przeglad

Welding Technology Review

Nr 13/2011

Pr

ze

gl

ąd S

pa

w

al

ni

ct

w

a N

r 1

3/

20

11

Rok założenia 1928

PL

ISSN 0033-2364

Index 37125

Cena 17 zł (w tym 5% V

at

)

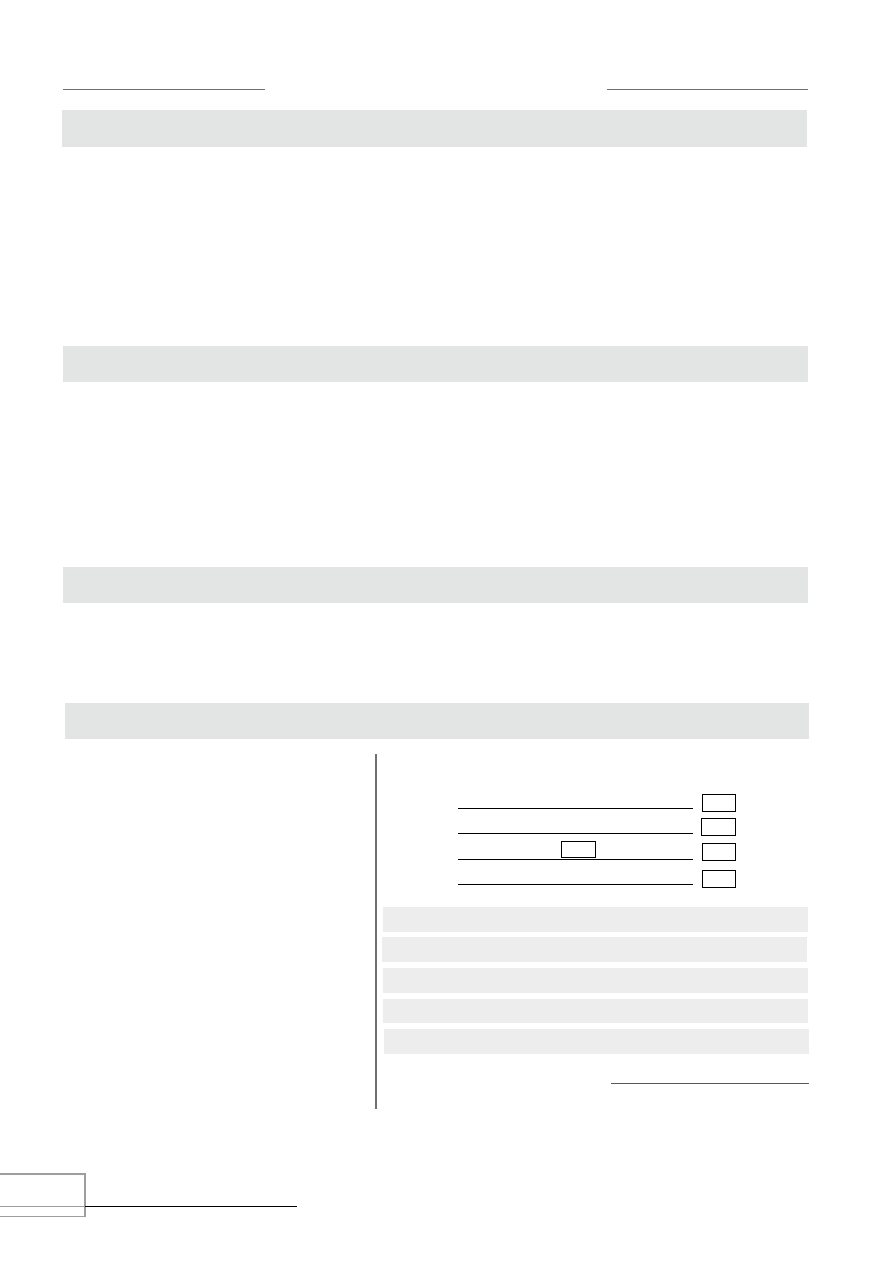

40. Krajowa Konferencja Badań Nieniszczących

Warszawa, 24-26 października 2011 r.

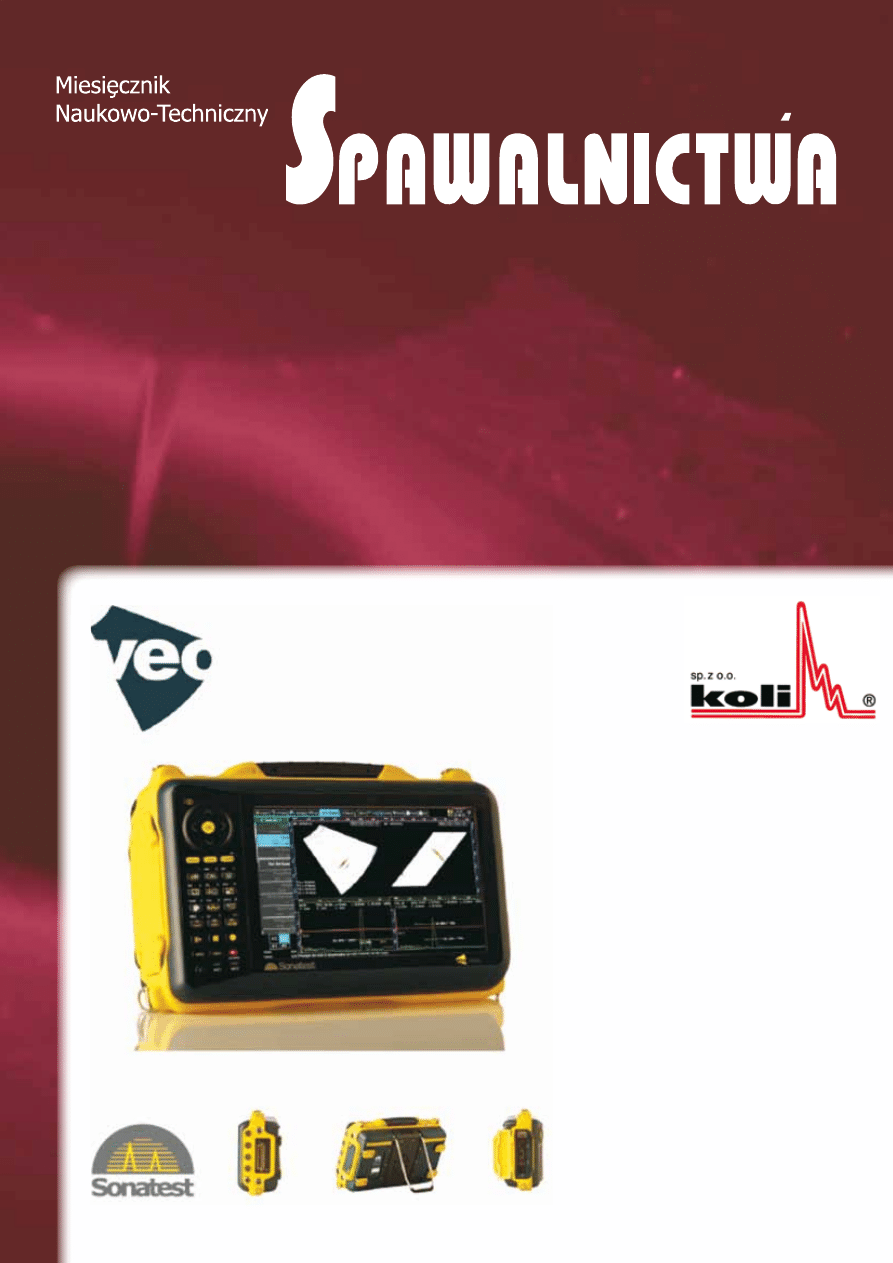

Koli Sp. z o.o., tel. 58 6848662, fax. 58 6848661, www.koli.com.pl, e-mail: koli@koli.com.pl

DEFEKTOSKOP ULTRADŹWIĘKOWY „Veo”

Phased Array (DAC, DGS, TCG) + TOFD

DEFEKTOSKOP TRADYCYJNY

+ TOFD + Phased Array

– najszybszy procesor

– najłatwiejsze menu

– znakomite parametry

Moc jest z Tobą,

jeśli masz ten aparat

Organizatorzy

Patronat medialy

Partnerzy

Patronat

40. KRAJOWA KONFERENCJA BADAŃ NIENISZCZĄCYCH

Warszawa, 24-26 października 2011 r.

1

Przegląd sPawalnictwa 13/2011

40. Krajowa Konferencja Badań Nieniszczących .................................................... 2

Radosław Karczewski, Jan Płowiec, Wojciech Spychalski, Andrzej Zagórski *

Charakterystyki sygnałów akustycznych generowanych podczas obciążania

wybranych stali konstrukcyjnych wykorzystywanych do budowy urządzeń ciśnieniowych

Characteristics of acoustic emission signals generated during the loading

of selected structural steels used in the construction of pressure equipment .............. 3

Zbigniew Hilary Żurek, Stefan Sieradzki, Jan Adamek *

Ocena stanu technicznego kołpaków generatorów na podstawie

pomiarów magnetycznych niestabilności austenitu dla stali g18h18

Assessment of technical condition of generator rotors end winding retaining

rings based on magnetic measurements of instability of g18h18 steel austenite ....... 8

Bolesław Augustyniak, Leszek Piotrowski, Marek Chmielewski *

Ocena stanu trójnika rurociągu pary świeżej ze stali 13hmf

metodą emisji magnetoakustycznej

Assessment of state of steam pipe t-joint made of 13hmf

grade steel using magnetoacoustic emission effect .................................................. 13

Zbigniew Ranachowski *

Badanie mikrostruktury betonów przy zastosowaniu metody indentacji wielokrotnej

Application of statistical indentation method to investigation of concrete microstructure ... 18

Krzysztof Dragan, Łukasz Kornas, Norbert Pałka *

Problematyka diagnozowania kompozytowych konstrukcji lotniczych

the issues connected with non destructive techniques

for the aerospace composite structures inspection ................................................... 23

Marcin Lewandowski, Ziemowit Klimonda *

Obrazowanie ultradźwiękowe wad za pomocą metod syntetycznej apertury

Ultrasonic flaw imaging using synthetic aperture methods ........................................ 29

Władysław Michnowski, Jarosław Mierzwa, Piotr Machała, Patryk Uchroński *

Badanie kolejowych osi drążonych

Examination of drilled railway axles ........................................................................... 33

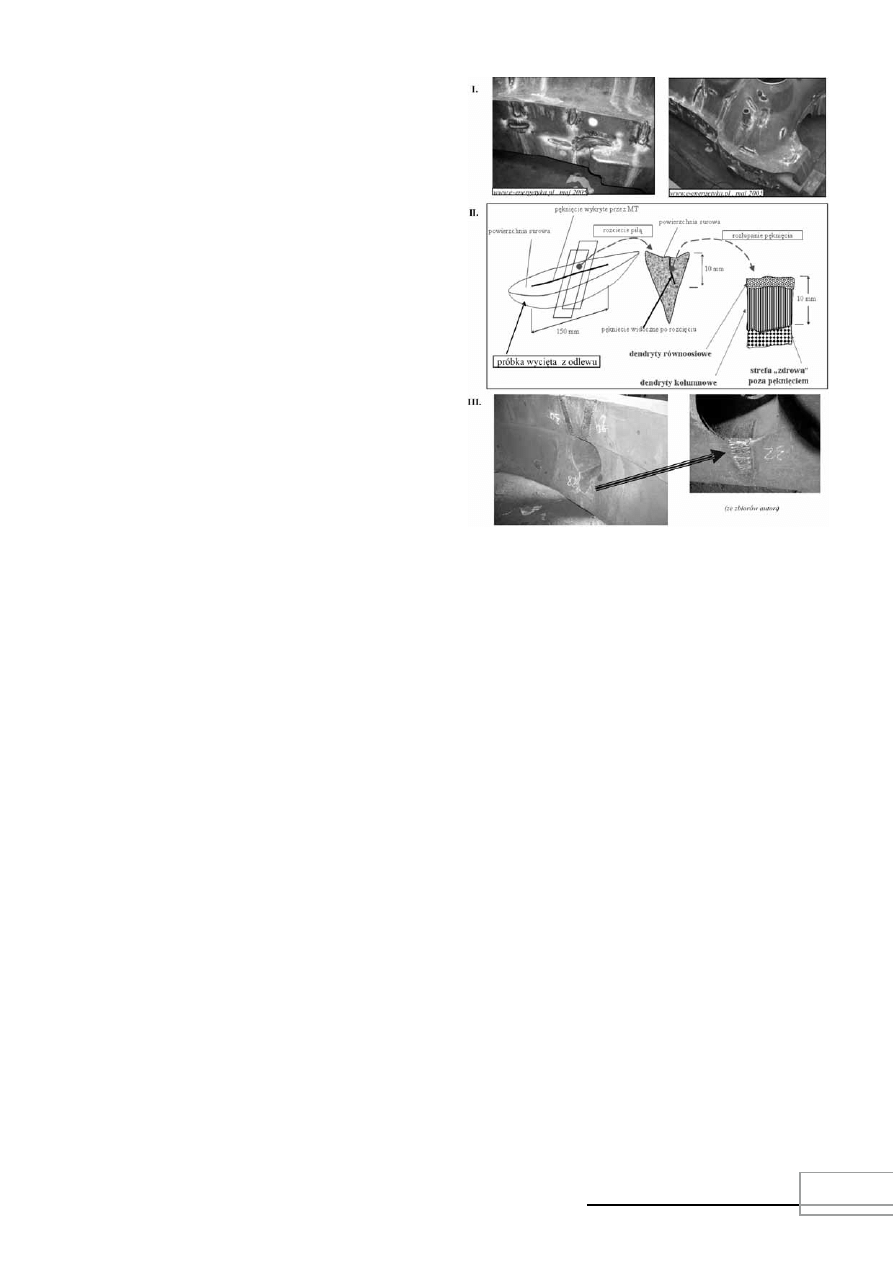

Zenon Ignaszak, Joanna Ciesiółka *

Uwarunkowania i perspektywy badań nieniszczących odlewów

przed poddaniem ich eksploatacji, cz. I

Conditions and perspectives for non-destructive testing

of castings before they service, part i ........................................................................ 36

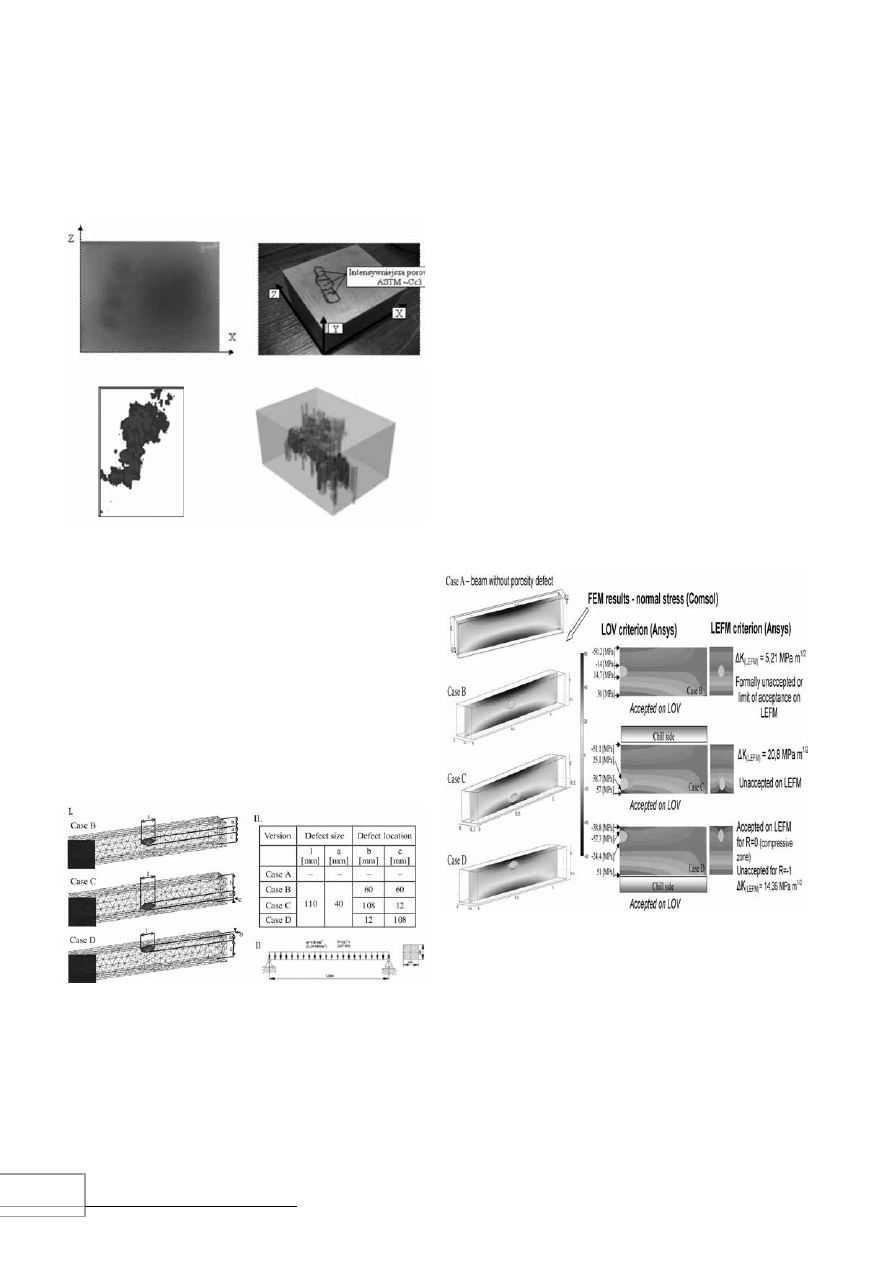

Zenon Ignaszak *

Uwarunkowania i perspektywy badań nieniszczących odlewów

przed poddaniem ich eksploatacji, cz. II

Conditions and perspectives for non-destructive testing

of castings before they service, part ii ....................................................................... 41

Maciej Roskosz *

Wpływ naprężeń czynnych i resztkowych na własne pole magnetyczne ferromagnetyków

The impact of active and residual stress on the residual magnetic field of ferromagnetics ... 46

Roczny spis treści 2011 .......................................................................................... 50

Informacje wydawcy ................................................................................................ 56

* artykuły recenzowane

Wydanie czasopisma jest wspierane finansowo przez Ministerstwo Nauki i Szkolnictwa Wyższego /

The publication of the Journal is financially supported by the Ministry of Science and Higher Education in Poland.

Patronat i stała współpraca / Patronage and permanent cooperation

rok założenia 1928

dawniej

nr 13/2011

Pl issn 0033-2364

lXXXiii

F O R U M S P A W A L N I K Ó W P O L S K I C H

Miesięcznik naukowo-techniczny agenda wydawnicza SIMP

spis treści – contents

Prof. Andrzej Klimpel – Politechnika Śląska; ds. naukowych / Science Affairs

Mgr inż. Lechosław Tuz – ds. Wydawniczych / Publishing Affairs

Mgr Włodzimierz Jacek Walczak – Linde Gas Polska; ds. współpracy

z przemysłem / Industry Cooperation Affairs

Mgr inż. Irena Wiśniewska – ds. Wydawniczych / Publishing Affairs

Prof. Jerzy Nowacki – Zachodniopomorski Uniwersytet Technologiczny w Szczecinie

Redakcja Przegląd spawalnictwa agenda wydawnicza siMP

ul. Świętokrzyska 14a, 00-050 warszawa

tel.: 22 827 25 42, fax: 22 336 14 79; e-mail: pspaw@ps.pl, www.pspaw.ps.pl

wydawca/Publisher

Lic. Michał Dudziński

Prof. Leszek A. Dobrzański – Politechnika Śląska – Nowe materiały / New materials

Dr inż. Kazimierz Ferenc – Politechnika Warszawska – Konstrukcje spawane /

Welded construction

Prof. Zbigniew Mirski – Politechnika Wrocławska – Lutowanie i klejenie /

Brazing and Bonding

Prof. Jacek Słania – Instytut Spawalnictwa w Gliwicach – Praktyka spawalnicza /

Welding Practice

Mgr inż. Bogusław Olech – PGE GiEK – Badania nieniszczące / Non-Destructive Testing

Prof. Władysław Włosiński – Polska Akademia Nauk – Zaawansowane technologie /

Advanced Technologies

Prof. Jan Pilarczyk – Instytut Spawalnictwa w Gliwicach, Przewodniczący / President

Prof. Andrzej Ambroziak – Politechnika Wrocławska, Zastępca / Vice-President

Komitet Naukowy / Scientific Committee

Prof. Alexander I. Balitskii – National Academy of Science, Ukraina

Dipl. Ing. Pawel Baryliszyn – Volkswagen Aktiengesellschaft, Wolfsburg, Niemcy

Prof. Gilmar Ferreira Batalha – Polythenic School of University Sao Paulo, Brazylia

Dr inż. Hubert Drzeniek – Amil Werkstofftechnologie, Berlin, Niemcy

Prof. Nikolaos Gouskos – University of Athens, Grecja

Prof. Gieorgij Grigorenko – National Academy of Science of Ukraine, Ukraina

Prof. Jolanta Janczak-Rusch – EMPA, Swiss Federal Laboratories for Materials

Science and Technology, Szwajcaria

Prof. Valeriy d.Kuznetsov – Kyiv Polytechnical Institute, Ukraina

Prof. Leonid Łobanow – National Academy of Science of Ukraine, Ukraina

Prof. Jerzy Łabanowski – Politechnika Gdańska, Polska

Prof. Andrzej Kolasa – politechnika warszawska, polska

Prof. George Papadopoulos – University of Athens, Grecja

Prof. Borys Paton – National Academy of Science of Ukraine, Ukraina

Dr inż. Jan Plewniak – Politechnika Częstochowska, Polska

Dr inż. Anna Pocica – politechnika Opolska, polska

Prof. Jacek Senkara – politechnika warszawska, polska

Prof. Andrzej Skorupa – Akademia Górniczo-Hutnicza Kraków, Polska

Prof. Božo Smoljan – University of Rijeka, Chorwacja

Prof. Mirko Sokovic – University of Ljubljana, Słowenia

Prof. Edmund Tasak – Akademia Górniczo-Hutnicza, Kraków, Polska

Prof. Johannes Wilden – University of Applied Sciences, Krefeld, Niemcy

Komitet Recenzentów / Editorial Reviewers Board

Dipl. Ing. Pawel Baryliszyn – Volkswagen Aktiengesellschaft, Niemcy

Dr inż. Hubert Drzeniek – Amil Werkstofftechnologie, Berlin, Niemcy

Prof. Nikolaos Gouskos – University of Athens, Grecja

Prof. Jolanta Janczak-Rusch – EMPA, Swiss Federal Laboratories for Materials

Science and Technology, Szwajcaria

Prof. Andrzej Kolasa – politechnika warszawska, polska

Prof. Jerzy Łabanowski – Politechnika Gdańska, Polska

Prof. Mirko Sokovic – University of Ljubljana, Słowenia

Prof. Edmund Tasak – Akademia Górniczo-Hutnicza, Kraków, Polska

Prof. Johannes Wilden – University of Applied Sciences, Krefeld, Niemcy

Komitet ds. współpracy z przemysłem / Committee of Industry Cooperation

Prezes Marek Bryś – Messer Eutectic Castolin, Polska

Dyrektor Michał Kozłowski – ESAB Polska, Polska

Prezes Mirosław Nowak – Technika Spawalnicza Poznań, Polska

Dyrektor Zbigniew Pawłowski – Lincoln Electric Bester, polska

Prezes Andrzej Piłat – Związek Zakładów Doskonalenia Zawodowego, Polska

Prezes Jacek Rutkowski – Kemppi, polska

Dr inż. Krzysztof Sadurski – Lincoln Electric Bester, polska

Prezes Andrzej Siennicki – cLOOS polska, polska

Prezes Jacek Świtkowski – gcE polska, polska

Prezes Marek Walczak – Urząd Dozoru Technicznego, Polska

Redaktor naczelny / editor-in-chief

z-cy Redaktora naczelnego / deputes editor-in-chief

sekretarz / submission officer

Redaktorzy działów / associate editors

Międzynarodowa Rada Programowa / international scientific committee

korekta, druk / correction, printing

korekta: mgr inż. Halina wierzbicka, druk: edit sp. z o.o., warszawa

Redaktor statystyczny: Marcin r. Konopka, sławomir Krajewski

Redaktor językowy: Hanna Masalska

przeglad

Welding Technology Review

2

Przegląd sPawalnictwa 13/2011

40. KRAJOWA KONFERENCJA BADAŃ NIENISZCZĄCYCH

Warszawa, 24-26 października 2011 r.

KOMITET HONOROWY

Ewa Mańkiewicz-Cudny

– Prezes Naczelnej Organizacji Technicznej (NOT)

Marek Walczak

– Prezes Urzędu Dozoru Technicznego

Andrzej Ciszewski

– Prezes Stowarzyszenia Inżynierów i Techników Mechaników Polskich (SIMP)

Janusz Grabka

– Prezes Urzędu TÜV Rheinland Polska Sp. z o.o.

Marek Kaproń

– Dyrektor Instytutu Techniki Budowlanej w Warszawie

Prof. Włodzimierz Kurnik

– Rektor Politechniki Warszawskiej

Prof. Adam Mazurkiewicz

– Dyrektor Instytutu Eksploatacji – PIB w Radomiu

Gen. bryg. prof. Zygmunt Mierczyk

– Rektor Wojskowej Akademii Technicznej w Warszawie

prof. Andrzej Nowicki

– Dyrektor Instytutu Podstawowych Problemów Techniki PAN w Warszawie

prof. Jan Pilarczyk

– Dyrektor Instytutu Spawalnictwa w Gliwicach

prof. Andrzej Skorupa

– AGH, Przewodniczący Polskiego Towarzystwa Badań Nieniszczących w Chorzowie

Ryszard Szczepanik

– Dyrektor Instytutu Technicznego Wojsk Lotniczych w Warszawie

Witold Wiśniowski

– Dyrektor Instytutu Lotnictwa w Warszawie

Prof. Grzegorz Wrochna

– Dyrektor Instytutu Problemów Jądrowych im. A. Sołtana w Świerku k/Warszawy

KOMITET NAUKOWY

Przewodniczący

prof. dr hab. inż. Julian Deputat

– Instytut Podstawowych Problemów Techniki PAN w Warszawie

Członkowie

dr hab. Bolesław Augustyniak, prof. nzw.

– Politechnika Gdańska

dr inż. Tomasz Babul

– Instytut Mechaniki Precyzyjnej w Warszawie

dr inż. Krzysztof Dragan

– Instytut Techniczny Wojsk Lotniczych w Warszawie

dr hab. inż. Andrzej Garbacz, prof. nzw.

– politechnika warszawska

prof. dr hab. Jan Holnicki-Szulc

– Instytut Podstawowych Problemów Techniki PAN w Warszawie

prof. dr hab. inż. Jerzy Hoła

– Politechnika Wrocławska

prof. dr hab. inż. Zenon Ignaszak

– Politechnika Poznańska

dr inż. Grzegorz Jezierski

– politechnika Opolska

Mgr inż. Marek Lipnicki

– Koli Sp. z o.o., Banino k/Gdańska

dr inż. Wojciech Manaj

– Urząd Dozoru Technicznego (Akademia UDT) w Warszawie

prof. dr hab. Marek Moszyński

– Instytut Problemów Jądrowych im. A. Sołtana w Świerku k/Warszawy

prof. dr hab. inż. Leonard Runkiewicz

– Instytut Techniki Budowlanej w Warszawie

dr inż. Jerzy Schmidt

– politechnika Krakowska

dr inż. Wojciech Spychalski

– politechnika warszawska

prof. dr hab. inż. Marian Szczerek

– Instytut Technologii Eksploatacji - PIB w Radomiu

prof. dr hab. Jacek Szelążek

– Instytut Podstawowych Problemów Techniki PAN w Warszawie

dr hab. inż. Andrzej Szymański

– Politechnika Śląska

Mgr inż. Marta Wojas

– Urząd Dozoru Technicznego (UDT CERT) w Warszawie

dr hab. inż. Józef Żurek, prof. ITWL

– Instytut Techniczny Wojsk Lotniczych w Warszawie

KOMITET ORGANIZACYJNY

Przewodniczący

Krzysztof Jan Kurzydłowski

– Prezes Polskiego Towarzystwa Badań Nieniszczących i Diagnostyki Technicznej SIMP (PTBNiDT SIMP)

Zastępca Przewodniczącego

Bogdan Zając

– Wiceprezes PTBNiDT SIMP

Sekretarz Organizacyjny

Justyna Szlagowska-Spychalska

– Politechnika Warszawska, Wydział Inżynierii Materiałowej, członek PTBNiDT SIMP

Komisarz wystawy

Tomasz Lusa

– Politechnika Warszawska, Wydział Inżynierii Materiałowej, członek PTBNiDT SIMP

Członkowie

Ryszard Jawor

– członek Zarządu Głównego Polskiego Towarzystwa Badań Nieniszczących Chorzów (PTBN Chorzów)

Kazimierz Łasiewicki

– Stowarzyszenie Inżynierów i Techników Mechaników Polskich – Zarząd Główny SIMP

Ewa Majewska

– ZG SIMP

Jan Socha

– SIMP Ośrodek Doskonalenia Kadr w Warszawie

Dyonizy Szewczyk

– członek Zarządu Głównego PTBNiDT SIMP oraz PTBN Chorzów

Dariusz Wojdała

– członek Zarządu Głównego PTBNiDT SIMP oraz PTBN Chorzów

ORGANIZATORZY KONFERENCJI

Polskie Towarzystwo Badań Nieniszczących i Diagnostyki Technicznej SIMP – Zarząd Główny w Warszawie

Polskie Towarzystwo Badań Nieniszczących i Diagnostyki Technicznej SIMP – Oddział w Warszawie

Stowarzyszenie Inżynierów i Techników Mechaników Polskich

3

Przegląd sPawalnictwa 13/2011

Radosław Karczewski

Jan Płowiec

wojciech Spychalski

Andrzej Zagórski

charakterystyki sygnałów akustycznych

podczas obciążania wybranych stali

konstrukcyjnych wykorzystywanych

do budowy urządzeń ciśnieniowych

characteristics of acoustic emission signals generated

during the loading of selected structural steels used

in the construction of pressure equipment

Radosław Karczewski, Andrzej Zagórski – po-

litechnika warszawska,

Jan Płowiec, Wojciech

Spychalski – Materials Engineers Group.

Streszczenie

Badania w statycznej próbie rozciągania z równocze-

sną rejestracją sygnałów akustycznych w materiałach

wykorzystywanych do budowy urządzeń ciśnieniowych,

pozwalają istotnie poszerzyć wiedzę o mechanizmach

zniszczenia. Badania prezentowane w artykule obejmo-

wały zarówno materiały w stanie dostawy, jak i po długim

okresie ich eksploatacji. Celem pracy było poznanie cha-

rakterystyk sygnałów emisji akustycznej generowanych

w zakresie sprężystym i plastycznym.

Do badań wykorzystano płaskie próbki z karbem

i bez karbu. Poddawano je próbom według różnych

schematów obciążenia. Pozwoliło to stwierdzić wpływ

degradacji na charakterystyki akustyczne stali 15HM.

W przypadku stali K18 ujawnił się wpływ wielkości ziarna

na otrzymane charakterystyki akustyczne.

Abstract

Static tensile tests with simultaneous recording of

acoustic signals generated in the material significantly

extend knowledge about the mechanisms of failure. Re-

search conducted in this paper concerned with both the

as supplied material, and after a long period of exposure

to service conditions. The aim of this study was to identify

the characteristics of acoustic emission signals generated

in plastic and elastic range of deformations.

Flat notched and un-notched samples were used in

this study. The samples were subjected to different lo-

adings representative of in-service conditions. The si-

gnals indicating degradation of steel 15HM were deter-

mined. In the case of steel K18 the influence of grain size

was revealed.

Wstęp

Na przestrzeni ostatnich dziesięcioleci, powstało

duże zapotrzebowanie na metody umożliwiające mo-

nitorowanie procesów zachodzących w materiałach

pracujących pod długotrwałym działaniem obciążeń,

szczególnie w agresywnych warunkach środowisko-

wych. Szerokie możliwości w tym zakresie dają bada-

nia NDT [1]. Badania te szybko znalazły zastosowanie

w wielu gałęziach przemysłu, a ich rozwój obserwowa-

ny jest do dziś.

Jedną z technik badawczych do oceny konstrukcji

inżynierskich jest metoda Emisji Akustycznej (AT) [2].

Podstawową jej zaletą jest możliwość zbadania całe-

go urządzenia bez przerywania jego pracy. Wynikiem

badania jest wskazanie miejsc, w których znajdują

4

Przegląd sPawalnictwa 13/2011

się potencjalne nieciągłości materiału oraz opis ich ak-

tywności [3]. Zastosowanie odpowiednich procedur po-

zwala również, na podstawie analizy otrzymanych wy-

ników, dokonać klasyfikacji ujawnionych źródeł aku-

stycznych pod względem zagrożenia, jakie stanowią

dla badanej konstrukcji.

Prawidłowy pomiar sygnałów emisji akustycznej

(AE) wymaga opracowania procedur pomiarowych, in-

dywidualnych dla każdego badanego urządzenia. Pro-

cedury te uwzględniają charakter pracy urządzenia

– specyfikę stanu obciążenia, jego budowę, i warunki

pracy. Dodatkowo, charakterystyka akustyczna materia-

łu ma istotny wpływ na prawidłowość pomiaru oraz inter-

pretację uzyskiwanych wyników. Zależna jest ona m.in.

od gatunku materiału, stopnia jego degradacji, wielkości

i ułożenia wady, a także od sposobu obciążania w trak-

cie badania. Charakterystyki akustyczne materiałów wy-

znaczane są na podstawie badań laboratoryjnych i sta-

nowią wzorzec do interpretacji wyników pomiarów rze-

czywistych obiektów przemysłowych.

Metodyka badań

Materiały do badań

Do badań wytypowano następujące gatunki sta-

li: 15HM (13CrMo4-5 wg EN 10028-2 lub A387 (12)

wg ASTM) oraz K18 (A105 Gr. B / A106 Gr.B-95 wg

ASTM), które są stosowane do budowy urządzeń ci-

śnieniowych.

Materiał do badań stanowiły wycinki nieeksploato-

wane oraz eksploatowane. w rurociągach pracujących

w agresywnym środowisku wodoru lub w wysokiej tem-

peraturze. Rurociągi te zostały wyłączone z dalszej

eksploatacji ze względu na wykrycie w nich nieciągło-

ści materiałowych w postaci rozwarstwień lub pęcherzy

wodorowych oraz postępującej degradacji powierzch-

niowej, jak i wewnętrznej materiału. Warunki pracy ru-

rociągów zebrano w tablicy I.

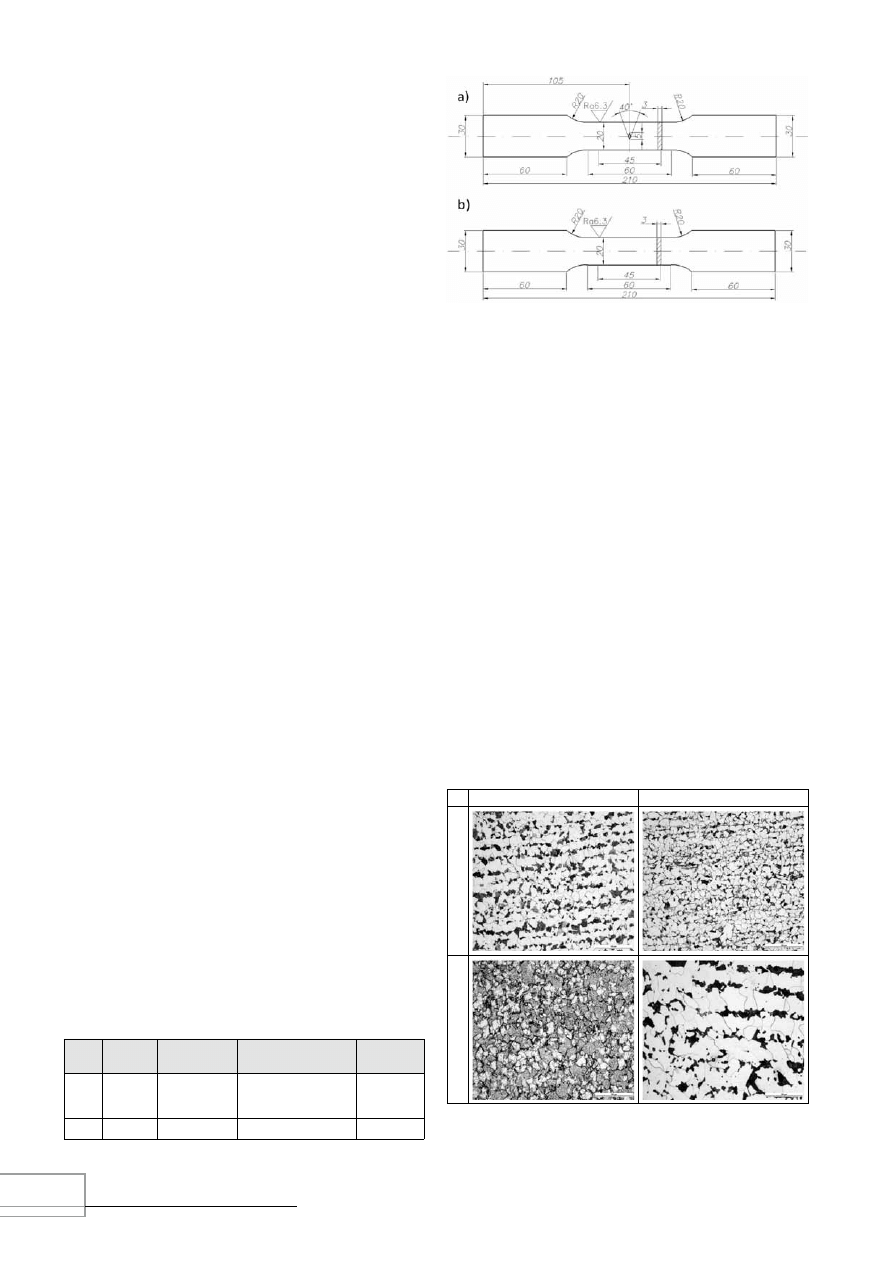

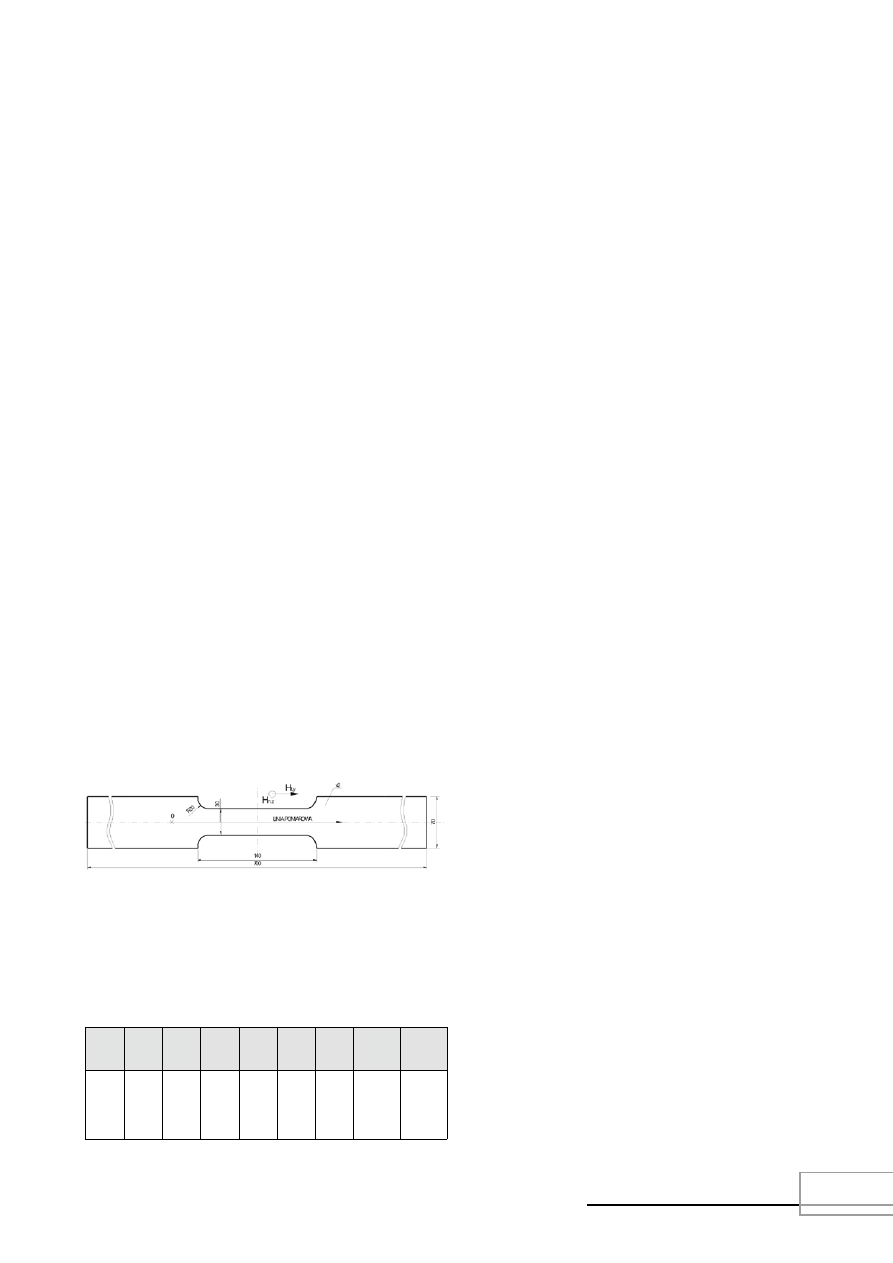

Próbki wytrzymałościowe z wycinków zosta-

ły wycięte w kierunku równoległym do osi rurocią-

gu wg PN-EN 10002-1:2004 (rys. 1). Dodatkowo wy-

konano w nich nacięcie (karb) w kształcie podwój-

nej litery „V” – w środkowej części pomiarowej próbki.

W miejscu karbu zostało wytworzone przepęknięcie.

Obecność karbu powoduje lokalny wzrost na-

prężeń, szczególnie w pobliżu wierzchołków, co ma

wpływ na wzrost maksymalnej energii sygnałów AE,

przy jednoczesnym wzroście ich czasu trwania.

Rurociąg, z którego pobierano wycinki do badań na

skutek warunków pracy uległ degradacji. W stanie wyj-

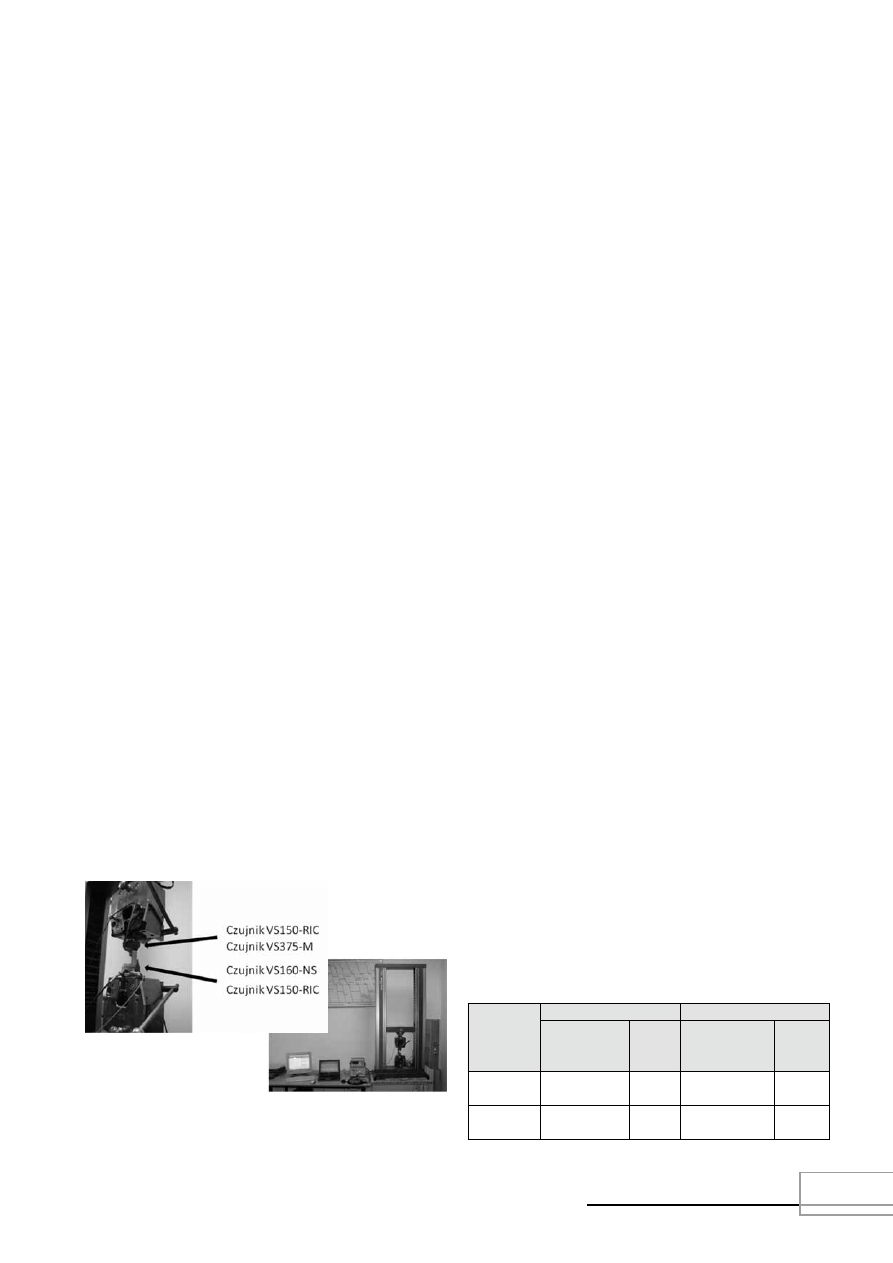

ściowym wybrane stale te charakteryzują się strukturą

ferrytyczno-perlityczną. Badania z wykorzystaniem mi-

kroskopii świetlnej pozwoliły na zobrazowanie mikro-

struktury materiałów użytych do badań. Otrzymane ob-

razy mikrostruktury stali pokazano na rysunku 2.

Próbka ze stali 15HM w stanie po eksploatacji wy-

kazuje cechy degradacji mikrostruktury. Widoczna jest

mikrostruktura ferrytyczna z węglikami powstałymi na

skutek rozpadu perlitu oraz wydzielania węglików na

granicach ziaren. Przemiany te zaszły ze względu na

wysoką temperaturę pracy rurociągu.

Mikrostruktura stali K18 w stanie po eksploatacji

nie wykazuje śladów degradacji. Biorąc pod uwagę ni-

ską temperaturę pracy rurociągu, należy uznać, że ob-

serwowana gruboziarnista struktura powstała podczas

wytwarzania elementów rurociągu i jest typowa dla ma-

teriału w stanie dostawy.

Tablica I. Warunki pracy badanych materiałów

Table I. Work conditions of tested materials

Stal Ciśnienie Temperatura,

°c

Środowisko

czas pracy

h

K18

13,2

mpa

54

węglowodory, wodór,

siarkowodór, woda,

sole amonowe

50 000

15hm 35 bar

530

węglowodory

160 000

Rys. 1. Kształt i wymiary próbek do badania metodą AT: a) z karbem,

b) bez karbu; wymiary w mm

Fig. 1. Shape and dimensions of samples for AT test: a) with notch,

b) without notch; dimensions in mm

Rys. 2. Mikrostruktury badanych materiałów, pow. 200x

Fig. 2. Microstructures of tested materials, magn. 200x

15hm

K18

Stan wyjściowy

Stan po eksploatacji

5

Przegląd sPawalnictwa 13/2011

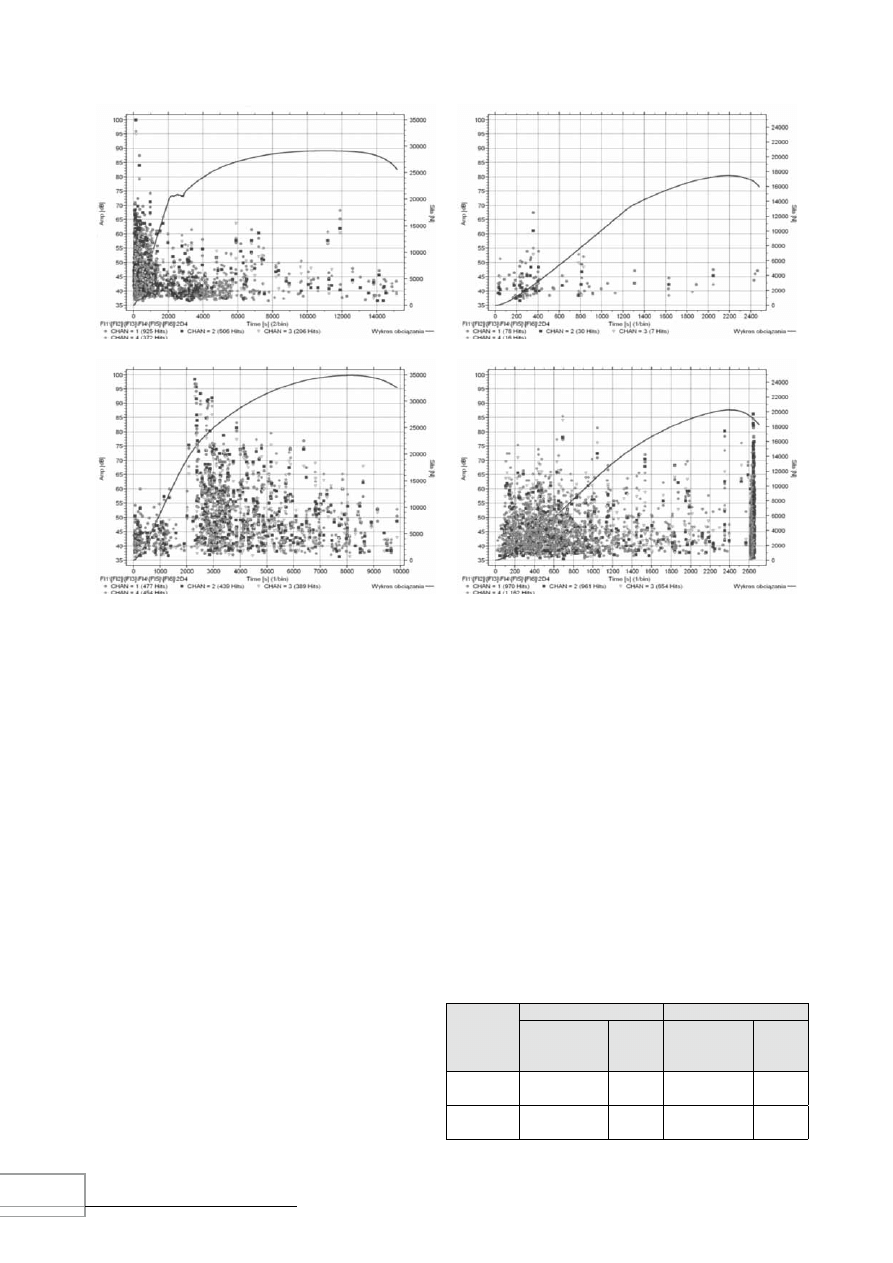

Zastosowane techniki badawcze

W celu zbadania charakterystyk sygnałów AE, prze-

prowadzone zostały badania wytrzymałościowe mate-

riałów z równoczesną rejestracją sygnałów akustycz-

nych. Badania AT w trakcie statycznej próby rozcią-

gania, zostały przeprowadzone na stanowisku ba-

dawczym składającym się z aparatury pomiarowej AE

oraz maszyny wytrzymałościowej. W skład aparatu-

ry pomiarowej wykorzystywanej w badaniach wcho-

dził: system pomiarowy AMSY-5: M6-2 firmy Vallen

z sześcioma kartami pomiarowymi ASIP-2 do rejestra-

cji i przetwarzania sygnału AE; czujniki: VS150-RIC,

VS160-NS, VS375-M.

Pomiar AT przeprowadzono przez statyczne rozcią-

ganie próbek bez karbu i z karbem do zerwania.

Dodatkowo porównano wykresy rozciągania stali

pod kątem wpływu przebiegu krzywych, na wyniki po-

miaru AE.

W pomiarach została użyta statyczna maszyna wy-

trzymałościowa Zwick/Roell Z050 pracująca w zakre-

sie siły do 50 kN, z klinowymi uchwytami mechanicz-

nymi do próbek płaskich. Schemat stanowiska badaw-

czego został pokazany na rysunku 3.

Badania AT polegały na scharakteryzowaniu sy-

gnałów akustycznych podczas odkształcania mate-

riału. W tym celu analizie i porównaniu poddano sze-

reg parametrów, takich jak: amplituda, częstotliwość

sygnałów, liczba zliczeń, energia skumulowana,

RMS, czas trwania sygnałów, tempo zliczeń. Para-

metry te odnoszono zarówno do przyłożonych naprę-

żeń jak i czasu od momentu ich przyłożenia. Stworzo-

no w tym celu wykresy, obrazujące zmiany wartości

wybranych parametrów. Obszerność wykonanej ana-

lizy, spowodowała, że w artykule umieszczono tylko

reprezentatywne wykresy.

Z wytypowanych parametrów w trakcie badania

szczególny nacisk skupiono na interpretacji liczby zli-

czeń przekroczenia poziomu dyskryminacji sygnałów

AE, średniej wartości skutecznej sygnału elektrycz-

nego RMS oraz energii sygnałów AE. Parametry te,

wg autorów, najlepiej pozwoliły zróżnicować mate-

riał pod względem wpływu postępującej degradacji na

charakterystyki akustyczne.

Wyniki badań

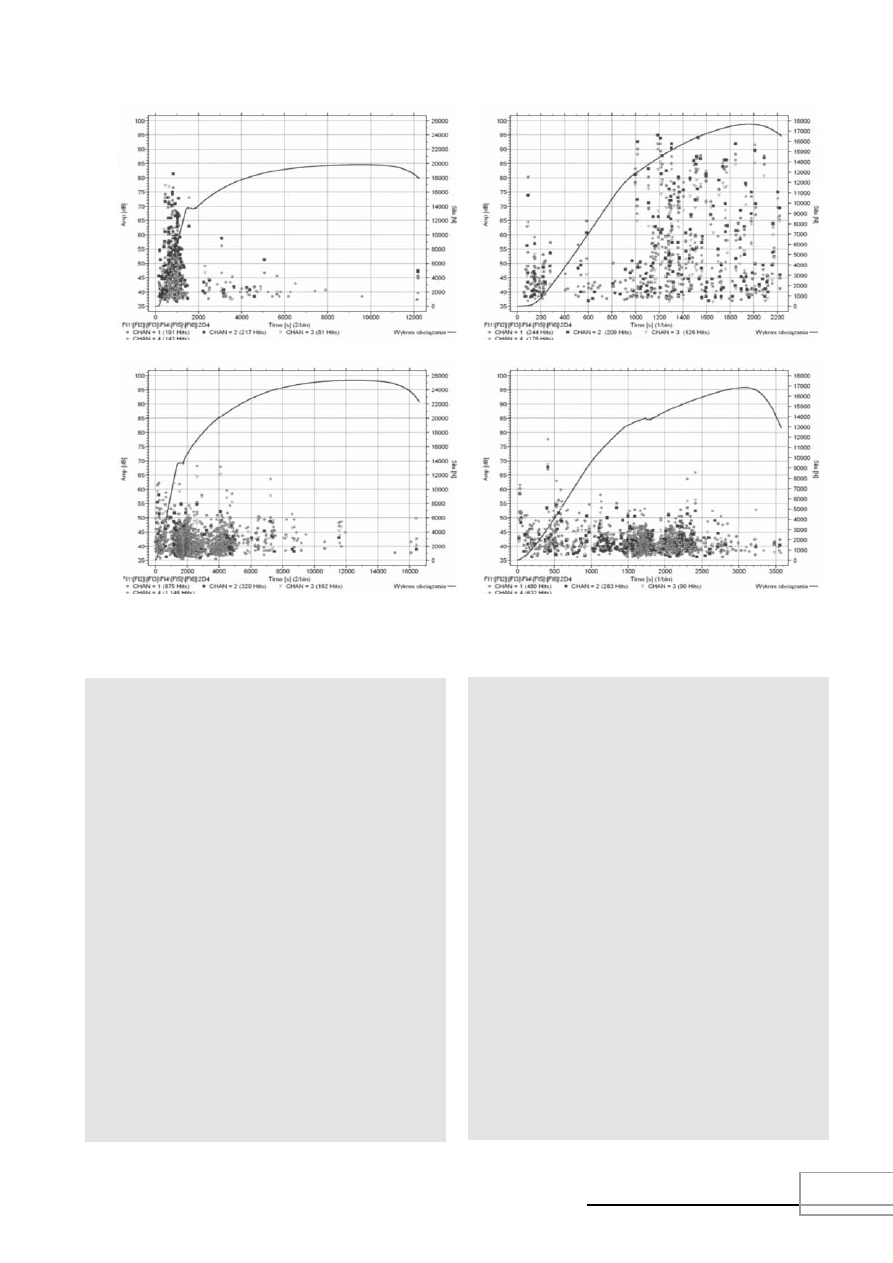

Pomiar AE zarejestrowany podczas

rozciągania próbek ze stali 15HM

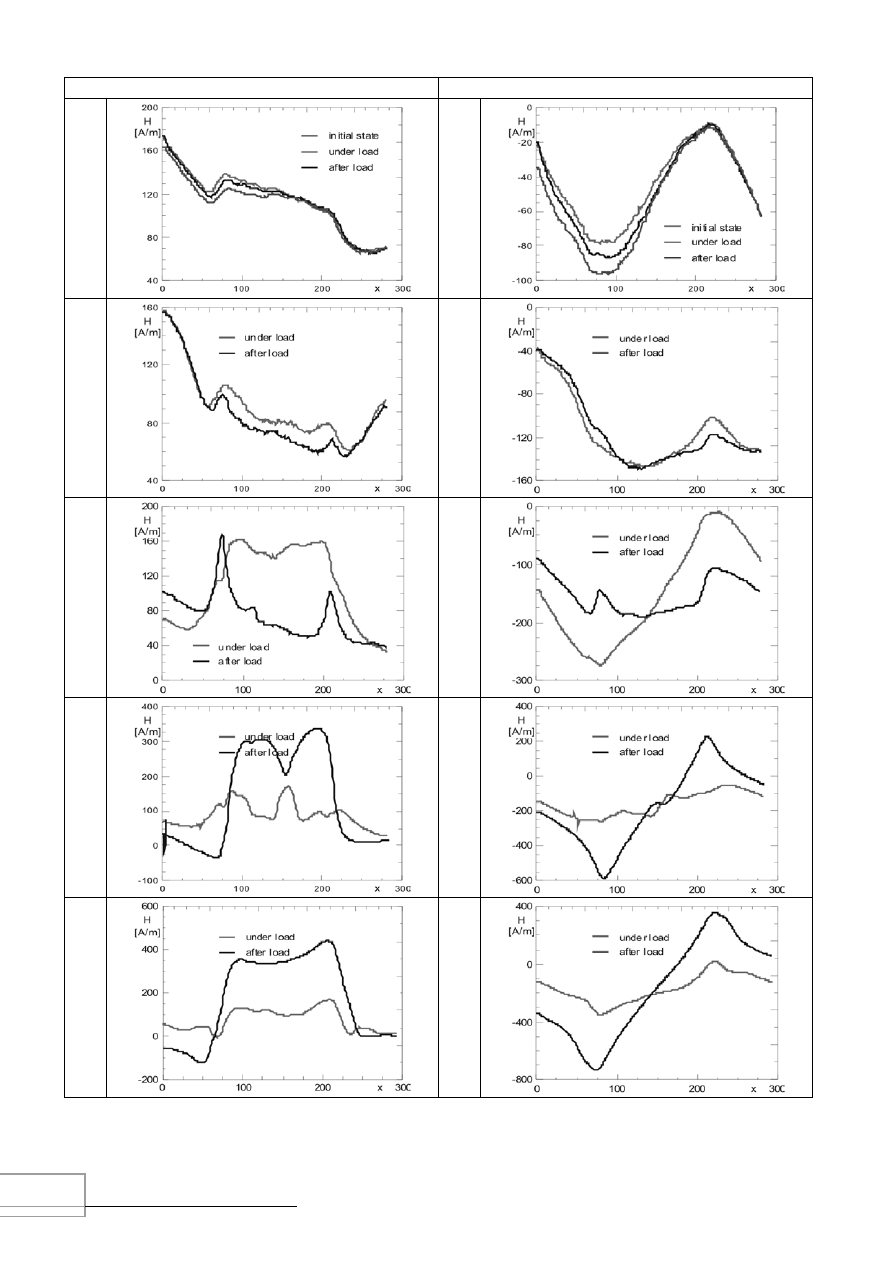

Wizualizacja wyników badań AT przy użyciu apli-

kacji Visual AE™ przedstawiona na rysunku 4, ujaw-

niła zwiększoną aktywność i intensywność sygnałów

AE dla materiału po eksploatacji, w porównaniu ze

stanem wyjściowym. Podczas rozciągania próbek ze

stali 15HM w stanie eksploatowanym występują sy-

gnały AE o wyższej amplitudzie. Ponadto, odnotowa-

no większą aktywność AE w tym stanie manifestowa-

ną przez zwiększoną liczbę zarejestrowanych zliczeń

sygnałów AE.

Charakterystyczne jest również w materiale po

eksploatacji, że dla obu typów próbek, większa licz-

ba sygnałów AE występuje po przekroczeniu grani-

cy plastyczności. Próbki wycięte z materiału w sta-

nie wyjściowym wykazują wyższą intensywność oraz

aktywność, występuje w stanie sprężystym. W za-

kresie wyraźnej granicy plastyczności oraz odkształ-

ceń plastycznych, materiał w stanie wyjściowym ce-

chuje się niewielką intensywnością i aktywnością

akustyczną.

Statyczne rozciąganie próbek z karbem stali w sta-

nie po eksploatacji ujawnia zwiększoną liczbę zda-

rzeń w zakresie sprężystym. Intensywność ta maleje

po przekroczeniu granicy plastyczności. Do osiągnię-

cia granicznej wytrzymałości na rozciąganie liczba re-

jestrowanych sygnałów rośnie nieznacznie. Tuż przed

zerwaniem próbki zarejestrowano nagły skok rejestro-

wanych sygnałów, którą należy tłumaczyć nagłym roz-

wojem pęknięcia w próbce.

Próbka bez karbu w próbie rozciągania wykazu-

je znacznie większą aktywność i intensywność AE

w stanie sprężystym w porównaniu do próbki bez karbu

w tym samym stanie wyjściowym, co może być efek-

tem poddawania próbki z karbem cyklicznym obciąże-

niom w czasie wytwarzania przedpęknięcia.

Wzrost aktywności akustycznej dla próbki z karbem

jest prawdopodobnie związany z obecnością w mate-

riale w stanie po eksploatacji mikro-uszkodzeń w po-

staci mikropustek, które poddane naprężeniom, gene-

rują znaczną liczbę sygnałów akustycznych.

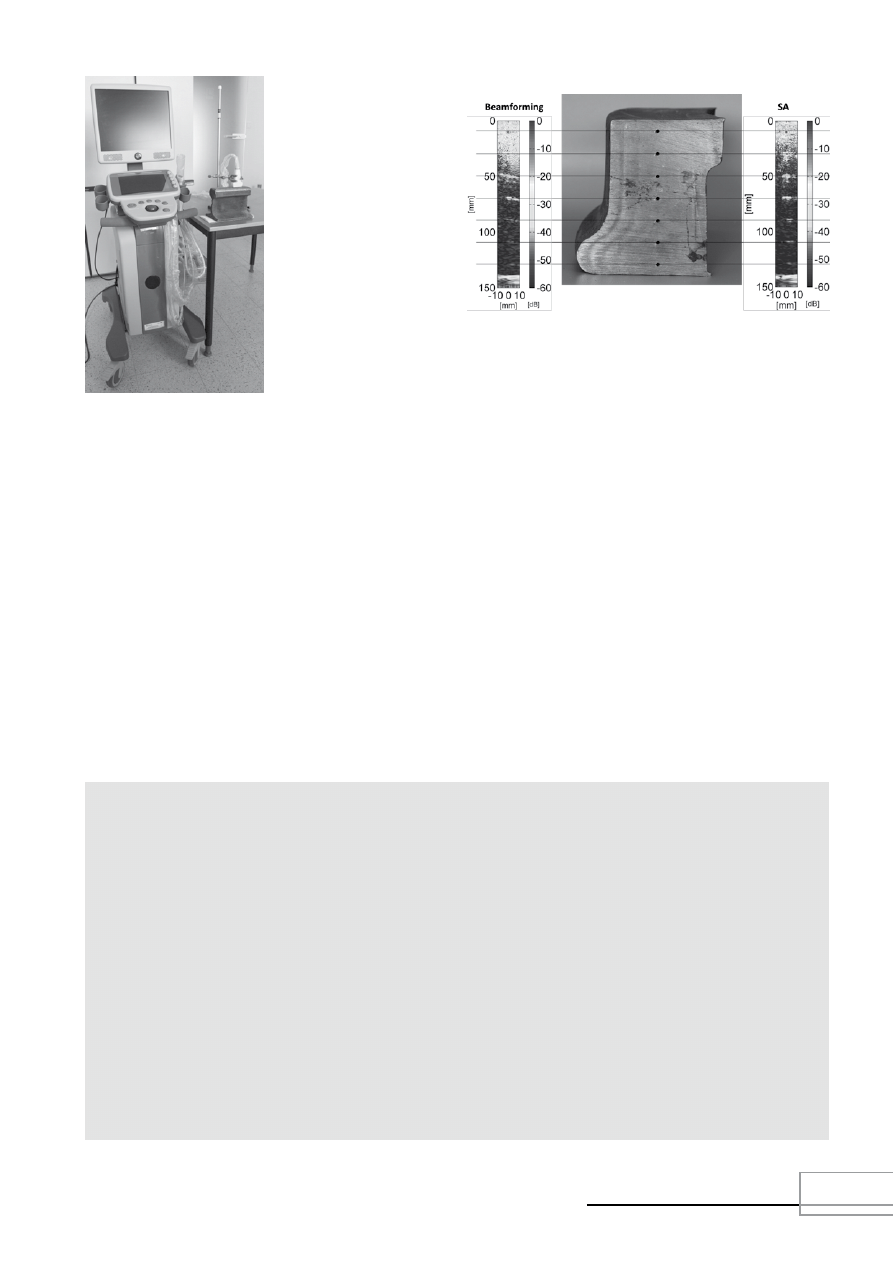

Rys. 3. Stanowisko badawcze do pomiarów AE podczas statycznej

próby rozciągania

Fig. 3. Station for AE measurement during static tensile test

Tablica II. Wartości średnie wybranych parametrów AE zmierzone

dla próbek ze stali 15HM

Table II. The average value of selected AE parameters measured

for 15hm steel

Próbki bez karbu

Próbki z karbem

Liczba zliczeń

powyżej progu

dyskryminacji

Energia

Eu

Liczba zliczeń

powyżej progu

dyskryminacji

Energia

Eu

Stan

wyjściowy

11

27

9

9

Stan po

eksploatacji

48

88

30

38

6

Przegląd sPawalnictwa 13/2011

Na przedstawiony powyżej charakter intensywno-

ści i aktywności akustycznej przekładają się wartości

parametrów: zliczeń powyżej progu dyskryminacji oraz

energii sygnałów AE. Dla próbek w stanie po eksplo-

atacji wartości tych parametrów są dużo wyższe niż dla

materiału w stanie wyjściowym, co pokazuje tablica II.

Pomiar AE zarejestrowany podczas

rozciągania próbek ze stali K18

Wyniki dla próbek wykonanych ze stali K18 przed-

stawiono na rysunku 5 w postaci wykresów amplitu-

dy sygnałów AE w funkcji czasu rejestracji dla próbek

w stanie po eksploatacji oraz w stanie wyjściowym.

Jako miarę intensywności procesów akustycznych za-

stosowano zatem wielkość amplitudy [4]. Z kolei o ak-

tywności procesu świadczy liczba zarejestrowanych

zdarzeń.

Porównując uzyskane wykresy amplitudy w funkcji

pomiaru dla stali K18, możemy zaobserwować, że sy-

gnały dla próbki eksploatowanej charakteryzują się niż-

szą intensywnością. co po eksploatacji można wytłu-

maczyć gruboziarnistą strukturą badanego materiału.

Tablica III. Wartości średnie wybranych parametrów AE zmierzone

dla próbek ze stali K18

Table III. The average value of selected AE parameters measured

for K18 steel

Próbki bez karbu

Próbki z karbem

Liczba zliczeń

powyżej progu

dyskryminacji

Energia

Eu

Liczba zliczeń

powyżej progu

dyskryminacji

Energia

Eu

Stan

wyjściowy

16

20

61

192

Stan po

eksploatacji

5

5

5

5

Próbki bez karbu

Próbki z karbem

Stan wyjściowy

Stan po eksploatacji

Rys. 4. Amplituda sygnałów AE oraz obciążenie próbki w funkcji czasu podczas statycznej próby rozciągania próbek ze stali 15HM

Fig. 4. AE signals amplitude and load as the time function in the static tensile test of 15HM steel

Jednocześnie sygnały zarejestrowane dla próbki w sta-

nie po eksploatacji cechują się większą aktywnością,

co przejawia się ich większą liczbą.

Podobnie jak dla stali 15HM, opisana intensyw-

ność i aktywność parametrów AE również odwzoro-

wuje się w przytoczonych parametrach sygnałów AE.

Na niską intensywność sygnałów AE zarejestrowa-

nych podczas rozciągania stali K18 materiału w stanie

po eksploatacji przekłada się adekwatnie niska energia

oraz mała liczba zliczeń powyżej progu dyskryminacji,

co przedstawia tablica III.

7

Przegląd sPawalnictwa 13/2011

Próbki bez karbu

Próbki z karbem

Stan wyjściowy

Stan po eksploatacji

Rys. 5. Amplituda zarejestrowanych sygnałów AE oraz obciążenie próbki w funkcji czasu podczas statycznej próby rozciągania próbek

ze stali K18

Fig. 5. AE signals amplitude and load as the time function in the static tensile test of K18 steel

Literatura

[1] PN-EN 473:2008: Badania nieniszczące. Kwalifikacja i certy-

fikacja personelu badań nieniszczące. Zasady ogólne.

[2] PN-EN 1330-9:2009: Badania nieniszczące. Terminologia.

Część 9. Terminy stosowane w badaniach emisją akustycz-

ną.

[3] Zagórski A., Spychalski W. L., Schmidt J., Kurzydłowski K. J.:

Nowoczesne metody badania zbiorników i rurociągów.

[4] Baranov V., Kudryavtsev E., Sarychev G., Schavelin V.: Aco-

ustic emission in friction, tribology and interface engineering

series no. 53 series editor: B.J. Briscope Elsevier.

[5] Malecki I., Ranachowski J.: Emisja akustyczna, źródła, meto-

dy, zastosowania; Biuro Pascal, Warszawa, 1994.

[6] Materiały szkoleniowe Phisical Acoustic Corporation, Level II

NDT Encyklopedia.

[7] Karczewski R.: Wyznaczanie charakterystyk sygnałów aku-

stycznych generowanych podczas obciążania wybranych

stali konstrukcyjnych wykorzystywanych do budowy urzą-

dzeń ciśnieniowych; praca magisterska, Politechnika War-

szawska, Wydział Inżynierii Materiałowej, 2009.

Wnioski

Uzyskane w trakcie badań wyniki świadczą,

że degradacja materiałów w toku ich wieloletniej

eksploatacji, skutkuje charakterystycznymi sygnała-

mi AE podczas obciążania.

Interpretacja sygnałów AE, zbieranych podczas

badań w terenie urządzeń ciśnieniowych po różnym

okresie pracy (stopniu degradacji), może zostać

w znacznym stopniu poszerzona poprzez analizę

sygnałów zarejestrowanych w próbkach materia-

łów o porównywalnej historii pracy poddanych ob-

ciążeniu w warunkach laboratoryjnych. Ważne jest

przy tym zastosowanie odpowiednich warunków

obciążenia adekwatnych do warunków pracy urzą-

dzenia. Ponadto należy rozpatrzeć stan naprężeń,

w jakich pracował dany materiał w celu uwzględnie-

nia wpływu efektu Kaisera [5, 6].

Skuteczna analiza wymaga rozpatrzenia wie-

lu parametrów sygnałów AE oraz ich wzajemnej za-

leżności. Przedstawione w pracy charakterystyki sy-

gnałów AE umożliwiły uwypuklenie różnic, w zależ-

ności od typu materiału, jego stanu oraz charakteru

zniszczenia.

8

Przegląd sPawalnictwa 13/2011

Zbigniew Hilary Żurek

Stefan Sieradzki

Jan Adamek

ocena stanu technicznego kołpaków

generatorów na podstawie pomiarów

magnetycznych niestabilności austenitu

dla stali g18h18

assessment of technical condition of generator rotors

end winding retaining rings based on magnetic

measurements of instability of g18H18 steel austenite

Zbigniew Hilary Żurek – Politechnika Śląska, Gli-

wice,

Stefan Sieradzki, Jan Adamek – Turbocare

Poland S.A.

Streszczenie

Austenityczne stale są wykorzystywane do wykona-

nia kołpaków wirników generatorów oraz bandaży, a tak-

że na bandaże do transformatorów i nakrętki. Takie sta-

le powinny charakteryzować wysoka oporność, przeni-

kalność magnetyczna mniejsza niż 1,3 μ

r

i wysoka wy-

trzymałość mechaniczna. Te właściwości nie powinny

się także zmieniać pod wpływem obciążenia mechanicz-

nego i cieplnego. Ze względu na nietrwałość austenitu

niklowego, część niklu zastępuje się manganem.

W artykule przedstawiono wyniki badań stabilności

austenitu chromowo-manganowego w eksploatowanych

kołpakach wirników generatorów. W chwili obecnej oce-

na przydatności kołpaków do dalszej eksploatacji opar-

ta jest na badaniach ultradźwiękowych. Pomiary magne-

tyczne polegające na detekcji niestabilności austenitu

w korelacjach mechanicznych i termicznych są alternaty-

wą dla pomiaru tłumienia fali ultradźwiękowej, a ponadto

dają pełniejszy obraz wyeksploatowania kołpaków.

Abstract

Austenitic (non-magnetic) steels are used in construc-

tion of generator rotors retaining rings and bandages as

well as transformers’ bandages and bolts. Such steels

should be characterized by high specific resistance, ma-

gnetic permeability less than 1,3 μ

r

and high mechanical

strength. In addition, these properties should not change

due to possible mechanical and thermal load conditions.

Since nickel austenite (γ → α), is not durable, some nic-

kel is exchanged for manganese.

The paper presents results of investigating stabili-

ty of chromic-manganic austenite of used rotor retaining

rings. At present the assessment of retaining rings, tech-

nical condition and their serviceability is conducted by ul-

trasonic wave attenuation tests. The magnetic measure-

ments based on the detection of the instable austenite,

which in the mechanical and thermal correlations consti-

tute an alternative for the diagnostic testing and moreover

they provide more complete picture of the retaining ring

exploitation.

Wstęp

Stale austenityczne (niemagnetyczne) wykorzysty-

wane są w budowie wirników generatorów w postaci

kołpaków i bandaży oraz w budowie transformatorów

w postaci bandaży i sworzni. Stal o powyższych za-

stosowaniach powinna wyróżniać się dużą oporno-

ścią właściwą, przenikalnością magnetyczną mniejsza

od 1,3 μ

r

(mniejsza od 1,05 dla stali G18H18). Kołpa-

ki są najbardziej wytężonymi elementami generatorów.

Naprężenia obwodowe w czasie rozruchu wzrastają

do 350 MPa, a przy próbie nadobrotów mogą docho-

dzić do 550 MPa. Stale kołpaków charakteryzują się

wysoką wytrzymałością mechaniczną, która przy tem-

peraturze 100˚C obniża się nie więcej jak 10%.

9

Przegląd sPawalnictwa 13/2011

Dla stali tej wymaga się niezmienności właściwo-

ści magnetycznych podczas obciążeń mechanicznych

i termicznych. Ze względu na nietrwałość austenitu ni-

klowego (

γ → α

), część niklu zastępuję się manganem.

Kołpaki narażone są na uszkodzenia mechaniczne

-UM, cieplne – UE i korozyjne – UK. Wagę uszkodzeń,

znaczenie skutków oraz prawdopodobieństwo uszko-

dzenia kołpaków zamieszczono w tablicy I.

Obecnie ocena przydatności kołpaków do dalszej

eksploatacji oparta jest na badaniach nieniszczących

(badania penetracyjne i ultradźwiękowe) oraz pomia-

rze tłumienia fali ultradźwiękowej po długoletniej eks-

ploatacji kołpaków. Pomiary magnetyczne polegające

na detekcji niestabilności austenitu w korelacjach me-

chanicznych i termicznych są alternatywą dla badań

pomiaru tłumienia fali ultradźwiękowej a ponadto dają

pełniejszy obraz wyeksploatowania kołpaków (ocena

stanu degradacji materiału).

W artykule przedstawiono badania stabilności au-

stenitu chromowo-manganowego kołpaków po okresie

długoletniej eksploatacji.

Badania austenitu

chromowo-niklowego

W stali chromowo-niklowej rozpad austenitu nastę-

puje przy ochłodzeniu do temperatury -20ºC. Stoso-

wanie do celów elektrotechnicznych stali austenitycz-

nej chromowo-niklowej uzasadnione jest jedynie jej od-

pornością na korozję elektrochemiczną. W stali tej, po

zgniocie lub wygrzewaniu, następuje wydzielanie wę-

glików i częściowa przemiana fazy γ→α, zmieniająca

parametry magnetyczne. Trwałość austenitu regulowa-

na jest między innymi dodatkiem tytanu i chromu. Ba-

daniu poddano stal chromowo-niklową o składzie che-

micznym podanym w tablicy II.

Niestabilność austenitu powyższej stali jest na tyle

wysoka, że uwidacznia się po odkształceniu plastycz-

nym. Strukturę stali austenitycznej w przed i po od-

kształceniu plastycznym zilustrowano na rysunkach

1 i 2. Odkształcenia plastyczne powodują znaczne

przyrosty przenikalności materiału o ok. 0,1 μ

r

. przy-

rost ten jest mierzalny dla urządzeń pomiarowych kon-

struowanych na Wydziale Transportu Politechniki Ślą-

skiej. Element poddany odkształceniu plastycznemu

zawiera dwadzieścia jeden punktów pomiaru przeni-

kalności magnetycznej. Na rysunku 3 przedstawiono

Tablica I. Klasyfikacja ryzyka uszkodzeń [5]

Table I. Damage risk classification [5]

Prawdopodobieństwo

wystąpienia uszkodzenia

Bardzo

wysokie

wysokie

Średnie

UK

niskie

UE

Bardzo

niskie

Um

Bardzo

niskie

niskie

Średnie wysokie Bardzo

wysokie

Znaczenie skutków

Tablica II. Składniki stopowe stali chromowo-niklowej

Table II. Alloying elements of chromium-nickel steel

Skład chemiczny

ni

cr

mn

mo

Ti

Normatywny, %

9-12

17-19

≤2

≤0,15

≤0,7

Zmierzony, %

9,71

18,04

1,30

0,22

0,30

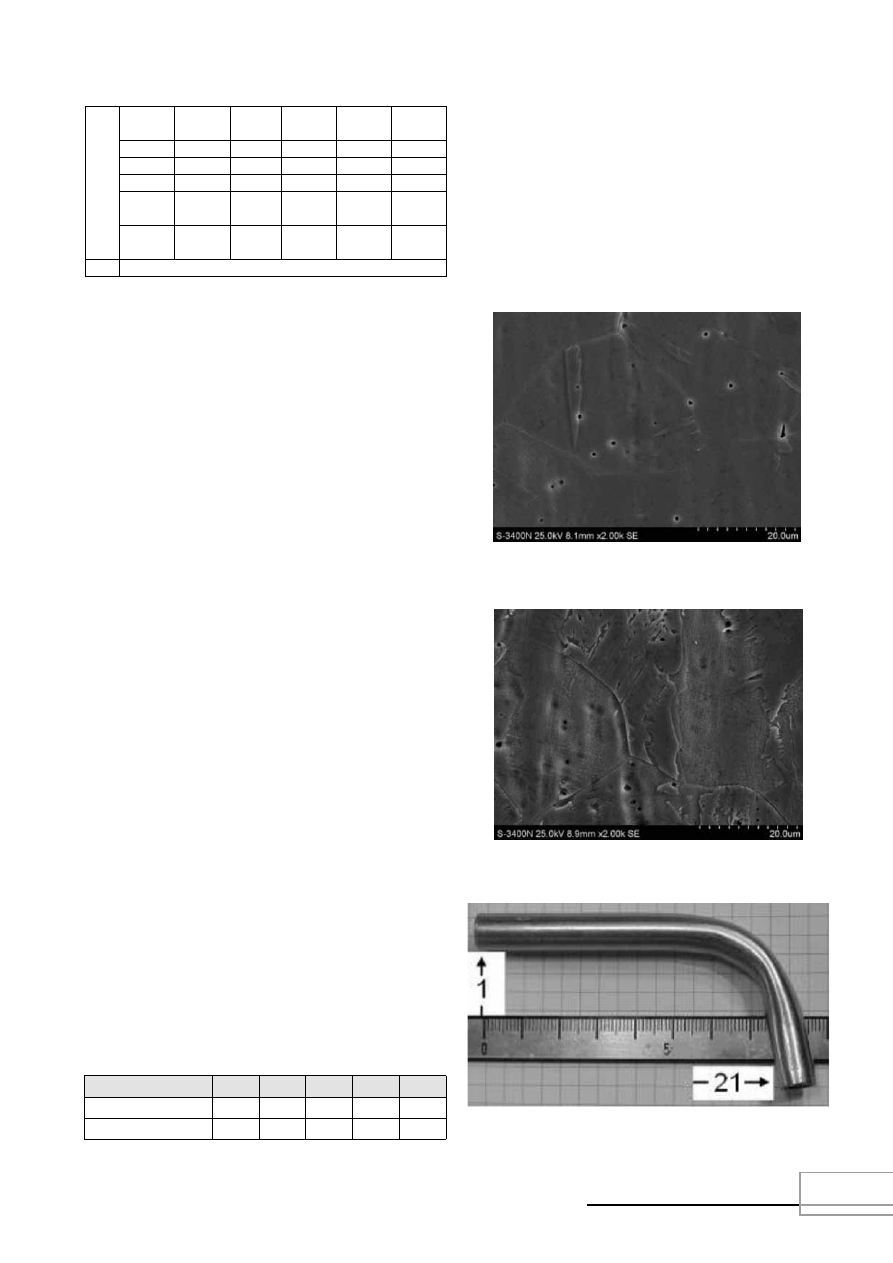

Rys. 1. Struktura stali X6CrNiTi18-10 przed odkształceniem pla-

stycznym

Fig. 1. X6CrNiTi18-10 steel structure before plastic strain

Rys. 2. Struktura stali X6CrNiTi 18-10 po odkształceniu plastycznym

[2, 4]

Fig. 2. X6CrNiTi18-10 steel structure after plastic strain [2, 4]

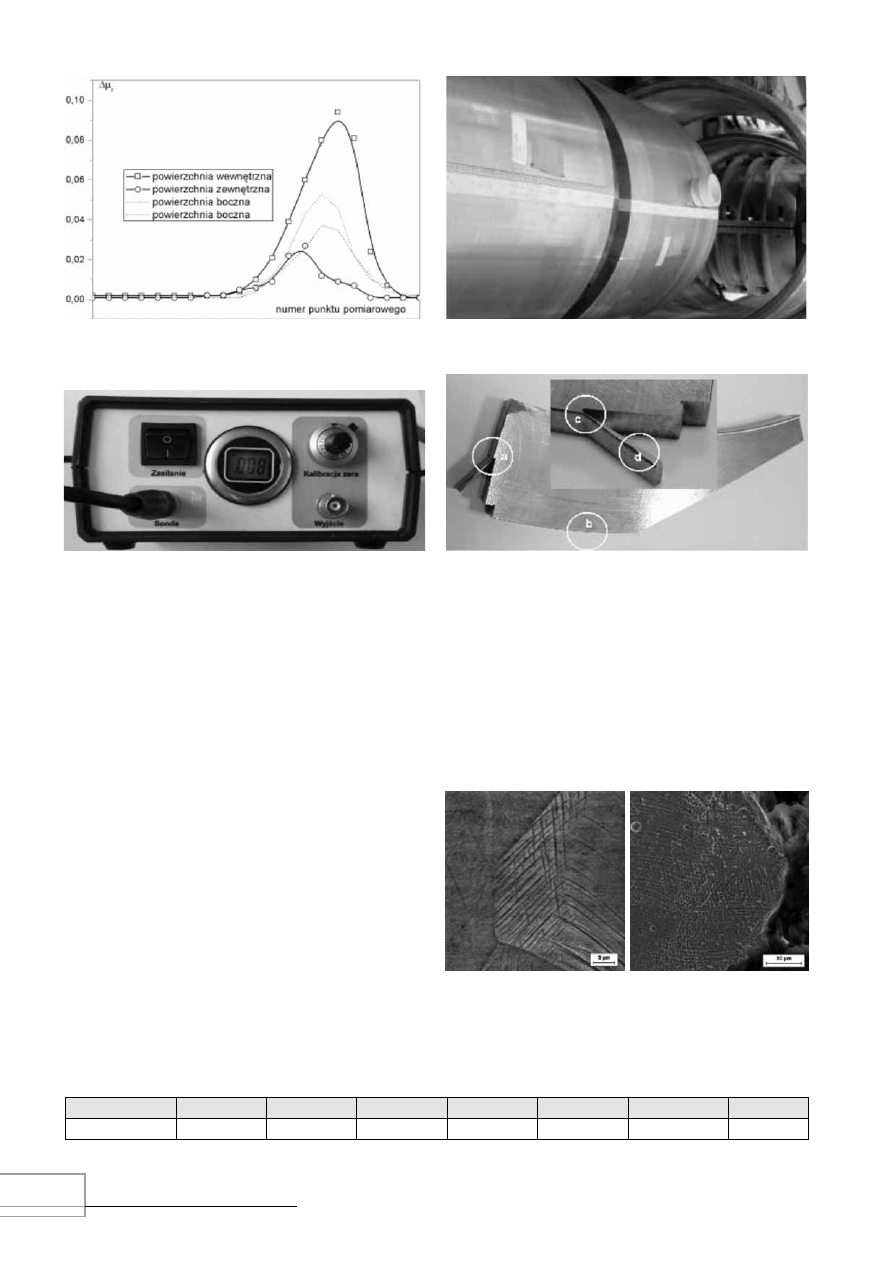

Rys. 3. Element poddany odkształceniu plastycznemu [2, 4]

Fig. 3. Element subjected to plastic deformation [2, 4]

10

Przegląd sPawalnictwa 13/2011

element poddany odkształceniu plastycznemu. Rysu-

nek 4 przedstawia zależności magneto – mechaniczne

zachodzące w badanym materiale.

Pomiar przenikalności magnetycznej przeprowa-

dzono za pomocą urządzenia wyposażonego w punk-

tową kontaktową sondę pomiarową pokazaną na ry-

sunku 5.

Badania austenitu

chromowo manganowego

Skład chemiczny austenitycznej stali mangano-

wej charakteryzuję się zawartością w ok. 12,5 % Mn

przy zawartości ok. 1,3 % C (stal Hadfielda). Czynnika-

mi powodującymi rozkład austenitu dla tej stali jest po-

wolne chłodzenie i wygrzewanie. Nagrzewanie tej sta-

li zwiększa jej przenikalność magnetyczną, która osią-

ga maksimum w temperaturze 400ºC. Odkształcenia

plastyczne jak i naprężenia mechaniczne wpływają na

rozpad austenitu, zarówno w stalach manganowych,

manganowo-niklowych jak i niklowych, jednak z różną

intensywnością. Skład chemiczny badanego metalu

przedstawiono w tablicy III.

Stal chromowo – manganową pozyskano z osło-

ny połączeń czołowych uzwojenia wirnika generatora

(kołpaka). Fotografie przykładowych kołpaków wirni-

ków generatorów i badany wycinek elementu kołpaka

zamieszczono na rysunkach 6 i 7.

Na rysunkach 8 i 9 pokazano strukturę stali G18H18

z widocznym przyrostem pasm poślizgu na zarysach

ziaren austenitu.

Rys. 4. Zmiana przenikalności magnetycznej w części odkształco-

nej plastycznie [2, 4]

Fig. 4. Magnetic permeability change in the plastic deformed ele-

ment [2, 4]

Rys. 5. Magnetoskop wykonany na potrzeby grantu własnego

Fig. 5. Magnetoscope made during own research project

Tablica III. Skład chemiczny stali G18H18 wg danych producenta

Table III. Chemical composition of G18H18 steel acc. to producer data

Skład chemiczny

c

Si

cr

mn

p

S

n

%

Max 0,12

Max 0,80

17,5÷20,0

17,5÷20,0

Max 0,05

Max 0,015

Min 0,5

Rys. 6. Kołpaki wirników generatorów

Fig. 6. generator rotors cap

Rys. 7. Wycinek kołpaka z zaznaczonymi strefami struktur (b – rys. 8,

a – rys, 9)

Fig. 7. A part of cap with signed structure areas (b – fig. 8, a – fig, 9)

Rys. 8. Struktura stali G18H18

w stanie materiału eksploatowa-

nego (do awarii)

Fig. 8. Structure of G18H18 steel

in the material (till damage)

Rys. 9. Struktura stali G18H18

poddanej dodatkowemu zgina-

niu na zimno

Fig. 9. Structure of G18H18 sub-

jected to additional cold bending

11

Przegląd sPawalnictwa 13/2011

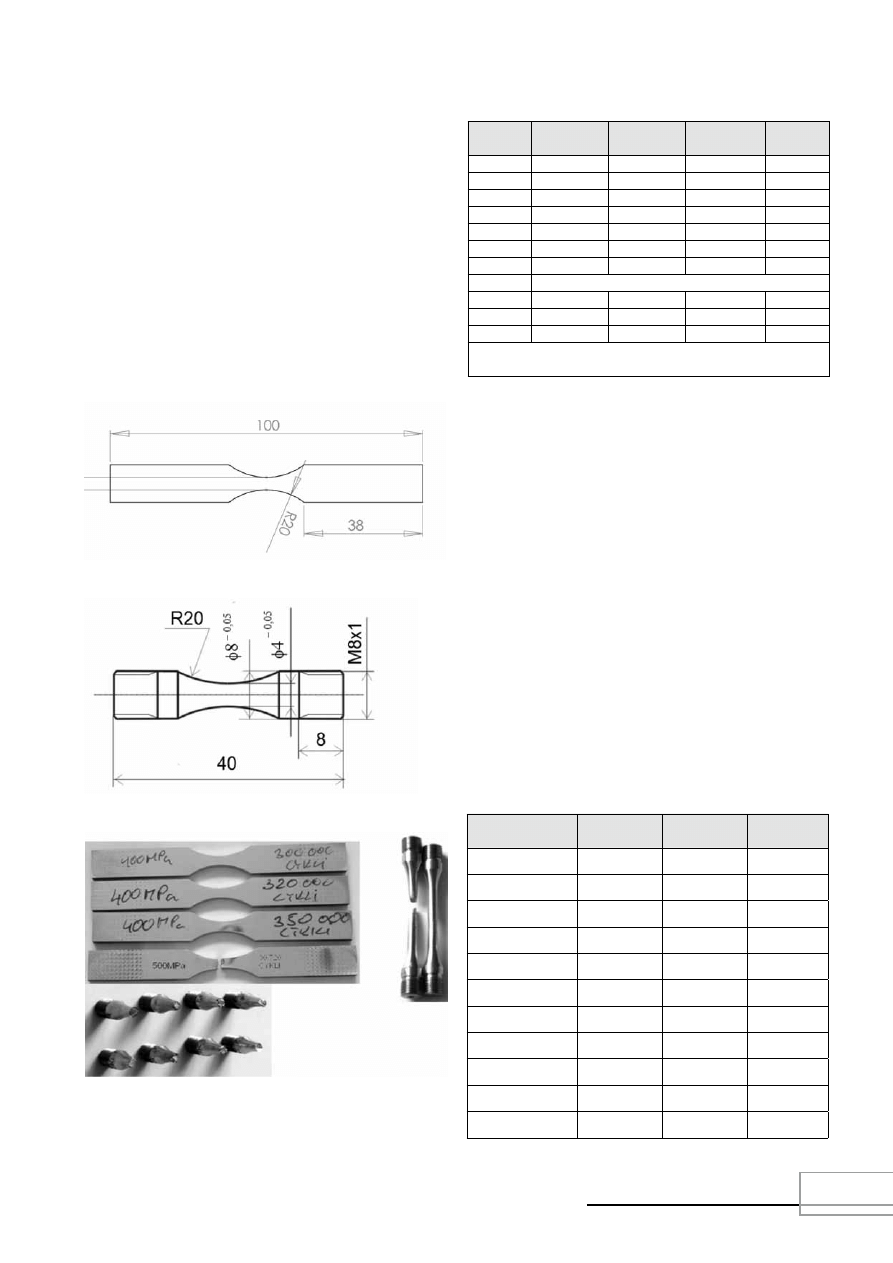

Próbki do badań

Do badań przygotowano próbki płaskie o przewęże-

niu klepsydrycznym oraz próbki cylindryczne o kształ-

cie klepsydrycznym jak pokazano na rysunkach 10 i 11.

Próbki poddano obciążeniom zmęczeniowym

w temperaturze otoczenia 21

o

C. Cykle zmęczeniowe

realizowano z ustalonym krokiem obciążenia i liczbą

cykli. Oddzielną grupę próbek poddano rozciąganiu

w celu uzyskania określonych odkształceń wzdłużnych

lub zerwania. Fotografie próbek po obciążeniach zmę-

czeniowych zamieszczono na rysunku 12.

Numery próbek, wartości obciążeń mechanicznych

oraz liczbę cykli i odkształcenia podano w tablicy IV.

Rys. 10. Kształt i wymiary próbki płaskiej

Fig. 10. Shape and dimensions of flat sample

Rys. 11. Kształt i wymiary próbki klepsydrycznej

Fig. 11. Shape and dimensions of cylindrical sample

Rys. 12. Przykłady próbek płaskich i okrągłych poddanych obciąże-

niom zmęczeniowym

Fig. 12. Examples of flat and cylindrical samples after fatigue

strength test

Tablica IV. Charakterystyka wprowadzonych obciążeń mechanicz-

nych

Table IV. Characteristic of mechanical loads

Próbka

Amplituda

mpa

Liczba

cykli

Odkształcenie

%

Stan

p1

500

30 720

zerwana

p2

400

350 000

*

P3

400

320 000

*

p5

400

300 000

*

D5

Rm 1190

19,7

D6

Rm 1207

19,6

K1

300

684 773

*

zerwana

K2

próbka testowa

K3

600

80 246

*

zerwana

K4

750

20 828

*

zerwana

K5

500

252 904

*

zerwana

Próbki płaskie oznaczono literą P, cylindryczne literą K, a próbki

rozciągane literą D.

Pomiar wpływu odkształceń

plastycznych i zmęczeniowych

na przenikalność materiału

W przypadku stali chromowo niklowej powierzch-

nię wygięcia (rys. 3) pomierzono prototypowym urzą-

dzeniem pomiarowym, wykonanym w ramach reali-

zacji grantu własnego. Przyrząd ten umożliwia po-

miar zmian przenikalności magnetycznej z rozdziel-

czością 10

-3

µ

r

.

Przyrząd profesjonalny firmy Foerster, umożliwia-

jący natomiast pomiar z rozdzielczością do 10

-5

µ

r

,

Tablica V. Wyniki pomiaru przenikalności magnetycznej

Table V. Magnetic permeability measurements results

Próbka

pomiar Δµ x10

-6

odcinek

skrajny 1

odcinek

środkowy

odcinek

skrajny 2

p1

310

p2

350

P3

860

p5

820

D5

410

D6

560

przełom

przełom

K1

160

160

K2

240

240

K3

260

260

K4

200

200

12

Przegląd sPawalnictwa 13/2011

zastosowano ze względu na stabilność strukturalną

stali chromowo – manganowej.

Wyniki pomiarów zamieszczono w poniższych tabli-

cach V i VI.

Wyznaczano przyrost przenikalności magnetycznej

po zetknięciu sondy z powierzchnią próbki w stosun-

ku do przenikalności powietrza w pobliżu próbki. W po-

miarach zachowano stałe ułożenie próbek i sąsiedztwo

instalacji ferromagnetycznych.

Tablica VI. Wyniki pomiaru indukcji magnetycznej

Table VI. Magnetic induction maesurments results

Próbka

pomiar B, µT

odcinek

skrajny 1

odcinek

środkowy

odcinek

skrajny 2

p1

1,51

2,33

1,51

p2

1,22

2,51

1,62

P3

1,32

2,51

1,58

p5

1,27

2,54

1,44

D5

2,03

2,81

1,67

D6

1,85

2,57

2,07

dla przełomu

dla przełomu

K1

1,81

1,67

K2

1,41

1,84

K3

0,32

0,11

K4

0,71

0,41

Podsumowanie

Pomiary niskich pól magnetycznych oraz przeni-

kalności początkowej elementu nowego i eksploato-

wanego ze stali paramagnetycznych są jedną z me-

tod wykorzystywanych w badaniach procesu wyeks-

ploatowania (łopatki turbin lotniczych).

Sposobu badań oraz stosowanej aparatury nie

ujawnia się w literaturze. Wyniki badań przedstawio-

ne w opracowaniu potwierdzają możliwość wyko-

rzystywania magnetyzmu w ocenie degradacji ma-

teriału [1÷4]. Badania muszą być poprzedzone do-

kładną analizą zmian parametrów fizycznych mate-

riału od obciążeń eksploatacyjnych mechanicznych

i termicznych. Metoda wymaga specjalnie ekrano-

wanych stanowisk badawczych lub uwolnienia stre-

fy badań od elementów magnetycznych. Pomiary

pola magnetycznego muszą uwzględniać kierunek

pola ziemskiego. Pomiary przenikalności magne-

tycznej takiego warunku nie wymagają. Wyniki ba-

dań przedstawione w pracy mają charakter unikalny.

Badania są kontynuowane w ramach grantu.

Literatura

[1] Żurek Z.H., Janeczek T., Maciejewski J.: Steel Magnetic Pa-

rameters as Material Fatigue Diagnostics Criterion, NDT.net,

Issue 2009-03, s. 251-257.

[2] Żurek Z.H., Cząstkiewicz Z.: Pomiary magnetyczne sta-

li paramagnetycznych, PAK, Pomiary Kontrola Automatyka,

IV/2009, s. 229-232.

[3] Żurek Z.H.: Opracowanie metody magnetycznej do wczesnej

detekcji procesów zmęczeniowych w stalach niskostopowych

niskowęglowych, N N507 0807 33.

[4] Żurek Z.H., Madej H.: Parametryczno magnetyczna proce-

dura wczesnej diagnostyki wyeksploatowania elementów ze

stali konstrukcyjnych stosowanych w instalacjach energe-

tycznych i transporcie, Zeszyty problemowe – maszyny Elek-

tryczne Nr88/2010, s. 217-223.

[5] Dobosiewicz J., Adamek J.: Ocena stanu kołpaków wirników

turbogeneratorów, Energetyka 3/2006.

Artykuł powstał w ramach grantu własnego: Żurek

Z.H.: Metoda diagnostyki stanu stalowych (parama-

gnetycznych i ferromagnetycznych) elementów ma-

szyn elektrycznych na przykładzie bandaży i kap

wirników generatorów N N510 238538.

W następnym numerze

Paweł Cegielski, Andrzej Kolasa, Krzysztof Skrzyniecki, Paweł Kołodziejczak

Komputerowy system do badań właściwości statycznych i dynamicznych źródeł energii elektrycznej do spawania łukowego

Aneta Ziewiec, Paweł Zbroja, Edmund Tasak

Skłonność do pęknięć gorących austenitycznej stali Super 304H przeznaczonej do pracy w podwyższonej temperaturze

Krzysztof Pańcikiewicz, Sławomir Kwiecień, Edmund Tasak

Właściwości połączeń spawanych stali 7CrMoVTiB10-10 (T24) po obróbce cieplnej

Anthony B. Murphy

Wpływ oparów metalicznych na spawanie łukowe – część 1

Jerzy Kozłowski

Certyfikacja zakładowej kontroli produkcji wg EN 1090-1 na przykładzie Kromiss-Bis

13

Przegląd sPawalnictwa 13/2011

Bolesław Augustyniak

Leszek piotrowski

marek chmielewski

ocena stanu trójnika rurociągu

pary świeżej ze stali 13HMF

metodą emisji magnetoakustycznej

assessment of state of steam pipe t-joint made of 13HMf

grade steel using magnetoacoustic emission effect

Bolesław Augustyniak, Leszek Piotrowski, Marek

Chmielewski – Politechnika Gdańska.

Streszczenie

Zbadano trójnik w rurociągu pary świeżej ze stali

13HM o czasie eksploatacji ok. 66 000 h. Mierzono: na-

tężenie emisji magneto akustycznej (EMA), twardość HV,

współczynnik tłumienia fal ultradźwiękowych (dB/mm).

W przypadku badania EMA do magnesowania użyto gru-

bościenny elektromagnes jarzmowy o adaptowanych ra-

mionach a sygnał napięciowy z szerokopasmowej son-

dy był filtrowany w celu eliminacji zakłóceń przemysło-

wych. Porównawcza analiza tych trzech wielkości fizycz-

nych umożliwiła identyfikację obszarów o mniejszym lub

większym stopniu zdegradowania mikrostruktury. Wyka-

zano, że odcinki łączników w trójnikach o mniejszej gru-

bości ścianki mogą być bardziej zdegradowane od od-

cinków o większej grubości ścianki. Te wyniki świad-

czą o dużym potencjale diagnostycznym opracowywa-

nej metody badania zmian w mikrostrukturze rurociągów

pary świeżej wykonanej ze stali 13HMF.

Abstract

The study focused on a part of the steam pipe (T – jo-

int) in a power plant boiler made of 13HMF grade steel (in

service over 66 000 hours) with magneto-acoustic emis-

sion (MAE). Two complementary techniques - the hard-

ness measurement (HV) and ultrasound attenuation co-

efficient analysis (dB/mm) have also been applied. The

MAE signal was detected by large band sensor when

thick pole electromagnet (adapted to pipe curvature) and

appropriate filtering of acoustic had been applied. Com-

parative analysis of those three quantities allowed detec-

tion of the areas with different level of microstructural da-

mage. It was revealed that parts of the joint made of lower

thickness wall pipe are more creep-damaged than parts

with higher thickness of the wall. These results demon-

strate the high potential of the proposed technique of as-

sessment of creep damage of power plant steam tubes

made of 13HMF grade steel.

Wstęp

Proces degradacji, jakiemu ulegają elementy kon-

strukcji w warunkach zmiennych naprężeń i wyso-

kiej temperatury pogarsza znacząco właściwości me-

chaniczne tych stali, aż do wystąpienia makroskopo-

wych uszkodzeń [1]. Złożoność problemów technicz-

nych występujących w sferze diagnostyki urządzeń

energetycznych, a jednocześnie dążenie do podwyż-

szenia dokładności prognozowania trwałości reszt-

kowej są powodem ciągłego rozwoju nowych metod

diagnozowania stanu materiału [2, 3]. Nieniszcząca

ocena stopnia utraty właściwości wytrzymałościowych

stali w przemyśle energetycznym jest zadaniem ogrom-

nie ważnym i nadal nierozwiązanym w skali gospodarki

światowej. W energetyce krajowej występuje problem

diagnozowania i wymiany elementów instalacji ener-

getycznych wykonanych głównie ze stali ferromagne-

tycznych (10H2M, 15HM i 13HMF) a eksploatowanych

dłużej niż 100 000 h. Wynika stąd zasadność podej-

mowania intensywnych wysiłków na rzecz rozwoju me-

tod badań nieniszczących służących do diagnozowa-

nia właśnie takich gatunków stali. Zasadne jest zasto-

sowanie dla nieniszczącego diagnozowania zmian mi-

krostruktury eksploatowanych stali przynajmniej dwóch

komplementarnych technik: techniki magnetycznej

wykorzystującej właściwości ferromagnetyczne tej stali

(a w szczególności zjawisko emisji magneto-akustycz-

nej) oraz technikę ultradźwiękową.

14

Przegląd sPawalnictwa 13/2011

W Politechnice Gdańskiej prowadzone są od sze-

regu lat badania nad wykorzystaniem efektów magne-

tosprężystych, a w szczególności emisji magnetoaku-

stycznej, do diagnozowania stanu mikrostruktury eks-

ploatowanych stali ferromagnetycznych. Dotychcza-

sowe wyniki tych badań dla stali ferrytyczno-perlitycz-

nych i perlityczno-bainicznych (typu 15HM i 10H2M)

wskazują jednoznacznie na to, że metoda bazująca na

efekcie emisji magnetoakustycznej (EMA) charakte-

ryzuje się bardzo dobrymi właściwościami użyteczny-

mi dla potrzeb badań nieniszczących [4]. Szczególnie

korzystny jest fakt, że natężenie EMA okazuje się być

dla tych stali monotoniczną i znacząco malejącą funk-

cją stopnia degradacji już na wczesnym etapie proce-

su degradacji (przed wystąpieniem uszkodzeń mikro-

struktury). Badania testowe wykonane na cienkościen-

nych elementach konstrukcyjnych (przegrzewacze

pary), dawały relatywnie silne sygnały EMA [5÷8]. Ele-

menty grubościenne (takie jak np. elementy rurociągu

pary świeżej) stanowią dużo większe wyzwanie z me-

trologicznego punktu widzenia. Składają się na to trzy

podstawowe problemy ‘techniczne’: konieczność do-

statecznie silnego magnesowaniem tego typu elemen-

tów, osłabienie sygnału EMA w grubościennych i dłu-

gich elementach oraz hałasy akustyczne o naturze me-

chanicznej generowane się w rurociągu w trakcie re-

montów bloków energetycznych.

W niniejszym artykule przedstawione są wyniki ba-

dań za pomocą techniki EMA trójnika rurociągu pary

świeżej wykonanej ze stali 13HMF. Wykonano tak-

że badania komplementarne polegające na pomiarze

w wybranych obszarach trójnika współczynnika tłumie-

nia ultradźwięków, twardości i mikrostruktury mikrosko-

pem świetlnym.

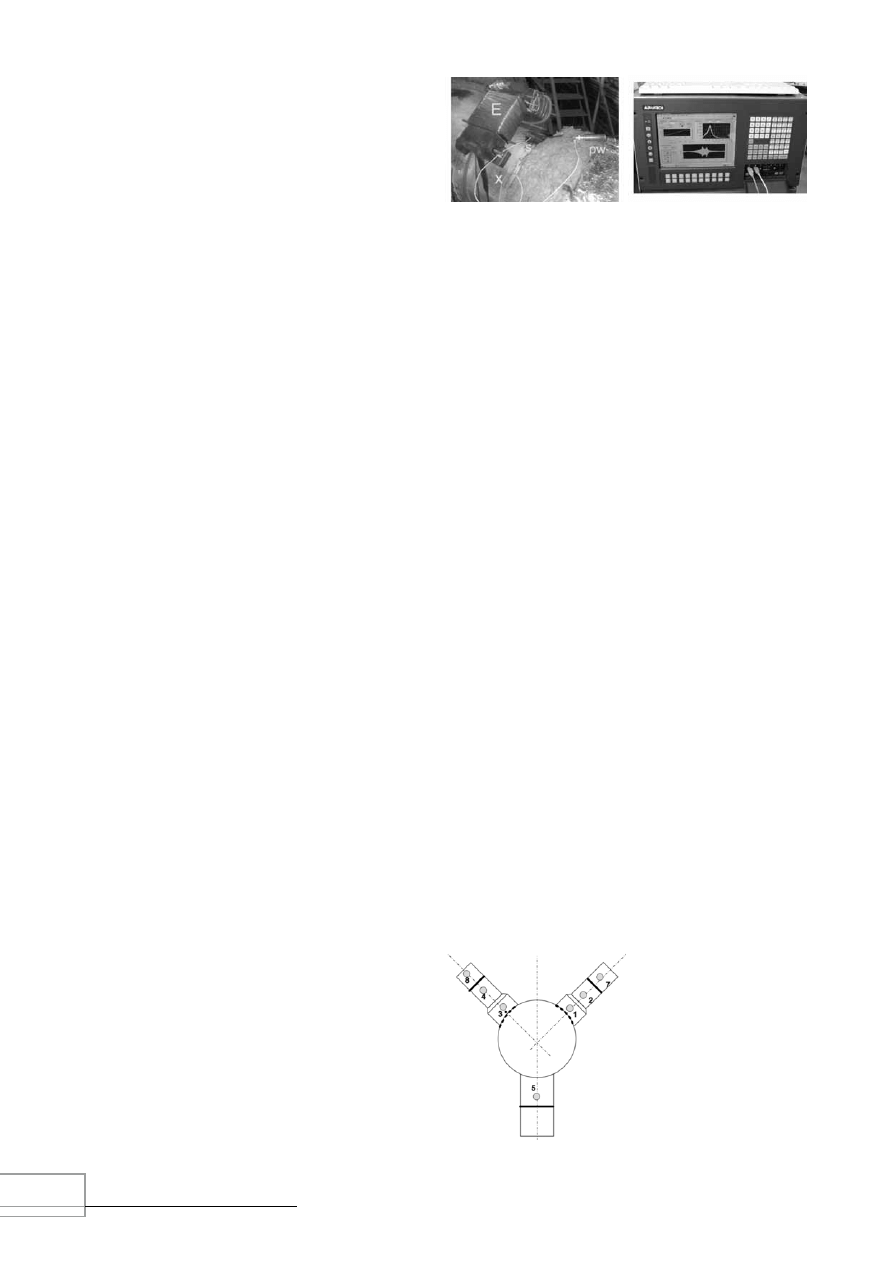

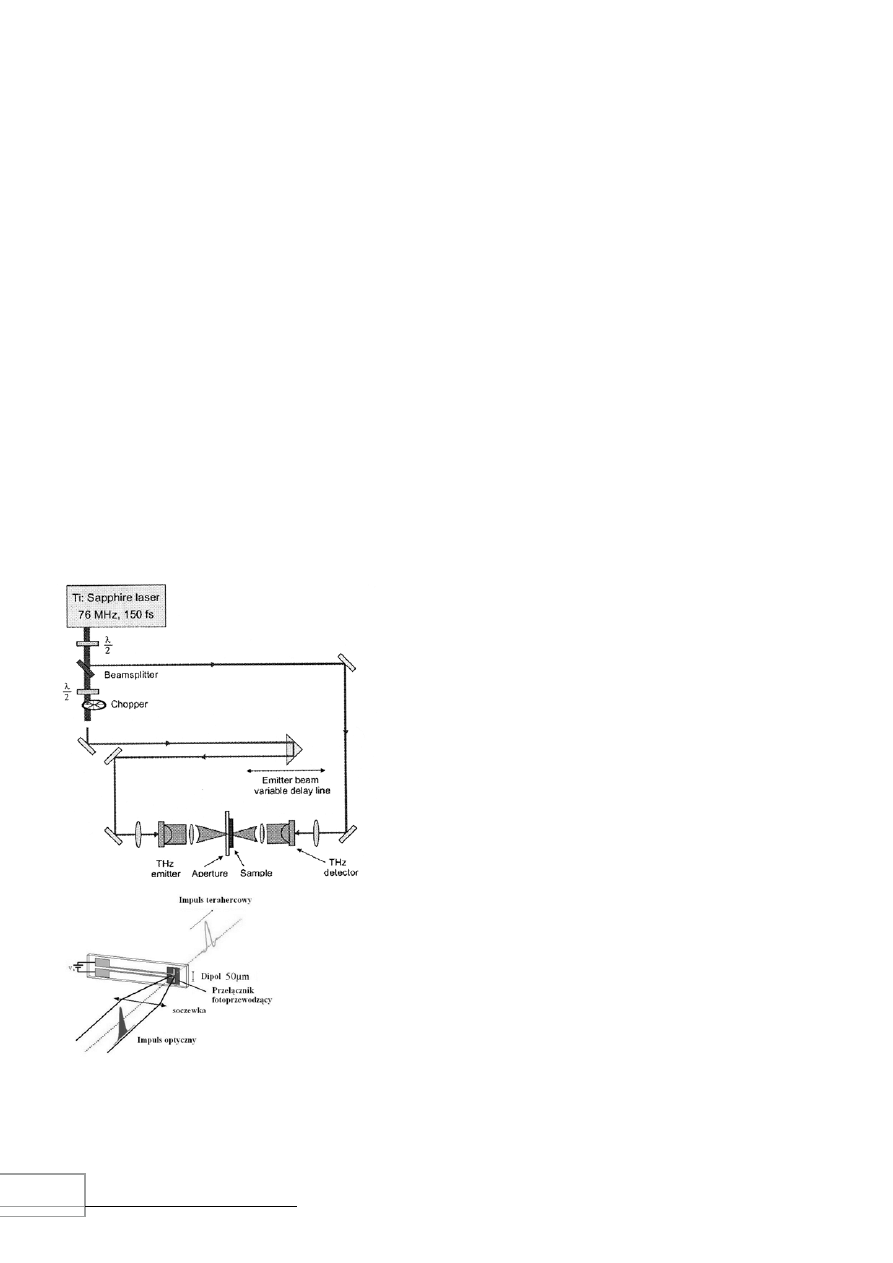

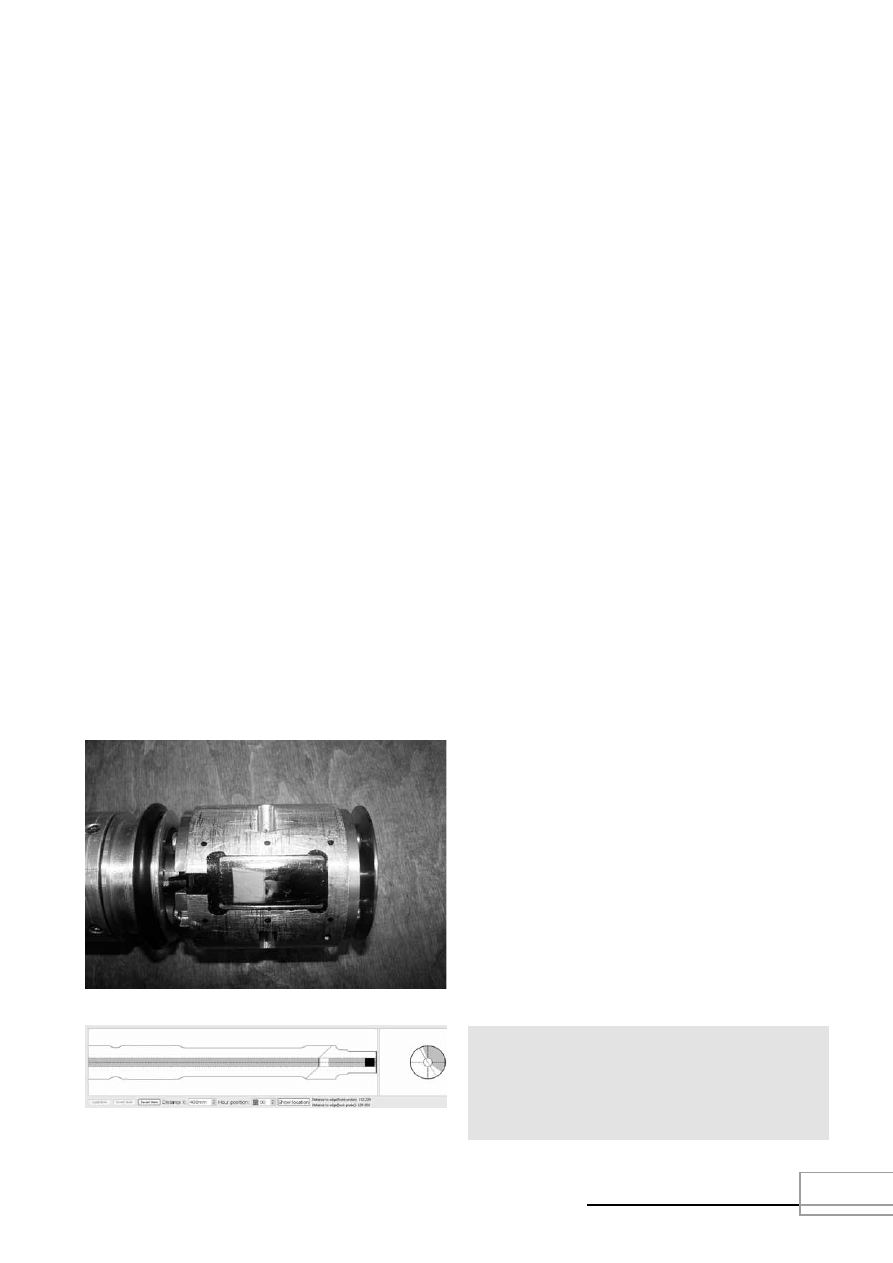

Układy pomiarowe

Pomiar EMA

Układy do magnesowania i detekcji właściwości

magneto-akustycznych zostały wykonane na Wydzia-

le Fizyki Technicznej i Matematyki Stosowanej PG. Ry-

sunek 1 przedstawia układ do magnesowania oraz de-

tekcji sygnału EMA w trakcie pomiarów. Składa się on

z elektromagnesu (E), szerokopasmowego przetwor-

nika ultradźwiękowego (s), przedwzmacniacza (pw)

oraz (niewidocznego na zdjęciu) analogowego układu

wzmacniającego (wykorzystano układy z filtrem gór-

noprzepustowym oraz bez filtra). Szczególnie istotne

okazało się zastosowanie elektromagnesu o dużej po-

wierzchni przekroju rdzenia zapewniającego względnie

silne namagnesowanie dużego obszaru rury. Zastoso-

wano przetwornik ultradźwiękowy szerokopasmowy

typu WD firmy Physical Acoustic Corporation. Wzmoc-

niony sygnał napięciowy U z przetwornika ultradźwię-

kowego podawany był na przetwornik analogowo-cyfro-

wy (12 bitów) i rejestrowany z dużą rozdzielczością dla

jednego półokresu magnesowania z wykorzystaniem

przenośnego komputera przystosowanego do badań

w warunkach przemysłowych (rys. 2). Analizę zare-

jestrowanego sygnału napięciowego przeprowadza-

no „on-line” korzystając z oprogramowania stworzone-

go przy wykorzystaniu pakietu LabVIEW 8.0. Analiza

polegała na cyfrowej filtracji z wykorzystaniem techni-

ki FFT (szybka transformata Fouriera) oraz wyznacza-

niu chwilowego napięcia skutecznego Ua (sygnał rms).

Wyniki tej analizy są także rejestrowane.

Badania ultradźwiękowe

i twardości oraz mikrostruktury

Badania komplementarne wobec metody EMA wy-

konane zostały przez Laboratorium Badań Materia-

łowych ME Groupe z Warszawy. Badania te polega-

ły głównie na pomiarze współczynnika tłumienia fal

ultradźwiękowych (dla częstotliwości 2, 4 i 15 MHz).

Mierzono także twardości (za pomocą twardościomie-

rza Krautkramer MIC-10) i wykonywano analizę mikro-

struktur mikroskopem przenośnym (Instrukcja badaw-

cza Nr 02 do procedury Nr P05 „Mikroskopia Świetlna

Metoda przenośna – PMS” – IB02).

Informacja o badanym trójniku

Na rysunku 3 pokazano schemat trójnika w ruro-

ciągu pary świeżej. Czas eksploatacji tego trójnika to

ok. 66 000 h. Zaznaczono na nim obszary badań EMA

i UT (punkty 1÷8) oraz pięć spoin. Linie przerywane

to spoiny konstrukcyjne trójnika a linia ciągłe ozna-

czają spoiny montażowe trójnika z resztą rurociągu.

Rys. 1. Układ pomiarowy pod-

czas pracy na rurociągu pary

świeżej

Fig. 1. Working meter circuit

on the fresh steam pipeline

Rys. 2. Komputer stosowany w

trakcie pomiarów

Fig. 2. Komputer used in the me-

asurements

Rys. 3. Schemat trójnika pary świeżej

Fig. 3. fresh steam three-way pipe

15

Przegląd sPawalnictwa 13/2011

Należy zaznaczyć, że punkty 1 i 2 oraz 3 i 4 dotyczą

dwóch łączników. Przed przyspawaniem do korpusu

trójnika zostały one przetoczone na wymagane wymia-

ry. Charakterystyczna dla nich jest zmiana zewnętrznej

średnicy. Okrągła kula trójnika wraz z szyją jest mono-

blokiem i ten element został wykonany metodą kucia.

Punkt 5 leży na szyi korpusu. Punkty 7 i 8 leżą na frag-

mentach rurociągu dospawanych do trójnika.

Wyniki badań

Podstawą dla uzyskania zadowalających wyników

pomiaru EMA w przypadku elementów grubościennych

było wyeliminowanie zakłóceń w sygnale EMA.

Opracowując technikę badania EMA elementów

grubościennych stwierdzono, że rejestrowane przez

głowicę szerokopasmową zakłócenia akustyczne wy-

stępujące w rurociągu grubościennym w kotle charak-

teryzują się wystarczająco różnym widmem częstotli-

wości od widma sygnału EMA. Dzięki temu mogą być

wyeliminowane poprzez stosowanie filtrów analogo-

wych lub też przez obróbkę cyfrową zarejestrowanego

pełnego sygnału napięciowego. Należy podkreślić, że

opracowane z wykorzystaniem pakietu LabVIEW pro-

cedury filtracji i analizy sygnału umożliwiły skuteczną

detekcję sygnału EMA oraz szybką ocenę stanu ruro-

ciągu w trakcie wykonywania badania EMA.

Przedstawione wyniki pomiaru EMA uzyskano sto-

sując odpowiednią filtrację. Wykresy zmierzonego

chwilowego poziomu napięcia EMA są pokazane na

rysunku 4. Są to fragmenty pętli histerezy zarejestro-

wane dla wzrastających wartości prądu zasilającego

elektromagnes jarzmowy. Szerokie maksimum w natę-

żeniu EMA jest skutkiem złożonego rozkładu czasowo

przestrzennego indukcji magnetycznej wewnątrz gru-

bościennego elementu na skutek generacji prądów wi-

rowych. Rejestrowany sygnał jest efektem sumowania

fal akustycznych EMA emitowanych z obszarów o róż-

nym stanie magnesowania [9, 10]. Analizę porównaw-

czą natężenia EMA ułatwia zestawienie całek z wykre-

sów wartości chwilowych natężenia EMA (rys. 4). Całki

te pokazane są na rysunku 5. Jak widać, poziomy sy-

gnału EMA różnią się dość znacznie. Największe na-

tężenie EMA stwierdzono dla punktów 1, 3 i 5, a naj-

mniejsze dla punktu 7. Natężenie EMA jest relatywnie

niskie także dla punktów 5 i 8.

Wyniki ultradźwiękowego pomiaru grubości przed-

stawiono na rysunku 6. Widać, że grubość ścian-

ki wstawek zmienia się od ok. 72 mm (punkty 1 i 3)

do 52 mm (punkty 2 i 4). Dla pozostałych badanych ob-

szarów grubość ścianki jest też bliska wartości 50 mm.

Wyniki pomiaru twardości przedstawiono na rysun-

ku 7. Widać znaczące różnice wartości twardości po-

między wstawkami trójnika (poziom ok. 175 HV) a szy-

ją (punkt 5) i zewnętrznymi elementami dospawanymi

do trójnika (punkty 7 i 8).

Tłumienie ultradźwięków okazało się być także róż-

ne dla poszczególnych fragmentów trójnika. Z wy-

ników pokazanych na rysunku 7 wynika, że tłumie-

nie dla punktów 1 oraz 3 (grubsza ścianka) jest sys-

tematycznie mniejsze od tłumienia dla punktów 2 i 4

Rys. 4. Natężenie emisji EMA w obszarach zaznaczonych na trójniku

Fig. 4. MAE signal intensity in marked areas on the three-way pipe

Rys. 5. Całki z natężenia EMA w obszarach zaznaczonych na trójniku

Fig. 5. MAE signal integral intensity in marked areas on the three-way pipe

Rys. 6. Grubość elementu wyznaczona za pomocą UT

Fig. 6. Wall of pipe thickness measured using ultrasounds

Rys. 7. Twardość HV w obszarach zaznaczonych na trójniku

Fig. 7. HV hardness in the marked areas on the three-way pipe

16

Przegląd sPawalnictwa 13/2011

(cieńsza ścianka). W punkcie 5 tłumienie jest relatyw-

nie wysokie.

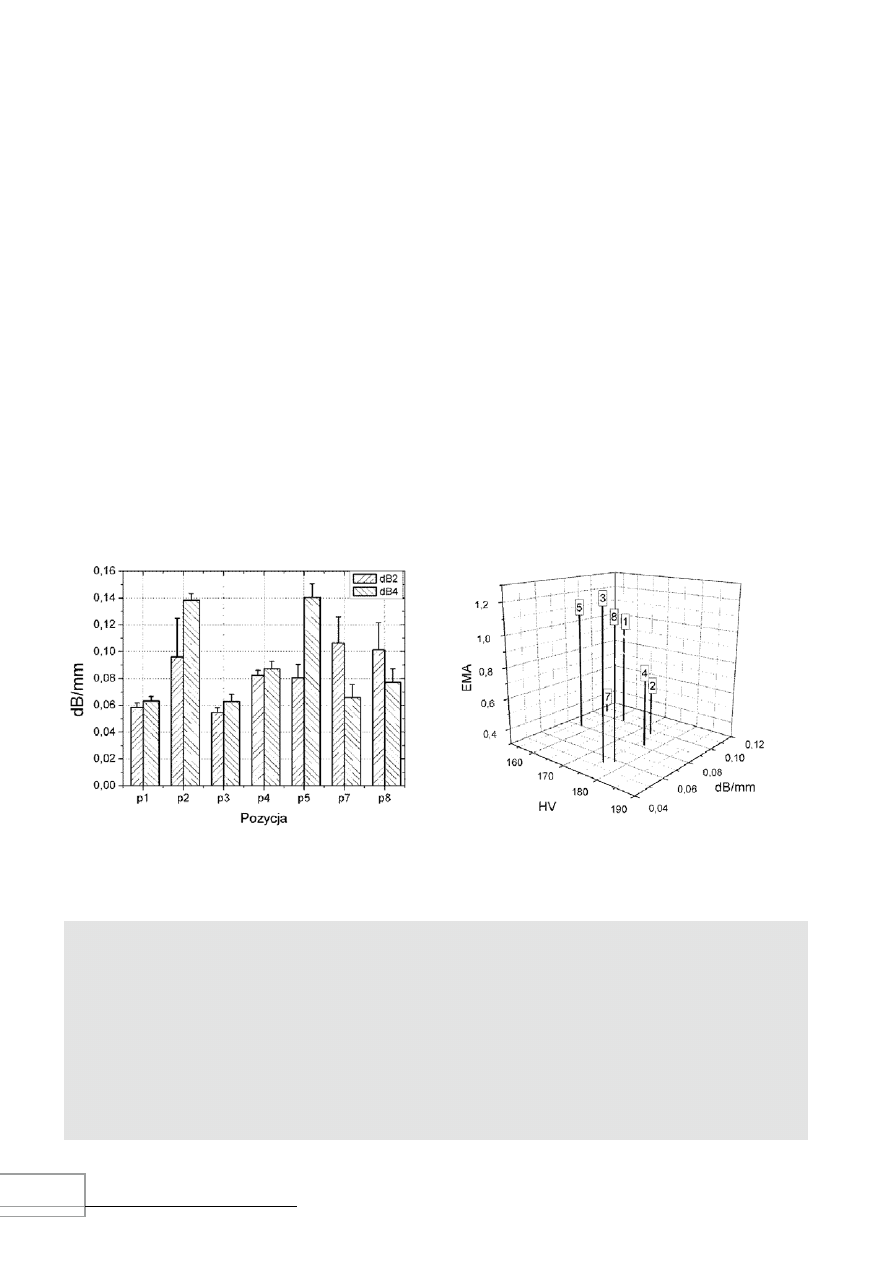

Ważnym w analizie danych momentem jest zesta-

wienie wyników pomiaru EMA (całki) z wartościami

twardości HV i współczynnikiem tłumienia. Takie zesta-

wienie przedstawiono w postaci wykresu trójwymiaro-

wego na rysunku 9. Wyróżnić należy najpierw punk-

ty 3 i 1 – o dużym poziome EMA i względnie wysokiej

twardości HV. Zgodnie z przyjęta koncepcją o charak-

terze zmian natężenia EMA w procesie degradacji na-

leży przypuszczać, że te fragmenty łącznika nie uległy

jeszcze degradacji. Punkty 4 i 2 – leżące w strefie cień-

szej ścianki łącznika cechują się dużo niższym pozio-

mem EMA w porównaniu z obszarami 1 i 3, a więc na-

leży cieńsze fragmenty łącznika ocenić jako relatyw-

nie bardziej zdegradowane niż te należące do strefy

o grubszej ściance. Obszar dla punktu 5 (szyja trójni-

ka) charakteryzuje się wysokim poziomem EMA ale re-

latywnie niską twardością. Współczynniki tłumienia dla

wszystkich punktów położonych na trójniku mają po-

dobną wartość. Stwierdzona dla punktu 5 różnica w po-

ziomie twardości przy tym samym poziomie EMA i tłu-

mienia może wynikać z mikrostruktury materiału łącz-

ników i korpusu trójnika. To zostało potwierdzone ba-

daniami metalograficznymi. Za pomocą mikroskopu

świetlnego zbadano obrazy mikrostruktury w punk-

cie 1 i punkcie 5. W przypadku łącznika stwierdzono

strukturę ferrytyczno-bainityczną (ziarno o średnicy

D = 40 mm ± 10 mm). W punkcie 5 występowały bardzo

duże ziarna ferrytu (D = 150 ± 10 mm) z udziałem fazy

zapewne perlitycznej. Duże ziarno ferrytu sprawia, że

zwiększa się poziom emisji EMA a faza perlityczna jest

przyczyną mniejszej twardości tej części trójnika. Punk-

ty 7 i 8 należą do obszaru ‘odrębnego’ w sensie struk-

tury rurociągu a zapewne i mikrostruktury. W przypadku

punktu 7, widoczne na rysunku 9 cechy – niski poziom

EMA , niski poziom HV oraz wysoki poziom tłumienia,

sugerują zakwalifikowanie tego fragmentu do grupy ma-

teriałów relatywnie najbardziej zdegradowanych. Punkt

8 – charakteryzuje się wysokim poziomem EMA, dużą

twardością i małym tłumieniem fal ultradźwiękowych. Na

tej podstawie można i należy ten obszar zaliczyć do ma-

teriału mniej zdegradowanego niż materiał w obszarze

punktu 7. Należy dodać, że odcinki rur dospawane do

obu łączników maję tę samą grubość ścianki. Tym sa-

mym różnice w poziomie twardości jaki i współczynnika

tłumienia muszą wynikać z różnic w mikrostrukturze obu

dospawanych rur. Należy też przypuszczać, że te zmia-

ny są rezultatem eksploatacji, a nie wynikają z różnic w

mikrostrukturze w stanie dostawy.

Podsumowanie

Zbadano trójnik w rurociągu pary świeżej. Mierzo-

no: natężenie emisji magneto akustycznej, twardość,

współczynnik tłumienia fal ultradźwiękowych. Porów-

nawcza analiza tych trzech wielkości fizycznych umoż-

liwiła identyfikację obszarów o mniejszym lub więk-

szym stopniu zdegradowania mikrostruktury. Wyka-

zano, że odcinki łączników w trójnikach o mniejszej

grubości ścianki mogą być bardziej zdegradowane od

odcinków o większej grubości ścianki. Te wyniki świad-

czą o dużym potencjale diagnostycznym opracowywa-

nej metody badania zmian w mikrostrukturze rurocią-

gów pary świeżej wykonanej ze stali 13HMF.

Niniejsze badania były finansowane z programu badawczego KBN

Nr 1133/T08/2005/29

Rys. 8. Tłumienie UT w obszarach na trójniku zmierzone dla często-

ści 2 i 4 MHz

Fig. 8. Ultrasound attenuation in the marked areas on the three-way

pipe for 2 i 4 MHz frequency

Rys. 9. Wartości EMA w funkcji twardości (HV) i tłumienia (dB/mm)

Fig. 9. MAE values in the function of hardness (HV) and attenuation

(dB/mm)

17

Przegląd sPawalnictwa 13/2011

Literatura

[1] Hernas A., Dobrzański J.: Trwałość i niszczenie elementów ko-

tłów i turbin parowych, Wyd. Politechnika Śląska, Mon. 2, Gli-

wice 2003.

[2] Dobosiewicz J.: Badania diagnostyczne urządzeń cieplno-me-

chanicznych w energetyce – cz. II, kotły i rurociągi. Diagnosty-

ka Techniczna, Warszawa: Biuro-Gamma, 1999.

[3] Deputat J.: Nieniszczące metody badania materiałów; War-

szawa, Biuro Gamma, 1997.

[4] Augustyniak B.: Zjawiska magnetosprężyste i ich wykorzysta-

nie w nieniszczących badaniach materiałów, Wyd. Politechnika

Gdańska, Gdańsk, Monografia 38, 2003. s. 1-192.

[5] Augustyniak B., Chmielewski M., Piotrowski L., Głowacka M.:

Assessment of 15HM steel quality with three methods based

on Barkhausen effect; Proc. of 9th International Scientific Con-

ference AMME2000, Sopot 11.10.-14.10.2000, Ed. L. A. Do-

brzański, 2000, s. 27-30.

[6] Augustyniak B., Piotrowski L., Chmielewski M., and Sablik

M.: Nondestructive Characterization of 2Cr-1Mo Steel Quality

using Magnetoacoustic Emission, IEEE Trans. Magn., vol. 38,

5/2002, s. 3207-3209.

[7] Sablik M.J., Augustyniak B., Piotrowski L.: Modeling incipient

creep damage effects on Barkhausen noise and magnetoaco-

ustic emission; J. Magn. Magn. Mater. vol. 272-276 (2004) s.

e523-e525.

[8] Augustyniak B., Piotrowski L., Chmielewski M., Sablik M.: Cre-

ep damage zone detection in exploited power plant tubes with

magnetoacoustic emission; Przegląd Elektrotechniczny, nr

4/2007, s. 93-98.

[9] Augustyniak B., Piotrowski L., Augustyniak M., Chmielewski

M., Sablik M.J.: Impact of eddy currents on Barkhausen and

magnetoacoustic emission intensity in a steel plate magnetized

by a C-core electromagnet; J. of Magnetism and Magnetic Ma-

terials. v. 272-276, (2004), s. e543-e545.

[10] Augustyniak M., Augustyniak B., Chmielewski M., Sadowski

W.: Impact of plate dimensions on time and space distribution

of magnetic field induction inside the plate magnetized with C-

core at various frequencies, Przegląd Elektrotechniczny. R 83,

nr 6/2007, pp. 48-50

Redakcja Przegląd spawalnictwa, ul. Świętokrzyska 14a, 00-050 warszawa,

tel.: 22 827 25 42, fax: 22 336 14 79; e-mail: pspaw@ps.pl, www.pspaw.ps.pl

18

Przegląd sPawalnictwa 13/2011

Zbigniew Ranachowski

Badanie mikrostruktury betonów

przy zastosowaniu metody

indentacji wielokrotnej

application of statistical indentation method

to investigation of concrete microstructure

Zbigniew Ranachowski – Instytut Podstawowych Proble-

mów Techniki PAN

Streszczenie

W artykule skonfrontowano wyniki pomiarów para-

metrów mikrostruktury dwóch serii napowietrzonych

mieszanek betonowych, takich jak: porowatość całko-

wita, współczynnik rozmieszczenia porów powietrznych,

odporność na powierzchniowe łuszczenie z parametra-

mi uzyskiwanymi w procedurze indentacji wielokrotnej.

Indentacja wielokrotna umożliwia określenie mikrotwar-

dości w obszarze matrycy i obszarze kruszywa, a także

wyznaczenie powierzchniowego udziału obszarów o ni-

skiej zwartości (LD), to jest obszarów o wysokiej porowa-

tości. Te parametry uzyskiwane z badania metodą inden-

tacji wielokrotnej można zastosować do oceny trwałości

betonów badając np. próbki rdzeniowe, uzyskane z od-

wiertów. Pomiary metodą indentacji wielokrotnej można

prowadzić w sposób zautomatyzowany. Przedstawione

wyniki badań wskazują na obniżenie odporności na śro-

dowiskowe czynniki agresywne w kompozycjach o pod-

wyższonym współczynniku LD.

Abstract

The paper presents the results of investigation of pa-

rameters of microstructure of two series of air pertrained

concrete mixes. The following parameters were exami-

ned: volumetric porosity, air pores spacing coefficient,

surface scaling endurance - confronted to those derived

from the statistical indentation procedure. That procedu-

re is intended to determine the microhardness of concre-

te matrix, aggregates area and of the percental content

of a component called low density area (LD), characte-

rising the high porosity clusters. The parameters obta-

ined with application of statistical indentation method can

be used to assess the endurance of concrete by testing

of core samples drilled out of the massive constructions.

There is a possibility to automate the described method.

The presented test results suggest that the compositions

that reveals the increased LD coefficient also tend to de-

monstrate the lower resistance to environmal aggression

agents.

Wstęp

W artykule skonfrontowano wyniki pomiarów pa-

rametrów mikrostruktury dwóch serii napowietrzonych

kompozycji betonowych, takich jak: porowatość cał-

kowita, współczynnik rozmieszczenia porów powietrz-

nych, odporność na powierzchniowe łuszczenie z pa-

rametrami uzyskiwanymi w procedurze indentacji wie-

lokrotnej. Indentacja wielokrotna umożliwia określe-

nie mikrotwardości w obszarze matrycy i obszarze kru-

szywa, a także wyznaczenie powierzchniowego udzia-

łu obszarów o niskiej zwartości (LD), to jest obsza-

rów o wysokiej porowatości. Te parametry uzyskiwane

z badania metodą indentacji wielokrotnej można zasto-

sować do oceny trwałości betonów badając np. próbki

rdzeniowe, uzyskane z odwiertów. Przedstawione wy-

niki wskazują na obniżenie odporności na środowisko-

we czynniki agresywne w kompozycjach o podwyższo-

nym współczynniku LD.

Metodyka badań

Pojęciem mikrotwardość określa się wielkość fi-

zyczną wyrażoną w jednostkach naprężenia, cechu-

jącą dany materiał lub – w przypadku betonu – jego

poszczególne składniki. Wielkość ta jest uzyskiwa-

na przez obliczenie stosunku pomiędzy siłą z jaką

zagłębia się wgłębnik pomiarowy do wymiaru po-

wierzchni odcisku pozostawionego przez ten wgłębnik.

19

Przegląd sPawalnictwa 13/2011

W 2002 r. w IPPT PAN rozpoczęto badania trwałości be-

tonu kilkoma metodami zastosowanymi w pracy eks-

perymentalnej opisanej w niniejszym artykule. Szer-

sze zastosowanie znajdują obecnie metody: wyznacza-

nia współczynnika rozmieszczenia porów powietrznych

i masy złuszczonego materiału w badaniu slab test. me-

tody te – w tym badania mikrotwardości – opisano sze-

rzej w monografii [1]. Trudności napotykane w trakcie

pomiarów mikrotwardości wynikają między innymi z fak-

tu, że odciski wykonywane w trakcie tej procedury mogą

być usytuowane w zaczynie cementowym albo w kru-

szywie lub w obszarze mikrostruktur o wysokiej porowa-

tości i przez to jednoznacznie nie przyporządkowanym

do żadnego z wymienionych dwóch wyżej obszarów.

Rozwiązanie tego problemu polega na zastoso-

waniu procedury indentacji wielokrotnej, przedstawio-

nej w pracy [2]. W ramach tej procedury uzyskuje się

zbiór wyników pomiarów mikrotwardości, który zawie-

ra podzbiory wyników uzyskanych z indentacji obsza-

rów materiału z założenia istotnie różniących się mikro-

twardością. Uporządkowanie wyników mikrotwardości

w arbitralnie przyjętych wąskich przedziałach wartości

tego parametru umożliwia separację wyników pomia-

rów pochodzących z obszarów różniących się zasad-

niczo właściwościami mechanicznymi i mających od-

mienną strukturę.

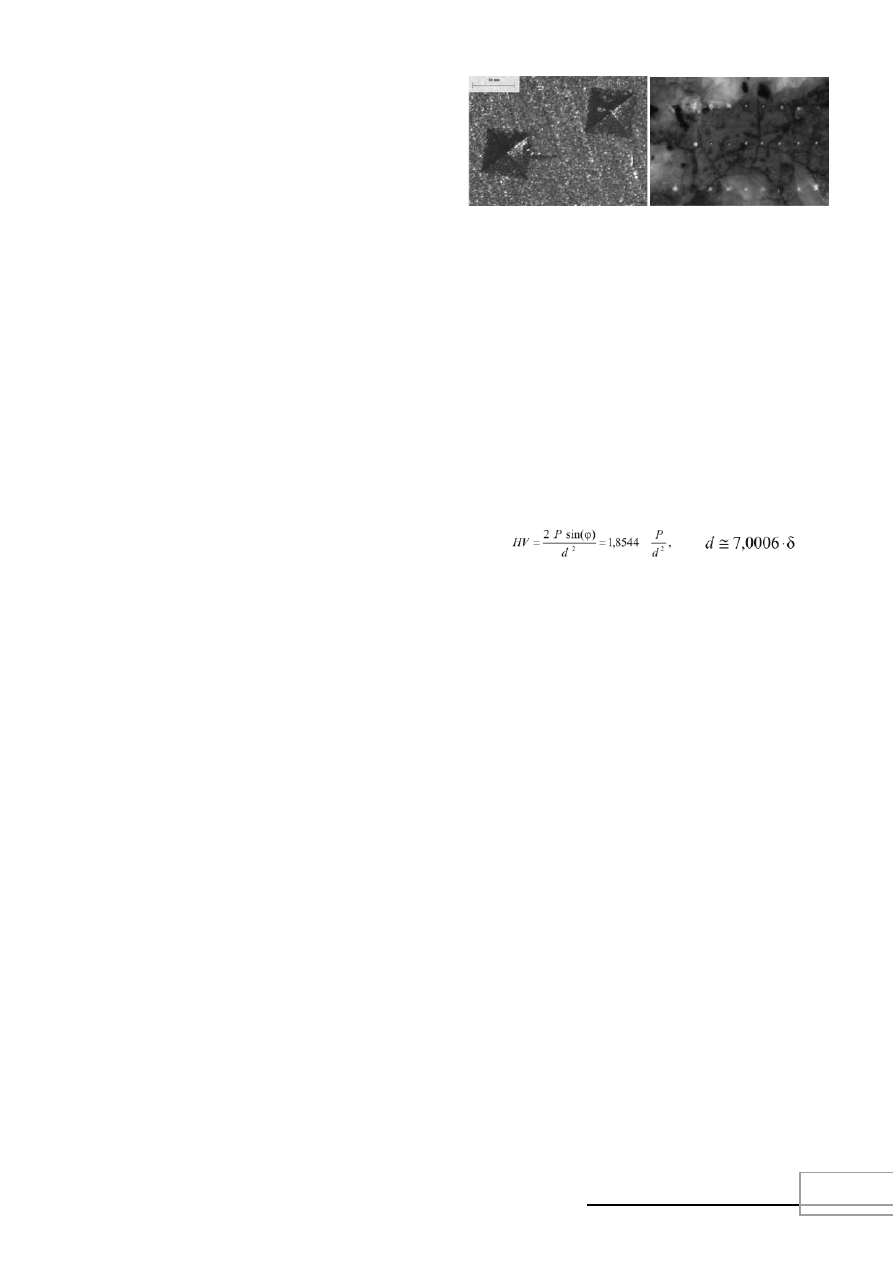

Badania przeprowadzone były w sposób następu-

jący: odciski w próbkach wykonano za pomocą stan-

dardowego wgłębnika Vickersa, w formie piramid-

ki o kącie rozwarcia między przeciwległymi ścianka-

mi 136˚. Zastosowano przy tym technikę DSI (Depth

Sensing Indentation), polegającą na ciągłym po-

miarze siły nacisku i przemieszczania wgłębnika w

trakcie procesu wciskania go w materiał. Siłę naci-

sku mierzono za pomocą maszyny wytrzymałościo-

wej Lloyd EZ 50, wyposażonej w głowicę o nośno-

ści do 50 N. Układ pomiarowy umożliwiał pomiar siły

z dokładnością 0,5% wartości przykładanego obcią-

żenia. Dzięki zewnętrznemu, dodatkowemu prze-

twornikowi LVDT możliwy jest pomiar przemieszcze-

nia wgłębnika w badanym materiale, z dokładnością

do 1 µm. Próbki stosowane do badań metodą inden-

tacji wielokrotnej miały postać prostopadłościanów

o wymiarach ścianki poddanej badaniom 30 x 100

i grubości 24 mm. Odpowiednio wycięte i wygładzo-

ne próbki mocowano na stoliku z możliwością precy-

zyjnego przesuwu w kierunkach poziomych. W każ-

dej próbce wykonuje się 78 odcisków wgłębnika od-

dalonych od siebie o 1 mm, w trzech rzędach po 26

odcisków, według jednoznacznie zdefiniowanego

schematu położenia tych odcisków względem kra-

wędzi próbki. W związku z tym, obszar próbki pod-

dany procedurze indentacji ma przybliżone wymiary

30 x 24 mm. Na rysunku 1 pokazano wzorcowy ślad

odcisku wykonany w żywicy epoksydowej o wymia-

rach 50 x 50 µm mikrometrów oraz ślad stosowane-

go zestawu odcisków wykonany w betonie zabarwio-

nym niebieskim tuszem dla uzyskania podwyższone-

go kontrastu granic obszarów: matryca – kruszywo.

Układ obciążający był sterowany przy użyciu opro-

gramowania Ondio NEXYGEN (Lloyd Instruments),

które umożliwia rejestrację wyników i wyznaczanie mi-

krotwardości zgodnie ze wzorem:

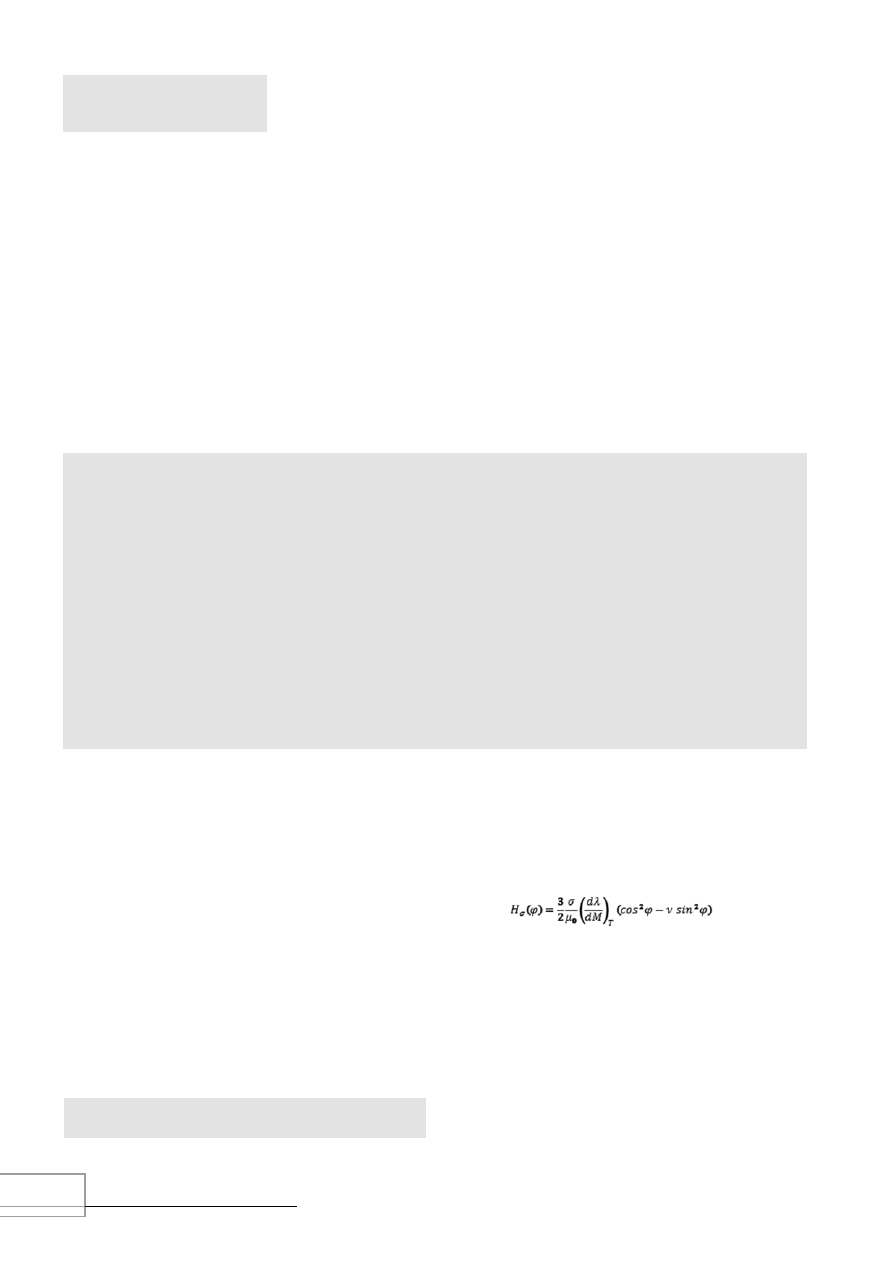

gdzie: P – przyłożone obciążenie, N; φ – 68°, d – średnia długość

przekątnej odcisku, m; δ – wielkość zagłębienia, m.

Wyniki badań mikrotwardości uzyskane z bada-

nia próbek kilku specjalnie przygotowanych kompo-

zycji zostały skonfrontowane z rezultatami obserwa-

cji mikroskopowych wykonanych w celu określenia

rodzaju materiału, w którym znajdował się konkret-

ny odcisk. Analiza tych wyników [3, 4] wykazała, że

ok. 40 % zidentyfikowanych odcisków przypada na

matrycę cementową, której mikrotwardość zawiera

się w przedziale 250÷1250 MPa. Jako odciski w kru-

szywie identyfikowano ok. 55% śladów o mikrotwar-

dości 1000÷5400 MPa. Do pięciu procent odcisków

w obszarach niezdefiniowanych charakteryzowa-

ło się mikrotwardością z przedziału 100÷1100 MPa.

Na tej podstawie opracowano procedurę obróbki wy-

ników badań indentacji wielokrotnej. Analizie podle-

ga zbiór 150 wyników badań. Wyniki porządkuje się

w układzie histogramu, na którym na osi poziomej

zaznacza się 33 przedziały mikrotwardości o szero-

kości 100 MPa, w układzie rosnącym. Na osi piono-

wej podaje się procentowy odsetek wyników badań

przyporządkowany do poszczególnych klas. Przy-

kłady histogramów mikrotwardości pokazano na

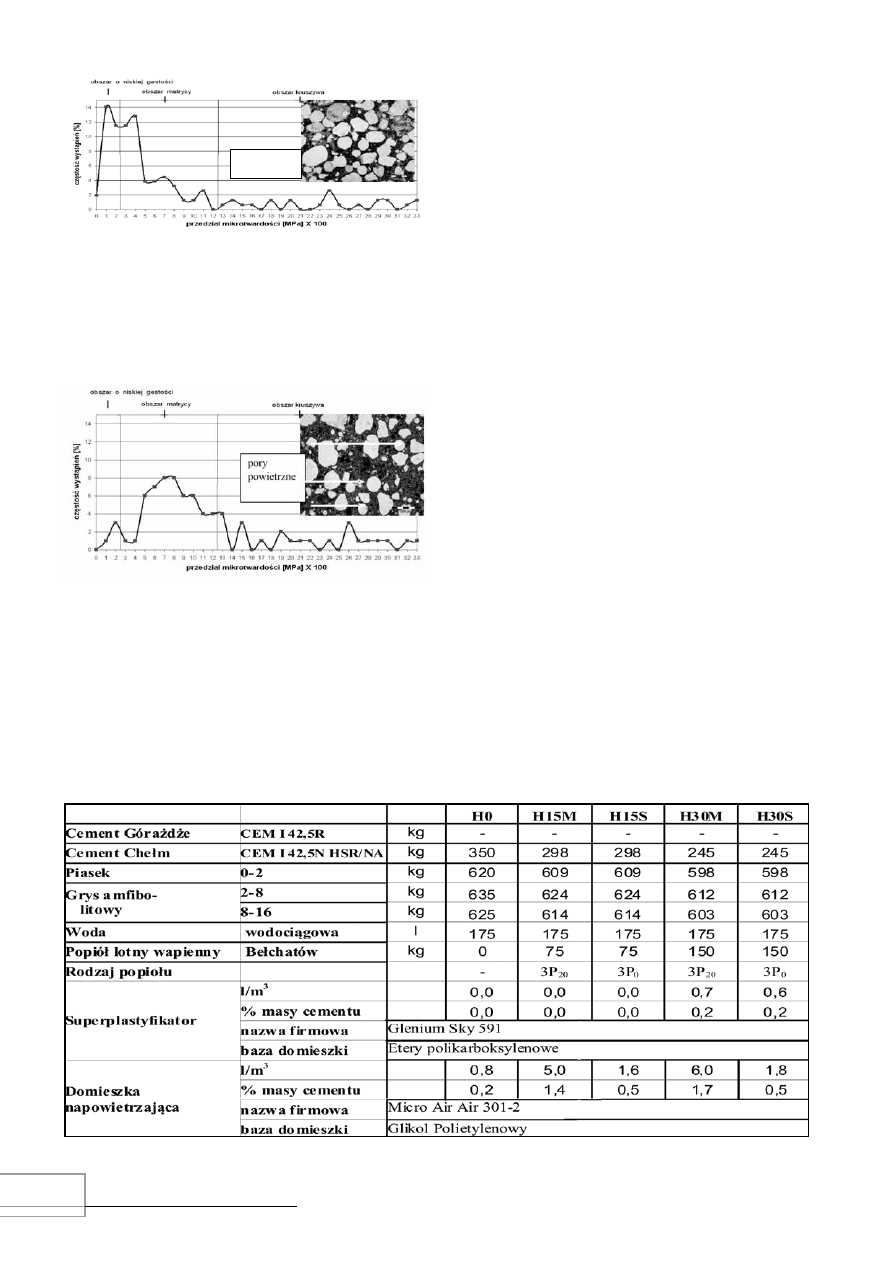

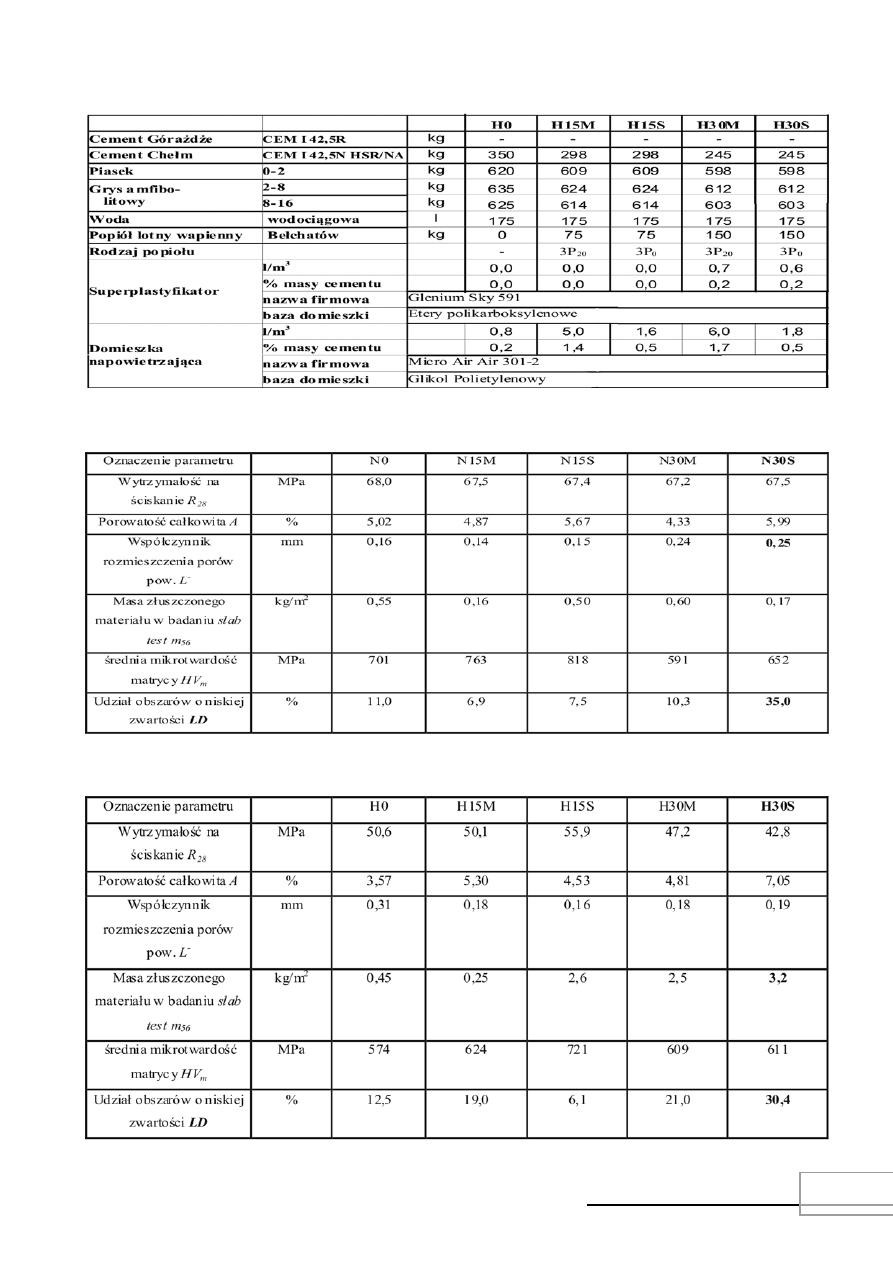

rysunkach 2 i 3.

Metodą indentacji wielokrotnej można wyznaczyć

trzy wymienione niżej parametry badanych struktur:

– Średnia wartość mikrotwardości matrycy HV

m

es-

tymowana na podstawie założenia, że uśred-

nieniu podlegają wyniki pomiarów z przedziału

250>HV≥1250;

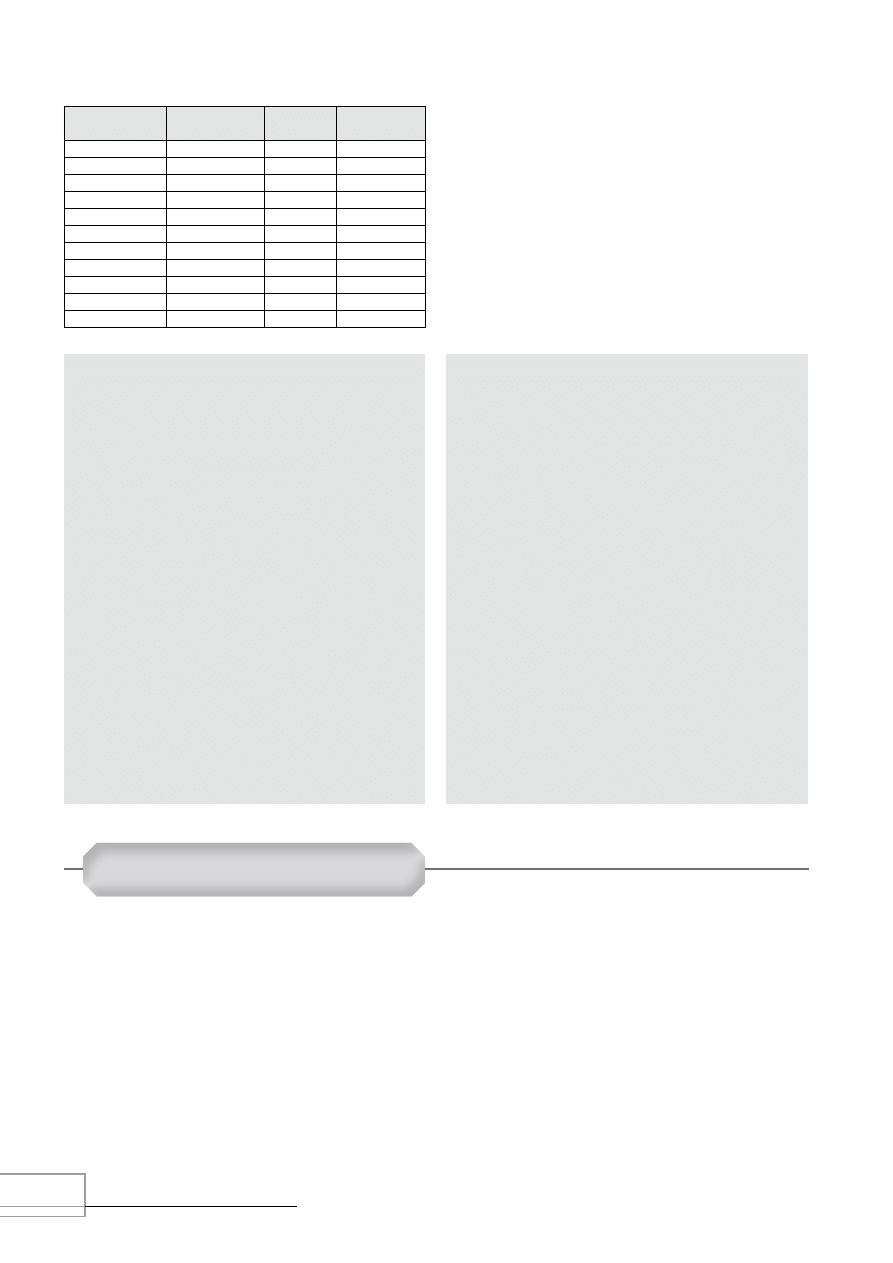

Rys. 1. a) Ślad odcisku wgłębnika o wymiarach 50 x 50 mm w mate-

riale modelowym (żywica epoksydowa); b) ścieżka odcisków na po-

wierzchni badanej próbki wykonanych co 1 mm na próbce z beto-

nu. Matryca cementowa ciemniejszy kolor, a kruszywo granitowe ko-

lor jaśniejszy.

Fig. 1. a) The shape of microindenter indentation with dimension of

50x50 mm in the model material (epoxide resin), b) the path of inden-

tations in the sample surface made with the 1 mm step on the con-

crete. Concrete matrix dark and granite aggregate bright

a)

b)

20

Przegląd sPawalnictwa 13/2011

– Udział obszarów o niskiej zwartości LD wyzna-

czany jako iloraz sumy odcisków o mikrotwardości

z przedziału 0>HV≥250 i sumy odcisków z prze-

działu 0>HV≥1250;

– Średnia wartość mikrotwardości kruszywa HV

agg

estymowana na podstawie założenia, że uśred-

nieniu podlegają wyniki pomiarów z przedziału

1250>HV≥3000;

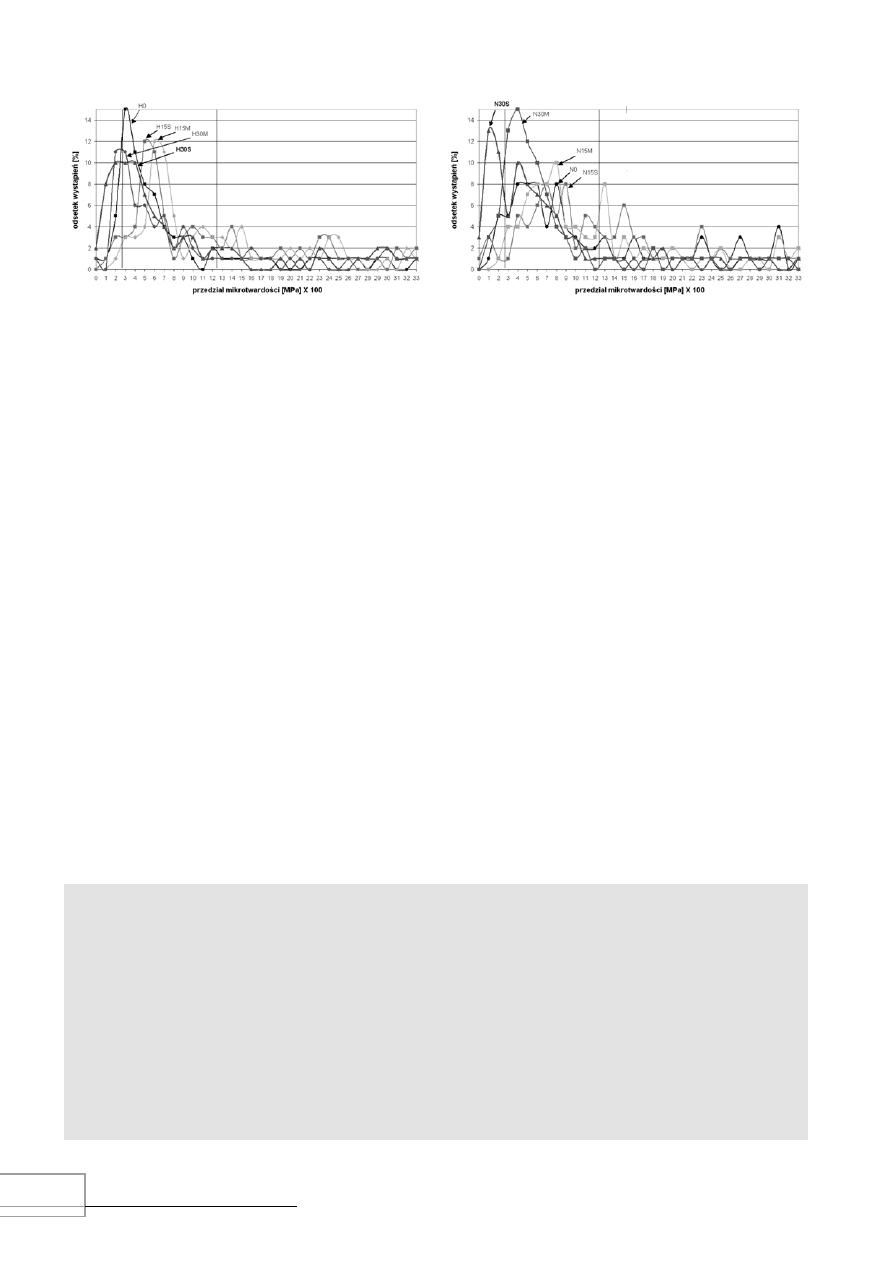

Wyniki uzyskane w badaniach

dwóch mieszanek z dodatkiem

dwóch różnych rodzajów cementu

Analizę parametrów charakteryzujących rozkład

mikrotwardości przeprowadzono porównując dane

uzyskane z badań 10 mieszanek betonów napowie-

trzonych wykonanych w dwóch seriach. Składy tych

oraz parametry charakteryzujące strukturę tych mie-

szanek podano w tablicach I÷IV. W skład miesza-