Szybkie prototypowanie układów regulacji w systemach mechatronicznych

Tony Lennon, The MathWorks

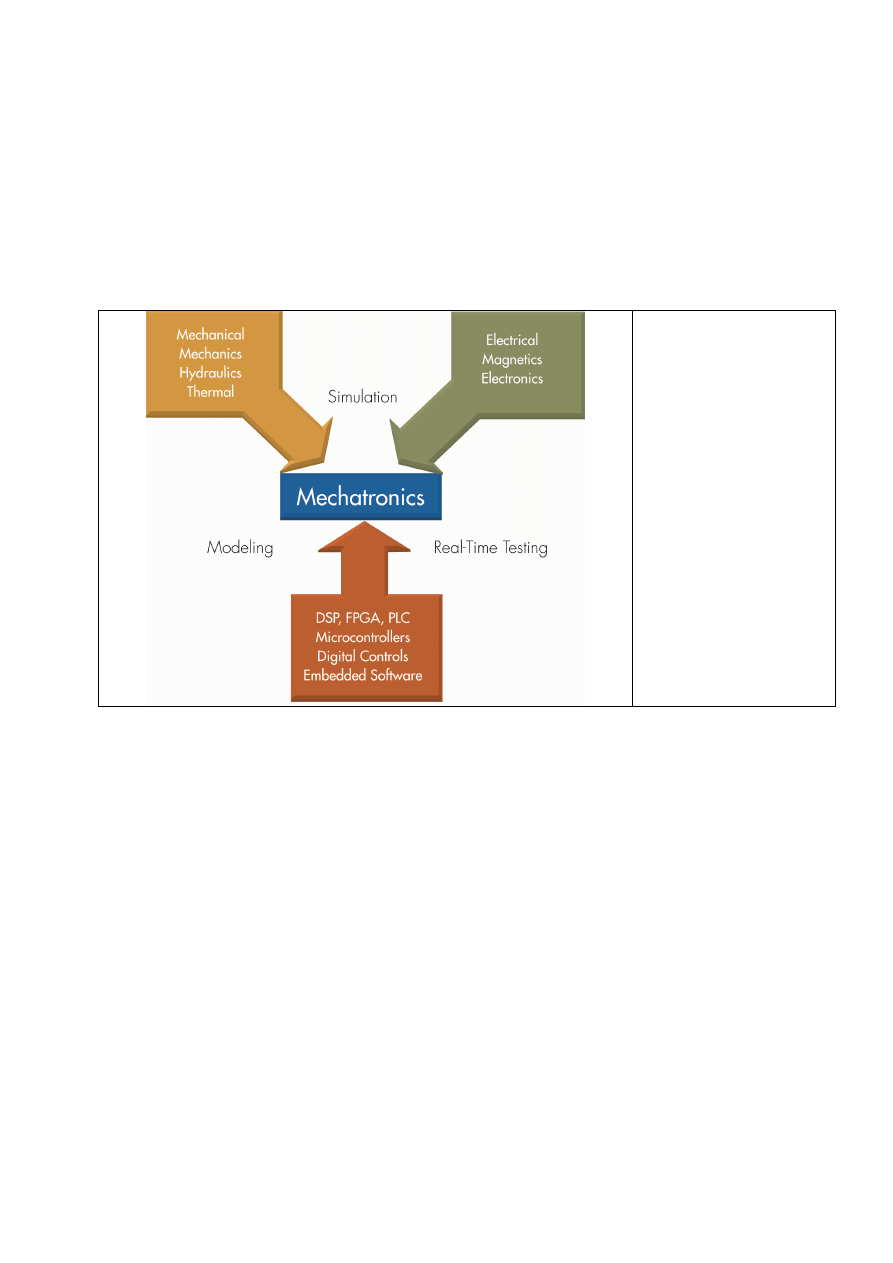

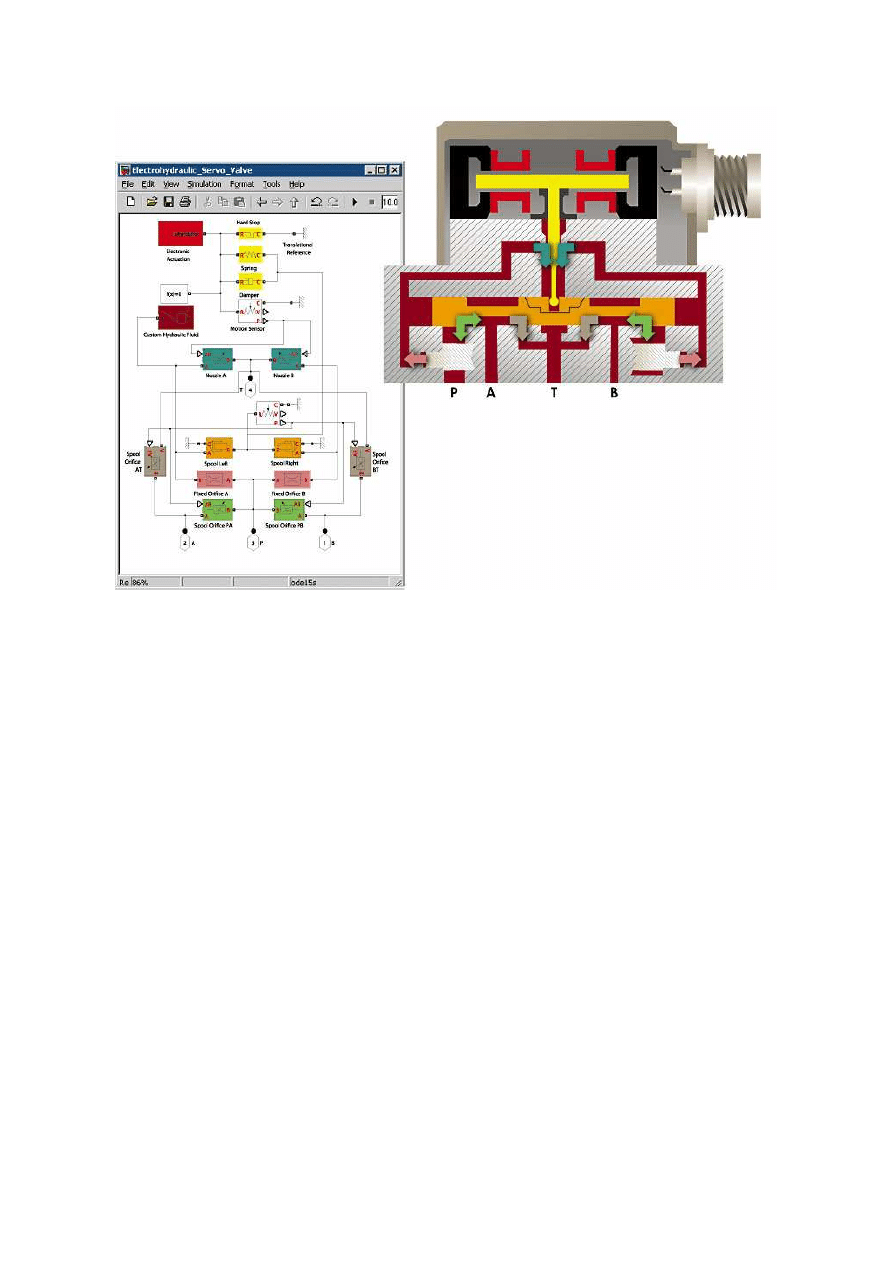

Większość inżynierów kręci głową z niedowierzaniem, gdy słyszy, że termin MECHATRONIKA ma

już 40 lat. Pierwszy raz został użyty przez Tetsuro Mori w 1969 do opisania systemu złożonego z

części mechaniczno – elektrycznej, kontrolowanego przez aplikację wbudowaną (Rysunek 1).

Simulation – Symulacja

Modeling – modelowanie

Real-time testing – testowanie w

czasie rzeczywistym

Mechanical – mechaniczny

Mechanics – mechanika

Hydraulics – hydraulika

Thermal – cieplny

Electrical – elektryczny

Magnetics – magnetyka

Electronics – elektronika

Mechatronics – mechatronika

Microcontrollers – mikrokontrolery

Digital controls – cyfrowe systemy

sterowania

Embedded software – wbudowane

oprogramowanie

Rys. 1. Mechatronika stanowi synergiczne powiązanie zagadnień mechaniki i elektroniki kontrolowanych

przez system wbudowany

Systemy wbudowane (ang. Embedded Systems) są to dedykowane architektury komputerowe, które są

integralną częścią całego urządzenia. Rozwiązanie w oparciu o systemy wbudowane zwiększa

szybkość i niezawodność, zmniejsza zużycie energii i podnosi bezpieczeństwo pracy. Systemy

wbudowane są stosowane:

– w przemyśle samochodowym (ABS, ESP, komputer pokładowy),

– w przemyśle obronnym (sterowanie w samolotach, rakietach),

– w przemyśle maszynowym, np. PLC,

– jako sterowniki robotów mechanicznych,

– w sterownikach bankomatów, czy też innych urządzeń codziennego użytku.

Systemy mechatroniczne wykorzystują zaawansowane mikroprocesory sterujące złożonymi

procesami, w których zależności między sprzętem a oprogramowaniem są bardzo złożone. Dlatego

inżynierowie stają przed dużym wyzwaniem – muszą pogodzić wymagania aplikacji z ograniczeniami

sprzętowo-programowymi, na jakie mogą napotkać.

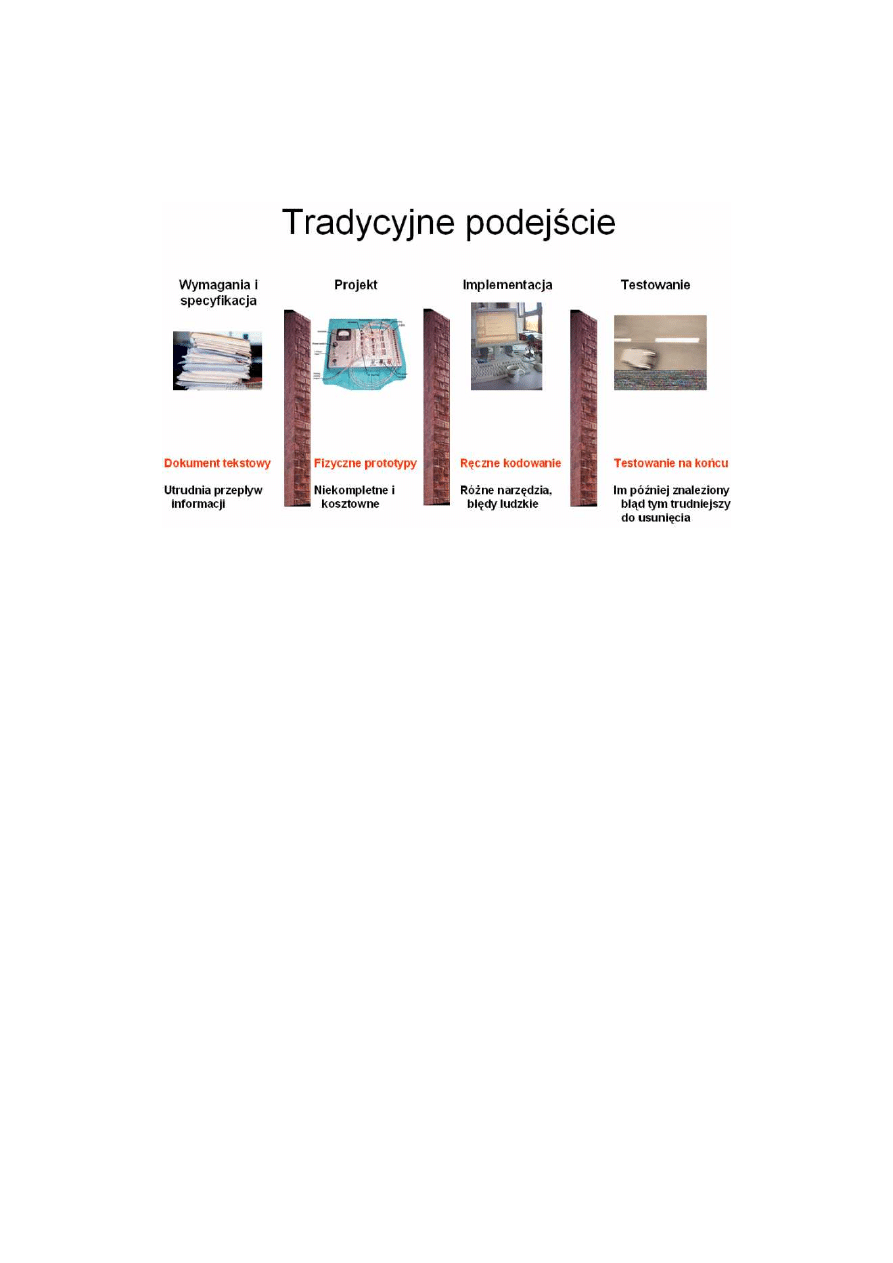

W tradycyjnym podejściu do projektowania systemu wbudowanego, na początku tworzy się

specyfikację i wymagania projektu, następnie określa strategię sterowania i fizyczny prototyp, później

zaś projekt jest implementowany w sprzęcie i na końcu testowany.

Rys. 2. Tradycyjny proces tworzenia projektu

Zbyt późno znalezione błędy w sprzęcie lub programie są zwykle bardzo kosztowne i trudne do

usunięcia, potrzeba bowiem dużo czasu na ich wykrycie i poprawienie. Bardzo często pojawiają się

błędy związane ze złą, niekompletną lub nawet powodującą konflikty z innymi modułami

specyfikacją. Przez różne rodzaje błędów (Rys. 2) projekty nie kończą się w założonym czasie,

natomiast wynikowa aplikacja zwykle nie jest zgodna z początkowymi założeniami projektu.

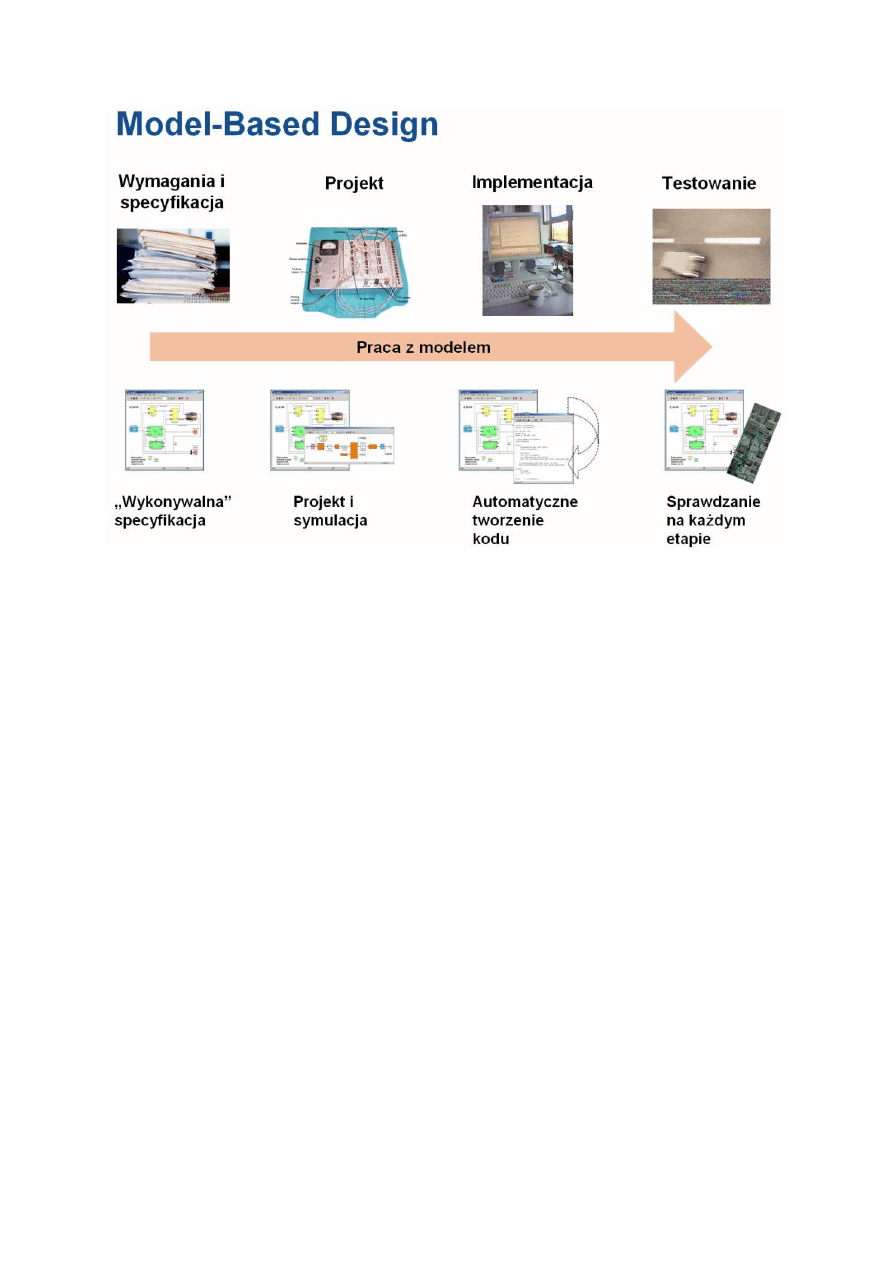

Projektowanie aplikacji w oparciu o modele (ang. Model-Based Design)

Projektowanie z użyciem modeli ułatwia rozwijanie systemów mechatronicznych przez opracowanie i

wykorzystywanie jednego spójnego środowiska do projektowania i łączenia elementów

mechanicznych, elektronicznych, pneumatycznych, termicznych itp.

Rys. 3. Projektowanie z użyciem modeli

Podejście takie jest zdecydowanie bardziej programowe, dlatego też inżynierowie mogą łatwo

porównywać projekty różnych systemów jak również zarządzać nowymi koncepcjami bez kosztów

związanych z budowaniem stanowiska pomiarowego i budową fizycznych prototypów. Inżynierowie

są w stanie w czasie całego projektu, znacznie szybciej i efektywniej testować nowe pomysły,

konfrontować je z przyjętymi wymaganiami i wcześniej niż w przypadku budowy prototypów

fizycznych wykrywać błędy wynikające ze złego funkcjonowania aplikacji bądź źle przyjętych

założeń/uproszczeń. Ponieważ dzieje się to w czasie symulacji, błędy te są łatwe do usunięcia i

kosztują mniej, co zmniejsza ogólne koszty projektu. Podejście MBD daje współcześnie możliwości

automatycznej generacji kodu dla aplikacji wbudowanej, co zmniejsza błędy wynikające z ręcznego

opracowania kodu źródłowego aplikacji sterujących zarówno dla otwartych układów sterowania jak i

zamkniętej pętli sprzężenia zwrotnego charakterystycznej dla układów regulacji automatycznej.

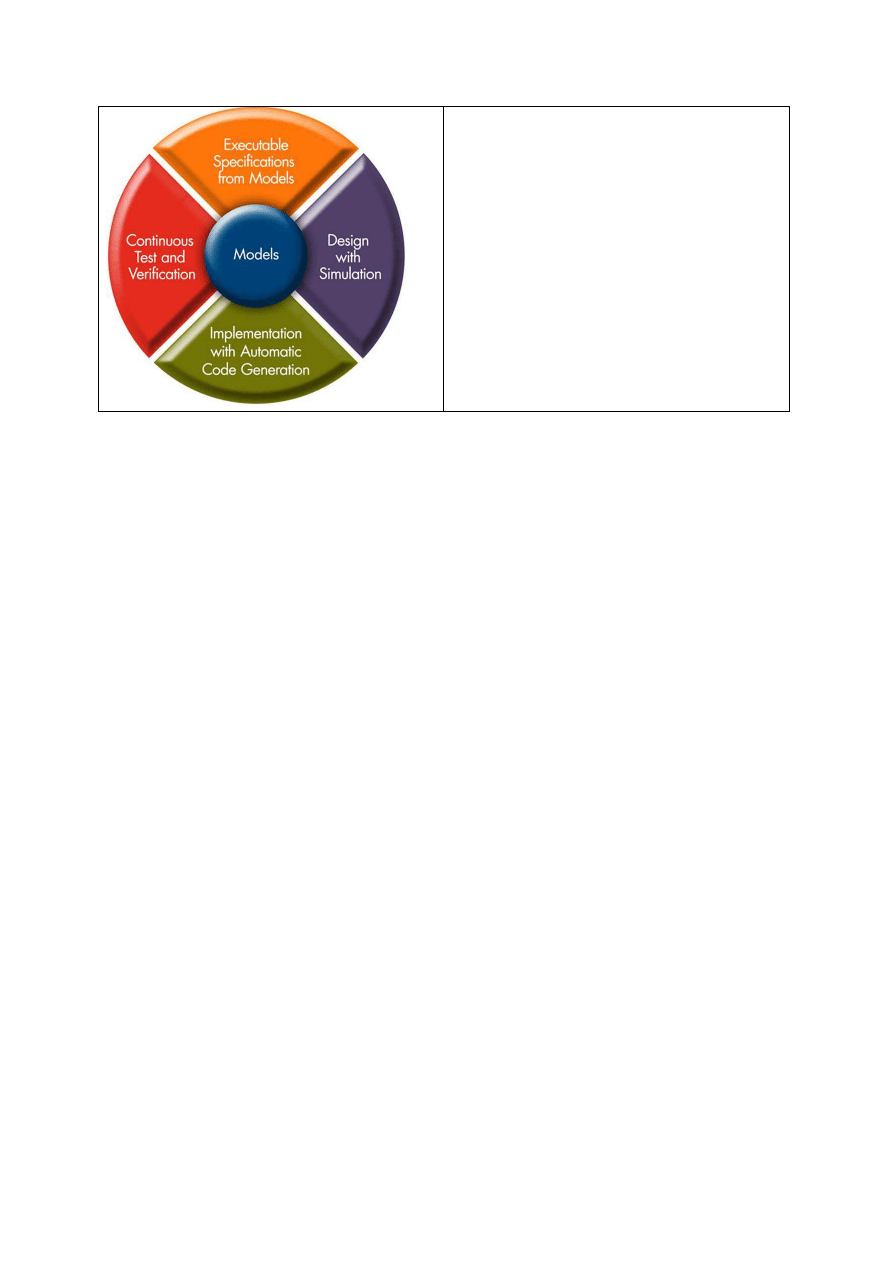

Continuous test and verification – ciągłe testy i weryfikacja

Models – modele

Design with simulation – projektowanie z użyciem symulacji

Executable specifications from models – wykonywalne specyfikacje

opracowane z użyciem modeli

Implementation with automatic code generation – implementacja z

użyciem mechanizmu automatycznego generowania kodu

Rys. 4. Model-Based Design (Projektowanie oparte o modele)

W podejściu określanym jako „Model-Based Design” przez model rozumie się wykonywalną

specyfikację, która w unikalny sposób określa rzeczywiste i kontrolowane zachowania obiektu przy

pomocy reprezentacji matematycznej (zwykle są to układy nieliniowych równań różniczkowych).

Inżynierowie mogą sprawdzić model w trakcie symulacji komputerowej, która pokaże jego

właściwości dynamiczne i wpływ na zachowanie całego procesu/systemu. Model określa

jednoznacznie relacje matematyczne oczekiwanego zachowania systemu (w tym przypadku złożonego

układu mechatronicznego).

Podejście systemowe, razem z wykonywalną specyfikacją, daje przewagę nad specyfikacją pisemną,

ponieważ umożliwia już na początkowym etapie sprawdzenie poprawności założeń, wymagań,

redundancji lub konfliktu z innymi wymaganiami.

Pisemne specyfikacje będą istniały zawsze i inżynierowie mogą je dołączać do projektu opartego na

MBD. Pomagają one zachować zgodność ze standardami takimi jak ISO 9001 lub IEC 61508.

Dodatkowo śledzenie wymagań ze specyfikacji w czasie projektowania systemu pokazuje, jak

inżynier interpretuje dane wymaganie. Specyfikację w wersji elektronicznej możemy także

wykorzystać do testowania, łącząc kryteria testów ze scenariuszami testów używanymi w czasie

trwania całego projektu.

Rozwijanie projektu opartego na modelu w podejściu Model-Based Design

Diagram blokowy jest naturalną reprezentacją projektu opartego na modelu (Rys. 5). Model posiada

wejścia, tj. sygnały dostarczane przez zewnętrzne wymuszenia i wyjścia, pokazujące reakcję modelu.

Wejścia i wyjścia reprezentowane są przez rzeczywiste wartości jak np. napięcie, temperatura, pH,

ciśnienie itp.

Rys. 5. Diagram blokowy pokazuje cały model w przystępny dla inżyniera sposób

Wewnątrz modelu, bloki połączone są liniami, które odwzorowują matematyczne relacje pomiędzy

nimi (a ściślej przepływ informacji pomiędzy elementami modelu). Bloki te mogą być obiektem

regulowanym lub procesem, który reprezentuje rzeczywiste działanie systemu mechatronicznego, np.

model silnika prądu stałego. Matematyczny model silnika może być całkiem prosty, np. zamiana

napięcia na moment obrotowy. Złożoność modelu możemy zwiększyć dodając więcej wejść do

modelu, np. zakłócenia od napięcia albo dodając więcej parametrów, np. temperaturę czy wpływ

efektów nasycenia magnetycznego. Blok lub podsystem (zgrupowane bloki) może być fragmentem

większego systemu i realizować np. filtrację, przetwarzanie sygnału na podstawie sygnału

wyjściowego lub zdarzeń występujących w modelu. Może być również modułem kompensującym

albo sterowaniem w systemie. Podstawą podejścia MBD jest model oparty na parametrach

skupionych, który reprezentuje fizykę systemu. Równania różniczkowe zwyczajne (ODE) lub

różnicowe (DAE) określają kolejne stany systemu bazując na modelu i relacjach, wejścia do wyjścia,

np. dla silnika DC może to być zależność napięcia wejściowego do momentu obrotowego wału.

Równania różniczkowe są obliczeniowo bardziej wydajnym sposobem opisu dynamiki o parametrach

skupionych w porównaniu do równań różniczkowych cząstkowych PDE, na których opiera się metoda

elementów skończonych MES.

Dzięki użyciu ODE, jako mechanizmu obliczeniowego dla systemu mechatronicznego , możliwie jest

symulowanie systemów złożonych z elementów różnych domen projektowania, np. mechaniki,

elektroniki, pneumatyki itp.

Modelując zachowanie systemu w oparciu o równania matematyczne, osoba projektująca musi dobrze

znać zjawiska fizyczne zachodzące w systemie. Systemy mechatroniczne są przeważnie nieliniowe,

trzeba w nich uwzględniać takie cechy jak histereza, siła tarcia i efekty cieplne, na które taki system

jest narażony w warunkach rzeczywistych.

Poprawianie modelu

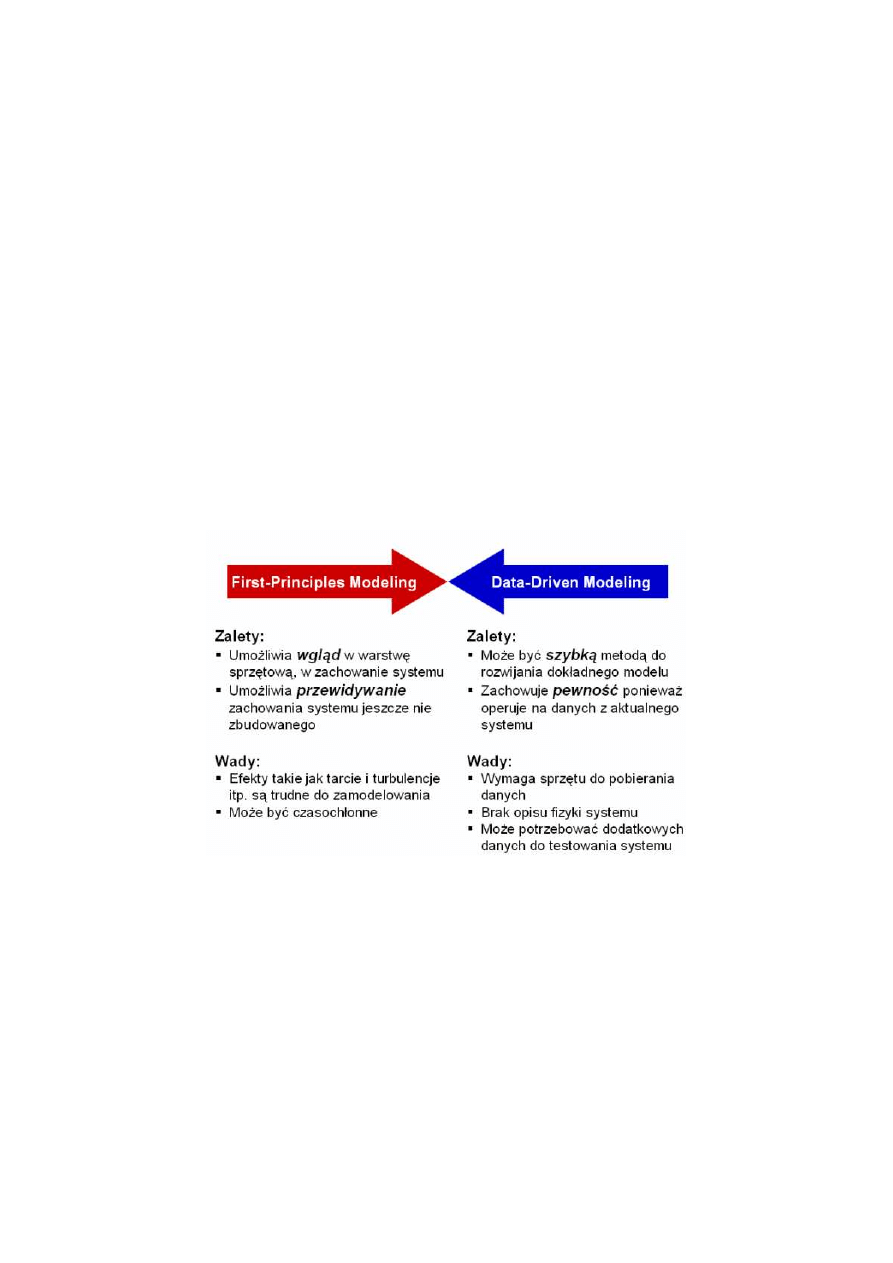

Kiedy opis matematyczny systemu staje się zbyt trudny lub czasochłonny do opracowania,

inżynierowie mają do wyboru inne możliwości. Pierwsza z nich to podejście wykorzystujące dane

empiryczne z obiektu rzeczywistego (ang. Data-Driven Modeling, Rys. 6), w myśl którego mając dane

wejściowe i wyjściowe jesteśmy w stanie stworzyć przybliżony model matematyczny systemu,

używając metod identyfikacji lub wykorzystując zalety sztucznych sieci neuronowych. Podejście to

nie daje jednak wglądu w fizykę systemu, ale daje dokładną reprezentację rzeczywistego systemu w

określonym zakresie danych testowych.

Mając przybliżone parametry zidentyfikowanego obiektu oraz dane rzeczywiste, możemy

doprecyzować model przy użyciu technik optymalizacji, a następnie dokonać walidacji przez zbadanie

odpowiedzi modelu na zestaw danych testowych.

Rys. 6. Porównanie podejść do projektowania

Podejście MBD pozwala inżynierom budować model krok po kroku, zaczynając od bardzo

podstawowego i stopniowo dodając kolejne elementy systemu. Takie podejście pozwala na

wcześniejsze wykrycie błędów i umożliwia wybranie optymalnego rozwiązania. Dzięki takiemu

podejściu jesteśmy w stanie budować bardzo skomplikowane systemy stopniowo dodając nowe

elementy mechaniczne, elektryczne, hydrauliczne, cały czas sprawdzając czy nasz system pracuje

poprawnie i spełnia określone wymagania.

Możliwe jest także łączenie oprogramowania CAD (SolidWorks, ProEngineer) z MBD przy

modelowaniu mechaniki. System mechaniczny jest importowany z projektu trójwymiarowego razem z

parametrami, takimi jak masa, inercja, połączenia i zastępowany matematyczną reprezentacją bloków,

które reprezentują bryły mechaniczne, łączniki z pliku CAD. Przyśpiesza to rozwijanie

zaawansowanych systemów mechanicznych, ponieważ importowany jest gotowy system

mechaniczny, zgodny z założeniami.

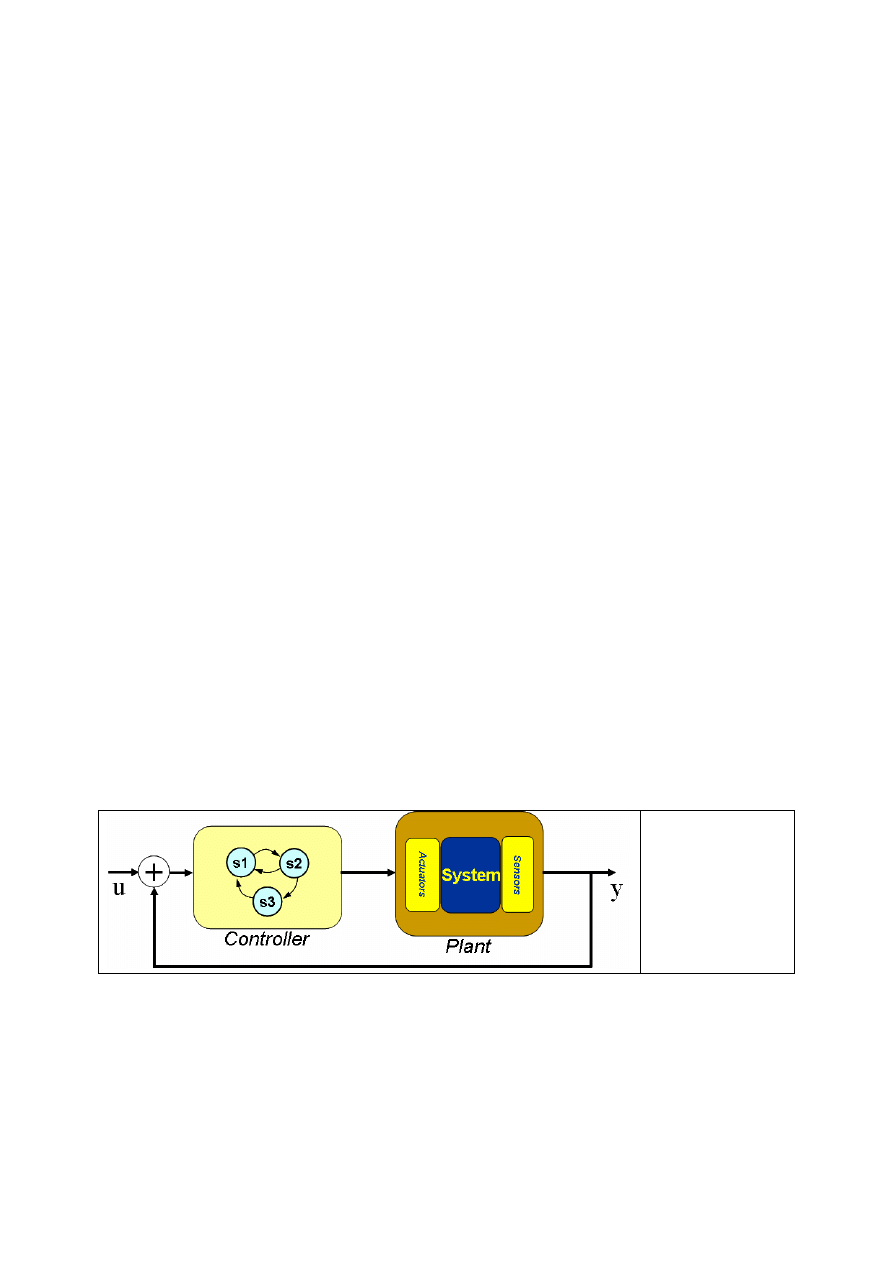

Opracowanie systemu sterowania

Po zamodelowaniu zachowania systemu, następnym krokiem jest zaprojektowanie systemu

sterowania, który będzie zawierał wiele wariantów sterowania: nie tylko dla celów sterowania w

otwartej pętli ale również dla celów regulacji w pętli zamkniętej (Rys. 7).

Sterowanie w otwartej pętli realizuje regulator nadrzędny, który zapewnia poprawną pracę układu w

oparciu o różne tryby pracy systemu. Projektanci używając rozbudowanych mikroprocesorów mogą

stworzyć bardziej rozbudowane interfejsy dające większa kontrolę na urządzeniem. Dzięki temu

możliwe jest zaimplementowanie automatycznie wykonywanych algorytmów samo-diagnozujących

działanie systemu, powrót do normalnej pracy, wykrywanie i obsługę błędów oraz bezpieczny start-

stop całego urządzenia. Badania symulacyjne pomagają testować projekt od samego początku,

zwiększając tym samym ergonomię urządzenia i pozwalają znaleźć rozwiązanie optymalne, które: po

pierwsze nie uszkodzi sprzętu, a po drugie nie stwarza potencjalnego niebezpieczeństwa wystąpienia

sytuacji groźnej/niebezpiecznej.

W systemach mechatronicznych możliwe jest używanie wielu zamkniętych pętli sprzężenia zwrotnego

działających z różnymi parametrami. Algorytm sterujący, może być zarówno regulatorem PID jak i

wielowymiarowym regulatorem liniowo-kwadratowym LQG.

Projektowanie z użyciem modeli wspiera projektowanie a następnie dostrajanie sterowników w

pętlach sterowania. Dostrajanie sterowania bezpośrednio w sprzęcie jest bardzo trudne i czasochłonne,

często też powoduje rozstrojenie dla określonego punktu pracy układu. Projektowanie za pomocą

modeli umożliwia inżynierowi na analizę odpowiedzi zamkniętych układów regulacji, pozwala

rozwijać sposoby odsprzęgania układu (w sytuacji gdy takie odprzęganie jest wymagane) i dostrajać

wzmocnienia kompensatorów różnymi metodami, bazującymi na technikach optymalizacji.

Controller – regulator

Plant – obiekt sterowania

Actuators

–

elementy

wykonawcze

System – system

Sensors – czujniki

U – wartość zadana

Y – wartość regulowana

Rys. 7. Układ regulacji zamkniętej z pętla regulacji automatycznej

Podejście oparte na modelach (MBD) pomaga inżynierom zasymulować i sprawdzić działanie

systemu sterowania przed jego uruchomieniem w warunkach rzeczywistych. Model jest narzędziem,

które pozwala zdecydować kiedy użyć tańszego czujnika z większą tolerancją, zamiast drogiego i

czułego. Inżynierowie mogą dokładnie określić jaki komponent wybrać, tak aby system

mechatroniczny działał poprawnie i był w miarę tani.

Testowanie i weryfikacja systemu

Testowanie i weryfikacja podczas rozwoju aplikacji wymaga zdefiniowania i wykorzystania

standardowych testów w połączeniu z opracowaną metodyką projektowania układów sterowania.

Stosowanie standardowych testów lub testów wytrzymałościowych (ang. harness tests) daje

inżynierowi pewność, że system rozwijany jest zgodnie z ogólnie przyjętymi normami. Kryteria

testowania, określające czy projektowany układ/system jest zgodny/nie zgodny (ang. pass/fail tests)

jak i przyjęte zakresy tolerancji są realizowane w połączeniu z elektronicznym opracowaniem

specyfikacji oraz wymaganej dokumentacji.

Na podstawie przeprowadzonych i odpowiednio udokumentowanych testów, inżynierowie określają

czy model jest już kompletny i skończony, czy też wymaga wprowadzenia dalszych poprawek.

Weryfikacja testów pozwala zdecydować, czy możliwe i celowe przy danych założeniach jest

przystąpienie do budowy fizycznego prototypu.

Podejście wykorzystujące modele (MBD) pomaga inżynierom stworzyć kompletny zestaw testów ,

których muszą następnie używać podczas wszystkich etapów rozwijania projektu i testowaniu

produktu.

Dostosowywanie przyjętego modelu do założeń produkcji

Po opracowaniu działającego i przetestowanego algorytmu sterowania, inżynierowie następnie muszą

zaimplementować model, który zostanie przekazany do działu wykonawstwa.

Implementacja wiąże się z przepisaniem algorytmu sterowania na kod C, HDL lub na język zgodny z

normą IEC 61131-3 (np. język tekstu strukturalnego ST), który będzie uruchamiany na systemie

docelowym czasu rzeczywistego. Na proces ten składa się m.in. konwersja algorytmu sterowania z

modelu ciągłego (analogowego) na dyskretny, często w formacie stało-przecinkowym. Podczas testów

inżynierowie mogą porównać cyfrową wersję algorytmu sterowania do wersji analogowej z obiektem

sterowanym i stwierdzić, w jaki sposób konwersja cyfrowa wpływa na zachowanie całego systemu.

Opracowanie modelu pozwala inżynierom zbadać także inne aspekty digitalizacji. Inżynierowie mogą

dobrać odpowiednie przetworniki A/D i D/A tak, aby zapewnić poprawny sygnał i wyeliminować

nakładanie się sygnału (aliasing). Systemy mechatroniczne wykorzystują do działania procesory,

działające z różną szybkością i częstotliwością próbkowania.

Podejście Model-Based Design daje projektantom możliwość symulowania i testowania systemu w

różnych konfiguracjach tak, aby odpowiednio oszacować koszty implementacji systemu i wybrać

optymalny wariant. Projektanci stoją bowiem często przed dylematem, czy użyć re-programowalnych

stało-przecinkowych układów FPGA czy też znacznie szybszych i wydajniejszych zmienno-

przecinkowych układów DSP.

Testowanie systemów mechatronicznych w czasie rzeczywistym

Testowanie w czasie rzeczywistym jest następnym krokiem cyklu projektu prowadzonego zgodnie z

podejściem Model-Based Design. Na tym etapie, generowany jest automatycznie kod C, HDL albo

PLC. Inżynierowie mogą wygenerować kod dla sterownika, obiektu sterowanego, lub na oba te

komponenty, w zależności od tego, jaki sposób testowania chcą wybrać. Projektowanie z użyciem

modeli oraz funkcjonalnością automatycznego generowania kodu zapewnia funkcjonalność, dzięki

której inżynierowie zwolnieni są ze żmudnego działania pisania tworzenia kodu aplikacji ręcznie,

przyśpieszając tym samym etap prac wdrożeniowych. Projektanci systemów nie muszą być ekspertami

od pisania kodu, a wygenerowany w ten sposób kod nie jest narażony na błędy ludzkie.

Testowanie aplikacji może być realizowane na dwa sposoby:

– Rapid Prototyping, (RP) – szybkie prototypowanie;

– Hardware in the loop (HIL) simulation.

Podczas testowania inżynierowie mogą pobierać dane w czasie rzeczywistym i zmieniać parametry w

kodzie podczas pracy.

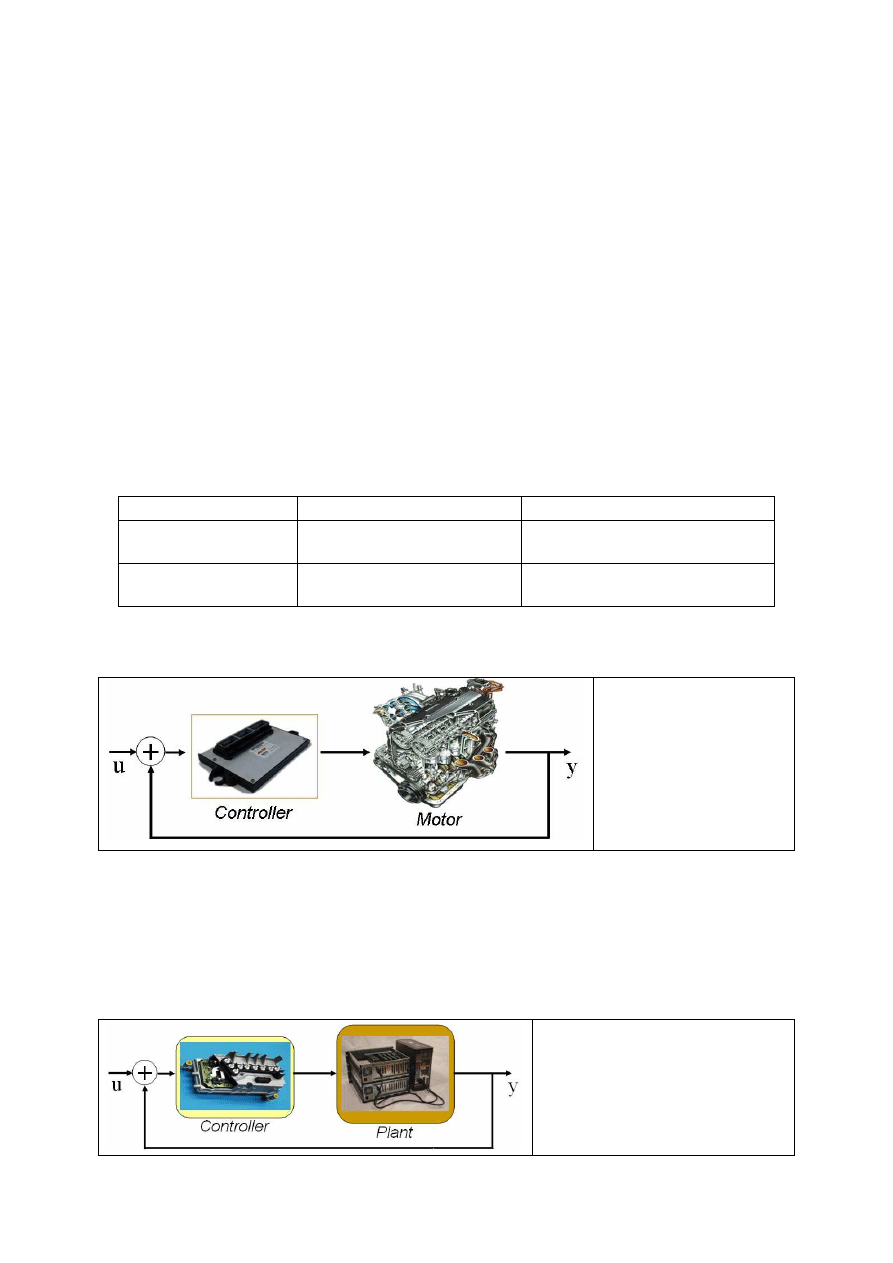

Tabela 1 pokazuje możliwości, jakie daje testowanie w czasie rzeczywistym. Inżynierowie mogą

wybrać odpowiedni sposób pozwalający na wyłapanie czasochłonnych i krytycznych błędów, zanim

zostanie opracowana docelowa aplikacja.

Typ testowania

Algorytm sterujący

Obiekt sterowany

Rapid prototyping

Kod uruchamiany na systemie

czasu rzeczywistego

Rzeczywisty sprzęt

Hardware-in-the-loop

Kod

uruchamiany

na

docelowym procesorze

Kod uruchamiany na systemie

czasu rzeczywistego

Tabela 1. Scenariusze testowania aplikacji sterujących w czasie rzeczywistym, Rapid prototyping i hardware-

in-the loop simulation

U – wartość zadana

Y – wartość regulowana

Controller – regulator

Motor – silnik

Rys. 8. Testowanie Rapid Prototyping

Podczas szybkiego prototypowania (Rapid Prototyping), kod algorytmu sterującego generowany jest

na kontroler, który działa na systemie czasu rzeczywistego i jest podłączony do istniejącego sprzętu.

System sterowania w modelu zawiera wszystkie potrzebne wejścia/wyjścia, wygenerowany kod

zarządza wszystkimi tymi urządzeniami i inżynier nie musi ich samodzielnie programować.

U – wartość zadana

Y – wartość regulowana

Controller – regulator

Plant – sterowany proces

Rys. 9. Testowanie Hardware in the loop

W podejściu „Hardware in the loop”, kod generowany jest zarówno z modelu obiektu sterowanego jak

i z algorytmu sterującego.

Kod z modelu obiektu sterowanego uruchamiany jest na systemie czasu rzeczywistego, a kod z

algorytmu sterującego uruchamiany jest na docelowej architekturze sprzętowej i podłączany jest do

systemu czasu rzeczywistego na którym uruchomiony jest obiekt sterowany. Testowanie HIL może

być zapewnione także poprzez symulowanie obiektu na komputerze lub stacji roboczej.

Jakość wygenerowanego kodu

Projektowanie za pomocą modelu pozwala inżynierowi zaprojektować model, z którego generowany

jest później kod C, HDL, PLC lub na dedykowany procesor bądź system czasu rzeczywistego. Proces

generacji kodu może być zoptymalizowany na wybrany procesor, przez użycie specjalistycznych

sterowników udostępnianych w postaci bloków przez producentów procesorów. Kod generowany z

modelu opartego o takie bloki różni się od kodu generowanego na system rzeczywisty, ponieważ są w

nim elementy, które wykorzystują bardziej możliwości obliczeniowe danego procesora, pamięć, typ

danych, przerwania itp. Optymalizacja kodu dostosowuje automatycznie styl pisania programów do

stylu producenta sprzętu przez co wydajniej wykorzystywane są zasoby sprzętowe oraz ułatwia się

pracę osobom wdrażającym system w całe urządzenie.

Podsumowanie

Projektowanie za pomocą modeli jest wydajnym sposobem rozwijania systemów mechatronicznych.

Inżynierowie mogą rozwijać i testować zachowanie modelu obiektu lub procesu w czasie symulacji na

komputerze klasy PC. Do najważniejszych zalet takiego podejścia należy zaliczyć:

– Możliwość projektowania i testowania wielu różnych pomysłów na realizację układu sterowania

systemu mechatronicznego, bez ponoszenia kosztów i marnowania czasu na budowę prototypów.

– Jedno środowisko projektowe, w którym modeluje się wykonywalną specyfikację, tzw. MODEL,

do którego następnie dodaje się elementy elektroniczne, mechaniczne, pneumatyczne, termiczne

itd.

– Redukcję kosztów i czasu potrzebnego do znalezienia i wyeliminowania wszystkich błędów na

każdym etapie projektowania mechatronicznego.

– Możliwość rozwijania złożonych systemów wbudowanych, które dają użytkownikom większą

kontrolę przy projektowaniu systemów mechatronicznych.

– Możliwość automatycznej generacji kodu pozwalającą na szybkie sprawdzenie urządzenia w

rzeczywistych warunkach.

Artykuł pod redakcją Pawła Bytnara, Oprogramowanie Naukowo-Techniczne z Krakowa

Zastosowanie

techniki

automatycznego

generowania

kodu

w sterowaniu

układami

mechatronicznymi

Krzysztof Pietrusewicz

Zachodniopomorski Uniwersytet Technologiczny w Szczecinie

W skrócie:

– szybkie prototypowanie

– badania symulacyjne HIL

– implementacja w systemie sterowania

Szybkie prototypowanie

Polega na automatycznym generowaniu kodu programu sterowania do wybranej platformy docelowej

z poziomu Matlab/Simulink. Nawet bardzo złożone struktury regulatorów mogą w łatwy sposób

zostać zaimplementowane w ramach funkcji sterujących urządzenia czasu rzeczywistego. Wiele

potencjalnie dobrych koncepcji nie jest wprowadzanych w życie z uwagi na długi czas (i

niebezpieczeństwo niepowodzenia) implementacji w urządzeniu docelowym. Dzięki szybkiemu

prototypowaniu wszystkie koncepcje można efektywnie i szybko przetestować w warunkach

rzeczywistych.

Symulacje Hardware-In-the-Loop

Każda modyfikacja regulatora (parametrów, struktury) niesie ze sobą niebezpieczeństwo uszkodzenia

urządzenia sterowanego podczas prac uruchomieniowych. Zagadnienie badań symulacyjnych HIL

polega na przesłaniu do docelowego systemu sterowania zarówno regulatora jak i modelu sterowanego

procesu (opracowanych w Matlab/Simulink). Odpowiednio przygotowana aplikacja PLC pełni rolę

systemu obliczeniowego symulowanego modelu sterowanego procesu. Dzięki temu możliwe jest (bez

niebezpieczeństwa uszkodzenia elementów rzeczywistego procesu) przetestowanie rozmaitych

koncepcji systemów sterowania (regulatorów). Możliwe jest również testowanie takiego rozwiązania,

w którym zarówno regulator jak i symulowany proces wgrywane są do jednego systemu docelowego.

AR4Matlab firmy Bernecker&Rainer

Jak już wspomniano, szybkie prototypowanie oferuje wiele możliwości w zakresie prostej i

elastycznej implementacji najbardziej nawet wyszukanych struktur układów regulacji w systemach

B&R. Innowacyjne rozwiązania układów regulacji, które w przeszłości byłyby pewnie zarzucone z

powodu nakładu pracy, jaki trzeba byłoby ponieść na ich przetestowanie w warunkach eksperymentu

praktycznego, mogą być współcześnie badane i rozwijane z użyciem Matlaba i Simulinka, a następnie

wgrywane do sterowników B&R za pomocą AR4Matlab (B&R Automation Studio Target dla

Simulink).

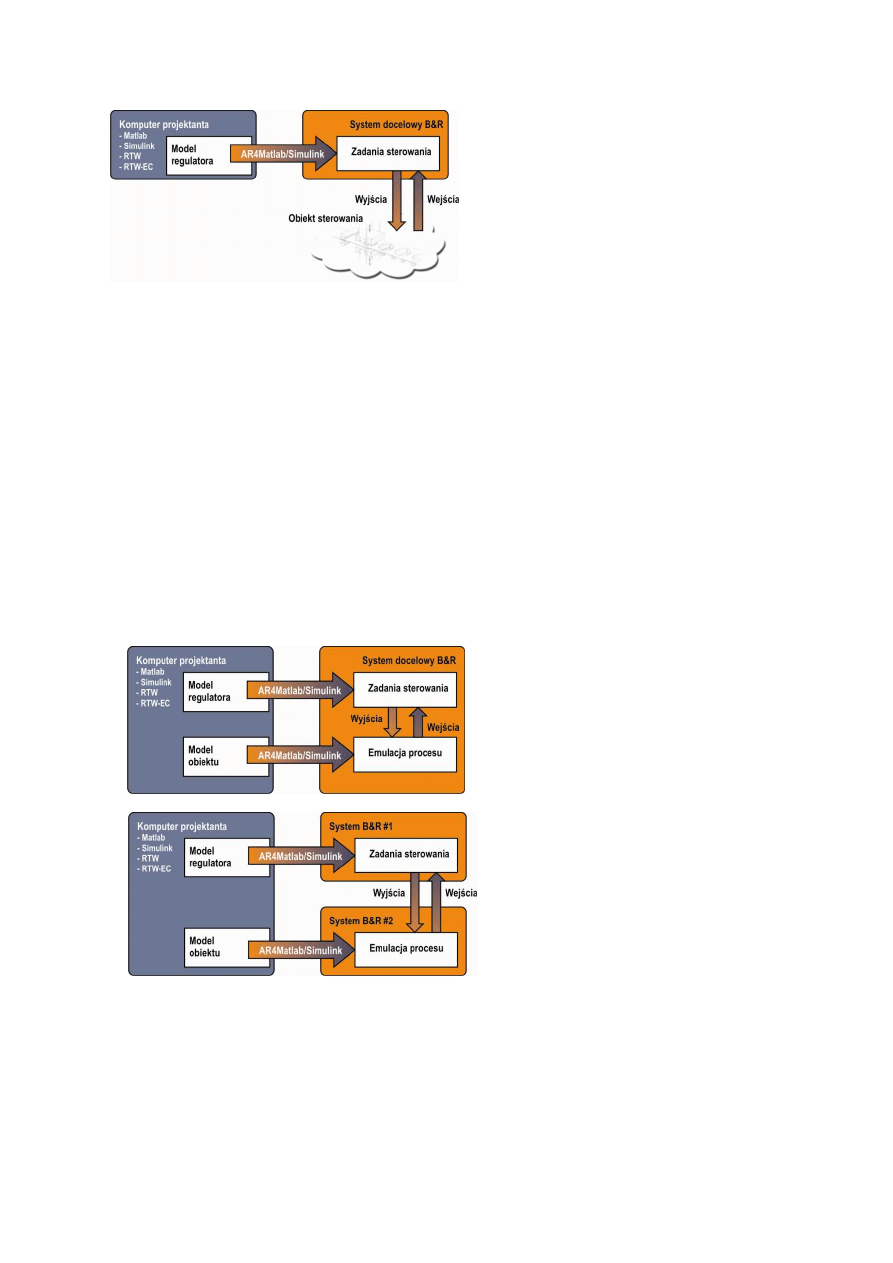

Rys. 1. Schemat szybkiego prototypowania w układach B&R

Pracochłonna, ręczna implementacja kodu, niosąca często ryzyko popełnienia błędu, należy już do

przeszłości. Procedura jest całkiem prosta (patrz rysunek powyżej): zadanie opracowane w formie

schematu blokowego modelu Matlab/Simulink w kilku krokach przenoszone jest do sterownika B&R

z użyciem funkcji B&R Automation Studio Target dla Simulink.

Aby uniknąć zniszczenia elementów (np. urządzeń wykonawczych) sterowanego procesu podczas

testów nowo opracowywanych algorytmów sterowania, dobrze jest najpierw zaimplementować

krytyczne dla działania elementy w środowisku emulacyjnym (symulującym rzeczywiste działanie).

W tym celu można wykorzystać drugi sterownik B&R (patrz rysunek 2). Zadanie sterowania,

stanowiące emulację sterowanego systemu, symuluje zachowanie rzeczywistego procesu tak

dokładnie na ile jest to możliwe. Nowe koncepcje systemów sterowania testowane są dzięki temu w

ś

rodowisku symulacyjnym, bez ryzykowania zniszczenia komponentów sprzętowych sterowanego

procesu.

a)

b)

Rys. 2. Schemat badania Hardware-in-the-loop z użyciem jednego (a) lub dwóch (b) systemów

docelowych B&R

Jeżeli zastosowanie może mieć sterownik o wystarczająco dużej mocy obliczeniowej, wtedy obydwa

zadania – sterowania i emulacji procesu – mogą zostać uruchomione na jednym systemie docelowym.

Jest to możliwe dzięki strukturze zadań sterowania w projekcie Automation Studio. Należy tutaj

zauważyć, że wszędzie tam, gdzie podczas badań symulacyjnych hardware-in-the-loop potrzeba

uwzględniać specyfikę działania fizycznych wejść/wyjść, należy stosować dwa systemy docelowe,

osobno dla układu regulacji, a osobno dla modelu sterowanego procesu.

Cechy charakterystyczne AR4Matlab

Największą zaletą AR4Matlab i jego funkcji automatycznego generowania kodu programu dla

sterownika PLC jest to, że użytkownicy, dla których środowisko Matlab/Simulink jest typowym

narzędziem symulacji oraz projektowania układów sterowania, w błyskawiczny sposób opanują

technikę programowania zadań sterowania w sprzęcie B&R. Użytkownicy ci z pewnością docenią

możliwość przeniesienia swoich pomysłów wprost do programu, wykonywanego przez

deterministyczny wielozadaniowy system operacyjny czasu rzeczywistego, przez fizyczne urządzenie

sterujące.

Z drugiej strony, użytkownicy sterowników B&R wraz z AR4Matlab uzyskują nowe, wielofunkcyjne

narzędzie, mogące w efektywny sposób poprawić jakość projektowanych, złożonych systemów

sterowania dzięki możliwości ich weryfikacji w warunkach symulacji Hardware-in-the-loop

(algorytm wraz z modelem symulacyjnym sterowanego procesu wykonywane są w czasie

rzeczywistym, przez urządzenie sterujące).

Przykład zastosowania

Z uwagi na swoje właściwości, oprogramowanie AR4Matlab znajduje zastosowanie wszędzie tam,

gdzie konieczny jest duży nakład pracy, a wynik podejmowanych działań nie jest do końca pewny.

Takim właśnie przypadkiem z całą pewnością są projekty naukowo-badawcze. Oprogramowanie

AR4Matlab wykorzystywane jest podczas realizacji projektu OCEAN (projekt rozwojowy,

finansowany ze środków Ministerstwa Nauki i Szkolnictwa Wyższego, zatytułowany „Opracowanie i

badania prototypu obrabiarkowego zespołu posuwowego z napędami liniowymi sterowanego w dwóch

osiach z układu CNC o otwartej architekturze”), prowadzonego przez interdyscyplinarny zespół

Wydziału Elektrycznego i Wydziału Inżynierii Mechanicznej i Mechatroniki Zachodniopomorskiego

Uniwersytetu Technologicznego w Szczecinie pod kierownictwem profesora Stefana Domka,

Dziekana Wydziału Elektrycznego ZUT. Aktualnie prowadzone są próby na obiekcie, jakim jest

obrabiarka z układem napędowym opartym o śruby toczne. Kolejne badania będą obejmować

rozwiązanie oparte o silniki liniowe.

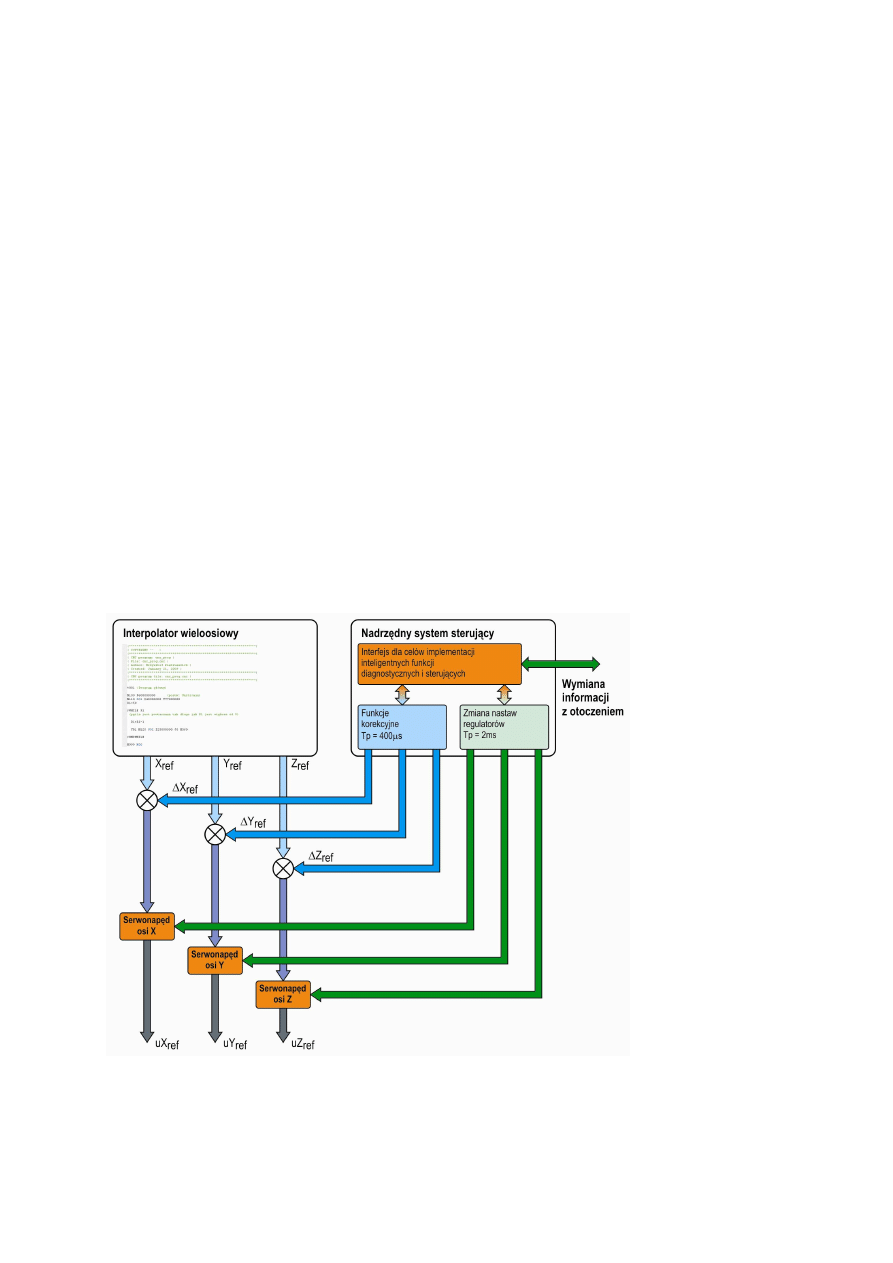

Obiektem sterowania jest 3-osiowa obrabiarka (frezarka) sterowana numerycznie. Z punktu widzenia

systemu sterowania jest to „arystokrata” wśród obiektów. Z jednej strony łączy wszystkie aspekty

automatyzacji procesów przemysłowych (komunikacja w sieci, sterowanie cyfrowe, sterowanie

ruchem z użyciem serwonapędów, wizualizację sterowanego procesu), z drugiej zaś parametry

obróbki skrawaniem (w przypadku frezowania metali jest to dokładność na poziomie pojedynczych

mikrometrów) sprawiają, iż zagadnienie poprawy jakości sterowania tego typu układami stanowi

bardzo atrakcyjny temat i nie lada wyzwanie.

Rys. 3. Obiekt badawczy – korpus frezarki 3-osiowej

Upraszczając, realizacja podstawowych funkcji systemu sterowania CNC sprowadza się do kilku

czynności:

– włączenie zasilania,

– sprawdzenie komunikacji

– inicjalizacja systemu CNC,

– inicjalizacja poszczególnych osi ruchu,

– zasilenie regulatorów w osiach,

– oczekiwanie na ruch/rozpoczęcie wykonywania programu obróbki,

– rozpoczęcie realizacji funkcji zawartych w programie,

– zakończenie wykonywania programu obróbki.

To, co można zrobić w otwartym systemie sterowania dodatkowo (w porównaniu do dostępnych na

rynku systemów CNC), poza realizacją funkcji zawartych w programie obróbki, stanowi o

indywidualnych cechach systemu. System otwarty, którego architekturę sprzętowo-programową

opracowano w ramach omawianego tutaj projektu, posiada aktualnie funkcjonalności, dzięki którym

możliwe będzie (po opracowaniu zaleceń co do postępowania i odpowiednich algorytmów

obliczeniowych) wprowadzenie korekt procesu obróbczego, które obejmować będą m.in.:

– bloki korekcyjne uwzględniające zagadnienia termiczne podczas obróbki,

– bloki korekt uwzględniających drgania układu,

– bloki korekt z uwagi na siłę skrawania,

– bloki korekt z uwagi na odkształcenia/niedokładności konstrukcji obrabiarki,

– bloki korekt z uwagi na zmienne w czasie obciążenie układu napędowego wskutek ubytkowego

charakteru obróbki,

– bloki korekt z uwagi na początkowe położenie obrabiarki względem przedmiotu obrabianego,

– bloki korekt on-line, uwzględniających opracowany w ramach projektu model układu i jego

zmienność.

System w aktualnej wersji umożliwia podczas wykonywania procesu obróbki wprowadzanie (jako

korekty wartości zadanych w poszczególnych osiach ruchu) wprowadzanie dodatkowych sygnałów, co

400 mikrosekund. Alternatywnie, możliwe jest (co 2 milisekundy) dokonywanie zmian wartości

parametrów regulatorów serwonapędów w poszczególnych osiach ruchu.

Rys. 4. Schemat koncepcji układu sterowania

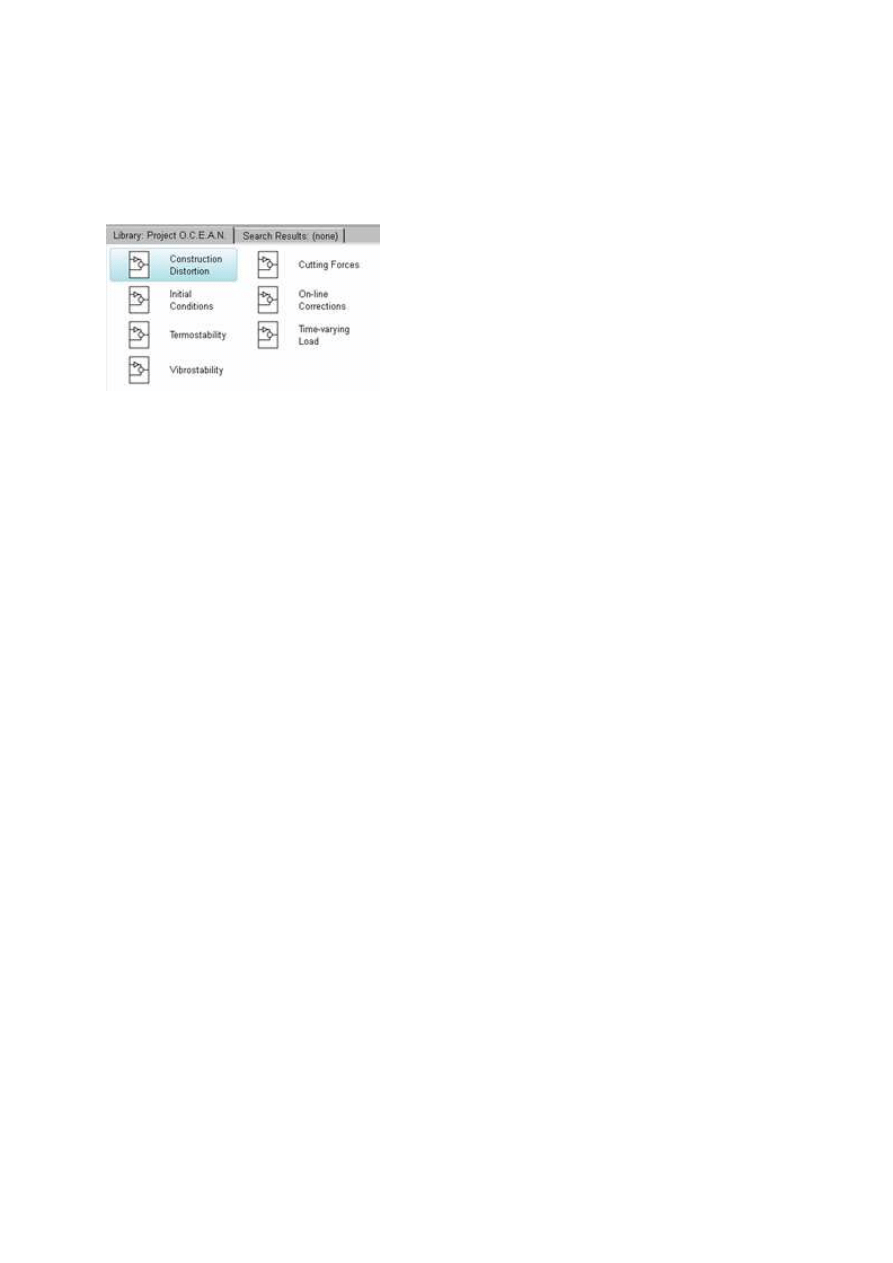

Funkcje sterujące (po opracowaniu modelu), zostaną rozbudowane (po przeprowadzeniu

odpowiednich badań symulacyjnych na przyjętych modelach) i zaimplementowane w ramach

kolejnych, planowanych w przyszłości projektach (na lata 2010 – 2013), w bibliotece oprogramowania

Matlab/Simulink, opracowanej podczas realizacji zadań badawczych projektu OCEAN.

Rys. 5. Biblioteka Matlab/Simulink z opracowywanymi blokami korekcyjnymi

Dzięki zastosowaniu narzędzi takich jak AR4Matlab, tak opracowane (nawet o dużym stopniu

skomplikowania) bloki korekcyjne można będzie szybko przetestować (dzięki funkcjonalności

automatycznego generowania kodu) w warunkach pracy na obiekcie rzeczywistym. Pierwsze próby

implementacji korekt, z uwagi na niedokładności i luzy w korpusie, zaplanowane są na czerwiec

bieżącego roku.

Wyszukiwarka

Podobne podstrony:

Semrl P The optimal version of Hua s fundamental theorem of geometry of rectangular matrices (MEMO10

Fundamentals of Polymer Chemist Nieznany

Fundamentals of Zen Meditation

Fundamnentals of dosimetry based on absorbed dose standards

Fundamentals of Therapy

Fundamentals of Fluid Flow

Fundamentals of radiation dosimetry and radiological physics

Lumiste Tarski's system of Geometry and Betweenness Geometry with the Group of Movements

Fundamentals of Project Management 4th ed J Heagney (AMACOM, 2012)

Engineering Fundamentals of Digital Electronics

Bao Yen Tsui J Fundamentals of Global Positioning System Receivers[c] A Software Approach (2000)(2 n

Fundamentals of Polymer Chemist Nieznany

Fundamentals of Anatomy and Physiology Glossary 2

Fundamentals of Anatomy and Physiology 22 Chapter

Fundamentals of Anatomy and Physiology 8e M15 MART5891 08 SE C15

Fundamentals of Anatomy and Physiology FM

Fundamentals of Anatomy and Physiology Appendix III

więcej podobnych podstron