Politechnika Białostocka

WYDZIAŁ MECHANICZNY

Instrukcja do zaj

ęć laboratoryjnych

Temat ćwiczenia:

Analiza wpływu parametrów skrawania na siłę

i temperaturę skrawania

Numer ćwiczenia:

Laboratorium z przedmiotu: Obróbka skrawaniem i narzędzia

Zebrał i opracował: B. Hościło

Białystok 2011

2

1. Cel ćwiczenia.

1) Celem ćwiczenia jest praktyczne zapoznanie studentów z metodami pomiaru siły skrawania

oraz wpływem parametrów skrawania na wielkość siły skrawania przy toczeniu.

2)

Praktyczne zapoznanie ze sposobami pomiaru temperatury skrawania oraz z wpływem

parametrów obróbki na temperaturę skrawania.

2. Wiadomości podstawowe, siły działające podczas skrawania

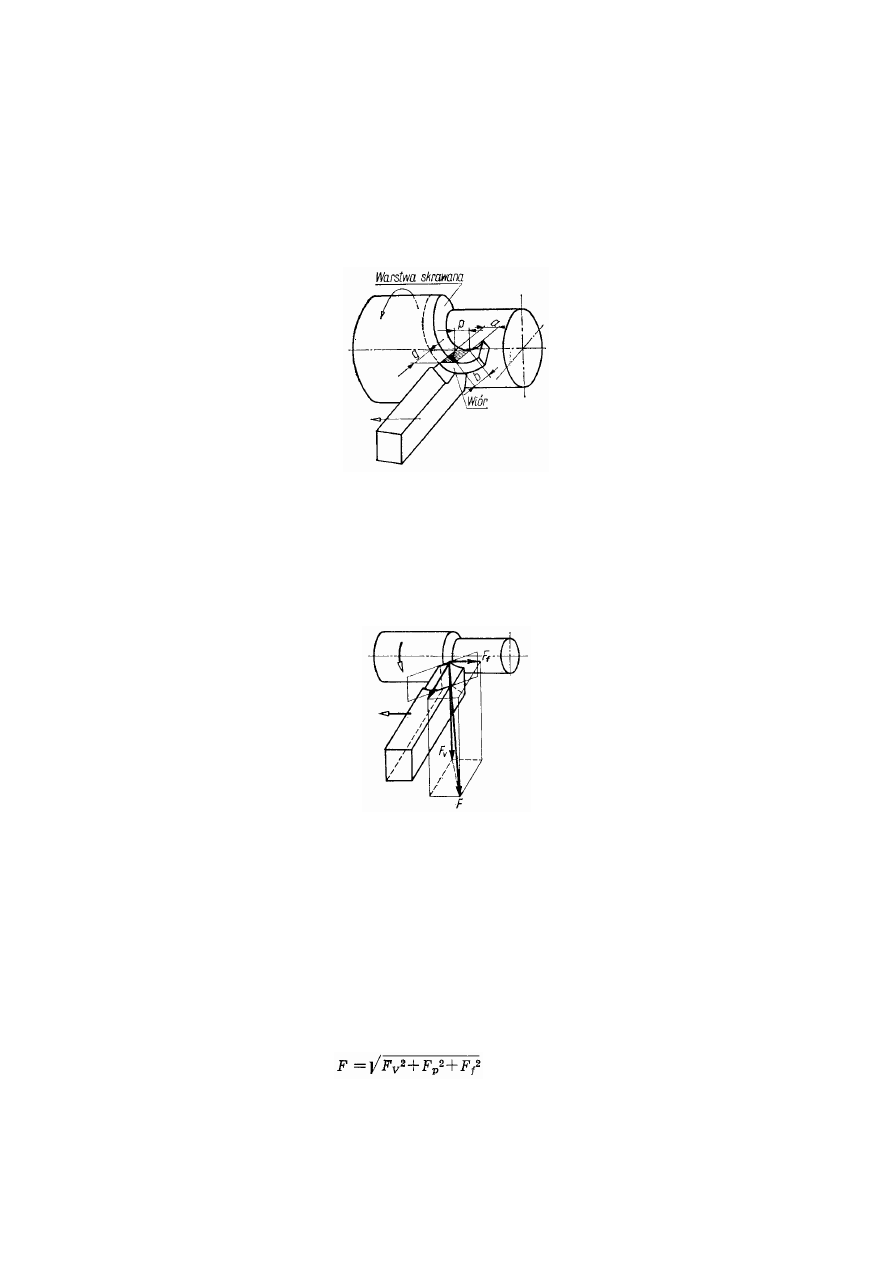

Rys. 1. Kształt i położenie warstwy skrawanej podczas toczenia

Proces skrawania wymaga użycia siły niezbędnej do odkształcenia warstwy skrawanej, oddzielenia jej

od materiału w postaci wióra, odkształcenia tego wióra oraz pokonania różnych oporów tarcia, występujących

głównie między narzędziem a obrabianym materiałem. Siła ta, zwana siłą skrawania, zależnie od warunków

pracy, może się zmieniać w szerokich granicach. Działa na narzędzie skrawające, a następnie przenosi się

na elementy obrabiarki. Siła skrawania działa również na obrabiany przedmiot i może powodować jego

uszkodzenie, jeżeli kierunek, sposób działania i wartość przekraczają wartość dopuszczalną. Wobec tego

powstaje konieczność zmierzenia wartości i rozpoznania sposobu oraz kierunku działania siły skrawania.

Rys. 2. Składowe siły skrawania [7]

Kierunek siły skrawania F przyłożonej do krawędzi skrawania można rozłożyć na trzy wzajemnie do siebie

prostopadle kierunki (rys. 2).

Siła F

f

, działająca równolegle do kierunku posuwu, nazywa się składową posuwową siły skrawania.

Siła F

p

, działająca prostopadle do powierzchni obrabianej, nazywa się składową odporową siły skrawania.

Siła F

v

, działająca stycznie do powierzchni skrawania, nazywa się składową obwodową siły skrawania.

Jest to jednocześnie główna siła decydująca o zapotrzebowaniu przez obrabiarkę mocy niezbędnej do skrawania.

Jej wartość zależy od właściwości materiału obrabianego, przekroju warstwy skrawanej, jej kształtu, kształtu

ostrza skrawającego oraz stanu narzędzi skrawających i własności cieczy chłodząco-smarujących.

Wartość siły skrawania F można ustalić z zależności geometrycznych. Jeżeli są znane elementy składowe,

wówczas siła wypadkowa wynosi:

(1)

Doświadczalnie stwierdzono, że wartość siły posuwowej F

f

dla noży o kącie

γ = 15

°

i

κ = 45

°

wynosi

od 20 ÷ 40% siły obwodowej F

v

. Siła promieniowa F

p

osiąga natomiast wartości 40 ÷ 60 % siły obwodowej F

v

.

3

Przyjmując wartości średnie sił F

f

i F

p

otrzymuje się zależność:

(2)

Wynika z tego, że wypadkowa siła skrawania jest co do wartości niewiele większa od siły obwodowej F

v

.

Stosunek obwodowej siły skrawania do pola przekroju poprzecznego warstwy skrawanej nazywa się oporem

właściwym skrawania k

s

.

(3)

Znając wartość tego oporu można wyznaczyć obwodową siłę skrawania:

,

(4)

(5)

Jeżeli znane są składowe siły wypadkowej, to można ustalić zapotrzebowanie mocy skrawania, którą powinien

dostarczyć silnik obrabiarki. W ogólnym przypadku moc skrawania N

skr

będzie sumą mocy F

f

.

Ff

Fp

Fv

skr

N

N

N

N

+

+

=

(6)

]

kW

[

60

v

F

N

v

v

Fv

⋅

=

(7)

]

kW

[

60

v

F

N

p

p

Fp

⋅

=

(8)

]

kW

[

60

v

F

N

f

f

Ff

⋅

=

(9)

gdzie: F

v

, F

p

, F

f

- składowe siły wypadkowej skrawania [kN],

v

v

, v

p

, v

f

– składowe prędkości [m/min.]

Ponieważ przy toczeniu poosiowym v

p

= 0, v

f

a jest bardzo mała, można przyjąć, że moc skrawania wyniesie:

]

kW

[

60

v

F

N

v

v

skr

⋅

−

=

(10)

Moc obrabiarki powinna być większa od mocy skrawania ze względu na sprawność maszyny. Część mocy

obrabiarki zużywana jest na pokonanie oporów wewnętrznych w mechanizmach maszyny. Po uwzględnieniu

sprawności urządzenia

η moc obrabiarki powinna wynosić:

]

kW

[

60

v

F

N

v

v

η

⋅

⋅

=

(11)

gdzie:

η - współczynnik sprawności obrabiarki 0,6 ÷ 0,9.

Z podanych wzorów wynika, że zapotrzebowanie mocy obrabiarki zależy od obwodowej siły skrawania

i od prędkości skrawania v

v

. Jeżeli opory skrawania, zależnie od własności materiału oraz od przekroju warstwy

skrawanej, są duże, to można zmniejszyć zapotrzebowanie mocy przez zmniejszenie prędkości skrawania.

4

W przeciwnym przypadku, tzn. gdy opory skrawania nie są zbyt duże, można w celu wykorzystania mocy

obrabiarki zwiększyć prędkość skrawania. Nadmierne jednak zwiększenie prędkości może powodować szybkie

zniszczenie narzędzia wskutek przyspieszonego zużycia w wyniku nagrzewania się ostrza. W celu właściwego

wykorzystania obrabiarki i narzędzia należy dobrać warunki skrawania, żeby zapewnić szybkie wykonanie

przedmiotu przy równoczesnym zachowaniu dobrych własności technologicznych narzędzia i obrabiarki.

3. Aparatura pomiarowa

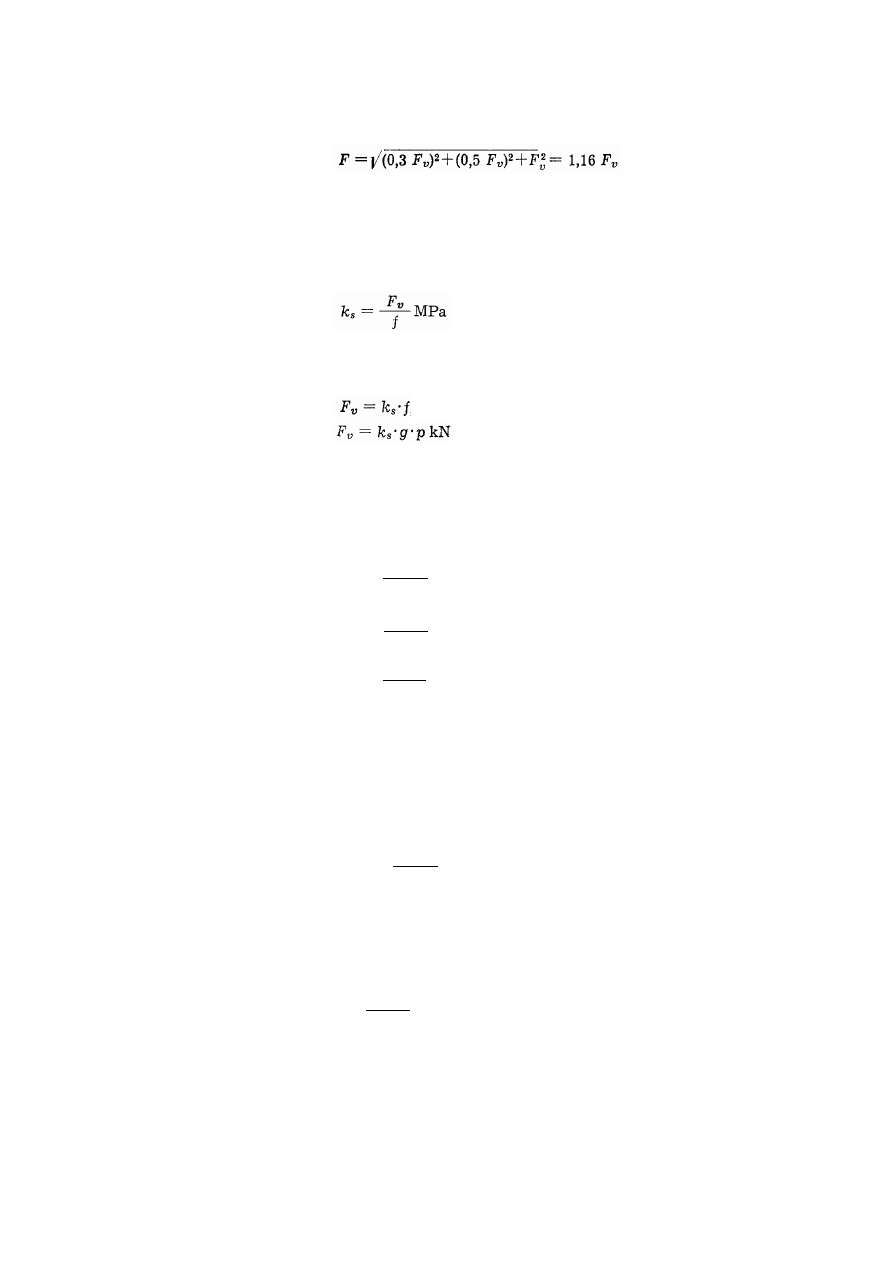

Pomiary sił skrawania będą wykonywane na tokarce uniwersalnej TUC-50 1500 wyposażonej w tylny imak

narzędziowy do zamocowania przygotowanego noża tokarskiego. Widok ogólny stanowiska przedstawia rys. 3.

Rys. 3. Tokarka TUC 50 z zamontowanym dodatkowym imakiem narzędziowym do pomiarów sił skrawania.

W imaku widoczny nóż tokarski NNZc (zdzierak wygięty prawy) z wymiennymi płytkami z węglików

spiekanych.

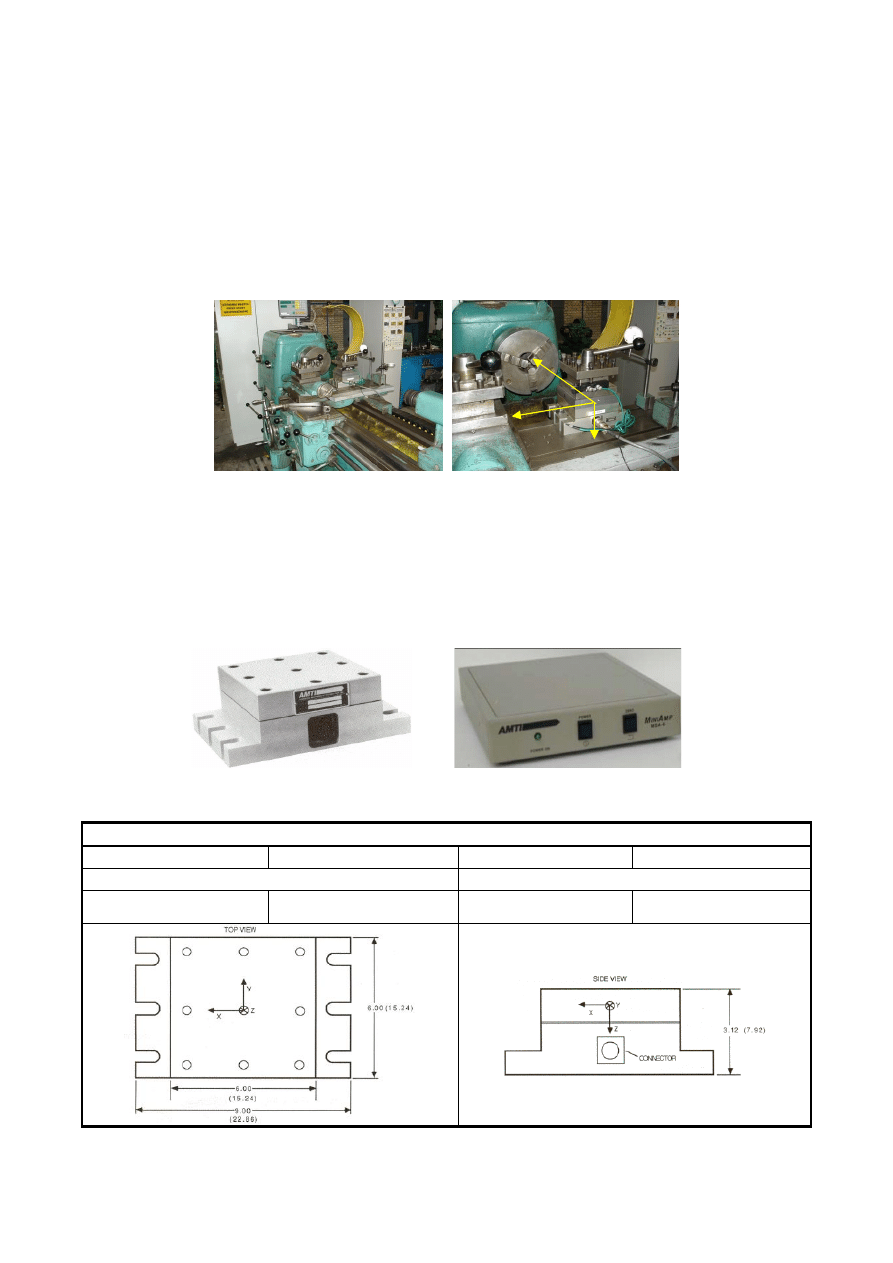

Do pomiaru sił przy toczeniu wykorzystano platformę pomiarową AMTI MC6. Układ ten wyposażony jest

w zespół przetworników o wysokiej sztywności, dokładności oraz znikomym wzajemnym oddziaływaniu,

zamknięty w olejoszczelnej i wodoszczelnej obudowie. Platforma pomiarowa umożliwia pomiar sześciu

wielkości: sił osiowych Fx, Fy, Fz oraz momentów Mx, My i Mz.

a)

b)

Rys. 4. Platforma pomiarowa AMTI MC6-6-4000 i wzmacniacz pomiarowy MiniAmp MSA-6

Specyfikacja AMTI MC6-6-4000 (wymiary w calach, w nawiasach podano wymiary w mm)

Fz

Fx, Fy

Mz

Mx, My

[N]

[Nm]

18 000

9 000

680

1 360

y

z

x

5

Rys. 5. Układ osi i podstawowe wymiary platformy pomiarowej AMTI MC6-6-4000.

Sygnały pomiarowe z platformy są wzmacniane przez układ wzmacniacza wielokanałowego MSA-6, a następnie

przetwarzane przez program komputerowy AMTI NetForce 2.2.

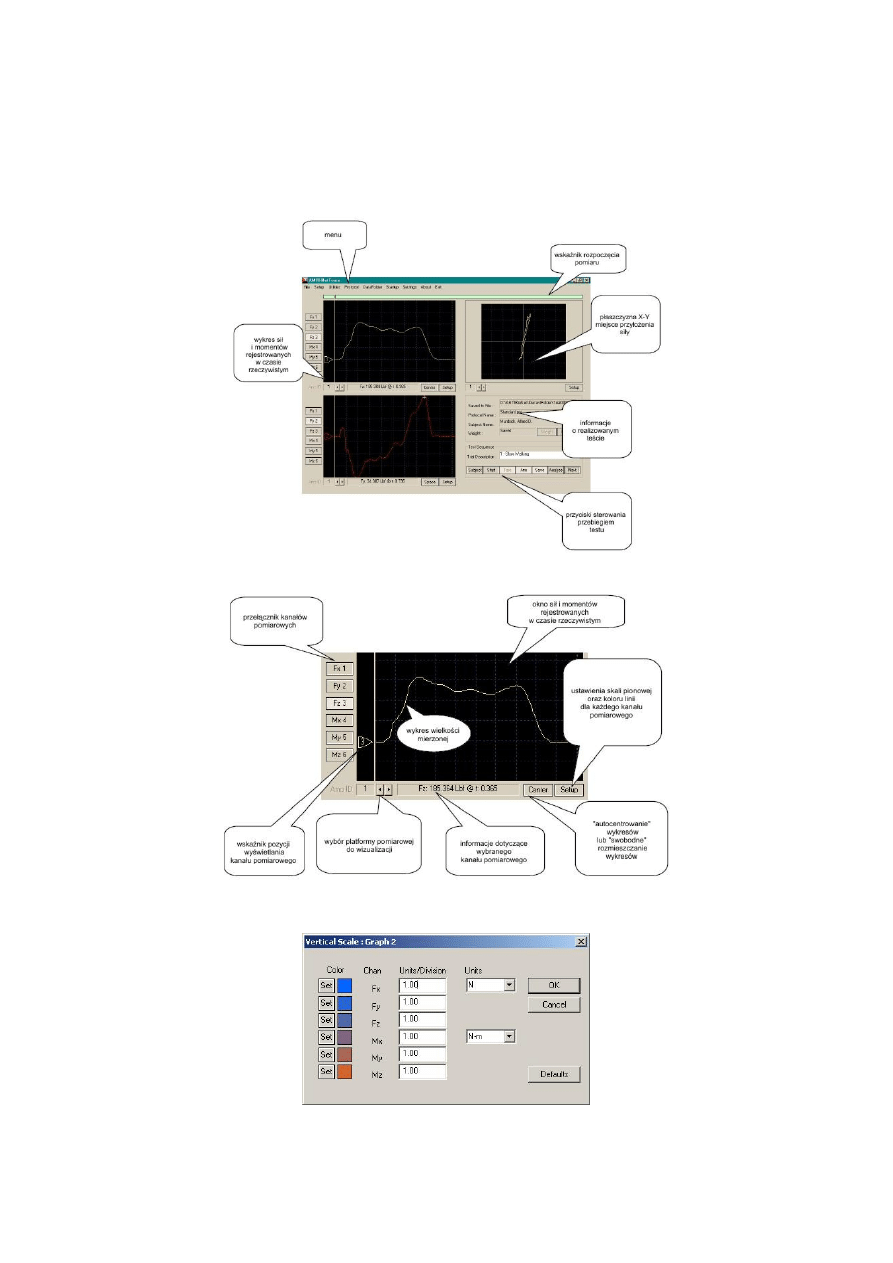

Rys. 6. Okno programu AMTI NetForce 2.2.

Rys. 7. Okno wykresu wybranego kanału pomiarowego.

Rys. 8. Ustawienia skali pionowej oraz koloru linii wykresu.

6

Wartości istotne dla dalszej analizy to siły Fx, Fy, Fz, kierunki działania sił uwidoczniono na rys. 3.

Jednocześnie platforma pomiarowa rejestruje wartości momentów względem osi x, y, z, na ich podstawie

możliwe jest określenie miejsca przyłożenia siły skrawania (położenie naroża ostrza skrawającego).

Do pomiarów temperatury skrawania wykorzystano uniwersalny miernik temperatury oraz termoparę typu K.

Końcówkę termopary doprowadzono w pobliże głównej krawędzi skrawającej noża tokarskiego NNZc (zdzierak

wygięty prawy) wykonując w tym celu otwór w trzonku i w płytce z węglika spiekanego (od wewnętrznej

strony). Układ miernika i noża tokarskiego widoczny jest na rys. 9.

Rys. 9. Urządzenie do pomiaru temperatury skrawania wraz z nożem tokarskim z wymiennymi płytkami

4. Przebieg ćwiczenia

1. Obliczyć prędkość skrawania dla danej średnicy toczenia:

min]

/

m

[

1000

n

d

v

⋅

⋅

π

=

(12)

2. Ustawić technologiczne warunki badania.

3. Przystąpić do uruchomienia sekwencji pomiarowej w programie NetForce:

a) Zerowanie układu pomiarowego przeprowadza się na nieobciążonej platformie pomiarowej wybierając

z menu górnego pozycję Startup > Hardware Zero.

4. Uruchomić akwizycję danych w programie NetForce, następnie uruchomić tokarkę i toczyć próbkę.

a) Z panelu przycisków sterowania testem uruchamiamy Start i rozpoczynamy pomiary ładując opcjonalnie

protokół pomiarowy (dotyczy najczęściej pomiarów biomechanicznych).

b) Następnie uruchamiamy proces tarowania wybierając przycisk Tare.

c) Na tym etapie możliwe jest wykorzystanie platformy jako wagi, po wyborze przycisku Weigh w obszarze

informacji o realizowanym teście (opcja niewykorzystywana w czasie realizacji bieżącego ćwiczenia).

d) Jeśli wykresy mierzonych wielkości nie mieszczą się w oknie wykresu (rys. 7) lub zmiany wielkości są mało

widoczne należy skorygować skale pionowe dla poszczególnych kanałów pomiarowych. W tym celu

wybieramy przycisk Setup (rys. 8), a następnie ustalamy Units / Jednostki jako N lub Nm oraz wpisujemy ile

jednostek (N lub Nm) ma przypadać na działkę skali pionowej okna wykresu Units/Division (rys. 8) –

zatwierdzamy przyciskiem OK.

e) Zatrzymanie akwizycji sygnałów pomiarowych następuje po wciśnięciu uaktywnionego w pp. b) przycisku

Stop.

Po zatrzymaniu akwizycji, zarejestrowany wykres może być dalej analizowany off-line, można określić wartości sił

i momentów w określonych fazach wiercenia L1, L2, i L3.

f)

Prawym klawiszem myszy wskazać wykres do szczegółowej analizy klikając na nim, następnie przesuwając

myszką w prawo obserwować wartości wyświetlane w polu informacji o wybranym kanale pomiarowym

rys. 7, wybrane pozycje należy zanotować jako wartości mierzone. Np. po wyborze kanału Fz 3 zapis Fz:

1352 N @ t: 0.365 należy rozumieć jako siła pionowa Fz = 1352 N, czas od uruchomienia akwizycji danych

t = 0.365 s.

5. Opracowanie wyników

a) Uzyskane wyniki pomiarów wpisać do arkusza pomiarowego.

b) Wykreślić wykresy zależności siły skrawania od prędkości skrawania, siły skrawania od prędkości

posuwowej i siły skrawania od głębokości skrawania oraz analogiczne wykresy temperatury w funkcji

parametrów obróbki.

c) Opracować wnioski oparte o wyniki badań i przebieg ćwiczenia.

7

6. Literatura

1. Olszak W.: Obróbka skrawaniem, WNT, Warszawa 2009.

2. Jemielniak K.: Obróbka skrawaniem, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 1998.

3. Okoniewski S.: Technologia maszyn, WSiP W-wa 1996r.

4. Kornberger Z.: Technologia budowy maszyn technologia obróbki skrawaniem i montażu, WNT, 1969.

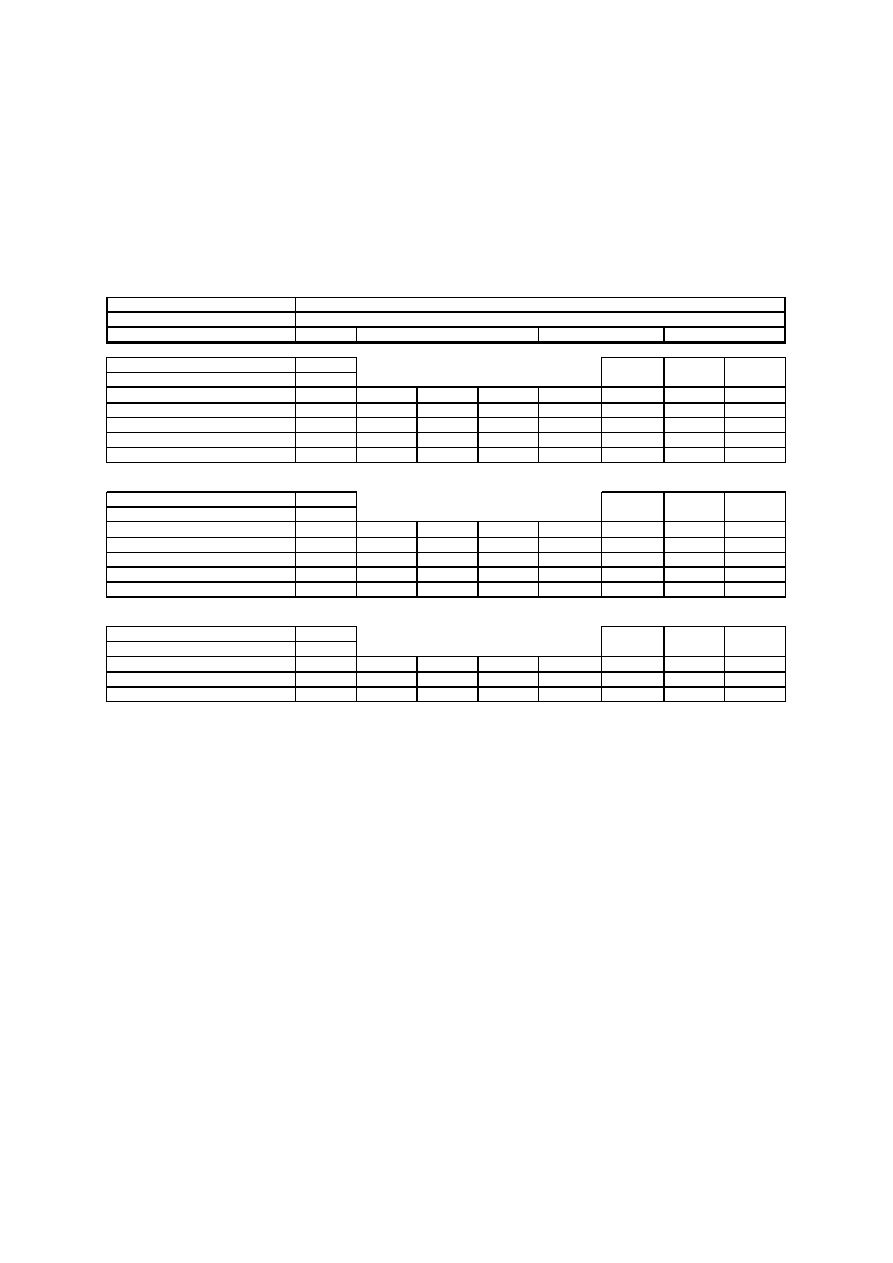

7. Tabela parametrów obróbki oraz arkusz pomiarowy

Obrabiarka

Narz

ędzie

Przedmiot obrabiany

materia

ł:

średnica [mm]

G

łębokość skrawania [mm]

0.5

Posuw [mm/obr.]

0.27

v

F

f

F

p

F

v

F

t

k

s

N

skr

Obroty wrzeciona [obr/min.]

m/min.

kN

kN

kN

kN

C deg

MPa

kW

224

355

450

G

łębokość skrawania [mm]

0.5

Obroty wrzeciona [obr/min.]

450

v

F

f

F

p

F

v

F

t

k

s

N

skr

Obroty wrzeciona [obr/min.]

m/min.

kN

kN

kN

kN

C deg

MPa

kW

0.08

0.20

0.27

Obroty wrzeciona [obr/min.]

450

Posuw [mm/obr.]

0.27

v

F

f

F

p

F

v

F

t

k

s

N

skr

G

łębokość skrawania [mm]

m/min.

kN

kN

kN

kN

C deg

MPa

kW

1.0

Opór

właściwy

Moc

skrawnia

Moc

skrawnia

Temperatura

skrawania

Temperatura

skrawania

Temperatura

skrawania

Opór

właściwy

Opór

właściwy

Moc

skrawnia

Wyszukiwarka

Podobne podstrony:

Cw4 odp id 123443 Nieznany

cw4 korozja 2 id 123441 Nieznany

cw4 korozja id 123440 Nieznany

Cw 2 Biochemia OS id 121642 Nieznany

os 4 id 340934 Nieznany

opracowanie cw 5 OS id 338135 Nieznany

CW4 INSTa id 123435 Nieznany

Cw4 odp id 123443 Nieznany

cw4 korozja 2 id 123441 Nieznany

cw4 korozja id 123440 Nieznany

OS gr03 cw4 id 340946 Nieznany

OS gr03 cw4 id 340946 Nieznany

IS OS c04 1 id 220342 Nieznany

cw4 telex cz1 id 123468 Nieznany

Os przednia Carraro id 325589 Nieznany

opracowanie et cw4 id 338175 Nieznany

OI CW4 Freud oryginal id 492438 Nieznany

OS plan laboratoriow id 340951 Nieznany

AKO lab2012 cw4 id 53975 Nieznany (2)

więcej podobnych podstron