Podstawowe założenia projektowania blach w programie SolidWorks

Obliczenia arkuszy blach

Istnieje wiele różnych metod, których konstruktorzy używają do określania długości płaskich arkuszy blach,

które po wygięciu dadzą wyrób o wymaganych wymiarach. Niektóre z tych metod to proste zasady

projektowania oparte na indywidualnych doświadczeniach wykonawcy. Często zasady te mają charakter

empiryczny, wiążą się z rodzajem materiału i jego grubością, promieniem i kątem gięcia, typem urządzenia

gnącego, predkością procesu, i wieloma innymi czynnikami.

Komputer z drugiej strony jest narzędziem analitycznym, dlatego też gdy symulujemy w programie zginanie

lub rozginanie arkuszy blach wymaga od nas parametrycznych danych na podstawie których będzie mógł

przedstawić proces gięcia. Oczywiście specjalistyczne programy mogą pracować opierając się na

wewnetrznych zasadach projektowania obowiązujących w danej firmie. Jednakże duża część komercyjnych

programów opartych na bryłowym modelowaniu CAD, użytkowana przez szerokie grono nabywców, musi

posiadać uniwersalny moduł liczący. W wiekszości wypadków programy te działają w ten sposób, że na

wejście wprowadzane są dane wynikające z doświadczenia i zasad projektowania, a na ich podstawie

przeprowadzana jest analiza. W taki sposób funkcjonuje moduł Arkusz blachy w programie SolidWorks.

Istnieją dwa typy bardzo szeroko pojętej analizy i reprezentacji prostych modeli gięcia arkuszy blach.

Pierwsza reprezentacja bazuje na “naddatku materiału” (1) druga zaś na “ubytku materiału” (2). Aplikacje

SolidWorks do wersji 2003 posiadały tylko pierwszy typ reprezentacji, wersje po roku 2003 dają możliwość

korzystania z oby typów reprezentacji.

Dla lepszego zrozumienia logiki tych dwóch typów reprezentacji na przykładach zostaną pokrótce omówione:

•

definicje obydwu typów analizy i ich relacja z aktualnym typem geometrii

•

wzajemne relacje miedzy metodami i możliwości ich konwersji

•

definicja współczynnika K i jego praktyczne zastosowanie

Naddatek materiału

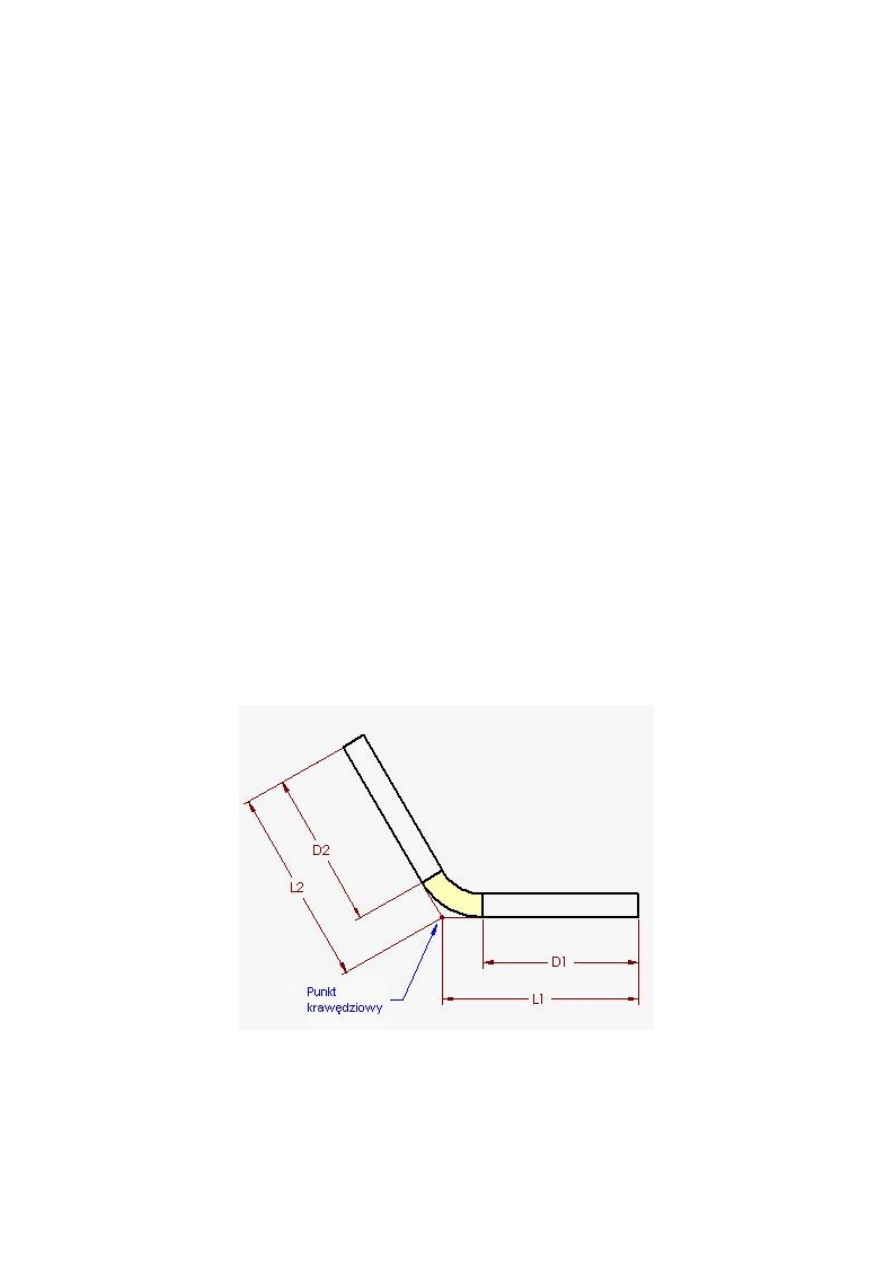

Na rysunkach mamy przedstawiony model arkusza blachy z jednym zagięciem.

Rys. 1 Arkusz zagięty

www.cns.pl

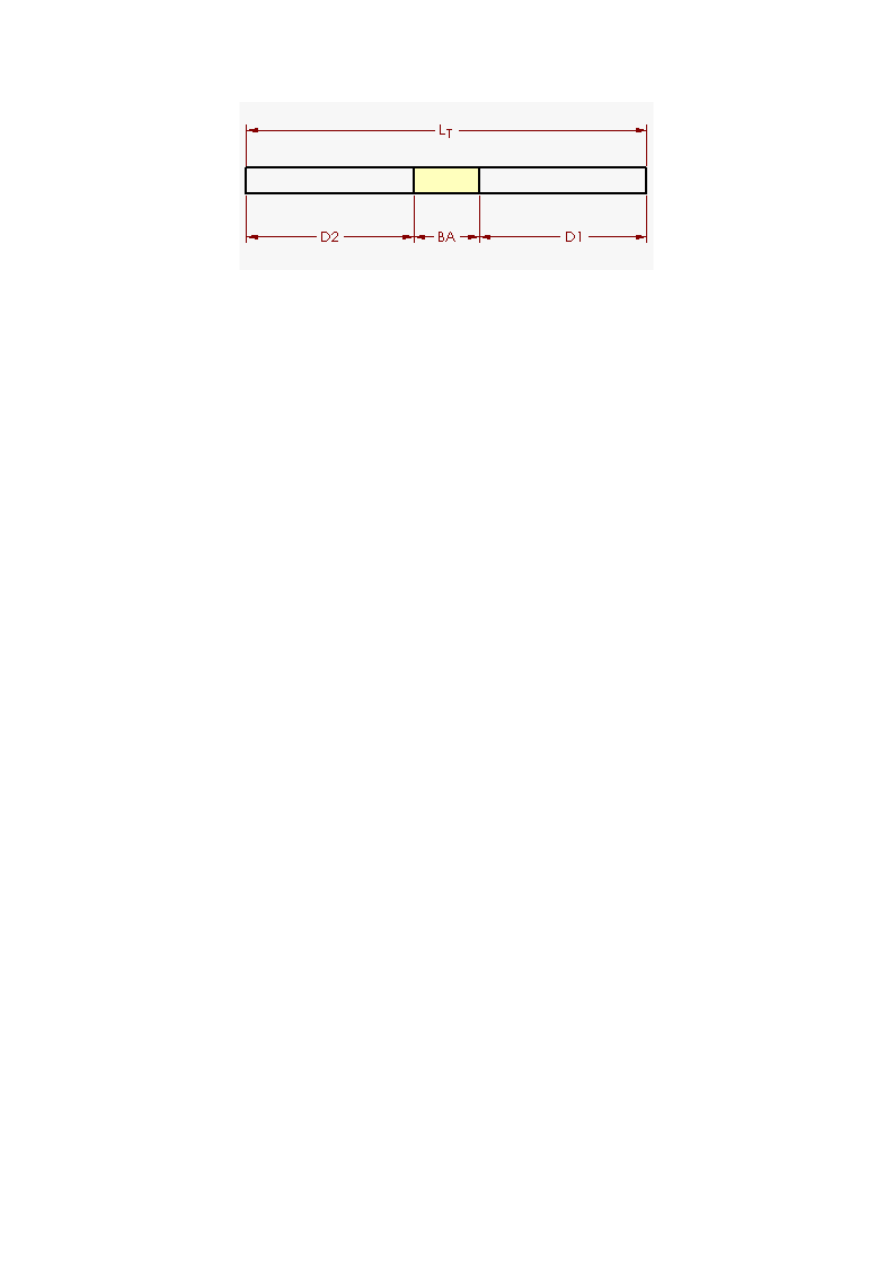

Rys. 2 Arkusz płaski (rozgięty)

Metoda naddatku pozwala określić całkowitą długość arkusza blachy (LT) jako sumę długości części arkusza

płaskiego (D1 i D2) oraz długości łuku zgięcia reprezentowanego na Rys. 2 przez odcinek (BA).

Całkowitą długość określa się przy użyciu równania:

LT= D1+ D2+ BA (1)

gdzie:

LT- jest całkowitą płaską długością arkusza

D1, D2- długości boków płaskich

BA- jest wartością naddatku materiału

Obszar zagięcia reprezentowany jest przez obszar żółty, w którym teoretycznie powinien zamknąć się cały

obszar deformacji. W prostym przypadku aby określić geometrię arkusza przd zagięciem należy:

1. Wyciąć zagięcie z obszaru giętej części

2. Przesunąć dwie pozostałe płaskie części arkusza w dół ekranu

3. Obliczyć długość obszaru zgięcia po wypłaszczeniu

4. Skleić spłaszczony obszar zagięcia z dwoma pozostałymi płaskimi elementami

Wynik to szukana długość arkusza płaskiego

Czasem, gdy geometria jest dość skomplikowana, pojawia się problem z wyznaczeniem długości odcinka BA

po rozgięciu. Dlugość ta zależy od bardzo wielu czynników m.in.: rodzaju materiału blachy, grubości arkusza,

promienia i kąta gięcia, a także metody gięcia, typu maszyny gnącej, szybkości procesu i in. Długosci

odcinka BA w większości przypadków są wynikiem doświadczeń, badań, danych eksperymentalnych oraz

tych zawartych w poradnikach inżynierskich.

W programie SolidWorks istnieje możliwość wprowadzenia w prosty sposób dlugości odcinka gięcia (BA)

spośród jednej z wielu tabel zawierających dane o ich wymiarach lub użycia innej metody do obliczenia tej

wartości. Dla każdego materiału przyporządkowana jest tabela z danymi dotyczącymi wymiarów obszaru

gięcia. Dodatkowo istnieje możliwość indywidualnego doboru parametrów zagięcia w dla różnych linii gięcia

w jednej części.

Tabele gięć to najbardziej dokładny i poprawny sposób podejścia do określania parametrów gięcia

pozwalający uwzględnić wszystkie czynniki mające bezpośredni wpływ na sam proces gięcia. Wprawdzie

wczytanie tabeli zajmuje nieco czasu to jednak dokładność uzyskanego rozwiązania w pełni to

rekompensuje. W wypadku kłopotów należy skorzystać z plików Pomoc.

www.cns.pl

Ubytek materiału

W metodzie tej określa się całkowitą długość arkusza jako sumę dlugości odcinka niezdeformowanego (L1 i

L2) domyślnie przedłużonego do tzw. Punktu krawędziowego Rys. 1 pomniejszoną o tzw. ubytek

materiału (BD)

Całkowitą długość określa się przy użyciu równania:

LT= L1+ L2- BD (2)

gdzie:

LT- jest całkowitą płaską długością arkusza

L1,L2- teoretyczna długość boków płaskich

BD- jest wartością ubytku materiału

Wartość ubytku materiału także wynika z doświadczeń i jest pochodną wielu czynników, m.in.: rodzaju

materiału blachy, grubości arkusza, promienia i kąta gięcia, a także metody gięcia, typu maszyny gnącej,

szybkości procesu i in.

Relacje między Naddatkiem a Ubytkiem materiału

Bardzo łatwo wyprowadzić jest równanie opisujące zależności miedzy tymi dwoma metodami używając

prostych metod geometrycznych do opisu wymiarów giętej części.

Wychodzimy z dwóch równań z których każde opisuje jedną z metod:

LT= D1+ D2+ BA (1)

LT= L1+ L2- BD (2)

Można je przekształcić do postaci:

D1 + D2 + BA = L1 + L2 - BD (3)

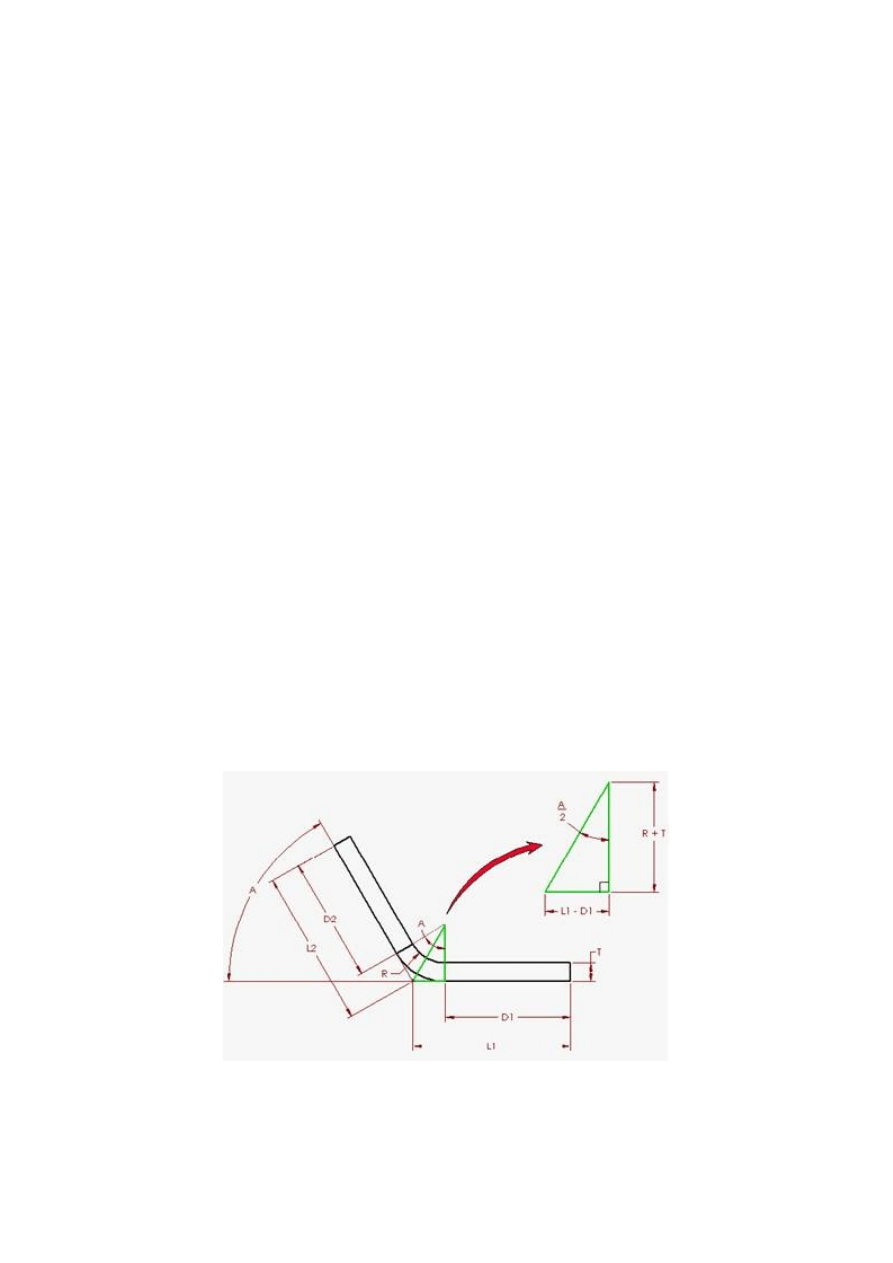

Rozważmy jeszcze raz arkusz blachy z Rys. 1 i umieszczając na nim dodatkową etykietę.

Rys. 3

Kąt A reprezentuje wielkość odchylenia blachy po gięciu (w stopniach), kąt ten również określa wielkość łuku

jaki zawiera obszar gięcia. Wewnętrzny promień gięcia jest opisany jako R, T opisuje grubość arkusza

blachy. Na zielono zaznaczono trójkąt wprowadzony w celu łatwiejszego prowadzenia obliczeń.

www.cns.pl

Otrzymujemy z niego równanie:

Wyliczamy D1

(4)

W ten sam sposób możemy wyliczyć D2

(5)

Kombinacja równań (3), (4) i (5) daje:

które można uprościć do postaci:

(6)

Korzystając z własności funkcji trygonometrycznych powyzsze równanie można jeszcze bardziej uprościć

BA = 2(R + T) – BD (7)

Równania (6) i (7) są prostym narzędziem pozwalającym w łatwy sposób przechodzić od naddatku (BA) do

ubytku (BD) z uwzględnieniem parametrów giętego arkusza blachy takich jak grubość, kąt i promień gięcia.

Współczynnik K

Współczynnik K to liczba przy pomocy której można w sposób jednoznaczny opisać parametry zagięcia

arkusza blachy w sposób geometryczny. Wartość współczynnika K pozwala obliczyć naddatek (BA) a

ponadto grubość blachy, promień i kąt zagięcia.

Sposób wyznaczania współczynnika K zostanie przedstawiony na przykładzie.

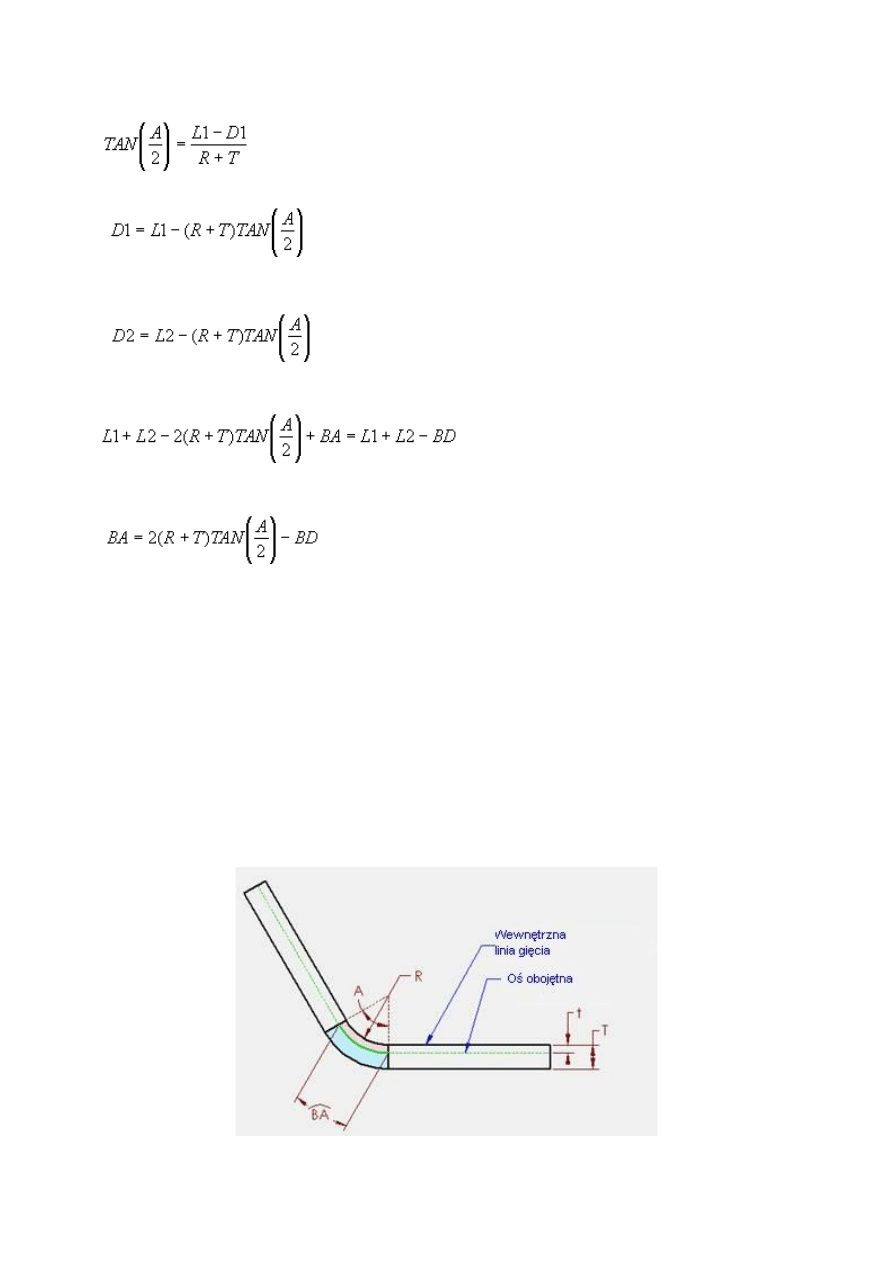

Rys. 4

www.cns.pl

Rys. 5

Rozważmy neutralną oś lub prosty arkusz w której zdefiniujemy wirtualny obszar zagięcia. Reprezentuje on

tylko miejsce ulokowania zgięcia w arkuszu blachy. Na rysunku obszar ten zaznaczono na różowo i

niebiesko. Obszar różowy reprezentuje miejsce gdzie wystąpi ściskanie, zaś niebieski- rozciąganie materiału

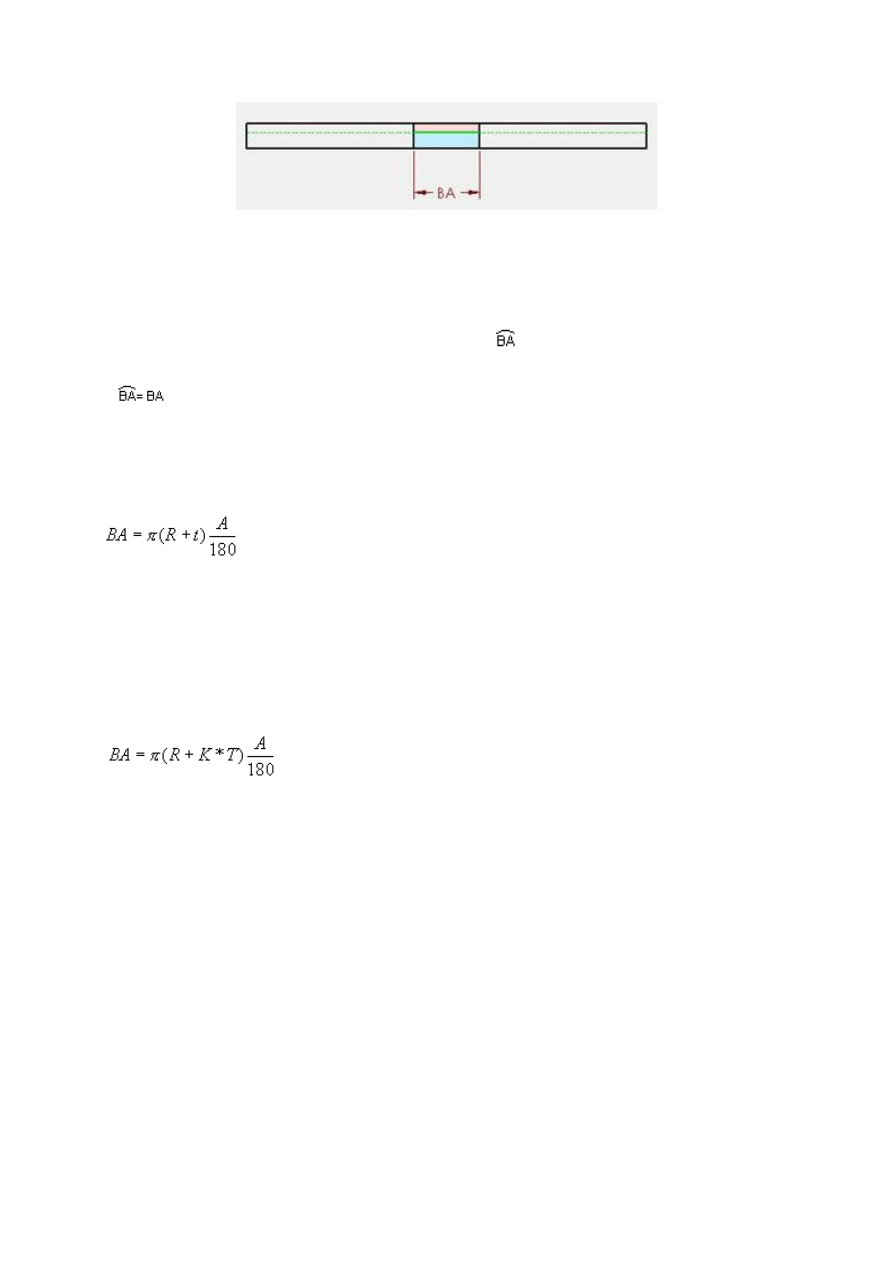

arkusza. Długość łuku zagięcia mierzona wzdłuż osi obojętnej ( ) pozostaje taka sama jak w arkuszu

prostym (BA) .

Łuk ten na rysunkach jest zaznaczony ciągłą zieloną linią. Umiejscowienie osi obojętnej uzależnione jest

przede wszystkim od własności materiałowych np. ciągliwości. Lokalizacja osi obojętnej określona jest

wymiarem t czyli odległością osi obojętnej od wewnętrznej linii gięcia. Promień gięcia odniesiony do osi

obojętnej można wyznaczyć jako (R+t). Używając tych parametrów oraz uwzględniając kąt zgięcia długość

łuku gięcia na osi obojętnej można obliczyć ze wzoru:

Dla uproszczenia wzoru wygodnie jest wprowadzić nowy parametr- współczynnik K definiowany jako

stosunek odległości osi obojętnej od wewnętrznej linii gięcia do grubości całkowitej arkusza blachy.

K = t/T

Wartość współczynnika K zawsze zawiera sie w przedziale <0; 1>. Wartość 0.25 oznacza, że oś obojętna

znajduje się w ¼ odległości od wewnetrznej linii gięcia, 0.5- w połowie grubości blachy.

Kombinacja dwóch powyższych równań daje:

(8)

Ta postac równania używana jest wewnątrz programu SolidWorks oraz w plikach Pomocy on-line.

Wartości parametrów A, R i T podyktowane są geometrią gotowego wyrobu. I tu znów wartości

współczynnika K wynikają z badań, doświadczeń, można je również znaleźć w poradnikach konstrukcyjnych.

Dla przykładu z poradnika odczytano wartość współczynnika K= 0.445, po podstawieniu do wzoru

otrzymujemy równanie:

Naddatek materiału (BA) = A (0.01745R + 0.00778T)

Jest to przekształcona wersja równania (8), można wyłączyć z równania wartość współczynnika K i

wówczas:

BA = A (0.01745 R + 0.01745 K*T)

Poradniki podają również zmodyfikowane wzory dla różnego rodzaju materiałów np dla kąta gięcia A= 90°.

•

dla miękiego mosiądzu i miedzi

www.cns.pl

BA = (0.55 * T) + (1.57 * R)

•

dla średniotwardego mosiądzu i miedzi, miękiej stali i aluminium

BA = (0.64 * T) + (1.57 * R)

•

dla brązu, twardego mosiądzu, stali walcowanej na zimno, stali spreżynowej

BA = (0.71 * T) + (1.57 * R)

Uproszczenie równania (7) pozwala na uzyskanie wzoru:

BA = (1.57 * K * T) + (1.57 *R)

Z równania powyższego uzyskać można wartości współczynnika K:

•

dla miękiego mosiądzu i miedzi

K= 0.35

•

dla średniotwardego mosiądzu i miedzi, miękiej stali i aluminium

K= 0.41

•

dla brązu, twardego mosiądzu, stali walcowanej na zimno, stali spreżynowej

K= 0.45

Jak zauważono wcześniej wyznaczenie wartości współczynnika K jest procesem dość złożonym i jego

końcowy wynik zależy od bardzo wielu czynników. Należy pamiętać, że wykonując obliczenia z

wykorzystaniem współczynnika K trzeba dobierać takie jego wartości aby model w pełni

odwzorowywał właściwości projektowanego elementu. Zastosowanie jednej wartości współczynnika K

dla różnych materiałów w znacznym stopniu pogarsza dokładność wyników. Czasem w celu uzyskania

dokładniejszych wyników konieczne staje się precyzyjne określenie wielkości naddatku materiału z

wykorzystaniem innych parametrów giętej blachy (A, T, R). Wartosci tych można użyć do

wygenerowania współczynnika K odpowiadającego tylko rozpatrywanemu przez nas modelu. Istnieje

rownież mozliwość tworzenia własnych bibliotek zawierających dane zgromadzone w wyniku

indywidualnych doświadczeń konstruktora.

www.cns.pl

Wyszukiwarka

Podobne podstrony:

Modelowanie blach cz[1]b

Modelowanie blach cz[1]a

Elementarz modelowania powierzchniowego (cz I)

Elementarz modelowania powierzchniowego cz II

Metody modelowania procesow 2012 cz III

Modelowanie cz II opracowanie moje

Metody modelowania procesow 2012 cz II

cz 1a modelowanie i analiza systemow informatycznych

Metody modelowania procesow 2012 cz I (1)

Modelowanie brylowe zespolow i elementow maszyn w programach grafiki inzynierskiej cz 1

Metody modelowania procesow 2012 cz III

ISTOTA SZCZEG, W W WYKONAWSTWIE PROTEZ RUCHOMYCH CZ 1 OD ANALIZY MODELU PO MODELOWANIE P YTY PROTEZY

Metody modelowania procesow 2012 cz II

więcej podobnych podstron