1

Politechnika Poznańska

Instytut Technologii Mechanicznej

Laboratorium

Obrabiarki CNC

Nr 15

Programowanie elektrodrążarki drutowej

Opracował:

Dr inż. Wojciech Ptaszyński

Poznań, 2008-11-12

2

1. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie się z obróbka elektroerozyjną oraz programowaniem

obróbki na przykładzie elektrodrążarki drutowej ROBOFIL 240SLP firmy Agie Charmilles.

2.

Obróbka elektroerozyjna

2.1. Podstawy fizyczne

W obróbce elektroerozyjnej usuwanie materiału z części obrabianej następuje w wyniku

erozji elektrycznej zachodzącej w czasie wyładowań elektrycznych pomiędzy elektrodami

zanurzonymi w dielektryku płynnym. Jedna z elektrod jest materiał obrabiany, a drugą –

erodą, nazywana też elektrodą roboczą. Obróbce elektroerozyjnej podlegają materiały,

których elektryczna przewodność właściwa jest większa od 10

-2

S/cm tj. wszystkie metale i

ich stopy oraz duża grupa materiałów niemetalowych i kompozytowych z ceramicznymi

włącznie.

Obecnie można wyróżnić dwie główne odmiany obróbki elektroerozyjnej, a mianowicie:

drążenie wgłębne EDM (Electrical Discharge Machining) i wycinanie drutem WEDM (Wire

Electrical Discharge Machining). Odmiany te różnią się postacią elektrod i ich kinematyką,

zakresem zastosowań oraz warunkami obróbki.

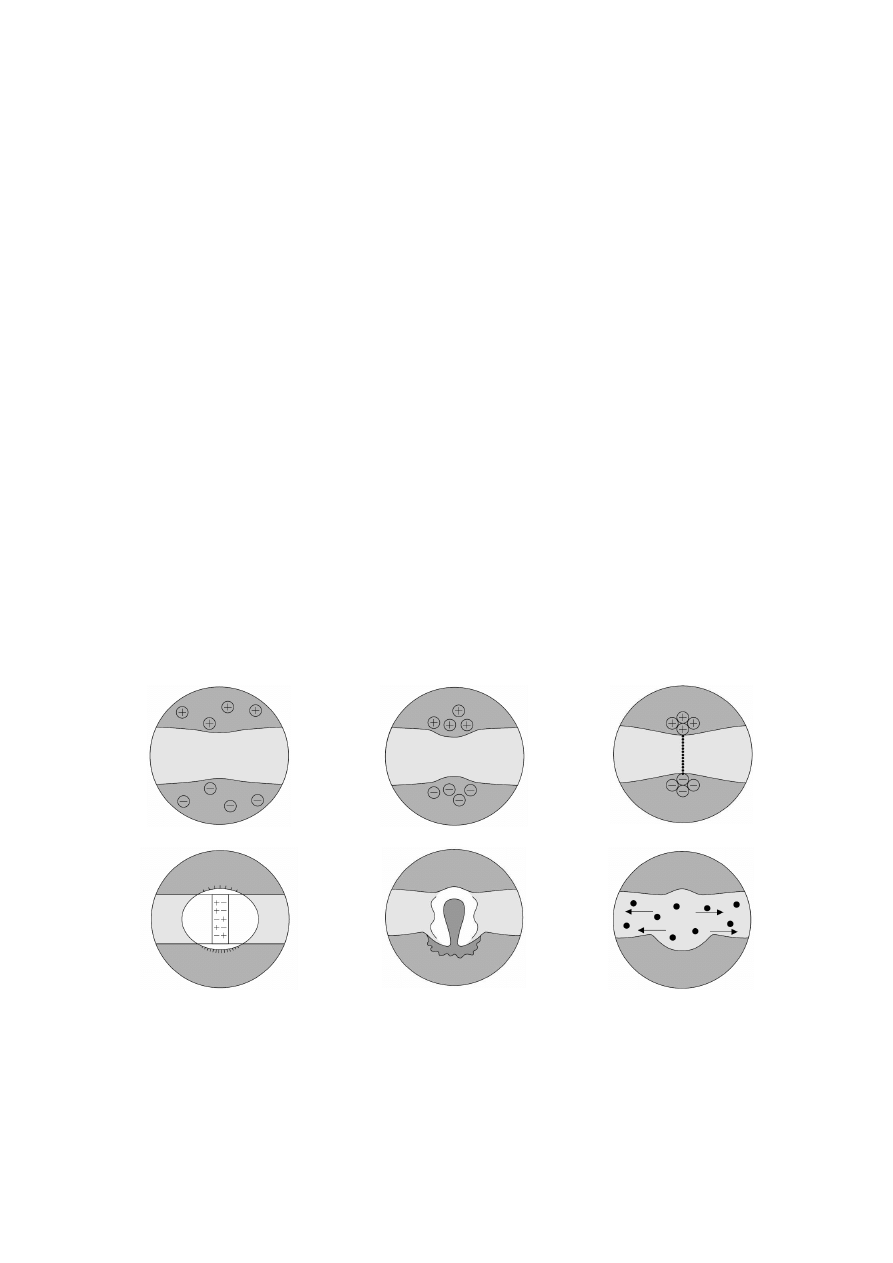

Przebieg wyładowania elektrycznego miedzy elektrodami zanurzonymi w dielektryku

płynnym przedstawiony jest w uproszczeniu na rys. 1. Po przyłożeniu napięcia do elektrod w

szczelinie między elektrodami powstaje niejednorodne i zmienne w czasie pole elektryczne o

znacznym natężeniu (10

5

– 10

6

V/cm). Napięcie to zależy od odległości między drutem i

przedmiotem obrabianym, elektrycznych właściwości izolacyjnych dielektryka, stopnia

zanieczyszczenia szczeliny (rys. 1a).

a)

b)

c)

d)

e)

f)

Rys. 1. Fizyczne zasady obróbki elektroerozyjnej

Na początku procesu wprowadzane jest silne pole elektryczne i, w punkcie gdzie

odległość między elektrodą a przedmiotem jest najkrótsza, wytwarza ono największa

koncentrację jonów dodatnich i ujemnych (rys. 1b). Pod działaniem tego pola elektrony i

wolne jony dodatnie sa przyspieszane do wysokich prędkości i bardzo szybko tworzy

zjonizowany kanał, który przewodzi elektryczność (rys. 1c). Na tym etapie może płynąc prąd

i powstaje między elektrodami, powodując nieskończona ilość zderzeń między cząsteczkami.

3

Jednocześnie powstaje pęcherzyk gazu wskutek parowania materiału elektrod i dielektryka i

jego ciśnienie rożnie, aż osiąga bardzo wysoka wartość. Tworzy się obszar plazmy, który

bardzo szybko osiąga bardzo wysokie temperatury, w zakresie 8000 do 12000 °C, i

temperatura ta rośnie pod wpływem ciągle narastającej ilości zderzeń, powodując chwilowe

lokalne stopienie pewnej ilości materiału na powierzchni obu elektrod (rys 1d). Gdy prąd

zostanie odcięty, nagłe zmniejszenie temperatury powoduje implozję pęcherzyka , w wyniku

czego powstają siły dynamiczne, które powodują wyrzucenie stopionego materiału z krateru

(rys. 1e). Zerodowany materiał ulega ponownemu skrzepnięciu w dielektryku w postaci

małych kulek, które jako zanieczyszczenie są usuwane przez przepływający dielektryk

(rys. 1f).

Erozja na elektrodzie i przedmiocie obrabianym jest asymetryczna i zależy głównie od

biegunowości, przewodności cieplnej, temperatury topnienia materiałów, czasu trwania i

intensywności wyładowań oraz od prędkości przesuwu drutu. Ta erozja jest nazywana

zużyciem, gdy ma miejsce na drucie, natomiast, gdy ma ona miejsce na przedmiocie

obrabianym wtedy jest nazywana usuwaniem materiału.

2.2. Wycinanie elektroerozyjne

Wycinanie elektroerozyjne (WEDM) jest odmianą obróbki elektroerozyjnej, w której

elektroda jest drut o średnicy 0.02 – 0.5 mm z mosiądzu, miedzi, wolframu, molibdenu lub

drutu z pokryciem, np. mosiądz ocynkowany. Przedmiot obrabiany mocowany jest na stole a

drut przesuwany jest przez układy napędowe sterowane numerycznie. Ze względu na zużycie

elektroerozyjne drutu jest on przewijany ze szpuli do pojemnika z prędkością 0.5 – 20 m/min.

W celu zapewnienia dużej dokładności cięcia drut jest napinany siła 5-20N.

Nadając drutowi złożone ruchy możliwe jest wycinanie bardzo skomplikowanych

kształtów.

Do podstawowych cech WEDM należą:

- uniwersalność elektrod – drut o stałej grubości,

- eliminacja konieczności uwzględniania zużycia elektrody roboczej przy projektowaniu

procesu obróbkowego,

- możliwość wykonywania skomplikowanych kształtów o bardzo małych wymiarach,

- wysoka elastyczność obróbki,

- wysoka dokładność obróbki oraz wysoka gładkość powierzchni (Ra2,5),

- niewielkie zmiany warstwy wierzchniej (do 0,02mm),

- możliwość cięcia bardzo twardych materiałów.

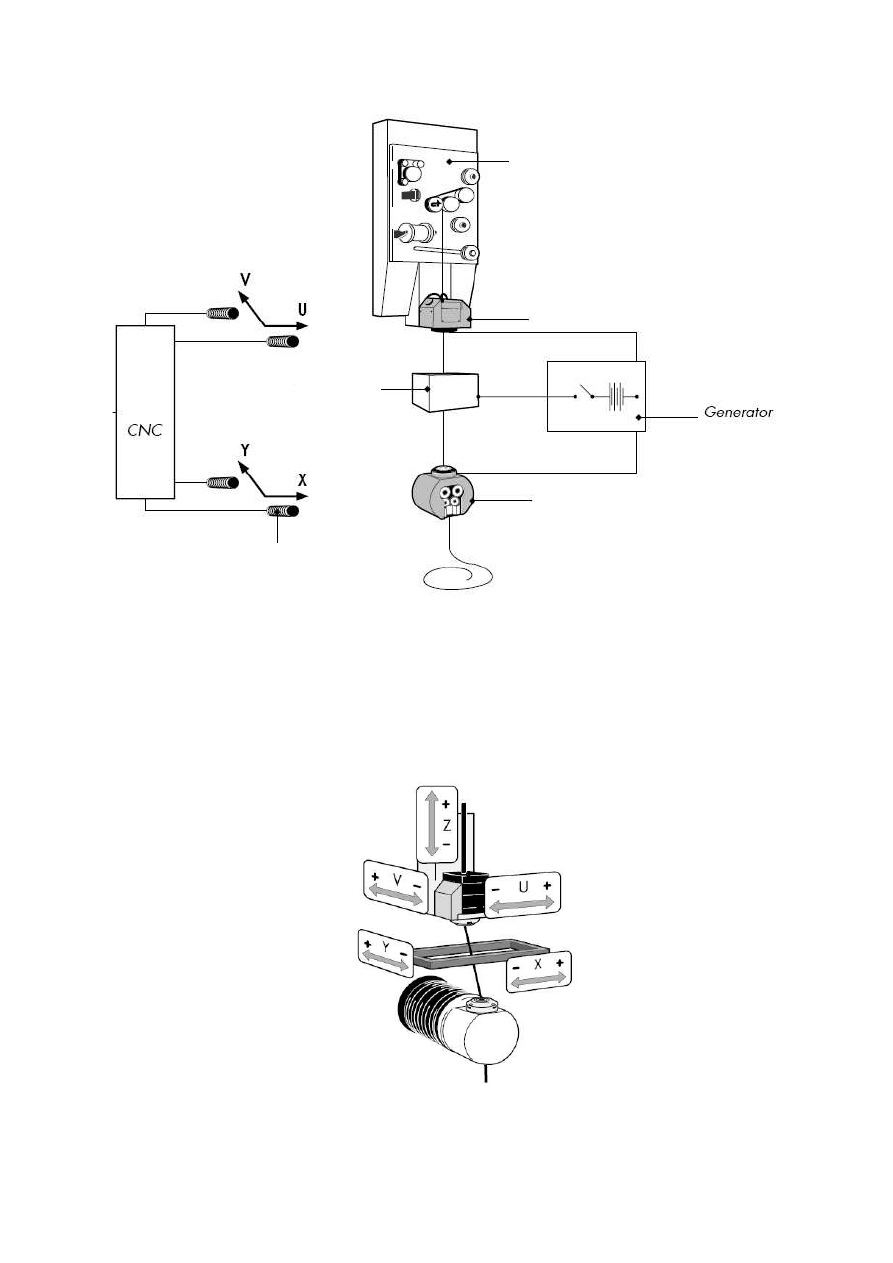

Jak już wspomniano w drążarkach drutowych jedną z elektrod jest przedmiot obrabiany

natomiast druga elektrodą jest przesuwający się drut, który jest utrzymywany pomiędzy

dwoma prowadnikami zamocowanymi w głowicach górnej i dolnej (rys. 2).

W czasie pracy odległość pomiędzy górną i dolna głowica jest stała. Natomiast dzięki

osobnym napędom głowica górna i dolna mogą poruszać się niezależnie, co umożliwia

wykonywanie obróbki z pochylonym drutem.

Aby zapewnić dużą dokładność obróbki zużycie drutu jest kompensowane przez

odwijanie go ze szpuli.

Obecnie w elektrodrążarkach drutowych jako dielektryk najczęściej stosowana jest woda

zdejonizowana.

Na proces wycinania elektroerozyjnego maja wpływ następujące parametry:

- prędkość ruchu prowadnic (drutu),

- szybkość przesuwania drutu,

- biegunowość i wartość napięcia między drutem i przedmiotem obrabianym,

- przepływ dielektryka.

4

Rys. 2. Budowa elektrodrążarki drutowej

2.3. Układ kinematyczny elektrodrążarki drutowej

Elektrodrążarka drutowa jest obrabiarką sterowana w 5 osiach. Cztery osie

odpowiedzialne są za ruch drutu (2 osi X, Y – głowica dolna, 2 osi U, V – głowica górna) a

piąta oś odpowiedzialna jest za pionowe ustawienie głowicy górnej – odległość głowicy

górnej od przedmiotu (oś Z).

Rys. 3. Układ osi drążarki drutowej

Można wyróżnić dwa typy ruchów wycinania:

Płyta podawania

drutu

Głowica górna

Głowica dolna

Przedmiot

obrabiany

Silniki

serwonapędowe

5

- obróbka cylindryczna, gdy drut pozostaje w położeniu pionowym przez cały czas

obróbki ścieżki (osie X i U oraz Y i V pracują synchronicznie),

- obróbka stożków, gdy drut jest pochylony w czasie przesuwu. Pochylenie drutu

uzyskuje się przez przesuwanie górnej głowicy względem dolnej za pomocą adresów

U i V.

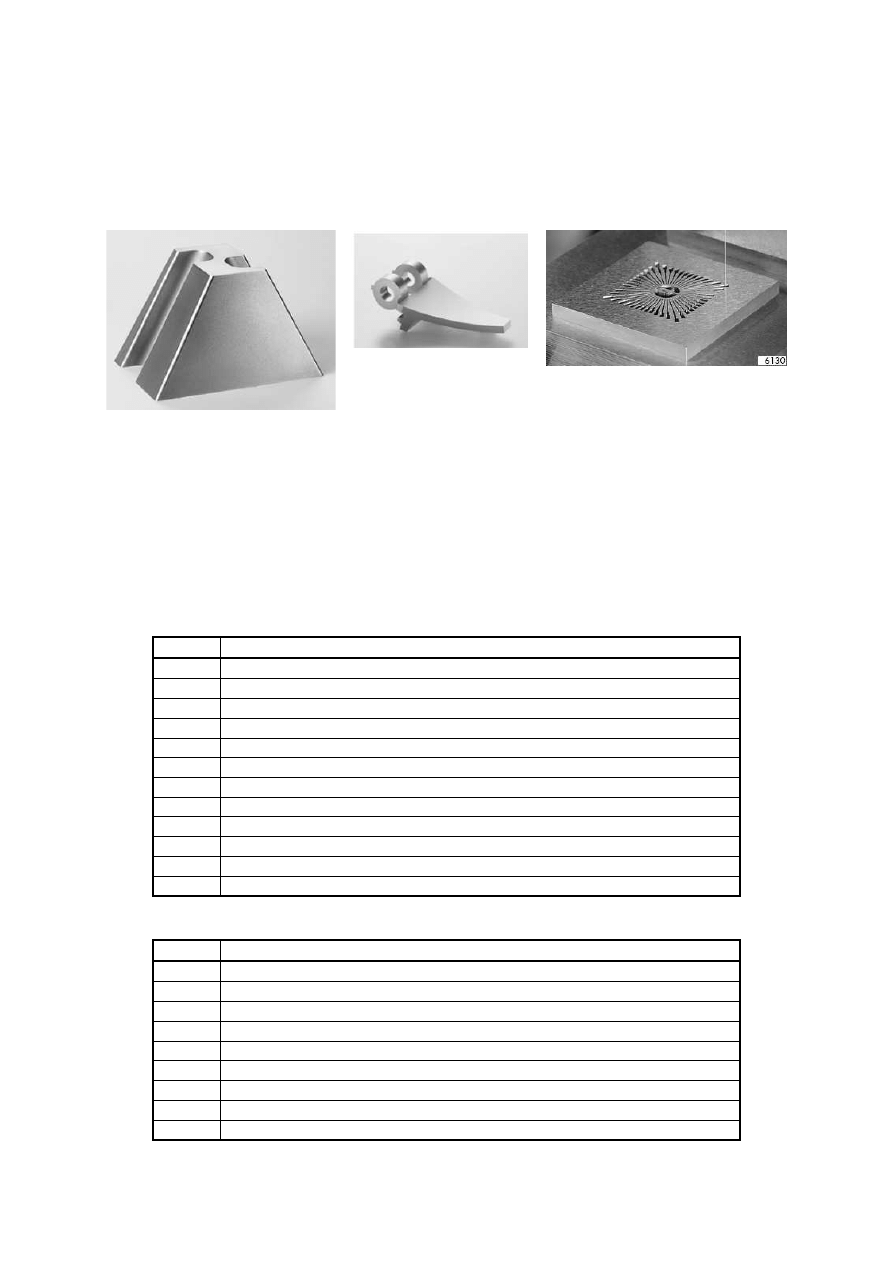

Rys. 4. Przykłady przedmiotów wykonanych na ektrodrążarce drutowej

3.

Programowanie elektrodrążarki

3.1. Podstawowe adresy

Zapis programu obróbki elektrodrążarki ROBOFIL jest bardzo podobny do standardu

Fanuc. Tabela 1 przedstawia podstawowe adresy danych, a w tabeli 2 podstawowe adresy

współrzędnych. W tabeli 3 zawarto podstawowe adresy funkcji przygotowawczych (G) a w

tabeli 4 funkcji maszynowych.

Tabela 1. Podstawowe adresy danych w programie ISO

Adres

Funkcja

O

Numer programu

N

Numer bloku programu

G

Funkcje maszynowe

M

Funkcje maszynowe

X, P

Długość przerwy czasowej

P

Numer podprogramu

L

Liczba powtórzeń podprogramu

S

Oznaczenie ustawień

D

Numer offsetu narzędzia

Q

Kąt obrotu układu współrzędnych

K

Współczynnik skali

T

Kąt pochylenia drutu

Tabela 2. Podstawowe adresy współrzędnych w programie ISO

Adres

Wymiar

X, Y

Współrzędne dolnej głowicy

I, J

Współrzędne środka okręgu dla ruchu dolnej głowicy

R

Promień zaokrąglenia krawędzi

U, V

Współrzędne położenia górnej głowicy

Z

Współrzędna Z górnej głowicy

K, L

Współrzędne środka okręgu dla ruchu górnej głowicy

K

Promień zaokrąglenia krawędzi na górnej płaszczyźnie

I

Wysokość górnej płaszczyzny ruchu

J

Położenie głównej płaszczyzny ruchu

6

F

Posuw (raczej należy pomijać, wówczas dobierany jest automatycznie).

Zasadniczymi różnicami od ogólnie przyjętego zapisu programu wg ISO są:

- ruch szybki G0 jest wykonywany jako sterowanie punktowe a nie jako interpolacja

liniowa,

- ruch po linii łukowej może być programowany tylko z parametrami I i J (znany środek

okręgu,

- możliwe jest wprowadzanie zaokrąglenia pomiędzy dwoma sąsiednimi blokami

programu poprzez podanie wartości promienia tego zaokrąglenia w adresie R w

pierwszym z tych bloków,

- wartości współrzędnych wprowadzane w milimetrach muszą być wprowadzane z kropką

(np. 10.0), ponieważ w innym wypadku (bez kropki) wartość ta będzie traktowana jako

wartość w

µ

m.

Tabela 3. Podstawowe kody G w programowaniu drążarki

Nr funkcji

Opis funkcji

G00

Ruch szybki, (sterowanie punktowe)

G01

Interpolacja liniowa

G02

Interpolacja kołowa zgodnie z ruchem wskazówek zegara, zapis tylko z parametrami I

i J (łuk o znanym środku)

G03

Interpolacja kołowa przeciwnie do ruchu wskazówek zegara,

G40

Wyłączenie kompensacji promienia narzędzia (drutu)

G41

Kompensacja lewostronna promienia narzędzia

G42

Kompensacja prawostronna promienia narzędzia

G50

Wyłączenie pochylenia drutu

G51

Pochylenie drutu w lewo (patrząc w kierunku ruchu), Kąt pochylenia drutu

wprowadza się w adresie T np. 5.0 – pochylenie drutu 5º

G52

Pochylenie drutu w prawo

G90

Wymiarowanie absolutne (domyślnie)

G91

Wymiarowanie przyrostowo

G92

Definicja układu współrzędnych przedmiotu

G93

Definicja lokalnego układu współrzędnych

Tabela 4. Podstawowe kody maszynowe (M)

Nr funkcji

Opis funkcji

M00

Stop programu

M02, M30

Koniec programu lub podprogramu

M50

Ucięcie drutu

M60

Nawlekanie drutu

M98

Wywołanie podprogramu

M99

Koniec podprogramu

3.2. Definicja układu współrzędnych przedmiotu

Jedną z pierwszych czynności która musimy wykonać przed programowaniem ruchów

wycinania jest przyjęcie początku układu współrzędnych przedmiotu oraz początku startu

7

wycinania. Początek startu wycinania musi być określony poza pełnym materiałem, tzn. poza

materiałem lub w specjalnie do tego celu wykonanym otworze.

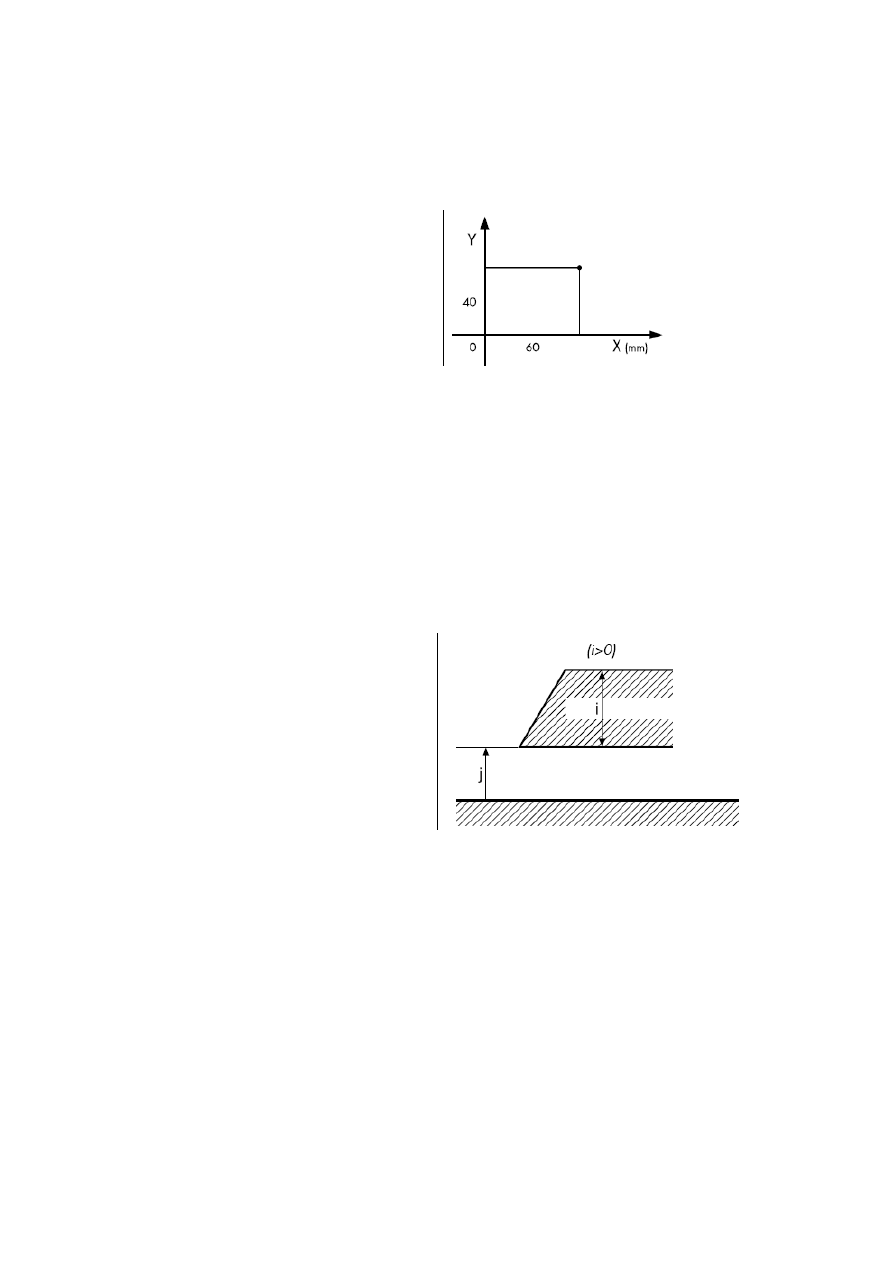

Funkcja definicji układu współrzędnych (G92) definiuje początek układu współrzędnych

przedmiotu w odniesieniu do punktu startowego wycinania, punktu startu programu (rys. 5).

Przykład

G92 X60. Y40.

Rys. 5. Przykład stosowania funkcji definicji układu współrzędnych przedmiotu

Dodatkowo, przy pomocy tej funkcji, można określić położenie płaszczyzny

programowania oraz położenie dodatkowej płaszczyzny przedmiotu.

Położenie płaszczyzny programowania jest istotne w przypadku programowania ruchu z

pochylonym drutem o zadany kąt, natomiast określenie dodatkowej płaszczyzny przedmiotu

jest konieczne przy programowaniu wcinania z pochylonym drutem z niezależnym ruchem

głowicy dolnej i górnej. Płaszczyzna programowania jest to płaszczyzna, po której

przemieszcza się drut programowany adresami X i Y, natomiast płaszczyzna górna

(dodatkowa) jest to płaszczyzna po której przemieszcza się drut programowany adresami U i

V. W przypadku programowania obróbki cylindrycznej (z pionowym drutem) w programie

wystarczą tylko adresy X i Y.

Przykład

G92 X60. Y40. J5. I10.

Rys. 6. Przykład stosowania funkcji G92 do definicji płaszczyzny programowania

3.3. Programowanie wycinania z pochylonym drutem

3.3.1.

Programowanie wycinania z programowaniem niezależnego ruchu głowicy

dolnej i górnej

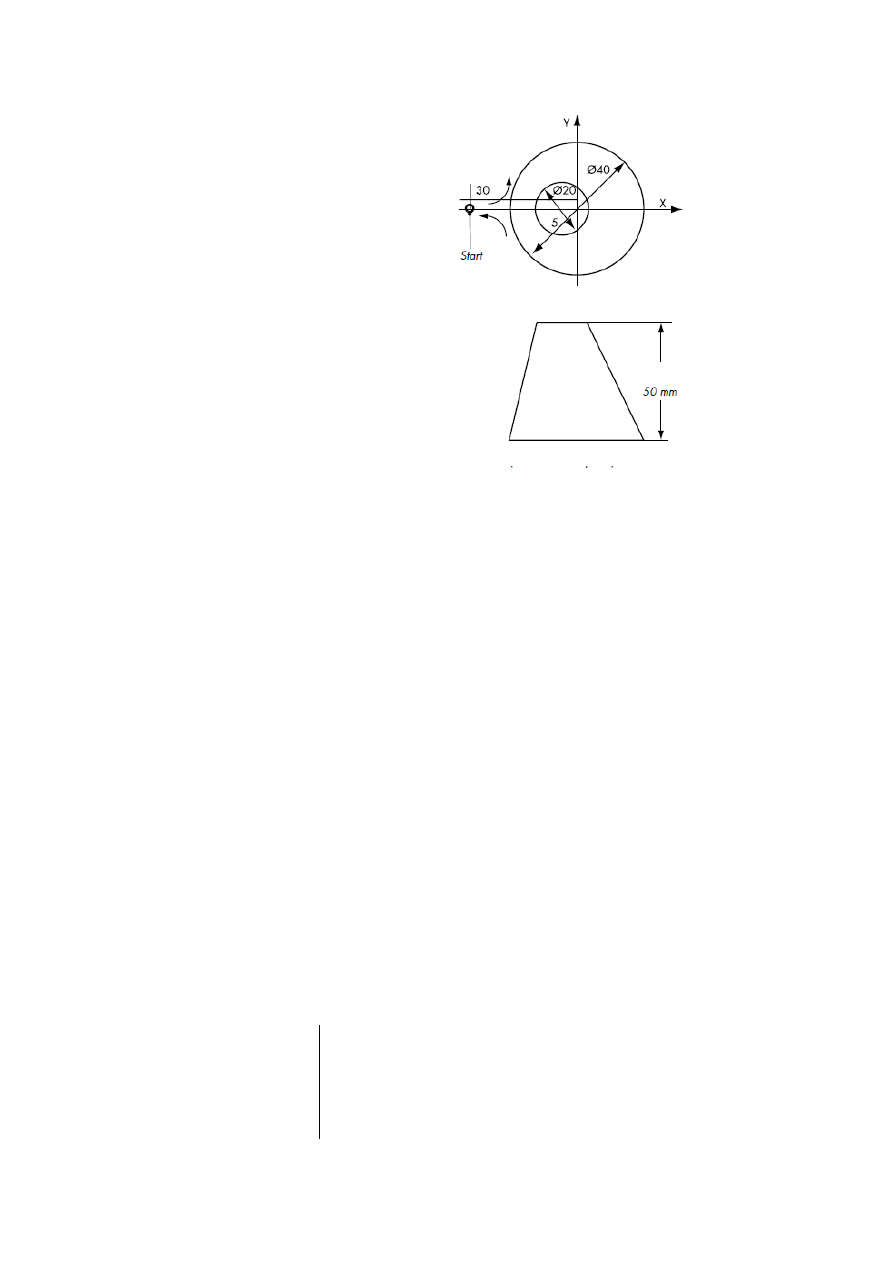

Programowanie wycinania z programowaniem niezależnego ruchu głowicy dolnej i

górnej jest wykorzystywane w sytuacji gdy zarysy górny i dolny przedmiotu są różne (rys. 7).

Współrzędne ścieżki drutu na płaszczyźnie programowania podaje się w adresach X i Y.

Współrzędne te mogą być podawane jako absolutne (G90) lub inkrementalne (G91).

Punkt startu

wycinania

Płaszczyzna programowania

8

Przykład 1

O0001

G92 X-30.0 Y0 J0 I50.0

G41 G01 X-20.0 U7.5

G02 X-20.0 Y0. U7.5 V0 I20.0 K10.

G40 G01 X-30 U0

M02

Przykład 1

O0001

G92 X-30.0 Y0 J0 I50.0

G91

G41 G01 X10.0 U7.5

G02 X0 Y0 U7.5 V0 I20.0 K10.

G40 G01 X-10 U0

M02

Rys. 7. Przykład stosowania funkcji G92 do definicji płaszczyzny programowania

Ś

cieżka narzędzia na dodatkowej płaszczyźnie programowana jest za pomocą adresów U

i V. W adresach tych podaje się odległość pomiędzy punktem końcowym na płaszczyźnie

programowania a punktem końcowym danego ruchu na płaszczyźnie dodatkowej, niezależnie

od sposobu wymiarowania (G90/G91).

3.3.2. Programowanie wycinania z drutem pochylonym o zadany kąt

Funkcja pochylenia drutu jest wykorzystywana w przypadku wycinania zarysów z

płaszczyznami pochylonymi o stały kąt (np. wycinanie wykrojników). W przypadku

wykorzystywania tej funkcji wycinany zarys musi być zdefiniowany na określonej

płaszczyźnie (płaszczyźnie programowania) oraz muszą być określone kąty pochylenia

płaszczyzn.

Do programowania pochylenia drutu dostępne są następujące funkcje:

G50: wyłączenie pochylenia drutu,

G51: pochylenie drutu w lewo,

G52: pochylenie drutu w prawo.

Włączanie i wyłączanie pochylenia drutu może następować w czasie ruchu posuwowego

oraz w czasie jego zatrzymania. W przypadku gdy pochylenie wykonywanie jest w czasie

zatrzymania ruchu, górna oraz dolna głowica przesuwane są tak aby uzyskać wymagany kat

pochylenia drutu a położenie drutu na płaszczyźnie programowania nie ulega zmianie.

Natomiast w przypadku pochylania drutu w czasie ruchu, górna i dolna głowica przesuwane

są systematycznie w czasie ruchu, a pełne pochylenie uzyskiwane jest na końcu ruchu

(rys. 8).

Kąt pochylenia drutu podawany jest w adresie T w stopniach kątowych.

Przykład

G52 T5.

G01 X10.

G01 X20. T10.

Górna

płaszczyzna

ruchu

Górna (dodatkowa) płaszczyzna

Dolna płaszczyzna (programowania)

9

G01 X30.

Rys.8. Przykład stosowania funkcji pochylenia drutu

4.

Edycja programu

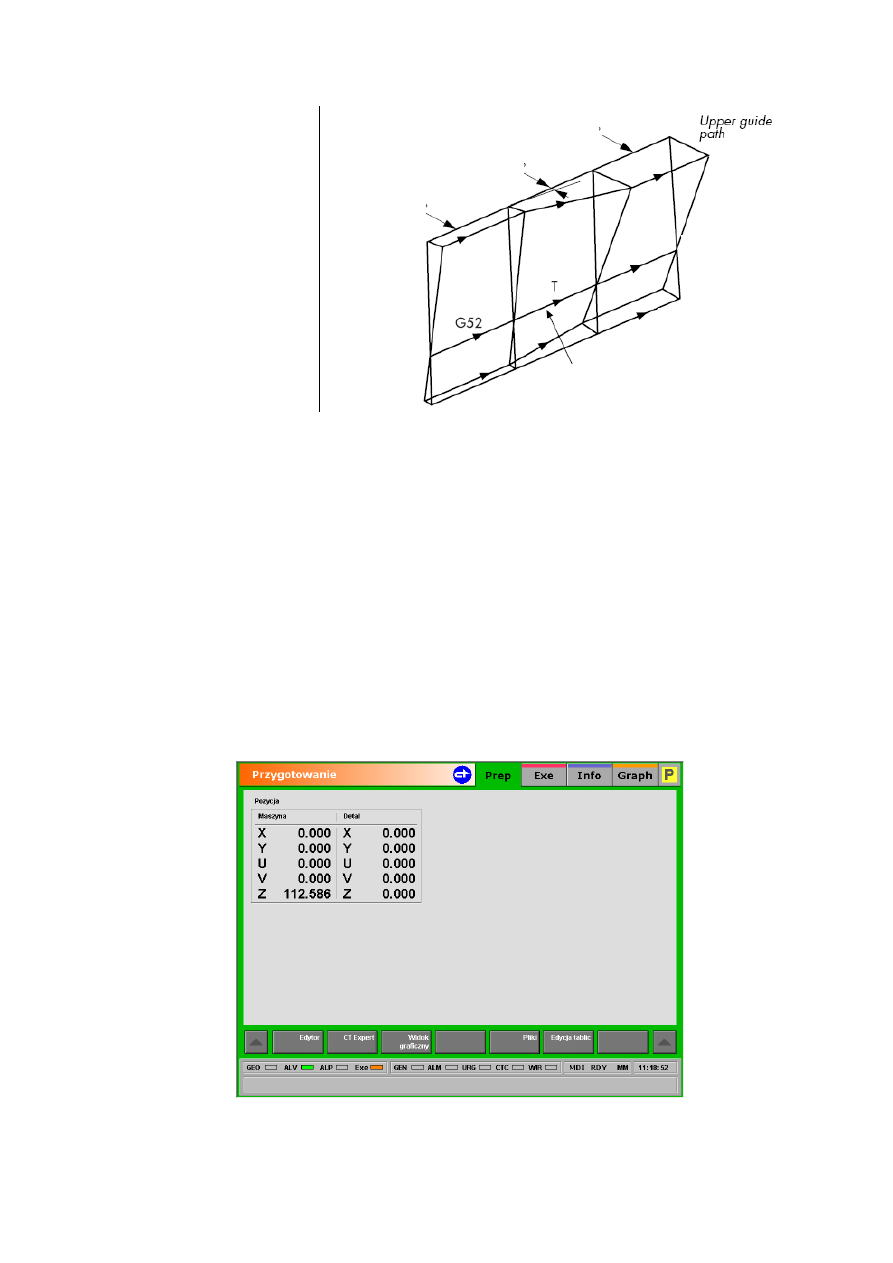

Programy obróbki mogą być przygotowywane w zewnętrznych systemach CAM i

przenoszone do sterowania z wykorzystaniem sieci komputerowej lub poprzez łącze USB.

Programy obróbki mogą być również przygotowane bezpośrednio w układzie sterującym

elektrodrążarki. Przygotowanie programu odbywa się w trybie Preparation (Prep)

wybieranym na ekranie dotykowym w górnym prawym rogu ekranu.

Rys. 9. Widok ekranu układu sterującego w trybie Preparation

Kąt drutu 5°

Kąt drutu 5°

Dolna

płaszczyzna ruchu

Płaszczyzna

programowania

10

Po wybraniu tej opcji dostępne są następujące funkcje wybierane poprzez klawisze

programowe w dolnej części ekranu:

- Edytor – przejście do edycji programu - w tej opcji można edytować istniejący program

lub utworzyć nowy,

- CT Export – w tej opcji można dodać do utworzonego programu odpowiednią

technologię obróbki – parametry generatora,

- Widok graficzny – w tej opcji można przeprowadzić symulacje graficzną programu,

- Pliki – w tej opcji można wykonywać operacje na plikach takie jak kopiowanie

usuwanie itp.,

- Edycja tabel – w tej opcji można edytować tabele technologiczne.

Do pisanie programów wykorzystywany jest edytor podobny do Notatnika znanego ze

systemu Windows dlatego też nie zostanie tutaj omówiony.

Program wycinania powinien zawierać poprawną ścieżkę drutu zaprogramowaną za

pomocą kodów G. Przy czym można pominąć adresy opisujące technologię (F, S), które to

mogą zostać dodane w specjalnej opcji CT Expert.

Każdy program musi rozpoczynać się nazwą programu w postaci:

O9999

gdzie

– litera „O” – oznacza adres nazwy programu,

– 9999 – oznacza numer programu (od 1 do 9999).

Program musi być zakończony adresem końca programu (M02 lub M30) oraz znakiem

„%”.

W planowania obróbki z wieloma przejściami (np. obróbka zgrubna, średnio dokładna i

dokładna) można zaprogramować ruch drutu w jednym przejściu ale współrzędne końca

programu muszą pokrywać się ze współrzędnymi początku programu. W opcji CT Export,

dodając technologie można utworzyć specjalny program wywołujący technologie oraz

poszczególne przejścia drutu.

W programie można wykorzystać funkcje kompensacji promienia narzędzia (drutu) G40,

G41 i G42.

5. Wykonanie ćwiczenia

Ć

wiczenie polega na opracowaniu programu obróbki (wycinania drutowego) wskazanego

przez prowadzącego ćwiczenia przedmiotu.

W ramach ćwiczenia należy wykonać następujące czynności:

1. Czynności przygotowawcze

-

przyjąć i wrysować położenie podstawowego układu współrzędnych przedmiotu,

-

przyjąć punkt startu programu (ruchu drutu),

-

utworzyć nowy program,

-

napisać program zawierający ścieżkę narzędzia,

-

przeprowadzić symulację graficzna w celu sprawdzenia programu.

5. Przygotowanie do ćwiczeń

Przed przystąpieniem do ćwiczenia niezbędna jest znajomość:

- podstawowa wiedza z zakresu elektrodrązenia (instrukcja),

- podstawy programowania ruchów narzędzia przy pomocy kodów G i M (instrukcja oraz

instrukcje do ćwiczeń z przedmiotu Programowanie obrabiarek CNC),

11

- znajomość układów współrzędnych obrabiarek.

6. Sprawozdanie

Sprawozdanie powinno zawierać:

-

datę ćwiczenia nr grupy i podgrupy,

-

nazwiska osób biorących udział w ćwiczeniu,

-

rysunek przedmiot z zaznaczonym układem współrzędnych,

-

wydruk programu,

-

wnioski.

7. Literatura

1. Praca zbiorowa, Obróbka skrawaniem, ścierna i elektroerozyjna. Laboratorium. Wyd.

Politechnika Warszawska 2007.

2. Instrukcje z do ćwiczeń z przedmiotu „Programowanie obrabiarek CNC”

Wyszukiwarka

Podobne podstrony:

15. Futuryzm - program i przedstawiciele, 15. Futuryzm - program i przedstawiciele

15. Futuryzm - program i przedstawiciele, futuryzm01

10 15 Podstawa programowa program nauczania

PROGRAM laboratoriów z Ekologii i ochrony przyrody na semestr zimowy 14 15

AP program praktyki po I roku 15

15 program napisy

JS 15 Metody w JavaScript, Programowanie, instrukcje - teoria

Nowy Dokument programu Microsoft Office Word (15)

Pomoc społeczna, służby społeczne, praca socjalna program prezentacji 2014 15

2011 12 15 XIV Międzynarodowe Sympozjum z cyklu „Zadania współczesnej metafizyki”, Program

dydaktyka 15 program zajec

ComboFix 15 1 22 2 2015r Instrukcja użycia programu

15 Enkapsulacja, dziedzicznie i polimorfizm w programowaniu obiektowym

motywacja odchudzanie program (15)

BIZNESPLAN dla programu promocj Nieznany (15)

1 PROGRAM Spec. NR 15 Kwiatek 23 04 2009 Final, specjalizacja mięso

5 Katalog umiejetnosci do PROGRAM Spec. NR 15 SSP 11 projekt, specjalizacja mięso

15 Kalaczynski Lukasiewicz Zoltowski Zastosowanie programow

więcej podobnych podstron