ZGRZEWANIE ULTRADŹWIĘKOWE

Omówiliśmy zgrzewanie zgniotowe. Co będzie się działo jeżeli na

nacisk (jak przy zgniotowym) nałożą się miejscowe drgania

mechaniczne o dużej częstotliwości, skierowane prostopadle do siły

nacisku? Wspólne działanie statycznej siły docisku i oscylacyjnych sił

tnących spowoduje powstanie znacznych naprężeń ścinających w

obszarze styku zgrzewanych metali.

Gdy naprężenia te przekroczą granice plastyczności pojawi się lokalny

poślizg pomiędzy powierzchniami stykowymi, prowadzący do rozbicia

warstewek powierzchniowych i odsłonięcia czystych metalicznych

powierzchni stykających się ze sobą w wielu punktach. Wytworzony

zostaje zatem ciągły fizyczny kontakt pomiędzy zgrzewanymi

powierzchniami. Jeżeli dodać do tego dobre warunki dla dyfuzji i

rekrystalizacji (wzrost temperatury) to istnieją wszelkie przesłanki dla

uzyskania dobrego połączenia, przy czym połączenie powstaje

w stanie

stałym

, gdyż temperatura podczas jego formowania się (wiele hipotez)

nie przekracza

35-50% temperatury topliwości

zgrzewanych metali.

Podsumowując:

Zgrzewanie ultradźwiękowe jest procesem

zgrzewania w stanie stałym, polegającym na doprowadzeniu do

obszaru zgrzewania drgań mechanicznych o dużej częstotliwości w

trakcie działania sił nacisku.

Proces ten może być realizowany jako zgrzewane:

punktowe i

odcinkowe

(rys.1a i b) oraz

liniowe i pierścieniowe

, rys.2 a i b.

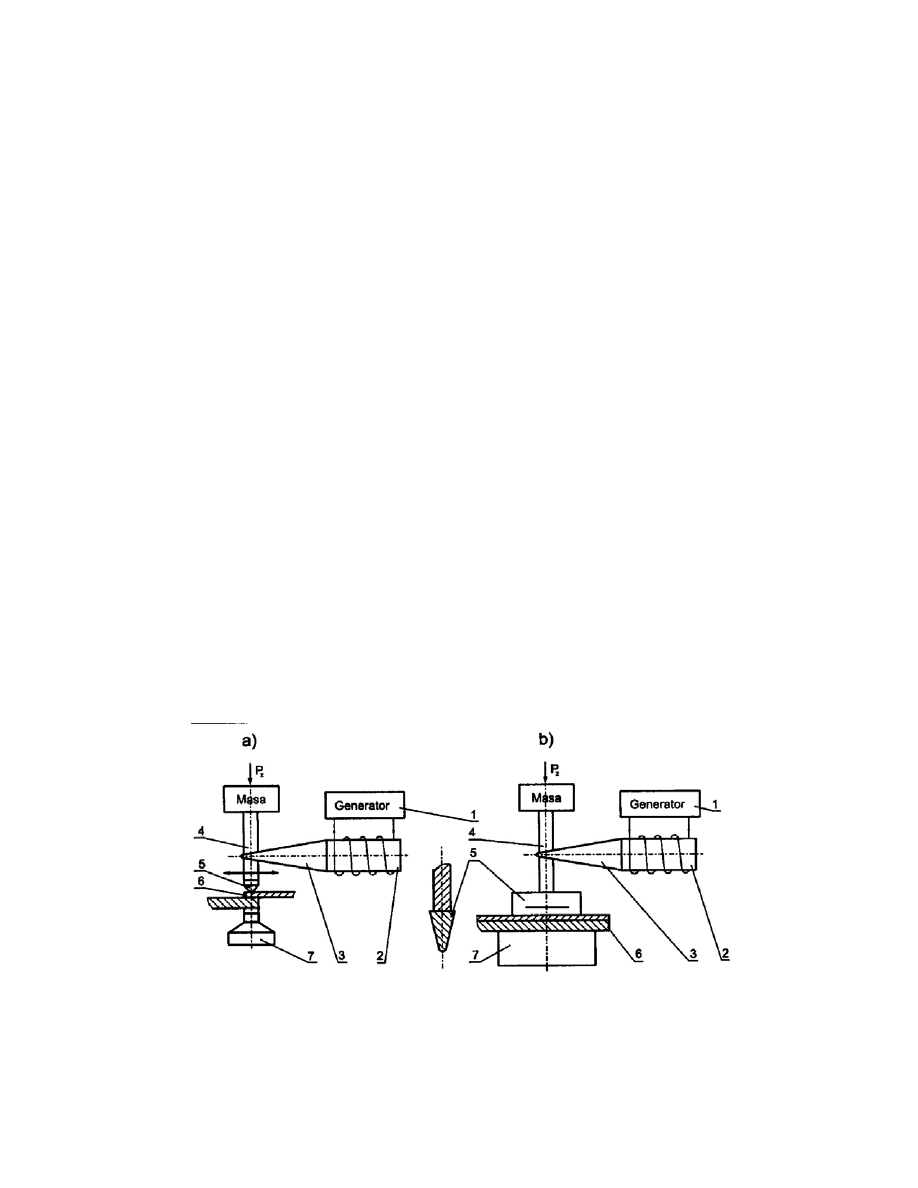

Rys.1. Przebieg procesu zgrzewania ultradźwiękowego punktowego (a) i

odcinkowego (b); l - generator prądów wysokiej częstotliwości,

2 - przetwornik, 3 - trafo, 4 - sworzeń, 5 - końcówka robocza sonotrody,

6 - zgrzewane przedmioty, 7 - kowadełko, Pz - siła docisku zgrzewania

1

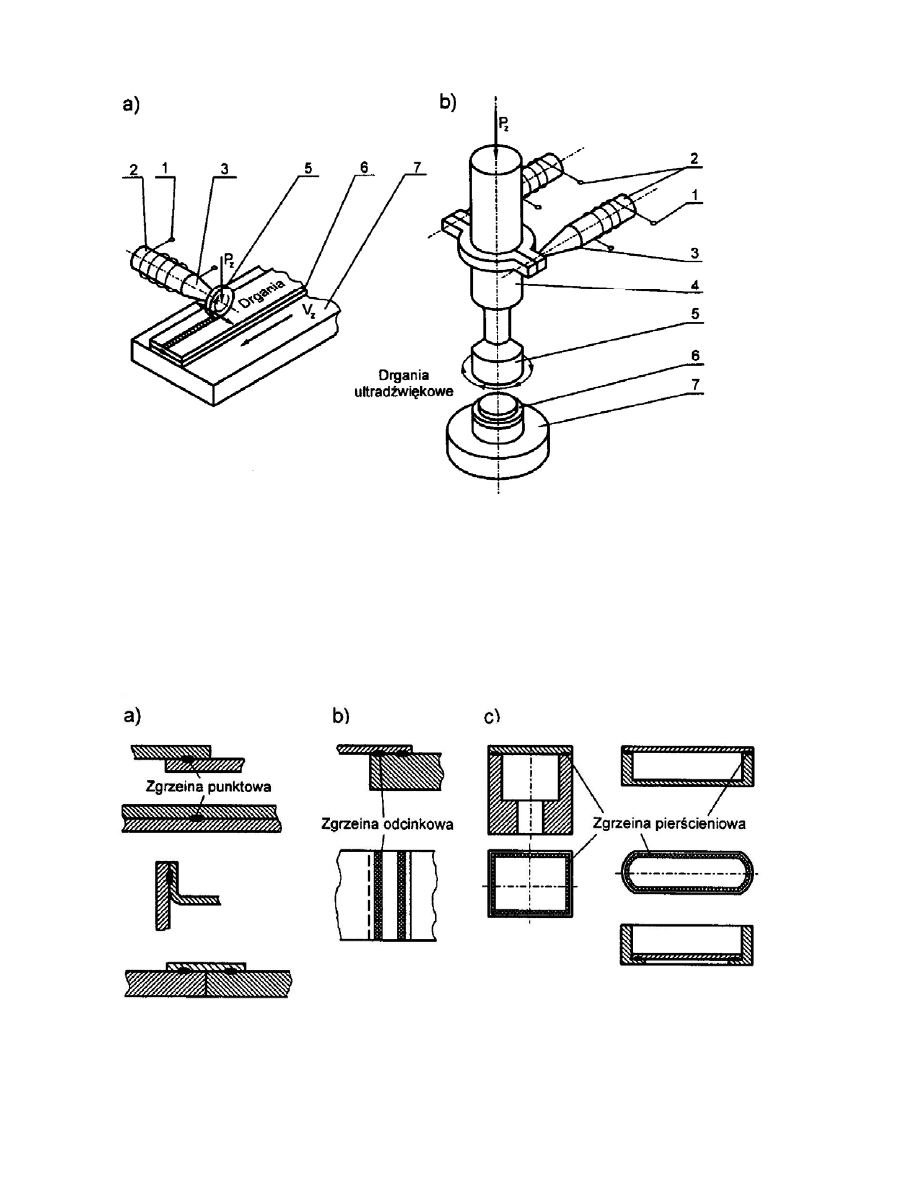

Rys.2. Przebieg procesu zgrzewania ultradźwiękowego liniowego (a) i

pierścieniowego (b); 1 - generator prądów wysokiej częstotliwości,

2 - przetwornik, 3 - trafo, 4 - sworzeń, 5 - końcówka robocza sonotrody,

6 - zgrzewane przedmioty, 7 - kowadełko, Pz - siła docisku zgrzewania

Przedstawione metody zgrzewania umożliwiają uzyskanie złączy

zgrzewanych przedstawionych na rys.3.

Rys.3

.

Przykład typowych złączy zgrzewanych ultradźwiękowo: a) zgrzeiny

punktowe, b) zgrzeiny odcinkowe. c) zgrzeiny pierścieniowe.

2

Parametry zgrzewania

>

moc zgrzewania w kW,

>

czas zgrzewania (prędkość zgrzewania liniowego) w s (mm/min),

>

siła docisku w kN,

>

częstotliwość drgań ultradźwiękowych w kHz,

>

rodzaj powierzchni i promień zaokrąglenia końcówki roboczej

sonotrody

.

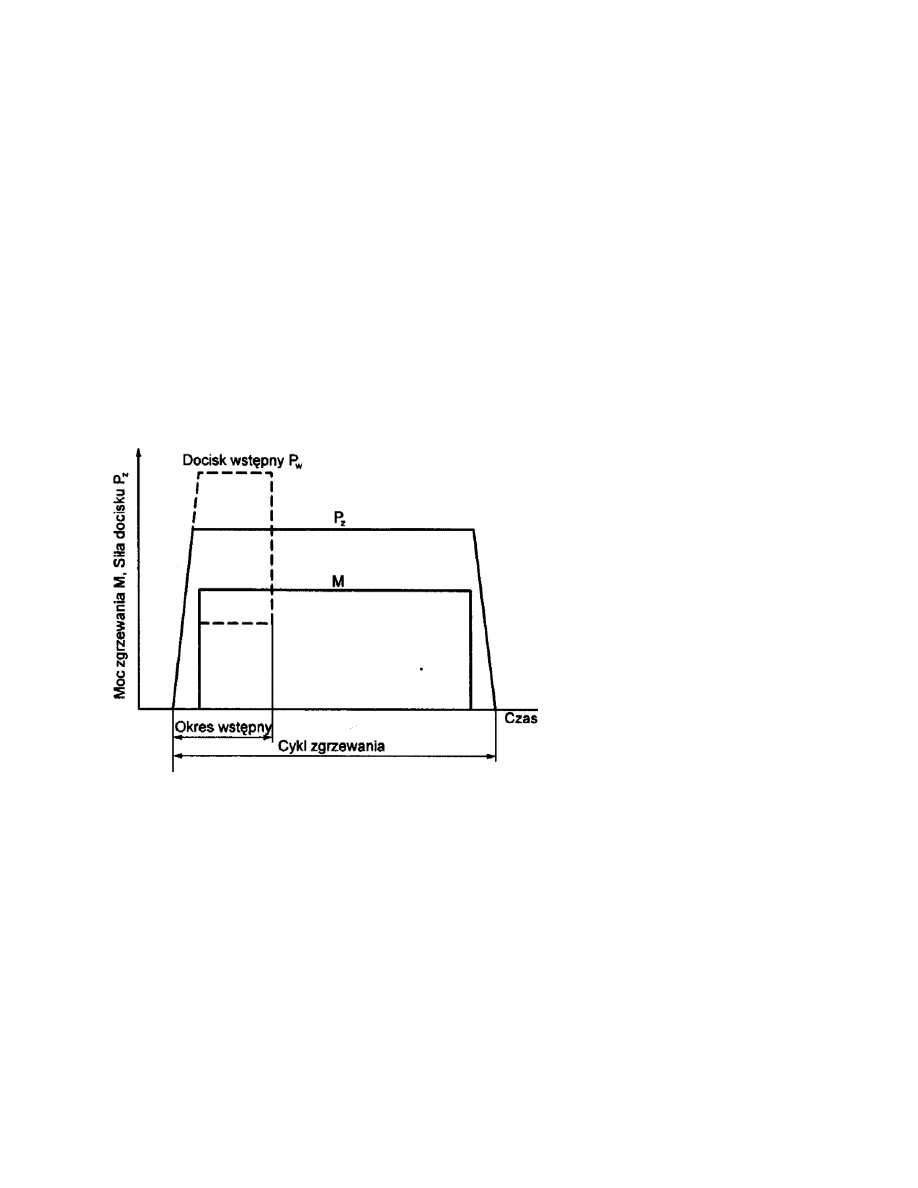

Moc zgrzewania

- zgrzewanie ultradźwiękowe punktowe, pierścieniowe

i odcinkowe prowadzone może być przy stałym poziomie mocy i siły

docisku oraz początkowo niższej mocy i wyższej sile docisku (rys.4).

Drugi sposób zapewnia efektywniejsze sprzężenie akustyczne i lepszą

jakość złączy, zwłaszcza metali i stopów trudno topliwych. Zgrzewanie

liniowe może przebiegać tylko przy stałym poziomie mocy i stałej sile

Rys.4. Typowe programy

zgrzewania ultradźwiękowego

Czas zgrzewania

punktowego, pierścieniowego lub odcinkowego wynosi

zwykle

od 0,005 s

, w przypadku bardzo cienkich drutów,

do ok.

1,0+3,0 s

, w przypadku materiałów grubszych. Dłuższe czasy

zgrzewania stosuje się, gdy zgrzewarka ma odpowiednią moc.

Najlepsze wyniki zgrzewania uzyskuje się przy dużej mocy i krótkich

czasach zgrzewania. Zbyt długi czas zgrzewania sprawia, że wygląd

złącza jest gorszy, mogą wystąpić pęknięcia wewnętrzne i nadmierne

nagrzanie.

Siła docisku zgrzewania-

poprawnie dobrana powinna uniemożliwić

poślizg między końcówką roboczą sonotrody a zgrzewanym złączem,

ale nie może też być zbyt duża, gdyż wtedy występuje nadmierny

3

zgniot złącza, uszkodzenie powierzchni złącza lub powierzchni

roboczej końcówki. Zgrzewarki zwykle są wyposażone w blokady

uniemożliwiające włączenie drgań ultradźwiękowych przy zbyt małej

sile docisku, ponieważ brak sprężenia z przetwornikiem może

spowodować jego uszkodzenie. Siłę docisku dobiera się w zależności od

rodzaju zgrzewanych materiałów, ich grubości i twardości oraz

rodzaju powierzchni końcówki roboczej sonotrody. Siła docisku

praktycznie jest związana z mocą akustyczną wymaganą do

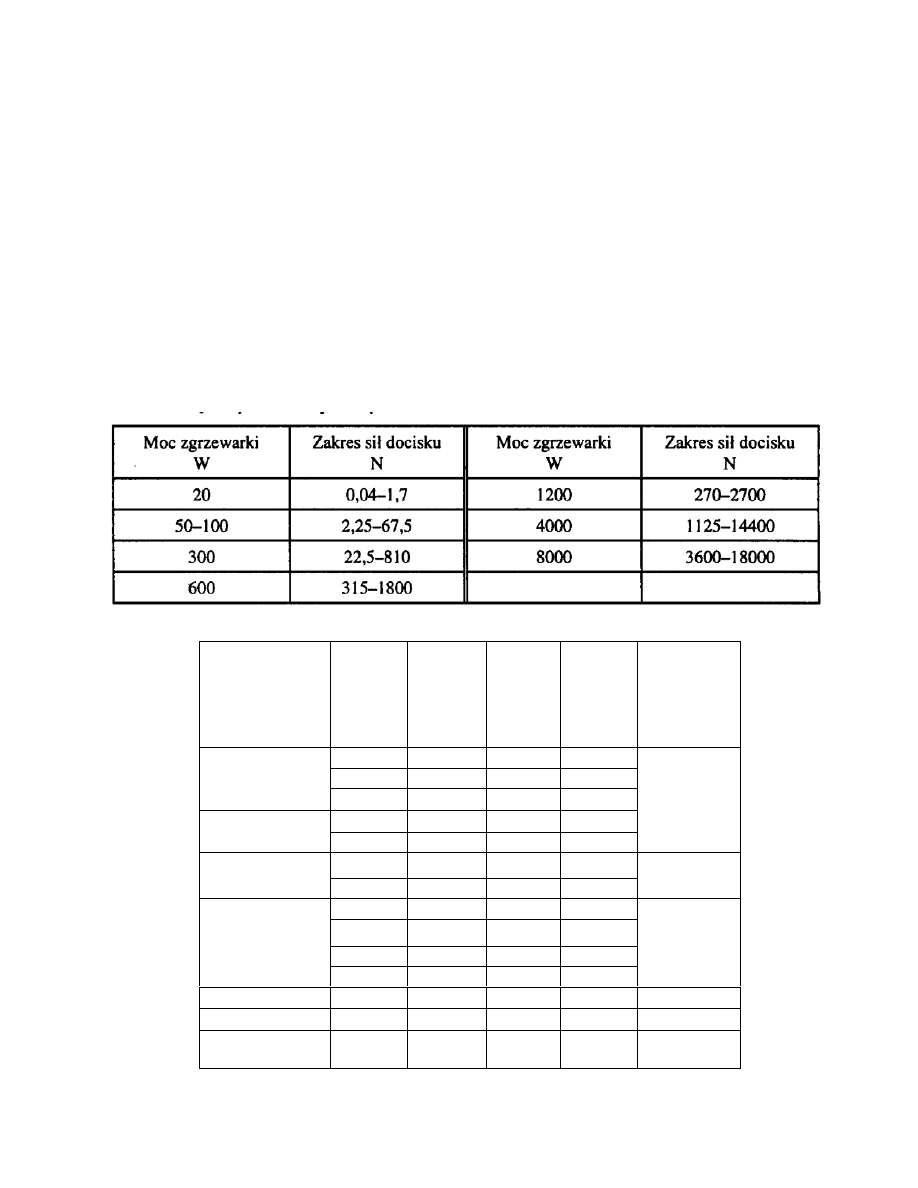

utworzenia złącza, a więc z mocą zgrzewarki. Typowe siły docisku

zestawiono w tab.1, zaś przykładowe pozostałe parametry zgrzewania

punktowego w tab.2.

Tab.1. Typowe zakresy sił docisku zgrzewania stosowane w zgrzewarkach

Tab.2. Przykładowe parametry zgrzewania punktowego

Grubość Amplituda

Czas Promień

Rodzaj materiału

Siła

docisku

końcówki

materiału

drgań

zgrzewani

a

roboczej

mm m s daN mm

0,3-0,7 14-16 0,5-1,0 20-30

Czyste aluminium 0,8-1,2

14-16

1,0-1,5

35-50

1,3-1,5 14-16 1,5-2,0 50-70

10

Stop aluminium

0,4

22-24

1,0

50

anodowany 1,0 22-24 2,0 100

Miedź techniczna 0,3-0,6

16-20

1,5-2,0

30-70

10-15

1,1-1,3 16-20 3-4 110-130

0,2 16-18 0,3 40

Stop tytanu

0,5

18-20

1,0

60

10

0,8 22-24 1,5 90

1,0 18-20 1,5 120

Cyrkon 0,5

23-25

0,25

90 10

Tytan + cyrkon 0,5 + 0,5

23-25

0,25

90

10

Aluminium +

miedź

O, l + 0,05

10-12

0,5

20

4

4

Przygotowanie powierzchni

Większość materiałów zgrzewanych ultradźwiękowo nie wymaga

oczyszczenia powierzchni przed zgrzewaniem. Materiały, takie

jak: Al, Cu i ich stopy, mogą być zgrzewane w stanie dostawy, po

usunięciu z powierzchni smarów, tłuszczów itp. Zgorzelina musi

być mechanicznie lub chemicznie usunięta. Powierzchnie

zgrzewane po utlenieniu czy trawieniu powinny być gładkie.

Możliwe jest zgrzewanie przedmiotów pokrytych powłokami

ochronnymi, takimi jak: emalia, lakiery, tworzywa sztuczne,

powłoki tlenkowe lub anodowe.

Zastosowania

Zgrzewanie ultradźwiękowe umożliwia wykonanie złączy

przedmiotów znacznie różniących się grubością; ograniczona jest

jedynie grubość jednego z łączonych przedmiotów. Decyduje

górna granica grubości

(2,5-3 mm)

cieńszego przedmiotu, który

musi być ułożony od strony sonotrody. Na przykład możliwe jest

połączenie folii aluminiowej o grubości 0,01 mm z płytą

aluminiową lub miedzianą o dowolnej grubości. Możliwe jest

również zgrzewanie wielowarstwowe cienkich folii, np. połączenia

zgrzeiną punktową lub liniową 20 folii aluminiowych o grubości

0,025 mm każda.

W konstrukcjach zgrzewanych ultradźwiękowo najczęściej

stosuje się złącza zakładkowe.

Odległość zgrzein od brzegu złącza

nie jest tak istotna.

Zgrzeiny punktowe lub liniowe mogą być

wykonane przy zakładce ok. 4-6 grubości cieńszej blachy i

jedynym ograniczeniem jest, aby końcówka sonotrody nie

rozgniotła brzegu blachy. Na przykład w stopach

konstrukcyjnych Al o grubości od 0,8 do 1,3 mm złącza

zakładkowe o szerokości zakładki 3,25 mm i 20,0 mm mają

jednakową wytrzymałość.

Prawie każdy metal i stop może być zgrzewany

ultradźwiękowo, choć inne procesy spawalnicze mogą być

bardziej ekonomiczne. Jest szczególnie przydatne do łączenia

materiałów wymagających dużych energii w przypadku

zgrzewania oporowego elektrycznego, takich jak Al, Cu i ich stopy

oraz złączy bimetalicznych, przedmiotów różniących się znacznie

grubością lub tych materiałów, które są szczególnie wrażliwe na

5

działanie podwyższonej temperatury. Złącza o dobrych

własnościach eksploatacyjnych uzyskuje się również przy

zgrzewaniu ultradźwiękowym metali trudno topliwych:

Mo, Nb,

Ta, V i ich stopów

. Zgrzewać można także

Ti, Zr, Be, Re,

materiały utwardzalne wydzieleniowo, materiały takie jak

spieczony proszek tlenku glinu i umocniony torem nikiel i ołów

oraz folie i druty z nałożonymi termicznie powłokami.

Zgrzewanie ultradźwiękowe jest jednym z niewielu procesów

umożliwiających bezpośrednie łączenie szkła i ceramiki szklanej z

przedmiotami metalicznymi, np. zgrzewanie ultradźwiękowe szkła

i ceramiki szklanej z aluminium

.

Zgrzać można np. polipropylen z

aluminium,rys.5.

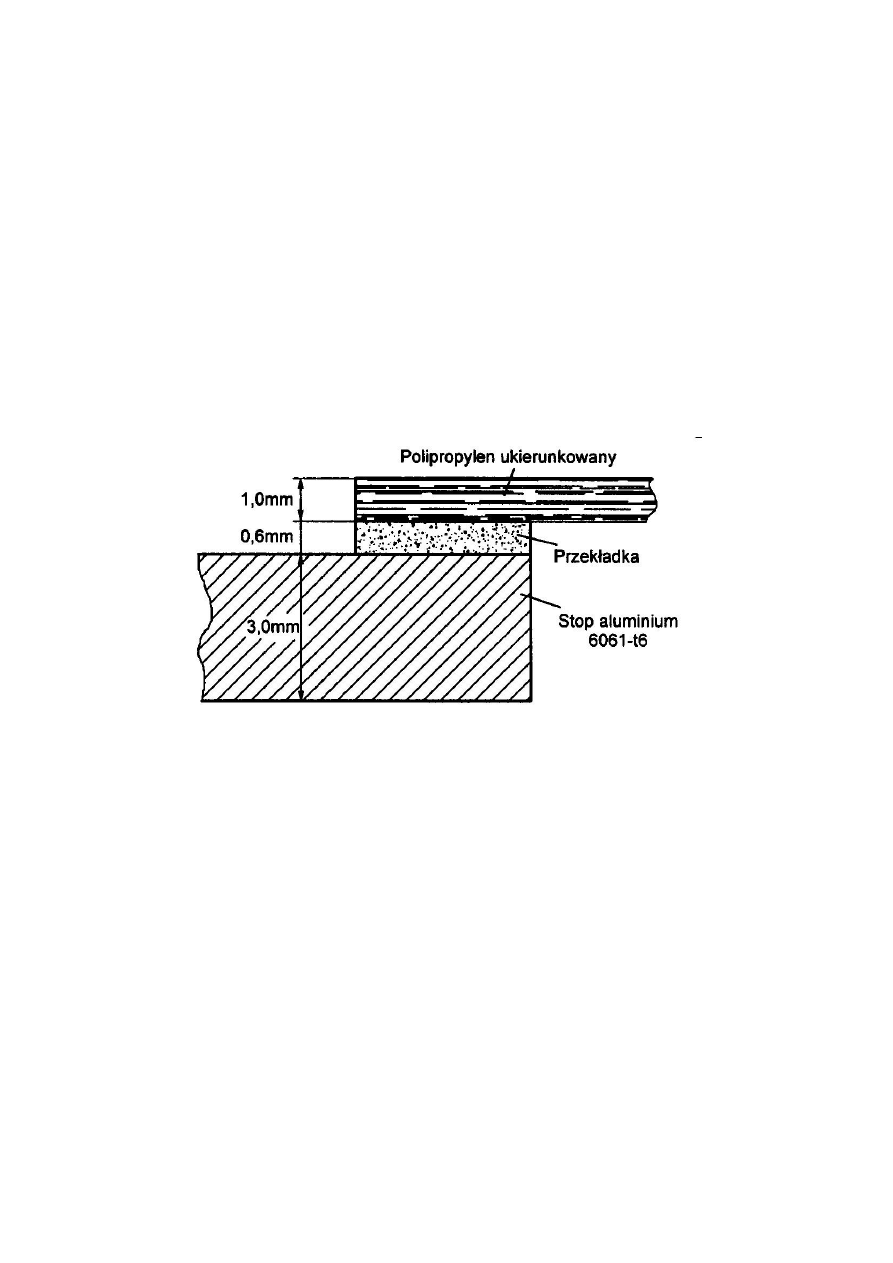

Rys.5. Przebieg procesu zgrzewania ultradźwiękowego odcinkowego

płytki z polipropylenu ukierunkowanego z blachą ze stopu aluminium przy

użyciu przekładki spajającej. Energia zgrzewania 600 J, siła jednostkowa

docisku 0,207 MPa, amplituda drgań ultradźwiękowych 80

μm.

Zgrzewarka o mocy 1700 W

Zalety zgrzewania ultradźwiękowego to:

>

minimalny wpływ procesu zgrzewania na łączone materiały,

>

wąska SWC, minimalne naprężenia i odkształcenia w złączu,

>

proste przygotowanie powierzchni do zgrzewania,

>

możliwość łączenia materiałów znacznie różniących się

własnościami fizycznymi i grubością,

>

wysokie własności mechaniczne złączy oraz ich odporność

korozyjna, przewodność elektryczna i cieplna,

>

bardzo małe moce zgrzewania w stosunku do innych procesów

>

możliwość mechanizacji i automatyzacji procesu zgrzewania

oraz sterowania jakością złączy.

6

Document Outline

Wyszukiwarka

Podobne podstrony:

1 11 ZGRZEWALNOSCid 8864 Nieznany (2)

II LABORATORIUM ZGRZEWANIE ELE Nieznany

1 12f ZGRZEWANIE ZGNIOTOWEid 88 Nieznany

1 11a ZGRZEWANIE OPOROWE PODSTA Nieznany (2)

zgrzewanie Nieznany

Zgrzewanie id 590033 Nieznany

1 11h ZGRZEWANIE PRADAMI WIELKI Nieznany

91 Nw 10 Zgrzewarka do folii id Nieznany (2)

1 11e ZGRZEWANIE ELEKTRYCZNE OP Nieznany

polaczenia zgrzewane id 371136 Nieznany

1 12g ZGRZEWANIE DYFUZYJNEid 88 Nieznany

2 BADANIA ULTRADZWIEKOWEid 194 Nieznany (2)

Polaczenia zgrzewane id 371134 Nieznany

1 11f ZGRZEWANIE ELEKTRYCZNE 0P Nieznany

1 12f ZGRZEWANIE ZGNIOTOWEid 88 Nieznany

TERAPIA FALĄ ULTRADŹWIĘKOWĄ,

Gor±czka o nieznanej etiologii

więcej podobnych podstron