„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tomasz Jeziorowski

Posługiwanie się podstawowymi pojęciami z zakresu

obróbki plastycznej 812[01].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Robert Wanic

mgr inż. Andrzej Pasiut

Opracowanie redakcyjne:

mgr Janusz Górny

Konsultacja:

mgr inż. Marek Olsza

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[01].Z2.01

„Posługiwanie się podstawowymi pojęciami z zakresu obróbki plastycznej”, zawartego

w modułowym programie nauczania dla zawodu operator maszyn i urządzeń do obróbki

plastycznej 812[01].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Podstawowe wiadomości z mechaniki odkształceń plastycznych

6

4.1.1.

Materiał nauczania

6

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2.

Wewnętrzny mechanizm odkształceń plastycznych

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

19

4.2.3. Ćwiczenia

19

4.2.4. Sprawdzian postępów

20

4.3.

Zgniot

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

23

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

25

4.4.

Wpływ temperatury na właściwości plastyczne metali

26

4.4.1. Materiał nauczania

26

4.4.2. Pytania sprawdzające

32

4.4.3. Ćwiczenia

33

4.4.4. Sprawdzian postępów

35

4.5.

Podstawowe sposoby obróbki plastycznej

36

4.5.1. Materiał nauczania

36

4.5.2. Pytania sprawdzające

43

4.5.3. Ćwiczenia

44

4.5.4. Sprawdzian postępów

47

5.

Sprawdzian osiągnięć

48

6. Literatura

53

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy na temat podstawowych pojęć

z zakresu obróbki plastycznej oraz wpływu poszczególnych mechanizmów obróbki

plastycznej na właściwości metali.

W poradniku znajdziesz:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań testowych.

−

literaturę.

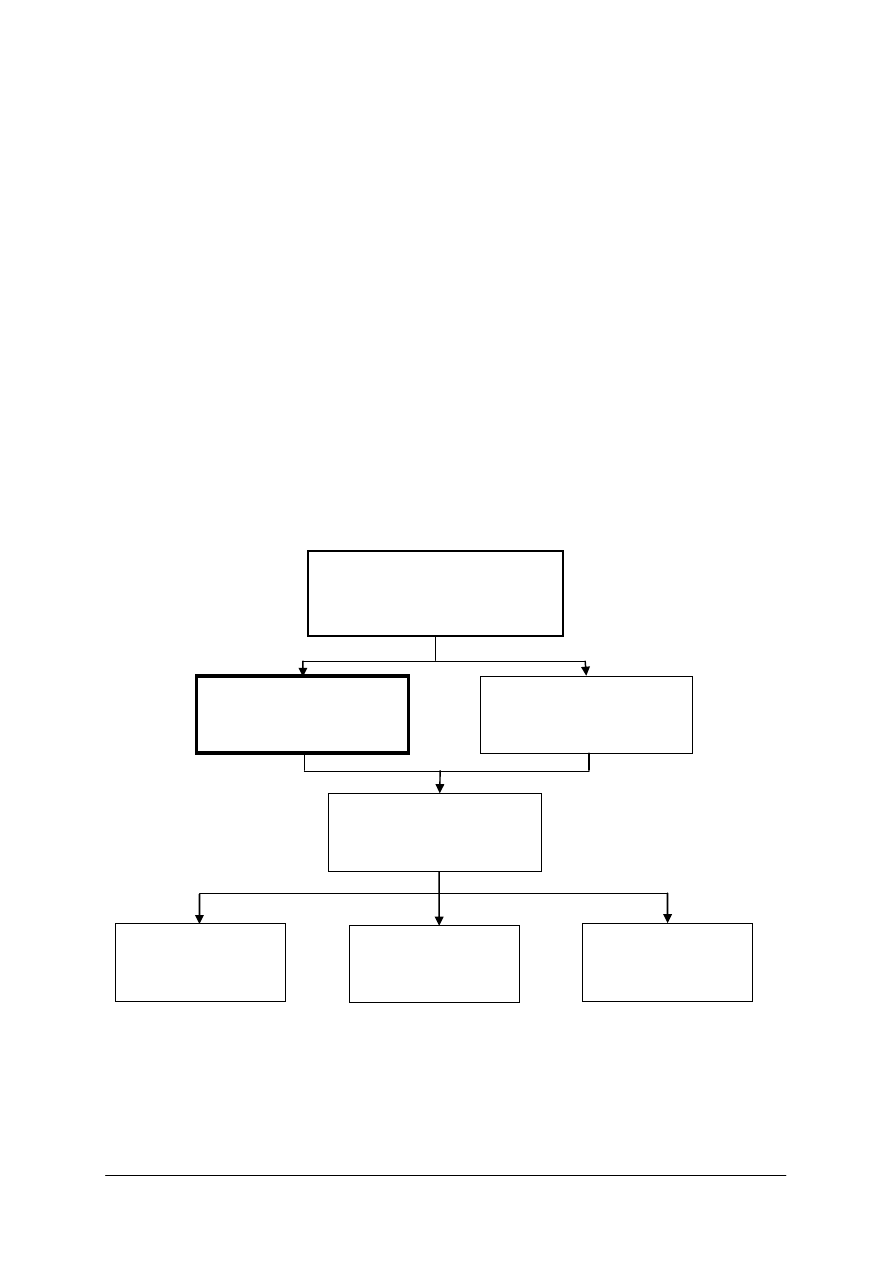

812[01].Z2

Technologia wytwarzania

wyrobów metodami obróbki

plastycznej

812[01].Z2.02

Wykonywanie operacji obróbki

cieplnej i cieplno - chemicznej

812[01].Z2.01

Posługiwanie się podstawowymi

pojęciami z zakresu obróbki

plastycznej

812[01].Z2.03

Przygotowanie i nagrzewanie

wsadu do obróbki plastycznej

812[01].Z2.04

Wykonywanie wyrobów

w procesie walcowania

i ciągnienia

812[01].Z2.05

Wykonywanie wyrobów

w procesie kucia

812[01].Z2.06

Wykonywanie wyrobów

w

procesie tłoczenia

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować budowę krystaliczną metali,

−

wyjaśnić przebieg krzepnięcia czystego metalu,

−

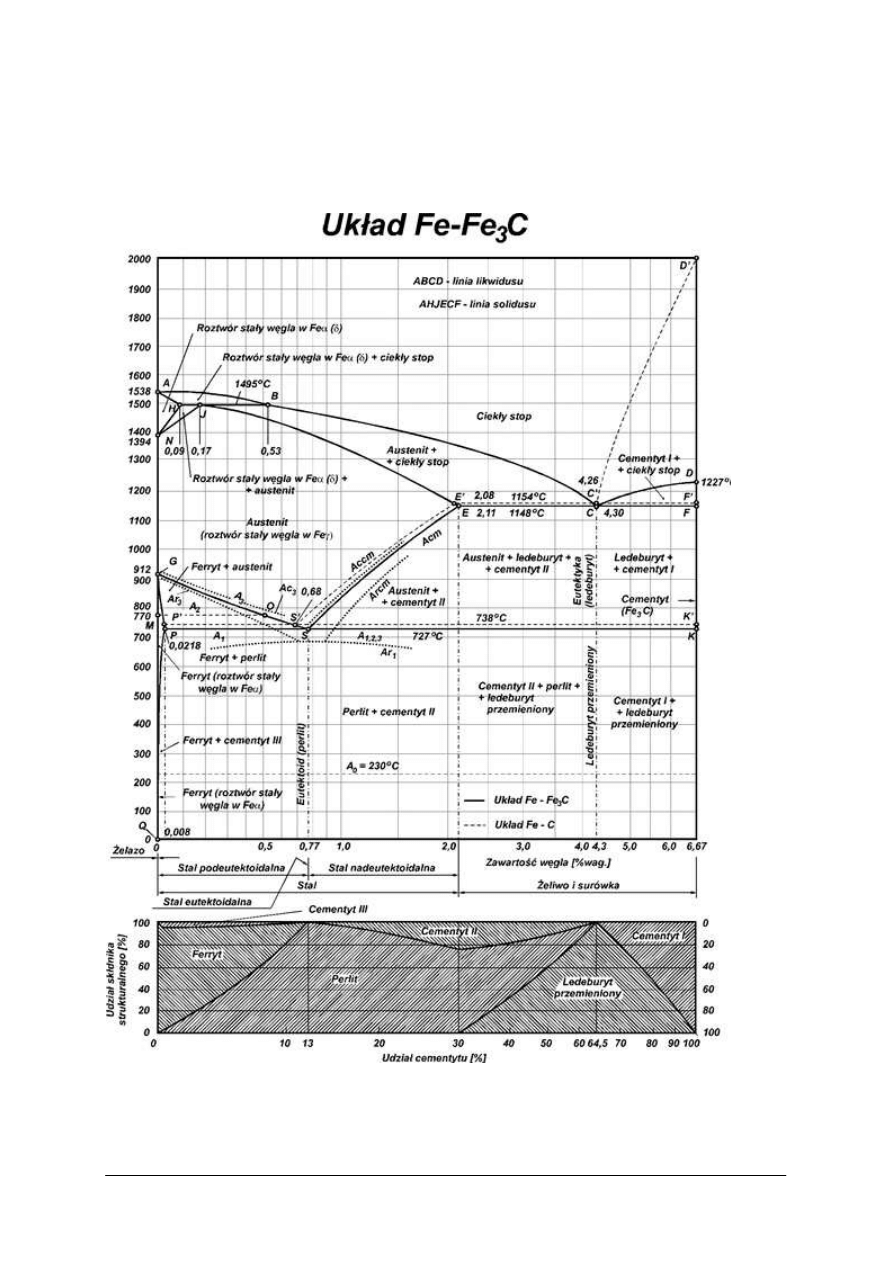

rozróżnić składniki strukturalne stopu Fe – C na podstawie wykresu żelazo-cementyt,

−

określić właściwości metali i ich stopów,

−

wykonać badanie właściwości mechanicznych i technologicznych metali i stopów,

−

rozpoznać na podstawie oznaczenia: stal, staliwo, żeliwo, metale nieżelazne i ich stopy,

−

skorzystać z PN, katalogów, poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

wyjaśnić pojęcie plastyczność metalu,

−

wyjaśnić wpływ obróbki plastycznej na strukturę i właściwości metalu,

−

rozróżnić podstawowe sposoby obróbki plastycznej,

−

określić zalety techniczne obróbki plastycznej,

−

określić podstawowe mechanizmy odkształcenia plastycznego,

−

uzasadnić wykorzystanie plastycznych właściwości metali w procesach obróbki

plastycznej,

−

rozróżnić pojęcia: stopień gniotu, zgniot i tekstura zgniotu, umocnienie, rekrystalizacja,

−

wykazać wpływ temperatury na plastyczność metali,

−

wyjaśnić zasadę stałej objętości,

−

wyjaśnić pojęcie stopnia przerobu plastycznego,

−

scharakteryzować obróbkę plastyczną na gorąco,

−

scharakteryzować obróbkę plastyczną na zimno,

−

wskazać sposób usunięcia zmian w metalu, spowodowanych odkształceniem

plastycznym,

−

skorzystać z wykresu żelazo

−

cementyt,

−

skorzystać z literatury technicznej, norm, poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4.

MATERIAŁ NAUCZANIA

4.1. Podstawowe

wiadomości

z

mechaniki

odkształceń

plastycznych

4.1.1. Materiał nauczania

Odkształcenie plastyczne

Plastycznością metali nazywamy ich zdolność do trwałego odkształcania się pod

wpływem obciążeń zewnętrznych, bez naruszenia spójności cząsteczek (bez występowania

pęknięć). Odkształcenia plastyczne metali występują jedynie po przekroczeniu pewnej

minimalnej wartości obciążeń oraz jeżeli nie zostanie przekroczone określane obciążenie

maksymalne. Działanie obciążeń zbyt małych nie zmienia trwale kształtów ani wymiarów

ciała, a przy obciążeniu zbyt dużym następuje naruszenie jego całości. Na przykład próbka

stalowa w kształcie sześcianu o boku 1 cm obciążona siłą 10 000 N spłaszczy się nieznacznie,

a po usunięciu obciążenia wróci do pierwotnych wymiarów. Odkształcenie takie nazywa się

sprężystym. Ta sama próbka poddana naciskowi 40 000 N odkształci się w ten sposób, że po

usunięciu nacisku tylko nieznaczna część odkształcenia zaniknie. Pozostanie, zatem

odkształcenie trwałe, przy czym tworzywo próbki nie ulegnie uszkodzeniu. Będzie to, więc

odkształcenie plastyczne. W razie zwiększenia nacisku na próbkę do 70 000 N ulega ona

zniszczeniu.

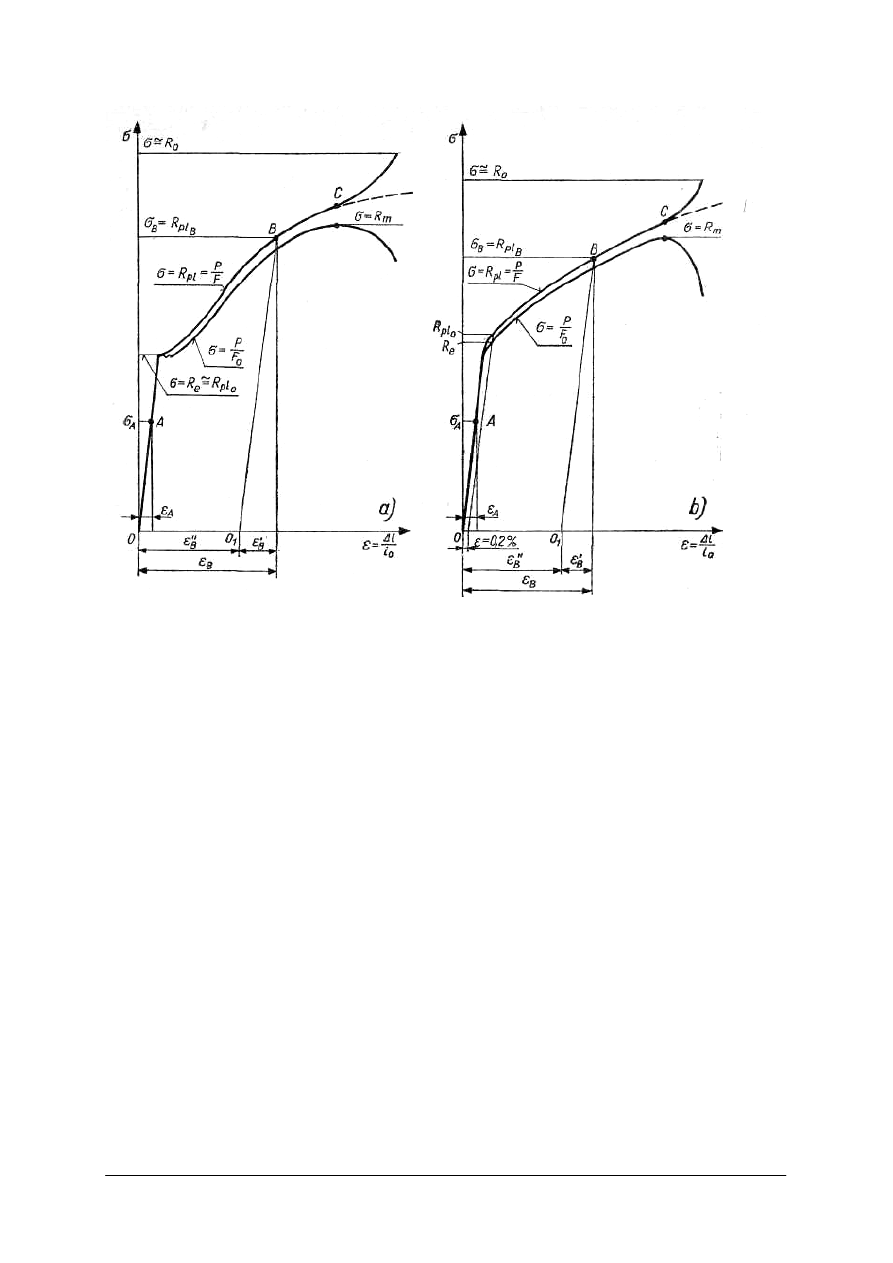

Odkształcenie plastyczne podczas jednoosiowego rozciągania

Najprostszym, ogólnie znanym przypadkiem, na którym można zilustrować przebieg

odkształcania się metalu, są zależności między naprężeniami i odkształceniami w próbie

rozciągania. Na rys. 1a i 1b przedstawiono dwa typowe wykresy, które można otrzymać na

podstawie rozciągania próbek metalowych. Na osiach odciętych oznaczono tutaj miarę

odkształcenia:

0

l

∆l

ε

=

gdzie:

ε

– odkształcenie względne,

∆

l – przyrost długości (

∆

l = l

1

-1

0

),

l

o

– długość początkowa [m],

l

1

– długość końcowa (po odkształceniu)[m].

Na osi pionowej podano miarę naprężenia, przy czym wykreślono krzywą naprężeń

umownych gdzie:

0

F

P

=

σ

gdzie:

σ

– naprężenie umowne [N/mm

2

],

P – siła rozciągająca próbkę [N],

F

o

– początkowa powierzchnia przekroju próbki (przed rozciąganiem) [mm

2

],

oraz krzywą naprężeń rzeczywistych

F

P

R

=

pl

gdzie:

P – siła rozciągająca próbkę [N],

R

pl

– naprężenie rzeczywiste [N/mm

2

],

F – rzeczywista powierzchnia przekroju próbki zmienna podczas rozciągania [mm

2

].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Rys. 1. Zależność między naprężeniami i odkształceniami w próbie jednoosiowego rozciągania: a) wykres

charakteryzujący rozciąganie metali o wyraźnie zaznaczonej granicy plastyczności (np. stal w stanie

zimnym), b) wykres rozciągania próbek z metali niewykazujących nieciągłości na granicy plastyczności

(np. stal na gorąco, miedź, aluminium, ołów i inne) [2, s. 16]

Na przedstawionych wykresach 1 a i b, do pewnej granicy zależność

σ

od

ε

jest

prostoliniowa, czyli naprężenia są proporcjonalne do odkształcenia. W przybliżeniu, również

do tej granicy występują wyłącznie odkształcenia sprężyste. Jeżeli więc obciąży się próbkę

tak, że wywołane naprężenia osiągną wartość

σ

A

, a odkształcenia

ε

A

i następnie się ją

odciąży, to wszystkie stany pośrednie naprężeń i odkształceń przy wzroście i przy

zmniejszeniu obciążenia będą się zmieniać wzdłuż prostej OA, przy obciążaniu od O do A

i przy odciążaniu od A do O. Odjęcie obciążenia spowoduje powrót próbki do wymiarów

początkowych. W związku z tym odkształcenie

ε

A

, występujące podczas tej próby, było

odkształceniem sprężystym.

Po przekroczeniu pewnej wartości naprężeń zależność między naprężeniami

i odkształceniami staje się krzywoliniowa, a przyrost odkształceń jest dużo szybszy. Jeżeli

więc obciążyć próbkę tak, że temu stanowi na wykresach będzie odpowiadał punkt B

i następnie ją odciążymy, to kolejne stany występujące podczas zanikania obciążenia wyrazi

prosta BO

1

równoległa do prostej AO. Jak widać, odkształcenia mają teraz podwójny

charakter i składają się z odkształceń sprężystych i trwałych, czyli plastycznych:

''

'

B

B

B

ε

ε

ε

+

=

gdzie:

ε

'

B

– odkształcenia sprężyste,

ε

''

B

– odkształcenia plastyczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Odkształceniami plastycznymi nazywamy, więc odkształcenia trwałe występujące bez

naruszenia spójności cząsteczek ciała.

Odkształcenie plastyczne uzyskane podczas rozciągania jest trójwymiarowe albo - jak

mówimy przestrzenne, bowiem z powiększeniem się długości próbki zmniejszają się wymiary

przekroju poprzecznego.

W próbie rozciągania odkształcenia plastyczne występują przy stanach obciążenia

odwzorowanych wykresem naprężeń umownych od R

e

do R

m

(rys. 1). W wytrzymałości

materiałów wielkość R

e

jest nazywana granicą plastyczności, jednak z punktu widzenia

obróbki plastycznej może ona być uważana jedynie za przybliżoną początkową granicę

plastyczności - R

e

oznacza tu graniczne naprężenie umowne, przy którym w próbie

jednoosiowego

rozciągania

zaczynają

występować

odkształcenia

plastyczne.

Po przekroczeniu punktu R

m

tworzy się przewężenie, czyli - jak mówimy - następuje utrata

stateczności. Moment początkowy tworzenia się przewężenia można uważać za początek

naruszenia spójności.

Granica plastyczności

Naprężenia

umowne

w

sposób

wystarczający

charakteryzują

własności

wytrzymałościowe metalu dla potrzeb konstrukcji (maszyn, budowli itp.), gdyż naprężenia

dopuszczalne są tu zwykle znacznie mniejsze od granicy sprężystości. W związku z tym

zmiana przekroju powstająca wskutek takich obciążeń jest bardzo mała i dlatego nie ma ona

żadnego praktycznego znaczenia.

Podczas odkształceń plastycznych zmiany wymiarów mogą osiągać bardzo duże wartości

i dlatego interesującą nas krzywą jest wykres zależności naprężeń rzeczywistych R

pl

od

odkształceń (rys. 1). Krzywa ta przedstawia wartości naprężeń, jakie musimy przykładać, aby

odkształcać metal plastycznie w próbie jednoosiowego rozciągania. Naprężenie rzeczywiste,

przy którym rozpoczyna się proces powstawania odkształceń plastycznych, oznaczono przez

R

plo

. Jest to początkowa granica plastyczności. Można przyjąć, że R

plo

= R

e,

jeżeli jednak

próbkę obciążoną do stanu odwzorowanego na wykresie punktem B odciążymy i następnie

ponownie obciążymy, jej nowa początkowa granica plastyczności będzie równa

R

plB

> R

plo

Jak wynika z tego, granica plastyczności zależy od stopnia odkształcenia i wzrasta

począwszy od R

plo

do punktu C, który na wykresie naprężeń rzeczywistych odpowiada

początkowi tworzenia się przewężenia. Zjawisko wzrostu granicy plastyczności a także

zmiany innych własności mechanicznych i fizycznych metali w zależności od odkształcenia

nazywamy umocnieniem metalu.

Przyjmuje się umownie, że początkowa granica plastyczności występuje, gdy

odkształcenie trwałe osiągnie wartość 0,2%. Granicą plastyczności nazywa się zmienne

naprężenia rzeczywiste, warunkujące plastyczne odkształcanie się metalu pomierzone

w próbie jednoosiowego obciążenia (np. jednoosiowego rozciągania albo ściskania). Krzywa

przedstawiająca zależność granicy plastyczności od odkształcenia bywa też nazywana krzywą

umocnienia metalu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

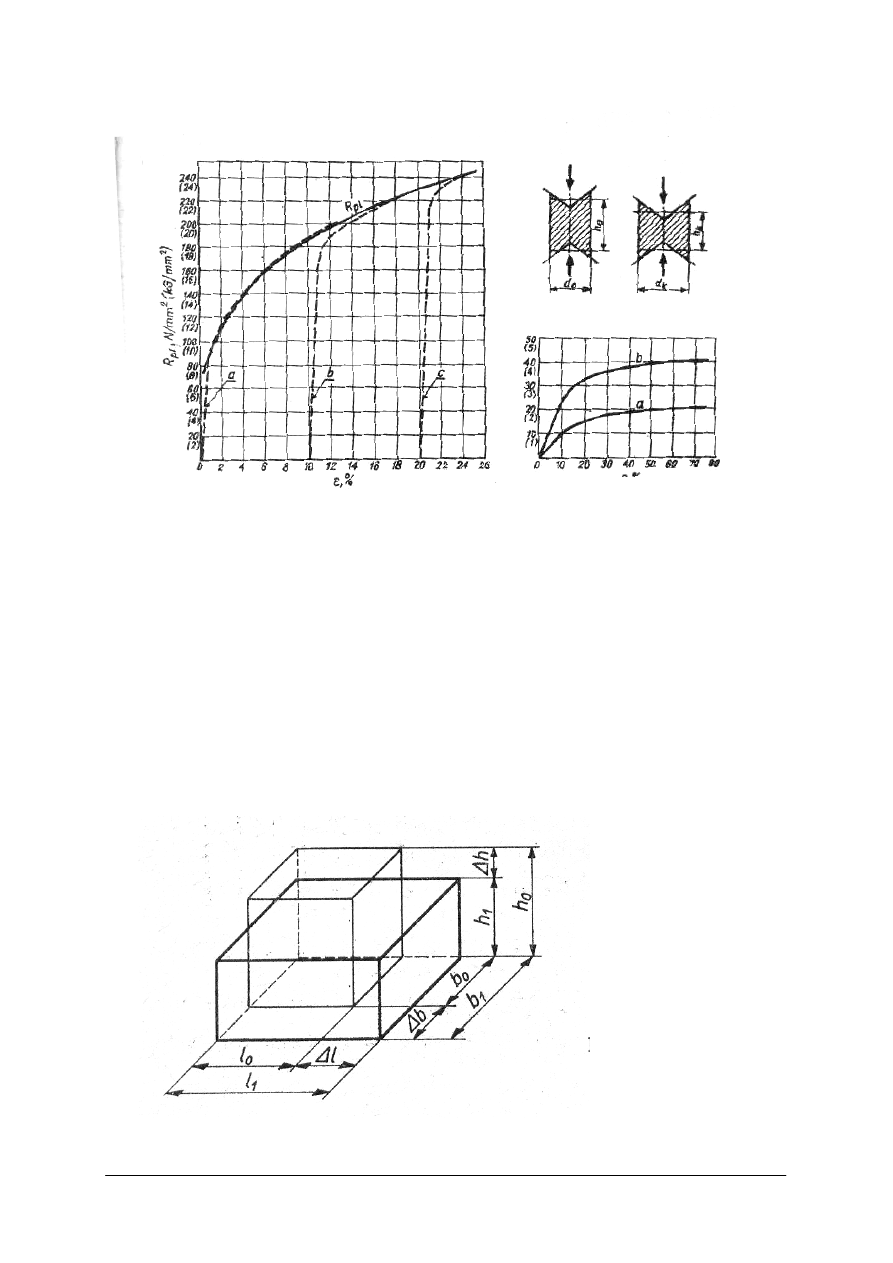

Rys. 2. Granica plastyczności aluminium, krzywe naprężeń

rzeczywistych otrzymane w próbie rozciągania:

a)

aluminium

wyżarzone,

b)

aluminium

przewalcowane

z

odkształceniem

plastycznym

ε

0

= 10% , c -

ε

0

= 20% [2, s. 19]

Rys. 3. (z prawej). Granica plastyczności

otrzymana

w

próbach

ściskania

ołowiu: a) próbki z ołowiu 99,5%

b) próbki z ołowiu z antymonem

[2, s. 19]

Zakres wartości granicy plastyczności otrzymywanych z próby rozciągania może być

rozszerzony przez użycie próbek tego samego metalu o różnych wartościach odkształcenia,

spowodowanego np. przez ich przewalcowanie. Na rys. 2 pokazano wykres granicy

plastyczności otrzymany w ten sposób.

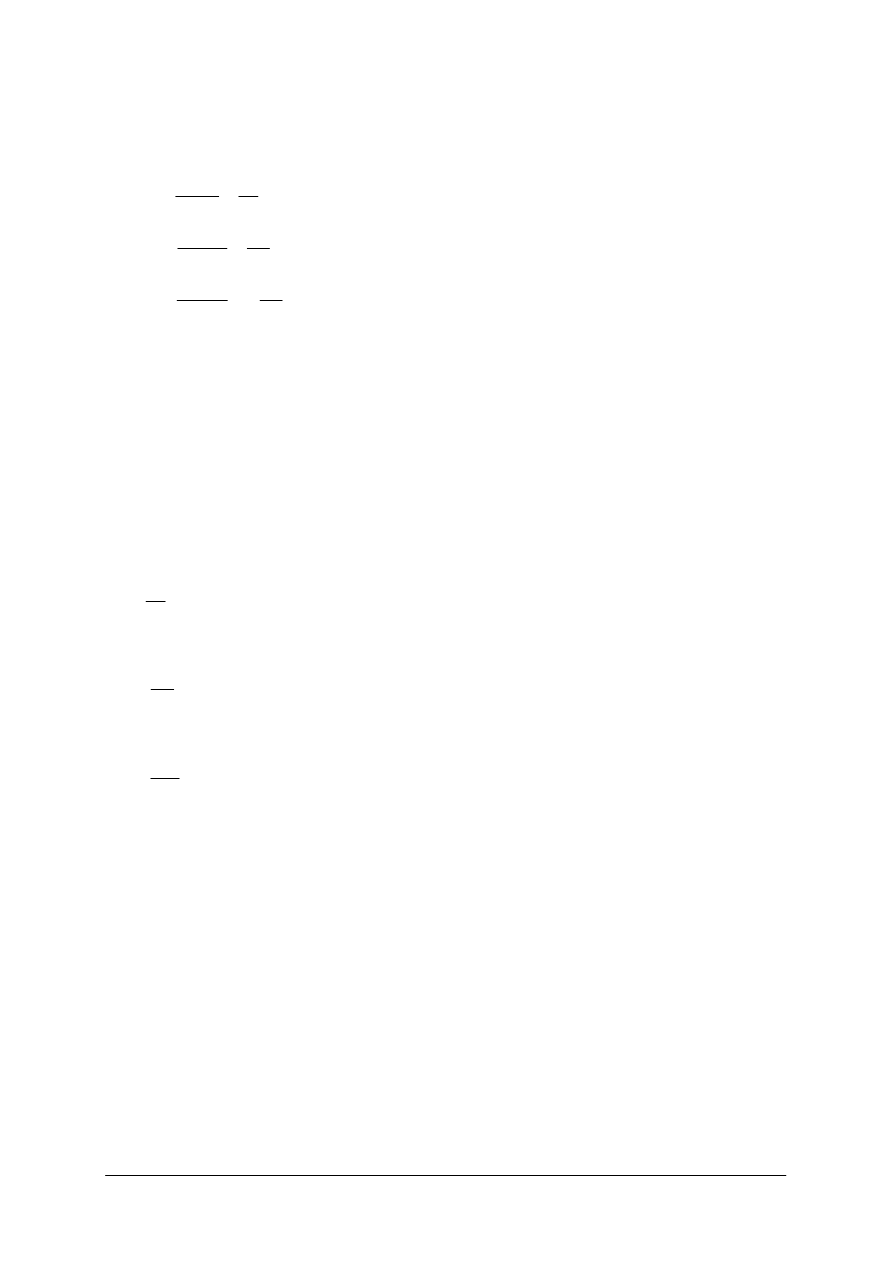

Stan odkształcenia i stan naprężenia

Przyjmuje się, że w procesie obróbki plastycznej każdy prostopadłościenny element

zachowuje kształt prostopadłościanu o zmienionych (rys. 4) wymiarach. W rzeczywistości

w każdym punkcie ośrodka plastycznego można poprowadzić taki układ trzech osi

współrzędnych, dla którego warunek odkształcenia prostopadłościennego jest spełniony.

Układ taki nazywa, się układem osi głównych.

Rys. 4. Schemat trójosiowego odkształcenia prostopadłościennego:

∆

l=l

1

-l

0

,

∆

b=b

1

-b

0

,

∆

h=h

1

h

0

, [2, s. 20]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

W warunkach odkształcenia prostopadłościennego stan odkształcenia jest określony,

jeżeli dane są trzy składowe odkształcenia względne:

ε

1

ε

2

,

ε

3

. Zwykle przyjmuje się symbole

odkształceń uszeregowane w następującym, porządku:

ε

1

>

ε

2

>

ε

3

0

0

0

1

1

l

l

l

l

l

∆

=

−

=

ε

0

0

0

1

2

b

b

b

b

b

∆

=

−

=

ε

0

0

0

1

3

h

h

h

h

h

∆

−

=

−

=

ε

gdzie:

l, b, h – wymiary długości, szerokości i wysokości rozpatrywanego elementu,

∆

l,

∆

b,

∆

h – miara zmian długości, szerokości i wysokości obarczona znakiem + (plus) dla

przyrostów oraz - (minus) dla ubytków wymiaru.

Ażeby mógł być zachowany warunek stałej objętości, konieczne jest, aby

ε

1

> 0,

ε

3

< 0,

natomiast odkształcenie średnie może mieć znak dodatni albo ujemny lub może być równe

zeru. Jeżeli

ε

2

= 0 mówimy o płaskim stanie odkształcenia.

Średni stan odkształcenia dla całego ciała deformowanego plastycznie może być również

określony za pomocą współczynników:

−

współczynnik wydłużenia – oznacza przyrost długości przerabianego plastycznie

przedmiotu

0

1

l

l

λ

=

– współczynnik wydłużenia,

−

współczynnik poszerzenia – jest to przyrost szerokości przedmiotu w każdym procesie

przeróbki plastycznej, powodujący powiększenie szerokości,

0

1

b

b

=

β

–

współczynnik poszerzenia,

−

gniot – jest to liniowe zmniejszenie wymiarów przedmiotu odkształconego pod

działaniem siły ściskającej w kierunku jej działania,

0

1

h

h

γ

=

–

współczynnik gniotu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 5. Niektóre przypadki stanu naprężenia i odkształcenia [2, s. 21]

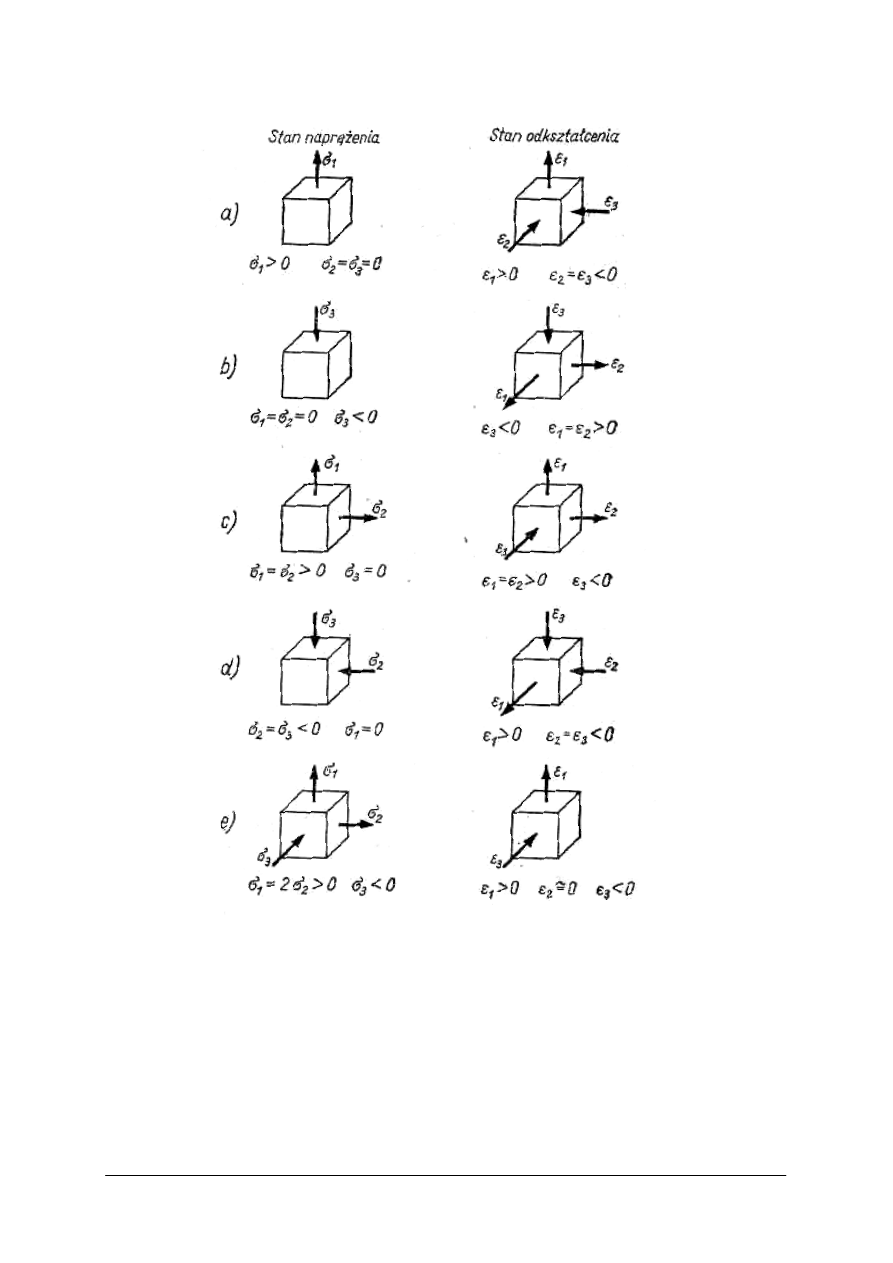

Zasada stałej objętości

Istotą każdego procesu odkształcenia plastycznego jest zmiana kształtu bryły, przy której

występuje zmiana jej cech geometrycznych. Zmieniając np. grubość (wysokość h

0

)

na mniejszą (h

1

) oczekuje się, że bryła wydłuży się, lub jednocześnie się wydłuży i poszerzy.

W większości przypadków, w stosownych procesach, chodzi o jak najefektywniejszą zmianę

przekroju poprzecznego wsadu na mniejszy o odpowiednim kształcie. W związku z tym

poszukuje się sposobu, w którym zmieniając grubość, osiągnie się jak największe wydłużenie

przy towarzyszącym kontrolowanym poszerzeniu. Wszystkie te zabiegi opierają

się na zasadzie stałej objętości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Podstawowe równania mechaniki ośrodka ciągłego przedstawiają znane zasady fizyki,

między innymi zasadę zachowania masy. Równanie to jest ważne dla każdego ośrodka

uważanego za ciągły (płynu, ciała stałego itp.) w każdym jego stanie – w teorii sprężystości,

teorii plastyczności itd.

Równanie ciągłości to znana z fizyki zasada zachowania masy: w żadnym układzie

mechaniki klasycznej masa nie może powstać ani ulec zmniejszeniu. Innymi słowy zasada

stałej objętości określa że objętość materiału przechodzącego w określonym czasie przez

dowolny przekrój jest wielkością stałą. Gdyby zasada ta nie była spełniona, wówczas

mielibyśmy do czynienia ze spiętrzeniem pasma materiału lub naciągiem materiału

i rozerwaniem pasma.

Zasada stałej objętości w najprostszej formie wyraża się wzorem:

V = V

0

gdzie:

V

0

, V

1

– objętości przedmiotu przed obróbką i poddanego obróbce.

Jeżeli oznaczymy wymiary próbki przed i po walcowaniu to możemy określić zasadę

stałej objętości w najprostszy sposób i wyrazić jako:

1

1

1

0

0

0

b

l

h

b

l

h

=

lub po podstawieniu:

1

λ

β

γ

=

⋅

⋅

Wzór ten wyraża zasadę, że objętość materiału przechodząca w jednostce czasu przez

dowolny przekrój jest wielkością stałą. Oznacza również, że jeżeli zadamy dla danej klatki,

będącej w układzie ciągłym określoną objętość w jednostce czasu, to ta sama objętość

powinna przejść przez wszystkie inne klatki, pracujące w danym zespole ciągłym, w tym

samym czasie. Graficznie warunek ten jest przedstawiony na rysunku 6.

Rys. 6. Proces walcowania – zasada stałej objętości [5, s. 35]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Na czym polega odkształcenie plastyczne?

2.

Co to jest granica plastyczności?

3.

Jak obliczamy odkształcenie względne?

4.

Czym różnią się od siebie odkształcenie sprężyste i plastyczne (trwałe)?

5.

Od czego zależy dolna granica plastyczności?

6.

Jak obliczamy współczynnik gniotu?

7.

W oparciu, o jakie prawo fizyki została sformułowana zasada stałej objętości?

8.

Na czym polega zasada stałej objętości?

9.

Jakie jest technologiczne znaczenie zasady stałej objętości?

10.

Jakim wzorem wyraża się zasadę stałej objętości?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dla przedstawionych przykładów plastycznego odkształcenia próbek metalowych oblicz

wielkość odkształcenia względnego w kierunku zgodnym z działająca siłą.

Rysunek do ćwiczenia 1 [6, s. 112]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zastosować odpowiedni wzór,

2)

sprawdzić wynik obliczeń,

3)

zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska:

−

kalkulator,

−

długopis.

Cu

h

H= 116 mm

h = 48 mm

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 2

Posługując się schematem procesu walcowania, objaśnij zasadę stałej objętości i określ

jej technologiczne zastosowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

narysować schemat procesu walcowania, z zaznaczeniem wszystkich istotnych

wymiarów,

2)

zapisać wzór wyrażający zasadę stałej objętości,

3)

objaśnić technologiczne znaczenie zasady stałej objętości.

Wyposażenie stanowiska:

−

kartka formatu A4,

−

ołówek HB,

−

długopis.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dobrać wzór do obliczenia odkształcenia względnego?

2)

obliczyć wielkość odkształcenia względnego?

3)

zdefiniować zasadę stałej objętości?

4)

wyjaśnić zasadę stałej objętości?

5)

określić technologiczne znaczenie zasady stałej objętości?

6)

opisać wzór wyrażający zasadę stałej objętości?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Wewnętrzny mechanizm odkształceń plastycznych

4.2.1. Materiał nauczania

Mechanizmy odkształcenia plastycznego metali

Metale mają budowę krystaliczną, tzn. składają się z poszczególnych kryształków,

zwanych też ziarnami (rys. 7). Kryształy te są oddzielone od siebie warstewką

międzykrystaliczną. Ułożenie atomów w kryształach metali jest uporządkowane. Przez

połączenie środków odpowiednich atomów liniami prostymi otrzymuje się tzw. sieć

przestrzenną. Węzły tej sieci są punktami, koło których oscylują (drgają) atomy. Dla

uproszczenia przyjmuje się, że są to punkty położenia środków atomów w krysztale danego

metalu w stanie równowagi. Uporządkowanie atomów w krysztale jest wielokrotnym

powtórzeniem pewnej komórki elementarnej charakteryzującej rodzaj krystalizacji danego

metalu.

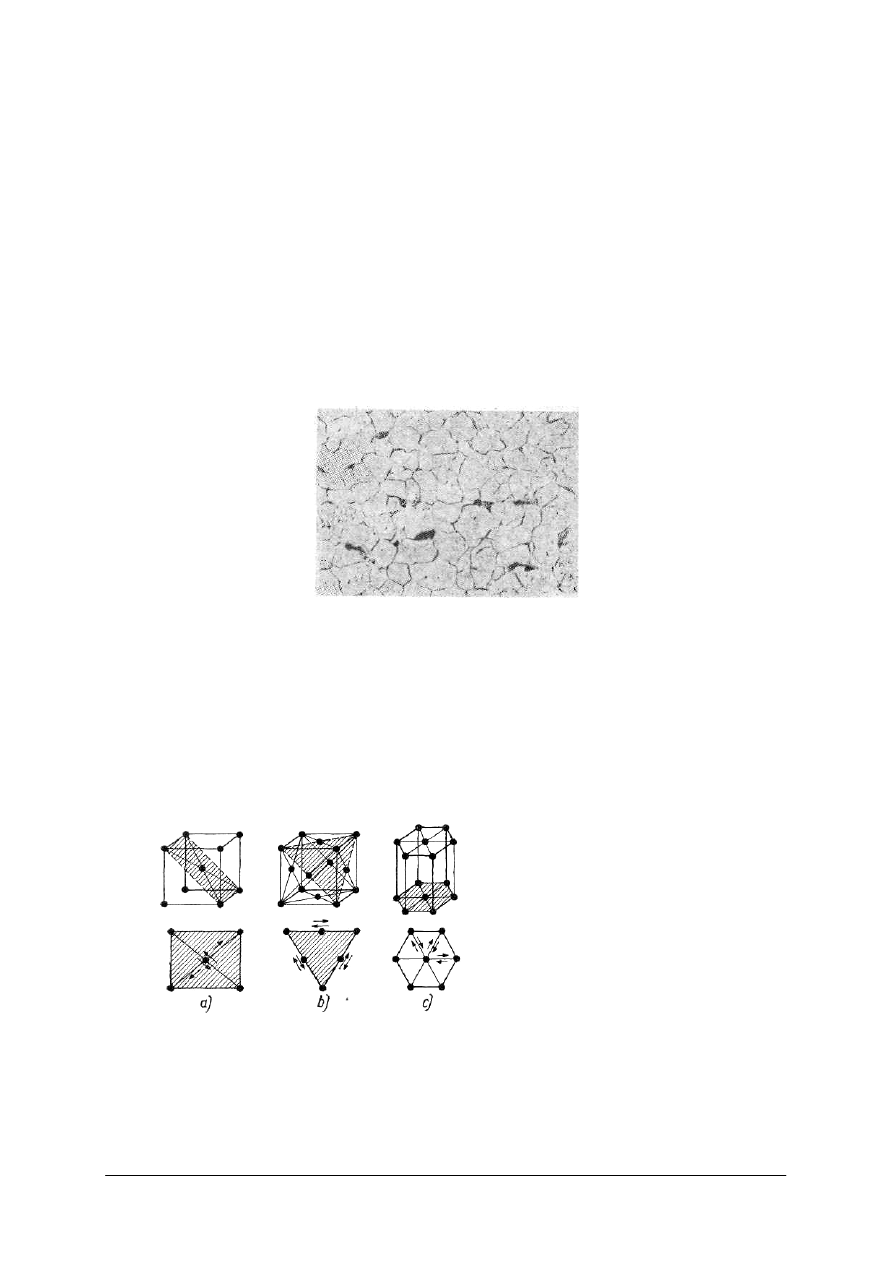

Rys. 7. Struktura krystaliczna miękkiej stali [2, s. 33]

Pewne metale krystalizują się zawsze według właściwego sobie typu sieci przestrzennej.

Wyjątek stanowią jedynie te metale, które w rozmaitych warunkach zewnętrznych (jak

temperatura albo ciśnienie) tworzą odmiany alotropowe, tzn. krystalizują się przyjmując

odmienny typ sieci dla każdej odmiany alotropowej.

Odkształcenie plastyczne wywołuje przemieszczenia jednych części metalu względem

drugich. Przemieszczenia te zachodzą w wyniku odkształceń kryształów, odkształceń

warstewek między-krystalicznych oraz rozdrobnienia kryształów.

Kryształy mogą się odkształcać plastycznie dzięki poślizgom oraz wskutek tworzenia się

kryształów bliźniaczych.

a.

komórka elementarna sieci sześciennej

przestrzennie centrowanej,

b.

komórka elementarna sieci sześciennej

płasko centrowanej,

c.

komórka

elementarna

sieci

heksagonalnej.

Rys. 8. Zasadnicze typy sieci przestrzennej kryształów metali z o-znaczeniem płaszczyzn i kierunków poślizgu

[2, s. 34]

Poślizgami nazywamy wzajemne przesuwanie się po sobie warstw kryształu wzdłuż

pewnych płaszczyzn, zwanych płaszczyznami poślizgu. Są to płaszczyzny najgęściej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

obsadzone atomami. Liczba płaszczyzn poślizgu zależy od typu budowy sieci

krystalograficznej.

Najczęściej spotykane typy sieci przestrzennej metali pokazano na rys. 8:

a.

Sieć sześcienna przestrzennie centrowana (rys. 8a) ma 6 różnych płaszczyzn poślizgu.

W każdej płaszczyźnie są 2 kierunki poślizgu, przeto łącznie istnieje 12 systemów

poślizgu.

b.

Sieć sześcienna płasko centrowana (rys. 8b) tworzy 4 układy płaszczyzn. W każdej

płaszczyźnie są trzy kierunki po ślizgu. Razem istnieje, więc 12 różnych systemów

poślizgu.

c.

W sieci heksagonalnej (rys. 8c) podstawa jest jedyną płaszczyzną poślizgu. Można w niej

wyznaczyć 3 kierunki i w związku z tym tworzy ona 3 systemy poślizgów.

Odkształcenie kryształów zachodzi wskutek poślizgów na tych płaszczyznach, dzielących

kryształ na równoległe warstewki, które przesuwają się po sobie pod wpływem działania

obciążeń (rys. 9).

Ze wzrostem odkształcenia plastycznego poślizgi występują na coraz większej liczbie

płaszczyzn poślizgu (rys. 9a, b, c). Im więcej kierunków poślizgu może być utworzonych

w określonym typie sieci, tym większe zdolności plastyczne przejawia metal. Dlatego też

metale takie, jak Al, Cu, Pb, As, Au i inne, krystalizujące się według sieci sześciennej płasko

centrowanej (rys. 9b) dają się bardzo łatwo kształtować plastycznie, natomiast Zn, Cd, Mg

tworzące sieć heksagonalną ujawniają małą zdolność do odkształceń plastycznych.

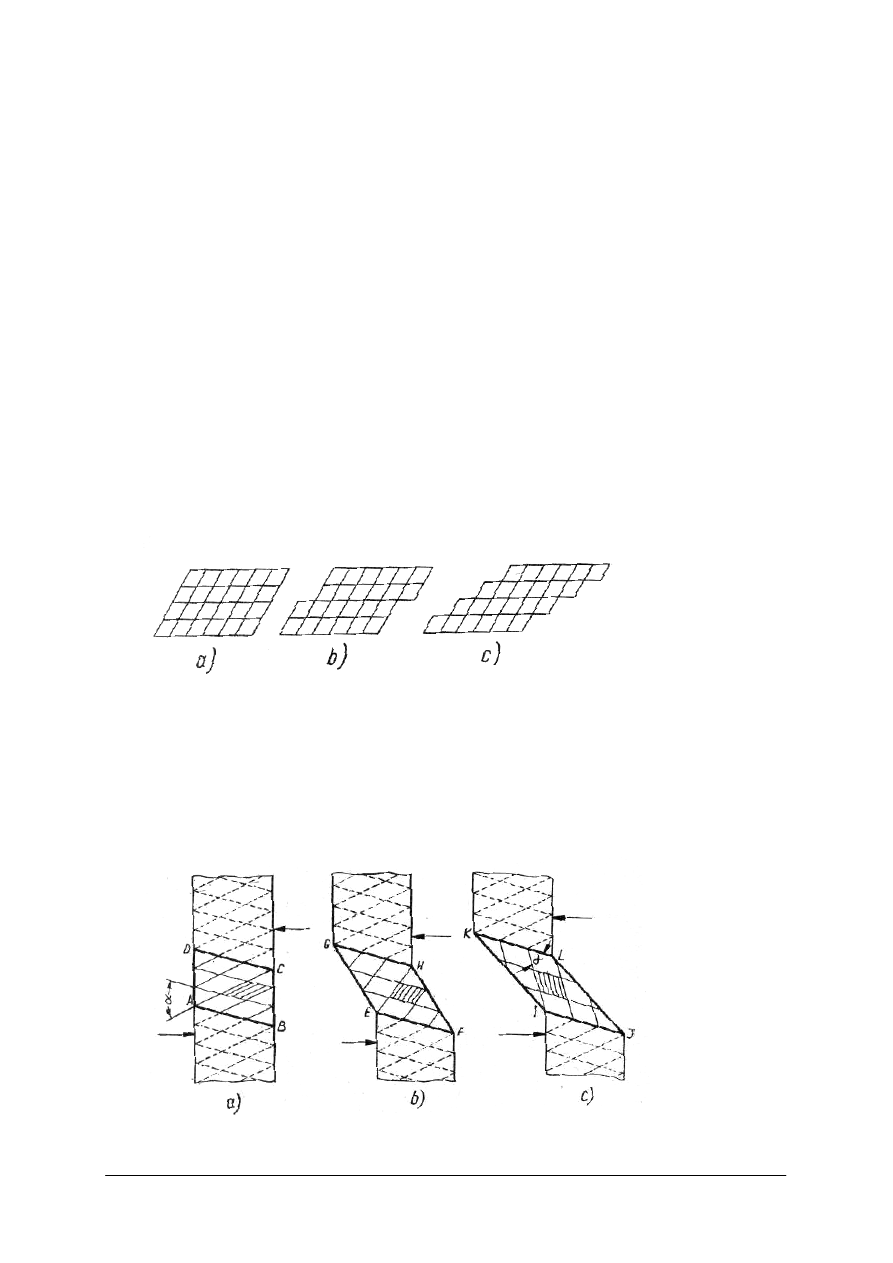

Rys. 9. Schemat odkształceń plastycznych w krysztale metalu przez poślizgi na płaszczyznach poślizgu: a) sieć

kryształu nie odkształconego, b) przemieszczenie na jednej płaszczyźnie poślizgu, c) przemieszczenie

w trzech sąsiednich płaszczyznach poślizgu [2, s. 35]

Niekiedy odkształcenie plastyczne metalu przebiega na drodze tworzenia tzw. kryształów

bliźniaczych (rys. 10). Powstają one wskutek takiego obrotu pewnej części sieci, że stanowi

ona odbicie lustrzane części nieulegającej obrotowi. Bliźniakowanie występuje nagle,

skokowo, a często towarzyszy mu odgłos, np. chrzęst przy zginaniu pręta z cyny.

Rys. 10. Schemat odkształceń plastycznych w krysztale metalu przez tworzenie kryształów bliźniaczych a) sieć

kryształu nie odkształconego, b) stan przejściowy, c) stan końcowy [2, s. 35]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Normalnie metal jest ciałem wielokrystalicznym tzn. składa się z wielkiej liczby

kryształów, pomiędzy którymi znajdują się warstwy międzykrystaliczne. Odkształcenia

w kryształach ciał wielokrystalicznych przebiegają przez poślizgi i bliźniakowanie.

Jednak w związku z chaotycznym ułożeniem kryształów w masie metalu,

w poszczególnych kryształach występują różne kierunki płaszczyzn poślizgu względem

kierunku działania naprężeń. W związku z tym wykazują one różną podatność na

odkształcenia plastyczne.

Najpierw poślizgi występują na płaszczyznach zgodnych z maksymalnymi naprężeniami

stycznymi, tzn. na płaszczyznach ułożonych pod kątem 45° do kierunku działania siły.

Odkształcające się kryształy naciskają na sąsiednie i powodują poślizgi w coraz to nowych

płaszczyznach o innej orientacji kierunkowej.

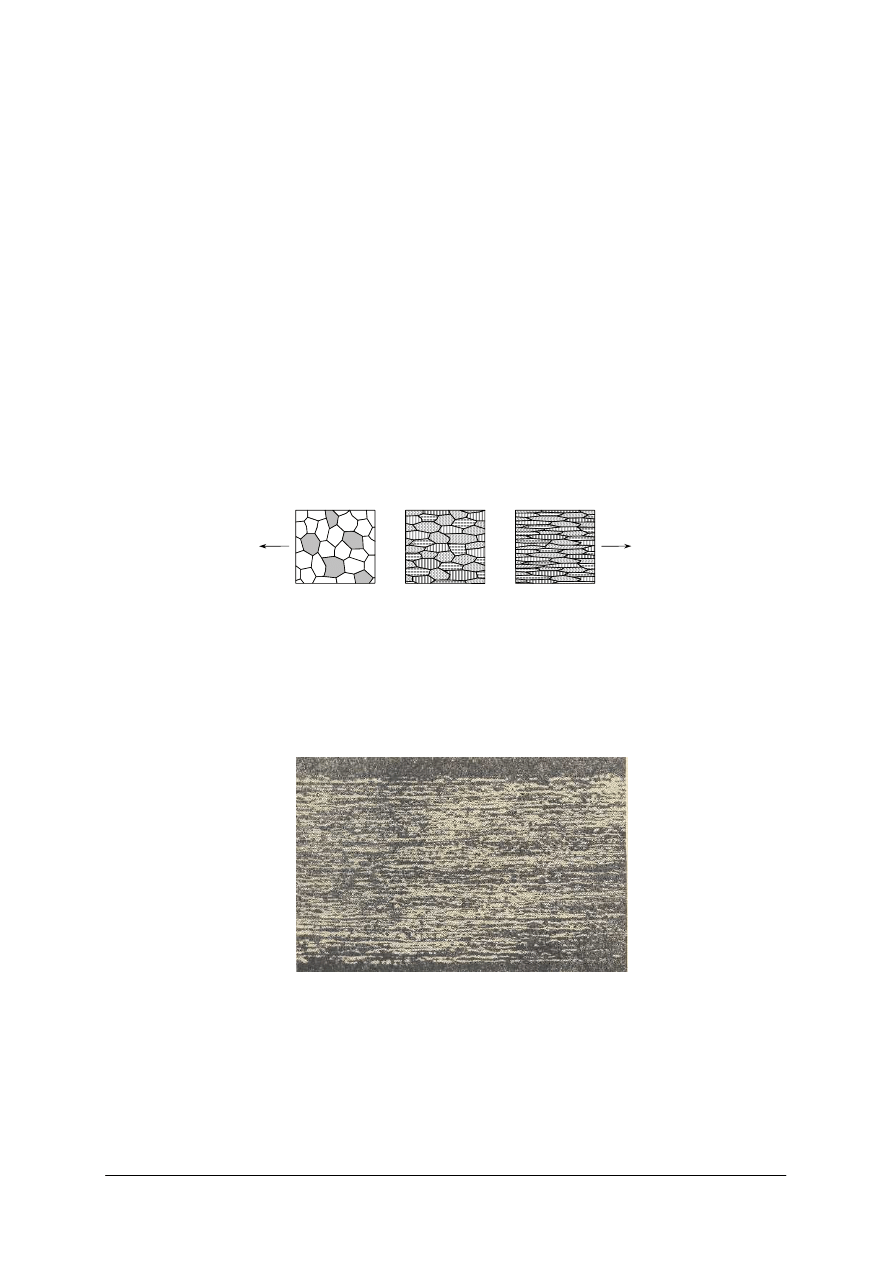

Na rys.11 przedstawiono schematycznie zmiany strukturalne, zachodzące pod wpływem

zwiększającej się siły. Na początku powstają poślizgi w tych ziarnach, w których płaszczyzny

poślizgu są nachylone pod kątem 45° do kierunku działania siły. W kryształach tych potrzeba

najmniejszej siły do uruchomienia poślizgów. Pod wpływem zwiększającej się siły zostaną

uruchomione poślizgi w innych ziarnach. Proces tworzenia się poślizgów hamowany jest

granicami ziaren. W miarę wzrostu siły rozciągającej ziarna wydłużają się, przyjmując

strukturę włóknistą. W chwili gdy siła osiągnie wartość krytyczną nastąpi zerwanie spójności

- rozerwanie próbki.

a.

b.

c.

Rys. 11. Schemat zmiany struktury pod wpływem wzrastającej siły wywołującej zgniot w metalu

polikrystalicznym [10]

Wraz ze zwiększeniem się odkształcenia plastycznego, ziarna dzielą się na części.

Podział przebiega wzdłuż linii poślizgu. Rozdrobnione ziarna nabierają kształtu

wydłużonego, układając się w pasma równoległe do kierunku działania siły. W ten sposób

powstaje struktura włóknista (rys. 12). Metal o takiej strukturze wykazuje inne własności

wzdłuż włókien, a inne w poprzek włókien.

Rys. 12. Struktura włóknista miękkiej stali przy dużym odkształceniu plastycznym. Stopień zgniotu 94%

[2, s. 36]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Mechanizmy odkształcenia plastycznego metali na gorąco

Pełzanie dyslokacyjne

Jest to mechanizm odkształcenia plastycznego o dużym znaczeniu dla obróbki

plastycznej na gorąco. W procesie tym, w ślad za odkształceniem plastycznym na gorąco

przebiegają dynamiczne procesy aktywowane cieplnie, tj. zdrowienie i rekrystalizacja,

usuwające częściowo lub niemal całkowicie skutki umocnienia zgniotowego. Początkowy

etap odkształcenia plastycznego metali na gorąco charakteryzuje się gwałtownym wzrostem

naprężenia, spowodowanym znacznym zwiększeniem gęstości dyslokacji. W miarę

odkształcenia plastycznego naprężenie płynięcia osiąga wartość maksymalną, po czym maleje

wskutek przebiegu procesów aktywowanych cieplnie. Zwiększenie stopnia odkształcenia przy

stałej szybkości odkształcenia powoduje wzrost umocnienia.

Poza poślizgiem dyslokacyjnym i bliźniakowaniem oraz pełzaniem dyslokacyjnym

pozostałe mechanizmy odkształcenia plastycznego metali nie są zwykle wykorzystywane

podczas obróbki plastycznej. Występują natomiast jako nie kontrolowane i niepożądane

procesy niszczenia metali

Pełzanie dyfuzyjne

Proces ten zachodzi w temperaturze większej niż 0,6 temperatury topnienia w warunkach

niehydrostatycznego stanu naprężeń. Wówczas, wskutek oddziaływania składowej normalnej

naprężeń występują lokalne różnice potencjału chemicznego wakansów, wyrównujące się

podczas pełzania dyfuzyjnego. W procesie tym następuje przepływ wakansów z obszarów

o wysokim potencjale przyległych do granic ziaren prostopadłych do kierunku rozciągania,

w których panują naprężenia rozciągające, do obszarów o niższym potencjale, przylegających

do granic ziaren równoległych do osi rozciągania, w których panują naprężenia ściskające.

Taki przepływ wakansów odpowiada dyfuzyjnemu przepływowi masy w odwrotnym

kierunku i w rezultacie prowadzi do odkształcenia ziaren, co przejawia się ich wydłużeniem

w kierunku rozciągania.

W pobliżu styku trzech ziaren strumień jest znacznie większy niż w innych strefach

granic ziaren, co powoduje przemieszczanie się do tych miejsc znacznej ilości atomów.

Pełzanie dyfuzyjne wykazuje stadium przejściowe, podczas którego jego szybkość

systematycznie spada, aż do osiągnięcia wartości ustalonej, niezależnej od czasu.

Poślizg po granicach ziaren

Mechanizm ten nie jest dokładnie zbadany i ma ograniczone znaczenie dla obróbki

plastycznej. Polega na przesuwaniu się i obrotach ziaren wzdłuż ich granic szerokokątowych.

Mechanizm ten jest dominujący, gdy temperatura odkształcenia plastycznego jest większa niż

0,4 temperatury topnienia. Poślizgowi po granicach ziaren towarzyszą mechanizmy

zapewniające nienaruszenie spójności metalu.

Mechanizmy poślizgu po granicach ziaren i pełzania dyfuzyjnego współdziałają ze sobą

i dlatego nie mogą występować niezależnie. Zwykle warunkiem pełzania dyfuzyjnego jest

poślizg po granicach ziaren akomodowany również poślizgiem dyslokacji.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są podstawowe mechanizmy odkształcenia plastycznego metali?

2.

Jakie czynniki mają wpływ na uruchomienie różnych mechanizmów odkształcenia?

3.

Jakie mechanizmy mają decydującą rolę w odkształceniu plastycznym metali na zimno?

4.

Na czym polega mechanizm poślizgu?

5.

Na czym polega mechanizm bliźniakowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

6.

Jakie zjawiska zachodzą podczas odkształcania plastycznego metali na gorąco?

7.

Jakie mechanizmy odgrywają decydującą rolę w odkształceniu plastycznym metali

na gorąco?

8.

Na czym polega pełzanie dyslokacyjne?

9.

Które mechanizmy odkształcenia plastycznego znajdują zastosowanie w procesie obróbki

plastycznej?

10.

Jakie znaczenie mają pełzanie dyfuzyjne i poślizg po granicy ziaren?

4.2.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj mechanizmy odkształcenia plastycznego metali na zimno.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zdefiniować pojęcie odkształcenia plastycznego,

2)

rozpoznać mechanizmy odkształcenia plastycznego na zimno przedstawione na

rysunkach,

3)

zapisać informacje we wskazanych miejscach na rysunkach,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska:

−

materiały do pisania.

Ćwiczenie 2

Określ zmiany struktury wewnętrznej wynikające z odkształcenia przedstawionego na

rysunku.

a.

b.

c.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Struktura

Określenie

a

b

c

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić mechanizmy odkształcenia plastycznego na gorąco zawarte w tabeli,

2)

zapisać informacje w tabeli,

3)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały do pisania.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcia odkształcenia plastycznego?

2)

określić podstawowe mechanizmy odkształcenia plastycznego na

zimno?

3)

rozróżnić mechanizmy poślizgu i bliźniakowania?

4)

określić podstawowe mechanizmy odkształcenia plastycznego na

gorąco?

5)

określić czynniki, decydujące o uruchomienie poszczególnych

mechanizmów odkształcenia plastycznego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Zgniot

4.3.1. Materiał nauczania

Każdemu odkształceniu plastycznemu większości metali technicznych towarzyszy

zjawisko umocnienia. Umocnienie jest wynikiem malejącej wraz z odkształceniem zdolności

przemieszczania się dyslokacji na skutek hamowania ich i blokowania przez inne dyslokacje

oraz inne przeszkody takie, jak: obce atomy, granice ziaren itp. Umocnieniu towarzyszą

zmiany w strukturze metalu (rys. 13). Taki proces odkształcenia, w którym metal umacnia się

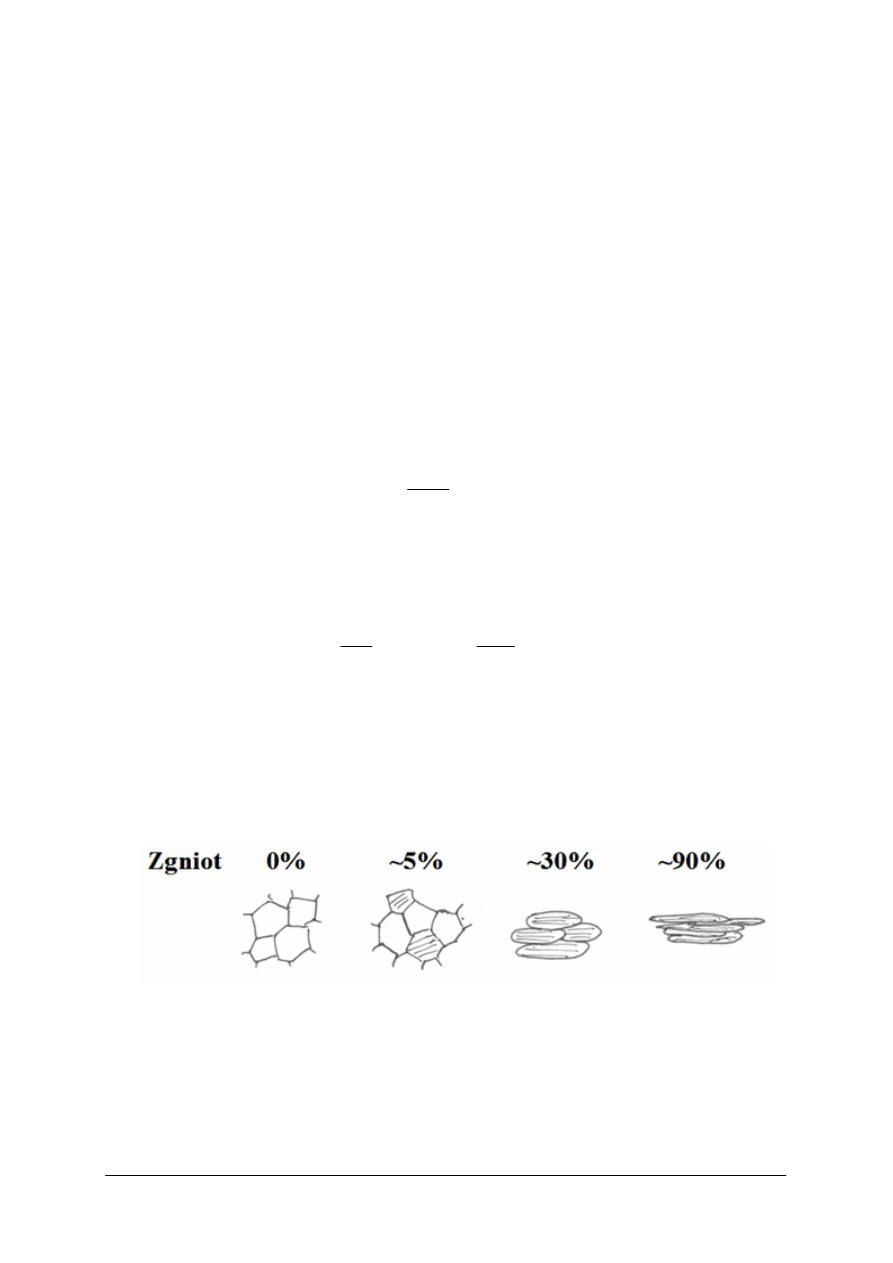

określa się mianem zgniotu i mierzy stopniem zgniotu.

Zgniot

Zgniotem nazywamy całokształt zmian właściwości fizycznych i mechanicznych

spowodowane przez odkształcenie plastyczne poniżej temperatury rekrystalizacji (na zimno).

Stan zgniotu charakteryzuje się wzrostem właściwości wytrzymałościowych (granic

sprężystości i plastyczności, wytrzymałości na rozciąganie, twardości itp.) oraz spadkiem

właściwości plastycznych (wydłużenia, przewężenia, udarności).

Wielkość zgniotu Z mierzy się najczęściej zmianą przekroju poprzecznego

100

0

0

⋅

−

=

F

F

F

Z

[%]

gdzie:

F

0

– przekrój początkowy próbki przed odkształceniem,

F – przekrój próbki po odkształceniu.

Zgniot można również mierzyć zmianą głównego wymiaru przedmiotu, np. wydłużeniem

podczas rozciągania lub zmianą wysokości przy ściskaniu i walcowaniu:

100

lub

100

0

0

0

0

⋅

−

=

⋅

−

=

h

h

h

Z

l

l

l

Z

[%]

gdzie:

l

0

– długość początkowa próbki rozciąganej,

l – długość końcowa próbki rozciąganej,

h

0

– wysokość (grubość) początkowa próbki ściskanej (walcowanej),

h – wysokość (grubość) końcowa próbki ściskanej (walcowanej).

Z cech fizycznych ze wzrostem zgniotu maleje przewodnictwo elektryczne oraz

przenikalność magnetyczna, zaś siła koercji i histereza magnetyczna rosną.

Rys. 13. W miarę wzrostu stopnia zgniotu Z zwiększa się gęstość dyslokacji [11]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

7 5 %

5 0 %

2 5 %

0 %

σ

o d k s z ta łc e n ie

Rys. 14. Krzywe rozciągania dla próbek o różnym

stopniu zgniotu [11]

KCU

HB

120

80

40

60

100

140

18

22

80

40

60

20

20

40

60

80

100 %

0

R

m

, R

e

, A, Z

KCU

HB

Z

R

m

R

e

A

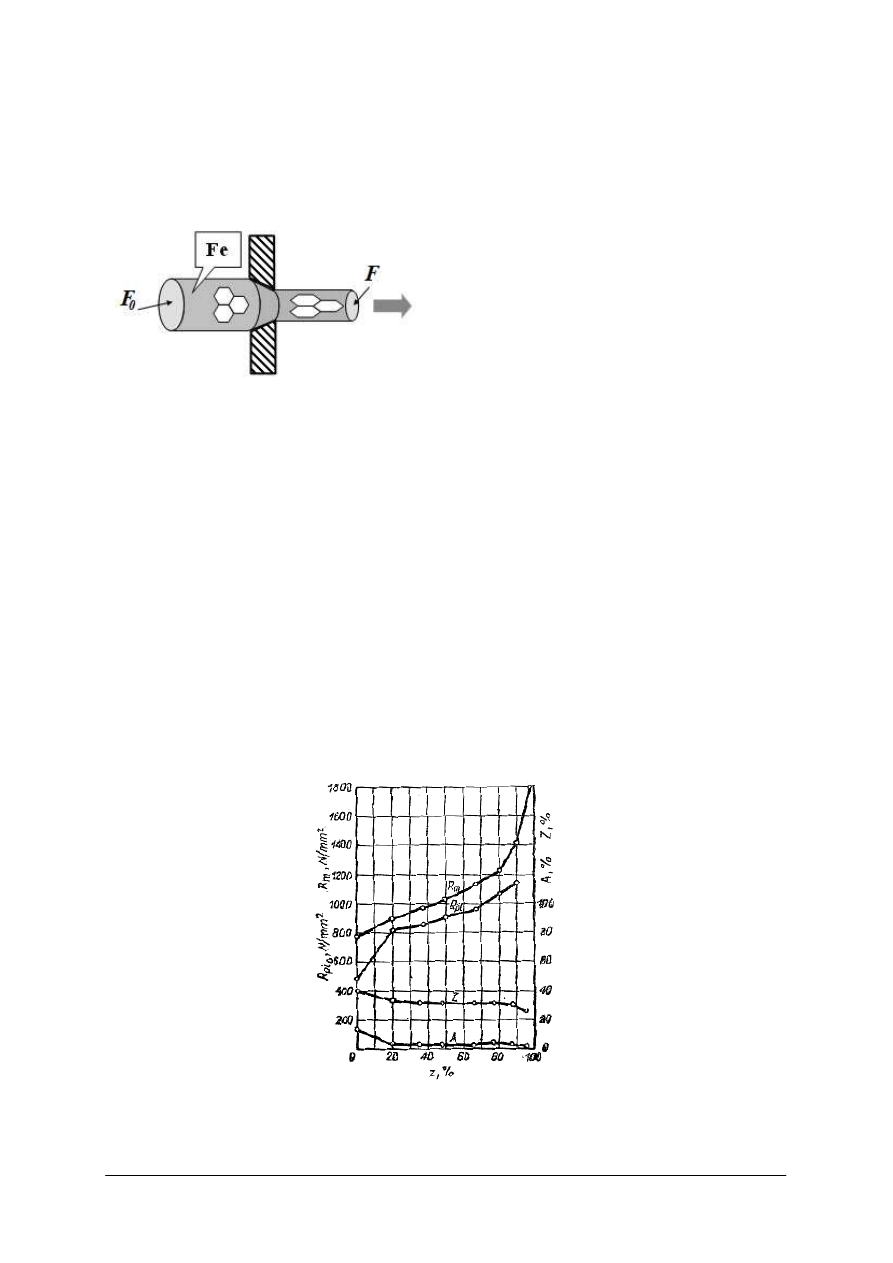

Rys. 15. Zmiana własności czystego żelaza

w zależności od stopnia zgniotu.

A% – wydłużenie, Z% – przewężenie,

HB – twardość, KCU – udarność [11]

Rysunek 14 przedstawia krzywe rozciągania dla różnych stopni zgniotu, a rys. 15

obrazuje zmianę właściwości mechanicznych w zależności od stopnia zgniotu dla czystego

żelaza.

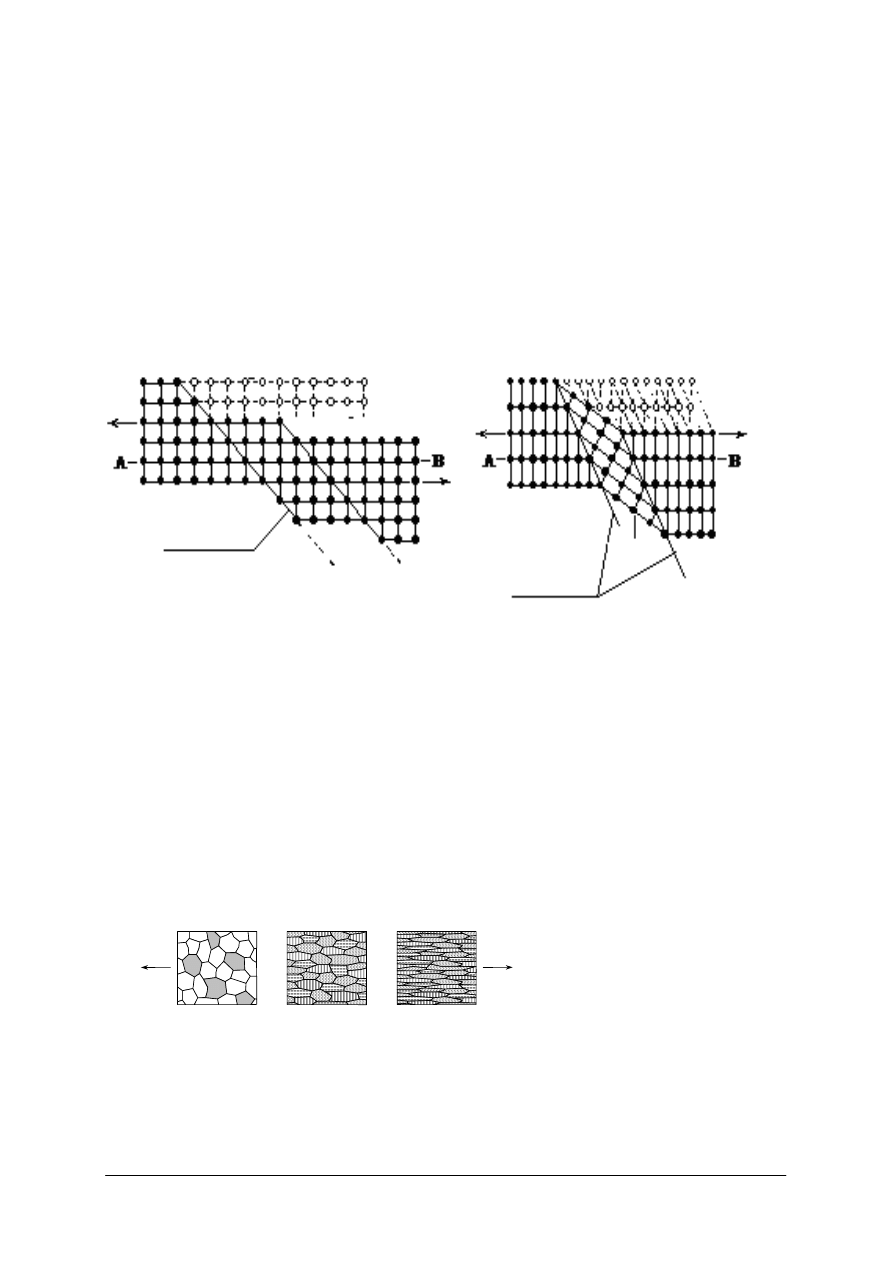

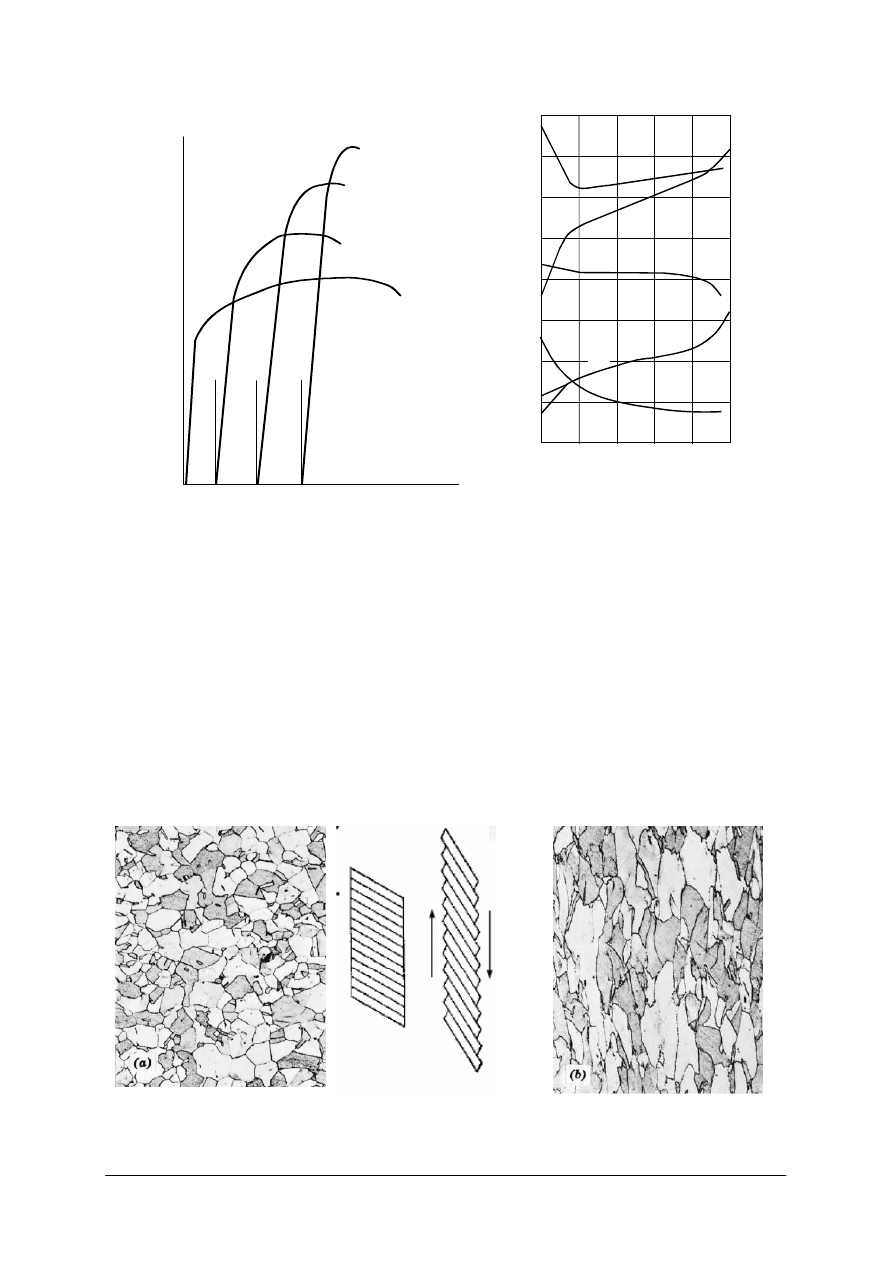

Tekstura zgniotu

Zgniot to stan strukturalny spowodowany odkształceniem plastycznym na zimno.

Znaczne odkształcenie plastyczne powoduje uprzywilejowaną orientację krystalograficzną

ziaren względem kierunku i płaszczyzny obróbki plastycznej, zwanej teksturą zgniotu.

Tekstura zgniotu decyduje o wykazywaniu odmiennych właściwości mechanicznych

i fizycznych metali obrabianych plastycznie na zimno. Metale odkształcone plastycznie

na zimno z dużym stopniem gniotu wykazują strukturę włóknistą o znacznej wartości

stosunku długości do ich średnicy (rys. 16).

a

b

c

Rys. 16. Odkształcenie plastyczne w materiałach polikrystalicznych: a – struktura przed deformacją,

b – linie poślizgu w ziarnach polikryształu, c – struktura po deformacji [11]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Odkształcenie plastyczne metalu, które powstaje podczas deformacji na zimno, powoduje

znaczną zmianę jego właściwości fizycznych i mechanicznych. Zmiany te objawiają się

przede wszystkim wzrostem twardości i wytrzymałości przy jednoczesnym spadku

właściwości plastycznych (rys. 17), oraz obniżeniem przewodności elektrycznej i gęstości.

Mamy do czynienia z umocnieniem.

Wzrost twardości i wytrzymałości związany z odkształceniem plastycznym ma duże

znaczenie i w pewnych przypadkach jest wykorzystywany w celu umocnienia materiału.

Często jednak zachodzi konieczność przywrócenia materiałom ich właściwości, jakie miały

przed odkształceniem plastycznym np. w celu obniżenia twardości lub uzyskania

odpowiednich właściwości fizycznych, takich jak np. dobra przewodność elektryczna (jest

to bardzo istotne np. w procesie ciągnienia drutów miedzianych przeznaczonych na przewody

elektryczne). Obniżenie twardości i zwiększenie plastyczności odkształconego metalu oraz

przywrócenie innych właściwości fizycznych można uzyskać przez wyżarzanie, które polega

na wytrzymaniu odkształconego materiału przez pewien okres czasu w podwyższonej

temperaturze, zwykle powyżej jednej trzeciej bezwzględnej temperatury topnienia.

a)

b)

Rys. 17. Zmiana własności mechanicznych: a) stali o zawartości 0,35% C, b) mosiądzu – (35% Zn) w zależności

od stopnia odkształcenia plastycznego A% – wydłużenie, Z% – przewężenie, HB – twardość,

[3, s. 217]

Wskutek odkształcenia plastycznego i związanych z nim poślizgów, zachodzących

w poszczególnych ziarnach, w metalu pojawia się tzw. tekstura, czyli określona orientacja

krystalograficzna ziaren związana z kierunkiem odkształcenia. Stopień steksturowania metalu

wzrasta ze stopniem odkształcenia plastycznego. Zmiany w strukturze metalu, jakie powstają

w wyniku odkształcenia plastycznego można stwierdzić najwyraźniej za pomocą takich

metod, jak np. mikroskopia optyczna, mikroskopia elektronowa i dyfrakcja promieni X.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co oznacza pojęcie zgniotu?

2.

Co to jest stopień gniotu i jakim wzorem się wyraża?

3.

Jakie zmiany wytrzymałości i sprężystości metali wywołuje ich odkształcenie plastyczne

na zimno (zgniot)?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.3. Ćwiczenia

Ćwiczenie 1

Dla przedstawionego przykładu plastycznego odkształcenia próbki metalowej oblicz

wartość zgniotu.

Rysunek do ćwiczenia 1 [5, s. 114]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dobrać wzór na stopień zgniotu

2)

zastosować podany wzór,

3)

sprawdzić wynik obliczeń,

4)

zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska:

−

kalkulator,

−

długopis.

Ćwiczenie 2

Określ zmiany właściwości mechanicznych i fizycznych stali o zawartości 0,35% C pod

wpływem odkształcenia plastycznego na zimno.

Rys. do ćwiczenia 2

F

0

= 392 mm

2

F = 197.mm

2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić zmiany właściwości mechanicznych stali,

2)

określić zmiany właściwości fizycznych stali,

3)

zapisać informacje do zeszytu,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

długopis.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcia stopnia zgniotu i tekstury zgniotu?

2)

dobrać wzór do obliczenia stopnia zgniotu?

3)

obliczyć stopień zgniotu?

4)

określić zmiany wytrzymałości i sprężystości metali wywołane przez

ich odkształcenie plastyczne na zimno?

5)

wskazać sposób usunięcia zmian w metalu spowodowanych

odkształceniem plastycznym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.4. Wpływ temperatury na właściwości plastyczne metali

4.4.1. Materiał nauczania

Wpływ temperatury na właściwości metali, obróbka plastyczna na zimno i na gorąco

Z podwyższeniem temperatury zmieniają się właściwości plastyczne nagrzewanego

metalu. Metale, wymagające w normalnych temperaturach bardzo dużych nacisków dla

uzyskania odkształceń plastycznych, po ich nagrzaniu można obrabiać plastycznie przy

wielokrotnie mniejszych naciskach.

Polepszenie

właściwości

plastycznych

nie

zawsze

następuje

równocześnie

z podwyższeniem temperatury. Na przykład stal w zakresie temperatur około 573 do 673 K

(300 do 400°C) i miedź przy 673 do 873 K (400 do 600°C) odkształcają się plastycznie

trudniej niż w temperaturach otoczenia, tj. około 293 K (20

o

C). Po nagrzaniu stali do

temperatury 1123 do 1523 K (850 do 1250°C), a miedzi 1173 do 1323 K (900 do 1050°C) ich

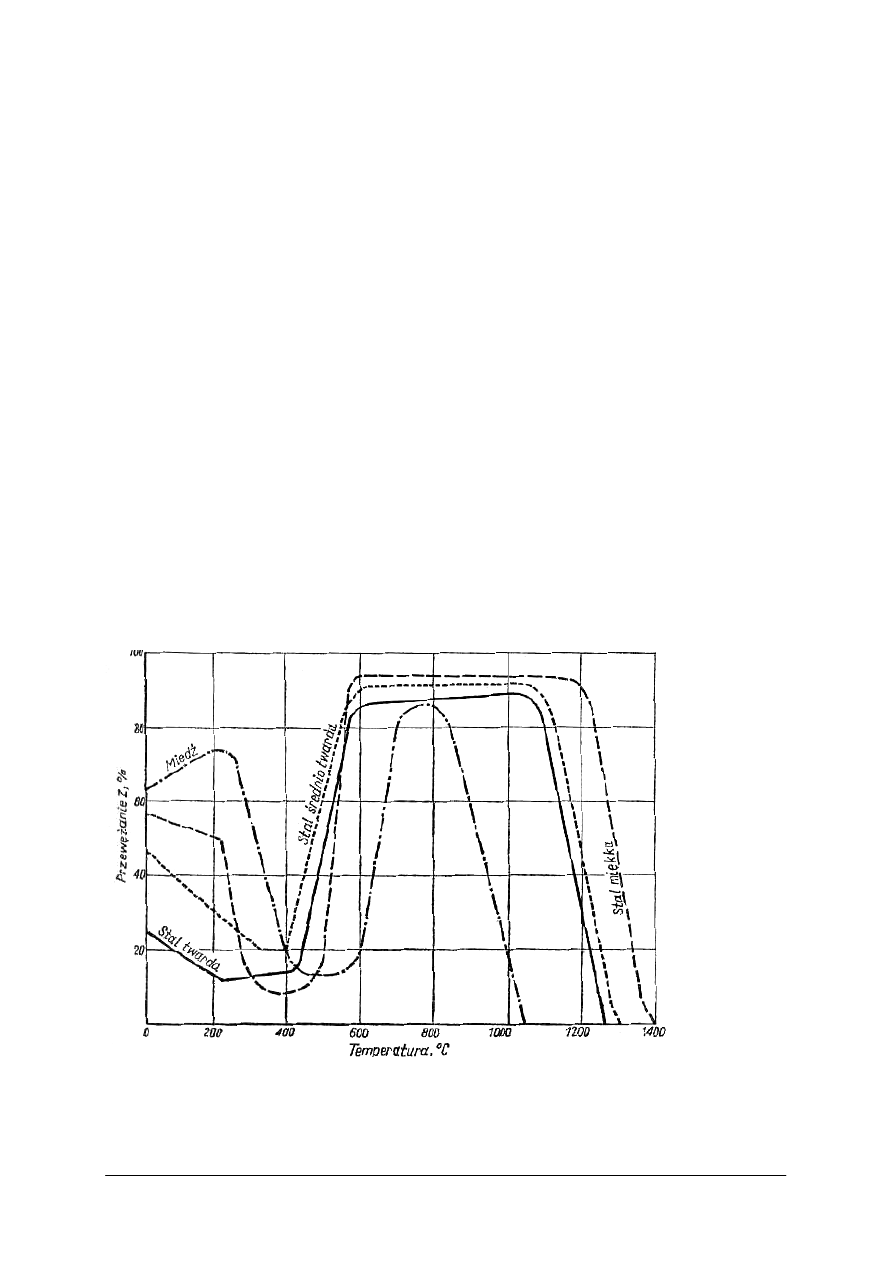

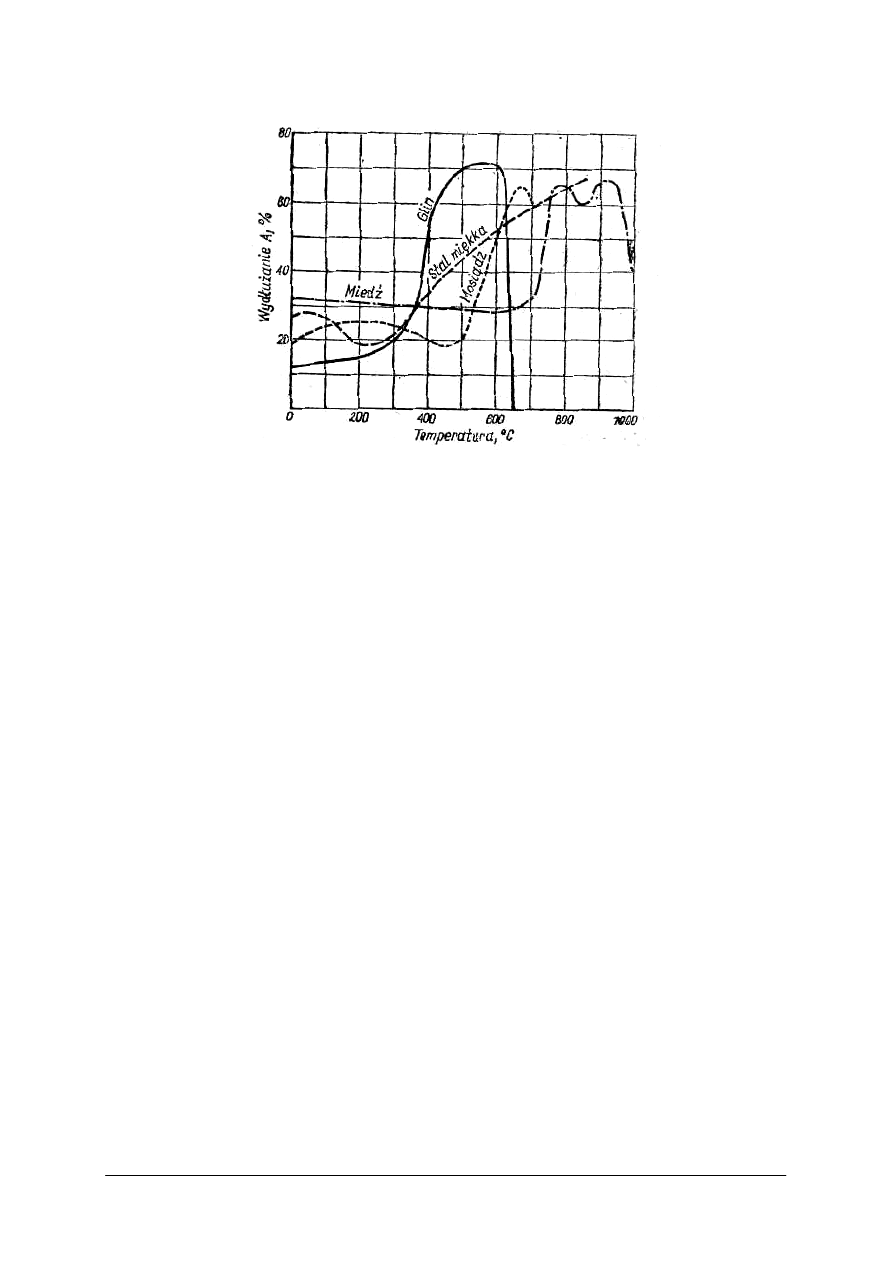

właściwości plastyczne zwiększają się kilkakrotnie. Zmiany te ilustrują wykresy zależności

przewężenia lub wydłużenia od temperatury metalu (rys. 18 oraz 19).

Temperaturą graniczną między obróbką plastyczną na zimno i na gorąco jest tzw.

temperatura krytyczna.

W metalu nagrzanym powyżej tej temperatury, niezwłocznie po odkształceniu następuje

rekrystalizacja zgniecionych ziaren, łącznie do rekrystalizacji wtórnej i zanikają skutki

zgniotu (w tym umocnienie). Taką, zatem obróbkę, po której metal nie wykazuje umocnienia,

nazywa się obróbką plastyczną na gorąco. Obróbka plastyczna, po której metal trwale zmienia

swoją strukturę i wykazuje umocnienie, nazywa się obróbką plastyczną na zimno.

Na przykład obróbka plastyczna wolframu w temperaturze 1073 K (800°C) lub stali nagrzanej

do 773 K (500°C) jest obróbką na zimno, gdyż metale te wykazują wówczas cechy zgniotu.

Rys. 18. Wpływ temperatury na przewężenie różnych metali [2, s. 39]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 19. Wpływ temperatury na wydłużenie różnych metali [2, s. 39]

Odwrotnie, obróbka plastyczna ołowiu w temperaturze otoczenia jest obróbką na gorąco,

gdyż skutki zgniotu szybko zanikają.

Dla stali temperatura krytyczna, właściwa dla danej zawartości węgla, jest wyrażona

krzywą Ar

3

oznaczoną na wykresie żelazo-węgiel (tzn. od 1183 K dla czystego żelaza do 990

K przy zawartości węgla większej niż 0,8%, tj. 910 do 717°C). Praktycznie obróbkę

plastyczną stali na gorąco prowadzi się w temperaturze 1123 do 1523 K (850 do 1250°C).

Oceniając wpływ temperatury na odkształcenie plastyczne dla każdego materiału

niezbędne jest wyraźne wyodrębnienie kilku zakresów temperatury:

−

zakresu odkształcenia na zimno w temperaturze do 0,25 T

t

, w którym procesy

aktywowane cieplnie nie wpływają istotnie na odkształcenie plastyczne,

−

zakresu odkształcenia w przejściowej temperaturze 0,3 T

t

– 0,5 T

t

,

−

zakresu odkształcenia na gorąco w temperaturze powyżej 0,5 T

t

– 0,6 T

t

, gdy

jednocześnie z odkształceniem może zachodzić rekrystalizacja.

Analiza oddziaływania temperatury na odkształcenie plastyczne stopów powinna

uwzględniać przemiany fazowe i strukturalne, które mogą być spowodowane

przyśpieszeniem dyfuzji, przy jednoczesnym oddziaływaniu naprężeń odkształcenia.

Dzięki dużej plastyczności, o wiele mniejszym naciskom i możliwości uzyskania bardzo

dużego całkowitego odkształcenia za pomocą obróbki plastycznej na gorąco produkuje się

znacznie większe ilości wyrobów niż za pomocą obróbki na zimno.

Całkowita wielkość odkształcenia w procesie obróbki na gorąco jest ograniczona

wyłącznie szybkością stygnięcia obrabianego metalu. Proces plastycznego kształtowania na

zimno musi zostać zakończony, zanim metal utraci zdolności plastyczne.

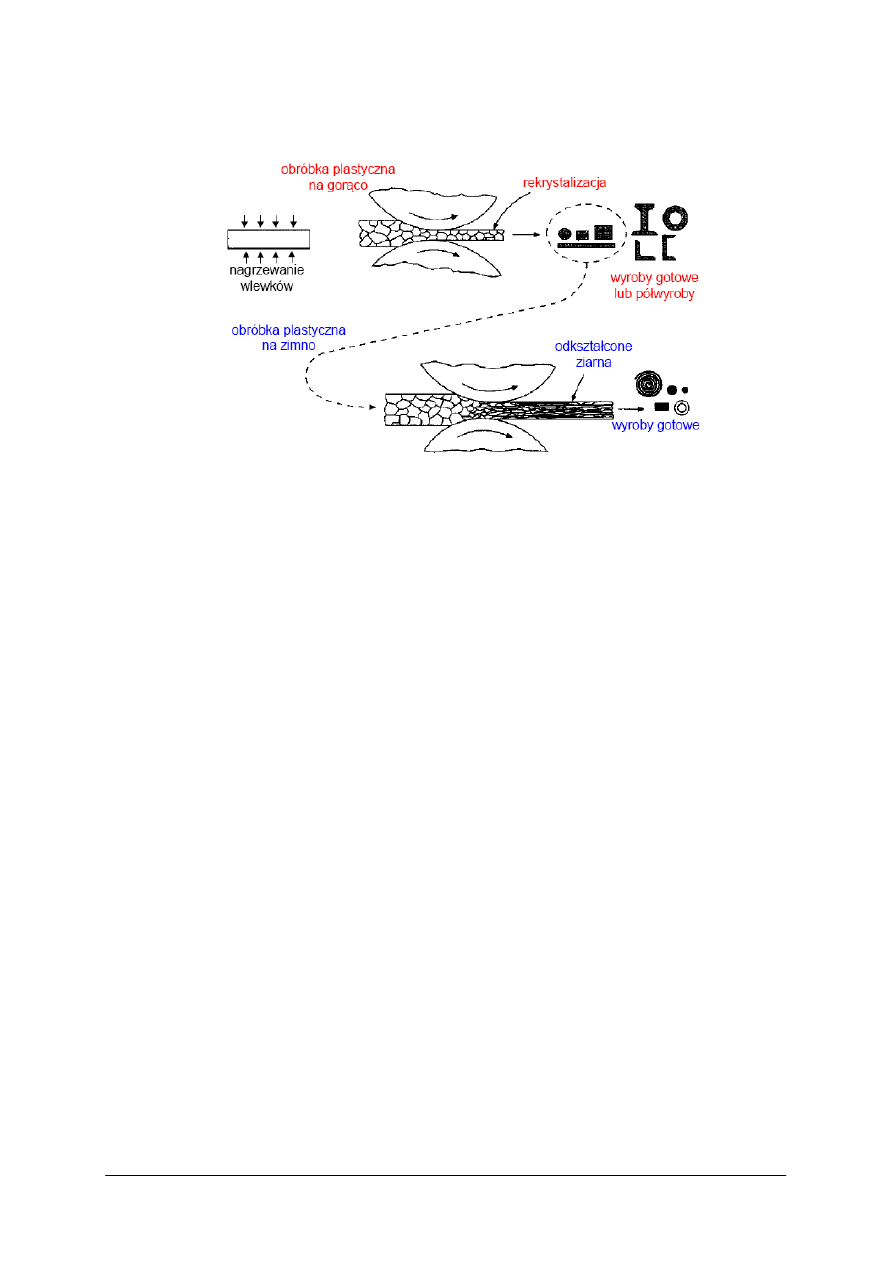

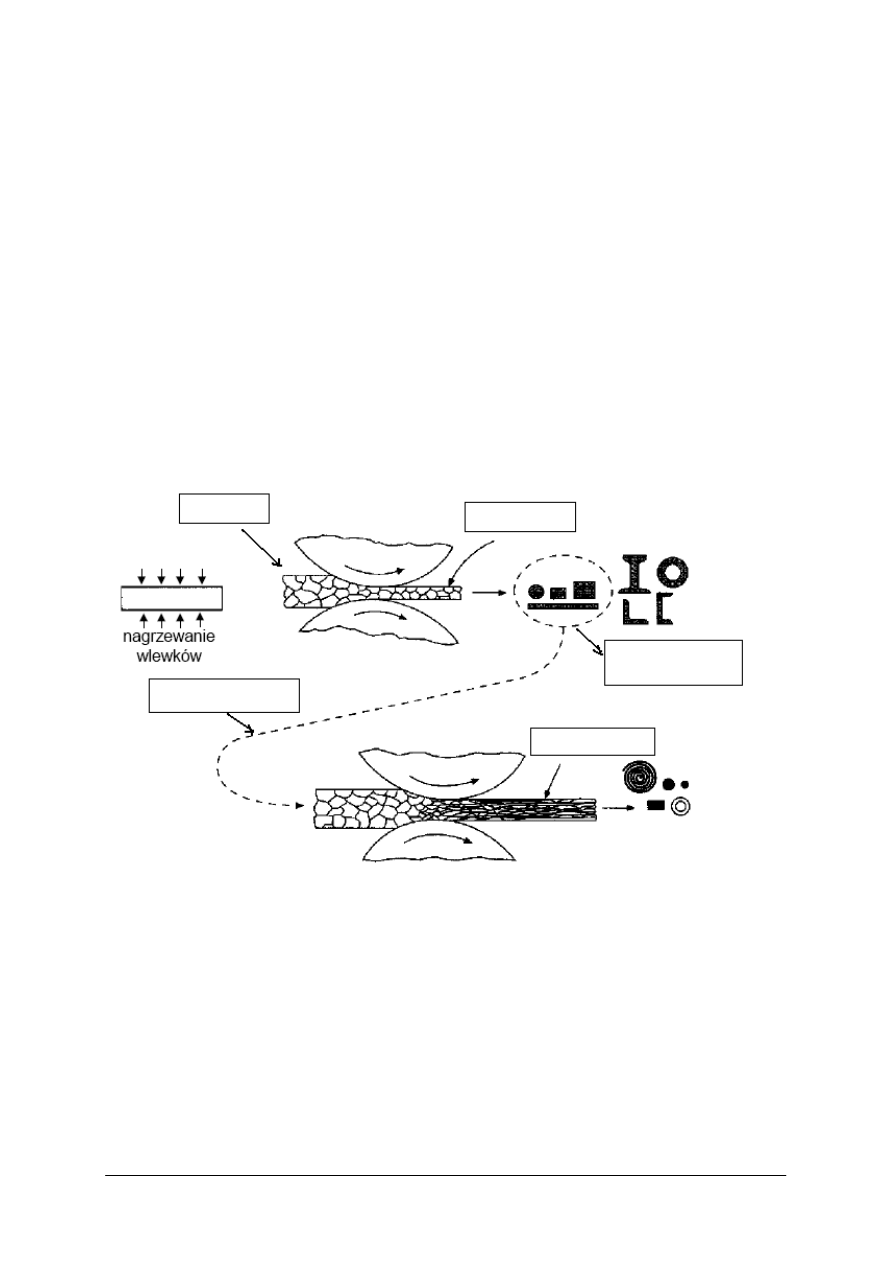

Obróbce plastycznej na zimno poddaje się niemal wyłącznie wyroby uprzednio

obrobione na gorąco (rys. 20). Bardzo duże naciski potrzebne do odkształcania metalu na

zimno ograniczają możliwość jej stosowania. Obróbkę na zimno stosuje się wtedy, gdy

podczas obróbki na gorąco zachodziłoby bardzo szybkie stygnięcie wyrobów o małych

przekrojach lub o dużym stosunku powierzchni do objętości, jak blachy i taśmy o grubościach

mniejszych od około 1,1 do 1,5 mm, drut o średnicach mniejszych niż 5 mm itp., co

uniemożliwia lub bardzo utrudnia obróbkę na gorąco. Przyczynami, dla których może być

stosowana obróbka na zimno, jest zmiana struktury metalu, polepszenie jego własności

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

wytrzymałościowych lub fizycznych oraz dążność do osiągnięcia wysokiej gładkości

powierzchni wyrobów i dużej dokładności wymiarów.

Rys. 20. Schemat przeróbki plastycznej na gorąco i na zimno [11]

Wskutek odkształcenia plastycznego na zimno występuje cały zespół zmian właściwości,

które ograniczają możliwość dalszego plastycznego kształtowania metalu (utrata zdolności do

odkształceń plastycznych, wzrost granicy plastyczności). Również w wyrobach gotowych

niektóre właściwości metalu zgniecionego są niepożądane, np. silna izotropowość

(kierunkowość) struktury, występowanie naprężeń wewnętrznych i inne. Usunięcie skutków

zgniotu jest możliwe przez zastosowanie odpowiedniej obróbki cieplnej, mającej na celu

rekrystalizację, regenerację lub odprężenie metalu.

Dlatego, aby utwardzony przez odkształcenie plastyczne metal zmiękczyć i przywrócić

mu inne właściwości, jakie przedtem wykazywał, konieczne jest jego podgrzanie do

odpowiedniej temperatury

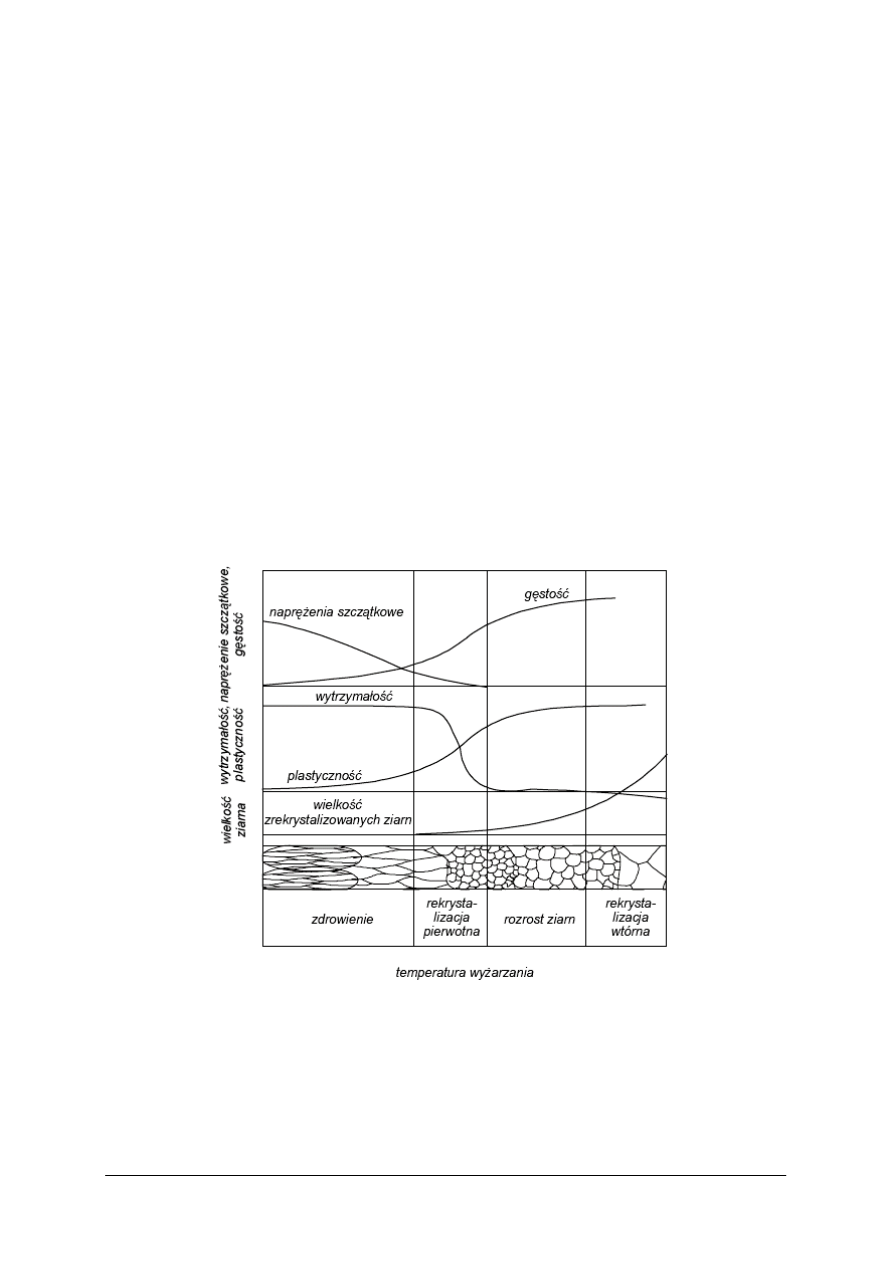

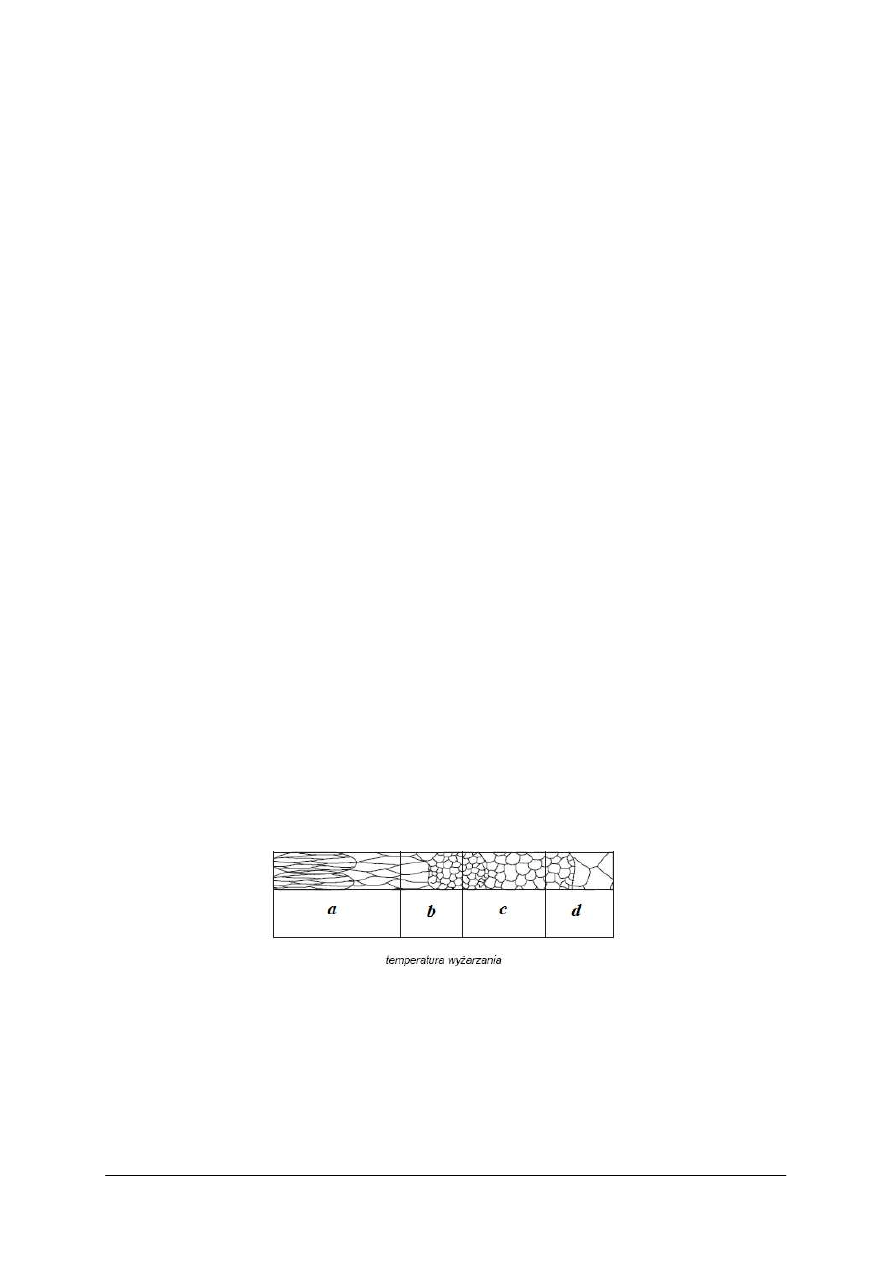

W czasie usuwania skutków odkształcenia plastycznego przez wyżarzanie można

wyróżnić trzy procesy, które kolejno zachodzą w odkształconym plastycznie metalu:

−

zdrowienie,

−

rekrystalizacja,

−

rozrost ziarna (regeneracja).

Zdrowienie

W czasie wygrzewania odkształconego plastycznie metalu można zaobserwować,

że w pewnej temperaturze następuje usunięcie zniekształceń sieci krystalicznej. Zanikowi

zniekształceń sieci krystalicznej towarzyszy częściowe usunięcie skutków odkształcenia

plastycznego. Następuje pewne podwyższenie przewodności elektrycznej oraz częściowy

spadek umocnienia.

Rekrystalizacja

Rekrystalizacja polega na spowodowaniu wytworzenia się w metalu nowej struktury

kryształów równoosiowych z jednoczesnym przywróceniem mu właściwości mechanicznych

i fizycznych, rekrystalizację stali uzyskuje się przez wyżarzenie w temperaturze 873 do 973 K

(550 do 700°C). Jest to tzw. rekrystalizacja pierwotna. Rekrystalizacja przy temperaturach

wyższych, a zwłaszcza powyżej tzw. temperatury krytycznej, powoduje nadmierny rozrost

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

ziaren przez pochłanianie jednych ziaren przez drugie i zwie się rekrystalizacją wtórną. Tego

zakresu temperatur nie stosuje się więc do usunięcia skutków zgniotu.

Temperatura rekrystalizacji

Najniższa temperatura, w jakiej zachodzi proces rekrystalizacji, nazywana jest

temperaturą rekrystalizacji. Temperatura ta jest charakterystyczna dla danego metalu lub

stopu i zależy głównie od dwóch czynników:

−

od uprzedniego stopnia odkształcenia plastycznego, tj. im wyższy był jego stopień, tym

niższa będzie temperatura rekrystalizacji,

−

od czystości metalu.

Porównując temperaturę rekrystalizacji z temperaturą topnienia dla różnych metali można

stwierdzić, że zachodzi pomiędzy nimi prosta proporcjonalność. Dla metali technicznie

czystych w przypadku dużych odkształceń plastycznych występuje zależność:

T

r

= 0,3 ÷ 0,4 T

top

gdzie:

T

r

– temperatura rekrystalizacji [K],

T

top

– bezwzględna temperatura topnienia [K].

Temperatura rekrystalizacji dla stopów jest wyższa niż dla metali technicznie czystych

i w niektórych przypadkach dochodzi do 0,8 T

top

.. Natomiast dla metali o wysokiej czystości

temperatura rekrystalizacji jest bardzo niska i wynosi 0,1 ÷ 0,2 T

top

. Wartości te są słuszne

w przypadku dużych stopni odkształcenia plastycznego, natomiast dla małych odkształceń

plastycznych mogą być znacznie wyższe. Procesowi rekrystalizacji towarzyszą znaczne

zmiany własności mechanicznych odkształconego metalu. W wyniku wyżarzania

rekrystalizującego twardość i wytrzymałość maleją, osiągając wartości właściwe

dla materiału przed odkształceniem plastycznym. Jednocześnie rekrystalizacja przywraca

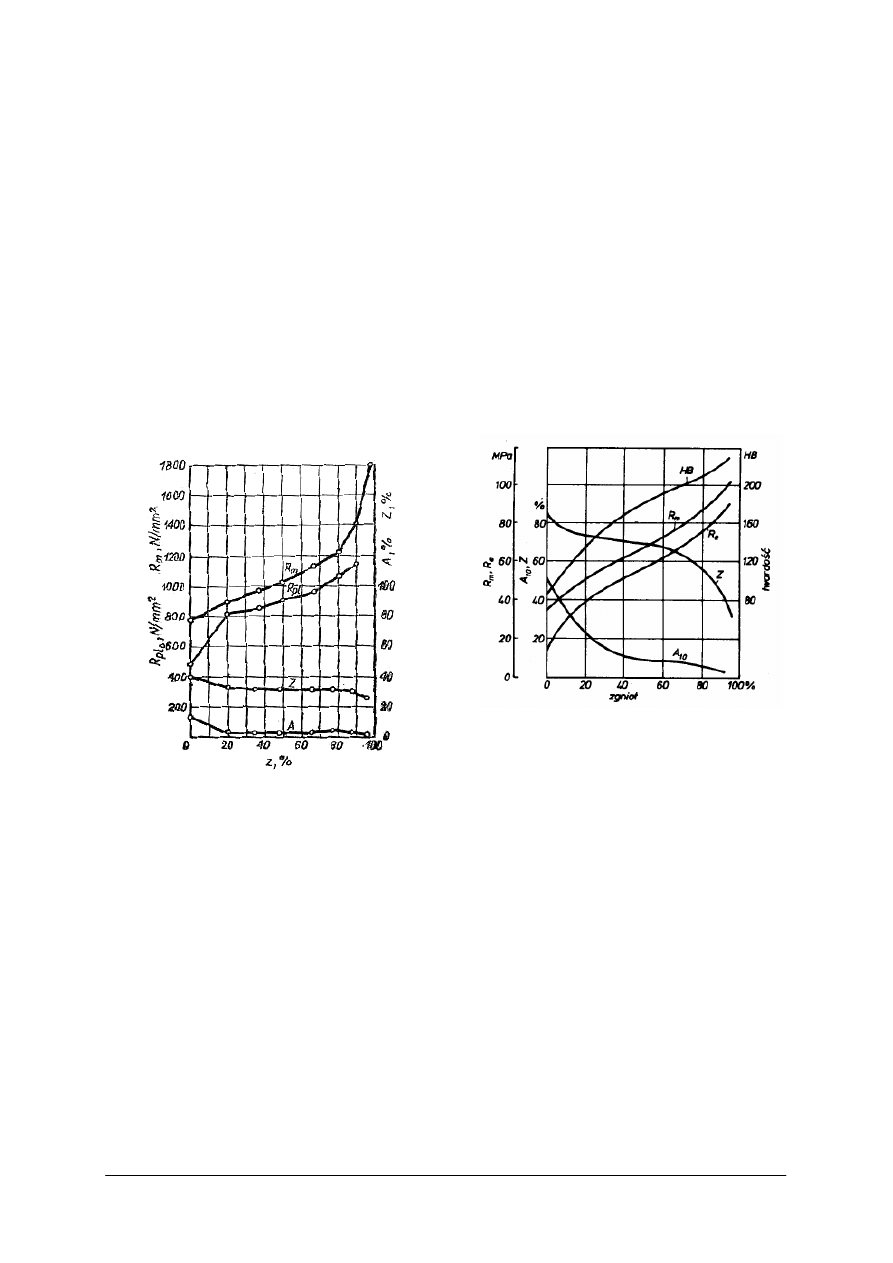

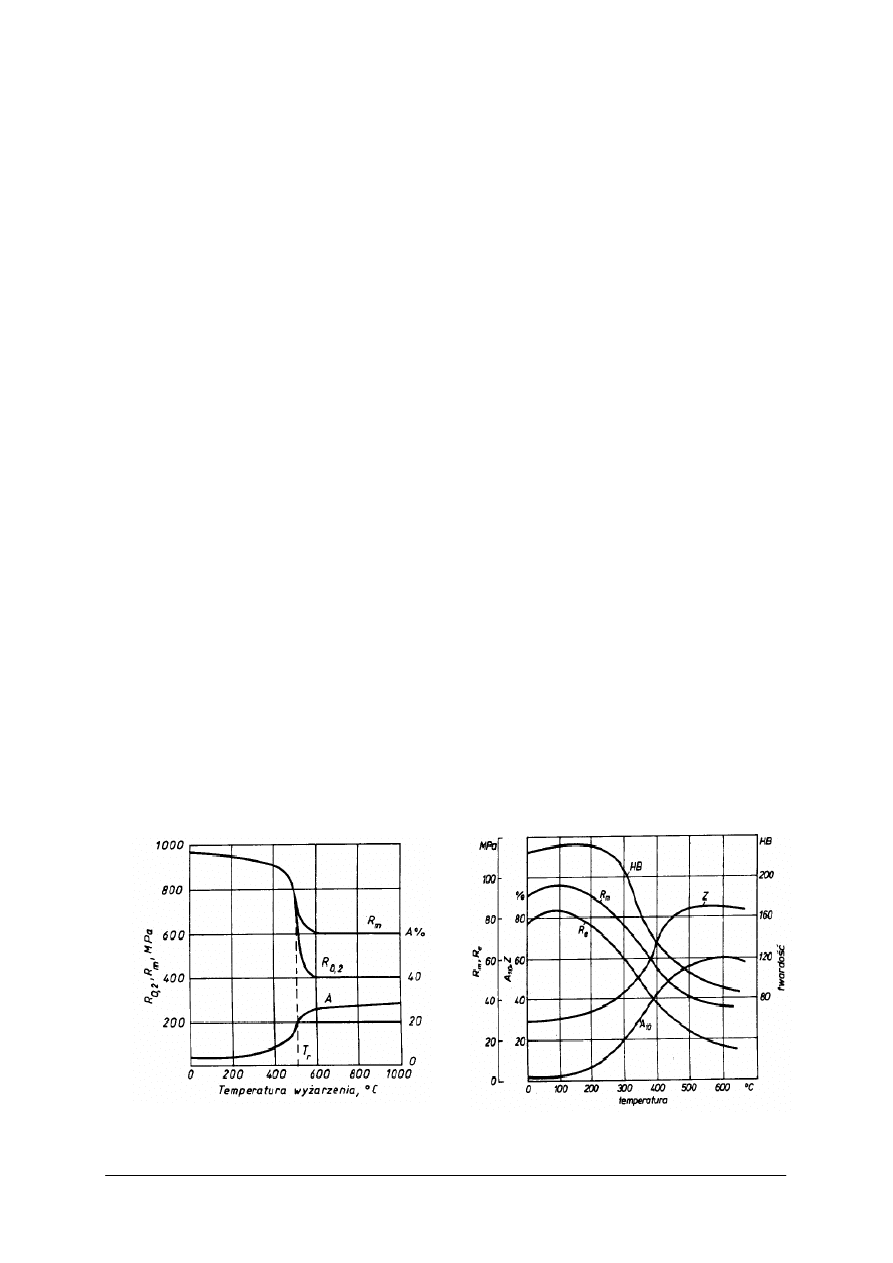

w pełni właściwości plastyczne metalu. Na rysunku 21 przedstawiona jest zmiana

wytrzymałości

na

rozciąganie

(R

m

,

granicy

plastyczności

(R

02

)

i

wydłużenia

A odkształconego plastycznie żelaza, w zależności od temperatury wyżarzania. W pewnym

wąskim zakresie temperatur widoczny jest charakterystyczny spadek wytrzymałości i wzrost

plastyczności. Temperaturę T

r

odpowiadającą punktom przegięcia krzywych, przyjmuje się

umownie jako temperaturę rekrystalizacji.

a

b

Rys. 21. Zmiana własności mechanicznych odkształconego plastycznie: a) żelaza, T

r

umowna temperatura

rekrystalizacji, b) mosiądzu (35% Zn) w zależności od temperatury wyżarzania [2, s. 217]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Podobnie jak R

m

, zmienia się również twardość odkształconego plastycznie metalu

wyżarzonego w różnych temperaturach.

Regeneracja (nazywana rozrostem ziaren) polega na przywróceniu właściwości

plastycznych i wytrzymałościowych bez spowodowania zmiany mikrostruktury i rozrostu

ziaren (w tym celu stal wyżarza się w temperaturach 673 do 773 K, tj. 400 do 500°C).

Odprężenie, czyli usunięcie naprężeń wewnętrznych, osiąga się przez wyżarzenie

w odpowiedniej temperaturze (np. stal około 673K,tj. 400°C).

Techniczne znaczenie rekrystalizacji

Wyżarzanie rekrystalizujące jest szeroko stosowane przy wytwarzaniu takich

półwyrobów, jak: blachy, rury, pręty, druty, kształtowniki itp., które są poddawane obróbce

plastycznej na zimno. Ponieważ odkształcenie plastyczne umacnia metal, nie można w jednej

operacji nadać wyrobom ostatecznego kształtu lub wymiarów. Metal umocniony na skutek

odkształcenia plastycznego tak dalece traci właściwości plastyczne, że nie odkształca się

dalej, lecz pęka. Dlatego konieczne jest międzyoperacyjne wyżarzanie rekrystalizujące, które

zmiękcza i uplastycznia metal. Jeżeli odkształcenie plastyczne metalu przeprowadza

się w temperaturze wyższej od temperatury rekrystalizacji, to proces taki nosi nazwę obróbki

plastycznej na gorąco. W czasie takiej obróbki zachodzą jednocześnie dwa procesy:

odkształcenie plastyczne i rekrystalizacja. W rezultacie nie następuje umocnienie metalu,

który miał strukturę zrekrystalizowaną. Obróbka cieplna stosowana przed dalszą obróbką

plastyczną metalu w celu usunięcia skutków zgniotu nazywa się obróbką międzyoperacyjną.

Rys. 22. Wpływ nagrzewania na strukturę i własności zgniecionego materiału [3, s. 228]

Wpływ stopnia zgniotu, temperatury i prędkości odkształcenia na granicę

plastyczności metalu

Granica plastyczności zależy od stopnia zgniotu, jakiemu był poddany metal, od

temperatury określającej jego stan nagrzania oraz od prędkości, z jaką jest on odkształcamy.

Jeżeli w procesie obróbki plastycznej metal zostanie odkształcony do określonego stopnia

zgniotu, to w czasie tego procesu jego granica plastyczności wzrośnie od wartości

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

początkowej R

plo

do wartości R

pll

. Zjawisko to występuje w procesach prowadzonych na

zimno i na gorąco. W procesach na gorąco podczas odkształcania plastycznego i bezpośrednio

po jego zakończeniu występuje rekrystalizacja, która powoduje, że niemal natychmiast po

zakończeniu zgniatania metal odzyskuje takie właściwości, jakie miał przed odkształceniem.

W wyniku procesu prowadzonego na zimno pozostają trwale skutki zgniotu, a więc

i nowa wartość końcowej w tym procesie granicy plastyczności równej R

pl1

. Jeżeli ten sam

metal poddać następnej operacji obróbki plastycznej, to wtedy R

pll

będzie początkową granicą

plastyczności podczas tego zabiegu.

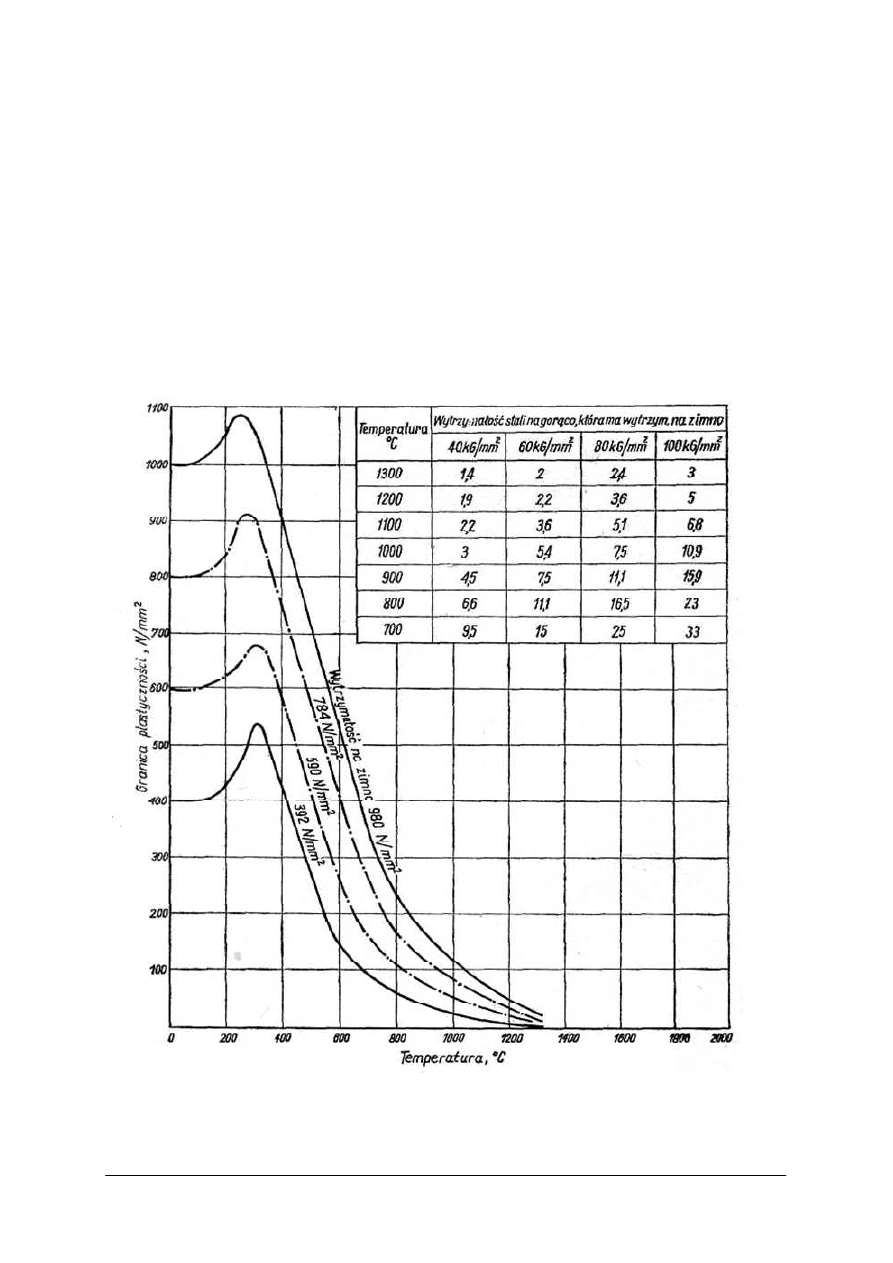

Ze wzrostem temperatury nagrzania zmienia się wartość granicy plastyczności metalu.

Można w ten sposób uzyskać bardzo duże obniżenie wartości naprężeń plastycznych

i spowodować zmniejszenie wartości sił potrzebnych do wykonania określonej operacji.

Zmiana granicy plastyczności w zależności od temperatury nagrzania metalu na ogół nie

przebiega jednostajnie. Przykładem tego może być wykres granicy plastyczności miękkich

stali węglowych (rys. 23).

Rys. 23. Zależność granicy plastyczności miękkich stali węglowych od temperatury nagrzania [2, s. 42]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

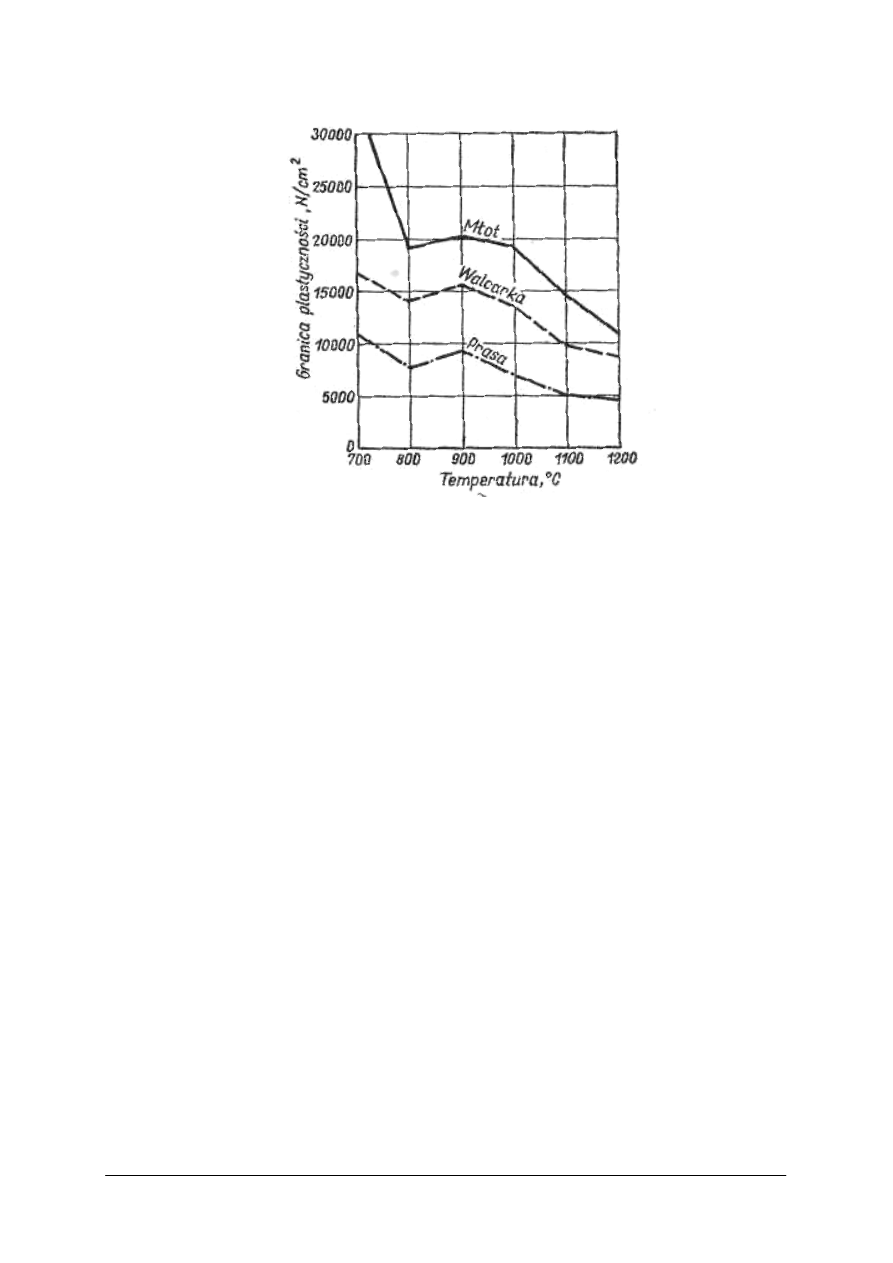

Rys. 24. Zależność średniego nacisku jednostkowego od temperatury i szybkości odkształcenia w procesach

obróbki plastycznej kuciem pod młotem, walcowaniem i kuciem pod prasą [2, s. 42]

Powiększenie prędkości odkształcenia powoduje wzrost granicy plastyczności. Przeto

przy stałej temperaturze nagrzania metalu, do uzyskania tej samej wielkości odkształcenia

konieczne jest powiększanie obciążeń, jeśli czas trwania operacji ma być skrócony.

Na rys. 24 przedstawiono zależność nacisku, wywieranego na 1 cm

2

powierzchni metalu

niezbędnego do uzyskania jednakowego stopnia odkształcenia w procesach przebiegających

z różnymi prędkościami. Jak widać, powolne prasowanie wymaga najmniejszych sił nacisku.

Walcowanie przebiega szybciej i wraz z prędkością wzrasta opór metalu przeciw

odkształceniu. Na młocie działającym udarowo opór metalu wzrasta parokrotnie w stosunku

do przypadku prasowania.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie procesy wpływają na umocnienie materiału?

2.

Jakie procesy mają wpływ na osłabienie materiału?

3.

Jaki wpływ ma temperatura na procesy obróbki plastycznej metali?

4.

Jakie czynniki mają wpływ na zmiany naprężenia uplastyczniającego?

5.

Jak obliczamy temperaturę krytyczną?

6.

Na czym polega rekrystalizacja?

7.

Jakie jest technicznie znaczenie rekrystalizacji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.4.3. Ćwiczenia

Ćwiczenie 1

Zaznacz, na wykresie, krzywą Ar

3

, oznaczoną na wykresie żelazo-węgiel. Odczytaj

przedział temperatur krytycznych dla stali o zawartości węgla do 0,77%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować układ żelazo-węgiel,

2)

zaznaczyć mazakiem krzywą A

r3

,

3)

odczytać zakres temperatury krytycznej dla stali odpowiadającej przebiegowi krzywej

A

r3

,

4)

zapisać odczytane temperatury i wyrazić je w kelwinach,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

kartka formatu A4,

−

mazak,

−

długopis.

Ćwiczenie 2

Określ elementy procesów obróbki plastycznej na zimno i gorąco. Wpisz właściwe

określenia w pustych miejscach na schemacie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować schemat obróbki plastycznej,

2)

rozpoznać elementy procesów obróbki plastycznej na zimno i gorąco,

3)

wpisać określenia na schemacie,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

kartka formatu A4,

−

długopis.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

posłużyć się wykresem żelazo-węgiel?

2)

określić temperaturę krytyczną?

3)

objaśnić znaczenie temperatury w procesie umocnienia materiału?

4)

objaśnić znaczenie temperatury w procesie osłabienia materiału?

5)

rozróżnić procesy obróbki cieplnej na zimno i na gorąco?

6)

rozróżnić

czynniki

wpływające

na

zmiany

naprężenia

uplastyczniającego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.5. Podstawowe sposoby obróbki plastycznej

4.5.1. Materiał nauczania

Obróbka plastyczna wykorzystuje zdolność metali do trwałego odkształcenia

plastycznego, wywołanego siłami zewnętrznymi. Zdolność taką mają metale dzięki strukturze

krystalicznej, którą uzyskują w czasie krzepnięcia. Rodzaj uzyskanej sieci krystalicznej

i stopień jej uporządkowania zależy od składu krzepnącego metalu, jego typu i ilości

zanieczyszczeń. Definicję i podstawowe określenia dotyczące obróbki plastycznej zawiera

norma PN

−

89/M

−

660001.

Obróbka plastyczna to rodzaj obróbki kształtowania plastycznego przedmiotów, w czasie

której można:

−

nadać przedmiotowi określony kształt,

−

dokonać podziału materiałów,

−

wywołać zmianę właściwości fizykochemicznych lub struktury,

−

zmienić gładkość lub kształt powierzchni,

−

wywołać wewnątrz materiału określony rodzaj i wielkość naprężeń.

Obróbkę w czasie, której występują zmiany struktury i związane z tym zmiany

fizykochemicznych właściwości odkształcanego metalu określa się jako przeróbkę plastyczną.

Obróbkę plastyczną można prowadzić w różnej temperaturze:

−

na gorąco – zachodzi wówczas proces rekrystalizacji struktury odkształcanego metalu,

−

na półgorąco – następuje wtedy rekrystalizacja i zgniot oraz umocnienie i zdrowienie,

−

na zimno – zachodzi wówczas rekrystalizacja lub zdrowienie,

−

ze stanu płynnego metalu – płynny metal doprowadzany jest do zamkniętej matrycy

i poddawany naciskowi stempla.

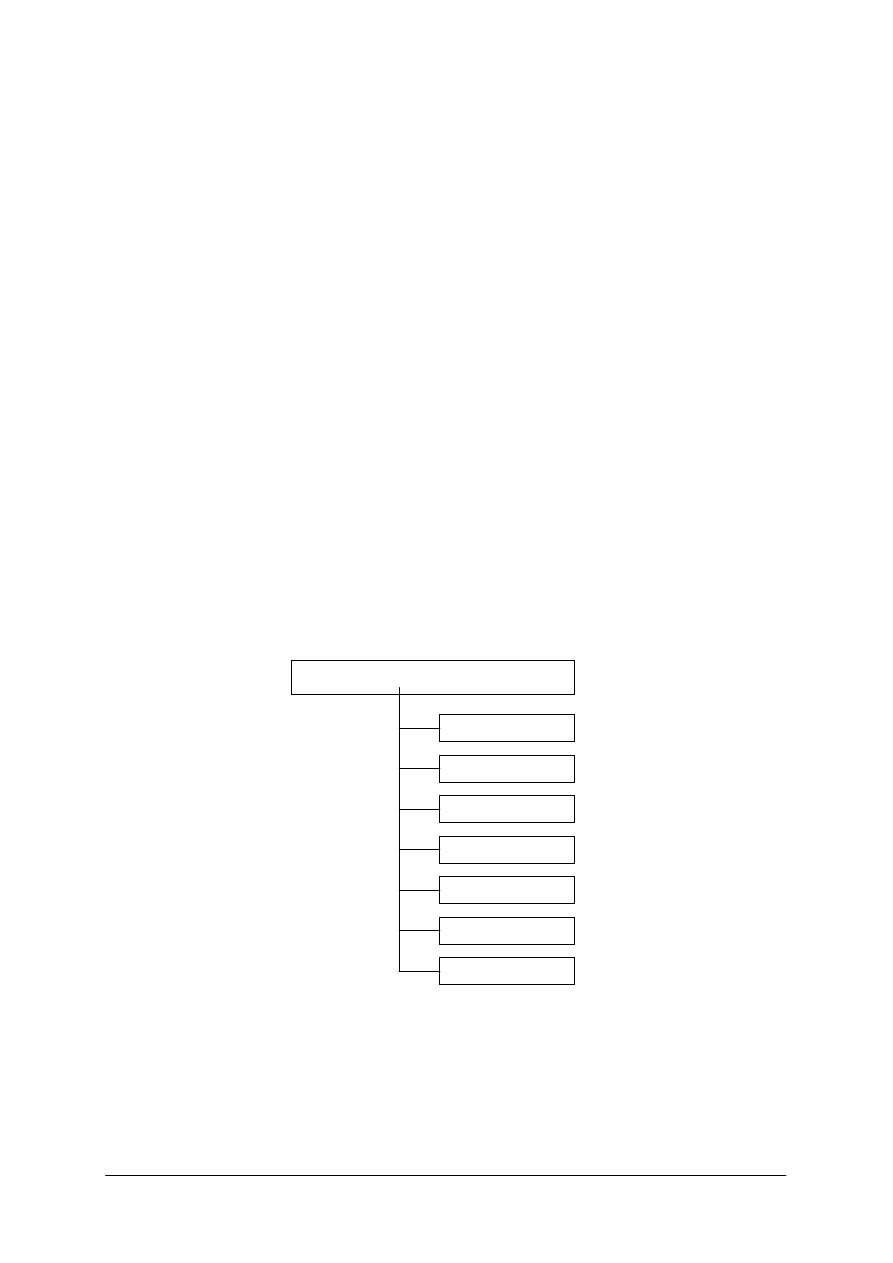

Rys. 25. Ogólna klasyfikacja metod obróbki plastycznej [4, s. 34]

Dzięki obróbce plastycznej można uzyskać wyrób o określonym kształcie, ale także

o określonych właściwościach fizycznych metodami przedstawionymi na rysunku 25.

W każdym z tych procesów odkształcenie plastyczne uzyskuje się, gdy w metalu

wywołany zostanie odpowiedni stan naprężeń, uzyskany przez oddziaływanie siłami

zewnętrznymi.

METODY OBRÓBKI PLASTYCZNEJ

Walcowanie

Kucie

Tłoczenie

Ciągnienie

Wyciskanie

Wyoblanie

Obciąganie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Wywołane w metalu odkształcenia plastyczne na zimno (temperatura ciała jest niższa

od temperatury rekrystalizacji) zmieniają jego kształt i strukturę metalograficzną. Zmiany

te są tym większe, im bardziej intensywne jest odkształcanie. Mamy wówczas do czynienia

z umocnieniem – następuje wzrost wytrzymałości i granicy plastyczności. Zmieniają się

wymiary przedmiotu i jego właściwości fizyczne, materiał staje się mniej plastyczny.

Deformacja w czasie obróbki może mieć uprzywilejowany kierunek. Występuje wtedy

tekstura zgniotu.

Aby poprawić właściwości metalu, należy poddać go obróbce cieplnej w temperaturze

wyższej niż temperatura rekrystalizacji w wyniku której pojawią się nowe ziarna,

z przywróconymi

właściwościami

fizycznymi

metalu

i

odzyskaną

zdolnością

do odkształcenia plastycznego.

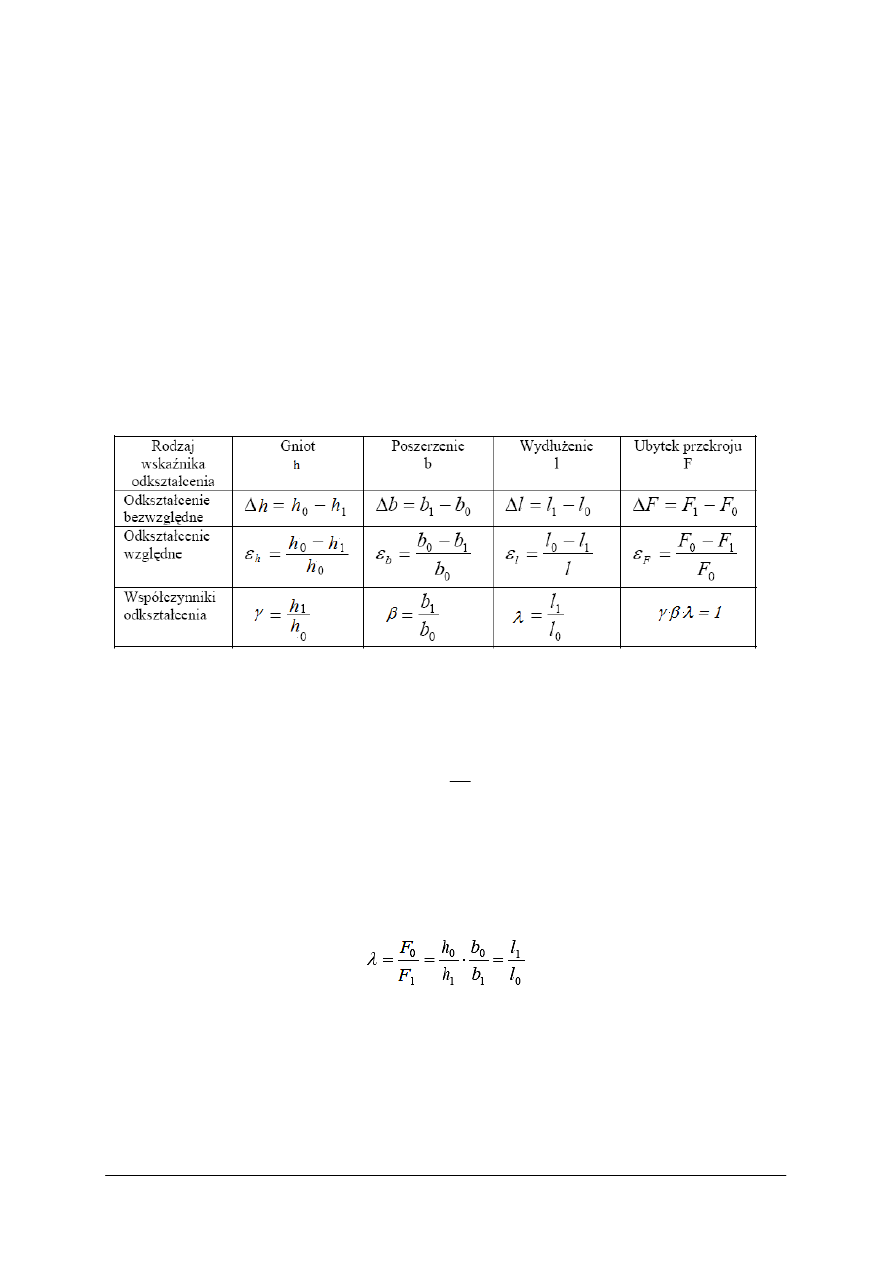

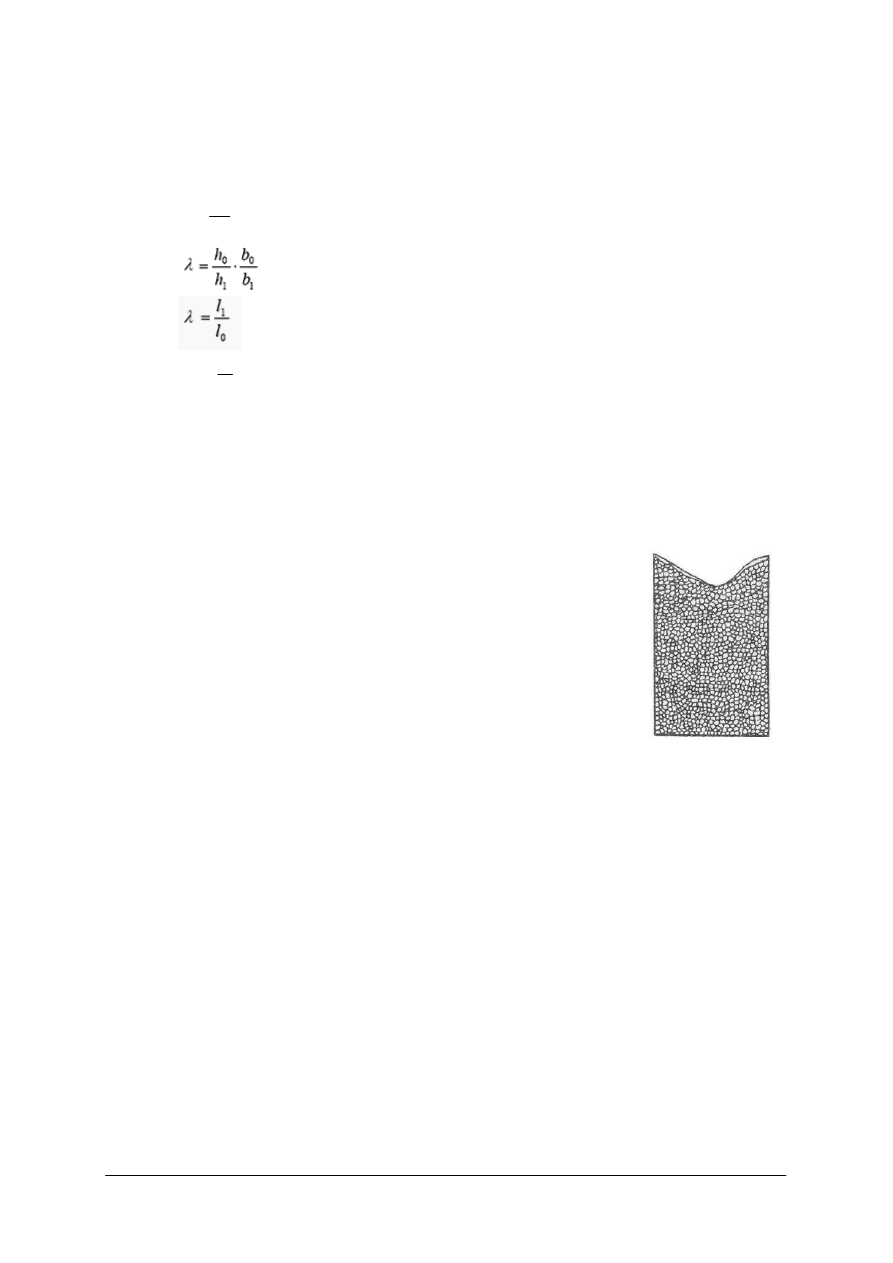

Wskaźniki odkształcenia w metodach obróbki plastycznej

W różnych metodach obróbki plastycznej określa się wskaźniki odkształcenia

plastycznego (tab. 1).

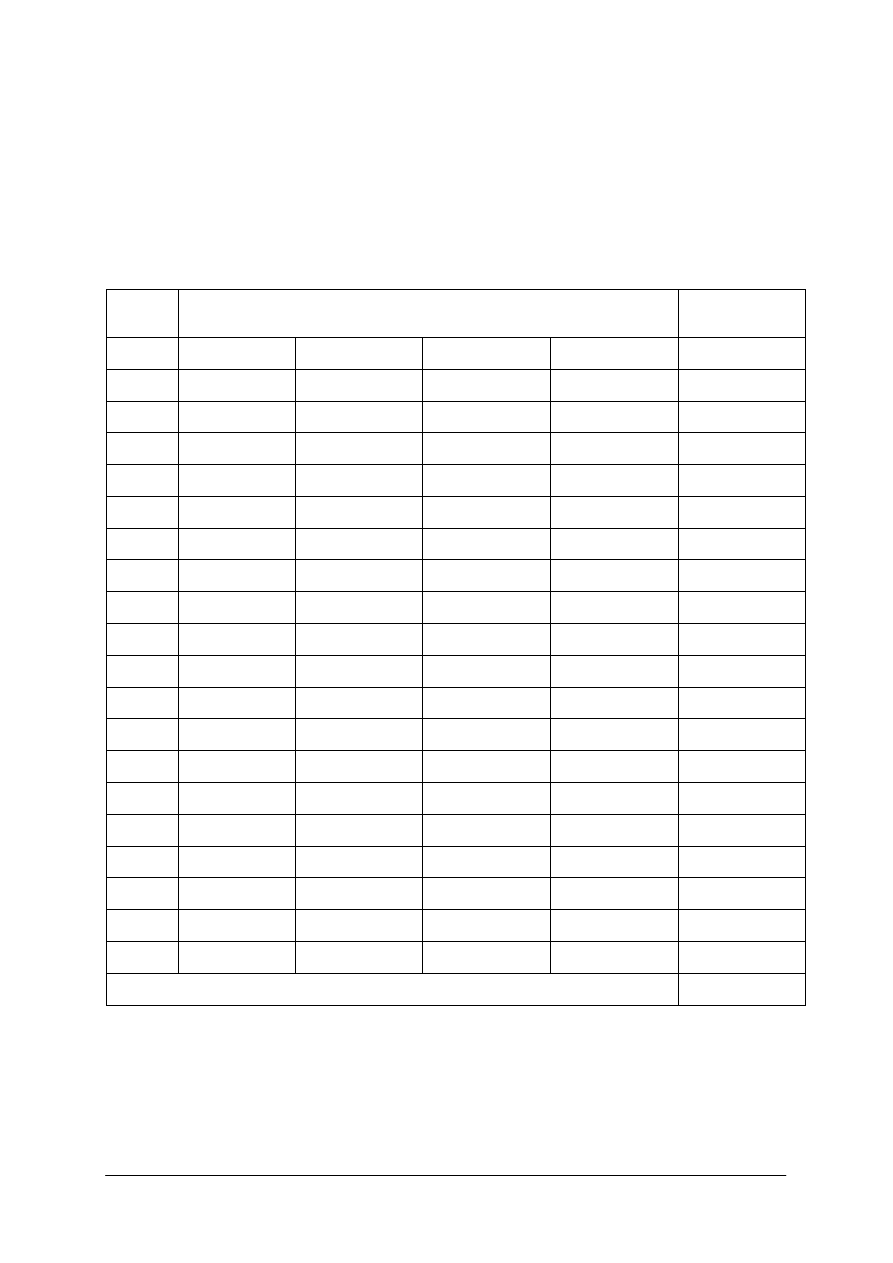

Tabela 1. Wskaźniki odkształcenia plastycznego

Aby zapewnić odpowiednią wysoką jakość materiałów do obróbki plastycznej stosuje się

przerób wlewek np. w procesach walcowania, kucia itp. Współczynnik przerobu plastycznego

λ

(w zależności od procesu technologicznego nazywany również współczynnikiem

przewalcowania, przekucia itp.) obliczamy ze wzoru:

1

0

F

F

λ

=

gdzie:

F

0

– pole przekroju poprzecznego przed obróbką,

F

1

– pole przekroju poprzecznego po obróbce.

W procesie walcowania można wyrazić w dowolnym przepuście współczynnik przerobu

plastycznego współczynnikiem wydłużenia korzystając z zasady stałej objętości:

gdzie:

h

0

– wysokość materiału przed obróbką,

h

1

– wysokość materiału po obróbce,

b

0

– szerokość materiału przed obróbką,

b

1

– szerokość materiału po obróbce,

l

0

– długość materiału przed obróbką,

l

1

– długość materiału po obróbce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Dla określenia stopnia przerobu w całym cyklu walcowania (w kolejnych przepustach)

wprowadzono pojęcie całkowitego współczynnika przerobu plastycznego

λ

c

– całkowity współczynnik przerobu plastycznego,

λ

1

,

λ

2

,

λ

3

,……

λ

n

, - współczynnik przerobu plastycznego w kolejnych przepustach.

Wsad do obróbki plastycznej

Wsadem nazywamy bryłę metalu, która ma być poddana procesowi obróbki plastycznej.

Współczesne procesy metalurgiczne mogą dostarczać metale do zakładów obróbki

plastycznej w dwóch różnych formach:

−

we wlewkach,

−

w kęsiskach z odlewania ciągłego.

Wlewki są otrzymywane przez odlewanie metalu do specjalnych form, których wymiary

określone są sposobem krystalizacji metalu

Po odlaniu metalu do formy następuje proces jego krystalizacji. Proces ten decyduje

o strukturze otrzymanych odlewów, od której zależą ich właściwości użytkowe. Efektem

krystalizacji metalu w formie mogą być trzy zasadnicze strefy strukturalne (rys. 26):

−

strefa kryształów (ziaren) zamrożonych ( strefa 1 na rys. 26 ), która powstaje w miejscu

styku metalu z formą odlewniczą. W skład tej strefy wchodzą równoosiowe, bardzo małe

kryształy o przypadkowej orientacji,

−

strefa kryształów (ziaren) słupkowych (kolumnowych) ( strefa 2 na rys. 26 ),

−

strefa kryształów (ziaren) równoosiowych ( strefa 3 na rys. 26 ), która zajmuje centralną

część odlewu, charakteryzuje się ona makroskopową izotropowością i zawiera kryształy

o przypadkowej orientacji, których wymiar jest większy niż kryształów w strefie

kryształów zamrożonych

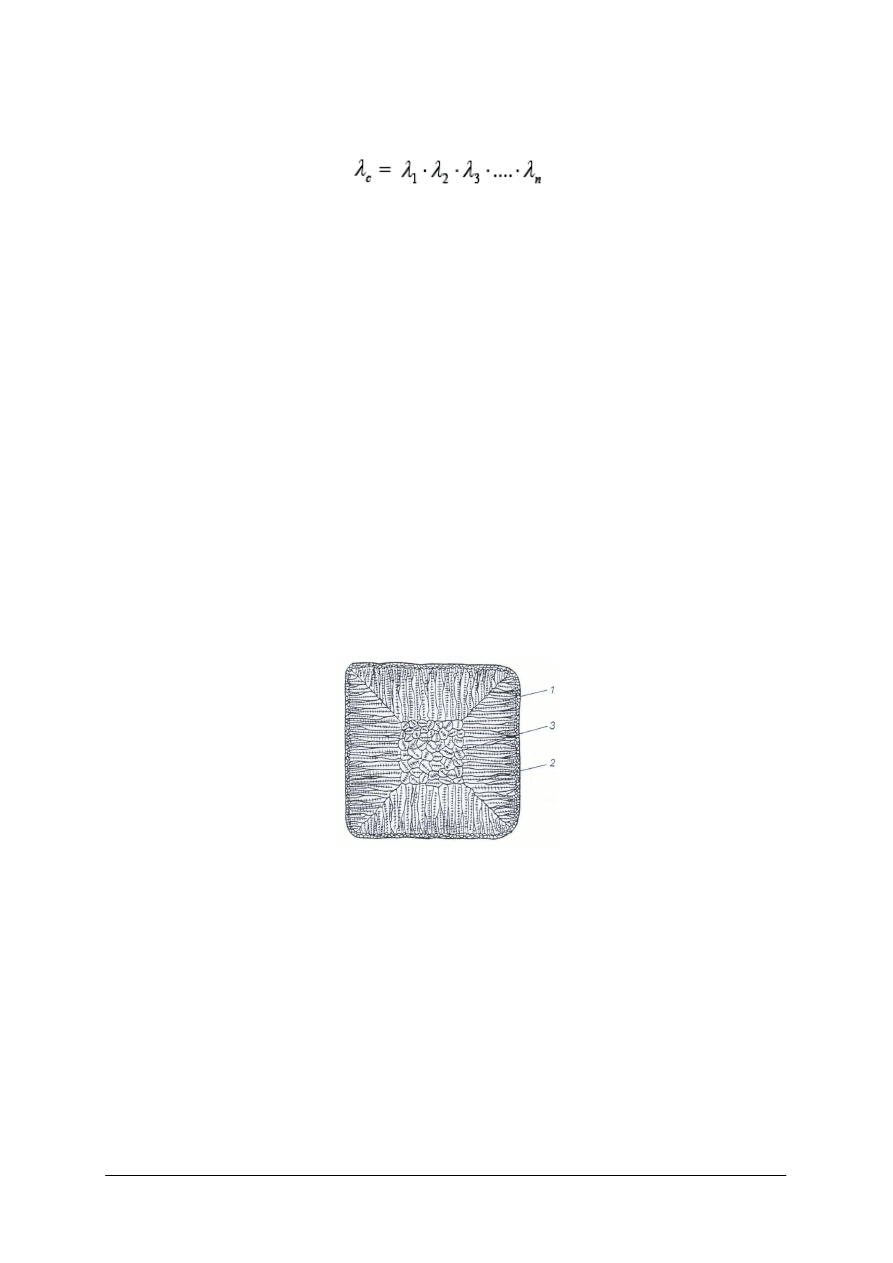

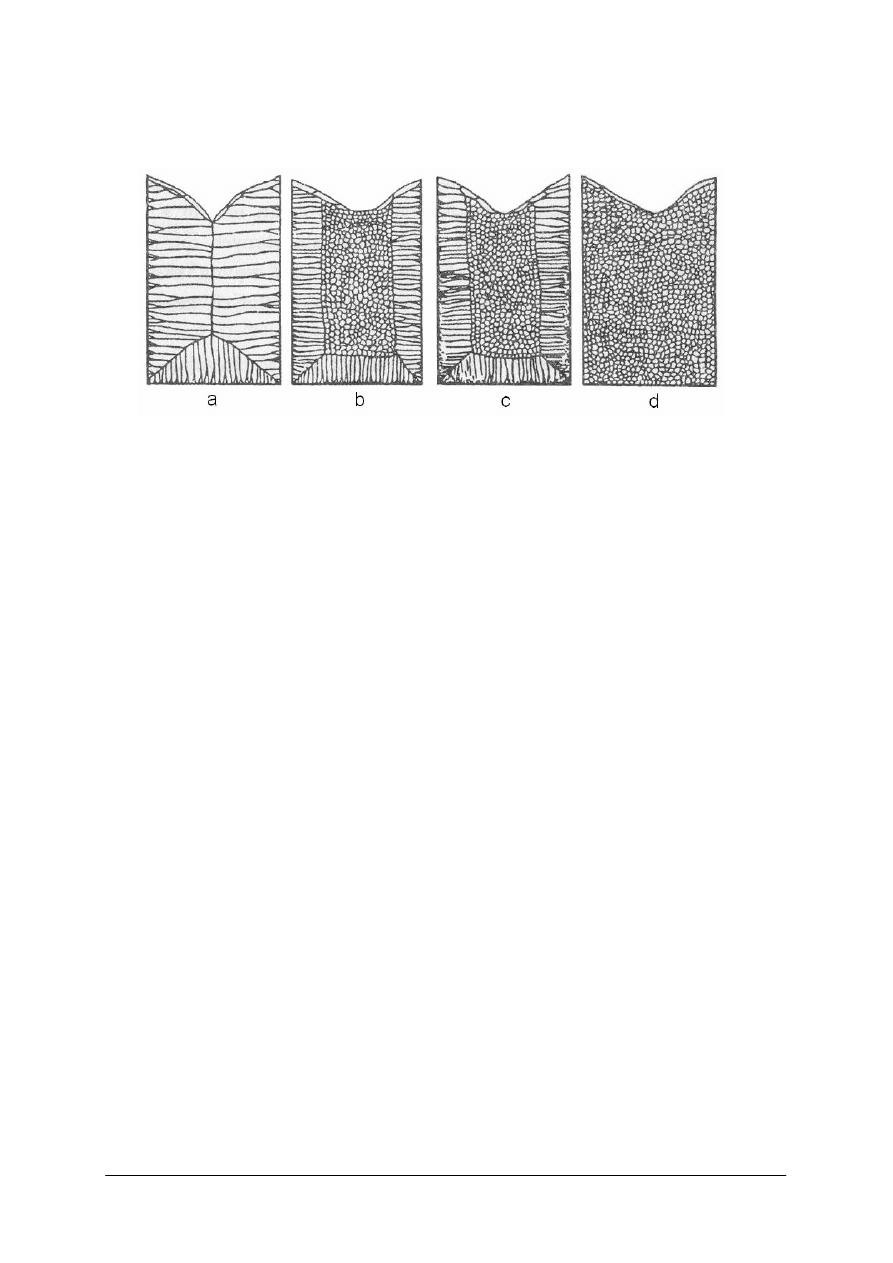

Rys. 26. Schemat struktury odlewu, strefa kryształów: 1) zamrożonych, 2) słupkowych (kolumnowych),

3) równoosiowych [11]

Strefa kryształów zamrożonych rozciąga się zazwyczaj w niewielkiej odległości od

powierzchni odlewu. Z tego powodu właściwości odlewu zależą najczęściej od stosunku

udziału ziaren słupkowych do równoosiowych. Występowanie wyłącznie ziaren słupkowych

jest charakterystyczne dla odlewów i wlewków ze stosunkowo czystych metali (rys. 27 a).

Podobny typ struktury obserwuje się również w wypadku stopów silnie przegrzanych,

odlanych do form metalowych i krzepnących w warunkach braku konwekcji ciekłego metalu.

Tworzące się w trakcie krystalizacji ziarna słupkowe wzrastają w kierunku prostopadłym do

ścianek formy w wyniku, czego w osi wlewka oraz w pobliżu jego dolnych naroży następuje

zetknięcie frontów krystalizacji wzrastających ziaren.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

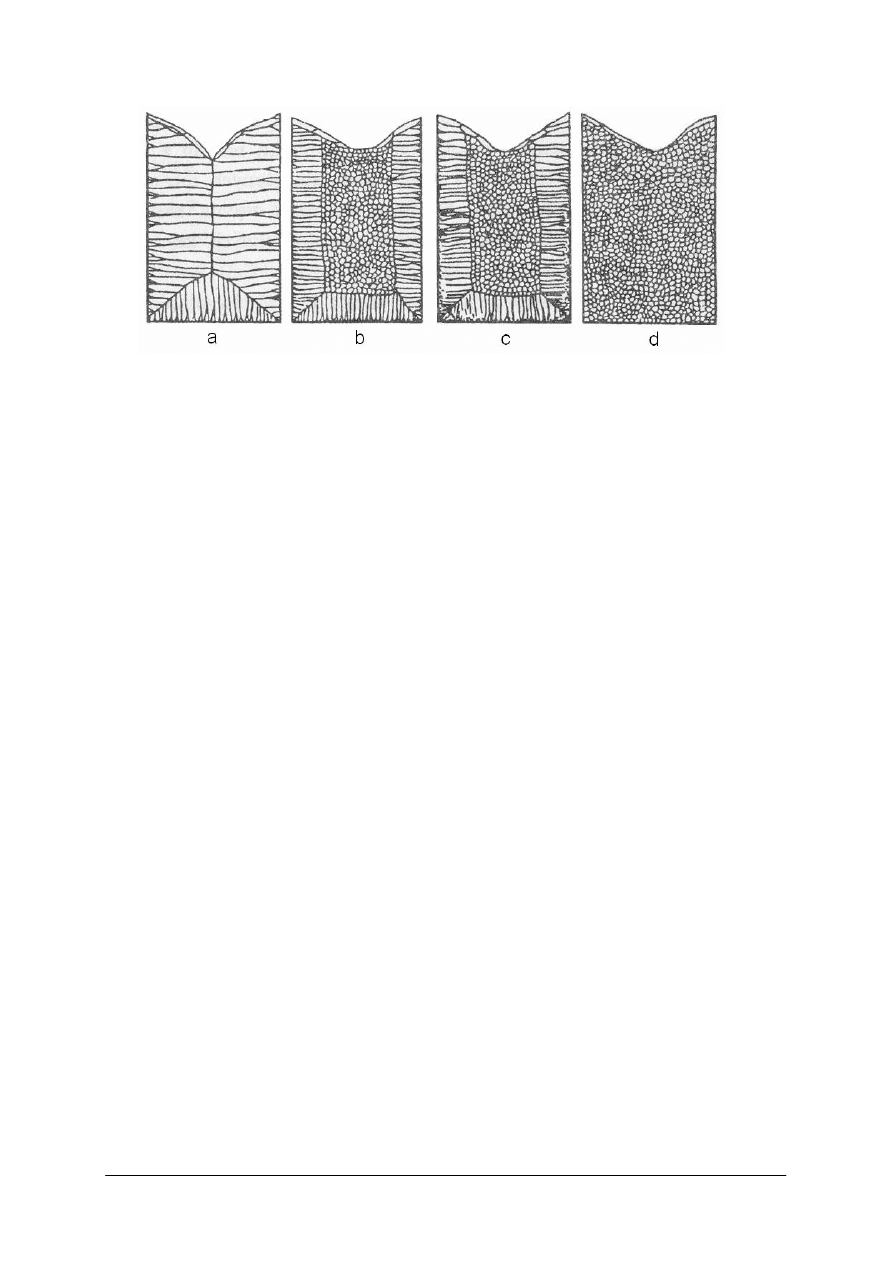

Rys. 27. Rodzaj struktury wlewków: a) ziarna słupkowe, b) ziarna słupkowe oraz równoosiowe, c) ziarna

zamrożone, słupkowe i równoosiowe, d) ziarna równoosiowe [11]

W miejscach zetknięcia ziaren gromadzą się segregujące składniki, gazy oraz stałe

zanieczyszczenia, powodując znaczne obniżenie właściwości mechanicznych wlewków.

Struktura charakteryzująca się dominacją dużych ziaren słupkowych, jest szczególnie

niekorzystna w wypadku wlewków, gdyż strefy o obniżonych właściwościach mechanicznych

są narażone na powstawanie pęknięć podczas nagrzewania i późniejszej przeróbki plastycznej

. Najczęściej obserwowaną makrostrukturą we wlewkach jest struktura złożona z zewnętrznej

strefy ziaren słupkowych i centralnej strefy ziaren równoosiowych (rys. 27 b). Często

wymienionym strefom towarzyszy również peryferyjna, wąska strefa ziaren zamrożonych

(rys. 27 c).

Wymienione struktury charakteryzują się znaczną niejednorodnością składu

chemicznego i właściwości, czego przykładem są wlewki ze staliwa niskowęglowego

i niskostopowego z licznymi rodzajami makrosegregacji. Niektóre stopy krystalizują

z utworzeniem w odlewie jedynie strefy ziaren równoosiowych (rys. 27 d). Struktura taka we

wlewkach jest strukturą najbardziej korzystną, ponieważ przypadkowo zorientowane ziarna

równoosiowe zapewniają makroskopową izotropowość oraz stosunkowo dużą jednorodność

składu chemicznego materiału. Wlewki o strukturze złożonej z ziaren równoosiowych są

więc korzystniejszym półwyrobem w procesach przeróbki plastycznej (walcowanie, kucie,

wyciskanie), gdyż niebezpieczeństwo powstania pęknięć w trakcie przeróbki jest

w porównaniu z innymi typami struktur stosunkowo niewielkie. Rodzaj struktury pierwotnej

jaka powstaje w krzepnącym odlewie zależy m.in. od takich czynników jak:

−

parametry charakteryzujące ciekły stop (ilość i rodzaj składników stopowych, zawartość

zanieczyszczeń stałych i gazowych),

−

parametry charakteryzujące formę odlewniczą (konstrukcja i materiał formy, jakość

powierzchni, pokrycia, temperatura formy, sposób doprowadzenia ciekłego stopu),

−

konstrukcja odlewu (kształt i wymiary odlewu oraz sposób wypełniania przez ciekły stop

wnęki formy),

−

technologia wytapiania i odlewania (modyfikacja, mieszanie stopu w zakresie temperatur

solidus - likwidus, temperatura odlewania, drgania dźwiękowe i ultradźwiękowe

w trakcie krzepnięcia, konwekcja kąpieli itp.).

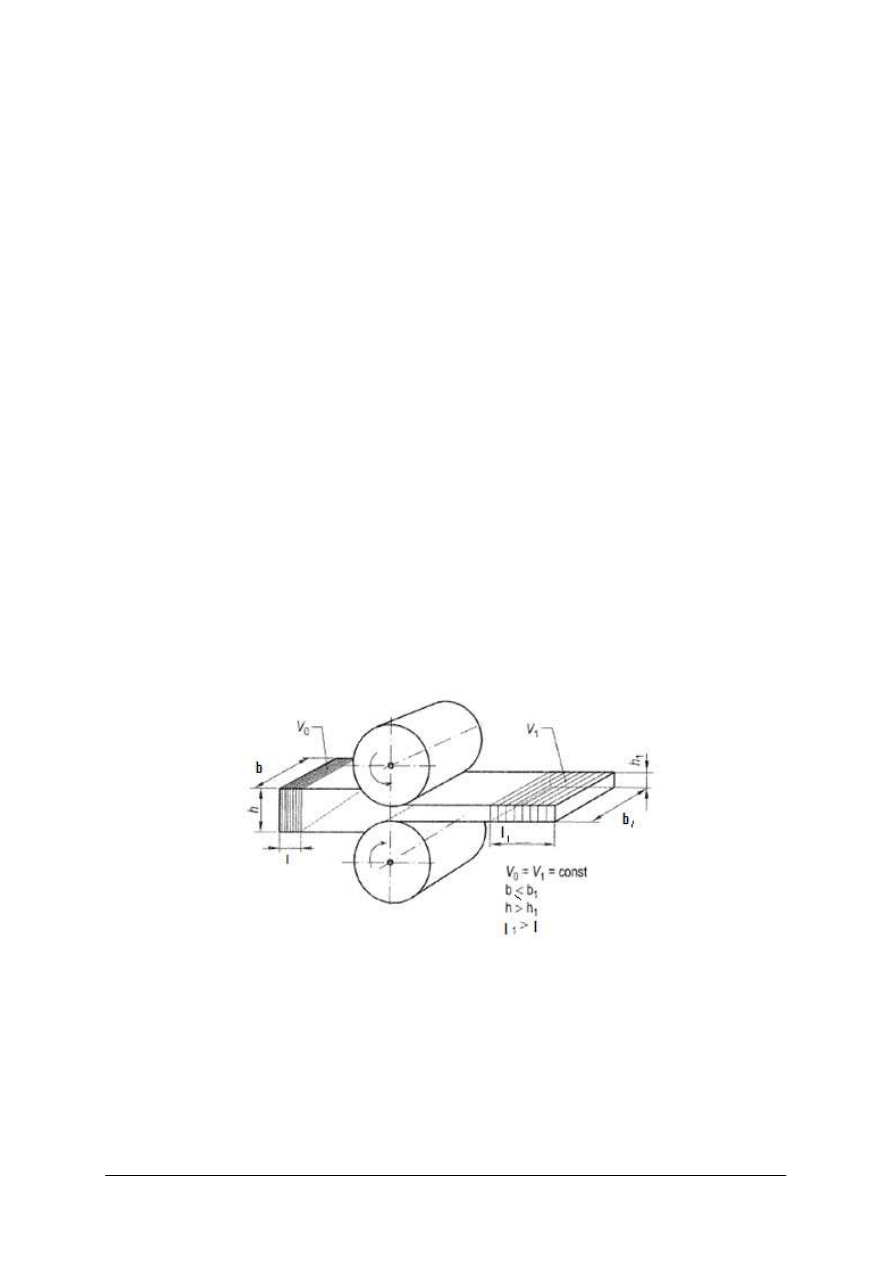

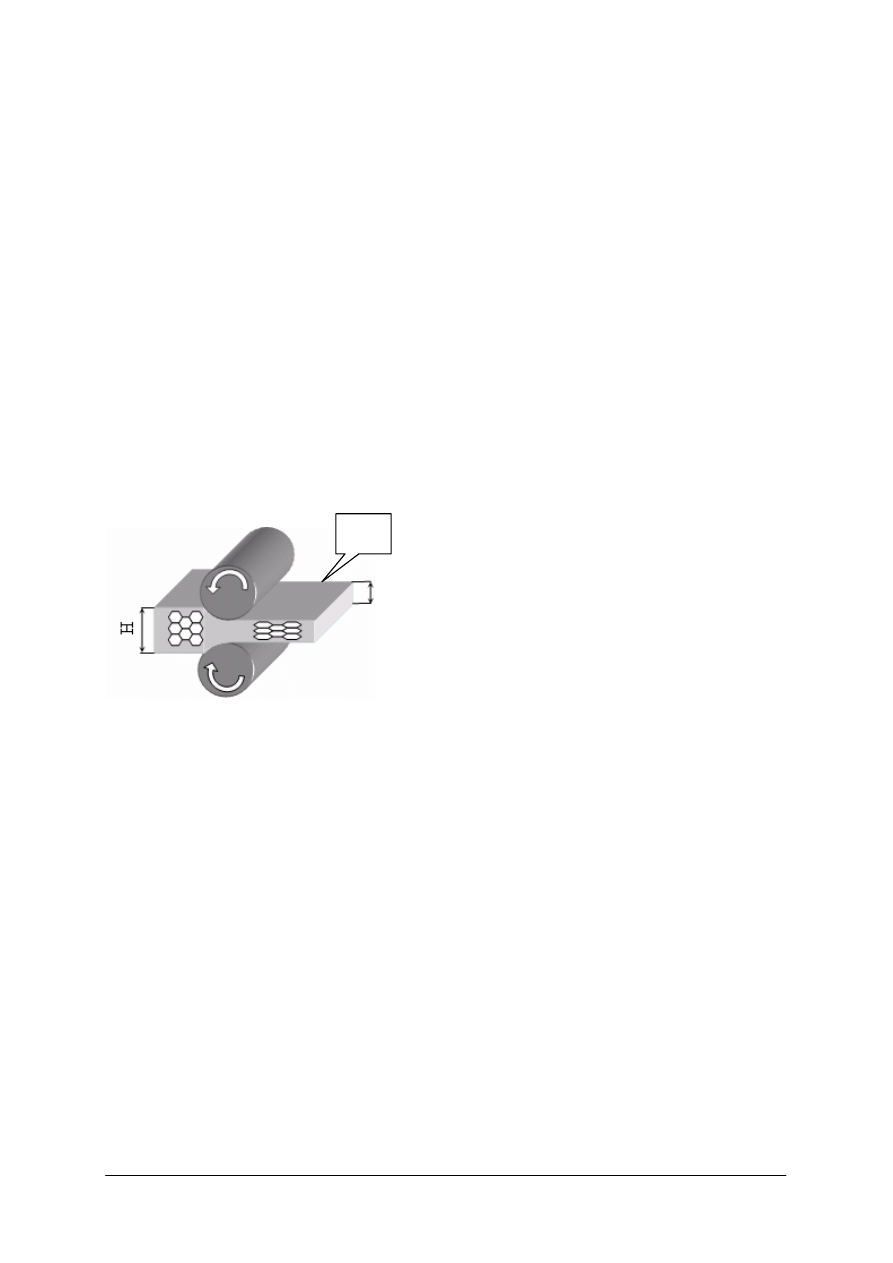

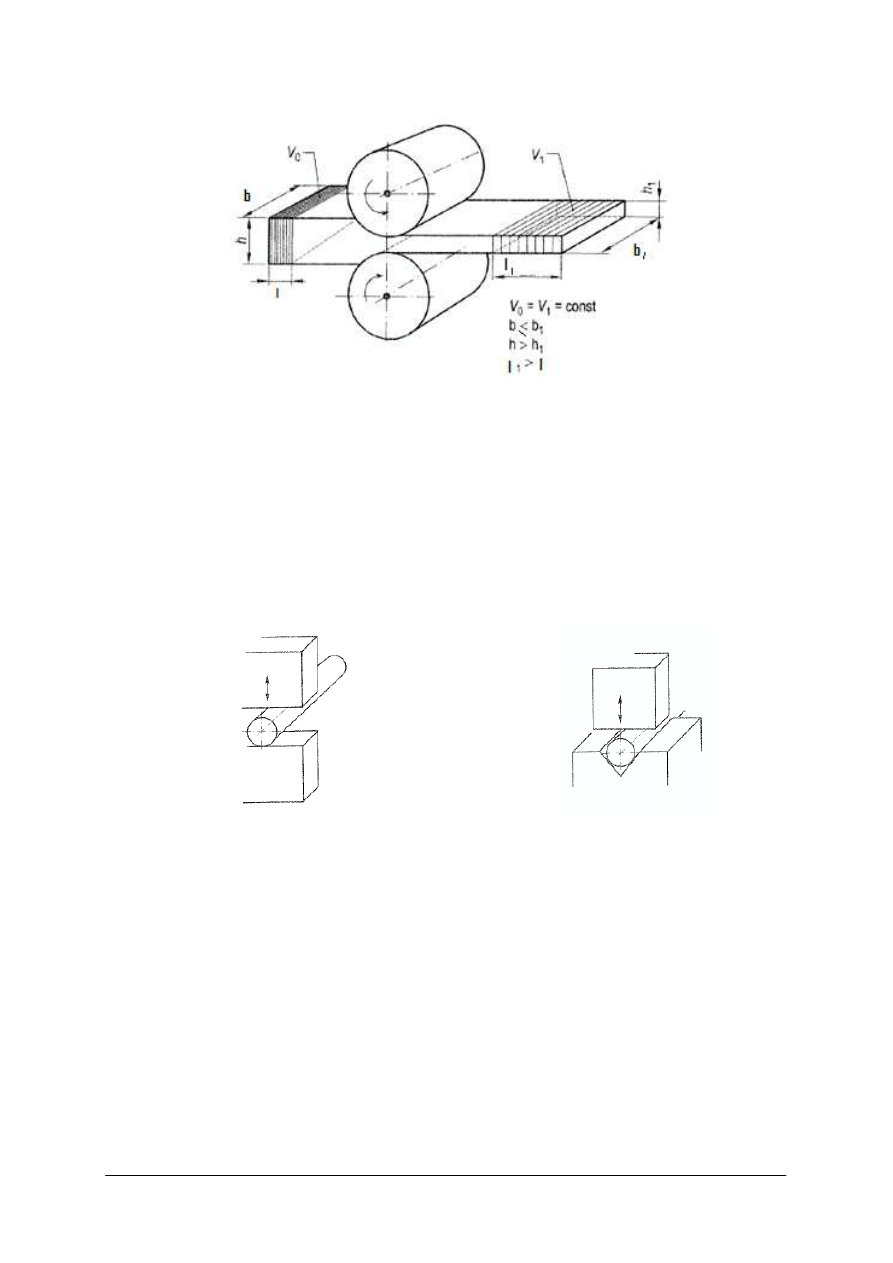

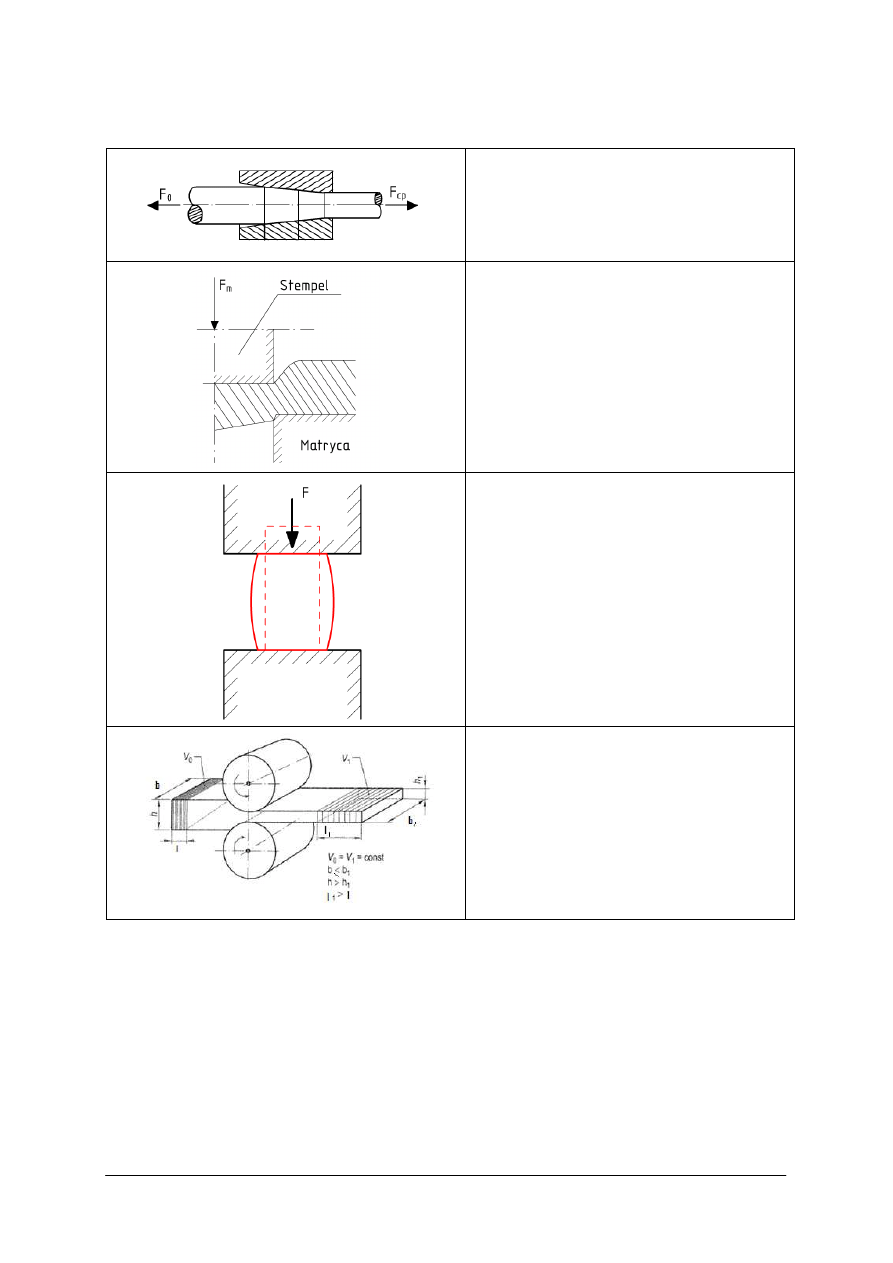

Walcowanie to kształtowanie plastyczne przedmiotu wywołane ściskaniem (zgniataniem)

metalu wprowadzonego pomiędzy parę obracających się walców lub rolek (rys. 28).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 28. Schemat walcowania płaskownika [5, s. 35]

Walcowanie może przebiegać w sposób ciągły lub okresowo, na prostych lub specjalnie

wyprofilowanych walcach. W zależności od temperatury odkształcanego metalu proces

przebiega na gorąco lub na zimno. Kształt przedmiotu zależy od kształtu walców.

Kucie to kształtowanie plastyczne, wywołane ściskaniem metalu za pomocą

poruszających się względem siebie narzędzi. Nacisk może być statyczny lub dynamiczny

(uderzenie). Powierzchnia robocza narzędzia może odwzorowywać kształt wyrobu.

Odkształcenie metalu narzędziem nie odwzorowującym w sposób prosty kształtu końcowego

wyrobu to kucie swobodne (rys. 29).

a)

b)

Rys. 29. Schemat kucia swobodnego: a) wydłużanie narzędziami płaskimi, b) wydłużanie narzędziami

kształtowymi [5, s. 36]

Kucie swobodne realizowane za pomocą kowadeł płaskich (rysunek 29a) cechuje się

wystąpieniem w metalu swobodnego odkształcenia wzdłużnego lub poprzecznego, przy

stosunkowo małych naciskach. Kucie swobodne przy użyciu kowadeł kształtowych (rysunek

29b) może ograniczać jeden z kierunków odkształcenia, zwiększając odkształcenie

w pozostałych kierunkach, co wymaga znacznego zwiększenia nacisku. Kucie swobodne

z wykorzystaniem płaskich i kształtowych kowadeł przeprowadza się za pomocą maszyn

kuźniczych – młotów lub pras hydraulicznych. Kucie swobodne obejmuje zabiegi:

−

spęczania - zgniatanie w jednym kierunku,

−

wydłużania - w jednym lub w dwóch kierunkach, zmiana objętości postaciowej,

−

wgłębiania,

−

przebijania,

−

gięcia - zmiana kierunku osi przedmiotu,

−

skręcania - zmiana przez obrót,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

−

cięcia,

−

rozkuwania.

Kucie matrycowe odróżnia od swobodnego użycie narzędzi o złożonym kształcie

powierzchni roboczych (matryc). Ze względu na rodzaj zastosowanych matryc wyróżnia się:

−

kucie w matrycach otwartych,

−

kucie w matrycach zamkniętych,

−

prasowanie wypływowe (wyciskanie).

Kucie matrycowe w matrycach otwartych odbywa się na młotach matrycowych

lub w pionowych prasach kuźniczych. Proces ten wymaga większych nacisków niż przy

kuciu swobodnym wskutek nierównomierności rozkładu odkształceń. Aby zmniejszyć

niejednorodność odkształceń i uniknąć uszkodzeń odkuwek, w kuciu matrycowym stosuje

się odkuwki wstępnie przygotowane w kuciu swobodnym

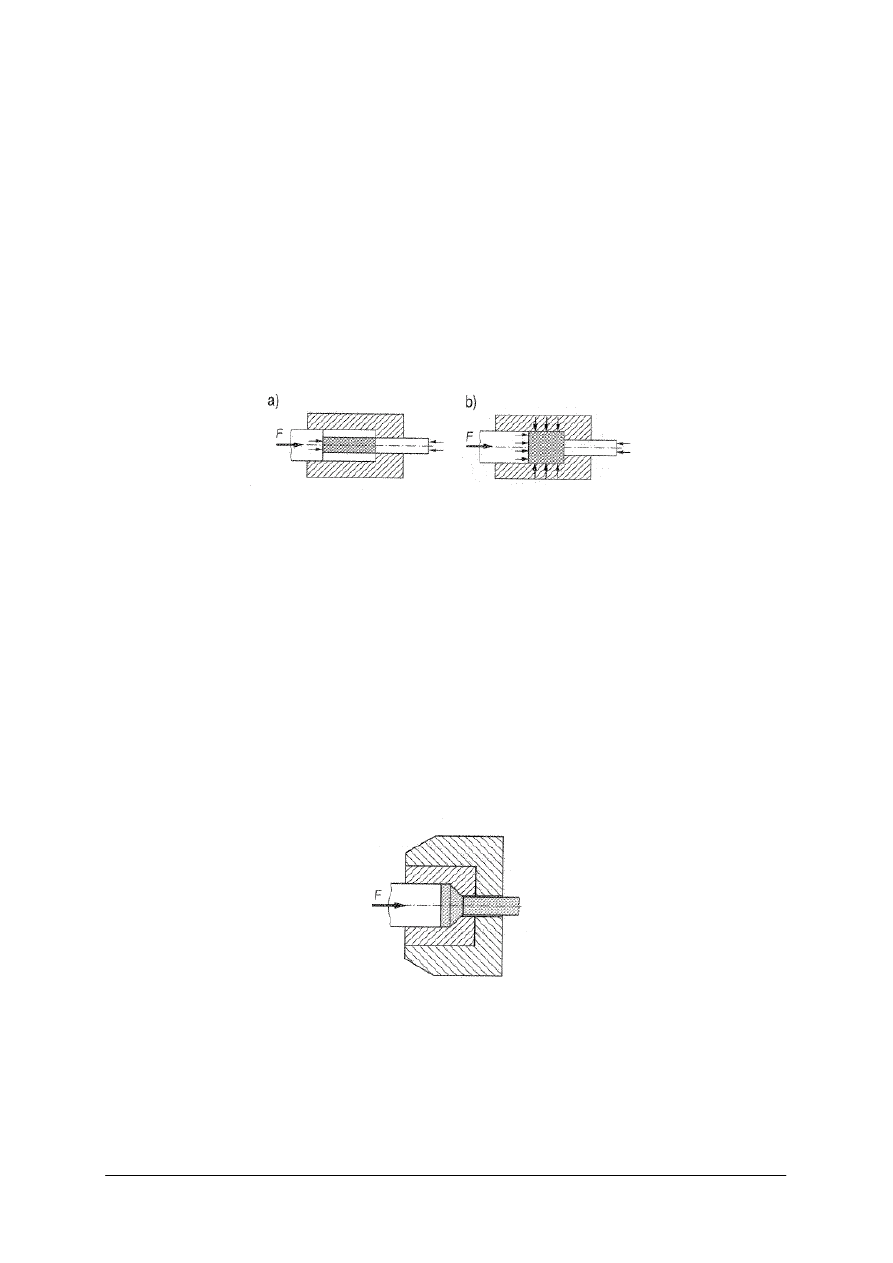

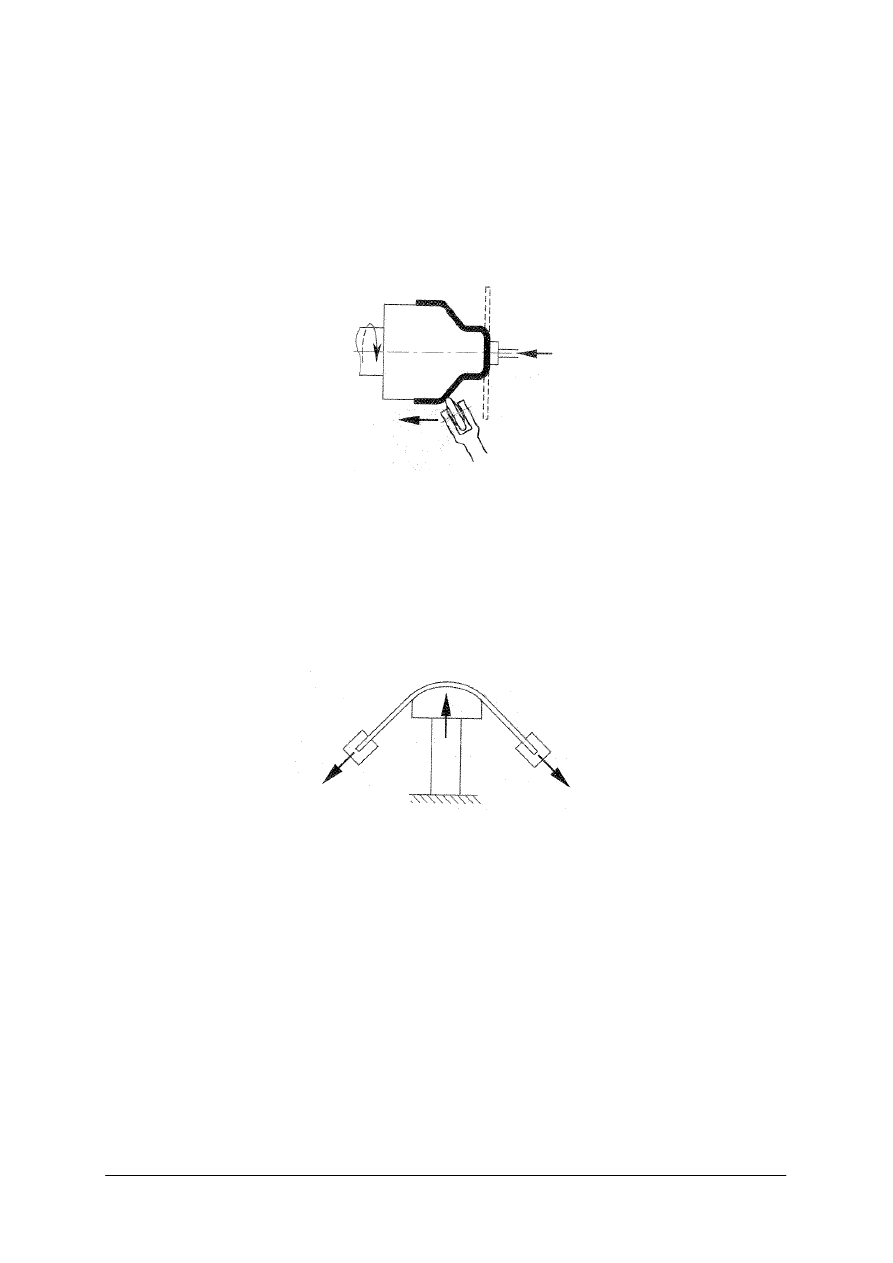

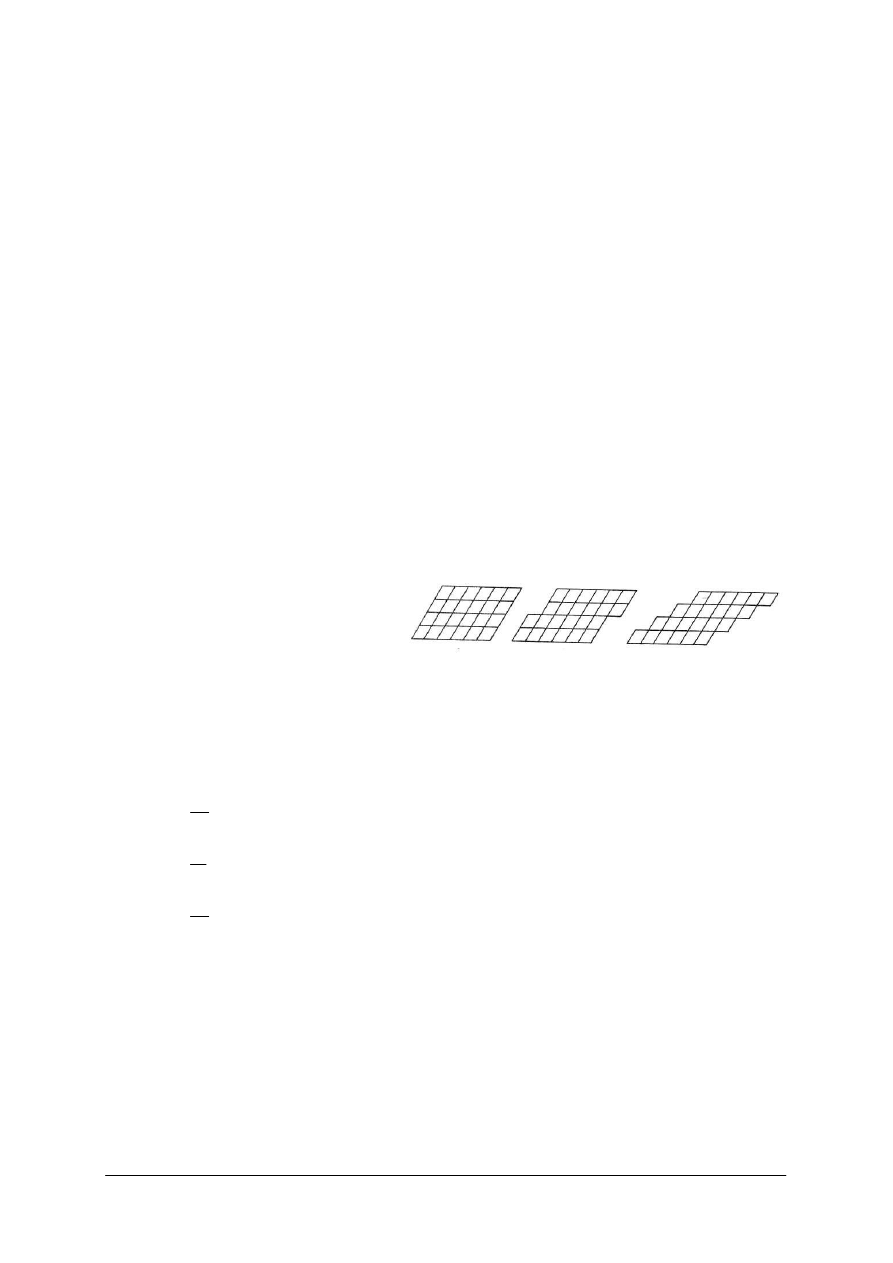

Rys. 30. Schemat kucia w zamkniętej matrycy: a) początkowy i b) końcowy okres kucia [5, s. 37]

Kucie w zamkniętej matrycy (rys. 30) realizuje się na kuźniarkach, prasach korbowych

lub kolankowych oraz w prasach hydraulicznych. Kształtowanie odkuwki przebiega

początkowo jako swobodne rozszerzanie, a następnie jako trzyosiowe ściskanie wywołane

oddziaływaniem bocznych ścianek matrycy. W procesach kucia w matrycach zamkniętych

wymagane są naciski ponad dwukrotnie większe, niż w przypadku kucia w matrycach

otwartych, dzięki czemu wyrób cechuje się dużą równomiernością odkształcenia

i jednorodnością właściwości eksploatacyjnych.

Wyciskanie to kształtowanie plastyczne przez ściskanie zamkniętego w matrycy

materiału, w wyniku jego przepychania przez otwór lub szczelinę. Schemat procesu

wyciskania przedstawia rysunek 31. W prasowaniu wypływowym w początkowej fazie

następuje poprzeczne poszerzenie wstępniaka, po czym, wskutek trzyosiowego ściskania

metal „wypływa” przez szczelinę. W wyciskaniu naprężenia ściskające są nawet 15

−

krotnie

większe niż przy kuciu swobodnym.

Rys. 31. Schemat prasowania wypływowego [5, s. 37]

Ciągnięnie – przeciąganie to kształtowanie plastyczne metalu przez rozciąganie

i ściskanie, za pomogą jego przeciągania przez kształtowy otwór narzędzia (rysunek 32).

W wyniku tego procesu materiał wyjściowy zmienia kształt przekroju lub jedynie jego

wielkość. Odkształcanie odbywa się w nieruchomym ciągadle, w którym metal, ślizgając się

po powierzchni roboczej, zmienia swoje wymiary poprzeczne, dlatego przeciąganie

stosowane jest najczęściej do zmniejszania przekroju poprzecznego i zwiększania długości

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

drutów, prętów lub rur. Oprócz właściwości ciągnionego metalu, kształt otworu roboczego

ciągadła jest podstawowym czynnikiem wpływającym na proces ciągnięcia. Właściwy dobór

kształtu ciągadła pozwala osiągać najmniejszą wartość siły ciągnięcia, wpływając tym samym

na zmniejszenie zużycia narzędzia.

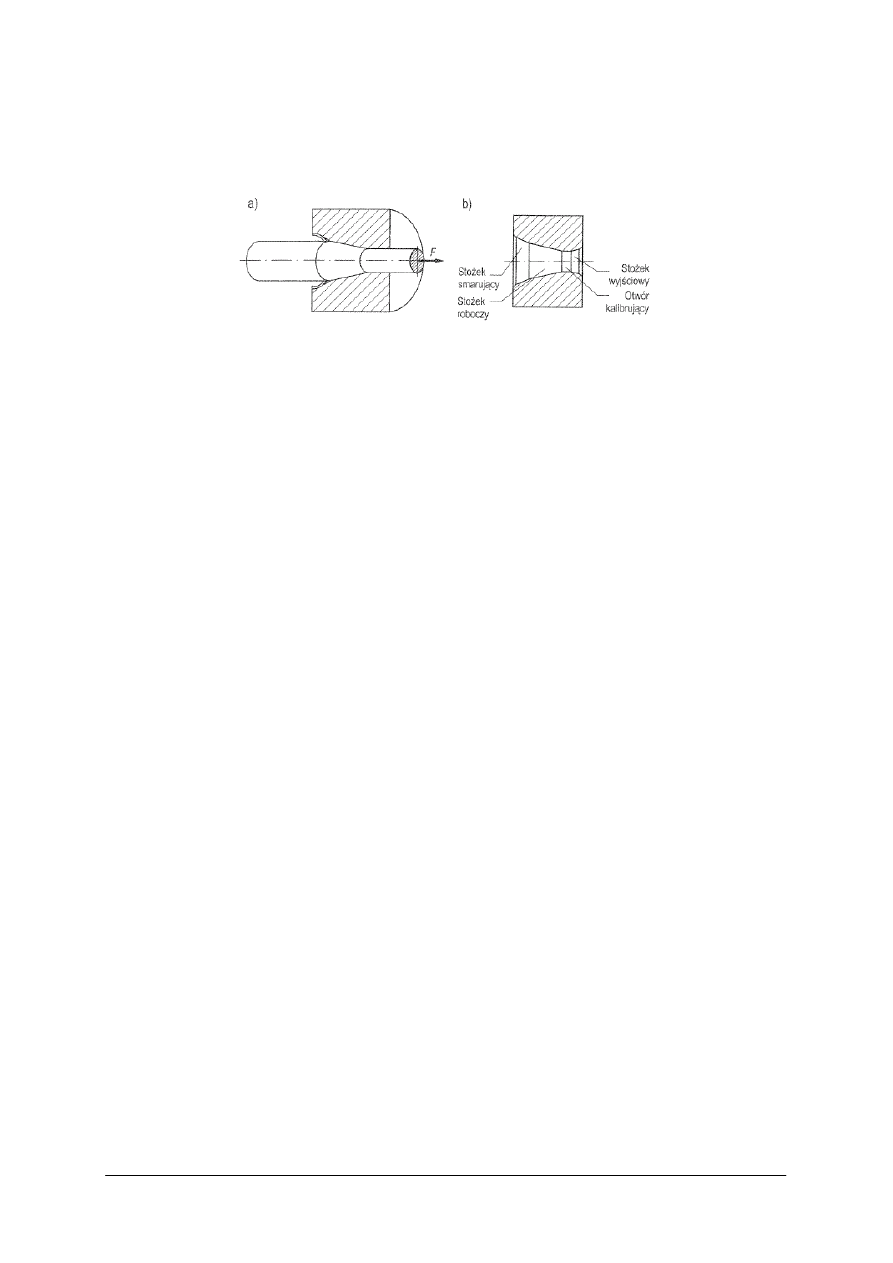

Rys. 32. Przeciąganie pręta: a) schemat odkształcenia, b) właściwy kształt ciągadła [5, s. 38]

Tłoczenie to proces kształtowania plastycznego za pomocą rozciągania i ściskania

wykroju blachy w wyrób naczyniowy (cylindryczny albo skrzynkowy z dnem),

ze zmniejszeniem lub bez zmniejszenia obwodu naczynia.

Zalety tłoczenia to:

−

duża wydajność,

−

możliwość wykonywania przedmiotów o złożonym kształcie,

−

niski koszt własny wyrobu,

−

mała materiałochłonność,

−

łatwość bezpośredniej obsługi urządzenia,

−

możliwość automatyzacji procesu.

Procesy tłoczenia można podzielić na:

−

procesy kształtowania plastycznego z naruszeniem spójności materiału (cięciem),

−

procesy kształtowania plastycznego bez naruszenia spójności materiału.

Przypadek naruszenia spójności materiału przez proces cięcia daje bardzo duże

możliwości kształtowania przedmiotów. Rozróżnia się następujące zabiegi:

1)

wycinanie – cięcie wzdłuż linii zamkniętej okalającej wycięty przedmiot lub półwyrób,

2)

dziurkowanie – cięcie wzdłuż linii zamkniętej (materiał wycięty jest odpadem),

3)

odcinanie – cięcie wzdłuż linii niezamkniętej (prostej lub krzywej) w celu całkowitego

oddzielenia materiału,

4)

nadcinanie – częściowe rozdzielenie materiału w obrębie wyrobu lub półwyrobu,

5)

rozcinanie – rozdzielenie od siebie części wykonanych wspólnie,

6)

okrawanie – usuwanie nadmiaru materiału z obrzeża wyrobu tłoczonego,

7)