M

M

A

A

C

C

H

H

2

2

INSTRUKCJA U

ś

YTKOWNIKA

WYTYCZNE DO INSTALACJI, KONFIGURACJI I

U

ś

YTKOWANIA

2

3

1. Przedmowa

Każda maszyna jest nieporównywalnie bardziej niebezpieczna od narzędzia

ręcznego. W nieprzewidzianych sytuacjach, maszyna błędnie interpretując

przekazany jej rozkaz, może stać się śmiertelnym zagrożeniem; uruchomienie

wrzeciona podczas wymiany narzędzia, czy też niekontrolowany odjazd suportu

może stać się przyczyną poważnych zranień, a nawet śmierci obsługującego

maszynę człowieka; w najlepszym przypadku może się to skończyć

uszkodzeniem maszyny, narzędzia lub zniszczeniem obrabianego materiału.

Celem niniejszej instrukcji jest przekazanie najważniejszych informacji, mających na celu

bezpieczne użytkowanie maszyny; z racji tej, iż nie znamy szczegółów Twojej maszyny ani

warunków jej użytkowania, nie możemy ponosić żadnej odpowiedzialności z tytułu strat i

konsekwencji ewentualnych wypadków spowodowanych niewłaściwym lub źle pojętym

użytkowaniem. Do Ciebie, Szanowny Użytkowniku należy pełna odpowiedzialność za to, abyś w

pełni zrozumiał zasady bezpieczeństwa oraz zaprojektował, wykonał i użytkował swoją maszynę

zgodnie z obowiązującymi w Twoim kraju przepisami a przede wszystkim, ze zdrowym

rozsądkiem.

Jeżeli masz jakiekolwiek wątpliwości co do własnych umiejętności, skorzystaj z

pomocy eksperta – unikniesz narażania siebie i innych na niebezpieczeństwo !

Głównym zamierzeniem tego dokumentu jest opisanie szczegółów dotyczących

uruchomienia, konfiguracji i użytkowania programu Mach2 w połączeniu z Twoją obrabiarką, co

daje Ci w konsekwencji potężny, sześcioosiowy system CNC, mający zastosowanie we frezarkach,

ploterach, wycinarkach plazmowych i innych maszynach współrzędnościowych.

Pomimo, iż Mach2 doskonale może współpracować z tokarkami, pracującymi w dwóch

osiach, stworzyliśmy i rozwijamy dodatkowe oprogramowania Mach2Turn, dedykowane specjalnie

do tokarek.

Dokument

dodatkowy

„Customizing

Mach2”

szczegółowo

wyjaśnia

sposoby

dostosowywania programu Mach2 do własnych wymagań.

Gorąco zachęcamy do dołączenia do jednej z grup dyskusyjnych (forum) Mach; aktualne

linki znajdziesz na naszej stronie

www.agmasal.pl

.

Ogromne grono miłośników i użytkowników programu Mach, stwarza olbrzymi potencjał

wiedzy, z którego możesz skorzystać; jako przedstawiciel Artsoft w Polsce, również postaramy się

odpowiedzieć na wszystkie, nurtujące Cię pytania; wystarczy napisać:

support@agmasal.pl

.

Niektóre fragmentu tekstu będą drukowane innym (szarym) kolorem; opisują one pewne

cechy kontrolerów CNC, które być może znajdą się w przyszłości w Mach’u. Pamiętaj, że mogą

one być jeszcze niedostępne w Twojej wersji programu.

Autorzy programu składają specjalne podziękowania dla zespołu National Institute for

Standards and Testing (NIST), a także wszystkim użytkownikom Mach’a; bez ich doświadczeń,

prób i konstruktywnych komentarzy, ta instrukcja nie mogłaby powstać.

Ideą przewodnią ArtSoft Corporation jest ciągłe ulepszanie swojego produktu, dlatego

wdzięczni będziemy za wszelkie uwagi, krytykę i sugestie.

Art. Fenerty i John Prentice dziękują wszystkim i zapraszają do współtworzenia programu.

Instrukcja niniejsza ma pomóc w zapoznaniu się z programem i w użytkowaniu jego

licencjonowanej kopii, ewentualnie wersji demonstracyjnej; zabronione jest czerpanie korzyści

materialnych z przedruku tej instrukcji.

Twórcy instrukcji, ArtSoft oraz tłumacz, AGMA, dołożyli wszelkich starań, aby zawarte w

niej informacje były jak najbardziej rzetelne i wyczerpujące; jednakże, mimo wszystko instrukcja

„jest jaka jest” i może zawierać pewne błędy i niedociągnięcia. Dlatego autor oraz tłumacz nie

4

ponoszą żadnej odpowiedzialności prawnej z tytułu ewentualnych strat materialnych lub

wypadków, powstałych wskutek wykorzystania informacji, zawartych w niniejszej instrukcji.

Ponadto, jeżeli zauważysz w tej instrukcji błędy lub niedociągnięcia, prosimy o kontakt:

support@agmasal.pl

; pozwoli to na ich poprawienie w przyszłości.

Użycie instrukcji uwarunkowane jest umową licencyjną, na jaką zgadzasz się instalując w

swoim komputerze oprogramowanie Mach.

Windows XP oraz Windows2000 są prawnie zastrzeżonymi znakami towarowymi firmy

Microsoft Corporation. Jeśli znaki towarowe innych firm zostały użyte w tym dokumencie, prosimy

o poinformowanie o tym fakcie ArtSoft; na pewno niedopatrzenie to zostanie usunięte przy

najbliższej edycji.

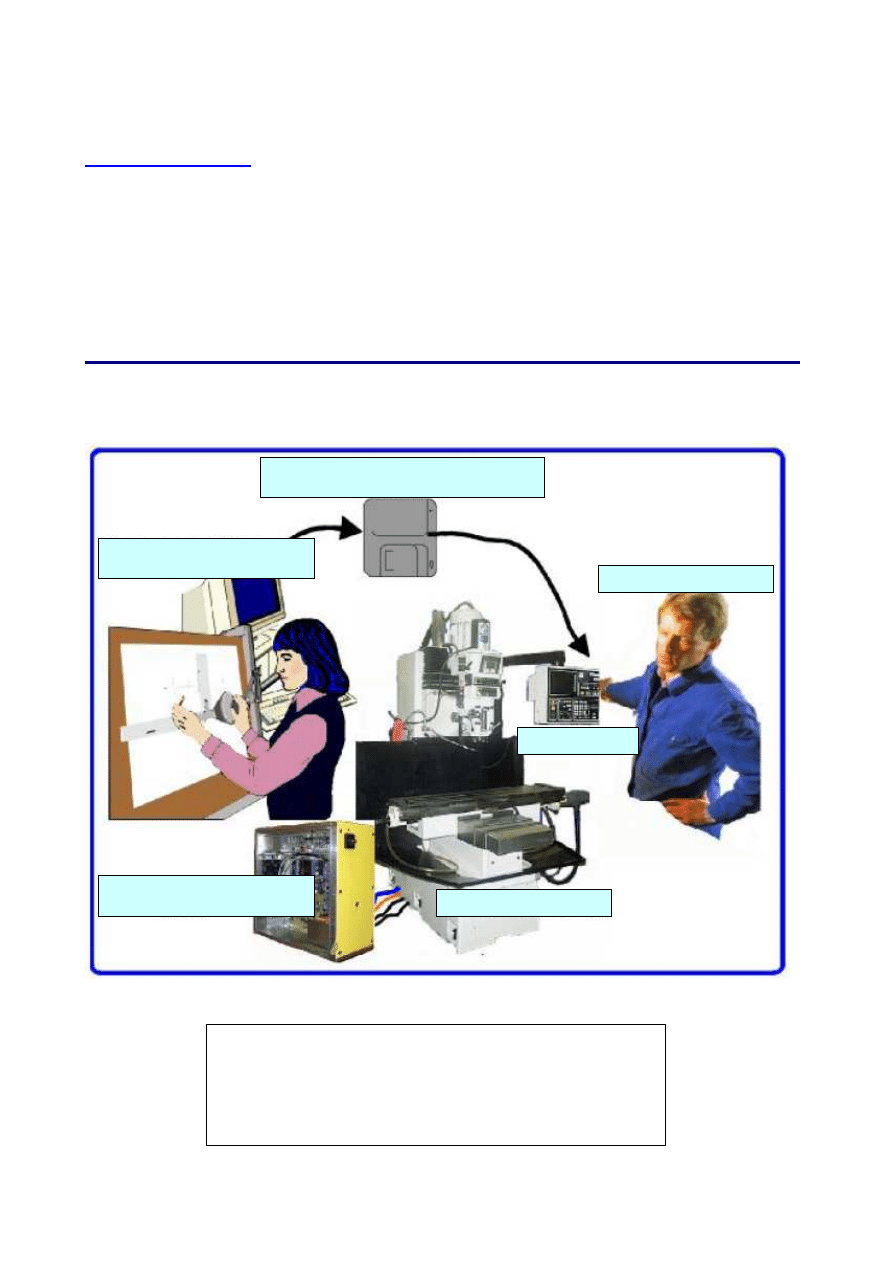

2. Opis systemu CNC.

2.1 Elementy komputerowego systemu sterowania.

1 – KOMPUTER PROJEKTANTA

CAD/CAM

4 – STEROWNIKI (DRIVERY)

SILNIKÓW OSI I WRZECIONA

2 – PRZENIESIENIE GOTOWEGO PROJEKTU

DO KONTROLERA MASZYNY

6 - OPERATOR

3 - KONTROLER

5 – MASZYNA CNC

RYS.1.1 - TYPOWY SYSTEM NC

W niniejszym rozdziale opisano terminologi

ę

, jaka

u

ż

ywana jest w całej instrukcji.

Pozwoli to na opisanie poszczególnych elementów

systemu sterowanego numerycznie oraz wyeliminuje

nieporozumienia zwi

ą

zane z nazewnictwem.

5

Główne elementy, z jakich składa się numerycznie sterowany system, przedstawiono na Rys. 1.1.

Projektant, używając oprogramowania CAD/CAM, tworzy projekt detalu (1), który

(najczęściej już jako wyjściowy plik G-code) jest przenoszony (2) za pomocą dyskietki, siecią, itp.

do kontrolera (3), sterującego pracą całej maszyny (5). Kontroler maszyny (specjalizowany

sterownik CNC lub po prostu komputer PC z zainstalowanym programem Mach2) odpowiedzialny

jest za odczytanie i odpowiednie zinterpretowanie pliku wejściowego oraz za odpowiednie

sterowanie pracą poszczególnych sterowników (4), napędzających silniki posuwu poszczególnych

osi, wrzeciona, itp. Wykwalifikowany operator (6) odpowiedzialny jest za parametryzację i

bezpieczną pracę całej maszyny.

Chociaż w omawianym przykładzie opisano frezarkę, równie dobrze maszynę sterowaną

numerycznie może stanowić ploter, wiertarka współrzędnościowa, tokarka (w oddzielnym

dokumencie opisano zastosowanie Mach2 do sterowania tokarką).

W większości przypadków kontroler maszyny steruje również pracą wrzeciona, pompy

cieczy chłodzącej; sprawdza również na bieżąco, czy w skutek błędnie zaprojektowanego detalu lub

ingerencji operatora żadna z osi nie zostanie przemieszczona poza dozwolony obszar roboczy.

Kolejnym zadaniem kontrolera jest sterowanie pracą maszyny w trybie manualnym, tzn. na

podstawie sygnałów z ręcznych zadajników impulsowych (MPG), klawiszy klawiatury,

joystick’ów; zatrzymywanie i wznawianie pracy na polecenie operatora, itp.

Wszelki zdarzenia wizualizowane są na wbudowanym ekranie (monitorze), gdzie

prześledzić można trasę narzędzia i kontrolować bieżące ustawienia.

Ponadto, z racji tej, iż rozkazy G-code wymagają dokonywania skomplikowanych (również

trygonometrycznych) obliczeń, kontroler zobligowany jest do symultanicznego koordynowania

wszystkich sterowanych osi w czasie rzeczywistym.

2.2 Krótkie wprowadzenie przed u

ż

yciem Mach2.

Mach2 jest pakietem oprogramowania, przeznaczonym do pracy z komputerem klasy PC,

który dzięki swoim możliwościom pozwala stosować go jako zamiennik skomplikowanych i

kosztownych sterowników NC (Rys.1.1 – 3).

Do uruchomienia programu Mach2 potrzebny jest komputer klasy PC, z zainstalowanym

systemem operacyjnym Windows XP lub Windows2000, z procesorem 1GHz, posiadający monitor

o rozdzielczości 1024 x 758 pikseli. Wymogi te spełnia większość użytkowanych dziś komputerów,

zarówno przenośnych, jak i typu desktop (ten oczywiście będzie zazwyczaj dużo tańszy). Komputer

ten może być oczywiście używany do innych celów (np. do projektowania detali – Rys.1.1 - 1)

podczas przerw w pracy z programem Mach2.

W czasie, gdy program Mach2 pracuje (steruje maszyną) nie polecamy uruchamiania innych

programów na tym komputerze, ze względu na możliwość wyczerpania zasobów obliczeniowych

komputera i w konsekwencji „zawieszenia się” programu.

Do sterowania pracą kontrolerów (driverów) silników napędzających poszczególne osie

maszyny, Mach2 wykorzystuje jeden (lub 2) porty drukarkowe (LPT) oraz, ewentualnie port

szeregowy (COM). Sterowanie odbywa się wg. zasady KROK/KIERUNEK (STEP/DIR), dlatego

musisz upewnić się, czy sterowniki Twoich silników krokowych lub serwomotorów obsługują taki

sposób sterowania. Większość współcześnie produkowanych napędów jest sterowana tym

sposobem, musisz jedynie zachować ostrożność przy modernizacjach z wykorzystaniem napędów

starszych generacji, dla których sterowanie KROK/KIERUNEK może być niezrozumiałe – taka

modernizacja może zakończyć się dla Ciebie wymianą wszystkich napędów łącznie z silnikami !

6

3. Praca z programem Mach2Mill.

3.1 Instalacja.

Mach2 jest rozprowadzany przez ArtSoft poprzez Internet – wystarczy pobrać z

www.artofcnc.ca

lub

www.agmasal.pl

jeden plik instalacyjny (aktualnie ok. 6Mb) i uruchomić go

na swoim komputerze.

Daje to możliwość nieograniczonej czasowo pracy z w funkcjonalną wersją demonstracyjną,

mającą kilka ograniczeń odnośnie szybkości pracy, rozmiaru pliku wejściowego i dostępności

niektórych funkcji.

Nabywając licencję, uzyskujesz pełna wersję już zainstalowanego programu (bez utraty

dotychczasowych ustawień) oraz legalność użytkowania.

Szczegóły oraz cennik znajdziesz na stronie producenta

www.artofcnc.ca

.

3.1.1 Pobieranie pliku instalacyjnego

Pobierz plik instalacyjny z

www.artofcnc.ca

lub

www.agmasal.pl

,: kliknij na nim prawym

przyciskiem myszy, użyj opcji „Zapisz element docelowy jako...”, wskaż folder (np.

Windows/Temp lub inny). Możesz również użyć jednego z programów, wspomagającego

pobieranie plików. Po zakończeniu pobierania wystarczy dwukrotnie kliknąć plik instalacyjny (lub

użyć opcji „Otwórz”) – uruchomisz w ten sposób kreatora, który poprowadzi Cię przez proces

instalacji.

3.1.2 Instalowanie programu

W tym momencie, aby zainstalować i sprawdzić możliwości programu, nie potrzebujesz

obrabiarki; jeżeli ją posiadasz, wyłącz obrabiarkę i komputer, odłącz przed instalacją wszystkie

przewody łączące ją z Twoim komputerem PC, a następnie włącz komputer. Teraz kliknij

dwukrotnie pobrany wcześniej plik instalacyjny (lub użyć opcji „Otwórz”) – uruchomisz w ten

sposób kreatora, który poprowadzi Cię przez proces instalacji. Nie odbiega on zbytnio od innych,

znanych Ci zapewne programów instalacyjnych, pracujących w środowisku Windows- musisz

zgodzić się na warunki licencji, wybrać folder instalacyjny, itp. Na koniec procesu instalacji

upewnij się, iż zaznaczyłeś pole Initialise System i naciśnij przycisk Finish, po czym nastąpi

ponowne uruchomienie komputera, NIEZBĘDNE do poprawnej pracy programu Mach2.

Skoro nadal czytasz t

ą

instrukcj

ę

, oznacza to,

ż

e widzisz zastosowanie dla Mach2 w

swoich konstrukcjach. Nadszedł własnie najlepszy moment, aby

ś

pobrał wersj

ę

demonstracyjn

ą

Mach2 z

www.artofcnc.ca

lub

www.agmasal.pl

i przetestował ja na

swoim komputerze. Nie musisz nawet posiada

ć

ż

adnej maszyny !

Je

ż

eli zakupiłe

ś

obrabiark

ę

z zainstalowanym programem Mach2, mo

ż

esz pomin

ąć

ten rozdział.

7

3.1.3 Ponowne uruchomienie komputera

Wymogiem KONIECZNYM do poprawnej pracy programu jest ponowne uruchomienie

komputera, po zakończeniu instalacji. Jeżeli interesują Cię powody, dlaczego trzeba to zrobić,

proszę czytać dalej; jeżeli nie, możesz przejść do następnego rozdziału.

TAK CZY INACZEJ – PO INSTALACJI PROGRAMU MACH2, KONIECZNIE

DOKONAJ PONOWNEGO URUCHOMIENIA KOMPUTERA !

Chociaż dla przeciętnego użytkownika Mach2 wygląda jak jeden program, w rzeczywistości

składa się z trzech części: sterownika, zainstalowanego jako element systemu Windows (podobnie

jak sterownik drukarki, kart sieciowej, etc.), graficznego interfejsu użytkownika (GUI) oraz

komponentu OCX, który stanowi element pośredniczący w wysyłaniu i odbieraniu informacji do/z

GUI. Powody takiej złożoności programu są skomplikowane i zrozumiałe tylko dla osób mających

pewna wiedzę odnośnie programowania dla Windows, dlatego nie będziemy się w nie zagłębiać.

Mach2 musi bardzo precyzyjnie i synchronicznie kontrolować wszystkie osie maszyny. W

normalnym trybie pracy, system Windows nadaje pracującym programom prawa użytkownika i

ustala kolejność w dostępie do pewnych procesów. Z racji prędkości funkcjonowania (nawet

45000Hz), Mach2 nie może działać na uprawnieniach zwykłego programu, musi operować tzw.

przerwaniami, co z kolei jest podobne z funkcjonowaniem niektórych wirusów i koliduje z

założeniami ochrony Windows. Dlatego też, aby wykorzystać tą możliwość, Mach2 musi uzyskać

specjalne „pozwolenie” od systemu Windows na tego typu działanie, co jest możliwe jedynie

poprzez procedurę ponownego uruchomienia systemu (komputera). W przypadku, gdy tego nie

dokonamy, może dojść do konfliktu, skutkującego ‘niebieskim ekranem śmierci” w Windows i

uszkodzeniem sterownika Mach2. Jedynym wyjściem jest wtedy odinstalowanie programu Mach2

oraz ręczne usunięcie sterownika z systemu (Panel sterowania > Menadżer urządzeń > Sprzęt >

Mach Driver > odinstaluj...). Po ponownej instalacji oprogramowania Mach2 i PONOWNYM

URUCHOMIENIU komputera, problem powinien zniknąć.

Ponowne uruchomienie, zwieńczające proces instalacji Mach2 jest wymagane tylko podczas

pierwszej instalacji programu; nie jest wymagane po aktualizacji systemu Windows.

Generalnie, aby uniknąć problemów, należy po prostu proces instalacji zakończyć

ponownym uruchomienie komputera.

3.1.4 Podr

ę

czne ikony programu

Po zainstalowaniu, na pulpicie zostały utworzone ikony – skróty do głównych modułów

programu, m.in. do Mach2.exe, który stanowi podstawowy interfejs użytkownika. Po jego

uruchomieniu zostaniesz poproszony o wybranie profilu, jakiego chciałbyś użyć: Mach2Mill,

Mach2Turn, etc. Profile te są też przyporządkowane wcześniej wspomnianym ikonom na pulpicie.

Kliknij prawym przyciskiem myszy na jedną z ikon i wybierz „Właściwości”; jako element

docelowy zobaczysz np.: „C:\Mach2\Mach2.exe /p Mach2Mill” – parametr „p” pozwala na

określenie danego profilu – w ten sposób możesz tworzyć skróty do profili, które sam utworzysz

lub do innych programów, zintegrowanych z Mach2.

Otwórz teraz katalog, w którym zainstalowałeś Mach2 (zazwyczaj będzie to: „C:\Mach2\”)

i na pulpicie utwórz skróty do „KeyGrabber.exe” i OCXDriverTest.exe”.

3.1.5 Sprawdzanie poprawno

ś

ci instalacji - OCXTest

Po szczęśliwie zakończonej instalacji, wskazane jest, aby przetestować system. Mach2 nie

jest prostym programem – podczas swojej pracy zajmuje dużo zasobów Windows; oznacza to, iż na

wolniejszych i słabiej wyposażonych sprzętowo (procesor, pamięć) komputerach może pracować

8

niestabilnie lub powodować „zawieszanie” się systemu. Znacznym obciążeniem komputera są

również programy pracujące w tle, o których istnieniu możesz nawet nie mieć pojęcia; dla

przykładu funkcjonujący w tle monitor systemowy QuickTask (qtask.exe). Niektóre z tych

programów widoczne są jako ikonka w systemowym schowku, inne są całkowicie niewidoczne.

Innym, możliwym źródłem spowalniania systemu jest automatyczna detekcja prędkości połączenia

sieciowego – powinieneś ręcznie dostosować parametry połączenia, zgodnie z faktyczną

przepustowością Twojego łącza. W komputerach mających połączenie z Internetem istnieje

ponadto prawdopodobieństwo zainfekowania programami szpiegującymi, które również mogą

zasadniczo wpływać na pracę systemu – należy zatem sprawdzić system odpowiednim

oprogramowaniem typu „Spybot”.

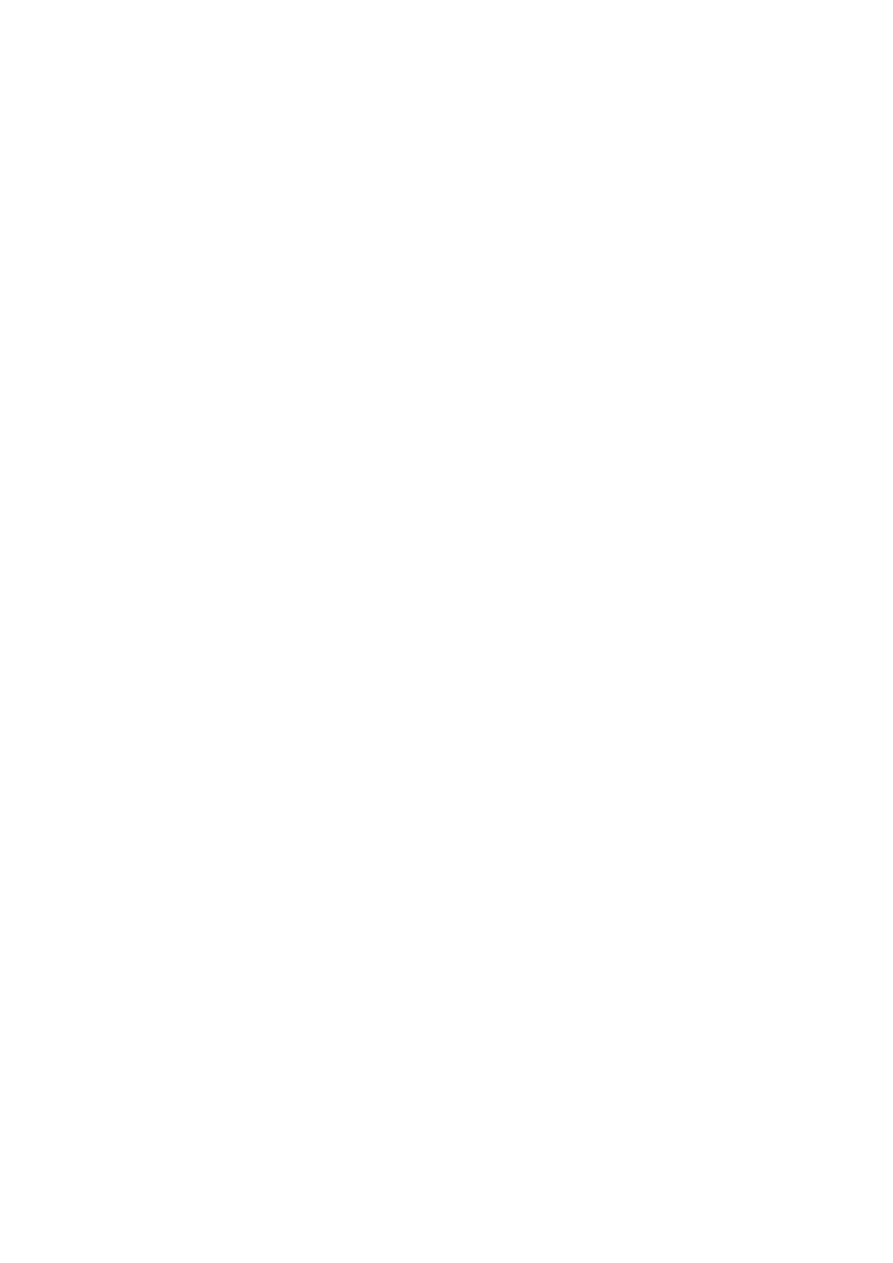

W oknie programu testującego możesz zignorować wszelkie informacje, oprócz „Pulse per

Second in 25Khz Mode”; jest to określenie maksymalnej, stabilnej częstotliwości (w impulsach na

sekundę), z jaką Mach2 może pracować na Twoim komputerze; parametr ten powinien mieć

wartość około 24600 KHz – zależnie od konfiguracji komputera i kondycji systemu operacyjnego.

Wartość zasadniczo odbiegająca od podanej, wskazuje na zbyt duże obciążenie komputera (lub zbyt

słabą konfigurację sprzętową) – nie musi wcale przesądzać o niepoprawnej pracy generatora

impulsów. Odkąd Mach2 został zainstalowany w systemie, ma pierwszeństwo ponad innymi

procesami, dotyczy to również systemowego zegara, który może być przez to spowalniany. W

konsekwencji, 1 sekunda, zmierzona przez systemowy zegar Windows i będąca podstawą dla

generowania impulsów przez Mach2, może być wartością zmienną, różną od rzeczywistej.

Zasadniczo, jeżeli widzisz na swoim komputerze okno podobne jak na Rys.3.1, możesz zamknąć

program OCXTestDriver i rozpocząć czytanie następnego rozdziału.

“Eksperci” od Windows na pewno zainteresowali się pozostałymi polami odczytu w

programie OCXTestDriver – należy się więc kilka słów wyjaśnienia:

Białe, prostokątne okienko jest ekranem analizatora wyświetlającego wykres przebiegów

czasowych – przedstawiają dewiacje pomiędzy kolejnymi przerwaniami. Na wykresie nie powinny

być widoczne linie dłuższe niż 0,65 mm (dla monitora o przekątnej 17”). Nawet, jeżeli są większe,

nie oznacza to jeszcze niestabilności synchronizacji – należy jedynie po podłączeniu obrabiarki

sprawdzić, czy dojeżdżanie i ruchy G0/G1 odbywają się płynnie.

W szczególnych wypadkach może zdarzyć się, że sterownik Mach’a nie zostanie zainstalowany

1. Jeżeli zobaczysz komunikat: „Driver not found or installed, contact Art.” oznacza to, że

sterownik nie został z jakiś powodów zarejestrowany (załadowany) w systemie. Jednym z

powodów może być uszkodzony plik instalacyjny – pobierz plik z pewnego źródła. Innym

powodem może być uszkodzony rejestr systemy Windows (uszkodzona baza informacji o

sterownikach) – w tym wypadku pomóc może ponowne zainstalowanie systemu. Przyczyną

może być też konflikt, występujący w oprogramowaniu systemowym – spróbować tu można

załadować sterownik Mach’a ręcznie, co opisano w dalszej części instrukcji.

Z

uwagi

na

te

czynniki,

nieobowiązkowe,

aczkolwiek

wskazane

jest

przetestowanie

systemu,

przed

rozpoczęciem

pracy z Mach2.

Uruchom dwukrotnym

kliknięciem program

OCXTestDriver.exe – ukaże Ci

się okienko, jak na Rys.3.1.

Rys.3.1 – Okienko programu testuj

ą

cego komponent OCX.

9

2. W

przypadku,

gdy

pojawia

się

komunikat

w

stylu

„Zamykanie

systemu

Windows...3...2...1..” i następuje ponowne uruchomienie systemu, może to oznaczać jedną z

dwóch możliwości:

-

nie dokonałeś ponownego uruchomienia systemu po zainstalowaniu Mach’a

-

sterownik Mach’a jest uszkodzony (można wtedy spróbować załadować go ręcznie,

co opisane jest w dalszej części instrukcji).

W przypadku ciągłego pojawiania się tego typu usterek, opisz problem i prześlij na adres

support@agmasal.pl

, postaramy się zlokalizować przyczynę i podsunąć rozwiązanie.

Niektóre z komputerów posiadają na płycie głównej sprzętowe wsparcie dla timera APIC, który nie

jest wykorzystywany przez BIOS; może to być przyczyną nieprawidłowej pracy Mach2. Należy

wówczas skorzystać z wsadowego pliku „specialdriver.bat”, pracującego pod kontrolą DOS – plik

ten wymusza użycie przez system starszej wersji kontrolera przerwań i8529. Proces ten będziesz

musiał powtórzyć po każdej reinstalacji lub uaktualnieniu Mach2.

3.1.6 OCXTest jako pomoc w awarii Mach2.

W przypadku wystąpienia problemów w trakcie pracy z Mach2 („zawieszenie się”

programu, spowodowane problemami ze sprzętem lub błędem w oprogramowaniu), powinieneś jak

najszybciej uruchomić OCXTest – powoduje on natychmiastowe zresetowanie sterownika Mach’a,

dzięki czemu uniknąć można niespodziewanych reakcji maszyny, itp. Po upływie dwóch minut od

„zawieszenia się” programu, jeżeli nie użyjesz OCXTest, ten sam problem może spotkać system

operacyjny, skutkując utratą danych.

3.1.7 Uwagi odno

ś

nie manualnej instalacji i deinstalacji sterownika Mach2

Przeczytaj ten rozdział, jeżeli natknąłeś się na problemy opisane w sekcji „Sprawdzanie

poprawności instalacji – OCXTest”

Sterownik Mach2 (Mach2.sys) może zostać manualnie zainstalowany i odinstalowany, z użyciem

systemowego Panelu sterowania. Okienka dialogowe różnią się nieznacznie między Windows 2000

i Windows XP, zasada postępowania jest taka sama.

-

otwórz Panel sterowania, dwukrotnie kliknij na ikonę Dodaj sprzęt

-

Uruchomisz w ten sposób Kreatora znajdowania nowego sprzętu

-

Kreator przez pewien czas będzie poszukiwał nowego sprzętu i prawdopodobnie nic

nie znajdzie

-

w kolejnym okienku Kreator spyta, czy urządzenie zostało już podłączone do

komputera – odpowiedz „Tak”

-

w kolejnym oknie zostanie wyświetlona lista sprzętu – przewiń ją do dołu i wybierz

„Dodaj nowe urządzenie sprzętowe”

-

następnie zaznacz opcję, w której ręcznie wskażesz urządzenie do zainstalowania

-

w kolejnym oknie: „Pokaż wszystkie urządzenia sprzętowe”

-

Wybierz ArtSoft >> Mach2Driver i naciśnij „Dalej”

-

Program instalacyjny może również poprosić Cię o wskazanie położenia pliku

(zazwyczaj będzie to C:/Mach2) Mach2.inf, po wskazaniu którego zostanie

dokończony proces instalacji sterownika.

Odinstalowanie sterownika jest również bardzo proste:

-

otwórz Panel sterowania , wybierz System >> Sprzęt >>Menadżer urządzeń

-

z listy zainstalowanych urządzeń wybierz Mach Pulsing Engine (w niektórych

systemach operacyjnych może widnieć jako „Nieznany” >> Mach2Driver

-

kliknij prawym przyciskiem myszy i wybierz „Odinstaluj”

10

Ta operacja usunie plik Mach2.sys z folderu Windows; jego kopia pozostanie w folderze programu

Mach2. Windows zapamiętuje wszelkie informacje związane z ustawieniami programu Mach2 – po

odinstalowaniu sterownika, usunięciu innych plików programu lub po uaktualnieniu programu nie

będą one usunięte. Jeżeli z jakiejś przyczyny zmuszony będziesz do przeprowadzenia „czystej”

instalacji, usuń folder z plikami programu, a przynajmniej pliki z rozszerzeniem *.xlm,

przechowujące informacje o ustawieniach.

3.2 Okna robocze w Mach’u.

Nadszedł teraz czas, aby wypróbować Mach’a „na sucho”. Jeżeli masz możliwość, możesz u

kogoś obserwować pracę obrabiarki CNC – łatwiej będzie Ci przyswoić pewne zagadnienia. Jeżeli

masz swoją obrabiarkę, na razie, z uwagi na bezpieczeństwo odłącz ją od komputera.

Mach jest programem, w którym bardzo łatwo jest dostosować wygląd poszczególnych

ekranów do własnych wymagań. W przypadku, gdy zakupiłeś maszynę z już zainstalowanym

programem, to co zobaczysz na ekranie, może się znacząco różnić od przykładowych ekranów,

pokazanych w Dodatku 1. Twój dostawca powinien dostarczyć Ci wówczas instrukcję, zawierającą

opisane zrzuty ekranów zastosowanych w maszynie.

Kliknij dwukrotnie ikonę Mach2Mill, aby uruchomić program – ujrzysz ekran podobny do

tego w Dodatku 1; oczywiście pola odczytu współrzędnych dla poszczególnych osi (DRO) będą

zawierały zero, gdyż żaden plik nie jest jeszcze załadowany.

W pierwszej kolejności Twoją uwagę zwróci przycisk RESET i migająca ponad nim (na

przemian, zielono i czerwono) kontrolka, imitująca diodę LED. Obok przycisku zauważysz również

dwie mniejsze, żółte kontrolki. Zgasną one, jeżeli naciśniesz przycisk RESET; przestanie wtedy też

migać i zaświeci się na zielono kontrolka RESET. Oznacza to, że Mach2 jest gotowy do pracy !

Jeżeli nie możesz „zresetować” programu, problem prawdopodobnie leży po stronie ustawień portu

(portów) równoległego (LPT); tzn. jeżeli na komputerze był poprzednio zainstalowany Mach2 z

inną konfiguracją pinów LPT, może to być przyczyną uaktywnienia opcji ESTOP („emergency

stop” – stop bezpieczeństwa). Musisz wówczas zapoznać się z rozdziałem dotyczącym ustawień

portu, lub skontaktować się z bardziej doświadczoną osobą. Dopóki nie „zresetujesz” programu,

nie będziesz miał możliwości przetestowania wielu opcji !

3.2.1 Omówienie obiektów ekranowych

Na głównym ekranie programu zauważysz m.in. poniżej przedstawione obiekty:

-

przyciski (np.: RESET, STOP Alt-S, itd.)

-

DRO, czyli pola do odczytu cyfrowych wartości, np. współrzędnych

poszczególnych osi X, Y, Z, itd.

-

kontrolki, różnych kształtów i kolorów, imitujące diody LED

-

okienko z własnymi paskami przewijania, wyświetlające załadowany G-code

-

okienko („Toolpath”), wyświetlające graficzny obraz obrabianego detalu,

pokazujące aktualną pozycję narzędzia (w tej chwili puste, ponieważ nie

załadowałeś jeszcze żadnego pliku)

-

elementy sterujące podczas pracy ręcznej czyli „dojeżdżania”

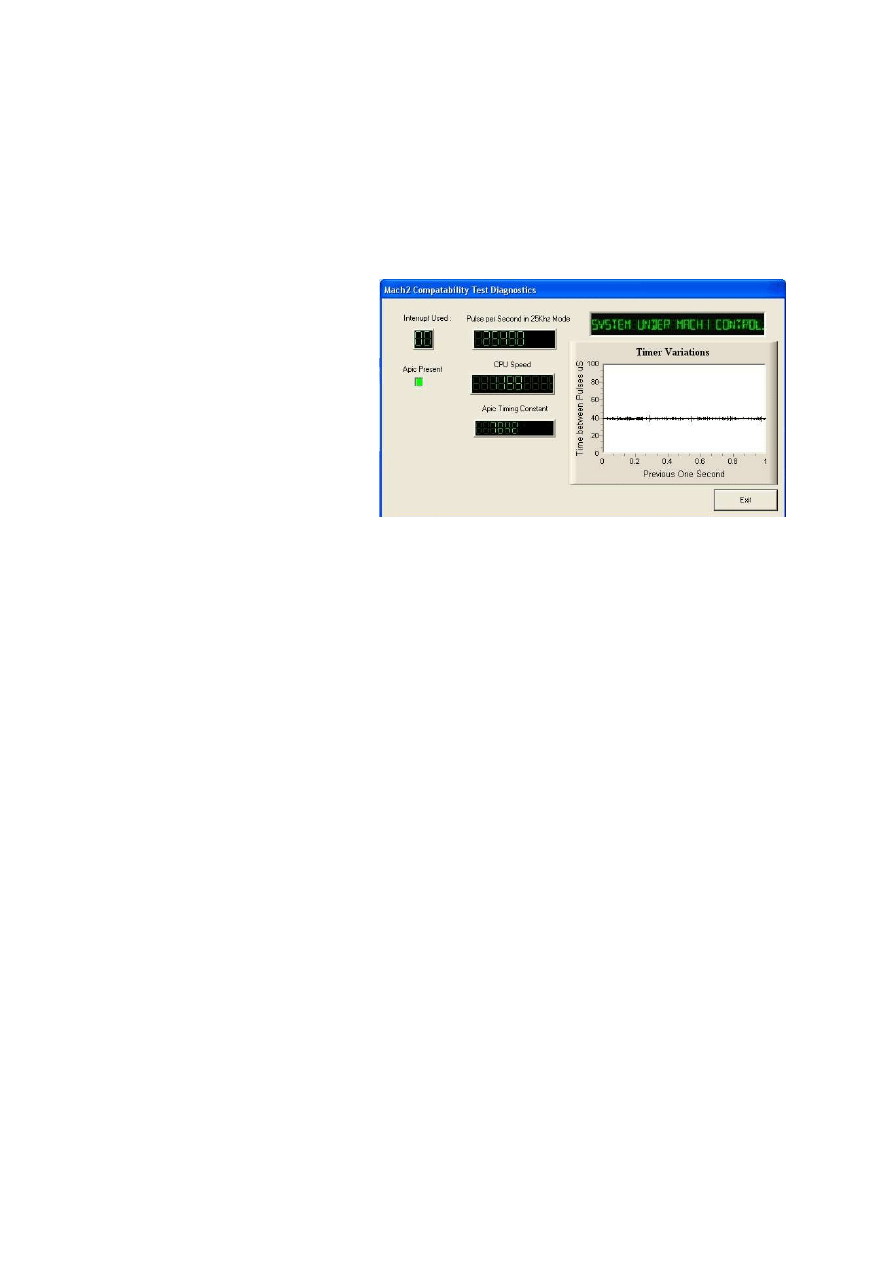

Rys.3.3 – Przyciski słu

żą

ce do zmiany ekranów

11

„Toolpath” oraz okno wyświetlające G-code służą do przekazywania Ci informacji; w oknie G-

code możesz „przewijać” tekst, aby zobaczyć poszukiwaną linie; w oknie „Toolpath” możesz

obracać detal w przestrzeni.

Jeżeli naciśniesz teraz, znajdujący się w dole ekranu przycisk MDI, zobaczysz inny ekran,

zawierający bardzo ważne elementy:

-

MDI (Manual Data Input) – komponent, który umożliwi Ci ręczne wprowadzanie

komend w formacie G-code

-

aktywne DRO, w których również możesz ręcznie wpisywać koordynaty

Zauważ: klikając na takim elemencie, zmienia on kolor, sygnalizując gotowość przyjęcia Twoich

danych.

3.2.2 U

ż

ywanie przycisków oraz skrótów

Na standardowych ekranach większość przycisków ma przypisane skróty klawiaturowe,

które są opisane bezpośrednio na przycisku lub etykiecie obok niego (niektóre z użyciem klawisza

Control lub Alt). Chociaż skróty opisane są dużymi literami (np. Alt-S), nie oznacza to

konieczności używania klawisza Shift – opisane są tak dla ułatwienia czytania. Wybranie

odpowiedniego skrótu na klawiaturze jest równoznaczne z naciśnięciem przycisku myszą.

Używając na przemian przycisków i skrótów, spróbuj włączyć i wyłączyć wrzeciono („Spindle”),

zmienić wydajność ogólną maszyny („Feedrate”), zmienić poszczególne ekrany.

Jeżeli na danym ekranie nie ma określonego przycisku, wtedy jego skrót klawiaturowy jest

nieaktywny. W Rozdziale 5 opisano skróty aktywne we wszystkich ekranach.

W celu usprawnienia obsługi programu można też użyć specjalnego emulatora klawiatury

(np. Ultimarc IPAC); włączony szeregowo z klawiaturą, pozwala na emulowanie odpowiednich

skrótów klawiaturowych za pomocą fizycznych przełączników – jest to bardzo wygodne

rozwiązanie w warunkach warsztatowych.

3.2.3 Wprowadzanie danych do DRO

Aby wprowadzić dane do wybranego DRO, możesz bezpośrednio kliknąć na nim myszą,

użyć jego klawisza skrótu (jeżeli taki jest), użyć globalnego klawisza skrótu lub przesunąć się na

wybrany DRO strzałkami klawiatury. Dla przykładu: spróbuj wprowadzić wartość „Feedrate” =

45,6; w ekranie głównym programu (”Program Run Alt-1”) kliknij myszą DRO „F” – gdy zmieni

kolor, wprowadź z klawiatury numerycznej wartość 45,6 (w zależności od ustawień językowych w

Twoim komputerze, do oddzielenia wartości dziesiętnej będziesz musiał użyć przecinka lub

kropki). Następnie naciśnij ENTER, aby potwierdzić wprowadzoną wartość, lub ESC, aby wrócić

do poprzedniej (przy wprowadzaniu danych do DRO klawisze SPACE i DELETE są nieaktywne).

UWAGA: Musisz zawsze mieć świadomość tego, co wpisujesz do DRO ! Na przykład,

prędkość wrzeciona jest wyliczana przez Mach2, jeżeli wprowadzisz swoją wartość, nadpisze ona

wartość wyliczoną przez program; bardziej niebezpieczne może być niefrasobliwe nadpisywanie

współrzędnych poszczególnych osi. Zanim zaczniesz wpisywać dane w DRO podczas pracy

maszyny, przeczytaj dokładnie Rozdział 7 i dobrze się zastanów przed naciśnięciem ENTER.

3.3 „Doje

ż

d

ż

anie” czyli praca manualna.

Mach2 umożliwia Ci ręczne przemieszczanie narzędzia (termin ten przyjmiemy dla

uproszczenia, nie wdając się w szczegóły budowy różnych maszyn), z użyciem kilku metod

„dojeżdżania”.

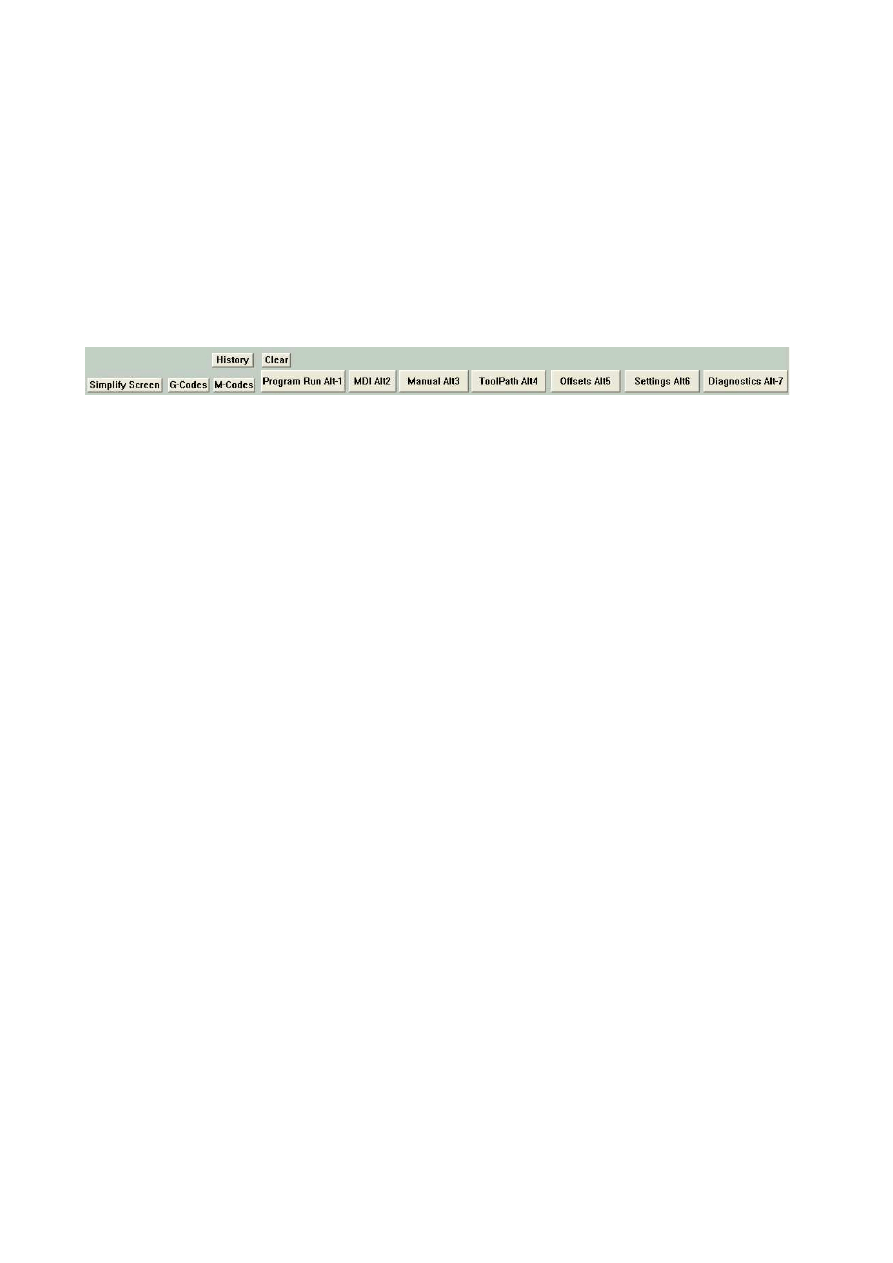

Na kilku ekranach dostępne są elementy służące kontroli „dojeżdżania”; jedynie ich położenie

może nieznacznie się różnić. Przykładowe rozmieszczenie elementów kontroli „dojeżdżania”

przedstawiono na Rysunku 3.3.

12

Prędkość posuwu określona jest wartością DRO „Slow Jog Rate” i może być zmieniana w zakresie

od 0,1% do 100%. Wartość ta może zostać wprowadzona bezpośrednio do DRO lub może być

zmieniana co 5%, położonymi obok przyciskami „Dn” i „Up”. Naciśnięcie klawisza ”SHIFT”

powoduje nadpisanie bieżącej wartości i posuw z prędkością 100%.

W trybie pracy krokowej („STEP”), każde naciśnięcie przycisku dojeżdżania spowoduje

przemieszczenie danej osi na odległość określoną w DRO „Step” możesz wpisać tam dowolną,

wymaganą wartość. Posuw odbędzie się z aktualnie ustawioną prędkością „Feedrate”. Ponowne

naciskanie klawisza spowoduje wykonywanie kolejnych kroków.

W trybie ręcznego zadawania impulsów (MPG), możemy użyć enkodera obrotowego,

podłączonego do portu LPT, jako zadajnika impulsów – obracając osią enkodera, spowodujemy

przemieszczanie się narzędzia w danej osi, która wybieramy przyciskiem „Alt A”; przy aktualnie

wybranej osi zapali się zielona kontrolka.

Sterowanie „dojeżdżaniem” możliwe jest również przy pomocy joystck’a (drążka

sterowniczego), podłączonego do portu gier PC lub USB. W tym zakresie, Mach2 może

współpracować z dowolnym, również analogowym urządzeniem sterowniczym, kompatybilnym z

Windows (może to być nawet kierownica Ferrari !). Oczywiście, wcześniej należy dla takiego

urządzenia zainstalować sterowniki w systemie Windows. W celu przejścia na sterowanie drążkiem

sterowniczym, należy upewnić się dla bezpieczeństwa, że znajduje się on w centralnej pozycji oraz

nacisnąć przycisk „JoyStick”. Jeżeli Twój joystick posiada sterowanie „przepustnicą”, możesz użyć

tej opcji do kontrolowania prędkości „dojeżdżania” lub globalnej wydajności posuwów maszyny

(szczegóły opisano w Rozdziale 5).

Takie urządzenia stanowią tanie i elastyczne rozwiązanie ręcznego sterowania Twoją

maszyną. Możesz również zastosować bardziej złożone urządzenia sterujące, używając do ich

konfiguracji dołączonego oprogramowania, lub programu KeyGrabber, wchodzącego w skład

Mach2.

Mając już wszystkie informacje na temat „dojeżdżania”, powinieneś teraz wypróbować to

w praktyce, nie zapominając, że praktycznie każdą funkcję możesz uruchomić odpowiednim

skrótem klawiaturowym.

Aby włączyć lub wyłączyć tryb „dojeżdżania”, należy

użyć przycisku „Jog ON/OFF Ctrl-Alt-J”. „Dojeżdżanie” jest

dostępne na każdym z ekranów, zawierającym ten przycisk.

Jeżeli klikniesz myszą na podświetlonej kuli, spowodujesz

przemieszczanie głównych osi obrabiarki (np. X, Y we

frezarce). Szybkość przemieszczania będzie zależała od tego,

jak daleko od środka kuli klikniesz myszą, np. klikając w

prawym, górnym rogu czerwonego kwadratu, spowodujesz

uruchomienie posuwów X, Y z dużą prędkością.

Efekt swojego działania, w postaci zmieniających się

współrzędnych zobaczysz w odpowiednich polach DRO. Do

ręcznego przemieszczania narzędzia możesz również użyć

klawiatury – strzałki klawiatury domyślnie zdefiniowane są

do przemieszczania osi X i Y; dla osi Z – klawisze „PageUp”

i „PageDown”. Po przeczytaniu Rozdziału 5, będziesz

wiedział jak skonfigurować klawiaturę, aby odpowiadała

Twoim wymaganiom. Klawiszy sterowania „dojeżdżaniem”

możesz używać na każdym z ekranów, na których znajduje się

przycisk „Jog On/OFF Ctrl-Alt-J”. Na Rysunku 3.3 możesz

zobaczyć świecącą się, żółtą kontrolkę „Step”. Przycisk „Jog

Mode

Ctrl-J”

przełącza

pomiędzy

trybami

pracy:

„Continuous”, „Step” i „MPG”. W trybie ciągłym

(„Continuous”) wybrana oś będzie się przemieszczać tak

długo, jak długo będziesz trzymał wciśnięty klawisz.

Rys.3.3- Elementy kontroli doje

ż

d

ż

ania”

13

3.4 Posługiwanie si

ę

MDI (Manual Data Input)

3.4.1 MDI

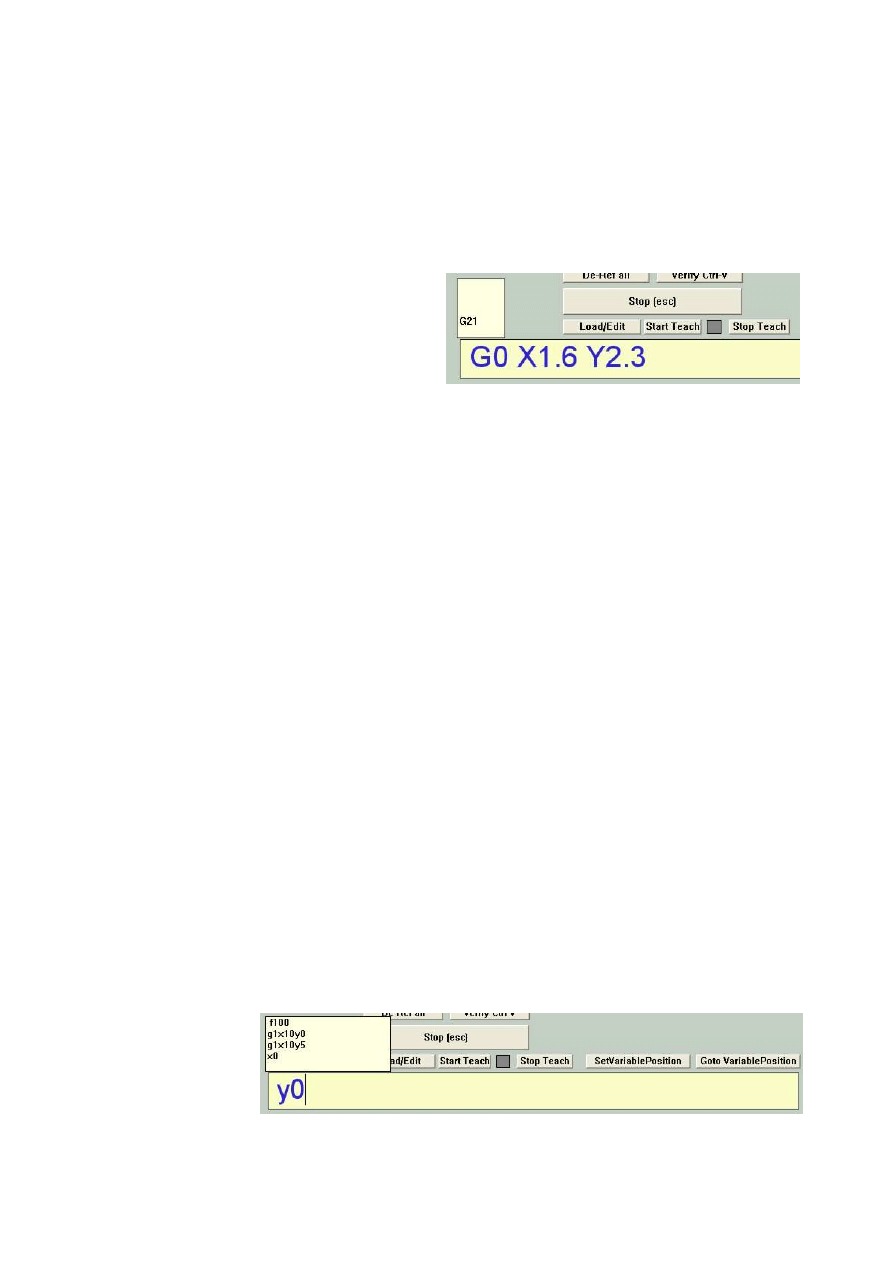

Użyj myszy lub skrótu klawiaturowego, aby wywołać ekran MDI. Zauważysz podłużne,

szare pole do wprowadzania danych. Kliknij na nim lub naciśnij ENTER – pole zostanie

Jeżeli znasz jakieś komendy w formacie G-code, możesz je tam teraz wypróbować; jeżeli

nie, wpisz następujący tekst:

G0 X1.6 Y2.3

G0 ( 0 jako cyfra, a nie litera O) oznacza w G-code “szybkie pozycjonowanie” – po naciśnięciu

ENTER maszyna przemieści narzędzie do punktu o współrzędnych X = 1,6 oraz Y = 2,3. Spróbuj

wpisać kilka różnych komend (lub G0 z różnymi współrzędnymi), po każdym naciskając ENTER –

maszyna będzie bezwzględnie wykonywać Twoje polecenia ! Zauważ, że pojawi Ci się okienko z

podpowiedziami wcześniej używanych komend.

Jedna linia w MDI (lub blok, wywoływany z danej linii G-code) może zawierać kilka

komend, które wykonywane będą według logicznej kolejności opisanej w Rozdziale 10 – nie

oznacza to jednak, że we wszystkich przypadkach będą one wykonywane „od lewej do prawej”. Na

przykład: jeżeli w danej linii występuje komenda „F2.5” (ustalenie globalnej wydajności maszyny),

to prędkość taka zostanie ustawiona natychmiast po „dojściu” programu do tej linii, niezależnie od

tego, czy komenda „F2.5” będzie wpisana na początku, na końcu czy pośrodku linii. Jeżeli masz

wątpliwości, co do poprawności składni komendy, lepiej będzie jak rozpiszesz go na kilka

pojedynczych linii.

3.4.2 Manualne generowanie programu.

Mach2 potrafi również zapamiętać kolejność wpisywanych przez Ciebie linii do MDI i

zapisać je do pliku jako stworzony przez Ciebie program.

W ekranie MDI naciśnij przycisk „Start teach”- obok niego zacznie migać zielona

kontrolka – to znak, że Mach2 znajduje się w trybie sekwencyjnego wprowadzania programu.

Możesz teraz wpisać kilka linii w formacie G-code, lub skorzystać z przykładu:

g21

f100

g1 x10 y0

g1 x10 y5

x0

y0

Rys.3.4 – wpisywanie danych do MDI

podświetlone (zmieni kolor) – oznacza to

gotowość do przyjęcia Twoich danych. Możesz

teraz wpisać dowolną komendę, która po

naciśnięciu

ENTER

zostanie

wykonana;

naciskając ESC rezygnujesz z wprowadzenia

danych,

klawiszem

BACKSPACE

możesz

usuwać błędnie wprowadzone dane.

Rys.3.5 – generowanie danych prostok

ą

ta

14

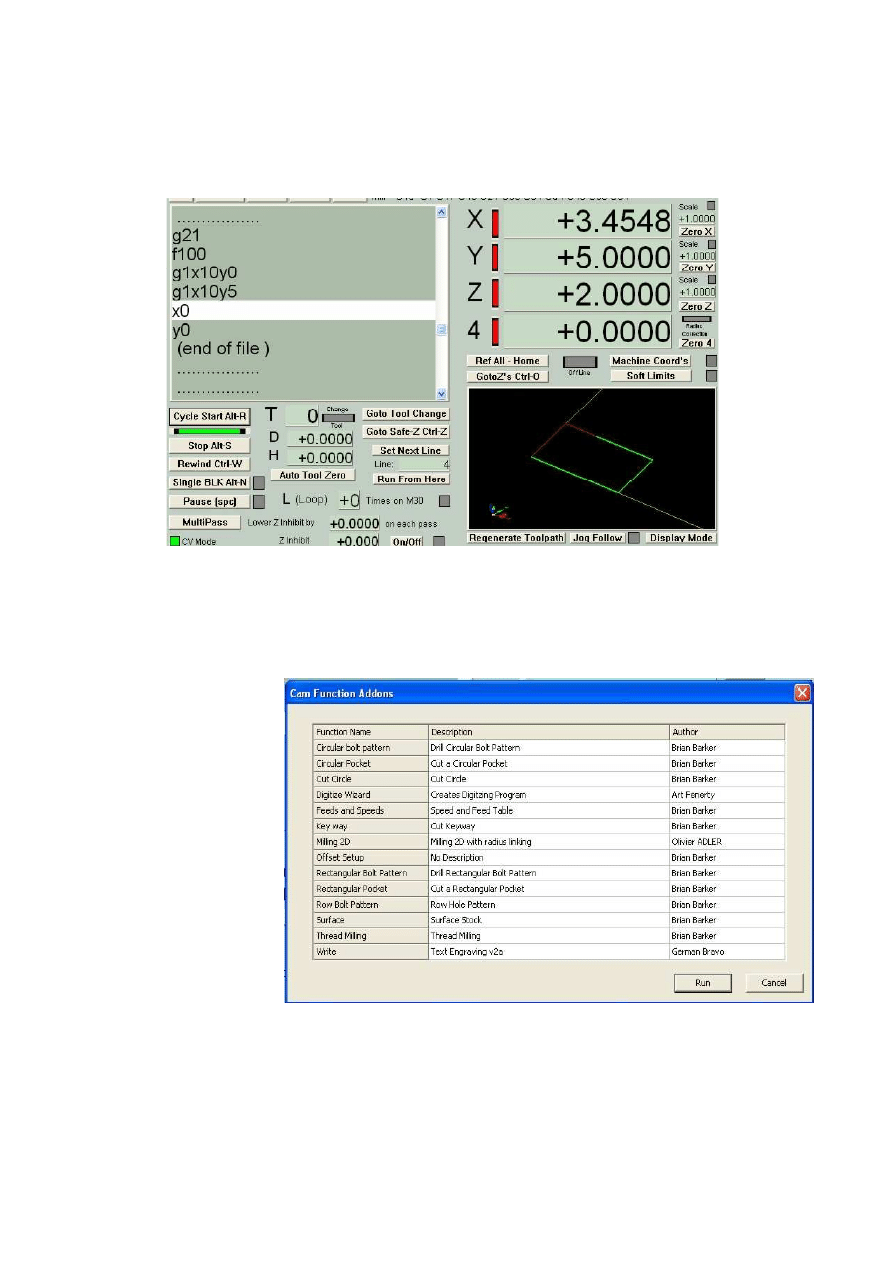

Po wprowadzeniu każdej linii naciśnij ENTER; po wprowadzeniu wszystkich linii, naciśnij

przycisk „Stop teach” a następnie „Load/Edit”; przejdź teraz do ekranu „Program Run Alt-1” – w

okienku podglądu G-code (Rysunek 3.6) ujrzysz swój, napisany przed chwilą program. Możesz go

uruchomić, naciskając „Cycle Start Alt-R” lub też zapisać go do pliku, w celu wykorzystania w

przyszłości.

3.5 Projektowanie CAM bez programu CAM...

Rys. 3.6 – Twój pierwszy program

Mach2

pozwala

na

użytkowanie

dodatkowych ekranów,

ułatwiających

pracę,

poprzez

dostarczenie

użytkownikowi

informacji

specyficznych dla danej

maszyny lub procesu

obróbki.

Są

one

zorganizowane w formie

Kreatorów, znanych Ci

zapewne

z

innych

programów pracujących

w

Windows.

Mach2

zawiera

kreator

pomagający

w

stworzeniu programu

wycinającego figury geometryczne, wiercenie otworów o danym rozmieszczeniu, i wiele innych.

Rys. 3.7 – Tabela dost

ę

pnych kreatorów

15

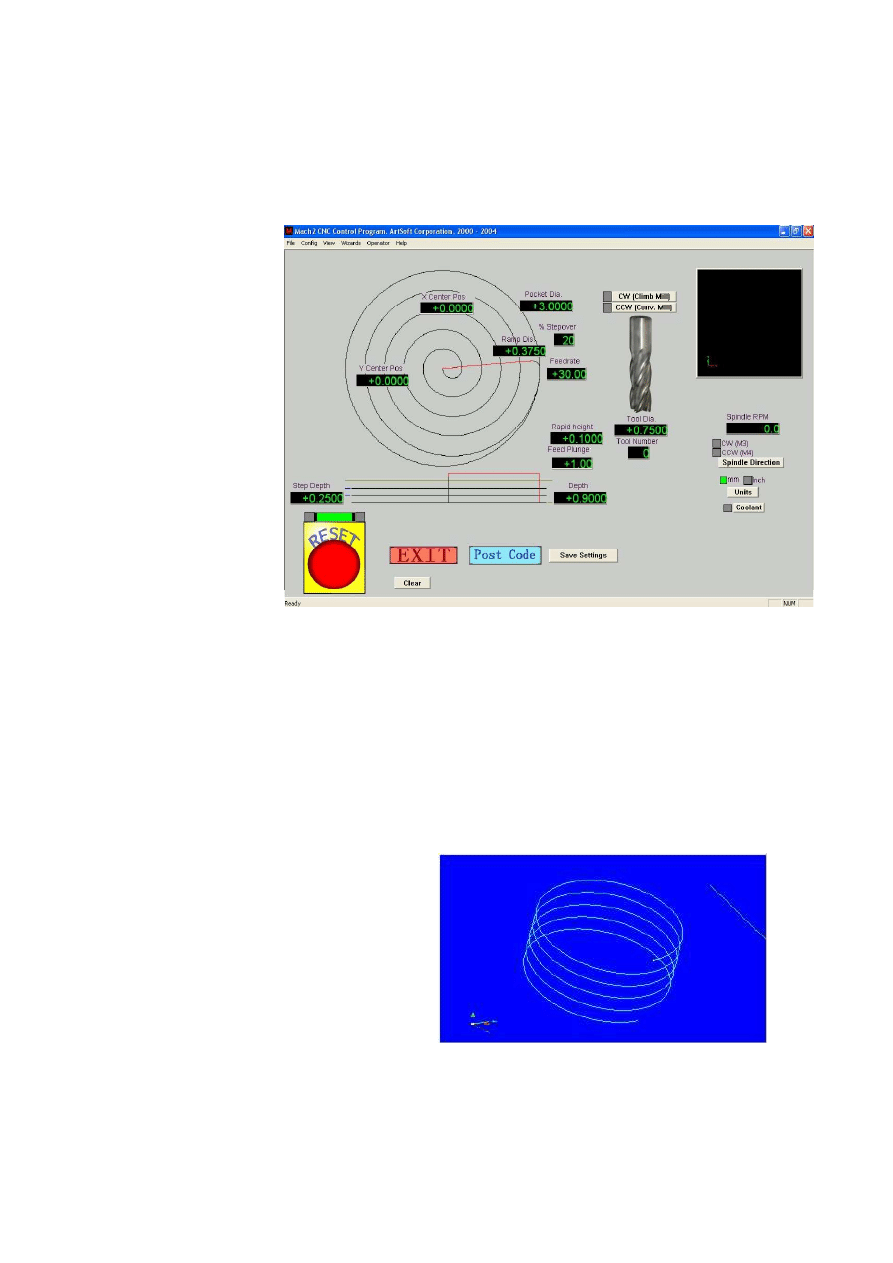

Z menu „Wizards” wybierz „Pick Wizard...” – ukaże Ci się okno z tabelą Kreatorów,

zainstalowanych w Twoim systemie (Rysunek 3.7). Aby wypróbować działanie Kreatora, zaznacz

„Cut a Circular Pocket” i naciśnij „Run” – aktualny ekran zostanie zastąpiony ekranem jak na

Rysunku 3.8. Zauważ, że niektóre opcję są już ustawione domyślnie: średnica narzędzia, prędkość

obróbki, jednostki pomiaru i inne. Niekoniecznie wszystkie opcje mogą być przydatne w Twoim

projekcie – możesz dla przykładu ręcznie ustawiać prędkość wrzeciona, itp.

Kiedy naciśniesz „Exit”, powrócisz do głównego ekranu Mach2 i możesz rozpocząć wykonywanie

zadania zaprojektowanego z użyciem Kreatora. Użycie Kreatora niejednokrotnie jest szybsze niż

przeczytanie niniejszego tekstu.

3.6 Uruchomienie programu G-code.

Nadszedł czas, aby stworzyć i wypróbować program napisany w G-code. Przy użyciu systemowego

Notatnika stwórz dokument „spiral.txt” i zapisz go w dogodnym miejscu (np. w folderze Moje

Dokumenty). W pliku umieść następujący kod:

g20 f100

g0 x1 y0 z0

g3 x1 y0 z-0.2 i-1 j0

g3 x1 y0 z-0.4 i-1 j0

g3 x1 y0 z-0.6 i-1 j0

g3 x1 y0 z-0.8 i-1 j0

g3 x1 y0 z-1.0 i-1 j0

g3 x1 y0 z-1.2 i-1 j0

m0

Uruchom Mach2 oraz użyj „File” >> „Load G-code”, aby załadować plik. W oknie G-code

programu zobaczysz swój kod.

Teraz możesz do woli wypróbowywać działanie przycisków „Cycle Start Alt+1”, „Pause”,

„Stop”, „Rewind” i innych.

Rys.3.8 – Domy

ś

lny ekran Kreatora „Cut a Circular Pocket”

Jeżeli

wpisałeś

już

wszelkie

wymagane

parametry,

naciśnij

przycisk „Post code” –

informację

z

Twojego

Kreatora

zostaną

przetworzone na G-code i

załadowane do Mach2. To

jest

zautomatyzowanie

pracy, jaką wykonywałeś

wcześniej,

wpisując

linijka po linijce G-code w

MDI. Po uruchomieniu

programu,

w

oknie

„Toolpath”,

możesz

obejrzeć

efekt

swojej

pracy i działania Kreatora.

Możesz teraz zmieniać

parametry

obróbki,

zapisać program do pliku,

itp.

Rys.3.9 - Widok okna Toolpath

16

Zauważ: podczas wykonywania programu, Mach2 podświetla aktualnie wykonywaną linię

w oknie G-code. Możesz zatrzymać program, wskazać inną linię i rozpocząć pracę właśnie od niej.

UWAGA: Z racji tej, iż Mach2 wymaga bezpośredniego, szybkiego dostępu do pliku, używaj

plików zapisanych na twardym dysku Twojego komputera. Praca na plikach umieszczonych na

dyskietce, nośniku USB czy innym może spowodować zakłócenie pracy programu Mach2. Dobrym

zwyczajem jest określanie plików roboczych jako „Tylko do odczytu”.

3.7 Okno poło

ż

enia narz

ę

dzia („Toolpath display”).

3.7.1 Podstawy korzystania z okna podgl

ą

du pozycji narz

ę

dzia („Toolpath”).

Główny ekran programu („Program Run”) posiada prostokątne okno („Toolpath”), służące

wizualizacji pozycji narzędzia. Przy uruchomieniu programu okno jest puste, po załadowaniu pliku

„spiral.txt” zobaczysz na nim obrys zaprojektowanego przez Ciebie detalu.

Domyślny widok, bezpośrednio po załadowaniu pliku, przedstawia rzut w osiach X i Y –

widzisz koło. Naciśnij i przytrzymaj prawy przycisk myszy w oknie Toolpath – możesz teraz

obracać model i oglądać go w dowolnej płaszczyźnie. Jeżeli przeciągniesz myszą widok pionowo

do góry, dokonasz odchylenia w osi Z i zobaczysz spiralę w całej okazałości. Każda z komend G3

w twoim kodzie powoduje zagłębianie narzędzia w materiał o 0.2 mm cala (G20 w pierwszej linii

programu określa jednostki). Zobaczysz również początkowy ruch G0, służący umieszczeniu

narzędzia w pozycji wyjściowej do pracy.

Domyślne położenie osi X, Y i Z przedstawione jest w postaci układu współrzędnych, w

lewym dolnym rogu okna. Gdy uruchomisz Mach2, Toolpath na bieżąco będzie wyświetlał trasę

przejazdu narzędzia.

Możesz również ustawić w oknie typowy, izometryczny widok detalu.

Twoje okno może nieco różnić się od pokazanego w Rys.3.9 – kolory można definiować wg.

własnych wymagań (opisano to w Rozdziale 5).

3.7.2 Kadrowanie, powi

ę

kszanie/zmniejszanie widoku w oknie Toolpath.

Aktualny widok w oknie Toolpath może zostać powiększony/zmniejszony poprzez

przeciąganie widoku myszą z wciśniętym równocześnie klawiszem SHIFT.

Położenie detalu względem płaszczyzny okna można zmieniać, przeciągając detal z

wciśniętym równocześnie prawym przyciskiem myszy.

Podwójne klikniecie myszą w obszarze okna Toolpath powoduje przywrócenie domyślnego

widoku w płaszczyźnie X-Y.

UWAGA: opcji powiększania/zmniejszania, kadrowania obrazu nie należy używać podczas

pracy maszyny.

3.8 Inne wła

ś

ciwo

ś

ci ekranów.

Przed rozpoczęciem właściwej pracy, warto abyś zapoznał się z innymi, dostępnymi ekranami

i kreatorami w Mach2; sprawdź, w jakim stopniu zapoznałeś się z programem:

-

obsługę wprowadzania danych do DRO

-

pole ukazujące czas pracy obrabiarki

-

pola DRO, ograniczające obszar pracy dla danego programu

-

posługiwanie się oknem Toolpath

-

ekran, pozwalający określić wejścia obsługujące czujniki krańcowe

-

ekran ukazujący stany logiczne na wszystkich wejściach/wyjściach

17

4. Konfiguracja sprz

ę

towa; podł

ą

czenie obrabiarki.

4.1 Bezpiecze

ń

stwo przede wszystkim.

4.2 Co Mach2 mo

ż

e kontrolowa

ć

?

Mach2 jest bardzo elastycznym w użyciu programem, zaprojektowanym do sterowania pracą takich

maszyn jak frezarki, plotery lub (nieopisane w tym dokumencie) tokarki.

Najbardziej charakterystycznymi cechami takich maszyn są:

-

zminimalizowanie ręcznej obsługi maszyny – większość poleceń wydawana jest

programowo; mimo to każda maszyna powinna mieć tzw. Stop bezpieczeństwa

(Estop); w Mach2 jest to odpowiedni sygnał, powodujący wstrzymanie pracy

programu; maszyna powinna również posiadać tzw. „grzybek” czyli STOP

sprzętowy – przycisk z blokadą, po naciśnięciu którego odłączane jest natychmiast

zasilanie wszelkich ruchomych elementów maszyny

-

2 lub 3 osie (posuwy), znajdujące się pod kątem 90° względem siebie, oznaczone

jako X, Y i Z.

-

narzędzie poruszające się w stosunku do obszaru roboczego maszyny w osiach X, Y

i Z; początek każdej osi jest ustalony w stosunku do obszaru roboczego maszyny;

Rozdział ten opisuje konfiguracj

ę

sprz

ę

tow

ą

systemu i podł

ą

czenie obrabiarki do

komputera z zainstalowanym programem Mach2. W Rozdziale 5 opisano ponadto

szczegóły dotycz

ą

ce konfigurowania programu. Je

ż

eli zakupiłe

ś

obrabiark

ę

z

zainstalowanym programem Mach2, mo

ż

esz pomin

ąć

ten rozdział – wszelkie

szczegóły powinny by

ć

zawarte w instrukcji, jak

ą

otrzymałe

ś

wraz z maszyn

ą

. Je

ż

eli

sam tworzysz i podł

ą

czasz obrabiark

ę

, znajdziesz tu wszelkie wytyczne dotycz

ą

ce

konfigurowania wej

ść

/wyj

ść

, u

ż

ywania mikrowył

ą

czników, kra

ń

cówek, podł

ą

czania

sterowników silników krokowych, serwowzmacniaczy, itp.

Zakładamy jednocze

ś

nie,

ż

e posiadasz podstawowe umiej

ę

tno

ś

ci odno

ś

nie czytania

schematów elektrycznych – je

ż

eli nie, zwró

ć

si

ę

o pomoc do osoby bardziej

do

ś

wiadczonej w tym zakresie.

Każda maszyna jest potencjalnie niebezpieczna. W nieprzewidzianych

sytuacjach, maszyna błędnie interpretując przekazany jej rozkaz, może stać się

ś

miertelnym zagrożeniem; uruchomienie wrzeciona podczas wymiany narzędzia,

czy też niekontrolowany odjazd suportu może stać się przyczyną poważnych

zranień, a nawet śmierci obsługującego maszynę człowieka; w najlepszym

przypadku może się to skończyć uszkodzeniem maszyny, narzędzia lub

zniszczeniem obrabianego materiału.

Celem niniejszej instrukcji jest przekazanie najważniejszych informacji, mających na celu

bezpieczne użytkowanie maszyny; z racji tej, iż nie znamy szczegółów Twojej maszyny ani

warunków jej użytkowania, nie możemy ponosić żadnej odpowiedzialności z tytułu strat i

konsekwencji ewentualnych wypadków spowodowanych niewłaściwym lub źle pojętym

użytkowaniem. Do Ciebie, Szanowny Użytkowniku należy pełna odpowiedzialność za to, abyś w

pełni zrozumiał zasady bezpieczeństwa oraz zaprojektował, wykonał i użytkował swoją maszynę

zgodnie z obowiązującymi w Twoim kraju przepisami a przede wszystkim, ze zdrowym

rozsądkiem.

Jeżeli masz jakiekolwiek wątpliwości co do własnych umiejętności, skorzystaj z

pomocy eksperta – unikniesz narażania siebie i innych na niebezpieczeństwo !

18

-

względny ruch podczas pracy maszyny może odbywać się poprzez przesuwanie

danej osi względem obszaru roboczego lub też przez przesuwanie ruchomego

obszaru roboczego względem nieruchomo umieszczonego narzędzia

Opcjonalnie maszyna może posiadać jeszcze:

-

czujniki informujące o położeniu wyjściowym posuwów („Home”)

-

czujniki ograniczające zakres ruchów roboczych w danej płaszczyźnie (czyli tzw.

czujniki krańcowe)

-

wrzeciono o regulowanej prędkości, ustawiane względem płaszczyzny o dany kąt

-

do trzech dodatkowych osi (posuwów), definiowanych jako obrotowe (pomiar w

stopniach) lub jako liniowe; jedna z takich osi może być zdefiniowana i pracować

jako odpowiednik osi X, Y lub Z (jest to przydatne, gdy zastosujemy napędy po obu

stronach bramy X plotera – napędy pracują wówczas symultanicznie, brama nie

ulega „skoszeniu”);

patrz podrozdział: „Konfigurowanie osi podrzędnych”

-

czujniki zabezpieczające przed przekroczeniem ograniczeń mechanicznych maszyny

-

czujniki podawania cieczy chłodzącej (emulgującej)

-

encodery obrotowe, liniowe, liniały magnetyczne lub inne czujniki, pokazujące

rzeczywiste położenie narzędzia

-

inne, specjalne funkcje

Połączenia pomiędzy maszyną a komputerem realizowane są za pośrednictwem portu

drukarkowego LPT. W prostych systemach wykorzystany będzie jeden port, w bardziej złożonych –

2 porty LPT. Zalecamy używanie specjalnych kart rozszerzeń do komputerów PC, zawierających

optoizolowane porty LPT – uchroni to komputer przed uszkodzeniem w przypadku nieprawidłowej

realizacji połączeń.

Maszyna może być również połączona z emulatorem klawiatury, który generuje „pseudo-

kody” klawiszy w odpowiedzi na sygnały wejściowe. Opcjonalnie możliwe jest również sterowanie

urządzeniami dodatkowymi (wyświetlacz LCD, automatyczny wymiennik narzędzi, blokady osi,

przenośnik odpadów); w tym celu należy zdefiniować odpowiednie makra M-code, przesyłające

komendy poprzez port szeregowy komputera COM.

Mach2 kontroluje wszystkie 6 osi, koordynując ich przemieszczanie z wykorzystaniem

interpolacji liniowej. Może również realizować interpolację kołową w 2 osiach (X, Y lub Z), w

jednoczesnym powiązaniu z interpolacją liniową w pozostałych osiach. Dzięki temu można np.

uzyskać płynny ruch narzędzia po zwężającej się, śrubowej trajektorii. Prędkość posuwu każdej osi

wyznaczana jest przez odpowiednie komendy programowe, z ograniczeniem wynikającym z

czasów przyspieszania/zwalniania i prędkości maksymalnych poszczególnych napędów. Każdym

posuwem można ponadto sterować ręcznie, w trybie tzw. „dojeżdżania” („joggingu”). Ze względu

na mnogość wykonywania kinematycznych obliczeń, Mach2 nie jest w stanie sterować pracą

maszyn takich jak wieloosiowe manipulatory (roboty), wykonujących koordynowane ruchy liniowe

i kołowe.

Program umożliwia sterowanie włączaniem/wyłączaniem wrzeciona z uwzględnieniem

kierunku obrotów, a także jego prędkością obrotową. Może również sterować pracą 2 pomp do

podawania środka chłodzącego.

Mach2 kontroluje również stan czujników krańcowych, czujników pozycjonowania

posuwów („Home”) oraz stan sygnału Stop-u bezpieczeństwa.

Możliwa jest programowa edycja magazynu, gdzie zdefiniować można 256 różnych

narzędzi (np. frezów); po wybraniu danego narzędzia Mach2 automatycznie kompensuje drogę

przejazdu narzędzia; mając automatyczny wymiennik narzędzi w maszynie, można stworzyć też

makro do jego obsługi.

19

4.5 STOP bezpiecze

ń

stwa.

Każda maszyna powinna posiadać jeden lub więcej przycisków bezpieczeństwa,

powodujących nagłe zatrzymanie maszyny w sytuacjach awaryjnych. Zazwyczaj mają one postać

czerwonego „grzybka”; powinny być tak rozmieszczone, aby zawsze, w dowolnym miejscu

maszyny można było sięgnąć do jednego z nich.

Przycisk bezpieczeństwa powinien powodować natychmiastowe, fizyczne zatrzymanie

maszyny, np. poprzez rozłączenie stycznika doprowadzającego główne zasilanie dla maszyny. Nie

może być to obwód zależny od oprogramowania, które może być zawodne lub reagować z

opóźnieniem (program może się „zawiesić” lub może próbować najpierw zakończyć daną

operację).

Obwód STOP-u bezpieczeństwa powinien być „normalnie zamknięty”, tzn. w przypadku

przerwania przewodu, maszyna również zostanie wyłączona. Przyciski („grzybki”) bezpieczeństwa

muszą posiadać blokady, tzn. po naciśnięciu, przycisk powinien zostawać rozłączony.

Po wystąpieniu sytuacji awaryjnej i ponownym włączeniu zasilania, maszyna nie może

umożliwiać dalszej pracy bez jej „zresetowania”. Mach2 posiada linię kontrolowania STOP-u

bezpieczeństwa (Estop), która powinna być użyta do tego celu.

4.4 Port równoległy komputera PC.

4.4.1 Kilka słów o porcie równoległym...

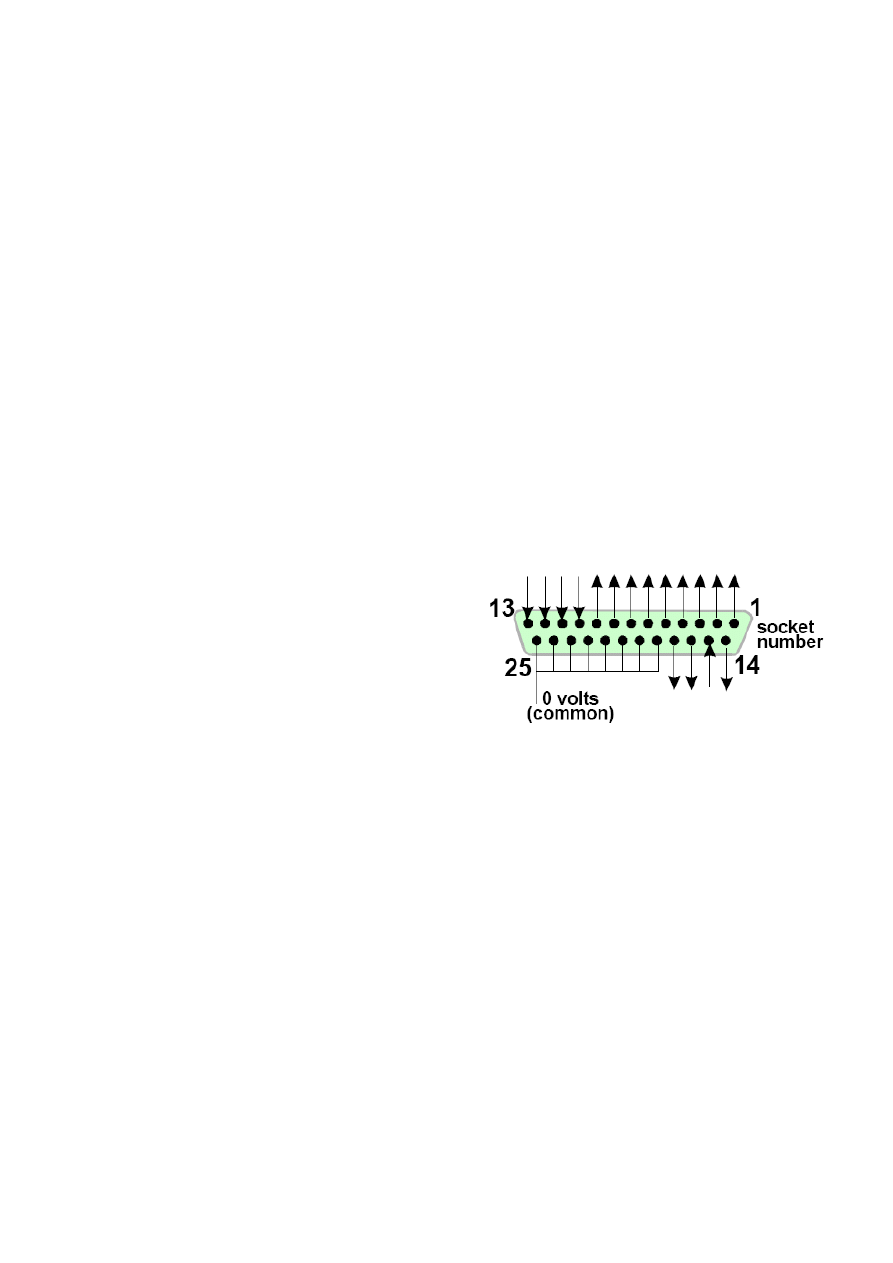

Gniazdo 25-pinowe typu „żeńskiego” pokazano na Rys4.1 (widok od strony tylnej ścianki

komputera). Strzałki wskazują kierunek przepływu informacji do/z komputera (dla przykładu: pin

15 = wejście).

4.4.2 Sygnały logiczne.

Możesz teraz zacząć czytać następny podrozdział, wracając do tego miejsca w celu

uściślenia szczegółów dotyczących funkcjonowania portu LPT. Dobrze byłoby również

porównywać zawarte tu informacje z dokumentacją sterowników napędów, jakie posiadasz.

Wszelkie sygnały wystawiane na wyjściach portu oraz sygnały jakie będziesz wprowadzał

na linie portu, są sygnałami cyfrowymi (czyli zero lub jeden), mierzonymi w odniesieniu do

napięcia 0V – masy komputera (piny 18 do 25 złącza LPT).

Poziomy napięć sterujących w porcie równoległym wywodzą się od pierwszych układów

scalonych TTL (transistor-transistor logic) serii 74xx, gdzie napięcie pomiędzy 0.0V a 0.8 V

oznacza stan „niski” (logiczne zero), a napięcie pomiędzy 2.4 a 5.0 V oznacza stan „wysoki”

(logiczna jedynka). Napięcie ujemne lub przekraczające zasadniczo 5 V, powoduje zazwyczaj

natychmiastowe uszkodzenie portu. Zauważ, że różnica napięć pomiędzy stanem „wysokim” a

„niskim” wynosi jedynie 1.6 V.

W czasach, gdy firma IBM tworzyła pierwsze

komputery klasy PC, głównym interfejsem

komunikacyjnym dla urządzeń zewnętrznych był

port równoległy. Ten prosty system o 25 liniach

sygnałowych umożliwiał łatwe komunikowanie

się z drukarkami i innymi urządzeniami

zewnętrznymi.

W

dzisiejszych

czasach

większość funkcji portu LPT przejął interfejs

USB, dlatego port równoległy przeważnie

pozostaje niewykorzystany.

Rys.4.1 – zł

ą

cze portu równoległego komputera

20

Stan niski (logiczne „zero”) przy napięciu 0 V jest pojęciem umownym – równie dobrze 0 V

może być logiczną „jedynką”. Jednakże, najbardziej powszechnym i intuicyjnym jest przyjęcie (w

uproszczeniu), że 0 V to logiczne „zero”, a 5 V to logiczna „jedyna” i tą regułą będziemy się tu

konsekwentnie kierować.

Aby dane wyjście portu wykorzystać do sterowania urządzeniem, w obwodzie podłączonym

do niego musi płynąć określony prąd. Gdy stan wyjścia będzie „wysoki”, prąd będzie wypływał z

komputera; gdy stan wyjścia będzie „niski”, prąd będzie płynął do komputera. W przypadku, gdy

obwód sterujący będzie stanowił zbyt duże obciążenie dla wyjścia portu, w stanie „wysokim”

napięcie na wyjściu może zasadniczo się obniżyć; w przypadku zbyt małej różnicy napięć

pomiędzy stanem „wysokim” a „niskim”, praca układu może być niestabilna.

Ponadto, sterowany obwód powinien stanowić w taki sposób obciążenie, aby po wystąpieniu

stanu „niskiego” na wyjściu” napięcie było bliskie 0V. Korzystniejszym rozwiązaniem, jeżeli

chodzi o stabilność pracy układu, jest zastosowanie tzw. „logiki ujemnej”, gdzie stan „niski” jest

logiczną „jedynką”. Wymaga to jednak wykorzystania dodatkowego napięcia 5V (w niektórych

komputerach występuje tzw. port gier, skąd można uzyskać potrzebne napięcie.

Prąd, jaki możesz “wprowadzić” na wejście portu, może być nawet 20 razy większy od

prądu, jaki możesz wykorzystać na danym wyjściu. Sygnał wejściowy powinien operować prądem

rzędu 40 mA dla stanu „wysokiego” oraz ok. 0.4 mA dla stanu „niskiego”.

Nowoczesne płyty główne współczesnych komputerów posiadają zaimplementowane

szybkie układy cyfrowe do obsługi m.in. portu LPT, gdzie (z uwagi na szybkość działania) różnice

pomiędzy poziomem poszczególnych napięć są minimalne. Z tego powodu, modernizując starą

obrabiarkę, może okazać się, że nie będzie ona działać w połączeniu z nowoczesnym komputerem.

W tym wypadku najbardziej korzystnym rozwiązaniem jest zastosowanie odpowiedniego układu,

dopasowującego poziomy napięć (patrz kolejny podrozdział).

zmarnowany kawałek kartki ;)

21

4.4.3 Minimalizowanie zakłóce

ń

.

Z tych powodów powinieneś zaopatrzyć się w profesjonalny układ interfejsowy, zapewniający

pełną izolację galwaniczną pomiędzy komputerem a maszyną, a także ułatwiający dopasowanie

poziomów napięć sterujących. Brak izolacji i niestaranne wykonywanie połączeń „na pająka” to

prosta droga do zwarć, zakłóceń i uszkodzenia elementów sterujących maszyny i komputera.

Tutaj kończy się kazanie

☺

4.5 Konfigurowanie poszczególnych osi.

4.5.1 Silniki krokowe i serwonap

ę

dy.

Istnieją dwa podstawowe typy napędów, jakich możemy użyć w naszej maszynie:

-

silniki krokowe

-

serwonapędy (AC lub DC)

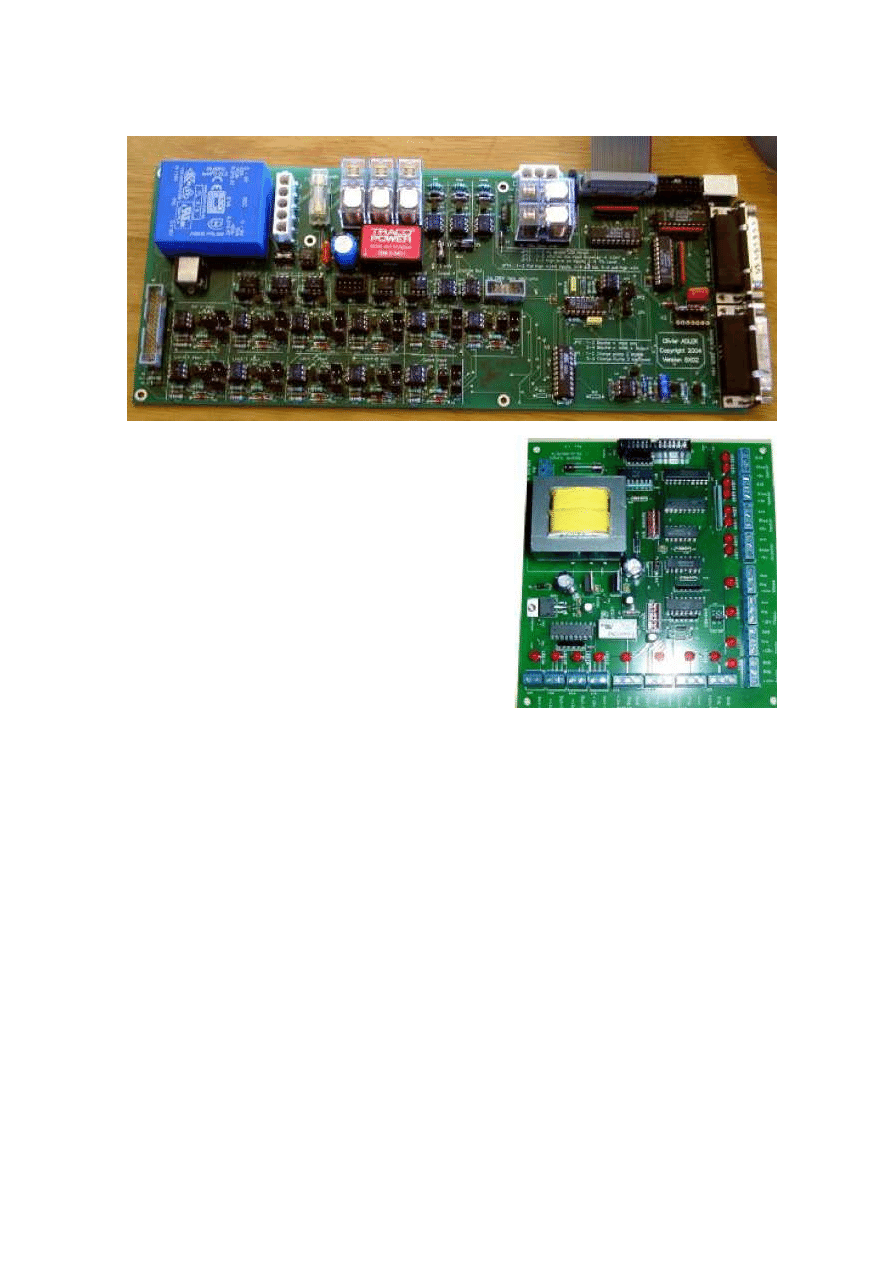

Rys.4.2 – dwa przykłady profesjonalnych płyt

interfejsowych

Nawet jeżeli poprzedni podrozdział pominąłeś, ten

raczej powinieneś przeczytać !

Wyjścia od 18 do 25 portu równoległego są połączone

razem i stanowią masę 0V dla wszystkich napięć

sterujących.

Przewodów sterujących nie należy prowadzić w

pobliżu przewodów prądowych; może to prowadzić do

zakłócenia pracy maszyny a nawet do uszkodzenia

obwodów wejściowych w komputerze.

Układy

napędowe

poszczególnych

osi,

napęd

wrzeciona i inne urządzenia w maszynie mogą

wykorzystywać niebezpieczne napięcie od 30 do

400V;

przypadkowe

zwarcie

może

zniszczyć

komputer i inne elementy sterujące !

22

Napęd może być przenoszony za pomocą śruby kulowej, paska, zębatek, łańcucha. Charakterystyka

mechaniczna maszyny określa podstawowe wymagania napędu: moment obrotowy i prędkość

obrotową.

Podstawowe cechy serwonapędów:

- wysoka cena (szczególnie w przypadku napędów AC)

- złożone okablowanie silnika i enkodera

- konieczność wymiany szczotek w przypadku silników DC

- prędkości obrotowe silników rzędu 4000 obr/min i więcej; moment obrotowy silnika

ograniczony jedynie środkami finansowymi, przeznaczonymi na zakup napędu !

- praca w zamkniętej pętli sprzężenia zwrotnego – eliminuje to możliwość „ zgubienia”

kroków, poprawia precyzję pozycjonowania

Do zastosowań amatorskich wystarczy zastosować silniki krokowe; jeżeli budujesz lub

modernizujesz profesjonalną maszynę i zależy Ci na precyzji i wydajności, zastosuj serwonapędy.

Warto tu zwrócić uwagę na kilka spraw:

Po pierwsze, jeżeli dokonujesz modernizacji maszyny starszej generacji, pracujące w niej

serwonapędy prawdopodobnie nie są cyfrowe (tzn. nie pracują w trybie KROK/KIERUNEK);

będziesz wówczas zmuszony do wymiany całej elektroniki sterującej, a w gorszym przypadku

skończy się to nawet na wymianie silników.

Po drugie, zwróć również uwagę na silniki krokowe starszego typu, jakie posiadasz lub

zamierzasz kupić, jeżeli nie masz ich danych technicznych. Może się okazać, iż są to silniki 5-

fazowe, które nie będą pracowały z nowoczesnymi driverami mikrokrokowymi. Również ich

moment obrotowy może być zasadniczo mniejszy od tego, co mogą sugerować rozmiary takich

silników.

Najlepiej będzie, jeżeli sprawdzisz praktycznie pracę takich silników i dokonasz

odpowiednich pomiarów. Jeżeli kupujesz nowe silniki krokowe lub serwonapędy, otrzymasz do

nich szczegółowa instrukcje obsługi; możesz również liczyć na pomoc w ich uruchomieniu:

support@agmasal.pl

.

Pamiętaj: prawidłowe dobranie napędu jest bardzo ważne, jeżeli zrobisz to dobrze, napędy kupisz

tylko raz ;)

Rys.4.3 – niewielki serwomotor DC z

przekładni

ą

i zamocowanym

enkoderem (z lewej)

Podstawowe cechy bipolarnych silników krokowych:

-

niski koszt

-

proste (4-przewodowe) podłączenie silnika

-

bezproblemowa eksploatacja (brak ruchomych lub

zużywających się elementów w silniku)

-

maksymalna prędkość silnika ograniczona do ok.

1000 obr/min.; moment obrotowy ograniczony do

ok. 21 Nm.

-

maksymalna prędkość silnika krokowego zależy od

jego budowy, sposobu sterowania i napięcia

zasilającego uzwojenia; maksymalny moment

obrotowy zależy od dostarczonego prądu

-

w praktyce, aby zyskać sensowną wydajność z

zachowaniem odpowiedniej efektywności, należy stosować sterowniki silników krokowych

(drivery), operujące tzw. mikrokrokiem

Z uwagi na możliwość „gubienia kroków” przez zbytnio obciążony silnik krokowy, wskazane jest

stosowanie układów sprzężenia zwrotnego w postaci np. enkoderów.

23

4.5.2 Obliczanie parametrów układu nap

ę

dowego.

Wykonanie wszystkich obliczeń dla poszczególnych osi byłoby trudne i skomplikowane,

prawdopodobnie również nie zdołałbyś zgromadzić wszelkich potrzebnych danych (np. nacisk

narzędzia na materiał), nie mniej jednak wykonanie pewnych, podstawowych obliczeń jest

nieodzowne.

Jeżeli czytasz tą instrukcję po to, aby wstępnie zapoznać się z tematem ,możesz pominąć ten

rozdział.

Szczegóły obliczeń opisano również w Rozdziale 5.

Przykład 1 – Dobieranie silników napędzających posuwy we frezarce.

Obliczenia rozpoczniemy od ustalenia najwyższej, możliwej rozdzielczości, czyli parametru

od którego zależy precyzja pracy naszej maszyny; następnie sprawdzimy dostępne przyspieszenia i

moment obrotowy poszczególnych napędów.

Dla przykładu przyjmijmy, że projektujemy posuw Y frezarki (oś Y). Zakładamy, że napęd

przenoszony będzie bezpośrednio z wału silnika na śrubę kulową o skoku 5 mm, z umieszczoną na

niej nakrętką. Chcemy uzyskać dokładność (rozdzielczość) posuwu rzędu 0.01 mm, czyli 1/500

obrotu wału silnika (500 kroków/obrót).

Obliczenie posuwu dla silnika krokowego

Minimalny krok w silniku krokowym zależy od jego budowy a także od sposobu

sterowania. Standardowe silniki wykonują 200 pełnych kroków na 1 obrót wału. Takie pełno-

krokowe sterowanie nie zapewni nam wymaganej precyzji, dlatego należy zastosować tu sterownik

silnika krokowego z mikro-krokiem.

Sterownik, który umożliwi podzielenie jednego, pełnego kroku / 3 da nam rozdzielczość 600

kroków/obrót i zapewni wystarczającą precyzję (czyli minimalny krok to 1/600 obrotu).

Teraz określimy maksymalną prędkość, z jaką będziemy mogli pracować. Zakładamy

pesymistycznie, że maksymalna prędkość, jaką może osiągnąć nasz silnik, to 500 obr/min.

Przeliczając, da nam to posuw rzędu 2500 mm/min.; nie jest to wynik spektakularny, ale dla

naszych celów wystarczy. Aby uzyskać taką prędkość (500 obr/min.), do sterownika silnika

krokowego

musimy

dostarczać

impulsy

z

częstotliwością

5000

impulsów/sekundę

[500*200*3)/60]. Pracując na komputerze z procesorem 1GHz, Mach2 potrafi generować impulsy

jednocześnie dla 6 osi, z częstotliwością maksymalną 45000 impulsów/sekundę – tak, że nie ma tu

ż

adnego problemu z uzyskaniem takiej prędkości silnika.

Teraz należy jeszcze określić wymagany od silnika moment obrotowy. Najprostszym

sposobem jest „podejrzenie” parametrów silników podobnej, pracującej maszyny. Jeżeli masz

problemy z określeniem wymaganego momentu, prześlij podstawowe parametry swojej maszyny na

adres

support@agmasal.pl

a uzyskasz gotowe rozwiązanie. Jeżeli nie zależy Ci szczególnie na

prędkości, możesz napęd z silnika przekazać na śrubę za pomocą przekładni (np. paskiem

zębatym); przełożenie 2:1 podwoi moment obrotowy ma śrubie.

Obliczenie posuwu dla serwonapędu.

Rozważania ponownie zaczniemy od wielkości jednego kroku. Serwomotor zazwyczaj ma

fabrycznie zamontowany na osi enkoder, informujący o przebytej drodze. W uproszczeniu, enkoder

składa się ze szklanej tarczy z naniesionymi „kreskami”; odpowiedni układ optyczny odczytuje

impulsy i przekazuje je w formie fal o przebiegu prostokątnym.

Nawet najprostsze i najtańsze enkodery CPR oferują odczyt o rozdzielczości co najmniej

300 imp/obrót; enkodery QCPR z zaawansowaną elektroniką dadzą nam rozdzielczość odczytu

rzędu 1200 obr/obrót. Sterownik serwomotoru zazwyczaj obraca wał silnika w odniesieniu do 1

impulsu z enkodera. Ponadto, sterownik serwomotoru zazwyczaj może dokonywać przeliczeń

24

(dzielenia) impulsów wejściowych (tzn. ilość impulsów wejściowych może zostać np. podzielona

przez 5 lub w stosunku 36/17). Takie rozwiązanie zasadniczo zwiększa możliwości sterowania

pozycjonowaniem; potocznie układ ten określa się mianem przekładni elektronicznej.

Jeżeli maksymalna prędkość zastosowanego serwomotoru wynosi 4000 obr/min., z

pewnością będziemy potrzebowali przekładni zmniejszającej obroty, np. 5:1. Założymy również, że

do naszych celów użyjemy rozdzielczości enkodera 1200 imp/obrót. Czyli (uogólniając): na jeden

impuls wysłany z Mach2 serwomotor powinien odpowiedzieć wykonaniem 1 kroku, wynoszącego

1/1200 część obrotu, śruba wtedy obróci się o 1/6000 obrotu (mamy przecież przekładnię 5:1), a

posuw wyniesie 0.000833 mm; to o wiele lepsza dokładność, niż zakładaliśmy !

Czas teraz obliczyć maksymalną prędkość. Dysponując w Mach2 maksymalną

częstotliwością 45000 imp/sekundę, otrzymamy prędkość obrotową śruby 7.5 obr/sekundę

[45000/(1200*5)]. Uzyskujemy tu posuw 37.5 mm/min., czyli zbliżony do posuwu z poprzedniego

przykładu, ale tu zastosowaną mamy przecież przekładnię 5:1 !

Używając serwomotorów z enkoderami o wysokiej rozdzielczości i operując odpowiednio

ustawieniami elektronicznych przekładni serwonapędu, możemy uzyskać interesujące nas

parametry pracy układu napędowego.

Pozostaje jeszcze sprawa wyliczenia wymaganego momentu obrotowego – tutaj jest o wiele

prostsza, niż w przypadku silników krokowych; w nowoczesnych serwonapędach cyfrowych

praktycznie nie istnieje problem „gubienia” kroków – jeżeli taka sytuacja się wydarzy, sterownik

serwomotoru sam skompensuje odpowiednią liczbę kroków, bez naszego udziału ! Ponadto

serwomotory mogą być 2 a nawet 3 razy przeciążane (silnik o znamionowym momencie 5 Nm

przez krótki czas może dostarczyć momentu 15 Nm !). w ekstremalnych sytuacjach, przy zbyt

forsownej pracy, serwonapęd się po prostu wyłączy, wyświetlając stosowny komunikat.

Przykład 2 – Dobieranie silników napędzających posuwy w wypalarce plazmowej.

Ponieważ wypalarki plazmowe mają zazwyczaj bardzo dużą płaszczyznę roboczą,

stosowanie śruby kulowej o długości np. 5 mb. byłoby dość kosztownym rozwiązaniem. Ponadto,

należałoby ją odpowiednio chronić przed rozpryskami, jakie towarzyszą pracy palnika. Najlepiej

byłoby tu więc zastosować jakieś tanie rozwiązanie, np. łańcuch lub pasek zębaty.

Załóżmy, że chcemy uzyskać rozdzielczość rzędu 0.01 mm (jak w poprzednim przykładzie);

stosując napędowe koło łańcuchowe o 20 zębach i podziałce ¼”, przy jednym jego obrocie

uzyskamy posuw 127 mm. Silnik krokowy, pracujący z mikro-krokiem x3, da nam 600 kroków na

obrót, tak więc potrzebna będzie tutaj przekładnia. Jeżeli nasz sterownik silnika krokowego nie

umożliwia pracy z większym podziałem kroku, musielibyśmy, dla uzyskania żądanej dokładności

zastosować przełożenie co najmniej 22:1 !

Nawiązując do poprzedniego przykładu, silnik obracający się z prędkością 500 obr/min. i

uwzględniając przekładnię 22:1, będzie potrzebował prawie minutę na pokonanie dystansu 2500

mm. Musimy więc zastanowić się nad zastosowaniem sterownika oferującego większy podział i

przekładni o innym przełożeniu.

Obliczenie wymaganego momentu obrotowego będzie dla takiego mechanizmu o wiele

trudniejsze niż poprzednio; należałoby tu uwzględniać masę posuwu, moment bezwładności, czasy

przyspieszania i zwalniania. Najprościej jest poprosić o radę bardziej doświadczoną osobę lub

wzorować się na istniejącej maszynie. Jeżeli staniesz się użytkownikiem jednej z grup

dyskusyjnych, dotyczących Master5, Mach2, Mach3, funkcjonujących w Yahoo!, bardzo szybko

znajdziesz kogoś, kto zechce Ci pomóc.

25

4.5.3 Co to s

ą

sygnały KROK/KIERUNEK (STEP/DIR) ?

4.6 Czujniki kra

ń

cowe i czujniki pozycjonowania.

4.6.1 Strategia projektowania

Czujniki pozycjonujące każdej osi mogą zostać zamontowane w dowolnym miejscu – wcale nie

musi być to punkt zerowy (początek) danej osi; możesz na przykład zamontować tak czujniki, że

punkt „zero” dla X i Y wypadnie pośrodku powierzchni roboczej.

Jak widać, każda oś, teoretycznie powinna posiadać trzy czujniki: 2 czujniki krańcowe i

jeden do pozycjonowania. Aby z tych 9 czujników przekazać informacje do Mach2,

potrzebowalibyśmy 9 wejść w porcie LPT, co nie byłoby zbyt dobrym rozwiązaniem...

Na szczęście, w Mach2 możemy ten problem ominąć na 3 sposoby:

-

czujniki krańcowe możemy podłączyć do oddzielnego układu elektronicznego, który

bezpośrednio będzie zatrzymywał napęd danej osi i przekazywał informację o tym

do Mach2

-

jedno wejście portu LPT może obsługiwać wszystkie 3 czujniki danej osi

-

możemy również czujniki podłączyć poprzez emulator klawiatury

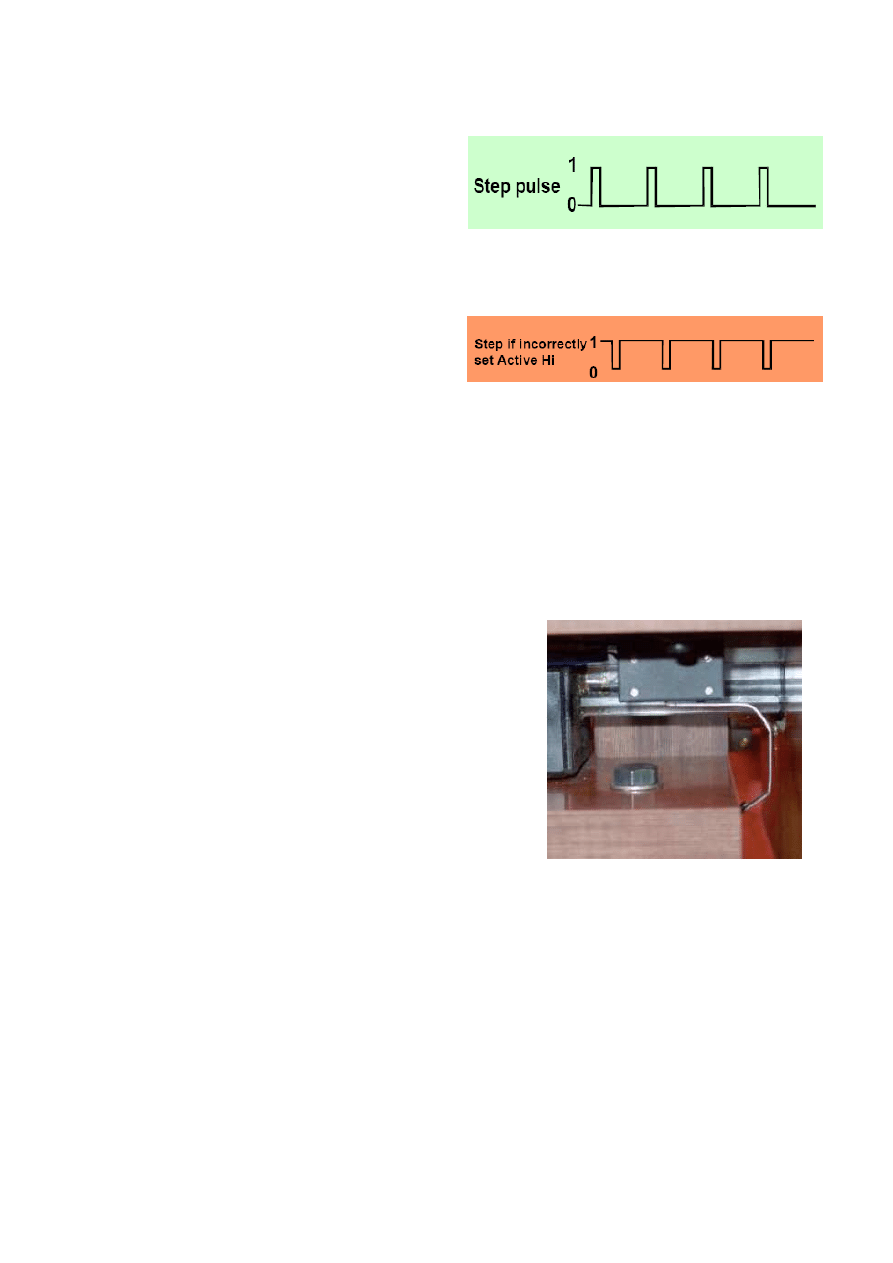

Każdy impuls KROK (STEP) w Mach2 to

wystawienie na danym wyjściu portu LPT

krótkiego, dodatniego impulsu, który jednocześnie

jest rozkazem wykonania kroku dla sterownika

silnika.

Sygnał KIERUNEK (DIR), wystawiony na

innym wyjściu portu, informuje sterownik o

kierunku obrotów silnika.

Impulsy sterujące przybierają postać fali o

przebiegu prostokątnym, jak pokazano na Rys.4.4;

przy wyższej częstotliwości, odstępy pomiędzy

poszczególnymi impulsami będą krótsze.

Wiele sterowników silników pracuje z

sygnałami, gdzie aktywnym jest stan niski. Aby

uniknąć problemów z funkcjonowaniem układu, w

ustawieniach

Mach2

należy

skonfigurować

wyjścia STEP i DIR jako „Active Low”.

Rys.4.4 – sygnał KROK – przebieg wyj

ś

ciowy

Rys.4.5 –

ź

le skonfigurowany sygnał

Dobrym zwyczajem jest stosowanie w maszynie

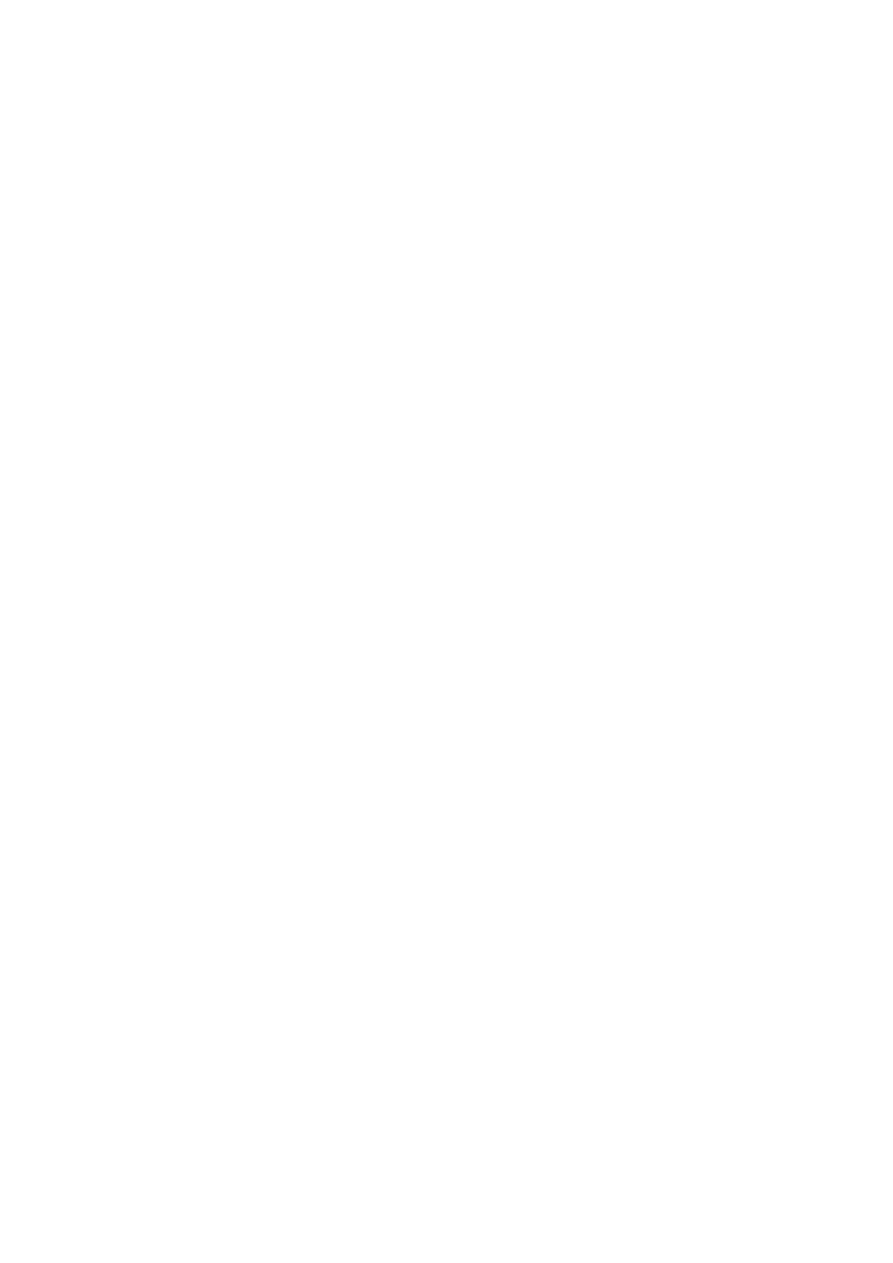

czujników krańcowych; zapobiegają one „wyjechaniu”

posuwu danej osi poza dozwolony konstrukcyjnie obszar,

zapobiegając tym samym uszkodzeniu maszyny. Praca bez

czujników krańcowych również jest możliwa, ale chwila

nieuwagi lub błąd w konfiguracji programu może zakończyć

się zniszczeniem maszyny.

Poszczególne posuwy liniowe mogą być również

wyposażone w czujniki pozycjonujące. Po włączeniu

maszyny, możliwe jest wtedy umieszczenie każdego posuwu

na pozycji wyjściowej (sygnał z czujnika); dzięki temu

Mach2 zostanie niejako poinformowany o położeniu

poszczególnych posuwów.

Rezygnując z tych czujników, przed rozpoczęciem

pracy musimy ręcznie ustawić położenie narzędzia.

Rys.4.6 – przykład realizacji

czujnika kra

ń

cowego

26

W dużych, drogich i szybkich maszynach na pewno znajdziesz napędy bezpośrednio

współpracujące z czujnikami krańcowymi – pozwala to na zatrzymanie danej osi niezależnie od

oprogramowania.

doc2

ref8635

link to:

27

Wyszukiwarka

Podobne podstrony:

CCNA1 lab 11 2 4 pl

Biochemia I - Lista 11 PL, biochemia I

Mach2 6 11

Counterterrorism Veterans Polish (o WTC 9 11 PL)

coreldraw graphics suite 11 pl Nieznany

CorelDRAW Graphics Suite 11 PL Kompendium cdgs11

Fleet Management System FMS WSM 19 03 11 pl(1)

CCNA2 lab 11 2 6 pl

CCNA1 lab 11 2 4 pl

Sesja 11 pl 4

WSM 16 52 11 pl

WSM 16 53 11 pl

2 11 PL 5 DLQ

WSM 16 14 11 pl

więcej podobnych podstron