Materiały inżynierskie z elementami inżynierii stomatologicznej

Materiały spiekane

cz. 1

dr inż. Grzegorz Matula

grzegorz.matula@polsl.pl

Materiały inżynierskie z elementami inżynierii stomatologicznej

Metalurgia Proszków to:

• Konkurencyjna metoda dla procesów

odlewania, kucia i obróbki ubytkowej.

• Stosowana gdy:

-temperatura topnienia jest zbyt wysoka

(W, Mo).

-twardość jest zbyt duża dla obróbki

skrawaniem.

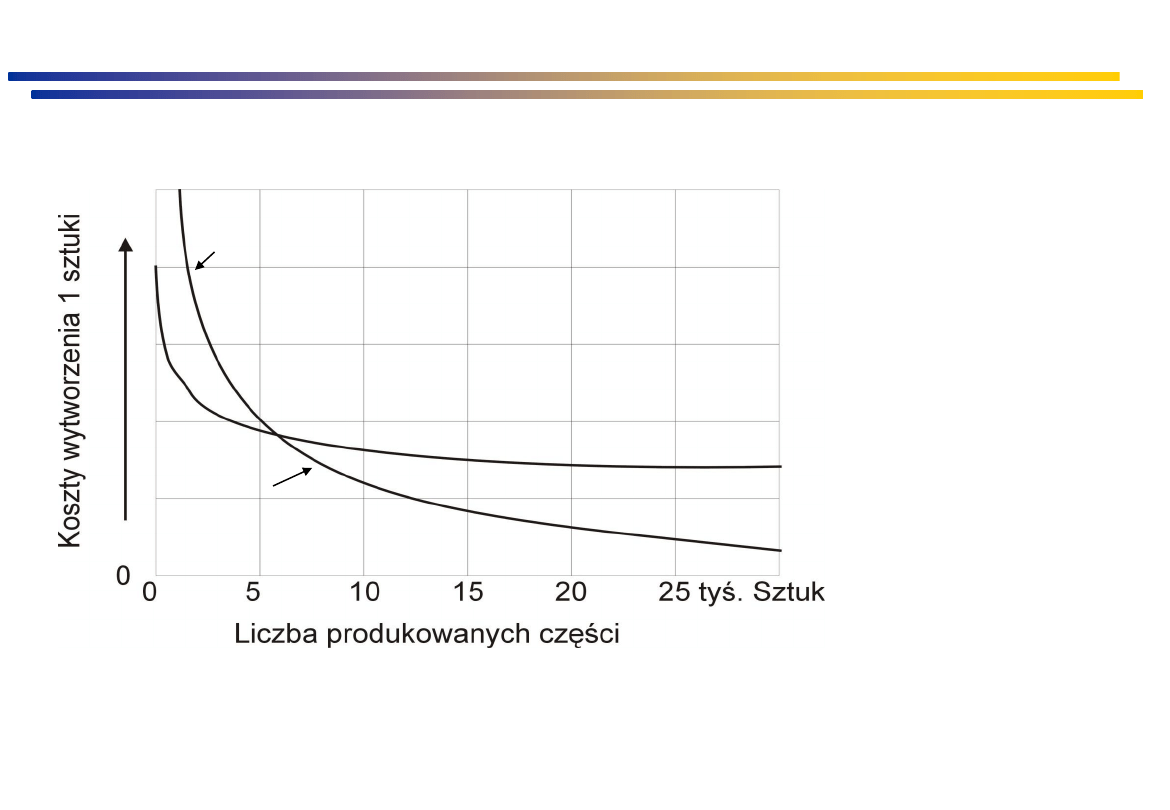

- skala produkcji jest duża.

• Możliwość wytwarzania materiałów

porowatych i kompozytowych niemożliwych do

wytworzenia innymi metodami.

• Dobra zgodność wymiarowa.

Materiały inżynierskie z elementami inżynierii stomatologicznej

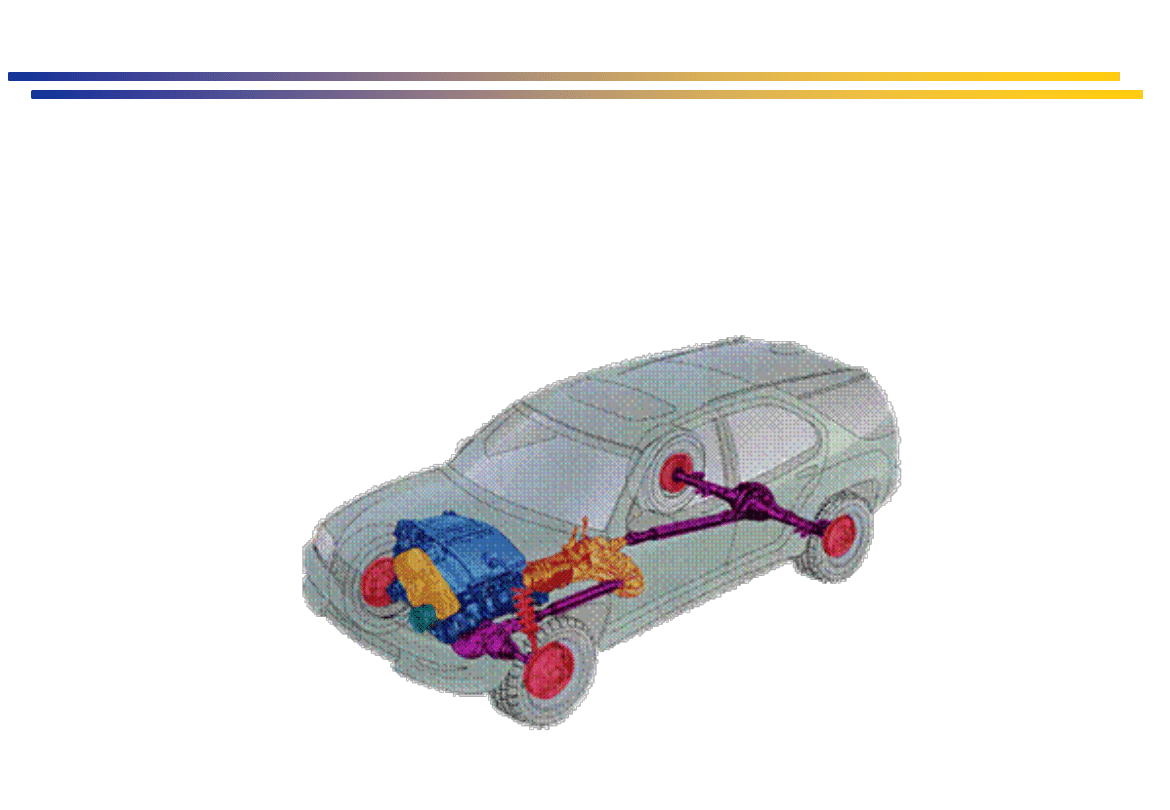

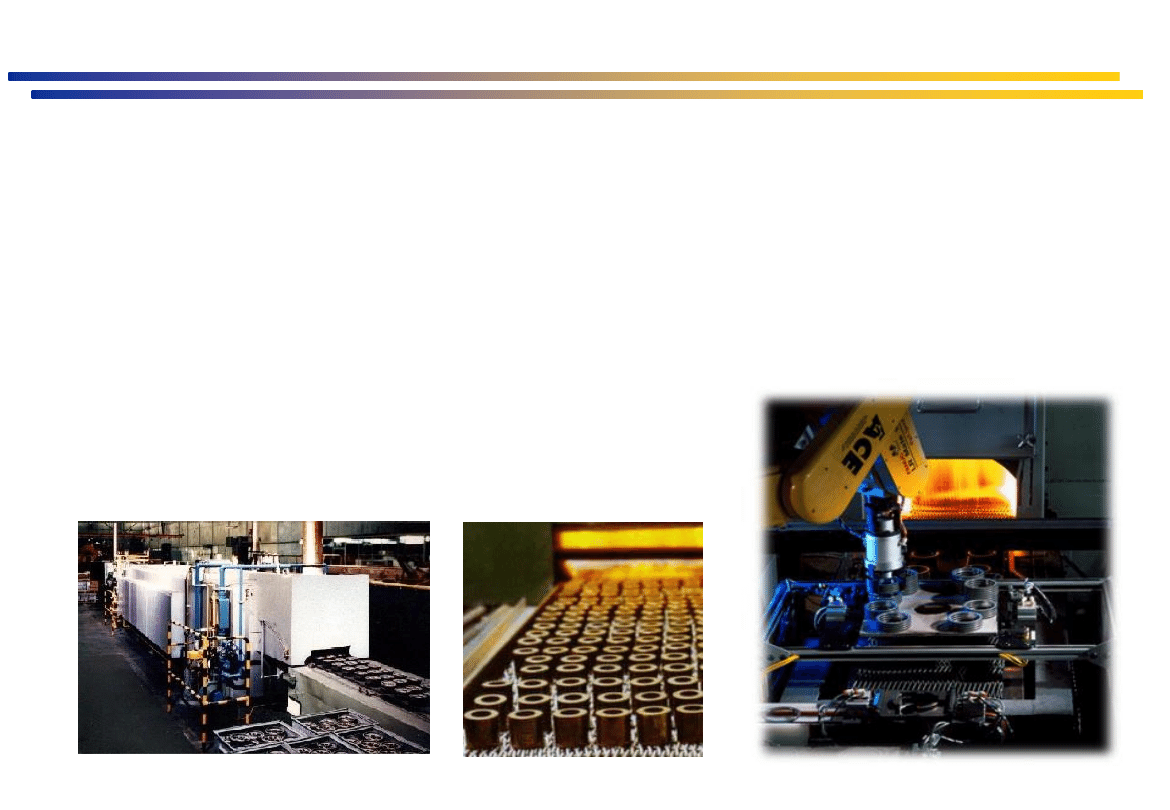

Z pośród produktów wytwarzanych metodami metalurgii

proszków około 70% trafia do przemysłu samochodowego.

Części samochodowe wytwarzane metodami metalurgii proszków

Materiały inżynierskie z elementami inżynierii stomatologicznej

1980

1985 1990

1995

2000

C

en

a

w

r

el

at

yw

ny

ch

j

ed

no

st

ka

ch

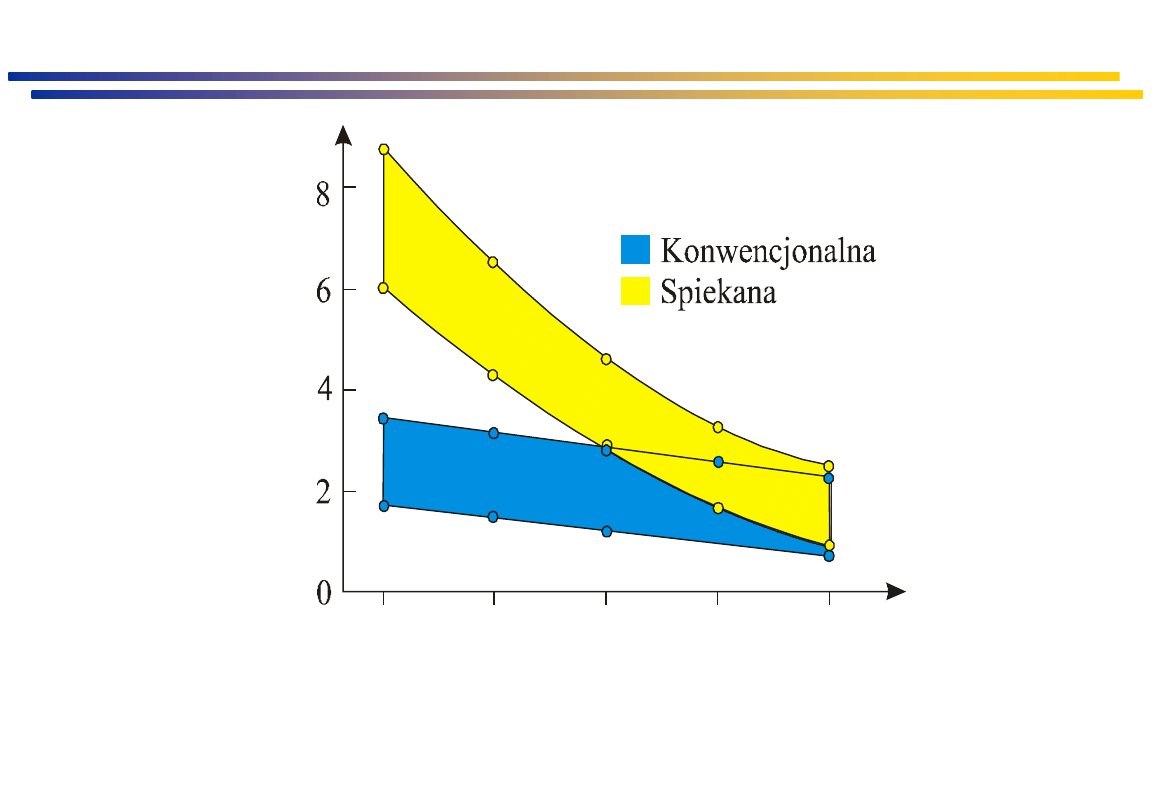

Porównanie zmiany cen stali szybkotnących

konwencjonalnych i spiekanych

Materiały inżynierskie z elementami inżynierii stomatologicznej

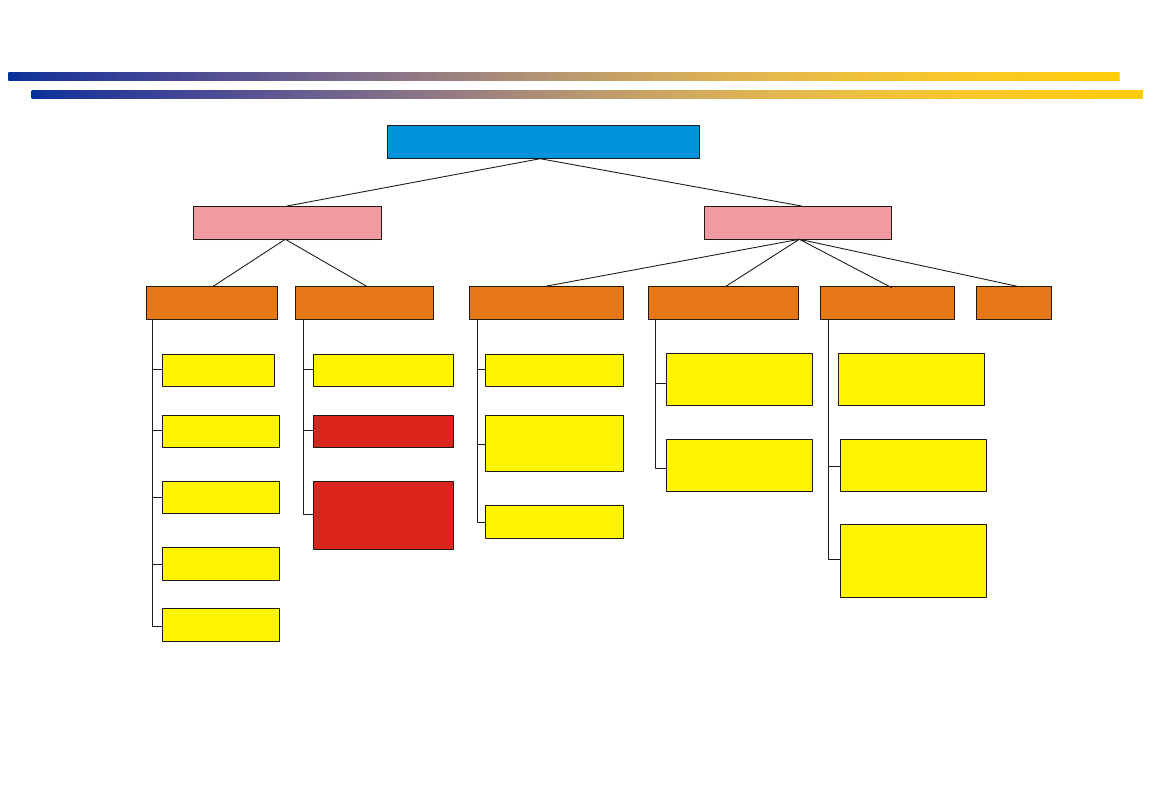

Mechaniczne

Fizykochemiczne

z fazy stałej

z fazy ciekłej

z fazy gazowej

elektrolityczna

redukowania

inne

zdzieranie

granulowanie

rozpylanie

zestalanie

z roztworów

wodnych

z roztworów

wodnych soli

frezowanie

ścieranie

tłuczenie

rozbijanie

rozpylanie i

rozdrabnianie

mechaniczne

rozkład

karbonylków

inne

Metody wytwarzania proszków

ze stopionych

soli

ze stopionych

soli

cieplnie ze

związków

chemicznych

Ogólna charakterystyka metod wytwarzania

proszku

Materiały inżynierskie z elementami inżynierii stomatologicznej

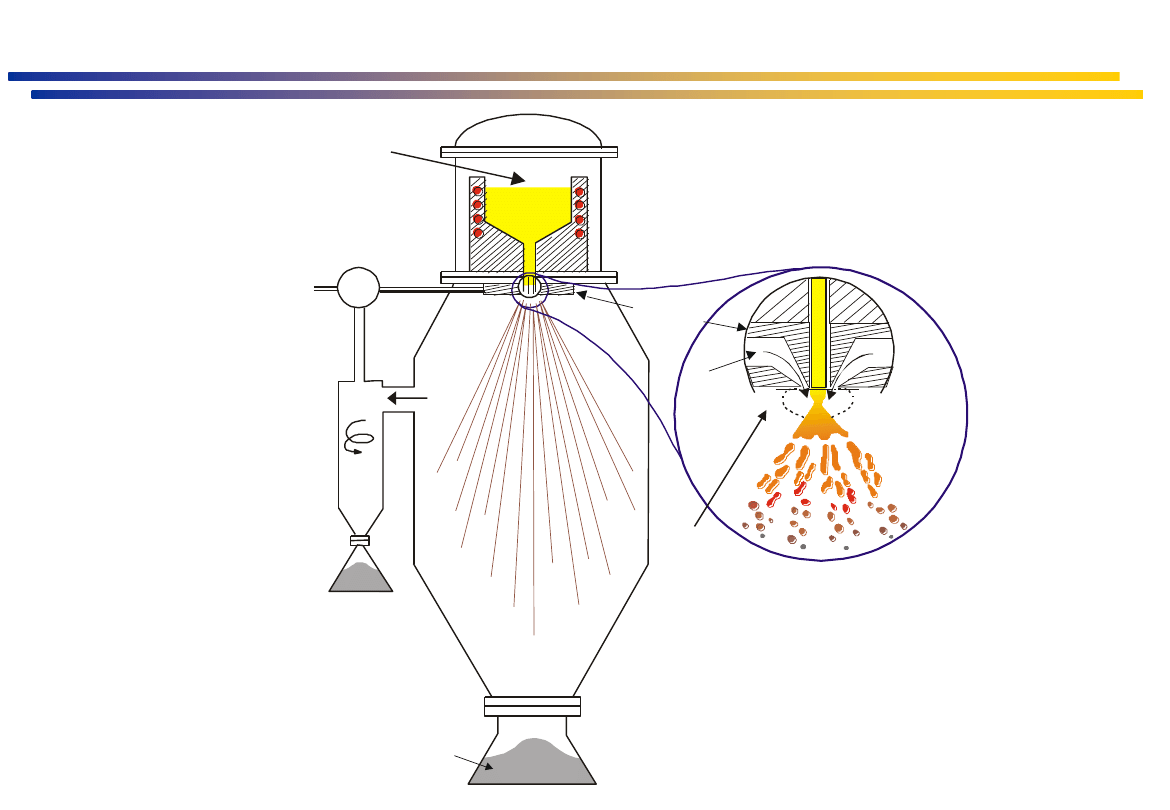

Wlot gazu

Ciekły metal

Próżniowy

piec indukcyjny

Zbiornik

Proszek

Proszek

drobnoziarnisty

Strefa

rozprężania

gazu

Dysza

gaz

gaz

Materiały inżynierskie z elementami inżynierii stomatologicznej

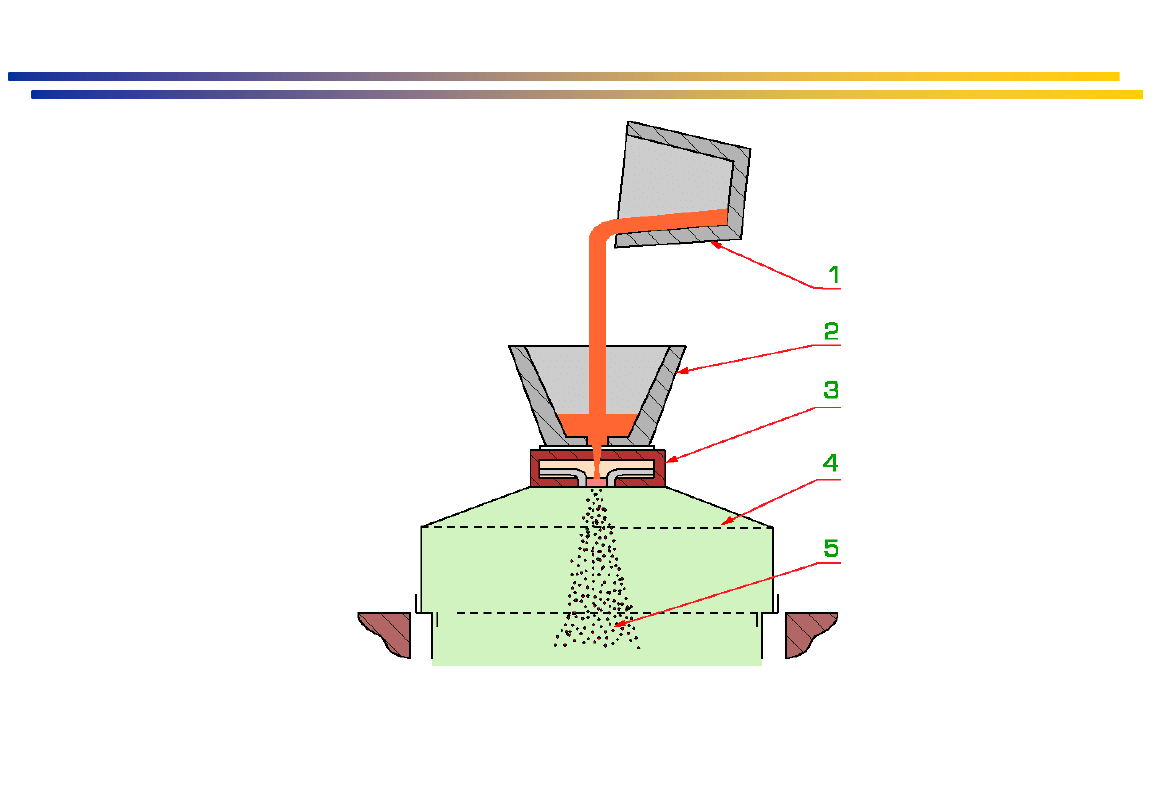

Schemat urządzenia do rozpylania metali; 1 – kadź, 2 – tygiel,

3 – dysza, 4 – komora rozpylania, 5 – proszek

Materiały inżynierskie z elementami inżynierii stomatologicznej

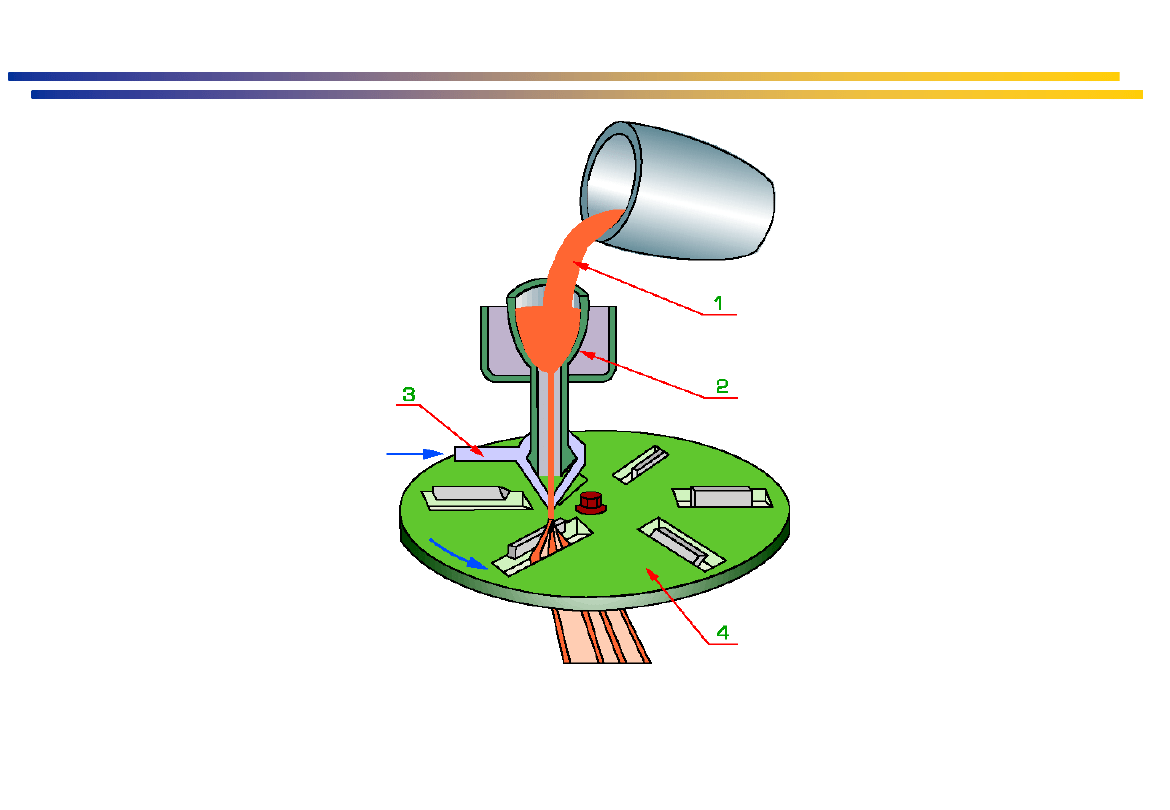

Schemat urządzenia do otrzymywania proszków metali przez

rozpylanie metodą DPG; 1 – ciekły metal, 2 – lejek z dyszą,

3 – woda, 4 – wirująca tarcza z łopatkami–klinami

Materiały inżynierskie z elementami inżynierii stomatologicznej

25

m

25

m

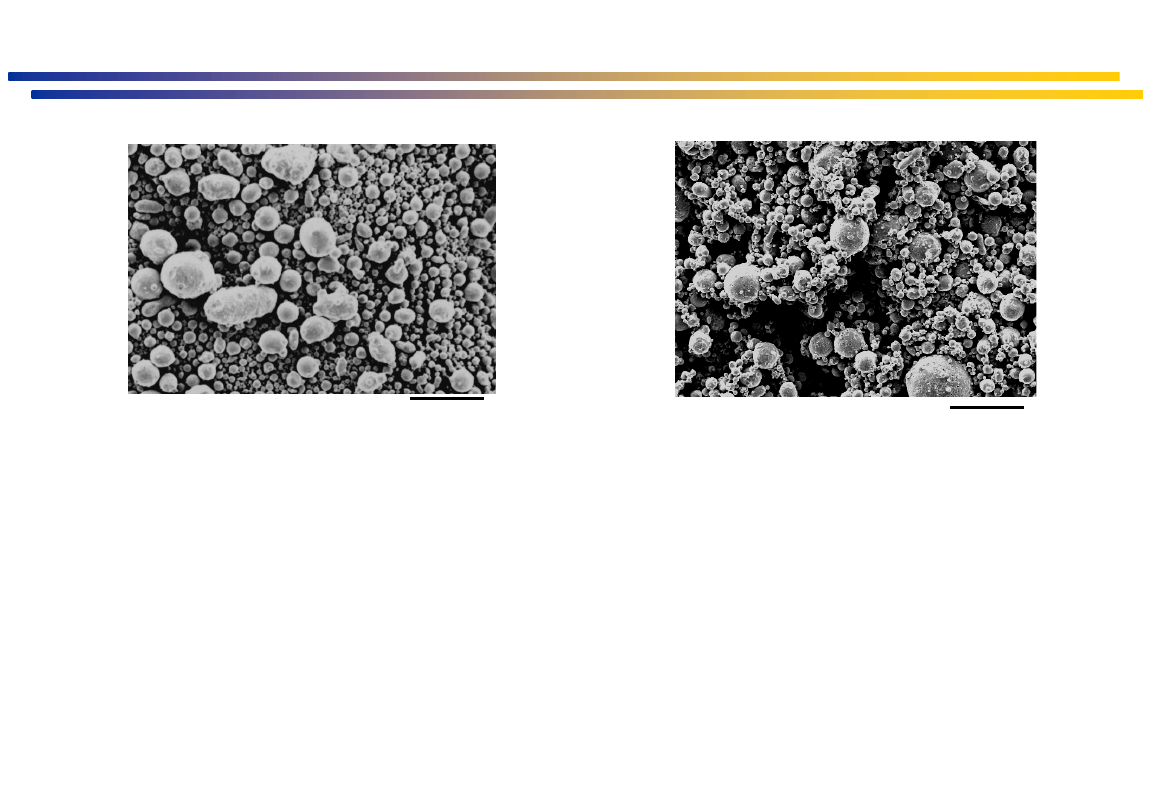

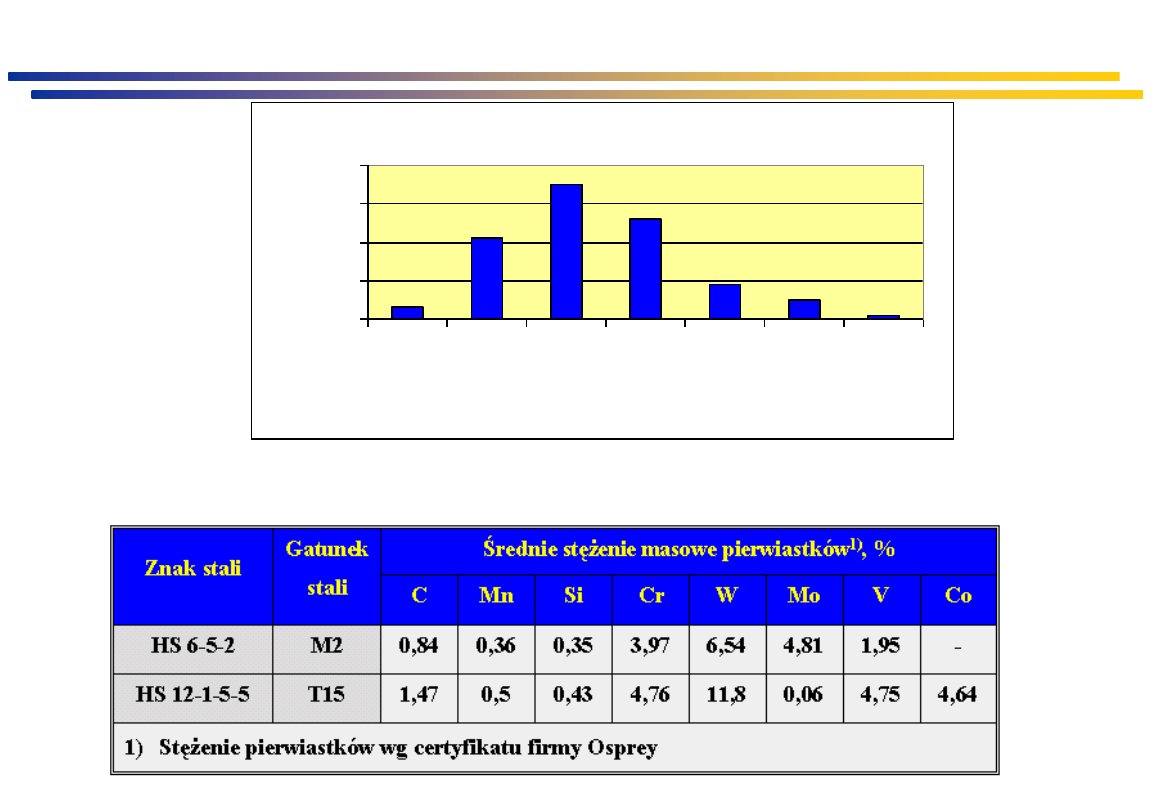

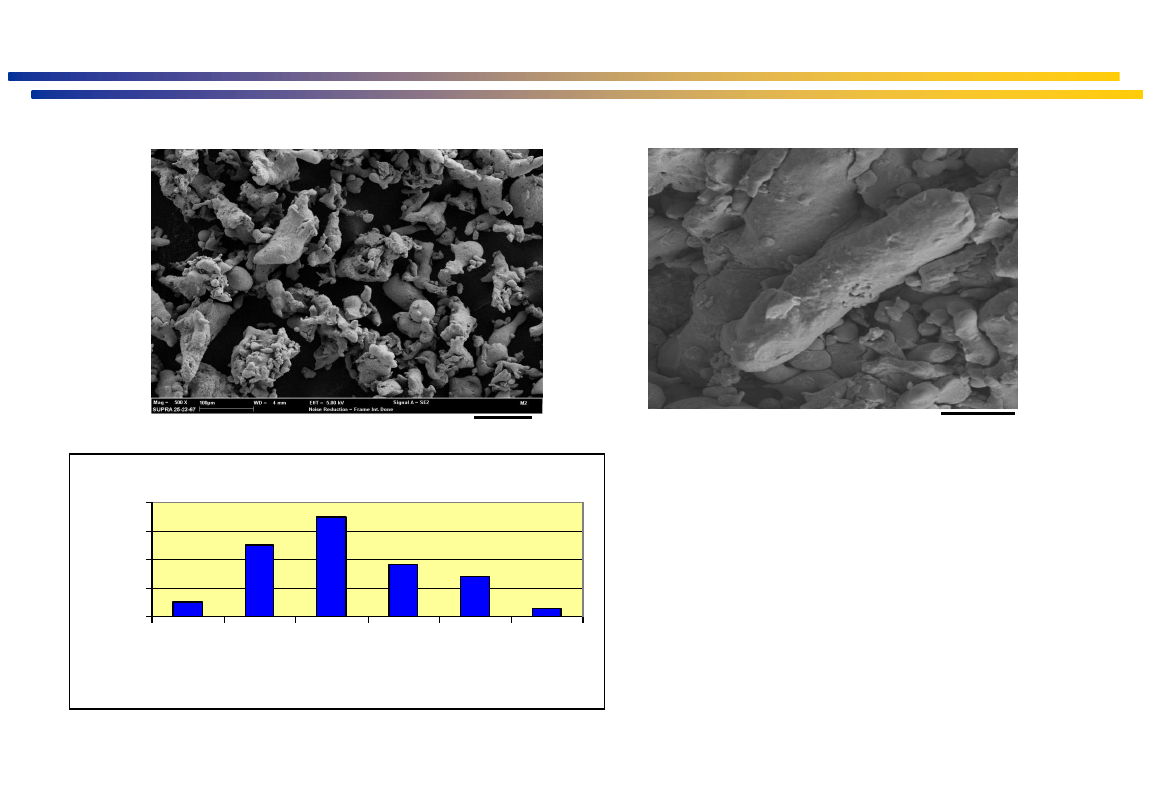

• Proszek stali HS6-5-2 i HS12-1-5-5 firmy Ospray rozpylony

argonem

• wielkość ziarna w 80% poniżej 21

m

• kształt sferyczny

• zastosowany do wytwarzania stali metodą formowania

gęstwy polimerowo-proszkowej

Materiały inżynierskie z elementami inżynierii stomatologicznej

0

10

20

30

40

5

10

15

20

25

30

35

Wielkość ziarna,

m

U

dz

ia

ł pr

oc

en

tow

y, %

Rozkład wielkości ziarna proszku rozpylonego

gazem stali HS12-1-5-5 (T15)

Materiały inżynierskie z elementami inżynierii stomatologicznej

0

10

20

30

40

20

40

60

80

100

120

Wielkość ziarna,

m

U

dz

ia

ł pr

oc

en

tow

y, %

•Proszek firmy Höganas rozpylony

wodą

• wielkość ziarna poniżej 100

m

• rozwinięta powierzchnia proszku

• prasowany pod ciśnieniem 750 MPa

i spiekany

Rozkład wielkości ziarna proszku

stali HS12-1-5-5

Proszek HS6-5-2

Proszek HS12-1-5-5

50

m

100

m

Materiały inżynierskie z elementami inżynierii stomatologicznej

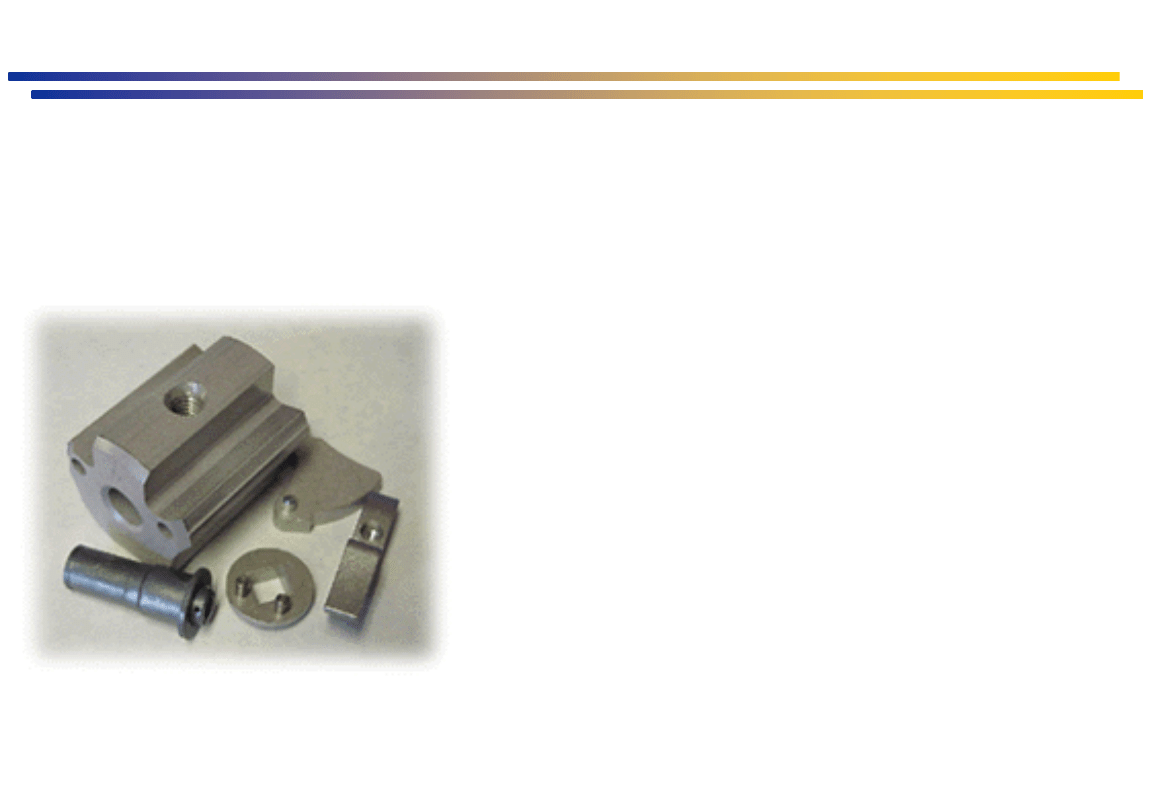

Części maszyn wytworzone przez spiekanie

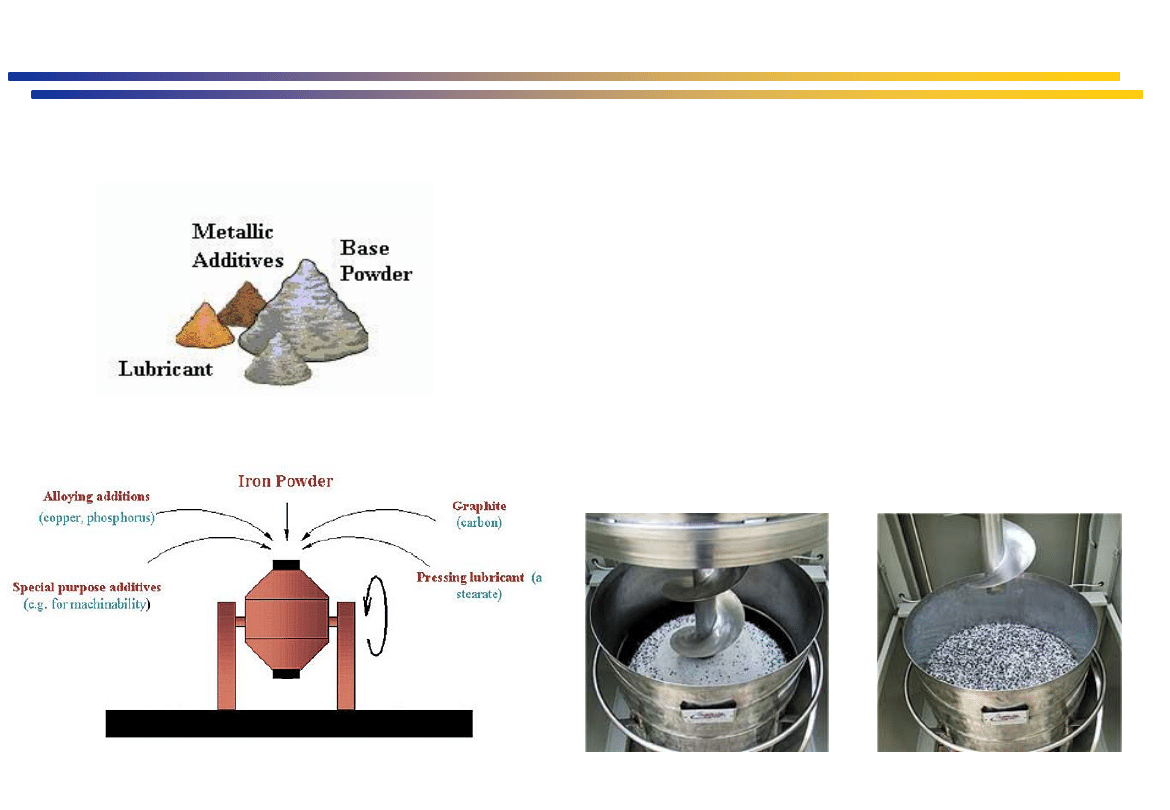

Etapy wytwarzania spieków

- Wytwarzanie proszku

- Przygotowanie proszku

- Formowanie (prasowanie)

- Spiekanie

- Obróbka wykańczająca

Materiały inżynierskie z elementami inżynierii stomatologicznej

1. Redukcja tlenków

2. Wyżarzanie

3. Odważenie proszków

4. Dodanie środków poślizgowych

5. Mieszanie

Początek mieszania Koniec mieszania

Przygotowanie proszku

Materiały inżynierskie z elementami inżynierii stomatologicznej

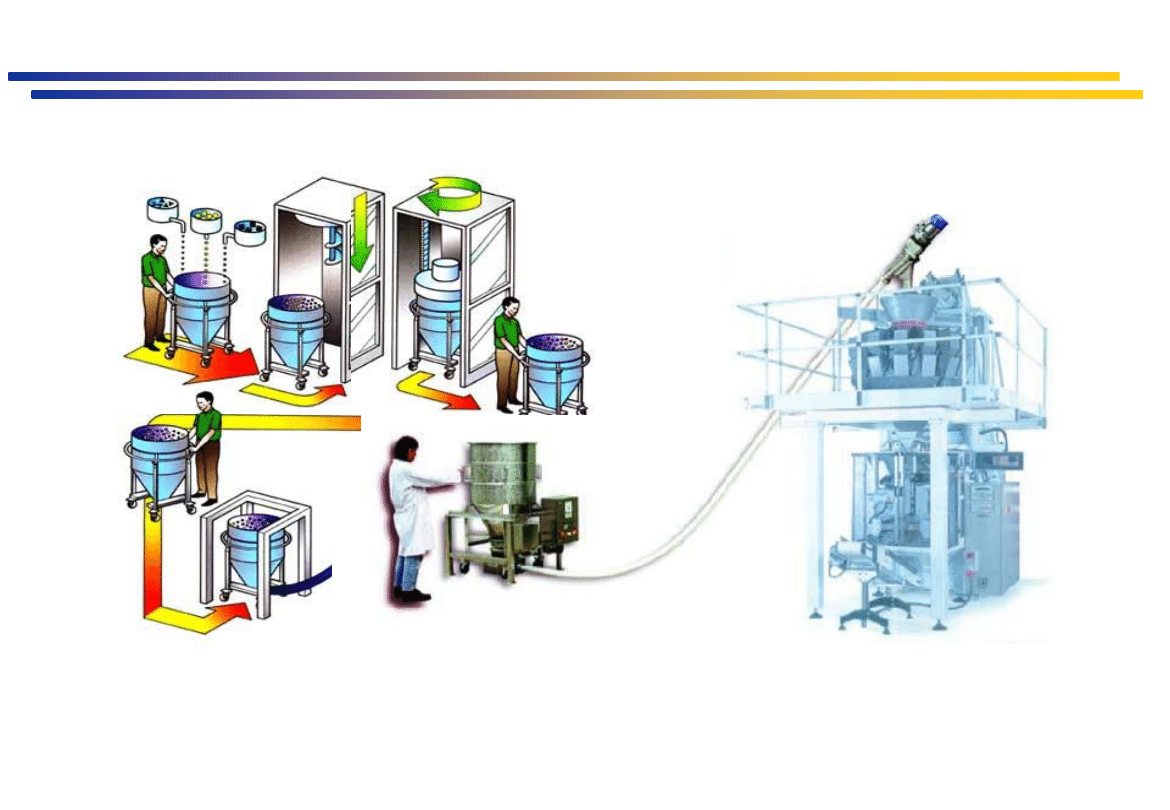

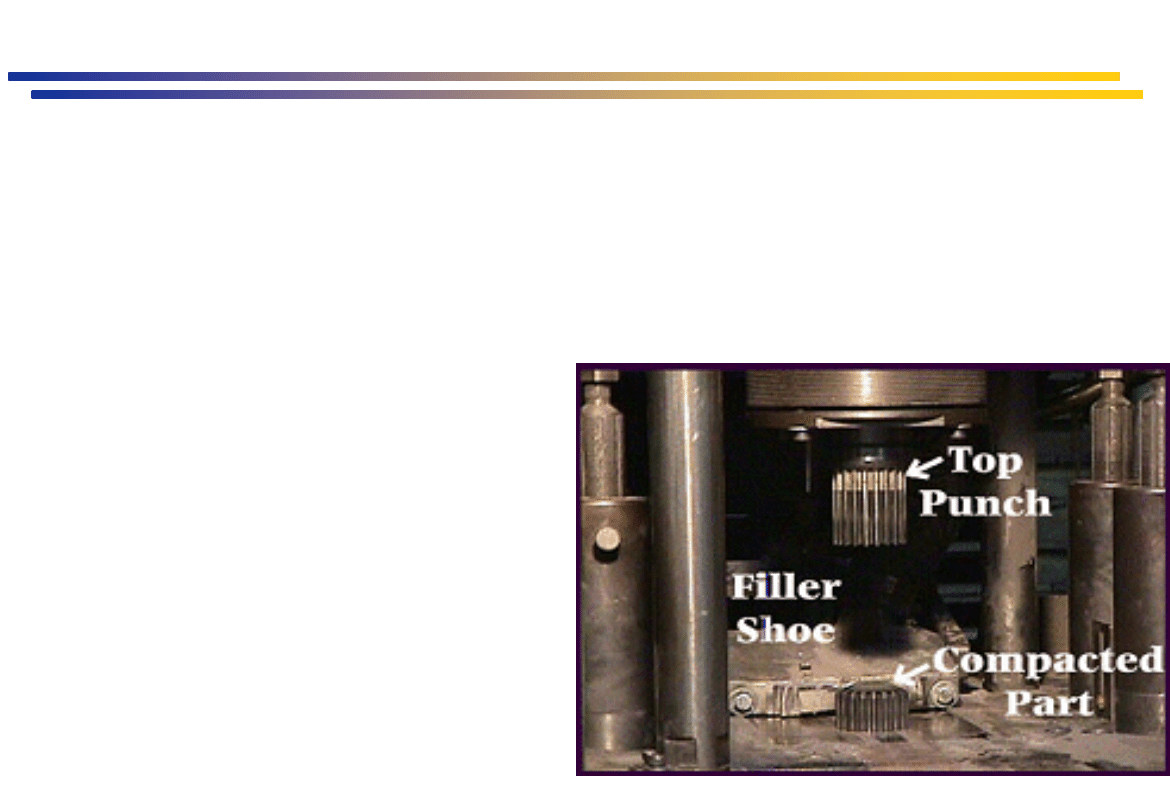

Transport proszku

Materiały inżynierskie z elementami inżynierii stomatologicznej

Ciśnienie prasowania mieści się w

zakresie 100 – 900 MPa,

rezultatem jest powstanie

kształtki “Green body”.

Prasowanie w matrycy

Prasowanie izostatyczne

Walcowanie

Powder Injection Molding (PIM)

dla małych elementów.

1. Zasypanie matrycy

2. Sprasowanie proszku

3. Usunięcie wypraski

Formowanie

Materiały inżynierskie z elementami inżynierii stomatologicznej

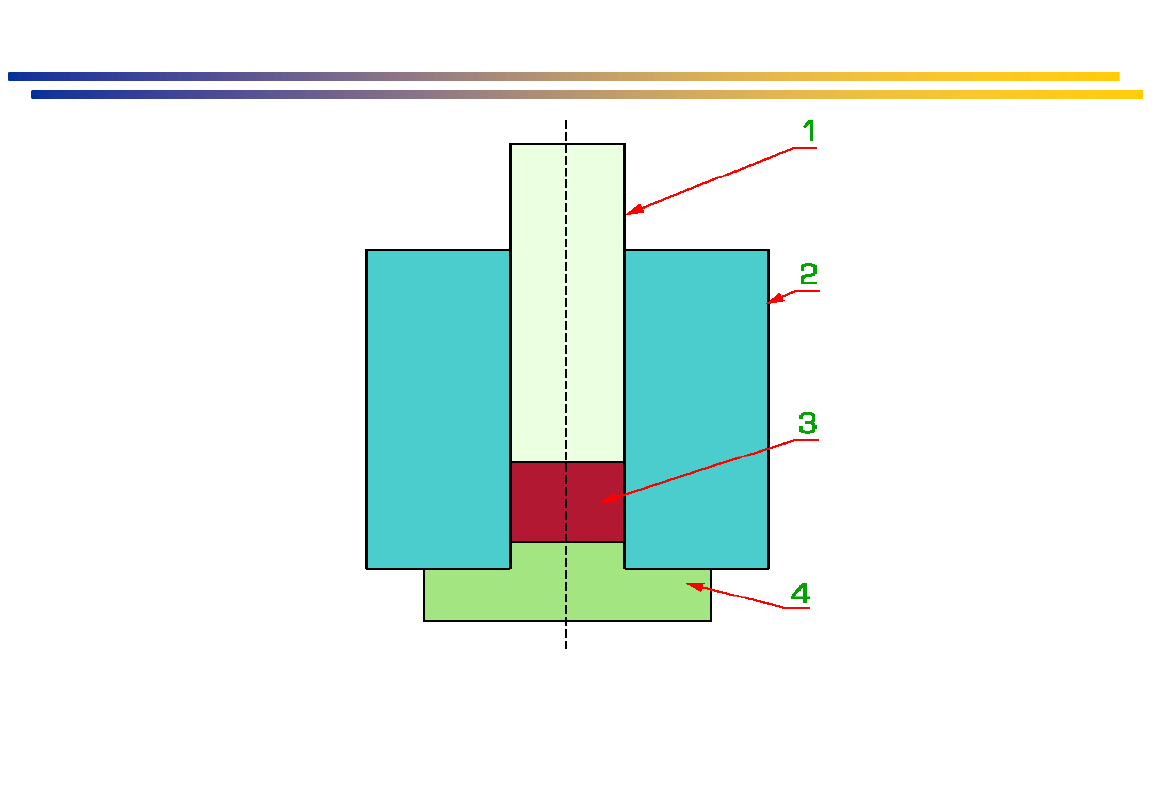

Formowanie

Materiały inżynierskie z elementami inżynierii stomatologicznej

Schemat prasowania jednostronnego proszków; 1 – stempel górny,

2 – matryca, 3 – proszek, 4 – stempel dolny

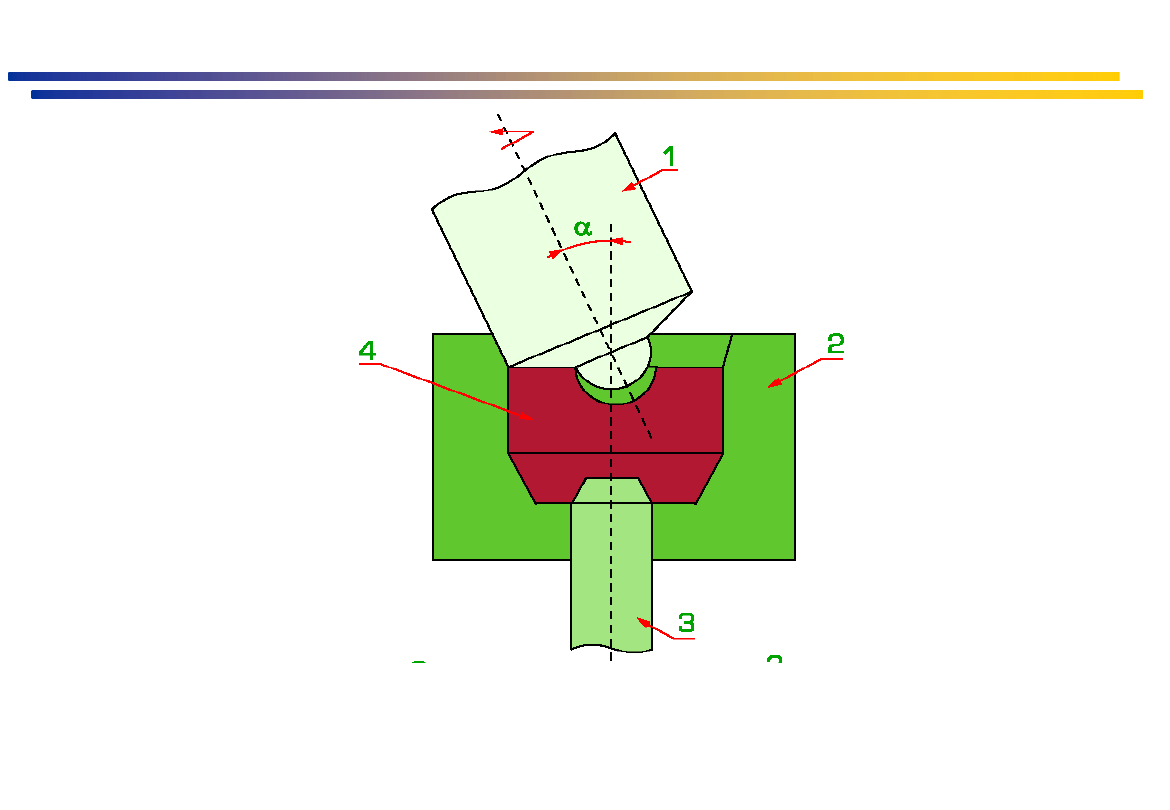

Materiały inżynierskie z elementami inżynierii stomatologicznej

Schemat prasowania obwiedniowego proszków; 1 – obracający

się stempel, 2 – matryca, 3 – wypychacz, 4 – proszek

Materiały inżynierskie z elementami inżynierii stomatologicznej

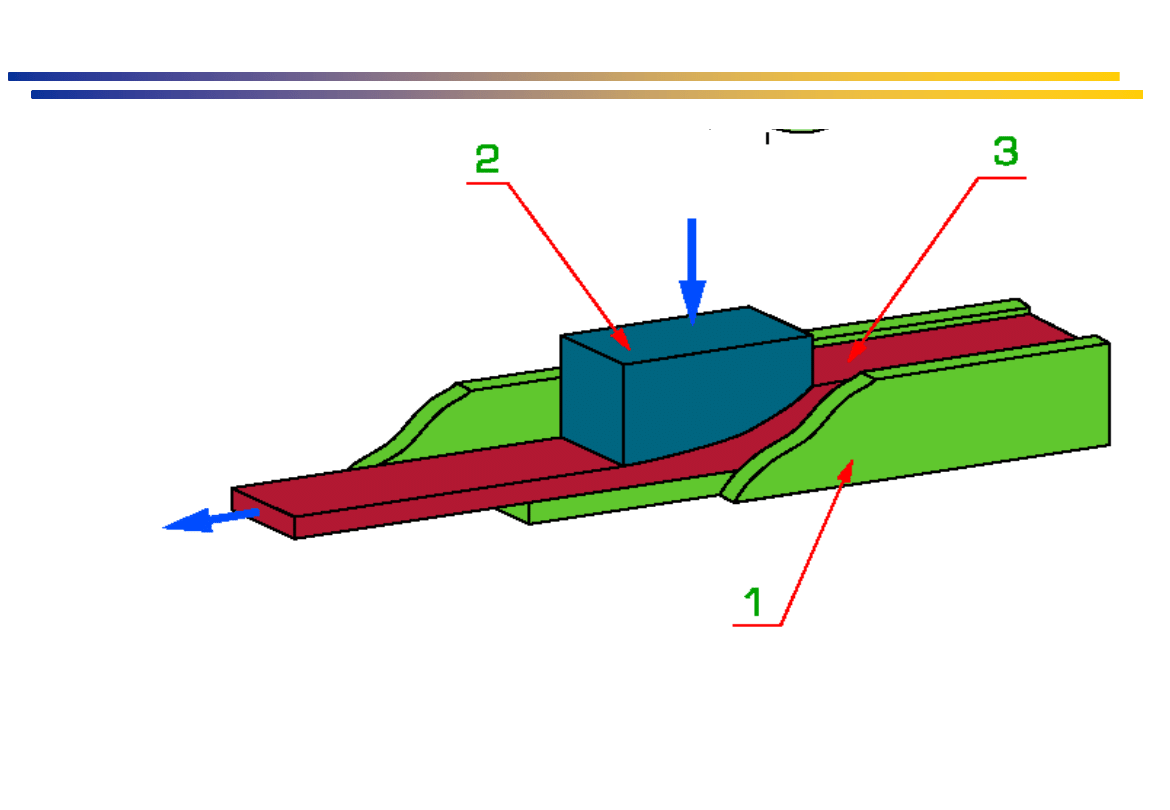

Schemat urządzenia do prasowania kroczącego proszków;

1 – podłużna matryca, 2 – przesuwający się tłok metalowy,

3 – proszek

Materiały inżynierskie z elementami inżynierii stomatologicznej

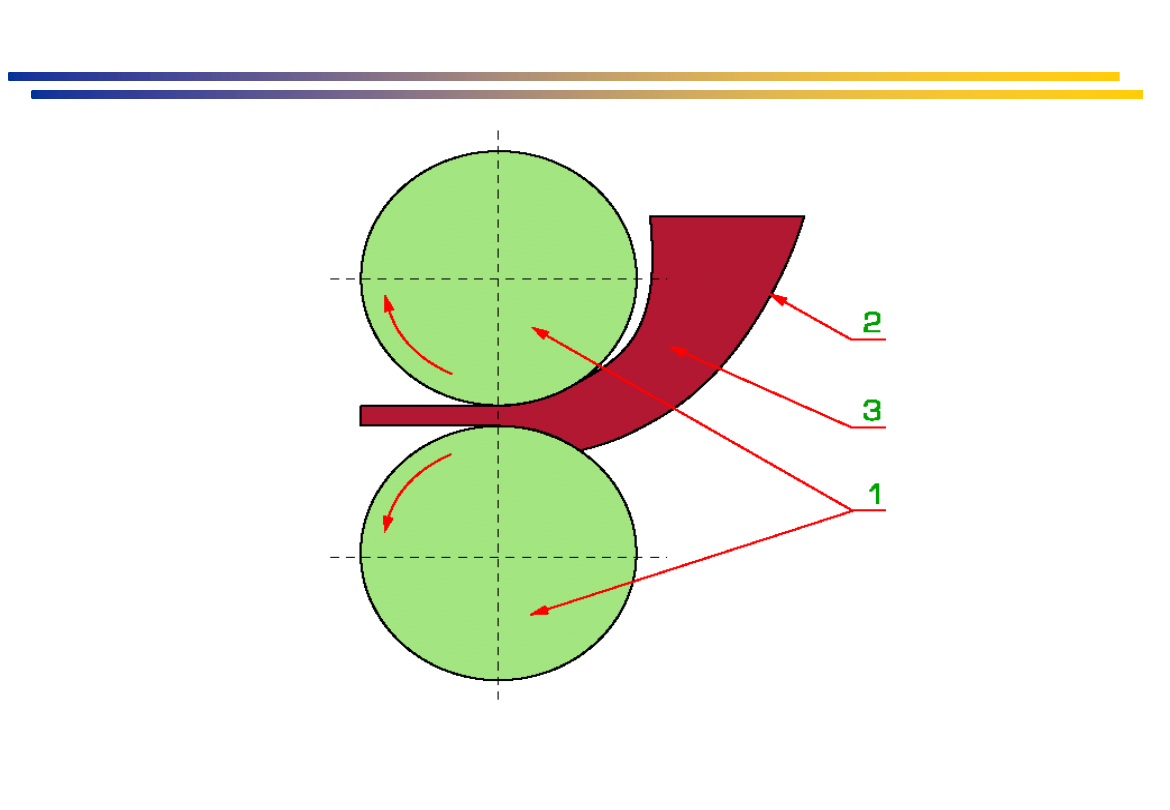

Schemat walcowania proszków; 1 – walce, 2 – lej zasypowy, 3 – proszek

Materiały inżynierskie z elementami inżynierii stomatologicznej

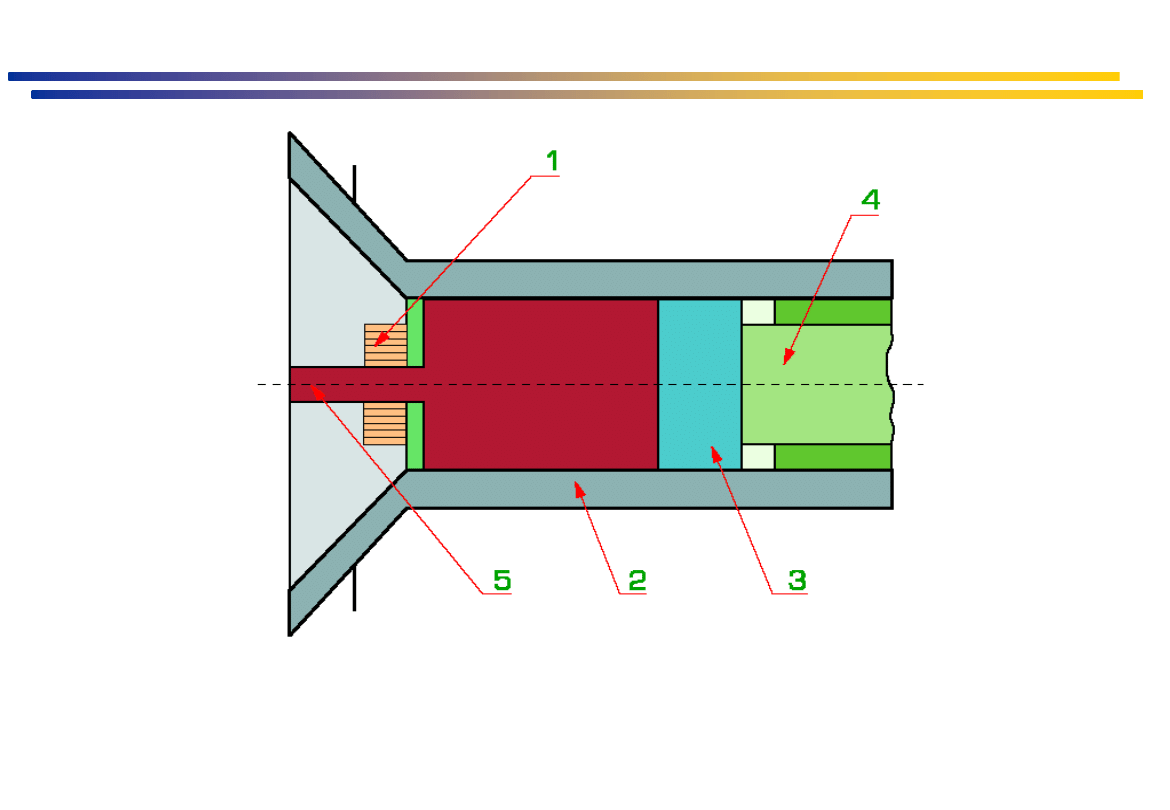

Schemat wyciskania proszków bez osłony; 1 – matryca,

2 – rura stalowa, 3 – popychacz proszku, 4 – stempel,

5 – uformowany proszek

Materiały inżynierskie z elementami inżynierii stomatologicznej

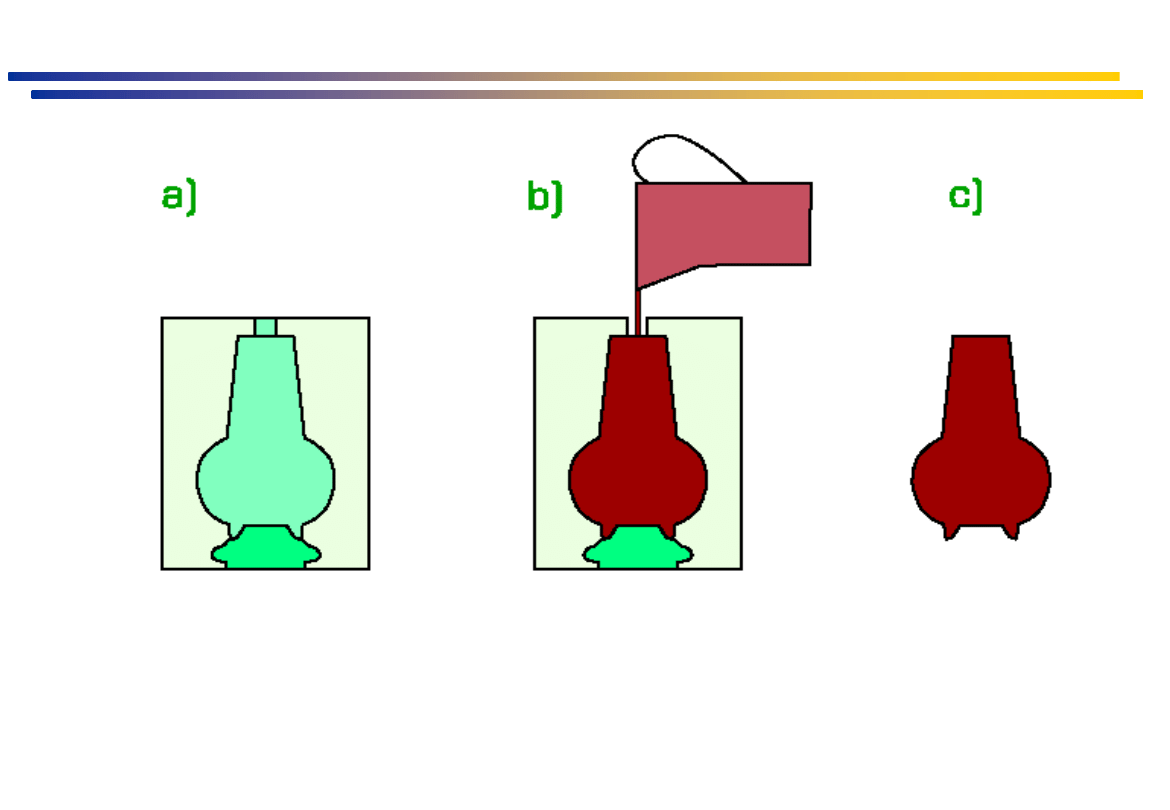

Zasada odlewania gęstwy a) forma, b) zalewanie gęstwy,

c) uzyskana kształtka

Materiały inżynierskie z elementami inżynierii stomatologicznej

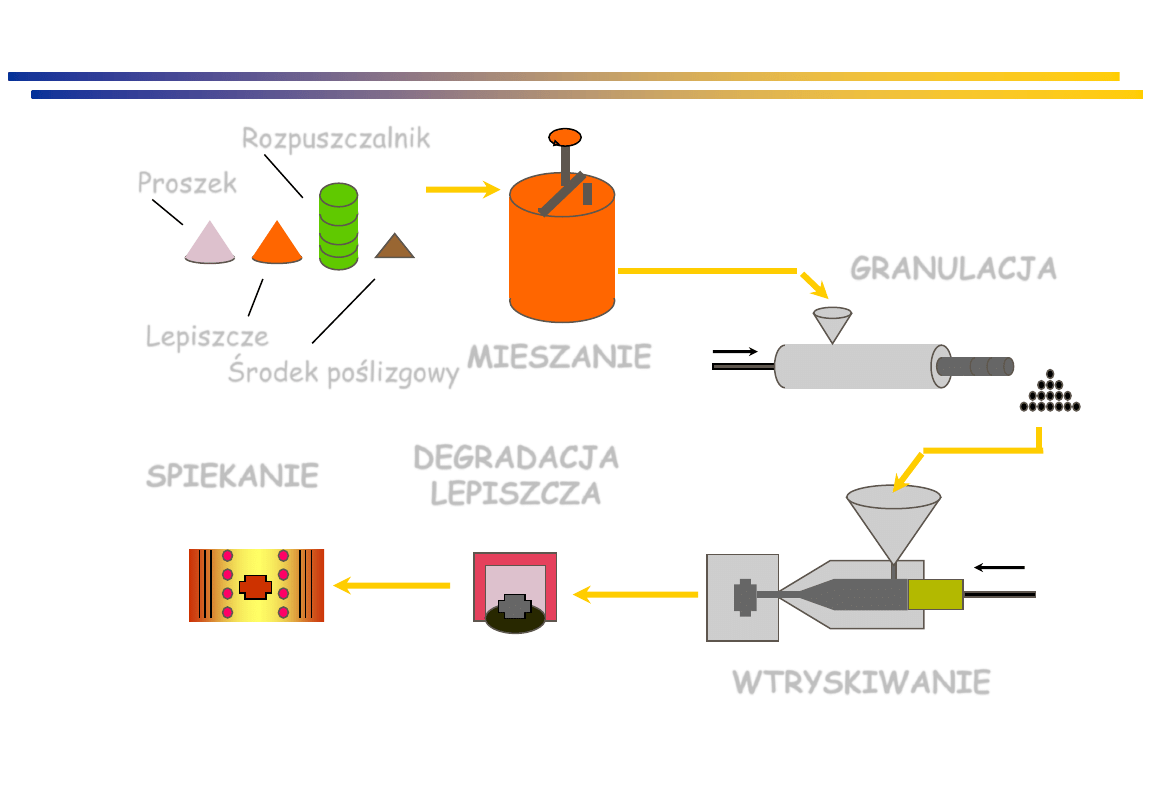

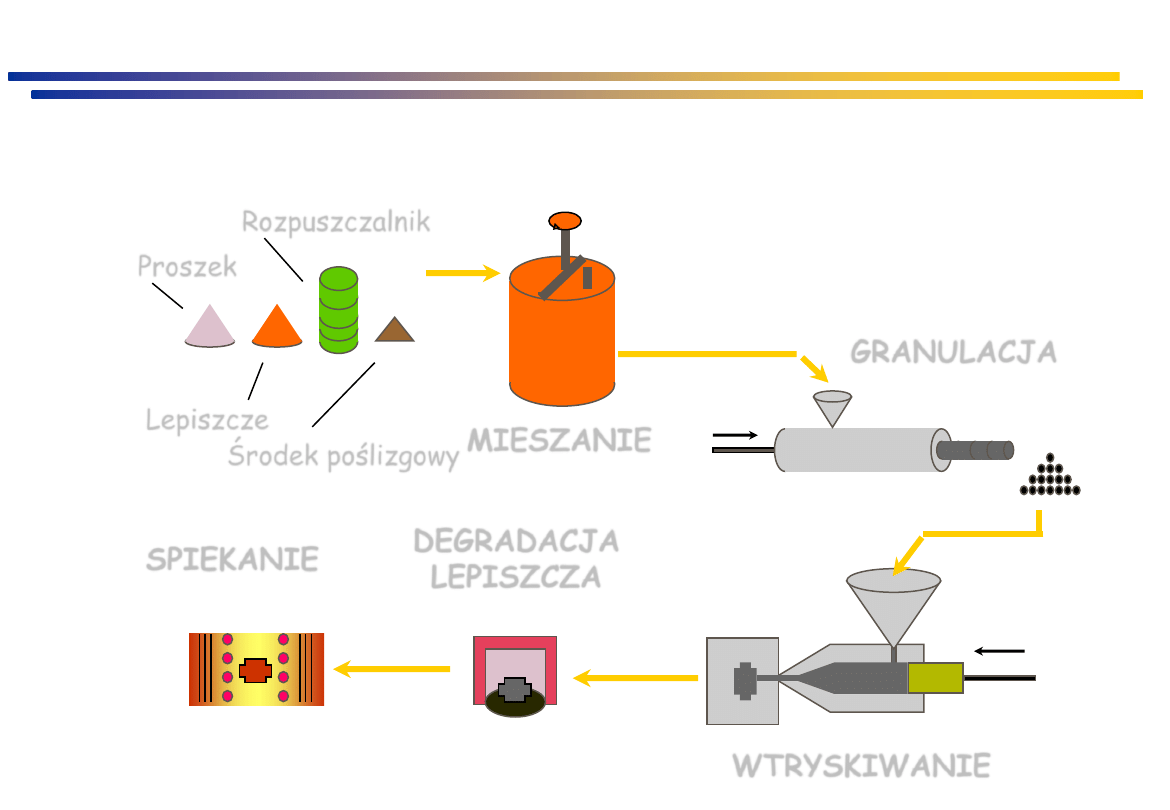

Proszek

Lepiszcze

Rozpuszczalnik

Środek poślizgowy

MIESZANIE

GRANULACJA

WTRYSKIWANIE

DEGRADACJA

LEPISZCZA

SPIEKANIE

Materiały inżynierskie z elementami inżynierii stomatologicznej

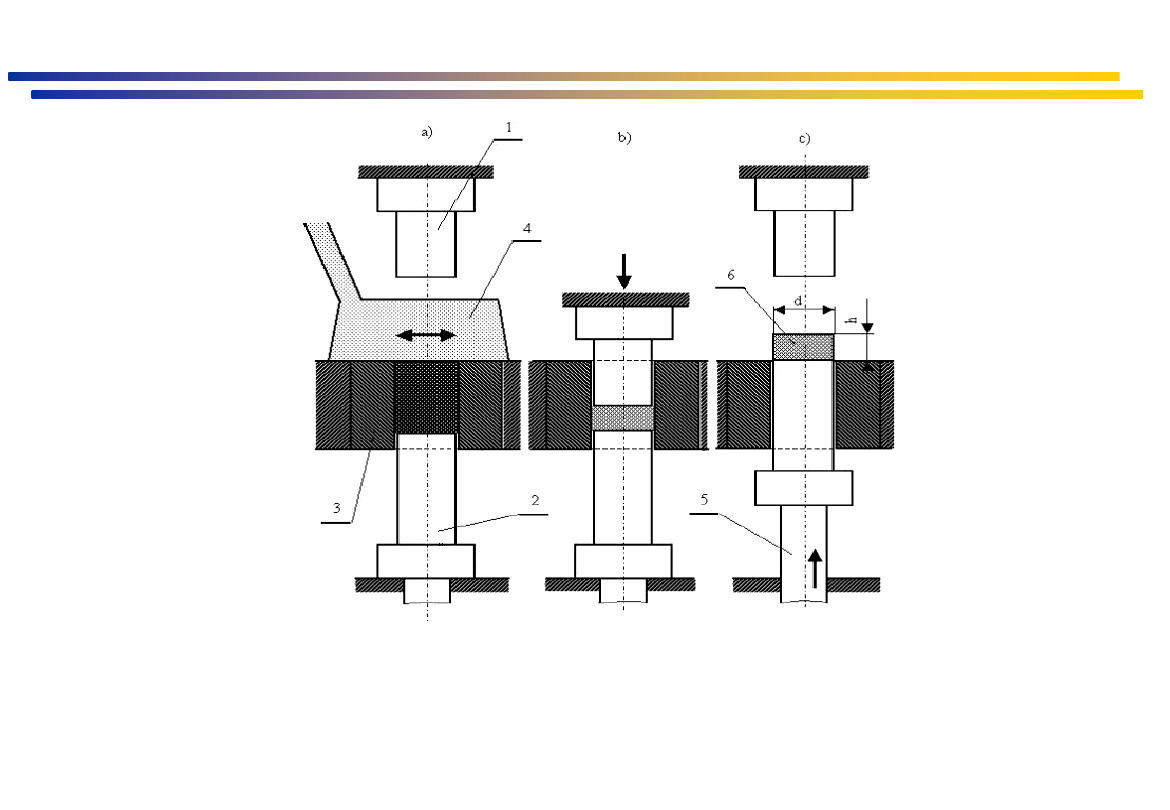

Schemat prasowania jednostronnego: a) zasypywanie proszku do matrycy,

b) prasowanie, c) usunięcie wypraski; 1 - stempel prasujący (ruchomy), 2

- stempel dolny (stały), 3 - matryca, 4 - kaseta zasypowa, 5 -

wyrzutnik, 6 – wypraska o wymiarach d i h

Materiały inżynierskie z elementami inżynierii stomatologicznej

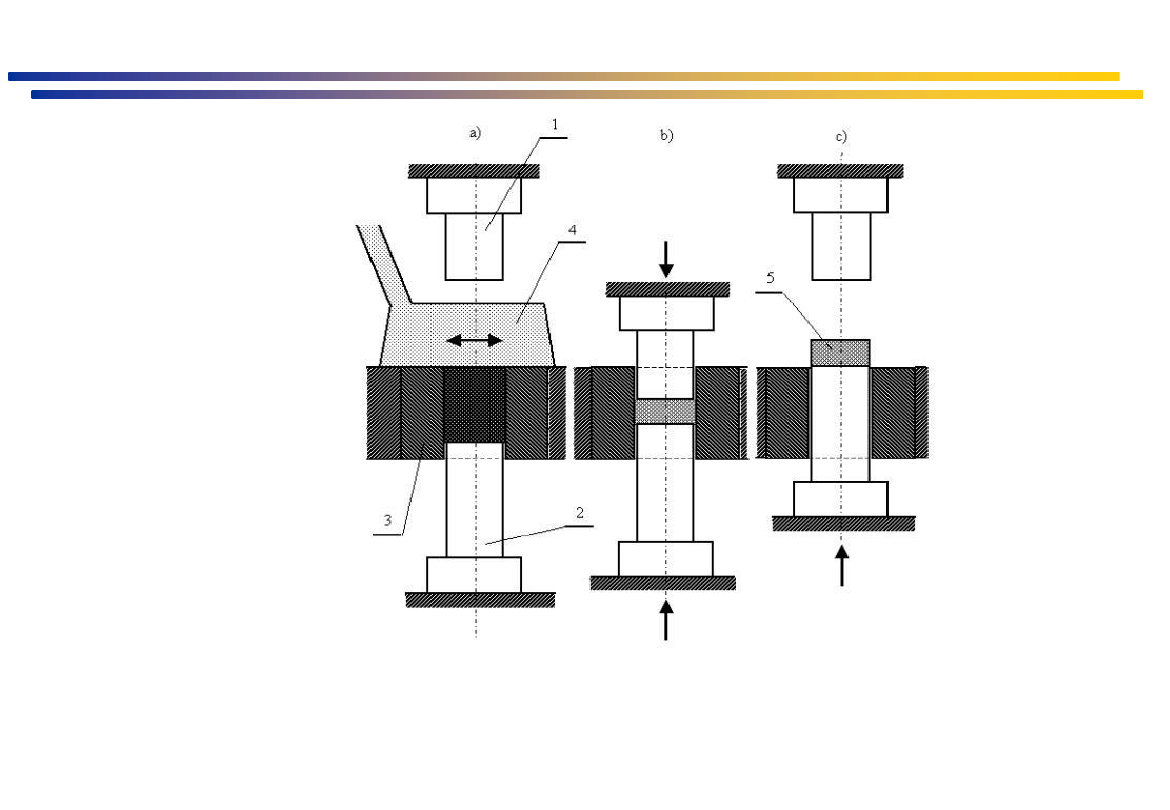

Schemat prasowania dwustronnego z przeciwbieżnym ruchem

stempli: a) zasypywanie proszku do matrycy, b) prasowanie, c) usuwanie

wypraski; 1 - stempel górny, 2 - stempel dolny, 3 - matryca, 4 - kaseta

zasypowa, 5 – wypraska

Materiały inżynierskie z elementami inżynierii stomatologicznej

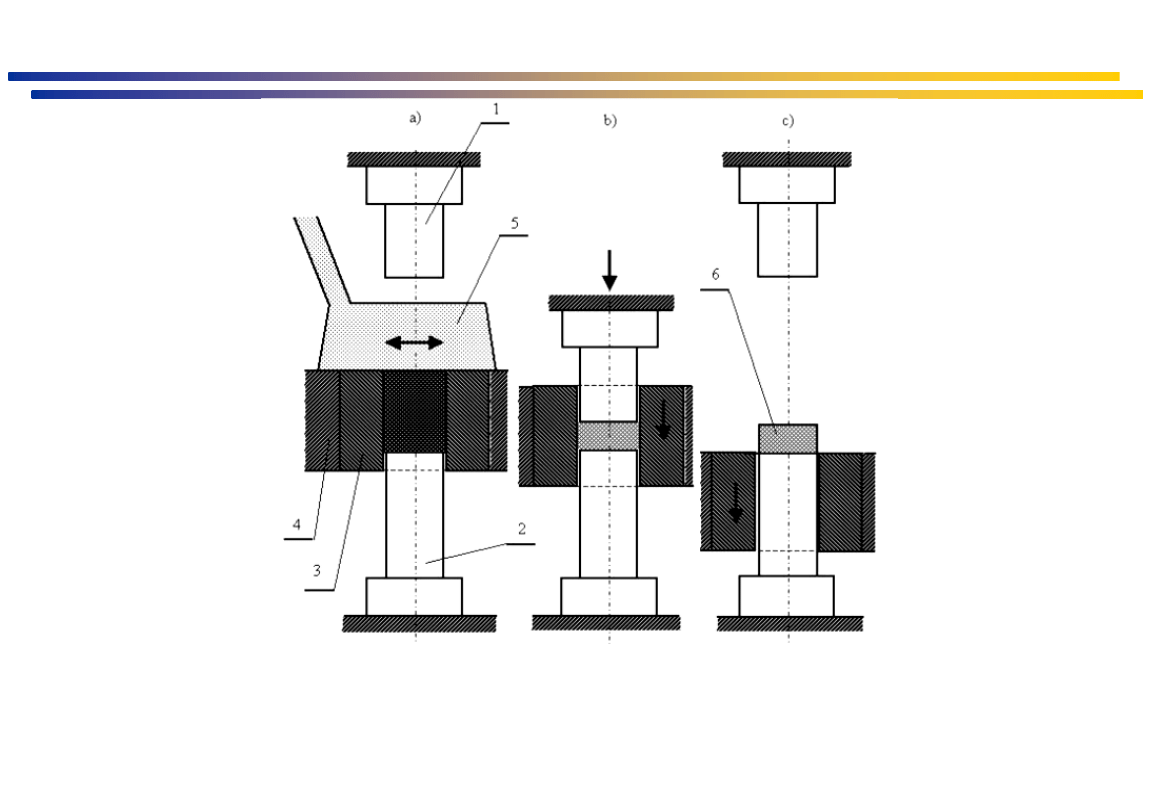

Prasowanie dwustronne ze współbieżnym ruchem matrycy: a) zasypywanie

proszku, b) prasowanie, c) usuwanie wypraski; 1 - stempel górny, 2 -

stempel dolny, 3 - matryca, 4 - ruchomy stół matrycy, 5 - kaseta

zasypowa, 6 – wypraska

Materiały inżynierskie z elementami inżynierii stomatologicznej

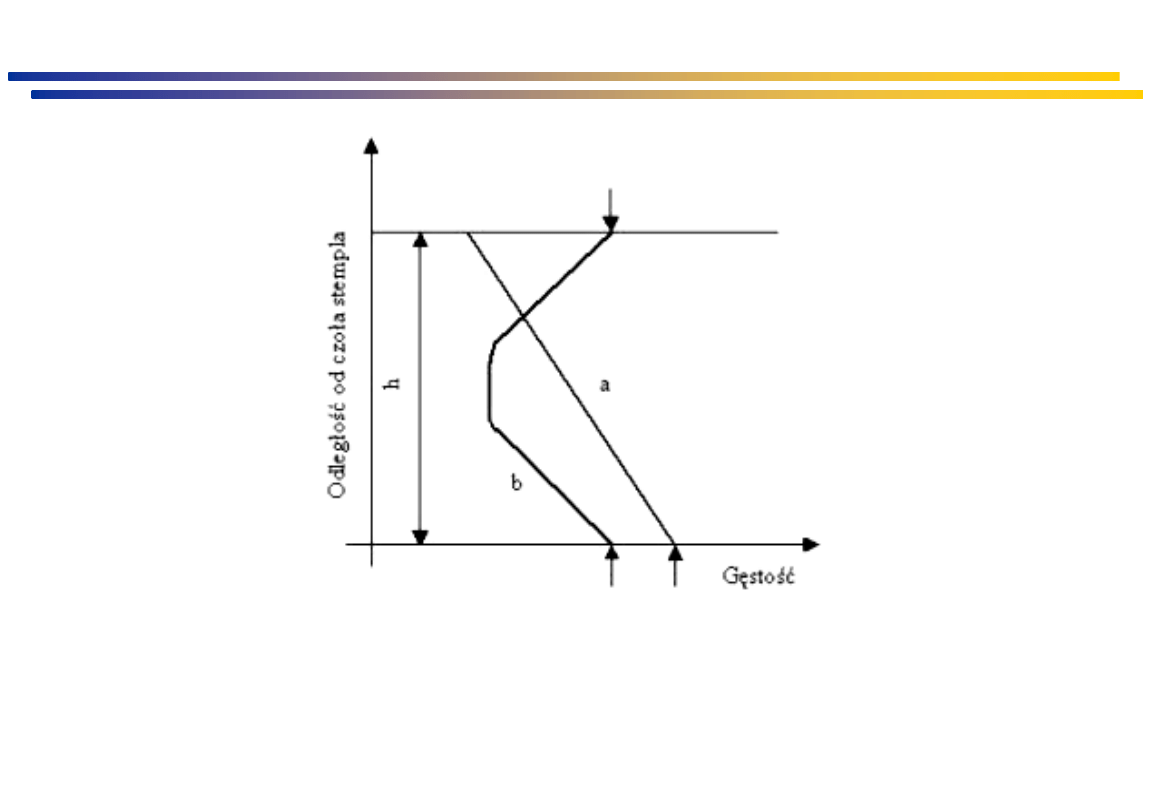

Schemat rozkładu gęstości w wyprasce przy prasowaniu jednostronnym (a) i

dwustronnym(b): h - wysokość wypraski; strzałki wskazują kierunki działania

stempli względem matrycy

Materiały inżynierskie z elementami inżynierii stomatologicznej

0

2,5

5

7,5

10

12,5

15

17,5

0

2,5

2,5

5

5

7,5

7,5

10

10

Odległość od osi, mm

W

ys

ok

oś

ć

w

yp

ra

sk

i,

m

m

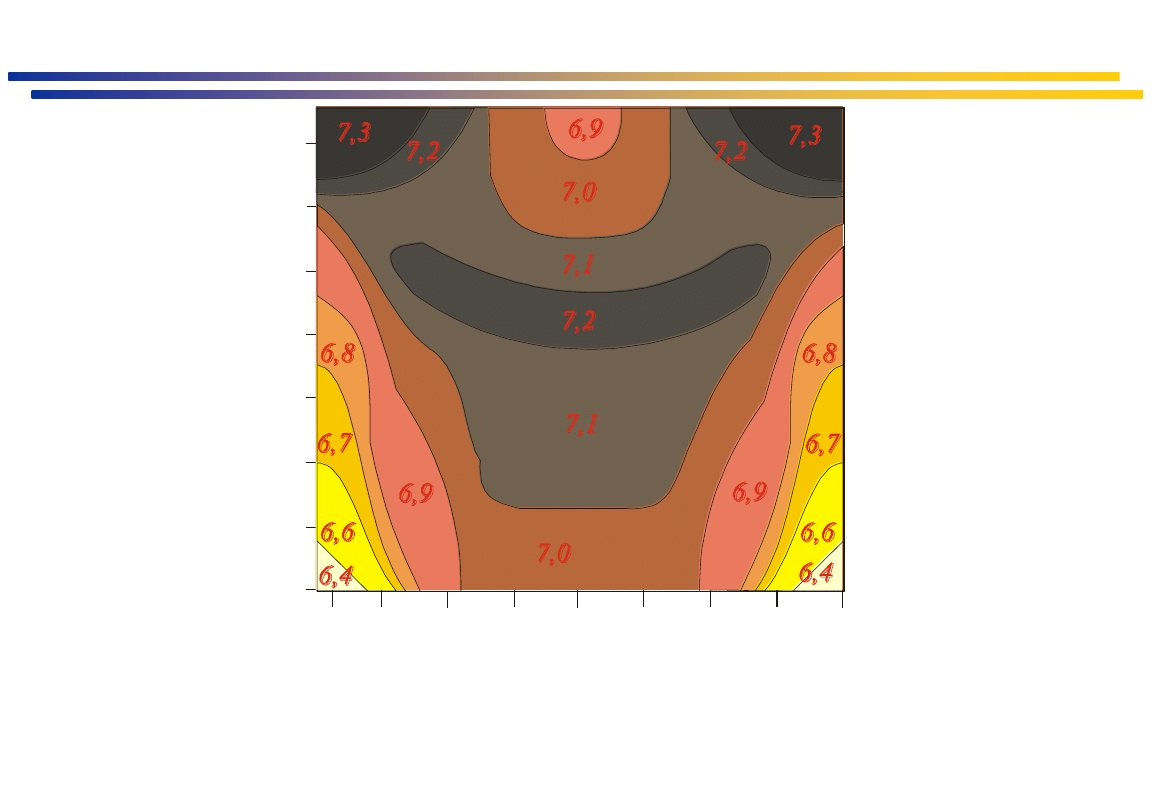

Rozkład gęstości proszku niklu prasowanego

jednostronnie pod ciśnieniem 700 MPa

Materiały inżynierskie z elementami inżynierii stomatologicznej

Na gęstość wypraski wpływ mają:

•Rodzaj proszku,

•Metoda prasowania,

•Ciśnienie prasowania,

•Kształt formy,

Przy spiekaniu:

•Temperatura i czas spiekania,

•Zastosowana atmosfera

•Obecność fazy ciekłej

Rozkład gęstości w przekroju wypraski

prasowanej dwustronnie

Rozkład gęstości

Materiały inżynierskie z elementami inżynierii stomatologicznej

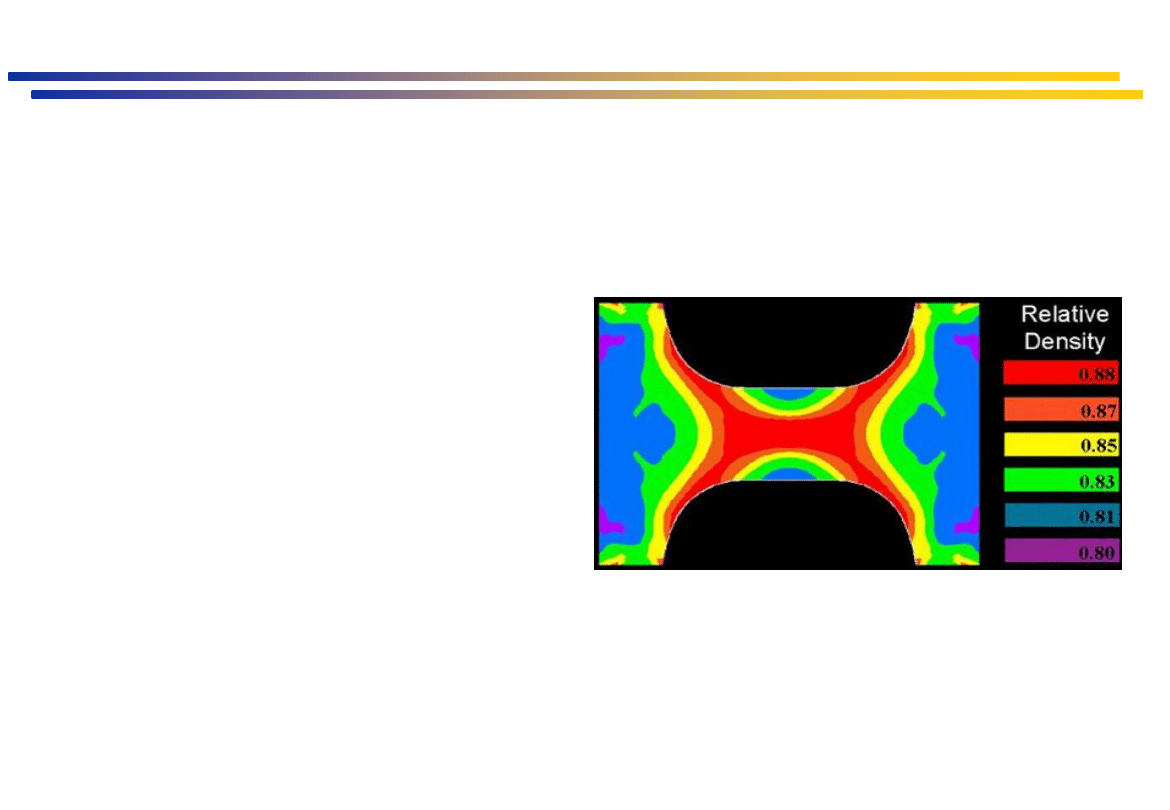

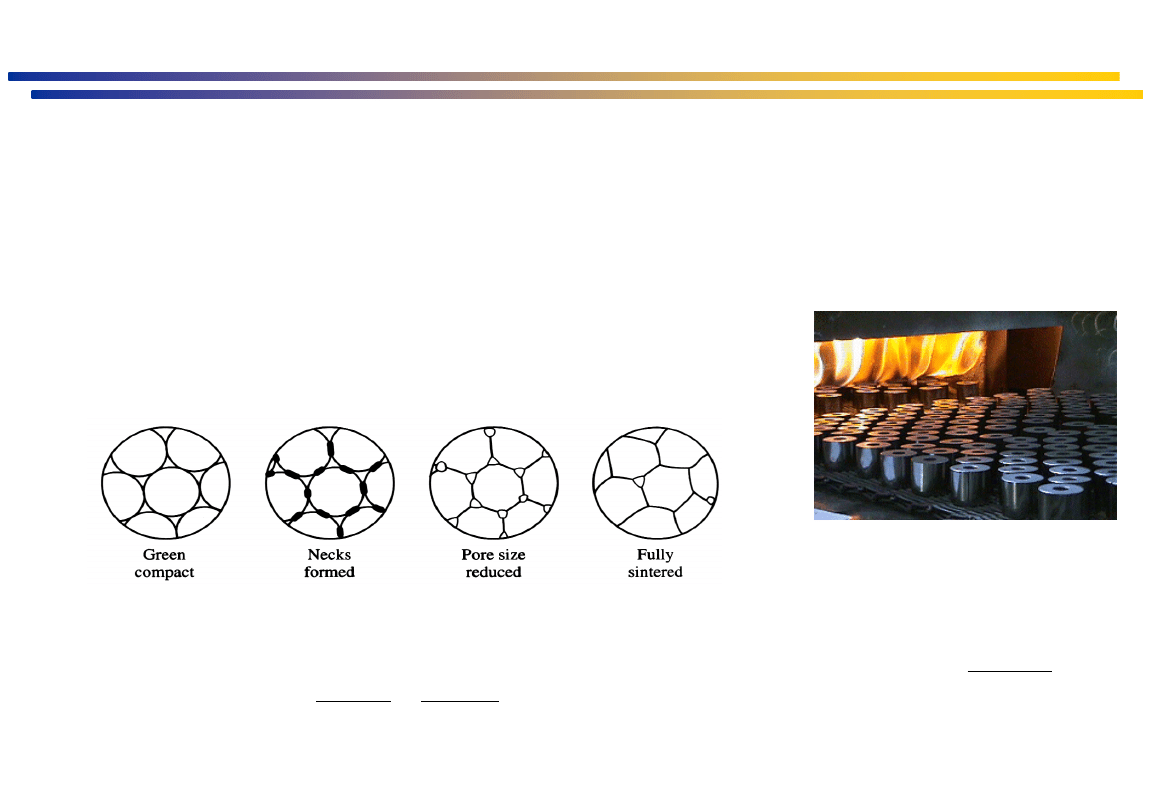

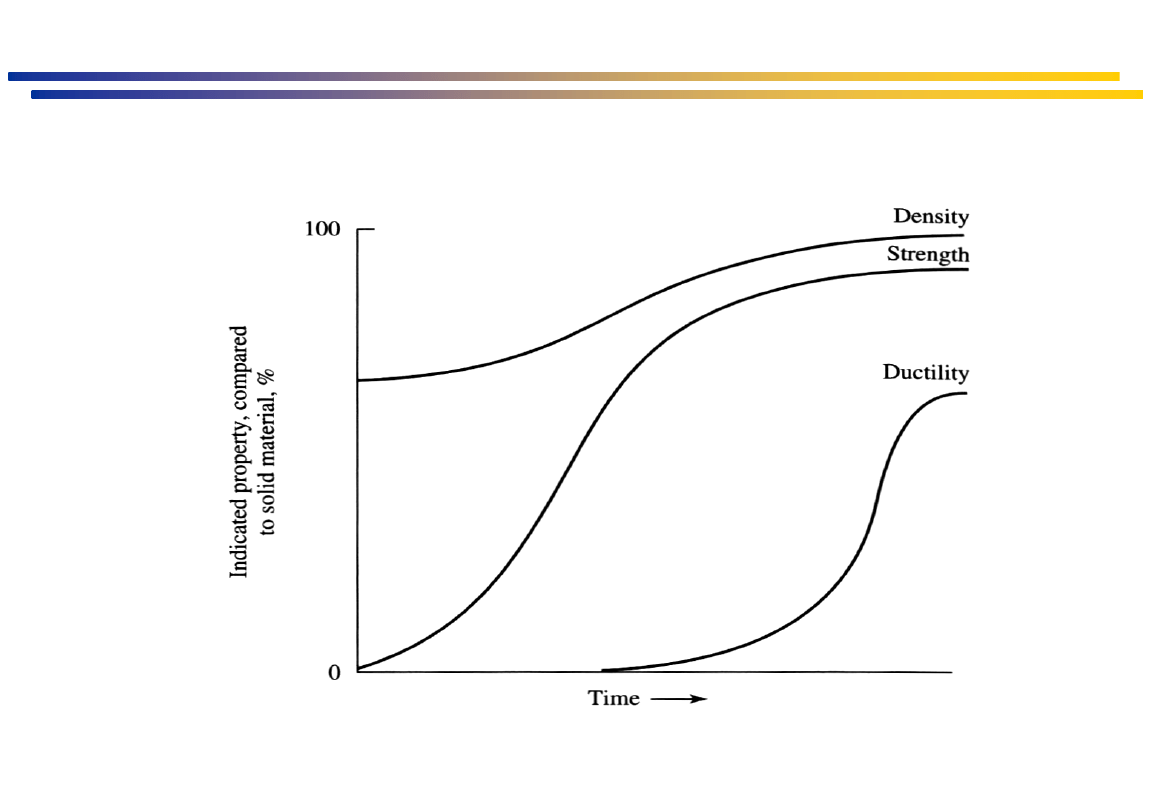

Spiekanie odbywa się w zakresie

temperatur: 0.7~0.9

T

m

.

Transformacja mechanicznie zespolonych

wyprasek w dużo wytrzymalsze zespolone

metalicznie spieki.

Występuje zjawisko skurczu:

sintered

sintered

.

green

green

V

V

skurcz

Obj

3

/

1

sintered

green

liniowy

Skurcz

Spiekanie

Materiały inżynierskie z elementami inżynierii stomatologicznej

Materiały inżynierskie z elementami inżynierii stomatologicznej

1 - zamknięcie komory załadowczej, 2 – termopara, 3 – spiekane elementy, 4 – elementy grzejne,

5 – podłączenie elektryczne pieca, 6 – płaszcz wodny, 7 – doprowadzenie atmosfery ochronnej,

8 – zamknięcie komory wyładowczej

•Do spiekania małych serii,

•Do kształtek o małych wymiarach,

•Do temperatury 1000°C

Piec rurowy do pracy okresowej

Materiały inżynierskie z elementami inżynierii stomatologicznej

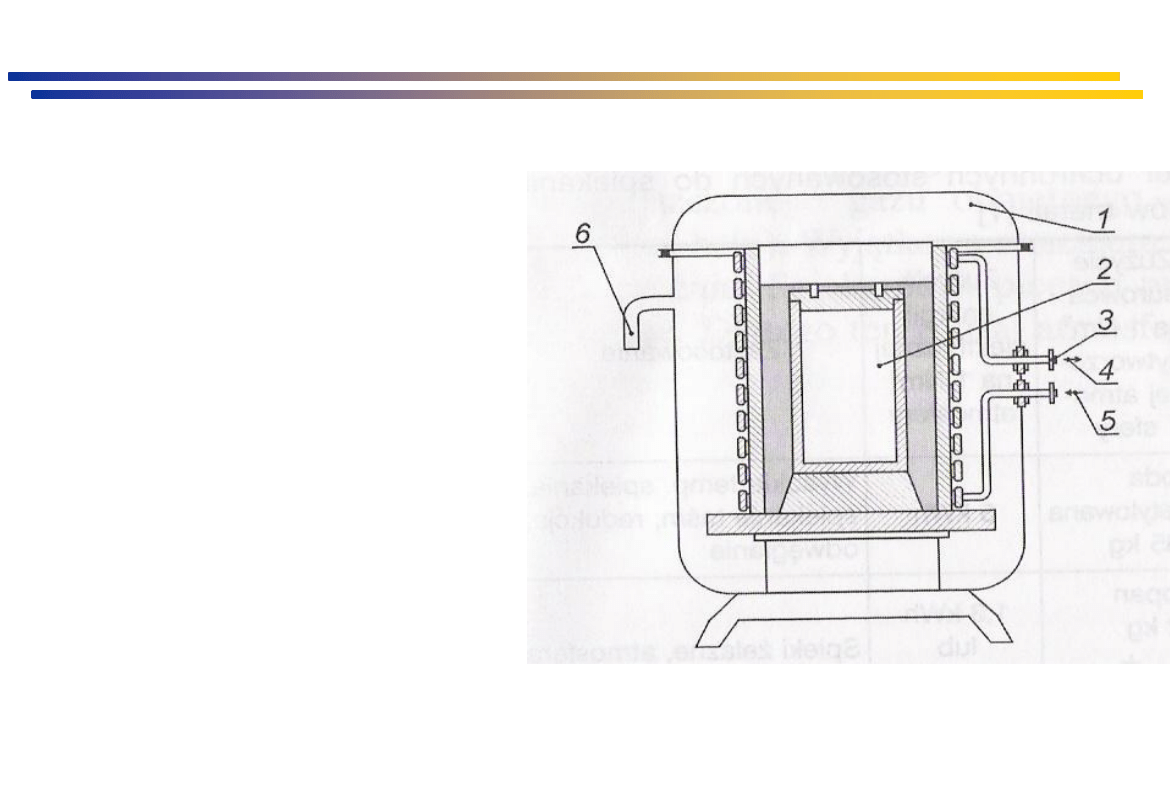

Piec indukcyjny do pracy okresowej

1 – Zamknięcie komory pieca, 2 – komora próżniowa, 3 – doprowadzenie prądu,

4 i 5 – doprowadzenie i odprowadzenie wody chłodzącej, 6 – połączenie z instalacją próżniową

•Są uszczelniane wodą,

•Umożliwiają spalenie

zużytej atmosfery,

•Nie wymagają wypalenia,

środków poślizgowych,

przed spiekaniem,

•Umożliwiają oszczędne zużywanie

atmosfer.

•Pozwalają uzyskać wysokie

temperatury

Materiały inżynierskie z elementami inżynierii stomatologicznej

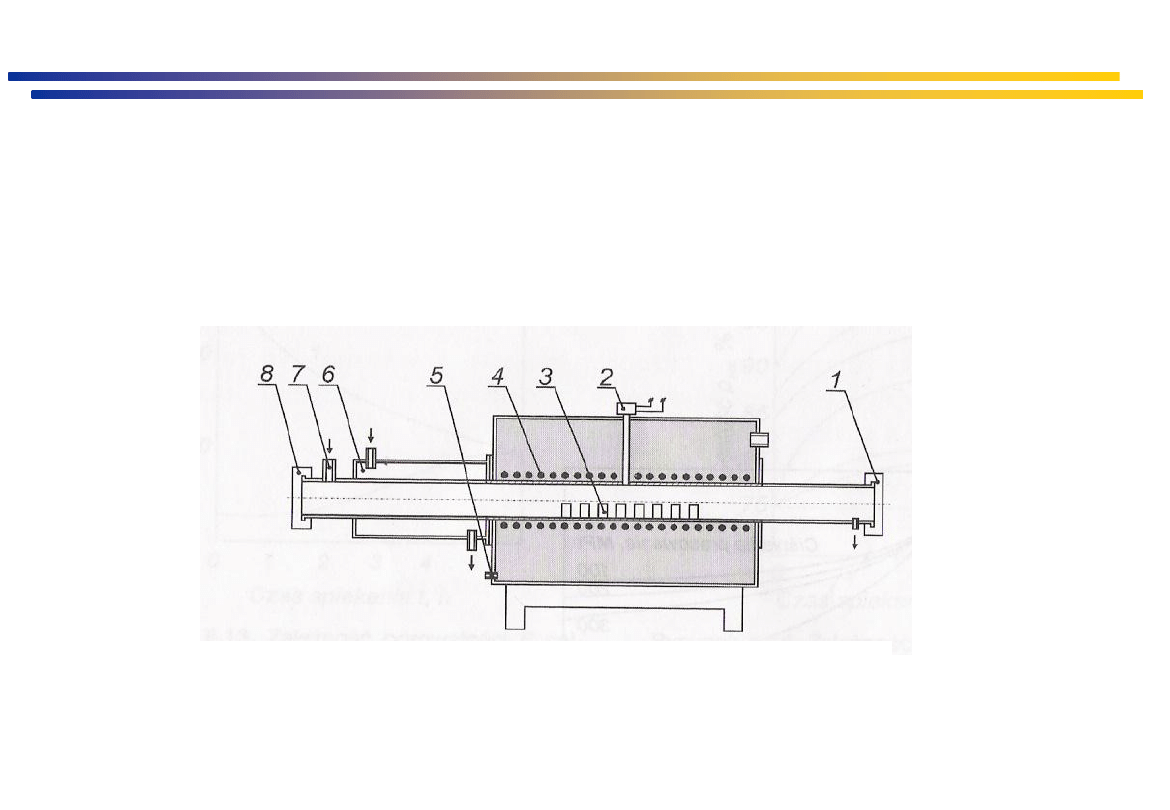

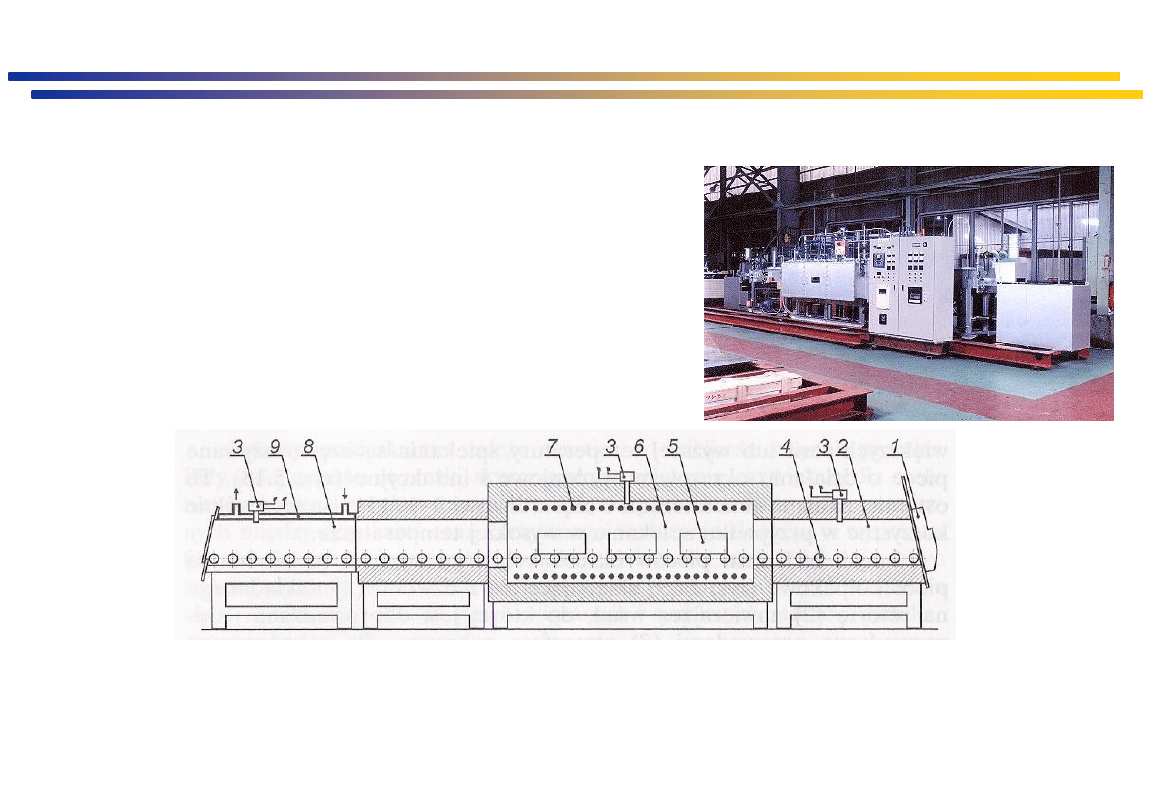

Piec tunelowy

Część załadowcza,

Część grzewcza,

Część wyładowcza

1 – zamknięcie komory załadowczej, komora załadowcza, 3 – termopara, 4 – podajnik rolkowy,

5 – wsad, 6 – komora grzewcza, 7 – elementy grzejne, 8 – komora wyładowcza, 9 płaszcz wodny

Materiały inżynierskie z elementami inżynierii stomatologicznej

Piec tunelowy

•Transport kształtek odbywa się za pomocą podajników:

-Taśmowych,

-Rolkowych,

•Konieczne jest wypalenie środków poślizgowych

•Duże zużycie atmosfer ochronnych

•Wysoka wydajność

Materiały inżynierskie z elementami inżynierii stomatologicznej

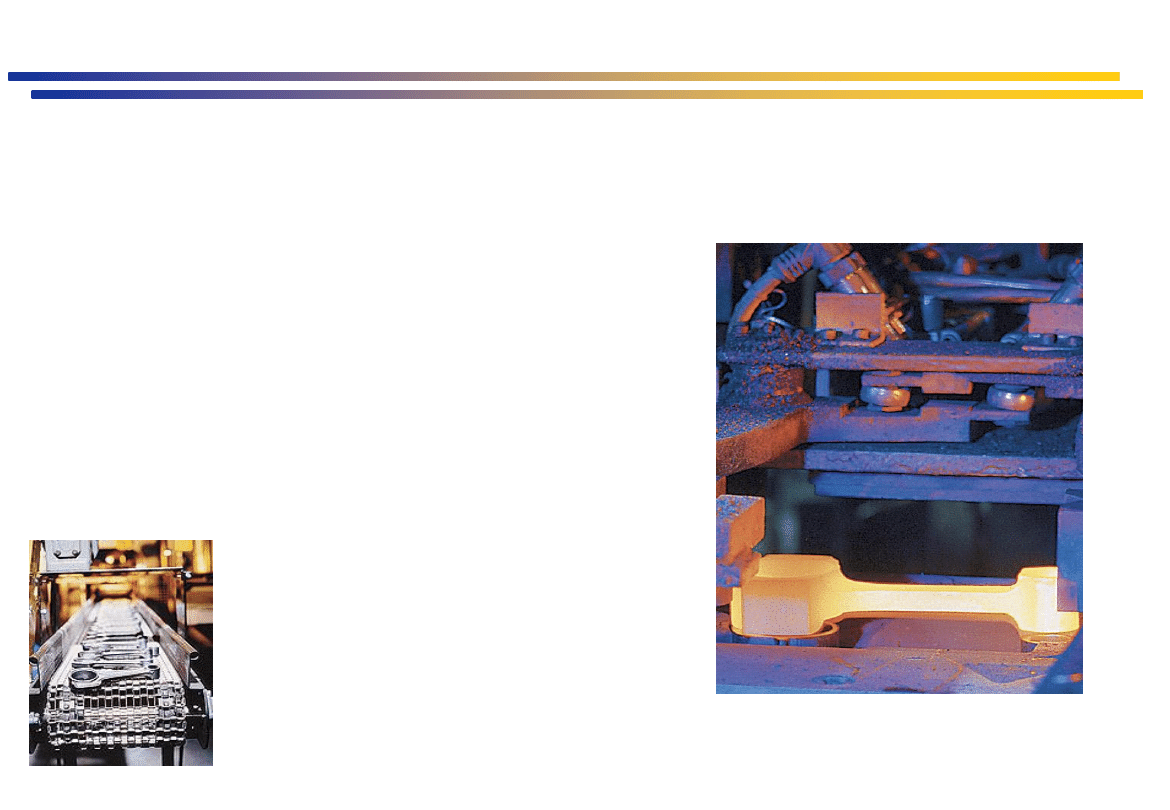

Metoda stosowana do spieków

o specjalnym przeznaczeniu,

np. dużym współczynniku tarcia,

stosowanych w sprzęgłach

Kształtka sprasowana podczas spiekania

Transport kształtek podajnikiem taśmowym

Prasowanie na gorąco

Materiały inżynierskie z elementami inżynierii stomatologicznej

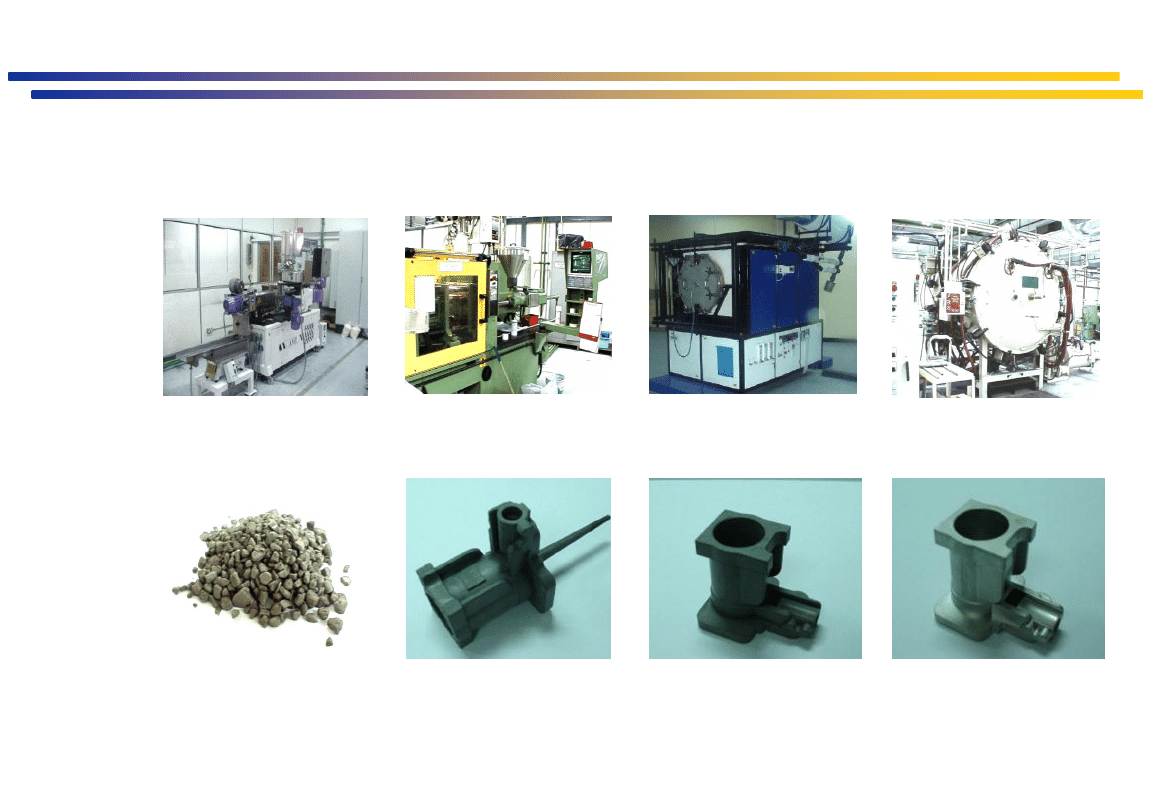

Proszek

Lepiszcze

Rozpuszczalnik

Środek poślizgowy

MIESZANIE

GRANULACJA

WTRYSKIWANIE

DEGRADACJA

LEPISZCZA

SPIEKANIE

Formowanie wtryskowe proszku

Materiały inżynierskie z elementami inżynierii stomatologicznej

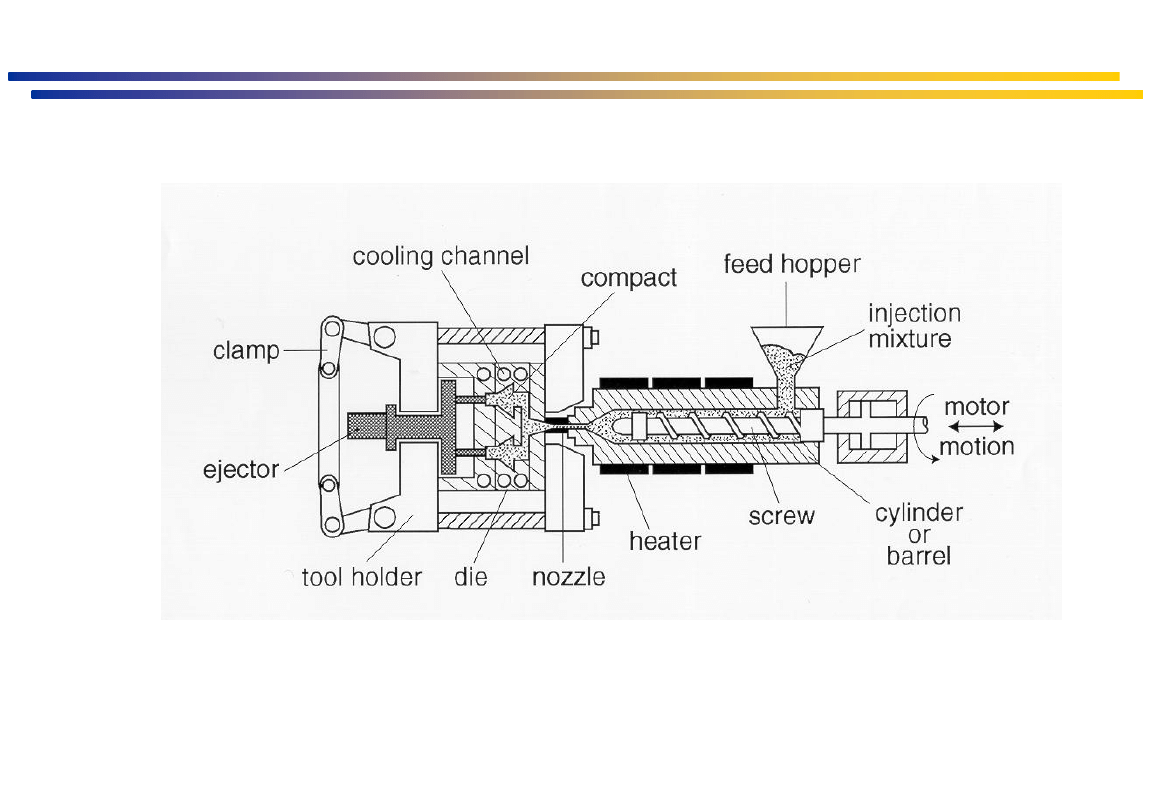

Metoda ta wzięła swój początek od formowania wtryskowego

materiałów polimerowych, stosowanego na szeroką skalę do

wytwarzania materiałów termoplastycznych. Umożliwia ona

wykorzystanie zalet formowania wtryskowego polimerów do

wytwarzania materiałów metalowych, ceramicznych i metalowo-

ceramicznych. Wzrost zastosowania formowania wtryskowego

proszku PIM (Powder Injection Molding) jaki przypada na kraje

rozwinięte obejmuje już prawie każdą dziedzinę życia. Szerokie

zastosowania metody wynikają z możliwości wytwarzania elementów o

skomplikowanych kształtach, stosunkowo małej masie i wysoko

rozbudowanej powierzchni, co w przypadku innych metod wytwarzania

materiałów spiekanych jest wyjątkowo trudne lub też niemożliwe.

Dodatkowym atutem tej metody jest niewątpliwie możliwość

pominięcia obróbki plastycznej i ubytkowej, oraz związane z tym

korzyści ekonomiczne i ekologiczne. Formowanie wtryskowe proszku w

porównaniu do innych metod wytwarzania materiałów spiekanych ma

silne tendencje rozwojowe i z pewnością będzie metodą priorytetową

w niedalekiej przyszłości.

Materiały inżynierskie z elementami inżynierii stomatologicznej

Materiały inżynierskie z elementami inżynierii stomatologicznej

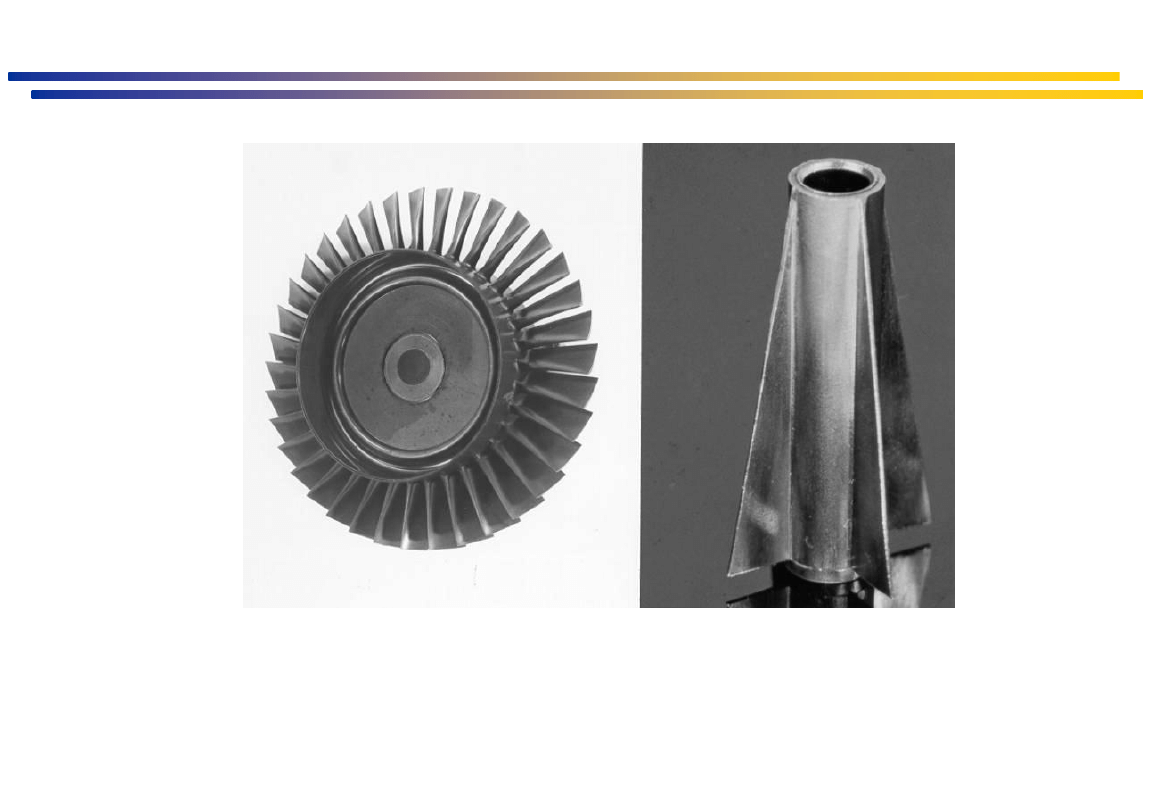

Wirnik wykonany z SiC Stabilizator pocisku

Ford

Materiały inżynierskie z elementami inżynierii stomatologicznej

Mieszanie

Wtrysk

Degradacja Spiekanie

Materiały inżynierskie z elementami inżynierii stomatologicznej

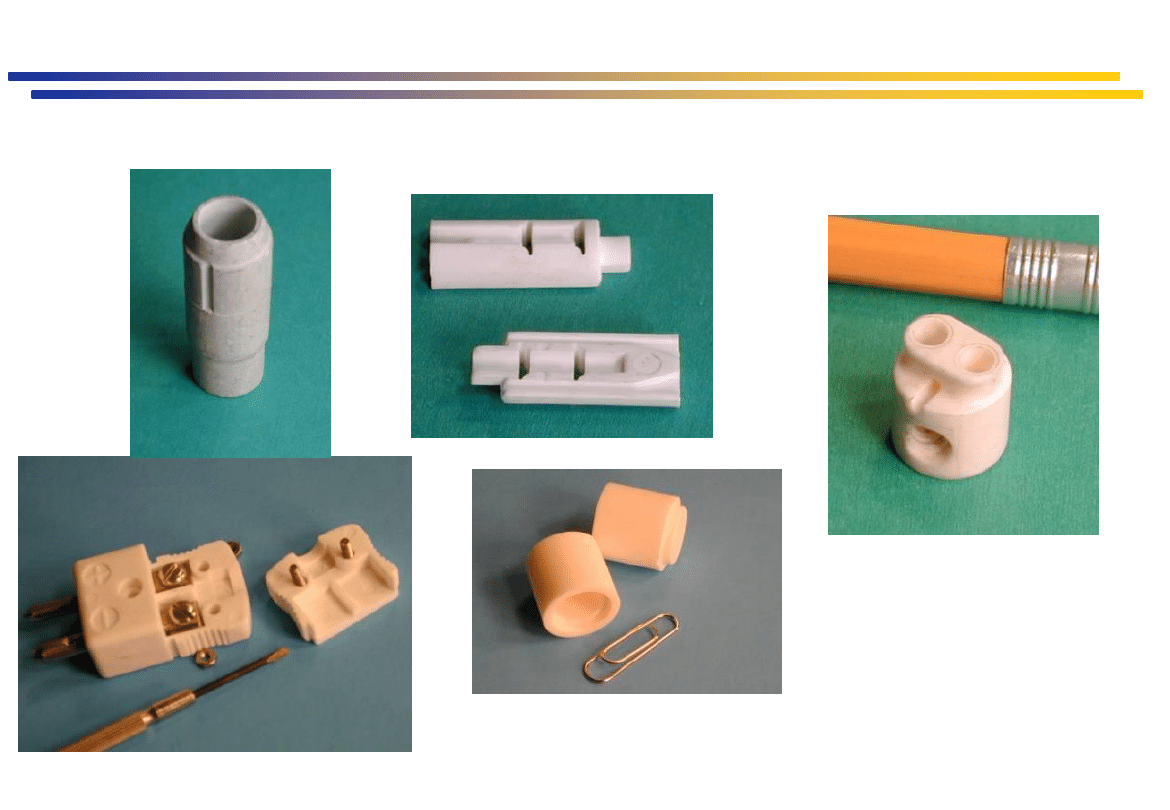

PIM Materiały ceramiczne

Ferro

Ceramco

Autolite

Materiały inżynierskie z elementami inżynierii stomatologicznej

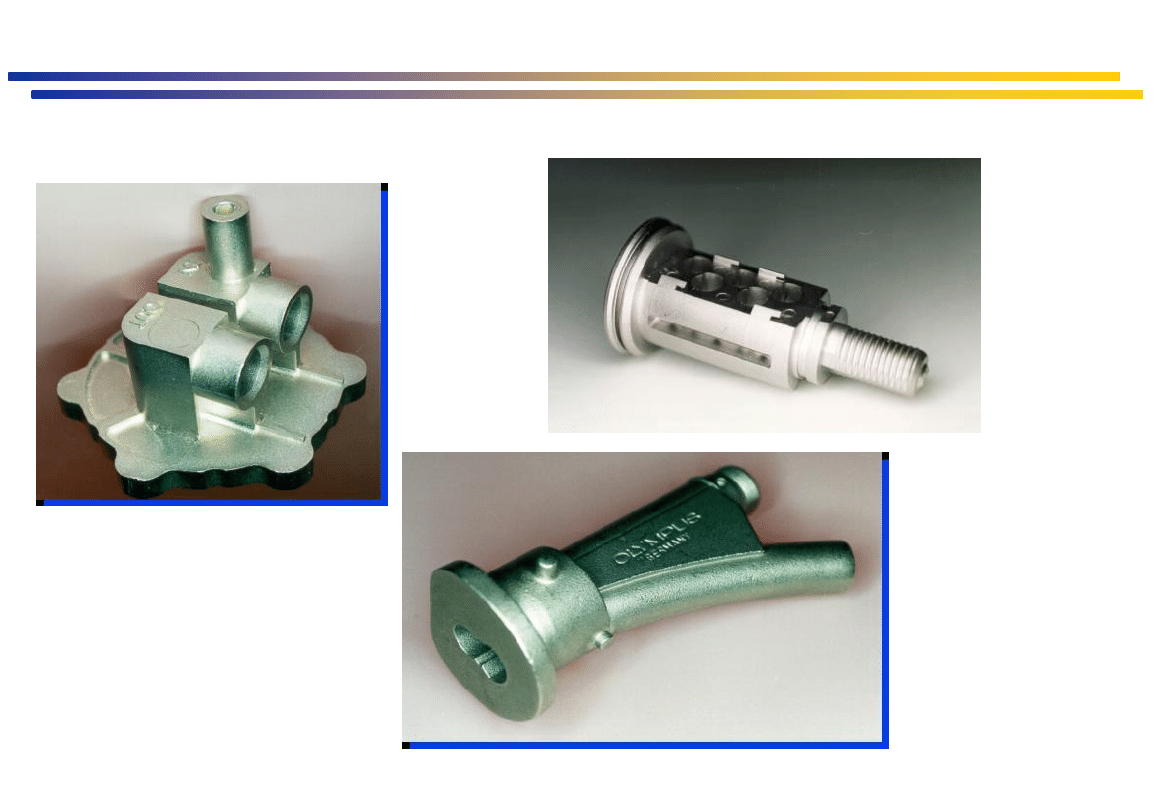

PIM materiały metaliczne

Hitachi

Phillips

Ecrimesa

Materiały inżynierskie z elementami inżynierii stomatologicznej

PIM Węgliki

Horn

MoldMaster

Materiały inżynierskie z elementami inżynierii stomatologicznej

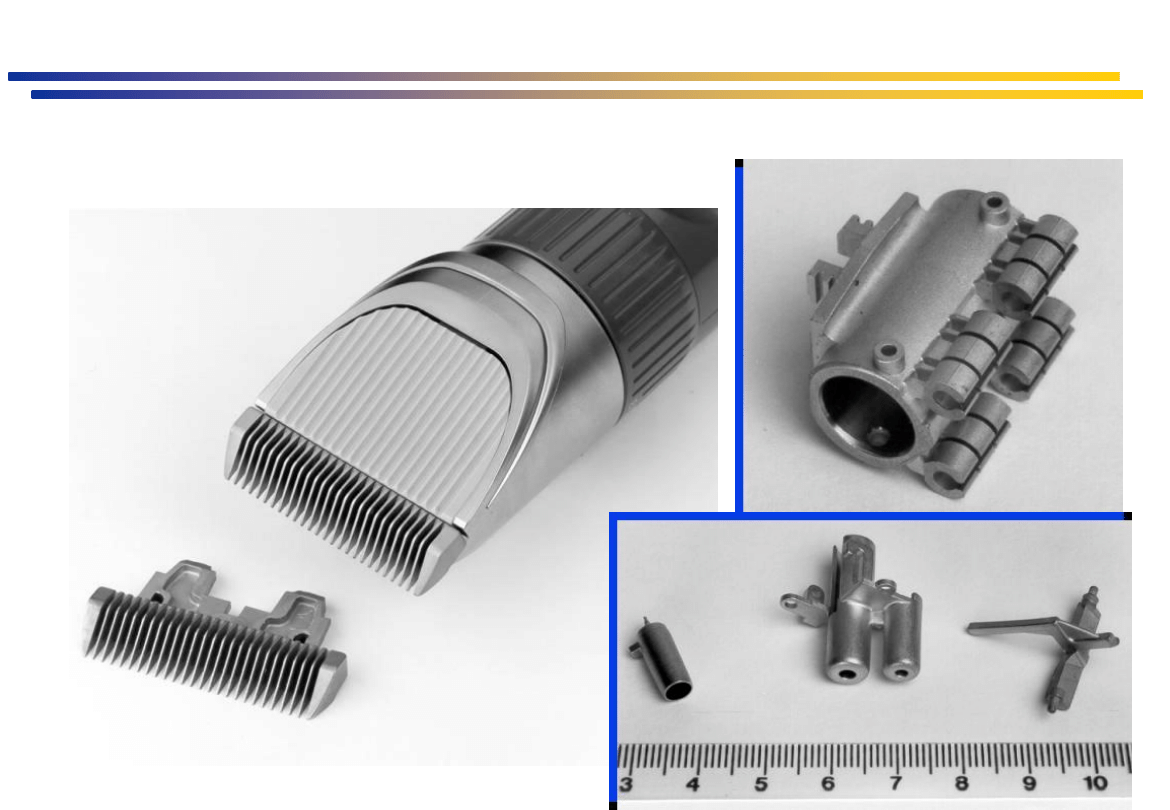

Inne zastosowania metody PIM

Panasonic

hair trimmer

Sensor Components

airbag

disk drive

Materiały inżynierskie z elementami inżynierii stomatologicznej

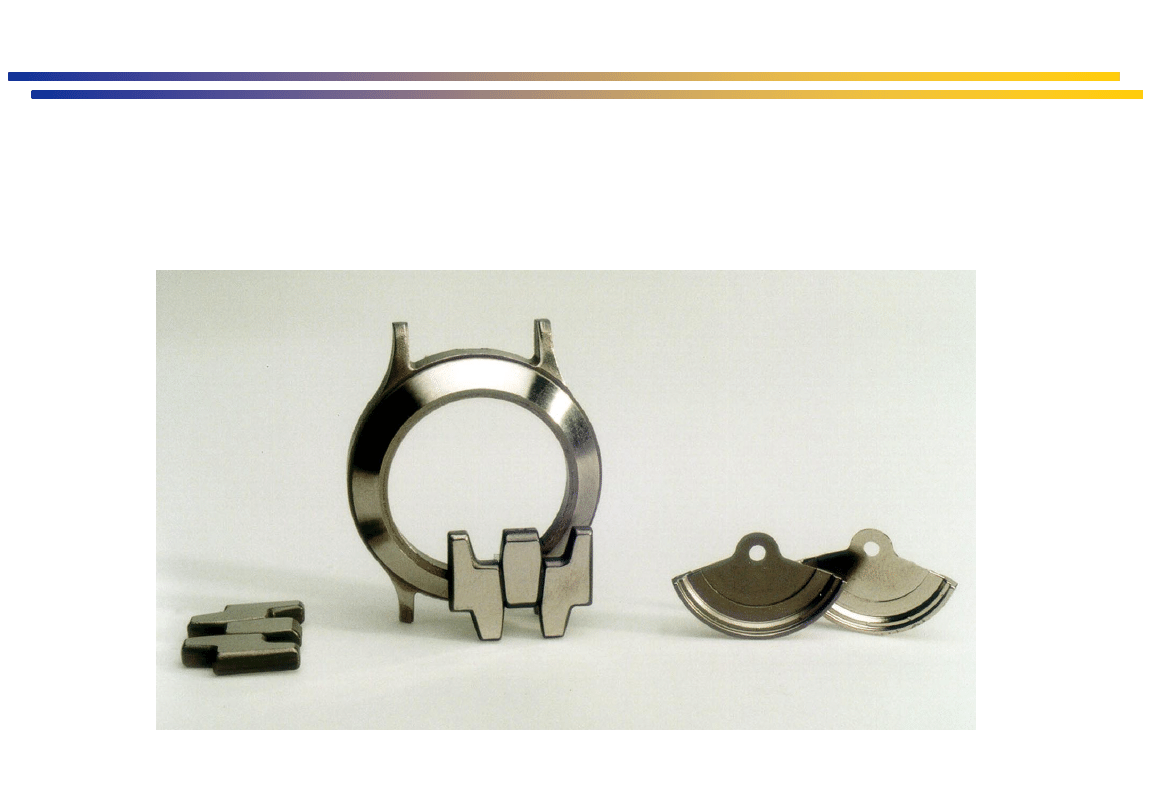

Inne zastosowania metody PIM

Materiały inżynierskie z elementami inżynierii stomatologicznej

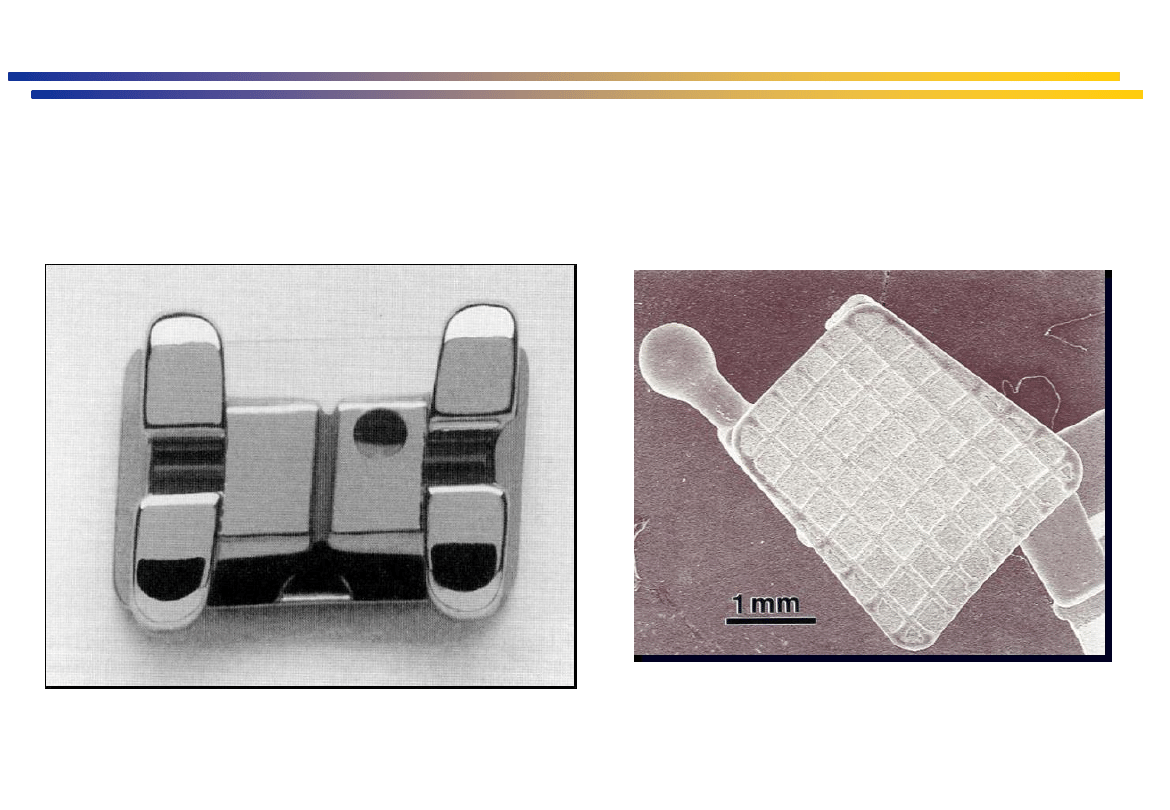

Small and Complicated

Orthodontic Bracket

Inne zastosowania metody PIM

Materiały inżynierskie z elementami inżynierii stomatologicznej

1. Obróbka mechaniczna spieków

• Kalibrowanie

• Obróbka skrawaniem spieków

2. Obróbka cieplna i cieplno-chemiczna

3. Nasycanie spieków

4. Obróbka powierzchniowa spieków

Obróbka spieków

Materiały inżynierskie z elementami inżynierii stomatologicznej

Porównanie składników kosztów jednostkowego wytwarzania dla części:

1 – wykonanej z odkuwki, 2 – z proszków

1

2

•Małe straty materiału,

•Krótki czas przyuczania obsługi,

•Jednorodność maszyn i ich mała ilość,

•Niskie nakłady na oprzyrządowanie produkcji

P/M w produkcji masowej

Materiały inżynierskie z elementami inżynierii stomatologicznej

•

Teoretycznie nieograniczony wybór stopów, możliwość uzyskania

materiałów o szczególnych właściwościach.

•

Wytwarzanie trudno topliwych stopów.

•

Wytwarzanie materiałów porowatych na łożyska samosmarujące.

•

Ekonomiczny proces przy produkcji masowej.

•

Długi czas wygrzewania wpływa na wymiary i kształt wyprasek.

•

Zredukowanie strat materiałów.

•

Ograniczony rozmiar spieków i kształt.

•

Wysoki koszt wytworzenia proszku.

•

Wysoki koszt narzędzi.

•

Mniejsza wytrzymałość produktów, niż tych wytworzonych w

konwencjonalnych metodach.

Zalety i wady P/M ???

Wyszukiwarka

Podobne podstrony:

im wyklad id 210863 Nieznany

IM wykład 5 przemiany w HSS podczas obróbki cieplnej vA

Chemia, TCh, OSr, IM wyklad AM cz1

inżynieria materiałów lektrycznych, POZOSTAŁE, IM WYKŁAD

INYNIERIA - CIGA2, POZOSTAŁE, IM WYKŁAD

IM wykład 6 warstwy powierzchniowe

IM 5 dyfuzja wyklad 03

wyklad2 -przekroje ZiIP IM [tryb zgodnosci]

WYKŁADY OLI W.8 Rach.różn.fundwzm IM

WYKŁADY OLI W.2 Wyznaczniki rząd macierzy IM

IM 5 dyfuzja wyklad 11

WYKŁADY OLI W.5 Rach.wekt.IM

WYKŁADY OLI Wykł.macierze wstęp IM

IM 5 dyfuzja wyklad 02

IM 5 dyfuzja wyklad 10

IM-opracowane zgadnienia, Politechnika Poznańska, Elektrotechnika, Semestr I, Inżynieria materiałowa

IM 5 dyfuzja wyklad 06

więcej podobnych podstron