OBRÓBKA

SKRAWANIEM

Ćwiczenie nr

5

DOBÓR NARZĘDZI

I PARAMETRÓW SKRAWANIA

DO TOCZENIA

opracowała:

dr inż. Joanna Kossakowska

P O L I T E C H N I K A W A R S Z A W S K A

INSTYTUT TECHNIK WYTWARZANIA

ZAKŁAD AUTOMATYZACJI, OBRABIAREK

I OBRÓBKI SKRAWANIEM

str. 2

Dane wej

ś

ciowe

Przed przyst

ą

pieniem do doboru narz

ę

dzi i parametrów skrawania nale

ż

y

pozna

ć

:

−

zadanie technologiczne do wykonania (np. sposób obróbki, wymagane

dokładno

ś

ci, chropowato

ść

)

−

materiał obrabiany, w tym:

−

rodzaj materiału obrabianego

−

twardo

ść

−

współczynnik k

c1.1

(lub k

c0.4

) oraz m

c

(lub y

c

)

−

dost

ę

pny park maszynowy

str. 3

Dobór narz

ę

dzi i parametrów do toczenia

1. Wybór sposobu obróbki

nale

ż

y okre

ś

li

ć

sposób obróbki: toczenie, toczenie rowków, frezowanie itp.

2. Charakterystyka materiału obrabianego

nale

ż

y zakwalifikowa

ć

materiał do odpowiedniej grupy materiałów, w razie

potrzeby przeliczy

ć

twardo

ść

na odpowiednie jednostki

3. Wybór geometrii płytki – k

ą

t natarcia dodatni lub ujemny

Geometra dodatnia:

pierwszy wybór do obróbki wewn

ę

trznej, toczenie

profilowe, przedmioty smukłe i niestabilne, materiały wytrzymałe, stopowe,

skłonne do utwardzania, a tak

ż

e mi

ę

kkie, „marz

ą

ce si

ę

”,

Geometra ujemna: pierwszy wybór do obróbki zewn

ę

trznej, obróbka zgrubna,

du

ż

e cz

ęś

ci, trudne warunki,

4. Dobór oprawki i płytki

Na pocz

ą

tku nale

ż

y zwróci

ć

uwag

ę

na

−

kierunek posuwu

−

dost

ę

pno

ść

do obrabianych powierzchni ze wzgl

ę

du na k

ą

t

przystawienia

−

wpływ k

ą

ta przystawienia na rozkład sił

−

kształt płytki (ich wytrzymało

ść

, rozkład i wielko

ść

sił skrawania)

−

uniwersalno

ść

w wykonaniu operacji

Dobór oprawki

−

rodzaj chwytu (tradycyjny, capto, sto

ż

ek etc)

−

wielko

ść

trzonka (chwytu)

−

lewa/prawa

−

wielko

ść

płytki

Dobór płytki

−

kształt i rozmiar płytki dopasowany do oprawki

−

materiał ostrza - dla danej grupy materiałowej wybieramy płytk

ę

odpowiadaj

ą

c

ą

danym warunkom skrawania – stan maszyny,

przygotówki, skrawania na sucho/mokro itp.

−

wielko

ść

promienia zaokr

ą

glenia naro

ż

a

str. 4

o

du

ż

y promie

ń

do du

ż

ych posuwów, gł

ę

boko

ś

ci skrawania, lepsza

gładko

ść

powierzchni, wytrzymała kraw

ę

d

ź

, wi

ę

ksze siły

poprzeczne

o

mały promie

ń

do niewielkich gł

ę

boko

ś

ci skrawania, mniejsze

drgania, mniejsza wytrzymało

ść

płytek

5. Dobór parametrów skrawania

Gł

ę

boko

ść

– zale

ż

y od naddatku

Posuw – du

ż

y ze wzgl

ę

du na wydajno

ść

(ograniczony sztywno

ś

ci

ą

układu

OUPN) lub mały, gdy

żą

damy odpowiedni

ą

chropowato

ść

Pr

ę

dko

ść

skrawania – dobór z tabeli danej przez producenta dla 15

minutowego okresu trwało

ś

ci ostrza, korekta v

c

w zale

ż

no

ś

ci od twardo

ś

ci

materiału lub zmiany okresu trwało

ś

ci ostrza

str. 5

Przydatne wzory

1000

Dn

v

c

π

=

, st

ą

d

D

v

n

c

π

1000

=

gdzie:

v

C

[m/min] pr

ę

dko

ść

skrawania

D [mm]

ś

rednica narz

ę

dzia lub PO

n – pr

ę

dko

ść

obrotowa [obr/min]

f

a

v

Q

p

c

=

gdzie:

Q – obj

ę

to

ś

ciowa wydajno

ść

skrawania [cm

3

/min]

−

=

−

=

−

=

−

−

−

100

1

4

.

0

100

1

100

1

4

.

0

1

1

.

1

1

.

1

o

m

c

o

y

c

o

m

c

c

c

c

c

h

k

h

k

h

k

k

γ

γ

γ

c

c

y

m

−

=

1

,

c

m

c

c

k

k

−

=

4

.

0

1

.

1

4

.

0

κ

sin

f

h

=

gdzie:

k

c

– opór wła

ś

ciwy skrawania [N/m2]

k

c1.1

– opór wła

ś

ciwy skrawania dla g i h =1 mm [N/m2] (uwaga! Firma

Sandvik stosuje oznaczenie k

c1

)

k

c0.4

– opór wła

ś

ciwy skrawania dla h =0.4mm [N/m2]

γ

o

– główny k

ą

t natarcia

h – grubo

ść

warstwy skrawanej [mm]

κ

– k

ą

t przystawienia

y

c

, m

c

– wykładniki (stałe materiałowe)

f

a

k

F

p

c

c

=

3

10

60

⋅

=

c

c

v

F

P

gdzie:

F

c

– siła główna skrawania [N]

P – moc skrawania [kW]

n

f

L

T

c

⋅

=

gdzie:

str. 6

T

c

– czas pojedynczego przej

ś

cia [min]

ε

r

f

R

z

8

2

=

gdzie:

R

z

– teoretyczna chropowato

ść

R

z

[m m], liczona dla płytek ze

standardowym naro

ż

em

f – posuw [mm/obr]

r

ε

– promie

ń

zaokr

ą

glenia naro

ż

a [mm]

str. 7

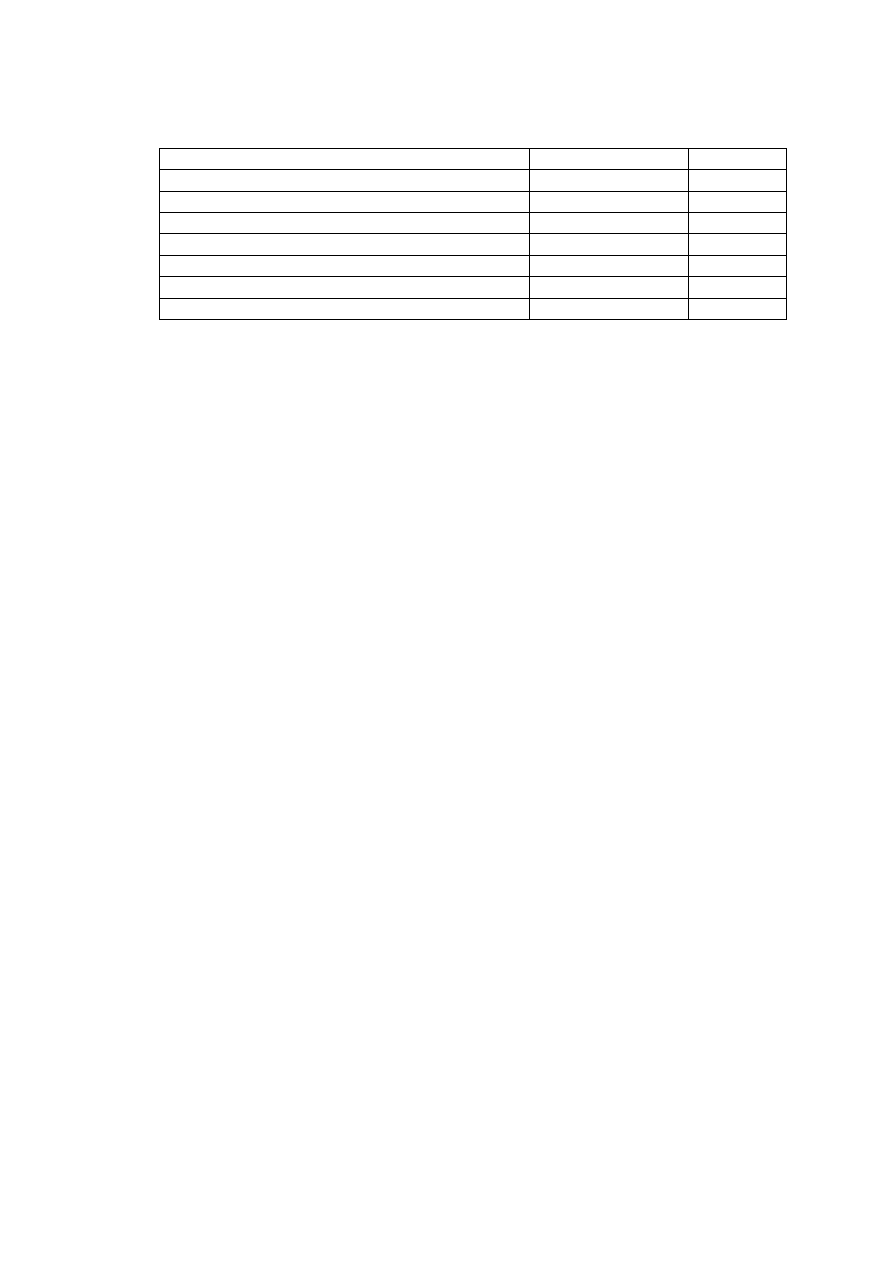

Parametry tokarek CNC w ZAOIOS

Parametr

FAMOT 400 CNC TKX 50N

Max.

ś

rednica toczenia nad ło

ż

em [mm]

500

500

Max.

ś

rednica toczenia nad suportem [mm]

290

250

Max. moc nap

ę

du WR [kW]

18.5

32

Zakres pr

ę

dko

ś

ci obrotowych WR [obr/min]

40-4000

58-1800

Max.

ś

rednica pr

ę

ta [mm]

60

63

Przekrój trzonka

20x20

32x32

Sztywno

ść

mała

du

ż

a

str. 8

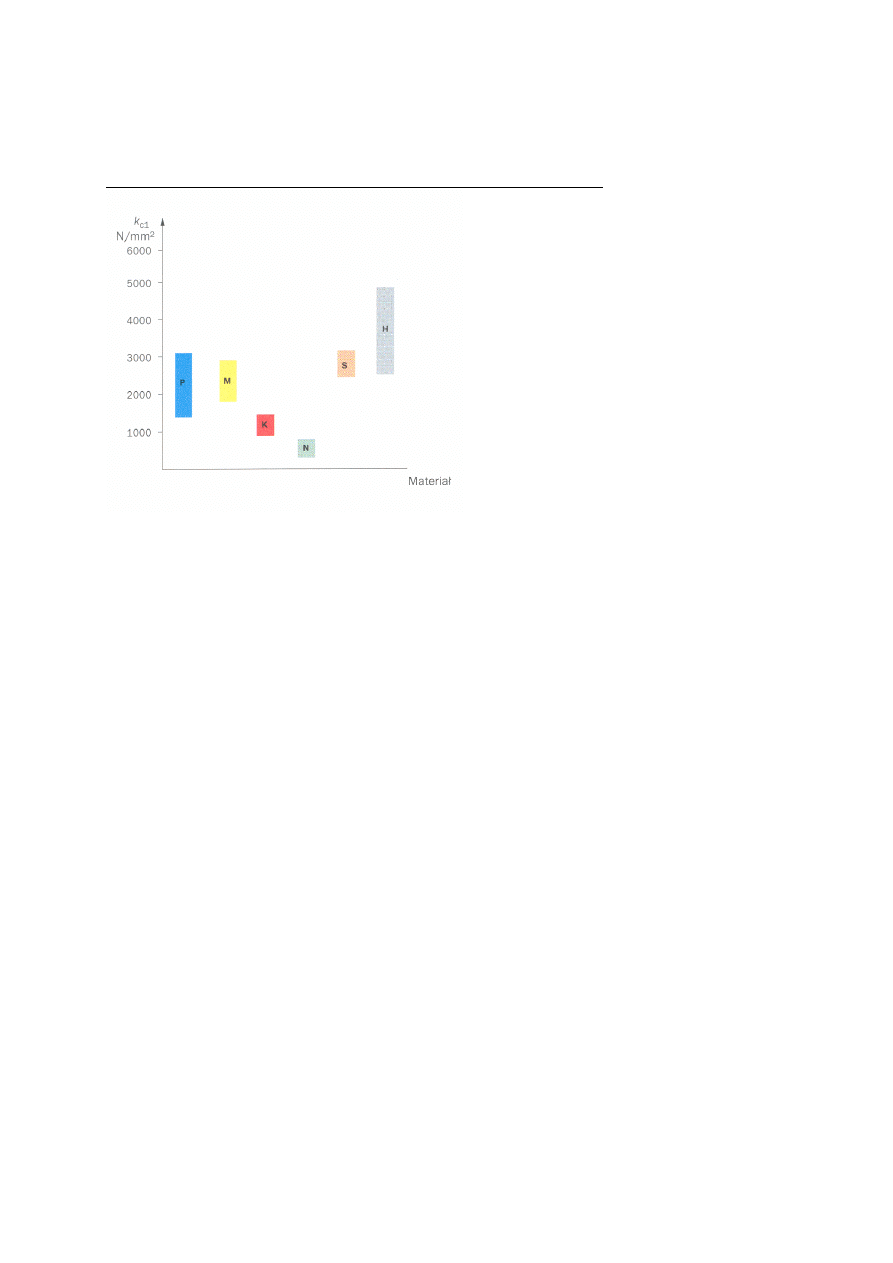

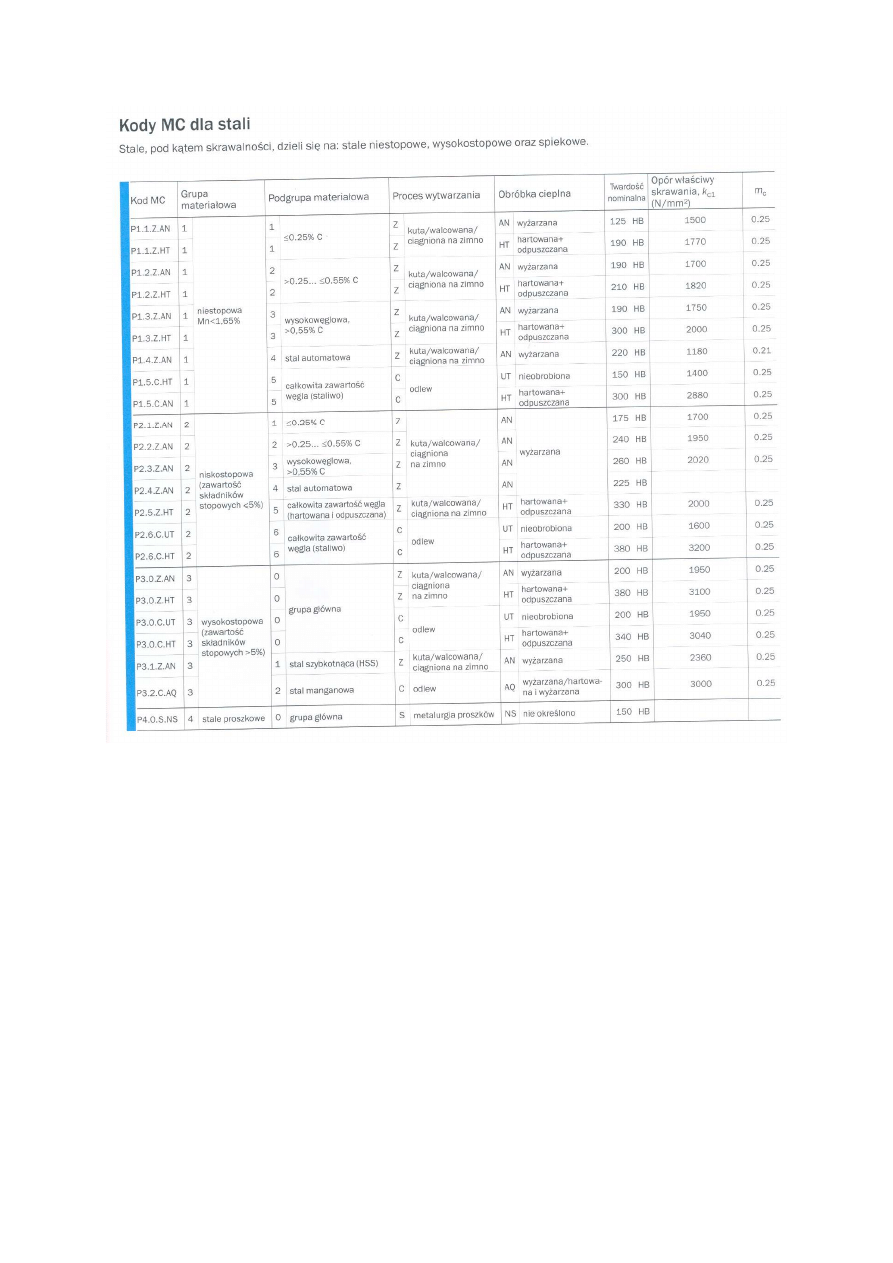

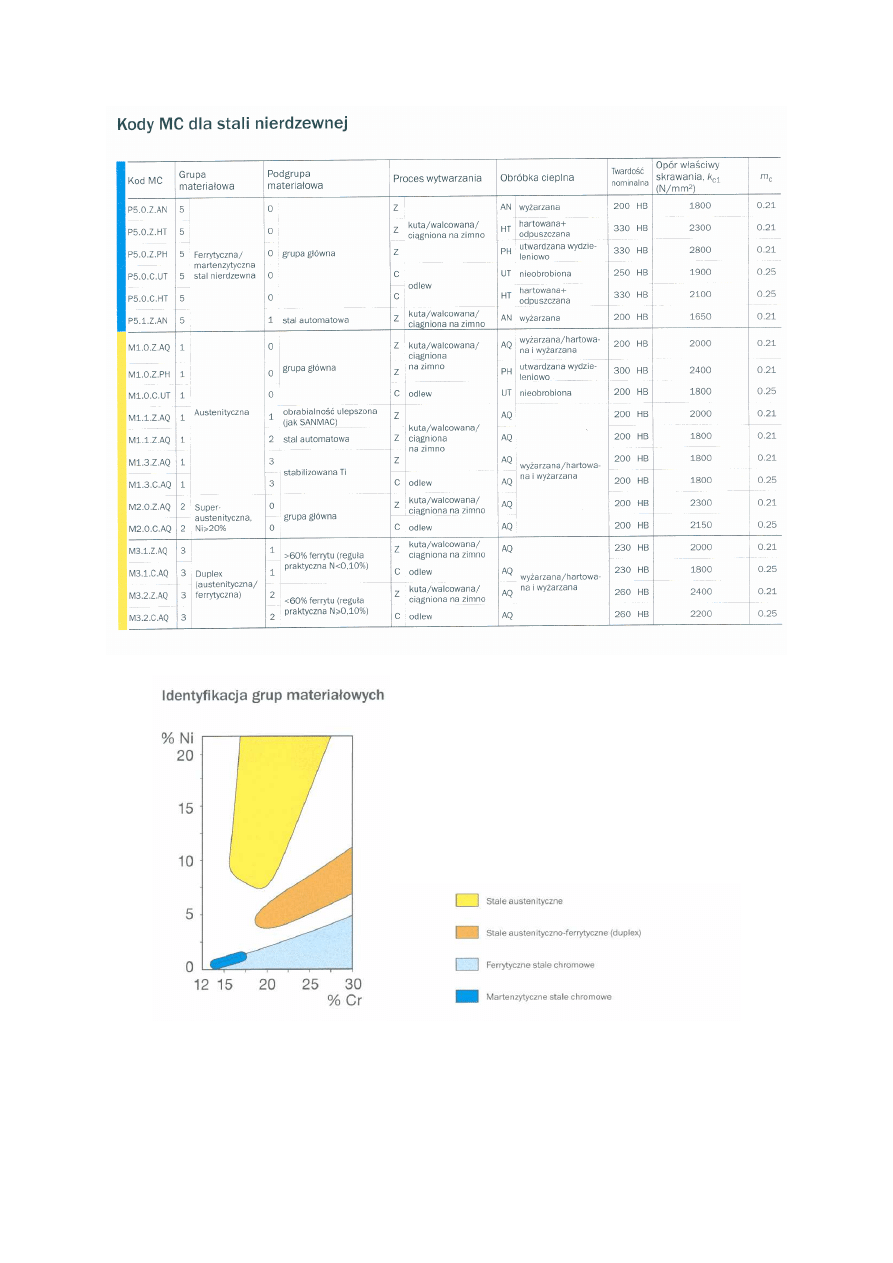

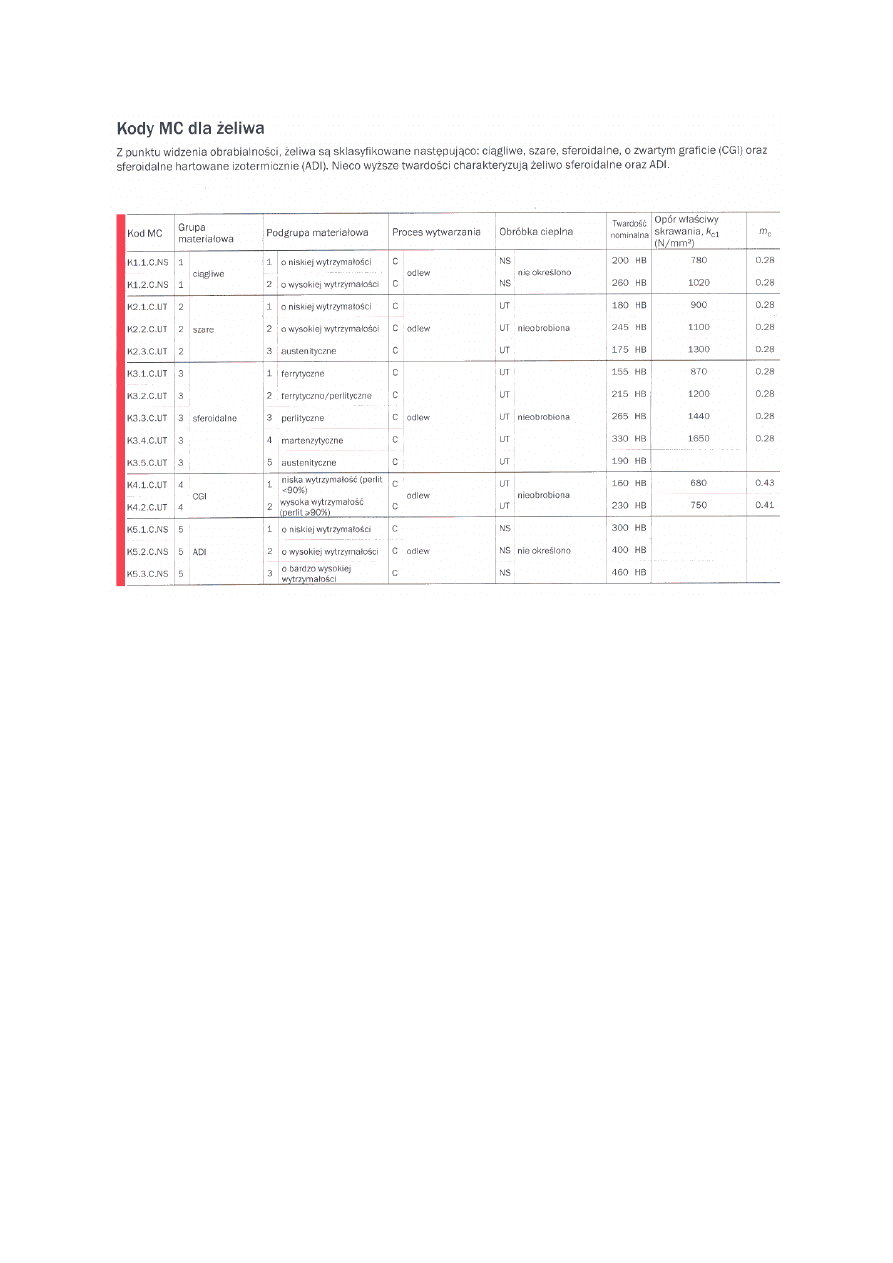

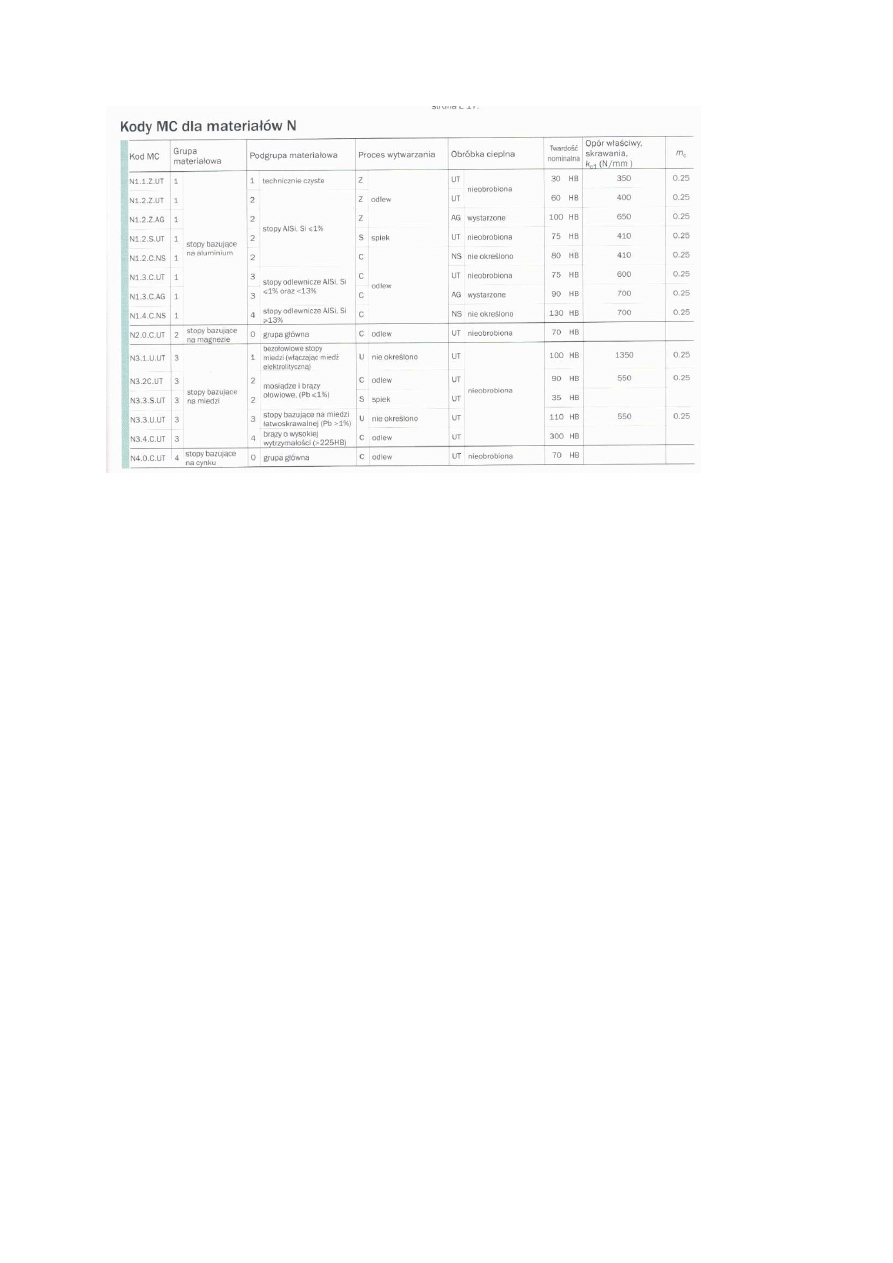

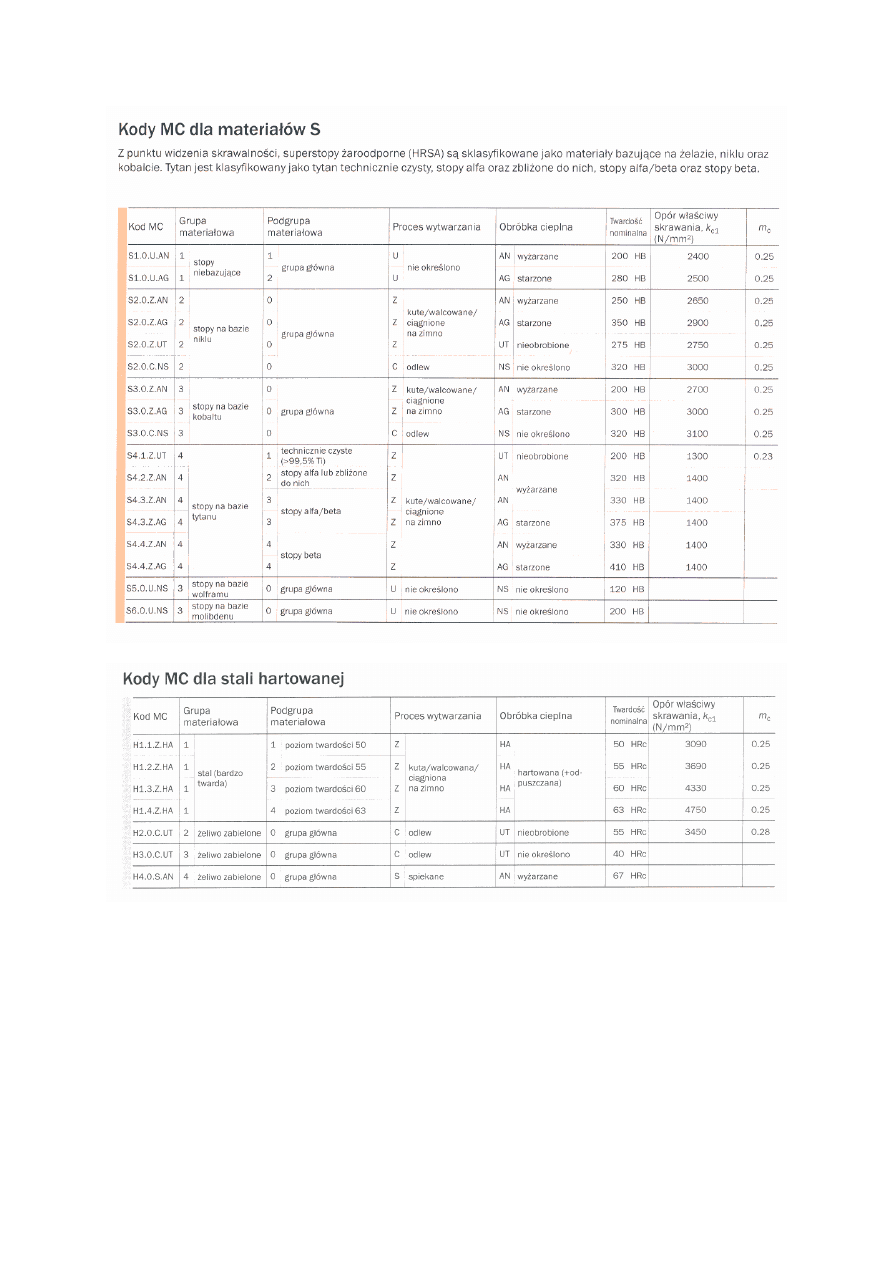

Dane materiałowe

(na podstawie Poradnika Obróbki Skrawaniem, Sandvik Coromant)

Opór wła

ś

ciwy skrawania dla poszczególnych grup materiałów

P- stal

M- stal nierdzewna

K –

ż

eliwo

N – aluminium

S – stopy

ż

aroodporne

H – stal hartowana

str. 9

str. 10

str. 11

str. 12

str. 13

str. 14

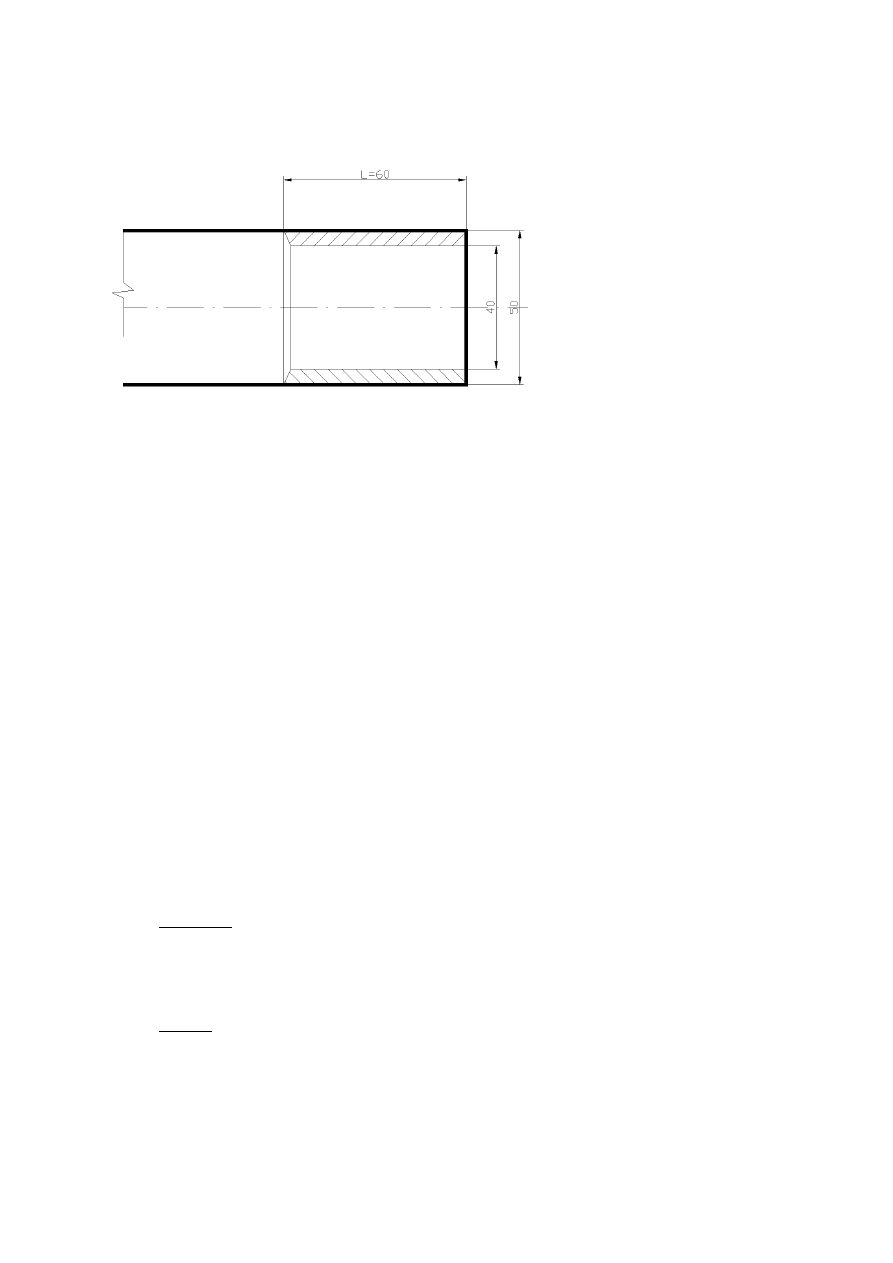

Przykładowy zabieg

(na podstawie katalogu Corokey 2010, Sandvik Coromant)

obróbka

ś

rednio-zgrubna

stal niestopowa, zawarto

ść

w

ę

gla: 0.45%, kuta, wy

ż

arzana, 200 HB, k

c1.1

=1700,

m

c

=0.25

obróbka stabilna stan maszyny dobry, maszyna sztywna, materiał wst

ę

pnie

obrobiony

1. Wybór sposobu obróbki (str. 1)

toczenie zewn

ę

trzne

2. Materiał obrabiany (str. 6)

grupa stali

3. Geometria płytki – k

ą

t natarcia (str. 12)

geometria ujemna

4. Dobór oprawki (str. 23) i płytki (str. 22)

oprawka – str 23: obróbka zewn, Coroturn RC, kat kappa – 75, (id

ź

do stron

58-63),

str.60 – oprawka DSBNL 3232P15, st

ą

d płytka kwadratowa o boku 15 mm

płytka – str 22: id

ź

do strony 26

str 26: płytka kwadratowa o boku 15 mm SNMG 150616-PM, GC 4215

5. Dobór parametrów skrawania (str. 27)

str. 15

a

p

= 5 mm (naddatek), f=0.4, vc=370 (dla HB=180), vc po korekcie

współczynnik x 0.91, vc=337

6. Obliczenia parametrów skrawania

n = 2146 [obr/min]

Q= 674 [cm^3/min]

h= 0,39 [mm]

kc= 2156

−

=

−

=

−

=

−

−

−

100

1

4

.

0

100

1

100

1

4

.

0

1

1

.

1

1

.

1

o

m

c

o

y

c

o

m

c

c

c

c

c

h

k

h

k

h

k

k

γ

γ

γ

c

c

y

m

−

=

1

,

c

m

c

c

k

k

−

=

4

.

0

1

.

1

4

.

0

κ

sin

f

h

=

gdzie:

k

c

– opór wła

ś

ciwy skrawania [N/m2]

k

c1.1

– opór wła

ś

ciwy skrawania dla g i h =1 mm [N/m2] (uwaga! Firma

Sandvik stosuje oznaczenie k

c1

)

k

c0.4

– opór wła

ś

ciwy skrawania dla h =0.4mm [N/m2]

γ

o

– główny k

ą

t natarcia

h – grubo

ść

warstwy skrawanej [mm]

κ

– k

ą

t przystawienia

y

c

, m

c

– wykładniki (stałe materiałowe)

f

a

k

F

p

c

c

=

3

10

60

⋅

=

c

c

v

F

P

gdzie:

F

c

– siła główna skrawania [N]

P – moc skrawania [kW]

n

f

L

T

c

⋅

=

gdzie:

T

c

– czas pojedynczego przej

ś

cia [min]

Wyszukiwarka

Podobne podstrony:

Cw dobor do toczenia

Dobór płytek i trzonków do toczenia gwintów

82 Nw 05 Przystawka do toczenia

Ćw5, MASZYNY DO TRANSPORTU DALEKIEGO

DOBÓR DO STANOWISKA

82 Nw 02 Przystawka do toczenia

METODY ODDZIAŁYWAŃ PROFILAKTYCZNYCH I RESOCJALIZACYJNYCH DOBÓR DO PRZYPADKU

Dobór materiałów konstrukcyjnych – projekt oprawki do okularów

Dobór metody przedłużania do rodzaju paznokcie

Dobor narzedzi do rysowania, Wykonaj ćwiczenia:

Dobór materiałów do wytwarzania wyrobów

W2 Dobór zmiennych objaśniających do modelu

W2 Dobór zmiennych objaśniających do modelu 2

3 dobór zmiennych do liniowego modelu ekonometrycznego

instrukcje do sprawozdań, cw5 bramki logiczne, Laboratorium

Materiały filtracyjne, Materiały filtracyjne- dobór właściwego materiału filtracji do określonych wa

więcej podobnych podstron