Metody Badań Materiałów - laboratorium

1

Instrukcja do ćwiczenia:

Badania właściwości mechanicznych oraz palności

materiałów polimerowych.

w ramach laboratorium

Metody Badań Materiałów

mgr

Renata Rybakiewicz, mgr inż. Paweł Gawryś, dr inż. Andrzej Plichta

1. Cel badań

Przeprowadzenie pomiarów

właściwości mechanicznych oraz palności kształtek

polimerowych metodą indeksu tlenowego. Do badań wykorzystane zostaną utwardzone

żywice poliestrowe lub epoksydowe o zróżnicowanej zawartości napełniacza (lub/i

uniepalniacza) lub/oraz wybrane tworzywa termoplastyczne.

Studenci podejmą próbę

określenia wpływu struktury chemicznej polimeru lub rodzaju i ilości dodatków do tworzywa

sztucznego na jego właściwości mechaniczne i palność.

2. Wstęp teoretyczny

2.1 Ogólny wstęp do zarysu podstaw

Polimery są to związki złożone z makromolekuł. Makromolekuły są zbudowane z

powtarzalnych jednostek zwanych merami. Polimery powstają z substratów

małocząsteczkowych - monomerów. Aby cząsteczka była monomerem - prekursorem

polimeru -

musi spełniać jeden z warunków:

-

posiada w swojej strukturze wiązania nienasycone np. eten, styren, chlorek winylu

-

posiada w swojej strukturze pierścień podatny na otwarcie np. tlenek etylenu, laktony

-posiada w swojej strukturze dwie grupy funkcyjne np. glikol etylenowy i kwas tereftalowy

lub kwas mlekowy.

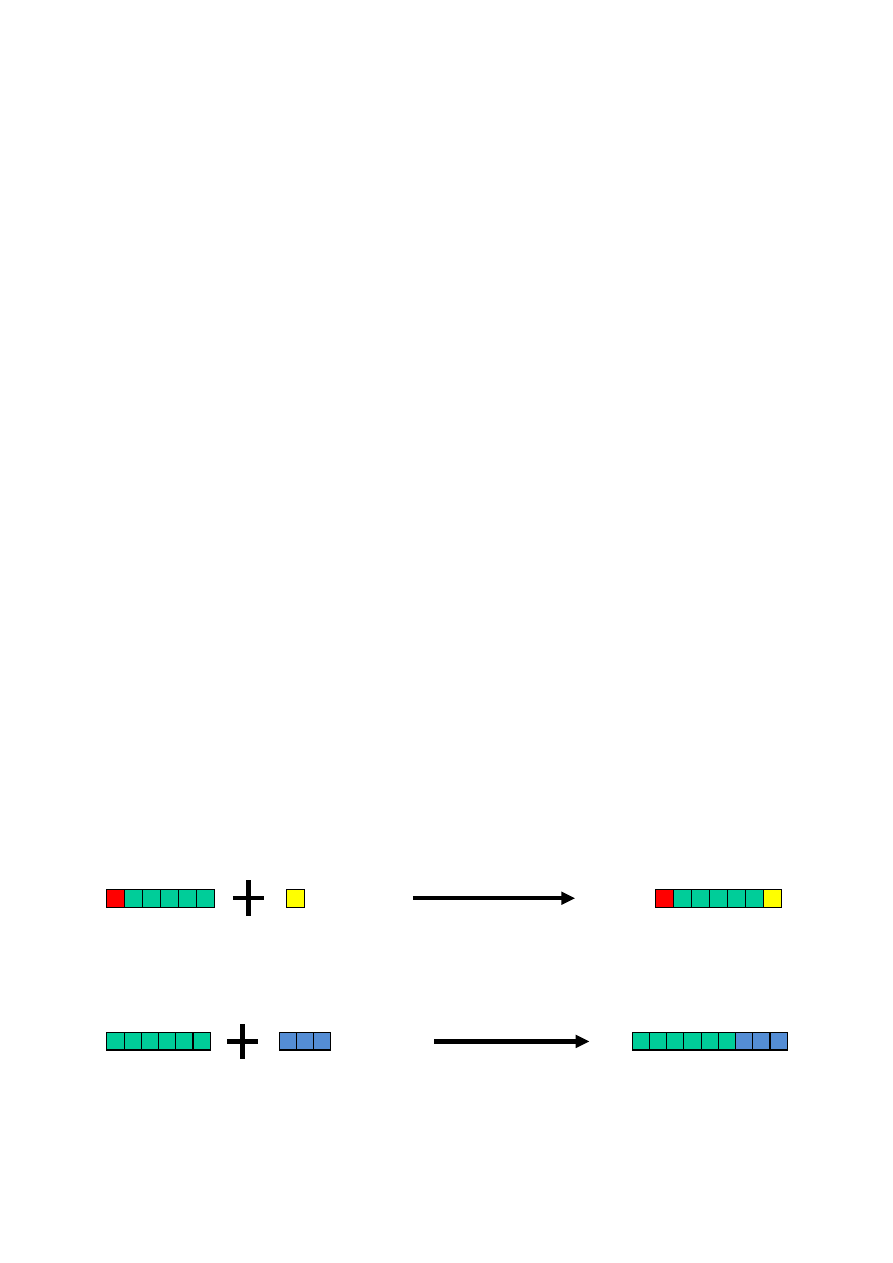

W zależności od mechanizmu polimeryzacji można wyróżnić dwie podstawowe

metody syntezy polimerów tj.

polireakcja łańcuchowa i stopniowa. W polireakcji

łańcuchowej (zwanej potocznie polimeryzacją) wymagany jest inicjator, który rozpoczyna

łańcuch polimerowy a w etapie wzrostu łańcucha w każdym akcie reakcyjnym przyłączeniu

ulega jedna cząsteczka monomeru.

W polireakcji stopniowej (dawniej: polikondensacji lub poliaddycji)

nie występuje inicjator a

łączeniu mogą ulegać cząsteczki monomeru oraz większe jednostki, powstałe na skutek

wzajemnej reakcji monomeru, dimeru, trimeru, tetrameru, etc

. Z tego też wynika, że stężenie

monomeru maleje bardzo szybko w trakcie reakcji.

Między tymi rodzajami polireakcji występują znaczne różnice:

-

polimeryzacja wymaga inicjatora (polimeryzacja rodnikowa, anionowa, kationowa) bądź

katalizatora (polimeryzacja koordynacyjna), polikondensacja może zachodzić bez udziału

katalizatora;

Metody Badań Materiałów - laboratorium

2

-

w reakcjach polimeryzacji łańcuchowej nie wydzielają się małocząsteczkowe produkty

uboczne, natomiast w polimeryzacjach stopniowych może wydzielać się produkt

małocząsteczkowy (np. woda kondensacyjna, sól itp.)

-zarówno w polim

eryzacji i polikondensacji synteza danego polimeru może być realizowana

według kilku różnych mechanizmów. W przypadku polimeryzacji łańcuchowej używamy

tego samego monomeru

(np. styrenu) ale możemy zmieniać centra aktywne odpowiadające za

inicjację lub propagację polimeryzacji (np. wolne rodniki, karboaniony, karbokationy -

będące centrami aktywnymi inicjatora lub rosnącego łańcucha odpowiednio w polimeryzacji

rodnikowej, anionowej i kationowej lub tworzenie kompleksu aktywnego katalizator-

monomer w polimeryzacji koordynacyjnej). W przypadku polikondensacji dany polimer

często można otrzymywać z różnych monomerów, które reagują ze sobą wg podobnych

mechanizmów [np. poli(tereftalan etylenu) (PET)

można otrzymać z kwasu tereftalowego i

glikolu etylenowego, dichlorku kwasowego i glikolu, diestru kwasu tereftalowego i glikolu,

etc.).

Na skalę przemysłową największe znaczenie mają: polimeryzacja rodnikowa i

koordynacyjna.

Polimery obok metali i ceramiki są jednymi z najważniejszych materiałów znanych

człowiekowi. O ile metale i ceramikę dosyć łatwo opisać zbiorczo, różnorodność polimerów

utrudnia znalezienie ich cech wspólnych, jako

materiałów. Niemniej jednak niektóre cechy

odpowiadają większej ilości tych związków a są to:

-

mała gęstość,

-

małe przewodnictwo cieplne,

-

mała żaroodporność,

-

dość duża odporność korozyjna.

Wiele istotnych cech polimerów zależy od ich budowy, co utrudnia charakterystykę

ogólną. Różnice we właściwościach wynikają z różnorodności struktury na poziomie

cząsteczkowym. Istotna jest nie tylko budowa pojedynczego meru, ale też architektura

polimeru

[polimery liniowe, (hiper)rozgałęzione, gwiaździste, blokowe]. W zależności od

struktury polimeru

zmieniają się takie cechy tych materiałów jak wytrzymałość mechaniczna,

plastyczność, stopień krystaliczności, zdolność do (bio)degradacji, rozpuszczalność w wodzie

i mediach organicznych, odporność termiczna, palność, właściwości elektryczne,

włóknotwórcze etc. Wobec tego niezbędne jest poznanie i zrozumienie budowy chemicznej

polimeru, dz

ięki czemu można przewidzieć pewne właściwości, na które wpływ ma:

-

obecność grup zwiększających rozpuszczalność (alkilowych, alkoksylowych),

-

obecność ugrupowań aromatycznych,

-

obecność grup polarnych, atomów fluorowców, heteroatomów, etc.

-

regularność w budowie polimeru.

Jest

oczywiste, że skład pierwiastkowy i struktura cząsteczkowa oraz

nadcząsteczkowa polimeru wpływają, zatem na właściwości badane w ćwiczeniu tj. palność i

właściwości mechaniczne.

Do charakterystycznych właściwości materiałów polimerowych należą:

•

podstawowe właściwości fizyczne (gęstość, temperatura zeszklenia, temperatura topnienia

lub

mięknienia polimeru, chłonność wody),

•

właściwości mechaniczne (wytrzymałość na rozciąganie i zginanie, moduł sprężystości

przy rozciąganiu i zginaniu, wydłużenie przy zerwaniu, wytrzymałość na ściskanie,

udarność, twardość, ścieralność, współczynnik tarcia, wytrzymałość zmęczeniowa),

•

właściwości cieplne (temperatura ugięcia pod obciążeniem, temperatura mięknienia wg

Vicata, wytrzymałość cieplna wg Martensa, rozszerzalność cieplna, przewodność cieplna),

•

właściwości elektryczne (oporność właściwa skrośna, oporność właściwa powierzchniowa,

wytrzymałość dielektryczna, współczynnik strat dielektrycznych),

Metody Badań Materiałów - laboratorium

3

•

właściwości optyczne (przepuszczalność światła, współczynnik załamania światła),

•

właściwości chemiczne (odporność na działanie różnych chemikaliów, odporność na

starzenie,

palność).

2.2 Palność polimerów, badanie i możliwości uniepalniania polimerów

WSKAŹNIK TLENOWY, indeks tlenowy (oxygen index OI lub IO) - najmniejsze

stężenie tlenu, w procentach obliczonych objętości, w mieszaninie tlenu z azotem

wprowadzonej w temperaturze 23 °C ± 2 °C, przy którym palenie się materiału w

określonych warunkach badania jest zaledwie podtrzymane.

𝑂𝑂𝑂𝑂 =

[O

2

]

[O

2

] + [N

2

]

ZJAWISKO PALENIA TWORZYWA

Powstanie ogniska zapalnego jest wynikiem działania trzech czynników: ciepła, tlenu i

o

becności substancji łatwopalnej. Proces palenia obejmuje cztery główne fazy:

- wydzielanie

się ciepła

-

degradację/dekompozycję materiału

-

zapłon

-

spalanie i rozprzestrzenianie się ognia

Pomimo, że reakcja spalania jest jedną z najbardziej znanych w chemii organicznej, wciąż

mało wiadomo o jej aspektach mechanistycznych. Z pewnością można stwierdzić, że jest to

proces o charakterze rodnikowym, przez co trudny do kontrolowania. Z chemicznego punktu

widzenia, rozprzestrzenianiem się palenia jest egzotermiczny etap propagacji. Ponieważ

istnieje bardzo wiele możliwości etapów rozwijania łańcucha rodnikowego, spalanie jest

procesem niezwykle skomplikowanym, w trakcie którego powstaje mnóstwo produktów

przejściowych, przed finalnym całkowitym utlenieniem do dwutlenku węgla i wody przez

tlen. Sam tlen

cząsteczkowy (dirodnik) jest substancją podtrzymującą palenie, mimo że w

wielu innych reakcjach rodnikowych działa jako inhibitor.

Pewne informacje dotyczące palności można wywnioskować opierając się na prostych

analogach małocząsteczkowych znanych z chemii organicznej np. polimery zawierające

ugrupowania aromaty

czne będą mniej palne od polimerów alifatycznych. Jest to analogia do

benzenu czy acetylenu gdzie substancja ma dużą zawartość węgla a małą wodoru, wobec tego

spala się kopcącym płomieniem a całkowicie dopiero przy bardzo dużej ilości tlenu. Podobnie

niekt

óre polimery zawierające chlorowce (np. PCW) mają obniżoną palność lub nawet brak

palności tak jak proste chlorowcopochodne typu chloroform. Warto jednak pamiętać, że w

drastycznych warunkach polimery typu PCW

podczas spalania/rozkładu wydzielają bardzo

toksyczne gazy.

Tego typu rozważania nie uwzględniają jednak szeregu składników

dodawanych do polimerów.

ROLĄ UNIEPALNIACZA jest zatrzymanie lub spowolnienie procesu palenia, przy czym

muszą być uwzględnione mechanizmy i zjawiska skuteczne na poszczególnych etapach

procesu palenia. Oceniając skuteczność działania środka uniepalniającego w zależności od

tworzywa i rodzaju testu

należy brać pod uwagę fakt, że powinien on zadziałać w

początkowych etapach procesu palenia.

powietrze zawiera 20,95 % O

2

IO dla przykładowych materiałów:

PEO = 15, PE = 18, PS = 18,5 PET = 21

PUR = 23, PC = 27, PCW = 42

grafit = 60, Teflon

®

= 95

Metody Badań Materiałów - laboratorium

4

MECHANIZMY UNIEPALNIANIA

można podzielić na zjawiska o charakterze fizycznym

i chemicznym. Do efektów o charakterze fizycznym zaliczamy m.in.: formowanie warstwy

ochronnej, efekt chłodzenia czy rozcieńczanie. Zjawiska o charakterze chemicznym to reakcje

chemiczne, jakie towarzyszą działaniu poszczególnych uniepalniaczy.

ANTYPIRENY

są składnikami tworzyw sztucznych, zmniejszającymi ich palność. Są to

związki zawierające atomy Cl, Br, P, N, B, etc. Zwiększają one pojemność cieplną tworzywa

sztucznego lub utrudniają dostęp tlenu do jego powierzchni, wytwarzając ochronną warstwę

niepalnego gazu albo piany.

Formowanie warstwy ochronnej

Niektóre typy uniepalniaczy mogą powodować powstanie na powierzchni chronionego

materiału warstwy ochronnej, która ma bardzo słabą przewodność cieplną, dzięki czemu

ograniczane jest przekazywanie energii cieplnej z procesu spalania. Tworzywo nie ulega

dalszemu stapianiu i degradacji, a proces spalania jest spowolniony i może być nawet

zatrzymany, ponieważ tak powstała warstwa ochronna działa jak zapora ogniowa, która

ogranicza dostęp tlenu i nie dopuszcza do rozprzestrzenienia się ognia. W taki sposób działają

np. pochodne fosforowe, wodorotlenki metali.

Efekt chłodzenia

Reakcje prowadzące do rozkładu uniepalniacza mogą mieć wpływ na zaburzenie równowagi

ter

modynamicznej układu. Reakcje endotermiczne rozkładu dodatku znajdującego się w

matrycy polimerowej mogą doprowadzić do ochłodzenia powierzchni materiału do

temperatury poniżej wymaganej dla procesu palenia. Tak działają różnego rodzaju

wodorotlenki metali

, a ich wydajność zależy od poziomu dozowania. Bardzo często w tym

wypadku podczas procesu dekompozycji powstaje woda.

Całkowita zużyta energia to 1,051

J/g. Wytworzona woda przechodzi w fazę gazową i tworzy gaz ochronny. Ponadto sam tlenek

glinu tworzy wa

rstwę ochronną na powierzchni tworzywa.

Gaszenie rodnikowe

Jak już wcześniej wspomniano wcześniej spalanie jest procesem rodnikowym, który napędza

etap propagacji, będący reakcją łańcuchową. Jako środek gaszący można więc użyć

odczynniki które konsumują wolne rodniki. Takie własności posiadają gaśnice halogenowe

zawierające niepalne flourowcowęglowodory (freony), które pochłaniają wolne rodniki, przy

czym same tworzą rodniki o niskiej reaktywności. Na niekorzyść tych środków przemawia

szkodliwość dla środowiska. Stabilne rodniki np. trifluorometylowe niszczą ozon.

2.3

Właściwości mechaniczne - wytrzymałość materiałów polimerowych.

2.3.1

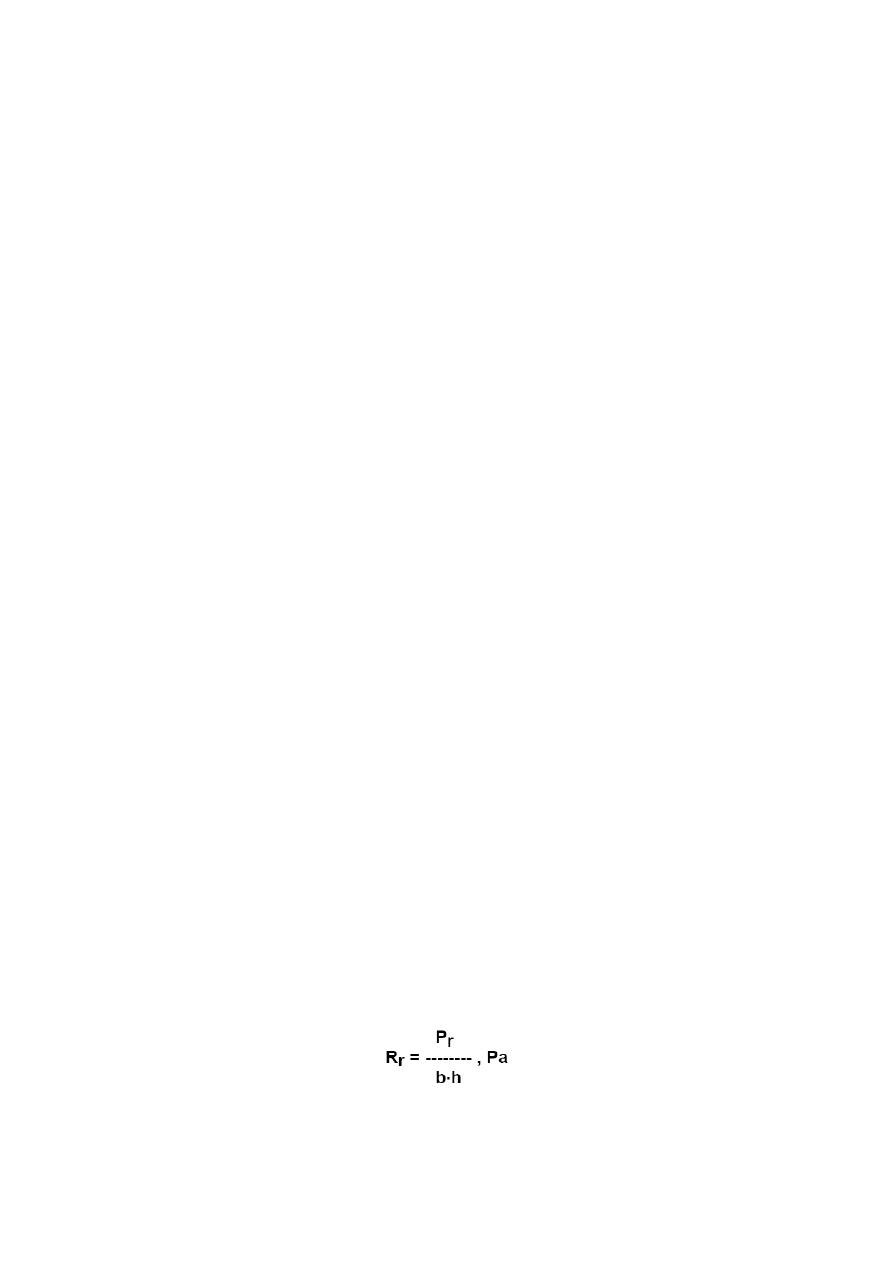

WYTRZYMAŁOŚĆ NA ROZCIĄGANIE jest to maksymalne naprężenie

(nominalne), jakie tworzywo przenosi podczas statycznego, krótkotrwałego rozciągania.

Polska norma PN-81/C-89034 (ISO 527-1 i 527-2)

określa próbki w kształcie wiosełek.

P

r

-

maksymalna siła odkształcająca, N

b

.

h - pole przekroju próbki, m

2

Metody Badań Materiałów - laboratorium

5

Typy

krzywych rozciągania:

-

liniowosprężyste

-

nieliniowosprężyste

-

sprężyste z dającym się wymusić odkształceniem plastycznym

-

lepkosprężyste

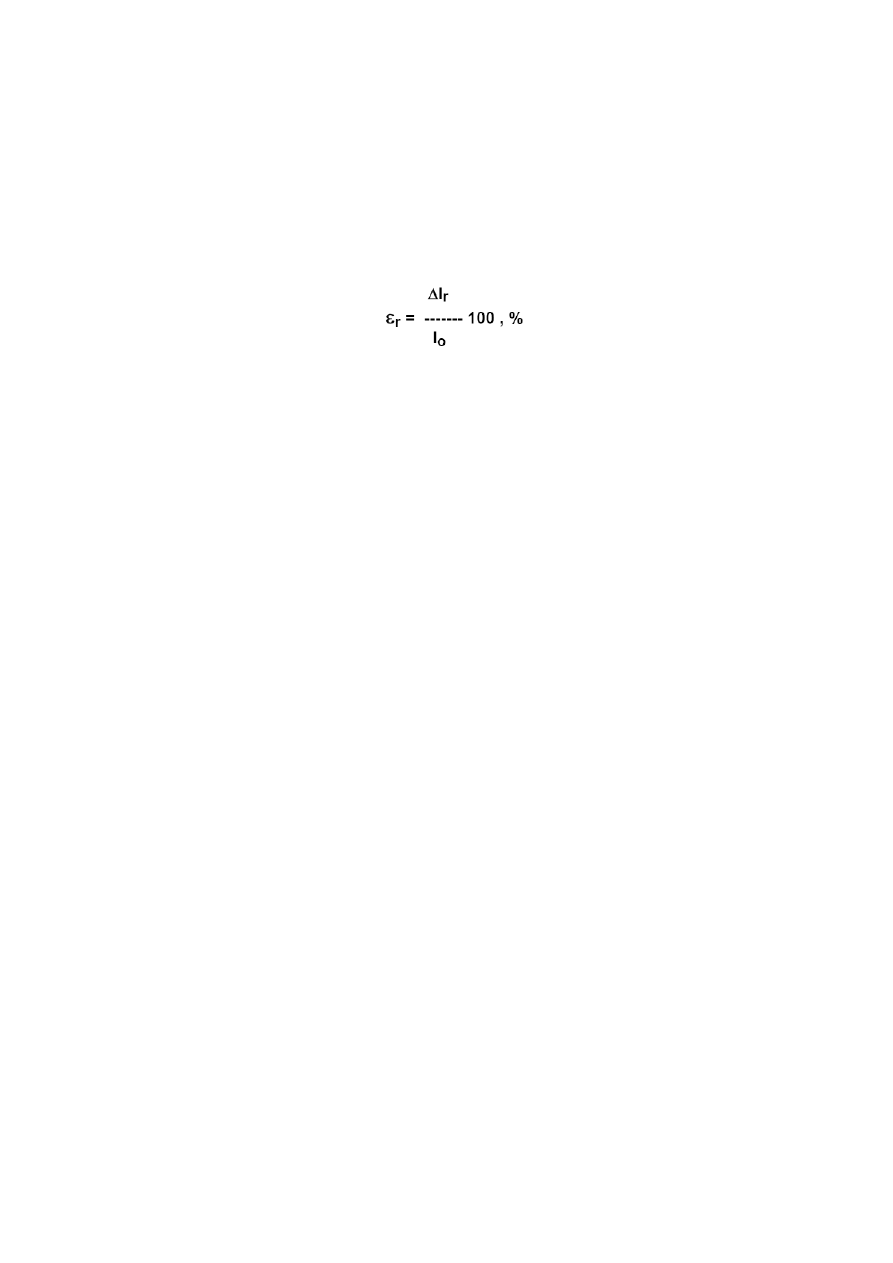

WYDŁUŻENIE WZGLĘDNE PRZY ZERWANIU jest to maksymalne odkształcenie

względne przy rozciąganiu (nominalne):

l

o

-

początkowa dł. odcinka pomiarowego, m

∆l

r

-

przyrost dł. odcinka pomiarowego, m

Badania wytrzymałości dzielimy na:

•

długotrwałej, doraźnej statycznej i dynamicznej,

•

zmęczeniowej,

•

twardości.

Próba rozciągania polega na jednoosiowym odkształcaniu odpowiednio przygotowanych

próbek i mierzeniu powstających naprężeń. Właściwości mechaniczne tworzyw sztucznych

można mierzyć m.in. maszynami wytrzymałościowymi. W celu scharakteryzowania

właściwości tworzywa poddanego ściskaniu są stosowane następujące pojęcia:

•

wytrzymałość na ściskanie,

•

granica plastyczności,

•

umowna granica plastyczności,

•

odkształcenie przy zniszczeniu (zerwaniu),

•

odkształcenie na granicy plastyczności,

•

naprężenie ściskające przy założonym odkształceniu względnym.

Próba zginania polega na tym, że próbkę tworzywa podpartą na końcach obciąża się

punktowo, prostopadle do jej osi podłużnej. Odległość pomiędzy punktami podparcia musi

być ściśle określona i jest zwykle unormowana. Badanie stosuje się tylko do tworzyw

kruchych, które pękają w czasie badania. Badania tworzyw sztucznych, z których nie można

wykonać próbek dużych wykonuje się aparatem Dynstat, dla którego wystarczają próbki o

wymiarach 15x10x2 mm. Zasada badania polega na ty

m, że do próbki pomiarowej

zamocowanej w obrotowym uchwycie jest przy

twierdzone ramię z obciążnikiem. W miarę

wznoszenia się ramienia, tj. odchylania od pionu, powstaje i zwiększa się jego moment

obrotowy działający na próbkę jako moment zginający. Wzrost tego momentu powoduje

wzrost naprężeń w próbce prowadzący do jej zginania, a dalej do zniszczenia. Odczytany w

chwili zniszczenia moment zginający służy do obliczania wytrzymałości na zginanie, a

jednocześnie zmierzony kąt ugięcia jest miarą odkształcenia próbki.

2.3.2 Udarność jest miarą kruchości materiałów określaną przez pracę potrzebną do

dynamicznego złamania próbki i odnoszoną do wielkości poprzecznego przekroju próbki.

Badania wykonywane są metodami:

•Charpy'ego,

•Dynstat,

•Izoda.

Metody Badań Materiałów - laboratorium

6

Metoda Charpy'ego

Młot Charpy'ego zawieszony na osi porusza się jak swobodne wahadło. Młot ustawia się w

pozycji startowej

i sprawdza czy zwolniony bez próbki pokazuje energię 0. Próbkę umieszcza

się na podporach i ustawia wskazówkę zabieraka na maksymalnej wartości na skali. Bez

wstrząsów należy zwolnić zapadkę i odczytać energię zaabsorbowaną przez łamaną próbkę.

Metoda Dynstat

Udarność oznacza się na próbkach o małych wymiarach, umocowanych pionowo. Praktyczne

znaczenie pomiarów aparatem Dynstat polega na tym, że próbki o tak małych wymiarach

udaje się wycinać z wielu gotowych wyrobów, co nie jest możliwe przy próbkach do młota

Charpy'ego.

2.3.3 Badanie twardości

Pojęcie twardości w odniesieniu do tworzyw sztucznych określa się za pomocą oporu, jaki

stawia materiał, gdy wciska się w jego powierzchnię pionowo odpowiedni wgłębnik, stosując

naciski tak wielkie, aby powstało odkształcenie trwałe. Jako wgłębniki stosuje się tu elementy

o

znormalizowanych kształtach, np. kulki, stożki lub piramidki.

Przy pomocy metody wciskania kulki. Metoda polega na powolnym wciskaniu stalowej

kulki w badane tworzywo. Po upływie pewnego czasu ustala się stan równowagi, w którym

zwiększająca się powierzchnia odcisku równoważy obciążenie wywierane przez wgłębiającą

się kulkę. W tym stanie stosunek siły obciążającej do powierzchni odcisku wgniecionego w

badanym materiale określa jego twardość.

Twardość wg Shore'a. Do badania tworzyw gumopodobnych nadaje się metoda Shore’a.

Aparat mieszczący się w dłoni dociska się podstawą do tworzywa. Wgłębnik wystający z

podstawy, wypychany sprężyną wgniata się w materiał, przy czym ustala się równowaga

między naciskiem sprężyny a reakcją tworzywa. Dla materiałów o umiarkowanej twardości

stosuje się typ A, w którym wgłębnik jest zakończony tępym stożkiem. Dla układów o dużej

twardości (typ D) stosowany wgłębnik jest na końcu zaostrzony. Po dociśnięciu wskazówka

zatrzymuje się na odpowiednim zakresie skali wyrażonej w stopniach Shore'a.

Do pomiaru miękkości gum stosuje się aparat Schoppera, w którym wykorzystuje się kulkę o

średnicy 10 mm i obciążenie 9,81 N, mierząć głębokość odcisku, nie usuwając obciążenia.

Dla elastycznych tworzyw porowatych wprowadzono pojęcie wskaźnika twardości. Jest to wg

metody 1.

siła potrzebna do wciśnięcia stopki przyrządu pomiarowego lub wg metody 2.

talerza wciskowego w badaną próbkę. W metodzie 1. wynik odczytuje się wprost w °Sch

(stopnie Schiltknechta). W metodzie B grubość próbki mierzy się wstępnie pod naciskiem

9,81 N, a następnie ściskają do 40% grubości wyjściowej.

2.3.4 Badanie ścieralności

Zużyciem ściernym nazywa się odrywanie tworzywa z dwu stykających i przesuwających się

względem siebie powierzchni, spowodowane występującymi nierównościami lub obecnością

twardych cząsteczek obcego materiału. Ten sam układ dwu tworzyw trących może dawać

zupełnie inny obraz ścierania w zależności od prędkości przesuwu powierzchni trących,

temperatury, sposobu usuwania tworzywa ścieranego, występujących równocześnie drgań itp.

Metody Badań Materiałów - laboratorium

7

F= 1,27 x 10

6

q

v

D

2

Metody pomiaru:

•aparat Schoppera,

•aparat Graselli,

•tarcze ścierne.

Aparat Schoppera

nadaje się do wszystkich tworzyw sztucznych. Jako wzorzec ścieralności

stosuje się specjalnie zwulkanizowaną gumę. Próbki tworzywa w postaci walca są dociskane

jedną z podstaw do papieru ściernego za pomocą określonego obciążenia. Śruba pociągowa

przesuwa

uchwyt próbki z równomierną prędkością wzdłuż walca tak, aby próbka posuwa się

cały czas po świeżym papierze. Po przebyciu 40 m drogi tarcia próbki oczyszcza się z pyłu i

ponownie waży.

Oznaczanie ścieralności na aparacie Grasselli. Proces ścierania przebiega również na

papierze ściernym, ale wynik wyraża się w cm

3

/(kWh). W charakterze wzorca stosuje się

gumę wzorcową taką samą jak w metodzie Schoppera. Tarcza pokryta papierem ściernym

obraca się ścierając jednocześnie dwie próbki. Po upływie czasu odpowiadającego 200

obrotom tarczy wyłącza się silnik, oczyszcza próbki i waży. W ten sposób ustala się wskaźnik

ścieralności gumy wzorcowej dwóch próbek i wskaźnik ścieralności badanego materiału.

3. Część eksperymentalna

Oznaczanie zapalności wybranych tworzyw sztucznych metoda wskaźnika tlenowego

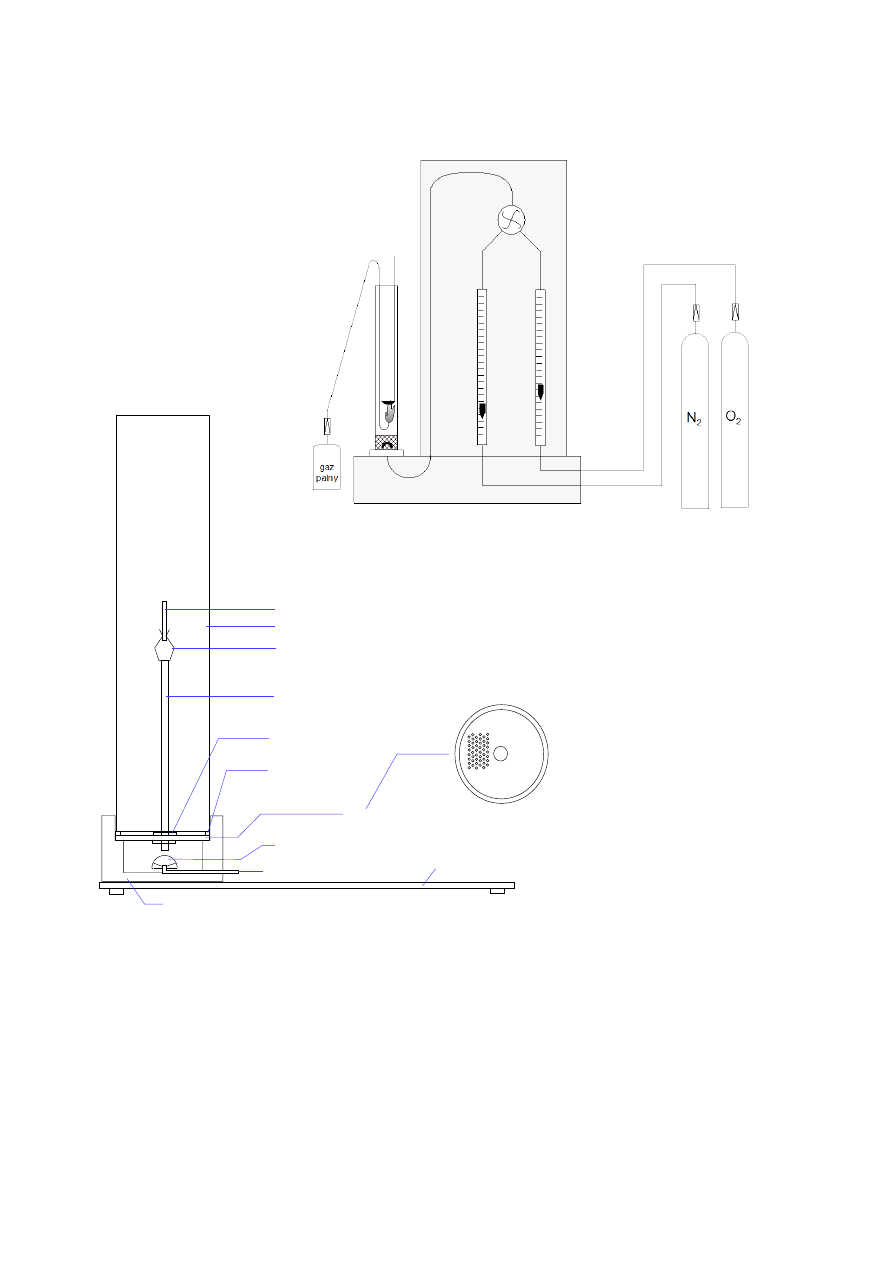

Aparatura: k

omin do badań, uchwyt kształtki, układ doprowadzania gazów, butla z tleniem i

butla z azotem

, palnik zapalający, stoper (ilustracja ZAŁACZNIK 1).

Prowadzenie eksperymentu

Małą kształtkę do badań ("beleczkę") utrzymuje się pionowo w mieszaninie tlenu z azotem

przepływającej ku górze przez przezroczysty komin. Czas jaki potrzebny jest do wyrównania

warunków po zmianie przepływu gazu uzależniony jest od szybkości przepływu gazu przez

komin,

którą wyznaczyć można dzieląc całkowitą szybkość przepływu gazu przez komin

przez pole przekroju poprzecznego otworu komina- zgodnie z rówaniem:

gdzie:

F –

szybkość przepływu przez komin, w milimetrach na sekundę;

q

v

–

całkowity przepływ gazu w temperaturze 23 °C ± 2 °C przez komin, w litrach na

sekundę;

D -

jest średnicą otworu komina, w milimetrach.

Zapala się górny koniec kształtki do badań i obserwuje dalsze jej spalanie w celu porównania

czasu palenia lub długości odcinka, który uległ spaleniu, zgodnie z wytycznymi zawartymi w

normie

. Badając serie próbek przy różnych stężeniach tlenu, ustala się jego minimalne

stężenie.

Sposób oznaczania wskaźnika tlenowego.

Po ustawieniu aparatury i umocowaniu

kształtki do badań należy wybrać takie

początkowe stężenie tlenu, jakie ma być stosowane. Jeżeli to możliwe, wybór należy oprzeć

na wynikach uzyskanych dla podobnych materiałów. Alternatywnie, należy wykonać próbę

Metody Badań Materiałów - laboratorium

8

C

=

o

100 V

V + V

o

o

N

zapalenia kształtki w powietrzu i zanotować jej zachowanie się podczas palenia. Jeżeli

kształtka pali się szybko, należy wybrać początkowe stężenie tlenu wynoszące około 18 %

(V/V), jeżeli natomiast kształtka pali się spokojnie lub nierówno, należy wybrać początkowe

stężenie tlenu wynoszące około 21 % (V/V). Jeżeli palenie się kształtki nie jest

podtrzymywanie w powietrzu, to należy, w zależności od trudności jej zapłonu od czasu jej

palenia w powietrzu, przed zgaśnięciem wybrać początkowe stężenie tlenu wynoszące co

najmniej 25 % (V/V).

Otrzymane wyniki zależą od kształtu, ustawienia i izolowania kształtki do badań oraz

od warunków zapłonu, dlatego też ważnym jest, by właściwie ją ustawić. Kształtkę należy

umieścić pionowo w osi komina, tak aby wierzchołek kształtki znajdował się co najmniej 100

mm

poniżej szczytowego otworu komina, a najniższa część kształtki poddana działaniu

płomienia, znajdowała się co najmniej 100 mm powyżej szczytowej części układu

doprowadzającego gaz umieszczony w podstawie komina.

Urządzenia regulujące przepływ gazów należy ustawić tak, aby mieszanina tlenu z

azotem o temperaturze 23 °C ± 2

°C o wymaganym stężeniu tlenu, przepływała przez komin z

prędkością 40 mm/s ± 2 mm/s. Przepływ gazu należy uruchomić, co najmniej 30 s przed

zapaleniem

każdej kształtki i utrzymać go bez zmian podczas zapalenia i spalania się każdej

z kształtek.

Należy zanotować stężenie użytego tlenu, w procentach objętościowych, obliczone

zgodnie z równaniem:

C

O

-

jest stężeniem tlenu w procentach obliczonych objętościowo;

V

O

-

jest objętością tlenu w objętości mieszaniny, w 23 °C;

V

N

-

jest objętością tlenu w objętości mieszaniny, w 23 °C.

BIBLIOGRAFIA:

1. Norma PM-ISO 4589-2 opracowana przez Polski Komitet Normalizacyjny.

2. Materiałoznawstwo i korozja - polimery - wykład profesora Rokickiego.

3. Funkcjonalne materiały polimerowe, wykład dla doktorantów.

4. Chemia polimerów T. I, II, III Praca zbiorowa pod red.

5. Metody badań i ocena właściwości tworzyw sztucznych, T. Broniewski, J. Kapko, W. Płaczek, J. Thomalla.

6. Palność polimerów i materiałów polimerowych, G.Janowska, W. Przygocki, A. Łochowicz.

Metody Badań Materiałów - laboratorium

9

Za

łącznik - schemat instalacji do pomiaru wskaźnika tlenowego

badana próbka

komin szklany

uchwyt z blachy

sprężynującej do próbki,

przymocowany do pręta

pręt stalowy φ=10

podtrzymujący uchwyt próbki

mocowanie pręta w

dyfuzorze

uszczelka gumowa

między kominem a

dyfuzorem

dyfuzor - płyta o grubości d = 10 w kształcie

koła z centrycznie zamocowanym prętem i

nawierconymi otworkami o

φ = 2

"grzybek"

wstępnie rozpraszajcy gaz

wlot gazu o

φ = 15

podstawa

korpus - grubość ścian d = 10 (15)

Document Outline

- 5. Metody badań i ocena właściwości tworzyw sztucznych, T. Broniewski, J. Kapko, W. Płaczek, J. Thomalla.

- 6. Palność polimerów i materiałów polimerowych, G.Janowska, W. Przygocki, A. Łochowicz.

Wyszukiwarka

Podobne podstrony:

Badania właściwości mechanicznych materiałów izolacyjnych, Pim c6, Politechnika Wrocławska

Badania właściwości mechanicznych?tonu

Cw 1 i 2 Badanie wlasciwosci ce Nieznany

Badanie wlasciwosci dynamicznyc Nieznany (2)

Badanie właściwości mechanicznych tworzyw sztucznych

Badanie właściwości mechanicznych tworzyw sztucznych, laborki

07 Badanie wlasciwosci fizyczny Nieznany (2)

Badanie właściwości mechanicznych tworzyw sztucznych

Badanie właściwości mechanicznych tworzyw sztucznych spr

Badanie właściwości mechanicznych drutów sprawozdanie

Badanie właściwości mechanicznych brykietu na maszynie wytrzymalościowej

Badanie właściwości mechanicznych brykietu na maszynie wytrzymalościowej

Cw 02 M 04A Badanie wlasciwos Nieznany

Badanie wlasciwosci tworzyw id Nieznany (2)

Cw 03 E 03 Badanie wlasciwosc Nieznany

więcej podobnych podstron