„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jarosław Sadal

Diagnozowanie i naprawa układów napędowych i jezdnych

833[01].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Leszek Kucharski

mgr inż. Piotr Zarzyka

Opracowanie redakcyjne:

mgr inż. Jarosław Sadal

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 833[01].Z1.02

„Diagnozowanie i naprawa układów napędowych i jezdnych”, zawartego w modułowym

programie nauczania dla zawodu mechanik maszyn i urządzeń drogowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Przepisy bezpieczeństwa i higieny pracy, przepisy przeciwpożarowe

oraz ochrony środowiska podczas diagnozowania i naprawa układów

napędowych i jezdnych

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Układy napędowe i jezdne maszyn i urządzeń drogowych

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

19

4.2.3. Ćwiczenia

19

4.2.4. Sprawdzian postępów

20

4.3. Diagnostyka i naprawa silników spalinowych

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

24

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

25

4.4. Demontaż, naprawa i montaż elementów układów hamulcowych.

26

4.4.1. Materiał nauczania

26

4.4.2. Pytania sprawdzające

30

4.4.3. Ćwiczenia

30

4.4.4. Sprawdzian postępów

31

4.5. Demontaż i montaż przekładni kierowniczej, drążków kierowniczych

i kolumny kierowniczej.

32

4.5.1. Materiał nauczania

32

4.5.2. Pytania sprawdzające

34

4.5.3. Ćwiczenia

34

4.5.4. Sprawdzian postępów

35

4.6. Demontaż, naprawa i montaż elementów zawieszenia

36

4.6.1. Materiał nauczania

36

4.6.2. Pytania sprawdzające

39

4.6.3. Ćwiczenia

39

4.6.4. Sprawdzian postępów

40

4.7. Demontaż i montaż silnika, mechanicznej i automatycznej skrzyni

biegów i mostu napędowego

41

4.7.1. Materiał nauczania

41

4.7.2. Pytania sprawdzające

45

4.7.3. Ćwiczenia

46

4.7.4. Sprawdzian postępów

47

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.8. Demontaż i montaż układu rozrządu, chłodnicy, kolektora ssącego

i wydechowego

48

4.8.1. Materiał nauczania

48

4.8.2. Pytania sprawdzające

53

4.8.3. Ćwiczenia

54

4.8.4. Sprawdzian postępów

55

4.9. Demontaż i montaż wału napędowego

56

4.9.1. Materiał nauczania

56

4.9.2. Pytania sprawdzające

58

4.9.3. Ćwiczenia

58

4.9.4. Sprawdzian postępów

59

5. Sprawdzian osiągnięć

60

6. Literatura

65

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie pomocy w przyswojeniu wiedzy i umiejętności z zakresu diagnozowania

i naprawy

układów napędowych i jezdnych.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

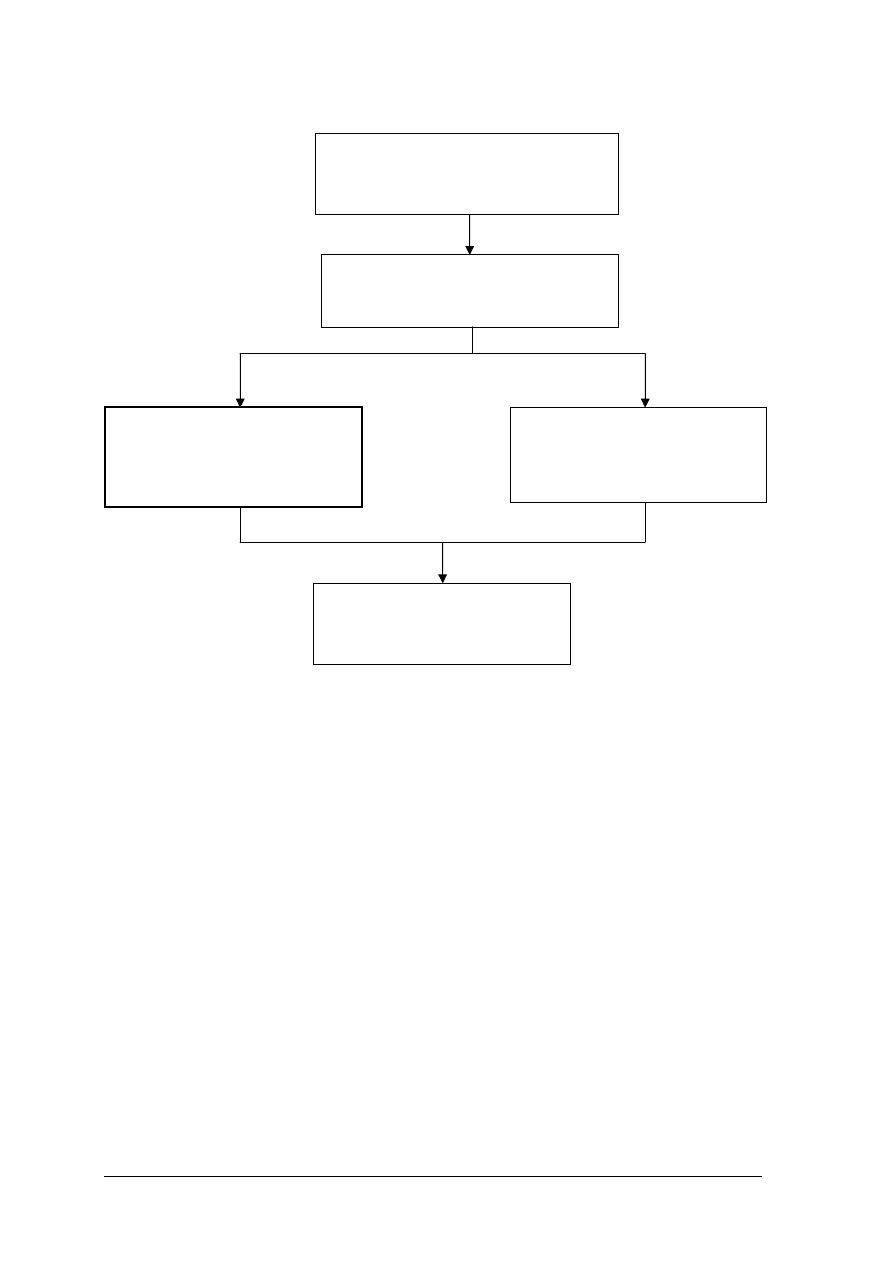

Schemat układu jednostek modułowych.

833[01].Z1.01

Stosowanie maszyn i urządzeń drogowych

833[01].Z1.04

Wykonywanie przeglądów

okresowych maszyn

i urządzeń drogowych

833[01].Z1

Eksploatacja maszyn i urządzeń drogowych

833[01].Z1.02

Diagnozowanie i naprawa układów

napędowych i jezdnych

833[01].Z1.03

Diagnozowanie i naprawa układów

hydraulicznych, pneumatycznych

i elektrycznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć.

−

stosować przepisy bhp, ochrony środowiska i ochrony przeciwpożarowej oraz oceniać

ryzyko zagrożenia życia i zdrowia w trakcie pracy,

−

czytać i wykonywać dokumentację techniczno-ruchową oraz budowlaną, także

z

wykorzystaniem techniki komputerowej

−

stosować podstawowe prawa i pojęcia dotyczące mechaniki, mechatroniki oraz

technologii dróg i mostów,

−

wymieniać i charakteryzować właściwości materiałów decydujące o ich przydatności dla

celów drogowych, mostowych i budowlanych,

−

wykonywać pomiary wielkości mechanicznych i elektrycznych,

−

wykonywać schematy elektryczne, hydrauliczne oraz pneumatyczne,

−

wykonywać przedmiary, pomiary inwentaryzacyjne oraz obmiary robót drogowych

i mostowych,

−

wykonywać operacje obróbki ręcznej i operacje obróbki skrawaniem,

−

charakteryzować właściwości niemetali, metali oraz ich stopów, podać ich zastosowanie,

−

określać właściwości materiałów decydujące o ich zastosowaniu do celów drogowych,

mostowych i budowlanych,

−

stosować zasady racjonalnego i oszczędnego stosowania materiałów budowlanych,

−

oceniać jakość materiałów budowlanych,

−

stosować podstawowe wiadomości o narzędziach pomiarowych,

−

wykonywać operacje obróbki ręcznej i obróbki mechanicznej,

−

łączyć różne materiały w sposób rozłączny lub nierozłączny,

−

wykonywać połączenia ruchowe części maszyn,

−

wyjaśniać zmiany w strukturze metali podczas obróbki cieplnej, plastycznej

i cieplno-chemicznej,

–

klasyfikować maszyny i urządzenia drogowe oraz określić ich przeznaczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć.

–

wyjaśnić funkcjonowanie układu jezdnego i napędowego maszyn i urządzeń drogowych,

–

zanalizować procesy robocze silnika spalinowego,

–

zdiagnozować stan techniczny silnika spalinowego,

–

wyjaśnić funkcjonowanie elektronicznych układów sterujących pracą układu

napędowego i jezdnego,

–

zanalizować działanie układów napędowych i jezdnych maszyn i urządzeń drogowych,

–

posłużyć się instrukcjami obsługi i dokumentacją techniczną w diagnostyce i naprawach

zespołów napędowych i jezdnych,

–

zlokalizować uszkodzenia w elementach i podzespołach układów napędowych i jezdnych

maszyn i urządzeń drogowych,

–

wykonać diagnostykę oraz opracować algorytm naprawy układów napędowych

i jezdnych maszyn i urządzeń drogowych,

–

zidentyfikować elementy układów napędowych i jezdnych maszyn i urządzeń

drogowych,

–

wykonać naprawę elementów układów napędowych i jezdnych maszyn i urządzeń

drogowych,

–

zmontować elementy układów napędowych i jezdnych maszyn i urządzeń drogowych,

–

zastosować zasady bezpieczeństwa i higieny pracy, przepisy przeciwpożarowe i ochrony

środowiska na stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1.

Przepisy bezpieczeństwa i higieny pracy, przepisy

przeciwpożarowe oraz ochrony środowiska podczas

diagnozowania i napraw układów napędowych i jezdnych.

4.1.1. Materiał nauczania

Podczas napraw pojazdów i urządzeń samobieżnych do budowy i naprawy dróg

wykonywane są roboty wymagające zastosowania ostrożności oraz przestrzegania zasad

bezpiecznej, higienicznej pracy i przepisów przeciwpożarowych. Prowadzenie wszelkich prac

warsztatowo – konserwacyjnych, począwszy od prac renowacyjnych oraz kosmetycznych,

aż po naprawy główne podzespołów wiąże się z występowaniem różnego rodzaju zagrożeń.

Typowe zagrożenia występujące w czasie prac przy diagnozowaniu i naprawie układów

napędowych i jezdnych to:

−

oparzenie od gorących elementów i podzespołów,

−

zagrożenie uszkodzenia naskórka (skaleczenie),

−

zagrożenie poparzeniem elektrolitem,

−

zagrożenie spowodowane wirującymi elementami osprzętu silnika,

−

porażenie prądem elektrycznym,

−

uderzenie oraz wiele innych.

Wykonując prace diagnostyczne i naprawcze przy układach przeniesienia napędu

maszyn i urządzeń budowlanych należy pamiętać o kilku zasadach bezpieczeństwa:

−

prowadzić prace przy częściach nie będących pod napięciem: najpierw odłączyć

biegun minusowy akumulatora,

−

zachować szczególną ostrożność przy urządzeniach, posiadających ze względu

na charakter swej pracy wysoką temperaturę (głowice, elementy układu wydechowego,

katalizatory),

−

wszelkiego rodzaju wycieki płynów eksploatacyjnych (oleje, etylina, elektrolit, płyn

chłodniczy), likwidować od razu, nie pozwalając na możliwość powstania sytuacji

niebezpiecznych,

−

zwracać uwagę na możliwość samoczynnego załączenia się urządzeń sterowanych

wysoką temperaturą, np. elektrowentylator chłodnicy,

−

narzędzia i urządzenia stosowane podczas diagnozowania i napraw elementów

układów napędowych i jezdnych powinny być odkładane na miejsce ku temu

przeznaczone, np. na wózki warsztatowe lub do szafek narzędziowych,

−

stanowisko naprawczo – diagnostyczne powinno być wyposażone w system

odprowadzania spalin, wymuszony lub grawitacyjny,

−

stosować dopuszczalne napięcie zasilające lamp warsztatowych do 24 V,

−

zabezpieczać pojazd przed przesunięciem lub zsunięciem, stosując kliny pod koła,

używając podnośnika warsztatowego lub załączając odpowiedni rodzaj hamulca

maszyny.

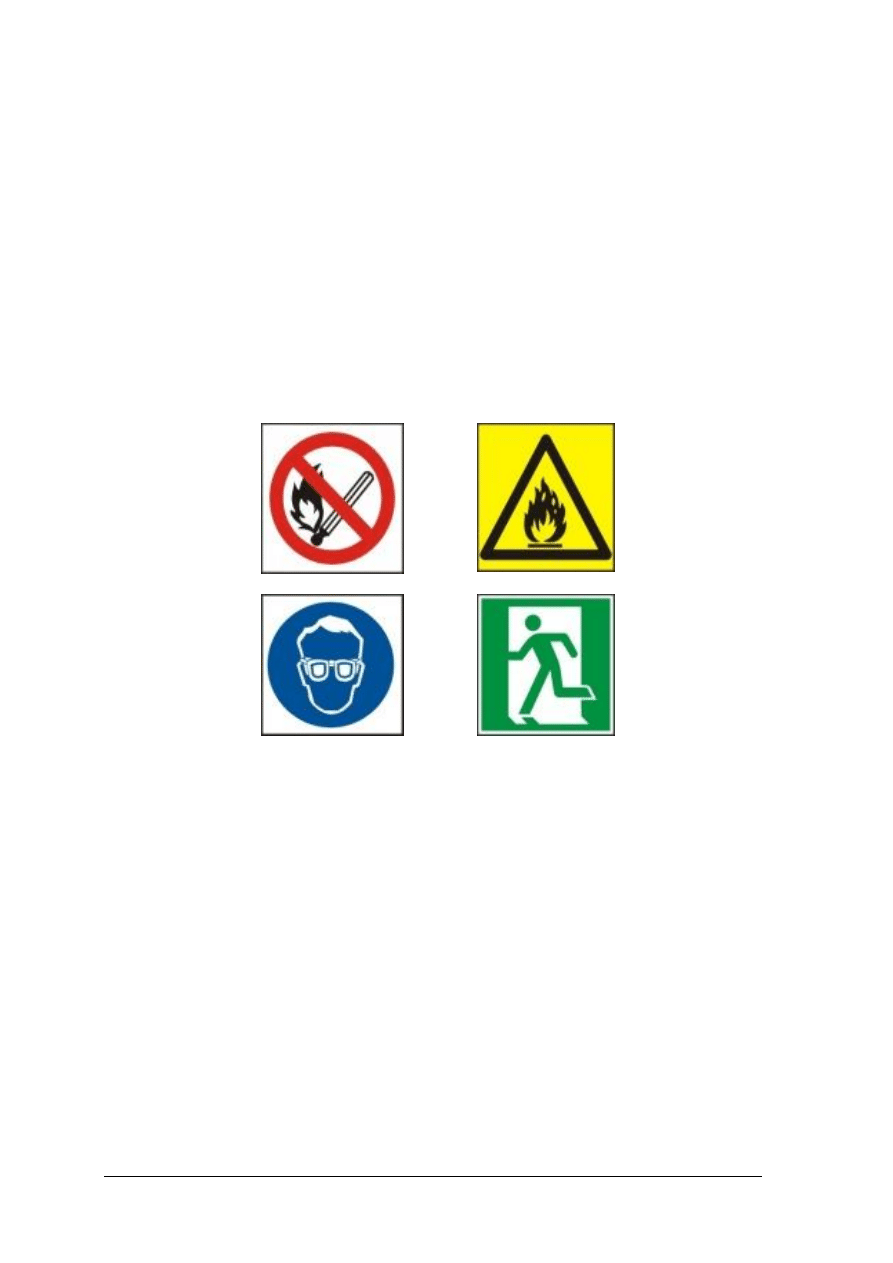

Istotną sprawą jest umieszczenie w widocznych miejscach odpowiednich znaków

bezpieczeństwa oraz tablic ostrzegawczych. Ich działanie na podświadomość pracownika jest

w większości przypadków hamulcem i samoobroną organizmu przed popełnieniem błędu,

który może zakończyć się wypadkiem. Przykładowe znaki bezpieczeństwa przedstawiono na

rys. 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Zgodnie z przepisami o zapobieganiu wypadkom przedsiębiorstwa są obowiązane

zwrócić uwagę pracownikom na możliwe zagrożenia i istniejące środki ochronne. Należy

to zrobić we wszystkich miejscach pracy za pomocą znaków bezpieczeństwa, gdzie kształt

i kolor znaku sugerują, że chodzi o zakaz, nakaz, ostrzeżenie, ratunek czy znak pożarniczy:

−

znaki zakazu zabraniają zachowania pracowników, które może narażać na

niebezpieczeństwa, np. palenie w pomieszczeniu akumulatorowni.

−

znaki nakazu zwracają uwagę na potrzebę odpowiedniego zachowania się pracownika,

np. konieczność noszenia wyposażenia ochronnego.

−

znaki ostrzegawcze to znaki bezpieczeństwa, które ostrzegają przed zagrożeniem, np.

przed niebezpiecznym napięciem.

−

znaki informacyjne zawierają symbole, które w sytuacji zagrożenia wskazują drogę

ucieczki albo miejsce, gdzie są środki ratunkowe, np. urządzenia do przemywania oczu.

−

znaki pożarnicze wskazują miejsce, gdzie są urządzenia do zgłaszania albo zwalczania

pożaru, np. przycisk alarmowy albo gaśnica.

Rys. 1.

Rodzaje znaków bezpieczeństwa [6]

Należy pamiętać, że pracodawca zobowiązany jest do zapewnienia bezpieczeństwa oraz

higieny pracy, przeprowadzania odpowiednich szkoleń pracowników, ochrony zdrowia

pracowników, zapobiegania chorobom oraz wypadkom, a kiedy takie nastąpią, zobowiązany

jest do przeprowadzenia właściwego postępowania powypadkowego.

Pracownik ma obowiązek znać przepisy i zasady bezpieczeństwa i higieny pracy oraz

przeciwpożarowe, uczestniczyć we właściwych szkoleniach, poddawać się lekarskim

badaniom profilaktycznym i zawsze powiadamiać przełożonego o zaistniałym wypadku.

Osoba zajmująca się naprawami układów napędowych i jezdnych powinna posiadać:

−

kombinezon roboczy bądź fartuch ochronny,

−

obuwie dostosowane do rodzaju wykonywanej pracy,

−

rękawice ochronne,

−

okulary ochronne oraz ewentualnie nakrycie głowy.

Obsługa układów napędowych i jezdnych dokonywana jest na stanowisku naprawczym,

które jest wyposażone w podnośnik lub kanał naprawczy. Przestrzegając przepisów

bezpieczeństwa i higieny pracy podczas pracy z podnośnikiem, należy przede wszystkim:

Znak zakazu

Znak ostrzegawczy

Znak nakazu

Znak informacyjny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

solidnie i starannie ustawić „łapy” podnośnika pod elementy wzmocnienia naprawianego

pojazdu lub zabezpieczyć pojazd lub maszynę przed przesunięciem klinami w przypadku

naprawy maszyny z użyciem kanału naprawczego,

−

odłączyć przewody zasilające od akumulatora, pamiętając, że pierwszy rozłączamy

przewód „masowy”, tj. minus, a następnie przewód plusowy, używając klucza płaskiego

lub oczkowego,

−

wymontować, jeżeli zachodzi taka potrzeba naprawiany podzespół lub element układu

napędowego lub jezdnego, ponosząc pojazd i kontrolując poprawność ustawienia ramion

podnośnika pod pojazdem lub maszyną,

−

dokonać naprawy podzespołu na stanowisku naprawczym,

−

zamontować naprawione urządzenie w pojeździe,

−

podłączyć przewody akumulatora, zaczynając od „plusa”, następnie „minus”,

−

wykonać ”próbę pracy” urządzenia,

−

usunąć ramiona podnośnika lub zabezpieczenia pod kołami w przypadku użycia kanału

naprawczego.

Należy zwrócić uwagę, aby nikt nie przebywał podczas opuszczania pojazdu pod

podnośnikiem oraz należy przestrzegać zaleceń i instrukcji producenta urządzenia.

Wszelkie odpady i pozostałości po naprawie i obsłudze układów napędowych i jezdnych

powinny być odpowiednio składowane i utylizowane poza terenem zakładu w miejscach do

tego przeznaczonych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie obowiązki spoczywają na pracodawcy w zakresie bezpieczeństwa i higieny pracy?

2. Jakie obowiązki spoczywają na pracobiorcy w zakresie bezpieczeństwa i higieny pracy?

3. Jakie środki ochrony osobistej powinien posiadać pracownik pracujący przy naprawie

i obsłudze układów napędowych i jezdnych?

4. Jak zabezpieczyć się przed wypadkami podczas obsługi układów napędowych pojazdu?

5. Jakie są podstawowe rodzaje znaków bezpieczeństwa?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj klasyfikacji wymagań i zakazów związanych z zagrożeniami występującymi

podczas diagnozowania i napraw układów napędowych i jezdnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz udzielania pierwszej

pomocy,

2) odnotować w notatniku rodzaje zagrożeń występujące podczas diagnozowania i napraw

układów napędowych i jezdnych oraz wymagania i zakazy, które pomagają je

wyeliminować,

3) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wyposażenie stanowiska pracy:

−

tablice poglądowe i ostrzegawcze dotyczące bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej oraz udzielania pierwszej pomocy,

−

instrukcje

dotyczące

udzielania

pierwszej

pomocy

osobom

poszkodowanym

w wypadkach przy pracy,

−

instrukcje stanowiskowe dla urządzeń i narzędzi,

−

instrukcje przeciwpożarowe oraz bezpieczeństwa i higieny pracy,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca zagrożeń występujących podczas diagnozowania

i napraw układów napędowych i jezdnych.

Ćwiczenie 2

Wskaż źródła zagrożeń podczas diagnostyki i naprawy elementów układu napędowego

lub jezdnego maszyny drogowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

zagrożeń występujących podczas diagnozowania i napraw układów napędowych

i jezdnych,

2) odnotować miejsca, w których występują zagrożenia, a następnie dobrać środki

zapobiegające sytuacjom niebezpiecznym,

3) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

tablice poglądowe i ostrzegawcze dotyczące zagrożeń występujących podczas

diagnozowania i napraw układów napędowych i jezdnych,

−

instrukcje stanowiskowe dla urządzeń i narzędzi,

−

instrukcje bezpieczeństwa i higieny pracy i przeciwpożarowe,

−

schemat układu jezdnego lub napędowego badanej maszyny lub urządzenia,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca zagrożeń występujących podczas diagnozowania

i napraw układów napędowych i jezdnych.

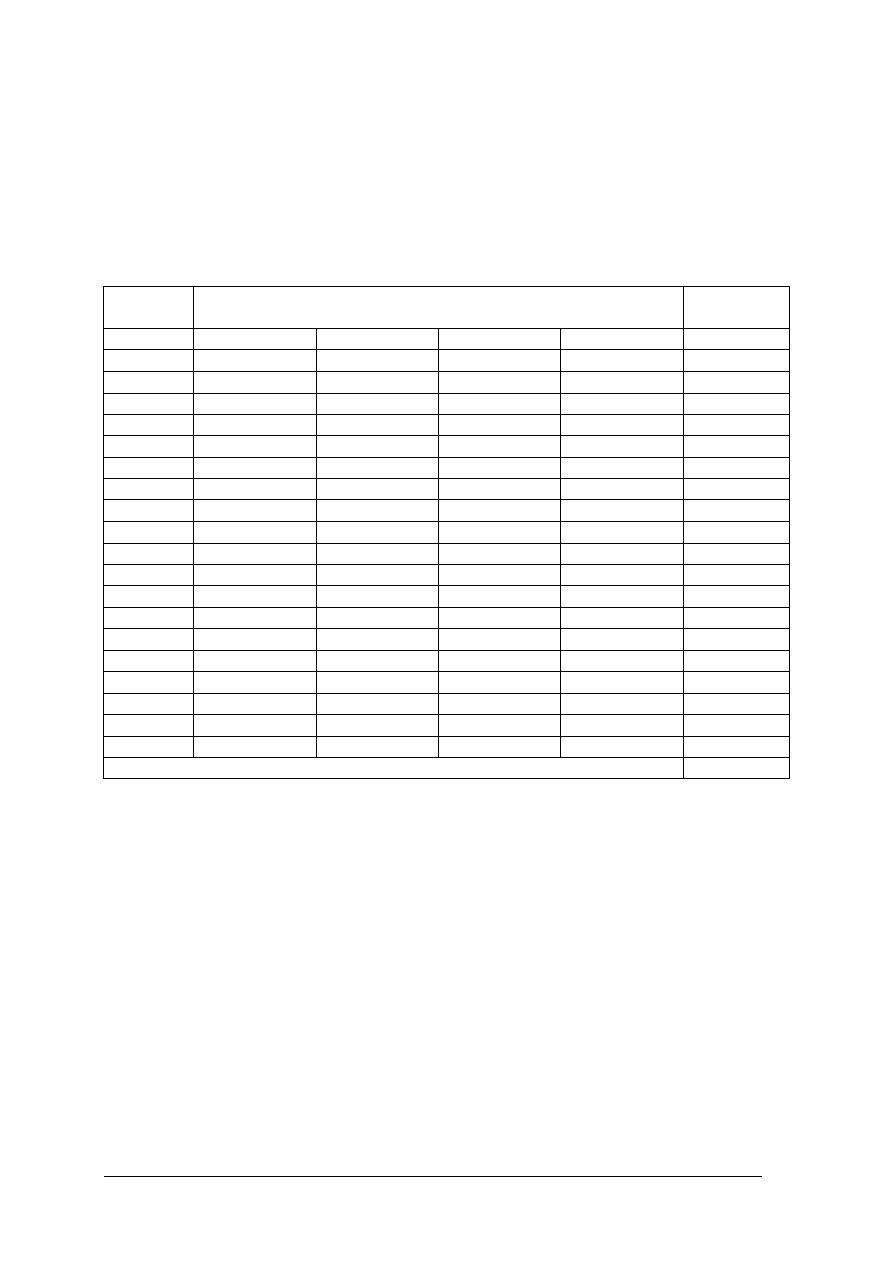

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić obowiązki spoczywające na pracodawcy w zakresie

bezpieczeństwa i higieny pracy i ochrony przeciwpożarowej?

2) wymienić obowiązki spoczywające na pracowniku?

3) określić, jakie środki ochrony osobistej powinien posiadać pracownik

podczas diagnozowania i napraw układów napędowych i jezdnych?

4) wyszczególnić sposoby zabezpieczania się przed wypadkami podczas

diagnozowania i napraw układów napędowych i jezdnych?

5) rozpoznać znaki bezpieczeństwa?

6) opisać zagrożenia występujące podczas diagnostyki lub naprawy maszyn

drogowych?

7) wymienić zagrożenia podczas obsługi i naprawy układów jezdnych

i napędowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Układy napędowe i jezdne maszyn i urządzeń drogowych

4.2.1. Materiał nauczania

W skład układu napędowego maszyny roboczej wchodzą:

–

silnik spalinowy, w 95% zastosowań jest to czterosuwowy silnik tłokowy z zapłonem

samoczynnym (ZS), dużo rzadziej używa się silników z zapłonem iskrowym

(benzynowych), silników dwusuwowych czy silników elektrycznych, dlatego w dalszej

części opracowania oparto się na analizie silnika tego typu,

–

sprzęgło, czyli podzespół umożliwiający w sposób mechaniczny, półautomatyczny

lub automatyczny sterowanie połączeniem silnik – skrzynia biegów lub układem silnik –

zespół przeniesienia napędu, umożliwia zatem ruszanie i zatrzymywanie maszyny oraz

wybieranie odpowiednich przełożeń skrzyni biegów,

–

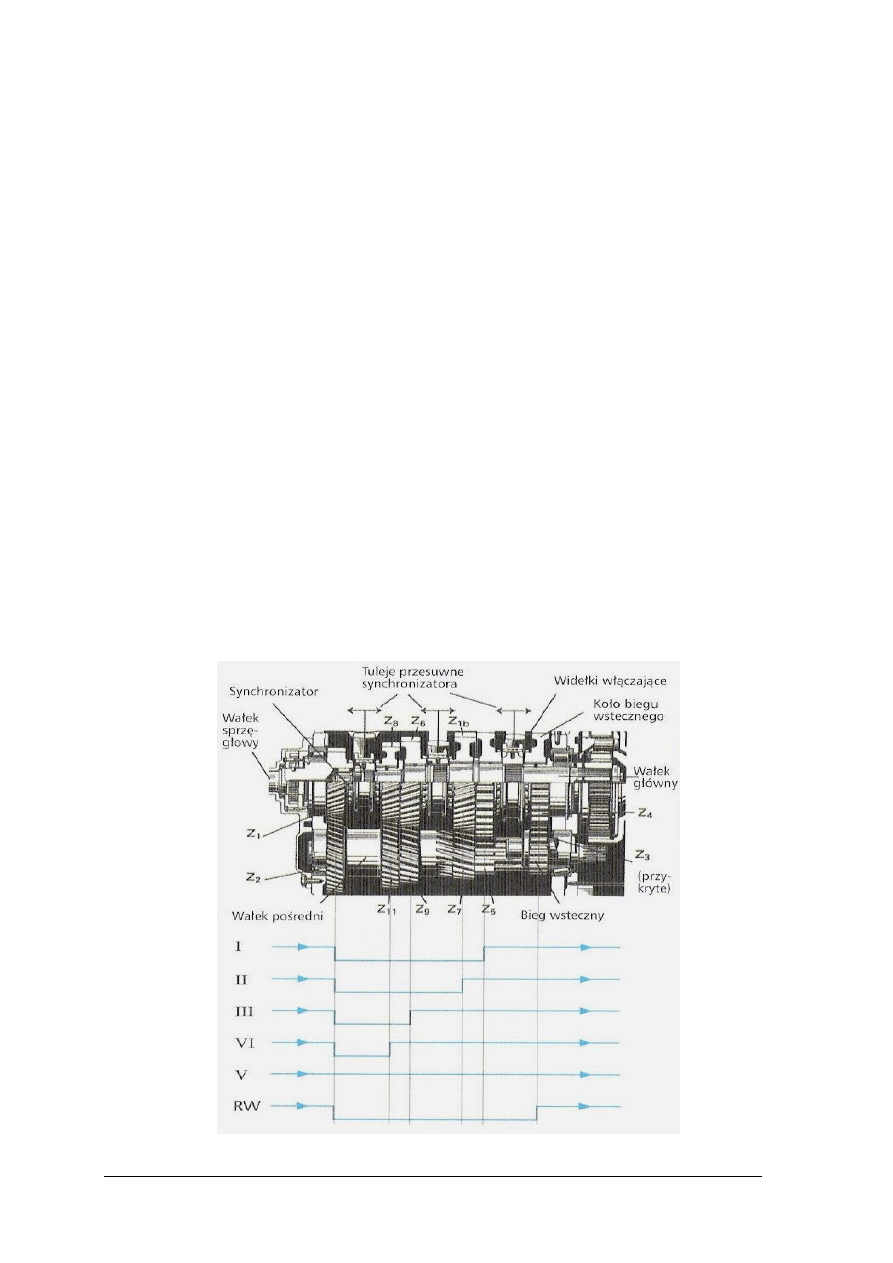

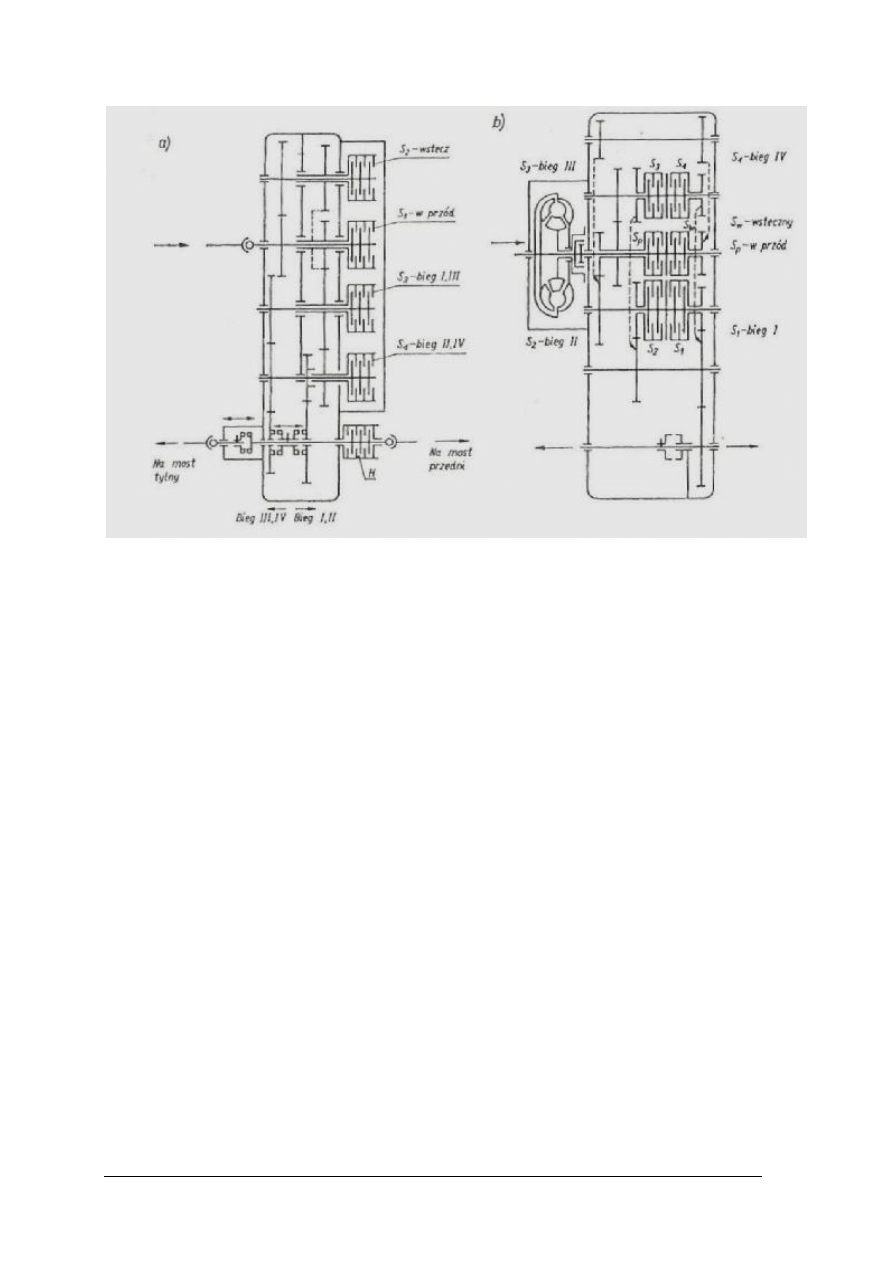

skrzynia biegów, w jej skład wchodzi kilka przekładni zębatych, które odpowiednio

załączone umożliwiają uzyskanie wymaganych przełożeń między wałem korbowym

silnika spalinowego a wałem napędowym maszyny. Skrzynia biegów umożliwia

otrzymywanie różnych wartości momentu obrotowego na wale napędowym, czyli za

pośrednictwem przekładni głównej, mechanizmu różnicowego i półosi napędowych na

kołach jezdnych maszyny bez zmiany momentu obrotowego silnika.

–

wał napędowy, jest to podzespół łączący skrzynię biegów z mostem (mostami)

napędowymi,

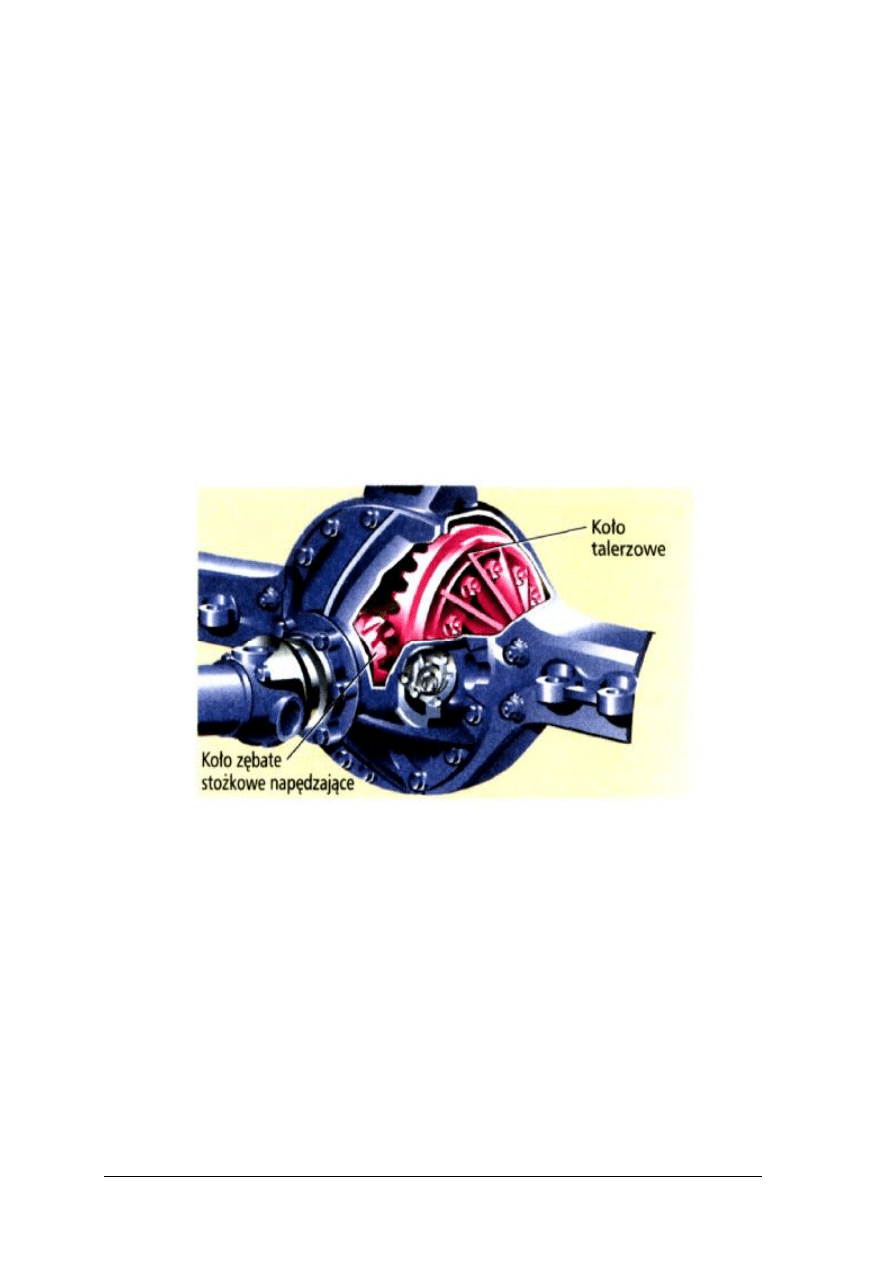

–

most napędowy, najczęściej w jednej obudowie z przekładnią główną hipoidalną oraz

mechanizmem różnicowym,

–

półosie napędowe, przenoszące moment napędowy w moście od mechanizmu

różnicowego na koła jezdne, będące elementem układu nośnego maszyny.

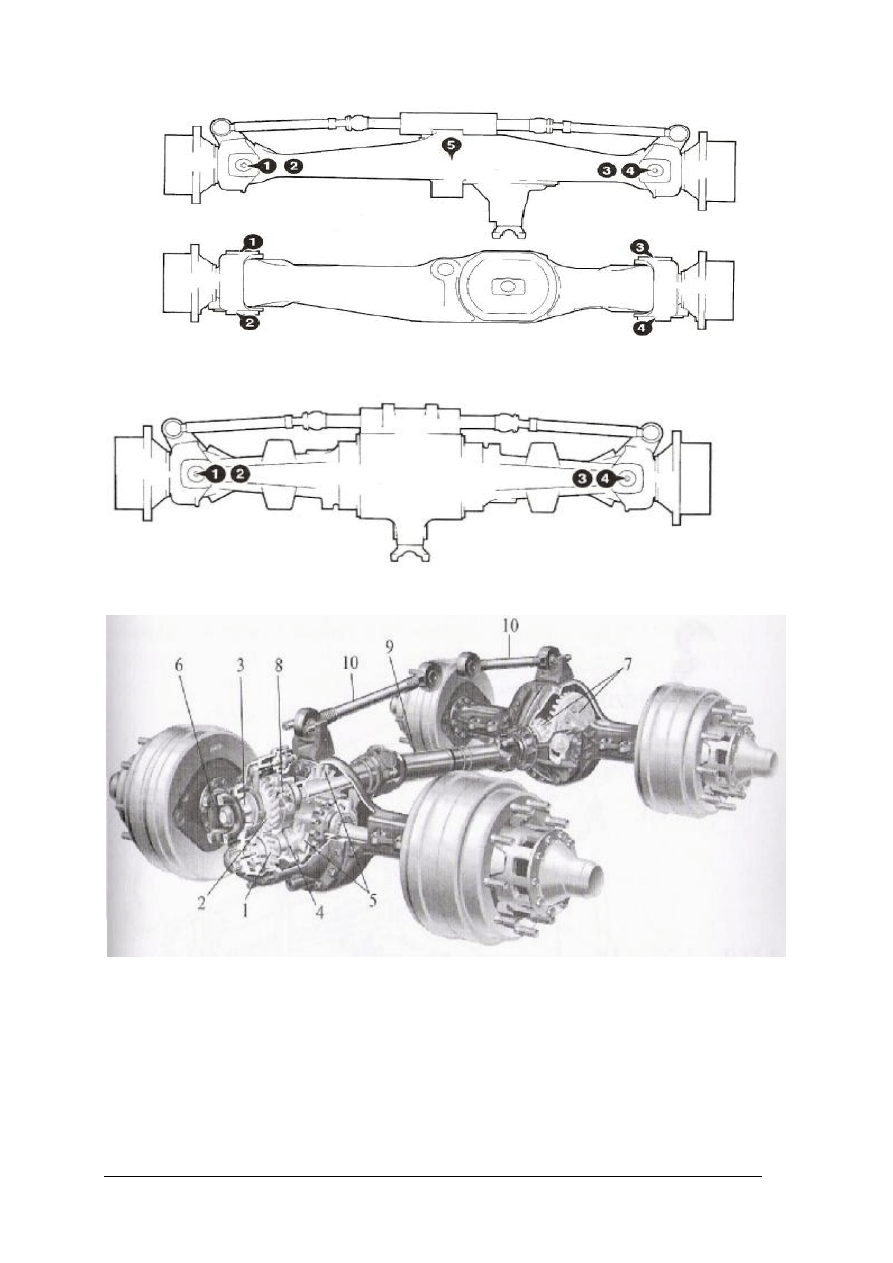

Połączenie osi kół jezdnych i

mostów napędowych z ramą nośną podwozia nazywamy

zawieszeniem. W pojazdach silnikowych rozróżnia się zawieszenia zależne i niezależne.

Zawieszenia zależne mają osie lub mosty napędowe sztywne – powoduje to wzajemne

oddziaływanie kół w czasie jazdy. W konstrukcjach zawieszeń niezależnych osie lub mosty

napędowe mają zabudowane przeguby, co powoduje, że w czasie jazdy po nierównościach

nie mają wzajemnego oddziaływania kół jezdnych.

W maszynach do robót drogowych z podwoziem kołowym stosuje się koła ogumione

z oponami przystosowanymi do pracy przy małej prędkości jazdy. Opony takie powinny

wywierać możliwie mały nacisk jednostkowy na powierzchnie mimo znacznych obciążeń

wynikających z przenoszenia ciężaru maszyny i osprzętu roboczego. Dlatego stosowane

są opony o szerokim przekroju i bieżniku z odpowiednim profilem, natomiast ich budowa nie

odbiega od ogumienia stosowanego powszechnie.

Zalety maszyn budowlanych, w których zastosowano podwozia kołowe:

–

łatwiejsze manewrowanie na utwardzonych nawierzchniach,

–

większa prędkość jazdy,

–

łatwość transportu przy zmianie miejsca pracy,

–

mniejsze koszty wykonania i eksploatacji.

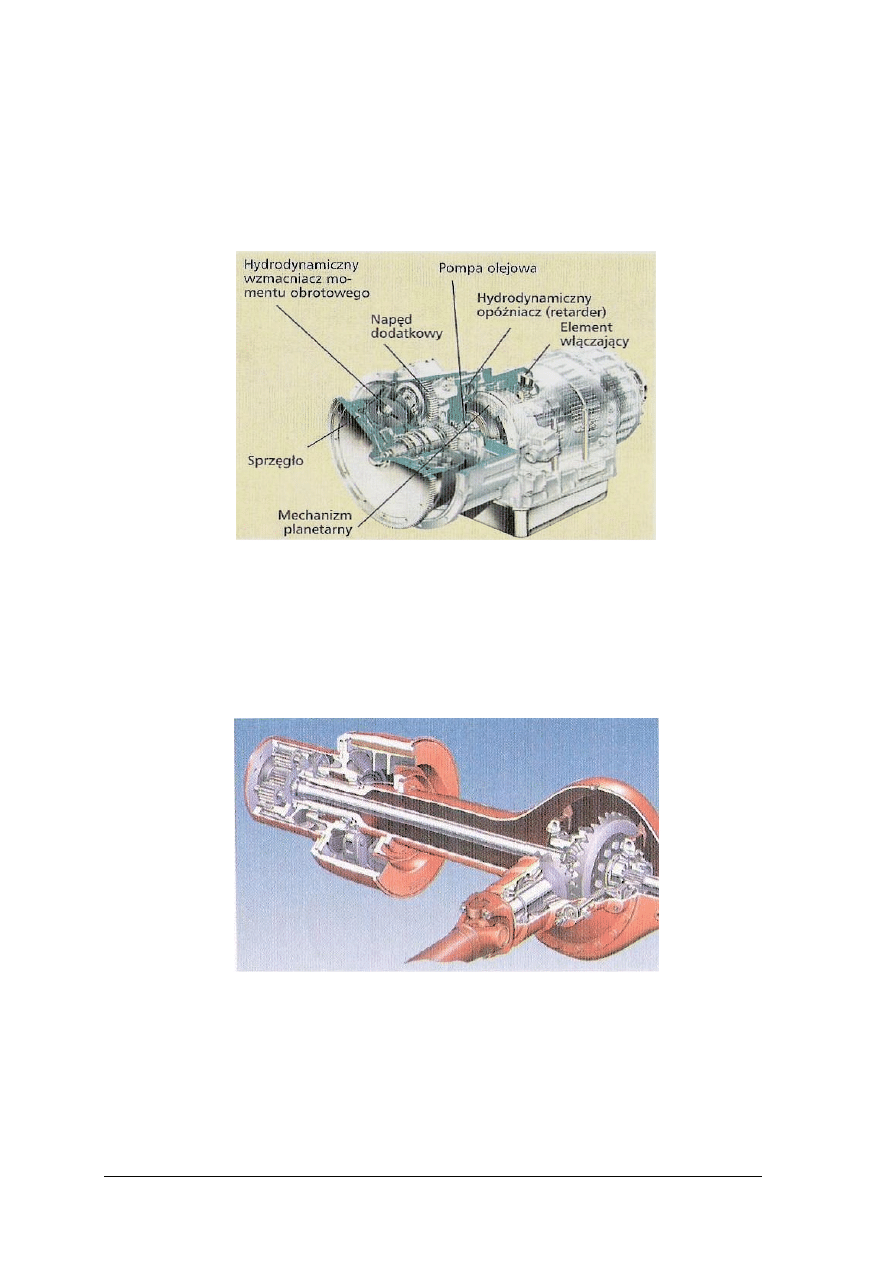

W przypadku zastosowania napędowych układów mechaniczno – hydrokinetycznych

lub hydrostatycznych źródłem mocy jest zestaw silnik spalinowy – zmiennik momentu lub

silnik hydrauliczny

.

Niektóre maszyny drogowe posiadają układy napędowe, gdzie koła

jezdne mają własne silniki hydrauliczne.

Dosyć licznym, równie często występującym w przemyśle drogowo – budowlanym

rozwiązaniem konstrukcji podzespołów nośnych są podwozia gąsienicowe. Charakteryzują

się one dobrymi właściwościami trakcyjnymi, dobrą zwrotnością, małymi naciskami

na podłoże i dobrym sprzężeniem powierzchnią drogi. Wadami takiego rozwiązania są: mała

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

prędkość jazdy, krótkie drogi przejazdów, konieczność częstego smarowania układu jezdnego

oraz częste wymiany zużywających się elementów.

Układ gąsienicowy stanowi zespół: gąsienic, kół napędowych i prowadzących, rolek

nośnych i podporowych oraz mechanizmów regulacji naciągu gąsienic. Właściwe zazębianie

się gąsienicy z kołem napędzającym oraz jej przetaczanie po kole prowadzącym wymaga

wstępnego naciągu gąsienicy. Naciąg ten realizowany jest przez śrubę rzymską lub siłownik

hydrauliczny z zasilaniem niezależnym.

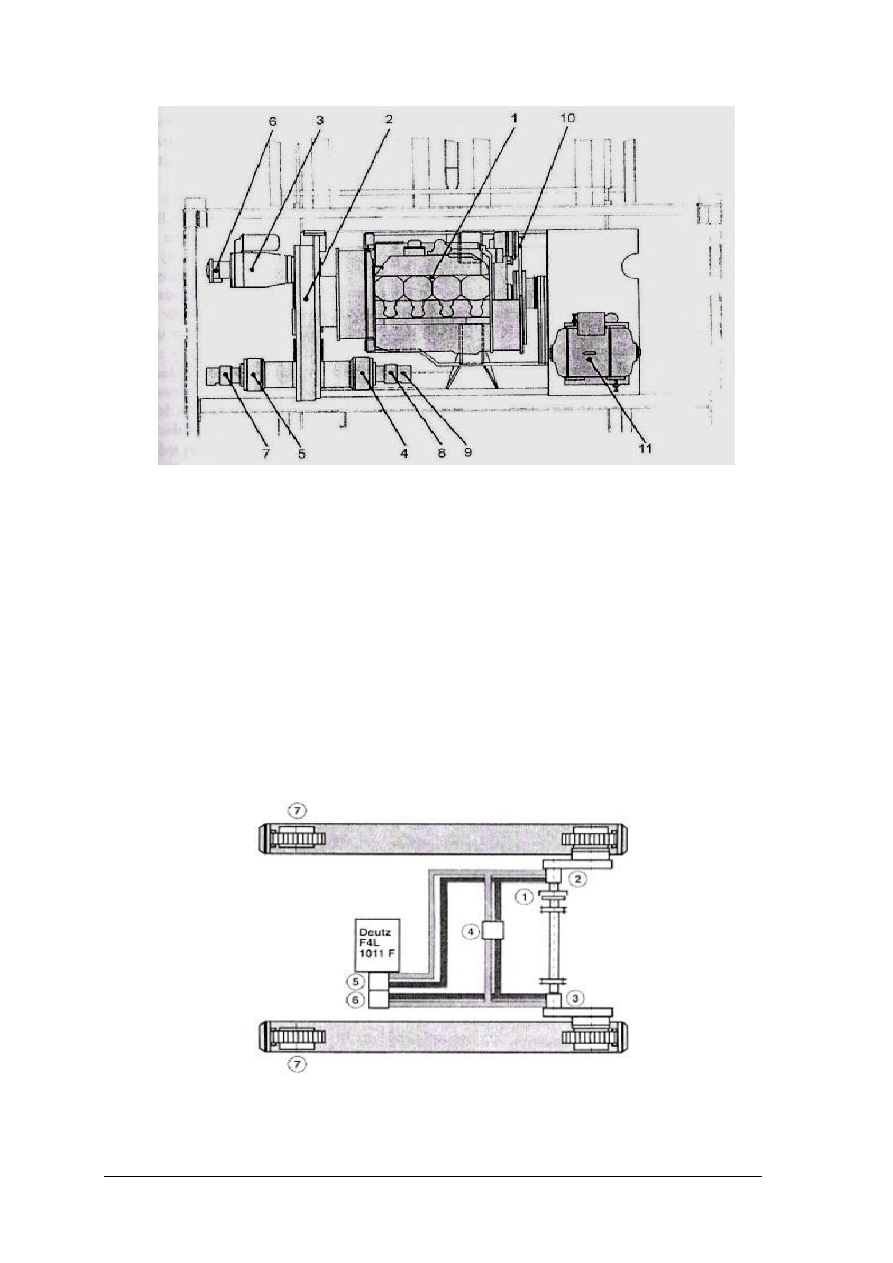

Typowymi zespołami konstrukcyjnymi rozściełacza (rys. 2), maszyny do rozkładania

mieszanek bitumicznych, są:

–

rama główna 1,

–

zespół napędu 2,

–

stół roboczy 3,

–

układ podawania mieszanki 4,

–

zasobnik mieszanki 5,

–

układ jezdny 6,

–

układ skrętu 7,

–

układ automatycznej niwelacji 8,

–

kabina ze stanowiskami operatora 9,

–

instalacja hydrauliczna 10,

–

instalacja elektryczna 11,

–

instalacja grzewcza stołu roboczego 12,

–

instalacja pneumatyczna 13,

–

układ sterowania.

Rys. 2.

Zespoły konstrukcyjne rozściełacza [4, s. 134]

Rozściełacz jako maszyna w pełni hydrauliczna posiada układy sterowania i wykonawcze

zasilane silnikami i siłownikami hydraulicznymi. Tworzą one hydrostatyczny układ napędu.

Silnik spalinowy, czterosuwowy, z zapłonem samoczynnym napędza pompy, które tłoczą

olej pod odpowiednio wysokim ciśnieniem na poszczególne układy maszyny. Moment

obrotowy, odbierany z koła zamachowego silnika wysokoprężnego, jest przenoszony przez

stałe sprzęgło elastyczne na wałek wejściowy przekładni napędu pomp hydraulicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 3.

Zespół napędu: 1 – silnik spalinowy, 2 – przekłądnia napędu pomp hydraulicznych,

3 – pompa napędu jazdy, 4,5 – pompy napędu przenośników wzdłużnych, 6 – pompa

napędu płyty wibracyjnej, 7,8 – pompy napędu przenośników poprzecznych, 9 – pompa

siłowników roboczych, 10 – pompa napędu belki zagęszczającej, 11 – generator prądu

[4, s.145]

Układ jazdy rozściełacza z napędem hydrostatycznym (rys. 3) umożliwia poruszanie się

maszyny do przodu i do tyłu z odpowiednią prędkością roboczą. Podwozie ze stalowymi

gąsienicami zapewnia:

–

stabilność maszyny,

–

mały nacisk jednostkowy na podłoże,

–

wysokie parametry jazdy,

–

niewielkie wymagania w zakresie konserwacji.

Gąsienice posiadają napęd hydrostatyczny (rys. 4) od silnika hydraulicznego o zmiennej

chłonności, oddzielnego dla każdej ze stron i sprzęgniętego z przekładnią redukcyjną typu

planetarnego oraz z mechanizmem napędowym gąsienicy. Silniki hydrauliczne napędzane są

od pomp o zmiennej wydajności.

Rys. 4.

Hydrostatyczny napęd gąsienic rozściełacza: 1 – sprzęgło elektromagnetyczne boczne, 2 – silnik

hydrauliczny jazdy, prawy, 3 – silnik hydrauliczny jazdy, lewy, 4 – rozdzielacz jazdy, 5 – pompa

hydrauliczna napędu silnika jazdy prawego, 6 – pompa hydrauliczna napędu silnika jazdy lewego, 7 –

pas gąsienic [4, s. 146]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Podwozie kołowe rozściełacza innego typu (rys. 5) składa się z wahliwego zawieszenia

przedniej osi tandemowej układu kół kierowanych oraz sztywno zamocowanej osi tylnej.

Kołowy układ jezdny rozściełacza posiada napęd hydrostatyczny.

Rys. 5.

Schemat układu napędu jazdy rozściełacza kołowego [4, s. 138]

Silnik hydrauliczny o zmiennej chłonności zamocowany jest kołnierzowo do skrzyni

przekładniowej z biegami roboczymi i transportowymi.

Na jej wyjściu znajduje się wał

napędowy z przegubami Cardane’a, który przekazuje moment obrotowy na wałek atakujący

mostu napędowego. Most napędowy z blokadą mechanizmu różnicowego rozdziela napęd na

prawe i lewe koło napędowe.

Rys. 6.

Przekładnia łańcuchowa napędu kół jezdnych rozściełacza [4, s. 139]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Na piastach mostu znajdują się koła łańcuchowe, z których napęd za pomocą łańcuchów

przekazywany jest na koła łańcuchowe zamontowane na przekładniach planetarnych (rys.6).

Układ jezdny posiada trzy rodzaje hamulców. Hamulec zasadniczy jest hydrauliczny

i działa przez przesterowanie „na zero” wydatku pompy. Do regulacji wydatku pompy służy

silnik elektryczny, a hamowanie zasadnicze polega na zmniejszeniu prędkości jazdy

rozściełacza aż do jego zatrzymania. Hamulcami pomocniczymi są hamulce bębnowe

znajdujące się w obudowach przekładni planetarnych, sterowane pedałem i wspomagane

pneumatycznie lub hydraulicznie. Trzecim rodzajem hamulca jest hamulec postojowy

uruchamiany ręcznie za pomocą dźwigni i działający na szczęki bębnach hamulcowych

obwodach przekładni planetarnych (rys.7).

Rys. 7.

Układ napędu jazdy rozściełacza kołowego: 1 – silnik spalinowy, 2 – napęd

hydrostatyczny kół tylnych z elektroniczną kontrolą momentu obrotowego, 3 – napęd

kół przednich z kontrolą momentu obrotowego i niezależnym zawieszeniem,

4 – ciśnieniowy czujnik momentu obrotowego, 5 – hydrauliczna poziomica stabilizacji

zawieszenia, 6 – prądnica instalacji grzewczej [4, s. 141]

Układ kół kierowanych pozwala na wykonanie przez rozściełacz skrętów w prawo

w lewo w czasie jazdy, stanowi jego przednie wahliwe zawieszenie oraz przenosi obciążenia

od ciężaru własnego i masy bitumicznej. Rozściełaczem kieruje się przy pomocy kierownicy.

Siły kierowania są niewielkie ze względu na zastosowanie hydrostatycznego wspomagania

układu skrętu.

Rys. 8.

Układ kół kierowanych [4, s. 142]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Układ kół kierowanych (rys.8) składa się z kół jezdnych (1), wahaczy (2), osi (3),

drążków kierowniczych podłużnych (4), i poprzecznych (5). Oś zamocowana jest kołkami do

ramy rozściełacza, a na obydwóch jej końcach umieszczone są obrotowo na łożyskach

ślizgowych dwa wahacze, mogące obracać się o niewielki kąt ograniczony zderzakami (7)

w płaszczyźnie pionowej. Pozwala to na zmniejszenie wpływu nierówności podłoża, po

którym porusza się rozściełacz na równość układanej nawierzchni. Na wahaczach

zamocowano obrotowo zwrotnice kół przednich (8) i tylnych (9),na których zamontowane są

koła kierowane (1).Poprzez przeguby kulowe (10) zwrotnice kół połączono między sobą

drążkami kierowniczymi podłużnymi (4) i poprzecznymi (5). Skręcanie kołami spowodowane

jest działaniem silników hydraulicznych (6).

Walce drogowe samojezdne napędza silnik spalinowy z zapłonem samoczynnym. Napęd

walca powinien zapewnić płynny rozruch i minimalizację czasu zmiany prędkości jazdy

i czasu nawrotów. Potrzebne jest to przy zagęszczaniu drogowych mieszanek

nawierzchniowych w stanie gorącym. Dla prawidłowej pracy walca drogowego równie ważne

jest przyjęcie określonej prędkości jazdy. Przykładowe rozwiązania konstrukcyjne układów

napędowych walców przedstawiono na rysunkach 9–12.

Układy mechaniczne

Rys. 10. Schemat kinematyczny dwuosiowego walca dwuwałowego z napędem

mechanicznym: 1 – silnik, 2 – sprzęgło, 3 – skrzynia przekładniowa, 4 – hamulec

mechanizmu nawrotu, 5 – zwolnica, 6 – wał napędowy, 7 – hamulec [4, s.251]

Rys. 9

Schemat kinematyczny walca trójwałowego dwuosiowego z napędem mechanicznym:

1 – silnik, 2 – sprzęgło, 3 – przekładnia, 4 – przekładnia główna, 5 – zwolnica, 6 – wał

napędowy, 7 – sprzęgło, 8 – układ kierowniczy [4, s.251]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Układ hydrokinetyczny

Rys.11. Schemat kinematyczny walca ze zmiennikiem momentu [4, s. 252]

Układ hydrostatyczny

Rys. 12. Walec z hydrostatycznym układem napędu: 1 – silnik hydrauliczny, 2 – przewody,

3 – silnik spalinowy, 4 – pompa, 5 – zbiornik, 6rozdzielacz tylnegowalca,7 – zwolnica,

8 – przekładnia, 9 – rozdzielaczprzedniego walca [4, s. 253]

Układ kierowniczy walca

W zależności od ciężaru walca stosuje się różne rozwiązania konstrukcyjne układów

kierowniczych (rys.13).

Rys. 13. Układy sterowania walców [4, s. 255]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Skręt wału przedniego realizowany jest za pośrednictwem układów wspomagających

wobec odczuwalnych oporów związanych z ruchem tego elementu. W rozwiązaniach

obecnych układów kierowniczych stosuje się hydrostatyczne układy wspomagające połączone

bezpośrednio z kołem kierownicy. Rozstaw wałów, układ kierowniczy, kąt skrętu wału

kierowanego oraz konstrukcja wału napędowego mają bezpośredni wpływ na manewrowość

walca. Cechą charakterystyczną manewrowości walca jest uzyskiwany promień skrętu, im

mniej miedzy sobą różnią się promienie skrętu wałów walca, tym większa jest równomierność

zagęszczenia podłoża.

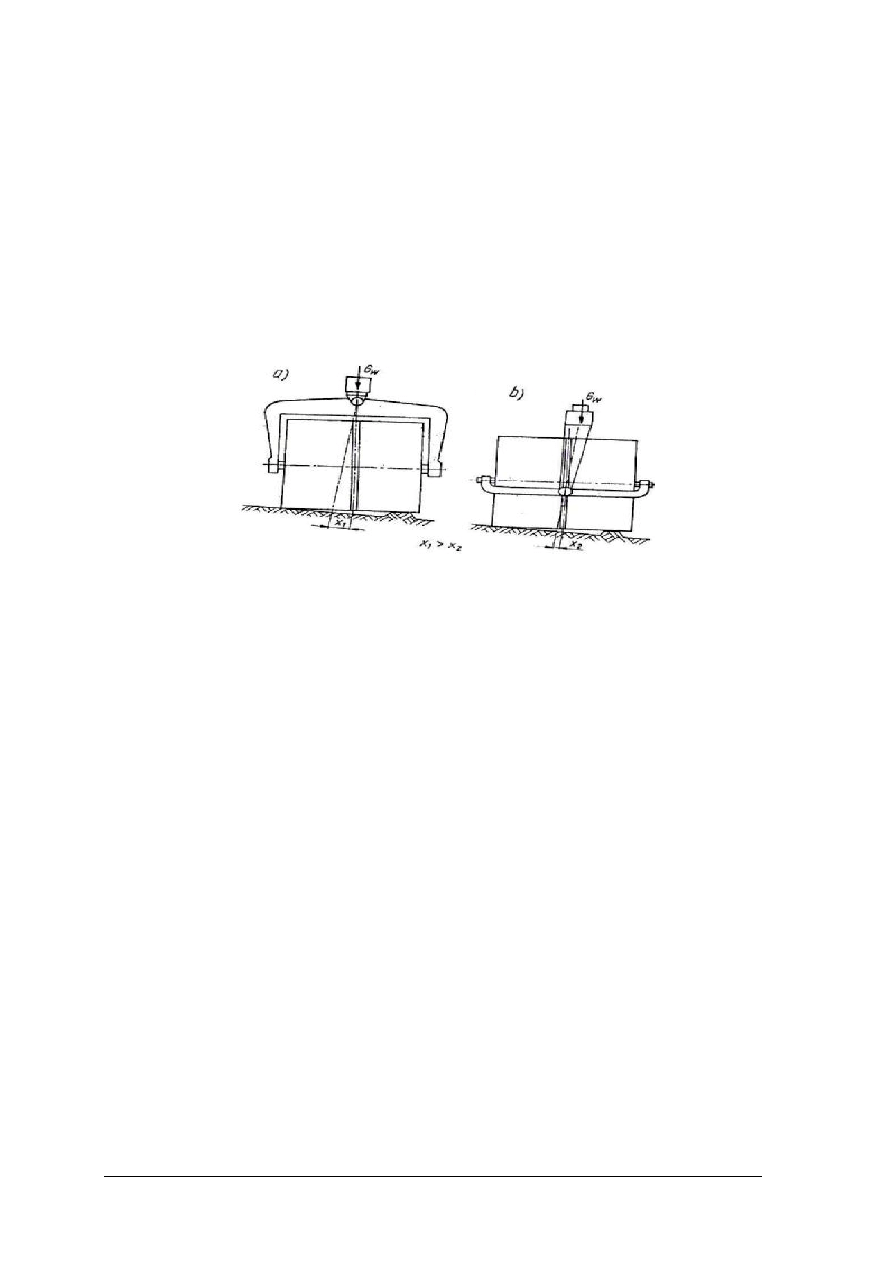

Zawieszenie przedniego wału walca drogowego.

Sposób, w jaki zawieszony jest wał przedni odgrywa istotną rolę na pracę walca przy

wałowaniu wypukłości powierzchni oraz na obciążeniu układu kierowniczego (rys. 14).

Stosuje się dwa rodzaje zawieszenia wału: zawieszenie górne zawieszenie dolne.

Rys. 14. Sposoby zawieszania wałów kierowanych: a) zawieszenie górne, b) zawieszenie dolne. [4, s.260]

Najczęściej stosuje się rozwiązania górnego zawieszenia wału ze względu na prostotę

konstrukcji natomiast rozwiązanie z zawieszeniem dolnym charakteryzuje większa

skuteczność.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz konstrukcje układów jezdnych maszyn drogowych?

2. Jakiego typu układy napędowe występują w konstrukcjach maszyn drogowych?

3. Jak jest zbudowany układ napędowy rozściełacza?

4. Jakie wady i zalety mają konstrukcje układów jezdnych?

5. Jakie zadania spełnia układ kierowniczy maszyn drogowych?

6. Jakie znasz rodzaje mechanizmów układów kierowniczych walców drogowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wskaż na modelach/przekrojach/planszach poglądowych elementy układu napędowego.

Określ zadania, jakie spełniają te elementy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

elementów układów napędowych,

2) przeanalizować instrukcje, poznać przyrządy i wyposażenie stanowiska,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

3) wskazać na modelach/przekrojach/planszach elementy układu napędowego maszyn

drogowych,

4) określić zadanie każdego z rozpoznanych elementów.

Wyposażenie stanowiska pracy:

−

tablice poglądowe elementów układów napędowych,

−

plansze układów napędowych,,

−

przekroje/modele elementów układów napędowych,

−

instrukcje stanowiskowe dla urządzeń i przyrządów,

−

literatura z rozdziału 6 dotycząca układów napędowych i jezdnych maszyn drogowych.

Ćwiczenie 2

Na podstawie filmu, plansz, tablic poglądowych oraz modeli wypisz zalety i wady

układów jezdnych maszyn drogowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

elementów układów jezdnych,

2) obejrzeć film instruktażowy lub prezentację multimedialną pt: „Układy jezdne maszyn

drogowych”,

3) wskazać na modelach, przekrojach lub planszach elementy układu jezdnego,

4) odnotować w notatniku wady i zalety kołowego i gąsienicowego układu jezdnego,

5) zaprezentować przebieg ćwiczenia.

Wyposażenie stanowiska pracy:

−

tablice poglądowe, plansze, przekroje lub modele,

−

filmy instruktażowe,

−

instrukcje stanowiskowe dla urządzeń i przyrządów,

−

instrukcje bezpieczeństwa i higieny pracy i przeciwpożarowe,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca układów napędowych i jezdnych maszyn drogowych.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozpoznać części składowe układu jezdnego?

2)

wymienić wady i zalety układów jezdnych maszyn drogowych?

3)

rozróżnić rodzaje układów jezdnych maszyn drogowych?

4)

rozpoznać sposoby uruchamiania hamulców?

5)

wymienić zadania poszczególnych układów hamulcowych?

6)

wymienić elementy układu kierowania kołami?

7)

wymienić elementy układu napędowego typowej maszyny drogowej?

8)

rozróżnić sposoby zawieszania wałów kierowanych?

9)

określić

różnice

pomiędzy

napędem

hydrokinetycznym

a hydrostatycznym?

10) wymienić główne zespoły konstrukcyjne rozściełacza?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Diagnostyka i naprawa silników spalinowych

4.3.1. Materiał nauczania

Do napędu maszyn i urządzeń drogowych stosuje się tłokowe silniki spalinowe

z zapłonem samoczynnym. Silnik jest maszyną, w której następuje zamiana energii

chemicznej, zawartej w odpowiednio przygotowanej mieszaninie paliwowo-powietrznej,

a następnie na zapaleniu jej, na energię mechaniczną, która następnie służy do napędu innych

urządzeń. Proces spalania przebiega w zamkniętej komorze spalania silnika. Wysoka

temperatura gazów spalinowych powoduje wzrost ich ciśnienia w komorze spalania. Ciśnienie

to powoduje nacisk na denko tłoka, a zatem jego ruch w kierunku wału korbowego.

Mechanizm tłokowo – korbowy silnika przetwarza energię spalanych gazów na pracę

mechaniczną w postaci momentu obrotowego na wale korbowym silnika. Moment ten jest

przekazywany z silnika przez układ przeniesienia napędu na koła pojazdu lub maszyny

roboczej.

Aby mógł nastąpić całkowity cykl przemiany energii chemicznej w pracę mechaniczną,

należy:

–

dostarczyć do silnika paliwo i powietrze w odpowiedniej proporcji,

–

zapewnić właściwe wymieszanie obu składników,

–

zapewnić sprężenie mieszanki do właściwego ciśnienia,

–

spowodować zapalenie tej mieszanki,

–

przetworzyć uzyskane w wyniku spalania ciśnienie gazów spalinowych na pracę

mechaniczną.

Klasyfikacja silników spalinowych

Jednym z zasadniczych kryteriów klasyfikacji silników spalinowych jest sposób zapłonu

mieszanki. Na podstawie tego kryterium silniki spalinowe można podzielić na silniki

o zapłonie iskrowym oraz silniki o zapłonie samoczynnym.

W silniku o zapłonie iskrowym – ZI, cylinder jest napełniany mieszanką

paliwowo-powietrzną, która jest sprężana przez tłok, a następnie zapalana iskrą elektryczną,

wzbudzaną między elektrodami świecy zapłonowej umieszczonej w komorze spalania.

W silniku o zapłonie samoczynnym – ZS cylinder jest napełniany czystym powietrzem.

Powietrze to zostaje sprężone przez tłok, lecz znacznie silniej niż w silniku

o zapłonie iskrowym. Do zawartego w komorze spalania silnie rozgrzanego powietrza

(w wyniku sprężania) zostaje wtryśnięte paliwo. Pod wpływem wysokiej temperatury paliwo

ulega samozapaleniu.

Innym kryterium podziału silników spalinowych jest liczba wykonywanych przez tłok

suwów w pojedynczym cyklu pracy. Według tego podziału, silniki spalinowe dzielimy na

czterosuwowe i dwusuwowe. W silniku czterosuwowym cykl pracy (obejmujący napełnienie

cylindra

mieszanką,

wstępne

jej

sprężenie,

spalenie

oraz

usunięcie

spalin

z cylindra) zamyka się w czterech suwach tłoka, czyli wymaga czterokrotnego przebycia

przez tłok drogi między jego górnym i dolnym położeniem. W silniku dwusuwowym cykl

pracy zamyka się w dwóch suwach tłoka.

W skład konwencjonalnego, tłokowego silnika spalinowego wchodzą następujące

zespoły:

−

kadłub (blok), stanowiący szkielet łączący w całość mechanizmy i części silnika.

W kadłubie są umieszczone cylindry silnika oraz są osadzone wał korbowy, elementy

mechanizmu rozrządu, itd.,

−

głowica, przykrywająca kadłub z cylindrami, w której znajdują się przewody dolotowe

i wylotowe oraz związane z zaworami elementy mechanizmu rozrządu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

−

mechanizm tłokowo-korbowy, którego zadaniem jest zamiana postępowego ruchu tłoka

na ruch obrotowy wału korbowego,

−

mechanizm rozrządu, który steruje pracą zaworów dolotowych i wylotowych,

−

układ smarowania, którego zadaniem jest dostarczanie oleju do wszystkich punktów

silnika wymagających smarowania,

−

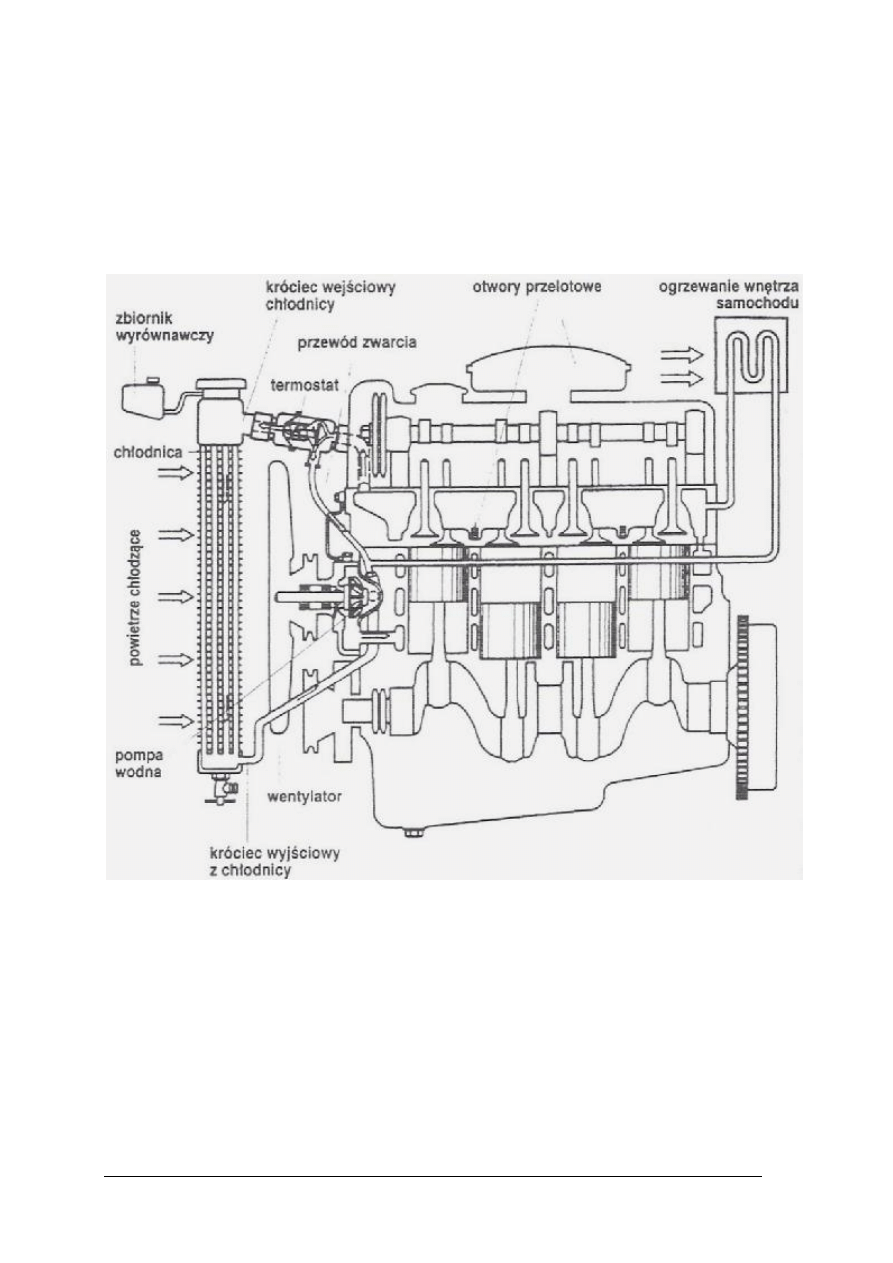

układ chłodzenia, którego zadaniem jest odprowadzanie z cylindrów silnika nadmiernej

ilości ciepła wydzielanego podczas spalania,

−

układ zasilania, którego zadaniem jest dostarczanie do cylindrów paliwa i powietrza

w odpowiednich proporcjach,

−

układ wylotowy, którego zadaniem jest odprowadzanie z silnika gazów spalinowych

usuwanych z cylindrów.

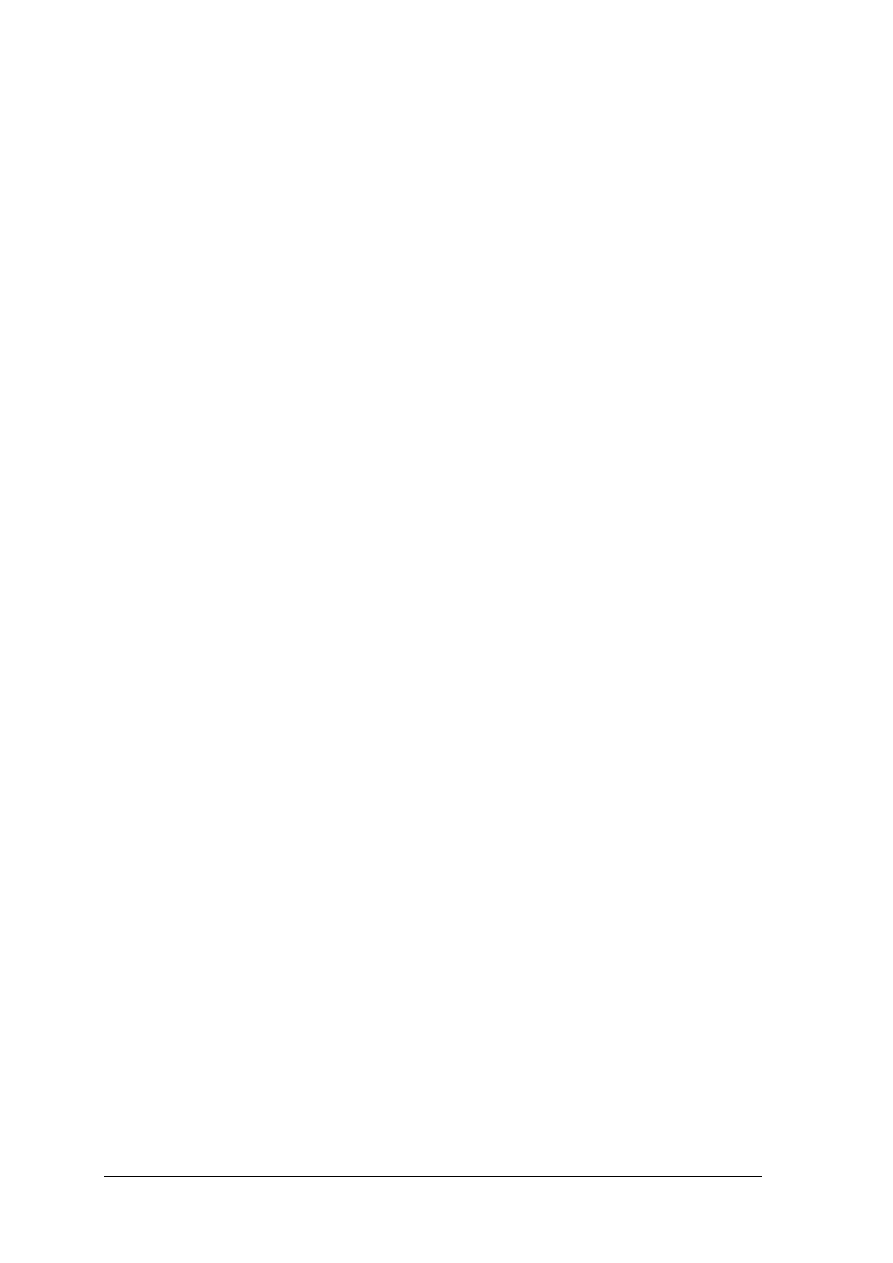

Zasadę pracy silnika czterosuwowego przedstawia rys.15

.

Skrajne położenia tłoka

przyjęto nazywać górnym i dolnym martwym położeniem (GMP i DMP), przy czym GMP

odpowiada położeniu najbardziej odległemu od wału korbowego. Przesunięcie tłoka od GMP

do DMP nazywamy suwem tłoka, natomiast długość suwu nazywamy skokiem tłoka (S).

Prawie równocześnie z otwarciem zaworu ssania, następuje ruch tłoka z górnego,

martwego położenia GMP do dolnego, martwego położenia DMP. Ruch ten powoduje

powstanie podciśnienia, które zasysa mieszankę paliwowo – powietrzną w silniku z zapłonem

iskrowym (ZI) lub czyste powietrze w silniku z zapłonem samoczynnym (ZS). Proces

napełniania trwa aż do osiągnięcia przez tłok DMP i nazywany jest suwem ssania. W tym

czasie wał korbowy silnika wykonuje pół obrotu (rys. 15 a).

Rys. 15.

Schemat i zasada pracy tłokowego silnika spalinowego. [5, s.88]

W momencie, gdy tłok osiąga DMP zamyka się zawór dolotowy (ssący). Następuje ruch

powrotny tłoka do położenia górnego GMP, przy czym zamknięte są zawory ssący

i wydechowy. W suwie tym, nazywanym suwem sprężania, następuje sprężenie mieszanki

paliwowo-powietrznej w silniku ZI lub sprężenie powietrza w silniku ZS, natomiast wał

korbowy wykonuje następne pół obrotu (rys. 15 b).

Moment wcześniej, zanim tłok osiągnie GMP, w silniku ZI na elektrodach świecy

następuje przeskok iskry elektrycznej, powodując zapalenie sprężonej mieszanki. W silniku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

z zapłonem samoczynnym, również chwilę przed osiągnięciem przez tłok GMP, następuje

wtrysk paliwa (oleju napędowego) poprzez wtryskiwacz umieszczony zamiast świecy

zapłonowej. Paliwo zapala się pod wpływem sprężonego, gorącego powietrza. Proces

spalania powoduje, że gwałtownie wzrasta ciśnienie gazów spalinowych i wywiera nacisk

na tłok, wykonujący suw pracy, napędzając tym samym wał korbowy silnika spalinowego

(rys.15 c).

Niemal równocześnie z dotarciem tłoka w DMP otwiera się zawór wylotowy

(wydechowy) i tłok zaczyna się poruszać do GMP, usuwając spaliny z cylindra. Etap ten nosi

nazwę suwu wydechu. Przed dojściem tłoka do GMP otwiera się zawór dolotowy (rys. 15 d),

następuje tzw. płukanie cylindra. Po zakończeniu suwu wydechu, zamyka się zawór

wydechowy, a tłok zaczyna poruszać się w kierunku DMP, wykonując ponowny suw ssania

i rozpoczyna następny czterosuwowy cykl pracy. W czasie całego cyklu pracy wał korbowy

silnika wykonuje dwa obroty.

Diagnostyka silnika z zapłonem samoczynnym

Stan techniczny silnika, bez jego demontażu, ocenia się na podstawie danych

eksploatacyjnych oraz wyników pomiaru parametrów silnika, to znaczy:

−

zużycia paliwa i oleju,

−

ciśnienia sprężania w cylindrach.

Zwiększone zużycie paliwa lub oleju może pochodzić od uszkodzeń tzw. końcówek

wtryskiwaczy, niedostatecznego uszczelnienia połączenia pierścienie – gładź cylindra.

Pomiar ciśnienia wykonuje się w celu sprawdzenia stopnia zużycia elementów silnika,

które mają wpływ na szczelność cylindra. Aby przeprowadzić pomiar ciśnienia sprężania

należy:

−

w razie potrzeby wyregulować luzy zaworów i nagrzać silnik do „normalnej”

temperatury pracy,

−

wykręcić wtryskiwacze (silnik ZS) lub świece zapłonowe (silnik ZI),

−

otworzyć całkowicie przepustnicę, aby lepiej napełniać cylindry,

−

przygotować przyrząd do pomiaru, tzn. odpowietrzyć zawór pomiarowy, założyć

diagram, na którym przyrząd zaznaczy badaną wartość ciśnienia,

−

końcówkę pomiarową wkręcić w otwór wtryskiwacza lub świecy,

−

rozrusznikiem napędzać silnik tak długo, aż wskazówka manometru zatrzyma się,

−

po wyłączeniu rozrusznika odczytać wynik pomiaru,

−

odpowietrzyć zawór przez wciśnięcie iglicy i ewentualnie przesunąć diagram,

−

czynności powtórzyć dla każdego cylindra oraz wykonać ponowny pomiar cylindrów,

których wyniki odbiegają od wymaganych, podawanych przez producenta.

Różnice ciśnień sprężania nie powinny być większe niż 10% najwyższego odczytu.

Wartości wyższe mogą świadczyć o dużych zużyciach tłoka, cylindra, pierścieni tłokowych

i zaworów. Aby określić zakres naprawy silnika ZI przeprowadza się tzw. ”próbę olejową”.

Do cylindrów, w których stwierdzono zbyt niskie ciśnienie sprężania aplikuje się kilka

mililitrów oleju silnikowego. Po zasłonięciu otworu po świecy należy wykonać kilka obrotów

wałem korbowym – czynność ta pozwala rozprowadzić olej po gładzi cylindra. Następnie

mierzy się powtórnie ciśnienie sprężania. Po wykonanym badaniu można wnioskować o:

−

nieszczelności zaworów i ich gniazd, gdy wartości ciśnień są identyczne w obu

pomiarach,

−

nieszczelności pierścieni tłokowych, tłoków i cylindrów, jeśli wartości ciśnień

w drugim pomiarze wzrosły,

−

nieszczelności zaworów i pierścieni lub uszkodzeniu uszczelki pod głowicą wówczas,

gdy nastąpił nieznaczny wzrost ciśnienia sprężania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaką funkcję pełni silnik spalinowy w układzie napędowym maszyny drogowej?

2. Jaką energię pobiera silnik spalinowy i w jaką ją przetwarza?

3. Jakie podzespoły występują w silniku?

4. Jak pracuje silnik z zapłonem samoczynnym?

5. Co to jest suw pracy?

6. Jak diagnozuje się szczelność komory spalania silnika?

7. Jak przebiega próba olejowa?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wskaż na modelu/przekroju części składowe silnika spalinowego z zapłonem

samoczynnym. Wynotuj je, następnie opisz ich funkcje.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

elementów silników spalinowych,

2) wskazać na modelu/przekroju części składowe silnika spalinowego z zapłonem

samoczynnym,

3) odnotować w notatniku części składowe silnika z zapłonem samoczynnym,

4) opisać funkcje każdego z podzespołów,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przekroje/modele silnika spalinowego z zapłonem samoczynnym,

−

instrukcje stanowiskowe dla urządzeń i przyrządów,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 7 dotycząca silników spalinowych maszyn drogowych.

Ćwiczenie 2

Wykonaj pomiar ciśnienia sprężania dowolnego silnika spalinowego czterosuwowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

elementów silników spalinowych i diagnostyki tych silników,

2) przeanalizować instrukcje, poznać przyrządy i wyposażenie stanowiska,

3) przygotować harmonogram działań, narzędzia i przyrządy pomiarowe do pomiaru

ciśnienia sprężania,

4) nagrzać silnik do właściwej temperatury pracy, korzystając ze wskazówek producenta,

5) wykonać demontaż zbędnego wyposażenia,

6) wykonać pomiar ciśnienia sprężania silnika spalinowego czterosuwowego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

7) odnotować wartości pomiarowe silnika,

8) porównać wyniki pomiaru z danymi producenta i określić stopień zużycia elementów,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

model silnika spalinowego,

−

instrukcje stanowiskowe dla urządzeń i przyrządów,

−

narzędzia i przyrządy pomiarowe do pomiaru ciśnienia sprężania,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca silników spalinowych maszyn drogowych.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) rozpoznać części składowe silnika dwusuwowego?

2) rozpoznać części składowe silnika czterosuwowego?

3) rozpoznać osprzęt silnika?

4) rozpoznać sposób napędzania i umiejscowienia układu rozrządu?

5) wyróżnić elementy mechanizmu korbowo-tłokowego?

6) określić metody diagnostyczne silników spalinowych?

7) określić skok tłoka?

8) wyjaśnić różnice pomiędzy silnikiem z zapłonem iskrowym a silnikiem

z zapłonem samoczynnym?

9) wykonać próbę ciśnienia sprężania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.4. Demontaż,

naprawa

i

montaż

elementów

układów

hamulcowych

4.4.1. Materiał nauczania

Pod względem użyteczności rozróżnia się we współczesnych pojazdach, niezależnie

od zastosowania hamulce główne i pomocnicze. Pierwsze działają równocześnie na wszystkie

koła i służą do zmniejszania prędkości jazdy oraz zatrzymywania pojazdu. Do drugich należą:

−

hamulce postojowe – działające tylko na koła niekierowane i używane z reguły

do unieruchamiania pojazdu na postoju, a podczas jazdy – wyłącznie w sytuacjach

awaryjnych,

−

hamulce dodatkowe (zwalniacze) – które wzmagają hamujące działanie silnika

lub zwiększają na innych zasadach opór toczenia się pojazdu.

Pod względem konstrukcji hamulce stosowane w pojazdach drogowych dzielą się

na bębnowe i tarczowe. Obie te odmiany spotyka się (często nawet w obrębie tego samego

pojazdu) w samochodach osobowych, ciężarowych i dostawczych, w autobusach, ciągnikach

siodłowych i motocyklach. W pojazdach wolnobieżnych dominują wciąż hamulce bębnowe,

wykazujące co prawda mniejszą skuteczność hamowania, szczególnie z dużych prędkości,

ale posiadające niezbędne walory użytkowe.

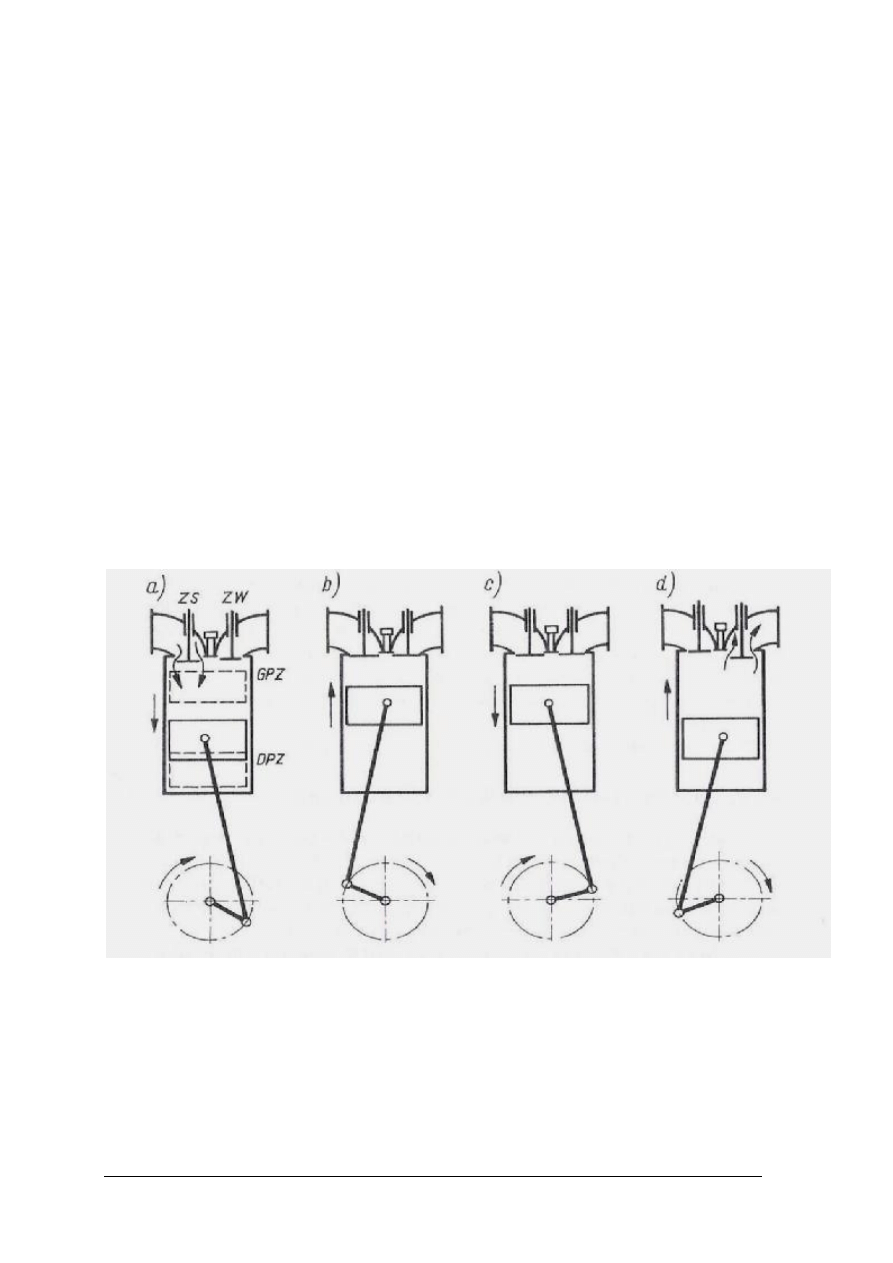

Hamulce bębnowe

Ruchomą częścią hamulca bębnowego jest bęben cylindryczny, przytwierdzony do piasty

koła. Może on być żeliwny, stalowy lub aluminiowy ze staliwną wkładką,

a jego wewnętrzna powierzchnia ma postać szlifowanej gładzi. Do gładzi tej dociskane

są podczas hamowania półkoliste szczęki hamulcowe z przymocowanymi do nich (przez

nitowanie lub klejenie) okładzinami ciernymi.

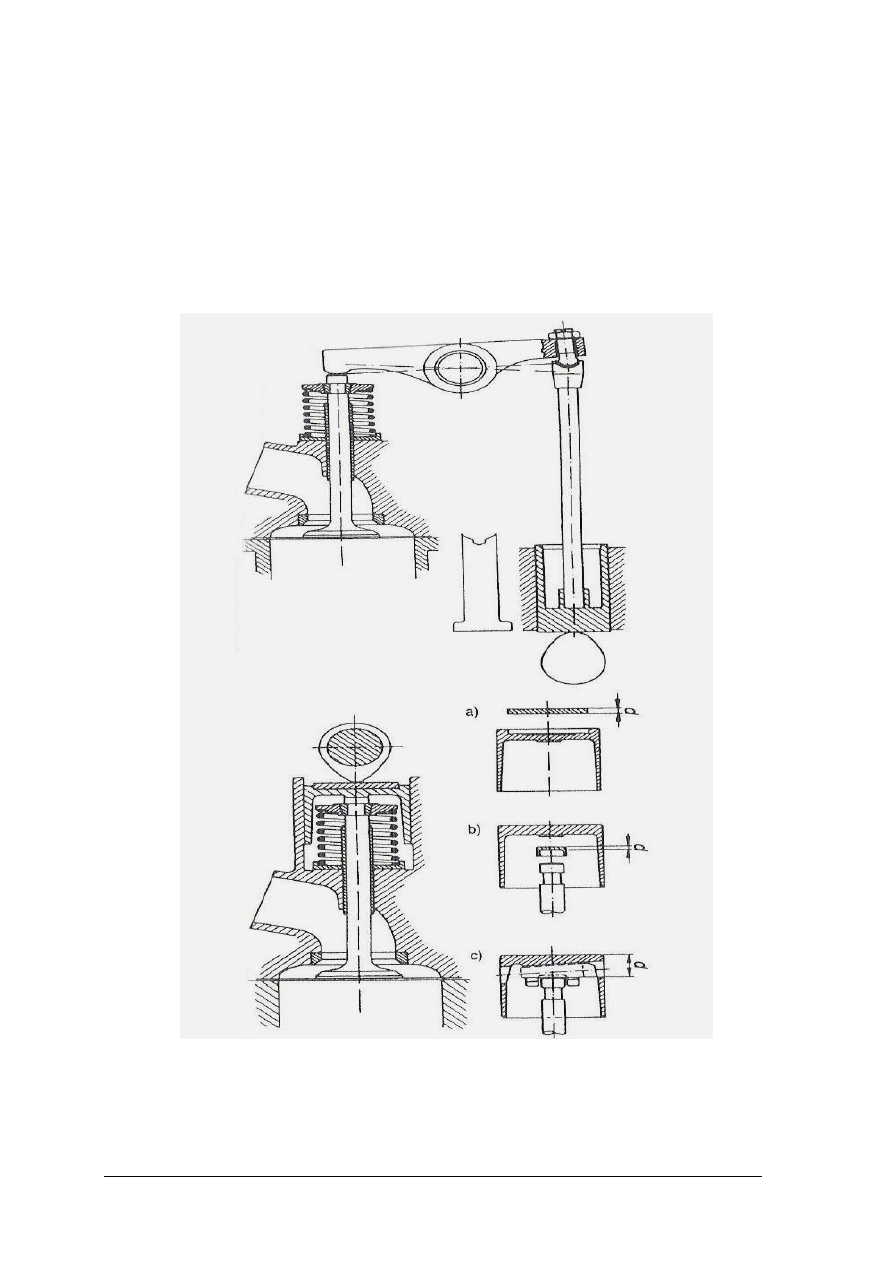

Jeden koniec szczęki hamulcowej osadzony jest przegubowo na nieruchomej płycie

nośnej (rys. 16), a drugi współpracuje z tzw. rozpieraczem, który może mieć postać: dźwigni,

krzywki lub siłownika hydraulicznego. Rozpieracz dociska szczęki (z reguły dwie) do gładzi

bębna. Ich ruch powrotny po zakończeniu hamowania zapewniają sprężyny.

Rys. 16. Podstawowe rodzaje hamulców bębnowych [2, s.130]

Dla sprawnego działania hamulców ruch ten powinien być minimalny. Ma on zapobiegać

wyłącznie ocieraniu szczęk o bębny po zwolnieniu docisku. Jałowy skok szczęk hamulcowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

regulowany jest samoczynnie dzięki takiemu osadzeniu ciernemu ograniczników na płycie

hamulcowej, przy którym mogą się one przemieszczać pod naciskiem rozpieracza, natomiast

siła sprężyn powrotnych jest do ich przemieszczania zbyt mała.

Układ szczęk we wnętrzu bębna wykonywany jest w wielu wariantach konstrukcyjnych,

różniących się wzajemnie takimi parametrami technicznymi jak:

−

skuteczność w obu kierunkach działania (w przód i w tył),

−

zdolność do samowzmacniania siły hamującej,

−

równomierność zużycia okładzin.

W hamulcach tarczowych elementem ruchomym jest przytwierdzona do piasty koła

stalowa tarcza o szlifowanych dwustronnie płaszczyznach ciernych.

W konstrukcjach bardziej obciążonych mechanicznie i cieplnie tarcze wykonuje

w postaci dwóch równoległych krążków połączonych żeberkami spełniającymi rolę

wzmocnienia mechanicznego i zarazem dodatkowej powierzchni chłodzącej.

Zwielokrotnienie liczby siłowników w jednym zacisku umożliwia ich zasilanie z dwóch

niezależnych obwodów hydraulicznych, co znacznie zwiększa niezawodność układu

hamulcowego.

Hamulec bębnowy ze szczękami wewnętrznymi ma w porównaniu z tarczowym

następujące zalety:

−

jest niewrażliwy na brud z powodu dość szczelnej obudowy,

−

łatwo go używać jako hamulca postojowego,

−

wykazuje tendencję samowzmacniania siły hamującej,

−

zapewnia znaczną trwałość okładzin ciernych.

Do wad hamulców bębnowych należą:

−

wysokie temperatury pracy, pogarszające skuteczność hamowania,

−

pracochłonna wymiana okładzin ciernych.

Pod względem sposobu przekazywania sił z pedału hamulcowego na okładziny cierne

rozróżnia się:

−

system mechaniczny – obecnie stosowany tylko do sterowania hamulcami motocykli

i samoczynnymi (najazdowymi) hamulcami najlżejszych przyczep, a także hamulcami

pomocniczymi w samochodach osobowych i lekkich dostawczych,

−

system hydrauliczny – używany we wszystkich samochodach osobowych i dostawczych,

a także w cięższych motocyklach i przyczepach bagażowych lub kempingowych,

−

system pneumatyczny (powietrzny) – dominujący we współczesnych samochodach

ciężarowych średniej i dużej ładowności, w holowanych przez nie przyczepach

i naczepach oraz w autobusach,

−

systemy kombinowane hydrauliczno-pneumatyczne – występujące w niektórych

konstrukcjach samochodów ciężarowych i autobusów.

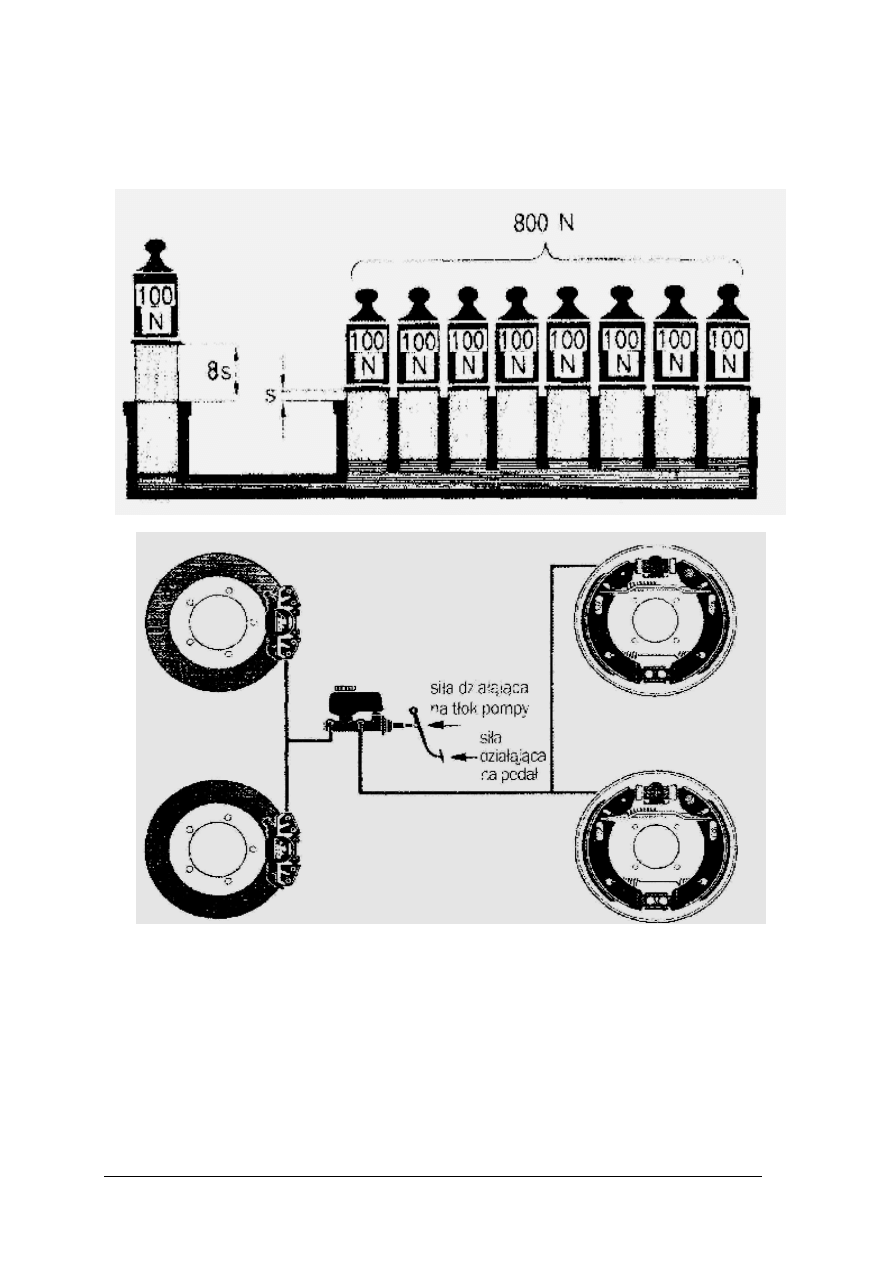

Hydrauliczny system hamulcowy wykorzystuje prawo Pascala mówiące, że ciśnienie

wywierane z zewnątrz na powierzchnię cieczy rozchodzi się w niej jednakowo we wszystkich

kierunkach. Tłok pompy hamulcowej dociskany pedałem hamulca powoduje wzrost ciśnienia

płynu w całym zamkniętym układzie hydraulicznym. Jeśli czołowa powierzchnia tłoka

w siłowniku cylindrycznym, dociskającym do siebie cierne elementy hamulca, jest większa

niż powierzchnia tłoka w pompie hamulcowej, siła tego docisku jest proporcjonalnie większa

od siły nacisku wywieranego przez pedał. W dodatku docisk ma wartość identyczną

we wszystkich siłownikach układu o takich samych wewnętrznych przekrojach cylindrów.

Nie jest to oczywiście cudowne rozmnożenie energii, ponieważ tłok pompy wykonuje ruch

odpowiednio dłuższy niż pozostałe tłoki. Zastosowanie tej hydraulicznej dźwigni jest

opłacalne, ponieważ dociśnięcie okładzin hamulcowych do bębna lub tarczy wymaga

pokonania nieznacznego dystansu przy użyciu dużej siły (rys.17). Sam pedał hamulca, jako

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

dźwignia mechaniczna, zwiększa kilkunasto – lub nawet kilkudziesięciokrotnie siłę nacisku

wywieranego przez nogę kierowcy. Połączenia między poszczególnymi mechanizmami

hydraulicznego układu hamulcowego mają postać przewodów sztywnych, przytwierdzonych

punktowo do podwozia, lub elastycznych, łączących elementy wzajemnie ruchome (rys.18).

Rys. 17.

Zasada działania hydraulicznego układu hamulcowego [2, s.135]

Rys. 18. Hydrauliczny system hamowania z dwusekcyjną pompą hamulcową oraz

hamulcami tarczowymi i bębnowymi [2, s.135]

Pneumatyczny układ hamulcowy składa się z czterech zasadniczych bloków urządzeń,

służących do:

1. dostarczania sprężonego powietrza do układu,

2. uruchamiania hamulca głównego (nożnego), działającego na wszystkie koła pojazdu,

3. uruchamiania hamulca pomocniczego (postojowego – używanego też jako awaryjny),

działającego na nie kierowaną oś (lub osie) pojazdu,

4. uruchamiania hamulców w przyczepie lub naczepie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Do sprężania powietrza używa się dziś wyłącznie jedno – lub wielocylindrowych

sprężarek tłokowych, napędzanych przekładnią pasową przez wał korbowy silnika pojazdu.

Powietrze sprężone przez sprężarkę poddawane jest przed zmagazynowaniem

w zbiornikach ciśnieniowych odwadnianiu, odolejaniu i regulacji ciśnienia.

Mechaniczne zanieczyszczenia powietrza zatrzymywane są przez filtry instalowane

na przewodach wlotowych sprężarek.

Zbiorniki ciśnieniowe łączone są równolegle i oddzielone wzajemnie systemem zaworów

zwrotnych, by w razie utraty szczelności zbiornik uszkodzony nie zakłócał współpracy układu

hamulcowego z pozostałymi zbiornikami. Ze względów bezpieczeństwa hamulce muszą być

zaopatrywane z co najmniej dwóch niezależnych zbiorników, a pojazd przystosowany

do holowania przyczep wyposaża się w dodatkowy, trzeci zbiornik.

Specjalne dwa manometry umieszczone na tablicy przyrządów (przeważnie we wspólnej

obudowie z dwiema skalami i wskazówkami) informują na bieżąco kierowcę o ciśnieniu

wytwarzanym przez sprężarkę i panującym w zbiornikach. W razie awarii sprężarki zapas

sprężonego powietrza umożliwia jeszcze wielokrotne skuteczne hamowanie. Spadek ciśnienia

w zbiornikach przy prawidłowo działającej sprężarce świadczy o uszkodzeniu układu

hamulcowego i wymaga niezwłocznego zatrzymania pojazdu, co następuje samoczynnie przy

dalszym spadku ciśnienia, jeśli kierowca zbagatelizuje alarmujące wskazania manometru.

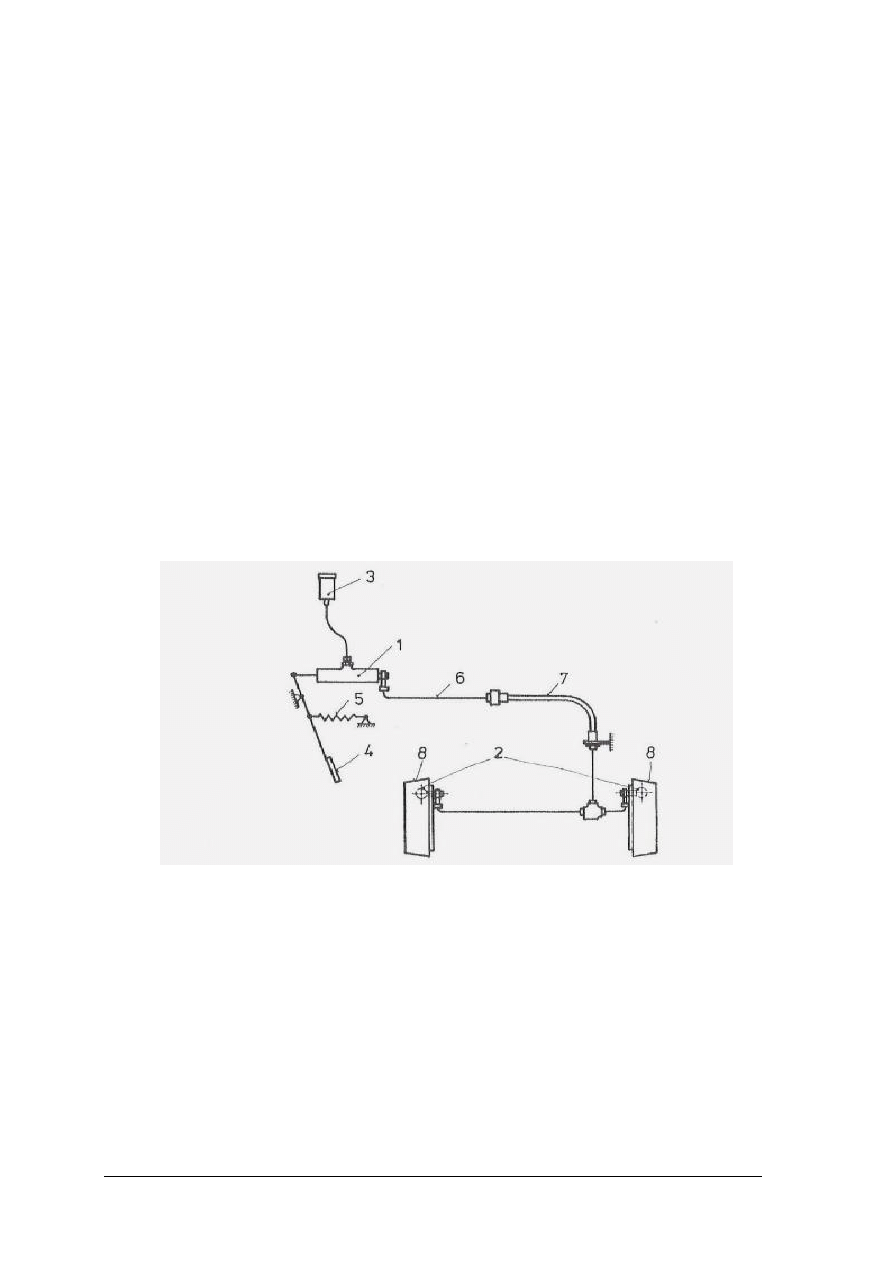

W walcach stosowanych obecnie, a także w niektórych innych maszynach drogowych,

do hamowania w czasie pracy służy napęd hydrauliczny mechanizmu jazdy (rys. 19).

Dodatkowo walce posiadają szczękowy układ hamulcowy instalowany na przekładniach

jazdy i sterowany hydraulicznie dźwignią hamulca nożnego.

Rys. 19. Schemat hamulca zapasowego: 1 – cylinder roboczy, 2 – cylinder hamulcowy,

3 – zbiornik uzupełniający, 4 – dźwignia nożna, 5 – sprężyna powrotna, 6 – przewód

hamulcowy, 7 – elastyczny przewód hamulcowy, 8 – bęben hamulcowy [4, s.143]

Wał wyjściowy przekładni mechanizmu jazdy może być hamowany szczękowym

hamulcem postojowym zamontowanym na jego osi, sterowanym mechanicznie ręczną

dźwignią z kabiny operatora.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz konstrukcje hamulców ciernych?

2. Jak działa układ hamulcowy?

3. Jak jest zbudowany układ hamulcowy?

4. Jakie wady i zalety mają konstrukcje układów hamulcowych?

5. Jakie zadania spełnia układ hamulcowy?

6. Jakie znasz rodzaje mechanizmów uruchamiających hamulce?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wskaż na modelach/przekrojach, nazwij i opisz elementy układu hamulcowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

układów hamulcowych maszyn drogowych,

2) przeanalizować instrukcje, poznać przyrządy i wyposażenie stanowiska,

3) wskazać na modelach/przekrojach elementy zespołu układu hamulcowego,

4) opisać w notatniku rozpoznane elementy zespołu układu hamulcowego,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przekroje/modele układów hamulcowych,

−

instrukcje stanowiskowe dla urządzeń i przyrządów,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca układów hamulcowych maszyn drogowych.

Ćwiczenie 2

Wypisz zalety i wady przedstawionego Ci przez nauczyciela układu hamulcowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

układów hamulcowych maszyn drogowych,

2) przeanalizować instrukcje, poznać przyrządy i wyposażenie stanowiska,

3) wskazać na modelach elementy układu hamulcowego,

4) odnotować cechy układu hamulcowego,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

modele układów hamulcowych maszyn drogowych,

−

instrukcje stanowiskowe dla urządzeń i przyrządów do diagnozowania układów

hamulcowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca układów hamulcowych maszyn drogowych.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) rozpoznać części składowe układu hamulcowego?

2) wymienić wady i zalety hamulców tarczowych i szczękowych?

3) rozróżnić rodzaje hamulców ciernych?

4) rozpoznać sposoby uruchamiania hamulców?

5) wymienić zadania układów hamulcowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.5. Demontaż i montaż przekładni kierowniczej, drążków

kierowniczych i kolumny kierowniczej

4.5.1. Materiał nauczania

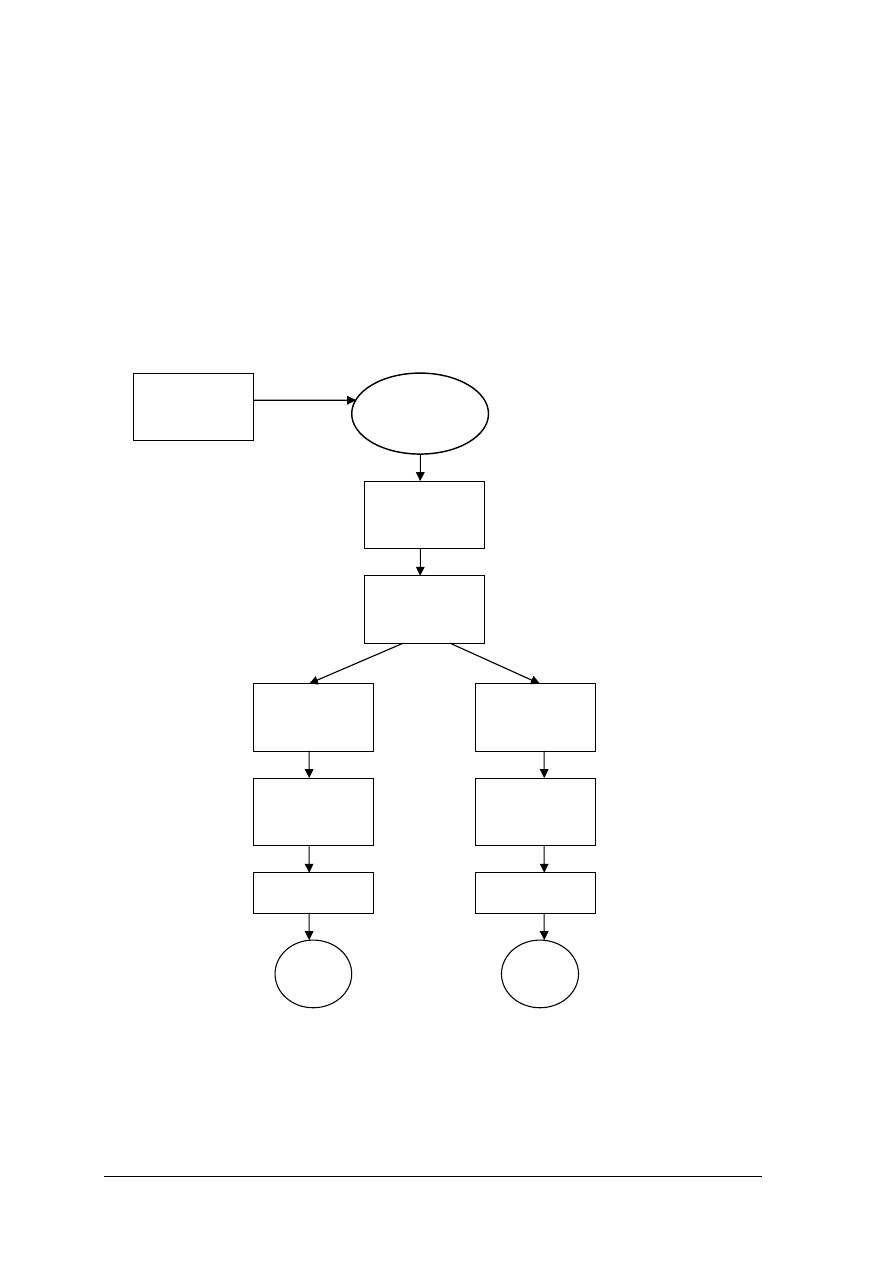

Układ kierowniczy umożliwia kierowanie pojazdem, a więc utrzymywanie stałego

kierunku jazdy lub jego zmianę, zgodnie z zamiarem kierowcy. Zgodnie z życzeniem

kierowcy i ruchami kierownicy (rys. 20), koła osi kierowanej powinny odpowiednio się

wychylać (obrotowo przestawiać w poziomie). Przy wychyleniu przednich kół podczas jazdy

na zakrętach ruch obrotowy koła kierownicy przenoszony jest przez elementy kierownicze

na ramię zwrotnicy i koła odpowiednio się wychylają.

Rys. 20. Schemat funkcjonowania układu kierowniczego

Koła obracają się wokół tzw. osi zataczania. Przy niezależnym zawieszeniu kół

oś zataczania stanowi linia przebiegająca przez górny i dolny punkt obrotu (rys. 21),

natomiast przy osiach sztywnych – sworzeń zwrotnicy.

„życzenie

kierowcy”,

kierunek

kolumna

kierownicy

przekładnia

kierownicza

drążek

kierowniczy

poprzeczny

drążek

kierowniczy

poprzeczny

ramię

zwrotnicy

ramię

zwrotnicy

zwrotnica

zwrotnica

koło

koło

kierownica

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

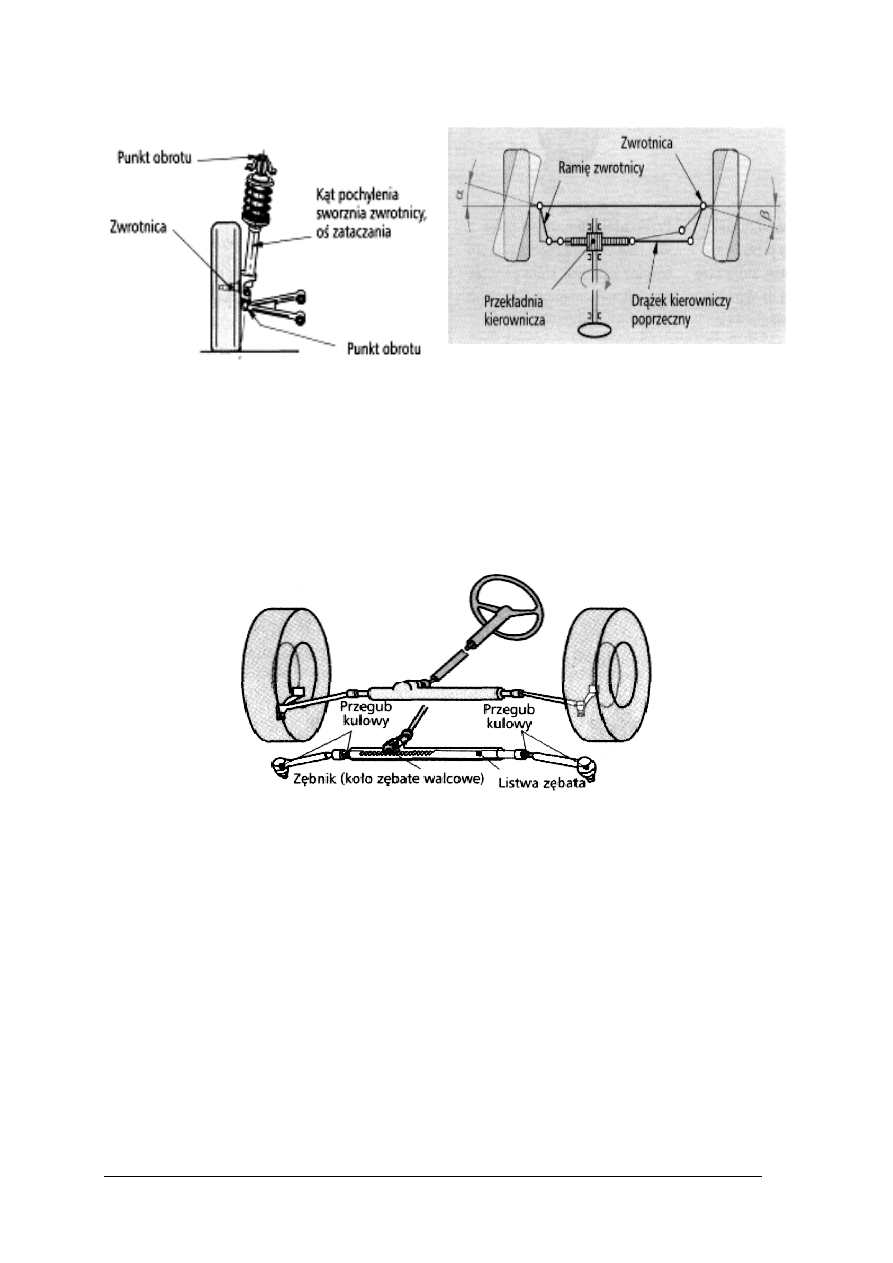

Rys. 21. Oś zataczania [1, s.347]

Rys. 22. Trapezowy mechanizm zwrotniczy [1, s.347]

W układzie kierowniczym wyróżnia się dwa zespoły: mechanizm kierowniczy,

obejmujący koło kierownicy, kolumnę kierowniczą (często z przegubem) i przekładnię

kierowniczą oraz mechanizm zwrotniczy (rys. 22), tzn. drążki kierownicze, ramiona zwrotnic

i

zwrotnice,

które

skręcone

są

przez

piasty

z

obręczami

(tarczami)

kół.

W wyniku rozmieszczenia elementów kierowniczych w formie trapezu, przy skręcaniu

przednich kół przy jeździe po łuku powstają różne kąty ich skrętu. Taki kąt nazywany jest

kątem rozchylenia toru kół. Kąt skrętu obu kół dopasowany jest do zróżnicowanych promieni

zakrętów.

Rys. 23. Układ kierowniczy zębatkowy, przegub kulowy [1, s. 347]

Przekładnia kierownicza zamienia ruch obrotowy koła kierownicy na ruch

obrotowo-posuwisty (rys. 23). Przełożenie przekładni kierowniczej samochodu osobowego

wynosi od 12:1 do 24:1 przy trzech obrotach kierownicy, od ogranicznika do ogranicznika,

w samochodach ciężarowych do 40:1 przy sześciu obrotach kierownicy, przy czym użyta siła

jest mniejsza (rys. 24).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 24. Listwa zębata poprzeczna uruchamiana na środku [1, s.347]

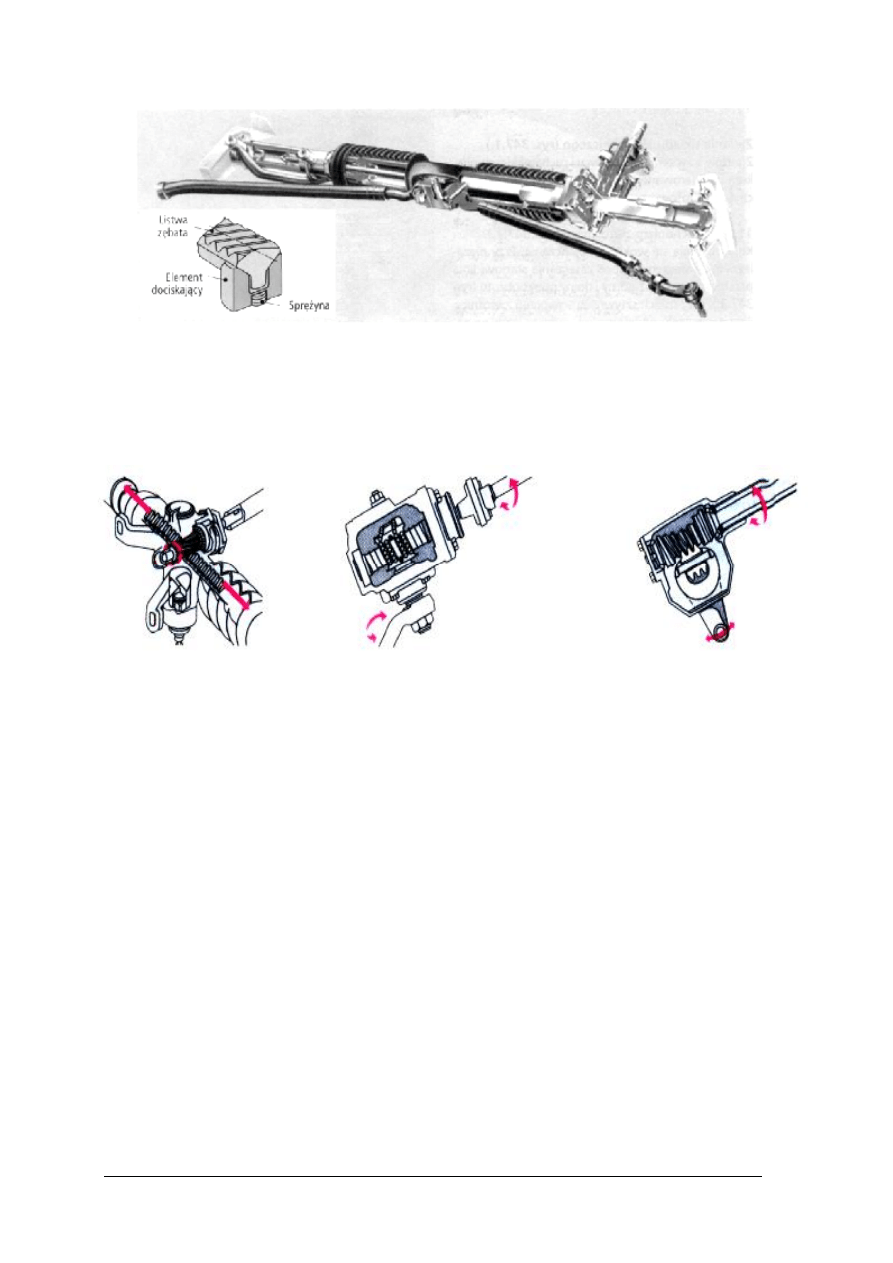

Zębatkowa przekładnia kierownicza (rys. 25) Listwa zębata dociskana jest, przez

zaopatrzony w sprężynę element dociskowy, do zębnika o ukośnym uzębieniu i w ten sposób

pracuje bez luzu, a jednocześnie tłumi uderzenia przez tarcie. Przykładowe rozwiązania

konstrukcyjne przekładni kierowniczych przedstawiono na poniższym rysunku.

a)

b)

c)

Rys. 25. Rodzaje przekładni kierowniczych: a) przekładnia zębata, b) przekładnia śrubowa, c) przekładnia

ślimakowa [1, s.348]

Układ kół kierowanych rozściełacza przedstawiono na rys.8, układy sterowania walców

przedstawiono na rys. 13, natomiast układ sterowania i napędu pojazdu gąsienicowego jest

przedstawiony na rys. 4.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak jest zbudowany układ kierowniczy?

2. Jakie zadania spełnia układ kierowniczy?

3. Jakie znasz rodzaje przekładni kierowniczych?

4. Jakie mechanizmy można wyróżnić w układzie kierowniczym?

5. Jak jest zbudowany układ kierowania rozściełacza?

6. Jakie rodzaje układów kierowniczych stosowane są w walcach?

4.5.3. Ćwiczenia

Ćwiczenie 1

Dokonaj klasyfikacji i opisz każde z rozwiązań przedstawionych Ci przez nauczyciela

przekładni kierowniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

układów kierowniczych maszyn drogowych,

2) rozróżnić i wskazać różne typy przekładni kierowniczych,

3) wskazać na modelach elementy przekładni,

4) odnotować rozpoznane elementy każdej z przekładni,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przekroje/modele przekładni kierowniczych,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca układów kierowniczych maszyn drogowych.

Ćwiczenie 2

Wskaż na modelach/przekrojach i opisz elementy zespołu układu kierowniczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

układów kierowniczych maszyn drogowych,

2) wskazać na modelach/przekrojach elementy zespołu układu kierowniczego,

3) opisać w notatniku rozpoznane elementy zespołu układu kierowniczego,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przekroje/modele układów kierowniczych,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca układów kierowniczych maszyn drogowych.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić, z jakich elementów składa się układ kierowniczy?

2) rozpoznać części składowe układu kierowniczego?

3) rozróżnić przekładnie kierownicze?

4) wymienić zadania układu kierowniczego?

5) rozróżnić podstawowe zespoły układu kierowniczego?

6) wymienić rodzaje układów kierowania stosowanych w maszynach

drogowych?

7) wymienić

elementy

mechanizmów,

występujących

w

układzie

kierowniczym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.6. Demontaż, naprawa i montaż elementów zawieszenia

4.6.1. Materiał nauczania

Koła lub osie pojazdów samochodowych nie są do nadwozia/ramy przytwierdzane

sztywno, lecz za pośrednictwem tzw. zawieszenia elastycznego, czyli zespołu

współdziałających ze sobą elementów sprężystych, wahaczy, drążków, amortyzatorów

i innych elementów składowych, z których każdy spełnia ściśle określone zadania.

Zgodnie z teorią drgań poruszający się pojazd można traktować jako układ

masowo-sprężysty, którego przemieszczenia względem stanu równowagi statycznej

wywoływane są przez rozmaite siły wymuszające o działaniu jednorazowym lub okresowym.

Ruchy te mogą przybierać postać:

–

kołysania poprzecznego i wzdłużnego;

–

tzw. „zarzucania”, czyli obrotu wokół osi pionowej, przechodzącej przez środek

ciężkości pojazdu;

–

przemieszczania się nadwozia w płaszczyźnie pionowej.

Wspomniany układ masowo – sprężysty składa się z tzw. mas resorowanych (nadwozie,

silnik, rama, ładunek itp.), których ciężar przenoszą elementy sprężyste zawieszenia, oraz mas

nieresorowanych (koła jezdne, osie, mosty napędowe, itp.). Te ostatnie podlegają

intensywnym wstrząsom powodowanym nierównościami nawierzchni, ponieważ ich ciężar

przenoszony jest bezpośrednio na podłoże.

Praca zawieszenia polega na tym, że najechanie koła pojazdu na nierówność nawierzchni

powoduje ugięcie elementów sprężystych zawieszenia, w wyniku czego akumulowana

jest w nich energia, rozładowująca się następnie w postaci drgań mas resorowanych.

Amplituda i częstotliwość tych drgań zależą od sztywności i konstrukcji zawieszenia.

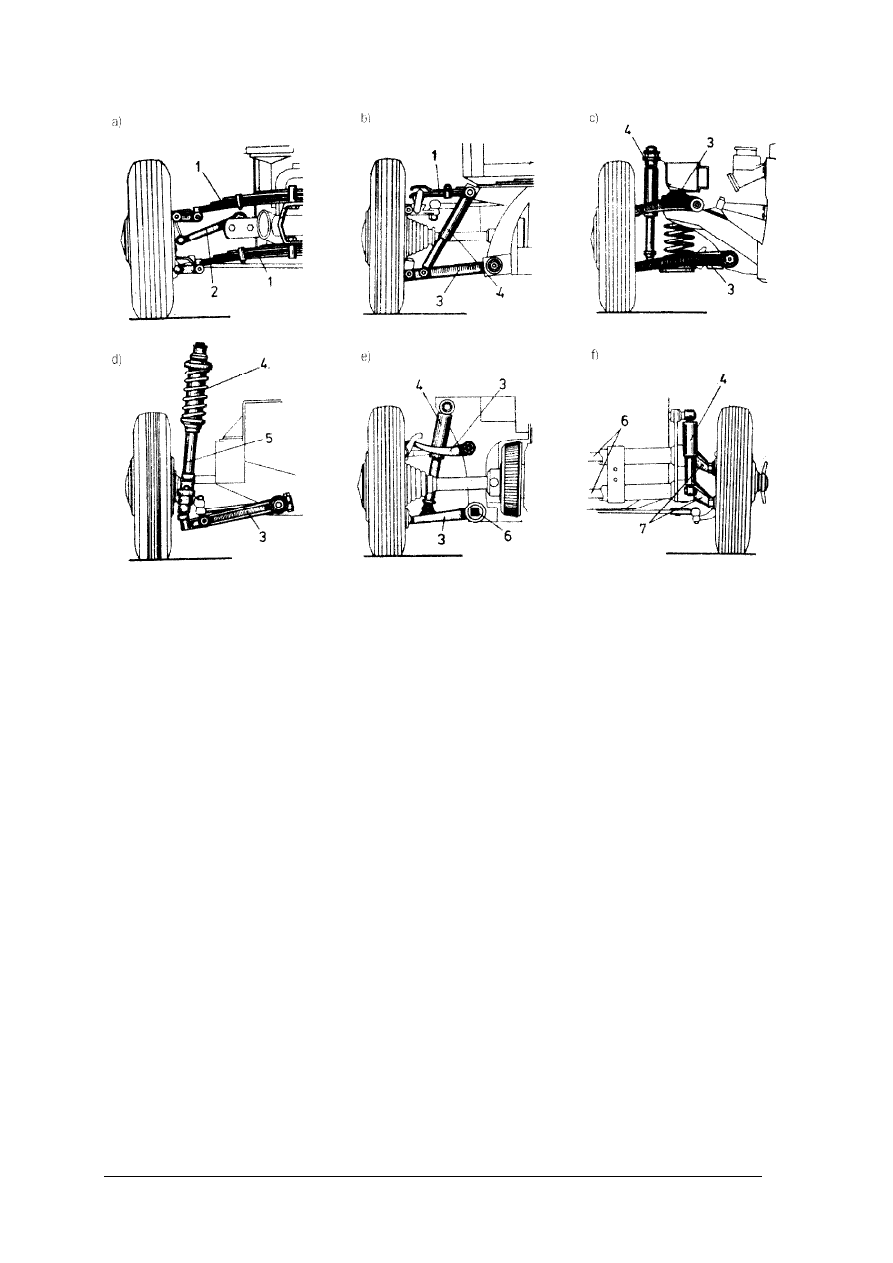

Zawieszenia elastyczne spotykane we współczesnych pojazdach drogowych dzielimy pod

względem sposobu działania na dwa podstawowe rodzaje konstrukcji:

–

zależne – koła łączone parami przy pomocy sztywnych osi,

–

niezależne – każde z kół łączy z ramą lub nadwoziem samonośnym indywidualny zespół

łączników.

Typowe konstrukcje zawieszeń zależnych polegają na łączeniu sztywnej osi z ramą

lub nadwoziem pojazdu przez:

–

resory piórowe wzdłużne i amortyzatory hydrauliczne;

–

resor poprzeczny, amortyzatory i drążki reakcyjne;

–

sprężyny śrubowe, amortyzatory i wahacze wzdłużne;

–

sprężyny śrubowe, amortyzatory, drążki reakcyjne wzdłużne i drążek Panharda.

Z kolei częściej stosowane konstrukcje niezależnych zawieszeń samochodowych

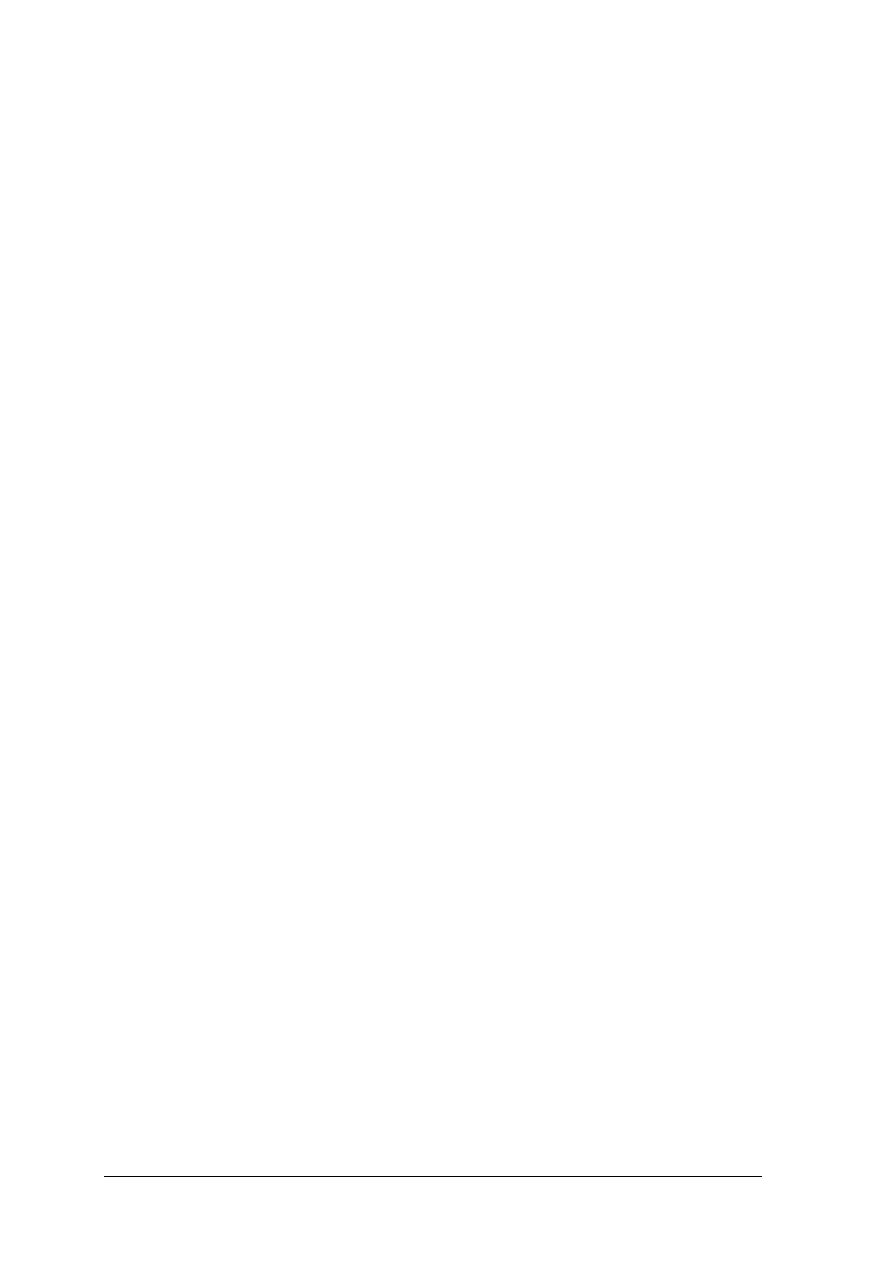

przednich to (rys. 26):

–

zawieszenie kolumnowe McPhersona, w skład którego wchodzą tzw. kolumny

resorujące, będące integralnym połączeniem amortyzatora teleskopowego ze sprężyną

śrubową i zwrotnicą, wahacze poprzeczne lub skośne i drążkowy stabilizator przechyłów

(zawieszenie tego typu charakteryzuje się prostotą budowy i małą masą),

–

układ podwójnych wahaczy poprzecznych ze sprężynami śrubowymi, stabilizatorem

i oddzielnymi amortyzatorami,

–

układ pojedynczych wahaczy poprzecznych z poprzecznym resorem piórowym,

–

układ wahaczy poprzecznych z wzdłużnymi drążkami skrętnymi i oddzielnymi

amortyzatorami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

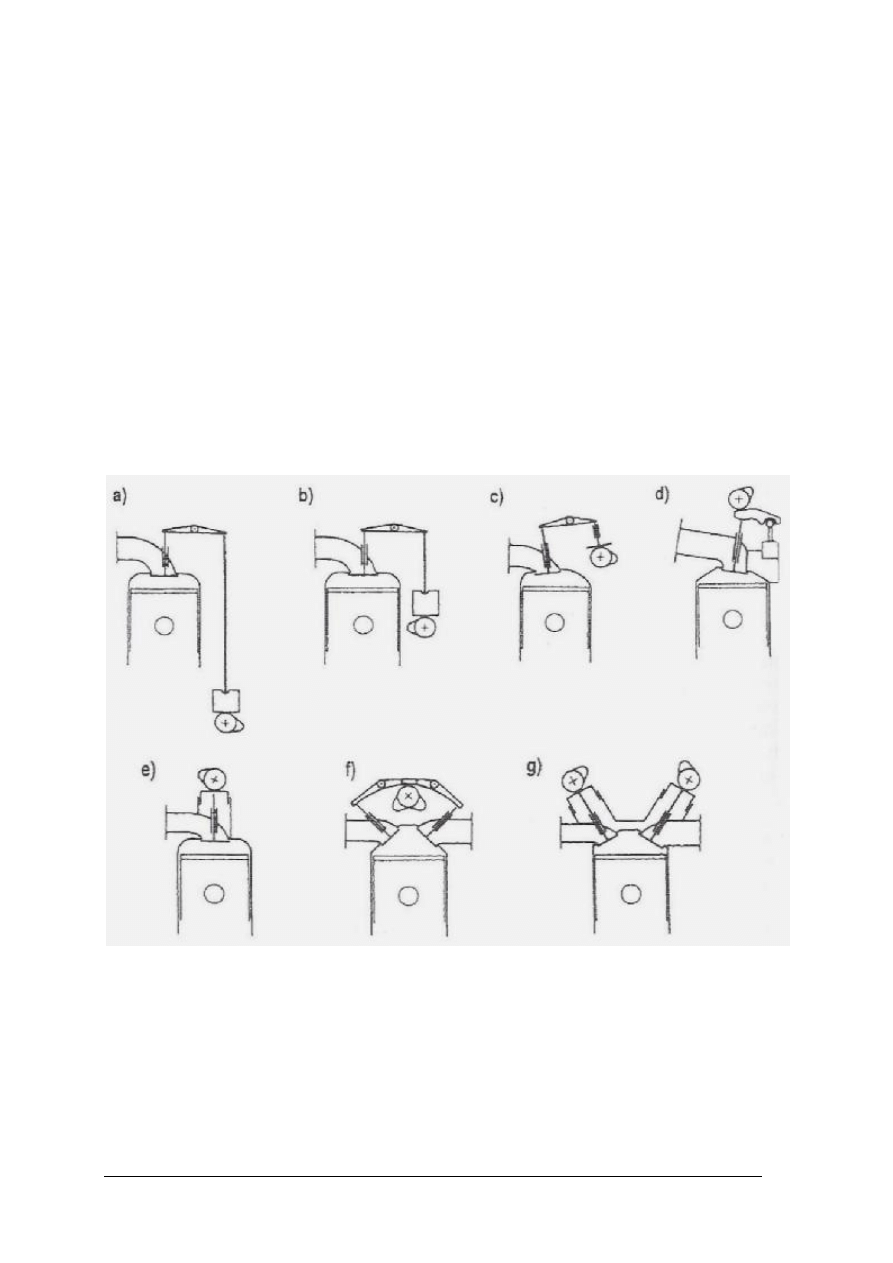

Rys. 26. Niezależne zawieszenia przednie: a) podwójny resor poprzeczny, b) pojedynczy resor

poprzeczny górny, c) wahacze poprzeczne nierównej długości, d) kolumna McPhersona,

e) wahacz z drążkiem sprężystym, f) wahacze wzdłużne z drążkiem skrętnym, l – resor,

2 – drążek reakcyjny, 3 – wahacz poprzeczny, 4 – amortyzator, 5 – kolumna zwrotnicy,

6 – drążek skrętny, 7 – wahacz wzdłużny. [2, s.92]

Jeszcze większa rozmaitość rozwiązań konstrukcyjnych występuje w niezależnych

zawieszeniach tylnych, gdzie do najczęściej stosowanych należą obecnie układy:

–

wahaczy

podłużnych

złączonych

drążkiem

skrętnym

współpracujących

ze zintegrowanymi kolumnami resorująco-amortyzującymi (tzw. oś zespolona),

–

wahaczy skośnych ze sprężynami śrubowymi i oddzielnymi amortyzatorami,

–

wahaczy poprzecznych z kolumnami resorująco-amortyzującymi (rys. 27),

–

wahaczy poprzecznych ze sprężynami śrubowymi i oddzielnymi amortyzatorami,

–

wahaczy skośnych z kolumnami resorująco-amortyzującymi,

–

osi zespolonej ze sprężynami śrubowymi i oddzielnymi amortyzatorami,

–

podwójnych (równoległych) zespołów wahaczowych ze sprężynami śrubowymi

i oddzielnymi amortyzatorami,

–

wahaczy skośnych z drążkiem skrętnym i amortyzatorami,

–

wahaczy poprzecznych z poprzecznym resorem piórowym i amortyzatorami,

–

osi zespolonej z drążkami skrętnymi i amortyzatorami.

Rodzaj zastosowanego zawieszenia ma bezpośredni wpływ na sposób przemieszczania

się kół podczas pokonywania nierówności drogi. W zawieszeniu zależnym równoczesny

najazd obu kół tej samej osi na symetryczną nierówność powoduje równoległy i równy skok

tych kół w kierunku prostopadłym do nawierzchni. Przy najeździe na wypukłą nierówność

asymetryczną jedno koło unosi się w górę stycznie do łuku, którego środek znajduje się

w punkcie styku drugiego koła z jezdnią, czyli w efekcie obydwa koła współpracują

z nawierzchnią tylko krawędziami bieżników (koło na nierówności – krawędzią wewnętrzną,

a drugie – zewnętrzną).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 27. Rodzaje resorów. [2, s.98]

W zawieszeniu niezależnym na pojedynczych wahaczach poprzecznych koło

najeżdżające na wypukłą nierówność porusza się stycznie do łuku ze środkiem leżącym na osi

wahacza. Z nawierzchnią współpracuje wewnętrzną krawędzią bieżnika, ale jego ruch nie jest

przenoszony na drugie koło tej samej osi.

W zawieszeniu niezależnym z wahaczami wzdłużnymi, z podwójnymi wahaczami

poprzecznymi o jednakowej długości lub z kolumnami McPhersona koło porusza się

wyłącznie w kierunku pionowym, nie zmieniając swego kątowego ustawienia względem

powierzchni jezdni.

Obecnie rozmaite rozwiązania konstrukcyjne zawieszenia niezależnego są zdecydowanie

najpopularniejsze w samochodach osobowych. Rzadziej w tej grupie spotyka się popularną

z kolei w samochodach dostawczych, ciężarowych i autobusach kombinację niezależnego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

zawieszenia przedniego z zależnym tylnym. Zależne zawieszenie w postaci wszystkich osi

sztywnych bardzo często spotyka się w pojazdach cięższych i maszynach drogowych.

Najczęstszym rozwiązaniem w maszynach i urządzeniach drogowych jest powiązanie

funkcji zawieszenia i napędzania z funkcją kierowniczą. Te zadania spełniają mosty

napędowe, natomiast rolę elementów tłumiących drgania przejmują opony maszyn

drogowych.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak jest zbudowany układ nośny?

2. Jakie zadania spełnia układ nośny?

3. Jakie znasz rodzaje zawieszeń?

4. Jakie znasz typy pojazdów i stosowane w nich rozwiązania zawieszeń?

5. Jak rozwiązane jest zawieszenie pojazdów ciężarowych?

6. Jakie zawieszenie ma zastosowanie w pojazdach do robót drogowych?

4.6.3. Ćwiczenia

Ćwiczenie 1

Wskaż na modelach/przekrojach i opisz elementy zespołu układu nośnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

układów zawieszenia,

2) wskazać na modelach/przekrojach elementy zespołu układu nośnego,

3) opisać w notatniku rozpoznane elementy zespołu układu nośnego,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przekroje/modele układów i zespołów nośnych,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca układów zawieszenia maszyn drogowych.

Ćwiczenie 2

Rozmontuj koło jezdne pojazdu i opisz dane znajdujące się na oponie. Zamontuj oponę

na feldze i opisz przebieg czynności, które musiałeś wykonać.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać i przeanalizować informacje zawarte w materiałach dydaktycznych dotyczące

układów zawieszenia,

2) przeanalizować instrukcje, poznać przyrządy i wyposażenie stanowiska do demontażu

ogumienia,

3) przygotować i zabezpieczyć pojazd zgodnie z zasadami bezpieczeństwa i higieny pracy,

4) wymontować koło jezdne,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

5) opisać w notatniku sposób demontażu i opisać symbole, znajdujące się na oponie,

6) zamontować koło do pojazdu,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

przekroje/modele pojazdów z zamontowanym kołem jezdnym,

−

instrukcje stanowiskowe dla urządzeń i przyrządów do demontażu ogumienia,

−

instrukcje bezpieczeństwa i higieny pracy i przeciwpożarowe,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca układów zawieszenia maszyn drogowych.

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać części składowe układu nośnego?

2) rozróżnić rodzaj zawieszenia zastosowanego w pojeździe?

3) opisać zawieszenie resorowe?

4) wymienić i pokazać na modelu poszczególne elementy zawieszenia?