„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jadwiga Mucha

Wykonywanie usług kuśnierskich

743[02].Z2.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Jadwiga Rudecka

mgr inż. Ewelina Śmiszkiewicz

Opracowanie redakcyjne:

inż. Jadwiga Mucha

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 743[02].Z2.06

„Wykonywanie usług kuśnierskich”, zawartego w programie nauczania dla zawodu kuśnierz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Charakterystyka i zakres produkcji usługowej

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

13

4.2. Wykonywanie wyrobów futrzarskich napraw i przeróbek w produkcji

usługowej

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

22

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

28

4.3. Błędy występujące w futrach i sposoby ich usuwania

29

4.3.1. Materiał nauczania

29

4.3.2. Pytania sprawdzające

34

4.3.3. Ćwiczenia

35

4.3.4. Sprawdzian postępów

36

5. Sprawdzian osiągnięć

37

6.Literatura

43

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych układach

sterowania i regulacji automatycznej i kształtowaniu umiejętności montowania i sprawdzania

układów automatyki.

W poradniku zamieszczono:

– wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

– cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę uzupełniającą.

Schemat układu jednostek modułowych

743[02].Z2

Technologia wytwarzania

wyrobów futrzarskich

743[02].Z2.01

Dobieranie skór do produkcji

wyrobów futrzarskich

743[02].Z2.02

Użytkowanie maszyn,

urządzeń i narzędzi

kuśnierskich

743[02].Z2.03

Wykonywanie

błamów

ze skór futerkowych

743[02].Z2.04

Wykonywanie odzieży

futrzanej

743[02].Z2.05

Wykonywanie

galanterii futrzanej

743[02].Z2.06

Wykonywanie usług

kuśnierskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

organizować stanowisko pracy zgodnie z wymaganiami ergonomii

−

charakteryzować asortyment odzieży futrzanej,

−

charakteryzować budowę histologiczną oraz topograficzną skóry surowej i włosa,

−

charakteryzować główne procesy wyprawy i wykończania skór,

−

określać właściwości skór wyprawionych i metody ich badań,

−

rozpoznawać wady i uszkodzenia skór wyprawionych,

−

oceniać jakość skór wyprawionych,

−

charakteryzować materiały pomocnicze i dodatki stosowane w konfekcjonowaniu

wyrobów futrzarskich,

−

odczytywać rysunki techniczne prostych wyrobów futrzarskich,

−

interpretować rysunek żurnalowy,

−

wykonywać rysunek modelowy wyrobu futrzarskiego na sylwetkę podstawową,

−

dobierać zestawienia kolorystyczne w projekcie wyrobu futrzarskiego,

−

stosować elementy strojów historycznych lub regionalnych w projektach ubiorów

współczesnych,

−

wyjaśniać podstawowe pojęcia z zakresu konstrukcji i modelowania form odzieży,

−

wykonywać pomiary sylwetki człowieka,

−

rysować siatki konstrukcyjne podstawowych wyrobów futrzarskich,

−

stosować zasady ustalania dodatku konstrukcyjnego,

−

stosować zasady modelowania form z uwzględnieniem układu skór w wyrobie,

−

wykonywać modelowanie form na sylwetki nietypowe,

−

wykonywać szablony podstawowych wyrobów futrzarskich,

−

użytkować podstawowe maszyny i urządzenia kuśnierskie,

−

posługiwać się przyborami i narzędziami kuśnierskimi,

−

rozróżniać, sortować oraz dobierać skóry futerkowe według charakteru okrywy włosowej

i tkanki skórnej,

−

rozróżniać metody reperacji skór futerkowych,

−

dokonywać reperacji skór futerkowych,

−

korzystać z dokumentacji techniczno

−

technologicznej wyrobów odzieżowych

w procesie produkcji,

−

dobierać metody i techniki rozkroju skór futerkowych,

−

określać etapy procesu wytwarzania wyrobu futrzarskiego,

−

wykonywać wyroby futrzarskie zgodnie z projektem,

−

korzystać z różnych źródeł informacji zawodowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować usługi kuśnierskie,

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

określić zasady obsługi klienta,

−

zastosować

zasady

składowania

i

przechowywania

materiałów

futrzarskich

i pomocniczych,

−

określić kolejność prac przy wytwarzaniu określonej odzieży miarowej,

−

wykonać samodzielnie projekt plastyczny wyrobu zgodnie z życzeniem klienta,

−

wykonać projekt technologiczny wyrobu futrzarskiego,

−

dobrać skóry i materiały wykończeniowe potrzebne do wykonania określonego wyrobu

futrzarskiego,

−

wykonać pomiary krawieckie figury klienta,

−

dostosować szablony do wykonywanej usługi – wykonać modelowanie wtórne formy

podstawowej,

−

dobrać techniki wykonania wyrobu futrzarskiego,

−

obliczyć ilość skór futerkowych i materiałów pomocniczych do uszycia wyrobu

futrzarskiego,

−

wykroić elementy wyrobu zgodnie z projektem,

−

dobrać rodzaje szwów do operacji technologicznych,

−

obsłużyć maszyny szwalnicze,

−

zastosować ściegi i szwy w określonej operacji technologicznej,

−

przygotować wyrób futrzarski do miar,

−

przeprowadzić pierwszą i drugą miarę wykonywanego wyrobu,

−

nanieść poprawki krawieckie podczas miar i po ich dokonaniu,

−

dobrać sposoby wykończania elementów wyrobów,

−

wykonać wyrób futrzarski zgodnie z projektem, z materiałów własnych lub powierzonych

przez klienta,

−

sprawdzić zgodność wykonania wyrobu futrzarskiego z projektem,

−

zastosować zasady racjonalnej gospodarki powierzonymi surowcami,

−

obliczyć zużycie skór w produkcji usługowo-miarowej,

−

obliczyć zużycie materiałów wykończeniowych w produkcji usługowo-miarowej,

−

sporządzić kalkulację kosztów wykonania usługi,

−

obliczyć cenę usługi,

−

posłużyć się dokumentacją techniczno i technologiczną,

−

wykonać przeróbki wyrobów futrzarskich zgodnie z życzeniami klientów,

−

wykonywać czynności związane z renowacją wyrobów futrzarskich,

−

zastosować przepisy bhp, ochrony przeciwpożarowej oraz ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Charakterystyka i zakres produkcji usługowej

4.1.1. Materiał nauczania

Historia wytwarzania wyrobów futrzarskich datuje się od czasów, kiedy człowiek

pierwotny, w celu ochrony ciała przed chłodem, okrył się skórami i sporządził z nich

prymitywną odzież przez połączenie skór za pomocą prymitywnych narzędzi z kamienia,

kości zwierzęcych lub ości z ryb (igieł).

Najstarszy znany cech rzemieślników powstał w XI wieku w Wielkopolsce w Rogoźnie.

Również we Lwowie istniał w tym czasie cech rzemieślniczy skupiający rzemieślników

o różnych specjalnościach i szkolący w swej szkole między innymi kuśnierzy. Z biegiem lat

cechy zrzeszały się w izbach rzemieślniczych, których celem było przede wszystkim

podnoszenie kwalifikacji zawodowych swych członków.

Głównym przeznaczeniem odzieży futrzarskiej, obok jej wysokich walorów estetycznych,

jest ochrona ciała ludzkiego przed zimnem. Dlatego też znaczenie tej ochrony jest większe

w krajach o klimacie umiarkowanym, o długiej mroźnej zimie, niż w krajach ciepłych.

Jednakże w tym zakresie występują wyraźne różnice pomiędzy krajami leżącymi w tej samej

strefie klimatycznej. Im więcej są rozpowszechnione ogrzewane środki lokomocji

(samochody osobowe, autobusy, tramwaje, metro itp.), tym znaczenie wyrobów futrzarskich

jako odzieży chroniącej przed zimnem jest mniejsze, częściej natomiast wyroby futrzane

noszone są dla ozdoby lub wyróżnienia się spośród ogółu społeczeństwa.

Ten kierunek użytkowania odzieży ze skór futerkowych staje się coraz powszechniejszy

w świecie i stwarza nowe potrzeby w zakresie surowców futrzarskich oraz wykonywanych

z nich wyrobów, które powinny być coraz bardziej efektywne i lekkie.

Wprowadzenie na światowy rynek licznych imitacji wykonywanych z włókien

syntetycznych, tzw. sztucznych futer, nie zmniejszyło zainteresowania futrami naturalnymi.

Imitacje karakułów, norek i innych cennych skór produkowane są fabrycznie w dużych

seriach, co spowodowało, że w krótkim czasie stały się one zbyt pospolite, aby mogły

zachować rynek futer naturalnych. Ponadto ich walory użytkowe, właściwości higieniczne,

estetyczne i inne, mimo ogromnego postępu w technice, nie dorównują wyrobom ze skór

naturalnych, które w dalszym ciągu uważane są za najbardziej eleganckie i luksusowe okrycie

zimowe.

Można uważać, że im więcej wyrobów z materiałów sztucznych pojawia się na rynku,

tym cenniejsze i bardziej poszukiwane stają się wyroby ze skór naturalnych.

Większość kuśnierskich punktów usługowych to małe przedsiębiorstwa zatrudniające

zaledwie kilku pracowników, którzy wykonują usługi przy użyciu maszyn kuśnierskich,

stębnowych oraz ręcznych narzędzi i przyborów. Obróbka odzieży polega na dużym udziale

prac ręcznych.

Małe zakłady kuśnierskie mają niewielkie możliwości mechanizacji prac. Mechanizacja

jest bowiem związana z wprowadzeniem maszyn specjalnych, oprzyrządowań i przyrządów

do maszyn szwalniczych.

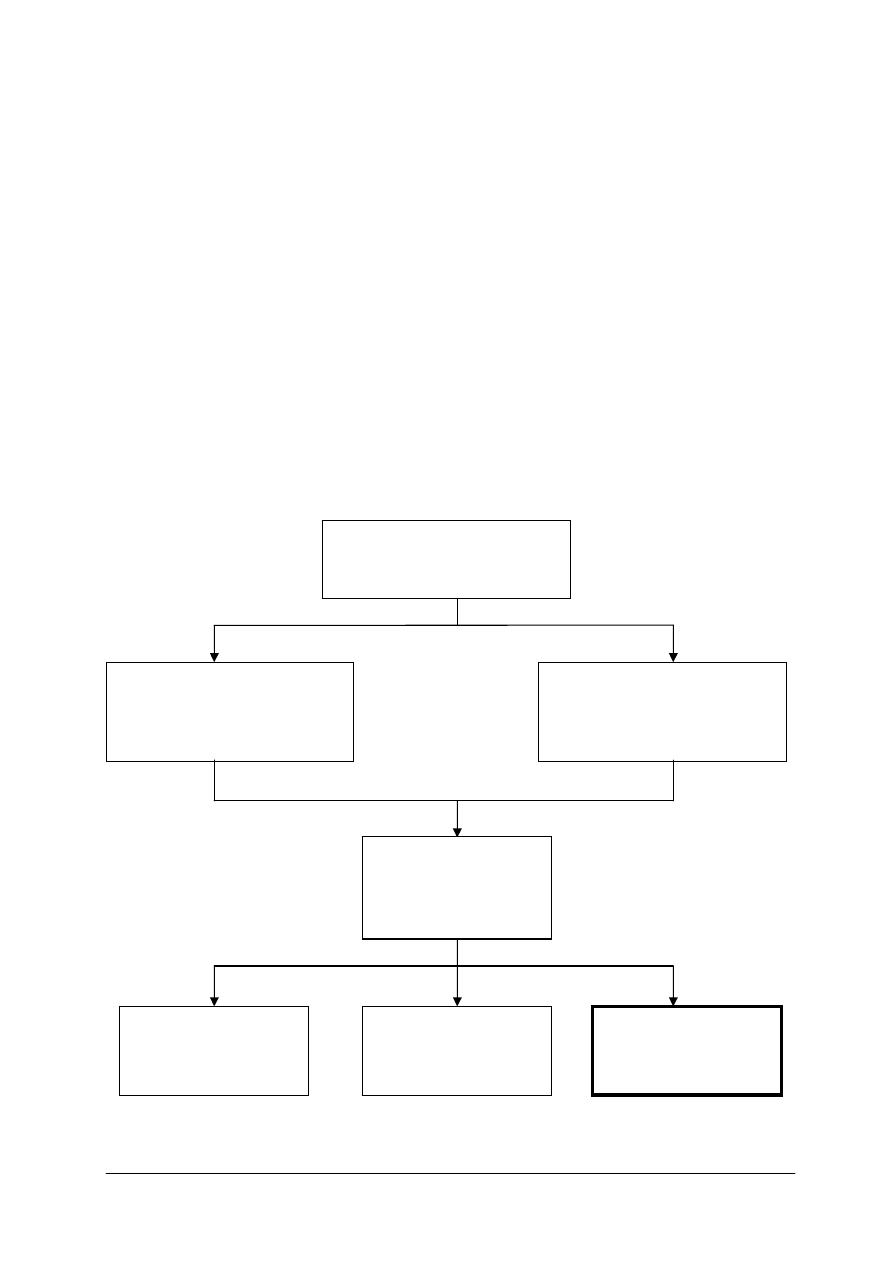

Rodzaje zwierząt, z których pozyskuje się skóry futerkowe

Futra nosi się od dawna jako odzież zimową. Skóry futerkowe otrzymuje się ze zwierząt

z których ok. 8

−

10% żyje dziko, a ok. 90% pochodzi z hodowli. Handel skórami dzikich

zwierząt kieruje się ustaleniami Waszyngtońskiego Traktatu o Ochronie Gatunków (WA),

który podpisało do chwili obecnej ponad 90 państw. Postanowienia traktatu są weryfikowane

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

co 2 lata przez państwa członkowskie. W aneksie pierwszym wymieniono zwierzęta, których

skórami nie wolno handlować, w aneksie drugim wymieniono zwierzęta, których skóry

można sprzedawać jedynie po uzyskaniu zezwolenia kraju, na którego terenie one występują.

Hodowla i handel są od kilku lat przedmiotem ostrych dyskusji związanych z problemem

ochrony zwierząt. Z tego względu wykonywanie postanowień Traktatu o Ochronie Gatunków

i kontrola hodowli zwierząt futerkowych muszą być ściśle nadzorowane.

Tabela. 1. Rodzaje zwierząt, z których pozyskuje się skóry futerkowe

Rodzaje zwierząt, z których pozyskuje się skóry futerkowe

Zwierzęta żyjące na wolności

Zakaz handlu

(wg WA

.

aneks I)

Ograniczony

zakaz handlu

(wg WA. aneks II)

Handel rynkowy

Zwierzęta

hodowlane

Skóry dostarczane

z rzeźni i innych

zakładów

lampart

jaguar

tygrys

gepard

wydra - (Ameryka

Pd, Eurazja)

pojedyncze

gatunki ocelota

ocelot

wydra

(Ameryka Pn.

Afryka)

ryś

niedźwiedź morski

wilk

i inne

bóbr północno-

amerykański

nutria

piżmowiec

szop pracz

tchórz

kojot

kuna

łasica

szakal

niedźwiedź

morski (północny)

foka

chomik

kret

wiewiórka

i inne

norka

tchórz

nutria

soból

lis niebieski

lis polarny

szynszyla

karakuł

i inne

jagnięce i owcze

kozie

cielęce

źrebięce

W zależności od gatunku zwierzęcia i strefy klimatycznej, w której żyje, poszczególne

warstwy okrywy włosowej mogą być wykształcone w różnym stopniu lub w ogóle nie ulegają

zmianom.

Rys. 1. Gatunek chroniony − tygrys [5, s. 123]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys.2. Gatunek chroniony

−

wydra [7]

Rys. 3. Gatunek chroniony

−

wilk[7]

Rys. 4. Gatunek chroniony – ocelot [7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 5. Gatunek chroniony – ryś [77]

Cechy odzieży miarowej

Zaopatrzeniem ludności w odzież zajmują się głównie zakłady przemysłowe i punkty

usługowe. W odzież wytwarzaną metodami przemysłowymi mogą ubierać się ludzie

o budowie typowej, tzn. tacy, których wymiary ciała mieszczą się w tabelach wymiarów

odzieży i nie mają dużych odchyleń od budowy i postawy normalnej. Ludzie bardzo szczupli

i bardzo otyli oraz bardzo niscy i bardzo wysocy, o wymiarach ciała przekraczających

wielkości podane w tabelach wymiarów, szyją odzież na miarę w punktach usługowych.

Należą do nich i ci, którzy chcą się ubierać według własnych gustów i upodobań.

Klienci z dobrym gustem mają często własny styl ubierania się. Liczą się oni z modą, ale

nie ulegają jej całkowicie. Osobom bez wyrobionego gustu należy pomóc w wyborze skór

i fasonu, aby pasowały do ich figury i typu urody.

Dobrze wykonana odzież miarowa jest bardziej dostosowana do figury klienta, typu urody

oraz indywidualnych wymagań. Jest ona znacznie droższa niż odzież wykonana metodą

przemysłową. Duży udział prac ręcznych, wykonywanie całej sztuki przez jednego

pracownika lub grupę kilkuosobową wymaga zatrudnienia pracowników o wysokich

kwalifikacjach zawodowych, co podnosi cenę wyrobu.

Zakłady usługowe zajmują się nie tylko wytwarzaniem wyrobów futrzanych, ale

i renowacją, naprawą i przeróbkami (zmiana fasonu).

Urządzenie i wyposażenie pracowni usługowej

Urządzenie i wyposażenie pracowni zależy od wielkości zakładu. W dużych zakładach

kuśnierskich znajdują się oddzielne pomieszczenia administracyjne oraz produkcyjne,

natomiast w małych zakładach często jedno pomieszczenie spełnia kilka funkcji.

Podstawowym pomieszczeniem w punkcie usługowym jest pracownia kuśnierska,

w której wykonuje się obróbkę odzieży futrzanej oraz przymierzalnia, w której klient mierzy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

odzież. W małych zakładach przymierzalnia może służyć równocześnie do przyjmowania

zamówień od klienta oraz przechowywania powierzonych materiałów i wyrobów gotowych.

Wyposażenie pracowni kuśnierskiej i stanowisk pracy zależy od wykonywanego

asortymentu odzieży oraz zastosowanej metody organizacji produkcji (metoda indywidualna

lub grupowa).

Typowa pracownia kuśnierska powinna być wyposażona w stoły do prac ręcznych:

dobierania, krojenia, nawilżania, nabijania, wykończenia oraz maszyny – kuśnierskie

i stębnowe, a w dużych zakładach dodatkowo maszyny specjalne.

Niezbędnym wyposażeniem są również narzędzia i przybory kuśnierskie, manekiny,

klocki do modelowania itp. W pracowni powinny znaleźć się: stanowisko do prasowania,

szafy wieszaki i regały do przechowywania dokumentacji, skór, prac w toku i wyrobów

gotowych.

W pracowni powinna być założona instalacja elektryczna oświetleniowa – oświetlenie

ogólne i miejscowe oraz instalacja mocy (prąd trójfazowy) do maszyn szwalniczych oraz

instalacja wodno-kanalizacyjna. Woda potrzebna jest do nawilżenia skór i do utrzymania rąk

w czystości.

Pomieszczenie kuśnierni, jak zresztą wszystkie pomieszczenia służące do pracy, powinno

być wentylowane. Właściwie zaprojektowana wentylacja zapewnia czystość powietrza

w pomieszczeniach, utrzymanie odpowiedniej temperatury oraz odpowiedniej wilgotności.

Oprócz wentylacji mechanicznej, która zwykle jest związana z przygotowaniem

powietrza, tj. jego podgrzewaniem lub ochładzaniem, osuszaniem lub nawilżaniem, stosuje

się wentylację naturalną, głównie w pomieszczeniach, które dysponują nadwyżkami ciepła.

System wentylacji w zakładach kuśnierskich powinien być tak opracowany, aby zabezpieczał

właściwe warunki pracy i zapewniał odpowiedni mikroklimat pomieszczeń.

Temperatura pomieszczeń w działach kuśnierni (poza suszarnią) powinna wynosić

18

−

20 ºC przy wilgotności powietrza nie przekraczającej 70%. Ruch powietrza nie może

powodować przeciągów i powinien wynosić od 0,1m/s w zimie do 0,5 m/s w czasie lata.

Przymierzalnia

Przymierzalnia, która stanowi reprezentacyjne pomieszczenie punktu usługowego,

powinna być urządzona funkcjonalnie i estetycznie. W przymierzalni należy umieścić lustro

trójdzielne oraz wieszak na ubranie klienta.

Część przymierzalni można przeznaczyć na poczekalnię dla klientów, ustawiając stolik

z fotelami oraz regał, na którym umieszcza się żurnale i czasopisma z dziedziny mody.

Dekorację przymierzalni mogą stanowić rośliny ozdobne, rysunki żurnalowe lub reprodukcje

dzieł sztuki.

W produkcji miarowej najczęściej stosuje się indywidualną metodę organizacji produkcji.

Oznacza to, że jeden pracownik wykonuje od początku do końca całą sztukę odzieży. Taka

organizacja produkcji wymaga zatrudnienia wysoko wykwalifikowanych pracowników,

którzy wykonują zarówno prace wymagające wysokich kwalifikacji zawodowych, jak i prace

łatwe, lecz pracochłonne, do wykonania których wystarczy tylko przyuczenie do zawodu. Do

tego typu prac należy: pikowanie, wyciąganie fastrygi, przyszywanie guzików, wykonywanie

kosmetyki gotowych wyrobów.

Indywidualną metodę organizacji produkcji cechuje:

−

nieracjonalne wykorzystanie wysoko kwalifikowanych pracowników,

−

mała wydajność pracy,

−

niski poziom techniczny wykonywanych usług,

−

brak zunifikowania metody obróbki, wysoki udział prac ręcznych,

−

długie terminy realizacji usług,

−

niskie zarobki pracowników w stosunku do kwalifikacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Niedostatki indywidualnej metody organizacji produkcji można wyeliminować przez

zastosowanie metody grupowej.

Grupowa metoda organizacji polega na podziale prac przy wykonywaniu określonej

sztuki odzieży między kilku pracowników o zróżnicowanych kwalifikacji zawodowych.

Podział prac może nastąpić na podstawie specjalizacji technologicznej.

W porównaniu z indywidualną metodą organizacji produkcji metoda grupowa stanowi

wyższą formę organizacji produkcji. Świadczą o tym korzyści wynikające z jej zastosowania

w zakładach usługowych. Przez zastosowanie metody grupowej w punktach usługowych

osiągnięto:

−

racjonalne wykorzystanie pracowników wykwalifikowanych i możliwości zatrudnienia

pracowników przyuczonych,

−

pełne wykorzystanie maszyn i urządzeń,

−

wyższa wydajność pracy, przeciętnie ok. 25%,

−

skrócenie terminów realizacji zamówień,

−

podniesienie jakości wykonania usługi dzięki unifikacji metod obróbki i specjalizacji

pracowników,

−

podniesienie zarobków pracowników proporcjonalnie do wzrostu wydajności pracy.

Zasady składowania i przechowywania materiałów futrzarskich i pomocniczych

Odzież futrzarska, skóry wyprawione i materiały pomocnicze powinny być

przechowywane w pomieszczeniach zamkniętych. Pomieszczenie magazynowe powinno być

suche i przewiewne, powinno zabezpieczać przechowywane skóry, materiały pomocnicze

i wyroby gotowe przed działaniem czynników atmosferycznych i promieniami słonecznymi.

Podstawowym wyposażeniem pomieszczenia magazynowego są regały z półkami do

przechowywania skór pakowych w paczki lub luzem oraz materiałów wykończeniowych.

Skóry pakowane w wiązki (wyprawione workowo) i wyroby gotowe (futra, kurtki)

przechowuje się w stanie podwieszonym na specjalnych regałach lub szafach. Natomiast

pozostałe wyroby tj.: błamy, nakrycia głowy, rękawiczki, kołnierze itp. magazynuje się w taki

sposób, aby nie obniżać ich wyglądu zewnętrznego. Najczęściej układa się je pojedynczo lub

w stosy na paletach, regałach lub w szafach. Magazynowane skóry i wyroby należy okresowo

przeglądać, co najmniej raz w miesiącu, ponieważ narażone są na uszkodzenia przez

szkodniki tj. owady i gryzonie. Skóry i odzież futrzana zaatakowana przez szkodniki powinny

być dokładnie przetrzepane w innym pomieszczeniu i dalej składowane w innym

pomieszczeniu.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaką rolę spełnia odzież futrzana w życiu człowieka?

2. Jakie są różnice między futrem naturalnym a sztucznym?

3. Skórami jakich zwierząt nie wolno handlować?

4. Jakich skór nie należy przyjmować do obróbki w zakładzie usługowym?

5. Jakie są cechy odzieży miarowej?

6. Czym zajmują się kuśnierskie zakłady usługowe?

7. Jak powinien być urządzony i wyposażony usługowy zakład kuśnierski?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.3. Ćwiczenia

Ćwiczenie 1

Zidentyfikuj zwierzęta futerkowe będące pod ochroną gatunku i których skórami nie

wolno handlować.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale nauczania treści dotyczące wykonania ćwiczenia,

2) wypisać zwierzęta futerkowe pod ochroną.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

zeszyt uczniowski,

−

przybory do pisania ,

−

literatura z rozdziału 6.

Ćwiczenie 2

Zaplanuj wyposażenie usługowej pracowni kuśnierskiej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych treści dotyczących wyposażenia pracowni

kuśnierskiej,

2) wypisać niezbędne wyposażenie,

3) scharakteryzować poszczególne elementy wyposażenia,

4) uzasadnić dobór wyposażenia,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

zeszyt uczniowski,

−

przybory do pisania,

−

literatura z rozdziału 6.

Ćwiczenie 3

Opracuj graficznie schemat usługowej pracowni kuśnierskiej o powierzchni 60m².

Rysunek wykonaj w skali 1:100.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale nauczania treści dotyczących organizacji pracowni usługowej,

2) narysować schemat pracowni,

3) zaznaczyć niezbędne pomieszczenia,

4) rozmieścić maszyny i urządzenia zgodnie z wymogami bhp i ergonomii,

5) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Do wykonania ćwiczenia wykorzystaj wiadomości i umiejętności nabyte podczas realizacji

jednostki modułowej Z2.02.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

papier milimetrowy,

−

przybory do rysowania,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić rolę odzieży futrzanej?

2) określić różnicę między futrem naturalnym a sztucznym?

3) określić cechy odzieży miarowej?

4) wymienić zakres usług kuśnierskich ?

5) zaprojektować usługowy zakład kuśnierski.?

6) wymienić zwierzęta futerkowe pod ochroną?

7) zaplanować wyposażenie usługowej pracowni kuśnierskiej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Wykonywanie wyrobów futrzarskich, napraw i przeróbek

w produkcji usługowej

4.2.1. Materiał nauczania

W kuśnierskich zakładach usługowych wykonuje się i naprawia odzież i galanterię

futrzaną (futra, kurtki, czapki, kołnierze etole itp.) ze skór szlachetnych, półszlachetnych

i pospolitych. Wyroby mogą być wykonywane z materiałów powierzonych lub z materiałów

magazynowanych w punkcie usługowym. Naprawy dotyczą przede wszystkim usuwania

uszkodzeń powstałych w czasie użytkowania wyrobów. Zalicza się do nich golizny,

przetarcia, rozdarcia skór oraz wymianę podszewki, zapięć itp. Przeróbki obejmują zmianę

fasonu wyrobu, wymianę kołnierzy, skracanie i podłużanie, zwężanie i poszerzenie wyrobów

itp. oraz usuwanie błędów niewłaściwego dobrania futra do figury.

W procesie wytwarzania odzieży miarowej wyróżniamy następujące etapy:

−

przyjęcie zamówienia od klienta,

−

zdejmowanie wymiarów z figury,

−

przygotowanie form odzieży, opracowanie szablonu,

−

dobieranie skór,

−

krojenie skór według szablonu,

−

szycie elementów wyrobu,

−

nawilżanie i nabijanie elementów,

−

rozkrój i szycie dodatków (materiałów wykończeniowych),

−

obrównywanie elementów wyrobu według szablonu,

−

przygotowanie elementów wyrobu do montażu,

−

przygotowanie do miary – mierzenie,

−

zestawienie elementów wyrobu w całość,

−

wykończenie wyrobu,

−

kontrola jakości odzieży.

Przyjęcie zamówienia od klienta

Przyjmowanie zamówień może odbywać się w różnej formie. Często przyjęcie usługi

poprzedza opracowanie kosztorysu i projektu. W wielu przypadkach usługa wykonana jest na

podstawie złożonego przez klienta zlecenia. Usługi przyjmuje się na podstawie ustnych

życzeń klienta.

Pracownik przyjmujący zamówienie powinien umieć doradzić klientowi odpowiedni

fason odzieży, podkreślający walory figury i tuszujący jej wady. Fasony prezentowane

w żurnalach uwzględniają przede wszystkim sylwetki proporcjonalne. Projekty odzieży dla

figur tęższych występują tylko sporadycznie. Pożądane jest więc, aby pracownik przyjmujący

zamówienie umiał wykonać na schemacie sylwetki ludzkiej rysunek modelowy odzieży.

Ułatwia to ustalanie dla danego klienta odpowiedniego fasonu.

Następną czynnością jest zdjęcie i zapisanie miar klienta. Sposób zdejmowania

i zapisywania miar zależy od przyjętego systemu konstruowania odzieży.

Miary na odzież wierzchnią należy wykonywać na kliencie ubranym w suknie lub

garnitur.

Podczas zdejmowania miar należy dyskretnie obserwować klienta, zwracając uwagę na

postawę, układ ramion, symetrię sylwetki i ewentualne odchylenie od normy. Przy znacznych

odchyleniach, a szczególnie w przypadku figur ułomnych, należy pobrać dodatkowe miary.

Prawidłowe zdjęcie i zapisanie miar decyduje o właściwym przygotowaniu form odzieży.

W związku z przyjęciem zamówienia wypełnia się specjalny druk, w którym podaje się:

−

nazwisko i imię oraz adres zamieszkania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

określenie zamówienia i materiału podstawowego,

−

cenę za usługę,

−

rodzaj i ilość materiałów otrzymanych od klienta,

−

wartość szacunkową powierzonych materiałów,

−

uzgodnienie daty miar i wykonania usługi.

Wypełniony druk z pieczątką zakładu podpisuje kierownik punktu usługowego i klient

składający zamówienie.

Przygotowanie form odzieży

Na podstawie zdjętych miar kuśnierz (mistrz) opracowuje formy odzieży. Przygotowanie

form określonego fasonu odzieży przeprowadza się różnymi metodami, a mianowicie: przez

rysowanie konstrukcji podstawowej i modelowanie konstrukcyjne, modelowanie na

płaszczyźnie oraz modelowanie przestrzenne (na manekinie). Niekiedy stosuje się

modelowanie na figurze klienta.

Modelowanie konstrukcyjne jest najczęściej stosowane w przemyśle. Modelowanie na

płaszczyźnie jest metodą otrzymywania form szeroko stosowaną w kuśnierstwie miarowym,

gdyż dzięki niej można uzyskać każdy fason odzieży na wymiary indywidualnego klienta.

Modelowanie przestrzenne – na bryle, stosuje się w celu dokładnego wyważenia

proporcji odzieży, linii cięć, kształtu kołnierza i kieszeni, układu zmarszczeń.

Metoda ta znajduje zastosowanie również przy opracowaniu form na figury

z odchyleniami od normy oraz na figury ułomne. Modelowanie na bryle wymaga

dostosowania manekina do wymiarów klienta. Przygotowana forma powinna mieć oznaczone

znaki spotkania na liniach łączenia elementów wyrobu w całość, układ skór z zaznaczonym

kierunkiem włosa.

Tak przygotowana forma powinna być przechowywana w kopercie, na której umieszcza

się rysunek fasonu odzieży, imię i nazwisko klienta oraz jego miary [4, s. 23

−

26].

Dobieranie skór

Najpierw trzeba obliczyć zużycie skór na dany wybór.

W przypadku, gdy dostarczone skóry są wyprawione workowo, rozcina się je, lekko

nawilża i rozprostowuje się na stole. Skóra staje się wówczas płaska, co ułatwia dobieranie.

Następnie dobiera się skóry na elementy wyrobu według szablonu zgodnie z zasadami

technologicznymi. Jest to jedno z najważniejszych zadań kuśnierza.

Dobieranie decyduje w znacznym stopniu o końcowym wyglądzie odzieży futrzanej.

Podczas dobierania zapada decyzja o tym, które skóry nadają się na określoną część wykroju.

Dobieranie wykonuje się ręcznie. Zwykle najładniejsze skóry przeznacza się na miejsca

najbardziej widoczne: plecy, kołnierze i wykończenia znajdujące się z przodu odzieży.

Podczas dobierania należy zwracać uwagę na kolor, połysk, charakter okrywy włosowej

i wielkość skór.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 6. Sortowanie skór karakułowych [5, s. 125]

Rys. 7. Dobieranie skór norek na futro [5, s. 125]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Krojenie skór według szablonu

Krojenie skór połączone jest z ich reperacją. W zależności od rodzaju skór i rodzaju

uszlachetnienia stosuje się różne sposoby reperacji. (patrz materiał nauczania jednostki

modułowej 743[02].Z2.03.)

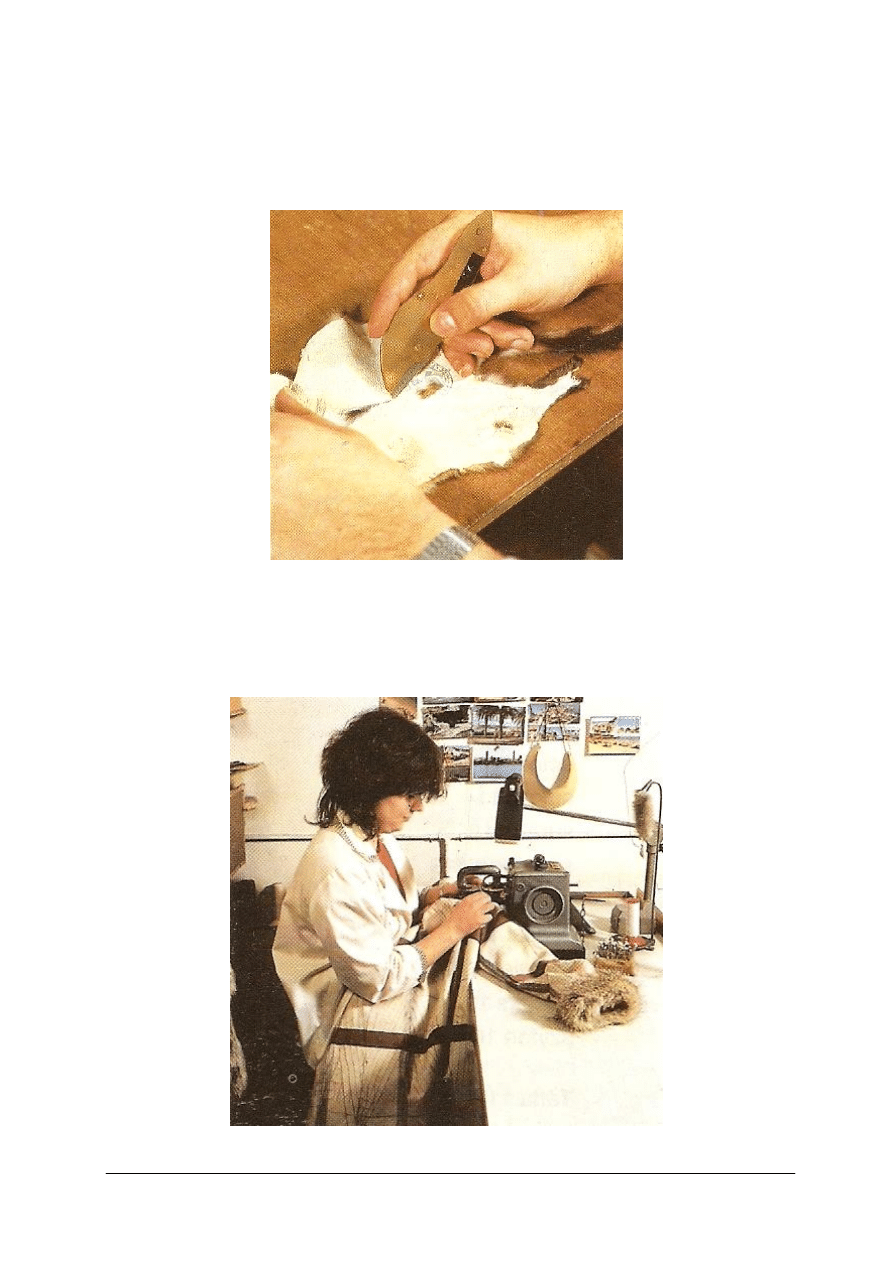

Rys. 8. Reperowanie skór futerkowych [5, s. 126].

Po reperacji kuśnierz w zależności od rodzaju usługi, dobiera i stosuje techniki rozkroju

skór, przygotowując je do konfekcjonowania w elementy wyrobów. Do technik takich zalicza

się: wysuwanie, galonowanie, przeszczepianie, rozdrabnianie, wyokrąglenie i inne. Techniki

dokładnie omówiono w jednostce modułowej 743[02].Z2.03 i 743[02].Z2.04.

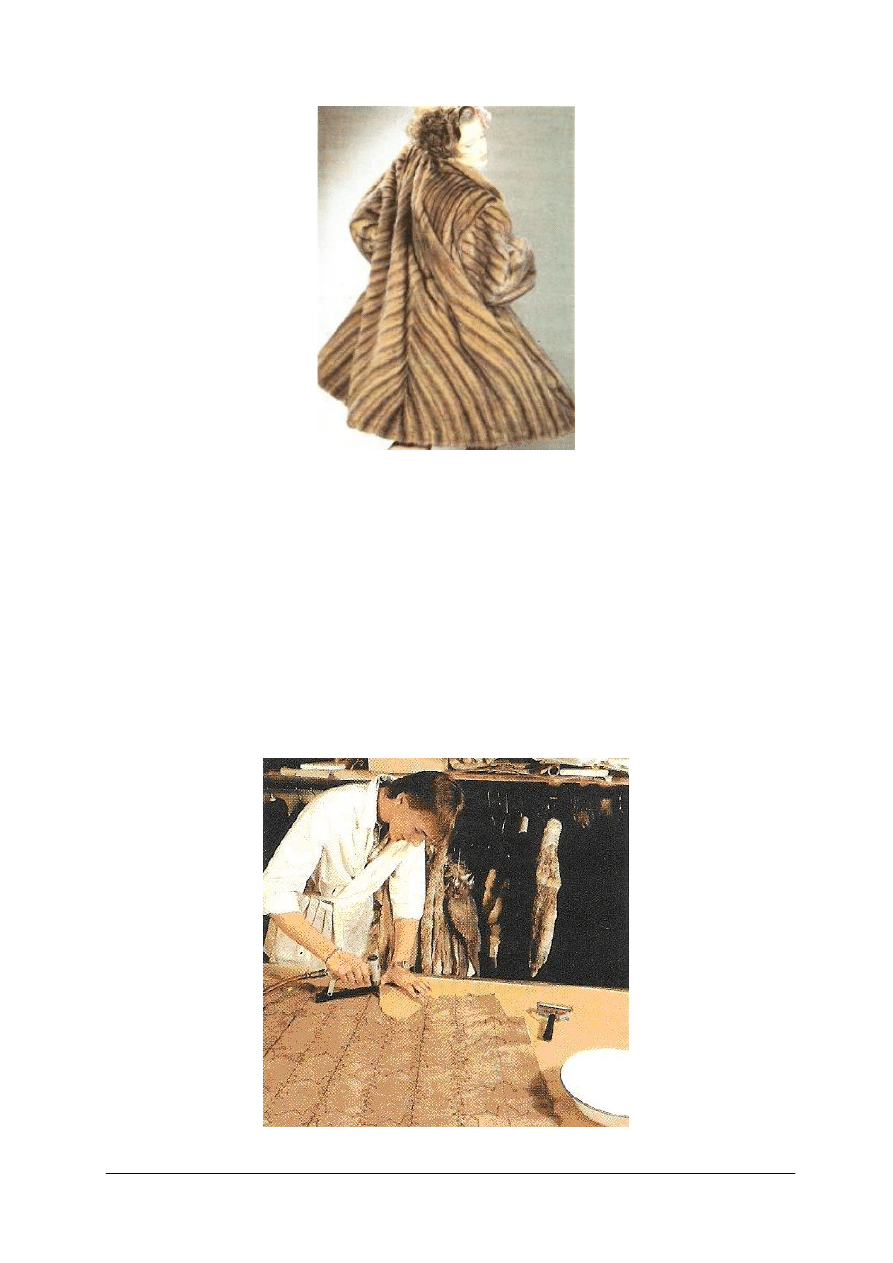

Rys. 9. Zszywanie elementów futra w całość [5, s. 127]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

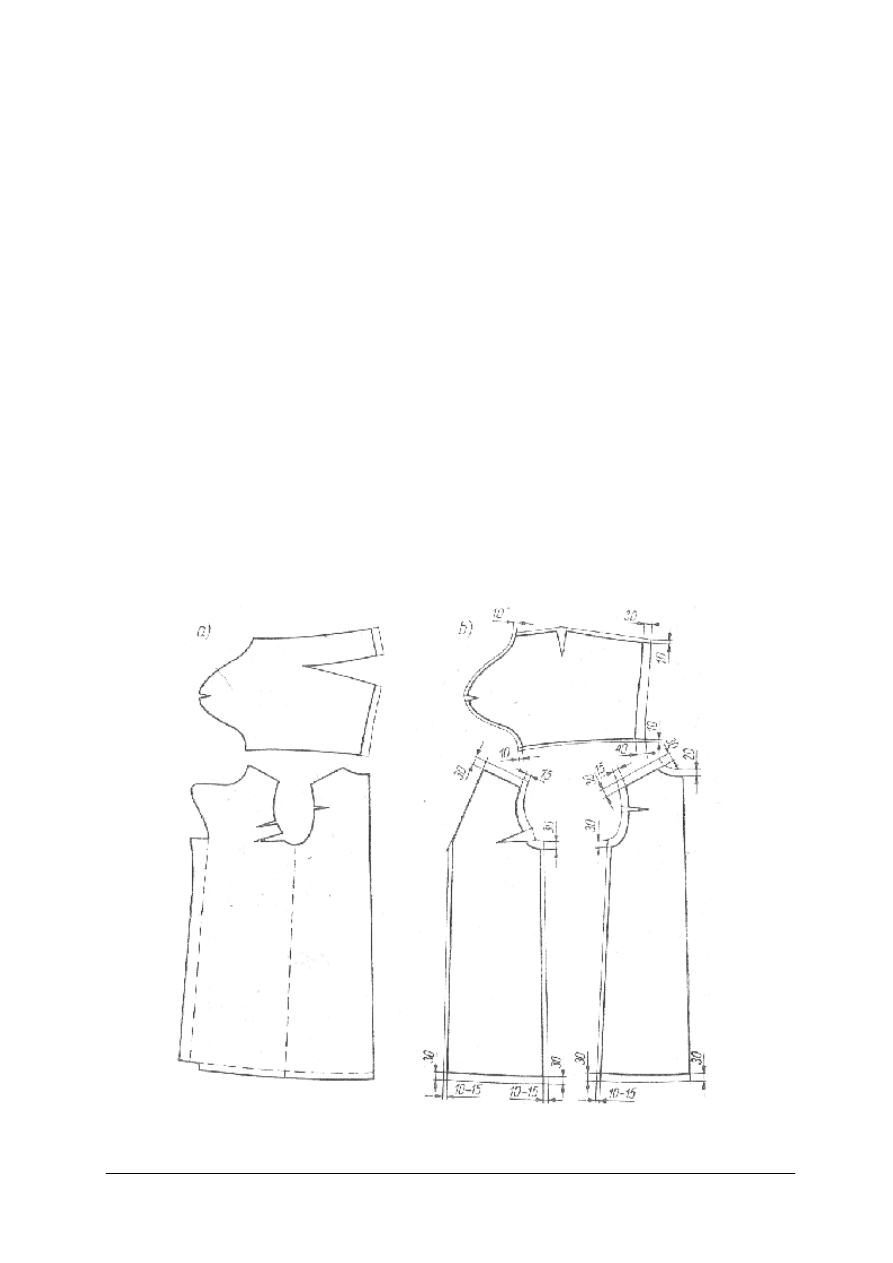

Rys. 10. Futro z norek wysuwanych [5, s. 127]

Jeśli stosowanie wyżej wymienionych technik jest zbędne, to skóry obrównuję się według

opracowanych szablonów dostosowanych do rodzaju i profilu skór.

Chcąc dokładnie skroić skóry, należy rozłożyć je na odrysowanym konturze szablonów

futra na stole kuśnierskim, według zaplanowanego układu skór. Następnie skóry obrównane

i oznaczone przekazuje się do zszycia w elementy.

Zszywanie skór w elementy wyrobu

Skóry futerkowe zszywa się na maszynach kuśnierskich. Szwy powinny być niskie lecz

ściągnięte. Po przeszyciu należy je spłaszczyć przez przeciągnięcie piętką noża kuśnierskiego.

Wykluczone jest zaszywanie włosa, który powinien być dokładnie wepchnięty między

zszywane krawędzie skór. Do zapychania najczęściej używa się cienkiego szpikulca.

Do każdego rodzaju skór powinny być dobrane nici: kolorystyczne do tkanki lub włosa,

grubością do tkanki skórnej. Igły dobiera się do grubości zastosowanych nici.

Rys. 11. Nabijanie elementów futra [5, s. 127]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rozkrój i szycie dodatków

W kuśnierstwie oprócz podstawowego surowca, jakim są skóry futerkowe, stosuje się

jeszcze materiały pomocnicze i dodatki jak:

−

nici,

−

taśma konfekcyjna nieciągliwa szerokości około 1 cm bawełniana lub jedwabna,

−

taśma sztywnikowa z cienkimi drucikami wewnątrz,

−

taśma ozdobna i wzorzysta,

−

tkanina wzmacniająca; lekkie nieciągliwe płótno lub batyst, etamina, organdyna,

−

sztywniki: włókniteks (włóknina usztywniająca) lub płótno sztywne,

−

wkład ocieplający: watolina, flanela lub włóknina puszysta,

−

tkanina kieszeniowa: tkanina po jednej stronie gładka, po drugiej kosmata,

−

podszewka z jedwabiu naturalnego i włókien sztucznych,

−

gumka taśmowa,

ponadto zapięcia i zdobiny:

−

guziki,

−

klamry,

−

haftki,

−

haftki patenowe zatrzaskowe, tzw. keski,

−

zatrzaski,

−

zamki błyskawiczne.

Krojenie materiałów pomocniczych odbywa się przy użyciu szablonów. Kształt tych

szablonów zazwyczaj różni się nieco od szablonów podstawowych z tego względu, że muszą

one uwzględniać naddatki na szwy i podwinięcia, a przy tym mogą mieć inne rozwiązania

konstrukcyjne, np. usytuowanie zaszewek itp. Poza tym szablony powinny obejmować tylko

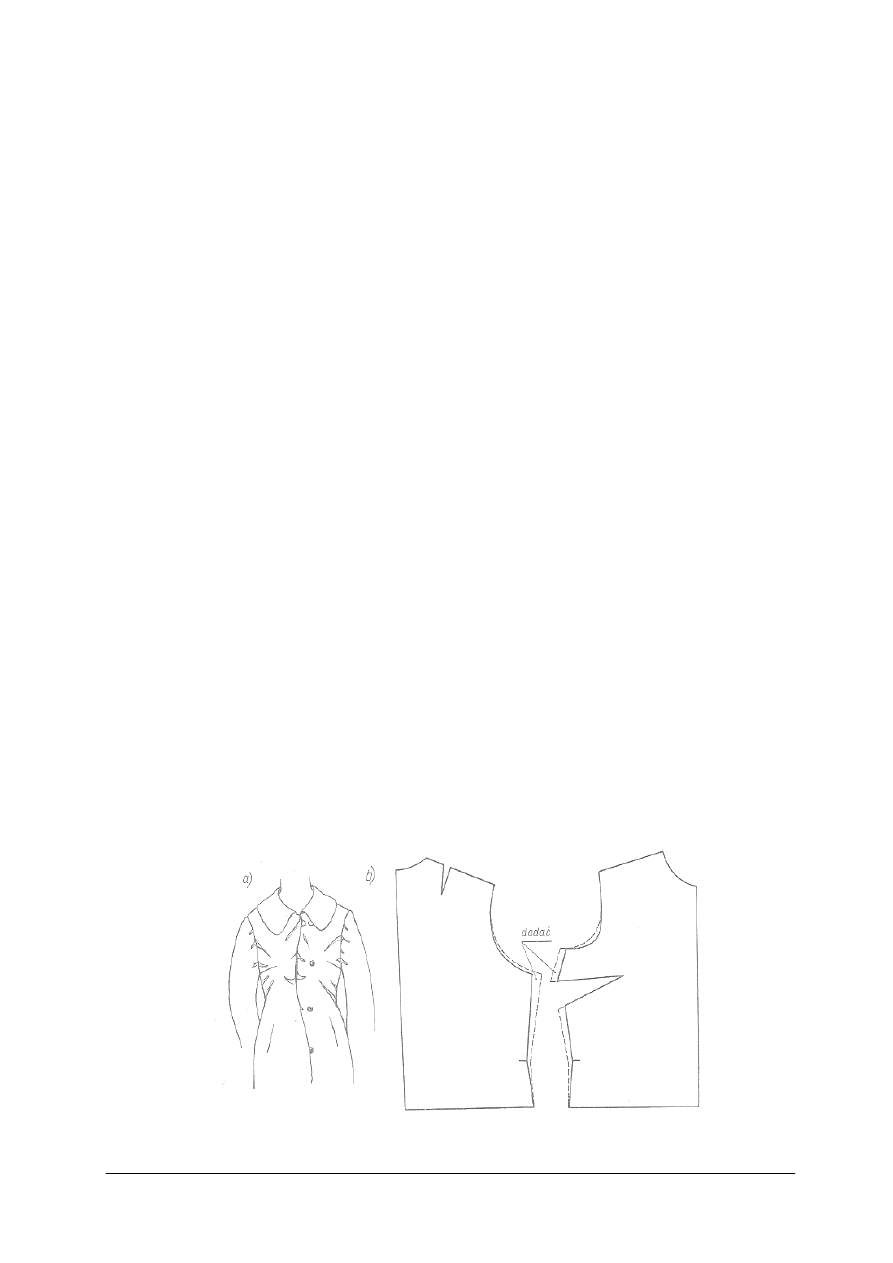

te miejsca, dla których krojony materiał jest konieczny (rys. 16).

Rys. 12. Przygotowanie szablonów: a) na elementy futrzane, b) na podszewkę, z zapasem na szwy i podwinięcia

[2, s. 41]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

W ten sposób przygotowuje się szablony do rozkroju wszystkich potrzebnych do danego

futra materiałów.

Szablony układa się na rozłożonym materiale, tak aby zajęły minimalną ilość miejsca

(rys. 11 i 12).

Skrojone podszewki i inne tkaniny lub materiały wymagające zszycia, zszywa się na

maszynach szwalniczych: stębnówkach zwykłych, uniwersalnych lub na overlockach.

Podczas zszywania należy zwracać uwagę na znaki spotkań i inne znaki pomocnicze.

Następnie podszewki prasuje się.

Obrównywanie elementów wyrobu

Do obrównywania potrzebne są szablony właściwego wyrobu, kreda zwykła, kredki

kolorowe, linie, ciężarki do przyciśnięcia szablonów.

Układając szablony należy robić to uważnie, tak aby bez trudności i w całości mieściły się

one do odrysowania. Nie wolno szablonów obniżać lub podwyższać, względnie zakładać je

poza planowane punkty spotkań.

Obrównywane elementy wyrobu muszą być względem siebie symetryczne. Popełnione

podczas tej czynności błędy są później trudne do rozpoznania i usunięcia.

Przygotowanie elementów do montażu.

W tym etapie wykonywania wyrobów usługowych są następujące czynności;

−

tasiemkowanie ręczne lub maszynowe,

−

pikowanie tkaniny wzmacniającej,

−

wstępny montaż,

−

nakładanie i pikowanie watoliny.

Przygotowanie do miary i mierzenie

Sposób przygotowania odzieży do miar oraz mierzenia zależy od wielu czynników, jak

rodzaj odzieży, fason, figura klienta.

Odzież wykonywaną na figury proporcjonalne mierzy się dwukrotnie, natomiast na figury

z odchyleniami od budowy normalnej i ułomne mierzy się najczęściej trzykrotnie, a niekiedy

i więcej razy. Liczba miar zależy również od stopnia trudności fasonu odzieży i rodzaju skór.

Na figurach symetrycznych poprawki przy mierzeniu przeprowadza się po prawej stronie,

zaś na figurach asymetrycznych po prawej i po lewej stronie.

Do pierwszej miary należy zszyć zaszewki, szwy modelowe i konstrukcyjne, ramiona

oraz prawy rękaw.

Przygotowaną do miary odzież wkłada się na klienta, zapina w przodzie środek na środek

i następnie sprawdza, czy odzież prawidłowo układa się na kliencie, zwracając uwagę na:

−

proporcje odzieży,

−

prawidłowe układanie się środka przodów i pleców na figurze,

−

kierunek i miejsce szwów (ramieniowych, bocznych), cięć podłużnych i poprzecznych

itp.,

−

miejsca zaszewek, ich długość i szerokość,

−

wykrój pachy i szyi.

Następnie zaznacza się linię talii, wpina kołnierz i rękaw, ustala długość (rękawa

i wyrobu), miejsce pierwszej i ostatniej keski lub innego zapięcia oraz miejsce i kształt

kieszeni. Zależnie od fasonu odzieży przy pierwszej mierze może jeszcze wystąpić

planowanie szerokości zakładu , ustalenie kształtów wyłogów itp.

Podczas miary należy przestrzegać naturalnej postawy klienta, gdyż w przeciwnym

wypadku przy następnej mierze mogą wystąpić dodatkowe poprawki.

Naniesione podczas mierzenia poprawki zaznacza się przez wciągniecie fastrygi lub

zaznaczenie kredą krawiecką. Ponadto zaznacza się kształt podkroju szyi, miejsca wszycia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

rękawa, linię dołu miejsce kieszeni, dziurek itp. W celu równomiernego wdania i utrzymania

prawidłowego kierunku rękawa stosuje się znaki spotkania na rękawie i podkroju pachy.

Znaki spotkania stosuje się również na linii szwów, w celu zabezpieczenia przed

przesunięciem poszczególnych części względem siebie lub w celu zaznaczenia odcinków

przewidzianych do wdania.

Następną czynnością jest odpięcie szpilek, naniesienie poprawek oraz przeniesienie

poprawionych konturów na drugą stronę odzieży.

Wykończenie wyrobu

Do czynności wykończeniowych należy przyszycie kompletnie zszytej i wyprasowanej

podszewki do wyrobu. Można ją przyszyć ręcznie lub maszynowo. Po nałożeniu podszewki

przeprowadza się kosmetykę wyrobu, która polega na: trzepaniu i czesaniu okrywy włosowej

w celu uzyskania ładnej puszystości, zmywaniu włosa, obcinaniu nici itp.

Kontrola jakości odzieży

Kontrolę jakości przeprowadza kierownik punktu usługowego lub upoważniony przez

niego pracownik (mistrz).

Dotyczy ona:

−

jakości i ilości materiałów podstawowych i dodatków,

−

form i wykrojów,

−

wykonania elementów odzieży,

−

gotowej sztuki odzieży.

Kontrolę jakości i ilości materiałów podstawowych i dodatków wykonuje się w obecności

klienta. Przeprowadza się ją metodą organoleptyczną.

Formy przygotowuje i kontroluje mistrz. Porównuje się kształt i proporcje form

z rysunkiem żurnalowym i sylwetką klienta oraz sprawdza zgodność wymiarów formy

z wymiarami klienta.

Elementy odzieży sprawdza się pod względem jakości wykonania i estetyki. Kontroluje

się kształt poszczególnych elementów oraz zabezpieczenie ich przed deformacją przez

prawidłowe nałożenie tkaniny wzmacniającej, taśmy konfekcyjnej, sztywników.

Głównym jednak czynnikiem mającym istotny wpływ na jakość powstającego wyrobu

jest pracownik – rzemieślnik.

Aby ten człowiek mógł dobrze pracować, powinien posiadać kwalifikacje zgodne

z wykonywaną pracą, zdolności, osobiste zaangażowanie (motywacja), uczciwość, rzetelność,

poczucie obowiązku i samokontroli.

Kontrola gotowej sztuki odzieży to ostateczna kontrola przed oddaniem odzieży klientowi

i dlatego powinna być bardzo starannie i dokładnie przeprowadzona. Oddanie klientowi

odzieży niewłaściwie wykonanej, wyrabia złą opinię punktowi usługowemu.

W gotowej sztuce odzieży sprawdza się ogólny estetyczny wygląd odzieży oraz jakość

wykonania poszczególnych elementów. Szczególnie zwraca się uwagę na symetrię

elementów parzystych, prawidłowe rozmieszczenie zapięć, estetyczne i trwałe ich wykonanie

oraz staranne wykończenie odzieży.

Przed oddaniem klientowi gotowej sztuki odzieży należy sprawdzić, czy dobrze układa się

na figurze.

Jeśli usługa wykonana była z materiałów powierzonych należy rozliczyć użyte materiały

i pozostałe materiały oraz resztki zwrócić klientowi przy odbiorze usługi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Kalkulacja kosztów produkcji

Koszty związane są przede wszystkim z podstawowym rodzajem działalności

prowadzonej przez przedsiębiorstwo, a więc są to koszty produkcji wyrobów i usług oraz

koszty związane z zakupem i sprzedażą materiałów i usług. Koszty składają się z wartości

zużytych i sprzedanych materiałów wyrobów, zużytej energii, amortyzacji i wynagrodzeń.

Koszty najczęściej klasyfikuje się w trzech układach:

−

rodzajowym,

−

funkcjonalnym,

−

kalkulacyjnym.

Układ kalkulacyjny kosztów umożliwia ustalenie kosztu jednostkowego, opiera się na

podziale kosztów na bezpośrednie i pośrednie.

Aby obliczyć koszty wyrobu jednostkowego należy:

−

ustalić koszty bezpośrednie, w skład których wchodzą koszty zużytych materiałów

podstawowych i pomocniczych oraz cena usługi według cennika usług lub ceny

umownej,

−

ustalić koszty pośrednie na podstawie średniej rocznej kosztów związanych z obsługą

punktu usługowego (czynsz, telefon, środki czystości, amortyzacja parku maszynowego,

koszty oświetlenia, amortyzacja hali, podatek od nieruchomości, itp.),

−

ustalić zysk (ustala się procentowo, np. 10%),

−

ustalić cenę wykonania usługi sumując koszty pośrednie, bezpośrednie i zysk.

Ceny usług kuśnierskich w zakresie napraw i przeróbek ustala się zazwyczaj umownie na

podstawie przewidzianych robót, a w przypadku trudności w ustaleniu koniecznych napraw

w wyrobie, bierze się pod uwagę czas wykonania usługi pomnożony przez stawkę godzinową.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest zakres usług kuśnierskich?

2. Jak należy przyjąć zamówienie?

3. Jakie kwalifikacje powinien mieć pracownik przyjmujący zamówienie na wykonanie

usługi?

4. Jakie są zasady przyjęcia zamówienia?

5. Jak opracowuje się formy na wyroby usługowe?

6. W jaki sposób dobiera się skóry na wyroby usługowe?

7. Czym różni się dobieranie skór do produkcji seryjnej a usługowej?

8. Jakie kwalifikacje powinien mieć krojczy w zakładzie usługowym?

9. Jak przygotowuje się wyrób do pierwszej miary?

10. Jak przeprowadza się pierwszą miarę?

11. Jak przeprowadza się drugą miarę?

12. Jakie czynności zaliczamy do prac wykończeniowych przy wykonywaniu usługi?

13. Czego dotyczy kontrola jakości w punkcie usługowym?

14. Jak rozumiesz samokontrolę podczas pracy?

15. Kto przeprowadza kontrolę jakości gotowego wyrobu w zakładzie usługowym?

16. Jakie są składniki kalkulacji kosztów związanych z wykonaniem usługi?

17. Jakie są zasady przekazywania gotowej sztuki klientowi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.3. Ćwiczenia

Ćwiczenie 1

Przedstaw w formie inscenizacji sposób obsługi klienta podczas przyjmowania zlecenia

na wykonanie usługi kuśnierskiej z materiałów powierzonych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przywitać klienta i zapytać o cel wizyty,

2) obejrzeć i dokonać oceny jakości dostarczonych materiałów,

3) doradzić klientowi odpowiedni fason wyrobu,

4) wykonać i zapisać pomiary klienta,

5) narysować wstępny projekt plastyczny bądź przedstawić propozycje żurnalowe,

6) wykonać i zapisać dodatkowe uwagi związane z budową figury klienta,

7) wypełnić druk w związku z przyjęciem zamówienia,

8) pożegnać klienta.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

kącik do inscenizacji,

−

skóry futerkowe,

−

taśma centymetrowa,

−

przybory do pisania,

−

druki zlecenia usługi,

−

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj pomiarów figury klienta ze szczególnym zwróceniem uwagi na budowę

i ewentualne odchylenia od normy. Pomiary wykonaj na koleżance z grupy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem dydaktycznym,

2) przygotować klienta do wykonania pomiarów,

3) wykonać pomiary,

4) zapisać wymiary, posługując się symboliką pomiarów,

5) dyskretnie zapisać uwagi odnośnie ewentualnych odchyleń od normy,

6) wyniki przeprowadzonego ćwiczenia przekazać nauczycielowi do sprawdzenia.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

taśma centymetrowa, ekierka,

−

tabela pomiarów antropometrycznych,

−

przybory do pisania,

−

zeszyt uczniowski,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ćwiczenie 3

Wykonaj projekt plastyczny czapki damskiej ze skór jagnięcych naturalnych z morą

zgodnie z aktualnymi trendami mody. Technika rysunku dowolna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z aktualnymi tendencjami mody – przejrzeć żurnale mody, czasopisma

odzieżowe,

2) wybrać model czapki biorąc pod uwagę rodzaj skóry futerkowej,

3) wykonać własny projekt plastyczny czapki damskiej, w oparciu o tendencje w modzie

i daną skórą.

Wyposażenie stanowiska pracy:

−

żurnale mody, czasopisma odzieżowe,

−

skóra jagnięca,

−

przybory do rysowania, malowania – dobrane do techniki wykonania projektu,

−

blok rysunkowy,

−

literatura z rozdziału 6.

Ćwiczenie 4

Zaplanuj czynności w zestawieniu chronologicznym przy wykonywaniu dowolnego

wyrobu futrzarskiego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z aktualnymi tendencjami mody – przejrzeć żurnale mody i czasopisma

odzieżowe,

2) wybrać model wyrobu i zaplanować czynności, które należałoby wykonać przy

wytwarzaniu tego wyrobu,

3) zapisać w zeszycie uczniowskim opracowany projekt czynności w zestawieniu

chronologicznym,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

żurnale mody, czasopisma odzieżowe,

−

przybory do pisania,

−

zeszyt uczniowski,

−

literatura z rozdziału 6.

Ćwiczenie 5

Wykonaj wymianę zapięć w wyrobie odzieżowym, futrzanym – zapięcia na guziki

wymień na keski.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wypruć stare zapięcia,

2) zaznaczyć miejsca wszycia haczyków i wszyć haczyki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

3) zaznaczyć szerokość zakładu,

4) zaznaczyć miejsca wszycia kółek i wszyć kółka,

5) podszyć podszewkę w przodach,

6) sprawdzić poprawność wykonania na manekinie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

wyrób odzieżowy futrzany,

−

keski do wszycia,

−

stanowisko do pracy ręcznej,

−

przybory kuśnierskie,

−

narzędzia kuśnierskie,

−

manekin,

−

literatura z rozdziału 6.

Ćwiczenie 6

Wykonaj czapkę męską ze skór futerkowych (powierzonych) na zamówienie klienta.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) ustalić z klientem fason czapki,

2) zdjąć potrzebne wymiary z głowy klienta,

3) dobrać szablon zgodnie z ustaleniem,

4) dopasować szablon do zdjętych wymiarów,

5) wyreperować skóry,

6) nabić skóry,

7) rozplanować i wykroić elementy czapki,

8) otasiemkować elementy czapki i napikować sztywniki,

9) zszyć elementy czapki w całość,

10) wykroić i uszyć wkład,

11) wykończyć czapkę,

12) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

stół do pracy ręcznej,

−

maszyna kuśnierska,

−

skóry futerkowe,

−

karton na szablony,

−

narzędzia kuśnierskie: nóż, kleszcze, grzebień,

−

przybory kuśnierskie: igła, naparstek, taśma centymetrowa,

−

dodatki: nici ręczne i maszynowe, taśma konfekcyjna, płótno sztywne, podszewka,

−

literatura z rozdziału 6.

Ćwiczenie 7

Scharakteryzuj składniki kalkulacji kosztów wyrobu usługowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przedstawić podział kosztów,

2) scharakteryzować koszty bezpośrednie,

3) scharakteryzować koszty pośrednie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

zeszyt uczniowski,

−

literatura z rozdziału 6.

Ćwiczenie 8

Określ koszty związane z wykonaniem wybranej usługi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) ustalić koszty bezpośrednie mając dane: materiały podstawowe i pomocnicze oraz cenę

usługi według cennika usług,

2) ustalić koszty pośrednie na podstawie średniej rocznej kosztów związanych z obsługą

punktu usługowego (czynsz, telefon, środki czystości itp.),

3) ustalić zysk.

4) ustalić cenę wykonania usługi sumując koszty pośrednie, bezpośrednie i zysk.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

zeszyt uczniowski,

−

literatura z rozdziału 6.

Ćwiczenie 9

Wyreperuj uszkodzenia w wyrobie kuśnierskim. Dobierz metody reperacji do rodzaju

uszkodzenia oraz potrzebne materiały.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z tekstem przewodnim do ćwiczenia,

2) wykonać ćwiczenie zgodnie z tekstem przewodnim.

Tekst przewodni do ćwiczenia

I Informacje (pytania prowadzące)

1. Jakie uszkodzenia wyrobów powstają podczas ich użytkowania?

2. Czy wszystkie wyroby użytkowane nadają się do reperacji?

3. Jakimi metodami reperuje się uszkodzenia w wyrobach futrzanych?

4. Od czego zależy dobór metody reperacji?

5. Jakie są zasady dobierania materiałów do wykonania naprawy?

6. Jakie czynności w zestawieniu chronologicznym należy wykonać podczas naprawy

przydzielonego wyrobu?

7. Na co należy zwrócić uwagę przy kontroli wyrobu po reperacji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

II Planowanie (polecenia prowadzące)

1. Zaproponuj metody sprawdzianu przydatności wyrobów futrzarskich do reperacji.

2. Zaproponuj metody reperacji uszkodzeń w wyrobach.

3. Zaproponuj materiały potrzebne do wykonania usługi.

4. Zaproponuj narzędzia, przybory i maszyny niezbędne do wykonania usługi.

5. Zaproponuj sposób kontroli wyrobu po naprawie.

6. Zaproponuj kolejność czynności podczas naprawy.

7. Zaproponuj podział pracy w grupie.

III Ustalenia

1. Uczniowie omawiają z nauczycielem wszystkie punkty etapu planowania.

2. Uczniowie odnoszą się do uwag i propozycji nauczyciela.

IV Wykonanie

Uczniowie samodzielnie wykonują zadanie:

1. uczniowie sporządzają listę materiałów, które należy zakupić lub pobrać z magazynu,

przeprowadzają analizę kosztów usługi,

2. przygotowują stanowisko pracy i materiały do wykonania zadania,

3. uczniowie pracują w grupach, przeglądają przydzielone wyroby kuśnierskie

przeznaczone do reperacji,

4. oceniają, przeprowadzając badania organoleptyczne, czy przydzielone wyroby nadają się

do reperacji,

5. wyszukują uszkodzenia i zaznaczają je,

6. dyskutują w grupach i dobierają najwłaściwsze metody reperacji uszkodzeń,

7. dobierają potrzebne materiały do wykonania usługi,

8. dobierają narzędzia, przybory i maszyny,

9. przygotowują stanowisko pracy i materiały do wykonania zadania,

10. dokonują napraw wyrobów,

11. dokonują samokontroli wykonywanych czynności.

Nauczyciel czuwa nad prawidłowym przebiegiem wykonywanych prac, zwraca uwagę na

trudne do wykonania czynności i bezpieczeństwo pracy.

V Sprawdzenie

Uczniowie najpierw samodzielnie sprawdzają wykonaną reperację przydzielonego wyrobu,

potem następuje kontrola koleżeńska. Ocenie podlega jakość i staranność wykonania zadania.

VI Analiza końcowa

Uczniowie pod kierunkiem nauczyciela analizują cały przebieg realizacji zadania pod kątem

jakości wyreperowanych wyrobów i skrócenia czasu wykonania.

Nauczyciel podsumowuje pracę uczniów, wskazuje na nieprawidłowości i jak ich unikać.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

zeszyt uczniowski,

−

wyrób kuśnierski przeznaczony do renowacji,

−

materiały: nici ręczne, maszynowe i inne potrzebne do dokonania reperacji,

−

maszyny: kuśnierska i stębnowa,

−

narzędzia kuśnierskie: nóż, nożyce, grzebień,

−

przybory kuśnierskie: igła, naparstek, taśma centymetrowa, linia z podziałką,

−

literatura z rozdziału 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zakres usług kuśnierskich?

2) przyjąć zamówienie na wykonanie usługi?

3) określić kwalifikacje pracowników zakładu usługowego?

4) wymienić etapy powstawania wyrobu usługowego?

5) wykonać pierwszą i drugą miarę?

6) dokonać samokontroli i kontroli jakości gotowego wyrobu?

7) dokonać pomiarów figury klienta?

8) wykonać wymianę zapięć w wyrobie futrzanym?

9) określić koszty związane z wykonaniem wybranej usługi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3. Błędy występujące w futrach i sposoby ich usuwania

4.3.1. Materiał nauczania

Błędy występujące w futrach

Błędy występujące w futrach można podzielić na takie, które dotyczą złego układania się

na figurze i na błędy wynikające z niewłaściwego dobrania skór, krojenia i zszywania.

Typowymi błędami złego układania się futra na figurze ludzkiej są:

−

za wąskie lub za szerokie futro w gorsie (w piersiach),

−

za wąska lub za szeroka spódnica (dolna część futra) w talii i w biodrach,

−

fałdy i zmarszczki w tyle pod kołnierzem, w bokach lub koło pach,

−

źle układające się przody (rozchodzące lub zachodzące się u dołu),

−

za głęboki lub za szeroki podkrój szyi,

−

źle wszyte rękawy (zbyt duże lub zbyt małe wdanie kuli rękawa, złe ustawienie kierunku

rękawa),

−

źle układający się kołnierz (odstający od szyi lub zbyt mocno zachodzący na szyję).

Przyczyny powstawania błędów w odzieży miarowej

Błędy w futrach mogą powstać głównie przez:

−

niedopracowanie dokumentacji technicznej, głównie szablonów,

−

niedokładne zdjęcie miary z klienta,

−

niewłaściwe dobranie fasonu do figury klienta i rodzaju skór,

−

niedokładne obrównanie elementów składowych futra,

−

nieumiejętne zestawienie (montaż).

Błędy wynikające z niedopracowania dokumentacji technicznej powstają najczęściej na

skutek złego opracowania szablonów, rysunku układu skór, opisu technologicznego itp.

Przykładowo: złe szablony mogą powodować, że futra w żadnym rozmiarze i na żadnej

figurze dobrze nie układają się, zły rysunek układu lub rozmieszczenia skór w szablonach

może sprawiać wrażenie braku symetrii, estetyki i harmonii.

Błędy powstałe z powodu niedokładnego obrównania elementów powstają z niedbałego

układania szablonów przy obrównywaniu, tj. ze zniekształcenia wykrojów. Na przykład

wykrój może ulec skróceniu, zwężeniu itp. Takie złe wykroje są przyczyną błędów i są trudne

w końcowym etapie do rozpoznania i usunięcia.

Do najbardziej charakterystycznych błędów powstałych na skutek nieumiejętnego bądź

nieodpowiedniego wykończenia lub zestawienia (montażu) można zaliczyć: źle wszyte

rękawy, źle wszyty lub nakryty i przyrygowany kołnierz, źle zszyte zaszewki, źle zszyte

elementy składowe np. spódnicy z gorsem, ściągnięta podszewka. Wadliwie wykonane

wymienione czynności powodują np. odstawanie klap czy kołnierza, fałdowanie się lub

ściąganie miejsc zszycia lub zniekształcenia całego wyrobu.

Przyczyną tych błędów może być nieumiejętność w wykonywaniu poszczególnych

operacji lub niedbałość.

Błędy powstałe z powodu niewłaściwego dobrania futra do budowy figury wynikają

z tego, że futro konfekcyjne szyje się dla ludzi o prawidłowej (normalnej) budowie, tj. bez

wad w budowie i postawie figury. Futra konfekcyjne na figurze o wadliwej budowie zwykle

źle

,

się układają. Przykładowo: jeśli figura jest pochyła, to tył ściągnięty jest do góry i tworzy

wzdłuż środka lub po bokach fałdy, przody są wtedy za długie i w dole rozchodzą się, rękawy

źle układają się (fałdują) z przodu. Na figurach mocno wyprostowanych (sprężystych) z tyłu

powstają fałdy poprzeczne, przody najczęściej są za krótkie, sterczące do góry i krzyżujące

się, rękawy źle leżą z tyłu. Jeżeli figura ma wysokie barki, powstają fałdy pod kołnierzem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Przy niskich barkach tworzą się fałdy koło pach w plecach i w przodzie. Jeżeli jeden bark jest

niższy od drugiego, powstają fałdy po stronie barku niższego. Błędy wynikające z powodu

wadliwej budowy figury dają się najczęściej usunąć, lecz poprawki wymagają zwykle dużego

nakładu czasu i umiejętności.

Zapobieganie powstawaniu błędów

Aby zapobiec powstawaniu błędów w gotowych futrach, należy:

−

systematycznie podnosić kwalifikacje pracowników,

−

wdrażać pracowników do samokontroli wykonywanej pracy (zgodnie z dokumentacją)

i do odpowiedzialności za wykonaną pracę,

−

doskonalić organizację pracy na stanowiskach roboczych,

−

stawiać konkretne wymagania wobec kontroli technicznej międzyoperacyjnej i wymagać

odpowiedzialności za tę pracę,

−

stosować bodźce ekonomiczne za dobrą jakość pracy.

Sposoby usuwania niektórych błędów

Opięte futro na linii obwodu gorsu (rys. 20a). Przyczyną jest za wąski przód i tył. Błąd

można usunąć przez poszerzenie tyłu i przodu. Konieczne jest sztukowanie podkroju pach

i wszycie w bokach klinów (rys. 20b). Podobnie można poprawić futro, jeśli jest za wąskie

w biodrach. W przypadku zbyt szerokiego futra, zwęża się je także w bokach

z równoczesnym podkrojem pach (wszerz).

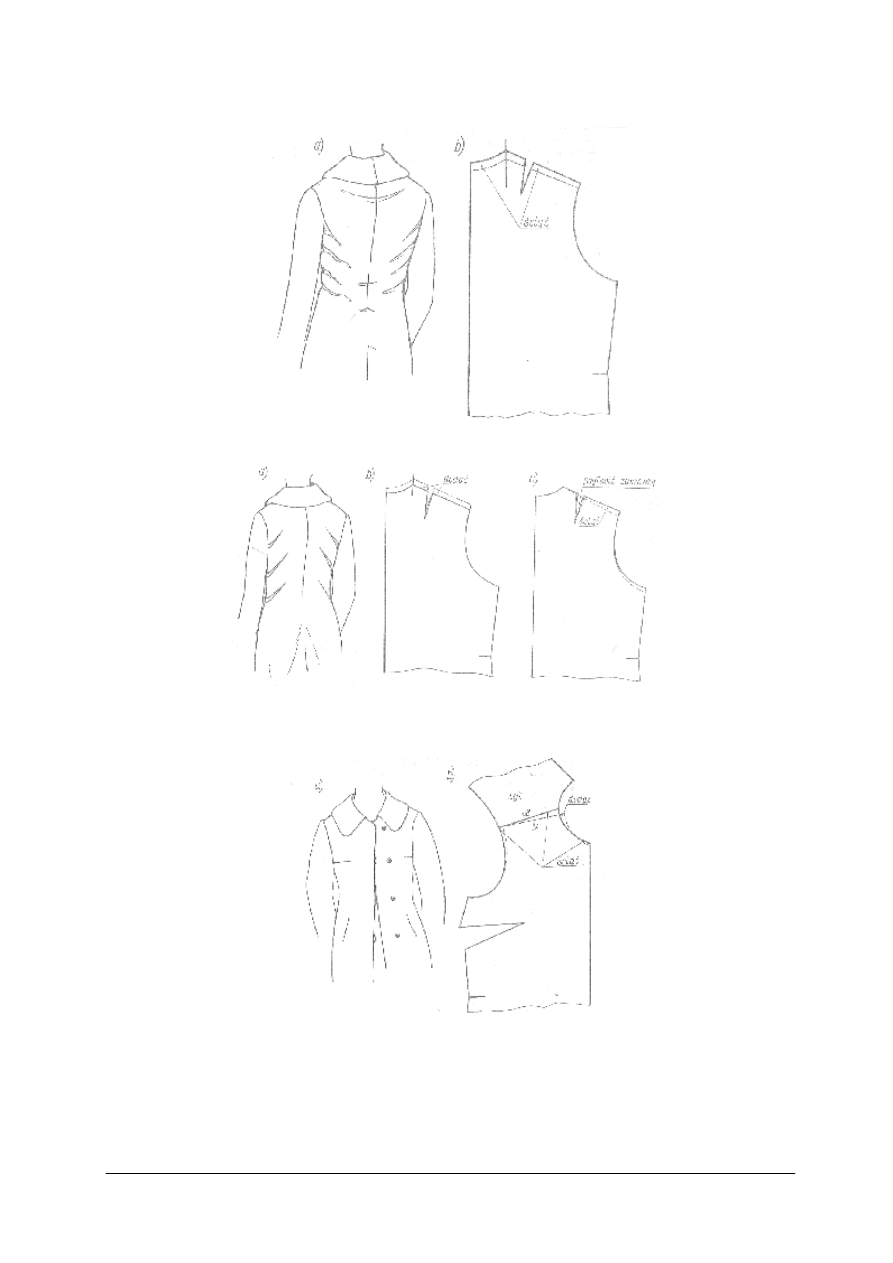

Skośne i poprzeczne fałdy biegnące z boków ku dołowi do linii środka tyłu (rys. 14a)

oznaczają, że tył jest za długi w stosunku do przodu. Błąd ten występuje przy przegiętej

figurze do tyłu (wyprężonej) lub z powodu zbyt długiego tyłu. Błąd usuwa się przez skrócenie

tyłu górą (rys. 14b).

Fałdy biegnące z boków ku górze do łopatek i odstawanie środka tyłu od figury

oznacza, że tył jest za krótki w stosunku do przodu. Błąd taki pojawia się, gdy figura jest

pochyła. Usuwa się, go przez wydłużenie tyłu w górze. W niektórych futrach błąd ten można

usunąć przez przesunięcie tyłu do góry w szwach bocznych (rys. 15b). Podobne fałdy tworzą

się, gdy figura ma wystające łopatki i niskie barki. Błąd ten usuwa się przez pogłębienie

zaszewek w tyle, ścięcie barków oraz pogłębienie pach (rys. 15c).

Rozchodzące się przody (rys. 16). Przyczyną tego błędu jest zły wykrój elementów

i zestawienie przodów w szwie barkowym oraz za długie przody. Błąd usuwa się przez

skrócenie przodów górą od strony szyi i przesunięcie ich w kierunku pachy tak, aby punkt A

pokrył się z punktem B (rys. 16).

Rys. 13. Błędy w przodzie futra: a) futro za wąskie w górze, b) sposób poszerzenia przodu i tylu [2, s. 372]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 14. Błędy w tyle futra: a) fałdy powstające przy za długich tyłach, b) sposób usuwania fałd [2, s. 373]

Rys. 15. Błędy w tyle: a) fałdy w bokach powstające przy za krótkich tyłach lub wystających łopatkach i niskich

barkach, b, c) sposoby usuwania błędów[2,s. 373]

Rys. 16. Błędy w przodach: a) rozchodzące się przody, b) usunięcie błędu przez skrócenie przodu górą i

przesunięcie w stronę pachy[2, s. 374]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

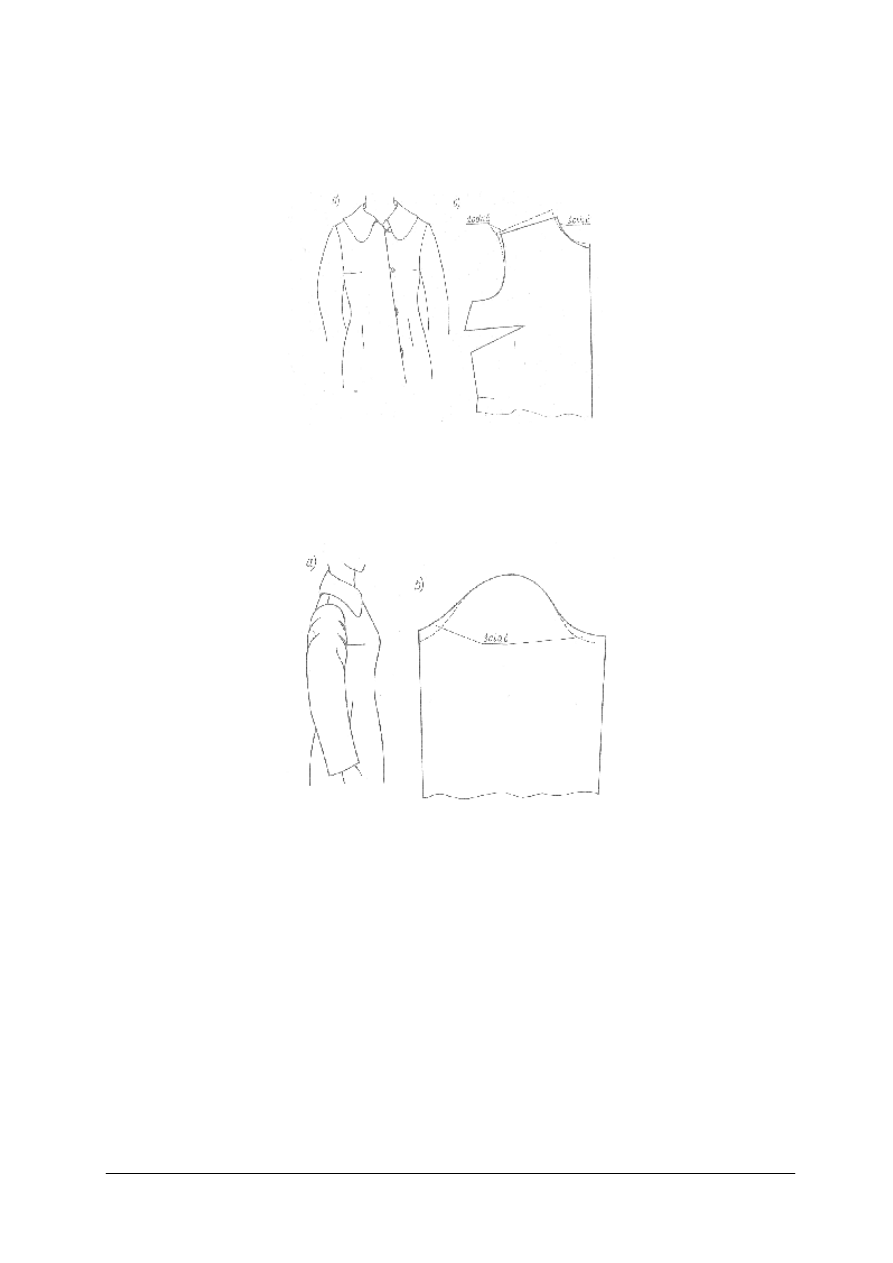

Zachodzące przody (rys. 17). Przyczyną błędu może być: za mały podkrój szyi na linii

barków, złe ustawienie przodów w barkach, bądź za krótki przód w stosunku do tyłu. Błąd

trzeba usunąć przez wydłużenie przodów górą i przez przesunięcie ich w kierunku szyi

(rys. 17).

Rys. 17. Błędy w przodach: a) zachodzące przody, b) usunięcie błędu przez wydłużenie przodu górą

i przesunięcie w stronę szyi [2, s. 374].

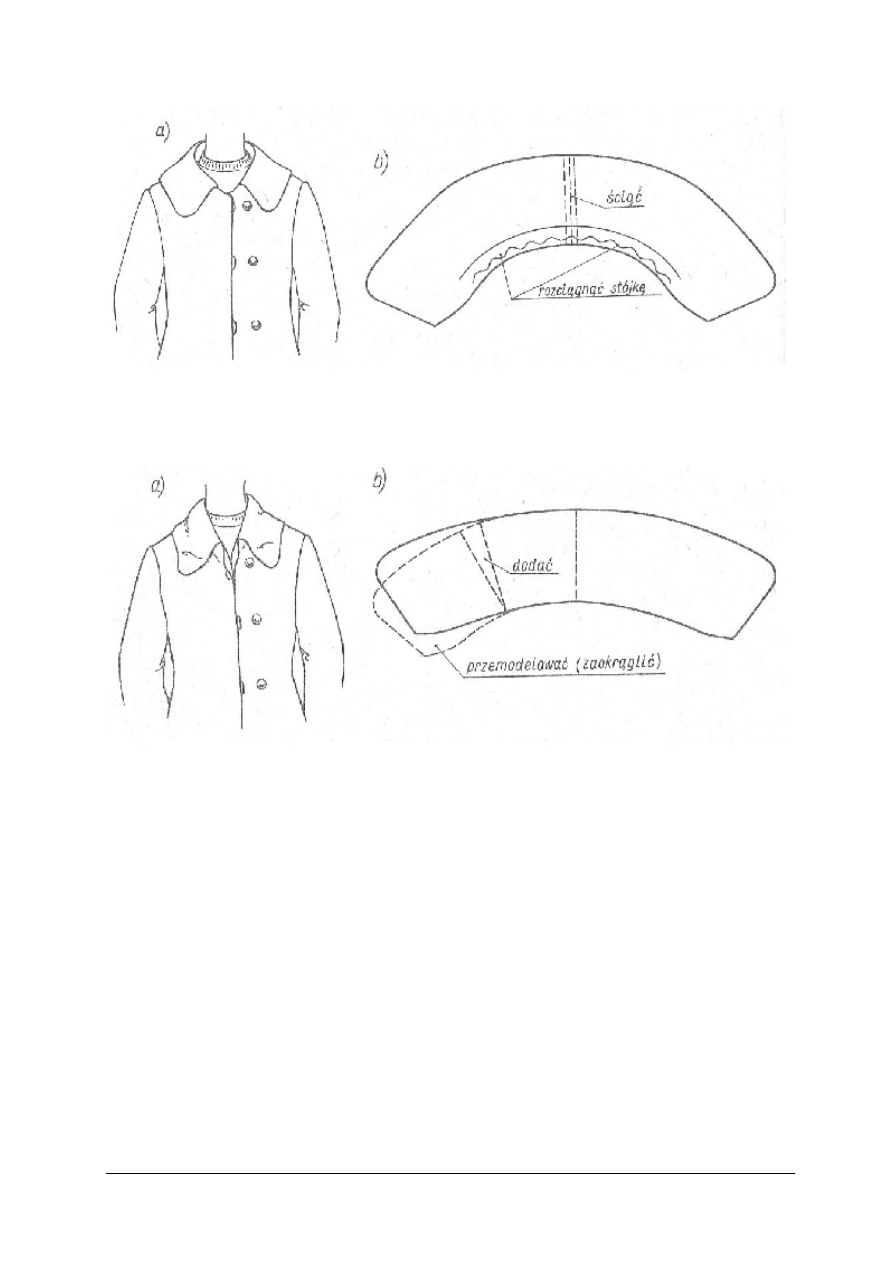

Fałdy skośne od spodu i od podkroju rękawa (rys. 18) są spowodowane zbyt niską kulą

rękawa. Świadczy to, że obwód kuli rękawa jest za mały w stosunku do obwodu pachy futra.

Błąd można usunąć przez pogłębienie podkroju rękawa i ponowne wszycie (rys. 18).

Rys. 18. Błędy w rękawach: a) fałdy skośne od spodu i po obydwu stronach kuli rękawa, b) sposób usunięcia

błędu [2, s. 375].

Fałdy poprzeczne w górze rękawa (rys. 19) powstają, gdy kula rękawa jest za wysoka.

Dowodzi to, że obwód kuli rękawa jest za duży w stosunku do obwodu pachy futra. Błąd

można usunąć przez obniżenie (okrojenie) kuli rękawa (rys. 19).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 19. Błędy w rękawach: a) fałdy poprzeczne w górze rękawa, b) usunięcie fałd [2, s.375].

Fałdy z przodu rękawa (rys. 20) tworzą się, gdy rękaw jest wszyty za bardzo do tyłu.

Błąd usuwa się przez przesunięcie rękawa do przodu. W tym celu należy środek kuli rękawa

przesunąć do tyłu tak, aby punkt A pokrył się z punktem B.

Fałdy z tyłu rękawa (rys. 20) tworzą się, gdy rękaw jest wszyty za bardzo do przodu.

W celu usunięcia błędu, rękaw trzeba wypruć i przesunąć do tyłu, szew od spodu w rękawie

przesunąć do tyłu, a środek kuli rękawa przesunąć do przodu tak, aby punkt A pokrył się

z punktem B.

Rys. 20. Błędy w rękawach: a) fałdy z przodu – rękaw wszyty za bardzo do tyłu, b) fałdy z tyłu – rękaw wszyty

za bardzo do przodu [2, s. 376].

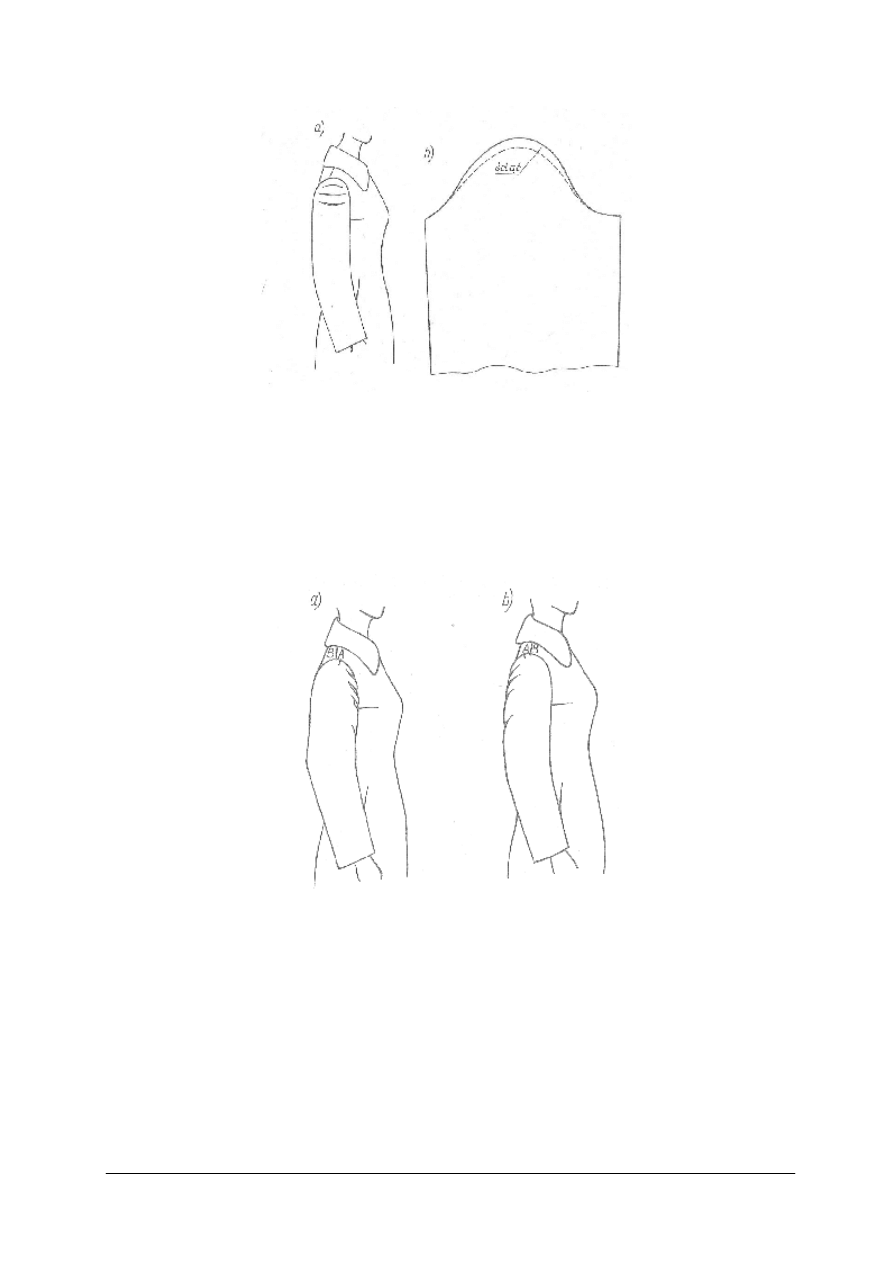

Odstawanie kołnierza od szyi (rys. 21) może być spowodowane zbyt dużym podkrojem

szyi lub za długim kołnierzem. Błąd ten można usunąć dwoma sposobami: albo przez wszycie

z powrotem wykrojonych kawałków i mniejsze podkrojenie szyi oraz skrócenie kołnierza

z tyłu, albo przez skrócenie kołnierza w tyle i rozciągnięcie stójki (rys. 21).

Kołnierz zbyt mocno wchodzący na szyję (rys. 22), załamujący się. Przyczyną tego

błędu może być za mały podkrój (jeśli wokoło podkroju tworzą się fałdy), lecz częściej

powodem jest zbyt prosty i krótki kołnierz. Błąd ten można usunąć przez zaokrąglenie

(przemodelowanie) kołnierza (rys. 22).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 21. Błędy w kołnierzu: a) odstający kołnierz, b) sposób usunięcia błędu [2, s.376]

Rys. 22. Błędy w kołnierzu: a) kołnierz mocno wchodzący na szyję, a) załamania w kołnierzu b) sposób

usunięcia błędu [2, s. 376].

Przedstawione błędy należą do najbardziej typowych i występują zarówno w okryciach

damskich i męskich welurowych jak również z okrywą włosową na wierzch. Oprócz

omówionych najczęstszych błędów mogą występować i inne, wynikające z różnych przyczyn.

Przytoczone przykłady powinny jednak ułatwić rozpoznanie i podejmowanie decyzji, co do

sposobu usunięcia błędu.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są przyczyny powstawania błędów w futrach?

2. Jakie błędy są najczęściej spotykane w furach?

3. Jak zapobiegać powstawaniu błędów?

4. Jakie są sposoby usuwania błędów w futrach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj błędy futra wykonanego na figurę normalną, a włożonego na figurę

pochyłą. Dostosuj szablon futra do wykonania poprawek i sprawdź efekt, wykonując model

z materiału zastępczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) założyć futro na sylwetkę pochyłą,

2) sprawdzić sposób układania się futra,

3) wychwycić zauważone błędy,

4) dokonać analizy błędów w celu dobrania sposobu usunięcia,

5) sprawdzić efekty naniesionych poprawek, wykonując model odzieży z materiału

zastępczego,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

futro damskie,

−

arkusz papieru do obrysowania szablonów,

−

materiał do wykonania modelu,

−

przybory do kreślenia i rysowania: linia z podziałka centymetrową, ołówek, pisaki,

−

przybory kuśnierskie: taśma centymetrowa, kreda krawiecka, szpilki,

−

nożyczki,

−

maszyna stębnowa.

Ćwiczenie 2

Scharakteryzuj błędy futra wykonanego na figurę normalną, a włożonego na figurę

sprężystą. Dostosuj szablon futra do wykonania poprawek i sprawdź efekt wykonując model

z materiału zastępczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania,

2) założyć futro na sylwetkę sprężystą,

3) sprawdzić sposób układania się futra,

4) wychwycić zauważone błędy,

5) dokonać analizy błędów w celu dobrania sposobu usunięcia,

6) sprawdzić efekty naniesionych poprawek wykonując model odzieży z materiału

zastępczego,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

futro damskie,

−

arkusz papieru do obrysowania szablonów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

−

materiał do wykonania modelu,

−

przybory do kreślenia i rysowania: linia z podziałką centymetrową, ołówek, pisaki,

−

przybory kuśnierskie: taśma centymetrowa, kreda krawiecka, szpilki,

−

nożyczki,

−

maszyna stębnowa.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić błędy najczęściej występujące w futrach?

2) określić przyczyny powstawania błędów?

3) określić sposoby zapobiegania powstawania błędów?

4) określić sposoby usuwania błędów w futrach?

5) dostosować szablony futer do wykonania poprawek?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 26 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 45 minut.

Powodzenia!

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

ZESTAW ZADAŃ TESTOWYCH

1. Szablony wyrobów usługowych wykonuje się na podstawie pomiarów

a) antropometrycznych.

b) klienta.

c) z tabel.

d) pomocniczych.

2. Symbole pomiarów SyTy i obt oznaczają

a) szerokość barków i obwód tali.

b) łuk długości pleców i obwód bioder.

c) długość wyrobu i obwód tali.

d) długość rękawa i obwód szyi.

3. Rysunek przedstawia sposób pomiaru

a) obwodu klatki piersiowej.

b) obwodu bioder.

c) szerokości przodu.

d) długości przodu.

4. Modelowanie przestrzenne to modelowanie

a) na płaszczyźnie.

b) na bryle.

c) na siatce.

d) na formach.

5. Teoretyczne zużycie tkaniny wzmacniającej o szerokości 140 cm na futro o długości 120

cm i długości rękawa 60. wyniesie około

a) 170 cm.

b) 195 cm.

c) 220 cm.

d) 250 cm.

6. Na cenę usługi składają się koszty

a) bezpośrednie i pośrednie.

b) materiałów podstawowych i pomocniczych.

c) robocizny i materiałów.

d) eksploatacji maszyn.

7. W usługowej pracowni kuśnierskiej wydatki na materiały podstawowe wchodzą w skład

kosztów

a) pośrednich.

b) bezpośrednich.

c) ogólnych.

d) robocizny.

8. Odpowiednim układem skór w wyrobie dla sylwetki niskiej i korpulentnej będzie układ

a) poziomy.

b) pionowy.

c) skośny.

d) mieszany.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

9. Zachodzące przody w futrze można usunąć przez

a) wydłużenie przodu górą.

b) skrócenie przodu górą.

c) pogłębienie zaszewki piersiowej.

d) pogłębienie zaszewki barkowej.

10. Szablony do rozkroju podszewki wykończeniowej układa się

a) po skosie.

b) po długości.

c) po szerokości.

d) obojętnie w jakim kierunku.

11. Odnawianie i odświeżanie używanego wyrobu futrzanego nazywamy

a) renowacją.

b) konfekcjonowaniem.

c) modelowaniem fasonu.

d) przeróbką.

12. Wadliwe układanie się rękawa przedstawione na rysunku należy usunąć przez

a) obniżenie kuli rękawa.

b) podwyższenie kuli rękawa.

c) skrócenie ramienia.

d) skrócenie rękawa.

13. Wyroby futrzane szyte na miarę wykonuje się w zakładach

a) przemysłowych.

b) konfekcyjnych.

c) kuśnierskich usługowych.

d) krawieckich usługowych.

14. Rysunek modelowy wyrobu usługowego powinien przedstawiać

a) ogólny zarys wyrobu.

b) przód wyrobu.

c) tył wyrobu.

d) przód i tył ze szczegółami.

15. Obwód talii to wymiar, który mierzy się

a) w miejscu największej wypukłości pośladków.

b) w miejscu największego przewężenia tułowia.

c) pod pachami przez klatkę piersiową.

d) przez biodra z uwzględnieniem wypukłości brzucha.

16.Rysunek przedstawia pomiary

a) długości tułowia.

b) długości pleców.

c) długości wyrobu.

d) długości spódnicy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

17. Modelowanie form wyrobu na manekinie to modelowanie

a) na płasko.

b) na siatce.

c) przestrzenne.

d) na szablonie.

18. Orientacyjne zużycie podszewki o szer. 140 cm na kurtkę o wymiarach dł. 90 cm,

szerokość dołem 150 cm, długość rękawa 65 cm, wynosi około

a) 120 cm.

b) 170 cm.

c) 200 cm.

d) 210 cm.

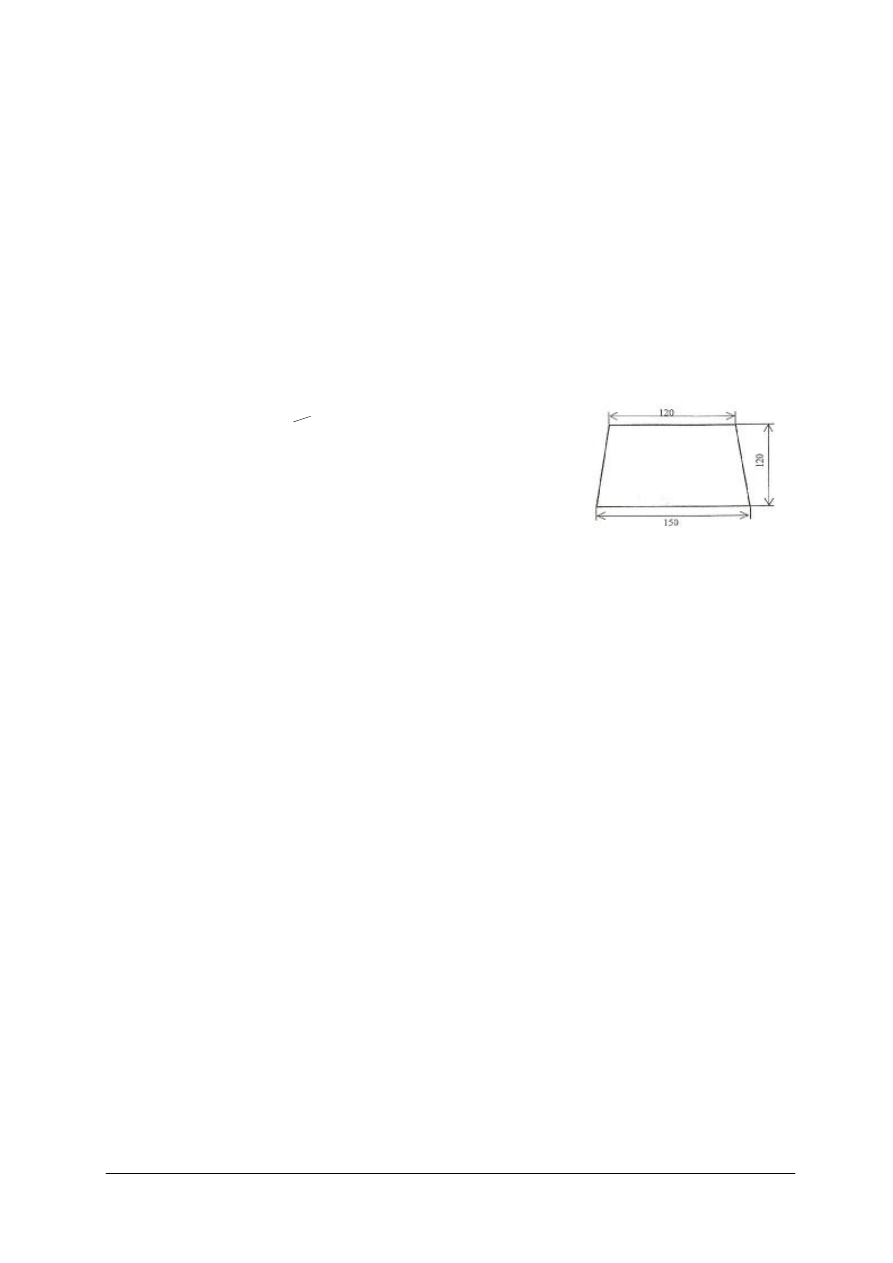

19. Orientacyjne zużycie skór króliczych o wymiarach powierzchni użytkowej: dł. skóry 30

cm i szer. 25 cm na błam przedstawiony na rysunku wynosi

a) 12 szt.

b) 18 szt.

c) 24 szt.

d) 20 szt.

20. W usługowej pracowni kuśnierskiej wydatki za energię elektryczną i gaz wchodzą

w skład kosztów

a) robocizny.

b) pośrednich.

c) bezpośrednich.

d) ogólnych.

21. Przydatność skór do wykonania usługi określa się za pomocą badań

a) organoleptycznych.

b) laboratoryjnych.

c) fizycznych.

d) chemicznych.

22. Skośny układ skór w wyrobie korzystnie wpływa na wygląd sylwetki

a) szczupłej i niskiej.

b) tęgiej i wysokiej.

c) tęgiej i niskiej.

d) korpulentnej i niskiej.

23. Przyczyną rozchodzenia się przodów na boki w futrze są

a) za długie przody.

b) za krótkie przody górą.

c) za wąskie plecy.

d) za mały podkrój szyi.

24. Skóry wyprawione workowo należy przechowywać

a) w stosach na półkach.

b) w paczkach na półkach.

c) w wiązkach na wieszakach.

d) pojedynczo na regałach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

25. Usługa polegająca na zmianie fasonu wyrobu odzieżowego to

a) reperacja.

b) renowacja.

c) przeróbka.

d) modelowanie form.

26. Fałdy poprzeczne w górze rękawa należy usunąć przez

a) pogłębienie pachy.

b) obniżenie kuli rękawa.

c) skrócenie rękawa.

d) poszerzenie rękawa na linii pachy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

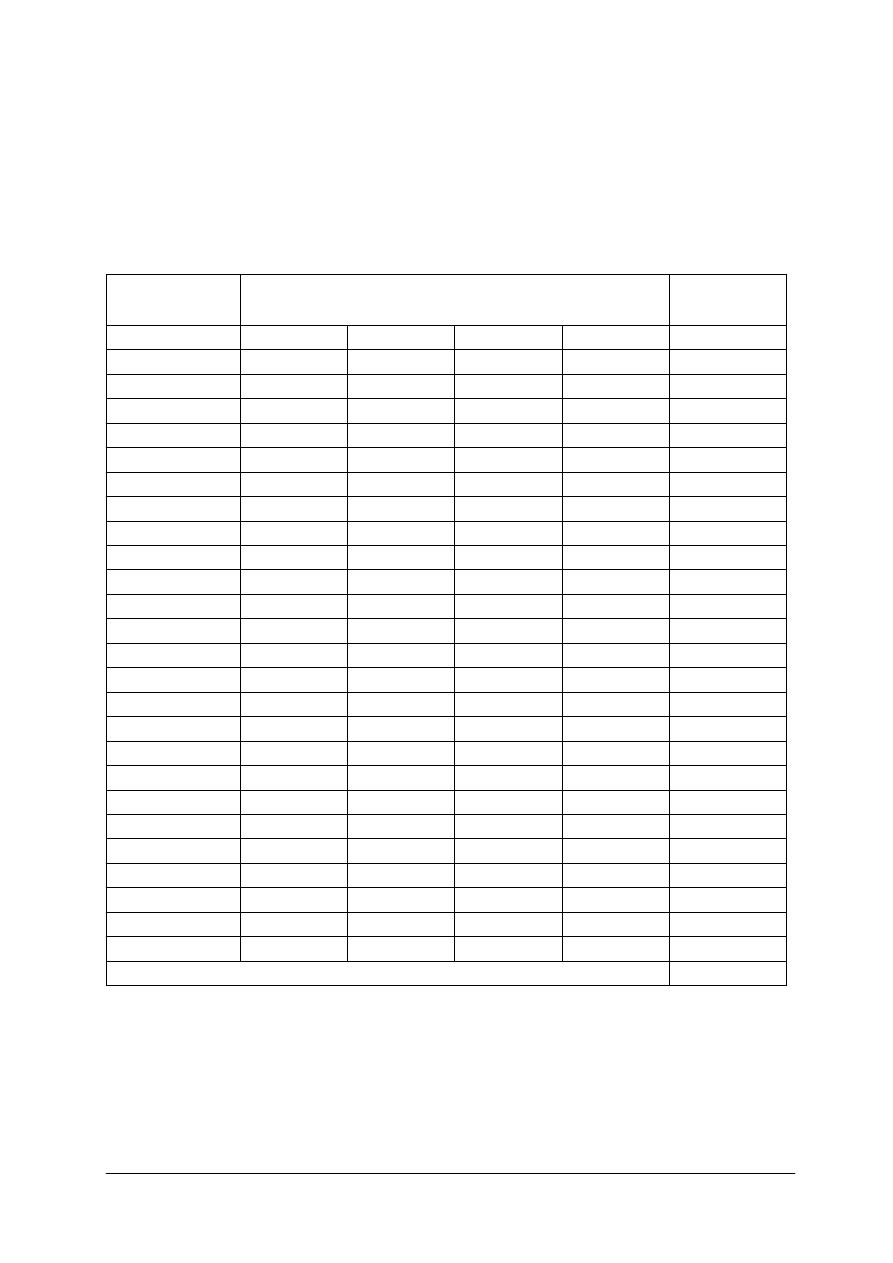

KARTA ODPOWIEDZI

Imię i nazwisko ...............................................................................

Wykonywanie usług kuśnierskich

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

21

a

b

c

d

22

a

b

c

d

23

a

b

c

d

24

a

b

c

d

25

a

b

c

d

26

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

6. LITERATURA

1. Buczyńska L., Burzyński Cz.: Kuśnierstwo 2. WSiP, Warszawa 1986

2. Burzyński Cz., Dzieża R., Suliga A., Duda I.: Kuśnierstwo. WNT, Warszawa 1986

3. Burzyński Cz., Suliga A.: Kuśnierstwo cz.1. WSiP, Warszawa 1986

4. Kazik R., Krawczyk J.: Technologia odzieży. WSiP, Warszawa 1998

5. Sadowski T.: Materiałoznawstwo dla kuśnierzy. WSiP, Warszawa 1985

6. Samek P. (tłumaczyła z języka niemieckiego): Krawiectwo Materiałoznawstwo. WSiP,

Spółka Akcyjna Warszawa 1999

7. http: //wikipedia.org /

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron