„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Elżbieta Szudrowicz

Przetwarzanie mięsa zwierząt rzeźnych

321[09].Z3.07

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Beata Wachowiak

mgr inż. Danuta Wojtowicz

Opracowanie redakcyjne:

mgr inż. Elżbieta Szudrowicz

Konsultacja:

mgr inż. Maria Majewska

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 321[09].Z3.07

Przetwarzanie mięsa zwierząt rzeźnych zawartego w modułowym programie nauczania dla

zawodu technik technologii żywności

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Produkcja mięsa

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

18

4.2. Technologia produkcji wędlin

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

24

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

27

4.3. Technologia produkcji konserw

29

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

29

4.3.3. Ćwiczenia

31

4.3.4. Sprawdzian postępów

32

4.4. Technologia wyrobów uszlachetnionych

33

4.4.1. Materiał nauczania

33

4.4.2. Pytania sprawdzające

35

4.4.3. Ćwiczenia

35

4.4.4. Sprawdzian postępów

37

5. Sprawdzian osiągnięć

38

6. Literatura

43

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o produkcji mięsa zwierząt

rzeźnych, jego przetworów z uwzględnieniem jakości i przepisów bezpieczeństwa pracy oraz

ochrony środowiska.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiadomości, które

powinieneś mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia jednostki modułowej.

3. Materiał nauczania, który umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i udzielenia prawidłowych odpowiedzi na pytania testowe. Materiał jest

podzielony na cztery bloki, a w obrębie każdego z nich znajdują się również pytania

sprawdzające przygotowujące do wykonania ćwiczenia oraz opis sposobu wykonania

ćwiczenia wraz z wykazem materiałów, narzędzi i sprzętu potrzebnego do jego realizacji.

Na podsumowanie każdego bloku materiału znajduje się także sprawdzian postępów, który

ma Ci uświadomić, czy opanowałeś materiał. Powinieneś poszerzać swoją wiedzę

i tym celu korzystaj z różnych źródeł informacji, również ze wskazanej w ostatnim

rozdziale literatury.

Jeżeli będziesz miał trudności ze zrozumieniem tematu lub ćwiczenia, to poproś

nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz

daną czynność.

Jednostka modułowa: Przetwarzanie mięsa zwierząt rzeźnych jest jedną z jednostek

modułowych koniecznych do zapoznania się z technologią przetwórstwa spożywczego.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz w trakcie trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

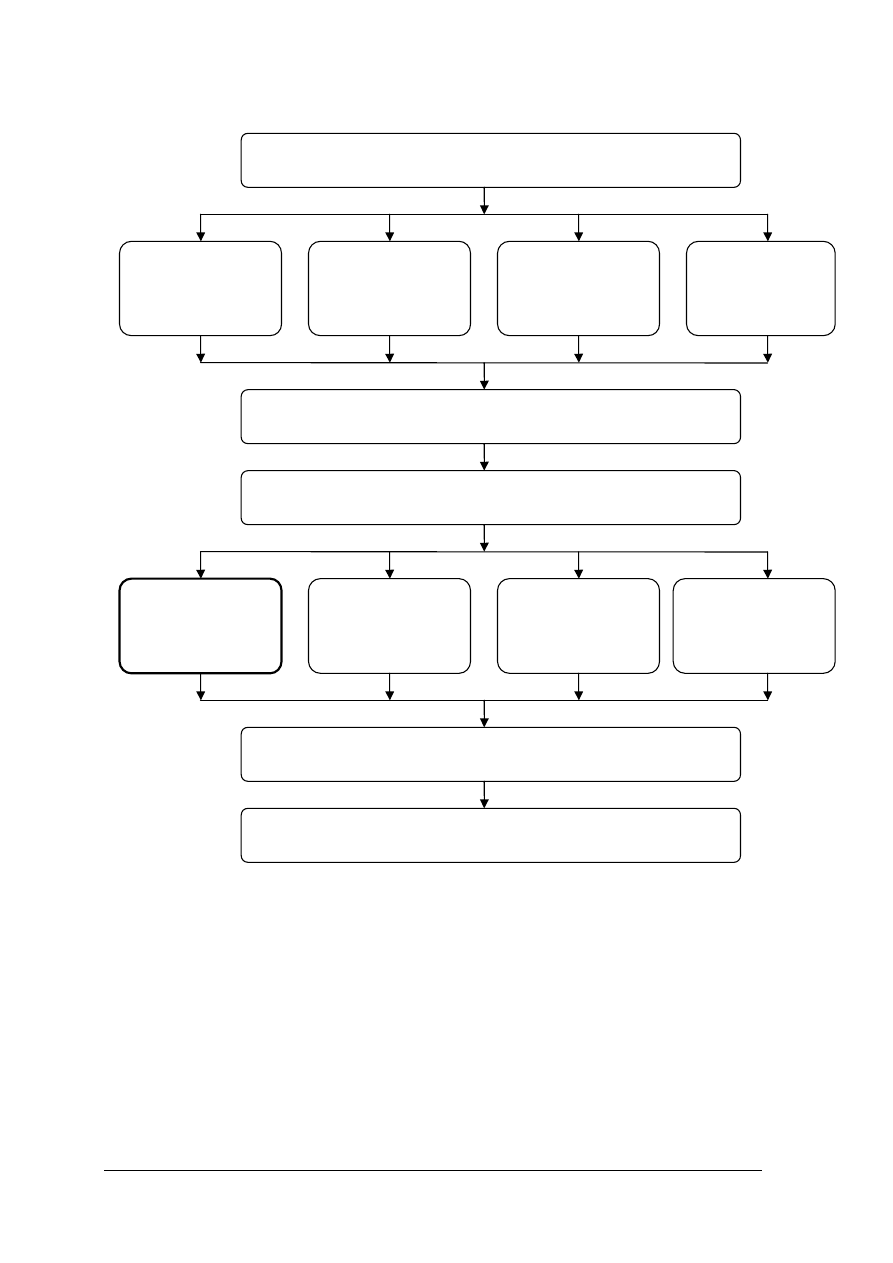

Schemat układu jednostek modułowych

321[09].Z3

Technologia przetwórstwa spożywczego

321[09].Z3.05

Produkowanie wyrobów przemysłu fermentacyjnego

321[09].Z3.06

Przetwarzanie surowców olejarskich

321[09].Z3.11

Produkowanie wyrobów piekarskich, ciastkarskich i cukierniczych

321[09].Z3.01

Wytwarzanie

przetworów

zbożowych

321[09].Z3.02

Przetwarzanie

owoców i warzyw

321[09].Z3.03

Przetwarzanie

ziemniaków

321[09].Z3.04

Przetwarzanie

buraków

cukrowych

321[09].Z3.12

Produkowanie koncentratów spożywczych

321[09].Z3.07

Przetwarzanie

mięsa zwierząt

rzeźnych

321[09].Z3.08

Przetwarzanie mleka

321[09].Z3.09

Przetwarzanie

mięsa drobiowego

i jaj

321[09].Z3.10

Przetwarzanie ryb,

mięczaków

i skorupiaków

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się dokumentacją techniczno-technologiczną,

−

organizować stanowisko pracy w zakładzie przetwórstwa spożywczego,

−

rozróżniać surowce i materiały pomocnicze w przetwórstwie spożywczym,

−

rozróżniać operacje i procesy jednostkowe stosowane w technologii żywności,

−

określać wpływ operacji i procesów technologicznych na wartość użytkową wyrobów

przetwórstwa spożywczego,

−

dobierać maszyny i urządzenia do operacji i procesów stosowanych w przetwórstwie

spożywczym,

−

charakteryzować metody utrwalania żywności,

−

stosować systemy jakości obowiązujące w przetwórstwie spożywczym.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji ćwiczeń podanych w poradniku uczeń powinien umieć:

−

rozpoznać rodzaje mięsa zwierząt rzeźnych,

−

scharakteryzować podstawowe wyroby przetwórstwa mięsnego,

−

wyjaśnić przebieg procesów technologicznych w przetwórstwie mięsnym,

−

posłużyć się dokumentacją technologiczną dotyczącą produkcji wyrobów przetwórstwa

mięsnego,

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii, zasadami

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska,

−

dobrać surowce, dodatki i materiały pomocnicze do produkcji wyrobów mięsnych,

−

dobrać maszyny i urządzenia do produkcji wyrobów mięsnych,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska w procesie produkcji w zakładzie mięsnym,

−

określić zagrożenia dla środowiska powodowane działalnością zakładów przemysłu

mięsnego,

−

obliczyć koszty i opłacalność produkcji poszczególnych wyrobów przetwórstwa mięsnego,

−

skorzystać z różnych źródeł informacji zawodowej dotyczącej wyrobów przetwórstwa

mięsnego.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Produkcja mięsa

4.1.1. Materiał nauczania

Ubój zwierząt rzeźnych i obróbka poubojowa

Podstawowym surowcem dla przemysłu mięsnego jest żywiec rzeźny. Są to zwierzęta

hodowlane, które w wyniku uboju dostarczają człowiekowi mięsa, tłuszczu i innych artykułów.

Do żywca rzeźnego zalicza się trzodę chlewną, bydło, owce, kozy i konie.

Największe znaczenie przemysłowe w Polsce ma trzoda chlewna i bydło.

Najbardziej pożądane są zwierzęta o wysokiej wydajności dobrego jakościowo mięsa,

o odpowiednim stopniu przetłuszczenia, które nadaje się do przetwórstwa i dłuższego

magazynowania.

Hodowaną trzodę chlewną można podzielić pod względem stopnia umięśnienia na typ

mięsny, mięsno-słoninowy i słoninowy. Natomiast w zależności od szybkości osiągania

dojrzałości płciowej na wcześnie i późno dojrzewającą oraz tempa wzrostu na szybko i wolno

rosnącą. Każdy typ reprezentowany jest przez odpowiednią rasę zwierzęcia.

Bydło w zależności od budowy ogólnego rozwoju ciała dzieli się na cztery typy użytkowe

tj. mięsny, mleczny, mleczno-mięsny i mięsno-mleczny.

Przed ubojem przeprowadzana jest klasyfikacja przyżyciowa zwierząt, w której ocenia się

wzrokowo cały tułów, stopień okarmienia, wiek, rasę i płeć zwierzęcia. Stosuje się ocenę

dotykową za pomocą tzw. chwytów rzeźnickich określającą stopień umięśnienia

i otłuszczenia.

Zwierzęta rzeźne do zakładów ubojowych dostarczane są odpowiednimi środkami

transportu (najczęściej samochodowymi). Środki te powinny być tak skonstruowane, aby

zapewnić odpowiednie warunki transportu w zależności od pogody, czasu trwania podróży

i kondycji zwierząt, ponadto powinny być umyte i odkażone.

Zmagazynowany w rzeźni żywiec rzeźny przed ubojem ma zapewniony odpoczynek

przedubojowy. Wpływa to na właściwy przebieg procesów ubojowych i późniejszą jakość

pozyskanego mięsa. W trakcie trwania odpoczynku prowadzi się też głodówkę przedubojową,

w wyniku której następuje opróżnianie przewodu pokarmowego. To z kolei zapobiega

ewentualnemu zabrudzeniu wnętrza tuszy treścią pokarmową i zakażeniu mikroflorą,

pochodząca z układu pokarmowego.

Ubój jest to zabieg technologiczny pozbawiający życia zwierząt rzeźnych, wykonywany w

sposób humanitarny. Ma on na celu pozyskanie mięsa oraz jadalnych i niejadalnych artykułów

rzeźnych.

Zależnie

od

miejsca

dokonania

rozróżnia

się

ubój

przemysłowy

i gospodarczy.

Ubój przemysłowy odbywa się w specjalnie do tego celu przeznaczonych zakładach, które

muszą spełniać odpowiednie warunki sanitarno-techniczne. Ubój przemysłowy może być

stanowiskowy bądź na specjalnych liniach ubojowych o różnym stopniu zmechanizowania.

Ubój gospodarczy wykonywany jest wyłącznie na zaopatrzenie własne rolnika.

Pierwszą zasadniczą operacją technologiczną uboju zwierząt rzeźnych jest oszałamianie.

Polega ono na pozbawieniu świadomości zwierzęcia bez zakłócenia czynności fizjologicznych

serca i płuc do momentu kłucia i wykrwawiania. W zależności od metody oszałamiania stosuje

się następujące urządzenia: kleszcze elektrodowe – metoda elektryczna głównie do

oszałamiania trzody, aparat iglicowy- metoda postrzałowa głównie do oszałamiania bydła,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

dwutlenek węgla - metoda farmakologiczna oraz oszałamianie udarowe czyli przez uderzenie

praktykowane w uboju gospodarczym.

Kolejnym etapem uboju jest kłucie dokonywane przez przecięcie naczyń krwionośnych

w miejscu ich wyjścia z klatki piersiowej, stosując sztylet obusieczny, nóż rurkowy lub noże

rurkowe próżniowe. W rezultacie następuje wykrwawianie zwierzęcia. Operacje te można

wykonywać na zwierzęciu w pozycji leżącej lub wiszącej a pozyskanie krwi w układzie

otwartym lub zamkniętym. W układzie zamkniętym krew spływa przez nóż rurkowy,

w którym miesza się ze stabilizatorem do zbiornika i jest przeznaczona na cele spożywcze.

Krew, która spływa do korytarza wykrwawiania przeznaczona jest na cele techniczne.

Mycie mechaniczne, jakie wykonuje się po wykrwawianiu, ma na celu dokładne umycie

tuszy z krwi i innych zanieczyszczeń. Stosuje się myjki prysznicowe, szczotkowe lub biczowe.

Następnym etapem przy uboju trzody jest oparzanie tusz w wodzie o temp. 63-65

0

C

przez około 3-4min prowadzone w oparzelniku. Powoduje ono rozluźnienie struktury

histologicznej naskórka co ma ułatwić odszczecinianie. Zdjęcie szczeciny odbywa się

w urządzeniach zwanych szczeciniarkami, potem następuje opalanie w piecu w temp. około

900

0

C bądź doczyszczanie ręczne oparzonej szczeciny. Te zabiegi dokonuje się tylko na

tuszach trzody chlewnej.

Tusze bydlęce po wykrwawianiu nie są poddawane oparzaniu i odszczecinianiu, tylko

skórowaniu. Polega ono na nacięciu i zdjęciu skóry z kończyn przednich i tylnych, klatki

piersiowej, mostka, szyi i boków oraz dalszemu jej zdjęciu przez skórowaczkę mechaniczną.

Po zdjęciu skóry z całej tuszy bydlęcej oddziela się głowę od tuszy między kością potyliczną

a pierwszym kręgiem szyjnym.

W przypadku tusz wieprzowych, poddanych oparzaniu częściowemu, skórowanie polega

na zdjęciu tzw. kruponu, będącego skórą z grzbietu i części boków. Ręcznie profiluje się skórę

a następnie zdejmuje za pomocą skórowaczki. Od tuszy wieprzowej nie oddziela się głowy.

Kolejnym etapem jest wytrzewianie tusz, które polega na otwarciu i opróżnieniu jamy

brzusznej. Wyjęte komplety jelit wraz z pozostałymi organami układu pokarmowego układa się

na tacach i dostarcza do badania weterynaryjnego. Po opróżnieniu jamy brzusznej otwiera się

klatkę piersiową i wyjmuje tzw. ośrodki. Czynności te wykonuje się przy użyciu noża.

Ośrodek, w skład którego wchodzi język, przełyk, płuca, wątroba, serce, tchawica,. zawiesza

się na haku i przekazuje do badania weterynaryjnego.

Po etapie wytrzewiania przeprowadza się mycie wewnętrzne tuszy zimnym strumieniem

wody a następnie dzieli się je na półtusze lub ćwierćtusze ( w przypadku wołowiny). Czynność

tą wykonuje się za pomocą piły elektrycznej, o ruchu posuwisto – zwrotnym lub piły tarczowej

wzdłuż kręgosłupa symetrycznie przepoławiając kręgi i odsłaniając kanał rdzeniowy oraz

pozostawiając ogon przy prawej półtuszy.

Przepołowione półtusze przekazuje do stanowiska badania weterynaryjnego. Obejmuje

ono badanie węzłów chłonnych, konsystencji, barwy i zapachu półtuszy oraz badanie na

wągrzycę nosaciznę i włośnie. Półtusze zostają oznakowane odpowiednią pieczęcią

weterynaryjną.

Po zakończonej obróbce poubojowej dokonuje się klasyfikacji wg systemu EUROP,

gdzie określa się stopień umięśnienia i otłuszczenia półtuszy.

W półtuszach wieprzowych badanie stopnia umięśnienia dokonuje się za pomocą

elektronicznych aparatów ultradźwiękowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

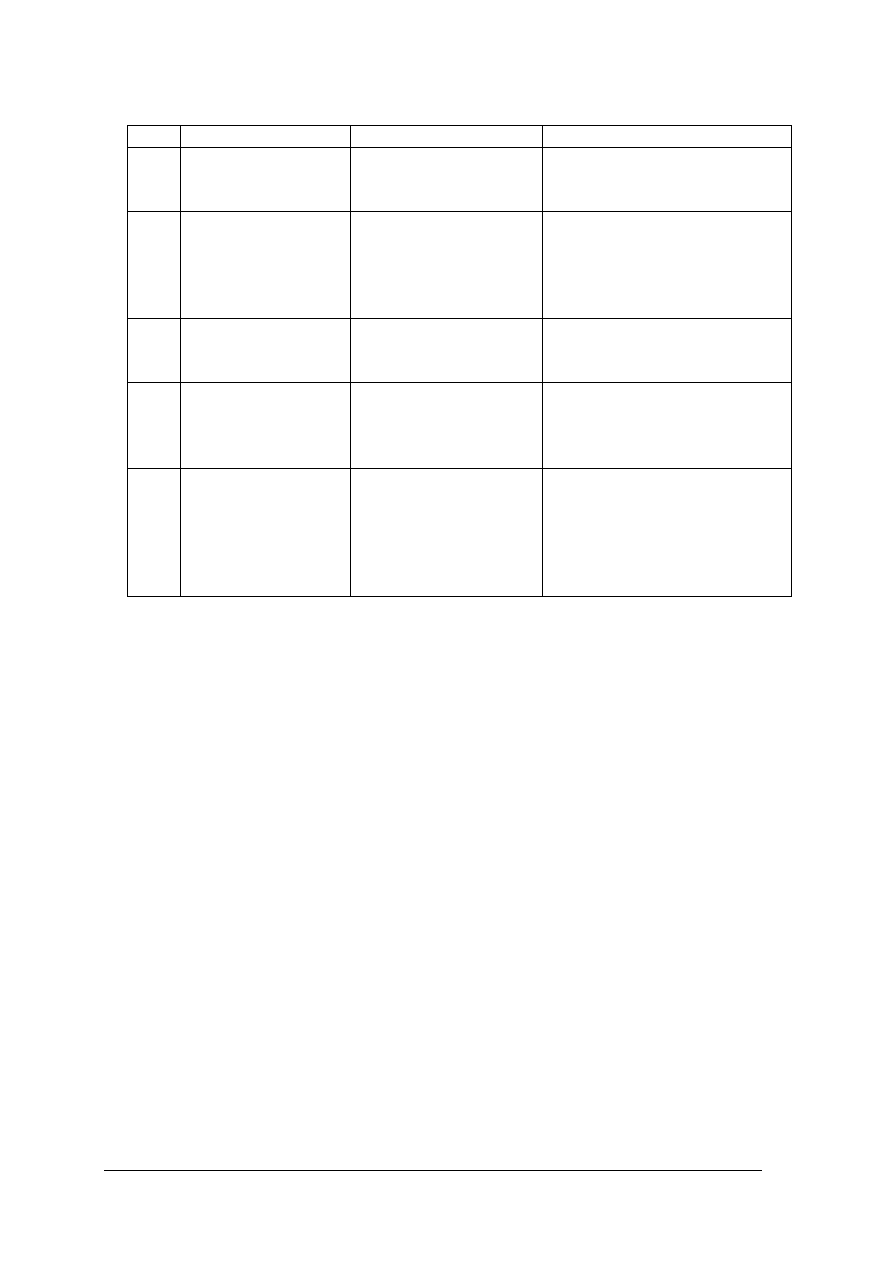

Tabela 1. Klasyfikacja tusz wieprzowych uwzględniająca ich masę i procentową zawartość mięsa [13,s 82]

Klasy

MASA TUSZY ( 2 półtusz), kg

Zawartość mięsa w tuszy, %

E

U

R

O

P

tuczników

55 i powyżej

od 50 do 54,9

od 45 do 49,9

od 40 do 44,9

poniżej 40

A

B

C

D

F

tuczników 50,0- 59,9

tuczników poniżej 50,0

tuczników powyżej 120,0

macior

późnych kastratów

nie określa się

Mięso wołowe w półtuszach ocenia się biorąc pod uwagę stopień umięśnienia udźca,

grzbietu, łopatki oraz mięśnie zrazowej górnej i krzyżowej, profil udźca i przekrój mięśnia

najdłuższego grzbietu a także ocenia się wzrokowo stopień otłuszczenia udźca, grzbietu,

łopatki, oraz całej półtuszy.

Tabela 2. Klasy umięśnienia i uformowania półtusz wołowych [13, s 84]

Ocena szczegółowa

Klasa

Ocena ogólna półtuszy

Udźca, grzbietu i

łopatki

Zrazowej górnej i

krzyżowej

E

Wybitnie umięśniona, profil

udźca bardzo wypukły

Udziec zaokrąglony,

grzbiet bardzo szeroki,

łopatka bardzo

zaokrąglona

Mięśnie wystają nad

spojeniem łonowym,

część krzyżowa

bardzo zaokrąglona

U

Bardzo dobrze umięśniona,

profil udźca wypukły

Udziec zaokrąglony,

grzbiet szeroki i długi

łopatka zaokrąglona

Mięśnie wystają nad

spojeniem łonowym,

część krzyżowa

zaokrąglona

R

dobrze

umięśniona,

profil

udźca prostolinijny

Udziec dobrze

rozwinięty, grzbiet

szeroki, łopatka

umiarkowanie

zaokrąglona

Mięśnie zrazowej

górnej i część

krzyżowa lekko

zaokrąglone

O

średnio umięśniona, profil

udźca nieznacznie wklęsły

Udziec średnio

rozwinięty, grzbiet

średni, łopatka średnio

rozwinięta do

widocznego

spłaszczenia

Część krzyżowa z

prostym profilem

P

Słabo umięśniona, profil udźca

wklęsły

Udziec słabo

rozwinięty, grzbiet

wąski, łopatka płaska

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Tabela 3. Klasy otłuszczenia półtusz wołowych [13, s 85]

Klasa Stopień otłuszczenia

Ocena ogólna

Ocena dodatkowa

1

bardzo mały

Od braku aż do

nieznacznej warstwy

tłuszczu zewnętrznego

Brak złogów tłuszczu w klatce

piersiowej, widoczne wszystkie

żebra

2

mały

Niewielka okrywa

tłuszczu przy

widocznych prawie

wszędzie odsłoniętych

mięśniach

Wewnątrz klatki piersiowej

widoczne są mięsnie między

żebrami

3

średni

Poza udźcem i łopatką

wszędzie widoczna

okryw a tłuszczu

Między żebrami są jeszcze

widoczne mięsnie

4

duży

Półtusze okryte

tłuszczem, lecz na udźcu

i łopatce widoczne są

częściowo mięśnie

Tłuszcz międzymięśniowy

widoczny na udźcu i wewnątrz

klatki piersiowej, mięśnie między

żebrami poprzerastane tłuszczem

5

bardzo duży

Cała półtusza pokryta

warstwą tłuszczu

Prawie cały udziec poryty

warstwą tłuszczu tak, że

niewidoczne są złogi tłuszczu

międzymięśniowego, między

żebrami mięśnie poprzerastane

tłuszczem

Sklasyfikowane półtusze są ważone na wadze automatycznej, zainstalowanej na końcu

linii ubojowej. Następnie przeprowadza się toaletę końcowa polegającą na oczyszczeniu miejsc

krwawych, usunięciu zanieczyszczeń stosując myjkę prysznicową. Po ostatnim umyciu

półtusze kierowane są do wychłodzenia, by jak najszybciej obniżyć im temperaturę

z ok.38

0

C do 7

0

C.

Znakowanie mięsa

Znakowanie mięsa polega na umieszczaniu znaku weterynaryjnego bezpośrednio na mięsie

lub na bezpośrednim lub pośrednim opakowaniu. Znak weterynaryjny umieszczany jest za

pomocą stempla lub przez wypalenie. Obowiązują następujące znaki weterynaryjne:

−

mięso wolne od włośni, stempluje się okrągłym znakiem o średnicy 2,5 cm, zawierającym

czytelną umieszczoną w środku dużą literę T, o ramionach 1cm i szerokości 0,2 cm, pod

która znajdują się litery „IW” o wysokości 0,4 cm . Znak ten umieszcza się na

wewnętrznej stronie ud, łopatce i na głowie.

−

mięso zdatne do spożycia

a. pozyskane w rzeźni posiadającej uprawnienia do produkcji na rynek państw Unii

Europejskiej stempluje się owalnym znakiem weterynaryjnym o szerokości 6,5 cm

i wysokości 4,5 cm, gdzie w górnej części są litery „PL”, pośrodku weterynaryjny

numer identyfikacyjny a w dolnej litery „IW”;

b. pozyskane w rzeźni nieposiadającej uprawnień, o których mowa w pkt. a stempluje się

znakiem weterynaryjnym okrągłym o średnicy 6 cm gdzie w górnej części są litery

„PL”, pośrodku weterynaryjny numer identyfikacyjny a w dolnej litery „IW”. Znak ten

stosuje się również do zwierząt poddanych ubojowi z konieczności,

c. pozyskane ze zwierzęcia poddanego ubojowi w gospodarstwie na własne potrzeby

stempluje się znakiem weterynaryjnym okrągłym o średnicy 6 cm gdzie w górnej części

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

jest napis UBÓJ DOMOWY, pośrodku statystyczny numer lekarza weterynarii

a w dolnej części litery „IW”. Ponad to stosuje się znak weterynaryjny w kształcie

prostokąta o wymiarach 3 x 5 cm z napisem MIĘSO DO WŁASNEGO UŻYTKU,

−

mięso o warunkowo zdatne do spożycia stempluje się prostokątnym znakiem

weterynaryjnym o wymiarach 4 x 6 cm, zawierającym w górnej części litery „PL”

pośrodku weterynaryjny numer identyfikacyjny w dolnej części litery „IW” ,

−

mięso niezdatne do spożycia stempluje się znakiem w kształcie trójkąta równobocznego

o długości boku 5cm, skierowanym wierzchołkiem do góry, zawierającym w górnej części

litery „PL”, w dolnej części litery „IW” ,

Każda półtusza powinna być oznakowana na zewnętrznych powierzchniach ud, lędźwi,

pleców, piersi i barków.

Zmiany poubojowe mięsa.

W tkance mięśniowej i tłuszczowej rozpoczynają się natychmiast po uboju zwierzęcia

różne przemiany biochemiczne, wpływające w sposób dodatni, obojętny lub ujemny na wartość

kulinarną

i

przerobową

mięsa.

Wyróżniamy

zmiany

endogenne

(autolityczne)

i egzogenne.

Zmiany endogenne spowodowane procesami biochemicznymi, przebiegają pod wpływem

enzymów zawartych w mięsie Do zmian endogennych należą stężenie poubojowe, dojrzewanie

i rozpad autolityczny. Po uboju zaczyna się pod wpływem enzymów autolitycznych proces

glikolizy, tj. rozkładu glikogenu do kwasu mlekowego, w wyniku którego pH spada do ok.

5,6. Trwa on około 8 - 19 godzin. W wyniku tych procesów mięsnie tracą elastyczność

i połysk, stają się sztywne. Zmiany poubojowe tego typu w mięsie nazywa się stężeniem

poubojowym. W miarę upływu czasu mięso kruszeje, staje się soczyste, wykształca się w nim

właściwy „bukiet” smakowo – zapachowy. Zespół procesów, które przebiegają w mięsie po

ustaniu stężenia poubojowego, prowadzi do poprawy jego walorów kulinarnych i nazywa się

dojrzewaniem mięsa. Wywołany jest on głównie enzymami proteolitycznymi. Trzecią zmianą

endogenną jest rozpad autolityczny, proces obniżający przydatność użytkową mięsa. Objawia

się wilgotną powierzchnią, mało spoistą, ciastowatą konsystencją, kwaśnym, duszącym

zapachem.

Do zmian poubojowych pochodzenia egzogennego należy rozkład gnilny, którego

pierwszym objawem jest pojawienie się śluzu na powierzchni mięsa i jest to powierzchniowy

rozkład w warunkach tlenowych. W grubych mięśniach, w okolicach przykostnych, węzłów

chłonnych i większych naczyń krwionośnych powstaje rozkład gnilny głęboki, mający

charakter beztlenowy. Objawia się w końcowym etapie kwaśnym, przenikliwym

i odrażającym zapachem dyskwalifikującym mięso.

Uboczne artykuły uboju

W wyniku uboju zwierząt rzeźnych otrzymuje się wiele artykułów rzeźniczych.

Do zasadniczych artykułów należy mięso i tłuszcz, pozostałe są ubocznymi artykułami uboju.

Uboczne artykuły uboju dzielimy na jadalne i niejadalne.

Do jadalnych ubocznych artykułów uboju zalicza się zdatne do spożycia części organizmu

zwierząt rzeźnych, które z powodu budowy anatomicznej lub histologicznej nie są

zasadniczymi artykułami. Do jadalnych ubocznych artykułów uboju należą również krew,

podroby, kości i chrząstki oraz osłonki naturalne. Zgodnie z normami obowiązuje następujący

podział podrobów:

−

wieprzowe-mózg, ozorek, serce, płuca, wątroba, nerki i śledziona,

−

wołowe - ozór, wargi, serce, płuca, wątroba, nerki, śledziona, przedżołądki i żołądek

właściwy ( flaki), wymię, nogi oraz stopy,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

−

cielęce - głowa, mózg, ozorek, wargi, serce, płuca, wątroba, nerki, śledziona i nogi,

−

baranie - głowa, mózg, ozorek, serce, płuca, wątroba, nerki, przedżołądki i żołądek

właściwy ( flaki).

Jadalne uboczne artykuły uboju posiadają porównywalną wartość odżywczą do mięsa,

tzn. są bogatsze w witaminy i sole mineralne ale zawierają mniej białka. Jadalne artykuły uboju

są mniej trwałe i mniej odporne na zakażenia w porównaniu z mięsem i dlatego wymagają

specjalnej obróbki.

Niejadalne uboczne artykuły uboju stanowią bardzo cenny surowiec do produkcji wielu

artykułów technicznych i farmaceutycznych. Do niejadalnych ubocznych artykułów uboju

zaliczamy:

−

skóry wszystkich gatunków zwierząt rzeźnych,

−

włosie i rogowiznę ( rogi, kopyta, racice),

−

surowce farmaceutyczne ( krew, żółć, rdzeń kręgowy, gruczoły),

−

kości, tłuszcz odpadowy, konfiskaty,

−

jelita cielęce i bydlęce oraz materiały zaliczane do SRM.

Skład chemiczny, wartość odżywcza i budowa morfologiczna mięsa

Przez pojęcie mięso rozumie się wszystkie przeznaczone do spożycia części umięśnienia

zwierząt rzeźnych. Części te stanowi tkanka mięśniowa z tkanką łączną, głównie tłuszczową,

także kostną oraz tkanką nerwową i pozostałością krwi.

O wartości użytkowej mięsa decyduje procentowa zawartość tkanki mięśniowej i łącznej.

Podstawową częścią składowa mięsa jest tkanka mięśniowa. Na podstawie budowy

morfologicznej i funkcji dzieli się ją na tkankę gładką i tkankę poprzecznie prążkowaną.

Tkanka łączna wypełnia wolne przestrzenie miedzy innymi tkankami oraz narządami; jest

zbudowana z dwóch zasadniczych składników, tj z komórek i substancji międzykomórkowej.

Tkankę łączna można podzielić na łączną właściwą, tłuszczową, chrzęstną, kostną i krew.

Skład chemiczny mięsa zależy od gatunku zwierzęcia, od jego płci, wieku, metod żywienia

i hodowli oraz zachodzących zmian poubojowych. Woda stanowi znaczną część masy ciała

i występuje w stanie wolnym i związanym. Białka to główny składnik tkanki mięśniowej

i przeciętnie stanowią 15-22% masy. Zawierają wszystkie aminokwasy egzogenne, niezbędne

do syntezy białek ustrojowych. Tłuszcze zwierzęce zalicza się do produktów

wysokoenergetycznych; w tkance tłuszczowej stanowią one ok. 98% jej masy. Substancje

mineralne są ważnym składnikiem tkanek, ponieważ wpływają na rozpuszczalność

i pęcznienie białek wewnątrzkomórkowych. Spośród makroelementów są to Na, K, Ca, Fe, S,

a spośród mikroelementów - Mn, Zn, Ni, Co. Mięso i wędliny są jednym z najważniejszych

źródeł białka o dużej wartości odżywczej. Mięso jest także dobrym źródłem witamin z grupy

B szczególnie witaminy B, B

1

i B

2

. W mięsie i jego przetworach występują także witaminy A,

D i E. Wymienione składniki mięsa decydują o jego wartości odżywczej.

Tabela 4. Przeciętny podstawowy skład chemiczny mięsa zwierząt rzeźnych ( w %) [4, cz. IV s.67 ]

Rodzaj mięsa

woda

białko

tłuszcz

popiół

Wieprzowe:

– chude ( kl. I)

– tłuste ( kl. II)

– ścięgniste (kl. III)

73,7

61,6

67,3

18,9

17,5

18,3

6,3

20,0

13,7

1,1

0,9

0,7

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wołowe:

−

chude

−

nieścięgniste(kl. I)

−

ścięgniste (kl. II)

−

tłuste (kl. III)

−

bardzo tłuste

75,1

71,2

62,5

45,9

21,7

20,6

20,9

14,1

2,1

7,2

15,6

39,3

1,1

1,0

1,0

0,7

Mięso zwierząt rzeźnych jest dla człowieka cennym źródłem energii. Aby określić wartość

energetyczną mięsa stosuje się następujące równoważniki:

−

białko- 4 kcal/g,

−

węglowodany – 4 kcal/g,

−

tłuszcze- 9 kcal/g.

Wartość energetyczna jest to suma iloczynów oznaczonych ilości: białka, tłuszczu,

węglowodanów i podanych równoważników energetycznych.

Rozbiór mięsa zwierząt rzeźnych

W wyniku uboju zwierząt otrzymuje się mięso w półtuszach (wieprzowe) lub

ćwierćtuszach (wołowe). Aby mięso mogło być wykorzystane w przetwórstwie należy poddać

go rozbiorowi. Rozbiór jest to zatem ogniwo łączące ubój z przetwórstwem. Głównym celem

rozbioru półtusz zwierzęcych jest uzyskanie określonych elementów przeznaczonych do

przetwórstwa lub do sprzedaży. W zależności od kierunku zagospodarowania i sposobu

podziału półtuszy wyróżniamy następujące rodzaje rozbiorów:

−

rozbiór na części zasadnicze – polega na podziale półtuszy pełnej lub zdekompletowanej

na części stanowiące całość anatomiczną. Podziału dokonuje się z uwzględnieniem

budowy anatomicznej, przeznaczeniem i przydatnością,

−

rozbiór częściowy – to odcięcie jednej lub kilku części z półtuszy, ćwierćtuszy celem

wyodrębnienia żądanych części zasadniczych,

−

uzupełniający – w wyniku takiego rozbioru otrzymuje się elementy przeznaczone do

produkcji konserw, wędzonek i sprzedaży.

Ze względu na urządzenia wykorzystywane przy podziale tusz, półtusz i ćwierćtusz wyróżnia

się rozbiór:

−

zmechanizowany wykonywany na zmechnizowanych liniach rozbiorowych wyposażonych

w odpowiednie urządzenia jak skórowaczki, odbłoniarki, piły mechaniczne,

−

niezmechanizowany, w którym podziału półtusz dokonuje się ręcznie przy użyciu noża,

tasaków, pił ręcznych.

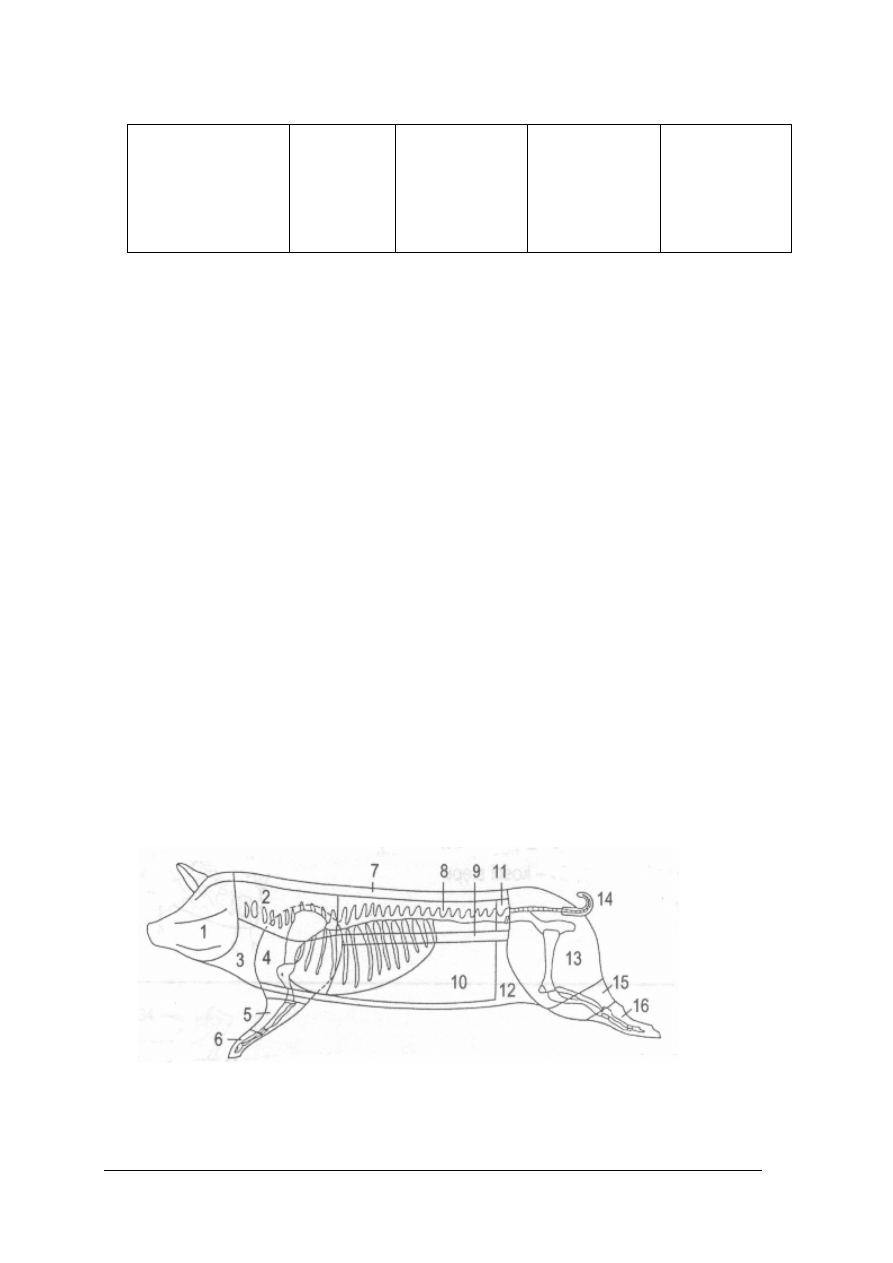

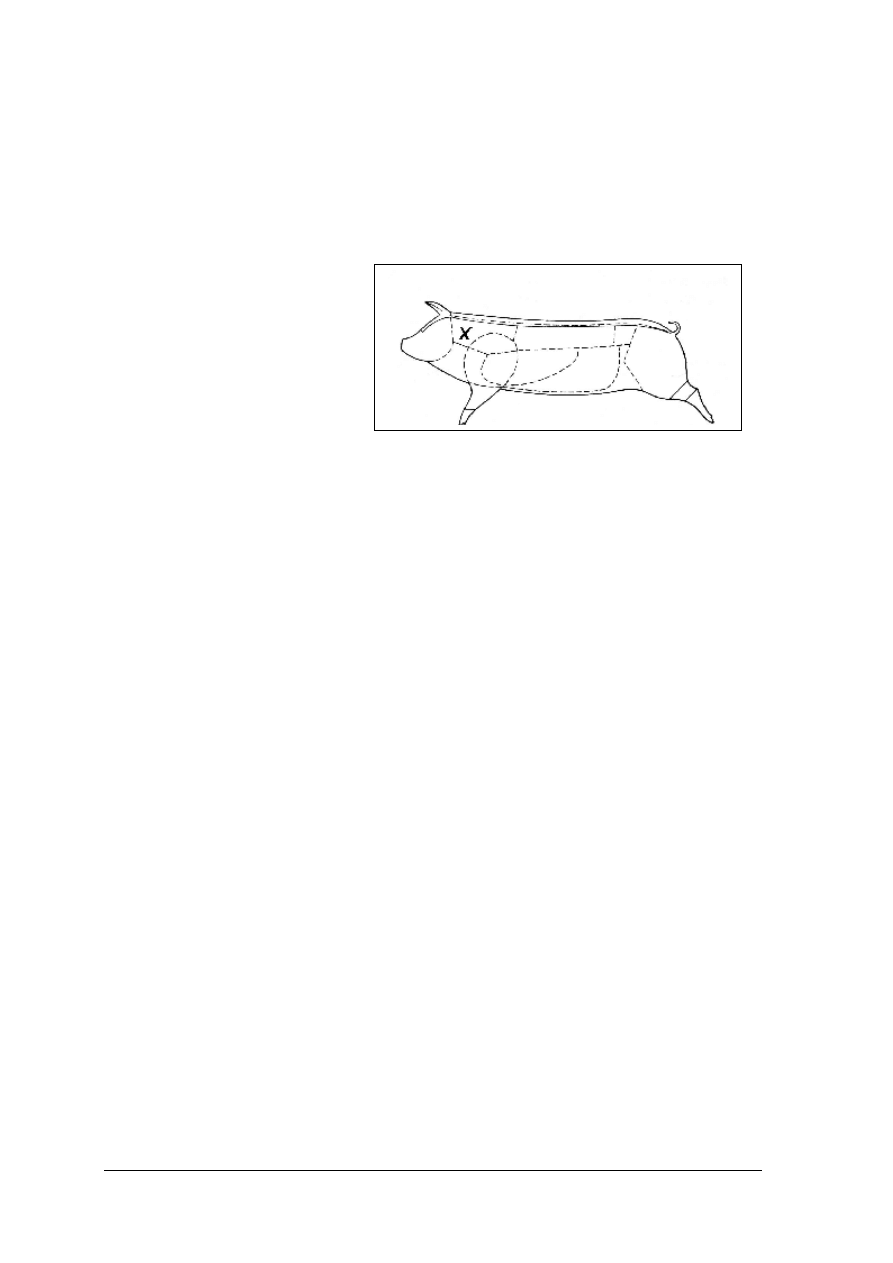

Rys.1. Wewnętrzne linie cięcia półtuszy wieprzowej [13, s.136]

1- głowa, 2- karkówka, 3- podgardle, 4- łopatka, 5- golonka przednia, 6- noga przednia, 7- słonina,

8- schab, 9- żeberka, 10- boczek z żeberkami, 11- biodrówka, 12- pachwina, 13- szynka, 14- ogon,

15- golonka tylna, 16- noga tylna.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Dokonując rozbioru półtusz wieprzowych, uzyskuje się następujące elementy zasadnicze;

głowa, karkówka, podgardle, łopatka, golonka przednia, noga przednia, słonina, schab,

żeberka, boczek z żeberkami, biodrówka, pachwina, szynka, ogon, golonka tylna, noga tylna.

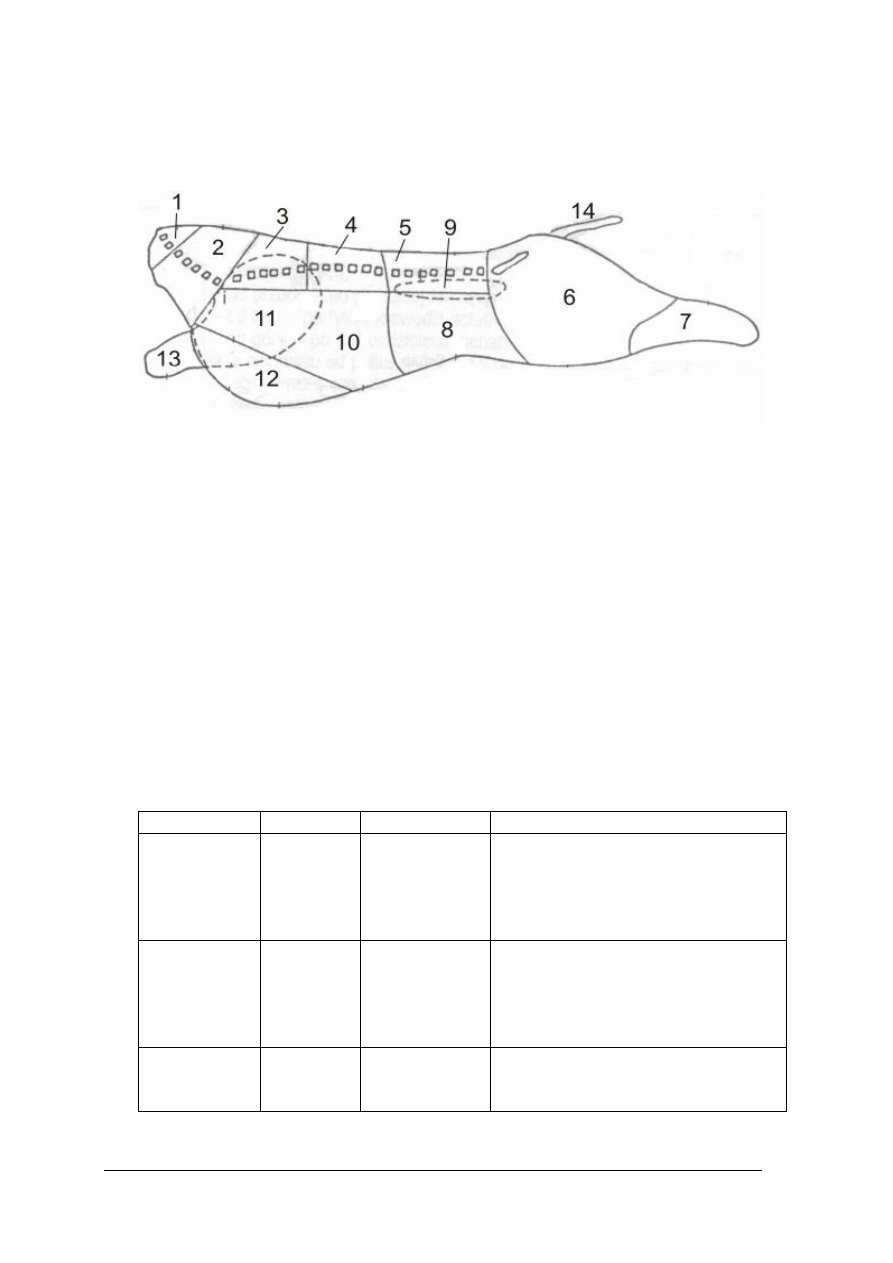

Rys. 2 Schemat podziału półtuszy wołowej na części zasadnicze [ 13, s. 140 ]

1- szyja, 2- karkówka, 3- rozbratel, 4- antrykot, 5- rostbef, 6- udziec, 7- goleń tylna, 8- łata, 9- polędwica,

10- szponder, 11- łopatka, 12- mostek, 13- goleń przednia, 14- ogon.

Elementy zasadnicze ćwierćtuszy wołowej przedniej i tylnej to szyja, karkówka, rozbratel,

antrykot, łopatka, szponder, mostek, goleń przednia zaś elementy zasadnicze ćwierćtuszy

wołowej tylnej to rostbef, polędwica, łata, udziec, ogon, goleń tylna.

Po rozbiorze mięsa odbywa się jego wykrawanie i klasyfikacja. Wykrawaniu poddaje się

części zasadnicze tusz i jest to ostatni etap przygotowania mięsa i tłuszczu do przetwórstwa.

Wykrawanie wykonywane jest w hali rozbioru na liniach rozbiorowych. Podczas wykrawania

wykonuje się następujące czynności; zdjęcie tłuszczu zewnętrznego, usunięcie kości tak aby

pozostawić przy nich jak najmniej tkanki mięsnej i tłuszczowej oraz rozdzielenie części

zasadniczych na mięso bez kości cięciami prowadzonymi wzdłuż błon omięsnych

wyodrębniając poszczególne mięśnie. W wyniku wykrawania otrzymuje się mięso bez kości,

tłuszcze, kości, ścięgna, węzły chłonne i skórki wieprzowe. Otrzymane mięso z wykrawania

poddaje się klasyfikacji na klasy jakościowe, w zależności od zawartości tkanki mięśniowej,

tłuszczowej i łącznej.

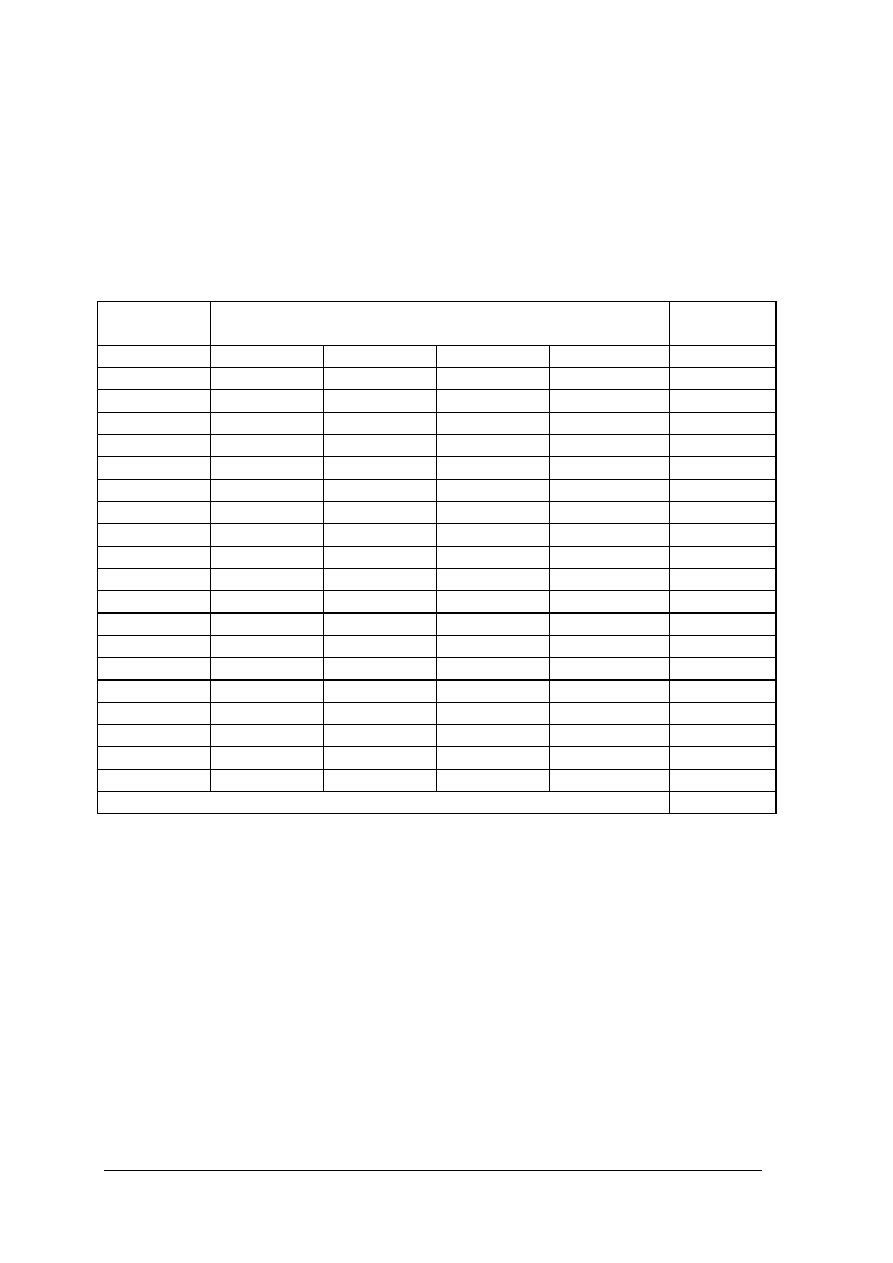

Tabela 5. Ogólna charakterystyka mięs drobnych [13, s. 150]

Rodzaj mięsa

Klasa

Symbol

określenie

Wieprzowe

I

II A

IIB

III

IV

wp. b/k I

wp. b/k II A

wp. b/k II B

wp. b/k III

wp. b/k IV

Chude, nieścięgniste

Średnio tłuste, nieścięgniste

Tłuste, nieścięgniste

Chude lub średnio tłuste, ścięgniste

Krwawe, ścięgna, węzły chłonne

Wołowe

I

II

III

IV

woł. b/k I

woł. b/k II

woł. b/k III

woł. b/k IV

Chude, nieścięgniste

Chude, ścięgniste

Tłuste

Krwawe, ścięgna konsumpcyjne, węzły

chłonne

Cielęce

I

II

III

ciel. b/k I

ciel. b/k II

ciel. b/k III

Chude, nieściegniste

Chude, ścięgniste

Krwawe, ścięgna, węzły chłonne

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Dla wszystkich rodzajów mięsa w poszczególnych klasach jakościowych uwzględnia się

określenie następujących cech jakościowych:

−

warstwy tłuszczu zewnętrznego, międzymięśniowego i śródtkankowego,

−

ścięgnistości,

−

obecności przekrwień i węzłów chłonnych,

−

barwy mięsa,

−

barwy tłuszczu i jego zawartości.

Zasady przeprowadzania wykrawania i klasyfikacji są określone normami.

Pomieszczenia hal rozbiorowych znajdują się bezpośrednio przy wychładzalniach

ubojowych oraz magazynu porozbiorowego. Pomieszczenia te są wyposażone w stoły

rozbiorowe, linie rozbiorowe, noże mechaniczne, piły tarczowe, taśmowe, noże mechaniczne,

odbłoniarki, skórowaczki, wózki transportowe, pojemniki na mięso. Temperatura w tych

pomieszczeniach nie może przekroczyć 12

0

C, a temperatura mięsa podczas rozbioru

i wykrwawiania nie może być wyższa od 7

0

C. Aby zapewnić odpowiednie warunki higieniczno

– sanitarne w halach rozbioru muszą być umywalki z ciepłą wodą, płynne mydło, płyn do

odkażania rąk oraz sterylizatory do pił, noży i stalek, myjki do fartuchów i rękawic

ochronnych. Wszystkie wymagania techniczne są zawarte w ustawach i rozporządzeniach

Ministra Rolnictwa i Gospodarki Żwynościowej.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Które zwierzęta zaliczane są do żywca rzeźnego?

2. Na czym polega klasyfikacja przyżyciowa żywca rzeźnego?

3. Jakie operacje jednostkowe występujące przy uboju i obróbce poubojowej trzody chlewnej.

4. Które urządzenia stosowane są przy uboju i obróbce poubojowej zwierząt rzeźnych.

5. Jakie znaki weterynaryjne stosuje się przy ocenie poubojowej mięsa?

6. Jakie są elementy zasadnicze półtuszy wieprzowej.

7. Jakie są elementy zasadnicze półtuszy wołowej.

8. Które składniki chemiczne mięsa decydują o jego wartości odżywczej?

9. Które składniki chemiczne mięsa decydują o jego wartości energetycznej?

10. W jaki sposób oblicza się wartość energetyczną przetworu mięsnego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zaproponuj schemat czynności technologicznych oraz wybierz urządzenia i maszyny

stosowane przy uboju i obróbce poubojowej trzody chlewnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt.4.1.1, (Ubój zwierząt rzeźnych i obróbka

poubojowa),

2) wypisać urządzenia stosowane do uboju trzody chlewnej,

3) wypisać urządzenia stosowane do obróbki poubojowej trzody chlewnej,

4) wypisać operacje stosowane przy uboju i obróbce poubojowej trzody chlewnej,

5) wykonać schemat czynności w procesie technologicznym uboju i obróbki poubojowej,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

6) dobrać urządzenia do poszczególnych czynności technologicznych uboju i obróbki

poubojowej,

7) zaprezentować wykonany schemat,

8) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

film dydaktyczny przedstawiający ubój i obróbkę poubojową trzody chlewnej,

−

materiały i przybory do pisania i rysowania,

−

obowiązujące, rozporządzenia, normy dotyczące uboju i obróbki poubojowej trzody

chlewnej,

−

literatura (2, 4, 13).

Ćwiczenie 2

Dobierz i narysuj pieczęcie weterynaryjne do znakowania mięsa:

−

wolnego od włośni,

−

warunkowo zdatnego do spożycia,

−

zdatnego do spożycia pozyskanego w rzeźni posiadającej uprawnienia do produkcji na

rynek państw U E,

−

zdatnego do spożycia pozyskanego w rzeźni nieposiadającej uprawnień do produkcji na

rynek państw U E,

−

niezdatnego do spożycia,

−

do własnego użytku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać pieczęcie weterynaryjne, które wykorzystasz do oznakowania podanych mięs,

2) narysować pieczęcie weterynaryjne, zachowując ich kształty i wymiary,

3) podać miejsce umieszczenia pieczęci na półtuszy,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

film dydaktyczny przedstawiający ocenę weterynaryjną dokonywaną przez Inspektora

Weterynarii,

−

opis pieczęci weterynaryjnych stosowanych przy kwalifikacji mięsa po uboju,

−

literatura (2, 4, 7, 8, 13).

Ćwiczenie 3

Na schemacie półtuszy wieprzowej i półtuszy wołowej zaznacz, a następnie opisz części

zasadnicze.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się materiałem zawartym w punkcie 4.1.1,

2) wybrać rysunek półtuszy wieprzowej,

3) zaznaczyć na wybranym rysunku poszczególne części zasadnicze,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4) nazwać i opisać zaznaczone na rysunku części zasadnicze półtuszy wieprzowej

5) wybrać rysunek półtuszy wołowej,

6) zaznaczyć na wybranym rysunku poszczególne części zasadnicze,

7) nazwać i opisać zaznaczone na rysunku części zasadnicze półtuszy wołowej,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania i rysowania,

−

schematy półtusz zwierząt rzeźnych: wieprzowej, wołowej, cielęcej, baraniej,

−

atlasy anatomiczne zwierząt rzeźnych,

−

literatura (2, 11, 13, 16),

−

film dydaktyczny przedstawiający rozbiór półtusz zwierząt rzeźnych.

Ćwiczenie 4

Porównaj skład chemiczny mięsa zwierząt rzeźnych. Dokonaj oceny wartości odżywczej

i energetycznej mięsa :

−

wieprzowego chudego i tłustego,

−

wołowego chudego i tłustego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się materiałem zawartym w punkcie 4.1.1,

2) porównać skład chemiczny mięsa zwierząt rzeźnych,

3) porównać zawartości składników odżywczych mięsa wieprzowego chudego i tłustego

i wyciągnąć stosowne wnioski,

4) obliczyć wartość energetyczną mięsa wieprzowego chudego i tłustego i wyciągnąć

stosowne wnioski,

5) porównać zawartości składników odżywczych mięsa wołowego chudego i tłustego

i wyciągnąć stosowne wnioski,

6) obliczyć wartość energetyczną mięsa wołowego chudego i tłustego i wyciągnąć stosowne

wnioski,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

kalkulator,

−

tabela wartości odżywczej produktów spożywczych,

−

tabela z równoważnikami energetycznymi białek, węglowodanów i tłuszczów,

−

literatura (2, 11, 13, 16).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dobrać urządzenia do operacji stosowanych przy uboju i obróbce

poubojowej trzody chlewnej

2) zestawić kolejno czynności technologiczne uboju i obróbki poubojowej

trzody chlewnej

3) nazwać i wskazać na schemacie półtuszy wieprzowej elementy zasadnicze

4) nazwać i wskazać na schemacie półtuszy wołowej elementy zasadnicze

5) określić jakość mięsa na podstawie weterynaryjnej

6) wskazać miejsca znakowania półtusz pieczęciami weterynaryjnymi

7) wymienić składniki odżywcze i mięsa

8) obliczyć wartość energetyczną mięsa i jego przetworów

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Technologia produkcji wędlin

4.2.1. Materiał nauczania

Pojęcie i klasyfikacja wędlin

Wędliny są to przetwory mięsne wyprodukowane z mięsa, tłuszczu i podrobów

zwierzęcych. Zgodnie z obowiązującą nomenklaturą normalizacyjną wędliny dzieli się na

cztery grupy technologiczne:

−

wędzonki, czyli przetwory mięsne bez osłonek lub w osłonkach o całkowicie lub

częściowo zachowanej strukturze tkankowej, wyprodukowane z jednego lub kilku

kawałków części anatomicznej tuszy, peklowane lub solone, poddane procesowi obróbki

termicznej (wędzeniu, parzeniu, pieczeniu, suszeniu); przykłady: szynka, baleron,

ogonówka, boczek,

−

kiełbasy, czyli przetwory mięsne w osłonkach naturalnych lub sztucznych,

wyprodukowane z rozdrobnionego tłuszczu i mięsa peklowanego i nie peklowanego,

solonego, z dodatkiem lub bez surowców uzupełniających, przyprawione, wędzone lub nie

wędzone, surowe, dojrzewające, parzone lub pieczone. Dzielą się na homogenizowane

(parówki, serdelki, mortadela), drobno rozdrobnione (metka łososiowa), średnio

rozdrobnione (zwyczajna, toruńska, kabanosy), grubo rozdrobnione (szynkowa,

krakowska, dębicka),

−

wędliny podrobowe, czyli przetwory wyprodukowane z solonych lub peklowanych

podrobów, mięsa i tłuszczu, w osłonkach naturalnych, sztucznych lub w foremkach,

z dodatkiem lub bez krwi spożywczej, surowców uzupełniających, przyprawione, parzone

lub pieczone i ewentualnie wędzone; przykład: wątrobianki, pasztetowe, kiszki, salcesony,

−

produkty blokowe, czyli przetwory mięsne, wyprodukowane z mięsa rozdrobnionego lub

o całkowicie lub częściowo zachowanej strukturze tkankowej, tłuszczu i podrobów,

peklowanych lub solonych, z ewentualnym dodatkiem surowców uzupełniających,

przyprawione, poddane lub niepodane obróbce cieplnej, w formach lub osłonkach

utrzymujących ich kształt; wyróżnia się produkty drobno-, średnio- i grubo rozdrobnione,

podrobowe, studzieniny, rolady.

Wśród każdej z grup technologicznych wędlin występują poszczególne rodzaje wędlin, co

przedstawia tabela poniżej.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

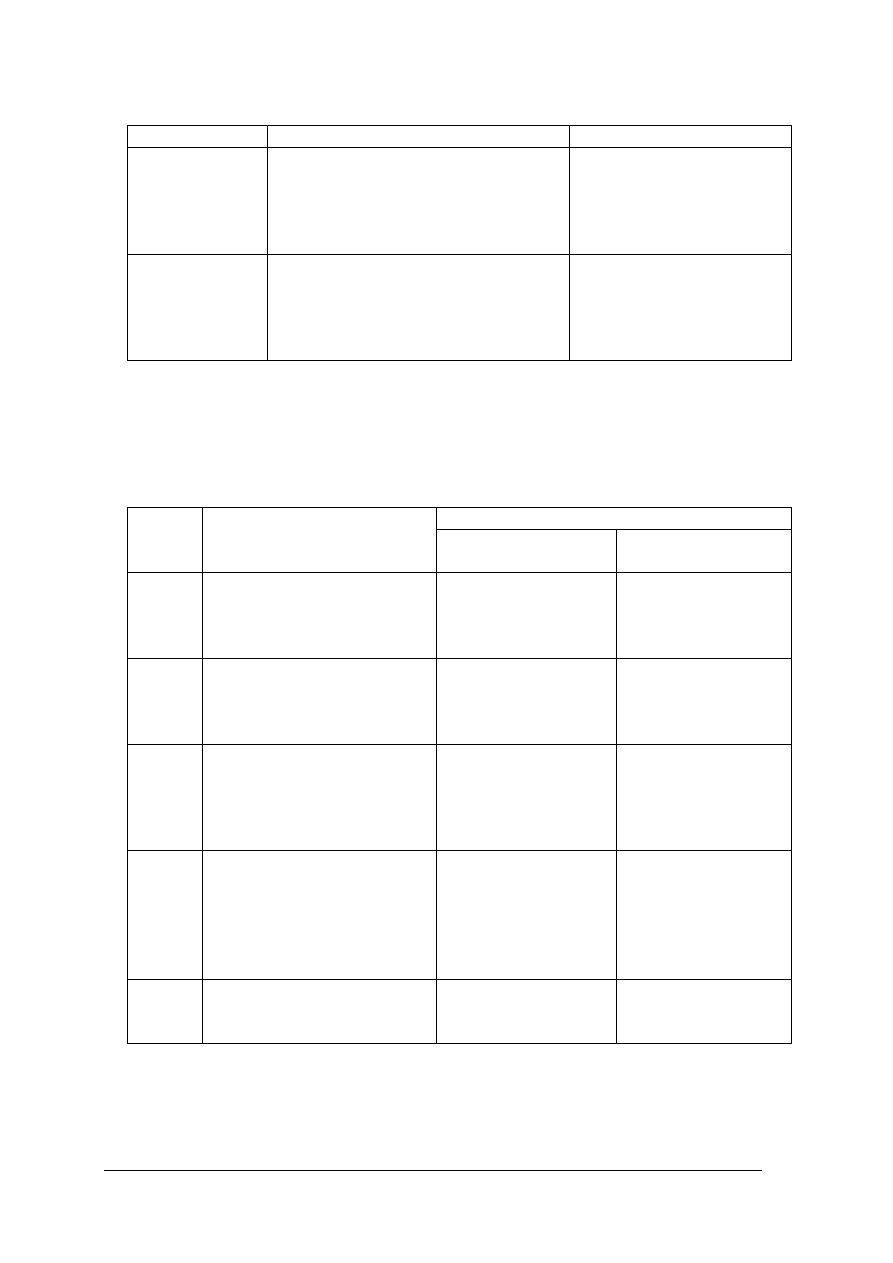

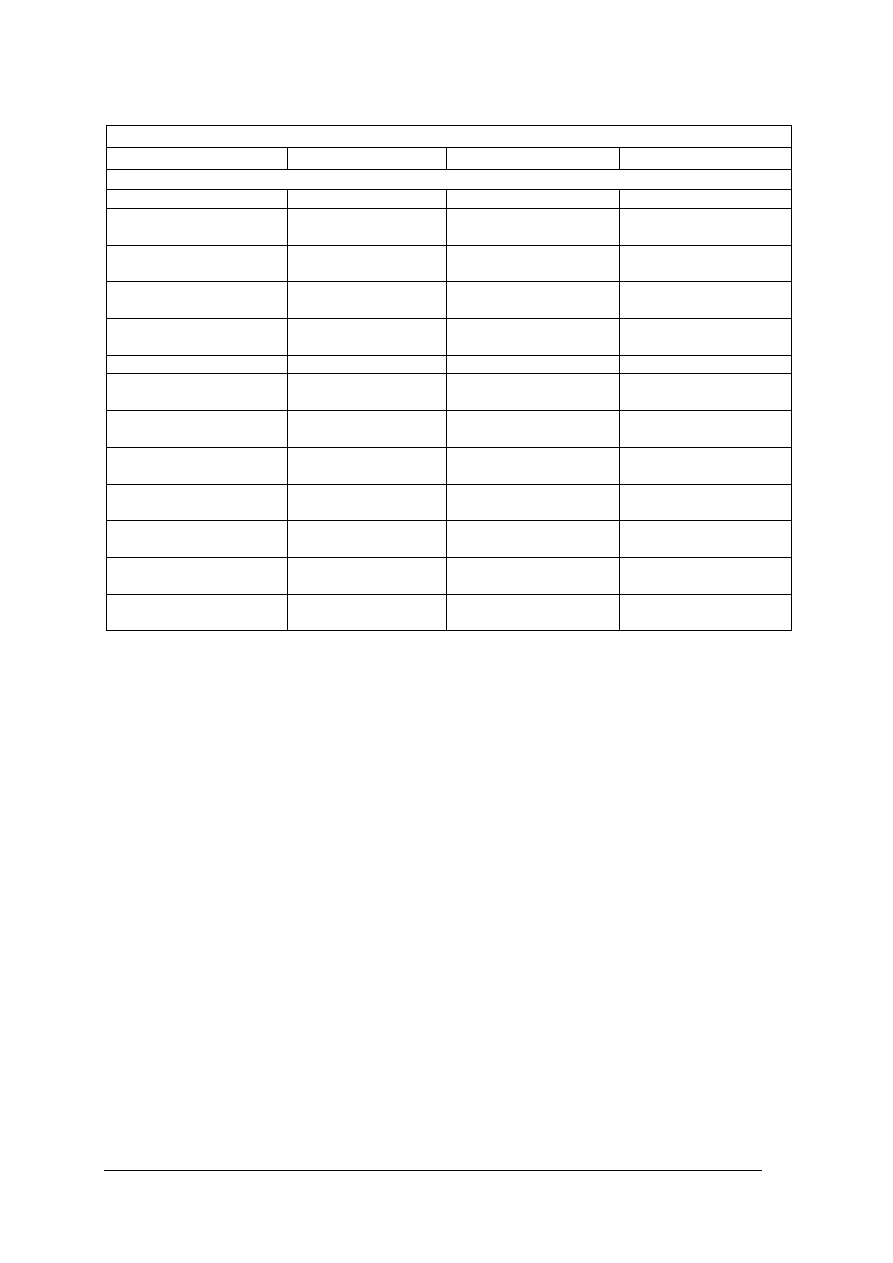

Tabela 6.Podział wędlin na grupy technologiczne i rodzaje [13,s. 201]

Grupy technologiczne wędlin

Wędzonki

Kiełbasy

Wędliny podrobowe

Produkty blokowe

Rodzaje wędlin w grupach technologicznych

Szynka

Homogenizowane

Wątrobianki

Drobno rozdrobnione

Szynka surowa

dojrzewająca

Drobno rozdrobnione

Pasztetowe

Średnio rozdrobnione

Szynka wysoko wydajna

Drobno rozdrobnione

surowe

Kiszki

Grubo rozdrobnione

Wędzonki szynkopodobne

Drobno rozdrobnione

surowe suszone

Salcesony

Podrobowe

Łopatka

Drobno rozdrobnione

wysoko wydajne

Studzieniny

Łopatka wysoko wydajna

Średnio rozdrobnione

Rolady

Polędwica

Średnio rozdrobnione

surowe

Polędwica wysoko wydajna Średnio rozdrobnione

wysoko wydajne

Baleron

Średnio rozdrobnione

podsuszane

Baleron wysoko wydajny

Średnio rozdrobnione

suszone

Boczek wędzony, wędzonki

bekonowe i inne

Grubo rozdrobnione

Słonina wędzona

Grubo rozdrobnione

wysoko wydajne

Podgardle wędzone

Grubo rozdrobnione

suszone

Metody utrwalania mięsa

Utrwalanie mięsa i jego przetworów ma na celu zahamowanie rozwoju drobnoustrojów,

głównie bakterii, zahamowanie zmian enzymatycznych i chemicznych oraz zachowanie cech

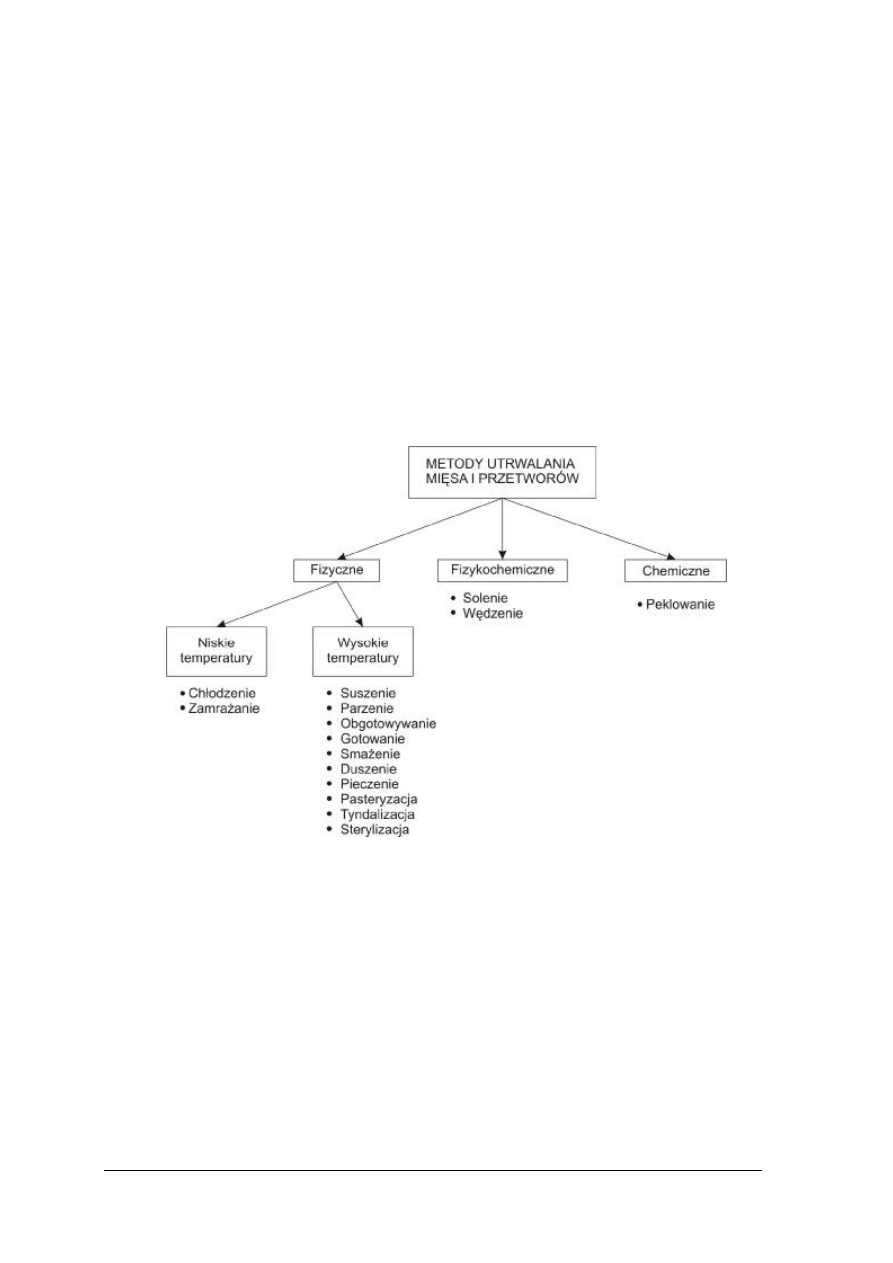

sensorycznych i technologicznych. Podział metod utrwalania przedstawia rysunek 3.

Chłodzenie stosuje się do obniżenia temperatury tusz zwierząt rzeźnych bezpośrednio po

uboju, tj. z temp. ok. +38°C do bliskiej 0°C, wyższej jednak od punktu zamarzania soku

mięsnego. Wychładzanie jest również jednym z ostatnich etapów produkcji większości

przetworów mięsnych. Temperatury chłodnicze są wymagane także w pomieszczeniach,

w których przechowuje się mięso i jego przetwory oraz w niektórych halach przetwórczych

(np. rozbiór i wykrawanie, produkcja konfekcjonowana).

Zamrażanie mięsa umożliwia dłuższe jego przechowywanie. Obniżenie temp. do - 18°C

znacząco zwalnia, a nawet hamuje w mięsie przebieg procesów biochemicznych, chemicznych i

mikrobiologicznych. Zamrażać można półtusze, ćwierćtusze, wyręby i mięso po usunięciu

kości. Podczas zamrażania mięsa zamrożeniu ulega sok mięśniowy, czyli woda

z rozpuszczonymi w niej solami mineralnymi i substancjami organicznymi, w tym niektórymi

białkami. W temp -18°C wymrożeniu ulega ok. 98% zawartej w mięsie wody. O tworzeniu się

kryształów lodu decyduje szybkość mrożenia, gdyż od niej zależy liczba i wielkość kryształów,

ich umiejscowienie w tkance, a w efekcie o jakości mięsa po rozmrożeniu. Szybkie zamrażanie

powoduje

wytworzenie

się

dużej

liczby

małych

kryształów,

które

w mniejszym stopniu uszkadzają komórki mięśniowe, niż duże kryształy, tworzące się podczas

zamrażania powolnego. Zmniejsza to w znacznym stopniu wyciek soku komórkowego

podczas rozmrażania. W praktyce przemysłowej zamrażanie mięsa prowadzi się najczęściej

w zamrażalniach komorowych i zamrażalniach tunelowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Obróbka cieplna jest to poddawanie mięsa lub jego przetworów działaniu podwyższonej

temperatury w określonych warunkach i czasie. Jej celem jest zniszczenie drobnoustrojów

i unieczynnienie enzymów własnych mięsa, co w efekcie przedłuża trwałość produktu. Oprócz

tego zostaje nadany produktowi wymagany smak, zapach i konsystencja oraz zwiększona

zostaje przyswajalność produktu przez organizm człowieka. W technologii mięsa stosuje się

następujące metody obróbki cieplnej: gotowanie, parzenie, pieczenie i apertyzację. Obróbkę

termiczną prowadzi się w kotłach otwartych lub zamkniętych, komorach parzelniczych,

patelniach, piekarnikach oraz w autoklawach.

Solenie za pomocą soli kuchennej, oprócz przedłużenia trwałości, nadaje przetworom

odpowiednią smakowitość. Działanie utrwalające soli kuchennej jest związane z jej zdolnością

do podwyższania ciśnienia osmotycznego przez jony soli wnikające do mięsa, co

z kolei hamuje rozwój bakterii gnilnych oraz pleśni. Samo solenie stosuje się do tłuszczów

drobnych i słoniny, układając je w pojemnikach lub basenach w warstwach o odpowiedniej

grubości. W przypadku mięsa solenie łączy się z innymi metodami utrwalania

np. chłodzeniem, peklowaniem, wędzeniem.

Rys. 3. Podział metod utrwalania mięsa [13, s. 163]

Peklowanie polega na działaniu na mięso mieszanką peklującą w skład, której wchodzą:

sól kuchenna, azotan (V) sodu i potasu (saletra sodowa i potasowa), azotan (III) sodu (nitryt),

substancje przyśpieszające ten proces tj. kwas askorbinowy lub jego sól. Do niektórych

produktów dodaje się także cukru, fosforanów i substancji intensyfikujących smak. Celem

peklowania jest utrwalenie czerwonej barwy mięsa, nadanie gotowemu produktowi

charakterystycznych cech smakowo-zapachowych oraz zabezpieczenie przed rozwojem

pałeczki jadu kiełbasianego. Do peklowania mięsa stosuje się różne metody, takie jak:

peklowanie suche, mokre i kombinowane. Peklowanie suche polega na wymieszaniu mięsa

drobnego lub natarciu elementów mieszanką peklującą i ułożeniu ich w pojemnikach lub

basenach. Peklowaniu mokremu poddaje się duże elementy mięsa a mieszankę peklującą

stosuje się w postaci solanki. Najprostszą metodą peklowania jest peklowanie zalewowe.

Drugą metodą jest peklowanie nastrzykowe, które wykonuje się za pomocą specjalnych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

urządzeń – nastrzykiwarek, wyposażonych w zestawy igieł z otworkami, którymi solanka jest

wprowadzana do elementów pod odpowiednim ciśnieniem. Peklowanie kombinowane to

połączenie dwóch metod: suchego i zalewowego lub nastrzykowego i zalewowego. W celu

lepszego wchłonięcia solanki i uplastycznienia nastrzyknięte elementy poddaje się masowaniu

(najczęściej w próżni) w urządzeniach zwanych masownicami.

Wędzenie ma celu przede wszystkim nadaniu typowego aromatu, zabarwienia, głównie

powierzchni produktów. Przez obsuszanie oraz działanie zawartych w dymie substancji

bakteriostatycznych i bakteriobójczych uzyskiwany jest efekt utrwalenia. Stosowane są trzy

metody wędzenia: zimne o temp. dymu ok. 22ºC (np. kiełbasy surowe, szynka surowa), ciepłe

o temp dymu 25-45ºC (np. parówki serdelki), gorące o temp. dymu 45-80ºC (np. szynka

parzona) oraz wędzenie z pieczeniem, gdzie temp. dymu jest 75-90ºC (np. polędwica

sopocka). Wędzenie prowadzi się w komorach wędzarniczo-parzelniczych, w których

produkty są umieszczane na wózkach wędzarniczych. W komorach tych przeprowadza się

także parzenie wędlin oraz czasami też studzenie. Dzięki temu istnieje możliwość pełnej

obróbki termicznej wędlin. Dym wędzarniczy wytwarza się w dymogeneratorach używając

drewna drzew liściastych (buk, olcha dąb akacja).

Technologia produkcji wędzonek

Mięso pochodzące z wykrawania określonych elementów tuszy (np. wieprzowej: szynki,

łopatki, karkówki, boczku), jest poddawane peklowaniu nastrzykowemu, podczas którego za

pomocą naszykiwarek wprowadzona jest domięśniowo solanka. Mięso wraz z dodaną solanką

jest przekazywane następnie do masownicy, stanowiącej cylindryczny zbiornik zaopatrzony

w centralnie umieszczone mieszadło albo w zainstalowane na ścianach przegrody. Obrót

mieszadła lub bębna z przegrodami powoduje uplastycznienie surowca, ekstrakcję części białek

miofibrylarnych na powierzchnię kawałków mięsa i ich aktywację oraz równomierne

rozmieszczenie solanki. Dzięki temu masowanie powoduje lepsze sklejanie kawałków mięsa,

sprzyja tworzeniu delikatnej konsystencji produktu oraz zwiększa jego wydajność,

Wymasowane mięso, po upływie odpowiednio długiego czasu peklowania (zazwyczaj nie

krótszego niż 12-16 godzin), jest poddawane formowaniu i często sznurowaniu albo

napełnianiu w osłonki, a następnie wędzeniu, parzeniu, rzadko-pieczeniu. Obróbka termiczna

wędzonek odbywa się w komorach wędzarniczo-parzelniczych. Wędzenie, po uprzednim

osuszeniu powierzchni wyrobu, trwa zależnie od gęstości dymu, jego temperatury

i oczekiwanej intensywności uwędzenia wyrobu, od kilkunastu minut do kilku godzin. Coraz

częściej bywa stosowany preparat dymu w płynie, rozpylany bezpośrednio w komorze

wędzarniczej. Po zakończeniu procesu wędzenia, w tej samej komorze-przeprowadza się

parzenie wyrobu, do momentu uzyskania odpowiedniej temperatury. Po osiągnięciu właściwej

temp. wewnątrz produktu (zazwyczaj ok. 68ºC) wyrób jest studzony i wychładzany.

Technologia produkcji kiełbas

Surowiec mięsny i tłuszczowy przygotowuje się w ilościach zgodnych z recepturą na dany

rodzaj kiełbasy. Może być on wstępnie peklowany lub solony. Rozdrabnianie surowca odbywa

się w tzw. wilku, wyposażonym w zestaw tnący składający się z noży tnących i siatek o różnej

wielkości oczek. Stopień rozdrobnienia surowca zależy od przewidywanego zastosowania.

Dalsze rozdrabnianie odbywa się w tzw. kutrze, którego istotną część stanowi obrotowa misa

i zestaw obrotowych noży, zainstalowanych na wale. Noże powodują rozdrobnienie surowca

mięsnego, tłuszczowego lub innych dodanych składników farszu i jednocześnie powodują jego

znaczne ogrzewanie oraz wbijanie powietrza w rozdrabnianą masę. Z tego względu niezbędny

jest dodatek zimnej wody albo lodu.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Oprócz wilków i kutrów do rozdrabniania surowców stosowane są krajalnice,

kostkownice, plasterkownice oraz młynki koloidalne. Te ostatnie pozwalają na dokładną

homogenizację składników farszu (parówki, serdelki). Gotowy farsz, często wymieszany

w mieszarkach z komponentami o większych wymiarach, jest przekazywany do nadziewarek.

Mogą być one wyposażone w różny rodzaj napędu, działać również warunkach próżniowych

i być dodatkowo wyposażone w przystawkę porcjującą, odkręcającą i/lub klipsującą batony

kiełbasy. Po nadziewaniu batony, znajdujące się na kijach wędzarniczych, zawiesza się na

wózki wędzarnicze. Przed obróbką termiczną zachodzi tzw. osadzanie kiełbas, podczas

którego

następuje

wyrównanie

rozmieszczenia

składników

zawartych

w

farszu,

przereagowanie barwników i osuszanie powierzchni batonów. Obróbkę termiczną: suszenie,

wędzenie i parzenie prowadzi się podobnie, jak w produkcji wędzonek w komorach

wędzarniczo-parzelniczych. Produkt jest następnie poddawany studzeniu i chłodzeniu.

Technologia produkcji wędlin podrobowych

Etapy produkcji wędlin podrobowych są analogiczne jak dla kiełbas, ale w niektórych

fazach przebiegają inaczej ze względu na zużycie surowców podrobowych, krwi i surowców

uzupełniających (kasze).Cechą charakterystyczną w produkcji wędlin podrobowych jest to, że

większość surowców mięsnych, tłuszczowych i podrobowych jest poddawana wstępnemu

parzeniu lub rzadziej gotowaniu, a zatem są poddawane dwukrotnej obróbce cieplnej, gdyż

w fazie końcowej są poddawane ponownie obróbce termicznej polegającej na parzeniu

w osłonce. Stopień rozdrobnienia poszczególnych składników na wilku lub kutrze, zależy od

specyfiki wędliny. Charakterystyczne dla wędlin podrobowych jest również stosowanie

w niektórych przypadkach, oprócz ubocznych artykułów uboju, także artykułów niemięsnych,

np. kaszy gryczanej lub jęczmiennej.

Warunki techniczne i sanitarno-higieniczne dla hal produkcji wędlin określone są

w Rozporządzeniu Ministra Rolnictwa i Gospodarki Żywnościowej dotyczącym wymagań przy

przetwórstwie mięsa.

Przyprawy i dodatki stosowane przy produkcji wędlin

W celu uzyskania pożądanych walorów smakowych przetworów mięsnych dodaje się do

nich soli oraz wielu przypraw, a głównie naturalnych przypraw roślinnych: pieprz, papryka,

kardamon, jałowiec, muszkatołowiec, czosnek, gorczyca, kolendra, kminek, majeranek, cebula

oraz chrzan. Oprócz przypraw mogą być także używane substancje aromatyczne

i aromaty spożywcze.

Dodatkiem do żywności określa się to wszystko, co dodaje się do produktu w czasie jego

wytwarzania, i co staje się składnikiem gotowego wyrobu. Ponieważ dodatki te odgrywają

specyficzną, lecz zamierzoną rolę technologiczną, określa się jako dodatki funkcjonalne.

Stosowanie dopuszczalnych dodatków i ich ilości określone są w wykazie ustanowionym przez

Rozporządzenie Ministra Zdrowia.

Dozwolone do stosowania substancje dodatkowe stanowią następujące grupy: barwniki,

aromaty i substancje aromatyczne, substancje konserwujące, przeciwutleniacze, kwasy

i regulatory kwasowości, stabilizatory i emulgatory, zagęstniki i substancje żelujące, substancje

wzmacniające smak oraz skrobie modyfikowane.

W celu wzbogacenia produktów w białko stosuje się preparaty białkowe. Mają one

również za zadanie zapewnić stałą i powtarzalną jakoś przy zróżnicowanym poziomie

jakościowym surowców, zmniejszyć straty technologiczne, obniżyć koszty wsadu

surowcowego przez częściowe zastąpienie mięsa oraz modelować skład i jakość produktów.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wśród roślinnych preparatów białkowych największe znaczenie mają preparaty z białek

sojowych. Do preparatów zwierzęcych najczęściej stosowanych w przetwórstwie mięsa należy:

kazeina, kazeinian sodu, koncentrat białka serwatkowego, żelatyna, plazma krwi.

Kontrola jakości przetworów mięsnych

Jakość produkcji w zakładach przetwórstwa mięsa zapewniana jest przez wprowadzanie

w zakładzie systemów jakości. Obecnie obowiązującym w zakładach przetwórstwa

spożywczego jest system HACCP, którego wprowadzenie poprzedzone powinno być

wdrożeniem zasad systemów: Dobra Praktyka Higieniczna (GHP) i Dobra Praktyka

Produkcyjna (GMP). System HACCP, dzięki wprowadzeniu analizy specyficznych zagrożeń

z określeniem środków zapobiegawczych, umożliwia kontrolę newralgicznych, decydujących

o jakości zdrowotnej, punktów w cyklu technologicznym, co zapewnia wytworzenie

bezpiecznego pod względem zdrowotnym produktu spożywczego. Środki zapobiegawcze są

opracowywane i wprowadzane, natomiast przyjęte wartości krytyczne w Krytycznych

Punktach Kontroli (CCP) są monitorowane (rejestrowane), aby zapewnić panowanie nad

danym procesem. Wprowadzenie systemu HACCP stwarza producentowi możliwość oceny

rzeczywistych i potencjalnych zagrożeń z jednoczesnym ustaleniem systemów ich kontroli,

które koncentrują się przede wszystkim na stosowaniu czynności i środków zapobiegawczych

w trakcie produkcji, a nie na badaniu produktu finalnego. W systemie HACCP obowiązuje

7 podstawowych zasad:

Zasada 1 – przeprowadzić analizę zagrożeń;

Zasada 2 – określić Krytyczne Punkty Kontroli(CCP);

Zasada 3 – ustalić granice krytyczne;

Zasada 4 – ustalić system monitorowania CCP;

Zasada 5 – ustalić działania korygujące, które muszą być podjęte, gdy monitoring wykaże, że

CCP są poza kontrolą;

Zasada 6 – ustalić procedury weryfikacji w celu potwierdzenia, że system HACCP jest

efektywny;

Zasada 7 – ustalić sposób dokumentacji wszystkich procedur i zapisów odnoszących się do

wyżej wymienionych zasad.

Ocena jakościowa wędlin obejmuje badanie każdej wyprodukowanej partii. Wykonuje się

ją organoleptycznie, określając wygląd ogólny wędliny, jej strukturę, konsystencję, barwę oraz

smak i zapach. Uzupełnieniem tej oceny jest badanie laboratoryjne dotyczące zgodności

z normą gotowego produktu pod względem wymagań chemicznych, które określa procentową

zawartość białka, tłuszczu, soli i wody oraz badania mikrobiologiczne, prowadzone zgodnie

z obowiązującymi wymaganiami określonymi w normach.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na jakie grupy technologiczne na jakie dzielą się wędliny.

2. Jakie jest określenie technologiczne wędzonki, kiełbasy i wędliny podrobowej.

3. Które metody zastosujesz do utrwalania mięsa i jego przetworów?

4. Jaki jest cel peklowania i masowania mięsa?

5. Jakie znasz rodzaje wędzenia wędlin.

6. Które maszyny i urządzenia stosowane przy produkcji wędlin.

7. Jakie są operacje jednostkowe produkcji wędzonek.

8. Jakie znasz operacje jednostkowe produkcji kiełbas.

9. Wymień operacje jednostkowe produkcji wędlin podrobowych.

10. Jaki jest cel i sposoby konfekcjonowania wędlin?

11. Scharakteryzuj systemy jakości stosowane w zakładach przetwórstwa mięsa.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2.3. Ćwiczenia

Ćwiczenie 1

Opracuj projekt realizacji prac związanych z produkcją 500 kg baleronu wędzonego.

Uwzględnij wymaganie systemu jakości HACCP oraz wymagania bezpieczeństwa i higieny

pracy, ochrony środowiska i ochrony przeciwpożarowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać receptury dotyczące produkcji baleronu wędzonego,

2) sporządzić wykaz ilościowy surowców, półproduktów, dodatków i materiałów

pomocniczych potrzebnych przy produkcji 500 kg baleronu wędzonego,

3) wypisać etapy produkcji baleronu wędzonego,

4) narysować schemat blokowy produkcji baleronu wędzonego,

5) przeprowadzić inwentaryzacje zagrożeń na wszystkich etapach produkcji i baleronu

wędzonego,

6) dobrać urządzenia i maszyny do poszczególnych etapów produkcji baleronu wędzonego,

7) zaznaczyć na schemacie blokowym produkcji baleronu wędzonego krytyczne punkty

kontrolne, oznaczając je CCP,

8) uwzględnić wymagania bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej, jakie należy zagwarantować w pomieszczeniach produkcji wędzonek,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

przewodnik do wdrażania zasad QMP/GHP i system HACCP,

−

receptura produkcji baleronu wędzonego,

−

film dydaktyczny przedstawiający proces produkcji baleronu wędzonego,

−

etap wdrażania systemu HACCP w produkcji wędlin,

−

obowiązujące, rozporządzenia, normy dotyczące produkcji wędlin,

−

literatura (4, 7, 8, 13, 16).

Ćwiczenie 2

Wykonaj schemat blokowy produkcji kiełbasy zwyczajnej, dobierz wyposażenie

techniczne

uwzględniając

wymagania

systemu

jakości

HACCP oraz wymagania

bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony przeciwpożarowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć film dydaktyczny,

2) zanalizować receptury dotyczące kiełbasy zwyczajnej,

3) wypisać surowce podstawowe, półprodukty, dodatki i materiały pomocnicze potrzebne

przy produkcji kiełbasy zwyczajnej,

4) wypisać etapy produkcji kiełbasy zwyczajnej,

5) narysować schemat blokowy produkcji kiełbasy zwyczajnej,

6) przeprowadzić inwentaryzację zagrożeń,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

7) dobrać urządzenia i maszyny do poszczególnych etapów produkcji kiełbasy zwyczajnej,

8) zaznaczyć na schemacie blokowym produkcji kiełbasy zwyczajnej krytyczne punkty

kontrolne, oznaczając je CCP,

9) wymagania bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej, jakie należy zagwarantować w pomieszczeniach produkcji kiełbas,

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy :

−

przewodnik do wdrażania zadad GMP/GHP i systemu HACCP,

−

receptura produkcji kiełbasy zwyczajnej,

−

film dydaktyczny przedstawiający proces produkcji kiełbasy zwyczajnej,

−

wdrażania systemu HACCP w produkcji wędlin,

−

obowiązujące, rozporządzenia, receptury dotyczące produkcji wędlin,

−

literatura (4, 7, 8, 13, 16).

Ćwiczenie 3

Zaplanuj produkcję kiszki kaszanej, dobierz wyposażenie techniczne, uwzględniając

zasady systemu jakości HACCP oraz wymagania bezpieczeństwa i higieny pracy, ochrony

środowiska i ochrony przeciwpożarowej.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) obejrzeć film dydaktyczny,

2) zanalizować receptury dotyczące kiszki kaszanej,

3) wypisać surowce podstawowe, dodatkowe i materiały pomocnicze potrzebne przy

produkcji kiszki kaszanej,

4) wypisać etapy produkcji kiszki kaszanej,

5) narysować schemat technologiczny produkcji kiszki kaszanej,

6) dobrać urządzenia i maszyny do poszczególnych etapów produkcji kiszki kaszanej,

7) ustalić zagrożenia i zaznaczyć na schemacie technologicznym produkcji krytyczne punkty

kontrolne, oznaczając je CCP,

8) wymienić wymagania bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej, jakie należy zagwarantować w pomieszczeniach produkcji wędlin

podrobowych,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

receptura,

−

film dydaktyczny przedstawiający proces produkcji kiszki,

−

zasady wdrażania systemu HACCP,,

−

literatura (4, 7, 8, 13, 16)

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić grupy technologiczne wędlin

2) objaśnić wpływ metod utrwalania na zmiany zachodzące w mięsie

3) dobrać urządzenia do określonych operacji i procesów przy produkcji

wędlin

4) zestawić kolejno czynności technologiczne produkcji wędzonek

5) zestawić kolejno czynności technologiczne produkcji kiełbas

6) zestawić

kolejno

czynności

technologiczne

produkcji

wędlin

podrobowych

7) dokonać analizy zagrożeń mikrobiologicznych, chemicznych i fizycznych

przy produkcji wędlin

8) wyznaczyć krytyczne punkty kontroli przy produkcji wędlin

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Technologia produkcji konserw

4.3.1. Materiał nauczania

Pojęcie i klasyfikacja konserw

Konserwa jest to produkt spożywczy zamknięty w hermetycznym opakowaniu, poddany

obróbce cieplnej, powodującej zniszczenie lub redukcję mikroflory do poziomu

zapewniającego jego trwałość i bezpieczeństwo zdrowotne.

Konserwy, ze względu na rodzaj wsadu, skład surowcowy i formę związania składników,

dzieli się na: konserwy mięsne, konserwy podrobowe, konserwy blokowe, konserwy

tłuszczowe, konserwy typu pasztet i konserwy typu ”mięso lub podroby w sosie”. Ze względu

na sposób obróbki cieplnej i trwałość mikrobiologiczną wyróżnia się na konserwy

pasteryzowane, konserwy sterylizowane i konserwy trwałe w temperaturze otoczenia. Ze

względu na rodzaj opakowania jednostkowego wyróżnia się konserwy opakowane w puszki

metalowe, opakowane w folię wielowarstwowa, opakowane w puszki metalowe z wieczkami

z tworzyw sztucznych, opakowane w słoje szklane.

Etapy produkcji konserw

Produkcja konserw odbywa się w wydzielonych oddziałach zwanych konserwiarnią,

a w przypadku produkcji szynki-szynkownią. Linię produkcyjną konserw stanowią następujące

pomieszczenia: peklownia, wyposażona w nastrzykiwarki i masownice; hala produkcyjna,

wyposażona w urządzenia takie jak wilk, kuter, mieszarka, nadziewarka zamykarka; hala

obróbki termicznej, wyposażona w urządzenia do obróbki termicznej (kotły, autoklawy)

i zbiorniki do schładzania konserw; pomieszczenia chłodzone, czyli wychładzalnie i magazyny

konserw. Oprócz tego w konserwiarni powinny znajdować się magazyn surowca, magazyn

materiałów pomocniczych i opakowań, pomieszczenie do mycia i sterylizacji opakowań,

pomieszczenia do wstępnej obróbki surowców (np. podsmażania).

Proces produkcji konserw rozpoczyna się od doboru surowców zgodnie z recepturą.

W zależności od rodzaju konserwy, surowce można wstępnie peklować lub w przypadku

konserw pasztetowych i podrobowych, proces ten można pominąć. Przygotowane surowce

poddaje się rozdrobieniu, przy czym stopień rozdrobnienia zależy od rodzaju konserwy.

Operacja mieszania występuje w przypadku łączenia różnych składników treści konserwy

z przyprawami i innymi dodatkami. Dla składników drobno rozdrobnionych zachodzi ona

podczas kutrowania. Umyte opakowania napełnia się treścią a następnie zamyka – odbywa się

to przy wykorzystaniu odpowiednich maszyn napełniających, dozujących i zamykających.

Puszki blaszane zamyka się na tzw. podwójną zakładkę, która wykonywana jest przez rolki

podwijające i zawijające zamykarki. Napełnione puszki poddaje się procesowi obróbki cieplnej

– sterylizacji, którą prowadzi się w autoklawach ciśnieniowych, ogrzewanych parą.

Temperatura sterylizacji powinna wynosić powyżej 100°C. Cały proces sterylizacji dzieli się na

trzy fazy: czas podnoszenia temperatury, czas utrzymania temperatury sterylizacji i czas

schładzania. Czas trwania tego etapu zależy głównie od wymiarów puszek i charakteru treści

konserwy. Wyróżnia się przy tym czas podnoszenia temperatury, czas utrzymania temperatury

sterylizacji i czas schładzania. Temperatura końcowa powinna wynosić ok. 30°C. To pozwoli

na samoosuszanie powierzchni puszek, a tym samym zapobiegnie korozji opakowań. Ważne

jest stopniowe obniżanie ciśnienia tak, aby zapobiec odkształcaniu puszek. Efekt taki uzyskuje

się przy zastosowaniu autoklawów przeciwciśnieniowych.

Proces produkcyjny konserw pasteryzowanych o treści rozdrobnionej jest taki sam jak

konserw sterylizowanych, z wyjątkiem obróbki termicznej, którą jest pasteryzacja.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Pasteryzację przeprowadza się w temperaturze poniżej 100°C. Czas pasteryzacji,

w porównaniu z czasem sterylizacji, jest dłuższy i zależy również od wielkości i rodzaju

konserwy. W przypadku konserw z całych elementów istotnym etapem jest właściwy dobór

surowca, polegający na wykrawaniu i selekcji jakościowej. Surowiec nie jest podawany

rozdrabnianiu, natomiast po peklowaniu przekazywany jest do masowania w maskownicach.

Pasteryzację konserw prowadzi się w autoklawach leżących, rotoklawach lub kotłach

otwartych. Autoklawy są urządzeniami pracującymi pod zwiększonym ciśnieniem, stąd

konieczność zachowania szczególnych warunków bezpieczeństwa i higieny pracy przy ich

obsłudze.

Warunki techniczne i sanitarno-higieniczne dla pomieszczeń szynkowni i konserwiarni

określone są w Rozporządzeniu Ministra Rolnictwa i Gospodarki Żywnościowej dotyczącym

wymagań przy przetwórstwie mięsa.

Kontrola jakości konserw

Produkcja konserw prowadzona jest zgodnie z zasadami systemu jakości HACCP, co

gwarantuje bezpieczeństwo zdrowotne produktu. Wszystkie etapy produkcji są

monitorowane, dzięki czemu możliwe jest stosowanie czynności i środków zapobiegawczych

w trakcie produkcji.

Ocenę gotowego produktu przeprowadza się na podstawie badań organoleptycznych,

fizycznych, chemicznych i mikrobiologicznych. Badania organoleptyczne konserw polegają na

określeniu: wyglądu zewnętrznego barwy bloku konserwy, wyglądu bloku konserwy na

przekroju oraz układu i jakości składników konserwy. Badania fizyczne dotyczą: szczelności

opakowań, określenia masy zawartości konserwy z deklarowaną w normie oraz określenia

zawartości galarety i wytopionego tłuszczu w %. Badania chemiczne przeprowadza się, aby

ocenić zawartość określonych składników konserwy. Zakres badań mikrobiologicznych

obejmuje badanie trwałości konserw metodą termostatową oraz badania na obecność

określonych drobnoustrojów. Wszystkie badania przeprowadza się według instrukcji

laboratoryjnych i porównuje z wymaganiami zawartymi w normach

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie jest określenie technologiczne konserwy?

2. Jak dzielą się konserwy ze względu na obróbkę cieplną?

3. Jakie opakowania stosowane są przy produkcji konserw?

4. Jakie są urządzenia, w których dokonuje się obróbki termicznej konserw?

5. Które maszyny i urządzenia stosowane przy produkcji konserw.

6. Jakie są procesy jednostkowe w produkcji konserw pasteryzowanych?

7. Jakie są procesy jednostkowe w produkcji konserw sterylizowanych?

8. Na czym polega badanie oceny jakości konserwy?

4.3.3. Ćwiczenia

Ćwiczenie 1

Opracuj projekt realizacji prac związanych z produkcją 1500 kg konserwy pasteryzowanej

– szynki wieprzowej,. Uwzględnij zasady systemu jakości HACCP oraz wymagania

bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony przeciwpożarowej.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) Obejrzeć film dydaktyczny,,

2) zanalizować receptury dotyczące konserwy pasteryzowanej – szynki wieprzowej,

3) sporządzić wykaz ilościowy surowców podstawowych i dodatków potrzebnych przy

produkcji konserwy pasteryzowanej – szynki wieprzowej,

4) dobrać opakowania do wyprodukowanej konserwy i określić ich ilość,

5) wypisać etapy produkcji konserwy pasteryzowanej – szynki wieprzowej,

6) narysować schemat technologiczny produkcji konserwy pasteryzowanej - szynki

wieprzowej

7) dobrać urządzenia i maszyny do poszczególnych etapów produkcji konserwy

pasteryzowanej – szynki wieprzowej,

8) ustalić zagrożenia i zaznaczyć na schemacie technologicznym produkcji krytyczne punkty

kontrolne, oznaczając je CCP,

9) uwzględnić wymagania bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej, jakie należy zagwarantować w pomieszczeniach produkcji konserwy

pasteryzowanej.

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy

:

−

receptura produkcji konserwy pasteryzowanej – szynki wieprzowej,

−

wykaz opakowań dla konserw pasteryzowanych,

−

film dydaktyczny przedstawiający proces produkcji konserwy pasteryzowanej – szynki

wieprzowej,

−

wdrażania zasad systemu HACCP w produkcji konserw,

−

obowiązujące, rozporządzenia, normy dotyczące produkcji konserw,

−

literatura (4, 7, 8, 13, 16).

Ćwiczenie 2

Wykonaj schemat blokowy i dobierz maszyny i urządzenia do procesu produkcji konserwy

sterylizowanej – mielonki wieprzowej, uwzględniając procedury zapewnienia jakości dla

oddziału konserwiarni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć film dydaktyczny,

2) zanalizować receptury dotyczące konserwy sterylizowanej – mielonki wieprzowej,

3) wypisać surowce podstawowe, dodatkowe i materiały pomocnicze potrzebne przy

produkcji konserwy sterylizowanej –mielonki wieprzowej,

4) wypisać etapy produkcji konserwy sterylizowanej – mielonki wieprzowej,

5) narysować schemat blokowy produkcji konserwy sterylizowanej -mielonki wieprzowej

6) dobrać urządzenia i maszyny do poszczególnych etapów produkcji konserwy

sterylizowanej – mielonki wieprzowej,

7) wskazać wymagania zawarte w procedurach zapewnienia jakości dla oddziału

konserwiarni,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny poprawności wykonanego ćwiczenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

receptura produkcji konserwy sterylizowanej – mielonki wieprzowej,

−

wykaz opakowań dla konserw sterylizowanych,

−

film dydaktyczny przedstawiający proces produkcji konserwy sterylizowanej - mielonki

wieprzowej,

−

wdrażania zasad systemu HACCP, GMP, GHP w produkcji konserw,

−

obowiązujące ustawy, rozporządzenia, normy dotyczące produkcji konserw,

−

literatura (4, 7, 8, 13, 16)

Ćwiczenie 3

Dokonaj oceny jakościowej konserwy sterylizowanej – mielonki wieprzowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się materiałem zawartym w punkcie 4.3.1,

2) zapoznać się z instrukcją dotyczącą badania jakości konserwy sterylizowanej - mielonki

wieprzowej,

3) zastosować się do poleceń zawartych w instrukcji,

4) zgromadź na stanowisku pracy sprzęt do przeprowadzenia oceny jakości konserwy

sterylizowanej –mielonki wieprzowej,

5) dokonać oceny zewnętrznej i wewnętrznej powierzchni puszki zgodnie z zaleceniami

zawartymi w instrukcji,

6) dokonać oceny jakości zawartości konserwy zgodnie z wymaganiami normy jakościowej,

7) porównać wyniki przeprowadzonej oceny z wymaganiami normy jakościowej,

8) wyciągnąć wnioski co do jakości badanej konserwy,

9) zaprezentować wyniki ćwiczenia,

10) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

instrukcja laboratoryjna do wykonania oceny jakościowej konserwy sterylizowanej,

−

norma jakościowa dla konserw sterylizowanych,

−

konserwa sterylizowana – mielonka wieprzowa,

−

sprzęt: lupa, drewniana pałeczka, naczynie z gorącą wodą o temperaturze ok. 100ºC, nóż,

deska, otwieracz do konserw, środki myjące,

−

literatura (2, 4, 8, 12, 13, 15, 16).

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić na czym polega pasteryzacja konserw?

2) określić na czym polega sterylizacja konserw?

3) dobrać urządzenie do pasteryzacji i sterylizacji konserw?

4) wykonać schemat produkcji konserwy pasteryzowanej?

5) wykonać schemat produkcji konserwy sterylizowanej?

6) wyznaczyć punkty krytyczne przy produkcji konserwy pasteryzowanej?

7) wyznaczyć punkty krytyczne przy produkcji konserwy sterylizowanej?

8) ocenić metodą organoleptyczną jakość konserwy ?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.4. Technologia produkcji wyrobów uszlachetnionych

4.4.1. Materiał nauczania

Pojęcie i klasyfikacja wyrobów uszlachetnionych

Produkcja uszlachetniona ma ułatwić konsumentowi wybranie żądanego produktu,

zaoszczędzić jego czas. Wyroby uszlachetnione dzielą się podobnie jak wszystkie produkty

przemysłu mięsnego. Jest kilka grup wyrobów uszlachetnionych. Należy przy tym pamiętać, że