„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ireneusz Kocoń

Wykonywanie pomiarów warsztatowych 721[02].O1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Michał Sylwestrzak

mgr inż. Grzegorz Śmigielski

Opracowanie redakcyjne:

mgr inż. Ireneusz Kocoń

Konsultacja:

mgr inż. Andrzej Zych

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[02].O1.05

„Wykonywanie pomiarów warsztatowych”, zawartego w modułowym programie nauczania dla

zawodu monter kadłubów okrętowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Wprowadzenie do pomiarów warsztatowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

15

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

18

4.2. Metody pomiarów i błędy pomiarowe

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

25

4.3. Przyrządy pomiarowe

26

4.3.1. Materiał nauczania

26

4.3.2. Pytania sprawdzające

32

4.3.3. Ćwiczenia

33

4.3.4. Sprawdzian postępów

34

4.4. Wykonywanie pomiarów

35

4.4.1. Materiał nauczania

35

4.4.2. Pytania sprawdzające

40

4.4.3. Ćwiczenia

41

4.4.4. Sprawdzian postępów

42

5.

Sprawdzian osiągnięć

43

6.

Literatura

48

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy i umiejętności o pomiarach,

mierzeniu i sprawdzaniu, błędach popełnianych w trakcie wykonywania pomiarów

warsztatowych.

W poradniku znajdziesz:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

aby bez problemów opanować treści nauczania w ramach tej jednostki modułowej,

−

cele kształcenia, czyli wykaz umiejętności, jakie powinieneś nabyć podczas zajęć

w ramach tej jednostki modułowej,

−

materiał nauczania, czyli niezbędne minimum wiadomości teoretycznych, wymaganych

do opanowania treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś wymagane treści nauczania,

−

ćwiczenia, podczas których będziesz doskonalił umiejętności praktyczne w oparciu

o wiedzę teoretyczną, zaczerpniętą z poradnika i innych źródeł,

−

sprawdzian osiągnięć, czyli przykładowy zestaw zadań i pytań; pozytywny wynik

sprawdzianu potwierdzi, że dobrze wykorzystałeś zajęcia i uzyskałeś niezbędną wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

wykaz literatury uzupełniającej.

Poradnik zawiera materiał nauczania składający się z 4 rozdziałów:

−

Analizując rozdział „Wprowadzenie do pomiarów warsztatowych”, zapoznasz się

jednostkami podstawowymi, rodzajami wymiarów, wymiarami tolerowanymi, tolerancją

wymiarów liniowych, pasowaniami, wzorcami miar.

−

Rozdział „Metody i błędy pomiarowe” prezentuje rodzaje błędów pomiarowych, sposoby

minimalizacji błędów pomiarowych, sposoby mierzenia i sprawdzania oraz określa

tolerancje warsztatowe,

−

Rozdział „Przyrządy pomiarowe” klasyfikuje przyrządy pomiarowe, opisuje podstawowe

procedury pomiarowe i kontrolne oraz prezentuje sposoby prowadzenia pomiarów przy

pomocy suwmiarki, mikrometru, czujniku, sprawdzianu.

−

Rozdział „Wykonywanie pomiarów”, ma Ci pomóc w nabyciu umiejętności doboru metod

i przyrządów w procesach kontrolno – pomiarowych.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i sprawdzenie, czy dobrze wykonujesz ćwiczenia. Po przerobieniu

materiału wykorzystaj test do kontroli swojej wiedzy i umiejętności.

W czasie wykonywania ćwiczeń powinieneś przestrzegać zasad postępowania ze sprzętem

pomiarowym w trakcie jego przygotowania, wykonywania pomiarów oraz w czasie jego

magazynowania i przechowywania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

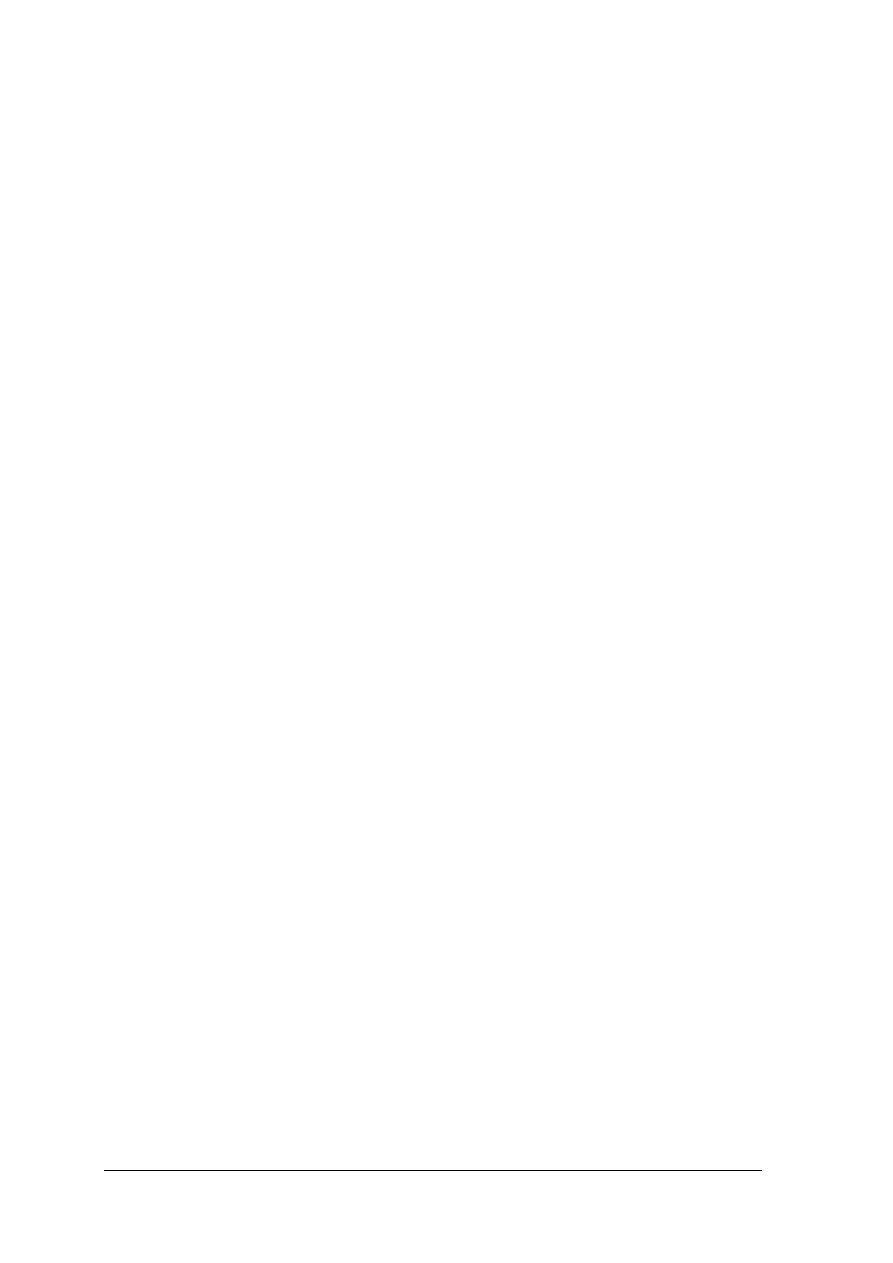

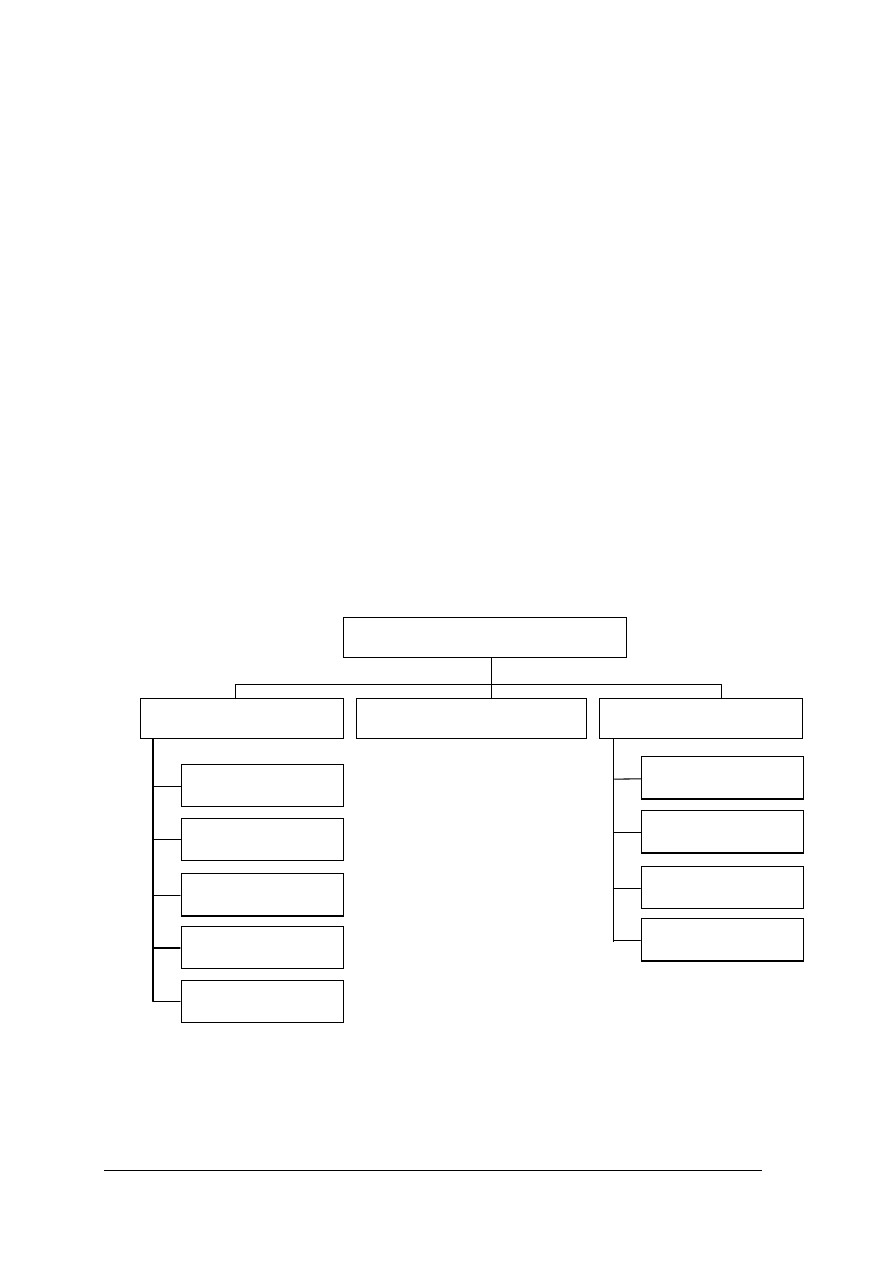

Schemat układu jednostek modułowych

721[02].O1

Techniczne podstawy zawodu

721[02].O1.01

Stosowanie przepisów

bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej

i ochrony środowiska

721[02].O1.04

Dobieranie materiałów

konstrukcyjnych

721[02].O1.06

Wykonywanie prac z zakresu obróbki

ręcznej i mechanicznej skrawaniem

721[02].O1.03

Posługiwanie się

dokumentacją techniczną

721[02].O1.05

Wykonywanie pomiarów

warsztatowych

721[02].O1.02

Posługiwanie się pojęciami

charakteryzującymi statek

721[02].O1.07

Wykonywanie połączeń

spawanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć.

−

korzystać z różnych źródeł informacji,

−

odczytywać

dokumentację

konstrukcyjną,

technologiczną

i

warsztatową oraz

zinterpretować zamieszczone w nich oznaczenia,

−

korzystać z dokumentacji technicznej urządzeń technicznych,

−

sporządzać prostą dokumentację techniczną,

−

korzystać z typowych aplikacji: edytorów tekstu i grafiki, arkuszy kalkulacyjnych,

−

stosować zasady bhp,

−

organizować bezpieczne i ergonomiczne stanowisko pracy,

−

stosować jednostki układu jednostek SI.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć.

−

rozróżnić rodzaje wymiarów liniowych,

−

określić wymiar tolerowany,

−

rozróżnić metody pomiarowe,

−

sklasyfikować przyrządy pomiarowe,

−

określić właściwości metrologiczne przyrządów pomiarowych,

−

dobrać przyrządy pomiarowe do pomiaru elementów konstrukcji kadłuba w zależności od

kształtu oraz dokładności wykonania,

−

wykonać pomiar elementów konstrukcji kadłuba,

−

dokonać sprawdzenia elementów sekcji kadłuba za pomocą szablonu,

−

wykonać czynności związane z konserwacją przyrządów pomiarowych,

−

określić warunki przechowywania przyrządów pomiarowych,

−

posłużyć się PN, dokumentacją techniczną,

−

zastosować przepisy bezpieczeństwa i higieny pracy podczas wykonywania pomiarów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Wprowadzenie do pomiarów warsztatowych

4.1.1. Materiał nauczania

Metrologia jest to nauka o miarach i mierzeniu. Metrologię dzielimy na:

−

metrologię techniczną zajmującą się pomiarami w technice,

−

metrologię prawną, zajmującą się zagadnieniami jednostek miar, przyrządów i narzędzi

pomiarowych pod względem prawnym; metrologia prawna zapewnia jednolitość miar

i metod pomiarowych.

Metrologię techniczną zajmującą się pomiarami: długości i kątów w praktyce nazywamy

pomiarami warsztatowymi lub metrologią warsztatową. Metrologia warsztatowa obejmuje

pomiary przedmiotów wytwarzanych w procesie produkcji, badania właściwości

mechanicznych materiałów, defektoskopię, wyważanie i statyczną kontrolę jakości. Natomiast

pomiary warsztatowe obejmują tylko te wielkości, które można wyznaczyć w jednostkach

długości lub kąta.

Narzędziem pomiarowym nazywamy dowolne narzędzie, pozwalające ustalić miarę lub

wymiarową właściwość badanego elementu. Tak więc narzędziami pomiarowymi będą

zarówno wzorce miar jak i przyrządy pomiarowe.

Wykonując dowolny przedmiot lub przygotowując produkcję należy wielokrotnie

kontrolować wyznaczone parametry i porównywać je z wzorcem.

Nie jest możliwe wykonanie detalu (podzespołu) w wielu egzemplarzach o identycznych

wymiarach. Wynika to z niedokładności narzędzi produkcyjnych, drgań oraz błędów

człowieka. Konstruktorzy opracowując wzorcowy egzemplarz określają zakresy wymiarów

w jakich powinien się mieścić wykonany przedmiot, by mógł on spełniać swoje zadania, (tzn.

konstruktorzy określają tolerancje wykonania).

Gwałtowny rozwój pomiarów warsztatowych rozpoczął się w 1896 roku gdy w Szwecji

Carl Johansson wprowadził płytki wzorcowe, stanowiące przełom w dziedzinie wzorców

jednoznacznych i dokładnych pomiarów długości.

Około 1910 roku pojawiają się pierwsze czujniki zegarowe o wartości działki elementarnej

0,01mm i czujniki dźwigniowe o identycznej wartości działki elementarnej, a w latach 60

poprzedniego wieku czujniki dźwigniowe o wartości działki elementarnej 0,001mm.

W latach 90-tych powstała nowa dziedzina wykorzystująca technologie laserowe

i ultradźwiękowe do wykonywania pomiarów warsztatowych.

Podstawowe jednostki

Jednostka miary to umownie przyjęta i dostatecznie dokładnie zmierzona wartość

wielkości służąca do porównywania jej z innymi wartościami tej wielkości. Duża ilość

wielkości mierzalnych, niezależnie definiowanych, powoduje powstanie układu jednostek miar

niekoniecznie łatwych do przeliczenia na inną jednostkę miary tej samej wielkości. Dlatego

dąży się do wyboru takich układów jednostek miar, w których kilka wielkości i ich jednostki

przyjmuje się za podstawowe.

Pozostałe wielkości i ich jednostki ustala się za pomocą wzorów składających się

z jednostek podstawowych. Stosuje się wiele różnych układów jednostek. Obecnie w Polsce

obowiązuje międzynarodowy układ jednostek (układ SI), który 50 lat temu wyparł układ CGS,

opierający się na jednostkach podstawowych takich jak: centymetr, gram, sekunda.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Podstawowymi jednostkami układu SI są:

−

jednostka długości – metr,

−

jednostka masy – kilogram,

−

jednostka czasu – sekunda,

−

jednostka natężenia prądu – amper,

−

jednostka temperatury – kelwin,

−

jednostka światłości – kandela,

−

jednostka liczności materii – mol.

Jednostkami uzupełniającymi układu SI są:

−

jednostka kąta płaskiego – radian,

−

jednostka kąta bryłowego – steradian.

Wielokrotności i podwielokrotności jednostki uzyskujemy poprzez dodanie do nazwy bądź

oznaczenia jednostki odpowiednich przedrostków i ich oznaczeń.

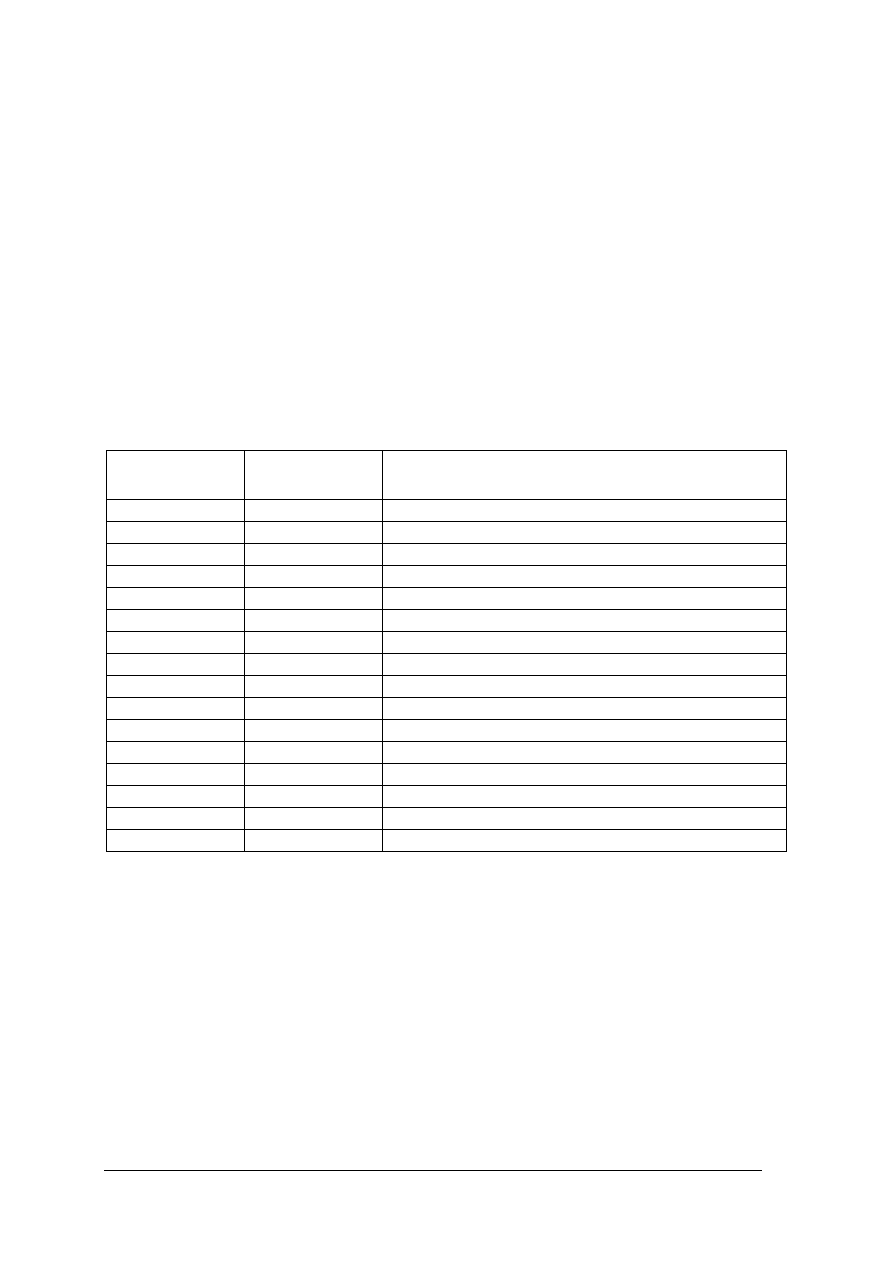

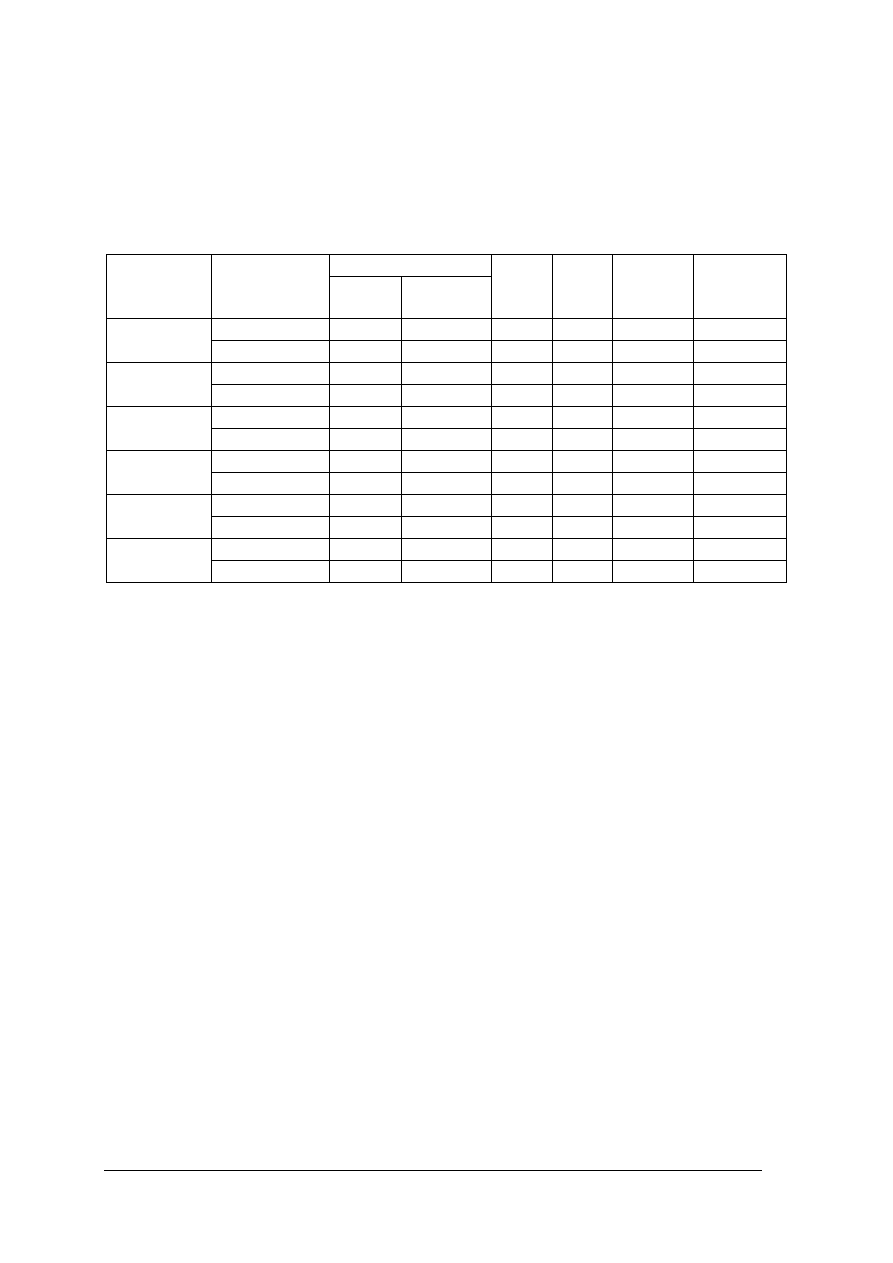

Tabela 1. Najczęściej wykorzystywane przedrostki przy określaniu wartości mierzonych

Przedrostek

Oznaczenie

Mnożnik

Eksa

E

10

18

= 1000000000000000000

Peta

P

10

15

= 1000000000000000

Tera

T

10

12

= 1000000000000

Giga

G

10

9

= 1000000000

Mega

M

10

6

= 1000000

Kilo

k

10

3

= 1000

Hekto

h

10

2

= 100

Deka

da

10

1

= 10

Decy

d

10

-1

= 0,1

Centy

c

10

-2

= 0,01

Mili

m

10

-3

= 0,001

Mikro

Μ

10

-6

= 0,000001

Nano

n

10

-9

= 0,000000001

Piko

p

10

-12

= 0,000000000001

Femto

f

10

-15

= 0,000000000000001

Atto

a

10

-18

= 0,000000000000000001

Rodzaje wymiarów

Wymiary liniowe to najczęściej wyznaczane wymiary. Do ich określania stosuje się wiele

różnorodnych przyrządów i urządzeń. Zasadniczym problemem jaki należy rozwiązać przy

pomiarach wymiarów liniowych jest wybór odpowiedniej metody pomiarowej i przyrządów.

Podstawowymi kryteriami doboru są: dopuszczalny błąd pomiaru, ale także prostota

procedury pomiarowej i szybkość wykonania pomiaru.

Wymiary nominalne są to wymiary wynikające z rysunku. Wymiary rzeczywiste są to

wielkości odczytane z przyrządów pomiarowych i bardzo często różnią się od wymiarów

nominalnych. Różnice te wynikają z błędów popełnianych w czasie wykonywania detalu.

Wyróżniamy następujące rodzaje wymiarów liniowych:

−

wymiary zewnętrzne,

−

wymiary wewnętrzne,

−

wymiary mieszane,

−

wymiary pośrednie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Ze względu na żądaną dokładność wykonania wymiary dzielimy na:

−

tolerowane,

−

swobodne,

−

teoretyczne.

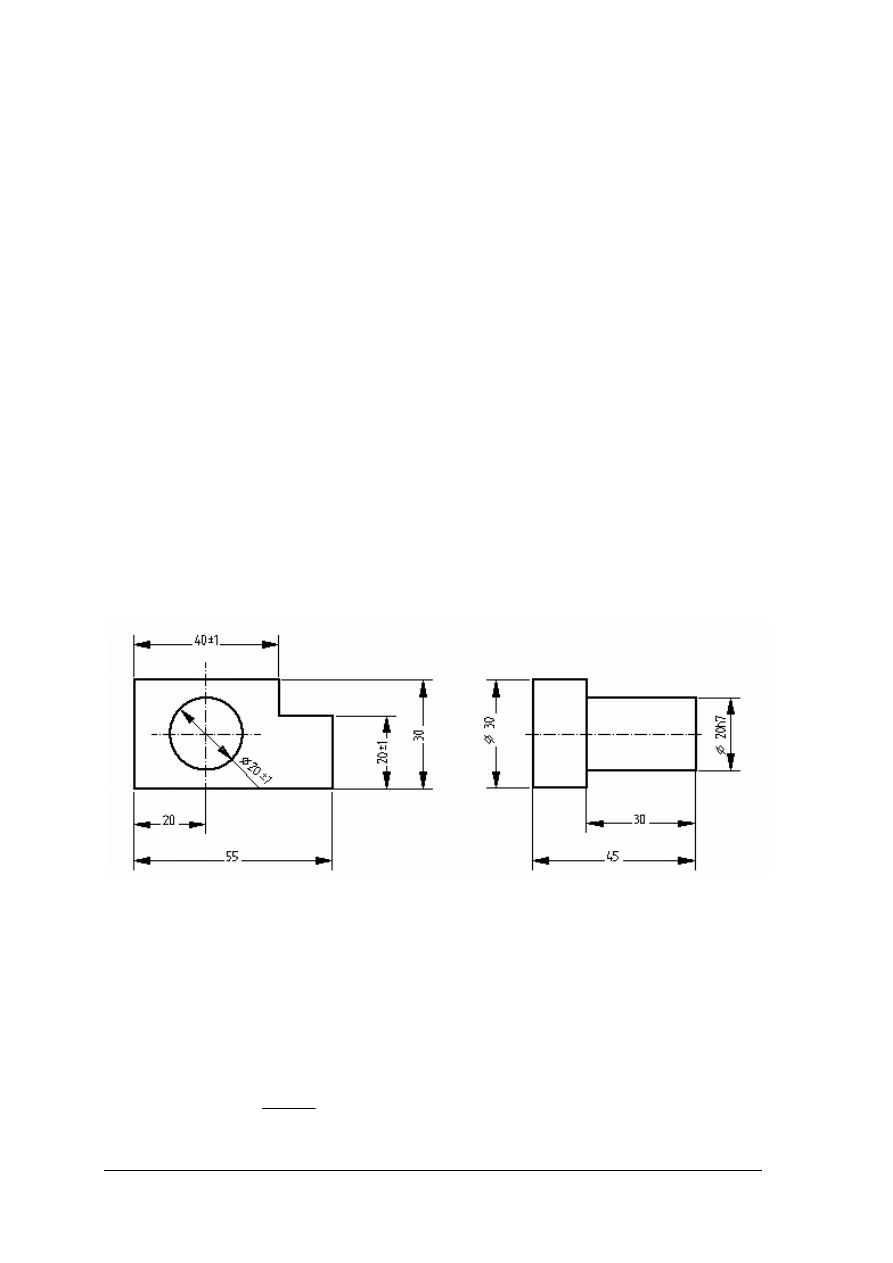

Wymiary zewnętrzne to wymiary przedmiotu takie jak długość, szerokość, wysokość,

średnica wałka czy grubość ścianki przedmiotu wydrążonego.

Wymiary wewnętrzne to są wymiary wyżłobień, otworów wewnętrznych, na przykład

średnica otworu, szerokość rowka.

Wymiary mieszane to wymiary będące połączeniem wymiarów zewnętrznych

i wewnętrznych. Często wymiary te, w związku z kolejnością obróbki, mają charakter wymiaru

zewnętrznego lub wewnętrznego i noszą nazwę wymiarów mieszanych typu zewnętrznego lub

wewnętrznego.

Wymiary pośrednie to wymiary, których nie można zmierzyć bezpośrednio, jak na

przykład odległość osi otworu od ściany przedmiotu czy rozstaw otworów. Czasami wymiary

te są typu zewnętrznego, czasem wewnętrznego.

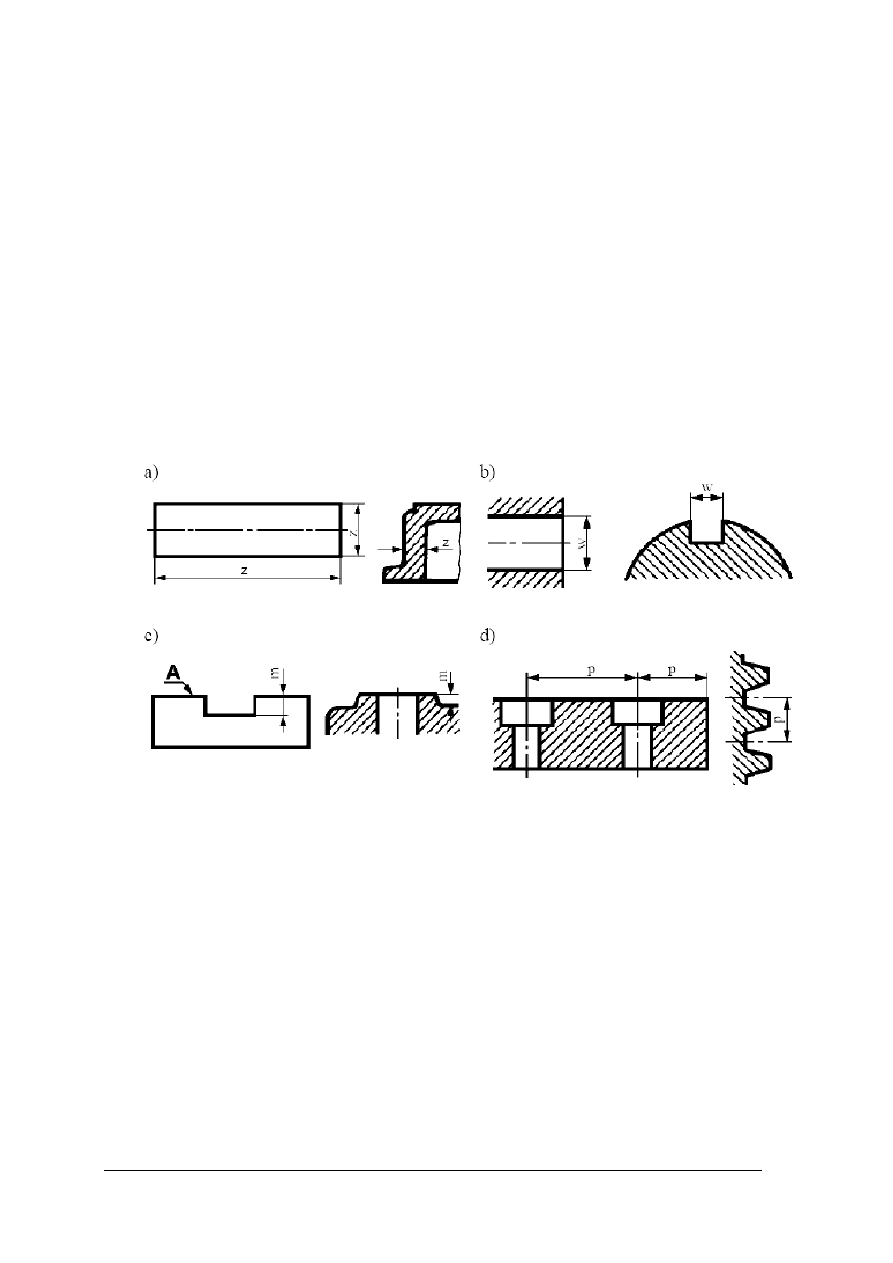

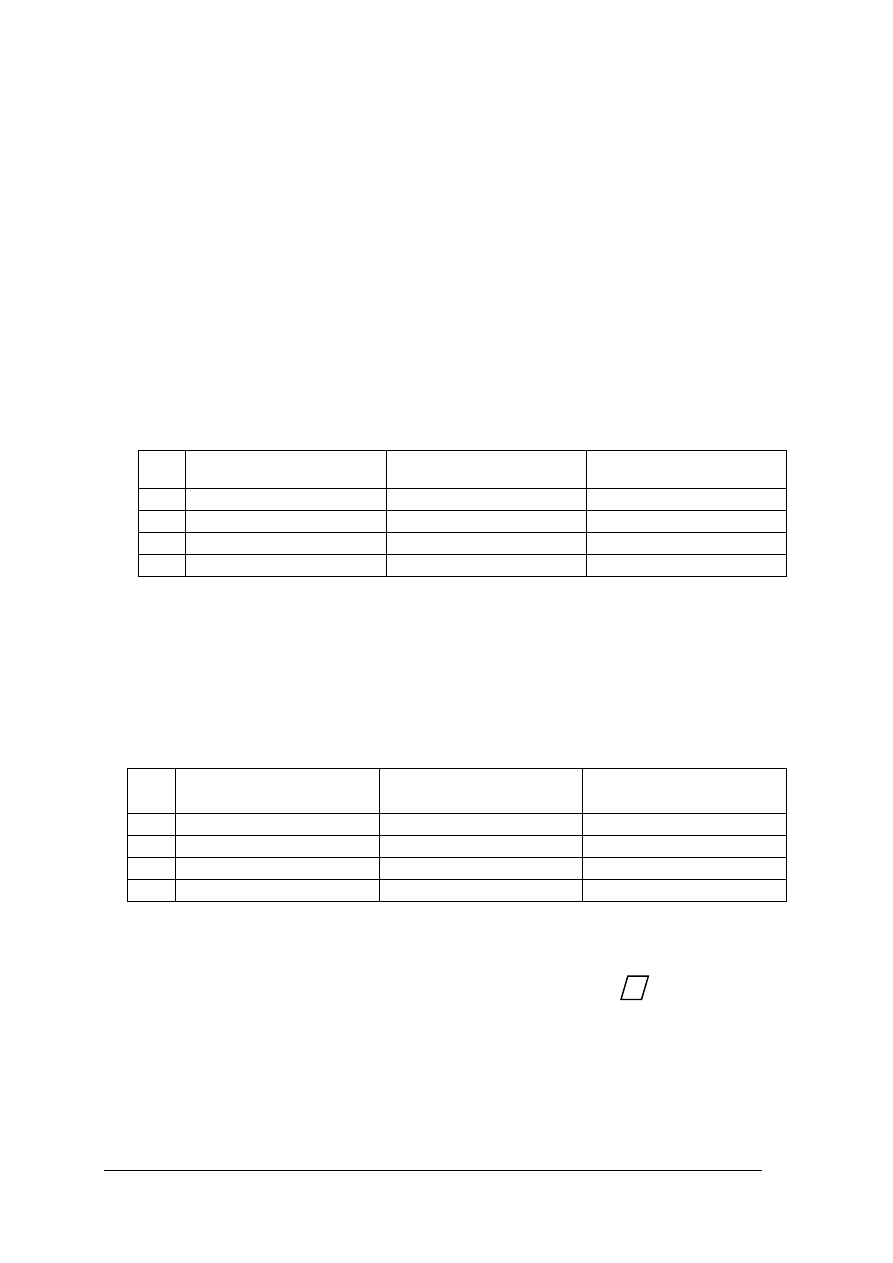

Rys. 1.

Wymiary liniowe: a) zewnętrzne, b) wewnętrzne, c) mieszane, d) pośrednie. [15]

Wymiary tolerowane to wymiary najczęściej spotykane, ich rzeczywista wartość musi

znajdować się w określonych granicach.

Wymiary swobodne to wymiary których wartość nie odgrywa większej roli. Dla takich

wymiarów nie podaje się tolerancji.

Wymiary teoretyczne to wymiary dla których nie przewiduje się odchyłek, stosowane są

one do obliczania wymiarów narzędzi, sprawdzianów lub uchwytów.

Narzędzia pomiarowe

Wzorce miar to narzędzia pomiarowe pozwalające odtworzyć jednostki miary lub ich

wielokrotności. Wzorce powinny być niezmienne w czasie, posiadać dużą dokładność, być

odtwarzalne i łatwe w stosowaniu. Wzorce charakteryzują: nominalna miara wzorca,

niedokładność miary wzorca, okres zachowania niedokładności miary wzorca oraz warunki

w jakich miara i dokładność wzorca są zachowane.

Wzorzec roboczy (pomiarowy) to urządzenie odtwarzające miarę danej wielkości

z określoną dokładnością. W pomiarach warsztatowych stosujemy następujące wzorce:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

wzorce kreskowe,

−

wzorce końcowe,

−

wzorce kątów.

Wzorce miary są to narzędzia pomiarowe określające jedną lub kilka wartości wielkości

mierzonej. Należą do nich: wzorce kreskowe, wzorce końcowe, wzorce kątów. Podstawowym

wzorcem kreskowym jest przymiar kreskowy (rys. 2). Ma on postać pręta lub taśmy, na której

znajduje się podziałka. Wartość podziałki elementarnej wynosi zwykle 1mm, a zakres

pomiarowy 0

÷

1m. W przypadku przymiarów wstęgowych zwijanych, stosowanych

w warsztatach mechanicznych lub elektrotechnicznych, zakres pomiarowy wynosi 0

÷

2 m.

Rys. 2. Przymiar kreskowy

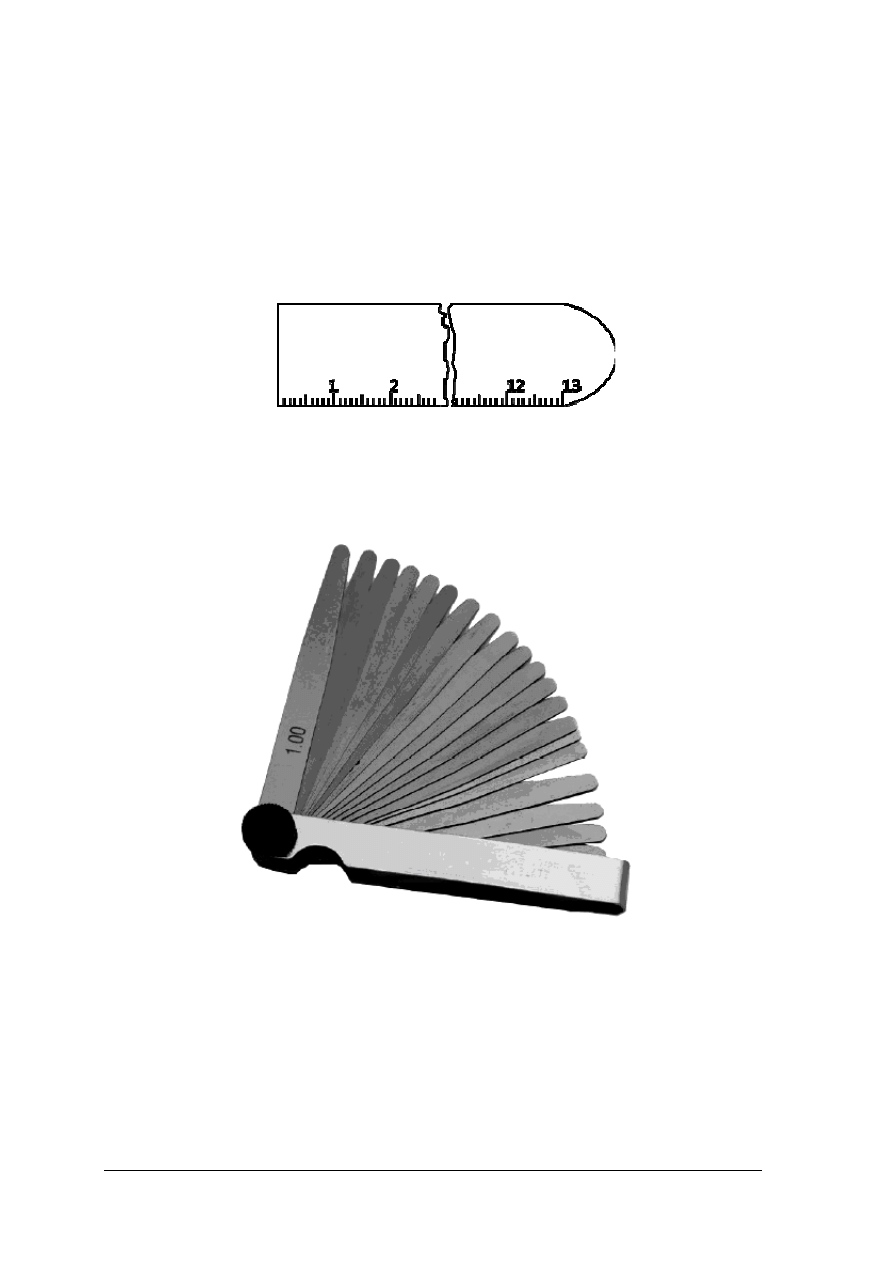

Szczelinomierz (rys. 3) to komplet płytek o różnych, stopniowanych grubościach. Służy on

do sprawdzania szczelin i luzów między częściami maszyn i urządzeń. Zakres pomiarowy

typowego szczelinomierza wynosi 0,05÷1,00mm.

Rys. 3. Szczelinomierz 20 listkowy

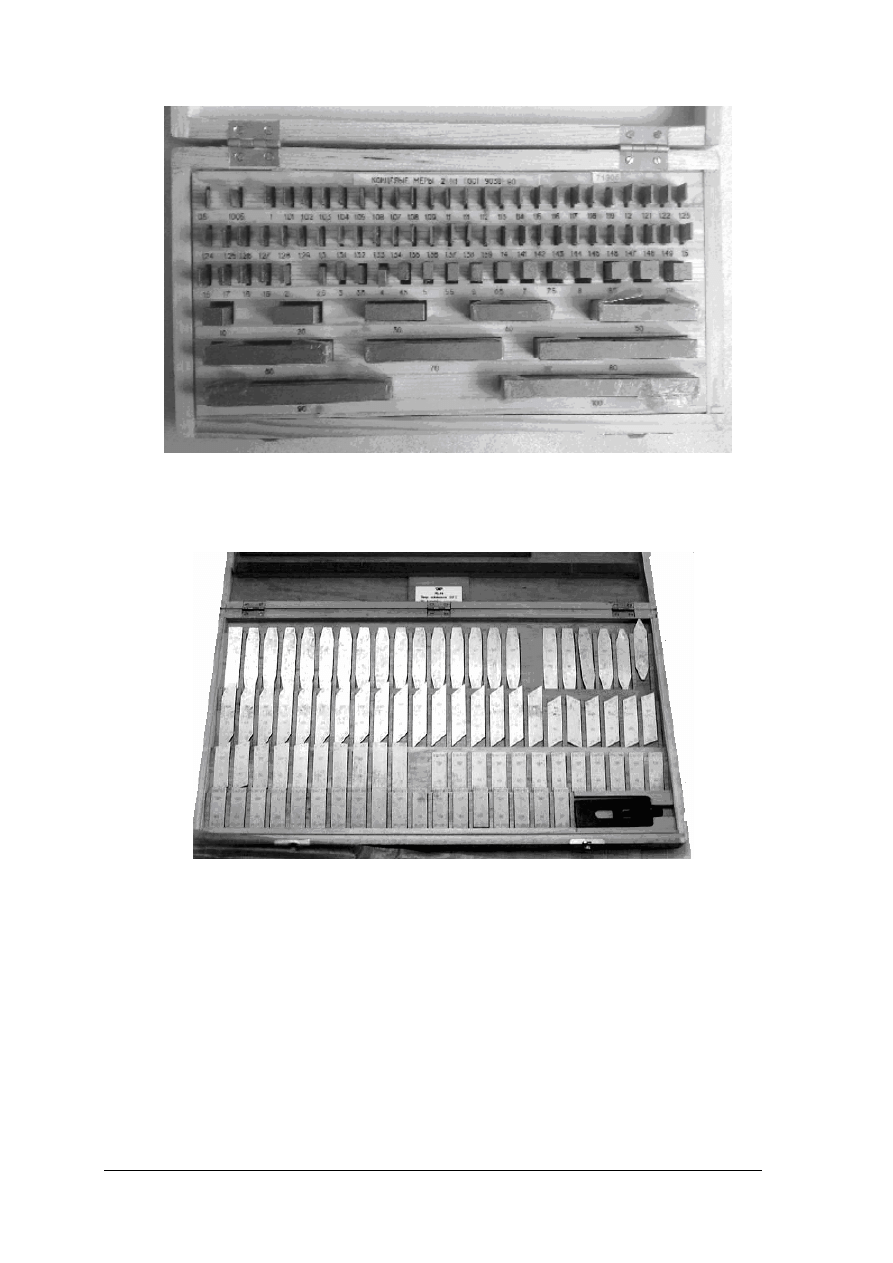

Płytki wzorcowe to wykonane z hartowanej stali prostopadłościany, o dwóch

przeciwległych ścianach szlifowanych a następnie docieranych, tak by były do siebie

równoległe, a odległość między nimi ściśle ustalona. Odległość między tymi ścianami jest

wymiarem nominalnym płytki. Płytki wzorcowe są wykonane z taką dokładnością, że podczas

równoległego przesuwania po powierzchniach pomiarowych przylegają do siebie. Tworzy się

w ten sposób stos, którego grubość jest sumą grubości płytek użytych do jego utworzenia.

Wymiary płytek wzorcowych dobierane są tak, by można było utworzyć z nich stos o dowolnej

grubości. Norma PN-83/M-53101 określa wymiary nominalne płytek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 4. Zestaw płytek wzorcowych

Aby dokonać pomiaru, układa się stos płytek a następnie za pomocą liniału

krawędziowego porównuje się stos z badanym wymiarem przedmiotu.

Rys. 5. Płytki wzorcowe Johannsona

Wzorcami kątów są kątowniki oraz płytki kątowe. Kątowniki 90 to bryły metalu

wyznaczające kąt prosty 90

O

. Wyróżniamy kątowniki krawędziowe i walcowe w zależności od

kształtu powierzchni tworzących kąt prosty. Wzorce to narzędzia pomiarowe które dają

możliwość w szybki sposób porównać dany kąt z wzorcem. Są one przydatnie przy mierzeniu

kątów narzędzi skrawających. Płytki kątowe to płaskie wieloboki nachylone pod odpowiednimi

kątami. Odwzorowują one odpowiednio stopniowanym wartością wymiarów kątowych.

Obecnie stosuje się dwa rodzaje płytek kątowych: Johannosna i Kusznikowa.

Tolerowanie

Wykonanie przedmiotu w którym wymiary rzeczywiste są dokładnie równe wymiarowi

nominalnemu jest bardzo trudne, a czasami niemożliwe. Dlatego podaje się zawsze graniczne

odchyłki wymiarowe, dla których wymiar rzeczywisty musi znajdować się pomiędzy tymi

granicami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

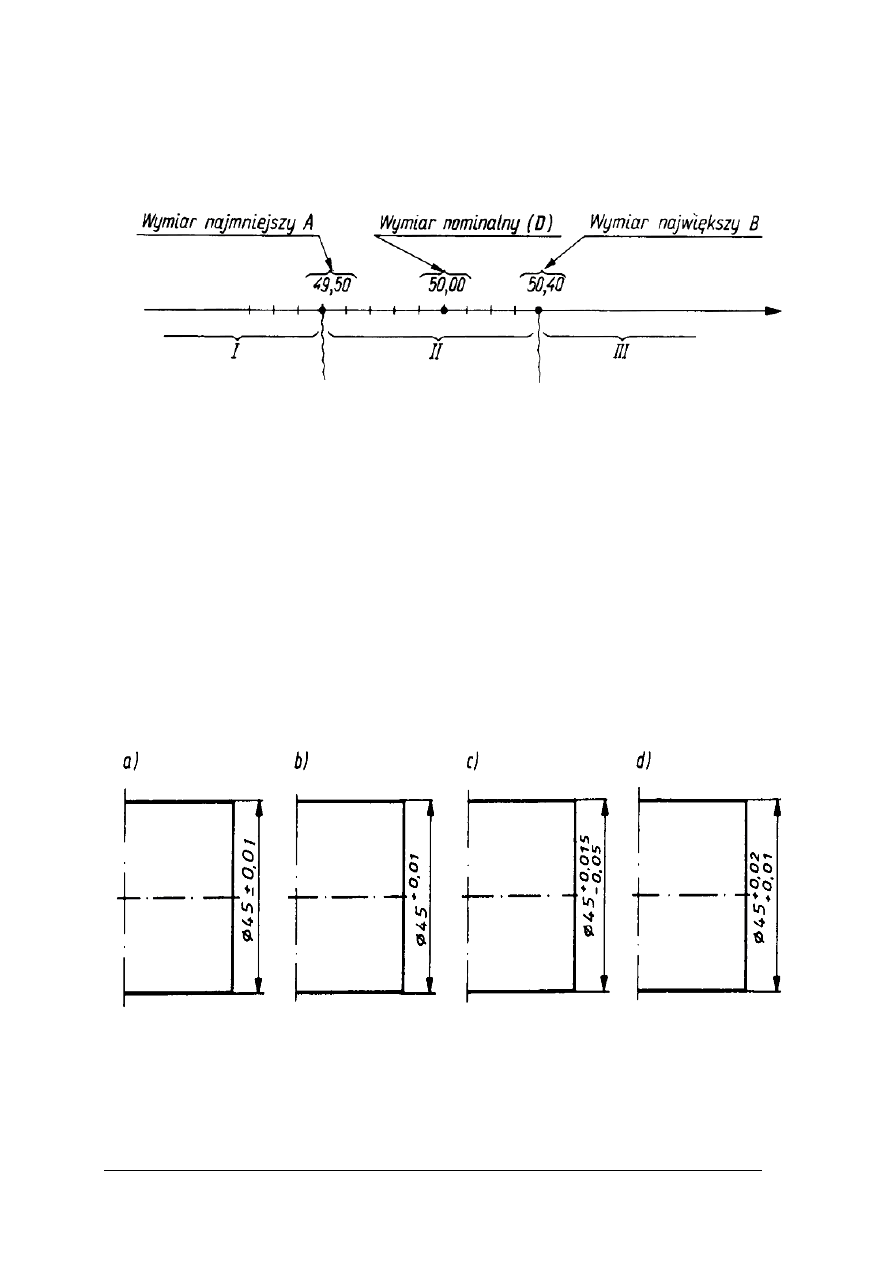

Wymiary tolerowane zawierają się między dwoma wymiarami granicznymi:

−

dolnym wymiarem granicznym A,

−

górnym wymiarem granicznym B.

Rys. 6. Graficzny obraz wymiarów: najmniejszego, nominalnego oraz największego: I — przedział

wymiarów za małych, wyroby o tych wymiarach będą wadliwe, II — przedział wymiarów dla

wyrobów wykonanych poprawnie; zgodnie z założeniem, wymiary A i B należą do tego

przedziału, III — przedział wymiarów za dużych, wyroby o tych wymiarach będą za duże.[15]

Wymiar rzeczywisty C musi spełniać warunek:

A < C < B.

Polem tolerancji T wymiaru nazywamy różnicę: T = B – A

Z definicji wynika, że pole tolerancji T jest zawsze większe od zera.

Odchyłką górną ES(es) nazywamy różnicę:

ES(es) = B – N

Odchyłką dolną EI(ei) nazywamy różnicę:

EI(ei) = A – N.

gdzie: N – wymiar nominalny, ES(es) – odchyłka górna, EI(ei) – odchyłka dolna.

Tak więc łatwo zauważyć, że pole tolerancji: T = ES(es) – EI(ei).

Rys. 7. Sposoby oznaczenia tolerancji: a) tolerancja symetryczna (obie odchyłki posiadają taką samą

wartość), b) tolerowanie asymetryczne jednostronne, jedna z odchyłek ma wartość zero,

c) asymetryczna dwustronna obydwie odchyłki są różne, lecz mają przeciwne znaki,

d) tolerowanie jednostronne, gdy obie odchyłki mają jednakowe znaki.[15]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Zasady tolerowania zostały znormalizowane. Wyróżnia się tolerowanie symetryczne,

w którym bezwzględne wielkości odchyłek są równe, lecz różnią się znakami (rys. 7a),

tolerowanie asymetryczne, przy którym jedna z odchyłek jest równa zeru (rys. 7b), tolerowanie

asymetryczne dwustronne, gdy wartości oraz znaki odchyłek są różne (rys. 7c), tolerowanie

jednostronne, gdy obie odchyłki mają jednakowe znaki (rys. 7d).

Tolerowanie asymetryczne dzielimy na tolerowanie w głąb lub na zewnątrz materiału,

w zależności od tego czy przyjęta odchyłka zmniejsza czy zwiększa objętość przedmiotu.

Rozróżniamy:

−

tolerowanie swobodne, przy którym wartości odchyłek nie zostały znormalizowane,

−

tolerowanie normalne, dla którego odchyłki wynikają ze znormalizowanego systemu

odchyłek.

Zasady tolerowania swobodnego ustalają, że wymiary zewnętrzne i wewnętrzne

tolerujemy zawsze w głąb materiału. W tolerowaniu symbolowym nie podajemy odchyłek

liczbowych, lecz znormalizowane symbole składające się z litery oraz liczby. Symbole te są

opisane w normie PN-EN 20286-2:1996

Na rysunkach występują różne sposoby tolerowania wymiarów. Przykłady podane są na

rysunku 8a (wymiary 20 mm, 40 mm, Ø30). Pozostałe wymiary są nietolerowane,

a dopuszczalne odstępstwa od wymiarów nominalnych podane są w katalogach i normach.

Wymiary takie wykonuje się w tolerancjach warsztatowych, czyli z dokładnościami w klasie

dokładności 12, do 17, zależnie od wyrobu.

Na rysunku 4b wymiary 30, 45 i Ø30 nie są tolerowane. Wymiar Ø20h7 jest tolerowany,

a tolerancja podana jest za pomocą symbolu h7. Literami małymi oznacza się tolerancje dla

wymiarów zewnętrznych np. wałków. Literami dużymi oznacza się tolerancje dla wymiarów

wewnętrznych np. otworów (Ø20H7).

Rys. 8. Przykłady tolerowania wymiarów[6]

Oznaczone na rysunkach tolerancje określają wymagania dla wykonujących obróbkę.

Poszczególne wymiary muszą się mieścić w granicach pomiędzy wymiarami granicznymi, które

należy obliczyć.

Na przykład dla wymiaru 40±1.

Wymiar nominalny = 40.

Odchyłka górna = +1. Odchyłka dolna = –1.

Górny wymiar graniczny = 40 + 1 = 41 (wymiar nominalny + górna odchyłka).

Dolny wymiar graniczny = 40 + (–1) = 39 (wymiar nominalny + dolna odchyłka).

Wymiar średni =

2

39

41

+

= 40

Tolerancja = 41 – 39 = 2 (górny wymiar graniczny – dolny wymiar graniczny).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Dla wymiarów z tolerancją podaną za pomocą symboli tolerancję wyznaczamy:

Na przykład dla wymiaru Ø52K7

Z tablic tolerancji (zamieszczonych w normach lub poradnikach) odczytujemy wartości

odchyłek. Dla wymiaru Ø52K7 wynoszą one: górna +9 µm, dolna –21 µm. Czyli

w milimetrach: górna = +0,009 mm, dolna = –0,021 mm.

Górny wymiar graniczny jest równy 52 + 0,009 = 52,009.

Dolny wymiar graniczny jest równy 52 + (–0,021) = 51,979.

Wymiar średni =

2

979

,

51

009

,

52

+

= 51,994.

Tolerancja = 52,009 – 51,979 = 0,030.

Pasowanie

Podczas łączenia ze sobą dwóch współpracujących części (np. wałka i otworu),

w połączeniu może wystąpić luz lub wcisk. Łączenie dwóch elementów o tym samym

wymiarze nominalnym nazywamy pasowaniem. W zależności od wartości tzw. luzów bądź

wcisków występujących pomiędzy pasowanymi powierzchniami rozróżniamy:

−

pasowanie luźne (ruchowe), w którym pomiędzy współpracującymi powierzchniami

zawsze występuje luz zapewniający ruchową współpracę elementów. W granicznym

przypadku luz może wynosić zero,

−

pasowanie mieszane, w którym mogą wystąpić zarówno niewielkie luzy jak i niewielkie

wciski, zwane luzami ujemnymi,

−

pasowanie ciasne (spoczynkowe), w których występuje zawsze wcisk (ujemny luz).

Zgodnie z międzynarodowym układem tolerancji i pasowań dla wałka lub otworu podaje

się jego wymiar nominalny oraz literę i liczbę oznaczającą tzw. klasę dokładności wykonania.

Klas dokładności wykonania jest 19. W każdej klasie dla poszczególnych zakresów średnic

ustalono odpowiadające im odchyłki.

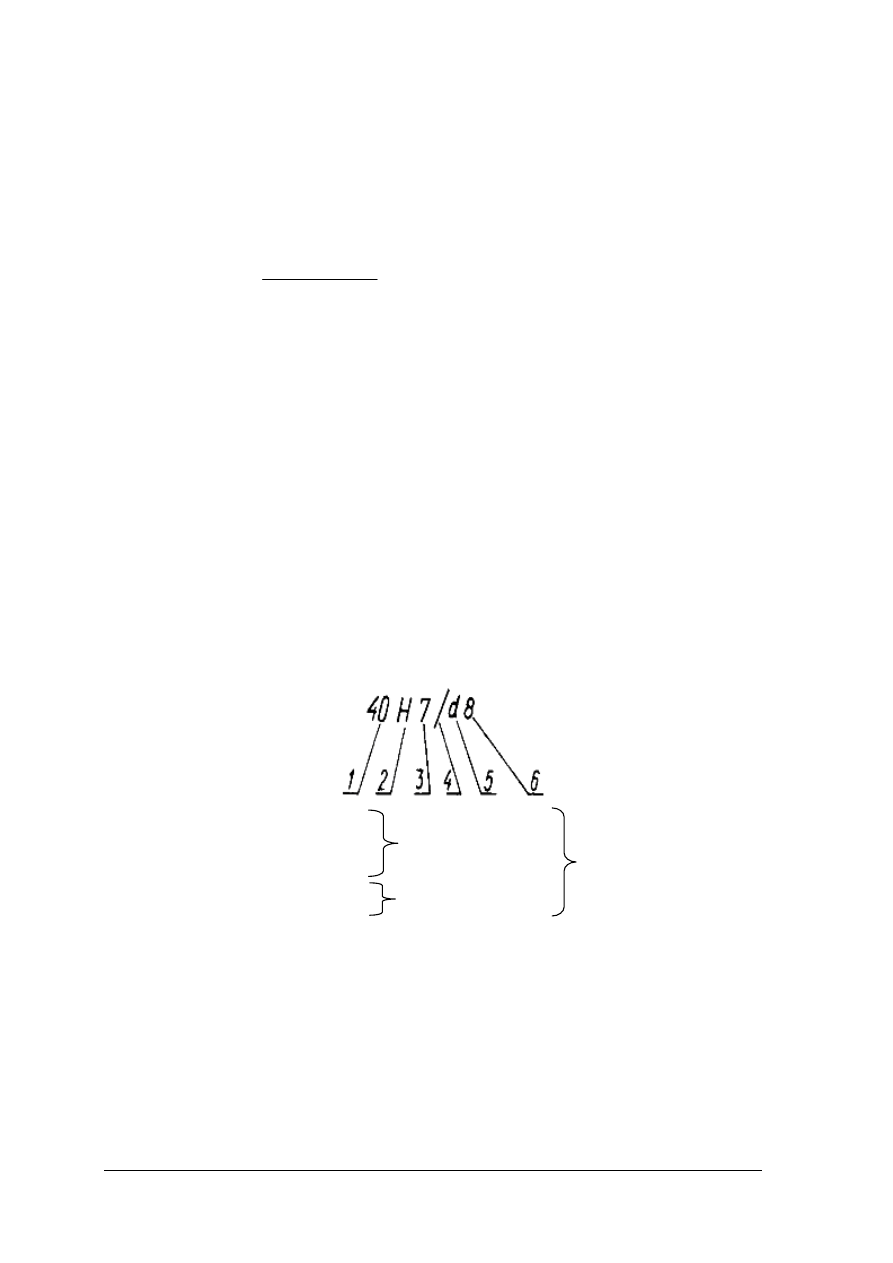

1. wymiar nominalny pasowania

2. symbol odchyłki podstawowej otworu,

3. klasa dokładności otworu,

4. ukośna kreska (może być pozioma),

informacja

o

polu

tolerancji otworu,

5. symbol odchyłki podstawowej walka,

6. klasa dokładności wałka,

informacja

o

polu

tolerancji wałka,

informacja

o

pasowaniu:

pasowanie

luźne

z

układu

pasowań stałego otworu.

Rys. 9. Objaśnienie opisu pasowania.[6]

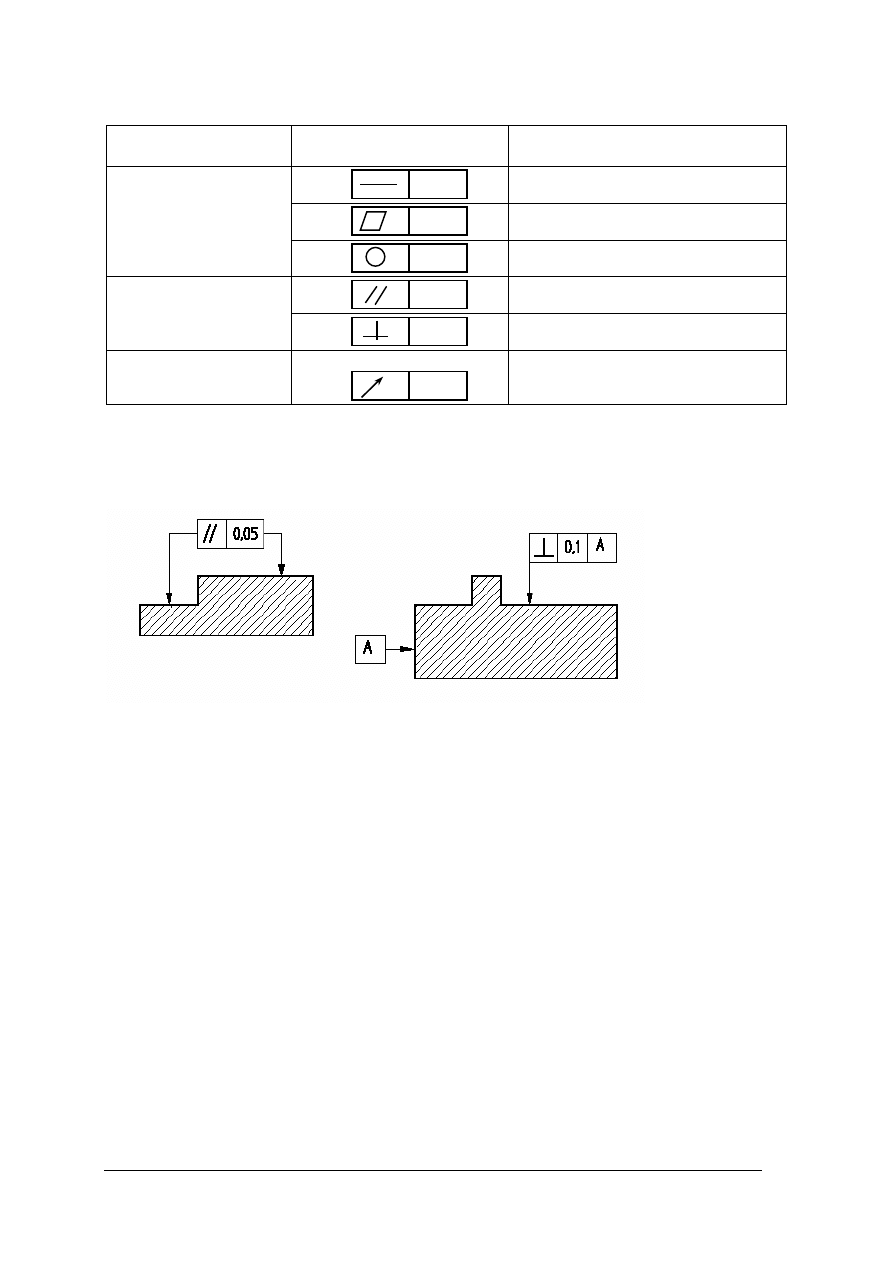

Tolerowanie kształtu i położenia

W obrabianych elementach oprócz odchyłek wymiarowych mogą także występować

odchyłki kształtu powierzchni lub wzajemnego ich położenia. Podstawowe rodzaje tych

odchyłek przedstawione są w tabeli 2. Oznaczenie tolerancji kształtu składa się ze znaku

rodzaju tolerancji i z wartości liczbowej tolerancji w milimetrach, ujętych w ramkę prostokątną

o dwóch polach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Tabela 2. Tolerancje kształtu i położenia.

Odmiany tolerancji

Oznaczenie

Rodzaj tolerancji

Tolerancja prostoliniowości

Tolerancja płaskości

Tolerancje kształtu

Tolerancja kołowości

Tolerancja równoległości

Tolerancje położenia

Tolerancja prostopadłości

Tolerancje

złożone

(położenia i kształtu)

Tolerancja

bicia

(promieniowego

i osiowego)

Ramkę łączy się cienką linią zakończoną strzałką z linią zarysu tolerowanego elementu

przedmiotu lub z przedłużeniem linii zarysu. Przykłady podano na rysunku 10.

a)

b)

Rys. 10. Oznaczanie

tolerancji

kształtu

i położenia: a) równoległość płaszczyzn (odchyłki

nierównoległości oznaczonych płaszczyzn nie mogą przekraczać 0,05mm), b) prostopadłość

(odchyłki prostopadłości oznaczonej płaszczyzny w stosunku do płaszczyzny „A” nie mogą

przekraczać 0,1mm).

Do mierzenia odchyłek kształtu i położenia wykorzystuje się takie przyrządy pomiarowe

jak czujniki, poziomice, liniały.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest wzorzec?

2. Jakie są jednostki podstawowe w układzie SI?

3. Jakie przedrostki używa się do określania wartości mierzonych?

4. Czym różnią się sprawdziany od wzorców?

5. Do czego służą płytki wzorcowe?

6. Co to jest tolerancja?

7. W jaki sposób określa się tolerancję?

8. Co to jest pasowanie?

9. Jakie są rodzaje pasowań?

10. W jaki sposób oznacza się informacje o tolerancji otworów i wałków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.3. Ćwiczenia

Ćwiczenie 1

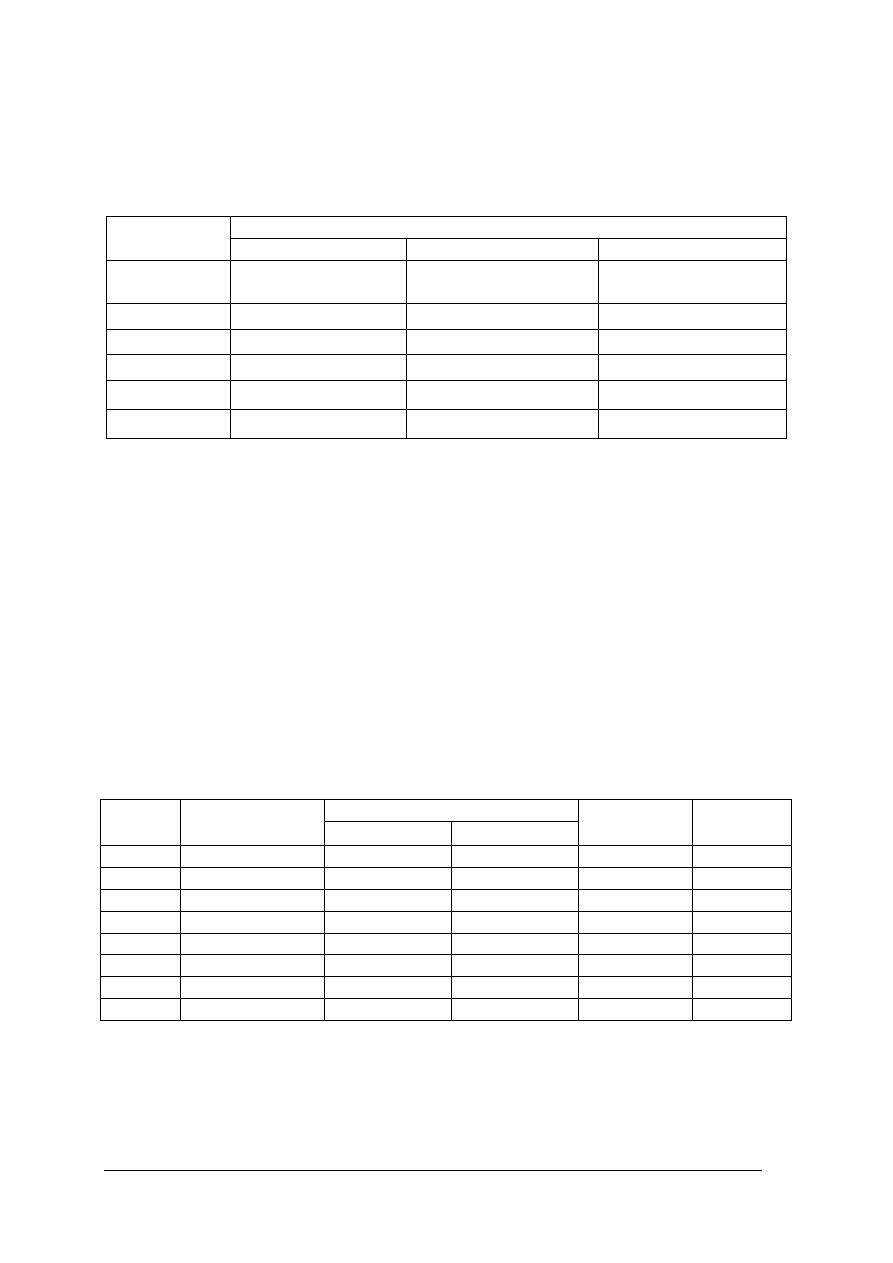

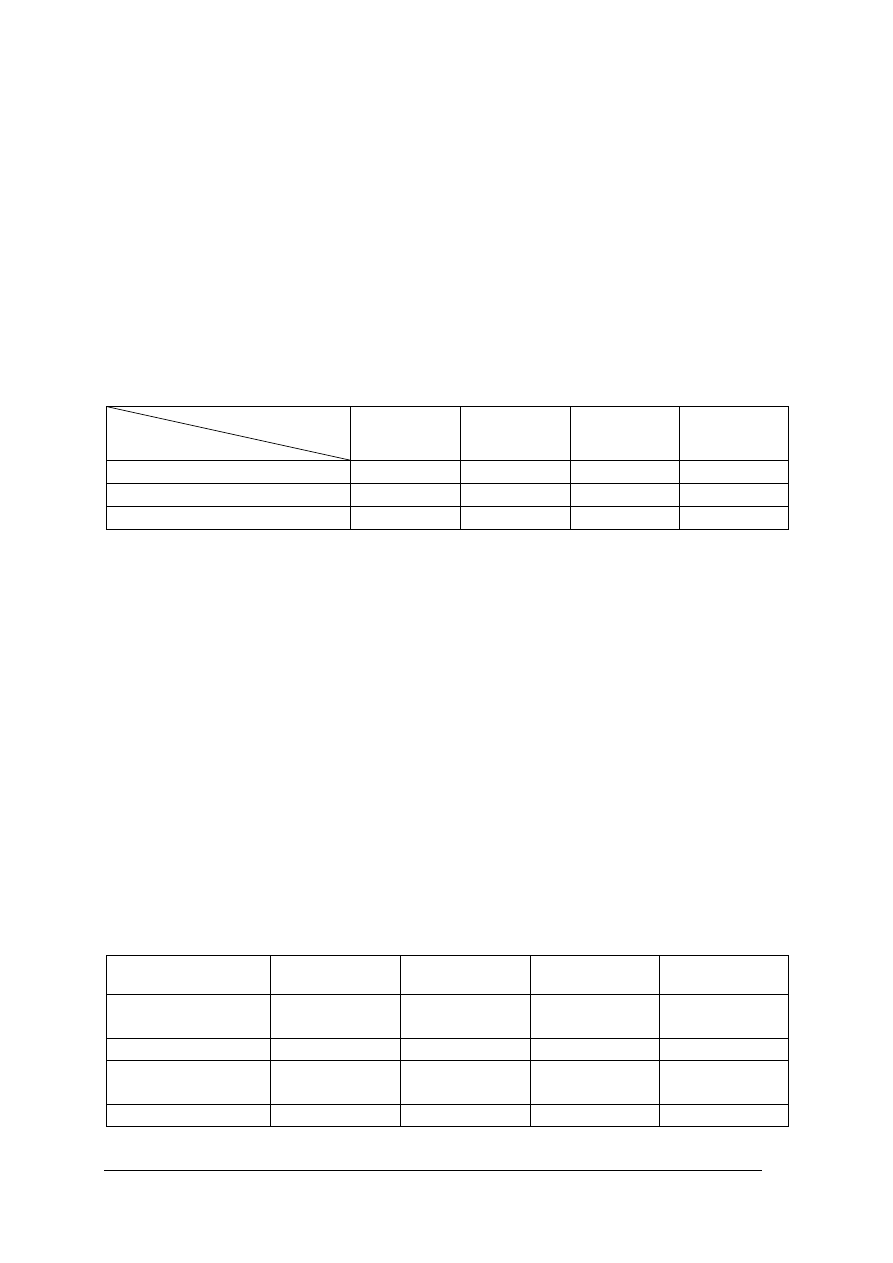

Oblicz wymiary graniczne, wymiar średni i tolerancję dla podanych niżej przykładów.

Obliczone wartości:

Wymiar

Wymiary graniczne:

Wymiar średni

Tolerancja

100

±1

– górny

– dolny

100

±0,01

20

+0,3

20

–0,1

30

30

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie sposób obliczania wymiarów granicznych, wymiaru średniego

i tolerancji,

2) dla każdego przykładu obliczyć wymiary graniczne, wymiar średni i tolerancję,

3) porównać swoje wyniki z wynikami kolegów oraz poprosić nauczyciela o ocenę.

Wyposażenie stanowiska pracy:

−

literatura podana w poradniku,

−

mały poradnik mechanika.

Ćwiczenie 2

Oblicz wymiary graniczne, wymiar średni i tolerancję dla podanych niżej przykładów.

Wymiary graniczne:

Wymiar

Odchyłki

odczytane z tablic Górny

Dolny

Wymiar

średni

Tolerancja

15H6

15h6

Ø25d11

Ø25d11

Ø460h8

Ø460H8

Ø5g6

Ø5H6

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odczytać z tablic odchyłki dla podanych wymiarów i przeliczyć je na milimetry,

2) dla każdego przykładu obliczyć wymiary graniczne, wymiar średni i tolerancję,

3) porównać swoje wyniki z wynikami kolegów oraz poprosić nauczyciela o ocenę.

+0,3

+0,1

–0,1

–0,3

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyposażenie stanowiska pracy:

−

tablica odchyłek,

−

literatura podana w poradniku.

Ćwiczenie 3

Oblicz luzy dla podanych niżej pasowań oraz określ jego rodzaj.

Wymiary graniczne:

Pasowanie

Odchyłki

odczytane

z tablic

Górne

Dolne

Luz

max

Luz

min

Luz

średni

Rodzaj

pasowania

Ø10H7

Ø10H7/e8

Ø10e8

Ø10H7/s8

Ø10H11/d11

Ø8F8/h6

Ø8K7/h6

Ø8P/h6

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odczytać z tablic odchyłki dla podanych wymiarów i przeliczyć je na milimetry,

2) dla każdego przykładu obliczyć wymiary graniczne,

3) dla każdego przykładu obliczyć luzy,

4) dla każdego przykładu określić rodzaj pasowania,

5) sprawdzić rodzaj pasowania korzystając z rysunku przedstawiającego położenie pól

tolerancji względem wymiaru nominalnego,

6) porównać swoje wyniki z wynikami kolegów oraz poprosić nauczyciela o ocenę.

Wyposażenie stanowiska pracy:

−

tablica odchyłek,

−

literatura podana w poradniku,

−

mały poradnik mechanika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

obliczyć wymiary graniczne?

2)

odczytać i przeliczyć odchyłki dla tolerancji podanych symbolowo?

3)

obliczyć wymiar średni i tolerancje dla wymiarów z tolerancją podaną

symbolowo?

4)

obliczyć wymiary graniczne i tolerancje dla wymiarów z tolerancją podaną

symbolowo?

5)

ustalić rodzaj pasowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Metody pomiarów i błędy pomiarowe

4.2.1. Materiał nauczania

Pomiary polegają na porównywaniu wielkości mierzalnych ze wskazaniami przyrządu

pomiarowego lub ze wzorcem miary.

Zespół czynności, w wyniku których następuje doświadczalne wyznaczanie, z określoną

dokładnością, wartości danej wielkości nazywamy pomiarem.

Aby móc wykonać pomiar należy posiadać skalę utworzoną ze znanych wartości danej

wielkości i to taką, dla której numeracja wielkości skali jest proporcjonalna do tych wartości.

Sprowadza się to do stosowania stałej jednostki miary, to jest określonej stałej wartości

wielkości mierzalnej, której wartość liczbową przyjmuje się równą jedności.

Należy jednak pamiętać że porównywać można tylko wartości tej samej jednostki

wielkości, długość z długością, kąt z kątem, a nie na przykład długość z temperaturą. Takie

porównanie nie jest dopuszczalne i nie ma sensu.

Wyróżniamy następujące metody pomiarowe:

−

bezpośrednią,

−

pośrednią,

−

podstawową,

−

porównawczą.

Metoda bezpośrednia polega na odczytaniu wartości wskazania bezpośrednio z urządzenia

pomiarowego, w jednostkach mierzonej wielkości. Tą metodą długość odczytujemy wprost

z przymiaru kreskowego, kąt z kątomierza a temperaturę ze skali termometru pomiarowego.

Metoda pośrednia to metoda stosowana wtedy, gdy nie możemy wyznaczyć danej

wielkości wprost. Mierzymy wtedy bezpośrednio inne wielkości i wyznaczamy żądaną

wielkość na podstawie określonych zależności tych wielkości. Przykładem tej metody jest

pomiar objętości. Bezpośrednio mierzy się wartości długości boków danego przedmiotu

i wyznacza się objętość na podstawie wzoru wyrażającego zależność objętości od wymiarów

ciała. Innym przykładem zastosowania tej metody pomiarowej jest pomiar kąta trudno

dostępnej części, gdzie możemy go wyznaczyć z zależności trygonometrycznych znając,

pomiary bezpośrednie odpowiednich długości ramion tego kąta.

Metoda pomiarowa podstawowa, inaczej zwana bezwzględną, to metoda opierająca się na

pomiarach wartości podstawowych i obliczaniu wielkości ze wzoru definicyjnego. Stosujemy

tą metodę gdy znając pole powierzchni ciała i wywieraną na nie siłę chcemy wyznaczyć

ciśnienie, lub gdy znając wymiary zbiornika określamy jego objętość

Metoda pomiarowa porównawcza to metoda polegająca na porównaniu mierzonej

wartości z wartością znaną. Na przykład mierząc ilość litrów wody, jaka zmieści się

w zbiorniku o znanej objętości. Należy zauważyć, że pomiary wartości podstawowych metodą

bezpośrednią jest również odmianą metody porównawczej.

Klasyfikacja i właściwości metrologiczne przyrządów pomiarowych

Sprzęt pomiarowy to ogół urządzeń służących do wykonywania pomiarów, czyli narzędzia

pomiarowe i urządzenia pomocnicze. Narzędzia pomiarowe to urządzenia techniczne

przeznaczone do wykonywania pomiarów, obejmujące przyrządy pomiarowe i wzorce miar.

Wzorce miar to narządzie służące do odtwarzania jednej lub kilku wartości danej

wielkości. Wzorce miary charakteryzują się tym, że przeważnie nie posiadają części

ruchomych. Za pomocą wzorca miary można dokonać pomiaru bezpośrednio bądź wraz

z innym przyrządem pomiarowym. Wyróżniamy wzorce użytkowe, za pomocą których można

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

dokonać pomiarów i wzorce kontrolne służące do sprawdzania przyrządów pomiarowych.

Wzorce mogą odtwarzać jedną miarę (w przypadku długości jeden konkretny wymiar) bądź

też więcej niż jedną miarę (np. przymiar kreskowy, śruba mikrometryczna). Nazywa się je

wówczas

odpowiednio

wzorcami

jednomiarowymi

lub

wielomiarowymi.

Wzorce

jednomiarowe ze względów praktycznych często łączy się w komplety, np. komplet płytek

wzorcowych.

Przyrządy pomiarowe służą do bezpośredniego lub pośredniego wykonywania pomiarów.

Odróżniają się od wzorców tym, że zawierają pewien mechanizm, przeznaczony do

przetwarzania jednej wielkości w drugą, zwiększenia dokładności odczytywania, regulowania

wskazań, kompensacji błędów itp. Oparte są na różnych zasadach działania (przyrządy

mechaniczne, optyczne, elektryczne) i mają różny stopień skomplikowania konstrukcyjnego.

Ze względu na zakres zastosowania niekiedy określa się przyrządy pomiarowe jako

uniwersalne (np. uniwersalny mikroskop pomiarowy, suwmiarka, mikrometr) bądź też jako

specjalne – o węższym, specyficznym przeznaczeniu (np. suwmiarka modułowa do kół

zębatych, mikrometr do pomiaru grubości blachy, mikroskop do pomiaru małych otworów,

kątomierz narzędziowy). Zależnie od charakteru dostarczanego zbioru wskazań można

rozróżnić przyrządy pomiarowe analogowe, gdzie wartość wielkości mierzonej odczytuje się

na skali przyrządu według położenia wskazówki (lub długości prostolinijnej podziałki skali).

Ostatnio coraz szersze zastosowanie znajdują przyrządy z odczytem cyfrowym.

Urządzenia pomiarowe pomocnicze to wszelkie urządzenia służące do utrzymania

właściwych warunków podczas dokonywania pomiaru lub do zwiększenia możliwości

narzędzia pomiarowego. Na przykład, lupy, statywy, pryzmy itp.

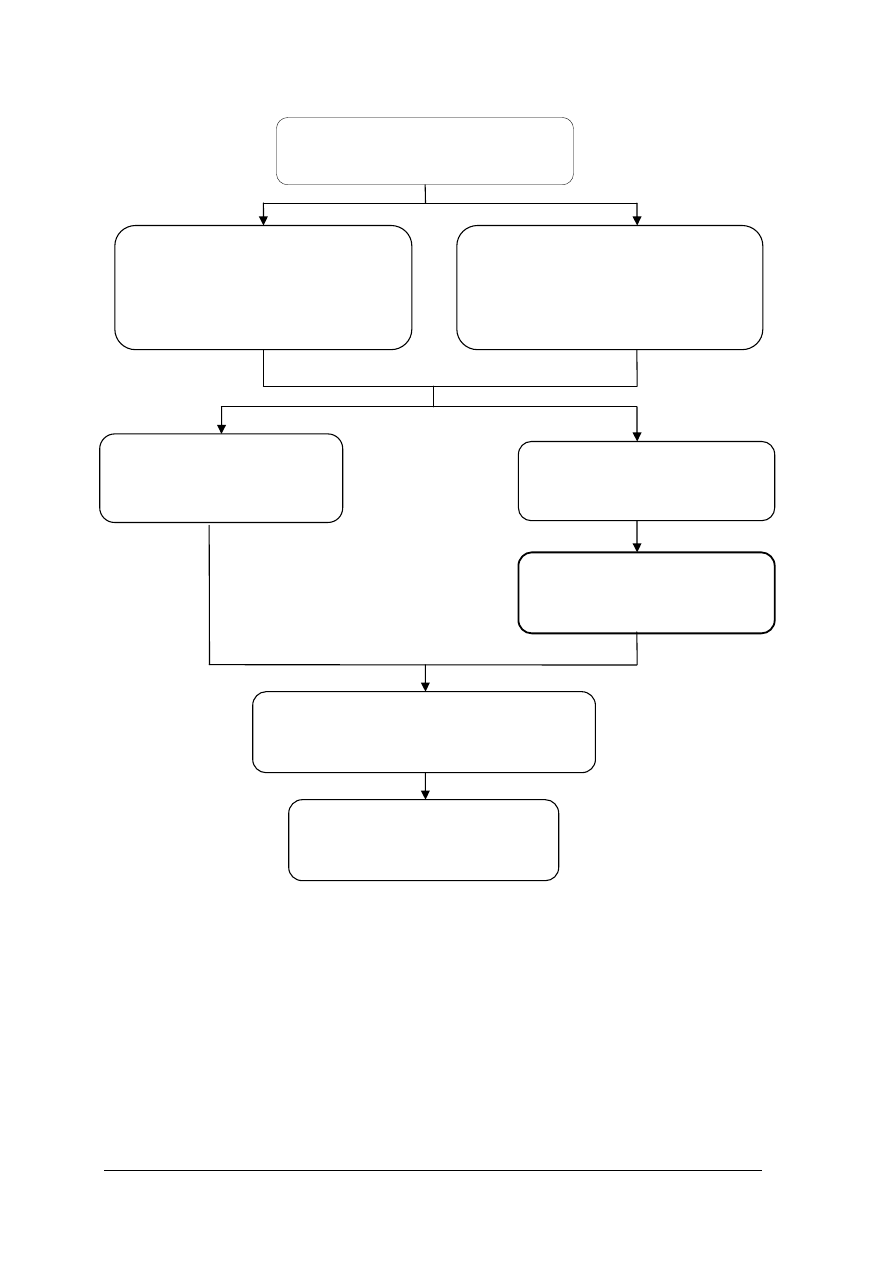

Klasyfikacja narzędzi pomiarowych.

Optyczne

Elektryczne

Hydrauliczne

Pneumatyczne

Mechaniczne

Rejestrujące

Sterujące

Wskazujące

Sygnalizacyjne

NARZĘDZIA POMIAROWE

Przyrządy pomiarowe

Przetworniki pomiarowe

Narzędzia pomocnicze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Błędy pomiaru

Nieodłączną częścią pomiaru jest jego dokładność, to znaczy, określenie o ile wartość

zmierzona jest różna od wartości prawdziwej. Przyjmujemy że każdy pomiar obarczony jest

pewnym błędem.

Błędy te wynikają przeważnie z niedoskonałości przyrządów pomiarowych, warunkami

zewnętrznymi i czynnikiem ludzkim. Podczas wykonywania pomiaru należy dążyć do tego by

błąd ten był jak najmniejszy.

Rozróżniamy następujące rodzaje błędów pomiarów:

−

błędy systematyczne, to błędy powtarzalne, które przy każdym pomiarze tej samej

wielkości w tych samych warunkach są stałe lub zmieniają się zgodnie określonymi

prawami wraz z warunkami zewnętrznymi. Błędy stałe systematyczne mają tą sama

wartość i znak przy każdym pomiarze. Powstają one na przykład gdy używamy narzędzi

pomiarowych w warunkach różnych od warunków dla których został wyskalowany, przy

użyciu miernika z przesuniętym położeniem zerowym lub błędnie wykonaną podziałką.

Błędy systematyczne zmienne maja różne wartości w funkcji czasu lub w funkcji innej

wielkości (np. mierzonej). Na przykład długość przymiarów kreskowych wykonanych ze

stali zmienia się wraz z temperaturą otoczenia. Wykrycie błędów systematycznych jest

bardzo trudne. Wielokrotne powtarzanie pomiarów nie umożliwia ich wykrycia ani

wyeliminowania. Istnienie błędów systematycznych można stwierdzić w wyniku

zastosowania innej metody pomiarowej lub zastosowanie innego narzędzia pomiarowego.

−

błędy przypadkowe to błędy powstające w sposób losowy, zupełnie nieprzewidywalne

zarówno co do wartości, znaku jak i miejsca występowania. Występują one przy

powtarzaniu pomiarów w niezmienionych warunkach zewnętrznych. Nie da się ich

skompensować poprzez dodawanie poprawek. Tyko za pomocą serii pomiarów

i zastosowanie rachunku prawdopodobieństwa ustala się granice w których znajdują się

błędy przypadkowe (przedział niepewności końcowego wyniku pomiaru).

−

błędy nadmierne, inaczej omyłki lub błędy grube, to błędy wynikające z nieprawidłowego

wykonania pomiaru, użycia uszkodzonego przyrządu, źle dobranego zakresu

pomiarowego czy omyłkowego odczytania wskazania.

W trakcie wykonywania pomiarów należy uwzględnić warunki w jakich pomiar powinien

być on wykonany. Przykładem pomiaru, który obarczony będzie błędem aparaturowym

wynikającym z konstrukcji przyrządu pomiarowego będzie pomiar długości przymiarem

stalowym w bardzo wysokiej lub bardzo niskiej temperaturze. Zmiany temperatury wywołują

zmianę długości przymiaru stalowego (zjawisko rozszerzalności liniowej pod wpływem

temperatury). Błąd ten może sięgać nawet 1% wartości mierzonej.

Innym typem błędów popełnianych podczas pomiaru długości elementu giętkiego jest

niewłaściwe ułożenie i zamocowanie przedmiotu – detalu mierzonego. Gdy przedmiot

mierzony nie jest ułożony w linii prostej to wynik pomiaru zawsze będzie niższy od wymiaru

rzeczywistego.

Gdy posługujemy się przymiarem giętkim (stalowym lub z tworzywa sztucznego) istnieje

możliwość zawyżenia wartości mierzonej, może się tak stać gdy przymiar nie zostanie

właściwie naciągnięty.

Cechy pozwalające na ocenę przydatności narzędzi pomiarowych do określonych celów

pomiarowych nazywa się charakterystyką metrologiczną. Dla pełnej charakterystyki przyrządu,

należy podać znaczną liczbę jego cech. Natomiast z punktu widzenia użytkownika przyrządu,

tylko kilka z nich przedstawia wartość użytkową:

−

zakres pomiarowy,

−

zakres wskazań,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

−

wartość działki elementarnej,

−

długość działki elementarnej,

−

czułość,

−

poprawność wskazań,

−

wierność wskazań,

−

błąd wierności,

−

stałość,

−

odwracalność,

−

pobudliwość,

−

dokładność,

−

klasa dokładności.

Zakres pomiarowy to zakres wartości wielkości mierzonej, który może być badany danym

przyrządem pomiarowym z błędem mieszczącym się w określonych granicach, bez szkody dla

urządzenia i zachowaniem norm bezpieczeństwa.

Zakres wskazań narzędzia pomiarowego to zakres wartości wielkości mierzonej, które

mogą być odczytywane na podzielni narzędzia pomiarowego. Często zakres wskazań pokrywa

się z zakresem pomiarowym, ale nie zawsze.

Wartość działki elementarnej to wartość wielkości mierzonej odpowiadającej zmianie

wskazana o jedną działkę elementarną. Potocznie mówi się tak o dokładności urządzenia

pomiarowego, lecz jest to błędne.

Długość działki elementarnej to odległość między dwoma sąsiednimi wskazami mierzona

wzdłuż linii podstawowej podziałki.

Czułość urządzenia pomiarowego to pochodna wskazania względem wartości mierzonej.

Można ją także wyrazić stosunkiem przyrostu wskazania do przyrostu wartości wielkości

mierzonej. Czułość jest wyrażana jako stosunek jednostki długości do jednostki wielkości

mierzonej (np. mm/V). W przypadku gdy wskazanie i wielkość mierzona są tego samego

rodzaju czułość jest przełożeniem.

Poprawność wskazań narzędzia pomiarowego jest to zdolność urządzenia pomiarowego

do dawania wskazań równych poprawnym wartościom wielkości mierzonej. Poprawność jest

cechą charakteryzującą narzędzie pomiarowe pod względem jego błędów systematycznych

a więc możliwych do wyeliminowania z wyniku pomiaru. Miarą poprawności jest błąd

poprawności – suma algebraiczna (wypadkowa) błędów systematycznych, obarczających

wskazania narzędzia pomiarowego w określonych warunkach użytkowania.

Wierność wskazań narzędzia pomiarowego to zdolność do dawania wskazań zgodnych ze

sobą dla tej samej wartości wielkości mierzonej, przy jednoczesnym pominięciu błędów

systematycznych.

Stałość narzędzia pomiarowego to zdolność do zachowywania swoich właściwości i cech

metrologicznych w czasie.

Odwracalność narzędzia pomiarowego to zdolność narzędzia pomiarowego do dawania

tego samego wskazania, gdy jakąś wartość wielkości mierzonej osiągamy raz przez

zwiększanie wartości wielkości mierzonej od wartości mniejszej, drugi raz przez jej

zmniejszanie od wartości większej

Pobudliwość narzędzia pomiarowego to właściwość charakteryzująca zdolność narzędzia

pomiarowego do reagowania na małe zmiany wielkości mierzonej. Próg pobudliwości to

najmniejsza zmiana wartości wielkości mierzonej, która wywołuje dostrzegalną zmianę

wskazania narzędzia pomiarowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Dokładność narzędzia pomiarowego to właściwość charakteryzująca zdolność narzędzia

pomiarowego do wskazywania wartości bliskich rzeczywistej wartości wielkości mierzonej.

Błąd dokładności to wypadkowa wartość błędów narzędzia pomiarowego w określonych

warunkach użytkowania, zawierająca błędy poprawności i błędy wierności wskazań

Klasa dokładności jest to liczba określająca w procentach wartość błędu granicznego

danego miernika.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz metody pomiarowe?

2. Jakie wyróżniamy błędy pomiaru?

3. Jaki błąd nazywamy przypadkowym?

4. Jak definiujemy metodę pomiarową pośrednią?

5. Jakie rodzaje wzorców pomiarowych wyróżniamy?

6. Jaka jest różnica między wzorcami roboczymi a kontrolnymi?

7. Jakie cechy decydują o przydatności określonego przyrządu do pomiarów?

8. Jak klasyfikujemy przyrządy pomiarowe?

9. Jak klasyfikujemy środki pomiarowe?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie klasyfikacji podanej w poradniku ucznia, przyporządkuj wskazane narzędzia

pomiarowe do odpowiedniej grupy. Wskaż ich zastosowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z klasyfikacją urządzeń pomiarowych w podręczniku ucznia,

2) określić zastosowanie każdego przyrządu pomiarowego,

3) określić zasadę działania każdego przyrządu,

4) przyporządkować przyrządy pomiarowe wskazane przez nauczyciela,

5) porównać swoje przyporządkowanie z opisami kolegów,

Wyposażenie stanowiska pracy:

−

zestaw przyrządów pomiarowych,

−

plansze z klasyfikacją narzędzi pomiarowych,

−

przybory do pisania.

Ćwiczenie 2

Sprawdź i opisz właściwości metrologiczne wskazanych przez nauczyciela przyrządów

pomiarowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować miejsce pracy,

2) pobrać od nauczyciela przyrządy pomiarowe,

3) odczytać z tabliczek znamionowych i instrukcji obsługi poszczególne właściwości

metrologiczne,

4) opisać w formie tabelarycznej właściwości każdego przyrządu,

5) porównać zapis na kartkach z opisami kolegów.

Wyposażenie stanowiska pracy:

−

zestaw przyrządów pomiarowych,

−

przyrządy po pisania.

−

zakres pomiarowy,

−

czułość,

−

dokładność,

Ćwiczenie 3

Wykonaj pomiary:

a) długości pracowni,

b) szerokości pracowni,

c) średnicy długopisu,

d) długość długopisu.

Dobierz odpowiednie narzędzia do wykonania pomiarów, określ zakres pomiarowy oraz

określ dokładność wykonania pomiaru. Wyniki zapisz w tabelce

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać pozycje w literaturze wskazane przez nauczyciela,

2) zapoznać się z dostępnymi przyrządami pomiarowymi,

3) dobrać odpowiednie narzędzia pomiarowe,

4) wykonać pomiary a), b), c), d)

5) określić jakie błędy wpływają na pomiar danym przyrządem pomiarowym.

Pomiar a)

Pomiar b)

Pomiar c)

Pomiar d)

Narzędzie

pomiarowe

Zakres pomiarowy

Dokładność

pomiaru

Zmierzona wartość

Właściwość

cecha

Nazwa przyrządu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Wyposażenie stanowiska pracy:

−

literatura wskazana w poradniku dla ucznia,

−

przymiar liniowy,

−

taśma miernicza,

−

suwmiarka,

−

mikrometr.

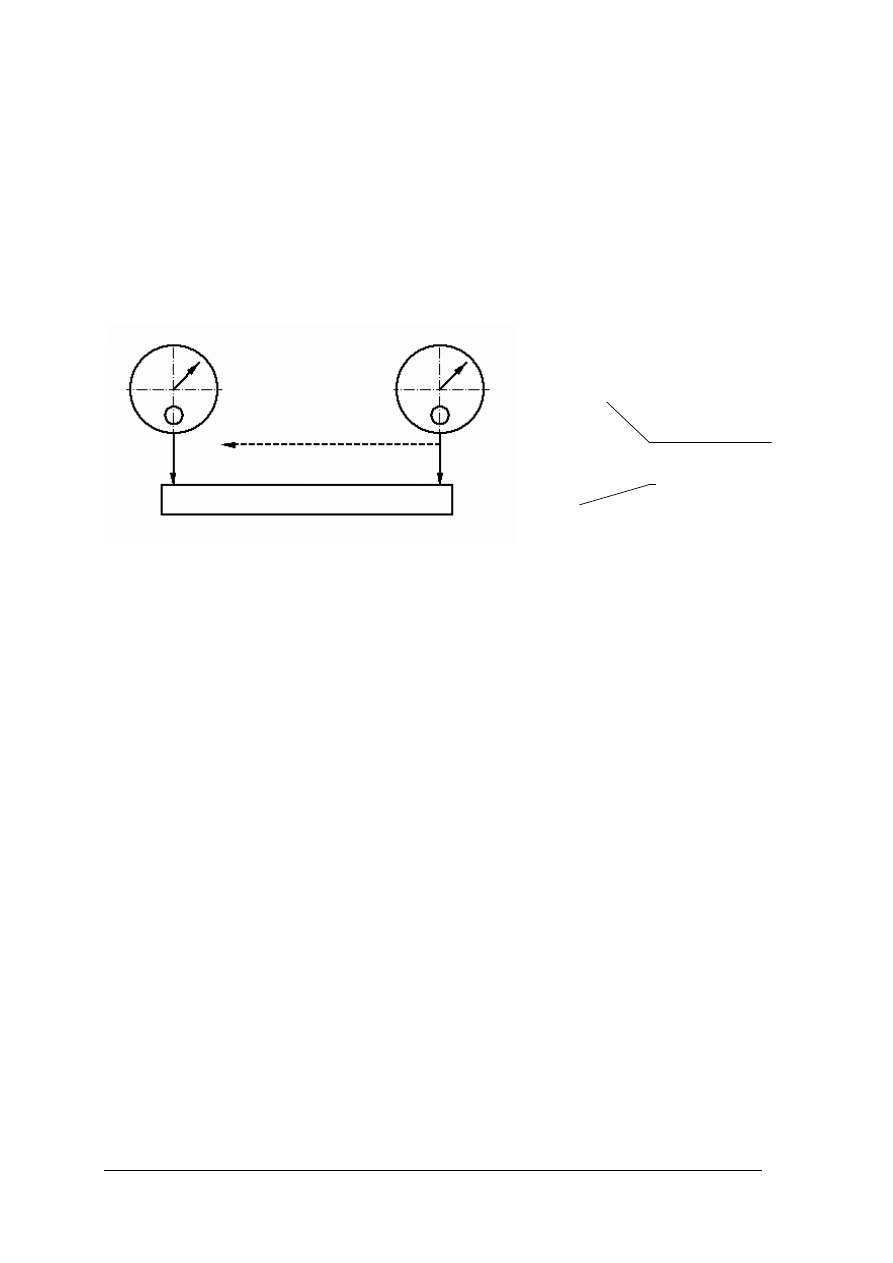

Ćwiczenie 4

Zmierz odchyłki prostoliniowości listwy. Układ pomiarowy zmontuj wg poniższego

schematu.

Rysunek do ćwiczenia 4

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko pomiarowe,

2) ustawić czujnik na „zero”,

3) przesuwając czujnik wzdłuż płytki odczytać maksymalne i minimalne odchylenia czujnika,

4) ustalić rzeczywisty błąd prostoliniowości płytki.

Wyposażenie stanowiska pracy:

−

czujnik zegarowy ze statywem,

−

płyta pomiarowa,

−

badana listwa,

−

listwa do mierzenia,

−

literatura podana w poradniku.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dobrać odpowiednią metodę pomiarową?

2)

określić źródła powstawania błędów pomiarowych?

3)

minimalizować powstałe błędy pomiarowe?

4)

określić zastosowania poszczególnych wzorców pomiarowych?

5)

określić właściwości przyrządów pomiarowych?

6)

dokonać klasyfikacji przyrządów pomiarowych?

Czujnik zegarowy

Listwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3. Przyrządy pomiarowe

4.3.1. Materiał nauczania

Przyrządem suwmiarkowym nazywa się przyrząd, w którym po prowadnicy zaopatrzonej

w podziałkę kreskową przesuwa się suwak, często z noniuszem, służącym do zwiększania

dokładności odczytywania pomiaru. Najbardziej charakterystycznym reprezentantem tej grupy

jest suwmiarka. Składa się ona z prowadnicy wraz ze szczęką stałą oraz ze szczęki przesuwnej,

z suwakiem.

Służy ona do wykonywania pomiarów z dokładnością do 0,1 mm, 0,05 mm i 0,02 mm.

Na prowadnicy umieszczono milimetrową podziałkę kreskową, na suwaku – podziałkę

noniusza. Suwak może być unieruchomiony w dowolnym położeniu prowadnicy za pomocą

urządzenia. Przy dociśnięciu, po zetknięciu obu szczęk, zerowa kreska noniusza powinna

znaleźć się na przedłużeniu zerowej kreski podziałki milimetrowej prowadnicy. Na rysunku 11

przedstawiono widok suwmiarki uniwersalnej.

Rys. 11. Suwmiarka uniwersalna (dwustronna z głębokościomierzem) [2, s 21]

Pomiar suwmiarką polega na ustawieniu jej wewnętrznych powierzchni pomiarowych tak

by znajdował się między nimi przedmiot mierzony. Jego wymiar można odczytać według

położenia pokrywających się kresek podziałki milimetrowej i noniusza. Przy pomiarze

otworów zewnętrznymi powierzchniami szczęk wprowadzonych, do odczytanej za pomocą

noniusza wartości średnicy otworu należy dodać łączną grubość suwmiarki, wynoszącą

zazwyczaj 10 mm, aby otrzymać wymiar średnicy otworu.

a)

b)

c)

Rys. 12. Odczytywanie wymiaru na suwmiarce. [2, s 22]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

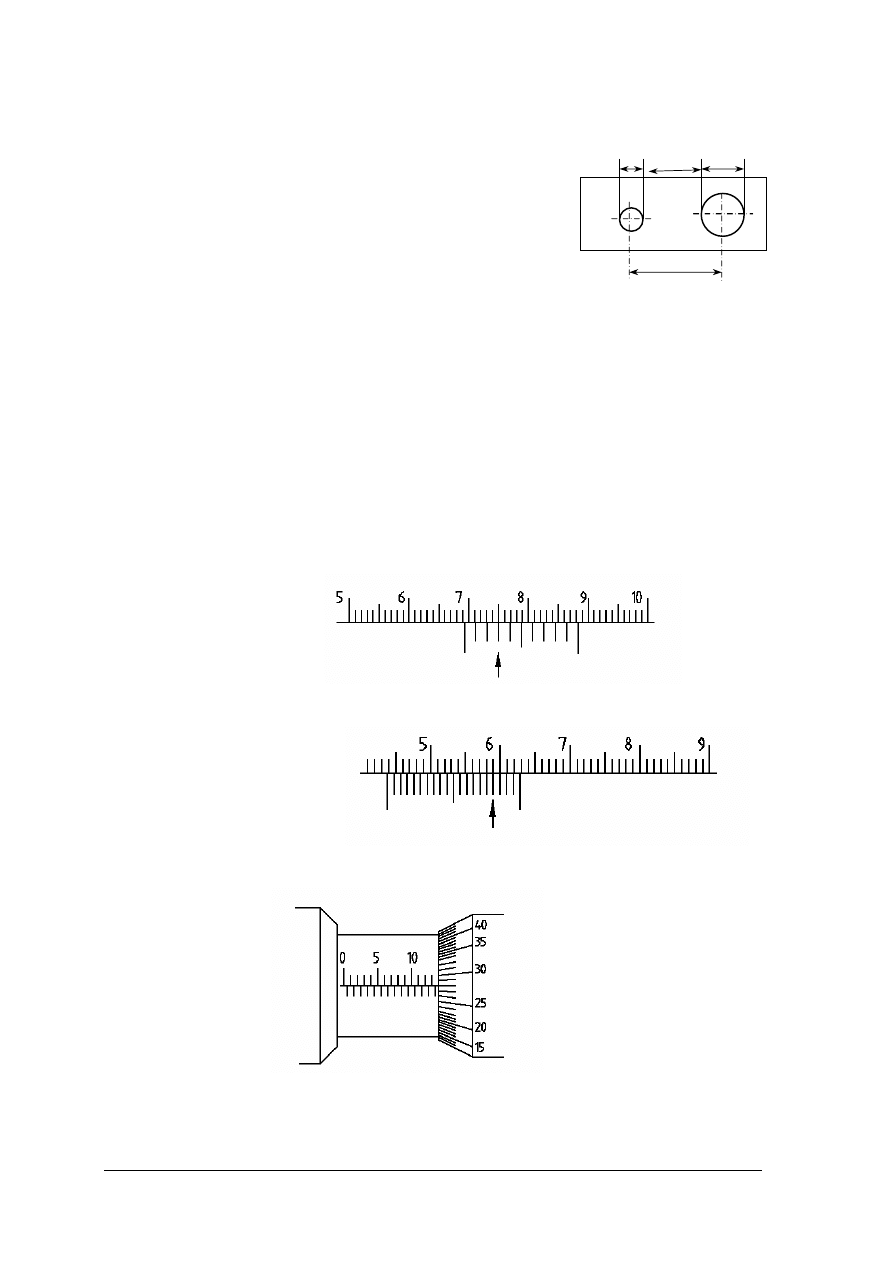

Na rysunku 12 przedstawiono przykładowe wymiary wskazane na suwmiarce. Sposób

odczytu pomiaru suwmiarki jest następujący. Sprawdzamy z jaką dokładnością mierzy dana

suwmiarka, jeżeli na noniuszu suwmiarki jest 10 podziałek oznacza to, że suwmiarka mierzy

z dokładnością do 0,1mm. Gdy ustawimy suwmiarkę na wymiar mierzony odczytujemy

najpierw pełne milimetry i następnie dodajemy dziesiąte części milimetra. Dziesiąte części

milimetra będą równe numerowi kreski noniusza, która pokrywa się z jakąkolwiek kreską na

prowadnicy.

Dla przykładu rys. 12a. Pełnych milimetrów jest 80 (pierwsza kreska noniusza ustawiona

jest na 8, czyli 8 cm). Dziesiątych milimetrów jest 0, gdyż zerowa kreska noniusza pokrywa się

z kreską na prowadnicy.

Dla przykładu 12b. Pełnych milimetrów jest 80 (tak jak w przykładzie a). Dziesiątych

części jest 1 czyli 0,1mm, gdyż pierwsza kreska noniusza pokrywa się z kreską na prowadnicy.

Wymiar wynosi 80,1mm.

Dla przykładu 12c. Pełnych milimetrów jest 81. Dziesiątych części jest 4 czyli 0,4mm,

gdyż 4 kreska noniusza pokrywa się z kreską na prowadnicy. Wymiar wynosi 81,4mm.

Rys. 13. Odczytywanie wymiaru na suwmiarce o dokładności mierzenia 0,05 mm

Dla suwmiarek z noniuszem posiadającym 20 kresek, których dokładność pomiaru wynosi

0,05mm (rys. 13) technika odczytywania wymiaru jest podobna. Najpierw odczytujemy pełne

milimetry, a potem dziesiąte i setne części.

Rys. 14. Prawidłowy i nieprawidłowy sposób ustawienie suwmiarki podczas pomiaru średnicy rowka.

Przyrządy mikrometryczne

Przyrządy mikrometryczne dzieli się na przyrządy ogólnego i szczególnego przeznaczenia.

Do przyrządów mikrometrycznych ogólnego przeznaczenia zalicza się mikrometry zewnętrzne

(z powierzchniami pomiarowymi płaskimi lub kulistymi) oraz mikrometry wewnętrzne

(szczękowe i średnicówki). Do przyrządów mikrometrycznych szczególnego przeznaczenia

należą mikrometry do drutu, blach, rur, gwintów, kół zębatych i inne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Mikrometry pozwalają przeważnie na przeprowadzenie pomiarów z dokładnością do

0,01mm. Pomiaru dokonuje się poprzez zaciśnięcie na mierzonym przedmiocie kowadełka

i wrzeciona za pomocą pokrętła i sprzęgiełka. Nieruchoma tuleja z podziałką wzdłużną

współpracuje z obrotowym bębnem z podziałką poprzeczną.

Działanie mikrometru oparte jest na zasadzie proporcjonalności przesunięcia liniowego

śruby, obracającej się w nieruchomej nakrętce, do kąta obrotu. Jeżeli skok gwintu wrzeciona

wynosi P = 0,5 mm, a na bębnie wykonano n = 50 działek, to wartość działki elementarnej

wynosi 0,01 mm. Zakresy pomiarowe mikrometrów są stopniowane co 25 mm. Ze względu na

rodzaj możliwych do wykonania pomiarów możemy podzielić mikrometry na: zewnętrzne

i wewnętrzne, jednostronne i dwustronne.

Do przyrządów mikrometrycznych zaliczamy też: mikrometry z czujnikiem, średnicówki

mikrometryczne i głębokościomierze mikrometryczne.

Rys. 15. Mikrometr. [2]

Na rysunku 15 przestawiono budowę mikrometru. Pomiar wykonuje się następująco:

−

mikrometr trzyma się za kabłąk (1),

−

pomiędzy kowadełko (2), a wrzeciono (6) wkłada się przedmiot mierzony,

−

kręci się bębnem (4), aż wrzeciono przybliży się do przedmiotu mierzonego,

−

sprzęgłem (8) dosuwa się wrzeciono do przedmiotu mierzonego (sprzęgło daje zawsze

jednakowy docisk),

−

zaciska się zacisk (7),

−

odczytuje się wymiar korzystając z podziałki na tulei (3) i działek (5).

Rys. 16. Odczyty na mikrometrze. [2]

Wymiar na mikrometrze odczytuje się następująco (rysunek 16):

−

jeden obrót bębna powoduje przesuniecie wrzeciona o 0,5 mm,

−

odczytujemy pełne milimetry i połówki milimetrów (kreski na tulei). Na rys. 16a – 0 mm,

rys. 16b – 7 mm, na rys. 16c – 15,73 mm, rys. 16d – 23,82 mm,

−

do tego wymiaru dodajemy setne części mm z podziałki na bębnie,

−

wymiary odczytane z mikrometru są równe:

a) rysunek 16a, 0 + 0/100 = 0 mm,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

b) rysunek 16b, 7 + 0/100 = 7 mm,

c) rysunek 16c, 18,5 + 23/100 = 18,73 mm,

d) rysunek 16d, 23,5 + 32/100 = 23,82 mm.

Przed rozpoczęciem pomiaru należy mikrometr skontrolować wzorcem trzpieniowym

stanowiącym wyposażenie mikrometru lub bezpośrednio. W razie potrzeby należy mikrometr

wyregulować lub wyznaczyć i uwzględnić poprawkę. Przystępując do pomiarów wałków

i otworów należy zwracać uwagę na właściwe ułożenie przyrządu pomiarowego. Oś symetrii

badanych wałków i otworów powinien być prostopadły do płaszczyzny mikrometru. Należy

również zwrócić uwagę by przy pomiarach otworów mierzyć średnicę, a nie długość dowolnej

cięciwy.

Rys. 17. Pomiar mikrometrem wewnętrznym

Styk powierzchni pomiarowych średnicówek mikrometrycznych z powierzchniami

mierzonych otworów ma charakter punktowy. Pomiar takim przyrządem wymaga umiejętnego

ustawienia przyrządu prostopadle do otworu, w położeniu odpowiadającym średnicy. Przyrząd

ten nie ma urządzenia zapewniającego stały nacisk pomiarowy. Prawidłowo ustawiona

średnicówka powinna stykać się bez luzu końcówkami pomiarowymi ze ścianami otworu.

Rys. 18. Pomiar średnicy otworu średnicówką mikrometryczną

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Sprawdziany i czujniki

Sprawdziany są to przyrządy pomiarowe służące do sprawdzania wymiarów liniowych lub

kątowych. Wyróżniamy różne rodzaje sprawdzianów. Mogą to być sprawdziany do wałków,

do otworów, sprawdziany do gwintów, i inne.

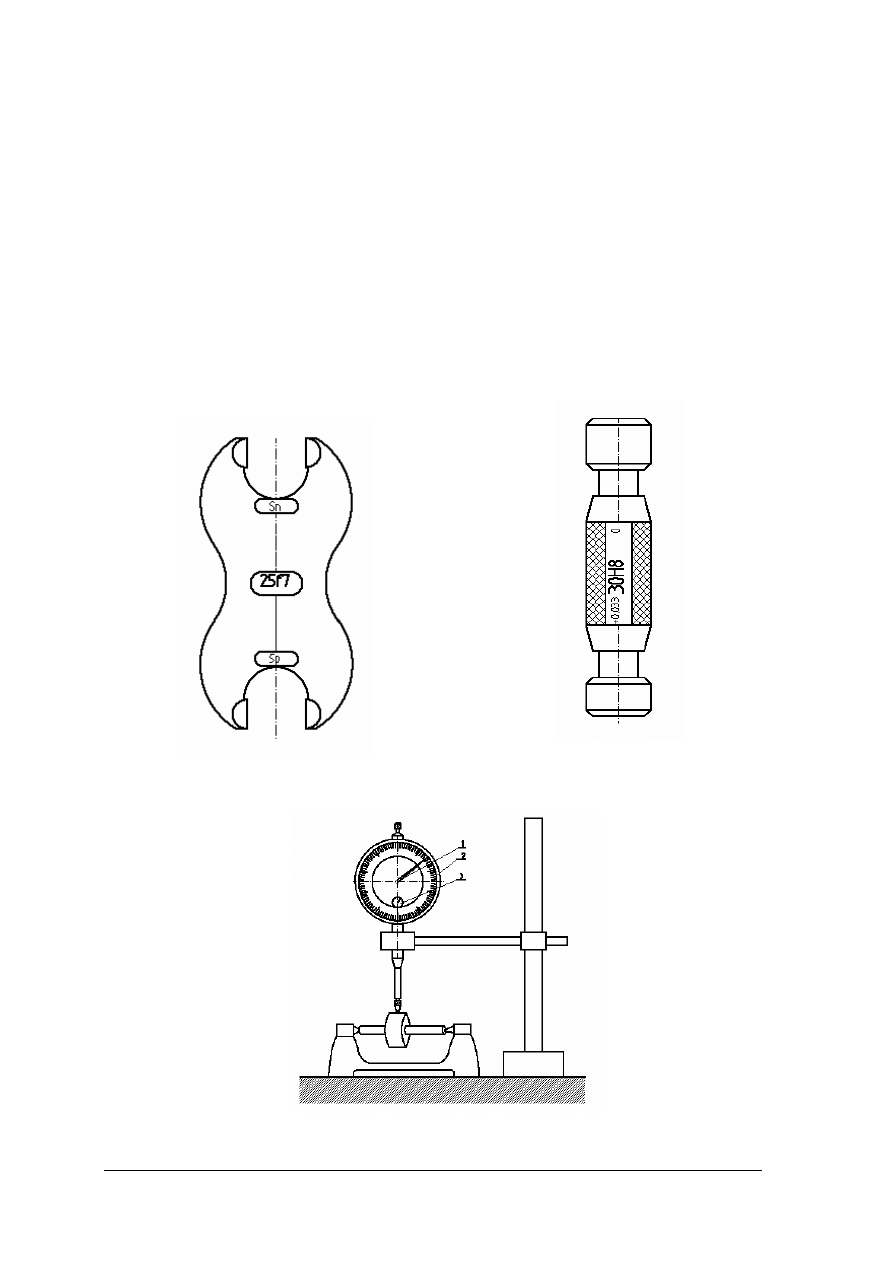

Przykłady sprawdzianów do wałków i otworów pokazano na rysunku 22. Na rysunku 22a

przedstawiono dwugraniczny sprawdzian szczękowy do wałków o wymiarze tolerowanym

Ø27f7. Sprawdzian posiada stronę przechodnią „Sp” i nieprzechodnią „Sn”. Sprawdzanie

polega na przyłożeniu sprawdzianu do wałka. Wałek będzie dobry, gdy szczęki strony

przechodniej przejdą przez wałek, a strony nieprzechodniej nie przejdą. Podobnie jest

z dwugranicznym sprawdzianem tłoczkowym do otworów, pokazanym na rysunku 22b.

Sprawdziany do narzędzi specjalnych mają ograniczone zastosowanie, przeważnie jeden

sprawdzian służy do sprawdzenia tylko jednego wymiaru.

a)

b)

Rys. 19. Sprawdziany: a) dwugraniczny sprawdzian szczękowy, b) dwugraniczny sprawdzian tłoczkowy

Przykład pomiaru bicia przedstawiony jest na rysunku 23.

Rys. 20. Pomiar bicia walca za pomocą czujnika: 1) wskazówka odczytu setnych części mm,

2) podziałka, 3) licznik obrotu wskazówki głównej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Czujnik należy wyzerować przed użyciem. Przedmiot mierzony wstawiony jest w przyrząd

z kłami. Obracając przedmiot mierzony odczytujemy bicie. Liczbę milimetrów wskazuje

licznik. Liczbę setnych części milimetra odczytujemy na wskazówce głównej.

Do przyrządów czujnikowych zaliczamy:

−

transametry mierzące z dokładnością 1–2μm,

−

średnicówki czujnikowe używane do pomiaru średnic otworów.

W trakcie badania wałków należy sprawdzić jakie występują w badanym elemencie

odchyłki:

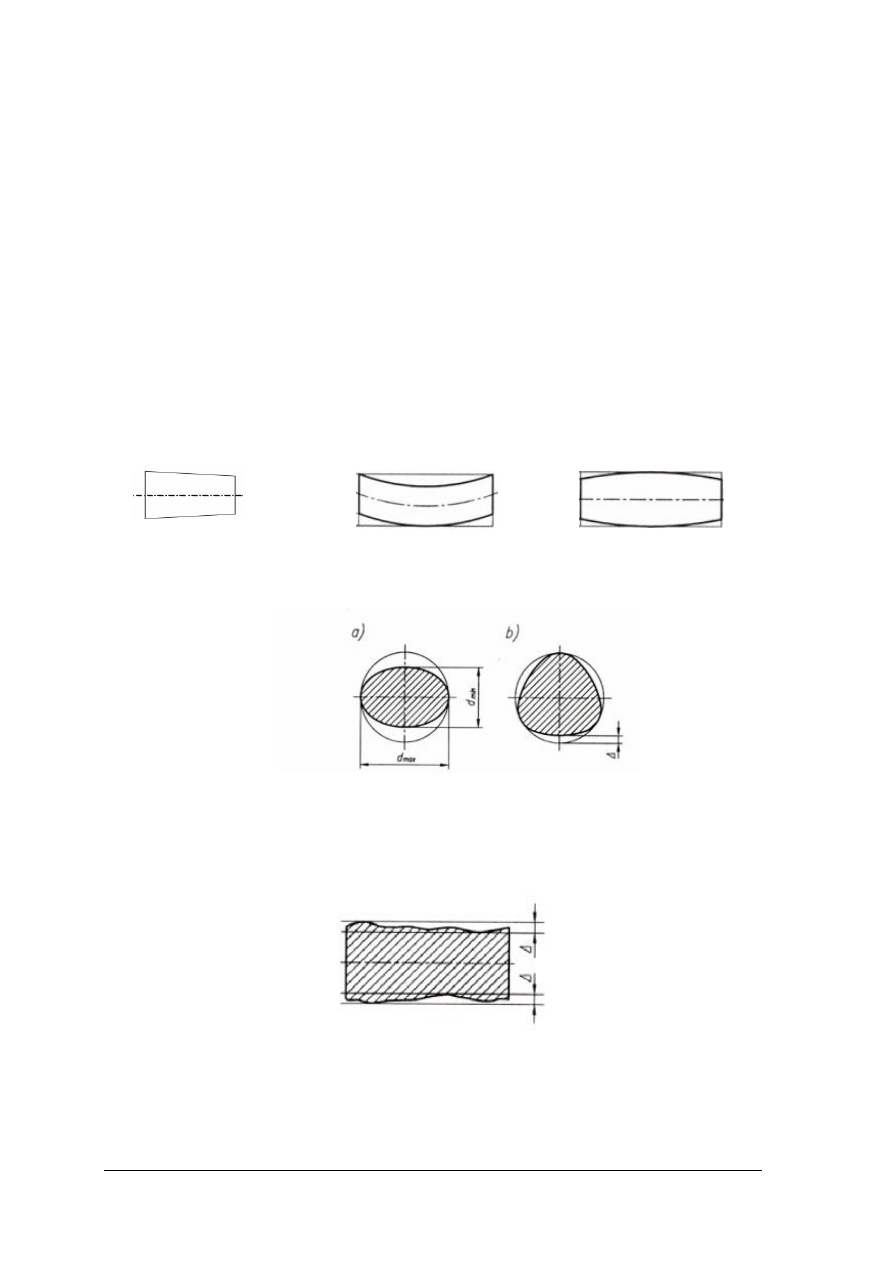

− Prostoliniowości; rozróżnia się trzy rodzaje odchyłek prostoliniowości; Pierwsza to

odchyłka prostoliniowości w płaszczyźnie (zarys rzeczywisty jest krzywą płaską). Taki

przypadek dotyczy np. tworzącej walca lub stożka. Jeśli zarys rzeczywisty (lub oś) jest

krzywą przestrzenną, jako odchyłkę prostoliniowości przyjmuje się średnicę najmniejszego

walca obejmującego zarys rzeczywisty (oś rzeczywistą). Trzecia możliwość to

zrzutowanie zarysu rzeczywistego (osi rzeczywistej) na wyznaczoną płaszczyznę. W takim

przypadku mówi się o odchyłce prostoliniowości w wyznaczonym kierunku.

a)

b)

c)

Rys. 21. Odchyłki prostoliniowości wałków: a) stożkowa, b) zgięcia, c) baryłkowa

− okrągłości występuje w stosunku do okręgu przylegającego lub w stosunku do okręgu

średniego. Szczególnymi przypadkami odchyłki okrągłości są owalność i graniastość.

Rys. 22. Odchyłki okrągłości: a) odchyłka owalności, b) odchyłka graniastości.

−

odchyłka przekroju wzdłużnego – są to odstępstwa, występujące na długości wałka, od

rzutu wałka na płaszczyznę.

Rys. 23. Odchyłka zarysu przekroju wzdłużnego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

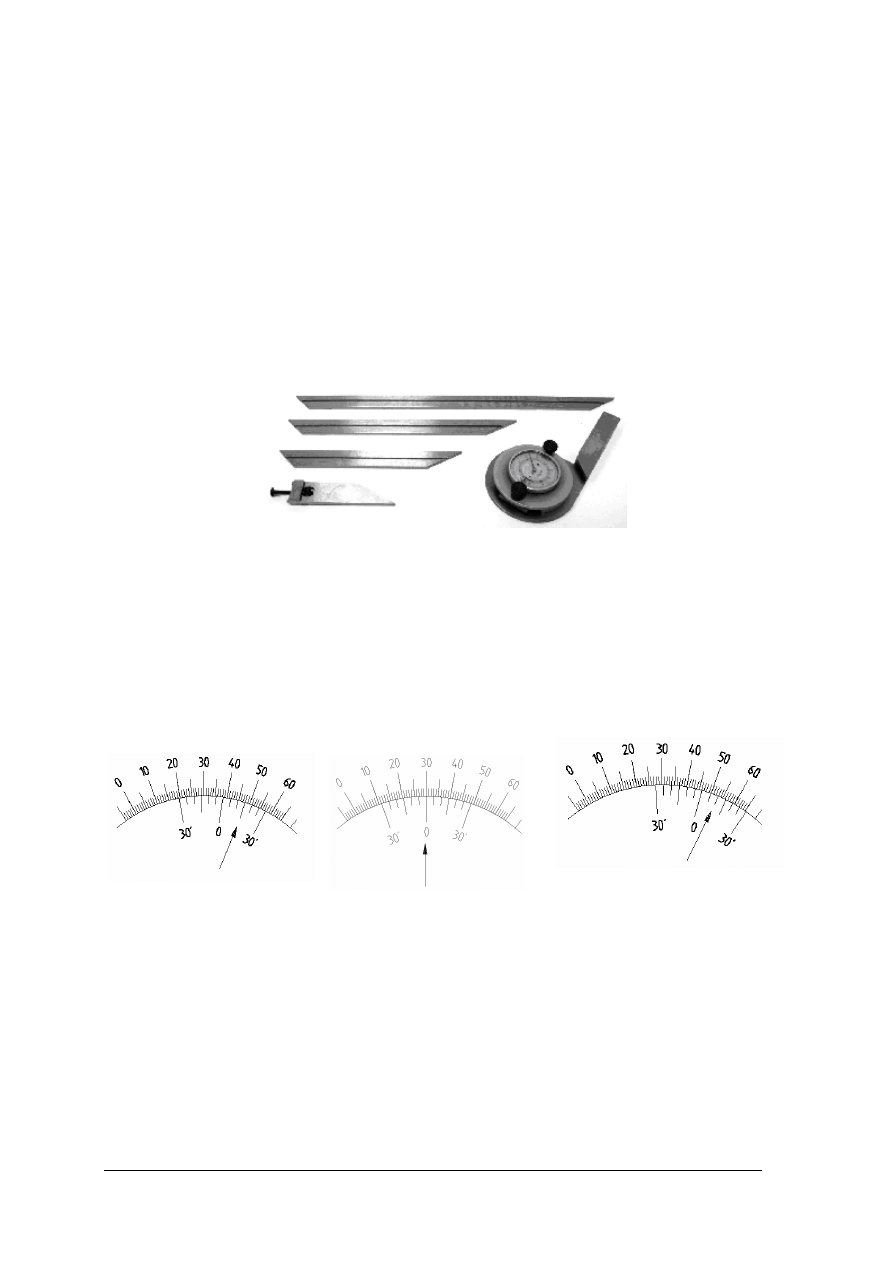

Kątomierze

Do pomiarów i sprawdzania kątów i stożków stosuje się:

−

wzorce kątów, płytki kątowe, kątowniki 90

o

oraz wzorniki różnych kątów,

−

sprawdziany kątowe,

−

uniwersalne i specjalne przyrządy pomiarowe, jak kątomierze, liniały sinusowe,

poziomnice, głowice podziałowe, mikroskopy warsztatowe, goniometry, teodolity,

przyrządy autokolimacyjne.

Jednymi z najczęściej stosowanych przyrządów do pomiarów kątów są kątomierze.

Używane one są do bezpośredniego mierzenia wymiarów kątowych. Wśród kątomierzy

ogólnego zastosowania rozróżnia się:

−

kątomierz zwykły,

−

kątomierz uniwersalny,

−

kątomierz optyczny.

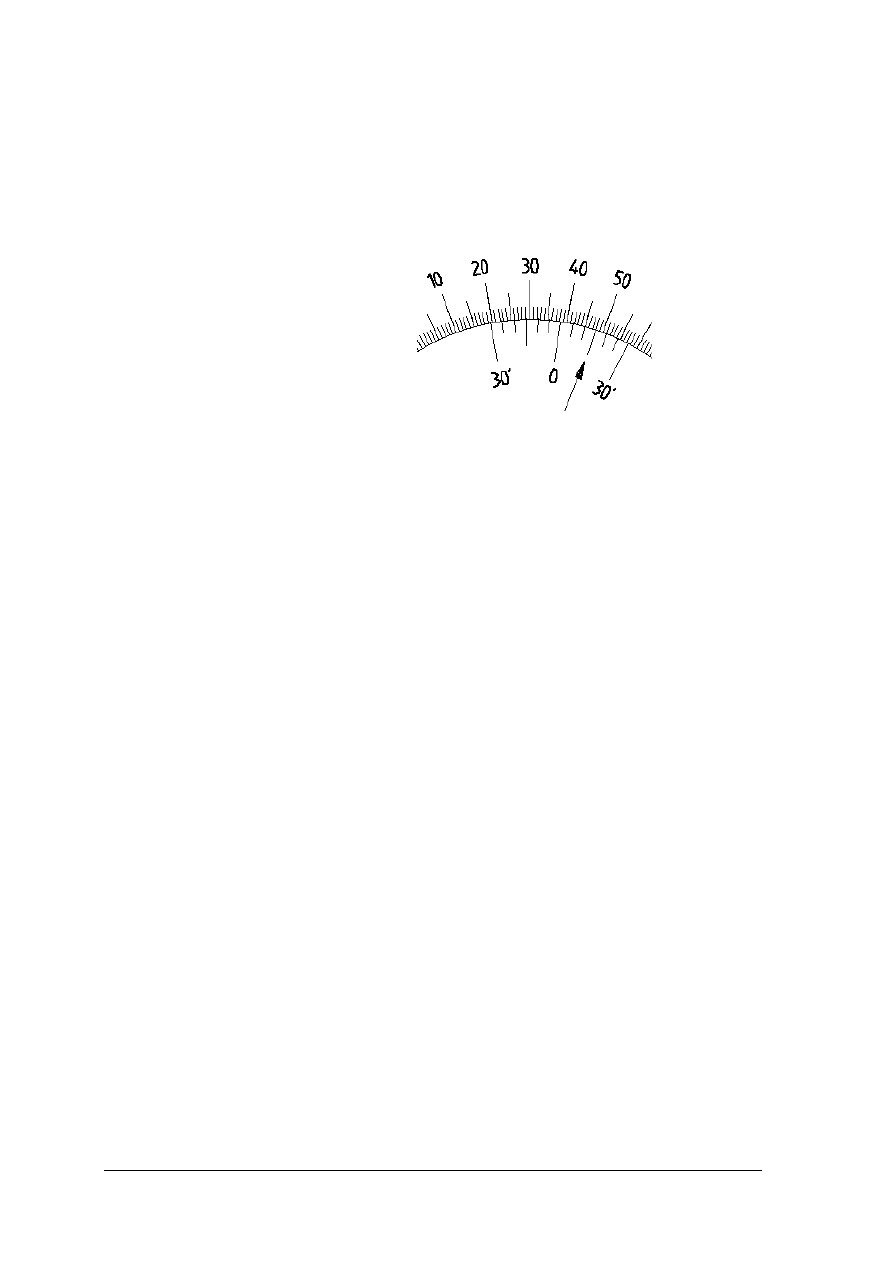

Rys. 24. Kątomierz zegarowy ogólnego przeznaczenia:

Odczytywanie kąta kątomierzem uniwersalnym przebiega następująco (rysunek 25).

Kąt w stopniach odczytujemy na podziałce w miejscu, gdzie noniusz wskazuje „0”.

Dla rysunku a) wynosi on 38

o

, dla rysunku b) 30

o

,

dla rysunku c) 46

o

. Resztę (minuty)

odczytujemy z noniusza określając która kreska noniusza pokrywa się z jakąkolwiek kreską

podziałki głównej, tak samo jak w suwmiarce. Dla rysunku a) kreska oznaczająca 15 minut

(15’), dla rysunku b) kreska zerowa, dla rysunku c) kreska oznaczająca 10’. Wymiary kątów

wynoszą więc odpowiednio: dla a) 38

o

+ 15’ = 38

o

15’, dla b) będzie 30

o

+ 0’ = 30

0

, dla c) 46

o

+ 10’ = 46

o

10’.

a)

b)

Rys. 25. Pomiar kąta na kątomierzu uniwersalnym.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie kryteria są najważniejsze przy wyborze narzędzia pomiarowego?

2. Jak należy wykonywać pomiary suwmiarką uniwersalną?

3. Jakie pomiary można wykonać za pomocą mikrometru?

4. Jaka jest dokładność suwmiarki uniwersalnej?

5. Jakie typy sprawdzianów stosowane są najczęściej?

6. Jakich przyrządów pomiarowych używamy do pomiarów kątów?

7. W jaki sposób dokonujemy pomiarów średnicówką mikrometryczną?

c)

38

0

15’

30

0

46

0

10’

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3.3. Ćwiczenia

Ćwiczenie 1

Używając suwmiarki uniwersalnej wyznacz wymiary zewnętrze i wewnętrzne

kształtowników wskazanych przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować miejsce pracy do wykonywania pomiarów,

2) zapoznać się z instrukcją pomiaru suwmiarką,

3) zmierzyć za pomocą suwmiarki wymiary zewnętrzne kształtownika,

4) zmierzyć za pomocą suwmiarki wymiary wewnętrzne kształtownika,

5) zapisać otrzymane wyniki,

6) zabezpieczyć suwmiarkę.

Wyposażenie stanowiska pracy:

−

suwmiarka uniwersalna,

−

zestaw kształtowników i modeli,

−

kartka i długopis do zapisywania wyników.

Ćwiczenie 2

Wykonaj pomiar średnicy dwóch wałków za pomocą mikrometru. Określ na podstawie

obserwacji wielkość błędu jaki popełniłeś wykonując pomiar.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować miejsce do pracy, mikrometr do wykonywania pomiarów,

2) zapoznać się z instrukcją pomiaru mikrometrem,

3) ustawić mikrometr na pierwszym wałku i odczytaj wskazania,

4) powtórzyć czynności dla drugiego wałka,

5) zapisać wyniki pomiarów,

6) zabezpieczyć mikrometr.

Wyposażenie stanowiska pracy:

−

mikrometr,

−

dwa wałki o różnej średnicy,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Ćwiczenie 3

Zakonserwuj narzędzia pomiarowe używane w poprzednich ćwiczeniach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z instrukcją konserwacji każdego przyrządu pomiarowego,

2) zakonserwować otrzymane przyrządy pomiarowe.

Wyposażenie stanowiska pracy:

−

zestaw do konserwacji,

−

instrukcje użytkownika poszczególnych przyrządów,

−

zestaw przyrządów pomiarowych.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wykonać pomiar suwmiarką?

2)

zmierzyć głębokość otworu mikrometrem?

3)

zmierzyć kąty za pomocą kątomierza uniwersalnego?

4)

wykonać pomiary średnicówką mikrometryczną?

5)

stosować sprawdziany i czujniki?

6)

oszacować wartość błędów jakie popełniona w typowych pomiarach

warsztatowych

7)

określić czynniki, które mają wpływ na wielkość popełnianych

błędów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.4. Wykonywanie pomiarów

4.4.1. Materiał nauczania

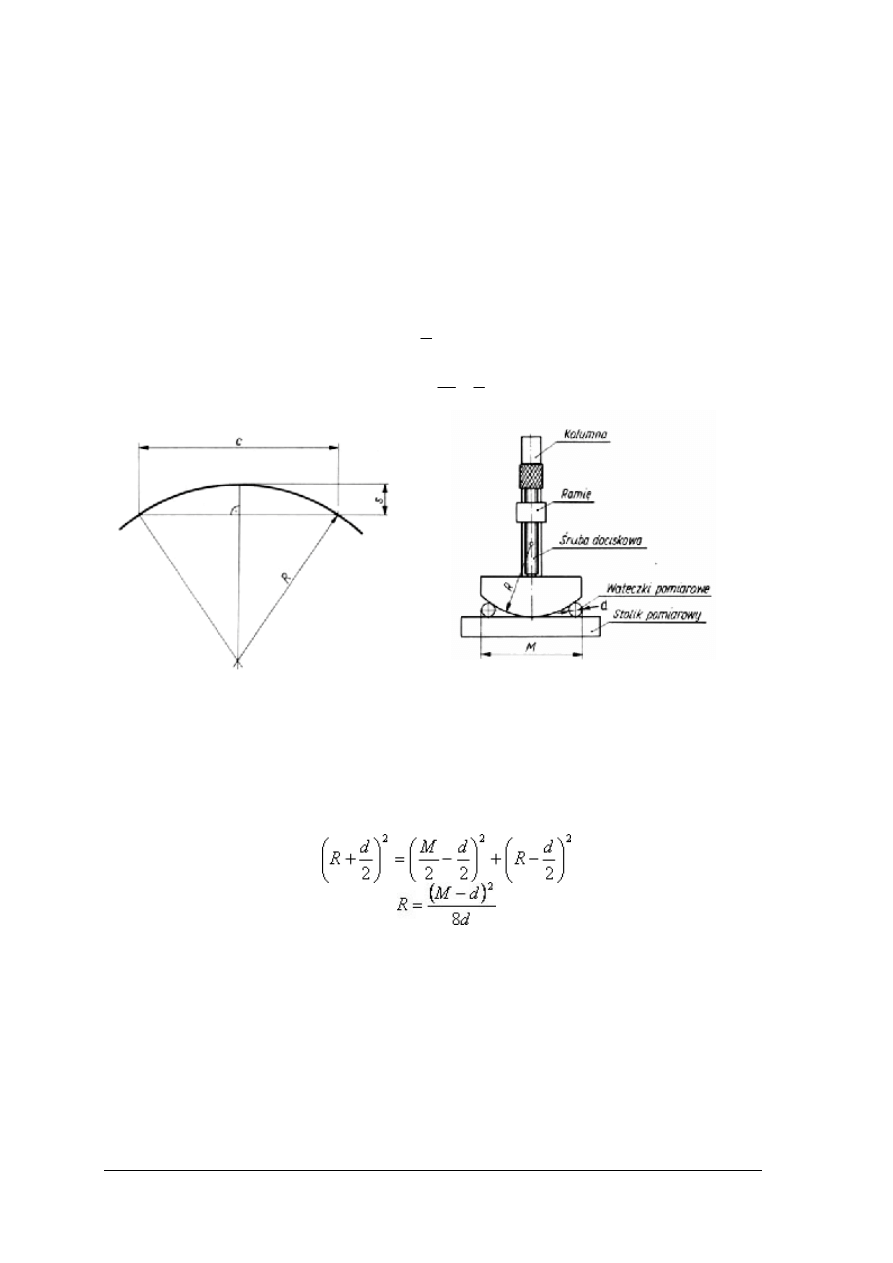

Pomiary promieni łuków kołowych

Pomiar pośredni promienia R łuku płaskiego szablonu wykonuje się mikroskopem

warsztatowym lub uniwersalnym, suwmiarką lub mikrometrem. Wielkościami mierzonymi

bezpośrednio są długość strzałki łuku s i odpowiadająca jej długość cięciwy łuku c. Promień R

oblicza się wg wzoru:

(

)

2

2

2

2

s

R

c

R

−

+

=

2

8

s

s

c

R

+

=

Rys. 26. Promień

R

jest

funkcją

strzałki

s

i cięciwy c łuku

Rys. 27. Pomiar pośredni promienia R wypukłej

krzywizny

za

pomocą

wałeczków

i mikrometru

Pomiary promieni elementów grubych można wykonać za pomocą pary wałeczków

pomiarowych i mikrometru zewnętrznego (rys. 27). Wielkościami mierzonymi bezpośrednio

są: wymiar M i średnica wałeczków d. Promień R oblicza się wg wzoru:

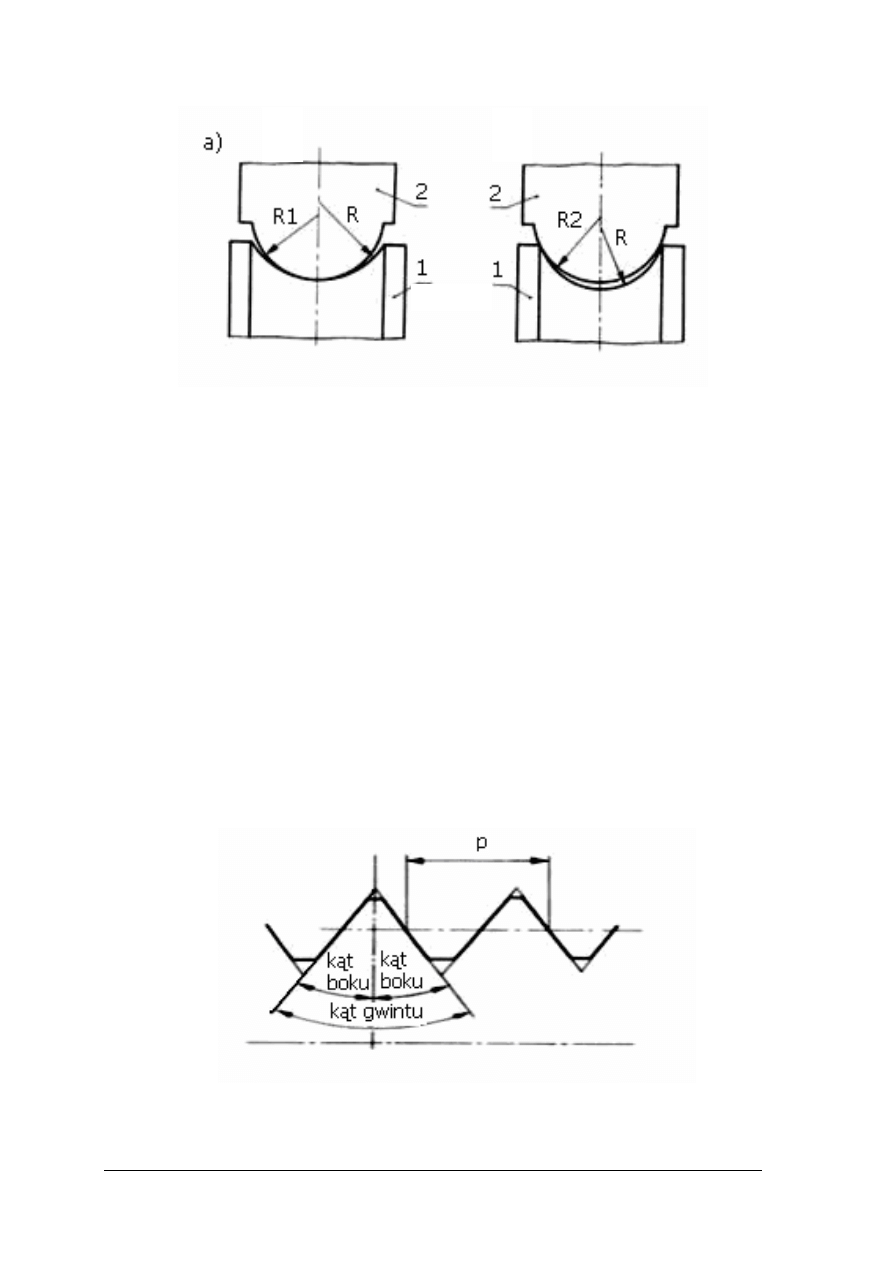

Innym sposobem pomiaru promienia łuków jest pomiar metodą bezpośredniego

porównania, która polega na przystawianiu do mierzonego łuku wzorców (rys.28) o rosnących

lub malejących promieniach.

Promień mierzonej krzywizny jest równy promieniowi tego wzorca, który po przyłożeniu

do przedmiotu nie wykaże prześwitu. Jeżeli dwa wzorce łuków kołowych wykażą po

przyłożeniu do mierzonej krzywizny prześwity, jeden wzorzec na skrajach łuku a drugi

w środku, wówczas wymiar mierzonego promienia przyjmuje się jako średnią arytmetyczną

wartości promieni R1 i R2 wzorców.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 28. Pomiar pośredni promienia R krzywizny przedmiotu wzorcem łuku kołowego: a) mierzony

promień R jest większy od promienia R1 wzorca, b) mierzony promień R jest mniejszy

od promienia R2 wzorca

Pomiar gwintów

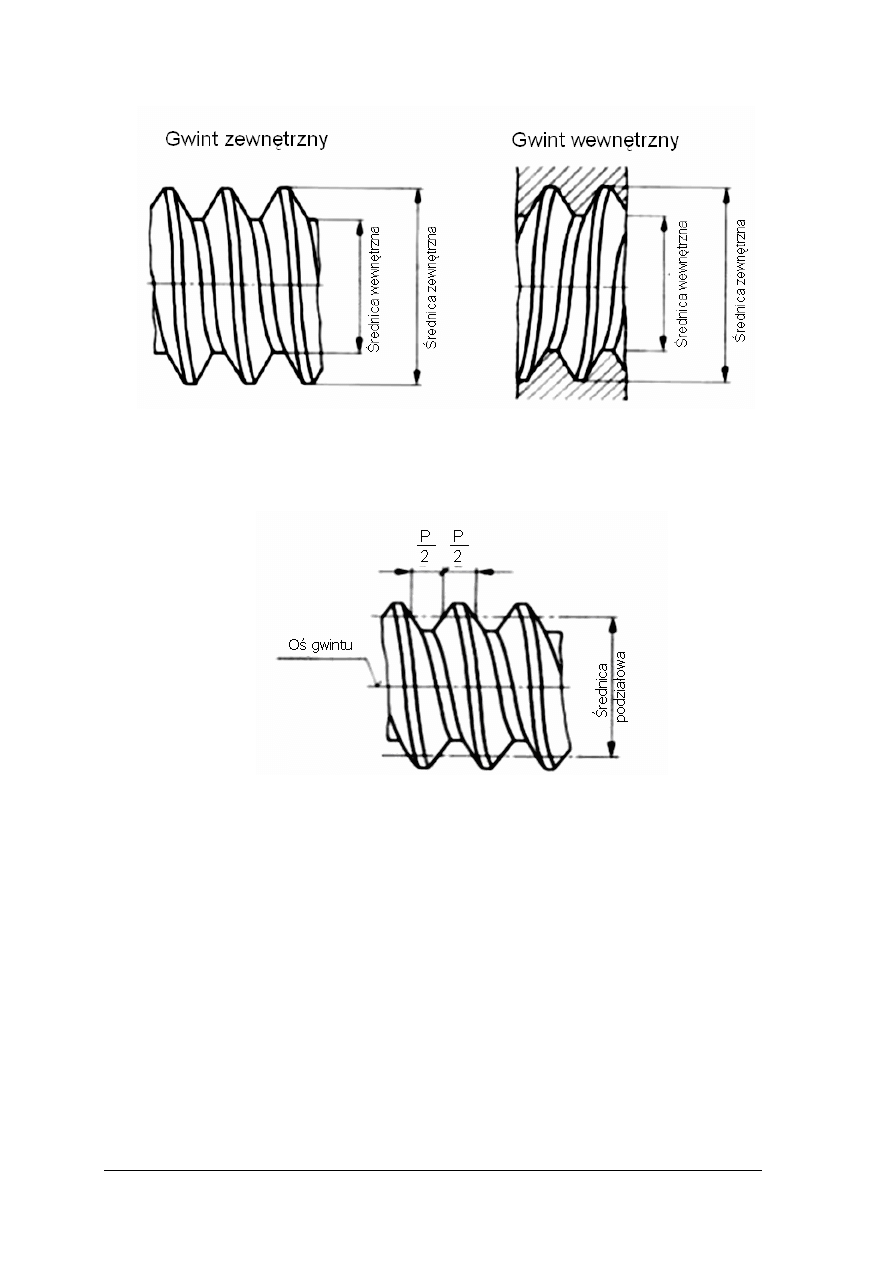

Rozróżnia się gwinty walcowe zewnętrzne i wewnętrzne, Pierwsze są utworzone na

zewnętrznej powierzchni walcowej, drugie zaś na powierzchni wewnętrznej. Gwinty

zewnętrzne i wewnętrzne nazywa się także gwintami śruby i nakrętki.

Dla jednoznacznego określenia kształtu gwintu należy podać pięć podstawowych

wymiarów: kąt gwintu (lub kąt boku), podziałkę gwintu, średnicę zewnętrzną i średnicę

podziałową.

−

kąt gwintu jest to kąt między bokami zarysu (rys. 29).

−

kąt boku jest to kąt między bokiem zarysu i prostą prostopadłą do osi gwintu.

−

podziałka gwintu P jest to skok linii śrubowej, która posłużyła do utworzenia gwintu.

−

średnica zewnętrzna (d, D) jest to odległość między wierzchołkami występów gwintu

zewnętrznego (d) lub dnami bruzd gwintu wewnętrznego (D), mierzona prostopadle do

osi gwintu w płaszczyźnie osiowej (rys. 31).

−

średnica wewnętrzna (d1, D1) gwintu jest to odległość między dnami bruzd gwintu

zewnętrznego (d1) lub wierzchołkami występów gwintu wewnętrznego (D1), mierzona

prostopadle do osi gwintu w płaszczyźnie osiowej (rys. 30).

Rys. 29. Kąt gwintu, kąty boków i podziałka gwintu

R1<R<R2

b)

a)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 30. Średnice gwintu- zewnętrzna i wewnętrzna.

Średnica podziałowa (d2, D2) gwintu jest to średnica powierzchni walcowej, której

wszystkie tworzące przecinają gwint w ten sposób, że ich długość objęta bruzdą jest równa

długości objętej występem (rys. 32).

Rys. 31. Średnica podziałowa gwintu zewnętrznego

Zależnie od zarysu gwintu w płaszczyźnie przechodzącej przez jego oś rozróżniamy

gwinty trójkątne, trapezowe i okrągłe. Ogromną większość gwintów stosowanych w budowie

maszyn stanowią gwinty metryczne o kącie zarysu α = 60°.

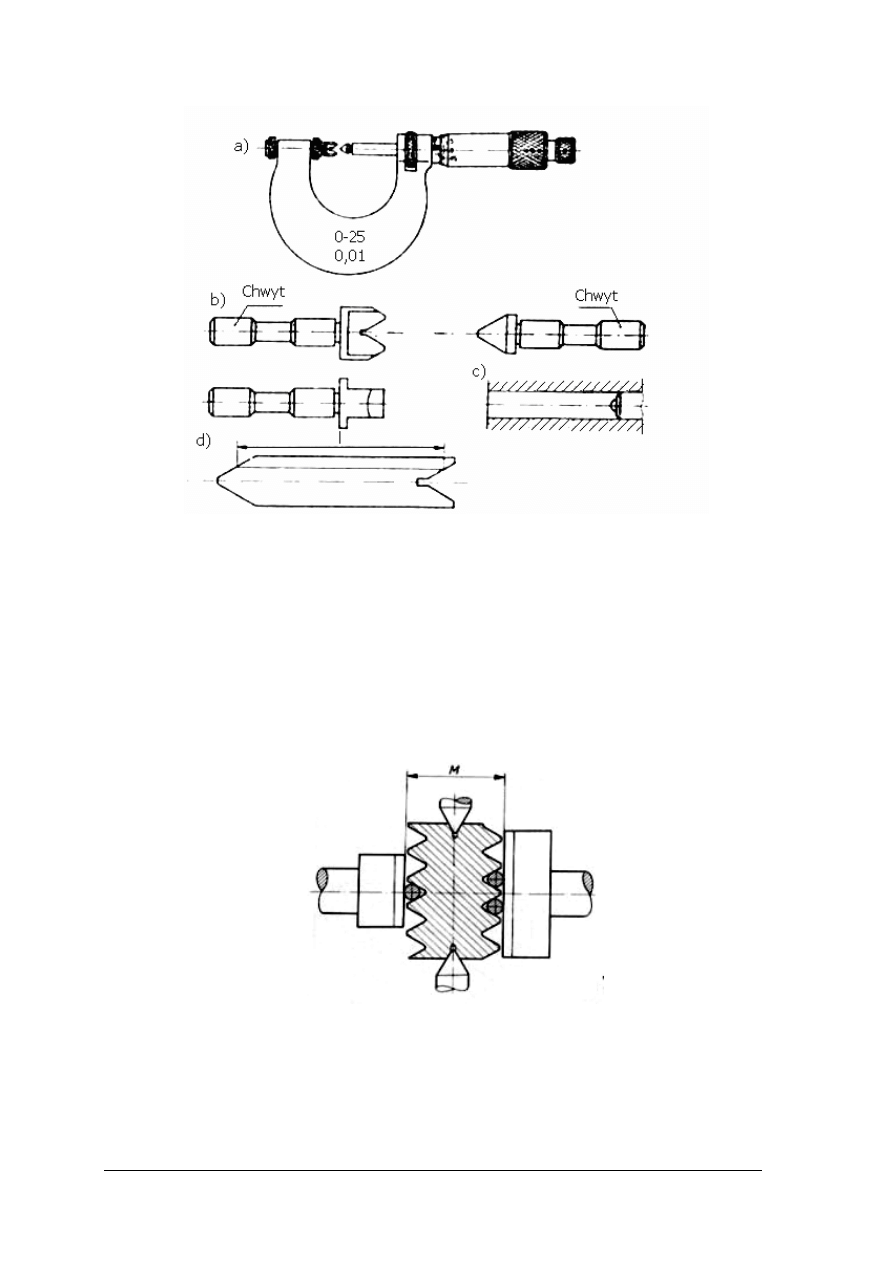

Pomiary gwintów zewnętrznych

Średnicę zewnętrzną śruby oraz średnicę otworu nakrętki można mierzyć narzędziami

uniwersalnymi o wystarczająco dużych powierzchniach pomiarowych lub mikroskopem.

Średnicę rdzenia śruby można zmierzyć mikroskopem lub za pomocą mikrometru z wkładką

nożową lub specjalną nasadką i wyznaczyć przez pomiar wymiaru pomocniczego M (rys. 33)

wg wzoru: d2 = 2M – d.

Skok gwintu można mierzyć porównując go z wzorcem zarysu gwintu lub używając

różnych przyrządów czujnikowych z wymiennymi kulistymi końcówkami pomiarowymi.

Najdokładniejsze wyniki osiąga się przy pomiarach na mikroskopie warsztatowym.

Średnicę podziałową gwintu zewnętrznego mierzy się najczęściej mikrometrem

do gwintów, metodą trójwałeczkową lub mikroskopem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 32. Mikrometr do gwintów: a) widok, b)końcówki wymienne, c)gniazdo we wrzecionie,

d) wzornik nastawczy

Do pomiaru średnicy podziałowej stosuje się specjalny mikrometr do gwintów

z wymiennymi końcówkami (rys.32). Parę końcówek oznaczonych odpowiednim numerem

dobiera się w zależności od skoku gwintu. Końcówkę pryzmatyczną (widełkową) wkłada się w

otwór kowadełka, a końcówkę stożkową w otwór we wrzecionie pomiarowym. Po każdej

wymianie końcówki mikrometr musi być nastawiony na punkt zerowy. W tym celu bęben

mikrometru ustawia się na zero (lub na wymiar oznaczony na wzorcu) i zaciska zacisk

pierścieniowy. Następnie kowadełko przesuwa się wraz z końcówką aż do styku z końcówką

stożkową (przy mikrometrach o zakresach pomiarowych powyżej 25mm do styku

z wstawionym odpowiednim wzorcem nastawczym).

Rys. 33. Schemat pomiaru średnicy podziałowej gwintu zewnętrznego metodą trójwałeczkową

Pomiar metodą trójwałeczkową polega na umieszczeniu w bruzdach gwintu 3 wałeczków

pomiarowych o jednakowej średnicy, dobranej w zależności od skoku i kąta zarysu gwintu tak,

aby stykały się z powierzchnią gwintu w pobliżu średnicy podziałowej, a następnie zmierzeniu

wymiaru pomocniczego M (rys.33). Wymiar M mierzy się najczęściej mikrometrem. Wałeczki

zawiesza się na specjalnym uchwycie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Pomiar kadłuba

W trakcie montażu kadłubów kontrola poprawności montażu powinny być prowadzone:

−

w trakcie montażu ustawiania kolejnego elementu kadłuba,

−

po wykonaniu spawów ustalających,

−

po wykonaniu wszystkich spoin, mocujących element.

Podstawowym narzędziem pomiarowym do kontroli jakości wykonywanych prac jest

taśma miernicza. Jednak jej zastosowanie do pomiarów bardzo nieregularnych kształtów jest

ograniczone np. w trakcie montażu gruszki dziobowej. Takie elementy ze względu na bardzo

nieregularny kształt są bardzo trudne do obmierzenia a czasami nawet wykonanie pomiaru jest

niemożliwe.

W trakcie montażu do kontroli poprawności montażu takich elementów używało się

szablonów.

Szablon w nowoczesnych biurach konstrukcyjnych wykonuje się na ploterze tnącym, który

bardzo dokładnie odwzorowuje profil określony w dokumentacji. Szablony wykonuje się z

materiałów sztywnych (sklejka lub częściej ostatnio sztywny karton). Osoby montujące dany

podzespół w trakcie ustawiania kolejnych elementów konstrukcyjnych i płatów poszycia

przykładają w trakcie montażu szablony w celu kontroli prowadzonego montażu. Na szablonie

zawarta jest szczegółowa informacja nt. miejsca, którego kształt odtwarza dany szablon.

Zawarte są tam informacje o numerze wręgi której szablon odtwarza oraz wysokości na jakiej

szablon należy przyłożyć. Obecnie szablony stosowane są już rzadko.

Obecnie w trakcie wycinania wręg, denników i pokładników przepalarkami sterowanymi

cyfrowo nadawany jest im już odpowiedni kształt przekroju statku. Tak więc jedynie

przykładając odpowiednie arkusze poszycia do przygotowanych elementów konstrukcyjnych

odtwarzany jest kształt jednostki określony przez konstruktorów

Wszystkie pomiary dokonywane są względem Punktów Pomiarowych. Najczęściej

wykonywane względem Tylnego Punktu Pomiarowego AMP oraz Przedniego Punktu

Pomiarowego FMP. Dodatkowo definiuje się linię bazową, która jest linią łączącą punkty

AMP i FMP. Linia bazowa znajduje się najczęściej pod stępką. W trakcie sprawdzania profilu

stępki linia bazowa powinna być trwale ustawiona. Odległości od linii bazowej do stępki jest

określana przez projektantów w zależności od wielkości montowanego kadłuba.

W trakcie montażu poszczególnych sekcji kadłuba Punkty Pomiarowe wyznaczane są

oddzielnie dla każdej sekcji. Rozmieszczenie tych punktów zapewnia, że kolejne sekcje będą

pasowały do siebie.

Metody pomiaru odległości prowadzone są różnymi metodami w zależności od wielkości

statku. Przy budowie małych jednostek stosuje się przede wszystkim przymiary i taśmy

miernicze. Przy dużych jednostkach wykorzystuje się teodolity, które mierzą z dużą

dokładnością kąty pionowe i poziome. Przykładając w pole widzenia teodolitu wzorce

porównawcze o znanej długości możemy poprzez porównanie odpowiednich kątów z dużą

dokładnością wykonywać pomiary długości.

Wyróżnia się teodolity optyczne oraz elektroniczne. W teodolitach optycznych

zastosowane jest szklane koło poziome (limbus) i koło pionowe z naniesionym podziałem

kątowym (w Polsce praktykowany jest dziesiętny podział gradowy, w którym kąt prosty

równa się 100 gradom), z którego obserwator wykonuje odczyt kierunku. W teodolitach

elektronicznych odczyt kierunku jest wykonywany automatycznie.

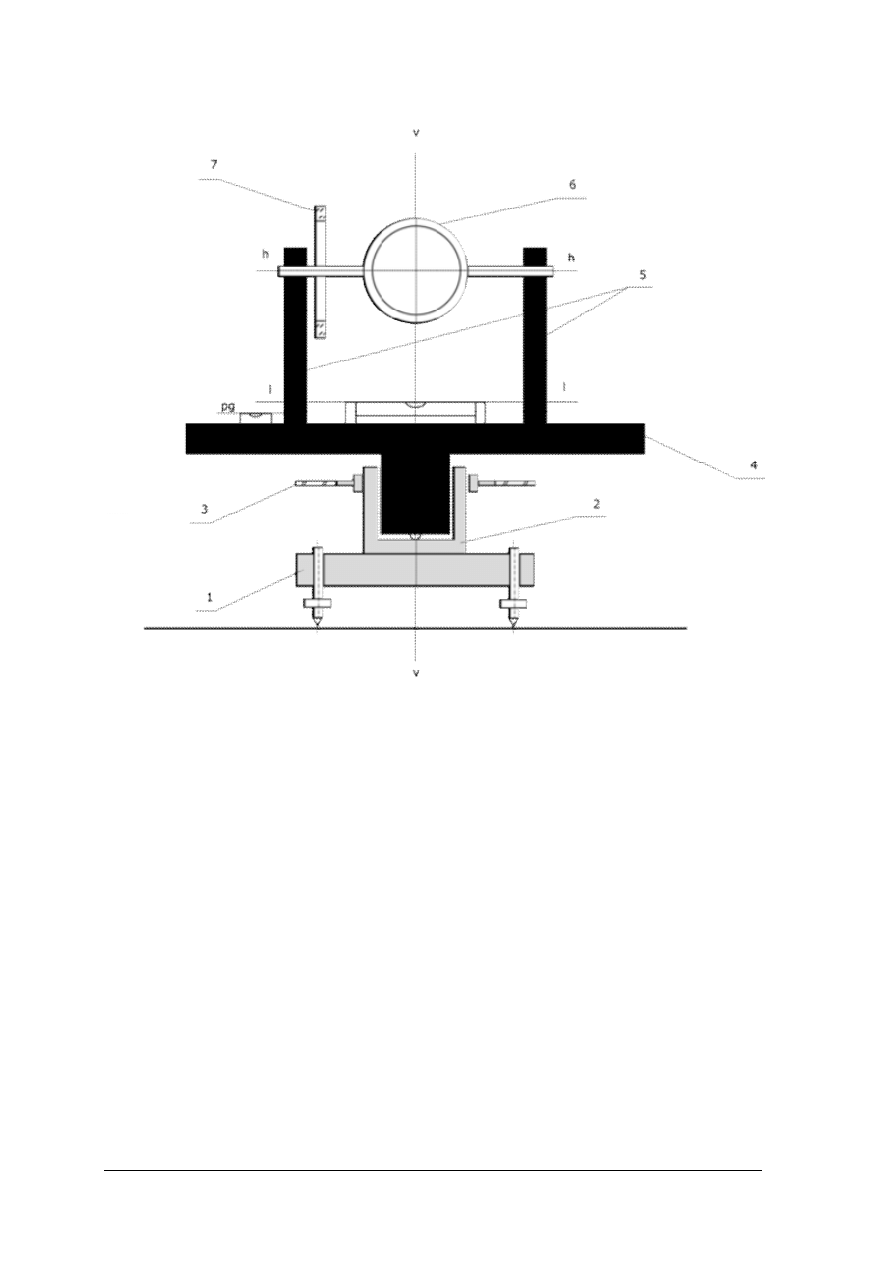

Teodolit (rys. 34) posiada jest w lunetę, która wraz z korpusem instrumentu może obracać się

wokół pionowej osi instrumentu. Umożliwia to swobodne i dokładne wykonanie odczytu

kierunków poziomych oraz pionowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 34. Układ osiowy bordy i podstawowe osie teodolitu: 1 – spodarka, 2 – tuleja złączona ze spodarką,

3 – koło poziome, 4 – alidada, 5 – dźwigary lunety, 6 – luneta, 7 – koło pionowe sprzęgnięte

z lunetą, vv – pionowa (inaczej główna lub obrotu alidady) oś teodolitu, hh – pozioma oś obrotu

lunety, ll – oś libelli alidadowej (rurkowej), pg – płaszczyzna główna libelli okrągłej.[14]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie mierzy się promienie łuków kołowych za pomocą mikrometru?

2. W jaki sposób mierzy się promienie łuków kołowych za pomocą wzorców?

3. Do czego służą szablony?

4. Do czego służy teodolit w trakcie montażu kadłubów?

5. Jakie funkcje pełnią punkty pomiarowe?

6. Jak mierzy się gwinty za pomocą metody trójwałeczkowej?

7. Co to są Punkty Pomiarowe?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

4.4.3. Ćwiczenia

Ćwiczenie 1

Zmierz promień łuku wygiętego pasa blachy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać odpowiednią metodę pomiarową,

2) ułożyć badany pas blachy,

3) ustawić wałeczki pomiarowe,

4) wykonać niezbędne pomiary,

5) wyliczyć na podstawie pomiarów badany promień,

6) przesuwając stół z badaną blachą odczytać mierzone wielkości.

Wyposażenie stanowiska pracy:

−

wałeczki pomiarowe,

−

mikrometr, przymiar, suwmiarka,

−

płyta traserska,

−

przybory do pisania.

Ćwiczenie 2

Przy pomocy szablonu sprawdź poprawność montażu wskazanego przez nauczyciela

elementu kadłuba.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odnaleźć w dokumentacji wskazane kontrolowane miejsce,

2) odczytać numer właściwego szablonu,

3) odszukać właściwy szablon,

4) ustalić miejsce przyłożenia szablonu,

5) określić dopuszczalne odchylenia kształtu kadłuba od kształtu szablonu,

6) sformułować wniosek czy montaż został wykonany poprawnie.

Wyposażenie stanowiska pracy:

−

dokumentacja wykonawcza kadłuba,

−

sekcja montowanego kadłuba,

−

odpowiednie szablony,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wykonać pomiary podstawowych wielkości gwintów?

2)

wykonać pomiary za pomocą teodolitu?

3)

wykonać pomiary metodą trójwałeczkową?

4)

zmierzyć promień łuku kołowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań i sprawdza Twoje wiadomości z zakresu pomiarów warsztatowych.

5. Tylko jedna odpowiedź do każdego zadania jest prawidłowa.

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. Skreśl prawidłową

odpowiedź.

7. Jeżeli się pomylisz, błędną odpowiedź weź w kółko i skreśl odpowiedź prawidłową. Jeżeli

skreślisz więcej niż jedną odpowiedź do jednego pytania, nie zostanie one ocenione.

8. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

9. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, odłóż jego rozwiązanie

na później; wrócisz do niego, gdy zostanie Ci wolny czas.

10. Na rozwiązanie testu masz 45 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

ZESTAW ZADAŃ TESTOWYCH

1. Wymiarem nominalnym nazywamy wymiar, który

a) uzyskany został w wyniku obróbki.

b) wskazuje przyrząd pomiarowy.

c) jest średnią arytmetyczną wymiaru maksymalnego i minimalnego.

d) naniesiony jest na rysunku wykonawczym, z pominięciem odchyłek.

2. Odchyłką nazywamy różnicę pomiędzy

a) wymiarem maksymalnych i minimalnym.

b) wymiarem nominalnym i obróbkowym.

c) wymiarem nominalnym i tolerancją.

d) wymiarem obróbkowym i zmierzonym.

3. Dla wymiaru 25±0,5 wymiary graniczne i średni wynoszą

wymiar max

wymiar min

wymiar średni

a)

30

20

25

b)

25

25

25

c)

25,5

24,5

25

d)

25,5

24,5

25,5

4. Dla wymiaru 25–0,5 tolerancja wynosi

a) 0,5.

b) –0,5.

c) 1.

d) –1.

5. Luzy dla połączenia wałka wykonanego na wymiar Ø25

±0,5

i tulejki wykonanej na wymiar