1. Do czego służą warunki plastyczności?

Dają odpowiedź na pytanie, przy jakich wartościach naprężeń materiał przejdzie ze stanu sprężystego w stan

plastyczny. Jeżeli materiał jest poddany trójosiowemu równomiernemu ściskaniu (nawet ogromnej wartości) to nie

prowadzi to do odkształceń plastycznych, ale nie prowadzi również do utraty spójności, jak to ma miejsce podczas

trójosiowego równomiernego rozciągania.

Odkształcenie plastyczne wystąpi tylko wówczas, gdy między wartościami naprężeń będą dostatecznie duże

różnice. Na płaszczyznach pochylonych pod kątem 45

o

[90

o

] pojawią się naprężenia styczne o maksymalnych

wartościach τ=± (σ

1

+σ

2

)/2. Stwierdzono doświadczalnie, że na tych właśnie kierunkach powstają pierwsze

odkształcenia plastyczne. W metalach i ich stopach o strukturze zrekrystalizowanej na powierzchni pojawią się tzw.

Pasma poślizgu [plastyczności] (linie Liedersa-Czernowa).

Zapis matematyczny warunku plastyczności. Podczas formułowania warunku plastyczności dla złożonych stanów

naprężeń (gdy jest >1 naprężenie), zachodzi konieczność posłużenia się jedną z hipotez.

a) Hipoteza Hubera-Misera

σzast = pierw(2)/2*pierw((σ

1

-σ

2

)

2

+(σ

2

-σ

3

)

2

+(σ

3

-σ

1

)

2

)= σ

p

Aby materiał przeszedł w stan plastyczny prawa strona musi równać się lewej. Naprężenie uplastyczniające

wyznaczane jest doświadczalnie dla danego materiału na maszynie wytrzymałościowej.

b) hipoteza Treski

σ

zast

=σ

1

-σ

3

=±σ

p

σ

zast

=σ

2

-σ

1

=±σ

p

σ

zast

=σ

3

-σ

2

=±σ

p

Maksymalna różnica wyników obliczonych z obu zależności wynosi nawet do 15%.

2. Narysować i opisać - kolejne etapy fazy cięcia plastycznego- sposoby cięcia. Przykład wyrobów.

1) Faza odkształceń sprężystych – siły wywierane na blachę przez krawędzie tnące stempla i płyty tnącej powodują

powstanie momentu zginającego, który powoduje wstępne wybrzuszenie blachy

2) Faza odkształceń sprężysto – plastycznych – gdy naprężenie tnące osiągną dostateczną wartość rozpoczyna się ta

faza.

3) Faza plastycznego płynięcia – charakteryzuje się płynięciem metalu w otoczeniu powierzchni rozdzielenia.

4) Faza pękania – w miarę umacniania materiału wzrasta również naprężenie tnące. W pewnym momencie

naprężenia te osiągną wartość krytyczną, naruszona zostaje spójność – pękanie

5) Faza całkowitego oddzielenia wyciętego przedmiotu od blachy – aby osiągnąć całkowite oddzielenie materiału –

który mimo pęknięcia na skutek zazębiania się nierówności – należy odkształcić bądź ściąć występy na

powierzchni pęknięcia, co wymaga wywarcia przez stempel pewnego nacisku.

Przykłady wyrobów ciętych: detale dekoracyjne, detale kształtowe, arkusze blachy, krążki pod wytłaczanie, itp.

Wady cięcia: Należy tak dobrać grubość warstwy skrawanej, aby wiór był jednolity. Wiór postrzępiony przykleja

się do czoła stempla, przedostaje się pod ciętą blachę i pozostawia wgniecenia.

By powierzchnie cięte były gładkie należy stosować dokrawanie.

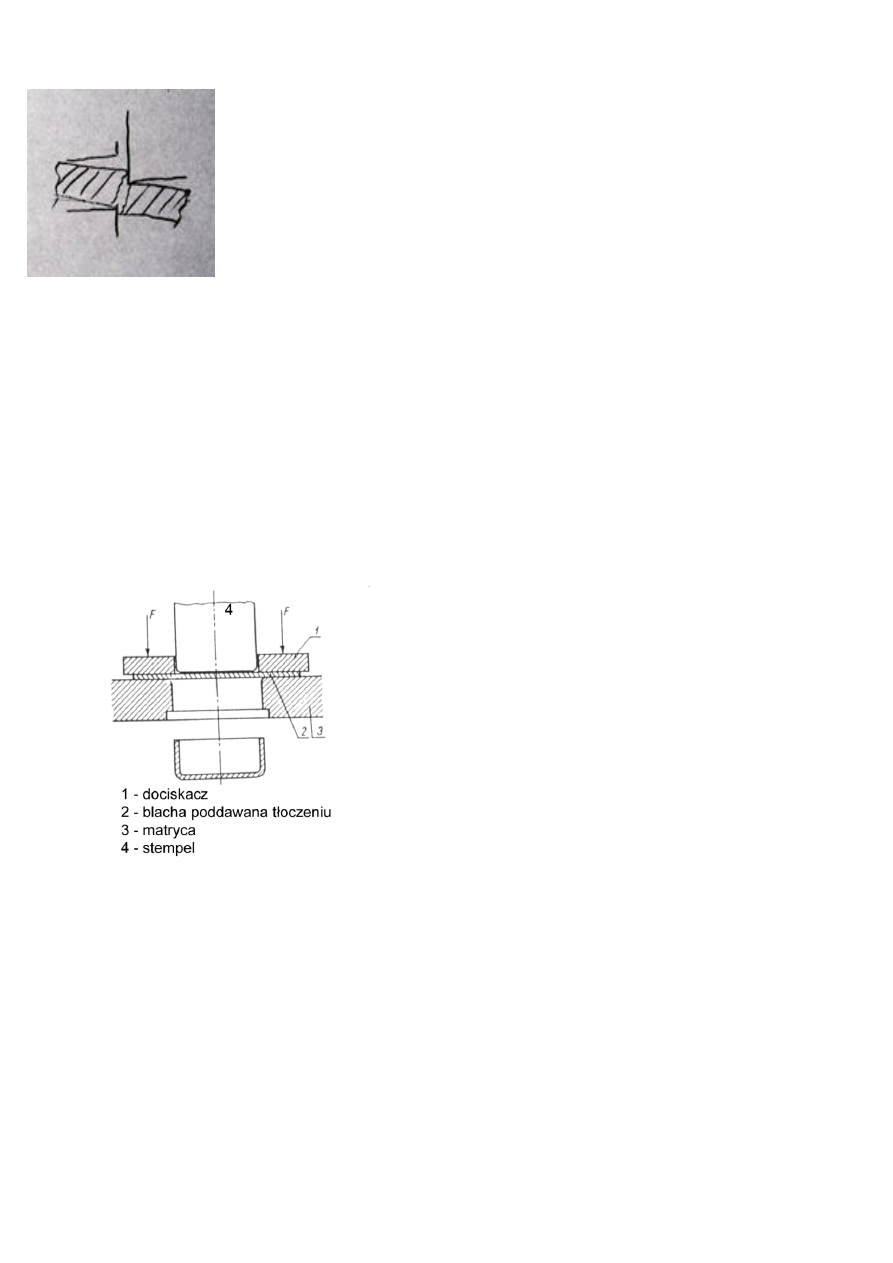

3. Narysować schemat procesu wytłaczania. Co to jest współczynnik wytłaczania. Jakie mogą być wady w

wytłoczkach?

Opis procesu: Z płaskiego wykroju blachy otrzymuje się wyrób (wytłoczkę) o powierzchni nierozwijalnej.

Rozróżniamy wytłaczanie:

- sztywnymi narzędziami

- za pomocą elastycznej matrycy (np. hydromechaniczne)

- za pomocą elastycznego stempla

- wybuchowe (bardzo duże wytłoczki w produkcji jednostkowej)

- elektromagnetyczne

Współczynnik wytłaczania

Aby zmniejszyć liczbę operacji wytłaczania staramy się otrzymać miseczkę o stosunkowo dużej wysokości i o

małej średnicy denka. Operację wytłaczania miseczki określa stosunek średnicy miseczki d do średnicy krążka D

zwany współczynnikiem wytłaczania:

m

1

= d

1

/D >= m

gr

– jeżeli nie uda się tego spełnić to należy stosować dodatkowe operacje przetłaczania;

g/D*100>4,5(1-m

1

) – w tym przypadku nie trzeba dociskacza, w przeciwnym trzeba;

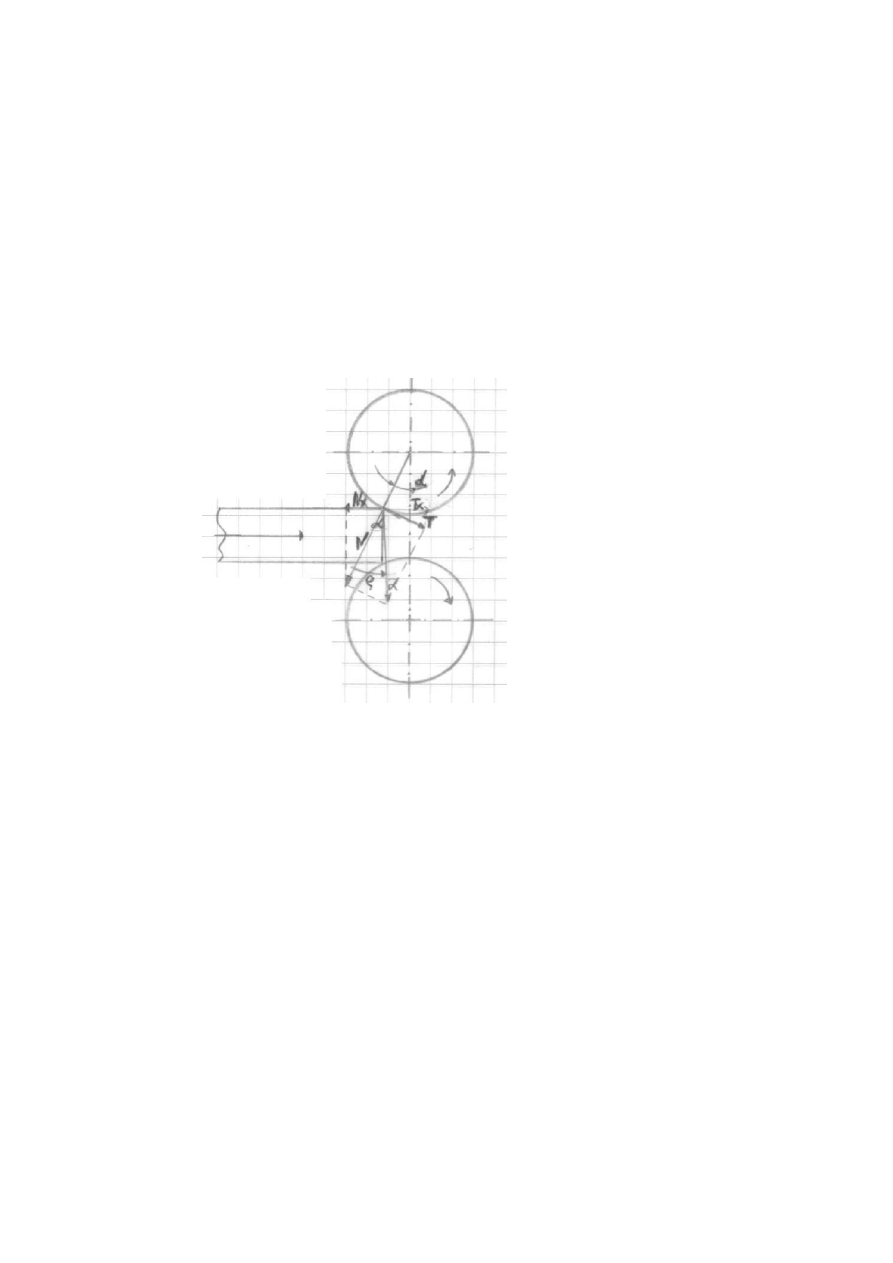

4. Narysować i opisać schemat walcowania wzdłużnego. Przykłady wyrobów.

Walcowanie wzdłużne polega na odkształcaniu materiału za pomocą nacisku wywieranego najczęściej przez dwa

obracające się walce. Charakteryzuje się ono tym że osie wałów są prostopadłe do osi przedmiotu. Oba walce są

napędzane i obracają się w przeciwnych kierunkach. Walcowanie powoduje zmiany wymiarów walcowanego

materiału (powoduje głównie wydłużenie przy jednoczesnej zmianie grubości materiału).

Zjawisko wyprzedzenia – charakteryzuje je większa prędkość wypływania materiału spod walców niż pozioma

składowa obwodowej prędkości walców. Przyczyną tego zjawiska jest zgniatanie materiału pod walcami i

jednoczesne powiększanie długości walcowanego materiału.

Zjawisko opóźnienia – ma miejsce wtedy gdy materiał „oczekujący” na przewalcowanie przesuwa się w kierunku

walcowania wolniej niż pozioma składowa obwodowej prędkości walców.

Podczas walcowania na walce działa siła nacisku; natomiast na materiał działa siła tarcia T. Aby proces

walcowania mógł zajść musi zajść warunek T*cosα>-N*sinα. Kąt α jest to kąt pomiędzy promieniem

przechodzącym przez punkt styku materiału z walcem a prostą łączącą środki obu walców (kąt ten jest określany

kątem chwytu)

Gdy kąt chwytu jest mniejszy od współczynnika tarcia f wówczas materiał zostanie chwycony przez walce, gdy

warunek f>tgα nie zostanie spełniony wówczas materiał nie będzie chwycony przez walce.

Tarcie jest odpowiedzialne za ruch posuwisty materiału w kierunku obrotu walca.

Wady wyrobów:

- sierpowaty kształt blachy (spowodowany nierównoległością osi walców, lub nieprostokątnym prowadzeniem

materiału względem osi walców)

- anizotropia właściwości

- postrzępione krawędzie

- poszerzenie koncówek

Przykłady wyrobów:

-blachy

-taśmy i folie

-rury druty

-pręty i kształtowniki

-służy zawsze do produkcji półwyrobów hutniczych.

5. Narysować i opisać schemat kucia swobodnego i matrycowego. Przykłady wyrobów

Kucie - proces technologiczny, rodzaj obróbki plastycznej, polegający na odkształcaniu materiału za pomocą

uderzeń lub nacisku narzędzi. Narzędzia - czyli matryce lub bijaki umieszczane są na częściach ruchomych

narzędzi. Proces ten również może być realizowany w specjalnych przyrządach kuźniczych. W procesie tym nadaje

się kutemu materiałowi odpowiedni kształt, strukturę i własności mechaniczne. Materiałem wsadowym jest

przedkuwka, natomiast produktem jest odkuwka

Kucie swobodne polega na kształtowaniu metalu poprzez wywieranie nacisku narzędziami powodującymi jego

płynięcie w kilku dowolnych kierunkach. Kucie swobodne stosuje się przy niedużych seriach lub przy

wykonywaniu odkuwek ciężkich. Metodą tą można wykonywać odkuwki o dowolnej masie. Maksymalna masa

surowca w postaci wlewków na odkuwki kute swobodnie wynosi 500 Mg. Małe odkuwki wykonuje się z wsadu

uprzednio walcowanego, duże z wlewków.

Kucie swobodne stosuje się w szczególności dla następujących przypadków:

przy produkcji jednostkowej, gdzie wykonywanie matryc jest nieopłacalne;

przy wykonywaniu odkuwek, których masa i wymiary przekraczają możliwości produkcyjne

najcięższych dysponowanych zespołów matrycowych;

przy wstępnej obróbce plastycznej wlewków ze stali stopowych lub stopów o specjalnych własnościach

na kęsiska i kęsy kute;

przy wykonywaniu części zamiennych i do celów remontowych;

przy szeroko pojętej regeneracji narzędzi i sprzętu warsztatowego wyróżniamy jeszcze kucie

Kucie na gorąco - najczęściej spotykana technologia

kucie na zimno - tylko te metale, dla których granica plastyczności jest mała (np. aluminium)

kucie na ciepło

Kucie matrycowe - polega na kształtowaniu wyrobu w matrycy. Dolna część matrycy spoczywa na nieruchomej

części młota mechanicznego, zwanej szabotą. Górna część matrycy, umocowana w ruchomej części młota, zwanej

bijakiem może podnosić się ku górze. Jeżeli w czasie pracy młota zostanie w obszarze wykroju dolnej części

matrycy umieszczony nagrzany materiał, to uderzenie górnej części matrycy spowoduje wypełnienie wykroju

matrycy materiałem. Powstaje wówczas produkt zwany odkuwka. Kucie matrycowe ma zastosowanie do wyrobu

odkuwek o ciężarze nieprzekraczającym kilkuset kilogramów. Zaletami procesu kucia matrycowego są: niewielki

czas wykonania wyrobu, możliwość produkowania odkuwek o skomplikowanych kształtach, możliwość

zatrudnienia w produkcji pracowników przyuczonych oraz małe straty materiału wskutek stosowania małych

naddatków na obróbkę.

Wyszukiwarka

Podobne podstrony:

ask egzamin Grupa A id 70516 Nieznany (2)

Egzamin Fizyka 1 grupa 3 id 152 Nieznany

GIELDA NA EGZAMIN 2013 id 19029 Nieznany

BWCZ Grupa B id 95718 Nieznany

egzamin miedzynarodowe id 1535 Nieznany

Egzamin POM id 152688 Nieznany

egzamin statystyka id 152923 Nieznany

egzamin09 10 id 153651 Nieznany

Egzamin 14 id 151512 Nieznany

PKM 31052012 Grupa 3 id 359757 Nieznany

francuski egzamin lol553 id 180 Nieznany

Egzamin materialy id 153600 Nieznany

egzamin numerki id 153605 Nieznany

Kriogenika egzamin 2014 id 250 Nieznany

Egzamin 16 id 151516 Nieznany

PKM 17052012 Grupa 2 id 359738 Nieznany

egzamin IMW id 152299 Nieznany

grupa B 2 id 196484 Nieznany

egzamin algebra 3 id 151950 Nieznany

więcej podobnych podstron