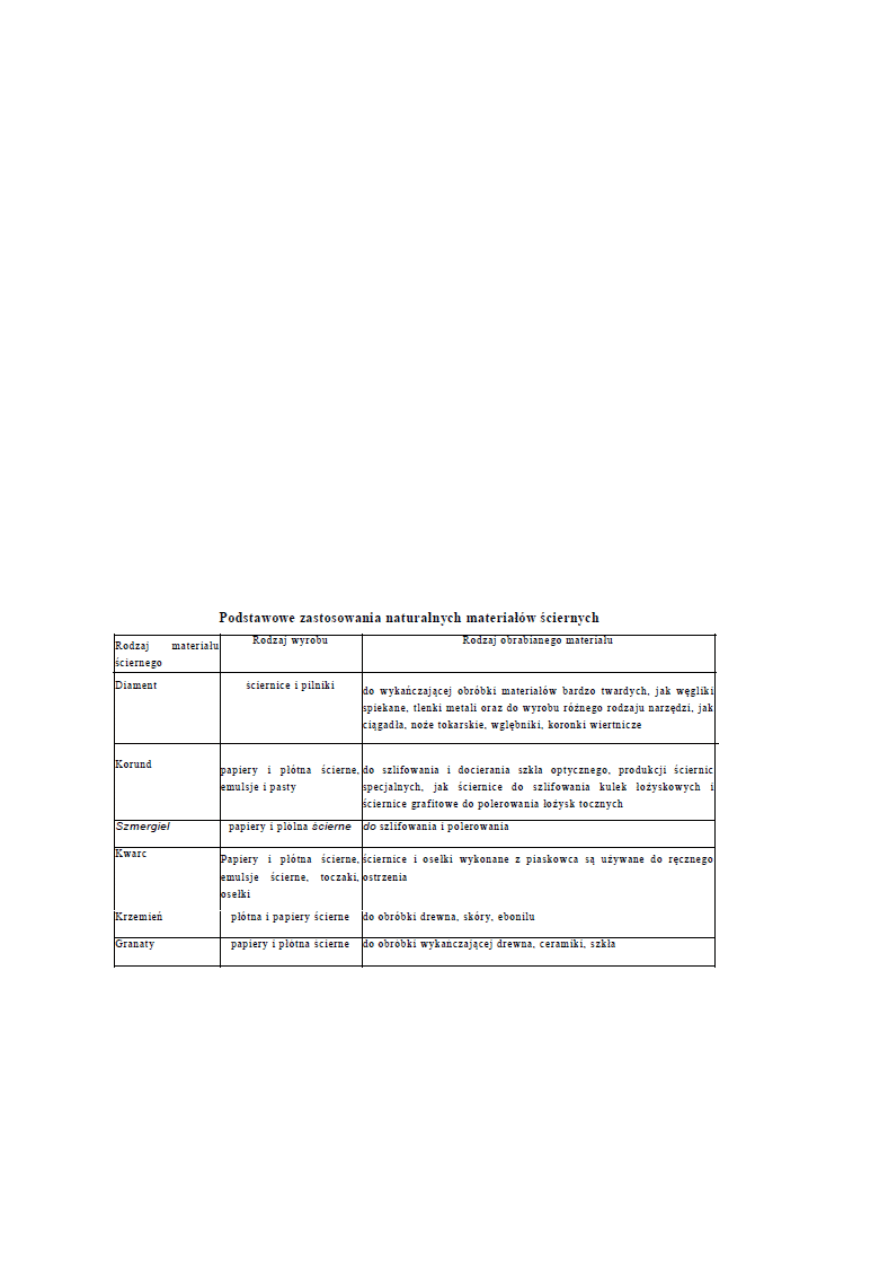

1. Obróbka ścierna :

- przecinanie (przygotowanie półbarykatów)

-kształtowanie (szlifowanie)

-konstytuowanie technicznej warstwy wierzchniej

2.Kształty ziaren

i) izometryczny

p) płytkowy

s) słupokowy

b) blaszkowy

m) mieczykowaty

g) iglasty

3. Materiały ścierne

Naturalne ( diament, korund, szmergiel, kwarc, krzemień, granaty)

Syntetyczne:

Diament syntetyczny – materiał supertwardy

Regularny azotek boru (CBN) materiał supertwardy otrzymywany jest przez modyfikację azotku

boru, a po rozdrobnieniu sortowany na oddzielne frakcje. Mikroziarna tych drogich materiałów

stosowane są do wyrobu past polerskich.

Węglik boru (B4C) zajmuje trzecie miejsce pod względem twardości po diamencie i regularnym

azotku boru i wyróżnia się wysoką zdolnością ścierną. Stosowany jest w pastach ściernych oraz w

obróbce udarowo-ściernej.

Węglik krzemu (SiC), jako wynik syntezy krzemu i węgla (SiC), krystalizuje w układzie heksagonalnym.

Węglik krzemu czarny, zielony

Elektrokorund (AI203) krystalizuje w układzie trygonalnym. Monoko- rund jest odmianą

elektrokorundu, którego ziarna wyróżniają się wyższą izometrycznością i bardziej gładkimi ścianami.

W zależności od zawartościu obcych tlenktów wyróżnia się następujące rodzaje elektrokorundów:

-zwykły

-cyrkowy

-półszlachetny

-chromowy

-szlachetny

-tytanowy

Ze względu na budowę ziaren:

-spiekowy

-sferyczny

-monokorund

Węglik krzemu i elektrokorundy są stosowane we wszystkich odmianach obróbki ściernej

powierzchni swobodnych, z tym że lepsze rezultaty uzyskuje się przy stosowaniu węglika krzemu do

obróbki metali o malej wytrzymałości na rozciąganie, a elektrokorundu do metali o wysokiej

wytrzymałości na rozciąganie.

Materiały polerskie twarde reprezentują tlenek chromu Cr203, znany również pod nazwą zieleni

polerskiej, oraz tlenek aluminium. Są to materiały drobnokrystaliczne i nadają się dobrze do

polerowania twardych metali. Materiały miękkie reprezentują talk oraz wapno wiedeńskie

stanowiące mieszaninę tlenków wapnia i magnezu w postaci drobnego proszku o wielkości ziarna

poniżej 1 mikrometr

Właściwości użytkowe ziarn ściernych zależą ponadto od ich kształtu i wymiarów. Podczas

rozdrabniania materiałów ściernych powstają ziarna o nieregularnych formach geometrycznych.

Umowny kształt ziarna i mikroziarna

4. Szlifowanie (fffffszzzzzzzzzzzzyt)

Szlifowanie – jest sposobem obróbki ściernej polegającym na skrawaniu materiałów geometrycznych

nieokreślonymi ostrzami. Prędkość (50 – 200 m/s)

Charakterystyka obróbki:

-nieuoprządkowane rozmieszczenie dużej liczby ziaren

-nieciągła krawędź skrawająca ściernicy

-zróżnicowany (niereguralny) kształt ziaren ścierncyh oraz ujemny kąt natarcia ostrzy wierzchołków

ziaren

-różna wysokość ostrzy ziaren ściernych na czynnej powierzchni ściernicy

Rodzaje narzędzi ściernych

Narzędzie ścierne spojone:

- ściernice

- osełki ścierne (pilniki)

Narzędzia ścierne nasypowe

- papery i taśmy ścierne

- narzędzia listkowe

Oznaczenie ściernicy:

1 -150 x 25 x20 99A 100 L 8 V

Struktura ściernicy – nazywa się liczbę określającą objętościowy udział ścierniwa Vz w całkowitej

objętości narzędzia ściernego spojonego, wyrażany w procentach.

Pracki powiedział na wykładzie, że wystarczy powiedzieć „Zawartość ziarna ściernego”.

Twardość ściernicy – siła z jaką ziarna są spojone ze sobą lub siła potrzebna do wyrwania ziarna

ściernego z otaczającego spoiwa. Metody pomiaru: piaskowa i naciskania kulki.

Ściernica miękka, to:

- szybsze skrawanie

- gorsza jakość powierzchni obranianej

- krótsza żywotność

- gorsze trzymanie profilu

Ściernica twarda, to:

PARAMETRY GEOMETRYCZNE

PARAMETRY ŚCIERNE

1 - Typ ściernicy

99A – rodzaj ziarna

150- Średnica [mm]

100 – wielkość ziarna

25 – Szerokość ściernicy [mm]

L – twardość ściernicy

20 – Średnica otworu [mm]

8 – struktura

V – oznaczenie spoiny

-wolniejsze skrawanie

- niebezpieczeństwo karbowania i przypalenia powierzchni

Obciąganie ściernic – obróbka ściernicy mająca na celu nadanie jej odpowiedniego profilu oraz

przywrócenie własności skrawnych. Ściernice konwencjonalne obciąga się najczęściej przy pomocy

narzędzi diamentowych, rzadziej stalowych czy żeliwnych.

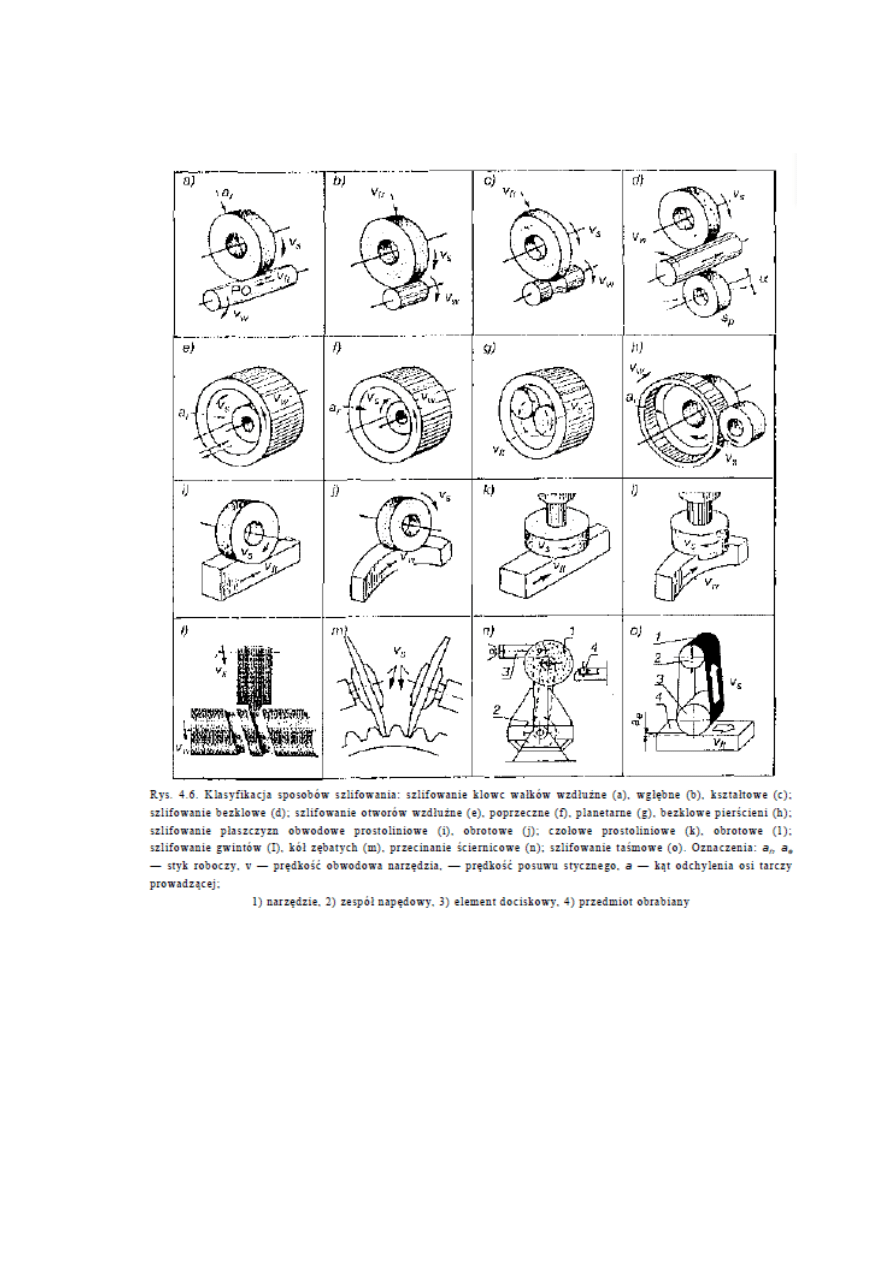

Podział szlifowania:

- obwodowe

np. szlifowanie kół zębatych

- czołowe

> profilowe

>obwiedniowe

- kształtowe

- otworów

- otworów obiegowe (planetarne)

- gwintów (narzędzi pomiarowych)

Na rysunku 4.6 uwzględniono te kryteria w charakterystyce sposobów szlifowania, realizowanych na

określonych szlifierkach. Przy szlifowaniu wzdłużnym, wgłębnym i kształtowym, przedmiot PO jest

zamocowany w kiach szlifierki i napędzany z prędkością vw [m/min] (rys. 4.6a, b, c). Szlifowanie bez-

kiowe odbywa się przy udziale tarczy prowadzącej przedmiot Sp i odpowiedniej podpory

utrzymującej ten przedmiot między ściernicą i tarczą prowadzącą (rys. 4.6d, h). Szlifowanie

promieniowe wgłębne stanowi jedną z podstawowych operacji szlifowania powierzchni walcowych.

Dzieli się na szlifowanie powierzchni walcowych zewnętrznych i wewnętrznych (rys. 4.6b, f).

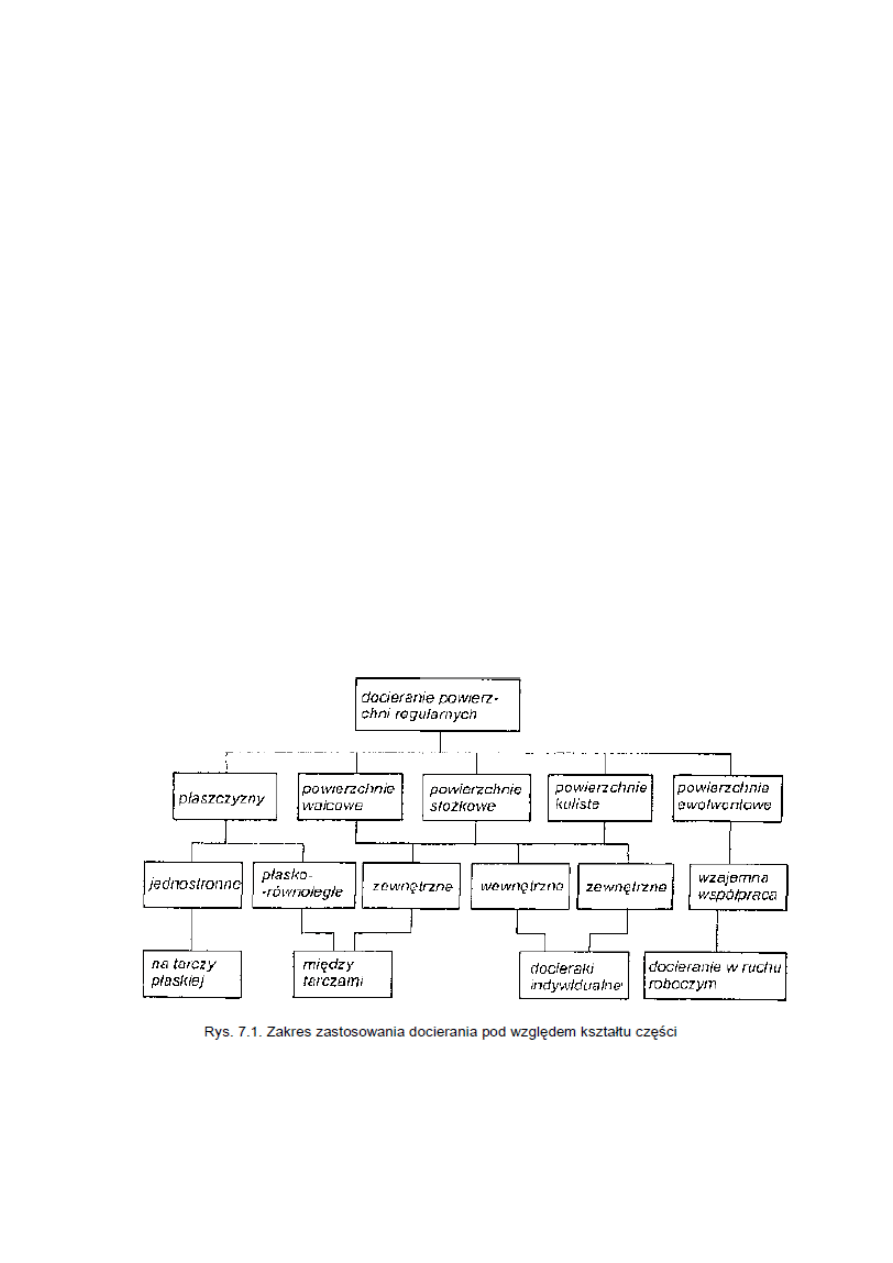

Obróbki wykańczające

Obróbka powierzchniowa:

- ścierna o kinematyce kierowanej (docieranie, gładzenie, dogładzanie oscylacyjne)

- ścierna o kinematyce swobodnej (nieobroniony dokładnie powierzchniowo)

- zgniotem powierzchniowym ( polepszanie właściwości mechanicznych)

Przy docieraniu tarcza musi być wykonana z materiału miękkiego i jednocześnie twardego np. żeliwo.

Płytka wzorcowa ma dokładność 1/10 mikrometra.

5. Docieranie

Czynniki wpływające na proces docierania:

- materiał docieraka

- skład pasty ściernej

- wielkość nacisku powierzchniowego

- szybkość ruchu (skrawania)

Docieranie

Docieranie jest to sposób obróbki, w którym między powierzchnię obrabianą, a powierzchnię

narzędzia wprowadza się zawiesinę ziarn ściernych. Podczas ruchu i docisku obu powierzchni

występuje wzajemne ścieranie, porwadzące do coraz lepszego odwzorowania geometrii

narzędzia. Docieranie jest również wzajemną obróbką współpracujących części. Uzyskiwany

kształ zależy od prawidłowej geometrii narzędzie i od kinematyki, która może eliminować

niektóre niedokładności narzędzia.

Składniki past stosowanych do docierania, to olej maszynowy lub nafta.

Nacisk jednostkowy dla docierania wstępnego – 0.2 – 0.5 MPa.

6. Gładzenie

Gładzenie jest sposobem obróbki głównie otworów lub powierzchni walcowych, za pomocą

pilników ściernych (osełek) zamocowanych na zewnętrznej lub wewnętrznej powierzchni głowicy.

W wyniku złożenia ruchu obrotowego i posuwisto-zwrotnego głowicy oraz docisku pilników do

powierzchni następuje usuwanie materiału, a na powierzchni pozostaje regularna siatka

krzyżujących się śladów pracy ziarn ściernych.

Możliwe jest również gładzenie ścierniwem związanym powierzchni płaskich lub kształtowych,

jeżeli odpowiednia kinematyka i kształt narzędzia zapewnią styk roboczy powierzchniowy lub

liniowy.

W każdym wariancie gładzenia konieczne jest podawanie dużej ilości cieczy smarująco-chłodzącej

do strefy obróbki.

Gładzenie stosowane jest jako ostatnia operacja obróbki. Poprzedzającymi je operacjami może

być dokładne wytaczanie lub zgrubne szlifowanie, a obróbką cieplną — hartowanie, nawęglanie

lub azotowanie.

Zakres wymiarów jest bardzo szeroki. Gładzeniu podlegają średnice od 2,5 do 1500 mm. a

długość do 25 m i wymiary te nie są granicznymi.

W porównaniu ze szlifowaniem gładzenie charakteryzuje się:

- większą powierzchnią styku narzędzia ściernego z powierzchnią obrabianą;

- nieznaczną wartością nacisku jednostkowego; naciski są 6^-10 razy mniejsze niż przy

szlifowaniu;

- większą liczbą jednocześnie pracujących ziarn ściernych: jednocześnie pracuje 100^-2000 razy

więcej ziarn;

- znacznie niższą temperaturą w strefie kontaktu narzędzia. Przy szlifowaniu temperatura osiąga

600H-1000°C, przy gładzeniu nawet w skrajnych pfey- padkach nie przekracza 250°C;

- obfitością cieczy smarująco-chłodzącej o specjalnym składzie;

-wydajnością w niektórych przypadkach przekraczającą wydajność szlifowania;

- możliwością obróbki kilku otworów jednocześnie;

-krótkim czasem mocowania części na obrabiarce dzięki zastosowaniu przegubowego,

samoustawiającego się połączenia głowicy z wrzecionem.

Cechy:

- wysoka wydajność obróbki w niektórych przypadkach przewyższająca wydajność szlifowania

otworów

- możliwość obróbki kilku otworów jednocześnie

- możliwość uzyskania małej chropowatości

- krótki czas zamocowania części n a obrabiarce

- niska temperatura w strefie obróbki

Struktura Plateau

Do istotnych skutków gładzenia zalicza się możliwość uzyskania struktury „plateau”, która

charakateryzuje się występowaniem siatki głębokich rys na gładkim tle. Taka struktura stwarza

dobre warunki tribologiczne, co podwyższa trwałość współpracujących zespołów. Strukturę taką

otrzymuje się stosując wstępnie gruboziarniste osełki, a w celu wykończenia – drobnoziarniste.

Czynniki wpływające na proces gładzenia:

- szybkość obwodowa

- szybkość wzdłużna

- kąt przecięcia śladów obróbki

- skład cieczy chłodząco – smarującej

- jednostkowy nacisk powierzchniowy

Wyniki gładzenia

- dokładność wymiarów IT5 – IT6

- chropowatość Ra 0.3 – 0.08

- prostoliniowość tworzących

7. Dogładzanie

Dogładzanie – Dogładzanie oscylacyjne jest sposobem obróbki powierzchniowej ściernej, który

polega na działaniu jednego lub kilku pilników ściernych na powierzchnię obrabianą.

Wiór bardziej przypomina złusczenie niż wiór skrawający.

Charakterystycznymi cechami tego sposobu są:

—kinematyka polegająca na złożeniu przynajmniej trzech ruchów składowych, z których co

najmniej jeden jest oscylacyjnym;

—docisk narzędzia do przedmiotu jest kilka razy mniejszy niż przy gładzeniu i niezmienny w czasie

procesu jako skutek działania układu sprężystego;

—zmiany zachodzące w warstwie wierzchniej zalegają na znacznie mniejszej ' głębokości niż przy

dwu poprzednio omówionych sposobach tej grupy;

—zastosowanie dogładzania jest najczęściej ograniczone do nadania najmniejszej chropowatości.

Poprawa błędów kształtu części jest uwarunkowana naddatkiem obróbkowym;

—wysoka ekonomiczność, szczególnie przy zastosowaniu obrabiarek bez- klowych z wieloma

głowicami;

—proste urządzenia obróbkowe, możliwość prowadzenia obróbki na uniwersalnych maszynach

za pomocą głowic;

—korzystny układ kierunkowości struktury geometrycznej powierzchni i struktury warstwy

wierzchniej będący podstawą wysokich własności użytkowych części w określonych warunkach

eksploatacji.

Dogładzanie oscylacyjne charakteryzuje:

— nacisk pilnika rzędu 0,24-0,4 MPa, przy czym wartość może być znacznie wyższa,

— częstotliwość drgań 4004-3000/min,

— amplituda drgań do 6 mm, j

— prędkość przedmiotu 3 4-40 m/min, ^

— ciecz smarująco-chłodząca stanowiąca mieszaninę nafty z olejem.

Kształt geometryczny powierzchni dogładzanych jest ograniczony ze względu na kinematykę

ruchów do kształtów regularnych, przede wszystkim wałków, płaszczyzn, powierzchni kulistych,

rowków (bieżnie łożysk tocznych), otworów.

Czynniki mające wpływ na proces dogładzania:

- własności i wymiary pilników ściernych

- stan powierzchni wyjściowej

- nacisk jednostkowy pilników ściernych

- skład cieczy smarującej

- szybkość obwodowa przedmiotu obrabianego i częstotliwość ruchu oscylacyjnego pilników.

Kąt natarcia

Zależności wykazują, że ze względu na szybkie usunięcie warstwy korzystne jest przyjęcie kąta

natarcia w granicach a = 20° 4-30°. Dalsze zwiększanie kąta a nie wykazuje istotnego wpływu na

ubytek, natomiast niekorzystnie wpływa na gładkość. Chropowatość powierzchni osiąga minimum

przy a = 10h-15°; wynika stąd, że obróbkę należy prowadzić dwustopniowo. Pierwszy stopień obróbki

w celu szybkiego usunięcia warstwy materiału wraz ze śladami poprzedniej obróbki przy a ~ 25°, a

drugi — celem uzyskania najmniejszej chropowatości przy a = 104-15°.

8. Obróbka strumieniowo – ścierna

Na sucho

Na mokro

Wirnikowa

> Wilgotne

Pneumatyczna

> Zawiesiną ścierną

- ciśnieniowa

> Na mokro

- podciśnieniowa

>Cieczą pod ciśnieniem

Jakiej cieczy używamy w obróbce strumieniowo – ściernej?

- samej wody wodoąciogowej

- wody z dodatkiem 2% Na2CO3

- wody z dodatkiem 2% Na2CO3 i 5% NaNO2

Powierzchnia po obróbce strumioeniowo – ściernej jest podatna na korozję.

Zalety cięcia wodą: niski koszt cięcia i wysoka jakość ciętych krawędzi.

9. Obróbka swobodnymi kształtkami ściernymi

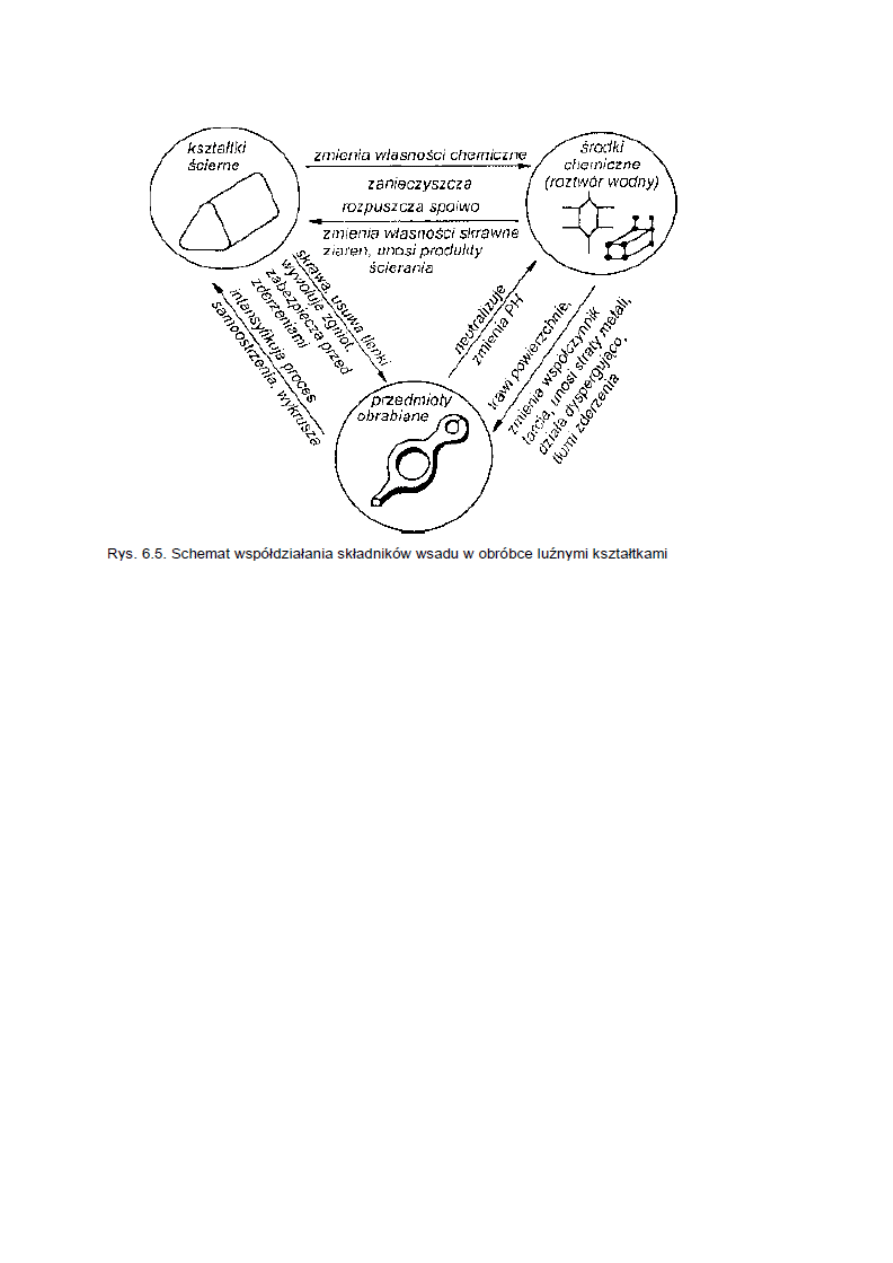

Obróbkę w wygładzarkach pojemnikowych inicjuje ich ruch obrotowy bądź drgający harmoniczny.

Ruchy te powodują przemieszczenia względne kształtek ściernych i przedmiotów obrabianych w

obecności cieczy technologicznych (rys. 6.5). Mieszanina kształtek ściernych i przedmiotów

obrabianych, zwilżona cieczą technologiczną, tworzy ośrodek sypki o szczególnej przydatności do

obróbki powierzchni swobodnych.

10. Obróbka odśrodkowo – ścierna

W obróbce odśrodkowo-ściernej ziarna lub inne cząstki ścierne rozpędzane są mechanicznie,

uzyskując energię kinetyczną przez wykorzystanie siły odśrodkowej i prędkości obwodowej.

Proces obróbki przebiega podobnie jak w obróbce strumieniowo-ściernej, a różnica wynika tylko z

odmienności konstrukcji urządzeń i zakresu ich zastosowania. Dotyczy to szczególnie dużych

powierzchni płaskich, których obróbka strumieniem z dyszy tryskacza jest mało efektywna.

11. Obróbka aerościerna

W obróbce aerośeiernej ziarna ścierne wprawiane są w ruch sprężonym powietrzem

doprowadzanym od dołu pojemnika (6.8a), które wywoliije pozorny efekt kipienia ośrodka

sypkiego. Zanurzone w takim ośrodku części atakowane są przez ziarna znajdujące się w nie

uporządkowanym ruchu przestrzennym. Wniosek stąd, że w takim ośrodku mogą być

obrabiane części o dowolnie złożonych kształtach. Uzyskanie pożądanych efektów

obróbkowych wymaga stosowania tzw. obróbki uchwytowej i wprawiania w ruch obrotowy

przedmiotów z prędkością n - 3 600^-12000 obr/min.

12. Obróbka uclarowo – ścierna ( ultradźwiękowa )

Obróbka udarowo-ścierna (ultradźwiękowa) polega na drążeniu materiału obrabianego przez zaw

iesinę ziarn ściernych doprowadzoną pod czoło narzędzia, którym jest koncentrator drgań K.

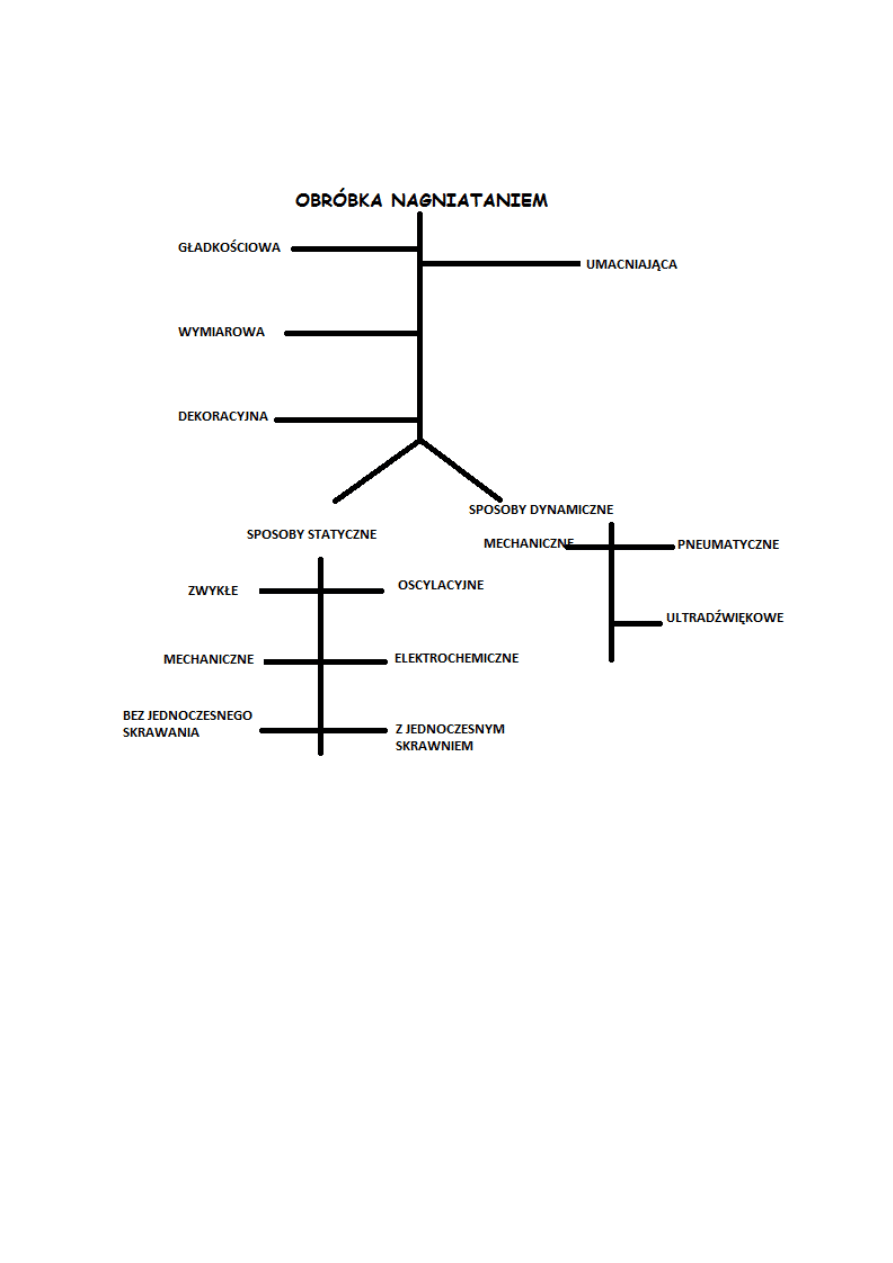

13. Obróbka NAGNIATANIEM (fszzzzzzzzzzzzzzzzzzzzzzyttttttttttt)

Wykorzystanie miejscowego odkształcenia plastycznego powoduje umocnienie materiału.

Główne cele:

1) Obróbka gładkościowa

2) Obróbka umacniająca

3) Obróbka wymiarowo – gładkościowa

1. Określenie zmniejszenia wysokości nierówności powierzchni po obróbce poprzedzającej

nagniatanie

2. Wywyołuje zmiany własności fizycznych powodujących uodpornienie go na działanie

czynników eksploatacyjnych

3. Zwiększenie dokładności wymiarowej poprzez zmniejszenie chropowatości

Oscylacyjne, wibracyjne, stosuje się w celu:

a) Ukształtowania nierówności powierzchni o określonych parametrach stereometrycznych

b) Utrzymanie mikrorowów skrawnych

Zalety związane z jakością przedmiotu obrabianego:

a) Możliwość uzyskania powierzchni o bardzo małej chropowatości

b) Możliwość uzyskania pow. o dużym współczynniku odbicia światła

c) Większa powierzchnia styku współpracujących narzędzi

d) Duży udział nośny

e) Duża efektywność

f) Mały współczynnik tarcia

g) Wytworzenie zgniotu

Wady:

a) Mała dokładnośc wymiarowo kształtowa

b) Ograniczenie twardości materiału obrabianego

c) Kłopotliwy dobór właściwych parametrów obróbki

d) Możliwość podczas procesu obróbki łuszczenia się pow. nagniatanej przy stosowaniu

dużych sił nacisku

e) Konieczność uprzedniej, starannej obróbki przed nagniataniem

Sposoby nagniatania

1) Statyczne ( siły nagniatania mają stałe wartości)

2) Dynamiczne (siły okresowo zmienne)

o

Wady:

- hałas

-niewielka głębokość utwarzania warstwy wierzchniej

o

Zalety:

- lepsze odprowadzenie ciepła

- mniejsze siły nagniatania

- możliwość obróbki powierzchni kształtowych nieobrotowych

Np. nagniatak diamentowy do 60/65 HRC

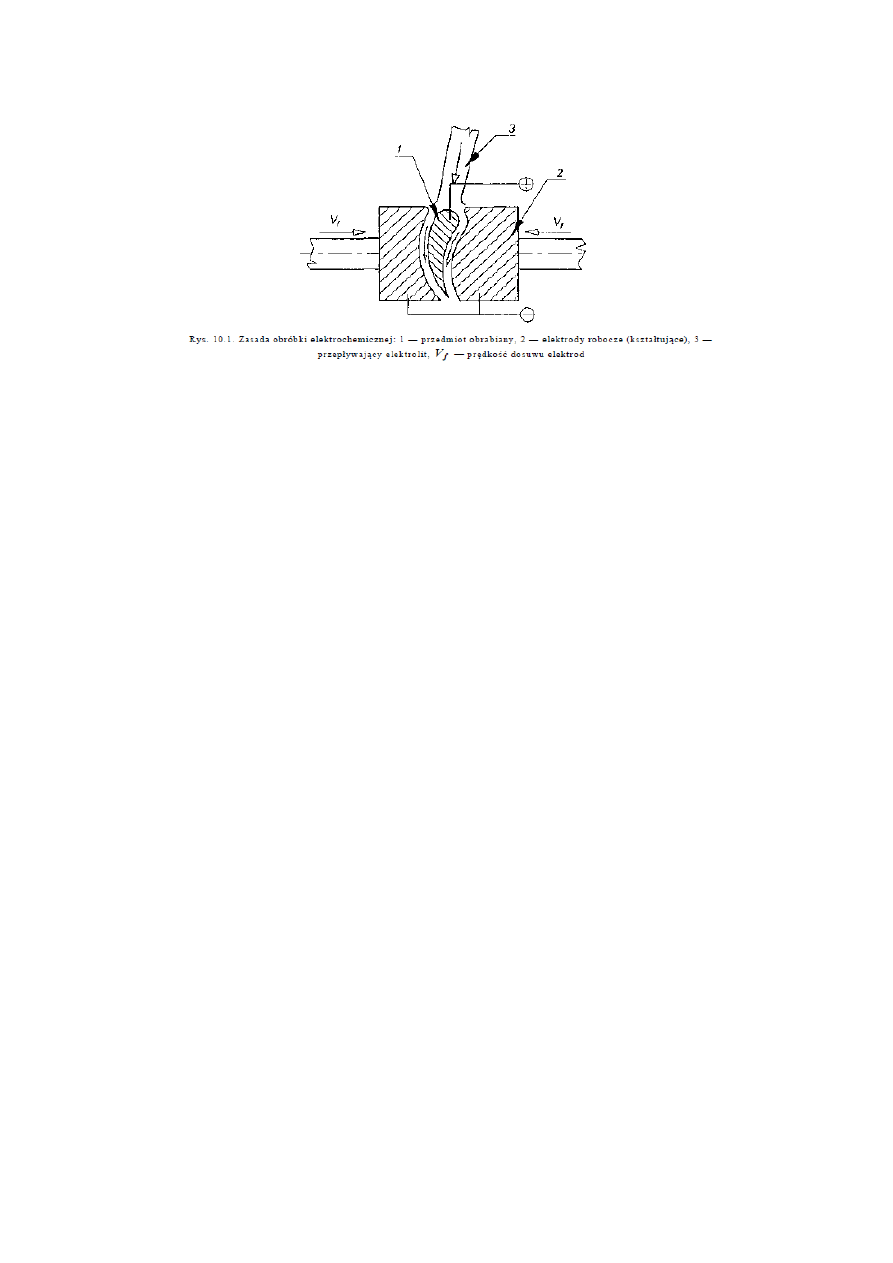

14. Obróbka elektrochemiczna ECM

Elektrochemiczne sposoby obróbki oparte są na zjawisku roztwarzania anodowego powierzchni

obrabianej. W tym celu przedmiot obrabiany połączony jest z biegunem dodatnim źródła prądu

stałego o napięciu U, natomiast elektroda robocza (narzędzie) z biegunem ujemnym.

W przestrzeń między elektrodami doprowadzony jest elektrolit. W czasie procesu elektrolizy w

wyniku odprowadzenia elektronów potencjał anody (przedmiotu) przesuwa się w kierunku dodatnim

od potencjału równowagi o Ek, jednocześnie potencjał katody, do której elektrony są doprowadzone,

przesuwa się w kierunku ujemnym EK.

Charakterystyka:

a) Brak kontaktu narzędzia z przedmiotem obrabianym

b) W obróbce ECM narzędzie nie jest dokładnym negatywem przedmiotu

c) Napięcie które przykładamy, to prąd stały U = 5 – 3 V.

d) Kilkanaście – klikadziesiat m/s , to predkosc elektrolitu

e) Elektroda przemieszcza się w kierunku PO z V=Kv*j, gęstość prądu j>10 A/cm^2

f) Zasilanie źródłem stałonapięciowym o dużej wydajności prądowej

g) Gdy cząstka elektrolitu nagrzewa się, jego przewodność rośnie

Czynniki wpływające na przebieg ECM

Właściwości elektrochemiczne:

a) Materiału

>skład chemiczny, wielkość ziaren etc.

b) Elektrolitu

>rodzaj, koncentracja, temp., pH

c)Obrabiarka i oprzyrządowanie

>błędy pozycjonowania, błędy narzędzia

d) półfabrykat

>kształt, wymiar etc.

e) parametry obróbki

>napięcie, zmienność napięcia, parapetry przepływu

Typowe parametry ECM

a) Zasilacz prądowy

Napięcie 5 – 30 V

Prąd 50 – 40 000 A

Gęstość prądu 10 – 500 A/cm^2

b) Elektrolit

Wodny roztwór NaCl (60-240 g/l)

NaNO3 ( 120 -480 )

Temperatura- 20-50 C

Wydatek- 1l/min/100A

Prędkość -1500 – 3000 m/min

Ciśnienie na wlocie -0.005-0.3 mm

Grubość szczeliny międzyelektrodowej -0.05-0.3 mm

Prędkość przesuwu elekotrdy- 0.1 – 20 mm/min

Materiał elektrody – mosiądz, miedź

Można obrabiać TYLKO materiały, które przewodzą prąd.

Zalety ECM

- możliwość obrabiania materiałów bez względu na ich twardość

- brak zużycia narzędzia

- duża wydajność obróbki

- dobra jakość powierzchni obrabianej (obróbka nie wprowadza istotnych zmian w warstwie

wierzchniej)

-możliwość wytwarzania elementów o skomplikowanej geometrii

Wady ECM

- wysoki koszt urządzenia

- opłacalna w dużych seriach

- wysoka energochłonność

- ochrona środowiska

DOKŁADNOŚĆ ECM zależy od:

-geometrii elektrody roboczej

-parametrów obróbki

-czasu obróbki

Wydajność obórbki nie zależy od właściwości mechanicznych obrabianego materiału.

Układ sterowania:

a) Wentylacji

b) Zasilania elektrycznego

c) Kinematyczny

d) Ustawienia i mocowania

e) Obiegu elektrolitu

15. Obróbka elektroerozyjna ( EDM )

W obróbce elektroerozyjnej usuwanie materiału z części obrabianej następuje w wyniku

erozji elektrycznej zachodzącej w czasie wyładowań elektrycznych pomiędzy elektrodami

zanurzonymi w dielektryku płynnym. Jedną z elektrod jest materiał obrabiany, a drugą —

eroda, nazywana też elektrodą roboczą (ER). Obróbce elektroerozyjnej podlegają materiały,

których elektryczna przewodność właściwa jest większa od 10~2 S/cm, tj. wszystkie metale i

ich stopy oraz duża grupa materiałów niemetalowych i kompozytowych z ceramicznymi

włącznie.

Zależy od czynników:

• właściwości materiału, od których zależy obrabialność elektroerozyjna,

• właściwości materiału elektrody roboczej,

• właściwości dielektryka.

Warstwa wierzchnia po obróbce

Chropowatość powierzchni obrabianych elektroerozyjnie jest wynikime wzajemnie nakładających się

kraterów. Wysoka nierówność jest tym większa, im większa energia poszczególnych impulsów.

POWIERZCHNIA 3 warstwy. Pierwsza – biała, obserwuje się w niej cząstki ER, jest drobnoziarnista.,

twardość niższaDruga - wpływy cieplne, martenzytyczna, wieksza twardiosc. Trzecia- warstwa

odpuszczona, mniejsza twartość. Po obróbce ECM obserwuje się naprężenia rozciągające, które

maleją w miare oddalania się od powierzchni i są wynikiem kurczenia się rozciąganego materiału.

Wraz ze wzrtostem energii pojedynczych wyładowań oraz czasu ich trwania wzrasta wartość

naprężeń rozciągających WW. Przez to powstają na pow. mikropęknięcia. Jeśli innym sposobem

obróbki zostanie usunięta warstwa biała, przedmiot będzie miał zwiększoną odporność na ścieranie.

Obserwuje się zwiększoną odporność części na korozję atmosferyczną. Jednak odporność na gazową

jest mniejsza.

Zastosowanie

Obróbka elektroerozyjna znalazła szerokie zastosowanie w przemyśle przy obróbce części maszyn

wykonywanych z materiałów trudno skrawalnych i o złożonych kształtach geometrycznych.

Ekonomicznie uzasadnione jest również zastosowanie tej metody obróbki do wytwarzania części

maszyn z materiałów łatwo skrawalnych, ale o bardzo skomplikowanej geometrii i z tego powodu

trudnych i pracochłonnych do wykonania metodami konwencjonalnymi. Główne zastosowanie

znalazła w przemyśle maszynowym do wytwarzania wszelkiego rodzaju narzędzi specjalnych i

oprzyrządowania technologicznego, jak: matryce kuźnicze, formy wtryskowe, kokile i formy

odlewnicze, wykroj- niki i stemple, oczka ciągarskie, narzędzia z węglików spiekanych i

polikrystalicznego diamentu (PKD), przyrządy obróbkowe itp. Stosowana bywa do wykonywania

bardzo małych otworów, np. w rozpylaczach silników wysokoprężnych, w tłoczkach sterujących

hydrauliki siłowej, do obróbki i cięcia prętów paliwowych w energetyce jądrowej. Szeroko stosowana

jest w przemyśle lotniczym i rakietowym do obróbki części ze stopów żarowytrzymałych, jak: łopatki

turbin i sprężarek, kanały w dyskach turbin odśrodkowych, przecinanie obejm kierowniczych i

drążenie otworów kształtowych pod łopatki kierownicze, drążenie kanałów' łopatkowych w wirnikach

turbopomp itp.

16. Wycinanie elektroerozyjne ( WEDM )

Wycinanie elektroerozyjne (WEDM — Wire Electrical Discharge Machi-ning) jest odmianą obróbki

elektroerozyjnej (EDM), w której elektrodą jest cienki drut o średnicy 0,02-0,5 mm z mosiądzu,

miedzi, wolframu, molibdenu lub drut z pokryciem, np. mosiądz ocynkowany. Przedmiot obrabiany

mocowany jest na stole, który najczęściej jest przemieszczany w kierunkach wzajemnie

prostopadłych przez układy napędowe sterowane numerycznie. Bywają stosowane układy z

nieruchomym przedmiotem a sterowanymi prowadnikami drutu. Ze względu na zużycie erozyjne,

drut jest przewijany ze szpuli do pojemnika lub ze szpuli na szpulę z prędko-ściami 0,5—20 m/min.

Cechy:

uniewersalność elektrody, a więc wyeliminowanie konieczności wykonania elektrod o

złożonych kształtach

eliminacja konieczności uwzględniania zużycia elektrody roboczej przy projektowaniu

procesu obróbki,

możliwość wykonywania skomplikowanych kształtów i o bardzo małych wymiarach,

wysoka elastyczność produkcyjna obrabiarki

wysoki stopień automatyzacji z zastosowaniem sterowania numerycznego,

eliminacja niebezpieczeństwa pożaru oraz poprawa warunków BHP, zc względu na stosowanie

(najczęściej) jako dielektryka — wody,

możliwość wykonywania części o profilu ekwidystanty przy zastosowaniu jednego programu

dla układu NC, np. matryc, wykrojników, stempli, prowadników itp.,

wysoka dokładność obróbki (od ±0,02 do ±0,001 mm),

konieczność zastosowań małych energii wyładowań (poniżej 5 m.F), uwa-runkowanych małą

średnicą drutu (dla uniknięcia zerwania) powoduje, że uzyskiwana jest wysoka gładkość (Ra =

2,5-0,5 pm), a zmiany w warstwie wierzchniej są nieznaczne (np. dla stali NC10 po cięciu

zgrubnym grubość warstwy zmienionej jest mniejsza od 0,02 mm).

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron