WSTĘP

1. Określenie i klasyfikacja sposobów obróbki erozyjnej.

Energia mechaniczna nie jest jedyną postacią energii, która

może służyć do kształtowania części maszyn i innych wyrobów.

Kształtowanie może być dokonywane również za pomocą energii wy-

ładowań elektrycznych, energii przemian chemicznych, energii

niesionej przez jony, elektrony oraz fotony.

Metody kształtowania za pomocą innych energii niż mechaniczna ma-

ją wiele cech odrębnych. Natomiast wspólnymi cechami tych metod

są:

- kształtowanie przez ubywanie zbędnego materiału (tzw. naddatku

na obróbkę) w postaci bardzo drobnych cząstek materiału,

niemożliwych do rozróżnienia nieuzbrojonym okiem, w niektórych

przypadkach w postaci cząsteczek lub nawet jonów,

- możliwość kształtowania najtrudniejszych nawet materiałów, dzięki

procesom likwacji (topnienia), ewaporacji (odparowania) lub

procesom chemicznym.

Ogólnie metody kształtowania części maszyn i wyrobów w

wyniku procesów ubywania materiału w postaci cząstek trudnych do

rozróżnienia nieuzbrojonym okiem nazywa się obróbką erozyjną .

W szczególności obróbką erozyjną nazywa się te dotychczas

stosowane metody kształtowania, które wykorzystują nie

mechaniczne postacie energii.

Klasyfikację obróbki erozyjnej można przeprowadzić z różnego

punktu widzenia:

- podział na sposoby obróbki erozyjnej następuje na podstawie

sposobu-usuwania naddatku na obróbkę, tj. mając na uwadze,

jakiego rodzaju energia zostaje użyta i jakie formy erozji ona

powoduje,

- podział na odmiany kinematyczne następuje według

kinematyki narzędzia i przedmiotu obrabianego.

Nazwy odmian kinematycznych tworzy się przez analogię do

sposobów i odmian kinematycznych obróbki wiórowej, z tym, że

nazwę wiercenie zastępu je się nazwą drążenie (obrotowe lub

nieobrotowe, czyli wgłębianie).

- podział na rodzaje następuje wg stopnia dokładności i

kolejności obróbki (podobnie jak obróbka wiórowa).

Analogicznie można wykorzystać do klasyfikacji inne kryteria

stosowane w obróbce wiórowej.

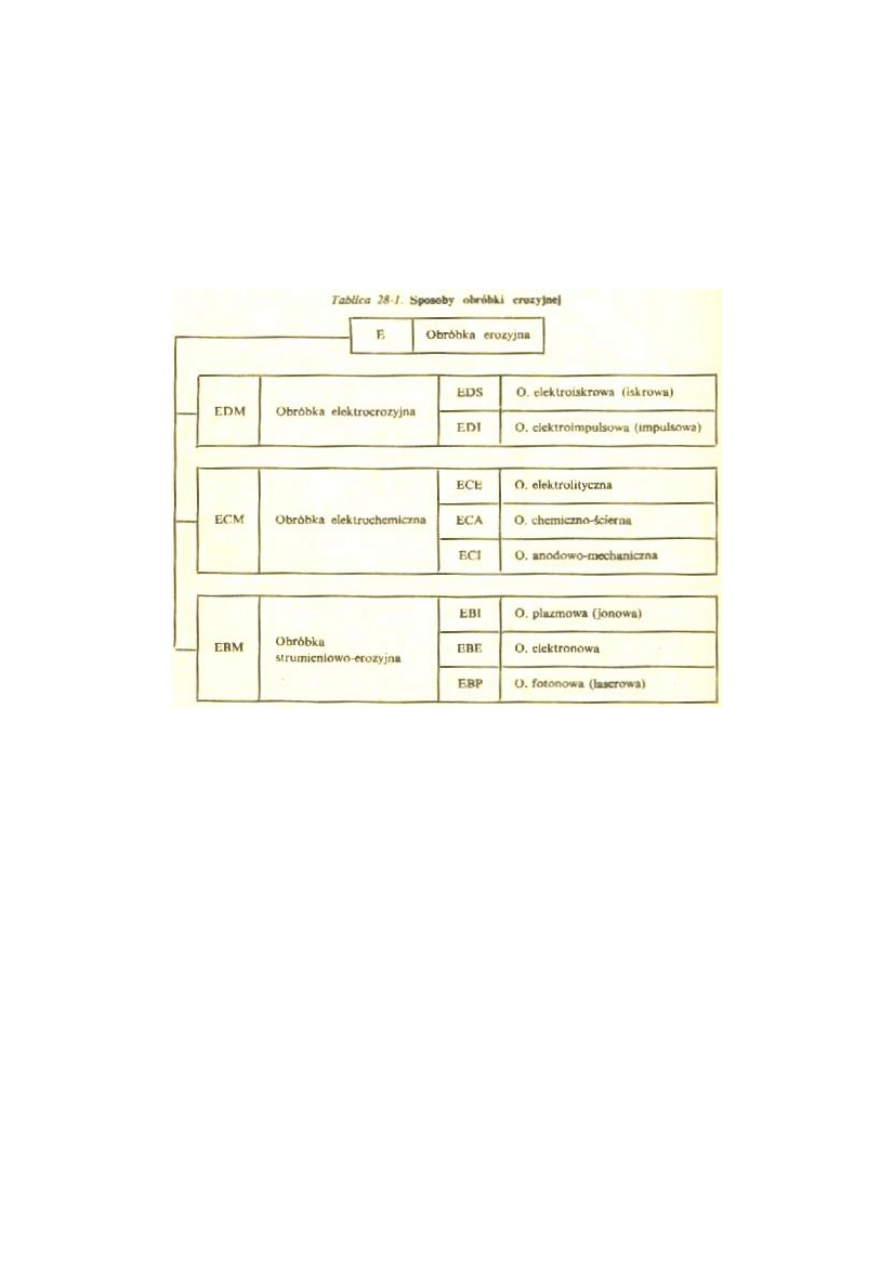

Podział na sposoby obróbki erozyjnej jest zilustrowany w tabl.

28-1. Zgodnie z tą' tablicą; obróbka erozyjna (EM) dzieli się na:

- obróbkę elektroerozyjną (EDM), w której rozróżnia się jeszcze

obróbkę elektromechaniczną (EDS) i obróbkę elektroimpulsową

(EDI),

- obróbkę elektrochemiczną (ECM), w której rozróżnia się

obróbkę elektrolityczną (ECE), obróbkę chemiczno-ścierną (ECR) i

obróbkę anodowo-mechaniczną (ECI),

- obróbkę strumieniowo-erozyjną (EBM), w której można wyróż-

nić obróbkę strumieniem plazmy (EBI) dyli jonową, obróbkę

strumieniem elektronów czyli elektronów (EBE) i obróbką

strumieniem światła, czyli fotonową (EBP).

Oprócz wymienionych sposobów i odmian obróbki erozyjnej

istnieją niektóre odmiany pośrednie, które stanowią powiązanie

odmian obróbki erozyjnej .z obróbką wiórową i ścierną.

2. Wyładowania i erozja elektryczna

Proces przebiegu wyładowania iskrowego z katody do anody,

gdy obie elektrody - oddalone o stałą odległość - są zanurzane w

dielektryku, można przedstawić w uproszczeniu jak następuje.

Na skutek przyłożenia napięcia do katody następuje tzw. zimna

emisja elektronów. Powoduje to w określonej przestrzeni stan

jonizacji. Jonizacja kończy się przy danym napięciu w pewnej

odległości od katody, ponieważ dielektryki wykazują znaczne

zdolności tłumiące proces jonizacji, czyli powodują dejonizację.

Zwiększenie napięcia powoduje powiększenie obszaru. oraz

natężenia jonizacji. W pewnym momencie stan. jonizacji staje się

wystarczający, aby nastąpiło wyładowanie, tzn. przepływ ładunku z

katody do anody.

Napięcie, przy którym nastąpił początek wyładowania, nazywa

się napięciem granicznym.

Podobne zjawisko wyładowania można uzyskać, jeśli przy

stałym napięciu zaczniemy zbliżać elektrody. Odległość, przy której

zaczęło się wyładowanie, nazywa się graniczną odległością

elektrod.

Zjawisko wyładowania może nastąpić przy stałym napięciu i

stałej odległości elektrod, jeśli zacznie się zmieniać własności

dielektryka. Na przykład przez przepompowywanie płynnego

dielektryka i podawanie nowego, z ciągle powiększaną ilością

zawiesiny grafitu w pewnym memencie nastąpi wyładowanie.

Cząstki 'przewodzące zawiesiny zmieniają stan dielektryka, tworząc

tzw. mostki przewodzenia.

W wyniku wyładowania następuje na anodzie krótkotrwała kon-

centracja energii elektrycznej i mechanicznej elektronów. Na skutek

tego powstają w najbliższym otoczeniu wyładowania bardzo

wysokie temperatury. Następuje częściowe stopienie, a nawet

parowanie metalu anody. Działające siły elektrodynamiczne oraz

duży gradient naprężeń wewnętrznych, wywołanych polem

temperatur, powodują wyrzucenie stopniowego metalu do

dielektryki.

Tak w uproszczeniu przedstawia się proces erozji wyładowania

elektrycznego, którego rezultatem jest powstanie w miejscu

wyładowania charakterystycznego krateru, zwanego też miseczkę

lub

meniskiem

(rys.

28-1}.

Miseczkę, po. pojedynczym

wyładowaniu, można w przybliżeniu traktować jak zasnę kulistą.

Przy takim założeniu miseczka jest charakteryzowana średnicą i

głębokością.

Produkty erozji, wśród których przeważa liczba bryłek

stopionego metalu, o kształcie zbliżonym do kulek (rys. 28-2},

potwierdzają, że główną rolę w procesie erozji wyładowania

elektrycznego odgrywają procesy cieplne i powodowana przez nie

likwacja metalu anody.

5. Techniczno-ekonomiczne wskaźniki obróbki

elektroerozyjnej

a. Parametry i wskaźniki obróbki elektroerozyjnej

Do czynników, które mają wpływ na przebieg i skutki obróbki

elektroerozyjnej, czyli tz.w. parametrów obróbki elektroerozyjnej,

zalicza się czynniki związane z:

- generacją wyładowań, czyli tzw. warunkami elektrycznymi; na-

leżą do nich: Uo, Ug, Iw R i Rw, L i Lw,, C, te, tw itp, oraz

wynikające z nich: kształt wyładowań, energia i częstości impulsów;

- dielektrykiem w szczelinie iskrowej, tj. składem chemicznym i

własnościami fizycznymi dielektryka, stopniem zanieczyszczenia pro-

duktami erozji lub innymi zawiesinami, grubością szczeliny iskrowej

s, prędkości przepływu dielektryka;

- erodą (elektrodą narzędziową), tzn. własnościami chemicznymi

i fizycznymi materiału Brody, kształtem i wymiarami Brody,

kinematyką Brody;

- materiałem obrabianym, jak własności chemiczne i fizyczne

materiału, kształt i wymiary powierzchni obrabianej, kinematyka

materiału obrabianego;

- obrabiarką, jak sztywność i stabilność dynamiczna, nadążność

układu sterującego, dostępność do strefy obróbki, stopień

mechanizacji i automatyzacji ruchów ustawnych i pomocniczych itp.

Przebieg, a zwłaszcza efekty procesu obróbki elektroerozyjnej są

charakteryzowane

za

pomocą

wskaźników

techniczno-

ekonomicznych.

Do najważniejszych wskaźników techniczno-ekonomicznych

obróbki elektroerozyjnej zalicza się:

-

objętościową wydajność erozji (Qv) oraz jednostkową albo

właściw4 wydajność objętościową (qv),

- czas obróbki, nazywany przez analogię do obróbki skrawaniem

czasem maszynowym tm,

- zużycie względne Brody (mes) i wydajność względną (Kr), -

błędy obróbkowe; decydujące o dokładności obróbki,

-

stereometryczne ż fizyczne własności warstwy wierzchniej po

obróbce.

b. Wydajność obróbki elektroerozyjnej

Objętościowa wydajność erozji jest określana analogicznie jak w

obróbce za pomocą skrawania, tzn. jest to średnia wartość objętości

wyerodowanego materiału z obrabianego przedmiotu w ciągu

jednostki czasu. Zazwyczaj objętościową wydajność odnosi się do

minuty.

Analogicznie także operuje się pojęciem powierzchniowej

wydajności erozji (Qt) i liniowej (Ql).

Wydajność erozji, odniesiona do mocy zużywanej do obróbki,

nazywa się wydajnością właściwą. Na przykład objętościową

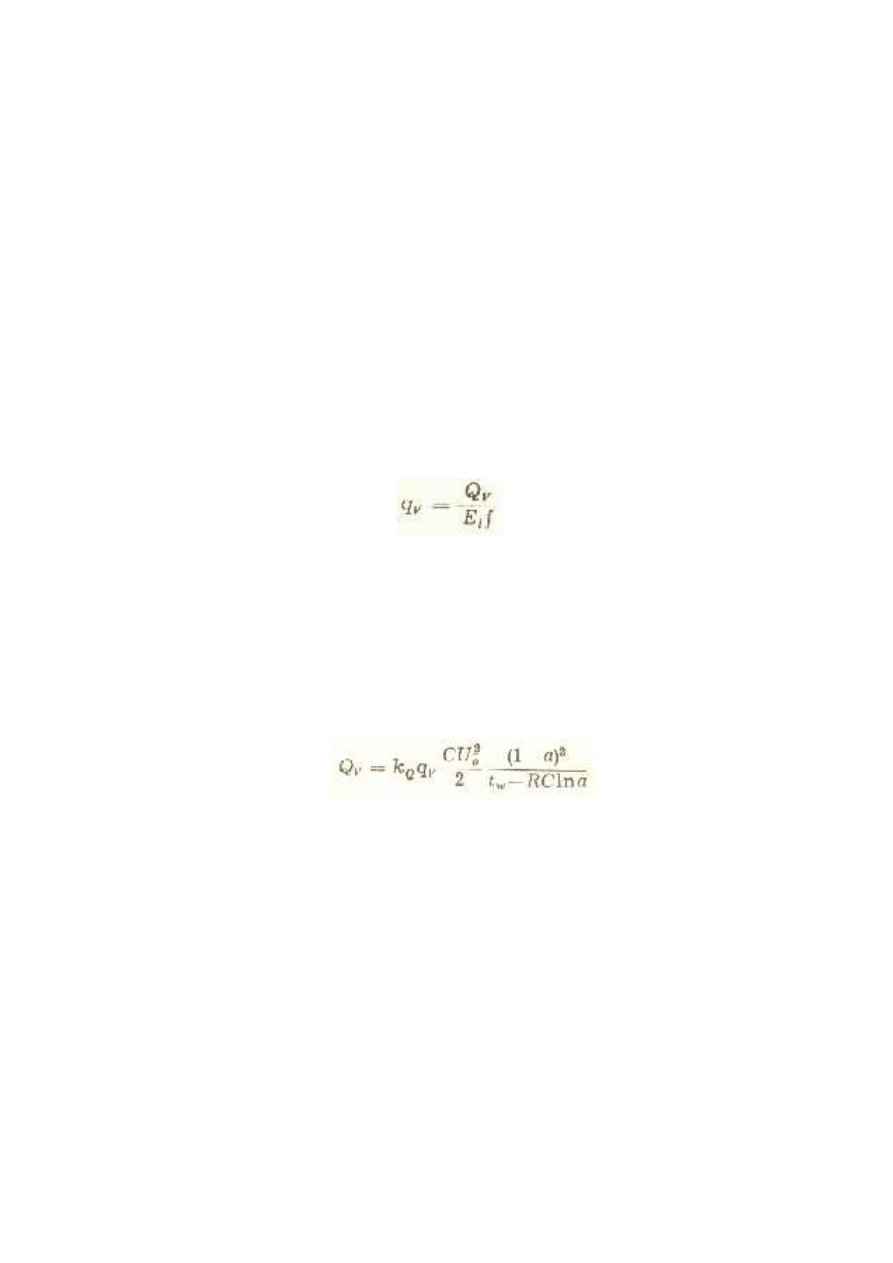

wydajnością właściwą nazywa się stosunek

Wartość qv określa się doświadczalnie w zależności od

czynników wpływających na proces erozji elektrycznej.

Zależność pomiędzy wydajnością objętościową, a warunkami

elektrycznymi [28/4] może być wyrażona dla o b r ó b k i e 1 e k t r

o i s k r o w e j wzorem, w którym wykorzystano zależności (28.12),

(28.11a) i, (28.21)

gdzie kq- współczynnik wynikający z przeliczania jednostek, a inne

oznaczenia jak dotąd.

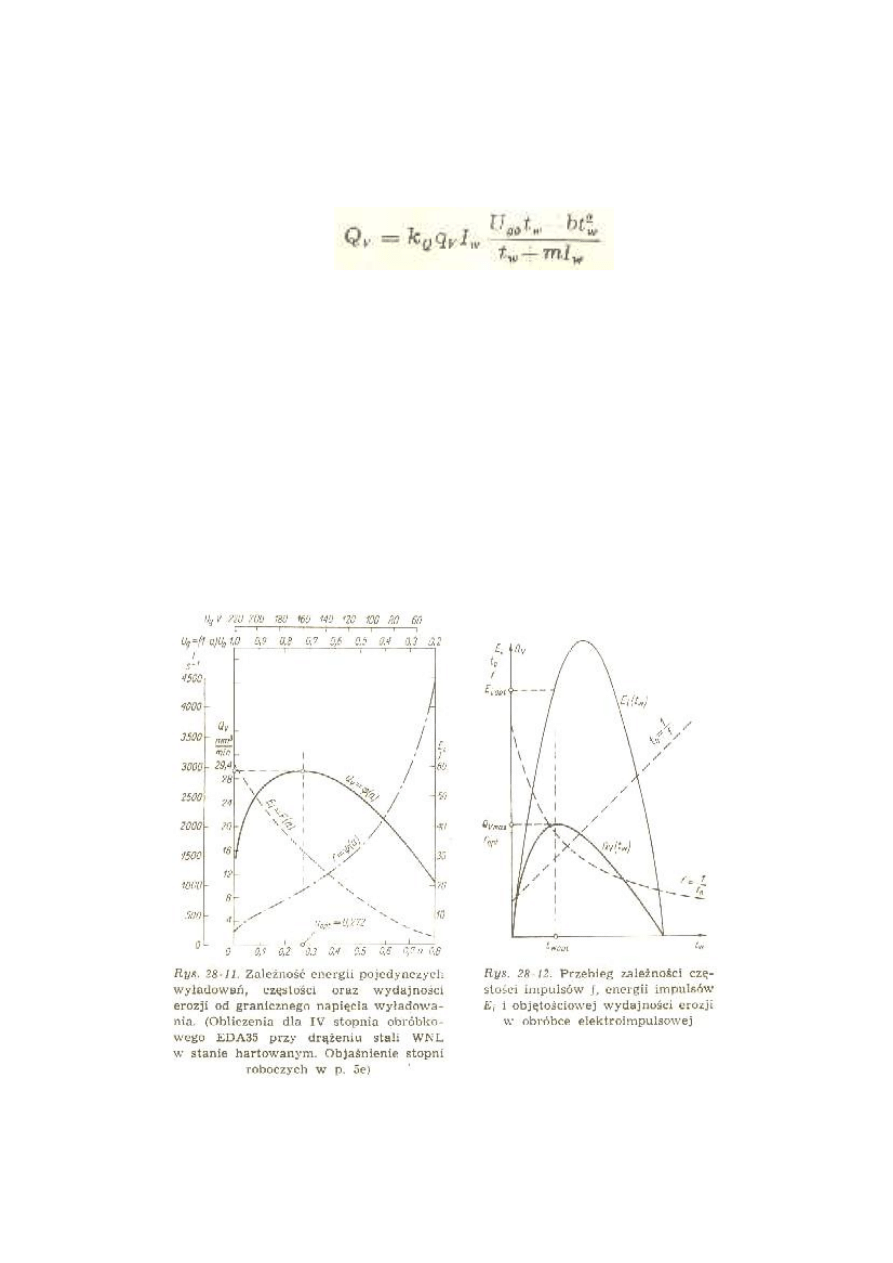

Na rys. 28-11 przedstawiono przykładowo przebieg zależności

Qv = f (a) wyrażonej wzorem (28.22). Wykres ten odpowiada

obliczeniom przy R = 32

, C = 25 uF M =- 0,25·10-4 F; Uo = 220

V.

Z wykresu na rys. 28-11 wynika, że przy zadanych i stałych

warunkach największą wydajność procesu erozji elektroiskrowej

można otrzymać tylko przy określonej wartości stosunku Ug/Uo =

aapr. W danym przykładzie jest to wartość aopt = 0,272, co

odpowiada wartości Ug = =160 V.

W przypadku obróbki elektroimpulsowej objętościowa

wydajność wyraża się wzorem, który powstał przez połączenie

wzorów (28.21), (28.15), (28.17) oraz (28.20)

Funkcja wyrażona wzorem (28.23) ma wartość maksymalną ze

względu na czas trwania impulsu tw. Charakter przebiegu Qv, f oraz

E; przed stawiono na rys. 28-12. Oznacza to, że istnieje optymalna

wartość twopt, warunkująca także optymalne wartości Ei i f.

W najlepszych rozwiązaniach konstrukcyjnych obrabiarek

elektroimpulsowych uzyskuje się przy obróbce stali wydajność do

10000 mm3/min.

Zależności ujęte wzorami 28.22 i 28.23 stanowić powinny jedną

z ważnych podstaw racjonalnego projektowania elektrycznej części

obrabiarek elektroerozyjnych.

Spośród czynników związanych z dielektrykiem największe

znaczenie ma skład chemiczny urodzaj i gatunek) dielektryka oraz

stopień zanieczyszczenia. Grubość szczeliny iskrowej ma

podstawowe znaczenie dla wydajności obróbki elektroiskrowej,

natomiast praktycznie nie wpływa na wydajność obróbki

elektroimpulsowej.

Najczęściej stosowanym dielektrykiem jest nafta (dla

zwiększenia możliwości obserwacji strefy obróbki nafta

przeźroczysta). W niektórych przypadkach obróbki zgrubnej

używane są także oleje.

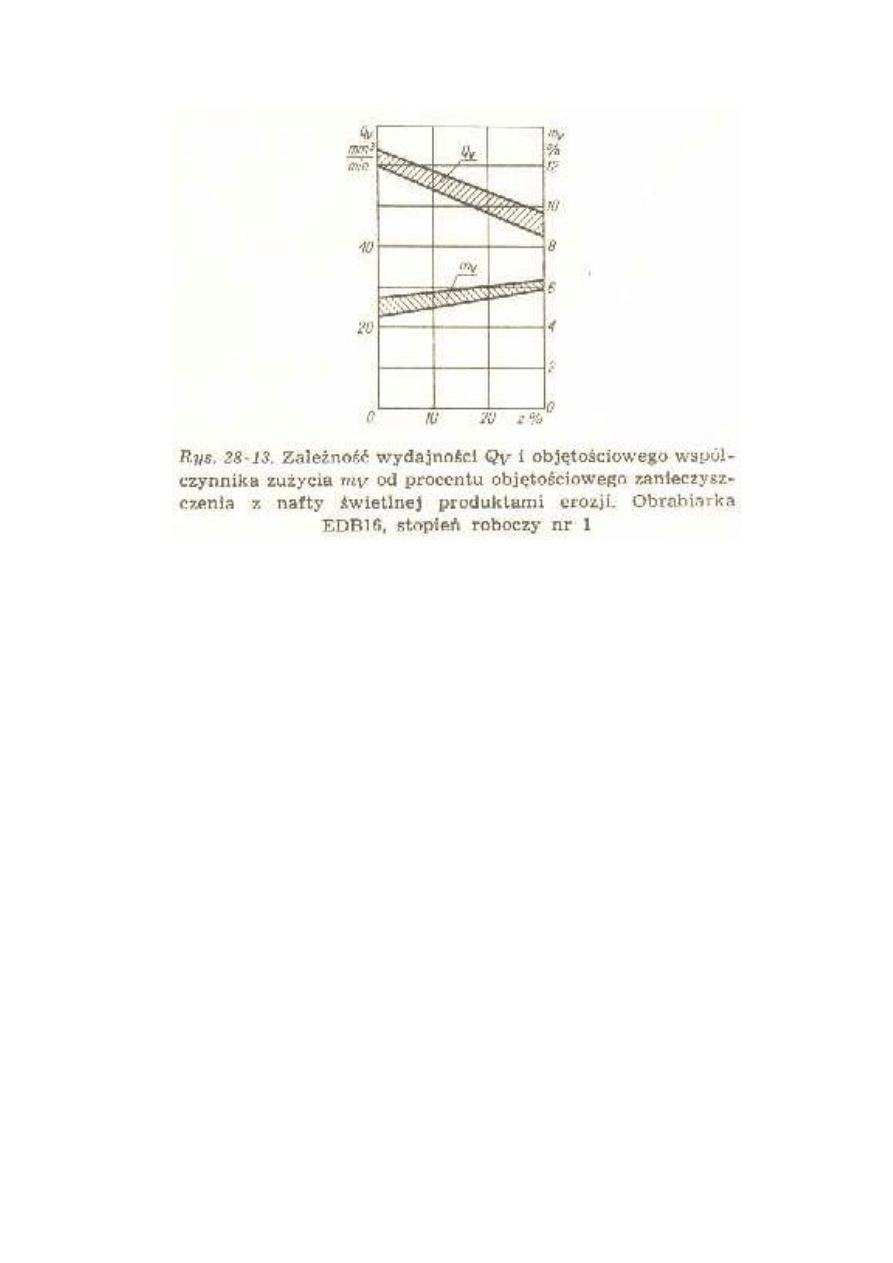

Zanieczyszczenia dielektryki wpływają ujemnie, o ile warunki

obróbki dobrane są optymalnie. Przykład zmiany wydajności

objętościowej obróbki elektroiskrowej od stopnia objętościowego

zanieczyszczenia dielektryka pokazuje wykres na rys. 28-13 (28/9].

Wraz ze wzrostem ilości zanieczyszczeń, w dielektryku

wydajność zmniejsza się (głownie z powodu obniżenia Ug poniżej

wartości optymalnej). Z tego powodu zaleca się stosowanie filtrów

dla dielektryki:

W niektórych przypadkach, przy niewłaściwie dobranej wartości

nagięcia granicznego {Ug = Ug opt), pewien stopień

zanieczyszczenia może powodować zwiększenie wydajności [28/10].

Dobór erody ma, znaczenie dla wydajności erozji. Na podstawie

doświadczeń stwierdzano, że uzyskuje się tym większą wydajność, im

lepsze jest przewodność elektryczna Brody. Stosunkowo najlepsze

wyniki pod względem wydajności są uzyskiwane przy stosowaniu

elektrod

miedzianych,

miedzio-grafitowych

i

grafitowych.

Rozpowszechnianie tych ostatnich ogranicza mała wytrzymałość

mechaniczna grafitu.

Rodzaj materiału obrabianego wpływa także na wydajność. Tak

np. wydajność erozji węglików spiekanych jest w analogicznych

warunkach w przybliżeniu dwa razy niniejsza niż stali narzędziowej

w stanie hartowanym. Stan materiału oraz gatunki tego samego

rodzaju materiału wywierają mały wpływ na wydajność.

Wymiary powierzchni obrabianej mają także niewielki wpływ na

wydajność, ale dla każdego zestawienia warunków elektrycznych

istnieje określona, optymalna wielkość powierzchni obrabianej.

Wielkość tę powinna podawać charaktery styka obrabiarki.

W przypadku obróbki elektroimpulsowej optimum powierzchni ze

względu na wydajność wypada dla większych powierzchni, czym się

tłumaczy m.in, to, że do obróbki dużych powierzchni generatory

impulsowe są bardzo wskazane.

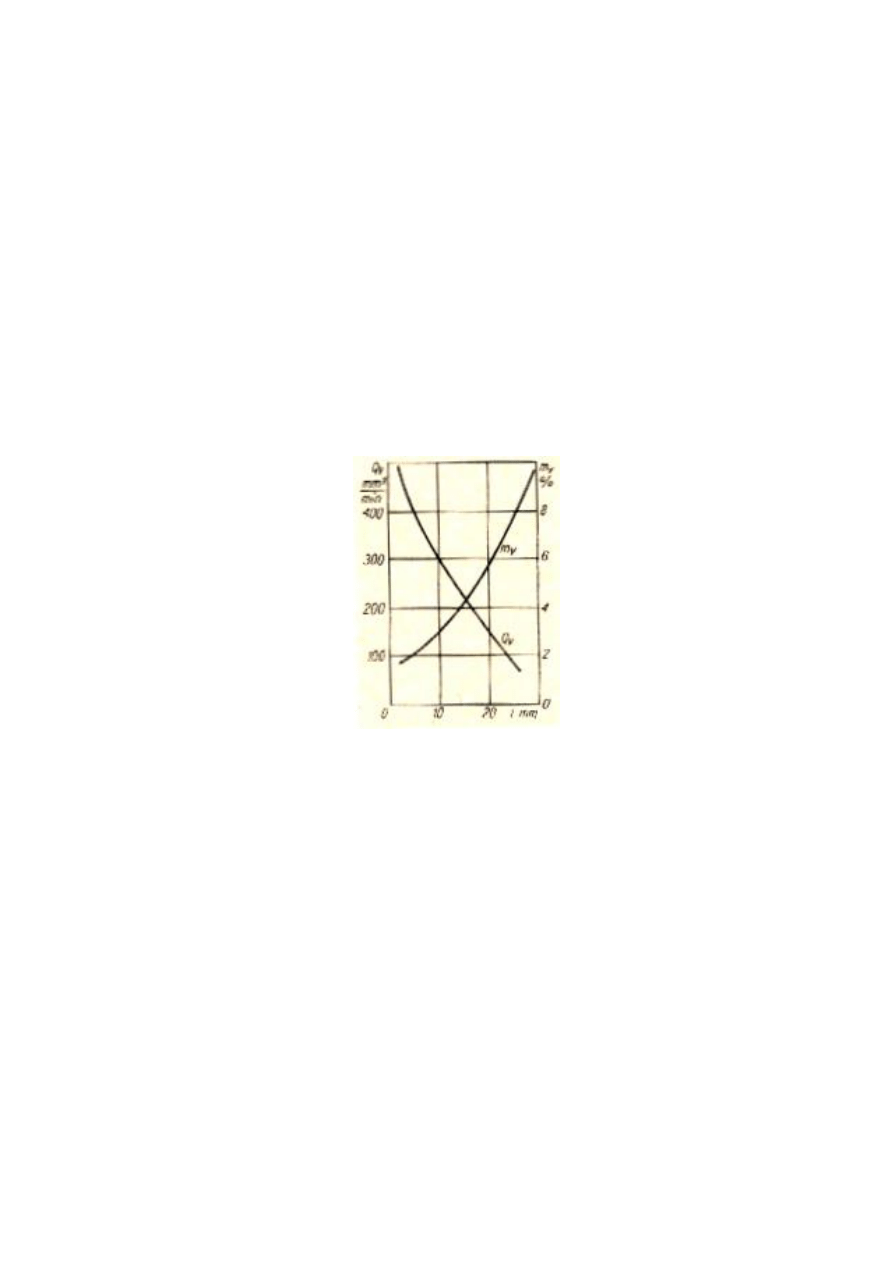

Większy wpływ na wydajność obróbki elektroerozyjnej wywiera

głębokość drążenia. Ze zwiększeniem się głębokości l wydajność Qv

maleje. Przykładowy wykres z badań takiej zależności podaje np. rys.

28-14.

Rys. 28-14. Przykład zależności wydajności drążenia Qv i

objętościowego współczynnika względnego zużycia erody

mv od głębokości drążonego otworu l

Ze wszystkich własności obrabiarki największe znaczenie dla wy-

dajności erozji ma tzw. nadążność systemu automatycznego

sterawania erodą. Cecha nadążności zależy od czułości i szybkości

reagowania na zmiany warunków elektrycznych w szczelinie

iskrowej. Jest to szczególnie ważne dla obróbki elektroiskrowej, gdyż

zabezpiecza to przed zwarciami i stabilizuje napięcie graniczne.

Wyszukiwarka

Podobne podstrony:

Obrobka elektroerozyjna 2 id 32 Nieznany

Echo elektroniczne id 149974 Nieznany

OBROBKA SKRAWANIEM id 328388 Nieznany

Mikroskopia elektronowa id 3018 Nieznany

elektro 3 id 157863 Nieznany

elektra 4 id 157704 Nieznany

5 Pole elektrostatyczne id 397 Nieznany

elektrae1 id 157847 Nieznany

FALE ELEKTROMAGNETYCZNE id 1677 Nieznany

elektro 2 id 157860 Nieznany

Budowa Lampy Elektronowej id 94 Nieznany (2)

ELEKTROSTATYKA 2 id 159079 Nieznany

elektra 8 id 157752 Nieznany

O PODPISIE ELEKTRONICZNYM id 32 Nieznany

elektroliza 3 id 158085 Nieznany

Obwody elektryczne id 329051 Nieznany

angielski dla elektrykow id 640 Nieznany

więcej podobnych podstron