„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Wojciech Grzegorczyk

Wykonywanie

i

eksploatacja

sieci

ciepłowniczych

311[39].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Karbowiak

mgr inż. Arkadiusz Mrówczyński

Opracowanie redakcyjne:

mgr inż. Wojciech Gregorczyk

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[39].Z1.02

„Wykonywanie i eksploatacja sieci ciepłowniczych”, zawartego w modułowym programie

nauczania dla zawodu technik urządzeń sanitarnych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Układy sieci ciepłowniczych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

17

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

18

4.2. Przewody sieci ciepłowniczych z materiałów tradycyjnych i elementy

ich wyposażenia

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

34

4.2.3. Ćwiczenia

34

4.2.4. Sprawdzian postępów

35

4.3. Sieci ciepłownicze z rur i elementów preizolowanych

36

4.3.1. Materiał nauczania

36

4.3.2. Pytania sprawdzające

44

4.3.3. Ćwiczenia

45

4.3.4. Sprawdzian postępów

46

4.4. Wymienniki ciepła

47

4.4.1. Materiał nauczania

47

4.4.2. Pytania sprawdzające

52

4.4.3. Ćwiczenia

53

4.4.4. Sprawdzian postępów

54

4.5. Węzły ciepłownicze

55

4.5.1. Materiał nauczania

55

4.5.2. Pytania sprawdzające

57

4.5.3. Ćwiczenia

58

4.5.4. Sprawdzian postępów

59

4.6. Dokumentacja techniczna sieci ciepłowniczych

60

4.6.1. Materiał nauczania

60

4.6.2. Pytania sprawdzające

62

4.6.3. Ćwiczenia

62

4.6.4. Sprawdzian postępów

63

5. Sprawdzian osiągnięć

64

6. Literatura

69

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o zasadach wykonywania wodnych

sieci ciepłowniczych, ich eksploatacji i odbiorze.

W poradniku zamieszczono:

—

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

—

cele kształcenia tej jednostki modułowej.

—

materiał nauczania (rozdział 4), który umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Obejmuje on również ćwiczenia, które

zawierają wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczeń. Po

ćwiczeniach zamieszczony został sprawdzian postępów. Wykonując sprawdzian

postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza, że opanowałeś

materiał albo nie.

—

sprawdzian osiągnięć, w którym zamieszczono instrukcję dla ucznia oraz zestaw zadań

testowych sprawdzających opanowanie wiedzy i umiejętności z zakresu całej jednostki.

Zamieszczona została także karta odpowiedzi.

—

wykaz literatury obejmujący zakres wiadomości dotyczących tej jednostki modułowej,

która umożliwia Ci pogłębienie nabytych umiejętności.

—

jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela

lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną

czynność.

Jednostka modułowa: „Wykonywanie i eksploatacja sieci ciepłowniczych”, której treści

teraz poznasz, jest jednym z modułów sieci komunalnych, umożliwiających wykonywanie,

eksploatowanie i dokonywanie odbiorów sieci ciepłowniczych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

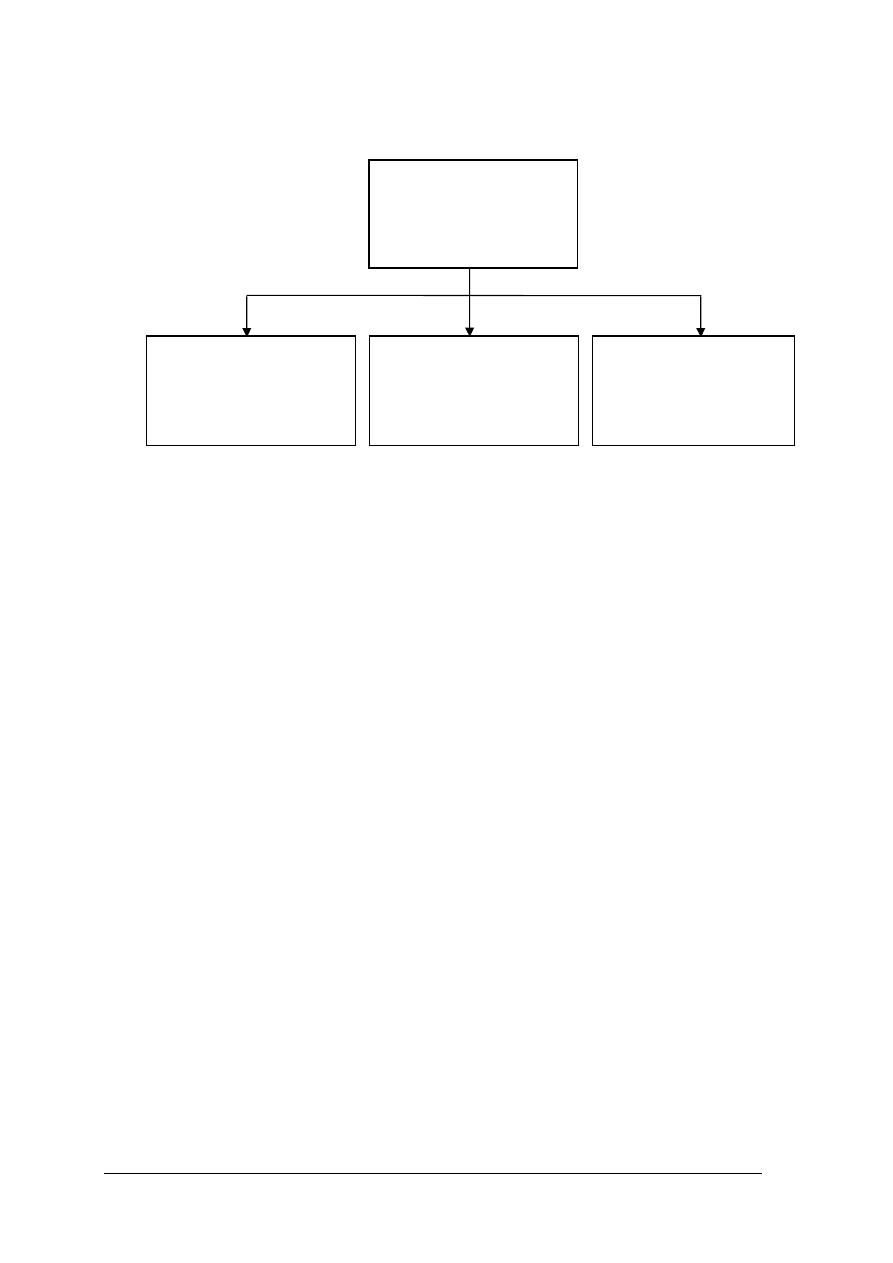

Schemat układu jednostek modułowych

311[39].Z1

Sieci komunalne

311[39].Z1.01

Wykonywanie

i eksploatacja sieci

wodociągowych

i kanalizacyjnych

311[39].Z1.03

Wykonywanie

i eksploatacja sieci

gazowych

311[39].Z1.02

Wykonywanie

i eksploatacja sieci

ciepłowniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

—

odczytywać i interpretować rysunki budowlane,

—

stosować terminologię budowlaną,

—

posługiwać się dokumentacją budowlaną,

—

stosować oznaczenia graficzne materiałów i elementów budowlanych oraz sieci

komunalnych,

—

wykonywać szkice i rysunki robocze elementów budowlanych i sieciowych,

—

wykonywać pomiary i rysunki inwentaryzacyjne,

—

wykonywać przedmiary i obmiary robót,

—

organizować stanowiska składowania i magazynowania materiałów oraz sprzętu,

—

stosować odpowiednie zabezpieczenia i oznaczenia terenu budowy,

—

rozróżniać rodzaje i kategorie gruntów oraz oceniać ich przydatność do celów

budowlanych,

—

określać zasady wykonywania robót ziemnych,

—

określać zasady wykonywania prostych pomiarów geodezyjnych,

—

korzystać z map i planów sytuacyjno-wysokościowych,

—

charakteryzować metody wykonywania oraz umacniania skarp wykopów i nasypów,

—

charakteryzować sposoby odwadniania wykopów,

—

określać warunki uzyskania pozwolenia na budowę,

—

prowadzić dokumentację budowy zgodnie z obowiązującymi przepisami,

—

opracowywać projekt organizacji budowy,

—

opracowywać projekty zagospodarowania i likwidacji terenu budowy,

—

posługiwać się dokumentacją techniczną w różnych fazach procesu budowlanego,

—

klasyfikować roboty ziemne,

—

rozróżniać rodzaje wykopów i nasypów,

—

charakteryzować sposoby wykonywania wykopów,

—

dobieraćsposoby zabezpieczania ścian wykopów w różnych gruntach,

—

zabezpieczać wykopy przed napływem wód powierzchniowych i gruntowych,

—

charakteryzować bezwykopowe metody układania rurociągów,

—

wykonywać roboty ziemne zgodnie z warunkami technicznymi ich wykonywania

i odbioru,

—

dobierać metody zagospodarowania terenu po zakończeniu robót budowlanych

i sieciowych,

—

rozróżniać łączniki do połączeń rozłącznych i nierozłącznych ze stali, miedzi i tworzyw

sztucznych,

—

oceniać stan techniczny rur i łączników stalowych, miedzianych i tworzywowych

używanych do montażu,

—

wykonywać podstawowe operacje obróbki materiałów stalowych, miedzianych

i tworzywowych,

—

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania robót budowlanych i sieciowych,

—

dobierać odzież ochronną oraz środki ochrony indywidualnej do określonych robót

budowlanych i sieciowych,

—

stosować procedury udzielania pierwszej pomocy osobom poszkodowanym,

—

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

—

posłużyć się podstawowymi pojęciami z zakresu ciepłownictwa,

—

scharakteryzować konwencjonalne i niekonwencjonalne źródła energii,

—

scharakteryzować źródła ciepła,

—

rozróżnić i scharakteryzować rodzaje sieci ciepłowniczych,

—

scharakteryzować nośniki ciepła i ich parametry,

—

scharakteryzować właściwości pary nasyconej i przegrzanej,

—

określić zasady przesyłania czynnika grzejnego,

—

scharakteryzować parametry pracy sieci ciepłowniczych,

—

określić właściwości materiałów stosowanych do budowy sieci ciepłowniczych,

—

rozróżnić rodzaje uzbrojenia, określić jego zadania oraz miejsca i warunki montażu,

—

określić zasady prowadzenia przewodów sieci ciepłowniczych,

—

posłużyć się dokumentacją techniczną sieci ciepłowniczych,

—

dobrać materiały oraz armaturę do budowy sieci ciepłowniczej w określonej technologii,

—

wyznaczyć miejsca montażu podpór stałych i ruchomych,

—

skoordynować wykonanie robót ziemnych oraz układanie i montaż przewodów sieci

ciepłowniczych,

—

scharakteryzować rodzaje kompensatorów, zasady ich działania oraz określić warunki

montażu,

—

dobrać urządzenia do przejmowania wydłużeń przewodów sieci cieplnej oraz jej

odwodnienia i odpowietrzenia,

—

rozróżnić rodzaje i konstrukcje kanałów ciepłowniczych,

—

zorganizować wykonanie kanałów ciepłowniczych,

—

określić zasady lokalizacji, warunki budowy oraz wyposażenie komór ciepłowniczych,

—

dobrać urządzenia do odwodnienia i odpowietrzenia sieci ciepłowniczych oraz

wyznaczyć miejsca ich montażu,

—

dobrać materiały do izolacji cieplnej sieci oraz zaplanować ich wykonanie,

—

określić zasady wykonywania sieci z rur preizolowanych,

—

wyjaśnić zasadę działania systemów alarmowych stosowanych do kontroli pracy oraz

wykrywania uszkodzenia sieci ciepłowniczej,

—

przygotować sieć ciepłowniczą do wykonania prób szczelności oraz przeprowadzenia

odbioru technicznego,

—

sprawdzić zgodność wykonywania sieci ciepłowniczych z dokumentacją,

—

zlokalizować awarie sieci ciepłowniczych i określić sposób ich likwidacji,

—

określić zakres prac konserwacyjnych i remontowych sieci ciepłowniczych,

—

wyjaśnić zasadę działania węzłów ciepłowniczych,

—

rozróżnić rodzaje węzłów ciepłowniczych oraz określić cel ich stosowania,

—

scharakteryzować węzły ciepłownicze indywidualne, grupowe i kompaktowe,

—

określić warunki techniczne dotyczące pomieszczeń węzłów ciepłowniczych,

—

dobrać elementy wyposażenia węzłów ciepłowniczych i określić warunki ich montażu,

—

wykonać obmiary robót sieciowych i związanych z nimi robót ziemnych,

—

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas wykonywania, użytkowania, konserwacji i naprawy sieci

ciepłowniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Układy sieci ciepłowniczych

4.1.1. Materiał nauczania

Ciepłownictwo to nauka o wytwarzaniu i przesyłaniu ciepła do odbiorców. Ciepło

wytwarzane jest w źródle ciepła.

Źródła ciepła dzielimy na: konwencjonalne i niekonwencjonalne. Konwencjonalne źródło

ciepła to takie, w którym wytwarzane jest ciepło w wyniku spalania paliw stałych, ciekłych

i gazowych, lub wskutek użycia energii elektrycznej. Niekonwencjonalne źródła ciepła to

takie, w których nośnik ciepła podgrzewany jest za pomocą energii odnawialnej

(promieniowania słonecznego, wiatru, wód termalnych, ciepła ziemi) lub ciepła zawartego

w ściekach, ciepła powstałego ze spalania np. biomasy, odpadów komunalnych.

Ciepło może być wytwarzane w:

−

indywidualnych źródłach ciepła (wytwarzana moc cieplna nie przekracza 50 kW),

−

scentralizowanych źródłach ciepła (wytwarzana moc cieplna przekracza 50 kW).

Scentralizowane źródła ciepła dzielimy na:

−

kotłownie wbudowane,

−

kotłownie lokalne,

−

ciepłownie,

−

elektrociepłownie.

Kotłownia to zespół urządzeń technicznych, w których dzięki spalaniu paliw stałych,

ciekłych i gazowych lub zastosowaniu energii elektrycznej wytwarzany jest nośnik ciepła

o wymaganej temperaturze i ciśnieniu. Kotłownia wbudowana wytwarza ciepło na potrzeby

jednego budynku, powinna być zlokalizowana centralnie w stosunku do odbiorców ciepła.

Kotłownia lokalna może wytwarzać ciepło na potrzeby jednego budynku lub grupy

budynków. Ciepłownia to zespół urządzeń, w których dzięki spalaniu paliw wytwarzany jest

nośnik ciepła na potrzeby systemu ciepłowniczego. Elektrociepłownia to zespół urządzeń,

w których wytwarzane są w układzie skojarzonym, energia elektryczna i ciepło na potrzeby

systemu ciepłowniczego.

Zadaniem

sieci

ciepłowniczych

jest

przesyłanie

ciepła

ze

źródła ciepła

(elektrociepłownia, ciepłownia, kotłownia) do odbiorców ciepła (budynki mieszkalne, obiekty

użyteczności publicznej, obiekty przemysłowe). Nośnikiem ciepła jest woda lub para wodna.

Dla odbiorców komunalnych (budynki mieszkalne, obiekty użyteczności publicznej)

nośnikiem ciepła jest woda o maksymalnej temperaturze: do 115°C przy niskich parametrach

oraz od 115°C do 150

o

C przy wysokich parametrach. Dla odbiorców przemysłowych, często

nośnikiem ciepła jest para wodna: niskoprężna (do 70 kPa) lub wysokoprężna (powyżej 70

kPa). W sieciach wysokoprężnych stosuje się parę nasyconą lub przegrzaną.

Sieć ciepłownicza to układ rurociągów ze wszystkimi urządzeniami na nich

zamontowanymi (armatura odcinająca i regulacyjna, urządzenia kontrolno – pomiarowe,

odpowietrzenia, odwodnienia, komory i studzienki ciepłownicze, kanały ciepłownicze,

punkty stałe i ruchome, kompensatory, drenaż) służący do transportu energii cieplnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

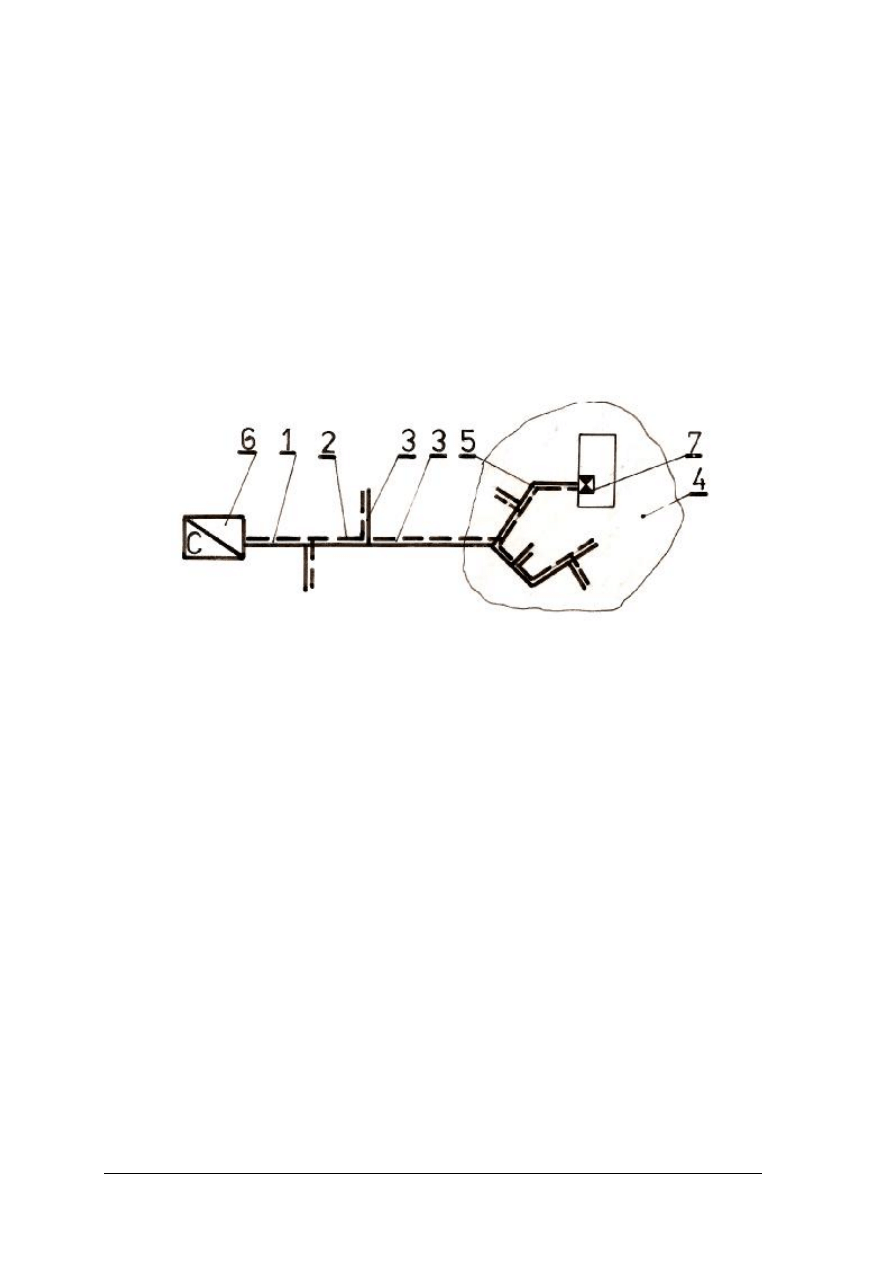

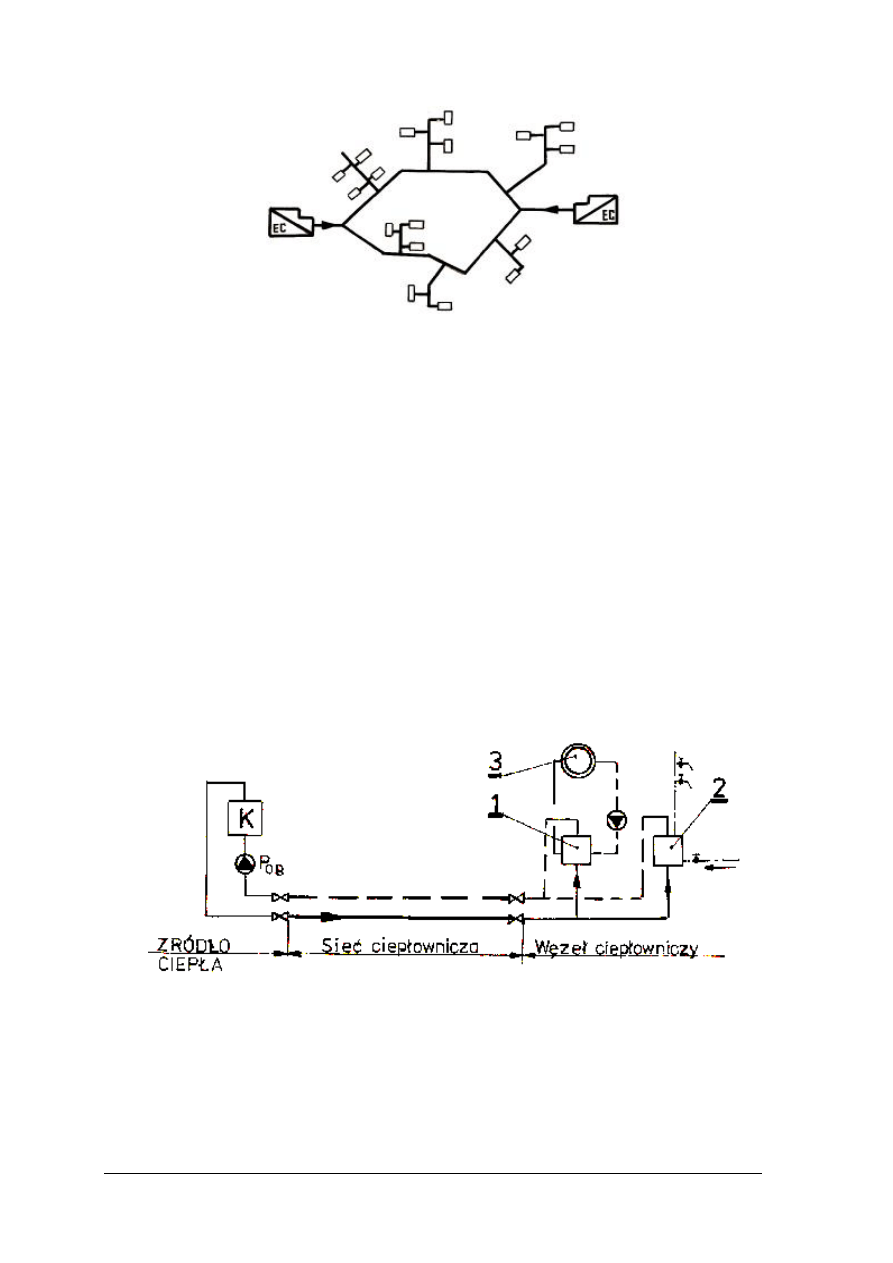

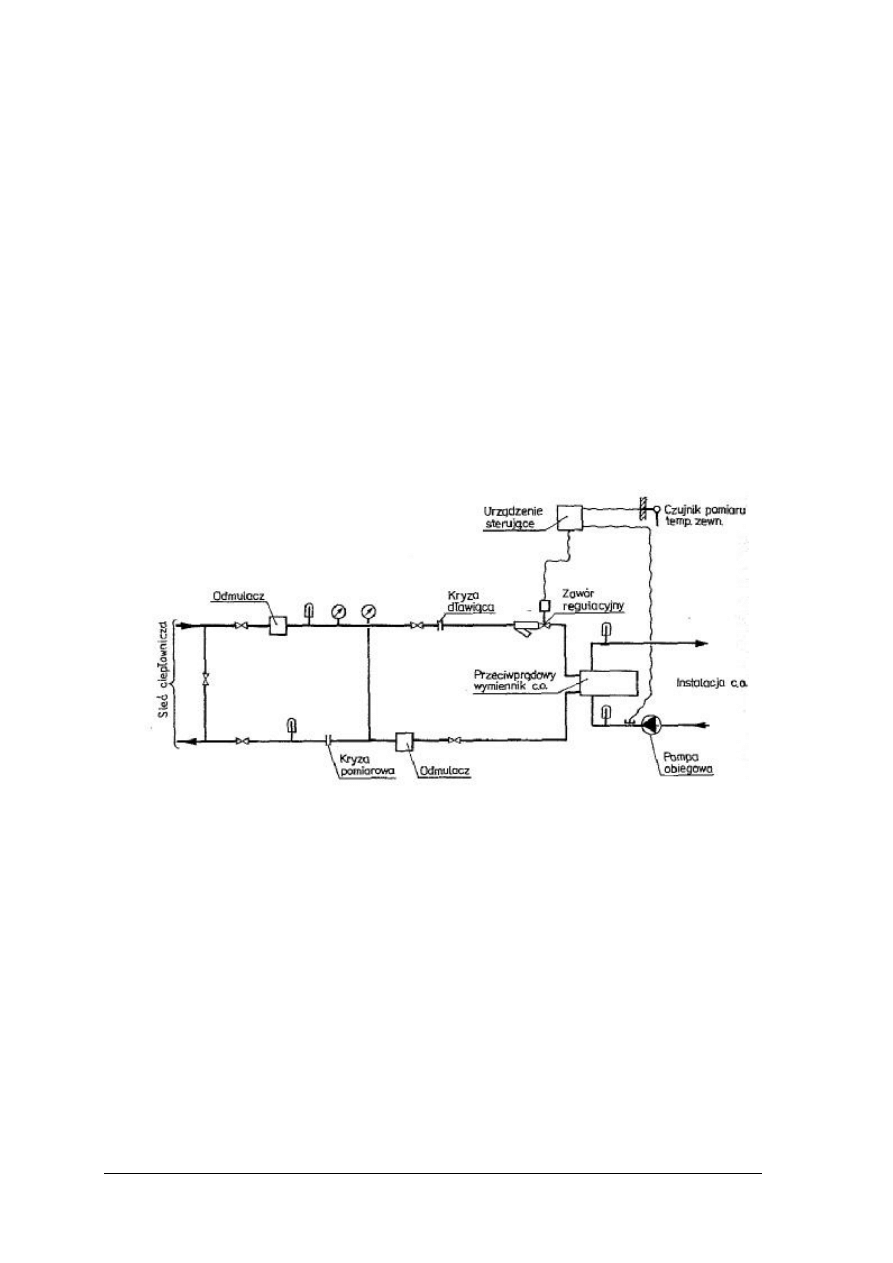

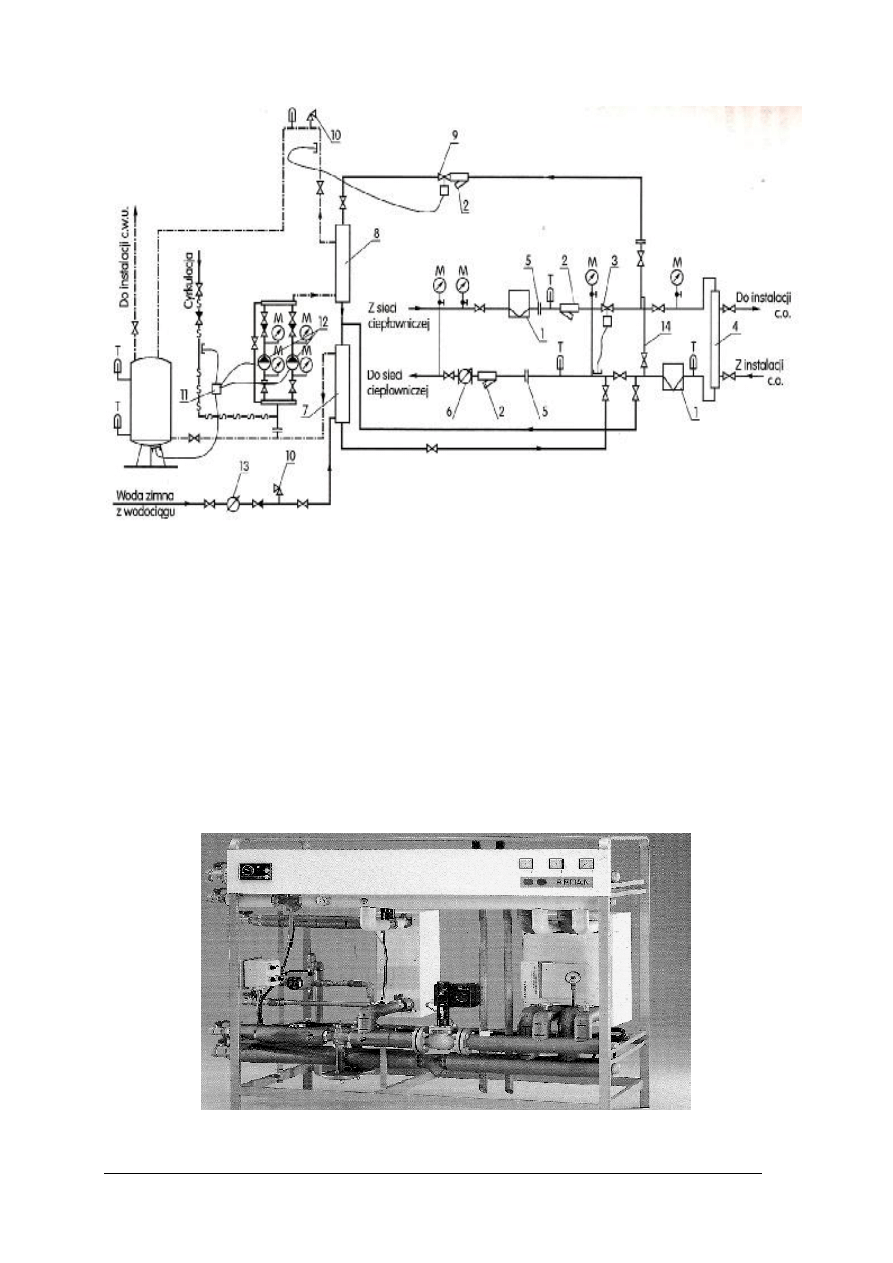

W sieci ciepłowniczej (rys. 1) można wyodrębnić następujące odcinki:

−

sieć tranzytową – odcinek sieci ciepłowniczej o długości powyżej 500 m, na którym nie

występują żadne odbiory ciepła,

−

sieć magistralną – odcinek sieci ciepłowniczej od źródła ciepła lub sieci tranzytowej do

odgałęzień lub sieci osiedlowej,

−

odgałęzienie sieci ciepłowniczej – odcinek sieci ciepłowniczej przyłączony bezpośrednio

do sieci magistralnej, którym przesyłane jest ciepło do sieci osiedlowej lub dużego

odbiorcy ciepła (np. zakładu przemysłowego),

−

osiedlową sieć ciepłowniczą – sieć ciepłownicza rozprowadzająca ciepło na danym

obszarze,

−

przyłącze ciepłownicze – odcinek sieci, którym doprowadzane jest ciepło do budynku

(węzła ciepłowniczego).

Rys. 1.

Ideowy schemat systemu ciepłowniczego miasta

[źródło własne]: 1- sieć tranzytowa, 2 – sieć

magistralna, 3 – odgałęzienie sieci, 4 – sieć

osiedlowa, 5 – przyłącze ciepłownicze, 6 – źródło

ciepła (np. ciepłownia), 7 – węzeł ciepłowniczy

Podziału sieci ciepłowniczej możemy dokonać w zależności od:

Rodzaju nośnika ciepła:

−

sieci ciepłownicze wodne,

−

niskotemperaturowe; t ≤ 115

o

C,

−

wysokotemperaturowe; t

>

115

o

C do 150

o

C.

−

sieci ciepłownicze parowe:

−

niskoprężne; p ≤ 70 kPa nadciśnienia,

−

wysokoprężne; p

>

70 kPa nadciśnienia.

Przeznaczenia:

−

sieci ciepłownicze komunalne,

−

sieci ciepłownicze przemysłowe.

Liczby rurociągów:

–

sieci wodne jednoprzewodowe,

–

sieci wodne dwuprzewodowe,

–

sieci wodne trój-, cztero- i wieloprzewodowe,

–

sieci parowe jednoprzewodowe bez zwrotu kondensatu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

–

sieci parowe dwu- i wieloprzewodowe,

–

sieci mieszane, z kombinacją różnej liczby przewodów wodnych i parowych.

Sposobu prowadzenia rurociągów:

−

sieci podziemne,

−

sieć kanałowa.

−

w kanałach nieprzechodnich,

−

w kanałach półprzechodnich,

−

w kanałach przechodnich,

−

bezkanałowa sieć ciepłownicza (preizolowana),

−

sieci nadziemne (układana na niskich lub wysokich podporach, słupach).

Ukształtowanie wodne sieci ciepłowniczej zależy od wielkości zasilanego obszaru, oraz:

−

gęstości zabudowy,

−

parametrów nośnika ciepła,

−

sposobu jej układania,

−

przeznaczenia sieci.

Sieć ciepłowniczą możemy zaprojektować jako:

–

sieć promieniową – sieć ta pozwala (rys. 2) na przesyłanie ciepła tylko w jednym

kierunku, tzn. od źródła ciepła do odbiorcy,

–

sieć pajęczą – sieć tą (rys. 3) tworzą oddzielne pary rurociągów (zasilający

i powrotny) do każdego odbiornika ciepła (węzła ciepłowniczego). Sieć ta zapewnia

bardzo dużą niezawodność dostawy ciepła, ponieważ awaria odcinka sieci, powoduje

tylko odcięcie dopływu ciepła do jednego odbiorcy,

–

sieć pierścieniową – pozwala na przesyłanie ciepła (rys. 4) w dwóch kierunkach.

Zapewnia to dużą niezawodność dostawy ciepła. Sieć tą można rozbudować, tworząc

tzw. sieć wielopierścieniową. Nośnik ciepła może być dostarczany z jednego lub kilku

źródeł ciepła. Jest to najczęściej stosowany system ciepłowniczy w dużych miastach.

Rys. 2. Ideowy schemat promieniowej sieci ciepłowniczej [źródło własne]

Rys. 3.

Ideowy schemat pajęczej sieci ciepłowniczej [źródło własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 4.

Ideowy schemat pierścieniowej sieci ciepłowniczej [źródło własne]

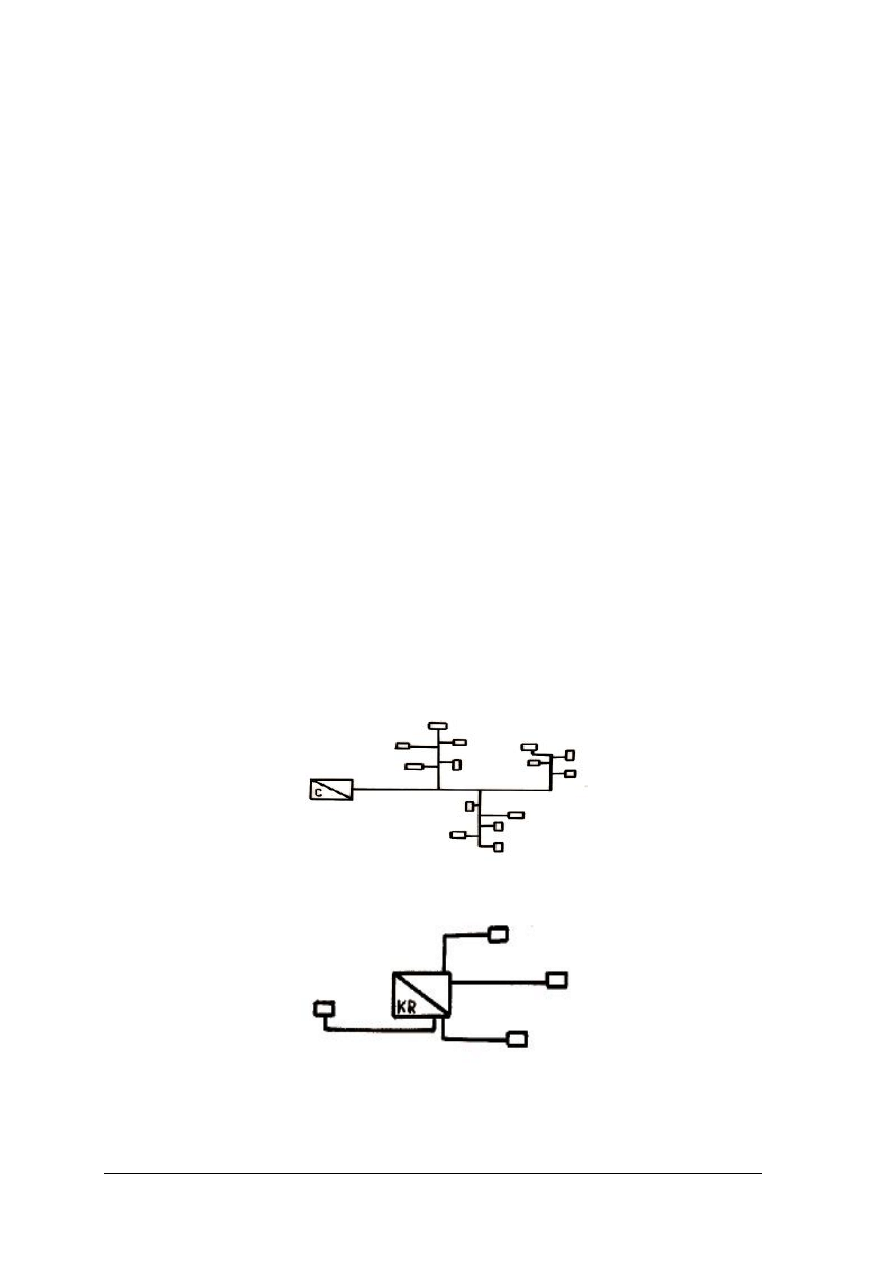

Najczęściej stosowanym systemem sieci ciepłowniczej jest system dwuprzewodowy.

Nośnikiem ciepła jest woda o maksymalnej temperaturze 130

o

C. Woda przepływa

rurociągiem zasilającym ze źródła ciepła (np. elektrociepłownia) do węzła ciepłowniczego,

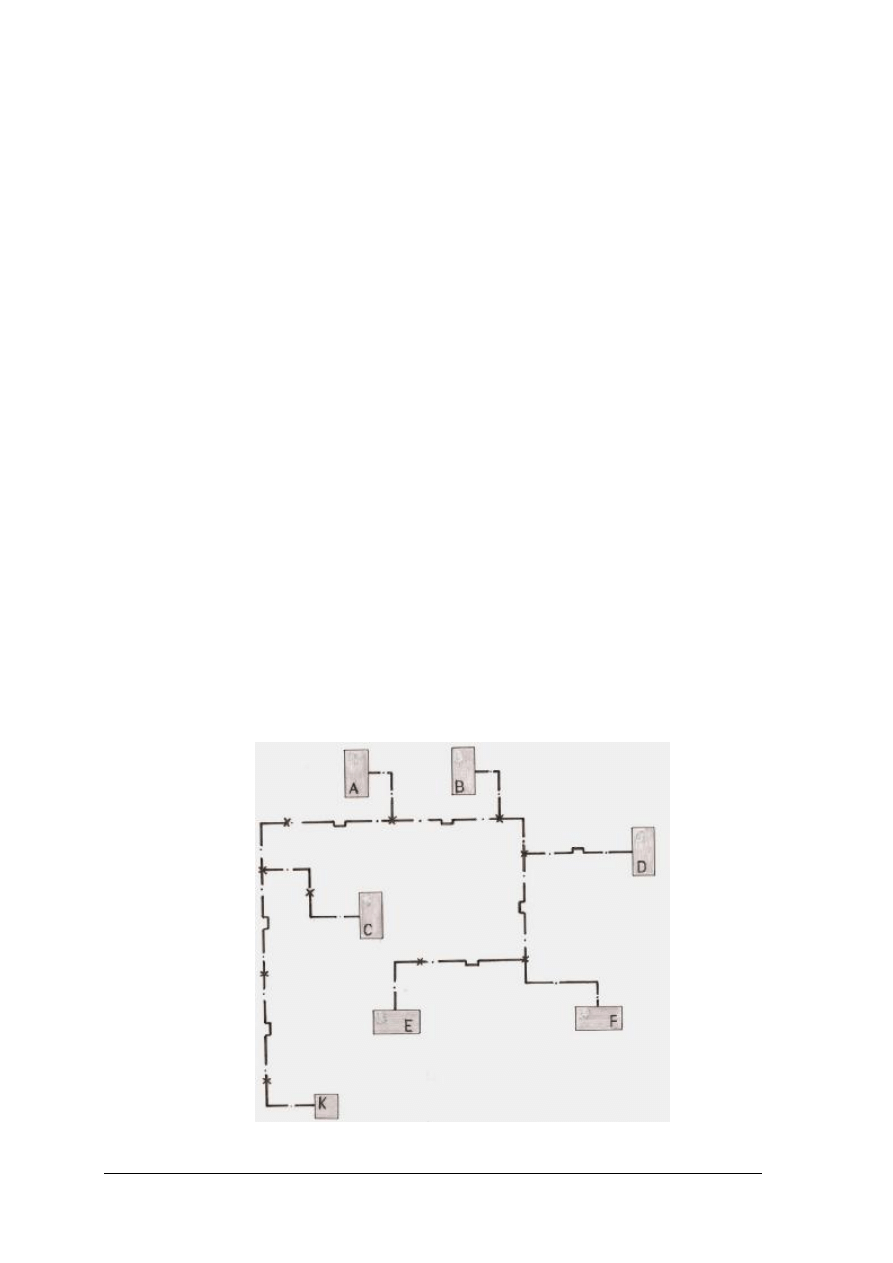

tam oddaje ciepło, skąd powraca rurociągiem powrotnym do źródła ciepła (rys. 5).

System ciepłowniczy dostarcza ciepło na potrzeby:

−

centralnego ogrzewania,

−

ciepłej wody,

−

wentylacji i klimatyzacji,

−

przemysłu (procesy technologiczne).

Wymiana ciepła odbywa się w węzłach ciepłowniczych tzw. pośredniego zasilania.

Węzeł ciepłowniczy pośredniego zasilania to taki, w którym wymiana ciepła pomiędzy siecią

ciepłowniczą a czynnikiem grzewczym instalacji centralnego ogrzewania, odbywa się

w przeponowych wymiennikach ciepła. Jeszcze do niedawna stosowane były węzły

bezpośrednio przyłączane do sieci ciepłowniczej (np. węzły hydroelewatorowe).

Rys. 5.

Ideowy schemat przesyłu ciepła w systemie ciepłowniczym

[źródło własne]: 1 – wymiennika ciepła na potrzeby

centralnego ogrzewania, 2 – wymiennik ciepła na potrzeby

ciepłej wody, 3 – instalacja centralnego ogrzewania,

K – kocioł, P

OB

– pompa obiegowa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Przy wyborze trasy sieci ciepłowniczej (jej projektowaniu) należy przestrzegać

następujących zasad:

−

sieć powinna być prowadzona jak najkrótszą drogą,

−

sieć należy tak prowadzić, aby zasilała jak największą liczbę odbiorców,

−

w miarę możliwości należy stosować zasadę samokompensacji,

−

sieć należy prowadzić poza obrębem budynków, poza jezdnią z wyjątkiem przejść

poprzecznych,

−

poprzeczne przejścia pod jezdnią należy wykonać tak, aby istniała możliwość wymiany

rur bez naruszania nawierzchni jezdni,

−

sieć należy prowadzić z zachowaniem minimalnych odległości od: budynków, urządzeń

podziemnych i nadziemnych, zieleni (drzew),

−

sieć należy prowadzić z zachowaniem minimalnego przykrycia,

−

w dwuprzewodowym systemie, przewody układa się obok siebie tak, aby przewód

zasilający znajdował się z prawej strony, patrząc w kierunku przepływu nośnika ciepła

w przewodzie zasilającym,

−

sieć należy prowadzić ze spadkiem umożliwiającym całkowite odwodnienie sieci.

Minimalny spadek 3‰,

−

przejście rurociągów przez ściany budynków muszą być wykonane jako szczelne,

−

kanały nieprzechodnie, komory ciepłownicze muszą mieć wentylację grawitacyjną.

W przypadku sieci ciepłowniczych naziemnych należy uwzględnić jeszcze następujące

zasady:

−

sieć należy prowadzić na słupach niskich w taki sposób, aby odległość spodu izolacji od

terenu wynosiła minimum 0,75 m,

−

w miejscach zainstalowania armatury wymagającej obsługi należy ją zabezpieczyć, przed

dostępem osób postronnych.

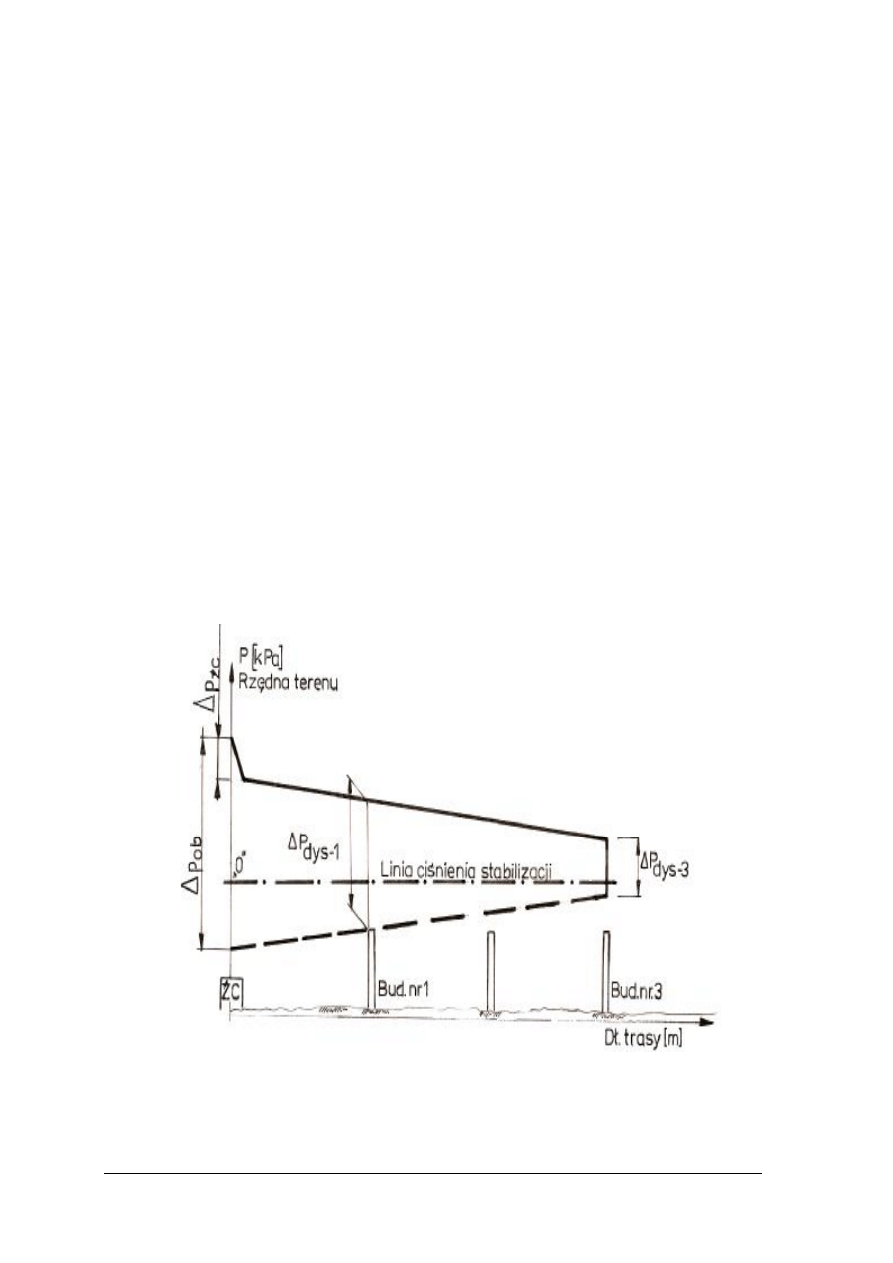

Przykładowe ukształtowanie osiedlowej, wodnej sieci ciepłowniczej przedstawiono na

rysunku 6.

Rys. 6.

Sieć ciepłownicza osiedlowa [źródło własne] A, B, C, D, E, F – budynki

mieszkalne, K – kotłownia osiedlowa,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

W celu zapewnienia prawidłowej pracy systemu ciepłowniczego, należy utrzymywać

odpowiednie parametry nośnika ciepła (temperaturę, ciśnienie). Temperatura wody na

wyjściu ze źródła ciepła jest funkcją temperatury zewnętrznej (w okresie letnim zależy od

zapotrzebowania na ciepłą wodę). Dla każdej sieci pewien być opracowany wykres rozkładu

ciśnienia.

Aby wykreślić wykres rozkładu ciśnienia, należy:

−

określić wartość strat ciśnienia w poszczególnych odcinkach sieci,

−

określić wartość ciśnienia dyspozycyjnego dla każdego węzła ciepłowniczego

-

∆

p

dys

(na podstawie Projektu Technicznego węzła ciepłowniczego),

−

ustalić sposób podłączenia węzłów do sieci ciepłowniczej,

−

określić wartość strat ciśnienia w źródle ciepła

∆

p

ŻC,

−

określić wartość ciśnienia pomp obiegowych

∆

p

OB

(wartość ta powinna pokonać opory

przepływu: źródła ciepła, sieci ciepłowniczej, węzła ciepłowniczego),

−

wybrać sposób stabilizacji ciśnienia w sieci.

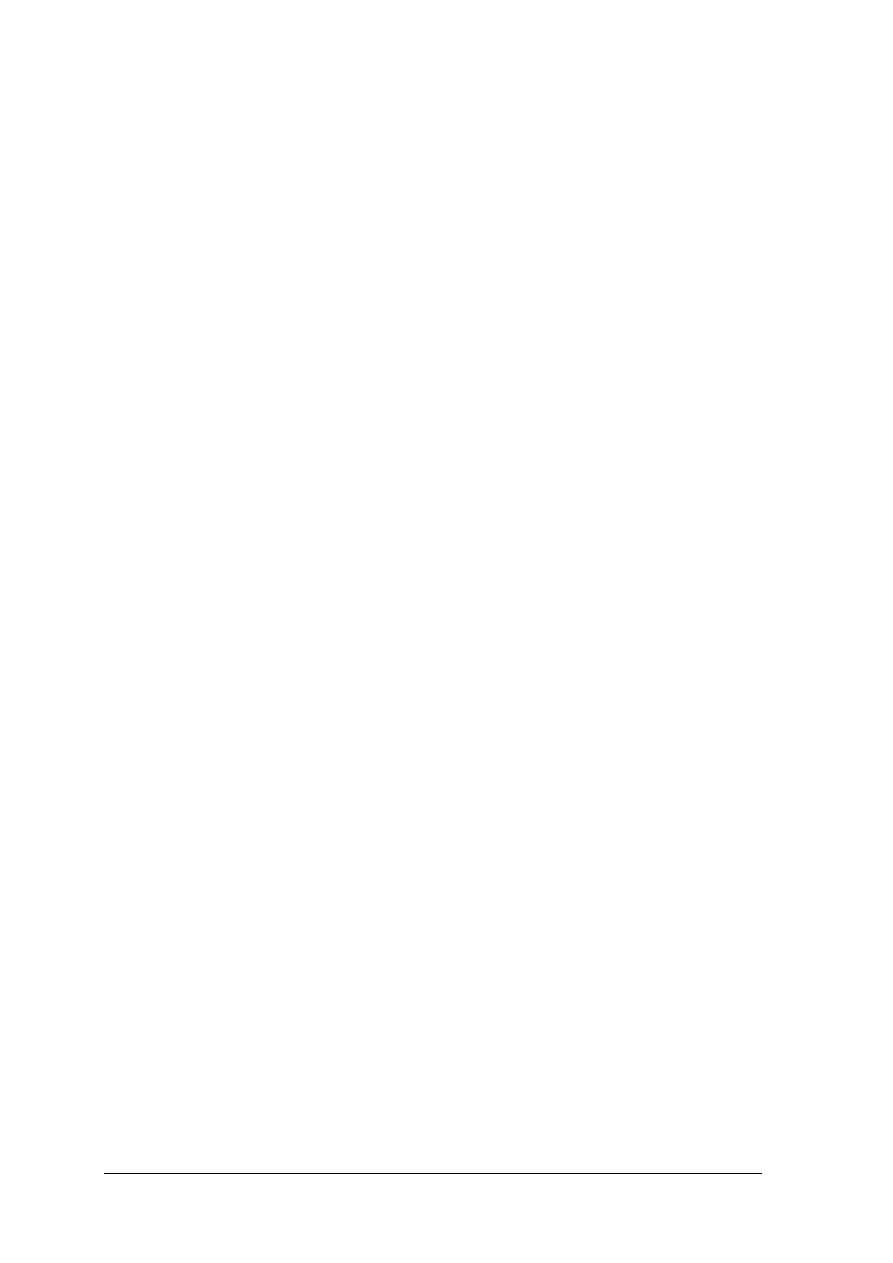

Przepływ wody w sieci ciepłowniczej spowodowany jest działaniem pomp obiegowych.

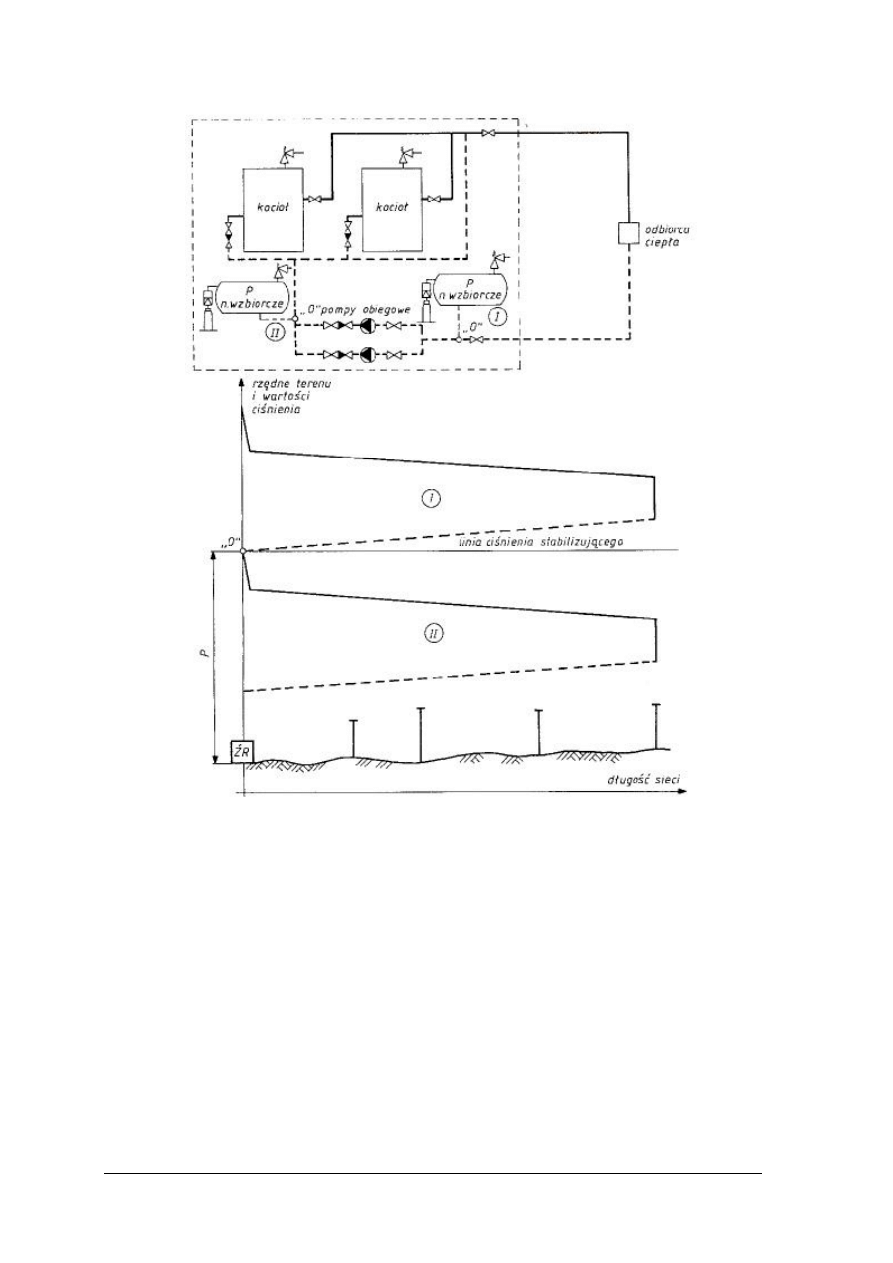

Na rysunku 7 przedstawiono rozkład ciśnienia w sieci ciepłowniczej podczas przepływu wody

przez sieć. W czasie postoju pomp obiegowych, ciśnienie w całej sieci ma jednakową

wartość. Ciśnienie ta nazywamy ciśnieniem stabilizacji p

St

. Miejsce włączenia urządzenia

stabilizującego ciśnienie, oznaczono na wykresie punktem „0”. Jeżeli wymiana ciepła

pomiędzy siecią, a węzłem odbywa się w wymiennikowych węzłach ciepłowniczych, to

wartość ciśnienia stabilizacji w każdym punkcie sieci, nie powinna być niższa niż ciśnienie

wrzenia odpowiadające danej temperaturze.

Rys. 7.

Rozkład ciśnienia w sieci ciepłowniczej [źródło własne]:

∆

p

ŻC

–

wartość strat ciśnienia w źródle ciepła,

∆

p

OB

– wartość ciśnienia pomp

obiegowych,

∆

p

dys

– wartość ciśnienia dyspozycyjnego dla każdego

węzła ciepłowniczego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

W sieciach ciepłowniczych stosuje się najczęściej jeden z dwóch układów stabilizacji

ciśnienia:

−

z przeponowym naczyniem wzbiorczym (w źródłach ciepła o mocy ≤ 12MW),

−

z pompami uzupełniająco-stabilizującymi (rozwiązanie powszechnie stosowane).

Na rysunku 8 przedstawiono ideowy schemat stabilizacji ciśnienia przy pomocy

zamkniętego naczynia wzbiorczego, włączanego przed, lub za pompami obiegowymi.

Miejsce włączenia zamkniętego naczynia wzbiorczego oznaczono punktem „0”. Punkt ten

jednocześnie określa ciśnienie stabilizacji dla systemu ciepłowniczego. Ciśnienie w naczyniu

wzbiorczym utrzymywane jest za pomocą poduszki gazowej (gaz obojętny). Podczas pracy

pomp obiegowych, rozkład ciśnienia dla naczynia włączonego przed pompami obiegowymi

obrazuje wykres I; dla naczynia włączonego za pompami obiegowymi obrazuje wykres II.

W momencie, gdy pompy obiegowe nie pracują (awaria), w układzie

ciepłowniczym panuje

ciśnienie stabilizacji, równe ciśnieniu jakie panuje w naczyniu.

W dużych systemach ciepłowniczych, do stabilizacji ciśnienia stosowane są układy:

−

z oddzielnymi pompami uzupełniającymi i stabilizującymi,

−

z pompami stabilizująco-uzupełniającymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 8.

Ideowy schemat stabilizacji ciśnienia z przeponowym

naczyniem wzbiorczym, włączonym przed lub za

pompami obiegowymi wraz z wykres ciśnienia

[3, s. 27]

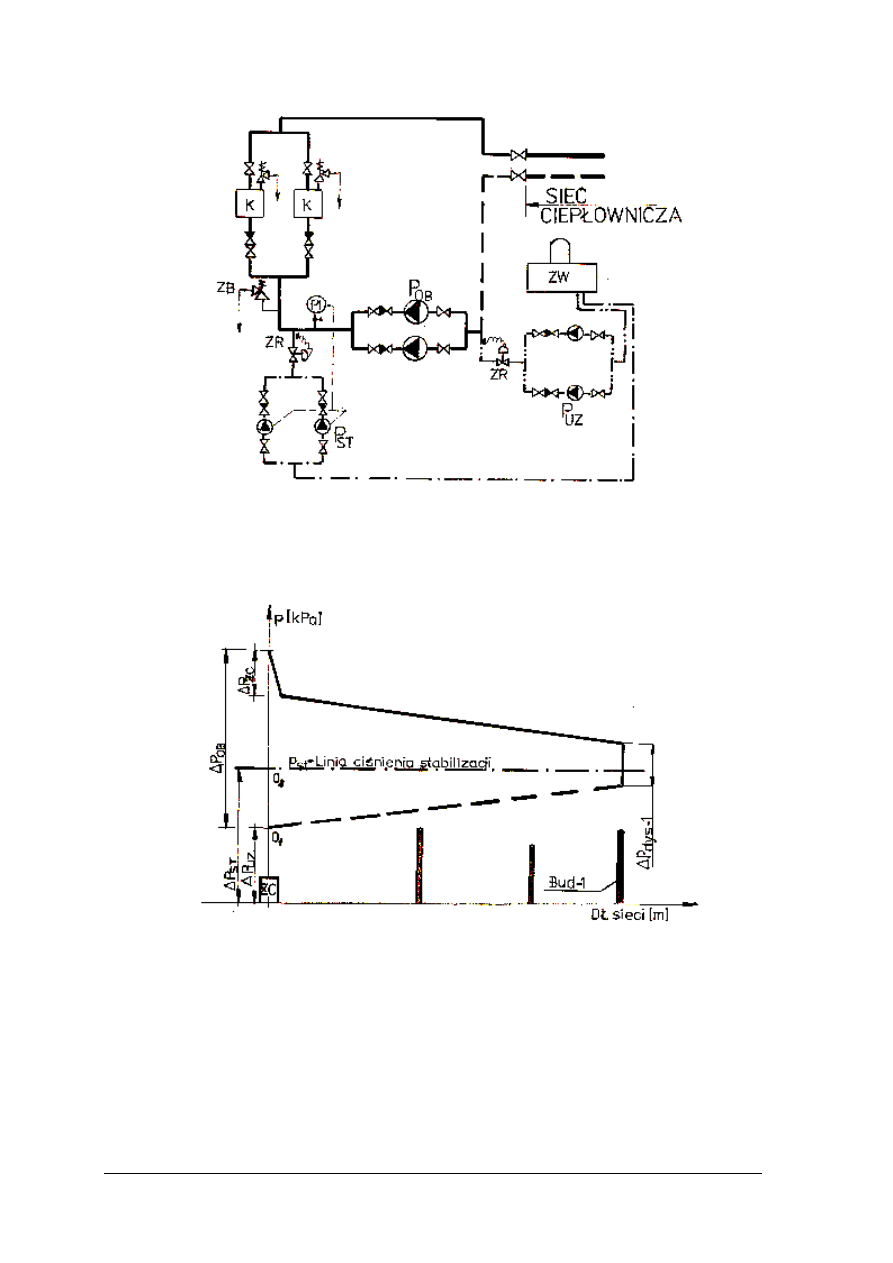

Na rysunku 9 przedstawiono ideowy schemat stabilizacji ciśnienia z oddzielnymi

pompami uzupełniającymi – P

UZ

i stabilizującymi – P

ST

oraz rozkład ciśnienia w systemie

ciepłowniczym (rys. nr 10). W układzie tym podczas pracy pomp obiegowych – P

OB

,

odpowiednią wartość ciśnienia zapewniają pompy uzupełniające, o stałej wartości

∆

P

UZ

w punkcie 0

1

. Podczas postoju pomp obiegowych, ciśnienie w systemie ciepłowniczym

utrzymywane jest przez pompy stabilizujące – P

ST

, które wytwarzają ciśnienie o wartości

ciśnienia stabilizacji

∆

P

ST

, oznaczonym na wykresie w punkcie 0

2

. Zawory regulacyjne – ZR,

umożliwiają łatwą zmianę

ciśnienia w sieci, dostosowując je do chwilowych potrzeb. Zawór

bezpieczeństwa – ZB zabezpiecza układ przed wzrostem ciśnienia w sieci.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 9.

Ideowy schemat stabilizacji ciśnienia z zastosowaniem oddzielnych pomp

uzupełniających – P

UZ

i pomp stabilizujących P

ST

[źródło własne]: P

OB

– pompy

obiegowe, ZR – zawór redukcyjny, K – kocioł, PI – pomiar ciśnienia,

ZW – zbiornik wody

Rys. 10.

Rozkład ciśnienia w sieci ciepłowniczej dla schematu stabilizacji

ciśnienia z zastosowaniem oddzielnych pomp uzupełniających

i stabilizujących ciśnienie [źródło własne]:

∆

p

OB

– ciśnienie pomp

obiegowych,

∆

p

UZ

–

ciśnienie

pomp

uzupełniających,

∆

p

ST

– ciśnienie stabilizacji

Parowe sieci ciepłownicze projektuje się i wykonuje się w chwili obecnej tylko dla

odbiorców przemysłowych (para wykorzystywana jest do celów technologicznych). Parowe

sieci ciepłownicze są zazwyczaj dwuprzewodowe, jednym przewodem przesyłana jest para do

odbiorcy, natomiast drugim przewodem przesyłany jest kondensat do wytwórcy ciepła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Spotykamy również sieci parowe jednoprzewodowe (bez zwrotu skroplin), wtedy gdy

skropliny są zanieczyszczone w wyniku procesu technologicznego. Nośnikiem ciepła

w sieciach parowych jest para nasycona lub przegrzana. Para wodna powstaje z wody na

skutek jej podgrzania. Proces wytwarzania pary możemy podzielić na dwa etapy:

—

w pierwszym etapie ciepło dostarczane do wody jest zużywane do podniesienia jej

temperatury do temperatury wrzenia,

—

w drugim etapie na skutek dalszego doprowadzania ciepła następuje zmiana stanu

skupienia, przechodząc ze stanu ciekłego w gazowy. Podczas tego procesu powstaje para

wilgotna o różnym stopniu suchości tj. zawartości wilgoci. Para wilgotna przekształca się

w parę suchą. Proces ten zachodzi do momentu całkowitego odparowania wody, tzn. do

chwili, gdy cała masa wody zmieni się w parę wodną. Dalsze dostarczanie ciepła

powoduje tzw. przegrzewanie pary, para osiąga wyższą temperaturę i ciśnienie, stan taki

pary nazywamy parą przegrzaną.

Ciepłem parowania nazywamy ilość ciepła potrzebną do zamiany 1 kg wody

o temperaturze wrzenia na parę nasyconą. Para nasycona jest to para, która nie zawiera

wilgoci a jej temperatura jest równa temperaturze wrzącej wody. Z 1 kg wody pod ciśnieniem

atmosferycznym otrzymujemy około 1720 dm

3

pary wodnej. Para wodna jest wydajnym

nośnikiem ciepła, podczas procesu kondensacji (skraplania pary) z 1 kg pary otrzymujemy

około 2250 kJ ciepła. Woda, która ochładza się o 20 K dostarcza około 84 kJ ciepła z 1 kg

wody.

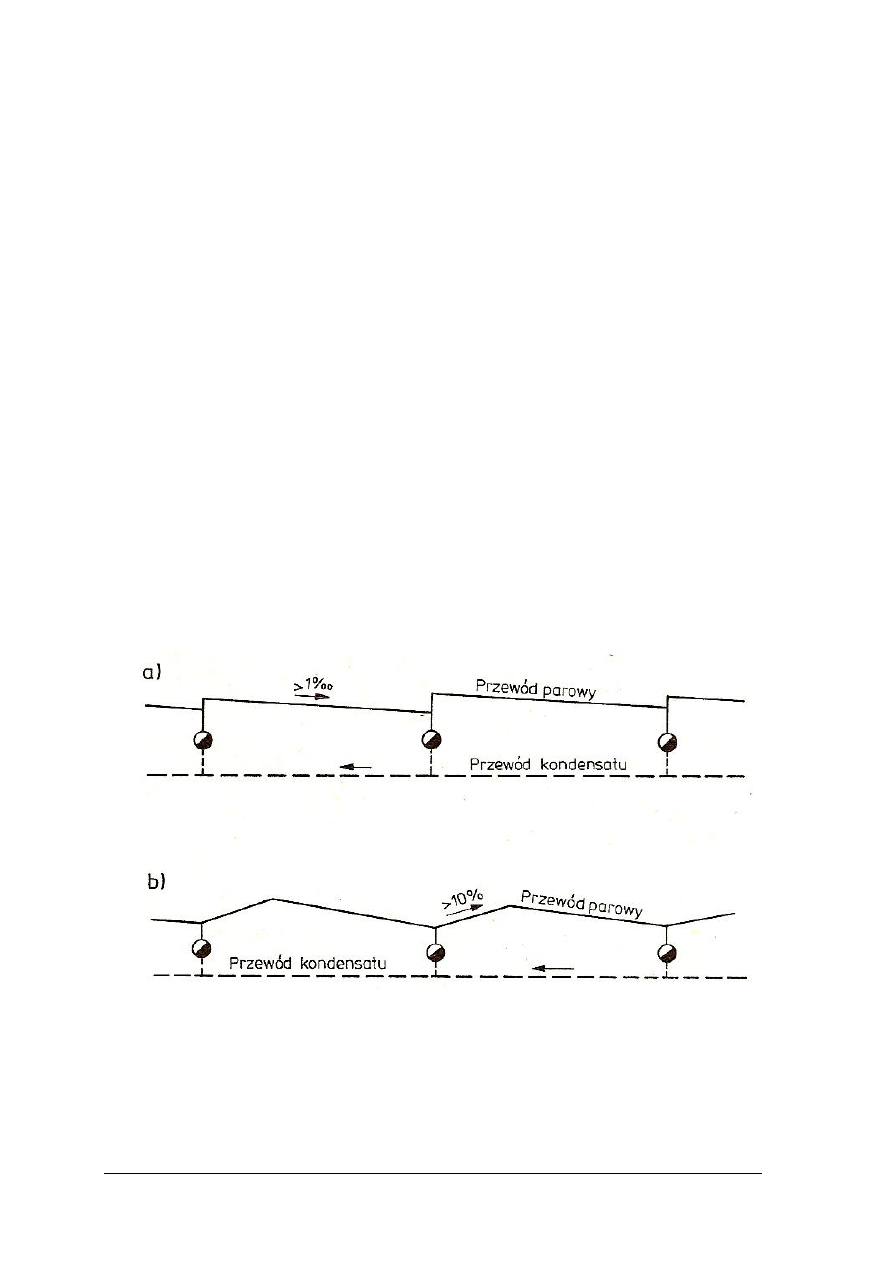

Sieci parowe projektuje się w dwóch podstawowych układach:

—

w piłę (rys. nr 11a),

—

z przeciwnym spadkiem (rys. nr 11b).

Rys. 11.

Układ rurociągów parowych; a) w tzw. piłę, b)z przeciwnym spadkiem [4, s. 293]

Rurociągi parowe układane w tzw. piłę (rys. 11a) należy prowadzić ze spadkiem 1‰.

Spadek ten powinien być zgodny z kierunkiem przepływającej pary. Rurociągi parowe

układane z przeciwnym spadkiem (rys. 11b) należy prowadzić ze spadkiem co najmniej 10%

dla odcinka rurociągu o przeciwnym spadku niż kierunek przepływającej pary. Odcinek ten

nie powinien być dłuższy niż 10 metrów. Sieć parową niskoprężną odwadnia się co 20–50 m,

sieć wysokoprężną co 200–300 m. Przewody kondensacyjne układa się ze spadkiem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

minimalnym od 2–3 ‰. W sieciach parowych stosuje się podobne uzbrojenie co w sieciach

wodnych, dostosowane do parametrów pracy.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki znasz scentralizowane źródła ciepła?

2. Co to jest przyłącze ciepłownicze?

3. Co jest nośnikiem ciepła w sieciach ciepłowniczych?

4. Od czego zależy ukształtowanie sieci ciepłowniczych?

5. W jaki sposób zbudowana jest sieć ciepłownicza promieniowa?

6. W jaki sposób zbudowana jest sieć ciepłownicza pajęcza?

7. W jaki sposób zbudowana jest sieć ciepłownicza pierścieniowa?

8. Jakie dane odczytujemy z wykresu rozkładu ciśnienia sieci ciepłowniczej?

9. Jakie znasz układy stabilizacji ciśnienia w sieciach ciepłowniczych?

10. W jakich układach projektuje się sieć ciepłowniczą parową?

11. Ile wynosi minimalny spadek przewodu kondensacyjnego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przeanalizuj schematy sieci ciepłowniczych w układzie promieniowym, pajęczym,

pierścieniowym i mieszanym. Porównaj te rozwiązania, wskaż wady i zalety każdego

z układów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować schematy sieci ciepłowniczych,

2) wskazać wady i zalety każdego układu sieci ciepłowniczej,

3) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

arkusz papieru formatu A3,

−

przybory do pisania i rysowania: długopis, ołówek, linijka, gumka,

−

literatura z rozdziału 6.

Ćwiczenie 2

Porównaj przydatność i użyteczność nośników ciepła: wody i pary wodnej. Wskaż wady

i zalety każdego z tych nośników.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) porównać przydatność i użyteczność nośników ciepła,

2) porównać budowę sieci ciepłowniczych przesyłających nośniki ciepła,

3) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wyposażenie stanowiska pracy:

−

arkusz papieru formatu A3,

−

przybory do pisania i rysowania: długopis, ołówek, linijka, gumka,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić scentralizowane źródła ciepła?

2) zdefiniować pojęcie przyłącze ciepłownicze?

3) wymienić

uwarunkowania

decydujące

o

ukształtowaniu

sieci

ciepłowniczej?

4) zdefiniować pojęcie sieć ciepłownicza promieniowa?

5) zdefiniować pojęcie sieć ciepłownicza pierścieniowa?

6) zdefiniować pojecie sieć ciepłownicza pajęcza?

7) omówić wykres rozkładu ciśnienia w sieci ciepłowniczej?

8) wymienić układy sieci ciepłowniczej parowej?

9) określić spadek rurociągu kondensacyjnego?

10) narysować układ przewodów parowych w tzw. piłę?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2.

Przewody sieci ciepłowniczych z materiałów tradycyjnych

i elementy ich wyposażenia

4.2.1. Materiał nauczania

Sieć ciepłownicza prowadzona w kanałach zbudowana jest z:

−

rurociągów,

−

armatury i osprzętu,

−

budowli technicznych (kanałów ciepłowniczych, komór ciepłowniczych, punktów

stałych).

Rurociągi sieci ciepłowniczej to: odcinki proste, załamania, zwężki, odgałęzienia.

Rurociągi sieci ciepłowniczych w wykonaniu tradycyjnym o średnicach D

n

≤ 500 mm, należy

wykonywać z rur stalowych bez szwu; o średnicach D

n

> 500 mm z rur stalowych ze szwem

spiralnym lub wzdłużnym. Można również zastosować do budowy sieci ciepłowniczych rury

preizolowane. Rurociągi o średnicach D

n

≤100 mm, łączy się za pomocą spawania gazowego,

powyżej tej średnicy za pomocą spawania elektrycznego. Rurociągi z armaturą łączy się za

pomocą połączeń kołnierzowych.

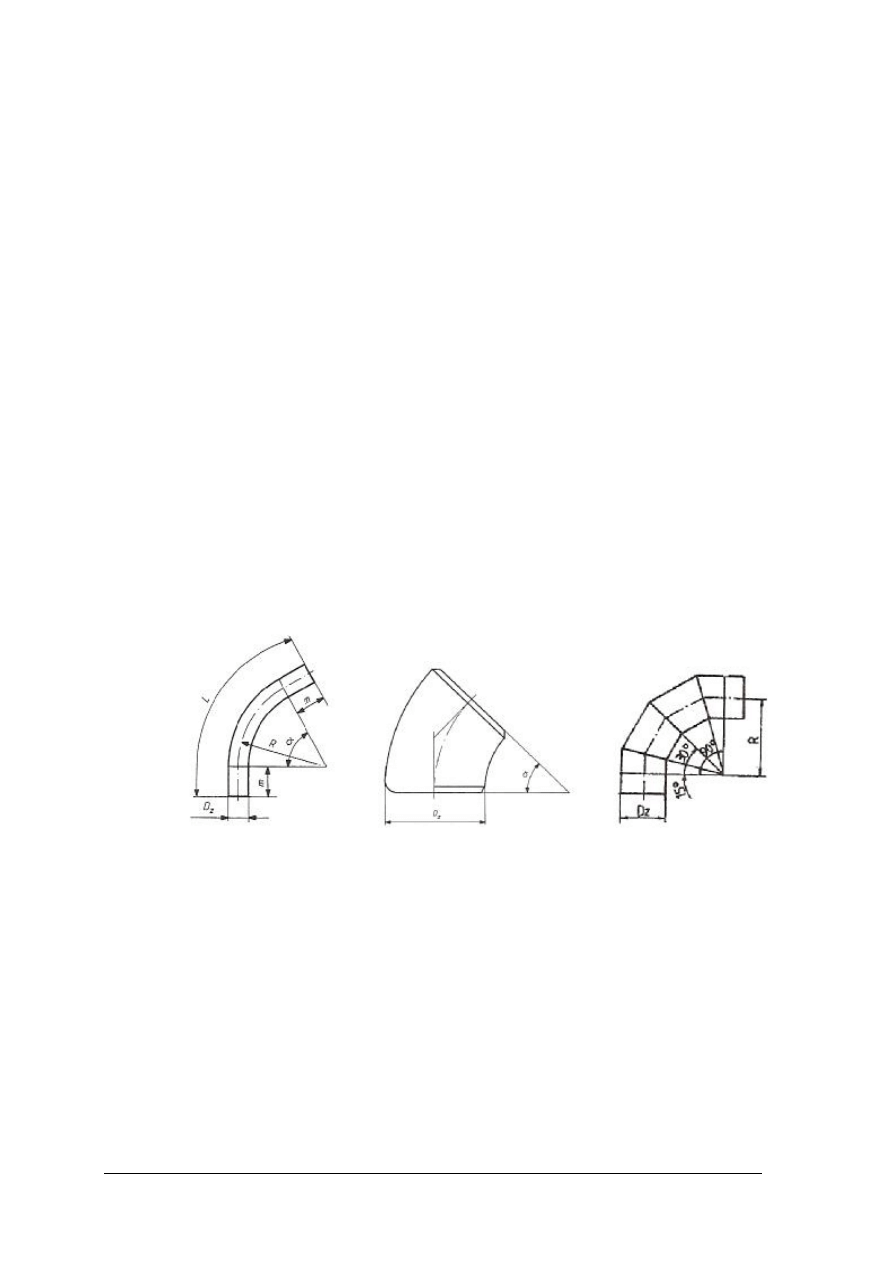

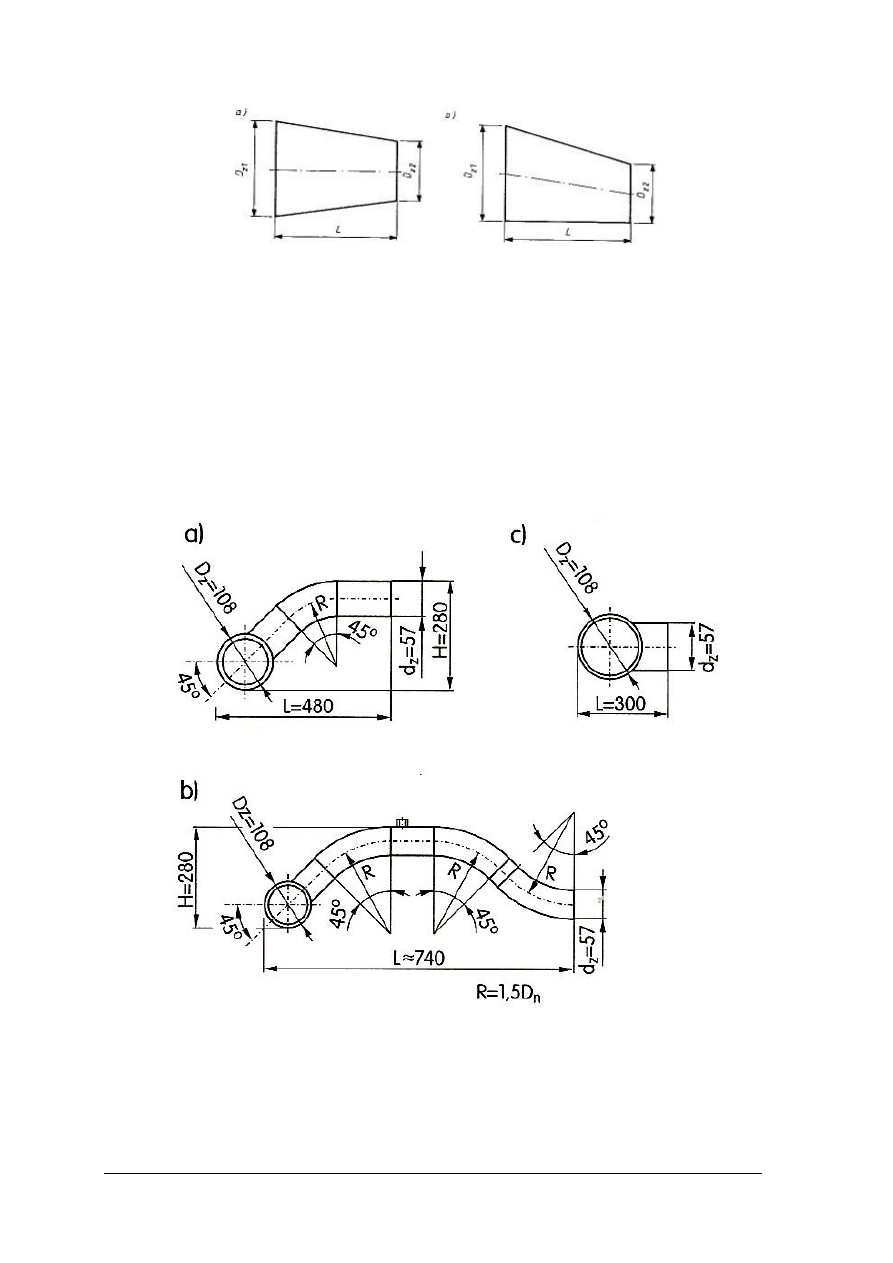

Załamania rurociągów sieci wykonuje się za pomocą łuków. Rozróżniamy łuki: gładkie,

gładkie krótkie, półfaliste, segmentowe, podcinane. Zaleca się stosować łuki gładkie; łuki

segmentowe należy stosować w uzasadnionych przypadkach. Łuki gładkie (rys. 12a), stosuje

się dla rurociągów o średnicach D

n

≤ 500 mm, jeżeli parametry pracy nie przekraczają: p =

2,5 MPa, t = 300

o

C. Są wykonywane przy promieniu gięcia R = 3D

n

i R = 4D

n

; kącie gięcia

łuku

α

= 30

o

, 45

o

, 60

o

, 90

o

.

a) b)

c)

Rys. 12. Łuk: a) gładki, b) krótki tzw. hamburski, c) segmentowy [3, s. 42]

Łuki gładkie krótkie tzw. hamburskie (rys. 12b), stosuje się dla rurociągów o średnicach

D

n

≤

500 mm, jeżeli parametry pracy nie przekraczają: p = 2,5 MPa, t = 150

o

C. Są

wykonywane przy promieniu gięcia R = 1,5D

n

; kącie gięcia łuku

α

= 30

o

, 45

o

, 60

o

, 90

o

, 180

o

.

Łuki segmentowe (rys. nr 12c), stosuje się dla rurociągów o średnicach D

n

100 – 1000 mm,

jeżeli parametry pracy nie przekraczają: p = 2,5 MPa, t = 300

o

C. Są wykonywane przy

promieniu gięcia R = D

n

, R = 2D

n

; kącie gięcia łuku

α

= 15

o

, 30

o

, 45

o

, 60

o

, 90

o

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 13. Zwężki: a) symetryczna, b) niesymetryczna [3, s. 45]

Zmiany średnicy rurociągu wykonujemy stosując zwężki: symetryczne i niesymetryczne

(rys. 13). Wymiary L zależy od: średnic nominalnych, wielkości redukcji.

Odgałęzienia na sieciach należy wykonywać z odejściem do góry lub z boku rurociągu,

przy zachowaniu warunku: stosunek średnicy odgałęzienia do średnicy rurociągu głównego

powinien wynosić:

−

1: 6 dla D

n

≤

400 mm

−

1: 3 dla D

n

>

400 mm

Każde odgałęzienie składa się z: trójnika, odcinka prostego; często również z łuków

i zwężek. Typowe odgałęzienia wykonuje się jako: proste, łukowe, esowe (rys. 14)

Rys. 14.

Odgałęzienia: a) łukowe, b) esowe, c) proste [3, s. 44]

Odwodnienia sieci stosuje się:

−

w najniższych punktach sieci,

−

przy zaworach odcinających poszczególne odgałęzienia sieci,

−

na sieciach magistralnych przy zaworach odcinających.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Odwodnienia lokalizowane są w komorach lub studzienkach ciepłowniczych. Na

przewodzie odwadniającym (króćcu) montuje się zawór odwadniający w taki sposób, aby

istniała możliwość jego otwierania i zamykania z zewnątrz.

Średnicę przewodu odwadniającego dany odcinek dobieramy tak, by był spełniony

warunek:

−

maksymalny czas spuszczania wody wynosił 3 godziny dla D

n

≤

300 mm,

−

maksymalny czas spuszczania wody wynosił 5 godziny dla D

n

300–500 mm,

−

maksymalny czas spuszczania wody wynosił 7 godziny dla D

n

600–800 mm,

−

maksymalny czas spuszczania wody wynosił 10 godziny dla D

n

>

800 mm.

Minimalna średnica przewodu odwadniającego D

n

25 mm. Odwodnienie można wykonać

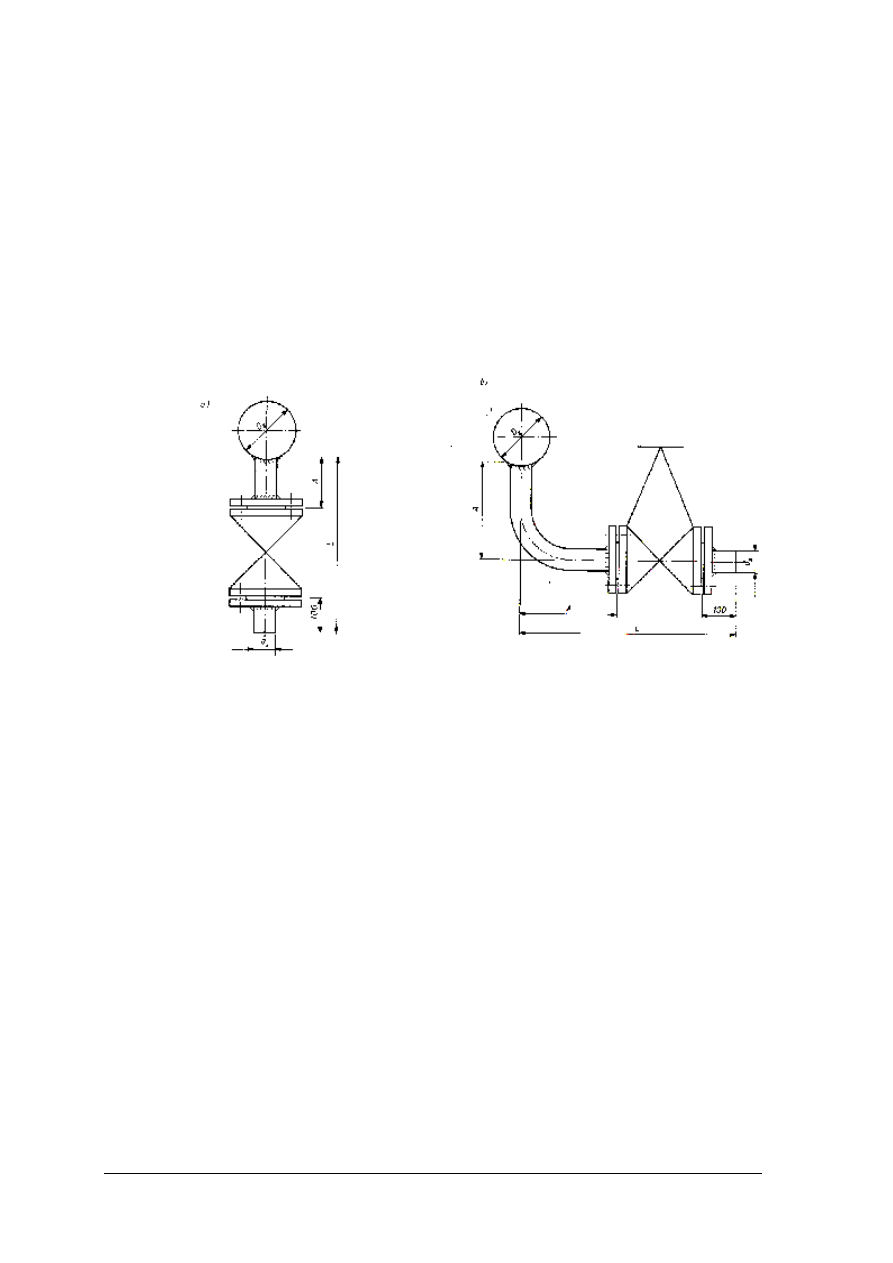

z króćcem i zaworem odwadniającym usytuowanym pionowo lub poziomo (rys. 15).

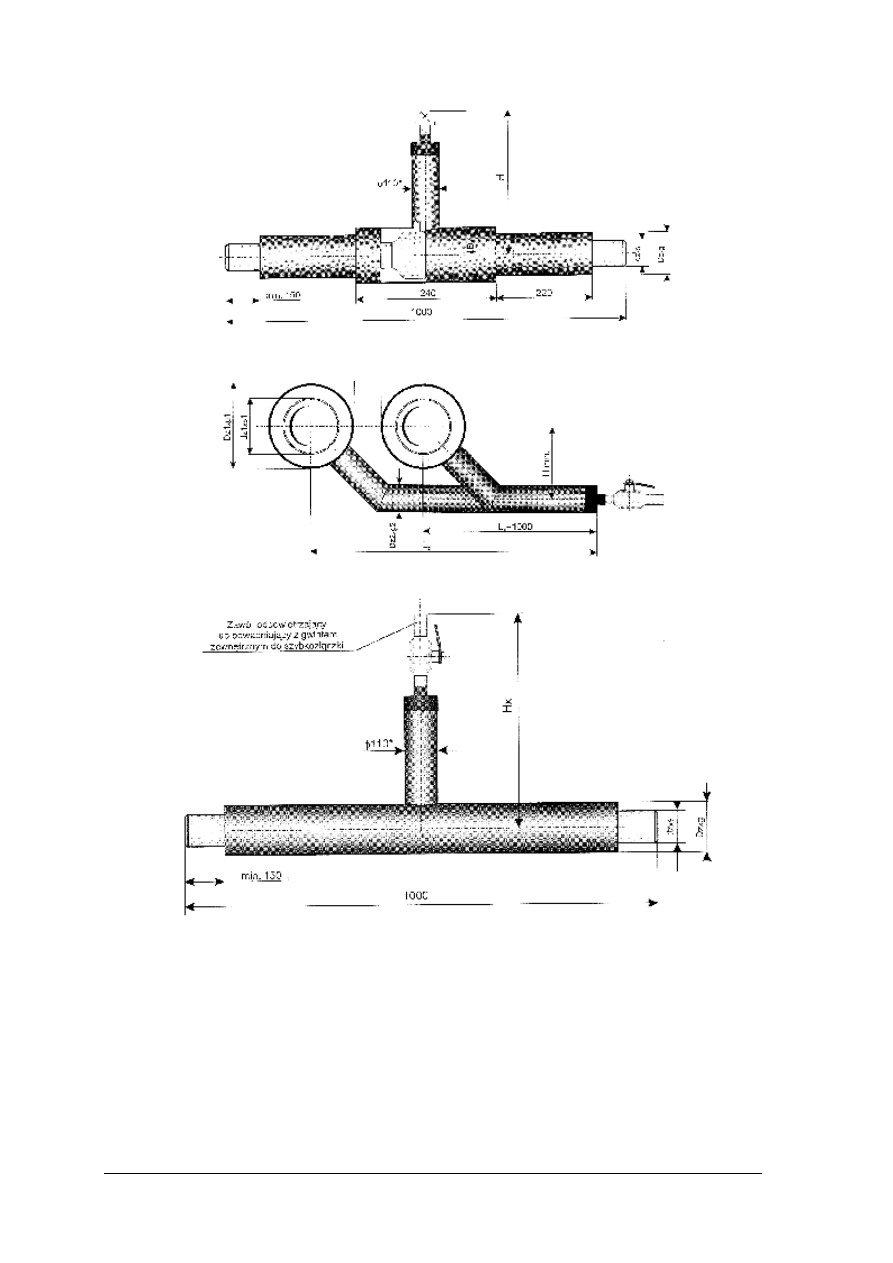

Rys. 15. Odwodnienie sieci: a) z zaworem usytuowanym

poziomo b) z zaworem usytuowanym poziomo

[3, s. 119]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

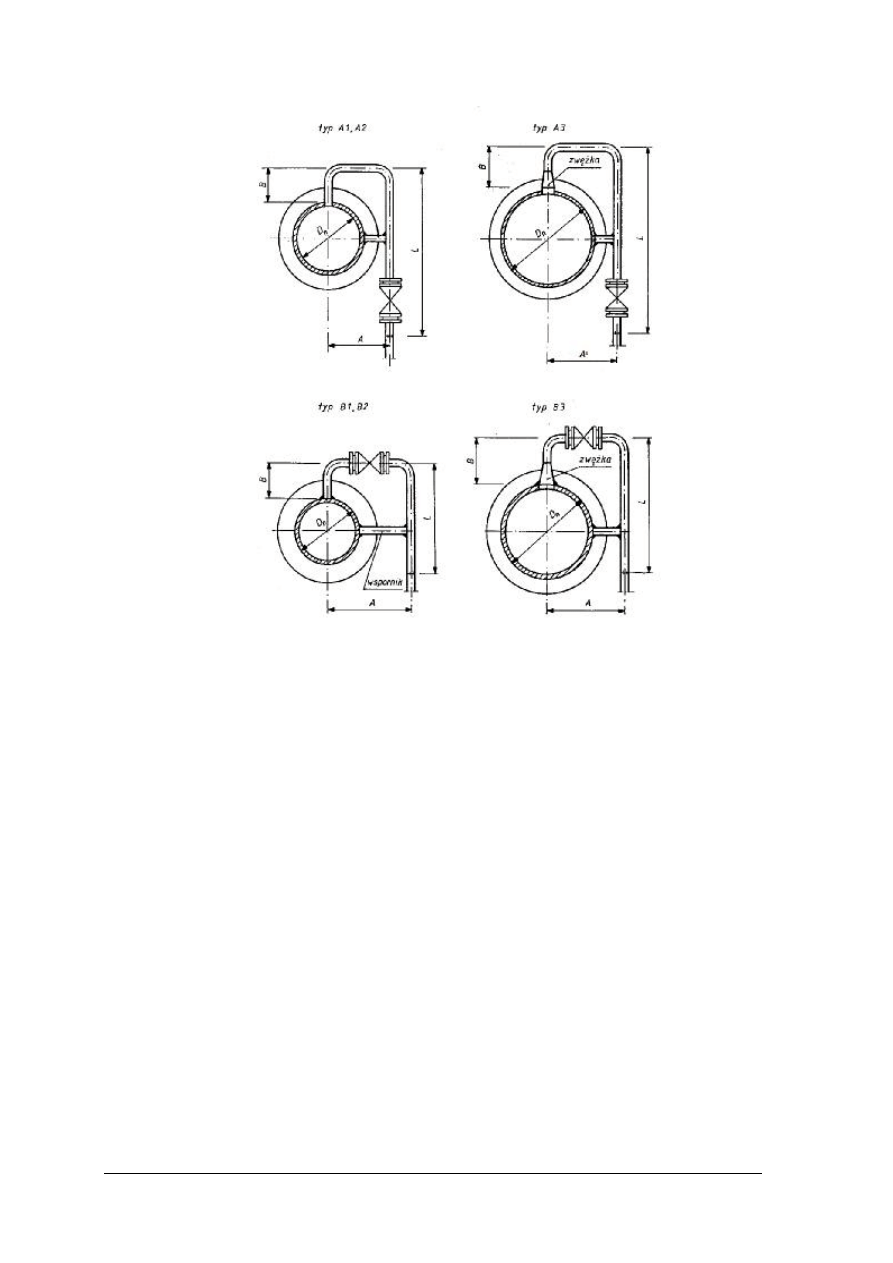

Rys. 16. Odpowietrzenia sieci ciepłowniczej [3, s. 120]: Typ A-1 dla D

n

32 – 100, typ

A-2 dla D

n

125-350; typ A-3 dla D

n

400-700 (dla parametrów: t = 150

o

C,

p = 1,6 MPa); typ B-1 dla D

n

32 – 100; typ B-2 dla D

n

125-350, typ B-3 dla

D

n

400-700 (dla parametrów: t = 300

o

C, p = 1,6 MPa); (wymiary: A, B, L

zależą od średnicy rurociągu)

Odpowietrzenia sieci ciepłowniczych projektuje się:

−

w najwyższych punktach sieci,

−

przy zaworach odcinających do odpowietrzenia i napowietrzenia sieci.

Odpowietrzenia lokalizuje się w komorach, studzienkach i węzłach ciepłowniczych.

Zawór odpowietrzający umieszczony w komorze, studzience powinien mieć możliwość

otwierania i zamykania z zewnątrz. Zawory odpowietrzające mogą być montowane poziomo

lub pionowo (rys. 16). W komorach i studzienkach ciepłowniczych zaleca się montowanie

zaworów odpowietrzających w pozycji poziomej. Średnicę zaworu odpowietrzającego należy

dobrać tak, aby prędkość wypływu powietrza wahała się od 25–50 m/s.

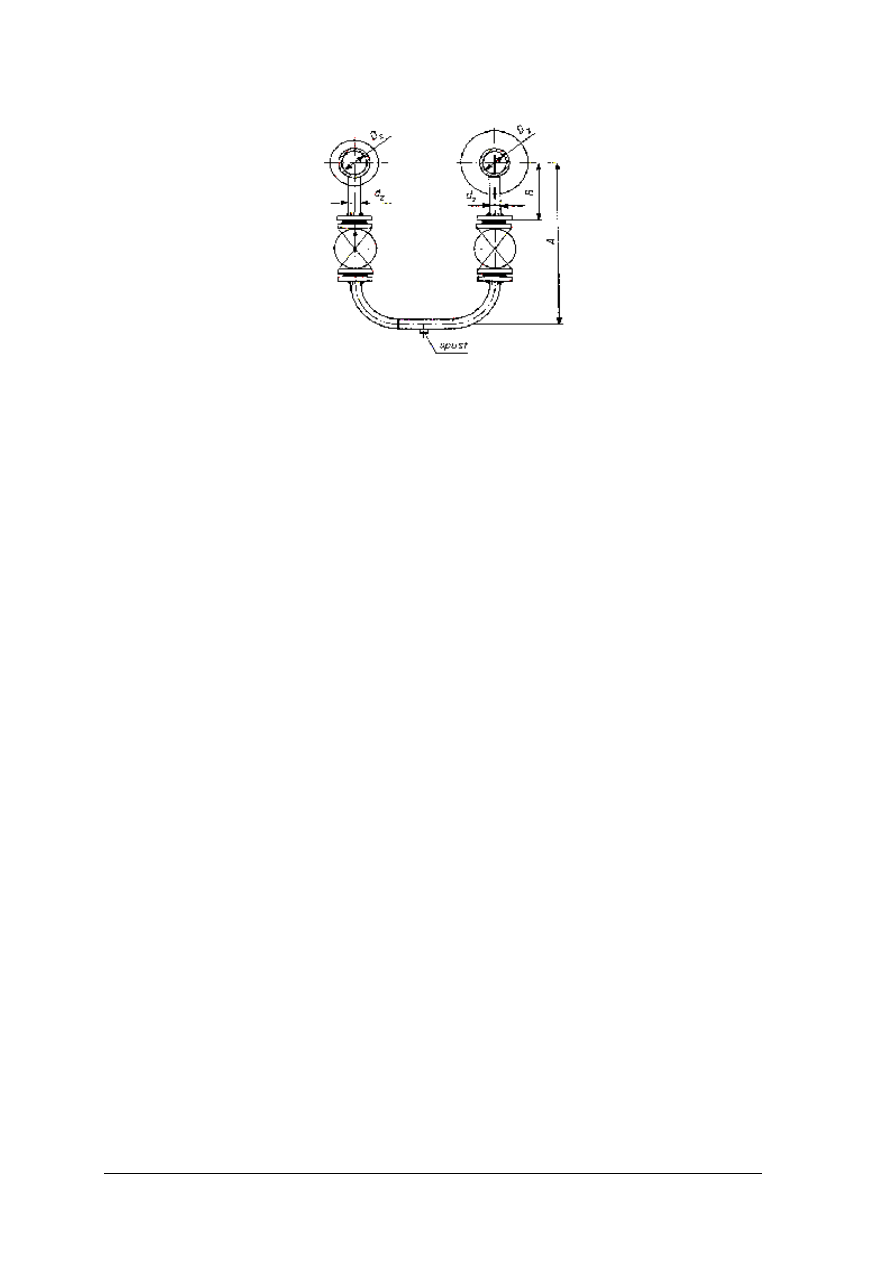

Przewód obiegowy umożliwia przepływ nośnika ciepła między rurociągiem (rys. 17)

zasilającym i powrotnym. Wykonywany jest najczęściej w kształcie litery U. Umiejscawia się go

w:

−

źródłach ciepła,

−

komorach ciepłowniczych,

−

studzienkach ciepłowniczych,

−

węzłach ciepłowniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 17. Przewód obiegowy w kształcie litery U [3, s. 50]: (wymiary A, B, zależą od średnicy rurociągu)

Zadaniem armatury (zasuw, zaworów) jest odcięcie lub regulacja przepływu nośnika

ciepła w sieciach ciepłowniczych.

Armaturę odcinającą należy umiejscawiać na:

−

magistralnych rurociągach sieci ciepłowniczej, co 1000 m,

−

wszystkich odgałęzieniach od średnicy D

n

150 mm,

−

odgałęzieniach umożliwiających odcięcie maksymalnie pięciu budynków lub odbiorców

ciepła powyżej 2,5 MW,

−

przyłączach do zakładów przemysłowych,

−

przyłączach do budynków, do których nie ma dostępu w ciągu całej doby,

−

przyłączach do budynku; w pomieszczeniu węzła ciepłowniczego.

Armaturę z rurociągiem łączy się za pomocą połączenia kołnierzowego lub połączenia

spawanego. Zawory należy stosować do średnicy D

n

100 mm, powyżej tej średnicy należy

stosować zasuwy. Obecnie tradycyjne konstrukcje zasuw, zastępują zawory kulowe. Zawory

kulowe tworzą zwartą konstrukcję, są mniejsze i lżejsze od zasuw; można je łączyć

z rurociągami poprzez połączenia nierozłączne (spawane) lub rozłączne (kołnierzowe). Mogą

być sterowane ręcznie lub posiadać napęd elektryczny.

Zadaniem osprzętu jest pomiar parametrów nośnika ciepła (temperatury, ciśnienia) oraz

wyłapywanie stałych zanieczyszczeń niesionych wraz z wodą sieciową (odmulniki).

Do pomiaru temperatury służą: szklane termometry techniczne, termometry tarczowe

rtęciowo-sprężynowe, termometry elektryczne ze zdalnym przekazywaniem wskazań.

Termometry umieszcza się na:

−

zasilających rurociągach magistralnych co około 2 km,

−

wszystkich odgałęzieniach powrotnych od średnicy D

n

150 mm,

−

przyłączach do zakładów przemysłowych,

−

przyłączach do budynków prywatnych.

Do pomiaru ciśnienia stosuje się manometry sprężynowe o zakresie pomiarowym 0–2,5

MPa. Manometry umieszcza się na rurociągach magistralnych (zasilającym i powrotnym) co

2 km oraz na rurociągach ciepłowniczych od D

n

200 mm.

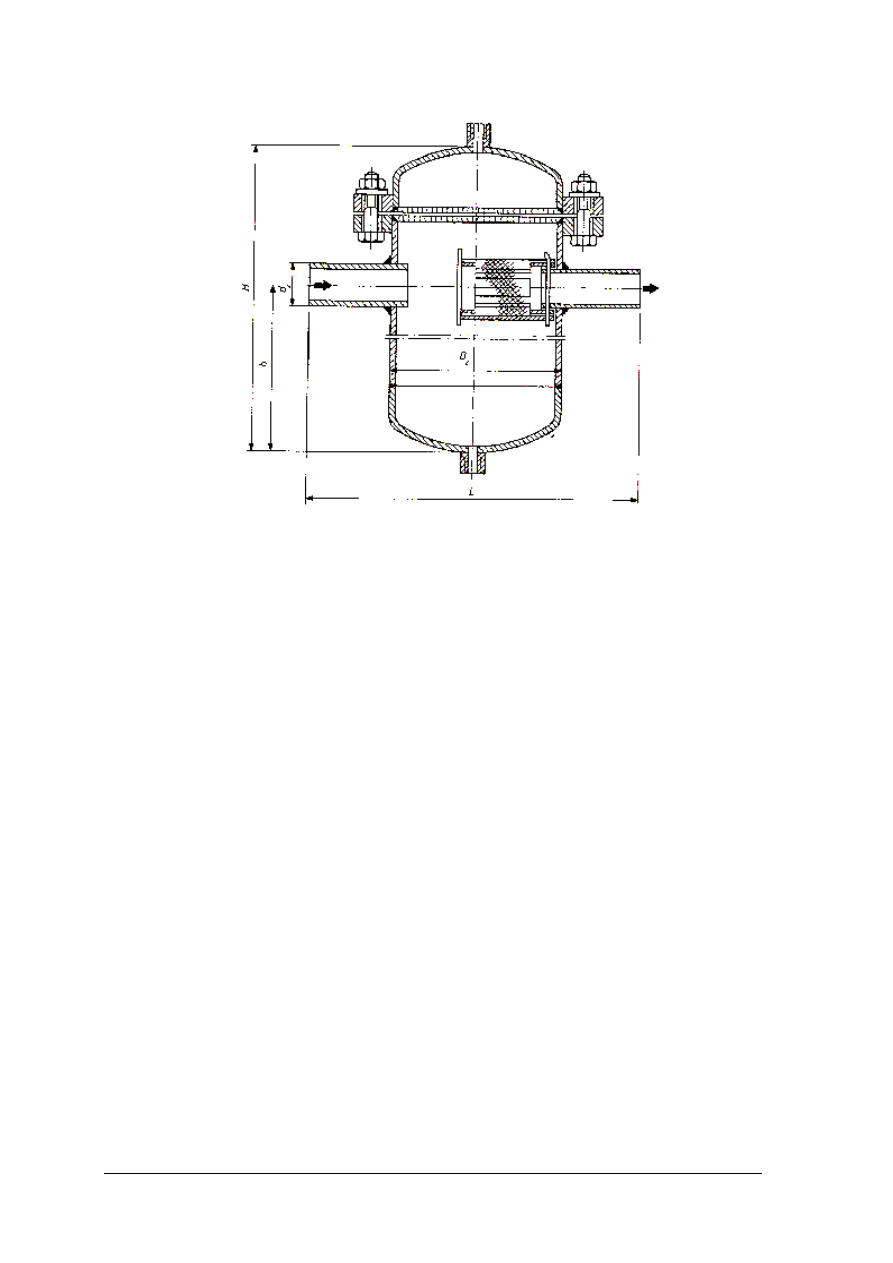

W zależności od średnicy rurociągu stosujemy odmulniki siatkowe (rys. 18),

filtroodmulniki magnetyczne, montowane bezpośrednio na rurociągu. Filtroodmulniki

magnetyczne wyposażone są w filtr siatkowy oraz zespół magnesów stałych, zadaniem ich

jest wychwytywanie zanieczyszczeń ferrytycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 18. Odmulnik siatkowy [3, s. 61]: wymiary: H, h, L zależą od średnicy d

z

Kanały ciepłownicze stanowią element obudowy rurociągów sieci ciepłowniczej. Kanały

przechodnie umożliwiają prowadzenie czynności eksploatacyjnych, są drogie, stosuje się je

w

uzasadnionych

przypadkach.

Najczęściej

stosuje

się

prefabrykowane

kanały

nieprzechodnie.

Projektując

sieć

ciepłowniczą

w

prefabrykowanych

kanałach

nieprzechodnich, należy przestrzegać następujących zasad:

−

kanały muszą mieć skuteczną izolację przeciwwilgociową,

−

przejście pod jezdnią należy wykonać tak, aby w razie konieczności wymiany rurociągu

nie naruszyć nawierzchni jezdni,

−

przejście rurociągu przez ścianę budynku powinny być tak wykonane, aby uniemożliwić

przenikanie gazu. W odległości 0,4–2,5 m od wejścia rurociągu do budynku należy

wykonać kominek wentylacyjny,

−

konstrukcja podpór stałych powinna zapewnić swobodny przepływ powietrza oraz spływ

wody w kanale,

−

kanały muszą mieć wentylację grawitacyjną,

−

kanałów nie należy projektować poniżej poziomu wód gruntowych.

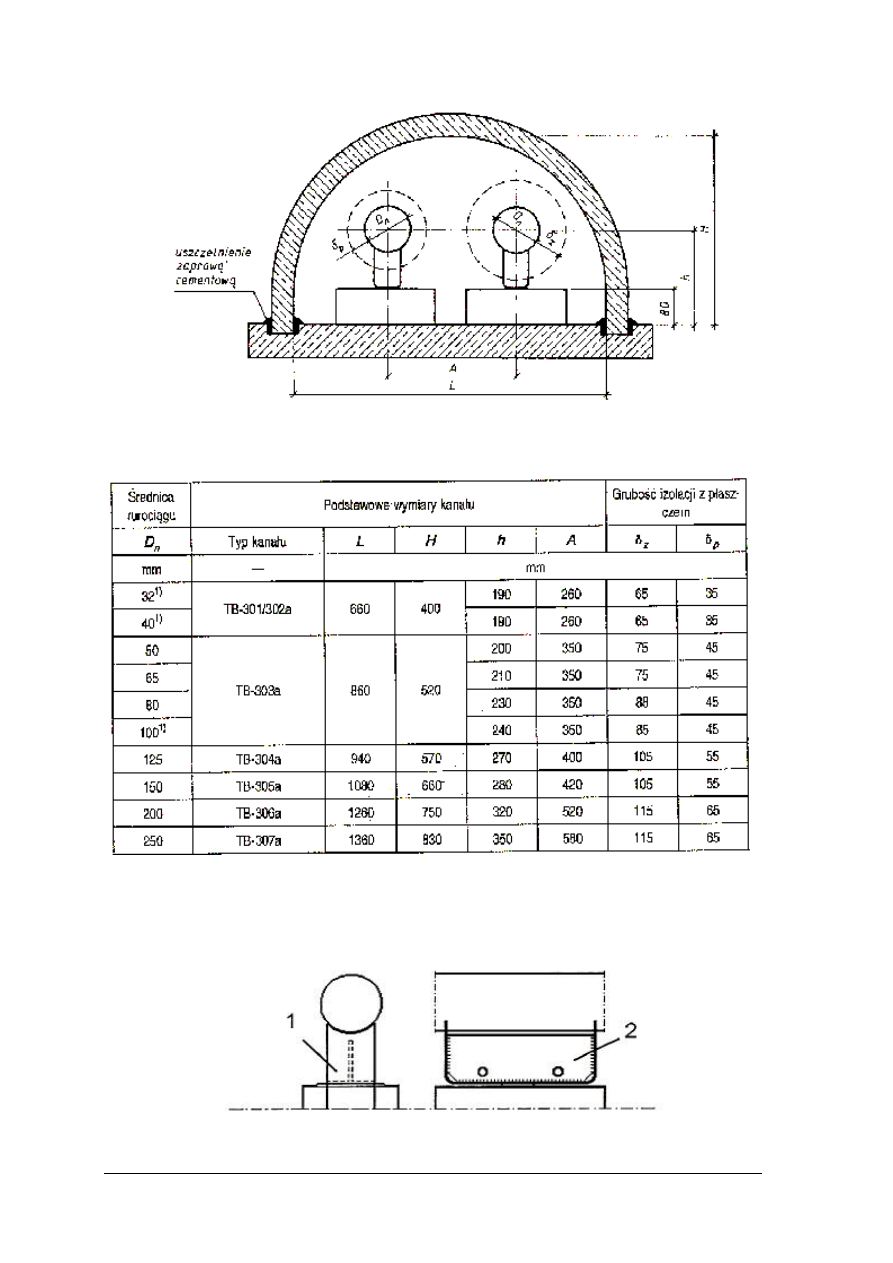

W Polsce najczęściej stosowane są kanały nieprzechodnie typu: T-9/65, TB, KP, L, C.

Kanały typu TB (rys. 19 i tabela 1), produkowane są w sześciu wielkościach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 19 . Kanał ciepłowniczy typu TB [1, s. 68]

Tabela 1. Wymiarów dla kanału ciepłowniczego typu TB [1, s. 68]

Podpory ruchome montowane są na sieciach ciepłowniczych, aby umożliwić swobodne

przesuwanie się rurociągu w skutek zmian jego długości, spowodowanej wzrostem lub

spadkiem temperatury nośnika ciepła. Najczęściej stosowane są podpory ruchome ślizgowe

(rys. 20) oraz podpory rolkowe (rys. 21)

Rys. 20. Podpora ruchoma ślizgowa tzw. sankowa [1, s. 49]: 1 – płoza, 2 – żebro

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 21. Podpora ruchoma rolkowa [1, s. 50]: 1- podstawa podpory, 2 – rolka, 3 – płoza, 4 – podkładki

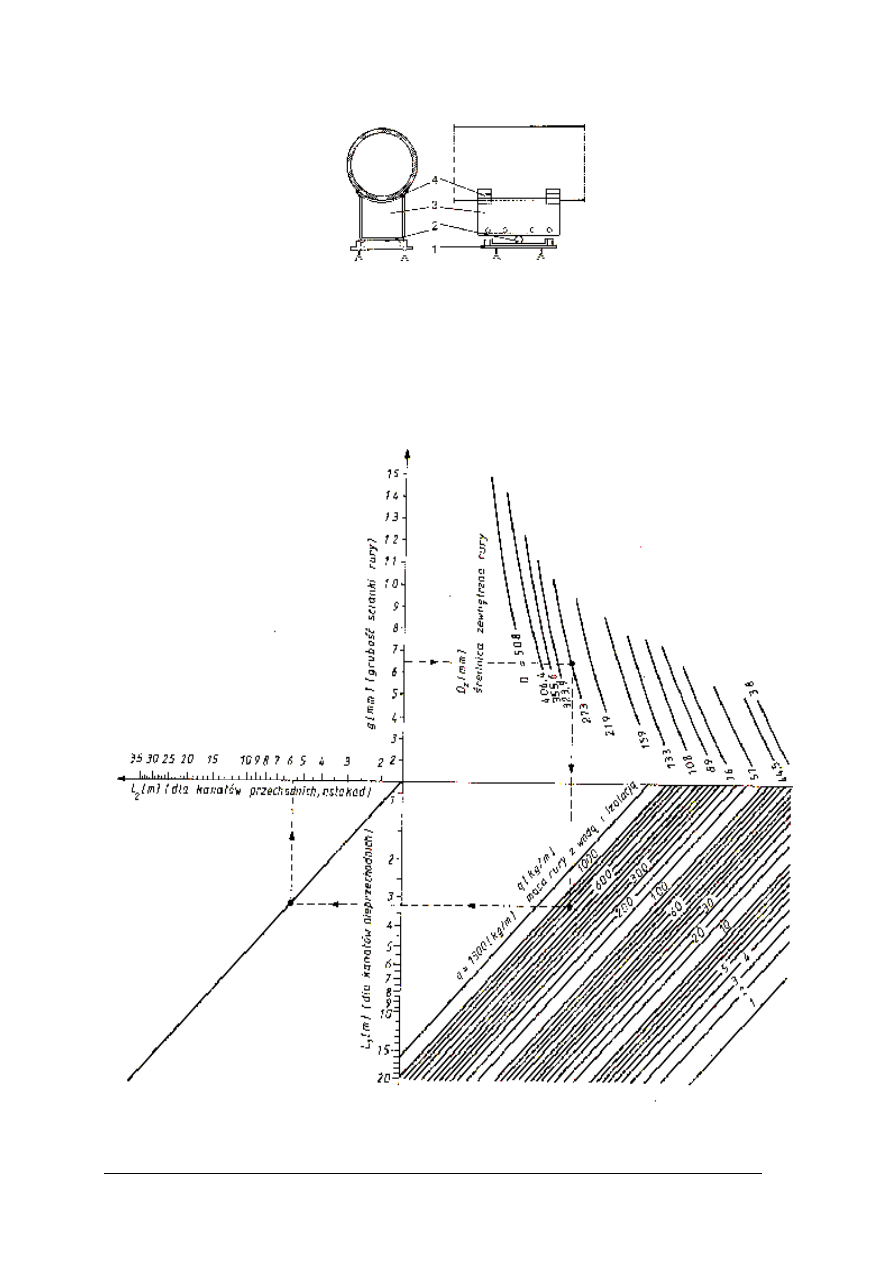

Podpory ruchome umieszcza się w odległościach wynikających z dwóch warunków:

−

wytrzymałości materiału,

−

konieczności całkowitego odwodnienia rurociągu.

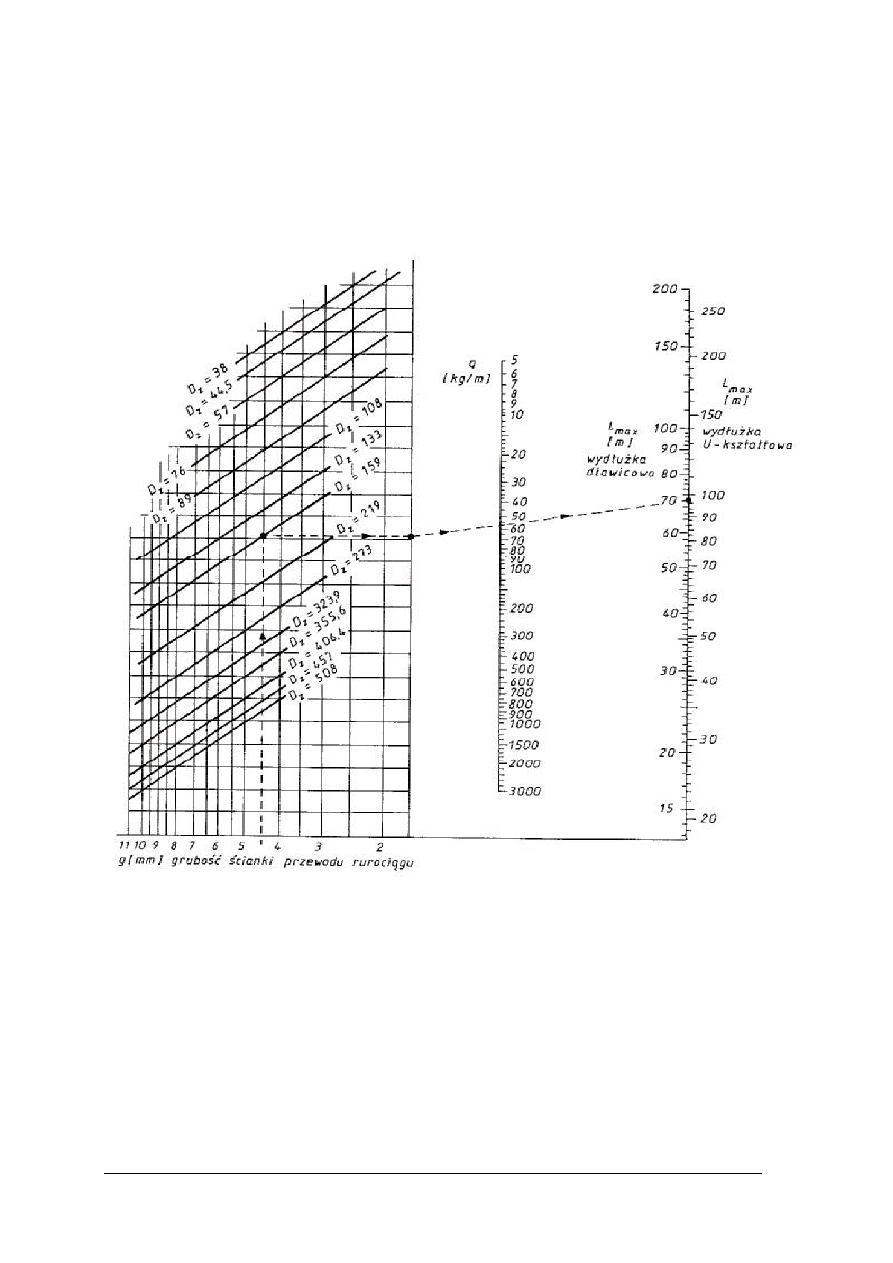

Rozstaw podpór ruchomych możemy określić na podstawie obliczeń lub z nomogramów

(rys. 22 i 23).

Rys. 22.

Nomogram do określenia odległości między podporami ruchomymi

wynikającymi z warunków wytrzymałościowych [3, s. 113]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 23. Nomogram do określenia odległości między podporami

ruchomymi

wynikającymi

z

konieczności

całkowitego

odwodnienia rurociągu [3, s. 114 ]

Rys. 24. Podpora stała wykonana z kształtowników [3, s. 110]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

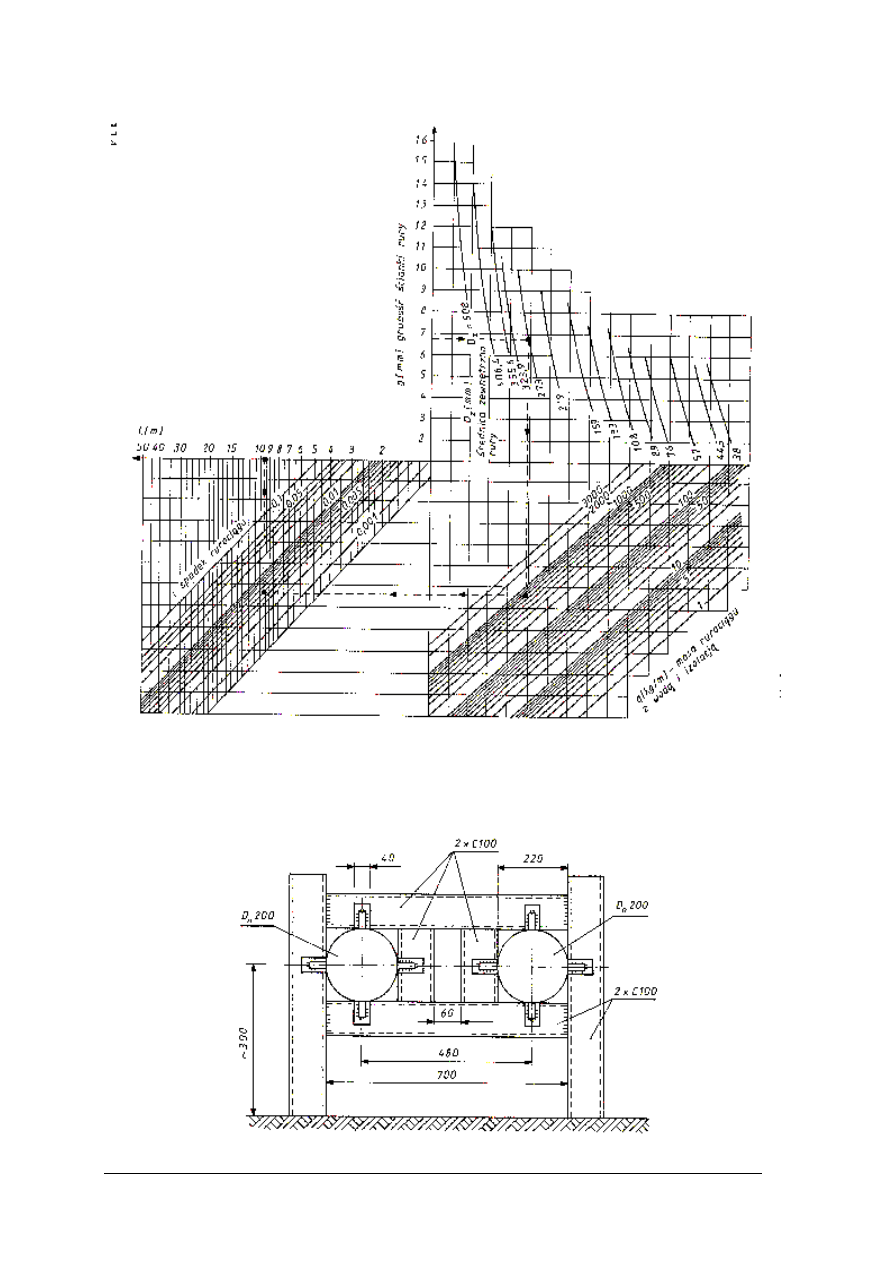

Podpory stałe w sposób trwały mocują rurociąg z podłożem. Tworzą konstrukcję

zespawanych kształtowników z rurociągiem (rys. 24), są jednocześnie trwale przymocowane

do podłoża. Lokalizuje się je w kanałach i komorach ciepłowniczych, pomieszczeniach węzła

ciepłowniczego. Rozmieszcza się je zgodnie z wymogami danej technologii. Odległość

między podporami stałymi możemy określić z nomogramu przedstawionego na rysunku

numer 25.

Rys. 25. Nomogram do określenia maksymalnej odległości między podporami stałymi [3, s. 89]

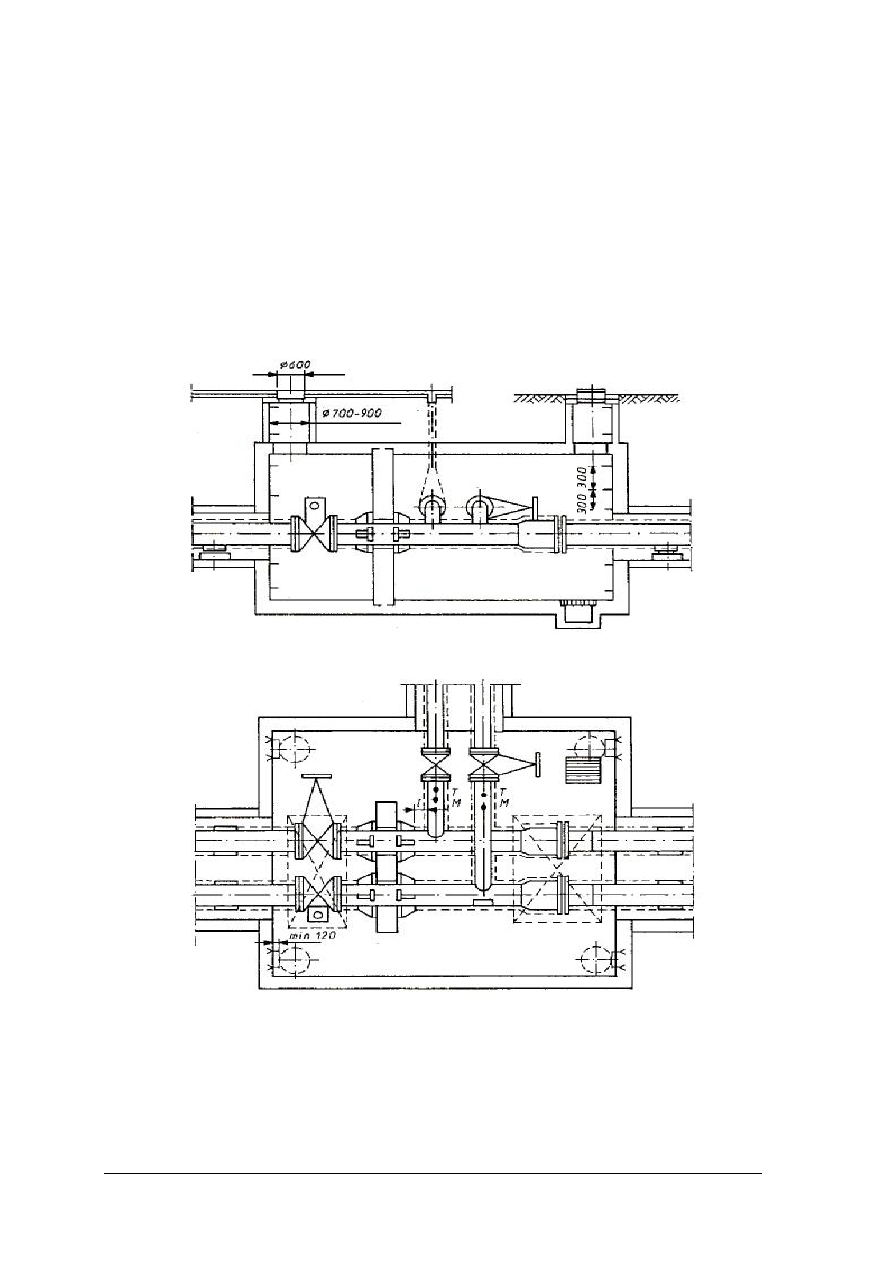

Komory ciepłownicze, w zależności od funkcji, jaką pełnią, dzielimy na główne

i pomocnicze. Wykonujemy je jako murowane lub z elementów prefabrykowanych. Komory

główne (rys. 26) rozmieszcza się na sieciach magistralnych, w miejscach odgałęzień sieci, na

przyłączach sieci dla co najmniej 5 budynków. W komorach głównych montuje się

następującą armaturę:

−

zawory lub zasuwy odcinające,

−

zawory odwadniając,

−

zawory odpowietrzające,

−

armaturę kontrolno-pmiarową,

−

przewody obejściowe,

−

odmulniki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

punkty stałe,

−

kompensatory (dławicowe, mieszkowe).

Wewnętrzne wymiary komór powinny spełniać wymagania wynikające z rozmieszczenia

elementów i urządzeń, jak również zapewnić możliwość montażu i demontażu tych urządzeń.

Komora ciepłownicza powinna mieć:

−

co najmniej dwa włazy o minimalnej średnicy 600 mm, typu ciężkiego,

−

drabinki lub klamry włazowe, trwale osadzone w konstrukcji komory,

−

studzienkę spustową w dnie komory, przykrytą kratką, połączoną z kanalizacją,

−

zabezpieczenie przed przenikaniem wód gruntowych i opadowych,

−

wentylację grawitacyjną.

Rys. 26. Komora ciepłownicza [3, s. 123]

Komory z zainstalowanymi urządzeniami, których wymiary gabarytowe są większe niż

otwory włazowe, powinny mieć luki montażowe. Komory pomocnicze wykonuje się

z kręgów betonowych lub jako budowle murowane w celu:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

−

odwodnienia i odpowietrzenia rurociągów w miejscach zmiany kierunku spadku

rurociągów, pomiędzy komorami głównymi,

−

odwodnienia kanału przed budynkiem, gdy spadek kanału jest skierowany w stronę

budynku.

Kompensacja rurociągów. W skutek zmiany temperatury nośnika ciepła, rurociąg skraca

się lub wydłuża. Wydłużenie rurociągu

∆

L obliczamy ze wzoru:

∆

L =

α

•

L

o

(t

n

– t

m

) [m]

w którym:

−

α

– współczynnik rozszerzalności cieplnej (tabela nr 1) [

°

C

-1

],

−

L

o

– długość rurociągu w temperaturze montażu [m],

−

t

n

– maksymalna temperatura nośnika ciepła [

o

C],

−

t

m

- temperatura montażu rurociągu sieci ciepłowniczej [

o

C].

Aby nie nastąpiło zniszczenie rurociągu należy stosować kompensację. Rozróżniamy

kompensację:

−

naturalną,

−

sztuczną.

Tabela 2. Wartości współczynnika rozszerzalności cieplnej [źródło własne]

Temperatura nośnika ciepła [

o

C]

0–50

0–100

0–150

0–200

Współczynnik rozszerzalności cieplnej

α =10

-5

[

o

C

-1

]

1,0

1,2

1,22

1,29

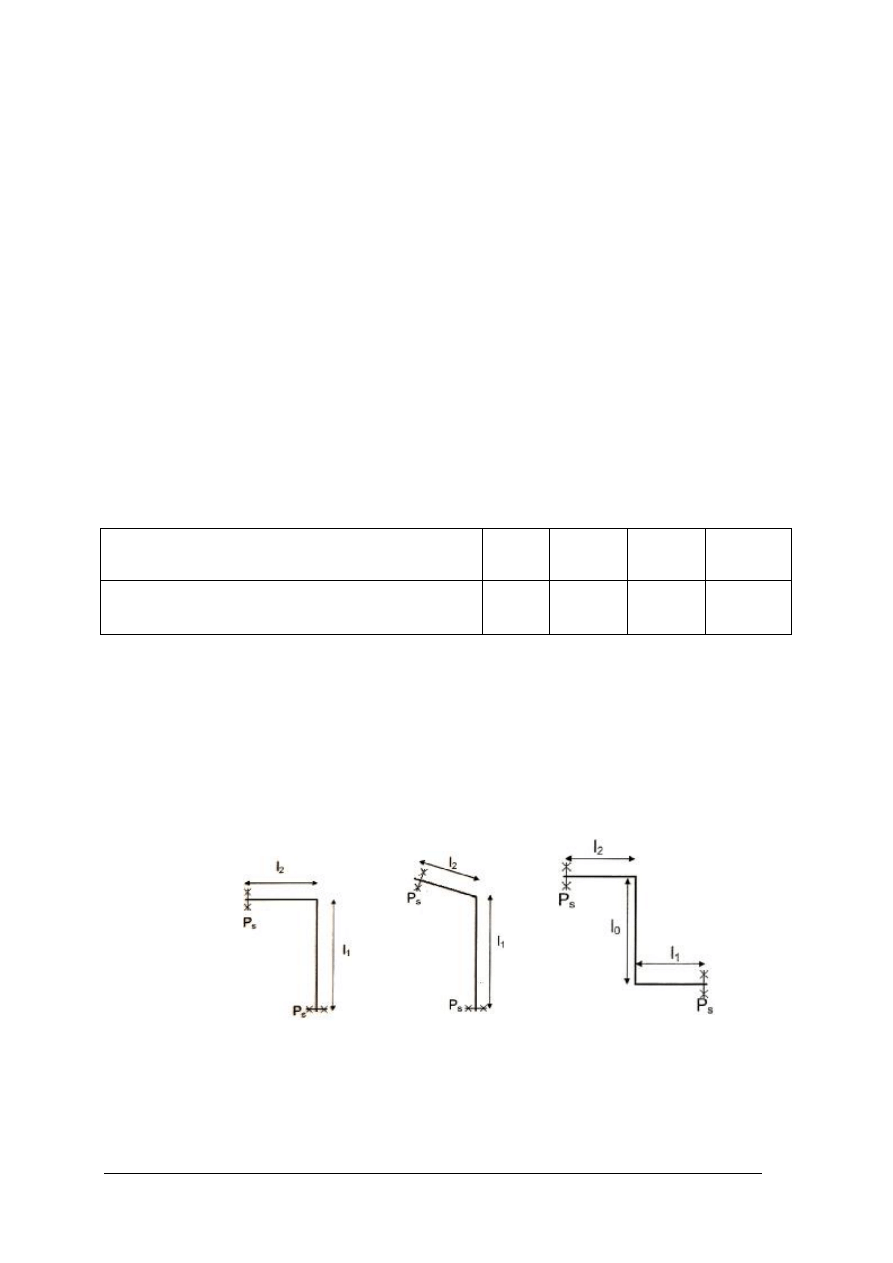

Kompensacja naturalna polega na ukształtowaniu rurociągu sieci w linii łamanej, co

umożliwia swobodne boczne przesuwanie się przewodu. Projektując sieć, należy jak

najczęściej stosować kompensacją naturalną. Podstawowe układy samokompensacji (rys. nr

27) są:

−

w kształcie litery L o kącie prostym,

−

w kształcie litery L o kacie rozwartym,

−

w kształcie litery Z.

a) b) c)

Rys. 27.

Układy samokompensacji a) w kształcie

litery L, b) w kształcie litery L o kącie

rozwartym,

c)

w

kształcie

litery

Z; Ps – punkt stały [3, s. 71]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

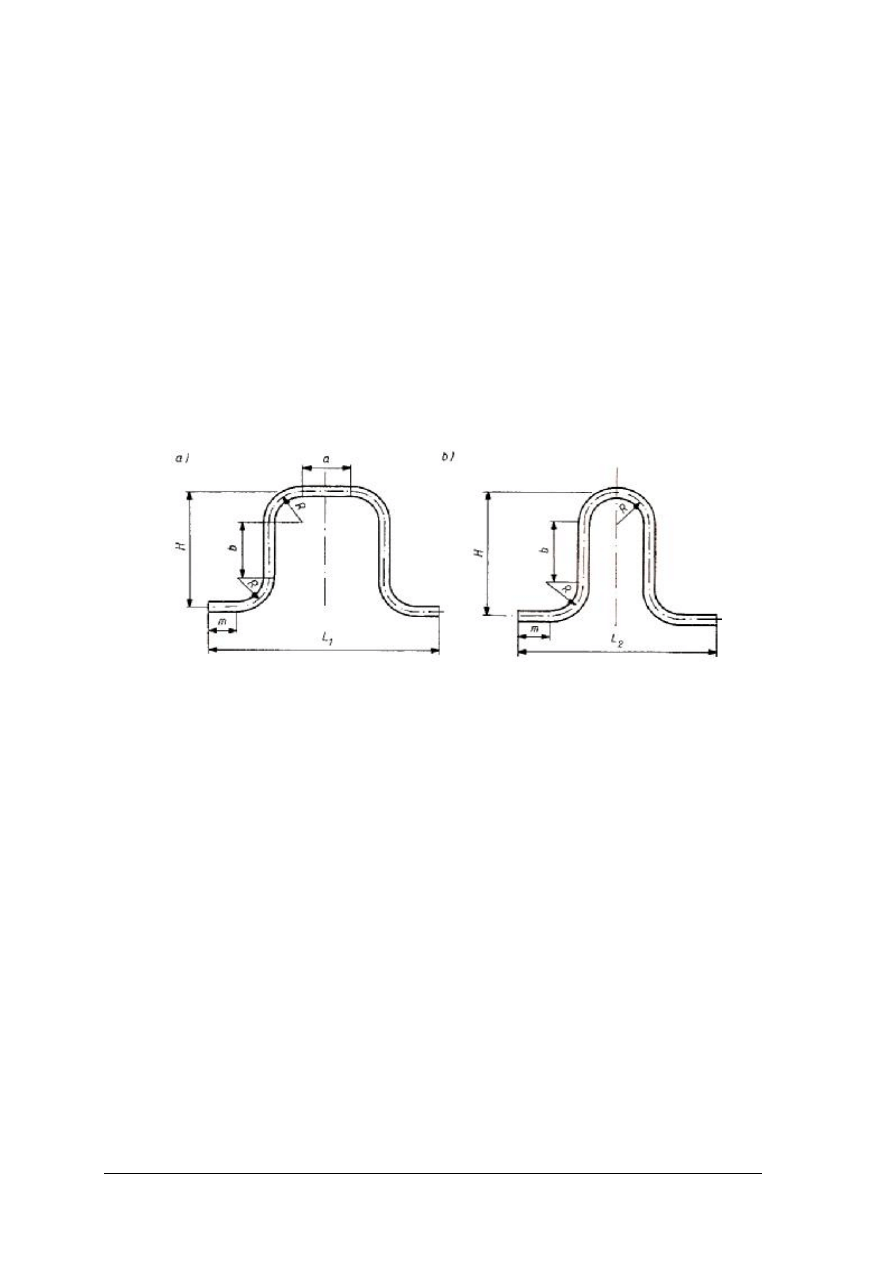

Kompensacja sztuczna polega na zastosowaniu:

−

wydłużek U-kształtowych,

−

wydłużek dławicowych jednostronnych lub dwustronnych,

−

wydłużek mieszkowych.

Wydłużki U-kształtowe gładkie (rys. 28), stosowane są dla rurociągów wodnych sieci

ciepłowniczych o średnicach D

n

32 – 250 (parametry pracy sieci: t = 300

o

C, p = 2,5 MPa).

Wykonuje się je z rur bez szwu, o łukach gładkich o promieniu gięcia R = 4 D

n

w dwóch

rodzajach:

−

wydłużki niskie (H = 1100–2600):

−

krótkie,

−

długie.

−

wydłużki wysokie (H = 2600–4000):

−

krótkie,

−

długie.

Rys. 28.

Wydłużki U-kształtowe gładkie [3, s. 72]: a) długie,

b) krótkie; wymiary: a, b, H, l

1

, l

2

, R – zależą od typu i

rodzaju wydłużki

Wydłużki U-kształtowe segmentowe, stosowane są dla rurociągów o średnicach D

n

300 –

500 mm (parametry pracy: t = 150

o

C, p = 1,6 MPa

Rurociągi sieci ciepłowniczej, niezależnie od sposobu układania, zabezpiecza się izolacją

cieplną. Izolacja cieplna chroni rurociąg przede wszystkim przed nadmiernymi stratami

ciepła, ma jednak również zapobiegać przenikaniu wilgoci oraz chronić go przed

uszkodzeniami mechanicznymi. Grubość izolacji należy dobrać tak, aby nie przekroczyć

zalecanych wartości jednostkowych strat mocy cieplnej [W/mb].

Izolację przewodów cieplnych powinna cechować:

–

odpornością na działanie wysokiej temperatury,

–

małą wartością współczynnika przewodzenia ciepła,

–

odpornością na zawilgocenie,

–

odpornością na uszkodzenia mechaniczne,

–

prostym sposobem wykonania i naprawy.

Izolacja cieplna wykonana jest najczęściej z trzech elementów:

−

izolacji właściwej (np. pianka poliuretanowa, wełna mineralna),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

−

hydroizolacji (metoda smarowania lepików na zimno lub gorąco, metoda nawijania

materiałów ze zwojów i uszczelnianie ich za pomocą lepików),

−

płaszcza ochronnego (blacha stalowa ocynkowana, tworzywo sztuczne, siatka metalowa,

materiały w zwojach: tkanina szklana, tkanina lakierowo-szklana, polimery), zabezpiecza

izolację właściwą przed niekorzystnym wpływem otoczenia.

Przed zaizolowaniem, zewnętrzne powierzchnie rurociągów należy zabezpieczyć przed

korozją zgodnie z Polską Normą. Przykładową konstrukcję izolacji cieplnej dla rurociągów

sieci ciepłowniczej, układanej w kanałach nieprzechodnich, przedstawia rys. 29. Obecnie

coraz częściej stosuje się izolację cieplną z gotowych elementów (półcylindryczną,

cylindryczną).

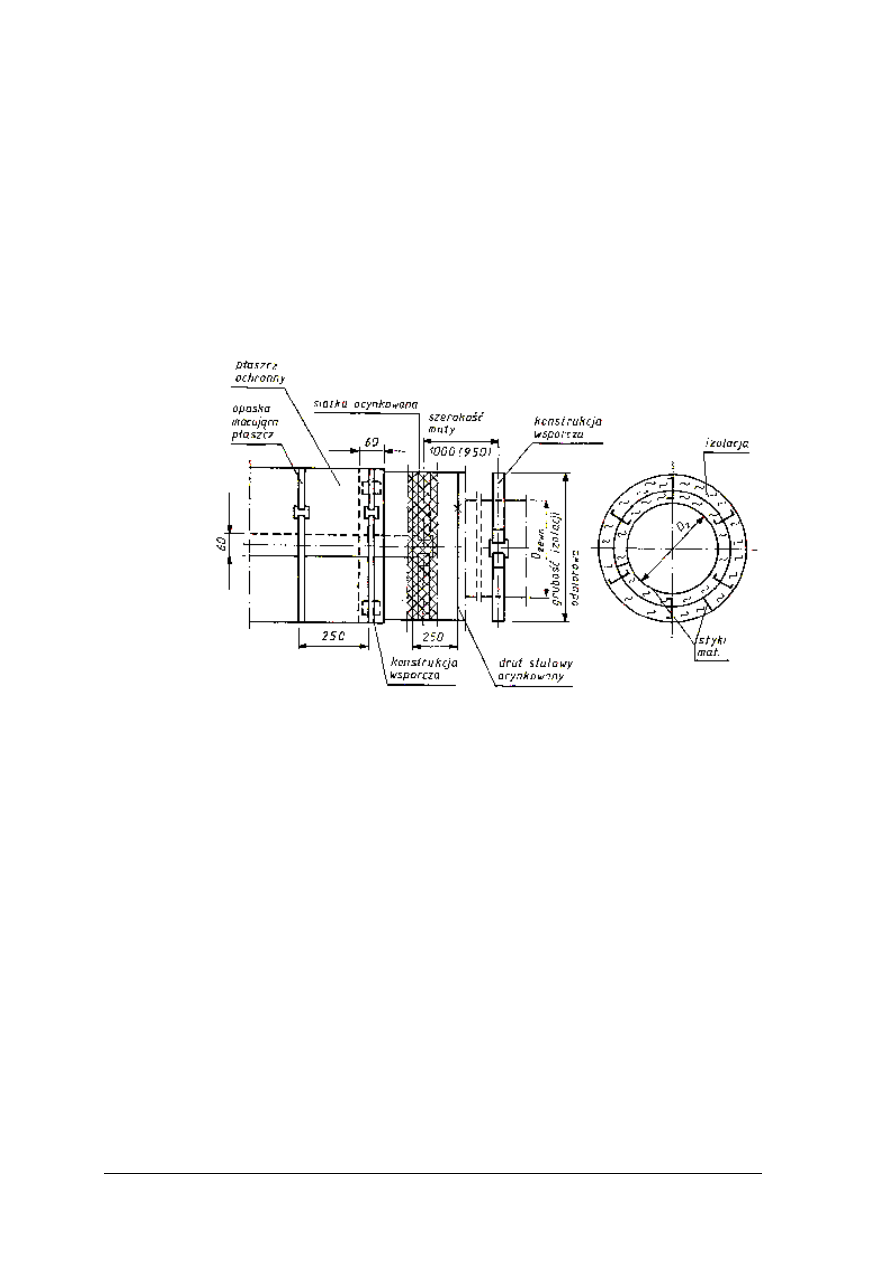

Rys. 29. Izolacja cieplna rurociągu sieci ciepłowniczej układanej w kanałach nieprzechodnich [3, s. 197]

Budowa sieci ciepłowniczej prowadzonej w kanałach powinna być prowadzona w trzech

etapach:

etap I – obejmuje:

−

roboty przygotowawcze; polegają na wytyczeniu przebiegu trasy oraz usunięciu

wierzchniej warstwy ziemi (humusu),

−

wykonanie wykopu; prowadzimy przy użyciu sprzętu mechanicznego (koparek),

ograniczając pracę ręczną do miejsc tzw. kolizji – skrzyżowań z innymi elementami

uzbrojenia podziemnego (np. siecią wodociągową). Wykopy mogą być o przekroju

pionowym lub pochyłym ścian, zależy to od rodzaju i kategorii gruntu,

−

wykonanie podłoża pod kanał ciepłowniczy; polega na wykonaniu podłożą betonowego

na podsypce z kamienia lub tłucznia o uziarnieniu 2–5 cm (grubość warstwy podsypki od

15 do 25 cm) lub ułożeniu płyt prefabrykowanych,

−

wykonanie odwodnienia kanału ciepłowniczego (w przypadku niskiego poziomu wód

gruntowych),

−

wykonanie podstaw pod punkty ruchome,

−

wykonanie komór ciepłowniczych – konstrukcji budowlanej komory ciepłowniczej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

etap II – obejmuje:

−

montaż rurociągu; obejmuje prace polegające na układaniu rur, kształtek, wydłużek oraz

ich pospawaniu. Montaż przewodów można prowadzić metodą klasyczną (spawanie rur,

kształtek odbywa się w wykopie) oraz metodą odcinkową (spawanie rur, kształtek do

długości 100 m odbywa się na poziomie terenu a następnie pospawany odcinek

opuszczany jest do przygotowanego kanału ciepłowniczego). Po wykonaniu spawania

należy przeprowadzić badanie złączy metodą ultradźwiękową lub rentgenowską,

−

montaż punktów stałych i ruchomych,

−

próbę ciśnienia; wykonujemy bez uzbrojenia i armatury. Napełniamy rurociąg wodą na

24 godziny przed wykonaniem próby szczelności, dokładnie go odpowietrzając.

Następnie zwiększamy ciśnienie do ciśnienia próbnego. Próbę ciśnienia uważamy za

pozytywną, jeżeli w czasie 15 minut manometr nie wskaże zmian ciśnienia,

−

montaż uzbrojenia sieci ciepłowniczej,

−

montaż izolacji cieplnej rurociągów oraz armatury.

etap III – obejmuje:

−

przykrycie kanału ciepłowniczego łupinami,

−

wykonanie izolacji przeciwwilgociowej kanału ciepłowniczego,

−

zasypanie i ubicie ziemi w wykopie,

−

uporządkowanie terenu.

Odbiór sieci ciepłowniczej. Sieć ciepłownicza powinna być wykonana zgodnie

z dokumentacją techniczną. Wszystkie odstępstwa od dokumentacji, wynikłe w trakcie

budowy, powinny być uwzględnione w dokumentacji powykonawczej. W trakcie kolejnych

etapów budowy sieci ciepłowniczej przeprowadza się następujące rodzaje badań

częściowych:

−

badania zgodności z dokumentacją,

−

badania materiałów,

−

badania w zakresie robót zimnych,

−

badania w zakresie robót budowlanych,

−

badania w zakresie robót montażowych.

Z przeprowadzanych badań częściowych sporządza się protokoły. Po wykonaniu całości

prac, przeprowadza się odbiór techniczny końcowy, który polega na przedstawieniu

protokołów badań częściowych oraz wykonaniu ruchu próbnego.

Sieć ciepłownicza wraz z uzbrojeniem powinna podlegać właściwej eksploatacji oraz

bieżącej konserwacji. Właściwa eksploatacja polega na utrzymywaniu w systemie

ciepłowniczym odpowiednich parametrów pracy (temperatura, ciśnienie). Bieżąca

konserwacja polega na ocenie stanu technicznego:

–

rurociągów, stanu ich izolacji cieplnej (w sieciach ciepłowniczych prowadzonych

w kanałach nieprzechodnich, budowanych do końca lat dziewięćdziesiątych praktycznie

nie do zrealizowania). W sieciach ciepłowniczych z systemem monitoringu, stan

rurociągów (ich szczelności) kontrolowany jest na bieżąco,

–

podpór ruchomych i stałych w komorach ciepłowniczych,

–

komór ciepłowniczych, ze szczególnym uwzględnieniem stanu połączeń kołnierzowych,

kompensatorów, armatury (zawory, zasuwy), aparatury kontrolno – pomiarowej,

–

armatury odwadniającej i odpowietrzającej umieszczonej w komorach pomocniczych,

–

wentylacji kanałów ciepłowniczych i komór.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Awarie jakie mają miejsce w systemach ciepłowniczych w 90% wynikają z powstania

nieszczelności w rurociągu ciepłowniczym na skutek korozji. Awaria taka powoduje z reguły

wyłączenie kilku odbiorców ciepła (kilku bloków) z dostawy ciepła przez okres kilkunastu

godzin. Usuwanie tego typu awarii polega na wymianie uszkodzonego odcinka ciepłociągu na

nowy. Sieć ciepłowniczą można również poddać inwentaryzacji.

Celem inwentaryzacji jest zazwyczaj sprawdzenie, czy przebieg lub wyposażenie jest zgodne

z projektem technicznym. Czasami inwentaryzacja wykonywana jest w celu odtworzenia

zagubionej lub nieaktualnej dokumentacji technicznej. Inwentaryzację sieci wykonuje się na

podkładzie geodezyjnym, na którym wymiaruje się kanał ciepłowniczy przedstawiając jego

przebieg. Inwentaryzacja komory ciepłowniczej polega na wykonaniu szkicu komory

z podaniem wymiarów rzeczywistych oraz elementów wyposazenia komry.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich elementów zbudowana jest sieć ciepłownicza?

2. Jakie znasz łuki stosowane w sieciach ciepłowniczych?

3. Jakie znasz odgałęzienia sieci ciepłowniczej?

4. W jakich miejscach sieci ciepłowniczej stosujemy odwodnienia?

5. W jakim celu stosujemy przewody obiegowe?

6. Jaką funkcję pełni odmulnik siatkowy?

7. W jakim celu stosujemy podpory ruchome?

8. W jaką armaturę wyposaża się komory ciepłownicze?

9. Od czego zależy wydłużenie cieplne rurociągu?

10. Jakie znasz sposoby kompensacji naturalnej?

11. Jakie znasz sposoby kompensacji sztucznej?

12. Jakie roboty obejmują poszczególne etapy budowy sieci ciepłowniczej?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dobierz wyposażenie (armaturę i osprzęt) komory ciepłowniczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaopatrzyć się w notatnik oraz przybory do pisania i rysowania,

2) zapoznać się z katalogami armatury,

3) przeanalizować dokumentację techniczną komory ciepłowniczej,

4) dobrać wyposażenie komory ciepłowniczej,

5) sporządzić zestawienie armatury,

6) sporządzić kosztorys armatury,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

instrukcja do wykonania ćwiczenia wraz z dokumentacją zadania,

–

katalogi armatury,

–

notatnik,

–

przybory do pisania,

–

przybory do rysowania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

–

kalkulator,

–

komputer z podłączonym Internetem,

–

literatura z rozdziału 6.

Ćwiczenie 2

Na odcinku osiedlowej sieci ciepłowniczej wskazanym przez nauczyciela na planie,

zaproponuj elementy jego wyposażenia. Podaj, w których miejscach przewidziałbyś ich

umiejscowienie i jaki cel miałyby te elementy spełniać.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaopatrzyć się w notatnik, przybory do pisania i rysowania,

2) przeanalizować przebieg odcinka osiedlowej sieci ciepłowniczej,

3) zwymiarować schemat sieci ciepłowniczej,

4) dobrać uzbrojenie i armaturę dla odcinka osiedlowej sieci ciepłowniczej,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

notatnik,

–

katalog armatury i uzbrojenia,

–

przybory do pisania,

–

przybory do rysowania,

–

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić elementy, z których zbudowana jest sieć ciepłownicza wodna?

2) wymienić rodzaje łuków stosowanych w sieciach ciepłowniczych?

3) opisać rodzaje odgałęzień sieci ciepłowniczej?

4) wymienić miejsca, w których należy wykonać odwodnienie sieci

ciepłowniczej?

5) wymienić cel stosowania przewodów obiegowych?

6) wymienić miejsce montażu odmulnika?

7) wyjaśnić cel stosowania podpór ruchomych?

8) wyjaśnij cel stosowania podpór stałych?

9) wymienić armaturę, w którą należy wyposażać komorę ciepłownicza?

10) obliczyć wydłużenie cieplne rurociągu?

11) wyjaśnić zasady kompensacji sieci ciepłowniczych?

12) opisać etapy budowy sieci ciepłowniczej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.3. Sieci ciepłownicze z rur i elementów preizolowanych

4.3.1. Materiał nauczania

Sieci ciepłownicze preizolowane możemy wykonywać jako podziemne lub nadziemne.

Podziemna sieć ciepłownicza preizolowana to układ rur, kształtek i elementów

preizolowanych ułożonych bezpośrednio w gruncie, bez kanałów i jakichkolwiek obudów.

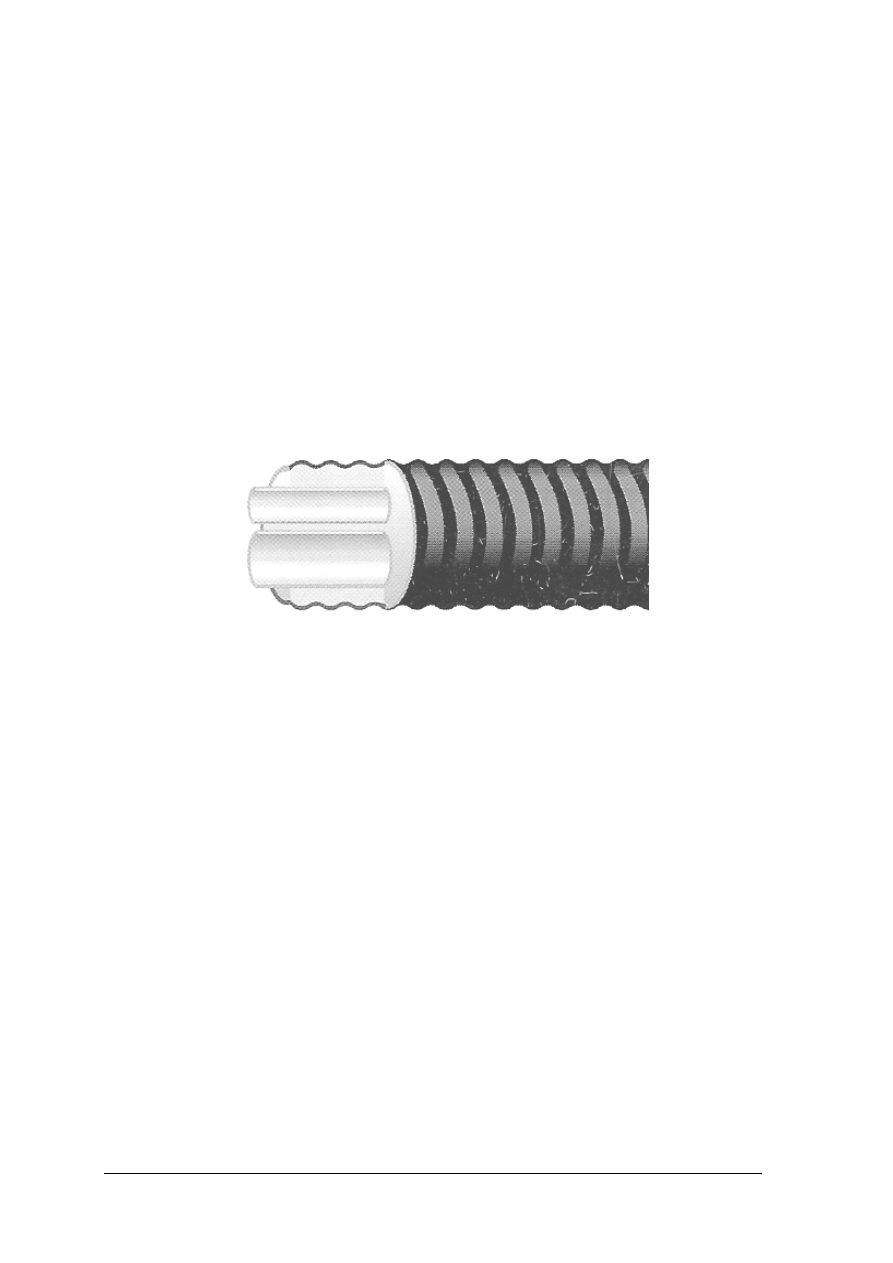

Podstawowym elementem systemu jest rura preizolowana (rys. nr 30), która zbudowana

jest z następujących elementów:

−

rury przewodowej,

−

izolacji cieplnej (np. pianka poliuretanowa),

−

rury osłonowej (np. rura z tworzywa sztucznego),

−

systemu alarmowego.

W zależności od rodzaju i parametrów nośnika ciepła, rura przewodowa może być

wykonana z:

−

rury stalowej,

−

rury stalowej ocynkowanej,

−

rury miedzianej,

−

rury z tworzywa sztucznego.

Rura preizolowana może mieć konstrukcję zespoloną-związaną lub ślizgową.

Konstrukcja zespolona to taka, w której materiał izolacyjny zespolony jest trwale z rurą

przewodową i osłonową. W konstrukcji ślizgowej rura przewodowa przemieszcza się

względem materiału izolacyjnego.

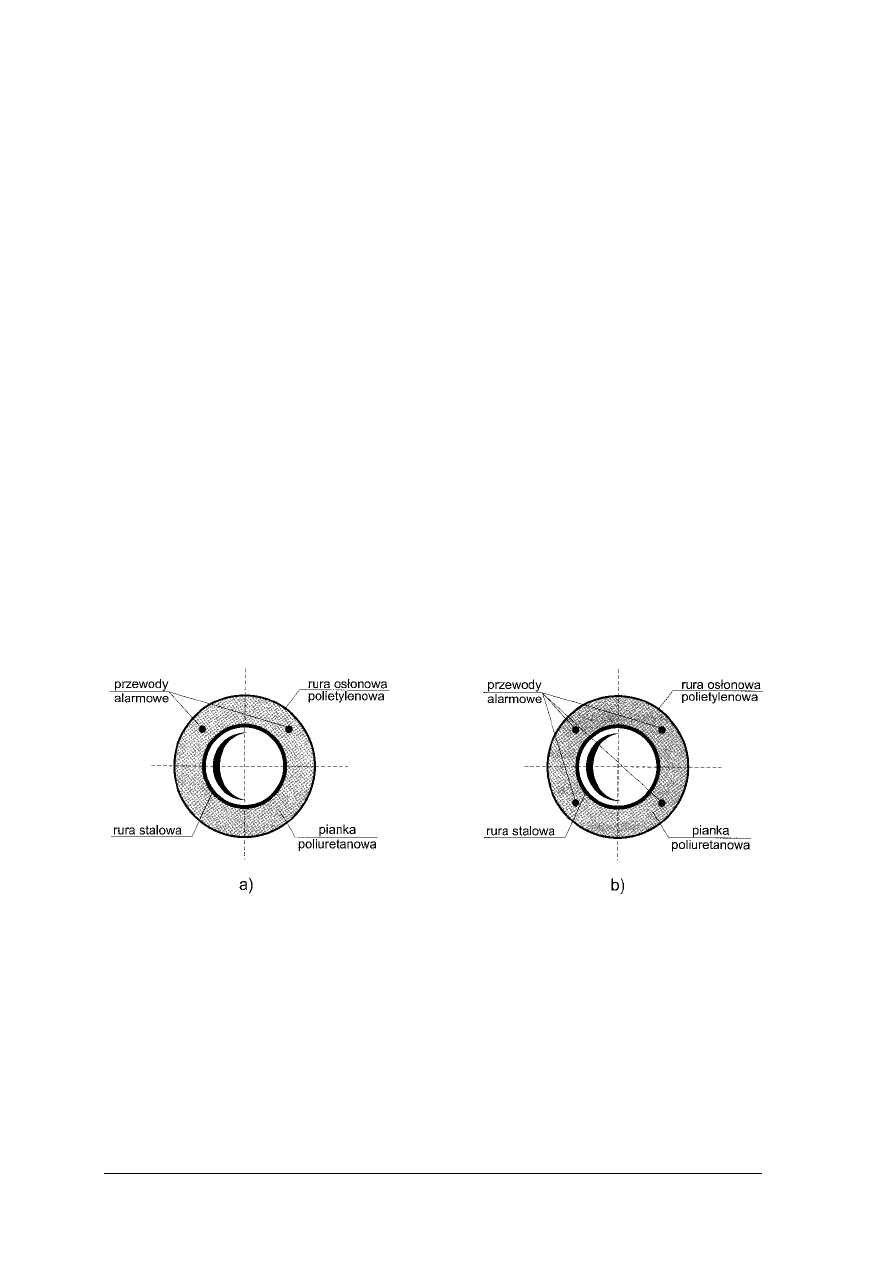

Rys. 30. Rura preizolowana stalowa z instalacją alarmową [9, s. 10]: a) dla D

n

≤

400 mm, b) dla D

n

>

400 mm

Sieć ciepłownicza preizolowana powinna być projektowana i budowana w jednej

technologii, według jednej z metod, związanej głównie z przyjętym systemem

kompensowania wydłużeń cieplnych rurociągów.

Sieć ciepłowniczą preizolowną projektujemy, uwzględniając układanie rurociągów:

−

z wykorzystaniem naturalnej kompensacji, tzn. z zastosowaniem kompensacji typu

L, Z, U,

−

z zastosowaniem urządzeń kompensacyjnych, np. kompensatorów typu mieszkowego,

−

z wprowadzeniem naprężeń wstępnych, np. ze wstępnym podgrzewaniem i urządzeń

kompensatorów jednorazowego działania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

−

według metody zwanej na zimno,

−

bez stosowania urządzeń do kompensacji wydłużeń np. sieci z rur preizolowanych

elastycznych.

Przykładowo omówiony zostanie system rur preizolaowanych FINPOL ROHR,

zespolonych, tzw. związanych (sztywnych) stosowanych do podziemnego układania,

o parametrach nośnika ciepła do 150

o

C.

Sieć ciepłownicza podziemna, preizolowana zbudowana jest z:

−

rur preizolowanych,

−

elementów preizolowanych,

−

armatury preizolowanej,

−

elementów uzupełniających system sieci preizolowanej (poduszki kompensacyjne, mufy).

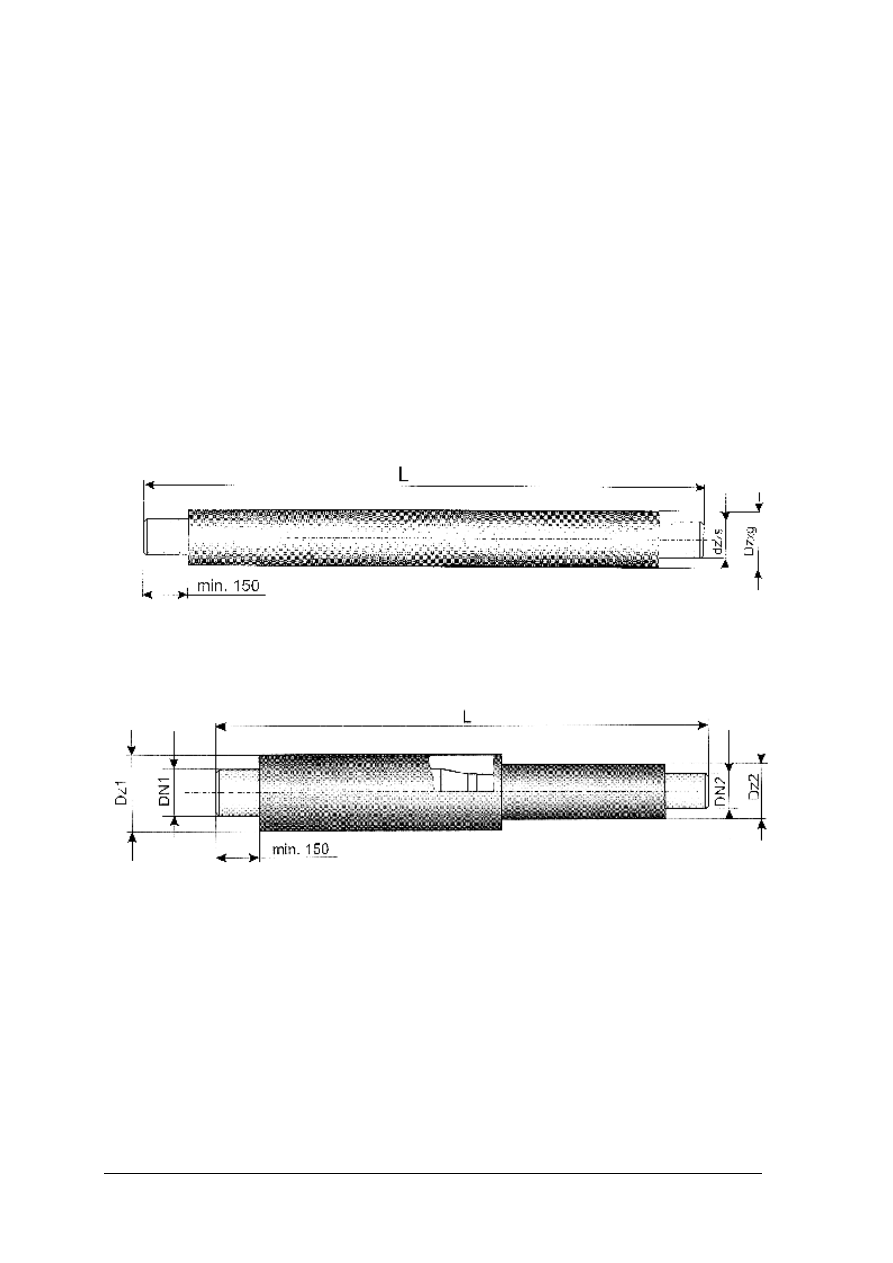

Rury preizolowane z przewodową rurą stalową (bez szwu lub ze szwem) produkowane są

w zakresie średnic D

n

20–600 mm, o długościach L = 6, 8 lub 12 m (rys. 31). Rury stalowe

łączone są za pomocą spawania elektrycznego.

Rys. 31. Rura preizolowana [7, s. 8]

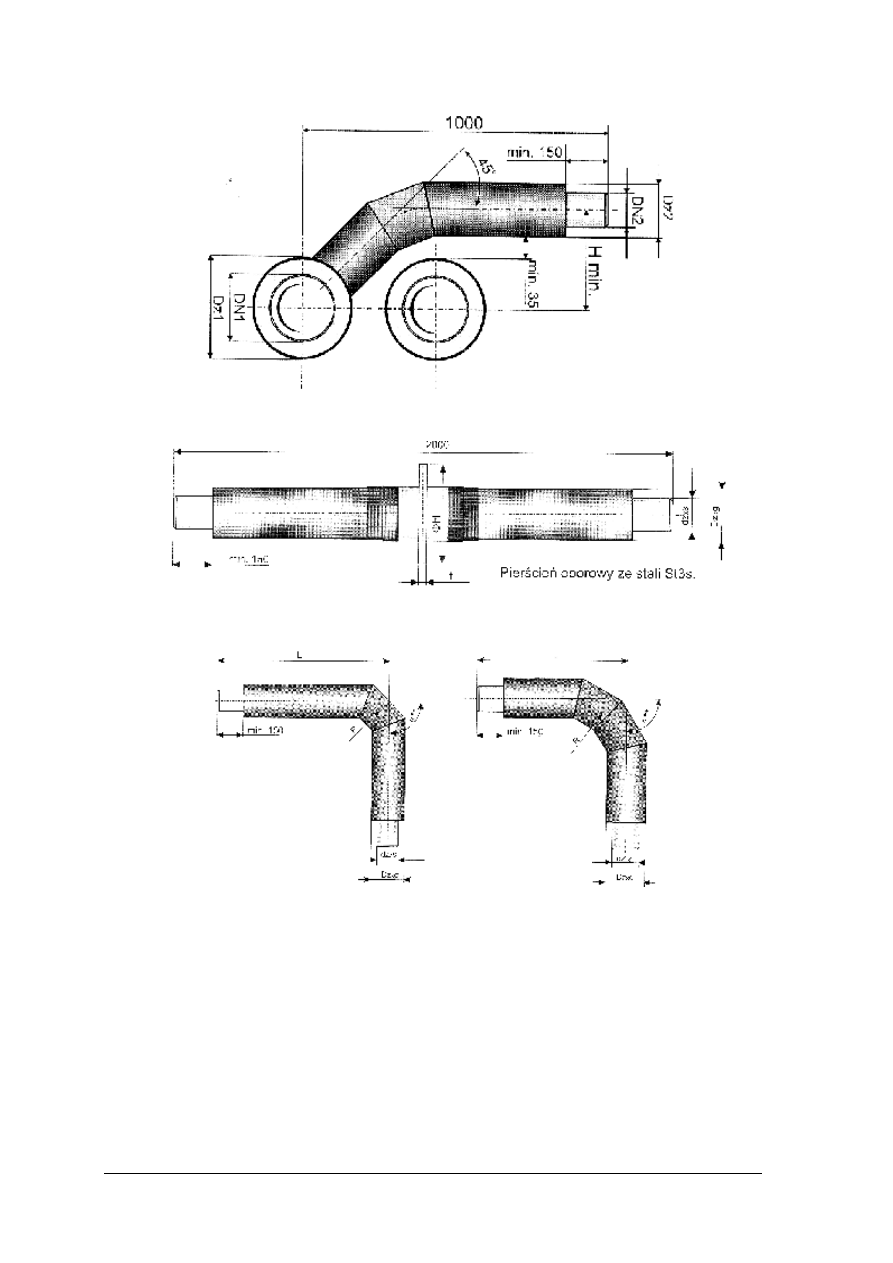

Do elementów preizolowanych zaliczamy: łuki, zwężki (rys. nr 32), odgałęzienia proste

(rys. 33) i równoległe, punkty stałe (rys. nr 34). Łuki preizolowane wykonywane są jako gięte

(rys. 35) lub jako spawane.

Rys. 32. Zwężki preizolowane [7, s. 13]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 33. Odgałęzienie proste preizolowane [7, s. 14]

Rys. 34. Preizolowany punkt stały [7, s. 16]

Rys. 35. Łuki gięte preizolowane [7, s. 12

]

Armaturę preizolowaną stanowią: zawory odcinające (rys. nr 36), odwodnienia (rys. 37),

odpowietrzenia (rys. 38).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Rys. 36. Zawór odcinający preizolowany [7, s. 21]

Rys. 37. Odwodnienie preizolowane [7, s. 20]

Rys. 38. Odpowietrzenie preizolowane [7, s. 19]

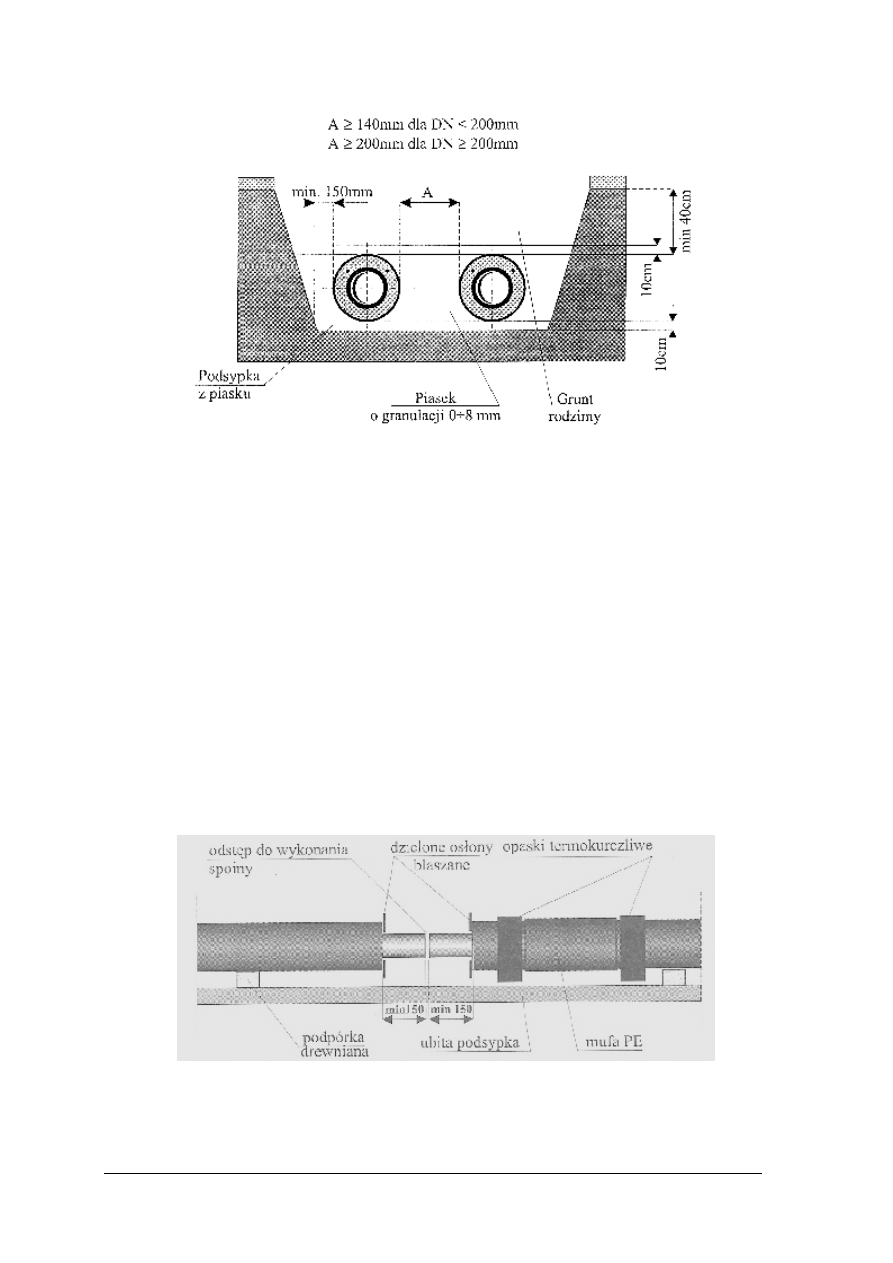

Preizolowaną sieć ciepłowniczą układamy bezpośrednio w gruncie – bez kanałów

i jakichkolwiek obudów. Zasady posadowienia rur preizolowanych w wykopie przedstawiono

na rysunku 39.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 39. Zasada posadowienia rurociągu preizolowanego w wykopie [9, s. 7]

Po wykonaniu wykopu, układamy rury w wykopie na drewnianych podkładach

o grubości ok. 10 cm (rys. nr 40), umieszczonych na dnie wykopu w odstępach dwu

metrowych (drewniane podkłady można zastąpić kopcami z piasku). Rurociągi układamy

z minimalnym spadkiem 3‰. Przed rozpoczęciem spawania, sprawdzamy czy wszystkie

niezbędne elementy zostały nasunięte na rury (mufy, opaski termokurczliwe, pierścienie

uszczelniające). W czasie spawania, piankę izolacyjną oraz płaszcz ochronny rury

preizolowanej należy osłonić przed uszkodzeniem. Po wykonaniu spawania należy

przeprowadzić badanie złączy metodą ultradźwiękową lub rentgenowską, a następnie

wykonać próbę szczelności wykonanego odcinka rurociągu. Po pozytywnym wyniku próby

szczelności, przystępujemy do połączenia systemu alarmowego. System ten pozwala na

wykrycie przecieków oraz jego lokalizację. Oparty jest na porównawczej metodzie pomiaru

oporu elektrycznego. Pomiędzy rurą przewodową a rurą osłonową w piance poliuretanowej

w pozycji „za dziesięć druga” umieszczone są dwa przewody elektryczne w izolacji

teflonowej. Przewody łączy się ze sobą za pomocą tulejek zaciskowych i izoluje się je

koszulkami termokurczliwymi. Wykonane połączenia elektryczne sprawdzamy przy pomocy

testera. Po wykonaniu w/w czynności przystępujemy do wykonania izolacji połączenia

spawanego.

Rys. 40. Ułożenie rur preizolowanych w wykopie [9, s. 9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Łuki, zwężki preizolowane montowane są w taki sam sposób, jak proste odcinki rur.

Zaleca się projektowanie odgałęzień sieci z odejściem do góry; minimalne przykrycie

rurociągu powinno wynosić 40 cm.

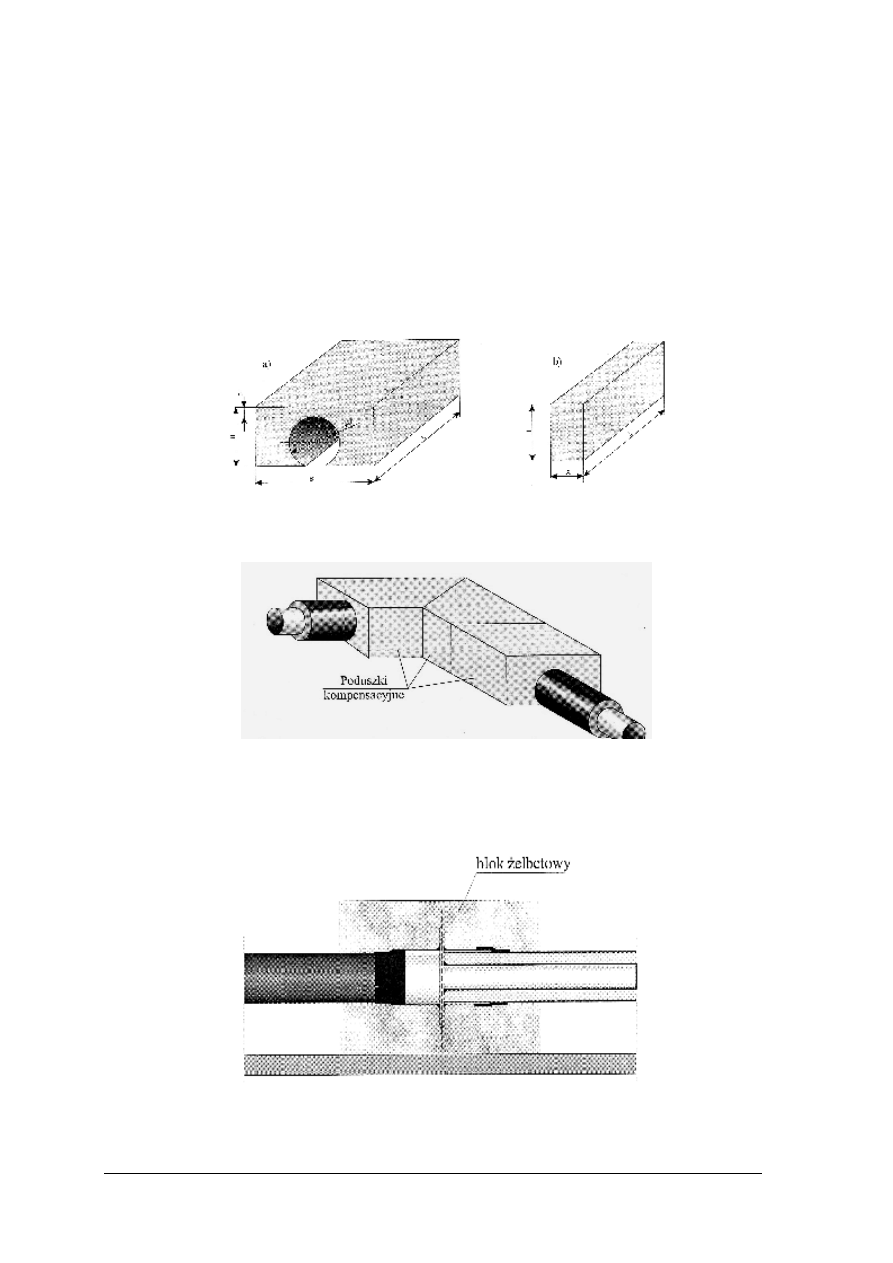

Kompensację naturalną typu: L, Z wykonuje się z zastosowaniem łuków i odcinków

prostych rur preizolowanych. Przy montażu należy ułożyć strefę kompensacyjną, tzn. obłożyć

poduszkami kompensacyjnymi ramiona kompensacyjne. Stosowane są dwa rodzaje poduszek

kompensacyjnych: poduszki kształtowe typu „A” i poduszki płaskie typu „B” (rys. 41).

Poduszki należy układać w miejscach przewidywanych przemieszczeń rurociągu, przed jego

zasypaniem, zgodnie z projektem sieci. Przykładowy sposób ułożenia poduszek

przedstawiono na rysunku numer 42.

Rys. 41.

Poduszki kompensacyjne a) poduszka

kształtowa

typu

„A”,

b) poduszka

płaska typy „B” [10, s. 13]

Rys. 42. Przykładowy sposób układania poduszek kompensacyjnych [10, s. 13]

Preizolowne punkty stałe należy zakotwić w gruncie za pomocą żelbetonowego bloku

oporowego (rys. nr 43). Wymiary bloku zależą od sił działających na punkt stały.

Rys. 43. Punkt stały na sieci ciepłowniczej preizolowanej [10, s. 17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Preizolowane zawory odcinające mają stałą długość zabudowy, niezależnie od średnicy,

równą 1000 mm. Montaż zaworu odcinającego wykonuje się w identyczny sposób, jak

odcinka rury preizolowanej.

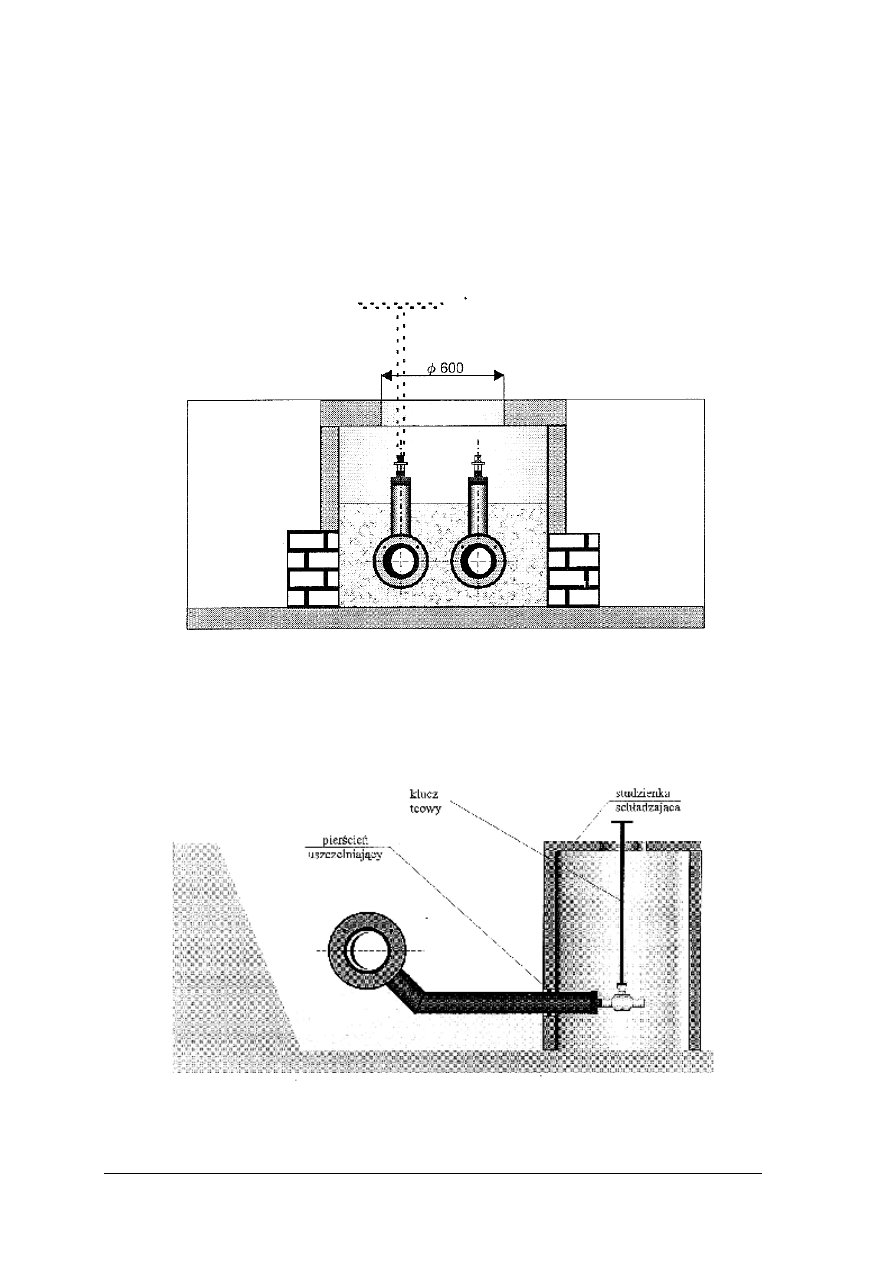

Zaleca się projektowanie armatury odcinającej bezpośrednio w ziemi (w punktach, które

nie podlegają przemieszczaniu) z trzpieniem zlokalizowanym w studzience lub skrzynce

hydrantowej (rys. 44).

Zawory, które wymagają przekładni należy lokalizować w komorach lub studzienkach

ciepłowniczych

.

Rys. 44. Sposób montażu zaworów odcinających [10, s. 17]

System produkuje dwa rodzaje odwodnień: odwodnienie górne oraz dolne. Odwodnienie

dolne należy projektować bezpośrednio w ziemi. Może być zblokowane z armaturą

odcinającą. Odwodnienie powinno być sprowadzone do studzienki schładzającej (rys. 45).

Rys. 45. Sposób odwodnienia rurociągu preizolowanego [10, s. 18]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

Odpowietrzenia rurociągów wykonuje się w najwyższych punktach sieci. Mogą być

stosowane wraz z armaturą odcinająca (rys. 46). Odpowietrzenia umieszcza się bezpośrednio

w ziemi z wylotem skierowanym do góry.

Rys. 46. Studzienka do obsługi zaworu odcinającego wraz z zaworem odpowietrzającym [10, s. 18]

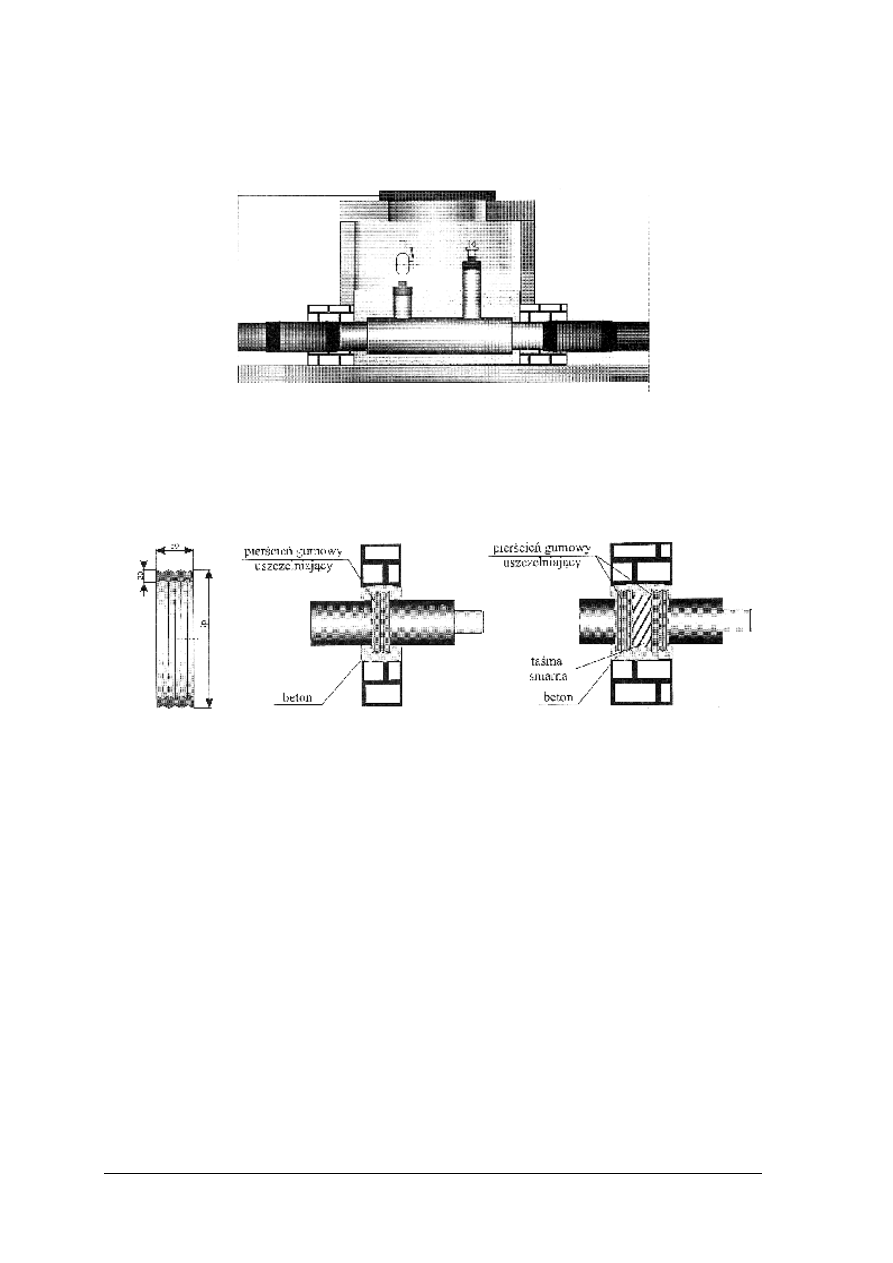

Przejścia rurociągów preizolowanych przez przegrody budowlane powinny być szczelne.

Połączenie to wykonywane jest z zastosowaniem gumowych pierścieni uszczelniających

(rys. 47). Pierścieni gumowe zapewniają szczelność jak również umożliwiają przesuwanie się

rurociągu.

Rys. 47. Przejście rury preizolowanej przez przegrodę budowlaną.[10, s. 35]

Zasady prowadzenia sieci ciepłowniczej preizolowanej, jej ukształtowanie, wybór trasy

jest identyczny, jak dla sieci ciepłowniczej układanej w kanałach ciepłowniczych

.

Odbiór

sieci preizolowanej odbywa się na podobnych zasadach jak w przypadku sieci ciepłowniczej

układanej w kanałach ciepłowniczych.

Sieć ciepłownicza wraz z uzbrojeniem powinna podlegać właściwej eksploatacji oraz

bieżącej konserwacji. Właściwa eksploatacja polega na utrzymywaniu w systemie

ciepłowniczym odpowiednich parametrów pracy (temperatura, ciśnienie). Bieżąca

konserwacja polega na ocenie stanu technicznego:

–

rurociągów, stanu ich izolacji cieplnej – odbywa się za pomocą systemu monitoringu,

kontrolowany jest na bieżąco,

–

komór ciepłowniczych (jeżeli są budowane w sposób tradycyjny), ze szczególnym

uwzględnieniem stanu połączeń kołnierzowych, kompensatorów, armatury (zawory,

zasuwy), aparatury kontrolno-pomiarowej.

Ukształtowanie sieci ciepłowniczych o niskich parametrach (t

max

= 95

o

C, p = 0,6 MPa),

projektuje się w taki sam sposób jak sieć wysokoparametrową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

Jednym z systemów rur preizolowanych, stosowanych w sieciach ciepłowniczych

niskotemperaturowych (maksymalna temperatura nośnika ciepła – wody 95

o

C) jest system

Calpex firmy BRUGG.

System ten charakteryzuje giętką rura przewodowa z sieciowanego polietylenu (PE-X).

Rura pokryta jest warstwą antydyfuzyjną, uniemożliwiającą przenikanie tlenu do

przesyłanego medium. Jest to rura samokompensująca. System Calex oferuje:

−

rurę preizolowaną z jedną rurą przewodową – „uno”; średnice D

n

20–100 mm,

−

rurę

preizolowaną

z

dwoma

rurami

przewodowymi

–

„duo”

(rys.

50);

średnice maksymalna rur: 2x D

n

50,

−

rurę preizolowaną z czterema rurami przewodowymi – „quatro”.

Połączenia rur wykonywane są za pomocą złączek zaciskowych skręcanych lub złączek

zaprasowywanych. Rura dostarczana jest na miejsce montażu w zwojach, umożliwia to

dowolne jej układanie, omijając napotkane przeszkody (kable telekomunikacyjne,

energetyczne, przewody uzbrojenia podziemnego, drzewa).

Rys. 48. Rura preizolowana z dwoma rurami przewodowymi z PE-X [5]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich elementów zbudowana jest rura preizolowana?

2. Z jakiego materiału wykonana jest rura przewodowa?

3. Z jakiego materiału wykonana jest rura osłonowa?

4. Jaką konstrukcję może mieć rura preizolowana?

5. W jaki sposób wykonujemy sieć ciepłowniczą preizolowaną?

6. Z jakim spadkiem układamy rurociągi preizolowane w wykopie?

7. Ile powinno wynosić minimalne przykrycie rury preizolowanej?

8. Po co stosujemy system alarmowy w rurach preziolowanych?

9. Ile wynoszą maksymalne parametry sieci ciepłowniczej niskotemperaturowej?

10. Z jakiego materiału wykonana jest rura przewodowa w sieci ciepłowniczej

niskotemperaturowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

4.3.3. Ćwiczenia

Ćwiczenie 1

Opracuj harmonogram wykonania odcinka sieci ciepłowniczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaopatrzyć się w notatnik oraz przybory do pisania i rysowania,

2) przeanalizować PT (Projekt techniczny) sieci ciepłowniczej,

3) opracować harmonogram wykonania odcinka sieci ciepłowniczej,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

projekt techniczny sieci ciepłowniczej,

–

notatnik,

–

przybory do pisania,

–

przybory do rysowania,

–

kalkulator,

–

literatura z rozdziału 6.

Ćwiczenie 2

Zaprojektuj przebieg trasy sieci ciepłowniczej preizolowanej dla osiedla mieszkaniowego

przedstawionego na planie zagospodarowania terenu osiedla.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaopatrzyć się w notatnik oraz przybory do pisania i rysowania,

2) przeanalizować projekt zagospodarowania osiedla,

3) opracować przebieg trasy sieci ciepłowniczej,

4) zaprezentować wykonane ćwiczenia.

Wyposażenie stanowiska pracy:

–

plan zagospodarowania osiedla,

–

notatnik,

–

przybory do pisania,

–

przybory do rysowania,

–

kalkulator,

–

literatura rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić elementy, z których zbudowana rura preizolowana?

2)

opisać budowę rury preizolowanej?

3)

opisać zespoloną rurę preizolowaną?

4)

wymienić elementy sieci ciepłowniczej preizolowanej?

5)

omówić zasady posadowienia rurociągu preizolowanego?

6)

określić miejsce montażu poduszek kompensacyjnych?

7)

podać parametry niskotemperaturowej sieci ciepłowniczej?

8)

określić materiał z którego wykonywana jest rura przewodowa w sieci

ciepłowniczej preizolowanej niskotempperaturowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

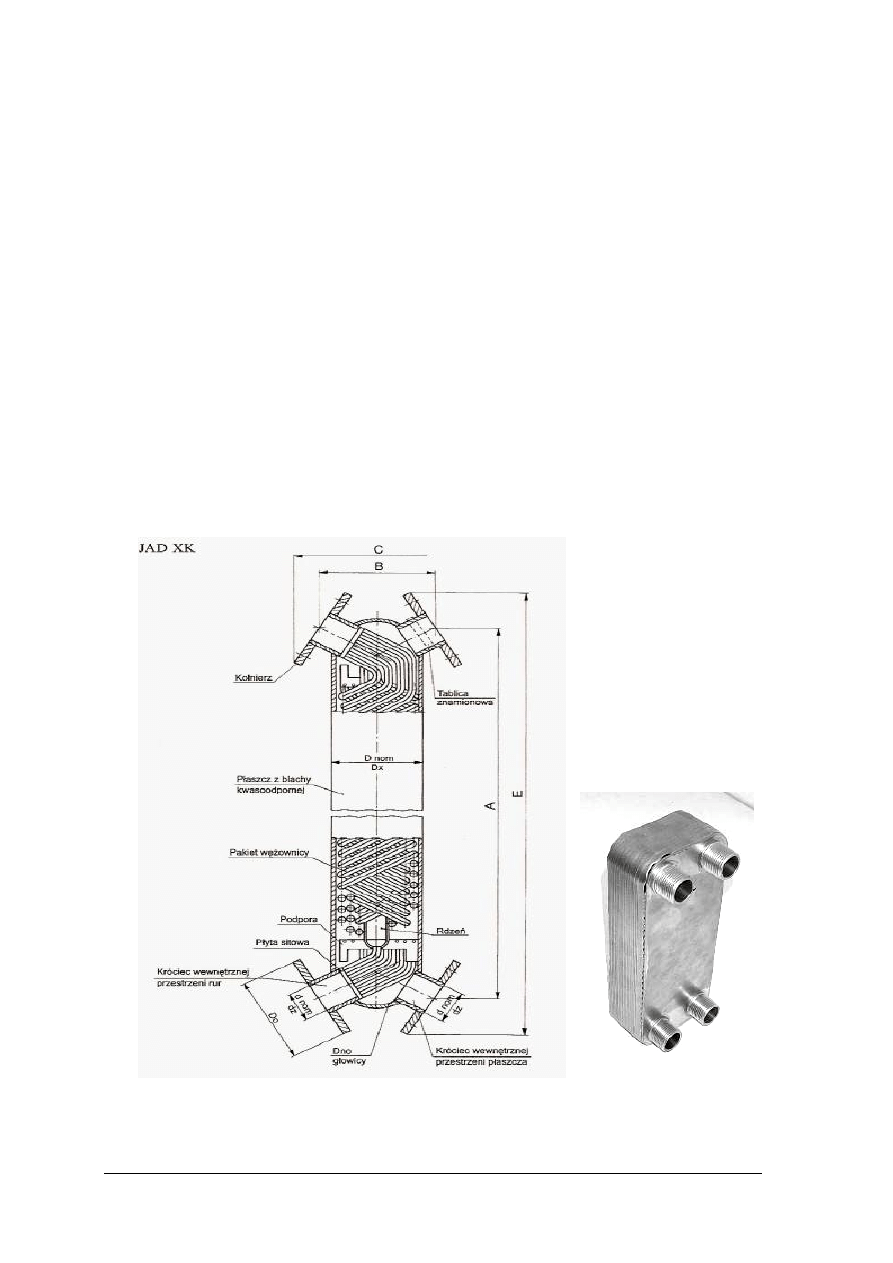

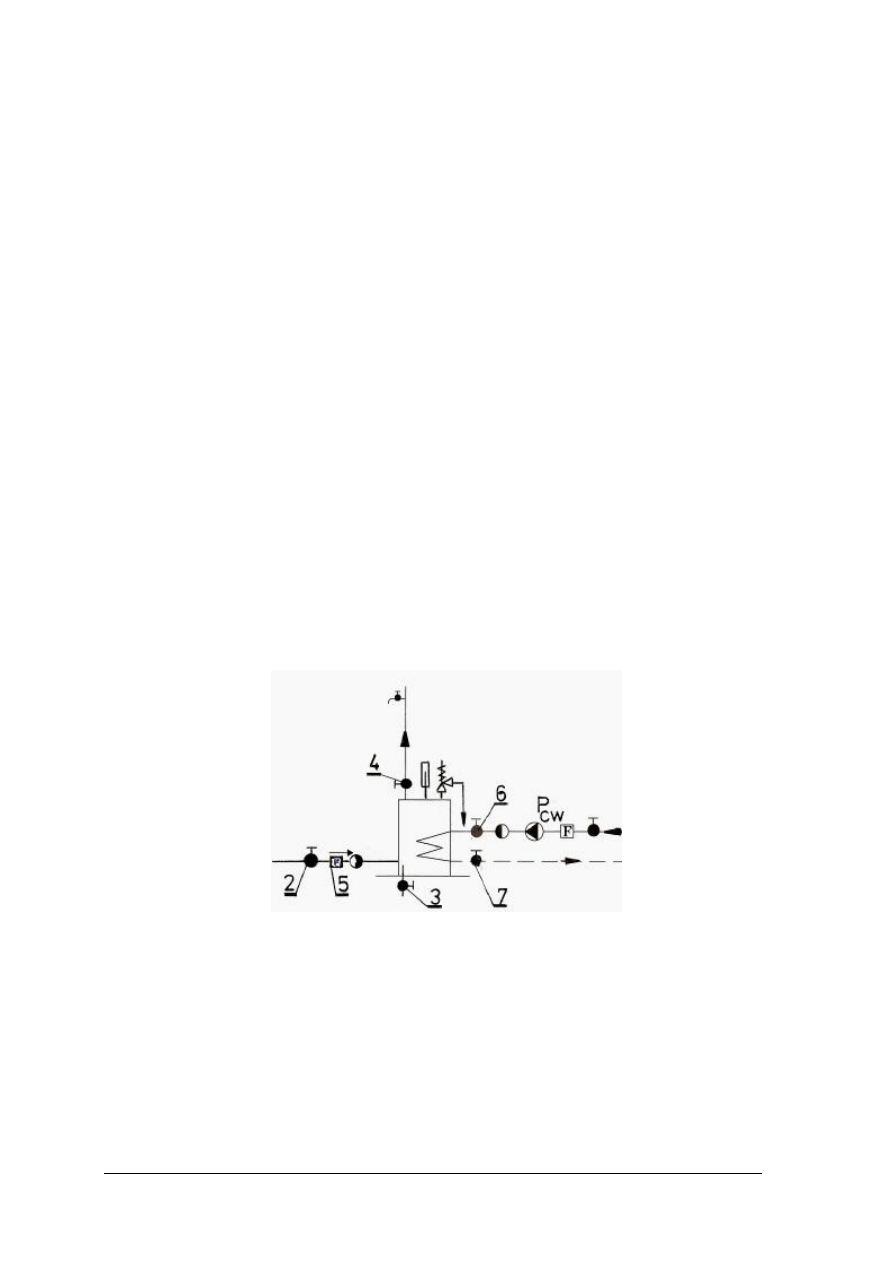

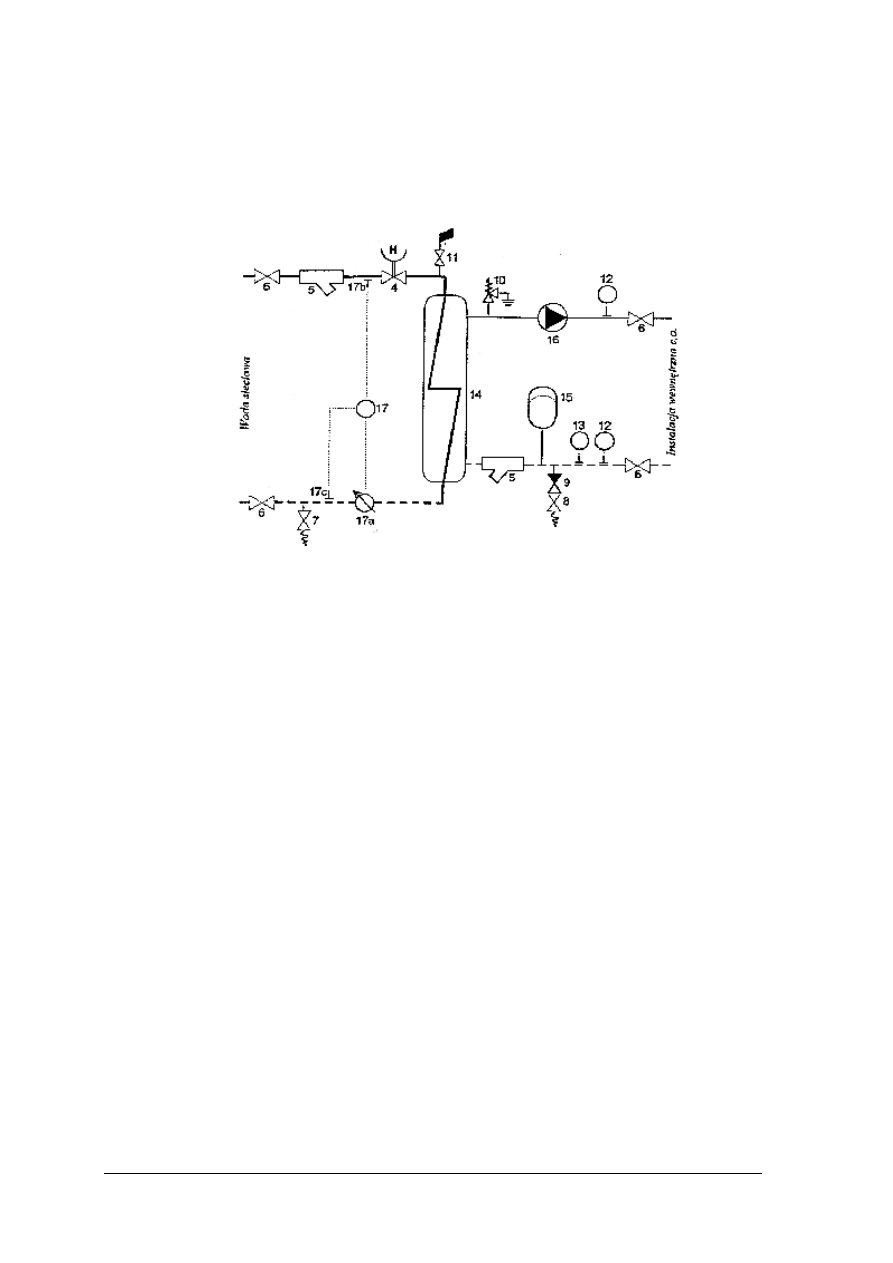

4.4. Wymienniki ciepła

4.4.1. Materiał nauczania

Wymiennikiem ciepła nazywamy urządzenie, w którym następuje wymiana ciepła

pomiędzy czynnikiem grzewczym o wyższej temperaturze, a czynnikiem ogrzewanym

o niższej temperaturze. Wymienniki ciepła są stosowane w węzłach ciepłowniczych.

Następuje w nich wymiana ciepła pomiędzy czynnikiem grzewczym z sieci ciepłowniczej,

a wodą krążącą w instalacji centralnego ogrzewania lub instalacją ciepłej wody.

Wymienniki dzielimy ze względu na:

–

sposób wymiany ciepła na,

−

wymiennik pośrednie (przeponowe),

−

wymienniki bezpośrednie (bezprzeponowe),

–

rodzaj czynnika grzewczego i ogrzewanego,

−

woda – woda,

−

woda – para,

−

para – woda,

−

woda – powietrze,

−

powietrze – powietrze.

Ponadto rozróżnia się wymienniki:

−

przepływowe,

−

współprądowe,

−

przeciwprądowe,

−

pojemnościowe.

Wymienniki bezpośrednie to takie, w których następuje mieszanie obu czynników.

W wymiennikach przeponowych (pośrednich) wymiana ciepła następuje poprzez ściankę.

Moc cieplną wymiennika opisuje wzór:

Q = A

•

K

•

∆

t

log

[W]

w którym:

A – powierzchnia wymiany ciepła [m

2

],

K – współczynnik przenikania ciepła [W/(m

2

K)],

∆

t

log

– średnia logarytmiczna różnica temperatury [K].

∆

t

log

=

]

[

ln

2

1

2

1

K

t

t

t

t

∆

∆

∆

−

∆

w którym:

∆

t

1

– większa różnica temperatury między nośnikami ciepła [K],

∆

t

2

– mniejsza różnica temperatury między nośnikami ciepła [K].

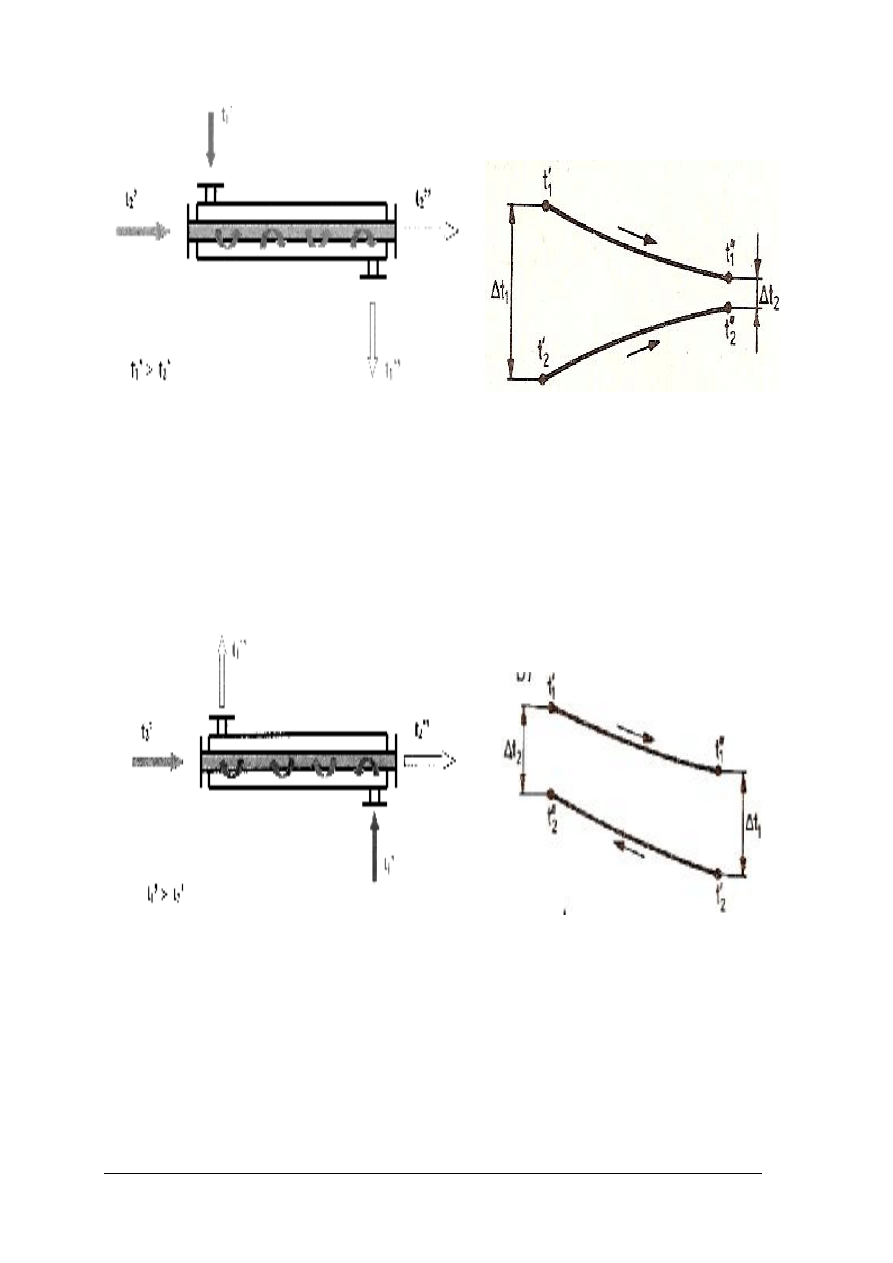

Wymiennik współprądowy (rys. 49) to taki, w którym czynnik grzewczy płynie w tym

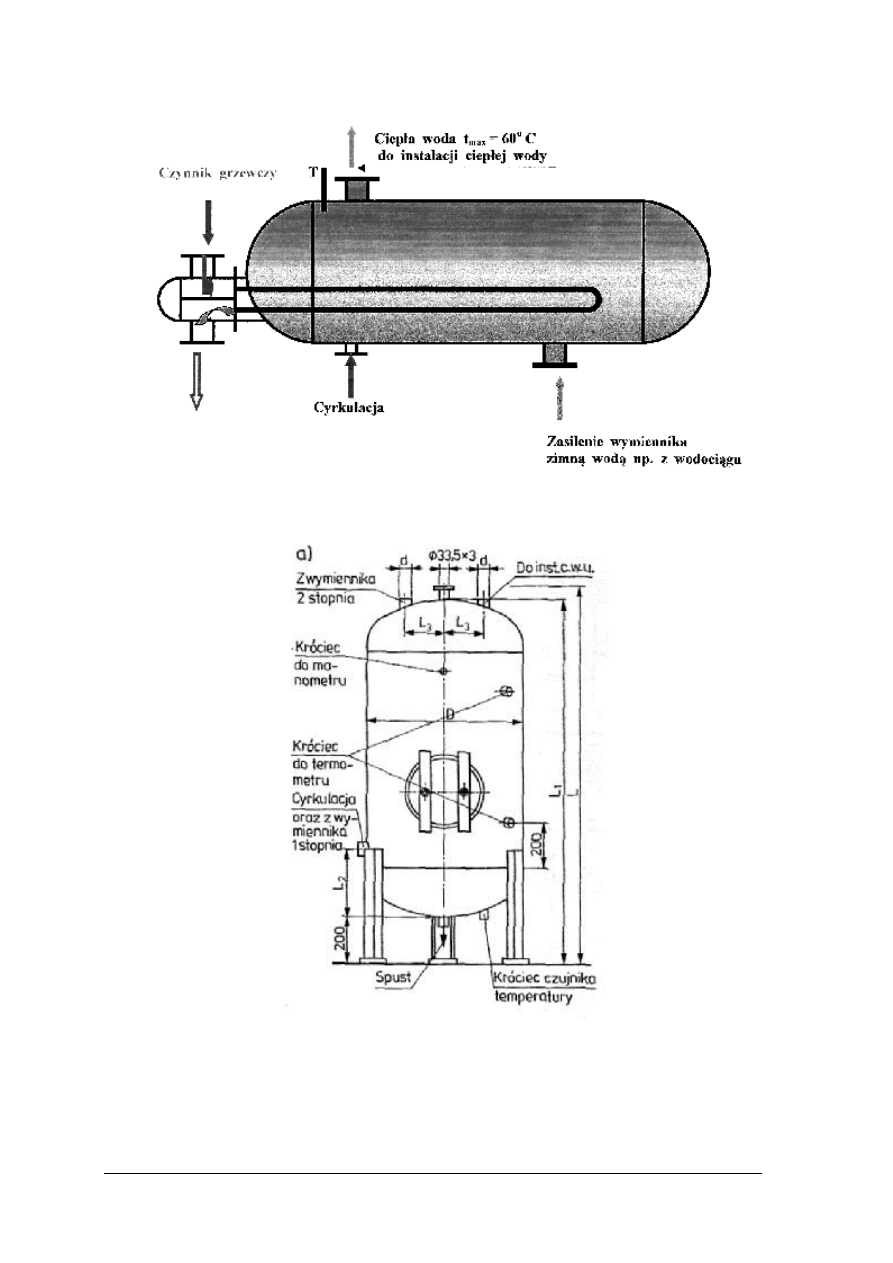

samym kierunku, co czynnik ogrzewany.