USZCZELNIENIA

Podstawowe elementy uszczelnienia to:

-element uszczelniający (uszczelki, pierścień kształtowy, ciecz magnetyczna)

-powierzchnie uszczelniane (płaskie, cylindryczne)

-elementy pomocnicze (dociskowe, prowadzące)

Przeciek-przedostanie się czynnika roboczego z jednego określonego obszaru do drugiego.

W każdym przypadku kierunek przepływu czynnika zależy od różnicy ciśnień delta p=p1-p2.

Jeżeli za obszar I przyjmiemy wnętrze urządzenia o ciśnieniu p1 a obszarem II nazwiemy

otoczenie o ciśnieniu p2 to przy delta p>0 zadaniem uszczelnienia jest przeciwdziałanie

wypływowi czynnika z urządzenia, a przy delta p<0 uszczelnienie powinno chronić wnętrze

urządzenia przed wnikaniem niepożądanych czynników (płyn wilgoć) z otoczenia.

Miarą natężenia przecieku jest hPa dm^3 s^-1. Przeciek równy jest jedności, gdy ciśnienie

w zbiorniku o pojemności 1 dm zmienia się w ciągu 1s o 1hPa.

Przy rozpatrywaniu współpracy powierzchni elementów należy uwzględnić wpływ

parametrów określających stan powierzchni na których zachodzi proces uszczelniania

Cechy-chropowatość pow., twardość, kierunkowość struktury mogą zmienić nośność

warstwy wierzchniej iw wielkość pola powierzchni styku, wpływając na szczelność.

Zmniejszenie chropowatości przez dotarcie elementów wpływa korzystnie na przyleganie i

szczelność

Czynniki które uwzględniamy przy doborze uszczelnien:

-rodzaj czynnika roboczego i jego oddziaływanie chemiczne

-wielkość ciśnienia czynnika

-wielkość temperatury

-prędkość i rodzaj ruchu elementu uszczelnianego

-wolna przestrzeń do zabudowy

-łatwość i koszt montażu i demontażu

-trwałość uszczelnienia (starzenie)

-względy ekonomiczne

Ogólna klasyfikacja uszczelnień:

a)uszczelnienia połączeń ruchowych

-uszczelnienia ruchu posuwisto zwrotnego (pierścienie tłokowe i segmentowe; pierścienie

samouszczelniające; uszczelnienia przesłonowe)

-uszczelnienia ruchu obrotowego:

*uszczelnienia stykowe: prostą powierzchnią styku (czołowe), z cylindryczną (wargowe,

dławieniowe)

*uszczelnienia bezstykowe: szczelinowe (labiryntowe, z pierścieniem pływającym);

cieczowe(wirnikowe, śrubowe, terromagnetyczne)

Podział materiałów uszczelniających:

-elastomery -tworzywo sztuczne -węgiel (grafit) -węglik krzemu -węgliki wolframu

-azotki krzemu -tlenek glinu -metale

Elastomery – to polimerowe tworzywa sztuczne lub naturalne, które cechuje zdolność do

odwracalnej deformacji pod wpływem działania sił mechanicznych, z zachowaniem ciągłości

ich struktury. Elastomery to szersza grupa materiałów niż gumy, które stanowią tylko jedną

z klas elastomerów.

Elastomer posiada zdolność zmiany w szerokim zakresie swoich wymiarów w momencie

gdy jest poddawany naprężeniom rozciągającym, ścinającym lub ściskającym oraz

następnie powrót do poprzednich wymiarów. Np.: niektóre rodzaje gum opartych

na kauczukach silikonowych można rozciągnąć o 1000% pierwotnych wymiarów bez

zerwania.

Zastosowanie:

-bardzo niski moduł sprężystości (od 5-20 MPa) oraz bardzo duża odkształcalność do

zerwania przekraczająca zwykle 100% co jest istotne przy montażu oraz przy pracy

-jako materiał sprężynujący z małą histerezą-zapewnia to możliwość szybkiego reagowania

na zmiany ciepła

-ma stosunkowo dużą odporność na pełzanie, wytrzymałość jest dość niska w porównaniu z

większością tworzyw sztucznych czy metali. Termoplasty:

-niski współczynnik tarcia - nawet przy tarciu suchy lub przy niskiej prędkości obrotowej

uszczelnianego połączenia lub niedostatecznego smarowania układu

-z odpowiednim wypełniaczem tworzywo wykazuje bardzo dobrą odporność na ścieranie

-wysoka wytrzymałość a w przypadku wytrzymałości do masy skutecznie konkurują nawet z

metalami

-większy zakres temp. niż jest to możliwe przy elastomerach

-szeroki zakres odporności chemicznej

Wady tworzyw sztucznych jako uszczelnień:

-nie tłumią drgań i wibracji a przy takich obciążeniach mogą się przemieszczać

-niska elastyczność nie pozwala na rozciągnięcie przy montażu co stwarza problemy i

ogranicza możliwość projektowania, szybsze zużywanie

-temp. wywiera znaczny wpływ na własności podobnie czas

Odporne na: wodę, oleje mineralne i syntetyczne, płyny hamulcowe, nieutleniające kwasy,

zasady, sole, związki organiczne nieutleniające

Nie odporne na: utleniające chemikalia, silne kwasy, chlor, rozpuszczalniki chlorowane

Materiały na elementy uszczelnień czołowych

Przy doborze materiału należy uwzględnić:

-odporność chemiczną

-własności samosmarne

-niski współ. Tarcia

-przewodność cieplną

-rozszerzalność cieplną

-sztywność

-uzyskanie odpowiedniej gładkości

-pv>50 MPam/s; wymagane chłodzenie

Pierścienie ślizgowe ruchome:

Tworzywa węglowo-grafotowe, węglik krzemu, węglik wolframu, ceramika, węglografit

metalizowany

Pierścienie ślizgowe stałe: stal nierdzewna, PTFE z wypełniaczem węglowym, węglik

krzemu, żeliwo

Tworzywo węglowe-wrażliwe na wysokie ciśnienie

Węglik krzemu nie nadaje się do uszczelnienia kwasów

Ceramika nie powinna być stosowana dla gazów

Mienki metalowe i sprężyny: stal nierdzewna stopy metalowe

Wpływ temperatury:

-odparowanie czynnika w szczelinie i pogorszenie smarowania

-odkształcenia cieplne pierścieni i zmiany kształtu szczeliny

-pękanie powierzchni

-zniszczenie uszczelnien wtórnych

-zmiana własności fizyko-chem. I mechan.

Układy uszczelnień:

-zdojony i szeregowy

Układ zdwojony- tworzą dwa urządzenia czołowe odwrócone względem siebie o 180 stopni

uszczelnienia od strony atmosfery II. Przestrzeń pomiędzy obu sczelinami wepłenia się

cieczą zaporową o ciśnieniu wyższym o 0,1-0,2 MPa niż ciśnienie czynnika. W poprawnie

działającym uszczelnieniu możliwy jest wyciek jedynie cieczy zaporowej.

Cechy cieczy zaporowej:

-dobre własności samru

-duża przewodnośc cieplna

-wys. temp. parowania

-nie może działać na czynnik uszczelniany

Stosowane medie:

Chlorek etylenu 130-15 stopni C -Propanol 120-70 -Metylowy 80-40 -Gliceryna 100-200

PROEKTOWANIE ITD

Maszyna-urządzenie zawierające mechanizm lub zespół mechanizmów

Mechanizm-zespół współpracujących ze sobą części składowych maszyny lub przyrządu

spełniających określone zadania, jak no przenoszenie ruchu.

Projektowanie-to opracowanie informacji o sposobach zaspokajania potrzeb

Konstruowanie-polega na doborze cech konstrukcyjnych (materiałowe, geometryczne,

dynamicznych)

Algorytm zadania konstrukcyjnego

Zadanie konstrukcyjne-> przygotowanie modelu fizycznego -> skompletowanie danych

uzupełniających(dane normowe, materiałowe)->opracowanie modelu matematycznego->

sformułowanie procedury optymalizacyjnej-> wykonanie obliczeń-> opracowanie

dokumentacji technicznej

Algorytm realizacji procesu projektu konstrukcyjnego:

Założenia projektowo-konstrukcyjne-> tworzenie układu funkcji składowych->

poszukiwanie fizycznych modeli realizacji funkcji składowych-> tworzenie struktury funkcji

składowych i wariantów rozwiązań-> wybór przydatnych kombinacji-> konkretyzacja

warunków-> identyfikacja kryteriów oceny-> wartościowanie wariantów-> opracowanie

wybranych projektów koncepcyjnych

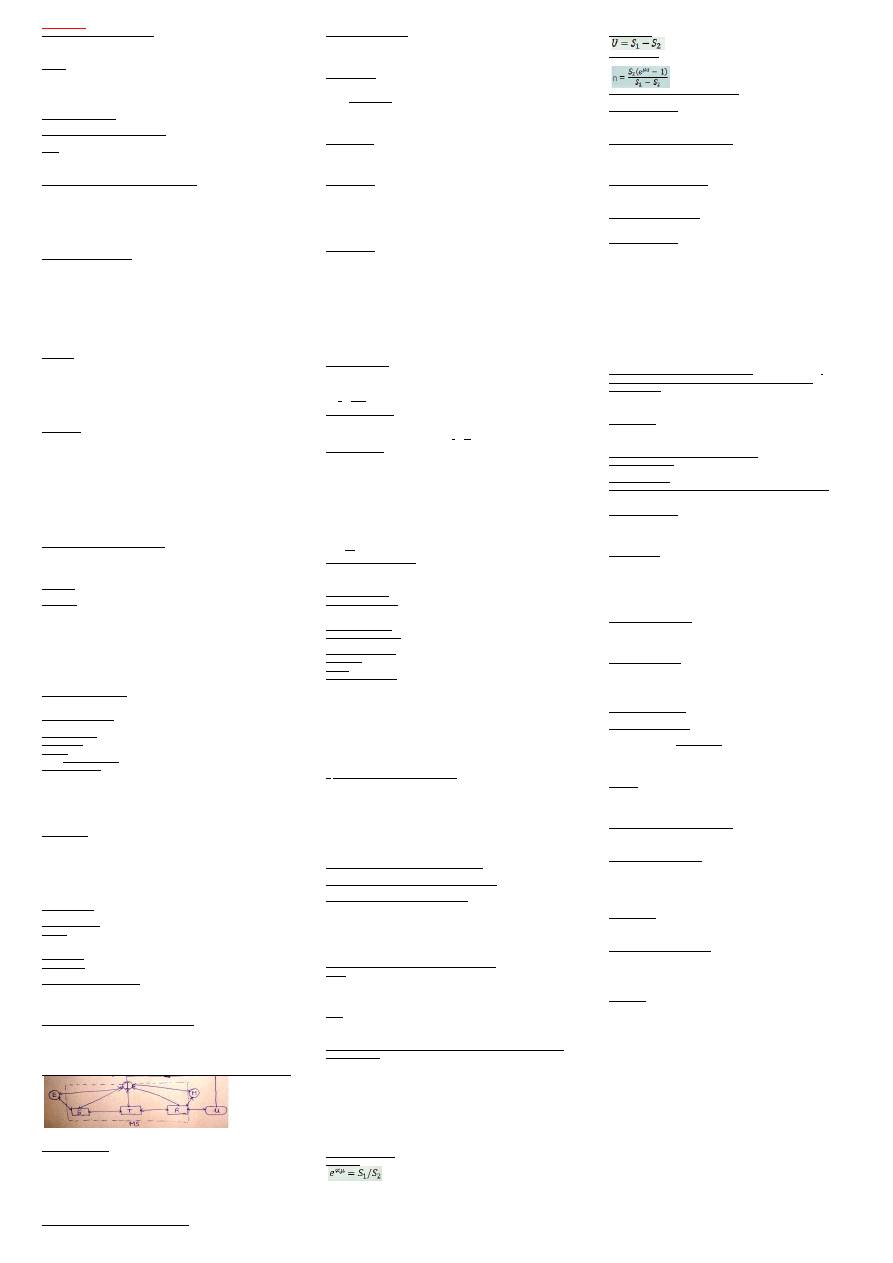

Schemat blokowy przedstawiający ideę maszyny jako obiektu przetwarzającego materię:

E-energia I-inforacja u-skutek użyteczny R-organ roboczy M-materia S-silnik T-reduktor,

multiplikator

Projektowanie maszyny

podział na zadania konstrukcyjne:

-konstrukcja maszyny

-układy robocze

-układy napędowe

-układy elektryczne

-układy hydrauliczne

-inne

Koordynacja prac -> dokumentacja techniczna

Proces realizacji zadania konstrukcyjno-projektowego

1.Podział środków smarnych:

Gazowe: powietrze, azot dwutlenek wegla, inne gazy

Płynne: oleje mineralne, aleje syntetyczne, woda, emulsje, inne ciecze

Plastyczne na bazie: olejów mineralnych, syntetycznych, inne smary

Stałe: grafit, dwusiarczek molibdenu(MoS2), dwusiarczek wolframu (WS2), inne

2.Charakterytyka:

Gazowe: Gaz jest stosowany jako smar w smarowaniu gazostatycznym lub

gazodynamicznym wysokoobrotowych, niskoobciążonych łożysk ślizgowych.

Płynne: Oleje mineralne będące produktami przeróbki ropy naftowej są najszerzej

stosowane w smarowaniu maszyn. Na ich bazie wytwarzane są oleje smarowe które, w

zależności od potrzeb i zastosowania są mieszaniną różnych olejów bazowych i dodatków

uszlachetniających poprawiających smarność i odporność olejów na oddziaływania

zewnętrzne.

Oleje syntetyczne dzielą się na dwie grupy: oleje węglowodorowe i oleje

niewęglowodorowe. Otrzymuje się je na drodze syntezy chemicznej w celu uzyskania

bardzo określonych właściwości fizyko-chemicznych; są to na przykład trudnopalne oleje

hydrauliczne, oleje silnikowe o wysokim wskaźniku lepkości, obojętne chemicznie oleje

spożywcze.

Wodę lub emulsje wodne stosuje się w mechanizmach gdzie woda występuje jako czynnik

roboczy (pompy wody) , w przypadkach, gdzie potrzebne jest intensywne chłodzenie

smarowanych elementów, lub w miejscach zagrożenia pożarowego lub wybuchowego

(górnictwo).

Plastyczne: Są to przeważnie smary plastyczne, powstałe przez zagęszczenie olejów

mineralnych lub syntetycznych specjalnymi mydłami (wapniowymi, sodowymi, litowymi,

baru i innych pierwistków). Stosowane są w mechanizmach, gdzie trudno utrzymać lub

dostarczać olej smarowy.

Smary plastyczne są to dyspersje stałych zagęszczaczy w fazie ciekłej. W skład smarów jako

reguła, wchodzą trzy podstawowe składniki:

- faza ciekła (osnowa) – 70 … 90%; (olej mineralny, syntetyczny, roślinny lub ich

mieszaniny),

-faza zdyspergowana, stała, zagęszczacz – 10 … 25%; (mydła metali, polimery, stałe

węglowodory, a także substancje nieorganiczne np.: bentonity, żel krzemionkowy itp.)

-dodatki poprawiające właściwości eksploatacyjne, modyfikatory struktury, wypełniacze – 1

… 15%; mogą być one zawarte zarówno w fazie ciekłej jak i w fazie stałej.

Smary plastyczne są cieczami nienewtonowskimi. Oznacza to, że ich lepkość zależy nie tylko

od ciśnienia i temperatury, lecz także od gradientu prędkości.

Stałe: materiały te mają budowę płytkową, co ułatwia wytworzenie charakterystycznych

płaszczyzn poślizgu, dzięki czemu zmniejszony jest współczynnik tarcia. Stosowane są jako

samoistne środki smarne w warunkach podwyższonej temperatury, lub jako dodatki do

olejów smarowych i smarów.

3.Lepkość dynamiczna

- współczynnik lepkości dynamicznej (lepkość dynamiczna): lepkość dynamiczna

stosowana jest w obliczeniach łożysk hydrodynamicznych i hydrostatycznych. Jednostka

lepkości dynamicznej paskalosekunda

4.lepkość kinematyczna:

Do celów klasyfikacji lepkościowej olejów smarowych używa się współczynnika lepkości

kinematycznej (lepkość kinematyczna). Lepkość kinematyczna jest to lepkość dynamiczna

odniesiona do gęstości (masy właściwej):

5.Wskaźnik lepkości:

Idea tego wskaźnika polega na porównaniu zmian lepkości badanego oleju w zależności od

temperatury ze zmianami lepkości dwóch olejów wzorcowych o znacznym zróznicowaniu

wrażliwości na zmiany temperatury . Olejowi wzorcowemu o małej wrażliwości

oznaczonemu literą H (High-wysoki) przypisuje się wskaźnik lepkości 100, a olejowi

wzorcowemu o dużej wrażliwości oznaczonemu literą L (Low-niski) przypisuje się wskaźnik

lepkości 0.

Badany olej oznaczony literą U (Unidentified-nieznany) ma nieznaną wrażliwość na zmiany

temperatury.

Badanie polega na dobraniu olejów wzorcowych H i L w taki sposób aby w temperaturze

100

0

C (210

0

F) miały lepkość taką samą jak olej badany U. Wtedy mierząc lepkość olejów H,

L i U w temperaturze 40

0

C (100

0

F) można określić wskaźnik lepkości WL według wzoru:

6.Lepkość strukturalna smarów:

Odpowiednikiem lepkości dynamicznej jest dla smarów lepkość strukturalna

. Określa się

ja jako stosunek naprężenia stycznego

do gradientu prędkości odkształcania smaru D w

określonej chwili.

7.Podział smarowania:

Rodzaj środka smarowego: płynami(cieczami, gazami), smarami plastycznymi, smarami

stałymi, kompozycjami smarowymi(emulsjami, mgłą olejową, kompozycjami olej lub smar

plastyczny-smar stały)

Ilość środka smarowego: okresowe, ciągłe

Dopływ środka smarowego: bezciśnieniowe (grawitacyjne, kapilarne, powielaczowe,

zanurzeniowe, rozbryzgowe, inne) ciśnieniowe

Obieg środka smarowego: przelotowe, obiegowe

Zespołowość: indywidualne, grupowe

Obsługa: ręcznie, automatycznie

8. Smarowanie obiegowe polega na przepływie środka smarnego w obiegu zamkniętym,

wg schematu: zbiornik oleju - pompa - skojarzenie trące - miska olejowa - zbiornik oleju

W układach smarowania obiegowego są stosowane: filtry, odstojniki, chłodnice, urządzenia

kontrolno - pomiarowe do nadzorowania stanu oleju: temperatury, ciśnienia, poziomu,

stanu czystości, a także regulatory ciśnienia i przepływu, zawory bezpieczeństwa,

wyłączniki, rozdzielacze.

Układy smarowania obiegowego są stosowane w przypadkach wydzielonych jednostek

(maszyn), wymagających dużych ilości środka smarnego, który wielokrotnie przepływa

przez smarowane skojarzenia trące maszyny. Układy smarowania obiegowego są

stosowane w urządzeniach wymagających intensywnego smarowania z uwagi na bardzo

duże obciążenia lub konieczność odprowadzania ciepła. Typowe zastosowania to

walcownie metali, silniki spalinowe ciężkie przekładnie zębate.

9. Zasadniczą cechą smarowania przelotowego (obieg otwarty) jest jednokrotne przejście

środka smarnego przez smarowany mechanizm. Smarowanie przelotowe jest stosowane w

przypadkach, gdy ze względów ekonomicznych, konstrukcyjnych lub właściwości środka

smarnego, zastosowanie smarowania obiegowego jest niecelowe. W układach tego typu

środek smarny ze zbiornika, przepływa przez smarowany mechanizm, a następnie wypływa

poza układ. Taki sposób smarowania najczęściej jest stosowany w przypadku smarowania

smarami plastycznymi, ale również olejami. Istnieje wiele rozwiązań konstrukcyjnych

przelotowych urządzeń smarowych do smarów plastycznych w postaci układów

centralnego smarowania lub smarowniczek indywidualnych. W większości przypadków,

rozwiązania konstrukcyjne układów przelotowego smarowania olejem, ogranicza się do

schematu: zbiornik oleju - układ dozujący - skojarzenie trące - odprowadzenie

Smarowanie natryskowe zamkniętej przekładni zębatej.

1 - przewód doprowadzający olej, 2 - wtryskiwacz, 3 - koło zębate.

Grawitacyjne ciągłe smarowanie otwartej przekładni zębatej

1 - pojemnik na olej, 2 - kurek.

10. Charakterystyka samoczynnych smarowniczek:

- dostarczają oleje i smary do wszystkich punktów smarowania.

-pewne, bezpieczne i w pełni automatyczne.

-posiadają wskaźnik opróżnienia.

-automatycznie dopasowują swoje ciśnienie podawania do potrzeb każdego punktu

smarowania.

-okres pracy w zależności od potrzeb i typu do 12 miesięcy.

-wymienialne ręcznie bez potrzeby stosowania narzędzi. I nie wymagają kontroli.

11.ZALETY I WADY CENTRALNYCH UKŁADÓW SMAROWANIA

ZALETY

-Utrzymują właściwą grubość warstwy środka smarnego

-Skuteczne smarowanie – wzrost niezawodności – zwiększenie możliwości wytwórczych

-Zmniejszenie kosztów eksploatacyjnych

-Bezpieczeństwo pracy

WADY

-Dodatkowe koszty projektowania i budowy układu smarowania i kontroli procesu

-Większe wymagania co do poziomu technicznego obsługi

-Nadają się do bardziej odpowiedzialnych i złożonych mechanizmów

12. CHARAKTERYSTYKA WIELOPUNKTOWEGO UKŁADU SMAROWANIA Z DŁAWIKAMI

DOZUJACYMI OLEJ

-Nadaje się tylko do smarowania olejem

-Dławik nie ma działania wyporowego dlatego może być stosowany tylko w układach

niskociśnieniowych

-Uszkodzenie przewodu w dowolnym miejscu powoduje brak smarowania całego

mechanizmu

-Brak kontroli układu

- Kanały wkładu dławiącego są podatne na zatykanie

- Dławiki mogą być wbudowane w urządzenie

- Łatwe dodawanie punktów smarowniczych

- Niezbyt kosztowny

- Projektowanie i montaż układu są stosunkowo proste

WSPÓŁCZYNNIK TARCIA:

Wzór Eulera

gdzie:

S1 – siła po stronie bardziej obciążonej,

S2 – siła po stronie mniej obciążonej,

- kąt opasania koła pędnego liną,

- współczynnik tarcia pomiędzy liną, a wykładziną,

e - podstawa logarytmu naturalnego

(e = 2.718281828458563411277850606202642)

Siła obwodowa

Stopień pewności przed poślizgiem-Stosunek nadwagi dopuszczalnej do nadwagi

rzeczywistej

Jak możemy zabezpieczyć się przed poślizgiem

-Wykładziny -Kąt opasania –Napinanie

Materiały na wykładziny

KOŁA NAPĘDÓW

- GUMA – MODAR - BECORIT

NA INNE KOŁA -poliamid

Czynniki wpływające na współczynnik tarcia

liny o wykładzinę

• materiał wykładziny • konstrukcja liny • wartość nacisku • prędkość pełzania liny

• smarowanie (rodzaj smaru i intensywność smarowania )

• wilgotność liny i wykładziny • temperatura

Wymagania stawiane wykładzinom

-wysoka wartość współczynnika tarcia (stabilna, niezależna od warunków)

-odporność na ścieranie -duża twardość w szerokim zakresie temperatur

- odporność na działanie czynników zewnętrznych - niepalność

Podstawowe badanie wykładzin

-badania statycznego współczynnika tarcia -badania kinetycznego współczynnika tarcia

- badanie ścieralności - badania palności - badania twardości

Materiały konstrukcyjne

Materiałami konstrukcyjnymi nazywane są materiały inżynierskie wykorzystywane przy

budowie urządzeń i maszyn. Zaliczamy do nich metale a także ich stopy, ceramikę,

kompozyty, polimery.

Metale to materiały w stanie stałym charakteryzujące się takimi właściwościami jak:

- połysk,

- dobre przewodzenie elektryczności i ciepła,

- plastyczność,

Te właściwości wynikają z metalicznego wiązania występującego między atomami

tworzącymi metal oraz z krystalicznej budowy. Metale dzielimy na dwie grupy: nieżelazne -

kolorowe i żelazne.

Polimery nazywane są również tworzywami wielkocząsteczkowymi. Wyróżniamy polimery

sztuczne i naturalne. Sztuczne powstają poprzez łączenie najczęściej wiązaniami

kowalencyjnymi dużej ilości identycznych i niewielkich zgrupowań atomów, nazywanych

monomerami. Polimery naturalne nazywane są biopolimerami i otrzymuje się je w wyniku

obróbki i częściowej modyfikacji naturalnych surowców.

PROJRKTOWANIE W UJECIU MECHATRONICZNYM (daty,piezo,magneto,MES)

Dyscypliny wiedzy wykorzystywane przy projektowaniu maszyn w ujęciu

mechatronicznym:

-mechanika-mechanika techniczna; budowa maszyn; teoria maszyn i mechanizmów

-przetwarzanie informacji-teoria systemów; przetwarzanie danych procesowych

-elektrotechnika-mikroelektronika; elektronika siłowa; metrologia

Problem syntezy

Jakie siły i momenty należy przyłożyć w odpowiednich punktach mechanizmu aby pewien

jego punkt wykonał ruch? -> do realizacji tego zadania potrzebne są elementy regulacyjne i

nastawcze

Wielkości pomiarowe w układach mechatronicznych:

Wielkości mechaniczne: droga, prędkość, przyspieszenie, siła, moment obrotowy, tem.,

ciśnienie.

Wielkości elektryczne: prąd, napięcie, natężenie pola, gęstość strumienia magnetycznego

Do pomiaru tych wielkości potrzebne są systemy pomiarowe odznaczające się:

-dużą dynamiką -wysoką rozdzielczością -odpornością na zakłócenia -trwałością

-miniaturyzacją

System mechatroniczny:

a)system podstawowy-mechaniczny

b)system sensorów-czujników

c)system aktuatorów- człony wykonawcze uruchamiające

d)procesory i przetwarzanie danych wejściowych

Podział sensorów:

-proste-przetwornik przekształtnik

-integrowane-posiadają dodatkowo zabudowany wraz z sensorem moduły np.

wzmacniające sygnał, normujące sygnał wyjściowy od 0-5V itp.

-inteligentne-sensory zintegrowane z dodatkowymi mikrokontrolerami np. samoczynnie

protokołującymi dane pomiarowe, podających informacje o osiągnięciu jakiejś wartości

granicznej, lub sensory składające się z kilku czujników np. akcelerometry podające nie

tylko wartości przyspieszenia ale i jego składowe na kierunkach prostopadłych

Materiały magnetostrykcyjne

Charakteryzują się zmianą wymiarów liniowych pod wpływem namagnesowania i

odwrotnie. Mogą więc służyć zarówno jako elementy wykonawcze, jako zawory

hydrauliczne (wtrysk paliwa) głośniki, itp. Jak również jako czujnik drgań czy czujniki

odkształcenia.

Zjawisko magnetostrykcji odkrył już w 1842 J.P.Joule dla żelaza. Wcześnie materiały

magnetostrykcyjne charakteryzowały się bardzo niewielką magnetostrykcją (rzędu 50*10^-

6)

Ewolucja tych materiałów obecnie jest na etapie GMM które posiadają linową

magnetostrykcję rzędu 0,2% wytrzymują naprężenia do około 600MPa a czas ich

odpowiedzi na sygnał magnetyczny jest bardzo krótki około 1*10^-6 sek.

Materiały piezoelektryczne-to materiały które przetwarzają energią elektryczną na

mechaniczną i odwrotnie

Zjawisko piezoelektryczności odkryli w 1880 roku Pierre i Jacques Curie. Około 15%

wszystkich kryształów to piezoelektryki.

W 1917 P Langevin użył płyt kwarcowych do wykrywania obiektów podwodnych (sonaru)

Piezoelektryki mają również zastosowanie jako czujniki i elementy wykonawcze. Znajdują

one zastosowanie w głowicach drukujących drukarek (uzyskuje się średnice plamki tuszu

kilkakrotnie mniejszą od grubości włosa a ciśnienie w dyszy osiąga wartości 20MPa),

zapalniczkach, układach zapłonowych, mikrofonach.

Aktuatory

W urządzeniu mechatronicznym aktuatory znajdują się pomiędzy regulatorem

(urządzeniem sterującym) a systemem lub procesem na który należy wpływać)

Mikrokomputer ->sygnał sterujący ->aktuatory(<-dodatkowa energia)->system

mechaniczny

Projektowanie systemów mechatroniczncyh zaczyna się na ogół od studium systemu czyli

od wyboru jednej spośród wielu koncepcji spełniającej zadane kryteria.

W trakcie wyboru i realizacji koncepcji istotne są zarówno modele zorientowane na funkcję

jak i modele zorientowane na postać konstrukcyjną

Modele zorientowane na funkcje

Modele te służą do opisu funkcji systemu mechatronicznego. Ten rodzaj modelowania

opiera się na budowie łańcucha powiązanych ze sobą ciał sztywnych np. za pomocą

przegubów z uwzględnieniem działających na niego w czasie sił i momentów.

Modele zorientowane na funkcję z dobrym skutkiem odwzorowywują rzeczywiste funkcje

mechanizmu. Do modelowania kinematyki układów mechanicznych można użyć takiego

oprogramowania jak Working Model czy Adams.

Służą do badania wytrzymałości i tworzenia projektu konstrukcyjnego systemu

mechatronicznego. Funkcjonalność odgrywa w tym wypadku drugorzędną rolę. Modele

zorientowane na postać konstrukcyjną buduję w oparciu o metod elementarne, analityczne

lub w oparci o MES.

Zastosowanie MES w modelowaniu:

Metoda elementów skończonych polega w ogólności w przypadku zagadnie statycznych na

całkowitej eliminacji równań różniczkowych poprzez zastosowanie funkcji aproksymujących

w postaci wielomianów. W przypadku zagadnień dynamicznych zastąpienie układu równań

cząstkowych układem równań zwyczajowych łatwo rozwiązywalnym numerycznie np.

metodą Eurela lub Runge-Kutty

Rozwój MES:

Do powstania MES przyczynili się przede wszystko matematycy którzy rozwinęli ogólne

metody mające bezpośrednie zastosowanie do równań różniczkowych np. metodę

residuów ważonych (Gauss 1795, Galerkim 1915, Biezeno-Koch 1923) czy aproksymacyjna

metoda różnić skończonych (Richardson 1910, Liebmen 1918, Southwell 1946)

Inżynierowie stosowali bardziej intuicyjne metody znajdujące analogię pomiędzy

rzeczywistymi elementami skończonymi a elementami skończonymi pewnego kontinuum.

Np. McHenry, Hreinkhoff, Newmark i Southwell w latach 40 pokazali że dostatecznie dobre

rozwiązanie dla sprężystego środka ciągłego można uzyskać zastępując jego małe części

elastycznymi prętami.

Głównym problemem MES jest takie przeprowadzenie aproksymacji równań cząstkowych,

która będzie numerycznie stabilna, czyli żeby błędy w danych wejściowych oraz błędy

obliczeń pośrednich nie akumulowały się powodując że wynik symulacji będzie znacząco

różny od rzeczywistego.

MES opierając się o ideę dyskretyzacji kontinuum stwarza możliwość badania złożonych

zjawisk przy jednocześnie zróżnicowanej dokładności, co znacząco skraca czas obliczeń, przy

zachowaniu zadowalającej dokładności wyników.

Wyszukiwarka

Podobne podstrony:

PM' [T] Egzamin 14

PM' Egzamin 2013

PM' Egzamin 2012

PM egzamin sciaga

PM' Egzamin Tłumaczenie Niekompletne

PM' Egzamin Tłumaczenie

PM' [T] Egzamin 2014 id 363325 Nieznany

pm egzaminacyjne nr 9 DL

PM egzami1n

PM egzamin sciaga

PM egzamin mini 2

PM Egzamin 2013

PM Egzamin Tłumaczenie

konspekt teoria egzamin pm opis

Konspekt - egzamin - PM (Tomek), materiały dla policjantów

więcej podobnych podstron