Zakład Sensorów i Systemów Pomiarowych

Instytut Metrologii i Systemów Pomiarowych

Politechniki Warszawskiej

Laboratorium

Podstaw Metrologii

2

Spis treści

1.

Harmonogram wykonywanych ćwiczeń laboratoryjnych

2.

Instrukcje wykonawcze do ćwiczeń

a) Ćwiczenie 1: Metody pomiarowe na przykładzie pomiarów masy

b) Ćwiczenie 2: Wyznaczanie właściwości metrologicznych wagi elektromechanicznej

c) Ćwiczenie 3: Eliminacja błędów dodatkowych przyrządu na przykładzie korektora

wskazań gazomierza

d) Ćwiczenie 4: Wyznaczanie niepewności pomiarów pośrednich na przykładzie

przepływomierza zwężkowego

e) Ćwiczenie 5: Wpływ temperatury na wskazanie manometrów i przetworników

ciśnienia

f) Ćwiczenie 6: Metody dyfrakcyjne w pomiarach średnicy drutów

3.

Regulamin Laboratorium Podstaw Metrologii

3

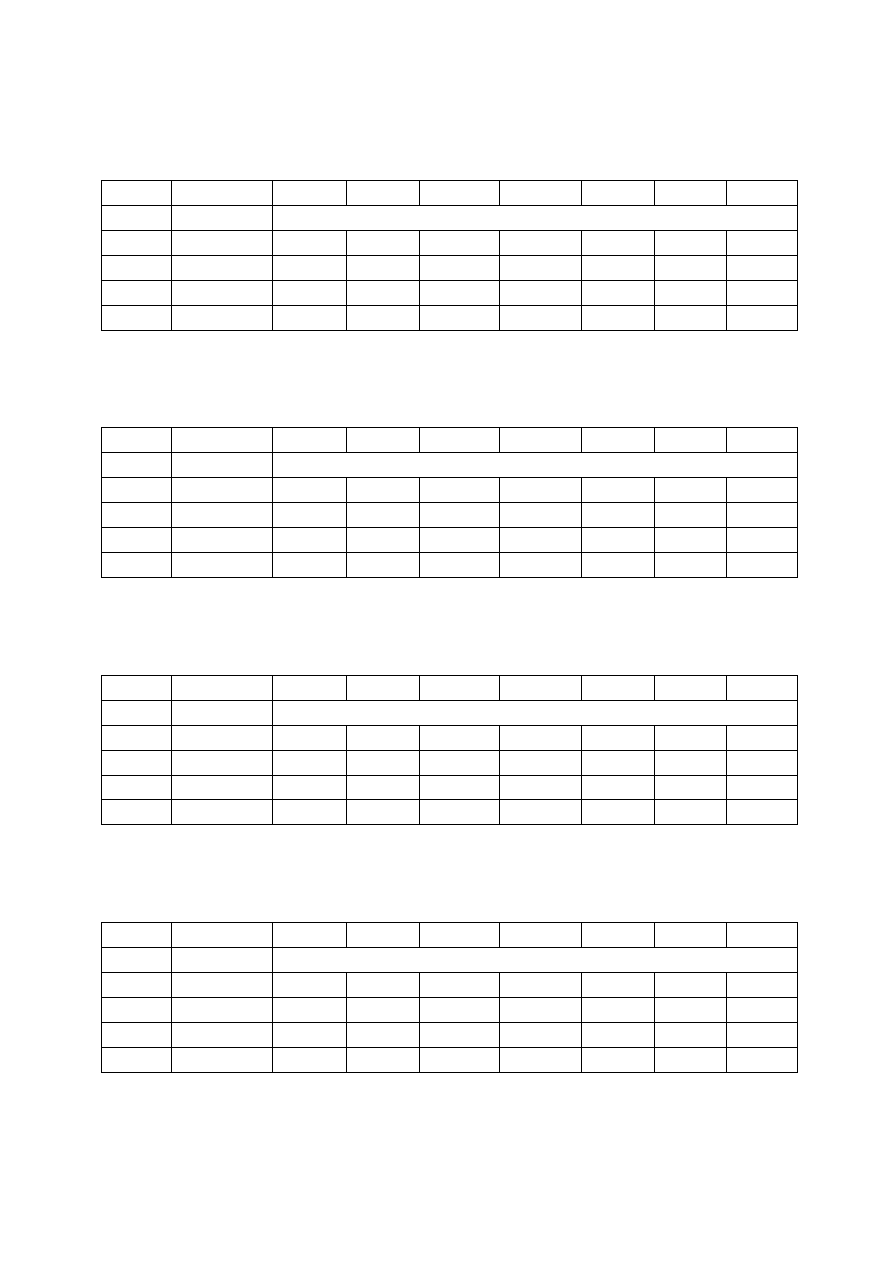

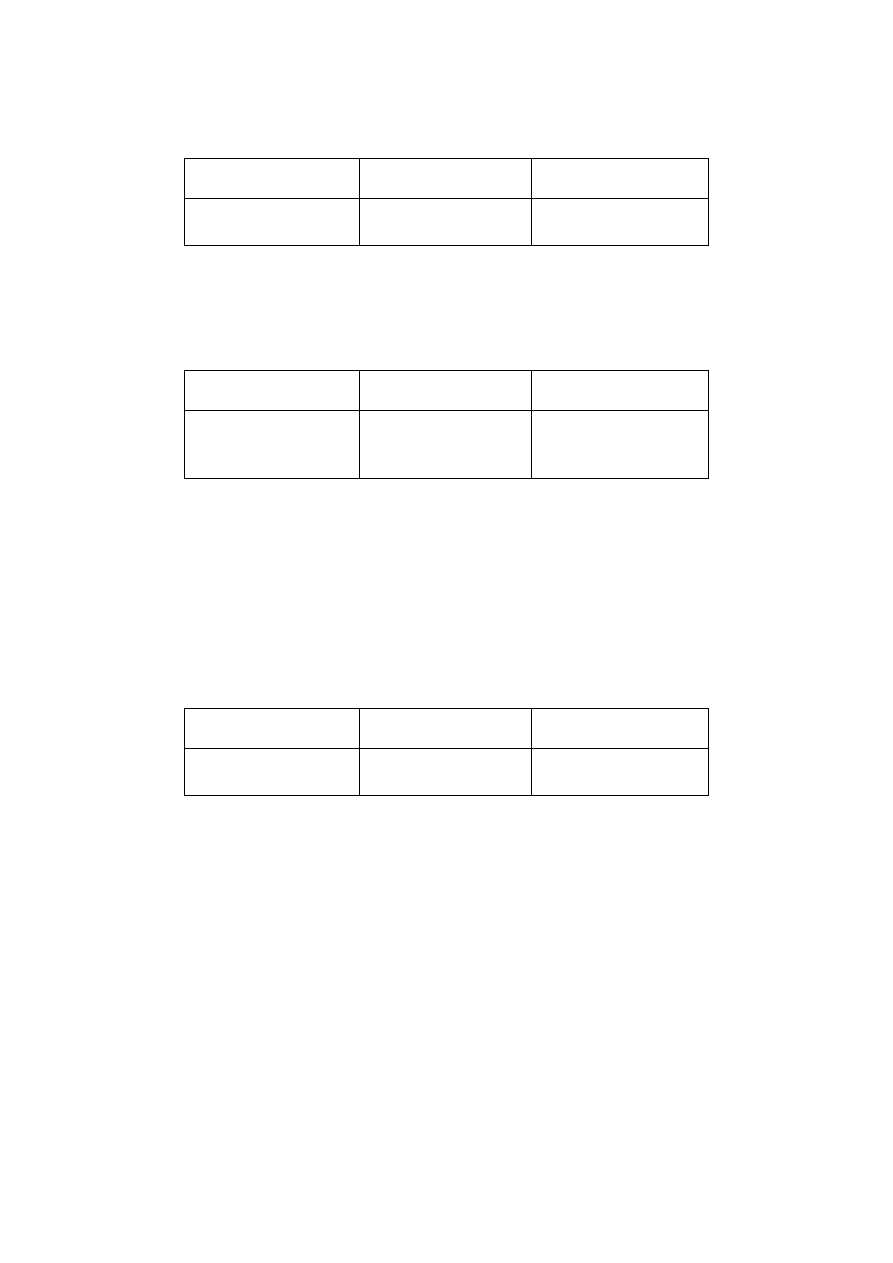

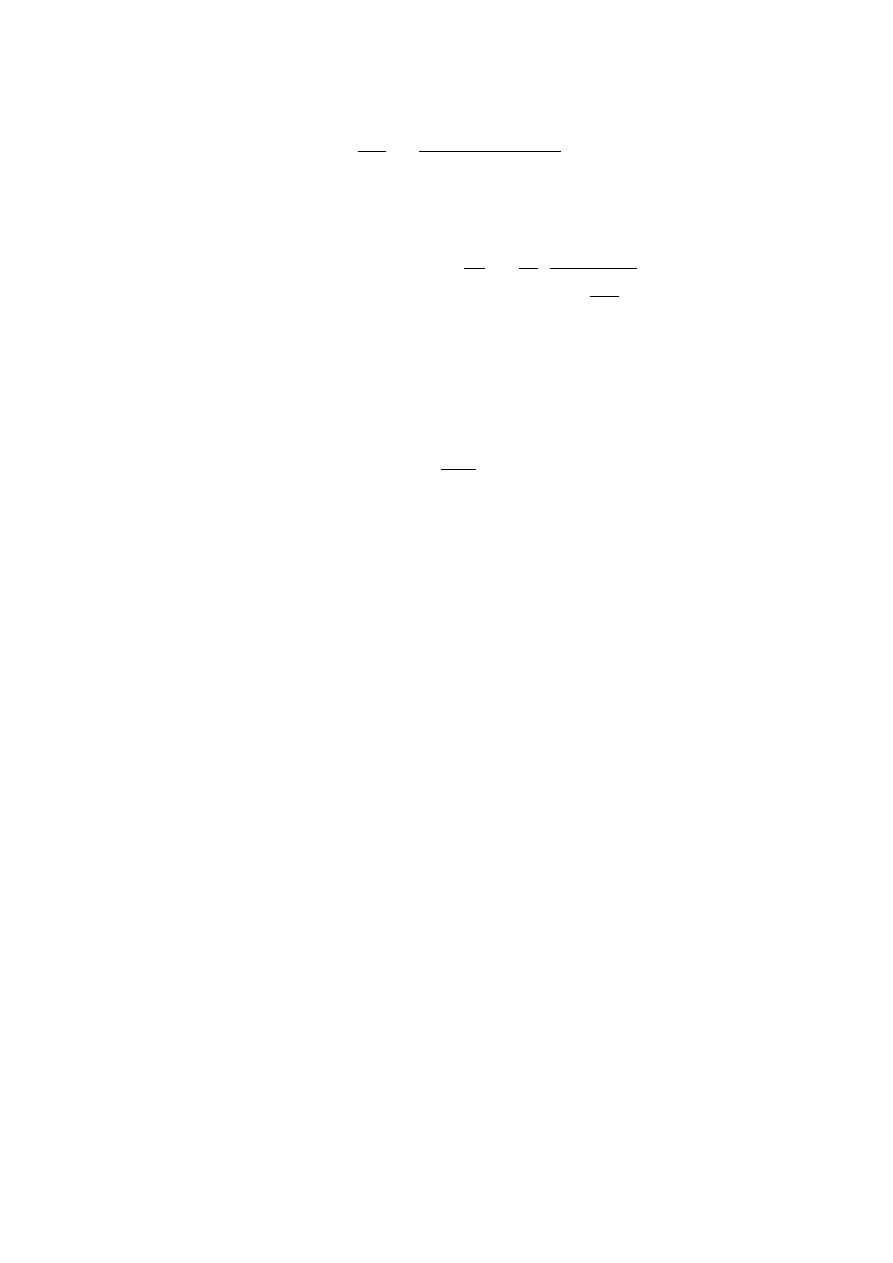

Grupa 11

Data

22.11.07 29.11.07 6.12.07

13.12.07 20.12.07 10.1.08 17.1.08

Zespół

1

Ćwiczenie

W

5

6

1

2

3

4

2

Ćwiczenie

W

6

5

2

1

4

3

3

Ćwiczenie

W

1

2

3

4

5

6

4

Ćwiczenie

W

2

1

4

3

6

5

Grupa 12

Data

23.11.07 30.11.07 7.12.07

14.12.07 21.12.07 11.1.08 18.1.08

Zespół

1

Ćwiczenie

W

5

6

1

2

3

4

2

Ćwiczenie

W

6

5

2

1

4

3

3

Ćwiczenie

W

1

2

3

4

5

6

4

Ćwiczenie

W

2

1

4

3

6

5

Grupa 13

Data

20.11.07 27.11.07 4.12.07

11.12.07 18.12.07 08.1.08 15.1.08

Zespół

1

Ćwiczenie

W

5

6

1

2

3

4

2

Ćwiczenie

W

6

5

2

1

4

3

3

Ćwiczenie

W

1

2

3

4

5

6

4

Ćwiczenie

W

2

1

4

3

6

5

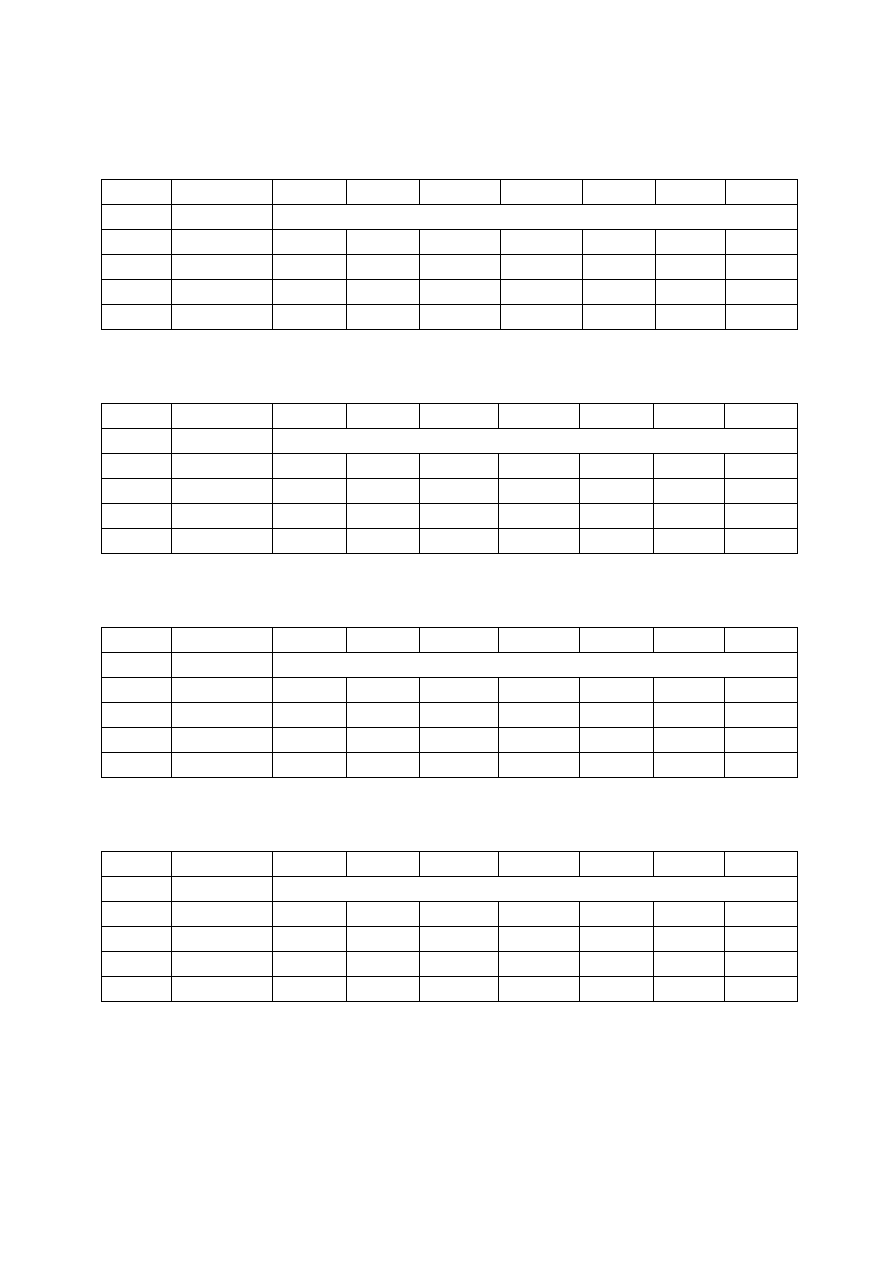

Grupa 14

Data

22.11.07 29.11.07 6.12.07

13.12.07 20.12.07 10.1.08 17.1.08

Zespół

1

Ćwiczenie

W

5

6

1

2

3

4

2

Ćwiczenie

W

6

5

2

1

4

3

3

Ćwiczenie

W

1

2

3

4

5

6

4

Ćwiczenie

W

2

1

4

3

6

5

4

Grupa 15

Data

21.11.07 28.11.07 5.12.07

12.12.07 19.12.07 9.1.08

16.1.08

Zespół

1

Ćwiczenie

W

5

6

1

2

3

4

2

Ćwiczenie

W

6

5

2

1

4

3

3

Ćwiczenie

W

1

2

3

4

5

6

4

Ćwiczenie

W

2

1

4

3

6

5

Grupa 16

Data

21.11.07 28.11.07 5.12.07

12.12.07 19.12.07 9.1.08

16.1.08

Zespół

1

Ćwiczenie

W

5

6

1

2

3

4

2

Ćwiczenie

W

6

5

2

1

4

3

3

Ćwiczenie

W

1

2

3

4

5

6

4

Ćwiczenie

W

2

1

4

3

6

5

Grupa 17

Data

21.11.07 28.11.07 5.12.07

12.12.07 19.12.07 9.1.08

16.1.08

Zespół

1

Ćwiczenie

W

5

6

1

2

3

4

2

Ćwiczenie

W

6

5

2

1

4

3

3

Ćwiczenie

W

1

2

3

4

5

6

4

Ćwiczenie

W

2

1

4

3

6

5

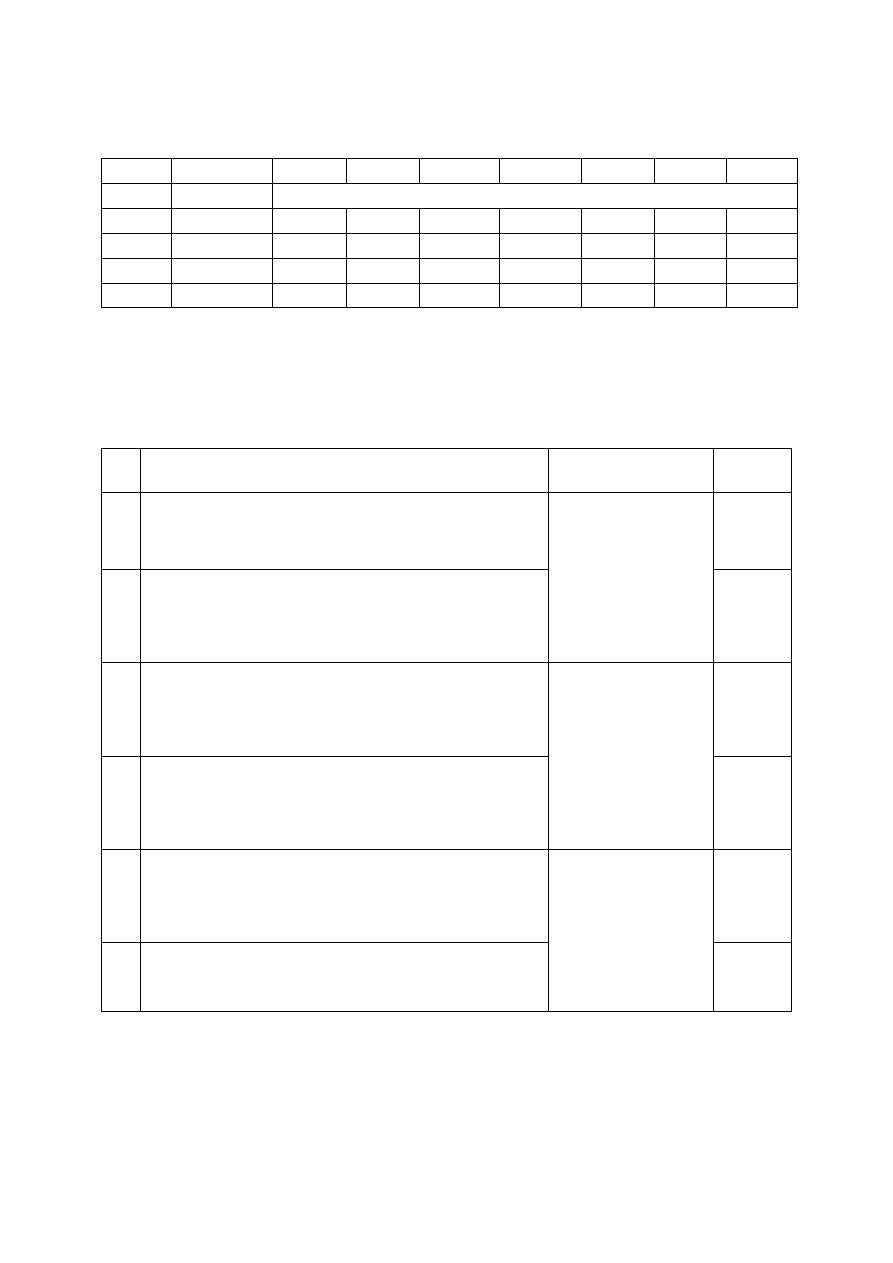

Grupa 18

Data

21.11.07 28.11.07 5.12.07

12.12.07 19.12.07 9.1.08

16.1.08

Zespół

1

Ćwiczenie

W

5

6

1

2

3

4

2

Ćwiczenie

W

6

5

2

1

4

3

3

Ćwiczenie

W

1

2

3

4

5

6

4

Ćwiczenie

W

2

1

4

3

6

5

5

Grupa 19

Data

22.11.07 29.11.07 6.12.07

13.12.07 20.12.07 10.1.08 17.1.08

Zespół

1

Ćwiczenie

W

5

6

1

2

3

4

2

Ćwiczenie

W

6

5

2

1

4

3

3

Ćwiczenie

W

1

2

3

4

5

6

4

Ćwiczenie

W

2

1

4

3

6

5

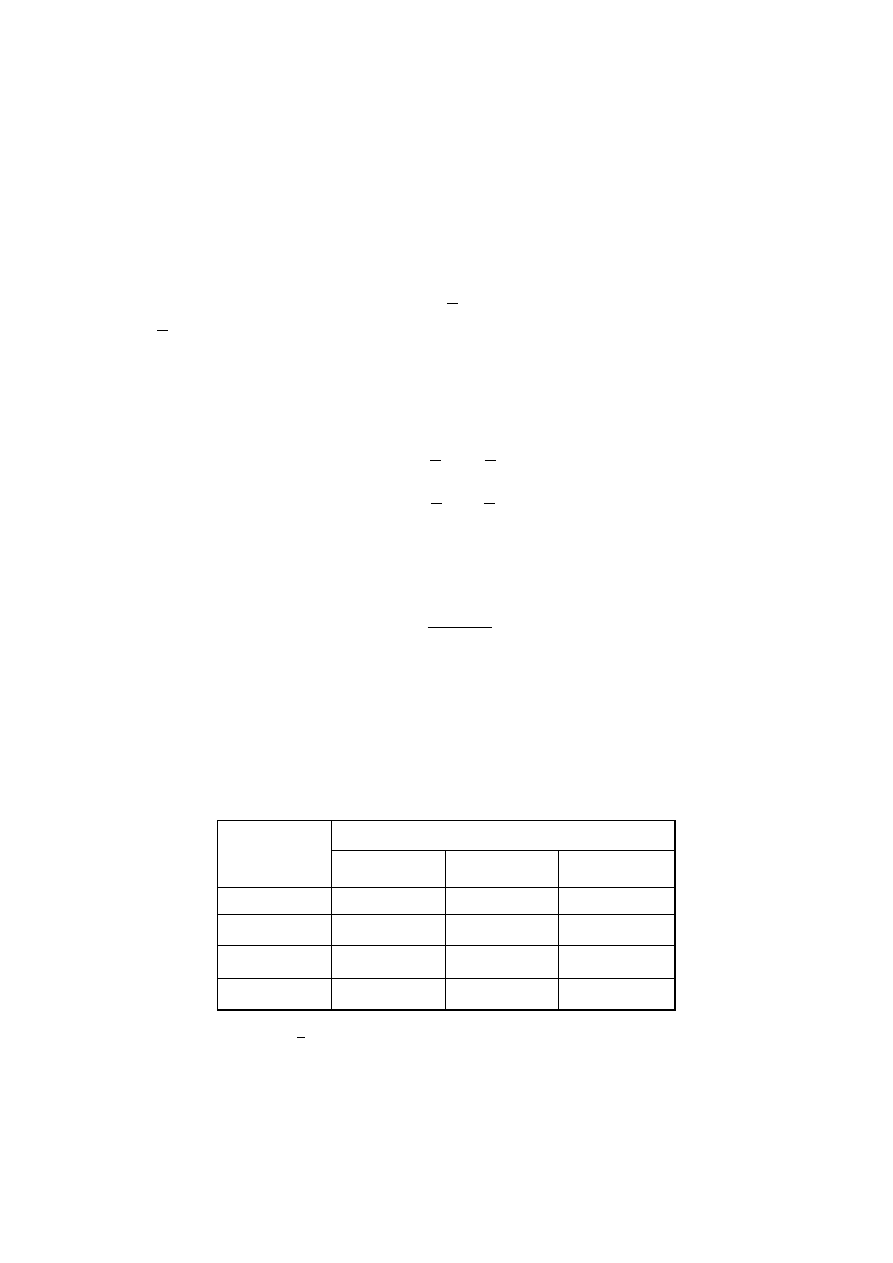

Wykaz

ć

wicze

ń

laboratoryjnych

nr

Tytuł

prowadz

ą

cy

sala

1

Metody pomiarowe na przykładzie

pomiarów masy

239

2

Wyznaczanie wła

ś

ciwo

ś

ci

metrologicznych wagi

elektromechanicznej

Dr in

ż

.

Eugeniusz

Sukiennik

/

mgr in

ż

.

Jacek Salach

239

3

Eliminacja bł

ę

dów dodatkowych

przyrz

ą

du na przykładzie korektora

wskaza

ń

gazomierza

33

4

Wyznaczanie niepewno

ś

ci pomiarów

po

ś

rednich na przykładzie

przepływomierza zw

ęż

kowego

dr hab. in

ż

.

Mateusz

Turkowski

34

5

Wpływ temperatury na wskazanie

manometrów i przetworników

ci

ś

nienia

237

6

Metody dyfrakcyjne w pomiarach

ś

rednicy drutów

mgr in

ż

.

Jacek Salach

/

mgr in

ż

. Piotr

Orzechowski

226

6

Materiały do ćwiczeń laboratoryjnych

7

INSTYTUT METROLOGII I SYSTEMÓW POMIAROWYCH

Politechniki Warszawskiej

Laboratorium Podstaw Metrologii

Semestr I

Ć

wiczenie nr 1

Metody pomiarowe na przykładzie pomiarów masy

Warszawa

8

Metody pomiarowe na przykładzie pomiarów masy

Opracowanie: mgr inż. Tadeusz Czwal, prof. Janusz Jankowski, dr inż. Roman Szewczyk

1. Cel ćwiczenia

Celem ćwiczenia jest praktyczne poznanie metod pomiarowych na przykładzie metod

stosowanych w pomiarach masy oraz ocena ich wad i zalet.

2. Wprowadzenie

Metodą pomiarową nazywamy sposób wykonania pomiaru uwzględniający przede wszystkim

sposób porównania nieznanej wartości wielkości mierzonej (np. masy) ze znaną wartością

wzorcową (np. odważnikami) tej wielkości.

Poszczególne metody pomiarowe różnią się czynnościami wykonywanymi podczas pomiaru i

algorytmem wyznaczania wyniku.

Metody pomiarowe dzielimy na:

•

bezpośrednie,

•

pośrednie.

Metoda bezpośrednia (bezpośredniego porównania) - polega na zrównoważeniu masy ciała

znaną masą odważników.

Metoda pośrednia - polega na porównaniu skutku oddziaływania masy ciała z inną znaną

wielkością (np. siłą, napięciem lub natężeniem prądu, kątem obrotu, przemieszczeniem

liniowym).

Stosowane w pomiarach masy metody pomiarowe zostaną kolejno omówione.

Metoda zerowa - polega na zrównoważeniu masy ciała za pomocą odważników, aż do

doprowadzenia wskazówki wagi do zerowego położenia równowagi.

Przebieg ważenia jest następujący:

•

wyzerowanie wagi nieobciążonej,

•

zrównoważenie masy ciała odpowiednią ilością odważników,

•

odczytanie wyniku ważenia

Równanie ważenia ma postać następującą:

m

c

g l

1

= m

o

g l

2

gdzie: m

c

- masa ważonego ciała, m

o

- masa odważników, l

1

i 1

2

- długości ramion dźwigni

wagi.

Stąd:

m = m

0

l

1

/ l

2

Ponieważ ważenie jest dokonywane na wadze równoramiennej, przyjmuje się że 1

1

= 1

2

(lub l

1

/l

2

=1), a więc ostatecznie:

m

c

= m

0

9

Wadą tej metody jest to, że nie uwzględnia się błędu nierównoramienności, gdyż w

rzeczywistości zawsze występuje drobna różnica w długościach ramion i 1

1

/l

2

≠

1.

Metoda ta jest stosowana w przypadkach ważeń na dźwigniowych wagach równoramiennych

o mniejszych dokładnościach ważenia (np. technicznych).

Aby uniknąć błędu nierównoramienności, stosujemy metodę podstawienia (tzw. Bordy) lub

przestawienia (tzw. Gaussa). Oczywiście, obie te metody można stosować ważąc również na

dźwigniowych wagach równoramiennych, ale o wyższych dokładnościach ważenia (np.

analitycznych).

Metoda podstawienia (Bordy) zwana również metodą tary polega na użyciu do ważenia

jednego ramienia dźwigni wagi i wyeliminowania w ten sposób błędy nierównoramienności.

Przebieg ważeń jest następujący:

•

wyzerowanie wagi nieobciążonej,

•

nałożenie na szalkę ważonego ciała i zrównoważenie go masą tary,

•

zdjęcie z szalki ważonego ciała i zrównoważenie odważnikami masy tary,

•

odczytanie wyniku ważenia

Układ ważeń ma postać:

m

T

l

1

g = m

c

l

2

g ⇒ m

c

= m

T

l

1

/ l

2

m

T

l

1

g = m

o

l

2

g ⇒ m

o

= m

T

l

1

/ l

2

stąd

m

c

= m

o

tj. masa ciała m

c

jest równa masie odważników m

o

Metoda przestawienia (Gaussa) zwana również metodą zamiany obciążeń polega na zważeniu

ciała na obu ramionach wagi i wyeliminowaniu w ten sposób błędu nierównoramienności.

Przebieg ważeń jest następujący:

10

•

wyzerowanie wagi nieobciążonej,

•

nałożenie na szalkę (np. lewą) ważonego ciała i zrównoważenie go masą

odważników m

01

,

•

przestawienie ważonego ciała na szalkę prawą i zrównoważenie go masą

odważników m

02

,

•

odczytanie i obliczenie wyniku pomiaru

Układ ważeń ma postać:

m

c

l

1

g = m

0

l

2

g

m

c

l

2

g = m

02

l

1

h

Stąd:

02

01

m

m

m

c

⋅

=

Zależność ta nie jest dogodna w użyciu i w praktyce można się posługiwać zależnością

przybliżoną (lecz dostatecznie dokładną)

m

c

= m

01

+

∆

m

0

/ 2

gdzie

∆

m

0

= m

02

–m

01

- różnica mas obu ważeń (

∆

m

0

może by dodatnie lub ujemne).

Metoda wychyłową - polega na wyznaczeniu masy ciała na podstawie kąta wychylenia

wskazówki przyrządu analogowego:

mc = f(

∆ϕ

)

lub wskazania przyrządu cufrowego.

Metoda ta jest stosowana w wagach uchylnych. Aby uzyskać poprawny wynik ważenia, waga

musi być uprzednio wywzorcowana w jednostkach masy.

Metoda kompensacyjna - polega na skompensowaniu masy ciała tą samą lub inną wielkością

tak, aby układ zerowy wskazywał ponownie zero.

Metoda ta jest stosowana głównie w wagach dźwigniowych jednoramiennych i

elektronicznych - elektromagnetycznych, w których masa ważona jest proporcjonalna do

prądu kompensacyjnego I płynącego przez cewkę

m

c

= k* I

skąd

m

0

= I*k/g

Aby uzyskać poprawny wynik ważenia, waga musi być uprzednio wywzorcowana dla uzyskania

zależności pomiędzy wartością masy a prądem kompensacyjnym (i wyeliminowania g).

11

3. Opis stanowiska

W skład stanowiska wchodzą:

•

dźwigniowa waga równoramienna z bezpośrednim odczytywaniem wskazań,

•

waga włącznikowo-uchylna z optycznym odczytywaniem wskazań,

•

waga elektroniczna pomostowa,

•

waga analityczna jednoramienna (tzw. dwunożowa),

•

komplet odważników,

•

próbka do zważenia.

Waga dźwigniowa jest wagą techniczną o maksymalnym obciążeniu 500 g. Na wadze tej można

stosować bezpośrednie metody pomiarowe:

•

zerowa,

•

podstawienia (Bordy lub tary),

•

przestawienia (Gaussa lub zamiany obciążeń).

Waga włącznikowo-uchylna jest wagą techniczną o maksymalnym obciążeniu 160 g z

mechanizmem włącznikowym umożliwiającym zdejmowanie odważników włącznikowych o

masie 150 g, co 10 g. Na wadze tej można stosować metodę pomiarową - wychyłową, w

zakresie ważenia do 10 g. Przy ważeniu większych mas stosujemy odważniki włącznikowe,

stanowiące integralną część wagi.

Waga elektroniczna jest wagą techniczną o maksymalnym obciążeniu 2000 g. Na wadze tej

można ważyć metodą kompensacyjną.

Waga analityczna jest wagą włącznikowo-uchylna wysokiej dokładności o maksymalnym

obciążeniu 200 g, służącą do bezpośrednich pomiarów masy, a tylko w niewielkim stopniu (w

zakresie 10 mg) - umożliwiająca ważenie metodą wychyłową.

4. Wykonanie ćwiczenia

Dla wykonania ćwiczenia należy zważyć tą samą próbkę na wszystkich wagach, stosując

różne metody pomiarów.

a) Dźwigniowa waga równoramienna

Na wadze równoramiennej należy zważyć próbkę o masie mp metodą zerową za pomocą

odważników o masie m

0

i metodą podstawieniową (tary) dla wyeliminowania błędu

nierównoramienności.

Następnie należy wyznaczyć błąd nierównoramienności

∆

i i rozrzut wskazań wagi

∆

w.

Ważenia przeprowadzamy zgodnie z podanymi tabelami

12

Metoda zerowa

Obciążenie lewego

ramienia dźwigni

Obciążenie prawego

ramienia dźwigni

Wskazanie

0

m

0

0

m

0

0

0

m

p

= m

0

= ....... g

Metoda tary

Obciążenie lewego

ramienia dźwigni

Obciążenie prawego

ramienia dźwigni

Wskazanie

0

m

T

m

T

0

m

p

m

0

0

0

0

m

p

= m

0

= ....... g

Błąd nierównoramienności

∆

i możemy wyznaczyć stosując np. dwa odważniki o tej samej

masie (tzw. bliźniacze) odpowiadające maksymalnemu obciążeniu wagi. W przypadku gdy

nie mamy odważników bliźniaczych, możemy zastosować metodę przestawienia (zamiany

obciążeni Gaussa

Błąd nierównoramienności

Obciążenie lewego

ramienia dźwigni

Obciążenie prawego

ramienia dźwigni

Wskazanie

0

mB

0

m

B

±

∆

i

0

0

∆

i = ....... g

Błąd nierównoramienności odnosimy do lewego ramienia dźwigni, tj. prawe ramię może być

dłuższe lub krótsze od lewego (a więc dodatkową masę

∆

i możemy dołożyć na lewe lub

prawe ramię wagi).

Dla określenia rozrzutu wskazań wagi

∆

w należy pięciokrotnie zważyć tę samą próbkę.

Rozrzut wskazań

∆

w jest równy różnicy między maksymalnym a minimalnym wynikiem

pomiaru.

Zakres rozrzutu wskazań

∆

w daje nam informację, z jaką dokładnością możemy ważyć na

wadze.

b) Waga techniczna włącznikowo-uchylna z optycznym odczytywaniem wskazań

13

Na wadze należy zważyć próbkę o masie m

p

metodą wychyłową posługując się w razie

potrzeby odważnikami włącznikowymi dla zrównoważenia części masy próbki. Całkowita

masa próbki jest suma masy odważników włącznikowych i wskazania uchylnego (układu

optycznego).

m

p

= ........... g

c) Waga elektroniczna

Na wadze należy zważyć próbkę o masie m

p

metodą kompensacyjną

m

p

= ........... g

d) Waga analityczna

Na wadze można zważyć próbki o masie m

p

równoważąc jej znaczną część masy

odważnikami włącznikowymi (metoda zerowa), a pozostałą (b. małą) wartość masy odczytać

z układu uchylnego (optycznego) metodą wychyłową

m

p

= ........... g

5) Opracowanie wyników pomiarów

Wyniki pomiarów należy opracować zgodnie z tabelkami, podając wyniki pomiarów masy próbek

uzyskanych na:

1. wadze technicznej dźwigniowej (metodą zerową i tary),

2. wadze technicznej włącznikowo-uchylnej,

3. wadze analitycznej.

Należy dokonać analizy uzyskanych wyników odnośnie ich dokładności. Ponadto, biorąc pod

uwagę ważenie na wadze elektronicznej, należy podać wnioski dotyczące czasu ważenia

poszczególnymi metodami, tj.;

•

zerową,

•

tary,

•

wychyłową,

•

kompensacyjną.

5. Treść sprawozdania

W sprawozdaniu należy zamieścić:

•

wyniki ważeń próbki poszczególnymi metodami,

•

wartość błędu nierównoramienności

∆

i dźwigniowej wagi technicznej,

•

zakres rozrzutu wskazań

∆

w dźwigniowej wagi technicznej

•

oraz przedstawić wnioski odnośnie dokładności pomiarów poszczególnymi

metodami i czasu ważenia na poszczególnych wagach

14

Literatura

Jankowski J.: Wagi i ważenie wysokiej dokładności. WNT, Warszawa 1982

Obalski J.: Podstawy metrologii. WPW, Warszawa 1970

Piotrowski J.: Podstawy metrologii. PWN, Warszawa 1979

15

INSTYTUT METROLOGII I SYSTEMÓW POMIAROWYCH

Politechniki Warszawskiej

Laboratorium Podstaw Metrologii

Semestr I

Ć

wiczenie nr 2

Wyznaczanie właściwości metrologicznych wagi

elektromechanicznej

Warszawa

16

Wyznaczanie właściwości metrologicznych wagi elektromechanicznej

Opracował: prof. Janusz Jankowski

1. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie się z właściwościami metrologicznymi przyrządów

pomiarowych na przykładzie wagi elektromechanicznej oraz wyznaczenie właściwości

metrologicznych wagi pomostowej.

2. Wprowadzenie

Waga elektromechaniczna (nazywana potocznie wagą elektroniczną) jest wagą której

podstawowym elementem jest elektromechaniczny przetwornik pomiarowy (lub zespół

przetworników - zwykle 1

÷

6), służący do przetworzenia wielkości mierzonej m (masy), na

równoważny sygnał elektryczny V (napięcie). Analogowy sygnał wyjściowy po wzmocnieniu

i przetworzeniu na postać cyfrową (w przetworniku a/c) jest wyświetlany na mierniku w

jednostkach masy.

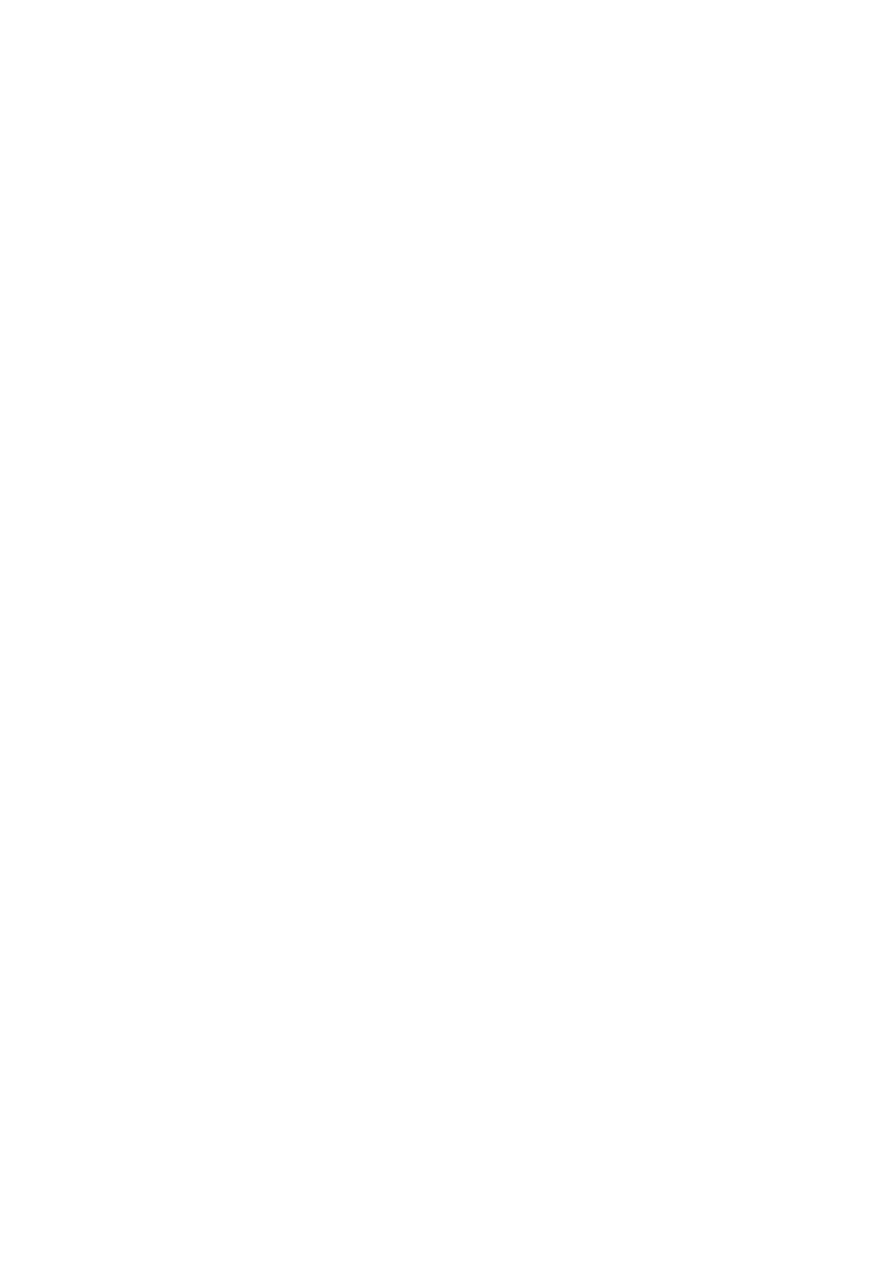

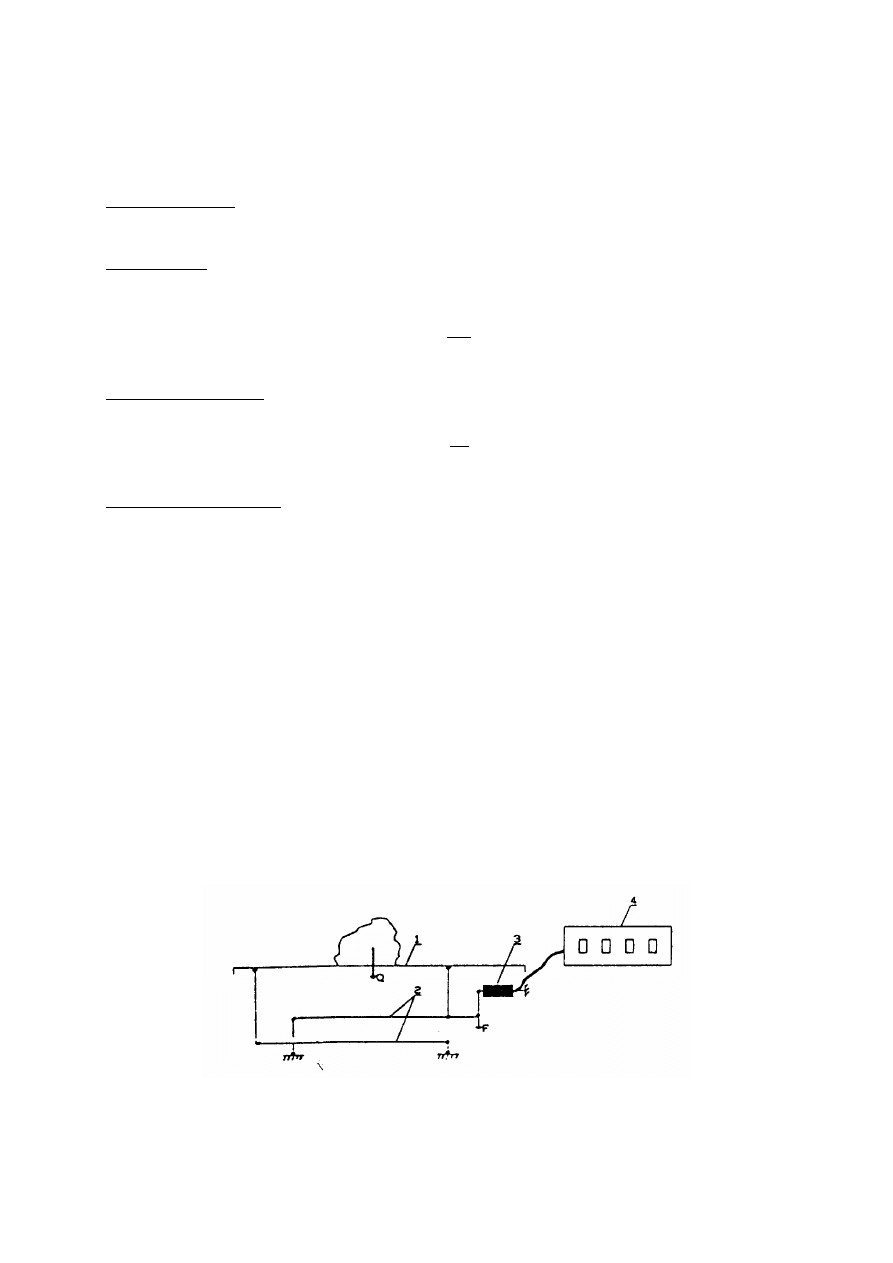

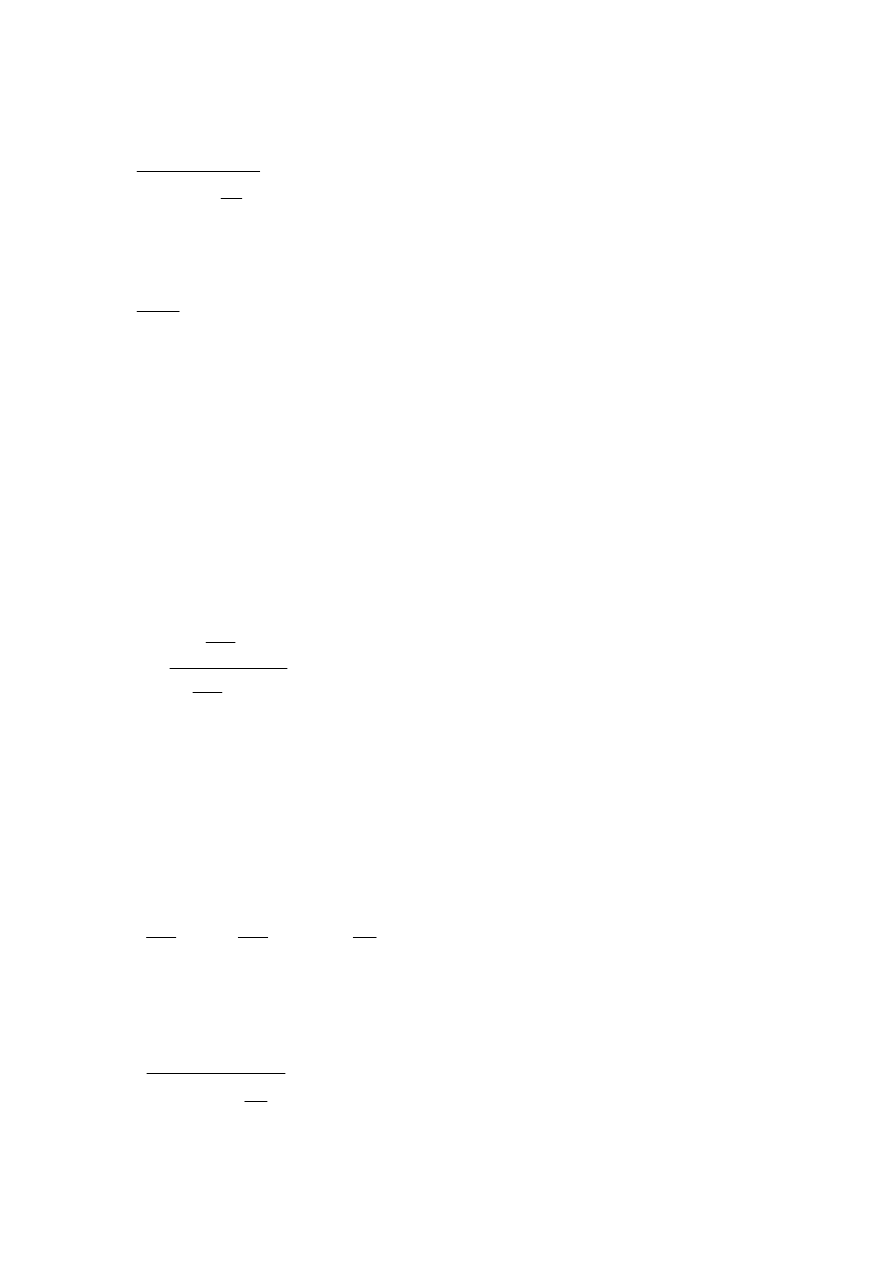

Tor przetwarzania w wadze elektromechanicznej można przedstawić następująco:

Rys. 1. Tor przetwarzania w wadze elektromechanicznej

Przy dużych wymiarach gabarytowych pomostu wagi trzeba użyć kilku

przetworników, albo też zastosować pomocniczy układ dźwigniowy, który przekazuje

zredukowaną wartość m na jeden przetwornik - co obniża koszt wykonania wagi. Tor

przetwarzania będzie miał wtedy postać:

Rys. 2. Tor przetwarzania w wadze elektromechanicznej hybrydowej (z pomocniczym

układem dźwigni pomostowych o przełożeniu i)

Stosowane przełożenia i mają zwykle wartości od 1:2 do 1:200.

Wagi elektromechaniczne (elektroniczne) pomostowe budowane są w różnych odmianach

jako wagi:

•

stołowe,

•

podłogowe,

•

samochodowe,

17

•

kolejowe (wagonowe).

o zróżnicowanych obciążeniach, poczynając od 0

÷

3 kg (najmniejsze wagi stołowe), aż do 0

÷

120 t (wagi kolejowe).

Do budowy wag pomostowych stosowane są zwykle przetworniki:

•

tensometryczne,

•

rezonansowe (z rezonatorem w postaci drgającej struny),

•

magnetosprężyste (tzw. pressduktory).

Najczęściej w wagach pomostowych stosowane są przetworniki tensometryczne.

W elemencie sprężystym przetwornika tensometrycznego, w zakresie sprężystości materiału

odkształcenie względne

ε

określa prawo Hooke'a:

E

σ

ε

=

gdzie:

σ

- naprężenie w materiale elementu sprężystego,

E - moduł sprężystości wzdłużnej (moduł Younga).

Wielkością wyjściową tensometru jest zmiana jego oporu elektrycznego R (rezystancji)

zgodnie z zależnością:

ε

⋅

=

∆

K

R

R

gdzie K - współczynnik czułości odkształceniowej (tzw. stała tensometru).

Sygnał wyjściowy

∆

V przetwornika tensometrycznego jest równy:

ε

z

V

n

K

V

=

∆

gdzie: n = 2 w układzie pełnego mostka, lub n=4 w układzie połowy mostka, V

z

– napięcie

zasilania.

Do właściwości metrologicznych należy zaliczyć:

•

maksymalne obciążenie wagi m

max

,

•

minimalne obciążenie wagi m

min

,

•

wartość działki elementarnej d,

•

dokładność wagi,

•

czułość wagi,

•

próg pobudliwości wagi.

Najważniejsze definicje:

m

max

- górna granica zakresu pomiarowego wagi. odpowiadająca największej dopuszczalnej

masie, którą można zważyć na wadze.

18

m

min

- dolna granica zakresu pomiarowego wagi, odpowiadająca najmniejszej dopuszczalnej

masie, która może być zważona na wadze.

d - wartość wyrażona w jednostkach masy, odpowiadająca działce elementarnej.

Dokładność wagi - właściwość charakteryzująca zdolność wagi do wskazywania wartości

bliskich rzeczywistej wartości mierzonej masy.

Czułość wagi - właściwość wyrażająca się ilorazem przyrostu dl obserwowanej zmiennej

przez odpowiedni przyrost dm ważonej masy

dm

dl

h

=

Czułość przetwornika -stosunek sygnału wyjściowego dy do wejściowego dx

dx

dy

k

=

Próg pobudliwości wagi - najmniejsza masa wywołująca zauważalną zmianę wskazań wagi.

3. Opis stanowiska

W skład stanowiska wchodzą:

•

pomostowa waga elektromechaniczna typu WEM50 III klasy dokładności,

•

zestaw odważników kontrolnych do sprawdzania wag.

Waga WEM50 jest pomostową wagą tensometryczną o maksymalnym obciążeniu m

max

= 50

kg. Minimalne obciążenie wagi m

min

= 20 d. Ponieważ wartość działki elementarnej d = 50 g,

to Min = 1000 g, t.j. 1 kg.

Waga WEM50 jest wagą o konstrukcji hybrydowej, tj. ma podpomostowy układ dźwigniowy

i jeden przetwornik tensomerryczny.

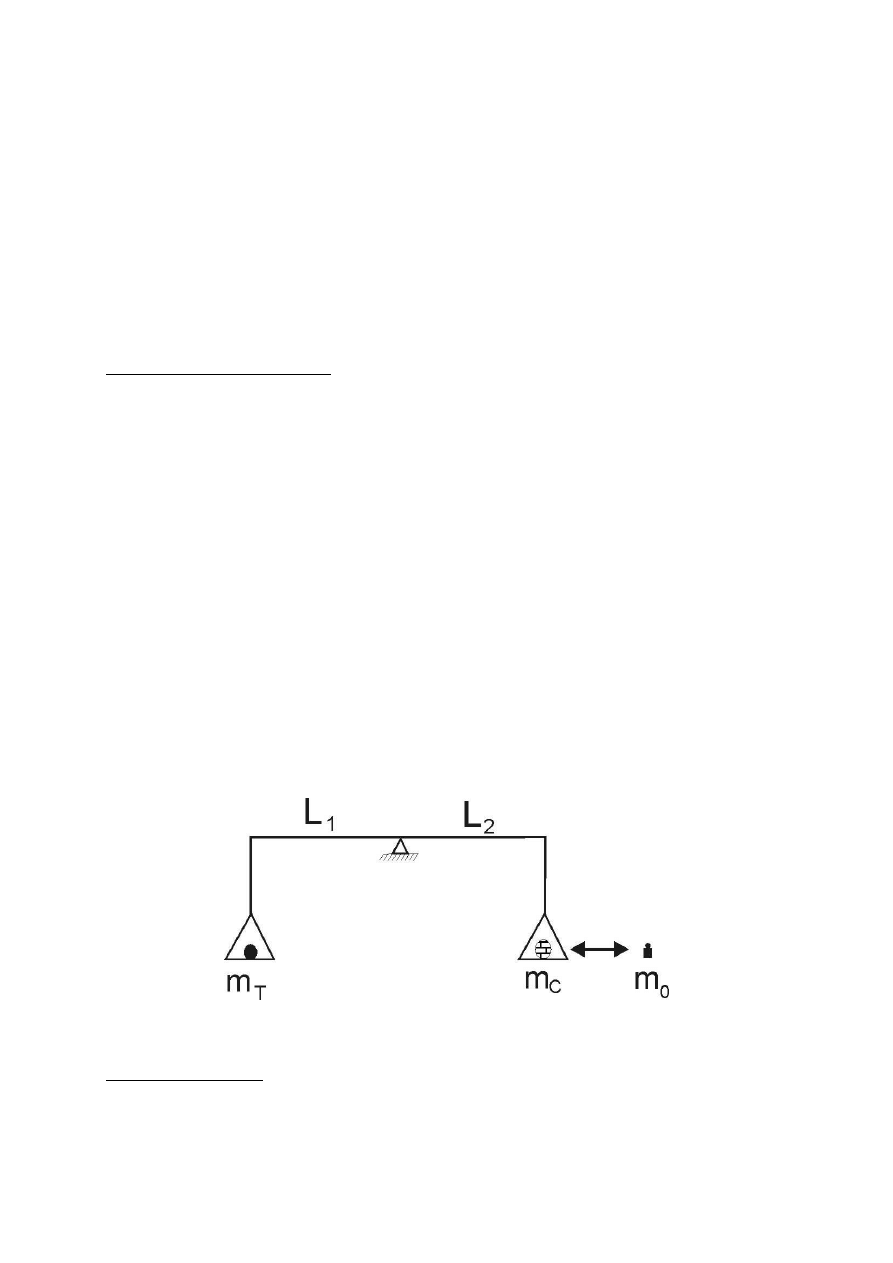

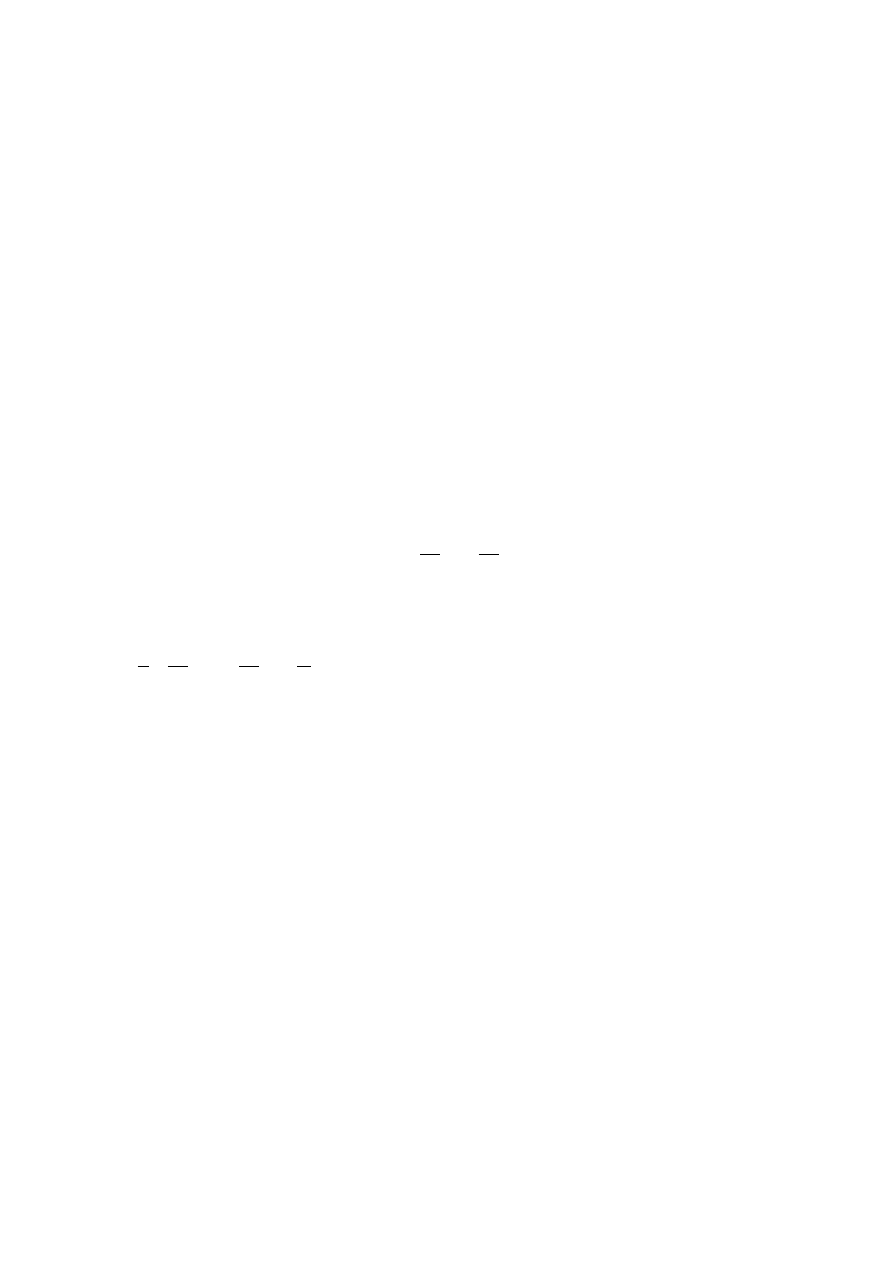

Schemat ilustrujący budowę wagi jest pokazany na rysunku 3.

Rys. 3. Schemat wagi WEM50

19

1 - pomost wagi, 2 - układ dźwigniowy, 3 - przetwornik tensometryczny (typu belka zginana),

4 - miernik cyfrowy

4. Wykonanie ćwiczenia

Dla określenia właściwości metrologicznych wagi WEM50. zgodnie z punktem 2 należy

wyznaczyć:

•

dokładność wagi,

•

czułość wagi k i jej odwrotność d = l/k, tj. wartość działki elementarnej,

•

próg pobudliwości wagi.

Dokładność wagi określimy wyznaczając:

•

błąd wskazania,

•

odchylenie standardowe.

Sprawdzenie dokładności wagi powinno być przeprowadzone przy użyciu odważników

kontrolnych (tzw. do sprawdzania wag), w warunkach zbliżonych do warunków odniesienia.

Istotna jest zwłaszcza temperatura otoczenia, która powinna wynosić 20 ± 2

o

C, a jej zmiana

podczas sprawdzania nie powinna przekraczać l

o

C/h. Błąd wskazania należy wyznaczyć w co

najmniej 8 punktach pomiarowych, obejmujących cały zakres wskazań wagi, poczynając od 0

aż do maksymalnego obciążenia, wykonując kilka serii pomiarów (np. 3) przy obciążeniu

rosnącym i malejącym.

Istotne jest sprawdzenie wagi przy obciążeniu równym 500 d, przy którym zmieniają się

dopuszczalne błędy wskazań wagi.

Odchylenie standardowe wyznaczamy przez wielokrotne obciążenie pomostu wagi

obciążeniami równymi 50 % i 100 % maksymalnego obciążenia wagi m

max

.

Ilość obciążeń w każdym punkcie pomiarowym nie powinna być mniejsza niż 10 (lecz nie

większa niż 30).

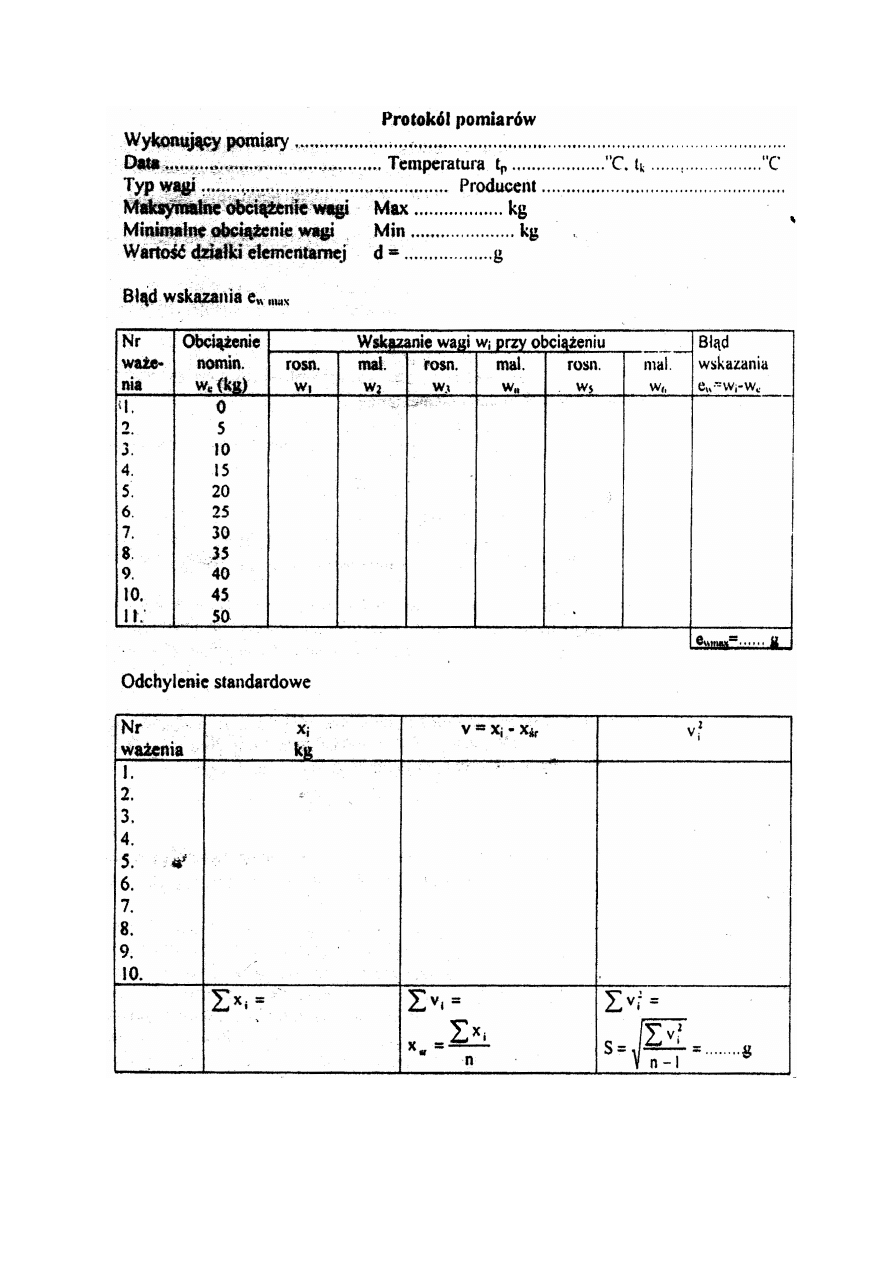

Jako wynik sprawdzenia wagi należy sporządzić protokół pomiarów, zgodnie z

załączonym wzorem.

Jako błąd wskazania należy przyjąć maksymalna różnicę odczytanych wskazań wagi w

1

-w

6

oraz wartości obciążenia nominalnego w

c

e

w max

= w

i

- w

c

Zgodnie z obowiązującymi przepisami [2] GUM (Głównego Urzędu Miar), dla wag III klasy

dokładności, dopuszczalny błąd graniczny wynosi:

± 0,5 d - w zakresie obciążeń 500 d > Q > 0

± 1 d - w zakresie obciążeń 500 d < Q < 2000 d

Zgodnie z obowiązującymi przepisami, dopuszczalna wartość odchylenia standardowego,

będąca miarą rozrzutu wskazań może wynosić:

20

s = 1/3 d

a błąd graniczny wagi spowodowany rozrzutem wskazań wynosi

e

gr

= ±3s

Możemy również określić zakres rozrzutu wskazań w zależności

W = W

max

- W

min

tj. jako różnicę wskazań pomiędzy największym i najmniejszym spośród wskazań danej serii

pomiarów.

Czułość wagi k należy wyznaczyć w kilku punktach zakresu pomiarowego wagi (np. przy

obciążeniach równych 0; 15; 30 i 45 kg) nakładając na pomost wagi dodatkowe obciążenie,

aby uzyskać przyrost wskazania równy co najmniej kilkanaście działek elementarnych d.

Czułość wagi k określamy jako liczbę działek na jednostkę masy. Na przykład przy zmianie

obciążenia o 1 kg, zmiana wskazań wyniosła 20 działek, stąd:

kg

d

k

20

1

20

=

=

a wartość działki elementarnej d:

d

g

d

kg

k

d

50

05

,

0

20

1

1

=

=

=

=

Próg pobudliwości wyznaczamy przy tych samych obciążeniach jak czułość wagi. Zgodnie z

przepisami, stwierdzamy jedynie jego zgodność z wymaganiami. Przy dodatkowym

obciążeniu pomosty masą równa od 1 do 1,4 d (tj. od 50 g do 70 g) musi nastąpić zmiana

wskazania wagi o wartości 1 d, tj. o wartość działki elementarnej. Na podstawie

przeprowadzonych badań wagi można stwierdzić, czy jej właściwości metrologiczne spełniają

wymagania przepisów GUM i czy waga może zostać zalegalizowana, jako waga III klasy

dokładności.

Uwaga: dla wag będących w użytkowaniu, dopuszczalne błędy są dwukrotnie większe niż

uprzednio podane, obowiązujące dla wag nowo wytwarzanych.

5. Opracowanie wyników pomiarów

Wyniki pomiarów należy opracować zgodnie z protokółem pomiarów, podając:

•

błąd wskazania e

w

mux

,

•

odchylenie standardowe s.

oraz wyznaczoną czułość wagi k i jej odwrotność, wartość działki elementarnej d, a także

stwierdzony próg pobudliwości.

21

Na zakończenie należy stwierdzić, czy waga spełnia wymagania przepisów:

a) dla wag nowowytwarzanych,

b) będących w użytkowaniu.

6. Treść sprawozdania

W sprawozdaniu należy zamieścić protokół sprawdzenia wagi oraz pozostałe wyniki badań

wagi,

a także wniosek dotyczący możności legalizacji wagi jako wagi III klasy dokładności.

Ponadto, należy zamieścić tor przetwarzania badanej wagi.

Literatura

1. Jankowski JA- Wagi i ważenie w przemyśle i handlu. Warszawa. WNT. 1983

2. Kacprzak K.: Wagi. Przepisy i komentarze. Wydawnictwa Normalizacyjne „Alfa"

Warszawa, 1986

22

23

INSTYTUT METROLOGII I SYSTEMÓW POMIAROWYCH

Politechniki Warszawskiej

Laboratorium Podstaw Metrologii

Semestr I

Ć

wiczenie nr 3

Eliminacja błędów dodatkowych przyrządu na przykładzie

korektora wskazań gazomierza

Warszawa

24

Eliminacja błędów dodatkowych na przykładzie korektora wskazań gazomierza

Opracował: dr hab. inż. Mateusz Turkowski

1.

Cel ćwiczenia

Celem ćwiczenia jest zapoznanie się z układem do eliminacji błędów dodatkowych o znanym,

dającym się opisać matematycznie charakterze. Badany układ to korektor wskazań

gazomierza wyposażonego w wyjście impulsowe, będący w istocie wyspecjalizowanym

mikrokomputerem wyposażonym w czujniki i przetworniki pomiarowe. W trakcie badań

wykonujący ćwiczenie zapoznają się także z metodyką sprawdzania przetworników ciśnienia

i temperatury, będących elementami korektora.

2. Wprowadzenie teoretyczne

Do pomiarów rozliczeniowych gazu dostarczanego dużym odbiorcom stosuje się obecnie z

reguły gazomierze, których sygnał wyjściowy ma charakter częstotliwościowy. Może to być

częstotliwość odrywania się wirów od odpowiednio ukształtowanego elementu, prędkość

obrotowa turbiny lub rotorów obracających się pod wpływem przepływającego gazu,

częstotliwość drgań oscylatora mechanicznego pobudzanego do drgań przez przepływający

gaz itp.

We wszystkich tych przypadkach łatwo jest uzyskać ciąg impulsów, których częstotliwość

jest proporcjonalna do strumienia objętości, a każdemu impulsowi można przypisać

określoną, elementarna objętość. Po odpowiednim przetworzeniu można uzyskać sygnał, w

którym jednemu impulsowi będzie odpowiadać jednostka objętości lub jej dziesiętna wielo-

lub podwielokrotność, np. 1 m

3

, 1 dm

3

, 10 m

3

, 0.1 m

3

itp. W przypadku gazomierza

turbinowego czy rotorowego można to uzyskać dobierając przełożenie przekładni zębatej

miedzy turbiną (rotorami) a nadajnikiem impulsów, można też zbudować dzielnik

elektroniczny.

Wskazania większości gazomierzy dotyczą jednak zwykle objętości w warunkach pomiaru,

zależnej od wielkości wpływających - ciśnienia i temperatury. Gazomierz wskaże więc

przykładowo tą samą wartość objętości po przepłynięciu jednego m

3

zarówno przy ciśnieniu

atmosferycznym jak i przy ciśnieniu np. 50 bar, podczas gdy w rzeczywistości ilość gazu

(jego masa lub objętość sprowadzona do warunków normalnych) w drugim przypadku będzie

kilkadziesiąt razy większa. Podobnie będzie przy zmianach temperatury. Dlatego też

podstawą rozliczeń między dostawcą a odbiorcą gazu jest objętość w metrach sześciennych,

sprowadzona do warunków normalnych lub innych tzw. warunkach odniesienia, czasem

zwanych warunkami umownymi. Są to warunki przewidziane dla danego przyrządu, dla

których przyrząd został skonstruowany, wywzorcowany, i w których występują jedynie tzw.

błędy lub niepewności podstawowe. W gazownictwie w Polsce i w Unii Europejskiej przyjęto

powszechnie jako normalne następujące warunki (nie zawsze jako warunki odniesienia

przyjmuje się warunki normalne):

- ciśnienie normalne p

n

= 101.325 kPa

- temperatura normalna t

n

= 0

°

C lub T

n

= 273.15 K

W innych krajach lub w innych dziedzinach nauki i techniki można spotkać się jednak z

innymi definicjami warunkow normalnych.

Związek miedzy objętością w warunkach pomiaru V a objętością w warunkach normalnych

V

n

można wyprowadzić z równania stanu gazu. Ma on postać:

)

1

(

25

gdzie p - ciśnienie bezwzględne, T - temperatura bezwzględna, Z - współczynnik ściśliwości.

Brak indeksu oznacza rzeczywiste warunki pomiaru, indeks n - warunki normalne.

Czasem stosuje się pojęcie względnego współczynnika ściśliwości K=Z/Z

n

. Wzór (1)

przybierze wówczas postać

W miejsce temperatury bezwzględnej T można podstawić wartość liczbowa temperatury w

stopniach Celsjusza t plus 273.15, tj.

T = (t + 273.15) K

Współczynnik ściśliwości uwzględnia odchylenie właściwości gazu rzeczywistego od

właściwości gazu doskonałego, a więc m. in. skończony (niezerowy) wymiar cząstek

składników gazu.

Wzór (1) bywa przedstawiany w innej postaci:

V

n

= CV, gdzie

Stała C nazywana jest współczynnikiem korekcyjnym. Jeszcze dzisiaj często, zwłaszcza

gdy w grę wchodzą małe pobory gazu dla odbiorców indywidualnych (mieszkania, domy

jednorodzinne) przyjmuje się stałą wartość współczynnika korekcyjnego, opartą na

uśrednionych, wartościach odniesienia (ciśnienia i temperatury). Jeśli więc w danej chwili

temperatura czy ciśnienie nie są równe umownym wartościom odniesienia, mamy do

czynienia z błędami dodatkowymi, spowodowanymi rozbieżnością między warunkami

odniesienia a rzeczywistymi warunkami pracy gazomierza. Nie pociąga to za sobą znacznych

błędów, gdyż odbiorcy ci odbierają gaz pod tzw. niskim ciśnieniem, które jest relatywnie

stabilne. Sezonowe wahania temperatury natomiast uśredniają się w dłuższym okresie

rozliczeniowym.

Im bardziej jednak warunki rzeczywiste pomiaru (ciśnienie i temperatura) będą odbiegać od

przyjętych warunków odniesienia, tym bardziej rzeczywisty współczynnik korekcyjny

będzie się różnił od uśrednionego, przyjętego do obliczeń. Towarzyszyć będzie temu wzrost

błędu dodatkowego, spowodowanego odchyleniami warunków rzeczywistych od przyjętych

warunków odniesienia.

Urynkowienie i wzrost cen gazu spowodowały, że metoda polegająca na przyjęciu stałej

wartości współczynnika korekcyjnego jest obecnie zbyt mało dokładna, zwłaszcza w

przypadku dużych odbiorców gazu, gdy nawet niewielkie błędy wynikające z odchyleń od

przyjętych warunków odniesienia powodują straty dużych kwot dla jednej ze stron (i

oczywiście nieuzasadnione zyski drugiej strony). Dlatego też obecnie dla odbiorców tych

zawsze stosuje się automatyczną korekcję wpływu rzeczywistych warunków pracy i

sprowadzanie wskazań gazomierza do warunków normalnych na bieżąco, za pomocą

elektronicznego korektora.

2.1 Budowa i działanie korektorów wskazań gazomierzy

Budowę korektora wskazań gazomierzy przedstawiono schematycznie na rys. 1 i 2. Korektor

otrzymuje trzy rodzaje informacji.

TZ

p

Z

pT

V

V

n

n

n

n

=

TK

p

pT

V

V

n

n

n

=

)

2

(

TZ

p

Z

pT

C

n

n

n

=

)

3

(

26

Pierwsza to impulsy z gazomierza, każdemu z nich odpowiada "okrągła" wartość objętości,

zwykle 0.1, 1 lub 10 m

3

.

Kolejna informacja to ciśnienie gazu. Ciśnienie rurką impulsowa przekazywane jest z

rurociągu do przetwornika ciśnienia (P/U) zabudowanego wewnątrz obudowy korektora.

Przetwarza on ciśnienie na proporcjonalne do niego napięcie. Fizycznie element ten to

odpowiednio ukształtowany element krzemowy z wdyfundowanymi czujnikami naprężeń

(tensometrami).

Informacja o temperaturze jest uzyskiwana z czujnika temperatury zamontowanego w

rurocią-gu. W tym celu stosuje się czujnik półprzewodnikowy lub platynowy czujnik

rezystancyjny Pt 100, Pt500 lub Pt 1000 (o rezystancji odpowiednio 100

Ω

, 500

Ω

, lub 1000

Ω

, przy temperaturze 0

°

C; zmiany rezystancji są informacją o zmianach temperatury).

Informacje o ciśnieniu i temperaturze po wzmocnieniu i przetworzeniu zamieniane są na

informacje w postaci cyfrowej za pomocą

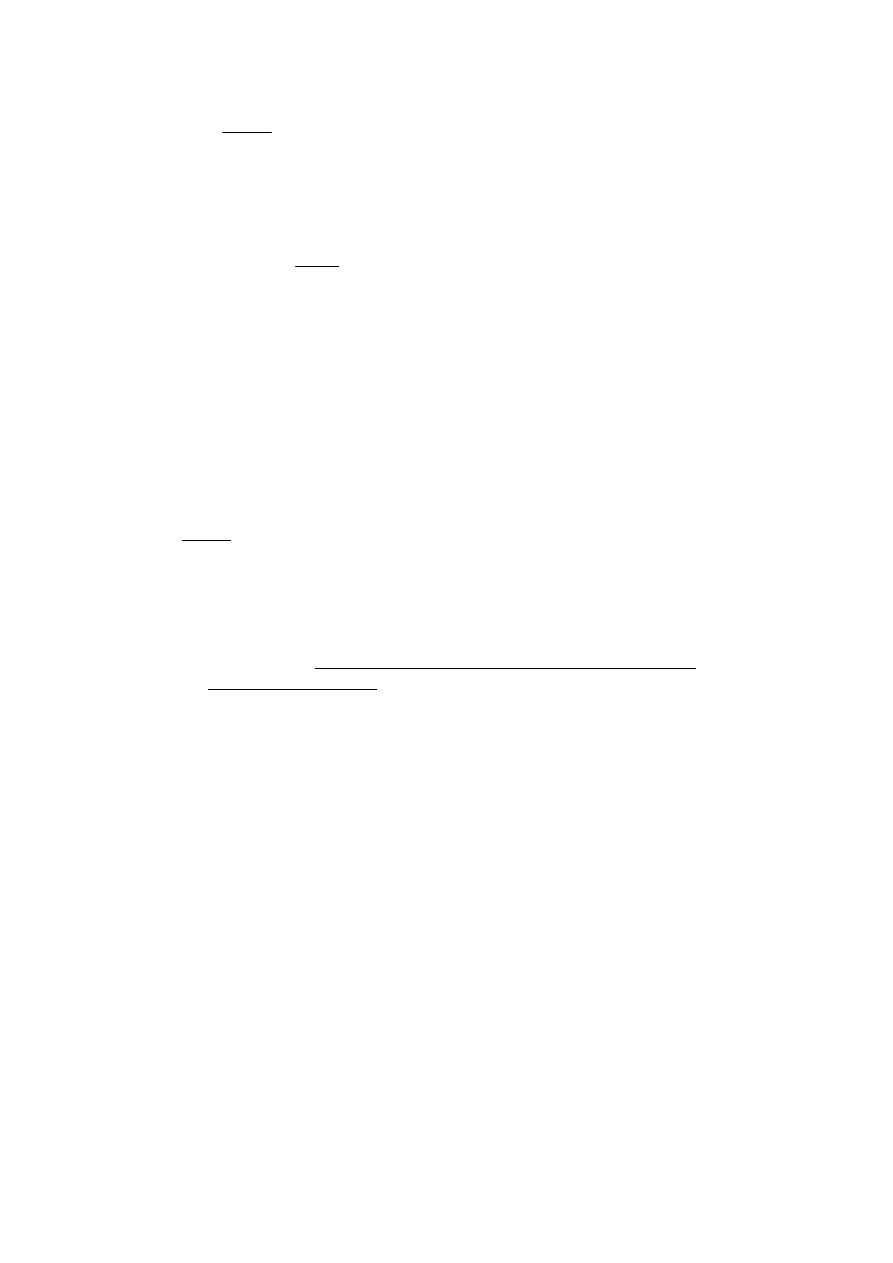

Rys. 1.Schemat blokowy jednego z rozwiązań korektorów

27

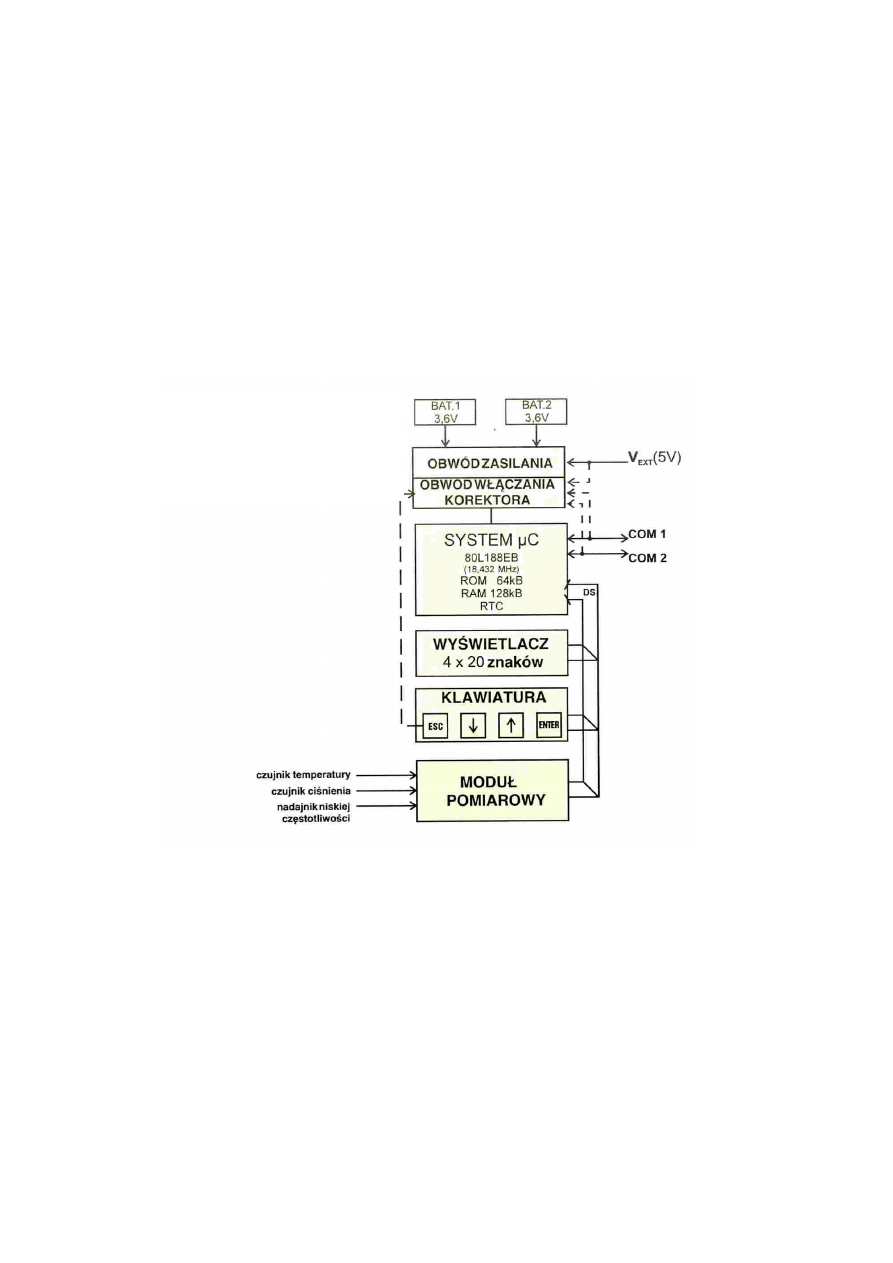

Rys. 2. Schemat blokowy układu pomiarowego korektora

przetwornika analogowo – cyfrowego (posiada on niezależne wejścia dla sygnału ciśnienia i

temperatury).

Przez większość czasu korektor znajduje się w stanie "uśpienia", dzięki czemu zużywa bardzo

mało energii, możliwe jest więc jego zasilanie bateryjne. Dopiero po nadejściu impulsu z

gazomierza korektor dokonuje pomiaru ciśnienia i temperatury i wykonuje obliczenia

współczynnika korekcyjnego

C (wg wzoru 2), po czym zwiększa wskazanie licznika objętości

niekorygowanej

V o odpowiednią wartość (zależnie od wagi impulsu z gazomierza, np. 0.1

m

3

), a wskazanie licznika objętości w warunkach normalnych

V

n

- o tą wartość pomnożoną

przez obliczony współczynnik korekcyjny

C.

Korektor może być wyposażony w szereg wyjść, np. wyjście impulsowe do sterowania

licznika zewnętrznego, alarmy przekroczenia dopuszczalnych ciśnień, temperatur czy

przepływów, interfejs do komunikacji z komputerem (np. RS232, USB) itp.

2.2. Wyznaczanie współczynnika ściśliwości

Z punktu widzenia cyklu obliczeniowego najtrudniejsze jest wyznaczenie współczynnika

ś

ciśliwości. Istnieją co prawda obszerne wyniki badań współczynnika ściśliwości w funkcji

ciśnienia i temperatury dla gazów o różnym składzie i wydawałoby się najprostsze

wprowadzenie ich do pamięci korektora w postaci tablicy. Byłaby ona jednak prawdziwa

tylko dla jednego gazu o określonym składzie. Skład ten, np. dla gazu ziemnego zależy silnie

od źródła gazu, może też zmieniać się w funkcji czasu.

Dużą trudność powoduje fakt, że conajmniej kilkanaście składników gazu ziemnego lub

produkowanego z węgla wpływa na współczynnik ściśliwości (CH

4

i wyższe węglowodory,

CO, CO

2

, N

2

, H

2

itp.).

Istnieje wiele procedur obliczeniowych dla wyznaczenia współczynnika ściśliwości gazu.

Podstawą ich stosowania jest znajomość zawartości metanu, azotu i dwutlenku węgla oraz

gęstości gazu. Niektóre procedury uwzględniają jeszcze ciepło spalania. Umożliwia to

uwzględnienie wpływu wyższych niż metan węglowodorów na współczynnik ściśliwości, a

wyniki są dokładniejsze.

Można wykazać, że dla ciśnień do 200 kPa przyjęcie współczynników ściśliwości

Z = Z

n

= 1 daje pomijalne błędy (pomijalne w porównaniu z błędami samego gazomierza). Dla

ciśnień w zakresie do kilkuset kPa, zwłaszcza gdy ciśnienie nie zmienia się w szerokich

28

granicach, można przyjąć stosunek

Z/Z

n

jako wartość stałą (trzeba ją wówczas wyliczyć dla

ś

redniego ciśnienia i średniej temperatury gazu).

Dla ciśnień wysokich wartość

Z odbiega jednak znacznie od jedności, np. dla gazu

wysokometanowego dla ciśnienia 6 MPa i temperatury 0

°

C wynosi ona ok. 0.86 (tak więc

przyjęcie wartości

Z = 1 spowodowałoby błąd rzędu 14 %) i silnie zmienia się z ciśnieniem i

temperaturą.

W Europie do obliczeń współczynnika ściśliwości stosuje się obecnie procedurę SGERG

(Groupe Européen des Récherches Gasieres), natomiast w USA i Kanadzie procedurę AGA

NX 19 (AGA - American Gas Association).

3. Opis stanowiska

W celu wykonania badań czujnik ciśnienia korektora został podłączony do manometru

obciążnikowo – tłokowego, umożliwiającego zadawanie z wysoką dokładnością wartości

ciśnień zgodnie z definicją ciśnienia za pomocą tłoka o znanej powierzchni obciążonego

obciążnikami o znanej masie (tzw. podstawowa lub bezwzględna metoda pomiarowa).

Czujnik temperatury umieszcza się w termostacie, który umożliwia zadawanie i pomiar

określonych wartości temperatury.

4. Wykonanie ćwiczenia

Badanie polega na zadaniu przy stałym ciśnieniu 6 wartości temperatury, a następnie przy

stałej temperaturze - 6 wartości ciśnienia w cyklu rosnącym i 6 - przy zmniejszaniu jego

wartości (w ten sposób można wychwycić zjawisko histerezy).

Dla każdego zestawu wartości ciśnienia i temperatury należy odczytać wartość ciśnienia i

temperatury zmierzoną przez korektor oraz wyliczony przez korektor współczynnik

korekcyjny.

Wielkości te można wywołać na wyświetlacz w zależności od budowy korektora wciskając

kolejno przycisk "display" lub z klawiatury, zwykle można też odczytać wszystkie istotne

informacje za pomocą komputera przy zastosowaniu odpowiedniego interfejsu.

Ostatnia czynność to sprawdzenie poprawności zliczania objętości przez korektor. Po

zadaniu wybranych, średnich wartości ciśnienia i temperatury należy zadać określoną liczbę

impulsów (z generatora impulsów lub wymuszając przepływ przez podłączony do korektora

gazomierz). Należy dokonać odczytu stanu liczników objętości nieskorygowanej i objętości

sprowadzonej do warunków normalnych przed i po zadaniu impulsów.

5. Opracowanie wyników pomiarów

W trakcie ćwiczenia wykonuje sie jedynie badania podstawowe, takie jak podczas

rutynowego sprawdzania każdego korektora w trakcie produkcji. Badania pełne obejmują

dodatkowo badania klimatyczne, odporności mechanicznej (drgania, udary) odporności na

różnego rodzaju narażenia elektryczne, elektromagnetyczne i wyładowania elektrostatyczne

(kompatybilność elektromagnetyczna).

Dla zadawanych w trakcie ćwiczenia wartości ciśnień i temperatur należy obliczyć

wartość poprawną współczynnika korekcyjnego

C

p

wg wzoru (3). Należy skorzystać z

odpowiedniego programu komputerowego do wyznaczenia poprawnej wartości

współczynnika ściśliwości wg tej samej procedury, na której bazuje korektor (informacja o

procedurze podana jest na tabliczce znamionowej korektora).

Następnie należy obliczyć błąd wyznaczenia współczynnika korekcyjnego przez korektor

z wzoru

)

4

(

29

gdzie

C - współczynnik korekcyjny wyznaczony przez korektor. Wyniki obliczeń zamieścić

w protokółach pomiaru.

Poprawność zliczania objętości można sprawdzić porównując przyrost wskazań licznika

objętości niekorygowanej

∆

V z przyrostem wskazań licznika objętości sprowadzonej do

warunków normalnych

∆

V

n

. Błąd wyznacza się z wzoru

6. Treść sprawozdania

W sprawozdaniu należy podać:

- schemat stanowiska

- protokóły pomiarów z wynikami obliczeń

- wnioski

We wnioskach uwzględnić, że zgodnie z wymaganiami przepisów metrologicznych:

-

całkowity błąd korekcji (czyli wyznaczenia współczynnika korekcyjnego) nie

powinien przekraczać 0.5%,

-

temperatury nie powinien przekraczać 0.1%,

-

maksymalny błąd pomiaru ciśnienia nie powinien przekraczać 0.2%.

Literatura:

[1] Turkowski M.: Przemysłowe sensory i przetworniki pomiarowe, OWPW, Warszawa,

2000 (wyd. 1) lub wyd. II - 2002

(%)

100

⋅

−

=

p

p

C

C

C

C

e

(%)

100

,

⋅

∆

∆

−

∆

=

V

C

V

C

V

e

p

p

n

n

V

)

5

(

30

INSTYTUT METROLOGII I SYSTEMÓW POMIAROWYCH

Politechniki Warszawskiej

Laboratorium Podstaw Metrologii

Semestr I

Ć

wiczenie nr 4

Wyznaczanie niepewności pomiarów pośrednich na przykładzie

przepływomierza zwężkowego

Warszawa

31

Wyznaczanie niepewności pomiarów pośrednich na przykładzie przepływomierza

zwężkowego

Opracował: dr hab. inż. Mateusz Turkowski

1. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie się z praktycznym wyznaczaniem niepewności pomiarów

bezpośrednich i pośrednich oraz zmniejszeniem wpływu błędów systematycznych na wynik

pomiaru poprzez wprowadzenie poprawek. Inny cel to zapoznanie się zasadą zwężkowego

pomiaru strumienia płynu.

2. Wprowadzenie teoretyczne

2.1. Wyprowadzenie wzoru umożliwiającego obliczenie strumienia płynu przy pomiarze

zwężkowym

Strumień płynu jest pojęciem ogólnym, obejmującym strumień masy i strumień objętości

cieczy lub gazu.

Strumień objętości q

v

jest to objętość płynu przepływającego przez poprzeczny przekrój

rurociągu w jednostce czasu a strumień masy q

m

– masa przepływająca przez ten przekrój w

jednostce czasu. Między q

v

a q

m

zachodzi prosty związek

q

m

=

ρ

q

v

(1)

gdzie

ρ

– gęstość płynu.

Najczęściej stosowaną zwężką pomiarową, umożliwiającą pomiar strumienia płynu, jest

kryza – płaska tarcza z okrągłym otworem o średnicy d, współosiowa z rurociągiem o

ś

rednicy wewnętrznej D. Zasadę pomiaru omówimy więc na jej przykładzie. Załóżmy na

razie, dla uproszczenia, że rozkład prędkości jest równomierny, czyli prędkość w każdym

przekroju jest stała, równa prędkości średniej w (patrz rys. 1a).

Zgodnie z zasadą ciągłości przepływu (będącą jedną z form powszechnie

obowiązującego w przyrodzie prawa zachowania masy) do każdego przekroju dopływa i

odpływa w jednostce czasu taka sama masa płynu. Obowiązuje więc, dla przekroju rurociągu

A

1

=

π

D

2

/4 i dla przekroju otworu kryzy A

2

=

π

d

2

/4 równanie ciągłości:

q

m

= A

1

ρ

1

w

1

= A

2

ρ

2

w

2

(2)

gdzie

ρ

1

,

w

1

– prędkość średnia i gęstość płynu w rurociągu przed kryzą,

ρ

2

,

w

2

– prędkość

ś

rednia i gęstość płynu w otworze kryzy. Dla płynów nieściśliwych

ρ

= const, wówczas

q

v

= A

1

w

1

= A

2

w

2

(3)

Drugie równanie wyprowadza się z zasady zachowania energii. Zgodnie z tą zasadą

wzrost energii kinetycznej (związanej z prędkością) może nastąpić tylko kosztem spadku

energii potencjalnej (ciśnienia). Zwiększeniu prędkości w okolicach kryzy towarzyszy więc

spadek ciśnienia w tej strefie, co wyraża równanie Bernoulliego:

const

p

w

p

w

=

+

=

+

2

2

2

1

2

1

2

2

ρ

ρ

(4)

32

Rozwiązując układ dwóch równań (równanie Bornoulliego (4) i równanie ciągłości (3))

otrzymujemy

(

)

−

−

=

2

2

1

2

1

2

2

1

2

A

A

p

p

w

ρ

(5)

Zdefiniujmy jeszcze tzw. przewężenie zwężki

β

= d/D. Wówczas

2

2

2

1

2

β

=

=

D

d

A

A

(6)

Uwzględniając jeszcze związki q

v

= F

2

w

2

oraz A

2

=

π

d

2

/4 i oznaczając różnicę

ciśnień p

1

– p

2

=

∆

p otrzymujemy uproszczony związek między strumieniem objętości a

spadkiem ciśnienia na zwężce

ρ

π

β

p

d

q

v

∆

⋅

−

=

2

4

1

1

2

4

(7)

Przy wyprowadzaniu powyższego wzoru przyjęto jednak szereg założeń upraszczających.

M.in. rozkład prędkości w otworze zwężki i rurociągu nie jest równomierny (płaski), a

wyostrzony (rys. 1b). Dla nierównomiernego rozkładu prędkości energia strumienia jest

większa niż dla płaskiego, tak więc równanie Bernoulliego nie opisuje zupełnie ściśle stanu

faktycznego.

Ponadto najsilniejsze przewężenie strumienia nie występuje w samym otworze kryzy a

poza nią, ponadto przekrój strumienia w miejscu najsilniejszego przewężenia jest mniejszy

niż w otworze kryzy. Dzieje się tak dlatego, że elementy płynu, dopływając do kryzy, mają

pewną doosiową składową prędkości, która nie może zaniknąć od razu (patrz obraz linii prądu

na rys. 1 c). Przekrój o najsilniejszym przewężeniu nazywamy „vena contracta”.

Takie przewężenie strumienia (tzw. kontrakcja) nie występuje jednak w płynnie

ukształtowanych dyszach (rys. 2 a).

Niestety, ani stopnia kontrakcji ani rzeczywistych profili prędkości nie da się wyznaczyć

z taką dokładnością, aby na drodze teoretycznej skorygować wyprowadzony powyżej,

uproszczony wzór. Dlatego wpływ wymienionych czynników (oraz szeregu innych) ujmuje

się za pomocą jednego, sumarycznego, tzw. współczynnika przepływu C. Wzór (7) przybierze

wówczas postać

ρ

π

β

p

d

C

q

v

∆

⋅

−

=

2

4

1

2

4

(8)

Współczynnik przepływu można wyznaczyć poprzez wzorcowanie szeregu podobnych

geometrycznie zwężek o różnych przewężeniach

β

. Wyznaczone wartości zależą jednak od

szeregu innych czynników, jak średnica rurociągu, prędkość przepływu czy lepkość płynu.

Dla wykorzystania w przyszłości tych wyników wzorcowań posługujemy się więc teorią

podobieństwa przepływów.

33

Wprowadźmy tzw. liczbę Reynoldsa, jedną z bezwymiarowych liczb podobieństwa

stosowanych w technice. Jest to stosunek występujących w przepływie sił bezwładności do sił

lepkości. Dla rurociągu o przekroju kołowym można ją obliczyć z jednego z wzorów:

gdzie

ν

- kinematyczny współczynnik lepkości płynu.

Zgodnie z teorią podobieństwa przepływów dla różnych rozpatrywanych przepływów,

przy podobnych geometrycznie powierzchniach opływanych (dla zwężki sprowadza się to do

równości przewężeń

β

) i dla takich samych wartości liczby Reynoldsa zachodzi podobieństwo

pól ciśnień i pól prędkości.

Podobieństwo pól prędkości zapewnia podobieństwo rozkładów prędkości i

podobieństwo linii prądu, co z kolei zapewnia taki sam stopień kontrakcji. Dzięki temu, przy

takich samych liczbach Reynoldsa taka sama będzie wartość współczynnika przepływu,

uwzględniającego wpływ tych zjawisk. Wystarczy więc wyznaczyć poprzez wzorcowanie

szeregu zwężek o różnych wartościach przewężenia

β

wartości współczynnika przepływu dla

różnych przewężeń w funkcji liczby Reynoldsa, aby móc później, wykorzystując wyniki tych

wzorcowań, przenosić ich wyniki na inne średnice rurociągów czy inne płyny, niż stosowane

podczas tych wzorcowań.

Kolejne uproszczenie jakie wprowadzono powyżej, to założenie nieściśliwości płynu

(

ρ

= const). Dla gazów uproszczenie to może być źródłem znacznych błędów pomiaru.

Wskutek spadku ciśnienia w strefie zwężki wystąpi tu rozprężanie – zmniejszenie gęstości i

dodatkowe zwiększenie prędkości. Dla uwzględnienia tych zjawisk stosowany jest mnożnik

poprawkowy

∈

∈

∈

∈

, zwany liczbą ekspansji. Wyznacza się go eksperymentalnie poprzez

porównanie charakterystyk zwężki dla praktycznie nieściśliwych cieczy z charakterystykami

dla gazów. Z termodynamiki wiadomo, że liczba ekspansji jest funkcją przewężenia

β

,

wykładnika izentropy

κ

, oraz stosunku

∆

p/p:

∈

∈

∈

∈

= f(

β

,

κ

,

∆

p/p)

(10)

Dla cieczy, które są praktycznie nieściśliwe, przyjmuje się

∈

∈

∈

∈

= 1.

Po tym uściśleniu ostateczne związki, z których korzystamy przy obliczaniu strumienia

płynu mają postać

ρ

π

β

p

d

C

q

v

∆

⋅

−

∈

=

2

4

1

2

4

lub

p

d

C

q

m

∆

⋅

−

∈

=

ρ

π

β

2

4

1

2

4

(11)

2.2. Normalizacja zwężek

Uzyskanie wystarczająco obszernych wyników badań zależności C = f(Re,

β

) i

∈

∈

∈

∈

= f(

β

,

κ

,

∆

p/p) umożliwia normalizację zwężek. Warunkiem jest jednak uzyskanie zgodności

wyników badań uzyskanych w różnych laboratoriach. W wyniku opracowania statystycznego

wyników tych badań zostaje sformułowana ostateczna postać zależności C = f(Re,

β

) i

∈

∈

∈

∈

=

f(

β

,

κ

,

∆

p/p) a z analizy statystycznej tych wyników – niepewności wyznaczenia C i

∈

∈

∈

∈

.

Normalizacja zwężek umożliwia projektowanie przepływomierzy zwężkowych i

wyznaczanie ich charakterystyki obliczeniowo, tylko na podstawie znajomości parametrów

płynu i pomiarów geometrycznych zwężki. Eliminuje się więc konieczność indywidualnego

wzorcowania, często w ogóle niemożliwego, a zawsze kosztownego i pracochłonnego.

ν

ν

1

1

A

D

q

D

w

Re

v

=

=

)

9

(

34

Polska Norma EN-ISO 5167:2005 dotycząca zwężkowych pomiarów parametrów

przepływu jest odpowiednikiem normy międzynarodowej, przyjętej powszechnie w Europie i

większości krajów świata.

Poza kryzami znormalizowane są dysze o płynnie ukształtowanym wlocie (rys. 2 a).

Należy je stosować tam, gdzie korozyjne lub korozyjne oddziaływanie płynu powodowałoby

szybkie stępienie krawędzi kryzy.

W przypadkach gdy niedopuszczalne są duże straty ciśnienia należy stosować oraz

zwężki o małych stratach ciśnienia – dysze Venturiego (rys. 2 b) i klasyczne zwężki

Venturiego (rys. 2 c). Dzięki łagodnemu rozszerzeniu strumienia przez stożkową część

rozbieżną nie występuje tu strefa silnych zaburzeń i zawirowań, w której następują szkodliwe

straty energii potencjalnej (ciśnienia), przez co niezbędna jest większa moc pomp/sprężarek.

Na rys. 2 podano też miejsca odbioru ciśnienia różnicowego

∆

p z kryz.

Wartości C i

∈

∈

∈

∈

wyznacza się z podanych w normie równań empirycznych. Np. dla

znormalizowanej kryzy z przytarczowym odbiorem ciśnienia (patrz rys. 2) współczynnik

przepływu obliczamy z równania Reader-Harrisa

C = 0,5961+0,0261

β

2

- 0,216

β

8

+ 0,000521

7

,

0

6

10

Re

β

+ (0,0188+0,0063

A)

β

3,5

3

,

0

6

10

Re

(12)

w którym

β

= d/D jest przewężeniem kryzy;

Re jest liczbą Reynoldsa, dana wzorem (9)

Liczbę ekspansji dla znormalizowanych kryz oblicza się z wzoru empirycznego

∈

∈

∈

∈

= 1 - (0,41+0,35

β

4

)

∆

p

p

κ

1

(13)

2.3. Wyznaczenie parametrów płynu

Dla obliczenia strumienia płynu niezbędna jest znajomość gęstości i lepkości. Dla cieczy

korzystamy zwykle z danych tablicowych. W przypadku cieczy w zasadzie możemy pominąć

wpływ ciśnienia na te parametry, a jedynie uwzględnić wpływ temperatury.

Dla gazów gęstość wyznaczamy zwykle z wzoru

gdzie

ρ

n

– gęstość gazu w warunkach normalnych, tj.

T

n

= 273.15 K, p

n

= 101.325 kPa (dla

powietrza

ρ

n

= 1.2928 kg/m

3

);

p i T – ciśnienie i temperatura absolutna przed zwężką, K –

względny współczynnik ściśliwości przy ciśnieniu

p i temperaturze T (współczynnik

ś

ciśliwości uwzględnia odchylenia właściwości gazu rzeczywistego od właściwości gazu

doskonałego).

TK

p

pT

n

n

n

ρ

ρ

=

)

14

(

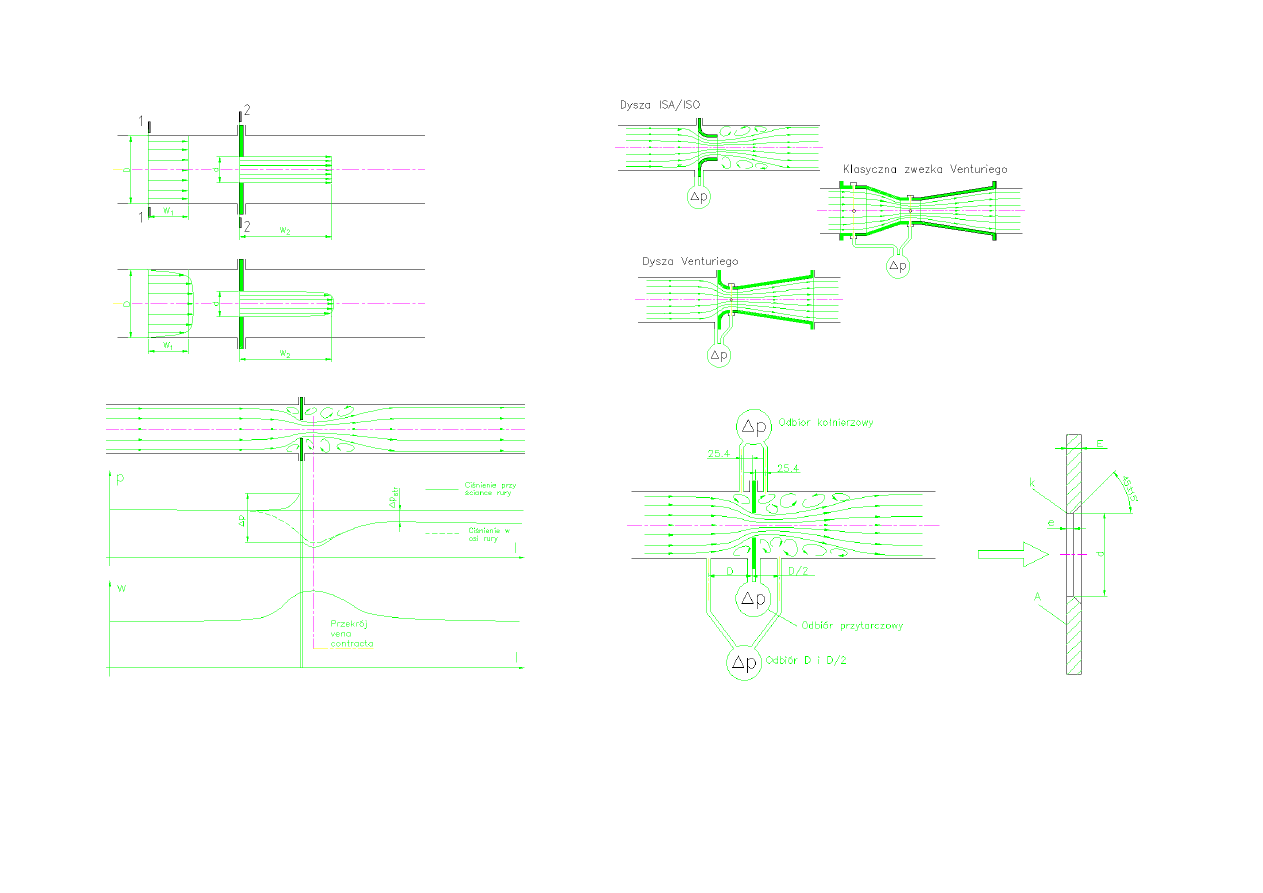

Rys. 1. Przepływ płynu przez kryzę: a) model uproszczony do wypro-

wadzenia wzoru, rzeczywiste profile prędkości i obraz linii prądu

przy przepływie przez kryzę.-

Rys. 2. Inne zwężki znormalizowane i linie prądu przy przepływie przez te

zwężki, pokazano miejsca odbioru ciśnienia różnicowego

∆∆∆∆

p. Sposoby

odbioru ciśnienia dla kryzy

36

Jeżeli gaz jest wilgotny to wzór (16) trzeba zmodyfikować do postaci

gdzie

ϕ

- wilgotność względna,

p

p

– ciśnienie pary wodnej w temperaturze

T,

ρ

p,s

– gęstość

pary wodnej nasyconej w temperaturze

T. Wartości te można znaleźć m.in. w [4], są one

znane z niepewnościami

u( p

p

)= 0.0007 kPa;

u(

ρ

p,s

) = 0.00005 kg/m

3

.

Niezbędną do obliczenia liczby Reynoldsa wartość lepkości obliczamy dla gazów z wzoru

gdzie

C – stała Sutherlanda (dla powietrza C = 112 K),

η

0

– lepkość gazu w warunkach

normalnych (dla powietrza

η

0

= 17.1

·10

-6

kg/m

·s).

2.4. Analiza niepewności zwężkowego pomiaru strumienia płynu

Pomiar strumienia płynu za pomocą zwężki jest klasycznym pomiarem pośrednim, tj.

wartość strumienia płynu uzyskiwana jest drogą pośrednią, poprzez wstawienie do wzoru (11)

wartości innych wielkości, mierzonych bądź bezpośrednio (np.

∆

p), bądź także pośrednio; np.

gęstość

ρ

obliczana jest pośrednio, z zależności (14) lub (15).

Z wykładów Podstaw Metrologii wiadomo, że niepewność pomiaru można obliczyć jako

sumę geometryczną niepewności cząstkowych, będących iloczynami niepewności danej

wielkości przez współczynnik wrażliwości (dla wielkości niezależnych potęgę, w której

wielkość ta występuje). Do wyznaczenia współczynnika wrażliwości dla

d i D, które

dodatkowo wpływają na niepewność wyznaczenia przewężenia

β

, przyjęto postać funkcji

C

= f(

Re,

β

) w postaci

C = const + 0.5

β

4

, pomijając jako małą drugiego rzędu niepewność

obliczenia

Re. Dla pomiaru zwężkowego wzór na niepewność wyznaczenia strumienia płynu

ma przy tych założeniach postać

( )

( )

( )

( )

( )

( )

( )

ρ

β

β

β

2

2

2

2

4

2

2

4

4

2

2

4

1

4

1

1

2

1

2

u

p

u

d

u

D

u

u

C

u

q

U

v

+

∆

+

−

+

−

+

∈

+

=

(17)

W metrologii przemysłowej przyjmuje się podawanie wyniku pomiaru przy poziomie

ufności 0.95, tak więc wszystkie niepewności występujące w powyższym wzorze to

niepewności tzw. dwusigmowe, czyli ze współczynnikiem rozszerzenia równym

k = 2.

Założono też, że wszystkie błędy systematyczne pomiarów zostały wyeliminowane.

2.5. Najistotniejsze niepewności pomiaru zwężkowego

Jak wiadomo z wykładu Podstawy Metrologii niepewności najogólniej można podzielić na

dwie grupy: niepewności typu A – obliczane metodami statystycznymi i niepewności typu B

– wyznaczane innymi metodami. W trakcie ćwiczenia będą stosowane obie metody.

2.5.1. Niepewność wyznaczenia współczynnika przepływu

u(C)

Niepewność

u(C) wynosi dla kryzy (stosowanej w niniejszym ćwiczeniu):

0.6% dla

β

< 0.6 lub

β

(%) dla 0.6 <

β

< 0.75.

(

)

s

p

n

n

p

n

TK

p

T

p

p

,

ϕρ

ϕ

ρ

ρ

+

−

=

15

.

273

1

15

.

273

1

0

T

T

C

C

+

+

=

η

η

)

16

(

)

15

(

37

Informacje o tej niepewności są zaczerpnięte z normy [1], i pomimo, że przez autorów

normy były wyznaczone metodami statystycznymi, to z punktu widzenia użytkownika normy

są to niepewności typu B.

2.5.2. Niepewność wyznaczenia liczby ekspansji

Dla kryzy niepewność ta wynosi

Podobnie jak dla niepewności współczynnika przepływu jest to niepewność typu B.

2.5.3. Niepewność pomiaru parametrów geometrycznych zwężki i rurociągu

Metody pomiaru parametrów geometrycznych takich jak np. średnica otworu zostały

zmierzone w laboratorium pomiarów wielkości geometrycznych Instytutu. Niepewności u(D)

i u(d) obliczone w trakcie tych pomiarów poda prowadzący ćwiczenie, w zależności od tego,

jaki rurociąg i kryza będą wykorzystane w trakcie ćwiczenia. Należy je traktować jako

niepewności typu B, chociaż wykonujący pomiary prawdopodobnie stosował metody

statystyczne do oszacowania tych niepewności.

2.5.4. Niepewność pomiaru ciśnienia różnicowego

Niepewność pomiaru ciśnienia różnicowego u(

∆

p

) na zwężce wyznaczyć można poprzez

wykonanie serii pomiarów (co najmniej 10) tej wielkości. Będzie to więc niepewność typu

A, czyli wyznaczana metodami statystycznymi.

2.5.5. Niepewność pomiaru ciśnienia w rurociągu

Także ta niepewność u(p) będzie wyznaczona poprzez wykonanie serii pomiarów (co

najmniej 10). Będzie to więc także niepewność typu A.

2.5.6. Niepewność pomiaru temperatury

Temperatura będzie mierzona za pomocą czujnika Pt 100 (platynowy rezystor o rezystancji

100

Ω

w temperaturze 0

°

C. W temperaturze ok. 20

°

C, panującej w laboratorium, jego

niepewność wynosi 0.2

°

C. Niepewność tą określono w oparciu o tolerancje dla tych

czujników podane w normie PN-EN 60751:1995, jest to więc niepewność typu B. Również

niepewność przetwornika współpracującego z czujnikiem wynosi 0.2

°

C (dane katalogowe, a

więc także niepewność typu B). Niepewność pomiaru temperatury u(T) można wyznaczyć

sumując te wartości (zgodnie z zasadami sumowania niepewności).

2.5.7. Niepewność wyznaczenia gęstości

Gęstość gazu suchego obliczamy z wzoru (14). Jest to wiec też pomiar pośredni,

niepewność obliczenia gęstości można wyznaczyć z wzoru

( )

( )

( )

( )

)

(

2

2

2

2

K

u

T

u

p

u

u

u

n

+

+

+

=

ρ

ρ

Niepewność gęstości w warunkach normalnych z danych tablicowych (a więc typu B)

u

(

ρ

n

) = 0.002 kg/m

3

.

Niepewność względna współczynnika ściśliwości (typu B, wyznaczanego w trakcie

obliczeń z wzoru Redlicha – Kwonga) wynosi u(K) = 20(1 – K) %.

( )

(%)

4

p

p

u

∆

=

∈

38

Należy pamiętać, że p - ciśnienie absolutne w rurociągu - wyznacza się czasem (o ile nie

ma do dyspozycji przetwornika ciśnienia absolutnego) pośrednio, jako sumę ciśnienia

atmosferycznego p

b

i zmierzonego nadciśnienia w rurociągu.

Uwzględniając dodatkowe czynniki występujące we wzorze (15), tj.

ϕ

, p

p

i

ρ

p,s

, można też

uwzględnić niepewność obliczenia gęstości gazu wilgotnego.

2.6. Automatyczne opracowywanie wyników pomiarów zwężkowych

Procedura obliczenia wyniku pomiaru przepływu metodą zwężkową jest na tyle

skomplikowana i pracochłonna, że opracowano wiele programów komputerowych,

umożliwiających obliczenie strumienia płynu lub, co jeszcze ważniejsze, zaprojektowanie

przepływomierza zwężkowego. Polega ono na takim doborze średnicy otworu zwężki, aby

uzyskać pożądany zakres manometru różnicowego odpowiadający żądanemu zakresowi

zmian strumienia płynu.

W większości pomiarów przemysłowych przyjmuje się stałą wartość współczynnika

przepływu i liczby ekspansji a także gęstości. Przyjęcie stałej gęstości jest w większości

procesów technologicznych możliwe, gdyż na ogół procesy te wymagają stałego ciśnienia i

temperatury.

Zwykle też dąży się do zapewnienia stałości przepływu, zakres pomiarowy nie musi być

więc szeroki. Wówczas wzory (11) można uprościć do postaci

gdzie stała k uwzględnia uśrednione wartości czynników przyjętych za stałe. Jedyną operacją

jest wówczas pierwiastkowanie sygnału różnicy ciśnień, dlatego często przetworniki różnicy

ciśnień (m. in. stosowany w niniejszym ćwiczeniu) mają możliwość pierwiastkowania

sygnału wyjściowego. Gdy potrzebny jest tylko lokalny analogowy odczyt strumienia

wystarczy zastosować miernik z nieliniową podziałką o charakterze kwadratowym.

Zdarzają się jednak przypadki, gdy zmiany przepływu, ciśnienia i temperatury (czyli także

gęstości czy lepkości, wpływającej poprzez liczbę Reynoldsa na liczbę przepływu) są duże.

W takich przypadkach stosuje się wyspecjalizowane przeliczniki mikrokomputerowe

wykonujące program obliczeń oparty o podane powyżej wzory przy uwzględnieniu

wszystkich czynników wpływających na wynik pomiaru.

Informacja o temperaturze, ciśnieniu i spadku ciśnienia na zwężce jest doprowadzana do

przelicznika w postaci sygnałów elektrycznych, najczęściej w postaci prądu w przedziale

(4 - 20) mA proporcjonalnego do mierzonej wielkości, lub w przypadku przetworników

inteligentnych, jak np. w stanowisku stosowanym w trakcie ćwiczenia, w postaci cyfrowej.

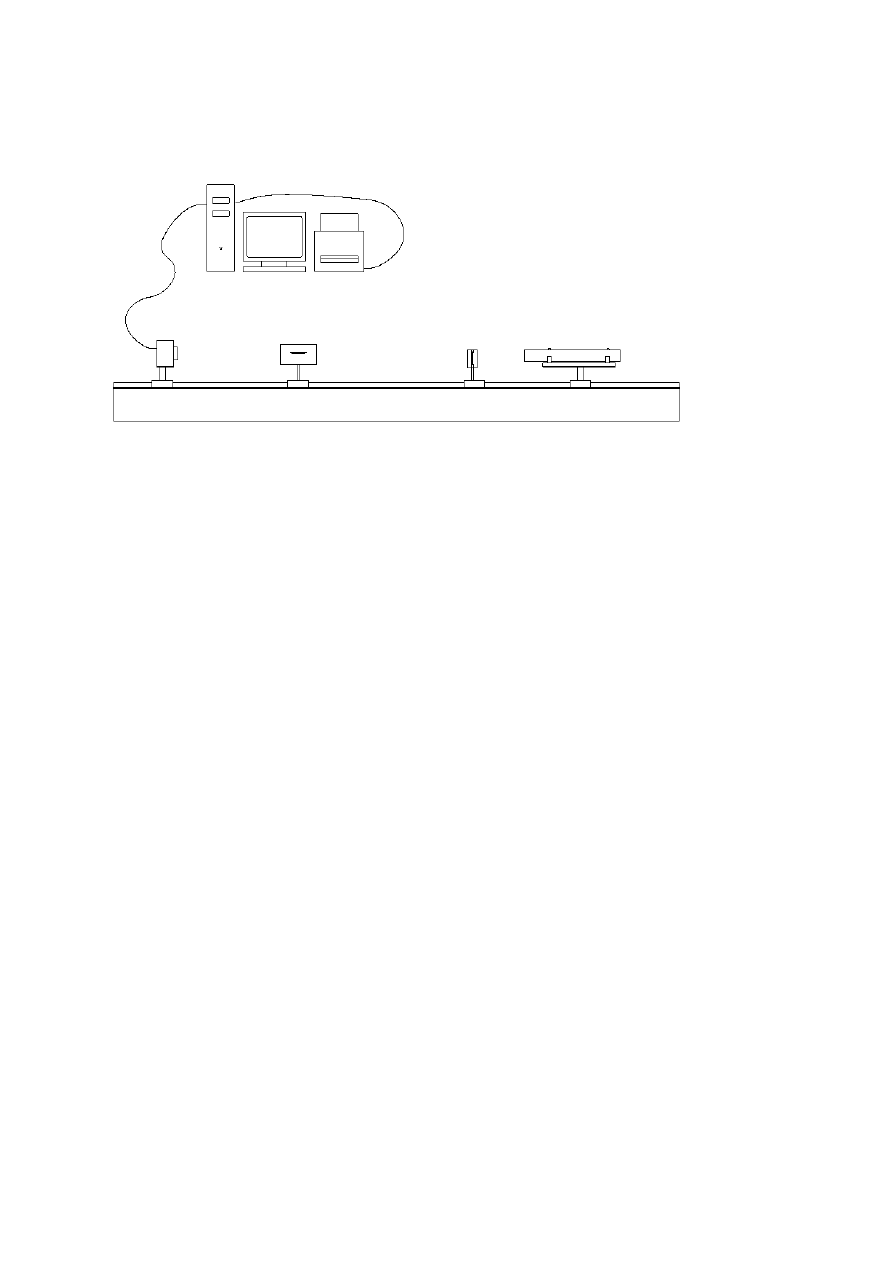

3. Opis stanowiska

W ćwiczeniu wykorzystuje się niskociśnieniowe stanowisko powietrzne. Składa się ono z

wentylatora wymuszającego przepływ, zaworu do regulacji przepływu, zestawu gazomierzy

kontrolnych (w ćwiczeniu nie będą one wykorzystywane), komory filtrów chroniących

gazomierze kontrolne oraz z ciągu przepływomierza sprawdzanego, w którym będzie

zamontowany rurociąg z kryzą, stosowaną do pomiaru w niniejszym ćwiczeniu.

Do pomiaru ciśnienia absolutnego i ciśnienia różnicowego zastosowane zostaną

inteligentne przetworniki firmy Rosemount. Do pomiaru temperatury zastosowano platynowy

czujnik rezystancyjny Pt100 z przetwornikiem Rosemount.

4. Wykonanie ćwiczenia

Wstępne dane o instalacji i badanym płynie będą podane na ćwiczeniach przez

prowadzącego zajęcia. Dane te należy zamieścić w otrzymanym protokole.

p

k

q

∆

=

39

Następnie należy wykonać pomiary parametrów otoczenia, tj. ciśnienia atmosferycznego,

temperatury i wilgotności, określając przy tym niepewności pomiarów tych wielkości na

podstawie oznaczeń na podzielni lub świadectw przyrządów.

Kolejna czynność to sprawdzenie długości prostych odcinków pomiarowych przed i za

zwężką i porównanie ich z wymaganiami normy [1].

Następnie, po uruchomieniu wentylatora wymuszającego przepływ w rurociągu należy

dokonać serii pomiarów nadciśnienia (lub ciśnienia absolutnego) w rurociągu, ciśnienia

różnicowego i temperatury. Wyniki zapisać w otrzymanym formularzu protokołu.

5. Opracowanie wyników pomiarów

Po wykonaniu części pomiarowej należy wykonać obliczenia za pomocą odpowiednio

oprogramowanego komputera. Program umożliwia śledzenie toku obliczeń i wyników

posrednich, oblicza też, poza strumieniem płynu, niepewności pomiaru spowodowane

rożnymi czynnikami i niepewność złożoną.

Obliczenia strumienia objętości należy porównać z wynikami uzyskanymi z

mikrokomputerowego przelicznika przepływu (jeśli ta część jest wykonywana).

Jeżeli jest możliwość porównania wyniku pomiaru za pomocą zwężki z wynikiem pomiaru

wykonanym innym przepływomierzem (zainstalowanym szeregowo) to należy sprawdzić czy

wyniki te są zgodne (w granicach niepewności obu przepływomierzy)

6. Treść sprawozdania

W sprawozdaniu należy zamieścić:

1. Schemat instalacji pomiarowej

2. Protokół pomiarów

3. Wyniki obliczeń

4. Analizę niepewności wykonana na podstawie wyliczonych wartości niepewności

poszczególnych parametrów i niepewności złożonej. Analiza powinna obejmować ocenę,

które ze źródeł błędów są najistotniejsze, a wiec jakie czynności należy podjąć aby

efektywnie podwyższyć dokładność pomiaru. Ponadto należy dokonać oceny, które

niepewności (lub ich grupa) są pomijalnie małe.

5. Porównanie wyników obliczeń z wynikami z automatycznego przelicznika, analiza

przyczyn ewentualnych rozbieżności (jeżeli ta część jest wykonywana).

6. Jeżeli jest możliwość porównania wyniku pomiaru za pomocą zwężki z wynikiem pomiaru

wykonanym innym przepływomierzem (zainstalowanym szeregowo) to należy sprawdzić

czy wyniki te są zgodne (w granicach niepewności obu przepływomierzy)

Bibliografia:

[1] PN-ISO 5167:2005. Pomiar strumienia płynu za pomocą zwężek

[2] Turkowski M. Pomiary przepływów (skrypt). WPW, Warszawa, 1989

[3) Turkowski M. Przemysłowe sensory i przetworniki pomiarowe, OWPW, Warszawa, 2002

[4] Poradnik fizykochemiczny. WNT, Warszawa, 1974

40

INSTYTUT METROLOGII I SYSTEMÓW POMIAROWYCH

Politechniki Warszawskiej

Laboratorium Podstaw Metrologii

Semestr I

Ć

wiczenie nr 5

Wpływ temperatury na wskazanie manometrów i przetworników

ciśnienia

Warszawa

41

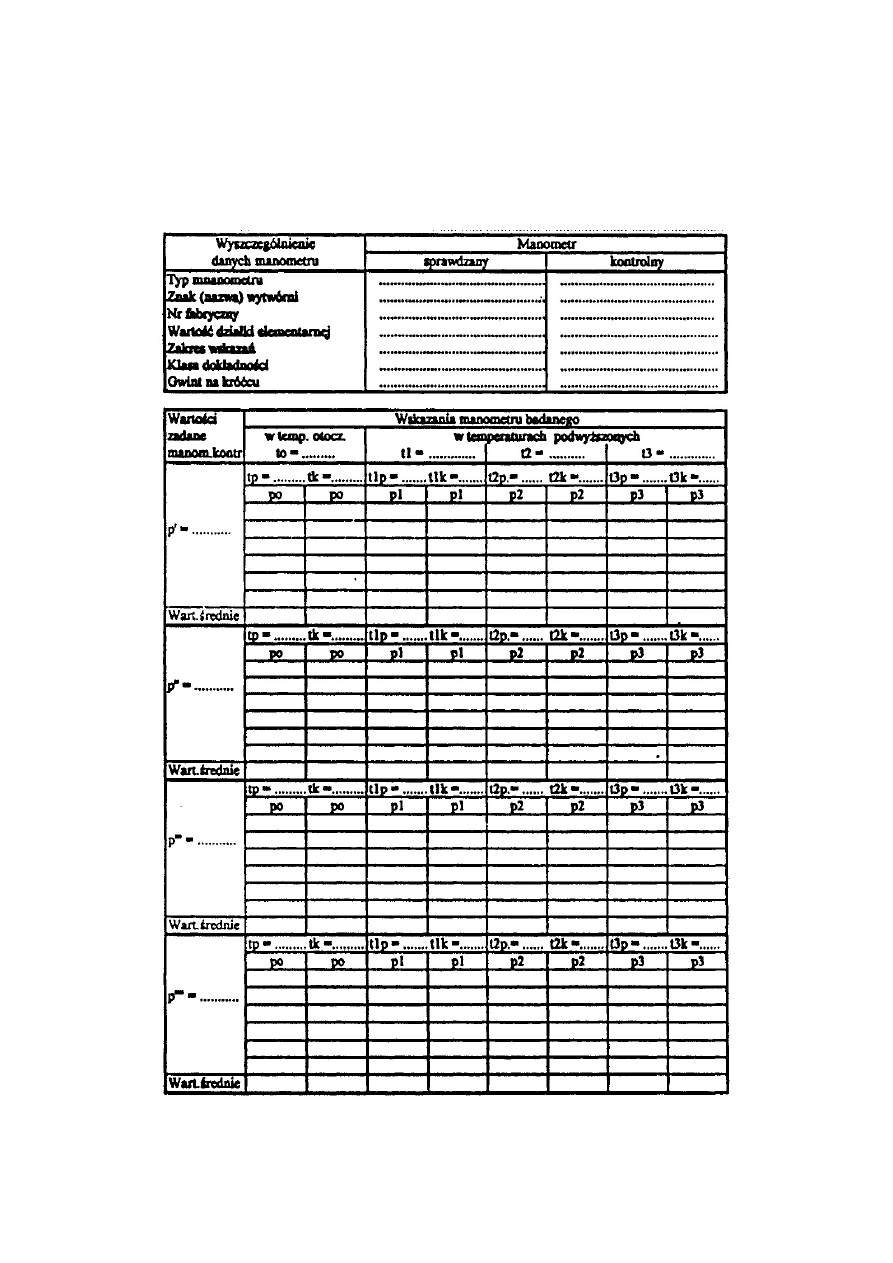

Wpływ temperatury na wskazanie manometrów i przetworników ciśnienia

Opracował: dr inż. Eugeniusz Sukiennik

1. Cel ćwiczenia

Celem ćwiczenia jest zapoznanie się z budową manometru, wyznaczaniem błędu

temperaturowego i jego analizą.

2. Wprowadzenie teoretyczne

Wskazania każdego przyrządu pomiarowego powinny być zależne tylko od zmian wartości tej

wielkości do mierzenia której jest on przeznaczony. W szczególności wskazania manometru

sprężynowego powinny być zależne tylko od zmian mierzonego ciśnienia.

W rzeczywistości wskutek oddziaływania na przyrząd pomiarowy szeregu wielkości

wpływających takich jak temperatura, wilgotność, ciśnienie atmosferyczne itp. wskazania

jego są również funkcją zmian wartości tych wielkości wpływających. Jeżeli wartości tych

wielkości będą różniły się od wartości odpowiadających warunkom odniesienia, to

pochodzący stąd błąd wskazania narzędzia pomiarowego będziemy nazywać błędem

dodatkowym tego przyrządu.

2.1. Zagadnienia dotyczące błędu dodatkowego

Istotnym pojęciem przy analizie błędów przyrządu pomiarowego są warunki odniesienia

przewidziane do badania tego przyrządu lub do wzajemnego porównywania wyników

pomiarów. Warunki odniesienia zawierają na ogół wartości lub zakresy odniesienia dla

wielkości wpływających, oddziaływujących na przyrząd pomiarowy. Definiuje sieje

najczęściej jako zespół wartości głównych wielkości wpływających, przy których przyrząd

powinien być wzorcowany. Warunki te mogą być podane w postaci pojedynczych wartości

dla każdej wielkości wpływającej, bądź też w postaci granic, w których wartości te powinny

być zawarte dla zachowania granic błędów dopuszczalnych przyrządu pomiarowego.

Wielkość wpływająca to wielkość nie będąca wielkością mierzoną, która ma jednak wpływ na

wynik pomiaru.

Błędem podstawowym nazywamy błąd przyrządu pomiarowego wyznaczony w warunkach

odniesienia.

Błędem dodatkowym nazywamy błąd przyrządu pomiarowego powstały w wyniku

przekroczenia przez wielkości wpływające wartości określonych przez warunki odniesienia.

Warunki odniesienia są to warunki przewidziane do badania przyrządu pomiarowego

zawierające zakresy odniesienia dla wielkości wpływających, oddziaływujących na przyrząd

pomiarowy.

2.2. Zagadnienia dotyczące błędu dodatkowego

Jeżeli zmiana wskazania przyrządu pomiarowego na skutek zmiany wartości wielkości

wpływającej następuje wg dającego się zidentyfikować prawa, wtedy błąd dodatkowy ma

charakter błędu systematycznego. W szczególności może to być błąd addytywny lub błąd

multiplikatywny (zmiana czułości).

42

W ogólnym przypadku błąd dodatkowy o charakterze systematycznym można obliczyć z

zależności [Romer, 1973]:

∑

=

∂

∂

⋅

∂

∂

=

n

i

i

i

z

dz

z

g

x

f

dy

1

gdzie: wskazanie przyrządu pomiarowego

y = f(x)

a wartość wielkości mierzonej x może ulegać zmianom pod wpływem zmian wartości

wielkości wpływających z

i

wg zależności

x = g(z

i

)

gdzie:

z

i

= [z

1

, z

2

, .... , z

m

]

T

Jeżeli ze wzoru (2) przyjmiemy dla manometru sprężynowego y = f(x) =k x wówczas:

∑

=

∂

∂

⋅

∂

∂

=

n

i

i

i

z

dz

z

g

x

k

dy

1

2.3. Błąd dodatkowy pomiaru ciśnienia

W ćwiczeniu będziemy zajmować się błędem temperaturowym manometrów sprężystych, tzn.

błędem pochodzącym stąd, że temperatura otoczenia nie zachowuje wartości przewidzianych

w warunkach odniesienia.

Uwzględniając przytoczone wyżej definicje w przypadku, gdy tylko jedna wartość

wpływająca, np. temperatura, przekracza wartości określone warunkami odniesienia można

napisać:

∆

p

dt

=

∆

p

t

-

∆

p

t0

gdzie:

∆

p

dt

- błąd dodatkowy wskazania, gdy wielkość wpływająca osiąga wartość t,

∆

p

t

- całkowity błąd wskazania, gdy wielkość wpływająca osiąga wartość t,

∆

p

t0

- błąd podstawowy wskazania przyrządu pomiarowego w temperaturze odniesienia t

0

.

Wyznaczony będzie błąd temperaturowy wskazania manometru z rurkową sprężyną

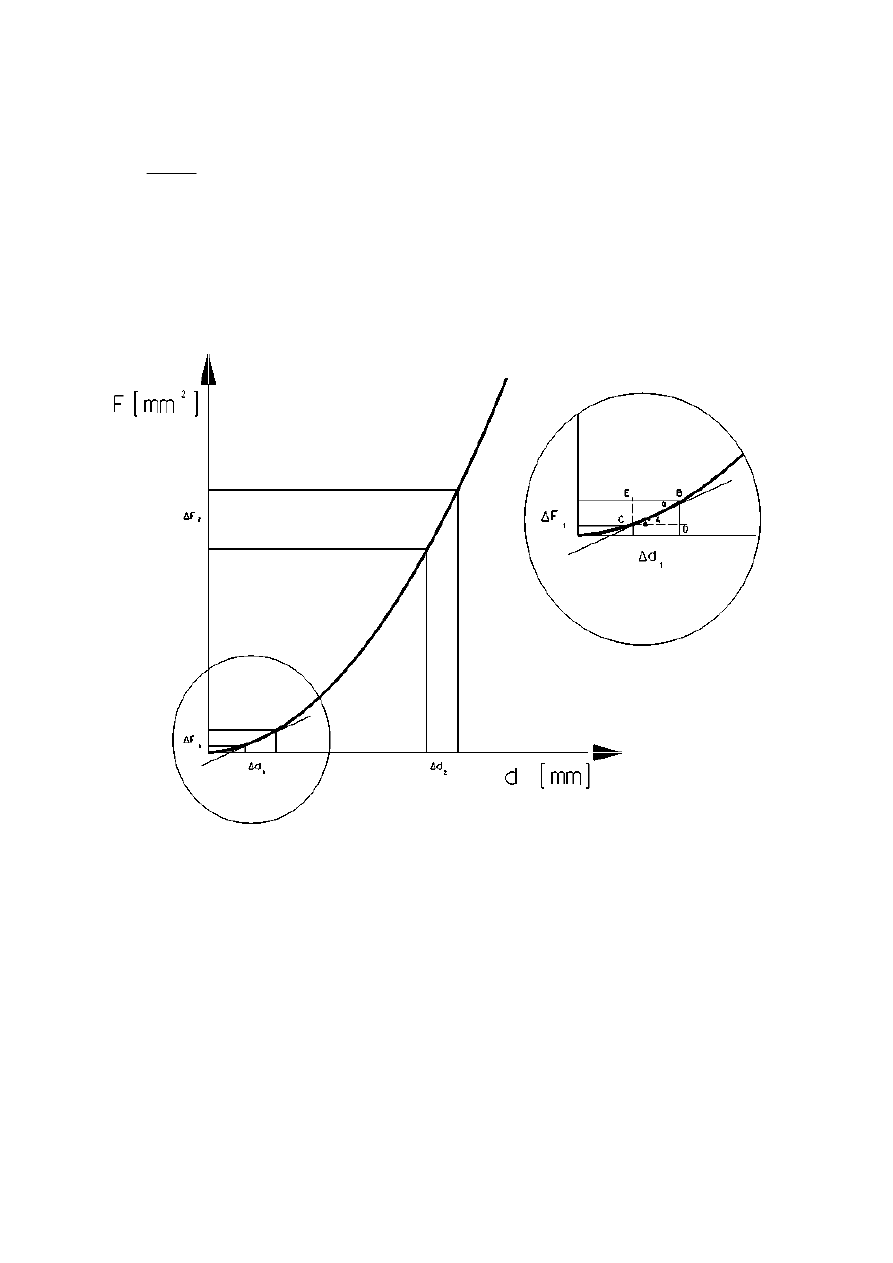

Bourdona przedstawionego na rysunku 2. Końcówka 3 sprężyny rurkowej 1 przemieszcza się

pod wpływem wzrostu mierzonego ciśnienia o wartość w, jak przedstawiono na rysunku 1

według zależności:

2

2

N

r

w

w

w

+

=

43

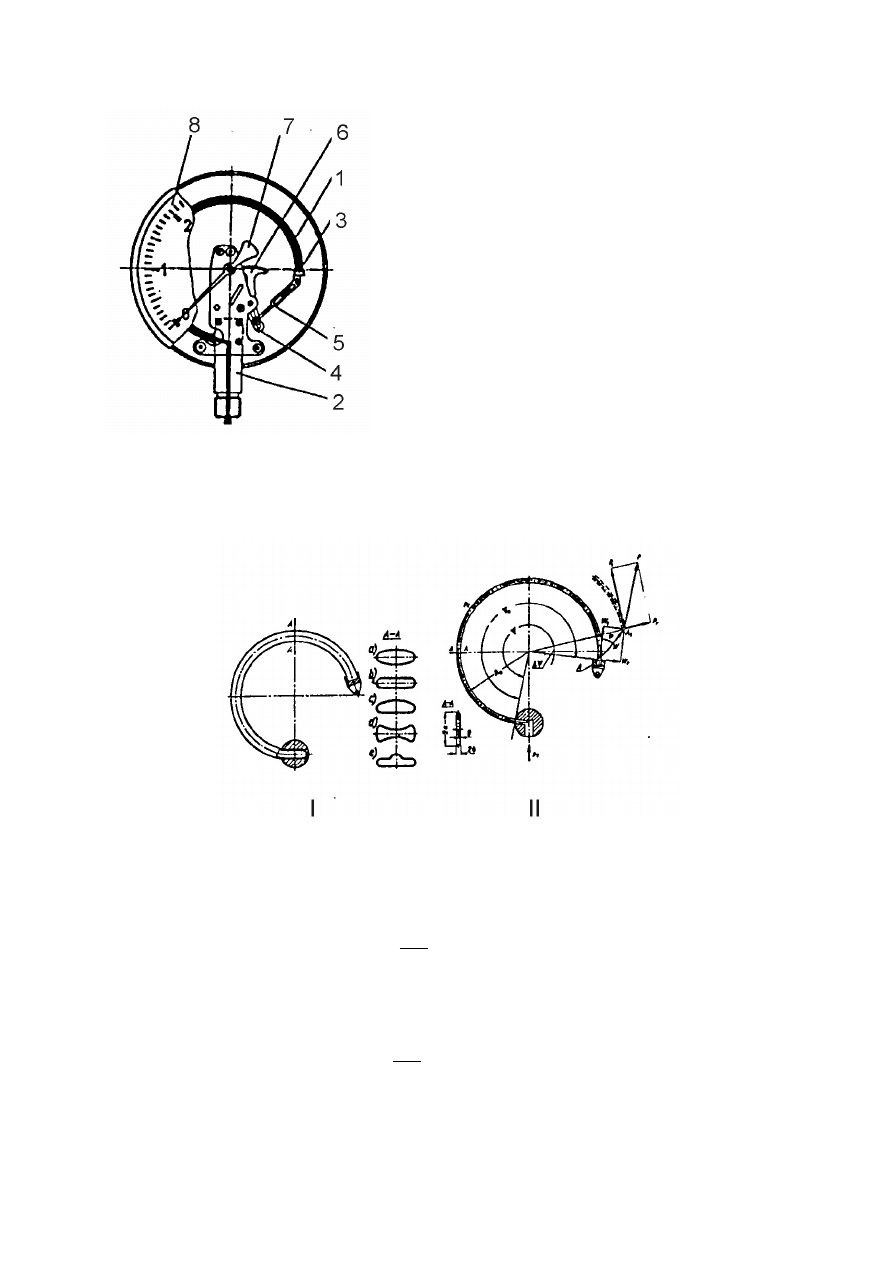

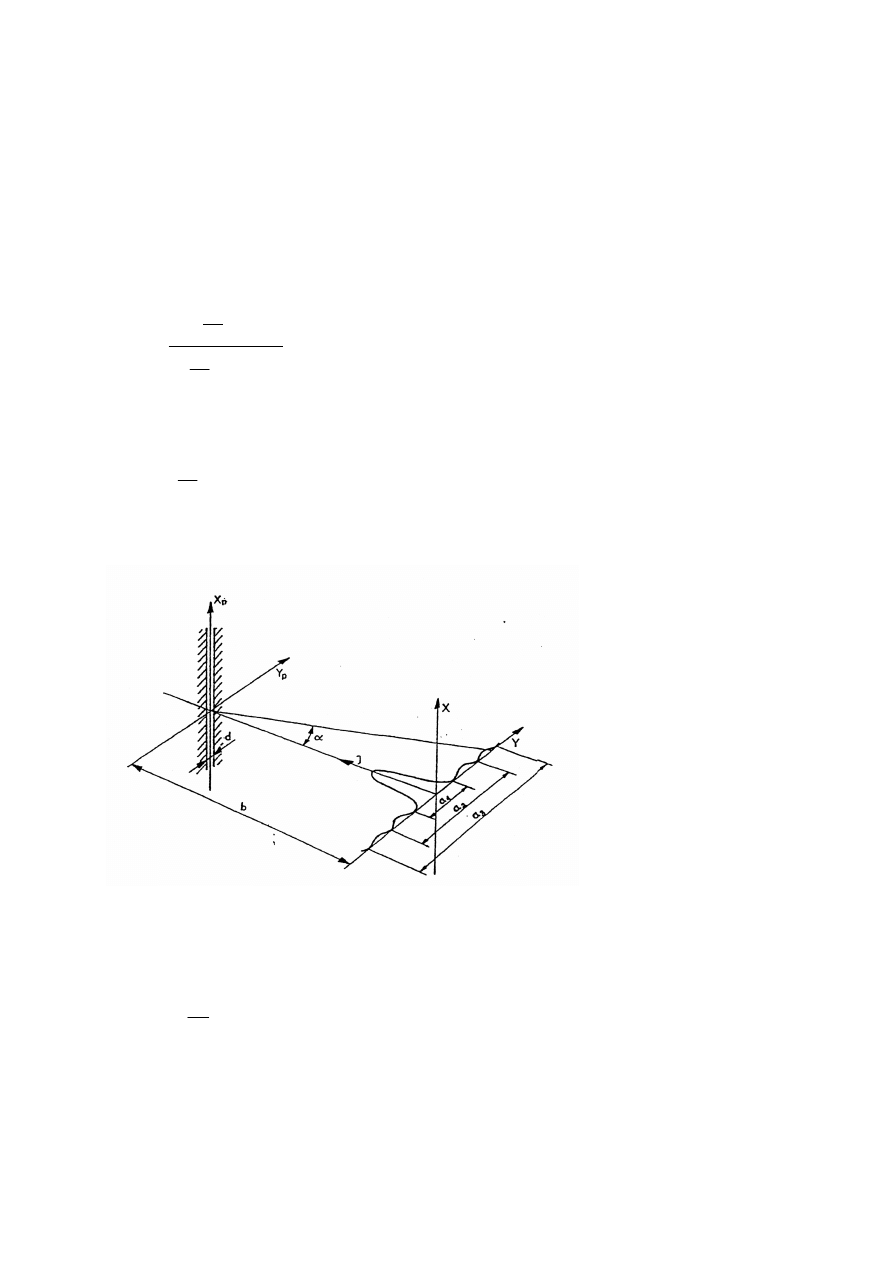

Rys. 1. Manometr z rurką sprężystą Bourdona. 1 - sprężyna, 2 - króciec, 3 - końcówki

sprężyny, 4 - końcówka segmentu zębatego, 5 - łącznik, 6 - zębatka, 7 - wskazówka,

8 - podzielnia

Rys. 2. I - Przekroje stosowane dla rurek manometrycznych cienkościennych

II - Odkształcenie rurki manometrycznej pod wpływem ciśnienia.

Przemieszczenie w

r

końca rurki w kierunku promieniowym wynosi:

)

cos

(

0

0

0

Ψ

−

Ψ

∆Ψ

=

t

R

w

r

oraz przemieszczenie

W

N

końca rurki w kierunku prostopadłym do promienia:

)

sin

(

0

0

0

0

Ψ

−

Ψ

Ψ

∆Ψ

=

R

w

r

Względna zmiana kąta odkształcenia rurki jest funkcją ciśnienia i parametrów

konstrukcyjnych tej rurki którą można opisać zależnością

44

E

g

b

a

R

h

p

s

)

,

,

,

,

,

,

(

0

0

ν

β

α

=

Ψ

∆Ψ

=

gdzie:

(

)

2

2

0

2

2

2

0

2

0

1

1

)

,

,

,

,

,

,

(

+

−

−

=

a

g

R

a

b

bg

R

g

b

a

R

h

β

α

ν

ν

β

α

Funkcja h zmienia wartości wraz ze zmianami temperatury, ale znacznie bardziej zmienia się

wartość E modułu Younga. W związku z tym zależności pomiędzy mierzonym ciśnieniem p,

a odkształceniem s elementu sprężystego, którego kształt jest tak dobrany, aby była ona

możliwie liniowa, można przedstawić ogólnym wzorem:

E

p

A

s

⋅

=

gdzie: A - współczynnik będący zawiłą funkcją kształtu i wymiarów elementu sprężystego,

E - współczynnik sprężystości materiału (moduł Younga).

Należy jednocześnie zwrócić uwagę na fakt, że manometry z elementem sprężystym mierzą

zawsze różnicę między ciśnieniem manometrycznym p

m

, a ciśnieniem otoczenia p

b

(barometrycznym). Tym samym ciśnienie mierzone p możemy wyrazić wzorem

p = p

m

- p

b

Zmiany temperatury powodują zmiany wartości modułu Younga E oraz współczynnika A.

Zmiany współczynnika sprężystości E możemy z pewnym przybliżeniem opisać wzorem

[

]

)

(

1

0

0

t

t

E

E

t

−

+

=

γ

gdzie: E

o

- moduł sprężystości w temperaturze t

o

,

E

t

- moduł sprężystości w temperaturze t,

γ

- współczynnik temperaturowy zmiany modułu sprężystości,

t

o

- temperatura odniesienia,

t - temperatura różna od temperatury odniesienia - temperatura pracy manometru.

Wartość temperaturowego współczynnika zmiany modułu sprężystości

γ

jest zawsze ujemna i

wynosi dla stopu miedzi z którego wykonywane są elementy sprężyste manometrów wynosi

γ

= -8

⋅

10

-4

1/°C