1. Cięcie.

Cięcie jest procesem kształtowania wyrobów lub półwyrobów polegającym na oddzieleniu jednej części

materiału od drugiej w wyniku koncentracji naprężeń wzdłuż określonej linii zwanej linią cięcia.

W zależności od użytej maszyny rozróżnia się cięcie na nożycach lub cięcie na prasach zwane

wykrawaniem.

Cięcie na nożycach: Arkusze blach, przeznaczone do kształtowania wyrobów w większości przypadków

rozcina się na pasy lub pojedyncze kawałki na nożycach. Są one następnie wykorzystywane do dalszych

operacji kształtowania, bądź stanowią gotowy wyrób w produkcji jednostkowej lub małoseryjnej.

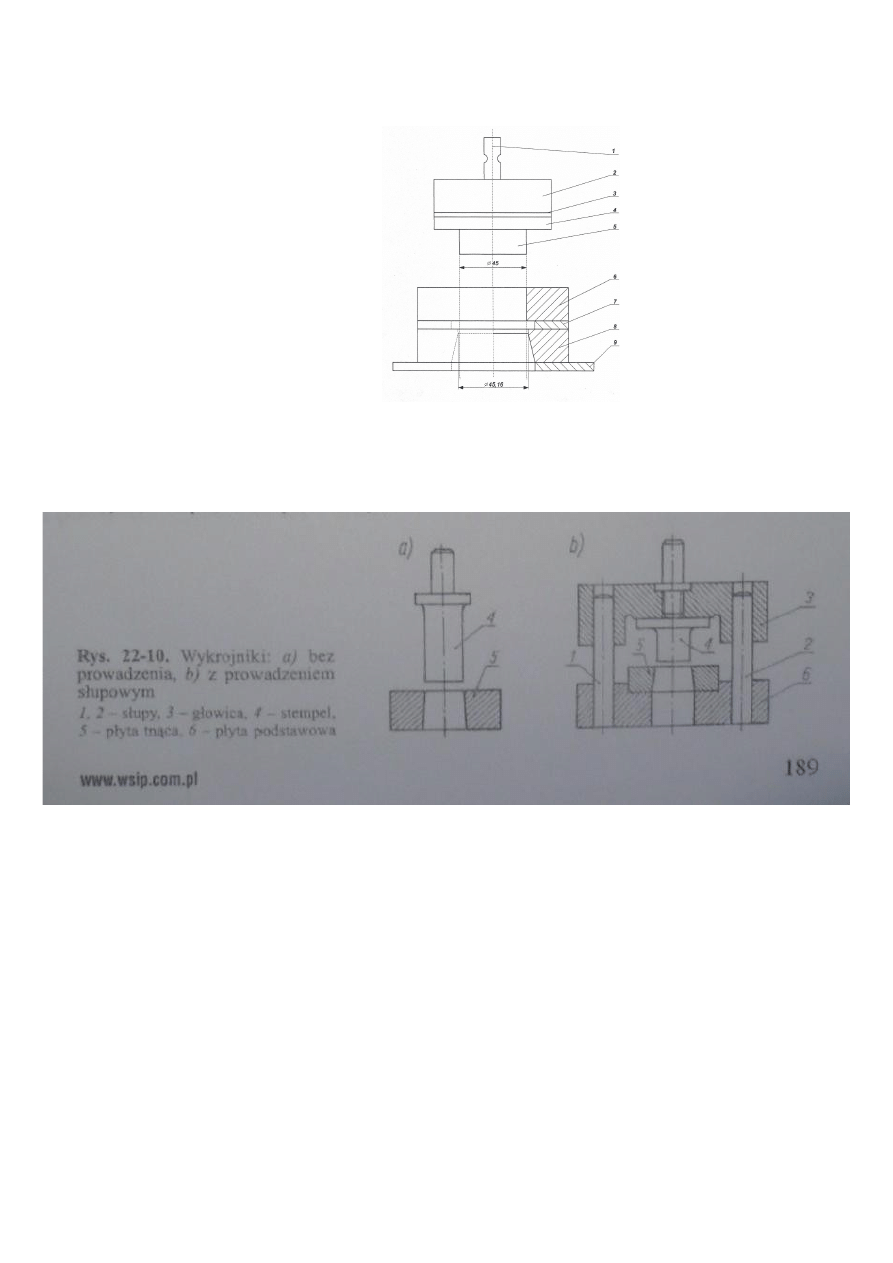

Cięcie na wykrojnikach: W produkcji wielkoseryjnej i masowej opłaca się wykonywać specjalne narzędzia

zwane wykrojnikami. Elementami roboczymi wykrojnika są: stempel tnący i płyta tnąca (matryca).

Wykrawanie na prasach skraca czas trwania operacji nawet do ułamków sekundy (przy automatycznym

podawaniu materiału), wymaga jednak wykonania drogich i skomplikowanych narzędzi.

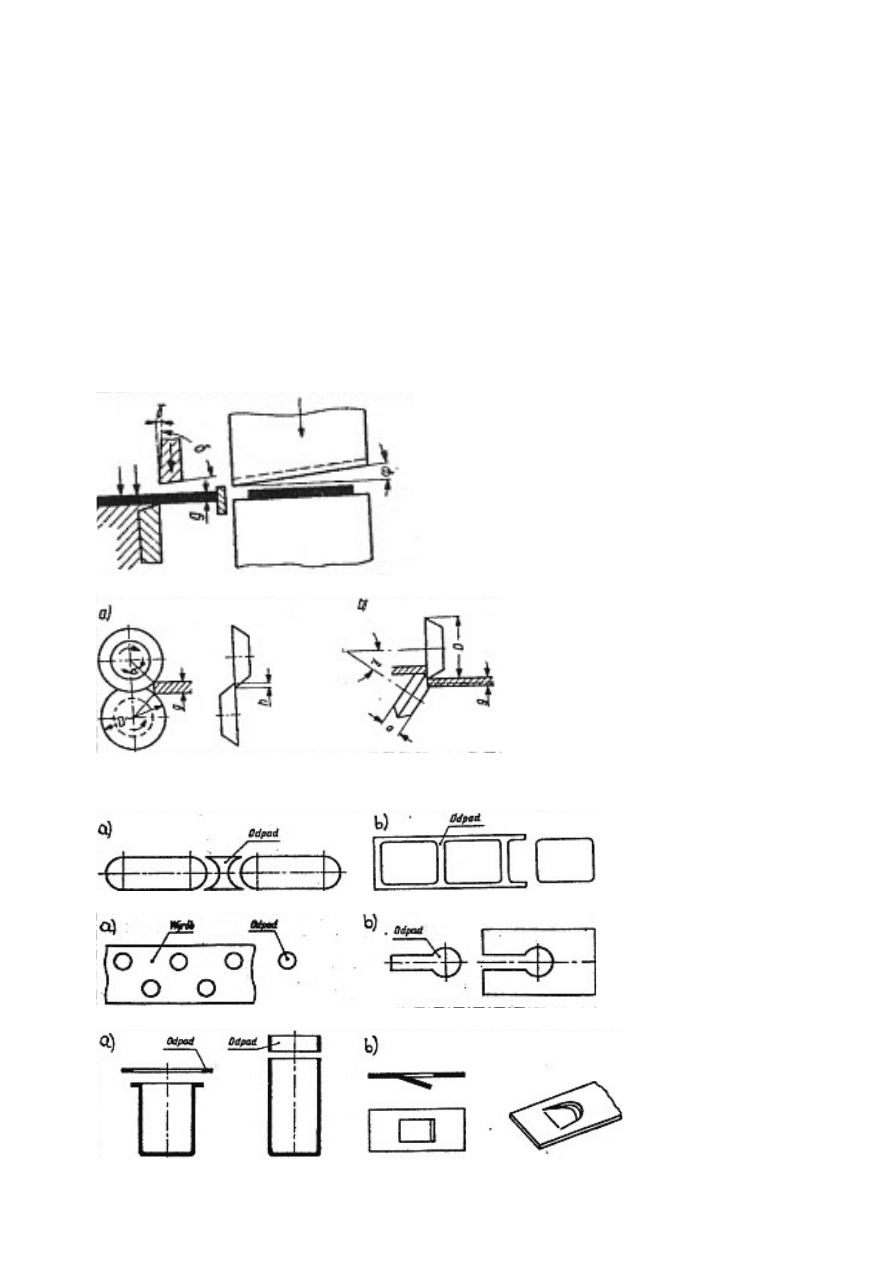

Do cięcia możemy używać:

•

nożyc gilotynowych

•

nożyc krążkowych:

Do procesu cięcia zalicza się także:

•

odcinanie (a) i wycinanie (b)

•

dziurkowanie (a) i przycinanie (b)

•

okrawanie (a) i nacinanie (b)

1

Cięcie arkuszy na pasy lub kawałki.

Kształt linii cięcia prosty.

Wady: skrzywienie odcinanej części, trudność

w zachowaniu równoodległości, zadzior

położony po obu stronach elementu

odcinanego.

Cięcie arkuszy na pasy lub kawałki,

wycinanie krążków i pierścieni.

Kształt linii cięcia prosty lub łukowy.

Zalety: dowolnie długa linia cięcia, duża

uniwersalność.

Wady: Krzywienie obu części materiału.

i. Wycinanie: Cięcie następuję wzdłuż linii zamkniętej. Część wycięta (wewnętrzna)

stanowi przedmiot, a materiał leżący na zewnątrz linii cięcia jest odpadem.

ii. Dziurkowanie: Cięcie następuje wzdłuż linii zamkniętej. Część wycięta (wewnętrzna)

stanowi odpad, a materiał leżący na zewnątrz linii cięcia – przedmiot, w którym

wykonano otwór.

iii. Odcinanie: Cięcie następuje wzdłuż linii niezamkniętej. Przy oddzielanie żądanego

przedmiotu od materiału wyjściowego powstaje odpad lub nie.

iv. Przycinacie: Cięcie następuje wzdłuż linii niezamkniętej. Usuwa się zbędny materiał,

który przylega do krawędzi przedmiotu.

v. Nadcinanie: Cięcie następuje wzdłuż linii niezamkniętej, która nie dochodzi do

krawędzi przedmiotu. Nie ma rozdzielania materiału na dwie oddzielne części.

vi. Okrawanie: Celem operacji jest wyrównanie obrzeża przedmiotu przez usunięcie

nadmiaru materiału najczęściej odkształconego w poprzednich operacjach tłoczenia.

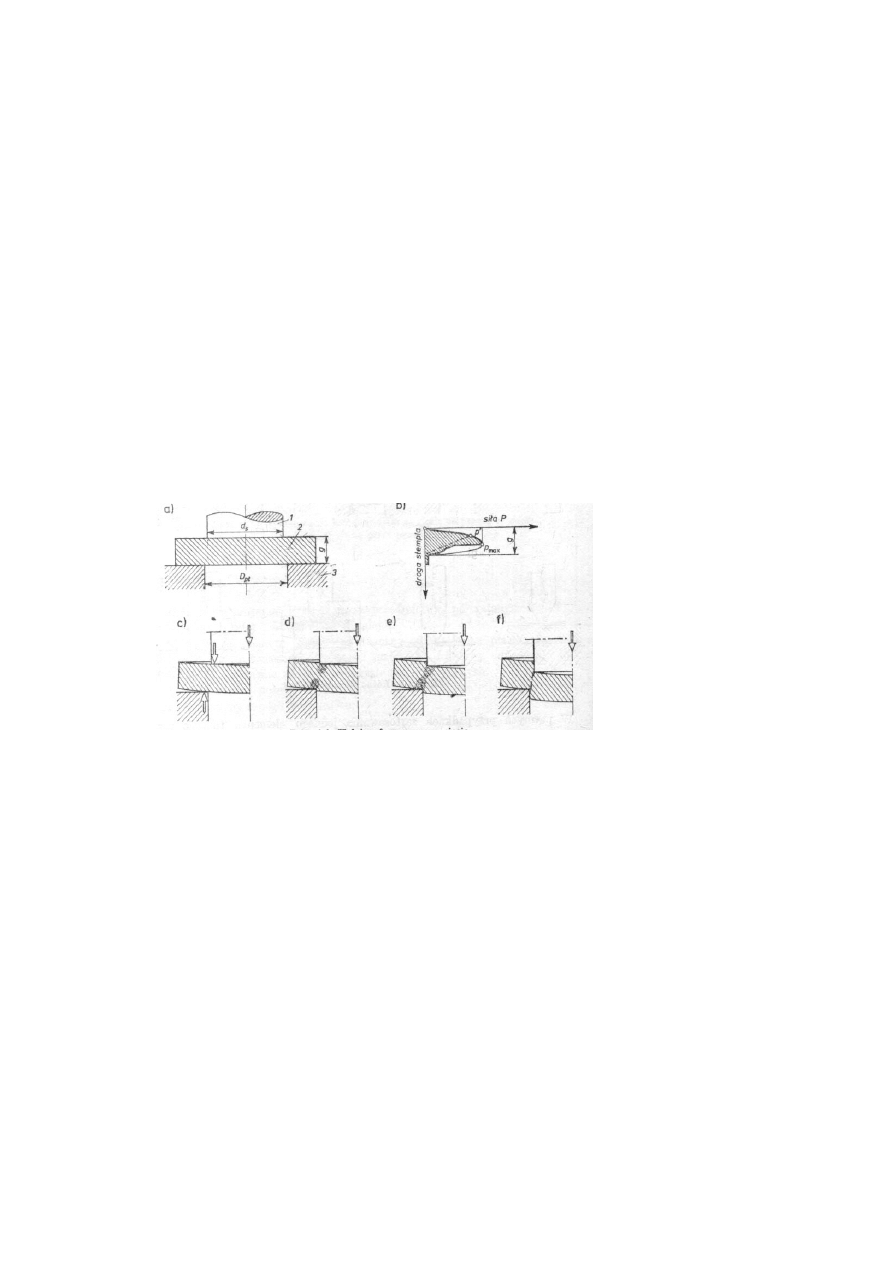

2. Fazy cięcia.

Proces cięcia można podzielić na szereg charakterystycznych faz. Wszystkie fazy procesu występują tylko

podczas cięcia wzdłuż linii zamkniętej (wycinanie, dziurkowanie) blachy o dobrych własnościach

plastycznych. W czasie wycinania takiego materiału mogą wystąpić następujące fazy:

•

Odkształceń sprężystych

•

Odkształceń sprężysto-plastycznych

•

Plastycznego płynięcia

•

Pękania

•

Całkowitego oddzielenia wyciętego przedmiotu od blachy.

a.

Faza odkształceń sprężystych: siły wywierane na blachę prze krawędzie tnące stempla i matrycy

są względem siebie przesunięte, a powstały na skutek tego moment zginający pwoduje wstępne

wybrzuszenie blachy. W wyniku wybrzuszenia obszarj jej przylegania do czołowej powierzchni stempla

i matrycy kurczy się do wąskich pasków biegnących wzdłuż obu krawędzi tnących.

b.

Faza odkształceń sprężysto-plastycznych: obszar uplastyczniony występuje jedynie w miejscu

największej koncentracji naprężeń, a więc w bezpośrednim sąsiedztwie krawędzi tnących stempla i

płyty tnącej. W miarę wzrostu nacisku granica obszaru uplastycznionego przesuwa się w głąb

materiału, a jednocześnie krawędzie tnące stempla i płyty tnącej wgniatają się nieco w materiał

wytwarzając dostatecznie dużą powierzchnię przylegania będącą w stanie przenieść zwiększony nacisk

stempla.

c.

Faza plastycznego płynięcia: Charakteryzuje się ona plastycznym płynięciem materiału w

otoczeniu powierzchni ścinania, przy czym prz dostatecznie dużej średnicy stempla środkowa część

materiału przemieszcza się do dołu wraz ze stemplem, nie doznając żadnych odkształceń trwałych.

d.

Faza pękania: Pierwsze pęknięcia pojawiają się w miejscach gdzie materiał jest najbardziej

odkształcony, a więc w pobliżu krawędzi tnących stempla i matrycy. przy odpowiednim luzie, między

stemplem a matrycą, pęknięcia rozchodzące się od obu krawędzi spotykają się ze sobą tworząc

wspólną powierzchnię pęknięcia o zarysie zbliżonym do litery „s”(Chwila w której następuje pęknięcie

zależy od rodzaju materiały. np. w materiałach miękkich i plastycznych w końcowym etapie fazy a w

materiałach twardych w na początku etapu fazy pękania.

2

e. Faza całkowitego oddzielenia wyciętego przedmiotu od blachy

3. Siła cięcia.

Przebieg siły cięcia P

t

, wywieranej przez stempel podczas wycinania z luzem nieco mniejszym od

optymalnego, zmienia się w miarę zagłębiania stempla w materiał. Maksymalną wartość siły można

wyznaczyć ze wzoru:

P

tmax

=k*l*g*R

t

R

t

– wytrzymałość materiału na ścinanie

g – grubość blachy

l – długość linii cięcia

k = (1,1 – 1,3) współczynnik uwzględniający wzrost siły cięcia spowodowany zużyciem noży, tarciem , zmienną szybkością

cięcia, różną chropowatością narzędzi itp

.

Klasa, kategoria, rodzaj:

Kategoria:

Ze względu na wymaganą tłoczność i własności wytrzymałościowe, blachy dzieli się na cztery kategorie:

− bardzo głębokotłoczne – B,

− głębokotłoczne – G,

− tłoczne – T,

− płytkotłoczne – P

Klasa:

Klasy jakości blach.

Ze względu na możliwość wykorzystania powierzchni arkusza lub kręgu, rozróżnia się dwie klasy jakości:

− blachy pierwszej klasy (bez wyróżnienia w oznaczeniu),

− blachy drugiej klasy jakości (oznaczone dodatkowo symbolem 2).

Rodzaj:

Podział i oznaczenie:

�W zależności od postaci dostawy, rozróżnia się blachy:

− w arkuszach – bez wyróżnienia w oznaczeniu,

− w kręgach.

� W zależności od sposobu walcowania rozróżnia się blachy:

− walcowane na gorąco –W,

− walcowane na zimno – Z.

� Ze względu na wymaganą jakość powierzchni blachy rozróżnia się cztery rodzaje powierzchni: I, II,

III, IV.

� Ze względu na wymagany stopień wykończenia powierzchni, określony przez dopuszczalną

chropowatość R, blachy rodzaju I i II dzieli się na:

− bez określenia chropowatości – bez wyróżnienia w oznaczeniu,

− chropowatą – r,

− matową – m,

− gładką (błyszczącą) – g.

Przykład oznaczenia:

1.4. blacha do tłoczenia, w arkuszach, walcowanej na gorąco (W), trzeciego ro-dzaju powierzchni (III), drugiej

klasy jakości (2), kategorii tłocznej (T), gru-bości 2,5 mm o zwykłej dokładności wykonania, szerokości

1000 mm, o zwykłej dokładności wykonania i długości 2000 mm o zwykłej dokładności wykonania:

BLACHA DO TŁOCZENIA W – III/2

–

T, 5x1000x2000

PN

–

81/H

–

92121

3

Umiejętność naszkicowanie…(format A3)

Rys. 1. Wykrojnik

1. Głowica

2. Płyta głowicowa

3. Przekładka

4. Płyta stemplowa

5. Stempel

6. Płyta prowadz

aca

7. Przekładka

8. Płyta tn

aca (matryca)

9. Płyta podstawy

L-

luz, tzn. ró

żnica wymiarów pomiędzy

otworem w płycie tn

ącej a średnicą stempla

Dokładne wykrawanie umożliwia uzyskanie małej chropowatości powierzchni cięcia wielkości R

a

= 0,3 ÷ 1,5

μm i zwiększenie małej dokładności do 5 ÷ 6 klasy ISO. Wartości te uzależnione są od własności materiału

wykrawanego, wymiarów wyrobu i dokładności wykonania wykrojnika.

Wydajność produkcji gotowych wyrobów metodą wykrawania dokładnego jest rzędu 30 szt./min, operacja ta

jest więc szczególnie korzystna z punktu widzenia kryterium oceny techniczno - ekonomicznej.

Można wyróżnić następujące metody dokładnego wykrawania:

a) ze spęczaniem - dzięki dodatkowemu obciążeniu materiału wykrawanego w pobliżu krawędzi tnącej występuje

kompensacja naprężeń rozciągających, niekorzystnych dla gładkości powierzchni i dokładności wymiarów (rys.

8.2.g),

b) ze zmniejszonym luzem - uzyskuje się korzystniejszy stan naprężeń i występuje proces ścierania powierzchni

cięcia o powierzchnię przyłożenia matrycy, co powoduje poprawę gładkości.

4

Wyszukiwarka

Podobne podstrony:

ciecie wyrzynarka id 116811 Nieznany

Ciecie termiczne id 116517 Nieznany

cw 16 odpowiedzi do pytan id 1 Nieznany

Opracowanie FINAL miniaturka id Nieznany

How to read the equine ECG id 2 Nieznany

PNADD523 USAID SARi Report id 3 Nieznany

OPERAT STABLE VERSION ugoda id Nieznany

biuletyn katechetyczny pdf id 8 Nieznany

Finanse publiczne cw 4 E S id 1 Nieznany

7 uklady rownowagi fazowej id 4 Nieznany

Problematyka stresu w pracy id Nieznany

Odpowiedzi calki biegunowe id Nieznany

kolokwium probne boleslawiec id Nieznany

Model silnika pradu stalego id Nieznany

Budownictwo energooszczedne id Nieznany

biochemia cukry instrukcja id 8 Nieznany (2)

Badania operacyjne wyklad 2 id Nieznany

więcej podobnych podstron