POLSKA NORMA

Wszelkie prawa autorskie zastrzeżone. Żadna część niniejszej publikacji nie może być

zwielokrotniana jakąkolwiek techniką bez pisemnej zgody Prezesa Polskiego Komitetu

Normalizacyjnego

Hologram

PKN

PN-EN 1090-2

listopad 2009

Wprowadza

EN 1090-2:2008, IDT

Zastępuje

PN-EN 1090-2:2008

Wykonanie konstrukcji stalowych i aluminiowych

Część 2: Wymagania techniczne

dotyczące konstrukcji stalowych

Norma Europejska EN 1090-2:2008 ma status Polskiej Normy

nr ref. PN-EN 1090-2:2009

© Copyright by PKN, Warszawa 2009

ICS 91.080.10

Licencja PKN dla PIN 2009-12-31

2

PN-EN 1090-2:2009

Przedmowa krajowa

Niniejsza norma została opracowana przez KT nr 128 ds. Projektowania i Wykonawstwa Konstrukcji Metalowych

i zatwierdzona przez Prezesa PKN dnia 6 listopada 2009 r.

Jest tłumaczeniem – bez jakichkolwiek zmian – angielskiej wersji Normy Europejskiej EN 1090-2:2008.

W zakresie tekstu Normy Europejskiej wprowadzono odsyłacze krajowe oznaczone od

N1)

do

N6).

Niniejsza norma zastępuje PN-EN 1090-2:2008.

Odpowiedniki krajowe norm i innych dokumentów powołanych w niniejszej normie można znaleźć w katalogu

Polskich Norm. Oryginały norm i innych dokumentów powołanych są dostępne w PKN.

W sprawach merytorycznych dotyczących treści normy można zwracać się do właściwego Komitetu Technicz-

Licencja PKN dla PIN 2009-12-31

CEN

Europejski Komitet Normalizacyjny

European Committee for Standardization

Comité Européen de Normalisation

Europäisches Komitee für Normung

Centrum Zarządzania: rue de Stassart, 36 B-1050 Brussels

NORMA EUROPEJSKA

EUROPEAN STANDARD

NORME EUROPÉENNE

EUROPÄISCHE NORM

© 2008 CEN All rights of exploitation in any form and by any means

reserved worldwide for CEN national Members.

EN 1090-2

lipiec 2008

ICS 91.080.10

Zastępuje ENV 1090-1:1996, ENV 1090-2:1998, ENV 1090-3:1997,

ENV 1090-4:1997, ENV 1090-5:1998, ENV 1090-6:2000

Wersja polska

Wykonanie konstrukcji stalowych i aluminiowych – Część 2: Wymagania techniczne

dotyczące konstrukcji stalowych

Execution of steel structures

and aluminium structures – Part 2:

Technical requirements for steel

structures

Exécution des structures en acier

et des structures en aluminium –

Partie 2: Exigences techniques pour

les structures en acier

Ausführung von Stahltragwerken und

Aluminiumtragwerken –

Teil 2: Technische Anforderungen an

Tragwerke aus Stahl

Niniejsza norma jest polską wersją Normy Europejskiej EN 1090-2:2008. Została ona przetłumaczona przez Polski Komitet

Normalizacyjny i ma ten sam status co wersje oficjalne.

Niniejsza Norma Europejska została przyjęta przez CEN 11 kwietnia 2008 r.

Zgodnie z Przepisami wewnętrznymi CEN/CENELEC członkowie CEN są zobowiązani do nadania Normie

Europejskiej statusu normy krajowej bez wprowadzania jakichkolwiek zmian. Aktualne wykazy norm krajo-

wych, łącznie z ich danymi bibliograficznymi, można otrzymać na zamówienie w Centrum Zarządzania CEN

lub w krajowych jednostkach normalizacyjnych będących członkami CEN.

Niniejsza Norma Europejska istnieje w trzech oficjalnych wersjach (angielskiej, francuskiej i niemieckiej). Wer-

sja w każdym innym języku, przetłumaczona na odpowiedzialność danego członka CEN na jego własny język

i notyfikowana w Centrum Zarządzania CEN, ma ten sam status co wersje oficjalne.

Członkami CEN są krajowe jednostki normalizacyjne następujących państw: Austrii, Belgii, Bułgarii, Cypru,

Danii, Estonii, Finlandii, Francji, Grecji, Hiszpanii, Holandii, Irlandii, Islandii, Litwy, Luksemburga, Łotwy, Malty,

Niemiec, Norwegii, Polski, Portugalii, Republiki Czeskiej, Rumunii, Słowacji, Słowenii, Szwajcarii, Szwecji,

Węgier, Włoch i Zjednoczonego Królestwa.

nr ref. EN 1090-2:2008: E

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

2

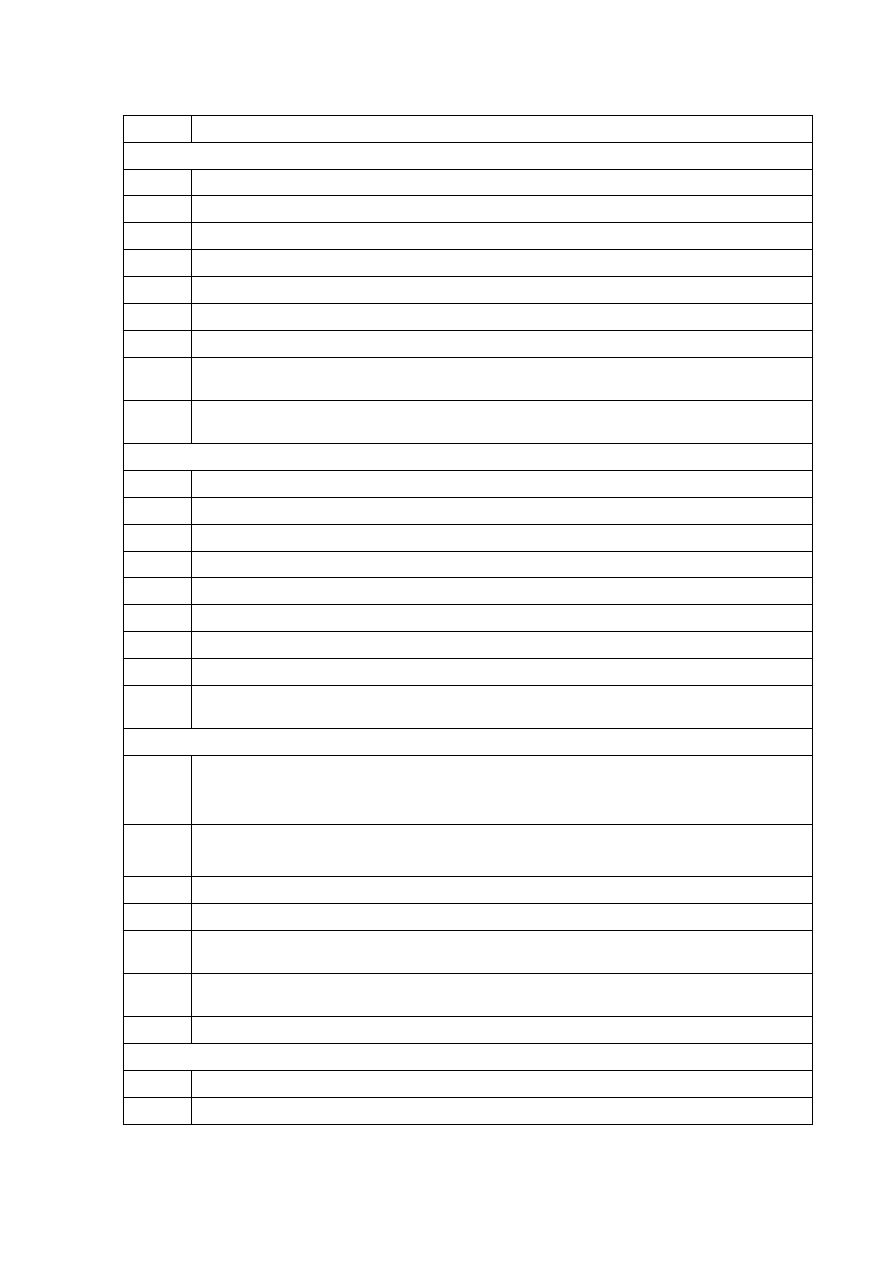

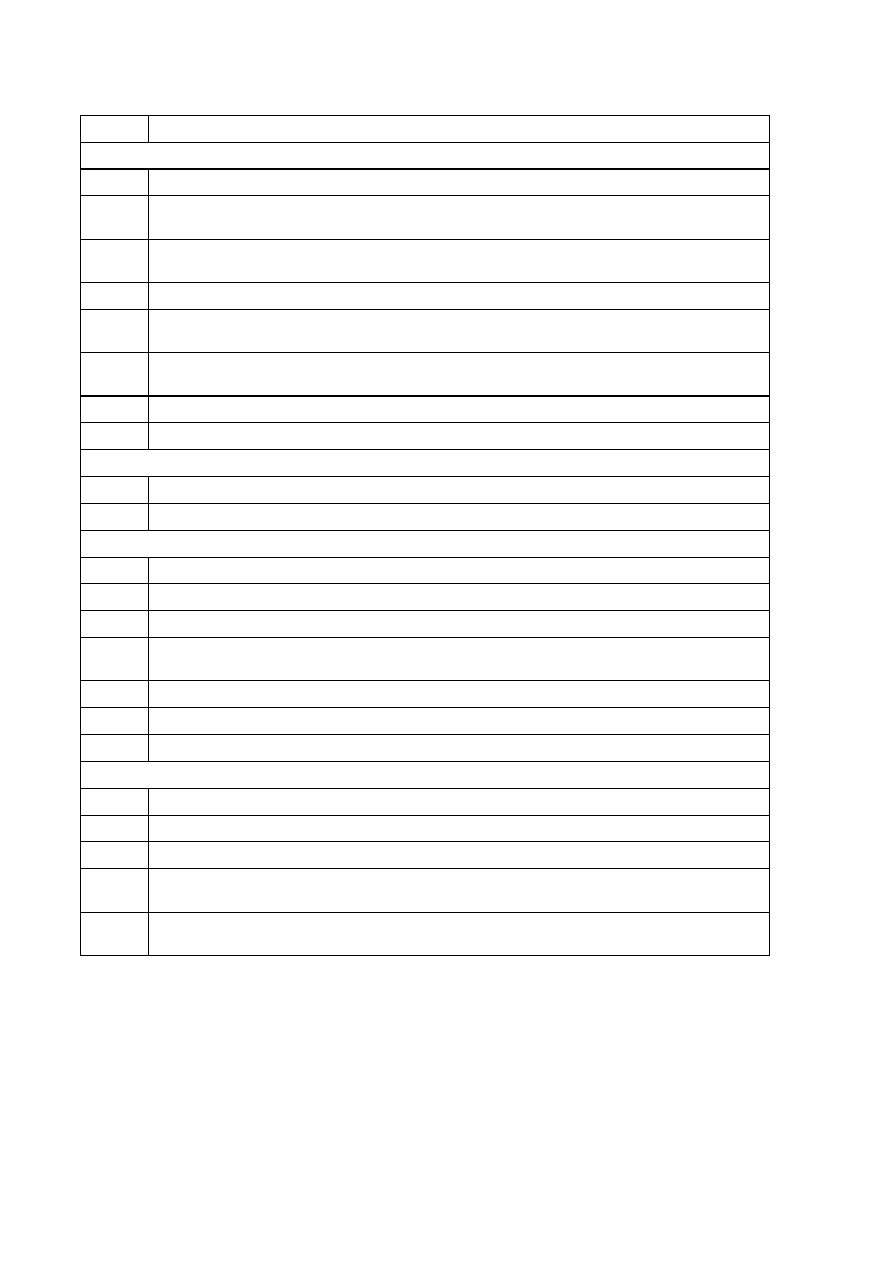

Spis treści

Stronica

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

3

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

4

7.5.16 Obróbka cieplna po spawaniu .....................................................................................................53

7.5.17 Wykonywanie prac spawalniczych..............................................................................................53

7.5.18 Spawanie płyt pomostowych w mostach ...................................................................................54

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

5

Kontrola połączeń elementów profilowanych na zimno i poszycia z blach ......................... 90

Załącznik A (normatywny) Informacje dodatkowe, wykaz opcji i wymagań związanych

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

6

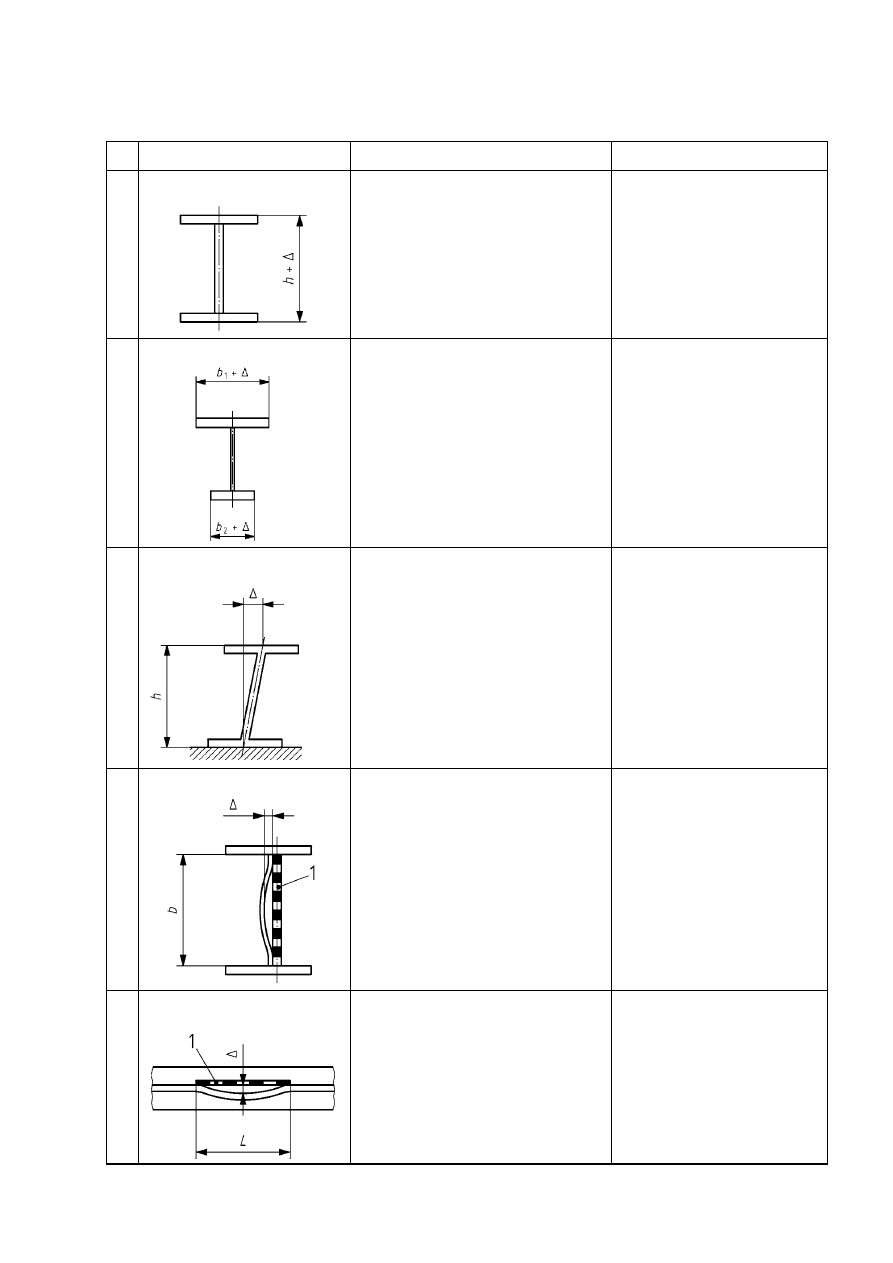

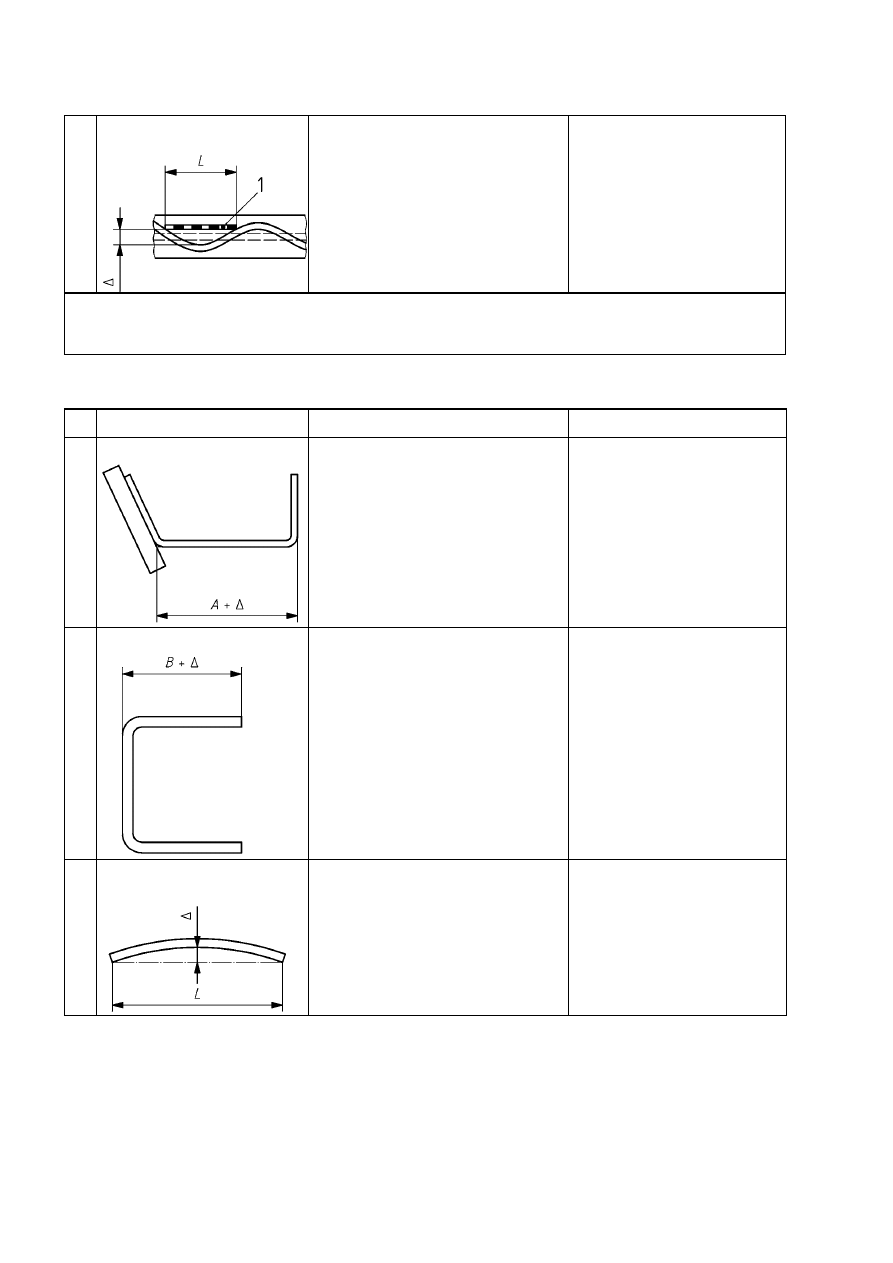

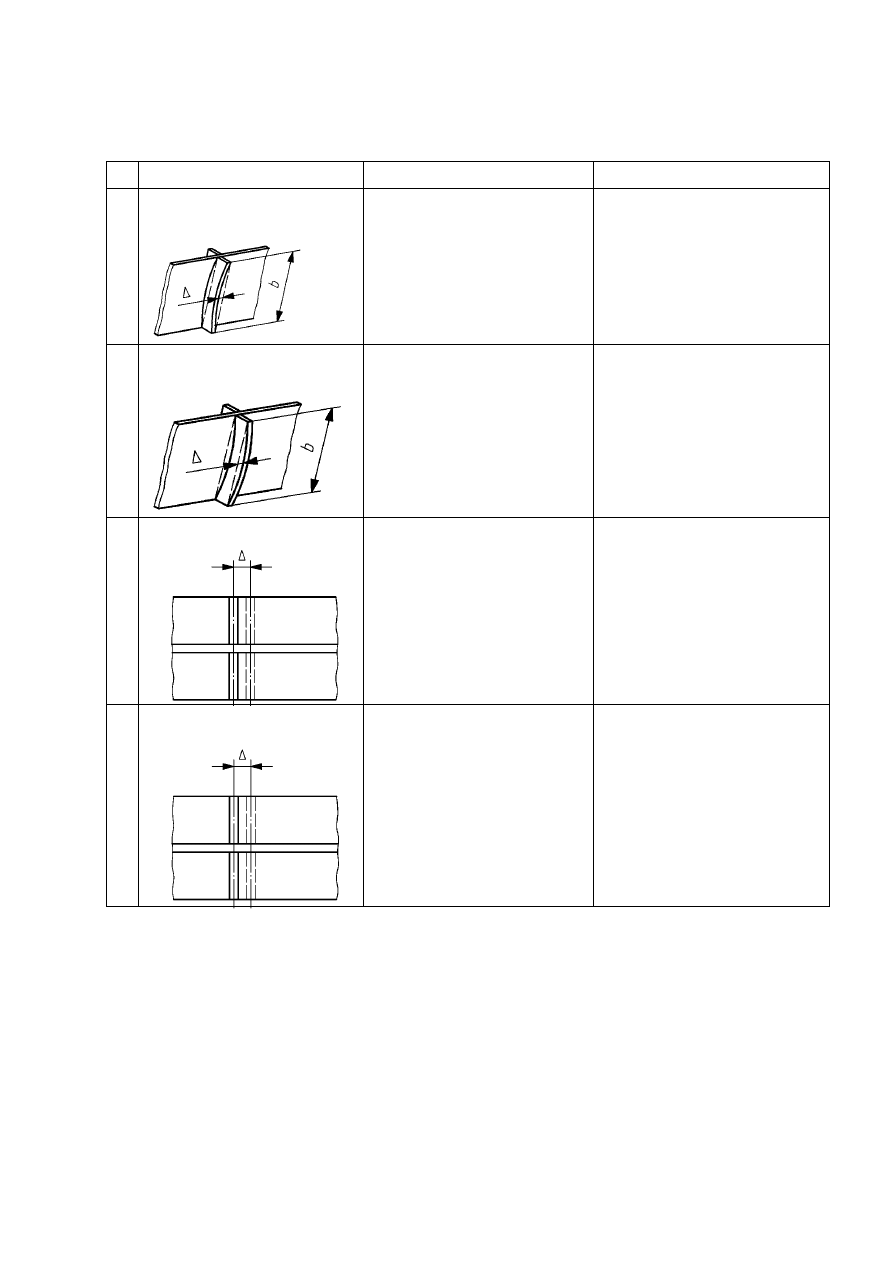

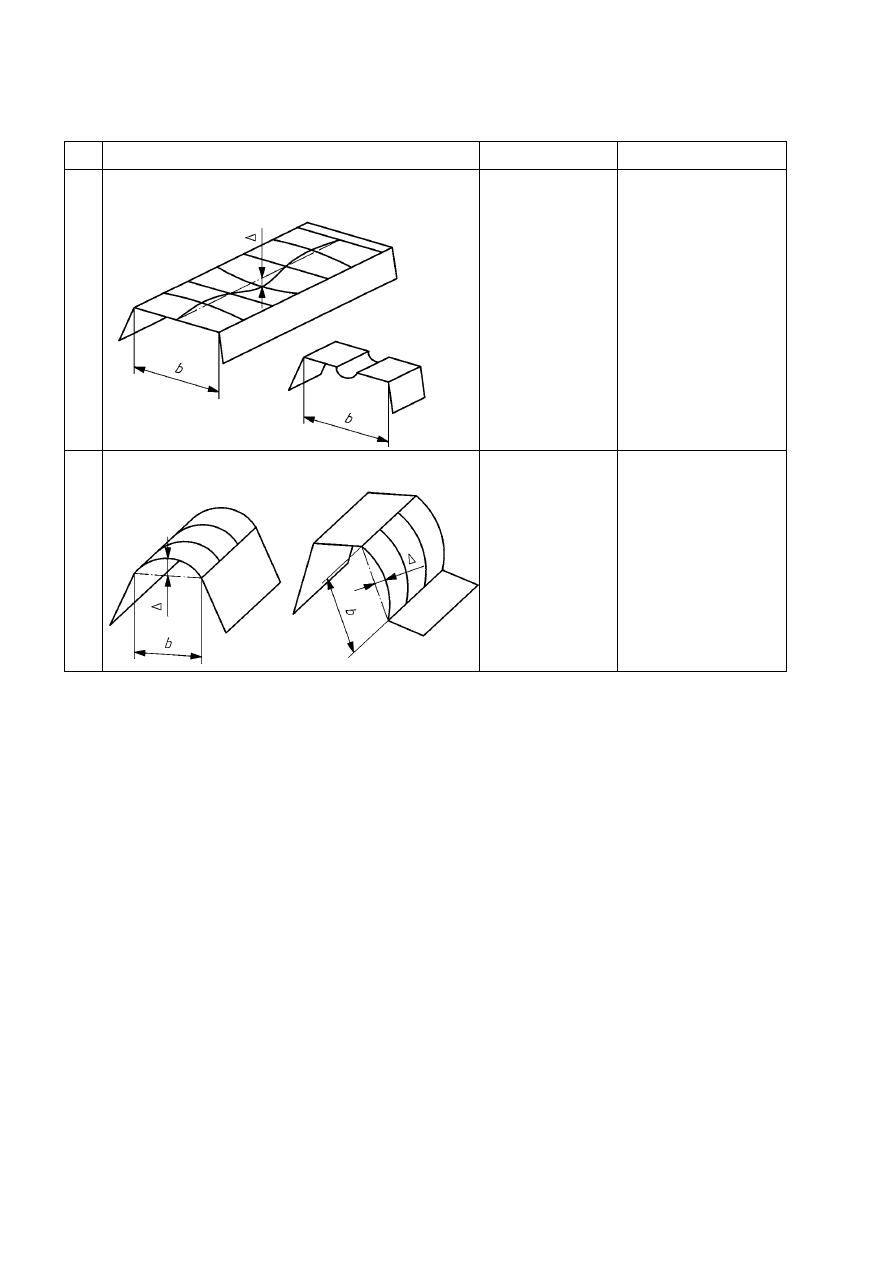

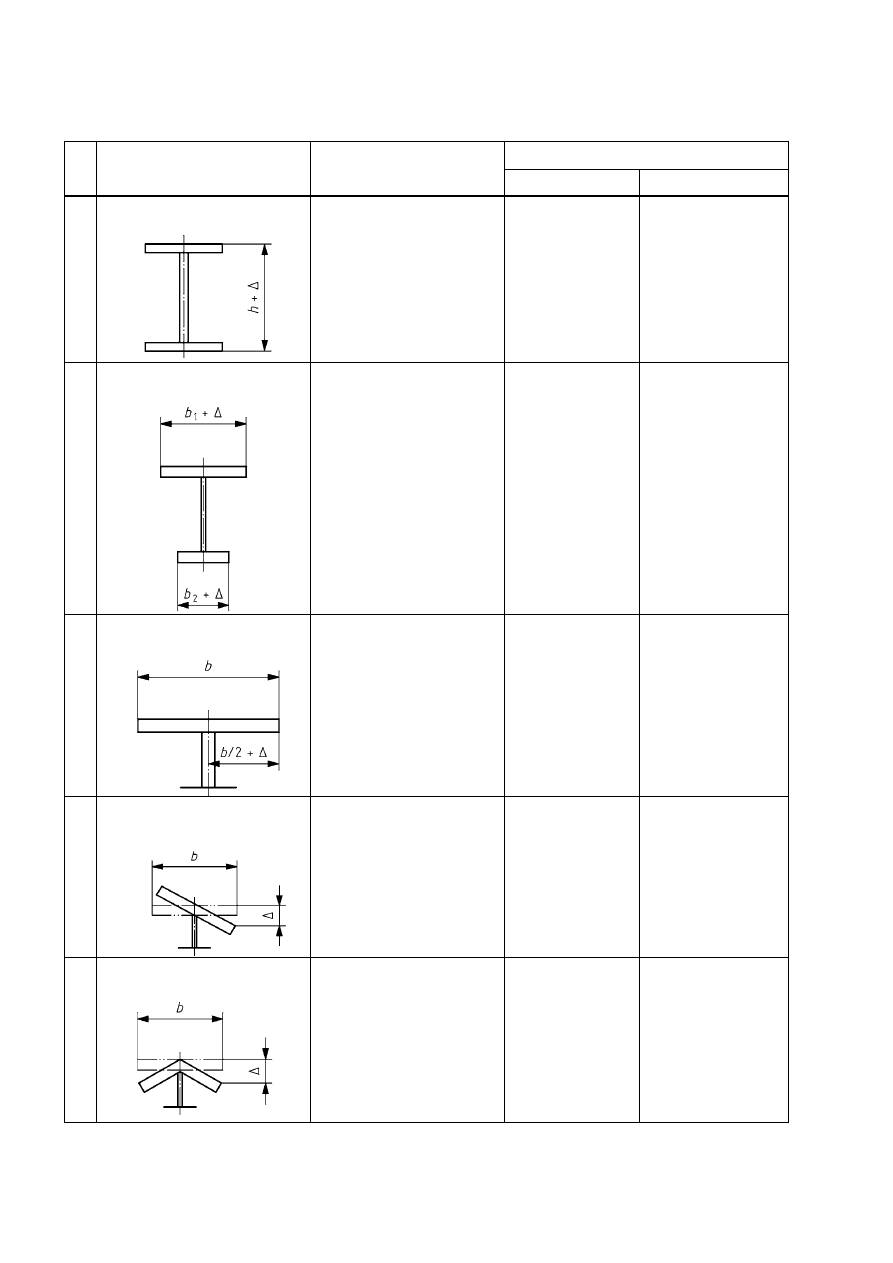

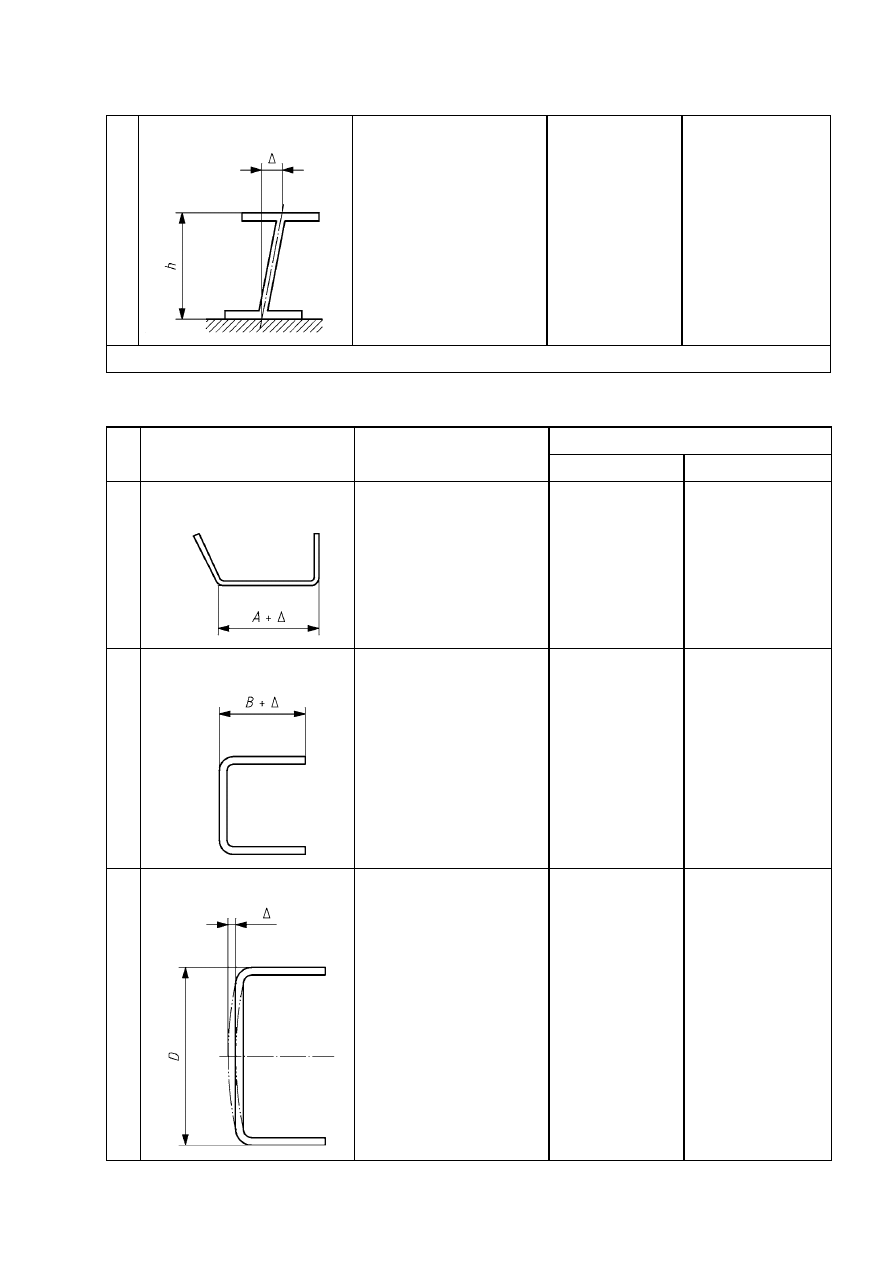

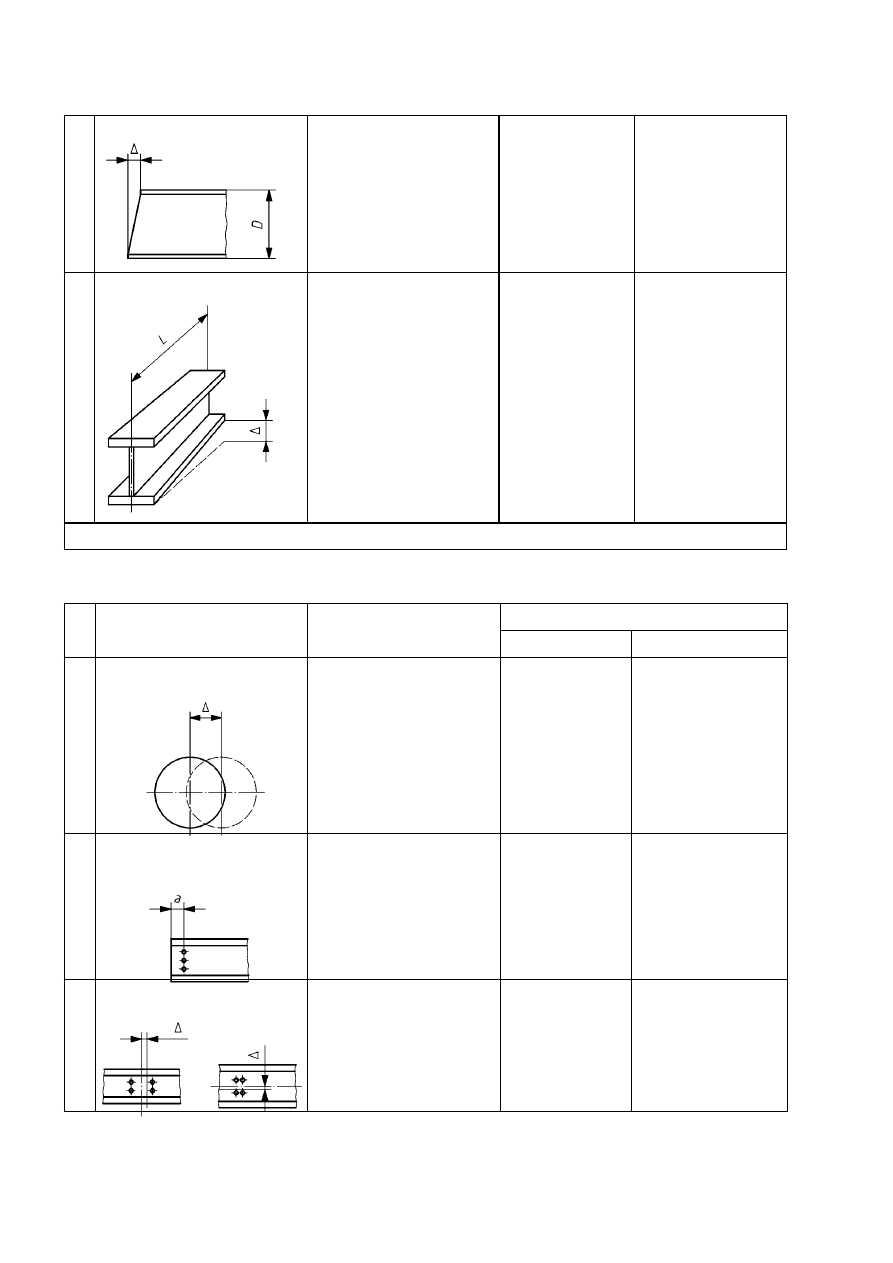

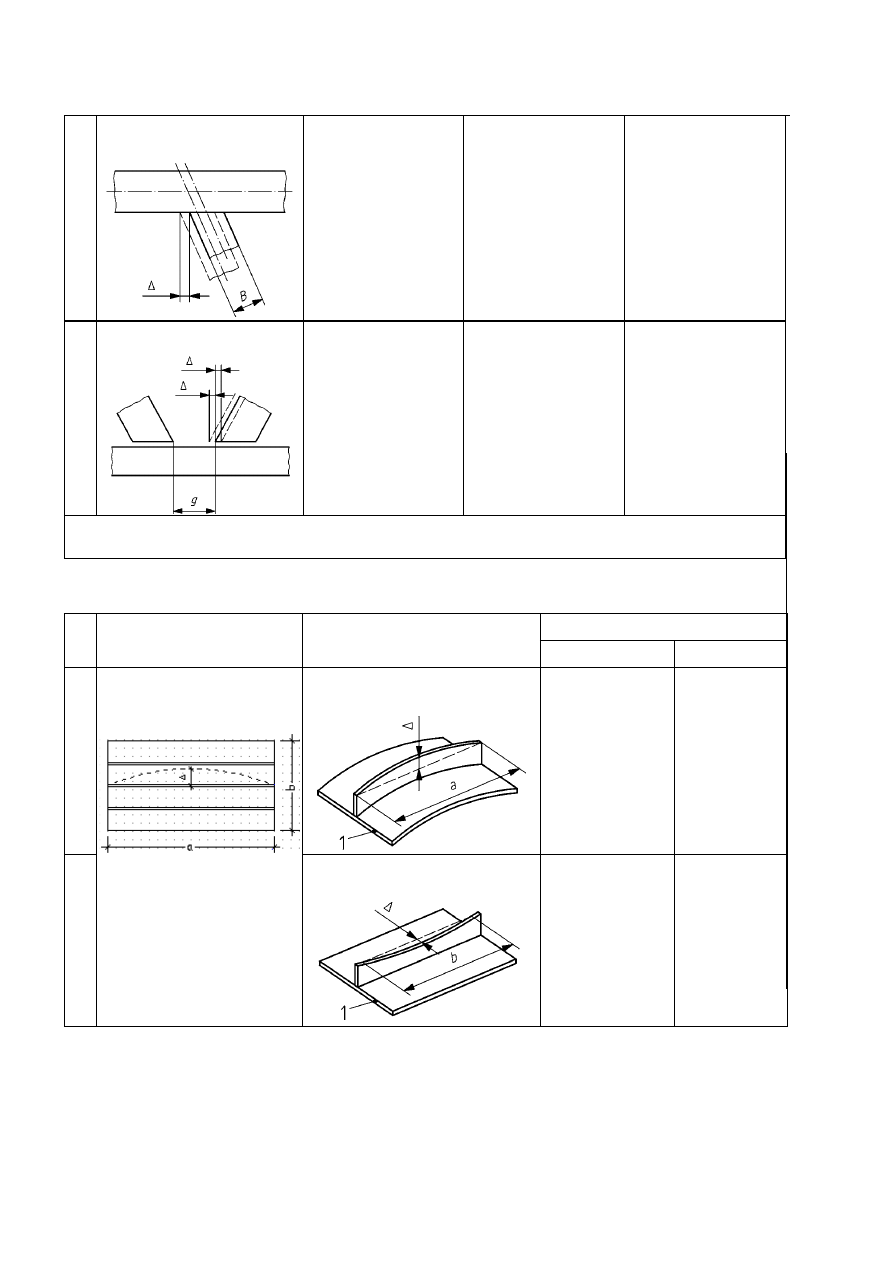

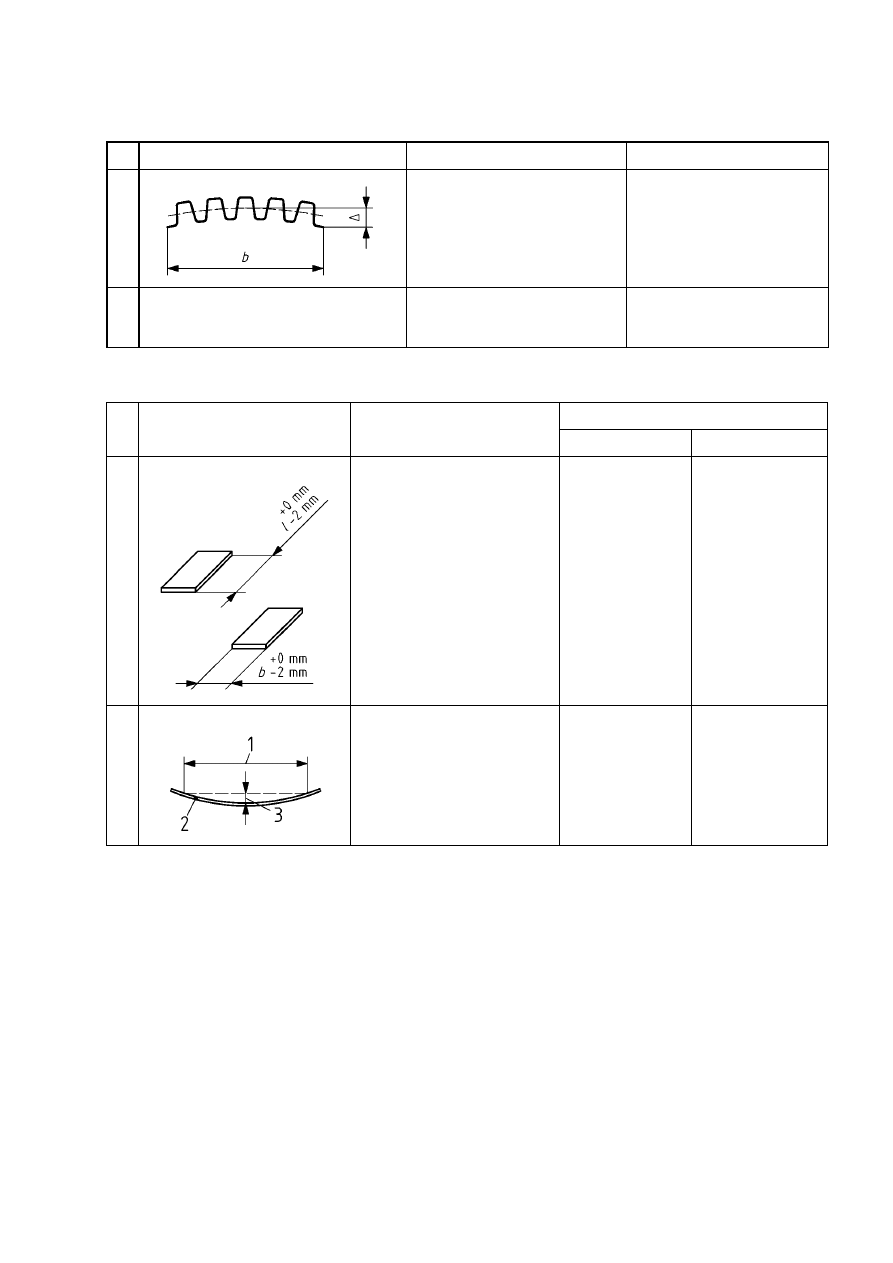

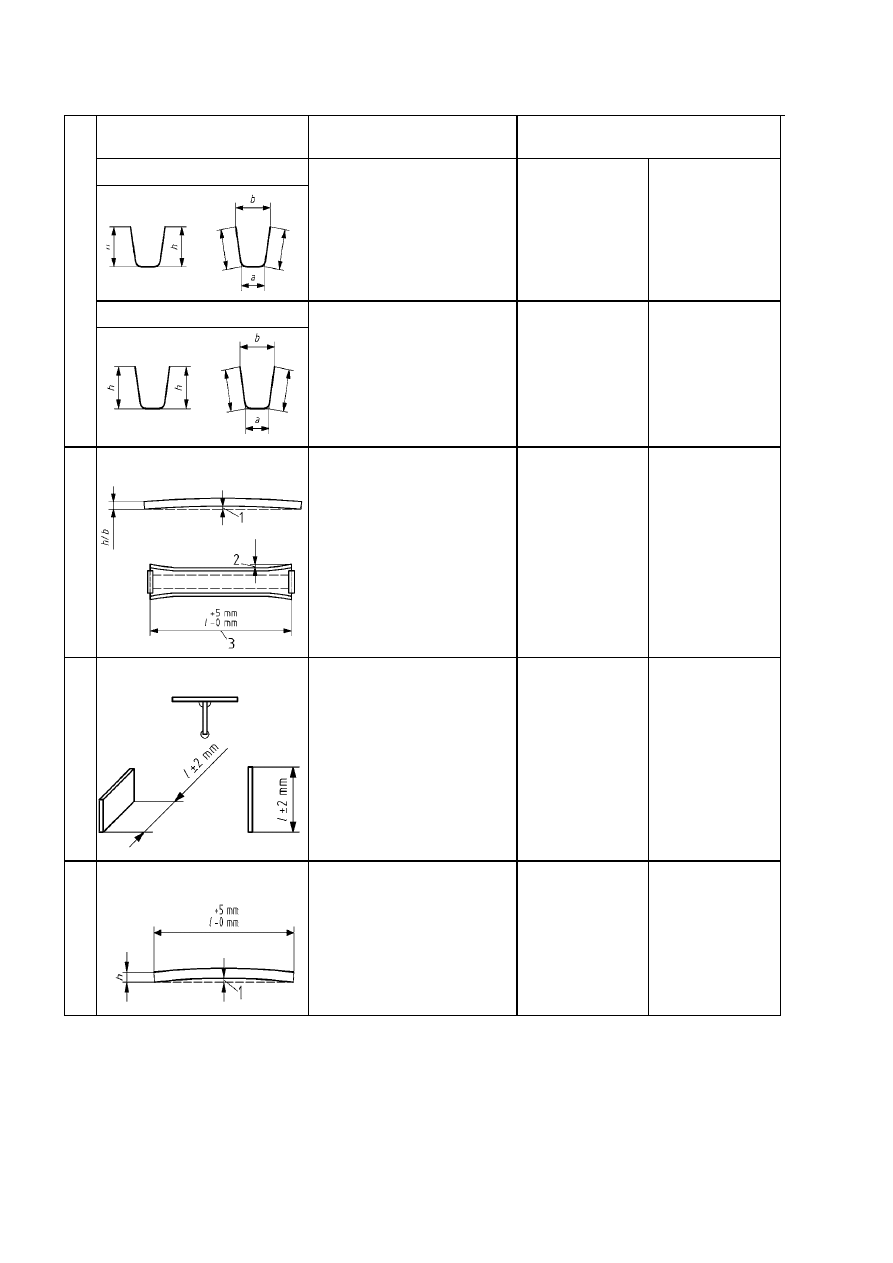

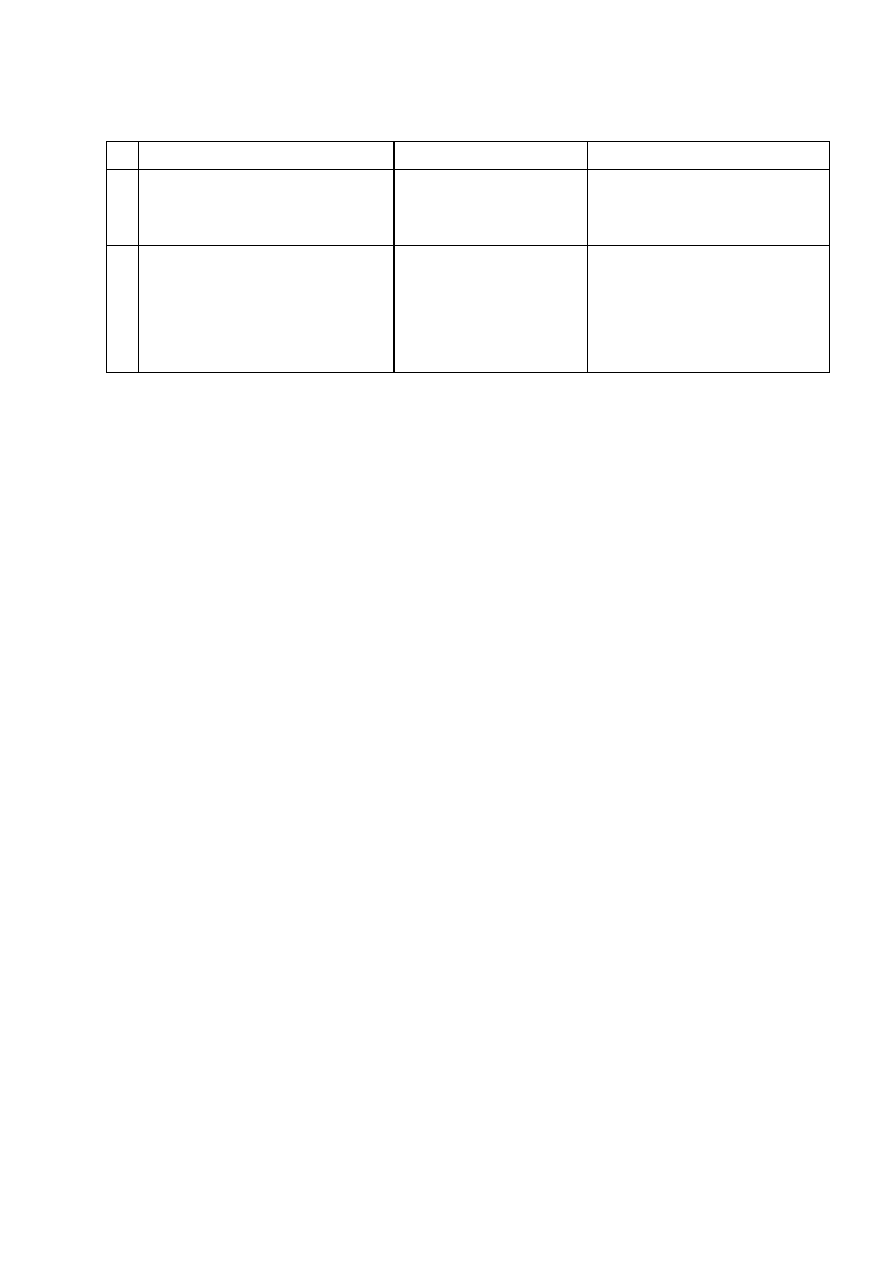

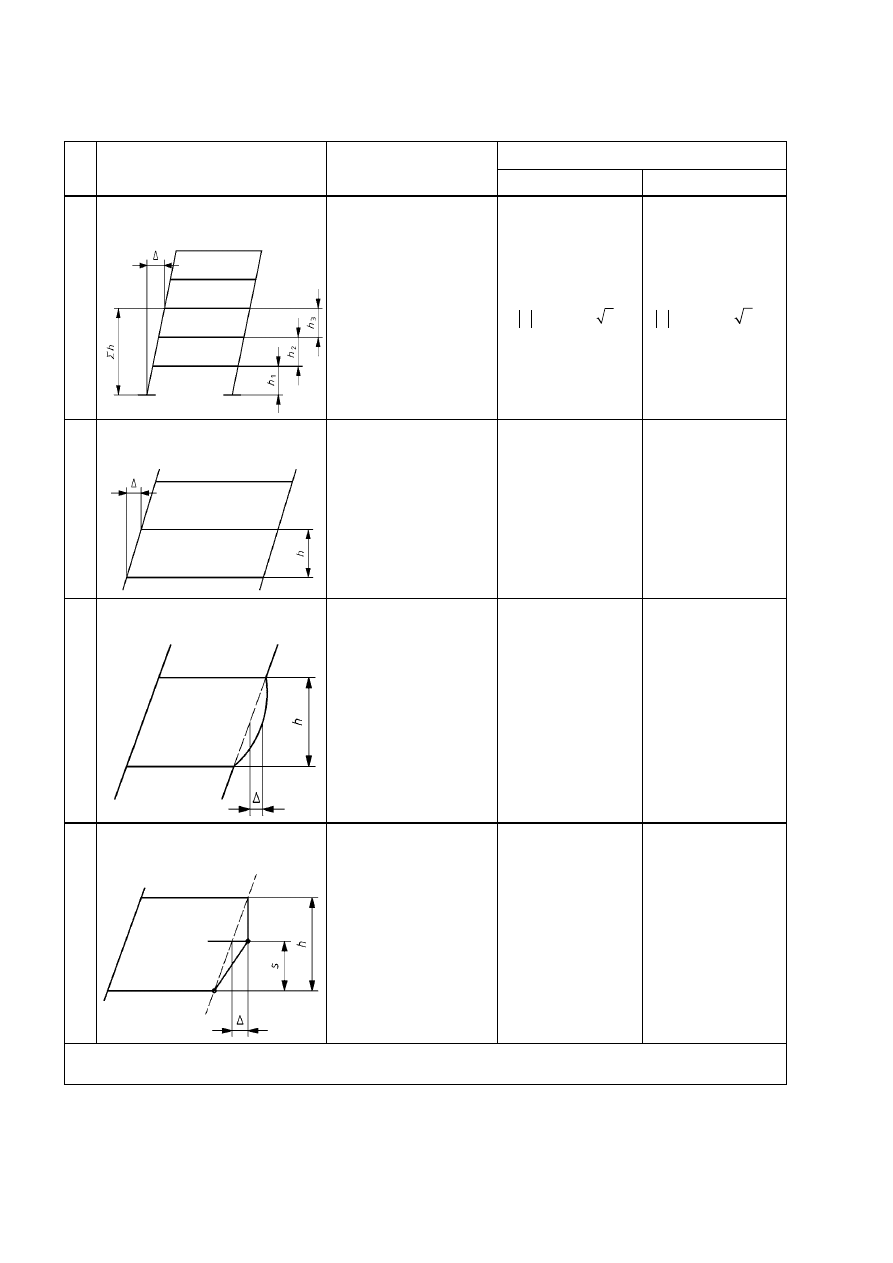

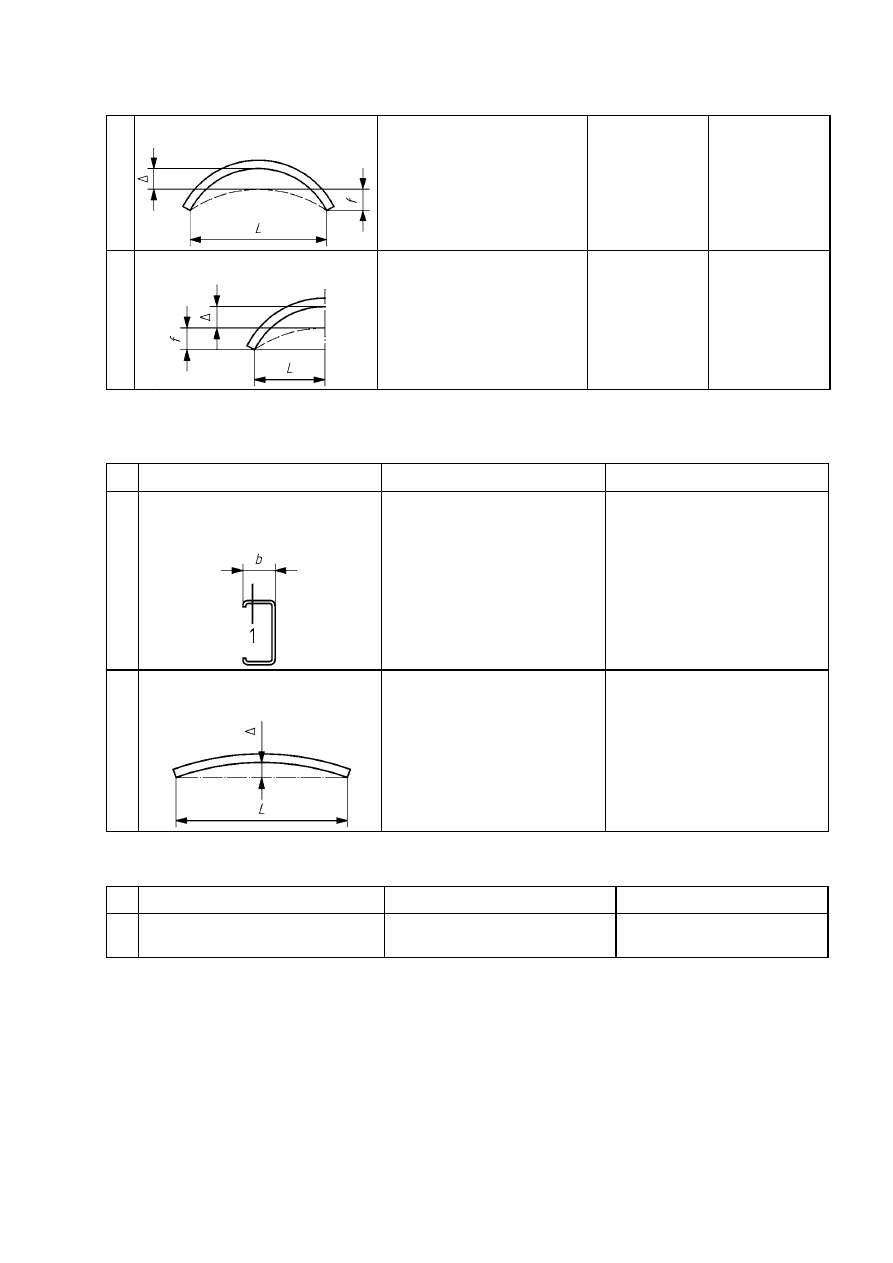

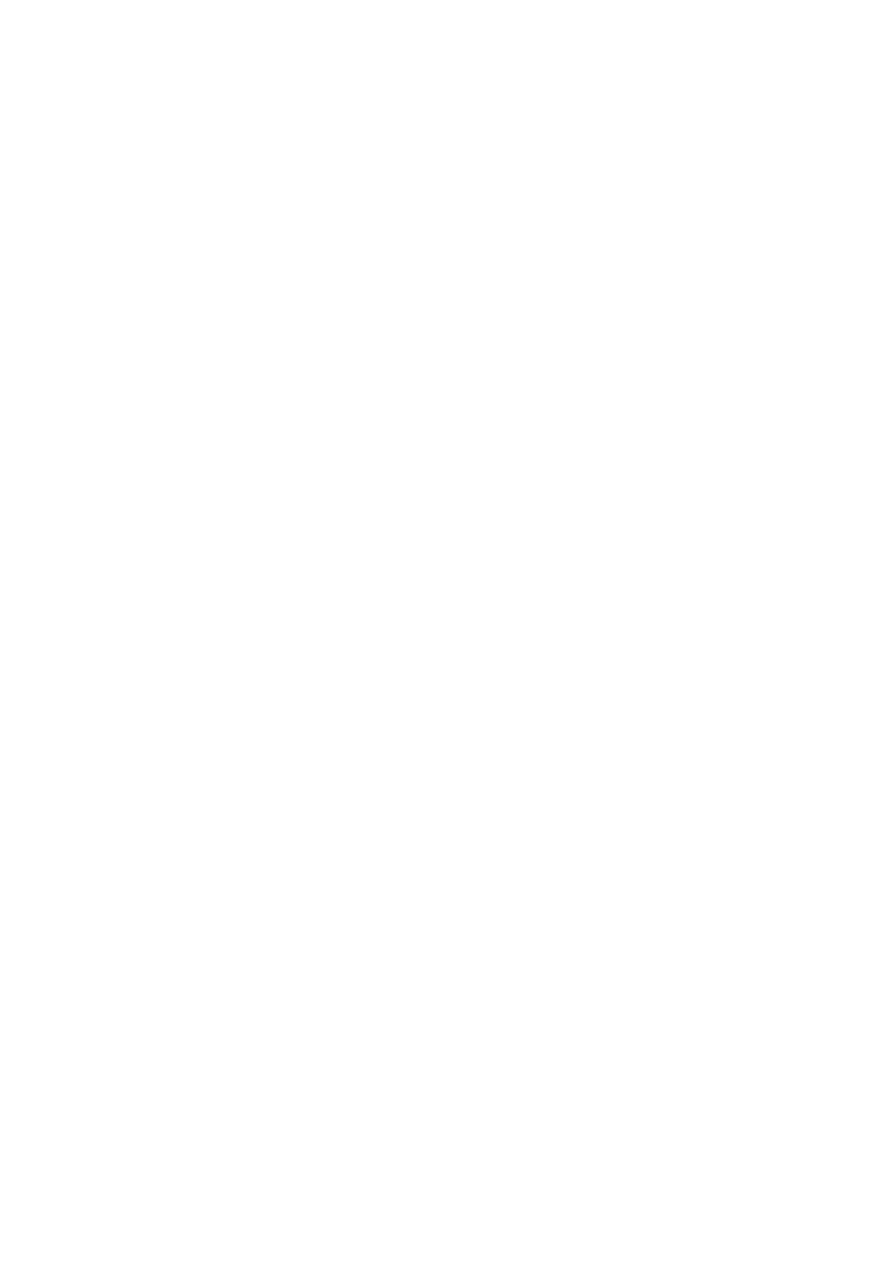

Podstawowe tolerancje wytwarzania – Kształtowniki gięte na zimno na prasach .............. 112

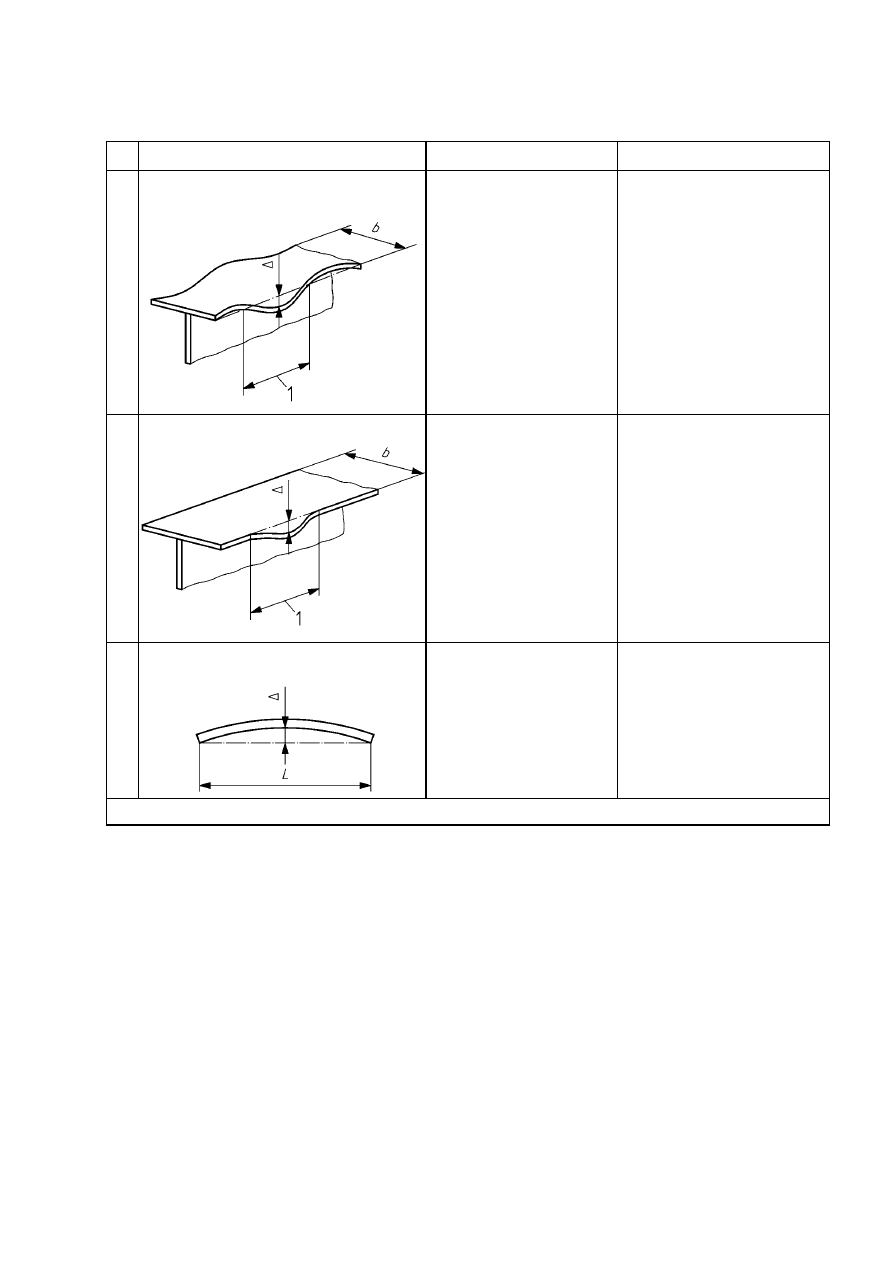

Podstawowe tolerancje wytwarzania – Pasy kształtowników spawanych .......................... 113

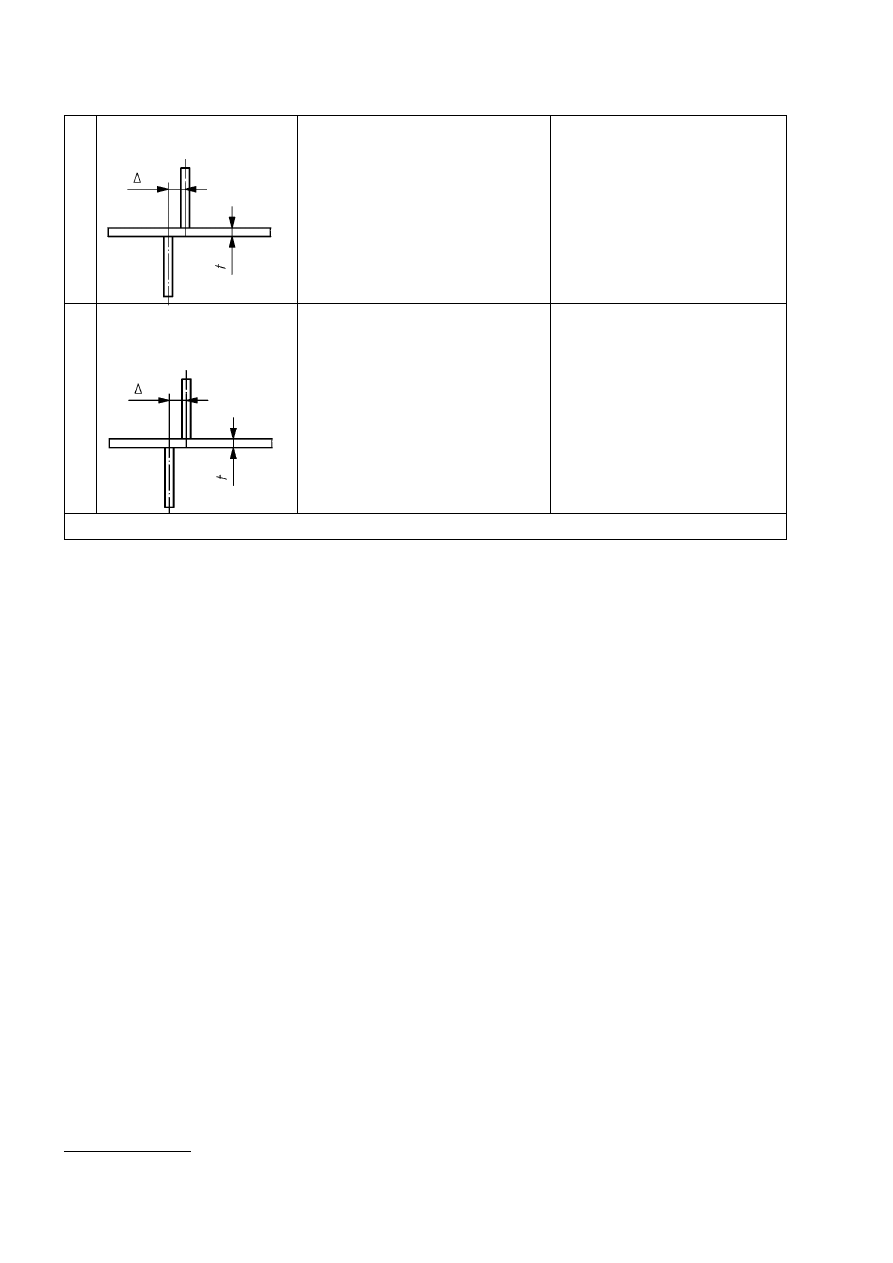

Podstawowe tolerancje wytwarzania – Żebra środników w kształtownikach

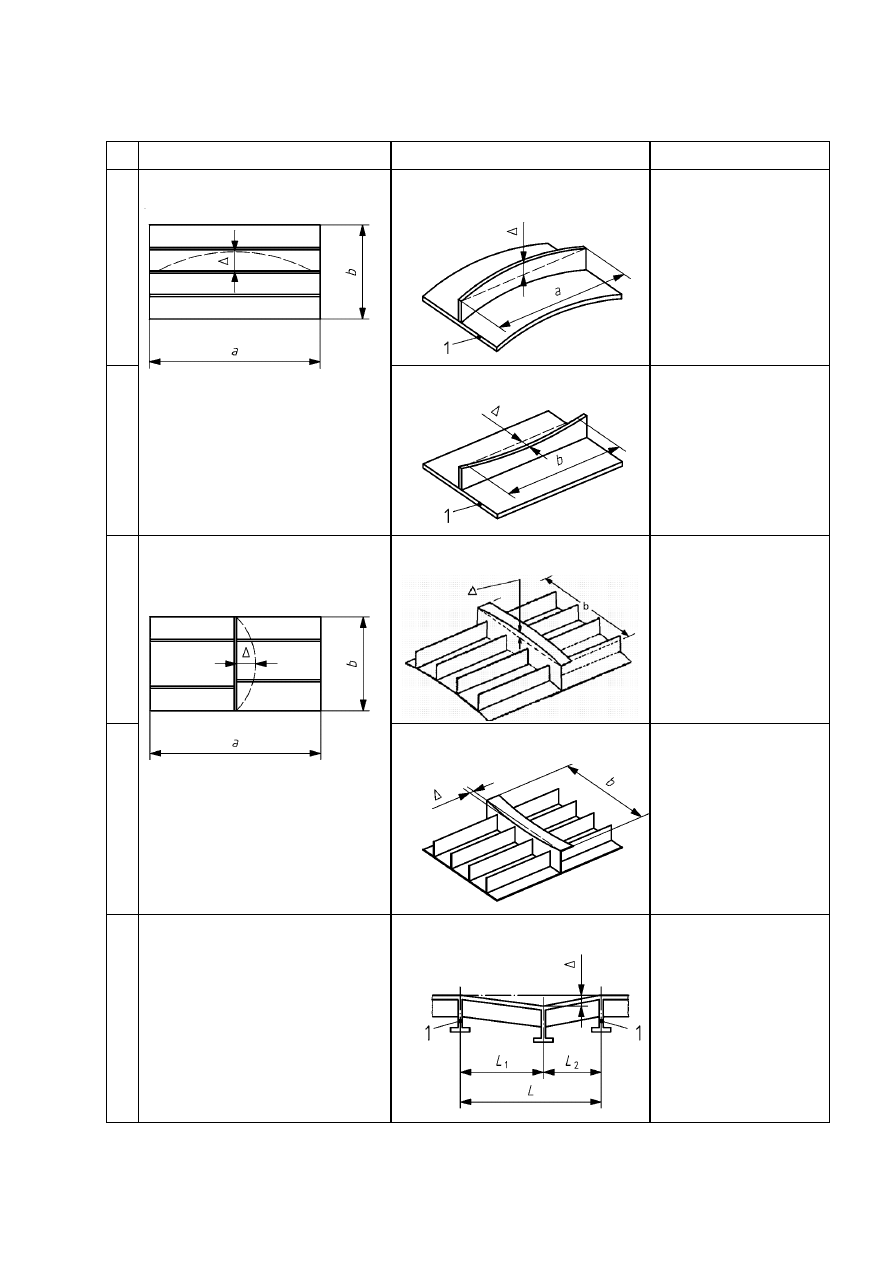

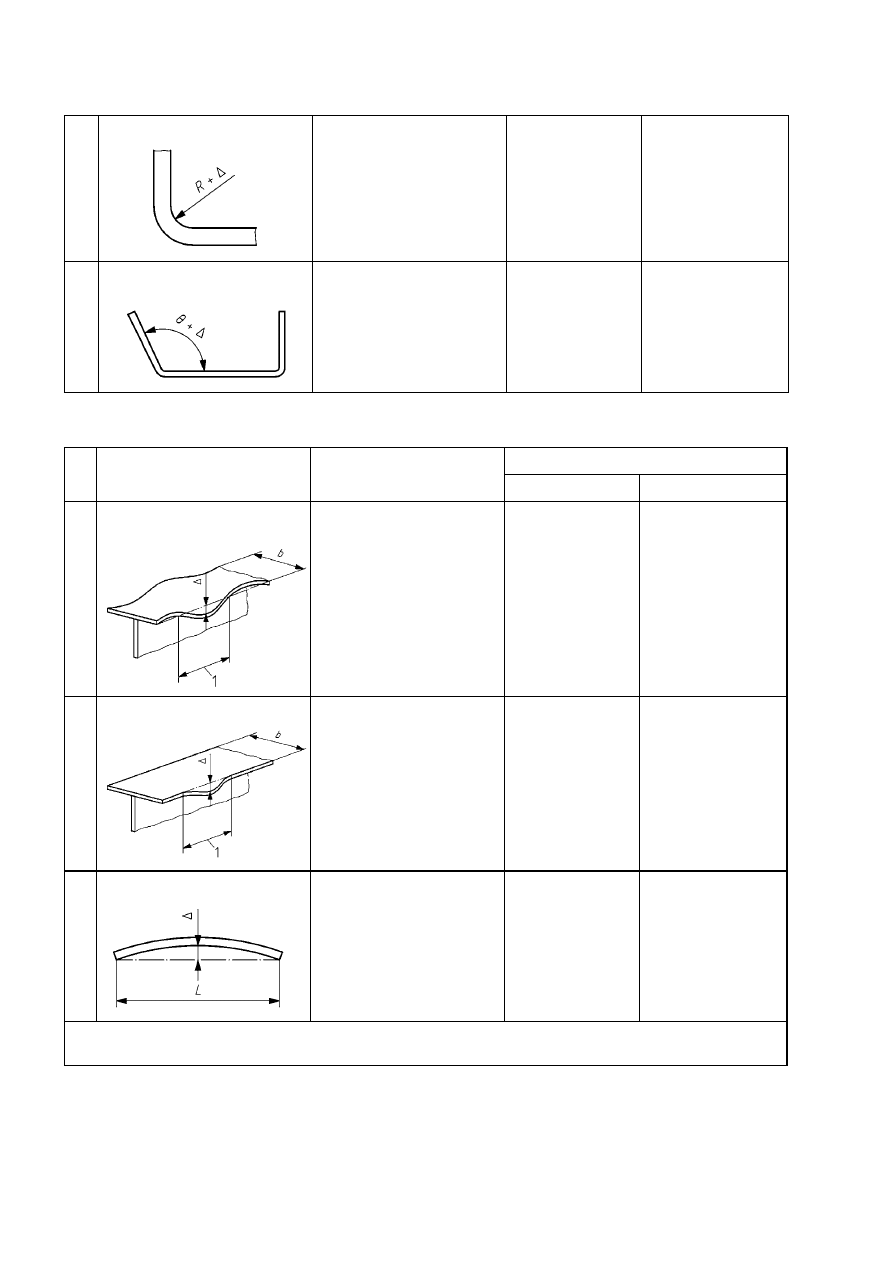

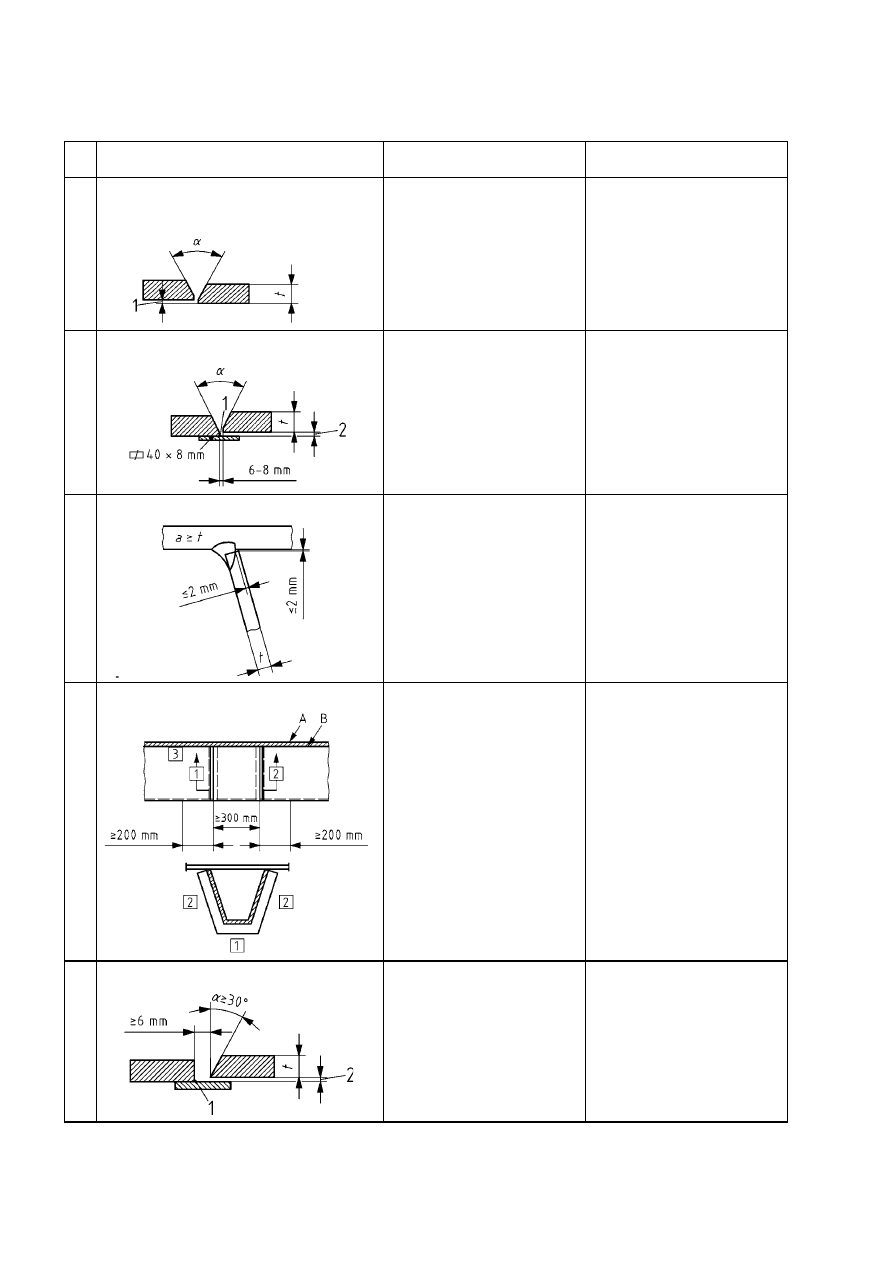

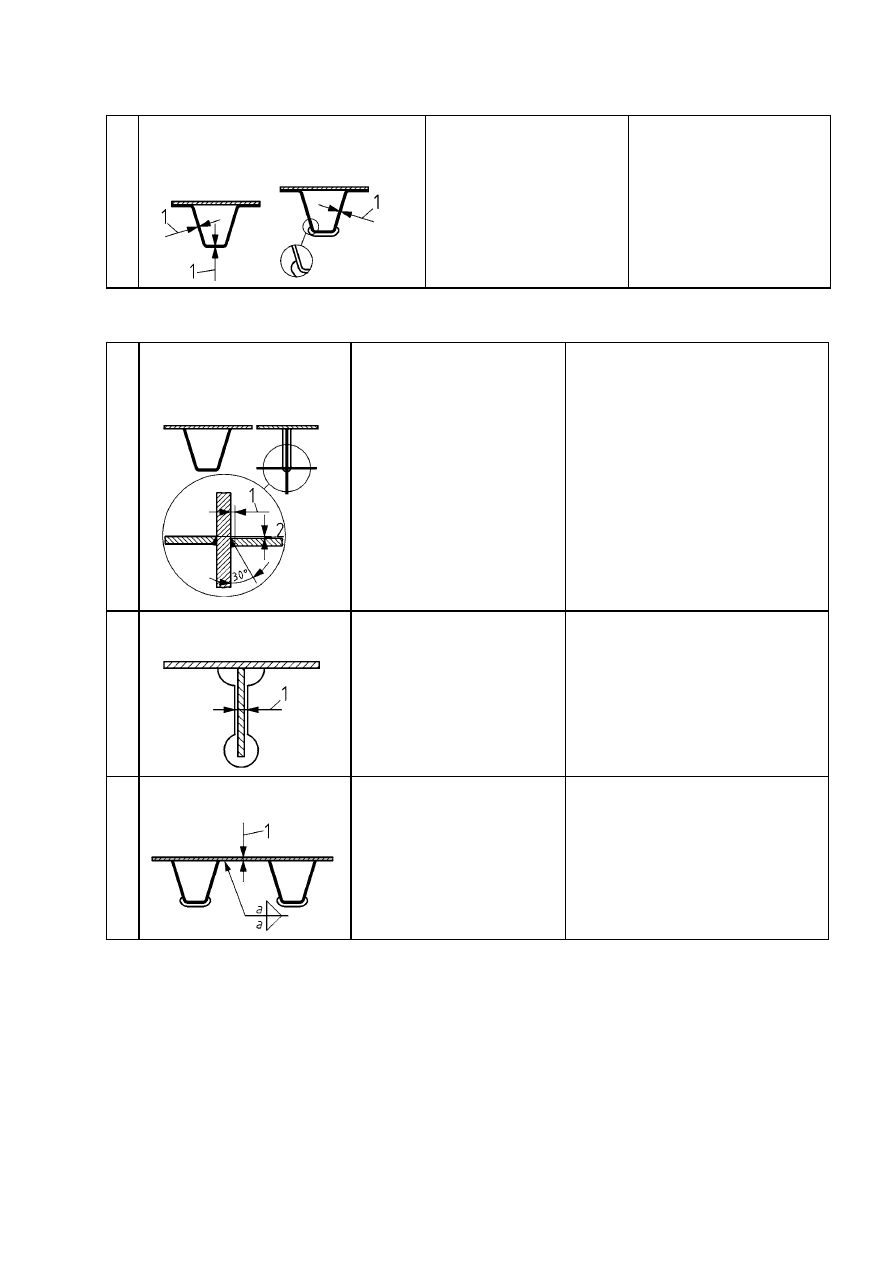

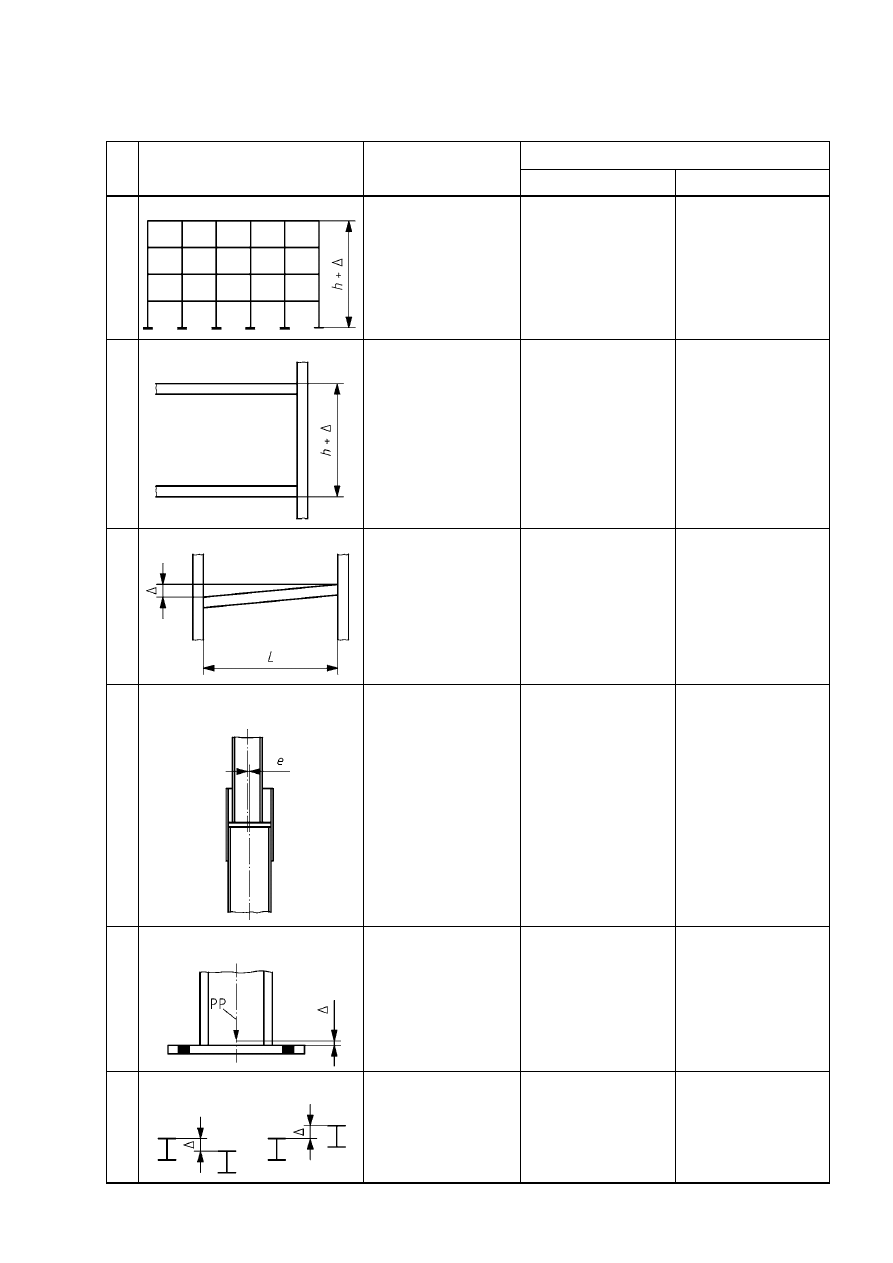

Podstawowe tolerancje wytwarzania – Płyty pomostowe użebrowane ............................... 117

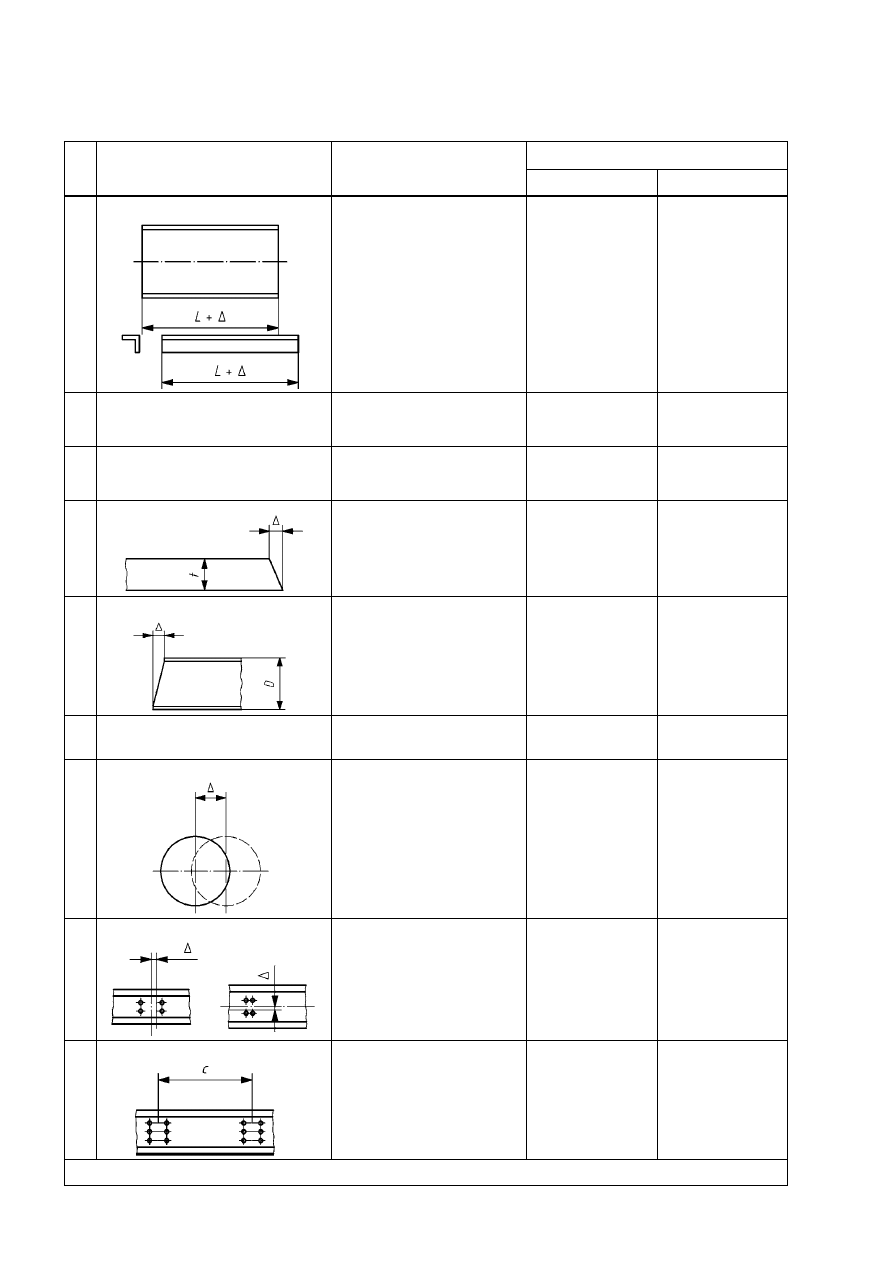

Podstawowe tolerancje wytwarzania – Otwory na łączniki, wycięcia i brzegi cięte ........... 119

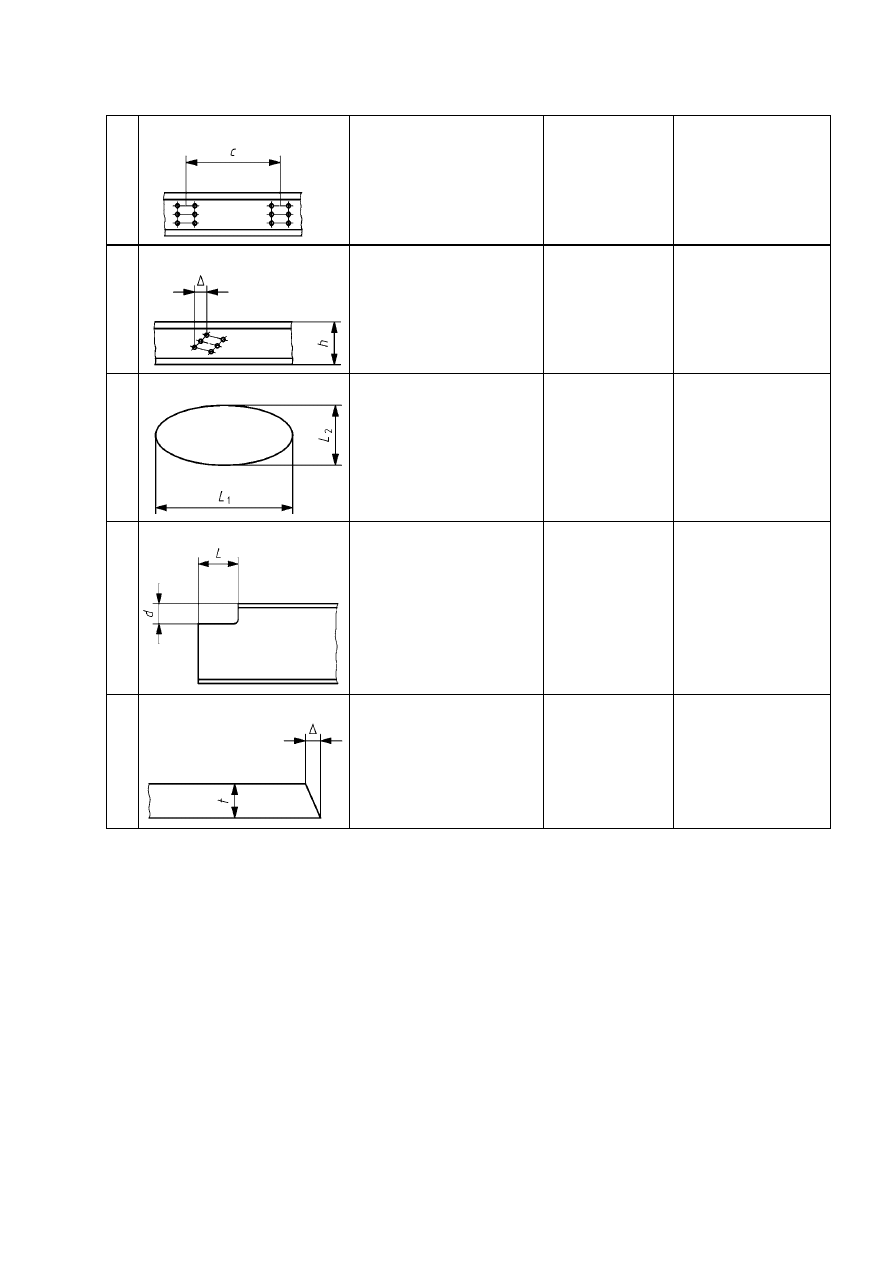

Funkcjonalne tolerancje wytwarzania – Kształtowniki gięte na zimno na prasach .............129

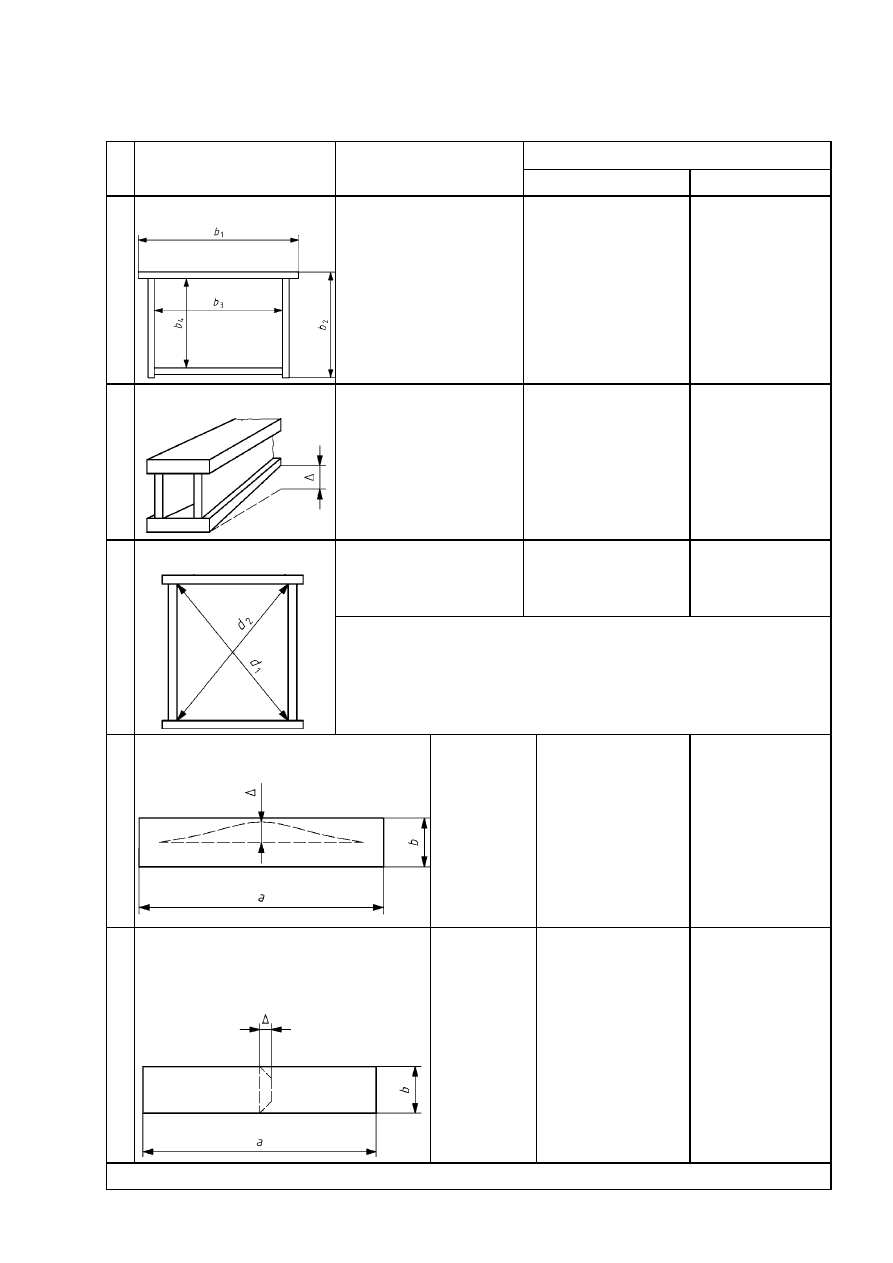

Funkcjonalne tolerancje wytwarzania – Pasy kształtowników spawanych .........................130

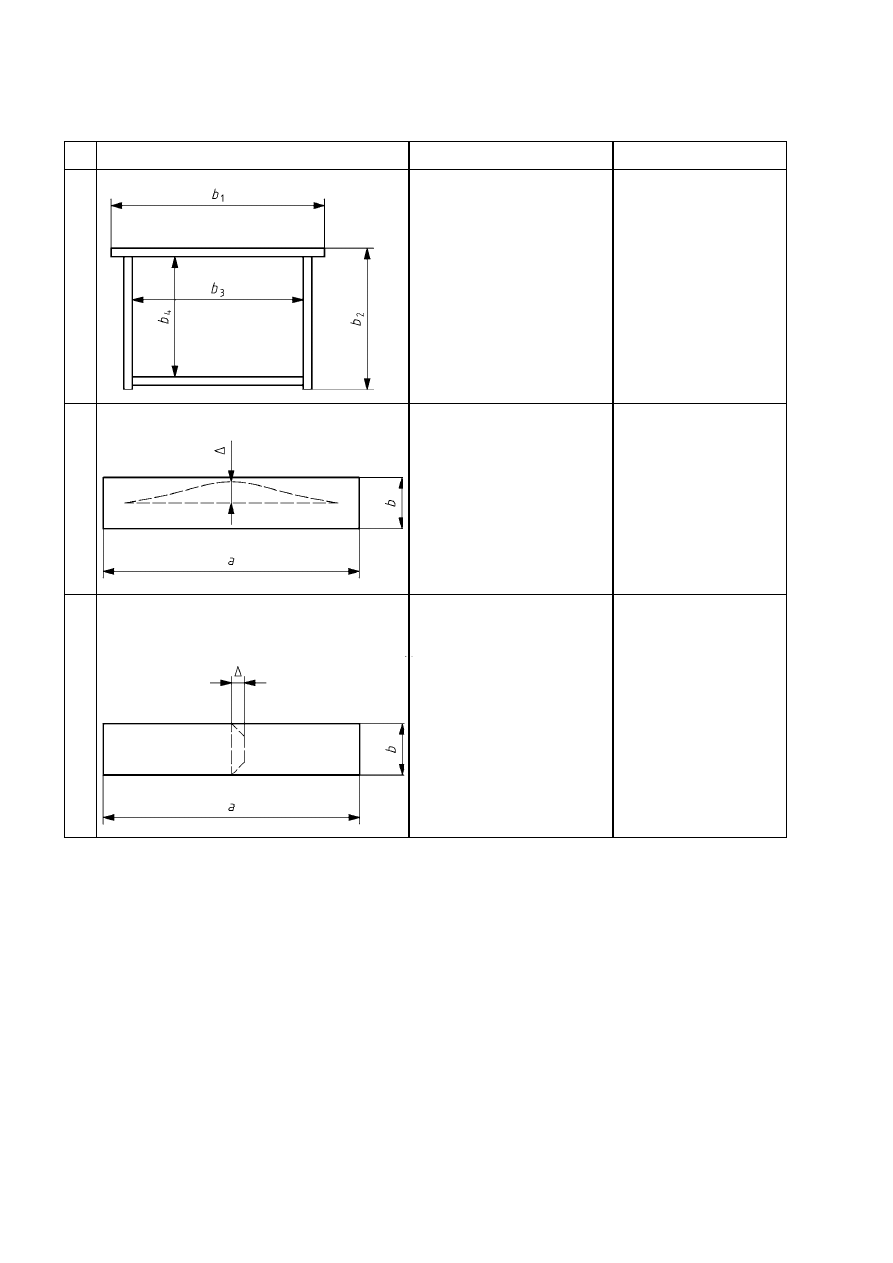

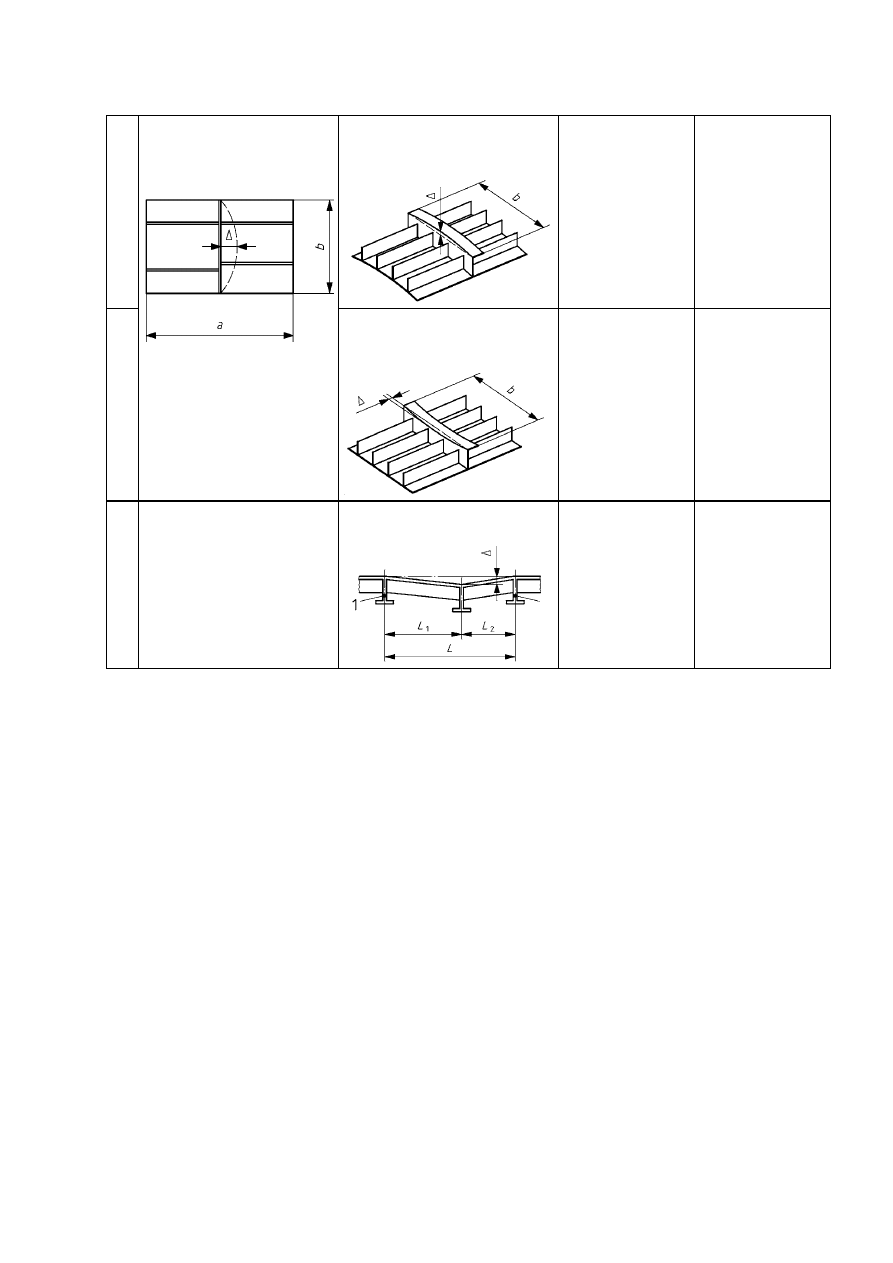

Funkcjonalne tolerancje wytwarzania – Spawane blachownice skrzynkowe .....................131

Funkcjonalne tolerancje wytwarzania – Środniki w spawanych kształtownikach

Funkcjonalne tolerancje wytwarzania – Żebra środników w spawanych kształtownikach

Funkcjonalne tolerancje wytwarzania – Otwory na łączniki, wycięcia i brzegi cięte ..........136

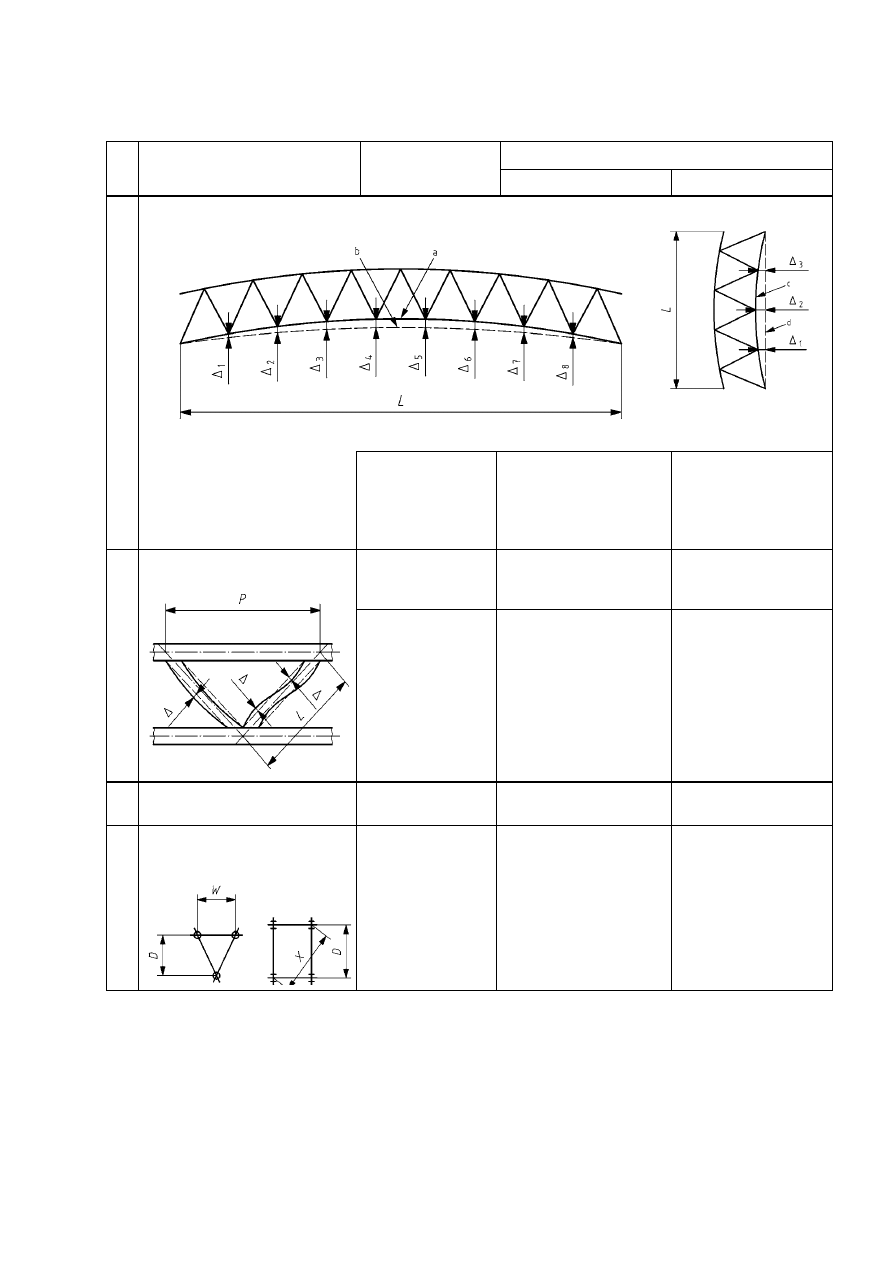

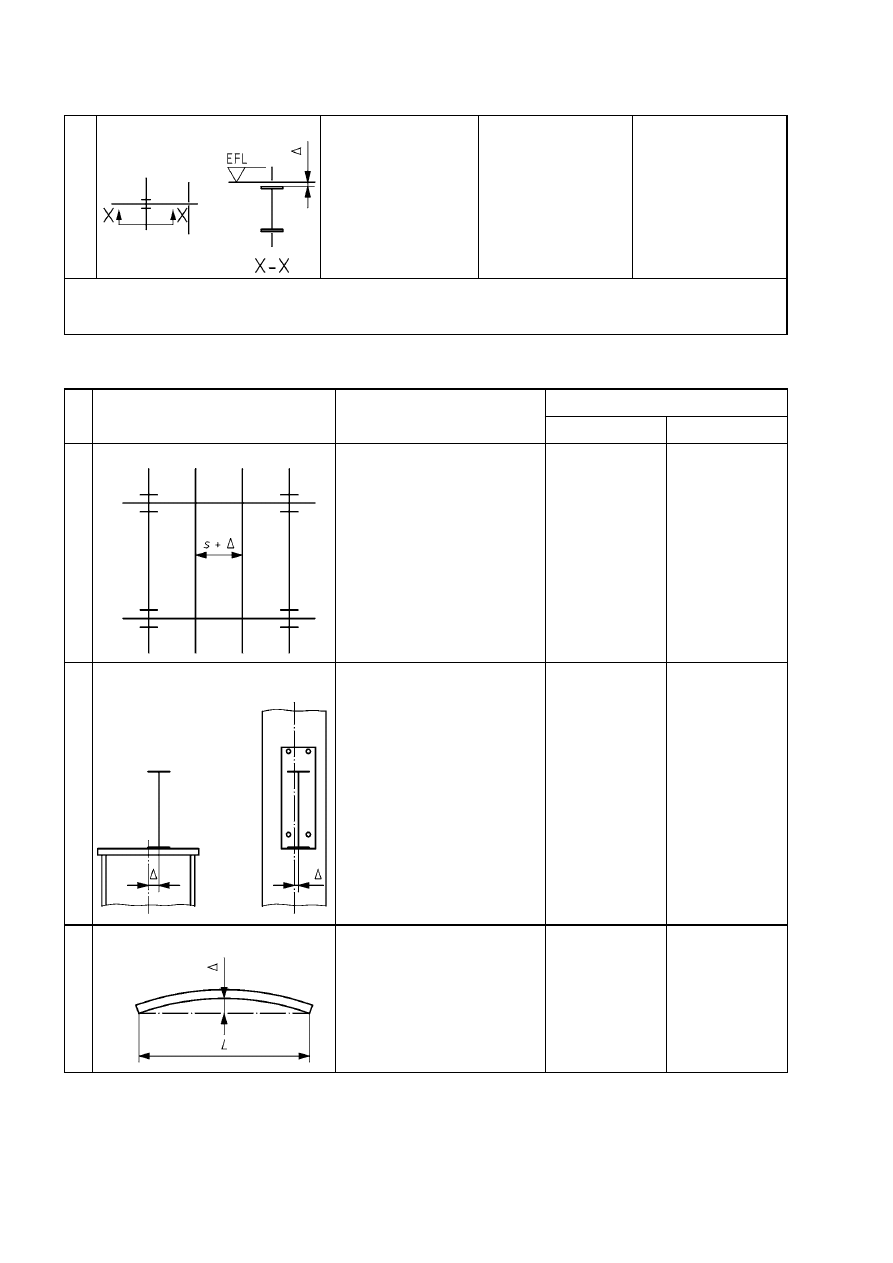

D.2.16 Funkcjonalne tolerancje montażu – Płyty pomostowe w mostach (arkusz 1/3) .................146

D.2.17 Funkcjonalne tolerancje montażu – Płyty pomostowe w mostach (arkusz 2/3) .................147

D.2.18 Funkcjonalne tolerancje montażu – Płyty pomostowe w mostach (arkusz 3/3) .................149

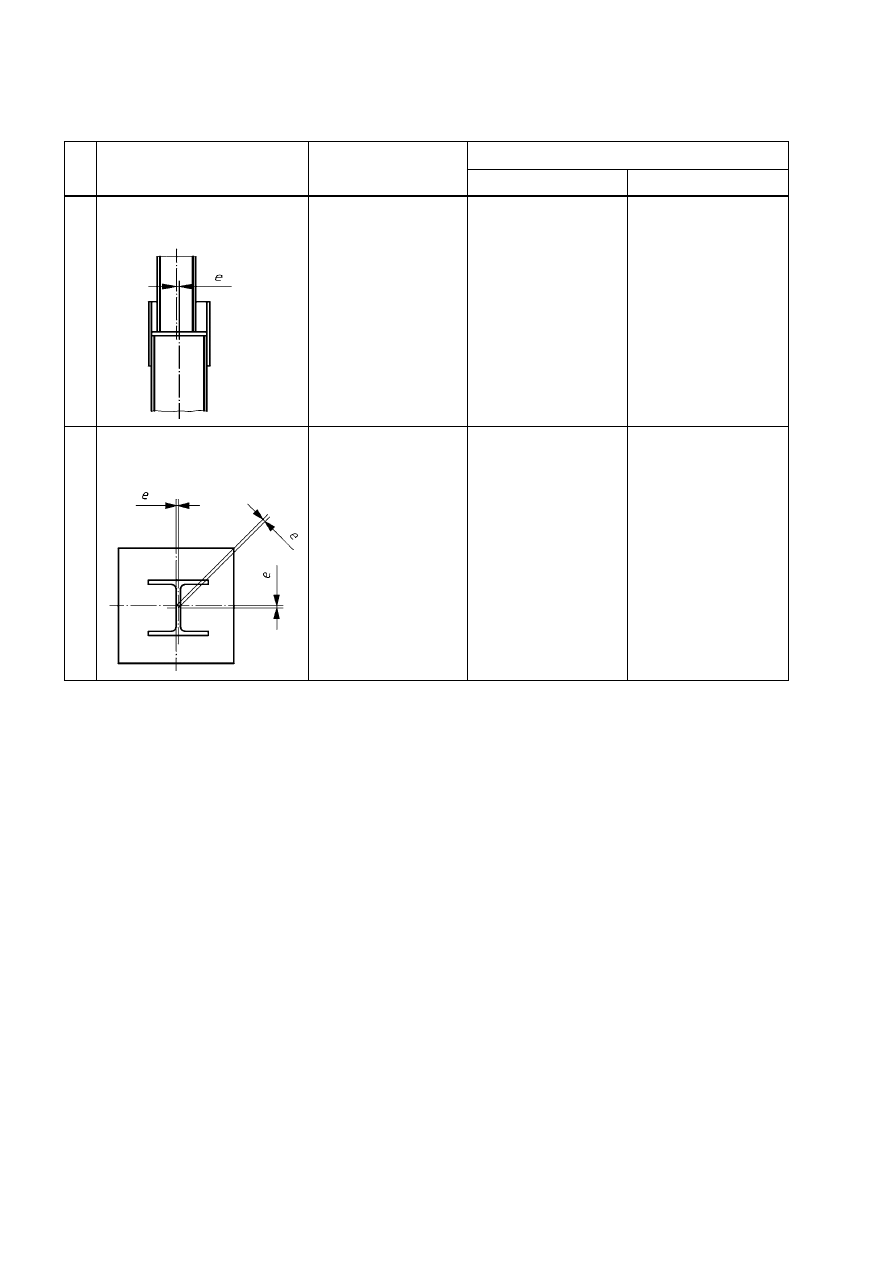

D.2.19 Funkcjonalne tolerancje wytwarzania i montażu – Belki podsuwnicowe i szyny ...............150

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

7

D.2.27 Funkcjonalne tolerancje montażu – Poszycie dachu zaprojektowane jako

Przygotowanie powierzchni przed malowaniem i nakładaniem powłok

Przygotowanie powierzchni stali węglowej przed cynkowaniem zanurzeniowym .............170

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

8

Załącznik L (informacyjny) Schemat blokowy opracowywania i stosowania instrukcji

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

9

Przedmowa

Niniejszy dokument (EN 1090-2:2008) został opracowany przez Komitet Techniczny CEN/TC 135 „Wykonanie

konstrukcji stalowych i aluminiowych”, którego sekretariat prowadzony jest przez SN.

Niniejsza Norma Europejska powinna uzyskać status normy krajowej, przez opublikowanie identycznego tekstu

lub uznanie, najpóźniej do stycznia 2009 r., a normy krajowe sprzeczne z daną normą powinny być wycofane

najpóźniej do marca 2010 r.

Zwraca się uwagę, że niektóre elementy niniejszego dokumentu mogą być przedmiotem praw patentowych.

CEN [i/lub CENELEC] nie będą ponosić odpowiedzialności za zidentyfikowanie jakichkolwiek ani wszystkich

takich praw patentowych.

Niniejszy dokument zastępuje ENV 1090-1:1996, ENV 1090-2:1998, ENV 1090-3:1997, ENV 1090-4:1997,

ENV 1090-5:1998 i ENV 1090-6:2000.

EN 1090, Execution of steel structures and aluminium structures zawiera następujące części:

Part 1: Requirements for conformity assessment of structural components

Part 2: Technical requirements for steel structures

Part 3: Technical requirements for aluminium structures

Zgodnie z Przepisami wewnętrznymi CEN/CENELEC do wprowadzenia niniejszej Normy Europejskiej są

zobowiązane krajowe jednostki normalizacyjne następujących państw: Austrii, Belgii, Bułgarii, Cypru, Danii,

Estonii, Finlandii, Francji, Grecji, Hiszpanii, Holandii, Irlandii, Islandii, Litwy, Luksemburga, Łotwy, Malty, Nie-

miec, Norwegii, Polski, Portugalii, Republiki Czeskiej, Rumunii, Słowacji, Słowenii, Szwajcarii, Szwecji, Węgier,

Włoch i Zjednoczonego Królestwa.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

10

Wstęp

W niniejszej Normie Europejskiej określono wymagania dotyczące wykonania konstrukcji stalowych, niezbędne

do zapewnienia odpowiedniego poziomu nośności, stateczności oraz użytkowalności i trwałości.

W normie określono wymagania dotyczące wykonania konstrukcji stalowych zaprojektowanych według po-

szczególnych części EN 1993 lub EN 1994 w odniesieniu do elementów konstrukcji zespolonych.

Przyjmuje się założenie, że wykonawca konstrukcji ma niezbędne kwalifikacje oraz stosuje odpowiednie wy-

posażenie i środki, aby osiągnąć zgodność z wymaganiami określonymi w specyfikacji technicznej i niniejszej

Normie Europejskiej.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

11

1 Zakres normy

W niniejszej Normie Europejskiej określono wymagania dotyczące wykonania konstrukcji stalowych lub ele-

mentów wytwarzanych z następujących wyrobów hutniczych:

– wyrobów walcowanych na gorąco z gatunków stali nie wyższych niż S690;

– kształtowników i blach profilowanych na zimno z gatunków stali nierdzewnych nie wyższych niż S700 lub

z gatunków stali węglowych nie wyższych niż S690;

– wyrobów formowanych na gorąco lub na zimno ze stali nierdzewnej austenitycznej, austenityczno-ferrytycznej

i ferrytycznej;

– kształtowników zamkniętych formowanych na gorąco lub na zimno, znormalizowanych i profilowanych

indywidualnie, oraz kształtowników zamkniętych spawanych.

Niniejsza Norma Europejska może być także stosowana do konstrukcji ze stali konstrukcyjnej gatunków nie

wyższych niż S960, pod warunkiem że wykonanie zostanie dostosowane do kryteriów niezawodności i że

zostaną określone wszystkie niezbędne wymagania dodatkowe.

Wymagania określono niezależnie od rodzaju i kształtu konstrukcji stalowej (np. budynki, mosty, elementy

pełnościenne lub kratowe), łącznie z konstrukcjami narażonymi na zmęczenie lub oddziaływania sejsmiczne.

Wyspecyfikowano je w odniesieniu do klas wykonania konstrukcji.

Niniejszą Normę Europejską stosuje się do konstrukcji zaprojektowanych według odpowiedniej części EN 1993.

Niniejszą Normę Europejską stosuje się do elementów konstrukcyjnych i poszycia z blach zdefiniowanych

w EN 1993-1-3.

Niniejszą Normę Europejską stosuje się do elementów stalowych konstrukcji zespolonych zaprojektowanych

według odpowiedniej części EN 1994.

Niniejsza Norma Europejska może być stosowana do konstrukcji zaprojektowanych według innych reguł

projektowania, pod warunkiem że te warunki wykonania są dla nich odpowiednie oraz, że zostaną określone

wszystkie niezbędne wymagania dodatkowe.

Niniejsza Norma Europejska nie obejmuje wymagań dotyczących odporności poszycia z blach na przenikanie

wody lub powietrza.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

12

2 Powołania normatywne

2.1 Postanowienia ogólne

Do stosowania niniejszego dokumentu są niezbędne podane niżej dokumenty powołane. W przypadku powołań

datowanych ma zastosowanie wyłącznie wydanie cytowane. W przypadku powołań niedatowanych stosuje się

ostatnie wydanie dokumentu powołanego (łącznie ze zmianami).

2.2 Materiały

2.2.1 Stal

EN 10017, Steel rod for drawing and/or cold rolling – Dimensions and tolerances

EN 10021, General technical delivery conditions for steel products

EN 10024, Hot rolled taper flange I sections – Tolerances on shape and dimensions

EN 10025-1:2004, Hot rolled products of structural steels – Part 1: General technical delivery conditions

EN 10025-2, Hot rolled products of structural steels – Part 2: Technical delivery conditions for non-alloy struc-

tural steels

EN 10025-3, Hot rolled products of structural steels – Part 3: Technical delivery conditions for normalized/nor-

malized rolled weldable fine grain structural steels

EN 10025-4, Hot rolled products of structural steels – Part 4: Technical delivery conditions for thermomechani-

cal rolled weldable fine grain structural steels

EN 10025-5, Hot rolled products of structural steels – Part 5: Technical delivery conditions for structural steels

with improved atmospheric corrosion resistance

EN 10025-6, Hot rolled products of structural steels – Part 6: Technical delivery conditions for flat products of

high yield strength structural steels in the quenched and tempered condition

EN 10029, Hot rolled steel plates 3 mm thick or above – Tolerances on dimensions, shape and mass

EN 10034, Structural steel I and H sections – Tolerances on shape and dimensions

EN 10048, Hot rolled narr ow steel strip – Tolerances on dimensions and shape

EN 10051, Continuously hot-rolled uncoated plate, sheet and strip of non-alloy and alloy steels – Tolerances

on dimensions and shape

EN 10055, Hot rolled steel equal flange tees with radiused root and toes – Dimensions and tolerances on shape

and dimensions

EN 10056-1, Structural steel equal and unequal leg angles – Part 1: Dimensions

EN 10056-2, Structural steel equal and unequal leg angles – Part 2: Tolerances on shape and dimensions

EN 10058, Hot rolled flat steel bars for general purpose – Dimensions and tolerances on shape and dimen-

sions

EN 10059, Hot rolled square steel bars for general purposes – Dimensions and tolerances on shape and di-

mensions

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

13

EN 10060, Hot rolled round steel bars for general purposes – Dimensions and tolerances on shape and dimen-

sions

EN 10061, Hot rolled hexagon steel bars for general purposes – Dimensions and tolerances on shape and

dimensions

EN 10080, Steel for the reinforcement of concrete – Weldable reinforcing steel – General

EN 10088-1, Stainless steels – Part 1: List of stainless steels

EN 10088-2:2005, Stainless steels – Part 2: Technical delivery conditions for sheet/plate and strip of corrosion

resisting steels for general purposes

EN 10088-3:2005, Stainless steels – Part 3: Technical delivery conditions for semi-finished products, bars, rods,

wire, sections and bright products of corrosion resisting steels for general purposes

EN 10131, Cold rolled uncoated and zinc or zinc-nickel electrolytically coated low carbon and high yield strength

steel flat products for cold forming – Tolerances on dimensions and shape

EN 10139, Cold rolled uncoated mild steel narrow strip for cold forming – Technical delivery conditions

EN 10140, Cold rolled narrow steel strip – Tolerances on dimensions and shape

EN 10143, Continuously hot-dip coated steel sheet and strip – Tolerances on dimensions and shape

EN 10149-1, Hot-rolled flat products made of high yield strength steels for cold forming – Part 1: General de-

livery conditions

EN 10149-2, Hot-rolled flat products made of high yield strength steels for cold forming – Part 2: Delivery condi-

tions for thermomechanically rolled steels

EN 10149-3, Hot-rolled flat products made of high yield strength steels for cold forming – Part 3: Delivery condi-

tions for normalized or normalized rolled steels

EN 10160, Ultrasonic testing of steel flat product of thickness equal or greater than 6 mm (reflection method)

EN 10163-2, Delivery requirements for surface condition of hot-rolled steel plates, wide flats and sections – Part 2:

Plate and wide flats

EN 10163-3, Delivery requirements for surface condition of hot-rolled steel plates, wide flats and sections – Part 3:

Sections

EN 10164, Steel products with improved deformation properties perpendicular to the surface of the product

– Technical delivery conditions

EN 10169-1, Continuously organic coated (coil coated) steel flat products – Part 1: General information (defini-

tions, materials, tolerances, test methods)

EN 10169-2, Continuously organic coated (coil coated) steel flat products – Part 2: Products for building exterior

applications

EN 10169-3, Continuously organic coated (coil coated) steel flat products – Part 3: Products for building interior

applications

EN 10204, Metallic products – Types of inspection documents

EN 10210-1, Hot finished structural hollow sections of non-alloy and fine grain steels – Part 1: Technical de-

livery conditions

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

14

EN 10210-2, Hot finished structural hollow sections of non-alloy and fine grain steels – Part 2: Tolerances,

dimension and sectional properties

EN 10219-1, Cold formed welded structural hollow sections of non-alloy and fine grain steels – Part 1: Techni-

cal delivery conditions

EN 10219-2, Cold formed welded structural hollow sections of non-alloy and fine grain steels – Part 2: Toler-

ances, dimensions and sectional properties

EN 10268, Cold rolled steel flat products with high yield strength for cold forming – Technical delivery condi-

tions

EN 10279, Hot rolled steel channels – Tolerances on shape, dimensions and mass

EN 10292, Continuously hot-dip coated strip and sheet of steels with high yield strength for cold forming – Tech-

nical delivery conditions

EN 10296-2:2005, Welded circular steel tubes for mechanical and general engineering purposes – Technical

delivery conditions – Part 2: Stainless steel

EN 10297-2:2005, Seamless circular steel tubes for mechanical and general engineering purposes – Technical

delivery conditions – Part 2: Stainless steel

EN 10326, Continuously hot-dip coated strip and sheet structural steels – Technical delivery conditions

EN 10327, Continuously hot-dip coated strip and sheet of low carbon steels for cold forming – Technical de-

livery conditions

EN ISO 1127, Stainless steel tubes – Dimensions, tolerances and conventional masses per unit length

(ISO 1127:1992)

EN ISO 9445, Continuously cold-rolled stainless steel narrow strip, wide strip, plate/sheet and cut lengths

– Tolerances on dimensions and form (ISO 9445:2002)

ISO 4997, Cold-reduced carbon steel sheet of structural quality

2.2.2 Odlewy staliwne

EN 10340:2007, Steel castings for structural uses

2.2.3 Materiały dodatkowe do spawania

EN 756, Welding consumables – Solid wires, solid wire-flux and tubular cored electrode-flux combinations for

submerged arc welding of non alloy and fine grain steels – Classification

EN 757, Welding consumables – Covered electrodes for manual metal arc welding of high strength steels

– Classification

EN 760, Welding consumables – Fluxes for submerged arc welding – Classification

EN 1600, Welding consumables – Covered electrodes for manual metal arc welding of stainless and heat

resisting steels – Classification

EN 13479, Welding consumables – General product standard for filler metals and fluxes for fusion welding of

metallic materials

EN 14295, Welding consumables – Wire and tubular cored electrodes and electrode-flux combinations for

submerged arc welding of high strength steels – Classification

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

15

EN ISO 636, Welding consumables – Rods, wires and deposits for tungsten inert gas welding of non alloy and

fine grain steels – Classification (ISO 636:2004)

EN ISO 2560, Welding consumables – Covered electrodes for manual metal arc welding of non-alloy and fine

grain steels – Classification (ISO 2560:2002)

EN ISO 13918, Welding – Studs and ceramic ferrules for arc stud welding (ISO 13918:2008)

EN ISO 14175, Welding consumables – Gases and gas mixtures for fusion welding and allied processes

(ISO 14175:2008)

EN ISO 14341, Welding consumables – Wire electrodes and deposits for gas shielded metal arc welding of

non alloy and fine grain steels – Classification (ISO 14341:2002)

EN ISO 14343, Welding consumables – Wires electrodes, strip electrodes, wires and rods for fusion welding of

stainless and heat resisting steels – Classification (ISO 14343:2002 and ISO 14343:2002/Amd1:2006)

EN ISO 16834, Welding consumables – Wire electrodes, wires, rods and deposits for gas-shielded arc welding

of high strength steels – Classification (ISO 16834:2006)

EN ISO 17632, Welding consumables – Tubular cored electrodes for gas shielded and non-gas shielded metal

arc welding of non alloy and fine grain steels – Classification (ISO 17632:2004)

EN ISO 17633, Welding consumables – Tubular cored electrodes and rods for gas shielded and non-gas shielded

metal arc welding of stainless and heat-resisting steels – Classification (ISO 17633:2004)

EN ISO 18276, Welding consumables – Tubular cored electrodes for gas-shielded and non-gas-shielded metal

arc welding of high-strength steels – Classification (ISO 18276:2005)

2.2.4 Łączniki mechaniczne

EN 14399-1, High-strength structural bolting assemblies for preloading – Part 1: General requirements

EN 14399-2, High-strength structural bolting assemblies for preloading – Part 2: Suitability test for preloading

EN 14399-3, High-strength structural bolting assemblies for preloading – Part 3: System HR – Hexagon bolt

and nut assemblies

EN 14399-4:2005, High-strength structural bolting assemblies for preloading – Part 4: System HV – Hexagon

bolt and nut assemblies

EN 14399-5, High-strength structural bolting assemblies for preloading – Part 5: Plain washers

EN 14399-6, High-strength structural bolting assemblies for preloading – Part 6: Plain chamfered washers

EN 14399-7, High-strength structural bolting assemblies for preloading – Part 7: System HR – Countersunk

head bolts and nut assemblies

EN 14399-8, High-strength structural bolting assemblies for preloading – Part 8: System HV – Hexagon fit bolt

and nut assemblies

prEN 14399-9, High-strength structural bolting assemblies for preloading – Part 9: System HR or HV – Bolt and

nut assemblies with direct tension indicators

prEN 14399-10, High-strength structural bolting assemblies for preloading – Part 10: System HRC – Bolt and

nut assemblies with calibrated preload

EN 15048-1, Non preloaded structural bolting assemblies – Part 1: General requirements

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

16

EN 20898-2, Mechanical properties of fasteners – Part 2: Nuts with specified proof load values – Coarse thread

(ISO 898-2:1992)

EN ISO 898-1, Mechanical properties of fasteners made of carbon steel and alloy steel – Part 1: Bolts, screws

and studs (ISO 898-1:1999)

EN ISO 1479, Hexagon head tapping screws (ISO 1479:1983)

EN ISO 1481, Slotted pan head tapping screws (ISO 1481:1983)

EN ISO 3506-1, Mechanical properties of corrosion-resistant stainless-steel fasteners – Part 1: Bolts, screws

and studs (ISO 3506-1:1997)

EN ISO 3506-2, Mechanical properties of corrosion-resistant stainless-steel fasteners – Part 2: Nuts

(ISO 3506-2:1997)

EN ISO 6789, Assembly tools for screws and nuts – Hand torque tools – Requirements and test methods for

design conformance testing, quality conformance testing and recalibration procedure (ISO 6789:2003)

EN ISO 7049, Cross recessed pan head tapping screws (ISO 7049:1983)

EN ISO 10684, Fasteners – Hot dip galvanized coatings (ISO 10684:2004)

EN ISO 15480, Hexagon washer head drilling screws with tapping screw thread (ISO 15480:1999)

EN ISO 15976, Closed end blind rivets with break pull mandrel and protruding head – St/St (ISO 15976:2002)

EN ISO 15979, Open end blind rivets with break pull mandrel and protruding head – St/St (ISO 15979:2002)

EN ISO 15980, Open end blind rivets with break pull mandrel and countersunk head – St/St (ISO 15980:2002)

EN ISO 15983, Open end blind rivets with break pull mandrel and protruding head – A2/A2 (ISO 15983:2002)

EN ISO 15984, Open end blind rivets with break pull mandrel and countersunk head – A2/A2 (ISO 15984:2002)

ISO 10509, Hexagon flange head tapping screws

2.2.5 Druty i liny o wysokiej wytrzymałości

prEN 10138-3, Prestressing steels – Part 3: Strand

EN 10244-2, Steel wire and wire products – Non-ferrous metallic coatings on steel wire – Part 2: Zinc or zinc

alloy coatings

EN 10264-3, Steel wire and wire products – Steel wire for ropes – Part 3: Round and shaped non alloyed steel

wire for high duty applications

EN 10264-4, Steel wire and wire products – Steel wire for ropes – Part 4: Stainless steel wire

EN 12385-1, Steel wire ropes – Safety – Part 1: General requirements

EN 12385-10, Steel wire ropes – Safety – Part 10: Spiral ropes for general structural applications

EN 13411-4, Terminations for steel wire ropes – Safety – Part 4: Metal and resin socketing

2.2.6 Łożyska

EN 1337-2, Structural bearings – Part 2: Sliding elements

EN 1337-3, Structural bearings – Part 3: Elastomeric bearings

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

17

EN 1337-4, Structural bearings – Part 4: Roller bearings

EN 1337-5, Structural bearings – Part 5: Pot bearings

EN 1337-6, Structural bearings – Part 6: Rocker bearings

EN 1337-7, Structural bearings – Part 7: Spherical and cylindrical PTFE bearings

EN 1337-8, Structural bearings – Part 8: Guide bearings and restraint bearings

2.3 Obróbka

EN ISO 9013, Thermal cutting – Classification of thermal cuts – Geometrical product specification and quality

tolerances (ISO 9013:2002)

ISO 286-2, ISO system of limits and fits – Part 2: Tables of standard tolerance grades and limit deviations for

holes and shafts

CEN/TR 10347, Guidance for forming of structural steels in processing

2.4 Spawanie

EN 287-1, Qualification test of welders – Fusion welding – Part 1: Steels

EN 1011-1:1998, Welding – Recommendations for welding of metallic materials – Part 1: General guidance

for arc welding

EN 1011-2:2001, Welding – Recommendations for welding of metallic materials – Part 2: Arc welding of ferritic

steels

EN 1011-3, Welding – Recommendations for welding of metallic materials – Part 3: Arc welding of stainless

steels

EN 1418, Welding personnel – Approval testing of welding operators for fusion welding and resistance weld

setters for fully mechanized and automatic welding of metallic materials

EN ISO 3834 (all parts), Quality requirements for fusion welding of metallic materials (ISO 3834:2005)

EN ISO 4063, Welding and allied processes – Nomenclature of processes and reference numbers (ISO 4063:1998)

EN ISO 5817, Welding – Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded)

– Quality levels for imperfections (ISO 5817:2003, corrected version:2005, including Technical Corrigen-

dum 1:2006)

EN ISO 9692-1, Welding and allied processes – Recommendations for joint preparation – Part 1: Manual

metal-arc welding, gas-shielded metal-arc welding, gas welding, TIG welding and beam welding of steels

(ISO 9692-1:2003)

EN ISO 9692-2, Welding and allied processes – Joint preparation – Part 2: Submerged arc welding of steels

(ISO 9692-2:1998)

EN ISO 13916, Welding – Guidance on the measurement of preheating temperature, interpass temperature

and preheat maintenance temperature (ISO 13916:1996)

EN ISO 14373, Resistance welding – Procedure for spot welding of uncoated and coated low carbon steels

(ISO 14373:2006)

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

18

EN ISO 14554 (all parts), Quality requirements for welding – Resistance welding of metallic materials

(ISO 14544-1:2000)

EN ISO 14555, Welding – Arc stud welding of metallic materials (ISO 14555:2006)

EN ISO 14731, Welding coordination – Tasks and responsibilities (ISO 14731:2006)

EN ISO 15609-1, Specification and qualification of welding procedures for metallic materials – Welding proce-

dure specification – Part 1: Arc welding (ISO 15609-1:2004)

EN ISO 15609-4, Specification and qualification of welding procedures for metallic materials – Welding proce-

dure specification – Part 4: Laser beam welding (ISO 15609-4:2004)

EN ISO 15609-5, Specification and qualification of welding procedures for metallic materials – Welding proce-

dure specification – Part 5: Resistance welding (ISO 15609-5:2004)

EN ISO 15610, Specification and qualification of welding procedures for metallic materials – Qualification based

on tested welding consumables (ISO 15610:2003)

EN ISO 15611, Specification and qualification of welding procedures for metallic materials – Qualification based

on previous welding experience (ISO 15611:2003)

EN ISO 15612, Specification and qualification of welding procedures for metallic materials – Qualification by

adoption of a standard welding procedure (ISO 15612:2004)

EN ISO 15613, Specification and qualification of welding procedures for metallic materials – Qualification based

on pre-production welding test (ISO 15613:2004)

EN ISO 15614-1, Specification and qualification of welding procedures for metallic materials – Welding procedure

test – Part 1: Arc and gas welding of steels and arc welding of nickel and nickel alloys (ISO 15614-1:2004)

EN ISO 15614-11, Specification and qualification of welding procedures for metallic materials – Welding pro-

cedure test – Part 11: Electron and laser beam welding (ISO 15614-11:2002)

EN ISO 15614-13, Specification and qualification of welding procedures for metallic materials – Welding pro-

cedure test – Part 13: Resistance butt and flash welding (ISO 15614-13:2005)

EN ISO 15620, Welding – Friction welding of metallic materials (ISO 15620:2000)

EN ISO 16432, Resistance welding – Procedure for projection welding of uncoated and coated low carbon

steels using embossed projection(s) (ISO 16432:2006)

EN ISO 16433, Resistance welding – Procedure for seam welding of uncoated and coated low carbon steels

(ISO 16433:2006)

2.5 Badania

EN 473, Non destructive testing – Qualification and certification of NDT personnel – General principles

EN 571-1, Non destructive testing – Penetrant testing – Part 1: General principles

EN 970, Non-destructive examination of fusion welds – Visual examination

EN 1290, Non-destructive examination of welds – Magnetic particle examination of welds

EN 1435, Non-destructive testing of welds – Radiographic testing of welded joints

EN 1713, Non-destructive testing of welds – Ultrasonic testing – Characterization of indications in welds

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

19

EN 1714, Non-destructive testing of welds – Ultrasonic testing of welded joints

EN 10160, Ultrasonic testing of steel flat product of thickness equal or greater than 6 mm (reflection method)

EN 12062:1997, Non-destructive examination of welds – General rules for metallic materials

EN ISO 6507 (all parts), Metallic materials – Vickers hardness test (ISO 6507:2005)

EN ISO 9018, Destructive tests on welds in metallic materials – Tensile test on cruciform and lapped joints

(ISO 9018:2003)

EN ISO 10447, Resistance welding – Peel and chisel testing of resistance spot and projection welds

(ISO 10447:2006)

2.6 Montaż

EN 1337-11, Structural bearings – Part 11: Transport, storage and installation

ISO 4463-1, Measurement methods for building – Setting-out and measurement – Part 1: Planning and organi-

zation, measuring procedures, acceptance criteria

ISO 7976-1, Tolerances for building – Methods of measurement of buildings and building products – Part 1:

Methods and instruments

ISO 7976-2, Tolerances for building – Methods of measurement of buildings and building products – Part 2:

Position of measuring points

ISO 17123 (all parts), Optics and optical instruments – Field procedures for testing geodetic and surveying

instruments

2.7 Ochrona przed korozją

EN 14616, Thermal spraying – Recommendations for thermal spraying

EN 15311, Thermal spraying – Components with thermally sprayed coatings – Technical supply conditions

EN ISO 1461:1999, Hot dip galvanized coatings on fabricated iron and steel articles – Specifications and test

methods (ISO 1461:1999)

EN ISO 2063, Thermal spraying – Metallic and other inorganic coatings – Zinc, aluminium and their alloys

(ISO 2063:2005)

EN ISO 2808, Paints and varnishes – Determination of film thickness (ISO 2808:2007)

EN ISO 8501 (all parts), Preparation of steel substrates before application of paints and related products – Visual

assessment of surface cleanliness

EN ISO 8503-1, Preparation of steel substrates before application of paints and related products – Sur-

face roughness characteristics of blast-cleaned steel substrates – Part 1: Specifications and definitions for

ISO surface profile comparators for the assessment of abrasive blast-cleaned surfaces (ISO 8503-1:1988)

EN ISO 8503-2, Preparation of steel substrates before application of paints and related products – Surface

roughness characteristics of blast-cleaned steel substrates – Part 2: Method for the grading of surface profile

of abrasive blast-cleaned steel – Comparator procedure (ISO 8503-2:1988)

EN ISO 12944 (all parts), Paints and varnishes – Corrosion protection of steel structures by protective paint

systems (ISO 12944:1998)

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

20

EN ISO 14713, Protection against corrosion of iron and steel in structures – Zinc and aluminium coatings

– Guidelines (ISO 14713:1999)

ISO 19840, Paints and varnishes – Corrosion protection of steel structures by protective paint systems – Meas-

urement of, and acceptance criteria for, the thickness of dry films on rough surfaces

2.8 Tolerancje

EN ISO 13920, Welding – General tolerances for welded constructions – Dimensions for lengths and angles –

Shape and position (ISO 13920:1996)

2.9 Różne

EN 508-1, Roofing products from metal sheet – Specification for self-supporting products of steel, aluminium

or stainless steel sheet – Part 1: Steel

EN 508-3, Roofing products from metal sheet – Specification for self-supporting products of steel, aluminium

or stainless steel sheet – Part 3: Stainless steel

EN 1993-1-6, Eurocode 3: Design of steel structures – Part 1-6: Strength and Stability of Shell Structures

EN 1993-1-8, Eurocode 3: Design of steel structures – Part 1-8: Design of joints

prEN 13670, Execution of concrete structures

ISO 2859-5, Sampling procedures for inspection by attributes – Part 5: System of sequential sampling plans

indexed by acceptance quality limit (ALQ) for lot-by-lot inspection

3 Terminy i definicje

W niniejszej normie stosuje się następujące terminy i definicje:

3.1

obiekt budowlany

wszystko, co jest wybudowane lub jest wynikiem robót budowlanych. Ten termin obejmuje zarówno budynki,

jak i obiekty inżynierskie. Odnosi się do kompletnych obiektów składających się z elementów konstrukcyjnych

i niekonstrukcyjnych

3.2

konstrukcja obiektu

część obiektu budowlanego, która jest konstrukcją stalową

3.3

konstrukcja stalowa

konstrukcja lub elementy konstrukcyjne wykonane ze stali i zastosowane w obiekcie budowlanym

3.4

wykonawca

osoba lub organizacja wykonująca obiekt (dostawca w EN ISO 9000)

3.5

konstrukcja

patrz EN 1990

3.6

wytwarzanie

wszystkie działania niezbędne do wykonania i dostarczenia wyrobu, na które składają się np. zaopatrzenie,

obróbka, scalanie, spawanie, łączenie mechaniczne, transport, zabezpieczenie powierzchni, a także ich kon-

trola i udokumentowanie

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

21

3.7

wykonanie

wszystkie działania zmierzające do realizacji konstrukcji obiektu, jak np. zaopatrzenie, wytwarzanie, spawanie,

łączenie mechaniczne, transport, montaż, zabezpieczenie powierzchni oraz ich kontrola i udokumentowanie

3.7.1

specyfikacja wykonawcza

N1)

zestaw dokumentów zawierających dane techniczne i wymagania dotyczące określonej konstrukcji stalowej,

łącznie z wymaganiami dodatkowymi i dotyczącymi zastosowania reguł niniejszej Normy Europejskiej

UWAGA 1 Przy określaniu wymagań w specyfikacji wykonawczej należy powoływać odpowiedni punkt niniejszej Normy

Europejskiej.

UWAGA 2 Specyfikacja wykonawcza może być traktowana jako kompletny zestaw wymagań dotyczący wytwarzania

i montażu stalowych elementów konstrukcji, łącznie z wymaganiami wytwarzania podanymi w zestawie specyfikacji części

składowych zgodnie z prEN 1090-1.

3.7.2

klasa wykonania

zestaw wymagań wyspecyfikowanych do wykonania całej konstrukcji, indywidualnego elementu lub szczegółu

konstrukcyjnego

3.8

kategoria użytkowania

kategoria która charakteryzuje element pod względem warunków użytkowania

3.9

kategoria wytwarzania

kategoria która charakteryzuje element pod względem sposobu jego wytwarzania

3.10

wyrób konstrukcyjny

materiał lub wyrób stosowany do wytwarzania elementów i który staje się jego częścią, np. wyrób hutniczy ze

stali konstrukcyjnej lub nierdzewnej, łącznik mechaniczny, materiał dodatkowy do spawania

3.11

element

część konstrukcji stalowej, która może się składać z kilku mniejszych elementów

3.11.1

element profilowany na zimno

patrz EN 10079 i EN 10131

3.12

obróbka

wszystkie działania dotyczące wyrobów konstrukcyjnych, potrzebne do wytworzenia części gotowych do scala-

nia lub wbudowania w element. Działania te mogą obejmować np. identyfikację, transport, składowanie, cięcie,

kształtowanie i wykonywanie otworów

3.13

założenia projektowe dotyczące metody montażu

opis metody (projekt) montażu, którą przyjęto w projekcie konstrukcji (projektowana kolejność montażu)

3.13.1

metoda (projekt) montażu

dokumentacja określająca czynności potrzebne do zmontowania konstrukcji

N1)

Odsyłacz krajowy: Pod pojęciem specyfikacji wykonawczej rozumie się wykonawczą dokumentację projektową

(projekt wykonawczy) konstrukcji stalowej.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

22

3.14

niezgodność

patrz EN ISO 9000

3.15

dodatkowe badania NDT (badania nieniszczące)

dodatkowe w stosunku do badań wizualnych badania nieniszczące NDT jak np. magnetyczno-proszkowe,

prądami wirowymi, penetracyjne, ultradźwiękowe, radiologiczne

3.16

tolerancje

patrz ISO 1803

3.16.1

tolerancje podstawowe

podstawowe granice tolerancji geometrycznych niezbędne ze względu na spełnienie założeń obliczeniowych

dotyczących nośności i stateczności konstrukcji

3.16.2

tolerancje funkcjonalne

tolerancje geometryczne, które mogą być wymagane ze względu na funkcje inne niż nośność i stateczność,

np. wygląd lub dopasowanie

3.16.3

tolerancje specjalne

tolerancje geometryczne, które nie są określone w tablicach niniejszej normy, a które wymagają wyspecyfiko-

wania w konkretnym przypadku

3.16.4

tolerancje wytwarzania

dopuszczalny zakres odchyłek wymiarowych elementu wynikających z jego wytwarzania

4 Specyfikacje i dokumentacja

4.1 Specyfikacja wykonawcza

4.1.1 Postanowienia ogólne

Niezbędne informacje i wymagania techniczne dotyczące wykonania każdej części konstrukcji obiektu powinny

być uzgodnione i skompletowane przed rozpoczęciem jej wykonywania. Zmiany uprzednio uzgodnionej spe-

cyfikacji wykonawczej wprowadza się zgodnie z określonymi procedurami. Specyfikacja wykonawcza powinna

odnosić się do takich zagadnień jak:

a) informacje dodatkowe, jak opisano w A.1;

b) opcje, według A.2;

c) klasy wykonania, patrz 4.1.2;

d) stopnie przygotowania powierzchni, patrz 4.1.3;

e) klasy tolerancji, patrz 4.1.4;

f) wymagania techniczne uwzględniające bezpieczeństwo robót, patrz 4.2.3 i 9.2.

4.1.2 Klasy wykonania

Zdefiniowano cztery klasy wykonania od EXC1 do EXC4, poczynając od najmniej rygorystycznej EXC1 do

najbardziej rygorystycznej EXC4.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

23

Klasy wykonania mogą być stosowane do całej konstrukcji, części konstrukcji albo do jej konkretnych szcze-

gółów. W ramach jednej konstrukcji może występować kilka klas wykonania. Natomiast szczegół lub grupa

szczegółów przypisywane są zwykle jednej klasie wykonania. Klasa wykonania może być dobrana odpowiednio

do kategorii wymagań.

W przypadku gdy klasa wykonania nie jest określona, stosuje się klasę EXC2.

Wykaz wymagań odpowiadających klasom wykonania podano w A.3.

Wytyczne doboru klas wykonania podano w Załączniku B.

UWAGA Wybór klas wykonania jest uzależniony od kategorii wytwarzania i kategorii użytkowania, a także powiązany

z klasami konsekwencji zdefiniowanymi w EN 1990:2002/ Załącznik B.

4.1.3 Stopnie przygotowania powierzchni

Trzem stopniom przygotowania powierzchni, od P1 do P3 według ISO 8501-3, przypisano wymagania, których

ostrość wzrasta od P1 do P3.

UWAGA Stopnie przygotowania powierzchni, odpowiadające oczekiwanej trwałości ochrony przed korozją i kategorii

korozyjności, zdefiniowano w Rozdziale 10.

Stopnie przygotowania powierzchni mogą być stosowane w odniesieniu do całej konstrukcji, jej części lub do

konkretnych szczegółów. W jednej konstrukcji może występować kilka stopni przygotowania powierzchni. Na-

tomiast szczegół lub grupa szczegółów mają zwykle ten sam stopień przygotowania powierzchni.

4.1.4 Tolerancje geometryczne

W 11.1 zdefiniowano dwa rodzaje tolerancji geometrycznych:

a) tolerancje podstawowe;

b) tolerancje funkcjonalne, o wymaganiach dokładności wzrastających od klasy 1 do klasy 2.

4.2 Dokumentacja wykonawcy

4.2.1 Dokumentacja jakości

W przypadku konstrukcji klas EXC2, EXC3 i EXC4 dokumentuje się:

a) podział zadań i uprawnień we wszystkich fazach realizacji obiektu;

b) stosowane procedury, metody i instrukcje wykonywania;

c) plan kontroli konkretnej konstrukcji obiektu;

d) procedury wprowadzania zmian i modyfikacji;

e) procedury postępowania przy niezgodnościach, koncesjach i sporach dotyczących jakości;

f) punkty kontrolne lub wymagania dotyczące odbiorów kontrolnych i badań oraz wynikające z tego wymagania

dostępu.

4.2.2 Plan jakości

Wymaganie opracowania planu jakości wykonania konstrukcji obiektu powinno być podane w specyfikacji

technicznej.

UWAGA Definicja planu jakości, patrz EN ISO 9000.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

24

Plan jakości powinien zawierać:

a) ogólny dokument zarządzania, a w nim:

1) przegląd wymagań specyfikacyjnych pod względem możliwości realizacyjnych;

2) schemat organizacyjny i odpowiedzialność zespołu zarządzającego we wszystkich aspektach realizacji;

3) zasady i układ organizacyjny kontroli, z uwzględnieniem usytuowania i odpowiedzialności za wykony-

wanie poszczególnych zadań kontrolnych;

b) dokumenty jakości poprzedzające wykonanie, według 4.2.1. Dokumenty powinny być opracowane przed

rozpoczęciem wykonywania tych konstrukcji, do których się odnoszą;

c) zapisy wykonawcze, które są bieżącymi zapisami podczas kontroli i odbiorów albo wykazujące kwalifikacje

lub certyfikaty zastosowanych środków. Zapisy wykonawcze, od których zależy kontynuacja robót, powinny

być dokonywane przed wystąpieniem odpowiedniego punktu kontrolnego.

W Załączniku C podano listę kontrolną zawartości planu jakości, zalecaną dla konstrukcji stalowych według

ogólnych wytycznych ISO 10005.

4.2.3 Bezpieczeństwo robót montażowych

Szczegółowe instrukcje pracy powinny odpowiadać wymaganiom technicznym dotyczącym bezpieczeństwa

wykonywania robót, określonym w 9.2 i 9.3.

4.2.4 Dokumentacja powykonawcza

W trakcie budowy oraz po zakończeniu montażu przygotowuje się dokumentację powykonawczą, która służy

jako dowód zgodności wykonania ze specyfikacją wykonawczą.

5 Wyroby konstrukcyjne

5.1 Postanowienia ogólne

Na ogół wyroby konstrukcyjne do wykonania konstrukcji stalowej dobiera się z odpowiednich Norm Europejskich

wymienionych w niniejszym rozdziale. Gdy wyrób konstrukcyjny nie jest ujęty w tych normach, jego właściwości

powinny być określone w specyfikacji.

Definicje i wymagania podane w EN 10021 stosuje się łącznie z wymaganiami odpowiednich Europejskich

Norm wyrobów.

5.2 Identyfikacja i dokumenty kontrolne

Właściwości dostarczanych wyrobów konstrukcyjnych powinny być dokumentowane w sposób umożliwiający

porównanie z właściwościami specyfikowanymi. Zgodność z odpowiednimi normami wyrobów należy sprawdzić

zgodnie z 12.2.

Dokumenty kontrolne wyrobów metalowych powinny być zgodne z wymaganiami podanymi w EN 10204/

Tablica 1.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

25

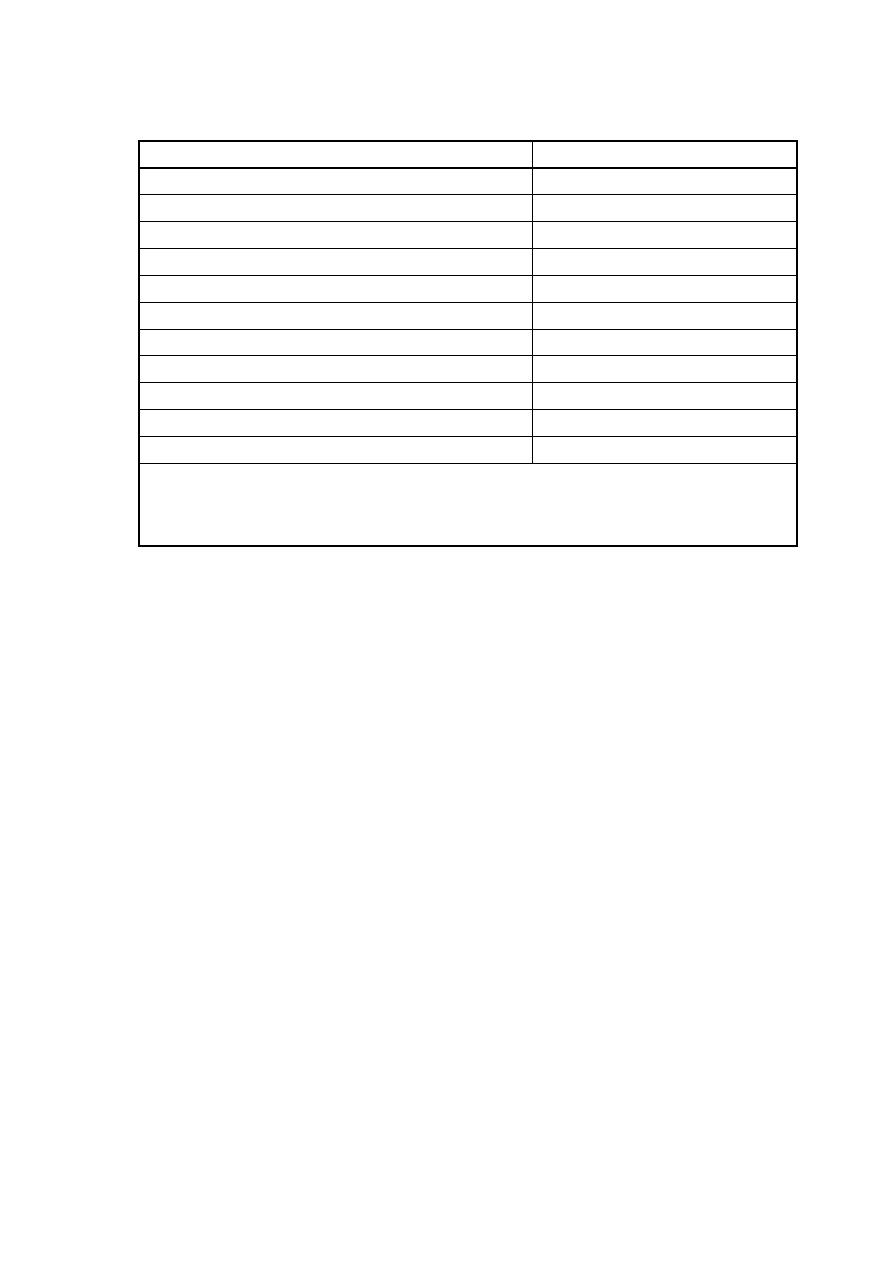

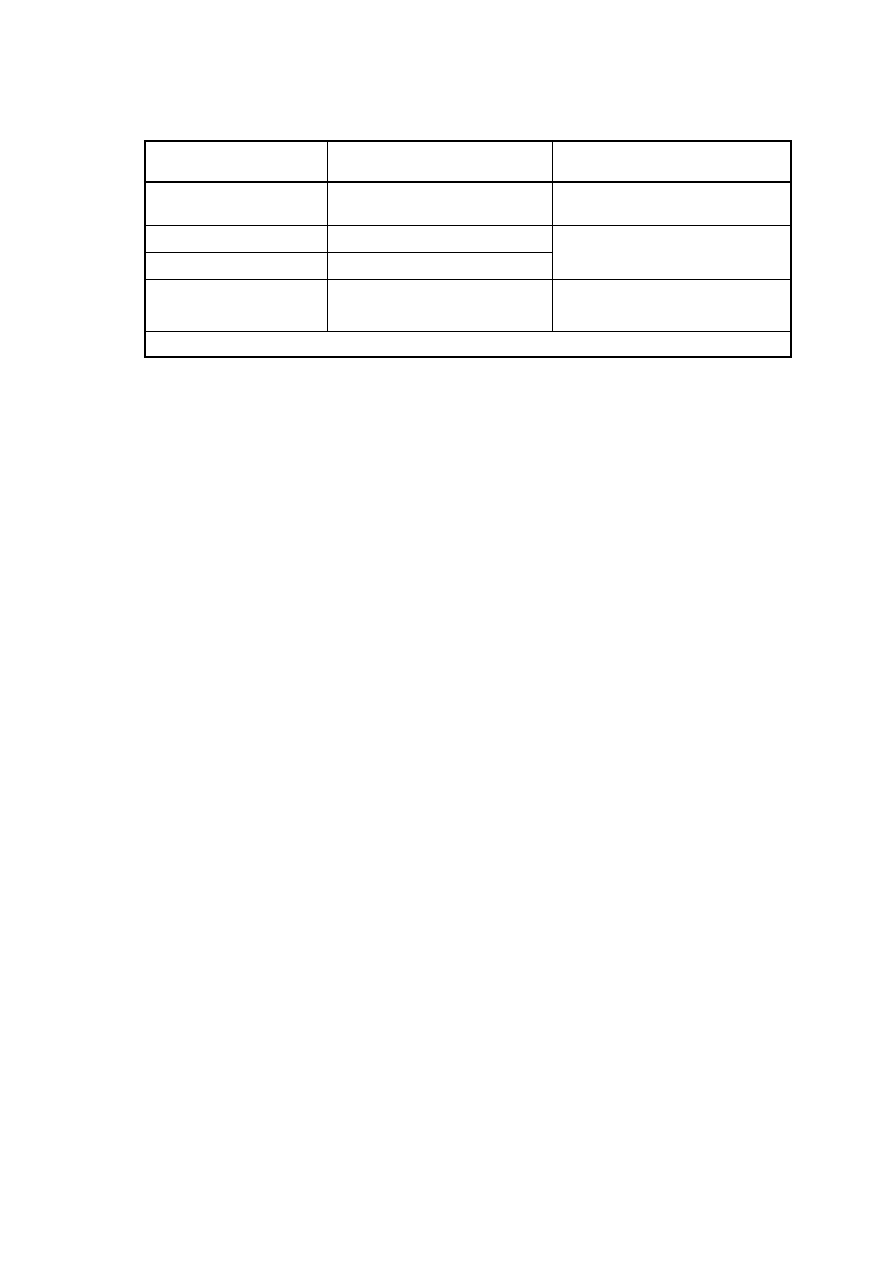

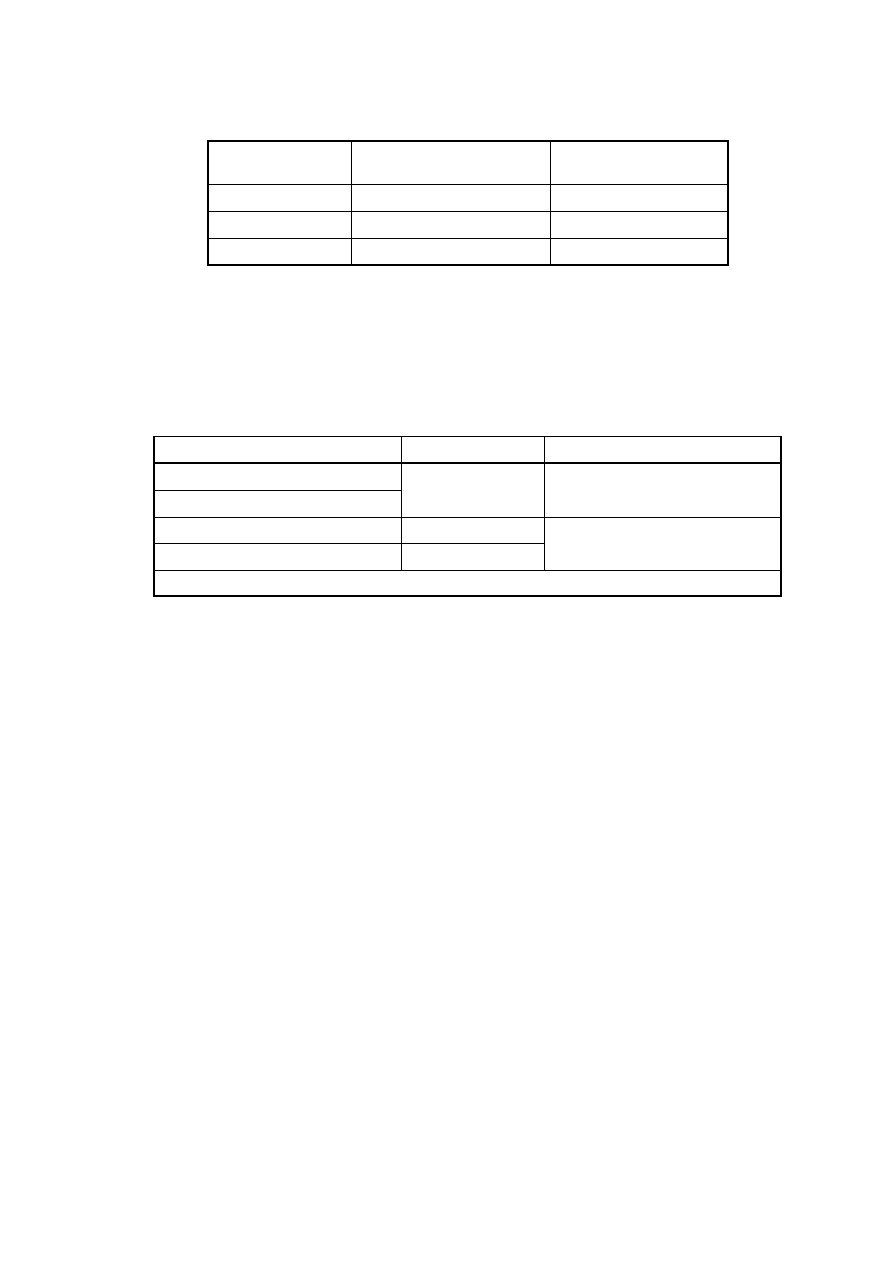

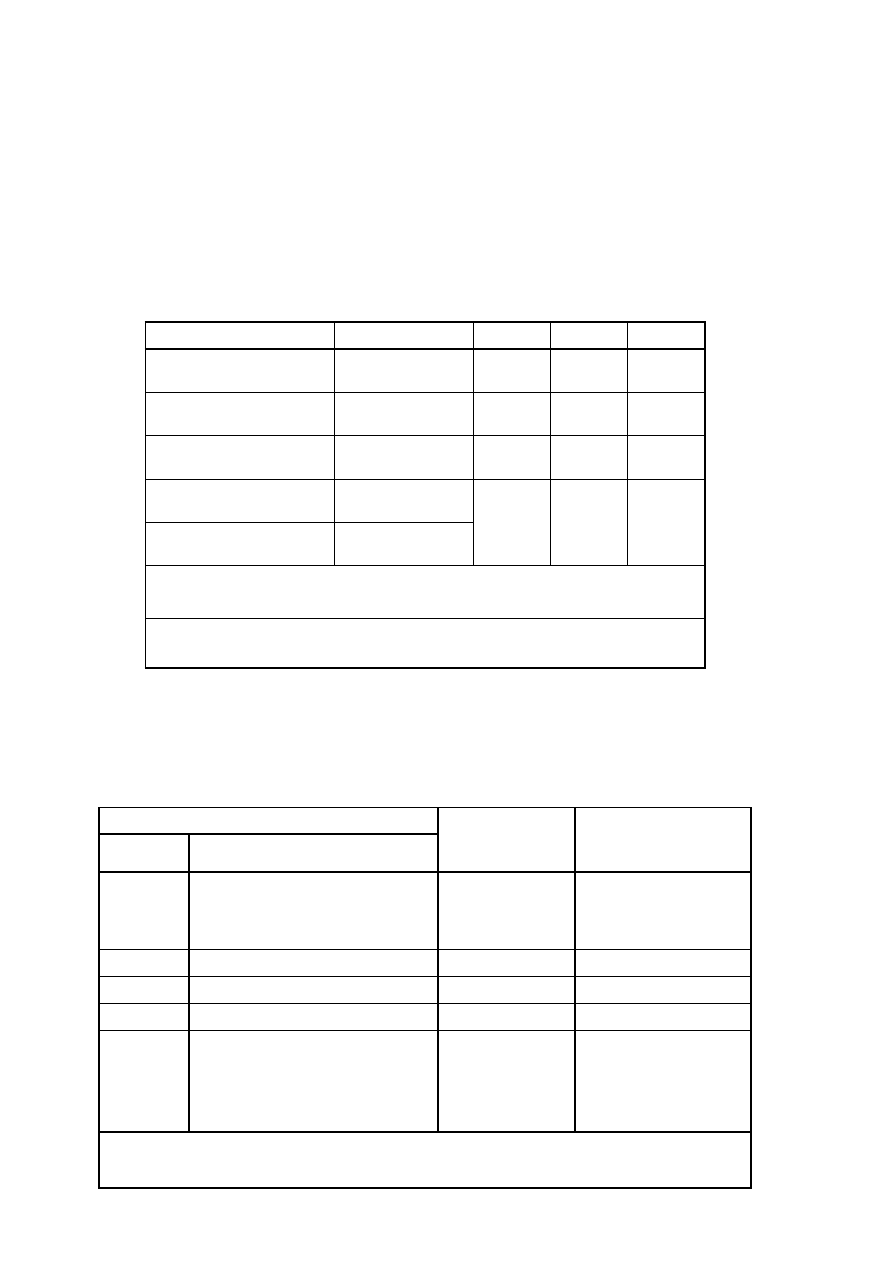

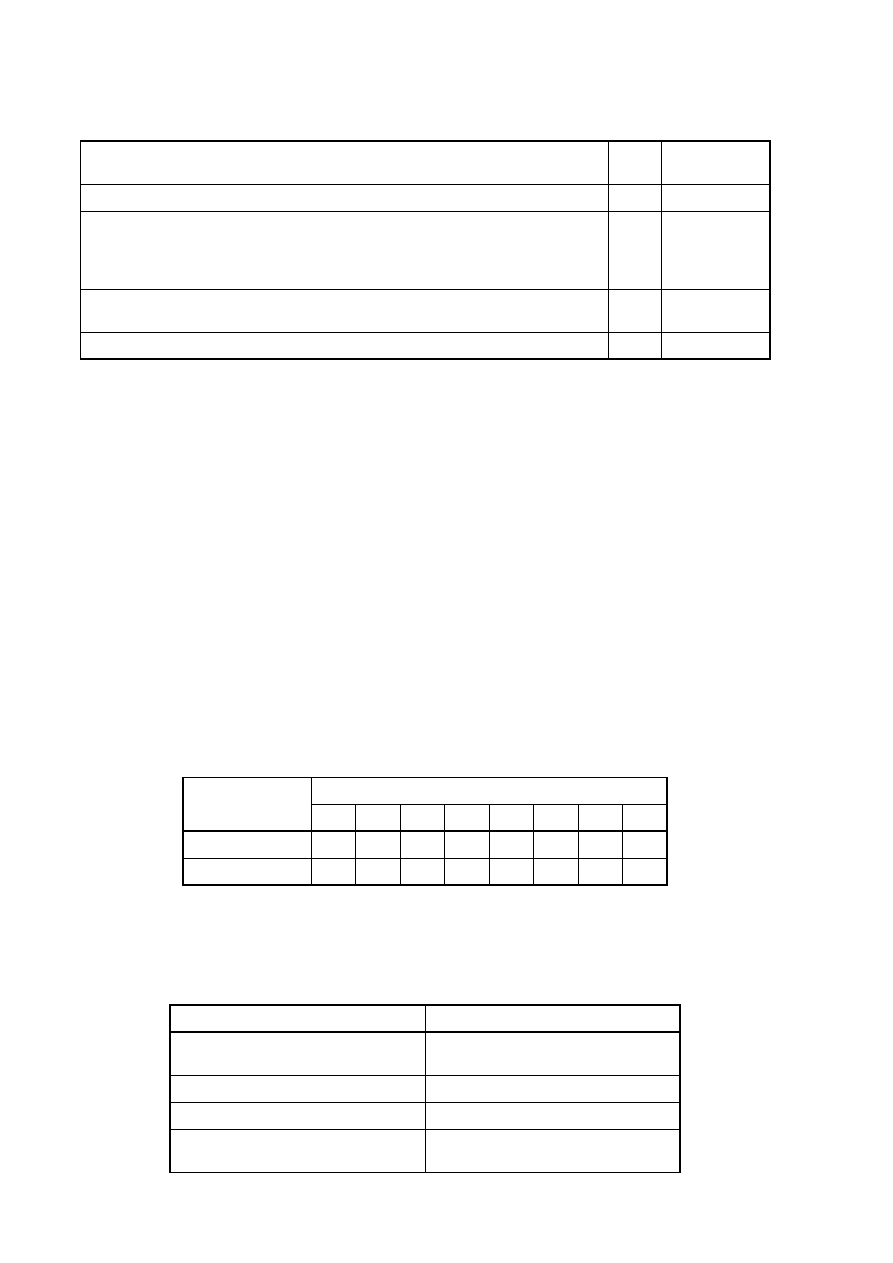

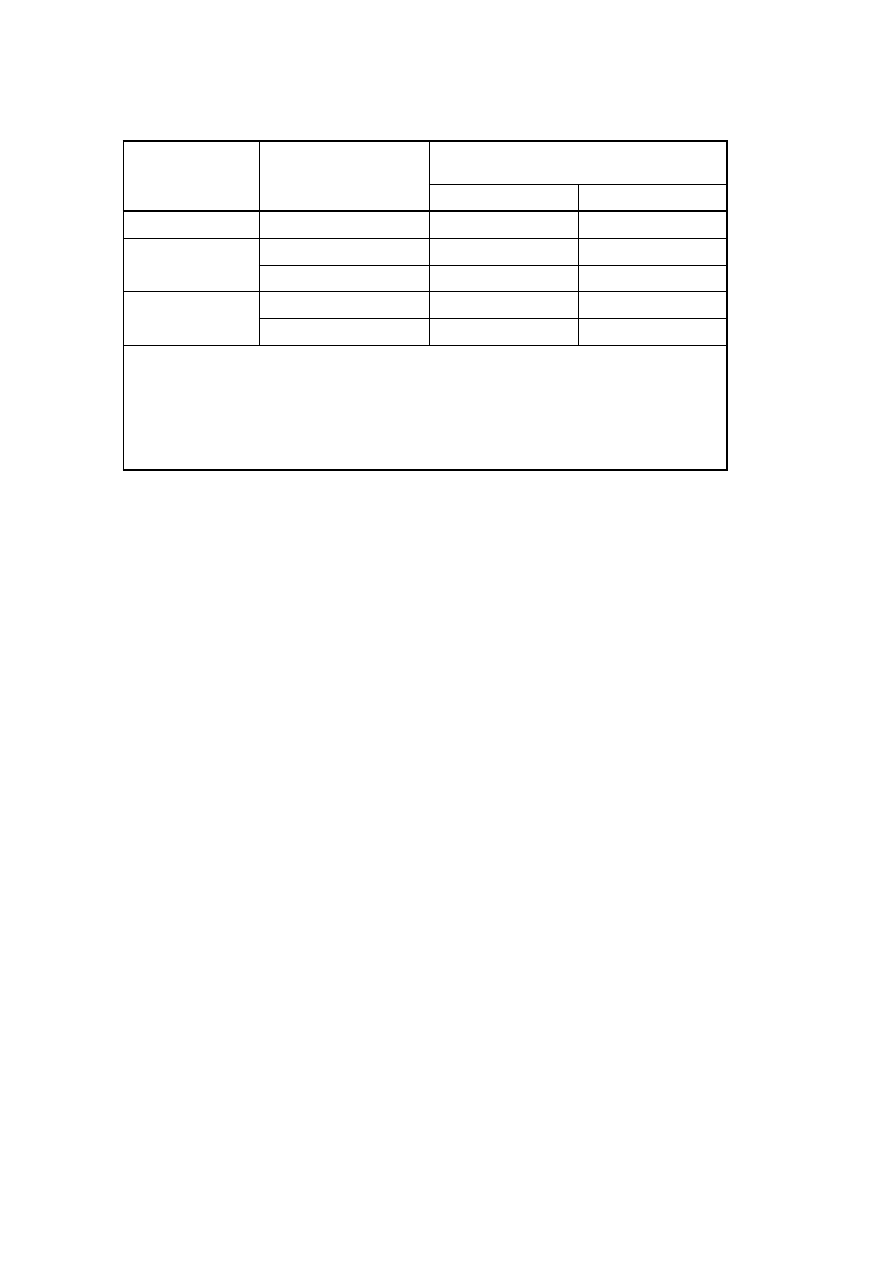

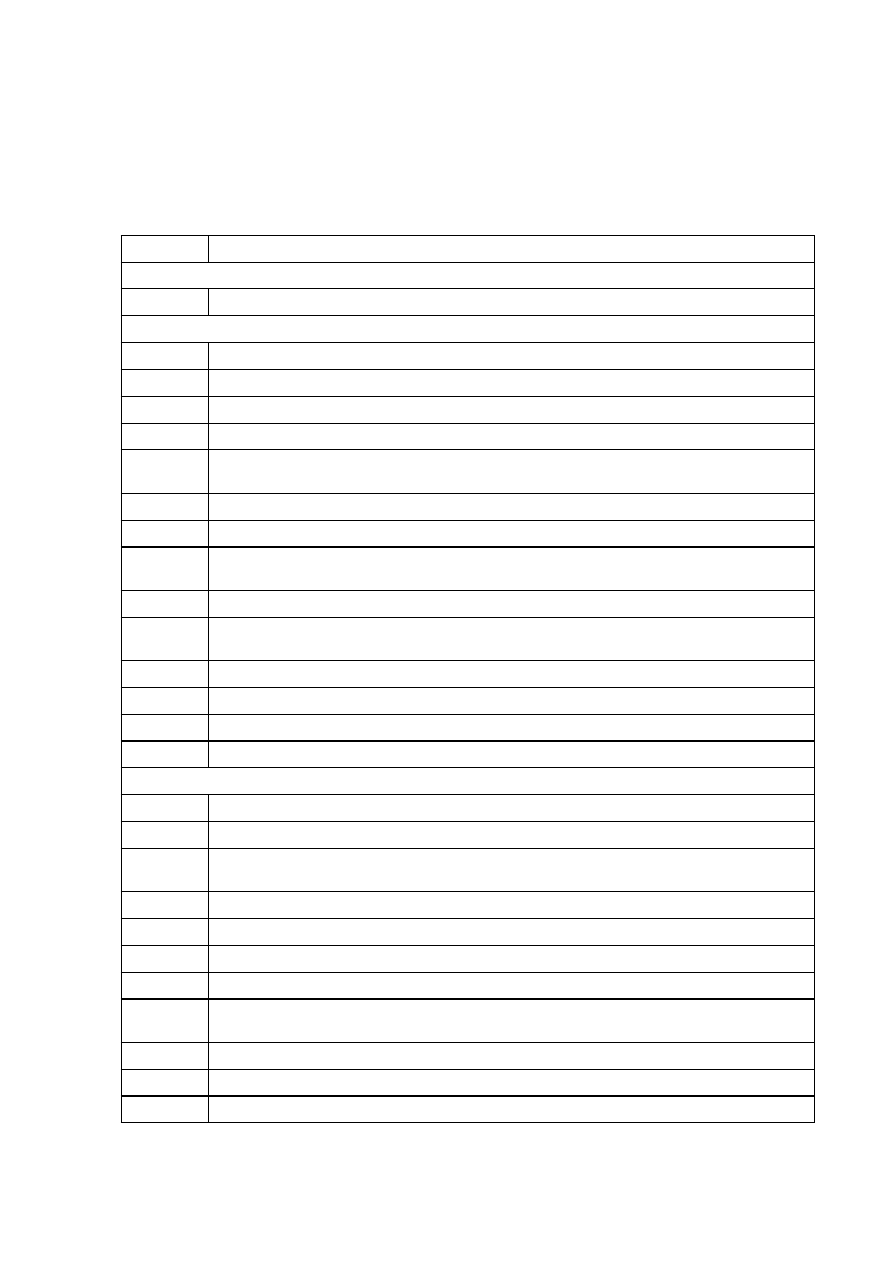

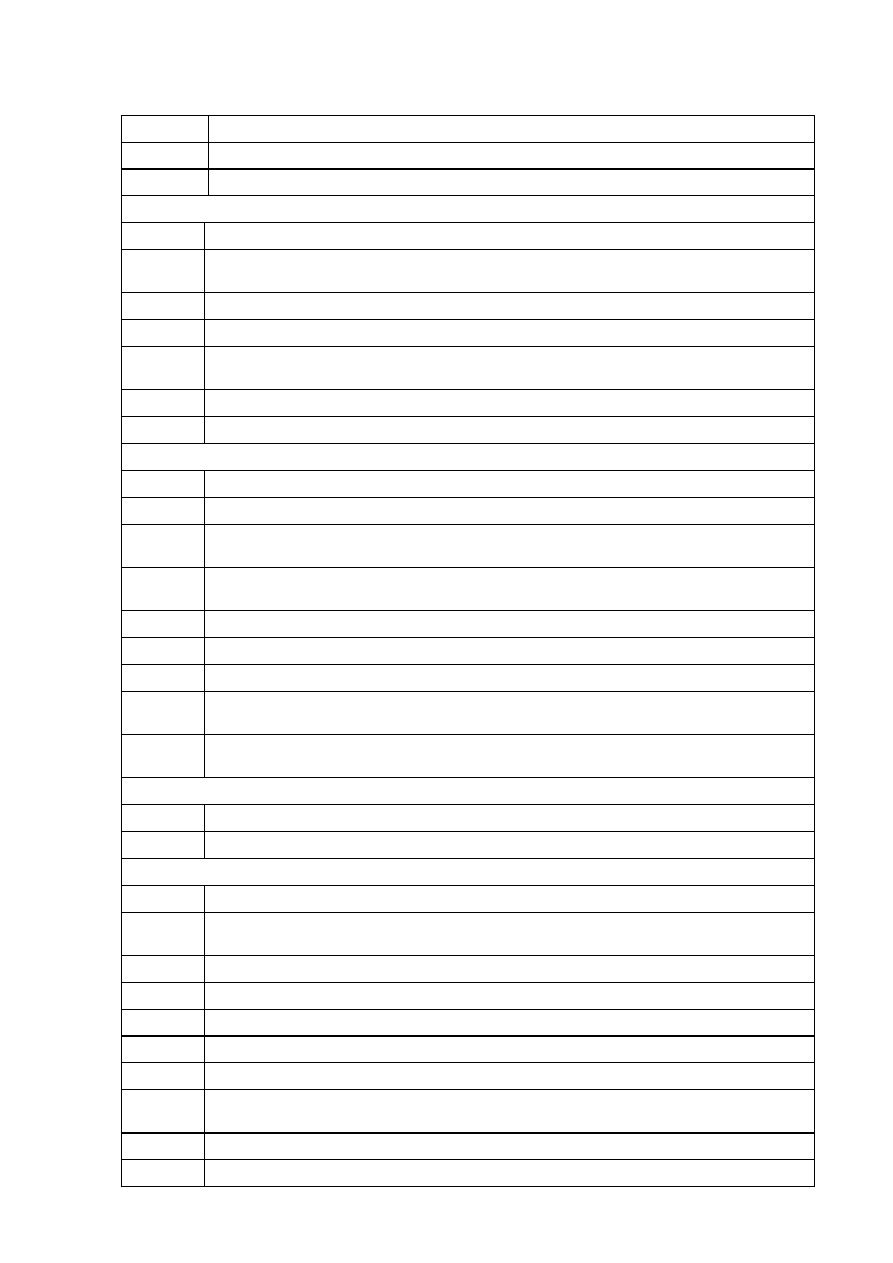

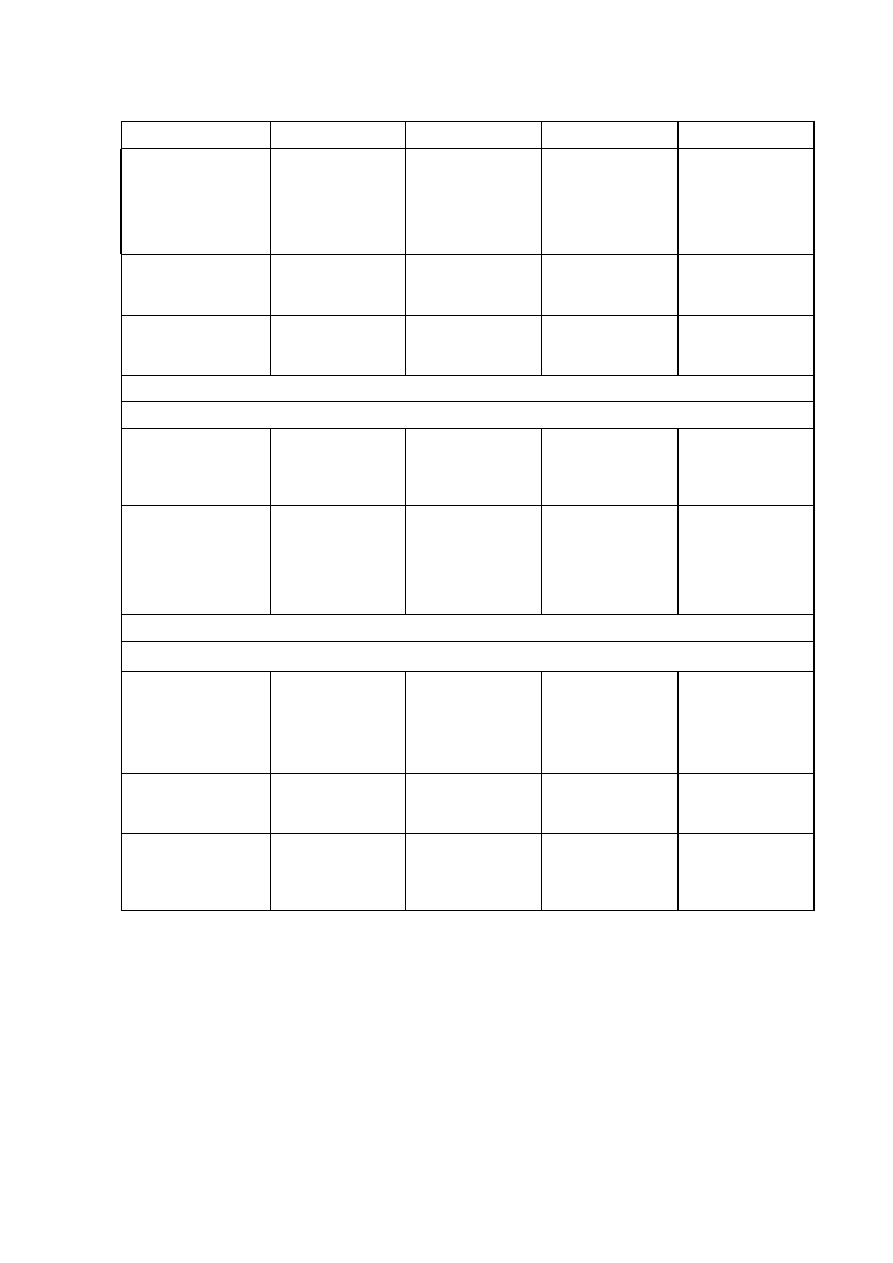

Tablica 1 – Dokumenty kontrolne wyrobów metalowych

Materiał konstrukcyjny

Dokumenty kontrolne

Stal konstrukcyjna (Tablice 2 i 3)

według EN 10025-1:2004/ Tablica B.1

a

b

Stal nierdzewna (Tablica 4)

3.1

Odlewy staliwne

według EN 10340:2007/ Tablica B.1

Materiały dodatkowe do spawania (Tablica 5)

2.2

Zestawy śrubowe

2.1

c

Nity

2.1

c

Wkręty samogwintujące i samowiercące oraz nity jednostronne

2.1

Kołki do przypawania łukowego

2.1

c

Złącza dylatacyjne do mostów

3.1

Druty i liny o wysokiej wytrzymałości

3.1

Łożyska

3.1

a

Do konstrukcji klas EXC2, EXC3 i EXC4 ze stali S355 JR lub J0 potrzebny jest dokument 3.1.

b

EN 10025-1 wymaga, aby składniki wzoru CEV były podane w dokumencie kontrolnym. Według EN 10025-2 wymagane

jest również podawanie zawartości Al, Nb i Ti.

c

Atest 3.1 może być zastąpiony identyfikacyjnym oznaczeniem partii produkcyjnej wyrobu.

W konstrukcjach klasy EXC3 i EXC4 wyroby konstrukcyjne powinny być rozpoznawalne we wszystkich stadiach,

od dostawy do wbudowania w konstrukcję obiektu.

Identyfikacja może być oparta na rejestracji partii wyrobów wprowadzanej do zwykłego procesu produkcyjnego,

chyba że jest ona wymagana dla każdego wyrobu.

Gdy do wytwarzania konstrukcji klas EXC2, EXC3 lub EXC4 stosuje się wyroby konstrukcyjne ze stali różnych

gatunków lub jakości, każdy z nich powinien być oznakowany w sposób umożliwiający identyfikację.

Sposób znakowania powinien być zgodny z podanym w 6.2.

Gdy znakowanie jest wymagane, nieoznaczone wyroby konstrukcyjne traktuje się jako wyroby niezgodne.

5.3 Wyroby hutnicze ze stali konstrukcyjnej

5.3.1 Postanowienia ogólne

Wyroby ze stali konstrukcyjnej powinny spełniać wymagania odpowiednich Europejskich Norm wyrobów wymie-

nionych w Tablicach 2, 3 i 4, chyba że w specyfikacji podano inaczej. Gatunki, jakość oraz – w razie potrzeby

– ciężar powłok i wykończenie powinny być określone w specyfikacji, łącznie z wymaganymi opcjami dopusz-

czonymi w normie wyrobu, w tym także dotyczącymi przydatności do cynkowania zanurzeniowego.

Wyroby stalowe do wyrobu elementów profilowanych na zimno powinny mieć cechy zapewniające przydatność do

tego procesu produkcji. Gatunki stali węglowych przydatne do profilowania na zimno wymieniono w Tablicy 3.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

26

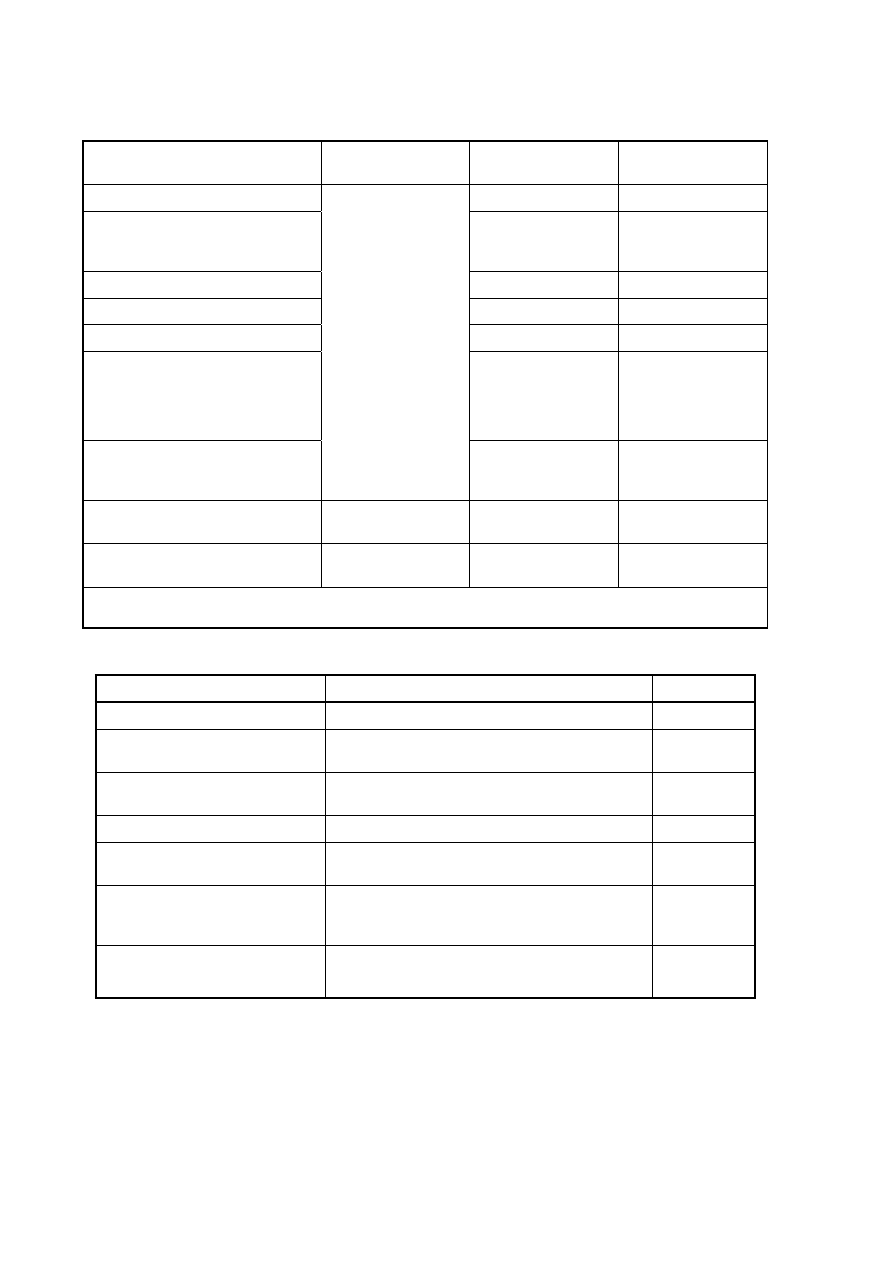

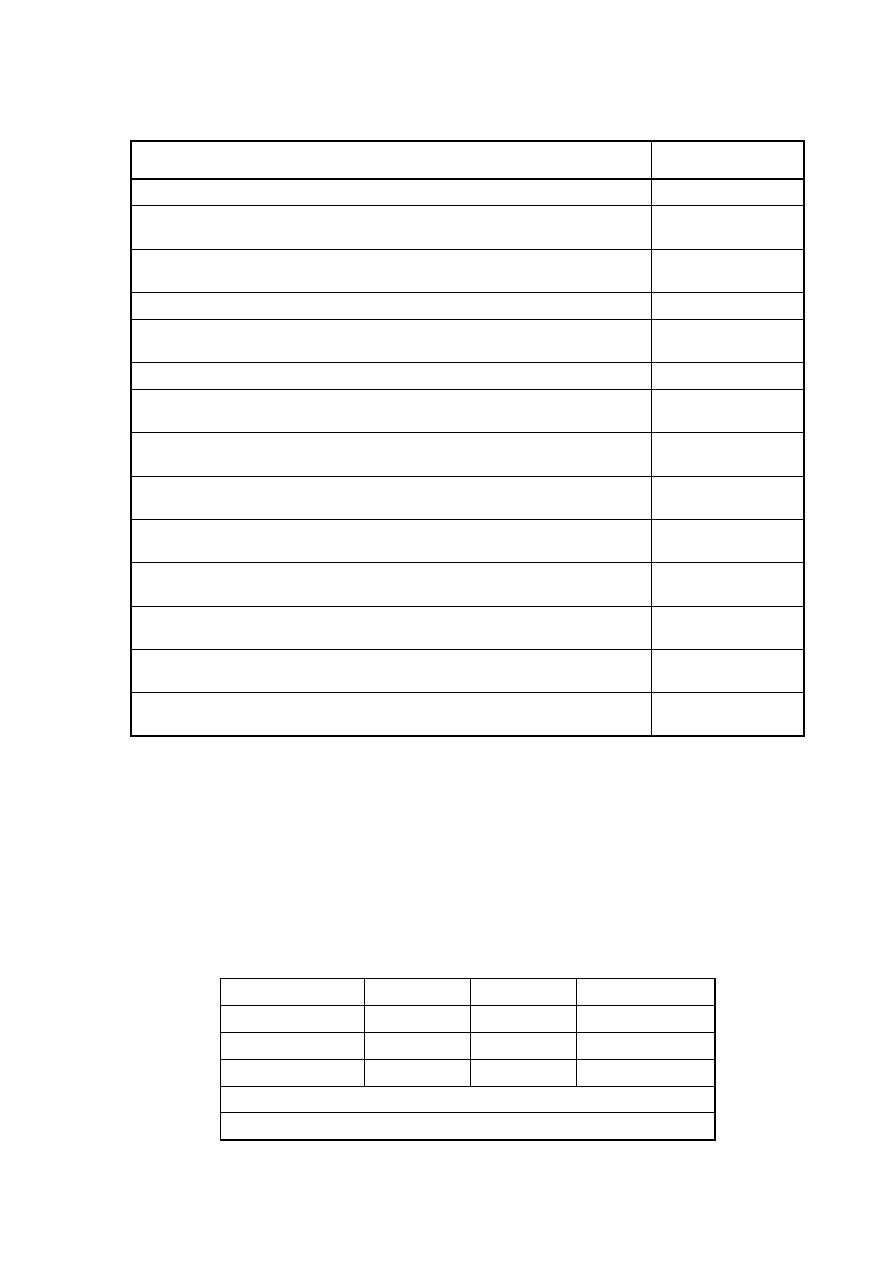

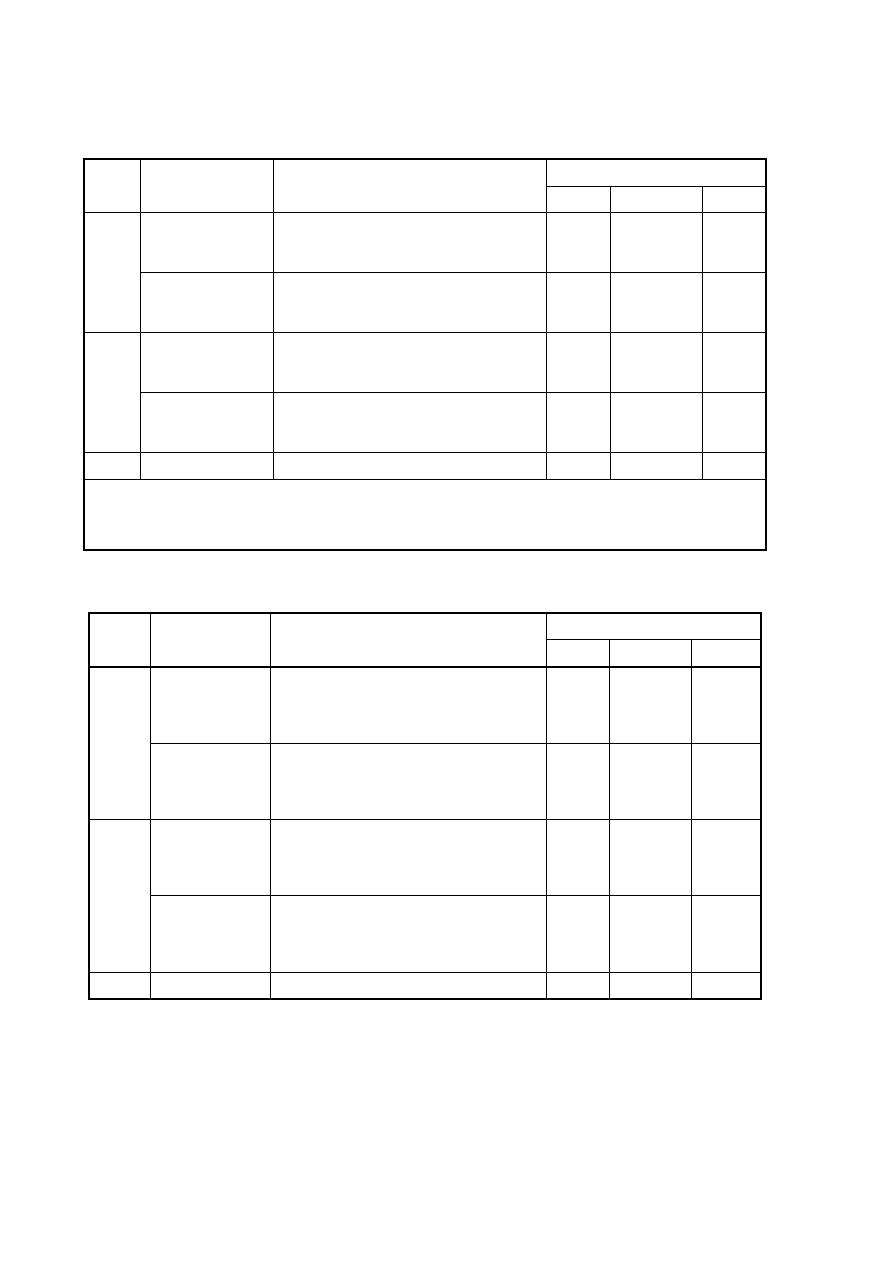

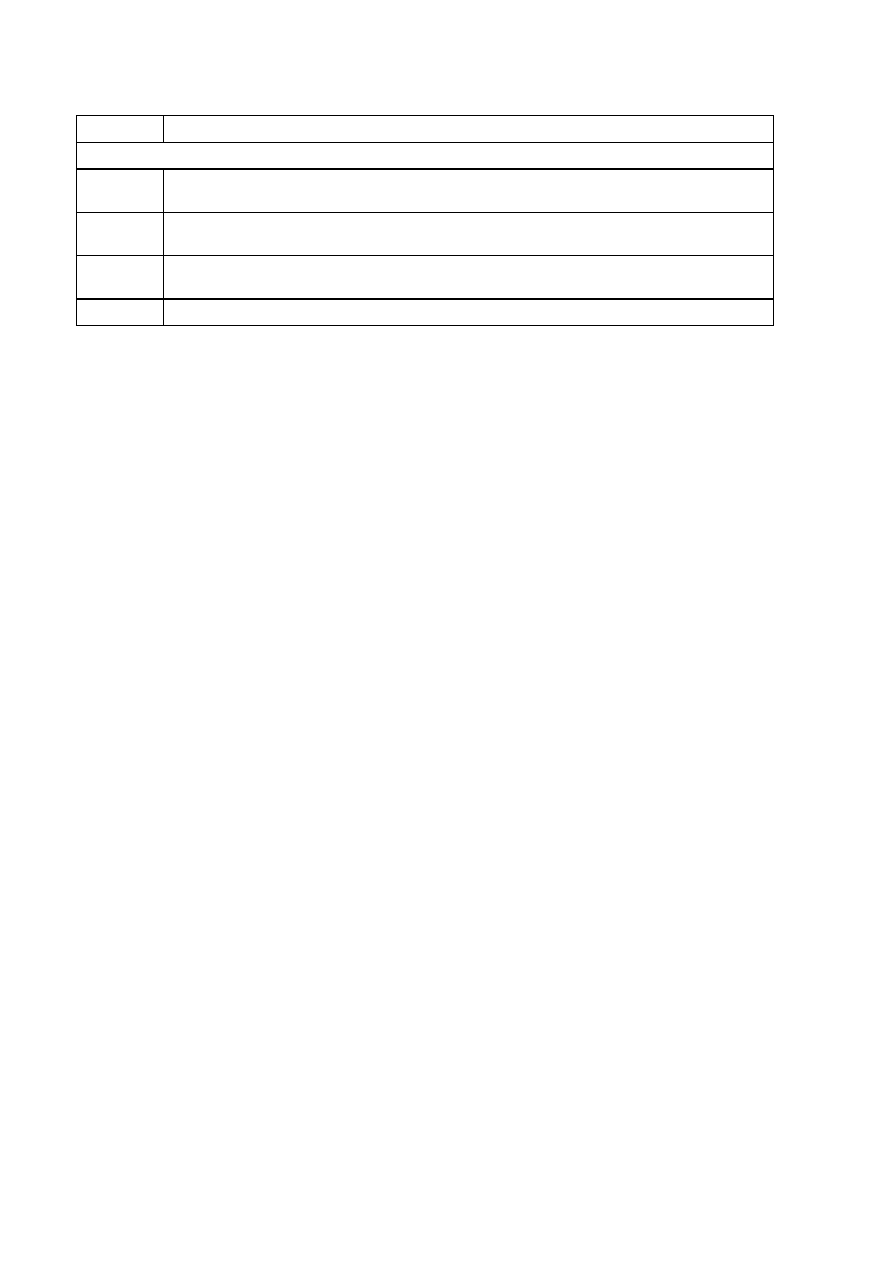

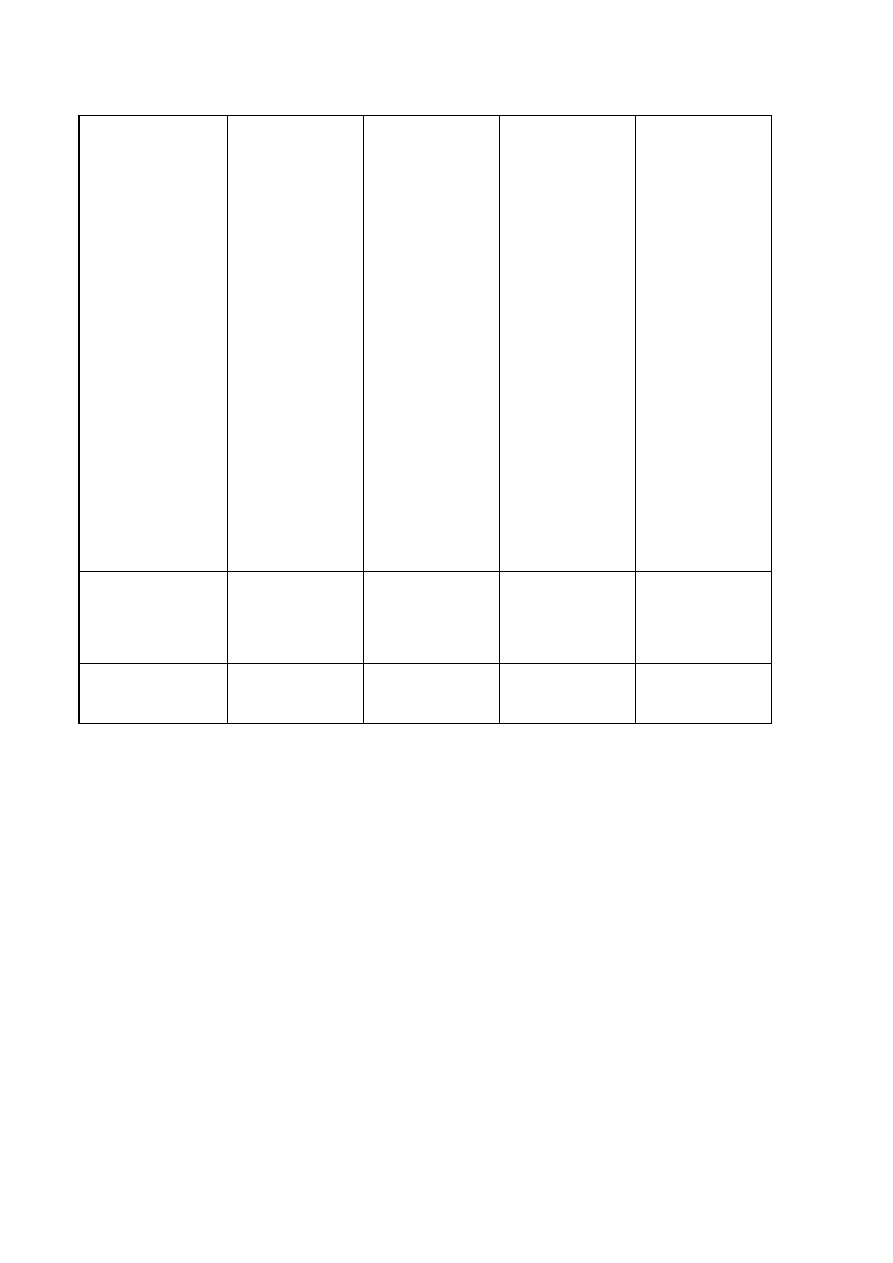

Tablica 2 – Normy wyrobów ze stali konstrukcyjnej niestopowej

Wyroby

Warunki techniczne

dostawy

Wymiary

Tolerancje

Dwuteowniki I oraz H

EN 10025-1

i

EN 10025-2

EN 10025-3

EN 10025-4

EN 10025-5

EN 10025-6

odpowiednio

Brak odniesienia

EN 10034

Dwuteowniki z pochyloną wewnętrzną

powierzchnią stopek, walcowane na

gorąco

Brak odniesienia

EN 10024

Ceowniki

Brak odniesienia

EN 10279

Kątowniki równo i nierówno ramienne

EN 10056-1

EN 10056-2

Teowniki T

EN 10055

EN 10055

Blachy grube, cienkie i taśmy

Brak odniesienia

EN 10029

EN 10051

Pręty i druty walcowane

EN 10017, EN 10058,

EN 10059, EN 10060,

EN 10061

EN 10017, EN 10058,

EN 10059, EN 10060,

EN 10061

Kształtowniki zamknięte (rurowe)

wykonane na gorąco

EN 10210-1

EN 10210-2

EN 10210-2

Kształtowniki zamknięte (rurowe) ze

szwem, wykonane na zimno

EN 10219-1

EN 10219-2

EN 10219-2

UWAGA Definicje i klasyfikację gatunków stali podano w EN 10020, a oznaczenia stali znakami i numerami odpowiednio

w EN 10027-1 i -2.

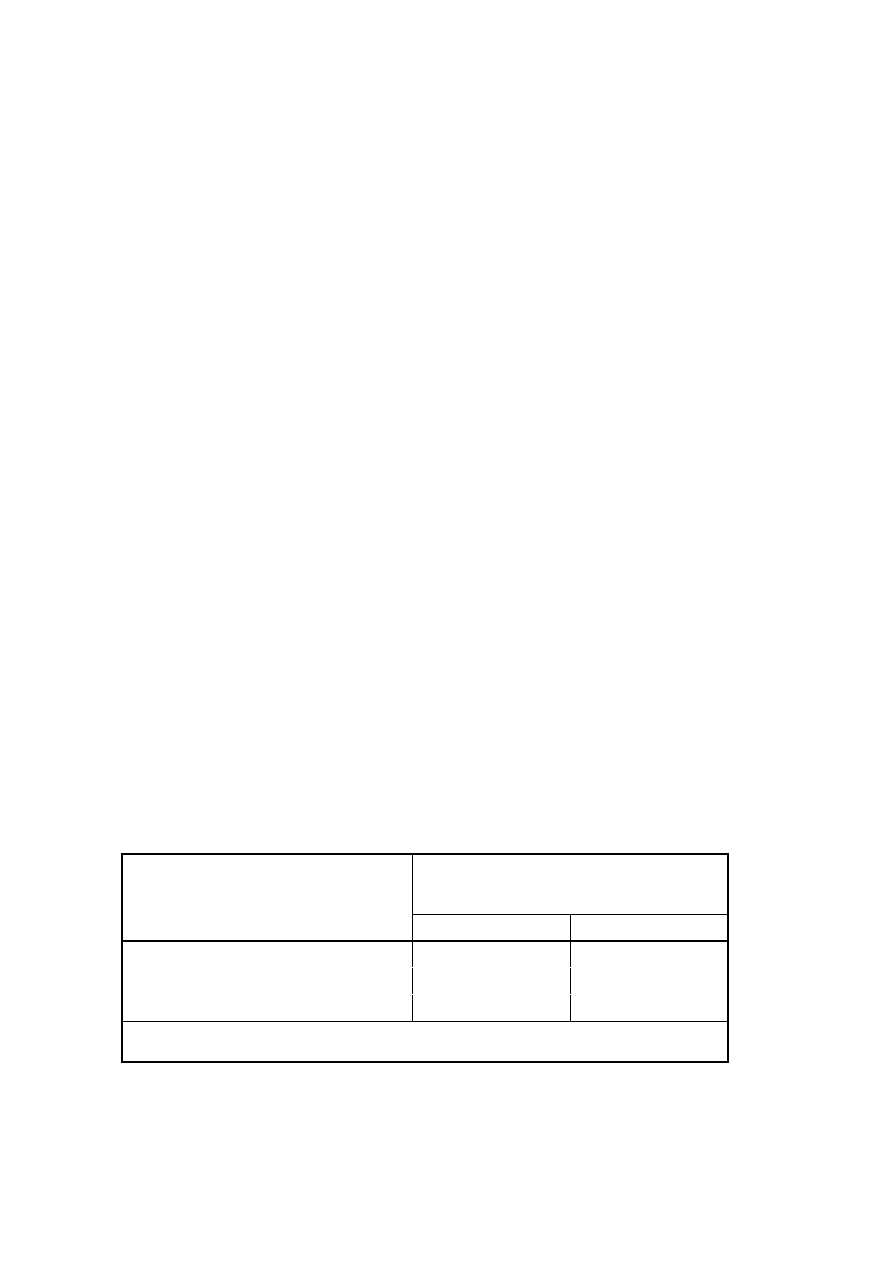

Tablica 3 – Normy wyrobów (blach i taśm) ze stali do profilowania na zimno

Wyroby

Warunki techniczne dostawy

Tolerancje

Stale konstrukcyjne niestopowe

EN 10025-2

EN 10051

Drobnoziarniste spawalne stale

konstrukcyjne

EN 10025-3, EN 10025-4

EN 10051

Stale o wysokiej wytrzymałości do

kształtowania na zimno

EN 10149-1, EN 10149-2, EN 10149-3, EN 10268

Brak

odniesienia

Wyroby walcowane na zimno

ISO 4997

EN 10131

Wyroby płaskie powlekane ogniowo

w sposób ciągły

EN 10292, EN 10326, EN 10327

EN 10143

Wyroby płaskie z powłoką

organiczną nanoszoną w sposób

ciągły

EN 10169-2, EN 10169-3

EN 10169-1

Taśmy wąskie

EN 10139

EN 10048

EN 10140

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

27

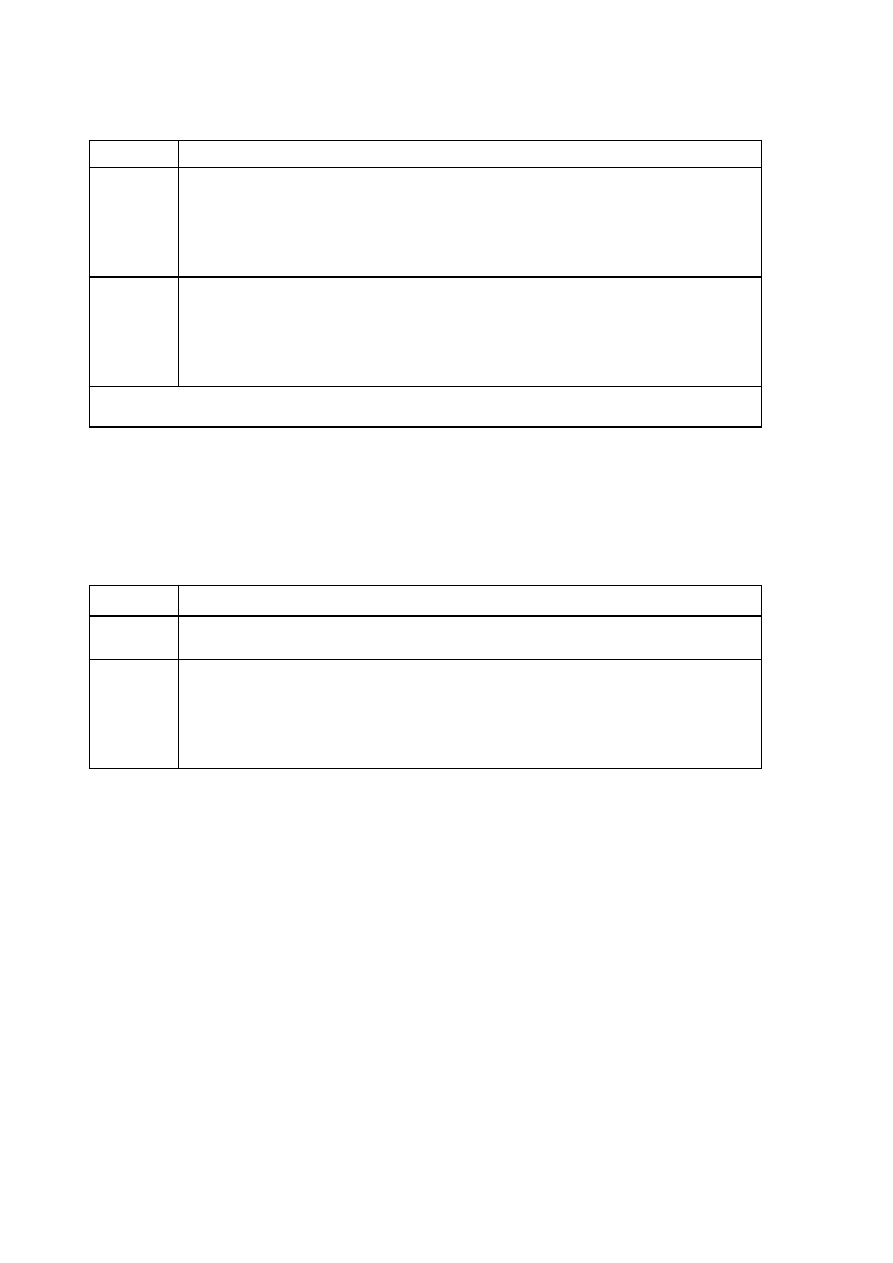

Tablica 4 – Normy wyrobów ze stali odpornej na korozję

Wyroby

Warunki techniczne dostawy

Tolerancje

Blachy cienkie i grube oraz

taśmy

EN 10088-2

EN 10029, EN 10048, EN 10051,

EN ISO 9445

Rury (spawane)

EN 10296-2

EN ISO 1127

Rury (bez szwu)

EN 10297-2

Pręty, druty walcowane

i kształtowniki

EN 10088-3

EN 10017, EN 10058, EN 10059,

EN 10060, EN 10061

UWAGA Oznaczenia stali znakami i numerami podano w EN 10088-1.

5.3.2 Tolerancje grubości

Jeśli nie określono inaczej, to stosuje się następujące tolerancje grubości blach ze stali konstrukcyjnej według

EN 10029:

EXC4: klasa B

Do innych wyrobów ze stali konstrukcyjnej lub nierdzewnej stosuje się klasę A, chyba że podano inaczej.

5.3.3 Stan powierzchni

Wymagania dotyczące stanu powierzchni wyrobów ze stali węglowej są następujące:

a) klasa A2 – do blach grubych i uniwersalnych według EN 10163-2;

b) klasa C1 – do kształtowników według EN 10163-3. W specyfikacji wykonawczej należy podać, czy wymaga

się naprawy wad powierzchniowych, jak pęknięcia złuszczenia i rysy.

Jeśli jest niezbędne podwyższenie wymagań dotyczących powierzchni blach w konstrukcji klasy EXC3 lub

EXC4, powinno to być określone w specyfikacji.

Wykończenie powierzchni stali nierdzewnych powinno spełniać następujące wymagania:

a) blachy cienkie i grube oraz taśmy: według EN 10088-2;

b) pręty, druty i kształtowniki według EN 10088-3.

Ewentualne dodatkowe wymagania dotyczące: specjalnego wykończenia powierzchni lub naprawy wad po-

wierzchniowych przez szlifowanie zgodnie z EN 10163 albo EN 10088 (dla stali nierdzewnej) powinny być

określone w specyfikacji.

Wykończenie powierzchni innych wyrobów powinno być określone w specyfikacji zgodnie z odpowiednimi

europejskimi lub międzynarodowymi przepisami.

Gdy odpowiednie przepisy niezbyt dokładnie określają dekoracyjne lub specjalistyczne wykończenie powierzchni,

wykończenie powierzchni powinno być określone w specyfikacji.

Stan powierzchni wyrobów konstrukcyjnych powinien umożliwiać spełnienie wymagań dotyczących stopnia

przygotowania powierzchni podanych w 10.2.

5.3.4 Właściwości specjalne

W spawanych złączach krzyżowych konstrukcji klas EXC3 i EXC4, przenoszących głównie naprężenia rozcią-

gające w kierunku grubości blachy, należy określić w specyfikacji klasę jakości wewnętrznych nieciągłości S1

według EN 10160, w pasach o szerokości czterech grubości blachy z obu stron styku.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

28

Jeśli obecność nieciągłości wewnętrznych ma być sprawdzana w strefach przylegających do przepon lub

usztywnień, powinno to być określone w specyfikacji. W tym przypadku wymagana jest klasa jakości S1 według

EN 10160 w strefach pasa lub środnika o szerokości równej 25-krotnej grubości blachy z każdej strony styku

spawanego przepony lub stężenia.

Dodatkowo w specyfikacji powinny być określone wymagania dotyczące:

a) badania wyrobów konstrukcyjnych innych niż stal nierdzewna, w celu identyfikacji wewnętrznych nieciągłości

lub pęknięć w strefach spawania;

b) właściwości plastycznych stali według EN 10164 w kierunku prostopadłym do powierzchni wyrobów ze stali

innej niż nierdzewna;

c) specjalnych warunków dostawy stali nierdzewnych, na przykład: wskaźnik odporności na korozję wżerową

(Azot) (PRE(N)) lub przyspieszone badania korozyjne. Jeśli nie postanowiono inaczej, wskaźnik PRE(N)

oblicza się jako sumę składników (Cr + 3.3 Mo + 16 N), wyrażonych w procentach ciężaru;

d) warunków wytwarzania, jeśli materiały konstrukcyjne będą wykonywane przed dostawą.

UWAGA Przykładami takich procesów są: obróbka cieplna, podniesienie wykonawcze i gięcie.

5.4 Odlewy staliwne

Odlewy staliwne powinny spełniać wymagania EN 10340. Gatunki, jakość oraz – jeśli potrzeba – wykończenie

powinny być określone w specyfikacji razem z wszystkimi wymaganymi opcjami dopuszczonymi w normach

wyrobu.

5.5 Materiały dodatkowe do spawania

Wszystkie materiały dodatkowe do spawania powinny spełniać wymagania EN 13479 oraz odpowiednich norm

wyrobów wymienionych w Tablicy 5.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

29

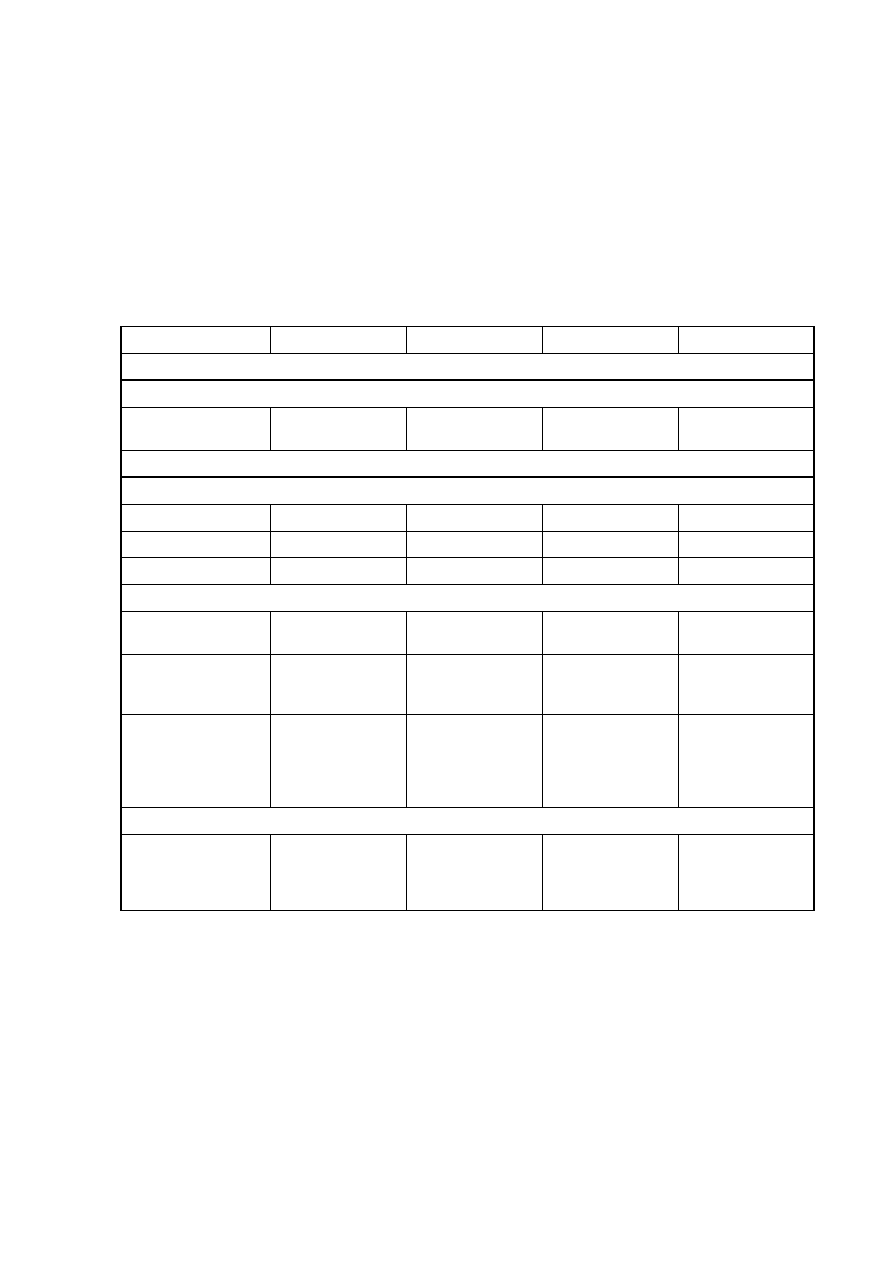

Tablica 5 – Normy wyrobów dotyczące materiałów dodatkowych do spawania

Materiały dodatkowe do spawania

Normy wyrobów

Gazy osłonowe do łukowego spawania i cięcia

EN ISO 14175

Druty elektrodowe i stopiwo do spawania łukowego elektrodą metalową w osłonie

gazowej stali niestopowych i drobnoziarnistych

EN ISO 14341

Druty elektrodowe i kombinacje drut topnik do spawania łukiem krytym stali

niestopowych i drobnoziarnistych

EN 756

Elektrody otulone do ręcznego spawania stali o wysokiej wytrzymałości

EN 757

Druty elektrodowe proszkowe do spawania łukowego elektrodą metalową, w osłonie

lub bez osłony gazowej, stali niestopowych i drobnoziarnistych

EN ISO 17632

Topniki do spawania łukiem krytym

EN 760

Elektrody otulone do ręcznego spawania łukowego stali nierdzewnych

i żaroodpornych

EN 1600

Pręty, druty i stopiwa do spawania elektrodą wolframową w osłonie gazu obojętnego

stali niestopowych i drobnoziarnistych

EN ISO 636

Elektrody otulone do ręcznego spawania łukowego stali niestopowych

i drobnoziarnistych

EN ISO 2560

Druty elektrodowe, druty i pręty do spawania łukowego stali nierdzewnych

i żaroodpornych

EN ISO 14343

Druty elektrodowe, druty, pręty i stopiwa do spawania łukowego w osłonie gazu stali

o wysokiej wytrzymałości

EN ISO 16834

Kombinacje drutów, elektrod litych i proszkowych z topnikami do spawania łukiem

krytym stali o wysokiej wytrzymałości

EN 14295

Druty proszkowe i pręty do spawania łukowego, w osłonie i bez osłony gazowej, stali

nierdzewnych i żaroodpornych

EN ISO 17633

Druty proszkowe do spawania łukowego, w osłonie i bez osłony gazowej, stali

o wysokiej wytrzymałości

EN ISO 18276

Materiały dodatkowe do spawania powinny być dobrane odpowiednio do procesu spawalniczego, właściwości

materiału i procedury spawalniczej.

Do procesów spawalniczych: 111, 114, 121, 122, 136, 137 (definicje procesów spawalniczych, patrz 7.3), sto-

sowanych przy spawaniu gatunków stali wyższych niż S355, zleca się stosowanie materiałów dodatkowych

i topników o średnio wysokim wskaźniku zasadowości.

Do spawania stali według EN 10025-5 powinny być stosowane materiały dodatkowe, zapewniające odporność

na korozję spoin co najmniej taką jak materiał rodzimy. Jeśli nie ustalono inaczej, należy stosować jedną z opcji

wymienionych w Tablicy 6.

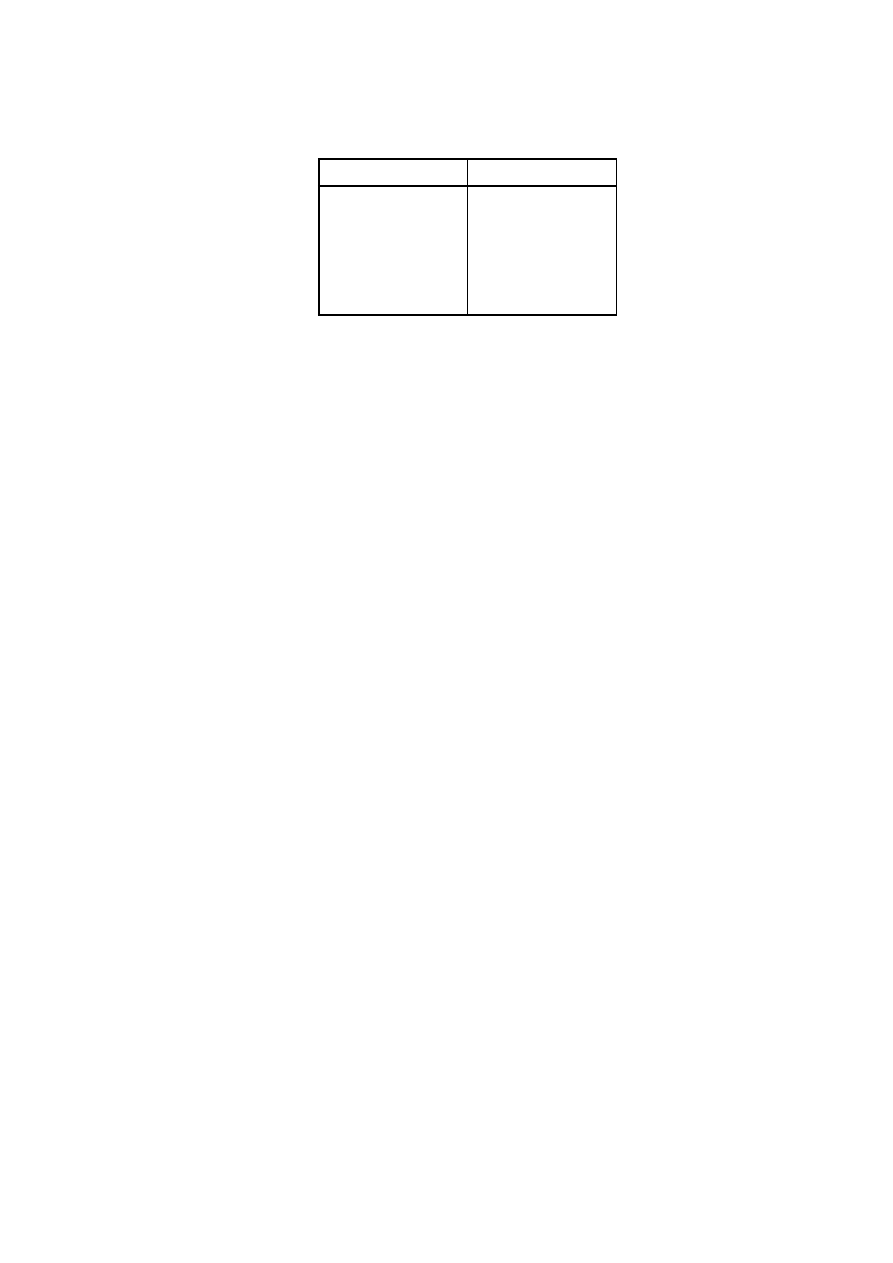

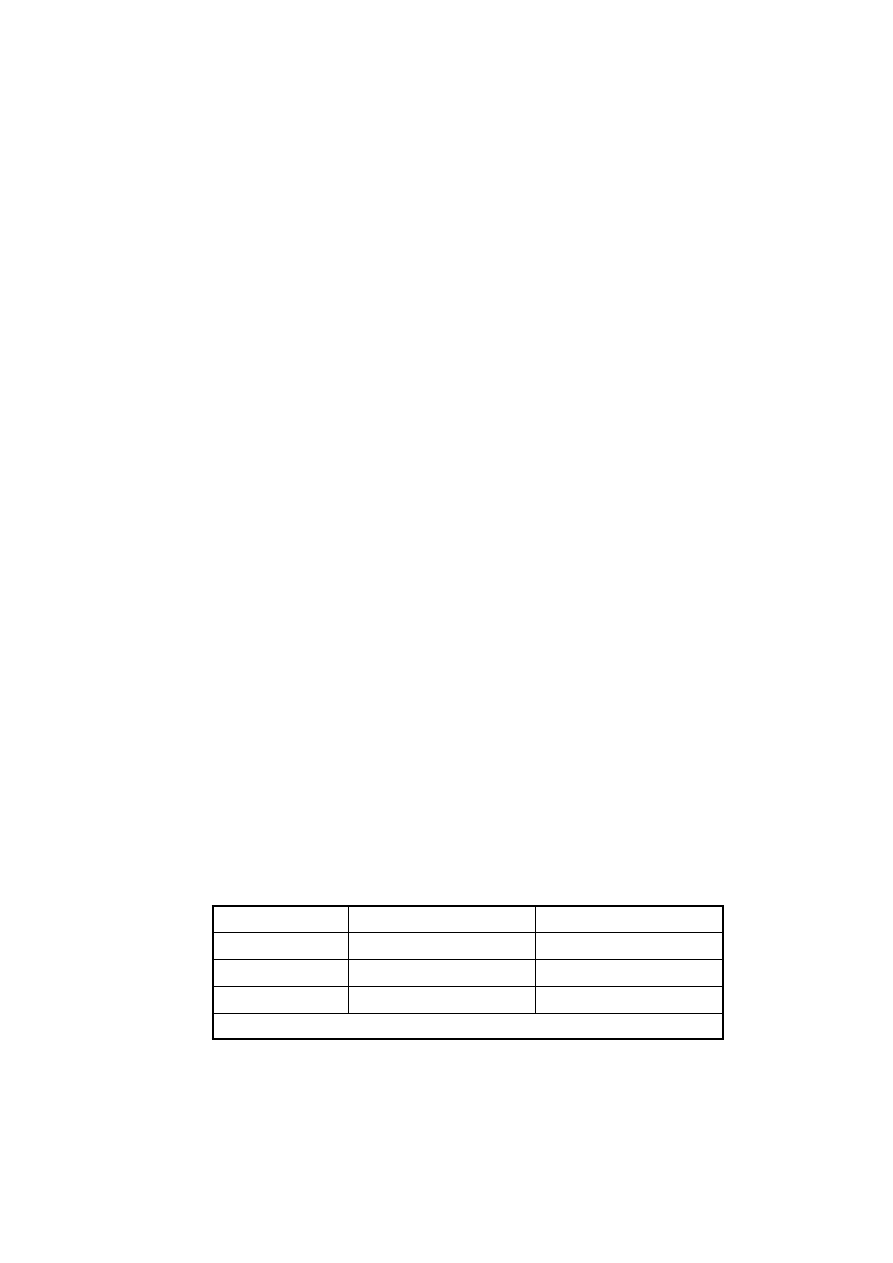

Tablica 6 – Materiały dodatkowe do spawania stali według EN 10025-5

Proces

Opcja 1

Opcja 2

Opcja 3

111

Dostosowanie

2,5 % Ni

1 % Cr 0,5 % Mo

135

Dostosowanie

2,5 % Ni

1 % Cr 0,5 % Mo

121,122

Dostosowanie

2 % Ni

1 % Cr 0,5 % Mo

Dostosowanie: 0,5 % Cu i innych składników stopowych

UWAGA Patrz także 7.5.10.

Do stali nierdzewnych powinny być stosowane materiały dodatkowe dające stopiwo o odporności na korozję

nie mniejszej niż materiał rodzimy.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

30

5.6 Łączniki mechaniczne

5.6.1 Postanowienia ogólne

Odporność na korozję złączy, łączników i podkładek uszczelniających powinna odpowiadać określonej odpor-

ności środków złącznych.

Powłoki cynkowe zanurzeniowe łączników powinny być zgodne z wymaganiami EN ISO 10684.

Powłoki ochronne mechanicznych środków złącznych powinny spełniać wymagania odpowiednich norm wy-

robów lub, gdy ich nie ma, odpowiadać zaleceniom producenta.

5.6.2 Terminologia

Zastosowano następujące określenia:

a) „podkładka"

w znaczeniu: „podkładka płaska lub ze ścięciem";

b) „zestaw śrubowy" w znaczeniu: „śruba z nakrętką i podkładką (lub podkładkami)".

5.6.3 Zestawy śrubowe do połączeń niesprężanych

Zestawy śrubowe ze stali węglowej, stopowej lub nierdzewnej austenitycznej do połączeń niesprężanych,

powinny być zgodne z EN 15048-1.

W połączeniach niesprężanych można także stosować zestawy śrubowe według EN 14399-1.

Właściwe klasy śrub i nakrętek, oraz ewentualnie sposób wykończenia powierzchni, należy określić w specy-

fikacji razem z wymaganymi opcjami dopuszczonymi w normach wyrobów.

Właściwości mechaniczne należy określić w specyfikacji dla następujących wyrobów:

a) zestawów śrubowych ze stali węglowej i stopowej o średnicy większej niż wymieniono w EN ISO 898-1

i EN 20898-2;

b) zestawów śrubowych ze stali nierdzewnej austenitycznej o średnicy większej niż wymieniono w EN ISO 3506-1

i EN ISO 3506-2;

c) śrub austenityczno-ferrytycznych.

Łączniki według EN ISO 898-1 i EN 20898-2 nie powinny być stosowane w połączeniach konstrukcji ze stali

nierdzewnych według EN 10088, chyba że ustalono inaczej. Szczegółowe wymagania dotyczące zastosowania

przekładek izolacyjnych powinny być określone w specyfikacji.

5.6.4 Zestawy śrubowe do połączeń sprężanych

Zestawy śrubowe o wysokiej wytrzymałości do połączeń sprężanych obejmują systemy HR, HV lub HRC.

Zestawy te powinny być zgodne z wymaganiami EN 14399-1 oraz odpowiednimi Normami Europejskimi wy-

mienionymi w Tablicy 7.

Właściwe klasy śrub i nakrętek oraz ewentualnie sposób wykończenia powierzchni powinny być określone

w specyfikacji, łącznie z wymaganymi opcjami dopuszczonymi w normach wyrobów.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

31

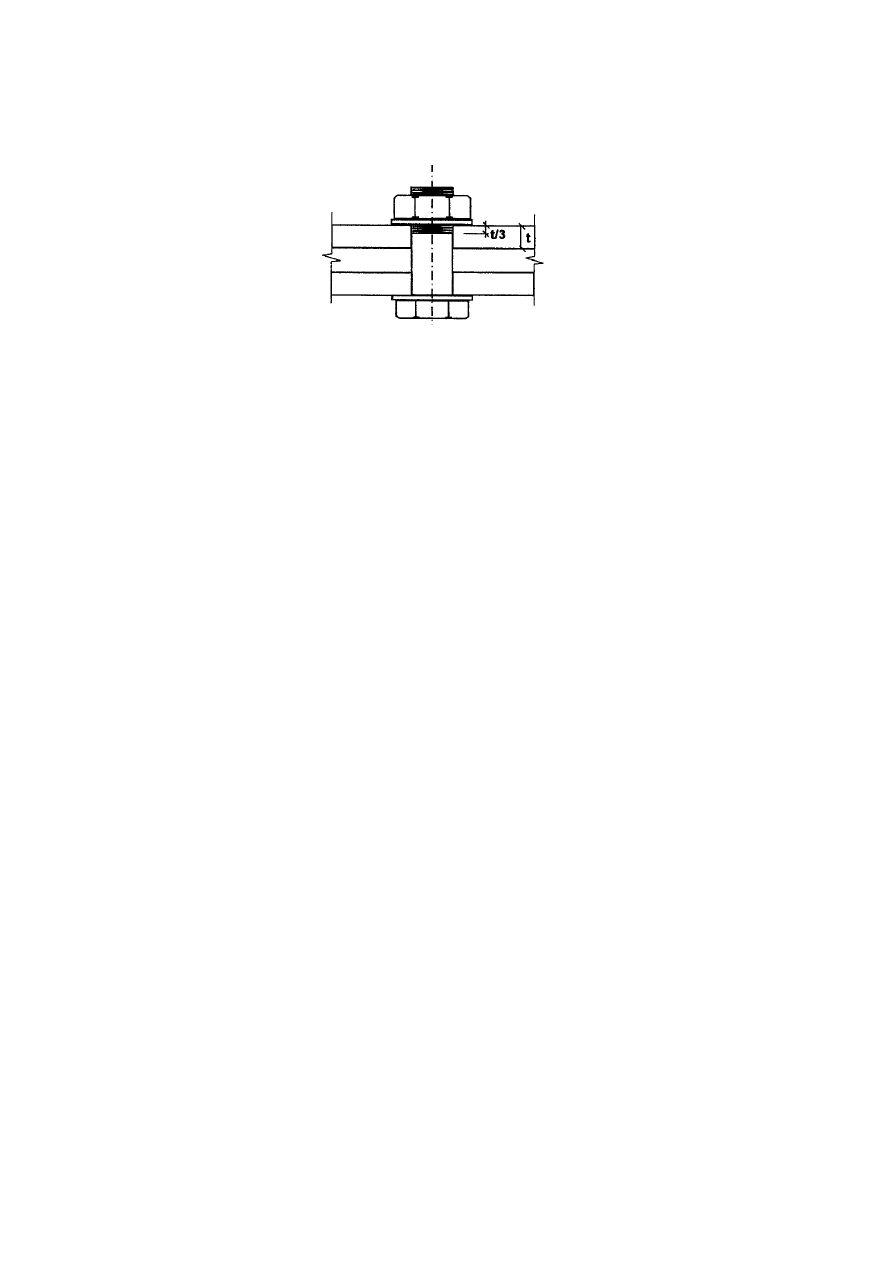

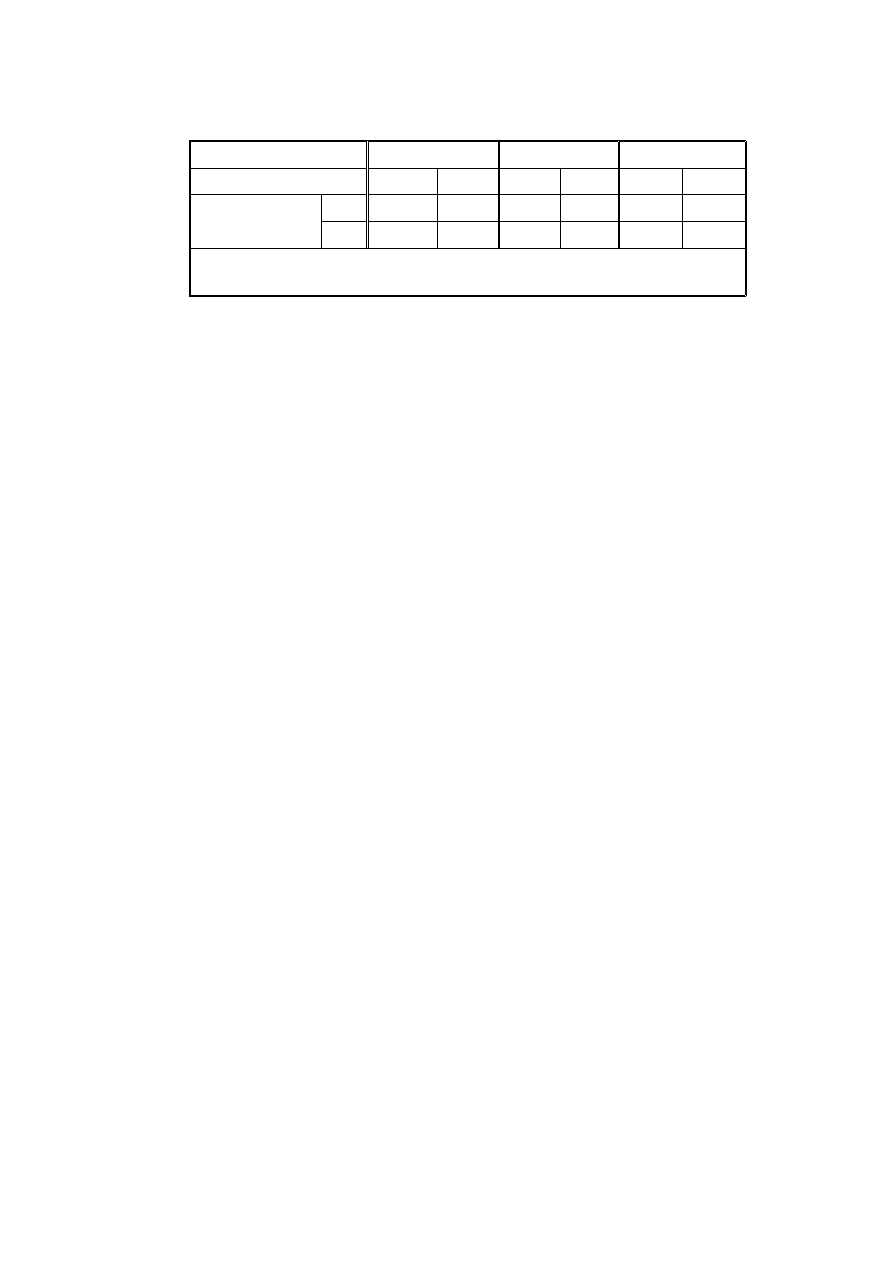

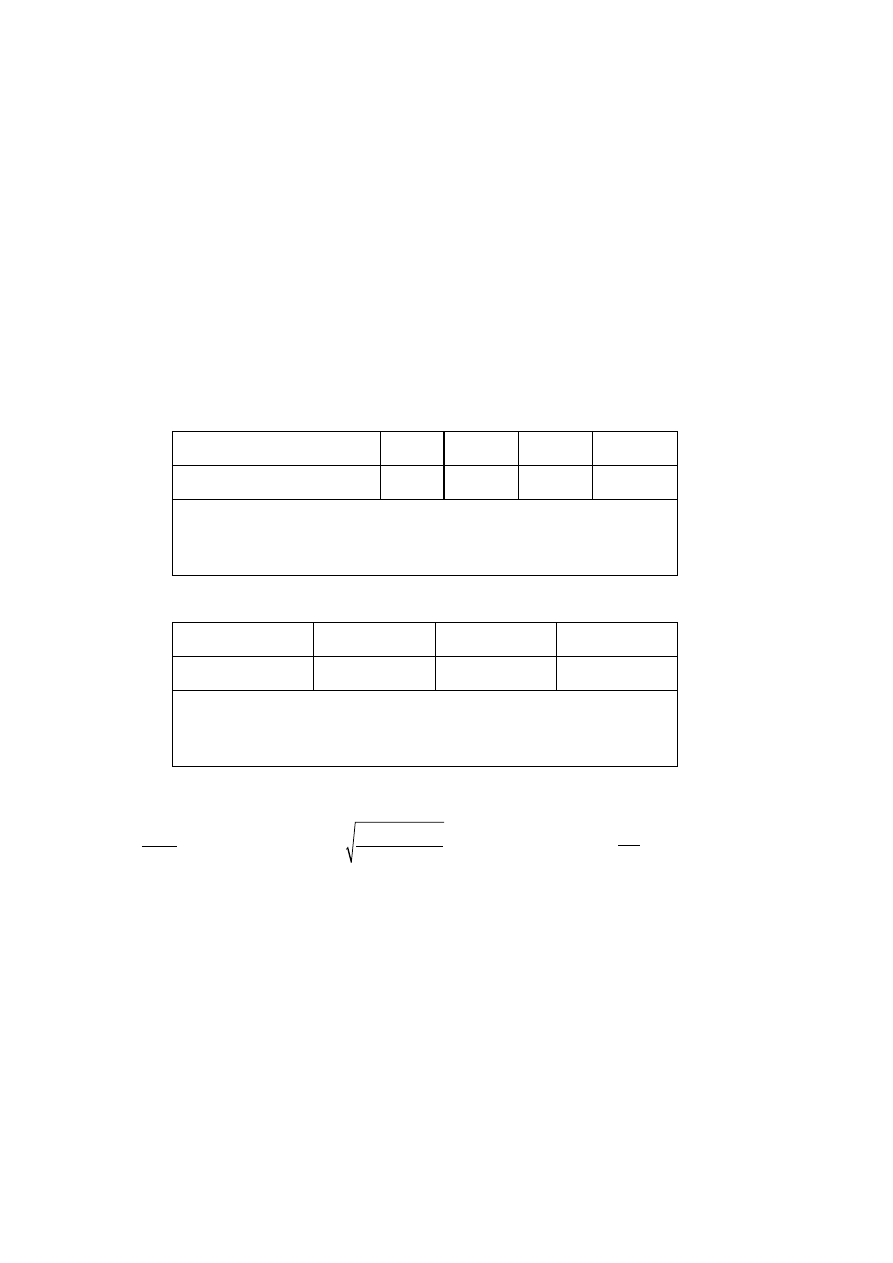

Tablica 7 – Normy wyrobów dotyczące zestawów śrubowych o wysokiej wytrzymałości

do połączeń sprężanych

Śruby i nakrętki

Podkładki

EN 14399-3

EN 14399-4

EN 14399-7

EN 14399-8

prEN 14399-10

EN 14399-5

EN 14399-6

Śrub ze stali nierdzewnej nie stosuje się w połączeniach sprężanych, chyba że ustalono inaczej. Śruby traktuje

się wtedy jako łączniki specjalne.

5.6.5 Bezpośrednie wskaźniki napięcia

Bezpośrednie wskaźniki napięcia oraz przylegające powierzchnie hartowanych podkładek pod nakrętką lub

łbem powinny być zgodne z prEN 14399-9.

Bezpośrednich wskaźników napięcia nie stosuje się w przypadku stali trudnordzewiejącej lub nierdzewnej.

5.6.6 Zestawy śrubowe ze stali trudnordzewiejącej

Zestawy śrubowe trudnordzewiejące wykonuje się z materiału o zwiększonej odporności na korozję atmosfe-

ryczną, którego skład chemiczny powinien być określony w specyfikacji.

UWAGA Odpowiednie mogą być łączniki typu 3 gatunku A według normy ASTM A325 [48].

Charakterystyka mechaniczna oraz warunki dostawy i stosowania powinny być zgodne z wymaganiami

EN 14399-1 lub EN 15048-1, odpowiednio.

5.6.7 Kotwie fundamentowe

Kotwie fundamentowe wytwarzane ze stalowych wyrobów walcowanych powinny mieć właściwości mecha-

niczne zgodne z EN ISO 898-1 lub EN 10025-2 do EN 10025-4. Pręty zbrojeniowe według EN 10080 mogą

być stosowane, jeśli tak ustalono w specyfikacji i podano gatunek stali.

5.6.8 Środki blokujące

Jeśli jest wymagane skuteczne zabezpieczenie zestawów śrubowych przed rozluźnieniem, na przykład przy

uderzeniach lub istotnych drganiach, to należy określić odpowiednie środki blokujące, jak nakrętki samozabez-

pieczające lub inne rodzaje śrub.

W tym celu można stosować wyroby według EN ISO 2320, EN ISO 7040, EN ISO 7042, EN ISO 7719, EN ISO 10511,

EN ISO 10512 i EN ISO 10513, jeśli nie ustalono inaczej.

5.6.9 Podkładki klinowe

Podkładki klinowe powinny być zgodne z właściwą normą wyrobu.

5.6.10 Nity

Nity powinny być zgodne z właściwą normą wyrobu.

5.6.11 Łączniki do elementów cienkościennych

Wkręty samowiercące powinny być zgodne z EN ISO 15480, a wkręty samogwintujące zgodne z EN ISO 1481,

EN ISO 7049, EN ISO 1479 lub ISO 10509.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

32

Nity jednostronne powinny być zgodne z EN ISO 15976, EN ISO 15979, EN ISO 15980, EN ISO 15983 lub

z EN ISO 15984.

Kołki wstrzeliwane lub osadzane pneumatycznie traktuje się jak łączniki specjalne.

Do poszycia współpracującego tarczowo stosuje się odpowiednie do tego celu łączniki mechaniczne, które

powinny być określone w specyfikacji.

5.6.12 Łączniki specjalne

Za łączniki specjalne uważa się łączniki nie objęte Normami Europejskimi lub międzynarodowymi. Właściwości

oraz ewentualne badania tych łączników powinny być określone w specyfikacji.

UWAGA Zastosowanie łączników specjalnych, patrz 8.9.

Śruby z łbem sześciokątnym z iniekcją klasyfikuje się jako łączniki specjalne.

5.6.13 Dostawa i identyfikacja

Łączniki według 5.6.3 do 5.6.5 powinny być dostarczane i identyfikowane zgodnie z wymaganiami odpowiedniej

normy wyrobu.

Łączniki według 5.6.7 do 5.6.12 powinny być dostarczane i identyfikowane z zachowaniem następujących

zasad:

a) Dostawa jest realizowana w odpowiednim trwałym opakowaniu z etykietą łatwo identyfikującą zawartość.

b) Etykieta i towarzysząca dokumentacja zawiera – w formie czytelnej i trwałej – następujące informacje:

– identyfikację producenta oraz numer partii produkcyjnej (jeśli wymagany);

– typ łącznika i materiał oraz ewentualnie ich zestaw;

– rodzaj powłoki ochronnej;

– wymiary w mm, odpowiednio średnicę i długość lub średnicę podkładki, grubość i efektywną ściśliwość

części elastomerowej;

– średnicę wiertła, jeśli dotyczy;

– dla wkrętów: informacje dotyczące ograniczenia wartości momentu dokręcania;

– dla kołków wstrzeliwanych lub osadzanych pneumatycznie: informacje dotyczące siły ładunków lub sił

osadzania, odpowiednio.

c) Łączniki i towarzyszące im podkładki powinny mieć wytłoczony trwały znak identyfikacyjny producenta.

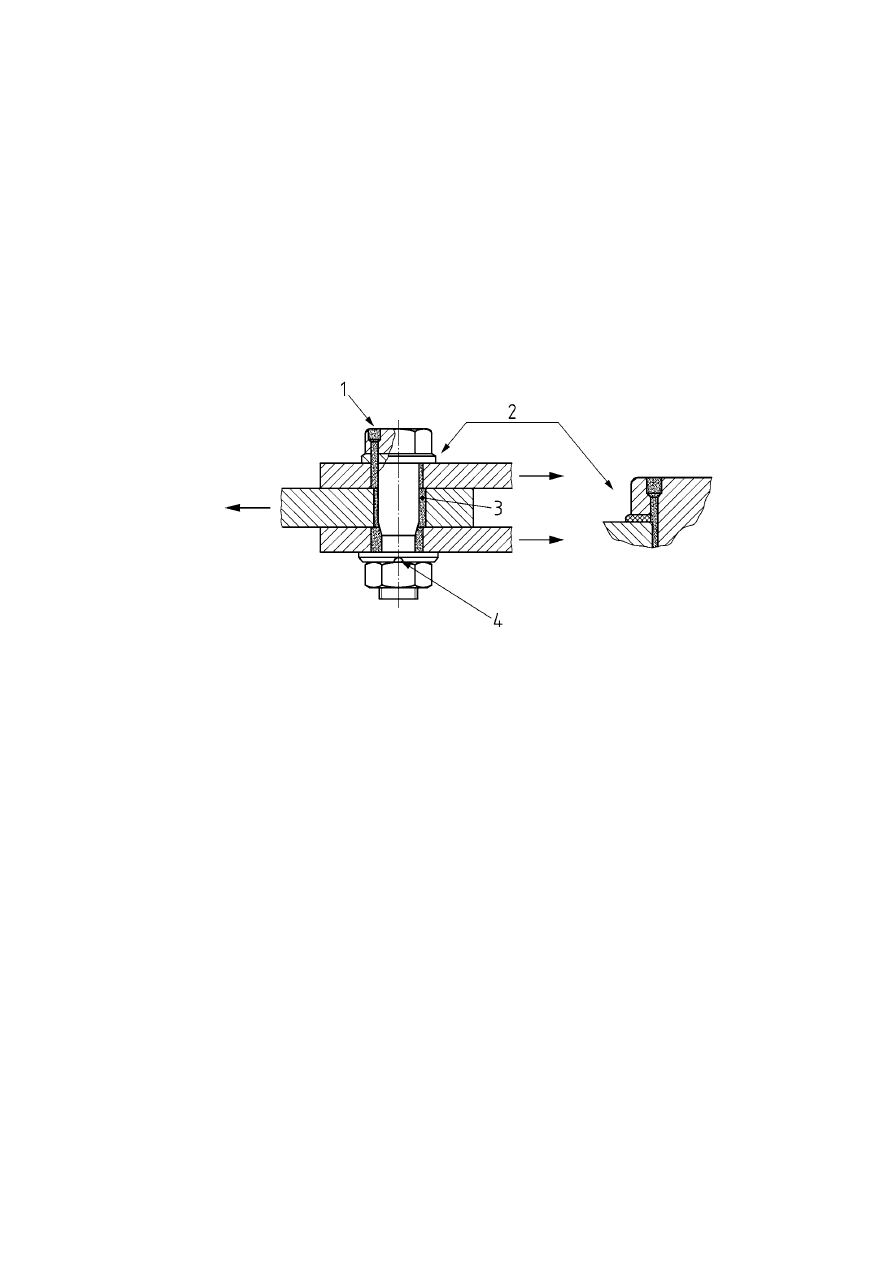

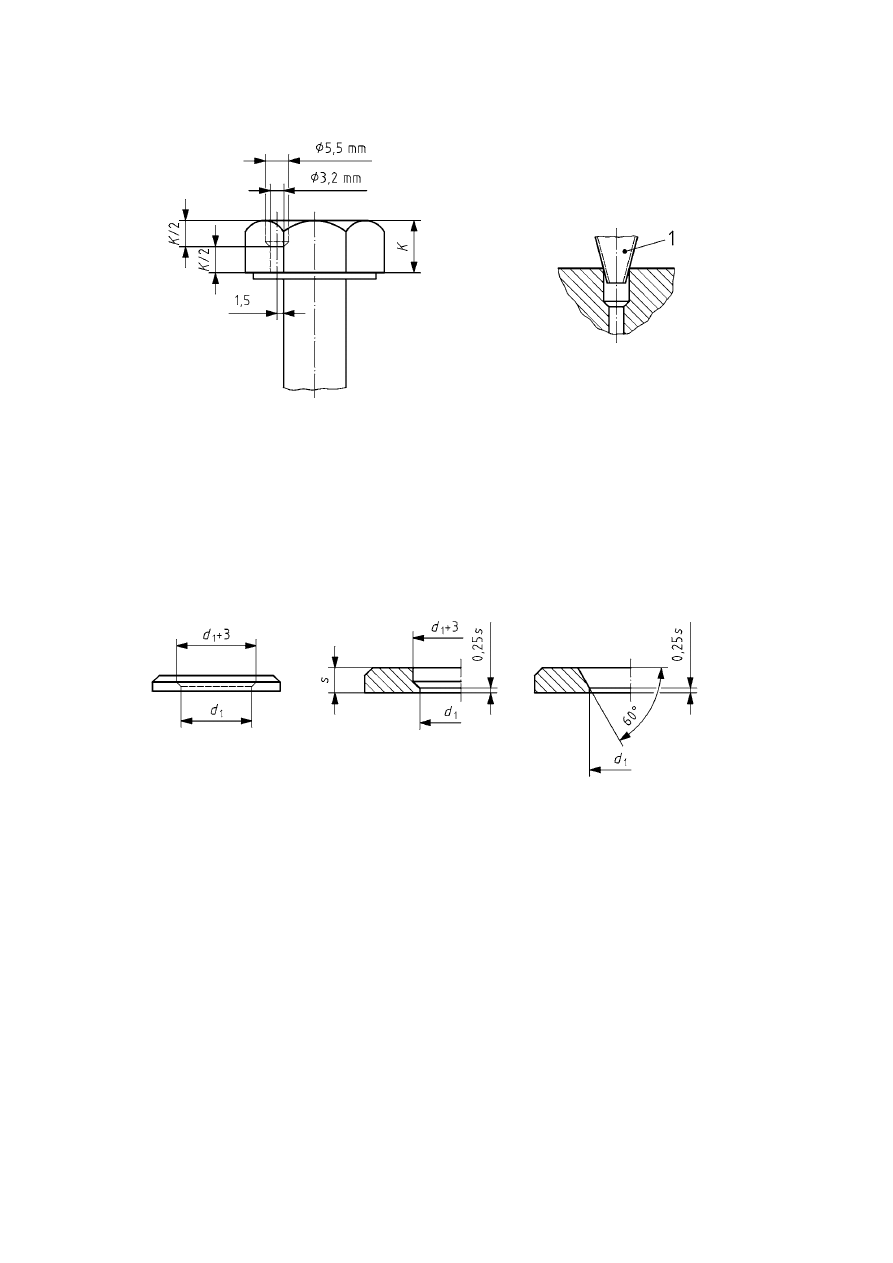

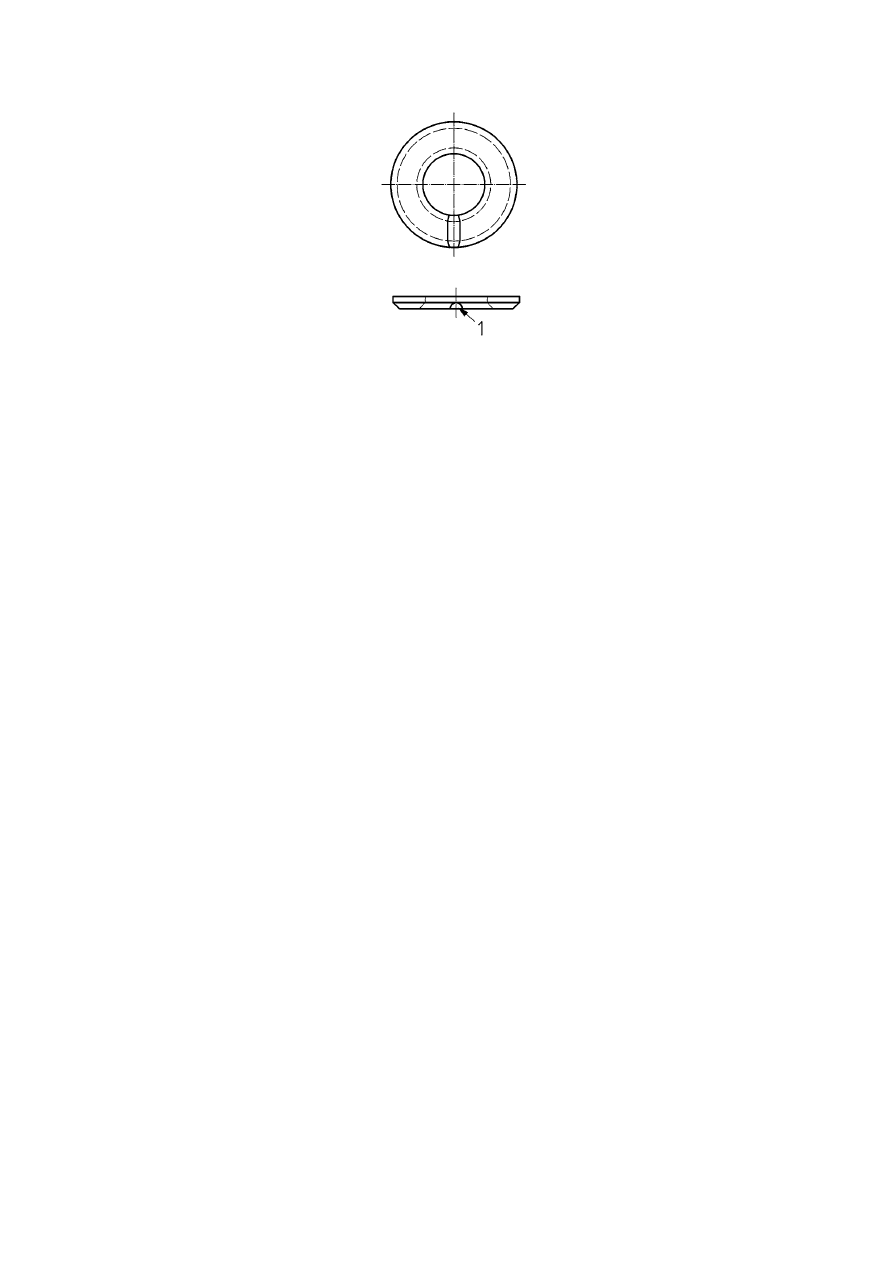

5.7 Kołki i łączniki do zespolenia z betonem

Kołki do łukowego przypawania oraz łączniki ścinane do konstrukcji zespolonych powinny odpowiadać wyma-

ganiom EN ISO 13918.

Łączniki ścinane inne niż kołki klasyfikuje się jako łączniki specjalne według 5.6.12.

5.8 Podlewki

Materiał, z którego ma być wykonana podlewka, zaprawa cementowa, zaprawa specjalna lub beton z drobnym

kruszywem powinny być określone w specyfikacji.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

33

Do wypełnienia przestrzeni pomiędzy podstawą stalową lub blachą podstawy a fundamentem betonowym

stosuje się następujące rodzaje zapraw cementowych:

a) przy nominalnej grubości nie większej niż 25 mm: czysty cement portlandzki;

b) przy nominalnej grubości od 25 do 50 mm: płynna zaprawa z cementu portlandzkiego o proporcji cementu

do drobnego kruszywa co najmniej 1:1;

c) przy nominalnej grubości 50 mm i większej: możliwie sucha zaprawa z cementu portlandzkiego o proporcji

cementu do drobnego kruszywa co najmniej 1:2;

Zalecane są zaprawy specjalne charakteryzujące się małym skurczem: specjalne zaprawy cementowe z mi-

krododatkami, zaprawy pęczniejące i zaprawy ze spoiwem żywicowym.

Zaprawa specjalna powinna mieć szczegółową instrukcję stosowania, z aprobatą techniczną dostarczoną

przez producenta.

Beton z drobnym kruszywem stosuje się tylko wtedy, gdy nominalna grubość szczeliny pomiędzy stopą stalową

lub blachą podstawy a fundamentem betonowym wynosi 50 mm lub więcej.

5.9 Złącza dylatacyjne do mostów

Wymagania dotyczące typu i charakterystyki złączy dylatacyjnych powinny być określone w specyfikacji.

5.10 Liny o wysokiej wytrzymałości, druty i zakończenia

Cięgna o wysokiej wytrzymałości powinny być wykonywane ze stalowych drutów ciągnionych lub walcowanych

na zimno, odpowiadających wymaganiom EN 10264-3 lub EN 10264-4. Klasa wytrzymałości na rozciąganie

i w razie potrzeby klasa powłoki według EN 10244-2 powinny być określone w specyfikacji.

Splotki do lin o wysokiej wytrzymałości powinny spełniać wymagania prEN 10138-3. Symbol i klasa splotek

powinny być określone w specyfikacji.

Liny z drutów stalowych powinny odpowiadać wymaganiom EN 12385-1 i EN 12385-10. Wartość minimalnej

siły zrywającej i średnica liny oraz, jeśli potrzeba, wymagania dotyczące ochrony przed korozją powinny być

określone w specyfikacji.

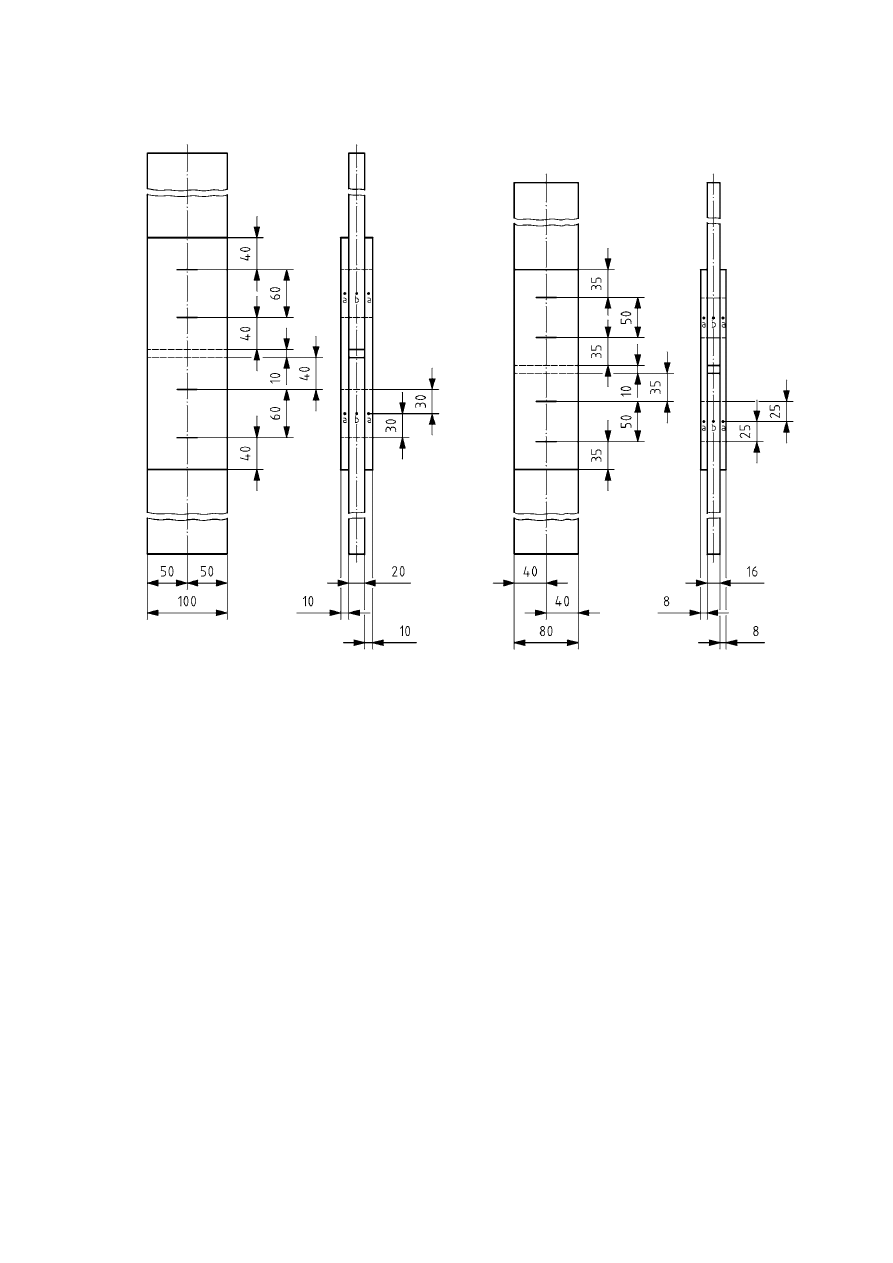

Materiał wypełniający tuleję kotwiącą dobiera się według EN 13411-4, z uwzględnieniem temperatury użytko-

wania i działań zapobiegającym pełzaniu obciążonych splotek w tulei.

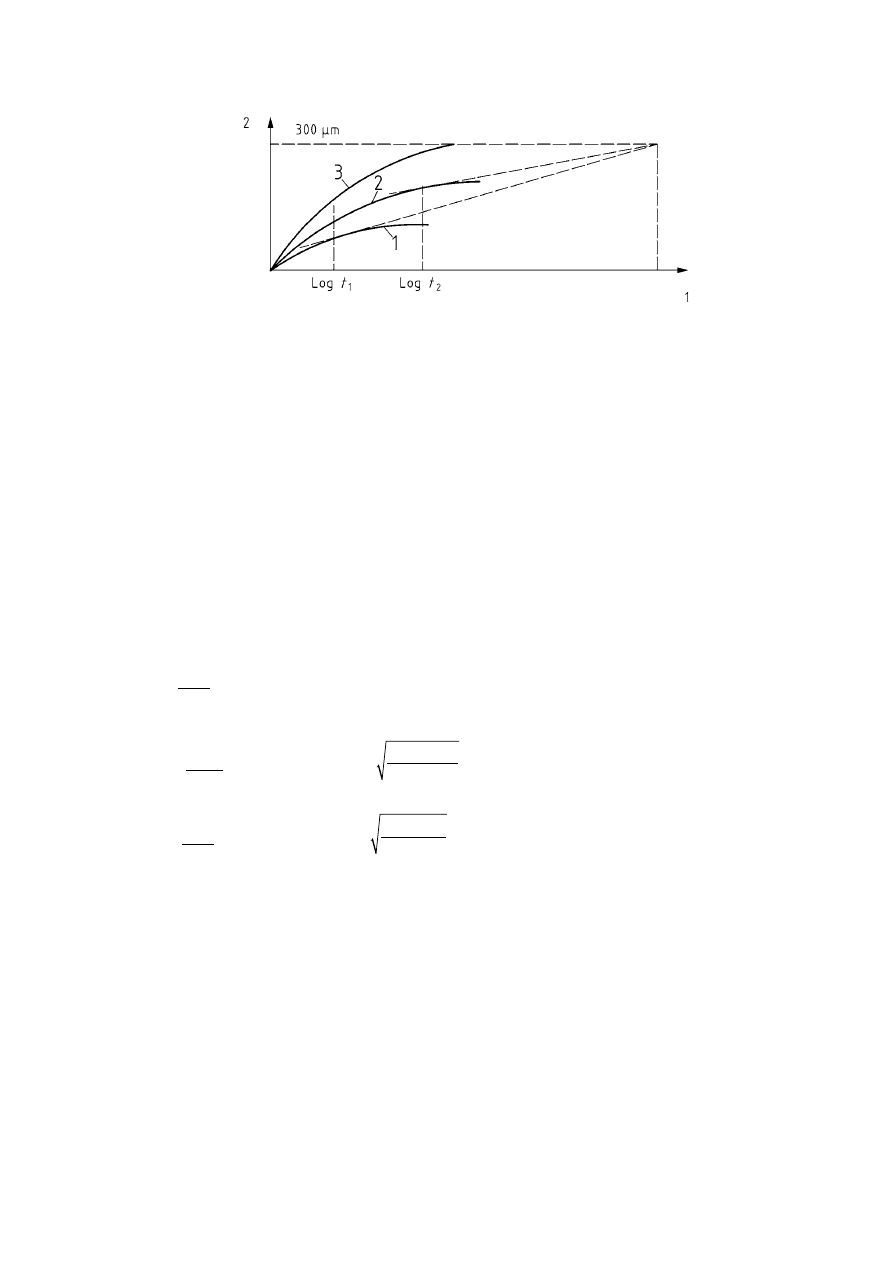

5.11 Łożyska

Łożyska powinny spełniać wymagania odpowiednich norm: EN 1337-2, EN 1337-3, EN 1337-4, EN 1337-5,

EN 1337-6, EN 1337-7 lub EN 1337-8.

6 Obróbka i scalanie

6.1 Postanowienia ogólne

Niniejszy rozdział zawiera informacje dotyczące cięcia, kształtowania, wykonywania otworów i scalania stalo-

wych części wbudowywanych w elementy.

UWAGA Spawanie i łączenie mechaniczne, patrz Rozdziały 7 i 8.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

34

Konstrukcja stalowa powinna być wytwarzana z uwzględnieniem wymagań podanych w Rozdziale 10 i tolerancji

podanych w Rozdziale 11.

Wyposażenie używane w procesie produkcji powinno być utrzymane w stanie, który gwarantuje, że jego za-

stosowanie, zużycie lub awaria nie spowodują istotnego zakłócenia procesu produkcji.

6.2 Identyfikacja

Każda część (lub każdy pakiet podobnych części stalowych) powinna być identyfikowalna na wszystkich

etapach produkcji przez odpowiedni system znakowania. Gotowe elementy klasy EXC3 i EXC4 powinny być

identyfikowalne dla celów kontrolnych.

Identyfikacja może być odniesiona do pakietów i wiązek lub kształtu i wymiarów elementów, albo uzyskana

przez zastosowanie trwałego i wyróżniającego się oznakowania niepowodującego uszkodzeń produkcyjnych.

Nacinanie znaków jest niedozwolone.

Jeśli nie podano inaczej, to do znakowania (pojedynczych elementów lub pakietów elementów podobnych)

metodą wytłaczania, wybijania lub wiercenia, stosuje się następujące wymagania, w myśl których znakowanie

mechaniczne jest:

a) dopuszczane tylko dla gatunków stali do S355 włącznie;

b) niedopuszczane dla stali nierdzewnych;

c) niedopuszczane dla materiałów powlekanych i elementów kształtowanych na zimno;

d) stosowane na określonych powierzchniach, na których sposób znakowania nie będzie miał wpływu na

trwałość zmęczeniową.

Gdy zastosowanie znaków wytłaczanych, wybijanych lub wierconych jest niedozwolone, to w specyfikacji po-

winno być określone, czy może być stosowane wytłaczanie miękkie lub niskonaprężeniowe.

Wytłaczanie miękkie lub niskonaprężeniowe może być stosowane w przypadku stali nierdzewnej, chyba że

ustalono inaczej.

Strefy, na których znakowanie nie jest dozwolone lub nie będzie widoczne po scaleniu, powinny być określone

w specyfikacji.

6.3 Transport i składowanie

Wyroby konstrukcyjne powinny być transportowane i składowane w warunkach zgodnych z wytycznymi pro-

ducentów.

Wyrób konstrukcyjny nie powinien być stosowany po upływie dopuszczalnego okresu przechowywania poda-

nego przez producenta. Wyroby, których jakość podczas transportu lub w czasie składowania mogła zostać

znacząco obniżona, należy sprawdzić przed użyciem, czy są zgodne z odpowiednią normą wyrobu.

Elementy konstrukcji stalowych należy pakować, przenosić i transportować w taki sposób, aby nie wystąpiły

odkształcenia trwałe, a uszkodzenia powierzchni były zminimalizowane. Podczas transportu i składowania

powinny być stosowane odpowiednie zabezpieczenia, wymienione w Tablicy 8.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

35

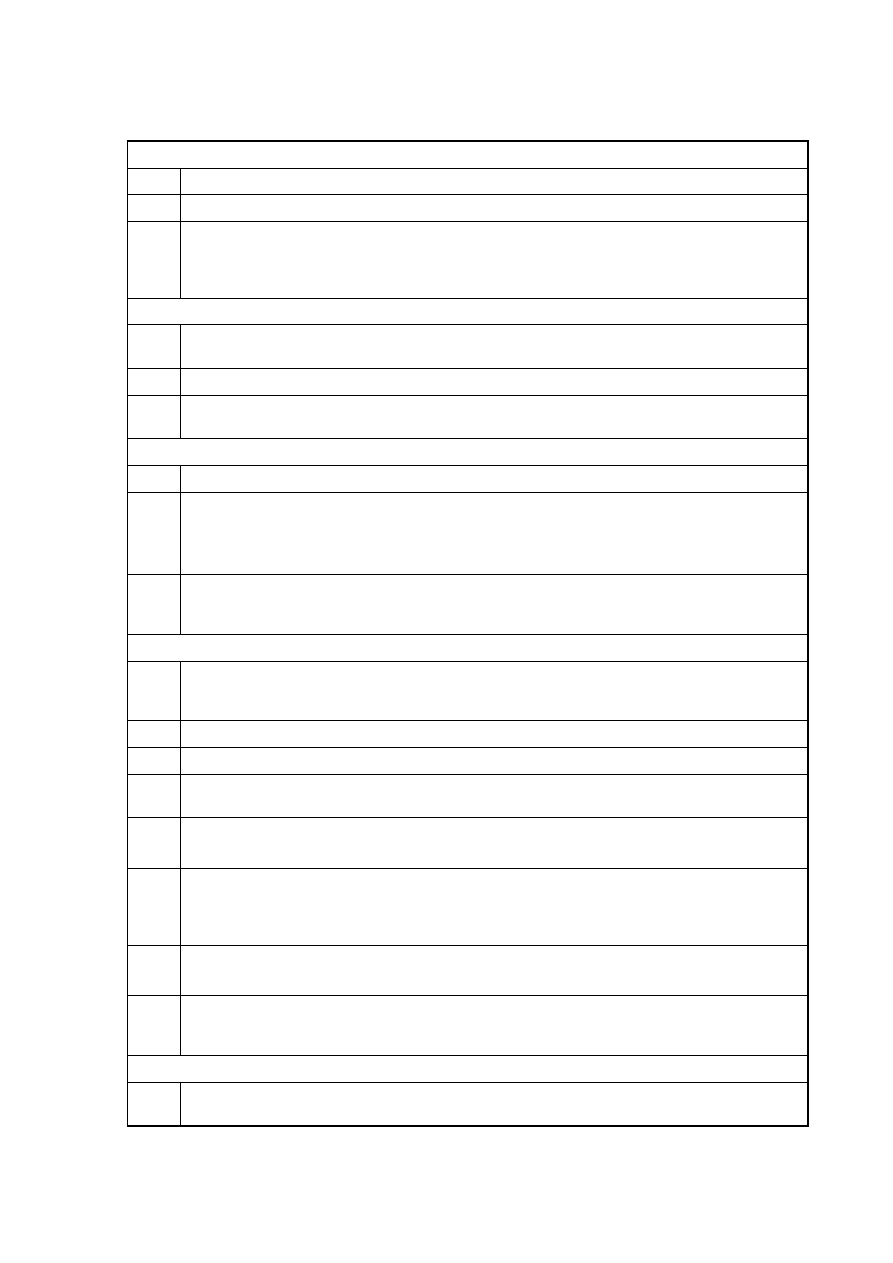

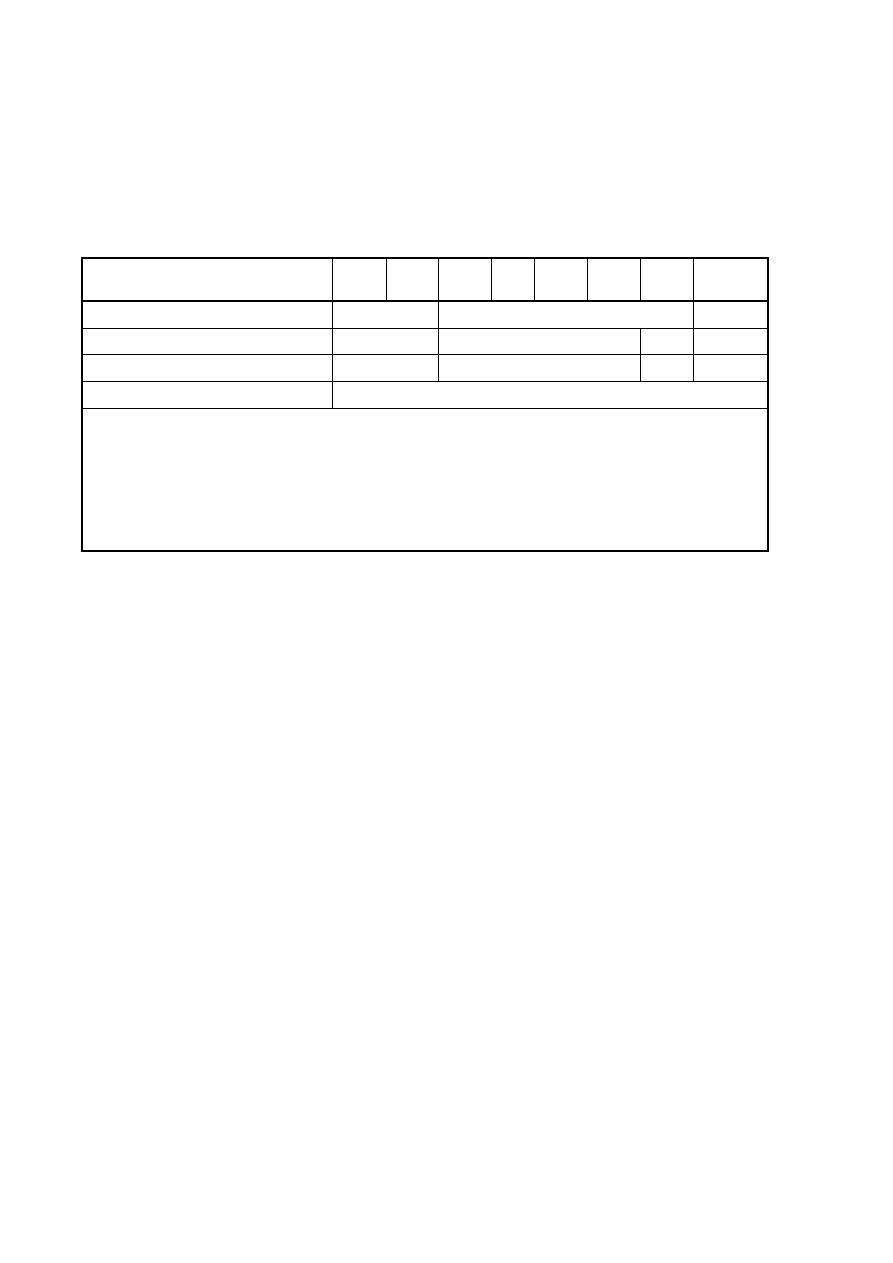

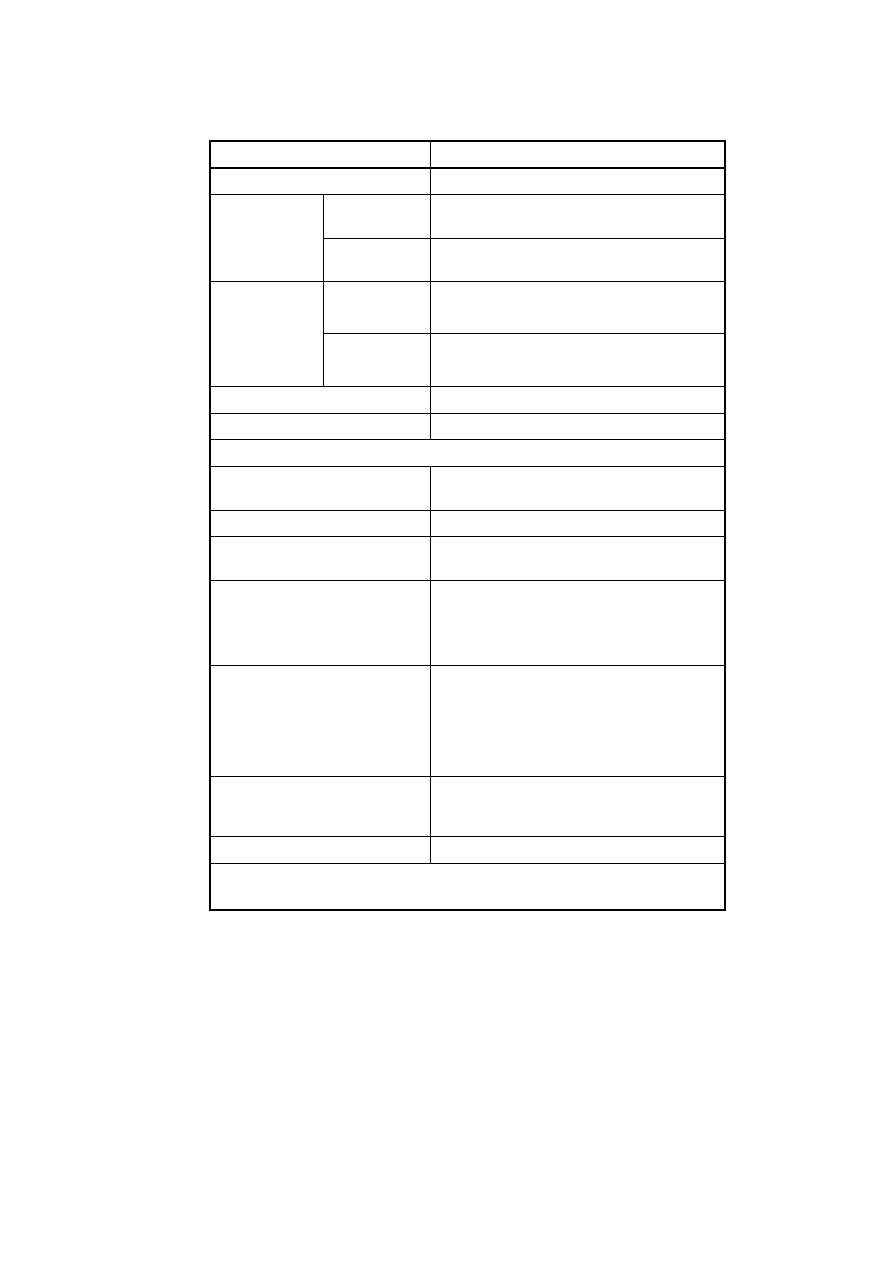

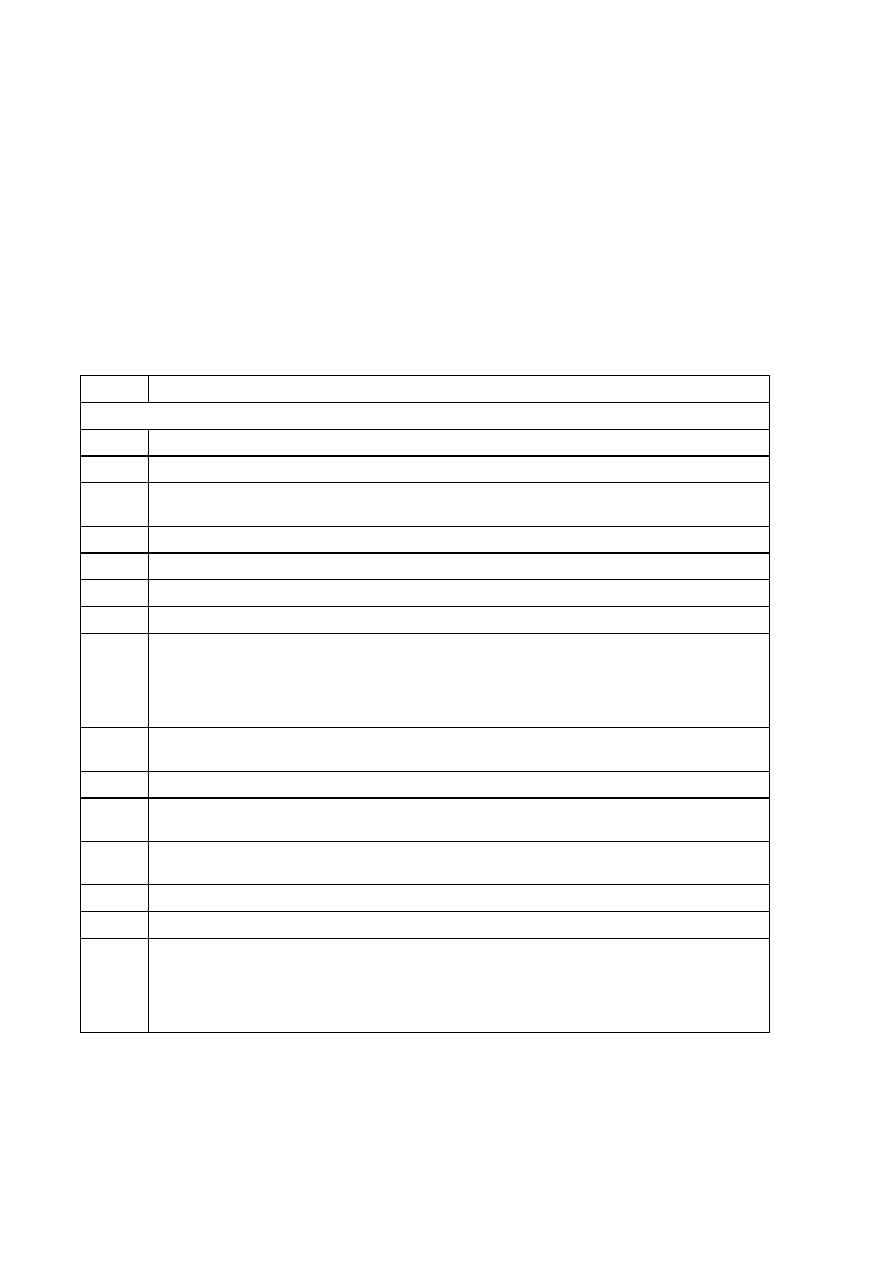

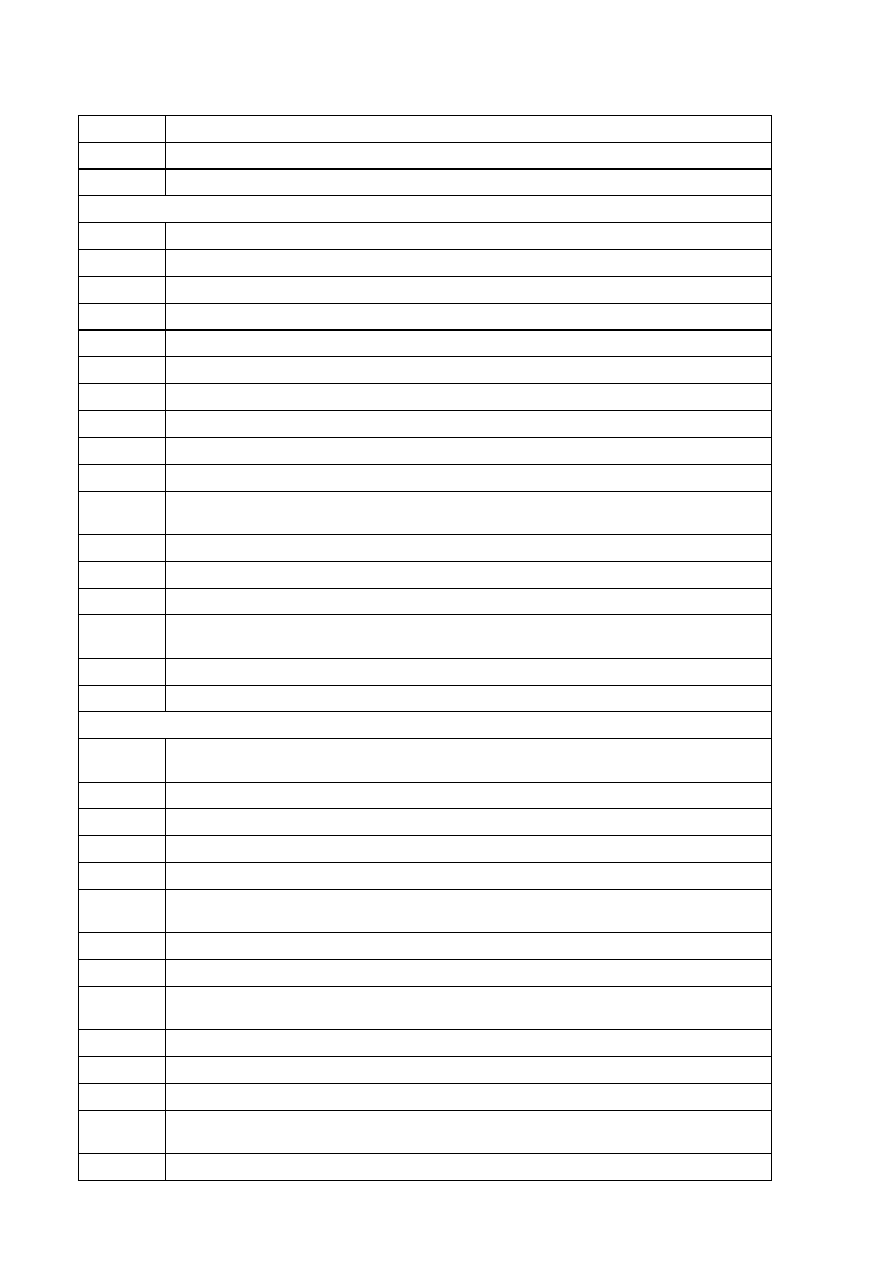

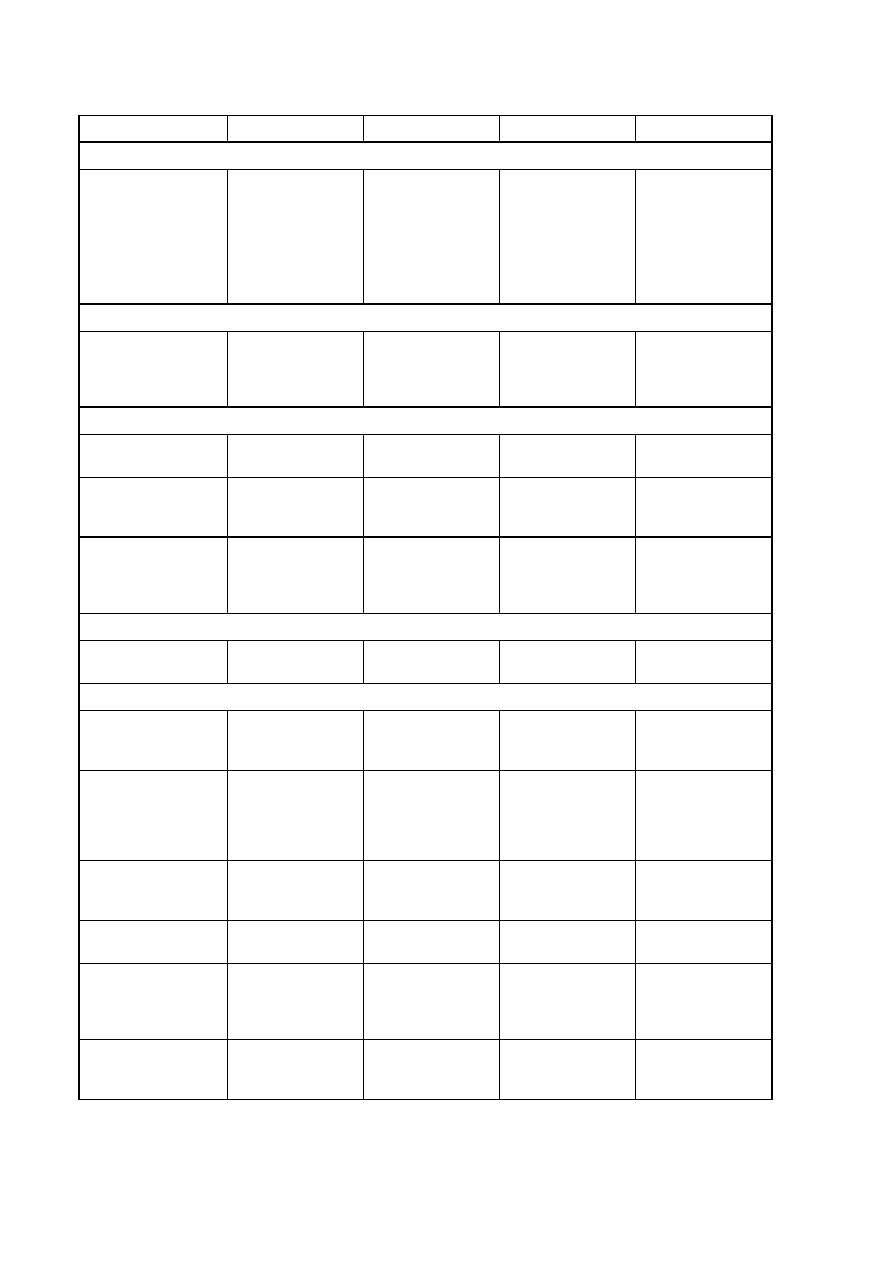

Tablica 8 – Wykaz sposobów zabezpieczenia na czas transportu i składowania

Podnoszenie

1

Zabezpieczenie elementów przed uszkodzeniem podczas podnoszenia

2

Unikanie jednopunktowego podnoszenia długich elementów przez stosowanie trawersów

3

Łączenie w wiązki lekkich elementów szczególnie podatnych na uszkodzenia krawędzi, skręcanie

i deformacje przy podnoszeniu pojedynczym. Zalecana jest ostrożność, aby uniknąć uszkodzeń w miejscach

stykania się elementów lub na nieusztywnionych brzegach w punktach podnoszenia, albo w innych

strefach, gdzie istotna część ciężaru wiązki oddziałuje na pojedynczą niewzmocnioną krawędź

Składowanie

4

Układanie wyprodukowanych elementów przed transportem lub montażem bezpośrednio tylko na czysto

utrzymanym podłożu

5

Niezbędne podpieranie w celu uniknięcia trwałych deformacji

6

Składowanie blach profilowanych lub innych materiałów z gotowymi dekoracyjnymi powierzchniami

w sposób zgodny z wymaganiami odpowiednich norm

Ochrona przed korozją

7

Zapobieganie gromadzeniu się wody

8

Środki ostrożności w celu uniknięcia penetracji zanieczyszczeń do wiązek kształtowników z gotowymi

powłokami

UWAGA W przypadku dłuższego otwartego składowania na budowie, wiązki kształtowników otwiera się, a kształtowniki

rozdziela, aby uniknąć wystąpienia „czarnej lub białej” rdzy.

9

Odpowiednie zabezpieczenie przed korozją kształtowników profilowanych na zimno cieńszych niż

4 mm, wykonane w wytwórni i wystarczające co najmniej na czas ekspozycji, prawdopodobnej podczas

transportu, składowania i wstępnego montażu

Stale nierdzewne

10

Takie transportowanie i składowanie stali nierdzewnej, aby zapobiec zanieczyszczeniu przez uchwyty,

manipulatory itp. Staranne składowanie stali nierdzewnej, aby ochronić powierzchnie przed uszkodzeniem

lub zanieczyszczeniem

11

Zastosowanie błony ochronnej lub innego powlekania, skutecznej tak długo jak to wykonalne

12

Unikanie składowania w atmosferze wilgotnej i zasolonej

13

Zapobieganie odciskom od składowania przez stosowanie drewnianych, gumowych lub plastikowych

podkładek albo osłon dla uniknięcia zatarć powierzchni stalą węglową, stopami miedzi, ołowiem itp.

14

Nieużywanie znaczników zawierających chlorki lub siarczki, które są niedozwolone

UWAGA Alternatywnie można stosować powłokę ochronną i znakować na tej powłoce.

15

Zabezpieczenie stali nierdzewnej materiałem izolacyjnym, cienką sklejką lub przyssawkami, przed

bezpośrednim kontaktem ze stalą węglową w zawiesiach i osprzęcie dźwigowym, jak łańcuchy, haki,

taśmy spinające, rolki lub widły podnośników. Stosowanie narzędzi montażowych, które nie powodują

zanieczyszczenia powierzchni elementów

16

Unikanie kontaktu z chemikaliami oraz z barwnikami, klejem, taśmą klejącą, resztkami oleju lub smaru

UWAGA W razie potrzeby przydatność należy potwierdzić u producenta.

17

Rozdzielenie wytwarzania wyrobów ze stali nierdzewnej i wyrobów ze stali węglowej, aby uniknąć

uszkodzeń powierzchni. Używanie oddzielnych narzędzi do stali nierdzewnej, w szczególności tarcz

szlifierskich i szczotek drucianych. Preferuje się szczotki i wełnę drucianą ze stali austenitycznej

Transport

18

Zastosowanie środków specjalnych, odpowiednio zabezpieczających wyprodukowane elementy podczas

przewozu

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

36

6.4 Cięcie

6.4.1 Postanowienia ogólne

Cięcie wykonuje się w sposób zgodny z wymaganiami Norm Europejskich dotyczących tolerancji geometrycz-

nych, maksymalnej twardości i gładkości brzegów.

UWAGA Znanymi i uznanymi metodami cięcia są: cięcie piłą, cięcie nożycą gilotynową lub tarczową, technika cięcia

wodą i cięcie termiczne. Ręczne cięcie termiczne stosuje się wtedy, gdy zastosowanie mechanicznego cięcia termicznego

jest niepraktyczne.

Proces niezgodny nie powinien być stosowany dopóki nie zostanie skorygowany i ponownie sprawdzony. Proces

taki może być zastosowany w ograniczonym zakresie do produkcji wyrobów konstrukcyjnych wykazujących

cechy zgodności.

Metodę cięcia materiałów powlekanych dobiera się mając na uwadze minimalizację uszkodzeń powłoki.

Należy usuwać grat i zadziory, które mogą powodować uszkodzenia albo uniemożliwiać właściwe przyleganie

lub układanie kształtowników i cienkich blach.

6.4.2 Cięcie nożycą mechaniczną lub wibracyjną

Powierzchnie brzegów po cięciu powinny być sprawdzane i w razie potrzeby wygładzane w celu usunięcia

istotnych wad. Jeśli po cięciu nożycą mechaniczną lub wibracyjną stosuje się szlifowanie lub skrawanie, to

należy je wykonywać na głębokość co najmniej 0,5 mm.

6.4.3 Cięcie termiczne

Przydatność procesów cięcia termicznego powinna być okresowo sprawdzana w sposób niżej podany.

Z wyrobu konstrukcyjnego pobiera się cztery próbki, które poddaje się procesowi:

1) cięcia prostego, części o największej grubości;

2) cięcia prostego, części o najmniejszej grubości;

3) wycięcia ostrego naroża, w części o grubości reprezentatywnej;

4) wycięcia łuku, w części o grubości reprezentatywnej.

Wymaganą klasę jakości sprawdza się na próbkach płaskich o długości nie mniejszej niż 200 mm. Próbki do

wycinania ostrych naroży i cięcia zakrzywionego powinny być skontrolowane pod względem jakości krawędzi,

według norm dotyczących cięcia prostego.

Jakość powierzchni po cięciu, określona zgodnie z EN ISO 9013, powinna spełniać następujące wymagania:

a) W przypadku klasy EXC1 akceptowalne są brzegi po cięciu wolne od znacznych nieregularności, pod

warunkiem usunięcia wszystkich zanieczyszczeń żużlem. Można wtedy stosować tolerancje u, zakres 5

w odniesieniu do prostopadłości lub nachylenia;

b) Tablica 9 zawiera wymagania dotyczące innych klas wykonania.

Licencja PKN dla PIN 2009-12-31

EN 1090-2:2008

37

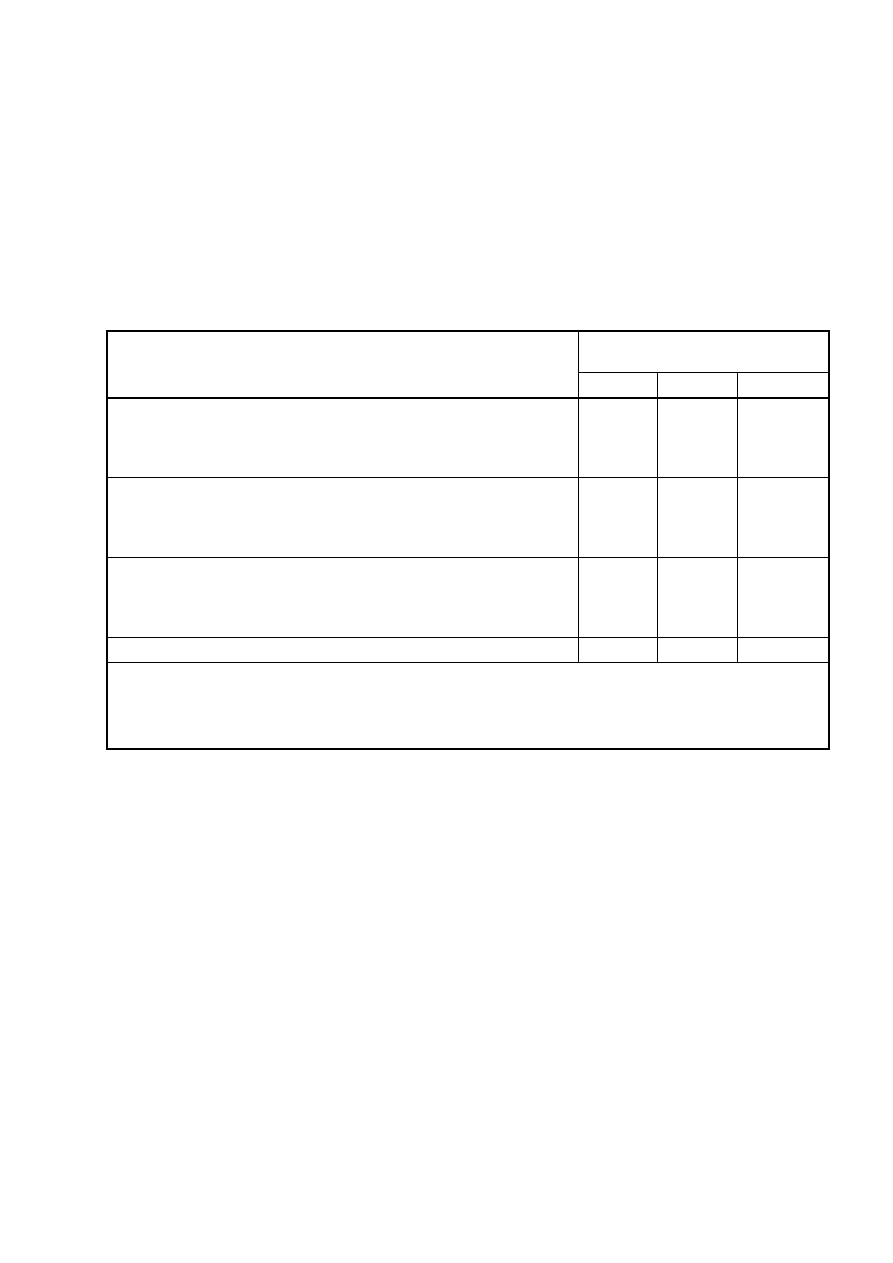

Tablica 9 – Jakość powierzchni po cięciu

Tolerancja prostopadłości

lub nachylenia, u

Średnia wysokość profilu

Rz5

EXC2

Zakres 4

Zakres 4

EXC3

Zakres 4

Zakres 4

EXC4

Zakres 3

Zakres 3

6.4.4 Twardość powierzchni brzegów po cięciu

Jeśli jest wymagane badanie twardości, to twardość powierzchni brzegów stali węglowej po cięciu powinna być

zgodna z Tablicą 10. W tym przypadku procesy, które mogą powodować lokalne utwardzenie (cięcie termicz-

ne, przecinanie, wykrawanie), powinny mieć sprawdzoną przydatność. Jeśli to konieczne – w celu spełnienia

wymagań dotyczących twardości powierzchni brzegów po cięciu – stosuje się podgrzewanie.

Tablica 10 – Dopuszczalna twardość maksymalna (HV 10)

Normy wyrobów

Gatunek stali

Twardość maksymalna

EN 10025-2 do -5

S235 do S460

380

EN 10210-1, EN 10219-1

EN 10149-2 i EN 10149-3

S260 do S700

450

EN 10025-6

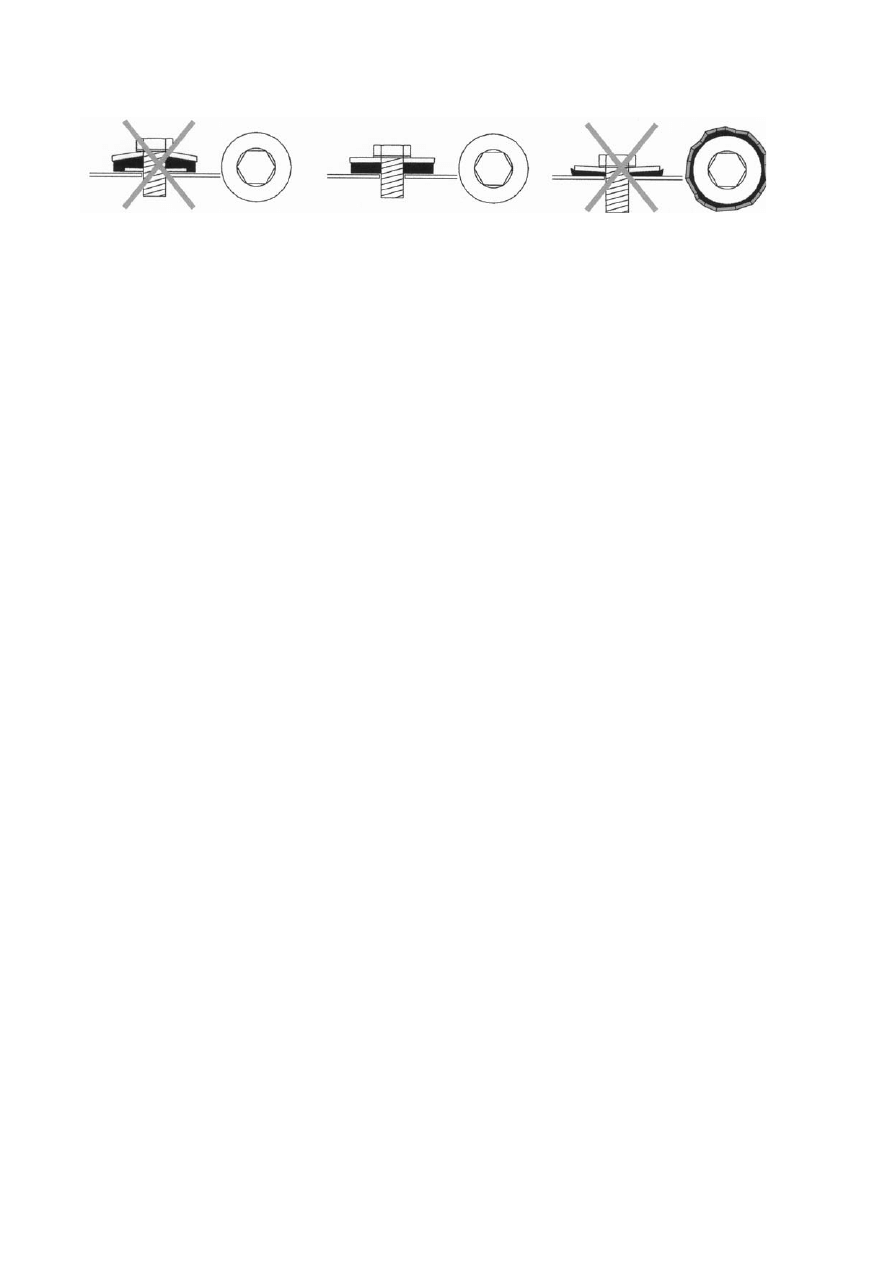

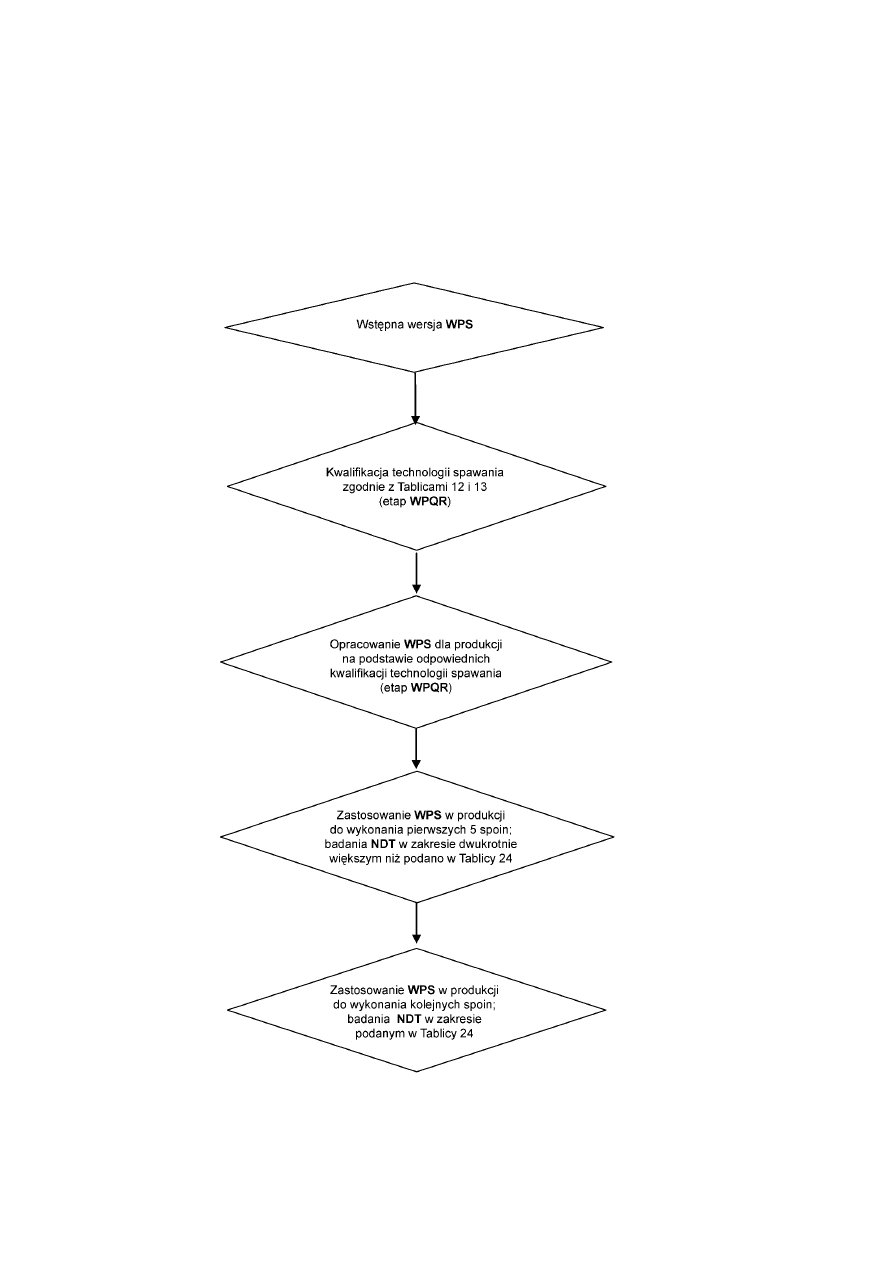

S460 do S690