„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Joanna Baran

Stosowanie podstawowych technik wytwarzania części

maszyn 827[01].O1.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Tomasz Jagiełło

mgr inż. Tomasz Kacperski

Opracowanie redakcyjne:

mgr Joanna Baran

Konsultacja:

mgr Radosław Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 827[01]O1.06

„Stosowanie podstawowych technik wytwarzania części maszyn”, zawartego w programie

nauczania dla zawodu operator maszyn i urządzeń przemysłu spożywczego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

4

2.

Wymagania wstępne

6

3.

Cele kształcenia

7

4.

Materiał nauczania

8

4.1.

Wymiary i tolerancja. Chropowatość powierzchni

8

4.1.1.

Materiał nauczania

8

4.1.2.

Pytania sprawdzające

10

4.1.3.

Ćwiczenia

10

4.1.4.

Sprawdzian postępów

11

4.2.

Mierzenie i sprawdzanie

12

4.2.1.

Materiał nauczania

12

4.2.2.

Pytania sprawdzające

16

4.2.3.

Ćwiczenia

16

4.2.4.

Sprawdzian postępów

16

4.3.

Przyrządy pomiarowe. Pomiar wielkości geometrycznych

17

4.3.1.

Materiał nauczania

17

4.3.2.

Pytania sprawdzające

24

4.3.3.

Ćwiczenia

25

4.3.4.

Sprawdzian postępów

26

4.4.

Stanowisko ślusarskie

27

4.4.1.

Materiał nauczania

27

4.4.2.

Pytania sprawdzające

29

4.4.3.

Ćwiczenia

29

4.4.4.

Sprawdzian postępów

30

4.5.

Podstawowe operacje obróbki ręcznej

31

4.5.1.

Materiał nauczania

31

4.5.2.

Pytania sprawdzające

47

4.5.3.

Ćwiczenia

48

4.5.4.

Sprawdzian postępów

51

4.6.

Podstawy obróbki skrawaniem

52

4.6.1.

Materiał nauczania

52

4.6.2.

Pytania sprawdzające

55

4.6.3.

Ćwiczenia

56

4.6.4.

Sprawdzian postępów

56

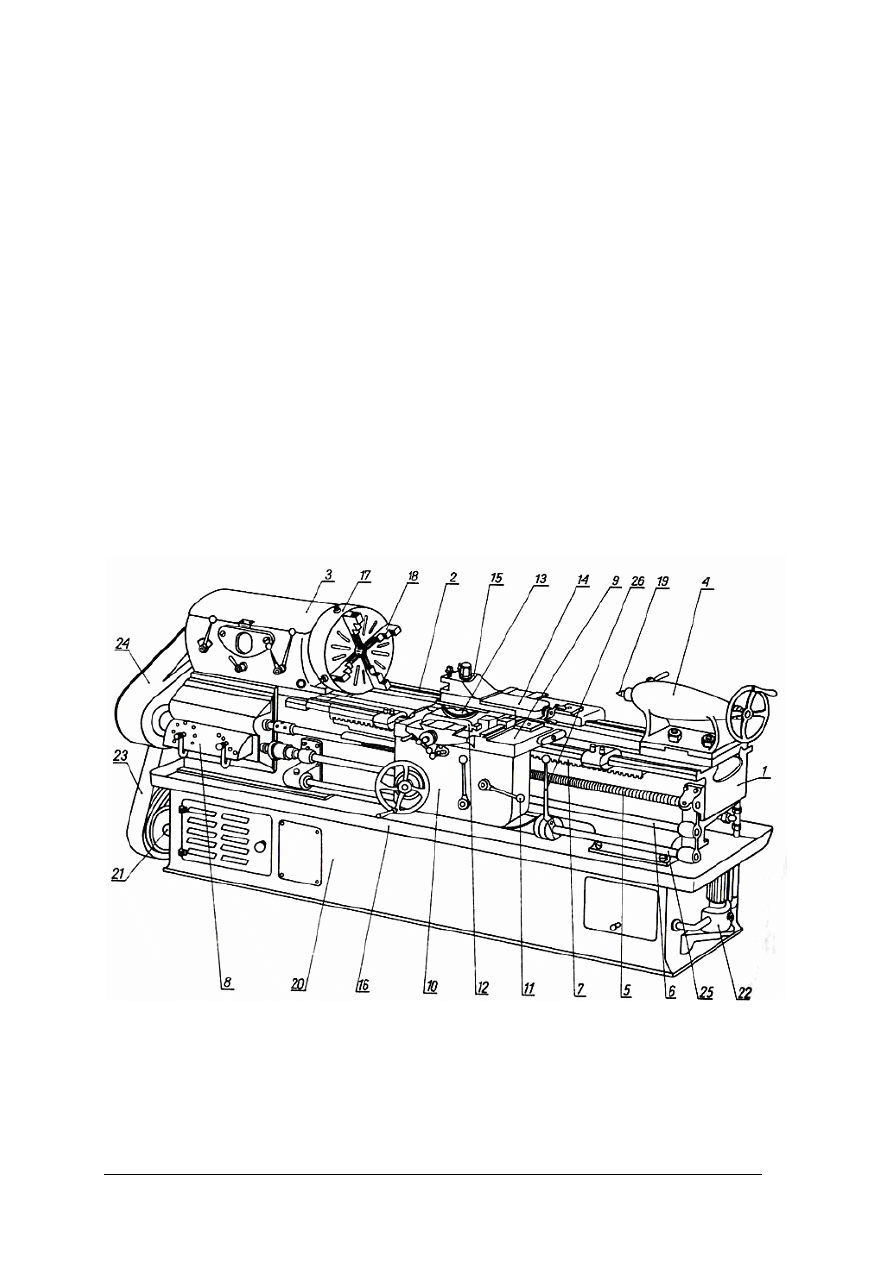

4.7.

Napędy i zespoły robocze obrabiarek

57

4.7.1.

Materiał nauczania

57

4.7.2.

Pytania sprawdzające

58

4.7.3.

Ćwiczenia

58

4.7.4.

Sprawdzian postępów

59

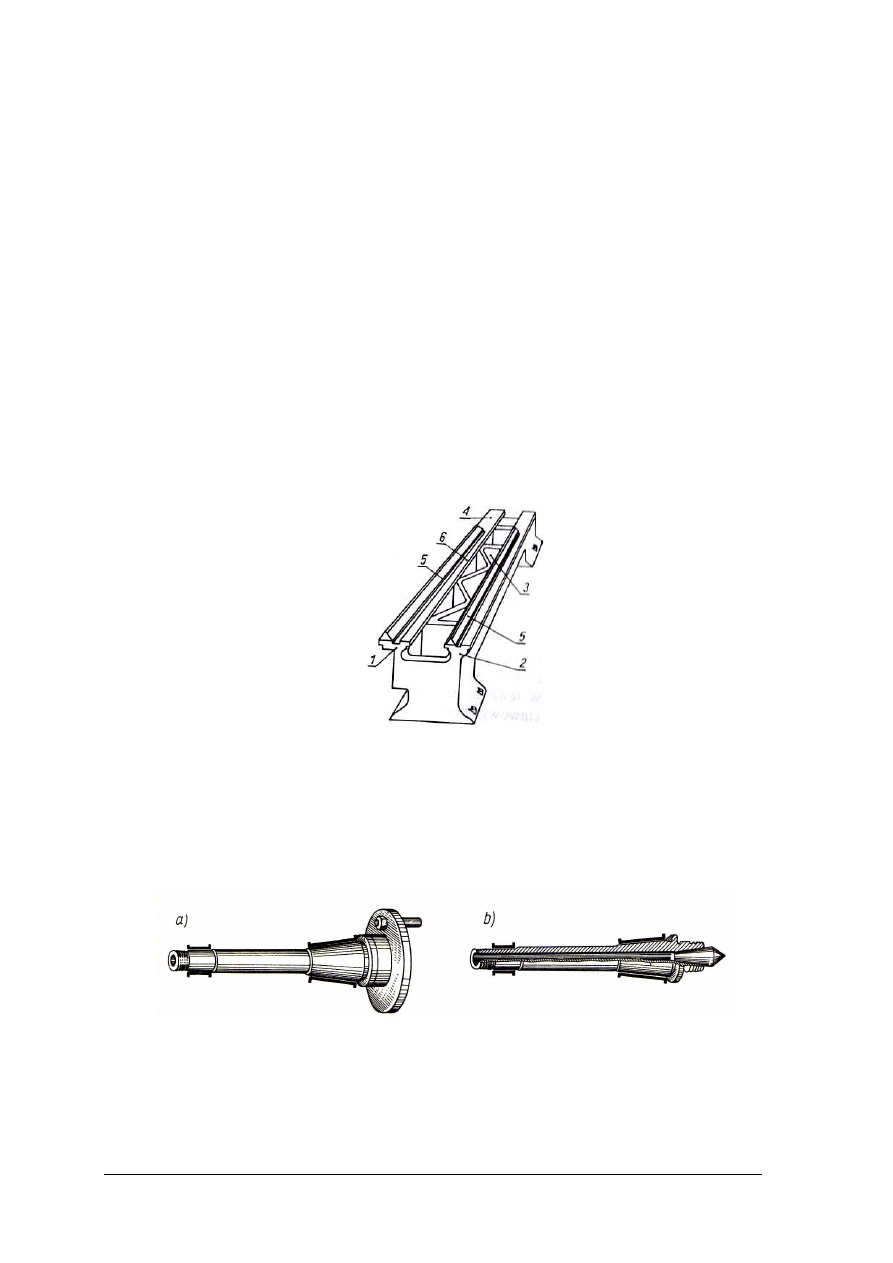

4.8.

Toczenie i tokarki

60

4.8.1.

Materiał nauczania

60

4.8.2.

Pytania sprawdzające

68

4.8.3.

Ćwiczenia

68

4.8.4.

Sprawdzian postępów

69

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

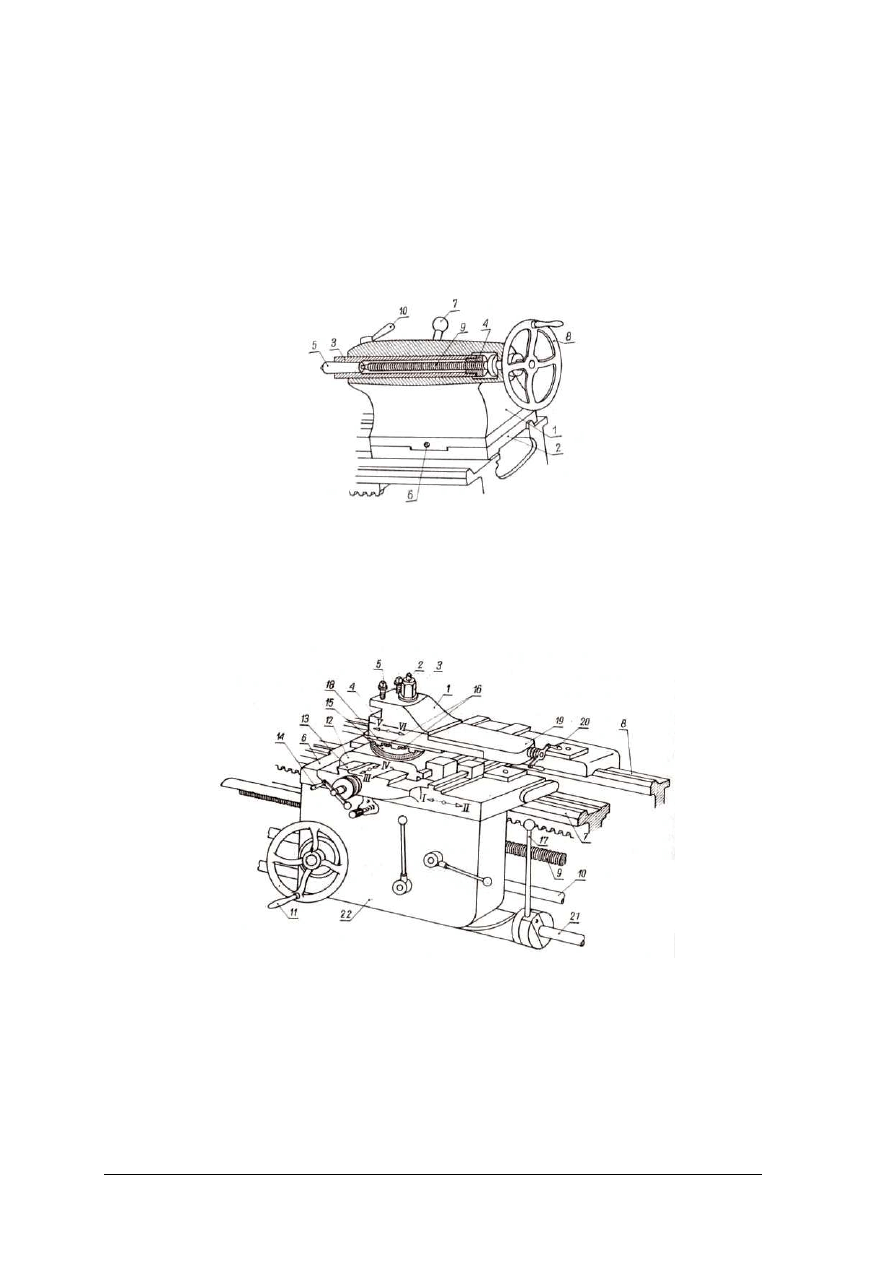

4.9.

Frezowanie i frezarki

70

4.9.1.

Materiał nauczania

70

4.9.2.

Pytania sprawdzające

74

4.9.3.

Ćwiczenia

74

4.9.4.

Sprawdzian postępów

75

4.10.

Szlifowanie i szlifierki

76

4.10.1.

Materiał nauczania

76

4.10.2.

Pytania sprawdzające

80

4.10.3.

Ćwiczenia

81

4.10.4.

Sprawdzian postępów

81

4.11.

Przygotowanie części do spawania. Spawanie gazowe i łukowe

82

4.11.1.

Materiał nauczania

82

4.11.2.

Pytania sprawdzające

85

4.11.3.

Ćwiczenia

85

4.11.4.

Sprawdzian postępów

86

4.12.

Zgrzewanie, lutowanie i klejenie

87

4.12.1.

Materiał nauczania

87

4.12.2.

Pytania sprawdzające

89

4.12.3.

Ćwiczenia

89

4.12.4.

Sprawdzian postępów

91

4.13.

Bezpieczeństwo i higiena pracy i ochrona środowiska podczas

wykonywania obróbki: ręcznej, maszynowej obróbki wiórowej oraz

spajania metali

92

4.13.1.

Materiał nauczania

92

4.13.2.

Pytania sprawdzające

93

4.13.3.

Ćwiczenia

94

4.13.4.

Sprawdzian postępów

95

5.

Sprawdzian osiągnięć

96

6.

Literatura

101

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1.

WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

o stosowaniu podstawowych technik wytwarzana części maszyn.

W poradniku zamieszczono:

–

wymagania wstępne wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

–

cele kształcenia wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

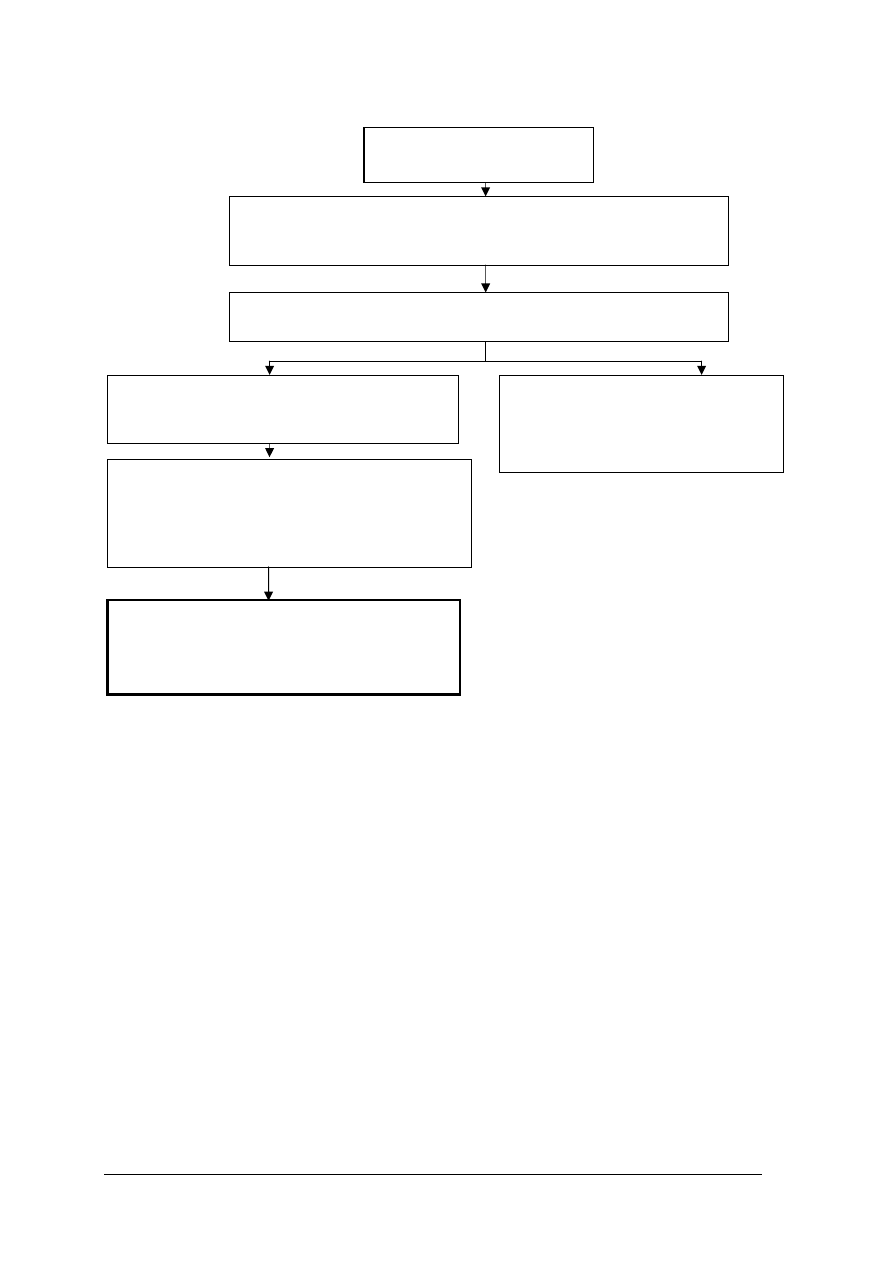

Schemat układu jednostek modułowych

827[01]O1.01

Przestrzeganie przepisów bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska

827[01]O1.03

Stosowanie materiałów konstrukcyjnych w przemyśle

spożywczym

827[01]O1.02

Posługiwanie się dokumentacją techniczną

827[01]O1.05

Analizowanie układów elektrycznych i

sterowania w

maszynach i urządzeniach

827[01]O1.04

Rozpoznawanie elementów maszyn, urządzeń

i mechanizmów

827[01]O1

Techniczne podstawy zawodu

827[01]O1.06

Stosowanie podstawowych technik

wytwarzania części maszyn

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

korzystać z różnych źródeł informacji,

–

posługiwać się podstawowymi pojęciami rysunku technicznego,

–

odczytywać rysunki techniczne,

–

wykonywać proste działania matematyczne,

–

wykonywać proste pomiary warsztatowe,

–

przestrzegać zasady bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić metody pomiaru,

−

sklasyfikować przyrządy pomiarowe,

−

dobrać przyrządy pomiarowe do pomiaru i sprawdzania części maszyn w zależności od

kształtu oraz dokładności wykonania,

−

wykonać z różną dokładnością pomiar części maszyn o różnych kształtach,

−

zinterpretować wyniki pomiarów,

−

zakonserwować i przechować przyrządy pomiarowe,

−

dobrać narzędzia, przyrządy i materiały do wykonywanych zadań,

−

wykonać operacje trasowania na płaszczyźnie,

−

wykonać podstawowe operacje obróbki ręcznej (cięcie, prostowanie, gięcie, piłowanie,

wiercenie, rozwiercanie, gwintowanie),

−

wykonać podstawowe operacje z zakresu maszynowej obróbki wiórowej (wiercenie,

toczenie, frezowanie, szlifowanie),

−

określić cechy charakterystyczne typowych metod spajania,

−

wykonać lutowanie, klejenie i podstawowe operacje spawania elektrycznego i gazowego

(pod nadzorem),

−

sprawdzić jakość wykonanej pracy,

−

posłużyć się normami technicznymi i katalogami,

−

zastosować przepisy bezpiecznej pracy, ochrony przeciwpożarowej i ochrony środowiska

podczas wykonywania zadań zawodowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4.

MATERIAŁ NAUCZANIA

4.1. Wymiary i tolerancja. Chropowatość powierzchni

4.1.1. Materiał nauczania

Wymiary graniczne, wymiar nominalny, odchyłki graniczne

Wymiar tolerowany określają jednoznacznie dwa wymiary graniczne: wymiar górny B

i wymiar dolny A.

Wymiar nominalny N, to wymiar przedmiotu, który jest podany na rysunku

przedstawiający dany przedmiot.

Wymiar rzeczywisty jest wymiarem uzyskiwanym w praktyce. Ze względu na błędy

obróbkowe powstające w czasie wykonania przedmiotu, zwykle różni się on od wymiaru

nominalnego.

Tolerowanie wymiarów polega na podawaniu dwóch wymiarów granicznych: dolnego A

i górnego B pomiędzy, którymi powinien znaleźć się wymiar nominalny. Tolerancją (T)

każdego wymiaru nazywamy różnicę pomiędzy górnym i dolnym wymiarem granicznym.

T = B – A

Odchyłka górna: ES (dla wymiaru wewnętrznego), es (dla wymiaru zewnętrznego), jest

różnicą B – N.

Odchyłka dolna: EI (dla wymiaru wewnętrznego), ei (dla wymiaru zewnętrznego) jest

różnicą A – N.

Stąd wychodzą następujące zależności: dla wymiarów zewnętrznych (wałków):

Aw = N + ei, Bw = N + es, T = es – ei,

dla wymiarów wewnętrznych (otworów):

Ao = N + EI, Bo = N + ES, T = ES – EI.

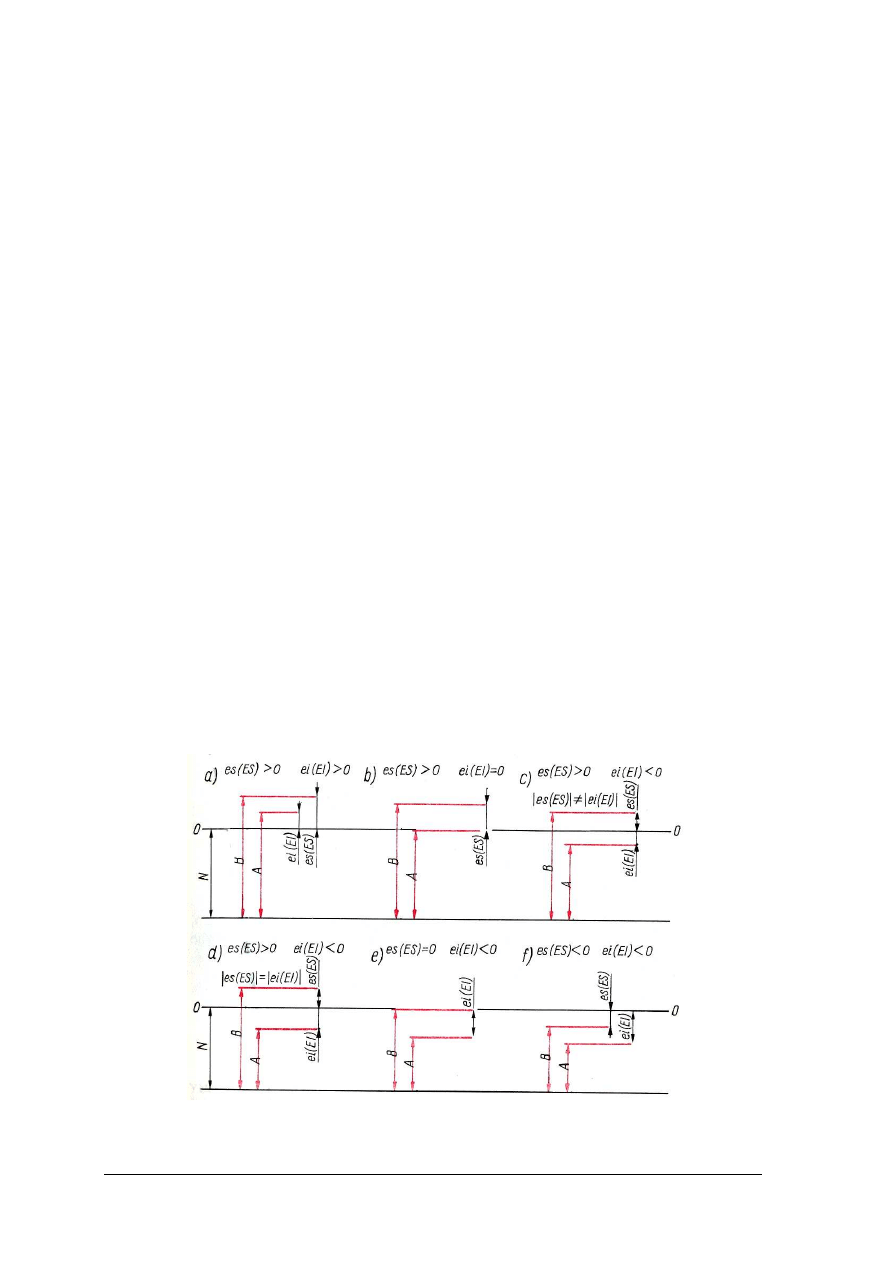

Rys. 1.

Określanie wymiarów granicznych B i A za pomocą wymiaru nominalnego N oraz

odchyłek granicznych es (ES) i es (EI [4, s. 23]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

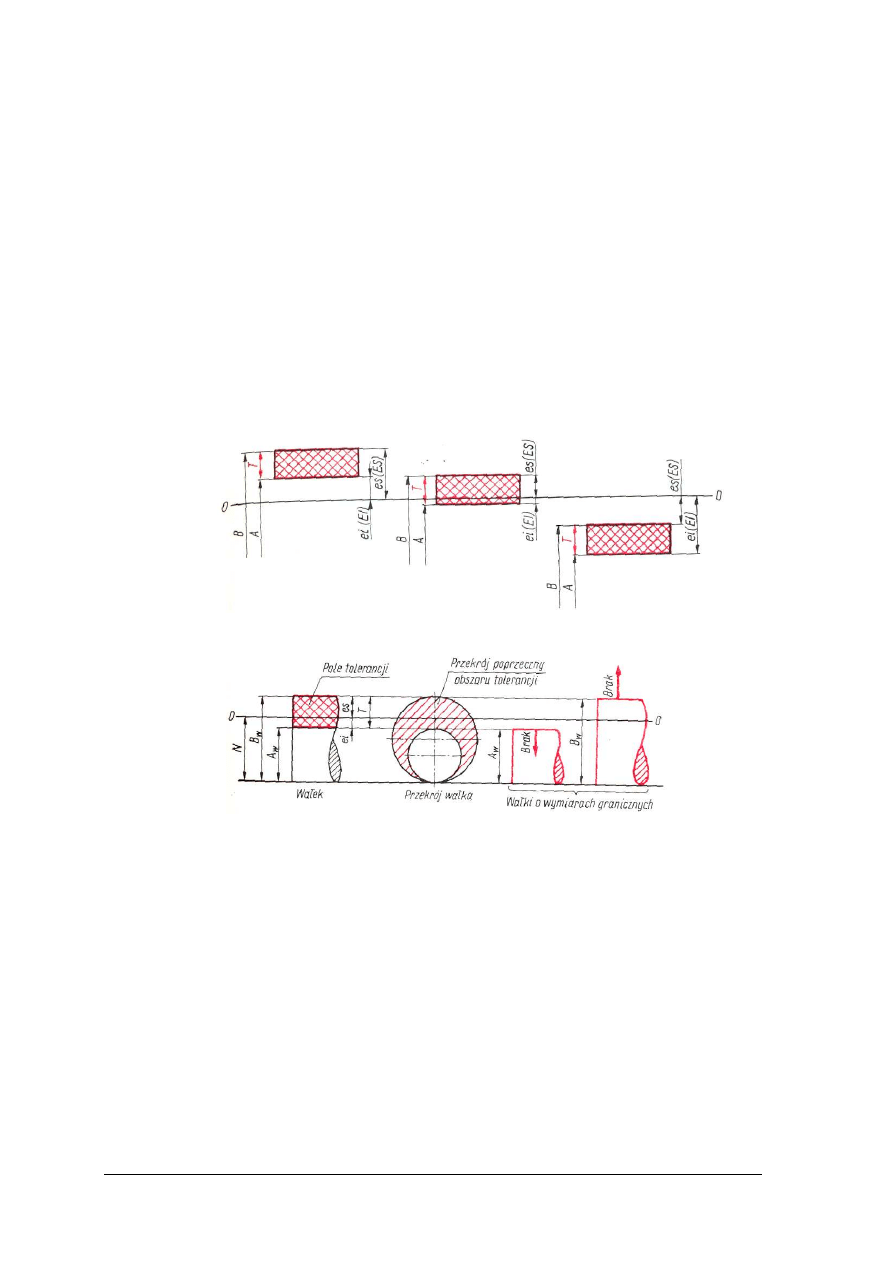

Tolerancja wymiaru

Tolerancja jest dopuszczalnym zakresem zmienności wymiaru, jest zawsze dodatnia,

ponieważ stanowi różnicę między wymiarami, z których odjemna B zgodnie z definicją jest

zawsze większa od odjemnika A. Ze związków pomiędzy wymiarami granicznymi B i A,

wymiarem nominalnym N i odchyłkami granicznymi es (ES) i ei (EI) wynika, że tolerancję

można obliczyć także za pomocą odchyłek

ei

es

ei

N

es

N

A

B

T

−

=

+

−

+

=

−

=

)

(

lub

EI

ES

EI

N

ES

N

A

B

T

−

=

+

−

+

=

−

=

)

(

Tolerancja T jest równa różnicy algebraicznej między odchyłkami górną es (ES) i dolną ei

(EI)

ei

es

T

−

=

lub

EI

ES

T

−

=

Rys. 2.

Tolerancja T jako algebraiczna różnica wymiarów granicznych B i A lub odchyłek es

(ES) i ei (EI) [4, s. 29]

Rys. 3.

Graficzne przedstawienie wałka i jego pola tolerancji [4, s. 29]

Chropowatość powierzchni

Według normy PN – 87/M – 04256/02 chropowatością powierzchni nazywamy zbiór

nierówności powierzchni rzeczywistej przedmiotu o małych odstępach wierzchołków.

Chropowatość powierzchni określa się jako odchylenia profilu zaobserwowanego od linii

odniesienia z pominięciem falistości i odchyłek kształtu. Profil zaobserwowany (zmierzony)

jest to linia przecięcia powierzchni zaobserwowanej płaszczyzną prostopadłą do powierzchni

nominalnej i na ogół prostopadłą do śladów obróbki. Powierzchnia zaobserwowana różni się

od powierzchni rzeczywistej w granicach niedokładności odtworzenia lub obserwacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

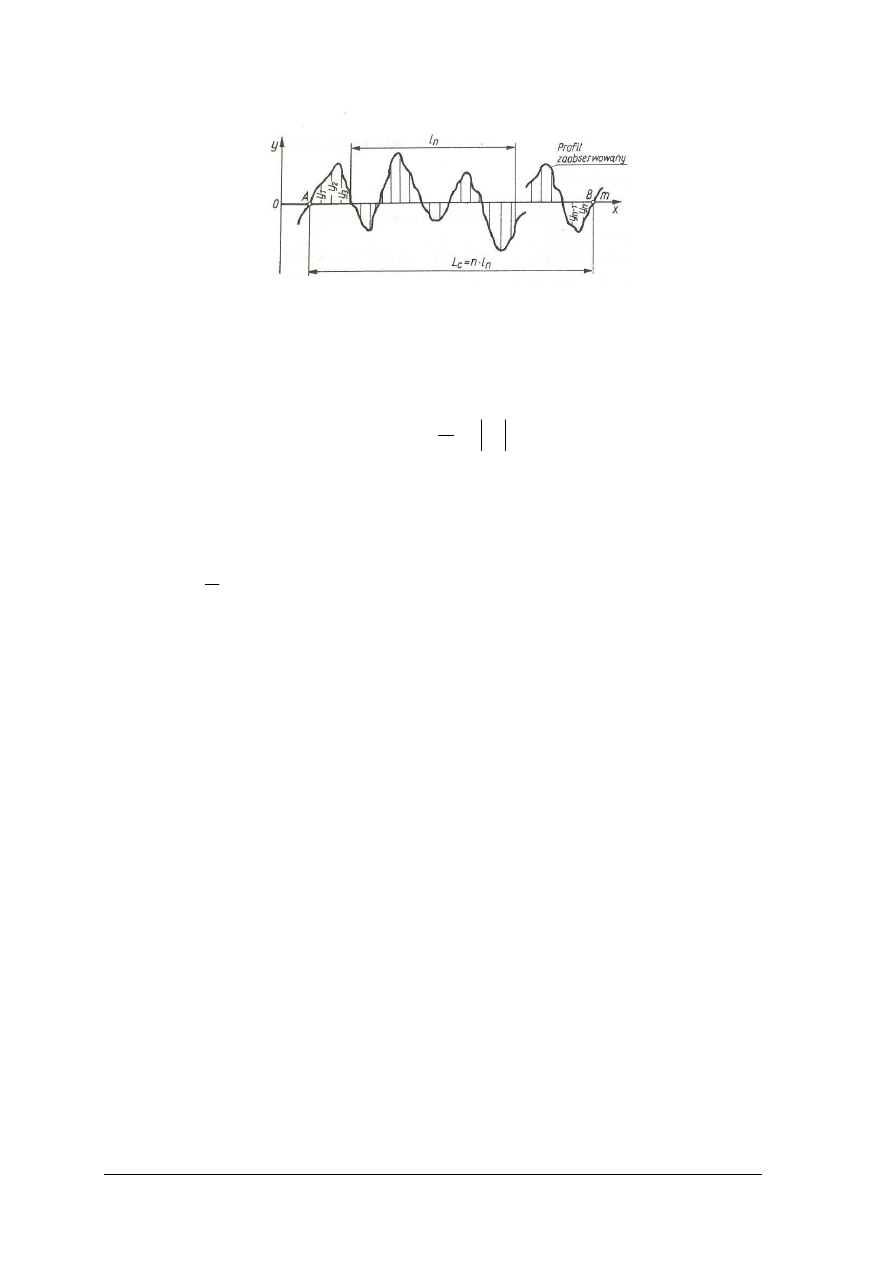

Rys. 4. Profil zaobserwowany [4, s. 91]

Parametry chropowatości

Średnie arytmetyczne odchylenie profilu chropowatości R

a

jest to średnia wartość

odległości punktów (y

1

, y

2

, ………, y

n

) profilu zaobserwowanego od linii średniej m na

długości odcinka elementarnego l, równa w przybliżeniu

∑

=

=

=

n

i

i

i

a

y

n

R

1

1

Wysokość chropowatości R

z

– jest to średnia wartość pięciu różnic odległości między

najwyżej położonymi punktami wzniesień a najniżej położonymi punktami wgłębień profilu

zaobserwowanego na długości odcinka elementarnego, mierzonych od linii odniesienia

równoległej do linii średniej profilu.

)

(

)

(

5

1

10

8

6

4

2

9

7

5

3

1

R

R

R

R

R

R

R

R

R

R

R

z

+

+

+

+

−

+

+

+

+

=

Maksymalna wysokość chropowatości R

m

jest to odległość dwu linii równoległych do

linii średniej, z których jedna przechodzi przez najwyższy punkt wzniesienia, druga zaś przez

najniższy punkt wgłębienia profilu zaobserwowanego na odcinku elementarnego.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co określa wymiar tolerowany?

2.

Co to jest wymiar graniczny?

3.

Jak obliczyć odchyłkę górną?

4.

Co nazywamy tolerancją?

5.

Za pomocą, jakiego wzoru można obliczyć tolerancję?

6.

Jakie są parametry chropowatości powierzchni?

7.

Co określa parametr R

m

?

4.1.3. Ćwiczenia

Ćwiczenie 1

Oblicz tolerancję na podstawie podanych odchyłek granicznych.

2

,

0

05

,

0

25

,

0

3

,

0

1

,

0

30

60

50

+

−

−

+

−

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych wzór na obliczenie tolerancji za pomocą

odchyłek granicznych,

2)

napisać odpowiedni wzór,

3)

podstawić dane do wzoru,

4)

obliczyć tolerancję.

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 poradnika, dotycząca tolerancji.

Ćwiczenie 2

Oblicz tolerancję na podstawie wymiarów granicznych.

a)

B = 45,028 mm

A = 45,012 mm

b)

B = 80,36 mm

A = 80 mm

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych wzór na obliczenie tolerancji na podstawie

wymiarów granicznych,

2)

napisać odpowiedni wzór,

3)

podstawić dane do wzoru,

4)

obliczyć tolerancję.

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 poradnika, dotycząca tolerancji.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić pojęcie wymiaru tolerowanego?

2)

wyjaśnić pojęcie wymiaru granicznego?

3)

obliczyć tolerancje na podstawie odchyłek?

4)

obliczyć tolerancję na podstawie wymiarów granicznych?

5)

wyjaśnić pojęcie tolerancja?

6)

wyjaśnić wzór na wysokość chropowatości powierzchni?

7)

wyjaśnić wzór na obliczenie parametru R

a

?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Mierzenie i sprawdzanie

4.2.1. Materiał nauczania

Mierzenie i sprawdzanie

Celem pomiarów warsztatowych jest sprawdzenie prawidłowości wykonania przedmiotu

zgodnie z rysunkiem technicznym. Pomiarem nazywamy zespół czynności, które należy

wykonać w celu określenia wartości wielkości mierzonej. W zakres czynności pomiarowych

wchodzą przykładowo: przygotowanie przedmiotu do mierzenia, polegające na oczyszczeniu

powierzchni z zanieczyszczeń, wzajemne ustawienie przedmiotu i narzędzia lub przyrządu

pomiarowego umożliwiające dokonanie pomiaru, właściwy pomiar, odczytanie wyniku

pomiaru i ustalenie błędu dokonanego pomiaru.

Sprawdzenie kształtu przedmiotu polega zazwyczaj na pomiarze długości krawędzi lub

średnic, pomiarze kątów, to jest wzajemnego położenia płaszczyzn i krawędzi względem

siebie, na określeniu chropowatości oraz odchyłek kształtu i położenia powierzchni.

W procesie sprawdzania najczęściej stosowanymi narzędziami pomiarowymi są sprawdziany,

gdyż umożliwiają skrócenie czasu pomiaru.

Podział metod pomiarowych

Metody pomiarowe są to sposoby porównywania zastosowane w pomiarze. Dzielimy je

na bezpośrednie i pośrednie.

Metoda pomiarowa bezpośrednia polega na otrzymaniu wartości wielkości mierzonej

bezpośrednio, bez potrzeby przeprowadzania dodatkowych obliczeń wynikających ze

związku pomiędzy wielkością mierzoną a innymi wielkościami. Przykładem takiego pomiaru

może być pomiar mikrometrem lub suwmiarką średnicy wałka.

Metoda pomiarowa pośrednia jest oparta na bezpośrednich pomiarach innych wielkości

i wykorzystaniu istniejących zależności pomiędzy wielkością, której wartość mamy

wyznaczyć, a wielkościami zmierzonymi bezpośrednio. Przykładem takiego pomiaru może

być pomiar promienia R łuku poprzez bezpośredni pomiar strzałki s i cięciwy.

Metoda pomiarowa bezpośredniego porównania – polega na porównaniu całkowitej

wartości mierzonej ze znaną wartością tej samej wielkości, która w postaci wzorca wchodzi

bezpośrednio do pomiaru. Przykładem takiego pomiaru jest porównanie mierzonej długości

z przymiarem kreskowym.

Błędy pomiarowe

Jako błąd pomiaru możemy zdefiniować niezgodność wyniku pomiaru z wartością

wielkości mierzonej. Każdy wynik pomiaru jest obarczony błędem pomiaru. Głównymi

źródłami błędów są:

−

postępowanie pomiarowe,

−

przedmiot mierzony i sposób odebrania o nim danych,

−

narzędzie pomiarowe,

−

odczytanie wskazania.

Błędy pomiaru klasyfikuje się na systematyczne i przypadkowe.

Błędy systematyczne spowodowane są wadliwym wykonaniem przyrządu pomiarowego,

lub nieprawidłowym jego wyregulowaniem. Znając ich przyczyny można określić ich wartość

liczbową i znak i uwzględniać je w wynikach pomiarów w postaci poprawek. Natomiast

błędy przypadkowe nie dają się określić, gdyż są spowodowane wieloma zmiennymi

czynnikami, na które składają się zarówno niedoskonałość przyrządów pomiarowych, jak

i niedoskonałość zmysłów człowieka dokonującego pomiarów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wzorce miar

Wzorce miar są narzędziami pomiarowymi odtwarzającymi jedną lub więcej znanych

wartości długości lub kąta.

Wzorce miar długości dzieli się na: końcowe, kreskowe, inkrementalne i falowe. Wzorce

inkrementalne można zaliczyć do odmiany wzorców kreskowych.

Wzorce miar kąta dzieli się na końcowe i kreskowe.

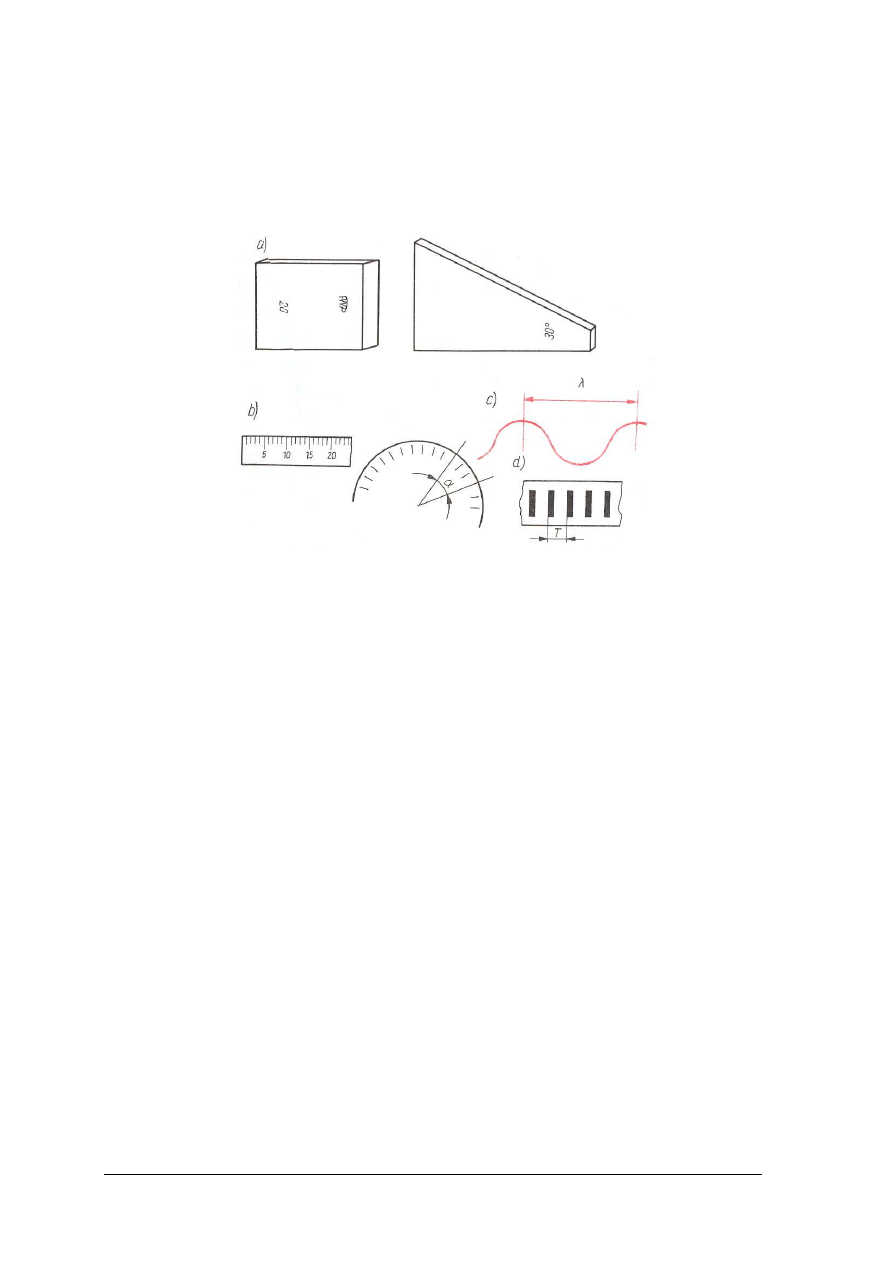

Rys. 5.

Wzorce miar: a) końcowy długości i końcowy kąta, b) kreskowy długości

i kreskowy kąta, c) falowy długości, d) inkrementalny długości [4, s. 141]

Wzorce końcowe długości są wzorcami jednowymiarowymi, ponieważ odtwarzają jedną

wartość wielkości. Są one bryłami materialnymi, w których odległość dwu równoległych

płaszczyzn lub krawędzi, lub odległość dwóch punktów jest odtwarzaną wartością długości.

Wzorce kreskowe długości są na ogół wzorcami wielowymiarowymi, wartości długości

odtwarzają odległość kresek, naciętych na powierzchni wzorca. Wzorce kreskowe są

wykonywane bezpośrednio na narzędziach pomiarowych (np. suwmiarka), mogą też stanowić

część składową narzędzia (np. długościomierz uniwersalny).

Wzorce inkrementalne długości stanowią pewna odmianę wzorców kreskowych i znajdują

szerokie zastosowanie w przemysłowych urządzeniach pomiarowych. Są to zazwyczaj liniały

szklane lub metalowe ze wskazaniami.

Wzorce falowe długości są wzorcami o największej dokładności. Odtwarzają one wartości

długości przez części lub wielokrotności długości fal promieniowania elektromagnetycznego,

emitowanego w określonych warunkach przez pewne pierwiastki, np. krypton, rtęć, kadm,

hel, neon.

Sprawdziany

Sprawdziany są narzędziami pomiarowymi do ściśle określonych zadań. Stosuje się je

w produkcji seryjnej i masowej. Sprawdziany możemy podzielić na:

−

sprawdziany wymiaru służą do sprawdzania wymiarów (długości) lub kątów,

−

sprawdziany kształtu służą do sprawdzania prostych lub złożonych kształtów produktów,

na ogół na podstawie oceny prześwitu miedzy sprawdzianem a produktem.

Sprawdziany do wałków i otworów

Sprawdziany do wałków i otworów są stosowane do sprawdzania wymiarów

wykonywanych w tolerancjach od IT6 do IT16. Norma PN – 72/M – 02140 zawiera wartości

odpowiednich wymiarów oraz wzory do obliczenia sprawdzianów do wałków i otworów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Zgodnie z ogólną zasada posługiwania się sprawdzianami, strona przechodnia powinna

przejść przez sprawdzany wymiar, strona zaś nieprzechodnia nie.

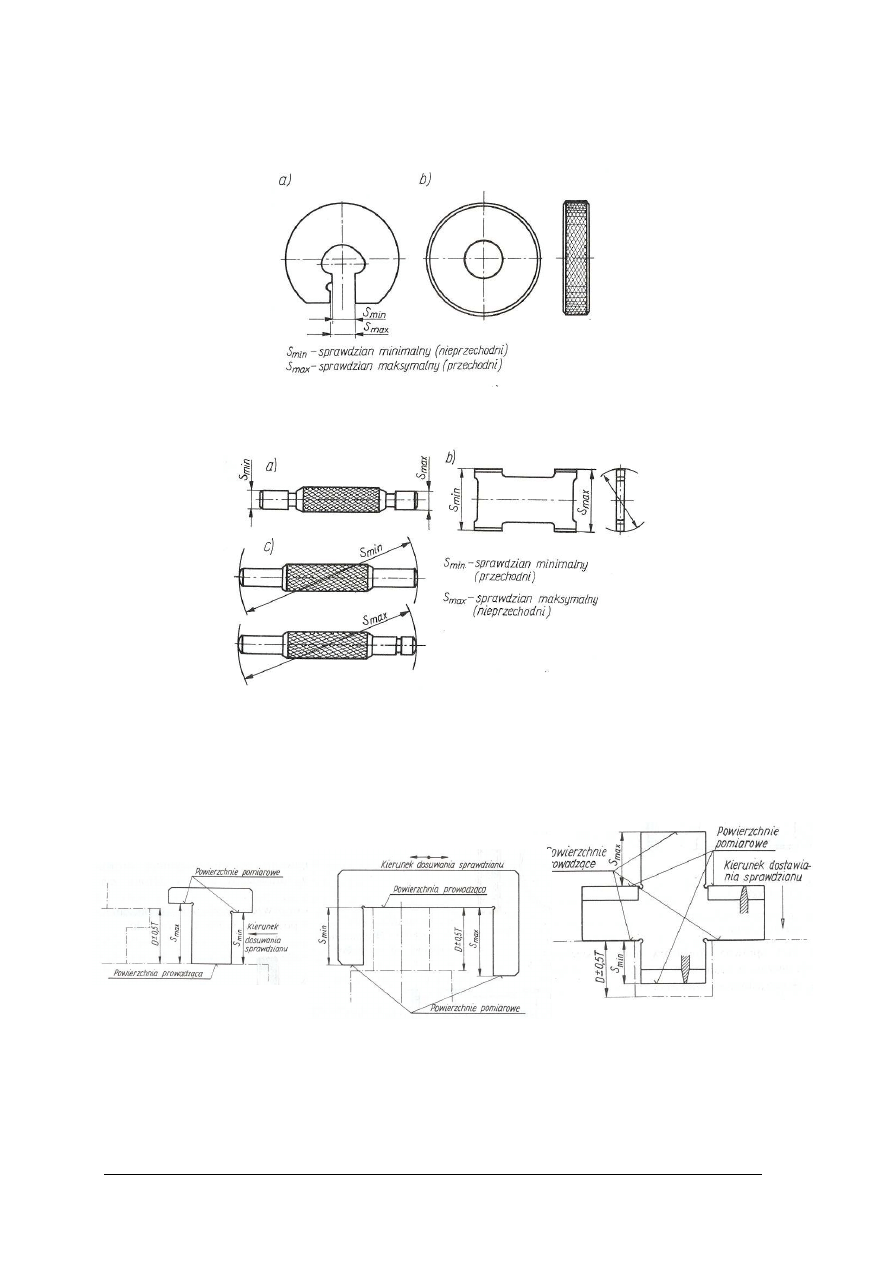

Rys. 6.

Sprawdziany do wałków: a) szczękowy dwugraniczny, b) pierścieniowy

jednograniczny [4, s. 189]

Rys. 7. Sprawdziany do otworów: a) tłoczkowy dwugraniczny, b) łopatkowy

dwugraniczny, c) średniówkowe jednograniczne [4, s. 189]

Sprawdziany wymiarów mieszanych

Stosowane są trzy rodzaje sprawdzianów, natomiast niezbędne dane do obliczenia

sprawdzianów wymiarów mieszanych zawiera norma PN – 86/M – 02141.

Rys. 8.

Sprawdzian: a) dosuwny: obie strony S

min

i S

max

zmniejszają swoje wymiary w miarę

zużywania się sprawdzianu, b) dosuwny: obie strony S

min

i S

max

zwiększają swoje wymiary

w miarę zużywania się sprawdzianu, c) dostawny: w miarę zużywania się sprawdzianu strona

minimalna S

min

zwiększa swój wymiar, strona maksymalna S

max

– zmniejsza [4, s. 190]

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Sprawdziany wymiarów pośrednich

Sprawdziany te są najczęściej stosowane do sprawdzania rozstawienia otworów oraz

odległości otworu od określonej powierzchni.

Rys. 9. Przykłady sprawdzianów do wymiarów pośrednich [4, s. 191]

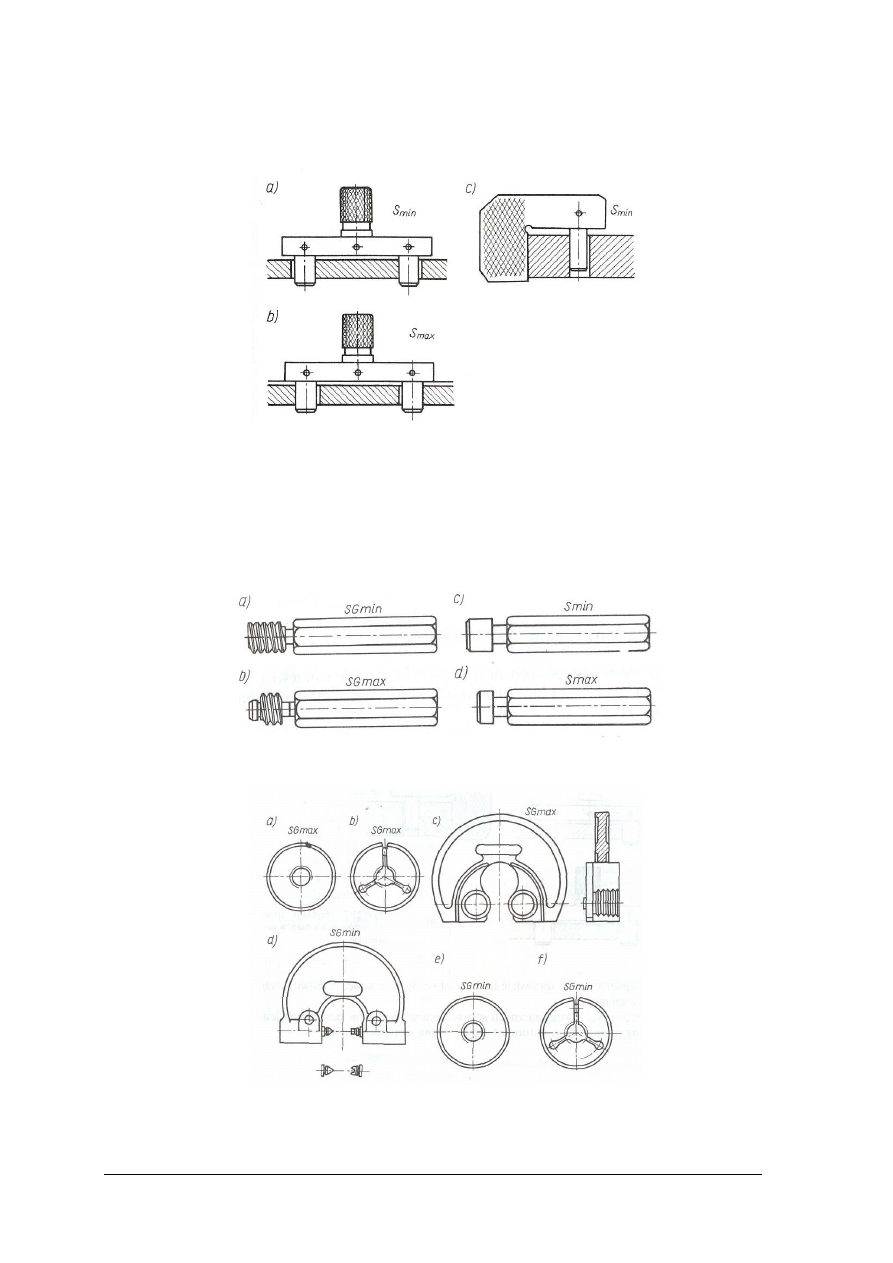

Sprawdziany do gwintów

Sprawdziany do gwintów używane są w masowej produkcji śrub i nakrętek. Sprawdziany

gwintowe przechodnie powinny wkręcać się (do gwintu wewnętrznego) lub nakręcać (na

gwint zewnętrzny) bez nadmiernego wysiłku na całą długość sprawdzanego gwintu.

Sprawdziany gwintowe nieprzechodnie mogą wkręcać się (lub nakręcać) nie więcej niż

dwoma zwojami.

Rys. 10. Sprawdziany do gwintu wewnętrznego: a) SG

min

trzpieniowy przechodni, b) SG

max

trzpieniowy nieprzechodni, c) S

min

– tłoczkowy przechodni, d) S

max

tłoczkowy

nieprzechodni [4, s. 192]

Rys. 11. Sprawdziany do gwintu zewnętrznego: a) SG

max

pierścieniowy stały przechodni,

b) SG

max

pierścieniowy nastawny przechodni, c) SG

max

– szczękowy przechodni,

d) SG

min

– szczękowy nieprzechodni, e) SG

min

– pierścieniowy stały nieprzechodni,

f) SG

min

– pierścieniowy nastawny nieprzechodni [4, s. 192]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak klasyfikuje się sprawdziany?

2.

Co to jest pomiar?

3.

Na czym polega sprawdzanie?

4.

Jakie są metody pomiarowe?

5.

Jakie są źródła błędów pomiarowych?

6.

Co nazywamy wzorcem miary?

7.

Jakie są wzorce miar?

8.

Jakich sprawdzianów używamy do sprawdzania otworów?

4.2.3. Ćwiczenia

Ćwiczenie 1

Określ błąd pomiarowy przyrządu suwmiarkowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować narzędzie do wykonania pomiaru,

2)

dobrać wzorzec,

3)

zmierzyć narzędziem wzorzec,

4)

odczytać i zapisać wynik pomiaru,

5)

obliczyć różnicę między wymiarem wzorca i wartością zmierzoną,

6)

zapisać wartość błędu bezwzględnego narzędzia,

7)

obliczyć wartość błędu względnego narzędzia.

Wyposażenie stanowiska pracy:

−

narzędzia pomiarowe i osprzęt,

−

wzorce,

−

uchwyty pomiarowe,

−

kalkulator,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić, na czym polega pomiar?

2)

określić źródła błędów pomiarowych?

3)

wyjaśnić, do czego służą wzorce miar?

4)

określić wzorce miar kąta?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3. Przyrządy pomiarowe. Pomiar wielkości geometrycznych

4.3.1. Materiał nauczania

Przyrządy pomiarowe służą do bezpośredniego lub pośredniego wykonywania pomiarów.

Zawierają pewien mechanizm, przeznaczony do przetwarzania jednej wielkości w drugą,

zwiększenia dokładności odczytywania, regulowania wskazań, kompensacji błędów. Oparte

są na różnych zasadach działania (przyrządy mechaniczne, optyczne, elektryczne) i mają

różny stopień skomplikowania konstrukcyjnego. Ze względu na zakres zastosowania niekiedy

określa się przyrządy pomiarowe jako uniwersalne (uniwersalny mikroskop pomiarowy,

suwmiarka, mikrometr) bądź też jako specjalne – o węższym, specyficznym przeznaczeniu

(suwmiarka modułowa do kół zębatych, mikrometr do pomiaru grubości blachy, mikroskop

do pomiaru małych otworów, kątomierz narzędziowy).

Przyrządy suwmiarkowe

Przyrządy suwmiarkowe dzieli się na: suwmiarki, głębokościomierze suwmiarkowe

i wysokościomierze suwmiarkowe. Przyrząd suwmiarkowe to przyrząd, w którym po

prowadnicy zaopatrzonej w podziałkę kreskową przesuwa się suwak często z urządzeniem

zwanym noniuszem, służącym do zwiększania dokładności odczytywania pomiaru.

W przyrządach suwmiarkowych wartość wielkości mierzonej odczytuje się bezpośrednio.

Stosowane noniusze to: 0,1 i 0,05 mm o modułach m=2 i m=1. określenie wskazania

przyrządu suwmiarkowego polega na odczytaniu najpierw całkowitej liczby milimetrów,

później na znalezieniu kreski noniusza pokrywającego się z kreską podziałki na prowadnicy.

Niedokładność pomiaru jest niezależna od zakresu pomiarowego przyrządu suwmiarkowego,

urządzenia wskazującego oraz rodzaju mierzonego wymiaru. Najbardziej znanym przyrządem

suwmiarkowym jest suwmiarka.

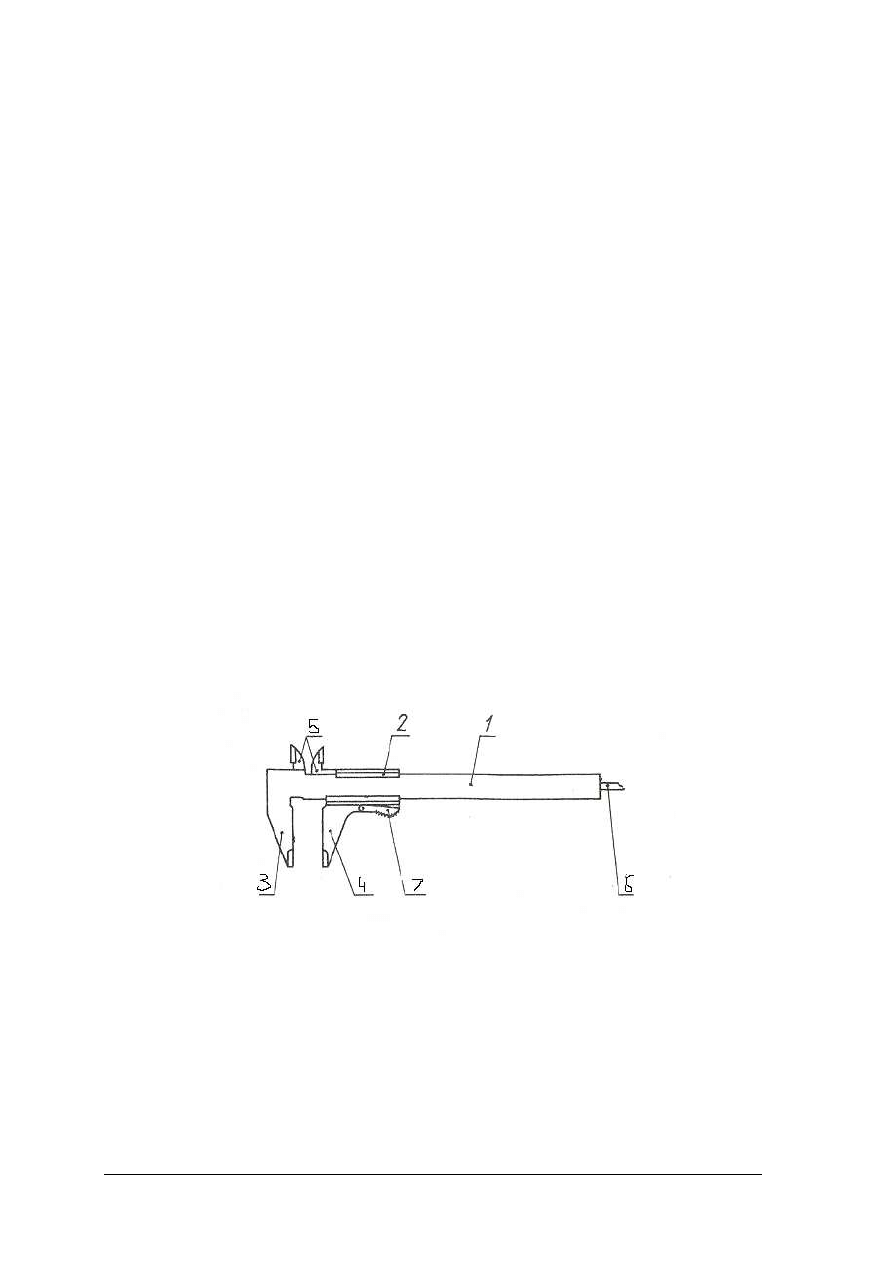

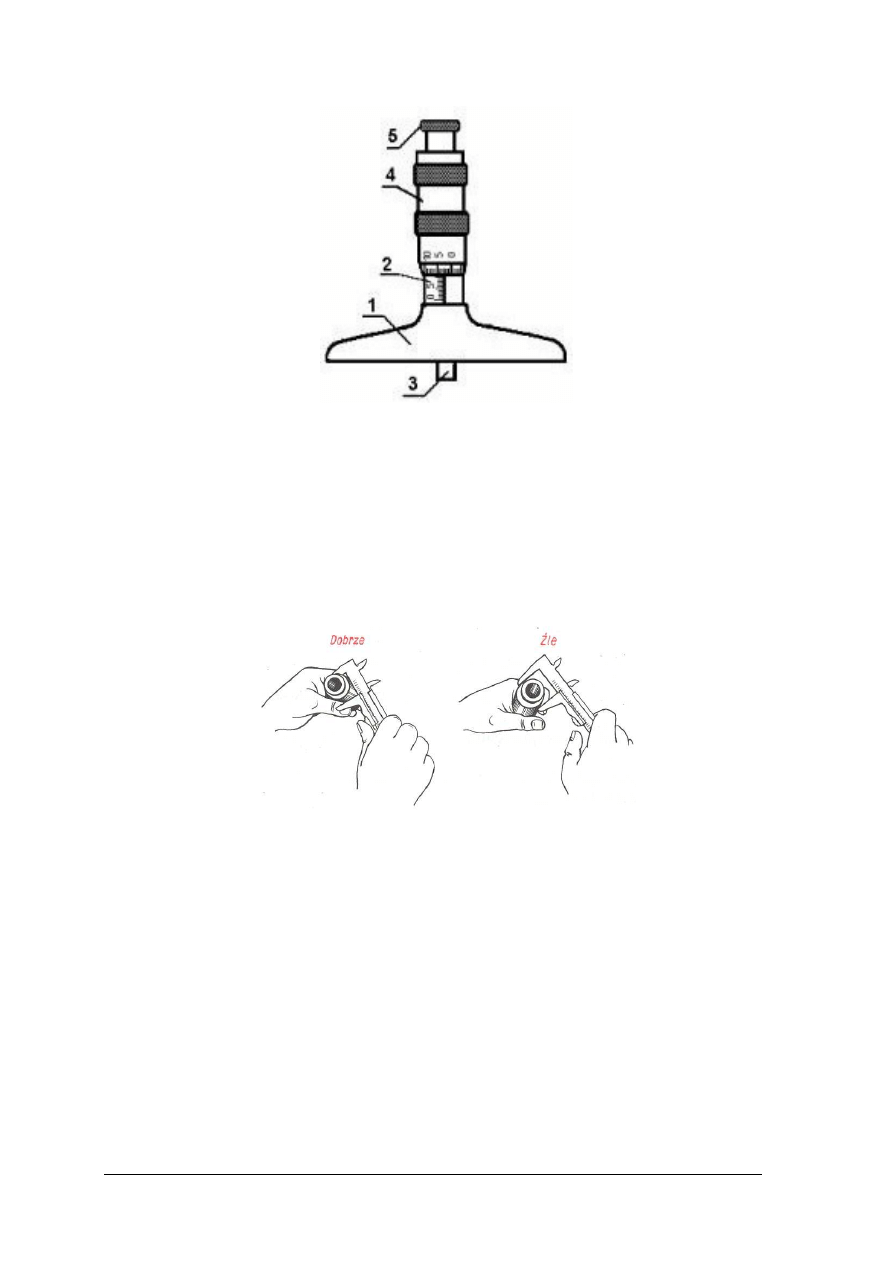

Rys. 12. Suwmiarka dwustronna z głębokościomierzem:1 – prowadnica 2 – suwak z noniuszem,

3 – szczęka stała, 4 – szczęka przesuwna, 5 – ostrza szczęk do pomiaru otworów,

6 – wysuwka, 7 – zacisk samohamowny [4, s. 151]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

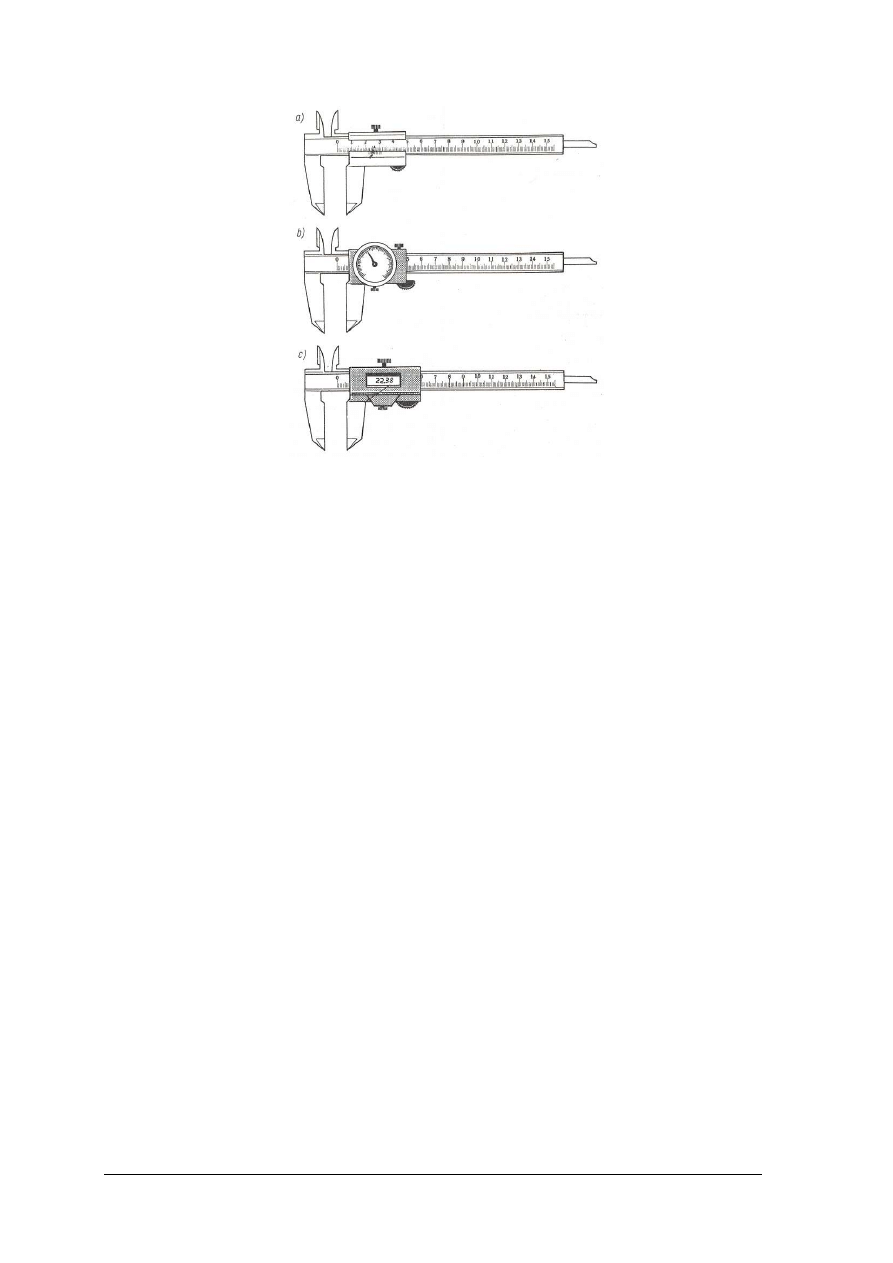

Rys. 13.

Suwmiarki z różnymi urządzeniami

wskazującymi: a) z noniuszem,

b) z czujnikiem z podziałką kreskową, c) z odczytem cyfrowym [4, s. 154]

Przyrządy mikrometryczne

Przyrządy mikrometryczne dzieli się na przyrządy ogólnego i szczególnego

przeznaczenia. Do przyrządów mikrometrycznych ogólnego przeznaczenia zalicza się

mikrometry zewnętrzne (z powierzchniami pomiarowymi płaskimi lub kulistymi) oraz

mikrometry wewnętrzne (szczękowe i średnicówki). Do przyrządów mikrometrycznych

szczególnego przeznaczenia należą mikrometry do drutu, blach, rur, gwintów, kół zębatych

i inne. Mikrometry pozwalają przeważnie na przeprowadzenie pomiarów z dokładnością do

0,01mm. Pomiaru dokonuje się przez zaciśnięcie na mierzonym przedmiocie biegunów

kowadełka i wrzeciona za pomocą pokrętła i sprzęgiełka. Nieruchoma tuleja z podziałką

wzdłużną współpracuje z obrotowym bębnem z podziałką poprzeczną. Przyrządy

mikrometryczne możemy również podzielić na:

−

mikrometry zewnętrzne,

−

mikrometry wewnętrzne,

−

średnicówki mikrometryczne,

−

głębokościomierze mikrometryczne.

W przyrządach mikrometrycznych wartość wielkości mierzonej odczytuje się

bezpośrednio. Funkcje wzorca pełni podziałka śruby mikrometrycznej zwykle o wartości

0,5 mm. Połączony ze śrubą mikrometryczną bęben ma na swoim obwodzie 50 działek

elementarnych. Obrót bębna o jedna działkę elementarna powoduje przesuniecie śruby

mikrometrycznej z wrzecionem z 1/50 wartości podziałki, a więc o 0,5/50 mm = 0,01 mm.

Mikrometr do pomiarów zewnętrznych (mikrometr zewnętrzny) może mieć powierzchnie

pomiarowe, płaskie, kuliste, płaskie zwężone lub rozszerzone.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

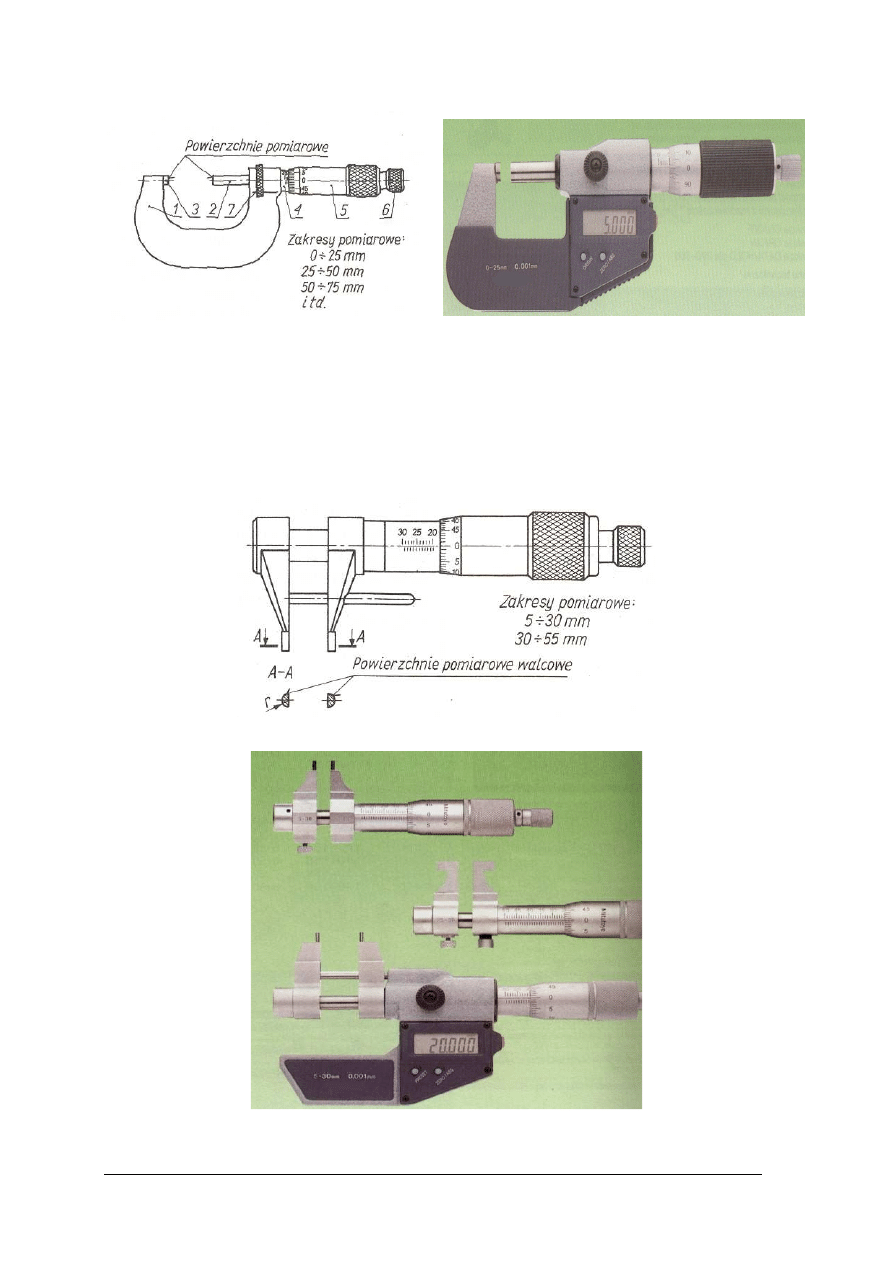

Rys. 14. Mikrometr zewnętrzny:

Rys. 15. Mikrometr zewnętrzny z odczytem cyfrowym [6]

1 – kabłąk,

2 – wrzeciono ze śrubą mikrometryczną,

3 – kowadełko,

4 – tuleja z nakrętką mikrometryczną,

5 – bęben,

6 – sprzęgło,

7 – zacisk. [4, s. 157]

Do wykonywania pomiarów wewnętrznych służy mikrometr wewnętrzny.

Rys. 16.

Mikrometr wewnętrzny [4, s. 157]

Rys. 17. Mikrometry wewnętrzne [6]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Aby wykonać pomiar mikrometrem należy:

1)

sprawdzić, czy zakres pomiarowy mikrometru nie jest mniejszy od największego

wymiaru granicznego przedmiotu,

2)

sprawdzić przez oględziny stan techniczny mikrometru,

3)

sprawdzić czy zwolniony jest zacisk wrzeciona,

4)

sprawdzić wskazania zerowe mikrometru,

5)

w przypadku gdy np. pomiaru średnicy wałka dokonujemy w określonym miejscu, wałek

należy ustawić na płytce pomiarowej. Można też wałek trzymać w ręce, lecz wtedy

mikrometr należy zamocować w podstawce. Gdy celem pomiaru jest wykrycie

ewentualnych błędów kształtu, wałek mocujemy w pryzmie, co umożliwia dokonanie

pomiaru w różnych płaszczyznach pomiarowych,

6)

pokręcając pokrętłem sprzęgła doprowadzić do zetknięcia powierzchni pomiarowych

kowadełka i wrzeciona z mierzonym przedmiotem,

7)

zacisnąć zacisk wrzeciona i dokonać odczytu wskazań mikrometru. Każdy pomiar

powtarzamy trzykrotnie, jako wynik ostateczny przyjmujemy średnią arytmetyczną,

8)

wykonać konserwację sprzętu pomiarowego i uporządkować stanowisko pomiarowe.

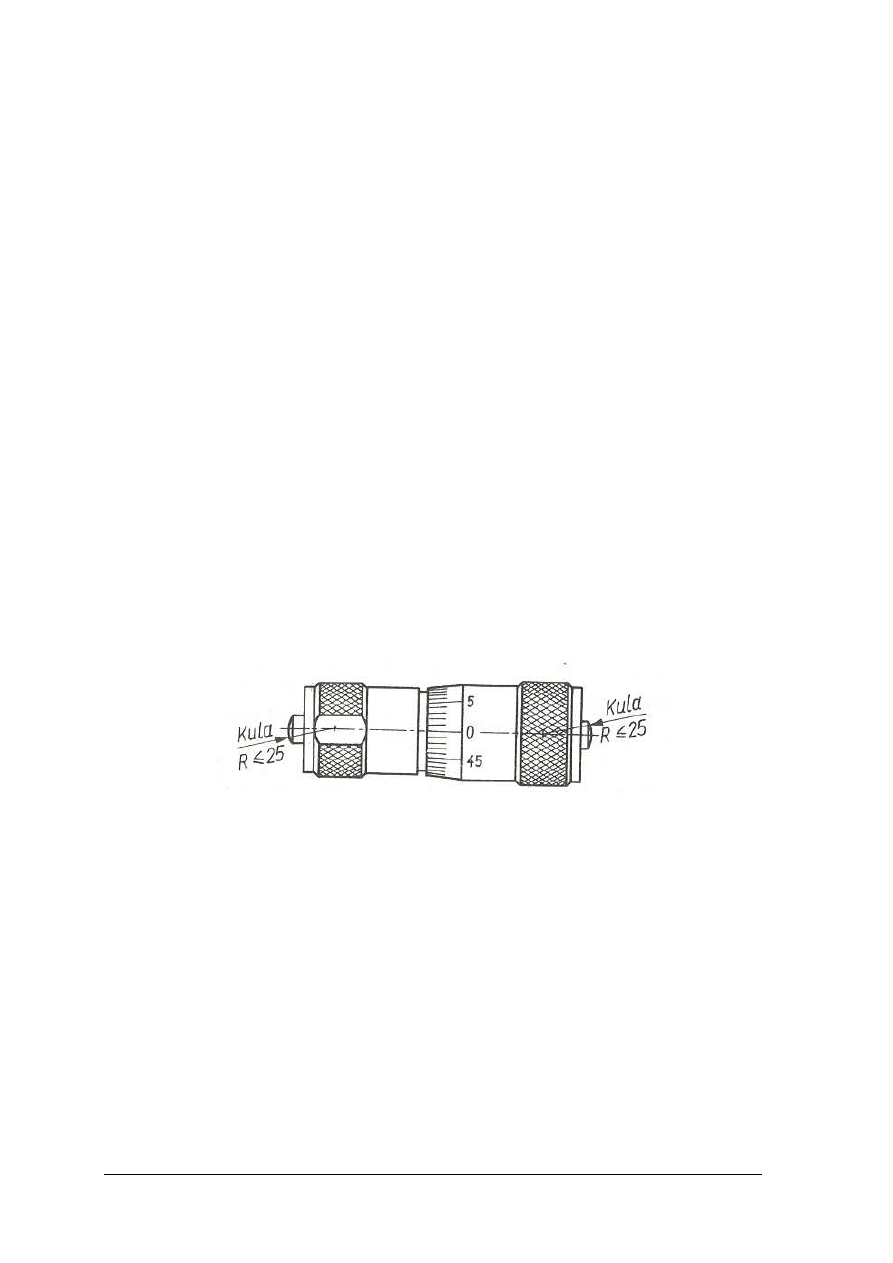

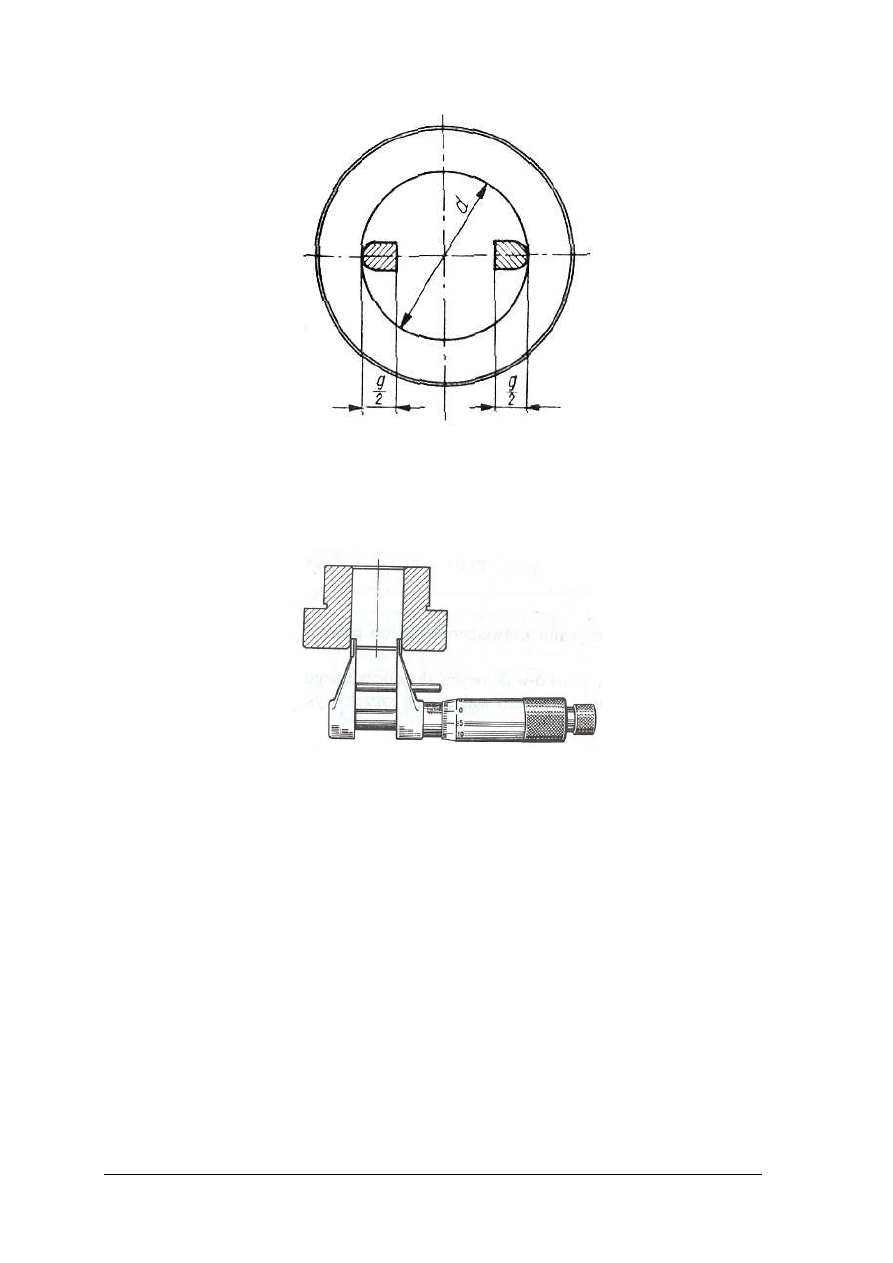

Większe otwory mierzy się za pomocą średnicówek mikrometrycznych (rysunek 19).

Zasada pomiaru jest taka sama jak innych mikrometrycznych przyrządów pomiarowych.

Średnicówka jest zwykle wyposażona w komplet przedłużaczy, umożliwiających pomiar

otworów o szerokim zakresie. Przedłużacze w postaci prętów odpowiedniej długości wkręca

się zamiast jednej z końcówek pomiarowych 1 lub 2. Oprócz przedłużaczy w skład

wyposażenia średnicówek wchodzi pierścień nastawczy o znanej średnicy, który umożliwia

sprawdzenie prawidłowości wskazań przyrządu. Dzięki zastosowaniu przedłużaczy można

wykorzystać jedną średnicówkę mikrometryczną do pomiaru odległości między

powierzchniami wewnętrznymi w zakresie od 50 do 900 mm.

Rys. 18.

Średnicówka mikrometryczna [4, s. 158]

Do pomiaru głębokości otworów służy głębokościomierz mikrometryczny. Stopa

głębokościomierza (1) jest połączona z tuleją mikrometryczną (2), na której znajduje się

gwint prowadzący wrzeciono (3). Podobnie jak w mikrometrze zwykłym, do wysuwania

wrzeciona służą bębenek (4) oraz sprzęgło (5). Pomiaru dokonuje się po ustawieniu stopy

głębokościomierza na krawędzi otworu. Podczas pomiaru należy dociskać stopę przyrządu do

krawędzi otworu, tak silnie, żeby uniesienie jej nad wykręcane wrzeciono nie było możliwe

w chwili, gdy oprze się ono o dno otworu. W ostatniej fazie wysuwania wrzeciona należy

posługiwać się sprzęgiełkiem, aby nacisk pomiarowy wrzeciona na dno otworu był przy

każdym pomiarze jednakowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 19. Głębokościomierz mikrometryczne [6]

Pomiar wymiarów zewnętrznych

Przedmiot mierzony powinien być wprowadzony głęboko między szczęki płaskie

suwmiarki, możliwie blisko prowadnicy. Szczęki należy dociskać prostopadle do powierzchni

mierzonego przedmiotu, w miejscach wyznaczających wymiar. Określenie wskazań

suwmiarki polega na odczytaniu z podziałki głównej (na prowadnicy) całkowitej liczby

milimetrów, później zaś ustaleniu, która kreska noniusza pokrywa się kreska podziałki na

prowadnicy. Ułamkowa część wyniku pomiaru jest równa iloczynowi wartości działki

elementarnej noniusza i liczby kresek do kresek pokrywających się.

Rys. 20. Pomiar suwmiarką wymiaru zewnętrznego [4, s. 226]

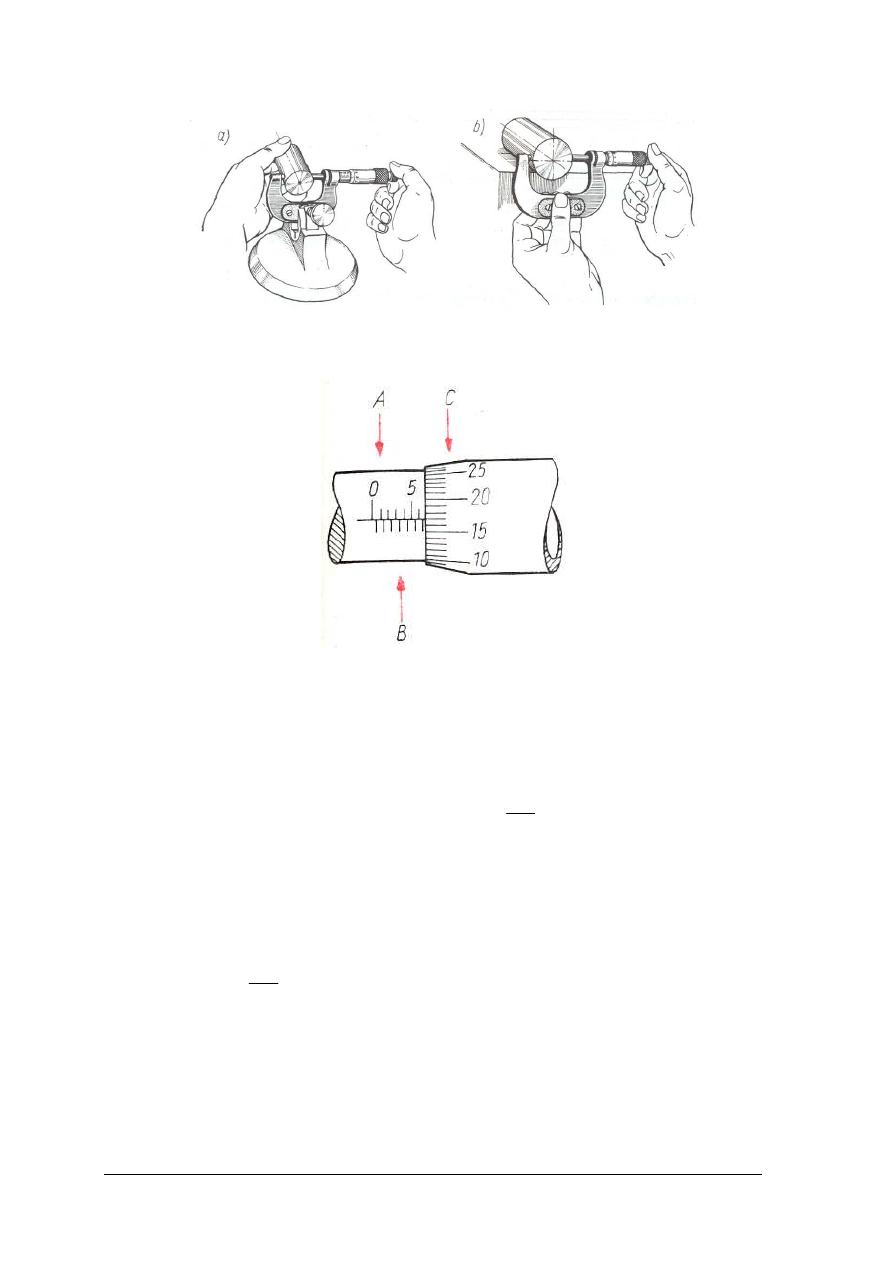

Przed wykonaniem pomiaru mikrometrem zewnętrznym należy sprawdzić wskazanie

zerowe mikrometru o zakresie pomiarowym 0–25 mm przez bezpośrednie zetknięcie

powierzchni pomiarowych wrzeciona i kowadełka. Mikrometry o większym zakresie

pomiarowym sprawdza się wzorcem nastawczym lub odpowiednią płytką wzorcową

(L=25 mm, 50 mm, 75 mm).

Podczas pomiaru przedmiot jest trzymany ręka lub umieszczany na podstawie. Mierzony

wymiar obejmuje się swobodnie końcówkami pomiarowymi mikrometru i obraca palcami

prawej ręki pokrętło aż do oporu gdy sprzęgło nie jest w stanie dalej obrócić bębna. Następnie

lekko poruszamy mikrometrem, aby sprawdzić czy końcówki dobrze przylegają do

powierzchni, dodatkowo jeszcze wykonać jedno lub dwa pokręcenia sprzęgłem o pół obrotu

w celu zredukowania ewentualnych luzów. Następnie odczytujemy wskazanie mikrometru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 21. Pomiar mikrometrem zewnętrznym: a) przedmiot mały i lekki, b) przedmiot duży

i ciężki [4, s. 228]

Rys. 22. Odczytanie wskazania mikrometru A – podziałka 1 mm: 6 mm, B – podziałka 0,5 mm:

0,5 mm, C – podziałka 0,01 mm: 0,17 mm .Wynik pomiaru surowy – 6,67 mm

[4, s. 229]

Niedokładności pomiaru mikrometrami zewnętrznymi w zakresie 0 – 1000 mm można

obliczyć według wzoru:

mm

L

p

µ

)

40

4

(

+

±

=

∆

gdzie: ∆

p

– niedokładność pomiaru

Przykład

Zmierzono mikrometrem zewnętrznym wymiar nominalny 47 mm. Niedokładność

pomiaru wynosi:

m

m

m

mm

p

µ

µ

µ

µ

5

175

,

5

)

175

,

1

0

,

4

(

)

40

47

4

(

≈

±

=

+

±

=

+

±

=

∆

Pomiar wymiarów wewnętrznych

Przy pomiarze za pomocą suwmiarki, wymiary mierzy się szczękami krawędziowymi lub

płasko walcowymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 23.

Pomiar wymiaru wewnętrznego suwmiarką ze szczękami płasko-walcowymi [4, s. 239]

Wykonując pomiar mikrometrem wewnętrznym, styk powierzchni pomiarowych

z powierzchniami mierzonych otworów jest liniowy. Wskazanie mikrometrem odpowiadające

dolnemu zakresowi pomiarowemu należy sprawdzić wzorcem pierścieniowym stanowiącym

wyposażenie mikrometru.

Rys. 24.

Pomiar mikrometrem wewnętrznym [4, s. 240]

Styk powierzchni pomiarowych średnicówek mikrometrycznych z powierzchniami

mierzonych otworów ma charakter punktowy. Pomiar średnicówką mikrometryczna wymaga

umiejętnego ustawienia przyrządu prostopadle do osi otworu, w położeniu odpowiadającym

średnicy. Pomiar należy wykonywać w dwóch wzajemnie prostopadłych kierunkach i w kilku

przekrojach, zależnie od długości lub głębokości otworu.

Pomiar kątów

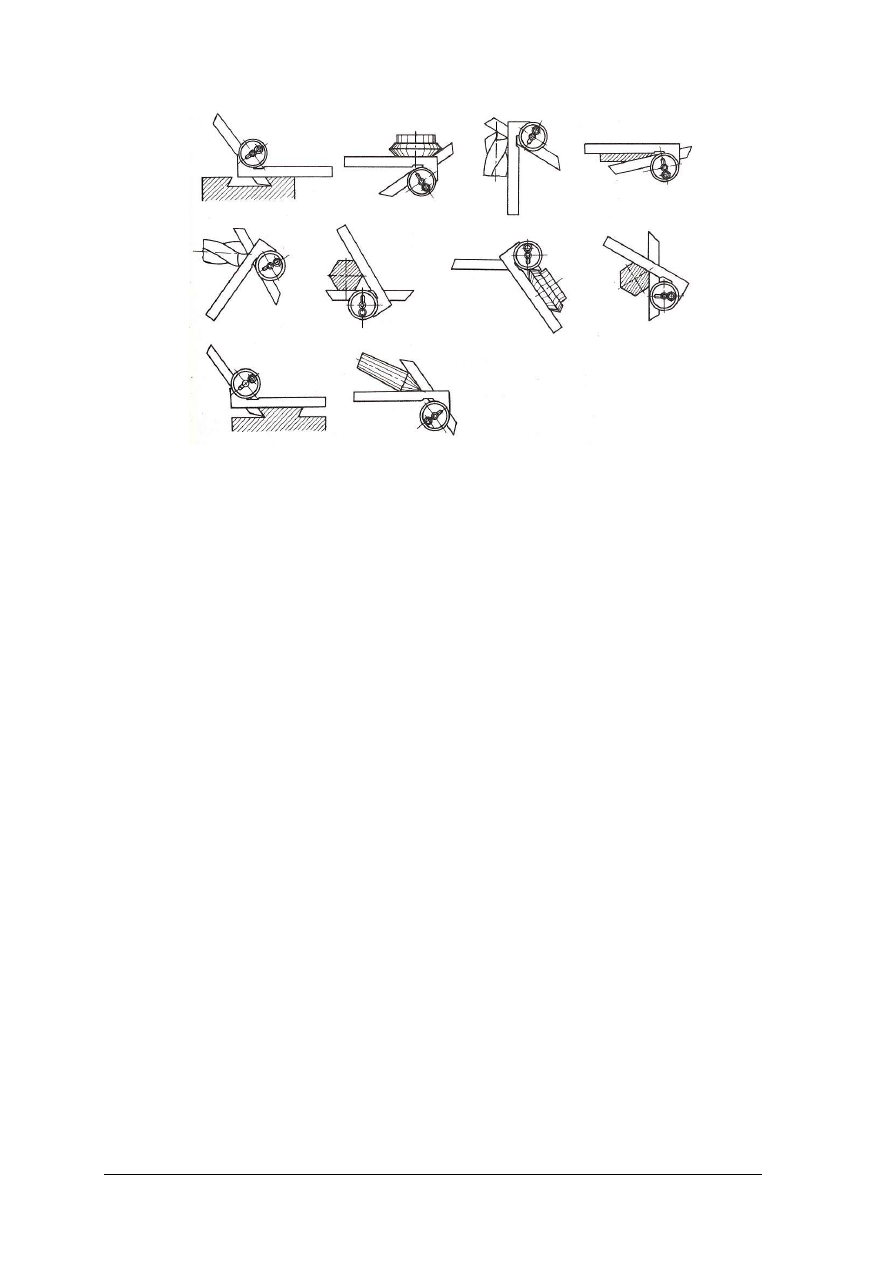

Pomiary katów wykonuje się kątomierzem uniwersalnym oraz z noniuszem optycznym.

Pomiar kątomierzem polega na przyłożeniu, bez szczelin, obu ramion kątomierza do boków

mierzonego kąta. Wskazania kątomierzy optycznych odczytuje się z podziałki kreskowej

przez wbudowaną w przyrząd lupę, natomiast w kątomierzach uniwersalnych bezpośrednio

z podziałki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 25.

Przykłady pomiarów kątów kątomierzem [4, s. 247]

Wykonując pomiary powinniśmy pamiętać o prawidłowym ustawieniu i ostrożnym

przenoszeniu ciężkich przedmiotów, tak aby nie spowodować obrażeń kończyn w razie

upadku przedmiotu. Upadek przedmiotu pomiarowego może spowodować uszkodzeniu

przedmiotu. Należy pamiętać aby zachować porządek w rozłożeniu przedmiotów

pomiarowych, zwłaszcza ostrych. Na stanowisku pomiarowym powinien panować ład

i porządek. Powinny znajdować się tam tylko niezbędne narzędzia pomiarowe i uchwyty.

Stanowisko pomiarowe powinno być dobrze oświetlone, tak aby umożliwić prawidłowe

odczytanie wyników pomiarowych. Oświetlenie nie powinno powodować zmęczenia oczu.

W przypadku pomiarów dokładnych konieczne jest zapewnienie stałej temperatury równej

20

0

C, gdyż w tej temperaturze wzorcowane są narzędzia pomiarowe, a pomiar w innych

temperaturach będzie obarczony błędem. Podczas obróbki elementów na obrabiarkach

pomiarów można dokonywać tylko wtedy, gdy obrabiarka jest zatrzymana.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Wymień znane Ci przyrządy pomiarowe?

2.

Do czego służą przyrządy pomiarowe?

3.

Jak możemy podzielić przyrządy suwmiarkowe?

4.

Z jakich elementów składa się suwmiarka?

5.

Jak możemy podzielić przyrządy mikrometryczne?

6.

Z jakich elementów zbudowany jest mikrometr?

7.

Jakimi przyrządami można zmierzyć wymiary zewnętrzne przedmiotu?

8.

Jakie powinno być oświetlenie podczas wykonywania pomiarów?

9.

W jakiej temperaturze powinny być wykonywane pomiary?

10.

Jak należy dokonywać pomiarów podczas obróbki przedmiotu?

11.

Jakie są podstawowe zasady użytkowania przyrządów pomiarowych?

12.

Jakie są podstawowe zasady konserwacji przyrządów pomiarowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj pomiary części maszyn o różnych kształtach za pomocą przyrządów

suwmiarkowych i mikrometrycznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać identyfikacji mierzonych wymiarów,

2)

dobrać sposób ustalenia elementu na stanowisku pomiarowym,

3)

ustalić bazę pomiarową,

4)

dobrać narzędzia pomiarowe i metody pomiarów,

5)

dokonać niezbędnych pomiarów,

6)

zapisać wyniki pomiarów,

7)

zinterpretować wyniki pomiarów.

Wyposażenie stanowiska pracy:

−

narzędzia pomiarowe i osprzęt,

−

przykładowe elementy,

−

uchwyty pomiarowe,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Zmierz długość wałka suwmiarką o noniuszu 0,1 mm. Powtórz pomiar suwmiarką

z noniuszem 0,05 mm. Wyniki pomiarów podaj łącznie z niedokładnościami pomiarów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać identyfikacji mierzonych wymiarów,

2)

dobrać sposób ustalenia elementu na stanowisku pomiarowym,

3)

wybrać bazę pomiarową,

4)

dokonać niezbędnych pomiarów,

5)

zapisać wyniki pomiarów,

6)

obliczyć niedokładność pomiarów

7)

zinterpretować wyniki pomiarów.

Wyposażenie stanowiska pracy:

−

narzędzia pomiarowe i osprzęt,

−

wałek,

−

uchwyty pomiarowe,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Ćwiczenie 3

Stosując zasady bhp zorganizuj stanowisko pomiarowe do mierzenia wałków.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

opisać warunki jakie powinny panować w pomieszczeniu podczas wykonywania

pomiarów,

2)

dobrać sposób ustalenia elementu na stanowisku pomiarowym,

3)

dobrać przyrządy pomiarowe,

4)

opisać zagrożenia występujące podczas wykonywania pomiarów.

Wyposażenie stanowiska pracy:

−

narzędzia pomiarowe i osprzęt,

−

przykładowe elementy,

−

uchwyty pomiarowe,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

Przeprowadź konserwacje przyrządów pomiarowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dobrać środki zmywające i konserwujące,

2)

przeanalizować instrukcję użytkowania środków zmywających i konserwujących,

3)

umyć przyrządy pomiarowe, narażone na działanie korozji środkiem zmywającym,

4)

wytrzeć do sucha ściereczką umyte elementy,

5)

nanieść na konserwowane części środek konserwujący,

6)

umieścić przyrząd w oryginalnym futerale.

Wyposażenie stanowiska pracy:

−

przyrządy pomiarowe,

−

środek zmywający,

−

środek konserwujący,

−

czyściwo,

−

literatura zgodna z punktem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić rodzaje przyrządów suwmiarkowych?

2)

wymienić rodzaje przyrządów mikrometrycznych?

3)

dokonać pomiaru wałka?

4)

obliczyć niedokładność pomiaru?

5)

określić zagrożenia występujące podczas wykonywania pomiarów?

6)

zastosować przepisy bhp podczas wykonywania pomiarów?

7)

dobrać odpowiedni środek konserwujący?

8)

oczyścić przyrząd pomiarowy?

9)

zakonserwować powierzchnie przedmiotów pomiarowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Stanowisko ślusarskie

4.4.1. Materiał nauczania

Stanowiskiem roboczym ślusarza jest stół ślusarski z przymocowanym do niego

imadłem, w którym mieści się szuflada z narzędziami oraz innymi przyborami

pomocniczymi. Stanowisko powinno być tak wyposażone, aby ślusarz mógł wykonywać

wszystkie zasadnicze czynności wchodzące w zakres jego pracy bez wysiłku i zbędnych

ruchów.

Każde stanowisko ślusarskie powinno być wyposażone w komplet narzędzi pomiarowych

takich jak: przymiar kreskowy, suwmiarka uniwersalna, mikrometr, macki do pomiarów

zewnętrznych

i wewnętrznych,

głębokościomierz,

liniał

krawędziowy,

kątomierz

uniwersalny, kątownik o kącie 90°, cyrkiel, sprawdziany do wałków, otworów i gwintów.

Oprócz narzędzi pomiarowych wyposażenie stanowiska ślusarskiego powinno być

wyposażone w podstawowe narzędzia ślusarskie: młotki, pilniki, przecinaki, wkrętaki,

punktaki, skrobaki, piłki ręczne itp.

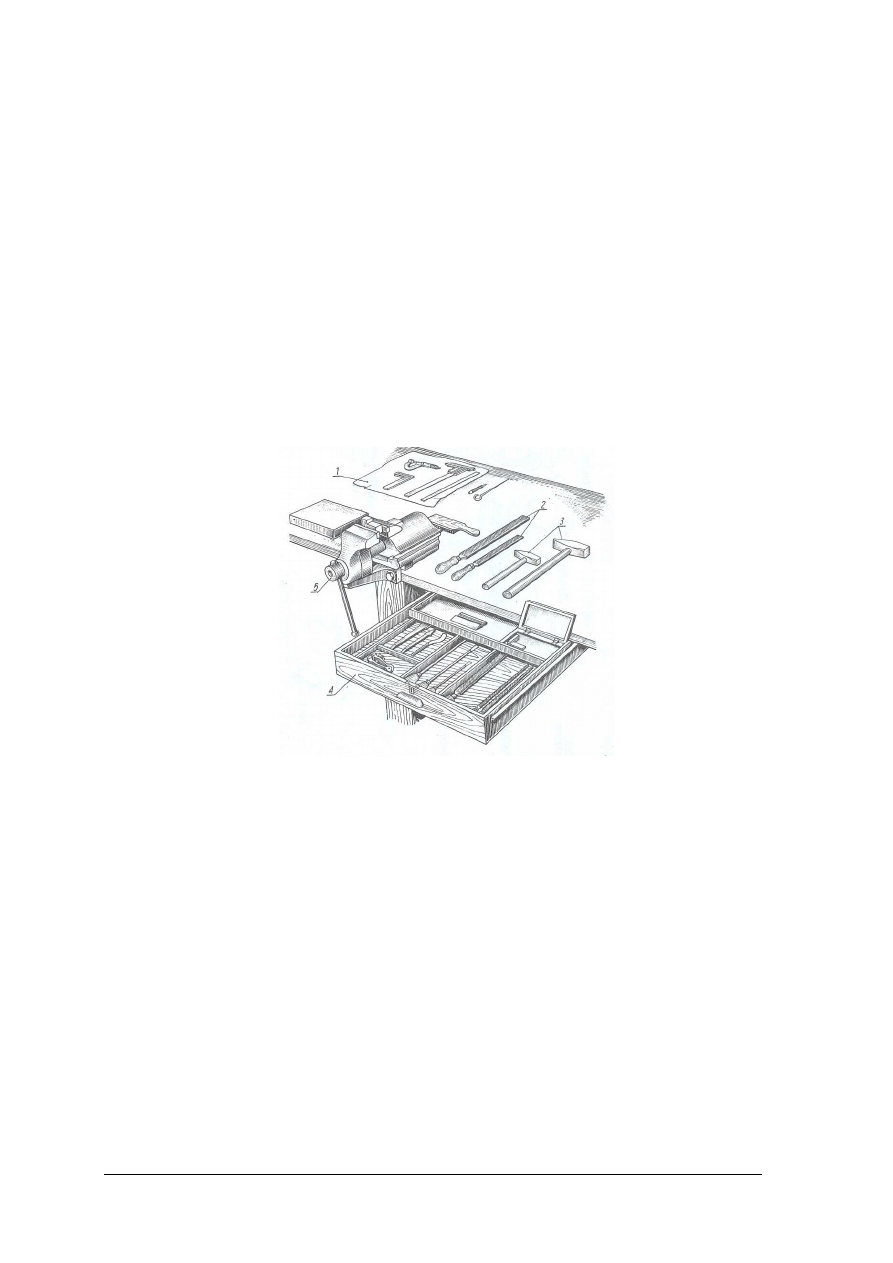

Rys. 26. Rozmieszczenie narzędzi na stole ślusarskim: 1 – narzędzia pomiarowe, 2 – pilniki,

3 – młotki, 4 – szuflada, 5 – imadło [3, s. 103]

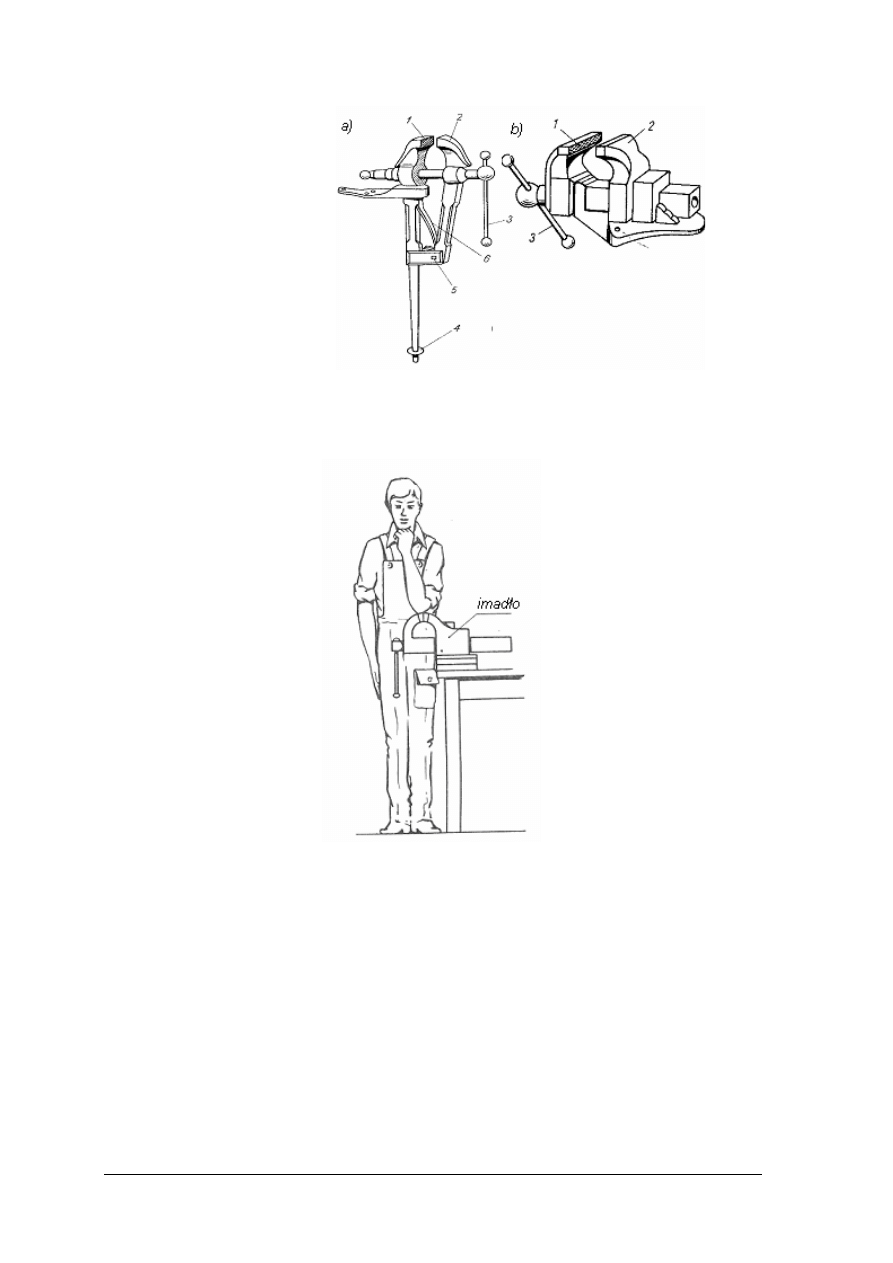

Ważnym elementem wyposażenia stanowiska ślusarskiego jest imadło warsztatowe. Jest

to przyrząd służący do zamocowania obrabianych przedmiotów. Pod względem

konstrukcyjnym imadła dzielą się na dwie grupy:

–

zawiasowe wykonane ze stali składa się z dwóch szczęk:stałej i ruchomej. Szczęka stała

jest przymocowana do nogi stołu za pomocą klamry, szczeka ruchoma połączona jest ze

szczęką stałą przegubowo za pomocą dwóch nakładek i śruby,

–

równoległe wykonane z żeliwa odpornego na uderzanie – wyposażone jest w dwie

szczęki z których jedna jest ruchoma.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 27. Imadło: a) zawiasowe: 1 – szczęka stała, 2 – szczęka ruchoma, 3 – pokrętło, 4 – wspornik,

5 – sworzeń, 6 – sprężyna, b) równoległe: 1 – szczęka nieruchoma, 2 – szczęka ruchoma,

3 – pokrętło. [5, s. 103]

Imadło powinno być zamocowane na wysokości łokcia pracującego.

Rys. 28.

Sprawdzenie wysokości ustawienia imadła [3,s. 103]

Organizacja pracy na stanowisku roboczym polega na jego przygotowaniu do wykonania

określonych prac, ułożeniu planu pracy, przygotowaniu materiału i narzędzi. Podczas pracy

należy zadbać o utrzymanie stanowiska roboczego w porządku. Dodatkowo należy pamiętać

o właściwym przechowywaniu materiału do obróbki, narzędzi i dokumentacji. Pracując na

stanowisku ślusarskim należy przestrzegać następujące zasady:

−

imadło powinno być sztywno umocowane do stołu, umieszczone na odpowiedniej

wysokości, zależnej od wzrostu pracownika,

−

na stanowisku powinny być ułożone tylko te przedmioty, które są niezbędne do

wykonania określonej pracy,

−

przedmioty trzymane w lewej ręce należy układać na lewo od imadła, a przedmioty

trzymane w prawej ręce na prawo,

−

przedmioty używane częściej należy układać bliżej niż przedmioty używane rzadziej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

przed rozpoczęciem pracy należy oczyścić stanowisko; narzędzia i ułożyć je

w odpowiednim porządku,

−

należy zapoznać się z rysunkiem, instrukcją i przygotować plan działania,

−

podczas obróbki przedmiotu należy systematycznie sprawdzać jego wymiary,

−

oświetlenie powinno umożliwiać dobrą widoczność obrabianej powierzchni,

−

temperatura w otoczeniu stanowiska powinno wynosić od 15°C do 20°C,

−

urządzenia przewietrzające, powinny zapewniać dostateczną wymianę powietrza,

−

po skończeniu pracy należy oczyścić narzędzia, zakonserwować je i ułożyć na swoim

miejscu, zgodnie z przeznaczeniem.

Zapewnienie wymienionych warunków ułatwia prawidłową i bezpieczną pracę oraz

umożliwia zwiększenie jej wydajności.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są podstawowe operacje obróbki ręcznej?

2.

Co znajduje się na stanowisku roboczym ślusarza?

3.

Jakie narzędzia pomiarowe są używane podczas prac ślusarskich?

4.

Jakie narzędzia mogą znajdować się na stole ślusarskim?

5.

Do czego służy imadło i jakie znasz rodzaje imadeł?

6.

Jakim warunkom powinno odpowiadać stanowisko ślusarskie?

4.4.3. Ćwiczenia

Ćwiczenie 1

Z zestawu narzędzi pomiarowych i obróbkowych przygotowanych przez nauczyciela

wybierz te, które stanowią stałe wyposażenie stanowiska roboczego do obróbki ręcznej.

Wyjaśnij zasady prawidłowej organizacji stanowiska do obróbki ręcznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

rozpoznać narzędzia pomiarowe i obróbkowe stosowane podczas prac na obróbce

ręcznej,

2)

rozmieścić narzędzia na stole,

3)

wyjaśnić zasady rozmieszczenia narzędzi.

Wyposażenie stanowiska pracy:

−

narzędzia: suwmiarka, mikrometr, średnicówka mikrometryczna, wiertła, młotki, pilniki,

piłki, imadło ślusarskie, wkrętaki, nożyce ręczne.

Ćwiczenie 2

Rozpoznaj jakiego rodzaju imadła znajdują się w pracowni. Sprawdź, czy są one

prawidłowo zamocowane uwzględniając swój wzrost.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać treść zadania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

2)

przyporządkować znajdujące się w pracowni imadła do odpowiedniej grupy,

3)

sprawdzić wysokość ustawienia imadła.

Wyposażenie stanowiska pracy:

−

stół ślusarski,

−

imadło zawiasowe,

−

imadło równoległe.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić, jakie narzędzia mogą znajdować się na stanowisku

obróbki ręcznej?

2)

wyjaśnić, do czego służą narzędzia pomiarowe?

3)

wyjaśnić, do wykonania jakich prac służy imadło?

4)

sprawdzić wysokość ustawienia imadła?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.5. Podstawowe operacje obróbki ręcznej

4.5.1. Materiał nauczania

Obróbka ręczna wchodzi w zakres prac ślusarskich. Wykonywana jest w celu nadania

przedmiotom żądanych kształtów i wymiarów a także uzyskania odpowiedniej jakości

powierzchni.

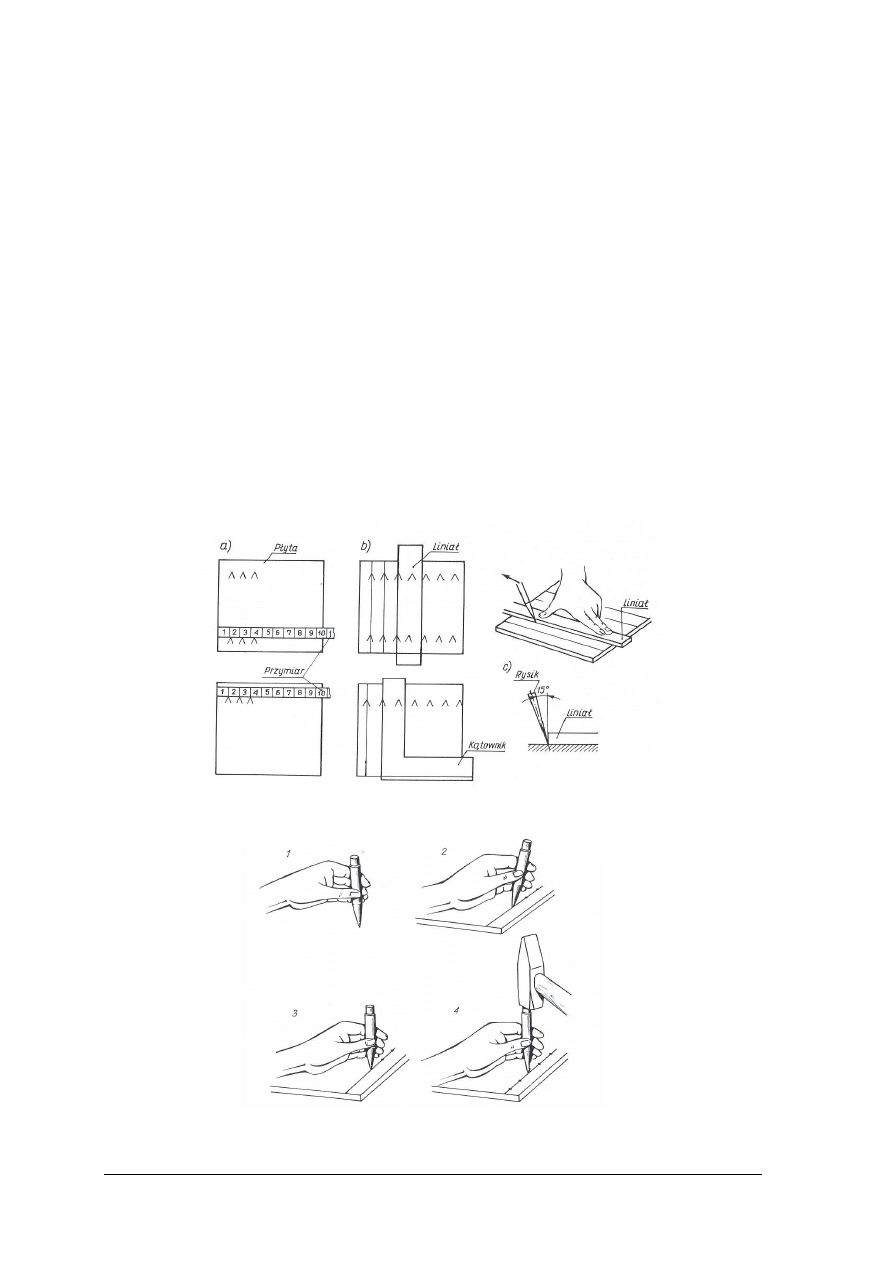

Trasowanie

Trasowanie polega na przeniesieniu zasadniczych wymiarów i zarysów przedmiotów

z rysunku technicznego, na półwyrób za pomocą narzędzi traserskich. Trasowanie dzieli się

na dwa rodzaje:

–

trasowanie płaskie wykonuje się je na płaskich powierzchniach przedmiotów,

np. na płaskownikach, blachach,

–

trasowanie przestrzenne wykonuje się je na bryłach o dowolnych kształtach

geometrycznych.

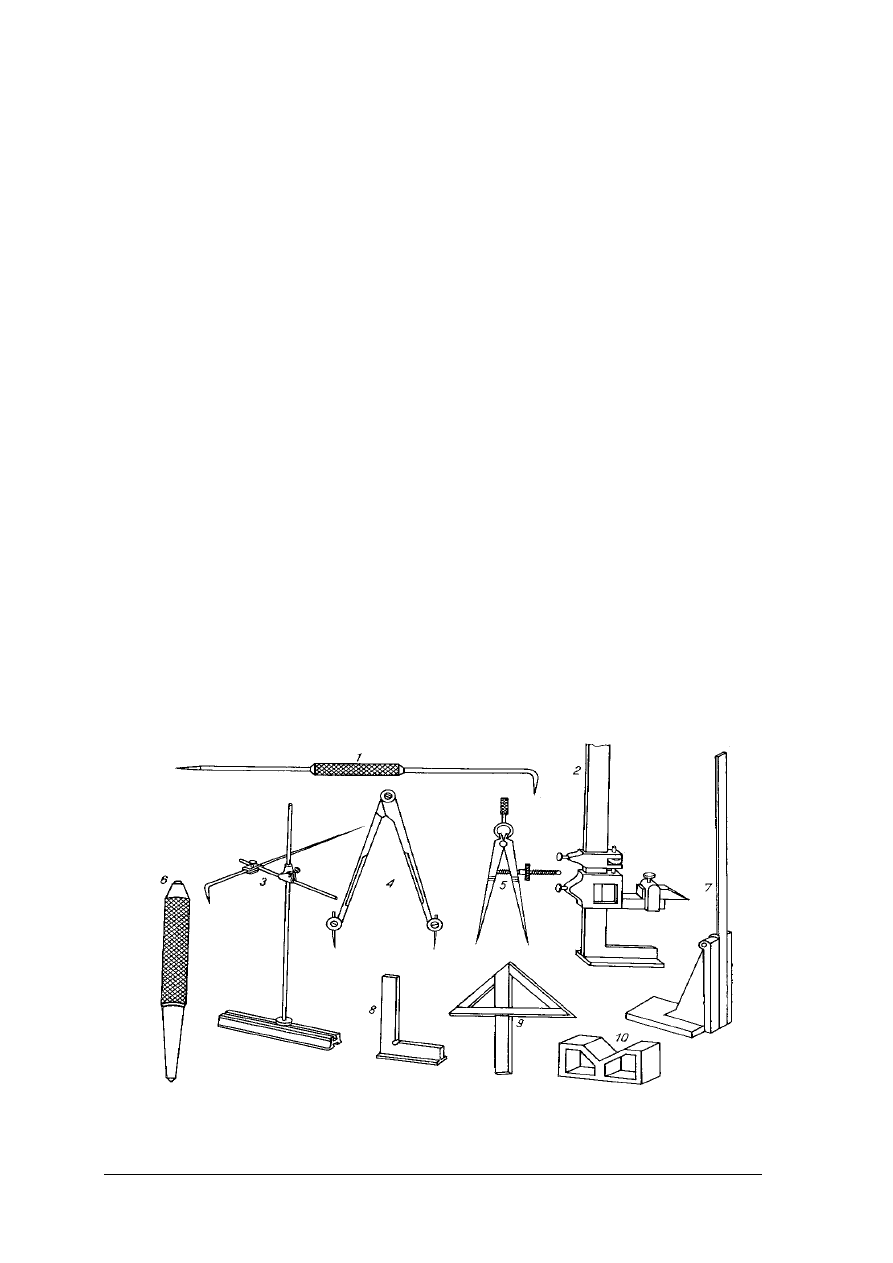

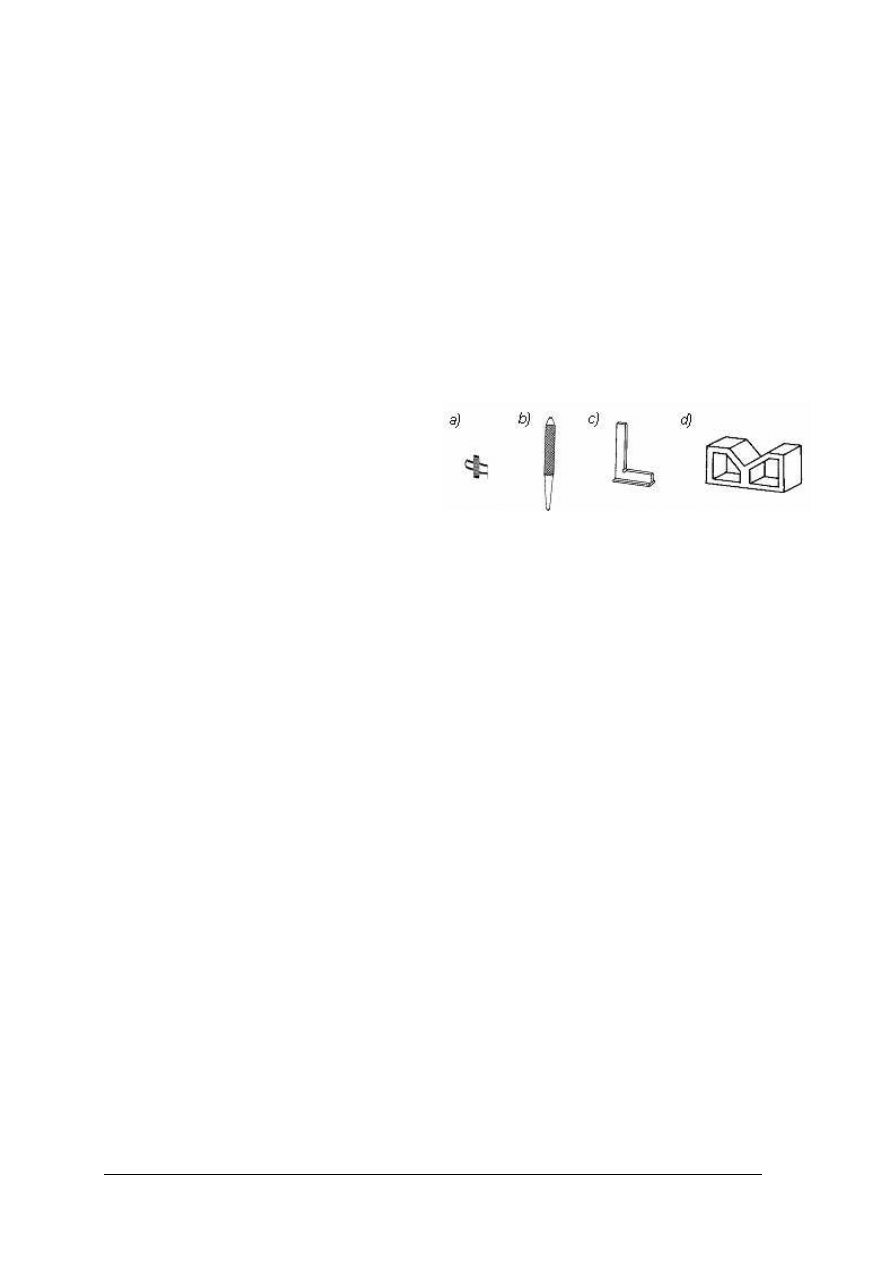

Zestaw podstawowych narzędzi traserskich przedstawia rysunek 29:

–

rysik używany jest do wykreślania linii na trasowanym przedmiocie, jeden koniec ma

prosty, drugi zagięty,

–

cyrkle używane są do nanoszenia okręgów i wykonywania geometrycznych konstrukcji

traserskich np. podział linii,

–

punktaki używane są do punktowania wytrasowanych linii w celu ich utrwalenia,

–

kątownik używany jest do prowadzenia linii poziomych i pionowych oraz do ustawienia

przedmiotu na płycie traserskiej,

–

środkowniki używane są do nanoszenia rys na powierzchniach czołowych wałków przy

szukaniu środka,

–

suwmiarka traserska z podstawą służy do wyznaczania linii poziomych,

–

liniał traserski używany jest jako przyrząd pomocniczy do rysika i cyrkli,

–

pryzma traserska używana za podstawę podczas trasowania niektórych przedmiotów

walcowych.

Rys. 29. Narzędzia traserskie: 1 – rysik, 2 – suwmiarka traserska, 3 – ryśnik, 4 i 5 – cyrkle

traserskie, 6 – punktak, 7 – liniał traserski, 8 – kątownik, 9 – środkowanik,

10 – pryzma. [2, s. 105]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Do wyposażenia traserskiego zaliczamy również: płyty traserskie, młotki, kątomierze

i przymiary kreskowe.

Miejscem pracy trasera jest stół traserski wyposażony w płytę, której płaszczyzna musi być

równa i bardzo dokładnie obrobiona. Płyty traserskiej nie należy używać do żadnych innych

prac, poza trasowaniem.

Przed przystąpieniem do trasowania należy:

–

sprawdzić jakość i stan materiału przeznaczonego do trasowania, zwracając szczególną

uwagę na porowatość, pęknięcia i inne widoczne usterki,

–

sprawdzić wymiary trasowanego przedmiotu z rysunkiem,

–

dokładnie oczyścić materiał ze zgorzeliny lub resztek piasku formierskiego,

–

sprawdzić prawidłowość naddatków na późniejszą obróbkę,

–

pomalować materiał w celu zwiększenia widoczności trasowanych linii np. kredą

rozrobioną w wodzie z dodatkiem oleju lnianego.

Po przygotowaniu powierzchni wybiera się podstawy traserskie czyli taki punkt, oś lub

płaszczyznę, od której odmierza się wymiary na przedmiocie. Trasowanie rozpoczyna się od

wyznaczenia głównych osi symetrii przedmiotu. Jeśli zarys przedmiotu składa się z odcinków

linii prostych i krzywych, to najpierw wykreśla się linie proste, a następnie łączy się je

odpowiednimi łukami lub krzywymi. Przykład trasowania linii prostych równoległych

przedstawia rysunek 30.

Rys. 30. Trasowanie linii prostych równoległych: a – odmierzanie odstępów miedzy liniami,

wykorzystanie liniału i kątownika, c – kąt nachylenia rysika podczas nanoszenia linii

[3, s. 96]

Rys. 31.

Sposób posługiwania się punktakiem [3, s. 97]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Ponieważ rysy w czasie pracy łatwo ulegają starciu i są źle widoczne, przy pomocy

punktaka punktuje się wszystkie przecięcia tych rys i środki okręgów, a także dłuższe łuki,

krzywe i dłuższe rysy w odstępach 20–50 mm. Na rysunku 31 przedstawiono kolejne fazy

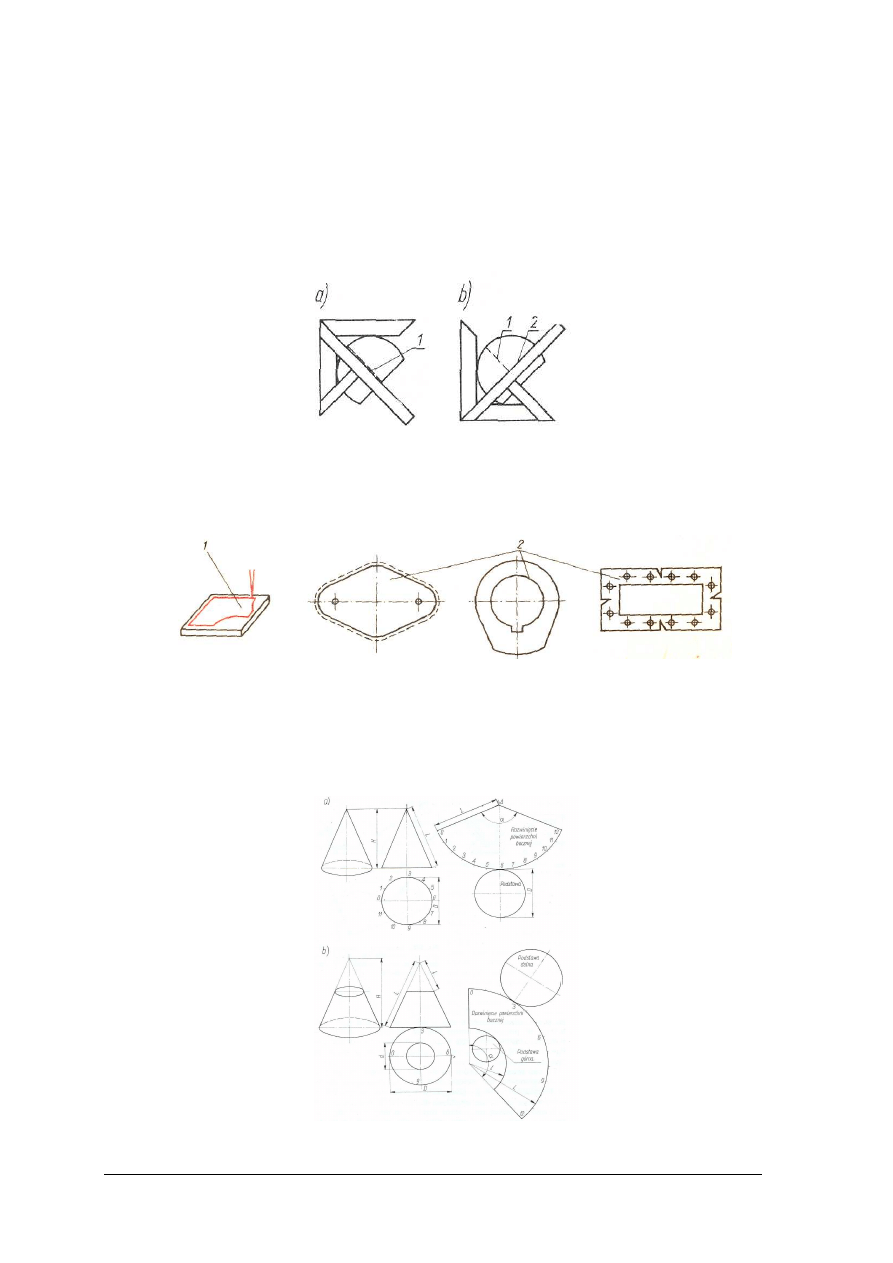

ustawiania punktaka na rysie. Niekiedy istnieje konieczność wyznaczenia środka przedmiotu

okrągłego np. wałka. W tym celu używa się środkownika, który należy przyłożyć do wałka

w ten sposób, by jego ramiona boczne były styczne do okręgu (rys. 32). Wzdłuż ramienia

środkowego wykreśla się rysę 1. Następnie przesuwa się środkownik o kąt 90° i wykreśla się

rysę 2.

Rys. 32.

Wyznaczanie osi symetrii wałków: a) wyznaczenie rysy 1, b) wyznaczenie rysy 2 [3, s. 99]

Podczas wykonywania większej liczby jednakowych przedmiotów stosuje się trasowanie

według wzornika. Polega to na przyłożeniu wzornika do płaszczyzny materiału i wyznaczeniu

zarysów przedmiotu przez obrysowanie zarysu wzornika rysikiem.

Rys. 33. Trasowanie według wzornika: 1 – wykonanie trasowania, 2 – przykłady wzorników

[2, s. 106]

Niekiedy zachodzi konieczność trasowania zarysów przedmiotów o złożonych kształtach

np. wielokątów, linii prostopadłych, stycznych do okręgów, rozwinięć brył geometrycznych

itp. Aby wykonać takie trasowanie należy posłużyć się konstrukcjami geometrycznymi.

Poniżej jest przedstawiony przykład trasowania stożka.

Rys. 34.

Trasowanie rozwinięć stożków: a) – pełnego, b) – ściętego [3, s. 100]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Cięcie metali

Do cięcia metali w praktyce warsztatowej wykorzystuje się:

–

piłkę ręczną,

–

nożyce ręczne,

–

nożyce dźwigniowe,

–

nożyce gilotynowe,

–

nożyce krążkowe.

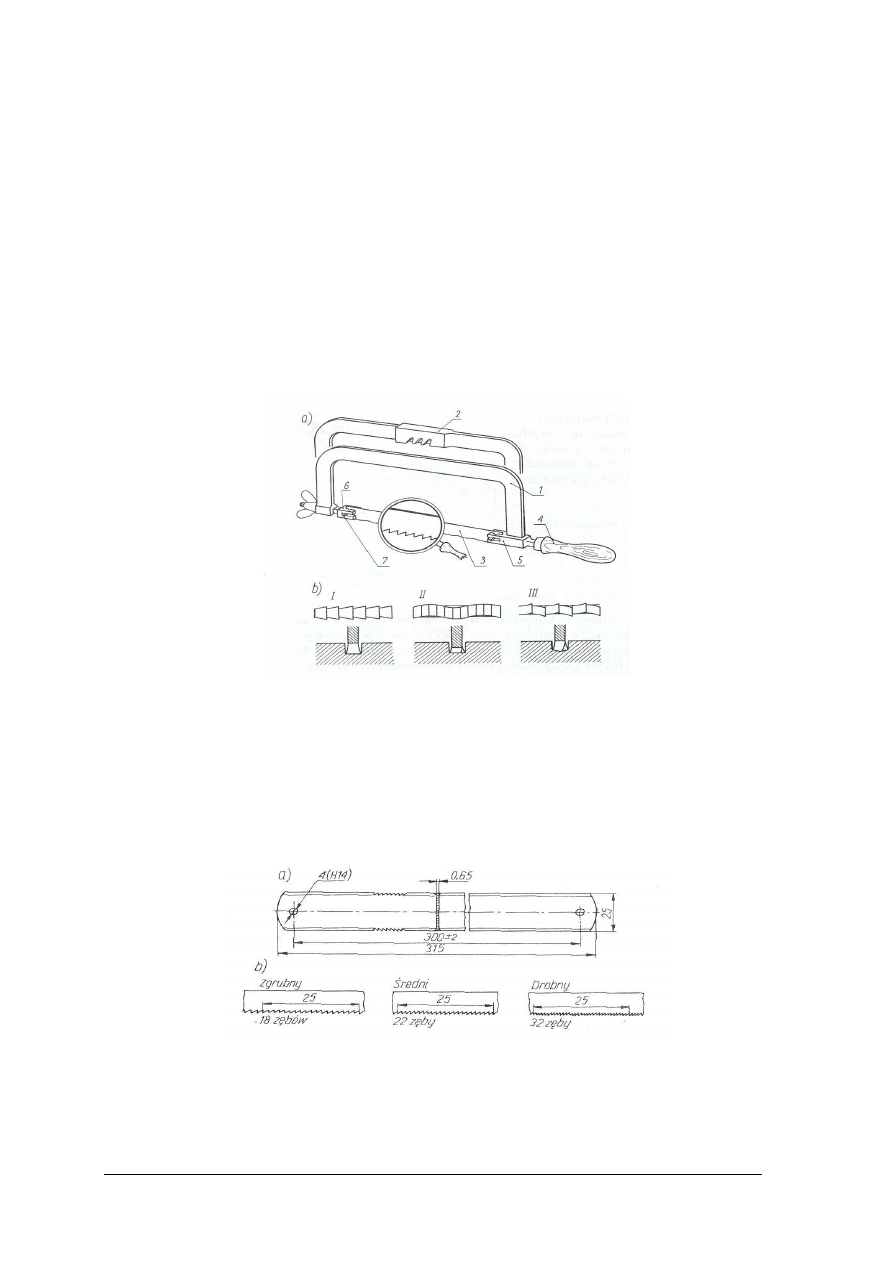

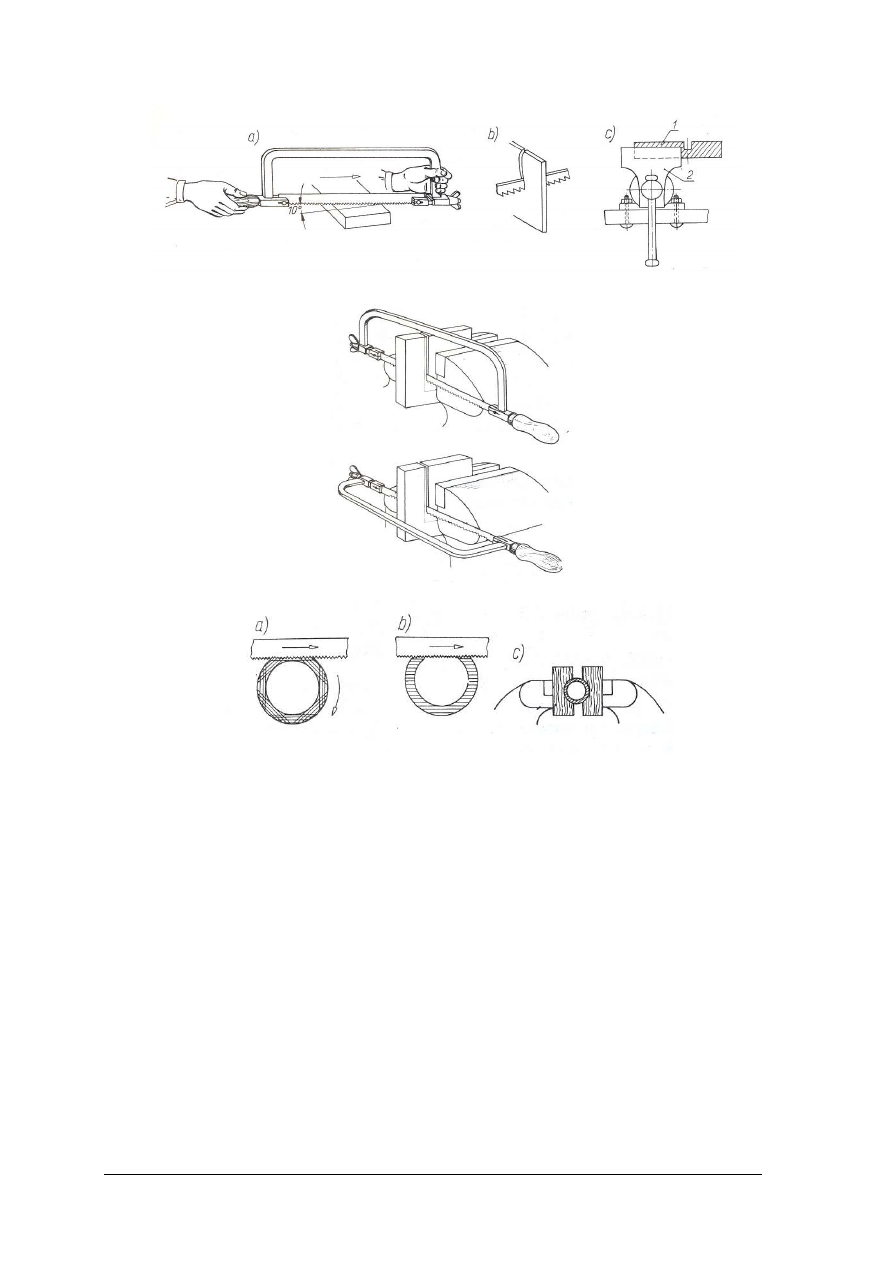

Piłka ręczna

Składa się z oprawki oraz części roboczej zwanej brzeszczotem. Oprawki piłek do metali

mogą być stałe lub nastawne. W oprawkach nastawnych można mocować brzeszczoty

o różnych długościach. Brzeszczot jest wykonany w postaci cienkiej taśmy stalowej

z naciętymi na jednej lub obu krawędziach ostrzami w postaci ząbków. Brzeszczot mocuje się

w ramce w ten sposób, by ostrza ząbków były skierowane od rączki, ponieważ cięcie (ruch

roboczy) odbywa się podczas ruchu piłki „od siebie”.

Rys. 35. Piłka ręczna: a) budowa: 1, 2 – oprawka, 3 – brzeszczot, 4 – rękojeść, 5 – uchwyt do

mocowania stały, 6 – uchwyt do mocowania przesuwny, 7 – otwory w uchwytach

b) ukształtowanie ostrzy brzeszczotu: I – zęby zgrubiane, II – zęby rozwierane i falistość

brzeszczotu, III – zęby rozwierane [1, s. 34]

Brzeszczoty piłek ręcznych do metali maja wymiary znormalizowane. Brzeszczoty

charakteryzują się określeniem liczby zębów przypadających na 25 mm długości lub

podziałką P, czyli odległością dwóch sąsiednich ostrzy w mm. Produkowane są brzeszczoty

o 22 zębach, jak również o 18 i 32 zębach (ostrzach) na 25 mm długości.

Rys. 36. Brzeszczot dwustronny pił ręcznych do metali: a) wymiary, b) uzębienie [1, s. 35]

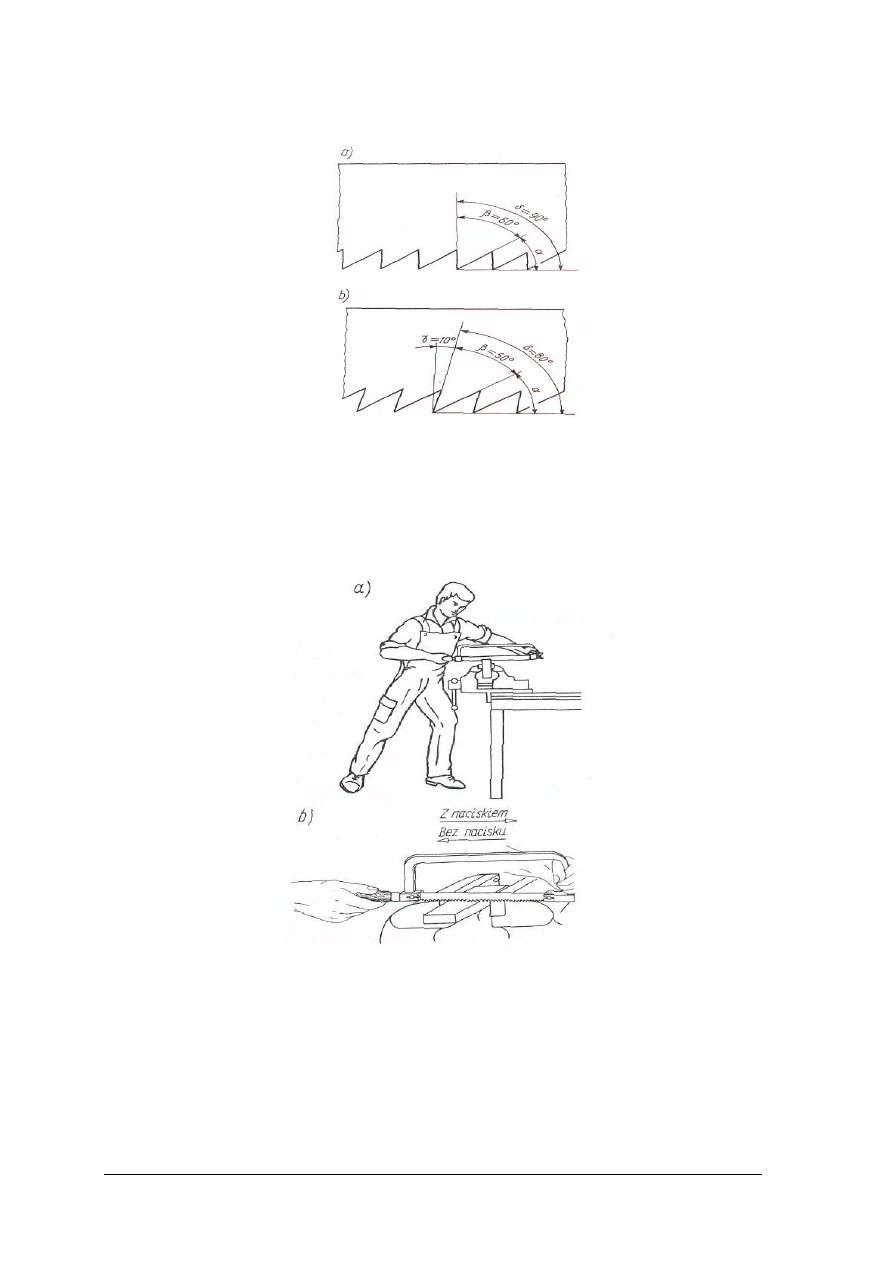

Najczęściej stosowany zarys ząbków brzeszczotu, przedstawia rysunek 37 a. Jest to zarys

zębów do przerzynania metali twardych. Zarys ząbków na rys. 37 b stosuje się na

brzeszczotach służących do przerzynania metali miękkich. Uzębienie brzeszczotu jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

rozwierane, zgrubiane lub falowane i dlatego szerokość powstającego przecięcia jest większa

od grubości brzeszczotu, co zapobiega zakleszczaniu się brzeszczotu w materiale.

Rys. 37.

Kształt zębów brzeszczotu: a) do metali twardych, b) kształt ząbków do materiałów

miękkich α – kąt przyłożenia, β – kąt ostrza, γ – kat natarcia, δ – kąt skrawania

[1, s. 34]

Technika przecinania piłką

Nacisk na piłkę wywiera się podczas ruchu roboczego, czyli w kierunku imadła,

natomiast ruch powrotny (jałowy), odbywa się bez nacisku. Ruch piłki powinien być płynny,

a jej przesuw powinien wynosić około 2/3 użytecznej długości brzeszczotu.

Rys. 38. Technika przecinania metali piłką ręczną: a) prawidłowa postawa podczas przecinania,

b) prawidłowy sposób trzymania piłki [1, s. 35]

Przedmioty płaskie przecinamy wzdłuż szerszej krawędzi. Rozpoczynamy przecinanie

lekko odchylona od siebie piłką. Ułatwieniem rozpoczęcia przecinania jest wykonanie małego

wgłębienia trójkątnym pilnikiem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 39. Przecinanie piłką przedmiotów płaskich: a) właściwe, b) niewłaściwe, c) zamocowanie

przedmiotu w imadle [1, s. 36]

Rys. 40.

Przecinanie piłką długich przedmiotów [1, s. 36]

Rys. 41. Przecinanie piłka rury: a) prawidłowe, b) nieprawidłowe, c)zamocowanie rury

cienkościennej w drewnianych nakładkach [1, s. 36]

Gięcie i prostowanie

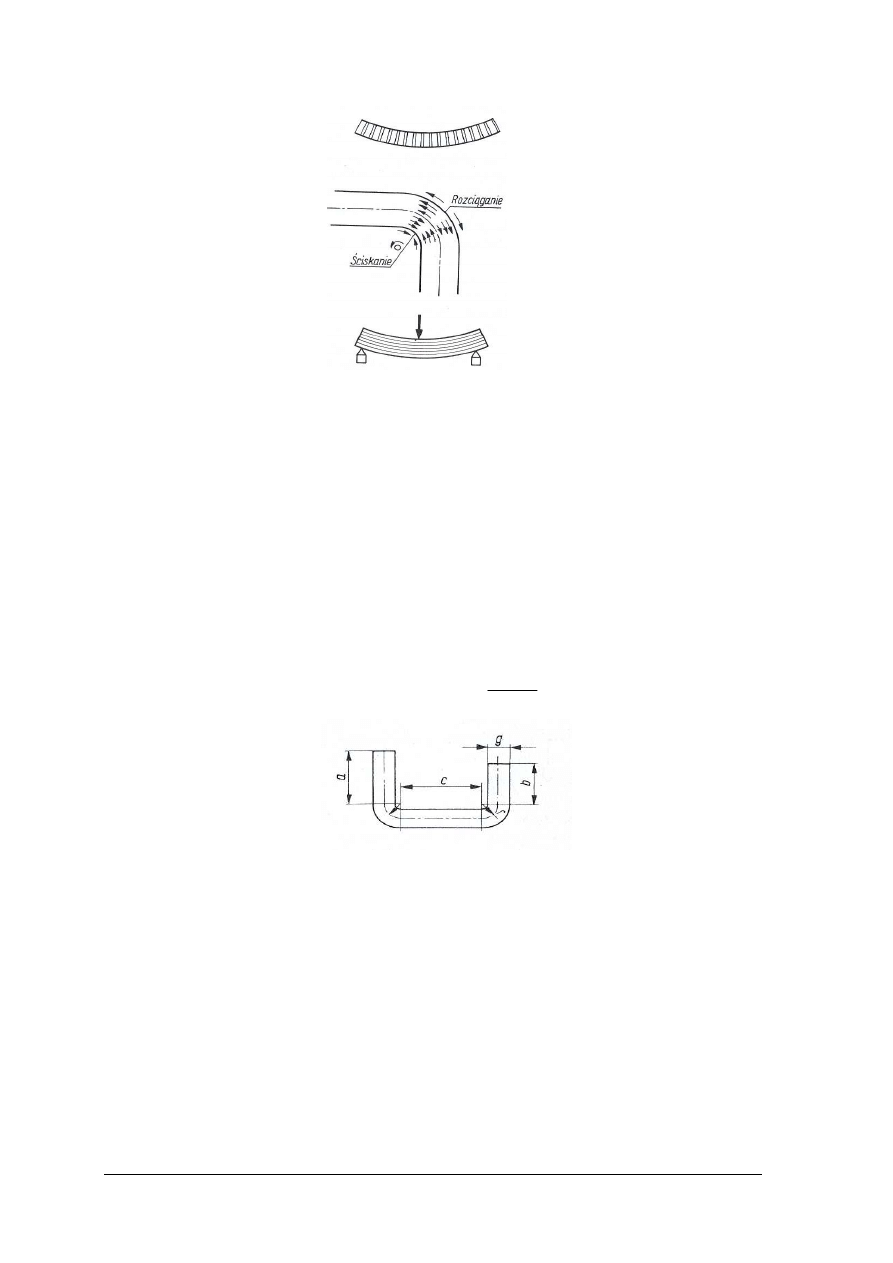

Operacje gięcia i prostowania są rodzajem obróbki plastycznej. Dzięki działaniu

odpowiednich sił, nadaje się przedmiotom żądany kształt, bez skrawania materiału.

W zależności od temperatury, w której wykonuje się obróbkę plastyczną, może się ona

odbywać na gorąco lub na zimno. Podczas gięcia materiał w miejscu zginania zostaje

odkształcony. Warstwy zewnętrzne materiału z jednej zostają rozciągnięte, a po zakończeniu

gięcia wydłużone na pewnym odcinku. Po stronie wewnętrznej w czasie gięcia materiał

zostaje ściśnięty, a po zakończeniu gięcia skrócony. Warstwy środkowe leżące na linii

obojętnej, przechodzącej przez środek grubości materiału, nie ulegają większemu

odkształceniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Rys. 42.

Gięcie materiału [3, s.130]

Aby obliczyć długość materiału wyjściowego do wykonania przedmiotu na podstawie

rysunku wykonawczego przedmiotu należy go podzielić na elementarne odcinki, składające

się z linii prostych oraz łuków.

( )

∑

∑

⋅

+

=

α

r

l

L

i

gdzie:

L – długość materiału wyjściowego [mm],

l

i

– długość odcinka prostego [mm],

r – promień łuku warstwy obojętnej [mm],

α – kąt łuku [rad]

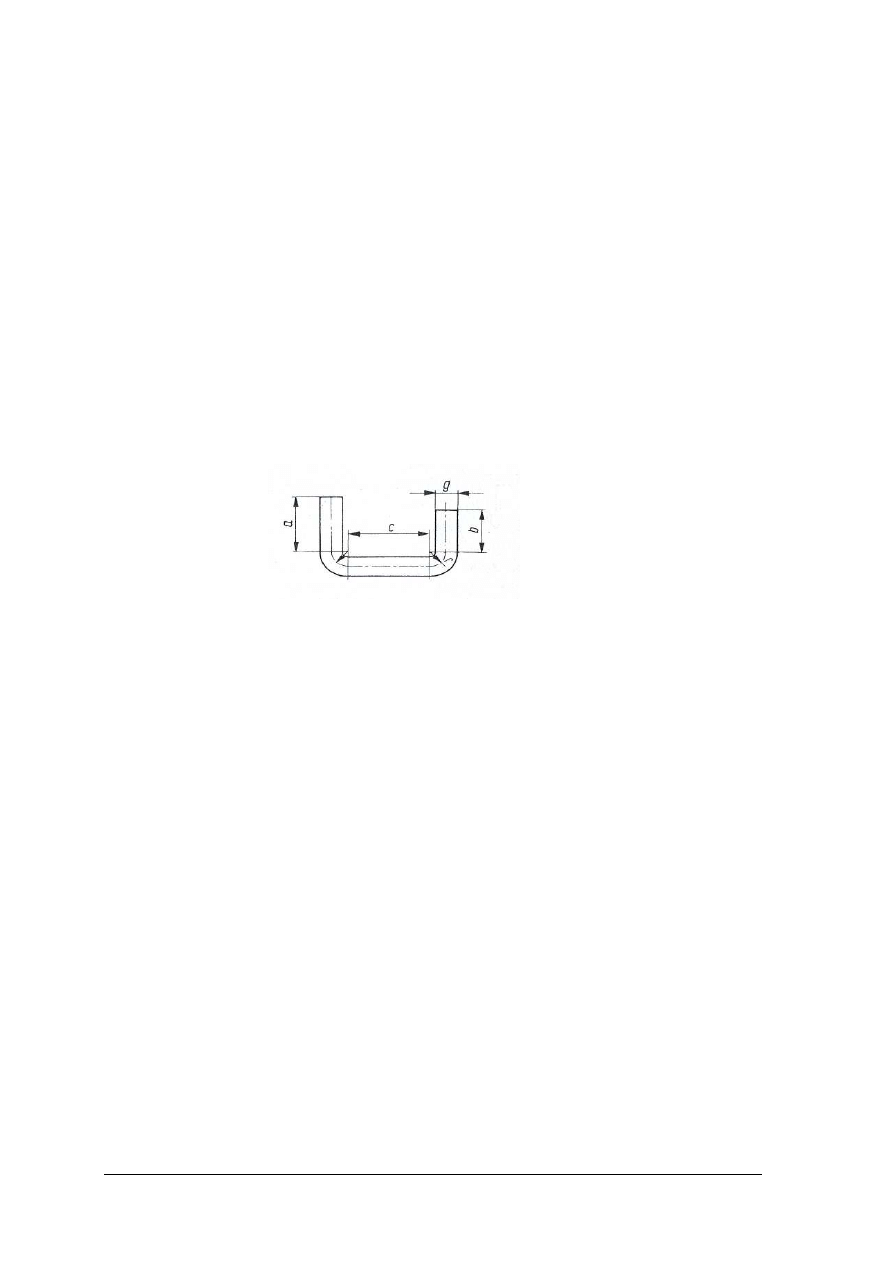

Korzystając z powyższego wzoru, długość materiału wyjściowego dla rysunku 43, można

obliczyć w następujący sposób:

⋅

Π

+

+

+

=

4

2

2

r

c

b

a

L

Rys. 43.

Określanie długości materiału do gięcia [3, s. 131]

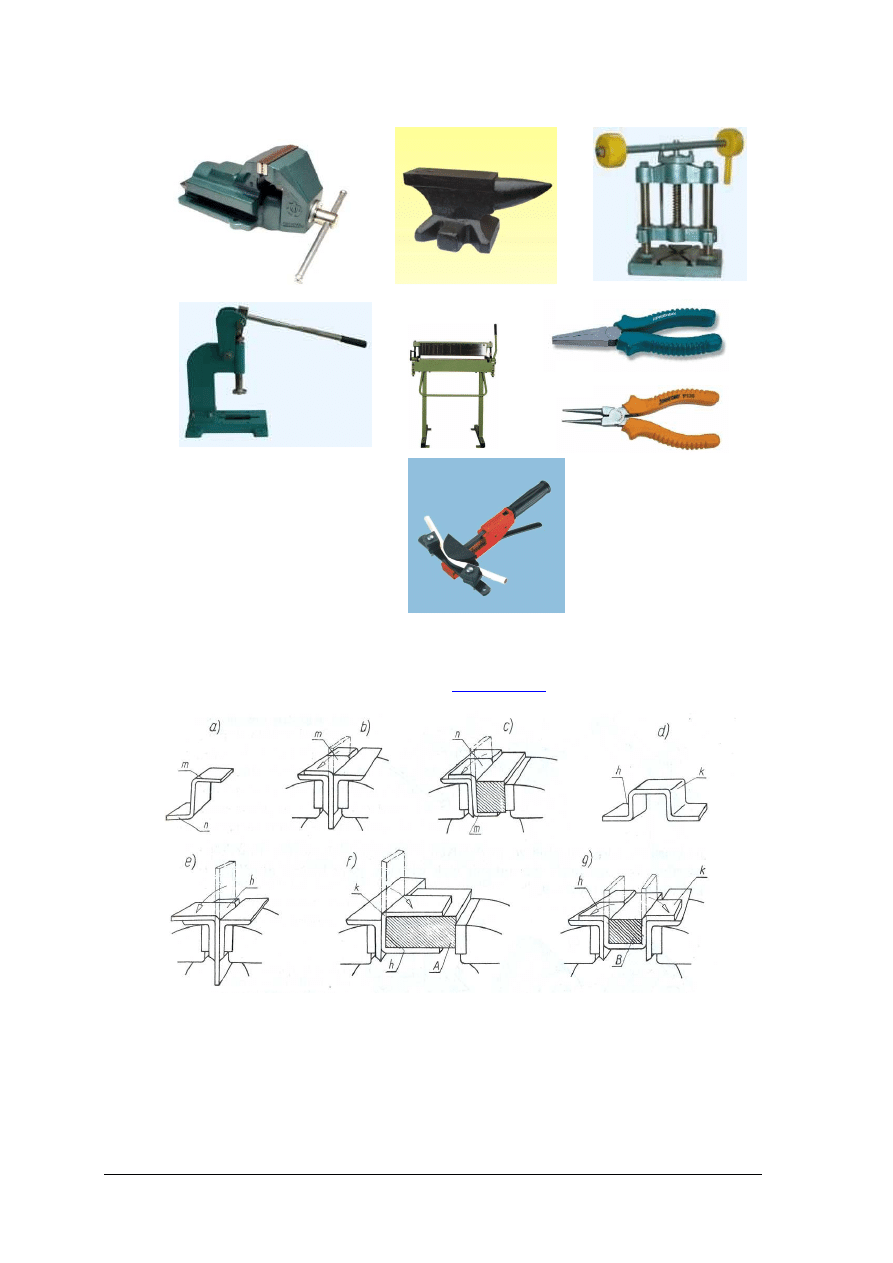

Do gięcia i prostowania używa się najczęściej następujących narzędzi: imadeł, płyt

żeliwnych, kowadeł, pras ręcznych śrubowych i dźwigniowych, zaginarek krawędziowych,

szczypiec okrągłych i płaskich, giętarek do rur itp.

Gięcie płaskowników najczęściej dokonuje się w szczękach imadła. Natomiast grube

płaskowniki oraz pręty gnie się po nagrzaniu używając pras śrubowych. W przypadku gięcia

przedmiotów w imadle należy zastosować wkładki chroniące zarówno szczęki imadła, jak

i powierzchnię przedmiotu giętego przed uszkodzeniem. Podczas gięcia, na powierzchni

materiału pozostawiane są nieraz ślady po uderzeniu młotkiem. Aby ich uniknąć stosuje się

młotki gumowe lub miedziane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 44. Urządzenia do gięcia ręcznego: a) imadło, b) kowadło, c) prasa ręczna śrubowa, d) prasa ręczna

dźwigniowa, e) zaginarka krawędziowa, f) szczypce płaskie, g) szczypce okrągłe, h) giętarka do

rur [www.narzedziowy.pl, www.sciskpol.pl,

www.logikor.pl

]

Rys. 45. Przykłady operacji gięcia płaskownika w imadle [1, s. 49]

a)

b)

c)

d)

e)

f)

g)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Rys. 46. Kolejne etapy gięcia półokrągłego przedmiotu w imadle [1, s. 49]

Podczas gięcia blach pod kątem ostrym i o małych promieniach gięcia, należy pamiętać

o kierunku włókien powstałych w blasze podczas jej walcowania. Kierunek tych włókien nie

powinien być zgodny z linią gięcia, ponieważ mogłoby to spowodować pęknięcia na

krawędziach gięcia.

Rys. 47. Zwijanie blachy: a) i b) ręczne, c) na walcach [1, s. 50]

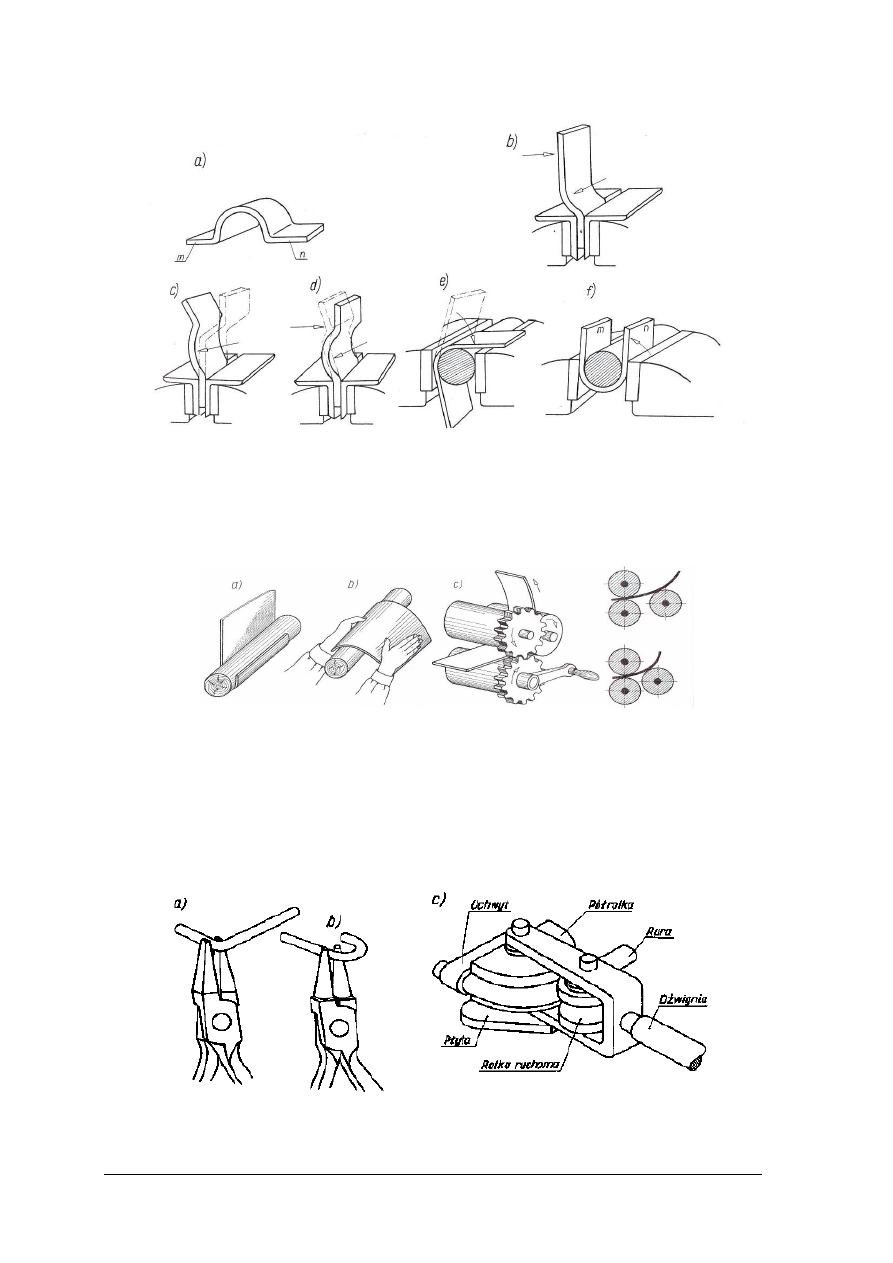

Cienki drut można giąć za pomocą szczypiec okrągłych i płaskich. Pręty stalowe

o grubości do 5 mm wygina się na zimno. Pręty grubsze należy giąć po uprzednim ich

nagrzaniu. Pręty gnie się w imadle lub na kowadle za pomocą młotka. Rury wygina się

w imadle, zazwyczaj przy pomocy wzornika. Często stosuje się do tego celu przyrząd

rolkowy. Zanim przystąpi się do wyginania rury, należy wypełnić ją suchym piaskiem,

ołowiem lub kalafonią. Dokonuje się tego w celu uniknięcia odkształceń w miejscu gięcia.

Rys. 48.

Gięcie drutu i rury: a) za pomocą szczypiec płaskich, b) okrągłych, c) za pomocą przyrządu

rolkowego [3, s. 135]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Prostowanie to operacja polegająca na przywracaniu pierwotnego kształtu przedmiotów.

Cienkie blachy prostuje się na gładkiej płycie uderzając je drewnianym młotkiem. Do

prostowania grubszych blach używa się młotków stalowych. Prostowanie wypukłości polega

na zastosowaniu serii uderzeń młotkiem według schematu przedstawionego poniżej.

Rys. 49. Schemat uderzeń przy prostowaniu blachy [1, s. 52]

Prostowanie zgiętego pręta lub płaskownika odbywa się wstępnie przez odgięcie

w imadle. Następnie prostuje się poprzez uderzanie młotkiem w wypukłe miejsca przedmiotu

umieszczonego na kowadle, wypukłością do góry.

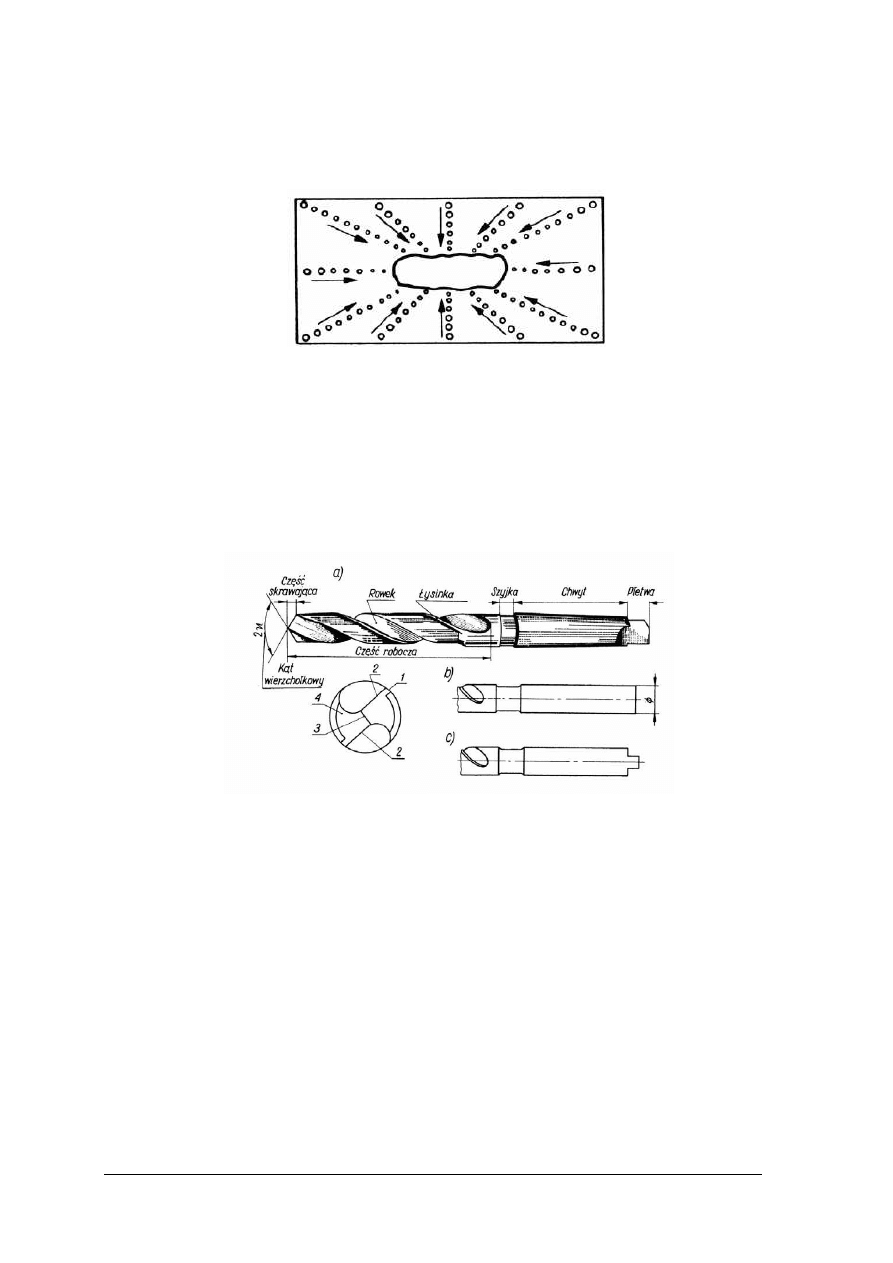

Wiercenie otworów

Wiercenie jest to operacja, polegająca na wykonywaniu w materiale okrągłego otworu za

pomocą wiertła wykonującego jednocześnie ruch obrotowy i posuwowy. Najczęściej używa

się wierteł krętych, które składają się z części roboczej, szyjki i uchwytu.

Rys. 50.

Wiertło kręte: a) części składowe, b) chwyt walcowy bez płetwy, c) chwyt walcowy

z płetwą 1 – łysinka, 2 – krawędzie tnące, 3 – ścin, 4 – powierzchnia przyłożenia [1, s. 67]

Większość wierteł wykonanych jest ze stali szybkotnącej. Spotyka się również wiertła

z płytkami z węglików spiekanych. Część robocza wiertła składa się z części skrawającej

i części prowadzącej. Chwyt wiertła może być stożkowy z płetwą (stosowany najczęściej

w wiertarkach stacjonarnych) lub walcowy bez płetwy (do wiertarek ręcznych). Część

robocza wiertła ma nacięte na obwodzie dwa przeciwległe rowki, w celu odprowadzenia

wióra z wierconego otworu. Łysinka służy do prawidłowego prowadzenia wiertła w otworze,

natomiast płetwa zapobiega obrotowi wiertła podczas wiercenia. Chwyt pozwala na

mocowanie wiertła we wrzecionie wiertarki. Część skrawającą stanowią dwie proste

krawędzie tnące o jednakowej długości, łączące się ze sobą poprzeczną krawędzią tnącą. Kąt

wierzchołkowy wiertła powinien być dobrany do rodzaju wierconego materiału. Im twardszy

materiał obrabiany, tym mniejszy powinien być kąt wierzchołkowy. Wartości kąta

wierzchołkowego w zależności od obrabianego materiału kształtują się następująco:

−

dla żelaza i stali – 118°,

−

dla mosiądzu, brązu, stopów aluminium – 130–140°,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

−

dla miedzi – 125°,

−

dla tworzyw sztucznych – 85–90°,

−

dla twardej gumy – 50°.

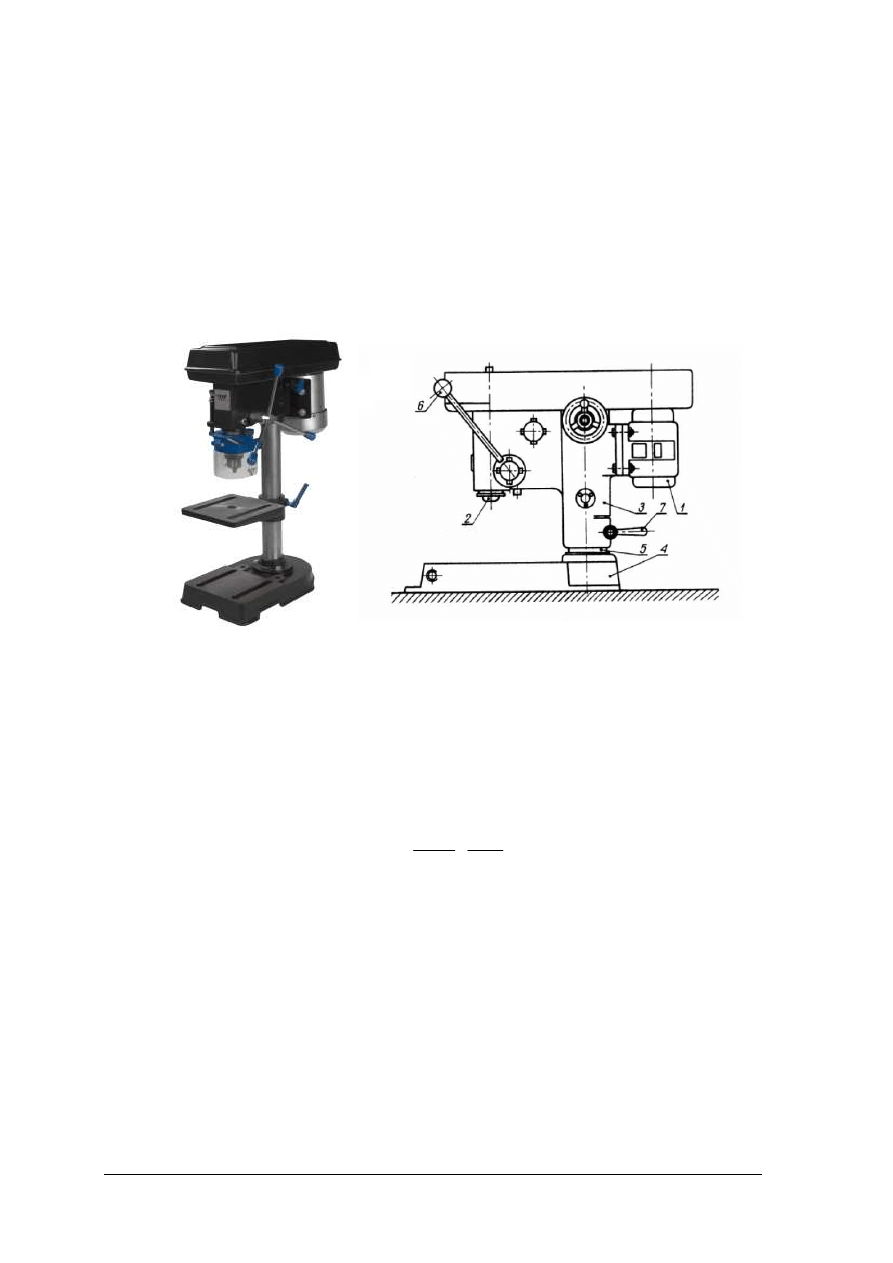

Narzędzia używane do wiercenia, rozwiercania i pogłębiania otworów nazywa się

wiertarkami. W zależności od sposobu napędu wrzeciona rozróżnia się wiertarki z napędem

ręcznym, elektrycznym lub pneumatycznym. Wiertarki można również podzielić ze względu

na sposób użytkowania. Według tego kryterium rozróżnia się wiertarki przenośne oraz stałe.

Wiertarki elektryczne i pneumatyczne można mocować w specjalnych stojakach. Pełnią

wówczas rolę wiertarek stołowych. Są to wiertarki najczęściej wykorzystywane

w warsztatach ślusarskich.

Rys. 51. Wiertarka stołowa: a) wygląd, b) budowa: 1 – silnik elektryczny, 2 – wrzeciono,

3 – korpus, 4 – podstawa, 5 – słup, 6 – dźwignia, 7 – zacisk [a) www.narzedziowy.pl,

b) 4, s. 69]

Charakterystycznymi parametrami operacji wiercenia są: posuw i szybkość skrawania.

Posuwem nazywa się odcinek drogi, o jaki przesuwa się wiertło wzdłuż swej osi, podczas

jednego obrotu. Posuw mierzy się w milimetrach na obrót i oznaczamy literą p. Natomiast

szybkość skrawania oznacza się litera ν. Jest to prędkość obwodowa punktu leżącego na

obwodzie wiertła. Wyraża się ją wzorem:

Π

=

min

1000

m

dn

ν

gdzie:

−

n – liczba obrotów wiertła na minutę,

−

d – średnica wiertła w mm.

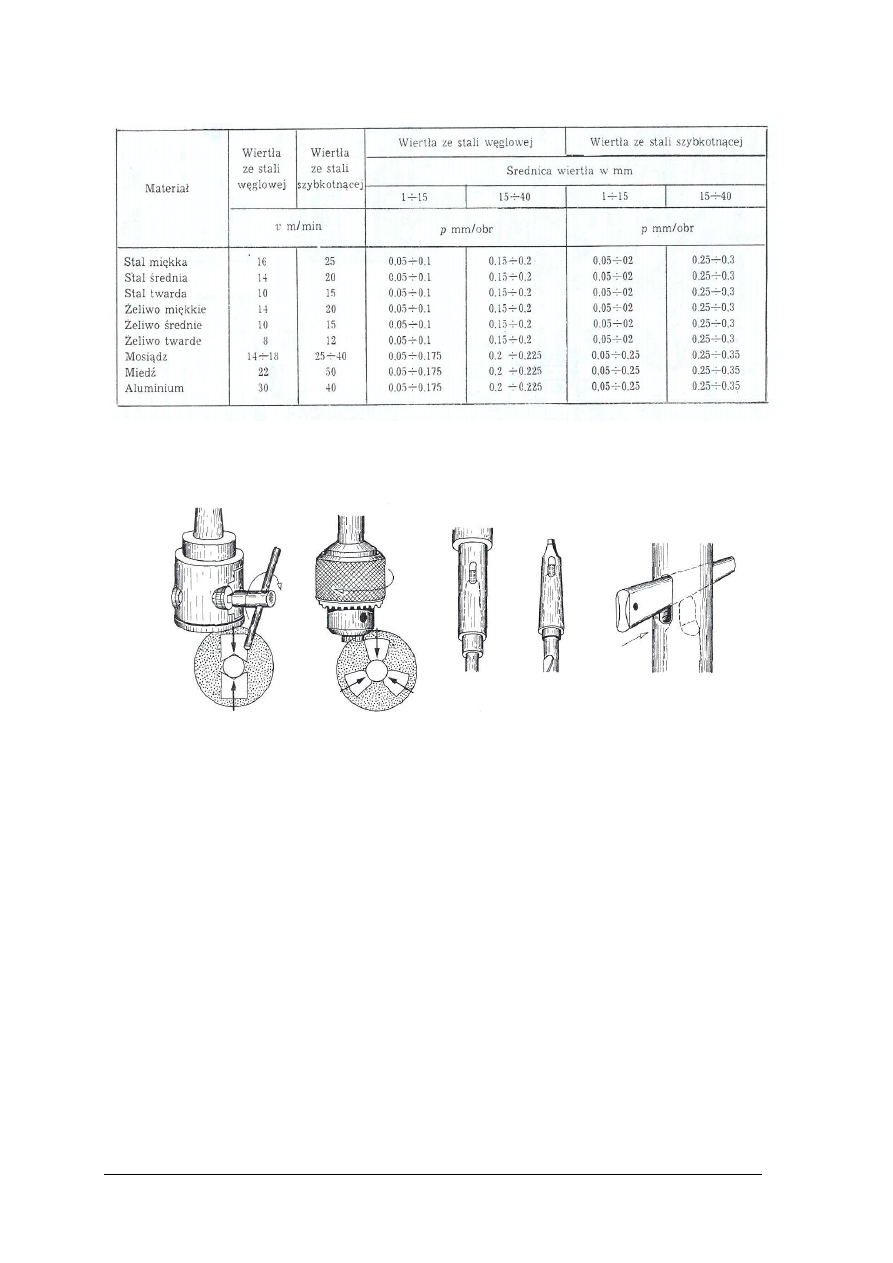

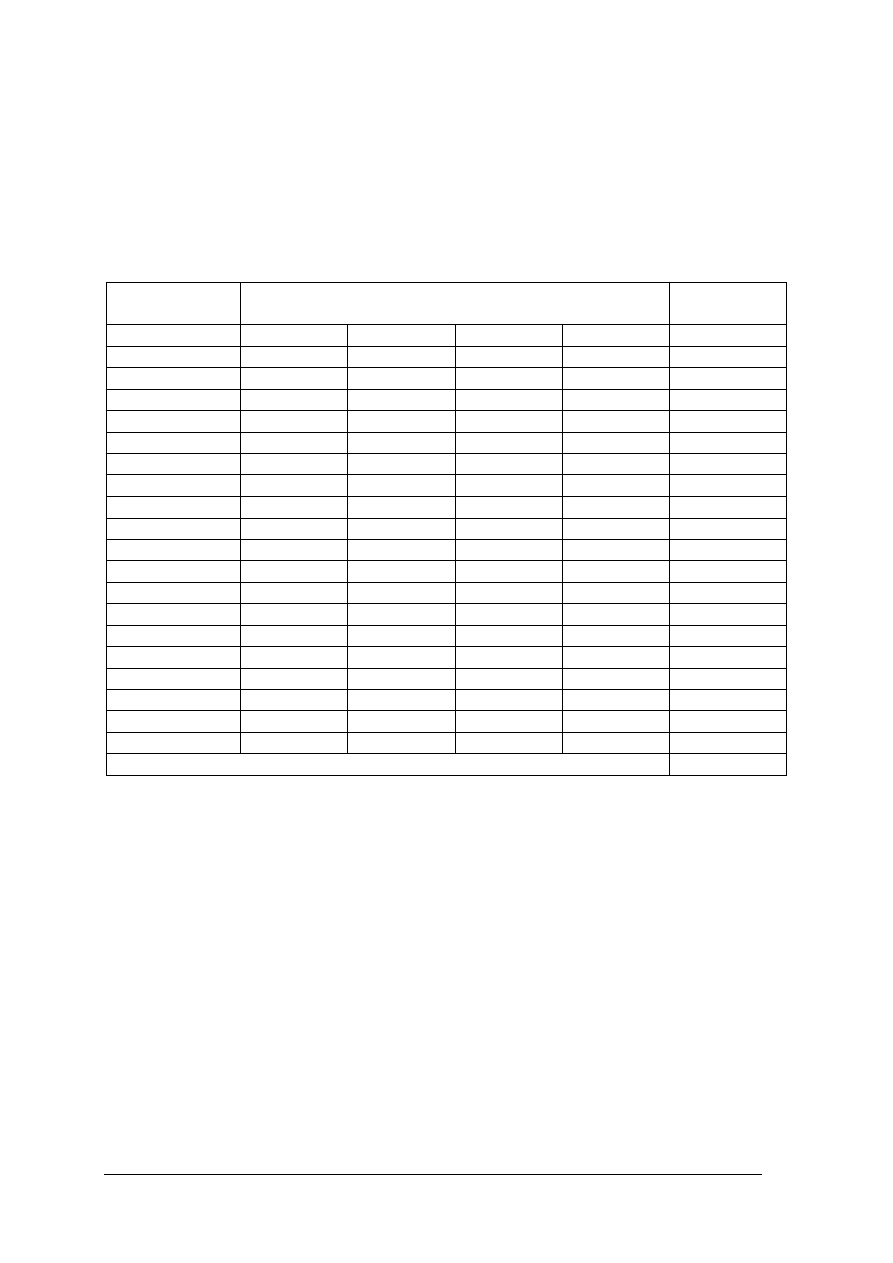

Niżej zamieszczona tabela przedstawia szybkości skrawania i wartości posuwów dla

różnych materiałów.

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

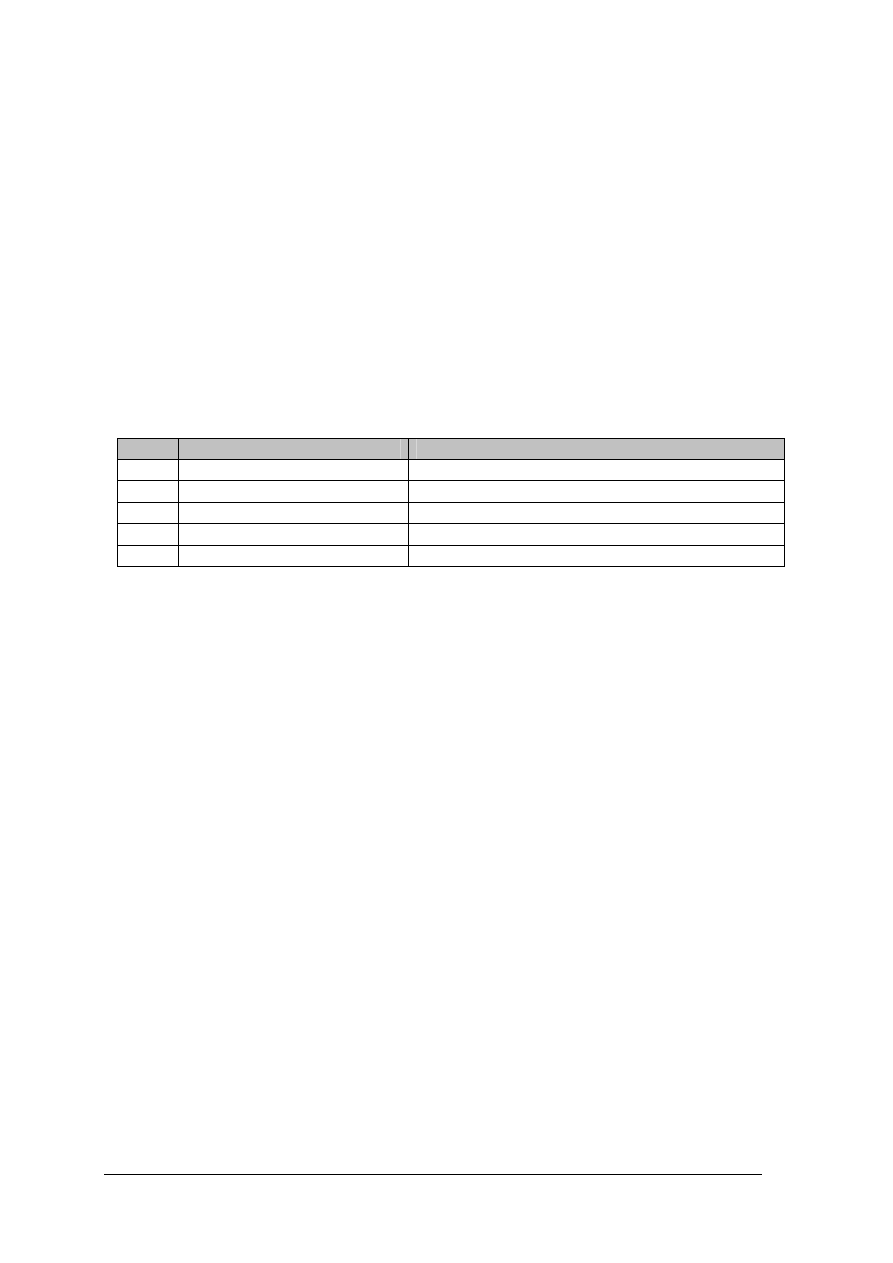

Tabela 1. Szybkość skrawania v i wartości posuwu p podczas wiercenia wiertłami krętymi [3, s. 162]

Do mocowania wierteł z chwytem walcowym służą uchwyty trójszczękowe lub

dwuszczękowe znajdujące się na końcówce wrzeciona. Coraz większą popularność zyskują

uchwyty bezkluczykowe.

Rys. 52.

Sposoby mocowania wierteł [1, s. 70]

Technika wiercenia:

−

w pierwszej kolejności należy wytrasować oś otworu,

−

następnie należy zaznaczyć punktakiem położenie środka,

−

należy wykonać wiercenie próbne,

−

wykonać wiercenie właściwe

−

podczas wiercenia głębokich otworów, należy co pewien czas wyjmować wiertło

z otworu, by go oczyścić z wiórów.

Można wiercić otwory przelotowe lub nieprzelotowe. Wykonując wiercenie przelotowe

należy pamiętać o tym, by zastosować z drugiej strony wierconego materiału drewniane

podkładki. Używa się je w celu zabezpieczenia wierconego materiału przed wyrwaniem jego

części w końcowej fazie wiercenia, a wiertła przed ewentualnym uszkodzeniem. Wykonując

wiercenie otworów nieprzelotowych, (o określonej głębokości), należy przed wierceniem

odpowiednio ustawić wskaźnik głębokości. W przypadku braku takiego wskaźnika,

głębokość wierconego otworu należy zaznaczyć na wiertle.

Podczas wiercenia wytwarza się ciepło na skutek tarcia. Podwyższa ono temperaturę

wiertła. Aby nie dopuścić do zbytniego przegrzewania się wierteł, należy stosować ciecze

chłodzące. Posiadają one zarówno właściwości chłodzące, a także i smarujące, co w efekcie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

zmniejsza tarcie. Powszechnie są stosowane ciecze wodno – olejowe, czyli tzw. emulsje oraz

ciecze olejowe.

Podczas wykonywania operacji wiercenia krawędzie tnące wierteł ulęgają stępieniu,

dlatego należy je okresowo ostrzyć na szlifierce – ostrzarce. Jest ona wyposażona w specjalny

przyrząd zapewniający właściwe położenie wiertła podczas ostrzenia. Wiertła można również

ostrzyć ręcznie, ale taka operacja wymaga pewnej wprawy. Po naostrzeniu należy sprawdzić

prawidłowość ostrzenia wiertła w specjalnym wzorniku.

Rys. 53.

Ostrzenie wiertła [3, s. 164]

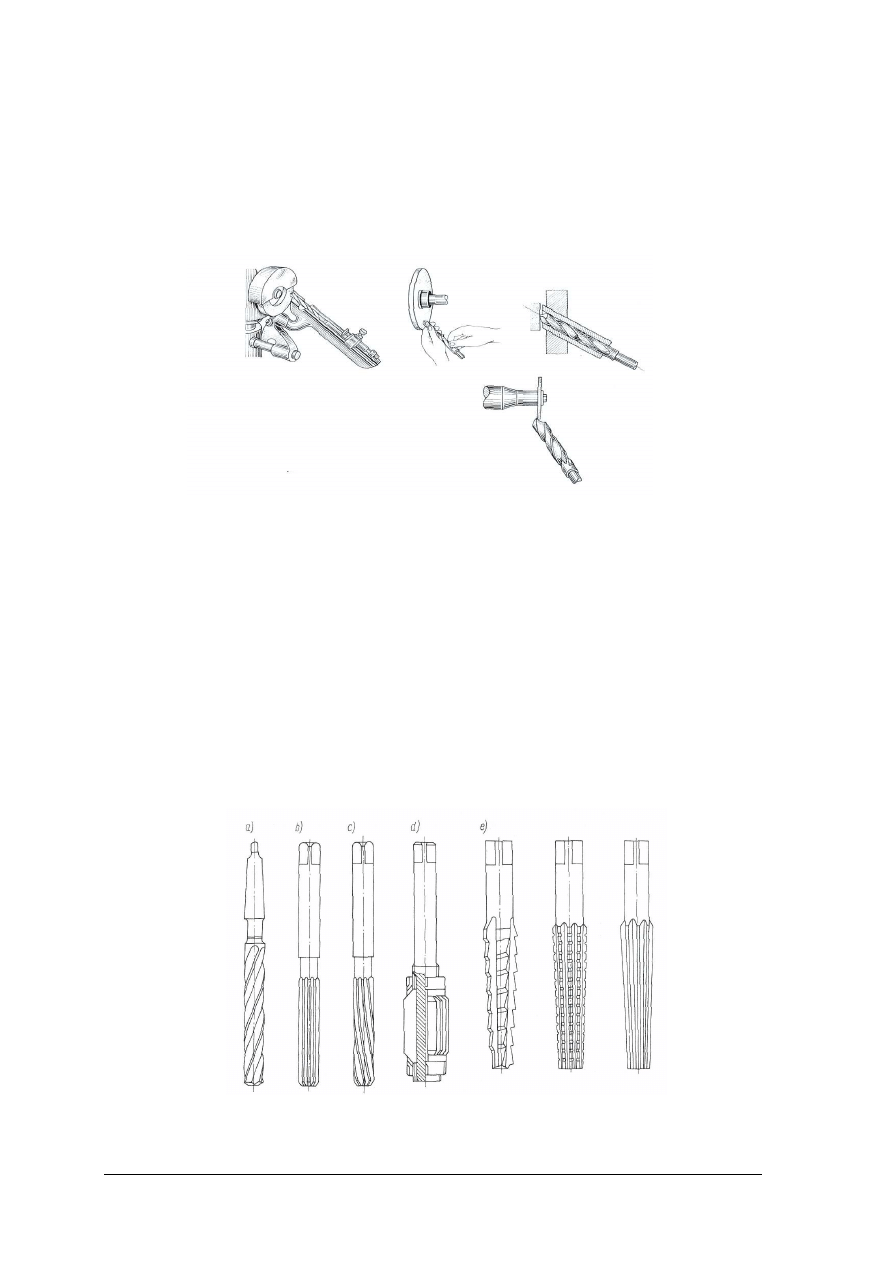

Rozwiercanie otworów

Do rozwiercania otworów stosowane są narzędzia zwane rozwiertakami. Rozwiercanie

otworów wykonuje się w tym celu, by uzyskać dużą dokładność otworu. Rozwiertaki ze

względu na dokładność obróbki dzieli się na:

−

rozwiertaki wstępne,

−

zdzieraki,

−

wykańczaki.

Rozwiertaki można również podzielić ze względu na rodzaj zębów na narzędzia:

−

z zębami prostymi,

−

z zębami śrubowymi.

Rozróżnia się rozwiertaki ręczne i rozwiertaki maszynowe.

Otwory stożkowe o dużej zbieżności, należy obrabiać kolejno trzema rozwiertakami:

wstępnym, zdzierakiem i wykańczakiem.

Rys. 54. Rodzaje rozwiertaków: a) zdzieraki, b) o zębach prostych, c) o zębach śrubowych,

d) nastawny, e) rozwiertaki stożkowe [1, s. 76]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

Przed przystąpieniem do rozwiercania należy ustalić: wartość naddatku na rozwiercanie,

liczbę przejść, szybkość skrawania, wielkość posuwu i sposób chłodzenia.

Tabela 2. Naddatek na rozwiercanie [3, s. 167]

Średnica otworu (mm)

do 25

26–35

36–45

46–55

56–65

Naddatek

0,5–1

1–1,5

1,5–2

2–2,5

2,5–3

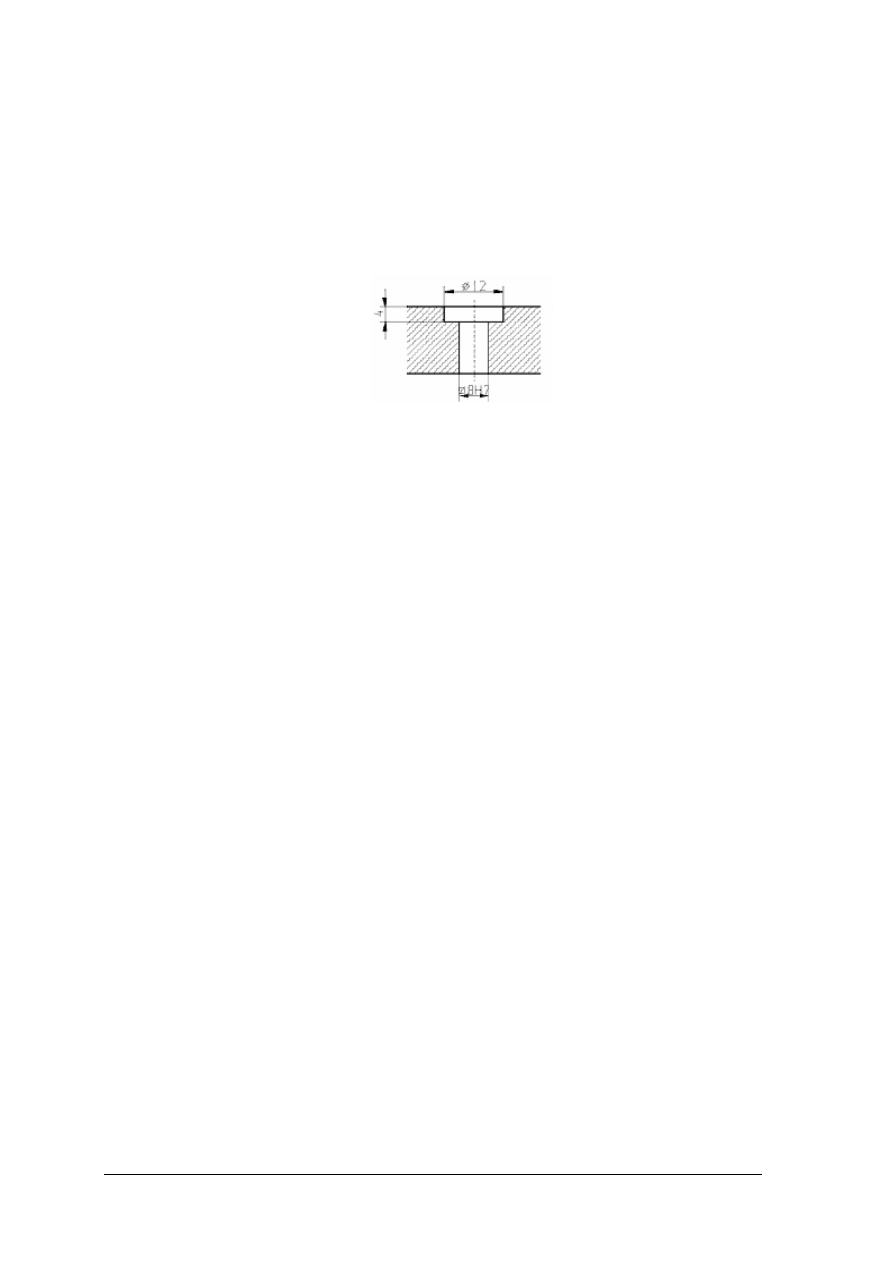

Pogłębianie otworów

Rys. 55.

Pogłębiacze: a) stożkowy, b) czołowe [1, s. 75]

Pogłębianie polega na powiększeniu na pewnej długości otworu, w celu ścięcia jego

ostrych krawędzi lub wykonania wgłębienia, na umieszczenie walcowego lub stożkowego łba

wkręta lub nitu. Pogłębianie wykonuje się przy pomocy pogłębiaczy. Wyróżnia się

pogłębiacze stożkowe i czołowe.

Ręczne nacinanie gwintów

Gwintowanie, czyli nacinanie gwintów, polega na wykonaniu na powierzchni wałka lub

otworu specjalnych wgłębień wzdłuż linii śrubowej.

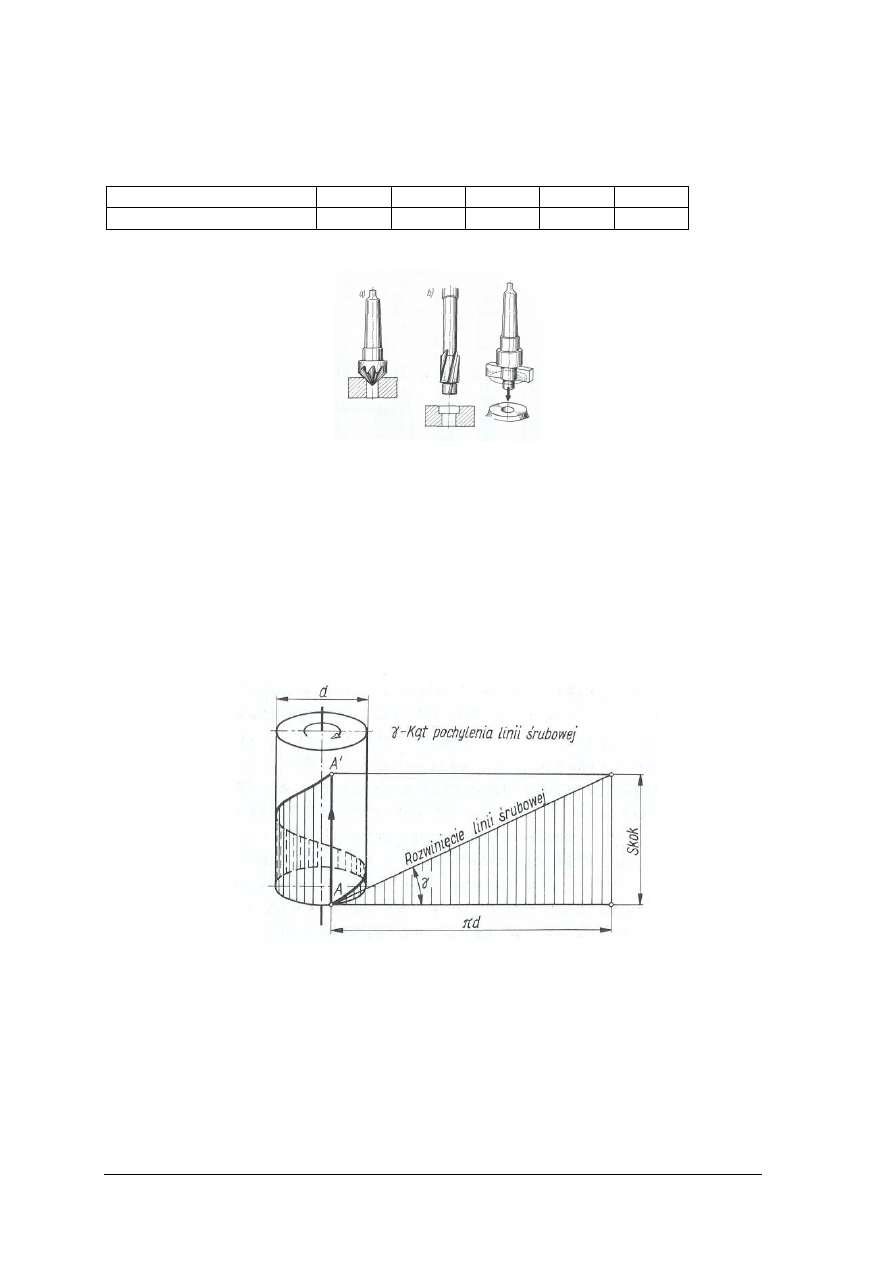

Rys. 56.

Powstanie linii śrubowej [3, s. 169]

W gwincie wyróżnia się takie elementy jak:

−

występ,

−

bruzdę,

−

zarys gwintu (zarys występu i bruzdy w płaszczyźnie przechodzącej przez oś gwintu),

−

kąt gwintu α (kąt zawarty między bokami zarysu).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

W zależności od kierunku nacięcia gwintu rozróżnia się gwint prawy i lewy. Gwinty

charakteryzują się następującymi wielkościami: średnicą zewnętrzną d, średnica

wewnętrzną d

3

, średnicą podziałową d

2

, skokiem gwintu oraz podziałką p.

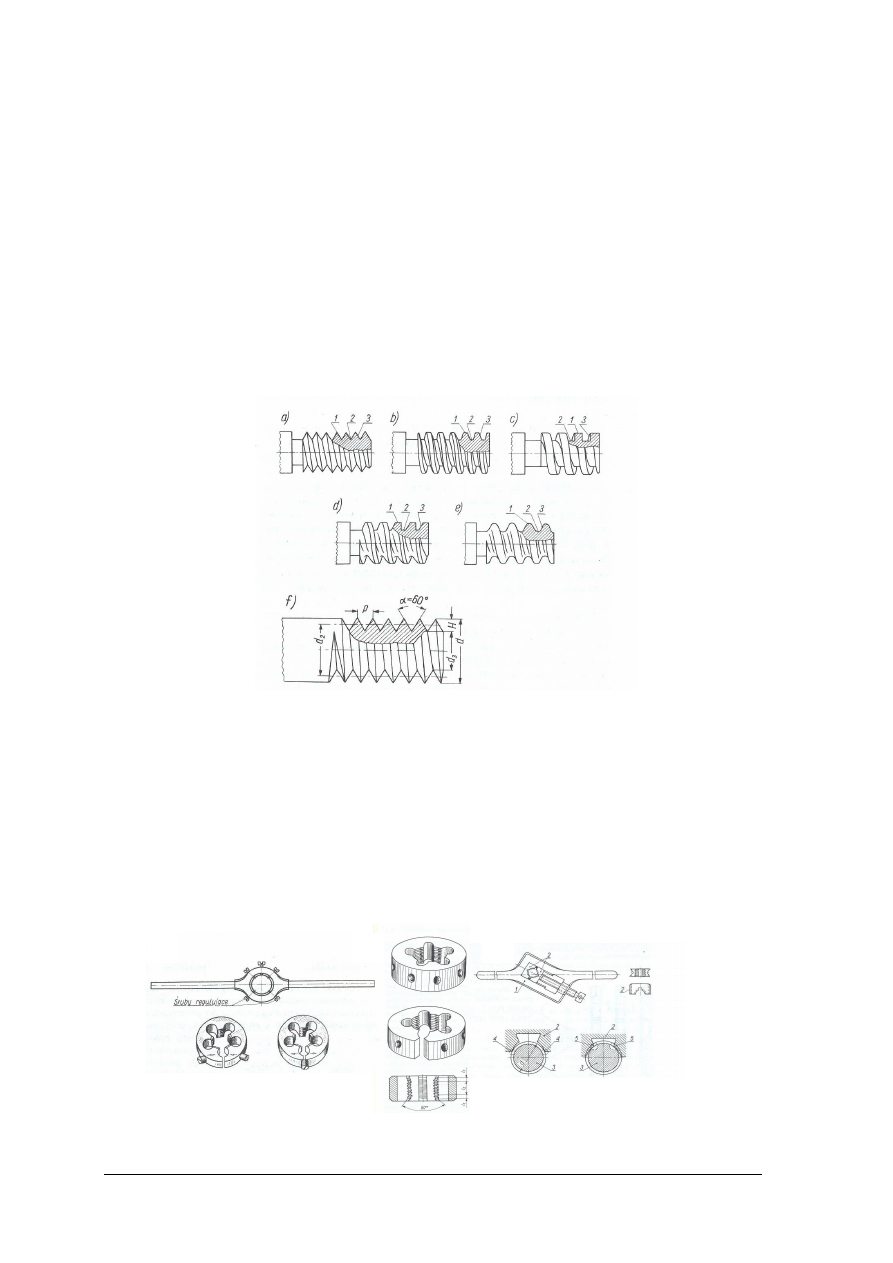

W zależności od zarysu rozróżnia się gwinty: trójkątne, prostokątne, trapezowe

(symetryczne i niesymetryczne) oraz okrągłe. Gwinty trójkątne metryczne omówione są

w normie PN – 83/M – 02013, natomiast gwinty calowe: PN – 75/M – 02025 i PN – 75/M –

02046.

Przykłady oznaczenia gwintów:

M12 – gwint metryczny zwykły,

M12x1,5 – gwint metryczny drobnozwojny,

M16 LH – gwint lewozwojowy,

Tr 48x8 – gwint trapezowy symetryczny,

S 48x8 – gwint trapezowy niesymetryczny.

Rys. 57. Rodzaje gwintów: a) trójkątny, b) trapezowy symetryczny, c) prostokątny, d) trapezowy

niesymetryczny, e) okrągły, f) wielkości charakteryzujące gwint, 1 – wystep, 2 – bruzda,

3 – zarys, p – podziałka, d

3

– średnica wewnętrzna, d

2

– średnica podziałowa, d – średnica

zewnętrzna, H – wysokość gwintu, α kąt zarysu gwintu [3, s. 168]

Do nacinania gwintów zewnętrznych (śrub) służą narzynki, natomiast do wykonywania

gwintów wewnętrznych (nakrętek) służą gwintowniki.

Narzynki są to stalowe hartowane pierścienie, wewnątrz nagwintowane, z wywierconymi

otworami, które tworzą krawędzie tnące i jednocześnie służą do odprowadzania wiórów.

Wyróżnia się narzynki:

−

okrągłe pełne i przecięte,

−

dzielone do nacinania gwintów zewnętrznych.

Rys. 58.

Narzynki: a) oprawka z pokrętką do narzynek okrągłych, b) narzynki okrągłe,

c) narzynka dzielona [1, s.81]

a

b

c

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

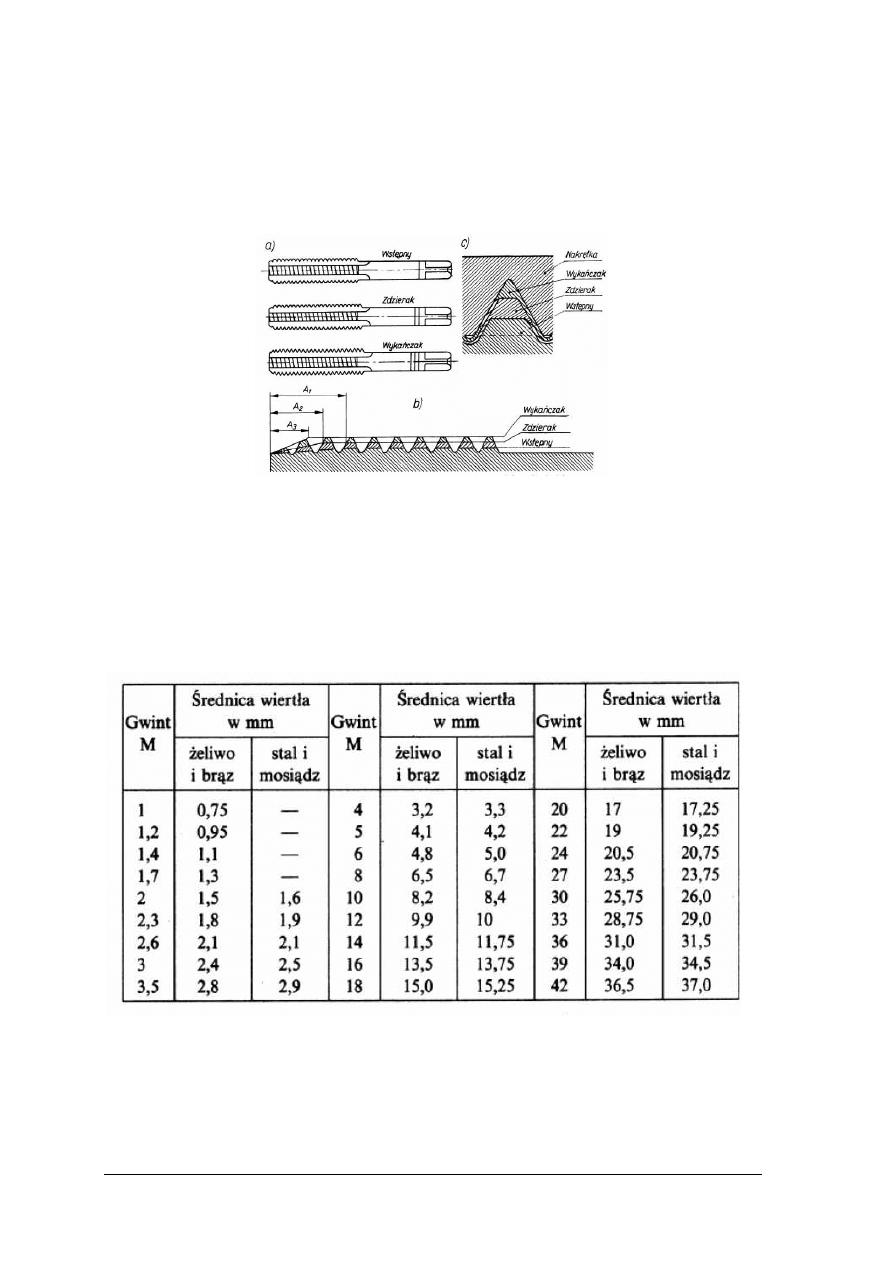

Gwintownik ma kształt śruby o stożkowym zakończeniu z rowkami wyciętymi na

powierzchni wzdłuż jego osi. Narzędzie składa się z części roboczej i chwytu. Do

gwintowania otworów używa się zwykle kompletu składającego się z trzech gwintowników:

−

wstępnego do wykonania części zarysu gwintu,

−

zdzieraka do wykonania pogłębienia zarysu gwintu,

−

wykańczaka nacina pełny zarys gwintu.

Rys. 59. Gwintowniki ręczne: a) komplet gwintowników, b) kolejne zarysy gwintu wykonane

poszczególnymi gwintownikami, c) rozkład warstw zdejmowanych gwintownikami

o długości części skrawających A

1

, A

2

, A

3

[3, s. 175]

Przed gwintowaniem należy wykonać odpowiedni otwór. Otwór powinien mieć średnicę

mniejszą niż średnica zewnętrzna gwintownika. Dobór średnicy wiertła do wykonania otworu

pod odpowiedni gwint przedstawia poniższa tabela.

Tabela 3. Średnice wierteł do otworów pod gwinty [3, s. 175]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

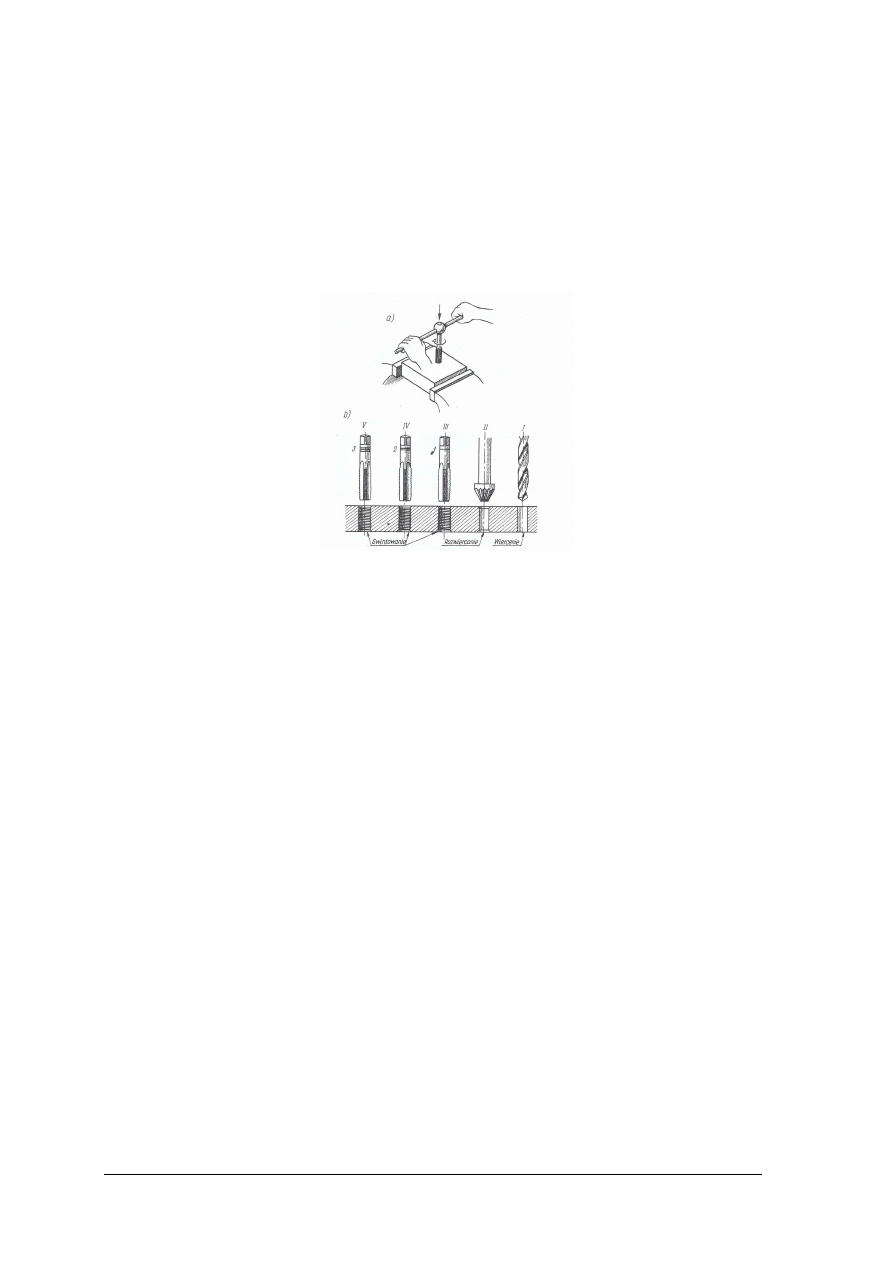

Technika nacinania gwintów wewnętrznych

Przedmiot z wywierconym otworem należy umocować w imadle. W otwór wkłada się

nasmarowany gwintownik. Przed rozpoczęciem nacinania sprawdza się prostopadłość jego

położenia w co najmniej dwóch płaszczyznach. Następnie należy pokręcać gwintownikiem

w prawo do tego momentu, aż powstanie pierwsza bruzda. W dalszym ciągu gwintownik

będzie się wgłębiał samoczynnie, wystarczy jedynie pokręcać go dookoła jego osi. Po

wykonaniu pełnego obrotu gwintownik należy cofnąć o pół obrotu w lewo. Czynności te

należy powtarzać aż do nacięcia całego gwintu.

Rys. 60.

Gwintowanie: a) technika gwintowania, b) kolejność wykonywanych czynności [3, s. 176]

Technika nacinania gwintów zewnętrznych

W czasie nacinania gwintu należy zwracać szczególną uwagę na prostopadłe położenie

narzynki względem osi sworznia. Narzynkę nakłada się na koniec sworznia i rozpoczyna się

nacinanie poprzez obrót w prawo. Po wykonaniu pełnego obrotu należy cofnąć narzynkę

o pół obrotu w lewo. Czynności należy powtarzać, aż do nacięcia gwintu.

W celu sprawdzenia wykonanego gwintu używa się suwmiarek lub wzorników. Średnicę

zewnętrzną gwintu sprawdza się suwmiarką, natomiast prawidłowość zarysu gwintu oraz

skok sprawdza się wzornikiem. Można sprawdzać gwinty również za pomocą specjalnych

sprawdzianów jedno – i dwugranicznych.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

W jakim celu wykonujemy trasowanie?

2.

Jakie znasz rodzaje trasowania?

3.

Wymień poznane narzędzia traserskie?

4.

Z jakich elementów zbudowana jest piłka ręczna?

5.

Co to jest brzeszczot i jakie jest jego zastosowanie?

6.

Jakie są wymiary brzeszczotu?

7.

Co dzieje się z materiałem podczas gięcia?

8.

Jakich narzędzi i urządzeń używa się do gięcia i prostowania?

9.

W jaki sposób prostuje się blachy?

10.

Z jakich elementów składa się wiertło kręte?

11.

Ile powinna wynosić wartość kąta wierzchołkowego wiertła do obróbki miedzi?

12.

Jakie wielkości charakteryzują wiercenie?

13.

Od czego zależy prędkość obrotowa podczas wiercenia?

14.

Z jakich elementów składa się wiertarka stołowa?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

48

15.

Jaką rolę spełniają płyny podczas wiercenia?

16.

W jaki sposób należy ostrzyć wiertła?

17.

Jakie znasz rodzaje rozwiertaków?

18.

Na czym polega pogłębianie otworów?

19.

Jak powstaje gwint?

20.

Jak na rysunku oznaczamy gwint trapezowy symetryczny?

21.

Do czego służy narzynka?

22.

W jaki sposób nacinamy gwint wewnętrzny?

4.5.3. Ćwiczenia

Ćwiczenie 1

Spośród narzędzi które, dostaniesz od nauczyciela wybierz 5, które są używane do

trasowania. Wpisz nazwę narzędzia do tabeli oraz napisz, jakie jest jego przeznaczenie.

Tabela 1. Tabela do ćwiczenia 1

Lp.

Nazwa narzędzia

Przeznaczenie

1.

2.

3.

4.

5.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać treść zadania,

2)

wybrać 5 narzędzi, które są stosowane do trasowania,

3)

nazwać narzędzia traserskie,

4)

określić przeznaczenie narzędzi traserskich,

5)

wpisać do tabeli odpowiednie informacje.

Wyposażenie stanowiska pracy:

−

młotek,

−

imadło równoległe,

−

rysik,

−

punktak,

−

przecinak,

−

pilnik,

−

pryzma traserska,

−

środkownik,

−

cyrkiel traserski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

49

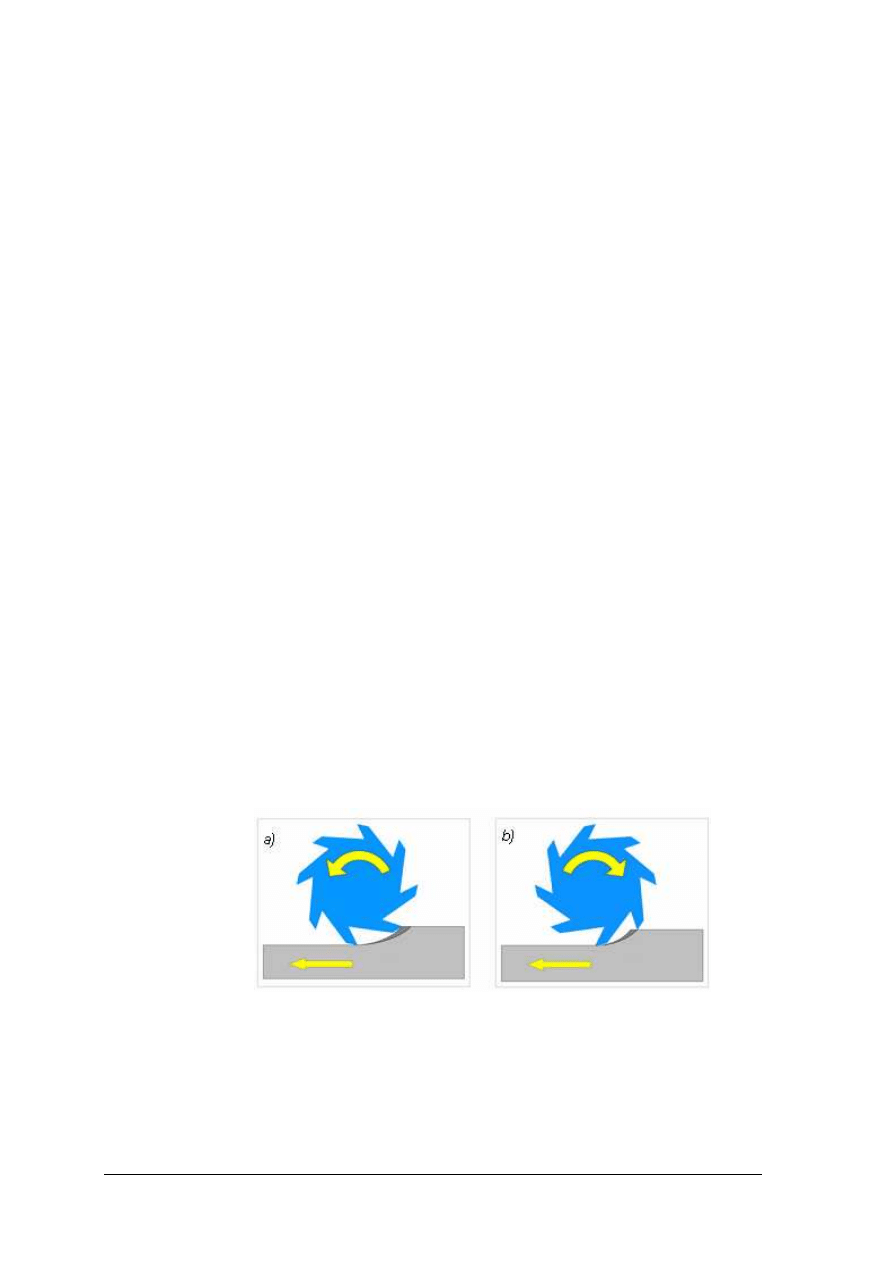

Ćwiczenie 2

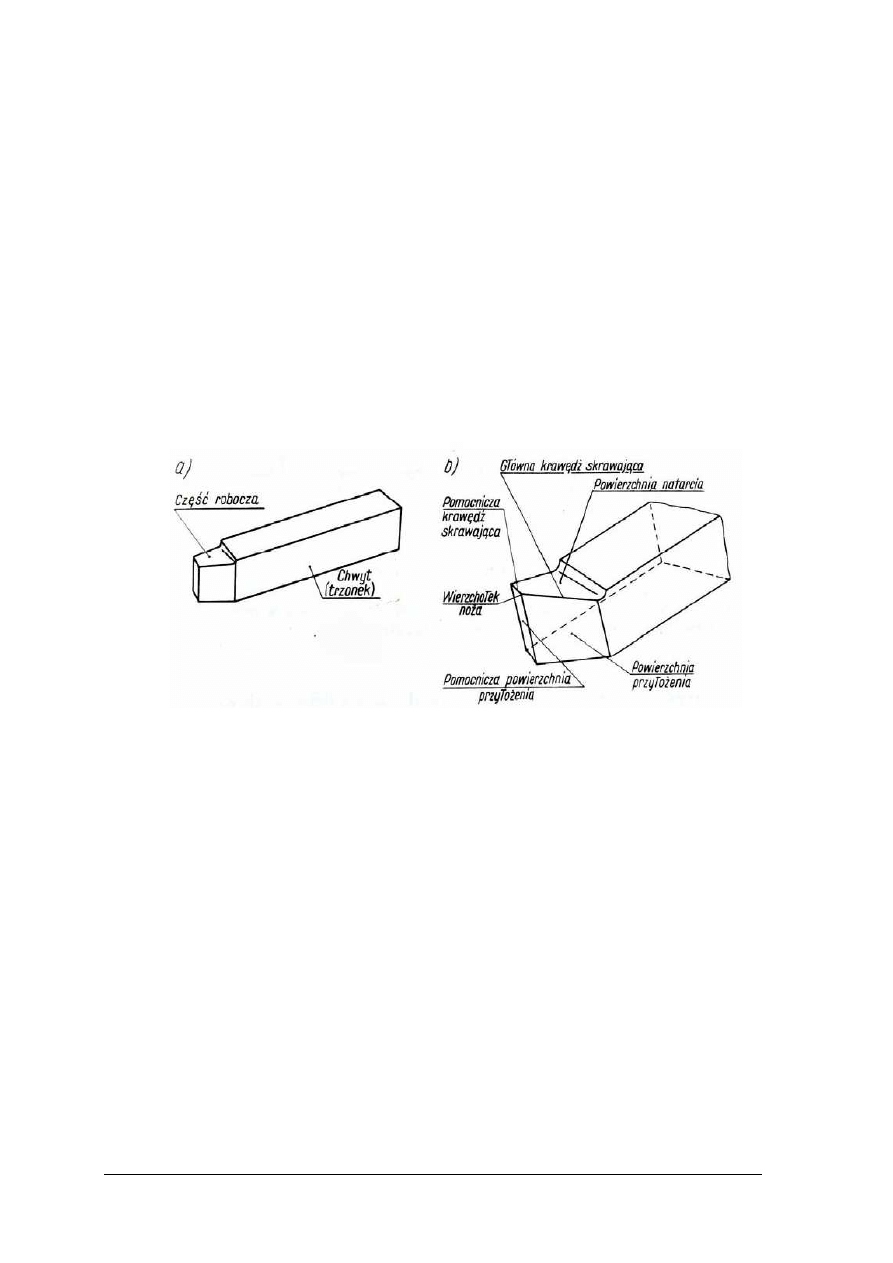

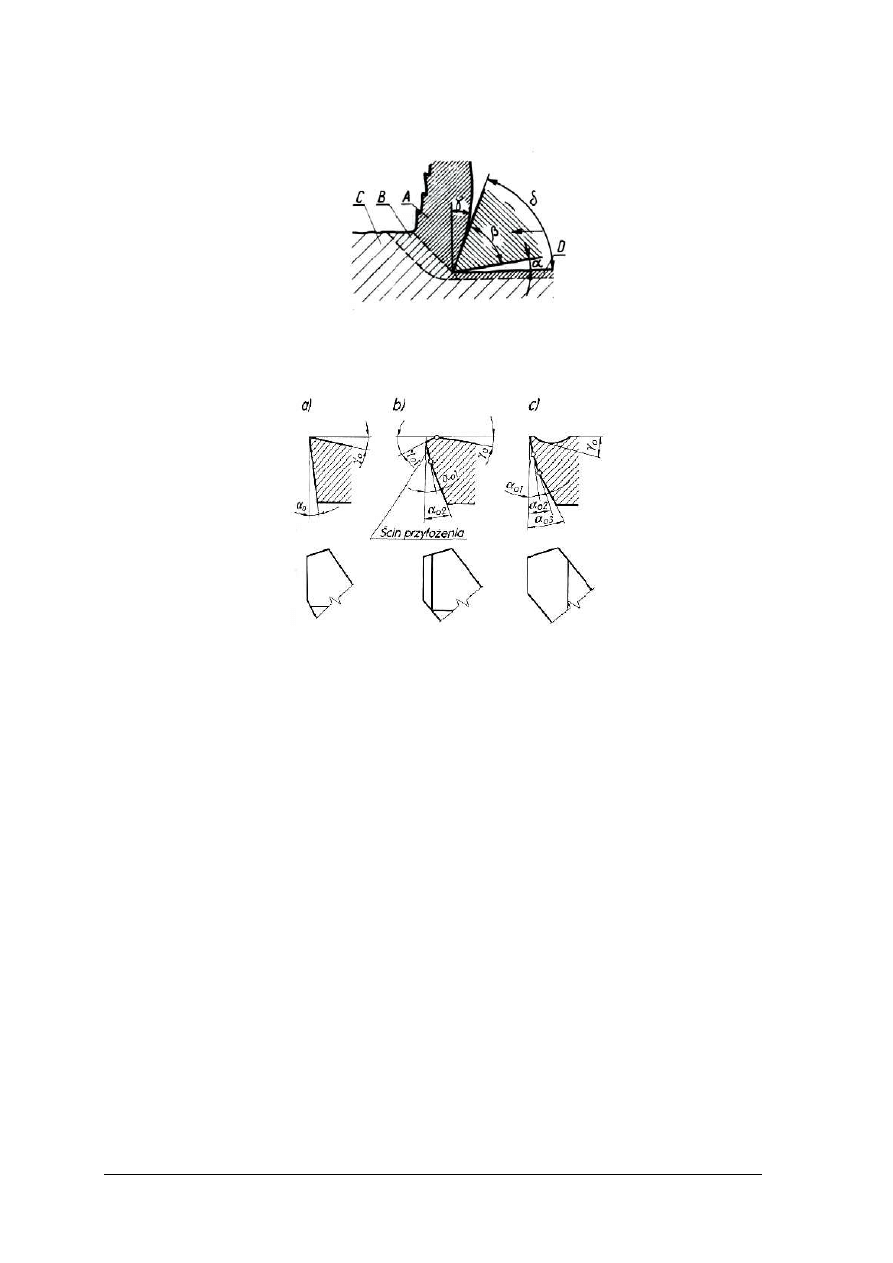

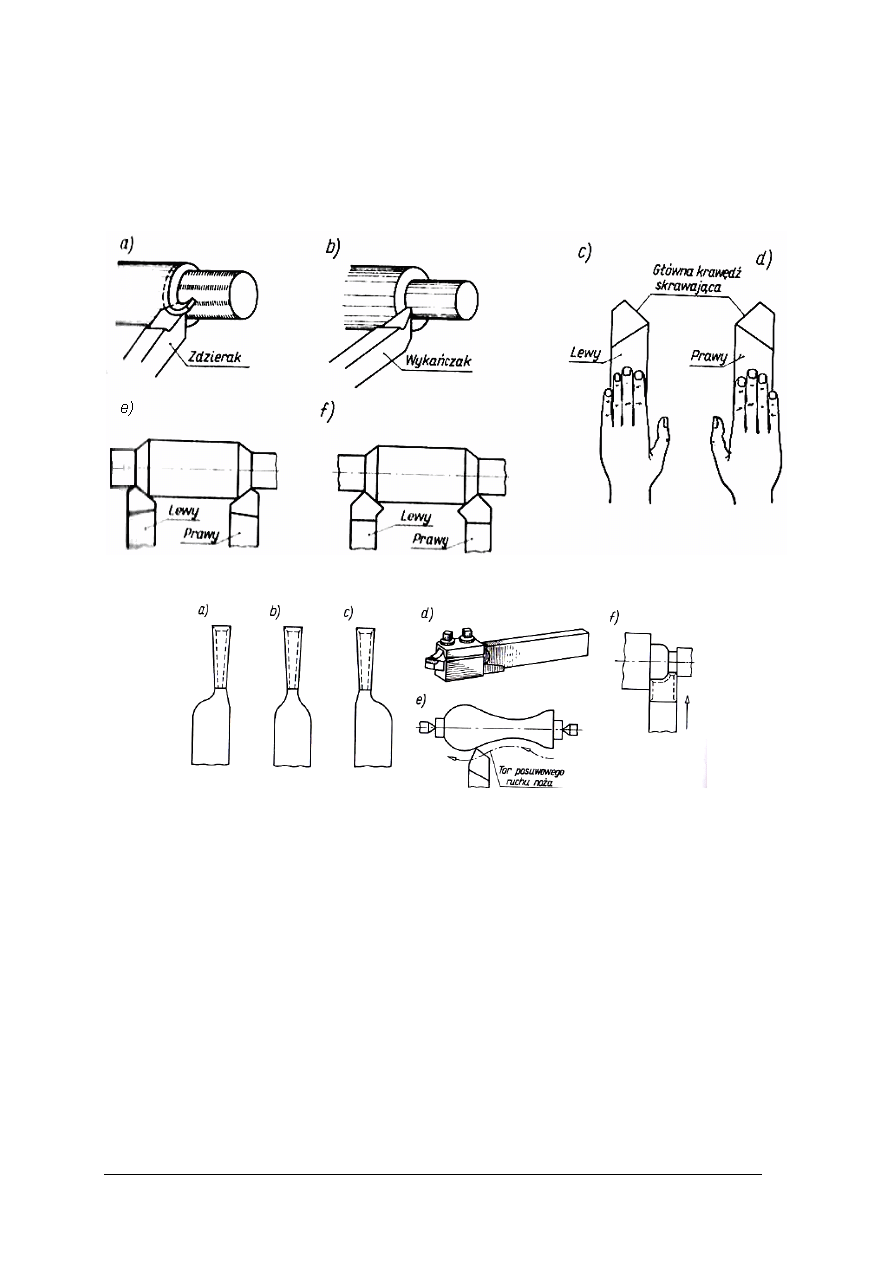

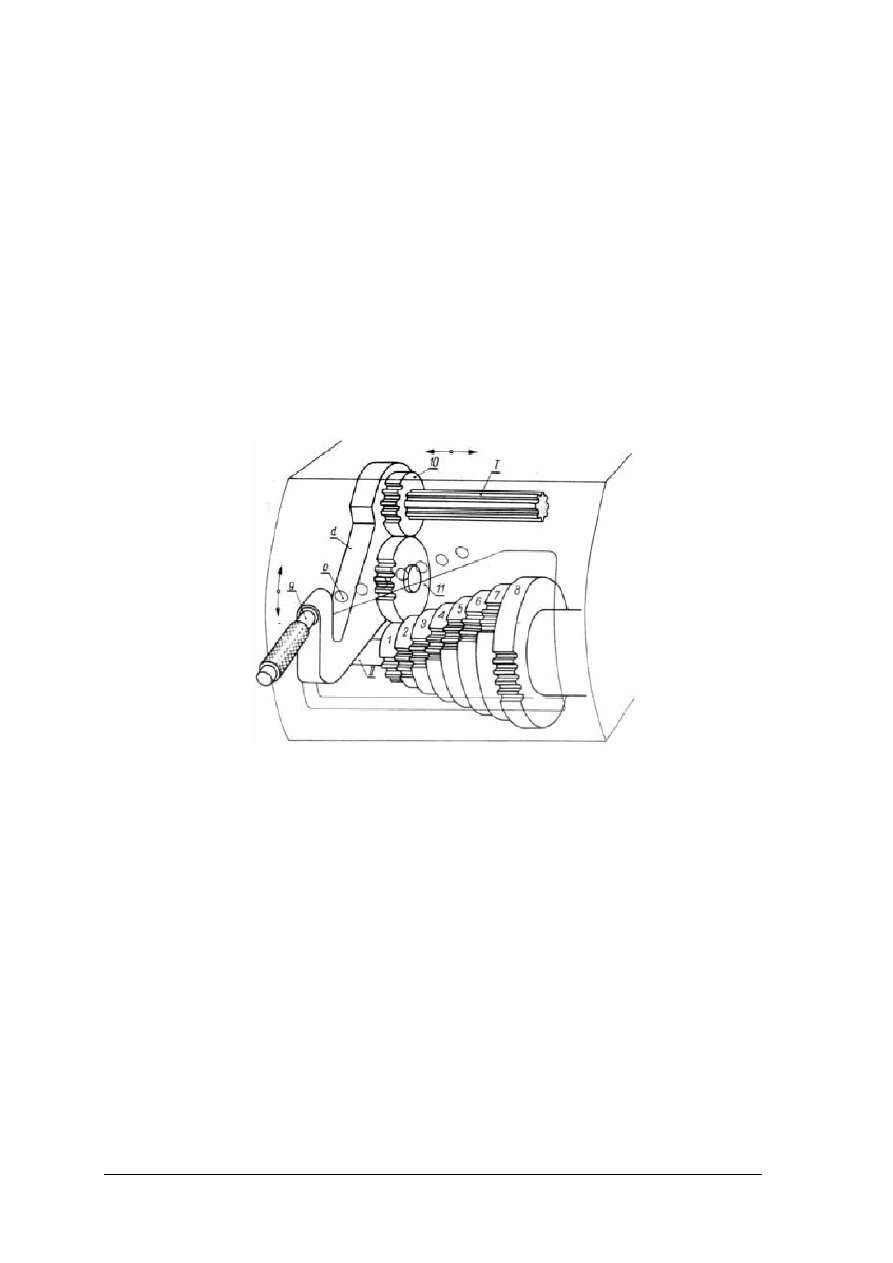

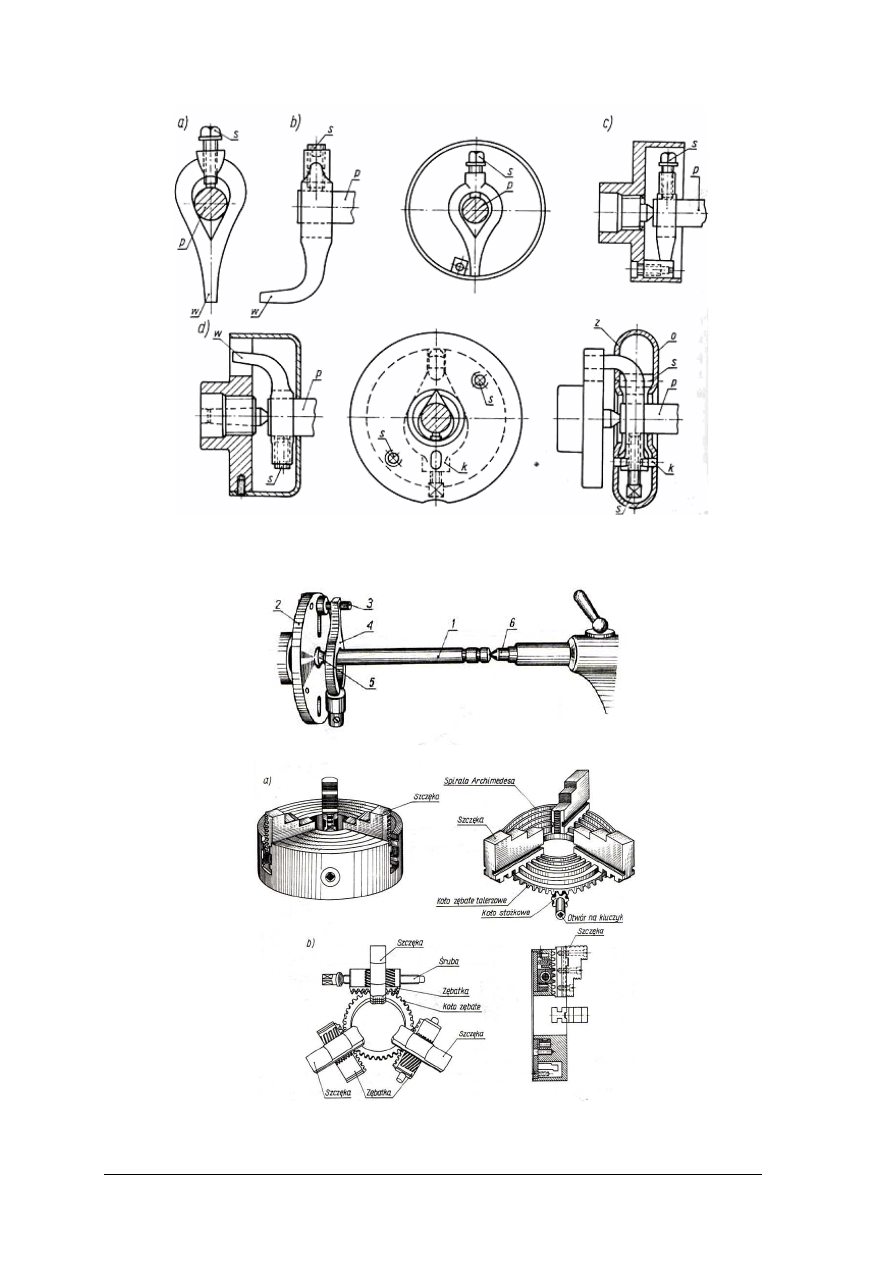

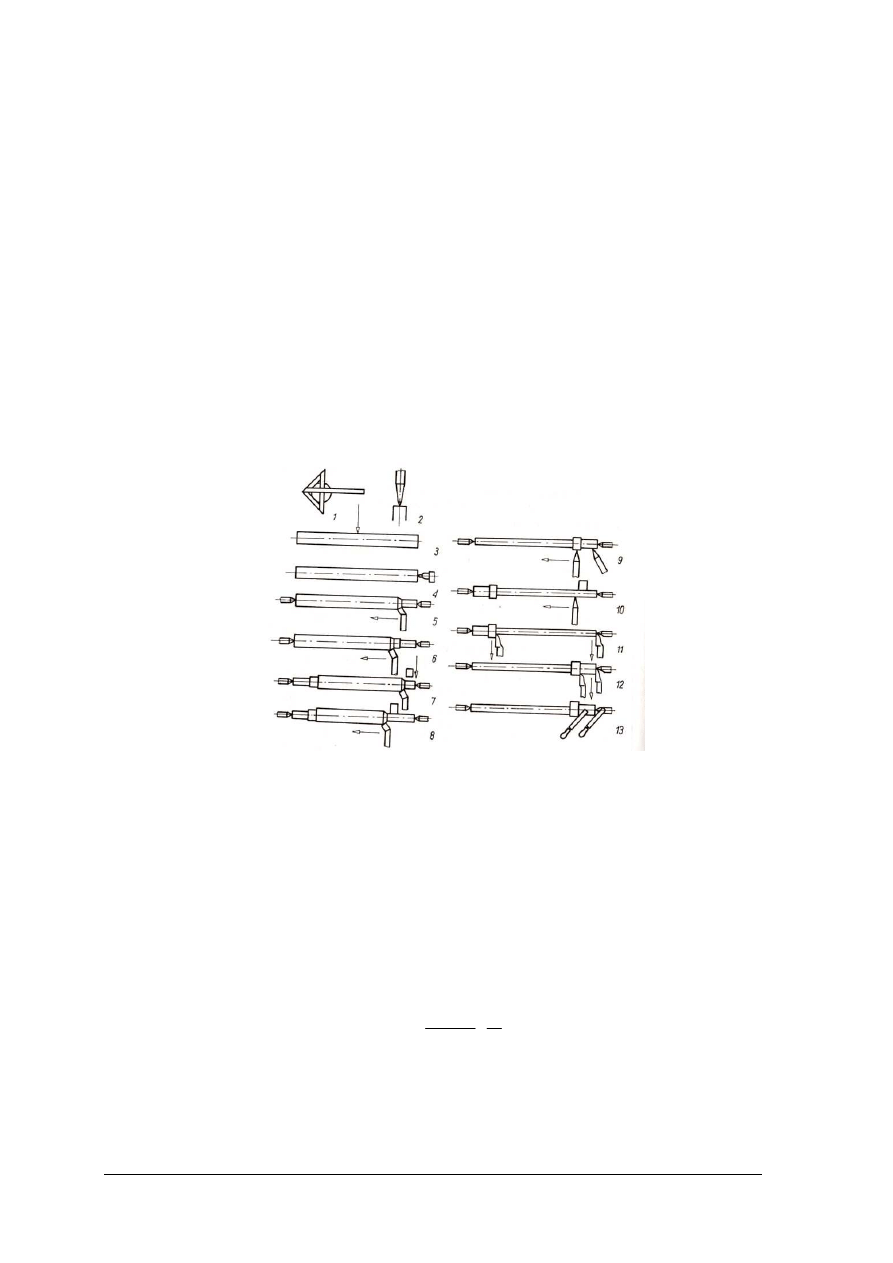

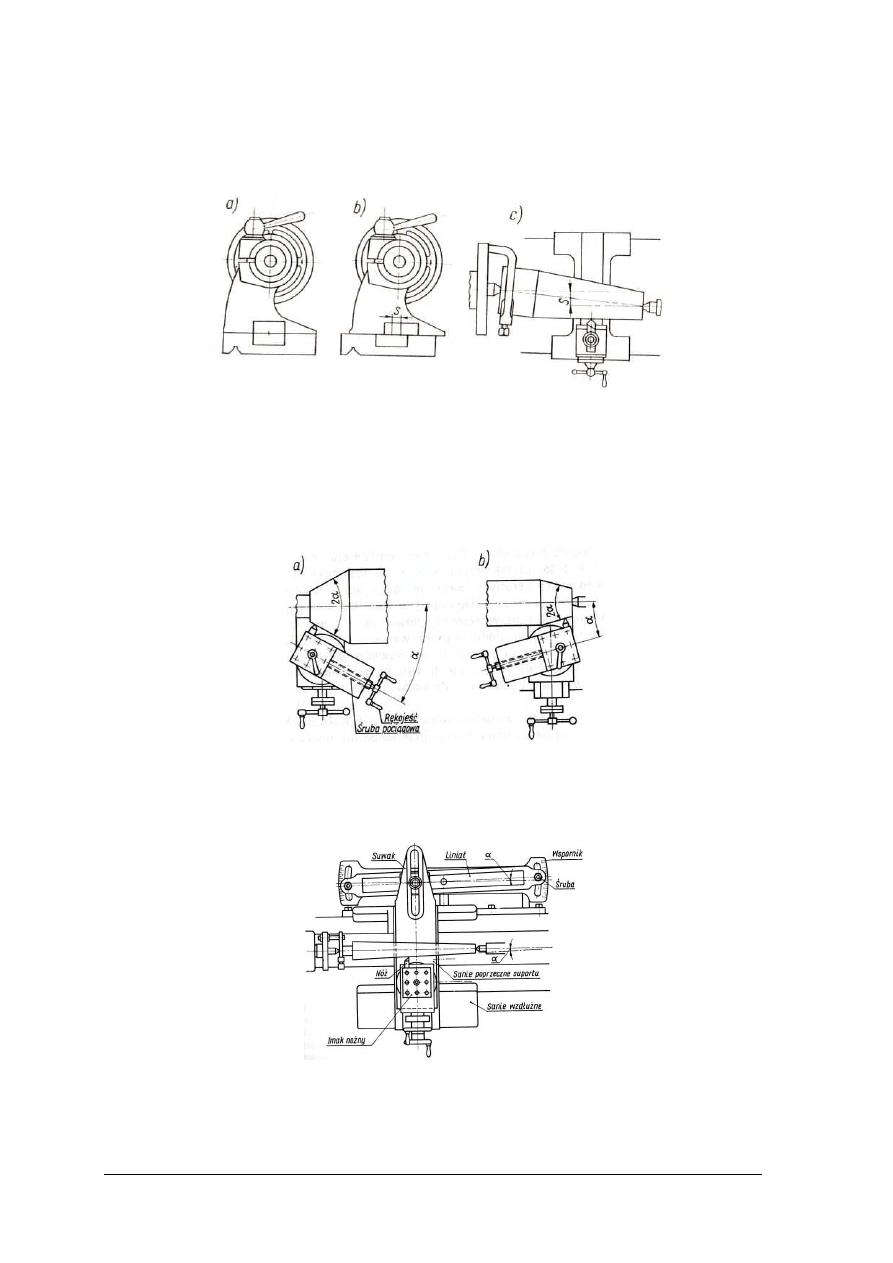

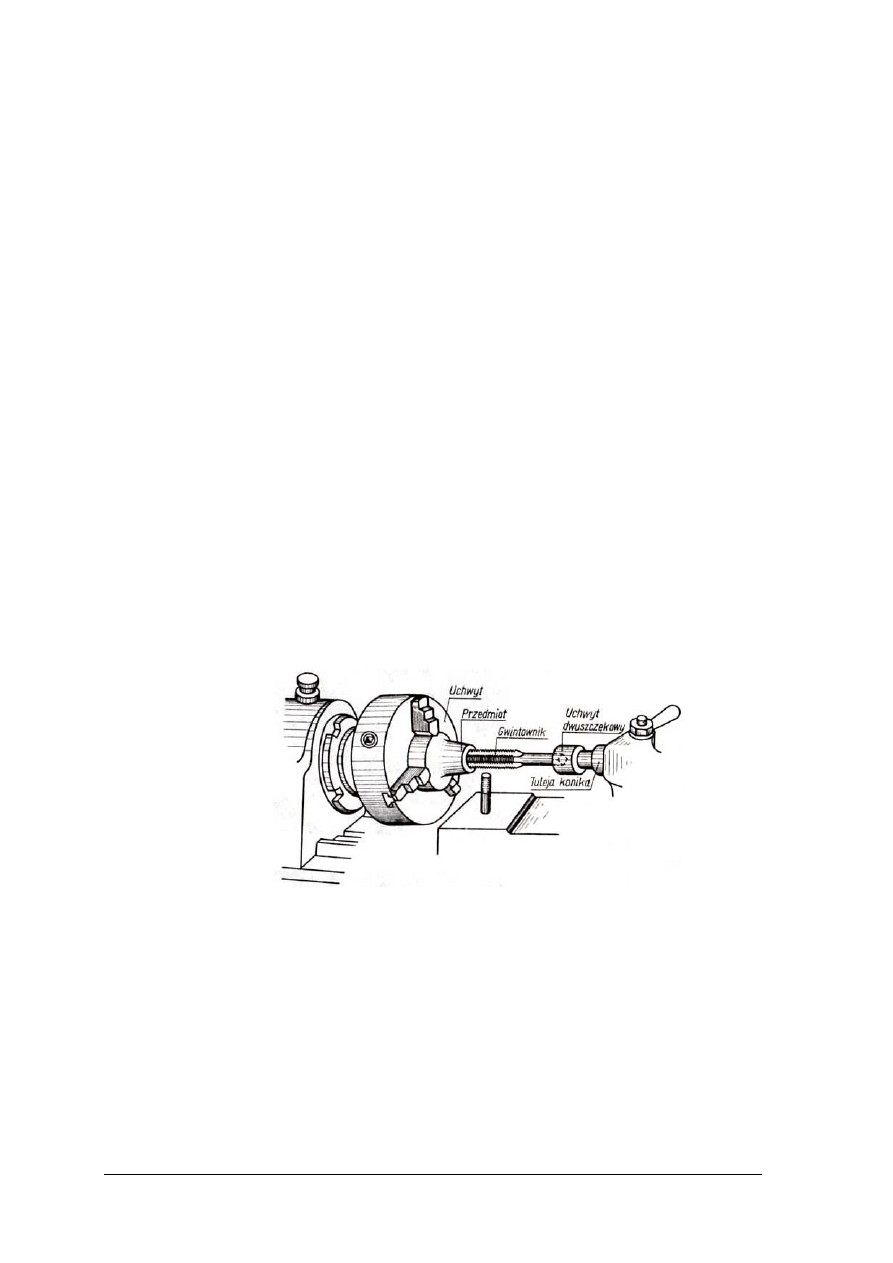

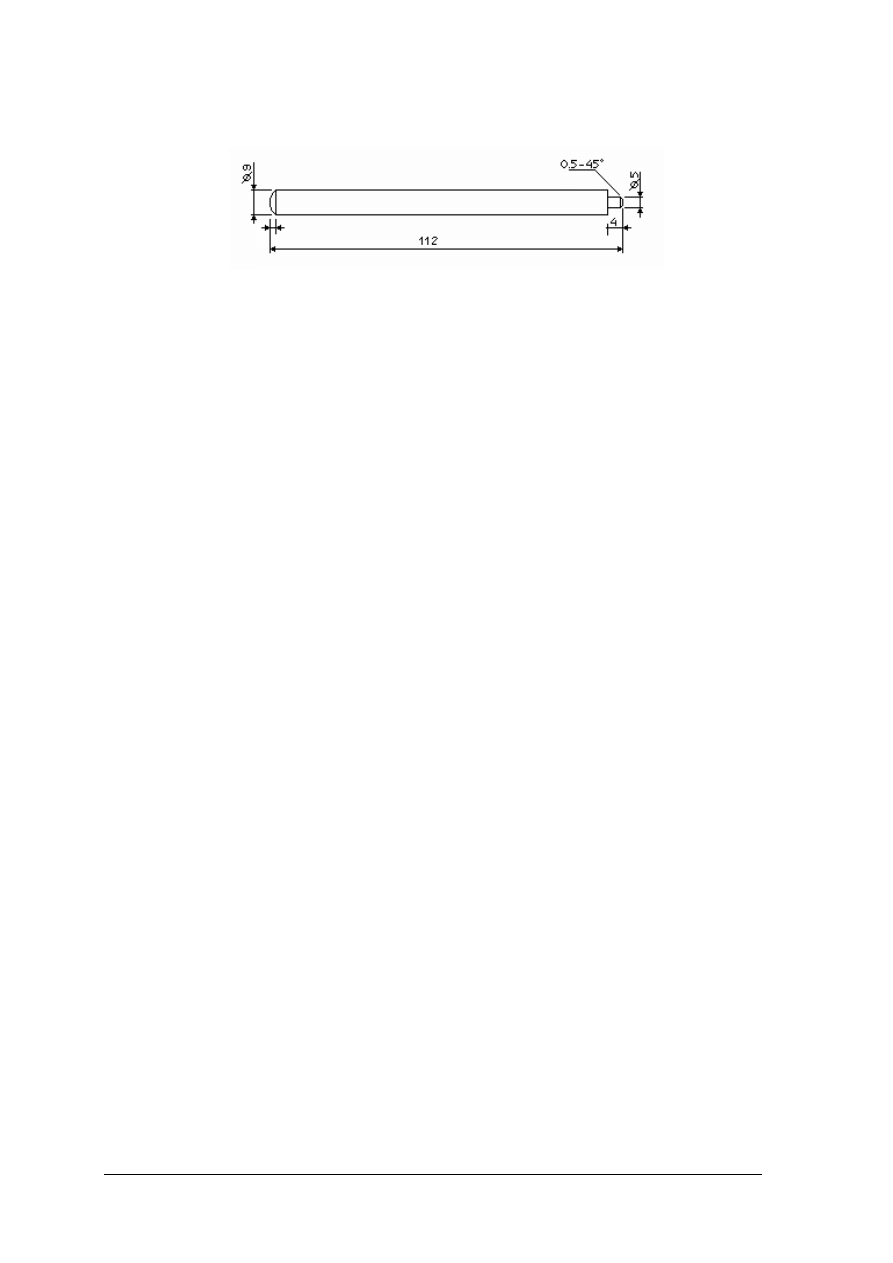

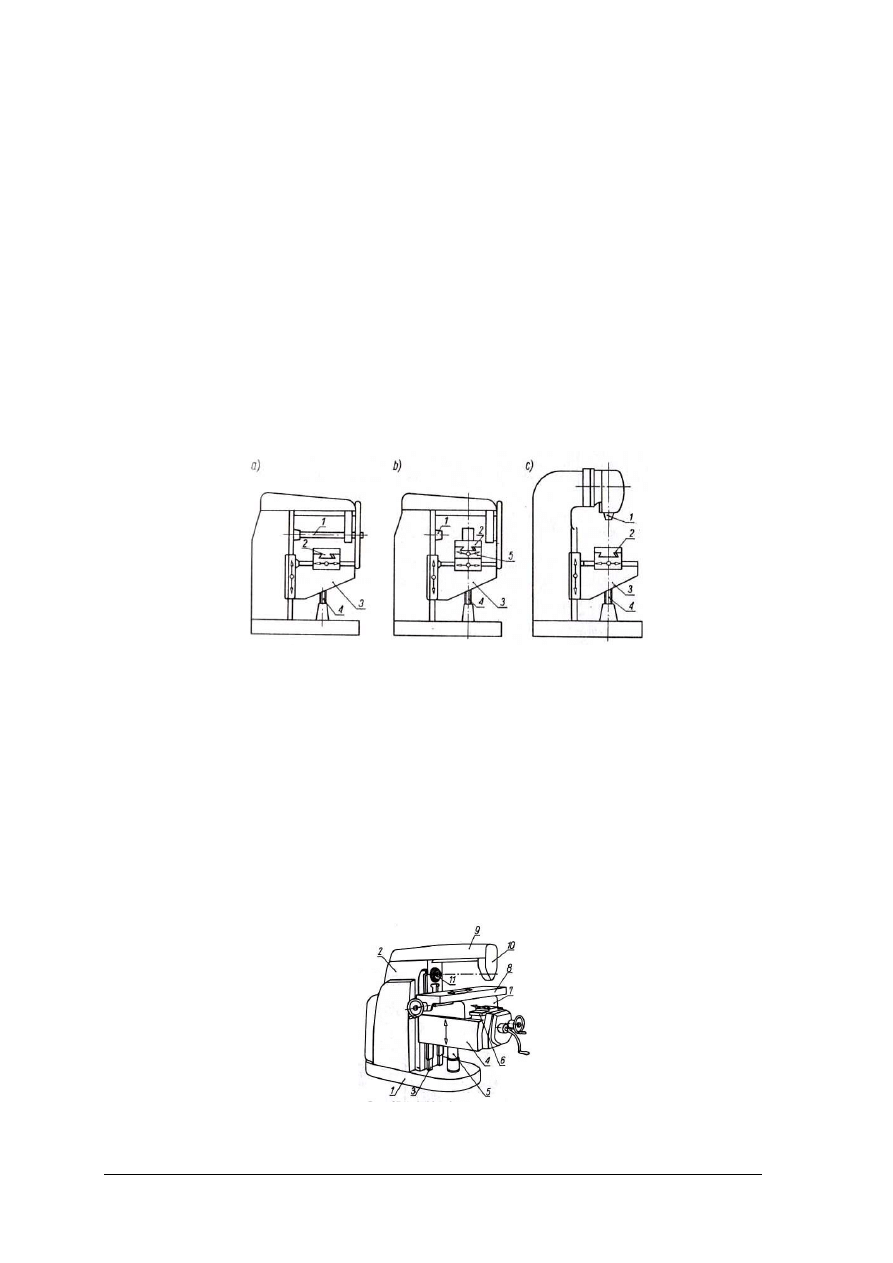

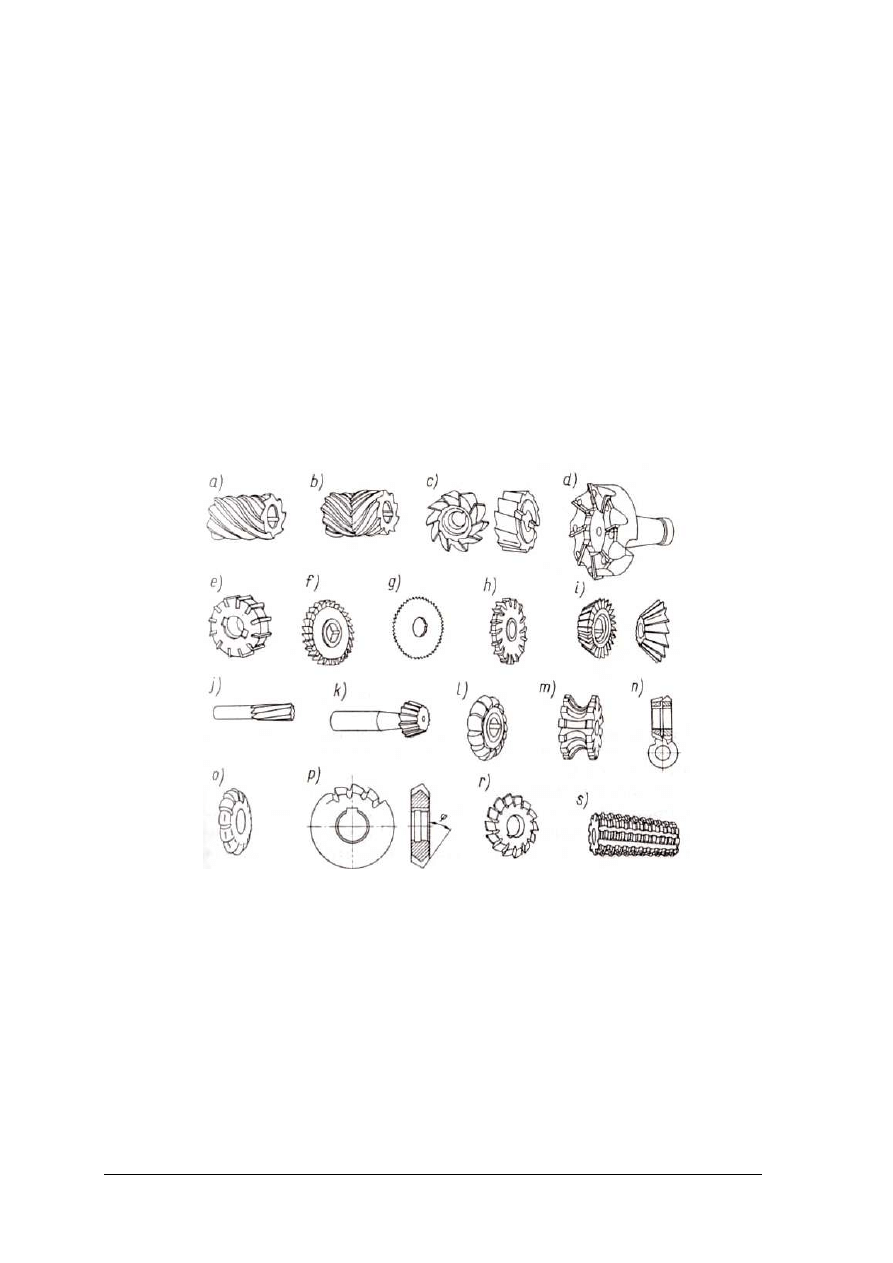

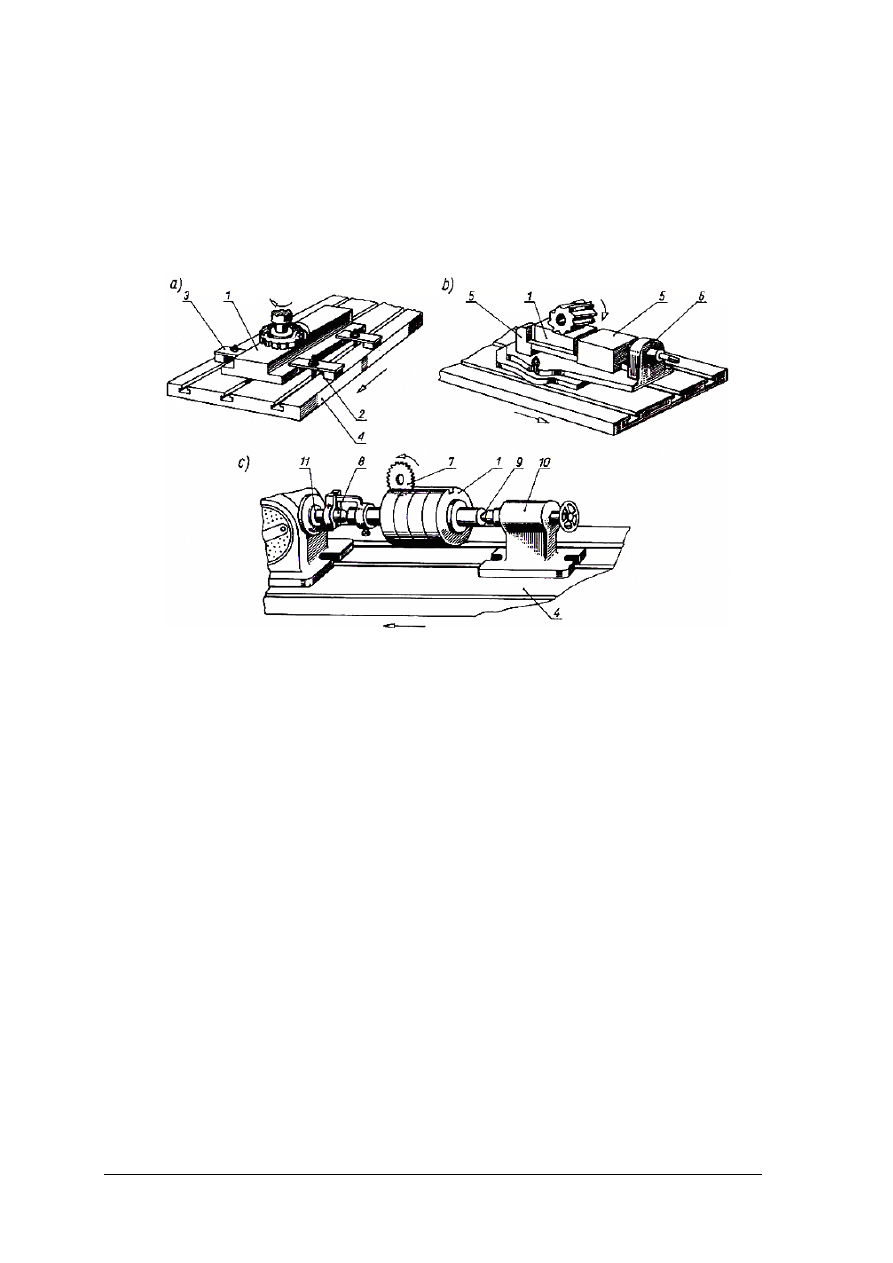

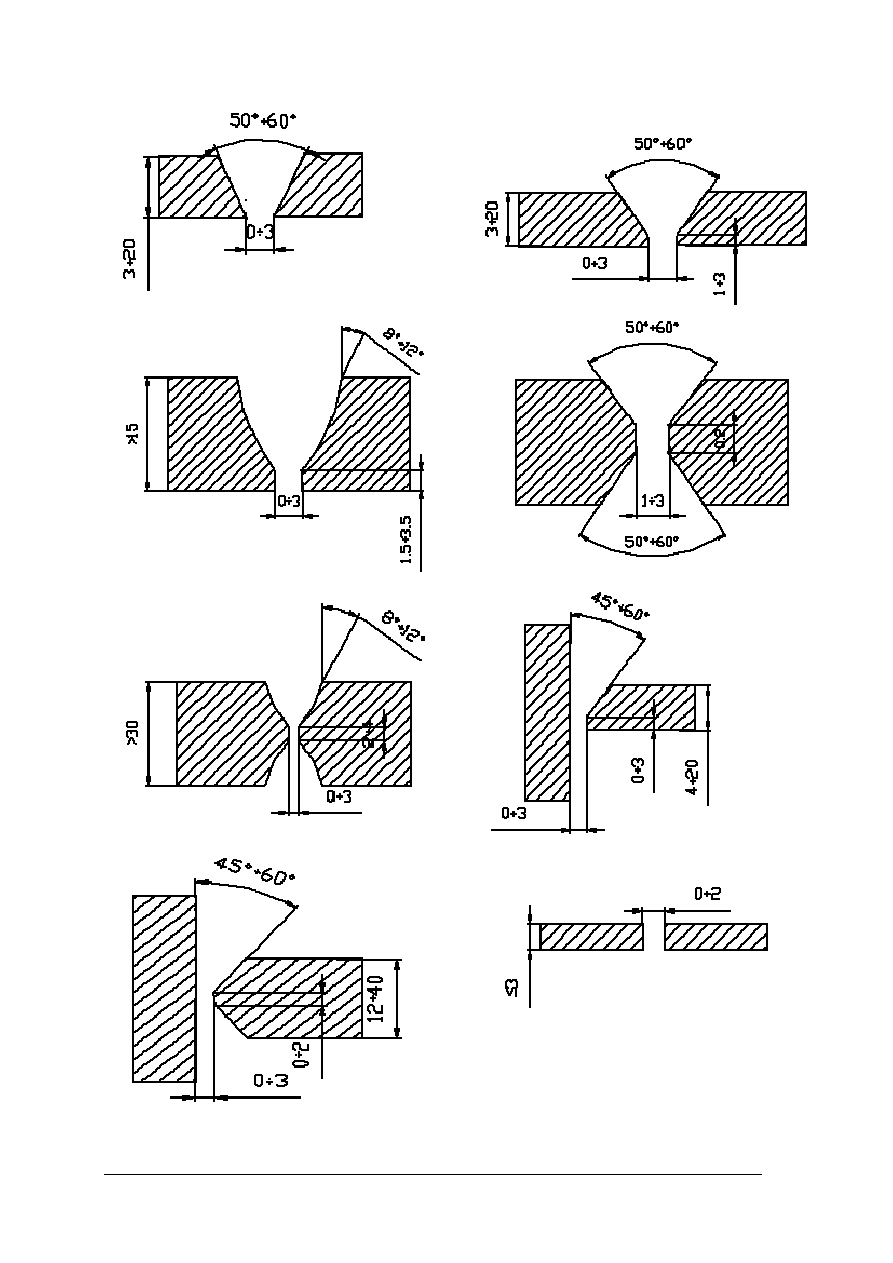

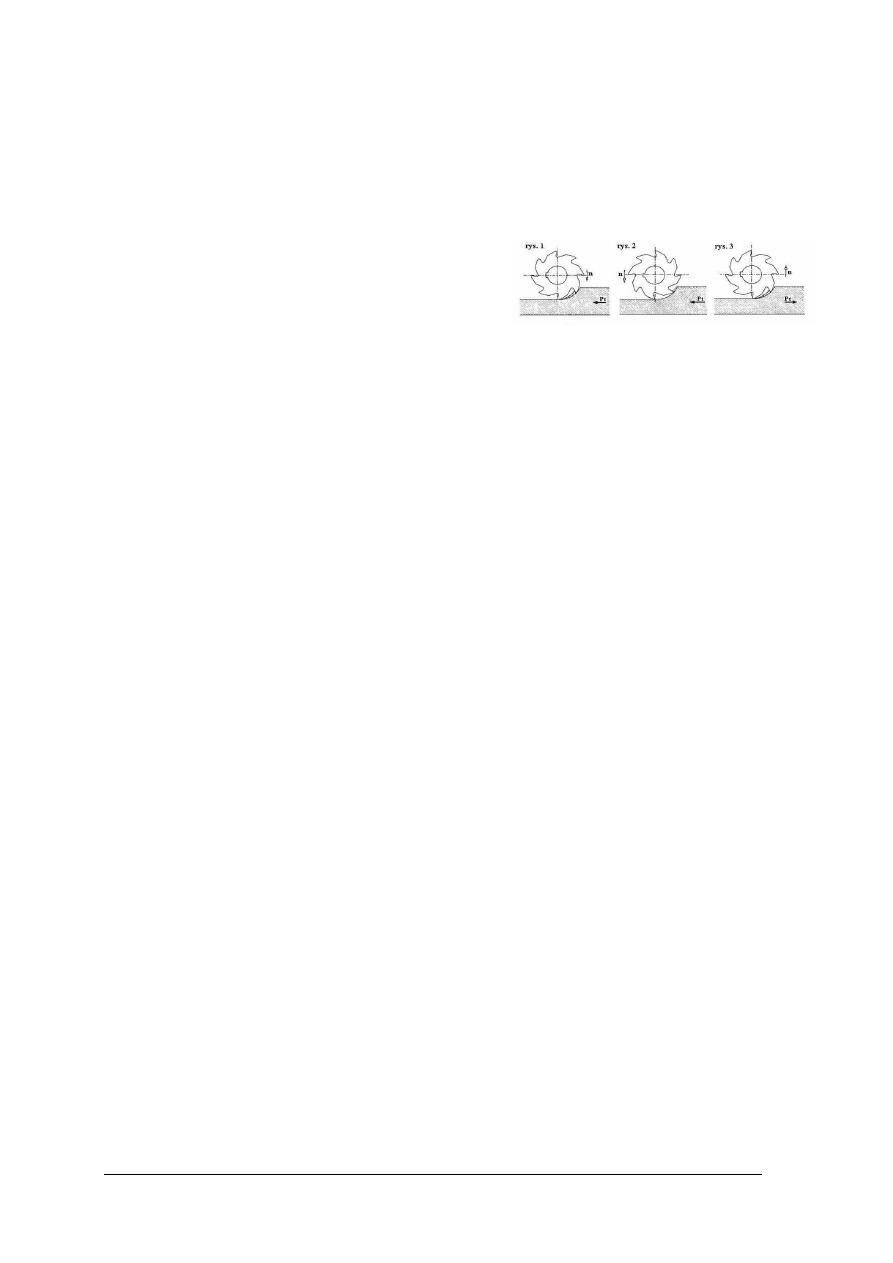

Od nauczyciela dostaniesz piłkę ręczną, bez zamocowanego brzeszczotu. Twoim