Inżynieria Wiedzy – PROJEKT – część 1

Rok akademicki 2012/2013

Zespół:

Kulecka Aleksandra

Temat:

"Proces wytwarzania

płyty winylowej"

Data oddania projektu:

Specjalność:

EI, 5 rok

Ocena

A.

Charakterystyka procesu:

1. Słowniczek pojęć:

Masa "Mikro" - Masa do wyrobu płyt gramofonowych była tworzywem termoplastycznym i musiała

spełniać warunki określone w normie ZN-61/MPCh.-5029. W zależności od sposobu formowania

masy na wytłaczarce, była w postaci płytek lub granulek. Masę w postaci płytek układano po 20

płytek w paczce (owijanej papierem pakowym), a następnie umieszczano po 50 kg netto w szczelnie

zamykanych skrzyniach. Masa w postaci granulatu pakowana była do worków igelitowych

zabezpieczonych zewnętrznie jutowymi lub wielowarstwowymi workami papierowymi. Masę

przechowywano w temperaturze nieprzekraczającej +25

O

C. Do produkcji masy używano

następujących surowców:

polichlorek winylu. Był to biały krystaliczny proszek bez zapachu. Pakowany był

w wielowarstwowe worki papierowe po 30 lub 50 kg,

kopolimer chlorku i octanu winylu. Miał postać proszku o lekko żółtawym zabarwieniu.

Pochodził z importu i pakowany był w wielowarstwowe worki papierowe,

stearynian kadmowy-mieszanina soli kadmowych kwasów tłuszczowych /głównie

stearynowego i polmitynowego/. Miał postać drobno krystalicznego białego lub kremowego

proszku. Pakowany był w worki papierowe po 20 lub 50 kg, a następnie dodatkowo w worki

jutowe lub igelitowe,

ftalan dwubutylu. Była to jednorodna, przeźroczysta ciecz bez mechanicznych zanieczyszczeń.

Dostarczany był w metalowych hobokach, wymagał ochrony przed dostępem światła,

ftalan dwuaktylu. Oleista ciecz bez osadu, dostarczana była w hobokach. Stosowano go

zamiennie z ftalanem dwubutylu,

sadza. Czarny puszysty i lekki proszek, pakowany w worki papierowe wielowarstwowe

o wadze 25 kg. Stosowano sadze o symbolu TG-15 lub KN-2,

wosk Montana. Dostarczany był w postaci kostek koloru ciemnobrązowego, wielkości dużego

mydła, pakowanych osobno w kartonowe pudła.

Galwanizernia - miejsce, w którym odbywał się proces tworzenia negatywów z otrzymywanych

pozytywów (nazywanych "pierwszymi"). Pozytyw "pierwszy" to niklowa płyta z zapisem dźwięku,

która powstała w wyniku natryskowego srebrzenia miękkiej części acetatu i podawana była następnie

procesowi galwanizacji. Podczas tego procesu na acetatcie powstawała metalowa, niklowa płyta z

zapisem dźwięku w postaci mikrorowków. Jeden pozytyw wystarczał na wykonanie około 10 000

sztuk płyt.

Ciastko - Porcja przetopionej masy "Mikro" w owal o znacznej grubości i średnicy. Z "ciastka"

wytłaczana jest płyta winylowa, gotowa do odsłuchu.

2. Krótki opis procesu:

Na prasie tłoczącej góra-dół były zamontowane matryce. Na stronie wypukłej dokładano etykiety na

płyty. Obok prasy na podręcznym urządzeniu nagrzewał się pojemnik z masą. Kiedy masa osiągnęła

odpowiednią plastyczność wkładano ją do prasy i rozpoczynano proces tłoczenia. Technologicznie

ustalony był czas grzania i studzenia.

Prasowanie masy polichlorku winylu z komponentami pomiędzy matrycami niklowymi (negatywami)

odbywało się w temperaturze 160

O

C oraz ciśnieniu od 120-200 atmosfer (w zależności od wielkości

płyty). Masa do tłoczenia płyt była tworzywem termoplastycznym, które w trakcie prasowania nie

ulegała żadnym znaczniejszym przemianom chemicznym. Długotrwałe ogrzewanie masy mogło

jednak powodować nieodwracalne procesy chemiczne (częściowy rozkład polichlorku winylu),

dlatego też czas ogrzewania i temperatura były ściśle określone w instrukcjach pracy dla każdego

rodzaju prasy. Wydajność procesu wynosiła od 75%-90% w stosunku do masy. Powstałe straty

składały się na: odpady (część masy, która podczas prasowania wypływała z formy przez szczelinę –

12%), braki (płyty posiadające skazy dyskwalifikujące je do sprzedaży-pozostały procent).

3. Model procesu:

OT 1 (Parametry mat. wsadowego)

o OT 1.1 (Średnica dysku)

OT 1.1.1 (Long Play)

OT 1.1.2 (Short Play)

OT 2 (Etykietki z nadrukiem)

o OT 2.1 (Wycinanie otworu środkowego)

OT 2.1.1 (Wyznaczenie środka)

OT 2.1.2 (Wycięcie)

o OT 2.2 (Przycinanie na średnicę etykietki)

OT 3 (Przygotowanie "ciastek")

o OT 3.1 (Odmierzanie ilości składników)

o OT 3.2 (Topienie sproszkowanej masy)

o OT 3.3 (Odmierzenie masy na "ciastko")

OT 4 (Przytwierdzanie etykietek do "ciastek" z masy "Mikro")

o OT 4.1 (Wyznaczenie środka "ciastka")

o OT 4.2 (Przyłożenie plakietki)

OT 5 (Tłoczenie płyty)

o OT 5.1 (Przesunięcie "ciastka" z jedną etykietką na matrycę)

o OT 5.2 (Przyłożenie drugiej plakietki)

o OT 5.3 (Prasowanie "ciastka" w płytę)

OT 5.4 (Ciśnienie prasy - 100 T)

OT 5.5 (Temperatura matryc - 380 F)

OT 5.6 (Czas prasowania - 28 s)

OT 5.7 (Szybkie chłodzenie odcisku)

o OT 5.4 (Przycinanie nadmiaru materiału)

4. Parametry procesu:

OT 1 (Parametry materiału wsadowego)

Na początku procesu odbywa się przygotowanie matrycy z tzw. nagrania masterowego.

Poprzez nakładanie warstwy srebra i chromu, tworzy się metalową matrycę wykorzystywaną do

wykonywania późniejszych odcisków płyty winylowej. Ze względu na dwa popularne rodzaje nagrań

LP i SP, wielkość matrycy jest odpowiednio dobierana.

OT 1.1 (Średnica dysku)

W zależności od narzuconego przez artystę rodzaju płyty (wielkości dysku master),

dobiera się odpowiednią średnicę matrycy, która jest nieco mniejsza od średnicy dysku

master, ze względu na dodatkową obróbkę skrawaniem w procesie przygotowania samej

matrycy.

OT 1.1.1 (Long Play)

Średnica matrycy wynosi 12 cali (około 30,48 cm).

OT 1.1.1 (Short Play)

Średnica matrycy wynosi 7 cali (około 17,78 cm).

OT 2 (Etykietki z nadrukiem)

Plakietki przygotowane przez drukarnie są kształtu kwadratu o długości boku około 11 cm.

Wykonany na nich nadruk mieści się w okręgu o średnicy 10 mm.

OT 2.1 (Wycinanie otworu środkowego)

Ze względu na sposób odtwarzania każdej płyty winylowej, etykietka z nadrukiem

informacyjnym ma stałą średnicę (10 cm). Konieczne jest wyznaczenie jej środka oraz

wycięcie otworu, odpowiadającego średnicą otworowi na płycie winylowej.

OT 2.1.1 (Wyznaczenie środka etykietki)

Wyznaczenie środka plakietki odbywa się maszynowo.

OT 2.1.2 (Wycięcie otworu środkowego etykietki)

Średnica otworu środkowego etykietki wynosi 7 mm dla płyt radzieckich oraz

7,24 mm dla płyt produkcji amerykańskiej i europejskiej.

OT 2.2 (Przycinanie na średnicę etykietki)

Z kwadratowych plakietek, wycina się za pomocą ostrza o kształcie okręgu krążki

etykietek na średnicę 10 cm. Odbywa się to na prasie z ostrzem. Przygotowane etykietki będą

potem przykładane do rozgrzanych "ciastek".

OT 3 (Przygotowanie "ciastek")

W celu odmierzenia porcji roztopionej masy "Mikro" do specjalnego pojemnika wsypuje się

granulat tej masy. Specjalne piece roztapiają ten granulat a następnie formuje się z porcji masy

"ciastko", które w późniejszym procesie formowania będzie kształtowane na płytę winylową.

OT 3.1 (Odmierzanie ilości składników)

W zbiorniku z granulatem należy przez cały czas uzupełniać ilość masy "Mikro" aby

produkcja płyt była ciągła.

OT 3.2 (Topienie sproszkowanej masy)

Piec podgrzewa przygotowaną porcję masy "Mikro". Przy zbyt długim procesie

podgrzewania tej masy może dość do nieodwracalnych przemian chemicznych, które mogą

skutkować niewłaściwym zachowaniem się "ciastka" (np. przywieranie do matryc), również

przy zbyt krótkim okresie podgrzewania tej masy może dojść do niestopienia się składników,

czego wynikiem będzie kruche, nieformowalne "ciastko".

OT 3.3 (Odmierzenie masy na "ciastko")

Wielkość "ciastka" zależna jest od producentów płyt oraz od materiału

wykorzystywanego na masę.

OT 4 (Przytwierdzanie etykietek do "ciastek" z masy "Mikro")

Odmierzona ilość przetopionego granulatu otrzymuje jedną etykietkę, która

przywiera do powierzchni "ciastka", następuje tutaj pokrycie się otworu środkowego etykiety

i "ciastka".

OT 4.1 (Wyznaczenie środka "ciastka")

Roztopiona porcja masy "Mikro" umieszczana jest równomiernie wokół bolca o

odpowiedniej średnicy (średnica otworu środkowego etykietki).

OT 4.2 (Przyłożenie plakietki)

Na bolec przykładana jest papierowa plakietka, tak, aby otwory się pokryły.

OT 5 (Tłoczenie płyty)

Tłoczenie płyty winylowej odbywa się na obustronnej prasie wyposażonej w matryce

(negatywy nagrania master, z wypukłymi żłobieniami odpowiadającymi rowkom na nagraniu master).

OT 5.1 (Przesunięcie "ciastka" z jedną etykietką na matrycę)

Ciastko wraz z jedną etykietą wędruje na dolną matrycę za pomocą mechanicznego

ramienia.

OT 5.2 (Przyłożenie drugiej plakietki)

Następuje nałożenie na bolec górnej matrycy drugiej plakietki.

OT 5.3 (Prasowanie "ciastka" w płytę)

Przygotowane ciastko ulega formowaniu w płytę winylową.

OT 5.3.1 (Ciśnienie prasy)

Ciśnienie prasy wynosi 100 ton.

OT 5.3.2 (Temperatura matryc)

Temperatura, do której podgrzewa się matryce wynosi 380 stopni Farenheita,

czyli około 183,33 stopni Celsjusza

OT 5.3.3 (Czas prasowania)

Czas na zmianę położenia prasy górnej do położenia końcowego to około 28

sekund.

OT 5.3.4 (Szybkie chłodzenie odcisku)

Przeprasowana płyta wraz z nadmiarem masy "Mikro" jest szybko chłodzona

za pomocą wody, co pozwala na "zahartowanie" plastycznej masy i uformowanie

ostatecznego kształtu rowków.

OT 5.4 (Przycinanie nadmiaru materiału)

Nadmiar stwardniałej masy "Mikro" jest obcinany za pomocą specjalnego noża, który

nadaje płycie ostateczny wymiar 12 lub 7 cali.

5. Zalecane wartości:

Operacja

technologiczna

Parametr symbol

Parametr

nazwa

i wymiar

Zalecane wartości

OT

1

(Parametry

materiału wsadowego)

Śr.

Średnica matrycy (cale) LP - 12 cali, SP - 7 cali

Śr. Ś.

Średnica

otworu

środkowego (mm)

7 mm dla standardu

radzieckiego, 7,24 mm

dla

standardu

europejskiego

i

amerykańskiego

OT

2

(Etykietki

z nadrukiem)

Śr. E.

Średnica etykietki (cm) 10 cm

Śr. Ś. E.

Średnica

otworu

środkowego etykietki

(mm)

Jak dla Śr. Ś. OT 1

OT 3 (Przygotowanie

"ciastek")

Temp.

Temperatura topienia

masy (

O

C)

70

O

C + 5

O

C

OT 4 (Przytwierdzanie

etykietek do "ciastek"

z masy "Mikro")

Środek

Środek "ciastka"

Wyznaczany

przez

bolec na matrycy

OT 5 (Tłoczenie płyty)

T. M.

Temperatura

matryc

(F)

380 F

P.

Nacisk matryc (Tony)

100 T

T.

Czas prasowania (sek.)

28 sek

Śr. K.

Średnica

końcowa

płyty (cale)

Jak dla Śr. OT 1

Temp. Ch.

Temperatura

chłodzenia (

O

C)

Nie mniej niż 18

O

C

B.

Kryteria oceny końcowej

Możemy wyróżnić następujące kryteria oceny końcowej naszego produktu:

Wygląd zewnętrzny - Umiejscowienie etykietek na gotowej płycie, czy na odpowiedniej

stronie płyty znajduje się odpowiednia plakietka, ich umiejscowienie względem środka płyty

Wytrzymałość (odporność na ugięcia, zarysowania) - Czy masa "ciastka" nie była

przetrzymywana w zbyt niskiej temperaturze, co powoduje kruchość płyty

Wymiary końcowe - Czy płyta została przycięta do odpowiedniego wymiaru, czy plakietki

mają odpowiedni wymiar, nie są postrzępione lub podarte

Jakość produktu - Ogólny wygląd zewnętrzny, czy płyta posiada pęknięcia, lub wyraźne braki

w ciągłości rowku, czy etykietka jest cała, nie podarta, nie nadpalona, nie przebarwiona, czy

płyta jest prosta, nie wygięta w procesie formowania, czy plakietka się odkleja od płyty.

Jakość rowków - Czy zapisane rowki odpowiadają nagraniu master, czy jakość nagrania jest

odpowiednia, czy po zahartowaniu płyty wodą nie uległo pogorszeniu nagranie.

C.

Wady

Tłoczenie płyty winylowej może być obarczone następującymi wadami:

Etykietki na płycie są przesunięte względem otworu środkowego płyty, (nastąpiło

przesunięcie etykiet w podajniku => należy poprawić ułożenie plakietek w podajniku lub

masa "ciastka" poruszyła się przy przenoszeniu na matrycę => wyczyścić ramie przenoszące

ciastko)

Etykietki są naklejone na niewłaściwych stronach (nastąpiła zamiana etykiet w podajnikach

=> zmienić zawartość podajników),

Niewłaściwe etykietki zostały naklejone (nastąpiło naklejenie niewłaściwych etykiet na płytę

=> zmienić zawartość podajników),

Etykietki są nadpalone (temperatura matryc jest zbyt wysoka => zmniejszyć temperaturę

matryc),

Etykietki są nadtargane (masa "ciastka" jest zbyt gorąca, co powoduje zbytnie przyleganie

etykietki do niego = > zmniejszyć temperaturę pieca topiącego masę),

Etykietki są przebarwione (podajnik z etykietami jest zabrudzony => wyczyścić podajnik z

etykietami lub temperatura matryc jest zbyt wysoka => obniżyć temperaturę matryc),

Etykietka odkleja się od płyty (temperatura matryc jest zbyt niska => podnieść temperaturę

matryc lub temperatura ciastka jest zbyt niska => podnieść temperaturę pieca topiącego

masę "Mikro" lub temperatura ciastka jest zbyt niska => skrócić czas miedzy roztopieniem

masy i przetransportowaniem na matrycę),

Płyta jest zbyt krucha (temperatura ciastka jest zbyt niska => podnieść temperaturę pieca

topiącego masę "Mikro" lub temperatura matryc jest zbyt niska => podnieść temperaturę

matryc),

Płyta posiada pęknięcia (temperatura "ciastka" jest zbyt niska => podnieść temperaturę pieca

topiącego masę "Mikro"),

Płyta posiada braki w ciągłości rowków (wystąpiło zabrudzenie matryc => wyczyścić matryce),

Płyta jest krzywa (matryca się odkształciła => poprawić kształt matryc lub woda do

hartowania ma zbyt niską temperaturę => podnieść temperaturę wody),

Płyta jest zbyt mała (podano zbyt małą ilość masy "Mikro" => zmienić ustawienia podajnika

masy lub odległość noży skrawających jest zbyt duża => poprawić położenie noży),

Płyta jest zbyt duża (noże skrawające są odsunięte zbyt daleko => zmienić położenie noży

skrawających),

Płyta jest zbyt gruba (nacisk prasy jest zbyt mały => poprawić nacisk masy lub odległość

końcowa między kowadłami jest zbyt duża => poprawić odległość końcową kowadeł prasy),

Nagranie zbytnio trzeszczy (nie zahartowano płyty => przygotować płytę na nowo lub

uszkodzeniu uległa matryca => wymienić matrycę lub płyta była zbyt długo prasowana =>

skrócić czas prasowania),

Nagranie jest niewłaściwe (założono niewłaściwe matryce => zmienić matryce),

Nagranie jest o wiele gorszej, jakości niż nagranie na płycie master (matryce uległy starciu =>

przygotować nowe matryce)

D.

Wady - opis tabelowy

Wada

Przyczyna

Zalecane wartości

parametrów

Przyczyna (opis)

Etykieta jest nadpalona Temperatura matryc

w OT 5.3.2 jest zbyt

wysoka

T. M. powinna wynosić

380 F

W wyniku zbyt

wysokiej temperatury

matryc, przyłożone do

"ciastka" etykiety są

narażone na zbyt

wysoką temperaturę.

Podczas działania zbyt

wysokich temperatur,

papier etykiet uległ

nadpaleniu.

Płyta jest krucha

Temperatura matryc w

OT 5.3.2 jest zbyt

niska, lub temperatura

ciastka jest zbyt niska

w OT 3.2

T.M. powinna wynosić

380 F, temperatura

"ciastka" powinna

wynosić Temp. = 70

O

C

+ 5

O

C

W wyniku

niewłaściwego

przygotowania masy

"ciastka" masa nie

stopiła się właściwie

lub proces jej

chłodzenia zaczął się

zbyt wcześnie,

powoduje to

powstawanie sporych

pęknięć w czasie

prasowania płyty.

Pęknięcia mogą

powstawiać również

w momencie, kiedy

temperatura matryc

jest o wiele niższa niż

temperatura "ciastka",

co powoduje jego

zbytnie przechłodzenie

i powstawianie pęknięć

podczas prasowania.

Płyta jest krzywa

Matryca zmieniła swój

kształt w OT 5.3 lub

woda używana do

chłodzenia ma

temperaturę o wiele

niższą niż temperatura

pokojowa

Temp. Ch. Powinna

wynosić 18

O

C

Zmiany kształtu

matrycy wpływają na

końcowy kształt płyty.

Również zbyt niska

temperatura wody

używanej do

schładzania płyty jest

odpowiedzialna za

nierównomierne

hartowanie się płyty,

a powstające

wewnątrz materiału

naprężenia powodują

deformację płyty

Nagranie zbytnio

trzeszczy

Nie zahartowano płyty

w OT 5.3.4 lub matryca

w OT 5.3 uległa

zniekształceniu lub

zabrudzeniu, lub płytę

poddano prasowaniu

w zbyt długim czasie w

OT 5.3.3

Po procesie

kształtowania powinno

nastąpić hartowanie

płyty, matryca musi

być równa, T. powinno

wynosić 28 sekund

Przy niewłaściwym

kształcie rowków płyta

może wydawać

trzeszczące dźwięki.

Kształt rowków jest

zależny, od jakości

kształtu i stopnia

zabrudzenia matrycy,

czasu prasowania

"ciastka" oraz

zahartowania płyty po

prasowaniu (jego brak

może spowodować

deformację rowków w

wyniku powolnego

schładzania się płyty i

działania sił (np. siły

grawitacji,

powodującej

spłaszczanie się

żłobień lub naprężeń

cieplnych, które mogą

spowodować

odkształcenie się

rowków).

Płyta jest zbyt mała

Podano zbyt małą ilość

materiału na "ciastko"

w OT 3.3 lub odległość

noży skrawających

nadmiar materiału

w OT 5.4 jest zbyt mała

Granulat w dozowniku

powinien być stale

uzupełniany, średnica,

na jaką skrawają noże

powinna wynosić Śr. K.

LP - 12 cali, SP - 7 cali

Niewystarczająca ilość

granulatu na masę

ciastka może

spowodować podanie

jego zbyt małej ilości

na prasę, co z kolei

spowoduje wykonanie

niepełnego odcisku

matryc. Innym

powodem zbyt małej

średnicy płyty

końcowej jest

niewłaściwe położenie

noży skrawających

nadmiar materiału tak,

że odcinają one zbyt

dużą ilość materiału.

E.

Zestaw pytań dla systemu ekspertowego

1. Jaką wadę zdiagnozowałeś?

a. Etykieta na płycie jest nadpalona

b. Płyta jest krucha

c. Płyta jest krzywa

d. Nagranie zbytnio trzeszczy

e. Płyta jest zbyt mała

2. Jaka jest temperatura matryc?

3. Jaka jest temperatura "ciastka"?

4. Jaka jest temperatura wody do chłodzenia?

5. Czy zahartowano płytę?

a. Tak

b. Nie

6. Czy matryca jest odkształcona?

a. Tak

b. Nie

7. Jaki był czas prasowania "ciastka"?

8. Czy jest granulat w dozowniku granulatu?

a. Tak

b. Nie

9. Czy płyta jest Long Play'em czy Short Play'em?

a. LP

b. SP

10. Jaka jest średnica końcowa otrzymanej płyty?

F.

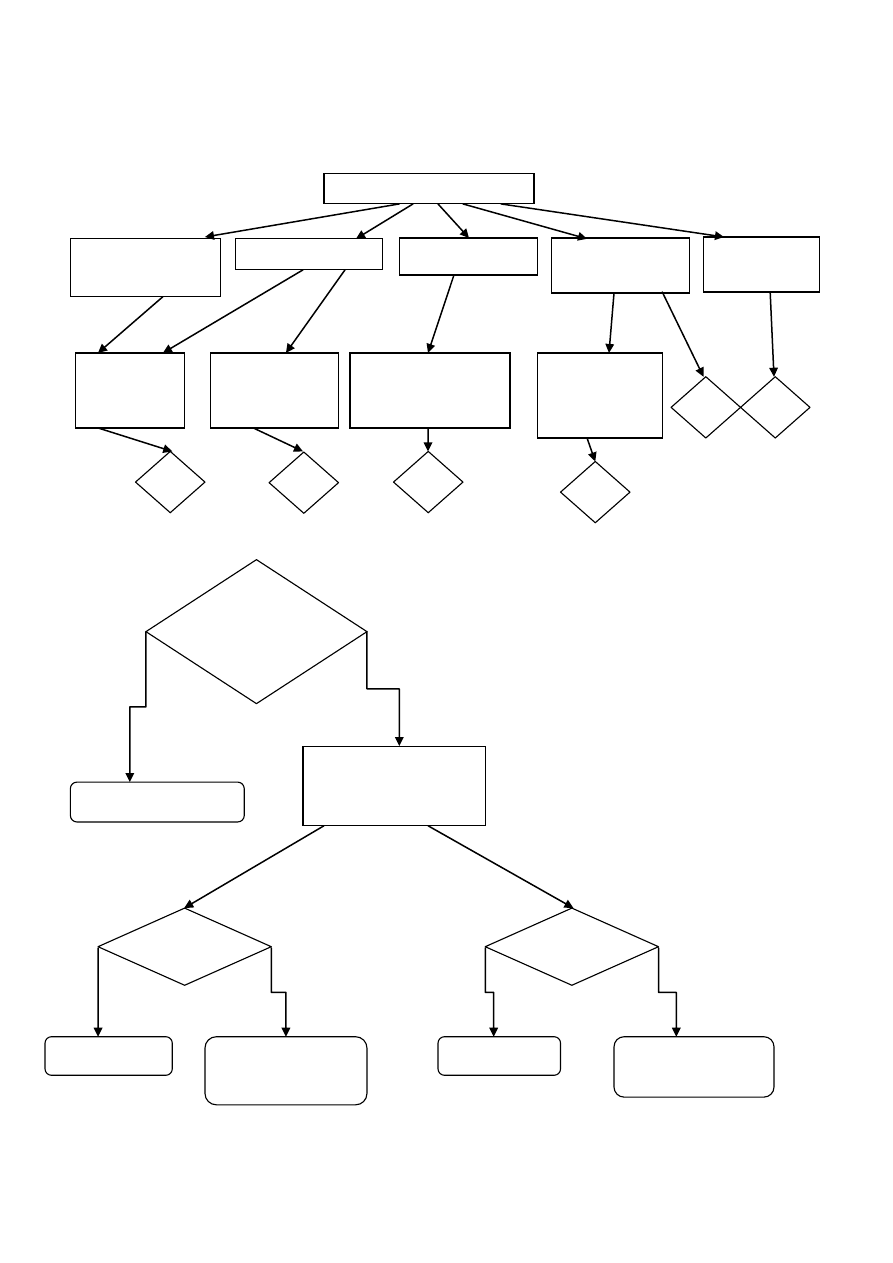

Drzewo decyzyjne

1.

Jaką wadę zdiagnozowałeś?

Etykieta na płycie

jest nadpalona

Płyta jest krucha

Płyta jest krzywa

Nagranie zbytnio

trzeszczy

Płyta jest zbyt

mała

Jaka jest

temperatura

matryc?

Jaka jest

temperatura

ciastka?

Jaka jest

temperatura wody

do chłodzenia?

Jaki był czas

prasowania

ciastka?

Czy jest

granulat w

dozowniku?

1

2

Uzupełnić granulat

Czy płyta jest Long

Play'em czy Short

Play'em?

Śr. K. < 12

Śr. K. < 7

Błąd nieznany

Ustawić poprawną

średnicę wykroju

Błąd nieznany

Ustawić poprawną

średnicę wykroju

3

4

5

6

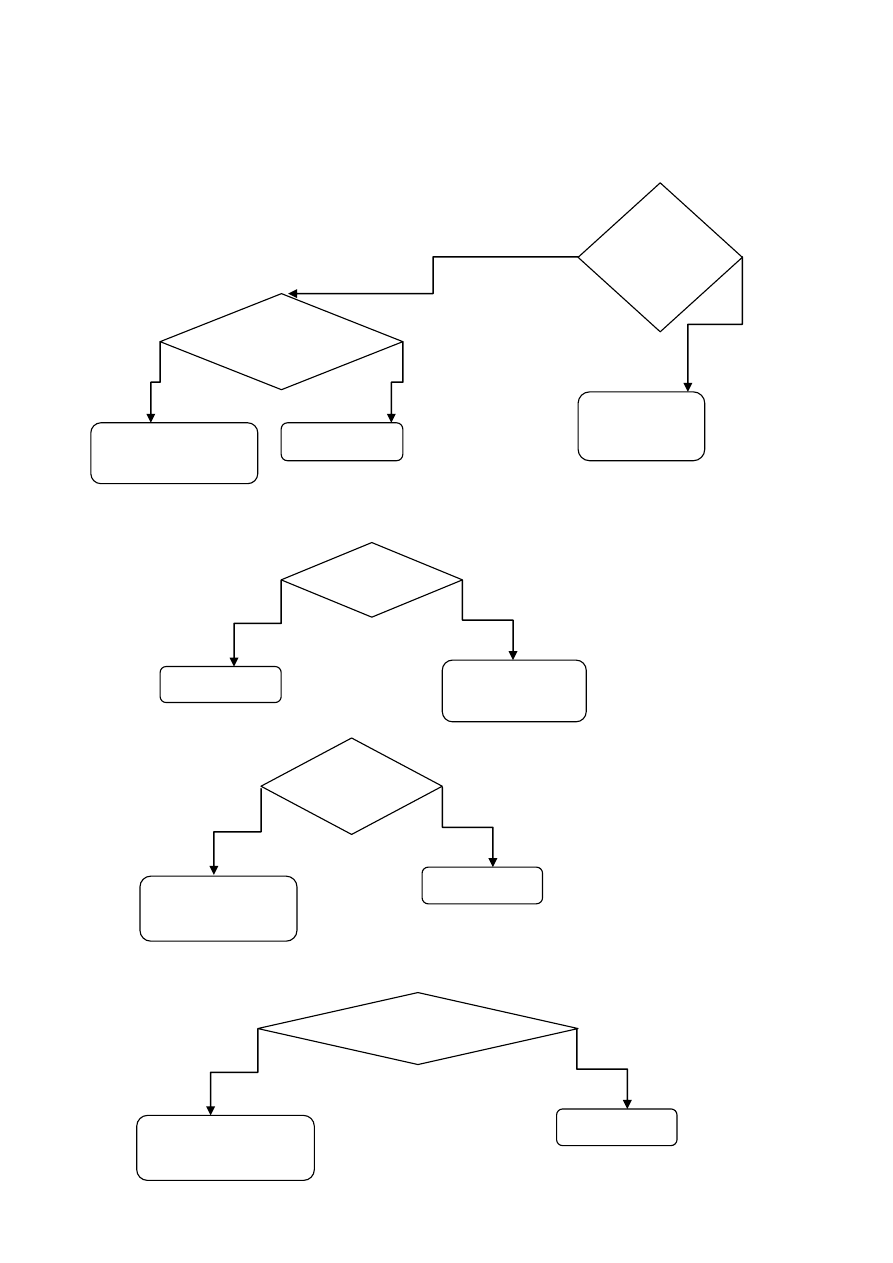

2.

3.

4.

5.

Czy

zahartowa

no płytę?

Czy matryca jest

odkształcona?

Przygotować

płytę od nowa

Błąd nieznany

Przygotować nową

matrycę

T. <28 sek.

Błąd nieznany

Wydłużyć czas

prasowania

Temp. Ch.

= 18

O

C.

Dostosować

temperaturę wody

Błąd nieznany

65

O

C< Temp.<75

O

C

Dostosować

temperaturę pieca

y

Błąd nieznany

6.

G.

Spis źródeł wiedzy

1. http://pthpionki.pl/pliki/Historia%20t%C5%82oczni%20ZTS%20Pronit%20w%20Pionkach%20

-%20Publikacja.pdf

2. http://pl.wikipedia.org/wiki/P%C5%82yta_gramofonowa#Rodzaje_p.C5.82yt_i_parametry_t

echniczne

3. http://www.savethevinyl.ugu.pl/o5.html

4. http://pl.wikipedia.org/wiki/Nietypowe_p%C5%82yty_gramofonowe

5. http://portalwiedzy.onet.pl/44179,,,,plyta_gramofonowa,haslo.html

6. http://www.lay-belle.com/

7. Dostęp do stron na dzień: 20 grudnia 2012 godzina 20:13

T. M. = 380 F

Dostosować

temperaturę matryc

y

5

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron