6/6/2013

1

PRZETWORY Z MIĘSA

Wykład nr. 10b

Ver. 1

1

Przetwory mięsne

Wędliny

Produkt spożywczy otrzymany

z mięsa, tłuszczu i podrobów

zwierząt rzeźnych, dziczyzny i

drobiu z ewentualnym

dodatkiem surowców

uzupełniających

Konserwy mięsne

Produkt spożywczy zamknięty w

hermetycznym opakowaniu poddany

obróbce termicznej powodującej

zniszczenie lub redukcję mikroflory do

poziomu zapewniającego jego

trwałość i bezpieczeństwo zdrowotne

2

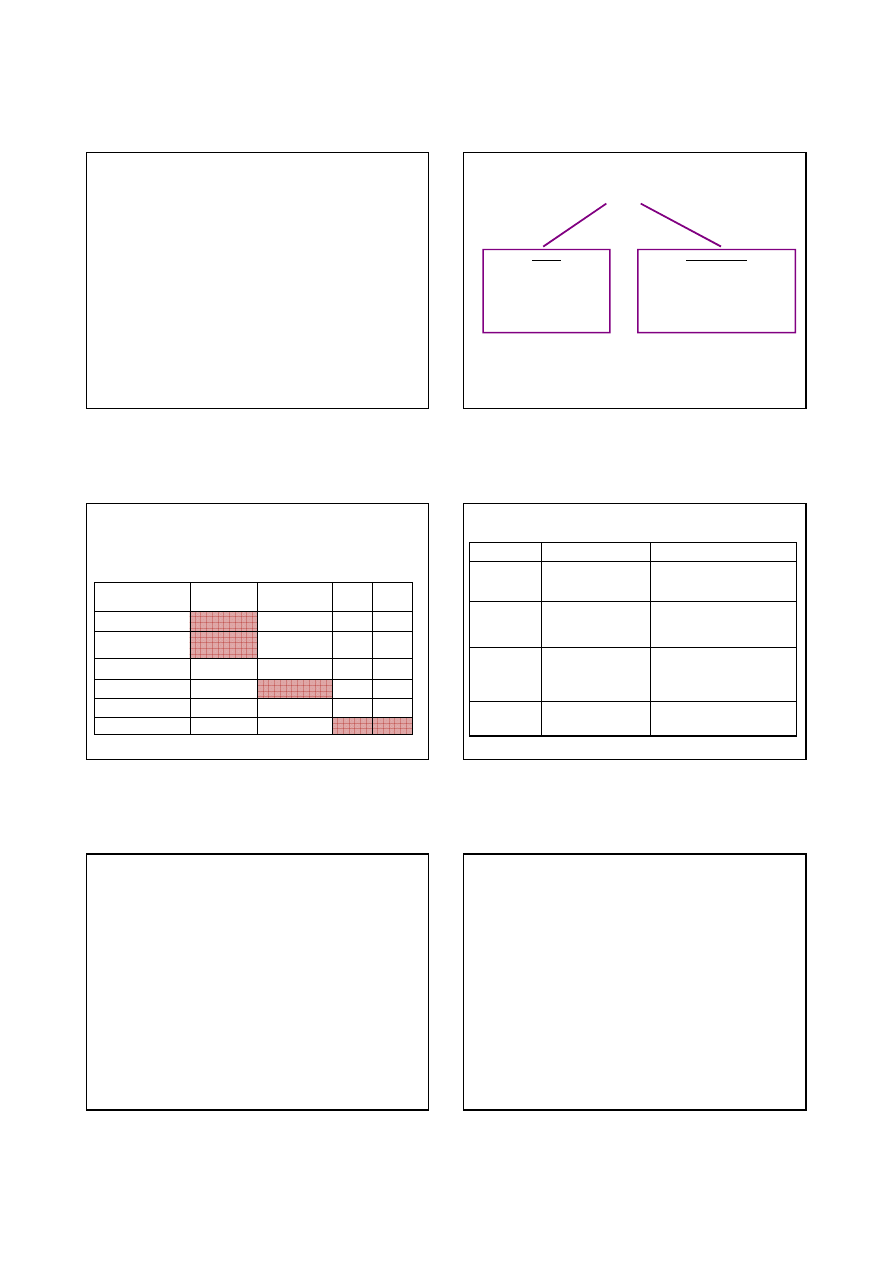

Skład chemiczny niektórych wędlin rynkowych

produkt

Białko [%] Tłuszcz [%]

Węgl.

[%]

Fe

mg%

Kabanosy

27

24

0

2,3

Krakowska

sucha

25

24

0

2,1

Kiełbasa śląska

14

14

0

1,8

Salami

21

52

1,4

2,1

Szynka

15,7

17,6

1,0

1,0

kaszanka

8,5

18,5

13,6

10,6

3

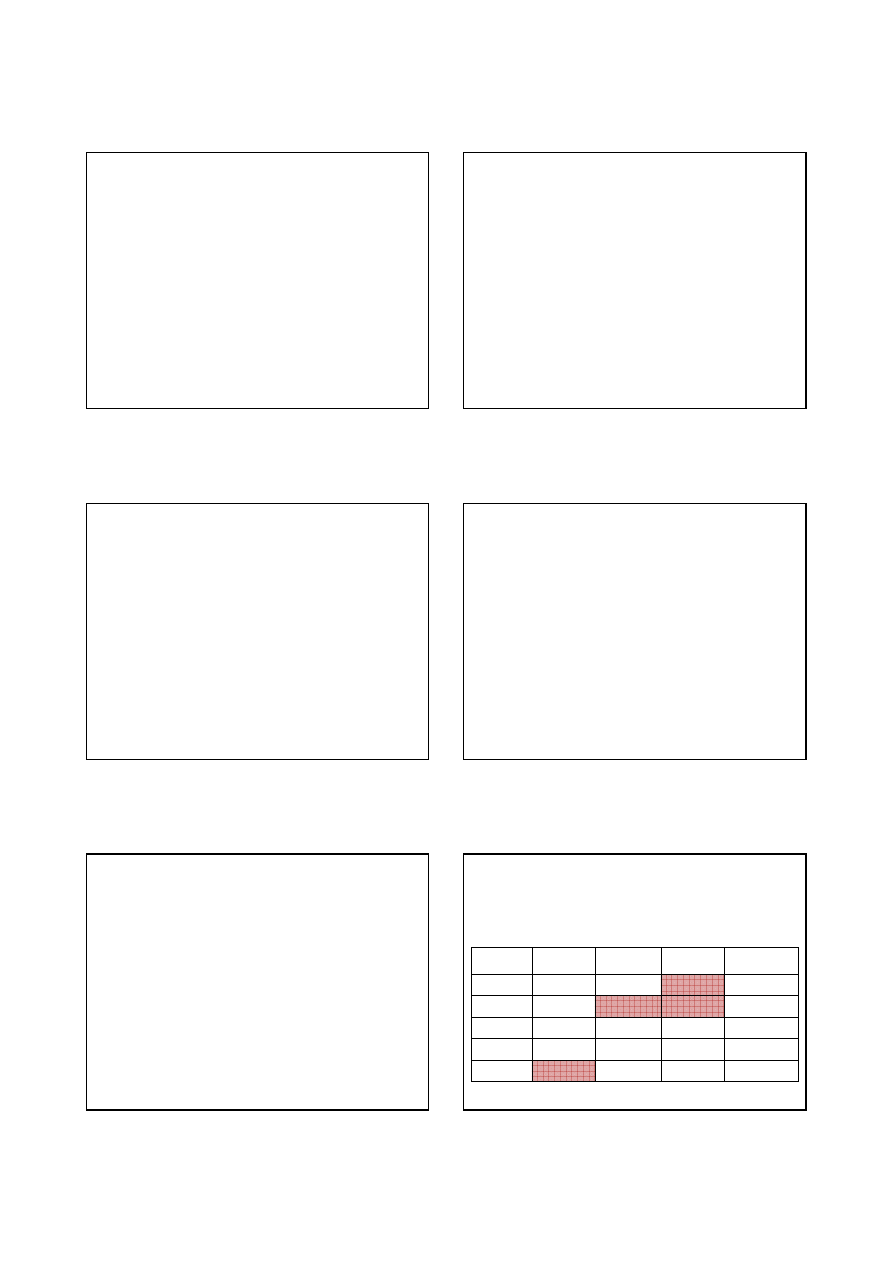

Rodzaje wędlin

Grupa techn.

Rodzaj

Charakterystyka

Wędzonki

Szynka i różne rodzaje

Łopatki, Polędwice

Baleron, Boczek wędz.

Bez osłonek lub w osłonkach,

zachowana lub częściowo

zachowana struktura tkankowa,

z jednego lub kilku kawałków

kiełbasy

Homogenizowane

Drobno-rozdrobnione

Średnio-, Grubo-

Surowe, Podsuszane

W osłonkach, z rozdrobnionego

mięsa i tłuszczu, solone.

Wędliny

podrobowe

Wątrobianki,

Pasztetowe, salcesony,

kiszki

W osłonkach, z solonych lub

peklowanych podrobów, mięsa i

tłuszczu, przyprawione, z ew.

dodatkiem krwi, parzone lub

pieczone

Produkty

blokowe

Drobno-, średnio- i

grubo-rozdrobnione,

studzieniny, rolady

j.w. ale w formach

utrzymujących konkretny

kształt

4

Rodzaje wędlin (c.d.)

podział ze względu na rozdrobnienie

obowiązuje we wszystkich grupach oprócz wędzonek

• grubo – rozdrobnione (przeważająca część surowców mięsno-

tłuszczowych występuje w postaci cząstek o wielkości > 20 mm),

• średnio – rozdrobnione (5 - 20 mm),

• drobno – rozdrobnione (<5 mm),

• homogenizowane.

5

Kryteria oceny wędlin

warunki jakie muszą zostać spełnione:

• kryteria ogólne (surowce pochodzić muszą z tusz zwierząt,

zdatnych bez zastrzeżeń, zgodność z deklaracją na opakowaniu),

• wymagania organoleptyczne (wygląd ogólny, struktura i

konsystencja, barwa, smak i zapach)

• wymagania chemiczne (zawartość wody, tłuszczu, soli,

pozostałości środków peklujących),

• wymagania mikrobiologiczne.

6

6/6/2013

2

Podział konserw mięsnych – ze względu na sposób obróbki cieplnej

• konserwy pasteryzowane (temp. < 100

0

C, dla zachowania trwałości

konieczność przechowywania w warunkach chłodniczych),

• konserwy sterylizowane (mogą być przechowywane w temperaturze

pokojowej)

•Konserwy poddane obróbce cieplnej oraz za pomocą środków

chemicznych ( o wydłużonym okresie przydatności do spożycia)

7

7

Podział konserw mięsnych – ze względu na rodzaj wsadu,

skład surowcowy i formę związania składników

• konserwy blokowe,

• konserwy podrobowe,

• konserwy typu: „mięso lub podroby w sosie”,

• konserwy tłuszczowe.

8

Podział konserw mięsnych – ze względu na specyficzny skład

surowcowy, sposób przetworzenia oraz wymagania

• szynki wieprzowe gotowane (konserwy pasteryzowane lub

sterylizowane, blokowe, z peklowanej szynki),

• łopatki wieprzowe gotowane (konserwy pasteryzowane lub

sterylizowane, blokowe, z peklowanej łopatki),

• mięso siekane (chopped meat np. gulasz angielski, rozdrobnienie >

50% mięsa na kawałki 8-15 mm),

• mięso śniadaniowe (Luncheon meat, konserwa sterylizowana blokowa,

mięso peklowane głównie wieprzowe, z ewentualnym dodatkiem

surowców niemięsnych, np. przysmak śniadaniowy, mielonka

wieprzowa),

• wołowina konserwowa (Corned beef, sterylizowane konserwy blokowe

o słabym związaniu, mięso w dużych kawałkach).

9

Podział konserw mięsnych –

ze względu na rodzaj opakowania jednostkowego

• konserwy w puszkach metalowych,

• w opakowaniach z folii wielowarstwowej,

• konserwy w puszkach metalowych z wieczkami z tworzyw

sztucznych,

• konserwy w słojach szklanych.

10

Wymagania dotyczące

konserw mięsnych

• wymagania organoleptyczne (wygląd zewnętrzny konserwy,

barwa i konsystencja mięsa, związalność, krajalność, układ i jakość

składników),

• wymagania chemiczne (wsad surowców mięsno-tłuszczowych,

udział ew. galarety lub soku mięsnego, zawartość białka, zawartość

białka w masie beztłuszczowej konserwy, sól, zawartość tłuszczu,

zawartość skrobi),

• wymagania mikrobiologiczne.

11

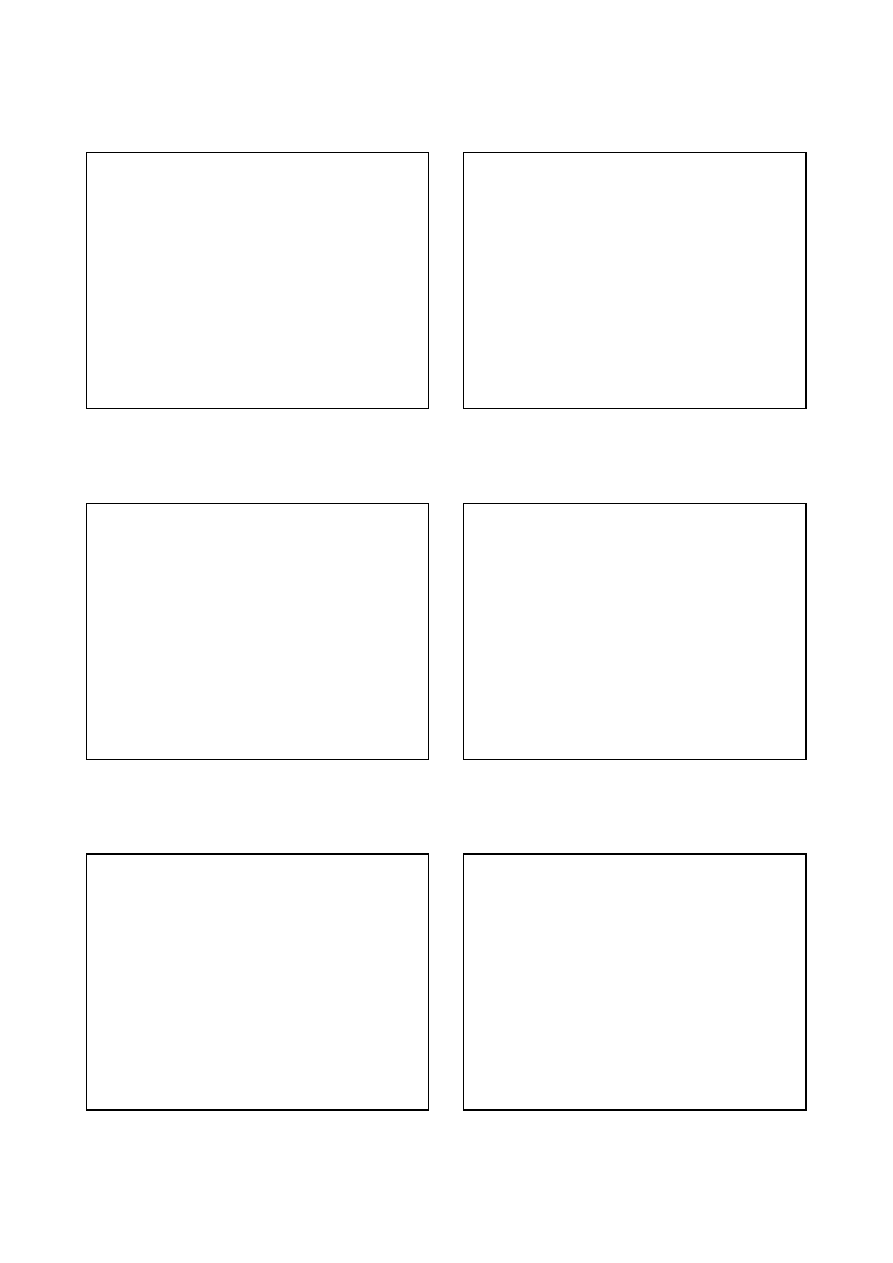

Drób rzeźny – charakterystyka mięsa [%]

gatunek

woda

białko

tłuszcz

Substancje

mineralne

Gęś

37,9-52,8

15,9-16,2

30-45,6

0,8-0,9

Indyk

66,3

23,7

8,5

0,8

kaczka

58,3

17,6

23,0

1,0

Kura

55,9-74,0

18,0-20,0

4,5-25,0

1,0-1,1

brojler

66,0-73,3

20,2-22,5

3,2-12,6

0,9-1,0

12

6/6/2013

3

Handlowe formy mięsa drobiowego

• tuszki drobiowe,

• mięso drobiowe w elementach,

• mięso drobiowe oddzielone mech.,

• półprodukty z surowego mięsa drob.,

• podroby drobiowe.

13

Tuszki drobiowe – podział wg gatunku drobiu

• tuszki drobiu grzebiącego (kurczęta, kury, koguty, indyki,

perliczki),

• tuszki drobiu wodnego (gęsi, kaczki).

Tuszki drobiowe – podział wg sposobu obróbki poubojowej

• tuszki patroszone bez podrobów (P) (bez głów i łap, z

usuniętymi wnętrznościami),

• tuszki patroszone z podrobami (PP) (podroby tkj. serce,

żołądek i wątroba włożone do jamy ciała),

• tuszki patroszone z przeznaczeniem do pieczenia na rożnie

(PG) (j.w. ale bez szyi).

14

Tuszki drobiowe – podział wg temperatury przechowywania

• tuszki schłodzone (temp. wewnątrz mięśni –1

0

C do 6

0

C),

• tuszki mrożone (<-12

0

C),

• tuszki głęboko mrożone (< -18

0

C, trwałość 3-5 m-cy).

Mięso drobiowe w elementach

• połówka tuszki,

• ćwiartka tuszki,

• pierś z kością lub bez kości,

• noga,

• udo,

• podudzie (tzw. pałka),

• skrzydło,

• szyja,

• filet, sznycel,

• polędwiczka.

Wszystkie mogą być

w postaci schłodzonej

lub zamrożonej

15

Mięso drobiowe oddzielone mechanicznie (MDOM)

• rozdrobniona surowa masa mięsno-tłuszczowa otrzymana z

elementów tuszek lub całych tuszek patroszonych, przeznaczona

jako składnik surowcowy do produkcji przetworów drobiowych

poddanych obróbce cieplnej,

• przechowywanie: -2 do 4

0

C (24 h),

-18

0

C (8 tygodni).

16

Półprodukty z surowego mięsa drobiowego

• wyrób z mięsa drobiowego lub przygotowany z przeważającym

udziałem mięsa drobiowego, w którym mięso poddaje się takiej

obróbce technologicznej aby nie zmienić zmian w strukturze

(mięso nadal surowe), przed spożyciem wymaga obróbki

cieplnej,

• mięso drobiowe mielone, półprodukty drobiowe panierowane,

półprodukty z nadzieniem.

17

Podroby drobiowe

• jadalne produkty uboczne,

• wątroba, serce, żołądek, tłuszcze drobiowe,

• sprzedawane w postaci schłodzonej (-2

0

C do 4

0

C) lub

zamrożonej (< -12

0

C)

18

Przetwory z mięsa drobiowego

• wędliny drobiowe,

• konserwy drobiowe,

• potrawy mrożone z mięsa drobiowego,

• wyroby garmażeryjne gotowe z mięsa drobiowego.

6/6/2013

4

Wędliny drobiowe

• klasyfikacja podobna do wędlin z mięsa zwierząt rzeźnych,

• podział: wędzonki drobiowe (surowe lub parzone), kiełbasy

drobiowe (wędzone parzone, wędzone pieczone lub nie-

wędzone, grubo-, średnio- lub drobno-rozdrobnione), wędliny

drobiowe podrobowe (pasztetowe, kaszanki, salcesony).

19

Konserwy drobiowe

• przetwory z mięsa drobiowego i ewentualnie innych składników,

które po zamknięciu w hermetycznych opakowaniach metalowych,

szklanych lub z tworzyw sztucznych zostały poddane sterylizacji lub

pasteryzacji (jedynie szynka pasteryzowana),

• zawartość składników stałych >40%,

• zawartość białka – >16% (szynki), >12% (mielonki),

• zawartość tłuszczu - <5% (szynki), <15% (mielonki), <35%

(pasztety).

Potrawy mrożone z mięsa drobiowego

• przetwory z niepeklowanego mięsa drobiowego i dodatków,

poddane obróbce termicznej i utrwalone przez zamrożenie,

• zawartość składników mięsnych >51%,

• zawartość tłuszczu - <30%

• zawartość skrobi - <16% (<20% w panierowanych).

20

Wyroby garmażeryjne gotowe z mięsa drobiowego

• przetwory gotowe do bezpośredniego spożycia, wyroby z mięsa

drobiowego, w których mięso drobiowe zostało poddane obróbce

technologicznej (peklowanie, solenie, pieczenie, opiekanie)

powodującej utracenie cech mięsa surowego,

• wyrób nie jest mrożony,

• rodzaje: drób pieczony, drób w galarecie, wyroby garmażeryjne

niewędzone, pieczenie drobiowe, pasztety drobiowe, wyroby

drobiowe w sosach.

21

Produkcja wędzonek

Wędzonki są to przetwory mięsne bez osłonek lub w osłonkach w całkowicie lub

częściowo zachowanej strukturze tkankowej, wyprodukowane z jednego lub kilku

kawałków części anatomicznej tuszy, peklowane lub solone, wędzone lub

niewędzone, suszone, parzone, pieczone.

Podział wędzonek:

wędzonki trwałe uzyskuje się przez wędzenie w zimnym dymie są to wędzonki

surowe - szynka, boczek, polędwica,

wędzonki półtrwałe poddaje się krótszemu niż trwałe dlatego też zawierają więcej

wody

wędzonki nietrwałe to te produkty mięsne, które po wędzeniu poddaje się

gotowaniu lub pieczeniu. Do grupy tej zalicza się np. szynki gotowane, rolady

gotowane, balerony gotowane, boczek gotowany.

Ze względu na czas przechowywania wędliny dzieli się na:

trwałe zawierają poniżej 30% wody

półtrwałe zawierają poniżej 55% wody

nietrwałe zawierają do 75%wody

22

23

Przechowywanie wędzonek od 0 - 8

0

C :

trwałe ponad 3 miesiące

półtrwałe do 3 miesięcy

nietrwałe ok. 7 dni

W procesie produkcji wędzonek można wyróżnić następujące fazy:

•

jakościowy dobór surowca

•

peklowanie

•

masowanie

•

formowanie wędzonek

•

osadzanie

•

obróbkę termiczną, tj. wędzenie i parzenie,

•

studzenie

•

chłodzenie

•

pojemnikowanie - pakowanie

•

magazynowanie

•

ekspedycja

Najważniejszymi fazami, które decydują o jakości produktu finalnego, czyli gotowej

wędzonki, są: jakościowy dobór surowca, peklowanie, masowanie, obróbka

termiczna, tj. wędzenie i parzenie.

Baleron gotowany lub

wędzony

24

6/6/2013

5

Produkcja kiełbas

Kiełbasy są to przetwory mięsne w osłonkach naturalnych lub

sztucznych, wyprodukowane z rozdrobnionego tłuszczu i mięsa

peklowanego i nie peklowanego, solonego, z dodatkiem lub bez

surowców uzupełniających, przyprawione, wędzone lub nie wędzone,

surowe, dojrzewające, parzone lub pieczone.

W zależności od rodzaju użytego mięsa kiełbasy można podzielić na:

czysto wieprzowe, czysto wołowe, czysto cielęce i czysto baranie, gdyż

deklarowany rodzaj mięsa stanowi całość (100%) wsadu;

wieprzowe, wołowe, cielęce, baranie, gdy deklarowany surowiec

mięsno-tłuszczowy jednego rodzaju stanowi 75%wsadu;

wieprzowo-wołowe, wołowo-wieprzowe, baranio-wieprzowe,

wieprzowo-drobiowe, w których deklarowany na pierwszym miejscu

rodzaj surowca przeważa w składzie wsadu mięsno-tłuszczowego;

końskie i z dziczyzny, czyli wyroby, które zostały wyprodukowane z

udziałem mięsa końskiego lub dziczyzny.

25

Biorąc pod uwagę kryterium podziału według poziomu wydajności gotowego

produktu (w stosunku do wsadu mięsno-tłuszczowego niepeklowanego),

wyróżnia się grupę kiełbas wysoko wydajnych (z dodatkiem składników

zwiększających wodochłonność), tj.

•

kiełbasy grubo rozdrobnione wysoko wydajne o wydajności powyżej 115%

•

kiełbasy średnio rozdrobnione wysoko wydajne o wydajności powyżej 120%

•

kiełbasy drobno rozdrobnione wysoko wydajne o wydajności powyżej 135%

Pod względem stopnia rozdrobnienia kiełbasy dzieli się na:

•

homogenizowane, w których surowce mięsno-tłuszczowe poddano

homogenizacji

•

drobno rozdrobnione, w których surowce mięsno-tłuszczowe zostały

rozdrobnione na cząstki o wielkości poniżej 5mm,

•

średnio rozdrobnione, w których surowce mięsno-tłuszczowe zostały

rozdrobnione na cząstki o wielkości 5-20mm (w kiełbasach drobiowych 5-

13mm),

•

grubo rozdrobnione, w których przeważająca część surowców miesno-

tłuszczowych została rozdrobniona na cząsteczki o wielkości powyżej 20mm (w

kiełbasach drobiowych powyżej 13 mm).

26

Podział kiełbas ze względu na trwałość:

•

trwałe zawierające ok. 25 - 30 % wody - salami, węgierska,

kabanos, sucha myśliwska

•

półtrwałe zawierające ok. 35 - 50 % wody - delikatesowa,

polska, jałowcowa, limanowska,

•

nietrwałe zawierające do 70 % wody - szynkowa, wieprzowa i

wołowa, śląska, zwyczajna, kminkowa, kiełbasa biała.

27

W cyklu technologicznym grupy kiełbas, występują następujące

fazy produkcyjne:

•

peklowanie surowców (metodą suchą i mokrą)

•

dobór surowca zgodnie z recepturą

•

rozdrabnianie surowca

•

kutrowanie surowca (częściowe lub całkowite) oraz dodatek lodu

do wody i przyprawy

•

mieszanie składników i dodatek przypraw

•

napełnianie osłonek (zawieszając na kije wędzarnicze)

•

osadzanie

•

wędzenie

•

parzenie

•

schładzanie

•

pojemnikowanie i ważenie

28

Rozdrabnianie

Rozdrabnianie surowców mięsno-tłuszczowych nadaje kiełbasom specyficzne

właściwości w wyniku:

•

zwiększania powierzchni surowców i skrócenia czasu trwania poszczególnych

czynności technologicznych

•

zwiększenia plastyczności surowców i właściwego formowania brył różnego

kształtu

•

zmian właściwości fizykochemicznych kiełbas.

Spośród urządzeń rozdrabniających stosowanych w przemyśle mięsnym można

wymienić: rozdrabniarki odśrodkowe, rozdrabniarki nożowe do mięsa (bloków)

mrożonego, wilk, kutry, młynki koloidalne, emulsyfikatory i kostkownice.

Podczas rozdrabniania w wilku należy zwrócić uwagę, aby przyrost temperatury

rozdrobnionego mięsa nie przekraczał 3

0

C.

Rozdrabnianie mięsa i tłuszczy do produkcji kiełbas surowych powinno odbywać

się w szybkobieżnej krajalnicy. Natomiast rozdrabnianie tłuszczy do produkcji

kiełbas trwałych zaleca się przeprowadzać w kostkownicy. W fazie rozdrabniania

należy zwracać szczególną uwagę, aby części tnące wilka (siatki, noże) były

należycie wyostrzone gdyż wówczas unika się miażdżenia surowców i

nadmiernego wzrostu temperatury.

29

Kutrowanie

Kutrowanie jest szybką metodą rozdrabniania mięsa w urządzeniach

zwanych kutrami. Kuter składa się z obrotowej misy i noży wirujących

(najczęściej kształtu sierpowego) osadzonych na wale obrotowym. Misa

może obracać się z prędkością ok. 4 - 20 obr./min, a noże 500 - 3000

obr./min. Kutrowanie jest zabiegiem trzyetapowym. Pierwszy etap polega

na rozdrobnieniu mięsa i innych składników białkowych, dodaniu soli ,

wody (lub lodu) i przypraw w czasie ok. 2 - 3 min. W drugim etapie dodaje

się wstępnie rozdrobniony tłuszcz i w czasie 7 - 10 min kutrowania

dochodzi do częściowego zemulgowania tłuszczu. Trzeci etap jest

opróżnieniem misy kutra, które może być wykonane ręcznie lub

mechanicznie (za pomocą wyrzutnika tarczowego). Temperatura

składników kutrowanych powinna mieścić się w przedziale 15 - 20

0

C.

Przekroczenie temp. 200C doprowadzi do znacznych zmian w systemie

białkowym, zmniejszając stabilności całego układu.

30

6/6/2013

6

Mieszanie

Mieszanie jest fazą produkcyjną, podczas której rozdrobnione surowce

mieszają się w mieszarce zwykłej lub próżniowej do równomiernego

wymieszania składników i otrzymania jednolitej masy o odpowiedniej

konsystencji oraz kleistości charakterystycznej dla danego rodzaju produktu.

Składniki należy dodawać w kolejności podanej w schematach

technologicznych.

31

32

Napełnianie osłonek

Wymieszaną masę mięsną (farsz) załadowuje się do wózków

transportowych i za pomocą transporterów-podajników pionowych, wózek

podnosi się do wysokości leja zasypowego nadziewarki, opróżniając go z

farszu. Osłonki napełnia się farszem za pomocą urządzenia zwanego

nadziewarką próżniową , w zależności od rodzaju. Napełnione osłonki

naturalne i białkowe niekiedy nakłuwa się cienka igłą w celu usunięcia

powietrza (w przypadku nadziewarek próżniowych niema takiej potrzeby).

Kiełbasy są formowane w odcinku, pary lub zwoje, zależnie od ustalonych

wymagań szczegółowych dla danego rodzaju. Końce osłonek zawiązuje się

lub spina drewnianą szpilka albo odkręca odkręca jelito w odcinku,

względnie przewiązuje przędzą. Czynność tę można wykonać za pomocą

urządzenia mechanicznego tzw. klipsownicy ( osłonki klipsuje się). Batony

kiełbas grubo rozdrobnionych, przeważnie o większej średnicy od osłonek

naturalnych, przewiązuje się przędzą - wzdłuż - jeden lub dwa razy i w

poprzek - co ok. 5cm. Kiełbasy po uformowaniu zawiesza się na kijach

wędzarniczych, pamiętając o tym, aby nie stykały się ze sobą. Ostatnią

czynnością w tej fazie produkcyjnej jest zawieszanie kiełbas na wózki

wędzarnicze

Osadzanie

Osadzanie kiełbas, które będą poddawane obróbce cieplnej,

powinno się odbywać w pomieszczeniach o dość intensywnym ruchu

powietrza o temp. 20 - 30

0

C i częstej jego wymianie. Czas osadzania

trwa 0,5 - 2 godzin, w zależności od średnicy batonów. Kiełbasy

wędzone surowe osadza się w pomieszczeniach chłodzonych w temp

2 - 6

0

C, przy wilgotności względnej powietrza ok. 85%, przez 1 - 4 dni

aż wszystkie składniki będą wyraźnie widoczne przez osuszoną

osłonkę batonu. Gdy stosuje się w produkcji metodę peklowania

szybkiego (nitrytowego), proces osadzania można całkowicie

pominąć.

33

34

Wędzenie

Wędzenie może się odbywać w komorach wędzarniczych lub w komorach wędzarniczo-

parzelniczych. W zależności od danego asortymentu kiełbasy wędzimy dymem

zimnym, ciepłym, gorącym.

Wędzenie zimne przeprowadza się w temperaturze ok. 22

0

C, przy różnej gęstości

dymu oraz przy słabym ruchu powietrza.

Wędzenie ciepłym dymem przeprowadza się w temperaturze 25 - 40

0

C przy różnej

gęstości dymu i przy słabym ruchu powietrza.

Wędzenie gorące przebiega w trzech fazach. W fazie pierwszej osusza się powierzchnię

kiełbas w temp. 40 - 60

0

C, przy bardzo dużym dopływie i ruchu powietrza, bez dymu

lub w dymie rzadkim. Druga faza to wędzenie właściwe w temp 45 - 60

0

C przy małym

dopływie powietrza i jego powolnym ruchu w dymie od średnio do bardzo gęstego.

Trzecia faza wędzenia polega na powierzchownym przypieczeniu kiełbasy w temp. 75 -

85

0

C, przy szybkim ruchu powietrza w dymie rzadkim. Podczas tej fazy powinno

nastąpić ścięcie białka w bardzo cienkiej zewnętrznej warstwie farszu, a powierzchnia

batonu powinna ulec nieznacznemu pomarszczeniu i nabrać dość ścisłej konsystencji

oraz połysku. Czas wędzenia podany w schematach produkcyjnych jest czasem

przybliżonym, orientacyjnym i zależy od technicznego wyposażenia działu

przetwórczego. Podczas wędzenia kiełbasy nie mogą się ze sobą stykać (unikać tzw nie

dowędzonych styków - jasnych plam na batonach). Zdarzają się takie przypadki, że w

celu osiągnięcia prawidłowego uwędzenia wózki z kiełbasami trzeba przekręcać,

przestawiać w komorze wędzarniczo-parzelniczej

Obróbka cieplna

Następuje bezpośrednio po skończonym procesie wędzenia kiełbasy, w zależności

od rodzaju, parzy się (np. serdelki) lub piecze (np. kiełbasa rzeszowska, myśliwska

sucha). Kiełbasy można parzyć w wodzie lub w parze o temp 72 - 75

0

C, do

osiągnięcia wewnątrz batonu temp. 68 - 72

0

C. Wyjątek stanowią kiełbasy w

osłonkach celofanowych - parówki, serdelki w wodzie - w kotłach lub w komorach

warzelniczych (wózki wędzarnicze). Sam proces pieczenia kiełbas występuje w

trzeciej fazie wędzenia w tem. ok 75 - 90

0

C w dymie rzadkim lub powietrzu, do

osiągnięcia wewnątrz batonu tem. 68- 72

0

C.

Studzenie

Studzenie polega na stosowaniu zimnego natrysku na kiełbasy przez ok. 5 min., do

osiągnięcia temperatury ok. 40

0

C wewnątrz batonu, aby potem nastąpiło

odparowanie wilgoci.

Chłodzenie

Chłodzenie przeprowadza się zimnym powietrzem, aby obniżyć temperaturę kiełbas

do 10

0

C.

35

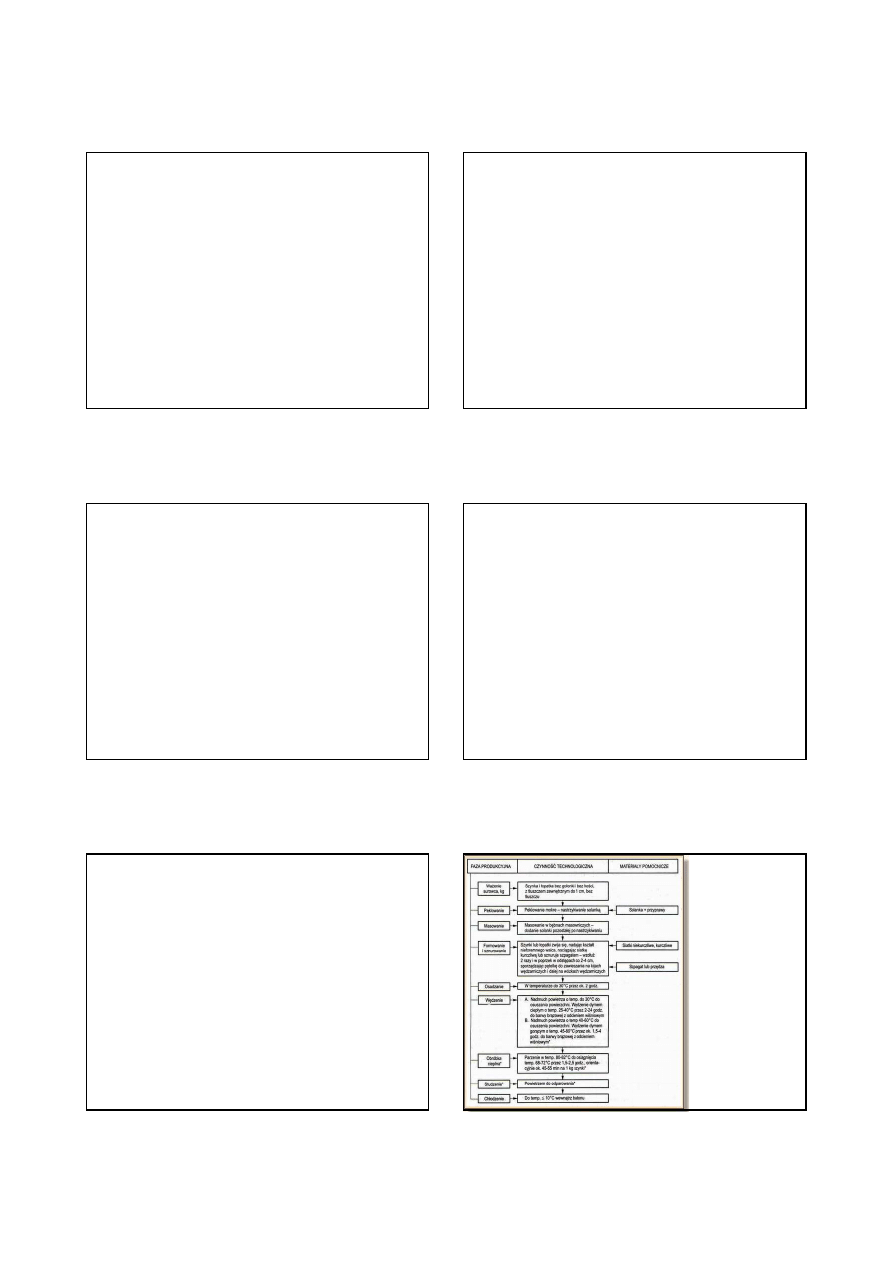

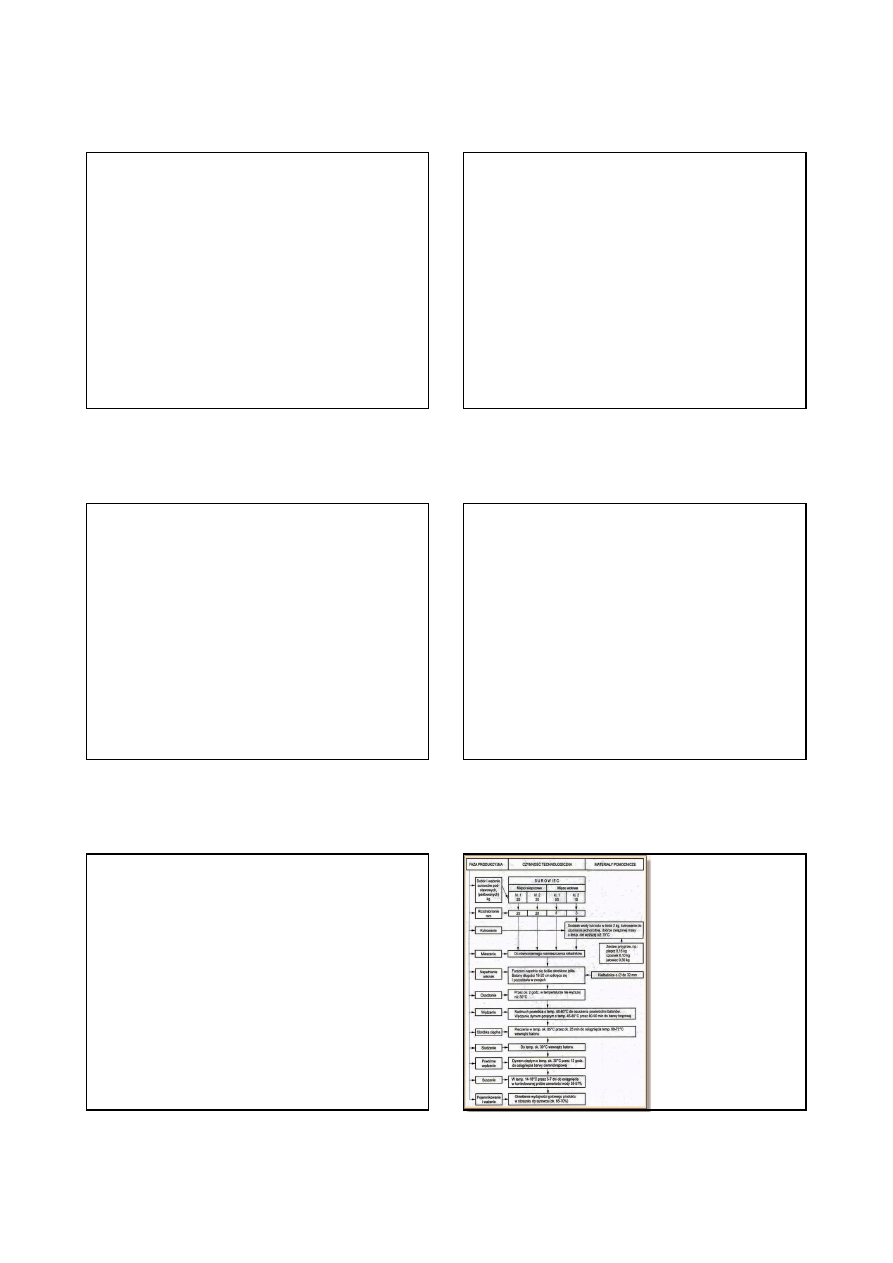

Schemat produkcji (100 kg)

Kiełbasy polskiej wędzonej średnio

rozdrobnionej

36

6/6/2013

7

Surowce uzupełniające w przetwórstwie mięsnym

Surowcami uzupełniającymi określamy to wszystko, co dodaje się do produktu w czasie jego

wytwarzania, i co staje się składnikiem wyrobu gotowego. Uzupełniacze te odgrywają

specyficzną, lecz zamierzoną rolę technologiczną (również sensoryczną).

4.1 Wypełniacze

Wypełniacze różnego typu są stosowane w coraz szerszym zakresie w przetworach mięsnych.

Wypełniacze o pożądanych właściwościach jakościowych powinny charakteryzować się

dobrą zdolnością wiązania wody i tłuszczu, powinny być wolne od drobnoustrojów - sterylu

nie mogą posiadać niepożądanych cech smakowych i zapachowych ( powinny być od nich

wolne), powinny być odpowiednie w kolorze oraz cechować się odpowiednio niską i

konkurencyjną ceną. Wypełniacze wytwarzane są z różnego typu surowców roślinnych i

zwierzęcych.

Stosowane najczęściej wypełniacze to:

•

Gluten zbożowy stanowi frakcję białkowe mąki zbożowej. Otrzymywany jest w wyniku

wymycia skrobi z masy całkowitej. Po wyekstrahowaniu z mąki jest suszony w wysokich

temperaturach, które nadają mu również cechy sterylności. Zawartość białka w wysuszonym

glutenie przekracza 80% . gluten zbożowy dobrze wiąże wodę, może związać 2- 3 krotną ilość

wody w stosunku do swojej masy. Jeżeli jego dodatek przekracza 3% poziomu masy farszu,

wówczas nadaje gotowemu produktowi cechy tekstury kleistej.

•

Chleb lub suchary chlebowe stosowane jako wypełniacze na wyspach brytyjskich. Po

rozdrobnieniu cechują się wysoką zdolnością absorbowania wody przed ogrzewaniem, jeśli

produkt mięsny z ich udziałem przetwarzany jest przez dłuższy czas, zaabsorbowana woda

jest uwalniana. W niektórych krajach smakowitość produktów mięsnych z wypełniaczem

sucharowym jest preferowana przez konsumentów.

37

Przyprawy, sole i inne dodatki

Przyprawy

W celu uzyskania porządnych walorów smakowych przetworów mięsnych dodaje

się do nich soli oraz wielu przypraw. Mogą to być naturalne przyprawy roślinne

będące mieszanką różnych części roślin tj. owoców, nasion, kwiatów, liści, ziela,

kory, korzeni i kłączy. Aby zapewnić dokładne rozmieszanie przypraw w gotowym

produkcie dodaje się je w formach zmielonej o różnej granulacji. Do najczęściej

używanych przypraw należą:

pieprz czarny, biały, zielony (owoc)

papryka (owoc)

kardamon (owoc, nasienie)

jałowiec (owoc)

muszkatołowiec (nasienie/gałka)

czosnek pospolity (cebula)

gorczyca Jansa, biała (nasienie)

kolendra (owoc)

kminek (owoc)

majeranek (liść)

cebula (cebula)

chrzan (korzeń)

38

Sól kuchenna

Stosuje się sól warzoną, białą, drobno rozdrobnioną. Białka miofibrylarne, które w

głównym stopniu wpływają na teksturę produktów mięsnych, są rozpuszczalne tylko

w roztworach soli. Rozpuszczalność białka mięśniowego pod wpływem stężenia

jonowego odgrywa decydującą rolę w produkcji i właściwościach niedzielonych,

grubo i drobnorozdrobnionych oraz zemulgowanych produktów mięsnych. Dodana

sól migruje do włókien mięśniowych i powoduje ich pęcznienie. Hydratacja białek

miofibryli jest maksymalna, gdy stężenie jonowe chlorku sodu zbliżone jest do

wartości 0,8-1 l. to stężenie jonowe odpowiada 5% koncentracji soli w farszu lub

produkcie bez dodanej wody oraz około 6,5%koncentracji soli w produkcie, do

którego dodano 30% wody.

Zawartość soli w produktach mięsnych waha się w zakresie 1-8%. Sól, oprócz

oddziaływania na rozpuszczalność białka miofibryli, hamuje rozwój mikroflory i

aktywność enzymów proteolitycznych, wpływa na właściwości smakowe produktu,

przyśpiesza jednak szybkość jełczenia tłuszczu. Ilość dodawanej soli zależy od

asortymentu i preferencji konsumentów. Bakteriostatyczne działanie soli zależy od jej

stężenia. Oraz koncentracji soli. 5% stężenia soli wystarczająco konserwuje

higienicznie sporządzone przetwory mięsne.

Sól dodawana jest do mięsa w różny sposób. Najstarszym sposobem jest nacieranie

dużych kawałków mięsa solą, zabieg ten nosi nazwę suchego peklowania. Sól może

być wstrzykiwana do mięsa w formie roztworu lub solanki. Nastrzykiwanie pod

ciśnieniem wpływa decydująco na rozmieszczenie soli w produkcie.

39

40

W przetwórstwie mięsnym przez dłuższy okres czasu stosowano azotan (saletrę)

potasu, obecnie prawie wyłączanie azotynu (nitryt) sodu. Przypadkowo

stwierdzono, że azotan sodu, stanowiący zanieczyszczenie soli dodawanej do mięsa,

ma oddziaływanie na jego barwę i cechy smakowe. W nowszych badaniach

stwierdzono, że w mięsie azotan jest redukowany do azotynu przez mikroorganizmy,

proces redukcji tą drogą jest bardzo trudny do kontrolowania. Dodatek określonej

ilości azotynu znacznie zmniejsza zmienności w barwie i smakowitości mięsa. Można

sądzić ze z tych względów azotany z procesu peklowania zostaną wyeliminowane i

będą stosowane tylko azotyny.

Azotyn w procesie peklowania redukowany jest do tlenku azotu. Tlenek azotu łączy

się z barwnikami hemowymi mięsa mioglobiną i hemoglobiną tworząc czerwony

kompleks barwny. Połączenia te są trwałe. Azotyny działają również

bakteriostatycznie, w warunkach beztlenowych hamują mikroflory. Azotyn może

reagować z białkami niehemowymi, lipidami, węglowodanami, może przechodzić w

azotan i gazowe tlenki azotu, które w warunkach wysokiej temperatury łączą się z

pochodnymi niektórych aminokwasów, mogą przekształcać się w rakotwórcze

nitrozoaminy.

W coraz szerszym zakresie jest eliminowany jako dodatek do mięsa. W niektórych

krajach istnieje prawny zakaz stosowania azotynów. Skutecznymi zmiennikami w

procesie peklowania mięsa są niektóre pochodne kwasu nikotynowego.

Woda

Woda jest często dodawana do przerobowego mięsa z wielu powodów. Jest

ważnym nośnikiem różnych komponentów zjonizowanych dodawanych do mięsa w

procesie jego przerobu. Podczas przetwarzania mięsa retencja wody jest niezbędna

dla zapewnienia właściwej soczystości i wydajności produktu. Ilość dodawanej

wody podczas przygotowania mięsa zależy od planowanych końcowych właściwości

produktu. Woda może być dodawana do mięsa w postaci solanki peklującej lub w

formie lodu podczas stadium rozdrabniania lub kutrowania mięsa. Ubytek dodanej

wody podczas przetwarzania zależy od intensywności i czasu ogrzewania surowców

w końcowym stadium ich przetwarzania. Kiedy wielkość parowania podczas

ogrzewania oraz ubytki wody podczas schładzania są pod kontrolą, wówczas można

dokładnie określić zawartość wody w końcowym produkcie

41

Fosforany

W różnym stężeniu w produktach mięsnych stosowane są trójpolifosforany sodu,

polifosforany, pirofosforan sodu, fosforan dwusodowy i kwaśny pirofosforan sodu.

Są one stosowane pojedynczo lub w kombinacji. Ogólnie rozmiar dodawanego

fosforanu jest ograniczony do takich ilości, aby jego stężenie w końcowym

produkcie nie przekraczało 0,5%. Stosowane w kombinacji z solą alkaliczną

fosforany zwiększają wodochłonność mięsa i retencję wody podczas ogrzewania,

podwyższają stężenie jonowe i ph oraz zdolności emulgujące białek. W niektórych

krajach dozwolone jest stosowanie kwaśnego pirofosforanu sodu w produkcji

kiełbas celem przyśpieszenia procesu peklowania. Zwiększa ona szybkość

formowania barwnika mięsa peklowanego i poprawia barwy produktu poprzez

obniżenie pH mięsa. Fosforany zmniejszając lepkość rozdrobnionej masy mięsnej.

42

6/6/2013

8

Dodatki przyśpieszające peklowanie

W praktyce przemysłowej wykorzystywane są różnego typu związki dla

przyśpieszenia szybkości formowania się koloru w produktach z mięsa

peklowanego. Na początku lat 60-tych askorbinian i erytronian wprowadzono do

produktów mięsnych jako związki redukujące celem przyśpieszenia formowania

tkanki azotu, barwa typowa dla produktów peklowanych w ich obecności rozwija

się nawet w procesie obróbki termicznej. Formowanie się koloru w kiełbasach typu

parówki może zostać skrócone z 5 godzin do 40 minut, jeśli zastosuje się dodatek

askorbinianu. Dodatek związków przyśpieszających peklowanie ma mniejsze

znaczenie w produktach mięsnych nierozdrobnionych oraz fermentowanych

barwników hemowych. Chociaż większośc producentów stosuje dodatek różnego

typu związków redukujących dla wywołania maksymalnego rozwoju barwy i

utrzymania jasnego koloru produktów mięsnych podczas dystrybucji.

43

Dodatki zwiększające masę mięsną

W wielu krajach produkuje się kiełbasy suche i półsuche. Ich trwałość związana jest

z niską zawartością wody, podwyższoną koncentracją soli i wysoką zawartością

kwasów. Większość technologii oparta jest na kilkudniowym peklowaniu surowców

mięsnych na sucho, w procesie peklowania integralnym zjawiskiem zabiegu jest

dekstroza i glukoza są przemieniane na kwas mlekowy. Oprócz cukru dodawane są

startowe kultury bakteryjne, które prowadzą proces fermentacji. Startowe kultury

to najczęściej mieszanina lactobacillus i mikrokoków.

Związki zakwaszające zwykle są dodawane bezpośrednio z mieszanką peklującą.

Najczęściej jako związki zakwaszające dodawane są kwasy pirofosforanu sodu i

delta glukonolakton. Delta glukonolakton najczęściej dodawany jest przy produkcji

kiełbas suchych.

44

Dodatki tworzące galaretę i wiążące soki mięsne

W produkcji konserw mięsnych pasteryzowanych stosowane są dodatki

substancji galaretujących. Substancje wiążą wyciek cieplny w postaci galarety, ma

to duże znaczenie estetyczne. Dodawane są w postaci suchej. Poza żelatyną

stosowane są gumy wielocukrowe jak agar-agar, karageny i inne. W niektórych

wyrobach w celu stabilizacji masy mięsnej stosuje się dodatek skrobi i produktów

zbożowych. Żelatyna produkowana jest ze ścinków garbarskich, kości zwierzęcych

i rybich. W wyrobach mięsnych stosowana jest żelatyna sproszkowana.

W procesie produkcji wędlin surowych stosuje się dodatek kultur bakteryjnych.

Najczęściej kultura startowa zawiera mikrokoki i bakterie fermentacji mlekowej.

45

Osłonki do wędlin

Osłonki nadają wędlinom kształt i są opakowaniem jednostkowym. Dzielą się na

osłonki naturalne i sztuczne.

Osłonki naturalne są przepuszczalne dla pary wodnej i dymu, odznaczają się dobrą

kurczliwością i są jadalne. Pochodzą z ubocznych surowców uboju, otrzymywane

są z ścian przewodu pokarmowego oraz pęcherza moczowego. Naturalne osłonki

są konserwowane w soli, dlatego też przed użyciem musza być dobrze wypłukane

w zimnej wodzie. Najbardziej znane osłonki to

osłonki wołowe - jelita wiankowe zwinięte są w pęczki po 20m a jelita a jelita

środkowe w pęczki po 10 szt. Barwa kremowa, kremowo różowa, jasnoróżowa,

różowa, perłowa, jasnoszara lub szara;

osłonki cielęce - jelita cielęce cienkie są zwijane w pęczki po 20m. Są one barwy

perłowej, kremowej, jasnoróżowej, jasnoszarej lub kremowo szarej;

osłonki baranie i kozie - jelita cienkie baranie i kozie zwijane są w pęczki po 50m.

Mogą być barwy biało szarej, jasnoróżowej i szarej;

Osłonki końskie - jelita cienkie końskie zwinięte są w pęczki po 20m. Są one barwy

jasnoróżowej, różowo szarej lub szarej.

46

47

Osłonki sztuczne są zwykle surowcem jałowym i łatwym do przechowania. Mają

określone wymiary, tzw. kaliber. Kaliber osłonki to szerokość płasko rozłożonej

osłonki wyrażona w cm. Stosowane są sztuczne osłonki celulozowe, kolagenowe i z

tworzyw sztucznych, materiałem do otrzymania osłonek celulozowych jest bawełna.

Osłonki kolagenowe wykonane są z surowców kolagenowych, mogą być

produkowane jako osłonki jadalne i niejadalne. Osłonki z tworzyw sztucznych

wytwarzane są z różnego typu polimerów poliamidów, są nimi termokurczliwe siatki

polietylenowe. Najbardziej znane osłonki to

fibrous regular - przeznaczone do produkcji wędlin parzonych i wędzonych;

fibrous X - przeznaczone do produkcji wędlin suszonych trwałych i półtrwałych;

regular - bardzo dobra przepuszczalność pary wodnej dymu i powietrza, nadające

się do produktów wędzonych i wszelkiego rodzaju parzonych kiełbas;

zip - bardzo dobra przepuszczalność pary wodnej, dymu i powietrza, odpowiednie

do produkcji wędlin przeznaczonych do plasterkowania.(bardzo dobrze ściągalna

osłonka z gotowego produktu).

Masowanie (plastyfikacja)

Masowanie może się odbywać w dwóch typach urządzeń tj. w mieszarce o

specjalnej konstrukcji mieszadeł lub w zamkniętych bębnach o różnym kształcie

(walcowatym lub stożkowym), w warunkach normalnego ciśnienia lub częściowej

próżni. W bębnach masowniczych najistotniejszym parametrem jest liczba udarów

(kawałki mięsa przy obrocie bębna spadają na dno)skorelowanym z liczbą bębna.

Najbardziej pożądana liczba obrotów wynosi 4000 - 8000. Nacinanie mięsni w fazie

masowania, gdy bęben ma na zewnątrz zainstalowane noże - ostrza poważnie

skraca czas obróbki, powodując jednocześnie zwiększenie ilości białka

uwalniającego się z powierzchni mięśni. Szybkość obrotów bębna lub ramienia

mieszadła powinna maksymalnie wynosić ok. 20 obr./min, ponieważ powyżej tej

liczby zwiększa się ilość roztartej tkanki mięśniowej, a to jest zjawiskiem

niepożądanym.

Masowanie można prowadzić dwoma sposobami - jako proces intensywny i

krótkotrwały (masowanie mięsa bez przerwy) lub jako proces długotrwały z

przerwami (masowanie interwałowe). Wędzonki z mięsa masowanego dłużej

zachowują lepsze związanie, mają mniejsze ubytki termiczne i lepsze

przereagowanie barwników hemowych. Przy intensywnym masowaniu można

uzyskać efekt zbliżony, ale pod warunkiem, że zapewni się dodatkowo 12 - 24-

godzinną fazę peklowania. Podczas masowania temperatura mięsa nie powinna

przekroczyć 5

o

C. Proces masowania usprawniają masownice wyposażone w

sterowanie mikroprocesorowe.

48

6/6/2013

9

Peklowanie

Peklowanie jest to bardzo skomplikowany proces, którego głównym

celem jest:

utrwalanie naturalnej barwy mięsa

nadanie smaku i zapachu

nadanie produktowi pożądanej tekstury i związania

wspomaganie utrwalania mięsa

Podczas peklowania, oprócz reakcji czysto chemicznych, mamy do

czynienia z oddziaływaniem bakterii denitryfikujących.

Głównie trze czynniki określające stabilność barwy mięsa:

•

barwnik mięśniowy - mioglobina

•

środki peklujące

•

dodatki wspomagające peklowanie.

49

Wyróżnikiem technologicznym mięsa peklowanego jest jego pH.

Wartość pH peklowanej wieprzowiny powinna średnio wynosić 5,7

- 5,8, a wołowiny 5,5 - 5,6. aby proces peklowania surowych

produktów mięsnych przebiegał prawidłowo, zaleca się używać

mięsa o pH w granicach 5,4 - 5,8.

Ważnym czynnikiem w produkcji wędzonek jest temperatura

surowca zarówno ze ze względu na aspekt mikrobiologiczny

(zapobieganie szybkiemu wzrostowi drobnoustrojów), jak i

technologiczny (trwałość i świeżość produktu, wydajność,

tworzenie się piany podczas masowania). Dlatego też surowiec na

wędzonki powinien być schłodzony do temperatury ok. od 0 do 3

stopni Celsjusza.

50

Peklowanie na mokro elementów mięsnych do produkcji wędzonek może

być dokonane trzema metodami: tradycyjną, tradycyjną przyspieszoną i

metodą szybką.

Wyróżniamy trzy rodzaje peklowania mokrego:

• Peklowanie zalewowe (mokre)

• Peklowanie kombinowane.

• Peklowanie suche

PEKLOWANIE ZALEWOWE:

jest to peklowanie polegające na zalaniu mięsa solanką peklującą.

Podczas peklowania zalewowego elementy mięsne układa się w naczyniach

odpornych na działanie soli i zalewa solanką peklującą w ilościach zależnych

od przeznaczenia końcowego elementów peklowanych. Mięso musi być

zabezpieczone przed wypłynięciem na powierzchnię solanki.

Czas peklowania w temperaturze ok. 6 stopni C wynosi od 3 do 14 dni

.

51

PEKLOWANIE NASTRZYKOWE DOARTERYJNE:

polega na wprowadzeniu solanek do arterii krwionośnych zlokalizowanych

w elemencie mięsnym poddawanym peklowaniu, najczęściej przez główną

tętnicę, co pozwala na bardzo równomierne rozprowadzenie solanki w

elemencie poprzez wykorzystanie sieci naczyń krwionośnych.

Tą metodą uzyskuje się najlepsze efekty jeśli chodzi o równomierne

rozprowadzenie solanki wewnątrz mięsa.

Sposób ten jest jednakże możliwy tylko wtedy, gdy rozbiór mięsa

wykonywany jest starannie i nie powoduje uszkodzenia głównych arterii

krwionośnych w mięsie.

PEKLOWANIE KOMBINOWANE:

polega na połączeniu dwóch, poprzednio opisanych sposobów -

peklowania nastrzykowego i peklowania zalewowego.

Elementy mięsa najpierw poddaje się nastrzykiwaniu solanką nastrzykową,

a następnie umieszcza się je w naczyniach i zalewa solanką zalewową.

Czas peklowania nastrzykniętych elementów w solance zalewowej, w

temperaturze 4 - 6 stopni C, trwa od 3 do 7 dni.

52

53

PEKLOWANIE SUCHE

- polega na wymieszaniu mięsa drobnego lub natarciu elementów

mieszanką peklującą i ułożeniu ich w pojemnikach lub basenach.

Mięso drobne soli się mieszanką peklującą o składzie: 99,4% - NaCl i

0,6% NaNo2 (tzw. Nitryt - azotan(III) sodu). Mięso posypuje się

równomiernie mieszanką peklującą w ilości do 2,3 kg mieszanki na

100kg wsadu, mieszając w mieszarce w czasie nie krótszym niż 3

min.

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron