1

Podstawy Konstrukcji Maszyn

Wykład 3

Obciążenia zmienne

Dr inż. Jacek Czarnigowski

Zmienność obciążeń

Klasyfikacja obciążeń:

Obciążenia stałe

Obciążenia zmienne

Wartość, kierunek i zwrot

nie ulegają zmianie w czasie

Wartość, kierunek lub zwrot

(jedna lub wiele z

powyższych) ulega zmianie

w czasie

O zmienności ustalonej

O zmienności nieustalonej

2

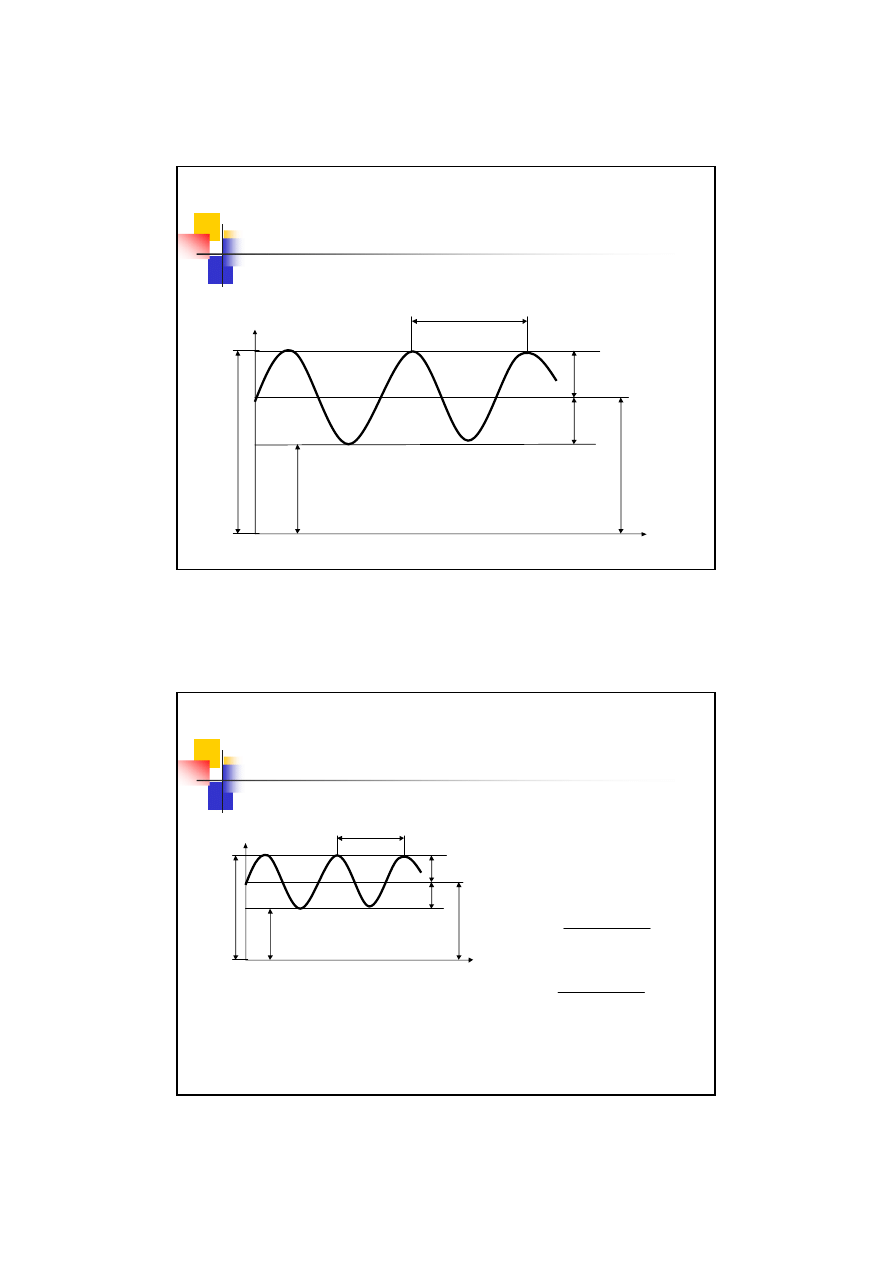

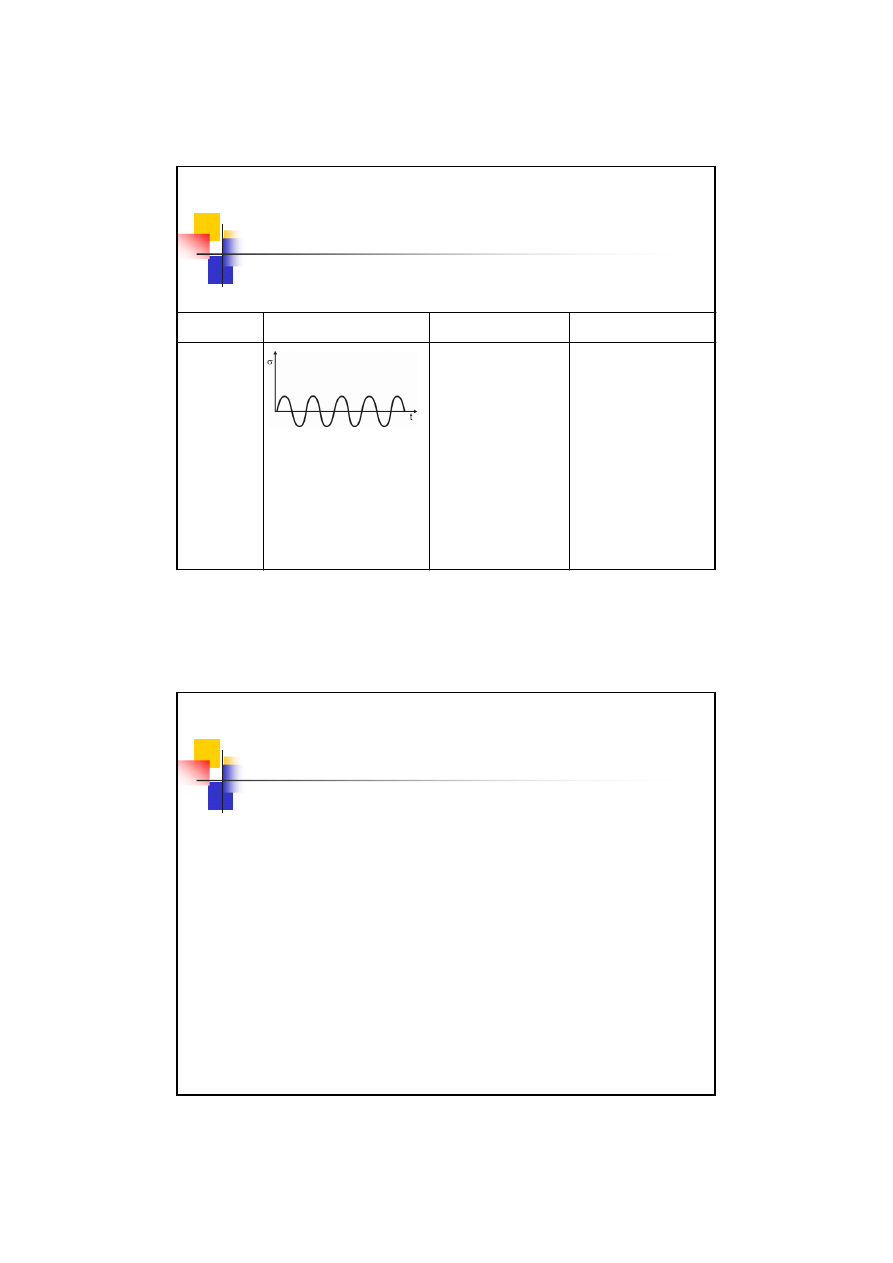

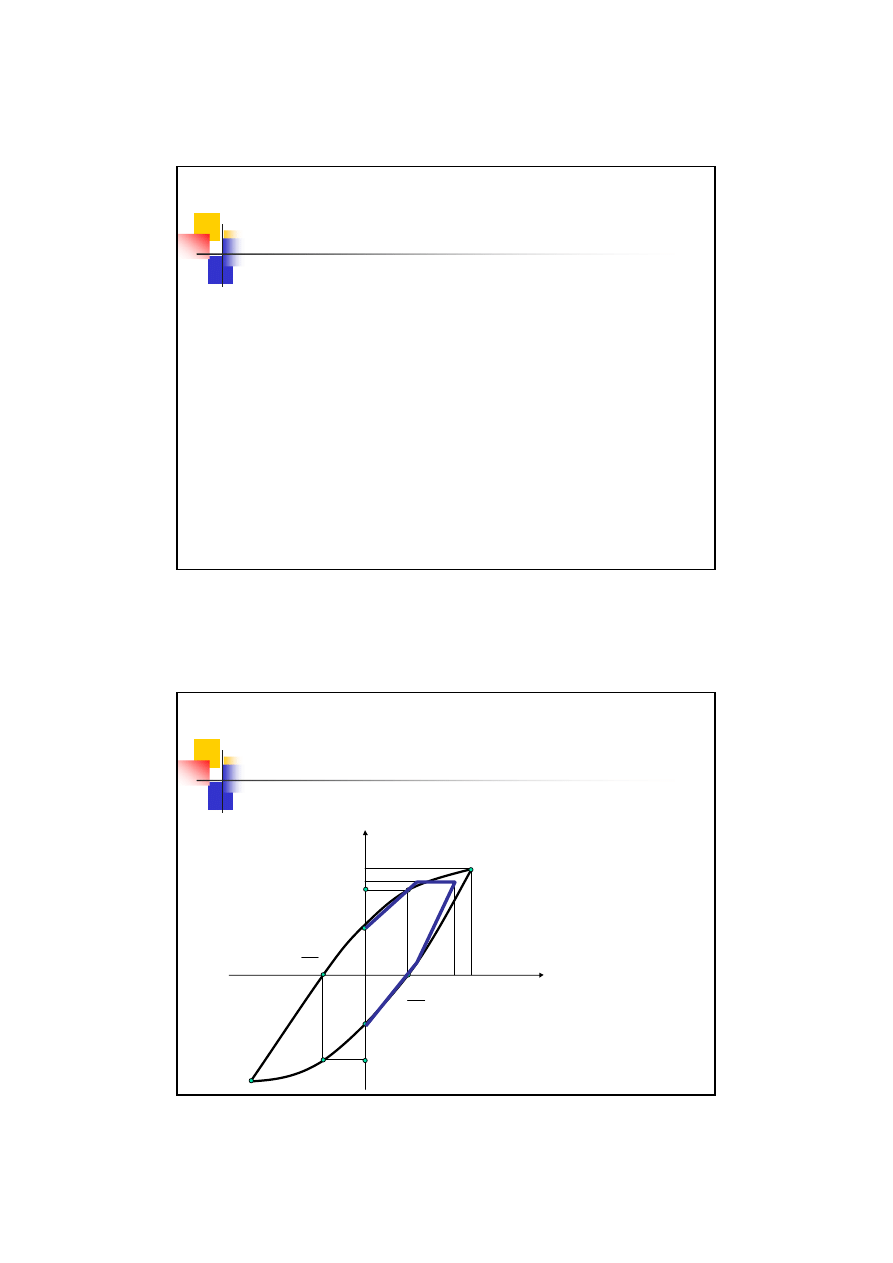

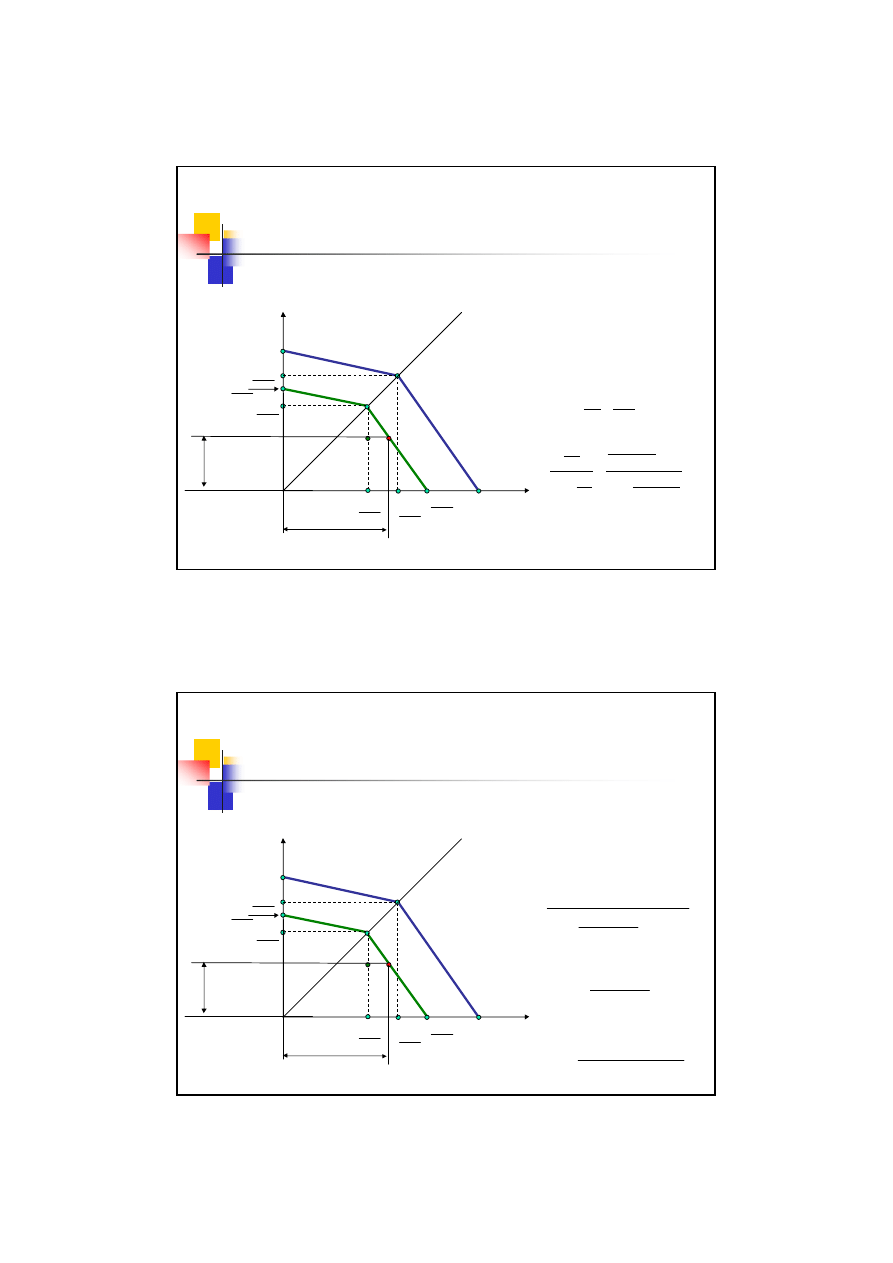

Zmienność obciążenia

Przebieg zmienności obciążenia

Czas

Naprężenie

σ

σ

min

σ

max

σ

a

σ

a

σ

m

Naprężenie maksymalne

Naprężenie minimalne

Naprężenie

amplitudowe

Naprężenie

średnie

T

– okres zmian

Zmienność obciążenia

Przebieg zmienności obciążenia

Czas

t

Naprężenie

σ

σ

min

σ

max

σ

a

σ

a

σ

m

T

– okres zmian

( )

( )

t

t

a

m

⋅

⋅

+

=

ϖ

σ

σ

σ

sin

2

min

max

σ

σ

σ

+

=

m

2

min

max

σ

σ

σ

−

=

a

a

m

σ

σ

σ

+

=

max

a

m

σ

σ

σ

−

=

min

3

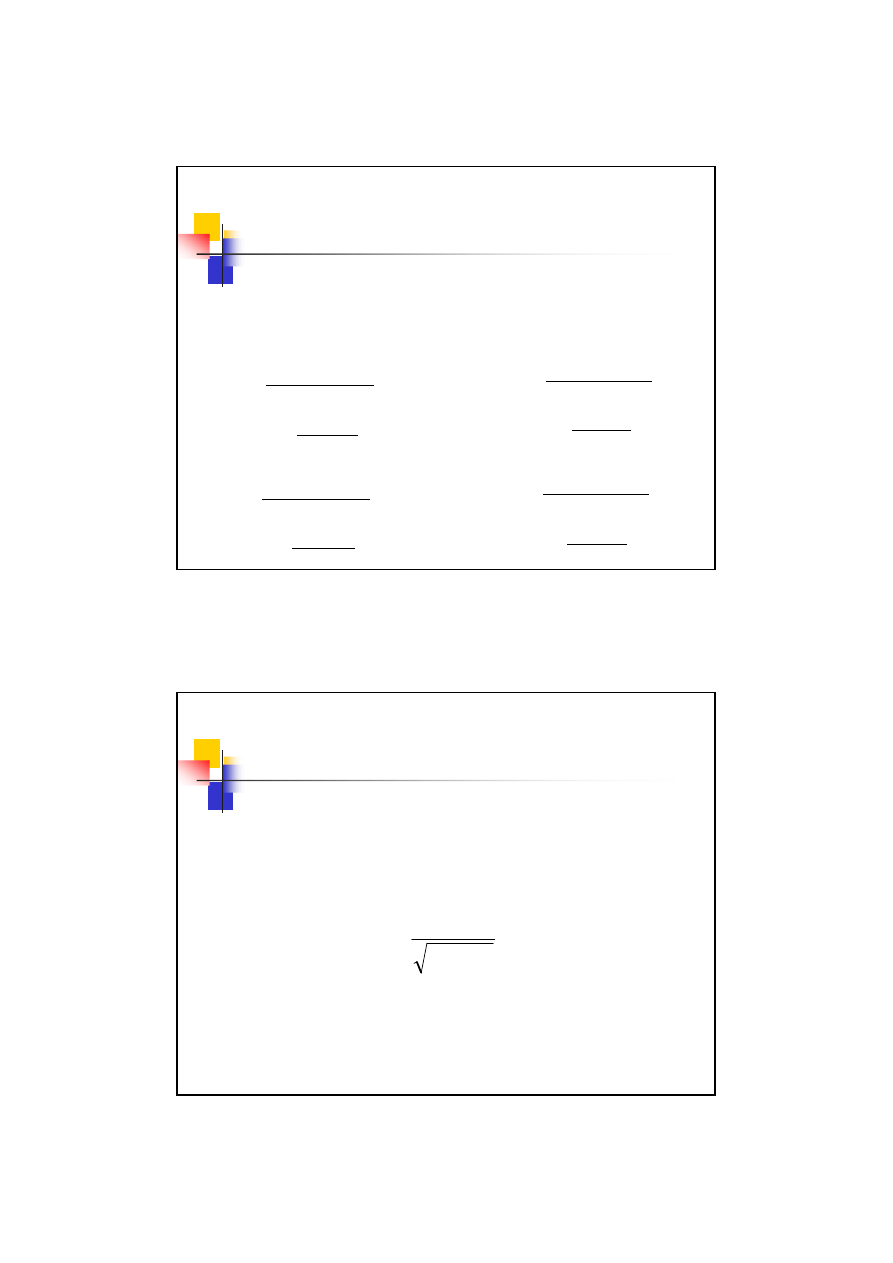

Współczynniki charakteryzujące

zmienność cyklu

Do opisu zmienności cyklu (jego asymetrii) stosuje

się zamiennie dwa współczynniki

Współczynnik amplitudy cyklu

max

min

σ

σ

=

R

Współczynnik stałości obciążenia

a

m

σ

σ

κ

=

Współczynniki charakteryzujące

zmienność cyklu

Współczynniki te są względem siebie przekształcalne

Współczynnik amplitudy cyklu

max

min

σ

σ

=

R

Współczynnik stałości obciążenia

a

m

σ

σ

κ

=

max

min

σ

σ

=

R

a

m

a

m

σ

σ

σ

σ

+

−

=

1

1

+

−

=

a

m

a

m

σ

σ

σ

σ

1

1

+

−

=

κ

κ

a

m

σ

σ

κ

=

min

max

min

max

σ

σ

σ

σ

−

+

=

max

min

max

min

1

1

σ

σ

σ

σ

−

+

=

R

R

−

+

=

1

1

4

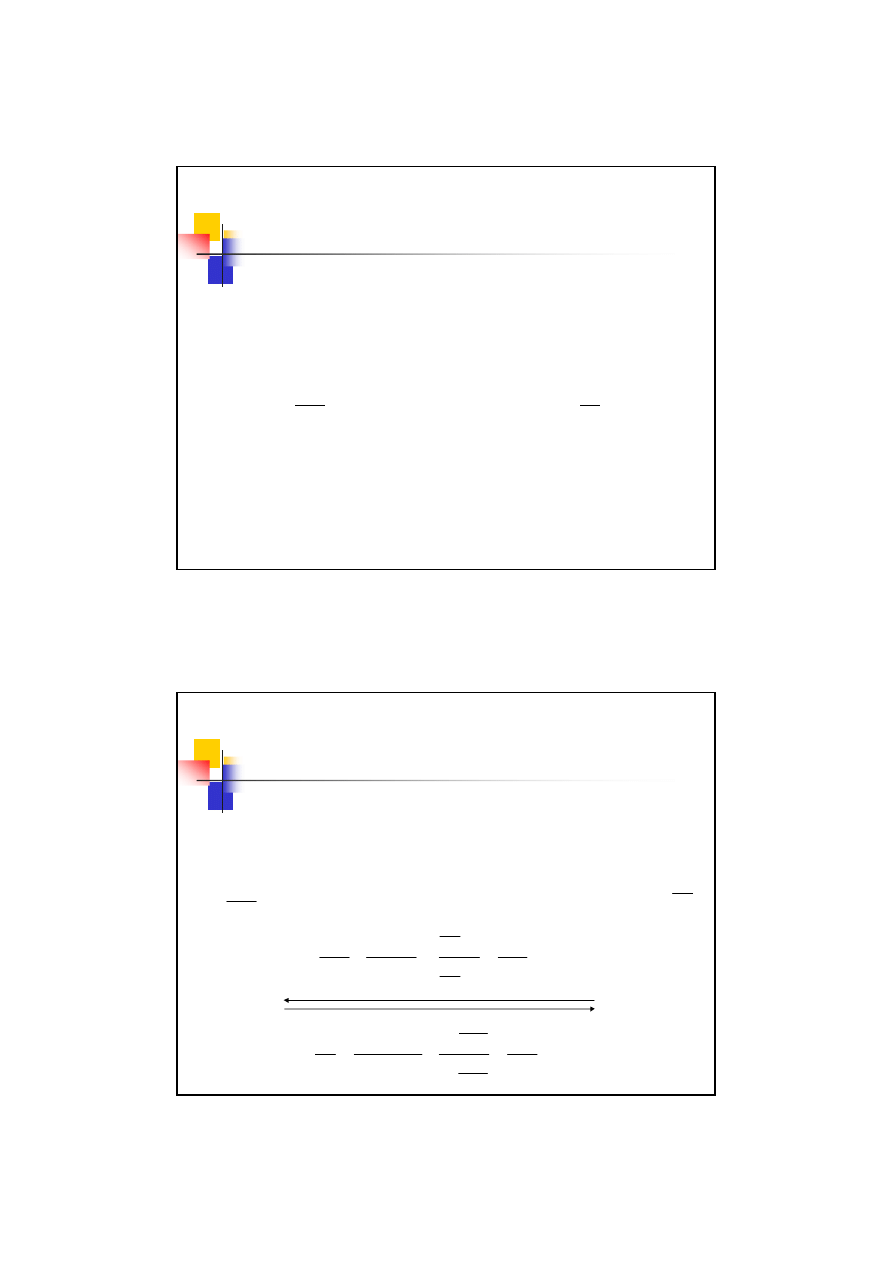

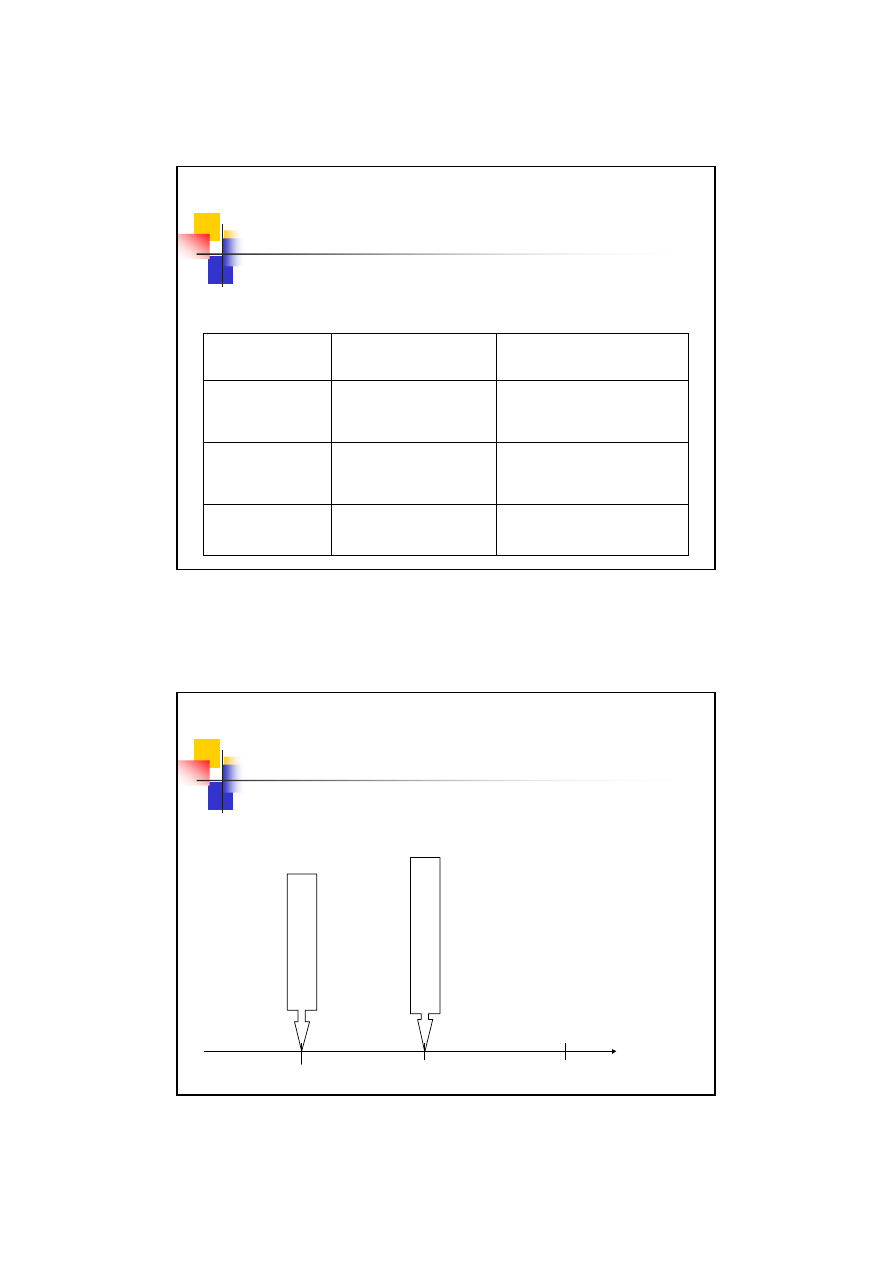

Współczynniki charakteryzujące

zmienność cyklu

Wartości współczynników dla różnych zmienności obciążenia

Rodzaj

cyklu

Schemat

Naprężenia

Współczynniki

Stały

0

min

max

>

=

=

m

σ

σ

σ

0

=

a

σ

+∞

=

+

=

κ

1

R

Jednostronny

0

,

,

min

max

>

m

σ

σ

σ

0

>

a

σ

+∞

<

<

<

<

κ

1

1

0

R

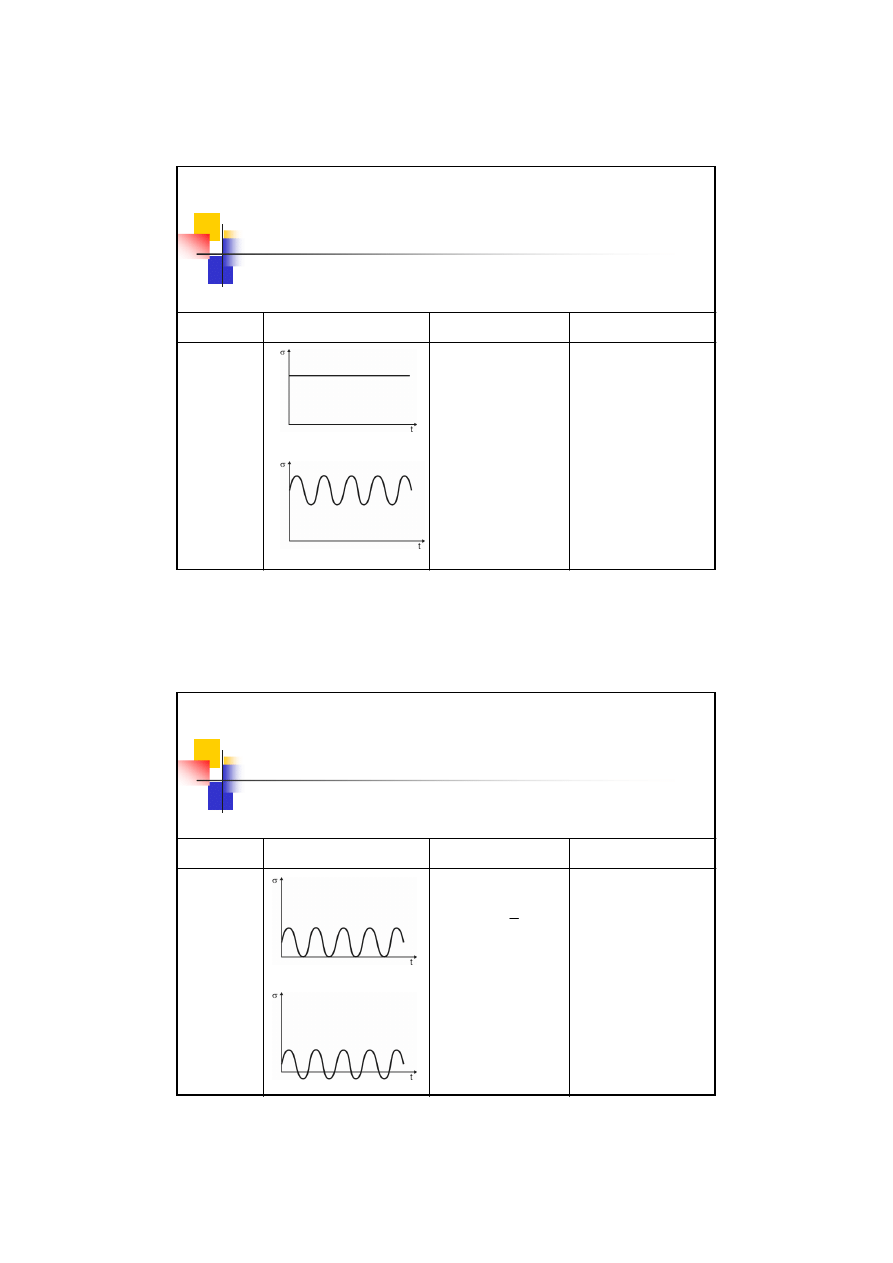

Współczynniki charakteryzujące

zmienność cyklu

Wartości współczynników dla różnych zmienności obciążenia

Rodzaj

cyklu

Schemat

Naprężenia

Współczynniki

Odzerowo-

tętniący

0

0

min

max

=

>

σ

σ

max

2

1

σ

σ

σ

=

=

m

a

1

0

=

=

κ

R

Dwustronny

0

0

min

max

<

>

σ

σ

0

0

>

>

m

a

σ

σ

1

0

0

1

<

<

<

<

−

κ

R

5

Współczynniki charakteryzujące

zmienność cyklu

Wartości współczynników dla różnych zmienności obciążenia

Rodzaj

cyklu

Schemat

Naprężenia

Współczynniki

Wahadłowy

min

max

σ

σ

−

=

max

0

σ

σ

σ

=

=

a

m

0

1

=

−

=

κ

R

Wytrzymałość zmęczeniowa

Wytrzymałość materiału obciążonego w sposób zmienny

jest niższa niż w przypadku obciążenia stałego.

Jako „wytrzymałość” należy rozumieć graniczne

obciążenie jakie element jest w stanie przenieść

6

Wytrzymałość zmęczeniowa

Czynniki wpływające na wytrzymałość zmęczeniową

elementu:

2. Zmienność obciążenia

3. Kształt przedmiotu

4. Stan powierzchni

5. Wielkość przedmiotu

6. Agresywne działanie środowiska

7. Temperatura pracy

1. Materiał elementu

Wytrzymałość zmęczeniowa

Czynniki wpływające na wytrzymałość zmęczeniową

elementu:

2. Zmienność obciążenia

1. Materiał elementu

Badania nad wytrzymałością przy obciążeniach zmiennych przeprowadził

Wöhler (druga połowa XIX wieku)

7

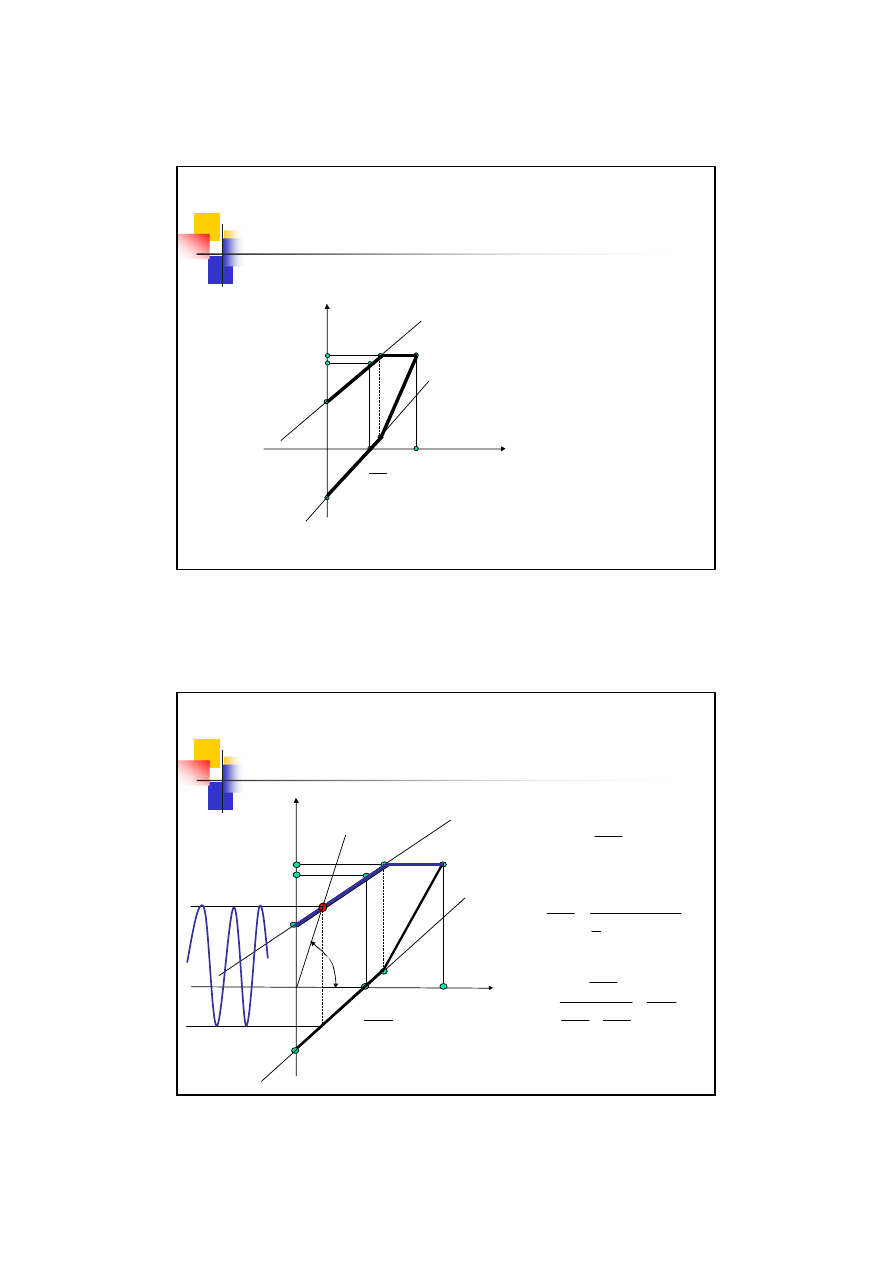

Wytrzymałość zmęczeniowa –

wykres Wöhlera

Przeprowadził badania dla próbki wzorcowej przy danym typie

obciążenia, przy zmiennej amplitudzie a stałym współczynniku

amplitudy cyklu

R. Celem badań było określenie ilości cykli

obciążenia jakie wytrzyma próbka przy danym obciążeniu

Liczba cykli N

σ

σ

1

N

1

σ

2

N

2

σ

3

N

3

σ

4

N

4

Z – granica zmęczenia

log N

σ

N=10 10

6

Granica zmęczenia

Granica zmęczenia (wytrzymałość zmęczeniowa)

Z –

największe naprężenie, przy którym próbka nie ulegnie zniszczeniu

po osiągnięciu umownej granicy liczby cykli

N (bazowa liczba cykli)

Bazowa liczba cykli wynosi:

– dla stali

N

= 10 ·10

6

– dla stopów metali nieżelaznych

N

= 100 ·10

6

– w badaniach porównawczych

N

= 2 ·10

6

, 5 ·10

6

, 20 ·10

6

Badania prowadzi się najczęściej dla dwóch charakterystycznych cykli:

- odzerowo-tętniącego

- wahadłowego.

8

Granica zmęczenia

Granica zmęczenia

Z

dla stali wartości orientacyjne

Cykl wahadłowy

Cykl odzerowo-

tętniący

Skręcanie

Zginanie

Rozciąganie i

ściskanie

Obciążenie

(

)

m

rj

R

Z

⋅

÷

=

63

,

0

55

,

0

m

rc

R

Z

⋅

=

33

,

0

m

gj

R

Z

⋅

=

7

,

0

m

go

R

Z

⋅

=

45

,

0

(

)

m

sj

R

Z

⋅

÷

=

5

,

0

45

,

0

m

so

R

Z

⋅

=

25

,

0

Granica zmęczenia

Granica zmęczenia

Z określana jest dla 2 rodzajów cykli:

odzerowo-tętniącego i wahadłowego. Dla każdego materiału i

rodzaju obciążenia określane są te dwie wielkości.

-1

0

+1

Zmienność amplitudy

cyklu R

Z

rj

Z

gj

Z

sj

Z

tj

Z

cj

Z

rc

Z

go

Z

so

Z

to

?

?

9

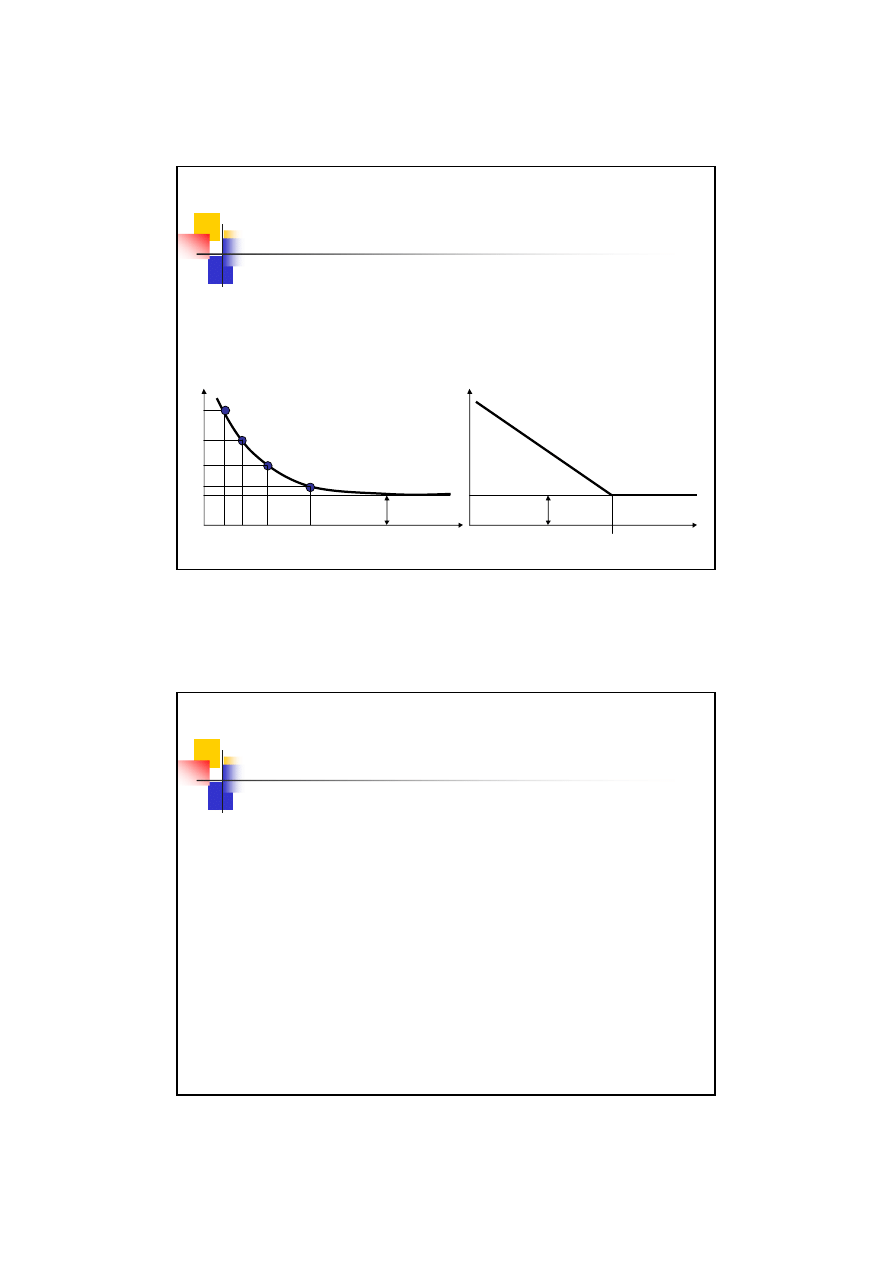

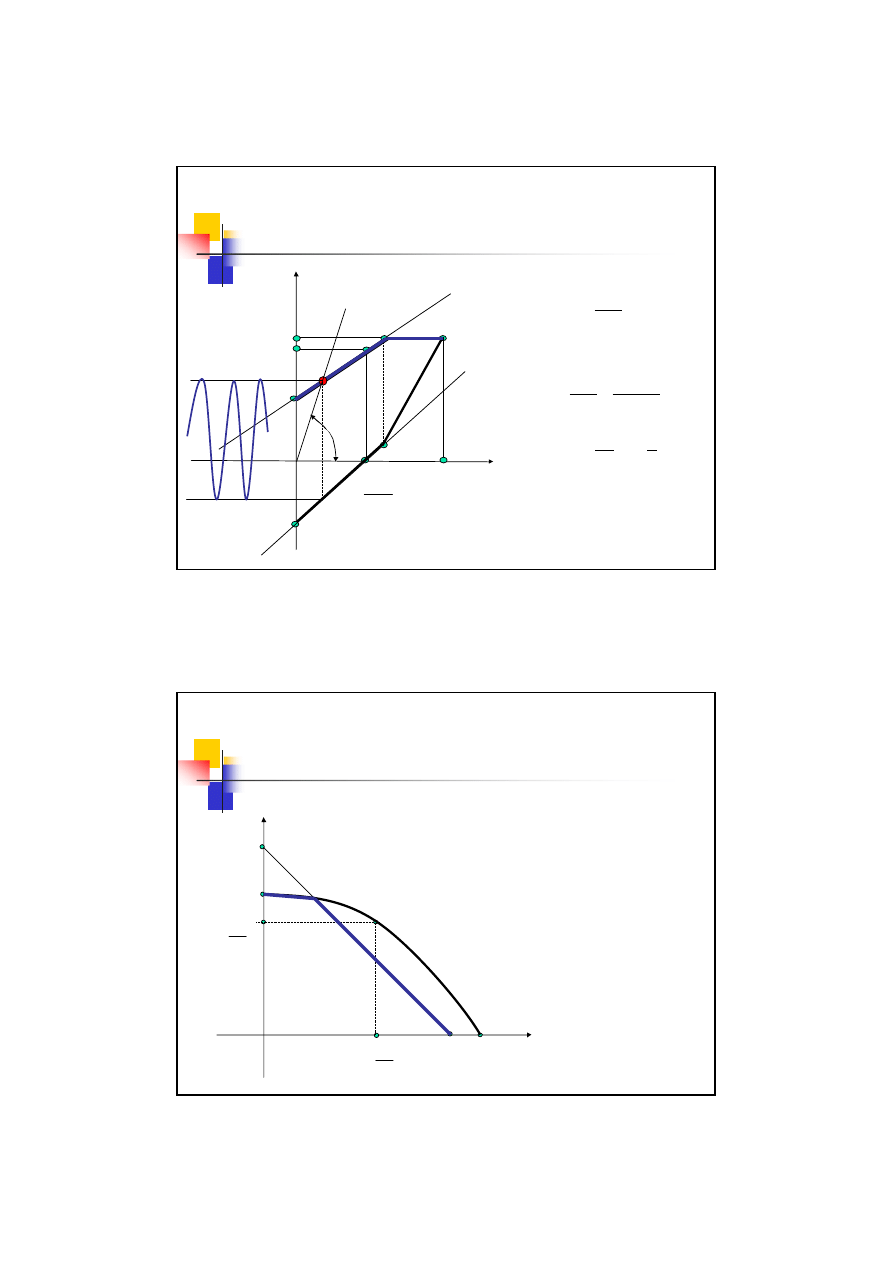

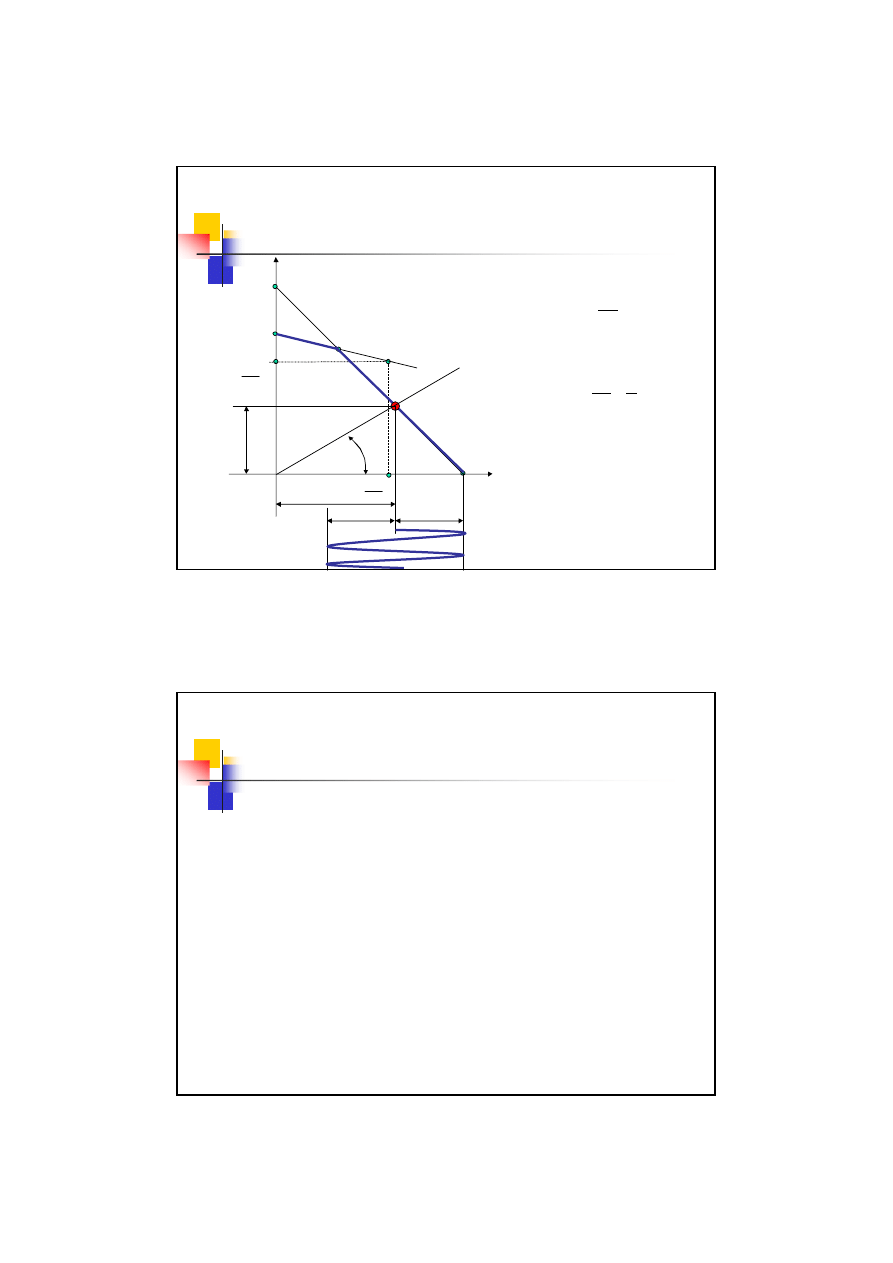

Wykresy zmęczeniowe

Wykresy zmęczeniowe – na podstawie dalszych badań opartych

na badaniach Wöhlera opracowano zależności granicy zmęczenia od

cyklu obciążenia. Zauważono, że zależności te są identyczne dla

wszystkich badanych materiałów. Zależności te przedstawiono za

pomocą wykresów:

W układzie współrzędnych:

σ

max

σ

min

(

σ

m

)

W układzie współrzędnych:

σ

a

(

σ

m

)

Wykres Smitha

Wykres Haigha

σ

max

σ

min

σ

m

Wykresy zmęczeniowe – wykres

Smitha

W układzie współrzędnych:

σ

max

σ

min

(

σ

m

)

Z

rj

-Z

rc

Z

rc

Z

rj

2

-Z

rj

-Z

rj

2

R

m

R

m

R

e

R

e

10

σ

max

σ

min

σ

m

Wykresy zmęczeniowe – wykres

Smitha

Wykres uproszczony

Z

rj

-Z

rc

Z

rc

Z

rj

2

R

e

R

e

1

2

3

4

4’

5

6

7

7’

Wykres zawsze łączy punkty

1, 7, 6, 7’, 2

Wykresy zmęczeniowe – wykres

Smitha

Odczyt z wykresu

σ

max

σ

min

σ

m

Z

rj

-Z

rc

Z

rc

Z

rj

2

R

e

R

e

1

2

3

4

4’

5

6

7

7’

Z

r

κ

Widmo cyklu

β

m

tg

σ

σ

β

max

=

Współczynnik amplitudy cyklu

(

)

min

max

max

max

2

1

σ

σ

σ

σ

σ

β

+

⋅

=

=

m

tg

R

tg

+

=

+

⋅

=

1

2

2

max

min

max

max

max

max

σ

σ

σ

σ

σ

σ

β

11

Wykresy zmęczeniowe – wykres

Smitha

Odczyt z wykresu

σ

max

σ

min

σ

m

Z

rj

-Z

rc

Z

rc

Z

rj

2

R

e

R

e

1

2

3

4

4’

5

6

7

7’

Z

r

κ

Widmo cyklu

β

m

tg

σ

σ

β

max

=

Współczynnik stałości obciążenia

m

a

m

m

tg

σ

σ

σ

σ

σ

β

+

=

=

max

κ

σ

σ

β

1

1

1

+

=

+

=

m

a

tg

σ

a

σ

m

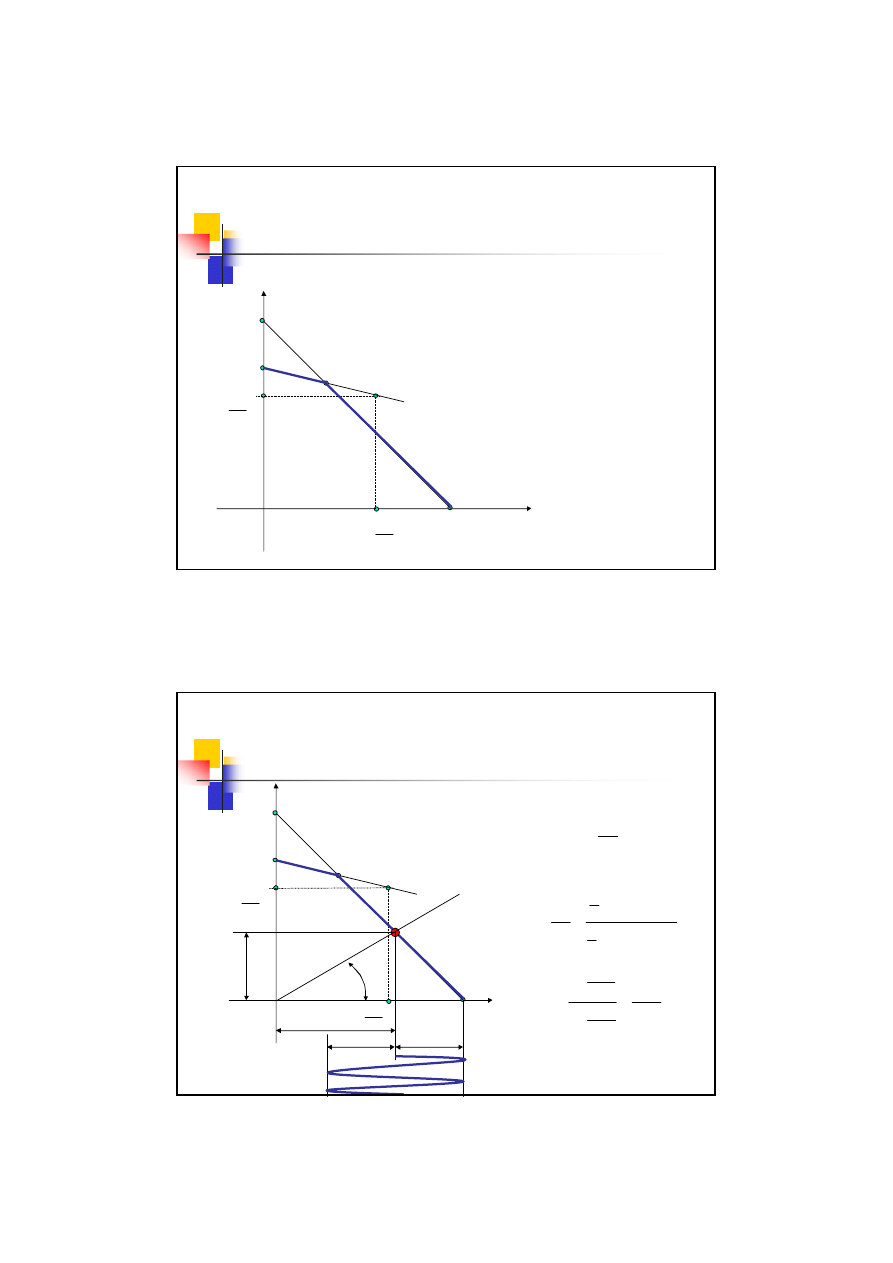

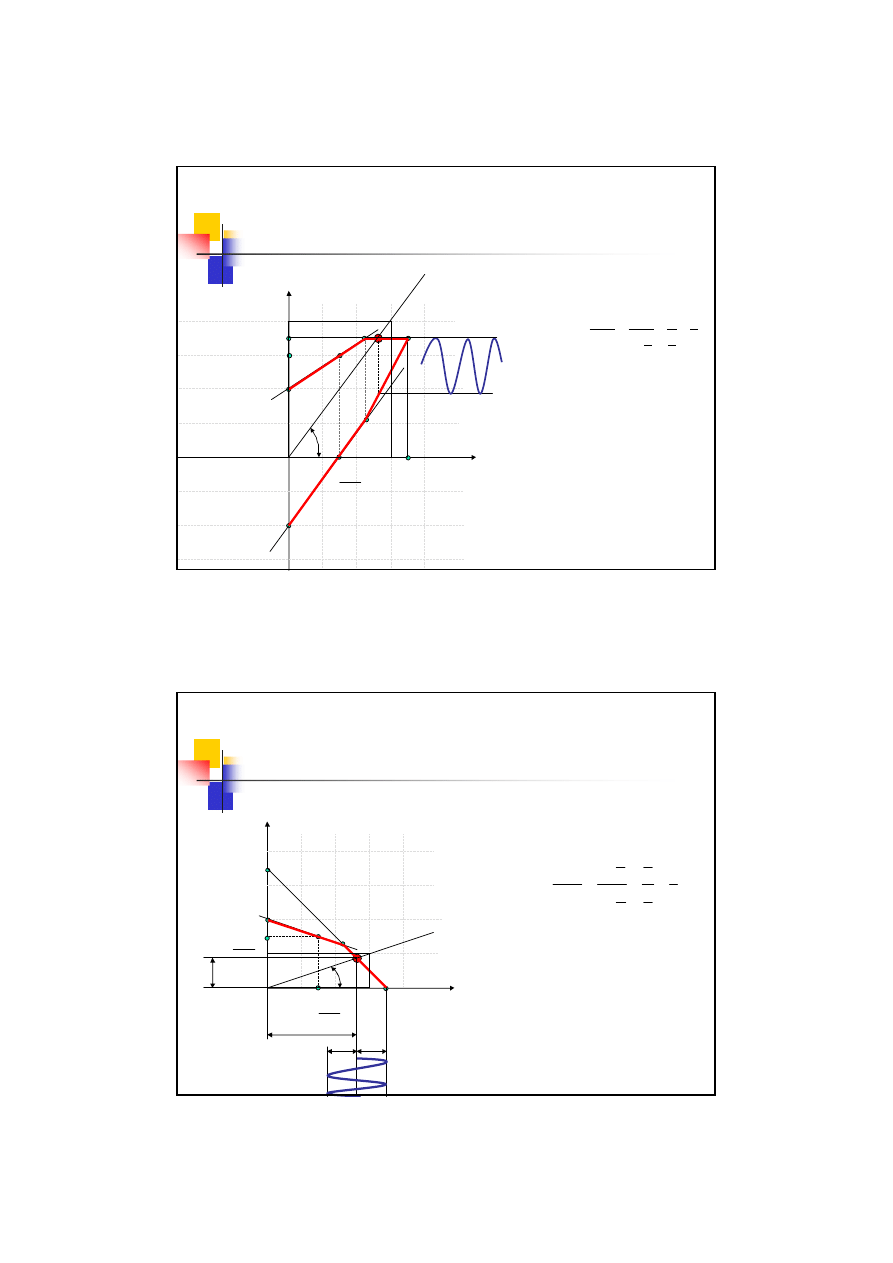

Wykresy zmęczeniowe – wykres

Haigha

W układzie współrzędnych:

σ

a

(

σ

m

)

Z

rc

Z

rj

2

Z

rj

2

R

m

R

e

R

e

12

σ

a

σ

m

Wykresy zmęczeniowe – wykres

Haigha

Wykres uproszczony

Z

rc

Z

rj

2

Z

rj

2

R

e

R

e

1

2

3

4

5

σ

a

σ

m

Wykresy zmęczeniowe – wykres

Haigha

Odczyt z wykresu

Z

rc

Z

rj

2

Z

rj

2

R

e

R

e

1

2

3

4

5

σ

a

κ

σ

m

κ

κ

κ

κ

σ

σ

a

m

r

Z

+

=

σ

a

κ

σ

a

κ

Widmo cyklu

β

m

a

tg

σ

σ

β

=

Współczynnik amplitudy cyklu

(

)

(

)

min

max

min

max

2

1

2

1

σ

σ

σ

σ

σ

σ

β

+

⋅

−

=

=

m

a

tg

R

R

tg

+

−

=

+

−

=

1

1

1

1

max

min

max

min

σ

σ

σ

σ

β

13

σ

a

σ

m

Wykresy zmęczeniowe – wykres

Haigha

Odczyt z wykresu

Z

rc

Z

rj

2

Z

rj

2

R

e

R

e

1

2

3

4

5

σ

a

κ

σ

m

κ

κ

κ

κ

σ

σ

a

m

r

Z

+

=

σ

a

κ

σ

a

κ

Widmo cyklu

β

m

a

tg

σ

σ

β

=

Współczynnik stałości obciążenia

κ

σ

σ

β

1

=

=

m

a

tg

Przykład 03.1

Określić granicę wytrzymałości dla cyklu zginania o

współczynniku amplitudy cyklu

R

= 0,5. Właściwości

materiału:

Z

go

= 200 MPa

Z

gj

= 300 MPa

R

e

= 350 MPa

14

Przykład 03.1

Wykres Smitha

100

200

300

400

-100

-200

-300

100

200

300

400

Zgo

= 200 MPa

Zgj

= 300 MPa

Re

= 350 MPa

σ

max

σ

min

σ

m

Z

go

1

Z

g

κ

=

R

e

= 350 MPa

Widmo cyklu

β

Z

go

2

Z

gj

3

Z

gj

2

4’

4

R

e

5

R

e

6

7

7’

3

4

2

3

2

2

1

1

2

1

2

=

=

+

=

+

=

R

tg

β

Z

g

κ

=

R

e

= 350 MPa

Przykład 03.1

3

1

2

3

2

1

2

1

1

2

1

1

1

1

=

=

+

−

=

+

−

=

R

R

tg

β

Wykres Haigha

Zgo

= 200 MPa

Zgj

= 300 MPa

Re

= 350 MPa

100

200

300

400

100

200

300

σ

a

σ

m

400

Z

go

1

Z

gj

2

Z

gj

2

2

R

e

R

e

3

β

σ

m

κ

= 275 MPa

σ

a

κ

= 75 MPa

MPa

350

75

275

=

+

=

+

=

κ

κ

κ

σ

σ

a

m

g

Z

Widmo cyklu

Z

g

κ

=

R

e

= 350 MPa

15

Wytrzymałość zmęczeniowa

Czynniki wpływające na wytrzymałość zmęczeniową

elementu:

2. Zmienność obciążenia

3. Kształt przedmiotu

4. Stan powierzchni

5. Wielkość przedmiotu

6. Agresywne działanie środowiska

7. Temperatura pracy

1. Materiał elementu

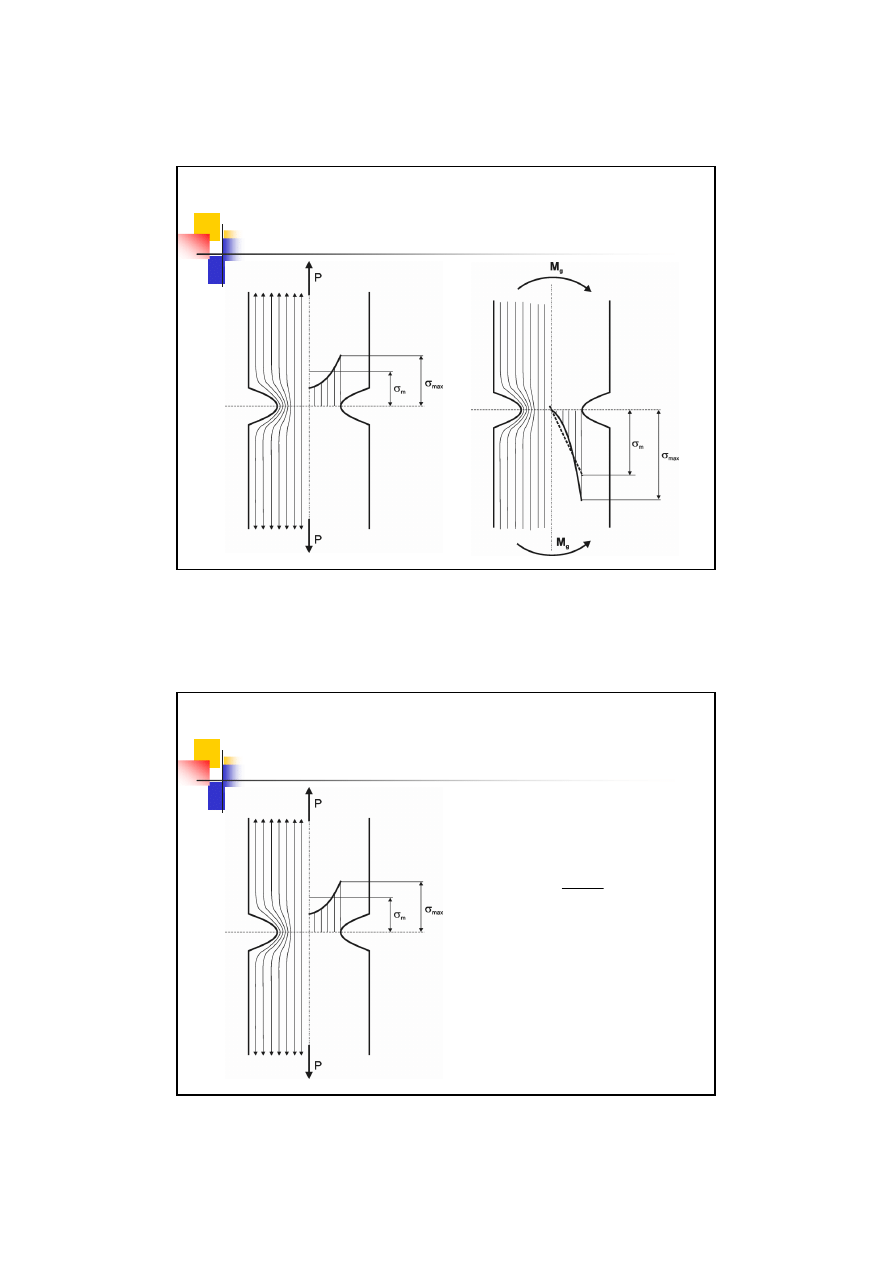

Karb

Karb – miejsce zmian poprzecznych przekrojów elementów

lub zmian krzywizny powierzchni ograniczających przedmiot:

– odsadzenia

– rowki

– wycięcia

– gwinty

– otwory

–

itp...

16

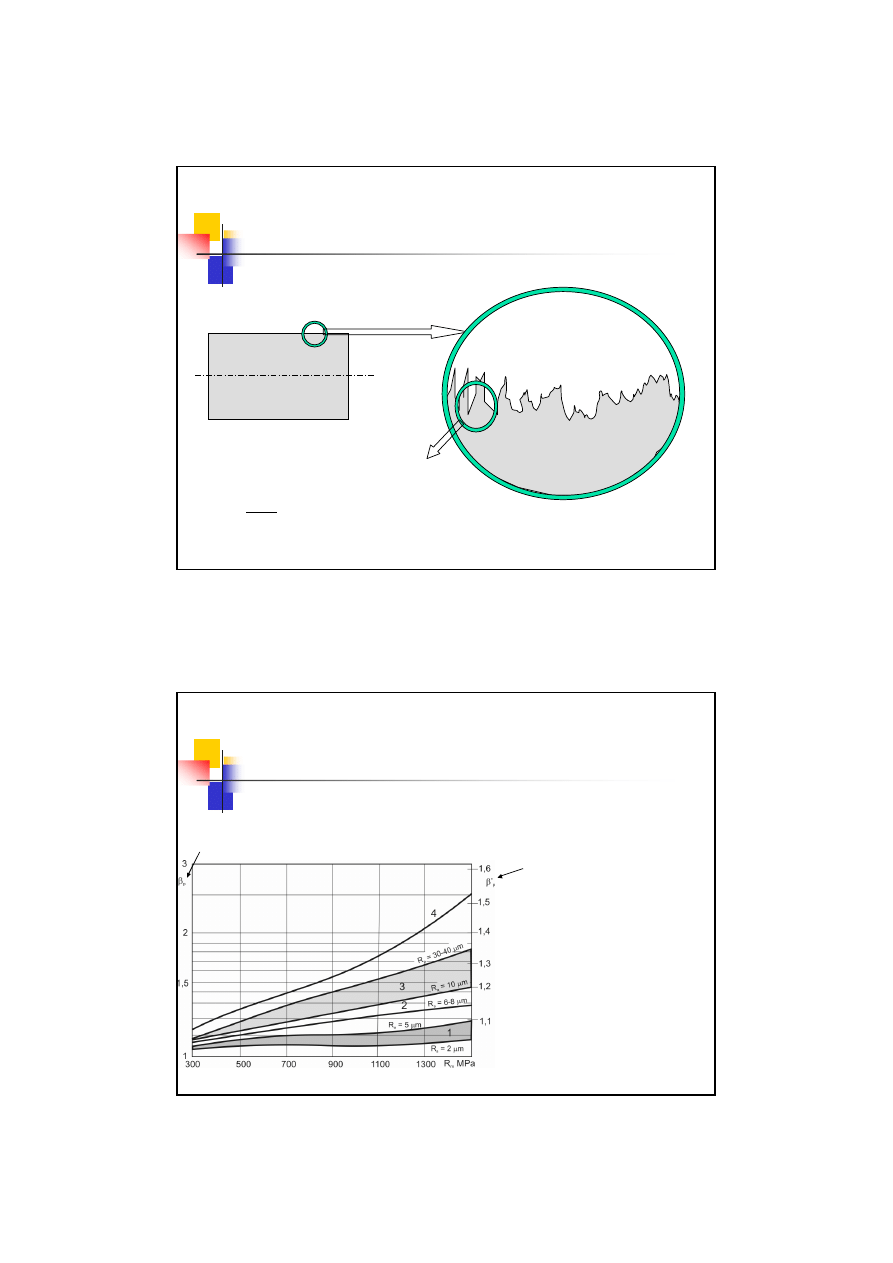

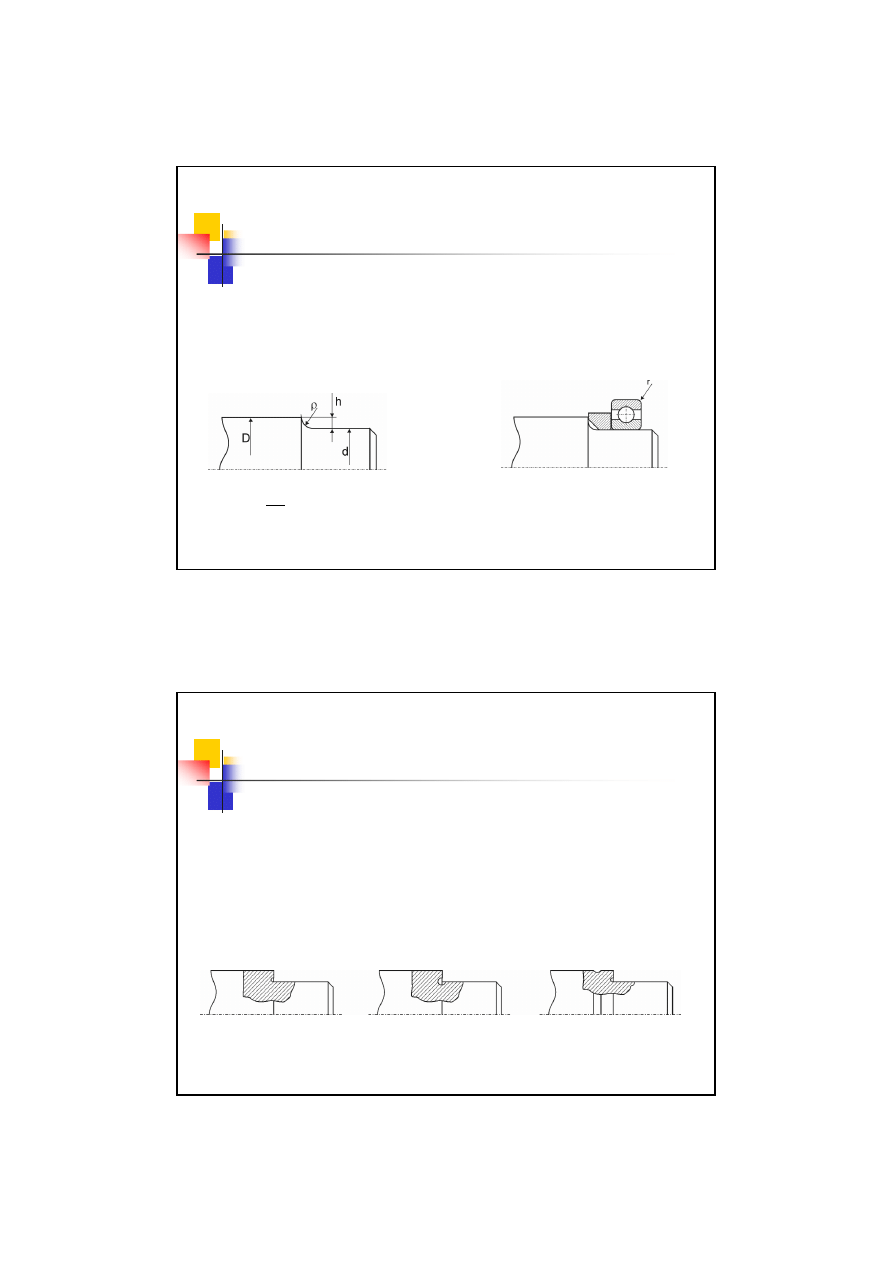

Karb

Karb – współczynnik kształtu

Karb powoduje lokalne

spiętrzenie naprężeń

m

k

σ

σ

α

max

=

α

αα

α

k

– współczynnik kształtu

17

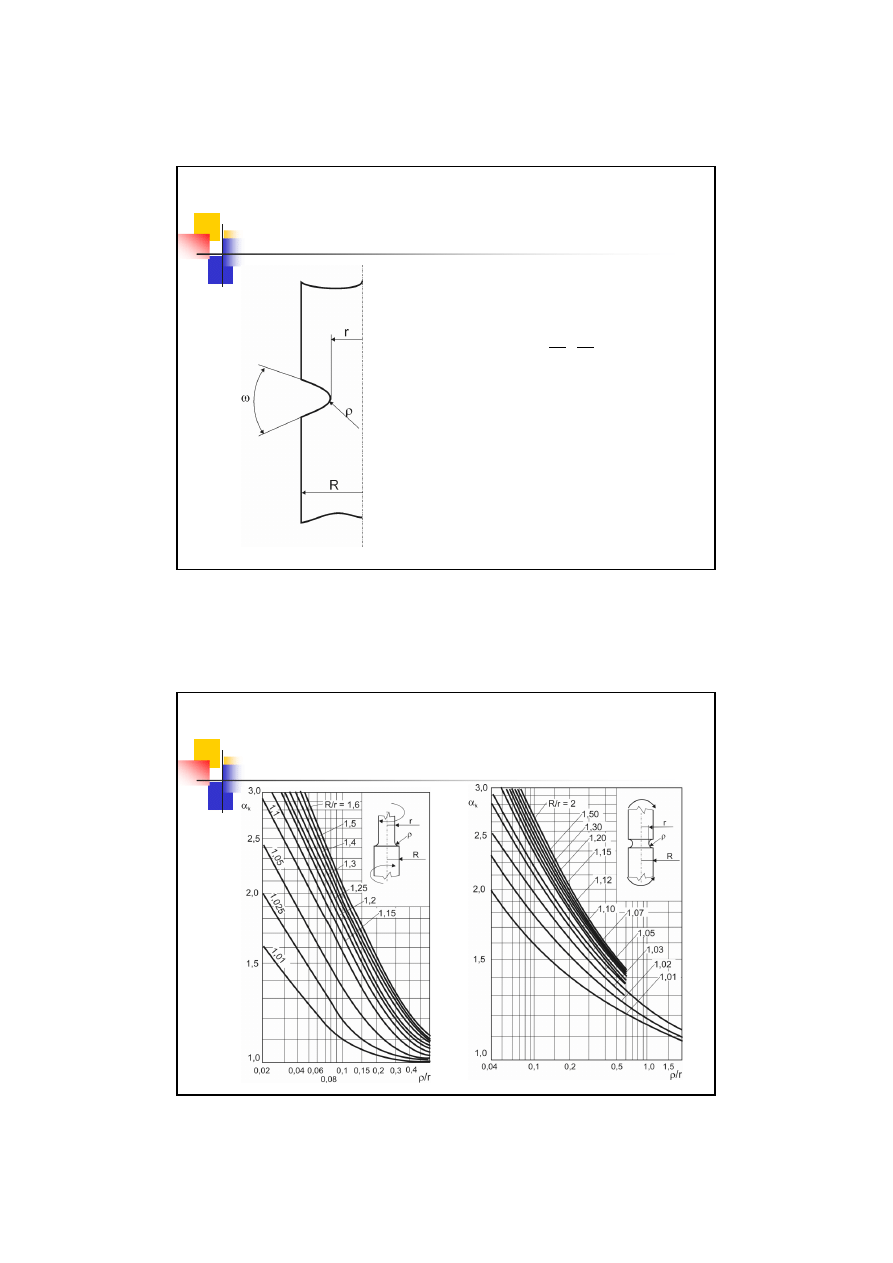

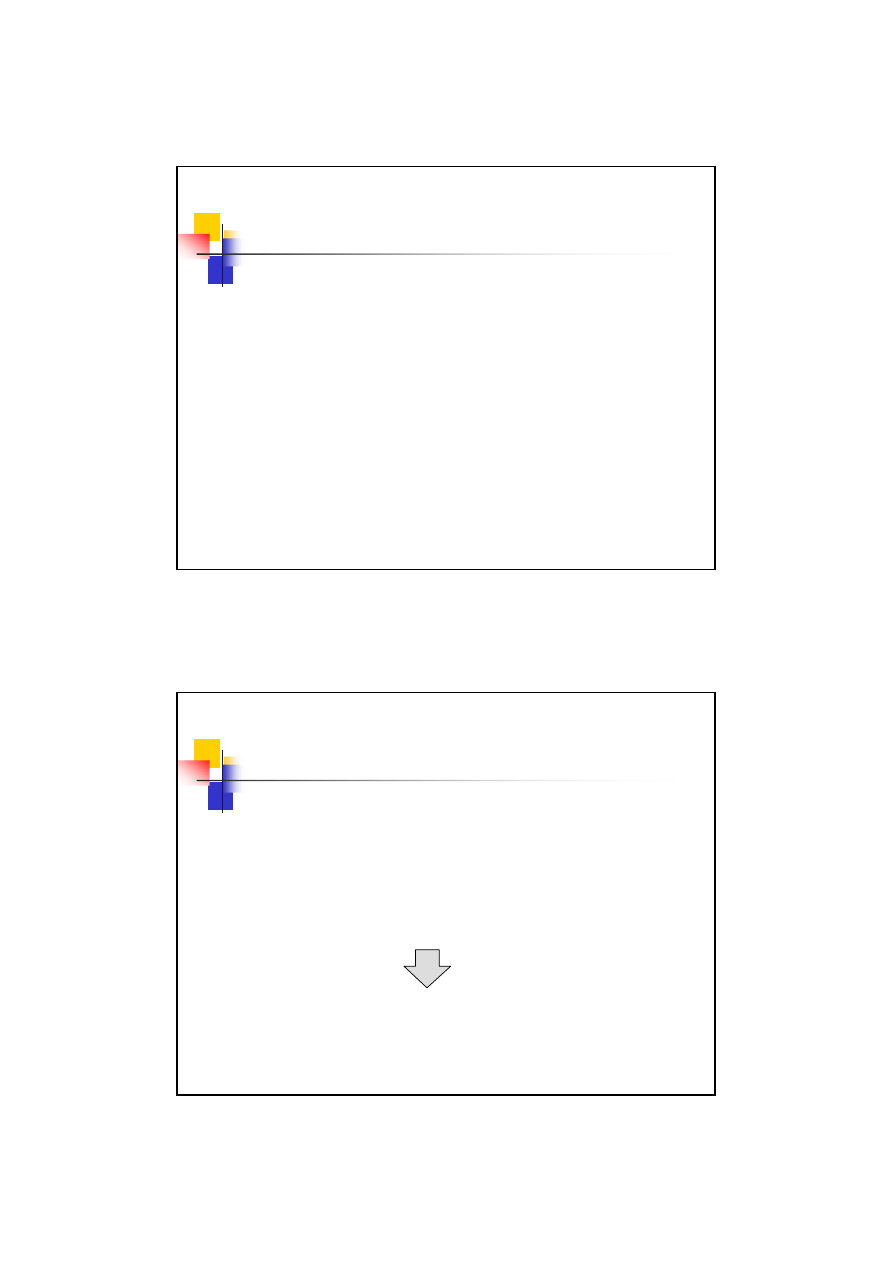

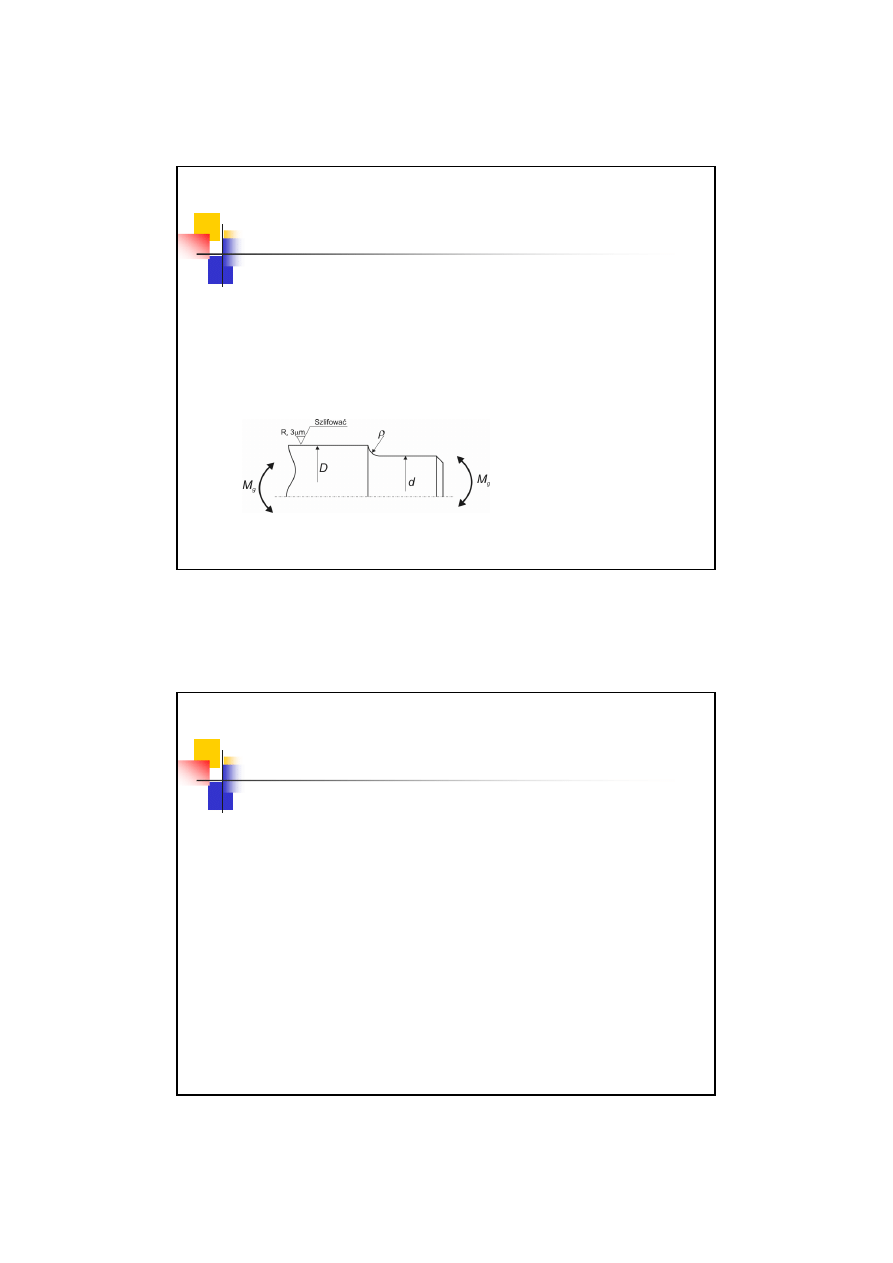

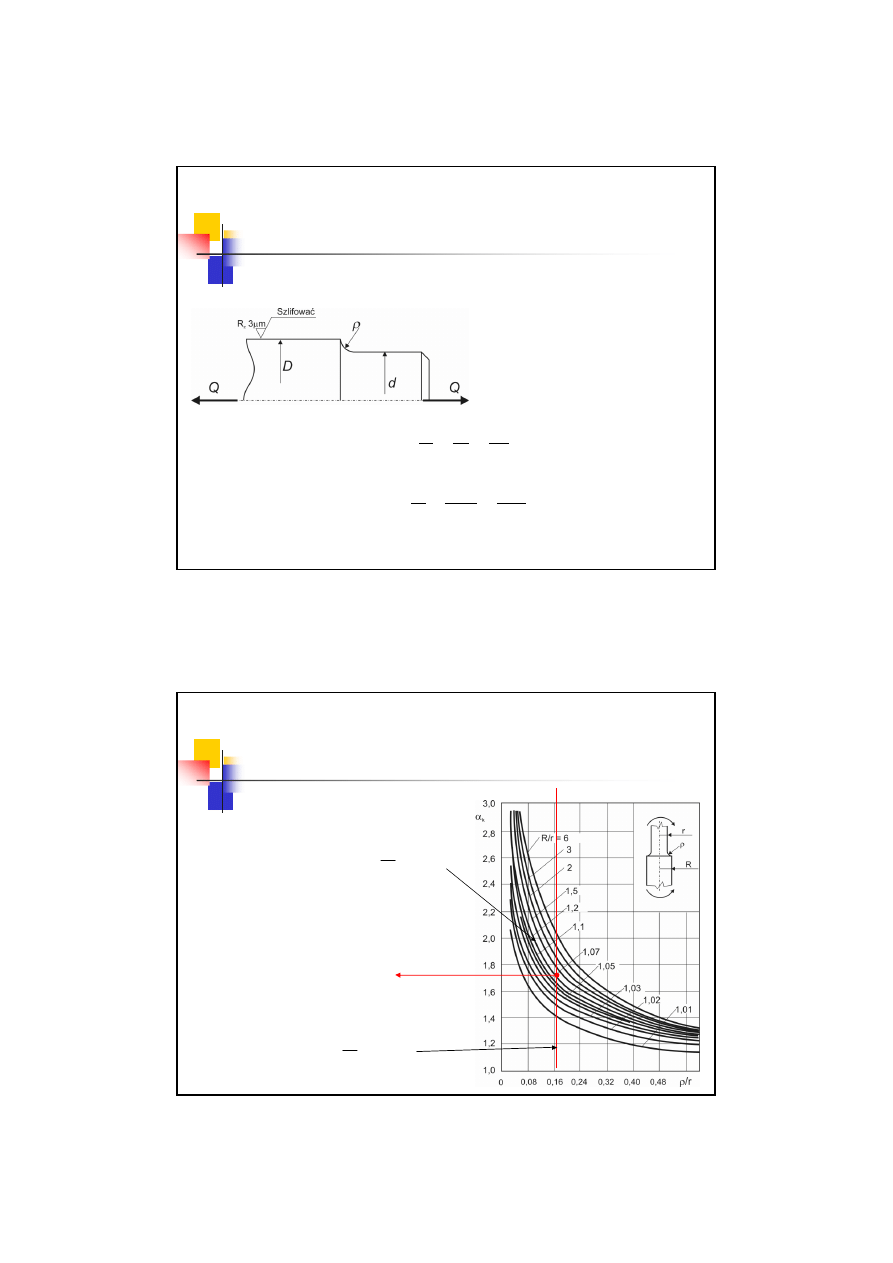

Karb – współczynnik kształtu

Współczynnik kształtu

=

ω

ρ

α

,

,

r

r

R

f

k

W przypadku karbów

współdziałających (np. wałek z

odsadzeniem i rowkiem) działania

karbu się nakładają i wyraża się to

we współczynniku jako:

1

1

)

(

+

−

=

∑

=

=

n

n

i

i

i

k

k

α

α

Karb – współczynnik kształtu

18

Karb – współczynnik kształtu

W przypadku karbów współdziałających (np.

wałek z odsadzeniem i rowkiem) działania karbu

się nakładają i wyraża się to we współczynniku

jako:

1

1

)

(

+

−

=

∑

=

=

n

n

i

i

i

k

k

α

α

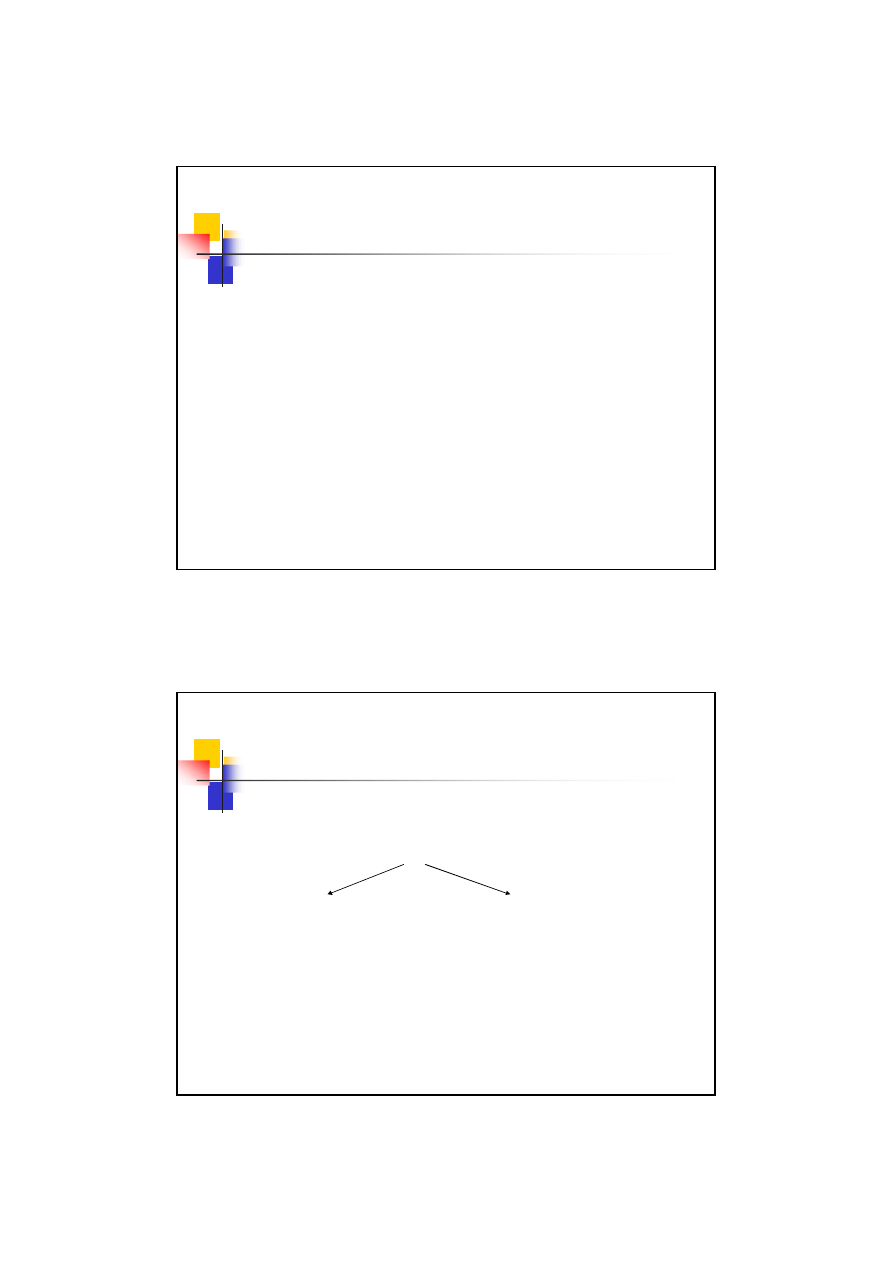

Karb – współczynnik działania karbu

Współczynnik kształty zakłada idealnie liniowy model

sprężystości materiału.

Rzeczywiste materiały w różnym stopniu odbiegają od

ciał idealnie sprężystych.

Współczynnik działania karbu

β

k

19

Karb – współczynnik działania karbu

Opisany jest jako różnica wytrzymałości próbki gładkiej

z identyczną próbką z karbem.

K

gł

k

Z

Z

=

β

Z

gł

– granica zmęczenia próbki gładkiej

Z

K

– granica zmęczenia próbki z karbem

Karb – współczynnik działania karbu

(

)

m

k

k

R

f

,

,

ρ

α

β

=

20

Wytrzymałość zmęczeniowa

Czynniki wpływające na wytrzymałość zmęczeniową

elementu:

2. Zmienność obciążenia

3. Kształt przedmiotu

4. Stan powierzchni

5. Wielkość przedmiotu

6. Agresywne działanie środowiska

7. Temperatura pracy

1. Materiał elementu

Współczynnik stanu powierzchni

Każdy rodzaj obróbki powierzchni wpływa na

wytrzymałość zmęczeniową elementu. Wynika to z:

Geometrii powierzchni

Nieciągłości parametrów

wytrzymałościowych

przekroju

21

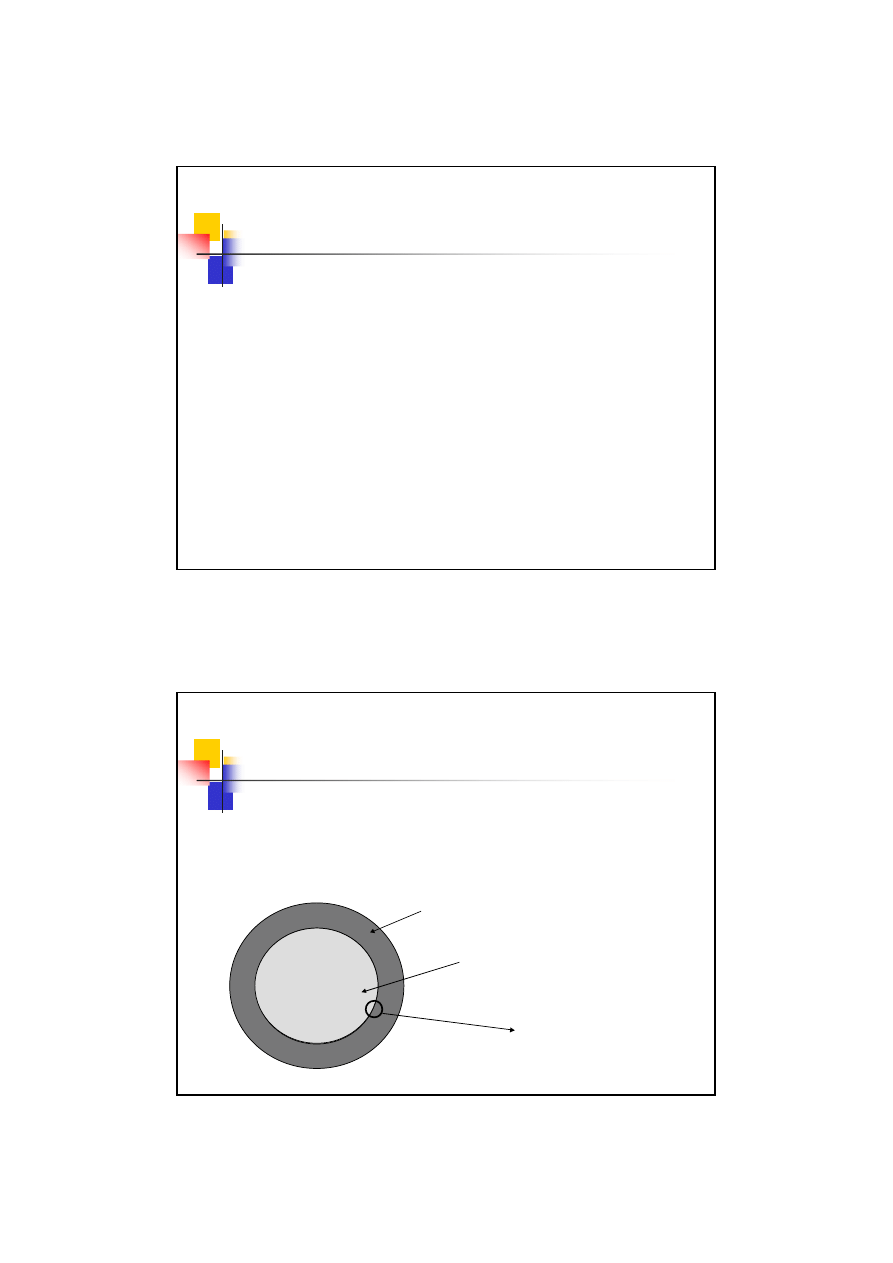

Współczynnik stanu powierzchni

Geometria powierzchni

Chropowatość

Małe karby na powierzchni

obr

pol

p

Z

Z

=

β

Z

obr

– granica zmęczenia próbki poddanej innej obróbce

Z

pol

– granica zmęczenia próbki polerowanej

Współczynnik stanu powierzchni

Geometria powierzchni

(

)

obróbki

rodzaj

R

f

m

p

,

=

β

1 – szlifowanie

2 – toczenie, frezowanie dokładne

3 – toczenie, frezowanie zgrubne

4 – odlewanie, kucie …

Rozciąganie i zginanie

Skręcanie i ścinanie

22

Współczynnik stanu powierzchni

Nieciągłości parametrów wytrzymałościowych przekroju

wynikająca z:

Utwardzania powierzchniowego (młotkowanie itp.)

Obróbki chemicznej powierzchniowej:

- nawęglanie,

- azotowanie …

Obróbki cieplnej powierzchniowej:

- hartowanie powierzchniowe,

- …

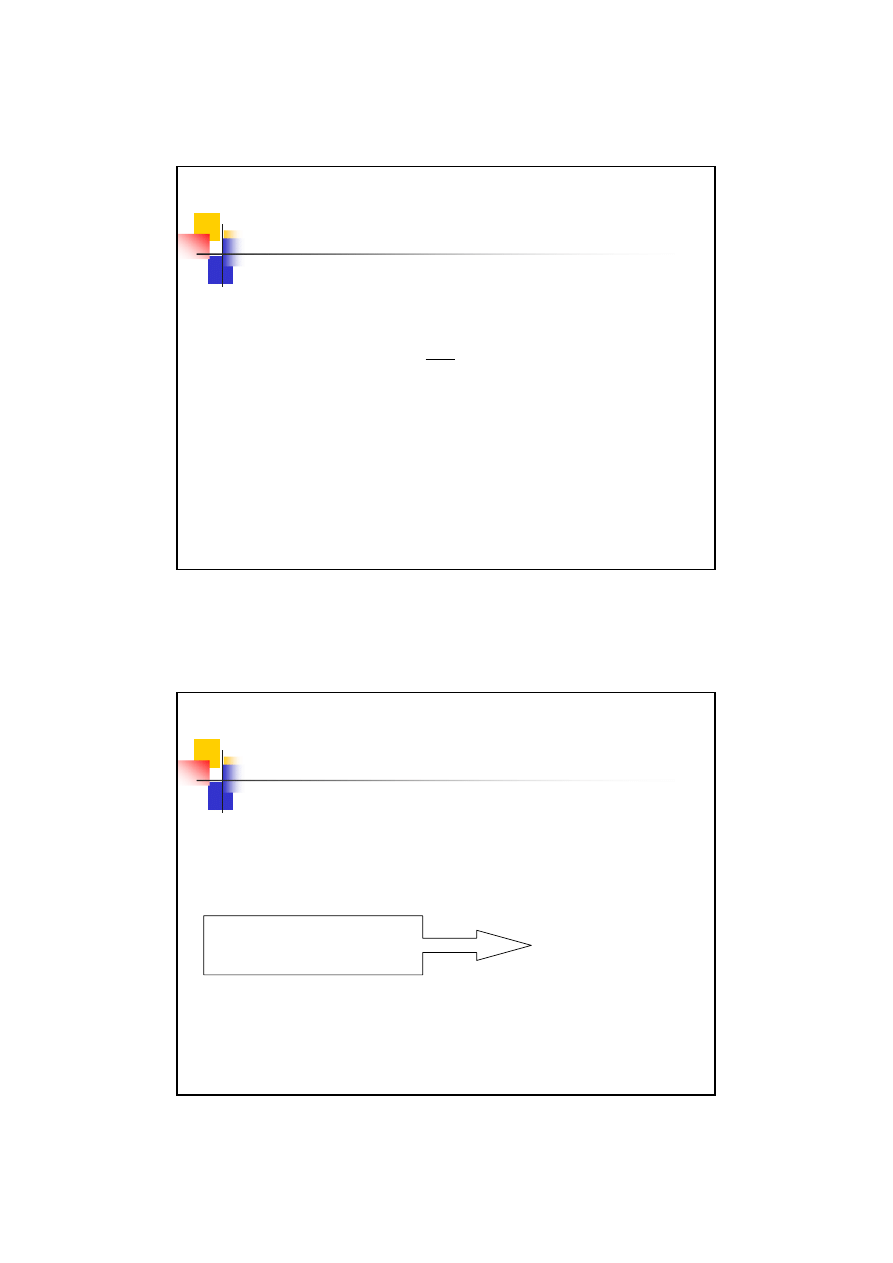

Współczynnik stanu powierzchni

Nieciągłości parametrów wytrzymałościowych przekroju

Warstwa o wzmocniona

Rdzeń

Obszar zmiany parametrów

takich jak:

- twardość,

- wytrzymałość,

- odkształcalność,

23

Współczynnik stanu powierzchni

Nieciągłości parametrów wytrzymałościowych przekroju

op

jed

pr

Z

Z

=

β

Z

op

– granica zmęczenia próbki poddanej obróbce powierzchniowej

Z

jed

– granica zmęczenia próbki o jednolitych własnościach przekroju

Wytrzymałość zmęczeniowa

Czynniki wpływające na wytrzymałość zmęczeniową

elementu:

2. Zmienność obciążenia

3. Kształt przedmiotu

4. Stan powierzchni

5. Wielkość przedmiotu

6. Agresywne działanie środowiska

7. Temperatura pracy

1. Materiał elementu

Współczynnik spiętrzenia

naprężeń

β

24

Współczynnik spiętrzenia naprężeń

Przy normalnej obróbce

1

−

+

=

p

k

β

β

β

Przy obróbce powierzchniowej

pr

k

β

β

β

⋅

=

Wytrzymałość zmęczeniowa

Czynniki wpływające na wytrzymałość zmęczeniową

elementu:

2. Zmienność obciążenia

3. Kształt przedmiotu

4. Stan powierzchni

5. Wielkość przedmiotu

6. Agresywne działanie środowiska

7. Temperatura pracy

1. Materiał elementu

25

Współczynnik wielkości przedmiotu

Brak jest

jednoznacznych

teoretycznych uzasadnień.

Najczęściej wpływ wielkości przedmiotu opisuje się

probabilistycznie

tzn. Wraz z powiększaniem się

objętości materiału

wzrasta prawdopodobieństwo

wystąpienia takich wad materiałowych

, które są

ogniskami zmęczeniowego pękania.

Wytrzymałość zmęczeniowa zwykle zmniejsza się

wraz ze wzrostem wymiarów elementu.

Współczynnik wielkości przedmiotu

d

wz

Z

Z

=

=

ε

γ

1

Z

d

– granica zmęczenia próbki o danej wielkości

Z

wz

– granica zmęczenia próbki wzorcowej (średnica 7 mm)

26

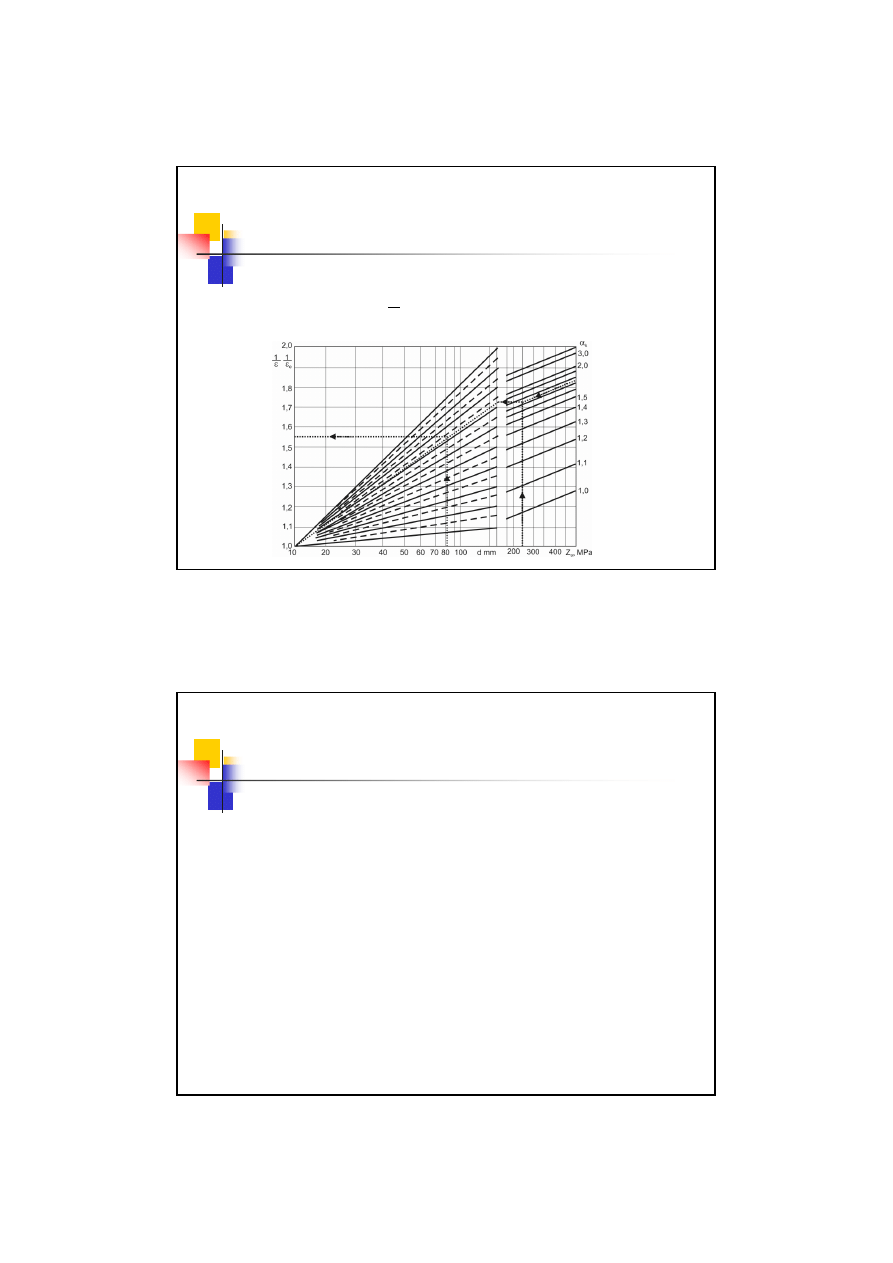

Współczynnik wielkości przedmiotu

(

)

A

Z

f

go

k

,

,

1

α

ε

γ

=

=

Wytrzymałość zmęczeniowa

Czynniki wpływające na wytrzymałość zmęczeniową

elementu:

2. Zmienność obciążenia

3. Kształt przedmiotu

4. Stan powierzchni

5. Wielkość przedmiotu

6. Agresywne działanie środowiska

7. Temperatura pracy

1. Materiał elementu

27

Współczynniki warunków pracy

k or

wn

k or

Z

Z

=

β

Obejmują one wpływ:

Wilgoci

Substancji korozyjnych

Temperatury

Światła

Z

kor

– granica zmęczenia próbki w badanych warunkach

Z

wn

– granica zmęczenia próbki w warunkach normalnych

kor

nor

β

β

β

⋅

=

Bezpieczeństwo

Wszystkie wcześniej przedstawione elementy pozwalają

na określenie

rzeczywistej granicy zmęczenia

dla danego

elementu.

γ

β

κ

⋅

=

Z

Z

Pojawia się jednak niepewność

28

Bezpieczeństwo

Niepewność

1. Zmienność parametrów materiału wynikająca z:

- niepowtarzalności procesu wytwarzania,

- różnic miedzy dostawcami,

- nierównomiernego rozłożenia składników w materiale,

- starzenie się materiału,

- …

Bezpieczeństwo

2. Zmienność parametrów obciążenia:

- niepełna wiedza o działaniu mechanizmu,

- możliwe chwilowe przeciążenia,

- błędna obsługa,

- zmienne warunki eksploatacji

- …

Niepewność

29

Bezpieczeństwo

3. Niedokładność wykonania:

- rozrzut statystyczny wymiarów,

- tępienie się narzędzi w czasie pracy,

- błędna obsługa maszyn,

- błędy technologiczne,

- …

Niepewność

Bezpieczeństwo

Dbanie o szczegóły:

-

Dokładna kontrola jakości,

-

Pilnowanie technologii,

- Testy i dokładniejsze ustalenie

obciążeń,

-

Wzrost dokładności wykonania,

-

…

Zapobieganie niepewności:

Zapewnienie zapasu

bezpieczeństwa

30

Współczynnik bezpieczeństwa

Obniża się naprężenia dopuszczalne o krotność

współczynnika bezpieczeństwa

δ

2,0 – 2,5

: przy orientacyjnym określeniu obciążeń i naprężeń, dla

nieznanych dokładnie warunków pracy

Wartości

δ

:

1,3 – 1,5

: znany rozkład naprężeń, wysoka technologia wykonania i przy

stosowaniu dobrych metod defektoskopowych

1,5 – 1,7

: zwykła dokładność obliczeń, dobra technologia wykonania i

czynności kontrolne

1,7 – 2,0

: elementy o większych wymiarach, średnia dokładność

obliczeń i wykonania

Naprężenie dopuszczalne

Uwzględnienie wszystkich czynników prowadzi do

wartości

naprężeń dopuszczalnych

k

będących

maksymalnymi naprężeniami jakie mogą

wystąpić w projektowanym elemencie maszyny

δ

γ

β

κ

⋅

⋅

=

Z

k

31

Przykład 03.2

Określić naprężenia dopuszczalne dla elementu przy cyklu

zginania o współczynniku amplitudy cyklu

R

= 0,5.

Właściwości materiału:

Z

go

= 200 MPa,

Z

gj

= 300 MPa,

R

e

= 350 MPa,

R

m

= 420 MPa

Wymiary:

D

= 30 mm

d

= 24 mm

ρ

= 2 mm

Przykład 03.2

Z przykładu 03.1

1. Określenie granicy zmęczenia dla danego materiału przy

danym cyklu obciążeń

Z

g

κκκκ

= 350 MPa

32

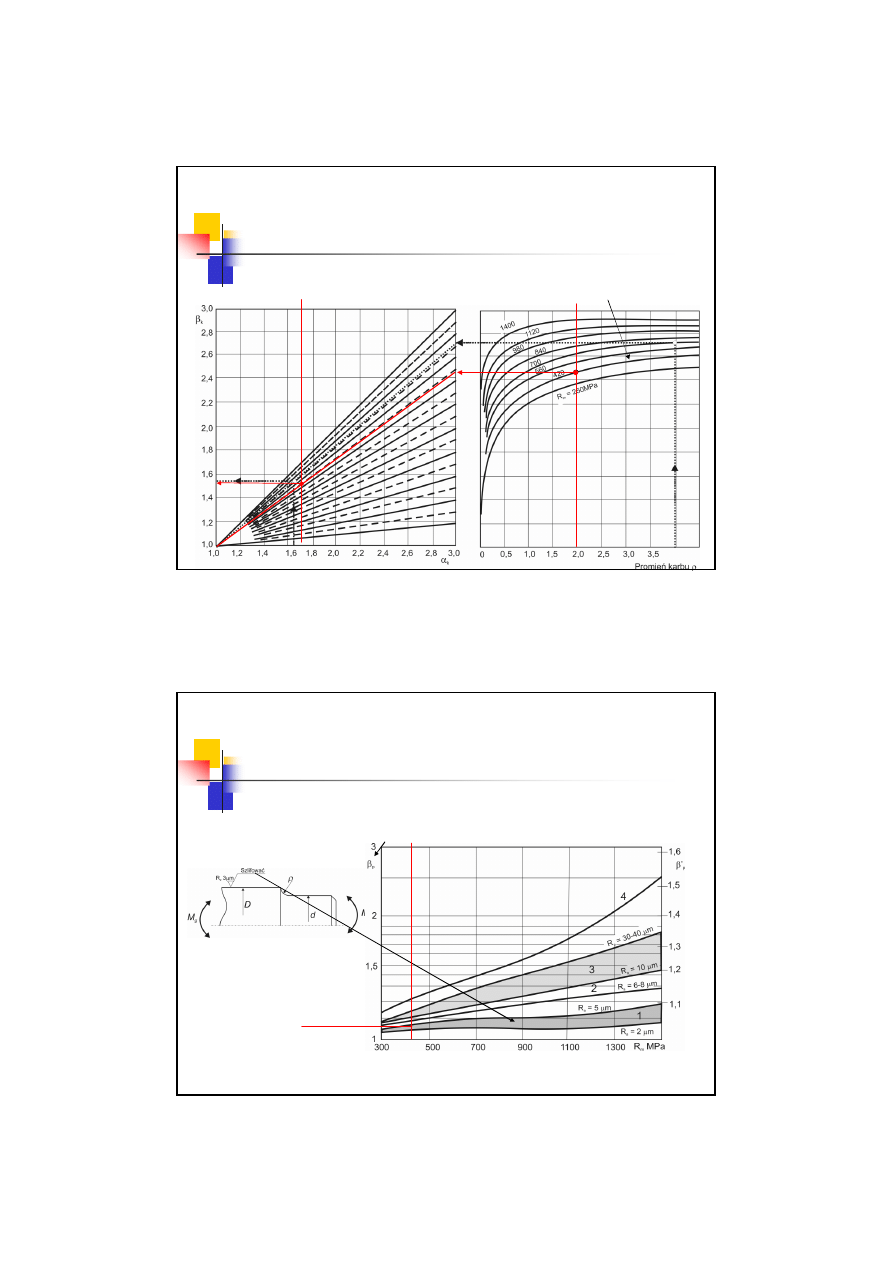

Przykład 03.2

2. Współczynnik kształtu

α

k

Wymiary:

D

= 30 mm

d

= 24 mm

ρ

= 2 mm

25

,

1

24

30

=

=

=

d

D

r

R

167

,

0

24

2

2

2

=

⋅

=

⋅

=

d

r

ρ

ρ

Przykład 03.2

2. Współczynnik kształtu

α

k

25

,

1

=

r

R

167

,

0

=

r

ρ

72

,

1

=

k

α

33

Przykład 03.2

3. Współczynnik działania karbu

β

k

R

m

= 420 MPa

ρ

= 2 mm

72

,

1

=

k

α

52

,

1

=

k

β

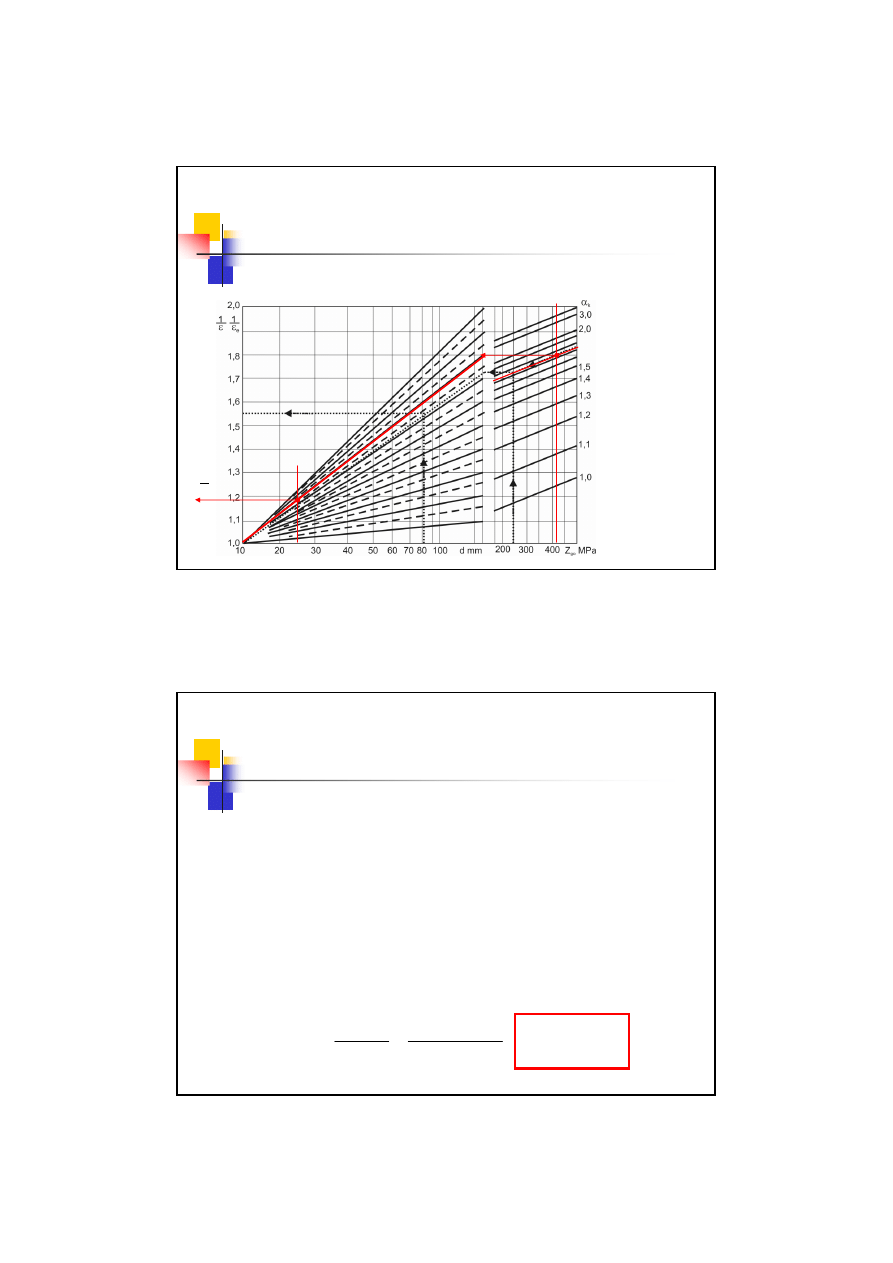

Przykład 03.2

4. Współczynnik stanu powierzchni

β

p

R

m

= 420 MPa

05

,

1

=

p

β

Rozciąganie i zginanie

34

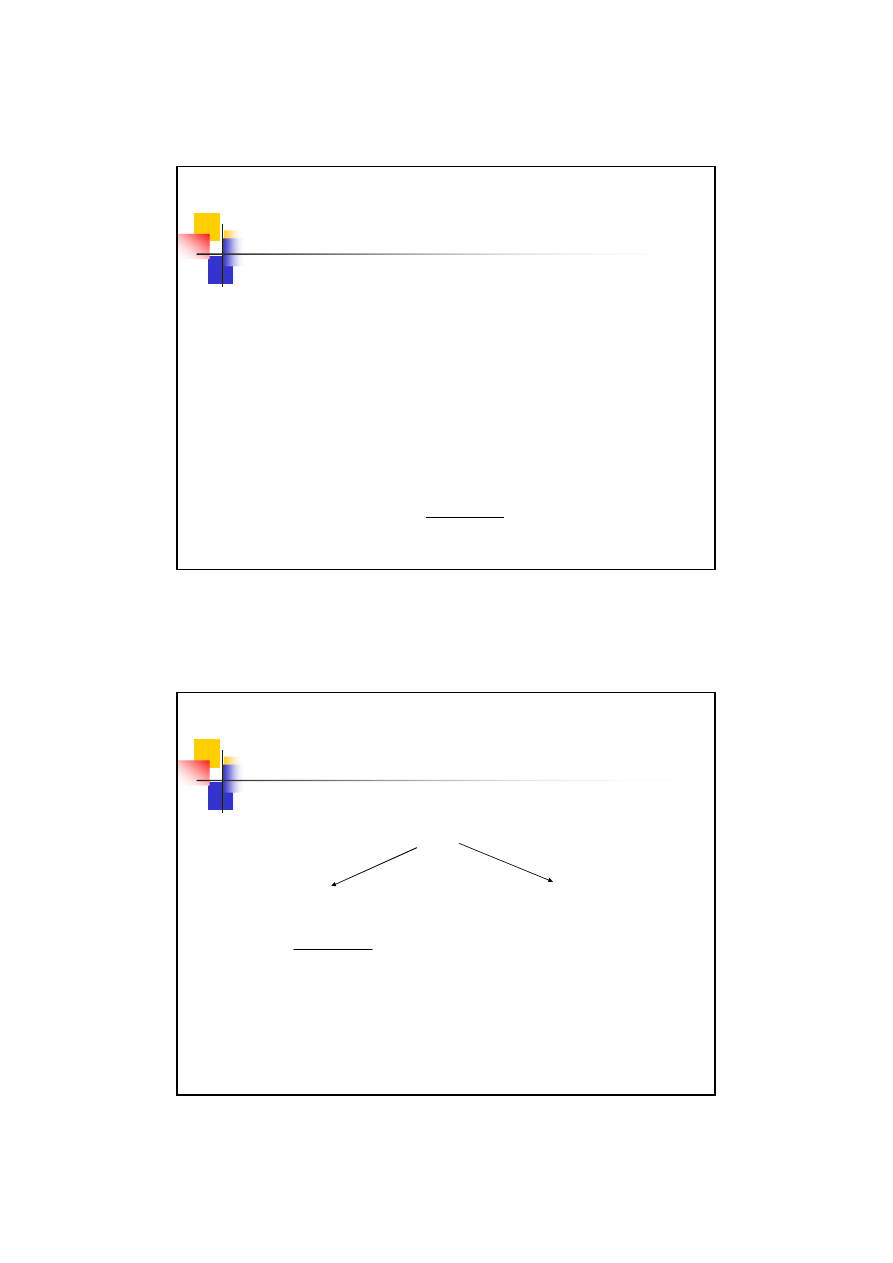

Przykład 03.2

4. Współczynnik wielkości przedmiotu

γ

Z

go

= 200 MPa

72

,

1

=

k

α

d

= 24 mm

18

,

1

1

=

=

ε

γ

Przykład 03.2

5. Współczynnik spiętrzenia naprężeń

β

5

,

1

=

δ

57

,

1

1

05

,

1

52

,

1

1

=

−

−

=

−

+

=

p

k

β

β

β

6. Współczynnik bezpieczeństwa

δ

Przyjmijmy średnią dokładność obliczeń i wykonania

7. Naprężenia dopuszczalne

k

g

κ

MPa

9

,

125

5

,

1

18

,

1

57

,

1

350

=

⋅

⋅

=

⋅

⋅

=

δ

γ

β

κ

κ

g

g

Z

k

35

Rzeczywisty współczynnik

bezpieczeństwa

Podejście odwrotne – znamy konstrukcję i jej

obciążenia a chcemy sprawdzić, czy ma

wystarczający zapas bezpieczeństwa

Zatem nadwyżka granicy zmęczenia dla danej konstrukcji

nad rzeczywistymi naprężeniami stanowi

–

rzeczywisty współczynnik bezpieczeństwa

max

σ

γ

β

δ

κ

⋅

⋅

=

Z

rz

Rzeczywisty współczynnik

bezpieczeństwa

Określanie rzeczywistego współczynnika

bezpieczeństwa

Metoda bezpośrednia

max

σ

γ

β

δ

κ

⋅

⋅

=

Z

rz

Metoda uproszczona

- Metoda Serensena

Nie wymaga ona znajomości

granicy zmęczenia

dla danego

materiału

36

Metoda Serensena

Oparta jest na uproszczonym wykresie Haigha

σ

a

σ

m

Z

rj

2

Z

rj

2

R

m

Z

rc

A

B

C

D

E

A’

D’

B’

C’

E’

R

m

βγδ

Z

rj

2βγδ

Z

rj

2βγδ

Z

rc

βγδ

Dla cykli dwustronnych

-1 <

R

< 0

0 <

κ

< 1

σ

m

σ

a

F

G

Z podobieństwa trójkątów

ABE i FB’G

DB

AD

GB'

FG

=

2

2

2

2

rj

rj

rc

m

rj

rj

a

Z

Z

Z

Z

Z

−

=

−

⋅

⋅

⋅

⋅

⋅

⋅

−

σ

δ

γ

β

δ

γ

β

σ

Metoda Serensena

σ

a

σ

m

Z

rj

2

Z

rj

2

R

m

Z

rc

A

B

C

D

E

A’

D’

B’

C’

E’

R

m

βγδ

Z

rj

2βγδ

Z

rj

2βγδ

Z

rc

βγδ

Dla cykli dwustronnych

-1 <

R

< 0

0 <

κ

< 1

σ

m

σ

a

F

G

Co po przekształceniach daje:

m

rj

rj

rc

a

rc

Z

Z

Z

Z

σ

σ

γ

β

δ

⋅

−

⋅

+

⋅

⋅

=

2

Przyjmując:

rj

rj

rc

Z

Z

Z

−

⋅

=

2

ψ

Otrzymujemy:

m

a

rc

Z

σ

ψ

σ

γ

β

δ

⋅

+

⋅

⋅

=

37

Metoda Serensena

σ

a

σ

m

Z

rj

2

Z

rj

2

R

m

Z

rc

A

B

C

D

E

A’

D’

B’

C’

E’

R

m

βγδ

Z

rj

2βγδ

Z

rj

2βγδ

Z

rc

βγδ

Dla cykli jednostronnych

0 <

R

< +1

1 <

κ

< +

∞

σ

m

σ

a

F

G

Z podobieństwa trójkątów

BEC i B’GF

GF

G

B'

EC

BE

=

δ

γ

β

σ

σ

δ

γ

β

⋅

⋅

⋅

−

−

⋅

⋅

⋅

=

−

2

2

2

2

rj

m

a

rj

rj

m

rj

Z

Z

Z

R

Z

Metoda Serensena

σ

a

σ

m

Z

rj

2

Z

rj

2

R

m

Z

rc

A

B

C

D

E

A’

D’

B’

C’

E’

R

m

βγδ

Z

rj

2βγδ

Z

rj

2βγδ

Z

rc

βγδ

Dla cykli jednostronnych

0 <

R

< +1

1 <

κ

< +

∞

σ

m

σ

a

F

G

Co po przekształceniach daje:

m

a

rj

rj

m

m

Z

Z

R

R

σ

σ

γ

β

δ

+

⋅

−

⋅

⋅

⋅

=

2

Przyjmując:

rj

rj

m

Z

Z

R

−

⋅

=

2

ξ

Otrzymujemy:

m

a

m

R

σ

σ

ξ

γ

β

δ

+

⋅

⋅

⋅

=

38

Metoda Serensena

Dla cykli jednostronnych

0 <

R

< +1

1 <

κ

< +

∞

rj

rj

m

Z

Z

R

−

⋅

=

2

ξ

m

a

m

R

σ

σ

ξ

γ

β

δ

+

⋅

⋅

⋅

=

Dla cykli dwustronnych

-1 <

R

< 0

0 <

κ

< 1

rj

rj

rc

Z

Z

Z

−

⋅

=

2

ψ

m

a

rc

Z

σ

ψ

σ

γ

β

δ

⋅

+

⋅

⋅

=

sj

sj

m

Z

Z

R

−

⋅

=

2

ξ

m

a

m

R

σ

σ

ξ

γ

β

δ

+

⋅

⋅

⋅

=

gj

gj

go

Z

Z

Z

−

⋅

=

2

ψ

m

a

go

Z

σ

ψ

σ

γ

β

δ

⋅

+

⋅

⋅

=

Złożony stan naprężeń

W przypadku złożonego stanu naprężeń

rzeczywisty współczynnik bezpieczeństwa oblicza

się z zasady superpozycji

2

2

2

1

2

1

δ

δ

δ

δ

δ

+

⋅

=

39

Zalecenia konstrukcyjne

Aby uniknąć nadmiernego osłabienia

wytrzymałości elementu w wyniku karbu należy:

Zmiany kształty prowadzić możliwe łagodnie

2

,

1

≤

d

D

Zalecenia konstrukcyjne

Aby uniknąć nadmiernego osłabienia

wytrzymałości elementu w wyniku karbu należy:

Jeżeli nie można uniknąć nagłych zmian kształtu to należy

wprowadzać karby konstrukcyjne

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron