„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Zygfryd Gajewski

Wykonywanie połączeń rur miedzianych w instalacjach

gazowych

713[07].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Władysława Maria Francuz

mgr inż. Anna Kusina

Opracowanie redakcyjne:

inż. Zygfryd Gajewski

Konsultacja:

mgr inż. Jarosław Sitek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej

713[07].Z1.03. „Wykonywanie połączeń rur miedzianych w instalacjach gazowych” zawartego

w modułowym programie nauczania dla zawodu monter instalacji gazowych 713[07].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska na stanowisku do wykonywania połączeń rur miedzianych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 10

4.1.3. Ćwiczenia 10

4.1.4. Sprawdzian postępów 11

4.2. Materiały i podstawowa armatura stosowana do wykonywania połączeń rur

miedzianych

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające 22

4.2.3. Ćwiczenia 22

4.2.4. Sprawdzian postępów 24

4.3. Przygotowanie rur miedzianych do wykonania połączeń

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające 33

4.3.3. Ćwiczenia 34

4.3.4. Sprawdzian postępów 36

4.4. Połączenia rur miedzianych

37

4.4.1. Materiał nauczania

37

4.4.2. Pytania sprawdzające 43

4.4.3. Ćwiczenia 43

4.4.4. Sprawdzian postępów 45

4.5. Wymagania jakim powinny odpowiadać instalacje gazowe z miedzi

46

4.5.1. Materiał nauczania

46

4.5.2. Pytania sprawdzające 53

4.5.3. Ćwiczenia 53

4.5.4. Sprawdzian postępów 55

5. Sprawdzian osiągnięć

56

6. Literatura

61

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o przepisach bhp na stanowisku

pracy, materiałach, narzędziach i sprzęcie stosowanym przy połączeniach rur miedzianych,

przygotowaniu i lutowaniu rur miedzianych, wymaganiach jakie powinny spełniać instalacje

gazowe.

Poradnik zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę uzupełniającą.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność. Po

przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: „Wykonywanie połączeń rur miedzianych w instalacjach gazowych”,

której treści teraz poznasz jest jednym z modułów koniecznych do zapoznania się z technologią

montażu instalacji gazowych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

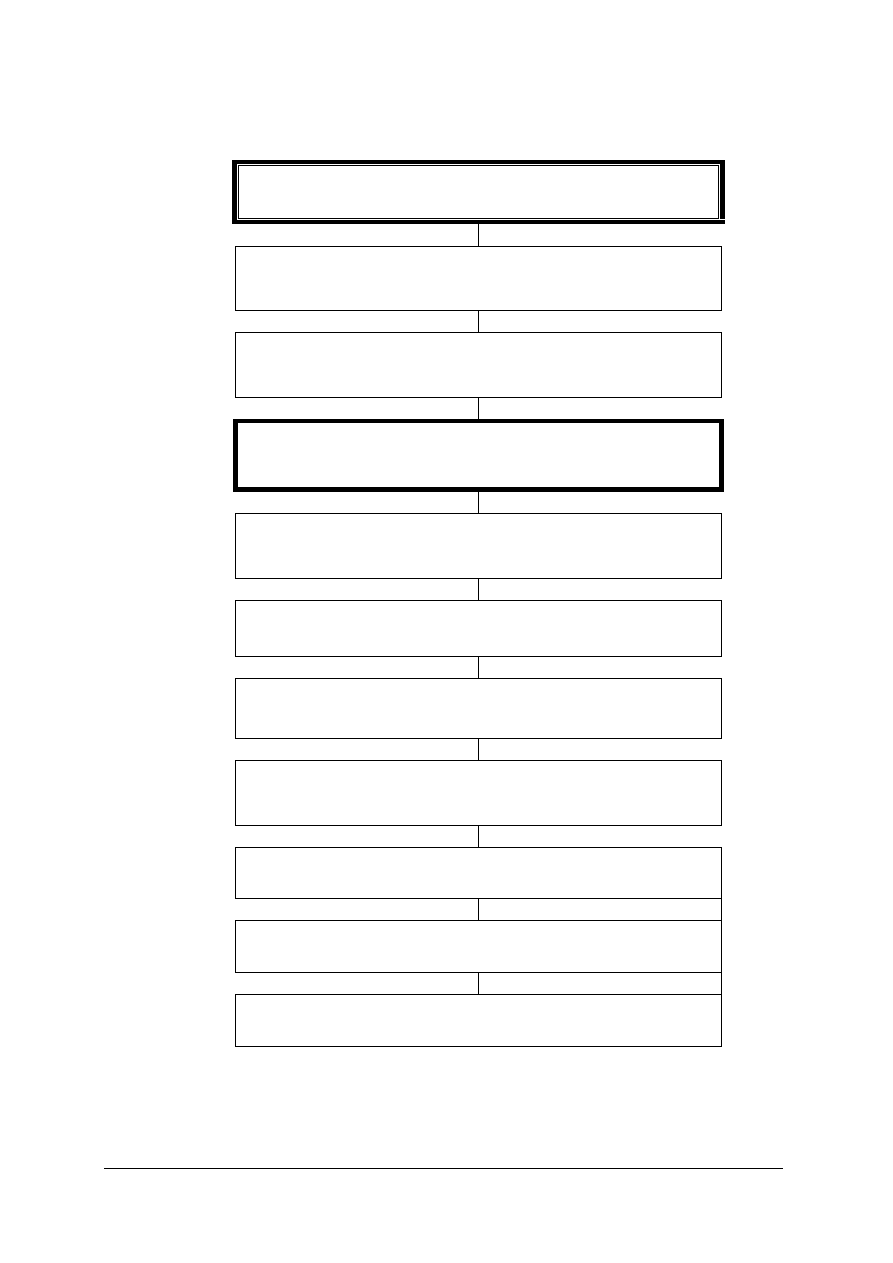

713[07].Z1

Technologia montażu instalacji gazowych

713[07].Z1.01

Wykonywanie prac przygotowawczo-zakończeniowych

podczas montażu instalacji gazowych

713(07).Z1.02

Wykonanie połączeń rur stalowych

w instalacjach gazowych

713[07].Z1.03

Wykonywanie połączeń rur miedzianych

w instalacjach gazowych

713[07].Z1.04

Wykonywanie połączeń rurociągów gazowych

z tworzyw sztucznych

713[07].Z1.05

Wykonywanie przyłączy do budynku

713[07].Z1.06

Instalowanie armatury i aparatury pomiarowej

713[07].Z1.07

Instalowanie szafek gazowych

i ich wyposażenia

713[07].Z1.08

Wykonywanie instalacji na gaz ziemny

713[07].Z1.09

Wykonywanie instalacji na gaz płynny

713[07].Z1.10

Wykonywanie konserwacji i napraw instalacji gazowych

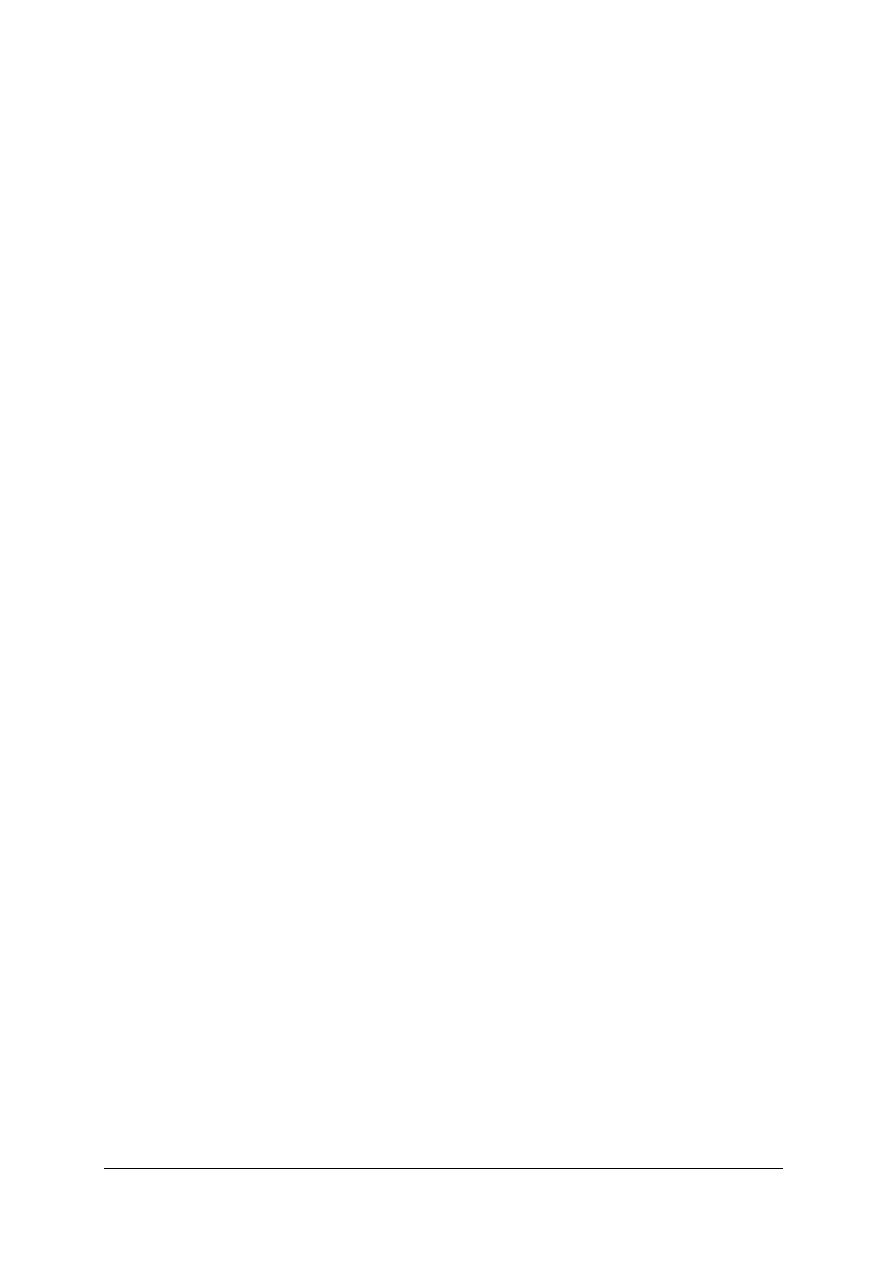

Schemat układu jednostek modułowych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykonywanie połączeń rur

miedzianych w instalacjach gazowych” powinieneś umieć:

− organizować stanowisko pracy zgodnie z wymaganiami ergonomii,

− współpracować w zespole,

− dobierać narzędzia i posługiwać się nimi podczas wykonywania prac monterskich,

− stosować bezpieczne zasady obsługi narzędzi i elektronarzędzi stosowanych przy

wykonywaniu połączeń rur miedzianych,

− wykonywać prace przygotowawczo-zakończeniowe podczas montażu instalacji gazowych,

− wykonywać połączenia rur stalowych w instalacjach gazowych,

− dokonywać pomiarów elementów składowych instalacji gazowej,

− dobierać odpowiednie materiały i łączniki stosowane przy połączeniach rur w instalacjach

gazowych,

− uczestniczyć w dyskusji i wymieniać doświadczenia,

− korzystać z różnych źródeł informacji.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− zastosować przepisy bhp, ochrony ppoż. i ochrony środowiska, obowiązujące podczas

wykonywania połączeń rur miedzianych,

− przygotować materiały stosowane do wykonania połączeń rur miedzianych,

− ocenić stan techniczny rur i łączników,

− wykonać cięcie rur miedzianych na określony wymiar,

− przygotować końcówki rur miedzianych do wykonania połączeń,

− wykonać gięcie rur miedzianych o różnych średnicach,

− przygotować sprzęt do wykonania połączeń lutownych,

− dobrać lut,

− wykonać połączenia rur miedzianych za pomocą lutowania,

− wykonać połączenia rozłączne rur miedzianych,

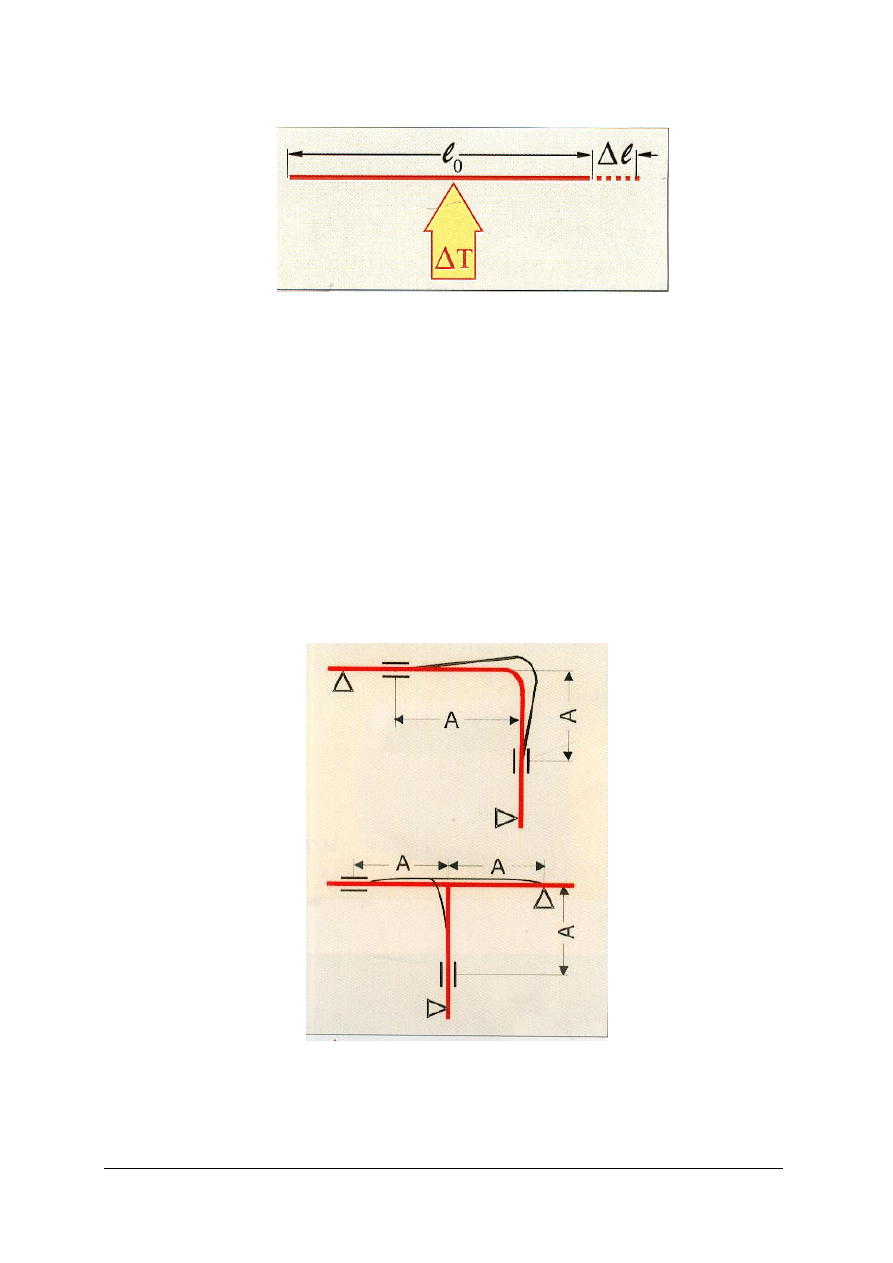

− wykonać kompensację wydłużeń przewodów w instalacji z rur miedzianych,

− połączyć rury miedziane z rurami wykonanymi z innych materiałów,

− zastosować wymagania dotyczące instalacji gazowych z miedzi,

− przygotować wykonanie instalacji do odbioru,

− wykonać prace zgodnie z warunkami technicznymi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska na stanowisku do

wykonywania połączeń rur miedzianych

4.1.1. Materiał nauczania

Wiadomości wstępne

Celem poznania zasad bhp, ochrony środowiska i p.poż. jest zwrócenie uwagi uczestnikom

szkolenia na źródła zagrożeń ich zdrowiu i życiu, które towarzyszą podczas wykonywanej pracy,

oraz na sposoby zapobiegania tym zagrożeniom.

Zasady bhp dotyczą środków pracy (narzędzia, urządzenia, sprzęt pomocniczy),

przedmiotów pracy (materiały podstawowe, prace przygotowawcze itp.) oraz dobrej organizacji

miejsca pracy montera. Właściwe warunki pracy, dobre przygotowanie zawodowe, ochrona

zdrowia, czy stosowanie odpowiednich działań profilaktycznych i higiena osobista

,

zapobiegają

wszelkim

,

często tragicznie kończącym się wypadkom przy pracy.

Przy wykonywaniu połączeń rur miedzianych

,

tak samo

,

jak przy wszystkich pracach

monterskich instalacji gazowych, obowiązują szczegółowe zasady bhp z zakresu:

-

stosowanie odzieży roboczej i środków ochrony indywidualnej,

-

prowadzenie prac montażowych, lutowania i prac przygotowawczych,

-

posługiwania się urządzeniami elektrycznymi,

-

posługiwania się sprzętem mechanicznym.

Zatrudniony pracownik przed przystąpieniem do prac montażowych przy instalacji gazowej

powinien być przeszkolony w zakresie:

-

bezpieczeństwa i higieny pracy na stanowisku montera instalacji gazowej,

-

ochrony przeciwpożarowej,

-

ochrony środowiska.

Zasady BHP przy połączeniach rur miedzianych

Podczas prac przy łączeniu instalacji gazowych należy przestrzegać następujących zasad:

– przed rozpoczęciem prac montażowych należy sprawdzić stan narzędzi i właściwe

funkcjonowanie urządzeń,

– do miedzianych połączeń lutowanych, ze względu na toksyczność, powinno się stosować

luty bezkadmowe,

– zachować ostrożność przy stosowaniu topników do lutowania (nie wolno wtedy spożywać

posiłków ani palić papierosów, a po zakończeniu pracy trzeba niezwłocznie umyć ręce),

– przewożenie napełnionych lub opróżnionych butli gazowych bez nałożonych kołpaków

ochronnych jest zabronione,

– zabrania się smarowania lub oliwienia części urządzeń do połączeń rur i złączek

miedzianych, zaworów, reduktorów, palników itp.,

– łączenie węży z końcówka reduktora, palnika i łączników należy wykonać za pomocą

oryginalnych zacisków,

– zabezpieczać kable i przewody elektryczne, gazowe itp. przed działaniem temperatury,

rozprysków palnika i uszkodzeniem mechanicznym,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

– butle z gazem należy chronić przed nagrzaniem, jak również zabezpieczyć przed działaniem

promieni słonecznych,

– po zakończeniu lutowania sprawdzić czy pomieszczeniu nie zostawiono tlących lub

żarzących się cząsteczek na stanowisku pracy, w jego otoczeniu lub w pomieszczeniach

przyległych.

Podstawowe wymogi bhp przy obsłudze urządzeń do lutowania

Węże do gazów

-

węże do gazów powinny być szczelne i utrzymane w stanie sprawności technicznej oraz

chronione przed uszkodzeniami.

-

węże do gazów powinny różnić się między sobą barwą (tlenowe – niebieski, acetylenowe –

czerwone lub białe). Nie wolno stosować węży do gazów, dla których nie są przeznaczone.

-

węże do gazów przy lutowaniu winny wytrzymywać ciśnienie co najmniej 0,6 MPa

-

węże należy zawieszać i przechowywać w sposób zabezpieczający przed powstawaniem

ostrych załamań.

-

węże doprowadzające gazy do palnika powinny posiadać długość co najmniej 5m.

-

połączenie węża z palnikiem oraz reduktorem powinno zabezpieczać wąż przed

uszkodzeniem (np. przez stosowanie płaskich zacisków śrubowych)

Przymocowanie węży do nasadek przy pomocy drutu jest zabronione!

Palniki do lutowania

Do lutowania należy używać palników dostosowanych pod względem rodzaju i budowy do

danej pracy.

Palniki do lutowania powinny być utrzymane w stanie technicznej sprawności i czystości.

Używanie uszkodzonych palników jest zabronione!

Transport butli z gazami pod ciśnieniem

– butli nie wolno rzucać, toczyć, uderzać o nie przedmiotami oraz używać do celów

niezgodnych z ich przeznaczeniem.

– ładowanie , wyładowanie i przenoszenie butli, zarówno napełnionych jak i opróżnionych,

o pojemności ponad 10 l powinno być wykonywane z należytą ostrożnością przez co

najmniej dwóch pracowników, odpowiednio zaznajomionych z tymi czynnościami.

– transport butli na terenie zakładu powinien odbywać się na wózkach specjalnie do tego

przeznaczonych, a ręczne przenoszenie na piętra lub rusztowania za pomocą specjalnych

noszy.

BHP przy obsłudze narzędzi ręcznych i narzędzi monterskich

1. Nie wolno używać narzędzi do innych celów, aniżeli do tych, do których zostały

przeznaczone.

2. Należy dobrać narzędzie najbardziej podręczne pod względem wymiaru i ciężaru.

3. Młotki powinny być dobrze umocowane do trzonków. Praca narzędziami bez trzonków

grozi skaleczeniem pracującego.

4. Używanie pilnika bez trzonka grozi skaleczeniem ręki.

5. Należy narzędzia trzymać w porządku i czystości oraz w stanie zdatnym do użytku,

a najmniejsze uszkodzenie od razu poprawić. Narzędzia powinno się kłaść na miejsca dla

nich przeznaczone, a przed każdym użyciem narzędzi sprawdzić ich stan. Należy pamiętać,

że im gorzej są utrzymane narzędzia, tym cięższe będą skutki skaleczenia się nimi: rana

cięta od narzędzia ostrego może być groźna, rana szarpana od narzędzia stępionego jest

niebezpieczniejsza od rany ciętej.

6. Nie powinno się pracować tępym narzędziem.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Umiejętność prawidłowego posługiwania się narzędziami ręcznymi powinna być wpajana

już w okresie nauki zawodu lub przyuczania do określonej pracy. Opanowanie właściwych

chwytów i ruchów oraz przestrzeganie wyżej przytoczonych zasad bezpiecznej i higienicznej

pracy narzędziami ręcznymi, stanowi gwarancję pracy bezwypadkowej.

Wszystkie narzędzia używane do montażu i demontażu powinny być w dobrym stanie

technicznym. Używanie kluczy o niewłaściwych wymiarach lub zużytych szczękach, a także

uszkodzonych nakrętek i śrub o uszkodzonych łbach może spowodować ześlizgnięcie się klucza

i skaleczenie pracownika. W miejscach montażu należy zapewnić higieniczne warunki pracy,

odpowiednią wilgotność i temperaturę. Należy również zapewnić dobre oświetlenie przy

precyzyjnych elementach instalacji gazowej.

BHP przy obsłudze elektronarzędzi

Przy obsłudze narzędzi i urządzeń elektrycznych występuje znacznie większe zagrożenie

życia lub zdrowia, niż przy obsłudze innych urządzeń technicznych. Wynika to stąd, że

pojawienie się napięcia, zwłaszcza na częściach metalowych, korpusach maszyn i innych

urządzeniach, nie przeznaczonych do przewodzenia prądu, nie jest w żaden sposób

sygnalizowane, nie można go dostrzec wzrokiem, wyczuć węchem lub usłyszeć. Największa

ilość wypadków przy obsłudze urządzeń elektrycznych powstaje z powodu porażenia prądem

elektrycznym, to jest wtedy, gdy prąd przepływa przez ciało pracownika.

Ponadto przy obsłudze elektronarzędzi mogą wystąpić takie zagrożenia jak:

-

oparzenie łukiem elektrycznym,

-

powstanie pożaru

Warunki bezpiecznego używania elektronarzędzi

Do pracy można dopuścić tylko elektronarzędzia i sprzęt z zasilaniem elektrycznym

posiadającym aktualne gwarancje producenta lub badania potwierdzające sprawność techniczną

i odpowiednią ochronę przeciwpożarową oraz posiadać znak bezpieczeństwa B zgodnie z normą

PN-85/B08400/02.

Sprzęt i elektronarzędzia powinny posiadać jednoznacznie określony numer (np. fabryczny)

i oznaczenie daty ostatniego badania kontrolnego.

Każdorazowo przed rozpoczęciem pracy należy sprawdzić wzrokowo stan wtyczki

i przewodu zasilającego. Eksploatacja elektronarzędzia z uszkodzonymi wtyczkami lub

przewodami zasilającymi grozi porażeniem prądem elektrycznym, oparzeniem łukiem

elektrycznym i powstaniem pożaru.

Przewody zasilające elektronarzędzia należy zabezpieczyć tak, aby w czasie pracy nie

została uszkodzona izolacja i nie występowały naprężenia mechaniczne.

Elektronarzędzia można podłączyć do obwodów elektrycznych wykonanych zgodnie

z przepisami i normami oraz odpowiednimi zabezpieczeniami gwarantującymi dostateczne

szybkie samoczynne wyłączenie w przypadku zwarcia.

Szybkie zadziałanie zabezpieczenia decyduje o bezpieczeństwie obsługi, o bezpieczeństwie

pożarowym. Przy włączaniu elektronarzędzia należy sprawdzić położenie wyłącznika.

Osadzenie wtyczki w gnieździe wtyczkowym dozwolone jest tylko przy wyłączonym

elektronarzędziu. Przy podłączeniu zasilania w pierwszej kolejności należy wyłączyć

elektronarzędzie, a w drugiej odłączyć przewód zasilający z gniazda wtykowego.

Nie przestrzeganie powyższych zasad grozi poparzeniem łukiem elektrycznym i ewentualnym

porażeniem prądem elektrycznym. Gdy elektronarzędzie znajduje się pod napięciem, nie wolno

dotykać jego części pracujących, np. piły, wiertła itp..

Zabrania się użytkowania elektronarzędzi, które uległy uszkodzeniu, zalaniu wodą, mają

negatywne wyniki badań

,

u których w czasie pracy występuje nadmierne iskrzenie na

komutatorze, drgania lub inny rodzaj nieprawidłowej pracy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Zabrania się użytkowania elektronarzędzi:

– na otwartym terenie podczas opadów atmosferycznych, w przypadku gdy elektronarzędzie

nie jest przystosowane do takich warunków pracy,

– w czynnych magazynach materiałów łatwopalnych i pomieszczeniach, w których istnieje

zagrożenie wybuchem (możliwość powstania pożaru względnie wybuchu od iskrzących

elementów napędu),

– przeciążenia elektronarzędzi przez nadmierny docisk, względnie nie uwzględnianie przerw

w pracy przy elektronarzędziach dostosowanych do pracy przerywanej.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wymagania bhp musza spełniać narzędzia ręczne?

2. Jakie wymagania bhp muszą spełniać elektronarzędzia?

3. Jak zabezpieczyć się przed zatruciem podczas stosowania topników do lutowania?

4. Co jest najczęstszą przyczyną pożarów?

5. Jakie wymagania bhp muszą spełniać narzędzia monterskie?

6. W jaki sposób należy eksploatować węże do gazów?

7. Jak transportuje się butle z gazami pod ciśnieniem?

8. Jakie zagrożenie stwarza praca przy lutowaniu twardym?

9. Jakie zagrożenie stwarza praca elektronarzędziami?

4.1.3. Ćwiczenia

Ćwiczenie 1

Opracuj instrukcję bhp i p.poż. dla pracy na stanowisku do łączenia rur miedzianych za

pomocą lutowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zapoznać się z materiałem nauczania dotyczącym wymagań w zakresie bhp i p.poż.

obowiązujących podczas lutowania,

3) na kartce papieru wypisać zasady bezpiecznej pracy przy lutowaniu,

4) zaprezentować wykonanie ćwiczenia,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja do wykonania ćwiczenia,

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– gumka,

– instrukcje obsługi palnika na propan-butan,

– instrukcja obsługi palnika acetylenowo-tlenowego,

– plansze palników do lutowania,

– literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Ćwiczenie 2

Z katalogu firmy produkującej elektronarzędzia wybierz wiertarkę elektryczną. Wskaż jej

zalety w pracy montera, podaj jej parametry techniczne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznaj się z instrukcją wykonania ćwiczenia,

2) zapoznać się z katalogiem elektronarzędzi,

3) wybrać najodpowiedniejszą wiertarkę dla pracy montera,

4) na kartce papieru zapisać: typ, parametry techniczne, cenę,

5) wypisać zalety, określić prace przy których będzie wykorzystane oraz zagrożenia przy

nieprawidłowym używaniu,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny prawidłowości wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja do wykonania ćwiczenia,

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– gumka,

– katalog elektronarzędzi,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) bezpiecznie używać elektronarzędzi?

2) stosownie zachować się podczas pracy z topnikiem do lutowania?

3) prawidłowo i bezpiecznie obsługiwać butle gazowej?

4) dobrać środki ochrony indywidualnej zabezpieczające przed

występującymi czynnikami szkodliwymi na stanowisku pracy?

5) określić jakie wymagania dot. bhp powinno spełniać

pomieszczenie pracy przeznaczone do wykonania montażu rur miedzianych?

6) określić zasady bezpiecznej pracy z palnikiem gazowym?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Materiały i podstawowa armatura stosowana do wykonywania

połączeń rur miedzianych

4.2.1. Materiał nauczania

Materiały stosowane do budowy instalacji gazowych

Wszystkie materiały i wyroby (armatura) służące do montażu instalacji gazowych z miedzi

powinny mieć Certyfikat zgodności z odpowiednimi normami lub deklarację zgodności

z aprobatą techniczną. Określono to w Rozporządzeniu MGPiB z dnia 19 grudnia 1994 r.

w sprawie aprobat i kryteriów technicznych dotyczących wyrobów budowlanych. Do wydawania

aprobat dotyczących wyposażenia instalacji gazowych upoważniony jest Instytut Górnictwa

Naftowego i Gazownictwa w Krakowie.

Rury z miedzi stosowane w instalacjach gazowych charakteryzować się powinny

specyficznymi właściwościami, które nie są wymagane podczas wykorzystywania ich w innych

instalacjach sanitarnych. Te właściwości dotyczą składu chemicznego miedzi, wymiarów rur

i zachowania koniecznych tolerancji wymiarowych, własności mechanicznych rur oraz jakości

ich powierzchni wewnętrznych. Wymagania te zapewniają instalacjom wykonanym z tych rur

oczekiwaną trwałość, oraz łatwość wykonywania samych instalacji.

Właściwości chemiczne

Czysta miedź charakteryzuje się dużą odpornością na korozyjne działanie wody zimnej

i gorącej w instalacjach wodociągowych, wody morskiej oraz korozję atmosferyczną. Na

powietrzu szybko się utlenia i matowieje. Pod wpływem wilgoci i dwutlenku węgla miedź

pokrywa się ciemnobrązową patyną (tlenkiem miedzi – zwyczajowo zwanym tlenkiem

miedzianym), przechodzącą po pewnym czasie w tzw. patynę szlachetną o barwie zielonej, którą

tworzy głównie hydroksowęglan miedzi (zasadowy węglan miedzi). Powstawanie patyny jest

zjawiskiem bardzo korzystnym, zwiększa bowiem i tak dużą odporność na korozję. W

środowisku dwutlenku siarki powstaje warstewka hydroksosiarczanu miedzi (zasadowego

siarczanu miedzi), który w przeciwieństwie do tlenków, nie chroni przed dalszą korozją. Miedź

jest też odporna na działanie kwasów nieutleniających (np. solnego, octowego), ulega zaś

niekorzystnej korozji w środowiskach kwasów utleniających np:

− kwasu azotowego i gorącego kwasu siarkowego,

− roztworów amoniaku i związków amonowych,

− kwasu siarkowego, w wodach zawierających siarczki,

− w wodach napowietrzonych o dużej zawartości kwasu węglowego.

Właściwości fizyczne i mechaniczne

Miedź jest metalem o charakterystycznej różowozłocistej barwie i doskonałym połysku. Ma

najmniejszą oporność elektryczną spośród wszystkich metali, z wyjątkiem srebra. Wykazuje

doskonałe przewodnictwo elektryczne i cieplne. Przewodnictwo cieplne miedzi jest 6 razy

większe niż stali. Współczynnik rozszerzalności cieplnej miedzi jest ok. 1,5 raza większy niż

stali i wynosi 0,0166 mm/(m

.o

C).

Różnice temperatury występujące podczas montażu i użytkowania przewodów powodują

zmianę ich długości. Miedź należy do materiałów, które łatwo poddają się obróbce plastycznej

na zimno i na gorąco. W celu zmiękczenia miedzi poddaje się ją procesowi rekrystalizacji, tzn.

podgrzewa do temperatury 300

÷600

o

C, a następnie ochładza. Im czystsza miedź – tym niższa

temperatura wyżarzania.

W instalacjach gazowych stosuje się miedź odtlenioną fosforem. Fosfor jest dobrym

odtleniaczem miedzi, ale większa jego ilość (powyżej 0,1%), powoduje jej kruchość.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Stopy miedzi

Do czystej miedzi dodaje się różne pierwiastki stopowe: arsen, chrom, cynę, cynk, ołów,

nikiel, żelazo, glin (aluminium), siarkę krzem. Popularnymi stopami miedzi o szerokim

zastosowaniu są:

− Mosiądze – stopy miedzi, w których głównym dodatkiem stopowym jest cynk,

− Brązy – stopy miedzi, w których głównym dodatkiem stopowym jest cyna,

− Mosiądze i brązy zawierające więcej niż jeden składnik stopowy – to stopy specjalne.

Rury

Rury do instalacji gazowych muszą być wykonane z miedzi odtlenionej fosforem

o zawartości czystej miedzi > 99,9% zawartości fosforu 0,015

÷0,040%. Ten gatunek miedzi jest

oznakowany następująco:

– wg normy europejskiej EN 1057 - Cu-DHP, /PN-EN-1057/

– wg normy międzynarodowej ISO 1190-1 - Cu-DHP,

– wg normy niemieckiej DIN 1787 - SF-Cu,

– wg normy brytyjskiej BS 1172 - C 106.

Wymagania dotyczące stanu kwalifikacyjnego

Rury miedziane produkowane są w trzech stanach kwalifikacyjnych różniących się stopniem

twardości (miękkim, półtwardym i twardym), a tym samym właściwościami mechanicznymi

i użytkowymi. Mniejszą twardość uzyskuje się w wyniku procesu rekrystalizacji (wyżarzania).

Do instalacji gazowych należy stosować rury twarde ciągnione, bez szwu. Rury te mają

największą wytrzymałość i trwałość.

Rury miedziane muszą być gładkie, czyste, bez rys, pozbawione smarów po procesie

ciągnienia i węgla po procesie wyżarzania. Dotyczy to zewnętrznej i wewnętrznej powierzchni

rur.

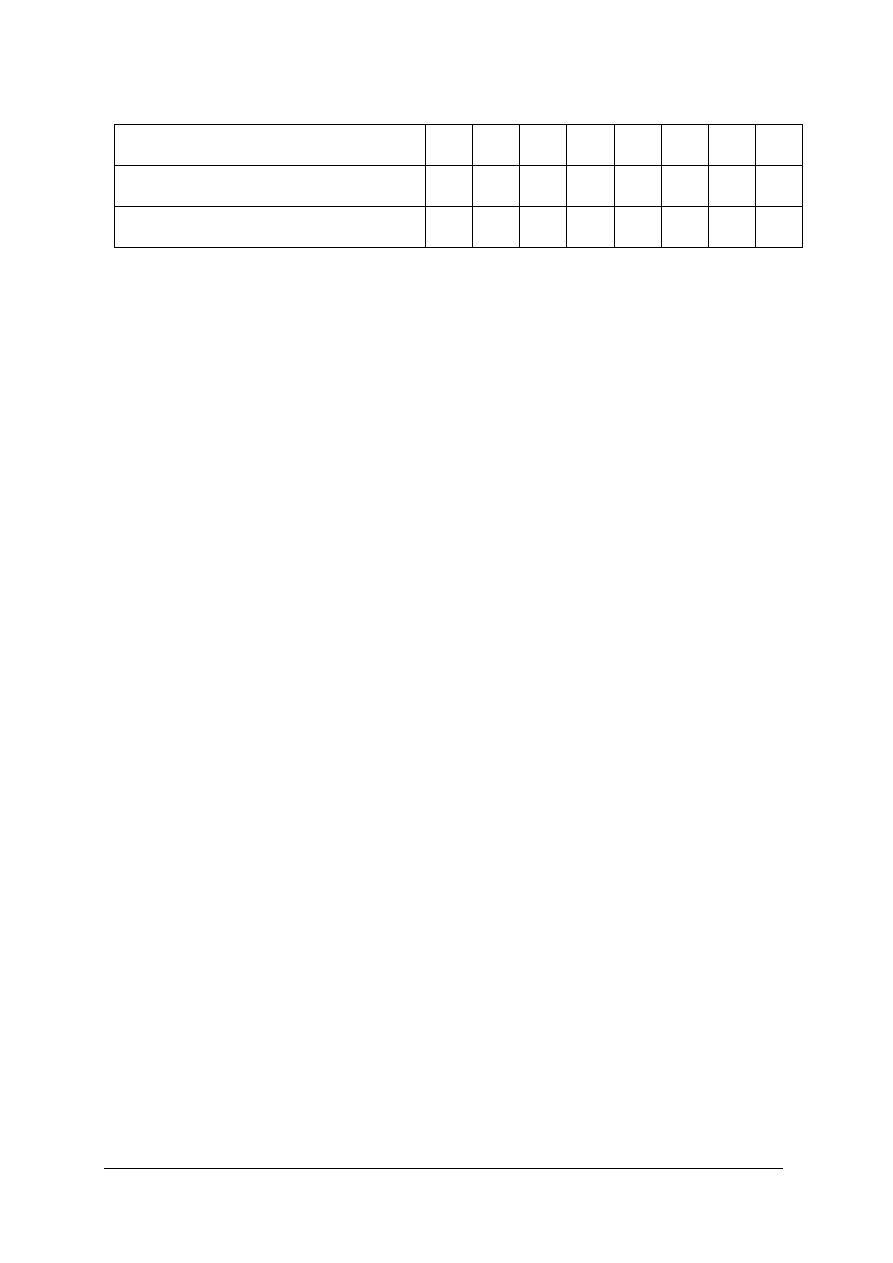

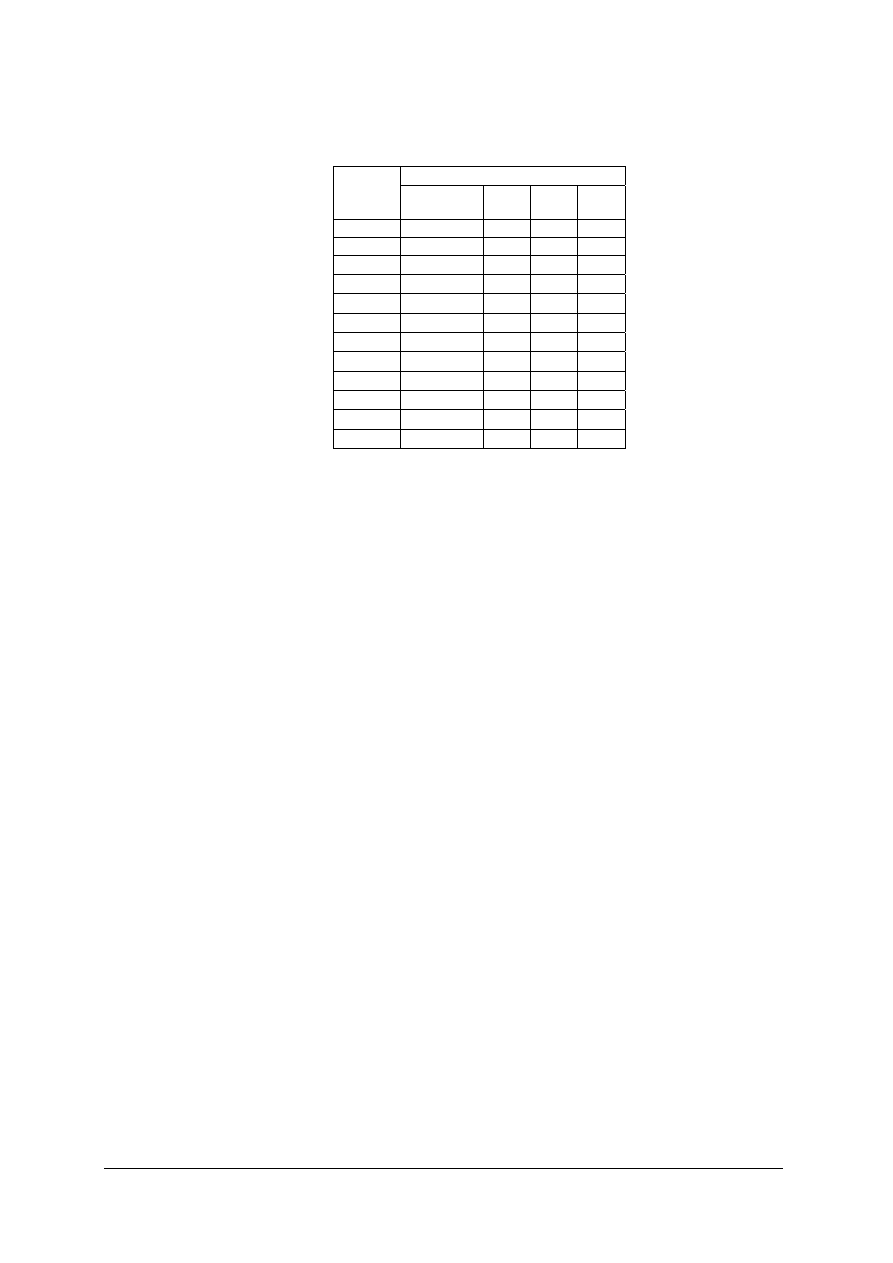

Tab. 1. Podział rur ze względu na ich twardość. [7, s. 20]

Stan kwalifikacyjny

Określenie

Miękki półtwardy Twardy

Oznaczenie wg normy europejskiej EN 1057

/PN-EN-1057/

R220 R250 R290

Oznaczenie wg DIN 17671 F22

F30

F37

Oznaczenie krajowe wg PN-71/H-1706

R

Z4

Z6

Typowa długość [m]

Zwoje 25 i 50 m,

odcinki proste 3 i 5

m

Odcinki proste 3 i 5

m

Odcinki proste 3 i 5

m

Zakres średnic wg EN 1057 [mm]

6

÷54 6÷159 6÷267

Naprężenie rozciągające [Mpa]

≥ 220

≥ 250

≥ 290

Podział rur ze względu na ich trwałość

Rury miedziane do instalacji gazowej muszą spełniać określone wymagania dotyczące

średnic zewnętrznych, grubości ścianek i ich tolerancji wymiarowych. Grubość ścianki rur

miedzianych do instalacji gazowych nie może być mniejsza niż 1 mm.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Podstawowy typoszereg rur miedzianych przeznaczonych do instalacji gazowych zgodnie

z normą PN-EN 1057 przedstawiono w tabeli 2.

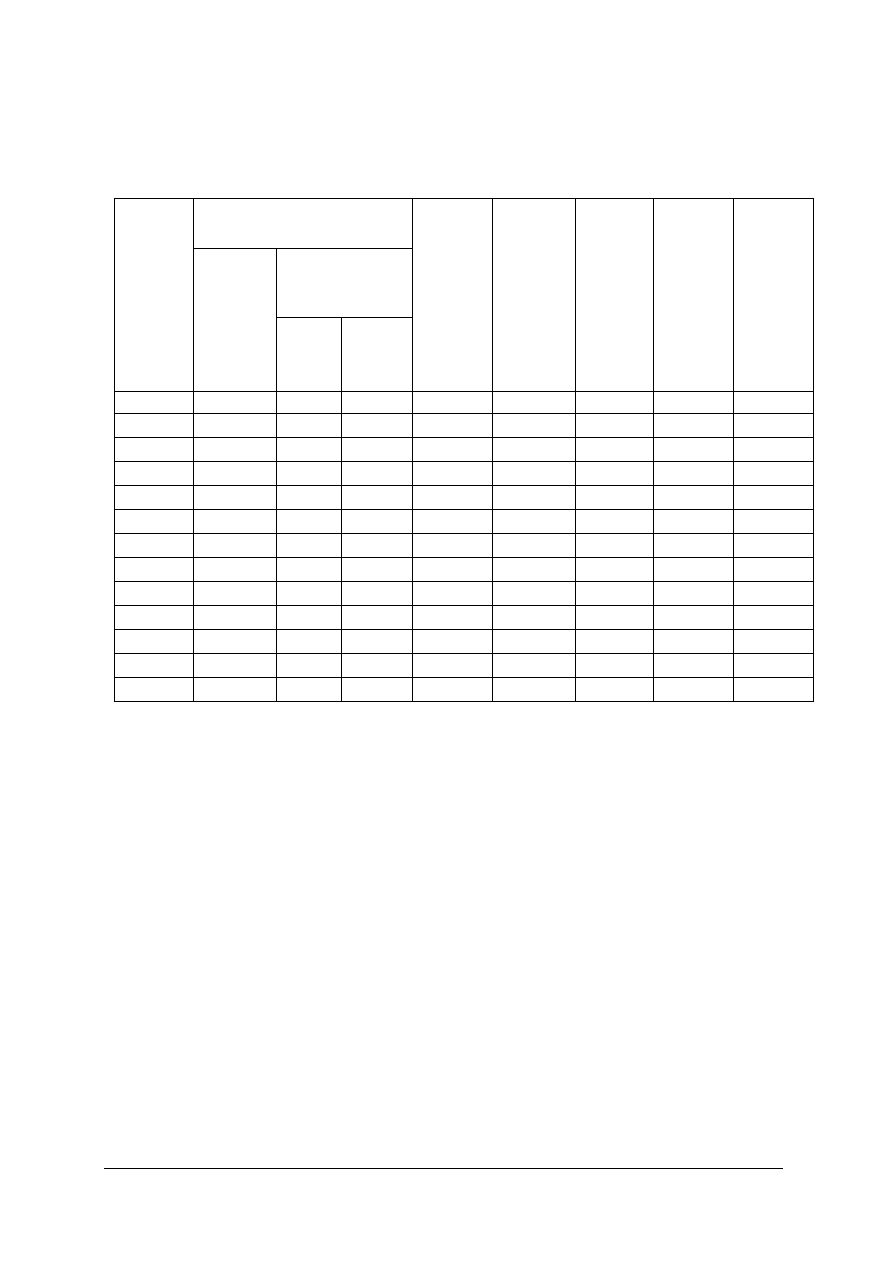

Tab. 2. Typoszereg rur miedzianych przeznaczonych do instalacji gazowych (wg PN-EN-1057) [7, s. 21]

Odchyłka średnicy zewnętrznej

Dotycząca każdej

średnicy zewnetrznej

Średnica

zewnętrzna

x grubość

ścianki

d

z

x e

Średniej

średnicy

zewnętrznej

dla

wszystkich

stanów

Rury

twarde

(R 290)

Rury

półtwarde

(R250)

Odchyłka

grubości

ścianki

Średnica

wewnętrzna

Masa

Pojemność

Odpowiada

rurze

stalowej

[mm] [mm] [mm]

[mm] [%] [mm] [kg/m]

[dm

3

/m] [cal]

12 x 1,0

± 0,04

± 0,04

± 0,09

± 13

10

0,308

0,079

⅜

15 x 1,0

± 0,04

± 0,04

± 0,09

± 13

13

0,391

0,133 -

18 x 1,0

± 0,04

± 0,04

± 0,09

± 15

16

0,475

0,201 ½

22 x 1,0

± 0,05

± 0,06

± 0,10

± 15

20

0,587

0,314 ¾

28 x 1,5

± 0,05

± 0,06

± 0,10

± 15

25

1,110

0,491 1

35 x 1,5

± 0,06

± 0,07

± 0,11

± 15

32

1,410

0,804 1¼

42 x 1,5

± 0,06

± 0,07

± 0,11

± 15

39

1,700

1,195 1

½

54 x 2,0

± 0,06

± 0,07

± 0,11

± 15

50

2,910

1,963 2

64 x 2,0

± 0,07

± 0,10

± 0,15

± 15

60

3,467

2,827 -

76,1 x 2,0

± 0,07

± 0,10

± 0,15

± 15

72,1

4,144

4,083 2

½

88,9 x 2,0

± 0,07

± 0,15

± 0,20

± 15

84,9

4,890

5,658 3

108 x 2,5

± 0,07

± 0,20

± 0,30

± 15

103

7,420

8,328 4

Z uwagi na ilości gazu zużywane w praktyce przez większość odbiorników, instalacje

gazowe z miedzi mają najczęściej średnicę do 54mm. Rury większych średnic są rzadziej

stosowane.

Utrzymanie odchyłek (tolerancji) według przedstawionych wymagań daje gwarancję

poprawnego wykonania połączeń kapilarnych rur i łączników.

Do pomiaru kontrolnego wymiarów rur powinno się używać przyrządów o dokładności

minimum 0,01 mm (sprawdziany przechodnie i nieprzechodnie). Grubość ścianek mierzy się

śrubą mikrometryczną lub ultradźwiękowym miernikiem grubości.

Grubość ścianki rur miedzianych stosowanych do wykonywania instalacji gazowych nie jest

podyktowana względami wytrzymałościowymi na rozerwanie, lecz możliwością ich skręcania

lub zgniecenia podczas montażu.

Wszystkie rury miedziane przeznaczone do instalacji gazowych musza być szczelne.

Producent powinien poddać je jednej z następujących prób szczelności:

• pneumatycznej pod ciśnieniem 0,4 MPa (brak pęcherzyków powietrza po zanurzeniu

rury w wodzie – przez co najmniej 10 s),

• hydraulicznej – przez co najmniej 10 s (rury średnicy 12÷54 mm – pod ciśnieniem wody

3,5 MPa, rury średnicy 64÷108 mm – pod ciśnieniem wody 2,5 MPa),

• metodą prądów wirowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Oznakowanie, pakowanie, magazynowanie i transport rur miedzianych

Zgodnie z normą europejską obowiązkiem producenta jest oznakowanie rur, polegające na

umieszczeniu wzdłuż rury napisu zawierającego:

– numer normy,

– średnicę zewnętrzną w mm,

– grubość ścianki w mm,

– stan kwalifikacyjny (oznaczenie twardości),

– znak identyfikacyjny producenta,

– datę produkcji – rok, kwartał lub miesiąc.

Rury średnicy 12÷54 mm powinny być trwale oznakowane co 0,6 m. Inne rury trzeba

oznakować co najmniej na obu końcach.

Zamawiając rury nabywca powinien podać następujące informacje:

– ilość zamawianych rur (w m),

– numer normy (np. EN 1057),

– oznaczenie stanu kwalifikacyjnego,

– średnicę zewnętrzną x grubość ścianki (w mm),

– długość (np. odcinki proste 3 i 5 m).

W normie nie podano wymagań dotyczących pakowania, magazynowania i transportu rur.

Producent jest odpowiedzialny za właściwe opakowanie i oznakowanie wyrobu. Rury trzeba

przechowywać w czystych i suchych pomieszczeniach, wolnych od szkodliwych par i gazów.

Rury luzem powinno się układać na gładkim i czystym podłożu w stosach o wysokości do

0,5 m. Rury o większych średnicach należy układać na spodzie stosów. Stosy rur trzeba

zabezpieczyć przed osunięciem słupkami oporowymi. Podczas transportu rury powinny być

zabezpieczone przed uszkodzeniem mechanicznym.

Rury w wiązkach należy związać taśmą samoprzylepną co najmniej w trzech miejscach

wzdłuż rur. Rury o różnych średnicach powinny być pakowane w oddzielnych wiązkach.

Nie należy wsuwać rur o mniejszych średnicach do większych.

Rury w zwojach należy magazynować poziomo do wysokości 1 m .

Rury nieprawidłowo transportowane bądź składowane mogą ulec trwałemu odkształceniu,

co utrudnia ich późniejszy montaż.

Łączniki

Do łączenia rur miedzianych ze sobą oraz do zmiany kierunku prowadzenia przewodów

stosuje się kielichowe łączniki miedziane, a do połączenia z armaturą i odbiornikami gazu –

łączniki przejściowe z brązu i mosiądzu.

W instalacjach gazowych wolno stosować tylko łączniki wykonane fabrycznie.

Niedopuszczalne jest używanie trójników, redukcji i innych odgałęzień wykonanych ręcznie.

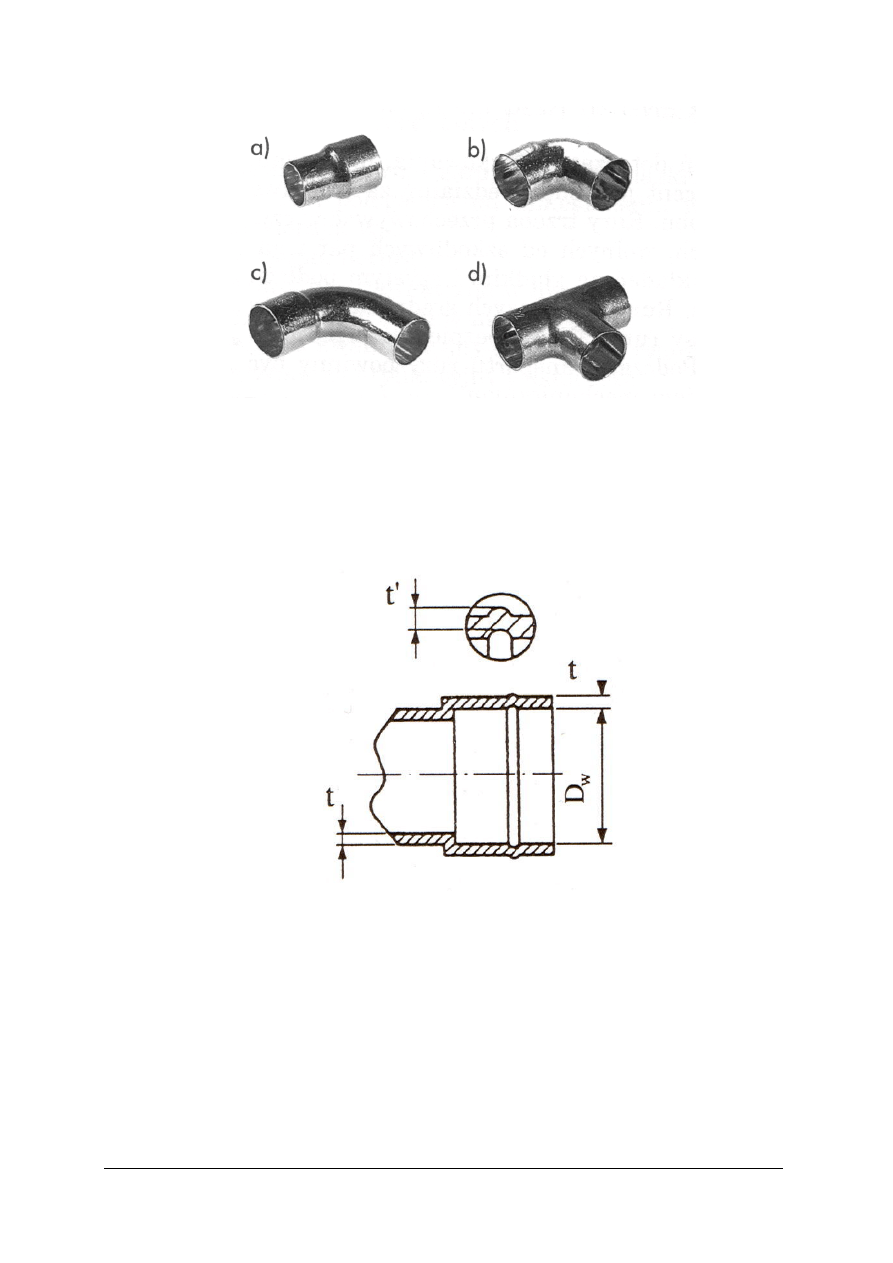

Wybór oferowanych łączników miedzianych jest bardzo bogaty. Do podstawowych

łączników należą:

a) złączki równoprzelotowe i redukcyjne,

b) kolana jedno i dwukielichowe,

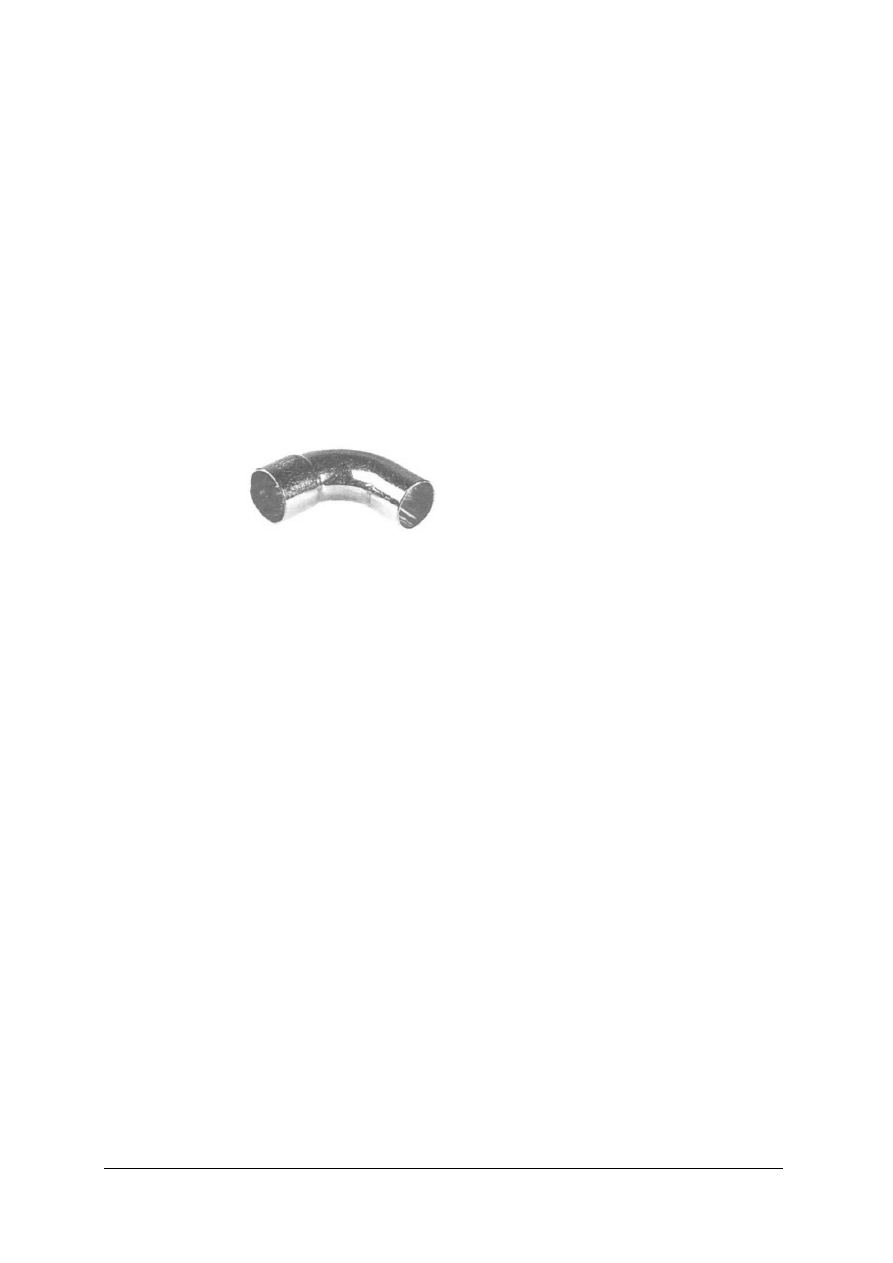

c) łuki jednokielichowe i dwukielichowe o kącie 45

0

, 90

0

i 180

0

d) trójniki równoprzelotowe i redukcyjne.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

a) równoprzelotowa złączka redukcyjna, b) kolano dwukielichowe, c) łuk jednokielichowy,

d) trójnik równoprzelotowy

Rys. 1. Łączniki miedziane. [7, s. 26]

Oprócz popularnych łączników gładkich występuje odmiana łączników miedzianych,

zwanych łącznikami z lutem integralnym. Mają one charakterystyczne przetłoczenia obwodowe

– w połowie głębokości kielichów – z fabrycznie osadzonym pierścieniem lutowniczym.

D

w

–średnica wewnętrzna, t - minimalna grubość ścianki, t’ – minimalna grubość ścianki przetłoczonego rowka

Rys. 2. Kielich z lutem integralnym [6, s. 19]

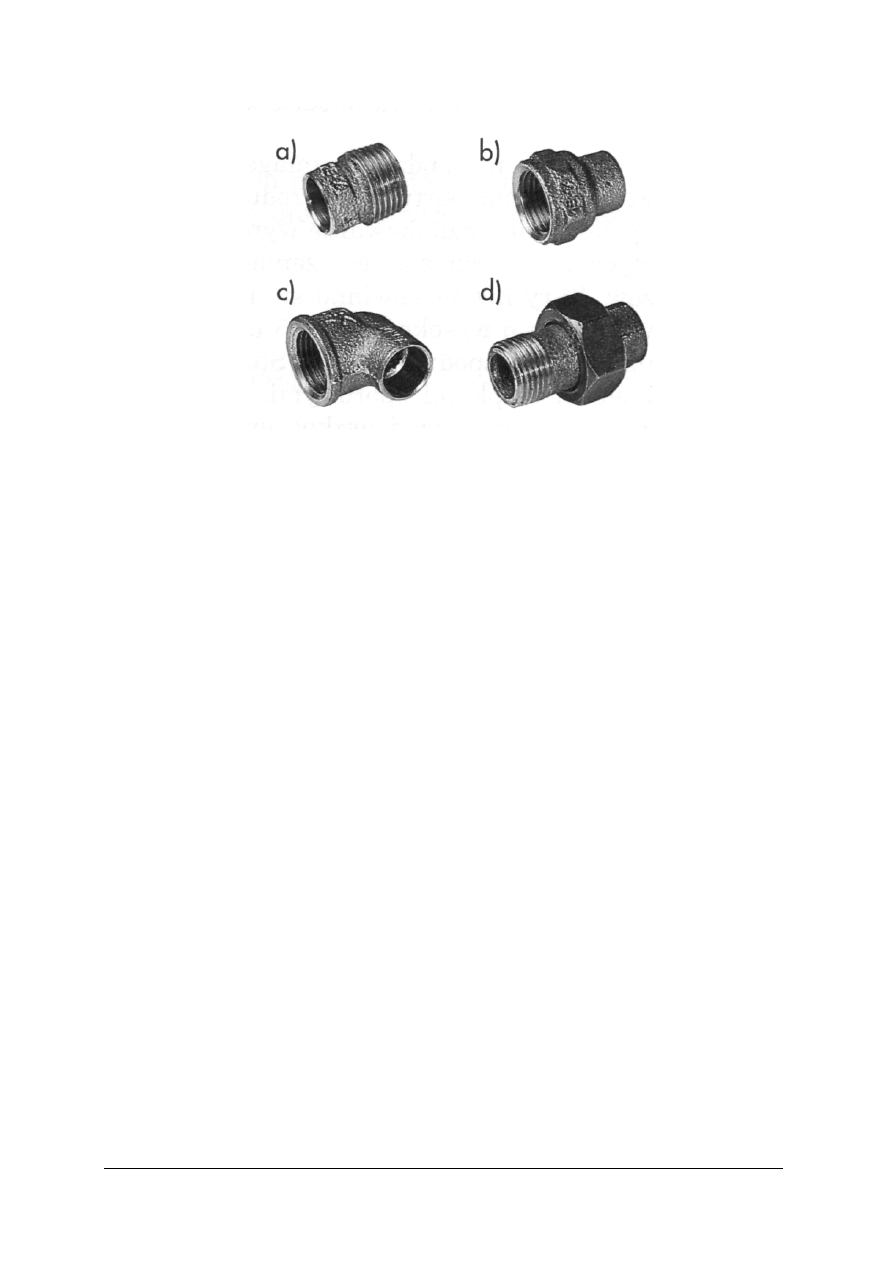

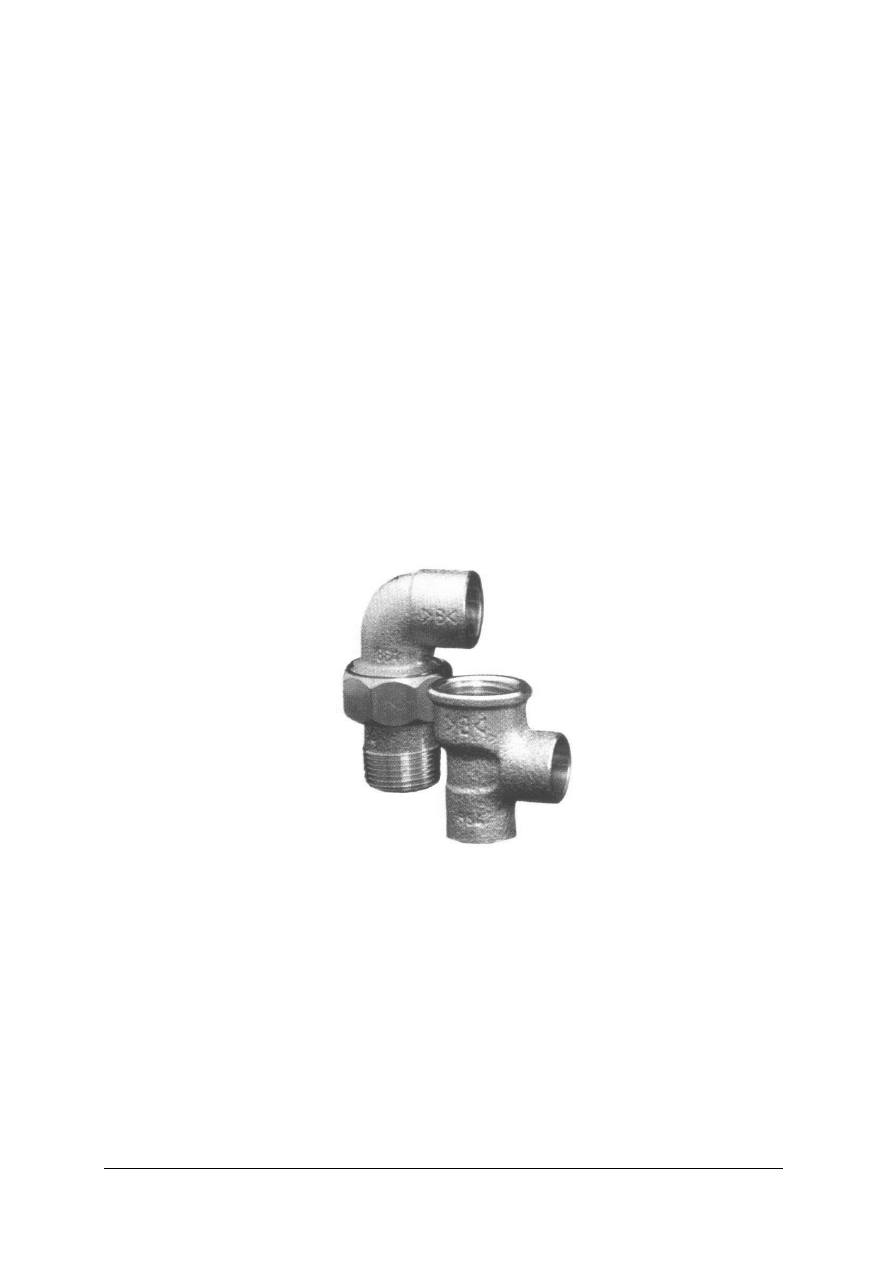

Wśród łączników ze stopów miedzi rozróżniamy:

– złączki proste i redukcyjne z gwintem zewnętrznym lub wewnętrznym i końcówką

kielichową (rys. 3 a, b,)

– kolana z gwintami i kielichami do lutowania (rys. 3 c)

– dwuzłączki proste (rys. 3 d) i kątowe z końcami gwintowanymi i do lutowania,

– łączniki zaciskowe.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

a) złączka prosta z gwintem zewnętrznym, b) złączka redukcyjna z gwintem wewnętrznym,

c) kolano z gwintem I kielichem do lutowania, d) dwuzłączka prosta,

Rys. 3. łączniki ze stopów miedzi [7, s. 26]

W instalacjach gazowych nie wolno stosować łączników gwintowanych z tnącym

pierścieniem zaciskowym.

Łączniki miedziane i ze stopów miedzi mają znormalizowane wymiary: średnicę zewnętrzna

i wewnętrzną, długość kielicha i minimalną grubość ścianki. Wszystkie łączniki muszą mieć

aprobatę techniczną wydaną przez Instytut Górnictwa Naftowego i Gazownictwa (PGNiG)

w Krakowie, potwierdzoną deklaracją zgodności z aprobatą techniczną – wydaną przez

producenta.

Wymagania materiałowe

Wymagania materiałowe dotyczące łączników miedzianych są takie same, jak dla rur

miedzianych, tzn. łączniki te muszą być wykonane z miedzi odtlenionej fosforem, o oznaczeniu

Cu-DHP wg normy ISO 1190-1.

Stopy miedzi do produkcji łączników muszą mieć skład chemiczny gwarantujący odporność

na odcynkowanie to znaczy odparowanie cynku podczas lutowania twardego przy wyższych

temperaturach rzędu 700÷800

o

C. Dlatego do operacji lutowania twardego nie zaleca się

stosowania łączników mosiężnych. Łączniki te w instalacjach gazowych stosuje się tylko wtedy,

gdy nie biorą one bezpośredniego udziału w procesie lutowania. W związku z powyższym do

wykonywania połączeń w instalacjach za pomocą lutowania twardego zaleca się stosowanie

stopów miedzi z cyną, a więc brązów.

Do ich wykonania stosuje się materiał B-663 (wg PN-91/H-87026), który odpowiada

materiałowi CuSn5ZnPb (wg DIN 1705) oraz CuPb5Sn5Zn5 (wg pr EN 133/80).

Wymagania wymiarowe łączników

Zasada lutowania kapilarnego narzuca kształt łączników, natomiast grubość ścianek wynika

z warunków wytrzymałości analogicznych, jak dla rur oraz technologii wykonania. W normach

nie narzucono grubości ścianek łączników, określono jedynie ich grubość minimalną – nieco

mniejszą od grubości ścianki rury miedzianej odpowiedniej średnicy. Normowane są tylko

wymiary, od których zależy szczelność i trwałość połączeń, tzn.:

– średnica wewnętrzna i głębokość kielicha,

– średnica zewnętrzna i długość bosej końcówki,

– minimalna grubość ścianki,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

– minimalna średnica otworu przelotowego.

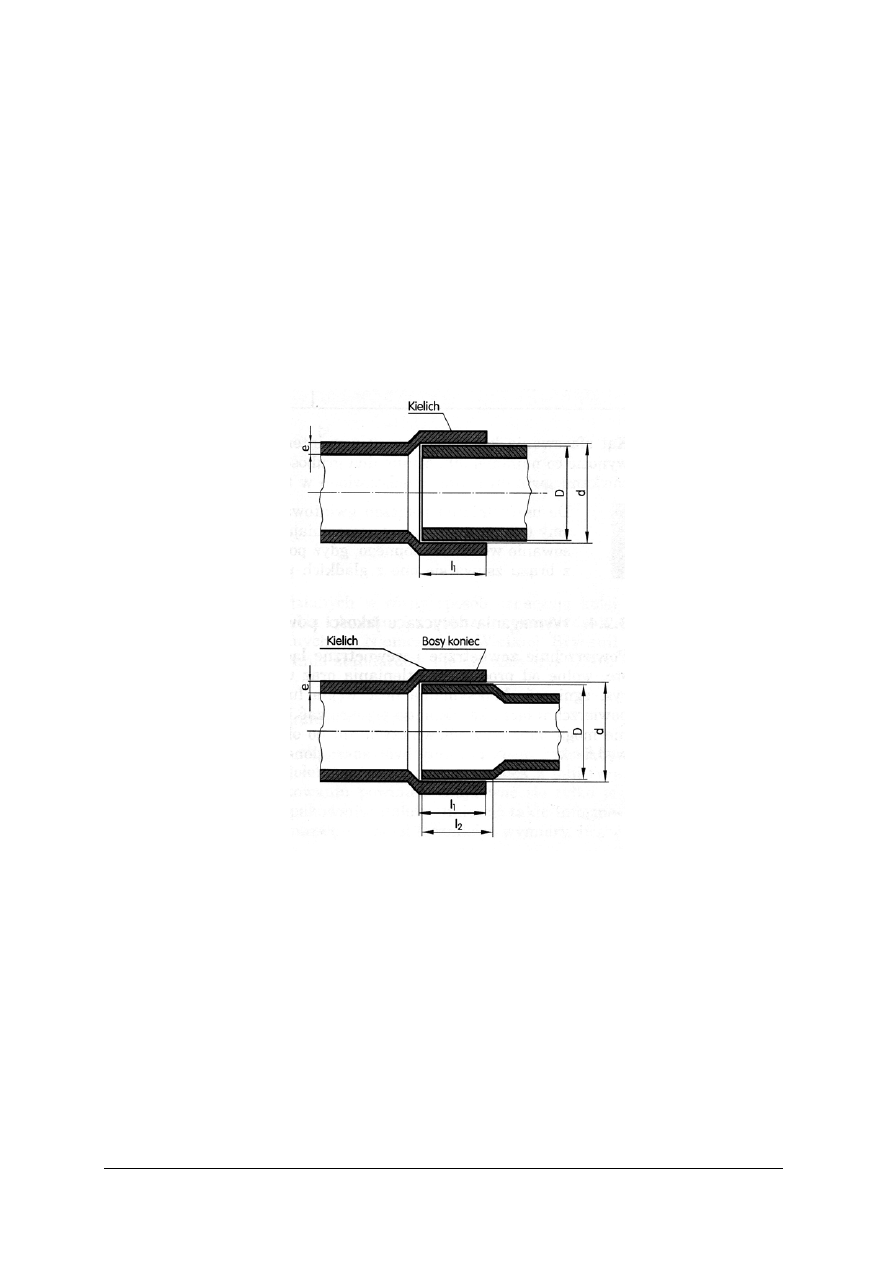

Łączniki do połączeń kapilarnych

Wszystkie łączniki do lutowania kapilarnego służą do tworzenia połączeń nierozłącznych.

Wymiary wewnętrzne kielichów łączników i zewnętrzne rur oraz ich tolerancje wymiarowe

są tak dobrane, aby – po włożeniu bosego końca rury lub łącznika do kielicha – między

łączonymi elementami zawsze pozostała szczelina kapilarna. W złączach elementów o średnicy

nominalnej do 54mm szczelina ta powinna wynosić 0,02÷0,30mm. Podstawowe wymiary

łączników do lutowania kapilarnego podano w tabeli 2. Pomiar kontrolny wymiarów łącznika

należy wykonywać sprawdzianem przechodnim i nieprzechodnim lub przyrządem o dokładności

0,01mm. Grubość ścianek mierzy się śrubą mikrometryczną lub ultradźwiękowym miernikiem

grubości.

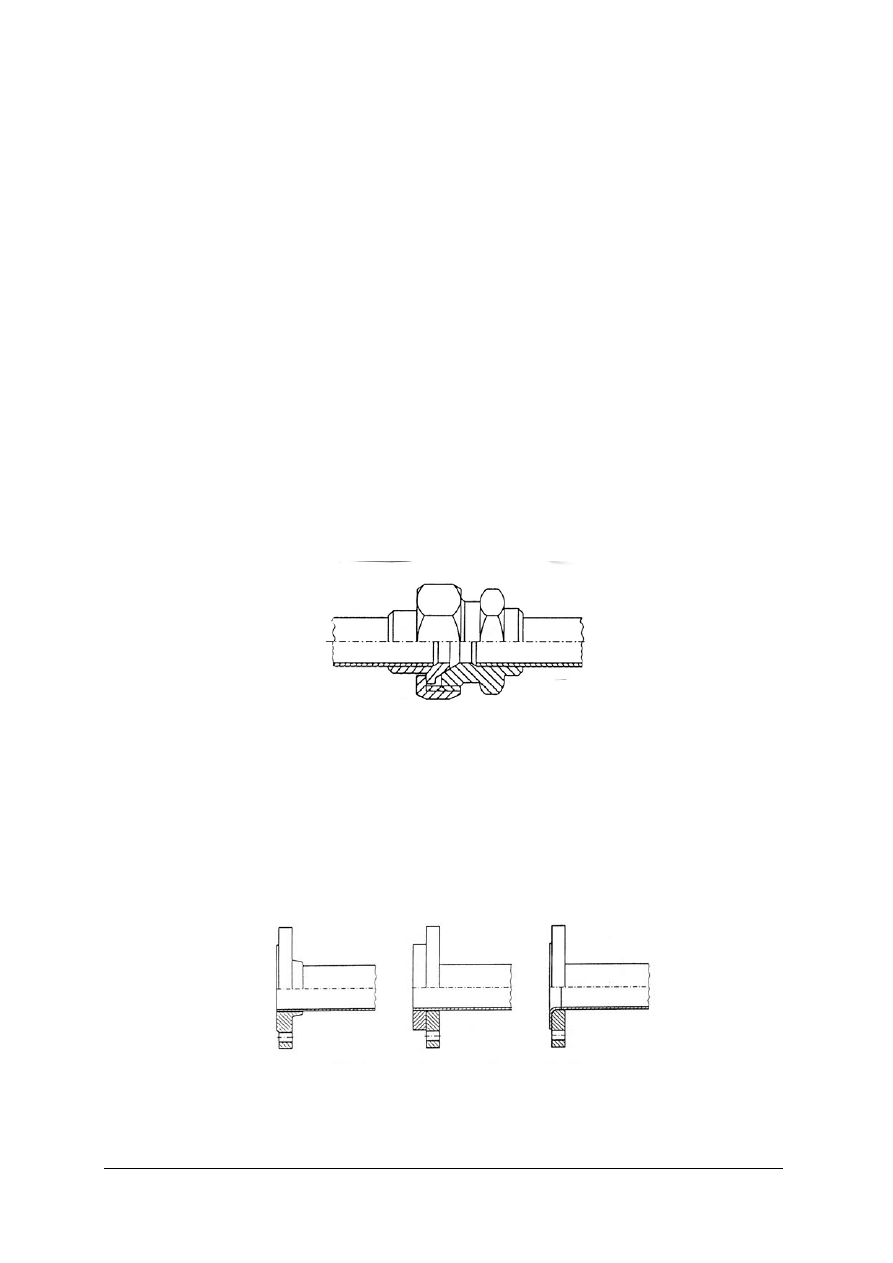

d – średnica wewnętrzna kielicha, D – średnica zewnętrzna bosego końca, e – grubość ścianki, l

1

– długość kielicha,

l

2

– długość bosego końca

Rys. 4. Wymiary łączników lutowanych [7, s. 29]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

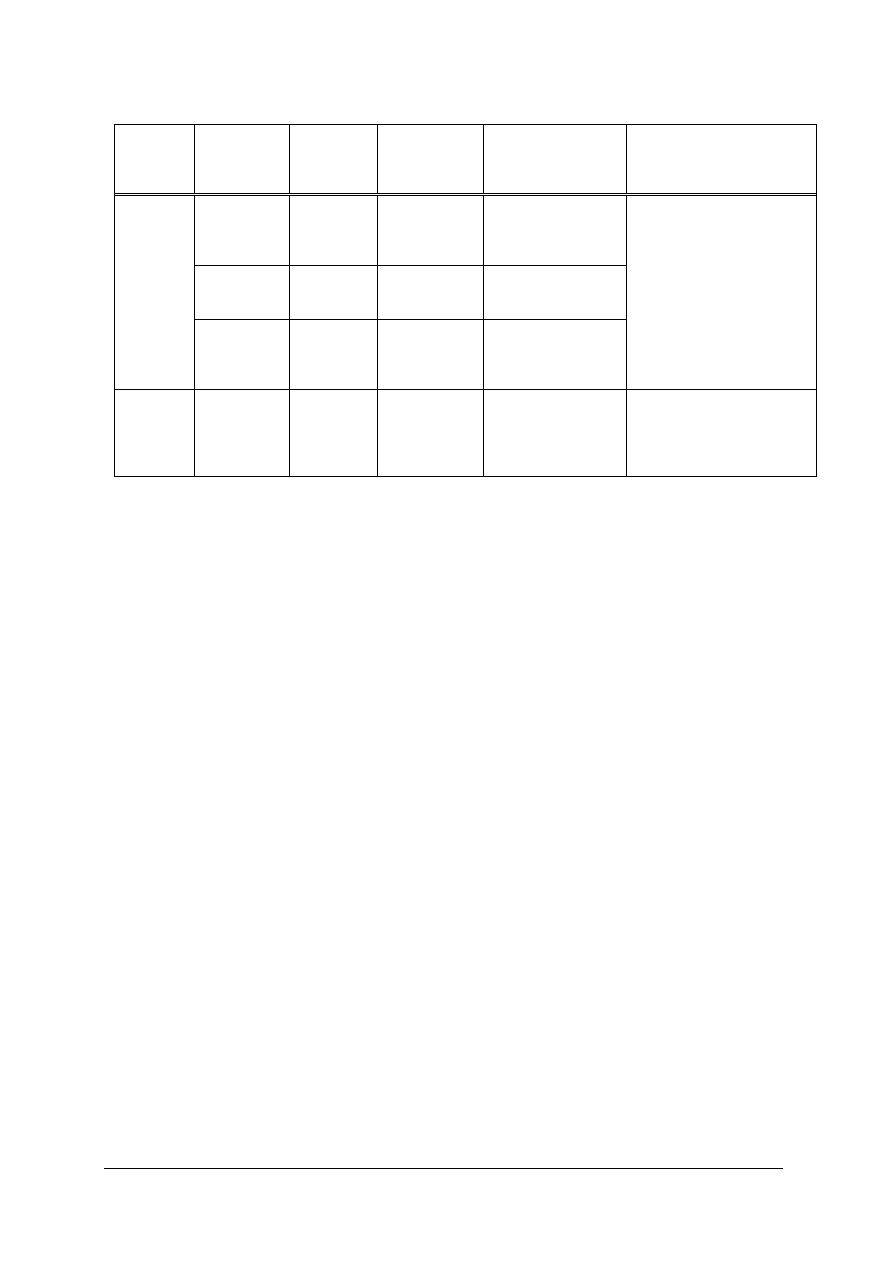

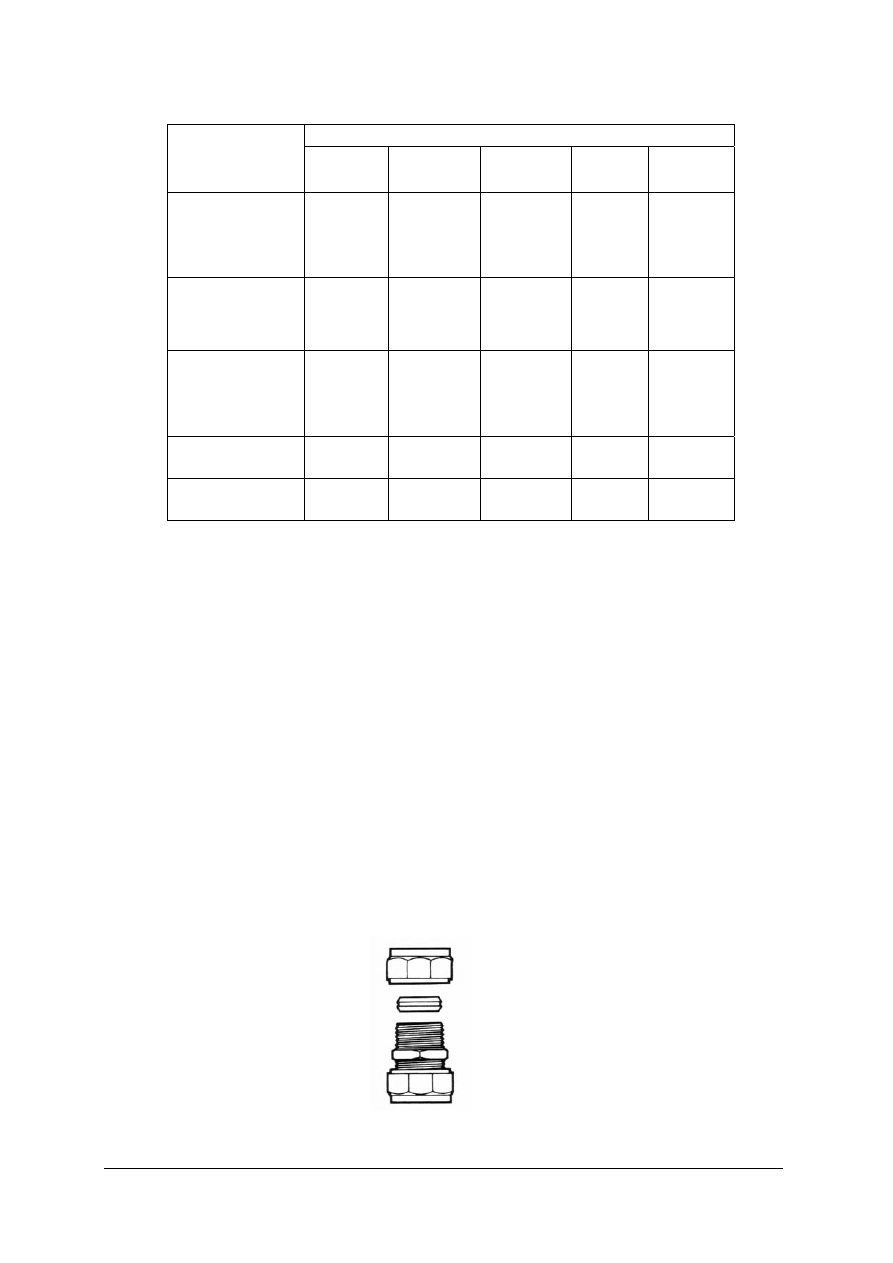

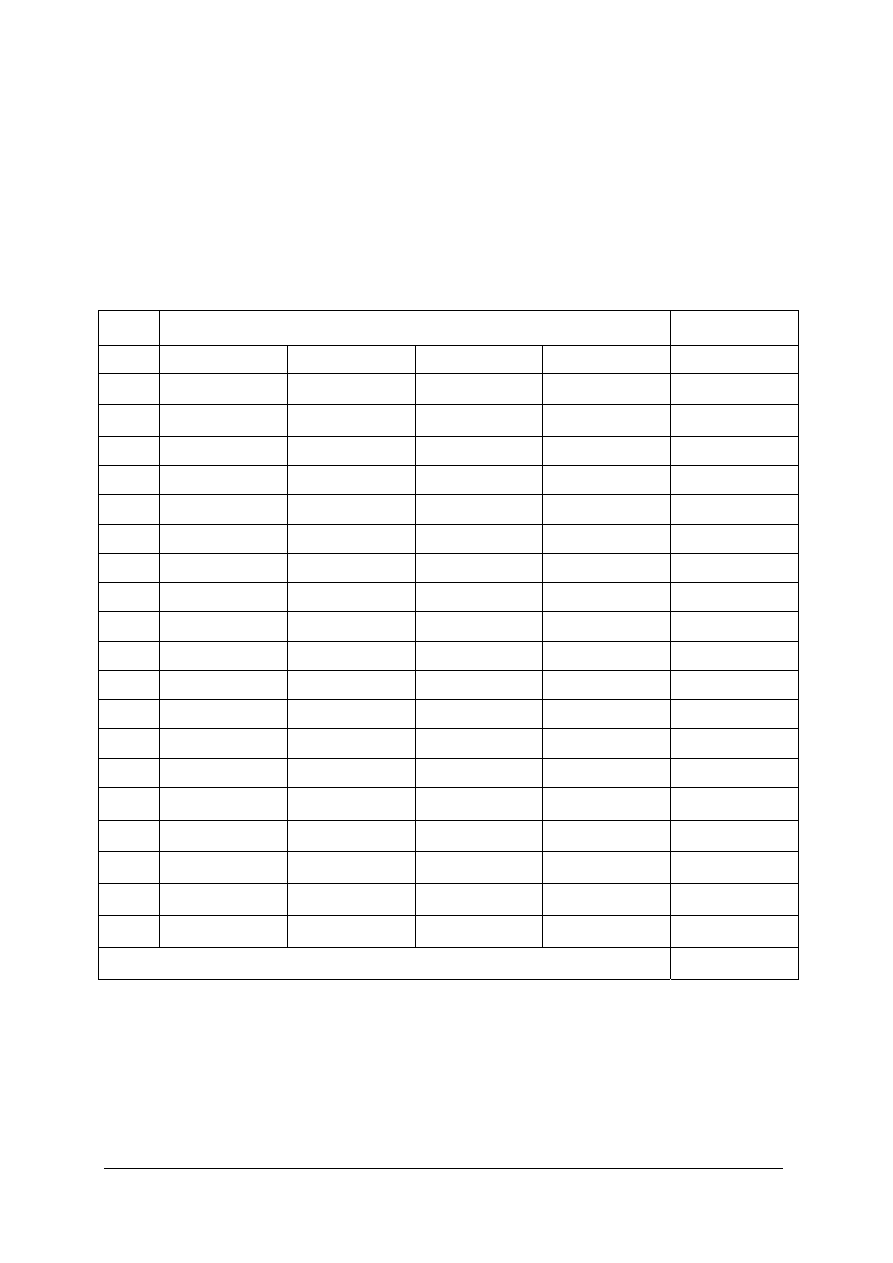

Tab. 3. Wymiary (w milimetrach) łączników do lutowania kapilarnego. [7, s. 29]

Dopuszczalne

odchyłki

wymiarowe

średnicy

Minimalna długość

Grubość ścianki

łącznika

Szerokość szczeliny

lutowniczej

Średnica

kielicha

(wewnętrzna d)

lub bosego

końca

(zewnętrzna D)

kielicha

boseg

o

końca

kielicha

bosego

końca l

1

bosego

końca l

2

z miedzi

z brązu

tłoczonego

minimalna maksymalna

12

15

18

22

28

35

42

54

64

76,1

88,9

108

+0,155

+0,065

+0,185

+0,075

+0,23

+0,09

+0,33

+0,10

±0,045

±0,055

±0,07

±0,07

10

12

14

17

20

25

29

34

35

36

40

50

12

14

16

19

22

27

31

36

38

39

43

53

0,6

0,7

0,8

0,9

0,9

1,0

1,1

1,2

1,4

1,6

1,8

2,1

1,1

1,2

1,4

1,4

1,5

1,6

1,8

2,0

2,3

2,6

2,9

3,3

0,02

0,02

0,02

0,03

0,20

0,24

0,30

0,40

Łączniki przejściowe z końcówkami gwintowanymi

Łączniki z brązu z końcówkami gwintowanymi powinny spełniać następujące wymagania:

- do połączeń z uszczelnieniem na gwincie (gwinty zewnętrzne stożkowe 1:16 wg PN–ISO

228-1, oraz wewnętrzne równoległe wg PN–ISO 7-1),

- do połączeń z uszczelnieniem na płaszczyźnie czołowej (gwinty rurowe walcowe

wg PN–ISO 7-1).

Rys. 5. Łączniki z końcówką gwintowaną [6, s. 22]

Minimalną grubość ścianek łączników z końcówkami gwintowanymi przedstawia tabela 4.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Tab. 4. Grubość ścianek łączników z końcówkami gwintowanymi [7, s. 30]

Średnica gwintu [cal]

3/8 1/2 3/4 1 11/4

11/2 2 21/2

Odpowiadająca średnica nominalna [mm]

12 15 22 28 35 42 54 64

Minimalna grubość ścianki łączników

wyciskanych e

min

[mm]

1,1 1,2 1,4 1,5 1,6 1,8 1,9 2,0

Do uszczelniania połączeń gwintowanych należy stosować taśmy teflonowe lub pasty

uszczelniające. Nie wskazane jest stosowanie włókna konopnego, gdyż podczas skręcania

łączników z brązu zsuwa się ono z gładkich powierzchni gwintu.

Wymagania dotyczące jakości powierzchni łączników

Powierzchnie zewnętrzne i wewnętrzne łączników powinny być czyste, wolne od produktów

utleniania oraz uszkodzeń mechanicznych. Maksymalna ilość węgla lub smaru na wewnętrznej

powierzchni łącznika nie może przekraczać 1 mg/dm

2

. Łączniki z brązu nie mogą mieć wad

odlewniczych ani po obróbce mechanicznej. Krawędzie końcówek powinny być zaokrąglone

i od wewnątrz ścięte.

Oznakowanie łączników

Każdy łącznik powinien być oznakowany czytelnie i trwale:

– znakiem firmowym lub nazwą producenta,

– średnicą nominalną rury, która do niego pasuje lub wymiarem gwintu (łączniki

z gwintem),

– znakiem jakości.

W zamówieniu należy podać m.in.:

– nazwę łącznika,

– nominalne średnice końcówek.

Materiały do lutowania twardego.

Rury miedziane stosowane do budowy instalacji gazowych, ze względu na ochronę

przeciwpożarową, należy łączyć wyłącznie lutem twardym o temperaturze topnienia powyżej

650

o

C. Na jakość połączeń decydujący wpływ ma skład lutu, a przede wszystkim jego

właściwości zwilżające i oczyszczające, które umożliwiają – przy odpowiedniej szczelinie

kapilarnej – płynięcie i przyleganie lutu do powierzchni łączonego materiału, Spoiwa do

lutowania twardego występują w postaci drutów lub cienkich prętów. Rodzaje lutów twardych

stosowanych do instalacji gazowych przedstawiono w tabeli 5.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Tab. 5. Spoiwa i topniki stosowane do lutowania twardego instalacji gazowych z miedzi (wg DIN 8513) [7, s. 33]

Typ lutu

Oznaczenie

lutu

( wg DIN

8513 )

Skład

chemiczny

Zakres

temperatur

topnienia

[

o

C]

Minimalna

temperatura

lutowania

[

o

C]

Użycie topnika

( wg DIN 8511 )

L-Ag45Sn

45% Ag

27% Cu

25%Zn

3% Sn

640÷680 670

L-Ag44

44% Ag

30% Cu

26% Zn

640÷740 730

AgCuZn

L-Ag34Sn

34% Ag

36% Cu

27% Zn

3% Sn

630÷730 710

F-SH1

CuP

L-Ag2P

L-CuP6

2% Ag

6% P

92% Cu

6% P

94% Cu

650÷810

710÷880

710

730

Nie potrzeba topnika*

∗

Zastosowanie lutu fosforowego (CuP) do lutowania łączników z mosiądzu i brązu jest możliwe wyłącznie

w połączeniu z topnikiem.

Do lutowania instalacji gazowych trzeba stosować luty wyprodukowane zgodnie z normą,

mającą deklarację zgodności lub odpowiedni certyfikat. Luty powinny być odpowiednio

opakowane, a opakowanie oznakowane (przedmiot, nazwa producenta, oznaczenie lutu,

informacja o jego toksyczności, norma, wg której go wyprodukowano).

Zgodnie z tablicą 5 do lutowania twardego łączników z miedzi (mających certyfikat lub

aprobatę techniczną) stosuje się:

– luty fosforowe (CuP) bez topnika,

– luty srebrne (AgCuZn) z topnikiem.

Do lutowania twardego łączników z brązu i mosiądzu (mających certyfikat lub aprobatę

techniczną) stosuje się:

– luty srebrne (AgCuZn) z topnikiem,

– luty fosforowe (CuP) bez topnika.

Stosując luty zawierające srebro zawsze należy dodawać topnik. Nie wymagają topnika luty

z zawartością fosforu, stosowane do lutowania łączników z miedzi, nawet jeśli w ich składzie

jest niewielka ilość srebra (np. L-Ag2P). Do lutowania łączników z mosiądzu lub brązu lutami

fosforowymi (CuP) zawsze należy stosować odpowiedni topnik.

W instalacjach gazowych nie wolno stosować lutów z zawartością kadmu ani luźnych

pierścieni lutowniczych ( kadm i jego opary są szkodliwe dla zdrowia).

Przed stosowaniem każdego lutu trzeba zapoznać się z zaleceniami producenta.

Topniki

Topnik spełnia w procesie lutowania bardzo ważną funkcję: chroni łączone powierzchnie,

wcześniej oczyszczone do metalicznego połysku, przed utlenianiem wskutek podgrzewania.

Zapewnia więc dobre zwilżenie tych powierzchni stopionym spoiwem. Ponieważ topnik

narusza powierzchnie elementów miedzianych (wykazuje właściwości korozyjne), więc daje się

go tuż przed rozpoczęciem lutowania. Należy stosować go ostrożnie, nakładając cienką warstwę

tylko na koniec rury, na długości nie większej niż głębokość kielicha. Nadmiar topnika po

lutowaniu należy dokładnie usunąć, wycierając okolice złącza.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

W topnikach do lutowania twardego występują głównie: kwas borowy, boraks, fluorki

i fluoroborki. Do lutów twardych należy stosować topniki wyprodukowane zgodnie z normą,

właściwie oznaczone (jak luty) i mające odpowiedni certyfikat lub deklarację zgodności.

Najlepiej jest stosować luty i topniki tego samego producenta. Do lutów twardych

odpowiedni jest topnik o oznaczeniu F-SH1 ( F – topnik, S – przeznaczony do lutowania metali,

H – twardy, 1 – stopień wytrawiania materiału).

Do łączenia instalacji gazowych nie należy używać past lutowniczych, tzn. mieszanek

złożonych z topnika i sproszkowanego lutu.

4.2.2. Pytania sprawdzające

Odpowiadając pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki certyfikat powinny posiadać materiały służące do montażu instalacji gazowych?

2. Jakimi właściwościami powinna charakteryzować się miedź i jej stopy, aby można je było

zastosować w instalacjach gazowych?

3. W jakich stanach kwalifikacyjnych produkuje się rury miedziane?

4. Jakie rury miedziane można stosować do instalacji gazowych?

5. Jakie wymiary rur miedzianych są najczęściej stosowane w instalacjach gazowych z miedzi?

6. Jakie informacje musi zawierać prawidłowo oznakowana rura miedziana?

7. Z jakich materiałów mogą być wykonane łączniki stosowane w instalacjach gazowych?

8. Jaki jest ogólny podział łączników stosowanych w instalacjach gazowych?

9. Jakie łączniki są dopuszczone do stosowania w instalacjach gazowych?

10. Jaki rodzaj uszczelnień powinien być stosowany przy skręcaniu łączników z brązu?

11. Jaki rodzaj lutowania stosuje się przy łączeniu elementów instalacji gazowej?

12. Jakie rodzaje lutów stosuje się do lutowania instalacji gazowej?

13. Jaką rolę spełnia topnik w procesie lutowania?

14. Jakie topniki stosowane są do łączenia elementów instalacji gazowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj właściwości

,

jakie muszą posiadać rury miedziane

,

aby mogły być użyte do

wykonania instalacji gazowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją do wykonania ćwiczenia,

2) zapoznać się z materiałem dydaktycznym dotyczącym wyrobów i materiałów stosowanych

w instalacjach gazowych,

3) dokonać analizy tego materiału pod kątem właściwości fizyko-chemicznych, mechanicznych

i stanu kwalifikacyjnego,

4) na kartce papieru wypisać rodzaje, właściwości i warunki jakie muszą spełniać rury

przeznaczone do instalacji gazowych,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny poprawności wykonania ćwiczenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

– instrukcja do wykonania ćwiczenia,

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– Norma Pn-EN-1057,

– literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj podziału łączników rozłącznych i nierozłącznych ze względu na ich zastosowanie

w instalacji gazowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zapoznać się z materiałem dydaktycznym dotyczącym wyrobów i materiałów stosowanych

w instalacjach gazowych,

3) dokonać analizy materiału pod kątem rodzajów i stosowania łączników z miedzi i stopów

miedzi,

4) wykonać zestawienie w tabeli zestawieniowej przygotowanej przez siebie,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja do wykonania ćwiczenia,

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– katalog złączek do lutowania,

– katalog złączek do łączenia za pomocą gwintu,

– literatura z rozdziału 6.

Ćwiczenie 3

Dobierz odpowiedni łącznik niezbędny do połączenia z rurą miedzianą Ø35mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zapoznać się z materiałem dydaktycznym dotyczącym. wyrobów i materiałów stosowanych

w instalacjach gazowych,

3) dokonać analizy materiału pod kątem doboru łączników z końcówką do lutowania,

4) dobrać odpowiedni łącznik służący do połączenia z rurą miedzianą Ø35mm

5) zaprezentować efekty swojej pracy,

6) dokonać oceny poprawności wykonania ćwiczenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyposażenie stanowiska pracy:

– instrukcja dla wykonania ćwiczenia,

– stolik,

– krzesło,

– zeszyt,

– ołówek,

– Norma PN-EN-1057,

– tabela z wymiarami złączek i łączników,

– plansze z łącznikami i złączkami stosowanymi w instalacji gazowej,

– literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) dobrać odpowiedni rodzaj materiału do wykonania instalacji gazowej?

2) rozróżnić stany kwalifikacji rur miedzianych?

3) rozróżnić łączniki stosowane w instalacjach gazowych z miedzi?

4) zastosować odpowiedni łącznik do połączenia rozłącznego

lub nierozłącznego z gazowymi przewodami miedzianymi?

5) rozróżnić rodzaje lutów do lutowania twardego?

6) dobrać odpowiedni rodzaj uszczelnień stosowanych przy skręcaniu łączników

mosiężnych lub z brązu na instalacji gazowej z miedzi?

7) dobrać odpowiedni topnik do odpowiedniego lutu podczas operacji

lutowania twardego?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Przygotowanie rur miedzianych do wykonania połączeń

4.3.1.Matriał nauczania

Cięcie rur

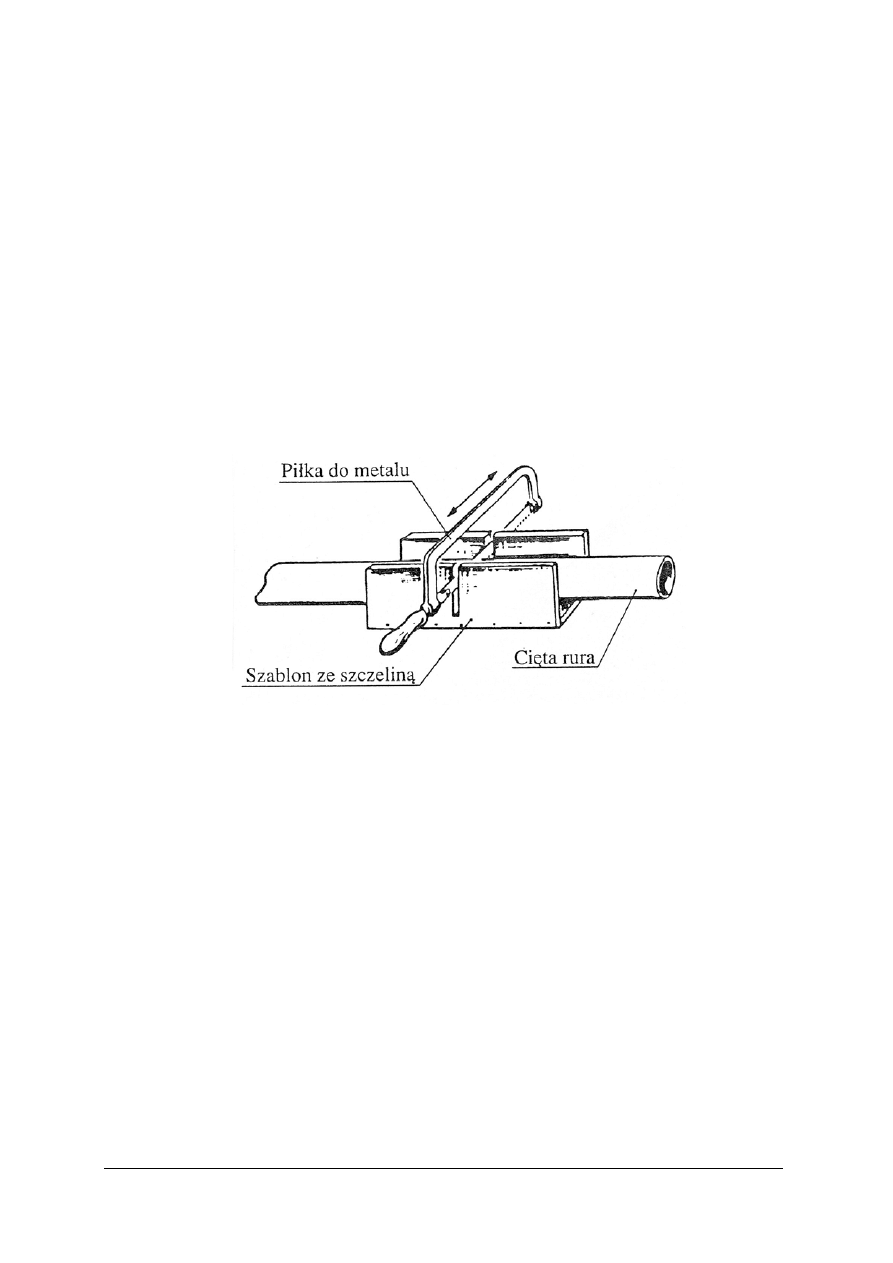

Przygotowanie każdego złącza zaczyna się od ciecia rury. Ciecie rury miedzianej

rozpoczyna się zaraz po wykonaniu pomiarów i wytrasowaniu żądanej długości. Cięcia rur

miedzianych można wykonać drobnozębną piłką do metalu, ale zalecanym obecnie narzędziem

i to zdecydowanie nowocześniejszym są różnorodne obcinarki krążkowe.

Cięcie rur miedzianych, z uwagi na stosunkowo cienkie ścianki, nie stwarza praktycznie

trudności, jest szybkie i proste.

Podstawowym wymaganiem we wszystkich połączeniach rur miedzianych jest

prostopadłość płaszczyzny cięcia do osi rury. Zapewnić to może użycie prowadnicy korytkowej

z prostopadłą szczeliną przy cięciu piłką lub użycie przecinarki krążkowej.

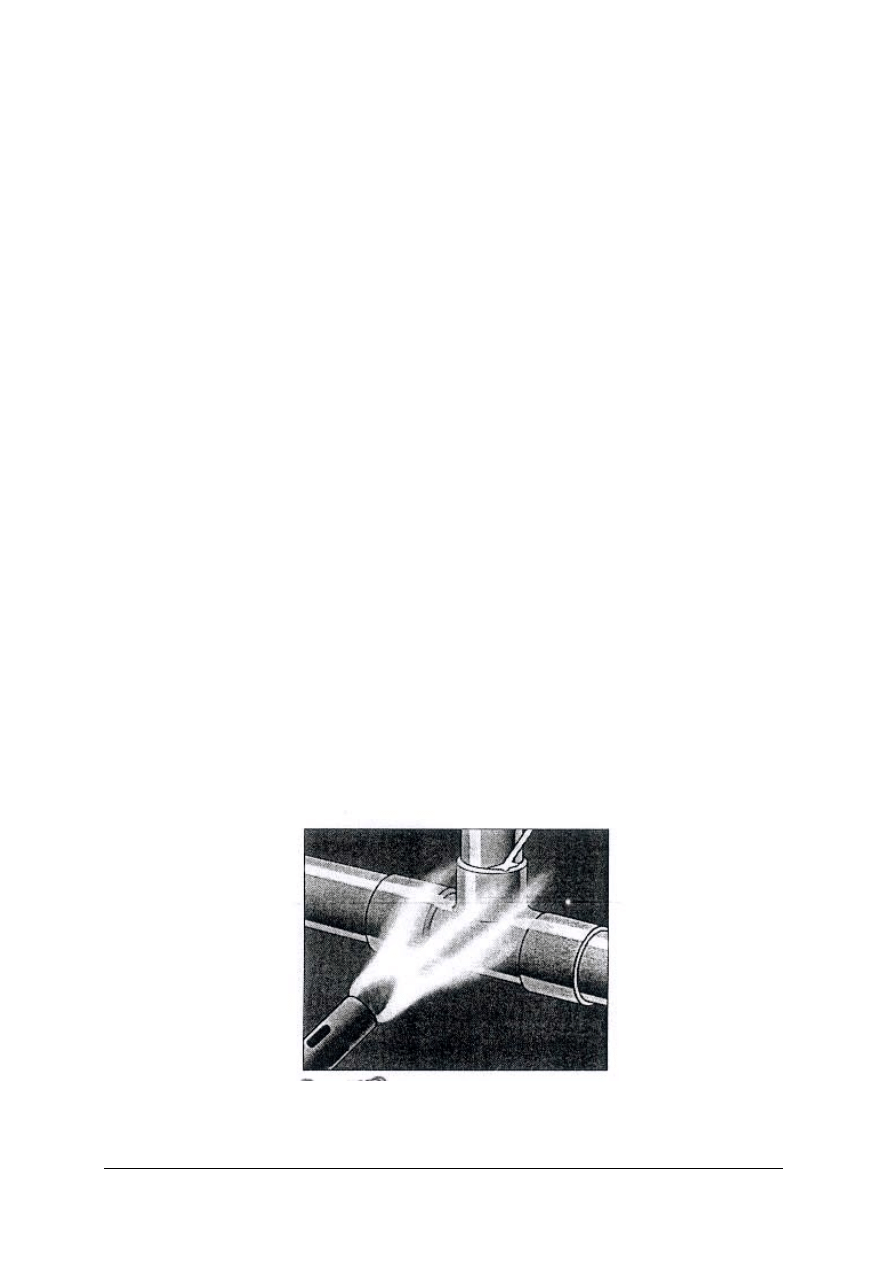

Rys. 6. Cięcie rury w prowadnicy korytkowej [1, s. 16]

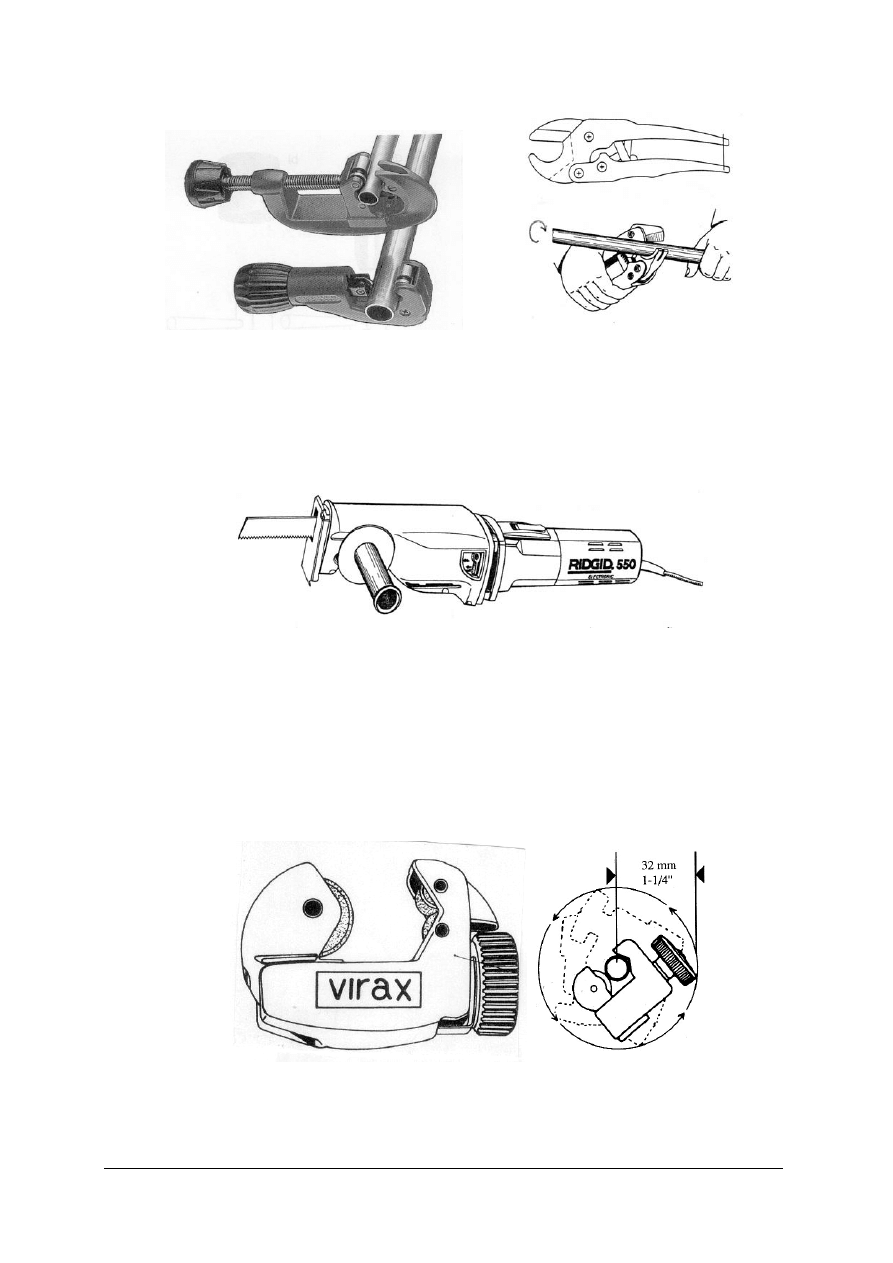

Przecinarki krążkowe są najwłaściwszym narzędziem do ciecia rur miedzianych.

Wytwarzane są przez wielu producentów narzędzi monterskich, w różnych wielkościach.

W praktyce stosuje się je do cięcia rur o średnicy 18÷108 mm, tzn. w takim samym zakresie,

w jakim są produkowane łączniki kapilarne.

Obcinarki krążkowe posiadają zawsze możliwość wymiany noża krążkowego, a każdy

z producentów oferuje noże jako typową część zamienną, najczęściej w opakowaniach po

10 sztuk. Wymiana zużytego lub wyszczerbionego noża jest konieczna do uzyskania krawędzi

cięcia rury zgodnie z wymaganiami. Obcinarki krążkowe przy prawidłowym użytkowaniu są

narzędziami trwałymi, ulegają jednak z czasem zużyciu polegającym na powstaniu zbyt dużych

luzów na prowadnicach trzpienia ruchomego. Luz na prowadnicach prowadzi do spiralnej linii

działania noża na obwodzie ciętej rury, a zużycie to jest nienaprawialne, dyskwalifikujące

narzędzie. Uwaga: noże w obcinarkach krążkowych dostosowane są do rodzaju ciętego

materiału, np.: miedź, stal, tworzywo sztuczne.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 7. Obcinarki krążkowe [7, s. 43] Rys. 8. Przecinarka nożycowa [3, s. 38]

Do ciecia najmniejszych średnic 6 i 8 mm miękkich rur miedzianych stosowane są

przecinarki nożycowe. Podczas cięcia narzędzie ma położenie stałe, a obracana jest rura. Dla

ułatwienia i przyspieszenia ręcznego cięcia stosowane są coraz częściej piły brzeszczotowe

ręczne o napędzie elektrycznym.

Rys. 9. Piła brzeszczotowa [3, s. 38]

Budowa obcinarek krążkowych (rys. 7) jest oparta na jednej z dwóch zasad:

• stałych rolkach podpierających oraz ruchomo osadzonym wymiennym nożu krążkowym,

• obrotowym nożu krążkowym zamocowanym na stałe oraz ruchomych rolkach

podpierających

Produkowane są również miniobcinarki krążkowe przeznaczone do ciecia rur o średnicy

maksymalnej 22 lub 28 mm, układanych w wymuszonej pozycji (na ścianach, w bruzdach).

Rys. 10. Obcinarka krążkowa mini [3, s. 37]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wszystkie operacje związane z cieciem rur można wykonać bez mocowania ich w imadle

monterskim. Jeżeli jednak zachodzi taka konieczność, to należy zabezpieczyć rury przed

deformacją, np. zamontować szczeki imadła z odpowiednimi gniazdami o przekroju kołowym.

Optymalny rezultat cięcia osiąga się zwykle przy 5-, 6- lub 7-krotnym obróceniu obcinarki

wokół osi rury i stopniowym wprowadzaniu jej noża – z każdym obrotem coraz głębiej

w materiał rury. Zbyt głębokie wprowadzenie noża w materiał spowoduje opalizację przekroju

miękkiej rury miedzianej lub uszkodzenie noża krążkowego – jeśli rura jest twarda.

Zdeformowane końce rury zaleca się obciąć, w ostateczności poddać kalibracji.

Czynnościami kończącymi operację cięcia są:

- usunięcie zadziorów:

- kalibrowanie końców rur, konieczne tylko po cięciu rur miękkich, których końce mogły

się zdeformować.

Gratowanie zadziorów

Krawędzie rury po cięciu powinny być pozbawione gratów (zadziorów).

W wyniku cięcia rur powstają dwa rodzaje zadziorów: wewnętrzne po cięciu obcinarką

krążkową lub wewnętrzne i zewnętrzne po cięciu piłą ręczną albo piłą tarczową.

Graty zewnętrzne uniemożliwiają utworzenie szczeliny kapilarnej połączenia, natomiast

graty wewnętrzne zakłócają późniejszy przepływ mediów, a przy większych prędkościach

przepływu prowadzą do lokalnych uszkodzeń korozyjno – erozyjnych. Zadziory usuwa się

prostymi narzędziami, np. skrobakami.

Należy przy tym unikać fazowania końca rury nieprzydatnego przy późniejszym łączeniu.

Nowocześniejszym narzędziem do usuwania zadziorów są gratowniki wielonożowe lub

jednonożowe, niekiedy zespolone z obcinarką krążkową.

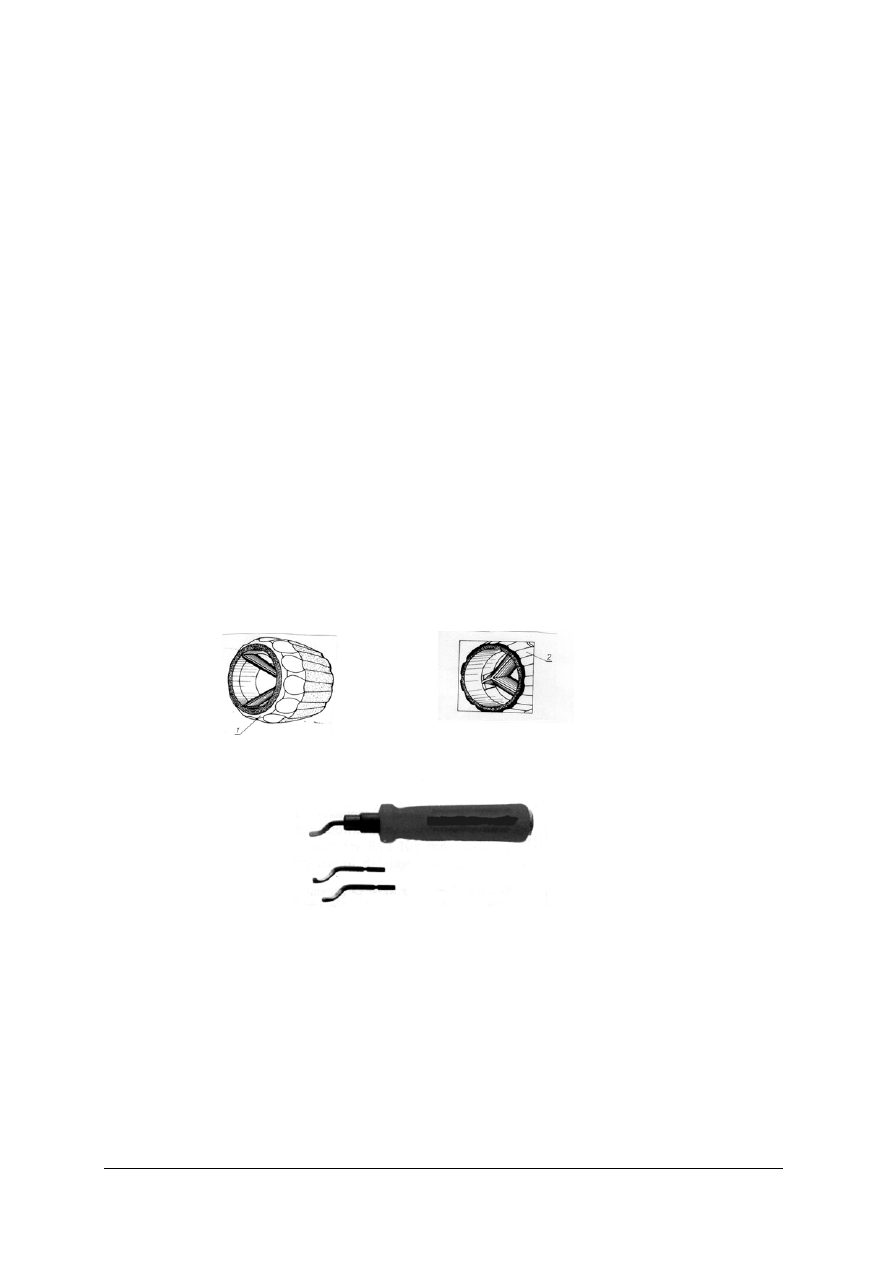

1 – do usuwania zadziorów z powierzchni zewnętrznej rury, 2 – z powierzchni wewnętrznej

Rys. 11. Gratowniki [3, s. 37]

Rys. 12. Gratowniki jednonożowe [7, s. 43]

Kalibrowanie

Kalibrowanie końców rur konieczne jest tylko po cięciu rur miedzianych, których końce

mogły się zdeformować.

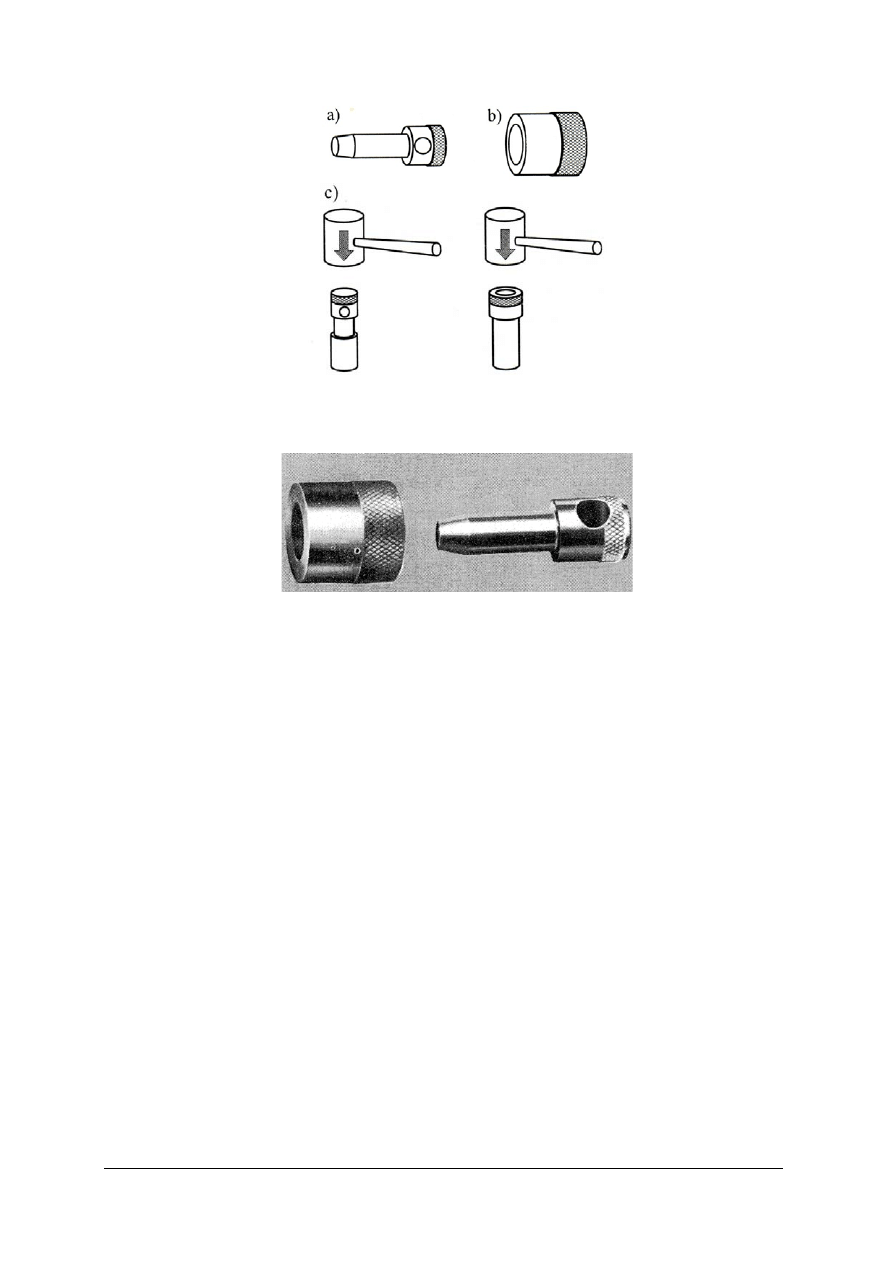

Do kalibrowania służą odpowiednie dla każdej średnicy trzpienie oraz tuleje kalibrujące.

Jako pierwszą kalibruje się średnicę wewnętrzną za pomocą trzpienia a następnie zewnętrzną

średnicę z pomocą tuleji kalibrującej. Próba równoczesnego kalibrowania zewnętrznej

i wewnętrznej średnicy rury prowadzi do zakleszczenia kalibratorów i ich uszkodzenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

a) kalibrator średnicy wewnętrznej (trzpień), b) kalibrator średnicy wewnętrznej (tuleja),

c) posługiwanie się kalibratorem

Rys. 13. Kalibratory do rur miedzianych [7, s. 44]

Rys. 14. Tuleja kalibrująca trzpień [7, s. 44]

Kielichowanie

Kielichowanie umożliwia wykonanie połączeń dwóch rur miedzianych o równej średnicy,

bez użycia fabrycznie wykonanego, znormalizowanego łącznika dwukielichowego. Wykonanie

kielichów do połączeń kapilarnych na rurach miękkich nie przedstawia większych trudności.

Kielichowanie rury twardej należy poprzedzić wyżarzaniem zmiękczającym. Wyżarzanie

zmiękczające wymaga następujących czynności:

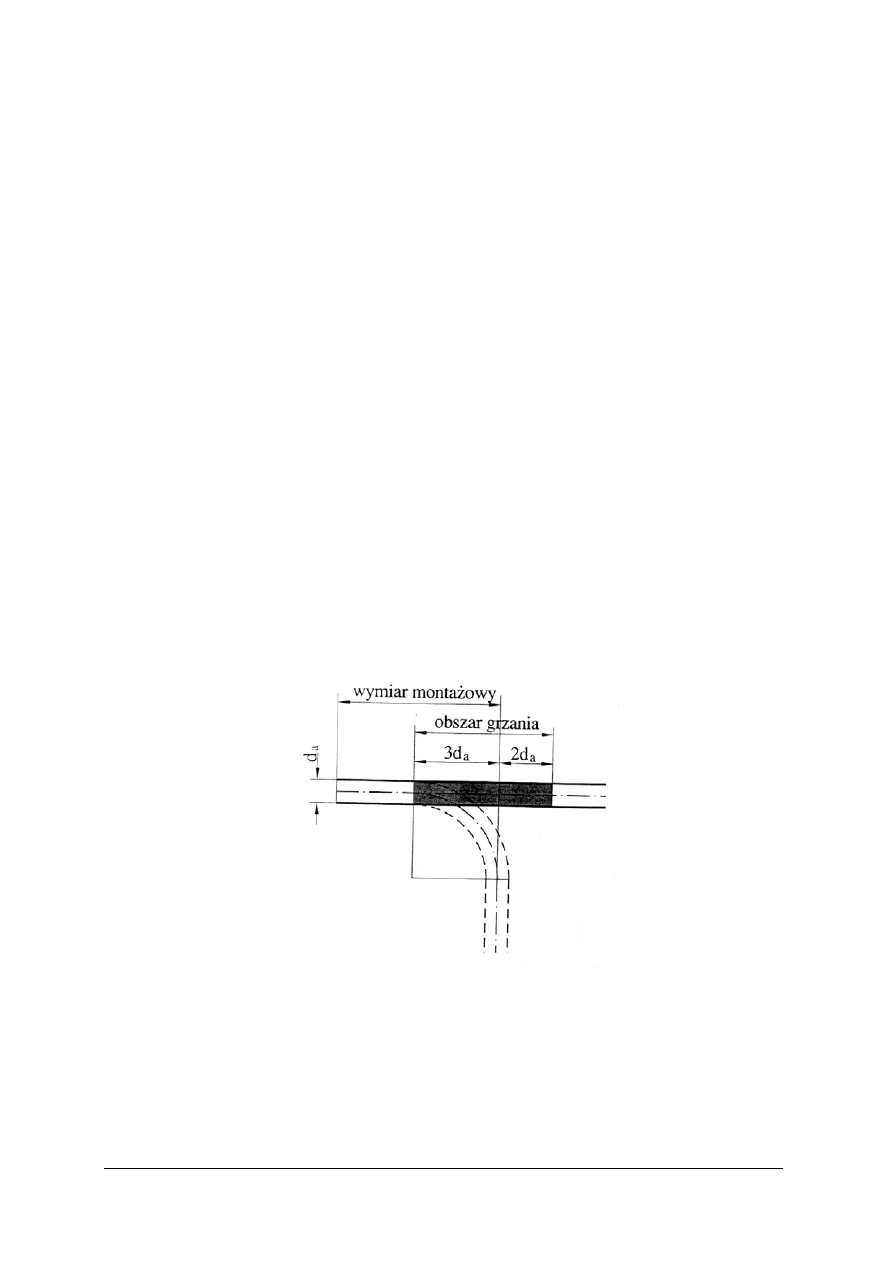

- trasowania obszaru grzania,

- równomiernego podgrzania rury na długości strefy grzania do temperatury ok. 650

o

C

(ciemnoczerwony kolor) tak aby jej nie przegrzać,

- swobodnego schłodzenia rury.

Kielichy wykonane na rurach muszą spełniać wymagania odnośnie wymiaru i tolerancji średnicy

wewnętrznej łączników. Szerokość szczeliny miedzy łączonymi elementami nie może być

mniejsza niż 0,02mm, nie może też przekraczać 0,3mm (rury średnicy do 54mm) lub 0,4mm

(rury średnicy powyżej 54 mm). Przestrzeganie tych wymogów zapewnia utworzenie złącza

kapilarnego. Minimalna długość kielichów, która zapewnia wytrzymałość otrzymanego złącza

nie może być mniejsza od wartości podanych w tabeli 4.

Minimalna długość kielicha decyduje o wytrzymałości złącza. Operacja kielichowania

przebiega następująco:

– złożoną głowicę segmentową wprowadza się w rurę,

– za pomocą dźwigni nożycowej przesuwa się rdzeń stożkowy pomiędzy segmenty

głowicy, która – rozprężając się – powoduje powstanie kielicha. Kielich powinien być

wykonany jednym płynnym ruchem dźwigni nożycowej, trwającym kilka sekund.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Zalecane jest unikanie stosowania wszelkiego rodzaju smarów podczas czynności

kielichowania.

Najlepszym narzędziem do kielichowania rur w warunkach budowy jest kielichownica –

ekspander (rys. 15). Podstawowym elementem we wszystkich typach kielichownic jest głowica

ekspandująca o symetrycznie ułożonych segmentach. Wciskanie między segmenty specjalnego

trzpienia powoduje ich rozwarcie, a tym samym roztłaczanie rur.

Rys. 15. Kielichownica z wymiennymi głowicami ekspandującymi [7, s. 45]

Rys. 16. Wymienne głowice ekspandujące do kielichownicy [7, s. 45]

Przyrządem pokazanym na rys. 15 można kielichować rury o średnicy do 42 mm. Rury

o średnicy 54÷108 mm kielichuje się narzędziami działającymi na tej samej zasadzie stosując

napęd hydrauliczny lub pneumatyczny. Możliwe jest również kielichowanie ręczne

kielichownicą stopniową typu ciężkiego z głowicą dostosowaną do sześciu średnic rur bez

konieczności jej wymiany, co znacznie przyspiesza postęp prac przy montażu instalacji (rys. 17).

Rys. 17. Kielichownica stopniowa [6, s. 34]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Gięcie rur miedzianych

Duża plastyczność miedzi i podatność na kształtowanie daje możliwość łatwego gięcia rur.

Pozwala to na dopasowanie instalacji do wnętrza pomieszczenia, ograniczenie zużycia

łączników kształtowych, a tym samym zmniejszenie liczby połączeń. Technika gięcia rur

miękkich i twardych jest różna i zależy od średnicy rury. Wszystkie sposoby gięcia powinny:

– zapewniać gładkość zewnętrznej i wewnętrznej powierzchni rury w obszarze gięcia,

– powodować minimalną deformację przekroju kołowego rury w obszarze gięcia,

– powodować względnie małe zmiany grubości ścianki rury na zewnętrznym promieniu łuku

Rozróżnia się następujące metody gięcia rur twardych:

-

na gorąco,

-

na zimno,

-

po wyżarzaniu zmiękczającym.

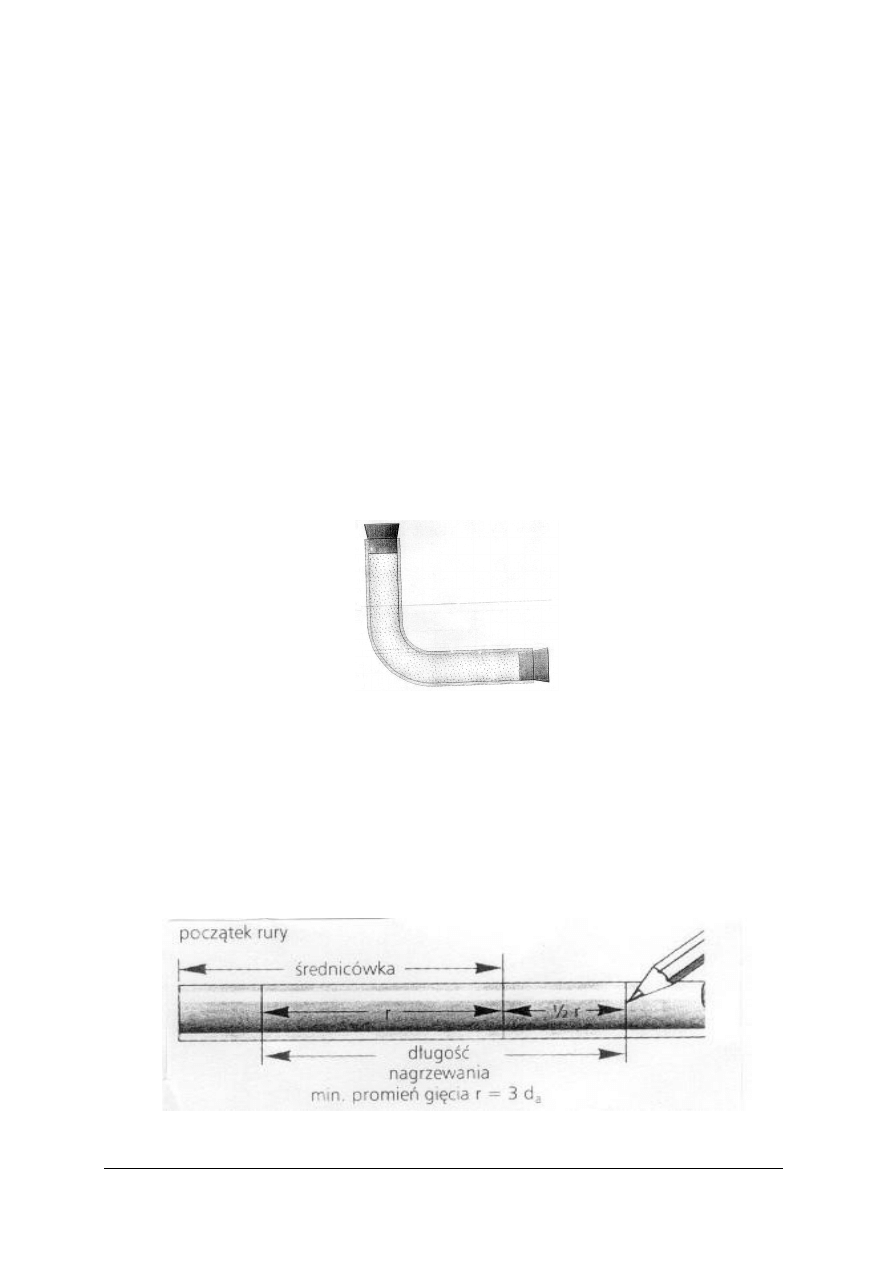

Gięcie ręczne na ciepło rur twardych

Gięcie ręką na ciepło stosujemy nie mając do dyspozycji giętarki. Aby podczas gięcia na

ciepło uniknąć fałd na łuku wewnętrznym, wypełniamy rurę suchym drobnoziarnistym piaskiem

kwarcowym (rys. 18). Wilgotny piasek wytwarza w trakcie ogrzewania parę, która eksploduje

wyrzucając zawartość rury oraz zatyczki. Efektem takiej eksplozji mogą być groźne w skutkach

wypadki.

Rys. 18. Rura wypełniona piaskiem kwarcowym. Oba końce zatykamy drewnianymi zatyczkami.[8, s. 105]

Przystępując do gięcia rur zawsze wyznaczamy obszar gięcia i grzania rury. Wymiar

montażowy tzw. średnicówkę mierzymy zawsze od początku rury do środkowej osi łuku.

Następnie musimy określić i zaznaczyć długość nagrzewania giętego łuku i czynimy to

w następujących etapach:

• zaznaczamy średnicówkę,

• od średnicówki odmierzamy odległość „ r” w kierunku początku rury,

• następnie odmierzamy odległość ½ r w przeciwną stronę.

Rys. 19. Wyznaczanie długości nagrzewania [8, s. 105]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rozpoczynając wyżarzanie zmiękczające, ustawiamy na palniku miękki płomień. Rurę

musimy ogrzewać równomiernie. Cel ten osiągamy za pomocą ruchów wahadłowych płomienia

po całej długości nagrzewania. Należy doprowadzić rurę do żarzenia w kolorze

ciemnoczerwonym (powyżej 650 C). Uwaga, nie wolno jej przegrzać, bo dojdzie do wypalenia

dziur! Następnie powoli i bez zatrzymywania gniemy rurę ręką. Czynność tę należy wykonywać

w rękawicach roboczych. Za pomocą kątownika sprawdzamy i ewentualnie korygujemy

dokładności wymiarów. Po wystygnięciu starannie opukujemy rurę, aby usunąć z niej piasek.

Tylko suchy piasek kwarcowy daje się łatwo usunąć z rury, gdyż nie przykleja się do jej

ścianek. Gięcie rur w łuki zmniejsza liczbę stosowanych złączek i tym samym o wiele zmniejsza

liczbę miejsc lutowanych w instalacji. Należy unikać także zbędnego wprowadzania ciepła do

materiału rur miedzianych układanych w charakterze przewodów instalacji gazowej, ponieważ

zwiększa to ryzyko korozji.

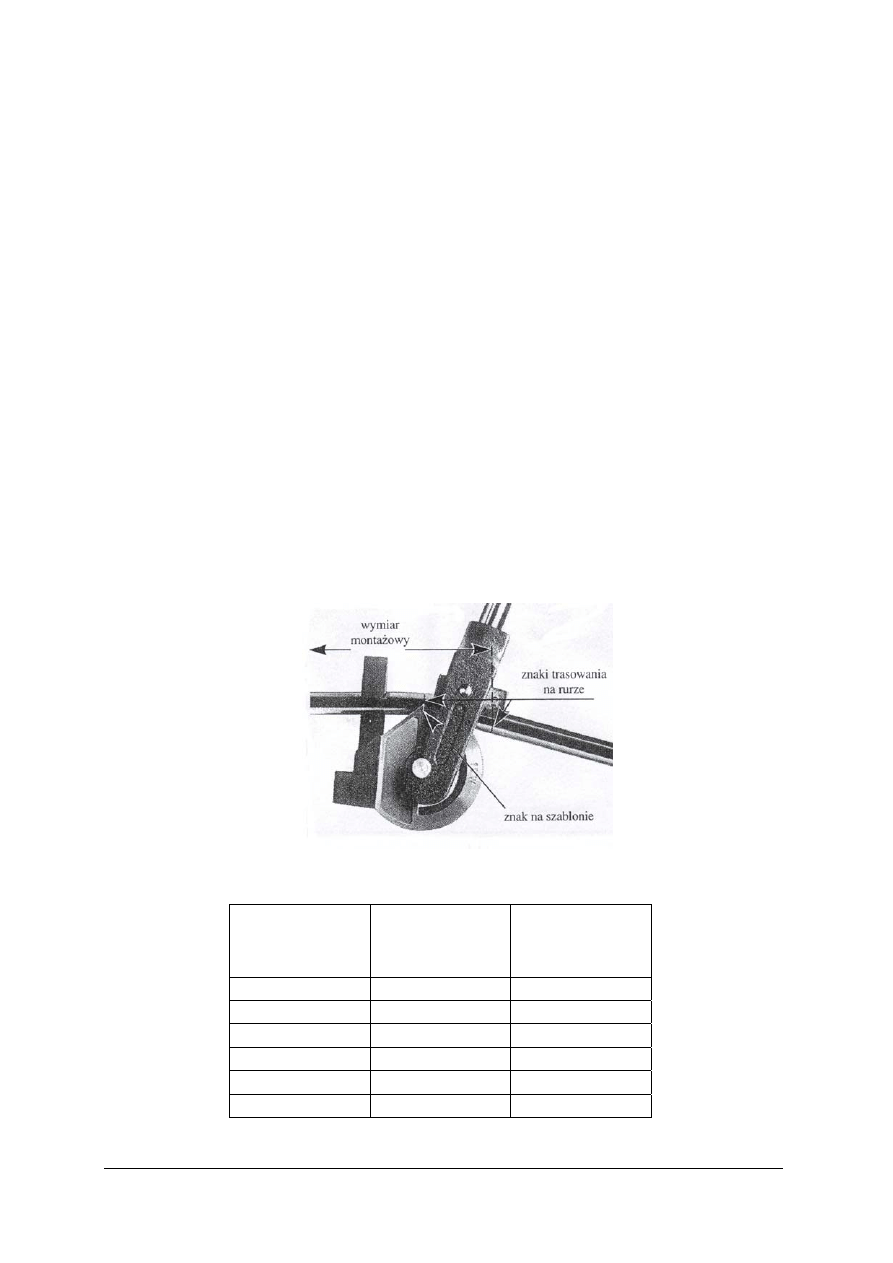

Gięcie rur miedzianych twardych na zimno przy pomocy giętarki

Gnąc rury na przewody instalacyjne zaznaczamy średnicówkę. Giętarka ręczna zbudowana

jest w taki sposób, że dzięki wymiennym segmentom gnącym może być stosowana do rur

o różnych średnicach zewnętrznych. Po zaznaczeniu średnicówki wsuwamy rurę do giętarki

dopóty, aż oznaczenie na rurze pokryje się ze znakiem na giętarce (rys. 20). Twarde rury

miedziane o średnicy zewnętrznej większej niż 18 mm mogą być gięte wówczas, jeżeli zostały

uprzednio zmiękczone przez wyżarzenie. Po wystygnięciu, gnie się je za pomocą giętarki.

W przypadku większych średnic używa się maszyn do gięcia rur o napędzie elektrycznym.

Zgodnie z normą, twarde rury miedziane można giąć na zimno tylko do średnicy zewnętrznej

18 mm!

Rys. 20. Gięcie rur za pomocą giętarki [6, s. 47]

Tab. 6. Minimalny promień gięcia na zimno rur miedzianych w stanie twardym.[1, s. 19]

Średnica

zewnętrzna

mm

Grubość

ścianki

mm

Promień gięcia

Minimum

mm

6

0,8 i 1,0

21

8

0,8 i 1,0

28

10

0,8 i 1,0

35

12

0,8 i 1,0

42

15 1,0 52,5

18 1,0 72

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Gięcie rur miedzianych twardych na gorąco przy pomocy giętarki

Do gięcia rur o średnicy większej od 15 mm konieczne są już specjalistyczne narzędzia,

zwiększa się też pracochłonność wykonania tej operacji. Kolejność czynności podczas gięcia rur

miedzianych na gorąco przebiega następująco:

-

wyznaczanie obszaru gięcia i grzania,

-

wypełnienie rury suchym, drobnoziarnistym piaskiem,

-

zamknięcie rury drewnianym korkiem,

-

wstępne podgrzanie do zmatowienia powierzchni,

-

grzanie właściwe równomierne na całej wyznaczonej długości do ciemnoczerwonego koloru

(ok. 650 C),

-

gięcie wolne, ok. 10

o

poza żądany kąt, następnie cofnięcie, sprawdzenie i skorygowanie

wielkości kąta do właściwej wartości,

-

staranne usunięcie piasku i swobodne ochładzanie giętej rury.

Wyżarzanie zmiękczające przed gięciem przeprowadza się również tylko na wyznaczonym

uprzednio odcinku długości rury, w dwóch taktach. Czynności grzania wykonuje się za pomocą

palników acetylnowo-tlenowego lub propanowo–butanowego. Dobór końcówki palnika oraz

ustawienie płomienia są w przypadku miedzi istotne dla uniknięcia przegrzania materiału.

Ustawienie płomienia powinno zawsze dawać płomień normalny (neutralny), z gładkim,

wyraźnym jądrem. W pierwszym takcie grzania odległość końcówki palnika utrzymuje się ok.

dwóch długości stożka płomienia. W drugim takcie odległość tę zwiększa się do 3 – 4 długości

stożka płomienia i utrzymuje tak do osiągnięcia przez rurę temperatury około 650 C.

Zbyt mocne podgrzanie prowadzi do deformacji warstewki tlenkowej, do której może

przywierać piasek. Trasowanie obszaru gięcia i grzania jest czynnością prostą, lecz ważną.

Zasadę wyznaczania przebiegu osi giętej rury oraz obszaru grzania na rurze prostej

przedstawia rysunek 21.

Rys. 21. Wyznaczanie osi giętej rury i obszaru grzania [6, s. 46]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wyżarzanie zmiękczające przed gięciem na zimno kończyć należy swobodnym

schłodzeniem rury miedzianej. Zginanie wyżarzonego odcinka rury wykonywać powoli zginając

o ok. 10

o

ponad żądany kąt gięcia i skorygować go do określonej wartości.

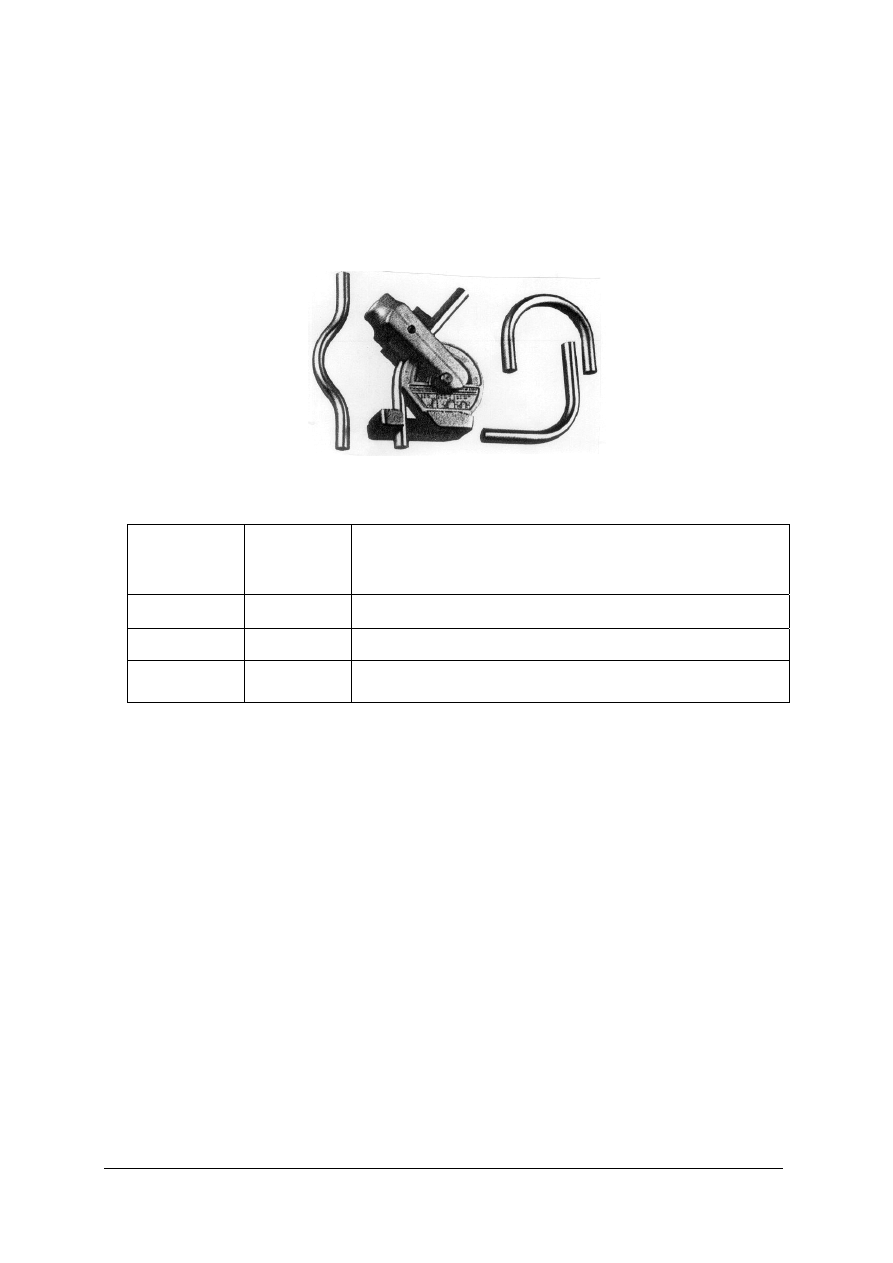

Do gięcia rur miedzianych stosuje się giętarki wytwarzane przez różnych producentów.

Różnią się między sobą budową i dostosowaniem do gięcia rur o różnych średnicach.

Najczęściej spotykanymi giętarkami są narzędzia, gdzie elementem wymiennym zależnym od

średnicy giętej rury, jest tylko foremnik tzw. kamień.

Rys. 22. Przykład gięcia rur miedzianych [7, s. 44]

Tab. 7. Minimalny promień gięcia rur twardych. [7, s. 36]

Średnica

zewnętrzna

D[mm]

Minimalny

promień gięcia

r

Metoda gięcia

≤ 15

3,5 D

na zimno; giętarką

18

4 D

na zimno; giętarką

≥

4

÷5 D

Na gorąco z wypełnieniem lub po wyżarzeniu; giętarką

W niektórych konstrukcjach giętarek zamiast rolki dociskowej stosowane są ślizgowe klocki

płaskie lub profilowe, odrębne dla każdej średnicy rury, wykonane z poliamidu o składzie

zapewniającym małe tarcie. Korzystną cechą konstrukcji powyższych giętarek jest ich łatwy

montaż i demontaż. Giętarki prefabrykacyjne z ręcznym lub mechanicznym napędem stosowane

są na ogół tylko w zapleczach dużych budów lub w zakładach prefabrykacji. Produkowane są

najczęściej z wyposażeniem przeznaczonym do gięcia od 0 do 180

o

rur miedzianych

ø12 do 54 mm. Występują także giętarki prefabrykacyjne z tzw. wleczonym rdzeniem kulowym,

zabezpieczającym przed owalizacją rury w obszarze gięcia.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczenia.

1. Jakimi metodami można ciąć rury miedziane?

2. Które obcinarki rur są najczęściej używane do cięcia rur miedzianych?

3. W jaki sposób wykonasz kalibrowanie końców rur miedzianych po cięciu?

4. Kiedy stosuje się kielichowanie rur miedzianych?

5. W jaki sposób można kielichować rurę miedzianą twardą?

6. Jak wykonuje się gięcie rur miedzianych twardych na gorąco?

7. Jak wykonuje się gięcie rur miedzianych twardych na zimno?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj cięcie rur miedzianych o różnej średnicy obcinarką krążkową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją do wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wyposażyć się w środki ochrony osobistej,

4) pobrać odcinki rur miedzianych o różnych średnicach,

5) dobrać odpowiednie odcinki krążkowe,

6) dobrać odpowiednie gratowniki,

7) wykonać cięcie rur miedzianych obcinarkami krążkowymi,

8) usunąć zadziory powstałe po cięciu rur,

9) uporządkować stanowisko pracy,

10) zaprezentować wykonane ćwiczenia,

11) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja do wykonania ćwiczenia,

– środki ochrony osobistej,

– stół monterski,

– metrówka,

– ołówek,

– rury miedziane różnych średnic,

– obcinarki krążkowego różnych średnic rur,

– gratowniki,

– katalog narzędzi do obcinania rur miedzianych

– literatura rozdział 6

Ćwiczenie 2

Wykonaj kielichowanie rury miedzianej twardej Ø15mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcja wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wyposażyć się w środki ochrony osobistej,

4) wybrać rurę miedzianą twardą o Ø15mm,

5) dobrać palnik na gaz propan-butan,

6) połączyć palnik z butlą 11kg i sprawdzić szczelność połączenia,

7) pomierzyć strefę wygrzewania rury miedzianej twardej,

8) zapoznać się z technologią wykonania kielichowania,

9) dobrać odpowiednią kielichownicę i odpowiednią głowicę ekspandującę,

10) wykonać kielichowanie końca rury miedzianej,

11) dokonać pomiaru wykonanego kielicha,

12) uporządkować stanowisko pracy,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

13) zaprezentować wykonane ćwiczenie,

14) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja do wykonania ćwiczenia,

– stół monterski,

– metrówka,

– suwmiarka,

– ołówek,

– odcinki rury miedzianej twardej Ø15mm,

– palnik na gaz propan-butan,

– butla gazowa z gazem propan-butan,

– kielichownice wraz z wymiennymi głowicami ekspandującymi,

– kombinerki,

– katalog producenta urządzeń do kielichowania,

– literatura rozdziału 6.

Ćwiczenie 3

Wykonaj gięcie na zimno rury miedzianej twardej o średnicy Ø18mm przy pomocy giętarki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją wykonania ćwiczenia,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wyposażyć się w środki ochrony osobistej,

4) wybrać i pomierzyć rurę miedzianą twardą Ø18 mm,

5) dobrać giętarkę oraz dopasować wymienny segment gnący,

6) ustalić minimalny promień gięcia rury na zimno,

7) zaznaczyć średnicówkę na gnącej rurze,

8) wykonać gięcie rury miedzianej twardej,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– instrukcja do wykonania ćwiczenia,

– środki ochrony osobistej,

– stół monterski,

– metrówka,

– suwmiarka,

– ołówek,

– rura miedziana twarda o średnicy Ø18mm,

– giętarka wraz z wymiennymi segmentami gnącymi,

– katalog producenta giętarek o napędzie ręcznym i mechanicznym,

–

literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.3.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) pomierzyć i dobrać rury miedziane do odpowiednich operacji przygotowawczych?

2) wykazać różnice pomiędzy różnymi metodami ciecia rur miedzianych?

3) wykonać cięcie rur miedzianych różnymi narzędziami?

4) wykonać kielichowanie rury miedzianej twardej?

5) obsługiwać bezpiecznie palniki na propan-butan?

6) obsługiwać bezpiecznie butle gazową na gaz propan-butan?

7) wykonać gięcie rury miedzianej twardej na zimno?

8) wykonać gięcie rury miedzianej twardej na gorąco?

9) pomierzyć i zaznaczyć średnicówkę na giętej rurze miedzianej?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.4. Połączenia rur miedzianych

4.4.1. Materiał nauczania

Rury miedziane między sobą, oraz rury miedziane z armaturą można łączyć połączeniami

nierozłącznymi lub rozłącznymi. Połączenie nierozłączne w instalacjach gazowych uzyskuje się

poprzez lutowanie twarde albo stosowanie łączników przejściowych prostych z gwintem

i końcówką do lutowania. Połączenia rozłączne to połączenia kołnierzowe oraz połączenia

łącznikami gwintowymi.

Połączenia nierozłączne

Do połączeń rur miedzianych w instalacjach gazowych stosuje się wyłącznie lutowanie twarde.

Tab. 8. Zalecenia stosowania różnych złączy rur miedzianych w instalacjach [6, s. 28]

Rodzaj złącza

Z łącznikami

kapilarnymi,

lutowanie

Ręczne kielichowate,

lutowanie

Odgałęzienia wyoblanie,

lutowanie

Rozłączne

Rodzaj

instalacji

miękko twardo Miękko twardo miękko twardo

pierścień

zaciskający

inne

Wodociągowe

+ + + + - + - +

Grzewcze

+

do 110

o

C

+

+

do 110

o

C

+ - + - +

Gazowe

- + - + - - -

Z

atestem

Gazów

ciekłych i

medycznych

- + - + - - -

Z

atestem

Olejowe i

sprężonego

powietrza

- + - + - - -

Do

Ø25

Metoda lutowania twardego (łączenie przy pomocy lutu twardego) ma tę zaletą, że zapewnia

szczelność wykonanych instalacji gazowych oraz wysoką efektywność wykonania

w porównaniu z innymi metodami łączenia. Dlatego też łączniki rozłączne powinno się stosować

tylko przy podłączaniu armatury i urządzeń gazowych do instalacji. O skuteczności lutowania

decydują: wielkość szczeliny kapilarnej w miejscu łączenia, własności zwilżające lutu, dyfuzja

pomiędzy lutem a łączonymi elementami. W metodzie kapilarnego połączenia kielichowego

wykorzystano zjawiska kapilarne zwane inaczej włoskowatymi. Zjawiska te powstają wskutek

działania ciśnienia kapilarnego wytworzonego na zakrzywionej powierzchni cieczy przez

napięcie powierzchniowe. Do najbardziej rozpowszechnionych zjawisk kapilarnych należy

wciąganie cieczy w wąskie rurki, zwane kapilarami lub naczyniami włoskowatymi.

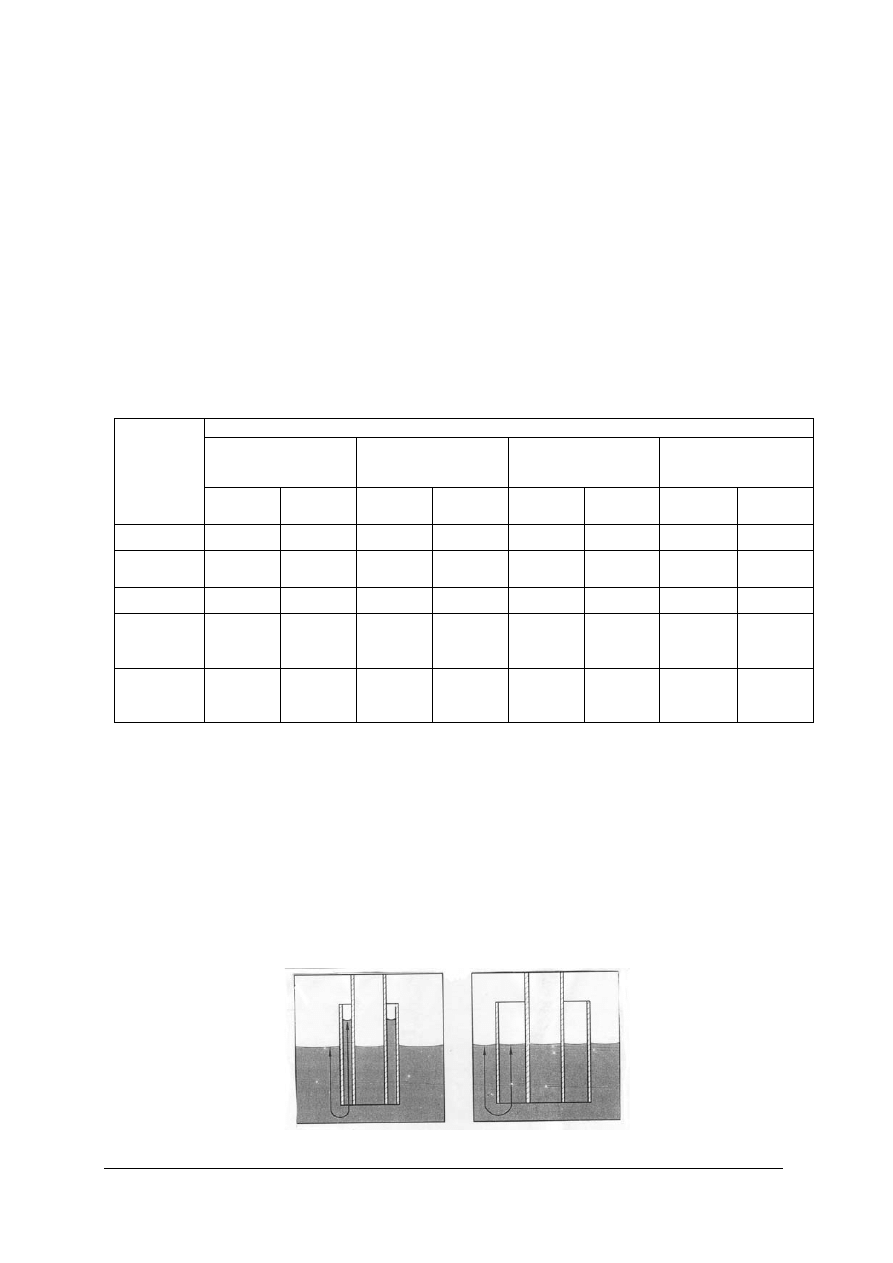

Rys. 23. Efekt działania kapilary (naczynia włoskowatego) [6, s. 36]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Jeśli do naczynia z cieczą wstawimy dwie współśrodkowe rury, między którymi występuje

niewielka szczelina, to ciecz zostanie w tę szczelinę wciągnięta. W przypadku dużej różnicy

średnic współśrodkowych rur tego efektu nie zaobserwujemy.

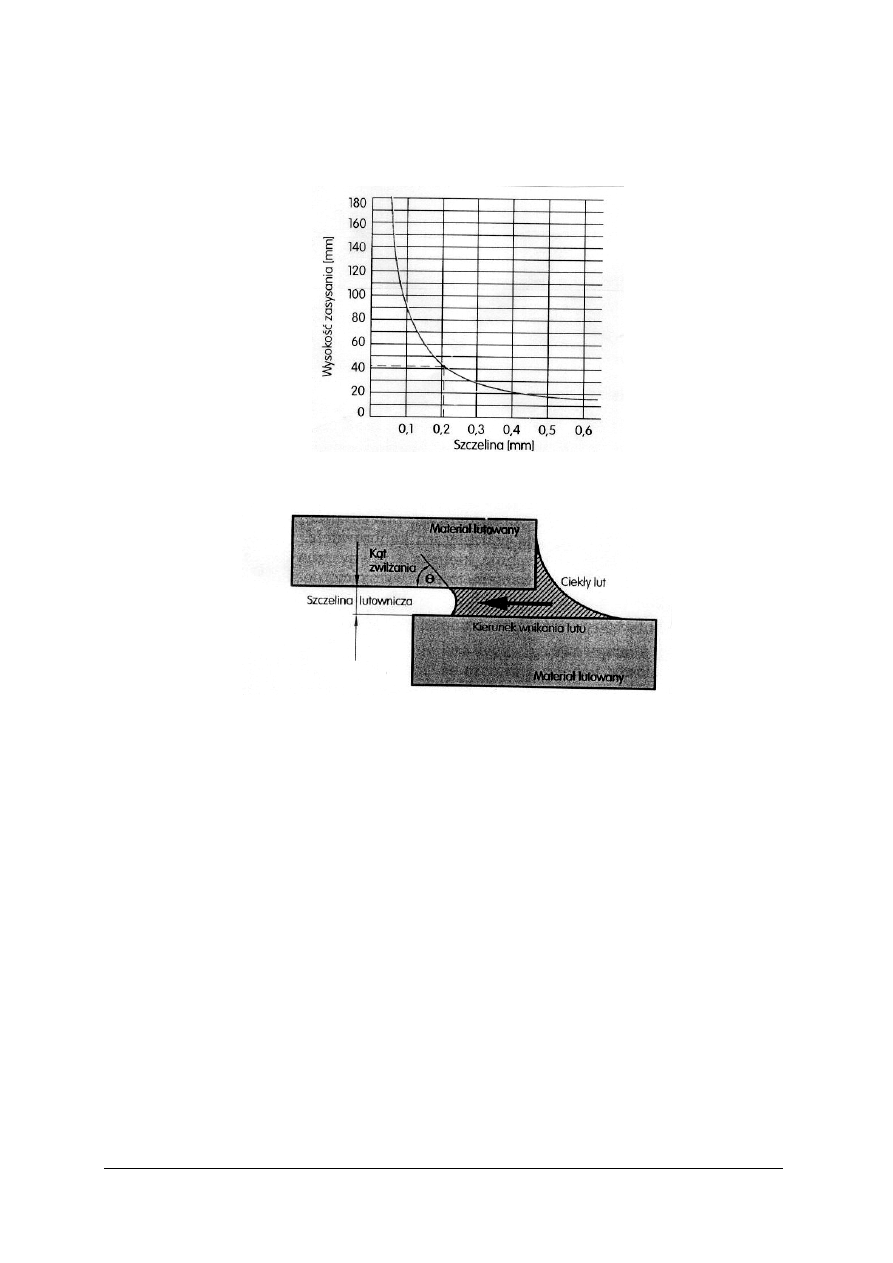

Rys. 24. Wysokość wznoszenia lutu w zależności od wielkości szczeliny pokazuje poniższy wykres.[6, s. 36]

Rys. 25. Schemat wciągania lutu przez szczelinę kapilarną (lutowniczą) [7, s. 40]

Jak widać na rysunku 25 złącza ze szczeliną kapilarną można lutować w dowolnym

położeniu przewodu, gdyż lut jest wciągany w szczelinę w każdej pozycji.

Czyszczenie końcówek przed lutowaniem

Powierzchnie lutowanych końcówek rur i łączników należy oczyścić do stanu metalicznego

połysku, aby usunąć wszelkie zabrudzenia i tlenki. Do czyszczenia mechanicznego używa się:

włókniny tworzywowe, wełnę stalową, płótno ścierne o ziarnistości max 240 oraz szczotek do

powierzchni wewnętrznych rur. Operacje czyszczenia końca rury (łącznika) należy tak wykonać,

aby ubytki materiału rodzimego nie były zbyt duże. Pozostałości po czyszczeniu powinno się

usunąć. Czyszczenie chemiczne miedzi i mosiądzów można przeprowadzić

w zimnym 5-15% wodnym roztworze kwasu siarkowego. Powierzchnie rury z miedzi

w przypadku jej zatłuszczenia należy oczyścić przy pomocy odczynników chemicznych:

trójchlorku etylu, alkoholu etylowego.

Nakładanie topnika

Topnik nakładamy pędzelkiem na uprzednio oczyszczoną zewnętrzną powierzchnie bosego

końca rury lub łącznika. Nie powinno się nakładać topnika do środka kielicha, aby uniknąć

dostawania się jego do wnętrza instalacji. W celu jego równomiernego rozprowadzenia

wkładając bosy koniec rury (łącznika) do kielicha łącznika (rury) obracamy ruchomy element

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

instalacji. Nadmiar topnika z zewnętrznej powierzchni łączonych elementów usuwamy wilgotną

szmatką.

Lutowanie twarde

Podczas lutowania minimalna szczelina między łączonymi elementami powinna być zgodna

z wartościami podanymi w tab. 2. Zbyt szeroka lub wąska szczelina prowadzić może do