1

Systemy związane z zarządzaniem

zapasami

1. System just in time (JIT)

2. System planowania potrzeb materiałowych (MRP - materials

requirements planning)

Systemy związane z zarządzaniem

zapasami - JIT

System just in time - system zaprojektowany w celu zarządzania

czasem realizacji i eliminowania strat

System just in time (JIT) dotyczy koncepcji zarządzania

zapasami w procesie produkcji i dostaw „dokładnie na czas”

Zwrot „dokładnie na czas” sugeruje, że zapasy powinny być

dostępne wtedy, kiedy firma ich potrzebuje – ani wcześniej, ani

później.

Systemy związane z zarządzaniem

zapasami - JIT

Celem systemu produkcyjnego JIT jest:

•

zmniejszenie nadmiernych ilości zapasów (materiałów i

surowców do produkcji, produkcji w toku oraz gotowych

wyrobów)

•

zmniejszenie kosztów zapasów (doskonalenie wskaźnika

obrotów kapitału)

Założenia systemu JIT

•

zero zapasów

•

krótki czas realizacji (produkcji, dostaw)

•

dostawy w małych ilościach, często zamawiane

•

wysoka jakość (zero braków)

Systemy związane z zarządzaniem

zapasami - JIT

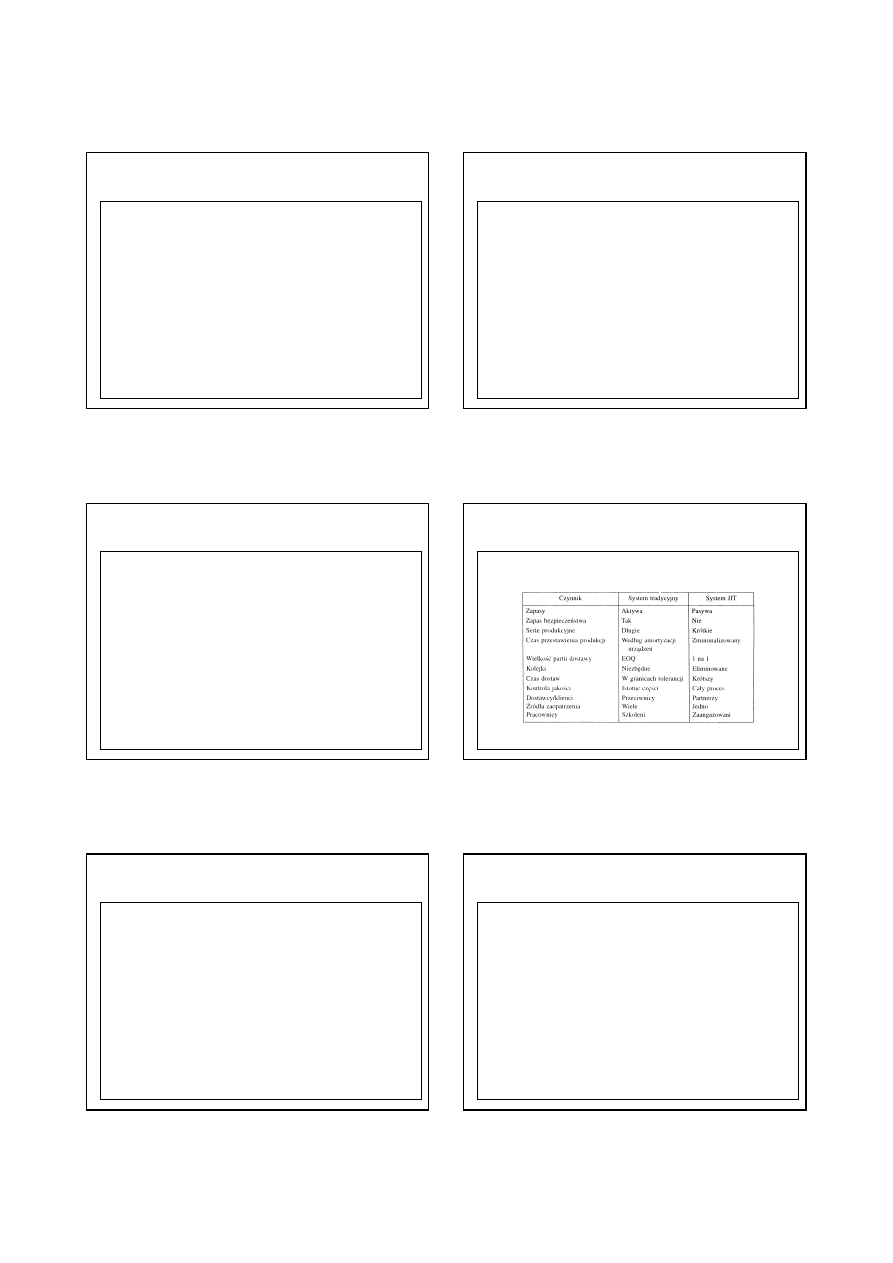

Porównanie systemu JIT z tradycyjnymi systemami zarządzania

Systemy związane z zarządzaniem

zapasami - MRP

Planowanie potrzeb materiałowych jest metodą gospodarowania

zapasami i opracowywania harmonogramów.

MRP dotyczy zwłaszcza zaopatrzenia w materiały i części do

produkcji, na które popyt zależy od popytu na określony

produkt końcowy.

Systemy związane z zarządzaniem

zapasami - MRP

Celem systemu MRP jest:

•

zapewnienie wystarczającej ilości materiałów, części i

produktów na potrzeby zaplanowanej produkcji i dostaw do

klienta,

•

utrzymanie możliwie najniższego poziomu zapasów,

•

planowanie działań produkcyjnych, harmonogramów dostaw i

zakupów.

Dążąc do osiągnięcia tych celów, w ramach systemu MRP

uwzględnia się bieżącą i planowaną liczbę części oraz zapasy

produktów, jak również okres planowania.

2

Systemy związane z zarządzaniem

zapasami - MRP

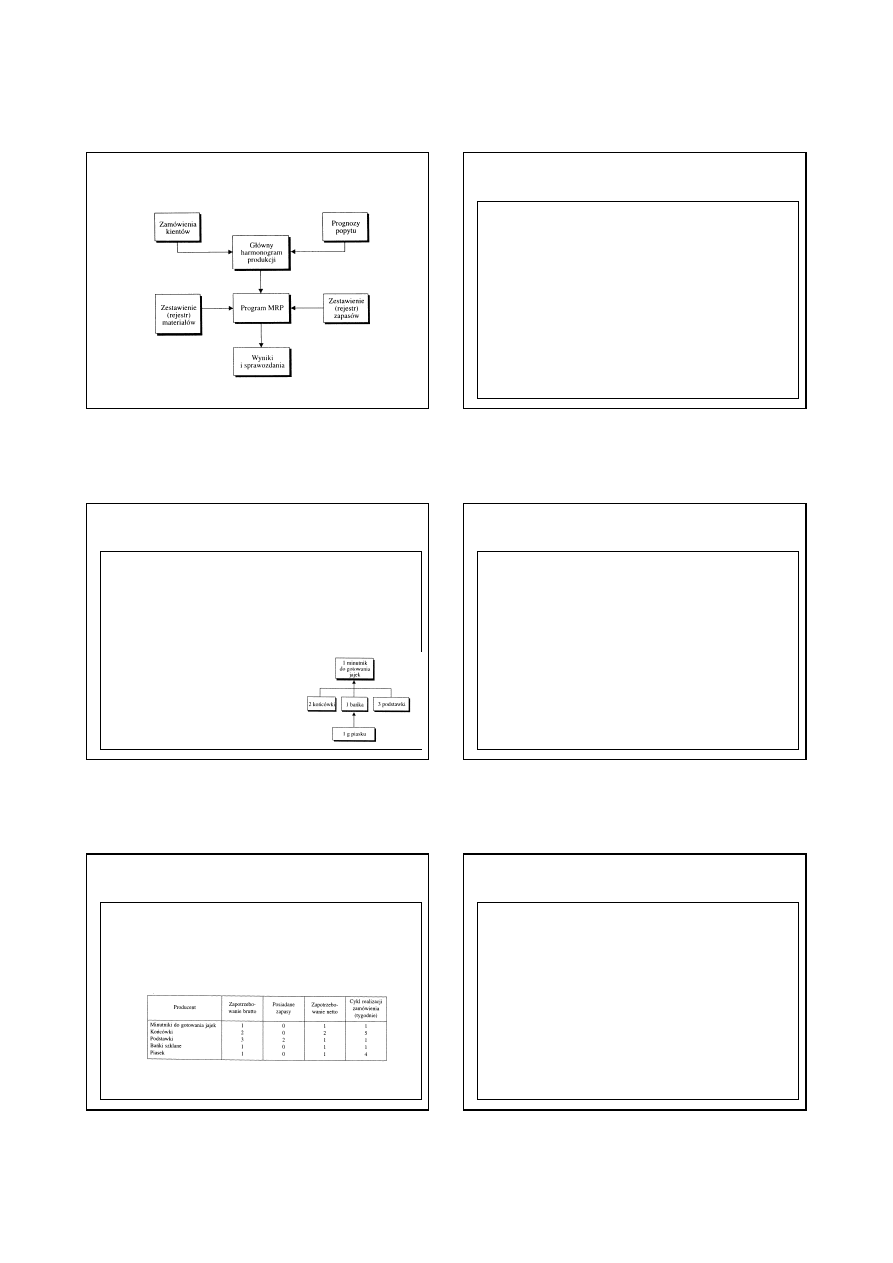

Etapy działań przy wykorzystaniu systemu MRP

Systemy związane z zarządzaniem

zapasami - MRP

Główny harmonogram produkcji:

•

jest przygotowany na podstawie zamówień klientów, a także

prognoz popytu

•

obejmuje

szczegółowy

harmonogram

określający

zapotrzebowanie na jednostki zapasów i czas, na kiedy muszą

być wytworzone

Systemy związane z zarządzaniem

zapasami - MRP

Zestawienie (rejestr) materiałów zawiera:

1. dokładną ilość surowców, części i podzespołów potrzebnych do

wyprodukowania lub zmontowania produktu końcowego

(zapotrzebowanie brutto - czyli potrzebnej ilości materiałów)

2. wzajemne powiązania i względne

znaczenie dla wytworzenia

produktu końcowego

Systemy związane z zarządzaniem

zapasami - MRP

Zestawienie (rejestr) stanu zapasów (zapas dysponowany)

•

służy do określenia zapotrzebowania netto (poprzez odjęcie od

zapotrzebowania brutto posiadanych zapasów)

•

zawiera również ważne informacje dotyczące zapotrzebowania

na zapas bezpieczeństwa dla wybranej pozycji i czasów dostaw

Systemy związane z zarządzaniem

zapasami - MRP

Systemy związane z zarządzaniem

zapasami - MRP

Program planowania potrzeb materiałowych

•

wykonuje obliczenia na podstawie głównego harmonogramu

produkcji, zestawienia materiałów, zestawienia zapasów

Wyniki i sprawozdania - wspomaganie logistyka w podejmowaniu

decyzji

1. ilości materiałów, jakie powinna zamówić firma i kiedy

powinna je zamówić,

2. ewentualnej potrzeby przyspieszenia lub skorygowania

terminów dostaw albo niezbędnych ilości produktów,

3. anulowania zapotrzebowania na dany produkt,

4. stanu systemu planowania potrzeb materiałowych.

3

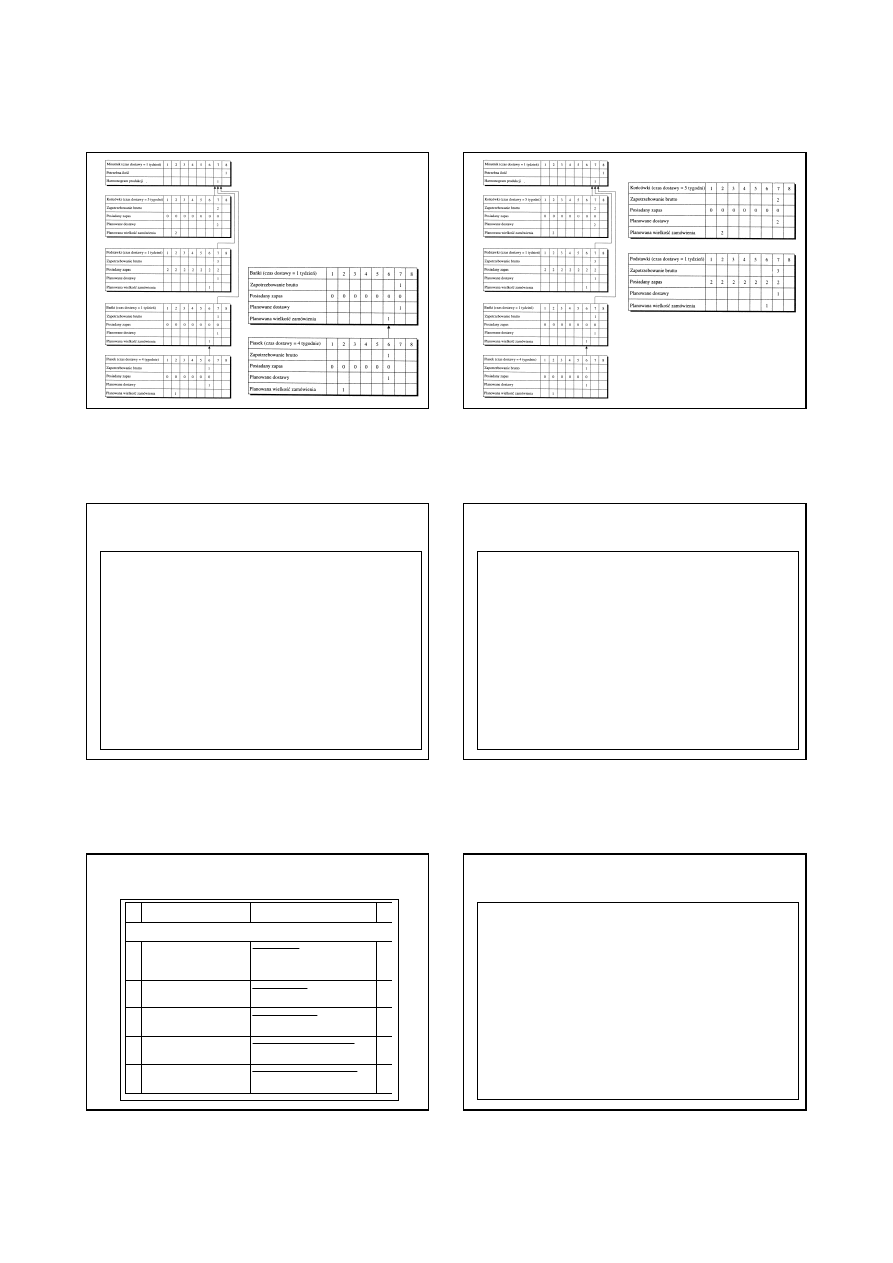

Główny harmonogram produkcji:

system MRP na przykładzie minutnika

do gotowania jajek

Główny harmonogram produkcji:

system MRP na przykładzie minutnika

do gotowania jajek

Systemy związane z zarządzaniem

zapasami - MRP

Zalety systemu MRP

1. Dążenie do utrzymania zapasu bezpieczeństwa na rozsądnym

poziomie oraz zminimalizowania zapasów.

2. Określenie problemów i potencjalnych zakłóceń w łańcuchu

dostaw, zanim zdążą się one pojawić i podjęcie niezbędnych

działań korygujących.

3. Opracowywanie harmonogramów produkcji na podstawie

faktycznego oraz prognozowanego popytu na produkty

końcowe.

4. Koordynowanie czynności związanych z zamawianiem

materiałów w systemie logistycznym firmy.

5. Przydatność w przypadku produkcji w partiach lub przy

procesach montażu.

Systemy związane z zarządzaniem

zapasami - MRP

Wady systemu MRP

1. Wdrożenie tych rozwiązań wymaga zastosowania komputerów

o dużej mocy obliczeniowej, a kiedy system już funkcjonuje,

wprowadzenie do niego zmian może być czasami trudne.

2. Zarówno koszty zamówień, jak i koszty transportu mogą rosnąć

w miarę jak firma obniża poziom zapasów dostarczając je

dokładnie wtedy, gdy są one potrzebne.

3. Systemy nie są wrażliwe na krótkookresowe wahania popytu.

4. Często stają się zbyt złożone i czasami nie funkcjonują zgodnie

z oczekiwaniami.

Wskaźniki w podsystemie

„zarządzanie zapasami”

Lp Określenie wskaźnika

Wzór obliczenia wskaźnika

A. Wskaźniki dla gospodarki magazynowej

1

Spełnienie prognozy popytu

100

x

ny

prognozowa

popyt

y

rzeczywist

popyt

%

2

Współczynnik bezpieczeństwa

100

x

calkowity

zapas

stwa

bezpieczeń

zapas

%

3

Rotacja zapasów

magazynowych

magazynowy

zapas

ś

redni

obrót

razy

4

Udział ilościowy materiałów

nierotujących

100

x

ogólem

ch

skladowany

materialów

liczba

ych

nierotując

materiaów

liczba

%

5

Udział wartościowy materiałów

nierotujących

100

x

materiaów

zapasów

stanu

wartość

ś

rednia

ych

nierotując

materialów

wartość

%

Pojęcie magazynu

PN-84/N-01800 -

Gospodarka magazynowa. Terminologia podstawowa

Magazyn

jest

jednostką

funkcjonalno-organizacyjną,

przeznaczoną do magazynowania dóbr materialnych (zapasów)

w wyodrębnionej przestrzeni, budowli magazynowej, według

ustalonej technologii, wyposażoną w odpowiednie urządzenia i

ś

rodki techniczne, zarządzaną i obsługiwaną przez zespół ludzi,

wyposażonych w odpowiednie umiejętności.

4

Funkcje magazynu w systemie

logistycznym

1. Konsolidacja

ładunków

transportowych

–

polega

na

konsolidacji

mniejszych

ładunków

od

różnych

dostawców/zakładów

produkcyjnych

w

większe

partie,

uzyskując obniżenie kosztów transportu.

Funkcje magazynu w systemie

logistycznym

2. Zestawianie

(konfekcjonowanie)

produktów – polega na

kompletacji zróżnicowanego

asortymentu umożliwiając

sprawniejszą realizację

zamówień.

Funkcje magazynu w systemie

logistycznym

3. Przeładunek kompletacyjny (Cross

Docking)

–

system

bezpośrednich przepływów towarów od wielu nadawców do

wielu odbiorców poprzez sieć terminali/magazynów cross-

dockingowych, w których następuje kompletacja ładunków bez

ich składowania.

Cross Docking wymaga dokładnego zsynchronizowania

wszystkich procesów przyjmowania i wydawania towarów.

Poziomy cross dockingu

•

Cross docking pełnych palet

•

Cross

docking

z

kompletacją

w

punkcie

przeładunkowym

•

Cross docking zamówień skompletowanych przez dostawcę

Funkcje magazynu w systemie

logistycznym

4. Obsługa klientów (jakość obsługi klienta, zadowolenie klienta)

5. Zabezpieczanie przed nieprzewidzianymi zdarzeniami – np.

opóźnienia w transporcie, wyczerpanie zapasów u dostawców,

strajki

6. „Wygładzanie” przepływu dóbr – popyt sezonowy; potrzeba

zapewnienia wystarczająco długiej serii produkcyjnej, aby

zapewnić rozsądny koszt i odpowiednią jakość.

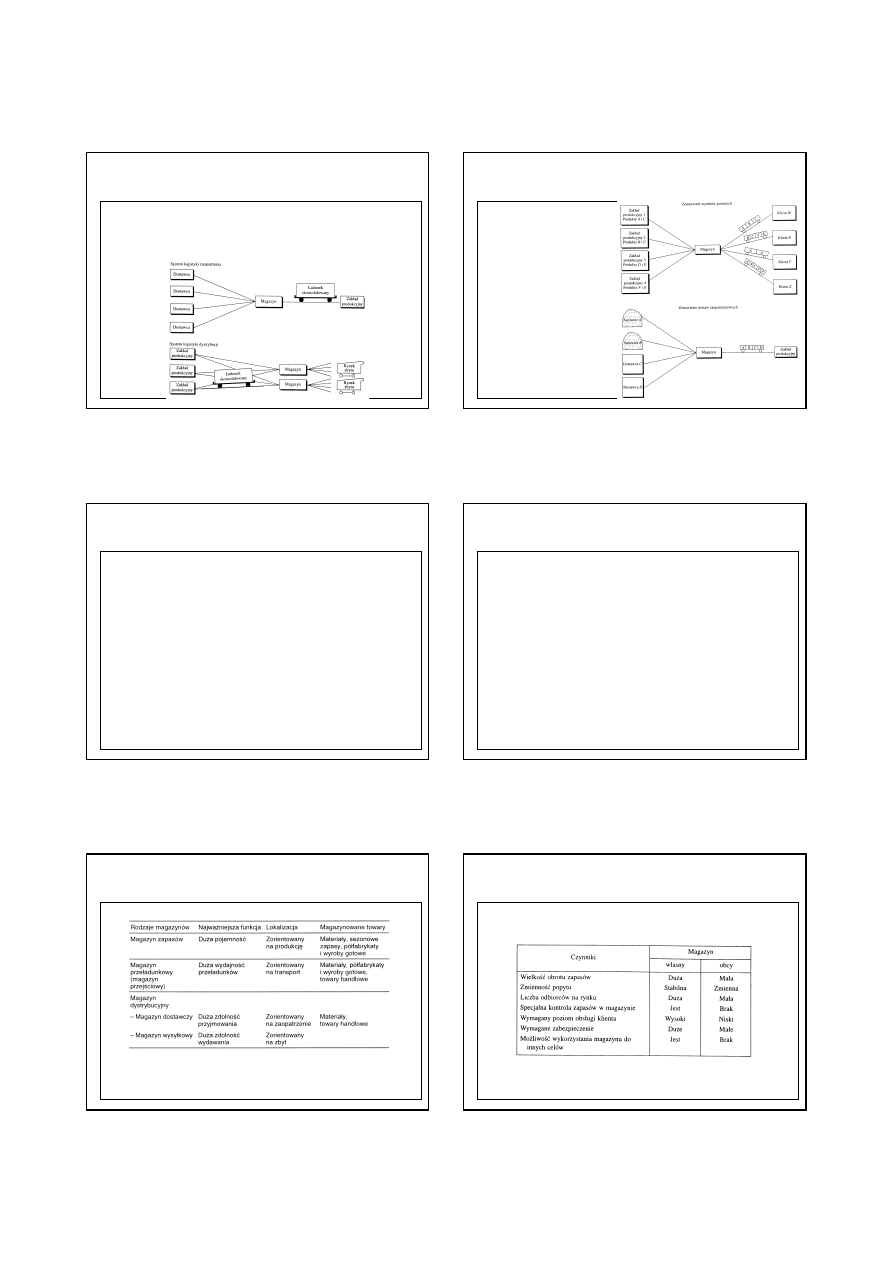

Rodzaje magazynów – podział

funkcjonalny

Zróżnicowanie rodzajów magazynów według ich funkcji

Podstawowe decyzje dotyczące

magazynowania

1. Magazynowanie w obiektach własnych lub obcych

5

Podstawowe decyzje dotyczące

magazynowania

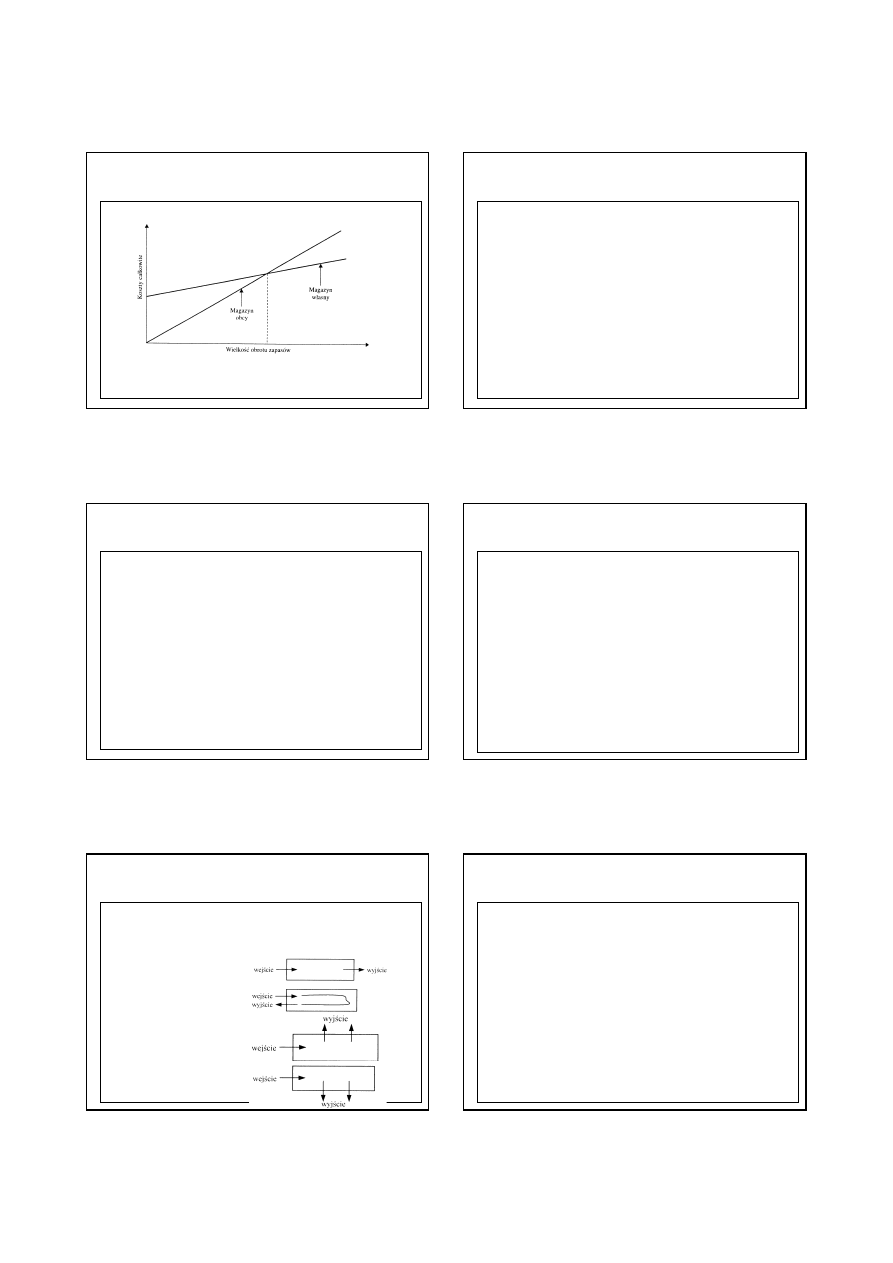

1. Magazynowanie w obiektach własnych lub obcych

Porównanie kosztów całkowitych w przypadku magazynu

własnego i magazynu obcego

Podstawowe decyzje dotyczące

magazynowania

2. Liczba

koniecznych

magazynów

(magazynowanie

scentralizowane lub zdecentralizowane)

Czynnikami decydującymi o sposobie magazynowania (liczbie

magazynów na rynku zbytu) są:

•

konkurencja na rynku lokalnym,

•

rodzaj środka transportu (koszty transportu),

Podstawowe decyzje dotyczące

magazynowania

3. Wielkość i lokalizacja magazynów

Czynnikami decydującymi o lokalizacji magazynu jest

pożądany poziom obsługi klienta przy możliwie najniższym

całkowitym koszcie logistycznym np.:

•

magazyny zapasów najczęściej w pobliżu zakładów

produkcyjnych

•

magazyny dystrybucyjne

•

centralne w pobliżu miejsc wytwarzania wyrobów

•

regionalne w pobliżu aglomeracji (dużej liczby

klientów); dogodnych połączeń komunikacyjnych

•

lokalne w pobliżu klientów

•

magazynu przeładunkowe w pobliżu dogodnych połączeń

komunikacyjnych

Podstawowe decyzje dotyczące

magazynowania

4. Technologia składowania – w zależności od rodzaju, wymagań i

ilości magazynowanych zapasów oraz rodzaju magazynu

(przeznaczenia) należy dobrać odpowiednią technologię

5. Wyposażenie techniczne magazynów np.:

•

do składowania towarów (np. regały)

•

do transportu wewnętrznego (np. wózki, przenośniki,

układnice)

•

ś

rodki

identyfikacji

wyrobów

i

rejestracji

stanów

magazynowych (systemy komputerowe)

Na wyposażenie magazynów największy wpływ ma

wybrana technologia składowania.

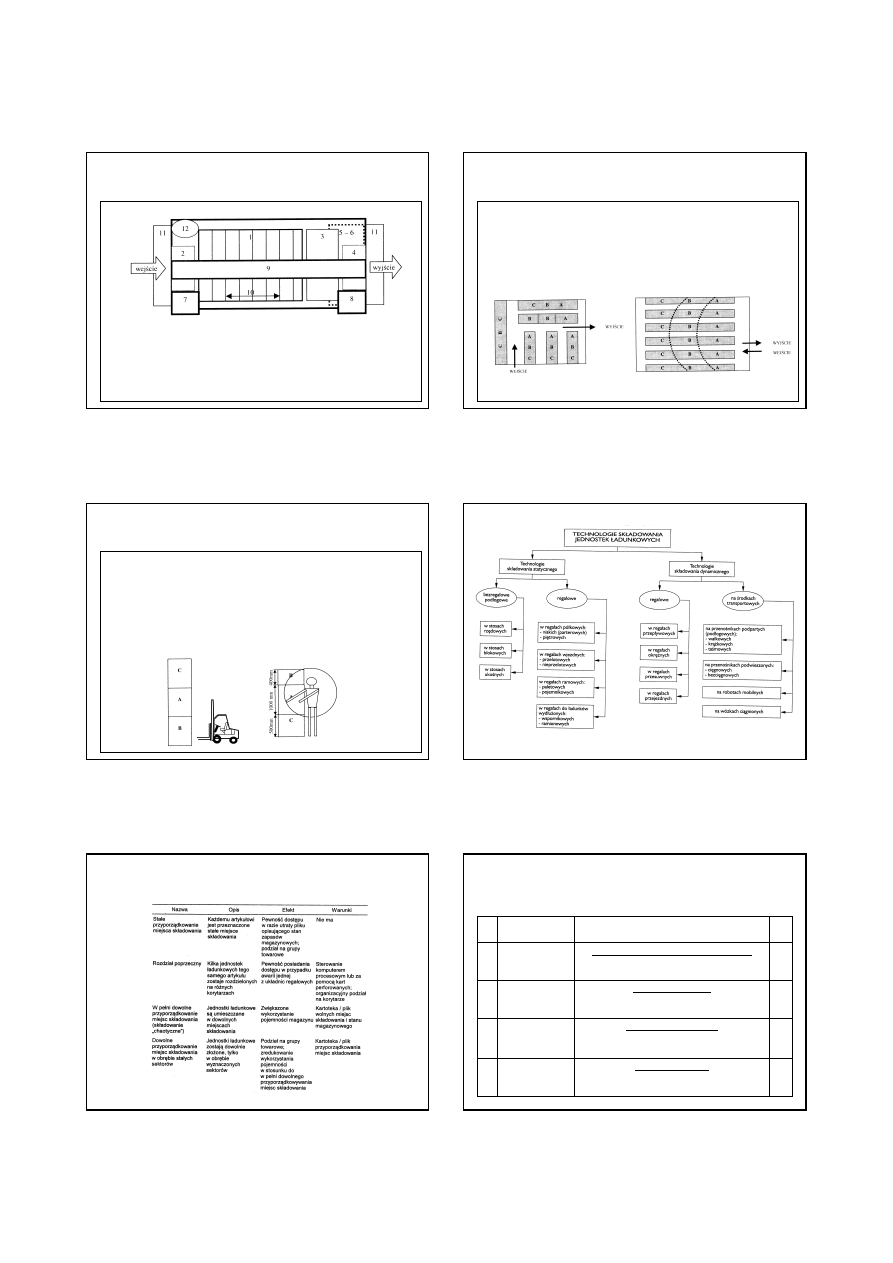

Podstawowe struktury magazynów

Struktura magazynu identyfikowana jest z kierunkiem

przepływu dóbr.

Rozróżniamy cztery podstawowe struktury magazynów:

•

o przepływie prostym

(„przelotowy”)

•

o przepływie powrotnym

(„workowy” lub „typ U”)

•

o przepływie kątowym

(„lewoskrętny”)

•

o przepływie kątowym

(„prawoskrętny”)

Fazy procesu magazynowania

1. przyjmowanie,

2. składowanie,

3. kompletacja,

4. wydawanie (wysyłka).

6

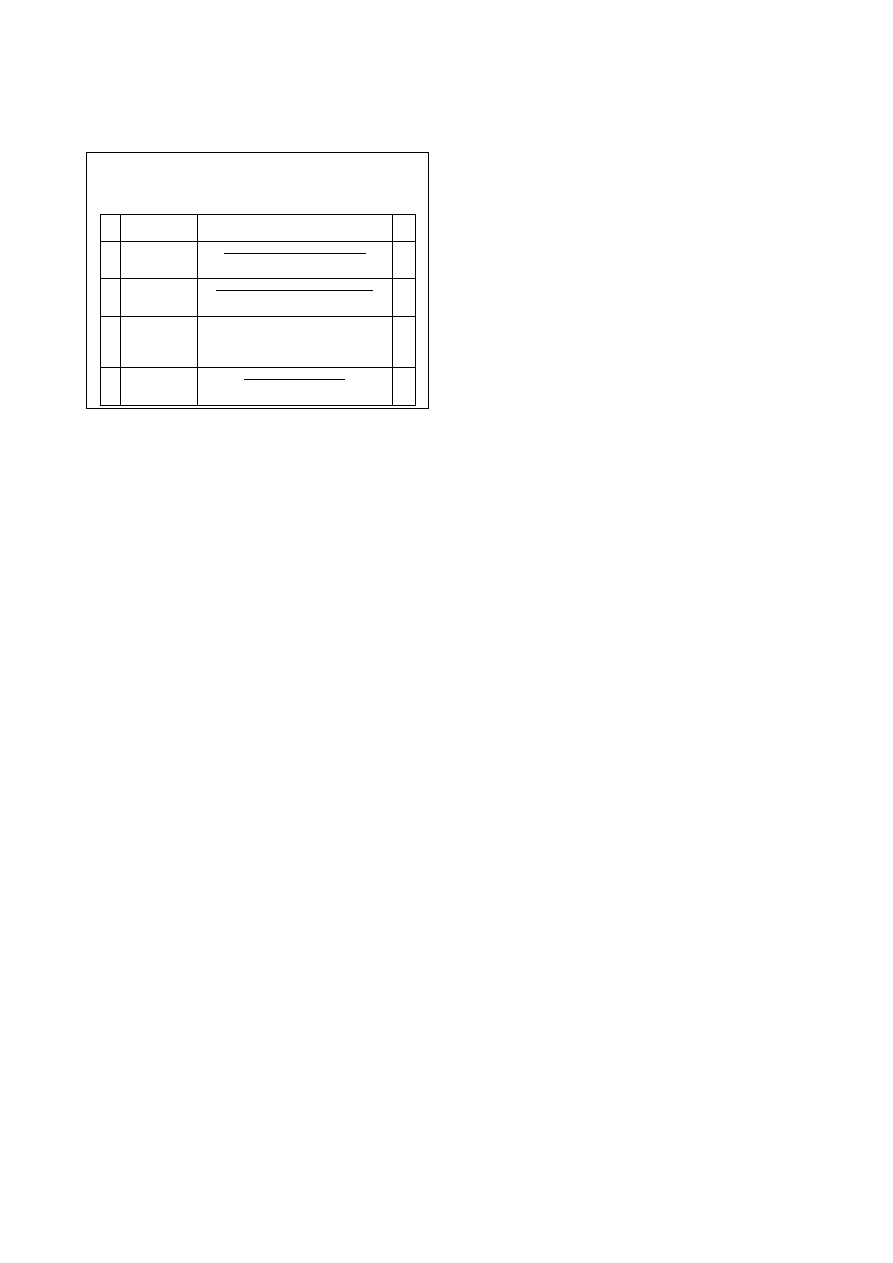

Rozplanowanie magazynu – strefy

magazynowe

1- rejon składowania, 2- rejon przyjmowania, 3- rejon kompletacji,

4-rejon wydawania, 5- rejon administracyjny, 6- rejon socjalny,

7- rejon postoju sprzętu manipulacyjnego, 8- rejon ładowania

akumulatorów, 9- droga główna (ewakuacyjna),

10- drogi dostępu do miejsc składowania, 11- rampa, 12- rejon ppoż.

Rozmieszczenie zapasów w magazynie –

wpływ analizy ABC

Stosując metodę ABC w zarządzaniu procesem magazynowym

można określić rozmieszczenie dóbr w strefach składowania:

•

horyzontalne rozmieszczenie materiałów –

decydującym

czynnikiem jest częstotliwość zamówień w danym okresie.

Materiały najczęściej zamawiane powinny być zlokalizowane

możliwie blisko punktu wydawania

Rozmieszczenie zapasów w magazynie –

wpływ analizy ABC

Stosując metodę ABC w zarządzaniu procesem magazynowym

można określić rozmieszczenie dóbr w strefach składowania:

•

wertykalne rozmieszczenie towarów – decydującym czynnikiem

jest ilość

zamawianych materiałów w danym okresie.

Przedmioty zamawiane w największych ilościach powinny być

składowane w obszarze normalnego zasięgu ruchów rąk

pracownika magazynowego.

Przyporządkowanie miejsc składowania

w magazynach

Wskaźniki dla podsystemu logistycznego

„magazyn”

zł

Koszty magazynowania

Liczba przemieszczeń w magazynie

Przeciętne koszty

przemieszczeń

3

zł

Koszty magazynu

Liczba miejsc składowych ogółem

Przeciętne koszty

miejsca

składowego

2

zł

Koszty kompletacji

Liczba zleceń kompletacji

Koszty

kompletacji 1

zlecenia

4

%

Liczba zajętych miejsc składowych x 100

Liczba miejsc składowych ogółem

Stopień

wykorzystania

magazynu

1

Wzór wskaźnika

Określenie

wskaźnika

Lp.

7

Wskaźniki dla podsystemu logistycznego

„magazyn”

zł

Suma łącznych strat materiałów powstałych w

magazynach

Straty

magazynowe na

rok (miesiąc)

7

%

Rzeczywisty czas pracy magazynu x 100

Teoretycznie możliwy czas pracy magazynu

Dyspozycyjność

magazynu

6

%

Koszty składowania x 100

Ś

redni zapas magazynowy (wartościowo)

Wskaźnik

kosztów

składowania

8

%

Liczba wadliwych kompletacji x 100

Liczba zleceń kompletacji

Wadliwość

kompletacji

5

Wzór wskaźnika

Określenie

wskaźnika

Lp.

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron