„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Elżbieta Szudrowicz

Produkowanie wędlin podrobowych 741[03].Z4.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Bogusława Gajdamowicz

mgr inż. Małgorzata Plesińska

Opracowanie redakcyjne:

mgr inż. Jadwiga Morawiec

Konsultacja:

mgr inż. Barbara Kapruziak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 741[03].Z4.03

Produkowanie wędlin podrobowych, zawartego w modułowym programie nauczania dla

zawodu rzeźnik – wędliniarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Surowce stosowane do produkcji wędlin podrobowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

14

4.2. Etapy produkcji wędlin podrobowych

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

28

5. Sprawdzian osiągnięć

29

6. Literatura

34

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w kształtowaniu umiejętności przy produkowaniu wędlin

podrobowych.

Poradnik ten zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiadomości, które

powinieneś mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia jednostki modułowej.

3. Materiał nauczania, który umożliwia samodzielne przygotowanie się do wykonania

ć

wiczeń i udzielenia prawidłowych odpowiedzi na pytania testowe. Materiał jest

podzielony na dwa bloki, a w obrębie każdego z nich znajdują się również pytania

sprawdzające, przygotowujące do wykonania ćwiczenia oraz opis sposobu wykonania

ć

wiczenia wraz z wykazem materiałów, narzędzi i sprzętu potrzebnego do jego realizacji.

Na podsumowanie każdego bloku materiału znajduje się także sprawdzian postępów,

który ma Ci uświadomić, czy opanowałeś materiał. Powinieneś poszerzać swoją wiedzę

i w tym celu korzystaj z różnych źródeł informacji, również ze wskazanej w ostatnim

rozdziale literatury.

4. Przykładowy zestaw zadań testowych sprawdzających Twoje opanowanie wiedzy

i umiejętności z zakresu całej jednostki modułowej. Zaliczenie tego testu jest dowodem

opanowania umiejętności określonych w tej jednostce.

Jeżeli będziesz miał trudności ze zrozumieniem tematu lub ćwiczenia, to poproś

nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz

daną czynność.

Jednostka modułowa: Produkowanie wędlin podrobowych jest jedną z jednostek

modułowych koniecznych do zapoznania się z modułem: Przetwórstwo mięsa.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp oraz

instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz w trakcie trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

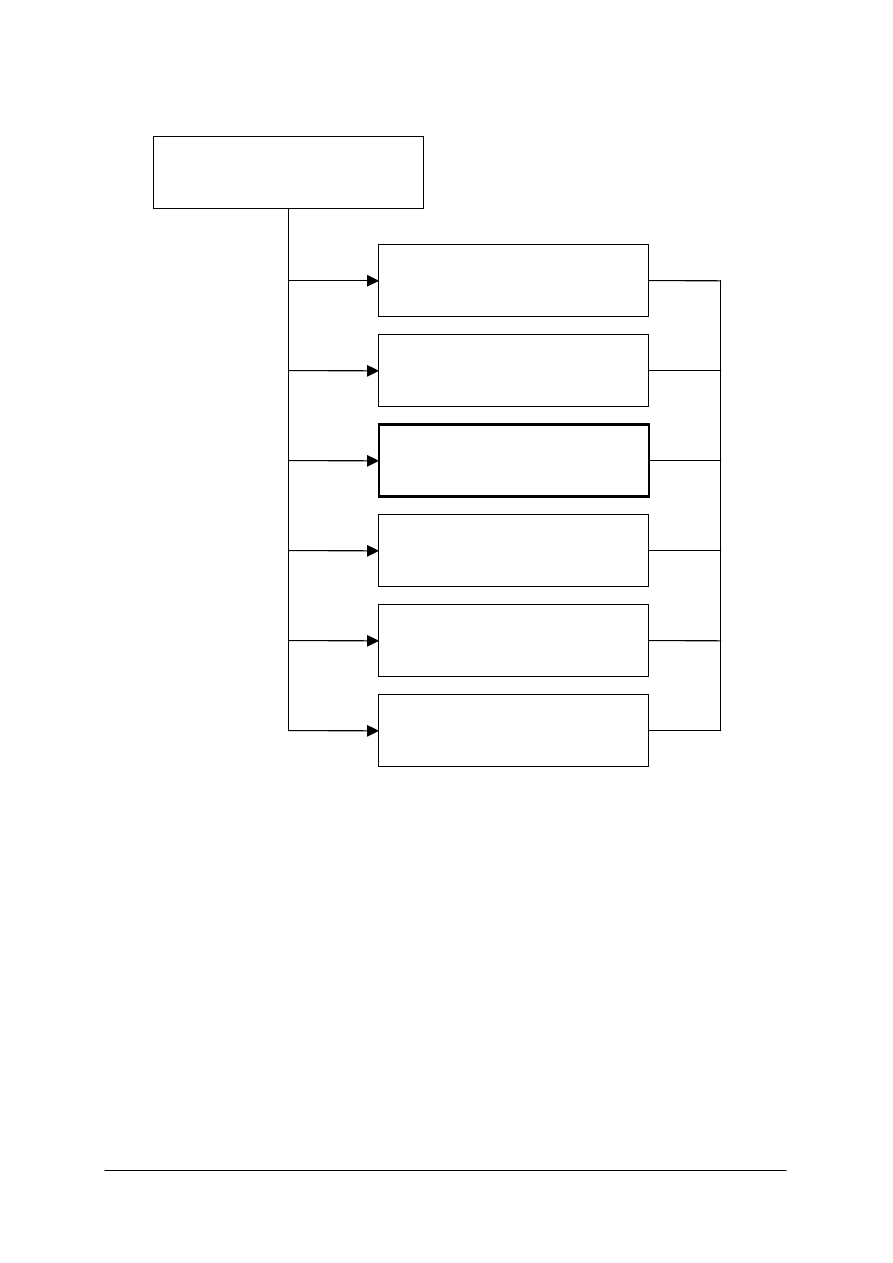

Schemat układu jednostek modułowych

741[03].Z4

Przetwórstwo mięsa

741[03].Z4.01

Produkowanie wędzonek

741[03].Z4.02

Produkowanie kiełbas

741[03].Z4.03

Produkowanie wędlin podrobowych

741[03].Z4.04

Produkowanie wyrobów blokowych

741[03].Z4.05

Produkowanie tłuszczów topionych

741[03].Z4.06

Produkowanie konserw

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać elementy zasadnicze półtusz zwierząt rzeźnych,

−

klasyfikować rodzaje mięsa,

−

rozróżniać podroby zwierząt rzeźnych,

−

wymieniać surowce roślinne stosowane w przetwórstwie mięsa,

−

charakteryzować zasady eksploatacji maszyn,

−

charakteryzować systemy jakości GMP, GHP i HACCP,

−

organizować stanowisko pracy w zakładzie przetwórstwa spożywczego,

−

charakteryzować wymagania sanitarno-higieniczne dotyczące pomieszczeń produkcyjnych

i ich wyposażenia produkcyjnego,

−

stosować zasady bezpieczeństwa i higieny pracy obowiązujące w zakładzie przetwórstwa

mięsa,

−

korzystać z różnych źródeł informacji,

−

posługiwać się dokumentacją techniczno-technologiczną,

−

komunikować się i pracować w zespole.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować wędliny podrobowe,

−

określić zasady i etapy produkcji wątrobianek, pasztetowych, kiszek i salcesonów,

−

posłużyć się normami technologicznymi i instrukcjami podczas produkcji wędlin

podrobowych,

−

dobrać surowce, substancje dodatkowe i pomocnicze stosowane do produkcji wędlin

podrobowych oraz ocenić ich jakość,

−

scharakteryzować budowę, zasadę działania i obsługę maszyn i urządzeń do produkcji

wędlin podrobowych,

−

określić zdolność i wydajność produkcyjną maszyn i urządzeń,

−

dobrać i obsłużyć maszyny i urządzenia stosowane podczas produkcji wędlin

podrobowych,

−

dobrać i posłużyć się sprzętem i aparaturą kontrolno-pomiarową,

−

scharakteryzować peklowanie mięsa na sucho,

−

zastosować zasady GMP, GHP oraz HACCP w procesach technologicznych produkcji

wędlin podrobowych,

−

ocenić jakość wyprodukowanych wędlin podrobowych,

−

zastosować zasady magazynowania gotowych wyrobów,

−

przygotować wyroby do dystrybucji,

−

sporządzić dokumentację produkcyjną oraz rozliczenia technologiczne zużycia

surowców, substancji dodatkowych i materiałów pomocniczych,

−

zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy

oraz wymaganiami ergonomii,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Surowce stosowane do produkcji wędlin podrobowych

4.1.1. Materiał nauczania

Wiadomości ogólne o wędlinach podrobowych

Wędliny podrobowe są to przetwory wyprodukowane z solonych lub peklowanych

podrobów, mięsa, tłuszczu, w osłonkach naturalnych, sztucznych lub formach, z dodatkiem

lub bez krwi spożywczej, surowców uzupełniających, przyprawione, parzone lub pieczone

i ewentualnie wędzone.

W wędlinach podrobowych wyróżniamy cztery grupy:

−

wątrobianki,

−

pasztetowe,

−

kiszki,

−

salcesony.

Charakterystyczną cechą wędlin podrobowych jest dwukrotna obróbka cieplna. Poszczególne

składniki surowcowe parzy się lub gotuje, studzi, rozdrabnia, miesza, napełnia masą osłonki,

poddaje powtórnej obróbce cieplnej i studzi.

Surowce pochodzenia zwierzęcego stosowane do produkcji wędlin podrobowych

Głównym surowcem do produkcji wędlin podrobowych są wszelkie podroby, które

pozyskuje się w wyniku uboju zwierząt rzeźnych. Według normy stosuje się następujący

podział podrobów – tabela 1.

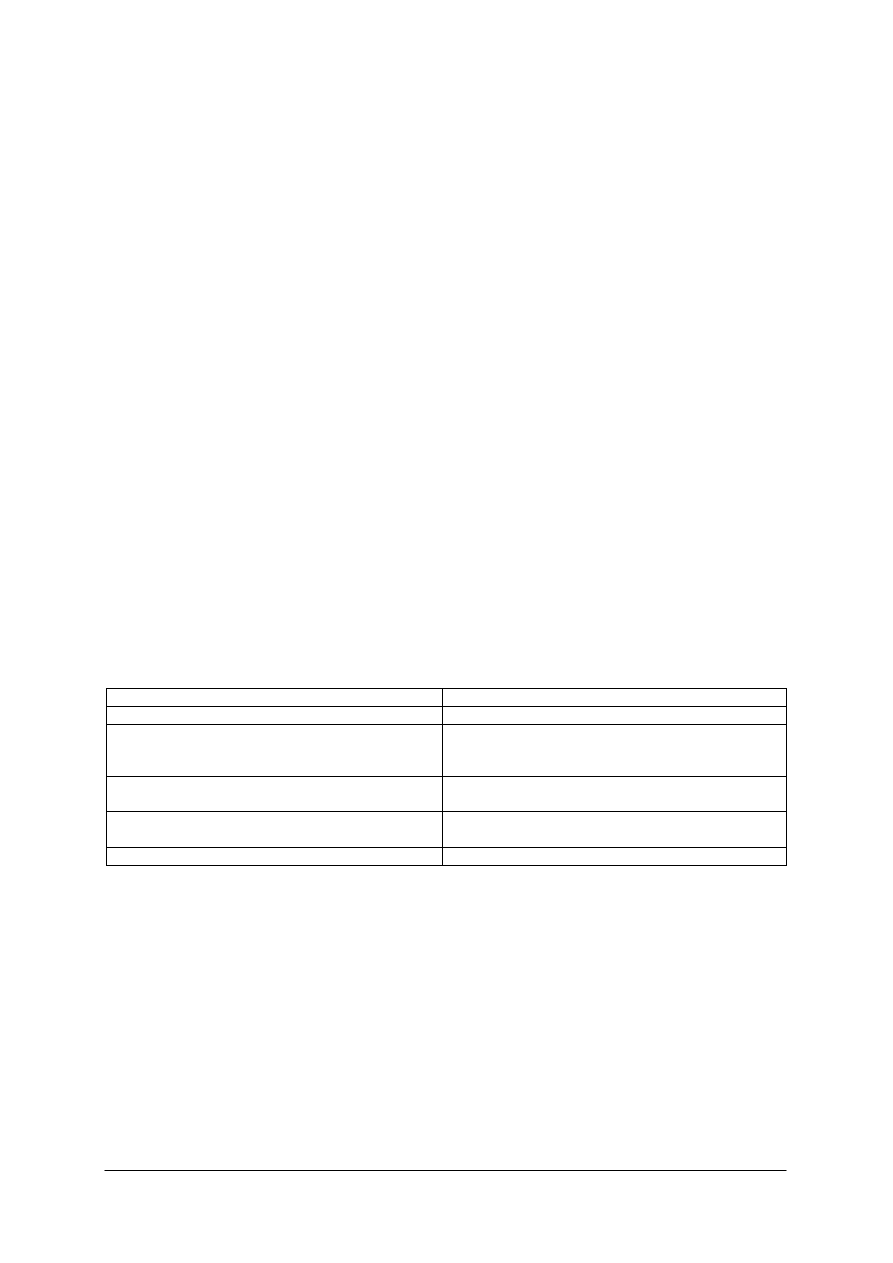

Tabela 1. Podział podrobów [17, s. 2].

Rodzaje podrobów

Asortymenty

Wieprzowe

mózg, ozorek, serce, płuca, wątroba, nerki, śledziona

Wołowe

głowa, mózg, ozór, wargi, serce, płuca, wątroba,

nerki, śledziona, przedżołądki i żołądek właściwy,

wymię, nogi, stopy

Cielęce

głowa, mózg, ozorek, wargi, serce, płuca, wątroba,

nerki, śledziona, krezka, nogi

Baranie

głowa, mózg, ozorek, serce, płuca, wątroba, nerki,

ś

ledziona, przedżołądki i żołądek właściwy

Końskie

mózg, ozór, serce, płuca, wątroba, nerki, śledziona

Podroby zwierząt rzeźnych powinny odpowiadać wymaganiom norm. W podrobach

dopuszcza się cięcia powstałe podczas badania lekarsko-weterynaryjnego, a nawet brak

niektórych części, usuniętych w czasie tego badania. Podroby mogą być przekazywane do

przetwórstwa w naturalnym połączeniu lub w pojedynczych elementach. Podroby powinny

mieć barwę im właściwą i zapach swoisty. Nie dopuszcza się zanieczyszczeń, skrzepów krwi

i zmiany barwy, konsystencji i zapachu. Do produkcji nie wolno używać następujących

surowców: migdałków, mózgu, gałek ocznych i powiek, rdzenia przedłużonego pozyskanych

od bydła, owiec i kóz.

Szczegółowe wymagania przykładowo dla podrobów wieprzowych podano tabeli 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Tabela 2. Charakterystyka świeżych podrobów wieprzowych [12, s. 105].

Rodzaj

Asortyment

Wymagania

Mózg

Powierzchnia lekko wilgotna, barwa różowoszara,

konsystencja miękka

Ozorek

Barwa czerwona, powierzchnia obsuszona lub lekko

wilgotna i chropowata, konsystencja ścisła i jędrna

Serce

Powierzchnia nierówna, z resztkami tłuszczu lekko wilgotna

i połyskująca, komory i przedsionki oczyszczone ze

skrzepów krwi, konsystencja ścisła i jędrna, barwa

ciemnoczerwona do wiśniowej

Płuca

Powierzchnia czysta połyskująca, lekko wilgotna,

konsystencja sprężysta i elastyczna

Wątroba

Struktura nieznacznie ziarnista, powierzchnia gładka, lekko

błyszcząca i wilgotna, barwa brązowowiśniowa,

konsystencja jędrna; woreczek żółciowy usunięty

Nerki

Powierzchnia gładka, połyskująca, barwa czerwonobrunatna,

konsystencja jędrna; nie dopuszcza się obecności resztek

przewodów moczowych

Podroby wieprzowe

Ś

ledziona

Pozbawiona więzadeł i tłuszczu, powierzchnia gładka, nieco

wilgotna, połyskująca, barwa jasnoczerwona do

ciemnoczerwonej, konsystencja dość miękka

Wartość odżywcza podrobów

Podroby zwierząt rzeźnych pod względem wartości odżywczej i energetycznej w wielu

przypadkach nie ustępują wartości mięsa, lecz często je przewyższają. Posiadają w swoim

składzie dość duże ilości białek, witamin, zwłaszcza z grupy B oraz A i C. Oprócz tych

składników podroby są dobrym źródłem fosforu, żelaza i wapnia oraz takich mikroelementów

jak: glin, kobalt, miedź i mangan, które mają duże znaczenie w odżywianiu człowieka. Na

specjalną uwagę zasługuje wartość odżywcza wątroby ze względu na wysoką zawartość

w niej wielu witamin, znacznie wyższą niż w elementach mięsnych. Ze względu na podane

wartości uzasadnione jest używanie podrobów do przetwórstwa jak i stosowanie ich do

bezpośredniego spożycia. Skład chemiczny oraz wartość energetyczną wybranych podrobów

zwierząt rzeźnych przedstawia tabela 3, natomiast w tabeli 4 pokazano zawartość w tych

podrobach składników mineralnych.

Do produkcji wędlin podrobowych używa się także mięsa bez kości z klas jakościowo

gorszych, których nie można wykorzystać do produkcji wędlin wysoko gatunkowych.

Najczęściej są to maski i mięso z głów wieprzowych. Jakość mięsa użytego do produkcji

wędlin podrobowych pod żadnym względem nie może budzić zastrzeżeń z uwagi na to, że są

to produkty nietrwałe i łatwo ulegają zepsuciu. Obecnie do produkcji niektórych wędlin

podrobowych stosuje się mięso z mechanicznego odmięśniania kości. Jest to

zhomogenizowana tkanka tłuszczowa, mięśniowa i łączna z nieznaczną ilością tkanki kostnej.

Stanowi dobre źródło tłuszczu oraz białka i może być uzupełnieniem surowców przy

produkcji wędlin podrobowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

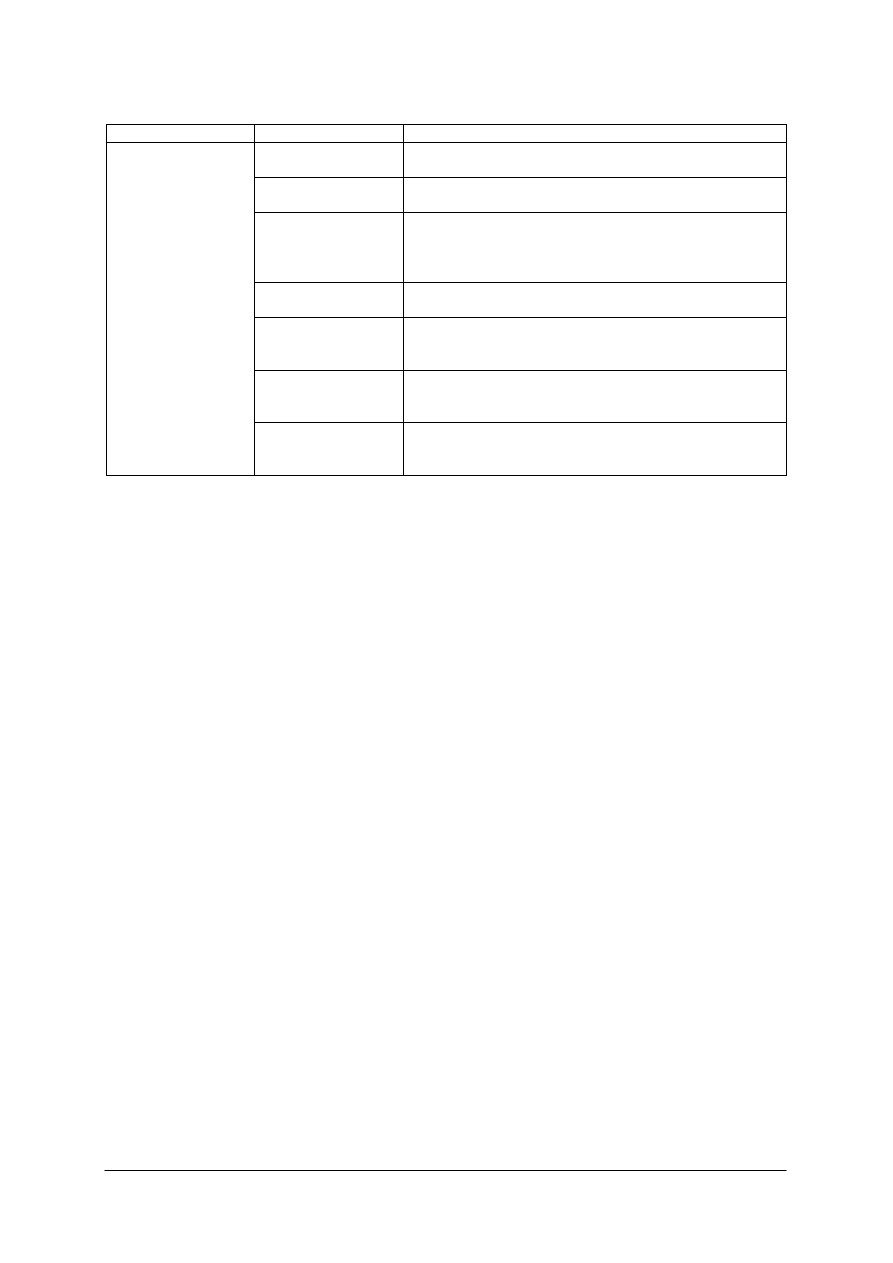

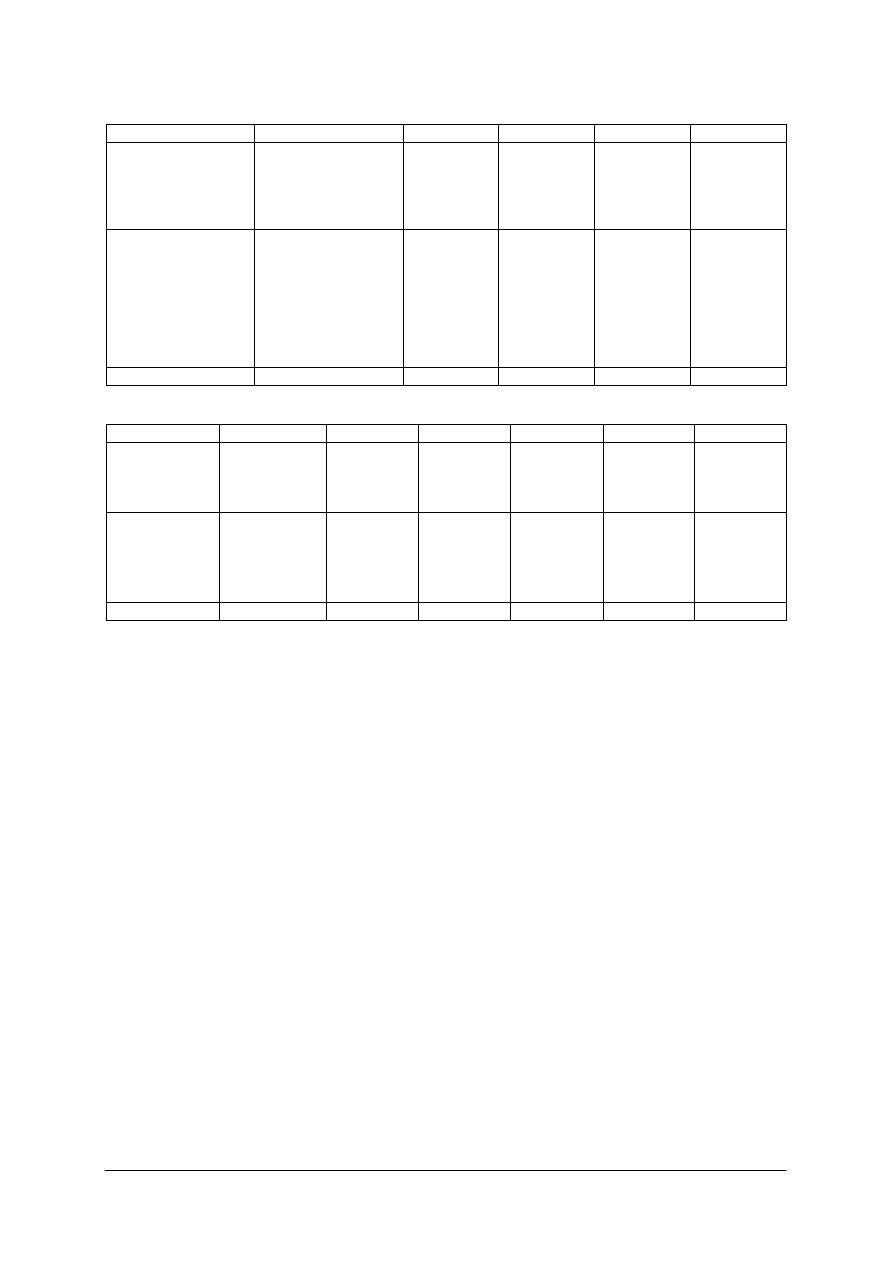

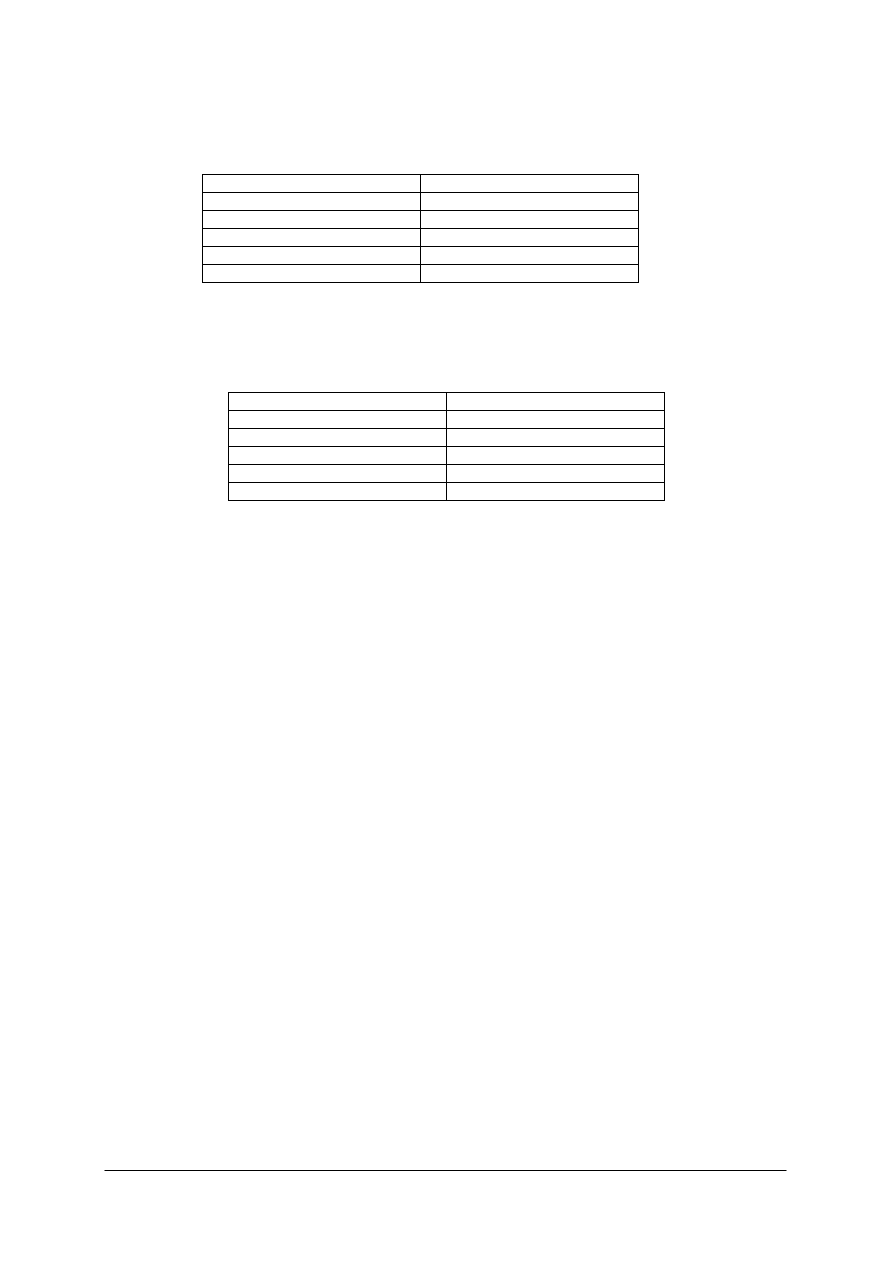

Tabela 3. Skład chemiczny i wartość energetyczna podrobów [10, s. 159].

Rodzaj mięsa

Podroby

Białko %

Woda %

Tłuszcz %

Kcal

Wołowina

Serce

Nerka

Wątroba

Płuca

Ozór

16,9

15,0

19,7

18,3

16,4

78

75

70

79

68

4

8

3

2

15

110

140

140

86

210

Wieprzowina

Mózg

Serce

Nerki

Wątroba

Płuca

Trzustka

Ś

ledziona

Ozór

10,6

16,9

16,3

19,7

12,9

14,5

17,1

16,8

78

77

77

72

84

60

77

66

9

5

5

5

2

24

4

16

130

120

110

130

67

266

100

210

Cielęcina

Wątroba

19,0

71

5

140

Tabela 4. Zawartość substancji mineralnych w 100 g podrobów [10, s. 160].

Rodzaj mięsa

Podroby

Wapń mg

Fosfor mg

ś

elazo mg

Sód mg

Potas mg

Wołowina

Serce

Nerka

Wątroba

Ozór

9

9

7

9

203

221

358

187

4,6

7,9

6,6

2,8

90

210

–

100

160

310

–

260

Wieprzowina

Mózg

Serce

Nerki

Wątroba

–

35

11

10

–

132

246

262

–

2,7

8,0

18,

150

–

–

77

340

–

–

350

Cielęcina

Wątroba

6

343

10,6

110

381

Jako surowiec pochodzenia zwierzęcego stosuje się do produkcji wędlin podrobowych

tłuszcz wieprzowy; twardy – słonina, pokrojona w kostki oraz miękki o smarownej, miękkiej

konsystencji. Skórki wieprzowe używane do produkcji powinny być świeże, nie zjełczałe,

pozbawione tłuszczu oraz resztek szczeciny. Skwarki otrzymane przy wytopie tłuszczów

wieprzowych muszą być świeże, nie przypalone i nie mogą wykazywać oznak zjełczenia.

Do produkcji niektórych gatunków wędlin podrobowych używa się krwi, surowicy krwi

oraz włóknika. W zasadzie krwi i surowicy używa się do produkcji w stanie świeżym w dniu

uzyskania z uboju. Dopuszcza się jednak użycie krwi i surowców krwistych konserwowanych

solą i chłodzonych. Krew i wymienione surowce otrzymane z krwi, muszą pochodzić ze

zwierząt zdrowych, których mięso zostało uznane jako zdatne do spożycia bez zastrzeżeń.

Surowce pochodzenia roślinnego stosowane do produkcji wędlin podrobowych

Mąka pszenna nie może być skawalona i zawierać żadnych szkodników mącznych.

Barwa mąki, w zależności od przemiału, musi być jednolita – od jasnoniebieskiej z odcieniem

ż

ółtawym do białej z odcieniem szarym. Zapach jej powinien być świeży, bez zapachów

obcych, a smak – słodkawy, niekwaśny i niegorzki.

Mąka ziemniaczana dodawana do wędlin podrobowych dodawana jest w celu

zwiększenia stopnia wiązania wody oraz ogranicza podcieki galarety i poprawia konsystencję

farszu.

Kasza manna, zwana pszenną, stosowana do produkcji kiszek pasztetowych, powinna być

drobnoziarnista o barwie białej i białokremowej, słodkawym smaku i świeżym niestęchłym

zapachu.

Kasza jęczmienna, stosowana do produkcji kiszek kaszanych, występuje w postaci

łamanej (z mechanicznego pociętego ziarna obłuskanego), odsiana i posortowana, o barwie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

jasnoszarej i nierównych, kanciastych kształtach. Zapach kaszy musi być świeży, niestęchły,

smak słodkawy. Ziarno nie może być uszkodzone przez szkodniki.

Kasza gryczana powinna wykazywać zapach świeży i niestęchły, a smak gorzkawo-

słodki. Dopuszczalne zanieczyszczenie częściami mineralnymi wynosi 0,1%.

Przygotowanie kaszy do produkcji wędlin podrobowych wymaga wykonania określonych

czynności związanych z jej ugotowaniem. Kasze jęczmienna i gryczaną najpierw

sprawdzamy pod względem jakości czy nie wykazuje oznak zepsucia (niedopuszczalny

stęchły zapach i obecność zanieczyszczeń wywołanych przez szkodniki). Obróbkę termiczna

kasz przeprowadza się w kotłach dwupłaszczowych wyposażonych najczęściej w mieszadło

mechaniczne. W celu uniknięcia przypalenia kaszy oraz uzyskania odpowiedniego stopnia

napęcznienia używa się około 200–220 l rosołu na 100 kg kaszy jęczmiennej oraz 180–200 l

na 100 kg kaszy gryczanej. Zbyt duża ilość płynu powoduje rozgotowanie i mazistość kaszy.

Do wrzącego rosołu (uzyskanego w czasie gotowania mięsa) w kotle, wsypuje się

stopniowo, cienkim strumieniem kaszę przy włączonym mieszadle, aby zapobiec tworzeniu

się grudek. W czasie wsypywania kaszy do kotła rosół powinien być cały czas w stanie

wrzenia. Taki stan utrzymuje się przez około 30–40 minut aż kasza będzie miękka i sypka,

a poszczególne ziarna nie będą się sklejały. Następnie zamyka się dopływ czynnika

grzewczego, kocioł zakrywa się pokrywą i pozostawia kaszę na około 1 godzinę w celu jej

doprażenia. Po wysypaniu kaszy z kotła należy wszystkie ewentualne grudki dokładnie

rozetrzeć, co ułatwia późniejsze wymieszanie z pozostałymi składnikami.

Przyprawy

Zadaniem przypraw jest polepszenie smaku i zapachu przetworów mięsnych, a niekiedy

ich wyglądu. Zadanie to spełniają przyprawy dzięki różnorodnemu składowi chemicznemu,

a mianowicie; olejkom eterycznym, żywicom, garbnikom oraz alkaloidom. Naturalne

przyprawy roślinne będące mieszanką różnych części roślin tj. owoców, kwiatów, ziela, kory,

korzeni i kłączy dodawane są do farszu w formie zmielonej o różnej granulacji. Taki sposób

dodawania przypraw gwarantuje ich równomierne rozmieszczenie w farszu.

Przyprawy ze względu na pochodzenie dzieli się na krajowe oraz przyprawy

importowane. Do przypraw krajowych zaliczamy między innymi:

−

kolendrę – ma okrągłe owoce barwy żółtej lub żółtobrunatnej. Posiada charakterystyczny

intensywny zapach słodko-korzenny. Stosowana jest w postaci roztartej jako mieszanka

przyprawowa,

−

kminek – ma barwę szarobrunatną z jasnymi żeberkami, owoce maja charakterystyczny

zapach i smak korzenny, stosowany jako składnik mieszanek przyprawowych,

−

gorczyca – jako przyprawy używa się nasion kolistych o żółtym zabarwieniu

i charakterystycznym smaku i zapachu. Rozróżnia się gorczycę białą (tę stosuje się

w postaci całych ziaren) i gorczycę czarną (ma ostry i piekący smak i używana do

mieszanek przyprawowych),

−

majeranek- używa się liści suszonych wraz z pędami, kwiatów, niezdrewniałych części

łodyg, stosowany jest w postaci pociętej i sproszkowanej, ma bardzo intensywny zapach

i gorzkawy smak,

−

czosnek – ma charakterystyczny ostry smak i zapach, stosowany może być jako

przyprawa w postaci cebulki lub roztarty, bądź jako susz, ma także działanie

bakteriostatyczne.

Przyprawy importowane to głównie:

−

pieprz naturalny – dodawany do wszystkich asortymentów wędlin, pieprz czarny to owoc

krzewu pieprzowcowego o barwie brązowoczarnej o ostrym smaku i zapachu; pieprz

biały jest łagodniejszy w smaku i stosowany do wyrobów delikatesowych, w których nie

powinna być widoczna czarna barwa pieprzu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

ziele angielskie – to wysuszony niedojrzały owoc drzewa piementowego, barwy

czerwonej lub brązowej o silnym, korzennym zapachu i smaku korzennym, lekko

piekącym, stosowany w postaci zmielonej do produkcji wędlin podrobowych,

−

gałka muszkatołowa – używa się nasion o owalnym kształcie, na przekroju

ż

ółtobrązowym z brązowymi żyłkami, stosowana w postaci sproszkowanej i dodatek

mieszanek przyprawowych,

−

papryka – stosowana w stanie zmielonym, jest to owocnia z nasionami, ma ostry, piekący

smak w zależności od zawartości kapsaicyny może być słodka, półsłodka, ostra itp.,

−

imbir – jako przyprawy używa się kłącza, ma smak ostry, piekący, korzenny, do

produkcji stosowany postaci proszku.

Przyprawy roślinne pochodzenia krajowego są produktami wchodzącymi w zakres produkcji

zielarskiej, dlatego zakłady zamawiają odpowiednio przygotowane zestawy mieszanek

przyprawowych, przystosowane do poszczególnych asortymentów. Przyprawy wymagają

przechowywania w szczelnych opakowaniach, w magazynach suchych, chłodnych, lekko

przewiewnych i czystych. Ze względu na specyficzny skład chemiczny wiele przypraw ma

ograniczony okres przechowywania. Przyprawy przeterminowane nie przedstawiają żadnej

wartości.

Jakość przypraw bada się organoleptycznie, określając zapach, smak, barwę,

występowanie zanieczyszczeń, stopień rozdrobnienia, jednolitość partii i porażenie

szkodnikami. Metodami laboratoryjnymi oznacza się przeważnie zawartość wilgoci, popiołu

oraz olejków eterycznych.

Osłonki naturalne i sztuczne stosowane do produkcji wędlin podrobowych

Wędliny podrobowe są produkowane w osłonkach naturalnych z jelit zwierząt rzeźnych

oraz w osłonkach sztucznych.

Całość jelit w naturalnym połączeniu pochodząca od jednego zwierzęcia rzeźnego,

z otoką tłuszczową, nosi nazwę kompletu jelit. W zależności od gatunku zwierząt rzeźnych

w skład kompletu jelit wykorzystywanych jako osłonki są różne części przewodu

pokarmowego, najczęściej są to jelita cienkie, grube, ślepe, jelito proste, żołądki i pęcherze.

Po rozebraniu kompletu jelit i obróbce wstępnej jelita są sortowane według jakości i średnic.

Ś

rednicę jelita podaną w milimetrach nazywa się kalibrem jelita. Jelita posortowane

i skalibrowane wiąże się w pęczki rafia lub sznurkiem odpowiedniego koloru, w zależności

od długości jelit. Wszystkie osłonki powinny być dokładnie oczyszczone z treści

pokarmowej, pozbawione tłuszczu i błon śluzowych, bez dziur, a ponadto mieć swoisty,

właściwy dla każdego rodzaju osłonek zapach. Osłonki naturalne konserwuje się, soląc je lub

poddając suszeniu. Solone są wszystkie jelita cienkie, środkowe, grube wieprzowe oraz

ż

ołądki wieprzowe i krzyżówki. Do grupy osłonek suszonych zaliczamy wszystkie rodzaje

pęcherzy i przełyków. Aby zastosować osłonki naturalne do produkcji należy je odpowiednio

przygotować przed napełnieniem farszem.

Osłonki naturalne solone przed napełnieniem opłukuje się wodą z soli i moczy, aby

usunąć z nich nadmiar soli konserwującej oraz przywrócić im elastyczność. Czas moczenia

zależy od rodzaju osłonki. Następnie osłonki przelewamy ciepłą (30

°

C) czystą wodą

sprawdzając, czy osłonki nie są uszkodzone i nie posiadają zanieczyszczeń. Osłonki, które są

podziurawione przecina się w miejscu uszkodzenia. W wodzie pozostawiamy osłonki baranie,

aby nie uległy splątaniu. Z osłonek z jelit grubych, krzyżówek i kątnic usuwa się resztki

tłuszczu i zanieczyszczeń odwracając je stroną wewnętrzną na zewnątrz. Osłonki suszone

moczy się krótko, przelewa ciepłą wodą i eliminuje uszkodzone.

Osłonki sztuczne są obecnie coraz powszechniej stosowane w produkcji wędlin

podrobowych. Zaletą ich stosowania jest łatwość przechowywania, są prawie jałowe

posiadają stałe wymiary oraz mogą mieć nadruk zgodnie z wymaganiami produkcyjnymi. Do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

najczęściej używanych osłonek należą osłonki kolagenowe, celulozowe i z tworzyw

polimerowych. Osłonki kolagenowe jadalne są wytwarzane ze skór zwierzęcych i posiadają

dość małe średnice. Osłonki kolagenowe o dużych średnicach nie są konsumowane, wytwarza

się je z materiałów kolagenowych różnego rodzaju i utrwala się aldehydem mrówkowym.

Grupą osłonek sztucznych, która jest najliczniej stosowana są osłonki celulozowe. Osłonki

poliamidowe produkowane są jako:

−

jednowarstwowe nietermokurczliwe,

−

jednowarstwowe termokurczliwe,

−

trzy- i pięciowarstwowe barierowe termokurczliwe.

Przed napełnianiem osłonek sztucznych należy wykonać czynności przygotowawcze, które są

następujące dla danego rodzaju osłonek:

−

osłonki jednowarstwowe nietermokurczliwe moczy się w wodzie o temperaturze 20

°

C

przez 20–30 min,

−

osłonki jednowarstwowe termokurczliwe moczy się w zimnej wodzie przez około 10–15 min,

−

osłonki trzy- i pięciowarstwowe, barierowe, termokurczliwe moczy się w zimnej wodzie

prze około 30 min.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz., czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co nazywamy wędliną podrobową?

2.

Jakie są grupy wędlin podrobowych?

3.

Jakie surowce zwierzęce używa się do produkcji wędlin podrobowych?

4.

Jakie są rodzaje podrobów zwierząt rzeźnych?

5.

Dlaczego należy wykorzystywać w przetwórstwie podroby zwierząt rzeźnych?

6.

Jakie surowce roślinne używa się do produkcji wędlin podrobowych?

7.

W jaki sposób parzy się kasze do produkcji wędlin podrobowych?

8.

Jakie rodzaje osłonek używa się produkcji wędlin podrobowych?

9.

W jaki sposób przygotowuje się osłonki do produkcji wędlin podrobowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Analizując skład chemiczny podrobów zwierząt rzeźnych, oceń ich znaczenie w żywieniu

człowieka.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt. 4.1.1.,

2) zanalizować normy dotyczące składu chemicznego podrobów zwierząt rzeźnych,

3) wypisać skład chemiczny podrobów zwierząt rzeźnych,

4) określić wartość odżywczą podrobów,

5) wypisać wartości energetyczne podrobów zwierząt rzeźnych,

6) wyciągnąć stosowne wnioski co do znaczenia podrobów w żywieniu człowieka,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wyposażenie stanowiska pracy:

−

materiał i przybory do pisania,

−

normy dotyczące składu chemicznego podrobów zwierząt rzeźnych,

−

tablice z wartościami energetycznymi podrobów,

−

literatura pkt. 6.

Ćwiczenie 2

Wykonaj obróbkę termiczną kaszy gryczanej do produkcji 50 kg kiszki kaszanej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w punkcie 4.1.1.,

2) zanalizować recepturę dotyczącą produkcji kiszki kaszanej,

3) obliczyć ilość kaszy gryczanej i rosołu, jaką należy użyć do produkcji 50 kg kiszki

kaszanej,

4) odważyć obliczoną ilość kaszy gryczanej,

5) przygotować kocioł do parzenia kaszy,

6) odmierzyć do kotła obliczoną ilość rosołu do parzenia kaszy,

7) ustalić parametry obróbki termicznej rosołu,

8) wprowadzić kaszę do kotła zgodnie z zaleceniami technologicznymi,

9) kontrolować parametry obróbki termicznej kaszy (czas, temperatura),

10) ocenić konsystencję kaszy tzn. miękkość i sypkość ziaren,

11) uporządkować stanowisko pracy,

12) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

kalkulator,

−

receptura produkcji kiszki kaszanej,

−

film dydaktyczny przedstawiający proces produkcji kiszki kaszanej,

−

kasza, rosół,

−

waga,

−

stanowisko pracy do parzenia kaszy,

−

literatura pkt. 6.

Ćwiczenie 3

Przygotuj osłonki naturalne do produkcji wędlin podrobowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w punkcie 4.1.1.,

2) zamoczyć i przelać osłonki czystą ciepłą wodą,

3) sprawdzić szczelność jelit,

4) usunąć uszkodzone odcinki jelit,

5) usunąć ewentualne resztki tłuszczu i zanieczyszczenia z jelit,

6) podzielić jelita na odcinki odpowiedniej długości,

7) związać jelita przędzą zgodnie z zaleceniami technologicznymi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

8) uporządkować stanowisko pracy,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

film dydaktyczny przedstawiający przygotowanie jelit do produkcji wędlin podrobowych,

−

osłonki naturalne,

−

przędza, szpilki do przewiązywania jelit,

−

normy jakościowe dla osłonek naturalnych,

−

stanowisko pracy do przygotowania osłonek naturalnych,

−

literatura pkt. 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić grupy wędlin podrobowych?

2) scharakteryzować surowce zwierzęce do produkcji wędlin

podrobowych?

3) scharakteryzować

surowce

roślinne

do

produkcji

wędlin

podrobowych?

4) dobrać surowce, substancje dodatkowe i materiały pomocnicze do

produkcji wędlin podrobowych?

5) przygotować kaszę do produkcji wędlin podrobowych?

6) wymienić rodzaje osłonek stosowanych w produkcji wędlin

podrobowych?

7) przygotować osłonki naturalne i sztuczne do produkcji wędlin

podrobowych?

8) określić wartość odżywczą i energetyczną podrobów zwierząt

rzeźnych?

9) scharakteryzować

przyprawy

używane

w

produkcji

wędlin

podrobowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Etapy produkcji wędlin podrobowych

4.2.1. Materiał nauczania

Produkcja wędlin podrobowych wymaga wykonania następujących czynności:

przygotowanie i mycie surowca, solenie i peklowanie surowca, obróbka cieplna surowców,

rozdrabnianie, kutrowanie, mieszanie, napełnianie osłonek, obróbka cieplna, chłodzenie,

wykańczanie.

Przygotowanie i mycie surowca

Wszystkie surowce podrobowe, mięsne, skórki muszą być dokładnie oczyszczone ze

skrzepów krwi, ewentualnych resztek szczeciny a ozory pozbawione naskórka. Oczyszczone

surowce moczy się i płucze w zimnej, bieżącej wodzie. Płukanie uznaje się za zakończone,

kiedy odpływa czysta krew. Następnie rozkłada umyty surowiec na kratach lub stołach do

ocieknięcia.

Solenie i peklowanie surowców

W procesie produkcyjnym wędlin podrobowych stosowane są w zasadzie surowce

ś

wieże, niepeklowane wstępnie i niesolone. Solenie prowadzi się w czasie kutrowania, a gdy

w cyklu produkcyjnym nie występuje ta faza to sól dodaje się w trakcie mieszania.

Peklowanie prowadzi się na sucho mieszanką peklująca lub na mokro w solance zgodnie

z zaleceniami technologicznymi. Surowce peklowane i solone, przed użyciem do dalszej

produkcji moczy się w zimnej wodzie przez około 1–3 godz.

Obróbka cieplna surowców

Mięso i podroby do produkcji należy gotować w kotłach w niewielkiej ilości wody,

jednak tak, aby były zanurzone całkowicie (obciążone kratą) lub w specjalnych kotłach

z ażurowym koszem i przykrywą. Obróbkę cieplną każdego rodzaju surowca należy

przeprowadzać oddzielnie. Podroby (poza wątrobą) wrzuca się do wrzącej wody i gotuje

około 10 minut w celu ścięcia powierzchniowej warstwy białek. Następnie dolewa się zimnej

wody, obniżając temperaturę do około 85

°

C i w tej temperaturze parzy surowiec, aż do

momentu zakończenia procesu. Mięso i podroby, zawierające dużą ilość tkanki łącznej

ś

cięgnistej(głowy wieprzowe, nogi żołądki wieprzowe) gotuje się około 2–3 godzin do

miękkości. Płuca, serca, nerki ozorki wieprzowe gotuje się krócej do stanu półmiękkiego. Po

skończonej obróbce cieplnej surowce rozkłada się do wystudzenia, po czym z płuc usuwa się

chrząstki, a z głów i nóg oddziela się mięso od kości.

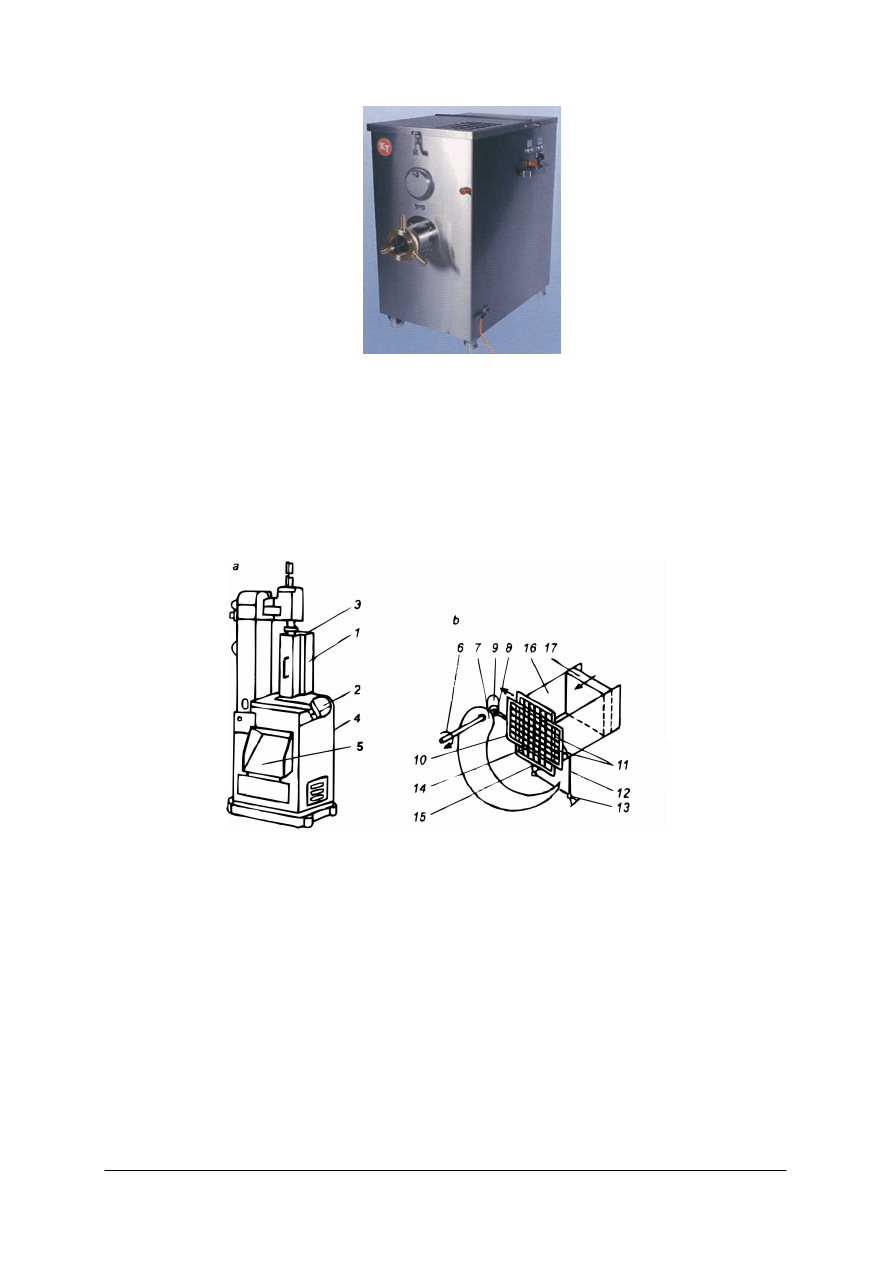

Rys. 1. Kocioł do parzenia [Gospodarka Mięsna 4/05].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wątrobę przed parzeniem należy pokroić w cienkie plastry, usunąć z niej grubsze

naczynia krwionośne oraz przewody żółciowe i moczy przez godzinę w zimnej wodzie. Tak

przygotowaną wątrobę wrzuca się do wody o temp. 90

°

C i parzy 1–3 minuty następnie obniża

się temperaturę do 75

°

C przez dolanie zimnej wody i utrzymuje w niej wątrobę 8–10 minut,

aż na przekroju przestanie wydzielać się z niej krew. Podczas parzenia wątroby następuje

ś

cięcie hemoglobiny (barwnika krwi) i wątroba przybiera barwę kawy z mlekiem oraz traci

charakterystyczną goryczkę. Wątrobę studzi się w zimnej wodzie i rozkłada na kratach do

ocieknięcia.

Przygotowanie kaszy jęczmiennej i gryczanej do produkcji wędlin podrobowych opisano

w rozdziale pierwszym. Kaszy manny stosowanej do produkcji kiszki pasztetowej nie gotuje

się, lecz dodaje do masy podrobowo-mięsnej w czasie kutrowania.

Przed gotowaniem skórek wieprzowych należy je dokładnie oczyścić z tłuszczu. Dodatek

skórek powoduje wiązanie poszczególnych składników wyrobu. Jeżeli pozostawi się na nich

warstwę tłuszczu, tego zadania nie spełnią.

Używany do produkcji niektórych wędlin podrobowych włóknik krwi gotuje się z niewielką

ilością wody, stale mieszając aż utraci czerwoną barwę i nabierze ciemnoszarej.

Tłuszcz twardy pokrajany w drobna kostkę (6–10 mm) parzy się w temperaturze około 85

°

C

do stanu półmiękkiego, a następnie studzi prze 5 minut w zimnej wodzie i pozostawia do

ocieknięcia. Rosół, jaki pozostaje po parzeniu surowców mięsnych i tłuszczowych zawiera

znaczne ilości wyługowanego białka, wytopionego tłuszczu, soli mineralnych i związków

wyciągowych. Dlatego rosół ten należy wykorzystać do parzenia kasz oraz stosować do

kutrowania (zamiast wody lub lodu).

Rozdrabnianie

Zależnie od rodzaju surowca rozdrabnia się je ręcznie nożem lub mechanicznie.

Mechaniczne rozdrabnianie prowadzi się za pomocą wilka, krajarek szybkobieżnych bądź za

pomocą kostkownic. Surowe mięso i tłuszcz, przeznaczone do kutrowania oraz wątrobę

rozdrabnia się na wilku przez siatkę o oczkach 2–3 mm. Ostudzone surowce po obróbce

cieplnej rozdrabnia się na wilku przez siatkę przewidzianą instrukcją technologiczną,

najczęściej 2–5 mm.

Wilk jest najbardziej powszechnym urządzeniem rozdrabniającym surowce mięsne,

podroby i tłuszcz. Zbudowany jest z korpusu wykonanego łącznie z misą załadowczą, zespołu

napędowego, zespołu podającego surowiec np. podajnika spiralnego (jednego lub dwóch)

oraz ślimakowego, umieszczonych w misie i gardzieli wilka oraz z zespołu tnącego

składającego się z noży (najczęściej cztero-skrzydłowe), siatek (szarpak – siatka trzy-

otworowa) oraz pierścieni dociskających. Do wilka doprowadzamy surowiec do misy

załadowczej. Następnie zostaje zgarnięty przez ślimak i doprowadzony poprzez gardziel

wilka do zespołu tnącego. Obracający się ślimak wtłacza surowiec w oczka siatki,

a obracające się noże odcinają kawałki odpowiadające wielkości oczka siatki. Należy

regulować pracę zespołu podającego i tnącego, aby ciśnienie surowca na siatki było

dostateczne i nie następowało jego gniecenie. O rozdrobnieniu decyduje liczba noży i siatek.

W celu uzyskania niewielkiego rozdrobnienia stosuje się jeden nóż i jedną siatkę a przy

większym rozdrobnieniu dwa noże i dwie siatki, bądź trzy siatki i dwa noże. Wielkość wilka

określa średnica siatek. Najczęściej stosowane są siatki o średnicy 100, 130, 160, 200,

220 mm. Otwory w siatkach są zwykle okrągłe o średnicach: 3, 5, 8, 10, 13, 20, 24 mm, co

pozwala na stosowanie różnych wariantów rozdrabniania. W fazie rozdrabniania należy

zwracać uwagę, aby części tnące wilka (siatki, noże) były należycie wyostrzone, gdyż wtedy

unika się miażdżenia surowców i nadmiernego wzrostu temperatury. Zestawy części tnących

należy użytkować i ostrzyć w kompletach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 2. Urządzenie do rozdrabniania wilk [Gospodarka Mięsna 3/05].

Jeżeli surowiec ma mięć w miarę regularne kształty kostki, do rozdrabniania stosowane

są kostkownice. Najczęściej w taki sposób przy produkcji wędlin podrobowych rozdrabnia się

tłuszcz oraz wątrobę. Zaletą kostkownicy jest, że surowce nie są gniecione a krojone w kostki

o rozmiarach 0,5–32 mm, co zapewnia zespół tnący kostkownicy. Zespół tnący kostkownicy

to dwie prostopadle ustawione ramki, z których każda zawiera od 6 do 8 noży równoległych

(noże obu ramek tworzą siatkę prostokątną) oraz noże sierpowe poruszające się poniżej

ramek. Surowiec jest wypychany przez tłok na siatkę noży równoległych (uzyskujemy

słupek), a słupki surowca są odcinane nożami sierpowymi na kostki.

Rys. 3. Kostkownica do mięsa i tłuszczu: a) widok ogólny, b) schemat przyrządu krojącego;

1) cylindry, 2) tarcza obrotowa, 3) tłok hydrauliczny, 4) obudowa, 5) rynna, 6) wał napędowy, 7) nóż

sierpowy, 8) mimośród, 9) widełki, 10) ramka, 11) płaskie noże, 12) dżwignia kątowa, 13) wał, 14) ramka,

15) odległość między nożami, 16) cylinder, 17) tłok [11, s. 83].

Kutrowanie

Czynność ta ma na celu dalsze rozdrabnianie surowca. Proces kutrowania odbywa się

z dodatkiem rosołu (wątrobę kutruje się bez rosołu) w ilości określonej w wymaganiach

szczegółowych procesu produkcyjnego danego asortymentu. Rosół dodaje się małymi

porcjami, w miarę wchłaniania przez masę kutrowaną. Kutrowanie trwa tak długo, aż rosół

w całości zostanie wchłonięty trwa to średnio 10–15 minut. Wątrobę kutruje się do

otrzymania jednolitej, mazistej konsystencji. Podczas kutrowania dodaje się przyprawy celem

dokładnego ich rozmieszczenia w całej masie farszu. Celem kutrowania jest uzyskiwanie

jednolitej konsystencji surowców podrobowo-mięsno-tłuszczowych, wchłonięcie wymaganej

ilości rosołu (wody), aby uzyskać określoną jakości produktu.

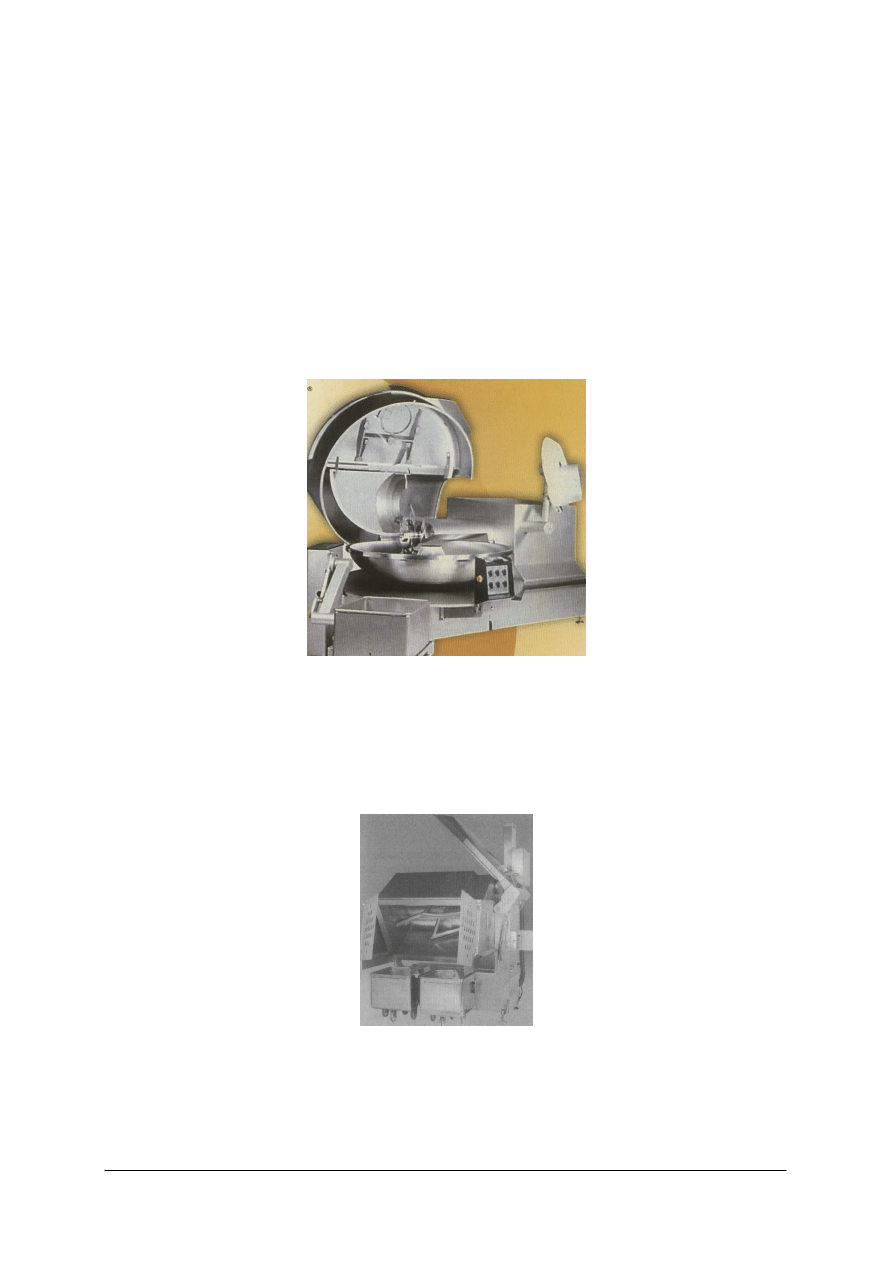

Kutrowanie przeprowadza się w urządzeniach zwanych kutrami. Zasadniczymi elementami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

budowy kutra występującymi w większości rozwiązań konstrukcyjnych, są: korpus, pokrywa,

misa załadowcza obrotowa, zespół napędowy, zespół tnący składający się najczęściej z noży

sierpowych oraz wyrzutnik talerzowy służący do usuwania rozdrobnionej masy z kurta. Misa

najczęściej obraca się wolno tj. 4–20 obr./min, a noże szybko 500–3000 obr./min. Do

obracającej się misy wprowadza się surowiec, który jest rozdrabniany przez wirujący zespół

noży. Jest dość dużo rodzajów kutrów, które charakteryzują się zmienną ilością obrotów misy

i noży, co umożliwia duże zróżnicowanie efektów rozdrabniania. Mogą być z misą

podgrzewaną lub chłodzoną, z dwoma zespołami noży obracającymi się w przeciwnych

kierunkach. Często są stosowane kutry próżniowe tzn. proces rozdrabniania surowców

przebiega pod niewielką próżnią a kuter wyposażony jest w dodatkową szczelną pokrywę

i pompę próżniową. Zastosowanie układu próżniowego umożliwia uzyskanie farszu o wysokiej

jakości. Na zdolność produkcyjną kutra wpływa współczynnik stopnia napełnienia misy,

pojemność misy i czas kutrowania.

Rys. 4. Kuter [Gospodarka Mięsna 11/05].

Mieszanie

Mieszanie przeprowadza się w mieszarce, do czasu równomiernego rozmieszczenia

składników lub do czasu uzyskania jednorodnej masy. Podczas tej czynności dodaje się

również przyprawy, jeżeli czynność kutrowania nie była prowadzona. Jest fazą produkcyjną,

podczas której rozdrobnione surowce przewidziane recepturą danego asortymentu miesza się

w mieszarce zwykłej bądź próżniowej.

Rys. 5. Mieszarka do farszu[12, s. 242].

Mieszarkę z dzieżą niewymienną przedstawia rysunek 6. Zbudowana jest z dzieży, mieszadeł

wykonanych ze stali kwasoodpornej, pokrywy, zespołu napędowego. Mieszadła obracają się

z różnymi prędkościami i w przeciwnych kierunkach (mieszadła obracają się do środka

dzieży) gwarantując prawidłowe wymieszanie masy mięsnej. W celu wyładowania masy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

uruchamia się silnik powodujący przechylanie i podnoszenie się dzieży. Obracające się

mieszadła wyrzucają zawartość dzieży do podstawionych wózków. W celu nie wprowadzania

powietrza do farszu podczas mieszania stosuje się mieszarki próżniowe. Budowa ich jest

podobna do mieszarek zwykłych, a różnica polega tylko na hermetycznym systemie

zamknięcia dzieży za pomocą uszczelki gumowej oraz istnieniu układu próżniowego

odpowietrzającego dzieżę w czasie mieszania. Na wydajność mieszarek wpływa czas

mieszania jednego cyklu oraz pojemność dzieży mieszarki.

Rys. 6. Mieszarka do mięsa [12, s. 242].

Napełnianie

Napełnianie osłonek dokonuje się za pomocą nadziewarek. Osłonki naturalne napełnia się

dość luźno lub luźno, zależnie od asortymentu a osłonki sztuczne – dość ściśle. Ma to na celu

zapobieżenie pękaniu osłonek naturalnych w czasie obróbki cieplnej. Osłonki stają się mniej

elastyczne i znacznie się kurczą. Jednocześnie masa wypełniająca osłonki, składająca się

w większości ze składników gotowanych, niewiele traci na swej objętości a czasami pęcznieje

szczególnie, gdy dodaje się do masy kaszę mannę. Po napełnieniu osłonki farszem, nakłuwa

się je w celu usunięcia powietrza (w przypadku stosowania nadziewarek próżniowych nie ma

takiej potrzeby) oraz końce osłonek przy formowaniu wędlin podrobowych wiąże się przędzą,

spina drewniana szpilką lub klipsuje w klipsownicach. Napełnione batony należy opłukać

ciepłą wodą.

Nadziewarki nie mogą deformować struktury farszu i powinny podawać go porcjami oraz

nie powinny wprowadzać do osłonek powietrza razem z farszem. W produkcji wędlin

podrobowych stosuje się nadziewarki tłokowe, zbudowane z korpusu nierdzewnego,

w którym znajduje się: cylinder, tłok, uszczelka pod pokrywą, pokrywa, urządzenie do

zakładania lejka oraz napęd poruszający tłok. Napęd może być ręczny, mechaniczny,

hydrauliczny bądź pneumatyczny. Stosowane są również nadziewarki o pracy ciągłej,

próżniowe, odpowietrzające farsz w czasie nadziewania. Posiadają aparat porcjujący, komorę

podającą farsz do lejków przez zespół płytek zwany rotorem. Nadziewarki mogą mieć także

funkcje odkręcania, klipsowania osłonek z farszem oraz możliwość regulacji szybkości

wytłaczania farszu z lejkach, co umożliwia nadziewanie osłonek wszystkich kalibrów

i znacznie podwyższa sprawność maszyny. Urządzenia takie są w pełni zautomatyzowane

i mogą współpracować z klipsownicami. Klipsownice służą do mechanicznego wiązania lub

klipsowania osłonek sztucznych i naturalnych. Wyróżnia się następujące rodzaje klipsownic:

−

pojedyncze klipsownice stołowe do osłonek sztucznych i naturalnych,

−

automaty do pojedynczego klipsowania osłonek sztucznych i naturalnych o różnym

kalibrze,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

automaty do podwójnego klipsowania osłonek sztucznych i naturalnych o różnym

kalibrze.

Rys. 7. Klipsownica [Gospodarka Mięsna 11 /05].

Obróbka cieplna

Proces obróbki cieplnej przeprowadza się w komorach parzelniczych nośnikiem ciepła

jest para, bądź w kotłach parzelniczych gdzie nośnikiem ciepła jest woda. Parzenie

w komorach należy prowadzić w temperaturze 80–85

°

C. Przy parzeniu w kotłach wędliny

podrobowe wkłada się do wody o temperaturze 100

°

C i obniża do 80–85

°

C. Wędliny

podrobowe w osłonkach sztucznych-wiskozowych parzy się w temperaturze 70

°

C. Wyroby

gotowane w kotłach całkowicie zanurza się w wodzie. Przed gotowaniem należy

posegregować je według wielkości średnicy, a wtedy czas obróbki cieplnej będzie jednakowy

dla danej partii i uniknie się przegotowania produktu. Czas obróbki termicznej zależy od

ś

rednicy wyrobów, stopnia ugotowania surowców oraz temperatury gotowania i waha się

w granicach 50–150 minut do momentu osiągnięcia wewnątrz batonu temperatury 68–72

°

C.

Podczas obróbki cieplnej wędlin podrobowych powstają ubytki wynoszące od 5–15%

stosunku do masy wyrobów przed gotowaniem. Ubytki są większe, im mniejsza ilość

surowców poddana zostanie wstępnej obróbce cieplnej oraz jeżeli w swoim składzie

zawierają dość dużo tłuszczu. Wędliny tracą wtedy więcej na masie z powodu wytopienia

tłuszczu i wycieku wody podczas obróbki cieplnej. Wyroby w osłonkach grubych mają

większe ubytki niż w osłonkach cienkich.

Chłodzenie

Wędliny podrobowe ulegające psuciu studzi się w pomieszczeniach chłodzonych

w temperaturze 2–6

°

C. Kiszki studzi się najpierw zimną woda przez 5 min. oraz schładza się

do temperatury ≤10

°

C. Salcesony rozkłada się najpierw na gładkiej, czystej powierzchni do

odparowania tak, aby nie stykały się ze sobą, a następnie dla nadania im spłaszczonego

kształtu i lepszego związania przyciska się prasą (formuje) i dochładza się powietrzem do

temperatury poniżej 10

°

C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Wykańczanie, pojemnikowanie i ważenie

Końcowa fazą procesu produkcyjnego wędlin podrobowych jest oczyszczanie batonów

z galarety i tłuszczu, obcięcie wystających końców osłonek, ścinanie zszycia lub związania

przy salcesonach, wyrównanie gładkim cięciem złamanych końców batonów kiszek.

Wędliny podrobowe układa się w pojemnikach plastikowych, waży się i przekazuje do

magazynu.

Magazynowanie wędlin podrobowych

Wędliny podrobowe magazynowane są razem z innymi przetworami mięsnymi jak

kiełbasy czy wędzonki. Proces przechowywania musi odbywać się w pomieszczeniu

chłodzonym o temperaturze do 6

°

C i wilgotności względnej powietrza 85%. Ze względu na

dość krótką trwałość wędlin podrobowych czas magazynowania ich, powinien być jak

najkrótszy. Należy przestrzegać zasady, że „pierwsza weszła, pierwsza wyszła”. W czasie

przechowywania wędlin podrobowych kontroluje się i rejestruje temperaturę i wilgotność

powietrza oraz czas magazynowania, ponieważ te trzy parametry mają wpływ na jakość

magazynowanego produktu. Aby zapewnić właściwe warunki magazynowania wędlin,

pomieszczenia magazynowe muszą spełniać określone wymagania. Powinny być suche,

czyste, bez dostępu światła naturalnego, pozbawione obcych zapachów i wykorzystane tylko

do składowania wędlin. Powinny być wyposażone w regały, półki zapewniające

przechowywanie określonej ilości wędlin zgodnie z możliwościami produkcyjnymi zakładu

przetwórczego. Obecnie w magazynach instalowane są urządzenia rejestrujące przepływ

wyrobów gotowych, jaki i surowców, co ułatwia prowadzenie dokumentacji magazynowej.

Powinny posiadać sprawną instalację wentylacyjną, sprzęt przeciwpożarowy oraz środki do

utrzymania czystości i higieny magazynowania.

W momencie przekazania wędlin podrobowych do magazynu gotowego wyrobu należy

ustalić ich wydajność. Wydajność gotowego produktu jest to stosunek masy netto do masy

pobranych surowców podstawowych obliczany według wzoru:

X= (Yx100%)/Z

gdzie:

−

X – wydajność gotowego produktu (%),

−

Y – masa netto gotowego produktu (kg),

−

Z – masa pobranych do produkcji surowców podstawowych (kg).

Zgodnie z obecnie obowiązującymi przepisami wędliny podrobowe pakuje się w opakowania

bezpośrednie (jednostkowe), z foli tworzyw sztucznych a następnie w opakowania pośrednie

(zbiorcze) tj pojemniki tzw. transporterki o różnej pojemności oraz skrzyniopalety

z tworzywa sztucznego. Najczęściej wędliny podrobowe pakuje się w opakowania o masie

wsadu od 2–5 kg (bądź na zlecenie odbiorcy wsady o mniejszej masie), które otwierane są tuż

przed sprzedażą detaliczną u odbiorcy. Taki sposób ekspedycji gwarantuje zachowanie

jakości wędlin oraz dużą higienę produktu. Znakowanie opakowań jednostkowych należy

dokonać zgodnie zobowiązującymi rozporządzeniami i podaje się na etykiecie następujące

dane:

−

nazwę przetworu mięsnego,

−

nazwę i adres producenta lub dystrybutora,

−

wykaz surowców i substancji dodatkowych, dozwolonych, użytych produkcji

przetworów mięsnych wymienionych w malejącej kolejności,

−

termin przydatności do spożycia,

−

wagę netto,

−

warunki przechowywania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Kontrola jakości wędlin podrobowych

Aby zapewnić odpowiednią jakość wędlin podrobowych przeprowadza się kontrole

jakości, która w zalezności od fazy w procesie produkcji może dotyczyć:

−

kontroli jakości surowca,

−

kontroli międzyoperacyjnej w trakcie produkcji,

−

kontroli gotowego produktu.

Kontrolę surowców przeprowadza się momencie ich przyjęcia do zakładu jak i w trakcie

użycia do produkcji. Jakość surowców musi odpowiadać wymaganiom produkcyjnym.

Sprawdza się to korzystając z wyników badań dostawców lub z własnych przeprowadzonych

badań.

Kontrolę międzyoperacyjną przeprowadza się na każdym etapie produkcji, podczas

którego pracownik przed przekazaniem do następnego etapu dokonuje kontroli wykonania

przez siebie poszczególnych czynności technologicznych i uzyskanych efektów.

Kontrola jakości gotowego produktu polega na porównywaniu jakości stwierdzonych

cech z jakością tych cech wymaganą w normach. Kontrolę jakości gotowego produktu –

wędlin podrobowych wykonuje się organoleptycznie. Jej uzupełnieniem jest badanie

laboratoryjne gdzie sprawdza się wędlinę pod względem wymagań chemicznych

i mikrobiologicznych zawartych w normach.

Badanie organoleptyczne polegają na określeniu: wyglądu ogólnego, struktury i konsystencji,

barwy, smaku oraz zapachu.

Badanie fizykochemiczne polegają na oznaczeniu zawartości soli kuchennej, zawartości

tłuszczu oraz zawartości metali szkodliwych dla zdrowia (na żądanie organów kontrolnych).

W badaniach mikrobiologicznych przeprowadza się badania na obecność pałeczek z rodzaju

Salmonella, gronkowców chorobotwórczych, pałeczek z grupy E coli i beztlenowych laseczek

przetrwalnikujących.

Badania w pełnym zakresie przeprowadza się w przypadku uruchomienia produkcji nowych

wyrobów bądź na zlecenie organów kontrolujących. Natomiast każdą partię wędlin

podrobowych

bada

się

organoleptycznie

określając

cechy

wędliny. W ocenie

organoleptycznej badanie wyróżników dokonuje się za pomocą zmysłów:

−

wzroku – bada się wygląd zewnętrzny (kształt, barwa) oraz wygląd na przekroju wędliny,

−

dotyku – określa się konsystencję tzn. kruchość, twardość, elastyczność,

−

węchu – bada się zapach,

−

smaku – określa się smak słodki, słony, gorzki, kwaśny, kompleksowym wrażeniem

odczuwanym przez węch i smak jest smakowitość produktu.

Przeprowadzając ocenę organoleptyczną wykorzystuje się metodę punktową. Metoda ta

polega na wycenie poszczególnych wyróżników jakościowych w ramach przyznanych im

limitów punktowych. Limity te ustalane są dla określonych cech (wyróżników jakościowych)

w zależności od ich wpływu na jakość produktu. Do cech jakościowych przy ocenie

organoleptycznej wędlin podrobowych metodą punktową brane są pod uwagę:

−

cechy zewnętrzne – bada się cały baton wędliny,

−

cechy na przekroju – bada się przekrojone dwa lub trzy batony wędliny,

−

smak i zapach – ocena doustna plastrów pochodzących z co najmniej dwóch batonów

wędliny.

W metodzie punktowej stosuje się system 5-punktowy, w którym jest ściśle zdefiniowana

jakość poszczególnych cech, odpowiadająca punktacji od 1 do 5. W zależności od spełnienia

wymagań dla danej cechy przyznaje się odpowiednią liczbę punków. Ogólna ocena badanej

wędliny jest wartością średniej arytmetycznej ocen za poszczególne cechy. Dokładniejszy

wynik oceny uzyskuje się po uwzględnieniu tzw. współczynników ważkości, które po

przemnożeniu

przez

przyznaną

danemu

wyróżnikowi

jakości

liczbę

punktów

w zróżnicowanym stopniu określają cechy bardziej lub mniej ważne w ocenie ogólnej danego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

produktu. Tabela 5 przedstawia współczynniki ważkości dla wędlin podrobowych przy ocenie

organoleptycznej metoda punktową.

Tabela 5. Współczynniki ważkości [12, s. 284].

Cechy jakościowe

Wędliny podrobowe

Wygląd zewnętrzny

0,2

Konsystencja batonu

–

Wygląd na przekroju

0,2

Smak i zapach

0,6

Razem

1,0

Jak wynika z powyższej tabeli przy ocenie organoleptycznej wędlin podrobowych

najważniejsza cechą jakościową jest smak i zapach wędliny? Jakość całkowitą określaną

metoda punktową przedstawia tabela 6.

Tabela 6. Kwalifikacja jakości całkowitej produktu [12, s. 285].

Liczba punktów (od – do)

Słowna ocena jakości

4,50–5,00

Bardzo dobra

4,00–4,49

Dobra

2,51–3,99

Dostateczna

1,51–2,50

Zła

1,00–1,50

Dyskwalifikująca

Systemy jakości w zakładzie przetwórstwa mięsa

W zakładach przetwórstwa mięsa jakość produktów zapewnia się przez wprowadzanie

w zakładzie systemów jakości. Przestrzeganie zasad prowadzenia procesów produkcyjnych,

oparte na zasadach higieny produkcji, sprawności organizacyjnej oraz racjonalności

ekonomicznej jest charakterystyczne dla Dobrej Praktyki Higienicznej (GHP) i Dobrej

Praktyki Produkcyjnej (GMP). Zasady tych systemów dotyczą sposobów prowadzenia

procesów produkcyjnych, jak:

−

utrzymanie wszystkich urządzeń produkcyjnych w dobrym stanie technicznym,

−

stosowanie skutecznego oświetlenia i właściwej wentylacji zakładu,

−

przestrzeganie zasady utrzymania higienicznych warunków pracy,

−

stosowanie skutecznych procedur mycia i dezynfekcji,

−

kontrolowanie pracowników aby przeciwdziałać zakażeniom żywności,

−

zapewnienie odpowiednich magazynów, sprzętu, produktów spożywczych i substancji

chemicznych,

−

właściwa gospodarka wodno-ściekowa,

−

zapobieganie przenikaniu z zewnątrz owadów, ptaków i gryzoni,

−

zapewnienie wystarczającej ilości miejsca na rozmieszczenie urządzeń produkcyjnych

i magazynowych.

GMP i GHP dotyczą tych obszarów produkcji wędlin podrobowych, które zapewniają

wyprodukowanie tych wędlin o odpowiedniej jakości. Opracowanie zasad GMP i GHP oraz

ich przestrzeganie jest punktem wyjścia do wprowadzenia sytemu zapewnienia jakości

i bezpieczeństwa zdrowotnego żywności, jakim jest HACCP, czyli Analiza Zagrożeń

i Krytyczne punkty Kontrolne. System ten uważany jest za najbardziej skuteczny sposób

zapewnienia bezpieczeństwa żywności, a tym samym zapobiegania zatruciom i zakażeniom

pokarmowym.

Zastosowanie HACCP opiera się na założeniu, że potencjalne zagrożenia

i nieprawidłowości w procesie, zostaną rozpoznane przed lub podczas procesu tak, aby

zminimalizować ryzyko zagrożenia. W systemie tym zapobiega się problemom zanim one

wystąpią. HACCP opracowuje się w celu eliminowania zagrożeń typu mikrobiologicznego,

chemicznego i fizycznego. HACCP jest systemem krytycznych punktów kontrolnych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

ustalonych na podstawie analizy zagrożeń, którego realizacja oparta jest na siedmiu

podstawowych zasadach, stanowiących jednocześnie podstawowe etapy wdrażania. Głównym

działaniem jest tu analiza zagrożeń, polegająca na zidentyfikowaniu potencjalnych

niebezpieczeństw, związanych z produkcją żywności, na wszystkich etapach aż do momentu

konsumpcji. Opracowuje i wprowadza środki zapobiegawcze tym zagrożeniom przez przyjęte

wartości krytyczne w newralgicznych punktach produkcji zwanych przez to Krytycznymi

Punktami Kontrolnymi (CCP). W punktach tych dokonuje się monitorowania (rejestrowania)

wartości zadanych. Pracownik odpowiedzialny za dany punkt kontrolny musi wypełniać

dokumenty obowiązujące w danym punkcie. W przypadku, gdy badane parametry odchylają

się od zadanych wartości, to należy natychmiast podjąć działania zgodnie z ustaloną metodą

tak, aby wykluczyć dane zagrożenie.

Wszystkie działania związane z funkcjonowaniem systemu HACCP są zapisywane

w odpowiednio prowadzonej dokumentacji.

Nieprzestrzeganie parametrów operacji i czynności technologicznych może wpłynąć na

pogorszenie jakości wędlin podrobowych. Głównymi parametrami przy produkcji wędlin

podrobowych mającymi wpływ na ich jakość są: temperatura i czas trwania procesu oraz

wilgotność,

temperatura

i ruch

powietrza

w

pomieszczeniach

produkcyjnych

i magazynowych. Ustalając krytyczne punkty kontrolne przy produkcji wędlin podrobowych

bierze się pod uwagę wstępną obróbkę cieplną, parzenie, chłodzenie i magazynowanie

wędlin.

Zagrożenia, które mogą wystąpić przy produkcji wędlin podrobowych to zagrożenia fizyczne,

chemiczne i mikrobiologiczne. Dokonuje się bardzo dokładnej analizy tych zagrożeń,

sporządza ich listę oraz podaje miejsca powstania zagrożenia wraz z określeniem ryzyka

związanego z jego wystąpieniem. Następnym etapem jest sprecyzowanie środków kontroli

i opracowanie działań korekcyjnych dla opisanych zagrożeń.

Zagrożenia fizyczne, zależnie od źródła pochodzenia, dzieli się na: ciała obce dostające

się z surowcami (np. piasek), ciała obce pochodzące z surowców (np. kości), ciała obce

dostające się do żywności w trakcie procesu przetwórczego, ciała obce powstające w wyniku

zaniedbań personelu oraz z nieprzestrzegania zasad GMP.

Zagrożeniem chemicznym w produkcji wędlin podrobowych będą wszelkie substancje

chemiczne, które wprowadza się celowo podczas produkcji (np. środki peklujące). Ważne jest

aby ich ilość była ściśle określona zgodnie z zaleceniami technologicznymi. Stosowanie

większej dawki niż dopuszczalna może, więc stanowić zagrożenie dla zdrowia konsumenta.

Zagrożenia mikrobiologiczne są związane działaniem drobnoustrojów zawartych

w podrobach, mięsie i tłuszczu oraz związane z higieną produkcji i personelu. Liczba

drobnoustrojów mających wpływ na jakość i zdrowotność produktu, może wzrastać, jeżeli

warunki higieny podczas produkcji nie będą przestrzegane. Także nie przestrzeganie kontroli

zadanych poziomów wartości temperatur w poszczególnych etapach produkcji może

spowodować wzrost drobnoustrojów oraz zmiany w składzie mikroflory i przez to pogarszać

jakość. W odniesieniu do produktów mięsnych szczególną rolę przywiązuje się do

mikrobiologii i utrzymania właściwej higieny produkcji.

Bezpieczeństwo pracy przy produkcji wędlin podrobowych

Pracownicy zatrudnieni przy obsłudze wszelkich urządzeń, zwłaszcza pracujących pod

ciśnieniem, muszą znać zasady ich działania oraz instrukcję obsługi.

Kotły otwarte powinny być zabezpieczone przed wpadnięciem pracownika, a posadzki

pomieszczeń stale zmywane, aby chronić pracowników przed poślizgnięciem i urazami.

Wentylacja musi być sprawna i odprowadzać wytwarzające się znaczne ilości pary.

Wszystkie nieszczelne miejsca przewodów grzewczych, powierzchni grzewczych kotłów

należy zabezpieczać, aby chronić pracownika przed poparzeniem. Urządzenia grzewcze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

muszą być pod stałym nadzorem służby technicznej, a personel obsługujący tego typu

urządzenia powinien być przeszkolony i zapoznany z zasadami jego eksploatacji.

Niebezpieczeństwo stwarzają także maszyny i urządzenia rozdrabniające z zespołami

tnącymi. Przy obsłudze tych urządzeń należy zwracać szczególną uwagę na grożące

niebezpieczeństwo pokaleczenia rąk przez elementy zespołów tnących. Niedopuszczalne jest

popychanie surowca ręką w kierunku pracujących części tnących.

Należy uważać podczas załadunku i wyładunku mieszarek, aby nie podkładać rąk pod

mieszadła, co grozi połamaniem lub zmiażdżeniem palców rąk.

Przy zamykaniu nadziewarek tłokowych trzeba uważać, aby nie przygnieść rąk pokrywą.

Nie wolno uruchamiać tłoka nadziewarki przy otwartej pokrywie, ponieważ może

spowodować to wypadnięcie tłoka na zewnątrz nadziewarki i ciężko pokaleczyć

pracowników.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są etapy produkcji wędlin podrobowych?

2. W jaki sposób parzy się surowce mięsne i podroby do produkcji wędlin podrobowych?

3. W jaki sposób przygotowuje się wątrobę do produkcji?

4. Jakie urządzenia rozdrabniające stosowane są do produkcji wędlin podrobowych?

5. Jaki jest cel obróbki cieplnej wędlin podrobowych?

6. Jakie urządzenia są stosowane do obróbki cieplnej wędlin podrobowych?

7. W jaki sposób studzi i chłodzi się wędliny podrobowe?

8. Na czym polega wykańczanie wędlin podrobowych?

9. Jakie warunki powinny być zapewnione w magazynie wędlin podrobowych?

10. Jakie cechy jakościowe określa się badając jakość wędlin podrobowych?

11. Jakie systemy jakości obowiązują przy produkcji wędlin podrobowych?

12. Jakie zadanie spełnia system HACCP w zakładzie przetwórstwa mięsa?

13. Jakie zagrożenia występują podczas produkcji wędlin podrobowych?

14. Jakie obowiązują zasady bezpieczeństwa podczas produkcji wędlin podrobowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj czynności związane z rozdrabnianiem surowców tłuszczowych na kostkownicy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać materiał zawarty w pkt. 4.2.1.,

2) zanalizować instrukcję obsługi kostkownicy,

3) określić czynności związane z obsługą kostkownicy,

4) rozdrobnić surowce w kostkownicy zgodnie z instrukcją obsługi,

5) zdemontować części składowe kostkownicy,

6) umyć części składowe kostkownicy,

7) zastosować przepisy bhp przy obsłudze kostkownicy,

8) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

−

film dydaktyczny przedstawiający obsługę kostkownicy w czasie produkcji wędlin

podrobowych,

−

instrukcja obsługi kostkownicy,

−

kostkownica wyłączona z ruchu, przeznaczona do celów dydaktycznych,

−

schemat przedstawiający zasadę działania kostkownicy,

−

surowce tłuszczowe,

−

literatura pkt. 6.

Ćwiczenie 2

Przygotuj wątrobę wieprzową do produkcji kiszki pasztetowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w punkcie 4.2.1.,

2) zamoczyć i wypłukać wątrobę w zimnej wodzie,

3) określić parametry obróbki termicznej wątroby,

4) przeprowadzić obróbkę termiczną wątroby zgodnie z zaleceniami technologicznymi,

5) rozdrobnić wątrobę na wilku z siatką o oczkach 3 mm,

6) kutrować wątrobę do uzyskania jednolitej, mazistej konsystencji,

7) uporządkować stanowisko pracy,

8) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

film dydaktyczny przedstawiający produkcję kiszki pasztetowej,

−

wątroba,

−

stanowisko pracy do obróbki termicznej wątroby,

−

stanowisko pracy do rozdrabniania wątroby,

−

literatura pkt. 6.

Ćwiczenie 3

Zaplanuj produkcję salcesonu włoskiego, dobierz surowce, dodatki oraz maszyny

i urządzenia do poszczególnych etapów produkcji, uwzględniając wymagania bezpieczeństwa

i higieny pracy.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w punkcie 4.2.1.,

2) zanalizować receptury dotyczące salcesonu włoskiego,

3) wypisać surowce podstawowe, dodatki i osłonki potrzebne przy produkcji salcesonu

włoskiego,

4) wypisać etapy produkcji salcesonu włoskiego,

5) narysować schemat technologiczny produkcji salcesonu włoskiego,

6) dobrać urządzenia i maszyny do poszczególnych etapów produkcji salcesonu włoskiego,

7) wymienić wymagania bezpieczeństwa i higieny pracy, jakie należy zagwarantować

w pomieszczeniach produkcji wędlin podrobowych,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

receptura produkcji salcesonu włoskiego,

−

film dydaktyczny przedstawiający proces produkcji salcesonu włoskiego,

−

obowiązujące ustawy, rozporządzenia, normy dotyczące produkcji wędlin,

−

literatura pkt. 7.

Ćwiczenie 4

Przedstaw obsługę mieszarki uwzględniając budowę i zasadę działania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem zawartym w pkt. 4.2.1.,

2) zapoznać się z instrukcją obsługi mieszarki,

3) określić cel mieszania farszu wędlin podrobowych,

4) wypisać elementy budowy mieszarki,

5) objaśnić zasadę działania mieszarki,

6) wypisać parametry pracy mieszarki,

7) zastosować przepisy bhp przy obsłudze mieszarki,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

film dydaktyczny przedstawiający pracę mieszarki,

−

instrukcja obsługi mieszarki,

−

model mieszarki,

−

schemat przedstawiający zasadę działania mieszarki,

−

literatura pkt. 6.

Ćwiczenie 5

Dokonaj oceny organoleptycznej kiszki pasztetowej z manną i oceń jej jakość.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać materiał zawarty w pkt. 4.2.1.,

2) zorganizować stanowisko pracy do przeprowadzenia oceny organoleptycznej,

3) zapoznać się z instrukcją dotyczącą oceny organoleptycznej kiszki pasztetowej,

4) zastosować się do poleceń zawartych w instrukcji,

5) zbadać wygląd zewnętrzny kiszki pasztetowej,

6) zbadać wygląd na przekroju kiszki pasztetowej,

7) określić smak i zapach kiszki pasztetowej zgodnie z instrukcją,

8) porównać wyniki przeprowadzonej oceny z wymaganiami normy jakościowej,

9) wyciągnąć wnioski o jakości badanej kiszki pasztetowej,

10) uporządkować stanowisko pracy,

11) zaprezentować wykonane ćwiczenie,

12) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Wyposażenie stanowiska pracy:

−

materiały i przybory do pisania,

−

instrukcja do wykonania oceny organoleptycznej kiszki pasztetowej,

−

norma jakościowa dla wędlin podrobowych,

−

kiszka pasztetowa z manną,

−

sprzęt: nóż, deska, środki myjące,

−

literatura pkt. 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować zasady systemów jakości GMP, GHP i HACCP przy

produkcji wędlin podrobowych?

2) zaplanować czynności technologiczne produkcji wędlin podrobowych w

sposób zapewniający jakość zdrowotną produktu?

3) dobrać urządzenia do poszczególnych operacji technologicznych przy

produkcji wędlin podrobowych?

4) objaśnić zasadę działania urządzeń stosowanych do produkcji wędlin

podrobowych?

5) ocenić jakość wyprodukowanych wędlin podrobowych według norm?

6) określić zasady magazynowania gotowych wyrobów?

7) przygotować wędliny podrobowe do dystrybucji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 pytań dotyczących produkowania wędlin podrobowych.

5. Wszystkie zadania są wielokrotnego wyboru i tylko jedna odpowiedź jest prawidłowa.

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi.

7. W zadaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić

odpowiedź prawidłową).

8. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

9. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

10. Na rozwiązanie testu masz 40 minut.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Do obróbki cieplnej w produkcji wędlin podrobowych zastosujesz

a) autoklaw pionowy.

b) kocioł do pasteryzacji.

c) komorę parzelniczą.

d) kocioł otwarty do gotowania.

2. Operacje – obróbka cieplna, studzenie, rozdrabnianie, mieszanie, napełnianie, obróbka

cieplna, studzenie stosowane są przy produkcji

a) kiełbasy rzeszowskiej.

b) szynki gotowanej.

c) kiszki pasztetowej.

d) kiełbasy zwyczajnej.

3. Do surowców podstawowych przy produkcji pasztetowej wędzonej zalicza się

a) osłonki naturalne.

b) wątrobę.

c) sól kuchenną.

d) drewno wędzarnicze.

4. Do surowców roślinnych przy produkcji kaszanki stosuje się kaszę

a) mannę.

b) gryczaną.

c) kukurydzianą.

d) ryżową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

5. Przetwory mięsne wyprodukowane z podrobów, mięsa i tłuszczu, z dodatkiem krwi

spożywczej nazywamy

a) wędliną podrobową.

b) produktem blokowym.

c) kiełbasą.

d) wędzonką.

6. Utrzymanie właściwej temperatury w czasie parzenia wędlin podrobowych jest ważne

z powodu

a) zwiększenia przyswajalności produktu.

b) zabezpieczenia przed denaturacją białka.

c) wiązania wody i emulgowania tłuszczu.

d) uzyskania większej wydajności produktu.

7. Do rozdrabniania wątroby przy produkcji kaszanki zastosujesz

a) wilk.

b) kuter.

c) młynek koloidalny.

d) kostkownicę.

8. Na wydajność produkcyjną mieszarki ma wpływ

a) czas i szybkość obrotów mieszadeł.

b) szybkość i kierunek obrotów mieszadeł.

c) masa załadunku i czas mieszania.

d) pojemność dzieży i masa załadunku.

9. Mikrobiologiczne badanie jakości wędlin podrobowych polega na

a) określeniu ilości i rodzaju drobnoustrojów.

b) ocenie wyglądu wędliny na przekroju.

c) określeniu procentowej zawartości białka.

d) ocenie ilości i rodzaju zanieczyszczeń.

10. Zastosowanie pompy próżniowej w mieszarce ma na celu

a) napowietrzenie mieszanego farszu.

b) zwiększenie ciśnienia podczas mieszania.

c) równomierne rozmieszczenie składników w farszu.

d) odpowietrzenie mieszanej masy mięsno-tłuszczowej.

11. Jako osłonki naturalne do produkcji salcesonu stosowane są

a) jelita wiankowe.

b) krzyżówki wieprzowe.

c) pęcherze wieprzowe.

d) kątnice bydlęce.

12. Oblicz wydajność kiszki kaszanej w procentach, wiedząc, że pobrano 2000 kg surowców

i uzyskano 2600 kg produktu

a) 140%.

b) 130%.

c) 120%.

d) 110%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

13. Rysunek przedstawia urządzenie

a) mieszarkę.

b) nadziewarkę.

c) krajalnicę.

d) kocioł do parzenia.

14. Zgodnie z zaleceniami norm, stosunek ilości kaszy do rosołu użytego do parzenia

powinien wynosić

a) 1:0,5.

b) 1:1.

c) 1:2.

d) 1:4.

15. Podczas produkcji wędlin podrobowych, największe zagrożenie oparzenia pracownika,

występuje na stanowisku pracy

a) przy rozdrabnianiu.

b) podczas mieszania farszu.

c) podczas napełniania osłonek.

d) przy obsłudze kotła.

16. Do wyprodukowania 100 kg salcesonu włoskiego zużywa się 15 kg skórek wieprzowych.

Do wyprodukowania 1,5 tony salcesonu włoskiego należy przygotować skórki

wieprzowe w ilości

a) 100 kg.

b) 150 kg.

c) 225 kg.

d) 250 kg.

17. Temperatura parzenia wędlin podrobowych w osłonkach naturalnych powinna wynosić

a) 121

°

C.

b) 100

°

C.

c) 85

°

C.

d) 70

°

C.

18. Wymagania dla wyposażenia technicznego pomieszczeń produkcyjnych wędlin

podrobowych określają procedury systemu jakości

a) GMP.

b) GHP.

c) GLP.

d) HACCP.

19. W nadziewardze tłokowej o napędzie hydraulicznym ruch tłoka wywołany jest przez

a) koła zębate korby.

b) ciśnienie oleju.

c) sprężone powietrze.

d) pompę próżniową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

20. Czynności – studzenie powietrzem do odparowania, przyciskanie prasą i dochładzanie

powietrzem do temperatury poniżej 10

°

C – wykonywane bezpośrednio po obróbce

termicznej, są charakterystyczne dla produkcji

a) pasztetowej.

b) kiszki krwistej.

c) salcesonu.

d) wątrobianki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

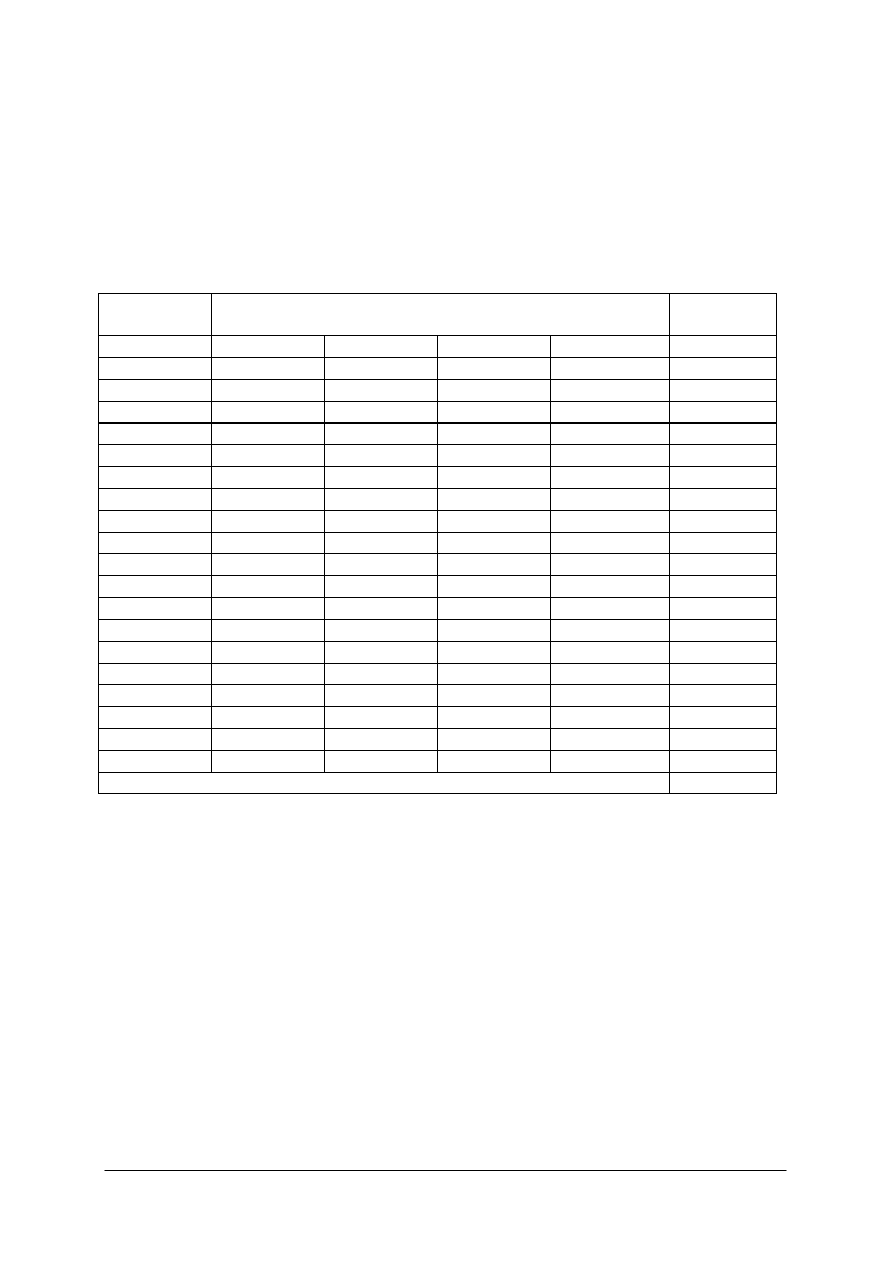

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Produkowanie wędlin podrobowych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

6. LITERATURA

1. Brochowski L.: Technologia przetwórstwa mięsnego. WSiP, Warszawa 1995

2. Chuchlowa J.: Materiały pomocnicze i dodatki do żywności. WSiP, Warszawa 1996

3. Dłużewski M.: Technologia żywności cz. 4. Praca zbiorowa. WSiP, Warszawa 2001

4. Jankiewicz L.: Technologia produkcji wędlin cz.1. Polskie Wydawnictwo Fachowe

Warszawa 1999

5. Kładź F.: Rzeźnictwo i wędliniarstwo. Śląski Cech Rzeźników i Wędliniarzy

w Katowicach, 1999

6. Kołożyn-Krajewska D.: Higiena produkcji żywności. Wydawnictwo SGGW, Warszawa 2001

7. Kołożyn-Krajewska D., Sikora T.: HACCP. Koncepcja i system zapewnienia jakości

bezpieczeństwa zdrowotnego żywności. SIT SpożNOT, Warszawa 1999

8. Królak A.: Techniki przetwórstwa mięsa, Hortpress Sp.z.o.o., Warszawa 2003

9. Królak A.: Technologia przetwórstwa mięsa, Hortpress Sp.z o.o, Warszawa 2003

10. Maciejewski W.: Surowce dla przetwórstwa mięsnego. WSiP, Warszawa 1993

11. Maciejewski W.: Aparatura i urządzenia techniczne w przetwórstwie mięsnym. WSiP,

Warszawa 1994

12. Niemierko B.: Ocenianie szkolne bez tajemnic. WSiP, Warszawa 2002

13. Olszewski A.: Technologia Przetwórstwa mięsa. WNT, Warszawa 2002

14. Pezacki W. (red.): Technologia mięsa. WNT, Warszawa 1981

15. Poszepczyński W.: Przetwórstwo mięsa. WSiP 1991

16. Simpon A., Kubicki M.: Ochrona środowiska w przemyśle mięsnym. FAPA, Warszawa 1998

17. Wciślińska B.: Technologia produkcji wędlin. Polskie Wydawnictwo Fachowe,

Warszawa 1999