1

WYDZIAŁ INŻYNIERII MECHANICZNEJ

ZAKŁAD TRANSPORTU I EKSPLOATACJI

LABORATORIUM PODSTAW EKSPLOATACJI MASZYN

LABORATORIUM PODSTAW EKSPLOATACJI TECHNICZNEJ

INSTRUKCJA NR 6

BADANIE I OCENA WPŁYWU ODZIAŁYWANIA

WYBRANYCH CZYNNIKÓW EKSPLOATACYJNYCH

NA WARTOŚCI PODSTAWOWYCH PARAMETRÓW PRZEKŁADNI

CIĘGNOWEJ Z PASKIEM KLINOWYM

2

6.1. Wstęp.

Układ napędowy maszyny składa się z mechanizmów, których zadaniem

jest przekształcenie ruchu pochodzącego od silnika napędowego w ruch

wykonywany przez określone elementy lub zespoły robocze maszyny [1].

Oprócz zadania przeniesienia ruchu, mechanizmy napędowe maszyn

służą również do zmiany prędkości przenoszonych przez nie ruchów, a więc do

zmiany nastawiania kinematycznego układu napędowego.

Przekładnia jest szczególnym przypadkiem zespołu napędowego, w

którym dochodzi do celowej zmiany prędkości wyjściowej w stosunku do

wejściowej.

Do najczęściej spotykanych, prostszych w konstrukcji, wytwarzaniu i

eksploatacji rodzajów napędów należą napędy cięgnowe. Jako cięgna

przekazujące napęd z wału napędzającego na wał napędzany stosuje się

łańcuchy, liny lub pasy, mówimy więc wówczas o napędzie łańcuchowym,

linowym lub pasowym.

Kształt pasa może być bardzo zróżnicowany – wykorzystuje się

najczęściej pasy płaskie, klinowe, okrągłe lub zębate. Napęd pasowy cierny

składa się z dwóch lub więcej kół o gładkich powierzchniach opasanych jednym

lub szeregiem równoległych pasów.

Najbardziej newralgicznym elementem napędu pasowego klinowego jest

sam pas, więc można zawęzić pojęcie uszkodzeń zespołu napędowego do

uszkodzenia samego pasa. W związku z tym zwraca się szczególną uwagę na

technologię wytwarzania pasów oraz warunki ich eksploatacji. Niezbędne są w

związku z tym badania dotyczące poszukiwania istotnych czynników i ich

wpływu na powstanie ewentualnych uszkodzeń.

6.2. Opis budowy i działania klinowych przekładni pasowych.

Pas klinowy jest najczęściej spotykanym wariantem pasa w

mechanizmach, które nie wymagają dużych dokładności przemieszczeń

kątowych. Może on przenieść moce do 150 kW dzięki pewnemu prowadzeniu

po wyprofilowanej powierzchni nośnej koła. Przekładnia pasowa klinowa

znajduje się przeważnie na początku układu kinematycznego maszyny (np.

łączenie silnika elektrycznego z pierwszym wałem skrzynki prędkości w

obrabiarkach).

Dużą zaletą przekładni pasowej klinowej jest nie tylko fakt uzyskania

znacznego przełożenia (nawet do 1/15) przy niewielkim rozstawie osi kół

pracujących, ale również możliwość zastosowania przekładni jako sprzęgła

sprężystego (np. w nawrotnicach obrabiarkowych) [7].

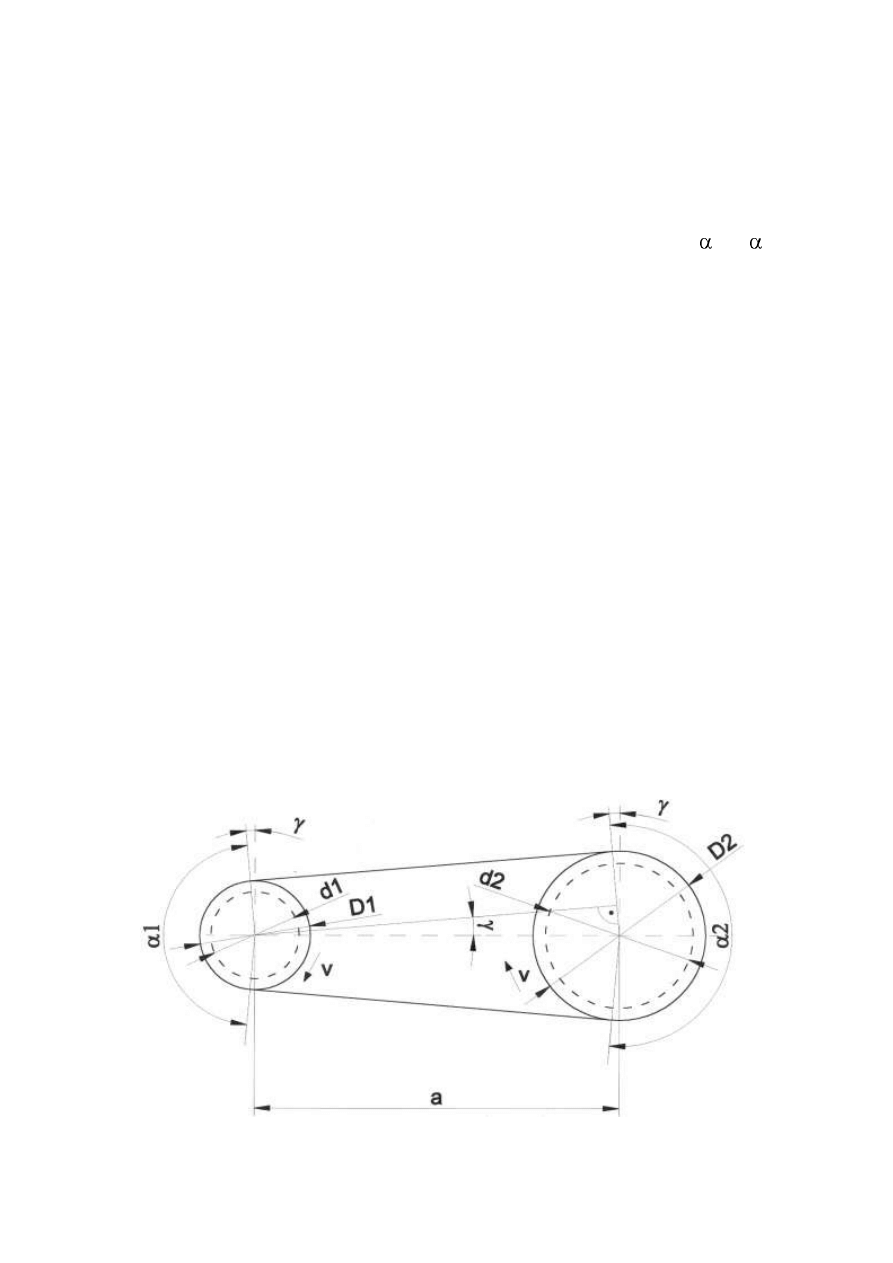

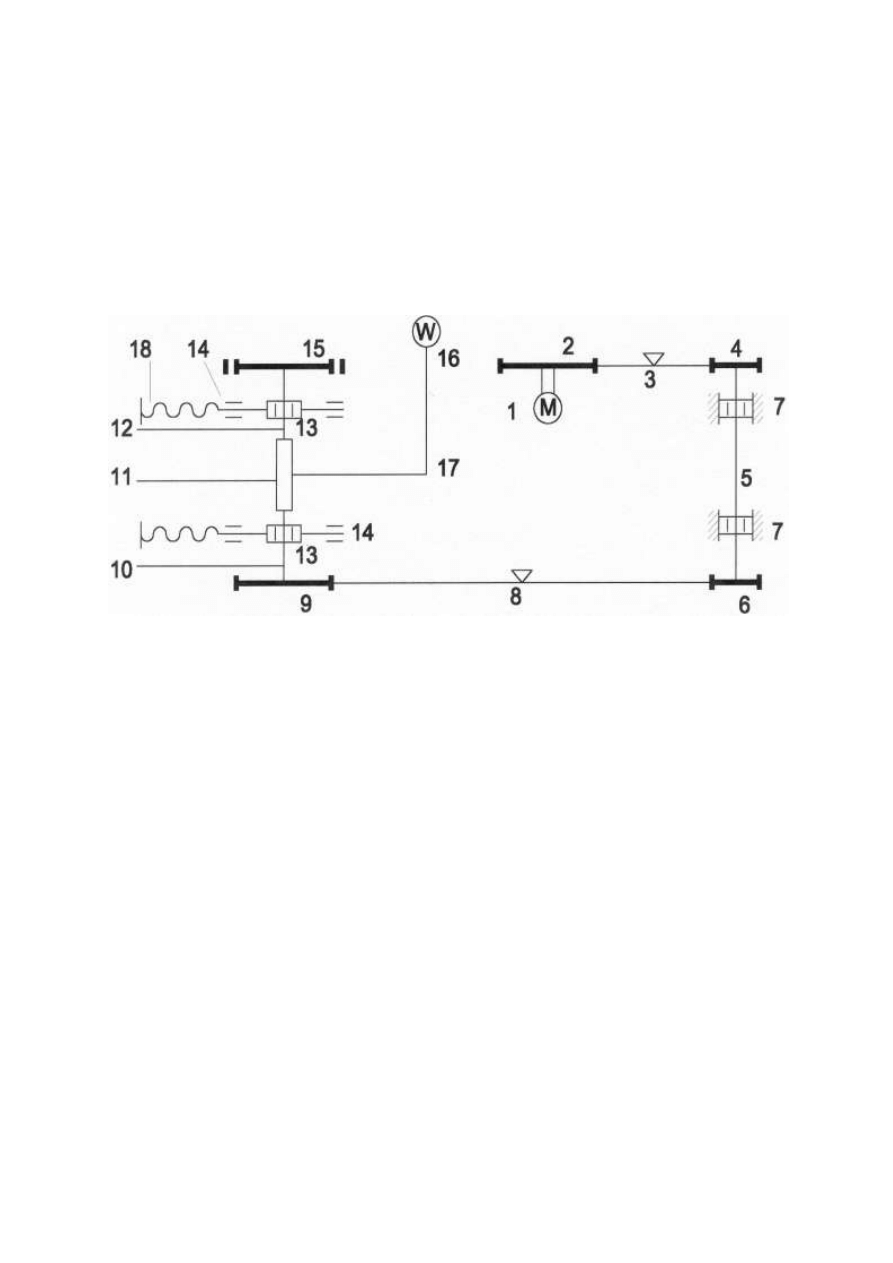

Przekładnię pasową (w domyśle – klinową) przedstawiono na rys 6.1.

Składa się ona z koła pasowego czynnego 1 (o średnicy D

1

, osadzonego na wale

czynnym W

1

), koła pasowego biernego 2 (o średnicy D

2

, osadzonego na wale

3

biernym W

2

) oraz pasa klinowego P o długości L, który opasuje oba koła

poruszające się z prędkością liniową v [m/s]. Odległość między osiami wałków

oznaczono symbolem a. Odcinki pasa zawarte między punktami styczności z

okręgami kół pasowych nazywają się cięgnem czynnym i cięgnem biernym

pasa. Kąty środkowe na kołach pasowych zawarte między promieniami

prowadzonymi do punktów styczności pasa z kołem oznaczono

1

i

2

i

nazwano odpowiednio czynnym i biernym kątem opasania.

Pasy klinowe w stosunku do np. pasów płaskich wykazują lepsze

przyleganie do koła pasowego, więc aby zapewnić odpowiednią współpracę

koła z pasem można stosować mniejszy kat opasania, co pociąga za sobą

zmniejszenie sił promieniowych działających na koła pasowe, a w związku z

tym maleją też naciski działające na wałki i łożyska.

Na skutek wstępnego napięcia pasa dochodzi do współpracy ciernej

(docisku) między powierzchniami bocznymi pasa, a kołami pasowymi, co

umożliwia przenoszenie momentu obrotowego z koła czynnego na bierne z

możliwością zmiany prędkości i kierunku obrotów.

Nie można montować i demontować pasa napiętego wstępnie podczas

pracy. Z tego powodu czynności te realizujemy po poluzowaniu paska.

Napinanie i luzowanie pasa stosujemy również w celu regulacji jego poślizgu.

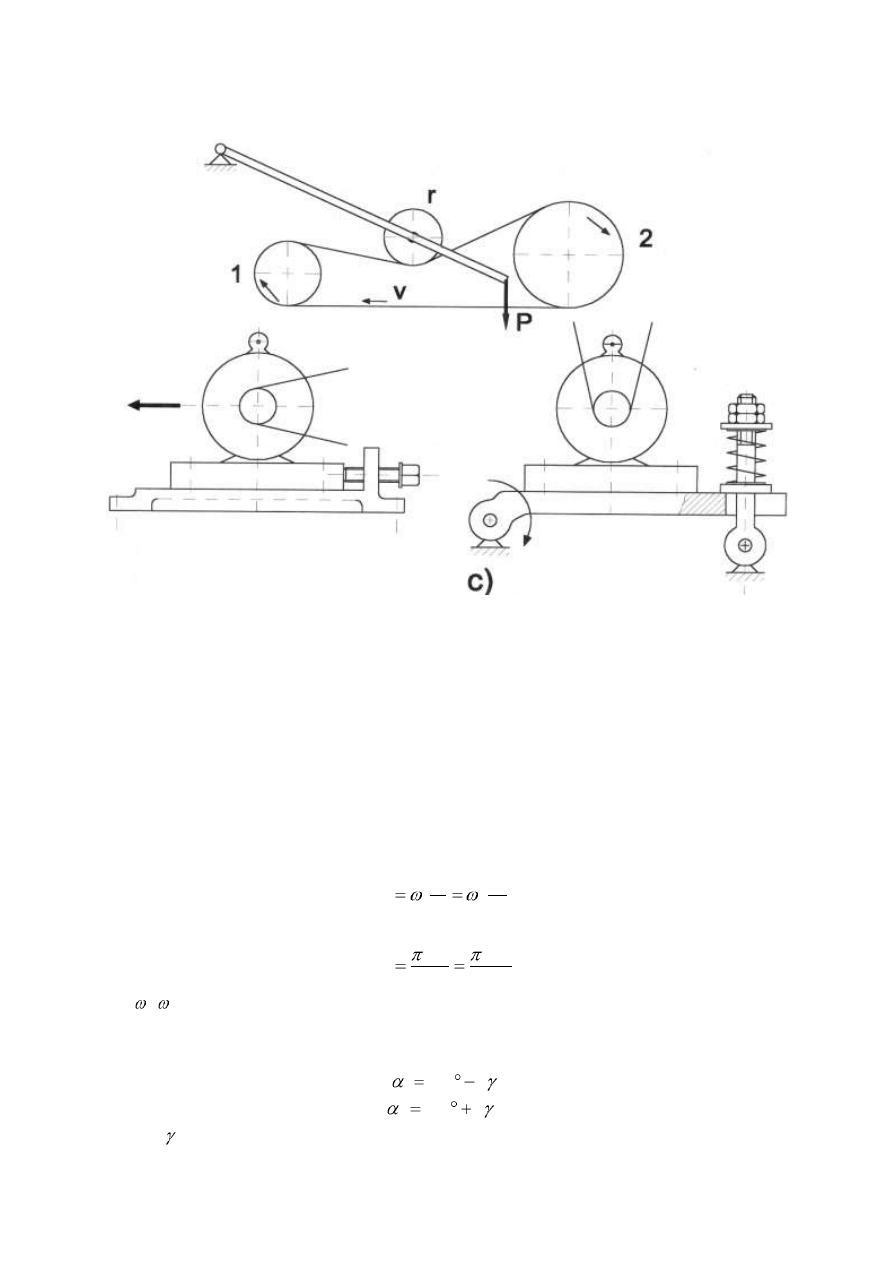

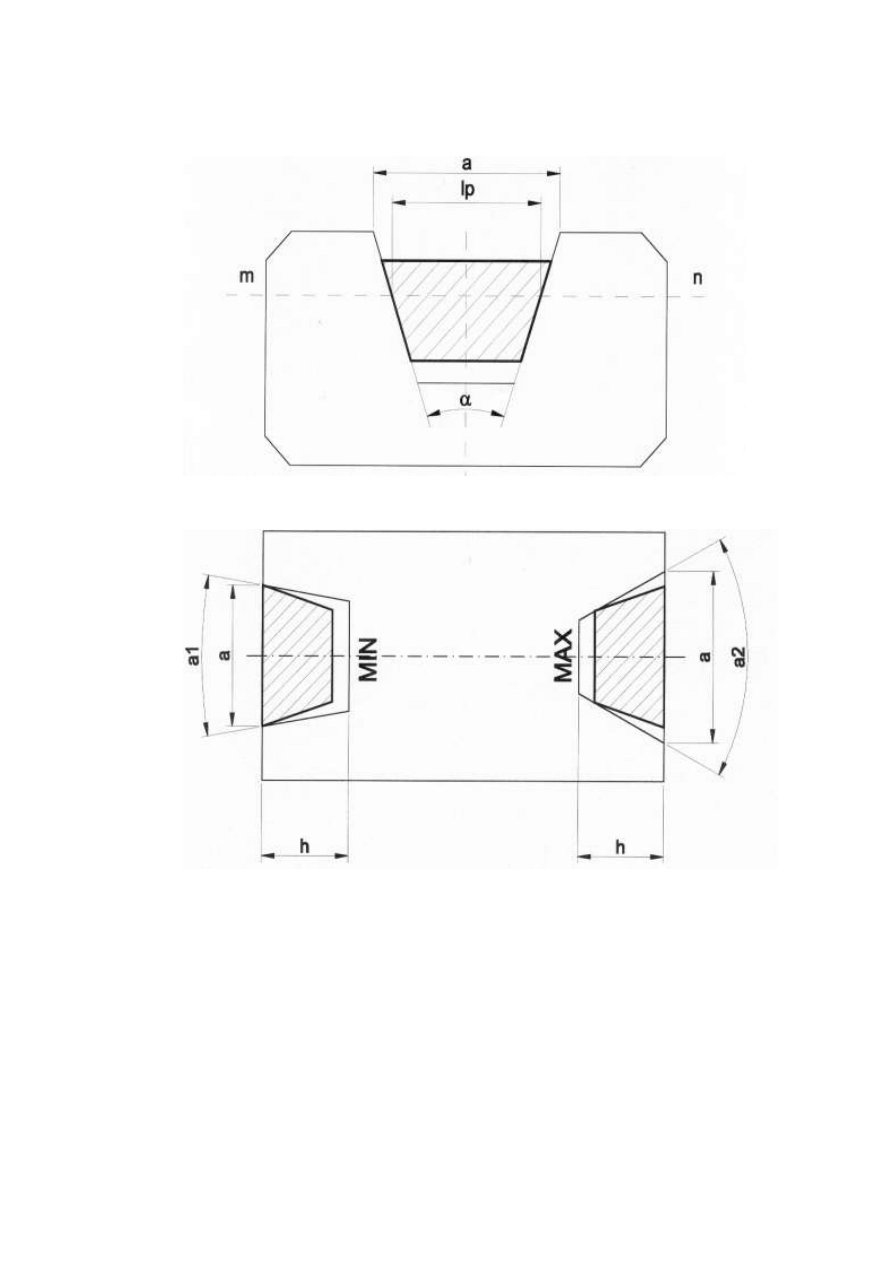

Pas napędowy napinać można na kilka sposobów [6]. Pierwszy sposób

(rys. 6.2.a) polega na zastosowaniu ruchomej rolki, która zmieniając swe

położenie staje się trzecim kołem pasowym, dociskając pas i kasując luzy pasa.

Drugi sposób (rys. 6.2.b) polega na bezpośredniej zmianie wymiaru a

(odległości międzyosiowej) poprzez poziome odsunięcie zespołu silnikowego

wraz z kołem czynnym od koła biernego. Trzecia metoda (rys. 6.2.c) jest

podobna do drugiej – tu odsunięcie osi silnika (współpracującego bezpośrednio

z kołem napędzającym) od osi koła napędzanego realizuje się poprzez obrót

silnika względem osi mechanizmu mocującego.

Rys. 6.1. Schemat geometryczny przekładni pasowej.

4

a)

b)

Rys. 6.2. Sposoby napinania pasa:

a) przez rolkę napinającą r (1 – koło napędzające, 2 – koło napędzane),

b) przez okresowe przesuwanie silnika na podstawie,

c)

przez odchylenie silnika.

6.3. Podstawowe obliczenia konstrukcyjne przekładni pasowej [3]:

d

1

– średnica wew. dna rowka koła napędzającego [m]

d

2

– średnica wew. dna rowka koła napędzanego [m]

- prędkość pasa v[m/s]:

2

2

2

2

1

1

d

d

v

[m/s]

(6.1)

lub

60

60

2

2

1

1

n

d

n

d

v

[m/s] (6.2)

2

1

,

- prędkości kątowe kół pasowych [rad/s],

2

1

, n

n

- prędkości obrotowe kół pasowych [obr/min].

- kąty opasania wynoszą:

2

180

1

[deg] (6.3)

2

180

2

[deg]

(6.4)

kąt oblicza się z zależności:

5

a

d

d

2

sin

1

2

, gdzie:

(6.5)

a – odległość międzyosiowa.

- przełożenie geometryczne klinowej przekładni pasowej (wg. def. PKM)

wynosi:

1

2

d

d

i

(6.6)

przełożenie rzeczywiste wynosi:

)

1

(

1

2

d

d

i

, gdzie:

(6.7)

- poślizg sprężysty pasa (patrz pkt. 3b),

c

b

c

V

V

V

, gdzie:

(6.8)

c

V

- prędkość cięgna czynnego,

b

V

- prędkość cięgna biernego.

- średnice skuteczne kół pasowych -odnoszą się do warstwy obojętnej pasa,

odznaczającej się stałością wymiarów przy zginaniu pasa nawijanego na

koła:

1

1

1

n

V

D

[m]

(6.9)

oraz

g

d

D

1

1

[m]

(6.10)

g- grubość pasa [m],

2

2

2

n

V

D

[m]

(6.11)

oraz

g

d

D

2

2

[m]

(6.12)

V

1

,V

2

– prędkość obwodowa [m/s],

- długość pasa przekładni pasowej:

)

(

180

)

(

2

cos

*

2

1

2

2

1

d

d

d

d

a

L

[m]

(6.13)

Jeżeli rozstaw kół wynosi

)

(

*

10

1

2

d

d

a

, wzór można podać w formie

uproszczonej:

a

d

d

d

d

a

L

4

)

(

)

(

2

2

2

1

2

2

1

[m]

(6.14)

- odległość „a” między osiami kół powinna zawierać w granicach:

50

2

2

1

min

d

d

a

[m ]

(6.15)

)

(

2

2

1

max

d

d

a

[m]

(6.16)

6

6.4. Kinematyka przekładni pasowej.

Zjawisko wydłużalności sprężystej cięgien ciernych w napędach

powoduje, że cięgno czynne (robocze), jest bardziej wydłużone niż cięgno

bierne. Bardziej rozciągnięte czynne cięgno o napięciu S

c

przemieszcza się z

prędkością V

c

, większą od prędkości V

b

cięgna biernego o napięciu S

b

. Wynika

to z zasady zachowania masy – przez dowolnie wybrane nieruchome przekroje

przesuwają się w jednostce czasu jednakowe masy pasa [4].

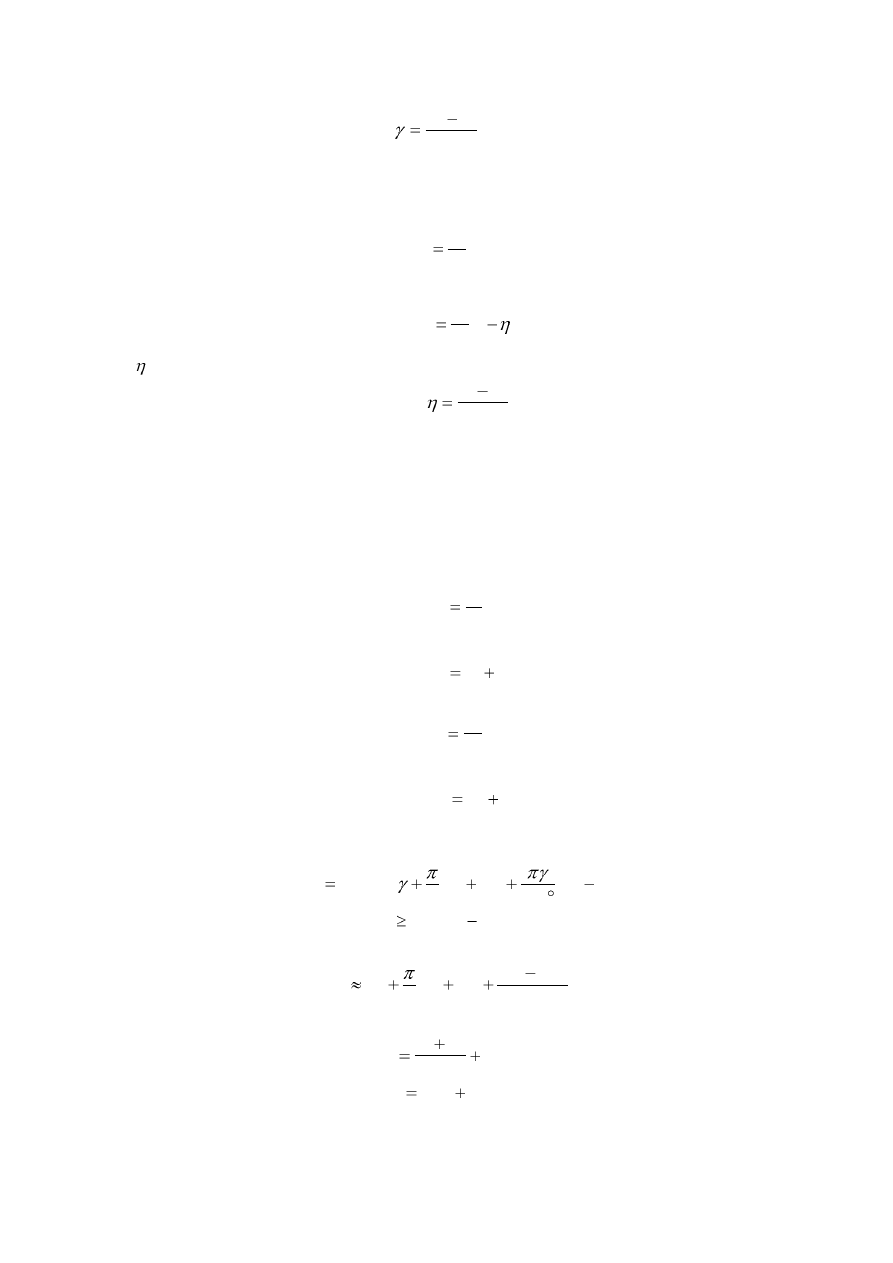

Rys. 6.3 . Rozkład obwodowych napięć i sił w pasie:

1 – koło napędzające, 2 – koło napędzane

Zauważalne na rys. 6.3 zmienne napięcia obwodowe pasa na łukach

poślizgów (im większy obszar zakreskowany tym większe napięcie pasa)

powodują zmianę wydłużeń, co jest przyczyną poślizgów na kole. W ślad za

tym idzie różnica prędkości V

c

i V

b

, tj.: V

c

>V

b

. Na łuku A

1

B

1

napięcie w pasie

jest stałe i wynosi S

c

, na łuku A

2

B

2

napięcie w pasie jest również stałe i wynosi

S

b

. Są to łuki spoczynku. Na łukach B

1

C

1

i B

2

C

2

napięcia pasa zmieniają

wartość od S

c

do S

b

i od S

b

do S

c

. Łuki te noszą nazwę łuków poślizgów.

Na kole napędzającym poślizgi są ujemne (pas kurczy się), na kole

napędzanym poślizgi są dodatnie (pas rozciąga się).

Ostatecznie siły S

c

i S

b

spełniają warunek tarcia opasania Eulera:

e

S

S

b

c

, gdzie:

(6.17)

- współczynnik tarcia pasa na kole, - kąt opasania na kole pasowym.

6.5. Zalety i wady klinowych przekładni pasowych klinowych oraz pasków

klinowych:

Zalety przekładni pasowych klinowych:

- płynność ruchu,

7

- cichobieżność,

- zdolność tłumienia drgań i łagodzenia gwałtownych zmian obciążenia

(funkcja sprzęgła sprężystego),

- duża swoboda w doborze rozstawu osi kół pasowych,

- uzyskanie znacznego przełożenia (do 1/15) przy niewielkim rozstawie osi

kół pracujących,

- możliwość przenoszenia dużych wartości mocy na znaczną odległość,

- możliwość przenoszenia dużych zakresów mocy,

- możliwość uzyskania zmiennych przełożeń,

- możliwość zmiany kierunku obrotów koła (wałka) napędzanego – w

nawrotnicach obrabiarkowych stosuje się pas zwykły (obroty zgodne) i

pas, skrzyżowany (obroty przeciwne).

Wady przekładni pasowych klinowych:

- obciążenie łożysk i wałów w wyniku napięcia pasa,

- niestałość przełożenia (poślizg sprężysty),

- zużywanie się (łuszczenie i pitting)) powierzchni nośnych kół,

- mniejsza sprawność od przekładni zębatych lub łańcuchowych,

- zwiększenie poślizgu przekładni spowodowane przez wzrost temperatury

powierzchni ciernych oraz ich zwilżenie smarem.

Zalety pasków klinowych:

- jednolita, prosta budowa,

- niski koszt produkcji,

- znormalizowanie typoszeregów pasków,

- duża elastyczność materiału pasa,

- łatwy i szybki montaż (demontaż) w przekładni pasowej,

- możliwość pracy w szerokim zakresie temperatur,

- różnorodność dostępnych kształtów i wymiarów w zależności od

przeznaczenia.

Wady pasków klinowych:

- zwiększanie długości (tzw. wyciąganie się) paska w trakcie eksploatacji

przekładni,

- wrażliwość na oddziaływanie czynników chemicznych,

- wrażliwość na zanieczyszczenia.

6.6. Podstawowe cechy konstrukcyjne paska klinowego:

- powierzchnia skuteczna paska klinowego– geometryczna płaszczyzna

paska, która nie zmienia swojej długości podczas zginania się na kole

pasowym w trakcie pracy,

8

- szerokość skuteczna paska klinowego (l

p

) – jest to szerokość pasa, która

odpowiada szerokości jego przekroju poprzecznego, mierzonej na poziomie

powierzchni skutecznej pasa, obliczymy ją ze wzoru:

K

C

S

l

p

u

p

[mm] , gdzie:

(6.18)

S

u

– napięcie użyteczne pasa [N],

C

p

– współczynnik przesunięcia pasa (3 7),

K – obciążenie użytkowe [N/mm] ,

- szerokość górna paska klinowego (l

o

) – odpowiada jej dłuższa podstawa

trapezu, którym jest przekrój poprzeczny pasa,

- wysokość paska klinowego (h

o

) - jest to wysokość trapezu, którego kształt

ma przekrój poprzeczny paska,

- wysokość względna paska klinowego (h) – jest to stosunek wysokości pasa

do jego szerokości skutecznej:

p

l

h

h

0

,gdzie:

(6.19)

h

0

- wysokość pasa,

l

p

- szerokość skuteczna paska,

W oparciu o wysokość względną pasa wyróżniono następujące

rodzaje pasków:

- pasek szeroko-profilowy ...........h=0,3,

- pasek półszeroko- profilowy.......h=0,5,

- pasek normalno- profilowy.........h=0,7,

- pasek wąsko- profilowy..............h=0,9,

9

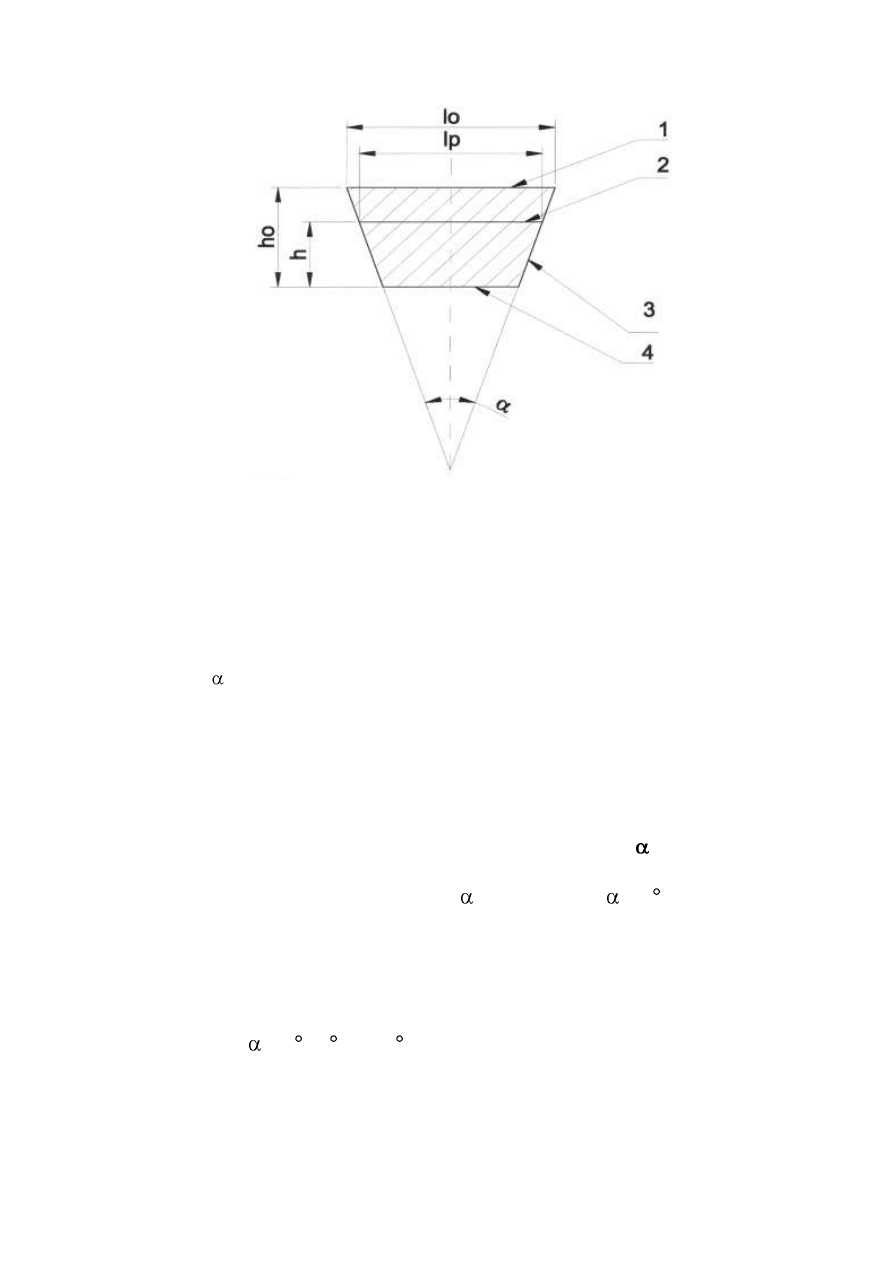

Rys. 6.4. Podstawowe cechy konstrukcyjne pasków klinowych.

1- powierzchnia zewnętrzna paska,

2- powierzchnia skuteczna paska,

3- powierzchnia boczna paska,

4- powierzchnia wewnętrzna paska,

l

0

– szerokość górna paska,

l

p

– szerokość skuteczna paska,

h

0

– wysokość pasa,

h - wysokość względna pasa,

- kąt zarysu przekroju poprzecznego.

- powierzchnia boczna paska klinowego - jest to jedna z dwóch powierzchni

roboczych pasa, które podczas eksploatacji pasa stykają się ze ściankami

koła pasowego klinowego,

- powierzchnia wewnętrzna paska klinowego – powierzchnia bezpośrednio

zwrócona do dna klinowego koła pasowego,

- kąt zarysu przekroju poprzecznego paska klinowego ( ) – jest to kąt

zawarty między powierzchniami bocznymi pasa,

W stanie swobodnym paska - kąt wynosi około =40 . Wartość kąta

jest tym mniejsza, im mniejsza jest średnica koła (przy zginaniu pasa warstwa

poniżej warstwy obojętnej, tzw. warstwa podatna – pęcznieje, tj. zwiększa

swą szerokość, a warstwa powyżej warstwy obojętnej, czyli warstwa nośna

zmniejsza swą szerokość). W zależności od średnicy koła i wysokości

przekroju pasa wykonuje się rowki z różnymi kątami rozwarcia,

wynoszącymi =34 ,36 lub 38 .

- długość skuteczna paska klinowego (L

p

) – jest to długość pasa mierzona na

poziomie szerokości skutecznej przy obciążeniu siłą F,

10

- długość zewnętrzna paska klinowego (L

z

) – jest to orientacyjna długość pasa

mierzona po obwodzie powierzchni zewnętrznej pasa w stanie

nienaprężonym,

- długość wewnętrzna paska klinowego (L

w

) - orientacyjna długość mierzona

po obwodzie powierzchni wewnętrznej pasa w stanie nienaprężonym.

Najważniejsze cechy konstrukcyjne paska klinowego przedstawiono na

rys. 6.4.

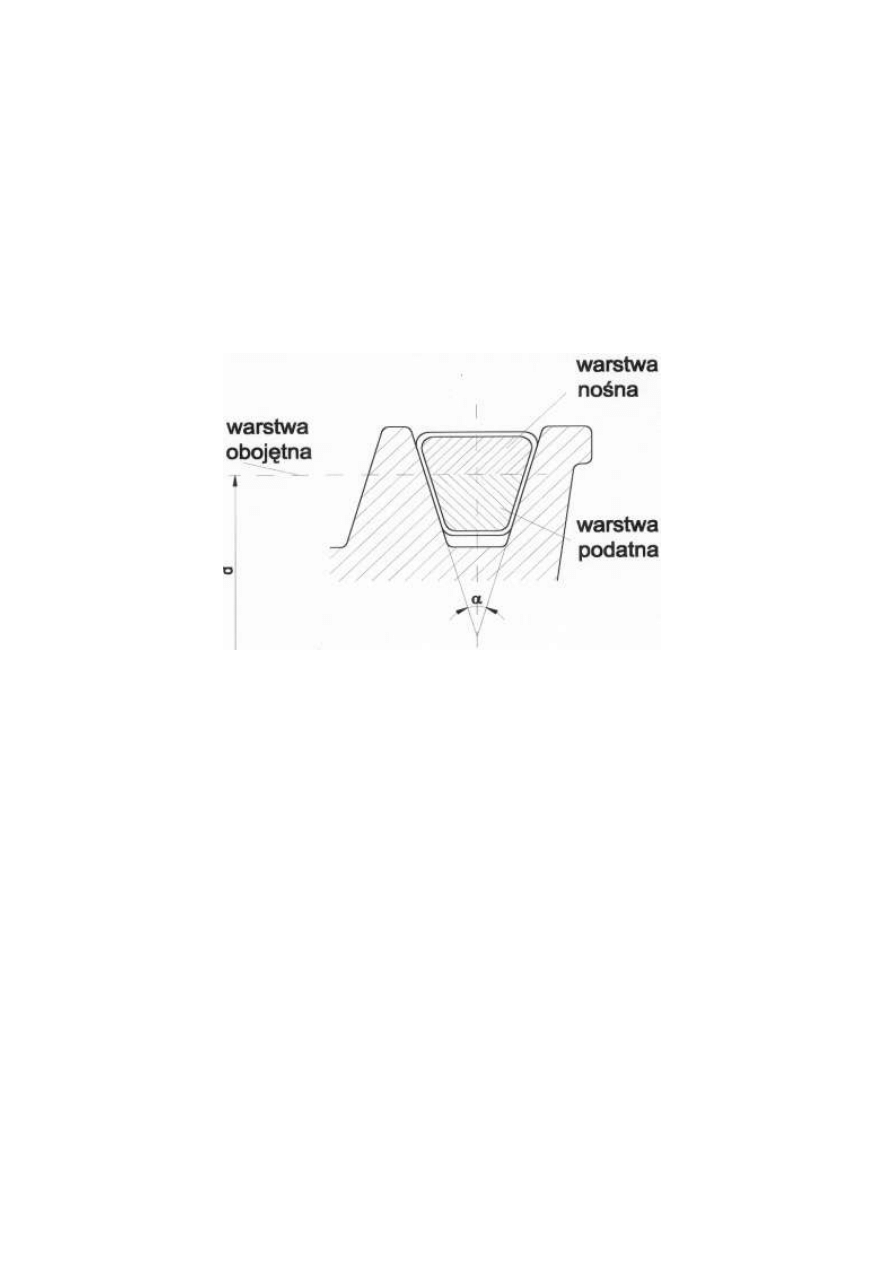

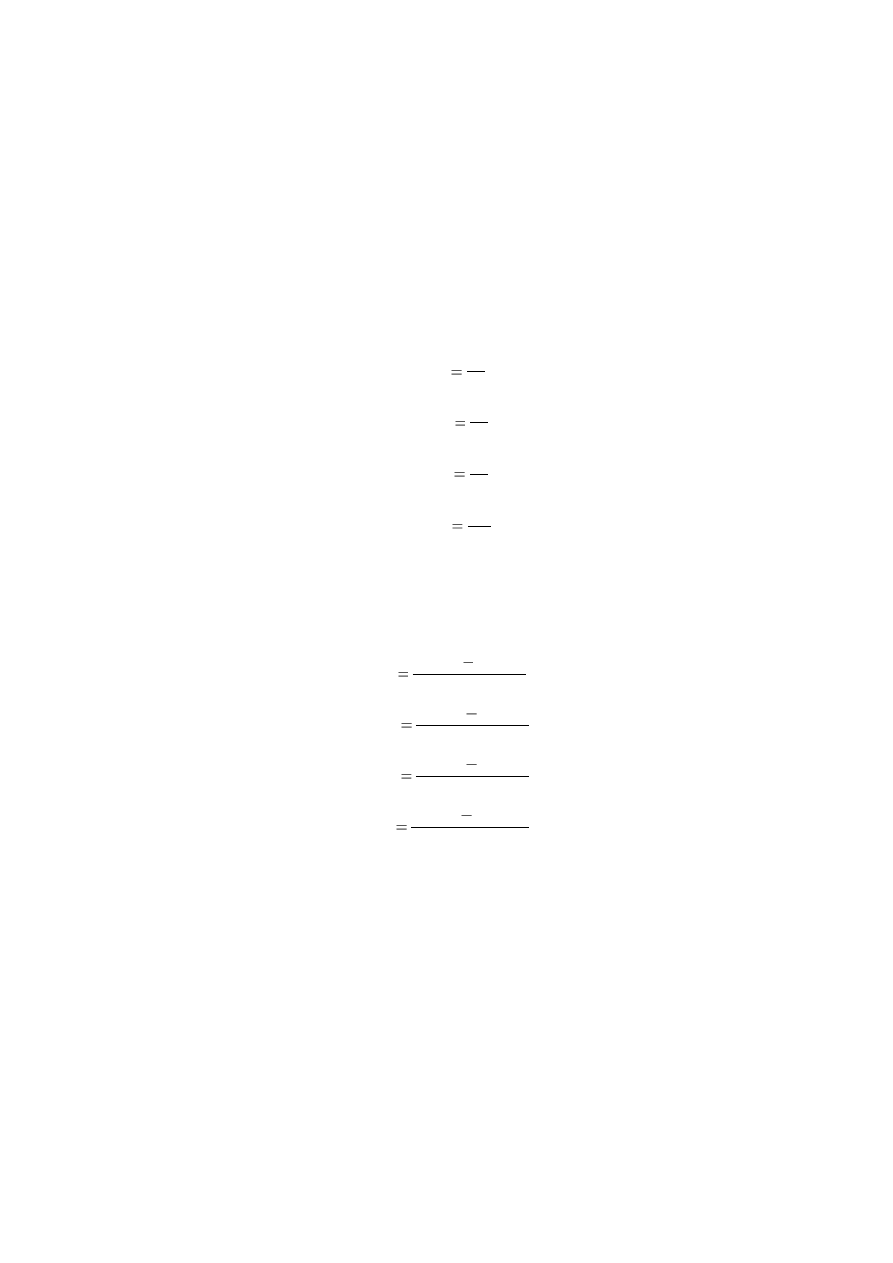

Na rys. 6.5 przedstawiono wzajemne położenie warstwy nośnej i podatnej

względem warstwy obojętnej, a także współpracę powierzchni roboczych paska

klinowego z pasowym kołem klinowym.

Rys. 6.5. Przekrój pasa klinowego i rowka koła pasowego.

6.7. Podstawowe klasyfikacje przekładni pasowych klinowych oraz pasków

klinowych.

Klasyfikacji przekładni pasowych klinowych można dokonać w zależności

od:

- kształtu przekroju poprzecznego pasków klinowych (najczęściej

stosowane kryterium podziału) ,

- stopnia skręcenia pasków klinowych,

- sposobu ustawienia osi kół pasowych,

- liczby kół pasowych,

- możliwości zmiany kierunku obrotów wału napędzanego,

- możliwości zmiany przełożenia i jego ewentualnego zakresu.

W zależności kształtu przekroju poprzecznego dokonano poniższej

klasyfikacji pasków klinowych:

- paski wąsko- profilowe,

- paski normalno - profilowe (najczęściej spotykane),

- paski półszeroko- profilowe,

11

- paski szeroko- profilowe,

- paski pojedyncze wewnętrznie uzębione (trapezowe),

- paski podwójne (sześciokątne),

-

paski zespolone (wielotrapezowe).

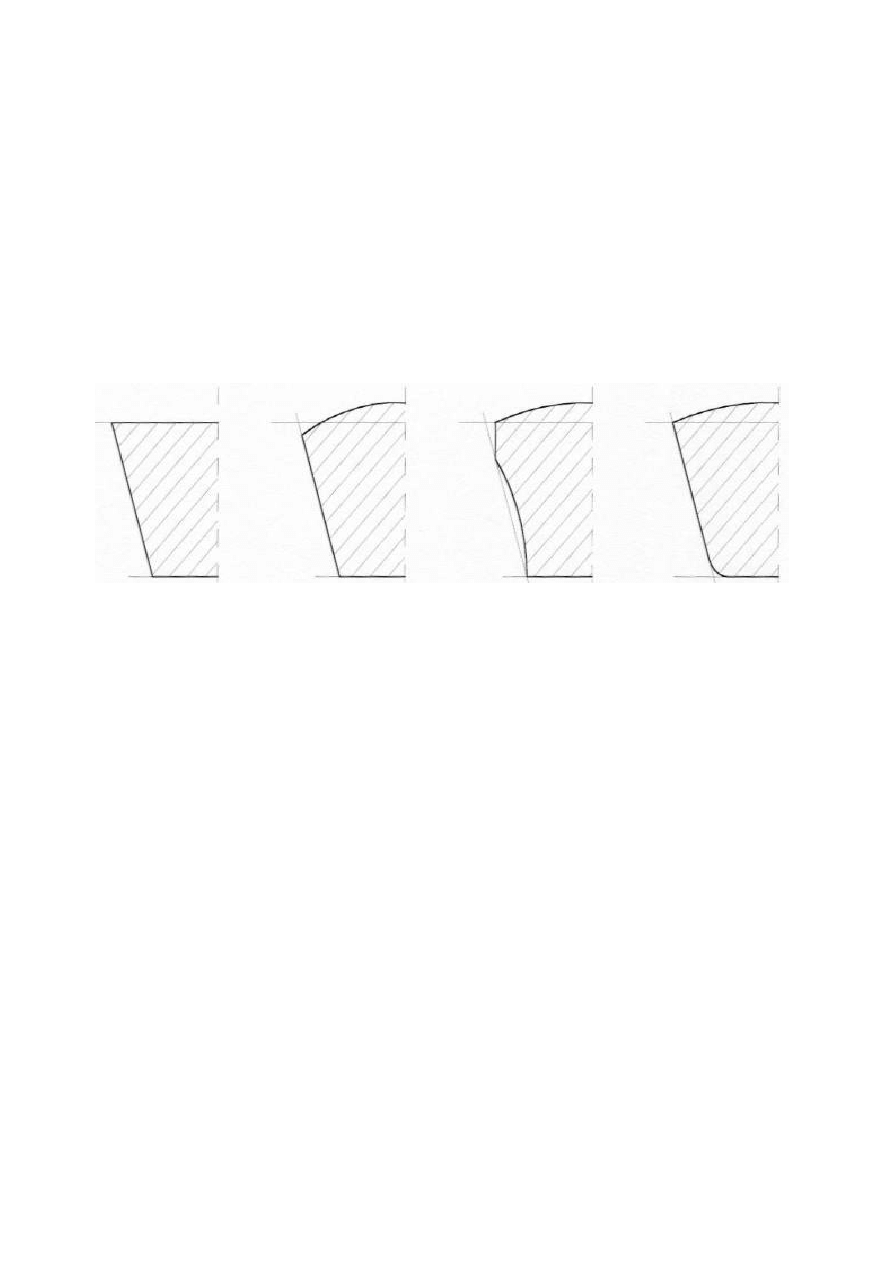

Ze względu na profil poprzeczny dokonano następującej klasyfikacji

pasków normalno – profilowych:

- trapezowe (rys. 6.6.a),

- trapezowe z grzbietem półokrągłym (rys. 6.6.b),

- trapezowe z powierzchniami bocznymi okrągłymi (rys. 6.6.c),

- trapezowe z krawędziami zaokrąglonymi (rys. 6.6.d).

a)

b) c)

d)

Rys. 6.6. Profile przekrojów poprzecznych pasków klinowych normalno - profilowych.

6.8. Materiały stosowane do produkcji pasków klinowych.

Do produkcji pasków klinowych stosuje się tkaniny kordowe, które w

formie nici, sznurów lub taśm zalane są gumą (tworzącą płaszcz ochronny),

poddaną później wulkanizacji.

Warstwa nośna paska utworzona jest z włókien o dużej wytrzymałości na

rozciąganie, nieco grubsza jest wewnętrzna warstwa z kauczuku. Całość

owinięto zawulkanizowaną tkaniną płócienną (tj. podwójną warstwą tkaniny

kordowej) – co zabezpiecza warstwę podatną przed uszkodzeniami w wyniku

tarcia o rowek koła.

W celu zwiększenia sił możliwych do przeniesienia przez przekładnię,

zmniejszenia rozciągliwości pasa i polepszenia własności warstwy nośnej

stosuje się często w osi obojętnej pasa umieszcza się sploty cienkich drutów

stalowych lub włókien szklanych.

Pasy wykonane z zastosowaniem wyżej opisanych materiałów posiadają

następujące zalety:

- mała rozciągliwość,

- dobra przyczepność,

- duża elastyczność,

- duża wytrzymałość zmęczeniową.

12

Dzięki dodaniu do składu chemicznego głównego budulca pasa (czyli

gumy) związków Kevlaru lub syntetycznych kauczuków zdecydowanie obniża

się ścieralność pasa, wzrasta wytrzymałość na rozciąganie, odporność na

szarpnięcia, uderzenia udarowe i przebicia.

6.9. Zastosowanie pasków klinowych

Przekładnie, w których zastosowano paski klinowe zastępują powszechnie

z dużym powodzeniem inne, na ogół droższe sposoby przenoszenia mocy. Pas

klinowy należy stosować wszędzie tam, gdzie z przyczyn cenowych nie opłaca

się stosować innych rodzajów przekładni i nie zależy nam na dokładnym

przekazaniu momentu obrotowego oraz na sprawności przekładni.

Paski klinowe są stosowane do napędu:

- wentylatorów,

- dmuchaw,

- sprężarek powietrznych,

- pras,

- pomp tłokowych,

- pomp wirnikowych,

- urządzeń oddalonych od centralnej siłowni,

- urządzeń tworzące osprzęt silników spalinowych,

- maszyn i urządzeń służących do zgrubnej obróbki materiałów

(kruszarki, rozdrabniacze),

- maszyn i urządzeń służących do dozowania i transportu na niewielkie

odległości (urządzenia podające, przenośniki taśmowe, pionowe),

- obrabiarek (np. napęd wrzeciennika tokarskiego bezpośrednio od

silnika, regulacja obrotów wiertarki stołowej itd.)

6.10. Wybrana metoda badań.

Klinowe przekładnie pasowe podczas ich eksploatacji narażone są na

oddziaływanie różnorodnych czynników, o trudnej do przewidzenia

intensywności oddziaływania. Przywiązuje się więc dużą wagę do badań

wyznaczających owe czynniki odpowiedzialne za poprawność działania

przekładni.

6.10.1. Opis stanowiska badawczego.

Schemat kinematyczny stanowiska do badania przekładni pasowej

klinowej przedstawiono na rys.6.7.

Silnik elektryczny 1 przez koło pasowe 2, pasek klinowy 3 i koło pasowe 4

napędza wałek 5 wraz z kołem pasowym 6. Wałek 5 (wałek czynny) osadzony

13

jest w łożyskach 7. Moment obrotowy z wałka 5 za pomocą koła pasowego 6 i

paska klinowego 8 przekazywany jest na koło pasowe 9 osadzone na wałku 10

(jest to wałek bierny). Wał bierny stanowi „momentomierz” 11, osadzony na

czopach wałka 10 i 12. Wałki te , osadzone w łożyskach 13 mogą przemieszczać

się po prowadnicach 14. Hamulec 15 służy do hamowania wału 12. Chwilowe

wartości momentów są przekazywane z momentomierza 11 poprzez przewód

giętki 17 na wyświetlacz 16. Śruby 18 ustalają odległości wałków, przez co

służą do realizowania napięcia wstępnego paska klinowego.

Rys. 6.7. Schemat kinematyczny stanowiska do badania przekładni pasowej.

6.10.2. Ocena stanu zdatności pasków klinowych

Zdatność paska klinowego ocenia się na zasadzie kryterium stanu [5].

Kryterium to zawiera trzy podkryteria:

a) podkryterium stanu zewnętrznego paska.

Należy sprawdzić organoleptycznie skręcenie paska, nieciągłość

materiału, itd.. Jeżeli pas nie jest skręcony na całej swej długości, a

materiał pasa jest pozbawiony nieciągłości, to podkryterium jest

spełnione.

b) podkryterium wymiarów granicznych przekroju poprzecznego paska

klinowego w wybranych punktach przy użyciu sprawdzianu.

Sposób sprawdzania wymiarów poprzecznych paska klinowego

przedstawiono na rys. 6.8.

W celu sprawdzenia wymiarów poprzecznych należy tak ułożyć

pasek, aby linia m-n zaznaczona na sprawdzianie była prostopadła do

osi symetrii paska i znajdowała się na jego wysokości względnej.

Dolna powierzchnia paska nie może dotykać dna sprawdzianu.

Spełnienie tych warunków świadczy, że wymiary zewnętrzne paska

14

mieszczą się w granicach tolerancji i spełnione jest podkryterium

zdatności.

Rys. 6.8. Sprawdzian do badania pasków klinowych.

Rys. 6.9. Sprawdzian do badania pasków klinowych.

c) podkryterium tolerancji kąta pochylenia zarysu przekroju paska

Pomiaru dokonuje się przy użyciu sprawdzianu, który posiada dwa

profile odpowiadające wartościom dopuszczalnym kątów zarysu paska

(MIN,MAX). Pasek należy przyłożyć do minimum, tak, aby stykał się

z górną krawędzią profilu, natomiast pasek przyłożony do maximum

powinien stykać się z dolną krawędzią profilu. Jeżeli warunki te

zostaną spełnione, to fakt ten świadczy o tym, że badane kąty

odpowiadają podkryterium zdatności.

15

Sposób sprawdzania kąta pochylenia zarysu przekroju paska

klinowego przedstawiono na rys. 6.9.

6.10.3. Przeprowadzenie badań:

Badania należy przeprowadzić dla 3 różnych kątów opasania koła

biernego:

a)

2

=33

b)

2

=108

c)

2

=162

Zmiany kąta opasania dokonuje się zmieniając położenie dodatkowych kół

pasowych – rolek pomocniczych.

W celu obliczenia przełożenia i poślizgu NIEOBCIĄŻONEJ przekładni

pasowej klinowej należy przeprowadzić następujące czynności:

1)

zamocować koło pasowe 6 o średnicy skutecznej D

1

na wałku 7,

2)

zamocować koło pasowe 9 o średnicy skutecznej D

2

na wałku 10,

3)

założyć na koła pasowe 6 i 9 badany pasek klinowy 8,

4)

wywołać przy pomocy śrub 18 naciąg wstępny paska klinowego,

5)

obliczyć przełożenie teoretyczne przekładni pasowej wg wzoru:

1

2

D

D

i

tI

(6.20)

wartości średnie i

tI

, D

1

i D

2

umieścić w tabeli 1,

6)

uruchomić silnik elektryczny 1,

7)

pomierzyć prędkości obrotowe n

1

wałka 5 i n

2

wałka 10,

8)

wyłączyć silnik elektryczny,

9)

obliczyć przełożenie kinematyczne przekładni pasowej wg wzoru:

2

1

n

n

i

nI

(6.21)

wartości średnie i

nI

, n

1

i n

2

umieścić w tabeli 1,

10)

obliczyć poślizg przekładni pasowej wg wzoru:

%

100

*

*

*

*

1

1

2

2

1

1

n

D

n

D

n

D

S

I

(6.22)

wartość poślizgu umieścić w tabeli 1.

W celu obliczenia przełożenia i poślizgu OBCIĄŻONEJ przekładni pasowej

klinowej należy przeprowadzić następujące czynności:

1)

zamocować koło pasowe 6 o średnicy skutecznej D

1

na wałku 7,

2)

zamocować koło pasowe 9 o średnicy skutecznej D

2

na wałku 10,

3)

założyć na koła pasowe 6 i 9 badany pasek klinowy 8,

4)

wywołać przy pomocy śrub 18 naciąg wstępny paska klinowego,

5)

uruchomić silnik elektryczny 1,

16

6)

obciążyć wał bierny ( wałki 10 i 12 ) oraz momentomierz 11 z

hamulcem indukcyjnym 15 momentem o wartości M wskazanej na

wskaźniku 16;

wartość momentu umieścić w tabeli 2,

7)

pomierzyć prędkości obrotowe wałka 5 (n

3

,n

5

, n

7

, n

9

) oraz

prędkości obrotowe wałka 10 (n

4

, n

6

, n

8

, n

10

),

8)

dokonać pomiarów dla trzech innych wartości momentu hamujące-

go M (zwiększając obciążenie),

9)

wyłączyć silnik elektryczny 1,

10)

obliczyć przełożenie przekładni pasowej wg wzoru:

4

3

n

n

i

nII

(6.23)

6

5

n

n

i

nIII

(6.24)

8

7

n

n

i

nIV

(6.25)

10

9

n

n

i

nV

(6.26)

wartości średnie i

nII

, i

nIII

, i

nIV

, i

nV

oraz n

3

, n

5

, n

7

, n

9

, a także

n

4

, n

6

, n

8

, n

10

umieścić w tabeli 2,

11)

obliczyć poślizgi przekładni pasowej dla zadanych

momentów M wg wzoru:

%

100

*

*

*

*

3

1

4

2

3

1

n

D

n

D

n

D

S

II

(6.27)

%

100

*

*

*

*

5

1

6

2

5

1

n

D

n

D

n

D

S

III

(6.28)

%

100

*

*

*

*

7

1

8

2

7

1

n

D

n

D

n

D

S

IV

(6.29)

%

100

*

*

*

*

9

1

10

2

9

1

n

D

n

D

n

D

S

V

(6.30)

wartości poślizgów umieścić w tabeli 2.

Na podstawie pomiarów i obliczeń dokonujemy oceny stanu zdatności

paska klinowego oraz ustalamy kryteria zdatności działania klinowej

przekładni pasowej.

17

6.10.4. Tabele pomiarowe:

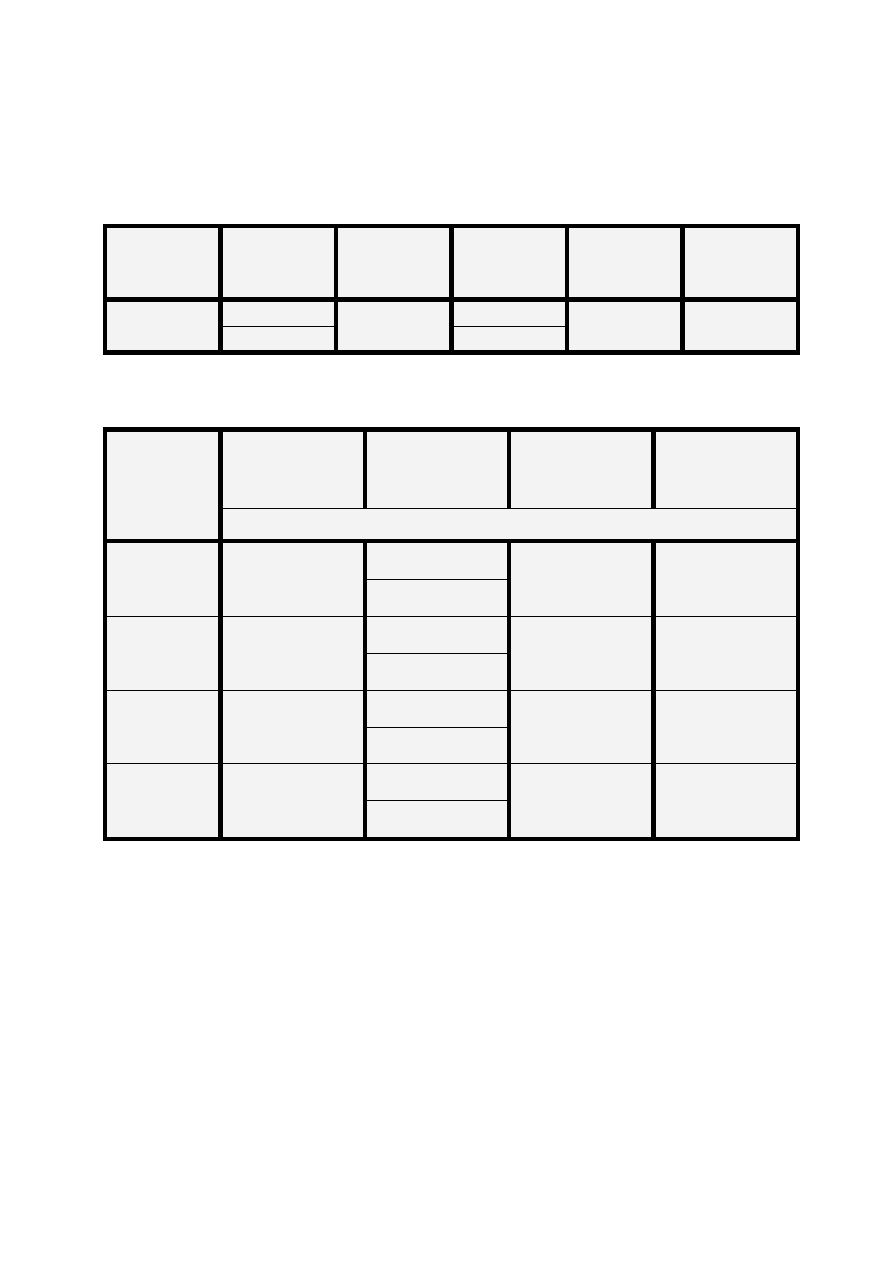

TABELA 1. Zestawienie wartości przełożenia i poślizgu NIEOBCIĄŻONEJ

przekładni pasowej klinowej.

L.p.

Średnica kół

pasowych

[mm]

Przełożenie

Prędkości

obrotowe

[obr/min]

Przełożenie

Poślizg

[%]

I

D

1

=143

i

tI

=

n

1

=

i

nI

=

S

I

=

D

2

=138

n

2

=

TABELA 2. Zestawienie wartości przełożenia i poślizgu przekładni pasowej

klinowej OBCIĄŻONEJ momentem oporowym.

L.p.

Wartość momentu

[Nm]

Prędkości

obrotowe

[obr/min]

Poślizgi po

obciążeniu

[%]

Przełożenie

Średnice kół pasowych: D

1

=143 [mm], D

2

=138 [mm]

II

M

II

=

n

3

=

S

II

=

i

nII

=

n

4

=

III

M

III

=

n

5

=

S

III

=

i

nIII

=

n

6

=

IV

M

IV

=

n

7

=

S

IV

=

i

nIV

=

n

8

=

V

M

V

=

n

9

=

S

V

=

i

nV

=

n

10

=

6.10.5. Zasady opracowania wyników badań.

Wyniki badań powinny zawierać:

1) cel badań,

2) podstawowe cech konstrukcyjne klinowej przekładni pasowej,

3) zalety przekładni pasowych klinowych i pasków klinowych,

4) opis stanowiska pomiarowego,

5) wyniki pomiarów dla 3 kątów opasania,

6) wykresy zależności poślizgów od momentu obciążenia,

7) wykres zależności przełożenia od momentu obciążenia,

8) wnioski.

18

6.11. Literatura.

[1] Dietrich M.: Podstawy konstrukcji maszyn, WNT Warszawa 1995

[2] Hebda M., Wachal A.: Trybolgia, WNT Warszawa 1980

[3] Praca zbiorowa: Konstrukcja urządzeń i urządzeń precyzyjnych, WNT

Warszawa 1996

[4] Paderwski K.: Zarys kinematyki obrabiarek, WNT Warszawa 1976

[5] Woropay M.: Podstawy racjonalnej eksploatacji maszyn, ITE Radom 1996

[6] Wrotny L.: Podstawy budowy obrabiarek, WNT Warszawa 1979

[7] Wrotny L.: Obrabiarki skrawające do metali, WNT Warszawa 1980

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron