1

INSTRUKCJA

do ćwiczeń laboratoryjnych

Przedmiot:

Chemia

Temat ćwiczenia:

Badania korozji metali

Miejsce ćwiczeń: Katedra Chemii i Technologii Nieorganicznej

Zakład Technologii Nieorganicznej i Elektrochemii

Gliwice, ul. B. Krzywoustego 6, III piętro, p. 328

Instrukcję opracował: dr inż. Ginter Nawrat

Gliwice, 2007 r.

2

KOROZJA METALI

1. CEL I ZAKRES ĆWICZENIA

Celem ćwiczenia jest zapoznanie się ze zjawiskiem korozji metali i

metodami jej badania oraz wyznaczenie wskaźników szybkości korozji stali

metodą grawimetryczną, zgodnie z zaleceniami polskich norm: PN-70/H-04600

− „Badanie odporności korozyjnej metali i stopów” oraz PN-78/H-04608

− „Skala odporności metali na korozję”.

Ć

wiczenie polega na wyznaczeniu ubytku masy V

C

[g/m

2

·doba], liniowej

szybkości korozji V

P

[mm/rok] oraz stopnia odporności korozyjnej [

°

k] dla stali

w środowisku kwasu siarkowego i solnego o stężeniu 1 ÷ 2 mol/dm

3

na

podstawie różnicy wagi ∆m [g] próbek stalowych w czasie τ [min] od ok.

20 ÷ 60 minut. Na podstawie wyników ubytku wagi uzyskanych dla różnych

czasów przebywania próbek w środowisku korozyjnym sporządza się wykresy:

∆

m = f(τ), V

C

= f(τ), V

P

= f(τ). Ponadto, prowadzi się test kontrolny zachowania

się stali w środowisku zbliżonym do środowiska panującego w betonie, to jest w

nasyconym roztworze wodorotlenku wapnia w czasie około 60 minut i

wyznacza takie same wskaźniki szybkości korozji.

2. WPROWADZENIE

Pojęcie: korozja, odnosi się do procesów niszczenia metali pod wpływem

chemicznego

lub

elektrochemicznego

oddziaływania

z

otaczającym

ś

rodowiskiem. Procesy niszczenia różnych materiałów pod wpływem zjawisk

fizycznych określa się pojęciem: erozja. W niektórych przypadkach zjawiskom

oddziaływania chemicznego towarzyszy oddziaływanie fizyczne i wówczas używa

się pojęć: korozja naprężeniowa, korozja cierna.

Termin: rdzewienie, stosuje się jedynie w przypadku korozji żelaza i stali,

ponieważ produkty korozji żelaza, czyli rdzę stanowią związki żelaza, głównie

uwodnione tlenki żelaza. Metale nieżelazne nie mogą więc rdzewieć, lecz

oczywiście mogą korodować. Proces korozji zawsze rozpoczyna się na

powierzchni metalu stykającego się z fazą ciekłą lub gazową i stopniowo

postępuje w głąb fazy stałej, przy czym zależnie od rodzaju tworzywa i

ś

rodowiska korozyjnego zniszczenia mogą mieć różny zasięg i charakter.

Zjawiska korozji metali można sklasyfikować ze względu na:

3

- mechanizm procesu korozji,

- charakter zniszczeń,

- rodzaj środowiska i warunki procesów korozyjnych.

2.1. Podział zjawisk korozji ze względu na mechanizm procesu

Ze względu na mechanizm przebiegu procesu, rozróżnia się dwa zasadnicze

typy korozji, tj. korozję elektrochemiczną i chemiczną oraz procesy korozji,

których przebieg jest przyśpieszany przez oddziaływania fizyczne.

2.1.1. Korozja elektrochemiczna

Korozja elektrochemiczna zachodzi na powierzchni metalu przebywającego

w środowisku wodnego roztworu elektrolitu, np. w wilgotnej ziemi - tzw. „korozja

ziemna” a także w środowisku wilgotnego gazu, np. powietrza atmosferycznego –

„korozja atmosferyczna”. Jest to najczęściej spotykany w praktyce rodzaj korozji.

Korozja ta wywoływana jest działaniem krótkozwartych ogniw korozyjnych

o zasięgu lokalnym, tzw. miejscowych mikro- i makroogniw korozyjnych, które

tworzą się po zetknięciu metalu z roztworem elektrolitu. Zachodzą w nich procesy

utleniania i redukcji podobnie jak w ogniwach galwanicznych.

Warunkiem koniecznym przebiegu korozji elektrochemicznej jest:

1 - styczność ze środowiskiem wodnego roztworu elektrolitu,

2 - przepływ ładunku elektrycznego w obszarze występowania korozji.

Wyidealizowanym

przykładem

działania

ogniwa

korozyjnego

jest

zachowanie układu dwóch metali: miedzi i cynku zanurzonych w roztworze

elektrolitu i połączonych przewodem elektrycznym przez amperomierz.

Otrzymany układ dwóch różnych metali zanurzonych w roztworze elektrolitu

stanowi ogniwo galwaniczne i w powstałym obwodzie elektrycznym popłynie

prąd elektryczny, przy czym metal mniej szlachetny, tj. cynk będzie ulegał

roztwarzaniu i będzie stanowił anodę tego ogniwa.

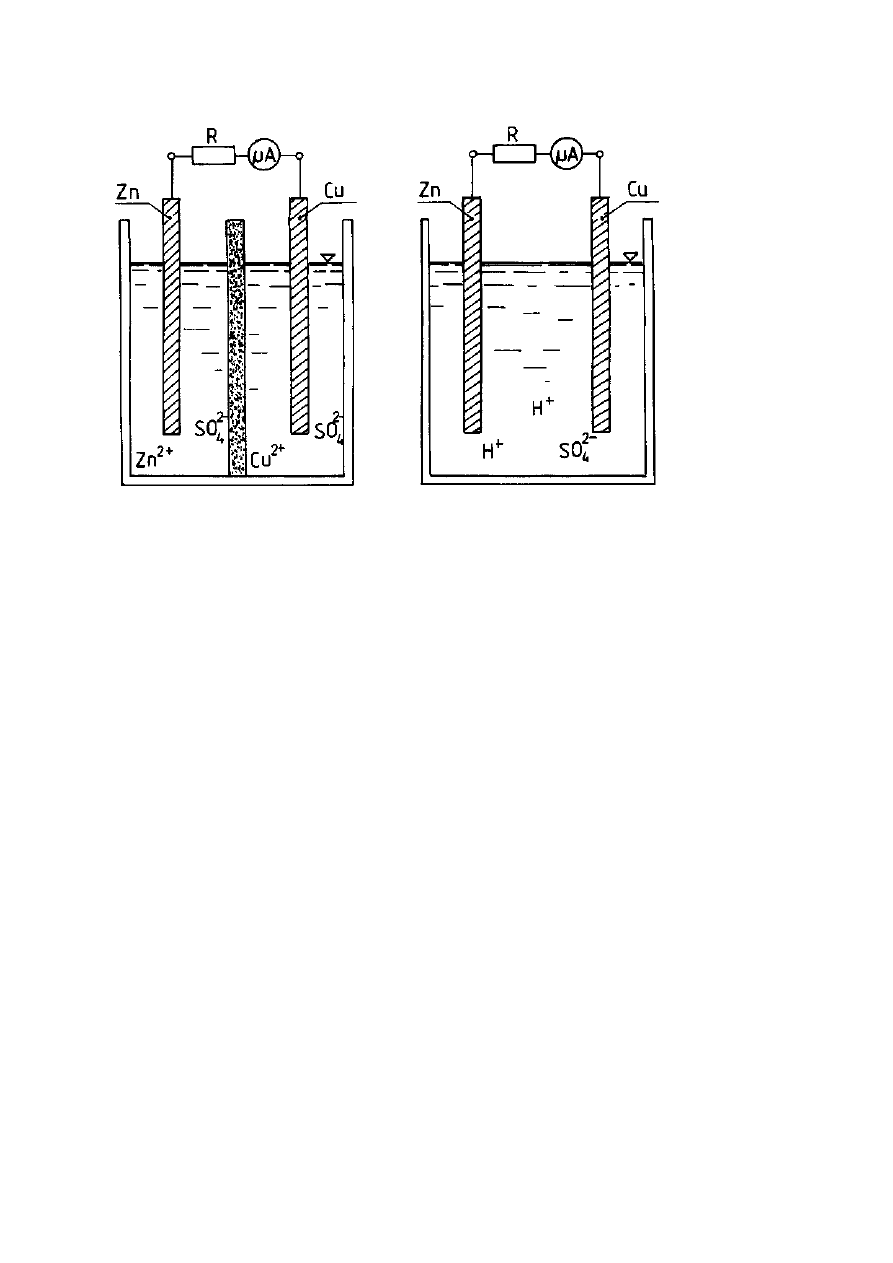

W ten sposób zbudowane są ogniwa: Daniella (Rys. 1) i Volty (Rys. 2).

4

Rys. 1 Ogniwo Daniella

Rys. 2 Ogniwo Volty

Opis rysunków: R - opornik elektryczny,

µ

A - mikroamperomierz, Zn - elektroda

cynkowa, D – diafragma, Cu - elektroda miedziana, Zn

2+

, SO

4

2-

- roztwór

siarczanu(VI) cynku, Cu

2+

, SO

4

2-

- roztwór siarczanu(VI) miedzi, H

+

, SO

4

2-

-

roztwór kwasu siarkowego(VI).

W ogniwie Daniella zachodzą reakcje elektrodowe:

Anoda:

Zn - 2e

-

→

Zn

2+

(reakcja utleniania, czyli reakcja anodowa)

Katoda:

Cu

2+

+ 2e

-

→

Cu

(reakcja redukcji, czyli reakcja katodowa)

Ogniwo Daniella jest ogniwem odwracalnym - podłączenie przeciwnie

skierowanego, zewnętrznego źródła prądu elektrycznego powoduje przepływ

prądu w odwrotnym kierunku i powrót do stanu pierwotnego (akumulator):

Zn

2+

+ 2e

-

→

Zn

(katoda, czyli reakcja redukcji)

Cu – 2e

-

→

Cu

2+

(anoda, czyli reakcja utleniania)

W ogniwie Volty zachodzą reakcje elektrodowe:

Anoda:

Zn - 2e

-

→

Zn

2+

(reakcja utleniania, czyli reakcja anodowa)

Katoda:

2H

+

+ 2e

-

→

H

2

↑

(reakcja redukcji, czyli reakcja katodowa)

Ogniwo Volty jest ogniwem nieodwracalnym, wydzielony wodór opuszcza

ś

rodowisko reakcji. Ponadto metal katody, którym jest miedź (tak zbudowane było

pierwsze ogniwo Volty), może być zastąpiony dowolnym innym, odpornym

chemicznie przewodnikiem elektrycznym; może to być: platyna, złoto, srebro,

grafit, węgiel itp. Proces katodowy w tym ogniwie nie zależy od tworzywa katody

- ważne jest tylko to aby był to przewodnik elektryczny.

5

W realnych technicznie warunkach, jeżeli powierzchnia miedzi będzie

zanieczyszczona wtrąceniami cynku lub odwrotnie, powierzchnia cynku -

wtrąceniami miedzi, to procesy elektrochemiczne przebiegające w mikroskali na

takiej powierzchni będą analogiczne do opisanych wcześniej. Pomiędzy

obydwoma metalami stanowiącymi jeden wspólny element prąd może przepływać

swobodnie, praktycznie bez oporu, a wytworzone ogniwo będzie pracować w

warunkach zwarcia elektrycznego. Podobne procesy będą przebiegały w

przypadku każdych dowolnych układów dwóch różnych metali, np. stal - miedź,

stal - nikiel, cynk – stal i innych, a także układów metal – niemetal, który

przewodzi prąd, np. stal – grafit, stal – węglik żelaza, stal – tlenek żelaza i inne.

Najczęstsze przyczyny powstawania ogniw korozyjnych to:

- zanieczyszczenie powierzchni obcymi metalami lub tlenkami metali,

- obecność różnych składników stopowych lub różnych faz w strukturze metalu,

- niejednorodność materiałowa spowodowana nierównomierną obróbką cieplną

lub miejscowym przegrzaniem metali i stopów, np. w czasie szlifowania,

- różnice stężenia roztworu elektrolitu, w tym stopnia napowietrzenia roztworu,

- różnice temperatury roztworu stykającego się z metalem,

- różnice szybkości przepływu roztworu stykającego się z powierzchnią metalu.

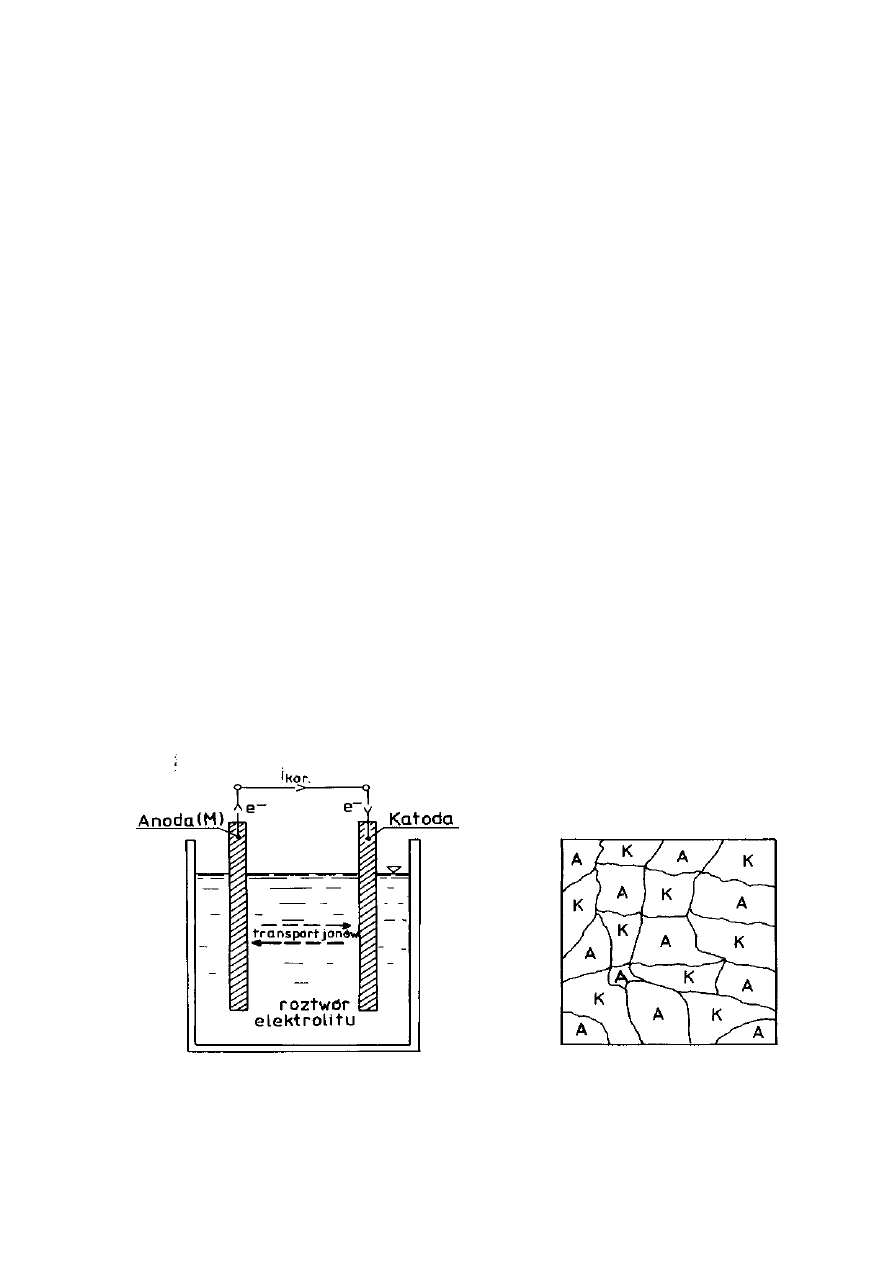

Korozją ogólną przebiegającą według mechanizmu elektrochemicznego

schematycznie przedstawiają rysunki 3 i 4. Na powierzchni ulegającej korozji

pojawiają się obszary anodowe (A) i katodowe (K), które ulegają ciągłemu

przemieszczaniu się; obszar anodowy może stać się po chwili katodowym i

odwrotnie. Jest to dynamiczny układ obszarów anodowych i katodowych.

Rysunek 3. Schemat ogólny ogniwa

Rysunek 4. Korodująca powierzchnia

6

2.1.2. Procesy elektrochemiczne przebiegające na powierzchni metali

Większość procesów elektrochemicznych, z którymi mamy do czynienia w

praktyce, przebiega w warunkach stykania się metali z różnymi środowiskami

wodnymi, a więc ich przebieg związany jest z jednoczesnym przepływem

ładunków elektrycznych (elektronów i jonów) przez granicę faz: metal-otaczające

ś

rodowisko korozyjne (roztwór elektrolitu).

Powierzchnia metalu nie jest zazwyczaj jednorodna, lecz ma miejsca o różnej

aktywności, czyli różnej skłonności do ulegania korozji. W zetknięciu z

roztworem elektrolitu, miejsca o większej aktywności ulegają roztwarzaniu i stają

się lokalnymi anodami, podczas gdy miejsca mniej aktywne elektrochemicznie

przybierają rolę katod w lokalnych ogniwach galwanicznych. Lokalne anody i

katody są pomiędzy sobą krótko zwarte elektrycznie poprzez masę metalu. Na

powierzchni anody przebiegają elektrochemiczne reakcje utleniania, tj. oddawania

elektronów przez atomy, cząsteczki lub jony do materiału anody, a na powierzchni

katody zachodzą elektrochemiczne reakcje redukcji, tj. pobierania elektronów od

materiału elektrody przez atomy, cząsteczki lub jony zawarte w roztworze.

Różnica między potencjałem wypadkowym ustalającym się na metalu, który

ulega działaniu roztworu elektrolitu, a elektrodą odniesienia (np. nasyconą

elektrodą kalomelową - NEK) nosi nazwę potencjału korozyjnego (względem

NEK), natomiast sumaryczne natężenie prądu, który przepływa między

anodowymi i katodowymi miejscami powierzchni metalu, nazywa się prądem

korozyjnym. Zarówno potencjał, jak i prąd korozyjny zależą od rodzaju metalu lub

stopu, składu chemicznego, struktury i stanu powierzchni próbki, jak też od składu

roztworu oraz panujących warunków fizycznych. Ponadto, czynniki te ulegają

zmianom w czasie, głównie w miarę postępowania procesów korozyjnych.

Można wyróżnić następujące trzy odrębne grupy czynników wywołujących

powstawanie i działanie ogniw lokalnych na granicy stykania się metalu z

roztworem elektrolitu:

1) niejednorodności występujące w metalu i na jego powierzchni,

2) niejednorodności składu roztworu,

3) różnice warunków fizycznych w różnych miejscach układu.

W pierwszym przypadku mamy do czynienia z typem ogniwa analogicznym

do ogniwa złożonego np. z dwóch metali zanurzonych w tym samym roztworze.

W drugim przypadku do ogniwa stężeniowego, natomiast z trzecim przypadkiem

mamy do czynienia wtedy, gdy poszczególne części zanurzonego w roztworze

metalu mają różną temperaturę bądź naprężenia mechaniczne.

7

Przyczyną występowania elektrochemicznej niejednorodności powierzchni

metalu są makro- i mikroskopowe różnice jego składu chemicznego, wywołane

segregacją składników i zanieczyszczeń, wydzieleniami obcych faz itp., a także

czynniki związane z obecnością defektów krystalicznej struktury metalu

(dyslokacje i inne defekty struktury, granice ziaren, naprężenia mechaniczne) i z

niejednorodnością składu i struktury warstw fazowych lub adsorpcyjnych na

powierzchni metalu. W przypadku działania lokalnych mikroogniw, miejsca

anodowe i katodowe ulegają w miarę przebiegu korozji częstemu przemieszczaniu

się, co może prowadzić do równomiernego atakowania metalu na całej jego

powierzchni kontaktu z roztworem, czyli do tzw. korozji ogólnej (równomiernej).

Jeżeli atakowaniu ulegają głównie granice ziaren, które tworzą w obrębie metalu

ciągłą siatkę, to wtedy mamy do czynienia z korozją międzykrystaliczną. Lokalne

makro- i mikroskopowe wydzielenia zanieczyszczeń i obcych faz stają się zwykle

zarodkami wżerów i zapoczątkowują w pewnych warunkach korozję wżerową.

Zestawienie układów połączeń stali z wtrąceniami niemetalicznymi obecnymi

w stali oraz stali z innymi metalami (np. miedzi ze szczotek mosiężnych

stosowanych do czyszczenia powierzchni stali) stanowiącymi lokalne ogniwa

korozyjne, w których lokalne anody ulegają korozyjnemu roztwarzaniu, stanowi

praktyczne rozszerzenie szeregu napięciowego metali (Tab. 1).

Do najważniejszych typów ogniw występujących w układach korozyjnych o

niejednorodnym składzie roztworu należą:

- ogniwa stężeniowe obejmujące roztwór o różnym stężeniu tych samych jonów,

- ogniwa stężeniowe o różnym stopniu napowietrzenia roztworu, czyli o różnym

stężeniu tlenu rozpuszczonego w różnych miejscach roztworu,

- ogniwa zawierające roztwór o różnych wartościach pH w różnych miejscach.

W przypadku ogniwa zawierającego roztwór o różnym stężeniu tych samych

jonów, elektroda stykająca się z bardziej rozcieńczonym roztworem własnych

kationów jest anodą ogniwa korozyjnego, a elektroda zanurzona w roztworze

bardziej stężonym stanowi jego katodę. Jednakże obecność agresywnych anionów

w roztworze, np. jonów chlorkowych, zmienia podany wyżej układ i anodą jest

elektroda zanurzona w roztworze bardziej stężonym.

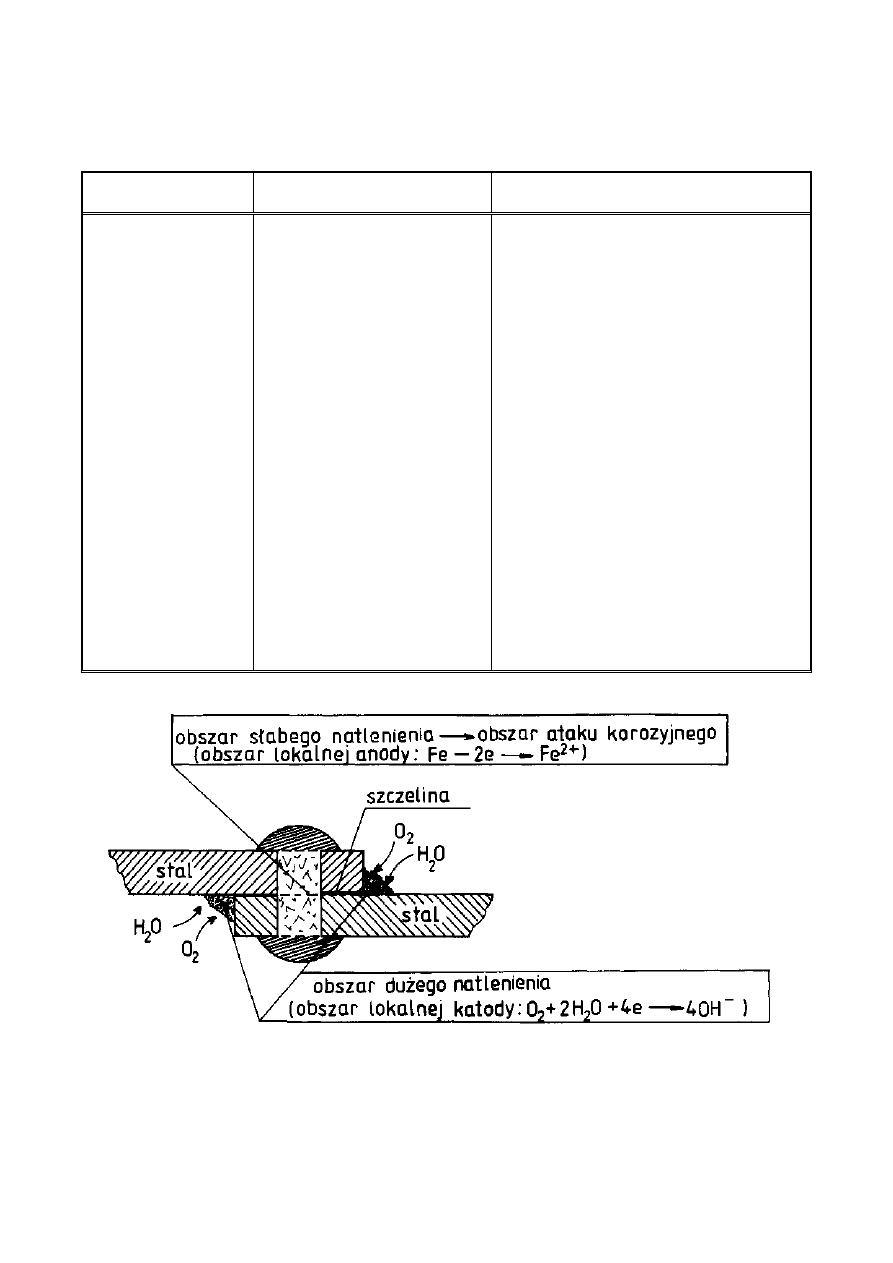

Ogniwa elektrochemiczne o różnym stopniu napowietrzenia są układami

często spotykanymi w praktyce. Dwie elektrody z tego samego metalu zanurzone

w roztworze o różnych stężeniach rozpuszczonego tlenu zachowują się z reguły

tak, że elektroda stykająca się z roztworem bogatszym w tlen działa jak katoda

(Rys. 5) a zniszczenia korozyjne występują w obszarze do których dostęp tlenu

jest utrudniony. Tlenowe ogniwo korozyjne nosi nazwę ogniwa Evansa.

8

Tabela 1. Zestawienie wybranych układów katodowo-anodowych w ogniwach

korozyjnych z udziałem stali

Lp.

Anoda

Katoda

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

ż

elazo

-"-

-"-

-"-

stal naprężona

stal

-"-

-"-

-"-

-"-

-"-

-"-

-"-

magnez

cynk

aluminium

węgliki, np. cementyt

wydzielone siarczki

zgorzelina

grafit

stal odpuszczona

miedź

mosiądz

ołów

nikiel

cyna

kobalt

kadm

stal

-"-

-"-

-"-

Rysunek 5. Przykład działania korozyjnego ogniwa tlenowego Evansa w

przypadku nieszczelnego połączenia nitowanego

9

Dla ogniwa z roztworem o różnej kwasowości, ważna jest wielkość obszaru

metali stykających się z roztworem o wyższej wartościowości pH, który działa

zwykle jako katoda. Przepływ prądu korozyjnego, związany z działaniem ogniw

lokalnych powoduje zmiany składu przyległych warstw roztworu, a tym samym

przyczynia się do podtrzymania, a nawet wzmożenia procesów korozyjnych, jeżeli

podczas korozji nie utworzą się nierozpuszczalne osady. Z tego względu raz

zapoczątkowany proces elektrochemiczny szczególnie w przypadku (korozji

punktowej) ma tendencję do dalszego coraz intensywniejszego przebiegu.

Czynnik ten odgrywa ważną rolę w przypadku korozji wżerowej.

W przypadku różnicy temperatur, to miejsca o podwyższonej temperaturze są

zwykle obszarami anodowymi lokalnych ogniw korozyjnych.

2.1.3. Korozja chemiczna

Korozja chemiczna występuje w przypadku oddziaływania suchych gazów

lub cieczy nieprzewodzących prądu na metal i obejmuje przypadki, którym nie

towarzyszy powstawanie i przepływ ładunku elektrycznego.

Najbardziej rozpowszechnionym rodzajem korozji chemicznej jest utlenianie

się powierzchni metali w warunkach uniemożliwiających skraplanie się wilgoci, w

suchych gazach zawierających tlen lub innych gazach utleniających, zwykle w

podwyższonych temperaturach. Produkt reakcji może być lotny, ciekły lub stały.

W pewnych przypadkach, w wyniku chemicznego oddziaływania tlenu na

powierzchnię metalu tworzy się szczelna warstewka tlenku metalu, która może

zabezpieczać przed dalszym utlenianiem i postępem korozji, co powoduje, że

metal przechodzi w stan pasywny, a warstewka ta nosi nazwę warstwy pasywnej.

Metal, który znajduje się w cieczy nie będącej elektrolitem może również

doznać zniszczeń korozyjnych w sposób chemiczny. Zwykle wytwarza się

warstewka produktów korozji hamująca częściowo postęp korozji w głąb metalu.

Jako przykład tego rodzaju środowiska korozyjnego można wymienić ropę

naftową zanieczyszczoną związkami siarki. Nie wykazuje ona przewodnictwa

elektrycznego, a pomimo tego rurociągi stalowe z ropą ulegają korozji.

Warunkiem koniecznym przebiegu korozji chemicznej jest:

1 - styczność z suchym i utleniającym środowiskiem,

2 - brak przepływu ładunku elektrycznego w obszarze korozji.

Warstewki tlenkowe na metalach mają najczęściej strukturę krystaliczną

jonową i wykazują z reguły przewodnictwo jonowe lub elektronowe. W procesie

tworzenia się i narastania zgorzeliny w podwyższonych temperaturach odbywa się

ruch jonów metalu i wolnych elektronów w jednym kierunku i jonów tlenu w

10

przeciwnym kierunku, przy czym jonizacji atomów tlenu dokonują na zewnętrznej

powierzchni warstewki tlenkowej elektrony, które się przez nią przedostały.

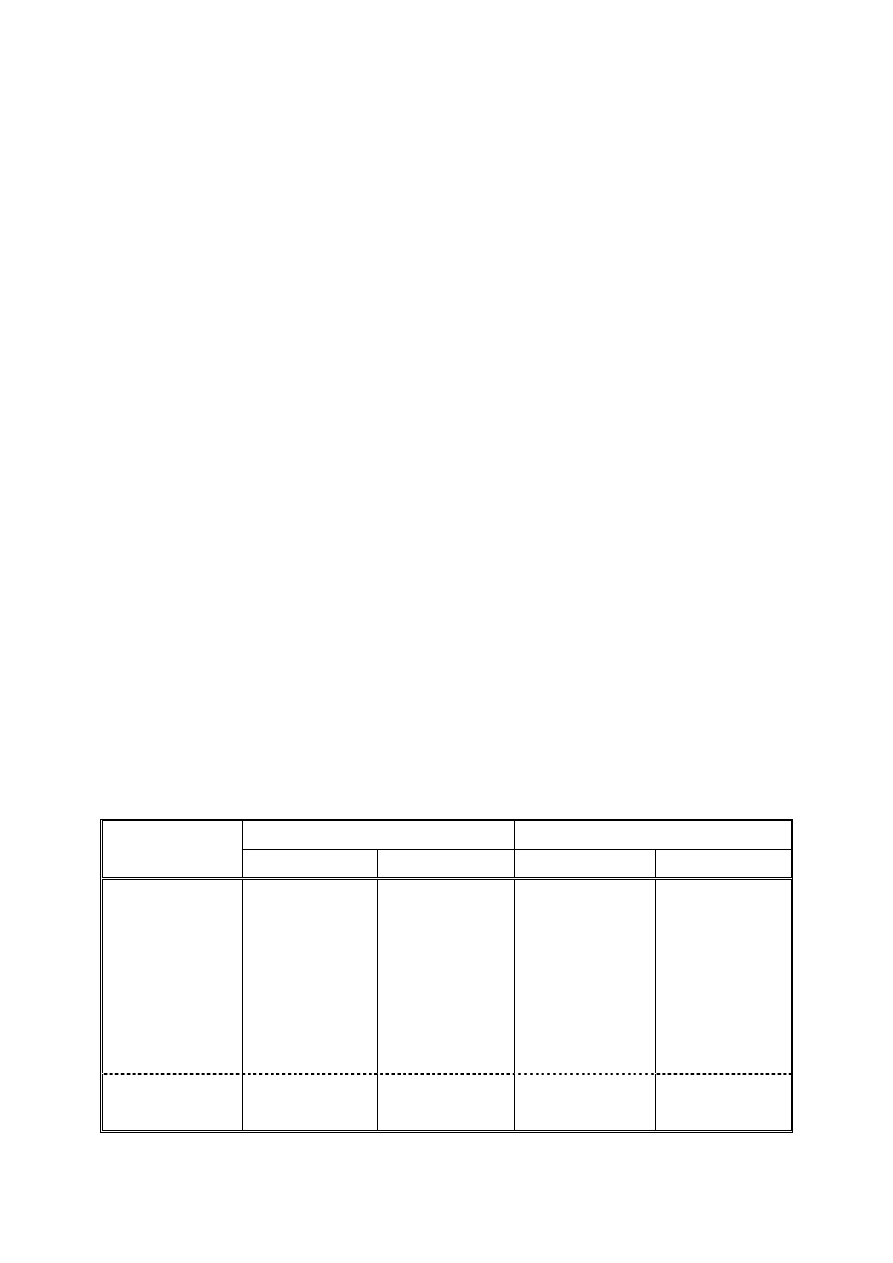

Przyjęty mechanizm nie wyklucza możliwości równoległego odbywania się

dyfuzji atomów (Rys. 6). Promienie jonów metali są znacznie mniejsze od

promieni jonów tlenu i tym tłumaczy się większą ruchliwość jonów metali w

procesie dyfuzji niż jonów tlenu oraz fakt narastania warstewki głównie w pobliżu

powierzchni zewnętrznej (Tab. 2). Jon metalu jest mniejszy od odpowiadającego

mu atomu, natomiast odwrotnie jest z utleniaczem; anion utleniacza jest większy

niż odpowiadający mu atom. Można zatem przypuszczać, że dla większości

przypadków od powierzchni metalu, poprzez warstewkę tlenkową wędrują

głównie jony metalu i elektrony (a nie atomy), natomiast od powierzchni

warstewki w głąb - atomy utleniacza (a nie jony). W przypadku narastania

zgorzeliny na powierzchni stali obserwuje się dyfuzję jonów żelaza z powierzchni

metalu przez warstwę tlenków na zewnątrz oraz dyfuzję jonów lub atomów tlenu

w kierunku przeciwnym. Narastanie grubości warstewki tlenkowej odbywa się

więc wewnątrz zgorzeliny.

Często się zdarza, że zgorzelina wykazuje wyraźną strukturę warstwową.

Skład chemiczny poszczególnych warstw zgorzeliny jest zbliżony do składu

tlenków żelaza: FeO, Fe

3

O

4

i Fe

2

O

3

. Warstwy te układają się w takiej kolejności,

ż

e bezpośrednio do metalu przylega tlenek o najniższej zawartości tlenu FeO, dalej

znajdzie się tlenek o składzie pośrednim Fe

3

O

4

i wreszcie powierzchnię

zewnętrzną tworzy tlenek o najwyższej zawartości tlenu Fe

2

O

3

. Stosunki ilościowe

grubości warstw zależne są przede wszystkim od warunków utleniania, głównie

temperatury (Rys. 7).

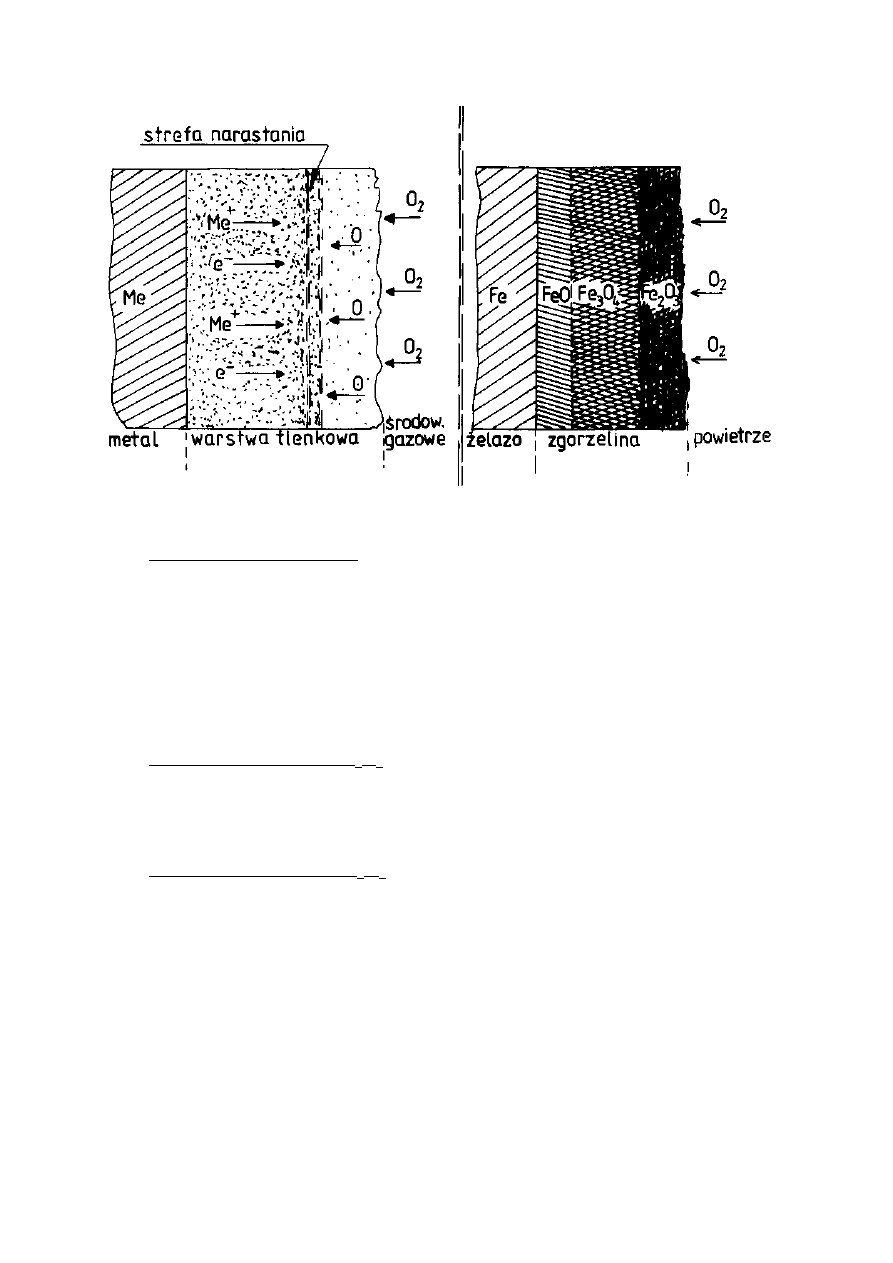

Tabela 2. Wielkość atomów i jonów wybranych pierwiastków

Atom

Jon

Pierwiastek

symbol

promień [Å]

oznaczenie

promień [Å]

1. Żelazo

2. Żelazo

3. Chrom

4. Nikiel

5. Kobalt

6. Glin

7. Cynk

Fe

Fe

Cr

Ni

Co

Al

Zn

1,26

1,26

1,25

1,25

1,25

1,43

1,31

Fe

2+

Fe

3+

Cr

3+

Ni

2+

Co

2+

Al

3+

Zn

2+

0,75

0,67

0,65

0,78

0,82

0,50

0,74

8. Tlen

9. Siarka

O

S

0,60

1,04

O

2-

S

2-

1,40

1,84

11

Rysunek 6. Narastanie zgorzeliny

Rysunek 7. Struktura zgorzeliny

Tlenek żelaza(II), FeO, (nazywany wustytem) jest trwały tylko w

temperaturach powyżej 575

o

C. W temperaturach niższych tlenek ten się nie

tworzy, a w czasie powolnego chłodzenia zgorzeliny powstałej w wyższych

temperaturach, rozkłada się według równania:

4FeO

→

Fe + Fe

3

O

4

Znajdująca się zwykle w warstwie zgorzeliny faza FeO występuje w stanie

pozornie trwałym (przechłodzonym).

Tetratlenek triżelaza, Fe

3

O

4

, (nazywany magnetytem) jest trwały w całym

zakresie temperatur, od temperatury pokojowej aż do temperatury topnienia żelaza

(t

t.Fe

=1538

o

C). Jest jednorodną fazą pod względem krystolagraficznym i

bynajmniej nie stanowi cząsteczkowej mieszaniny tlenków FeO + Fe

2

O

3

.

Tlenek żelaza(III), Fe

2

O

3

, (nazywany hematytem) jest trwały w

temperaturach poniżej 1100

o

C.

Podczas utleniania żelaza w powietrzu proces przebiega kolejno w stadiach:

1. W czasie ogrzewania w temperaturach do 200

o

C narasta warstewka tlenkowa

Fe

3

O

4

lecz po osiągnięciu niewielkiej grubości warstwy proces utleniania

praktycznie ustaje.

2. W czasie dalszego ogrzewania do temperatury 575

o

C następuje niewielki

wzrost grubości tej warstwy, a w warstwie zewnętrznej zachodzi przemiana

Fe

3

O

4

w Fe

2

O

3

. Tworzą się więc dwie warstwy: Fe

3

O

4

− Fe

2

O

3

.

3. W temperaturach powyżej 575

o

C tworzą się już trzy warstwy (Rys. 7):

FeO − Fe

3

O

4

− Fe

2

O

3

. Proces utleniania zachodzi przy tym znacznie szybciej.

12

Chcąc uzyskać warstewkę pasywną na żelazie składającą się wyłącznie z

magnetytu Fe

3

O

4

proces utleniania prowadzi się w temperaturach poniżej 575

o

C w

parze wodnej z niewielką zawartością tlenu - tak prowadzi się proces oksydowania

wyrobów stalowych, np. lufy karabinów.

Szczególne zainteresowanie budzą tlenki złożone powstające w czasie

utleniania stopów, szczególnie stali stopowych. Największe znaczenie praktyczne

mają roztwory stałe tlenków tworzące się na stalach żaroodpornych w czasie ich

ogrzewania. Przykładem mogą być FeO-NiO, FeO-CoO, FeO-MnO, Fe

2

O

3

-Cr

2

O

3

.

2.1.4. Odporność stali i metali nieżelaznych w różnych środowiskach

W praktyce przemysłowej najczęściej mamy do czynienia z przedmiotami

stalowymi, aluminiowymi i cynkowymi lub ze stali ocynkowanej, niekiedy z

miedzią. W środowisku silnie kwaśnym metale te nie są odporne, nawet miedź. W

ś

rodowisku obojętnym odporne jest aluminium i cynk oraz w niektórych

przypadkach stal. W środowisku alkalicznym odporna jest stal, natomiast

aluminium i cynk reagują gwałtownie z jonami wodorotlenkowymi OH

-

z

wydzieleniem wodoru. Z tego względu przedmioty aluminiowe, cynkowe i grubo

ocynkowane nie mogą być umieszczane w betonie, który jak wiadomo ma odczyn

alkaliczny (wskaźnik stężenia jonów wodorowych pH powyżej 12). Najbardziej

odpornym metalem w wymienionych środowiskach jest miedź, która nie jest

odporna w środowisku silnie kwaśnym i utleniającym jednocześnie, np. kwas

azotowy i w środowisku roztworów amoniaku, cyjanku (Tab. 3).

Reakcje stali, aluminium, cynku i miedzi w różnych środowiskach:

1. Kwaśne środowisko

Fe + 2HCl

→

FeCl

2

+ H

2

↑

Al + 3HCl

→

AlCl

3

+ 3/2H

2

↑

Zn + 2HCl

→

ZnCl

2

+ H

2

↑

Cu + HCl

→

nie reaguje

2. Alkaliczne środowisko

Fe + NaOH

→

pasywacja powierzchni

Al + NaOH + 3H

2

O

→

Na[Al(OH)

4

] + 3/2H

2

↑

Zn + 2NaOH + 2H

2

O

→

Na

2

[Zn(OH)

4

] + H

2

↑

2Cu + O

2

→

2CuO (warstwa pasywna)

13

3. Obojętne środowisko

3Fe + 2O

2

→

Fe

3

O

4

(środowisko suche)

4Fe + 3O

2

+ 2xH

2

O

→

2Fe

2

O

3

×xH

2

O – rdza (środowisko wilgotne)

4Al + 3O

2

→

2Al

2

O

3

(warstwa pasywna)

2Zn + O

2

→

2ZnO (warstwa powierzchniowa)

2Cu + O

2

→

2CuO (warstwa pasywna)

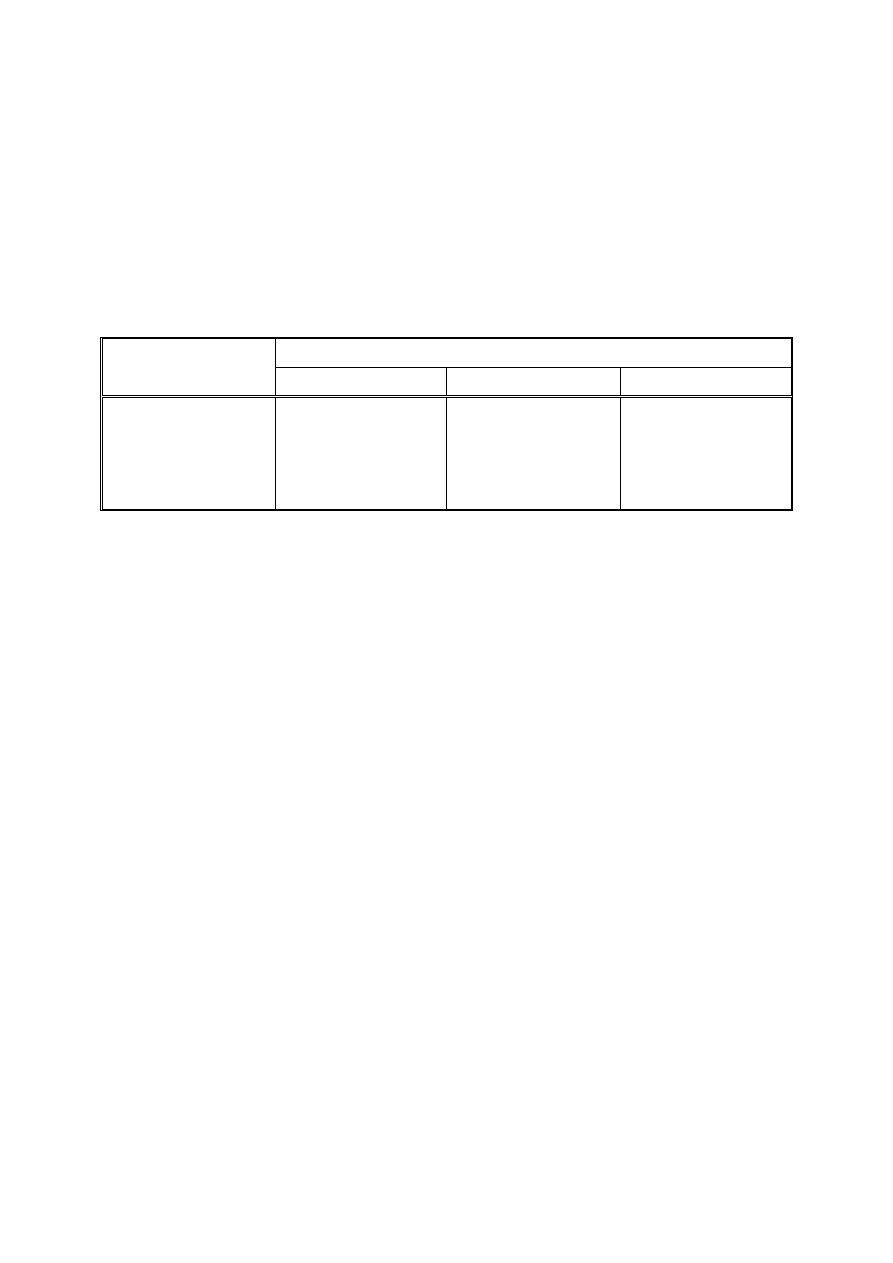

Tabela 3: Odporność metali w różnych środowiskach

Metal

Ś

rodowisko korozyjne

kwaśne

alkaliczne

obojętne

1. Stal i żelazo

2. Aluminium

3. Cynk

4. Miedź

−

−

−

+

+

−

−

+

±

+

+

+

gdzie: + - odporny,

−

- nieodporny, ± - inne warunki decydują o odporności

2.1.5. Korozja stali w różnych środowiskach

Stal zajmuje naczelne miejsce w grupie metali stosowanych w budownictwie,

głównie jako zbrojenie różnego typu budowli. Korozja stali i innych metali,

objawia się, oprócz zmiany wyglądu, spadkiem wytrzymałości mechanicznej. We

współczesnych konstrukcjach żelbetowych korozja zbrojenia coraz częściej jest

procesem, który decyduje o ich trwałości. W przypadku niektórych rodzajów

konstrukcji zniszczenia i awarie obserwowano jedynie w wyniku korozji

zbrojenia. Dotyczy to głównie konstrukcji cienkościennych i elementów z

betonów porowatych. Mechanizm korozji zależy jednak od środowiska (Tab. 4).

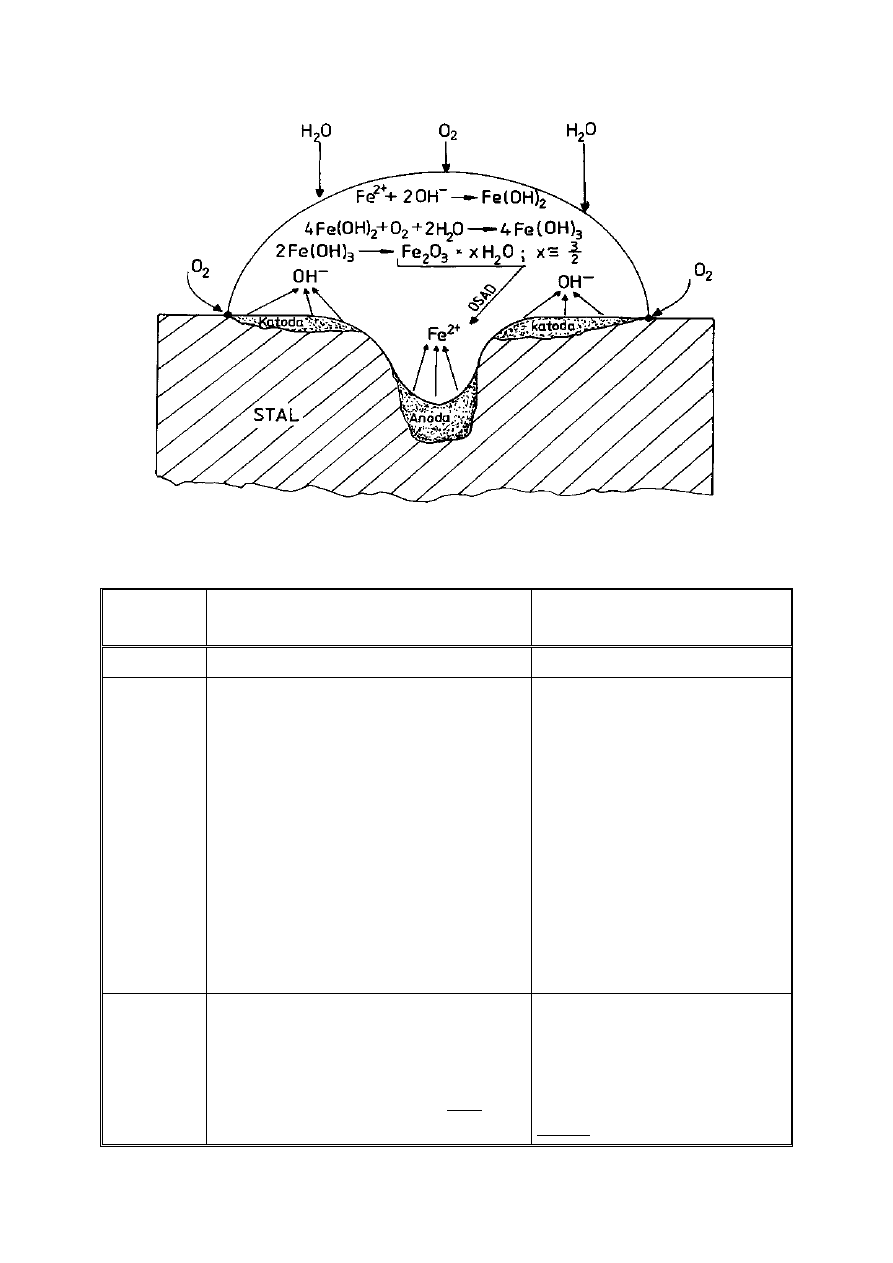

W przypadku korozji atmosferycznej żelaza (przy swobodnym dostępie

tlenu) na jego powierzchni zachodzą następujące reakcje (Rys. 8):

1 – proces anodowy: Fe – 2e

-

→ Fe

2+

2 – proces katodowy: O

2

+ 2H

2

O +4e

-

→ 4OH

-

3 – procesy chemiczne:Fe

2+

+ 2OH

-

→Fe(OH)

2

4Fe(OH)

2

+ O

2

+ 2H

2

O →4Fe(OH)

3

2Fe(OH)

3

→Fe

2

O

3

· xH

2

O,

gdzie: x=ok.3/2

14

Rysunek 8. Korozja stali w warunkach atmosferycznych (jak w ogniwie Evansa)

Tabela 4. Wpływ środowiska na korozję żelaza

Strefa

Reakcje

chemiczne,

przemiany

fazowe

Ś

rodowisko korozyjne

Anoda

Fe - 2e

-

→

Fe

2+

pH < 11

Katoda

1. O

2

+ 2H

2

O + 4e

-

→

4OH

-

2. O

2

+ 4H

+

+ 4e

-

→

2H

2

O

3. 2H

+

+ 2e

-

→

H

2

↑

4. 2H

2

O + 2e

-

→

2H + 2OH

-

→

→

H

2

+ 2OH

-

1. Środowisko obojętne ze

swobodnym dostępem tlenu

(pH =ok. 7)

2. Środowisko lekko kwaśne

(pH = 4 ÷ 7) ze swobodnym

dostępem tlenu

3. Środowisko silnie kwaśne

(pH = 0 ÷ 4) z dostępem tlenu

lub bez dostępu

4. Środowisko obojętne bez

dostępu tlenu

Otaczające

ś

rodowisko

Fe

2+

+ 2OH

-

→

Fe(OH)

2

4Fe(OH)

2

+ O

2

+ 2H

2

O

→

4Fe(OH)

3

4Fe

2+

+ O

2

+ 2H

2

O

→

4Fe

3+

+ 4OH

-

2Fe(OH)

3

→

Fe

2

O

3

×xH

2

O (rdza)

(FeO, Fe

2

O

3

, Fe

3

O

4

)×xH

2

O, x=3/2

Środowisko obojętne ze

swobodnym dostępem tlenu

(pH =ok. 7)

uwaga: V

rdzy

=3×V

metalu

15

2.2. Podział zjawisk korozji ze względu na charakter zniszczeń korozyjnych

W zależności od rozległości zniszczeń korozyjnych rozróżnia się korozję:

- równomierną, tzw. ogólną, obejmującą całą powierzchnię metalu,

- nierównomierną, tzw. miejscową, kiedy zniszczenia korozyjne zlokalizowane

są głównie w niektórych miejscach powierzchni.

Korozja nierównomierna może przejawiać się w różnych postaciach, wskutek

czego można ją podzielić na następujące rodzaje:

1) Korozja plamista, która odznacza się tym, że zniszczenia metalu występują w

poszczególnych miejscach w postaci plam o niewielkiej głębokości.

2) Korozja punktowa występuje w postaci głębokich miejscowych uszkodzeń.

3) Korozja wżerowa (tzw. pitting) występuje w postaci głębokich zniszczeń

zlokalizowanych na niewielkiej powierzchni, przy czym rozgraniczenie

pomiędzy tymi odmianami jest umowne i nie zawsze dostatecznie wyraźne.

4) Korozja podpowierzchniowa rozpoczyna się od powierzchni ale rozprzestrzenia

się w głąb metalu na niewielkiej głębokości pod powierzchnią.

5) Korozja międzykrystaliczna, której cechą charakterystyczną jest niszczenie

metalu wzdłuż granic ziaren. Produkty korozji pozostają wewnątrz metalu a

ś

rodowisko korozyjne przenika przez nie do coraz głębszych warstw metalu. W

wyniku tego na powierzchni metalu są minimalne zmiany, a wytrzymałość

metalu lub stopu znacznie maleje. Korozji międzykrystalicznej ulega, zależnie

od rodzaju środowiska, wiele metali. Szczególnie narażone są spawy i wąskie

przestrzenie przy nich, gdzie znajdują się węgliki chromu i żelaza.

2.3. Podział korozji ze względu na warunki przebiegu procesów korozyjnych

Ze względu na rodzaj środowiska i warunki przebiegu procesów korozji

rozróżnić można korozję: - w roztworach elektrolitów kwaśnych i alkalicznych,

atmosferyczną, wodną, ziemną, biologiczną i gazową.

Korozja w roztworach elektrolitów kwaśnych charakteryzuje się na ogół

bardziej intensywnym przebiegiem niż w roztworach alkalicznych. Ze względu

jednak na dużą różnorodność przypadków każdy układ: metal-roztwór elektrolitu

musi być rozpatrywany indywidualnie.

Korozja atmosferyczna, zwłaszcza konstrukcji metalowych eksploatowanych

pod gołym niebem, charakteryzuje się bardzo silnym wpływem składu

chemicznego atmosfery oraz jej wilgotności i temperatury. Najaktywniejszą pod

względem korozyjnym jest silnie zanieczyszczona agresywnymi składnikami

gazowymi atmosfera przemysłowa oraz tropikalna nadmorska.

16

O agresywności atmosfery decyduje:

- obecność pary wodnej i możliwość jej wykraplania na powierzchni,

częstotliwość opadów,

- stężenie zanieczyszczeń gazowych takich jak: SO

2

, SO

3

, CO, CO

2

, NO

x

,

- liczba cząstek stałych.

Znajdujące się w powietrzu cząstki węgla i popiołu (kurz przemysłowy)

osiadając na powierzchni metalu stają się ośrodkami kapilarnej kondensacji

wilgoci. Zawierają one rozpuszczalne aktywne składniki; w związku z tym należy

uważać je za czynniki podwyższające korozyjną agresywność atmosfery.

Korozja atmosferyczna jest wynikiem przebiegu reakcji elektrochemicznych

na powierzchni metalu. Zachodzi przy pełnym dostępie tlenu, a transport jonów

odbywa się w cienkich warstwach wilgoci lub kroplach wody na powierzchni.

Nie bez znaczenia jest również stan powierzchni metalu. Występujące na

powierzchni metalu szczeliny, rysy, stwarzają dogodne warunki do kondensacji

wilgoci i zatrzymywania zanieczyszczeń na powierzchni metalu.

Korozja wodna jest wynikiem niszczącego działania wody na urządzenia

metalowe, np. zbiorniki, rury, pompy itp. Zimna, chemicznie czysta woda nie

powoduje intensywnej korozji metalu. Wzrost temperatury i zawartości

rozpuszczonego w niej tlenu powoduje przyśpieszenie korozji. Korozja w

naturalnych wodach kwaśnych postępuje szybciej niż w obojętnych czy

alkalicznych. Korozja wodna ma także charakter elektrochemiczny, podobnie jak

atmosferyczna i ziemna.

Szczególny przypadek korozji wodnej stanowi korozja w wodzie morskiej.

Woda morska jest bardzo agresywnym środowiskiem. Największa intensywność

korozji występuje na granicy faz. Duża zawartość w wodzie morskiej dobrze

zdysocjowanych soli czyni z niej środowisko sprzyjające intensywnej korozji.

Szczególnie dużą aktywność korozyjną wykazuje jon chlorkowy, obecny w

stosunkowo dużym stężeniu.

Korozja ziemna metali występuje tylko w środowisku wilgotnym - w suchej

glebie korozja nie zachodzi. Każda gleba zawiera pewną ilość soli, kwasów i

gazów. które łącznie z wilgocią stanowią o agresywności środowiska. Szybkość

korozji w glebie zależy od: - struktury gleby, która wpływa na przepuszczalność

wody i powietrza, napowietrzenia gleby, ilości zawartej wody i obecności bakterii.

Grunty gliniaste najbardziej sprzyjają korozji, ponieważ są mało

przepuszczalne i zatrzymują wodę, a ponadto zawierają skupiska soli. Ponadto, w

przypadku korozji ziemnej, korozję przyspieszają tzw. prądy błądzące.

17

2.4. Szereg elektrochemiczny

Intensywność procesów korozyjnych przebiegających według mechanizmu

elektrochemicznego zależy od szybkości reakcji elektrodowych w krótkozwartych

ogniwach korozyjnych oraz od oporności elektrycznej wytworzonego układu

galwanicznego. Istotnym zagadnieniem jest zatem zaznajomienie się z procesami

elektrochemicznymi zachodzącymi na granicy faz: metal-roztwór elektrolitu.

2.4.1. Pojęcia podstawowe

Elektrodę, zwaną także półogniwem, stanowi układ stykających się ze sobą

przewodników: elektronowego (np. metalu Me) i jonowego (np. wodnego

roztworu soli zawierającego jony tego metalu Me

z+

), przy czym na granicy faz

występuje różnica potencjałów, zwana potencjałem elektrody. Ustala się przy tym

pewien stan równowagi dynamicznej pomiędzy procesem przechodzenia atomów

z metalu do roztworu (w postaci jonów) oraz procesem przeciwnym, wydzielania

jonów z roztworu na powierzchni metalu (w postaci atomów).

Ogniwem galwanicznym nazywamy układ złożony z dwóch elektrod, w

którym możliwe jest przenoszenie ładunków elektrycznych pomiędzy elektrodami

przez obecne w roztworach jony. Przenoszenie tych ładunków związane jest z

procesami utleniania i redukcji, zachodzącymi na powierzchni elektrod.

Anodę stanowi elektroda, na której zachodzi proces utleniania tj. wzrost

stopnia utleniania substancji biorącej udział w reakcji elektrodowej, np.

przechodzenie metalu w stan jonowy (anoda oddaje elektrony z ogniwa):

Me

→

Me

z+

+ ze

-

Katodą jest elektroda, na której zachodzi proces redukcji czyli obniżenie

stopnia utlenienia substancji czynnej w reakcji elektrodowej, np. wydzielanie

jonów metalu na jej powierzchni (katoda pobiera elektrony do ogniwa):

Me

z+

+ ze

→

Me

Napięcie ogniwa równa się iloczynowi natężenia prądu oddawanego przez

ogniwo i sumie oporów elektrycznych: zewnętrznego, które zwiera ogniwo i

wewnętrznego, wynikającego z budowy ogniwa. Gdy ogniwo znajduje się w

stanie równowagi, to jest wtedy gdy nie przepływa przez opór zewnętrzny żaden

prąd wypadkowy, różnica potencjałów pomiędzy elektrodami nosi nazwę siły

elektromotorycznej (SEM).

E

anody

- E

katody

= SEM

18

Elektrodę odniesienia (E

odn.

) stanowi elektroda o ściśle zdefiniowanej

wartości potencjału, która umożliwia wyznaczanie potencjału elektrody badanej

(E

bad.

) poprzez pomiar siły elektromotorycznej ogniwa złożonego z tych elektrod.

E

bad.

- E

odn.

= SEM

Jako elektrodę odniesienia w pomiarach najczęściej stosuje się nasyconą

elektrodę kalomelową (NEK) a niezwykle rzadko normalną elektrodę wodorową

(NEW). Jednak przy interpretacji wyników jest odwrotnie – wartość potencjału

elektrod podaje się zwykle względem normalnej elektrody wodorowej (NEW).

Według przyjętej konwencji, potencjał NEW wynosi zero gdy ciśnienie

parcjalne wodoru gazowego wynosi

hPa

1013

=

p

H

2

i aktywność jonów

wodorowych w roztworze wynosi

1

=

a

O

H

+

3

(tj.

dm

mol/

1

c

3

O

H

+

3

≈

).

Równowagę elektrody wodorowej (Rys. 9) określa równanie:

2H

+

+ 2e

-

⇆

H

2 (g)

Potencjał elektrody wodorowej wynika z równowagi pomiędzy stężeniami

wodoru w fazie gazowej i w cieczy. Normalną elektrodę wodorową sporządza się

poprzez ciągłe przedmuchiwanie gazowego wodoru pod ciśnieniem 1013 hPa

przez roztwór kwasu siarkowego o aktywności jonów wodorowych równej

1 mol/dm

3

. Niezbędna przy tym elektroda metaliczna, pełniąca rolę przewodnika

ładunku elektrycznego, wykonana jest z platyny pokrytej czernią platynową.

Stosowanie takiej elektrody jest uciążliwe, dlatego w praktyce stosuje się

elektrody odniesienia innej konstrukcji, najczęściej nasyconą elektrodę

kalomelową (NEK). Potencjał NEK zależy od temperatury i wynosi od 0,257 V w

temperaturze O °C do 0,223 V w temperaturze 50

o

C (E

NEK

o

= 0,242 V dla 25 °C).

Równowagę elektrody określa równanie:

Hg

2

Cl

2

(s) + 2e

-

⇆

2Hg

(m)

+ 2Cl

-

Substancją elektrodową jest trudno rozpuszczalny chlorek rtęci(I) (Hg

2

Cl

2

)

zwany kalomelem i od niej pochodzi nazwa elektrody (Rys. 10).

19

Rysunek 9. Elektroda wodorowa

Rysunek 10. Elektroda kalomelowa

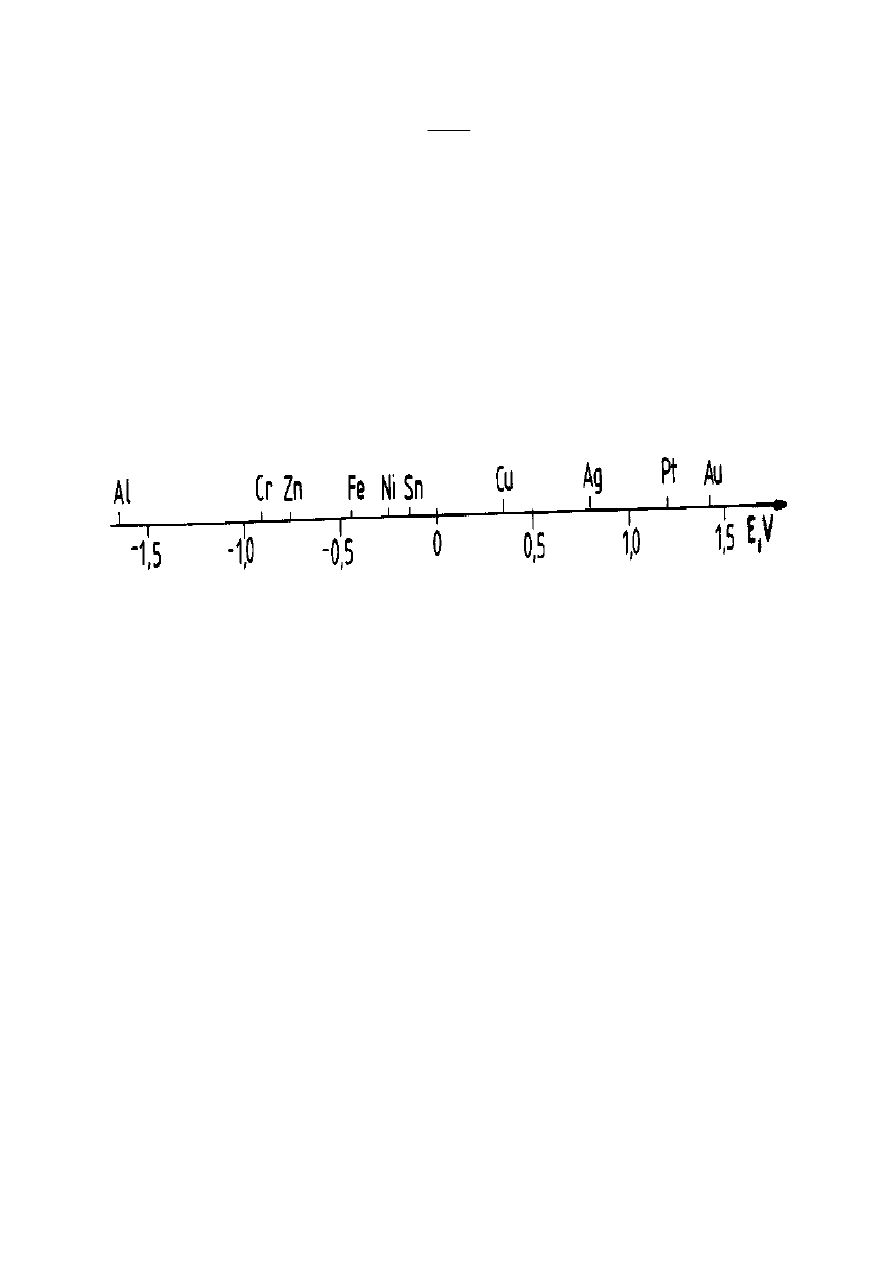

2.4.2. Szereg elektrochemiczny metali

W praktyce przemysłowej oraz technologicznej, często pojawia się problem

aktywności i odporności korozyjnej metali w różnych środowiskach. W takich

przypadkach można posłużyć się szeregiem elektrochemicznym metali, w którym

wielkością charakteryzującą metal jest jego potencjał elektrochemiczny. Potencjał

ten wyznacza się dla układu złożonego z elektrody metalowej (Me) zanurzonej w

roztworze soli tego metalu (Me

z+

). Na granicy faz: metal-roztwór elektrolitu

wytwarza się stan równowagi, który można opisać ogólnym równaniem reakcji

elektrodowej (wartościowość atomów metalu wynosi zero):

redukcja

Me

⇆

Me

z+

+ ze

-

utlenianie

gdzie: z - ilość elektronów (e

-

) biorących udział w reakcji elektrodowej.

Stan opisany równaniem reakcji elektrodowej jest odwracalny, lecz procesy

utleniania metali i redukcji ich jonów mogą przebiegać z różną intensywnością w

zależności od rodzaju metalu. Wielkość ładunku elektrycznego (ze

-

) będzie różna

dla poszczególnych metali i każdy układ metal-roztwór jego soli, zwany

półogniwem, posiada w stanie równowagi określoną wartość potencjału, zwaną

potencjałem elektrochemicznym tego metalu. Jak wiadomo, nie ma możliwości

pomiaru bezwzględnej wartości potencjału. W praktyce laboratoryjnej potencjał

20

elektrochemiczny metali wyznacza się na podstawie wyników pomiaru

względnego potencjału badanego w stosunku do tzw. elektrod odniesienia, których

wartości potencjału są ściśle określone i stałe w danej temperaturze - normalna

elektroda wodorowa (NEW) oraz nasycona elektroda kalomelowa (NEK).

W celu wyznaczenia wartości potencjału elektrochemicznego elektrody

metalowej, zestawia się ogniwo składające się z elektrody z badanego metalu i

NEK. Wartość potencjału mierzy się bezprądowo metodą mostkową lub

woltomierzem o odpowiednio dużej wartości oporu wewnętrznego (R

W

rzędu

10

12

Ω). Zmierzone wartości potencjałów elektrochemicznych metali, po

uwzględnieniu potencjału elektrody kalomelowej, przelicza się na wartości

względem elektrody wodorowej.

Jeżeli elektroda z badanego metalu zanurzona jest w roztworze jonów tego

metalu o

aktywności

)

dm

mol/

z

1

c

(

1

=

a

3

Me

M

z+

z+

≈

to

zmierzony

potencjał

elektrochemiczny metalu względem NEW w temperaturze 25 °C nosi nazwę

potencjału standardowego. Uszeregowanie metali według rosnących wartości

standardowych

potencjałów

elektrochemicznych

tworzy

tzw.

szereg

elektrochemiczny metali, wyrażający kolejność, w której metale wykazują

zdolność do wypierania się nawzajem z roztworu.

Potencjał układu metal-roztwór jego soli, opisuje równanie Nernsta:

a

a

ln

zF

RT

+

E

=

E

.

red

.

utl

o

,

gdzie: E - potencjał elektrody w warunkach pomiaru, V,

E

o

- potencjał standardowy elektrody, V,

R - stała gazowa (R=8,315 J/K×mol),

T - temperatura, K,

z - liczba elektronów wymienianych w procesie jednostkowym redoks,

F - stała Faradaya (F = 96500 C/mol = 26,8Ah/mol),

a

utl.

,

a

red.

- aktywność

utlenionej

i

zredukowanej

formy

jonów

uczestniczących w reakcji.

Wartość aktywności jonów, uwzględniającą wpływ stężenia i obecności

innych składników roztworu, można w pewnych przypadkach prostych roztworów

zastąpić wartością ich stężenia. Wstawiając do wzoru znane wartości stałych i

wprowadzając logarytmy dziesiętne w miejsce naturalnych oraz uwzględniając

fakt, że dla metali w stanie stałym i dla gazów pod ciśnieniem 1013 hPa

aktywność a=1, można podać uproszczoną postać wzoru dla temperatury 25

o

C:

21

c

lg

z

0,059

+

E

=

E

2

Me

o

+

Wzór ten określa także warunki standardowe pomiaru (jeżeli aktywność

metalu a=1 mol/dm

3

i temperatura wynosi 25 °C, to potencjał E jest równy

potencjałowi standardowemu E

o

) i jednocześnie umożliwia wyliczenie wartości

potencjału metalu w zależności od zmian stężenia jego soli, w którym jest

zanurzony. W oparciu o zależność wartości potencjału metalu od stężenia soli

możliwe jest zbudowane tzw. ogniwa stężeniowego. W ogniwie tym, elektrody

wykonane są z tego samego metalu i zanurzone są w roztworach tej samej soli lecz

o różnych stężeniach.

Rysunek 11. Szereg elektrochemiczny metali na osi liczbowej

Szereg elektrochemiczny metali wykorzystuje się przy określaniu przebiegu

reakcji metali z roztworami soli innych metali i z kwasami nieutleniającymi oraz

zachowanie się układu dwóch metali tworzących ogniwo korozyjne.

2.4.3. Reakcje metali z roztworami soli

Reakcje takie określa się również jako wypieranie metali z roztworów.

Generalnie można stwierdzić, że metal aktywniejszy (o niższym potencjale

elektrochemicznym) będzie wypierał z roztworu soli metal mniej aktywny (o

wyższym potencjale). Można więc przewidywać, że będzie zachodziła reakcja:

Zn + CuSO

4

→

ZnSO

4

+ Cu

Nie będzie natomiast przebiegała reakcja, jeżeli przykładowo do roztworu

soli cynku zostanie wprowadzona metaliczna miedź względnie do roztworu soli

wapnia zostanie wprowadzone metaliczne żelazo, ponieważ cynk charakteryzuje

się niższym (bardziej ujemnym) potencjałem niż miedź. Wypieranie metali z

roztworów za pomocą metali aktywniejszych wykorzystuje się w technice, jako

tzw. metodę cementacyjnego otrzymywania metali.

22

2.4.4. Reakcje metali z kwasami

Występowanie wodoru w szeregu elektrochemicznym metali, względem

którego wyznacza się ich potencjał, umożliwia przewidywanie przebiegu reakcji

metali z kwasami nieutleniającymi zgodnie z ogólną zasadą, że czynnik

aktywniejszy wypiera mniej aktywny. Tak więc wszystkie metale o ujemnych

wartościach potencjałów mogą reagować z kwasami z wypieraniem wodoru, np.:

Mg + 2HCl

→

MgCl

2

+ H

2

↑

Metale o potencjałach dodatnich nie reagują z kwasami nieutleniającymi,

reagują jedynie z kwasami utleniającymi. Wówczas nie mamy do czynienia z

wypieraniem wodoru, lecz z utworzeniem tlenku metalu, właściwego dla użytego

kwasu i dalsza reakcja utworzonego tlenku z nadmiarem kwasu z wydzieleniem

wody. Przykładem mogą być reakcje miedzi w stężonych i rozcieńczonych

roztworach kwasu azotowego, które opisują równania:

Cu + 4HNO

3

→

Cu(NO

3

)

2

+ 2NO

2

↑

+ 2H

2

O (HNO

3

stężony)

3Cu + 8HNO

3

→

3Cu(NO

3

)

2

+ 2NO

↑

+ 4H

2

O (HNO

3

rozcieńczony)

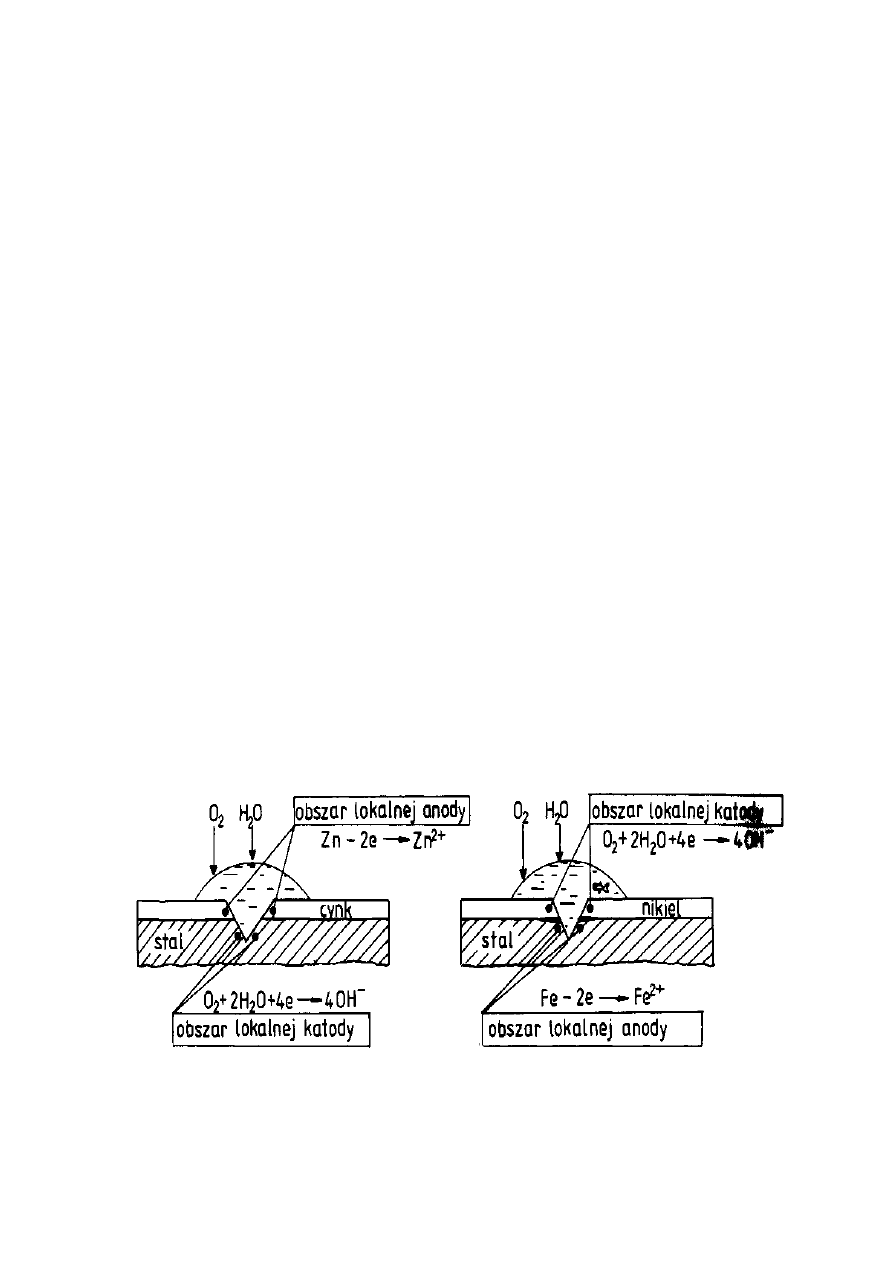

2.4.5. Praktyczne wykorzystanie szeregu elektrochemicznego metali

Na podstawie kolejności usytuowania metali w szeregu napięciowym można

zrozumieć zachowanie się układu dwóch metali w warunkach korozyjnych, np.

zachowanie się stali pokrytej powłokami: cynkową (Rys. 12) i niklową (Rys. 13).

Rysunek 12. Powłoka cynkowa na stali Rysunek 13. Powłoka niklowa na stali

23

Praktycznym zaleceniem wynikającym z szeregu elektrochemicznego metali

jest konieczność stosowania tych samych metali na elementy konstrukcyjne i

łączące, np. gwoździe miedziane w przypadku dachu z blachy miedzianej.

Zastosowanie

gwoździ

stalowych

do

mocowania

blachy

miedzianej

spowodowałoby bardzo szybką korozję gwoździ ze wszystkimi konsekwencjami

tego faktu. Odwrotnie, dopuszczalne jest stosowanie gwoździ stalowych do

mocowania blach cynkowych lub stalowych ocynkowanych gdyż są one

chronione protektorowo przez cynk.

2.5. Metody badania korozji

Badania laboratoryjne ze względu na potrzebny sprzęt i sposób postępowania

można podzielić na badania elektrochemiczne i nieelektrochemiczne.

Zaawansowanie procesu korozji metodami nieelektrochemicznymi można

oceniać na podstawie zmian fizycznych powierzchni korodującego metalu, zmian

składu środowiska lub badań warstwy produktów korozji tworzących się na

powierzchni metalu.

Metody elektrochemiczny polegają głównie na pomiarze potencjału

korodującego metalu przy zastosowaniu różnych procedur zmiany potencjału bądź

zmiany prądu i rejestracji wartości zmieniającego się potencjału.

2.5.1. Badania korodującego metalu

Najprostsze badania polegają na obserwacji wizualnej, najlepiej przy użyciu

mikroskopu optycznego, z powiększeniem od 10- do 500-krotnym, lub

elektronowego mikroskopu skaningowego, z powiększeniem od 100- do 20 000-

krotnym. Badania takie mają charakter jakościowy i dostarczają danych ogólnych.

Ocenę stopnia skorodowania powierzchni próbek metalowych na podstawie

produktów korozji oraz głębokości wżerów ujmuje norma: PN-78/H-046610.

Metoda grawimetryczna jest powszechnie stosowana do ilościowej oceny

procesów korozyjnych i jest zalecana przez Polską Normę: PN-70/H-04600.

Metoda ta polega na określaniu ubytku lub przyrostu masy próbki. Przy określaniu

ubytku masy próbki, produkty korozji powinny być usunięte w sposób zgodny z

normą. Oznaczanie przyrostu masy dokonuje się natomiast najczęściej do badania

korozji chemicznej w procesie utleniania metalu w wysokich temperaturach.

Przyrost masy próbki rejestruje się wtedy najczęściej w sposób automatyczny.

Wyniki oznaczeń badań ubytków korozyjnych metali i stopów metodą

grawimetryczną przedstawia się jako ubytek masy materiału przypadający na

jednostkę powierzchni i w jednostkowym czasie:

24

t

A

G

=

V

c

•

∆

gdzie: V

c

- ubytek masy, g/m

2

×doba,

∆

G - zmiana masy próbki, g,

A – wielkość powierzchni próbki przed korozją, m

2

,

t - czas trwania próby (korozji), doba.

Ubytki te można również przedstawić jako ubytek wymiaru poprzecznego w

czasie, jako tzw. liniową szybkość korozji:

V

p

= V

c

×

α

d

1000

365

=

•

α

gdzie: V

p

- liniowa szybkość korozji, mm/rok,

α

- współczynnik wiążący ubytek masy próbki z liniową szybkością

korozji,

d - gęstość tworzywa, g/cm

3

.

Jest to jedna ze starszych metod badawczych. Przydatna jest do oceny korozji

ogólnej lub powierzchniowej, a zawodzi w przypadku korozji lokalnej, np.

wżerowej, międzykrystalicznej lub w przypadku odcynkowania stali. Metoda

grawimetryczna jest niezastąpiona gdy chodzi o uzyskanie dostatecznie pewnych

danych dotyczących odporności metali w określonych warunkach, lecz powinna

być uzupełniona także o inne metody badania korozji. Metoda ta odznacza się

długim czasem trwania doświadczenia, które prowadzi się w stosunkowo dużej,

termostatowanej aparaturze, jest żmudna, wymaga zużywania znacznych ilości

materiału, a w dodatku nie daje wglądu w mechanizm procesów korozyjnych.

Metody prób mechanicznych są istotne w przypadku detali metalowych

stanowiących elementy konstrukcyjne, przy czym stosowane są głównie badania

wytrzymałości na rozciąganie i skręcanie.

Metoda pomiaru własności elektrycznych pozwala na ocenę stopnia

skorodowania próbek bez wyjmowania ich ze środowiska korozyjnego. Polega

ona na określeniu zmian oporu elektrycznego próbki, wynikających ze

zmniejszenia się jej przekroju poprzecznego.

Metody oparte na pomiarach grubości ścianek aparatów ulegających

korozji, np. metody ultradźwiękowe, rentgenowskie lub izotopowe.

25

2.5.2. Badania zmian składu środowiska

Badania te polegają na określeniu zmian składu fazy gazowej lub ciekłej,

które można określać na drodze analitycznej lub konduktometrycznej. W

przypadku gdy produkty korozji zabarwiają roztwór, stosować można metodę

kolorymetryczną, natomiast gdy zmieniają przewodnictwo - konduktometryczną.

2.5.3. Badania warstw produktów korozji

Badania warstwy powierzchniowej można przeprowadzić po selektywnym

roztworzeniu podłoża metalowego, a wyizolowane warstewki poddać badaniom

rentgenostrukturalnym lub spektrograficznym. Warstewki korozyjne można także

analizować bezpośrednio na metalu, lub po ich mechanicznym usunięciu z

metalicznego podłoża, przy czym istotnymi informacjami są:

- masa w odniesieniu do jednostki powierzchni i jednostki czasu procesu,

- skład chemiczny z uwzględnieniem stopnia utleniania metalu podłoża,

- skład fazowy.

Dobór właściwej metody określenia odporności korozyjnej zależy w każdym

przypadku od szeregu czynników i wymaga szczegółowego ich rozważenia.

Nieelektrochemiczne metody badania korozji w większości przypadków w

znikomym stopniu informują o mechaniźmie procesów korozji i stanowią

dokumentację dokonanych już zniszczeń. Bardziej wartościowe wydają się być

metody pozwalające na ocenę skłonności metalu lub stopu do korozji w danych

warunkach i przebiegającej w sposób nierównomierny, np. do korozji wżerowej,

lub międzykrystalicznej. Do grupy tej należą badania elektrochemiczne.

2.6. Elektrochemiczne metody badania korozji

Badania elektrochemiczne służą do oceny odporności materiału w

określonych warunkach korozyjnych (który będzie w tych warunkach przebywał).

Pozwalają one na zebranie w krótkim czasie danych o przydatności materiału do

danego (narzuconego) środowiska oraz pozwalają na ocenę zjawisk korozyjnych

zachodzących na powierzchni metali, stopów i w powłokach ochronnych w

określonym środowisku. Podstawowe badania elektrochemiczne obejmują:

- sporządzanie wykresów funkcji równowag elektrochemicznych metali i stopów

w funkcji pH roztworu i potencjału elektrodowego badanego metalu,

- pomiar potencjału korozyjnego metalu w określonych warunkach i rejestracja

tego potencjału w funkcji czasu,

26

- wyznaczanie krzywych polaryzacji anodowej i katodowej metodą: oporu

polaryzacyjnego, ekstrapolacji linii Tafela, przegięcia krzywej polaryzacji;

służą do określania gęstości prądu korozyjnego i szybkości korozji ogólnej,

- rejestrowanie krzywych polaryzacji anodowej pasywujących się metali,

szczególnie przydatne do badań stopów i stali nierdzewnych celem określenia

podatności na korozję wżerową i szybkości korozji w stanie pasywnym,

zakresu pasywnego, wartości potencjałów pasywacji (Fladego), potencjału

tworzenia się wżerów i potencjału ich repasywacji,

- utrzymywanie stałego potencjału anodowego dla przyśpieszonych badań

korozji międzykrystalicznej i naprężeniowej, a także do badań wpływu

inhibitorów korozji i zachowania się powłok metalowych.

Badania elektrochemiczne należą do badań porównawczych, a ich wyniki

powinny być sprawdzone w próbach eksploatacyjnych.

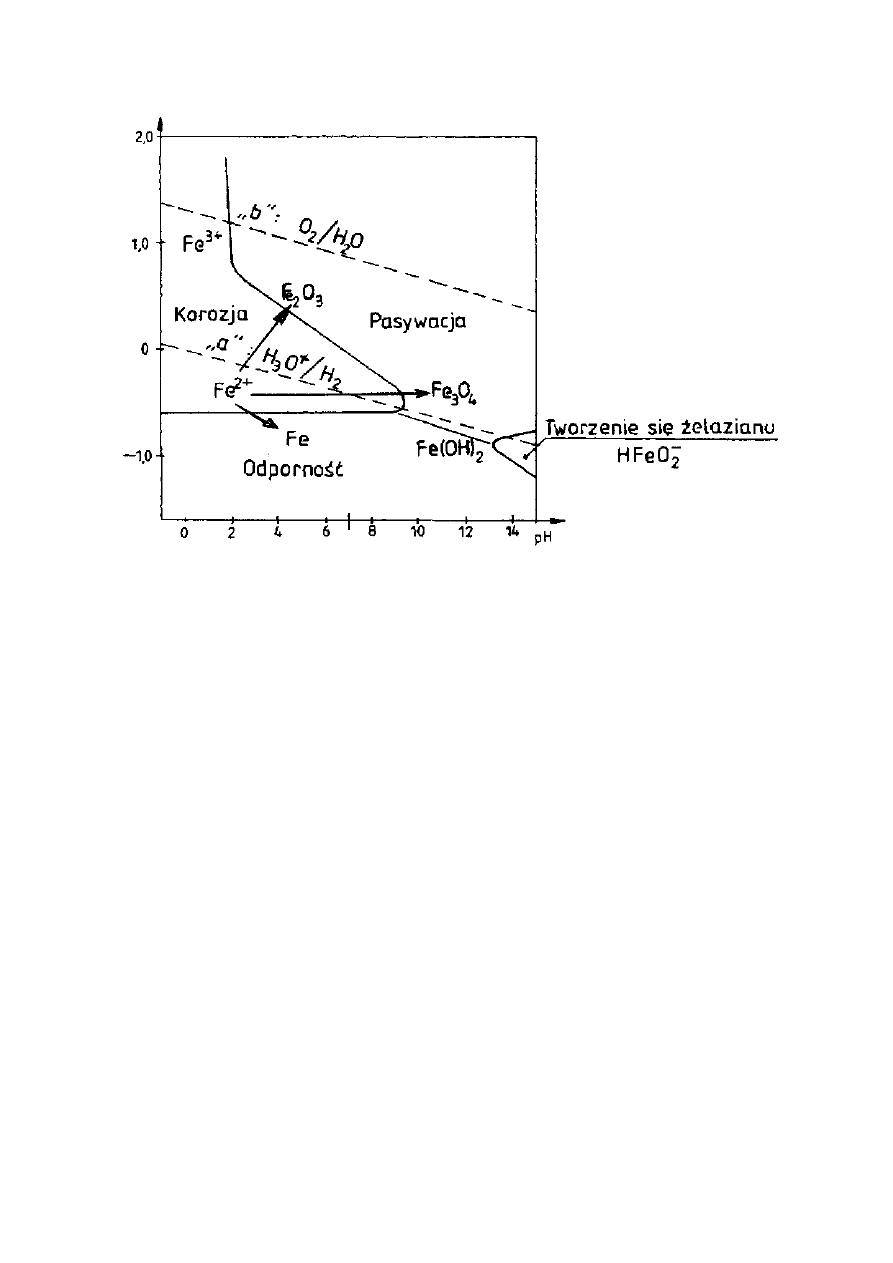

2.6.1. Wykresy równowagowe potencjału w funkcji pH

Z wykresu równowag elektrochemicznych metalu w funkcji pH roztworu i

potencjału elektrodowego w przypadku stali, tzw. wykresów Pourbaix, można

wyznaczyć obszary (w zależności od pH i potencjału elektrody), w których

utlenianie żelaza może prowadzić do powstawania produktów łatwo

rozpuszczalnych, takich jak: Fe

2+

, Fe

3+

i HFeO

2

-

oraz obszary w których tworzą się

produkty trudnorozpuszczalne, takie jak tlenki: Fe

3

O

4

i Fe

2

O

3

. Na tej podstawie

wyznaczyć można trzy podstawowe sposoby zachowania się żelaza:

- obszar korozji (tworzą się jony: Fe

2+

, Fe

3+

i HFeO

2

-

),

- obszar odporności (proces utleniania nie może zachodzić),

- obszar pasywacji (tworzą się tlenki: Fe

2

O

3

i Fe

3

O

4

).

W obszarze pasywacji tworzą się trudnorozpuszczalne i dostatecznie trwałe

produkty korozji - tlenki Fe

2

O

3

i Fe

3

O

4

, które tworzą na powierzchni żelaza zwartą

warstwę o dobrej szczelności i przyczepności, wystarczającej do całkowitego

zahamowania korozji, tzw. warstwę pasywną.

Ogólnie, przy niskich wartościach pH utlenianie żelaza przebiega z

roztwarzaniem się metalu (korozja), natomiast w miarę wzrostu wartości pH

wzrasta także tendencja do wytwarzania się warstewki tlenkowej na powierzchni

(możliwość pasywacji).

Powyżej wartości pH około 11,5 (wartość ta zależy od składu chemicznego i

gatunku stali) obszar korozji zanika i stal może być tylko w stanie odporności na

korozję bądź w stanie pasywnym. Dzięki temu zbrojenie stalowe w betonie

(pH = ok. 12) nie ulega korozji lecz przechodzi w stan pasywny.

27

Rysunek 14. Wykres Pourbaix dla żelaza

2.7. Pytania kontrolne

1.

Przebieg korozji chemicznej.

2.

Przebieg korozji elektrochemicznej.

3.

Rola tlenu w przebiegu procesów korozji przebiegającej w atmosferze

powietrza (chemicznej i elektrochemicznej) .

4.

Korozja atmosferyczna – jak powstaje rdza?

5.

Korozja atmosferyczna – korozja w kropli wody.

6.

Tworzenie się i pogłębianie wżerów – korozyjne ogniwo tlenowe Evansa.

7.

Korozja żelaza w środowisku kwaśnym i w środowisku obojętnym przy

dostępie tlenu.

8.

Wyjaśnić, co jest przyczyną, że stal nie koroduje w betonie – wykres

Pourbaix dla żelaza.

9.

Szereg elektrochemiczny metali – dlaczego nie można stosować gwoździ

stalowych do mocowania blachy miedzianej?

10.

Szereg elektrochemiczny metali – na czym polega ochronne działanie

powłok cynkowych i powłok niklowych na stali?

11.

Wskaźniki szybkości korozji i grawimetryczna metoda wyznaczania tych

wskaźników.

28

3. WYKONANIE ĆWICZENIA

3.1. Sprzęt i odczynniki

Do wykonania ćwiczenia potrzebne są:

1.

waga analityczna

2.

zestaw zlewek o pojemności od 400 do 800 cm

3

3.

tryskawka

4.

pinceta

5.

papier ścierny o uziarnieniu 320

6.

bibuła filtracyjna

7.

10 próbek stali o wymiarach 20

×

100

×

0,3 mm

8.

roztwory: - 1 M HCl

- 2 M HCl

- 1 M H

2

SO

4

- nasycony Ca(OH)

2

3.2. Praktyczne wykonanie ćwiczenia

Próbki stali w formie blaszek należy oczyścić papierem ściernym tak aby nie

było śladów rdzy i plam po trawieniu w kwasach, odtłuścić w acetonie i dobrze

wysuszyć zwracając uwagę aby powierzchnia próbek pozostała cały czas czysta

i odtłuszczona. Próbki należy zważyć z dokładnością do 0,1 mg i umieścić w

dwóch zlewkach o pojemności 600 cm

3

każda, przy czym w jednaj zlewce

umieścić należy osiem próbek a w drugiej dwie próbki. Próbki należy umieścić

tak aby nie było wzajemnego ekranowania ich powierzchni i aby był swobodny

dostęp roztworu do korodującej powierzchni. Do zlewki z ośmioma próbkami

należy ostrożnie wlać roztwór kwasu tak aby próbki pozostały na swoich

miejscach i zanotować godzinę według zegarka. Do drugiej zlewki (z dwiema

próbkami) ostrożnie wlać nasycony roztwór wodorotlenku wapnia i również

zanotować godzinę. Po upływie 15, 30, 45 i 60 minut należy wyjmować po dwie

próbki z kwasu, każdą z nich opłukać wodą bieżącą i destylowaną, a następnie

dobrze wysuszyć i zważyć. Próbki umieszczone w roztworze wodorotlenku

wapnia należy wyjąć po 60 minutach, także opłukać, wysuszyć i zważyć.

Następnie należy wyliczyć wartości średnie dla każdej pary próbek, przy czym

rozrzut wyników ubytku masy w poszczególnych parach próbek nie powinien

być większy niż 20 %. Z otrzymanych wyników obliczyć ubytek masy

V

C

[g/m

2

·godz] oraz liniową szybkość korozji V

P

[mm/rok]. Na podstawie

tabelki ze skalą odporności metali na korozję wyznaczyć stopień odporności na

29

korozję na podstawie wartości średnich wszystkich wyników dla określonego

ś

rodowiska. Sporządzić wykresy zależności: ∆m = f(τ), V

C

= f(τ), V

P

= f(τ).

Uwaga: Chcąc otrzymać powtarzalne wyniki należy przestrzegać zaleceń:

1. Próbki stalowe należy kłaść na czystą kartkę papieru i przekładać przy

użyciu pincety a jeżeli zachodzi taka potrzeba to próbki można przytrzymywać

palcami za brzegi, tak aby powierzchnia próbek nie uległa ponownemu

zabrudzeniu lub zatłuszczeniu.

2. Ubytki wagi wynoszą 10 ÷ 15 mg w czasie godzinnego przebywania w

roztworze trawiącym, wobec tego pierwsze próbki, które wyjmowane są po

upływie 15

÷

20 minut, będą miały ubytki wagi ok. 4 mg. Biorąc pod uwagę, że

ważyć można z dokładnością ±0,2 mg, to dokładność otrzymanych wyników na

ogół nie przekracza ±5 %. Samo ważenie wprowadza wobec tego możliwości

popełnienia największych błędów pomiarowych. W miarę wydłużania czasu

trwania próby dokładność wyników ulega polepszeniu.

3. Celem wykorzystania pełnych możliwości związanych z dokładnością

ważenia, wagę należy „zerować” przed każdą serią próbek i używać tylko

zakresu skali wagi od 0 do +10 mg. Nie używać zakresu od 0 do –10 mg.

4. Zwracać uwagę na dokładne wysuszenie ważonych próbek stalowych

przed zanurzeniem w roztworach oraz po wyjęciu i opłukaniu z roztworów.

4. ZALECENIA BHP

W czasie trwania ćwiczeń obowiązuje ścisłe przestrzeganie przepisów

zawartych w instrukcjach znajdujących się w każdym pomieszczeniu

laboratoryjnym w widocznym miejscu.

Obowiązuje przestrzeganie:

1. Instrukcji BHP dla studentów wraz ze znajomością listy trucizn.

2. Regulaminu pracy obowiązującego studentów Uczelni w pracowniach

dydaktycznych Wydziału Chemicznego Politechniki Śląskiej.

3. Instrukcji przeciwpożarowej dla pracowników i studentów w katedrach,

zakładach, pracowniach i administracji Politechniki Śląskiej.

Ponadto obowiązuje zarządzenie Dziekana Wydziału Chemicznego

zobowiązujące studentów do noszenia okularów ochronnych i fartuchów

ochronnych w pomieszczeniach laboratoryjnych.

30

5. PODSTAWA ZALICZENIA ĆWICZENIA

Zaliczyć należy część praktyczną i część literaturową.

Podstawę zaliczenia praktycznej części ćwiczenia jest aktywne uczestnictwo

w zajęciach laboratoryjnych, poprawne opracowanie wyników i oddanie

sprawozdania według zamieszczonego w punkcie 7 wzoru.

Ocena z ćwiczenia wpisywana do katalogu wystawiana jest na podstawie

sprawdzianu przygotowania się do zajęć w formie rozmowy ustnej lub pisemnie

w formie kartkówki z zakresu znajomości materiału dotyczącego korozji metali,

który obejmują pytania pomocnicze zamieszczone na zakończenie punktu 2.

6. LITERATURA UZUPEŁNIAJĄCA

1. N.O.Tomaszow: Teoria korozji i ochrony metali, PWN Warszawa, 1962

2. L.L.Shreira: Korozja metali i stopów - t.I, WNT Warszawa, 1966

3. L.L.Shreira: Korozja metali i stopów - t.II, WNT Warszawa, 1966

4. S.Mrowiec: Zarys teorii utleniania metali, Wyd. Śląsk Katowice, 1971

5. Z.Szklarska-Śmiałowska: Inhibitory korozji metali, WNT Warszawa, 1971

6. R.Juchniewicz: Technika przeciwkorozyjna, P.W.S.Z. Warszawa, 1973

8. H.H.Uhlig: Korozja i jej zapobieganie, WNT Warszawa, 1976

9. G.Wranglen: Podstawy korozji i ochrony metali, WNT Warszawa, 1985

10. Praca zbiorowa: Ochrona przed korozją - Poradnik WK i Ł Warszawa, 1986

11. Praca zbiorowa: Ochrona elektrochemiczna przed korozją, WNT Warszawa,

1991

12. J.Marciniak, G.Nawrat, Z.Paszenda: Ćwiczenia laboratoryjne z biomateriałów,

skrypt Pol.Śl. nr 1729, Wyd. Pol.Śl. Gliwice 1993

31

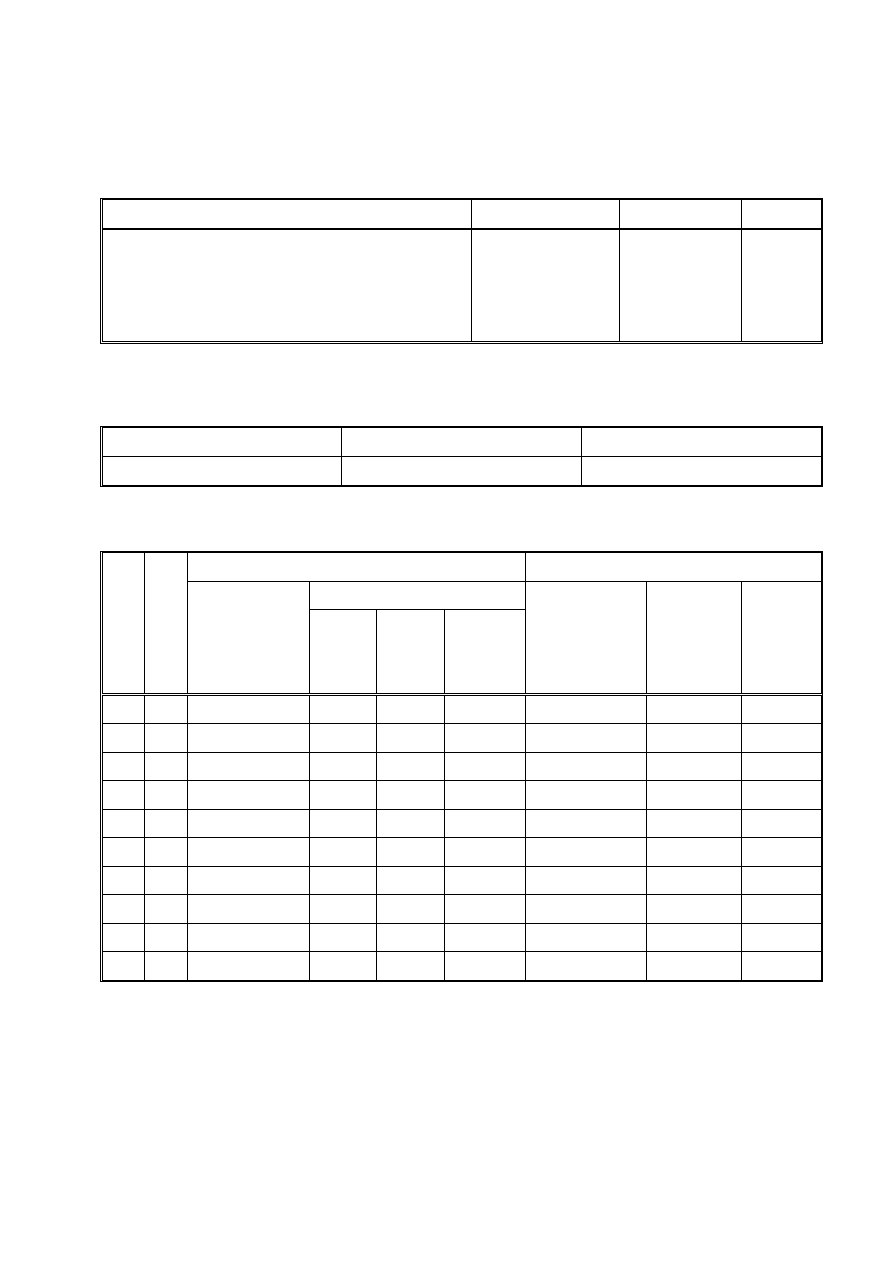

7. WZÓR SPRAWOZDANIA Z WYKONANIA ĆWICZENIA

Ć

WICZENIE 5 - KOROZJA METALI

Nazwisko i Imię

Grupa

Semestr

Data

1.

2.

3.

Badany metal:....................;gęstość:.....................;powierzchnia:......................

Ś

rodowisko korozyjne:

Roztwór A

Roztwór B

Roztwór C

Wyniki pomiarów:

Charakterystyka próbek

Obliczenia szybkości korozji

waga próbki

Lp.

Nr Środowisko/

czas trwania

próby

τ

[min]

przed

próbą

m

p

[g]

po

próbie

m

k

[g]

ubytek

wagi

∆

m [g]

ubytek

masy,

V

C

[g/m

2

·doba]

szybkość

liniowa,

V

P

[mm/rok]

Stopień

odporn.

koroz.

[k]

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

Sporządzić wykresy: 1. ∆m = f(τ)

2. V

C

= f(τ)

3. V

P

= f(τ)

Wnioski z przeprowadzonych pomiarów (porównanie badanych środowisk):

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron