Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

1

Cel:

Zrozumieć szczegółowo wymagania i zasady działania Komórki Kontroli Jakości

dotyczącej produkcji.

Zakres:

Dokumenty krajowe, interpretacja norm dotyczących np. WPS,

Plany spawania,

Uznawanie technologii spawania (normy PN-EN ISO 15607 do 15614, ISO 9956),

Procedury spawania,

Egzaminowanie spawaczy (wg ISO 9606, PN-EN 287-1),

Egzaminowanie operatorów,

Identyfikowalność materiałów, procesów, certyfikatów,

Możliwie metody monitorowania i przechowywania danych o produkcji,

Kalibracja i walidacja przyrządów pomiarowych

Oczekiwane rezultaty:

1. Wyjaśnić zastosowanie WPS i korzyści jakie dają one dla jakości spawalniczej.

2. Opracować i zweryfikować WPS stosowanie do spawania detali z uwzględnieniem

odpowiednich norm.

3. Przedstawić wymagania norm stosowanych do opracowania WPS, określić

podstawowe informacje jakie ma zawierać WPS, określić zakres dopuszczenia.

4. Wyjaśnić zasadność stosowania dopuszczenia spawacza do spawania i określić

podstawowe korzyści jakie daje to dla jakości produkcji.

5. Przedstawić normy dotyczące uprawnień spawaczy oraz opisać główne czynniki

określające zakres uprawnień spawaczy.

6. Wyjaśnić zasadniczy cel stosowania uprawnień operatorów spawalniczych oraz

główne korzyści jakie daje to dla jakości spawanych detali.

7. Przedstawić wymagania norm dotyczących uprawnień operatorów spawalniczych

oraz opisać główne czynniki określające ich zakres uprawnień spawaczy.

8. Określić i zidentyfikować rodzaje dokumentów jakie są wymagane dla materiałów

spawalniczych.

9. Określić metody stosowane przy monitorowaniu warunków magazynowania

materiałów wykorzystywanych w produkcji.

10.

W uzasadnionych przypadkach określić wymagania dotyczące kalibracji

wyposażenia pomiarowego.

Opracował:

dr inż. Grzegorz Rogalski

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

2

1. WSTĘP

Wykonywanie odpowiedzialnych konstrukcji spawanych wymaga stosowania

systemów jakości zapewniających uzyskanie wyrobu spełniającego wymagania stawiane

przez odpowiednie przepisy ( np. Wytyczne Dyrektywy Ciśnieniowej) lub kontrahenta .

W celu zapewnienia żądanej jakości oraz potwierdzenia możliwości jej zachowania,

wymagane jest posiadanie uznanych technologii spawania oraz certyfikowanego personelu

spawalniczego (m.in. spawaczy).

Na

przełomie ostatnich lat normatywy dotyczące zatwierdzania technologii

spawania oraz szkolenia spawaczy, operatorów oraz zgrzewaczy ewaluowały, co związane

było m.in. z wejściem Polski do Unii Europejskiej oraz przystosowaniem norm krajowych

do norm europejskich.

Normy z serii PN-EN 288 i odpowiednie jej arkusze (15 arkuszy) zostały zastąpione

obecnie przez serię norm PN-EN ISO 15607 do PN-EN ISO 15620, a normy z serii PN-

EN 287 zostały uaktualnione. Dodatkowo wykorzystywane są normy dotyczące

kwalifikowania spawaczy wg ISO 9606 oraz zgrzewaczy i lutowaczy.

Ważnym elementem jest ustalenie operacji warsztatowych, które wykorzystywane są do

realizacji danej konstrukcji spawanej. Do tego celu należy stworzyć technologiczny plan

spawania.

Plan technologiczny spawania powinien uwzględniać następujące czynniki:

1. podział konstrukcji na podzespoły.

2. Ustalenie planu spawania dla poszczególnych elementów.

3. Ustalenie planu spawania całego ustroju.

4. Określenie sposobu oprzyrządowania, mocowania, ustalania itp.

5. Opracowanie Instrukcji Technologicznej Spawania (WPS).

6. Wytypowanie spawaczy z odpowiednimi uprawnieniami w stosunku do użytej

metody, materiałów podstawowych itp.

7. Zestawienie wszystkich dokumentów związanych z wytycznymi technicznymi oraz

technologia spawania.

2. Instrukcja Technologiczna Spawania WPS

Typowa karta technologiczna spawania – WPS powinien zawierać następujące

podstawowe informacje:

1. Numer WPS

2. Rodzaj procesu spawania np. 141 (TIG), 121 (SAW) itp.

3. Materiały dodatkowe (oznaczenie wg norm, nazwa handlowa, średnica itp.).

4. Rodzaj gazów osłonowych, oznaczeni, natężenie przepływu - jeżeli spawamy w

osłonie gazów.

5. Rodzaj materiału spawanego (gatunek, specyfikacja wg normy, grupa materiałowa).

6. Zakres grubości spawanych elementów.

7. Średnicę zewnętrzną rury, grubość ścianki rury.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

3

8. Pozycje spawania (oznaczenie wg odpowiedniej normy PN-EN lub ASME).

9. Temperaturę podgrzewania (jeśli wymagana, podać T

min

i czas).

10. Temperaturę międzyściegową jeśli wymagana (Maksymalna temperatura

zarejestrowana podczas próby).

11. Obróbkę cieplną jeśli wymagana (Czas i Temperaturę).

12. Szczegóły techniki spawania np.: max. Wysokość ściegu, wielkość ruchu

zakosowego).

13. Wartość energii liniowej.

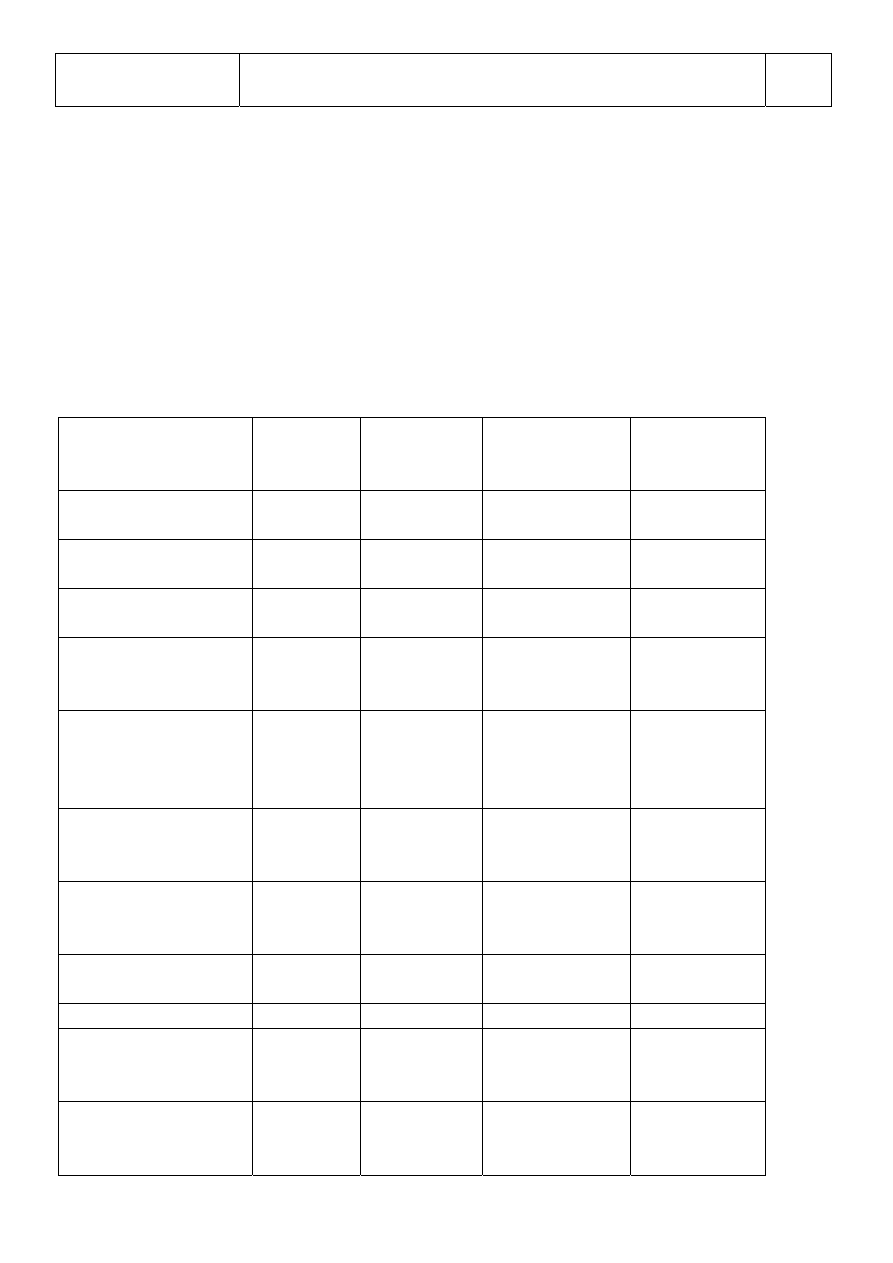

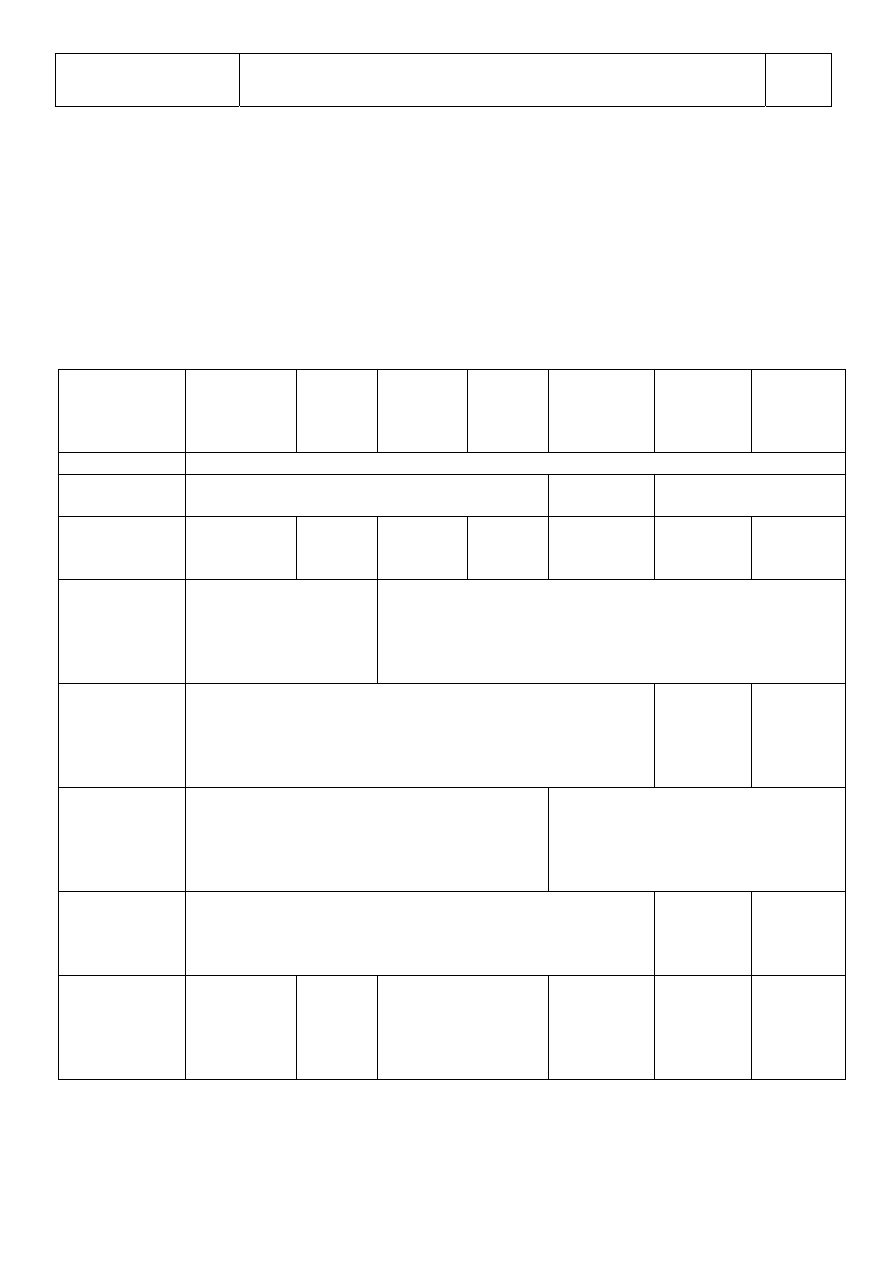

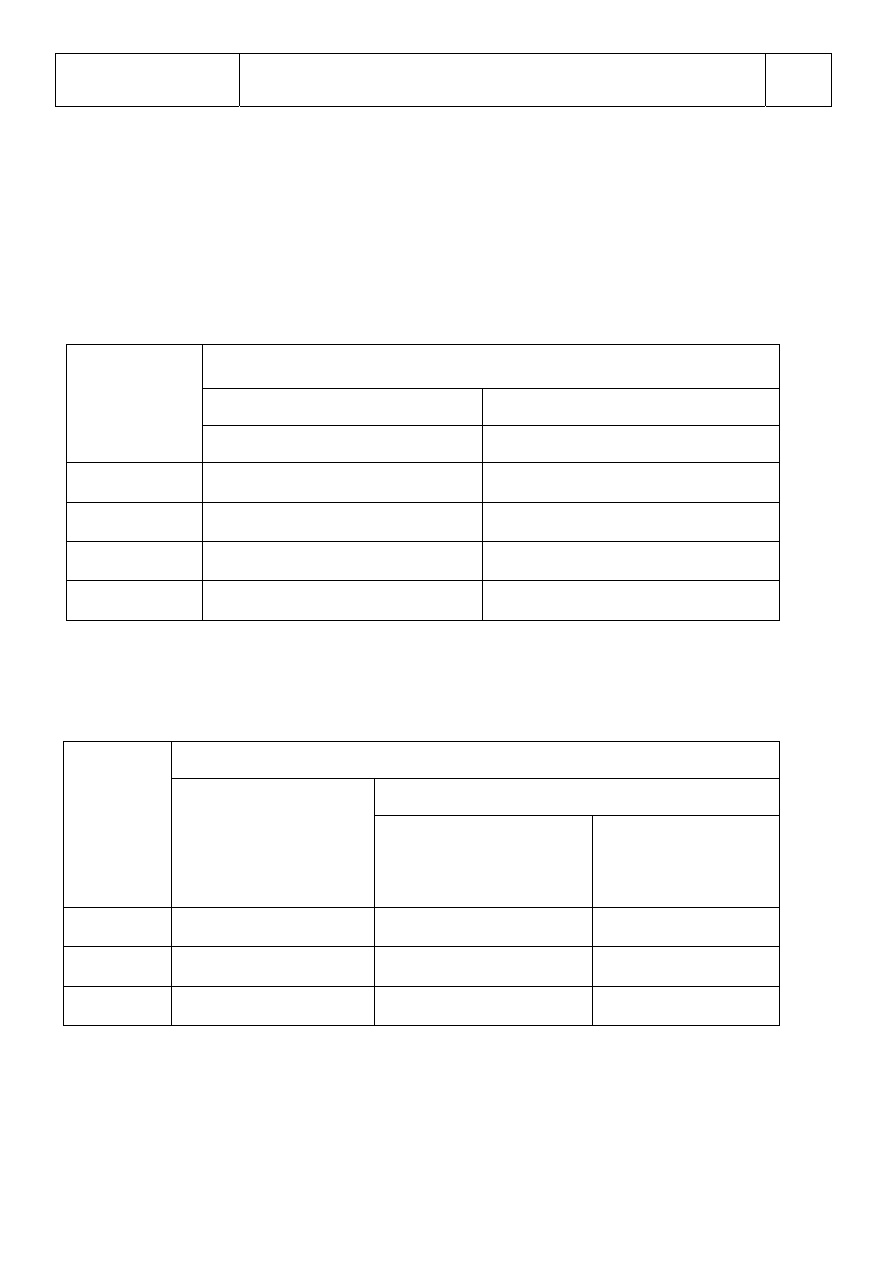

W tabeli 1 podano wielkości wymagane dla poszczególnych metod spawania

Tabela 1. Wielkości wymagane w WPS dla poszczególnych metod spawania

Parametry dla

procesu spawania

MMA TIG

MIG

MAG

FCAW

SAW

Wartość natężenia

prądu

tak tak tak

tak

Rodzaj prądu oraz

biegunowość

tak tak tak

tak

Napięcie łuku

Jeśli

wymagane

tak tak

Parametry dla prądu

pulsacyjnego np. czas

pulsu

Jeśli

wymagane

Jeśli wymagane

Rodzaj materiału

dodatkowego,

oznaczenie, nazwa

handlowa

tak tak tak

tak

Gaz osłonowy

(rodzaj, natężenie

przepływu)

tak tak

Gaz formujący

(rodzaj, natężenie

przepływu)

Jeśli

wymagane

Jeśli wymagane

Rodzaj elektrody

nietopliwej, średnica

tak

Średnica dyszy

tak tak

Rodzaj topnika,

oznaczenie, nazwa

handlowa

tak

Wielkość „wolnego

wylotu drutu

elektrodowego”

tak

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

4

Podsumowanie

Instrukcja Technologiczna Spawania

(WELDING PROCEDURE SPECIFICATION)

wg PN-EN 15609

Powinna podawać, w jaki sposób należy prowadzić proces

spawania, zawierać wszystkie niezbędne informacje dotyczące

robót spawalniczych w celu uzyskania złączy spawanych o

określonym poziomie akceptacji.

Wzory Instrukcji technologicznych spawania przedstawione są w

następujących normach:

1. PN-EN ISO 15609-1: 2005 (U) – dla spawania łukowego.

2. PN-EN ISO 15609-2: 2005 (U) – dla spawania gazowego.

3. PN-EN ISO 15609-3: 2005 (U) – dla spawania wiązką elektronów.

4. PN-EN ISO 15609-4: 2005 (U) – dla spawania wiązką

promieniowania laserowego.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

5

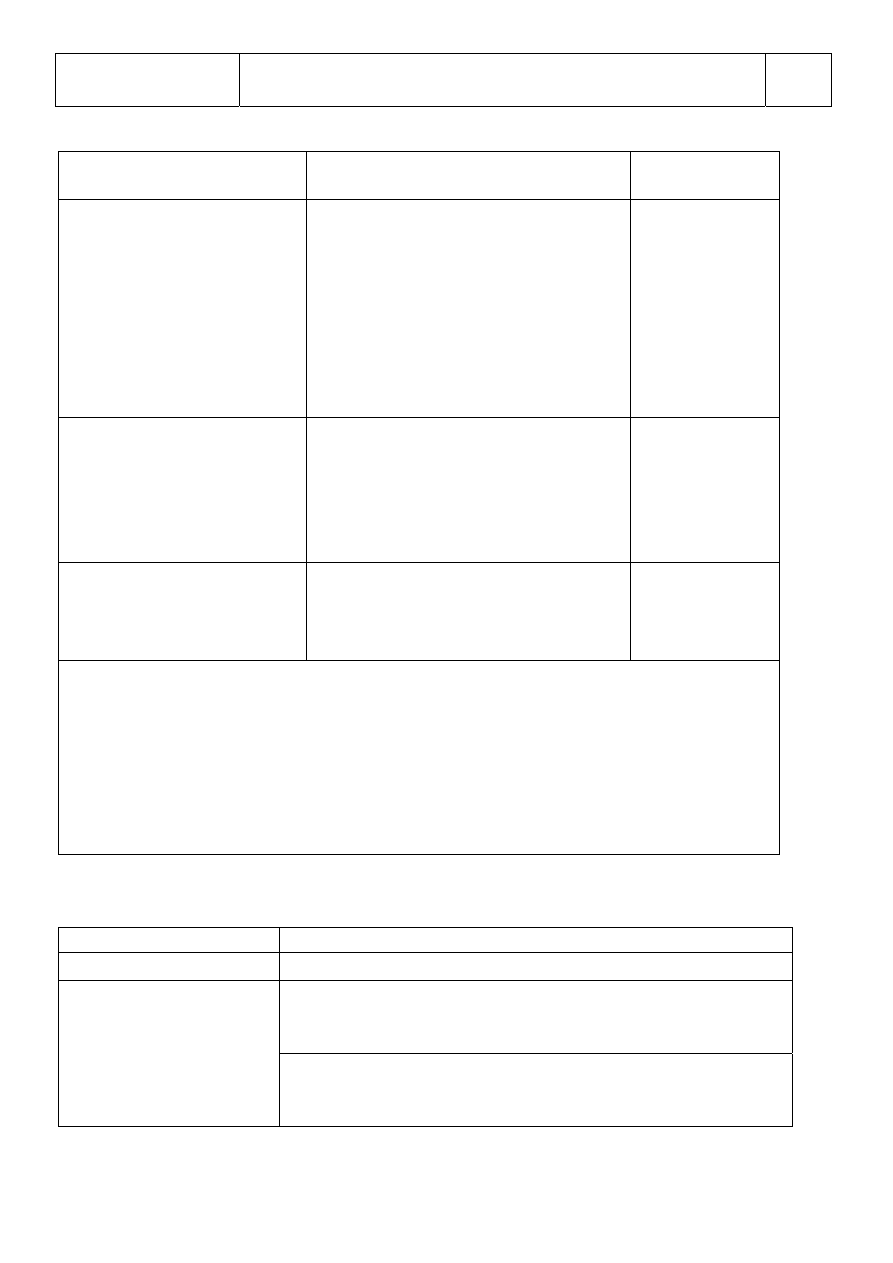

Przykład technologicznej instrukcji spawania zgodnie z PN-EN 15609

INSTRUKCJA SPAWALNICZA PRODUCENTA

(

WPS wg PN-EN 15609)

Instrukcja Technologiczna Spawania Wytwórcy,

WPS Nr :

WPAR nr

:

Wytwórca

(Manufacturer)

:

Sposób przenoszenia materiału w łuku

(Mode of metal transfer

):

Proces spawania

(Welding process)

:

Rodzaj spoiny i złącza

(Joint type/weld type)

:

Szczegóły przygotowani

pawania (schemat)

a do s

(Joint preparations details)

*

Rodzaj przygotowania i czyszczenia (

Method of preparation and

cleaning)

:

Specyfikacja materiału podstawowego

(Parent material(s) spec.

:

Grubość materiału (

Material thickness)

[mm]:

Średnica zewnętrzna (

Outside diameter)

[mm]:

Pozycja spawania

(Welding position(s)):

Kształt połączenia (Join design) Kolejność spawania (Welding sequences)

Szczegóły dotyczące spawania (Welding details)

Ścieg

Run

Proces

Process

Wymiar

spoiwa /

Size

of filler metal

[mm]

Natężenie

prądu [A]

Current

Napięcie

prądu [V]

Voltage

Rodzaj prądu/

biegunowość

Type of

current/polarity

Prędkość

podawania

drutu

[m/min]

Wire

feed speed

Długość

ściegu

/prędkość

posuwu *

Travel speed

Ilość

wprowadzonego

ciepła* [kJ/mm]

Heat input

Oznaczenie materiałów dodatkowych

(Filler metal, classification,

trade name)

:

Specjalne zalecenia suszenia

(Any special baking or drying)

:

Gaz ochronny/topnik

(Gas/flux)

:

- gaz ochronny (osłona)

(Shielding):

- ochrona przetopu (podkładka)

(Backing)

:

Prędkość przepływu gazu

(Gas flow rate):

-

gaz ochronny (osłonowy)

(Shielding)

:

-

gaz formujący

(Backing)

:

Rodzaj i średnica elektrody wolframowej/wymiar (

Tungsten

electrode type/size)

:

Średnica dyszy

(Nozzle diameter)

:

Szczegóły żłobienia/podkładek

(Back gouging / backing):

-

Temperatura podgrzewania wstępnego

(Preheat temperature)

:

Temperatura międzyściegowa

(Interpass temperature)

:

Obróbka cieplna po spawaniu

(Post weld heat treatment)

: -

Czas, temperatura, metoda

(Time, temperature, method)

: -

Prędkość nagrzewania i chłodzenia

(Heating and cooling rate)

*: -

Inne informacje

(Other information)

*: -

np.: układanie ściegów zakosowych (max, szerokość ściegu)

(Weaving max. width of run)

: -

Oscylacja: amplituda, częstotliwość., czas przerwy

(Oscillation:

amp., freq., dwell time)

: -

Szczegóły spawania łukiem pulsującym

(Pulse welding details)

: -

Wolny wylot elektrody/przedmiot obrabiany

(Stand-off distance)

: -

Szczegóły spawania plazmowego

(Plasma welding details)

: -

Kąt ustawienia uchwytu

(Torch angle)

: -

Sczepianie - stopiwo

(Tack welding)

:

- spoin na metr/obwód

ack per meter/circum):

(t

- długość spoin

(lenght):

Uwagi:

..............................………………………………….

Wytwórca

(Manufactured)

Nazwisko, data, podpis

(Name, Date and Signature)

*) jeśli wymagane (If required)

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

6

3. Uznawanie Technologii Spawania

W praktyce spawalniczej zakłady produkujące odpowiedzialne elementy,

zespoły przy użyciu technik spawalniczych (np. zbiorniki podlegające

dyrektywie ciśnieniowej PED) powinny wykazać, ze posiadają technologie

spawania zapewniającą uzyskanie połączeń spawanych wg. Stawianych im

wymagań (np. zgodnie z PN-EN 5817). W związku z tym należy uznać

technologie spawania wg Wstępnej Instrukcji Technologicznej Spawania

pWPS. Instrukcja ta stanowi podstawę do opracowania Protokołu

Kwalifikowania Technologii Spawania (WPQR – Welding Procedure

Qualification Rekord).

Uznanie należy wykonać stosując Wstępną Instrukcję

Technologiczną Spawania pWPS

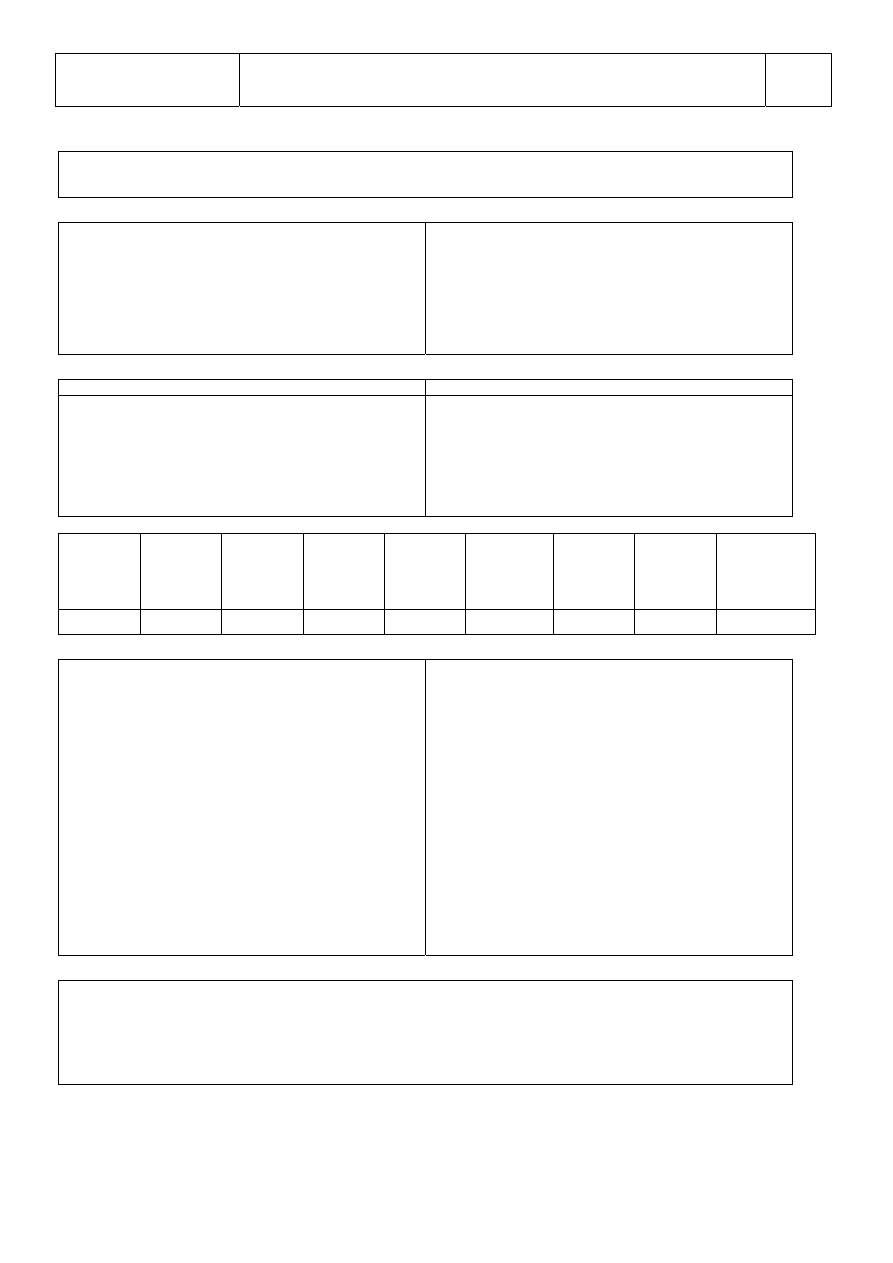

Na rys. 1 przedstawiono schemat opracowania oraz kwalifikowania WPS

Rys. 1 Nomogram przedstawiający kroki w opracowaniu i kwalifikowaniu WPS

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

7

Kiedy kwalifikować technologie spawania?

W przypadku gdy zakład nie posiada takiej technologii, a uzgodnienie z klientem wymaga

jej stosowania. W przypadku produkcji zespołów odpowiedzialnych (zgodnie z Dyrektywą

Ciśnieniową PED dla określonych kategorii) oraz wymagań odpowiednich norm.

Kwalifikowania zgodnie z PN-EN ISO 15607:2005 (U) może być realizowane według

następujących form:

1. Kwalifikowanie na podstawie badania technologii spawania. PN-EN 15614-1. Dla

specjalnych zastosowań, jak zgrzewanie kołków PN-EN ISO 14555 i dla

zgrzewania tarciowego PN-EN ISO15620

2. Kwalifikowanie na podstawie badania materiałów dodatkowych do spawania. Opis

w PN-EN ISO 15610.

3.

Kwalifikowanie na podstawie wcześniej nabytego doświadczenia przy spawaniu.

Opis w PN-EN ISO 15611.

4.

Kwalifikowanie na podstawie standardowej technologii spawania. Opis w PN-EN

ISO 15612.

5.

Kwalifikowanie na podstawie przedprodukcyjnego badania spawania. Opis w

PN-EN 15613.

GŁÓWNE NORMY ZWIĄZANE Z SPECYFIKACJĄ I KWALIFIKOWANIEM

TECHNOLOGII SPAWANIA

Specyfikacja o kwalifikowanie technologii spawania metali – Zasady ogólne

PN-EN ISO 15607:2005 (U) zastępuje PN-EN 288 – 1:1994

Grupy materiałowe dla kwalifikowania procedur oraz uprawnień spawaczy

PN-CR ISO 15608:2002 (U) - Spawanie - Wytyczne systemu podziału materiałów

metalowych na grupy (PKN informuje, że norma wycofana jest bez zastąpienia) – nie było

odpowiednika wśród norm z serii PN-EN 288

Wytyczne do tworzenia WPS. Specyfikacja i kwalifikowanie technologii spawania metali

– Instrukcja technologiczna spawania.

PN-EN ISO 15609:2005 (U) zastępuje PN-EN 288-2:2002

Norma PN-EN ISO 15609 posiada 5 arkuszy.

Arkusz 1 – Spawanie łukowe, Arkusz 2 – Spawanie gazowe, Arkusz 3 – spawanie wiązką

elektronów, Arkusz 4 – spawanie wiązką promienia laserowego, Arkusz 5 – Zgrzewanie

rezystancyjne.

Badanie technologii spawania

PN-EN ISO 15614-1:2005 zastępuje PN-EN 288-3:1994 +A1/2002 (Spawanie łukowe i

gazowe stali oraz spawanie łukowe niklu i stopów niklu)

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

8

PN-EN ISO 15614-2:2005 (U) zastępuje PN-EN 288-4 (Spawanie łukowe aluminium i

jego stopów)

Uwaga: Badanie technologii ujęto w 13 arkuszach normy z serii PN-EN ISO 15614, które

odpowiadają poszczególnym metodom łączenia materiałów konstrukcyjnych.

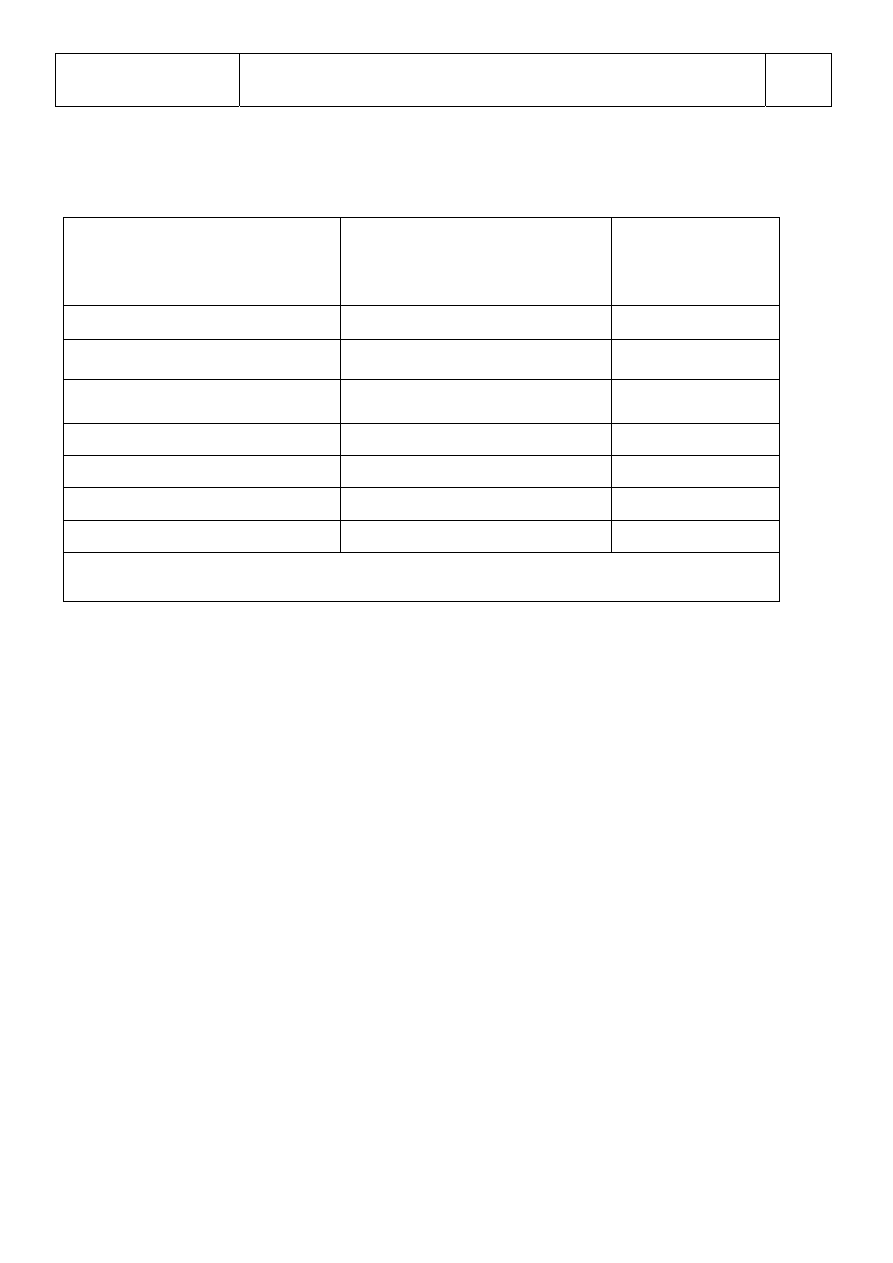

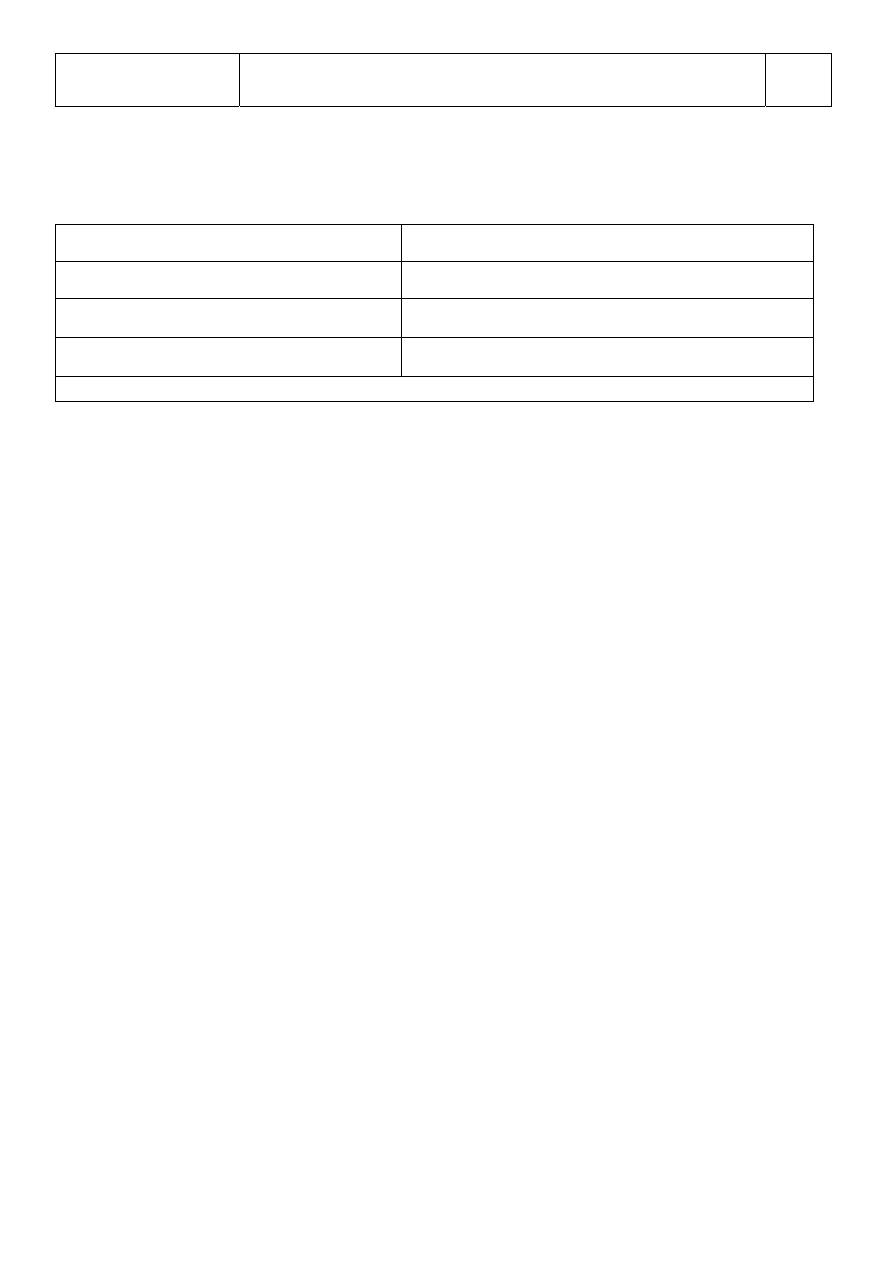

W tabeli 2 podano przypisane normy dotyczące zatwierdzania technologii spawania w

odniesieniu do poszczególnych metod spawalniczych.

Tabela 2. Wykaz norm zatwierdzających technologie spawania.

Proces

Spawanie

łukowe

Spawanie

Gazowe

Spawanie

wiązką

elektronów

Spawanie

wiązką

laserową

Zgrzewanie

oporowe

Zgrzewanie

łukowe

kołków

metalowych

Zgrzewanie

tarciowe

Zasady ogólne

PN-EN ISO 15607

Grupy

materiałowe

CR ISO/TR 15608

Nie ma

zastosowania

CR ISO/TR 15608

WPS

PN-EN ISO

15609-1

PN-EN

ISO

15609-2

PN-EN

ISO

15609-3

PN-EN

ISO

15609-4

PN-EN ISO

15609-5

PN-EN

ISO 14555

PN-EN

ISO 15620

Badanie techn.

na podstawie

zbadanych

materiałów

dodatkowych

PN-EN 15610

Nie ma zastosowania

Kwalifikowanie

na podstawie

wcześniej

nabytego

doświadczenia

PN-EN 15611

PN-EN

ISO 15611

PN-EN

ISO 14555

PN-EN

ISO 15611

PN-EN

ISO 15620

Kwalifikowanie

na podstawie

standardowej

procedury

spawania

PN-EN ISO 15612

Nie ma zastosowania

Kwalifikowanie

na podstawie

przedprodukcyj

nego badania

PN-EN ISO 15613

PN-EN

ISO 15613

PN-EN

ISO 14555

PN-EN

ISO 15613

PN-EN

ISO 15620

Kwalifikowanie

na podstawie

badania

technologii

spawania

PN-EN ISO

15614:

Arkusze:

od 1 do 10

PN-EN

ISO

15614:

Arkusze:

1, 3, 6 , 7

PN-EN ISO 15614:

Arkusz 7 i 11

P-EN ISO

15614:

Arkusz :

12 i 13

PN-EN

ISO 14555

PN-EN

ISO 15620

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

9

3.1 EN ISO 15614-1: 2004 (2005) Wymagania dotyczące technologii spawania metali i

jej uznawanie - Badanie technologii spawania - Część 1: Spawanie łukowe i gazowe stali,

spawanie łukowe niklu i stopów niklu

Kwalifikowanie to wykonuje się dla przypadku, kiedy zachodzi domniemanie, że

spoina i strefa wpływu ciepła może nie spełniać zakładanych własności (mechanicznych,

metalurgicznych). Jeżeli badania nie uwzględniają geometrii spoiny, naprężeń własnych i

dostępu do spoiny wtedy metod ta nie jest stosowana. Dla innych przypadków ma

zastosowanie (najczęściej stosowana metoda).

Metod ta polega na wykonaniu próbek pod nadzorem najczęściej trzeciej strony i

wykonaniu serii badań niszczących i nieniszczących uwzględnionych w normie. W

tabeli 3, 4 oraz 5 przedstawiono wykaz badań przeprowadzonych w ramach

kwalifikowania technologii spawania.

Technologia może być uznana gdy:

Niezgodności w złączu próbnym mieszczą się na poziomie jakości B

wg PN-EN 5817:2005 (U) wyłączając takie niezgodności jak:

nadmierny nadlew, nadmierna grubość spoiny pachwinowej,

nadmierny wyciek grani. Dla tych niezgodności dopuszcza się

poziom jakości C.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

10

Tabela 3. Badania złączy spawanych wg 15614-1:2004

Rodzaj połączenia

Rodzaj badań

Zakres badań

Spoiny czołowe, złącza

doczołowe z pełnym

przetopem

Badania wizualne

Badania radiograficzne lub

ultradźwiękowe

Badania pęknięć powierzchniowych

Próba rozciągania poprzecznego

Próba zginania poprzecznego

Próba udarności

Próba twardości

Badania makroskopowe

100%

100%

100%

2 próbki

4 próbki

2 próbki

wg wymagań

1 próbka

Złącze T z pełnym

przetopem

Połączenia typu płaszcz

króciec z pełnym

przetopem

Badania wizualne

Badania radiograficzne lub

ultradźwiękowe

Badania pęknięć powierzchniowych

Próba twardości

Badania makroskopowe

100%

100%

100%

wg wymagań

2 próbki

Spoiny pachwinowe

Badania wizualne

Badania pęknięć powierzchniowych

Próba twardości

Badania makroskopowe

100%

100%

wg wymagań

2 próbki

Uwaga:

-) Badani ultradźwiękowe nie powinny być używane dla t<8mm i materiałów z

grupy 8, 10, 41, 48

-) Dla materiałów nieferrytycznych badania penetracyjne

-) Dla średnic zewnętrznych ≤50 mm nie wymaga się badań ultradźwiękowych

-) Dla średnic zewnętrznych >50 mm i jeśli ze względów technicznych nie można

wykonać badania ultradźwiękowego należy wykonać badania radiograficzne, przy

czym kształt złącza może mieć znaczenie dla wyników

Tabela 4. Badania złączy próbnych

Rodzaj badania

Wymagania PN-EN ISO 15614-1

Próba zginania

180

o

Dopuszcza się, że jeden wynik dla określonej lokalizacji

karbu może być niższy od wymaganej wartości pracy

łamania jednak nie mniej niż 70% tej wartości.

Próba udarności

Podczas kwalifikowania kilku metod spawania na jednym

złączu próbnym badanie udarności należy wykonać w

spoinie i SWC dla każdej metody spawania

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

11

Badanie twardości

Dopuszczalna maksymalną wartość twardości HV10

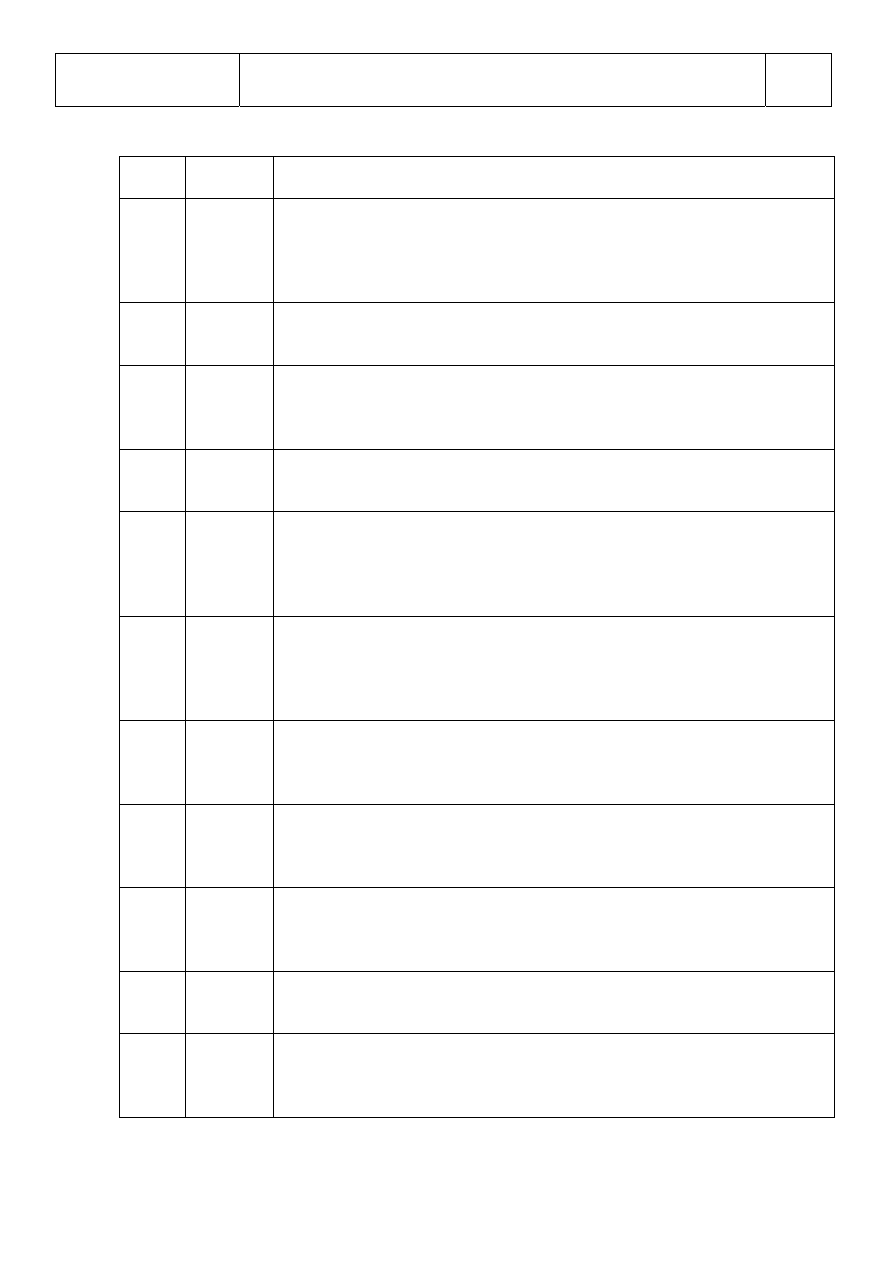

Tabela 5. Badania twardości

Grupa materiałowa

wg CR ISO 15608

Bez obróbki cieplnej

Z obróbką cieplną

1

a

, 2

380

320

3

b

450 380

4, 5

380

320

6 - 350

9.1 350 300

9.2 450 350

9.3 450 350

a

– jeśli badania twardości są wymagane

b

– dla stali o min. R

eH

>890 N/mm

2

według specjalnych wymagań

Poprzednie normy dotyczące kwalifikowania technologii spawania z

serii PN-EN 288 i normy dotyczące egzaminowania spawaczy z serii

PN-EN 287 nie posiadały wspólnego podziału gatunków materiałów

podstawowych na grupy. Taki stan był uciążliwy i wprowadzał

nieścisłości oraz pomyłki. Obecne normy posiadają ujednolicony

system oznaczeń materiałów podstawowych, który jest zgodny ze

standardem:

CR ISO 15608 Spawanie. Wytyczne podziału materiałów

metalowych na grupy

Podział materiałów metalowych na grupy przedstawiono w tabeli 6., dla stopów

niklu w tabeli 7.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

12

Tabela. 6 Grupy stali i niklu

Grupa Podgrupa

Gatunki stali

1 1

1.1

1.2

1.3

1.4

Stale o minimalnej granicy plastyczności Re≤360 MPa oraz składzie

chemicznym nie przekraczającym: C=0,24 (odlewy 0,25); Si=0,6; Mn=1,7;

Mo=0,7; S=0,045; P=0,0045.

Inny pojedynczy składnik=0,3 (0,4 dla odlewów)

Suma innych składników=0,8 (1,0 dla odlewów)

2 2

2.1

2.2

Stale drobnoziarniste normalizowane lub poddane obróbce

termomechanicznej oraz staliwo o minimalnej granicy plastyczności

Re>360 MPa

3 3

3.1

3.2

3.2

Stale ulepszane cieplnie i utwardzane wydzieleniowo z wyjątkiem stali

nierdzewnych

4 4

4.1

4.2

Stale o zawartości Cr max. 0,75%, Mo max 0,6%

5 5

5.1

5.2

5.3

5.4

Stale o zawartości Cr max. 10%, No max 1,2%

6 6

6.1

6.2

6.3

6.4

Stale chromowo- molibdenowo- wanadowe

7 7

7.1

7.2

7.3

Stale nierdzewne ferrytyczne lub martenzytyczne

8 8

8.1

8.2

8.3

Stale austenityczne

9 9

9.1

9.2

9.3

Nikiel i jego stopy

10 10

10.1

10.2

Stale nierdzewne austenityczno-ferrytyczne (Duplex)

11 11

11.1

11.2

Stale nie objęte grupami od 1 do 10 oraz zawierające 0,25%<C≤0,5%

Stale o zawartości 0,25%<C≤0,35%

Stale o zawartości 0,35%<C≤0,5%

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

13

Tabela 7 Grupy materiałowe dla niklu i stopów niklu

Grupa

Nikiel i stopy niklu

41 Czysty

nikiel

42 Stopy

nikiel-miedź Ni≥45%, Cu ≥10%

43

Stopy nikiel-chrom Ni≥40%

44

Stopy nikiel-molibden Ni≥45%, Mo<30%

45 Stopy

nikiel-żelazo-chrom Ni≥45%

46

Stopy nikiel-chrom-kobalt Ni≥45%,Co≥10%

47 Stopy

nikiel-żelazo Ni≥45%

48 Stopy

nikiel-żelazo-kobalt 25%≤Ni≤45%, Fe ≥20%

Możliwość spawania różnych gatunków stali ze sobą pozwala na uzyskanie

uznania technologii spawania dla różnych zakresów grup materiałowych, tab. 8.

Tabela 8. Zakres uznania dla stali z łączeniem grup

Zakres uznania dla stali (system podziału materiałów wg CR ISO 15608)

Materiał spawany

Zakres uznania

1-1 1

a

-1

2-2 2

a

-2, 1-1, 2

a

-1

3-3 3

a

-3, 1-1, 2-1, 2-2, 3

a

-1, 3

a

-2

4-4 4

b

-4, 4

b

-1, 4

b

-2

5-5 5

b

-5, 5

b

-1, 5

b

-2

6-6 6

b

-6, 6

b

-1, 6

b

-2

7-7 7

c

-7

7-3 7

c

-3, 7

c

-1, 7

c

-2

7-2 7

c

-2a, 7

c

-1

8-8 8

c

-8

8-6 8

c

-6

b

, 8

c

-1, 8

c

-2, 8

c

-4

8-5 8

c

-5

b

, 8

c

-1, 8

c

-2, 8

c

-4, 8

c

-6.1, 8

c

-6.2

8-3 8

c

-3

a

, 8

c

-1, 8

c

-2

8-2 8

c

-2

a

, 8

c

-1

9-9 9

b

-9

10-10 10

b

-10

10-8 10

b

-8

c

10-8 10

b

-8

c

10-6 10

b

-6

b

, 10

b

-1, 10

b

-2, 10

b

-4

10-5 10

b

-5

b

, 10

b

-1, 10

b

-2, 10

b

-4, 10

b

-6.1, 10

b

-6.2

10-3 10

b

-3

a

, 10

b

-1, 10

b

-2

10-2 10

b

-2

a

, 10b-1

11-11 11

b

-11, 11

b

-1

a

– obejmuje równe lub niższe granice plastyczności stali z tej samej grupy

b

– obejmuje stale z tej samej podgrupy i każdej niższej podgrupy w granicach tej samej grupy

c

– obejmuje stale z tej samej podgrupy

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

14

Uwaga:

Badania uznawania technologii spawania dla stopów niklu z grupy 41 do 48

uzyskanych przez utwardzanie wydzieleniowe z jakiejś grupy, jest ważne dla

wszystkich stopów utwardzanych wydzieleniowo tej samej grupy materiałowej,

spawanych ze stopami przesyconymi tej samej grupy.

Jak wspomniano zatwierdzanie technologii wg PN-EN 15614 odbywa się na

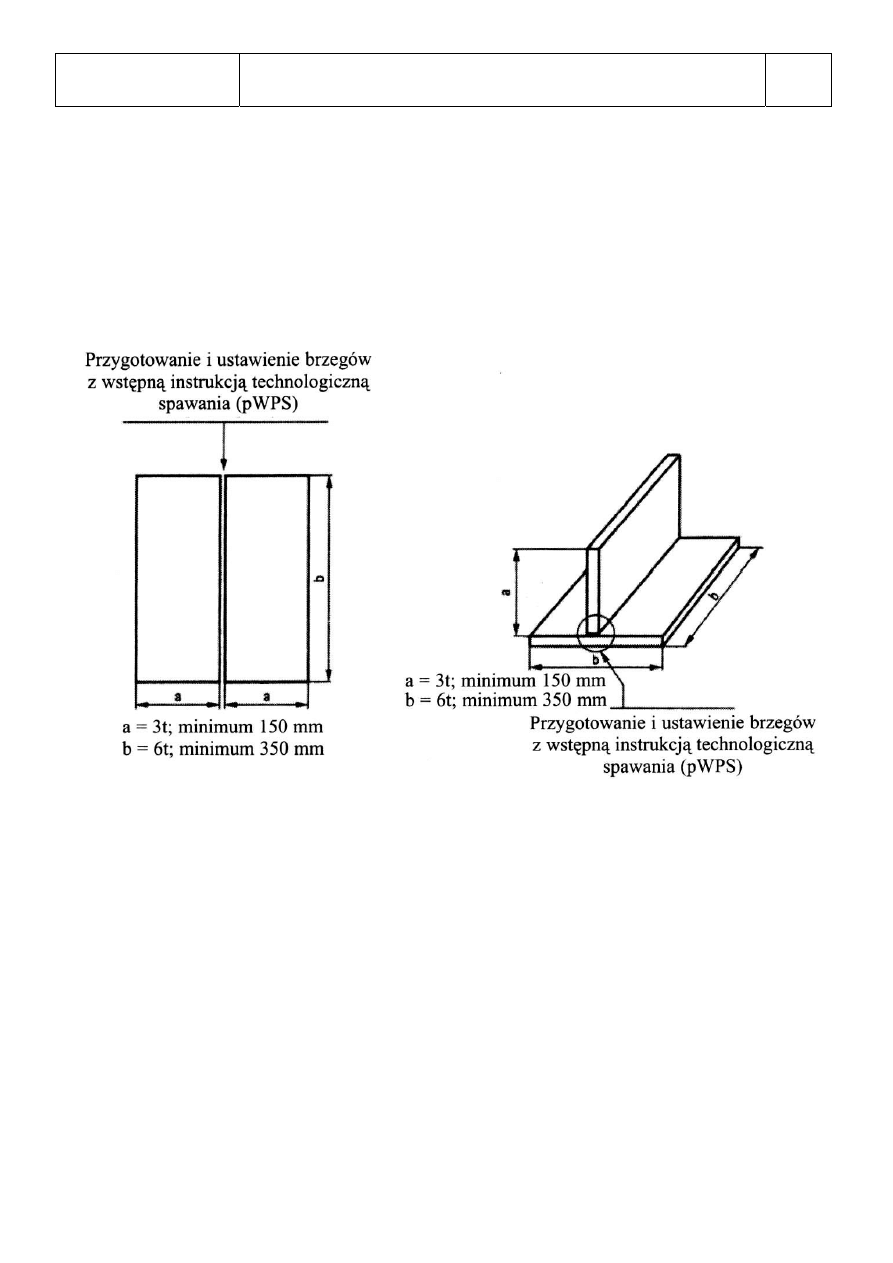

złączach próbnych. Przykład takich złączy dla blach podano na rys. 2.

Rys. 2 Złącza próbne dla blach ze spoiną pachwinową oraz czołową.

W normach zgodnie z odpowiednim arkuszami podane są wymiary

charakterystyczne złączy próbnych. Dotyczy to między innymi

uznawania technologii spawania na podstawie norm PN-EN ISO

15614-2 (uznawanie technologii spawania aluminium i jego stopów)

oraz PN-EN ISO 15614-8 (uznawanie technologii spawania dla

spawania den sitowych z rurkami) i inne.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

15

Podczas uznawania technologii spawania na podstawie jej badania istotną rolę

odgrywa dobór próbek o odpowiednich wymiarach geometrycznych. Daje to

możliwość uzyskania szerokich zakresów uznania technologii spawania. Należy

mieć na uwadze m.in.: grubość elementów, grubość ścianki rury, średnicę rury,

rodzaj spoiny, rodzaj złącza, rodzaj połączenia (blachy, króćce + płaszcz itp.). W

tablicach 9÷11przedstawiono zakresy kwalifikowania.

Tabela 9. Zakres uznania grubości dla spoin czołowych wymiary w mm

Zakres uznania

Spawanie jednościegowe Spawanie

wielościegowe

Grubość

złącza

próbnego

PN-EN ISO 15614-1

PN-EN ISO 15614-1

t

≤3 0,7t÷1,3t 0,7t÷2t

3<t

≤12 0,5t(3

min.)

÷1,3t

a

3

÷2t

a

12<t

≤100 0,5t÷1,1t 0,5t÷2t

t>100 nie

dający się zastosować

50

÷2t

a

– kiedy wymagania dotyczące udarności są określone, górna granica kwalifikacji

wynosi 12mm w przeciwnym razie przeprowadzone musi być badanie udarności

Tabela 10. Zakres uznania dla grubości materiału i wysokości spoiny pachwinowej

wymiary w mm

Zakres uznania

Wysokość spoiny pachwinowej

Grubość

złącza

próbnego

Grubość materiału

Spawanie

jednościegowe

Spawanie

wielościegowe

t

≤3 0,7t÷2t 0,75a÷1,5a

Bez ograniczeń

3<t

≤30 0,5t(3

min.)

÷1,2t 0,75a÷1,5a

Bez ograniczeń

t

≥30

≥5

a* Bez

ograniczeń

UWAGA 1 a jest wysokością uzyskaną przy złączu próbnym

UWAGA 2 Kiedy spoina pachwinowa jest kwalifikowana na podstawie spoiny czołowej, zakres uznania wysokości

powinien być oparty na grubości stopiwa.

a* tylko dla specjalnych zastosowań. Każda wysokość spoiny pachwinowej musi być uznana indywidualnie.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

16

Tabela 11. Zakres uznania dla średnic rur i odgałęzień rurowych wymiary w mm

Średnica próbki do badań D

a

Zakres uznania

PN-EN

ISO 15614-1

PN-EN ISO 15614-1

D

≤

25 0,5D

÷

2D

D>25

≥

0,5D (25mm min.)

a

D jest średnicą zewnętrzną rury lub średnicą odgałęzienia rurowego

Uznanie technologii wykonane na blachach obejmuje rury o średnicy > 500 mm lub kiedy

średnica jest >150 i spawanie jest wykonane w pozycjach z obrotem PA lub PC.

Rodzaje złączy/spoin:

1. Spoiny czołowe kwalifikują jednocześnie spoiny czołowe z

niepełnym i pełnym przetopem oraz spoiny pachwinowe. Wymaga

się badania spoin pachwinowych jeśli dominują one w produkcji.

2. Spoiny czołowe w złączach z rur kwalifikują również odgałęzienia

rurowe z kątem ³60°.

3. Złącza T ze spoiną czołową kwalifikują tylko złącza T ze spoiną

czołową i pachwinową.

4. Spoiny czołowe jednostronne bez podkładki kwalifikują też spoiny

dwustronne i spoiny wykonane na podkładce.

5. Spoiny wykonane na podkładce kwalifikują jednocześnie spoiny

dwustronne.

6. Spoiny dwustronne bez żłobienia kwalifikują również spoiny

dwustronne ze żłobieniem.

7. Spoiny pachwinowe kwalifikują tylko spoiny pachwinowe.

8. Nie zezwala się na zmianę spawania wielowarstwowego na

jednowarstwowe (lub po jednym ściegu z każdej strony) lub

odwrotnie dla danego procesu.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

17

4. Kwalifikowanie technologii spawania na podstawie badania materiałów

dodatkowych do spawania.

Metodę tą stosuje się w przypadku, gdy zastosowane materiały nie powodują

istotnego pogorszenia własności w strefie wpływu ciepła. Opis tej metody

zawarty jest w normie PN-EN ISO 15610. Może być stosowana do następujących

procesów spawania:

1. Spawanie łukowego stali metodami 111, 114, 131, 135, 136, 137, 141, 15.

2. Spawania łukowego aluminium i jego stopów metodami: 131, 141, 15.

3. Spawania gazowego metodą 3 (311).

Pozostałe wytyczne:

1. Można kwalifikować tylko grupy materiałowe wg CR ISO 15608: 1.1, 8.1,

21, 22.1, 22.2.

2. Grubość materiałów spawanych: 3÷40mm.

3. Średnice rur: D>25mm.

4. Nie można jej stosować do łączenia różnych grup materiałów z wyjątkiem

21.1 i 22.2.

5. Kwalifikowanie technologii spawania na podstawie nabytego wcześniej

doświadczenia w spawaniu.

Metoda t a może być użyta tylko do kwalifikowania procesów, co do których

wytwórca ma duże doświadczenie. Doświadczenie to musi być potwierdzone

dużą ilością spoin. Opis zawarty jest w PN-EN ISO 15611. Metoda ta może być

stosowana do:

1. Spawania łukowego.

2. Spawania gazowego.

3. Spawania wiązka elektronów.

4. Spawania wiązka promieniowania laserowego.

5. Do zgrzewania kołków (PN-EN ISO 14555).

6. Zgrzewania tarciowego (PN-EN ISO 15620).

Posiadane doświadczenie musi być udokumentowane. Mogą to być wyniki badan

nieniszczących i niszczących, próby szczelności, próby ciśnieniowe. Można co

najmniej podać jednoroczne zestawienie produkcji spawalniczej

wyprodukowanych wyrobów spawanych potwierdzonych przez klienta (brak

sprecyzowania dokładnie zadowalających własności użytkowych przez normę).

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

18

6. Kwalifikowanie technologii spawania na podstawie standardowej

technologii spawania.

Metoda ta została przedstawiona w normie PN-EN ISO 15612. Podstawę

standardowej technologii jest posiadanie WPS lub WPQR, dotyczący technologii

spawania dotyczący odpowiedniego arkusza normy PN-EN ISO 15614. Metodę

tą można stosować do:

1. Spawania łukowego.

2. Spawania gazowego.

3. Spawania wiązką elektronów.

4. Spawania wiązką laserową.

5. Zgrzewania rezystancyjnego.

Obejmuje następujące grupy materiałowe wg CR ISO 15608: 1-1; 1-11; 8-8; 21-

21; 22.1-22.2; 31 do 38; 41 do 47. Wyjątkiem mogą być stopy szczególnie

wrażliwe na formowanie się pęknięć gorących np. 8-8,41 do 47.

Standartową technologię spawania można stosować bez podań, jednak muszą być

spełnione pewne wymagania:

1. Personel nadzoru spawalniczego musi mieć kompetencje zgodne

z PN-EN 719. Korzystający ze standardowej technologii spawania musi

spełniać wymagania zgodne z PN-EN 729 (PN-EN ISO 3834).

2. Spawacze musza posiadać uprawnienia zgodne z odpowiednimi

standardami PN- EN 287, EN ISO 9606, PN-EN 1418.

3. Źródła spawalnicze musza posiadać takie same charakterystyki, jak źródła

stasowane przy zatwierdzaniu technologii spawania.

7. Kwalifikowanie technologii spawania na podstawie przedprodukcyjnego

badania spawania.

Metodę ta można praktycznie stosować zawsze pod warunkiem wykonania

złączy próbnych w warunkach wytwarzania złączy spawanych. Najczęściej ma

zastosowanie w przypadku produkcji masowej . Opis metody zawiera norma

PN-EN 15613. Stosowana jest dla przypadków, kiedy nie można zachować

określonych warunków przy spawaniu znormalizowanym złączy próbnych.

Uwaga: Kwalifikowanie ta metoda odbywa się przy udziale egzaminatora lub

jednostki egzaminującej zgodnie z odpowiednim arkuszem normy PN-EN 15614.

Wykonane złącza w warunkach symulacyjnych muszą być poddane

następującym badaniom:

1. Badania wizualne 100%.

2. Kontrola pęknięć powierzchniowych.

3. Próba twardości pomijając materiały ze stali ferrytycznej o Rm<400 MPa

lub materiałów z grupy 8, 21oraz 22.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

19

4. Badania makroskopowe

Przedstawione metody znalazły zastosowanie m.in. do:

1. spawania przemysłowych rurociągów metalowych (EN 13480-8).

2. Spawania konstrukcji budowlanych (PN-B-06200:2002).

3. Spawania nieogrzewanych płomieniem zbiorników ciśnieniowych (EN

13455)

8. Kwalifikowanie spawaczy

Personel wykonujący prace spawalnicze, czyli spawacze powinni wykazywać się

nabytymi umiejętnościami w taki sposób, aby wykonane złącza spełniały stawiane im

wymagania. Dodatkowo zapisy w normach ISO 9001:2001 oraz PN-EN 729:1999 i

PN-EN ISO 3834 dla wybranych przypadków zobowiązują producenta do posiadania

personelu z odpowiednimi umiejętnościami, które są potwierdzone np. certyfikatami

spawacza. Normy dotyczące kwalifikowania spawaczy to:

1. PN-EN 287-1: 2007. Egzamin kwalifikacyjny spawaczy – Spawanie -

Część 1: Stale.

2. PN-EN ISO 9606-2: 2007. Egzamin kwalifikacyjny spawaczy – Spawanie -

Część 2: Aluminium i stopy aluminium.

3. PN-EN ISO 9606-3: 2007. Egzamin kwalifikacyjny spawaczy – Spawanie -

Część 3: Miedź i stopy miedzi.

4. PN-EN ISO 9606-4: 2007. Egzamin kwalifikacyjny spawaczy – Spawanie -

Część 4: Nikiel i stopy niklu.

5. PN-EN ISO 9606-5: 2007. Egzamin kwalifikacyjny spawaczy – Spawanie -

Część 5: Tytan i stopy tytanu, cyrkon i stopy cyrkonu.

Lutowaczy twardych można kwalifikować wg PN-EN 13133:2002 (Lutownie twarde.

Egzaminowanie lutowaczy.

Tok postępowania i ogólna forma jest zbliżona dla poszczególnych norm.

Operatorzy są kwalifikowani wg PN-EN 1418: 2000

(ma być zastąpiona przez ISO 14732)

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

20

9. Kwalifikowanie spawaczy na podstawie normy PN-EN 287-1

Pojęcia podstawowe

Spawacz ręczny – spawacz, który trzyma w ręku uchwyt lub palnik spawalniczy i

ręcznie go prowadzi.

Spawacz operator – spawacz obsługujący sprzęt, w którym ruch względny między

uchwytem lub palnikiem spawalniczym a elementem spawanym jest częściowo

zmechanizowany.

Złącze egzaminacyjne – złącze spawane i wykonane podczas egzaminu.

Oznaczenia liczbowe wybranych metod spawania wg EN ISO 4063:

111 – Spawanie łukowe elektrodą otuloną (MMA),

114 – Spawanie łukowe drutem elektrodowym proszkowym bez osłony gazowej,

121 – Spawanie łukiem krytym drutem elektrodowym (SAW),

131 - Spawanie łukowe w osłonie gazu obojętnego elektrodą topliwą; metodą MIG,

135 – Spawanie metodą w osłonie gazu aktywnego elektrodą topliwą; metodą MAG,

136 – Spawanie łukowe drutem elektrodowym proszkowym w atmosferze gazu

aktywnego; MAG

137 – Spawanie łukowe drutem elektrodowym proszkowym w atmosferze gazu

obojętnego; MIG

141 – Spawanie łukowe elektrodą wolframową nietopliwą; TIG,

15 – Spawanie plazmowe; PAW,

311 – Spawanie acetylenowo-tlenowe.

Oznaczenia w złączach egzaminacyjnych

a – nominalna grubość spoiny pachwinowej [mm],

D – średnica zewnętrzna rury [mm],

z - długość przyprostokątnej spoiny pachwinowej [mm],

t - grubość blachy lub ścianki rury [mm],

t

1

– grubość materiału złączą egzaminacyjnego dla metody spawania 1,

t

1

– grubość materiału złączą egzaminacyjnego dla metody spawania 2,

s

1

– grubość metalu spoiny dla metody spawania 1,

s

1

– grubość metalu spoiny dla metody spawania 2,

BW – spoina czołowa,

FW – spoina pachwinowa,

P

–

blacha,

T – rura

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

21

Oznaczenia dla materiałów dodatkowych (obejmują również gazy i topniki):

s – lity drut lub pręt (materiał dodatkowy),

nm – bez materiału dodatkowego,

A – otulina kwaśna,

B – otulina zasadowa lub zasadowa mieszanka proszkowa,

C – otulina celulozowa,

R – otulina rutylowa lub drut proszkowy z rutylową mieszanką proszkową,

S – inne rodzaje otulin,

M – drut proszkowy z proszkiem metalowym,

P – drut proszkowy z rutylową mieszanką proszkową, żużel szybko krzepnący,

V – drut proszkowy z rutylową lub zasadową mieszanką proszkową – fluorki,

W – drut proszkowy zasadową mieszanką proszkową, żużel wolno krzepnący –fluorki,

Y – drut proszkowy zasadową mieszanką proszkową, żużel wolno krzepnący –fluorki,

Z – drut proszkowy z innymi mieszankami proszkowymi

RA – otulina rutylowo –kwaśna,

RB – otulina rutylowo – zasadowa,

RC – otulina rutylowo – celulozowa,

RR – otulina rutylowa grubo otulona,

Szczegóły dotyczące spoin:

bs – spawanie dwustronne,

ss – spawanie jednostronne,

mb – spawanie na podkładce,

nb – spawanie bez podkładki,

ml – spawanie wielowarstwowe,

sl – spawanie jednowarstwowe,

lw – spawanie w lewo (dla spawania gazowego),

rw – spawanie w prawo (dla spawania gazowego)

gg – żłobienie lub szlifowanie spoiny graniowej (starej normie z 1997r),

ng – spawanie bez żłobienia i szlifowania spoiny graniowej (w starej normie z 1991r).

Oznaczenia i podział gazów spawalniczych wg EN 439:

R1 – 0 ‹H

2

≤ 15%, reszta Ar,

M21 - 5 ‹CO

2

≤ 25%, reszta Ar,

R2 - 15 ‹H

2

≤ 35%, reszta Ar,

M32 - 10 ‹O

2

≤ 15%, reszta Ar,

I1

–

100

%

Ar,

C1 – 100% CO

2

,

I2 – 100 % H

e

,

C2 - 0 ‹O

2

≤ 30%, reszta CO

2

,

I3 - 0 ‹H

e

≤ 95%, reszta Ar,

F1 – 100% N

2

M11 - 0 ‹CO

2

≤ 5%, 0 ‹H

e

≤ 5%, reszta Ar,

F2 - 0 ‹H

2

≤ 50%, reszta N

2

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

22

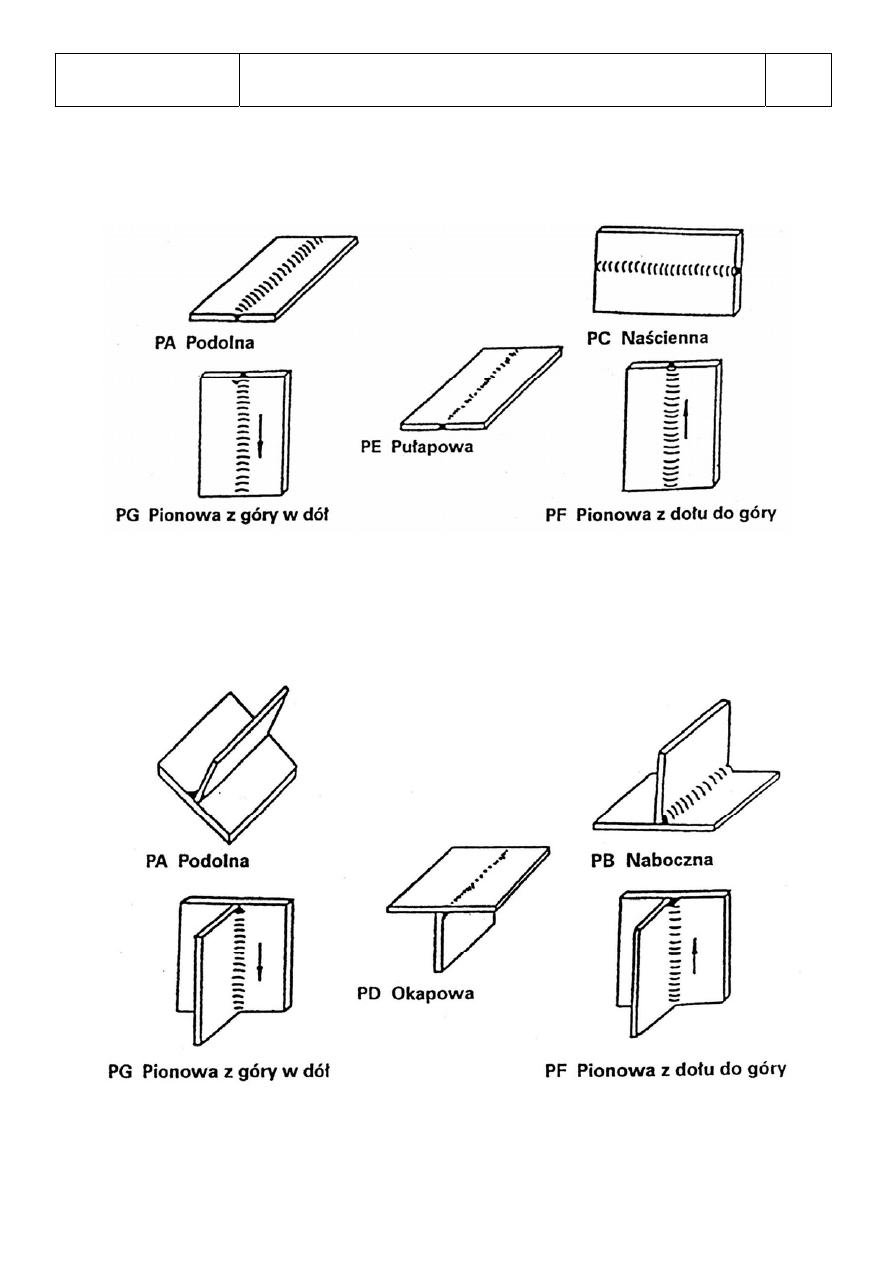

OZANACZENIA: POZYCJE SPAWANIA wg EN 1157, ISO 6947

Spawanie blach - Spoiny czołowe ( BW )

Spawanie blach - Spoiny pachwinowe ( FW )

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

23

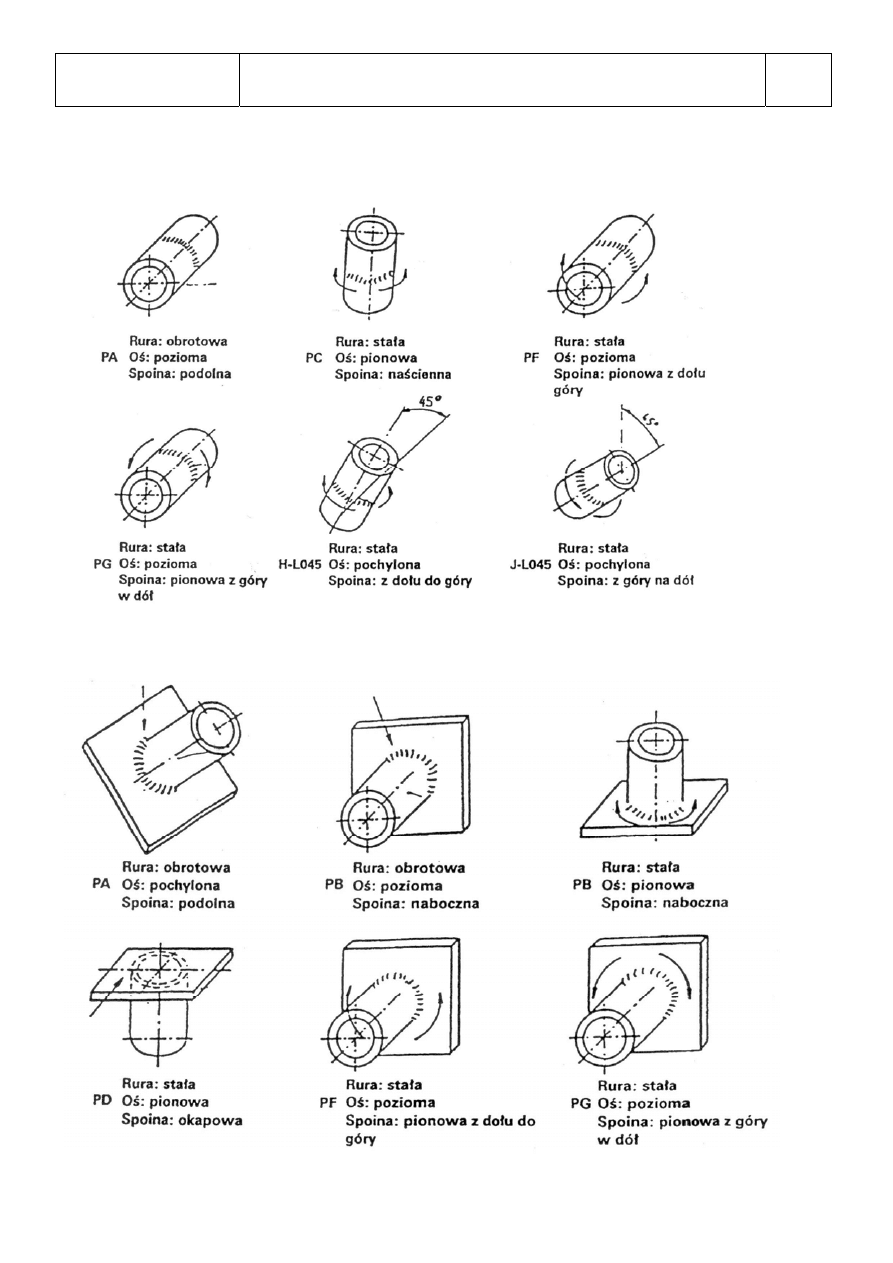

Spawanie rur – Spoiny czołowe ( BW )

Spawanie rur – Spoiny pachwinowe ( FW )

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

24

Warunki spawania

Egzamin spawacza powinien być przeprowadzany w warunkach odpowiadających

warunkom występującym w produkcji i zgodnie z instrukcją spawania WPS lub

przedwstępną instrukcją spawania pWPS, przygotowaną zgodnie z normą dotyczącą

uznania technologii spawania stali PN-EN 15614-1 (stara norma EN 288-2).

Zakresy wielkości geometrycznych złącza próbnego i ich zakres uznania

Dla spoin BW:

Grubości t

Zakres uprawnień

t<3 mm

od t do 2t

b

3 mm ≤ t ≤12 mm

od 3 do 2t

c

t>12 mm

≥5 mm

b – w przypadku spawania 311: od t do 1,5x t

c – w przypadku spawania 311: od 3 mm do 1,5 x t

Dla spoin FW:

Grubości złącza egzaminacyjnego t

Zakres uprawnień

t<3 mm

t do 3 mm

t>3 mm

≥3 mm

Dla średnicy zewnętrznej rury D

Zewnętrzna średnica złącza

egzaminacyjnego D

Zakres uprawnień

D≤ 25 mm

D do 2D

D>25 mm

≥ 0,5 x D (25 mm min.)

W przypadku profili kształtowych za wymiar D należy przyjąć mniejszy bok

Wybrane uwagi:

1. Spoiny jednowarstwowe kwalifikują tylko spoiny jednowarstwowe.

2. Spoiny wielowarstwowe kwalifikują wielowartstowe i jednowarstwowe.

3. Rura ze spoiną czołową kwalifikuje odgałęzienia o kącie ≥ 60

o

.

4. Elektroda zasadowa kwalifikuje elektrodę zasadową (B), rutylową (R), kwaśną (A).

5. Elektroda celulozowa kwalifikuje tylko elektrodę celulozową.

6. Elektroda rutylowa kwalifikuje: R, RR, RA, RC, RB.

7. Lity drut kwalifikuje drut proszkowy z rdzeniem metalowym.

8. Drut proszkowy z rdzeniem zasadowym kwalifikuje wszystkie rodzaje drutów

proszkowych.

9. Drut proszkowy z rdzeniem rutylowym kwalifikuje drut proszkowy z rdzeniem

rutylowym i zasadowym.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

25

10. Pozycja spawania JL0-45 kwalifikuje wszystkie pozycje spawania z wyłączeniem

HL0-45 i PF.

11. Spawanie złącza egzaminacyjnego o średnicy powyżej 25mm uprawnia do

spawania rur i blach.

12. Spawanie złącza egzaminacyjnego o średnicy poniżej 25mm uprawnia do spawania

tylko rur.

13. Spawanie złącza egzaminacyjnego z blach uprawnia do spawania blach oraz rur o

średnicy D≥150 mm tylko dla pozycji PA, PB, PC.

14. Spawanie złącza egzaminacyjnego z blach uprawnia do spawania blach oraz rur o

średnicy D≥500 mm dla wszystkich pozycji.

15. Spoiny FW kwalifikują tylko FW.

16. Spoiny BW kwalifikują BW oraz FW (jeżeli w produkcji przeważają spoiny FW

należy wykonać złącza egzaminacyjne dla spoin pachwinowych).

Badania złączy egzaminacyjnych

1. Badania wizualne wg EN 970.

2. Badania radiograficzne wg EN 1435.

3. Próba zginania EN 910.

4. Próba łamania wg EN 1320.

W normie zawarto informacje na temat obowiązku wykonywania badań w zależności od

rodzaju spoin BW i FW oraz zastępowania badań np. radiograficznych badaniami

ultradźwiękowymi.

Egzamin poprawkowy

1. Jeśli złącze egzaminacyjne nie spełnia wymagań normy EN 287-1 spawacz

powinien wykonać nowe złącze egzaminacyjne,

2. Jeśli spawacz nie zdał egzaminu z powodu braku umiejętności, uważa się , że nie

jest on zdolny do spełnienia wymagań normy EN 287-1, bez dalszego przeszkolenia

przed egzaminem poprawkowym,

3. Jeśli spawacz nie zdał egzaminu z powodów metalurgicznych lub innych

zewnętrznych przyczyn nie związanych bezpośrednio z brakiem umiejętności

spawacza, wymaga się dodatkowego badania lub dodatkowych prób, aby określić

jakość i przydatność nowego materiału lub nowych warunków badań.

Okres ważności

1. Uprawnienia spawacza są ważne od dnia, w którym wszystkie wymagane badania

oceniono pozytywnie. Data ta może różnić się od daty wydania świadectwa.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

26

2. Uprawnienia spawacza są ważne dwa lata, pod warunkiem, że świadectwo jest

podpisywane co sześć miesięcy przez pracodawcę/osobę nadzorującą i gdy

wszystkie niżej wymienione warunki są spełnione:

a) spawacz powinien być zatrudniony, w sposób możliwie ciągły. Dopuszcza się

przerwę, ale nie dłuższą niż 6 miesięcy,

b) praca powinna być zgodna z warunkami przeprowadzania egzaminu,

c) nie powinny istnieć ważne przyczyny do zakwestionowania umiejętności

spawacza.

Przedłużanie uprawnień

Ważność uprawnień można przedłużyć jeżeli zostaną spełnione następujące warunki:

1. Spoiny wykonywane przez spawacza spełniają wymogi jakościowe,

2. Protokół z badań np. dokumentacja z badań radiograficznych lub protokoły z prób

łamania z każdego półrocza pracy spawacza są przechowywane razem ze

świadectwem spawacza.

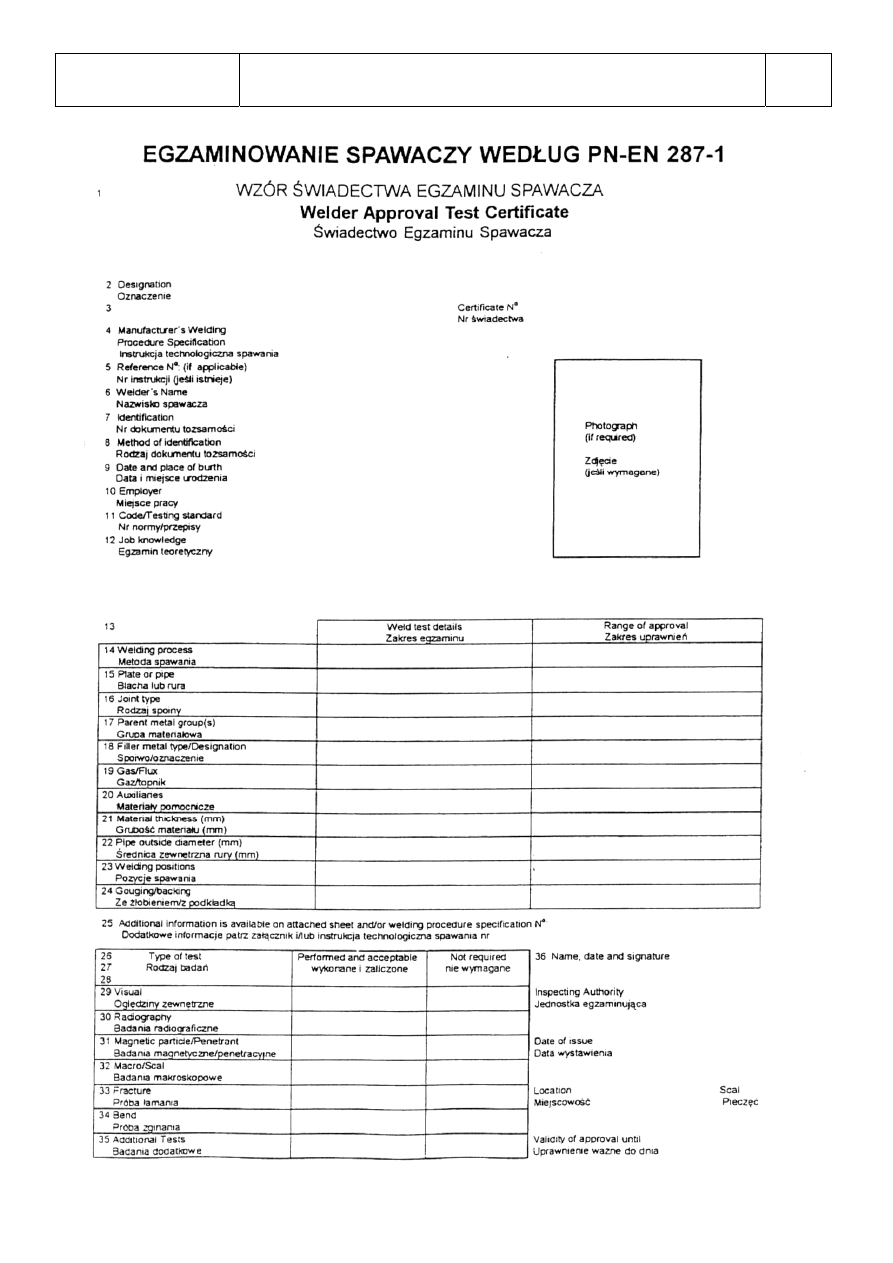

Świadectwo spawacza – oznaczenia

Na świadectwie spawacza powinny być podane następujące dane, w odpowiedniej

kolejności:

1. Numer normy wg , której jest egzaminowany – np. EN 287-1,

2. Zmienne zasadnicze, czyli:

a) metoda spawania wg EN ISO 4063,

b) rodzaj złącza: ze spoiną czołową (BW); ze spoiną pachwinową (FW),

c) półwyroby: blacha (P); rura (T),

d) grupa materiałowa wg CR ISO 15608,

e) spoiwo,

f) wymiar złącza egzaminacyjnego: grubość (t) i średnica rury (D),

g) pozycje spawania wg ISO 6947,

szczegóły dotyczące rodzaju spoiny

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

27

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

28

Przykłady oznaczenia uprawnień z zakresem uzyskanych kwalifikacji

Uprawnienia spawacza:

EN 287-141 T BW 5 S t5,0 D60 PF ss nb

EN 287-141 T BW 5 S t5,0 D60 PC ss nb

Objaśnienie Zakres

uprawnień

141 Metoda

spawania Spawanie

metodą TIG

141

T

Rura

- T,

P

BW Spoina

czołowa -

BW,

FW

5 Grupa

materiałowa

wg CR ISO 15608

Materiał grupy 5:

Stale Cr-Mo bez wanadu o

zawartości węgla

C≤ 0,35%

1, 2, 3, 4, 5, 6, 7, 9.1, 11

S Spoiwo

Drut

lity

S

t5,0 Grubość Grubość materiału: 5 mm

Od 3 do 10

D60 Średnica zewnętrzna

rurowego złącza

egzaminacyjnego

Średnica zewnętrzna rury:

60 mm

≥30

PF

PC

Pozycja spawania

Spoina czołowa w złączu z

rur, rura nieruchoma, oś

pionowa, oś pozioma

Wszystkie pozycje z

wyjątkiem PG oraz J-L045

ss nb Szczegóły

wykonania złącza

Spawanie jednostronne bez

podkładki,

wielowarstwowe

ss, nb; ss, mb; bs

Dla FW: sl, ml

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

29

Przykład oznaczeń

Uprawnienie spawacza: EN 287-141/135 T BW 1.2 S t20 (5/15) D200 PA ss nb

Objaśnienie Zakres

uprawnień

141 Metoda

spawania Spawanie

metodą TIG

(ścieg graniowy 2warstwy)

Spawanie metodą MAG

(ściegi wypełniające)

141

135, 136 (tylko M)

T

Rura

- T,

P

BW Spoina

czołowa -

BW,

FW

1.2 Grupa

materiałowa

wg CR ISO 15608

Materiał grupy 5:

Stale Cr-Mo bez wanadu o

zawartości węgla

C≤ 0,35%

1.1, 1.2, 1.4,

S Spoiwo

Drut

lity

141:S

135:S

136: tylko M

T20 Grubość Grubość materiału: 5 mm

141: t= 3 do 10 mm

135: t≥5 mm

141/135: t≥5 mm

D200 Średnica zewnętrzna

rurowego złącza

egzaminacyjnego

Średnica zewnętrzna rury:

60 mm

≥100

PA

Pozycja spawania

Spoina czołowa w złączu z

rur, rura nieruchoma, oś

pionowa, oś pozioma

PA, PB

ss nb Szczegóły

wykonania złącza

Spawanie jednostronne bez

podkładki,

wielowarstwowe

141: ss, nb; ss, mb; bs

135: ss, mb, bs

136 (tylko M)

Dla FW: sl, ml

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

30

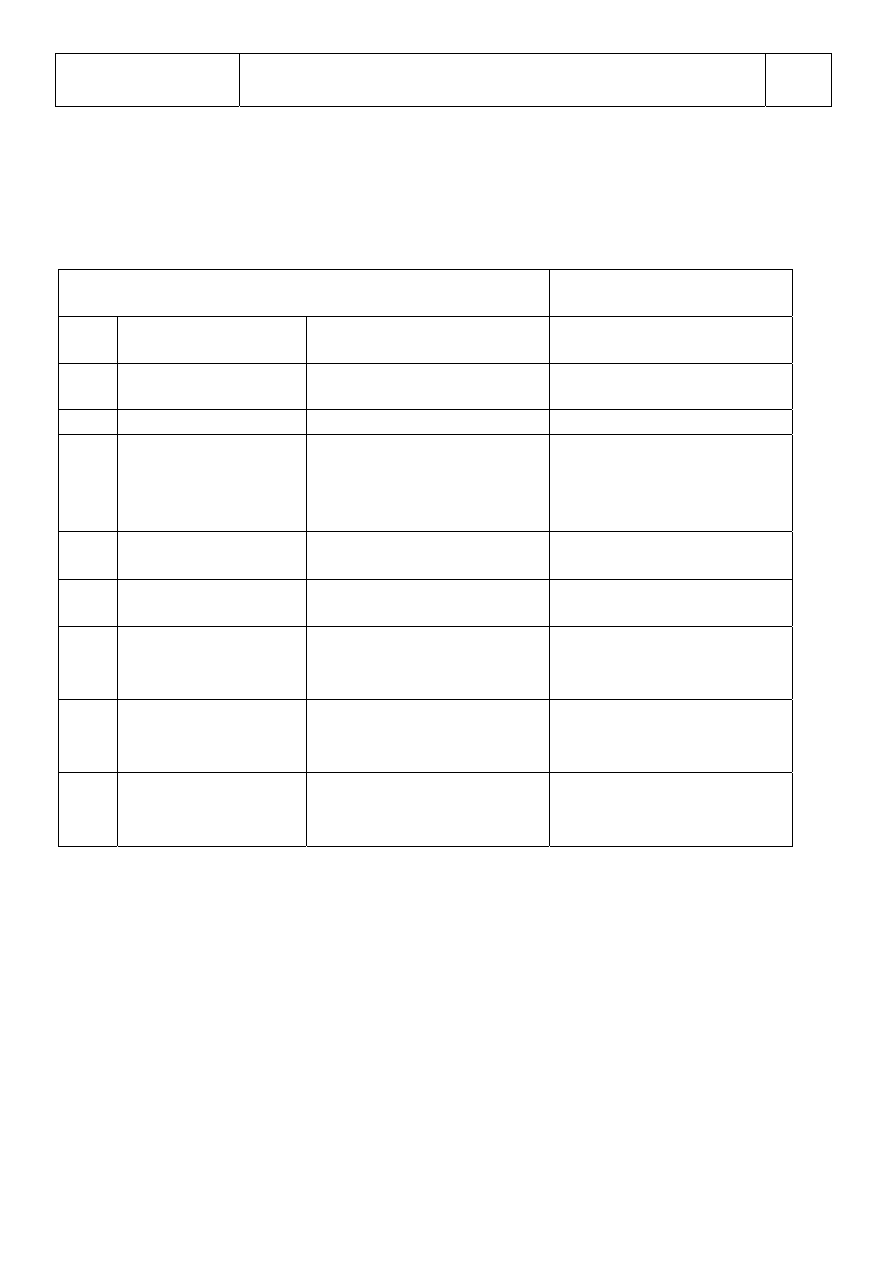

Znakowanie stali

Podczas dzielenia materiału wszystkie znaki stali należy przenieść

w sposób trwały na elementy, które zostały po danym procesie.

Materiał musi być łatwo identyfikowalny.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

31

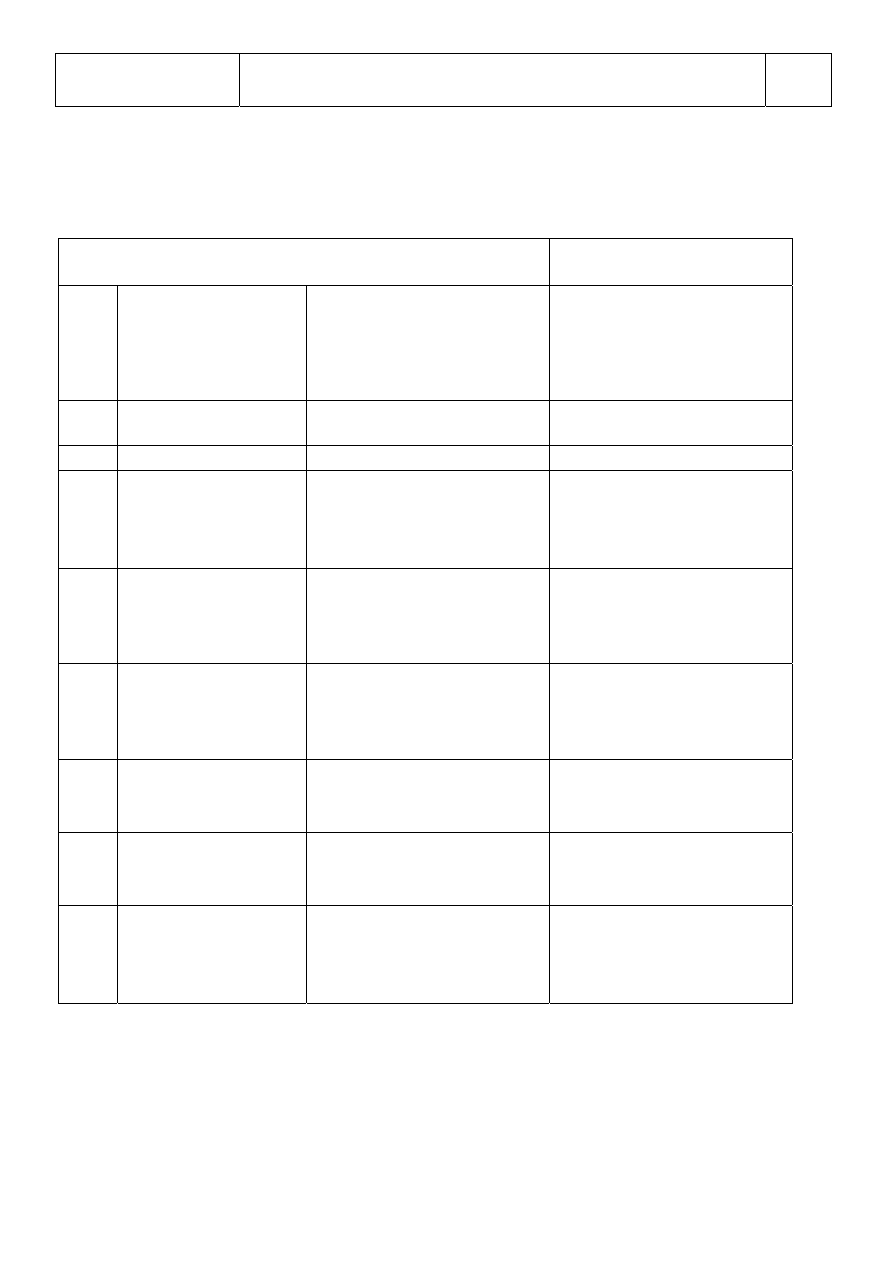

Znakowanie spoin

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

32

11. Kwalifikowanie operatorów wg PN-EN 1418: 2000

Spajanie automatyczne – spajanie podczas które wszystkie operacje przebiegają

automatycznie. Ręczne regulowanie zmiennych podczas spajania jest niemożliwe.

Spajanie w pełni zmechanizowane - spajanie podczas które wszystkie ważniejsze

operacje przebiegają (z wyjątkiem transportu przedmiotu spawanego). Ręczna regulacja

zmiennych podczas spawania jest możliwa.

Uprawnieni są nadawane na podstawie:

1. Badania technologii spajania (badania uznania technologii spawania wg

odpowiedniego arkusza w tym przypadku PN-EN 288-3; 4. Warunek uzyskania

uprawnień: musi realizować proces na tym samy urządzeniu).

2. Badania przedprodukcyjnego lub produkcyjnego technologii spajania (badania

zgodnie z PN-EN 288-8. Warunek uzyskania uprawnień: operator prace musi

realizować na tym samym urządzeniu).

3. Na podstawie badania losowego (badania próbek reprezentujących wyroby muszą

dać wynik pozytywny. Warunek uzyskania uprawnień: operator prace musi

realizować na tym samym urządzeniu przy zastosowaniu tej samej metody).

4. Na podstawie badania funkcjonowania. Nadanie uprawnień obejmuje następujące

elementy:

a) widomości o wzajemnej zależności pomiędzy odchyleniami parametrów a

wynikami spajania.

b) nadzorowanie nastawienia parametrów zgodnie z WPS.

c) Sprawdzenie danych zgodnie z WPS dotyczących użytkowania urządzenia,

d) Omówienie każdej usterki, która wpływa na proces spajania.

Każdy egzamin może być rozszerzony o wiedzę teoretyczną z danej metody spawania lub

procesu.

12. Kalibracja i walidacja przyrządów pomiarowych

Kontrola przyrządów pomiarowych związana jest z:

1. Legalizacją – to sprawdzenie, stwierdzeni i poświadczenie przez organ

administracji miar, że przyrządy pomiarowe spełniają wymagania przepisów

metrologicznych i mogą być stosowane do określonych celów. Dowodem

legalizacji jest cecha umieszczona na przyrządzie lub świadectwo legalizacji.

Wzory cech legalizacji określa Prezes Głównego Urzędu Miar.

2. Uwierzytelnianiem - sprawdzenie, stwierdzeni i poświadczenie, że przyrząd

pomiarowy spełnia wymagania metrologiczne ustalone w przepisach, normach,

zaleceniach lub innych stosownych dokumentach. Jego wskazania zostały

odniesione do państwowych wzorców jednostek miar i są z nimi zgodne w

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

33

granicach określonych błędów Dowód uwierzytelniania jest cecha. Wzór cechy

określa Prezes Głównego Urzędu Miar.

3. Zatwierdzeniem typu – to decyzja Prezesa Głównego Urzędu Miar, która

dopuszcza przyrządy danego typu do legalizacji, uwierzytelnienia lub użytkowania

w kraju. Podejmowana jest na bazie badań prototypów lub egzemplarzy

produkcyjnych tych przyrządów, jeżeli spełniają odpowiednie wymagania.

Wytyczne odnośnie walidacji, kalibracji podane są w odpowiednich normach i ich

arkuszach dotyczących jakości (normy z serii ISO 9000 oraz jakości w spawalnictwie

(PN-EN 729, PN-EN 3834).

Walidacja: Potwierdzenie zgodności zaprojektowanego wyrobu z

potrzebami odbiorcy, dokonane przez niego na podstawie badań

przeprowadzonych w rzeczywistych warunkach

Dokumenty kontrolne z badań przeprowadzonych przez personel upoważniony przez

wytwórcę, który może należeć do działu produkcyjnego

Zaświadczenie o jakości 2.1 – dokument potwierdzający, że wyroby są zgodne z

wymaganiami zamówienia bez podania wyników badań.

Atest 2.2. – dokument, w którym wytwórca zaświadcz, ze wyroby sa zgodne z

wymaganiami zamówienia i podaje wyniki kontroli wewnętrznej wyrobów.

Atest specjalny 2.3. – wytwórca zaświadcza, że dostarczone wyroby sa zgodne z

wymaganiami zmówienia i podaje wyniki kontroli odbiorczej na wyrobach z danej partii.

Dokumenty kontrolne z badań przeprowadzonych lub nadzorowanych przez

upoważniony personel niezależny od wydziału produkcyjnego, na podstawie kontroli

odbiorczej

3.1 Świadectwo odbioru – dokument sporządzony w oparciu o kontrolę i badania

odbiorcze przeprowadzone na podstawie wymagań zamówienia lub oficjalnych aktów

prawnych i związanych z nimi warunków technicznych.

Świadectwa odbioru:

Świadectwo odbioru 3.1.A. – wystawia i potwierdza inspektor kontroli, wyznaczony

oficjalnym aktem prawnym (zgodnie z warunkami technicznymi w nim zawartymi).

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Kontrola jakości podczas produkcji

4.2

34

Świadectwo odbioru 3.1 B. – wystawia wydział kontroli wytwórcy niezależny od wydziału

produkcyjnego i potwierdza upoważniony przedstawiciel wytwórcy, niezależny od

wydziału produkcyjnego.

Świadectwo odbioru 3.1.C. – wystawia i potwierdza upoważniony przedstawiciel

zamawiającego na podstawie wymagań zamówienia.

3.2 Protokół odbioru 3.2. – świadectwo odbioru, które potwierdzają na podstawie

uzgodnienia upoważnienia przedstawiciele wytwórcy i zamawiającego.

Literatura:

1. Szczok E., Nosal M.: Procedury i instrukcje w systemie jakości uwzględniające

zagadnienia dotyczące spawalnictwa. Seminarium, IS w Gliwicach, 2000.

2. Czuchraj J., Świdergoł S.: Podstawy organizacji kontroli jakości w spawalnictwie.

IS w Gliwicach, 2003.

3. Kurpisz B.: zmiany zasad egzaminowania spawaczy stali w znowelizowanej normie

EN 287-1:2004. Biuletyn IS nr 1/2005.

4. Rudko M.: Kwalifikowanie technologii spawania wg EN ISO 15614-1. Materiały

szkoleniowe UDT. Gdańsk 2004.

5. Praca zbiorowa pod red. Ferenca K.: „ Technika Spawalnicza w praktyce”, rozdz.9,

Wydawnictwo VERLAG DASHOFER Sp. z o.o., 2006.

6. Normy z Serii PN-EN ISO 15607 do 15614

7. PN-EN 287-1: 2005

8. PN-EN 1418: 2000

Document Outline

- INSTRUKCJA SPAWALNICZA PRODUCENTA

- Process

- Voltage

- Rodzaj połączenia

- Próba udarności

- Stale chromowo- molibdenowo- wanadowe

- Zakres uznania dla stali (system podziału materiałów wg CR ISO 15608)

- Tabela 9. Zakres uznania grubości dla spoin czołowych wymiary w mm

- Tabela 10. Zakres uznania dla grubości materiału i wysokości spoiny pachwinowej wymiary w mm

- Tabela 11. Zakres uznania dla średnic rur i odgałęzień rurowych wymiary w mm

- Średnica próbki do badań Da

- Zakres uznania

- D(25

- 0,5D(2D

- D>25

- (0,5D (25mm min.)

- a D jest średnicą zewnętrzną rury lub średnicą odgałęzienia rurowego

- Oznaczenia w złączach egzaminacyjnych

- Oznaczenia dla materiałów dodatkowych (obejmują również gazy i topniki):

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron