„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Małgorzata Siemieniec

Suszenie wyrobów ceramicznych

813[01].Z2.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jolanta Skoczylas

mgr inż. Teresa Traczyk

Opracowanie redakcyjne:

mgr inż. Małgorzata Siemieniec

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 813[01].Z2.06

„Suszenie wyrobów ceramicznych”, zawartego w modułowym programie nauczania dla

zawodu operator urządzeń przemysłu ceramicznego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zasady suszenia wyrobów ceramicznych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Klasyfikacja suszarń ceramicznych

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

13

4.2.3. Ćwiczenia

13

4.2.4. Sprawdzian postępów

14

4.3. Suszenie wyrobów w suszarniach o różnej konstrukcji

15

4.3.1. Materiał nauczania

15

4.3.2. Pytania sprawdzające

21

4.3.3. Ćwiczenia

21

4.3.4. Sprawdzian postępów

23

4.4. Kontrola suszenia i wady wyrobów wynikające z niewłaściwego prowadzenia

procesu suszenia

24

4.4.1. Materiał nauczania

24

4.4.2. Pytania sprawdzające

25

4.4.3. Ćwiczenia

25

4.4.4. Sprawdzian postępów

26

4.5. Zasady bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej przy

suszeniu wyrobów ceramicznych

27

4.5.1. Materiał nauczania

27

4.5.2. Pytania sprawdzające

27

4.5.3. Ćwiczenia

28

4.5.4. Sprawdzian postępów

28

5. Sprawdzian osiągnięć

29

6. Literatura

34

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o zjawiskach zachodzących

w procesie suszenia półfabrykatów, technologicznych zasadach suszenia oraz sposobie

eksploatacji suszarń ceramicznych.

W poradniku zamieszczono:

−

wymagania wstępne, które określają, jakie umiejętności powinieneś posiadać przed

przystąpieniem do realizacji tej jednostki modułowej,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem,

−

materiał nauczania – czyli wiadomości dotyczące zasad suszenia półfabrykatów

ceramicznych oraz obsługi typowych suszarń ceramicznych,

−

zestawy pytań, które pomogą Ci sprawdzić czy opanowałeś podane treści

w poszczególnych punktach materiału nauczania,

−

ć

wiczenia, które umożliwią Ci nabycie umiejętności praktycznych przy wykonywaniu

czynności związanych z obsługą suszarń ceramicznych,

−

sprawdzian postępów, który pomoże Ci określić, czy opanowałeś materiał nauczania,

odpowiadając na pytania tak lub nie,

−

sprawdzian osiągnięć,

−

wykaz literatury z której możesz korzystać podczas nauki.

W materiale nauczania omówione zostały zagadnienia dotyczące:

−

celowości procesu suszenia półfabrykatów,

−

zmian zachodzących w suszonych półfabrykatach,

−

technologicznych zasad procesu suszenia,

−

powstawania wad wynikających z niewłaściwego prowadzenia procesu suszenia,

−

klasyfikacji i eksploatacji suszarń ceramicznych oraz kontroli procesu suszenia.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela

o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po wykonaniu wszystkich ćwiczeń i po poznaniu przez Ciebie wszystkich części

materiału nauczania, spróbuj zaliczyć sprawdzian poziomu Twoich wiadomości

i umiejętności rozwiązując test „Sprawdzian postępów”, zamieszczony po ćwiczeniach.

W tym celu przeczytaj pytania i odpowiedz na nie Tak lub Nie. Odpowiedzi Nie wskazują na

luki w Twojej wiedzy. Oznacza to także powrót do treści, które nie są dostatecznie

opanowane.

Poznanie przez Ciebie wszystkich wiadomości o wypalaniu wyrobów ceramicznych

będzie stanowiło dla nauczyciela podstawę do przeprowadzenia sprawdzianu poziomu

przyswojonych wiadomości w postaci testu zawierającego różnego rodzaju zadania.

W rozdziale 5 tego poradnika zamieszczono „Sprawdzian osiągnięć” zawierający:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

zestaw zadań testowych,

−

przykładową kartę odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

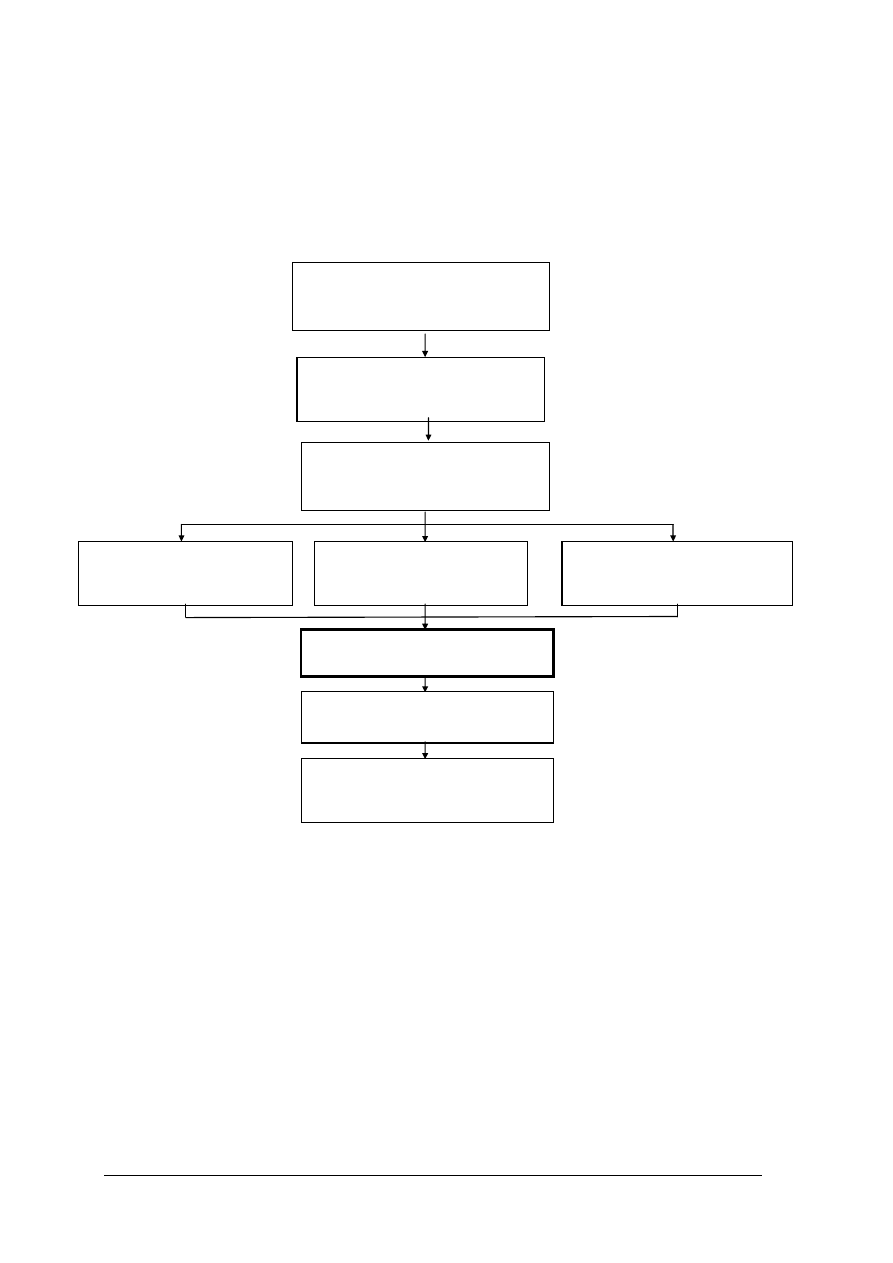

Schemat układu jednostek modułowych

813[01].Z2.01

Stosowanie podstawowych pojęć

z zakresu chemii ceramicznej

813[01].Z2.03

Formowanie wyrobów

z mas plastycznych

813[01].Z2.02

Przygotowywanie surowców

i mas ceramicznych

813[01].Z2.04

Formowanie wyrobów

z mas sypkich

813[01].Z2.08

Zdobienie i szkliwienie wyrobów

ceramicznych

813[01].Z2.06

Suszenie wyrobów ceramicznych

813[01].Z2.07

Wypalanie wyrobów ceramicznych

813[01].Z2.05

Formowanie wyrobów z mas

lejnych

813[01].Z2

Technologia produkcji wyrobów

ceramicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować jednostki układu SI,

−

charakteryzować przemiany fazowe,

−

korzystać z podstawowych praw fizyki, takich jak prawo Daltona i Joule'a,

−

rozróżniać laminarny i burzliwy przepływ płynów,

−

charakteryzować wentylatory osiowe i promieniowe,

−

określać parametry wentylatorów,

−

określać wilgotność względną i bezwzględną materiałów,

−

określać rodzaje wody w surowcach i masach ceramicznych.

−

określać podstawowe właściwości gazów,

−

charakteryzować zjawisko rozszerzalności ciał stałych i cieczy,

−

określać przyczyny i sposoby przepływu ciepła,

−

określać kolejność operacji jednostkowych przemysłu ceramicznego,

−

czytać rysunek techniczny,

−

czytać schematy technologiczne,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować proces suszenia półfabrykatów,

−

scharakteryzować etapy suszenia,

−

wyjaśnić zjawiska fizyczne zachodzące w procesie suszenia,

−

sklasyfikować suszarnie,

−

scharakteryzować budowę i zasadę działania suszarni,

−

scharakteryzować urządzenia suszarni,

−

wysuszyć półfabrykaty zgodnie z instrukcją produkcyjną,

−

odczytać parametry suszenia,

−

przeprowadzić regulację parametrów suszenia zgodnie z instrukcją produkcyjną,

−

wykonać podstawowe badania kontrolne procesu suszenia,

−

określić błędy suszenia,

−

rozpoznać wady półfabrykatów wynikające z nieprawidłowości procesu suszenia,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska w trakcie przeprowadzania procesu suszenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Zasady suszenia wyrobów ceramicznych

4.1.1. Materiał nauczania

Cel suszenia półfabrykatów ceramicznych

Celem procesu suszenia półfabrykatów ceramicznych jest usunięcie pewnej ilości wody

i utrwalenie ich kształtu na tyle, aby stało się możliwe przeprowadzenie dalszych

koniecznych operacji technologicznych. Świeżo uformowane półfabrykaty mają bardzo małą

wytrzymałość na ściskanie i nie nadają się do transportu, i załadowania do pieców

ceramicznych. W zależności od wilgotności masy z jakiej zostały uformowane są za miękkie

lub zbyt kruche, aby można było je ustawiać w stosy. Wysuszenie powoduje kilkakrotne

zwiększenie wytrzymałości półfabrykatów, dzięki czemu stają się one bardziej odporne na

obicia naroży i krawędzi oraz na pękanie w czasie transportu i układania. Odprowadzenie

wody z półfabrykatów powinno odbywać się powoli, w warunkach trudnych do uzyskania

w piecu ceramicznym. Wprowadzenie do pieca wilgotnych półfabrykatów, spowodowałoby

ich zniszczenie wskutek zbyt gwałtownej przemiany wody w parę. Tak więc, ze względów

technologicznych procesy suszenia i wypalania wyrobów realizowane są w osobnych

urządzeniach.

Prowadząc proces suszenia nie można dopuści do przesuszenia półfabrykatów, ponieważ

stają się kruche i nieodporne na uszkodzenia. Ponadto materiały wysuszone poniżej

wilgotności równowagowej, charakterystycznej dla parametrów powietrza na hali chłoną

wilgoć z otoczenia. Zbyt dokładne suszenie może więc powodować niepotrzebne straty

energii. Wyjątkiem jest sytuacja, gdy wyroby bezpośrednio z suszarni trafiają do pieca

tunelowego.

Wilgotności końcowe, do których suszy się w praktyce niektóre wyroby ceramiczne

przedstawiono w tabeli 1.

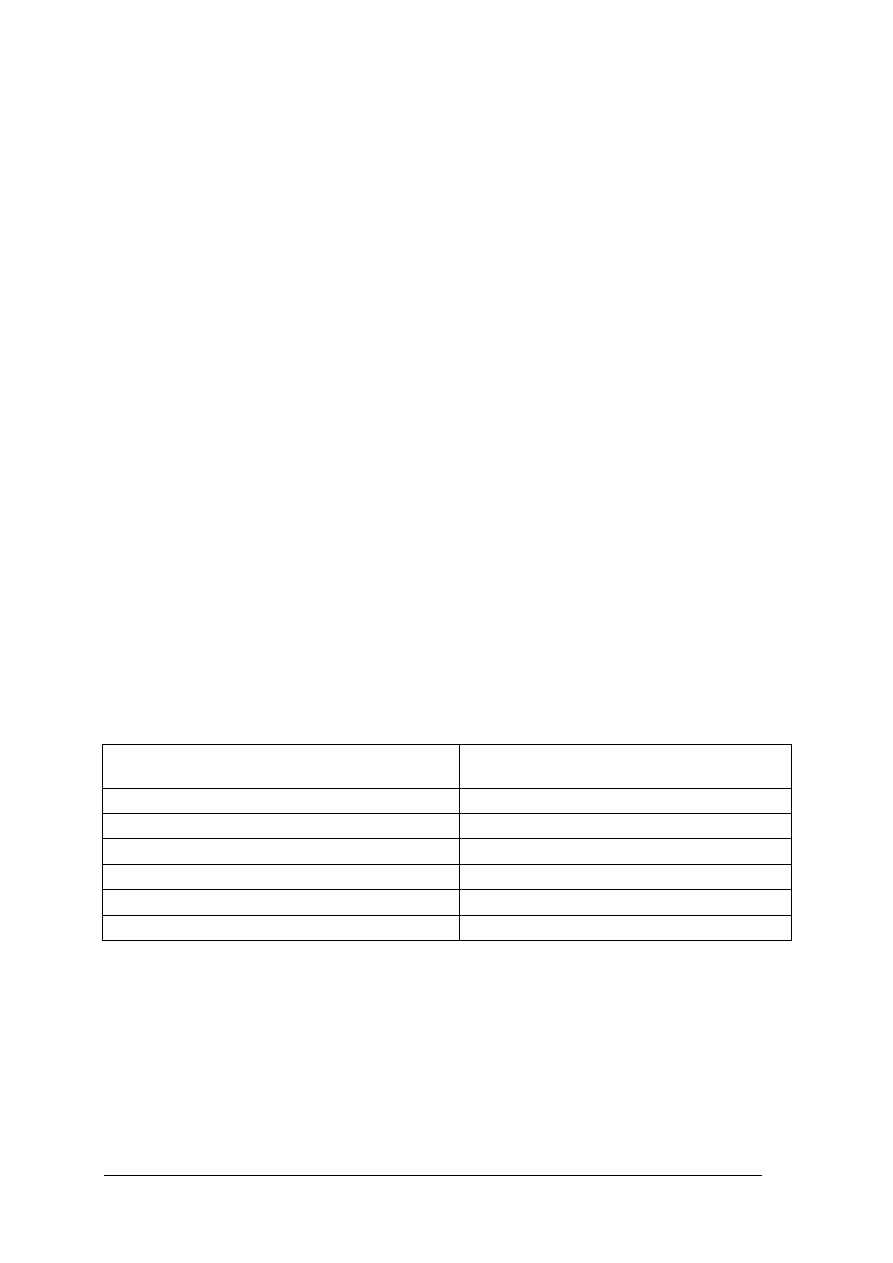

Tabela 1. Wilgotności końcowe wybranych wyrobów ceramicznych

Rodzaj wyrobów ceramicznych

Wilgotność końcowa liczona względem materiału

suchego

Magnezytowe

0,1÷0,3 %

Krzemionkowe

0,4÷0,5 %

Porcelanowe

2÷4 %

Fajansowe

3÷6 %

Ceglarskie

5÷8 %

Szamotowe

4÷10 %

Charakterystyka czynnika suszącego

W trakcie suszenia wyrobów ceramicznych zachodzi proces zamiany fazy ciekłej wody

w fazę gazową, kosztem doprowadzonej energii cieplnej. Ciepło jest oddawane suszonemu

materiałowi przez czynnik suszący, który przepływając stale przez suszarnię odprowadza

z niej parę wodną wydzieloną ze wsadu. W niektórych przypadkach do celów specjalnych

stosuje się suszenie przy zastosowaniu promieniowania podczerwonego, wydzielanego przez

nagrzane

ciała

zwane

promiennikami.

W

zakładach

produkujących

porcelanę

elektrotechniczną stosowane jest suszenie rezystancyjne, oparte na prawie Joule'a.

W większości procesów technologicznych produkcji wyrobów ceramicznych, suszenie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

prowadzone jest z wykorzystaniem czynnika suszącego. Może nim być powietrze, spaliny,

mieszanina powietrza i spalin oraz para przegrzana. Taki sposób suszenia półfabrykatów

pozwala na odzyskiwanie ciepła zakumulowanego w spalinach odprowadzanych z pieca

ceramicznego. Gorące spaliny w pośrednich wymiennikach ciepła podgrzewają powietrze

kierowane do suszarń jako czynnik suszący. Zasada działania tych wymienników zostanie

omówiona w trakcie realizacji jednostki modułowej dotyczącej wypalania wyrobów.

Bezpośrednio spaliny są rzadko stosowane jako czynnik suszący, ze względu na ich

właściwości korozyjne i wysoką temperaturę.

Suszenie może być realizowane tylko wtedy, gdy ciśnienie cząstkowe pary wodnej

w czynniku suszącym jest niższe od ciśnienia cząstkowego pary wodnej na powierzchni

suszonego materiału. Możliwy jest wówczas proces przechodzenia pary wodnej z suszonych

półfabrykatów do otaczającego je czynnika. Szybkość suszenia jest wprost proporcjonalna do

różnicy obu ciśnień cząstkowych.

Istotnymi parametrami powietrza suszącego są także: temperatura, wilgotność, zawartość

wilgoci oraz entalpia.

Wilgotność bezwzględna (absolutna) jest to liczba wyrażająca masę pary wodnej

zawartej w 1 m

3

powietrza wilgotnego i podaje się ją w kg/m

3

lub g/m

3

.

Stosunek wilgotności bezwzględnej czynnika do wilgotności bezwzględnej w stanie

nasycenia nazywa się wilgotnością względną φ i wyraża w procentach lub w postaci ułamka,

którego wartość zawiera się w granicach 0÷1. Dla powietrza nasyconego parą wodną

φ

'=100% lub φ=1. Wilgotność bezwzględną powietrza nasyconego w zależności od jego

temperatury można odczytać z tablic.

W obliczeniach suszarniczych technolodzy posługują się zawartością wilgoci X,

wyrażającą stosunek masy pary zawartej w powietrzu do masy powietrza suchego. Parametr

ten podaję się w kg H

2

O/kg suchego powietrza.

Entalpię I, czyli zawartość cieplną powietrza wilgotnego odnosi się nie do 1kg czynnika,

lecz do sumy 1kg powietrza suchego i X kg wilgoci przypadającej na 1 kg powietrza suchego.

Wielkość tą podaje się w kJ/kg powietrza suchego.

Posługiwanie się wzorami przedstawiającymi zależności między parametrami powietrza

suszącego jest uciążliwe i dlatego w praktyce suszarniczej inżynierowie posługują się

wykresami, opracowanymi przez profesorów Ramzina i Molliera. Wykresy wykonane

w układzie I-X pozwalają w łatwy sposób, przy znajomości dwu z pięciu parametrów:

ciśnienie cząstkowe pary wodnej p

p

, zawartość wilgoci X, temperatura t, entalpia I oraz

wilgotność względna φ, odczytać brakujące dane.

Zjawiska zachodzące w procesie suszenia

Proces suszenia, czyli odprowadzania z wyrobów wody fizycznie związanej, składa się

z dwóch zjawisk:

–

dyfuzji wewnętrznej polegającej na przemieszczaniu się wody z wnętrza wyrobu na jego

powierzchnię,

–

dyfuzji zewnętrznej polegającej na przemieszczaniu się wody z powierzchni wyrobu do

czynnika suszącego.

Wodę

związaną

fizycznie

w

materiałach

ceramicznych

stanowi:

woda

międzycząsteczkowa, woda tworząca otoczkę dookoła cząstek gliny oraz woda wypełniająca

włoskowate kanaliki, które przenikają cząsteczki gliny. Siłą napędową procesu suszenia jest

gradient wilgotności. Woda przemieszcza się z miejsc o wilgotności wyższej do miejsc

o wilgotności niższej. Szybkość dyfuzji wewnętrznej zależy od właściwości masy, z której

uformowano wyrób, temperatury oraz od lepkości wody. Szybkość dyfuzji zewnętrznej, czyli

parowania wody z powierzchni wyrobu zależy od temperatury, wilgotności oraz szybkości

przepływu czynnika suszącego. Warunkiem zachowania kształtu suszonych wyrobów jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

wyrównanie tempa obu dyfuzji.

W trakcie odprowadzania wody z materiałów ceramicznych następuje skurczliwość

masy, będąca wynikiem zbliżania się do siebie ziaren surowców. Największa skurczliwość

występuje w początkowym okresie suszenia, gdy odparowuje woda międzycząsteczkowa.

W drugim okresie, kiedy odprowadzana jest woda tworząca otoczkę wodną masa kurczy się

mniej. Po osiągnięciu wilgotności krytycznej charakterystycznej dla danego rodzaju masy

skurczliwość nie występuje. Następuje tylko odprowadzanie wody z przestrzeni

międzyziarnowych, tworzą się wolne przestrzenie zwane porami. Skurczliwość liniowa

wyrobów ceramicznych zwykle nie jest jednakowa we wszystkich kierunkach. Jest to

wynikiem

nierównomiernego

zagęszczania

wyrobów

w

kierunku

równoległym

i prostopadłym do działania siły formującej. Skurczliwość suszenia mas ceramicznych jest

oznaczana w laboratoriach zakładowych i wyrażana w procentach. Jest ona tym wyższa, im

bardziej wilgotna i plastyczna masa została użyta do formowania półfabrykatów.

Znajomość skurczliwości suszenia i wypalania jest ważna przy projektowaniu form

metalowych lub gipsowych, wykorzystywanych do nadawania kształtu wyrobom.

Technologiczne zasady procesu suszenia

Zadaniem technologów jest stworzenie takich warunków suszenia, aby można było

suszyć możliwie szybko z minimalną ilością braków. Wyznaczanie na drodze obliczeniowej

prawidłowych parametrów suszenia jest uciążliwe i mało dokładne. Najczęściej sposób

suszenia dla każdego rodzaju wyrobów ustala się doświadczalnie w laboratorium, a później w

skali półtechnicznej i w warunkach ruchowych. Suszenie wyrobów prasowanych metodą

półsuchą i suchą jest łatwiejsze niż suszenie wyrobów formowanych z mas plastycznych.

Wilgotność mas do prasowania na ogół nie przekracza lub tylko nieznacznie przekracza

wilgotność krytyczną i prawdopodobieństwo popękania wyrobów jest małe.

Prawidłowa technika suszenia polega na ogrzewaniu wyrobów w taki sposób, aby nie

spowodować zbyt gwałtownego wysuszenia powierzchni, ale na równomiernym ogrzewaniu

ich w całej objętości. Racjonalne suszenie jest najczęściej realizowane dwustopniowo.

Początkowo dla ułatwienia dyfuzji wewnętrznej i spowolnienia parowania wody

z powierzchni, proces należy prowadzić przy znacznej wilgotności względnej czynnika

suszącego, dochodzącej do 80÷90% i stosunkowo wysokiej jego temperaturze pozwalającej

na podgrzanie wyrobów na wskroś. W drugim okresie, gdy nastąpi wyrównanie temperatury

w wyrobach, stopniowo obniża się wilgotność czynnika i zwiększa szybkość jego przepływu.

Temperatura czynnika suszącego w obu etapach suszenia jest dostosowana do rodzaju

wyrobów i typu suszarni. Nawilżenie czynnika w suszarniach o pracy okresowej uzyskuje się

przez mieszanie go z parą wodną lub przez zwiększenie udziału powietrza recyrkulacyjnego

w stosunku do świeżego powietrza. W suszarniach tunelowych przeciwprądowych wsad na

pierwszych pozycjach wózków, styka się z silnie nawilżonym czynnikiem suszącym parą

wodną, powstającą w wyniku schnięcia półfabrykatów już znajdujących się w suszarni.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do ćwiczeń.

1.

Jaką rolę w procesie suszenia spełnia powietrze wilgotne?

2.

Czy w trakcie suszenia zmienia się temperatura i wilgotność czynnika suszącego?

3.

Jakie są podstawowe parametry czynnika suszącego?

4.

Co przedstawia i do czego jest wykorzystywany wykres I-X ?

5.

Jakie zjawiska zachodzą w trakcie suszenia wyrobów ceramicznych?

6.

Czym charakteryzują się zjawiska zachodzące w trakcie suszenia wyrobów ceramicznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.3. Ćwiczenia

Ćwiczenie 1

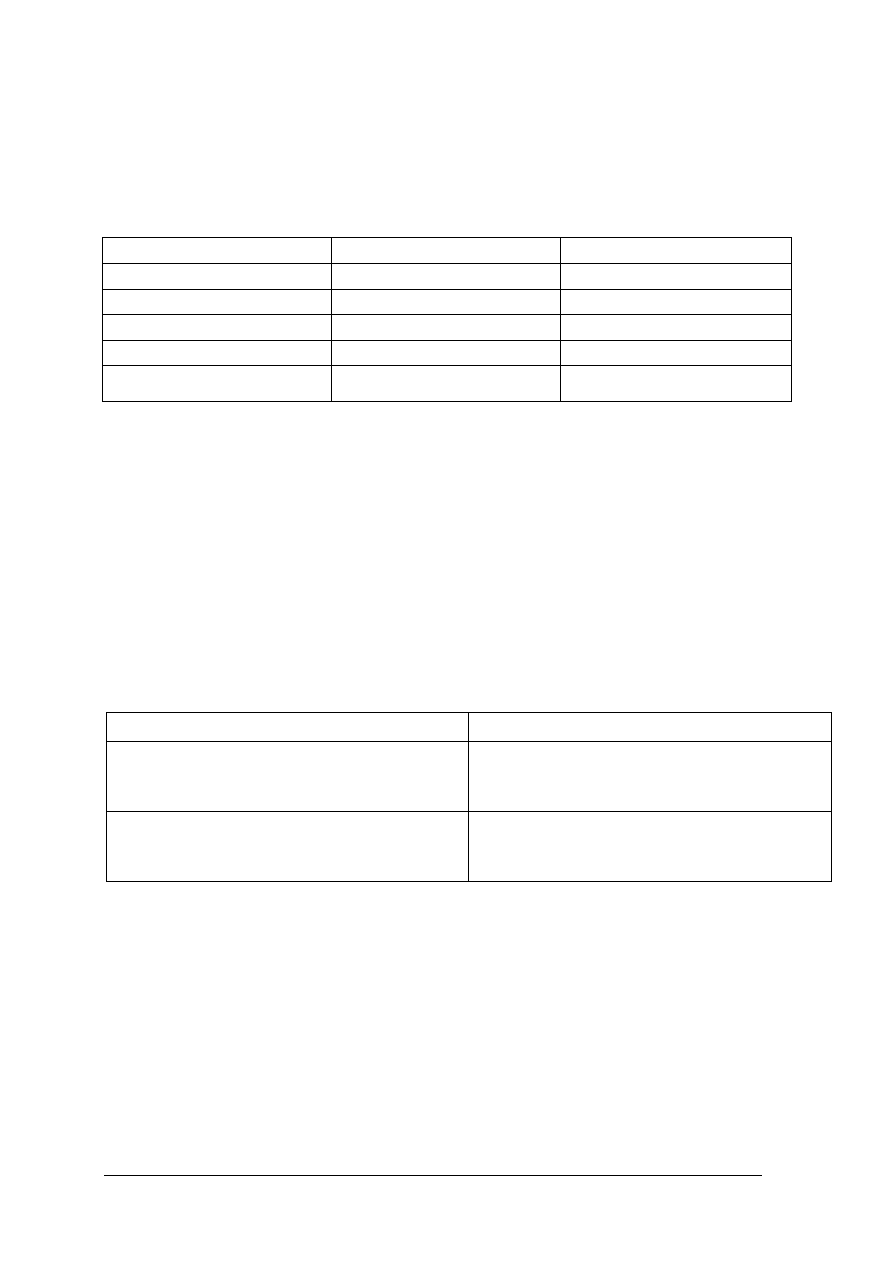

Wpisz w puste miejsca parametry powietrza wilgotnego, których jednostki i oznaczenia

znajdują się w podanej tabeli.

Parametr powietrza wilgotnego

Oznaczenie na wykresie I-X

Jednostka

t

o

C

X

kg H

2

O/kg suchego powietrza

p

p

hPa

y

%

I

kJ/kg powietrza suchego

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zawartość tabeli,

2)

ustalić brakujące dane i wpisać je do tabeli,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

arkusze z wykresu I–X.

Ćwiczenie 2

Zapisz w tabeli charakterystykę zjawisk zachodzących w trakcie suszenia półfabrykatów

ceramicznych.

Zjawiska zachodzące w trakcie suszenia

Charakterystyka

Dyfuzja wewnętrzna

Dyfuzja zewnętrzna

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać uważnie treść ćwiczenia i zawartość tabeli,

2)

zapisać w tabeli charakterystykę obu zjawisk,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

arkusze ćwiczeniowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1)

określić cel suszenia półfabrykatów ceramicznych?

2)

określić efekty przesuszenia półfabrykatów ceramicznych?

3)

określić rolę czynnika suszącego?

4)

określić parametry czynnika suszącego?

5)

scharakteryzować zjawiska zachodzące w procesie suszenia?

6)

scharakteryzować poprawną technikę suszenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Klasyfikacja suszarń ceramicznych

4.2.1. Materiał nauczania

Suszenie półfabrykatów ceramicznych może być prowadzone w suszarniach naturalnych,

półsztucznych i sztucznych.

Suszarnie naturalne zwane sezonowymi są obecnie bardzo rzadko stosowane w starych

cegielniach, a w innych gałęziach przemysłu ceramicznego nie używa się ich. Suszarnie tego

typu budowane jako szopy, grzybki, stelaże są usytuowane poza halą produkcyjną.

Czynnikiem suszącym jest powietrze atmosferyczne o temperaturze i wilgotności

uzależnionej od warunków pogodowych. Częściową regulację procesu suszenia uzyskuje się

przez zastosowanie uchylnych dachów, wieloskrzydłowych drzwi oraz żaluzji pozwalających

na zmianę przepływu powietrza. Mimo wprowadzenia nowych rozwiązań poprawiających

warunki suszenia, takich jak zamontowanie wentylatorów wymuszających ruch powietrza w

różnych częściach suszarni, nie uzyskuje się równomierności suszenia w całej jej objętości.

Czas suszenia jest długi i wynosi 8÷13 dni, a sezon pracy trwa 5÷7 miesięcy.

Nieco lepsze efekty uzyskuje się w suszarniach półsztucznych: wielkoprzestrzennych,

nadpiecowych i wokółpiecowych. Pierwsze z nich to hale produkcyjne, gdzie na posadzce lub

stelażach ustawia się półfabrykaty wymagające powolnego suszenia na przykład duże

kształtki formowane plastycznie. Dawniej wyroby ceramiki budowlanej i ogniotrwałej

suszono często na specjalnych konstrukcjach z półkami rozmieszczonymi wokół lub nad

piecami. W ten sposób można wykorzystać ciepło odpadowe wypromieniowywane przez

piec. Jednak i w tych suszarniach nie da się uzyskać równomiernego wysychania

półfabrykatów, a możliwość regulowania parametrów suszenia jest ograniczona.

Takie możliwości dają jedynie suszarnie sztuczne, w których można suszyć według

założonego reżimu technologicznego. Pozwalają one na racjonalne suszenie dzięki

wykorzystaniu sztucznych źródeł ciepła. Suszarnie sztuczne mogą pracować w sposób

okresowy lub ciągły. Do pierwszej grupy zalicza się suszarnie komorowe, których cykl pracy

składa się z następujących etapów: załadowanie wsadu do komory, suszenie, wyładowanie

wysuszonych półfabrykatów. Przepływ czynnika suszącego może być naturalny lub sztuczny

wymuszony układem wentylatorów nawiewnych, wyciągowych i cyrkulacyjnych. Czynnik

suszący przepływa przez komorę suszarni poziomo lub pionowo: wstępująco, zstępująco

i zwrotnie. Dla uzyskania dużej równomierności suszenia, suszarnie komorowe z przepływem

poziomym, buduje się często jako rewersyjne. Rewersja polega na zmianie kierunku

przepływu czynnika suszącego, a częstotliwość zmian jest uzależniona od założonego

programu suszenia.

W sposób ciągły pracują suszarnie tunelowe i konwejerowe. Ich załadowywanie

i wyładowywanie odbywa się w sposób ciągły dzięki temu, że wsad ułożony jest na wózkach

lub półkach przenośnika. Jeżeli kierunki przepływu czynnika suszącego i przesuwania się

wsadu są zgodne, to suszarnie nazywamy współprądowymi, a gdy są przeciwne

przeciwprądowymi.

W ceramice specjalnej wykorzystuje się suszarnie, w których półfabrykaty przesuwają się

na taśmie, a źródłem ciepła są promienniki podczerwieni lub prądy wysokiej częstotliwości.

Bardzo dobrą równomierność suszenia półfabrykatów ceramicznych uzyskuje się

wymuszając cyrkulację czynnika suszącego, w komorze lub tunelu suszarni. Suszarnie,

w których stosuje się wymuszony przepływ z możliwością regulowania ilości zawróconych

do obiegu gazów wilgotnych, nazywa się recyrkulacyjnymi. Zmianę stopnia recyrkulacji

uzyskuje się przez zmianę ilości zawracanego do obiegu czynnika suszącego oraz zmianę

sposobu przepływu, którą określa wydatek wentylatora. W urządzeniach suszarniczych,

a także piecach ceramicznych i urządzeniach odpylających stosuje się wentylatory

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

promieniowe i osiowe (zostały omówione w trakcie realizacji modułu Z1). W praktyce

regulacja natężenia przepływu wymuszanego przez wentylator odbywa się przez dławienie

przepływu w przewodzie tłocznym lub ssawnym, przy użyciu przepustnic lub zasuw.

Przepustnica to tarcza stalowa o średnicy równej średnicy wewnętrznej rurociągu, która może

się w nim obracać wokół osi w ten sposób, że przy zmiennym położeniu od 0 do 90º

powierzchnia przekroju dostępna dla przepływu maleje od maksimum do zera. Zasuwa to

stalowa blacha wsuwana do przewodu rurowego i zmniejszająca pole przekroju czynnego

rurociągu. Położenie obu elementów nastawczych może być ustawiane ręcznie lub

automatycznie za pomocą siłownika należącego do układu sterowania.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie suszarnie nazywamy naturalnymi?

2.

Jakie suszarnie nazywamy półsztucznymi?

3.

Jak dzielimy suszarnie sztuczne?

4.

Jakie suszarnie sztuczne pracują okresowo?

5.

Jakie suszarnie sztuczne pracują w sposób ciągły?

6.

Jaki może być kierunek przepływu czynnika suszącego w suszarniach komorowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zakwalifikuj wymienione suszarnie ceramiczne do właściwej grupy, wpisując „tak” we

właściwej kolumnie tabeli.

Sposób suszenia

Praca

Nazwa suszarni

Naturalny

Półsztuczny

Sztuczny

Okresowa

Ciągła

Wielkoprzestrzenna

Tunelowa

Szopa polowa

Komorowa

Wokółpiecowa

Konwejerowa

Nadpiecowa

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać uważnie treść ćwiczenia i zawartość tabeli,

2)

zakwalifikować każdą z wymienionych suszarni do właściwej grupy według sposobu

suszenia,

3)

zakwalifikować każdą z wymienionych suszarni do właściwej grupy według ciągłości

pracy,

4)

zapisać wyniki klasyfikacji w tabeli,

5)

zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

arkusze z instrukcją do wykonania ćwiczenia.

Ćwiczenie 2

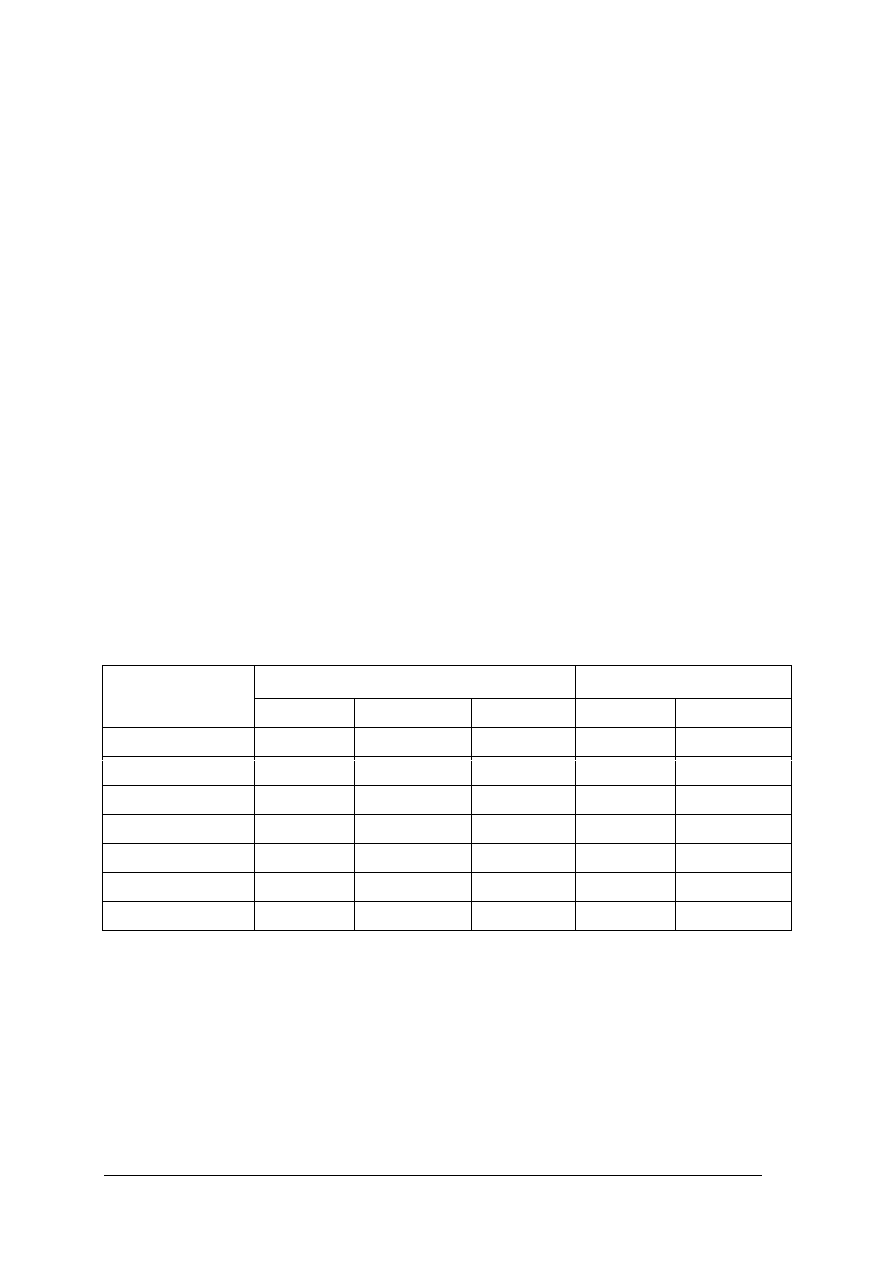

Pod każdym rysunkiem, przedstawiającym schematycznie suszarnie komorowe ze

strzałkami wskazującymi sposób przepływu czynnika suszącego, wpisz nazwę jego kierunku.

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać instrukcję do wykonania ćwiczenia,

2)

przeanalizować rysunki,

3)

wpisać pod rysunkami nazwy kierunków przepływu czynnika suszącego,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

arkusze z rysunkami i instrukcją do wykonania ćwiczenia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1)

scharakteryzować suszenie naturalne wyrobów ceramicznych?

2)

scharakteryzować suszenie półsztuczne wyrobów ceramicznych?

3)

scharakteryzować suszarnie o pracy okresowej?

4)

scharakteryzować suszarnie o pracy ciągłej?

5)

scharakteryzować suszenie rewersyjne?

6)

scharakteryzować suszarnie recyrkulacyjne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.3. Suszenie wyrobów w suszarniach o różnej konstrukcji

4.3.1. Materiał nauczania

Suszenie wyrobów w suszarniach o pracy okresowej

Suszarnie jak większość urządzeń specjalistycznych projektuje się na zamówienie

konkretnego zakładu, produkującego określony asortyment wyrobów ceramicznych.

Istnieje wiele rozwiązań konstrukcyjnych suszarń komorowych, różniących się między

innymi wyposażeniem wnętrza, pochodzeniem czynnika suszącego oraz jego obiegiem.

Wspólna cechą wszystkich suszarni komorowych jest to, że posiadają zamknięta

przestrzeń roboczą, w której załadowane wyroby pozostają w miejscu podczas całego cyklu

suszenia. Większość z nich buduje się jako wielokomorowe, przystosowane do

zmechanizowanego załadowywania i wyładowywania wsadu systemem Kellera. Każda

komora ma swój odrębny cykl suszenia. Wymiary pojedynczych komór są podobne we

wszystkich branżach ceramicznych. Głównymi elementami transportu Kellera są:

grzebieniaste wózki półkowe poruszające się po torach, przesuwnice szynowe z obrotnicami

oraz ramy załadowcza i przeładowcza. Rama załadowcza jest ustawiona przy stanowisku

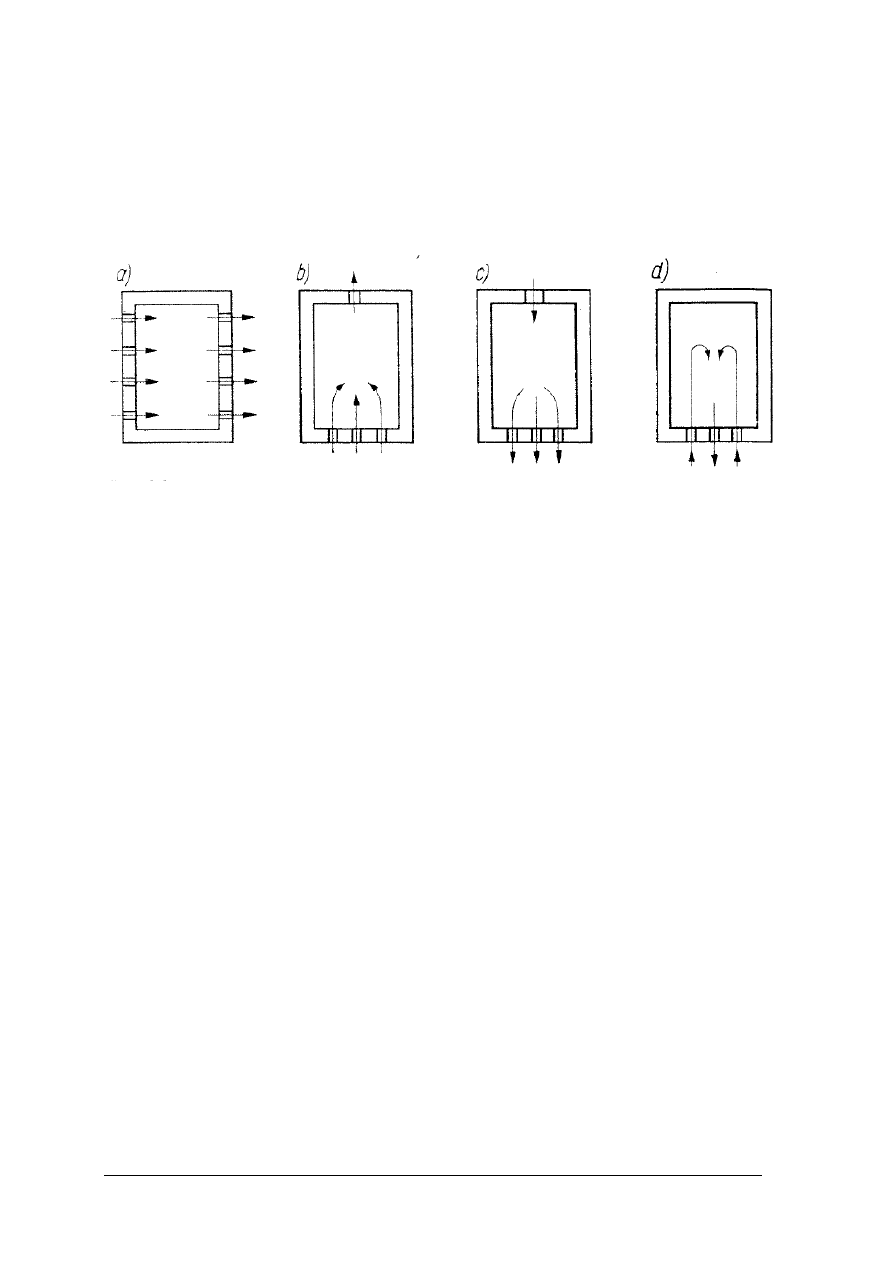

formierskim, a przeładowcza przy stanowisku ustawiania wsadu do pieca. Widok komory

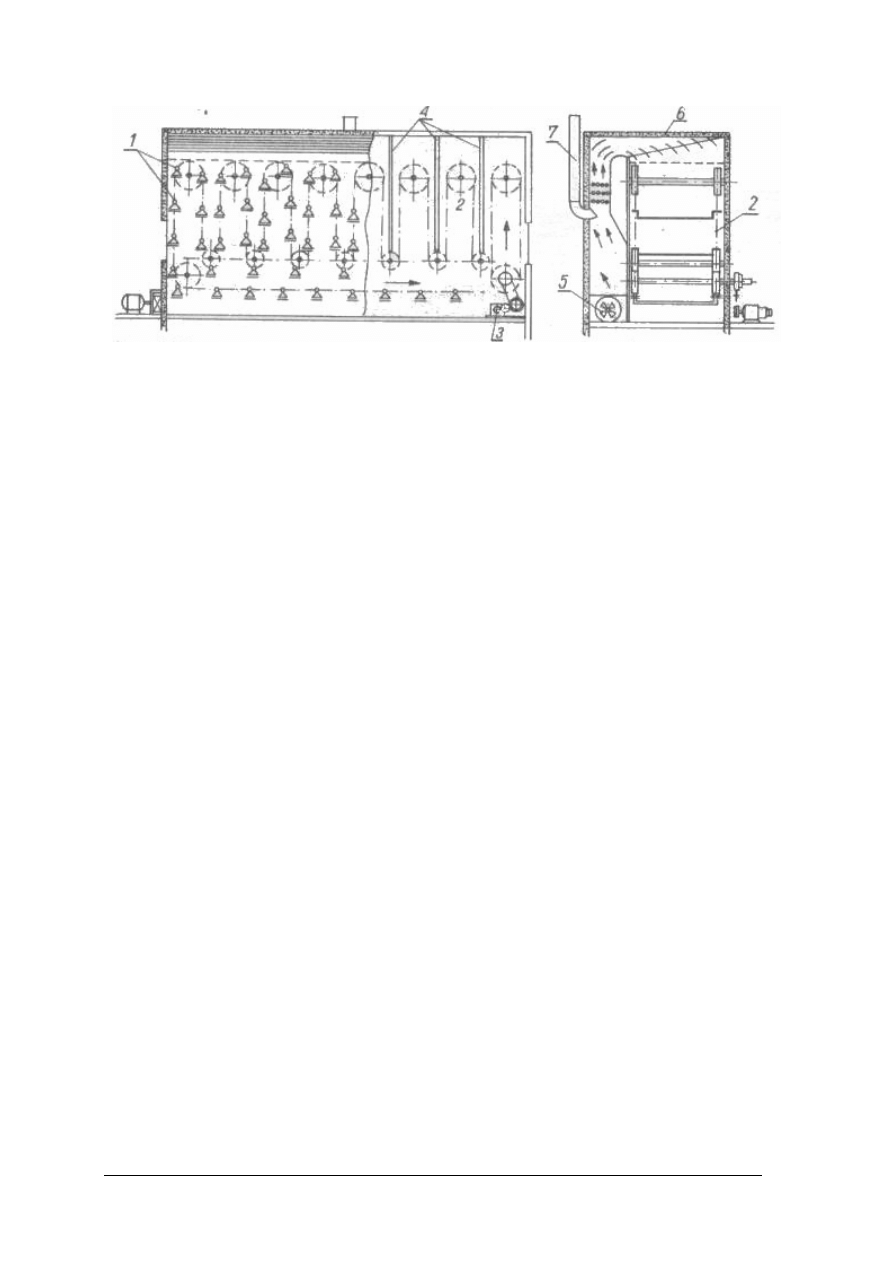

suszarni oraz wózka grzebieniastego przedstawiono na rysunku 1.

Rys. 1. Widok komory suszarni i wózka grzebieniastego [3, s. 78 i 79]

Typowe suszarnie komorowe Kellera z naturalnym przepływem czynnika suszącego,

składają się z kilku lub kilkunastu murowanych komór, przez środek, których przebiegają

tory. W ścianach bocznych komór znajdują się wsporniki na półki, a odległość między nimi

jest uzależniona od rozmiarów suszonego asortymentu. Odstęp pierwszej dolnej półki od

główki szyny wynosi około 30 cm. Surówka wychodząca z urządzenia formującego jest

układana na ramkach ramy załadowczej, które przewozi się do komory suszarni wózkiem

grzebieniastym. Po doprowadzeniu wózka do końca komory opuszcza się grzebień i ramki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

osiadają na wspornikach. Tuż obok umieszcza się następne komplety ramek, aż cała komora

zostanie zapełniona. Po cyklu suszenia wprowadza się wózek z opuszczonymi grzebieniem,

a gdy widły trafią pod ramki podnosi się je i wycofuje wózek. Czynność tę powtarza się aż do

opróżnienia komory. Zazwyczaj rozładunek odbywa się z przeciwnej strony komory niż

załadunek.

W czasie suszenia komory ogrzewane są grzejnikami parowymi lub z gorącą wodą.

Powietrze dopływa otworami z kanału pod posadzką komory, a następnie ogrzane

grzejnikami unosi się i otworami w suficie dostaje się do kanału odpływowego, a stąd

dymnikiem na zewnątrz. Do regulacji przepływu powietrza stosuje się zasuwy manipulacyjne,

a temperaturę reguluje się zaworami grzejników. Nierównomierne suszenie wsadu i długi

cykl suszenia, trwający w przypadku cegły 3÷7 dni powodują, że suszarnie Kellera

z przepływem naturalnym są wypierane przez nowsze rozwiązania. Przy zachowaniu

tradycyjnego układu komór, wprowadza się wymuszony przepływ czynnika suszącego,

intensyfikujący suszenie oraz ułatwiający regulowanie jego parametrów.

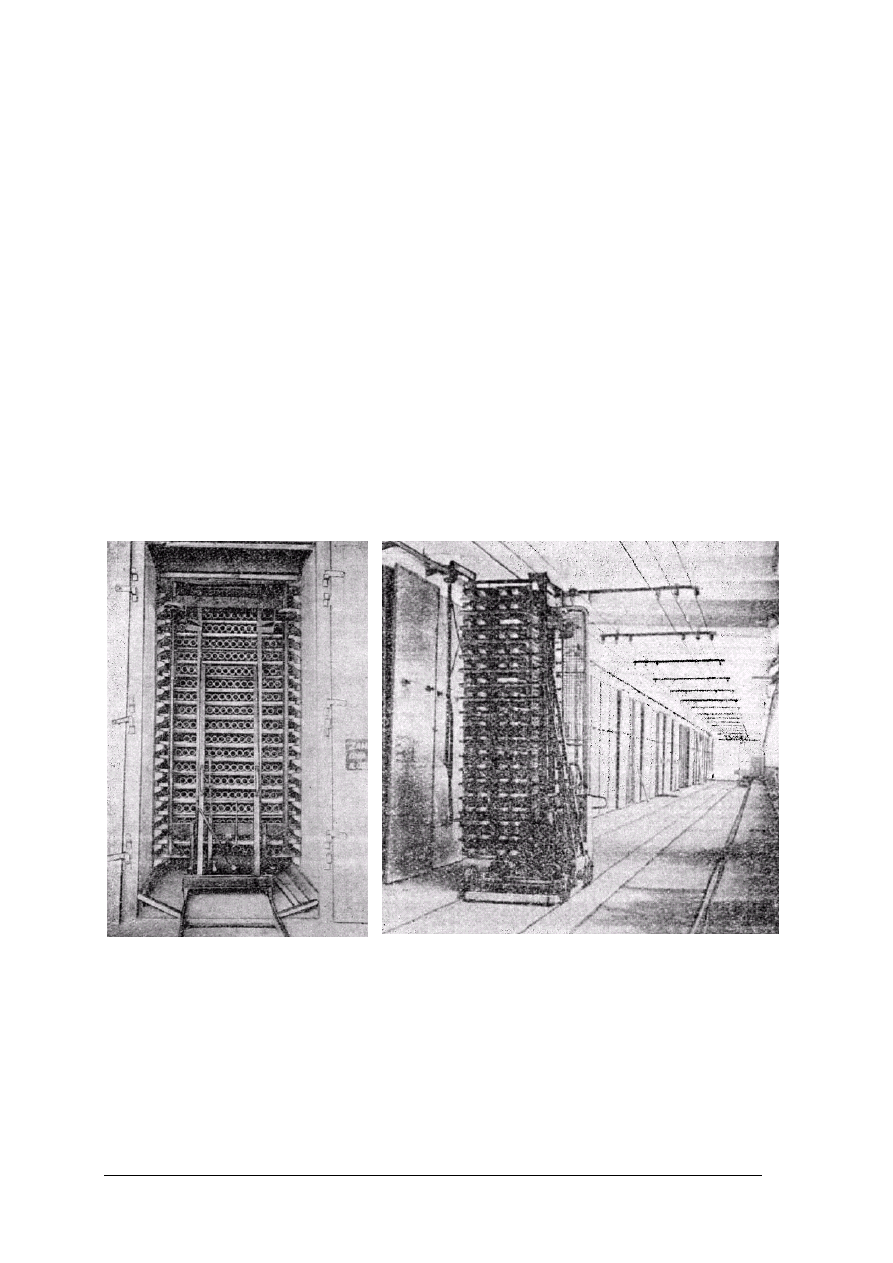

Przykładem suszarni recyrkulacyjnej jest suszarnia z poziomym przepływem czynnika

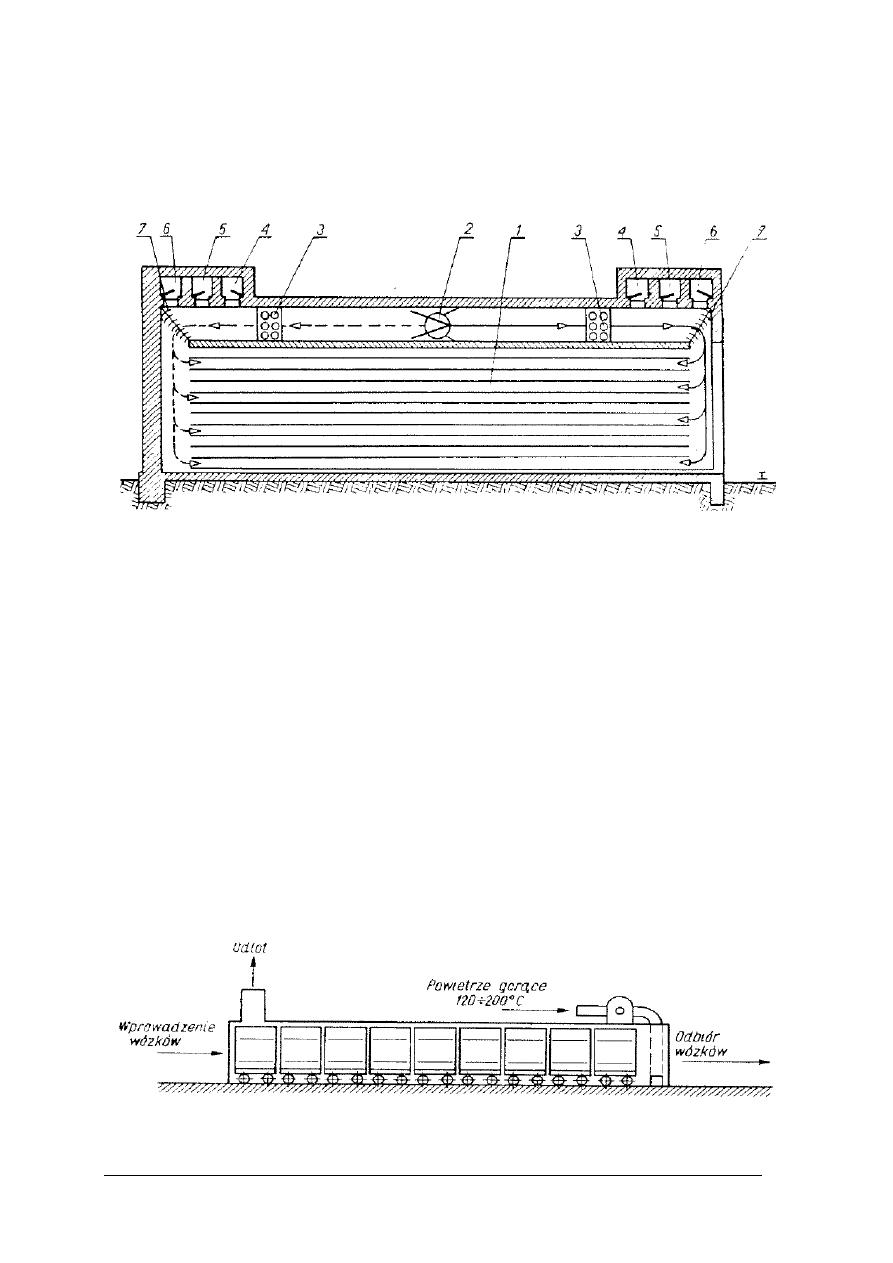

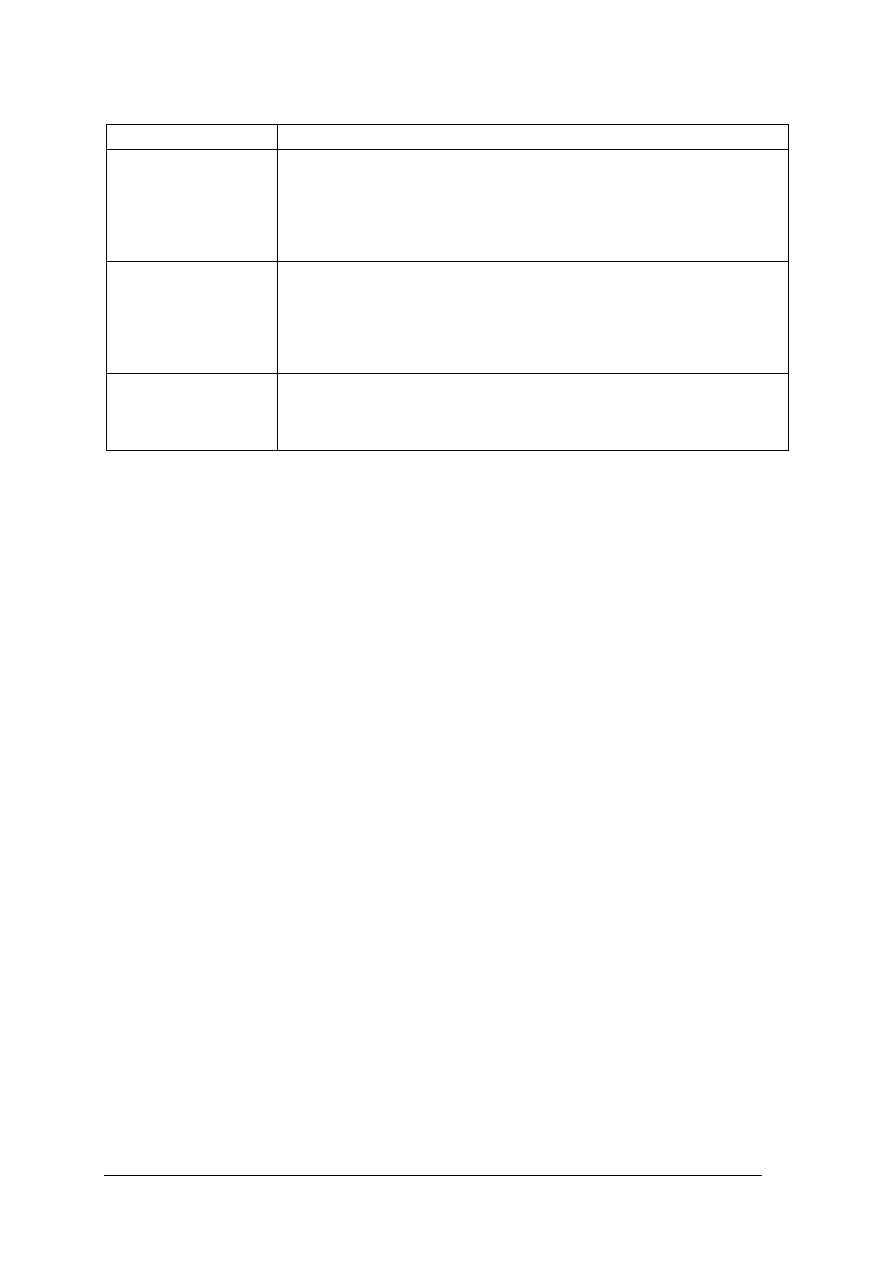

suszącego przedstawiona na rysunku 2.

Rys. 2. Suszarnia komorowa z poziomym przepływem czynnika suszącego: 1 – wlot

powietrza, 2 – wentylator, 3 – nagrzewnica, 4 i 5 – zastawy kierujące kierownice),

6 – wlot wilgotnego powietrza, 7 – drzwi [3, s. 97]

Powietrze przez otwór 1 z regulowanymi zastawkami dopływa do przedsionka, skąd

wentylatorem 2 wtłaczane jest przez zespół grzejników do komory z ustawionym wsadem.

Podział strumienia powietrza jest realizowany przez odpowiednie ustawienie blaszanych

zastaw kierujących 4. Po przepłynięciu między wsadem część powietrza wydzielona zastawą

5 wraca do wentylatora, a część jest odprowadzana otworem 6 na zewnątrz. Manewrując

odpowiednimi kierownicami oraz regulując temperaturę grzejników można wpływać

w szerokim zakresie na warunki suszenia.

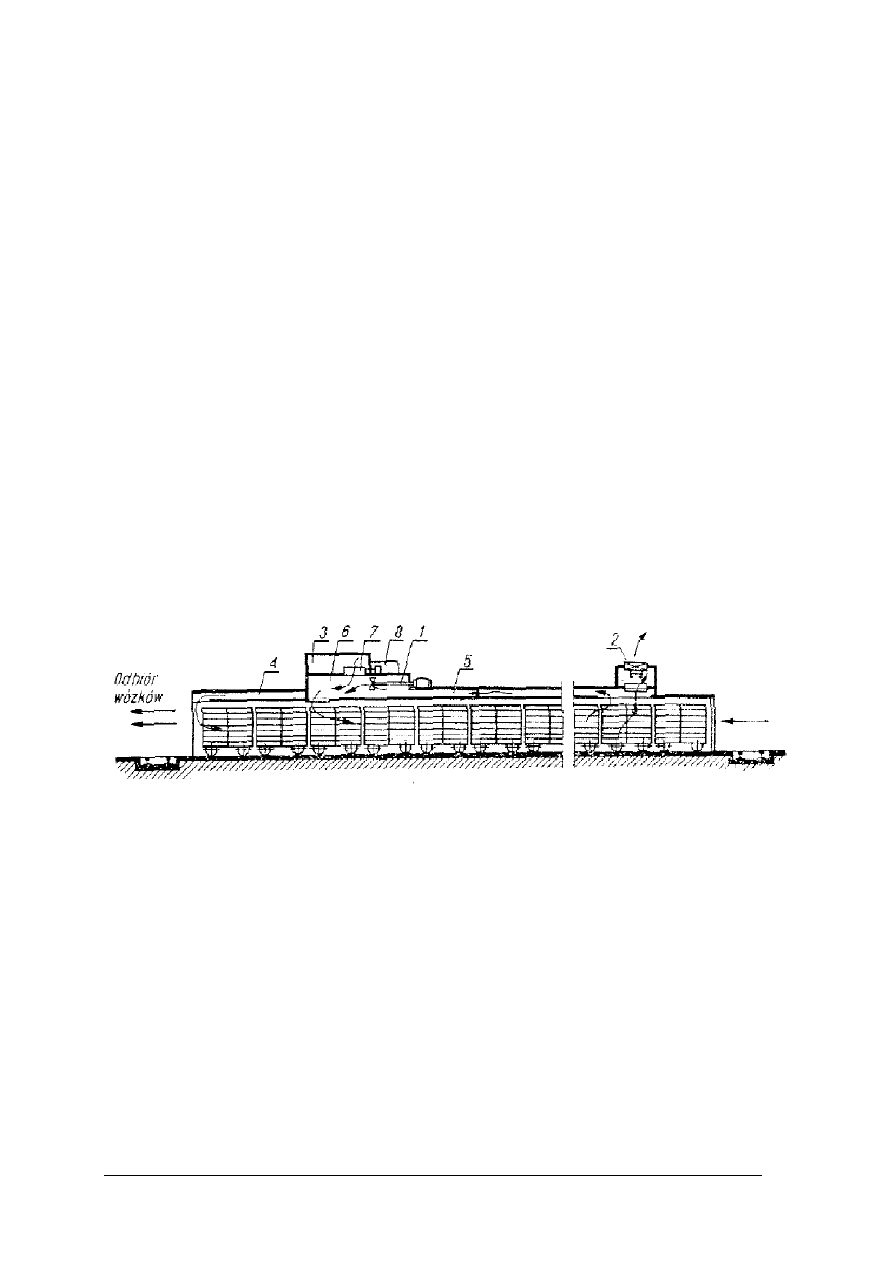

Rewersję czynnika suszącego zastosowano w suszarni przedstawionej na rysunku 3. Jej

cykl pracy podzielono na dwa obiegi czynnika suszącego prawy i lewy. Podczas przepływu

w prawo powietrze pobrane z kanału świeżego powietrza 4 jest zasysane przez wentylator 2.

Po przejściu przez nagrzewnicę wodną 3 oraz układ kierownic 7 rozdzielających go na

równomierne strugi, tłoczone jest do komory wsadowej 1. Następnie po przepłynięciu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

poziomo pomiędzy suszonymi półfabrykatami czynnik suszący zostaje odprowadzony do

kanału obiegowego 5 lub kanału odlotowego 6 w zależności od okresu suszenia. Po upływie

określonego czasu wynoszącego zazwyczaj kilkanaście lub kilkadziesiąt minut wentylator

zostaje zatrzymany i po krótkiej przerwie następuje przepływ powietrza w przeciwnym

kierunku. Zasada obiegu lewego jest analogiczna jak prawego.

Rys. 3. Suszarnia komorowa rewersyjna: 1 – komora, 2 – wentylator

rewersyjny, 3 – nagrzewnica, 4 – kanał świeżego powietrza,

5 – kanał obiegowy, 6 – kanały odlotowe, 7 – kierownice

[3, s. 101]

Suszenie wyrobów w suszarniach o działaniu ciągłym

Suszarnie tunelowe mają dużą wydajność i stosunkowo małe zużycie ciepła. Konstrukcja

suszarni musi jednak odpowiadać wymaganiom procesu suszenia wyrobów jednego

asortymentu, gdyż trudno jest w nich uzyskać szybką zmianę programu suszenia.

Zazwyczaj ze względów ekonomicznych buduje się nie jeden, lecz kilka tuneli

równoległych do siebie i oddzielonych wspólnymi ścianami. Czasami suszarnia tunelowa jest

ustawiona na przedłużeniu osi pieca tunelowego. Suszarnie tego typu niewiele odróżniają się

swą konstrukcją od pieca, lecz mają mniejszą długość. Wsad przesuwa się stopniowo wzdłuż

tunelu na wózkach piecowych, a nie suszarniczych jak w suszarniach nie współpracujących

bezpośrednio z piecami. Wózki suszarnicze nie mają wymurówki ogniotrwałej, tylko

metalową konstrukcję zabezpieczoną przed korozją. Transport wózków na hali, między

torami równoległymi odbywa się za pomocą przesuwnicy.

Najbardziej celowy i technologicznie uzasadniony jest przeciwprądowy ruch wózków

z uformowanymi półfabrykatami i czynnika suszącego. Schemat pokazujący zasadę działania

takiej suszarni przedstawiono na rysunku 4.

Rys. 4. Schemat prostej suszarni tunelowej przeciwprądowej [3, s. 104]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wózki wypełniają całą długość kilkudziesięciometrowego tunelu i przy wprowadzaniu za

pomocą zapychacza nowego wózka, cały zestaw przesuwa się o jedną pozycję. Wpływające

do suszarni gorące powietrze napotyka już niemal suche wyroby, dzięki czemu nie są one

narażone na deformację lub popękanie. Przepływając przez tunel ze stałą prędkością, czynnik

suszący stopniowo ochładza się i nawilża, a więc jego zdolność wchłaniania wilgoci spada.

Nowy wózek po zapchaniu do tunelu spotyka się z ostudzonym już powietrzem o znacznej

wilgotności i następuje tylko podgrzanie ustawionego na nim wsadu, prawie bez utraty wody.

W miarę przesuwania się przez tunel, wskutek stykania się z czynnikiem o coraz wyższej

temperaturze następuje wzrost ilości wody odprowadzanej z półfabrykatów.

W suszarniach tunelowych występuje rozwarstwienie strumienia czynnika suszącego, co

może wywołać zakłócenia w równomiernym suszeniu na wysokości ustawki. Półfabrykaty na

górnych półkach wózka będą suszone intensywniej niż na dolnych. Aby temu zapobiec

w niektórych suszarniach tunelowych stosuje się recyrkulację czynnika suszącego. Jej

zadaniem jest wprowadzenie strumienia powietrza w ruch burzliwy, w celu niedopuszczenia

do rozwarstwień poziomych oraz umożliwia regulację wilgotności w pierwszym okresie

suszenia. W innych rozwiązaniach na wózkach umieszcza się przegrody, na przemian u góry

i u dołu tak, aby czynnik suszący musiał przepływać wzdłuż linii falistej. Dobrą

równomierność suszenia uzyskuje się również stosując strefowe suszenie z wentylatorami

cyrkulacyjnymi. Przykładowe rozwiązania konstrukcyjne przeciwprądowych suszarń

tunelowych, pozwalających na zmniejszanie różnicy temperatur czynnika suszącego

w przekroju poprzecznym przedstawiono na rysunkach 5 i 6. Strefowe podgrzewanie

czynnika suszącego stosowane jest również w suszarniach współprądowych, przeznaczonych

do specjalnych programów suszenia.

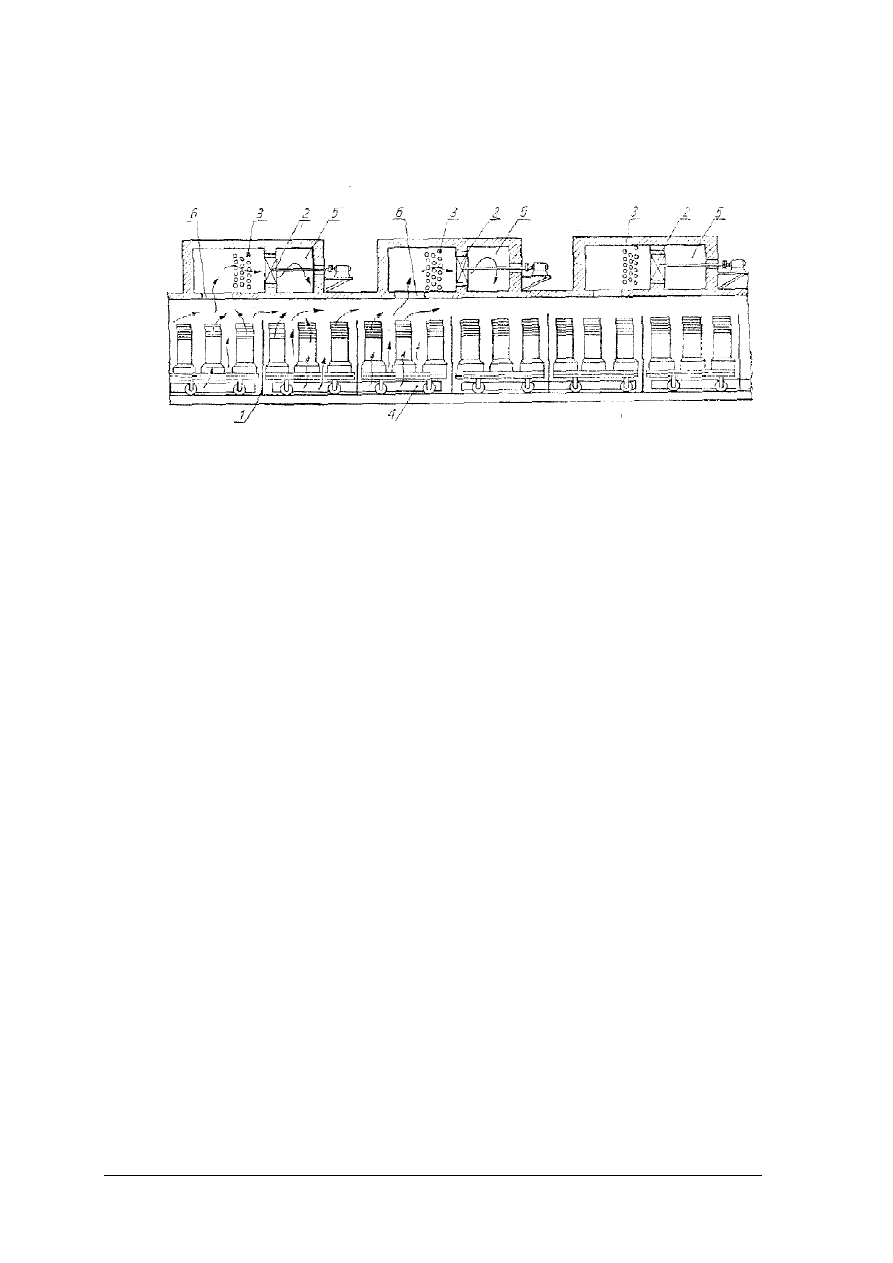

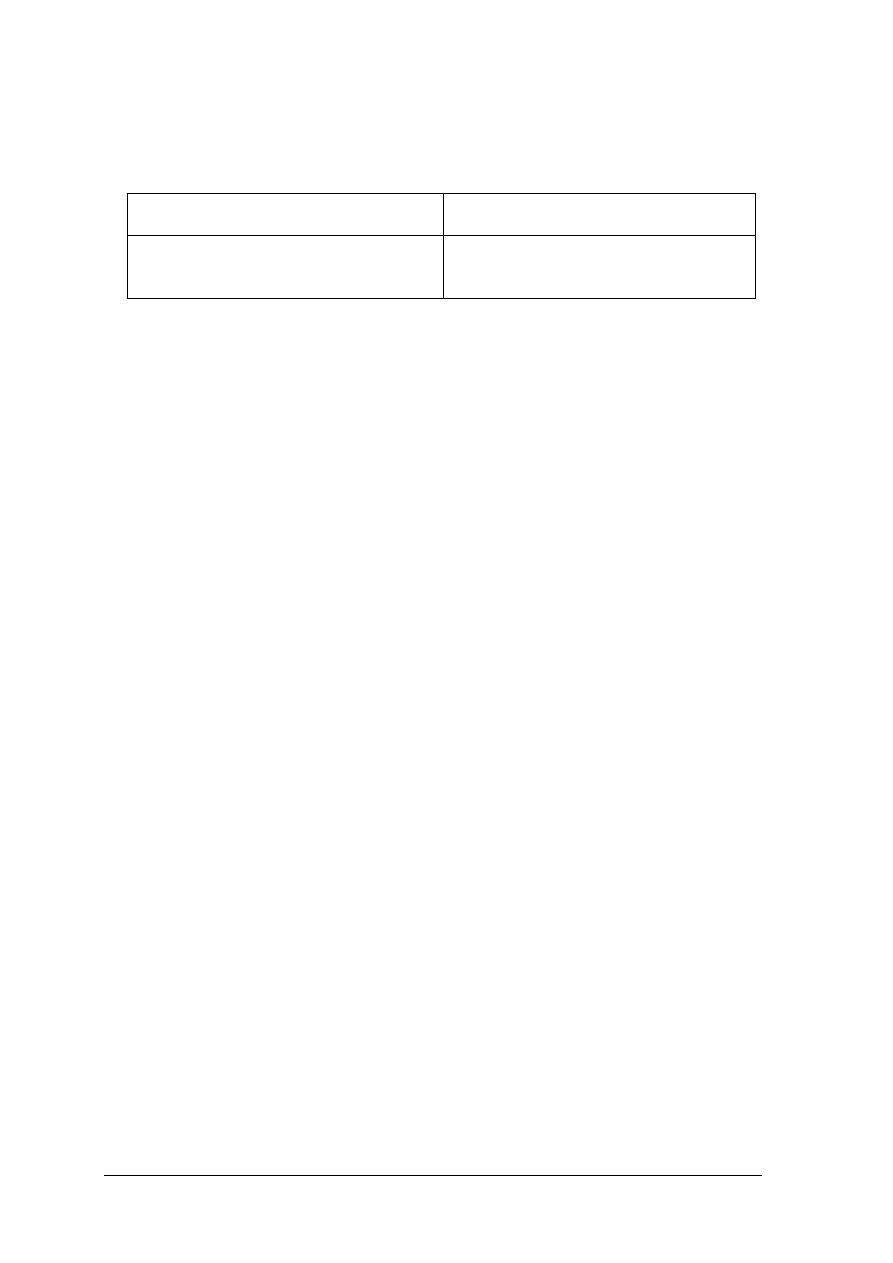

Rys. 5. Suszarnia tunelowa przeciwprądowa z recyrkulacją czynnika suszącego:

1 – wentylator recyrkulacyjny, 2 – wentylator odciągowy, 3 – kanał doprowadzający

gorące powietrze, 4 – kanał zimnego powietrza, 5 – kanał obiegowy, 6 – komora

mieszania, 7 – zasuwa, 8 – regulator [3, s. 107]

Suszarnia ta składa się z zespołu równolegle połączonych tuneli (na rysunku widoczny

tylko jeden), zasilanych wspólnym kanałem 3 doprowadzającym gorące powietrze z pieców.

Każdy tunel jest wyposażony w dwa wentylatory: recyrkulacyjny 1 i wyciągowy

2 odprowadzający wilgotny czynnik suszący na zewnątrz. Niezależnie od tego cały zespół ma

dwa wspólne wentylatory niewidoczne na rysunku. Jeden z nich wtłacza zimne powietrze do

wspólnego dla całego zespołu kanału 4, a drugi gorące powietrze do kanału 3. Zimne

powietrze z kanału 4 jest wtłaczane na samym końcu tunelu między ciepły wysuszony wsad

opuszczający suszarnię, studzi go i nieznacznie podgrzane płynie w głąb tunelu. Na trzeciej

pozycji wózków wtłaczane jest gorące powietrze z komory 6. Powietrze to wraz z powietrzem

z kanału 4 przepływa między wsadem, oddaje półfabrykatom ciepło, ulega nawilżeniu i przy

końcu tunelu częściowo jest odciągane przez wentylator wyciągowy 2, a częściowo zasysane

wentylatorem recyrkulacyjnym 1. Zawracany czynnik suszący przez kanał 5, dopływa do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

komory 6, gdzie miesza sie z gorącym powietrzem z kanału 3. Ilość gorącego powietrza

regulowana jest automatycznie sterowaną przez regulator 8 zasuwą 7. Termometryczny

czujnik regulatora jest umieszczony w kanale 3.

Rys. 6.

Suszarnia tunelowa przeciwprądowa ze strefowym podgrzewaniem powietrza:1 – zastawki na

wózkach, 2 – wentylator, 3 – nagrzewnice parowa,4 – kanały przelotowe, 5 – komory

wentylatorów, 6 – otwory w stropie suszarni [1, s. 243]

Suszarnia ta jest przeznaczona do suszenia kamionkowych rur kanalizacyjnych, które

ustawia się na wózkach z ażurowymi podestami. Wózki na jednym końcu posiadają zastawki,

uniemożliwiające poziomy przepływ czynnika suszącego ( do wysokości wierzchołka rur).

Suszarnia jest podzielona na strefy, z których każda ma własny wentylator 2 i nagrzewnicę

parową do podgrzewania czynnika suszącego. W ściankach dolnej części tunelu znajdują się

kanały przelotowe 4, połączone z komorami wentylatorów 5. Powietrze jest wprowadzane do

przestrzeni pod wózkiem na tym końcu tunelu, z którego następuje odbiór wózków. Pod

wpływem ssącego działania wentylatorów unosi się i omywa rury od wewnątrz i od zewnątrz.

U góry część powietrza przepływa nad zastawkami 1 do następnej strefy, a część za pomocą

wentylatora otworami 6 kierowana jest do kanału z wylotami 4 usytuowanymi pod wózkami.

Powietrze podgrzewa się przepływając przez zespół grzejników. W następnych strefach,

również następuje rozdzielenie powietrza na część ulegającą podgrzaniu i cyrkulacji oraz

część bezpośrednio przepływającą przez tunel.

W produkcji cienkościennych wyrobów ceramiki budowlanej stosowane są agregaty

formująco-suszące. Prasa pasmowa, automatyczny ucinacz oraz urządzenia transportowe

i załadowcze są wówczas usytuowane w bezpośrednim sąsiedztwie suszarni. Tunel suszarni

jest otwarty, a suszone wyroby są układane jedną warstwą na przenośniku rolkowym.

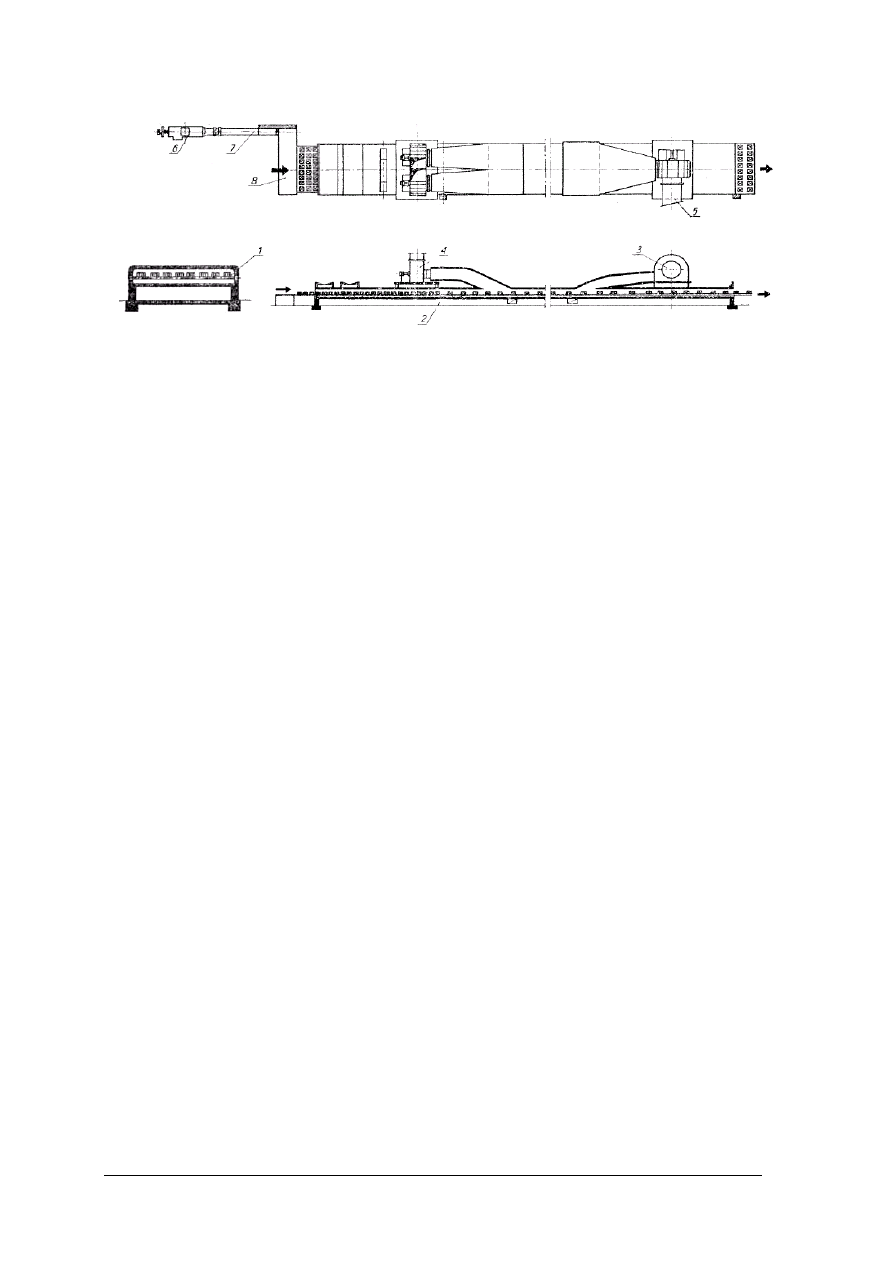

Schemat takiego agregatu przedstawiono na rysunku 7.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 7. Schemat agregatu formująco-suszącego: 1 – przenośnik rolkowy, 2 – kanał biegnący

pod tunelem, 3 – wentylator, 4 – wentylator odciągowy, 5 – przewód

doprowadzający czynnik suszący, 6 – prasa pasmowa, 7 – automatyczny ucinacz,

8 – urządzenie transportowo -załadowcze [3, s. 110]

Kolejną grupą suszarń o pracy ciągłej są suszarnie konwejerowe zwane również

łańcuchowymi, szafkowymi lub szalkowymi. Stanowią one zazwyczaj podstawowy element

zmechanizowanego transportu wewnętrznego półfabrykatów między formownią i piecownią.

Stosuje się je powszechnie w zakładach ceramiki stołowej, gdzie współpracują z automatami

formierskimi. Można w nich także suszyć cienkościenne wyroby ceramiki budowlanej.

Suszarnie konwejerowe to komory, w których wędrują dwa równoległe łańcuchy bez końca,

z podwieszonymi przegubowo półkami. Ruch półek w suszarni może być:

–

poziomy,

–

pionowy,

–

złożony (zygzakowy).

Wspólną cechą różnych rozwiązań konstrukcyjnych suszarni konwejerowych jest to, że

półki przesuwają się w wąskich sekcjach, w strumieniu powietrza równomiernie

omywającego wszystkie wyroby. Czynnikiem suszącym jest zazwyczaj powietrze odciągane

z pieców ceramicznych. Czasami stosuje się podgrzewanie powietrza, zamontowanymi

w suszarni grzejnikami wodnymi lub parowymi. Strumień powietrza jest rozdzielany za

pomocą zastaw kierujących do poszczególnych sekcji. W innych rozwiązaniach

konstrukcyjnych, grzejniki parowe podgrzewają stopniowo powietrze w poszczególnych

sekcjach.

W suszarniach z poziomym systemem ruchu półek, nawilgocony czynnik suszący ze

wszystkich sekcji spływa w dół, omywa świeżo załadowane półfabrykaty i jest odprowadzany

na zewnątrz. Gdy suszarnia jest usytuowana przy półautomatach formierskich, nadających

kształt wyrobom metodą modelowania szablonem z użyciem form gipsowych, formierz na

półkach suszarni układa półfabrykaty wraz z formami. Po podsuszeniu wyroby zdejmuje się

z form i kieruje do wykończania. Pozostające na półkach formy przesuwają się przez kolejną

sekcję są dalej suszone, aby mogły być powtórnie wykorzystane do formowania.

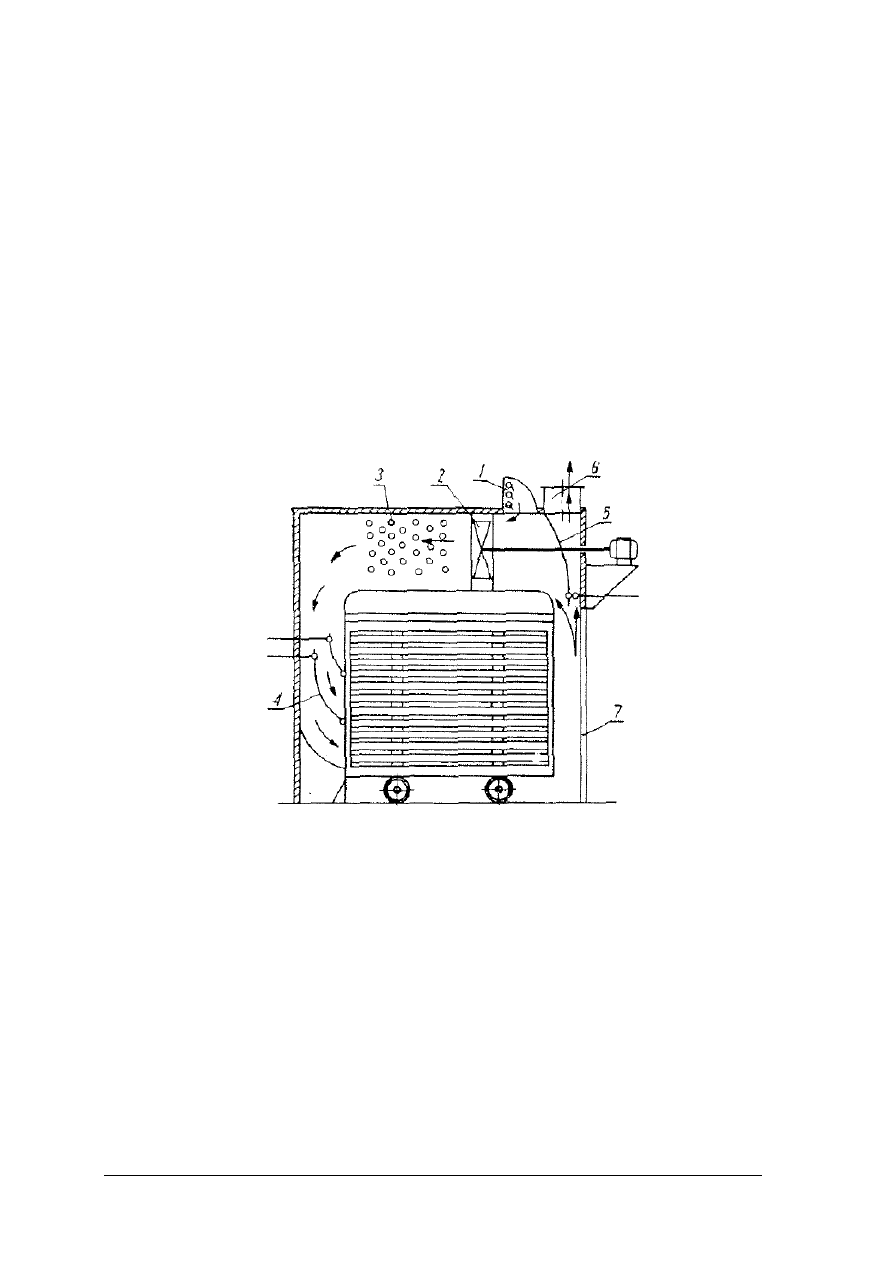

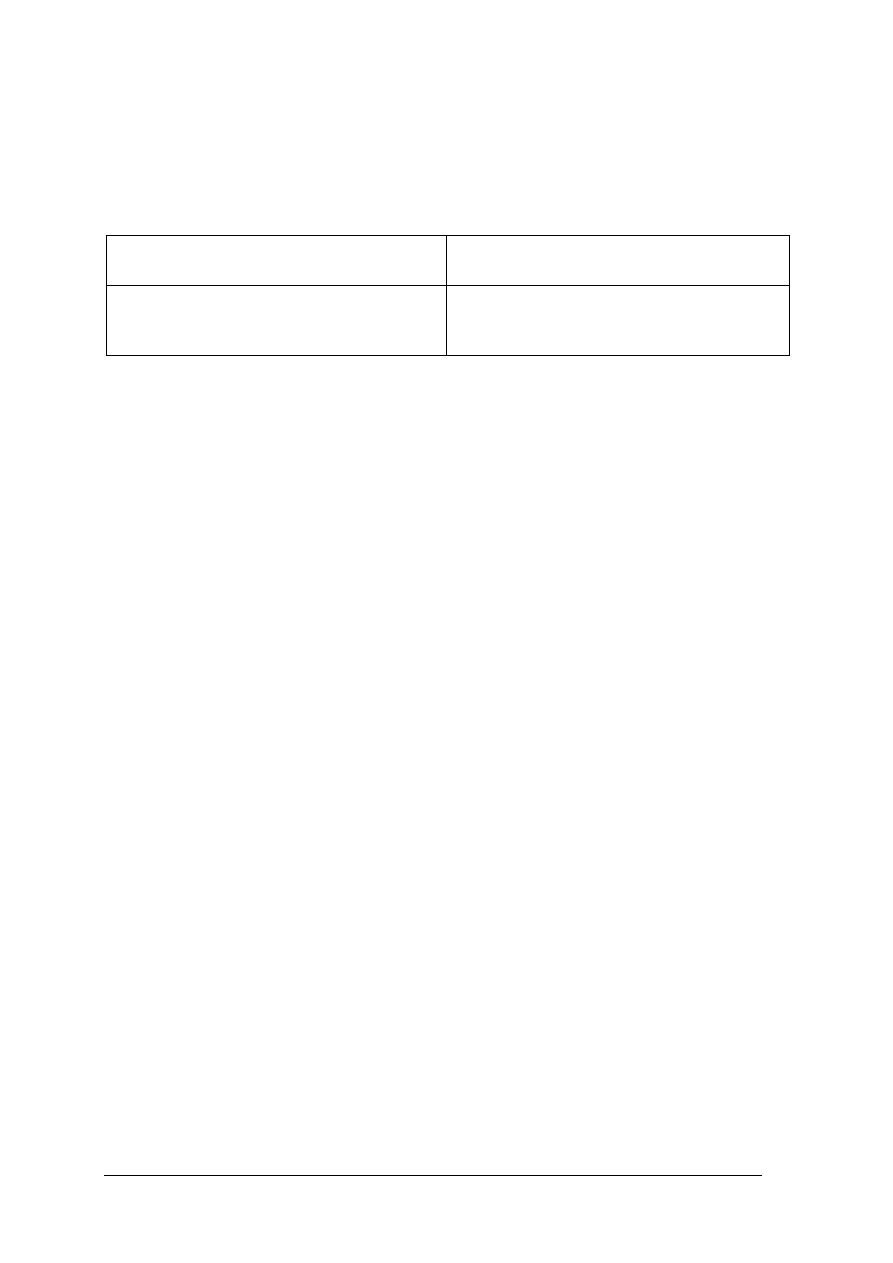

Zasadę działania suszarni konwejerowej z pionowym ruchem półek przedstawiono na

rysunku 8.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 8.

Suszarnia konwejerowa z pionowym ruchem półek: 1 – półki, 2 – łańcuch

bez końca Galla, 3 – napęd, 4 – przegrody, 5 – wentylator, 6 – zastawy

kierujące, 7 – odprowadzenie powietrza [3, s. 112]

Półki 1 są podwieszone przegubowo na łańcuchach drabinkowych Galla 2, o zamkniętym

obwodzie. Napęd łańcuchów jest przenoszony przez reduktor 3 od silnika elektrycznego.

Przegrody 4 dzielą suszarnię na sekcje. Powietrze jest wtłaczane wentylatorem 5 i kierowane

na pęk grzejników. Już ogrzane przepływa między zastawami kierującymi 6 do

poszczególnych sekcji, omywa wsad płynąc w dół i ponownie trafia do wentylatora 5. Część

powietrza wilgotnego jest odprowadzana przewodem 7, a część cyrkuluje.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Do czego służy transport systemem Kellera?

2.

Z jakich elementów składa się transport Kellera?

3.

Jaka rolę spełniają ramy: załadowcza i przeładowcza?

4.

Co to znaczy, ze suszarnia jest wielokomorowa?

5.

Do czego wykorzystuje się przesuwnice i obrotnice?

6.

Czym różni się wózek suszarniczy od wózka piecowego?

7.

Czy załadowanie i wyładowanie wsadu odbywa się z tej samej strony suszarni?

8.

Na czym polega recyrkulacja czynnika suszącego?

9.

Do czego służą blaszane zasuwy kierujące?

4.3.3. Ćwiczenia

Ćwiczenie 1

Narysuj schemat przedstawiający zmechanizowany transport systemu Kellera,

wykorzystywany przy załadunku i rozładunku komór suszarni wielokomorowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zastanowić się jakie urządzenia powinny być uwzględnione na rysunku,

2)

wybrać najkorzystniejszy sposób narysowania schematu,

3)

zaplanować sposób rozmieszczenia poszczególnych elementów schematu,

4)

zaplanować sposób oznaczania urządzeń na schemacie,

5)

wykonać legendę wyjaśniającą oznaczenia użyte na schemacie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

6)

narysować schemat,

7)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

film dydaktyczny,

–

arkusze papieru formatu A4,

–

przybory rysunkowe.

Ćwiczenie 2

Ustaw zgodnie z instrukcją produkcyjną położenie zastaw kierujących, regulujących

podział strumienia powietrza w suszarni komorowej recyrkulacyjnej.

Wykonaj wszystkie czynności zgodnie z instrukcją stanowiskową oraz przepisami

bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować otrzymaną instrukcję produkcyjną,

2)

zlokalizować dźwignie zastaw kierujących,

3)

sprawdzić aktualne położenie zastaw kierujących,

4)

porównać aktualne położenie zastaw z wymaganym w instrukcji,

5)

ustawić położenie zastaw kierujących zgodnie z instrukcją,

6)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

instrukcja stanowiskowa,

–

instrukcje produkcyjne,

–

suszarnia komorowa z poziomym przepływem czynnika suszącego.

Ćwiczenie 3

Wstępnie podsuszone półfabrykaty ceramiczne, dosusz w komorowej suszarni

elektrycznej. Zgodnie z instrukcją technologiczną półfabrykaty powinny być suszone

w temperaturze 110°C, przez okres 3godzin.

Wykonuj wszystkie czynności zgodnie z instrukcją stanowiskową oraz przepisami

bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

załadować półfabrykaty do suszarni,

2)

zamknąć suszarnię i ustawić pokrętłem regulatora żądaną temperaturę (110°C),

3)

ustawić pokrętłem regulatora czas suszenia (jeśli nie ma takiej możliwości kontroluj

czas),

4)

włączyć suszarnię,

5)

wyłączyć suszarnie po wyznaczonym czasie suszenia,

6)

wyładować wysuszane półfabrykaty po czasie potrzebnym na ich wystudzenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

–

podsuszone półfabrykaty ceramiczne,

–

instrukcje technologiczne, stanowiskowe,

–

instrukcja obsługi suszarni,

–

suszarnia komorowa elektryczna.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować okresowy sposób suszenia wyrobów?

2)

scharakteryzować transport systemu Kellera?

3)

scharakteryzować zasadę działania suszarni komorowych?

4)

scharakteryzować zasadę działania suszarni tunelowych

przeciwprądowych?

5)

określić sposoby zapobiegania rozwarstwieniu czynnika suszącego?

6)

określić sposoby ruchu półek w suszarniach konwejerowych?

7)

scharakteryzować zasadę działania suszarni konwejerowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.4. Kontrola

suszenia

i

wady

wyrobów

wynikające

z niewłaściwego prowadzenia procesu suszenia

4.4.1. Materiał nauczania

Kontrola procesu suszenia

Dobrze zaprojektowana suszarnia powinna charakteryzować się:

–

dużą łatwością regulacji parametrów czynnika suszącego,

–

równomiernością odprowadzania wilgoci z wyrobów w różnych miejscach przestrzeni

roboczej,

–

minimalnym czasem suszenia przy jednocześnie małej ilości braków,

–

minimalnym zużyciem ciepła na odprowadzenie 1 kg wody.

W celu spełnienia pierwszego warunku suszarnie wyposaża się w aparaturę kontrolno-

pomiarową i regulacyjną a nawet sterującą parametrami procesu suszenia. Dla ułatwienia

obsługi aparaturę umieszcza się w szafach pomiarowych, zlokalizowanych w niewielkiej

odległości od suszarni. W niektórych zakładach ceramicznych do dziś stosuje się regulowanie

parametrów suszenia przez ręczną zmianę ustawienia zasuw, klap, przepustnic i zaworów.

Istotnymi parametrami procesu suszenia są: natężenie przepływu czynnika suszącego,

jego temperatura i wilgotność względna.

W suszarniach komorowych z góry ustala się kolejne zmiany tych parametrów w czasie

cyklu pracy. Zazwyczaj w suszarniach tych kontroluje się:

–

temperaturę i wilgotność względną czynnika suszącego przy wlocie do kanałów

podkomorowych,

–

temperaturę, wilgotność względną i tylko w niektórych przypadkach prędkość przepływu

czynnika suszącego odprowadzanego z komór,

–

temperaturę wnętrza komory przy drzwiach i w środku (w uzasadnionych przypadkach

na różnych poziomach),

–

wilgotność początkową i końcową suszonych półfabrykatów (tylko okresowo).

Ponieważ kontrolowane parametry ulegają zmianie w czasie, każda komora powinna

mieć opracowaną krzywą suszenia z naniesionymi ich zmianami w cyklu suszenia.

Suszarnie pracujące w sposób ciągły charakteryzują się stałymi wartościami

poszczególnych parametrów w punktach pomiarowych, niezależnie od upływu czasu.

Najczęściej kontroluje się w nich temperaturę i wilgotność względną czynnika suszącego przy

wlocie i u wylotu z suszarni. Niekiedy stosuje się pomiar tych parametrów we wnętrzu

(temperaturę na kilku poziomach). Okresowo kontroluje się również wilgotność początkową

i końcową suszonych półfabrykatów, a przy suszeniu wyrobów cienkościennych lub ze

znacznymi różnicami grubości poszczególnych elementów kształtki także prędkość

przepływu czynnika suszącego.

Pomiar temperatury dokonywany jest za pomocą termoelementów, o niższym zakresie

stosowania niż w piecach. Natężenie przepływu można zmierzyć przy użyciu

przepływomierzy, a wilgotność względną czynnika suszącego za pomocą psychrometrów lub

higrometrów.

Wady wyrobów wynikające z niewłaściwego prowadzenia procesu suszenia

Przyczynami powstawania wad wyrobów i dużej ilości braków, jest niewłaściwa kontrola

procesu suszenia oraz prowadzenie tej operacji niezgodnie z ustalonymi warunkami.

Najczęstsze wady wynikające z niewłaściwego prowadzenia procesu suszenia oraz

przyczyny ich powstawania zamieszczono w tabeli 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Tabela 2. Wady wyrobów suszonych i przyczyny ich powstawania

Wada wyrobu

Przyczyna powstawania wady

Pęknięcia

Duże, szczególnie na krawędziach są wynikiem zbyt intensywnego parowania

wody z powierzchni wyrobu w pierwszym okresie suszenia. Wyroby mają

skłonność

do

pękania

wskutek

powstawania

naprężeń

rozciągających,

spowodowanych większym kurczeniem się zewnętrznych części wyrobu

w porównaniu z wewnętrznymi, jeżeli szybkość parowania jest większa niż

szybkość dyfuzji wewnętrznej

Deformacja

Przyczyną deformacji wyrobów może być ich „pocenie się”. Jeżeli szybkość

dyfuzji wewnętrznej jest większa od szybkości parowania na powierzchni wyrobu

powstają krople wody powodujące mięknięcie powierzchniowych warstw.

Deformacja może być również efektem nierównomiernego parowania wody

z poszczególnych powierzchni wyrobu. Powstające niejednakowe naprężenia

ś

ciskające powodują odkształcenie wyrobu.

Zaparzenie

Przyczyną jest zbyt wysoka temperatura czynnika suszącego szczególnie

w pierwszym okresie suszenia. Woda za szybko zamieniona w parę zwiększając

swoją objętość, powoduje rozsadzenie wyrobu. Na powierzchni wyrobu powstają

pęcherze i wzdęcia, następuje odłamywanie się kawałków półfabrykatów.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do ćwiczeń.

1.

Jakie są podstawowe parametry procesu suszenia?

2.

Czym różni się sposób kontroli parametrów w suszarniach o pracy okresowej i ciągłej?

3.

Jakimi przyrządami mierzy się poszczególne parametry procesu suszenia?

4.

Jakie są wady wyrobów suszonych wynikające z niewłaściwego suszenia?

5.

Jakie są przyczyny powstawania wad wyrobów suszonych?

4.4.3 Ćwiczenia

Ćwiczenie 1

Odczytaj z przyrządów pomiarowych zamontowanych w suszarni ceramicznej wartości

parametrów suszenia.

Wykonuj wszystkie czynności zgodnie z instrukcją stanowiskową oraz przepisami

bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zlokalizować przyrządy pomiarowe,

2)

określić parametry mierzone przez poszczególne mierniki,

3)

odczytać wartości parametrów suszenia,

4)

zapisać w tabeli wartości parametrów oraz datę i godzinę pomiaru,

5)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

dowolna suszarnia ceramiczna wyposażona w aparaturę pomiarową,

–

arkusze z tabelą do zapisu wyników pomiarów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Ćwiczenie 2

Oceń na podstawie oględzin wzrokowych wady wyrobów suszonych oraz podaj

przyczyny ich powstania. Wyniki oględzin przedstaw w tabeli.

Wada wyrobu

Błędy procesu suszenia

będące przyczyną wady

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

opracować tabelę do zapisu wyników,

2)

przeprowadzić wzrokową ocenę jakości wyrobów,

3)

oddzielić wyroby bez wad od wyrobów wadliwych,

4)

określić wady wyrobów i przyczyny ich powstania,

5)

zapisać wyniki oględzin w tabeli,

6)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

wyroby ceramiczne suszone z wadami i bez wad,

–

arkusze formatu A4.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić cechy dobrze zaprojektowanej suszarni?

2)

określić parametry procesu suszenia?

3)

scharakteryzować kontrolę parametrów w suszarniach komorowych?

4)

scharakteryzować kontrolę parametrów w suszarniach o pracy

okresowej?

5)

określić podstawowe wady wyrobów suszonych?

6)

scharakteryzować błędy suszenia prowadzące do powstawania wad?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.5. Zasady bezpieczeństwa i higieny pracy oraz ochrony

przeciwpożarowej przy suszeniu wyrobów ceramicznych

4.5.1. Materiał nauczania

Ponieważ na hali suszarniczej trudno wyodrębnić pojedyncze stanowiska pracy,

stworzenie tam właściwego mikroklimatu jest bardzo utrudnione. Wskutek pracy

w środowisku o podwyższonej temperaturze i wilgotności (głównie przy załadunku

i wyładunku suszarń) pracownicy narażeni są na choroby reumatyczne i serca. Ważne jest

umożliwienie pracownikom stałego dostępu do lekko ochłodzonych napojów, które

uzupełniałyby straty wodno-mineralne powstające podczas pracy. Znacznie rzadziej niż

u pracowników innych wydziałów, występuje wśród osób obsługujących suszarnie

ceramiczne pylica płuc.

Wypadki przy pracy powstają przede wszystkim z powodu niewłaściwej obsługi sprzętu

transportowego. Przy pracach związanych z załadunkiem i wyładunkiem suszarń stosuje się

wózki szynowe oraz urządzenia umożliwiające manewrowanie nimi, czyli przesuwnice,

obrotnice, dźwigi i zapychacze. Operatorzy tych urządzeń muszą przejść specjalne

przeszkolenie. Bardzo ważnym zagadnieniem w transporcie wewnętrznym szynowym jest

właściwa konserwacja torów, zabezpieczenie bezkolizyjnej organizacji ruchu oraz usuwanie

niepotrzebnych przedmiotów stwarzających zagrożenie. W celu uniknięcia potknięć

pracowników oraz ułatwienia przemieszczania się wózkom jezdnym, górne powierzchnie

główek szyn powinny pokrywać się z posadzką hali. Drogi transportowe na halach

produkcyjnych powinny być wyraźnie oznakowane farbą lub lampkami świetlnymi. Często

w celach ostrzegawczych stosuje się także sygnalizację akustyczną.

Przy obsłudze suszarń zagrożeniem wypadkowym jest upadek ciężkich przedmiotów:

suszonych wyrobów, ramek, podstawek lub blach. Przy pracach załadunkowych

i wyładunkowych należy także uważać na oparzenia. Czynności te należy wykonywać

w rękawicach ochronnych. Podczas eksploatacji suszarń elektrycznych lub urządzeń

pomocniczych mających silniki elektryczne może dojść do porażenia prądem elektrycznym.

Każdy pracownik podlega badaniom lekarskim i szkoleniom w zakresie bhp,

przewidzianym w dziale dziesiątym kodeksu pracy.

Główne zagrożenie środowiska wynikające z przeprowadzanych w zakładach

ceramicznych procesów cieplnych, związane jest z emisją do atmosfery gazów spalinowych

oraz zapylonych gazów. Najwięcej szkody przynosi suszenie i wypalanie surowców

ceramicznych Większość zakładów ceramicznych ma zamontowane urządzenia odpylające

(komory osadcze, filtry, elektrofiltry), a w razie potrzeby także instalacje odsiarczania spalin.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie zagrożenia wynikają z przebywania w uciążliwym mikroklimacie?

2.

Jakie są przyczyny pylicy płuc?

3.

Jakie urządzenia transportu mechanicznego są używane przy obsłudze suszarń?

4.

Kiedy może dojść do urazów wynikających z upadku ciężkich przedmiotów?

5.

Kiedy pracownik obsługujący suszarnie może zostać porażony prądem elektrycznym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.5.3. Ćwiczenia

Ćwiczenie 1

Dokonaj analizy procesu suszenia wyrobów ceramicznych pod kątem zagrożeń

wypadkowych. Wyniki przedstaw w tabeli.

Wykonywana czynność związana

z suszeniem wyrobów ceramicznych

Zagrożenie wypadkowe

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić kolejne czynności zawiązane z obsługą suszarń ceramicznych,

2)

przeanalizować zagrożenia związane z wykonywaniem poszczególnych czynności,

3)

wypełnić tabelę,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

arkusze z tabelą.

Ćwiczenie 2

Wyszukaj w Internecie informacji dotyczących skutków emisji do atmosfery gazów

spalinowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wyszukać w Internecie informacje określone w treści ćwiczenia,

2)

zapisać odszukane dane w formie opisowej lub w tabeli,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

komputer z dostępem do Internetu.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić czynniki wpływające na mikroklimat w hali suszarniczej?

2)

określić choroby grożące pracownikom obsługującymi suszarnie?

3)

scharakteryzować zagrożenia występujące przy transporcie szynowym?

4)

scharakteryzować zagrożenia przy załadunku i wyładunku suszarń?

5)

scharakteryzować zagrożenia środowiska związane z suszeniem?

6)

określić sposoby ochrony środowiska związane z emisją szkodliwych gazów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem zadań testowych.

4.

Test zawiera 20 zadań o różnym stopniu trudności. Wszystkie zadania są zadaniami

wielokrotnego wyboru i tylko jedna odpowiedź jest prawidłowa.

5.

Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi.

6.

Zaznacz prawidłową odpowiedź znakiem X (w przypadku pomyłki należy błędną

odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową).

7.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8.

Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci czas wolny.

9.

Na rozwiązanie testu masz 45 minut.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1.

Kierunek przepływu czynnika suszącego przez suszarnię Kellera jest

a)

zwrotny.

b)

wstępujący.

c)

zstępujący.

d)

poziomy.

2.

Półfabrykaty ceramiczne suszymy do wilgotności

a)

równowagowej.

b)

krytycznej.

c)

zerowej.

d)

zarobowej.

3.

Który parametr czynnika suszącego oznaczamy literą φ?

a)

wilgotność bezwzględną.

b)

zawartość wilgoci.

c)

wilgotność względną.

d)

natężenie przepływu.

4.

Entalpię powietrza wilgotnego podaje się w

a)

kJ.

b)

kJ/ kg wody.

c)

kJ/ kg powietrza wilgotnego.

d)

kJ/ kg powietrza suchego.

5.

Dla powietrza nasyconego parą wodną wilgotność względna wynosi

a)

100%.

b)

50%

c)

1%.

d)

0%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

6.

Przemieszczanie się wody z wnętrza wyrobu na powierzchnię nazywa się

a)

dyfuzją wewnętrzną.

b)

gradientem wilgoci.

c)

dyfuzją zewnętrzną.

d)

parowaniem.

7.

Skurczliwość suszenia mas ceramicznych zależy od

a)

sposobu ustawienia wsadu w suszarni.

b)

wilgotności i plastyczności masy.

c)

czasu suszenia.

d)

typu suszarni.

8.

W pierwszym okresie suszenia wilgotność względna czynnika suszącego wynosi

a)

80÷90 %.

b)

40÷50%.

c)

20÷30 %.

d)

5÷10%.

9.

Do sztucznych nie należy suszarnia

a)

tunelowa.

b)

konwejerowa.

c)

komorowa Kellera.

d)

wielkoprzestrzenna.

10.

Możliwość regulowania ilości zawróconych do obiegu gazów wilgotnych posiadają

suszarnie

a)

naturalne.

b)

rewersyjne.

c)

półsztuczne.

d)

recyrkulacyjne.

11.

Regulacja natężenia przepływu czynnika suszącego, wymuszanego przez wentylator

odbywa się przy użyciu

a)

zaworów.

b)

zatyczek.

c)

przepustnic.

d)

filtrów.

12.

Transport systemem Kellera wykorzystywany jest przy załadunku suszarni

a)

wielkoprzestrzennych.

b)

konwejerowych.

c)

komorowych.

d)

tunelowych.

13.

Podział strumienia czynnika suszącego płynącego przez suszarnię uzyskuje się przez

odpowiednie ustawienia

a)

zaworów odcinających.

b)

zastaw kierujących.

c)

przepustnic.

d)

sworzni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

14.

W agregatach formująco-suszących wykorzystuje się suszarnie

a)

tunelowe.

b)

komorowe.

c)

nadpiecowe.

d)

wielkoprzestrzenne.

15.

Psychrometry i higrometry służą do pomiaru

a)

entalpii czynnika suszącego.

b)

temperatury czynnika suszącego.

c)

natężenia przepływu czynnika suszącego.

d)

wilgotności względnej czynnika suszącego.

16.

Zaparzenie surówki podczas suszenia nie objawia się

a)

pęcherzami na powierzchni wyrobu.

b)

pęknięciami na powierzchni wyrobu.

c)

wzdęciami na powierzchni wyrobu.

d)

odłamywaniem kawałków wyrobu.

17.

W zakładzie ceramicznym produkującym jeden asortyment pracują cztery typy suszarni,

których zużycie ciepła na odparowanie 1 kg wody wynosi:

typ I - 6800kJ; typ II -3500 kJ; typ III - 5400 kJ; typ IV - 4187kJ. Najekonomiczniejszy

typ suszarni to

a)

typ I.

b)

typ II.

c)

typ III.

d)

typ IV.

18.

Wykres przedstawiający wzajemną zależność parametrów powietrza wilgotnego rysuje

się w układzie

a)

entalpia – zawartość wilgoci.

b)

zawartość wilgoci – temperatura.

c)

entalpia – wilgotność względna.

d)

zawartość wilgoci – wilgotność względna.

19.

Przechodzenie pary wodnej z suszonych półfabrykatów, do czynnika suszącego jest

możliwe, gdy ciśnienie cząstkowe pary wodnej w czynniku jest

a)

równe ciśnieniu cząstkowemu pary na powierzchni półfabrykatu.

b)

wyższe od ciśnienia cząstkowego pary na powierzchni półfabrykatu.

c)

niższe od ciśnienia cząstkowego pary na powierzchni półfabrykatu.

d)

stałe przez cały cykl suszenia półfabrykatów.

20.

Podczas suszenia wyrobów nie zostaje odprowadzona woda

a)

międzycząsteczkowa.

b)

związana chemicznie.

c)

wypełniająca włoskowate kanaliki.

d)

tworząca otoczkę dookoła ziaren.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

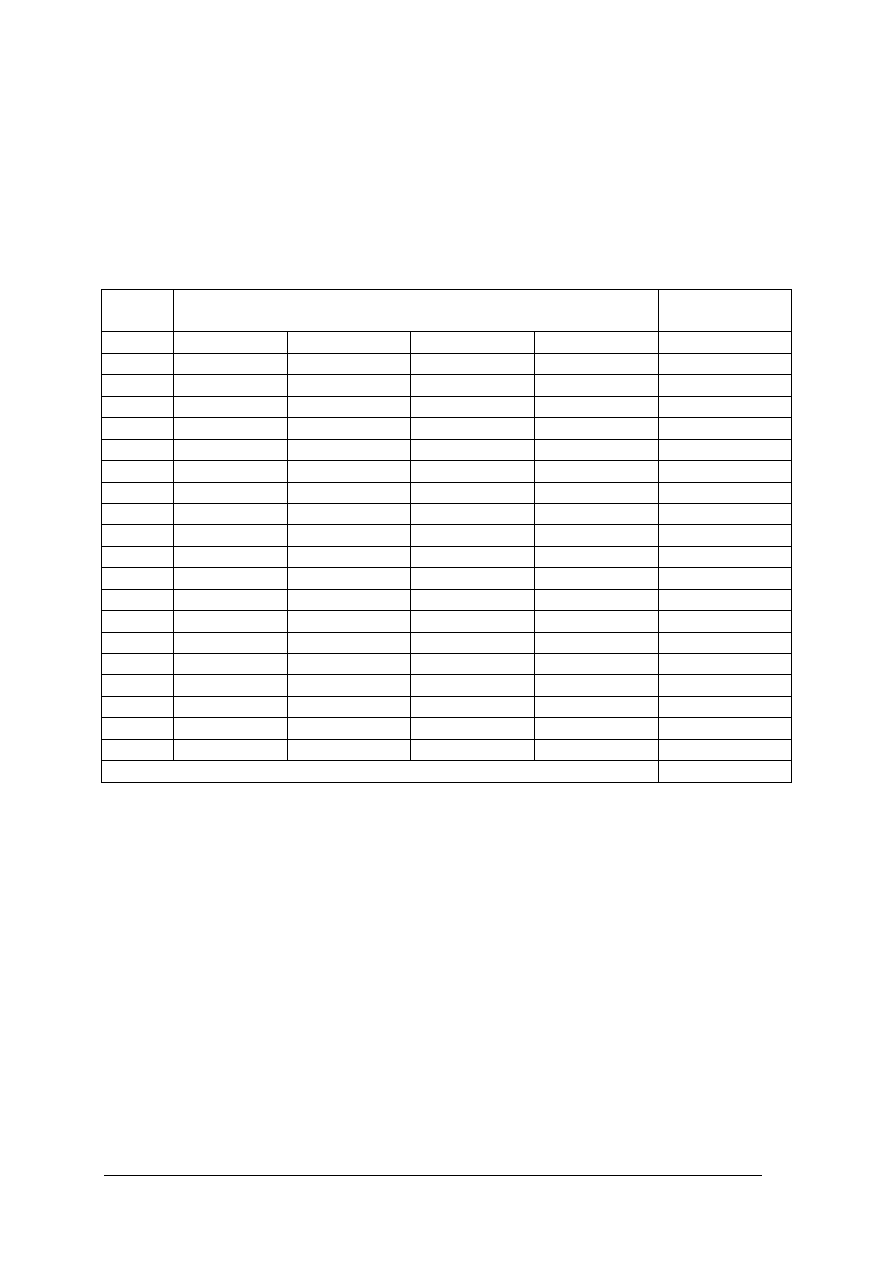

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Suszenie wyrobów ceramicznych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

6. LITERATURA

1.

Flis B., Wyszyńska A.: Zarys technologii ceramiki. WSiP, Warszawa 1984

2.

Janiec M.: Materiały ogniotrwałe. PWSZ, Warszawa 1972

3.

Kordek M., Raczyński M.: Suszarnie i piece ceramiczne. WSiP, Warszawa 1980

4.

Kostro J.: Elementy, urządzenia i układy automatyki. WSiP, Warszawa 1998

5.

Ostrowski T.: Suszarnie i piece w przemyśle materiałów ogniotrwałych. Wydawnictwo

„Śląsk”, Katowice 1967

6.

Raabe J., Bobryk E.: Ceramika funkcjonalna. Metody otrzymywania i własności. Oficyna

Wydawnicza Politechniki Warszawskiej, Warszawa 1997

7.

Wilk S.: Technika cieplna. WSiP, Warszawa 1975

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron