„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Michał Sylwestrzak

Montowanie maszyn i urządzeń precyzyjnych

731[03].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jerzy Giemza

mgr inż. Igor Lange

Opracowanie redakcyjne:

mgr inż. Michał Sylwestrzak

Konsultacja:

mgr inż. Andrzej Zych

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[03].Z1.03

„Montowanie maszyn i urządzeń precyzyjnych”, zawartego w modułowym programie nauczania

dla zawodu mechanik precyzyjny 731[03].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Montaż obudów, szkieletów i prowadnic

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

16

4.2. Montaż łożysk

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

24

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

27

4.3. Montaż sprzęgieł

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

35

4.3.3. Ćwiczenia

35

4.3.4. Sprawdzian postępów

37

4.4. Montaż przekładni

38

4.4.1. Materiał nauczania

38

4.4.2. Pytania sprawdzające

46

4.4.3. Ćwiczenia

46

4.4.4. Sprawdzian postępów

48

4.5. Montaż mechanizmów funkcjonalnych, elementów podatnych i optycznych

49

4.5.1. Materiał nauczania

49

4.5.2. Pytania sprawdzające

56

4.5.3. Ćwiczenia

56

4.5.4. Sprawdzian postępów

58

5. Sprawdzian osiągnięć

59

6. Literatura

65

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy i umiejętności dotyczących montażu

maszyn i urządzeń precyzyjnych.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś mieć już ukształtowane, aby

bez problemów opanować treści nauczania w ramach tej jednostki modułowej,

−

cele kształcenia, czyli wykaz umiejętności, jakie powinieneś nabyć podczas zajęć w ramach

tej jednostki modułowej,

−

materiał nauczania, czyli niezbędne minimum wiadomości teoretycznych, wymaganych do

opanowania treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś wymagane treści nauczania,

−

ćwiczenia, w których będziesz doskonalił umiejętności praktyczne w oparciu o wiedzę

teoretyczną, zaczerpniętą z poradnika i innych wskazanych źródeł,

−

sprawdzian osiągnięć, czyli przykładowy zestaw zadań i pytań; pozytywny wynik

sprawdzianu potwierdzi, że dobrze wykorzystałeś zajęcia i nabyłeś niezbędną wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

wykaz literatury uzupełniającej.

Poradnik ten ma być przewodnikiem, który wprowadzi Cię w tematykę montowania maszyn

i urządzeń precyzyjnych oraz wskaże szczegółowych treści, z którymi powinieneś się zapoznać.

Nie zastępuje podręczników, katalogów czy innych źródeł informacji, jak również wskazówek,

instrukcji i informacji udzielanych przez nauczyciela.

Na wcześniejszych etapach nauki nabyłeś umiejętności w zakresie m.in. przygotowania

stanowiska do prac montażowych i wykonywania różnego rodzaju połączeń, stosowanych

w mechanice precyzyjnej. W ramach realizacji tej jednostki modułowej nabędziesz umiejętności

w zakresie montażu typowych mechanizmów, wchodzących w skład maszyn i urządzeń

precyzyjnych.

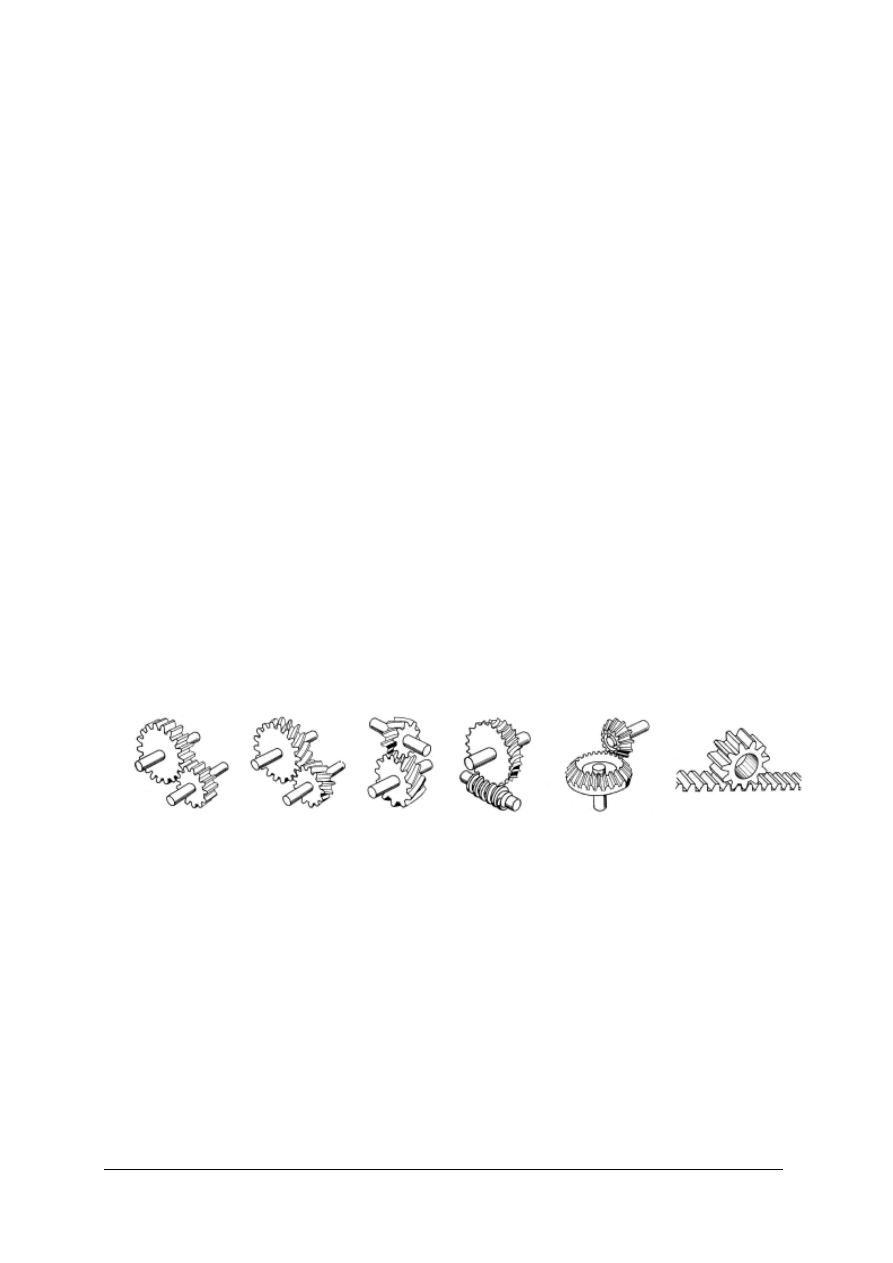

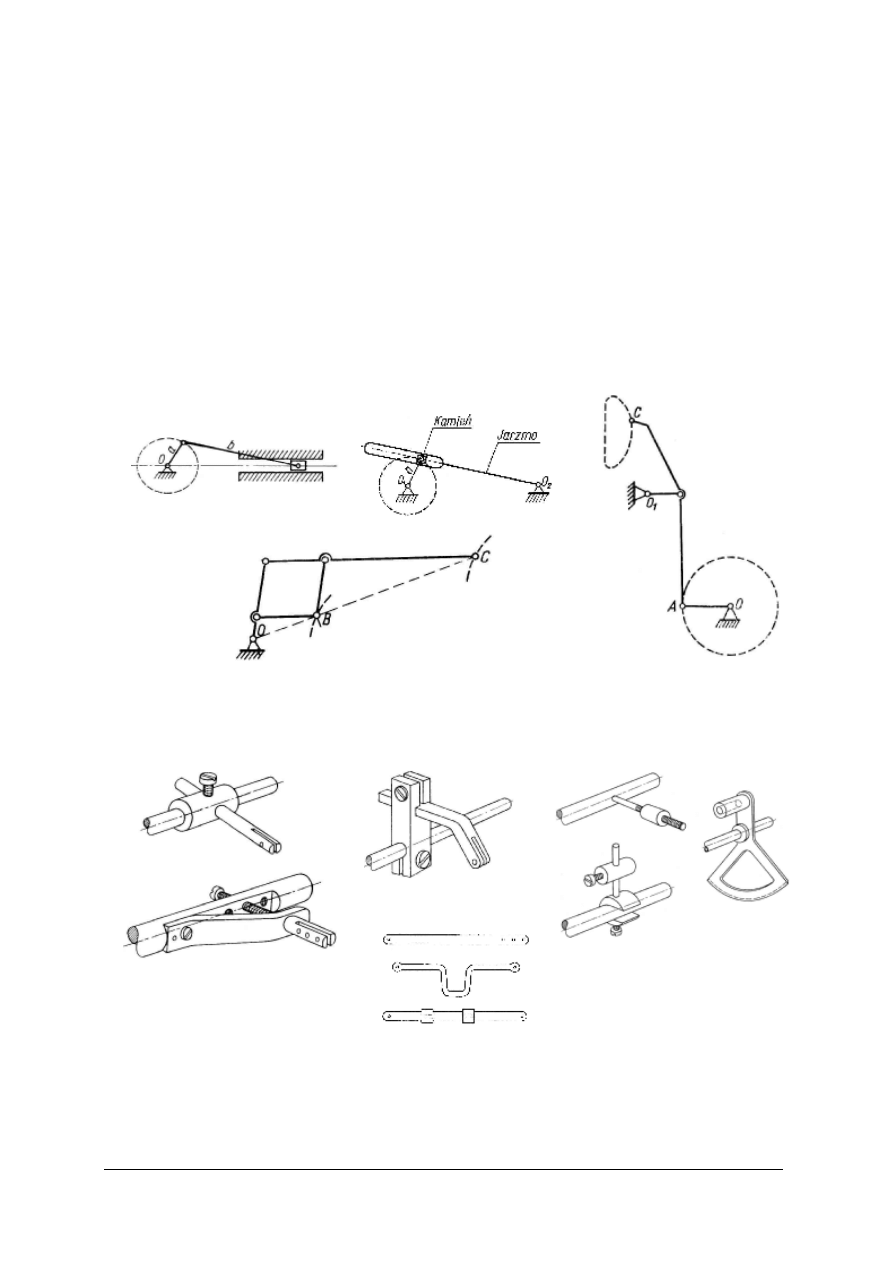

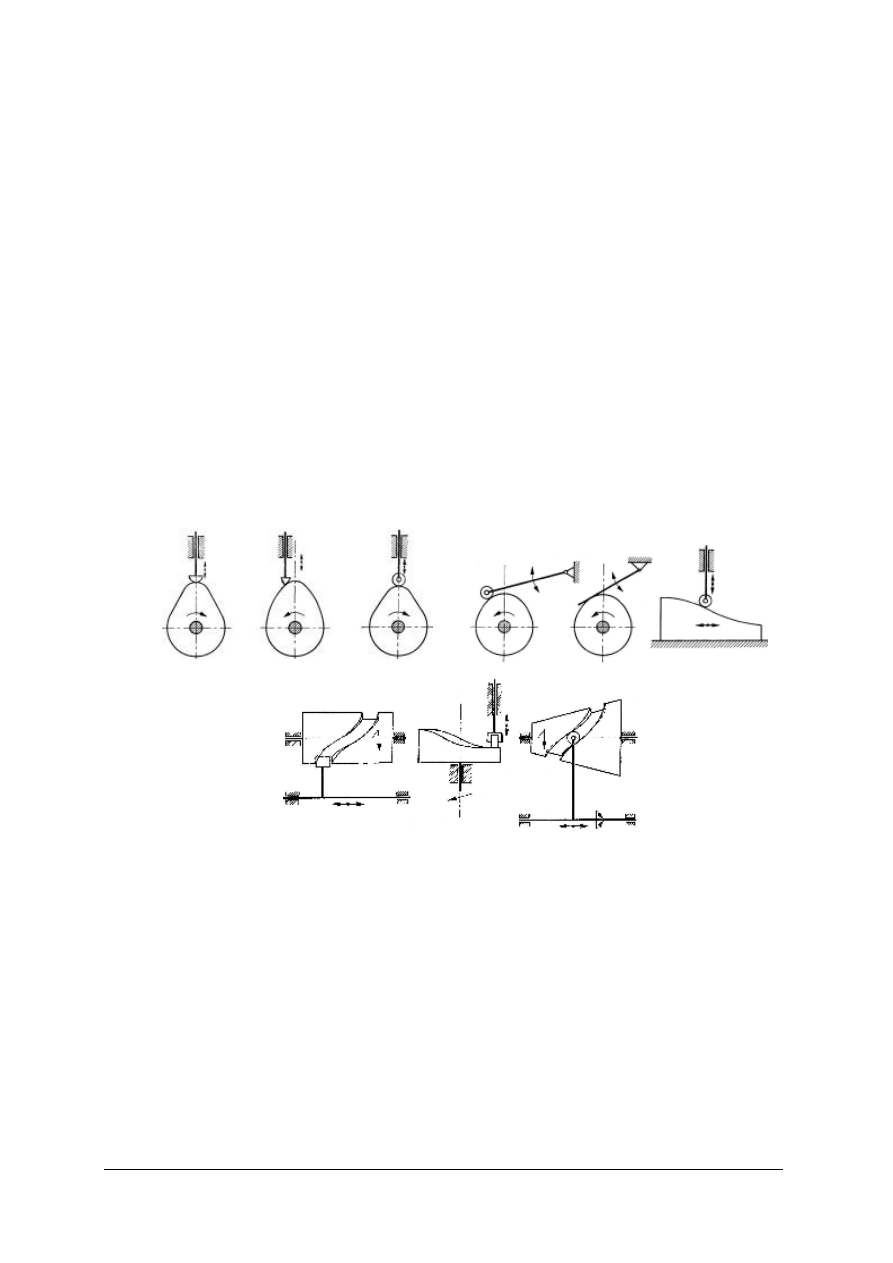

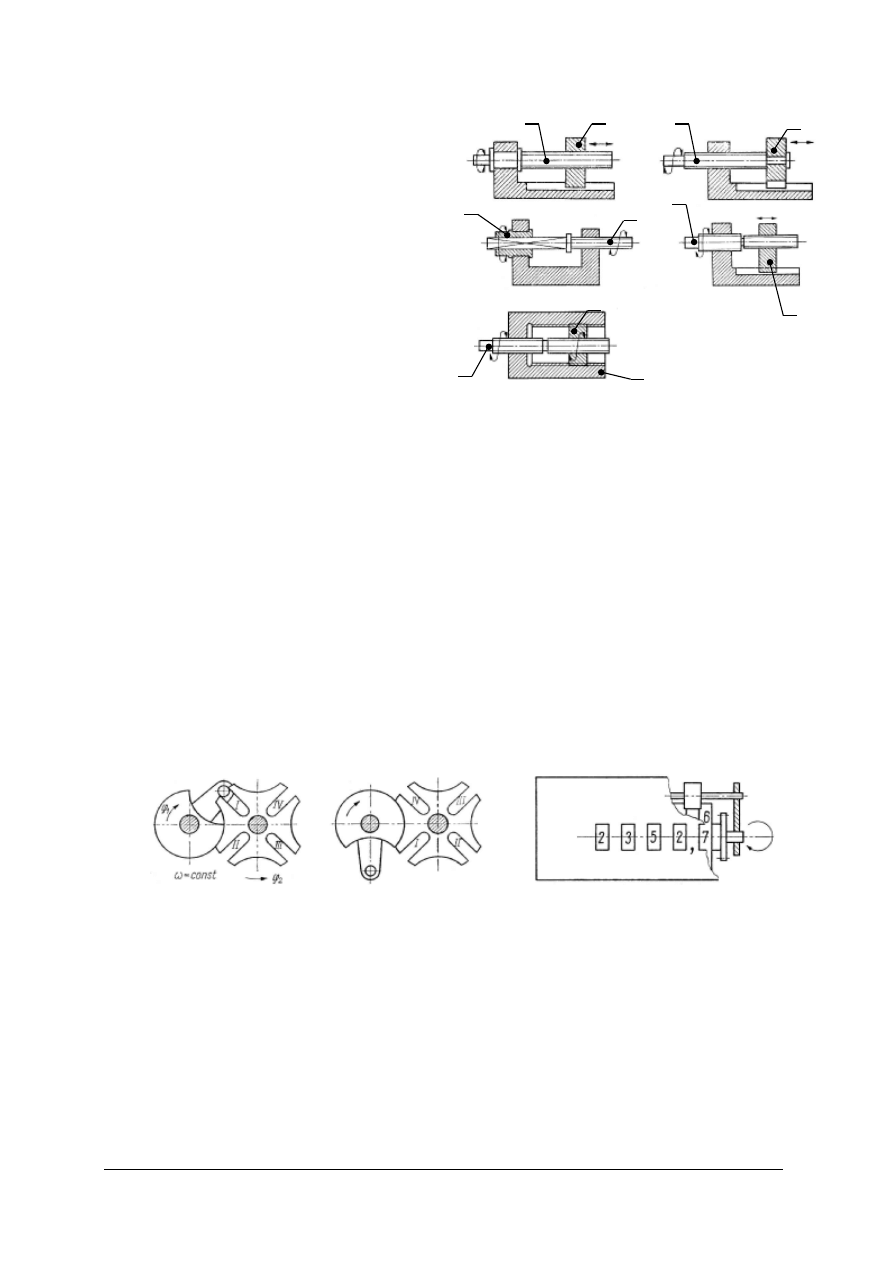

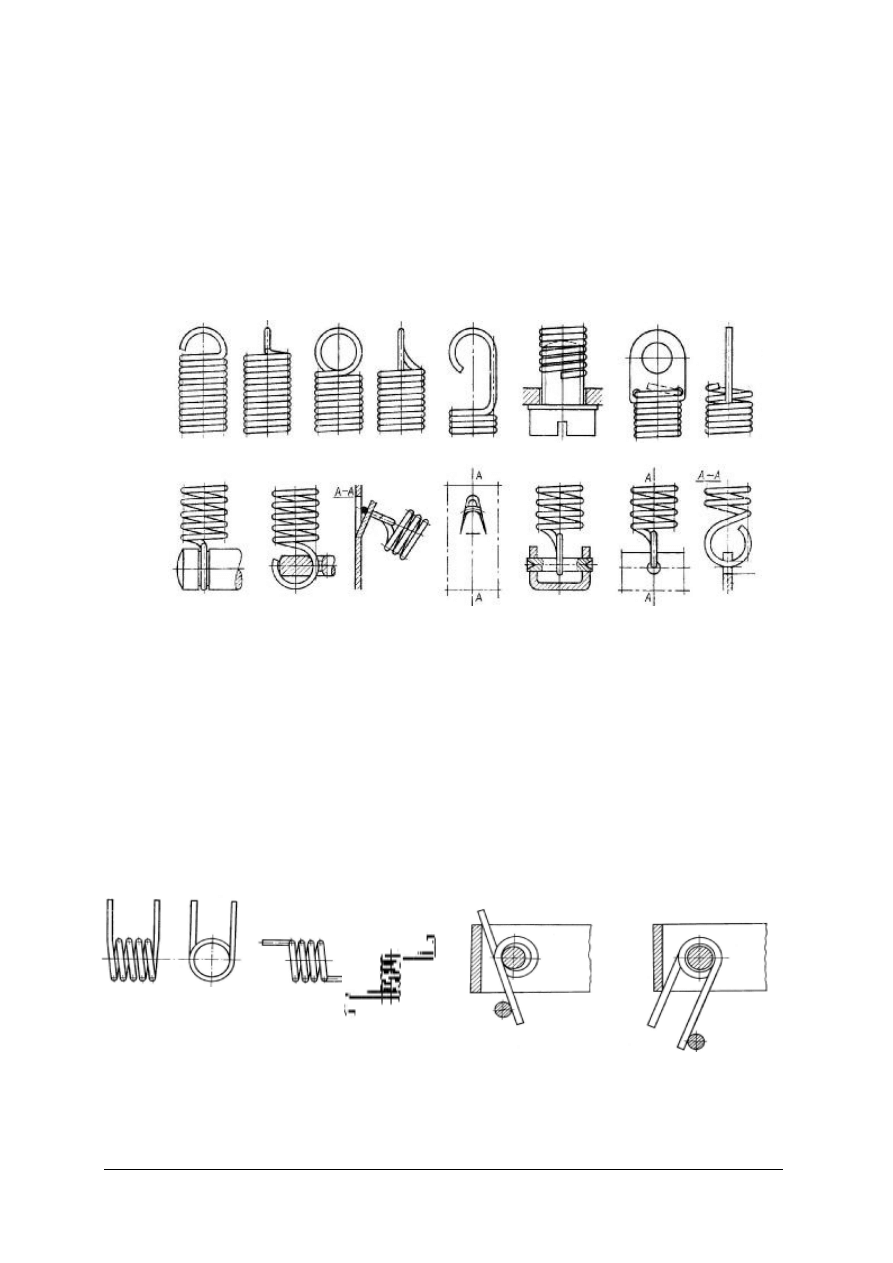

Kolejno zostały omówione, w ramach odrębnych tematów:

−

montaż obudów, szkieletów i prowadnic,

−

montaż łożysk,

−

montaż sprzęgieł,

−

montaż przekładni,

−

montaż

mechanizmów

funkcjonalnych

(dźwigniowych, krzywkowych), elementów

podatnych, czyli sprężystych, oraz elementów optycznych.

Na końcu każdego tematu znajdują się pytania sprawdzające. Odpowiadając na nie

sprawdzisz stan opanowania danej partii materiału. Jeżeli stwierdzisz, że czegoś nie pamiętasz lub

nie rozumiesz, powinieneś wrócić do materiału nauczania i tam znaleźć odpowiedzi na pytania,

które sprawiły Ci kłopot.

Wykonanie ćwiczeń, zarówno przykładowych z poradnika, jak i innych, zaproponowanych

przez nauczyciela, pozwoli Ci lepiej zrozumieć i utrwalić nabytą wiedzę przez praktyczne

działanie.

Podsumowanie tematu stanowi sprawdzian postępów. Odpowiadaj uczciwie na postawione

w nim pytana. Znajomość własnych słabych stron jest kluczem do nadrobienia braków.

Przykładowy sprawdzian osiągnięć powinien być dobrym treningiem przed zaplanowanym

przez nauczyciela testem, podsumowującym poziom wiedzy i umiejętności nabytych przez Ciebie

w ramach realizacji całej jednostki modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

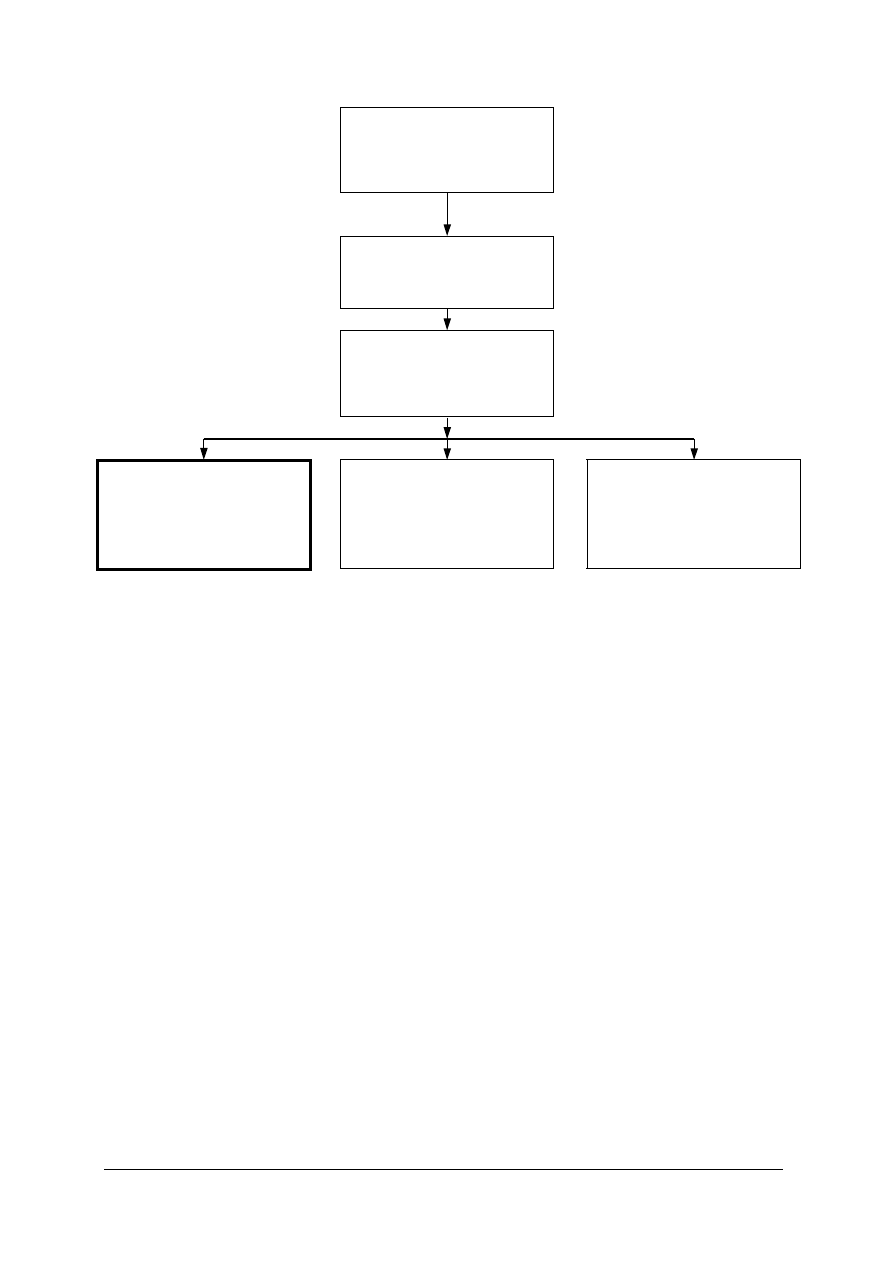

731[03].Z1

Montaż maszyn,

urządzeń i przyrządów

pomiarowych

731[03].Z1.01

Organizowanie stanowiska

pracy

731[03].Z1.02

Montowanie

mechanizmów

precyzyjnych

731[03].Z1.03

Montowanie maszyn

i urządzeń precyzyjnych

731[03].Z1.04

Montowanie przyrządów

pomiarowych

731[03].Z1.05

Montowanie elementów

mechanicznych

w przyrządach

elektrycznych

Schemat jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

wykonywać proste obliczenia techniczne, w szczególności obliczać łańcuchy wymiarowe,

−

posługiwać się dokumentacją techniczną, w szczególności dokumentacją technologiczną

montażu,

−

wykonywać pomiary warsztatowe,

−

rozróżniać maszyny i urządzenia precyzyjne,

−

rozróżniać materiały konstrukcyjne stosowane w mechanice precyzyjnej,

−

wytwarzać proste części maszyn i urządzeń precyzyjnych,

−

rozróżniać formy i metody montażu oraz wybierać zasadę montażu,

−

rozróżniać i dobierać narzędzia, przyrządy i urządzenia do montażu mechanizmu

precyzyjnego,

−

organizować stanowisko do wykonywania prac montażowych z uwzględnieniem zasad

ergonomii, przepisów bhp i ochrony ppoż.,

−

ustalać kolejność czynności podczas montażu mechanizmu precyzyjnego,

−

wykonywać montaż podzespołów mechanizmów precyzyjnych, stosując przepisy bhp,

ochrony ppoż. i ochrony środowiska,

−

sprawdzać jakość montażu mechanizmów precyzyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zidentyfikować części i zespoły maszyn i urządzeń precyzyjnych,

−

wyjaśnić budowę i zasadę działania maszyn i urządzeń precyzyjnych oraz ich poszczególnych

zespołów,

−

ustalić kolejność czynności podczas montażu maszyn i urządzeń,

−

opracować plan montażu zespołu, maszyny lub urządzenia precyzyjnego,

−

określić zasadę montażu,

−

obliczyć łańcuchy wymiarowe,

−

dobrać, na podstawie dokumentacji technologicznej, narzędzia i przyrządy do montażu

i demontażu maszyn i urządzeń precyzyjnych,

−

ocenić stan techniczny narzędzi i przyrządów montażowych,

−

zorganizować stanowisko do montażu zgodnie z przepisami bhp i zasadami ergonomii,

−

przeprowadzić montaż lub demontaż zgodnie z przepisami bhp, ppoż. i ochrony środowiska,

−

posłużyć się narzędziami zgodnie z ich przeznaczeniem,

−

wykonać regulację mechanizmów maszyn i urządzeń precyzyjnych,

−

wykonać konserwację mechanizmów maszyn i urządzeń precyzyjnych,

−

ocenić jakość wykonanych prac montażowych,

−

posłużyć się dokumentacją techniczną podczas planowania i wykonywania prac

montażowych oraz kontroli jakości ich wykonania,

−

posłużyć się różnymi źródłami informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Montaż obudów, szkieletów i prowadnic

4.1.1. Materiał nauczania

Przeznaczenie obudów, szkieletów i prowadnic

Obudowy maszyn i urządzeń precyzyjnych stosuje się w celu:

−

ochrony mechanizmów przed działaniem przypadkowych sił zewnętrznych i przed

uszkodzeniem przez osoby niepowołane,

−

ochrony przed szkodliwym wpływem czynników zewnętrznych (pyłem, wodą i wilgocią,

zagrożeniami chemicznymi, różnicami ciśnienia),

−

ochrony przed negatywnymi skutkami stosowania prądu elektrycznego, w szczególności

zabezpieczenia osób obsługujących urządzenie przed porażeniem prądem elektrycznym,

−

tłumienia drgań i hałasu wywołanego przez pracę samego urządzenia.

Oprócz spełnienia tych wymagań, obudowy powinny zapewniać łatwą i bezpieczną obsługę

urządzenia, być estetyczne, lekkie i tanie w wykonaniu.

Szkielety są nieruchomymi częściami przyrządów i mechanizmów, na których osadza się

elementy działaniowe przed ich zamknięciem w obudowie. Szkielety odpowiadają za wzajemne

ustalenie położenia i poprawną współpracę mechanizmów, zatem cechować je musi odpowiednia

sztywność i dokładność wykonania.

Szkielety mechanizmów służą osadzeniu elementów działaniowych tych mechanizmów.

Łożyskuje się w nich wałki i osie przekładni, mechanizmów dźwigniowych, krzywkowych, osadza

prowadnice itp.

Szkielety aparatów elektrycznych i elektronicznych służą do zamontowania elementów

działaniowych (podzespołów elektrycznych i elektronicznych) oraz do wykonania połączeń

elektrycznych.

Prowadnice są to współpracujące ze sobą części konstrukcji, które zapewniają określone

położenie prowadzonych części lub umożliwiają przemieszczanie się części lub podzespołów.

Rozwiązania konstrukcyjne obudów

Wyróżniamy trzy podstawowe typy obudów:

−

pokrywkowe,

−

wieczkowe,

−

szufladkowe,

natomiast

wymagania

konstrukcyjne

oraz

technologiczne sprawiają, że spotyka się bardzo

dużo ich modyfikacji.

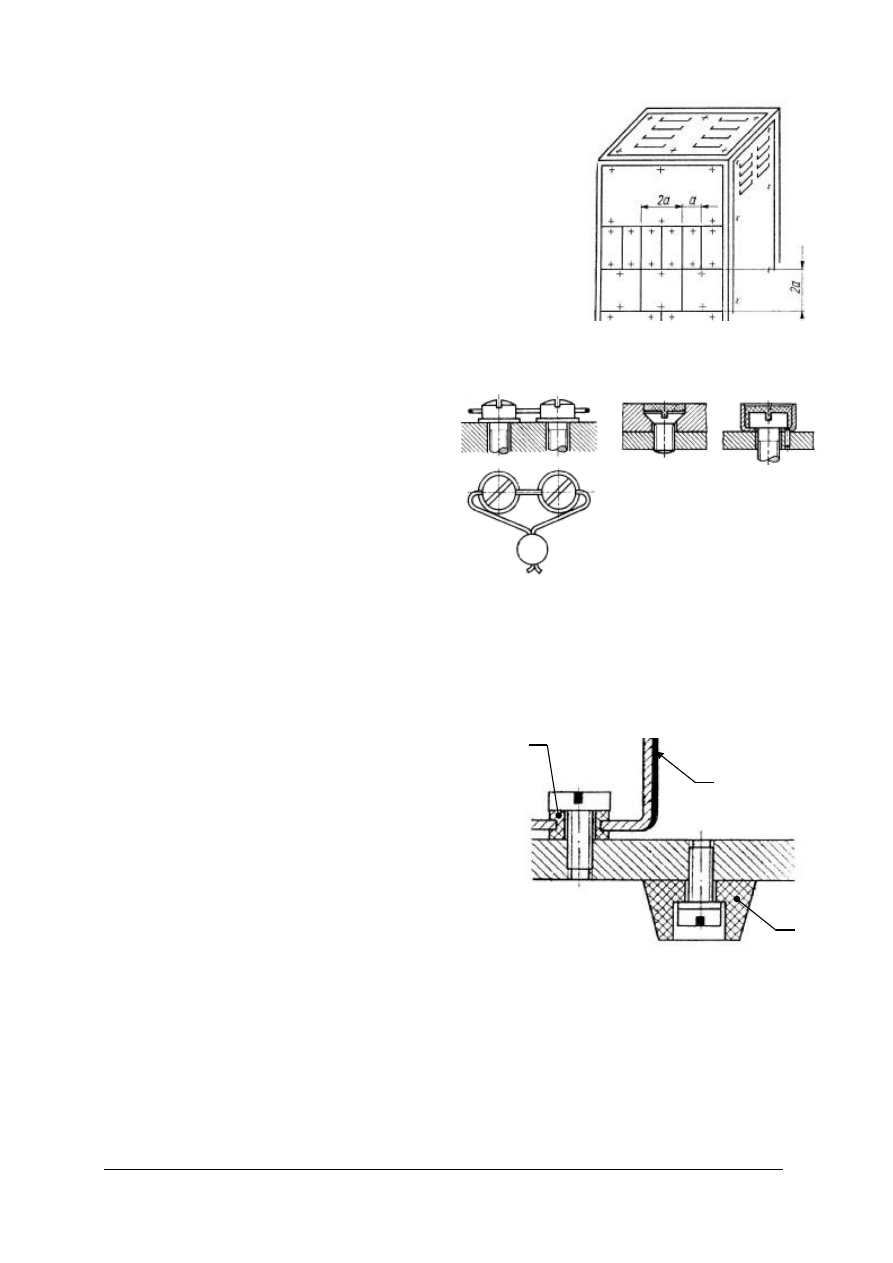

Odmianą obudów są tablice rozdzielcze i szafy sterujące. Urządzenia przeznaczone do

montażu w takich szafach lub tablicach wykonuje się w postaci bloków funkcjonalnych (urządzeń

spełniających ściśle określoną funkcję – np. wzmacniaczy, regulatorów) montowanych w panelach

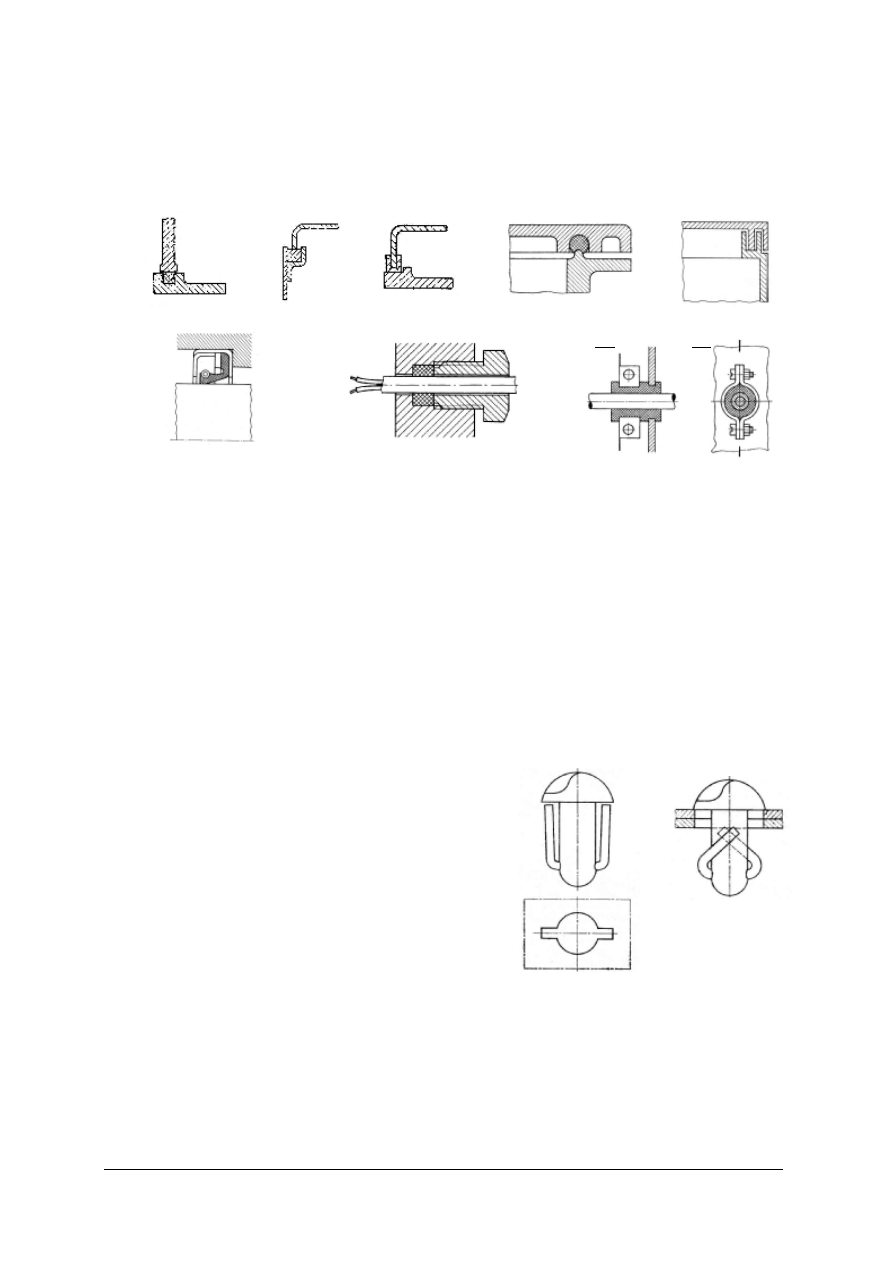

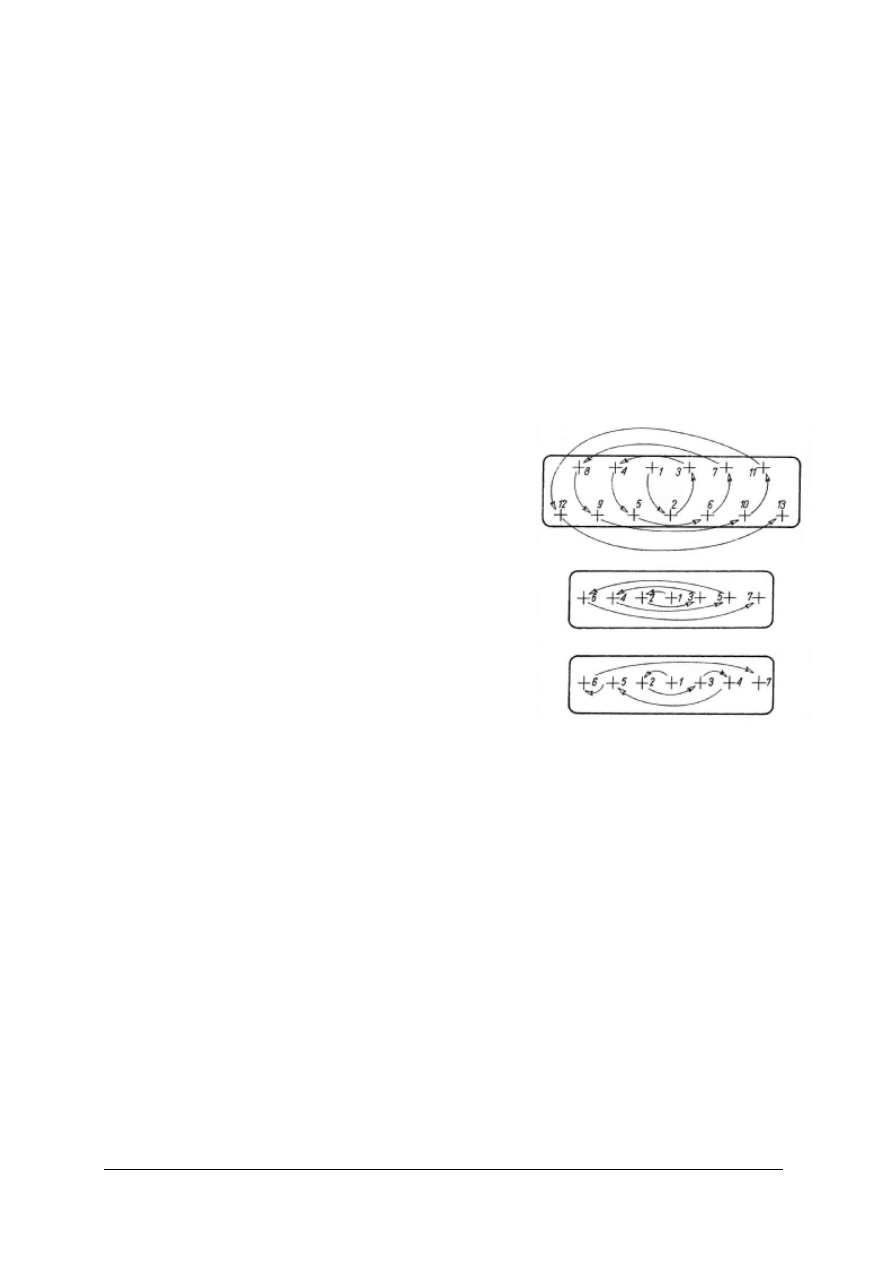

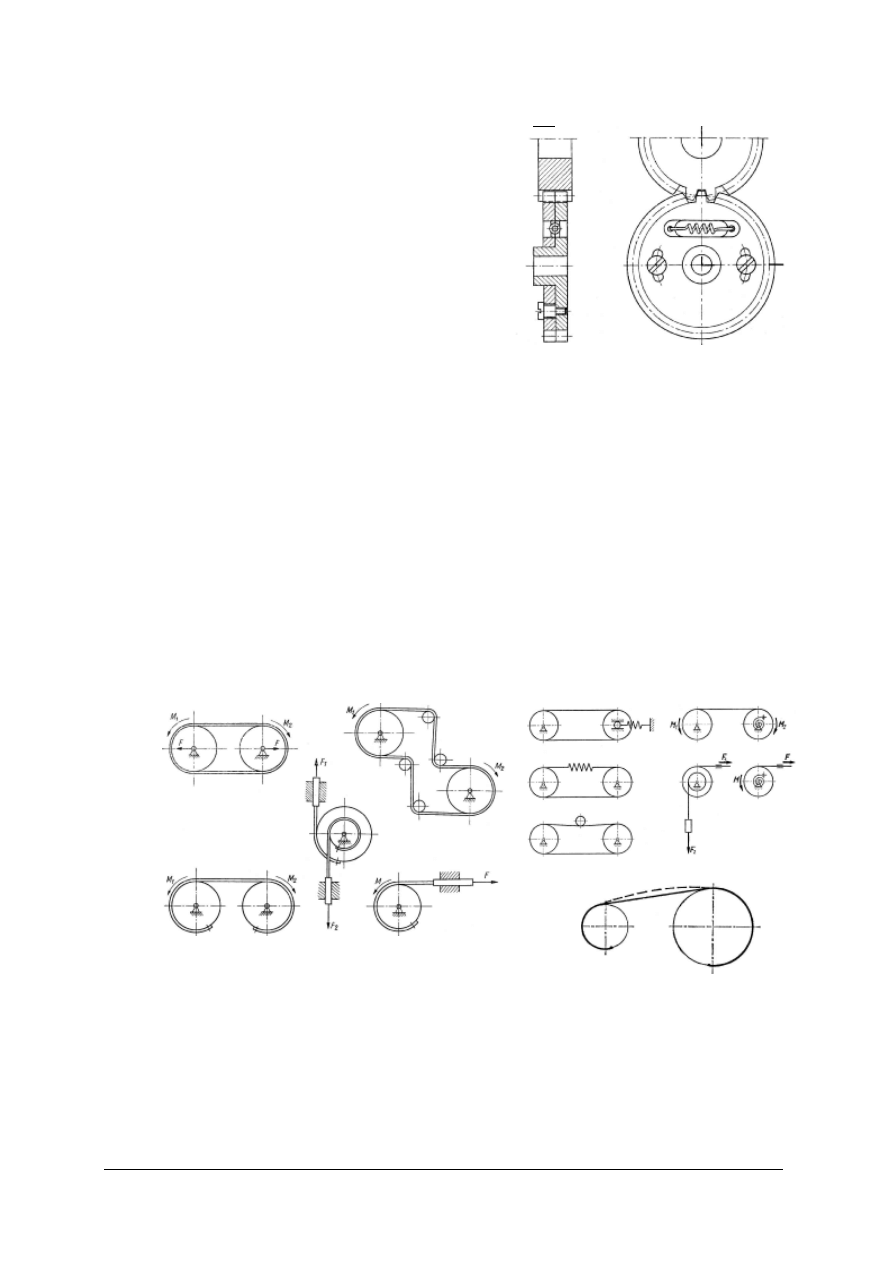

Rys. 1. Rodzaje obudów: a) pokrywkowe,

b) wieczkowa, c) szufladkowa. [10]

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

o wymiarach opartych na systemie modułowym. Panele takie

mają ściśle ustalone wymiary, aby można zestawiać je w

dowolnych konfiguracjach. Panele umieszcza się, jak szufladki,

w konstrukcji nośnej szafy wykonanej z profili stalowych.

Oczywiście wszystkie środki obsługi, wskaźniki urządzeń

pomiarowych, elementy sygnalizacji optycznej, muszą się

w takich panelach znajdować na płycie czołowej, mającej

często uchwyty umożliwiające ich wsuwanie i wysuwanie

z szafy. Poza płytą czołową panele wykonane są w postaci nie

osłoniętego obudową szkieletu, ponieważ zbiorową obudowę

dla wielu takich paneli stanowi szafa sterownicza.

Ochronę mechanizmów przed dostępem

osób niepowołanych zapewnia się przez

stosowanie

połączeń

rozłącznych,

wymagających

specjalnych

narzędzi

do

demontażu, plombowanie lub w przypadku

sprzętu powszechnego użytku wykonanie

obudowy jako nierozbieralnej, to znaczy

niemożliwej do otwarcia bez jej uszkodzenia

poprzez

zastosowanie

połączeń

nierozłącznych.

Ochrona przed negatywnymi skutkami

stosowania prądu elektrycznego polega na:

−

stosowaniu

zabezpieczeń

przed

porażeniem

(wykonanie

obudów

z materiałów izolacyjnych, uziemienie

obudów metalowych),

−

zapewnieniu chłodzenia wnętrza przez

zastosowanie otworów wentylacyjnych,

−

ekranowaniu elementów, które powodują

zakłócenia

elektromagnetyczne

lub

wrażliwych na takie zakłócenia.

Wyciszenie

i

zmniejszenie

wibracji

uzyskuje się przez wyklejenie wnętrza

obudowy materiałami tłumiącymi dźwięk (filc,

pianka poliuretanowa), założenie pomiędzy

szkieletem a obudową (ewentualnie częściami

obudowy) wkładek tłumiących (gumowych

lub z tworzyw sztucznych) oraz wyposażenie

urządzeń w nóżki amortyzujące.

Ochronę przed szkodliwym wpływem

warunków zewnętrznych uzyskuje się przez

zastosowanie uszczelnień. Do uszczelniania

Rys. 2. Modułowa konstrukcja szafy

sterowniczej. [2]

a – moduł

Rys. 4. Sposoby tłumienia drgań i hałasów. [8]

1 – wykładzina tłumiąca, 2 – wkładka gumowa

pomiędzy pokrywą i podstawą obudowy, 3 –

gumowa nóżka amortyzująca.

3

1

2

Rys. 3. Zabezpieczenie obudów przed otwarciem przez

osoby niepowołane:

a) przez przewleczenie drutu i zaplombowanie,

b) przez zalakowanie łba wkrętu zagłębionego lub

zastosowanie specjalnej miseczki. [15]

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

połączeń części obudów najczęściej stosowane są uszczelki gumowe o przekroju okrągłym,

prostokątnym lub w kształcie litery U. Umieszcza się je w rowkach lub nakłada na krawędzie

pokryw. Jako zabezpieczenia przed pyłem zastosować można uszczelnienia labiryntowe.

Wyprowadzenia przewodów elektrycznych uszczelnia się za pomocą dławic, natomiast do

uszczelniania wyprowadzeń wałków stosuje się najczęściej specjalne znormalizowane pierścienie

uszczelniające (pierścienie Siemmera). Zakładając je należy pamiętać o właściwym kierunku

i uważać, aby nie uszkodzić powierzchni pierścienia współpracującej z uszczelnianym wałkiem.

W urządzeniach narażonych na szkodliwy wpływ warunków otoczenia montuje się środki

obsługi ręcznej (czyli dźwignie, przyciski łączników elektrycznych itp.) w tzw. wykonaniu

specjalnym.

W produkcji wielkoseryjnej i masowej często

stosowane są obudowy wykonane w postaci

odlewów z metali lekkich, wyprasek z tworzyw

sztucznych i wytłoczek blaszanych.

W produkcji jednostkowej i małoseryjnej

dominują obudowy blaszane. Wykonuje się je jako

samonośne

lub

montuje

na

stelażach

z kątowników i ceowników. Często stosuje się

przy tym połączenia kształtowe dla przyspieszenia

montażu obudowy, usztywnienia jej i ograniczenia

liczby łączników potrzebnych do montażu.

Na ułatwienie prac montażowych pozwala

zastosowanie tzw. szybkich łączników.

Do zamykania obudów często stosowane są

połączenia bagnetowe. Polegają one na takim

ukształtowaniu łączonych części, że wykonanie

połączenia wymaga wykonania ruchu w dwóch

Rys. 5. Uszczelnienia obudów – przykładowe rozwiązania:

a) uszczelka gumowa o przekroju kwadratowym, b) uszczelka gumowa w kształcie litery U nałożoną na

krawędź pokrywy, c) uszczelka gumowa o przekroju okrągłym, d) uszczelnienie labiryntowe,

e) uszczelnienie wałka pierścieniem Siemmera (tzw. siemmeringiem), f) uszczelnienia wyprowadzeń

przewodów elektrycznych – dwa rozwiązania. [2, 11, 15]

a)

b)

c)

d)

e)

f)

A

A

B

B

B-B

A-A

Rys. 6. Szybki łącznik zastępujący wkręt:

a) łącznik ze sprężynującym drutem w stanie

swobodnym, b) odkształcenie końców drutu po

przekręceniu łącznika w otworze montażowym,

c) kształt otworu montażowego. [15]

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

kierunkach. Wycięcia i występy wykonane w łączonych częściach ryglują się przy tym względem

siebie uniemożliwiając rozłączenie. Najprostszymi rozwiązaniami są połączenia bagnetowe

obrotowe i przesuwne. Ponieważ w przypadku występowania wibracji może nastąpić ich

rozłączenie, stosuje się połączenia z zabezpieczeniem klinowym i kształtowym.

Rozwiązania konstrukcyjne szkieletów

Szkielety mechanizmów wykonuje się jako płytowe i przestrzenne.

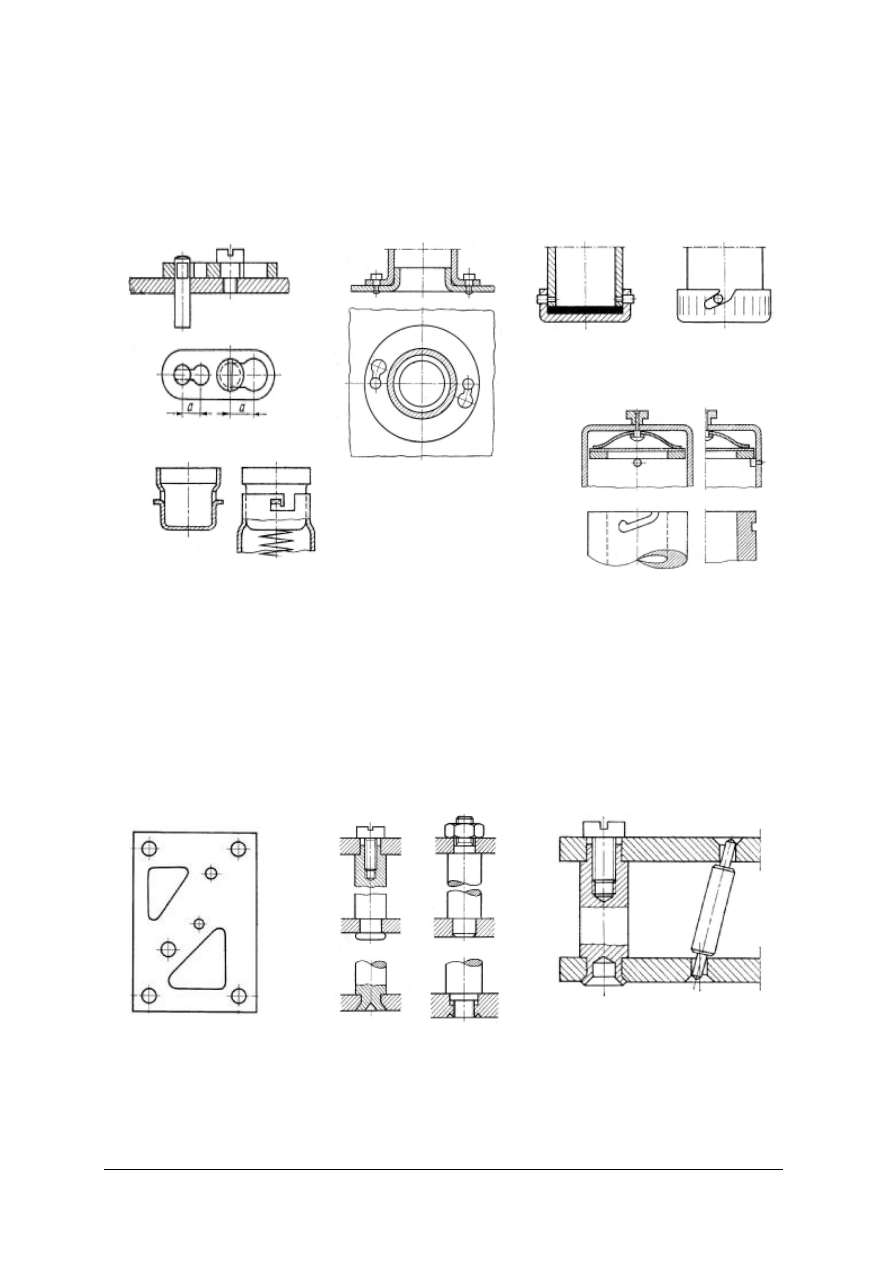

Rys. 7. Połączenia bagnetowe: a) przesuwne, b) obrotowe, c) obrotowe z zabezpieczeniem klinowym,

d) obrotowe z zabezpieczeniem kształtowym, e) obrotowe z zabezpieczeniem klinowo-kształtowym.

W rozwiązaniach d) i e) sprężyna, unosząc pokrywkę, utrzymuje połączenie w pozycji zaryglowanej. [5]

a)

b)

c)

d)

e)

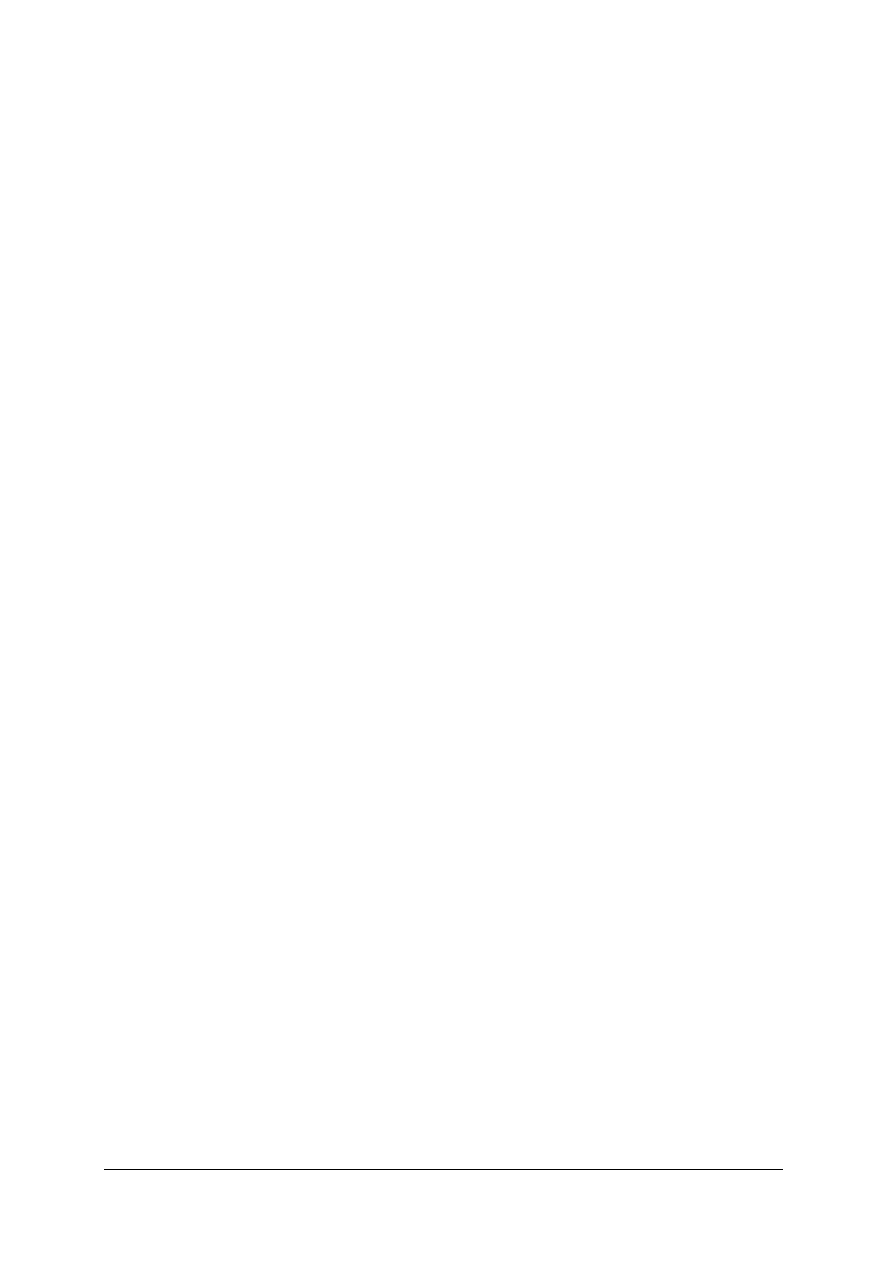

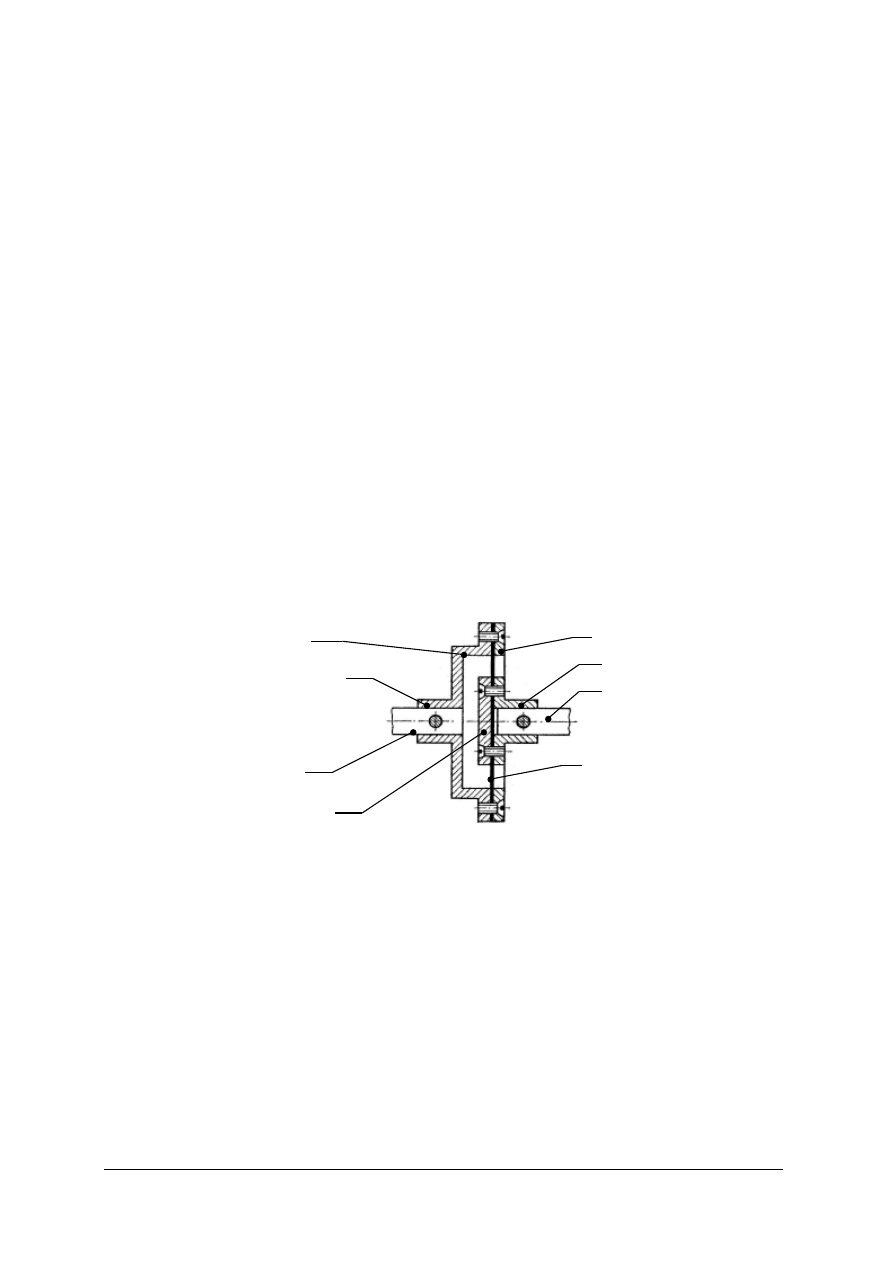

Rys. 8. Szkielety płytowe:

a) płyta szkieletu z otworami montażowymi i ażurami, b) połączenia słupków dystansowych z płytami szkieletu

– płyta górna mocowana za pomocą połączeń gwintowych bezpośrednich, płyta dolna przez nitowanie

bezpośrednie, wtłoczenie lub wkręcenie i zapunktowanie, c) zakleszczenie łożyska ślizgowego na skutek

niedokładnego wykonania płyt szkieletu – podobny będzie skutek wadliwego montażu słupków dystansowych.

[2, 14]

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Szkielety płytowe składają się z dwóch lub więcej równoległych płyt połączonych ze sobą

słupkami dystansowymi. Płyty o większej powierzchni są ażurowane, aby zmniejszyć ich ciężar.

Słupki dystansowe są łączone z płytą dolną za pomocą połączeń nierozłącznych

(np. przez bezpośrednie nitowanie lub wcisk), natomiast z płytą górną za pomocą połączeń

gwintowych.

W szkieletach takich osadza się wałki i inne części ruchome o osiach równoległych. Aby

zapewnić dokładność wykonania, pewne zabiegi w procesie wytwarzania płyt wykonuje się tym

samym narzędziem (np. otwory pod słupki dystansowe i łożyska wykrawa się tym samym

wykrojnikiem) albo prowadzi się ich wspólną obróbkę (wspólne wiercenie otworów, w których

łożyskowane są wałki).

Szkielety przestrzenne służą do osadzania wałków i innych elementów ruchomych o osiach

nierównoległych. Wykonuje się je niekiedy z blachy przez zgięcie i zgrzewanie lub nitowanie,

najczęściej jednak w postaci odlewów.

Funkcję obudowy i szkieletu spełniają niekiedy te same elementy konstrukcyjne urządzenia,

zwłaszcza w przypadku masywnych obudów odlewanych.

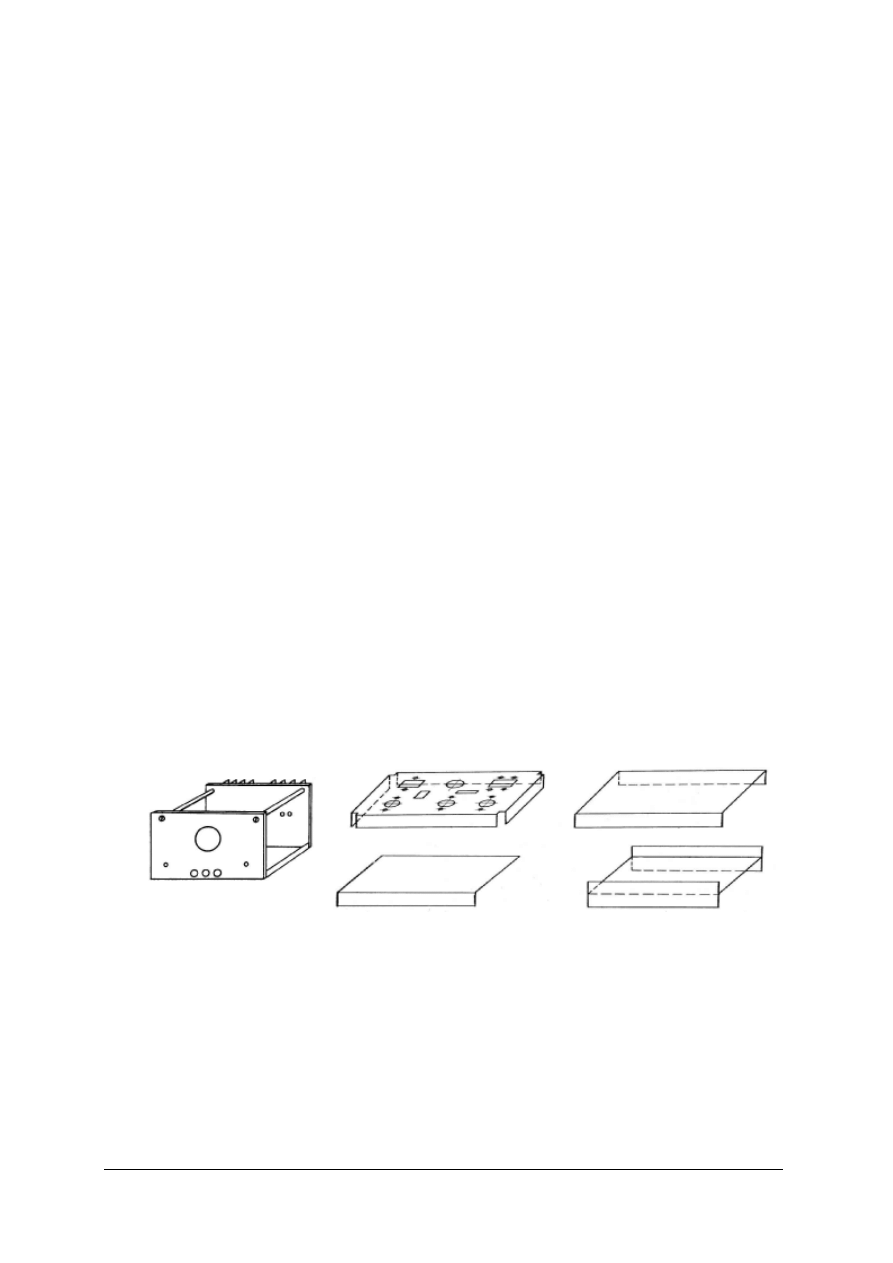

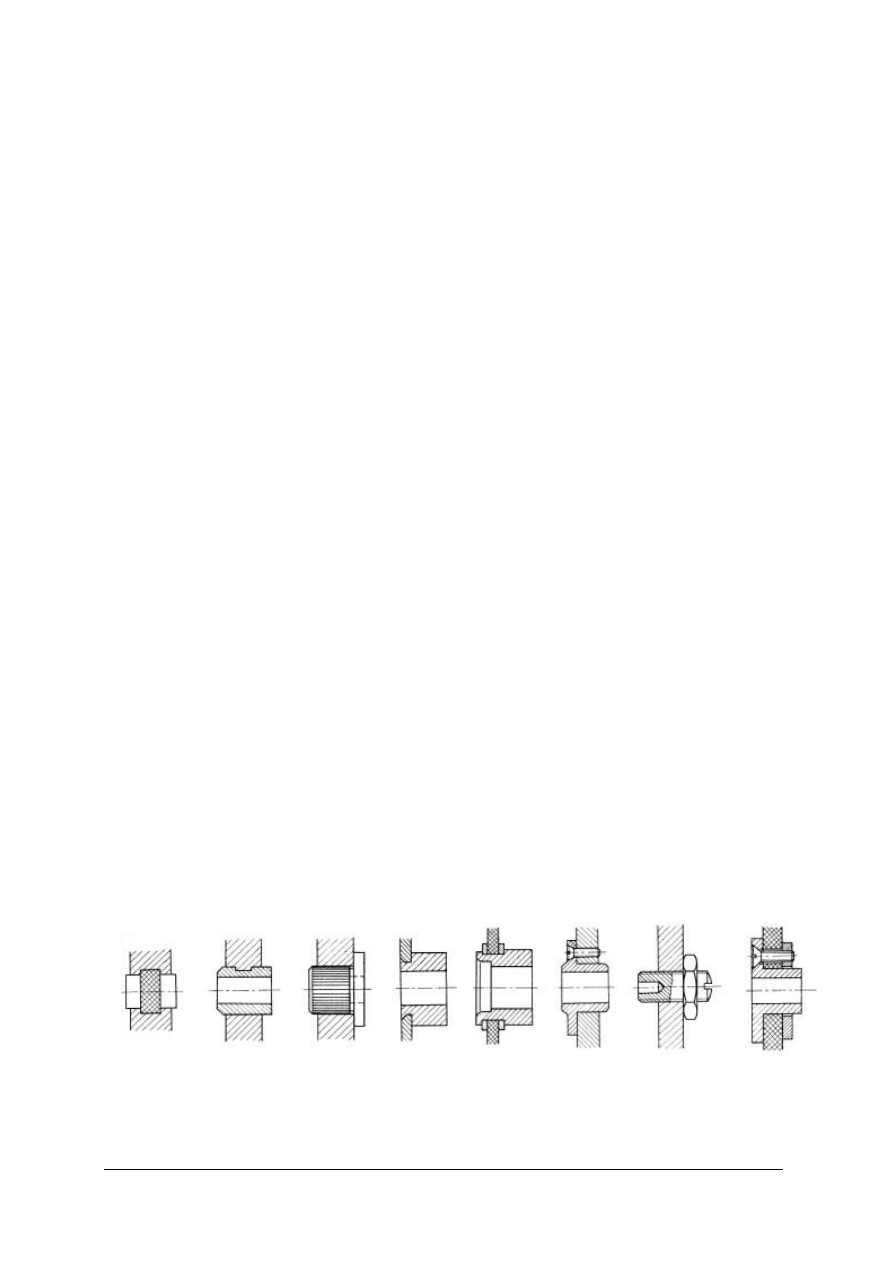

Szkielety aparatów elektrycznych i elektronicznych wykonuje się jako skrzynkowe i płytowe.

Szkielety skrzynkowe wykonuje się z blachy stalowej lub aluminiowej w formie

prostopadłościanów otwartych z jednej lub kilku stron (celem zmniejszenia ciężaru, poprawy

chłodzenia i ułatwienia dostępu do wnętrza szkieletu), albo w kształcie ceowym, kątowym lub

dwuteowym. W szkieletach takich na powierzchni montażowej osadza się elementy działaniowe,

a półki służą do usztywnienia konstrukcji i połączenia jej z obudową. Z uwagi na miniaturyzację

podzespołów elektronicznych szkielety takie są coraz rzadziej stosowane; wciąż natomiast

wykorzystuje się je do zabudowy układów dużej mocy.

Szkielety płytowe są wykonywane jako płaskie płyty, które przytwierdzane są do ram tablic

rozdzielczych, szaf sterujących i obudów. Przykładem takich szkieletów są płytki obwodów

drukowanych.

Elementy szkieletów skrzynkowych nie przenoszą, poza ciężarem, żadnych sił. Do ich

montażu stosuje się połączenia nitowe (np. nitami jednostronnymi), połączenia plastyczne przy

użyciu łapek oraz połączenia gwintowe.

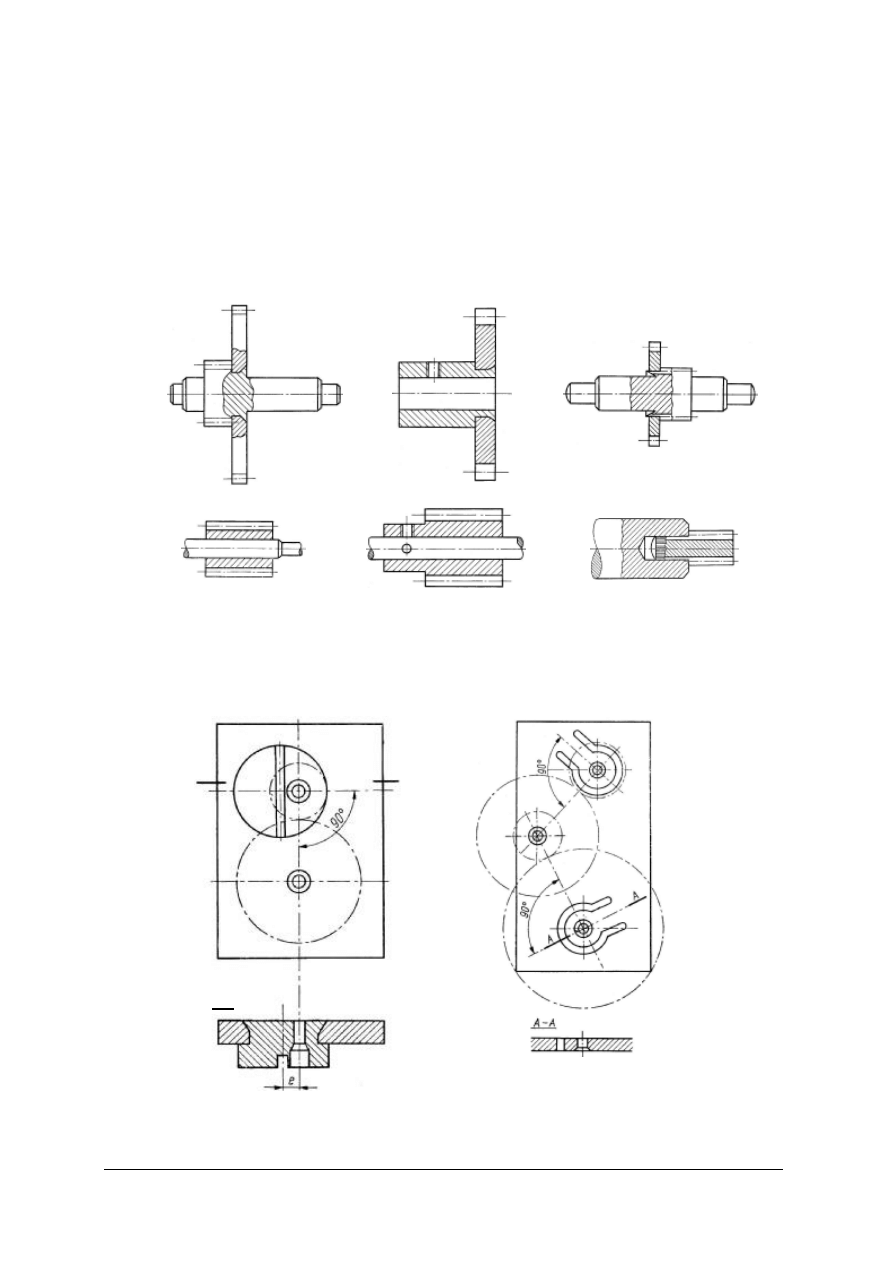

Rozwiązania konstrukcyjne prowadnic

W zależności od rodzaju sił tarcia, występującego pomiędzy współpracującymi częściami

prowadnic, dzielą się one na ślizgowe i toczne. Wyróżniamy ponadto prowadnice otwarte, które

w czasie pracy muszą być dociskane siłą zewnętrzną (np. siłą ciężkości) oraz zamknięte,

Rys. 9. Szkielety skrzynkowe aparatów elektrycznych i elektronicznych. W pierwszym

rozwiązaniu przednia i tylna ścianki szkieletu są jednocześnie ściankami obudowy. [2, 11]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

nie wymagające takiego docisku, gdyż sposób ich ukształtowania uniemożliwia ich samoczynne

rozłączenie.

Prowadnice ślizgowe wykonuje się jako walcowe lub pryzmatyczne.

Przykłady rozwiązań konstrukcyjnych prowadnic pokazano na rysunkach.

Rys. 10. Przykłady prowadnic ślizgowych pryzmatycznych: a) pryzmatyczna, b) prostokątne, c) w kształcie

jaskółczego ogona, d) na elementach walcowych, e) złożona (trójkątna i płaska). [2]

a)

b)

c)

d)

e)

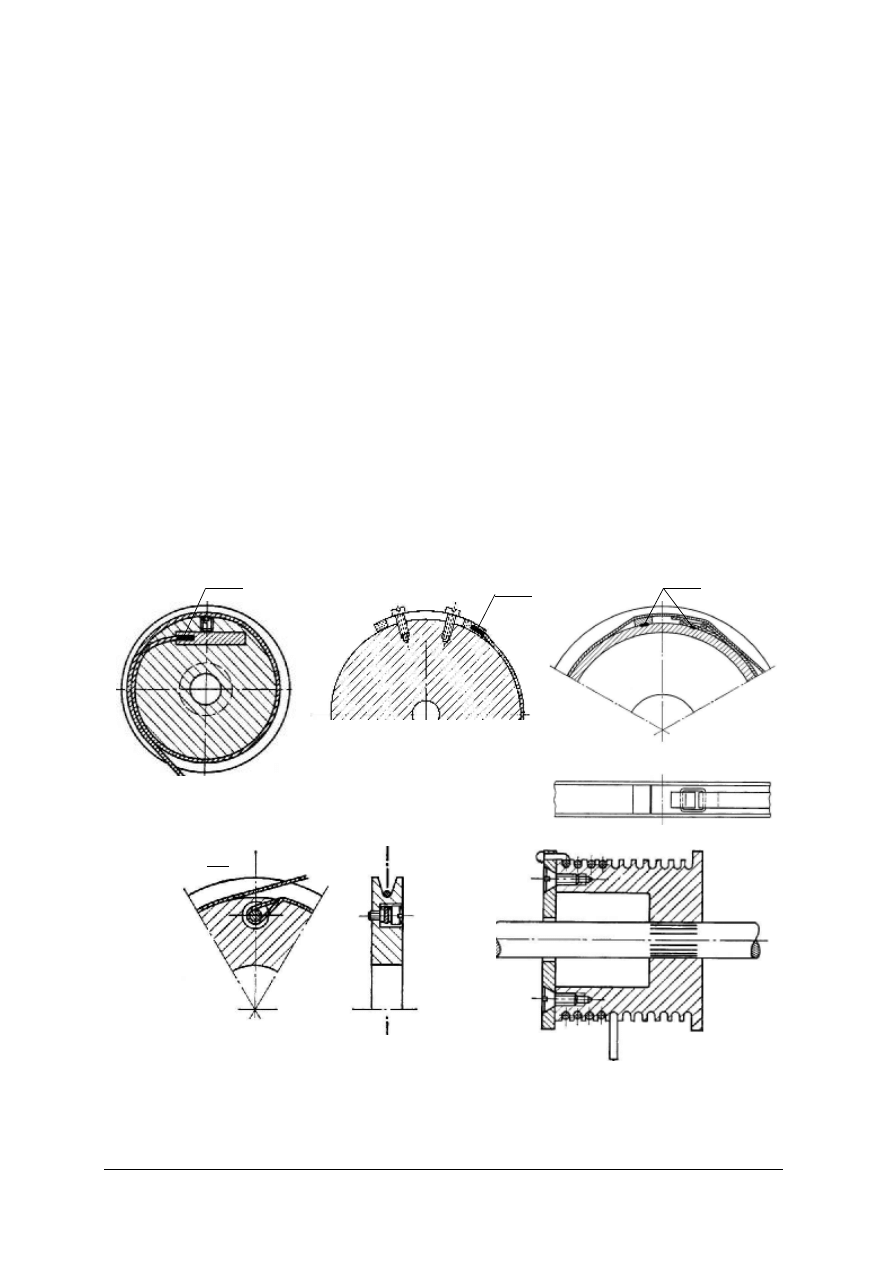

Rys. 12. Przykłady prowadnic tocznych:

a) prowadzenie rury na ułożyskowanych ślizgowo

rolkach, b) Prowadnica na kulkach stolika przyrządu

pomiarowego, z luzem poprzecznym (rys. górny)

i bez luzu poprzecznego (rys. dolny). [15]

a)

b)

Rys. 11.

Przykłady

prowadnic

ślizgowych

walcowych: a) prowadnica z zabezpieczeniem od

obrotu za pomocą kołka, b) prowadnica przycisku,

c) prowadnica ustalona ciernie, d) prowadnica

z ustaleniem położenia przez zawalcowanie. [15]

a)

b)

c)

d)

Rys. 13.

Sposób

kasowania

luzu

w prowadnicach za pomocą sprężyny

płytkowej. [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wskazówki do montażu

Zestaw narzędzi do montażu obudów, szkieletów i prowadnic powinien być dobrany do

rodzaju przewidzianych połączeń. Kolejność czynności montażowych powinna być zgodna

z procesem technologicznym montażu. Prace montażowe nie mogą obniżyć estetyki wyrobu,

zatem obudowy (zwłaszcza z tworzywa lub lakierowane) należy chronić przed przypadkowym

zarysowaniem. Całe stanowisko montażowe powinno być utrzymane w porządku i czystości.

Przy dokręcaniu połączeń gwintowych w obudowach z tworzyw sztucznych pamiętać należy

o ograniczeniu siły dokręcania, z uwagi na niewielką odporność mechaniczną łączonych części.

Uszkodzeniom przy dokręcaniu częściowo zapobiega użycie podkładek. W przypadku wkręcania

bezpośrednio w tworzywo wkrętów samogwintujących (tzw. blachowkrętów), należy szczególnie

starannie wprowadzić łącznik do gniazda, aby poprawnie rozpocząć nacinanie gwintu.

Użycia podkładek wymaga również nitowanie materiałów kruchych.

Podczas dokręcania obudów przy użyciu wielu

łączników gwintowych należy trzymać się zalecanej

kolejności dokręcania. Najpierw dokręcamy lekko

wszystkie połączenia, a dopiero potem wszystkie

kolejno dociągamy.

Wykonując nitowanie przy użyciu wielu nitów

należy przyjąć kolejność wykonania połączeń jak dla

dokręcania. Przed rozpoczęciem nitowania należy we

wszystkich otworach montażowych umieścić nity, aby

nie dopuścić do przemieszczenia się łączonych części.

Podczas montażu szkieletów trzeba zwrócić

szczególną uwagę na zachowanie współosiowości

otworów poszczególnych płyt szkieletu. Jeżeli słupki

dystansowe

nie

zostaną

połączone

z

płytami

prostopadle,

może

dojść

do

zakleszczenia

ułożyskowanych w tych płytach wałków.

Montaż prowadnic wymaga dużej staranności, gdyż zbyt duże luzy powodują niedokładność

prowadzenia części po prowadnicy, natomiast luzy zbyt małe i błędy kształtu oraz położenia

(np. płaskości, równoległości) mogą doprowadzić do samozakleszczenia się prowadnicy,

uniemożliwiającego przesunięcie części prowadzonej.

Samozakleszczenie może być również wynikiem mechanicznego uszkodzenia powierzchni

prowadnic lub przedostania się zanieczyszczeń (np. opiłków) pomiędzy powierzchnie prowadnic

w czasie wykonywania prac montażowych. Uszkodzeniom takim zapobiegnie zatem staranne

oczyszczenie przed montażem współpracujących powierzchni prowadnic.

W prowadnicach, w których w konstrukcji przewidziano elementy regulacyjne, należy po

montażu przeprowadzić taką regulację. Dokonuje się jej przez dokręcenie i zablokowanie

łączników gwintowych lub dogięcie po montażu sprężyn dociskowych. Tarcie w prowadnicach

zmniejsza się przez nasmarowanie ich smarem stałym (np. grafitowym).

Rys. 14. Zalecana kolejność dokręcania. [1]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ocena jakości montażu

Oceniając jakość montażu obudów i szkieletów należy wziąć pod uwagę, czy:

−

zostały wykonane wszystkie czynności montażowe (np. czy zostały dokręcone wszystkie

łączniki gwintowe, czy wszystkie połączenia zaopatrzono w podkładki itp.),

−

zabiegi montażowe nie spowodowały zniekształcenia obudowy lub szkieletu (na skutek

niedopasowania części obudowy, niewłaściwej kolejności zabiegów montażowych, użycia

zbyt dużej siły itp.), zachowana została współosiowość otworów szkieletów,

−

w czasie montażu nie nastąpiły uszkodzenia obniżające estetykę obudowy (zarysowania farby,

emalii, uszkodzenia łączników itp.) lub pogarszające stan powierzchni prowadnic,

−

zostały zastosowane i poprawnie założone wskazane w dokumentacji uszczelnienia,

−

wykonane zostały wszystkie wskazane w dokumentacji połączenia elektryczne (np. połączenie

obudowy z przewodem ochronnym instalacji elektrycznej),

−

przeprowadzone zostały wszystkie zabiegi regulacyjne i konserwacyjne.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest cel stosowania obudów maszyn i urządzeń?

2. Jakie rozwiązania konstrukcyjne obudów chronią przed skutkami stosowania prądu

elektrycznego?

3. W jakim celu stosuje się modułową konstrukcję tablic rozdzielczych i szaf sterujących?

4. Czym charakteryzują się połączenia bagnetowe?

5. W jakim celu stosuje się ażury w szkieletach płytowych?

6. Co to są prowadnice?

7. Czym różnią się prowadnice otwarte od zamkniętych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przeprowadź demontaż i oględziny obudowy i szkieletu jednostki centralnej komputera

osobistego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeprowadzić zewnętrzne oględziny obudowy,

2) pobrać narzędzia niezbędne do demontażu,

3) przeprowadzić demontaż obudowy,

4) przeprowadzić oględziny wnętrza obudowy komputera i sposobu jej mocowania do szkieletu,

5) przeprowadzić oględziny szkieletu komputera,

6) w notatce z przeprowadzonych oględzin opisać w punktach:

−

rodzaje połączeń zastosowanych do montażu obudowy,

−

rozwiązania ułatwiające i przyspieszające montaż i demontaż obudowy,

−

rozwiązania zapewniające sztywność obudowy,

−

rozwiązania służące pięciu głównym celom stosowania obudów, opisanym w materiale

nauczania poradnika dla ucznia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

rodzaje połączeń zastosowanych do montażu szkieletu,

7) zmontować obudowę komputera zgodnie z zasadami montażu,

8) sprawdzić jakość montażu i uporządkować stanowisko pracy,

9) zgłosić zakończenie ćwiczenia,

10) porównać swoją notatkę ze spostrzeżeniami kolegów podczas prezentacji wykonania

ćwiczenia.

Wyposażenie stanowiska pracy:

−

jednostka centralna komputera w obudowie,

−

narzędzia będące na wyposażeniu pracowni montażu,

−

materiały piśmienne,

−

poradnik dla ucznia,

−

literatura z biblioteczki podręcznej pracowni.

Ćwiczenie 2

Wykonaj montaż obudów wskazanych urządzeń, dobierając niezbędne łączniki gwintowe

i podkładki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie , powinieneś:

1) dokonać oględzin obudów wskazanych przez nauczyciela, wykonać pomiary niezbędne dla

wstępnego doboru łączników,

2) sporządzić na podstawie norm listę łączników i podkładek potrzebnych do zmontowania

poszczególnych obudów,

3) porównać sporządzoną listę z listą części znormalizowanych dostępnych w pracowni, jeżeli

brak na niej łączników jakie wypisałeś, dobrać zamienniki,

4) skompletować łączniki do wykonania montażu poszczególnych obudów,

5) dobrać zestaw narzędzi niezbędnych do skręcenia poszczególnych obudów,

6) sporządzić szkic obudów, określ na nich kolejność dokręcania łączników,

7) dokonać skręcenia obudów, weryfikując na bieżąco dobór łączników i narzędzi

montażowych, ocenić poprawność i jakość wykonanej pracy, uporządkować stanowisko,

8) zaprezentować sposób wykonania ćwiczenia, ocenić poprawność doboru łączników i omówić

zastosowaną kolejność dokręcania.

Wyposażenie stanowiska pracy:

−

zestaw obudów różnych maszyn i urządzeń,

−

normy i katalogi wyrobów znormalizowanych,

−

lista wyrobów normalnych znajdujących się w pracowni montażu,

−

suwmiarka uniwersalna,

−

klucze i wkrętaki znajdujące się na wyposażeniu pracowni montażu,

−

materiały piśmienne,

−

poradnik dla ucznia i literatura z biblioteczki podręcznej pracowni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować przeznaczenie obudów i szkieletów maszyn

i urządzeń?

2)

wyjaśnić metody ochrony za pomocą obudów przed

negatywnymi skutkami stosowania prądu elektrycznego

w maszynach i urządzeniach?

3)

określić wymagania stawiane szkieletom maszyn i urządzeń

precyzyjnych oraz aparatów elektrycznych?

4)

omówić

przeznaczenie

i

zasadę

montażu

połączeń

bagnetowych?

5)

objaśnić cel stosowania prowadnic i sposoby ich regulacji?

6)

przeprowadzić w sposób poprawny montaż i demontaż

różnych obudów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Montaż łożysk

4.2.1. Materiał nauczania

Przeznaczenie i podział łożysk

Łożyska są przeznaczone do podtrzymywania obracających się wałków i osi w taki sposób,

aby mogły one obracać się z możliwie najmniejszymi oporami. Łożyska przenoszą obciążenia

osadzonych na nich elementów na szkielet mechanizmu.

Łożyska dzielą się na dwie podstawowe grupy: ślizgowe i toczne, zależnie od tego, czy

występuje w nich poślizg elementów względem siebie, czy ich toczenie się po sobie.

Niezależnie od tego podziału łożyska dzielimy na poprzeczne, przenoszące obciążenia

prostopadłe do osi wałków, oraz wzdłużne, przenoszące obciążenia działające wzdłuż osi

wałków.

W łożysku ślizgowym współpracują ze sobą czop wałka i panewka.

W mechanizmach precyzyjnych stosowane są następujące rodzaje łożysk ślizgowych:

−

walcowe typu maszynowego,

−

walcowe typu zegarowego,

−

stożkowe,

−

kulowe,

−

kiełkowe

oraz tocznych:

−

bezpośrednie – nożowe,

−

z pośrednimi elementami tocznymi, potocznie nazywanymi łożyskami tocznymi.

Spotyka się także ułożyskowania specjalne: magnetyczne i hydrodynamiczne.

Łożyska ślizgowe walcowe typu maszynowego

Wyróżniamy wśród nich łożyska z ruchomymi i nieruchomymi czopami.

Łożyska z czopami ruchomymi. W przypadku osi i wałków o małych średnicach

i niewielkich obciążeniach możliwe jest ułożyskowanie ich bezpośrednio w otworach

łożyskowych szkieletów. W większości rozwiązań stosowane są jednak mocowane w ściankach

szkieletu panewki tulejkowe.

a)

b)

c)

d)

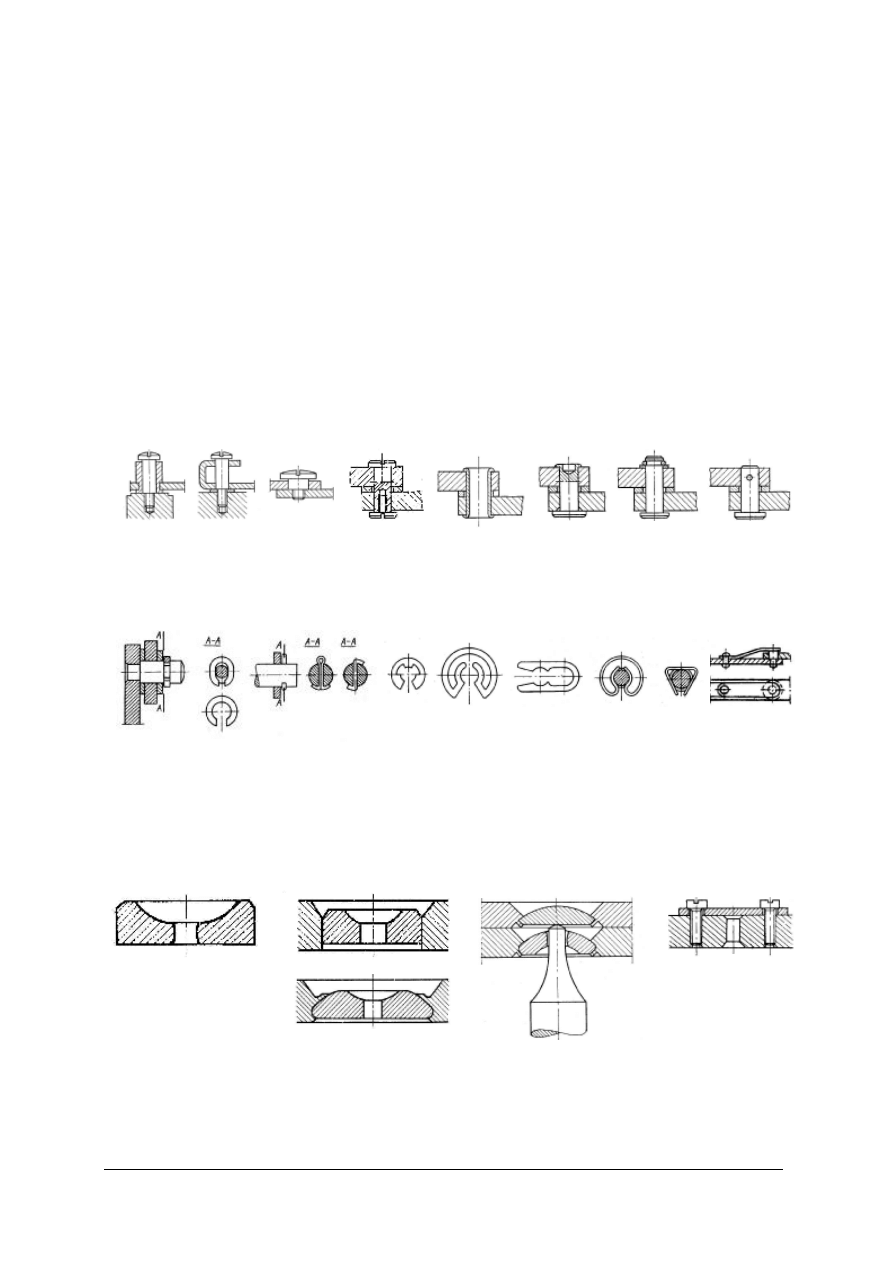

Rys. 15. Przykłady sposobów osadzenia panewek łożysk ślizgowych walcowych typu maszynowego:

a) panewki zalane lub zaprasowane w ściance, wykonanej jako odlew metalowy lub wypraska z tworzywa,

b) połączenie wtłaczane kształtowe – radełkowanie zabezpiecza panewkę od obrotu, c) panewki nitowane

– nitowanie w płycie z tworzywa wymaga użycia podkładek, d) panewki łączone gwintowo w ściance

metalowej, e) panewka łączona gwintowo w ściance z tworzywa. [2]

e)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Panewki wykonuje się z brązu i mosiądzu (jako metali o małym współczynniku tarcia) lub

spieków proszków metali.

Stosuje się następujące sposoby mocowania panewek:

−

przez zalewanie lub zaprasowanie – w szkieletach metalowych odlewanych i formowanych

z tworzyw sztucznych,

−

przez wtłaczanie, często z dodatkowym kształtowym zabezpieczeniem panewki przed

obrotem,

−

przez nitowanie,

−

za pomocą połączeń gwintowych.

Łożyska z czopami nieruchomymi. Łożyska takie mogą mieć czopy umieszczone

dwustronnie lub być wykonane na czopie utwierdzonym jednostronnie. Łożyska z czopami

dwustronnymi są stosowane do łożyskowania długich wałków, natomiast z czopami

jednostronnymi do łożyskowania dźwigni, rolek itp. Ułożyskowanie takie wymaga zastosowania

zabezpieczenia części łożyskowanej przed spadnięciem z czopa.

Łożyska ślizgowe walcowe typu zegarowego

Rys. 16. Ułożyskowanie jednostronne na czopie nieruchomym, zamocowanym: a) za pomocą gwintu, b) przez

roznitowanie, c) za pomocą pierścienia osadczego, d) za pomocą kołka lub zawleczki. [13]

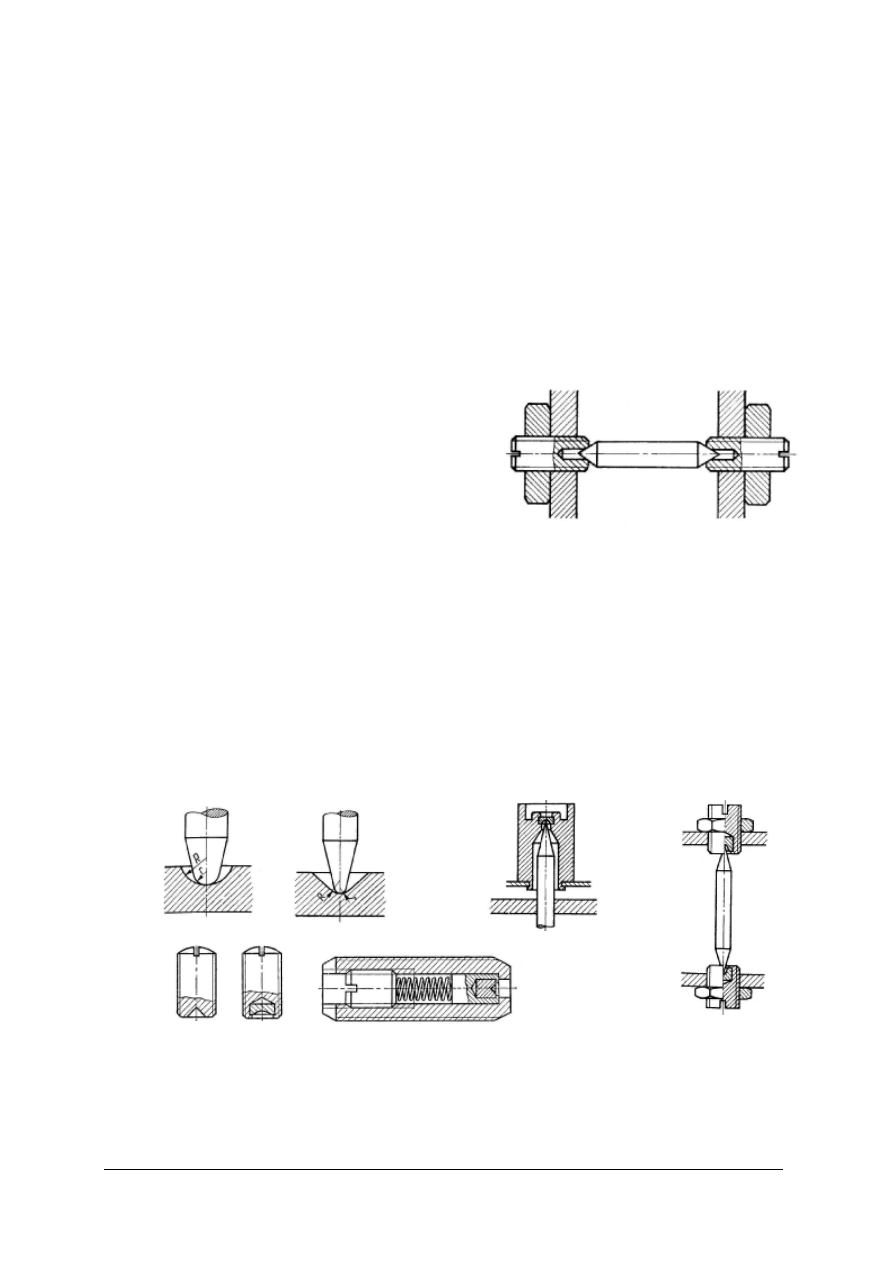

a)

b)

c)

d)

Rys. 17. Ułożyskowanie jednostronne na czopie nieruchomym – zabezpieczenia przed spadnięciem łożyska

z wałka: a) pierścieniem zaciskanym, b) zawleczką lub drutem, c) zatyczkami sprężynującymi z blachy,

d) zatyczkami sprężynującymi z drutu, e) sprężyną płaską. [15]

a)

c)

d)

e)

b)

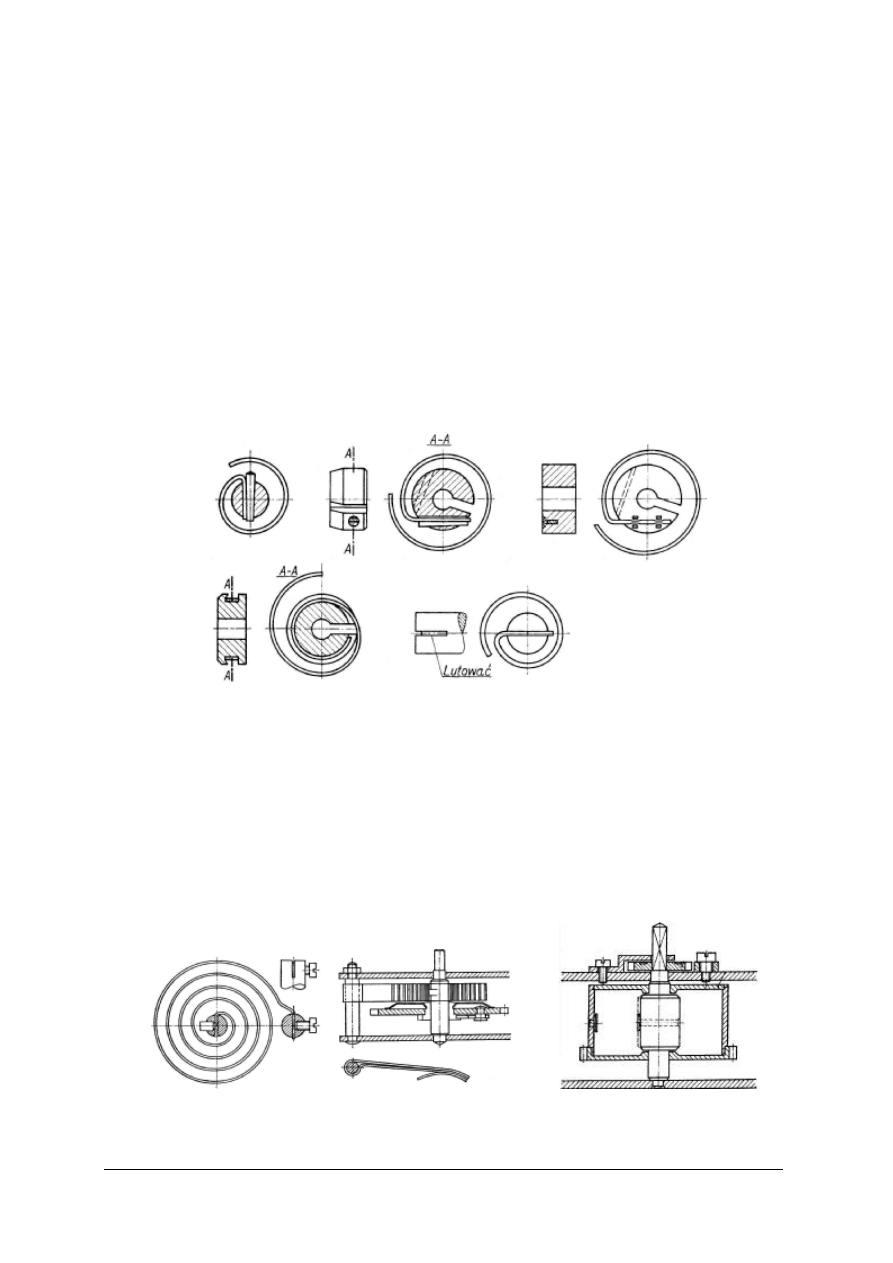

Rys. 18. Ułożyskowania ślizgowe typu zegarowego: a) panewka mineralna z otworem wyoblonym – wyoblenie

zapobiega zakleszczeniu czopa, b) panewki mineralne: osadzona przez wcisk i oprawiona przez zagniecenie,

c) łożysko nakrywkowe z panewkami mineralnymi oprawianymi, d) Łożysko nakrywkowe wykonane

bezpośrednio w płycie szkieletu. [2, 10]

a)

b)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 19.

Ułożyskowanie

stożkowe

wałka

z możliwością regulacji luzu wzdłużnego. [2]

Łożyska ślizgowe walcowe typu zegarowego są to łożyska o konstrukcji podobnej do łożysk

maszynowych, ale charakteryzujące się bardzo małymi wymiarami (średnica czopa może być

mniejsza niż 0,1 mm). Stosuje się łożyska poprzeczne i poprzeczno-wzdłużne, czyli nakrywkowe.

Wałki łożyskuje się albo bezpośrednio w płycie, albo w panewkach mineralnych wtłaczanych lub

zagniatanych w otworze płyty. Panewki te wykonuje się z korundu (szafiru lub rubinu). Panewki

mineralne są znormalizowane.

Łożyska nakrywkowe wymagają dwóch panewek, osobno dla przenoszenia obciążeń

poprzecznych, osobno dla wzdłużnych. Stosowane są też rozwiązania polegające na sprężystym

osadzeniu panewek, zapobiegającym złamaniu się cienkiego czopa na skutek uderzenia lub

wstrząsów mechanizmu.

Łożyska stożkowe

W

łożyskach

stożkowych

stożkowa

powierzchnia czopa współpracuje z krawędzią lub

stożkową powierzchnią panewki. Rozwiązanie takie

cechuje się bardzo małymi oporami ruchu, ale nie

nadaje się dla szybko obracających się wałków. Jest

zalecane dla krótkich wałków wykonujących ruchy

wahliwe.

Łożyska stożkowe mogą przenosić

obciążenia poprzeczne i wzdłużne. Nie wymagają

zachowania dokładnej współosiowości panewek,

ponieważ nie grozi w nich zakleszczenie czopów.

Ich montaż należy zakończyć regulacją luzu wzdłużnego. Aby to ułatwić, ułożyskowanie

wykonywane jest przeważnie w postaci wkrętów łożyskowych blokowanych przeciwnakrętkami.

Ustawiony luz powinien zapewniać właściwą pracę łożyska w przypadku zmian długości wałka na

skutek rozszerzalności cieplnej. Przy skróceniu wałka powierzchnie czopa i panewki powinny

współpracować nadal poprawnie, a przy wydłużeniu nie może nastąpić zakleszczenie

ułożyskowania.

Łożyska kiełkowe

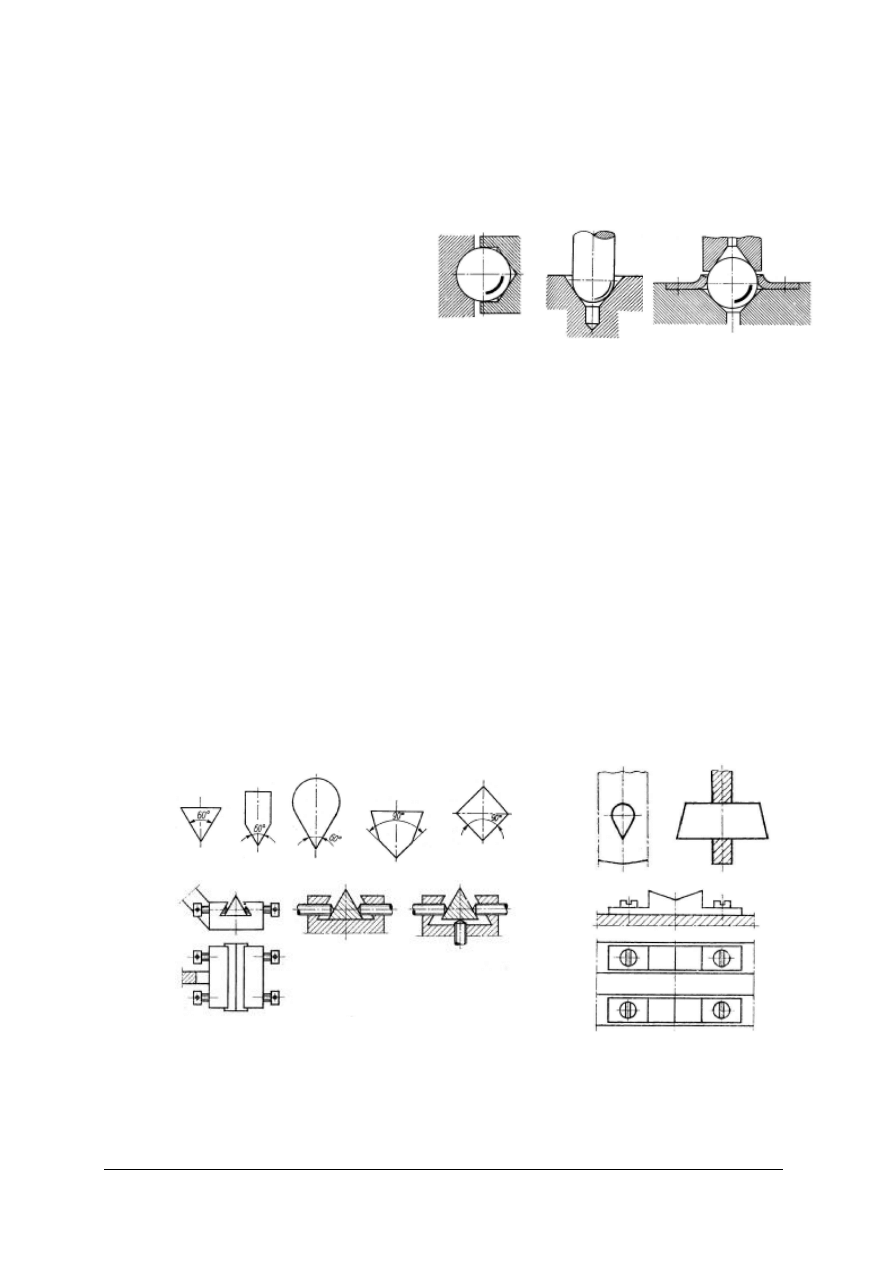

Rys. 20. Ułożyskowanie kiełkowe:

a) kształty panewek: kulista i stożkowo-kulista, b) różne rodzaje panewek: panewka wykonana bezpośrednio

we wkręcie, panewka mineralna osadzona we wkręcie i panewka dociskana sprężyną dla wykasowania luzu

wzdłużnego łożyska, c) ułożyskowanie jednostronne ze stałym czopem (ułożyskowanie igły busoli

magnetycznej),

d)

ułożyskowanie

dwustronne,

panewki

osadzone

we

wkrętach

blokowanych

przeciwnakrętkami umożliwiają ustalenie luzu wzdłużnego. [2, 13, 15]

a)

b)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

W łożyskach kiełkowych stożkowa powierzchnia czopa zakończona kulistą powierzchnią

współpracuje z kulistą lub stożkową powierzchnią panewki, często mineralnej. Zakres zastosowań

i czynności regulacyjne takich łożysk są podobne jak dla łożysk stożkowych.

Łożyska kulowe

Są to łożyska rzadko stosowane

z uwagi

na

kłopotliwe

wykonanie,

zwłaszcza kulistych panewek. Dlatego

najczęściej stosuje się panewki stożkowe,

współpracujące z kulistym zakończeniem

wału lub kulką łożyskową, zaciśniętą

w gnieździe wykonanym w zakończeniu

wałka.

Wałki

obciążone

wzdłużnie

łożyskuje się na nieruchomej kulce –

stożkowy otwór wykonany jest wówczas

w czole wałka.

Łożyska pryzmatyczne

W łożyskach pryzmatycznych powierzchnie ślizgowe panewek ustawione są pod kątem

i współpracują z czopem walcowym lub nożowym o zaokrąglonej krawędzi ostrza. Wykonuje się

je jako otwarte (panewka nie obejmuje ze wszystkich stron czopa), a docisk czopa do panewki

następuje pod wpływem siły ciężkości i ewentualnie sprężyny. Łożyska te cechuje brak luzu,

dzięki czemu uzyskuje się dokładne ustalenie położenia części łożyskowanej. Po montażu łożyska

powinna nastąpić jego regulacja. Często odbywa się ona za pomocą więcej niż jednego elementu

regulacyjnego.

Łożyska nożowe

Rys. 21. Ułożyskowanie kulowe:

a) czop stanowi kulka łożyskowa zagnieciona w gnieździe

wałka, b) kulisty czop współpracuje ze stożkową panewką,

c) nieruchomy kulisty czop w postaci kulki łożyskowej

dociśniętej płytką współpracuje z panewką stożkową wykonaną

w wałku. [2]

a)

b)

c)

Rys. 22. Ułożyskowanie nożowe:

a) kształty noży: noże stalowe o kącie rozwarcia 60º i noże mineralne o kącie rozwarcia 90º,

b) ułożyskowanie mniej dokładne – nóż gruszkowy wtłoczony w belkę wagi i stalowe panewki

wklęsłe, c) ułożyskowanie dokładne – zamocowania noży skrajnych wag z możliwością regulacji

w kierunku poziomym oraz poziomym i pionowym. [2, 15]

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

W łożyskach nożowych następuje toczenie się zaokrąglonej krawędzi noża po płaskiej lub

zaokrąglonej powierzchni panewki. Są to łożyska otwarte, w których panewka wykonuje ruchy

wahliwe o niewielkim zakresie. Rozwiązanie takie stosowane jest w ułożyskowaniu ramion

i szalek wag zwykłych i analitycznych. Noże i panewki wykonuje się ze stali hartowanej lub agatu.

W łożyskach mniej dokładnych noże osadza się przez wcisk, natomiast panewki osadza się

również przez wcisk lub dokręca łącznikami gwintowymi. W łożyskach dokładnych noże osadza

się przy użyciu połączeń gwintowych, przez co zapewnia się możliwość ich regulacji. Po montażu

(a także okresowo w trakcje eksploatacji – podczas legalizacji przyrządów) dokonuje się regulacji

położenia noży w jednym lub dwóch kierunkach.

Łożyska toczne z pośrednimi elementami tocznymi

Jest to grupa łożysk, w których powierzchnie czopa i łożyska są od siebie oddzielone

elementami tocznymi w postaci kulek lub wałeczków (walców, baryłek stożków lub igiełek).

Mogą to być łożyska poprzeczne, wzdłużne i skośne. Z kolei łożyska wahliwe zapewniają

poprawną pracę wałka przy odchyleniu jego osi.

Łożyska typu maszynowego składają się z pierścieni wewnętrznego i zewnętrznego oraz

elementów tocznych umieszczonych w tzw. koszyku – blaszanej lub wykonanej z tworzywa

obejmie utrzymującej ich poprawne rozmieszczenie na bieżniach pierścieni. Dla małych obciążeń

stosuje się najczęściej łożyska kulkowe zwykłe, które mogą przenosić obciążenia poprzeczne

i mniejsze obciążenia wzdłużne.

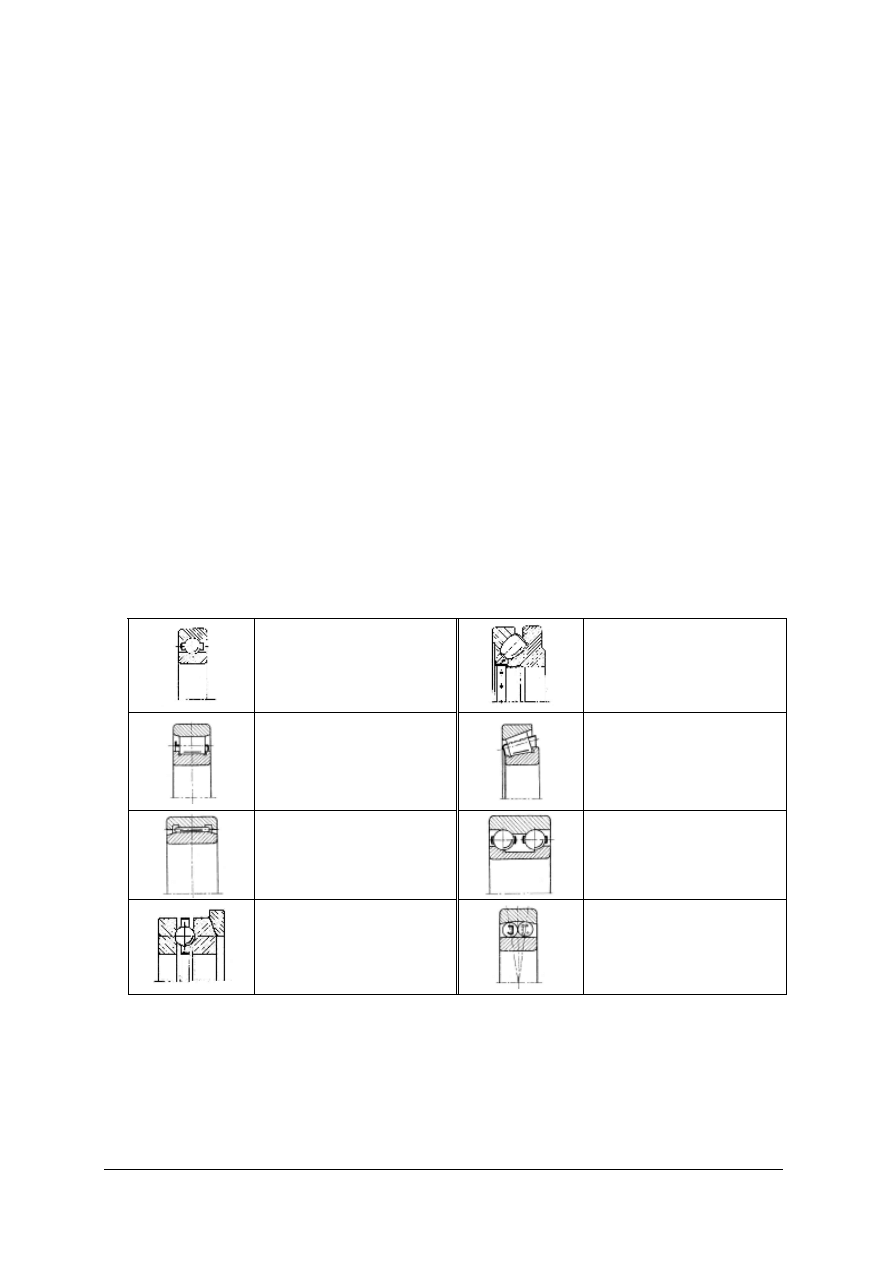

Tabela 1. Rodzaje łożysk tocznych (wybór). [2]

kulkowe zwykłe

(przenosi obciążenia

poprzecznie i mniejsze

obciążenia wzdłużne)

baryłkowe wzdłużne

(przenosi obciążenia wzdłużne

w jednym kierunku)

wałeczkowe

(przenosi obciążenia

poprzeczne)

stożkowe wzdłużne

(przenosi obciążenia wzdłużne

w jednym kierunku)

igiełkowe

(przenosi obciążenia

poprzeczne)

kulkowe skośne dwurzędowe

(przenosi obciążenia

poprzeczne i wzdłużne

w dwóch kierunkach)

kulkowe wzdłużne

jednostronne

(przenosi obciążenia wzdłużne

w jednym kierunku)

kulkowe dwurzędowe wahliwe

(przenosi obciążenia

poprzeczne, umożliwia zmianę

położenia wałka)

Łożyska toczne są znormalizowane. W katalogu producenta łożysk tocznych znajduje się

informacja o średnicy wewnętrznej d i zewnętrznej D łożyska, jego grubości b oraz nośności

i trwałości. Osadzanie łożysk tocznych wymaga zastosowania odpowiedniego pasowania.

W przypadku ruchomego wałka łożysko wciskane jest na wałek, a w przypadku ruchomej

obudowy wciskane jest w obudowę. W każdym z przypadków drugie z pasowań jest pasowaniem

suwliwym. Jest to zasada ogólna, natomiast zalecane pasowania dla danego typu i rozmiaru

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

łożyska oraz wielkości i charakteru obciążenia podawane są również podane w katalogach.

Dlatego przed przystąpieniem do montażu należy dokonać pomiarów średnic gniazd i czopów,

aby stwierdzić, czy zostały one wykonane w granicach dopuszczalnych odchyłek dla danego

pasowania.

Zabezpieczenie łożysk przed przesuwem poprzecznym (czyli ustalenie) wykonuje się tylko

dla jednego łożyska umieszczonego na wałku, ze względu na dokładność wykonania korpusu

i odkształcenia cieplne wałka. Ustalenia dokonuje się najczęściej przez odpowiednie

ukształtowanie wałków i gniazd, stosowanie przykręcanych pokryw oraz pierścieni sprężystych,

do zakładania których stosuje się specjalne szczypce.

Dla małych średnic czopów i gniazd stosowane są miniaturowe łożyska toczne. Są to łożyska

przypominające budową łożyska kulkowe, ale nie mające pierścienia wewnętrznego, oraz łożyska

miseczkowe. Łożyska miseczkowe są to łożyska skośne wahliwe, z pierścieniem wewnętrznym

lub bez pierścienia. Są one pasowane ciasno

w obudowie. Obudowę taką stanowić może wkręt

wkręcany w korpus urządzenia, co pozwala na łatwą

regulację luzu wzdłużnego. Ustalenie wkręta jest

dokonywane za pomocą przeciwnakrętki.

Na dalszą miniaturyzację pozwala zastosowanie

ułożyskowania

tocznego

specjalnego.

W ułożyskowaniu

takim

kulki

współpracują

bezpośrednio z bieżniami wykonanymi na czopie i w gnieździe szkieletu urządzenia.

a)

b)

c)

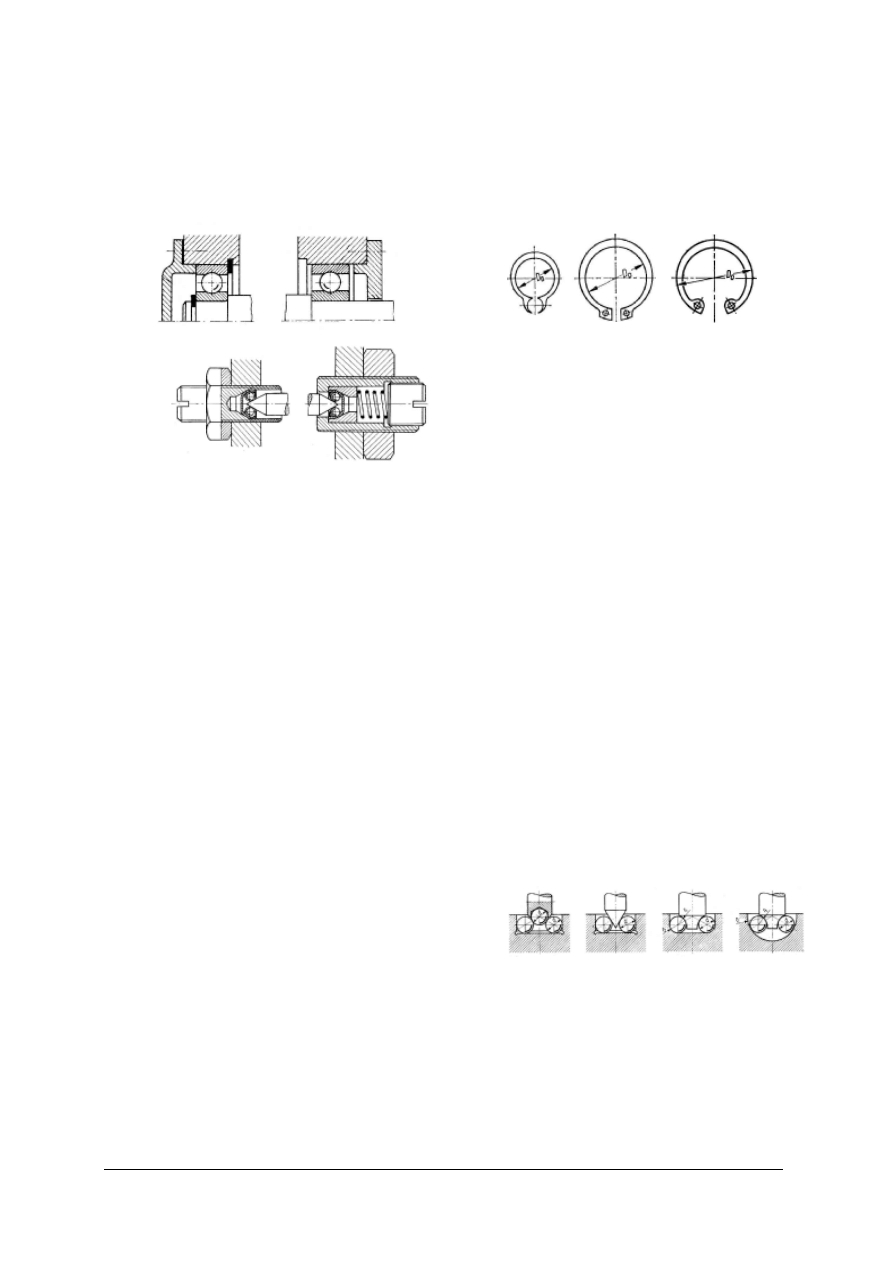

Rys. 23. Ustalanie łożysk tocznych:

a) sposób ustalenia wałka ułożyskowanego na łożyskach kulkowych – z lewej strony łożysko ustalające

(ustalenie na wałku kształtowo i za pomocą pierścienia sprężynującego zewnętrznego, a w obudowie za

pomocą pierścienia sprężynującego wewnętrznego i dokręconej pokrywki), z prawej strony łożysko

swobodne,

b) pierścienie osadcze sprężynujące: wewnętrzne (do osadzania na wałku) i zewnętrzny (do osadzania

w gnieździe) – wymiary pierścieni i podtoczeń do ich osadzenia są znormalizowane; wymiarem

nominalnym dla pierścienia jest średnica wałka na którym lub gniazda, w którym ma być osadzony,

c) sposób osadzenia łożysk miseczkowych – z prawej strony łożysko ustalające (miseczka ciasno pasowana

w gnieździe wkręta), z lewej strony łożysko swobodne, dociśnięte sprężyną kasującą luz wzdłużny.

[2, 13, 15]

Rys. 24. Ułożyskowanie toczne specjalne.

Bieżnie wykonane bezpośrednio w szkielecie i na

czopie. [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

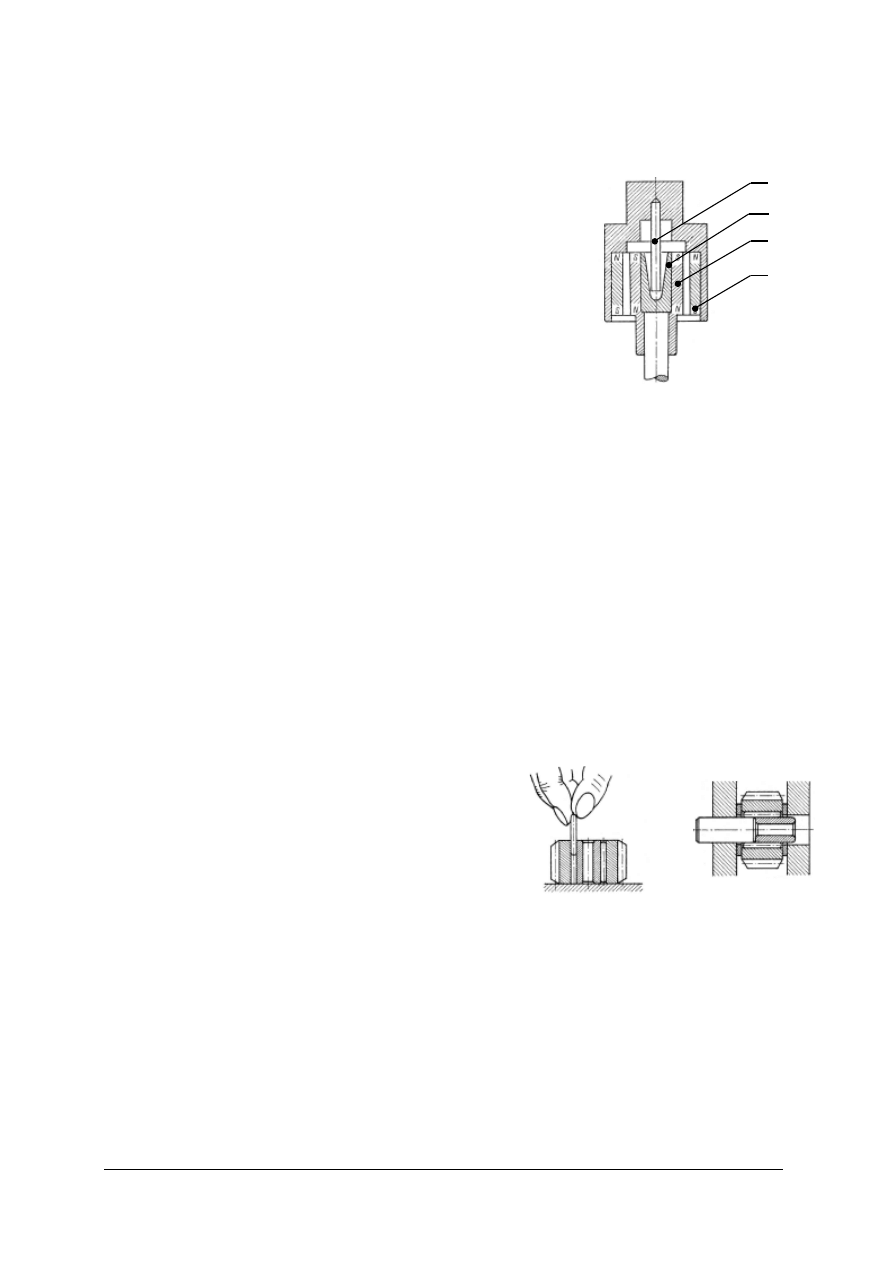

Łożyska magnetyczne

W łożyskach magnetycznych czopy i panewki

wykonane

są

z

magnesów

stałych.

Dzięki

oddziaływaniu

magnesów

powierzchnie

czopa

i panewki nie stykają się, zatem łożysko nie zużywa

się i nie wymaga smarowania. Dodatkowo łożysko

pomocnicze

(w

którym

czopem

jest

wałek

zapewniający współosiowość łożyska) może mieć

panewkę grafitową, o własnościach samosmarujących.

Łożyska magnetyczne stosuje się w przypadku bardzo

małych

obciążeń

do

ułożyskowania

wałków

obciążonych siłą wzdłużną. Przykładem zastosowania

jest

łożyskowanie

wirnika

licznika

energii

elektrycznej. Obciążeniem dla łożyska jest w tym

przypadku jedynie ciężar wirnika.

Magnesy mogą być pasowane na wałku

i w gnieździe suwliwie i dodatkowo utwierdzone za

pomocą połączenia klejonego. Połączenie takie należy

wykonywać,

zachowując

wszystkie

środki

ostrożności stosowane przy klejeniu. W przypadku, gdy zachodzi możliwość pomyłki, należy

ponadto pamiętać o takim zorientowaniu magnesów, aby się wzajemnie odpychały. W związku

z dużą kruchością i wrażliwością na uderzenia, należy zwrócić szczególną uwagę na sposób

montażu magnesów, tak aby nie nastąpiła częściowa utrata własności magnetycznych.

Wskazówki do montażu łożysk

W trakcie montażu ułożyskowania zegarowego należy z największą ostrożnością obchodzić

się z wałkami o cienkich czopach walcowych, zwłaszcza w momencie nakładania płyt szkieletu.

Przy tej czynności najłatwiej o złamanie lub

wygięcie czopa.

Wtłaczanie i oprawianie panewek (zwłaszcza

mineralnych) różnego typu ułożyskowań wymaga

zastosowania pomocy (przyrządu) o odpowiednio

ukształtowanej powierzchni roboczej. Wskazane

jest użycie praski pozwalającej na wywieranie

płynnego nacisku i kontrolowanie jego siły.

Podczas wtłaczania łożysk tocznych nie wolno

wywierać nacisku w taki sposób, aby był on

przenoszony przez elementy toczne. Wtłaczając

łożysko na wałek należy wywierać siłę nacisku na

pierścień wewnętrzny, a wtłaczając do gniazda

szkieletu – na pierścień zewnętrzny.

Montaż łożysk tocznych miniaturowych bez

pierścienia wewnętrznego może wymagać użycia

dodatkowych pomocy. Pomocą taką jest np. wałek

montażowy, stosowany przy osadzaniu ułożyskowania igiełkowego.

Powierzchnie części łączonych wciskowo powinny być starannie oczyszczone.

Rys. 25. Ułożyskowanie magnetyczne wirnika

licznika energii elektrycznej:

1, 2 – magnesy trwałe, 3 – kołek ustalający,

zapewniający współosiowe ustawienie wałka

względem panewki, 4 – pomocnicza panewka

grafitowa. [15]

2

3

1

4

Rys. 26. Montaż łożyska igiełkowego bez pierścieni

za pomocą wałka montażowego:

a) wsunięcie igiełek pomiędzy powierzchnie wałka

montażowego i koła zębatego – wałek montażowy

ma nieco mniejszą średnicę niż wałek właściwy,

b) wypchnięcie walka montażowego przez wałek

właściwy z zastosowaniem zabezpieczenia przez

wysunięciem się igiełek. [5]

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Przy okazji charakterystyki poszczególnych rodzajów ułożyskowań opisane zostały typowe

czynności regulacyjne, które trzeba wykonać podczas montażu.

Dla prawidłowej pracy łożysk i wydłużenia żywotności konieczne jest ich smarowanie.

Z uwagi na małe rozmiary mechanizmów precyzyjnych łożyska są zazwyczaj smarowane

jednorazowo podczas montażu.

Do smarowania łożysk ślizgowych typu maszynowego i łożysk tocznych stosuje się smary

stałe (np. wazelinę techniczną, smary łożyskowe mineralne i syntetyczne o symbolu ŁT).

W łożyskach ślizgowych smar wprowadza się pomiędzy czop i panewkę. W panewce

wykonuje się często zagłębienie smarowe (od strony zakończenia czopa), w których smar może

się utrzymywać.

Panewki porowate wymagają nasycenia gęstym smarem przed montażem ułożyskowania.

Uwalniający się z porów panewki smar zapewnia ciągłość smarowania łożyska w ciągu jego

eksploatacji. Nie wymagają natomiast smarowania panewki z tworzyw sztucznych.

Łożyska walcowe typu zegarowego i łożyska kiełkowe smaruje się podczas montażu

smarami rzadkimi. W łożyskach nakrywkowych kroplę smaru należy umieścić na czole czopa

przed zamknięciem łożyska panewką wzdłużną.

Łożyska toczne są smarowane fabrycznie. Należy je rozpakowywać bezpośrednio przed

montażem. W przypadku, gdy smar konserwujący stwardniał, należy je umyć w benzynie lub

roztworze oleju w benzynie oraz zakonserwować ponownie.

Nadmiar smaru, który wydostał się podczas montażu z łożyska należy wytrzeć, aby nie

powodował przyklejania się kurzu, mogącego później przenikać pomiędzy współpracujące

powierzchnie.

Ocena jakości montażu

Oceniając jakość montażu łożysk należy wziąć pod uwagę, czy:

−

zostały wykonane wszystkie czynności montażowe, np. czy osadzony został komplet części

ustalających wałki,

−

części łożyskowane obracają się cicho i płynnie w łożyskach,

−

nie następuje zakleszczanie się łożysk,

−

łożyska nie wykazują nadmiernych oporów ruchu,

−

luz poprzeczny i wzdłużny jest zgodny z normą,

−

przeprowadzono działania regulacyjne dla uzyskania właściwego położenia części

i wymaganych luzów, a po przeprowadzonej regulacji elementy regulacyjne zostały

unieruchomione,

−

wykonane zostało smarowanie łożysk przy użyciu dobrze dobranego smaru, a nadmiar smaru

został usunięty.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to są czop i panewka?

2. Jaki jest podstawowy podział łożysk ślizgowych walcowych typu maszynowego?

3. W jakich przypadkach stosuje się łożyskowanie wałków bezpośrednio w otworach

łożyskowych szkieletu?

4. W jakim celu stosuje się zawleczki w ułożyskowaniach jednostronnych na czopie

nieruchomym?

5. W jaki sposób osadza się panewki mineralne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

6. Co to jest łożysko nakrywkowe?

7. W jakiej sytuacji może nastąpić zakleszczenie ułożyskowania stożkowego?

8. Jaki rodzaj tarcia występuje w ułożyskowaniu nożowym?

9. Jaki rodzaj obciążeń przenoszą łożyska igiełkowe?

10. Na czym polega ustalanie łożysk?

11. Jaka zasada obowiązuje przy ustalaniu łożysk tocznych?

12. W jaki sposób smaruje się panewki porowate?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przeprowadź oględziny ułożyskowania tarczy licznika energii elektrycznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z zasadą działania licznika energii w oparciu o literaturę wskazaną przez

nauczyciela,

2) zanotować (przerysować) oznaczenia znajdujące się na tabliczce znamionowej licznika,

objaśnić ich znaczenie opierając się na literaturze,

3) dokonać oględzin obudowy licznika, ustal sposób jej demontażu i dobrać odpowiednie

narzędzia,

4) zdemontować obudowę licznika,

5) określić zakres dalszego demontażu umożliwiającego oględziny ułożyskowań i dobrać

odpowiednie narzędzia,

6) ustalić plan dalszej pracy z nauczycielem,

7) przeprowadzić demontaż licznika, umożliwiający oględziny ułożyskowań, starannie

odkładając zdemontowane części,

8) szczegółowo opisać ułożyskowania zastosowane w budowie licznika, sporządzić

i wymiarować ich szkice,

9) wykonać montaż licznika i uporządkować stanowisko pracy,

10) zgłosić zakończenie wykonania ćwiczenia i zaprezentować nauczycielowi sporządzoną

notatkę.

Wyposażenie stanowiska pracy:

−

licznik energii elektrycznej,

−

narzędzia znajdujące się na wyposażeniu pracowni montażu,

−

suwmiarka uniwersalna, mikrometr, lupa,

−

artykuły piśmienne,

−

poradnik dla ucznia, literatura przygotowana przez nauczyciela i znajdująca się w biblioteczce

podręcznej pracowni.

Ćwiczenie 2

Wykonaj ułożyskowanie toczne wałka.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rysunkiem wykonawczym wałka, otrzymanym od nauczyciela,

2) w oparciu o katalog łożysk tocznych zidentyfikować łożyska toczne wskazane przez

nauczyciela,

3) dobrać pierścień osadczy sprężynujący do ustalenia wzdłużnego łożyska na wałku,

4) na podstawie danych łożysk i pierścienia osadczego uzupełnić wymiarowanie rysunku

wykonawczego, stosując zasadę ruchomego wałka,

5) określić technologię wykonania wałka, wypisać kolejność operacji obróbkowych i niezbędne

wyposażenie technologiczne do jego wykonania,

6) sporządzić zestawienie materiałowe w oparciu o zasoby pracowni,

7) skonsultować z nauczycielem dotychczasowy przebieg wykonania ćwiczenia,

8) wykonać wałek, pamiętając o przestrzeganiu przepisów bhp podczas prowadzenia operacji

obróbkowych,

9) dokonać ocenę jakości wykonania wałka,

10) opracować plan montażu zespołu, wypisz niezbędne wyposażenie stanowiska

−

jedno

z łożysk będziesz wtłaczał ręcznie, natomiast drugie za pomocą praski,

11) skompletować wyposażenie stanowiska do wykonania montażu zespołu i ocenić jego stan

techniczny,

12) wykonać szkice brakujących trzpieni i tulejek ochronnych niezbędnych do wtłoczenia łożysk,

13) wykonać naszkicowane trzpienie i tulejki ochronne, pamiętając o przestrzeganiu przepisów

bhp podczas prowadzenia operacji obróbkowych,

14) przeprowadzić mycie i konserwację łożysk tocznych przeznaczonych do montażu,

15) wykonać montaż zespołu, demonstrując nauczycielowi sposób wtłaczana łożysk tocznych,

16) uporządkować stanowisko pracy i wykonaną dokumentację,

17) zgłosić nauczycielowi zakończenie ćwiczenia.

Wyposażenie stanowiska pracy:

−

szkic zespołu,

−

łożyska toczne,

−

pierścienie osadcze sprężynujące,

−

katalogi łożysk i normy,

−

pręty i tulejki okrągłe stalowe, z metali nieżelaznych i tworzyw sztucznych,

−

wyposażenie pracowni do obróbki ręcznej,

−

wyposażenie pracowni do obróbki mechanicznej,

−

wyposażenie pracowni montażu,

−

środki do mycia i konserwacji łożysk,

−

materiały piśmienne i przybory kreślarskie,

−

poradnik dla ucznia, literatura będąca na wyposażeniu biblioteczki podręcznej pracowni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować, rozróżnić i scharakteryzować ułożyskowania

różnych typów?

2)

scharakteryzować cechy poprawnego montażu ułożyskowań

różnych typów?

3)

objaśnić sposób regulacji i konserwacji ułożyskowań różnych

typów?

4)

posłużyć się katalogiem łożysk tocznych?

5)

wykonać montaż i demontaż łożysk tocznych?

6)

scharakteryzować i wykonać ustalenie ułożyskowania

tocznego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

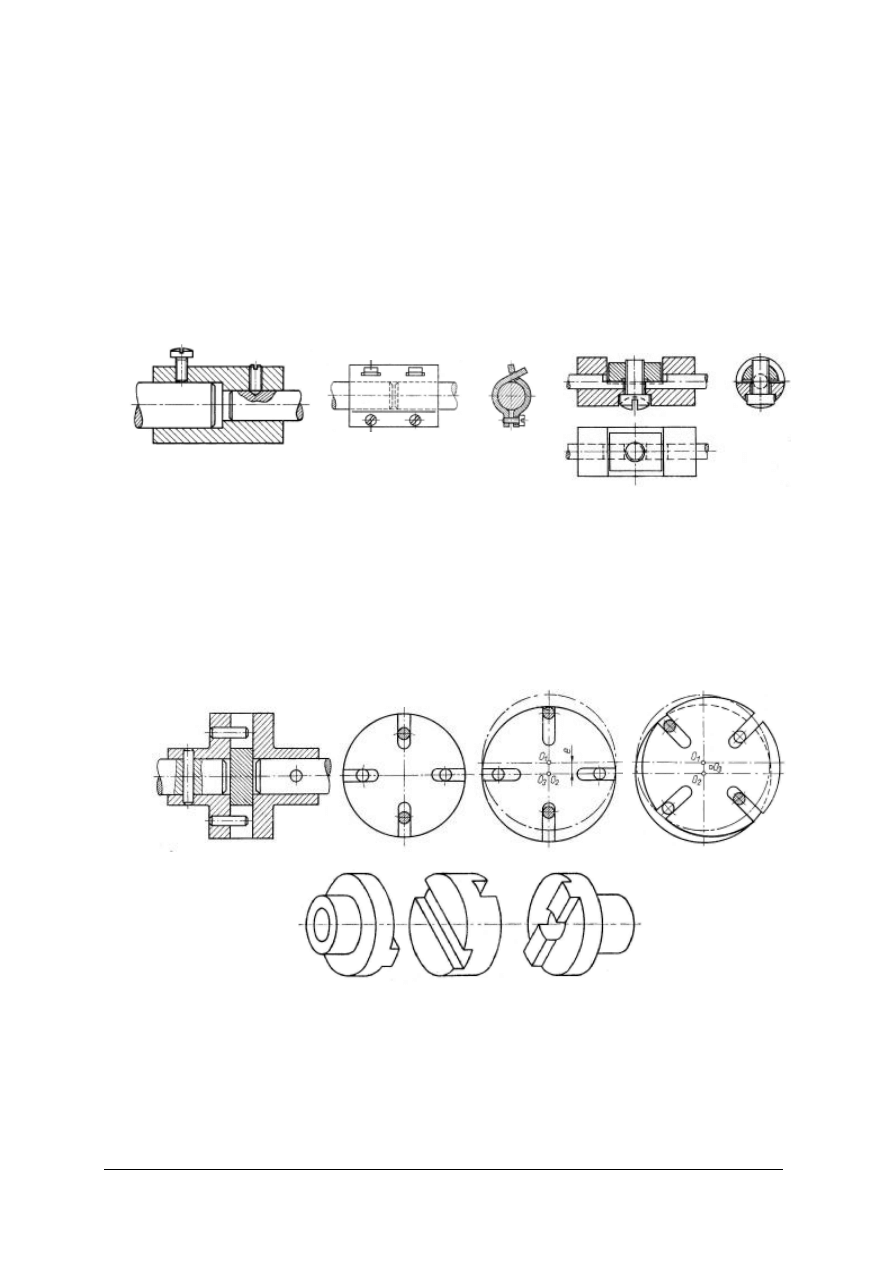

4.3. Montaż sprzęgieł

4.3.1. Materiał nauczania

Przeznaczenie i klasyfikacja sprzęgieł

Sprzęgła są to zespoły służące do łączenia wałków w celu przeniesienia momentu

obrotowego. Sprzęgła nie zmieniają prędkości obrotowej i kierunku obrotów. Składają się

z członu czynnego, połączonego z wałkiem napędzającym, członu biernego, połączonego

z wałkiem napędzanym oraz sprzęgającego oba człony łącznika. Dzięki stosowaniu sprzęgieł

można oddzielnie wykonywać zespoły napędowe i łączyć je z napędzanymi mechanizmami

w końcowej fazie montażu urządzenia.

Zależnie od metody sprzęgania wyróżnia się sprzęgła mechaniczne, hydrauliczne,

magnetyczne i elektromagnetyczne. W urządzeniach precyzyjnych najczęściej stosowane są

sprzęgła mechaniczne.

Sprzęgła dzielimy na:

−

nierozłączne (stałe) – w których połączenie członów czynnego i biernego wykonane jest na

stałe, a ich rozłączenie wiąże się z demontażem sprzęgła,

−

włączalne – które mogą być włączane w ruchu i spoczynku.

Sprzęgła nierozłączne (stałe) dzielą się z kolei na:

1) sztywne, w których sposób połączenia członów uniemożliwia ich wzajemne przemieszczanie;

mają one najprostszą konstrukcję, ale można je stosować tylko wówczas, gdy łączone wałki są

współosiowe i w trakcie ich współpracy nie następuje ich przesunięcie wzdłużne (czyli czoła

wałków pozostają w stałej odległości),

2) samonastawne, a wśród nich:

−

wysuwne (osiowe) – umożliwiające przesunięcie wzdłużne wałków,

−

przesuwne (promieniowe) – stosowane w przypadku wałków o osiach przesuniętych

równolegle względem siebie,

−

wychylne – stosowane w przypadku wałków, których osie przecinają się pod kątem,

−

uniwersalne – na przykład wysuwno-przesuwne itp.,

3) podatne, których łączniki są wykonane z materiałów podatnych, czyli sprężystych. Głównym

celem stosowania takich sprzęgieł jest zdolność elementów podatnych do tłumienie drgań, ale

pozwalają one również na niewielkie przesunięcie i wychylenie osi wałków.

Spośród sprzęgieł włączalnych w mechanice precyzyjnej stosuje są najczęściej sprzęgła kłowe

i cierne.

Ponadto stosuje się sprzęgła spełniające inne dodatkowe funkcje. Zaliczyć do nich można

sprzęgła:

−

bezpieczeństwa,

−

jednokierunkowe,

−

odśrodkowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

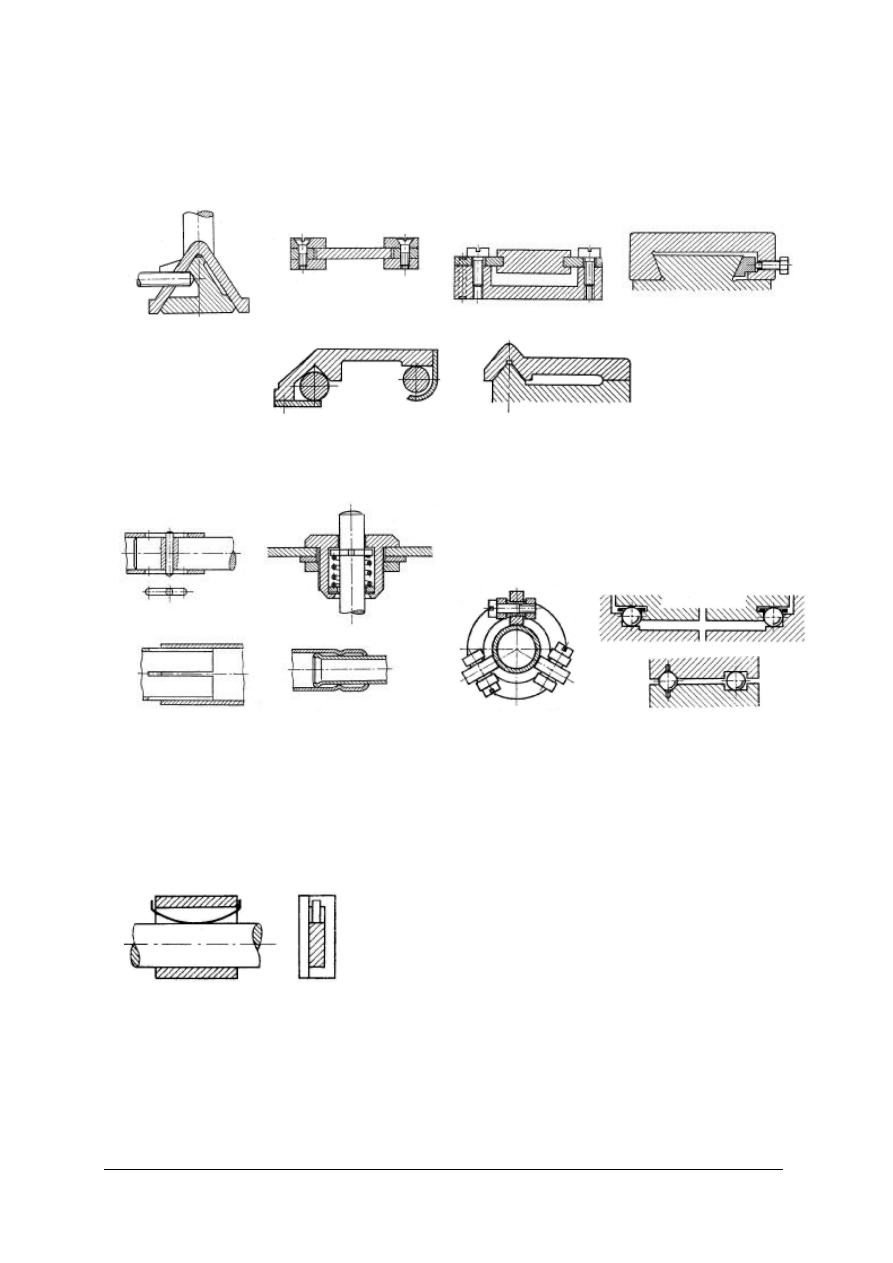

Sprzęgła stałe

Sprzęgła stałe przenoszące małe momenty (czyli poddane niewielkim obciążeniom)

wykonywane są jako tulejowe i łubkowe. Zaletą sprzęgieł łubkowych jest możliwość montażu

łącznika bez konieczności rozsuwania wałków. Ponieważ montaż polega jedynie na zaciśnięciu

łubków, wałki nie wymagają specjalnego ukształtowania zakończeń, aby możliwa była poprawna

zabudowa sprzęgła.

Z kolei montaż sprzęgła łatwo rozbieralnego wymaga dokręcenia tylko jednego łącznika.

Ponieważ łączniki (wkręty, kołki) nie współpracują bezpośrednio z wałkami, jest ono szczególnie

przydatne do sprzęgania wałków o małych średnicach.

Sprzęgła samonastawne

Wśród sprzęgieł wysuwnych najczęściej stosuje się: tulejowe, płetwowe i palcowe.

W przypadku sprzęgła palcowego, przy montażu którego oba człony (czynny i bierny) są

unieruchamiane na wałkach, należy zwrócić uwagę na zachowanie odpowiedniego luzu pomiędzy

powierzchniami tarcz.

b)

a)

Rys. 27. Sprzęgła sztywne: a) tulejowe, b) łubkowe, c) łatwo rozbieralne. [2, 15]

c)

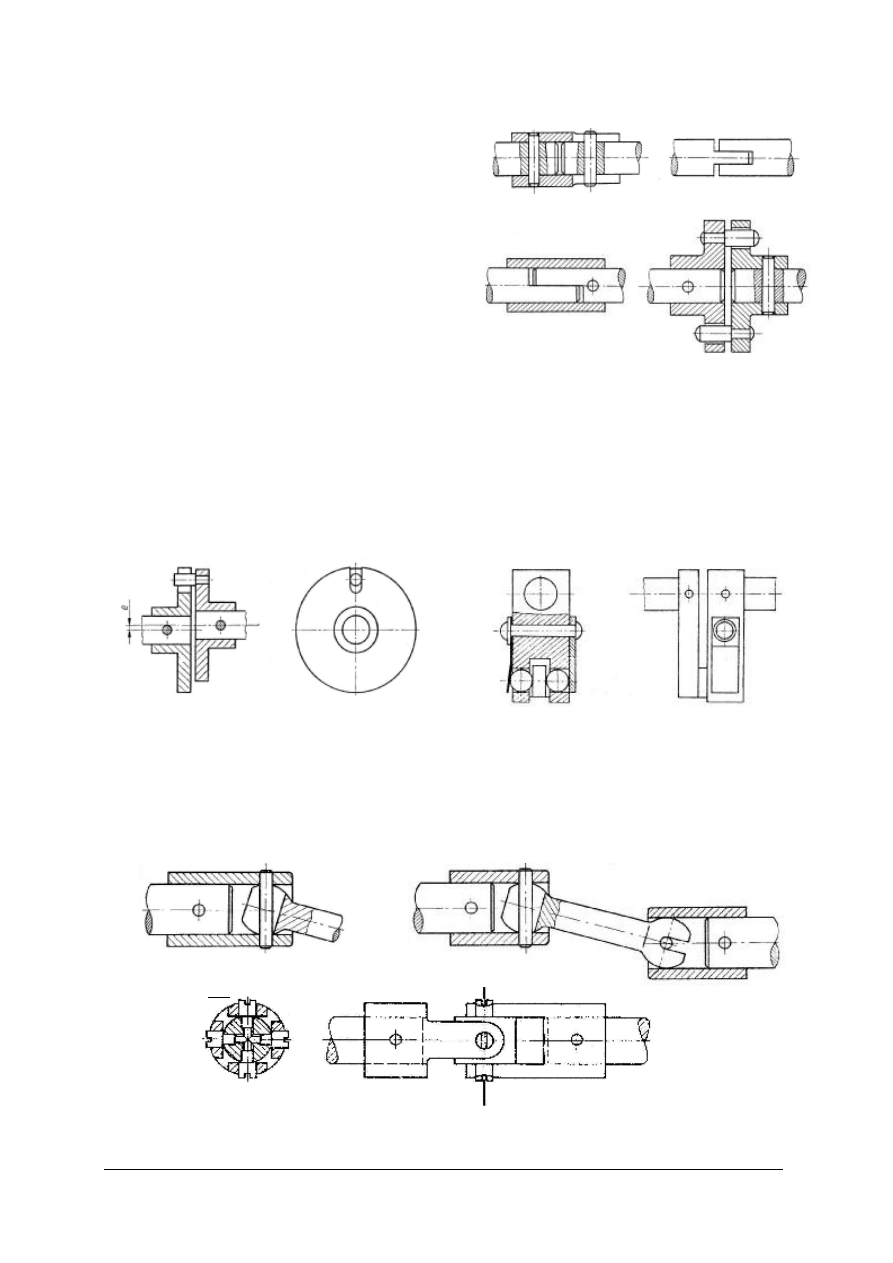

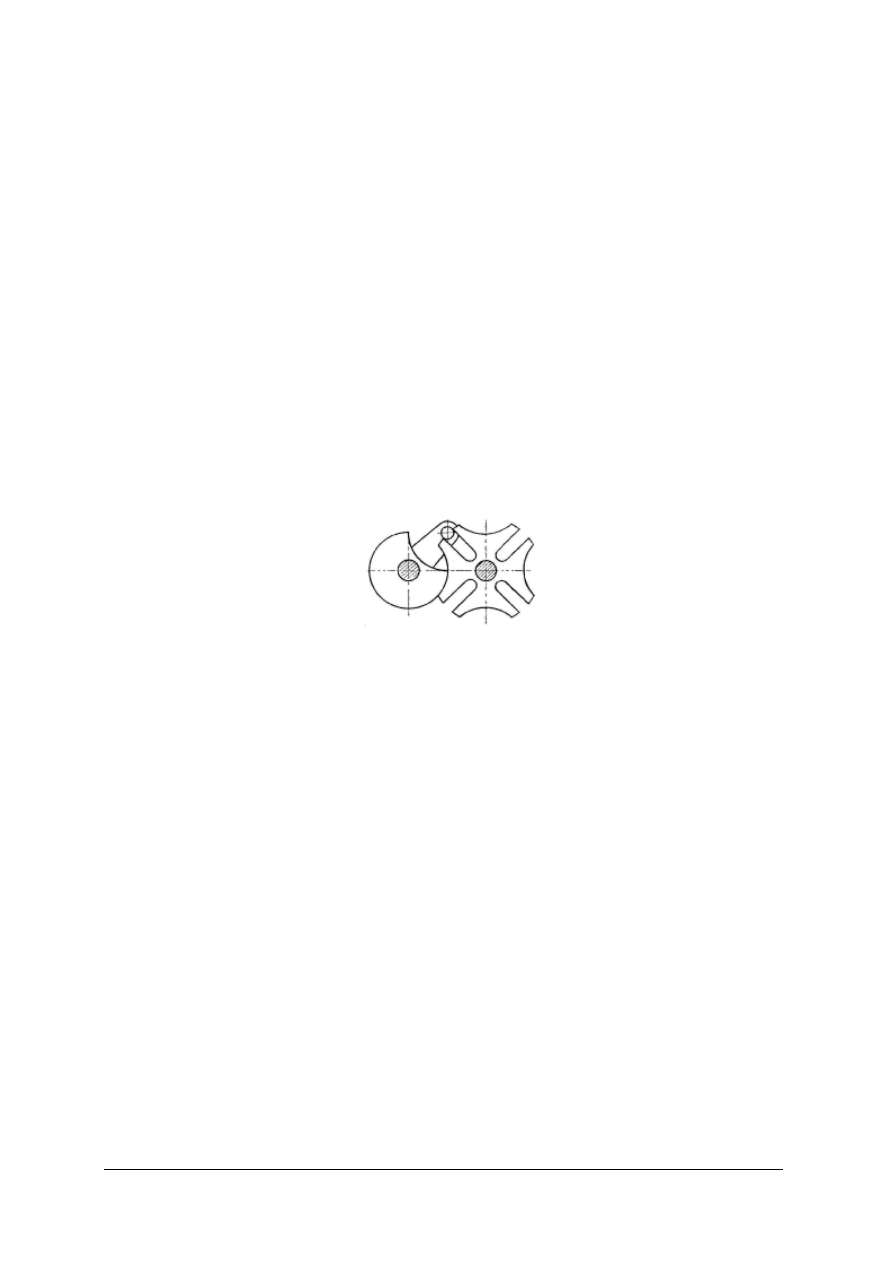

Rys. 28. Sprzęgło przesuwne Oldhama:

a) konstrukcja z zastosowaniem kołków współpracujących ze szczelinami tarczy pośredniczącej – na

kolejnych przekrojach poprzecznych widoczne zmiany położenia kołków w szczelinach tarczy

pośredniczącej oraz zmiany położenia środków: tarczy członu czynnego, tarczy członu biernego

i tarczy pośredniczącej,

b) konstrukcja z kłami prostymi, stosowana w sprzęgłach bardziej obciążonych. [2, 8]

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Przykładem

najprostszego

sprzęgła

przesuwnego jest sprzęgło przesuwne tarczowe.

Jego wadą jest zmiana prędkości kątowej

podczas pojedynczego obrotu (wałek bierny

obraca się na przemian szybciej i wolniej od

wałka czynnego). Efektem tego są drgania

mechanizmu.

Wady tej nie ma sprzęgło Oldhama,

w którym odpowiednio ukształtowane tarcze

współpracują z tarczą pośredniczącą. Z uwagi na

intensywne tarcie, prowadzące do zużycia

elementów,

sprzęgła

Oldhama

służą

do

przenoszenia małych obciążeń przy niewielkich

prędkościach obrotowych.

Z kolei sprzęgło z luzem kasowanym, dzięki

zastosowaniu dociskającej sprężyny płytkowej, eliminuje wynikający z istnienia luzów

w mechanizmie sprzęgieł innej konstrukcji, martwy ruch przy zmianie kierunku obrotów wałka

czynnego.

Sprzęgła tarczowe przesuwne, z luzem kasowanym itp. mogą pełnić rolę (przy zastosowaniu

palców wystarczającej długości) sprzęgieł wysuwno-przesuwnych.

a)

c)

Rys. 29. Sprzęgła wysuwne: a) i b) tulejowe,

c) płetwowe, d) palcowe. [2]

b)

d)

a)

b)

Rys. 30. Przykłady sprzęgieł przesuwnych: a) sprzęgło tarczowe, b) sprzęgło z luzem kasowanym. Ponieważ

dla poprawnej współpracy elementów przesuwających się względem siebie konieczne jest zachowanie luzów,

które powiększają się w wyniku zużycia elementów, przy zmianie kierunku obrotów występuje martwy ruch.

W rozwiązaniu tym luz jest kasowany dzięki zastosowaniu sprężyny działającej z siłą większą niż to wynika

z obciążenia sprzęgła. Ponadto dzięki zastosowaniu pośrednich elementów tocznych zmniejszają się straty

energetyczne związane z tarciem. [8]

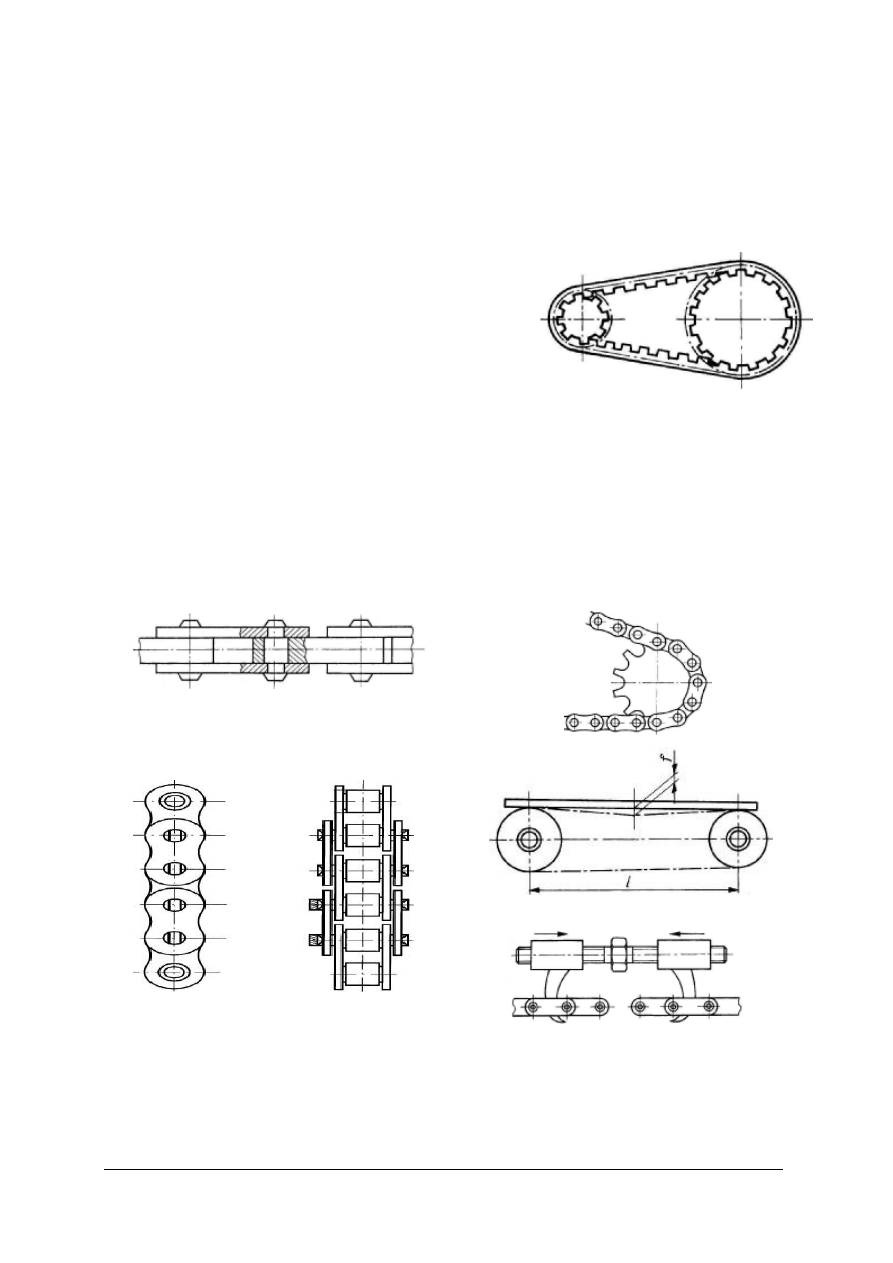

Rys. 31. Sprzęgła wychylne: a) kulowe pojedyncze, b) kulowe podwójne, c) krzyżowe Cardana. [2, 15]

a)

b)

c)

A

A

A-A

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Przykładami sprzęgieł wychylnych są sprzęgła kulowe i krzyżowe (Cardana). Stosując

sprzęgła wychylne podwójne można łączyć wałki o osiach równoległych, przesuniętych na

znaczną odległość. Wadą sprzęgieł kulowych i krzyżowych jest nierównomierna prędkość kątowa

wałka napędzanego. W sprzęgłach kulowych zachodzi ponadto intensywne tarcie pomiędzy

współpracującymi elementami.

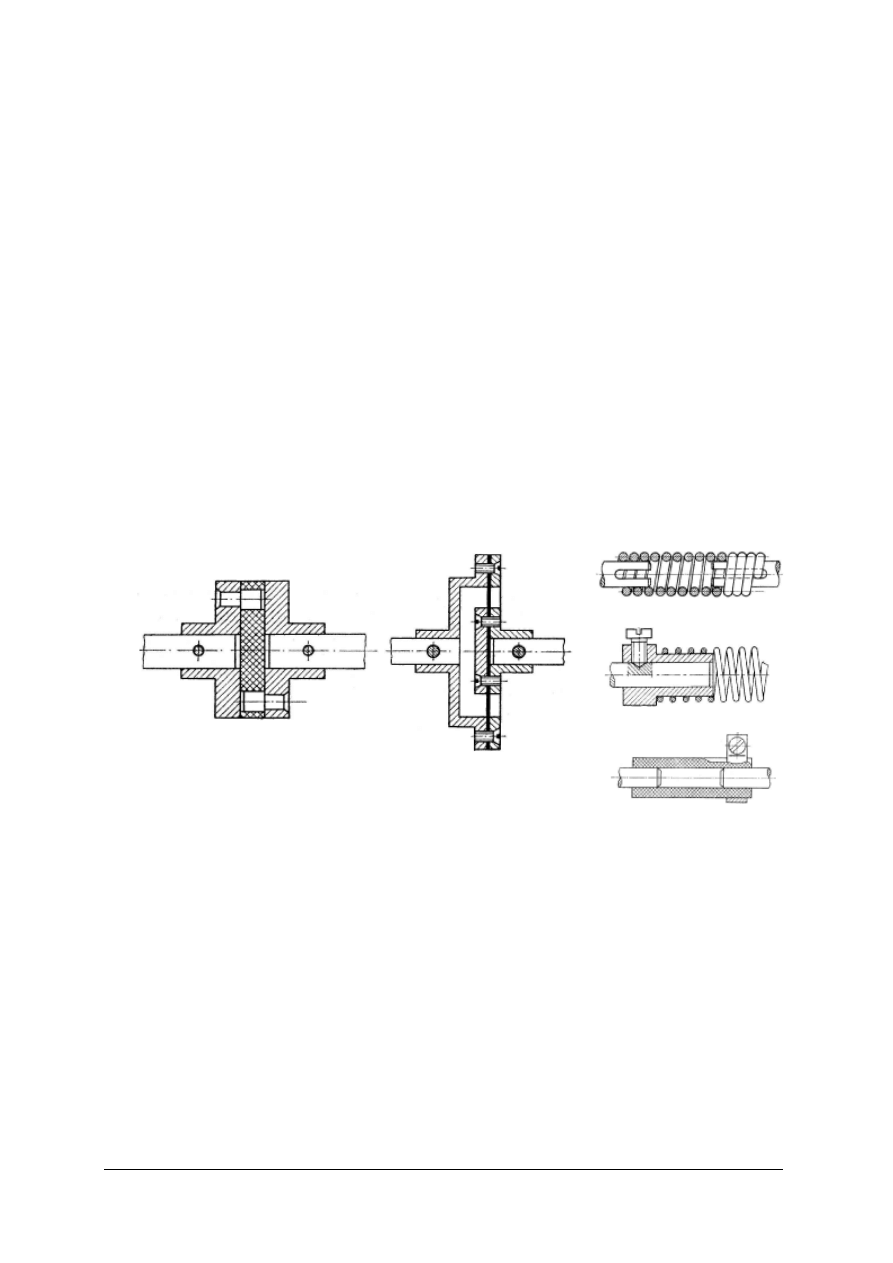

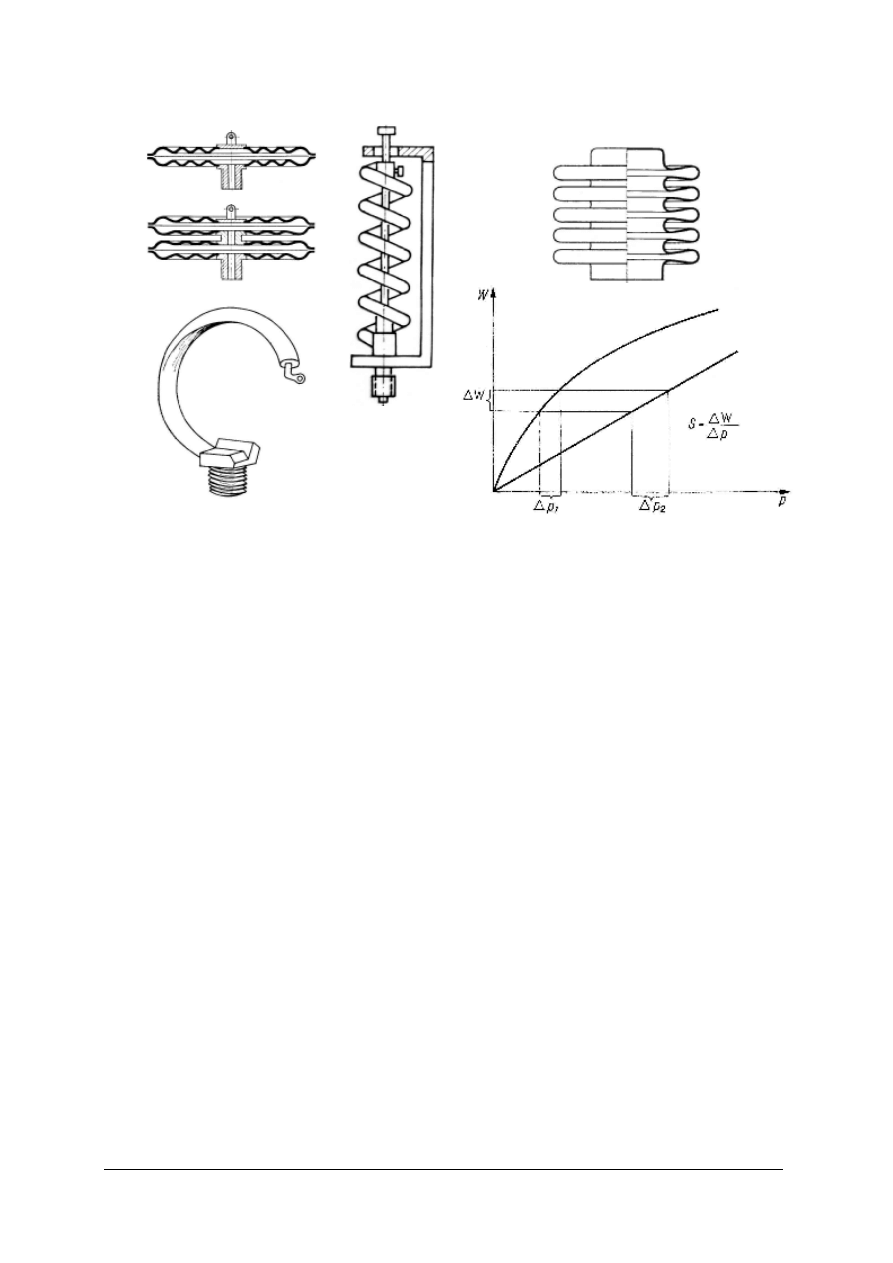

Sprzęgła podatne

Celem stosowania sprzęgieł podatnych jest tłumienie drgań i łagodzenie nierównomierności

momentu obrotowego. Są wskazane w mechanizmach, w których człon bierny poddawany jest

gwałtownym zmianom obciążenia. Dodatkowo, ze względu na zastosowanie podatnego łącznika,

korygują w pewnym stopniu błędy położenia wałków (podobnie jak sprzęgła samonastawne).

Sprzęgła podatne wykonuje się jako sprężyste tarczowe, membranowe i sprężynowe.

W sprzęgłach tarczowych palce, osadzone w tarczach stanowiących człon czynny i bierny,

współpracują z przedzielającą je i zaopatrzoną w otwory wkładką z materiału sprężystego

(np. gumy, tworzywa sztucznego). W sprzęgłach membranowych łącznikiem jest membrana

metalowa lub niemetalowa, zamocowana na obrzeżach do tarczy czynnej i biernej.

W sprzęgłach przenoszących małe momenty jako łącznik może być także zastosowana

sprężyna śrubowa lub rurka z materiału podatnego – gumy lub tworzywa.

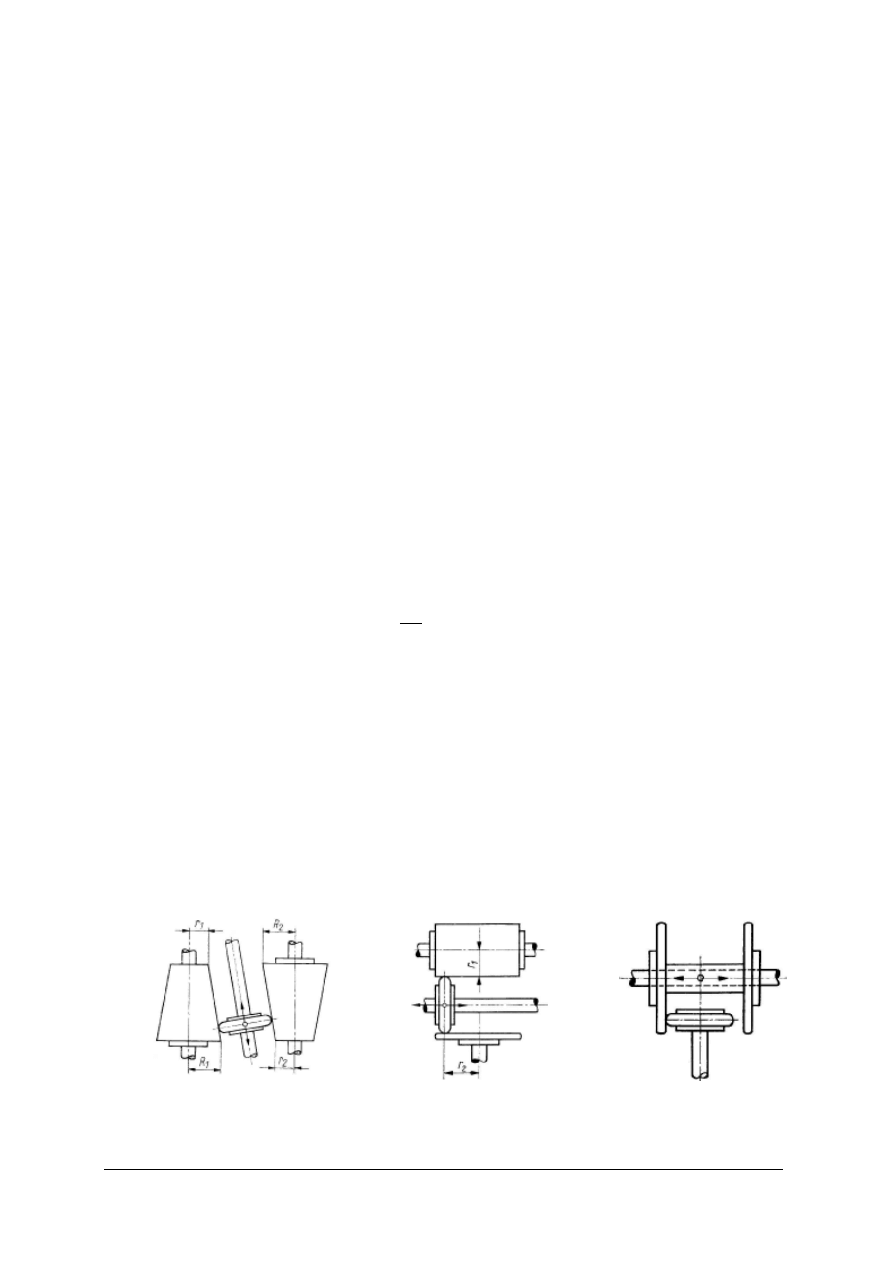

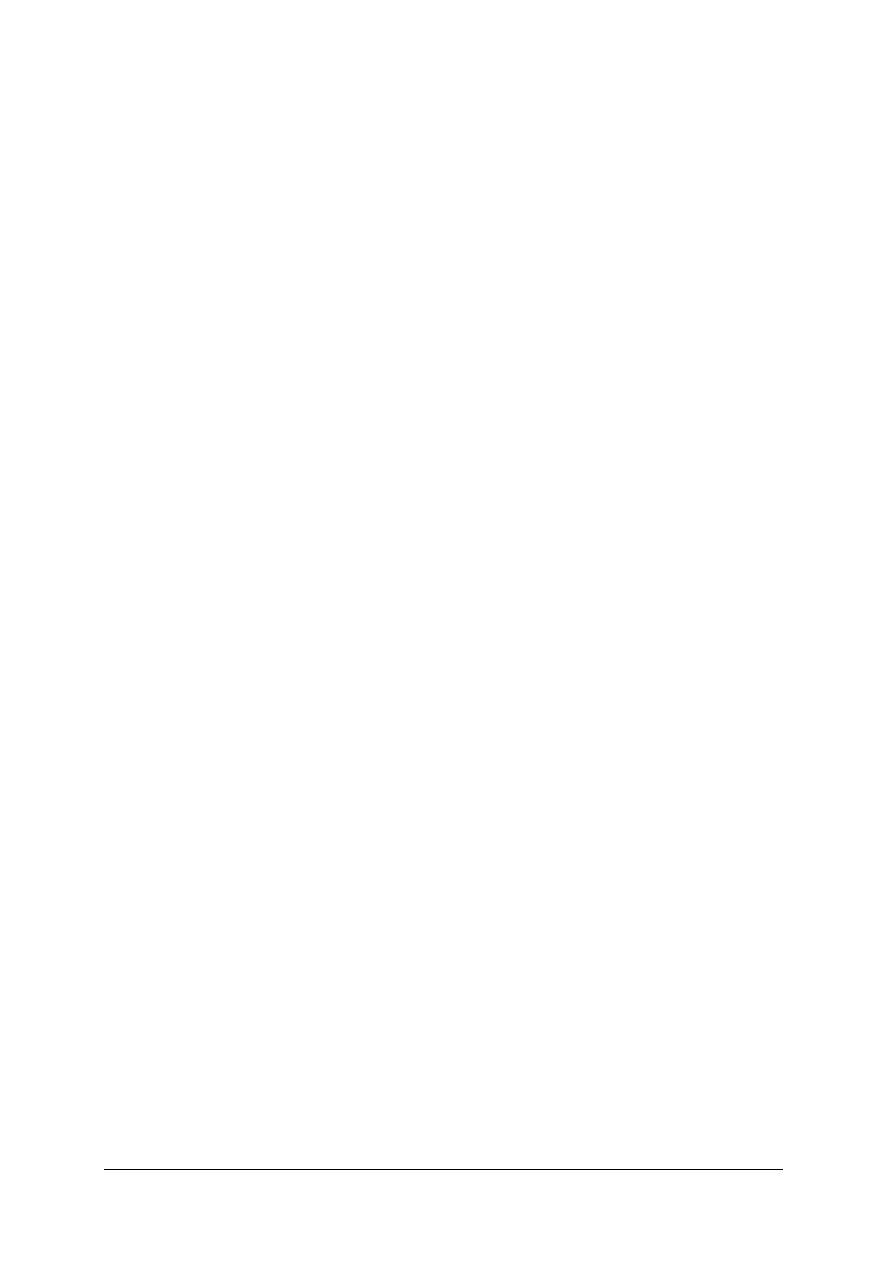

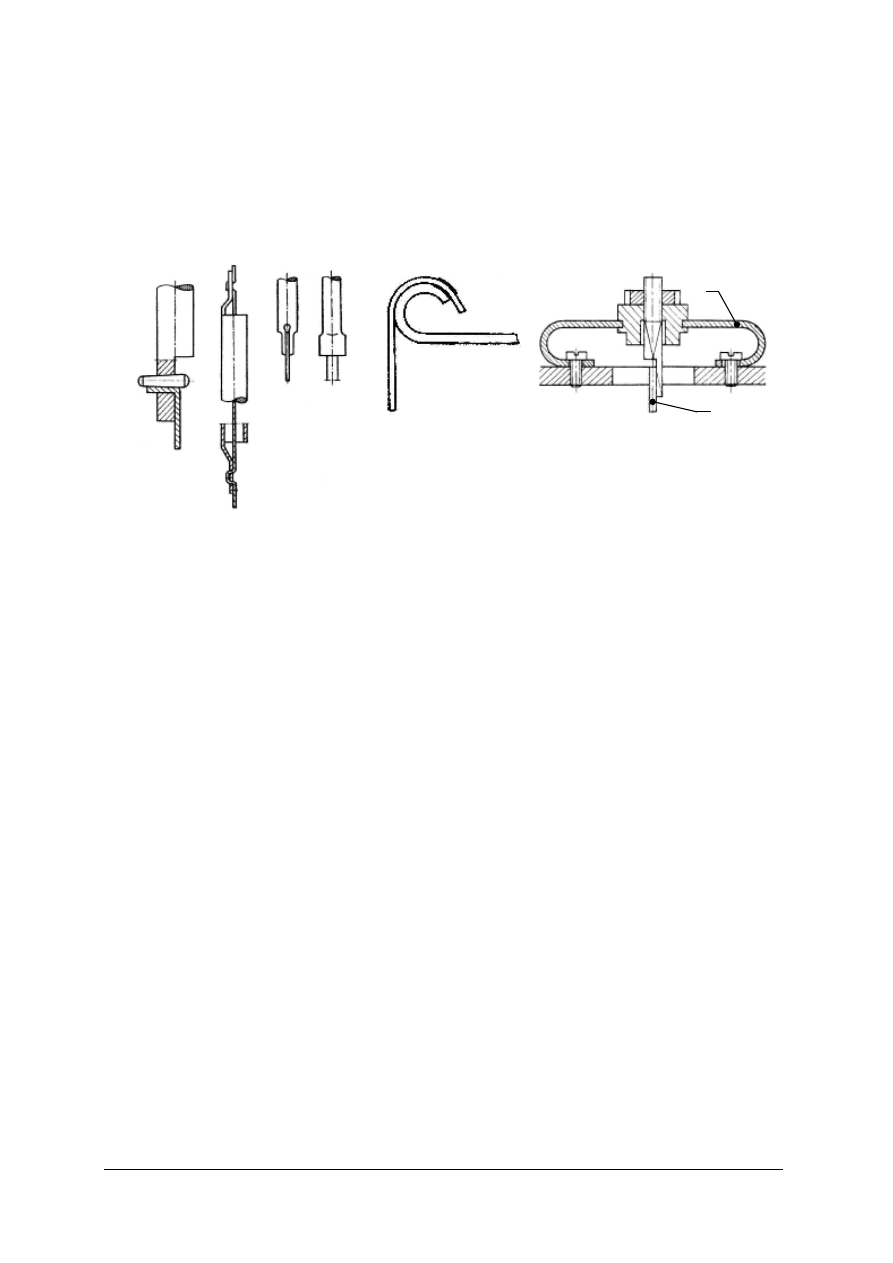

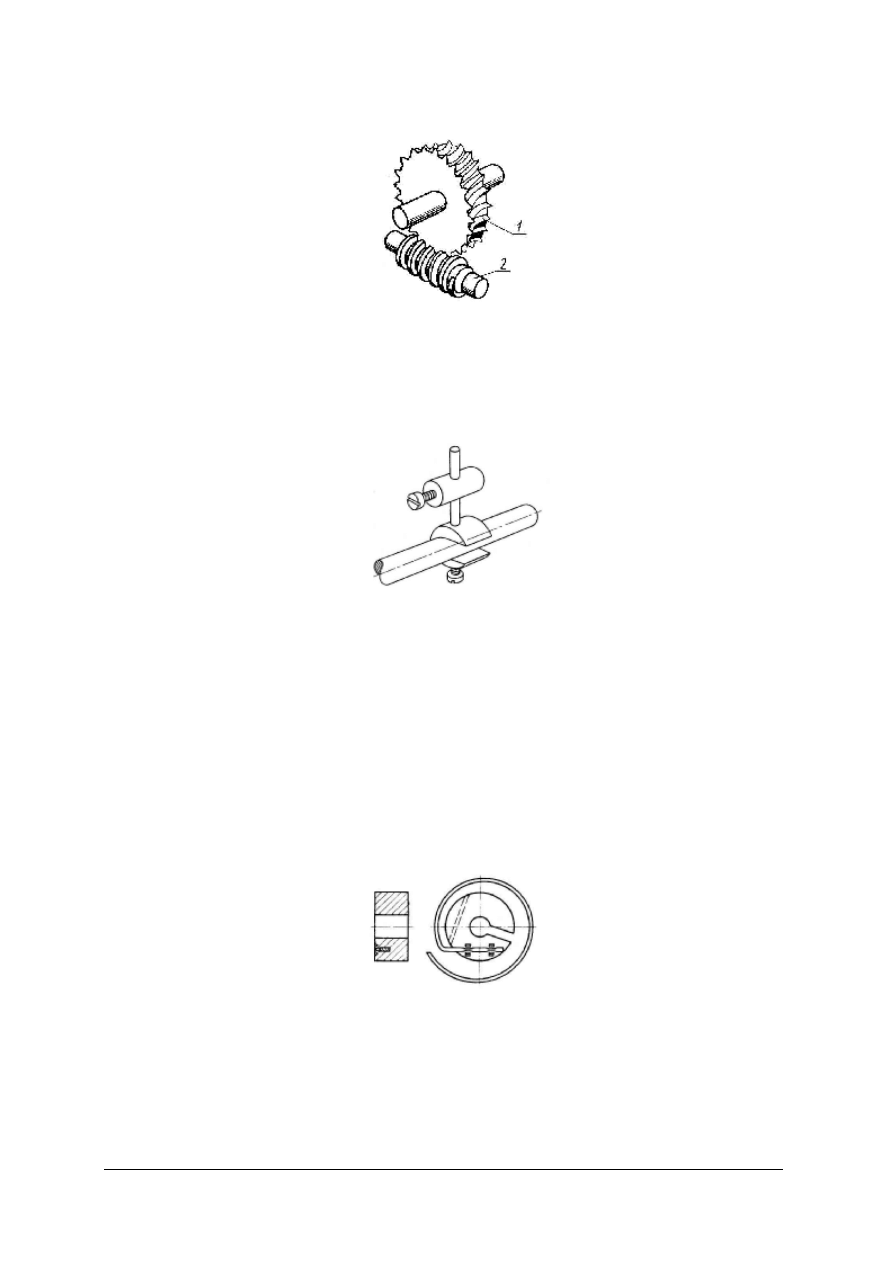

Wałki giętkie

Wałki giętkie stanowią rodzaj sprzęgieł podatnych i służą do napędu mechanizmów, których

nie można łączyć wałkami sztywnymi, np. przy dużych odległościach lub w przypadku, gdy

położenie wałków w czasie pracy ulega zmianie. Wałki takie są używane do napędu

(wychodzących z użycia) prędkościomierzy i obrotomierzy mechanicznych oraz narzędzi

ręcznych. Są wykonywane z kilku warstw ściśle zwiniętego drutu, przy czym kolejne warstwy

nawija się w przeciwnych kierunkach. Są ponadto umieszczone w osłonie z taśmy stalowej

i nałożonej na nią koszulki ochronnej. Podczas montażu wałków giętkich należy wykonać

połączenia obrotowego rdzenia z wałkiem napędzającym i osłony z nieruchomą obudową. Jeżeli

wałek jest zabudowany wewnątrz urządzenia, po montażu należy ułożyć go tak, aby krzywizny

zagięć miały jak największe promienie. Im bardziej wygięty jest wałek, tym większe są straty

mocy i jego zużycie związane z tarciem wałka o osłonę.

Rys. 32. Przykłady sprzęgieł podatnych: a) tarczowe, b) membranowe, c) sprężynowe, d) sprężynowe

samozaciskowe, e) z rurki gumowej. [2, 8]

a)

c)

b)

d)

e)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Sprzęgła włączalne

Sprzęgłami włączalnym stosowanymi w mechanizmach precyzyjnych są najczęściej sprzęgła

kłowe i cierne.

a)

Rys. 33. Wałek giętki: a) konstrukcja wałka – widoczne krzyżujące się warstwy drutu i osłona zwinięta

z profilowanej taśmy stalowej, b) połączenie wałka giętkiego z wałkiem napędzającym – obciążony

wałek giętki ulega znacznemu skręceniu, któremu towarzyszy skrócenie, dlatego tulejka, w której jest

osadzony, połączona jest z wałkiem czynnym za pomocą sprzęgła tulejowego wysuwnego; połączenie

wałka giętkiego i jego osłony z odpowiednimi łącznikami wykonane są za pomocą lutowania twardego.

[15]

b)

a)

b)

g)

c)

d)

e)

f)

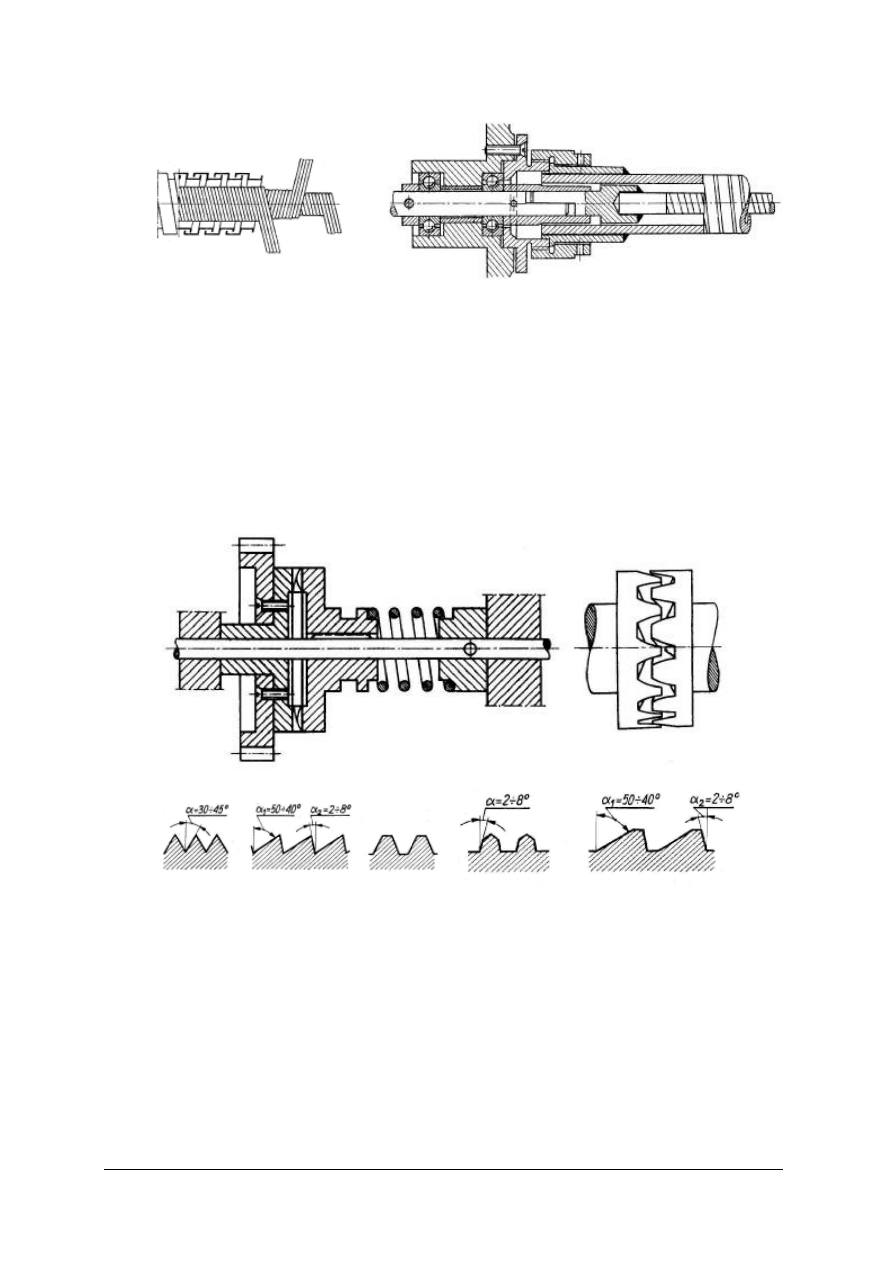

Rys. 34. Sprzęgło kłowe: a) przykład konstrukcji, b) sposób współpracy kłów.

Pokazane zarysy zębów mają następujące właściwości:

c) zarys umożliwiający lekkie włączanie i wyłączanie,

d) zarys umożliwiający lekkie włączanie i wyłączanie, zapobiegający przeskakiwaniu zębów przy

naciskach międzyzębnych od strony mniejszego kąta,

e) zarys, przy którym utrudnione jest włączanie, ale umożliwiający lekkie wyłączanie,

zabezpieczający przed przeskakiwaniem zębów, stosowany do przenoszenia większych obciążeń,

f) zarys umożliwiający lekkie włączanie i wyłączanie, stosowany do przenoszenia większych

obciążeń,

g) zarys, przy którym utrudnione jest włączanie ale umożliwiający lekkie wyłączanie,

zabezpieczający przed przeskakiwaniem zębów w jednym kierunku (może być stosowany

w sprzęgle jednokierunkowym), stosowany do przenoszenia większych obciążeń. [15]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

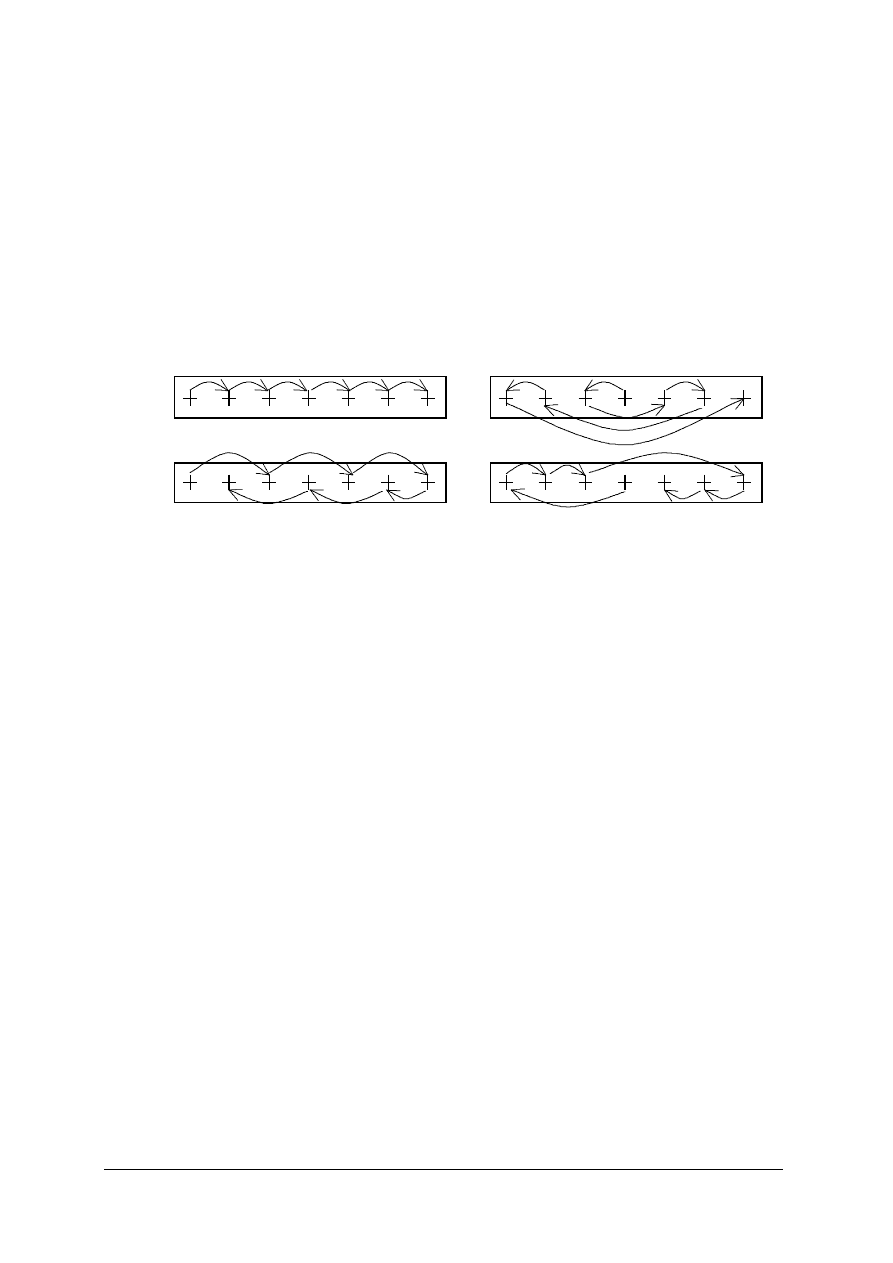

Sprzęgło kłowe składa się z dwóch tarcz, na których czołach wykonane są ząbki (kły)

o profilu dostosowanym do wymagań konstrukcyjnych, np. przenoszonego momentu. Tarcza

bierna ma możliwość przesuwania się wzdłuż wałka napędzanego, ponieważ osadzona jest za

pomocą luźno pasowanego połączenia wpustowego.

Jest ona dociskana do powierzchni tarczy czynnej sprężyną śrubową, a wykonane na

powierzchni zewnętrznej jej piasty podtoczenie umożliwia jej odsunięcie (celem rozłączenia

sprzęgła) za pomocą np. mechanizmu widełkowego. Po montażu współpracujące ze sobą

powierzchnie: połączenia wpustowego piasty tarczy biernej z wałkiem oraz mechanizmu

odwodzenia tarczy należy pokryć smarem stałym (np. wazeliną). Sprzęgło kłowe jest sprzęgłem

włączalnym synchronicznie – jego załączanie może odbywać przy nieruchomym lub powoli

obracającym się wałku czynnym – w przeciwnym wypadku gwałtowne uderzenie głów zębów obu

tarcz podczas zazębiania może doprowadzić do ich uszkodzenia. Należy o tym pamiętać podczas

przeprowadzania prób sprzęgła po montażu.

W sprzęgłach ciernych człon bierny jest zabierany

przez człon czynny wskutek sił tarcia występujących

pomiędzy

ich

współpracującymi

powierzchniami.

Z uwagi na ukształtowanie tych powierzchni sprzęgła

cierne dzielą się na płaskie i stożkowe. Pozostałe

rozwiązania konstrukcyjne (połączenie tulei członu

biernego

z wałkiem,

mechanizm

wyłączania)

są

podobne do stosowanych w sprzęgłach kłowych.

Sprzęgła

cierne

są

sprzęgłami

włączalnymi

asynchronicznie – można je włączać w czasie ruchu.

W czasie załączania po krótkiej fazie poślizgu następuje

wyrównanie prędkości wałków.

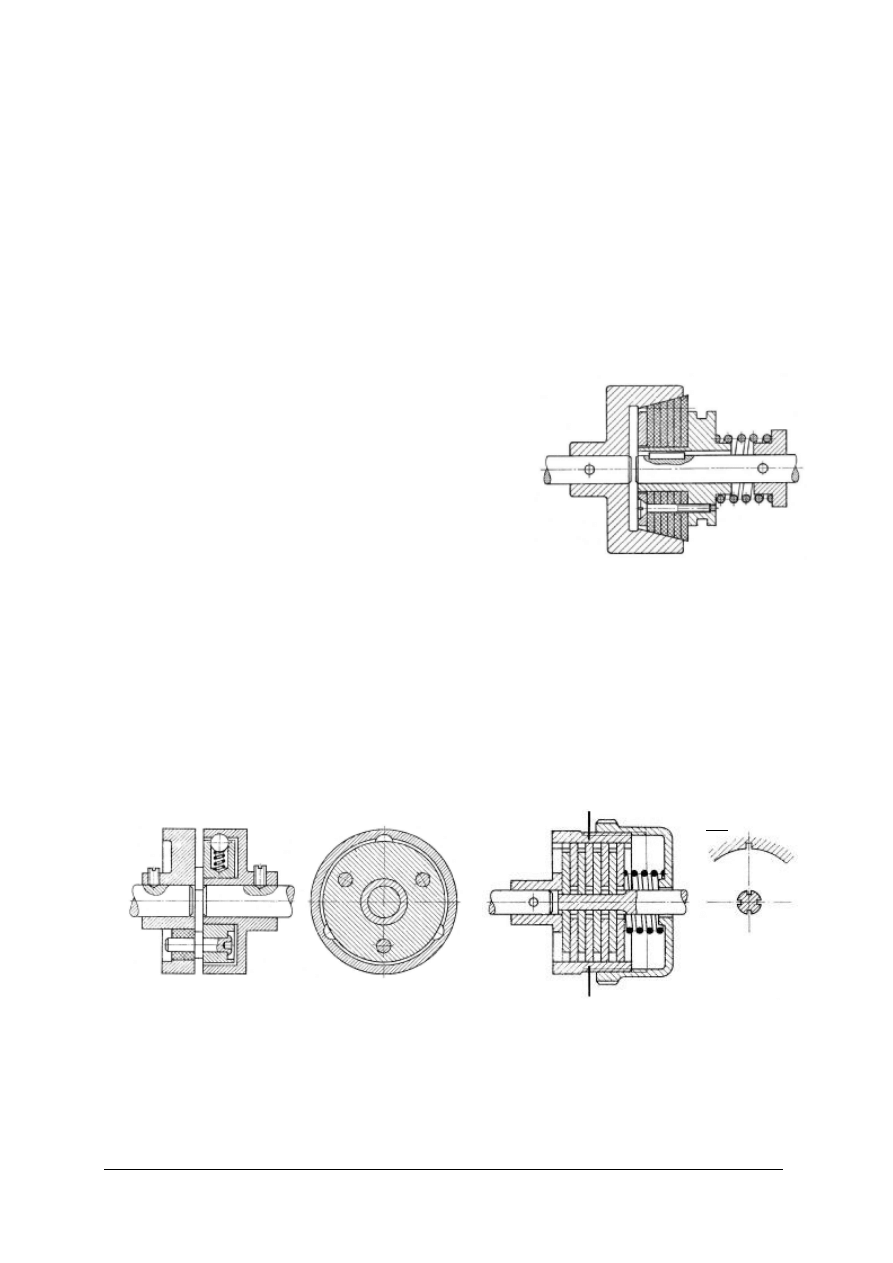

Sprzęgła bezpieczeństwa

Sprzęgła bezpieczeństwa (przeciążeniowe) służą do samoczynnego odłączania napędu, gdy

moment obciążenia na wałku napędzanym przekroczy dopuszczalną wartość, celem ochrony

układu napędowego przed uszkodzeniem.

Rys. 35. Sprzęgło cierne stożkowe. [2]

a)

b)

Rys. 36. Sprzęgła bezpieczeństwa (przeciążeniowe):

a) sprzęgło zatrzaskowe – pod wpływem przeciążenia następuje wypchnięcie podpartych sprężynami kulek

z otworów na wewnętrznej powierzchni tarczy napędzanej,

b) sprzęgło cierne wielopłytkowe – sprężyna dociska do siebie płytki cierne; płytki są zabezpieczone od

obrotu na przemian względem wałka biernego i tarczy czynnej; gdy wartość momentu obciążenia

przekracza wartość momentu siły tarcia, następuje poślizg płytek ciernych względem siebie;

zastosowanie wielu par powierzchni ciernych nie zwiększa siły tarcia, ale zmniejsza zużycie powierzchni

ciernych. [15]

A

A

A-A

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Jako sprzęgło przeciążeniowe może zostać użyte sprzęgło kłowe o odpowiednim zarysie

zębów. Przeskakiwanie zębów prowadzi jednak do ich szybszego zużycia.

Innymi rozwiązaniami są sprzęgła cierne wielopłytkowe lub sprzęgła zatrzaskowe.

Sprzęgła jednokierunkowe

Są to sprzęgła stosowane do przenoszenia momentu obrotowego w jednym kierunku. Przy

zmianie kierunku obrotów wałka napędzającego lub wówczas, gdy wałkowi napędzanemu

zostanie nadana większa prędkość obrotowa niż wynosi prędkość wałka napędzającego, następuje

samoczynne ich wyłączenie.

Przykładami takich sprzęgieł są sprzęgła krzywkowe i zapadkowe. Mogą być w tym celu

stosowane sprzęgła kłowe o niesymetrycznym zarysie kłów.

Przy montażu sprzęgieł zapadkowych należy zapewnić współpracę zapadki z zębami koła

zapadkowego na całej powierzchni czołowej zapadki. W razie niedokładnego przylegania

powierzchnia czołowa zapadki wymaga podpiłowania.

Ponadto siła docisku sprężyny dociskowej powinna być tak dobrana, aby zazębienie zapadki

z kołem zapadkowym było pewne, z drugiej zaś strony, podczas ruchu jałowego wałka

napędowego (tzn. w kierunku przeciwnym do działania sprzęgła), by zapadka ślizgała się

swobodnie po powierzchniach zębów, nie zabierając wałka biernego w nieodpowiednim kierunku.

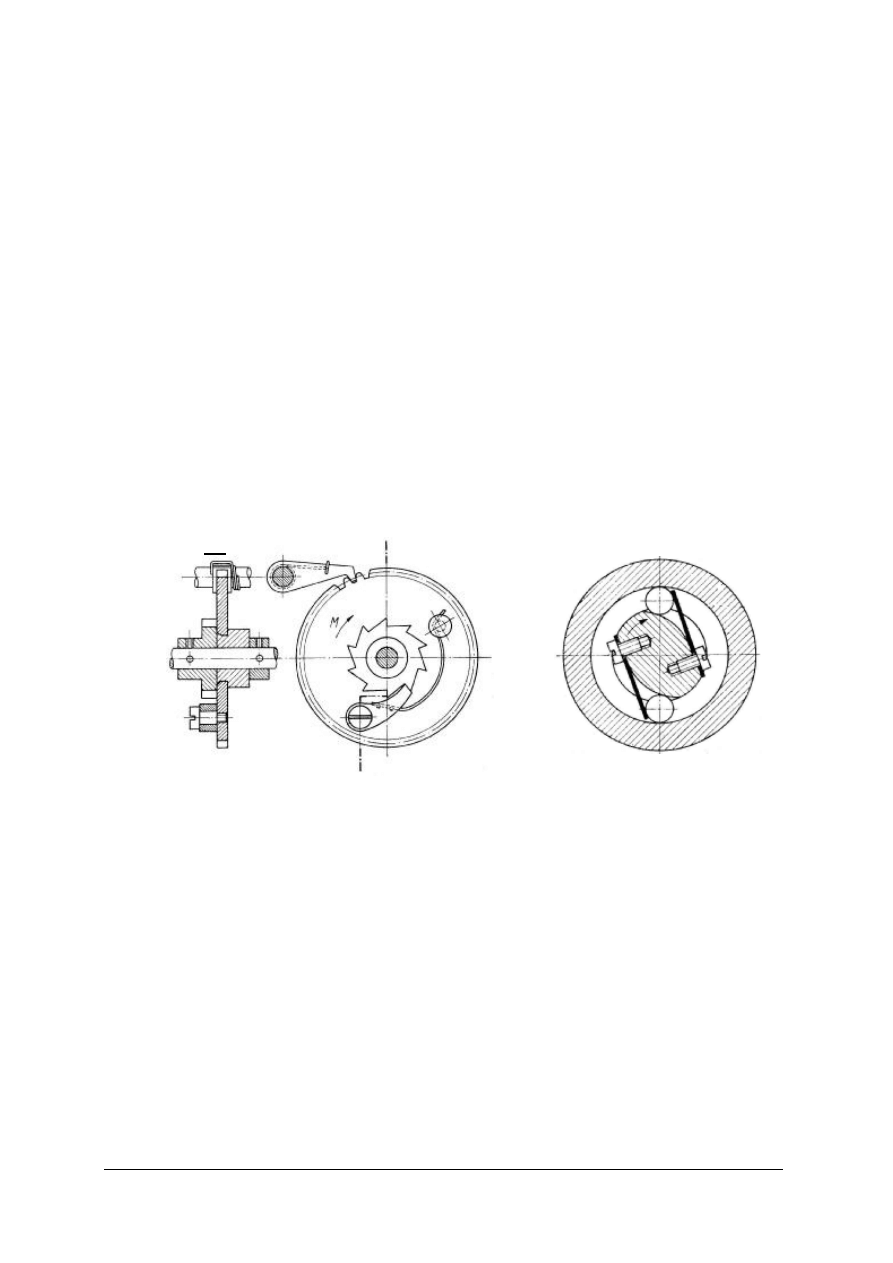

Sprzęgła magnetyczne

Sprzęgła magnetyczne nadają się jedynie do przenoszenia niewielkich momentów.

Sprzęgnięcie tarcz następuje dzięki siłom przyciągania wbudowanych w nie magnesów trwałych.

Stosuje się je najczęściej w mechanizmach, w których musi nastąpić przeniesienie ruchu

obrotowego przez szczelną ściankę, np. hermetycznej obudowy. Ścianka ta musi być wykonana

z materiału niemagnetycznego.

A

A

A-A

Rys. 37. Sprzęgła jednokierunkowe:

a) sprzęgło zapadkowe – członem czynnym jest koło zapadkowe osadzone na stałe na wałku,

natomiast członem biernym – koło zębate osadzone na tym wałku obrotowo i zaopatrzone

w zapadkę; w przedstawionym rozwiązaniu zastosowano ponadto łożyskowaną na dodatkowym

wałku przeciwzapadkę, która zapobiega obrotowi koła zębatego w kierunku przeciwnym do

kierunku działania sprzęgła,

b) sprzęgło cierne z krzywką zewnętrzną – przy obrocie wałka napędzającego, zaopatrzonego

w krzywkę, w kierunku oznaczonym strzałką, następuje zakleszczenie dociskanych sprężynami

wałeczków pomiędzy powierzchniami krzywki i zewnętrznej tulei, osadzonej na wałku

napędzanym; przy obrocie w przeciwnym kierunku zaklinowanie ustaje i następuje rozprzęgnięcie.

[15]

b)

a)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Wskazówki do montażu sprzęgieł

Montaż sprzęgieł musi być poprzedzony zaplanowaniem kolejnych czynności montażowych.

Przyjęcie właściwej kolejności tych czynności pozwala na prawidłowe przeprowadzenie montażu.

Przystępując do montażu należy ocenić jakość wykonania części.

Częstym sposobem łączenia członów sprzęgieł z wałkami, osadzania palców w tarczach

sprzęgieł itp. jest kołkowanie połączeń. Wtłaczanie kołków należy wykonywać przy użyciu

odpowiedniego zestawu narzędzi i przy zastosowaniu pewnego podparcia wałków, aby zapobiec

ich skrzywieniu lub obróceniu się w czasie wykonywania połączenia.

Wszystkie łączniki muszą być osadzone w sposób pewny, aby nie nastąpiło ich poluzowanie

na skutek drgań sprzęgła, prowadzące do nadmiernego zużycia części i awarii mechanizmu.

Ponieważ pomiędzy częściami sprzęgieł występuje tarcie, należy odpowiednie,

przemieszczające się w czasie pracy sprzęgła powierzchnie pokryć smarem stałym,

np. grafitowym lub wazeliną. Z kolei elementy cierne zabudowane w sprzęgłach ciernych powinny

być przed montażem starannie oczyszczone i odtłuszczone, aby powierzchnie cierne przylegały do

siebie i zapewniona została pomiędzy nimi odpowiednio duża wartość siły tarcia.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Do czego służą sprzęgła?

2. Co to są sprzęgła stałe?

3. Jakie właściwości mają sprzęgła podatne?

4. Jakie przykładowe elementy podatne stosuje się w budowie sprzęgieł podatnych?

5. Do jakiej grupy sprzęgieł należy sprzęgło kulowe?

6. W jakim celu stosuje się sprzęgła bezpieczeństwa?

7. Według jakich kryteriów dobiera się zarysy zębów sprzęgieł kłowych?

8. Dlaczego

sprzęgła

kłowe

zaliczamy

do

sprzęgieł

synchronicznych,

a

cierne

do asynchronicznych?

9. W jakim celu stosuje się sprzęgła zapadkowe?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj model sprzęgła według otrzymanej dokumentacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją modelu otrzymaną od nauczyciela,

2) narysować szkice wykonawcze części sprzęgła,

3) obliczyć niezbędne wymiary części, sprawdzając łańcuchy wymiarowe,

4) dobrać materiały do wykonania części sprzęgła,

5) określić technologię wykonania poszczególnych części sprzęgła, wypisać kolejność operacji

obróbkowych i niezbędne wyposażenie technologiczne,

6) wykonać zestawienie materiałowe w oparciu o zasoby pracowni,

7) wykonać części sprzęgła,

8) opracować plan montażu mechanizmu sprzęgła,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

9) wykonać montaż sprzęgła,

10) uporządkować w teczce dokumentację zadania,

11) dokonać prezentacji modelu, ocenić jakość wykonania, działanie i estetykę modelu, opisać

trudności, jakie napotkałeś w czasie realizacji zadania.

Wyposażenie stanowiska pracy:

−

rysunek montażowy modelu sprzęgła,

−

teczka na dokumentację konstrukcyjną i technologiczną modelu,

−

wyposażenie pracowni do obróbki mechanicznej,

−

wyposażenie pracowni do obróbki ręcznej,

−

wyposażenie pracowni montażu,

−

materiały konstrukcyjne metalowe i niemetalowe,

−

artykuły piśmienne i przybory kreślarskie,

−

kalkulator,

−

poradnik dla ucznia,

−

literatura będąca na wyposażeniu biblioteczki podręcznej pracowni.

Ćwiczenie 2

Przeprowadź oględziny sprzęgła maszyny do szycia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową i zasadą działania maszyny do szycia w oparciu o literaturę,

2) zdemontować elementy obudowy maszyny, dokonać identyfikacji i oględzin poszczególnych

jej zespołów,

3) przeprowadzić obserwację działania poszczególnych zespołów, pokręcając ręcznie kołem

napędowym maszyny, zwracając szczególną uwagę na przestrzeganie przepisów bhp,

4) określić i opisać cel stosowania sprzęgła w maszynie do szycia,

5) zapisać plan demontażu sprzęgła,

6) przeprowadzić demontaż sprzęgła,