„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Urszula Ran

Instalowanie urządzeń automatyki i obsługa prostych

układów automatycznej regulacji

725[01].Z3.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Anna Tąpolska

mgr inż. Grzegorz Śmigielski

Opracowanie redakcyjne:

mgr inż. Danuta Pawełczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 725[01].Z3.01

„Instalowanie urządzeń automatyki i obsługa prostych układów automatycznej regulacji”,

zawartego w modułowym programie nauczania dla zawodu monter elektronik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

7

3. Cele kształcenia

8

4. Materiał nauczania

9

4.1. Zasada działania układów automatycznej regulacji

9

4.1.1. Materiał nauczania

9

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

13

4.2. Elementy składowe układu automatycznej regulacji i ich funkcje

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

17

4.2.4. Sprawdzian postępów

18

4.3. Czujniki i przetworniki pomiarowe – budowa i zasada działania

19

4.3.1. Materiał nauczania

19

4.3.2. Pytania sprawdzające

25

4.3.3. Ćwiczenia

25

4.3.4. Sprawdzian postępów

26

4.4. Regulatory – budowa i zasada działania

27

4.4.1. Materiał nauczania

27

4.4.2. Pytania sprawdzające

32

4.4.3. Ćwiczenia

33

4.4.4. Sprawdzian postępów

36

4.5. Sterowniki PLC – budowa i zasada działania

37

4.5.1. Materiał nauczania

37

4.5.2. Pytania sprawdzające

40

4.5.3. Ćwiczenia

40

4.5.4. Sprawdzian postępów

42

4.6. Urządzenia rejestrujące – budowa i zasada działania

43

4.6.1. Materiał nauczania

43

4.6.2. Pytania sprawdzające

45

4.6.3. Ćwiczenia

46

4.6.4. Sprawdzian postępów

47

4.7. Elementy przełączające – budowa i zasada działania

48

4.7.1. Materiał nauczania

48

4.7.2. Pytania sprawdzające

50

4.7.3. Ćwiczenia

51

4.7.4. Sprawdzian postępów

52

4.8. Przetworniki elektrooptyczne – budowa i zasada działania

53

4.8.1. Materiał nauczania

53

4.8.2. Pytania sprawdzające

56

4.8.3. Ćwiczenia

56

4.8.4. Sprawdzian postępów

57

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

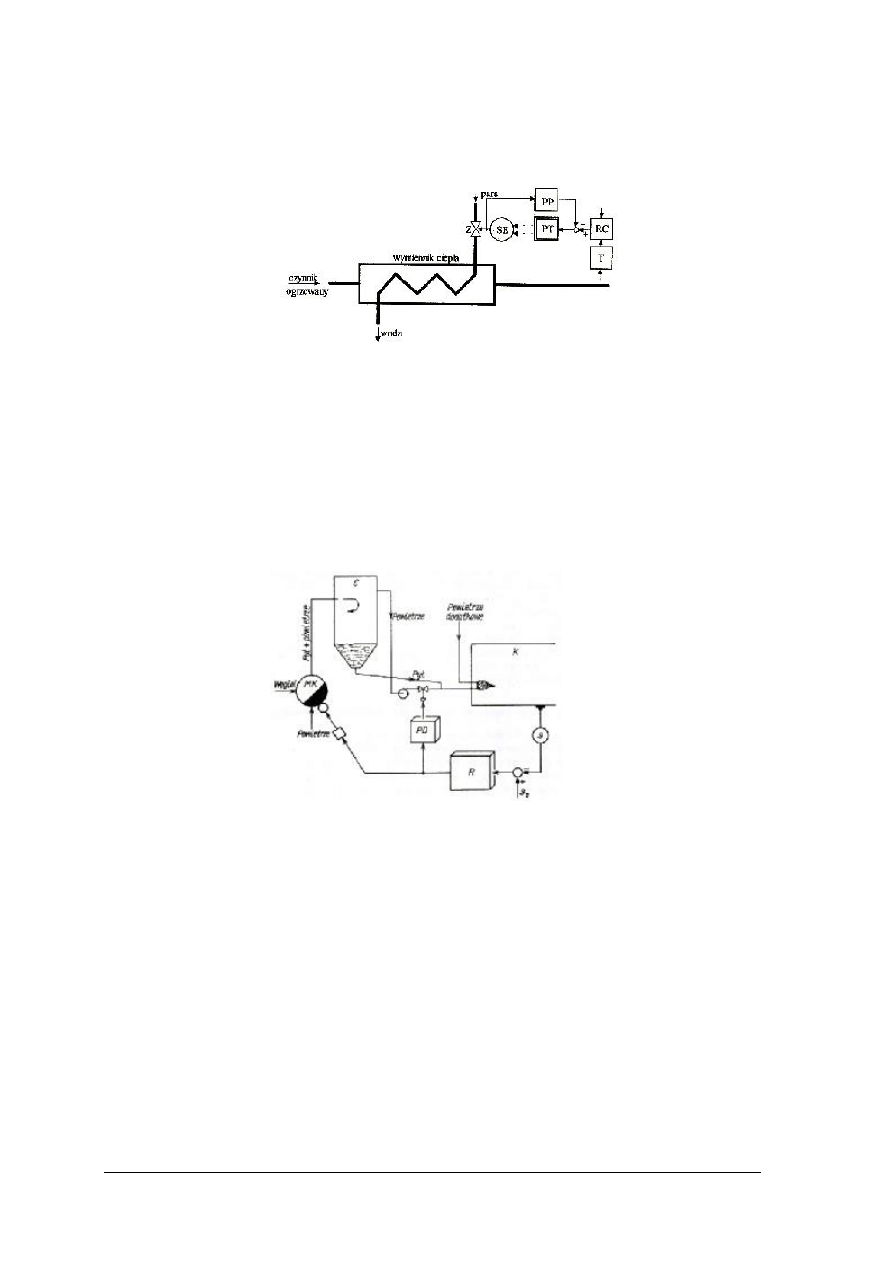

4.9. Układy regulacji wielkości nieelektrycznych (temperatura, ciśnienie,

przepływ) – budowa i zasada działania

58

4.9.1. Materiał nauczania

58

4.9.2. Pytania sprawdzające

62

4.9.3. Ćwiczenia

62

4.9.4. Sprawdzian postępów

66

4.10. Instalacja i obsługa urządzeń regulacji

67

4.10.1. Materiał nauczania

67

4.10.2. Pytania sprawdzające

69

4.10.3. Ćwiczenia

69

4.10.4. Sprawdzian postępów

71

4.11. Zabezpieczenia w układach automatyki

72

4.11.1. Materiał nauczania

72

4.11.2. Pytania sprawdzające

74

4.11.3. Ćwiczenia

75

4.11.4. Sprawdzian postępów

76

5. Sprawdzian osiągnięć

77

6. Literatura

82

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu instalowania urządzeń

automatyki i obsługi prostych układów automatycznej regulacji.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

Materiał Nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte

w rozdziałach,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć – przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

literaturę uzupełniającą.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału „Materiał nauczania” – poznając wymagania

wynikające z zawodu, a po przyswojeniu wskazanych treści, odpowiadając na te pytania

sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

−

po opanowaniu rozdziału Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości z zakresu badania układów mikroprocesorowych i ich montażu.

Wykonując ćwiczenia przedstawione w poradniku lub zaproponowane przez nauczyciela,

będziesz poznawał zasadę działania układów automatycznej regulacji, elementy składowe

układu regulacji i ich funkcje, budowę i zasadę działania czujników i przetworników

pomiarowych, regulatorów, sterowników PLC, urządzeń rejestrujących, elementów

przełączających, przetworników elektrooptycznych i układów regulacji wielkości

nieelektrycznych (temperatury, ciśnienia, przepływu) oraz badał i instalował wybrane

urządzenia (np. z przetwornikiem temperatury, z czujnikiem ciśnienia, optoelektroniczne,

regulator temperatury, sterownik PLC, regulator PID), układ regulatora przepływu, a także

poznawał zasady instalowania i obsługi urządzeń automatyki oraz badał zabezpieczenia

stosowane w układach automatyki. Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom

swoich postępów wykonując „Sprawdzian postępów”.

Odpowiedzi „Nie” wskazują luki w Twojej wiedzy, informują Cię również, jakich

zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są

dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło

dla nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych

wiadomości i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się

zadaniami testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

sprawdzianu i przykładową kartę odpowiedzi, w której, w przeznaczonych miejscach, zakreśl

właściwe odpowiedzi spośród zaproponowanych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

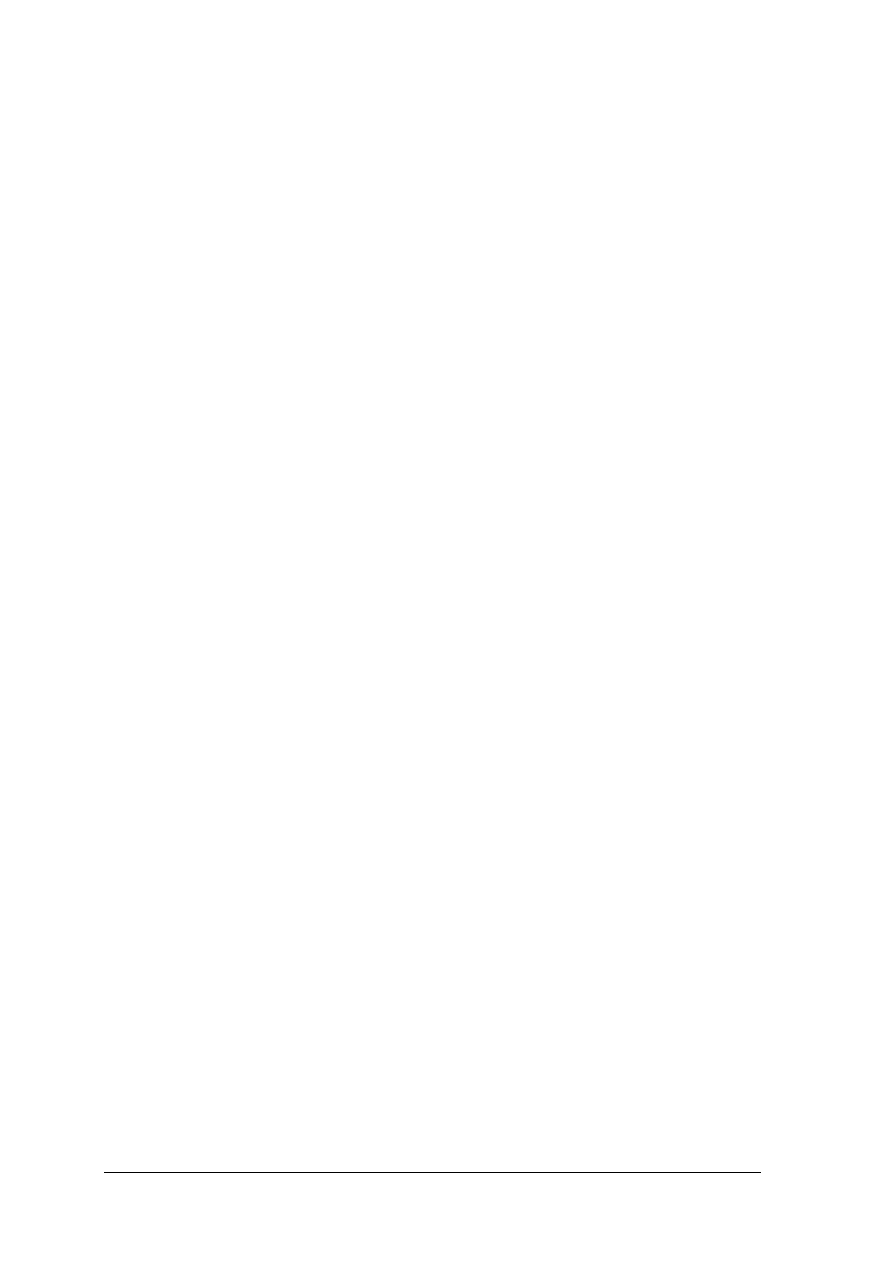

Schemat układu jednostek modułowych

725[01].Z3

Instalacja urządzeń elektronicznych

725[01].Z3.01

Instalowanie urządzeń automatyki

i obsługa prostych układów

automatycznej regulacji

725[01].Z3.02

Instalowanie sterowników i regulatorów

mikroprocesorowych

725[01].Z3.03

Instalowanie urządzeń elektronicznych

powszechnego użytku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

dobierać przyrządy pomiarowe,

−

obsługiwać podstawowe przyrządy pomiarowe,

−

mierzyć wielkości elektryczne,

−

rozróżniać elementy i podzespoły elektroniczne na podstawie oznaczeń i wyglądu,

−

montować elementy elektroniczne,

−

uruchamiać i testować proste układy cyfrowe i analogowe,

−

objaśniać budowę i działanie podstawowych układów cyfrowych i analogowych,

−

korzystać z różnych źródeł informacji,

−

korzystać z jednostek układu SI,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować elementy stosowane w układzie automatyki, takie jak: czujniki,

przetworniki, regulatory, elementy wykonawcze,

−

wyjaśnić działanie układu automatycznej regulacji,

−

rozróżnić typy regulatorów oraz określić ich zastosowanie,

−

zmontować i zainstalować prosty układ automatycznej regulacji w typowym

zastosowaniu,

−

posłużyć się normami, katalogami, dokumentacją techniczną,

−

odczytać schematy blokowe, ideowe i montażowe urządzeń automatyki,

−

sporządzić wstępny kosztorys wykonania montażu układu automatyki,

−

ocenić jakość wykonanej pracy,

−

zademonstrować poprawność wykonywanego montażu układu automatyki,

−

zorganizować stanowisko pracy zgodnie z wymaganiami ergonomii, zasadami

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony środowiska,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas montażu urządzeń automatyki,

−

przewidzieć zagrożenia występujące podczas montażu układów automatyki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4. MATERIAŁ NAUCZANIA

4.1. Zasada działania układów automatycznej regulacji

4.1.1. Materiał nauczania

W urządzeniach elektronicznych bardzo często występują układy sterowania

automatycznego, które możemy podzielić na:

−

otwarte układy sterowania,

−

zamknięte układy sterowania, nazywane układami automatycznej regulacji.

Sterowanie jest to oddziaływanie na określony obiekt sterowania (urządzenie, zespół

urządzeń, w których przebiega proces technologiczny) w celu osiągnięcia żądanego

zachowania się, zgodnego z zadanym sterowaniem. Wielkości fizyczne, za pomocą których

otoczenie oddziałuje na obiekt, nazywamy wielkościami wejściowymi obiektu. Wielkości, za

pomocą których obiekt oddziałuje na otoczenie, nazywamy wielkościami wyjściowymi.

Wielkości powodujące nie zamierzone, przypadkowe oddziaływanie otoczenia na obiekt,

nazywamy wielkościami zakłócającymi.

Sygnały wyjściowe obiektu sterowania są zwane sygnałami sterowanymi, a sygnały

wejściowe to sygnały sterujące – realizujące sterowanie obiektu oraz zakłócenia – wszelkie

inne oddziaływania, utrudniające realizację zadania sterowania.

Zadanie sterowania ma zazwyczaj postać żądanego przebiegu sygnałów sterowanych

i jest wówczas zwane sygnałem zadanym.

Układ dokonujący sterowania – wytwarzający sygnały sterujące – jest zwany

urządzeniem sterującym. Sygnałem wejściowym urządzenia sterującego jest informacja

o zadaniu sterowania. Urządzenie sterujące i obiekt stanowią układ sterowania, który może

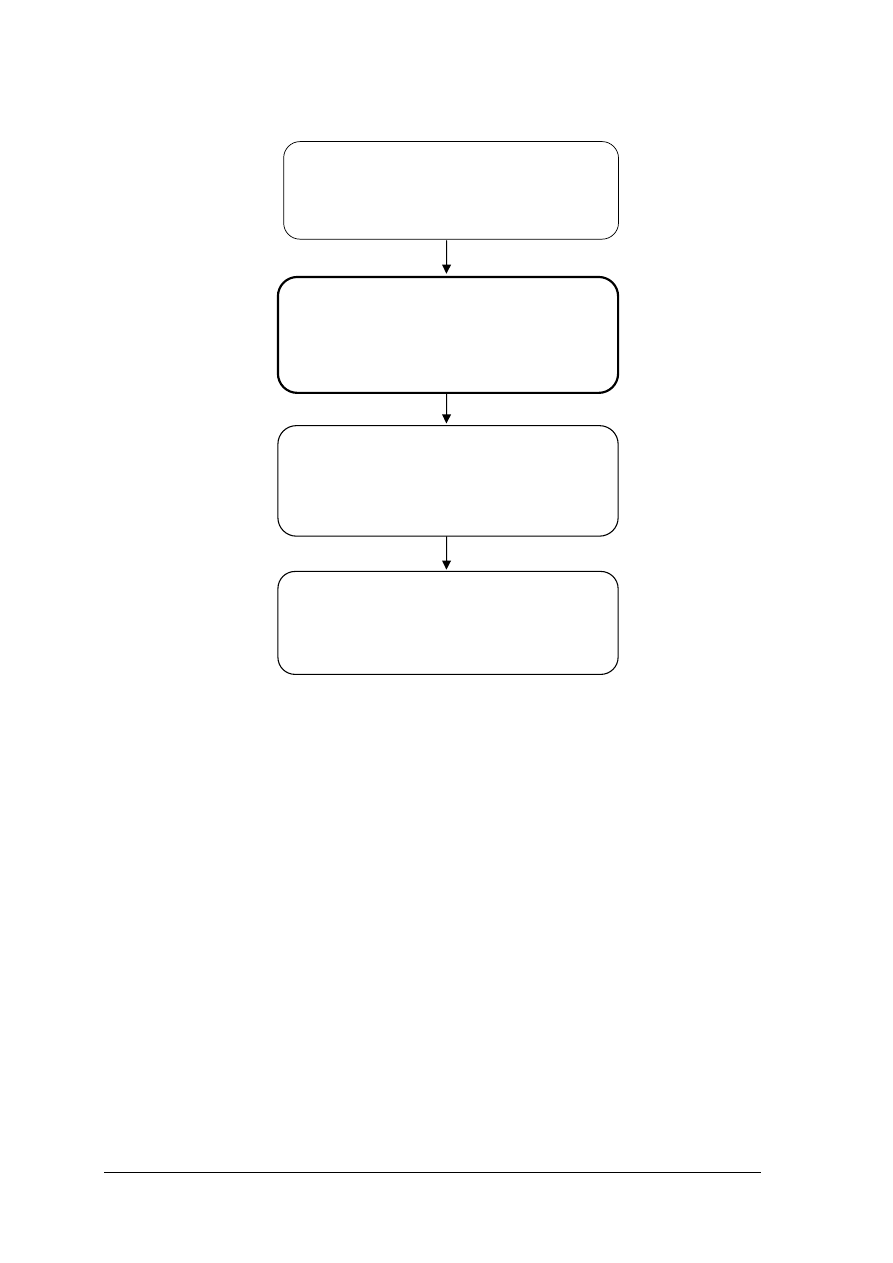

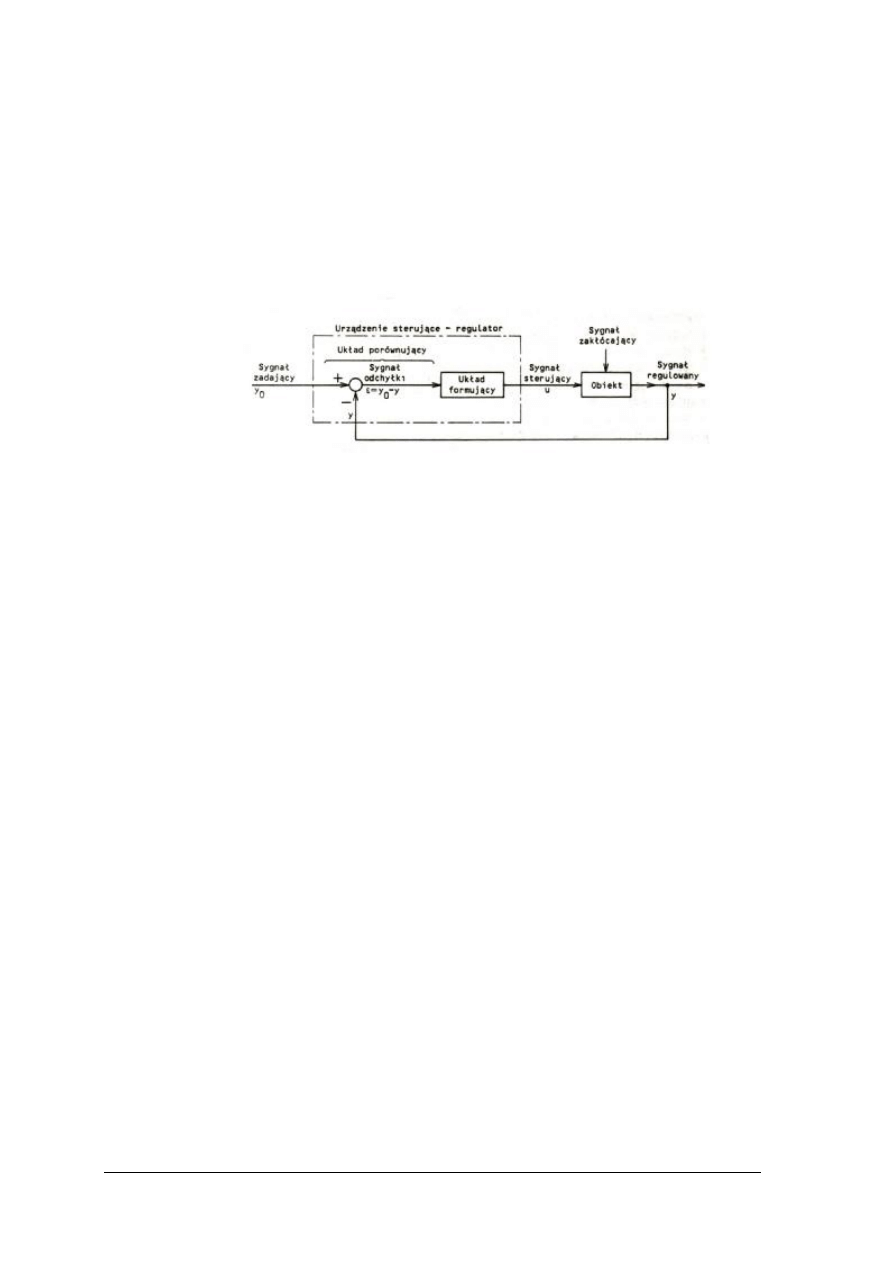

być otwarty lub zamknięty (rys. 1).

Rys. 1.

Układy sterowania: a) otwarty, b) zamknięty [2, s. 75]

W otwartym układzie sterowania urządzenie sterujące nie otrzymuje zwrotnej informacji

o aktualnej wartości sygnału sterowanego, natomiast w układzie zamkniętym, ze sprzężeniem

zwrotnym, otrzymuje ją, przy czym informacja ta wpływa na przebieg sterowania.

Układy sterowania otwartego występują we wszelkich rodzajach automatów

o działaniu cyklicznym. Do tych urządzeń należą automaty handlowe (np. sprzedaż biletów,

napojów), automaty oświetleniowe, układ zdalnego przełączania programów TV za pomocą

pilota, układ wygaszania plamki po wyłączeniu telewizora itp. W każdym z nich sygnał

wejściowy inicjujący cykl powoduje pojawienie się określonej wielkości wyjściowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

z obiektu, np. po wrzuceniu monety, żetonu (sygnał wejściowy) uzyskuje się puszkę napoju

(sygnał wyjściowy).

W układzie otwartym, obieg sygnału nie tworzy obwodu zamkniętego. Układy

sterowania otwartego są nieprzydatne do stabilizacji wielkości wyjściowej.

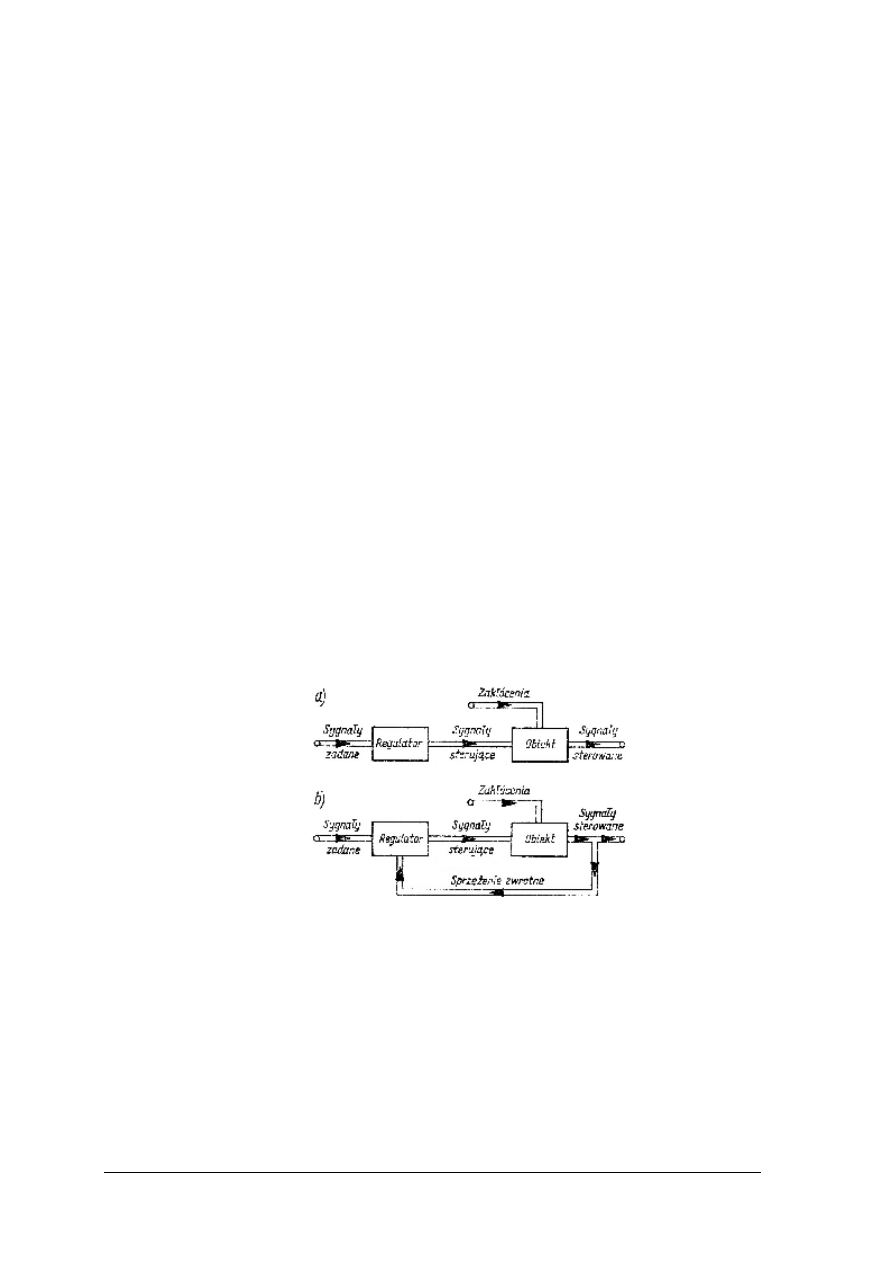

Sterowanie w układzie zamkniętym nazywa się regulacją (rys. 2). Odpowiednio zaś:

układ sterowania – układem regulacji, obiekt sterowania – obiektem regulacji, urządzenie

sterujące – urządzeniem regulującym (regulatorem), sygnał sterowany – sygnałem

regulowanym. Sygnał oddziaływania regulatora na obiekt jest dalej nazywany sygnałem

sterującym.

Rys. 2.

Schemat prostego układu regulacji automatycznej [8, s. 16]

Istotą tej struktury jest występowanie toru, po którym wielkość wyjściowa y z wyjścia

obiektu jest przesyłana na jego wejście. W układzie tworzy się zamknięty obwód

przekazywania sygnałów. Układ o tej strukturze sterowania jest układem sterowania ze

sprzężeniem zwrotnym.

W układach sterowania ze sprzężeniem zwrotnym do elementarnych zadań sterowania

należy realizacja warunku

y

0

– y = ε → 0

tzn. utrzymanie uchybu ε na poziomie bliskim zeru, co jest równoznaczne ze stabilizacją

sygnału regulowanego y na poziomie sygnału zadanego y

0

.

Układy sterowania, których celem jest spełnienie tego elementarnego warunku, należą do

układów regulacji.

W układzie regulacji sygnał regulowany jest wprowadzany do regulatora przez tzw.

ujemne sprzężenie zwrotne. Takie oddziaływanie obiektu na regulator jest charakterystyczne

dla wszystkich układów regulacji.

Podstawowym pojęciem z zakresu układów regulacji jest odchyłka (uchyb) regulacji,

oznaczająca różnicę między pożądaną (zadaną) a rzeczywistą aktualną wartością sygnału

regulowanego. Zadaniem regulatora jest takie oddziaływanie na obiekt regulacji, aby

odchyłka regulacji była bliska zera. Regulator podzielono na układ porównujący, który

wytwarza sygnał odchyłki, oraz układ formujący, który przekształca sygnał odchyłki na

sygnał sterujący. Sprzężenie zwrotne jest ujemne, co zaznaczono za pomocą znaku minus na

wejściu układu porównującego.

Przykładem układu regulacji automatycznej może być zasilacz stabilizowany, którego

zadaniem jest utrzymanie stałej wartości napięcia, bez względu na zmiany napięcia

zasilającego na wejściu zasilacza oraz zmiany obciążenia na wyjściu zasilacza.

Klasyfikacja układów regulacji

Układy regulacji można podzielić, jak wszystkie układy dynamiczne, na ciągłe

i impulsowe, liniowe i nieliniowe.

Własności regulatora są zwykle ustalone z góry i z założenia niezmienne w czasie.

W bardziej złożonych przypadkach, gdy równania obiektu, charakter zadania sterowania lub

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

zakłócenia zmieniają się w czasie pracy układu, może być pożądane dopasowanie (adaptacja)

równania regulatora. Układy regulacji o celowo zmieniających się równaniach regulatora są

zwane układami adaptacyjnymi.

Jeżeli w czasie syntezy układu regulacji dążymy do uzyskania najlepszych wskaźników

jakości, nie ograniczając struktury regulatora, to taki układ nazywamy układem optymalnym.

Jeżeli typ regulatora jest z góry zadany, a synteza zapewnia najlepsze wskaźniki jakości

jedynie wśród regulatorów danego typu, to taki układ nazywamy układem parametrycznie

optymalnym.

Ze względu na realizowane zadania sterowania układy dzielimy na:

−

układy sterowania stałowartościowego, w których sygnał zadany przybiera stałą wartość,

−

układy sterowania programowego, w których sygnał zadany jest znanym z góry

programem,

−

układy sterowania nadążnego, w których sygnał zadany ma charakter nieprzewidziany,

przypadkowy, a sterowanie ma na celu uzyskanie przebiegu procesu zgodnie

z podawanym na bieżąco sygnałem sterującym,

−

układy sterowania ekstremalnego (bez jawnie występującego sygnału zadanego), gdzie

zadaniem jest utrzymanie jednego z sygnałów wyjściowych obiektu na wartości

maksymalnej lub minimalnej,

−

układy sterowania sekwencyjnego, w których algorytm działania jest wcześniej

określony, składający się z ciągu prostych zadań realizowanych kolejno, przy czym

przejście do następnego z tych zadań zależy od realizacji poprzednich zadań albo od

spełnienia innych warunków.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest różnica między sterowaniem a regulacją?

2. Jaka jest zasadnicza różnica między otwartym a zamkniętym układem sterowania?

3. Z jakich elementów składa się układ sterowania?

4. Jak tworzy się odchyłkę regulacji?

5. Jakie mogą być zadania sterowania?

6. Jakie układy regulacji nazywamy adaptacyjnymi?

7. Jakie zadanie sterowania realizuje palnik do cięcia blachy wzdłuż zadanej linii, a jakie

pralka automatyczna?

4.1.3. Ćwiczenia

Ćwiczenie 1

Ze względu na realizowane zadania sklasyfikuj poniższe układy regulacji:

−

radarowe układy lotnicze,

−

zmywarka do naczyń,

−

ARW (układ automatycznej regulacji wzmocnienia) w radioodbiorniku,

−

lodówka,

−

obrabiarka dorabiająca klucze.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się materiałem teoretycznym o układach regulacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

2) przeprowadzić analizę działania wymienionych urządzeń,

3) określić zadanie sterowania realizowane przez poszczególne urządzenia,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

przybory do pisania,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Rozpatrz dwa przypadki:

−

statek po zderzeniu z górą lodową ma uszkodzoną burtę, przez którą wlewa się woda, co

powoduje zatapianie statku i jeszcze intensywniejsze wlewanie się wody;

−

kierowca „dodaje gazu”, samochód przyspiesza i po chwili osiąga nową stałą prędkość.

Czy występuje w obu tych przypadkach zjawisko sprzężenia zwrotnego? Jeśli tak, to jaki

znak mają te sprzężenia?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym o układach regulacji,

2) przeanalizować zachowanie się statku w chwili katastrofy,

3) określić, czy występuje zależność pomiędzy ilością wlewającej się wody a szybkością

zatapiania statku, jeżeli tak, to jaka to jest zależność,

4) przeanalizować zachowanie się samochodu po „dodaniu gazu”,

5) określić czy występuje zależność pomiędzy „dodaniem gazu” a nową prędkością

samochodu,

6) określić jaka różnica występuje pomiędzy tymi przypadkami,

7) określić rodzaj sprzężenia zwrotnego,

8) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

przybory do pisania,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 3

Dla żelazka z termoregulatorem określ:

−

wielkość regulowaną, wartość zadaną, sygnał sterujący i sygnał zakłócający,

−

obiekt regulacji, urządzenie pomiarowe i urządzenie regulujące.

Określ zadanie sterowania realizowane przez żelazko. Jakie skutki pociągnie za sobą

zaspawanie styków wyłącznika bimetalowego?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się materiałem teoretycznym dotyczącym układów regulacji,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zaobserwować sposób działania żelazka z termoregulatorem,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4) określić zadanie sterowania realizowane przez żelazko z termoregulatorem podczas

prasowania,

5) określić sygnały zadany, sterujący, zakłócający i regulowany,

6) podać, które elementy żelazka pełnią rolę obiektu regulacji, urządzenia pomiarowego

i urządzenia wykonawczego,

7) przeanalizować skutki zaspawania styków wyłącznika bimetalowego,

8) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

żelazko z termoregulatorem,

−

deska do prasowania (ew. kocyk),

−

szmatka do prasowania,

–

zeszyt,

–

przybory do pisania,

–

literatura wskazana przez nauczyciela.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) rozpoznać i sklasyfikować układy regulacji występujące np. w Twoim

mieszkaniu?

2) określić zadanie sterowania realizowane przez ARW w radioodbiorniku?

3) narysować schemat blokowy układu regulacji?

4) wyjaśnić, dlaczego w układach regulacji występuje ujemne sprzężenie

zwrotne?

5) określić podstawowy cel układów regulacji?

6) wyjaśnić dlaczego żelazko z zaspawanymi stykami wyłącznika bimetalowego

nie jest już przykładem układu regulacji automatycznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2.

Elementy składowe układu automatycznej regulacji i ich

funkcje

4.2.1. Materiał nauczania

Układ automatyki powstaje z połączenia elementów i urządzeń w pewien zespół

wykonujący określone zadanie. Elementami w automatyce są nazywane człony spełniające

w układzie bądź urządzeniu proste funkcje, takie jak: wzmocnienie sygnału, porównanie

sygnałów, zmiana postaci sygnału. Członem więc jest: czujnik pomiarowy, element

porównujący, zawór, silnik, wzmacniacz, człon dynamiczny, itp. Urządzeniami w automatyce

są nazywane człony spełniające funkcje bardziej złożone. Są nimi urządzenia pomiarowe,

składające się z czujników i przetworników pomiarowych, urządzenia wykonawcze,

składające się z elementów nastawczych i napędowych, urządzenia kształtujące sygnał

sterujący oraz urządzenia, dzięki którym możliwe jest nadzorowanie przebiegu procesu

technologicznego.

Klasyfikacja elementów i urządzeń automatyki

Ze względu na rodzaj energii pomocniczej (zasilającej) elementy i urządzenia możemy

podzielić na:

−

pneumatyczne,

−

hydrauliczne,

−

i elektryczne/elektroniczne.

Ze względu na funkcje spełniane w układach automatyki możemy je podzielić na:

−

pomiarowe (czujniki, przetworniki, zespoły pomiarowe),

−

wykonawcze (np. zawory, zasuwy, silniki, siłowniki, elektromagnesy, pompy, regulatory

bezpośredniego działania),

−

tzw. części centralnej (regulatory, stacyjki manipulacyjne, rejestratory, bloki

matematyczne, urządzenia cyfrowe, np. sterowniki mikroprocesorowe).

Klasyfikując elementy i urządzenia według sposobu działania dzielimy je na analogowe

oraz cyfrowe.

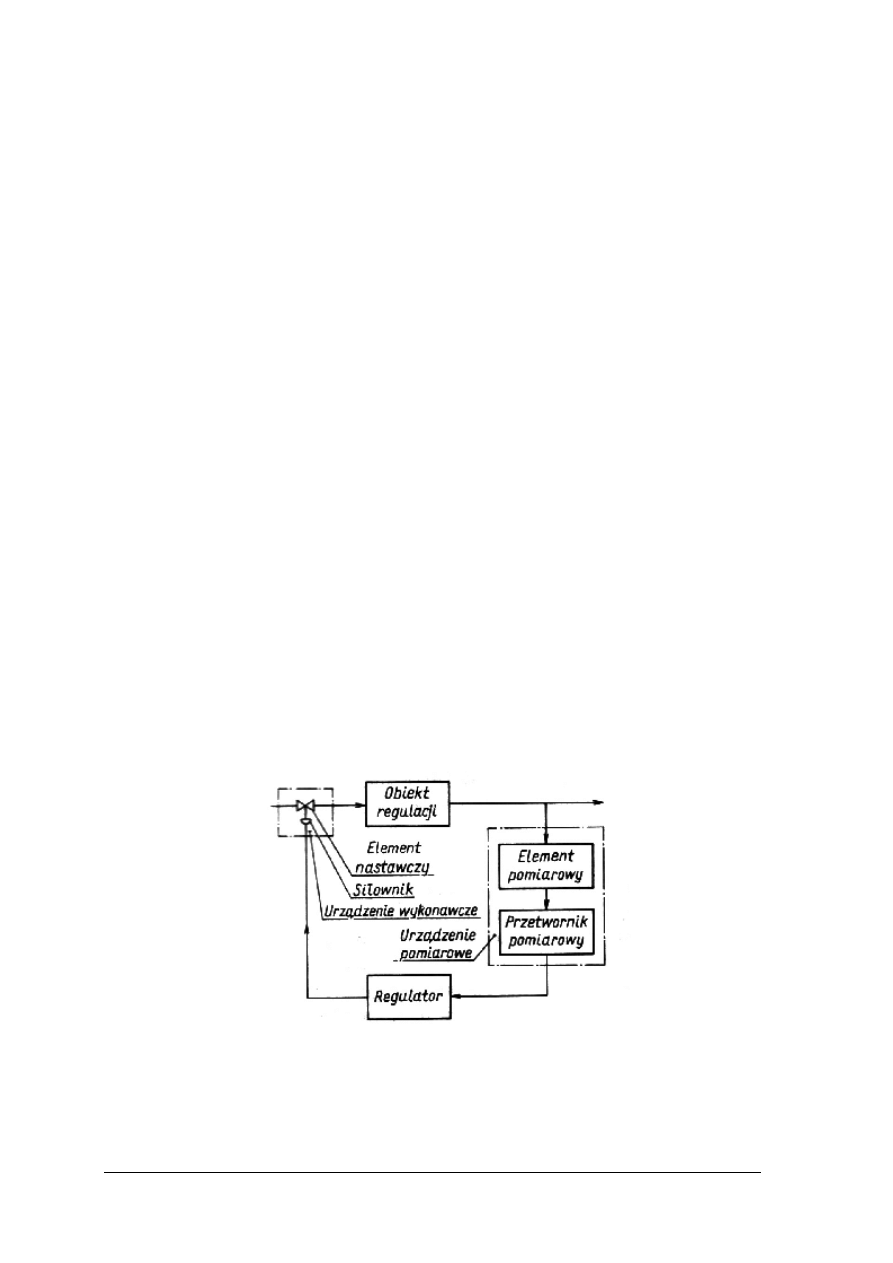

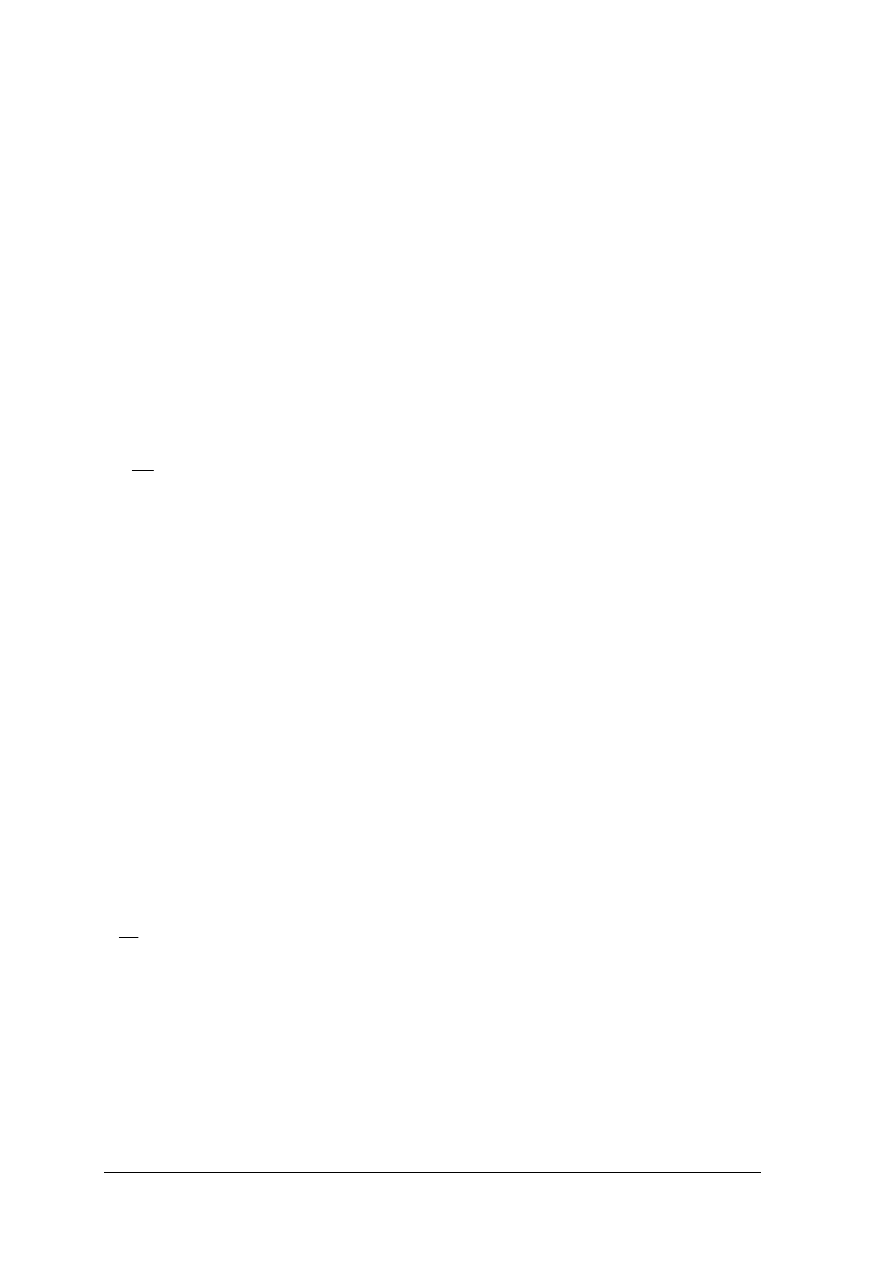

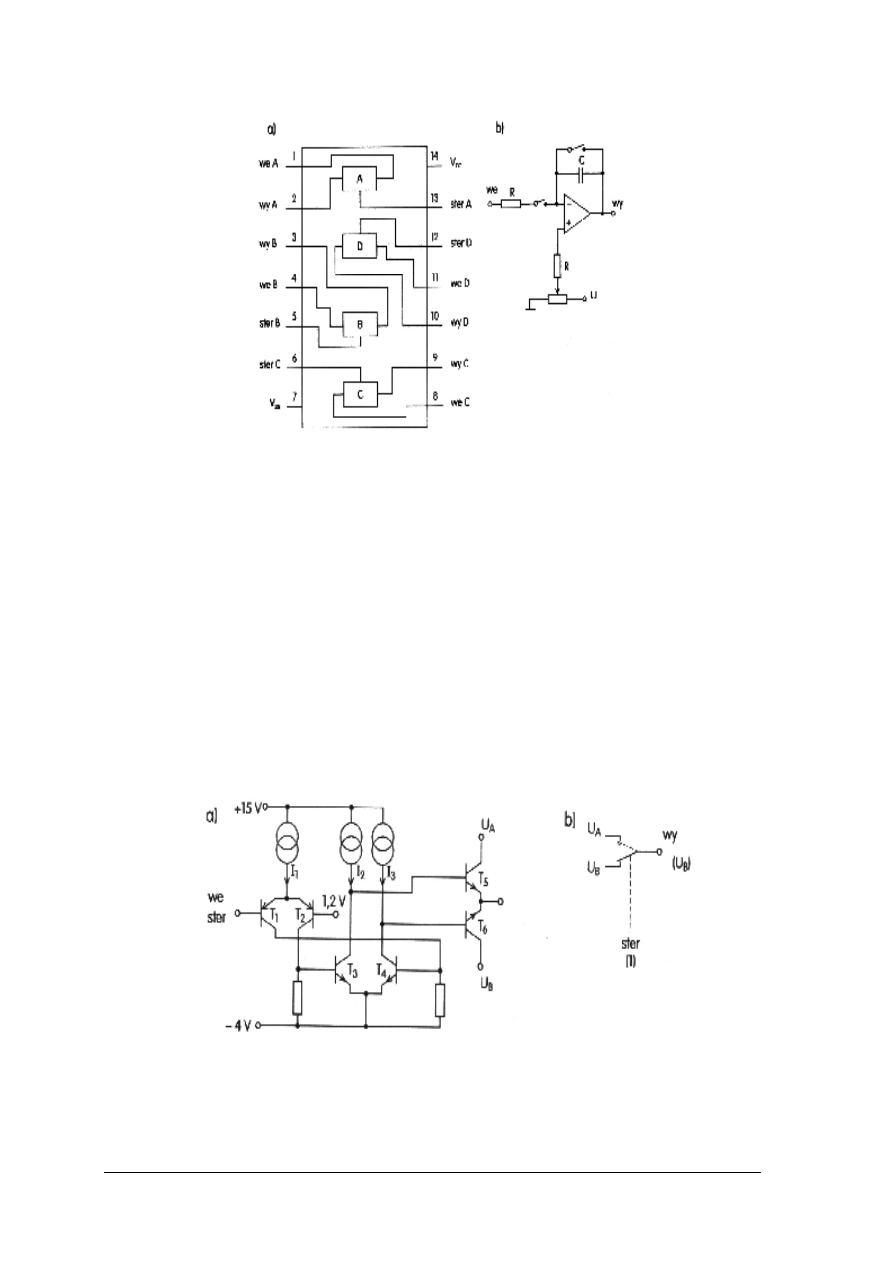

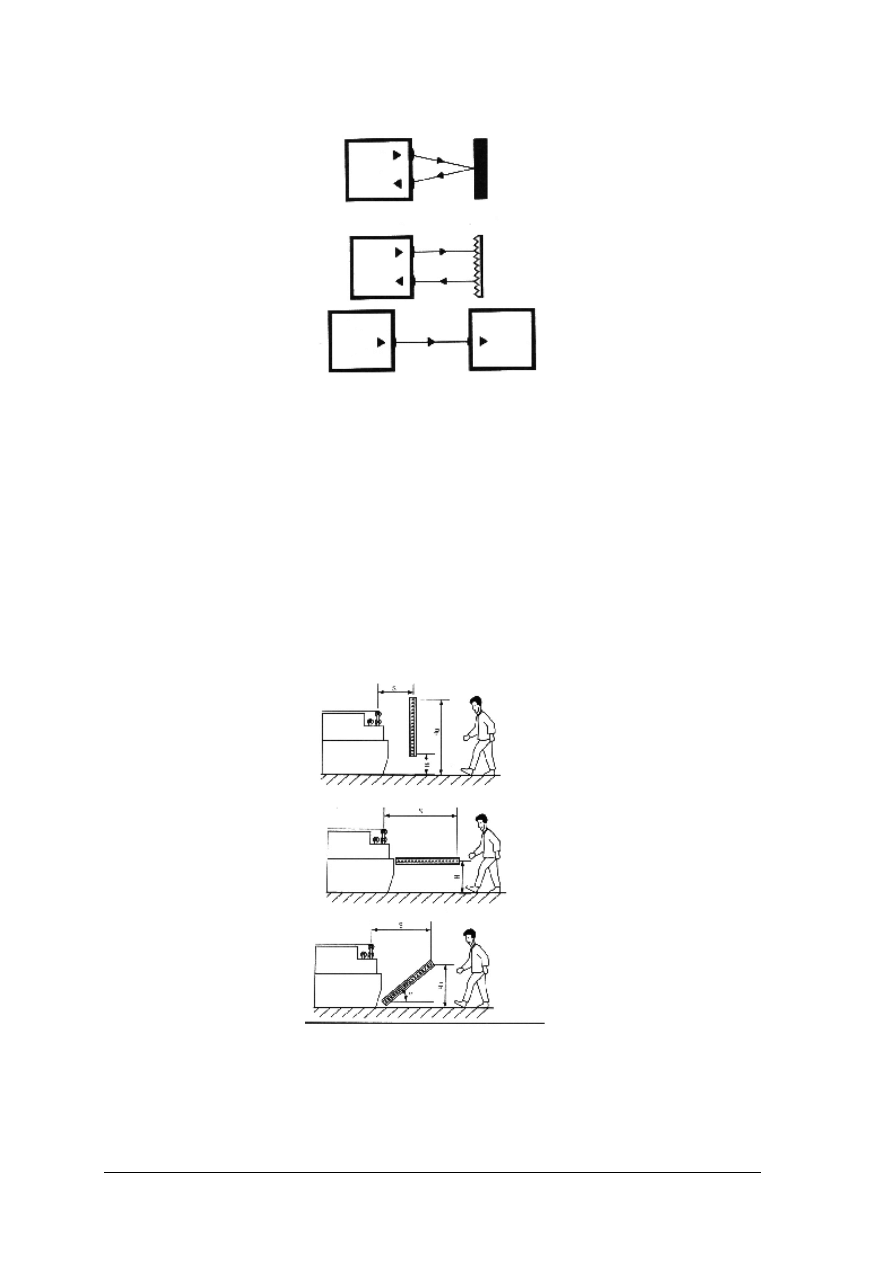

Rys. 3. Schemat blokowy układu regulacji [7, s. 14]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Na schemacie blokowym (rys. 3) widać, że do zestawienia układu regulacji potrzebne jest

urządzenie pomiarowe, urządzenie wykonawcze oraz regulator.

Zadaniem urządzenia pomiarowego jest pomiar wielkości regulowanej. Sygnał

wyjściowy z tego urządzenia jest dla układu regulacji źródłem informacji o aktualnej wartości

wielkości regulowanej. W urządzeniu pomiarowym możemy wyróżnić element pomiarowy

oraz przetwornik pomiarowy. Zadaniem czujnika jest bezpośredni pomiar wielkości

regulowanej, natomiast przetwornik przekształca zmierzoną wielkość na inną postać, którą

można podać na regulator.

Głównym urządzeniem układu regulacji jest regulator. Zadaniem regulatora jest

utrzymywanie wartości wielkości regulowanej maksymalnie zbliżonej do wartości zadanej,

zapewniającej najkorzystniejszy przebieg procesu technologicznego. Często w skład

regulatora wchodzi zadajnik wartości zadanej. Regulator porównuje obie wartości: zadaną

i rzeczywistą regulowaną. W wyniku tego porównania wytwarza się sygnał sterujący, którego

zadaniem jest takie zadziałanie na obiekt, aby różnicę pomiędzy wartością rzeczywistą

a wartością zadaną sprowadzić do zera.

Regulator oddziałuje na obiekt za pośrednictwem urządzenia wykonawczego,

składającego się, w tym przypadku, z elementu nastawczego (zaworu) sterującego wartością

sterującą i siłownika zapewniającego uzyskanie odpowiedniej siły do przestawienia elementu

nastawczego.

Zadaniem urządzeń wykonawczych w układzie regulacji jest takie oddziaływanie na

strumienie energii lub materiałów, aby został zrealizowany zamierzony przebieg procesu.

W odpowiedzi na sygnał wyjściowy z regulatora zmieniają one wartość wielkości

nastawiającej. W skład urządzeń wykonawczych wchodzą:

−

element nastawczy,

−

element napędowy,

−

wzmacniacz mocy.

To właśnie element nastawczy wpływa bezpośrednio na wejściowy strumień

materiałowo-energetyczny. Elementami nastawczymi w układach regulacji procesów

przemysłowych są: zawory, zasuwy, przepustnice, żaluzje, dozowniki, pompy o zmiennym

wydatku, dławiki, dzielnika napięcia, transformatory z odczepami, itp.

Elementy napędowe dostarczają energii mechanicznej, która jest niezbędna do

przestawienia elementu nastawczego według sygnału podanego z regulatora. Jako elementy

napędowe w układach regulacji są stosowane siłowniki, silniki, pompy, elektromagnesy,

zespoły napędowe, itp.

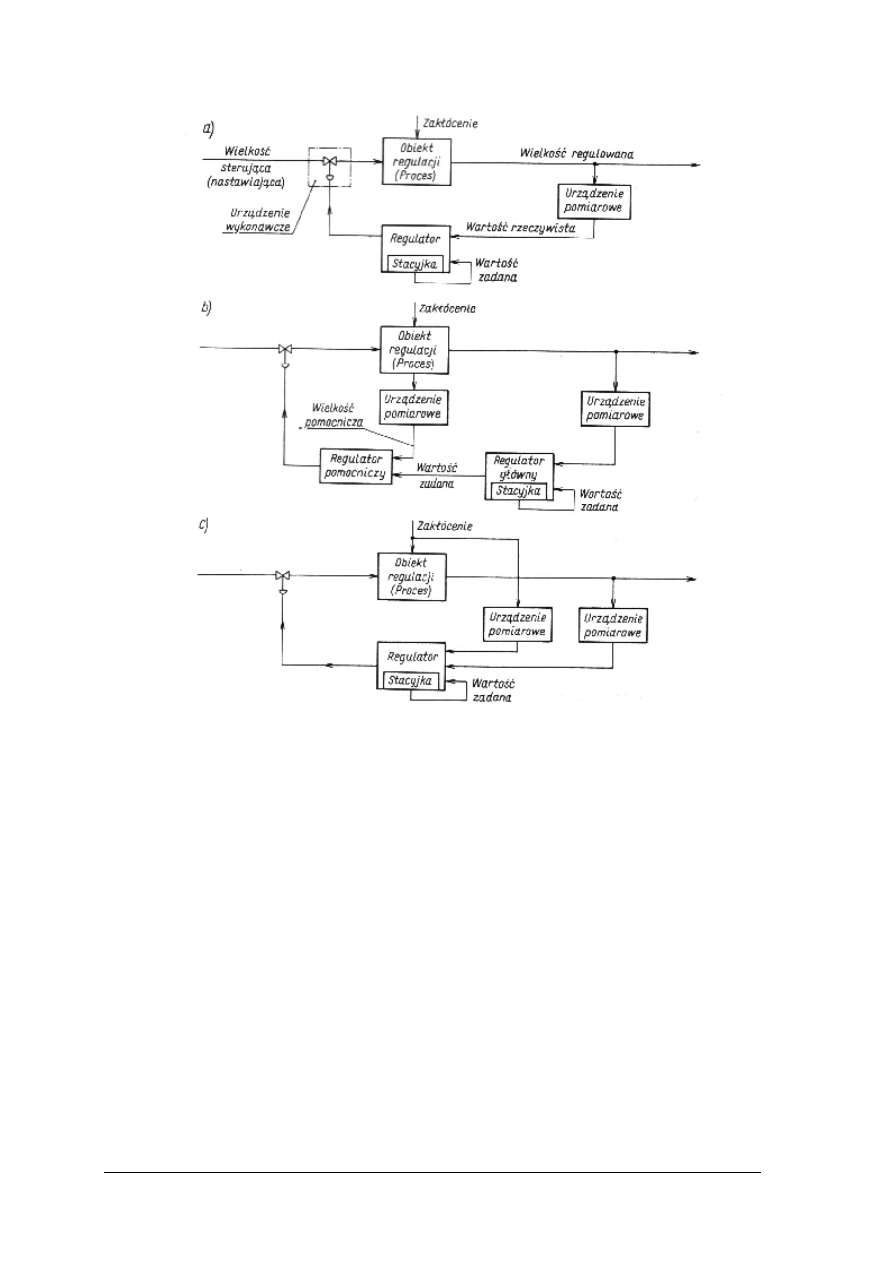

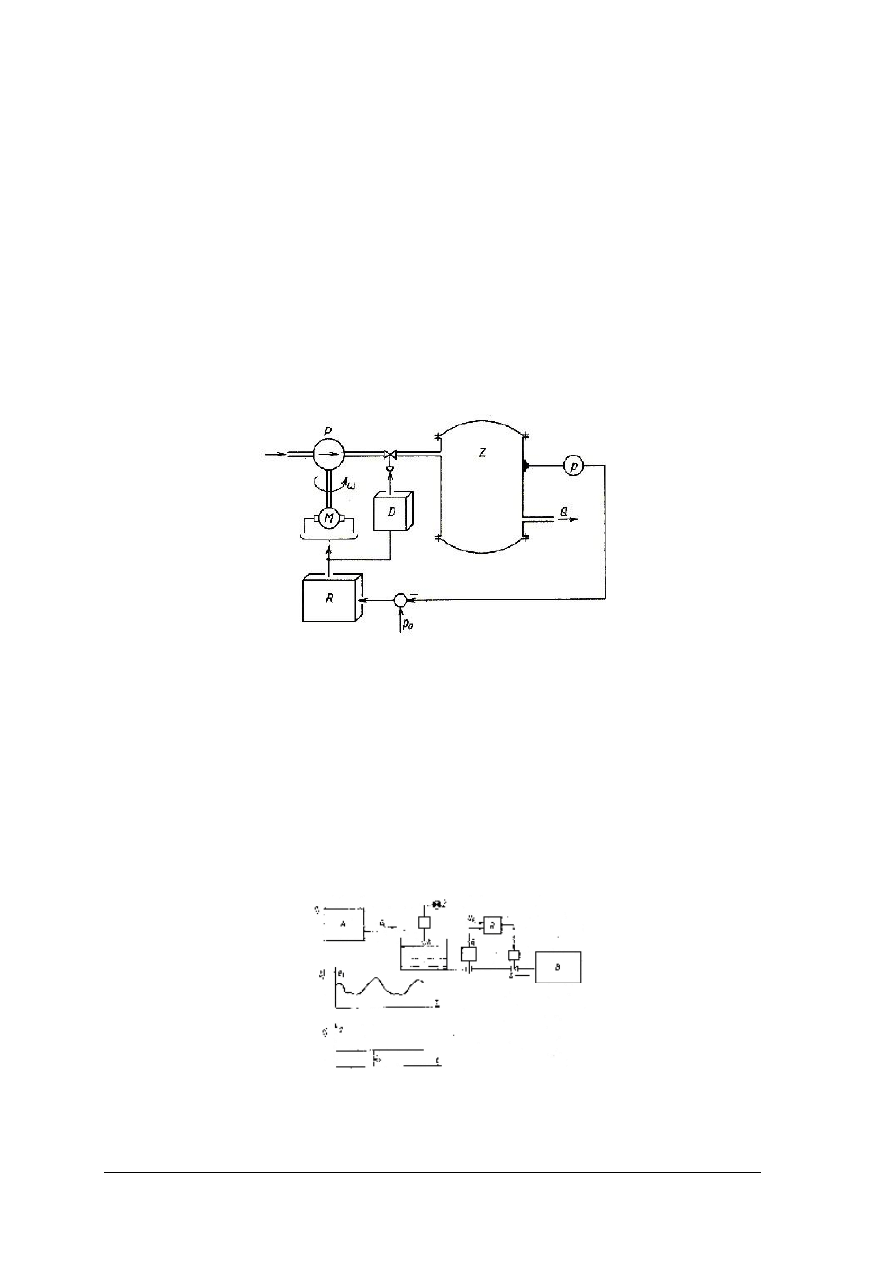

Rodzaje układów regulacji

Do najczęściej spotykanych układów regulacji należą jednoobwodowe układy stabilizacji

automatycznej (regulacji stałowartościowej – rys. 4 a), w których wartość zadana w trakcie

normalnej pracy układu nie ulega zmianom. Coraz częściej stosowane są też układy

z pomiarem zakłóceń (rys. 4 c) oraz układ regulacji kaskadowej (rys. 4 b). W tym ostatnim

układzie są dwa regulatory: regulator główny i regulator pomocniczy. Zadaniem regulatora

głównego jest utrzymanie na zadanym poziomie wielkość regulowaną. Regulator pomocniczy

natomiast ma utrzymywać taką wartość pewnej wielkości pomocniczej, jaka wynika z zadania

realizowanego przez regulator główny. Regulator główny wytwarza wartość zadaną dla

regulatora pomocniczego. Układ regulacji kaskadowej umożliwia więc eliminację wpływu

zakłócenia działającego na wejściu obiektu, nie poprzez bezpośredni pomiar zakłócenia ale

poprzez pomiar pomocniczej wielkości wyjściowej, na zmiany której największy wpływ ma

to zakłócenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 4.

Schemat blokowy układu regulacji: a) jednoobwodowego, b) kaskadowego, c)

z pomiarem zakłóceń [7, s. 12]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy elementami, a co urządzeniami w układach automatyki?

2. Jak klasyfikujemy elementy i urządzenia automatyki?

3. Jaką rolę pełni w układzie regulacji urządzenie pomiarowe?

4. Jakie zadania pełni w układzie regulacji regulator?

5. Jakie zadania pełni w układzie regulacji urządzenie wykonawcze?

6. Jakie jest zadanie regulatora głównego, a jakie regulatora pomocniczego w układzie

regulacji kaskadowej?

7. Czym różni się czujnik od przetwornika pomiarowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.3. Ćwiczenia

Ćwiczenie 1

Wybierz, korzystając z katalogu czujniki, które można zastosować w układzie sterowania

bramą garażową. Sterowanie odbywa się za pośrednictwem pilota: brama może otworzyć się

do połowy lub na całą szerokość.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować opisaną sytuację,

2) dobrać rodzaje czujników,

3) zaproponować ilość i miejsce instalacji czujników,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

katalogi elementów automatyki,

–

zeszyt,

–

przybory do pisania,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Podaj trzy przykłady układów regulacji stosowanych w znanych Ci urządzeniach

elektrycznych i elektronicznych. Określ, jaki rodzaj regulacji automatycznej został wykorzystany.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść zadania,

2) zapoznać się z przygotowaną dokumentacją techniczną wybranych urządzeń

elektrycznych i elektronicznych,

3) narysować

blokowe

schematy

poglądowe

układów

regulacji

zastosowanych

w analizowanych urządzeniach,

4) wyodrębnić elementy układów regulacji,

5) określić rodzaj regulacji,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

dokumentacja techniczna wybranych urządzeń elektrycznych i elektronicznych,

–

zeszyt,

–

przybory do pisania,

–

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ćwiczenie 3

Rozpoznaj termometry. Zaklasyfikuj do odpowiedniej grupy ze względu na sposób

pomiaru temperatury, podaj ich producenta, dane techniczne oraz rodzaj sygnału

wyjściowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko do pracy,

2) rozpoznać przyrządy do pomiaru temperatury,

3) znaleźć karty katalogowe termometrów lub odpowiednie normy,

4) określić sposób pomiaru temperatury: stykowy czy bezstykowy,

5) określić zasadę działania czujnika,

6) określić ich właściwości pomiarowe: zakres, działka elementarna, klasa dokładności,

7) określić rodzaj sygnału wyjściowego z czujnika,

8) określić zakres zastosowania czujnika,

9) zaprezentować wykonane ćwiczenie,

Wyposażenie stanowiska pracy:

–

termometry: szklane cieczowe, bimetalowy, manometryczny, czujniki rezystancyjne,

termoelementy, termistory, pirometr,

–

karty katalogowe,

–

normy,

–

kartki papieru,

–

przybory do pisania,

–

literatura wskazana przez nauczyciela.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

narysować schemat blokowy układu regulacji kaskadowej?

2)

określić rodzaj regulacji wykorzystywany w urządzeniu?

3)

określić człony składowe urządzenia sterującego?

4)

narysować blokowy schemat układu regulacji na podstawie

dokumentacji technicznej urządzenia?

5)

dobrać czujniki do realizacji określonego zadania sterowania?

6)

korzystać z katalogów elementów automatyki?

7)

określić, który element układu regulacji jest regulatorem, a który

obiektem?

8)

dobrać na podstawie kart katalogowych rodzaj termometru do pracy

w określonym układzie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Czujniki i przetworniki pomiarowe – budowa i zasada

działania

4.3.1. Materiał nauczania

Urządzenia pomiarowe w układach automatyki powinny charakteryzować szczególną

niezawodnością oraz dokładnością działania. Wynika to z faktu, że w układach regulacji

urządzenia pomiarowe nie są objęte sprzężeniem zwrotnym i ich błędy nie są eliminowane

przez działanie sprzężenia zwrotnego ale w całości przenoszą się na dokładność regulacji.

Zadaniem urządzeń i układów pomiarowych w układach sterowania jest:

−

dostarczanie informacji o bieżącej wartości kontrolowanych parametrów,

−

rejestrowanie wyników pomiarów,

−

wytwarzanie sygnału dla regulatora,

−

opracowanie wyników pomiarów,

−

sygnalizowanie nadmiernych odchyłek od pożądanej wartości określonych wielkości.

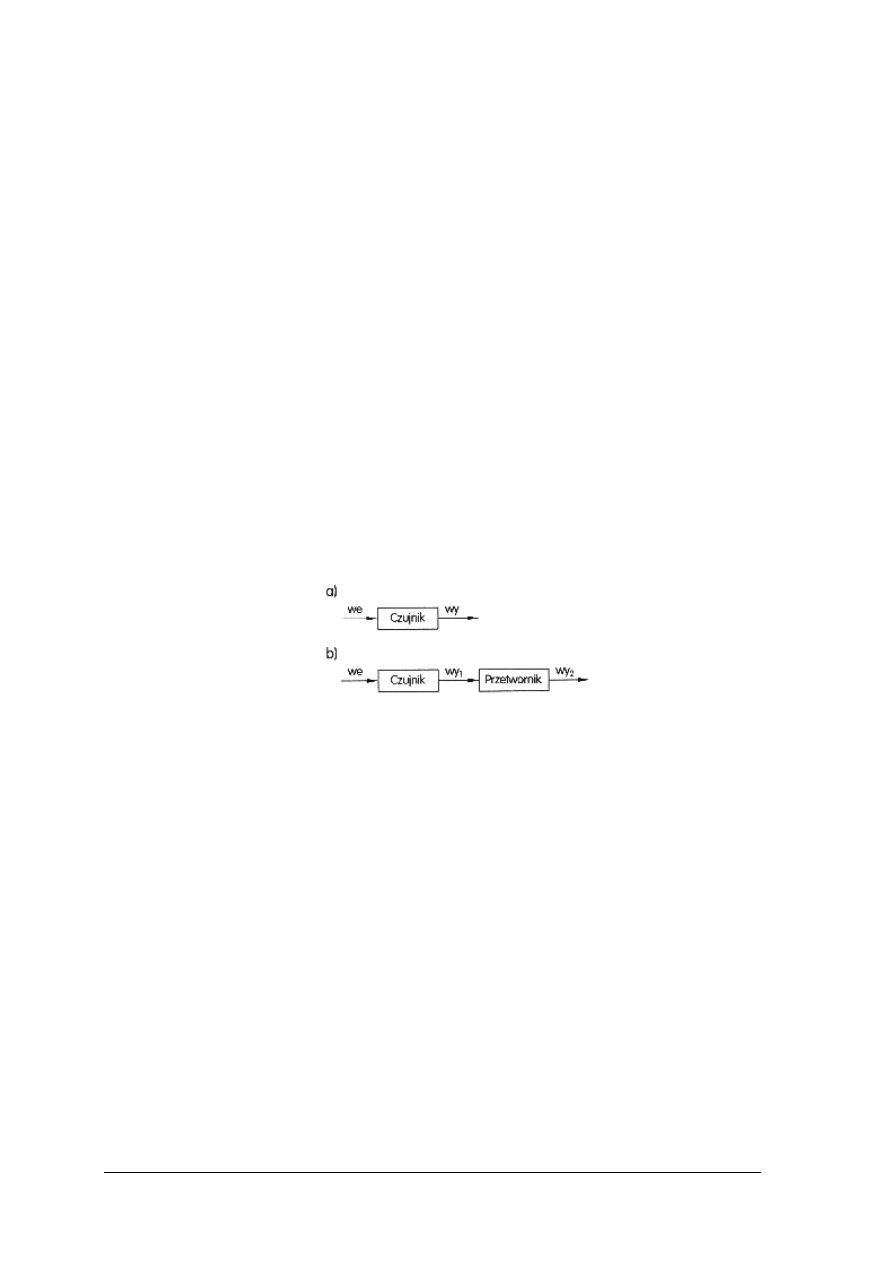

Czujnik jest to element układu pomiarowego, na który bezpośrednio oddziałuje wielkość

mierzona. Sygnał wyjściowy czujnika jest funkcją zmian mierzonej wielkości fizycznej.

Przetwornik przekształca sygnał wyjściowy czujnika na standardowy sygnał elektryczny lub

pneumatyczny, aby umożliwić łączenie układów pomiarowych z innymi urządzeniami

wchodzącymi w skład układów regulacji.

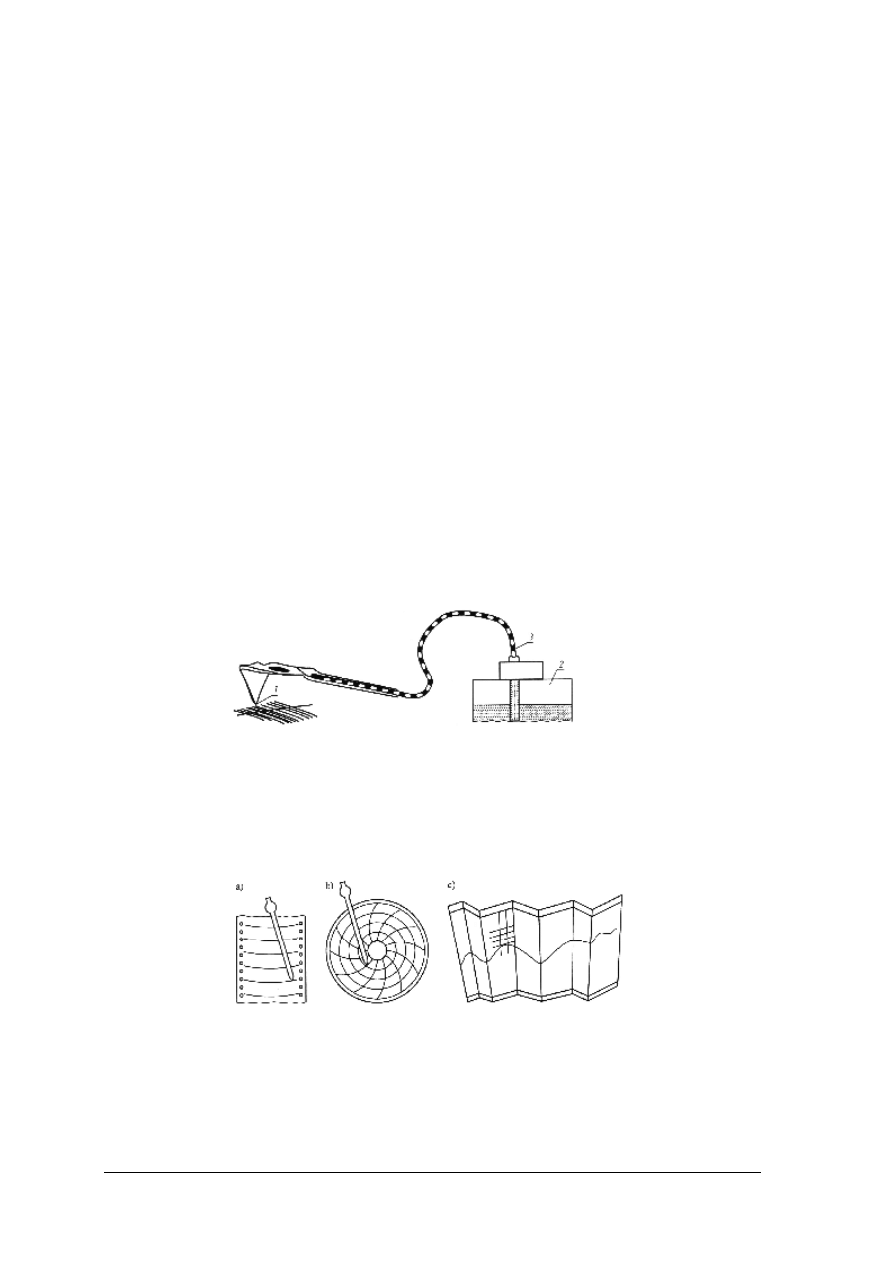

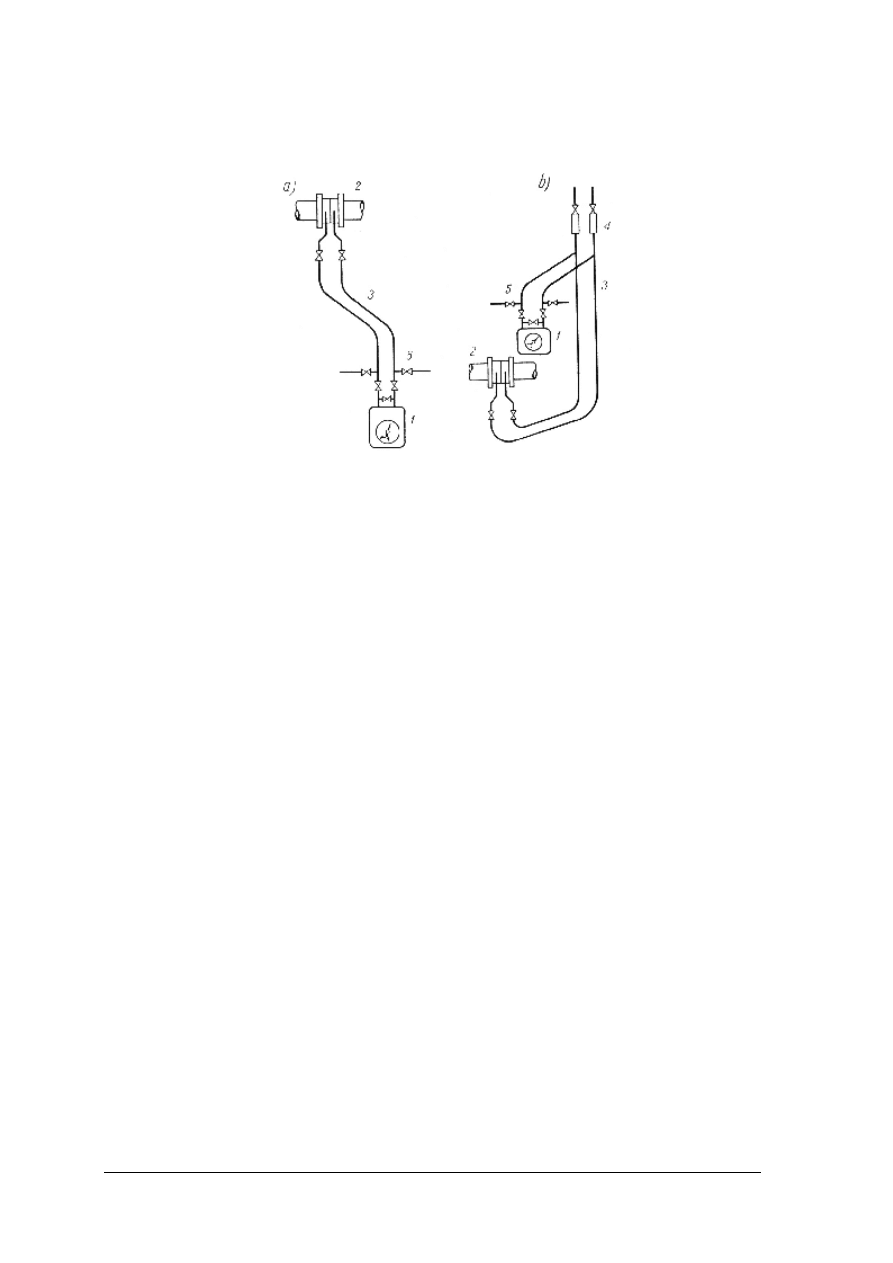

Rys. 5.

Budowa układu pomiarowego, gdy wielkość wyjściowa czujnika: a) nadaje

się do bezpośredniego wykorzystania: b) nie nadaje się do bezpośredniego

wykorzystania i wymaga przetworzenia [8, s. 195]

Dla aparatury produkowanej w Polsce przyjęto następujące sygnały standardowe:

−

elektryczny 0–5 mA, 0–20 mA lub 4–20 mA,

−

pneumatyczny 20–100 kP.

Porównując czujniki należy uwzględniać następujące cechy:

−

zakres, czyli dopuszczalny przedział zmian sygnału wyjściowego ze względu na budowę

i zasadę działania czujnika,

−

jednoznaczność

charakterystyki

przetwarzania,

czyli

nieliniowość

(największe

odchylenie od teoretycznej

linii prostej) oraz niejednoznaczność (histereza

charakterystyki statycznej) muszą mieścić się w dopuszczalnych granicach,

−

czułość, która ma istotny wpływ na dokładne przetwarzanie i przesyłanie informacji,

−

odporność na zakłócenia,

−

stałość charakterystyki w czasie,

−

mała bezwładność, szczególnie istotna przy pomiarach szybkozmiennych,

−

duża niezawodność,

−

niska cena.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Przetworniki pomiarowe podlegają takim samym wymaganiom jak inne elementy

urządzeń pomiarowych, szczególnie jeśli chodzi o klasę dokładności. Są budowane jako

układy bez sprzężenia zwrotnego lub jako autokompensacyjne układy ze sprzężeniem

zwrotnym. Klasa dokładności przetwornika autokompensacyjnego jest zdecydowanie wyższa

i dlatego dąży się do obejmowania nim jak największej części urządzenia pomiarowego.

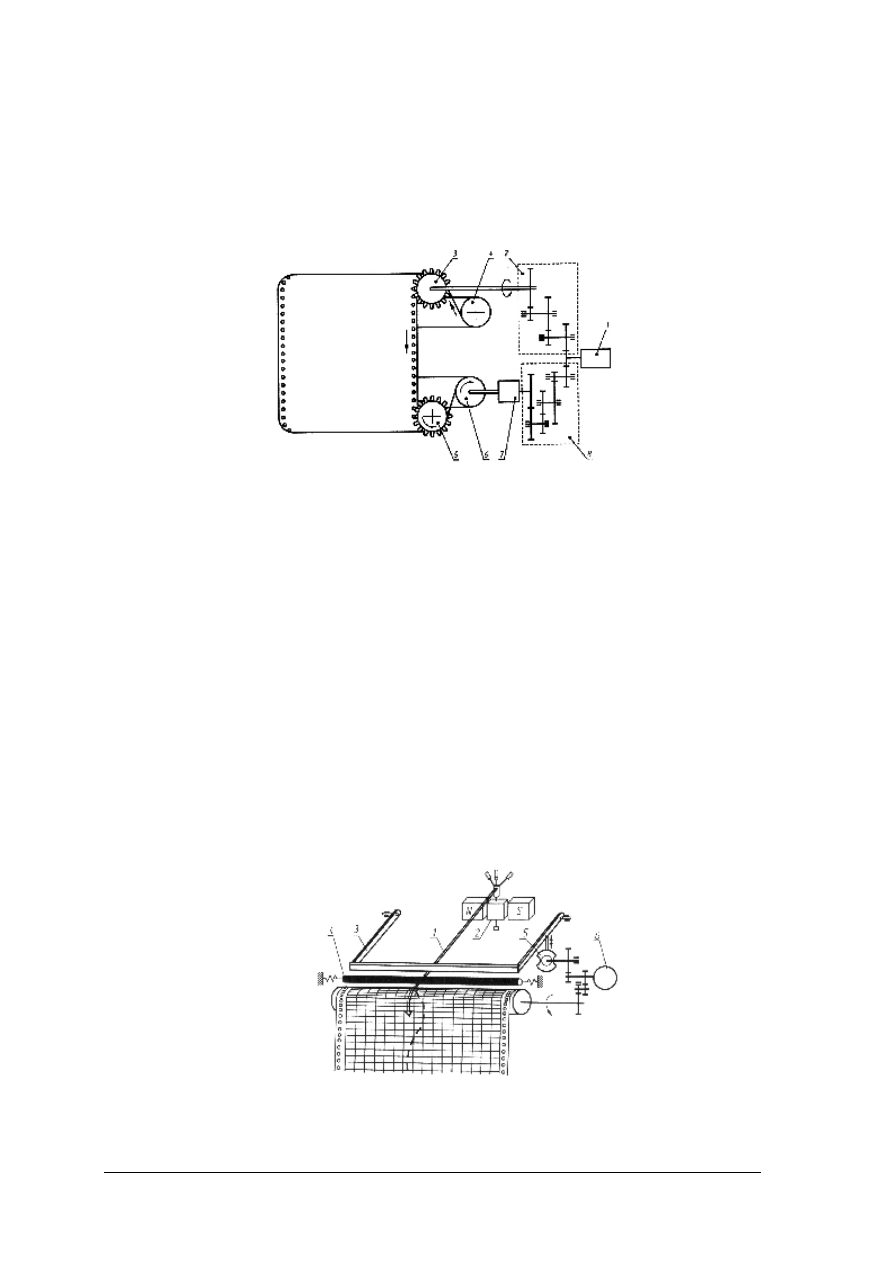

Ważnymi elementami urządzeń pomiarowych są autokompensacyjne przetworniki:

elektropneumatyczny (rys. 6) i pneumatyczno – elektryczny (rys. 7). Przetworniki te działają

na zasadzie równoważenia sił. W pierwszym przypadku elementem kompensującym jest

mieszek, w drugim – elektromagnes.

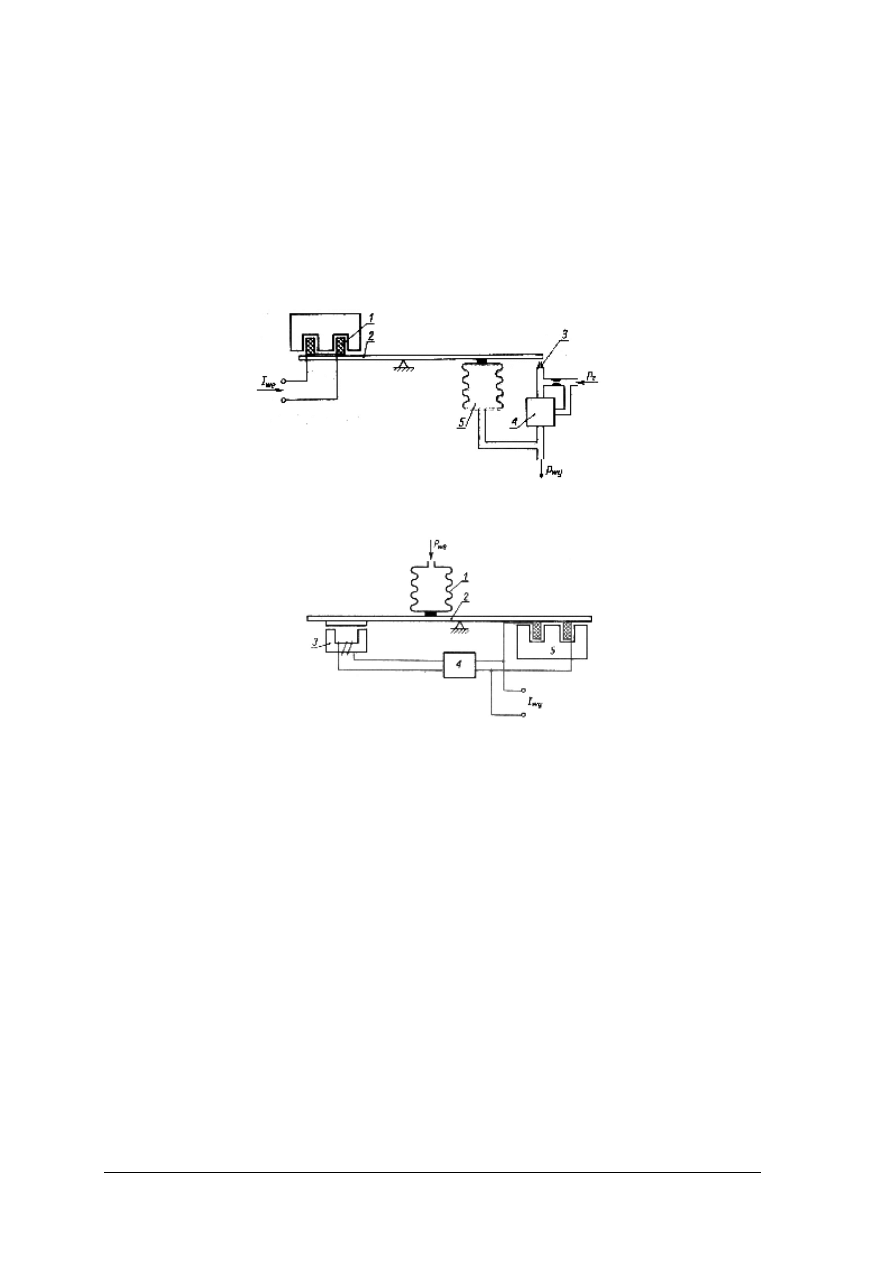

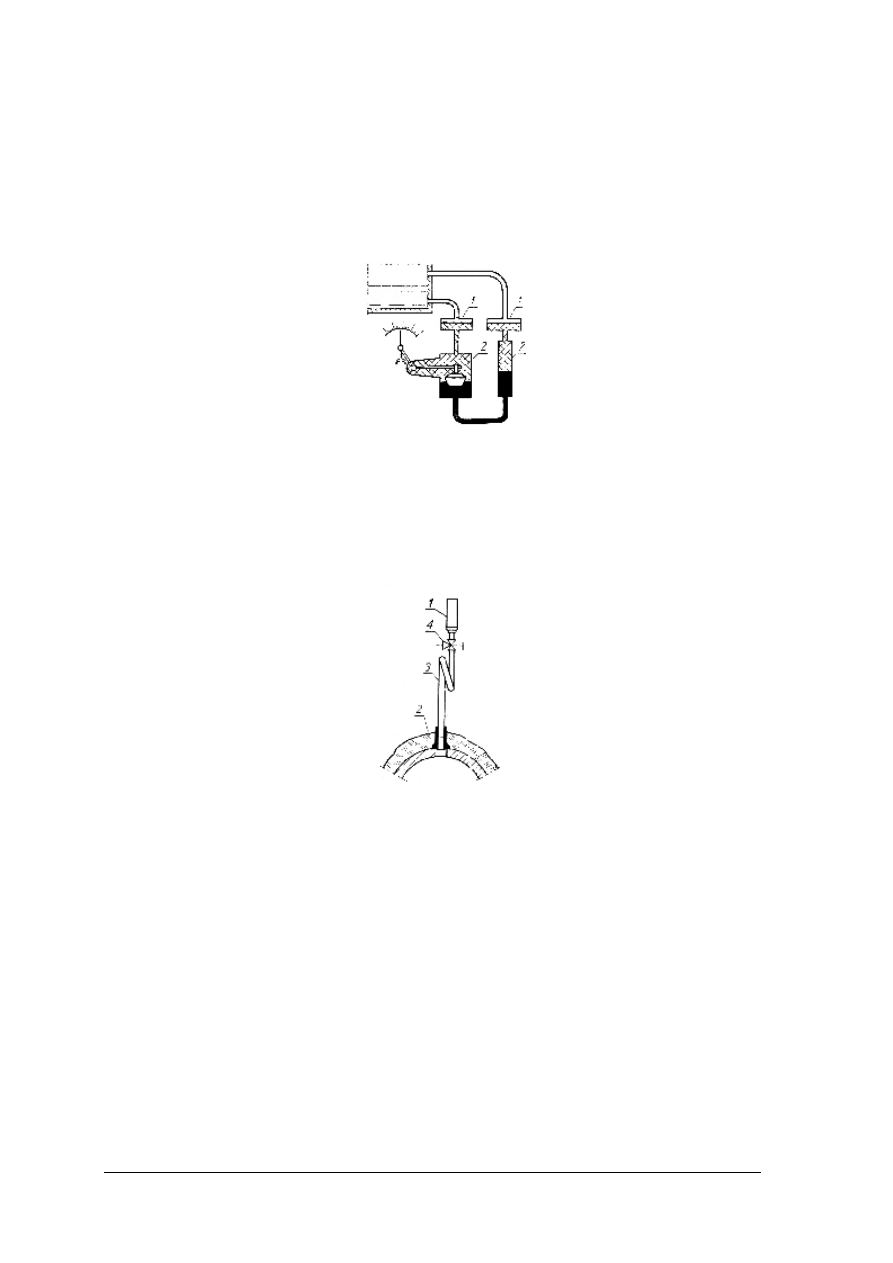

Rys. 6.

Schemat budowy przetwornika elektropneumatycznego: 1 – cewka, 2 – dźwignia,

3 – zespół dysza–przysłona, 4 – wzmacniacz pneumatyczny, 5 – mieszek [7, s. 45]

Rys. 7.

Schemat budowy przetwornika pneumatyczno–elektrycznego: 1 – mieszek, 2 – dźwignia,

3 – czujnik indukcyjnościowy przesunięcia, 4 – wzmacniacz, 5 – elektromagnes [7, s. 46]

Elektroniczne przyrządy pomiarowe

Przyrządy pomiarowe zawierające elektroniczne elementy wzmacniające nazywamy

elektronicznymi (rys. 8). W porównaniu z przyrządami elektrycznymi posiadają większą

czułość oraz większe pasmo mierzonych częstotliwości. Dzielimy je na:

−

elektroniczne przyrządy pomiarowe analogowe, w których wynik pomiaru możemy

odczytywać na tarczy podziałkowej przyrządu ze wskazówką albo na ekranie lampy

oscyloskopowej,

−

elektroniczne przyrządy pomiarowe cyfrowe, w których wynik pomiaru wyświetlany jest

w postaci liczby na wyświetlaczu cyfrowym lub graficznym albo na ekranie oscyloskopu

cyfrowego, ekranie monitora sterowanego przez komputer przyrządu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

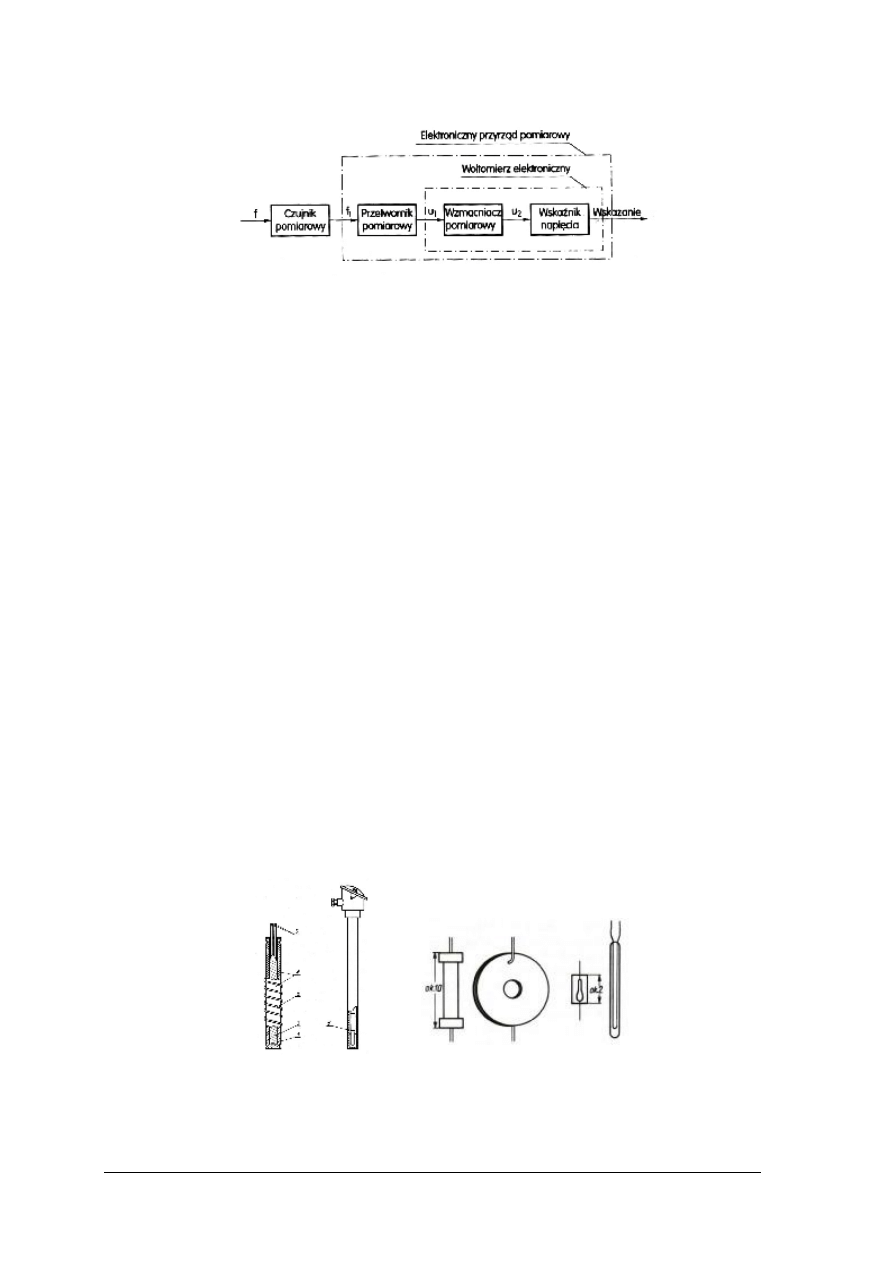

Rys. 8.

Schemat

funkcjonalny

elektronicznego

analogowego

przyrządu

pomiarowego:

f – parametr mierzony w postaci ukrytej, np. temperatura, f

1

– parametr mierzony

przetworzony przez czujnik pomiarowy na postać jawną, u

1

, u

2

– napięcia odpowiadające

f

1

[8, s. 8]

Elektroniczne przyrządy pomiarowe analogowe są obecnie wypierane przez ich cyfrowe

odpowiedniki. Analogowe przyrządy pomiarowe w porównaniu z cyfrowymi, mają prostszą

budowę oraz są tanie. Elementem końcowym analogowych elektronicznych przyrządów

pomiarowych jest: elektryczny miernik wychyłowy, linijka diodowa lub lampa oscyloskopowa.

Wskaźniki analogowych przyrządów są wyskalowane w wartościach mierzonego parametru.

Czujnik pomiarowy jest elementem oddzielnym nie wchodzącym w skład przyrządu

pomiarowego, np. czujnik temperatury wmontowany w obiekt mierzony.

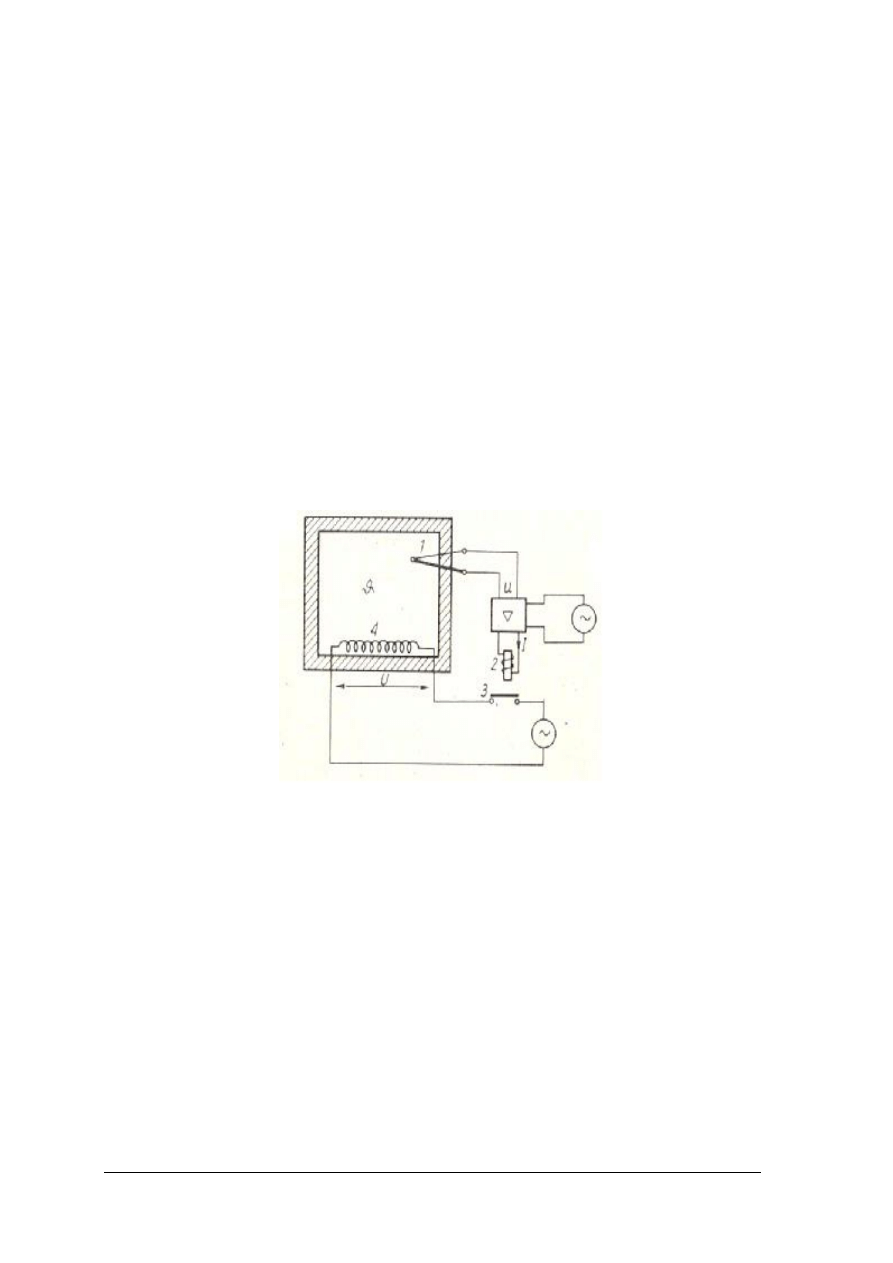

Pomiar temperatury za pomocą termometru elektronicznego

Termometr elektroniczny składa się z czujnika temperatury (np. termopary, termorezystora,

termistora), przetwornika pomiarowego i wskaźnika. W zależności od zakresu mierzonej

temperatury stosuje się odpowiednie czujniki, które z kolei decydują o rodzaju układu

pomiarowego.

W czujnikach oporowych (rezystancyjnych) zasada ich działania wykorzystuje zależności

rezystancji niektórych metali i półprzewodników od temperatury.

W czujnikach oporowych metalicznych (rys. 9) stosuje się najczęściej platynę, nikiel oraz

miedź. Metale te charakteryzują się stałością charakterystyki rezystancji w funkcji

temperatury, dużym współczynnikiem temperaturowym oraz odpornością na wpływ

czynników zewnętrznych.

Czujniki termistorowe (rys. 9) są wykonane z tlenków metali (żelaza, manganu, litu

i tytanu) w postaci niewielkich elementów (płytek, prętów i kulek) z metalowymi

wyprowadzeniami.

Charakteryzują

się

one

dużym

ujemnym

współczynnikiem

temperaturowym, a ich charakterystyka temperaturowa rezystancji jest nieliniowa. Największą

ich zaletą jest duża czułość.

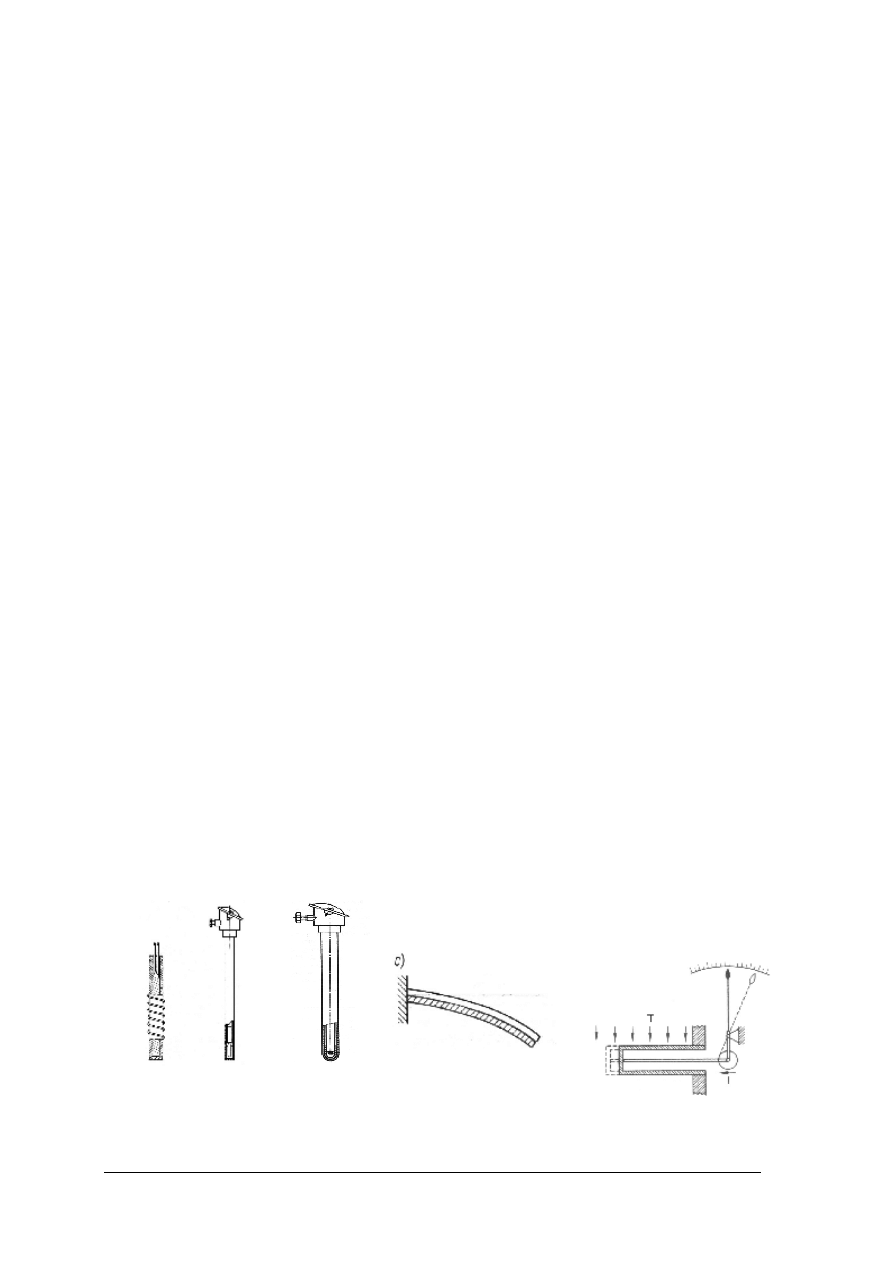

a)

b)

c)

Rys. 9.

Budowa termometru: a) rezystancyjnego metalicznego; b) termistorów masywnych

niehermetyzowanych; c) termistorów perełkowych zatapianych w szkle; 1 – listwa

izolacyjna, 2 – drut oporowy, 3 – przewody wyprowadzające, 4 – przekładki mikowe,

5 – taśma metalowa, 6 – osłona ceramiczna [7, s. 115 i 116]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Zasadę działania termometrów elektronicznych z czujnikami rezystancyjnymi

przedstawia rys. 10. Przetwornik pomiarowy przetwarza zmiany rezystancji czujnika,

zasilanego stabilizowanym prądem I, w zmiany napięcia u

T

. Napięcie czujnika u

T

= I ∙ R

T

.

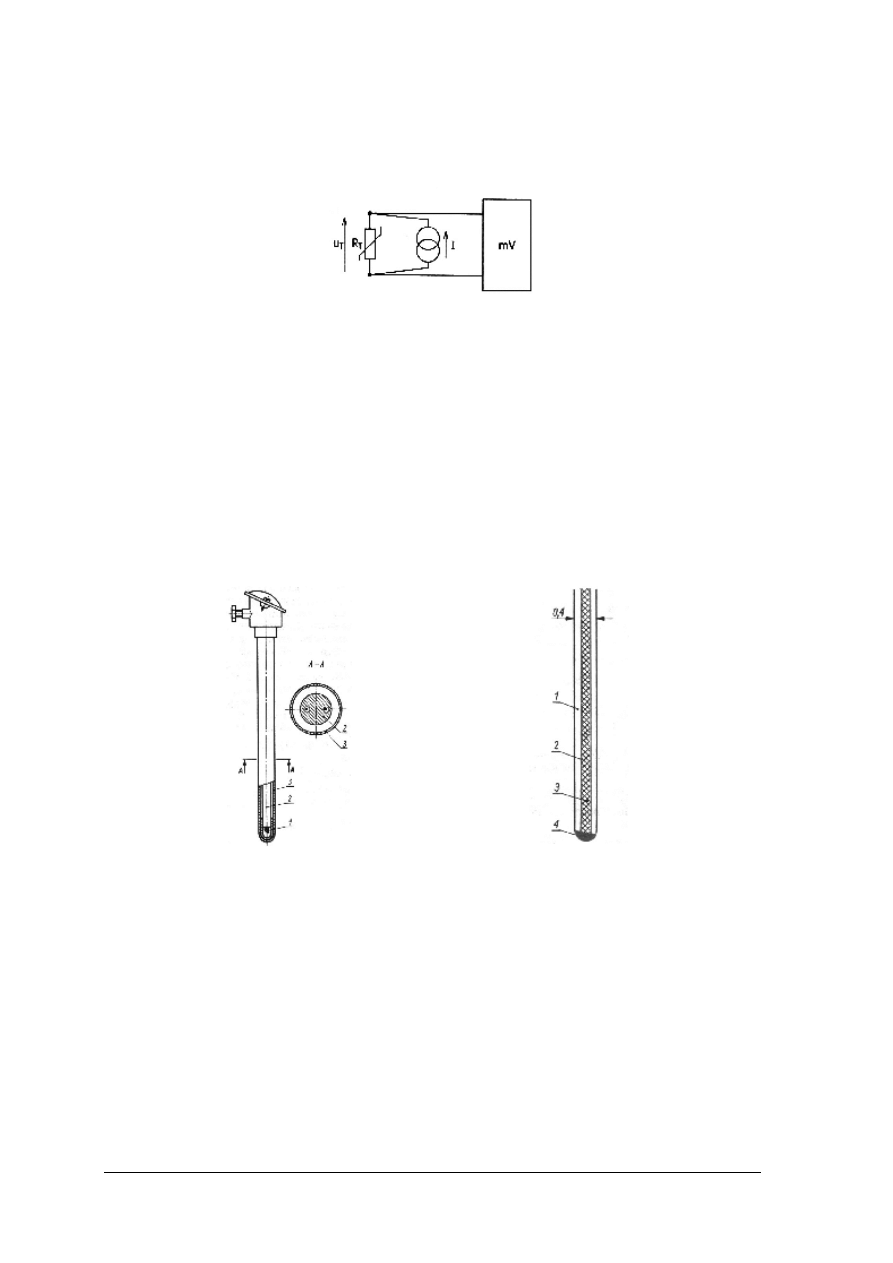

Rys. 10. Termometr elektroniczny termorezystancyjny [8, s. 18]

W czujnikach termoelektrycznych (termoparach) wykorzystuje się zjawisko powstawania

siły termoelektrycznej wywołane zmianą temperatury. Termoelementy (termopary) wykonuje

się przez spawanie lub lutowanie na jednym końcu dwóch przewodów A i B z różnych metali.

W obwodzie zamkniętym z termoelementem, w którym połączone końce mają różną

temperaturę powstaje siła termoelektryczna

W nazwach termoelementów na pierwszym miejscu podawana jest elektroda dodatnia.

Najczęściej stosowane termoelementy to: platynorod – platyna (PtRh–Pt); nikielchrom – nikiel

(NiCr–Ni); żelazo – konstantan (Fe–konstantan); miedź – konstantan (Cu–konstantan).

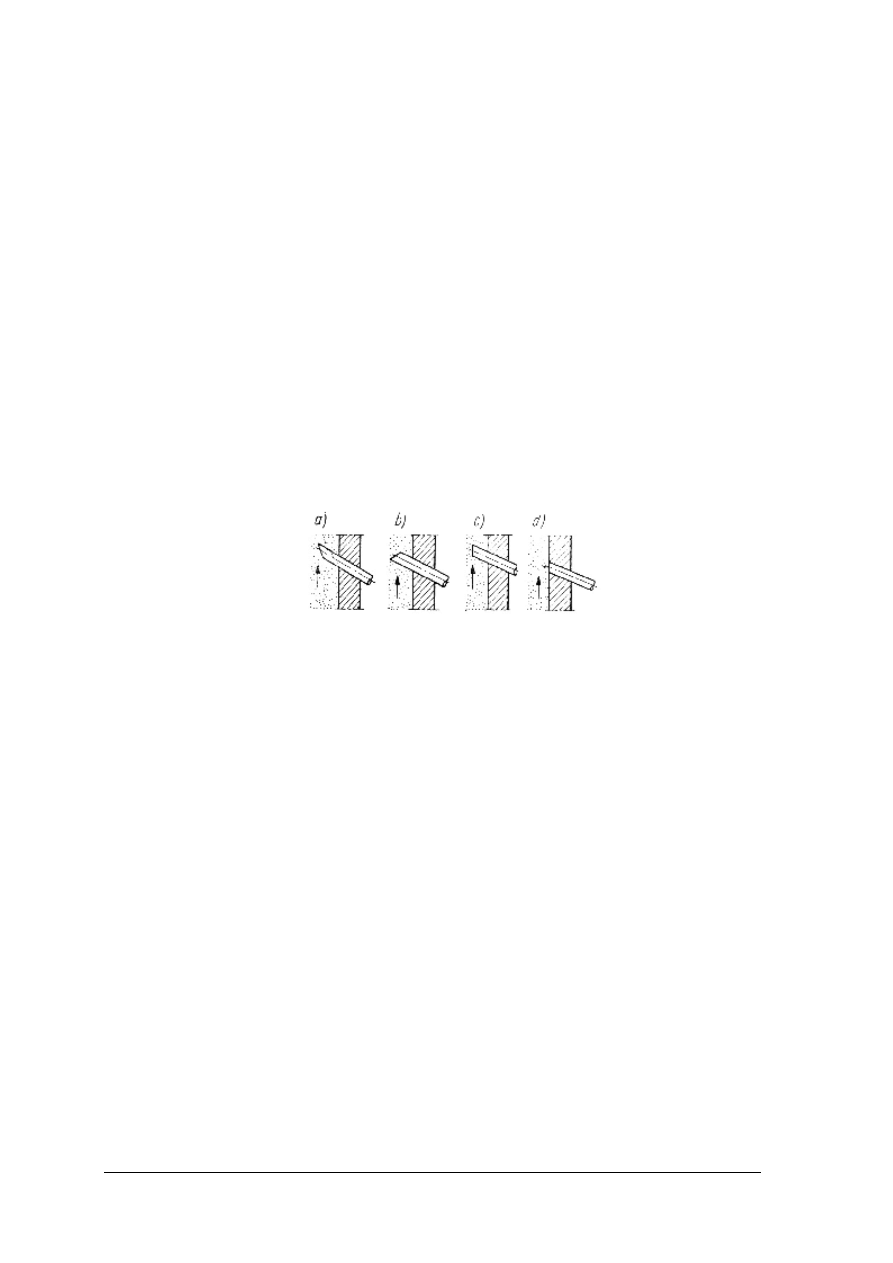

Konstrukcja termoelementów zależy od ich przeznaczenia, np. typu przemysłowego

charakteryzuje się dużą bezwładnością cieplną, a typu specjalnego do pomiarów

powierzchniowych – bardzo małą bezwładnością cieplną (rys. 11).

a)

b)

Rys. 11. Schemat budowy czujnika z termoelementem: a) o dużej bezwładności cieplnej;

b) o małej bezwładności cieplnej; 1 – spoina pomiarowa, 2 – osłona ceramiczna,

3 – rurka z metalu A, 4 – tuleja pomiarowa, 5 – głowica, 6 – pręt z metalu B,

7 – izolacja [7s. 118]

Przy pomiarach temperatury z użyciem czujników termoelektrycznych występuje

problem tzw. kompensacji temperatury zimnych końców termopary. W celu wyeliminowania

tych niedokładności stosuje się:

−

odsunięcie złącza odniesienia od miejsca pomiaru – stosuje się wówczas tzw. przewody

kompensacyjne,

−

stabilizację temperatury złącza odniesienia (termostatowanie),

−

kompensację zmian temperatury odniesienia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Zasadę działania elektronicznego termometry z termoparą, w którym kompensację

temperatury zimnych końców termopary uzyskuje się przez włączenie termopary odniesienia

TP

o

przedstawia rys. 12. Siła elektromotoryczna termopary odniesienia TP

o

kompensuje siłę

termoelektryczną zimnych końców termopary pomiarowej TP w zmieniającej się

temperaturze otoczenia υ

o

.

Rys. 12. Termometr elektroniczny termoelektryczny:

υ i

TP

o

– temperatura mierzona i termopara

pomiarowa,

υ

o

i TP

o

– temperatura końców termopary pomiarowej i termopara

odniesienia, 1 i 2 – metale tworzące termoparę, Cu – miedź, W – wzmacniacz operacyjny,

mV – miliwoltomierz [8, s. 18]

Zastosowany w termometrze wzmacniacz pomiarowy składa się ze wzmacniacz

operacyjnego i 5 rezystorów. Potencjometr R

p

służy do zmiany wzmocnienia wzmacniacza

pomiarowego.

Cyfrowe mierniki temperatury otrzymamy przez zastąpienie w przedstawionych układach

miliwoltomierzy analogowych miliwoltomierzami cyfrowymi.

Ciśnieniomierze elektryczne

Przetwarzanie ciśnienia na sygnał elektryczny można uzyskać wykorzystując odkształcenia

sprężystych elementów lub wykorzystując zjawiska, które związane są z powstawaniem naprężeń

w materiałach (piezoelektrycznych, ferromagnetycznych i rezystancyjnych). Wyniki pomiarów

ciśnienia za pomocą ciśnieniomierzy elektrycznych mogą być przesyłane na odległość.

Odkształcenia elementów sprężystych są mierzone za pomocą czujników przesunięcia,

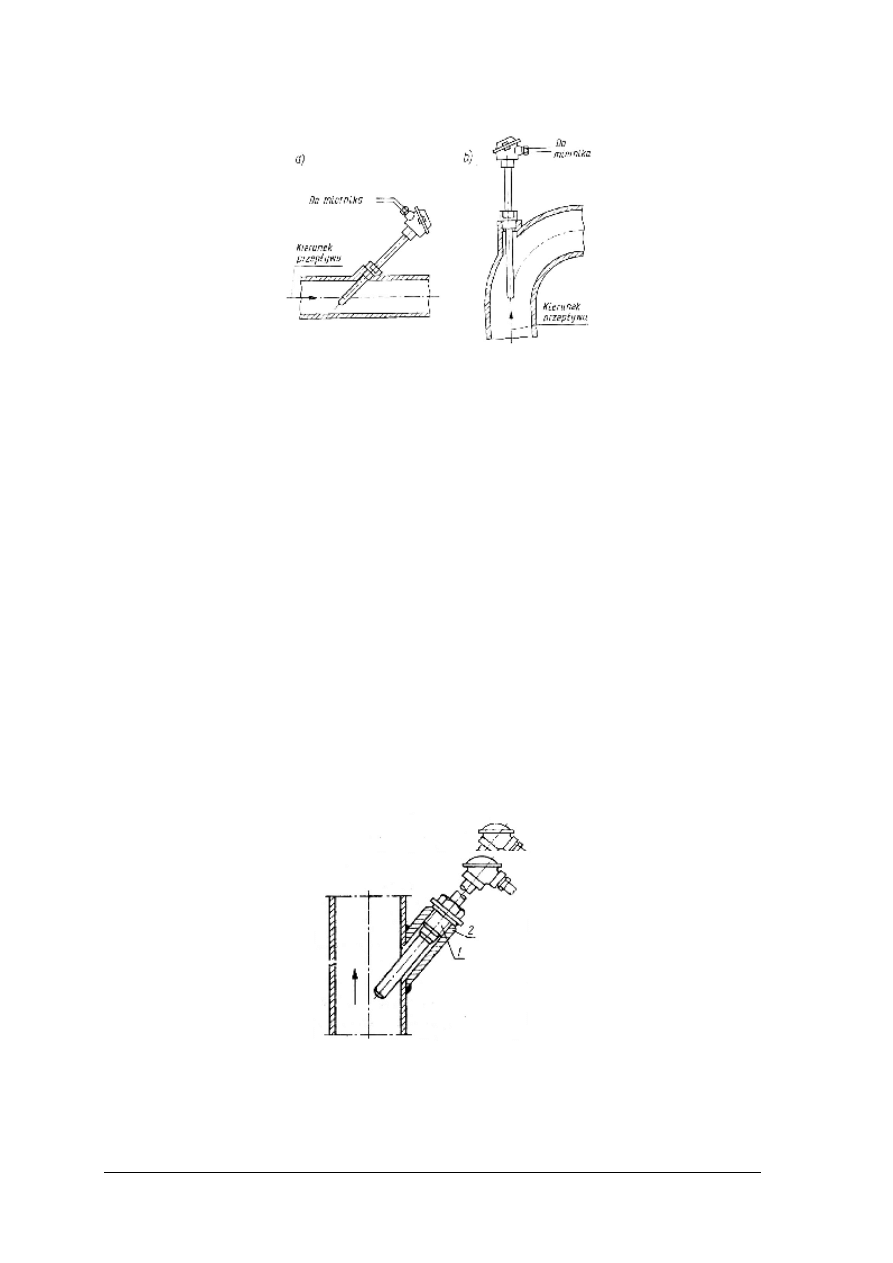

najczęściej indukcyjnymi (rys.13), pojemnościowymi (rys.14) lub potencjometrycznymi (rys.15).

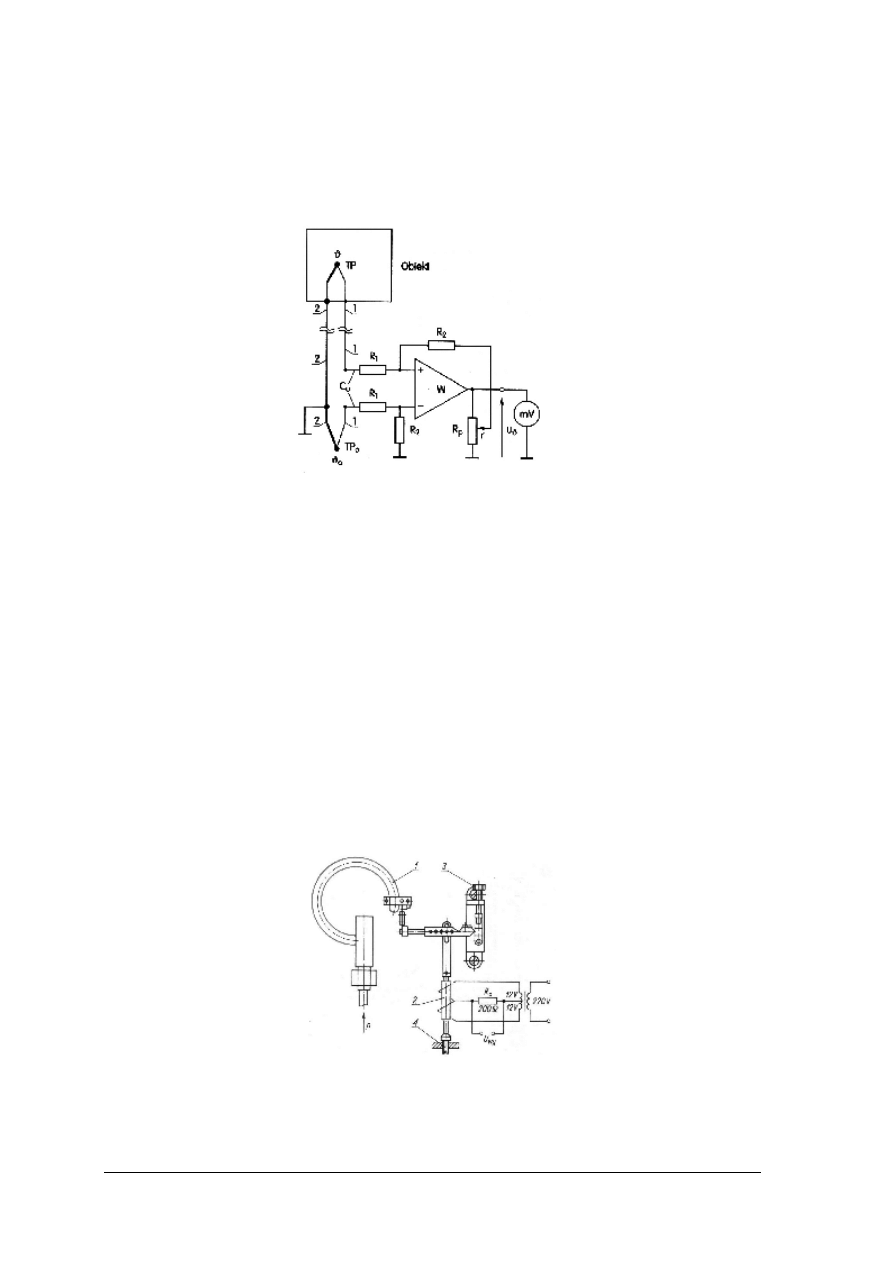

Rys. 13.

Manometr z rurką Bourdona i czujnikiem indukcyjnościowym do pomiaru odkształcenia

końca rurki (1 – rurka Bourdona, 2 – czujnik, 3 – zerowanie, 4 – regulacja naprężęnia

początkowego [7, s. 90]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

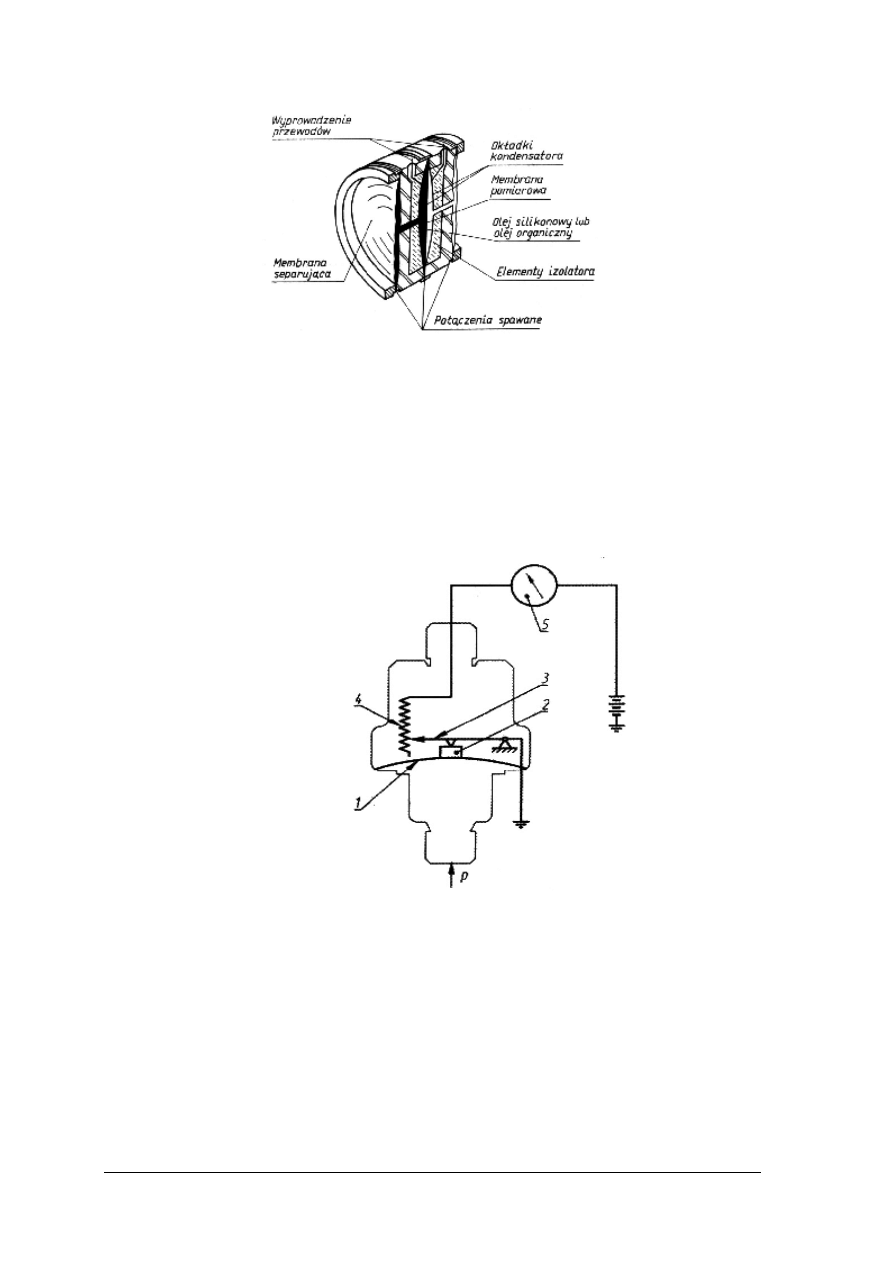

Rys. 14. Schemat budowy przetwornika różnicy ciśnień z membraną pomiarową działającą

jako kondensator produkcji MERA PNEFAL na licencji firmy ROSEMOUNT

[7, s 96]

W przetworniku (rys. 14) wykorzystano membranę jako czujnik różnicy ciśnień

i pojemnościowy sposób pomiaru jej odkształceń. Mierzone ciśnienia działają na membrany

separujące, za którymi znajduje się olej silikonowy. Olej silikonowy przenosi ciśnienie na

sprężystą membranę pomiarową stanowiącą jedną z okładek kondensatora różnicowego. Pod

wpływem różnicy ciśnień działających na membranę następuje proporcjonalne do różnicy

ciśnień ugięcie membrany i zmiana pojemności między nią a zewnętrznymi okładkami

kondensatora.

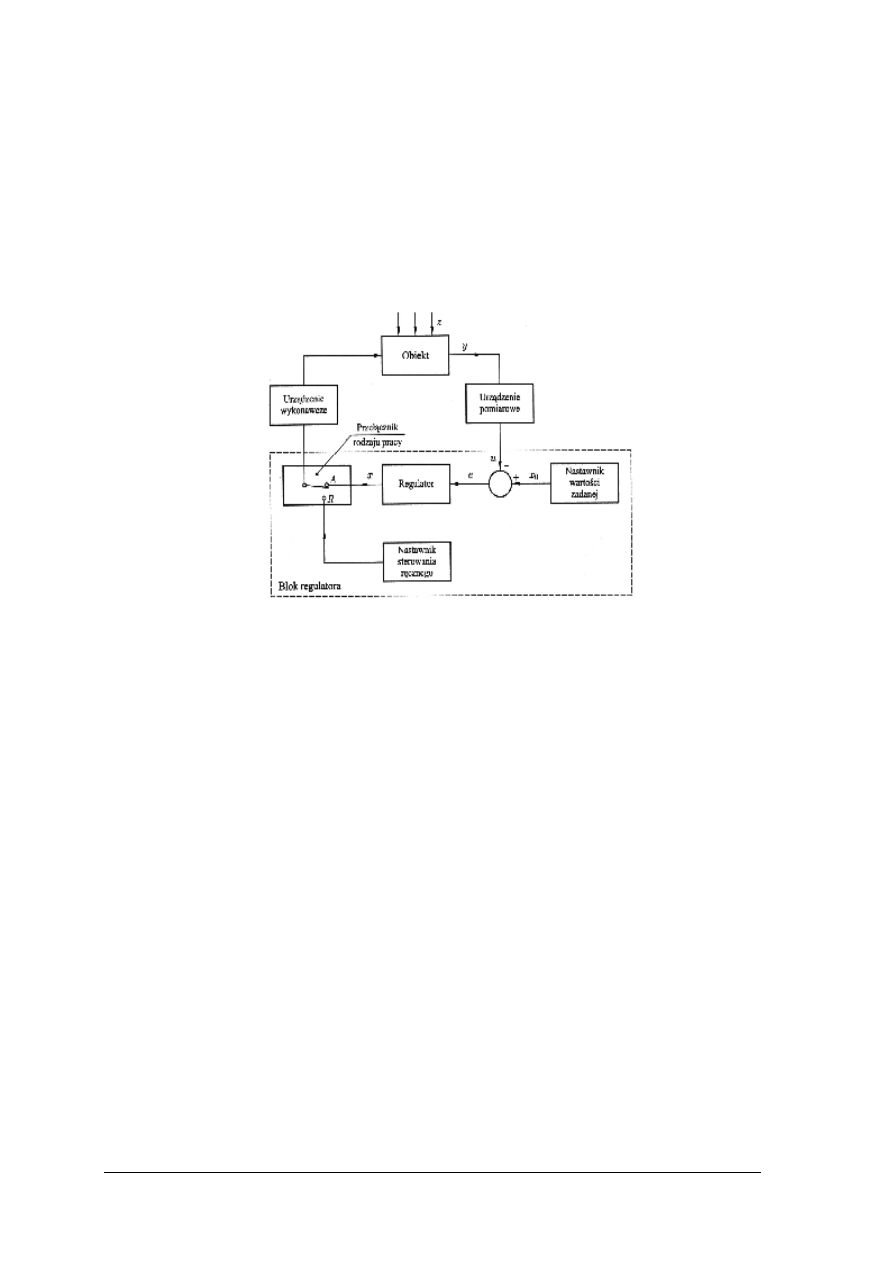

Rys. 15. Schemat budowy czujnika ciśnienia oleju FCCO 5 produkcji MERA PAFAL:

1 – membrana, 2 – popychacz, 3 – dźwignia, 4 – potencjometr, 5 – wskaźnik wyskalowany

w jednostkach ciśnienia [5, s. 29]

W praktyce przemysłowej najczęściej stosowane są przetworniki tensometryczne. W celu

wykonania dokładnych pomiarów ciśnienia układ tensometryczny wymaga kompensacji

temperatury. Stosuje się wtedy 4 tensometry połączone w układ mostka czteroramiennego.

Dwa z nich są ściskane, a pozostałe dwa tensometry – rozciągane. Ponieważ tensometry

znajdują się w tej samej temperaturze to wpływ temperatury na wynik pomiaru jest bardzo

mały.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zadania spełniają przyrządy pomiarowe w układach sterowania?

2. Jakie wymagania powinny spełniać urządzenia pomiarowe układach regulacji?

3. Czym różni się czujnik od przetwornika pomiarowego?

4. Jakie sygnały standardowe przyjęto w Polsce dla produkowanej aparatury?

5. Jaka jest zasada działania przetwornika elektropneumatycznego autokompensacyjnego?

6. Które przyrządy pomiarowe nazywamy elektronicznymi?

7. Jaka jest zasada działania elektronicznego termometru rezystancyjnego

8. Jakie materiały stosuje się na termometry rezystancyjne i dlaczego?

9. Co to są termistory?

10. Jakie zjawisko wykorzystano w termometrach termoelektrycznych?

11. Jakie zjawiska wykorzystywane są w manometrach elektrycznych?

12. Jakie czujniki są wykorzystywane na przekształcenie przesunięcia elementów

sprężystych w przetwornikach ciśnienia na sygnał elektryczny?

13. Jak działa czujnik ciśnienia oleju z potencjometrycznym czujnikiem przesunięcia?

14. Dlaczego często stosuje się do pomiarów ciśnienia mostki tensometryczne?

15. Które z poznanych ciśnieniomierzy umożliwiają przesył wyników pomiarów na

odległość?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dobierz czujnik temperatury do pomiaru temperatury gazów i cieczy w rurociągach

i zbiornikach ciśnieniowych, dla P= 10–1000 Mpa i t = –20–400ºC. Wymagania dodatkowe:

wymienny wkład, linia 2, 3 lub 4 przewodowa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym o pomiarach temperatury,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) skorzystać z dostępnych kart katalogowych i norm,

4) skorzystać z zasobów sieci Internet,

5) określić typ czujnika i jego producenta (producentów),

6) podać podstawowe dane techniczne,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

karty katalogowe różnych czujników temperatury,

−

komputer osobisty klasy PC z dostępem do sieci Internet,

−

materiały i przybory do pisania,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Zmontuj i uruchom elektroniczny termometr z czujnikiem rezystancyjnym i termoparą.

Wyjaśnij funkcje poszczególnych elementów i bloków termometru. Podaj parametry

elementów stosowanych w układzie termometru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym o pomiarach temperatury,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) skorzystać z dostępnych kart katalogowych i instrukcji,

4) zapoznać z przyrządem pomiarowym i czujnikami,

5) zmontować układ do pomiaru temperatury,

6) zmontować i uruchomić elektroniczny termometr,

7) dokonać pomiarów temperatury wody w naczyniu z grzałką,

8) przeanalizować działanie poszczególnych układów pomiarowych,

9) przeanalizować działanie analizatora spalin pod kątem skrócenia jego czasu opóźnienia,

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

elektroniczny miernik temperatury,

–

czujniki rezystancyjne, czujniki termoelektryczne,

–

przewody linii pomiarowej,

–

naczynie z lodem,

–

naczynie z wodą,

–

termometr do porównywania wyników,

–

grzałka o małej mocy,

–

instrukcja obsługi miernika, karty katalogowe czujników,

–

materiały i przybory do pisania,

–

literatura wskazana przez nauczyciela.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) dobrać czujnik temperatury ?

2) odczytać z katalogów podstawowe dane czujników?

3) narysować schemat blokowy przetwornika autokompensacyjnego?

4) zmontować elektroniczny termometr z czujnikiem?

5) uruchomić elektroniczny termometr?

6) zmontować układ do pomiaru temperatury?

7) narysować układ tzw. mostka tensometrycznego do pomiaru ciśnienia?

8) korzystać z zasobów sieci Internet w zdobywaniu informacji?

9) podać podstawowe zalety elektronicznych przyrządów pomiarowych

w stosunku do przyrządów pomiarowych elektrycznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Regulatory – budowa i zasada działania

4.4.1. Materiał nauczania

Regulator to urządzenie, którego zadaniem w układzie regulacji jest wyznaczenie uchybu

regulacji (ε) oraz ukształtowanie sygnału wyjściowego (u) o wartości zależnej od wartości

uchybu regulacji, czasu występowania uchybu i szybkości jego zmian, a także zapewnienie

sygnałowi wyjściowemu postaci i mocy potrzebnej do uruchomienia urządzeń

wykonawczych (rys. 16).

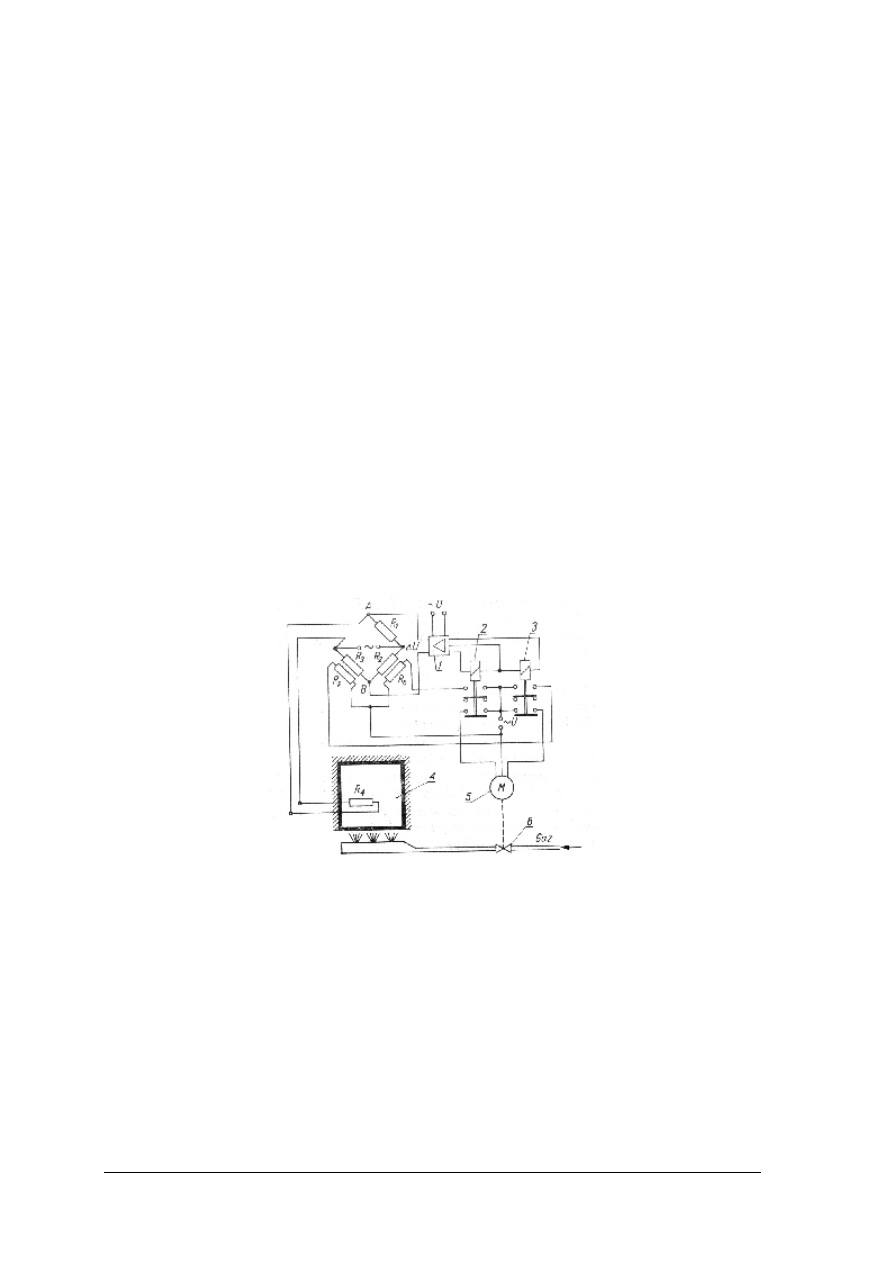

Rys. 16. Schemat zamkniętego układu regulacji [7, s. 38]

Regulator spełnia w układzie jeszcze inne funkcje, jeżeli w swojej strukturze zawiera

dodatkowe urządzenia:

−

nastawnik wartości zadanej (zadajnik),

−

przełącznik rodzaju pracy regulatora,

−

nastawnik sterowania ręcznego,

−

mierniki mierzące wartość wielkości istotnych dla procesu regulacji (wartości zadanej,

wartości uchybu, wartości sygnału wyjściowego regulatora).

Ustawienie przełącznika rodzaju pracy w pozycji R (sterowanie ręczne) umożliwia

oddziaływanie na obiekt regulacji z nastawnika sterowania ręcznego (regulator zostaje

odłączony od układu, a sam układ stał się otwartym układem sterowania). Przy przełączeniu

przełącznika rodzaju pracy w pozycję A (sterowanie automatyczne), sterowanie odbywa się w

układzie zamkniętym. Często regulatory są wykonywane w postaci dwóch konstrukcyjnie

rozdzielonych urządzeń: regulatora i stacyjki manipulacyjnej, w której umieszczone są:

zadajnik, przełącznik rodzaju pracy, nastawnik sterowania ręcznego oraz mierniki.

Regulatory, ze względu na dostarczaną energię, możemy podzielić na:

−

regulatory bezpośredniego działania – nie korzystają z energii pomocniczej,

−

regulatory pośredniego działania – korzystają ze źródła energii pomocniczej:

−

pneumatyczne,

−

hydrauliczne,

−

elektryczne.

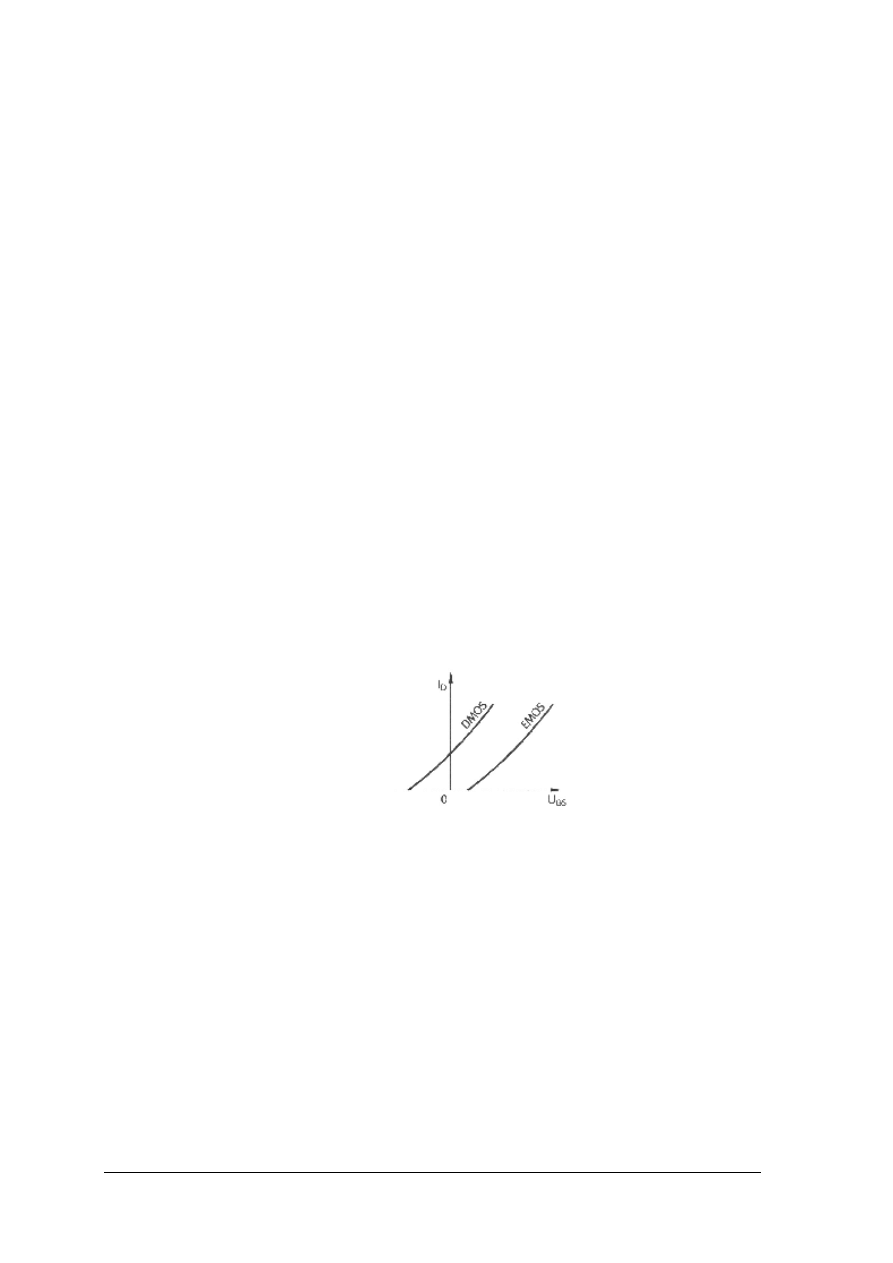

Regulatory możemy podzielić także ze względu na rodzaj sygnału wyjściowego na:

−

analogowe, gdzie sygnał wyjściowy ma postać ciągłą – regulatory typu P, I, PI, PD, PID,

−

dyskretne, gdzie sygnał wyjściowy ma postać nieciągłą – regulatory dwustawne,

trójstawne, krokowe, impulsowe, cyfrowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Ze względu na przeznaczenie regulatory mogą być:

−

uniwersalne,

−

specjalizowane (przeznaczone do regulacji jednej wielkości).

Regulatory analogowe – właściwości dynamiczne, charakterystyki

Ze względu na rodzaj stosowanych członów formujących sygnał sterujący wyróżniamy

następujące typy regulatorów:

−

regulator typu P, realizujący działanie proporcjonalne,

−

regulator typu I, realizujący działanie całkujące,

−

regulator typu PI, realizujący działanie proporcjonalno-całkujące,

−

regulator typu PD, realizujący działanie proporcjonalno-różniczkujące,

−

regulator typu PID, realizujący działanie proporcjonalno-całkująco-różniczkujące.

Regulator proporcjonalny P charakteryzuje się tym, że wartość sygnału wyjściowego

regulatora jest proporcjonalna do wartości uchybu regulacji. Parametrem nastawialnym

regulatora jest

wzmocnienie k

p

, Zamiast wzmocnienia k

p

często używa się jego odwrotność x

p

=

p

1

k

100%, zwaną zakresem proporcjonalności i wyrażoną w procentach. Zakres

proporcjonalności jest to przyrost sygnału wejściowego niezbędny do uzyskania pełnego

zakresu zmian sygnału wyjściowego.

Regulator całkujący I charakteryzuje się tym, że prędkość zmian sygnału wyjściowego

jest proporcjonalna do wartości uchybu regulacji. Parametrem charakterystycznym regulatora

całkującego jest czas całkowania T

i

określony jako czas po którym sygnał wyjściowy po

skokowej zmianie uchybu regulacji osiągnie wartość równą wartości skoku.

Regulator proporcjonalno–całkujący PI charakteryzuje się tym, że sygnał wyjściowy jest

sumą działania proporcjonalnego i całkującego. Regulator ma dwa parametry nastawialne:

wzmocnienie k

p

czas całkowania T

i

.

Parametr T

i

określa „intensywność” działania całkującego i często jest nazywany czasem

zdwojenia. Jest on równy czasowi, po jakim odpowiedź członu całkującego na skokową

zmianę sygnału ε od wartości zerowej staje się równa sygnałowi ε, a tym samym sygnał

wyjściowy regulatora PI lub PID osiąga podwójną wartość działania proporcjonalnego.

Regulator proporcjonalno–różniczkujący PD powstaje przez dodanie do działania

proporcjonalnego działania różniczkującego. Działanie różniczkujące regulatora polega na

tym, że wartość sygnału wyjściowego jest proporcjonalna do prędkości zmian uchybu

regulacji. Parametrem charakterystycznym regulatora jest czas różniczkowania T

d

.

Parametr T

d

określający proporcję, z jaką uwzględnia się działanie różniczkujące

w regulatorze nazywany jest czasem wyprzedzania. Jest on równy czasowi, po jakim liniowo

narastający sygnał ε(t) = at będzie równy sygnałowi wyjściowemu członu różniczkującego T

d

=

dt

d

ε

.

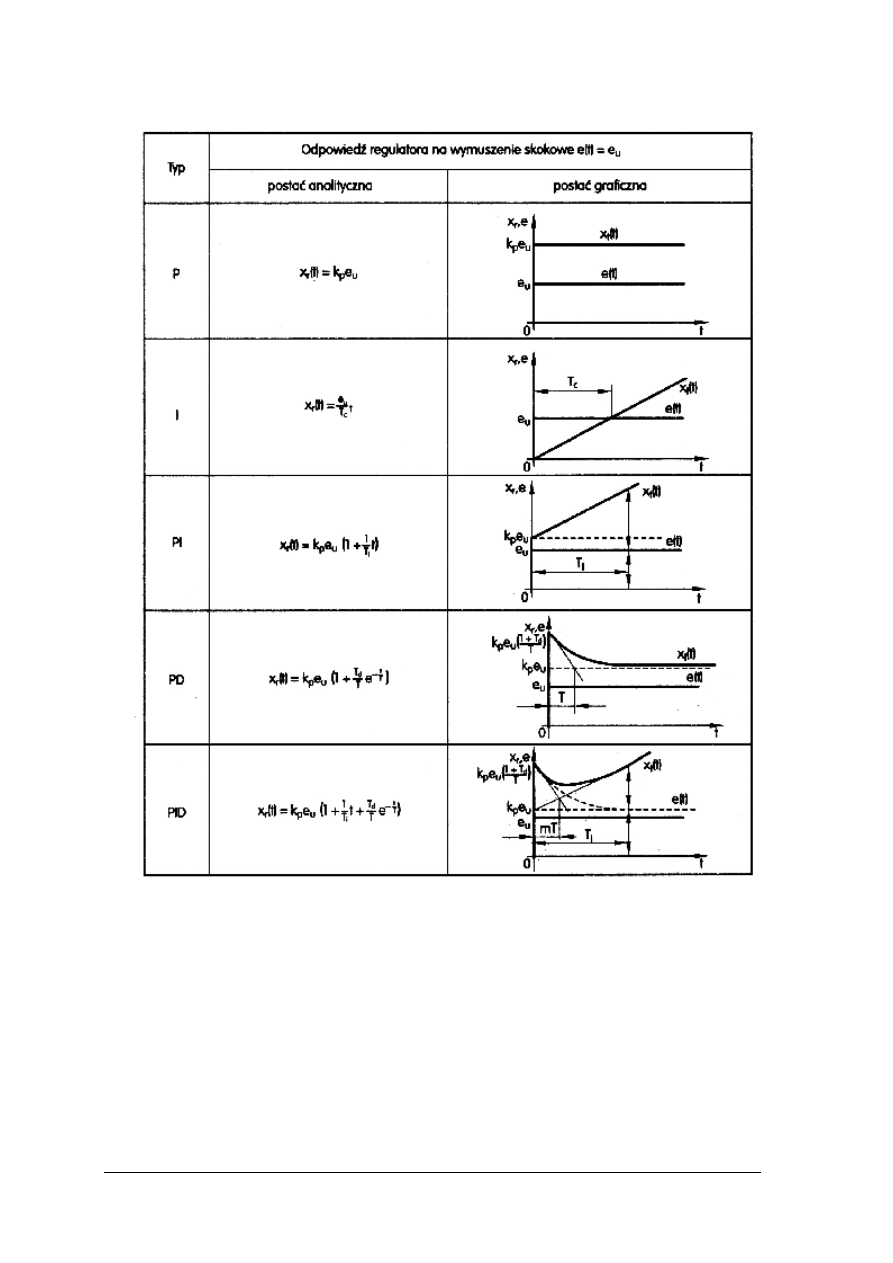

Odpowiedzi regulatorów na wymuszenie skokowe w postaci analitycznej i graficznej

przedstawia tabela 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

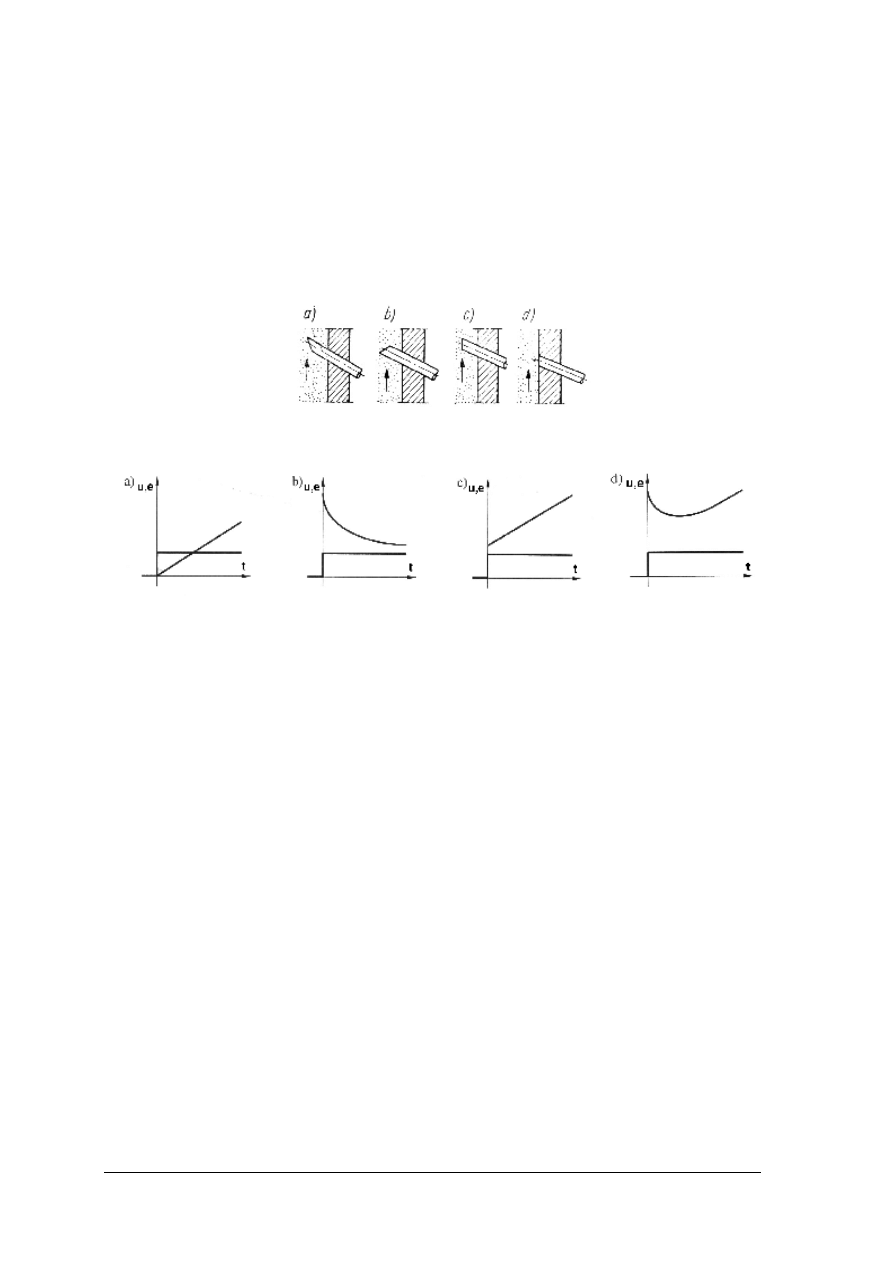

Tabela 1. Odpowiedzi podstawowych typów regulatorów na wymuszenie skokowe [13, s. 47]

Działanie układów regulacji z przedstawionymi w tabeli 1 regulatorami zależy od doboru

parametrów (nastaw) tych regulatorów.

W produkowanych regulatorach uniwersalnych stosowane są najczęściej następujące

zakresy zmian poszczególnych parametrów:

−

zakres proporcjonalności x

p

w granicach 3–400%

−

czas zdwojenia T

i

w granicach 3 s

–

30 min,

−

czas wyprzedzania T

d

w granicach 0

–

15 min.

−

Regulatory cyfrowe

W budowie współczesnych układów regulacji wykorzystywane są powszechnie

komputery i mikoroprocesory. W związku z tym pojawiła się nowa klasa regulatorów:

regulatory cyfrowe. Początkowo były one realizowane jako podprogramy w dużych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

komputerach sterujących procesami, obecnie budowane są również jako wyodrębnione

aparaty tablicowe (rys. 17) i klasyczne regulatory z wyjściem analogowym. Regulatory

realizowane są również jako programy w sterownikach komputerowych oraz sterownikach

programowalnych.

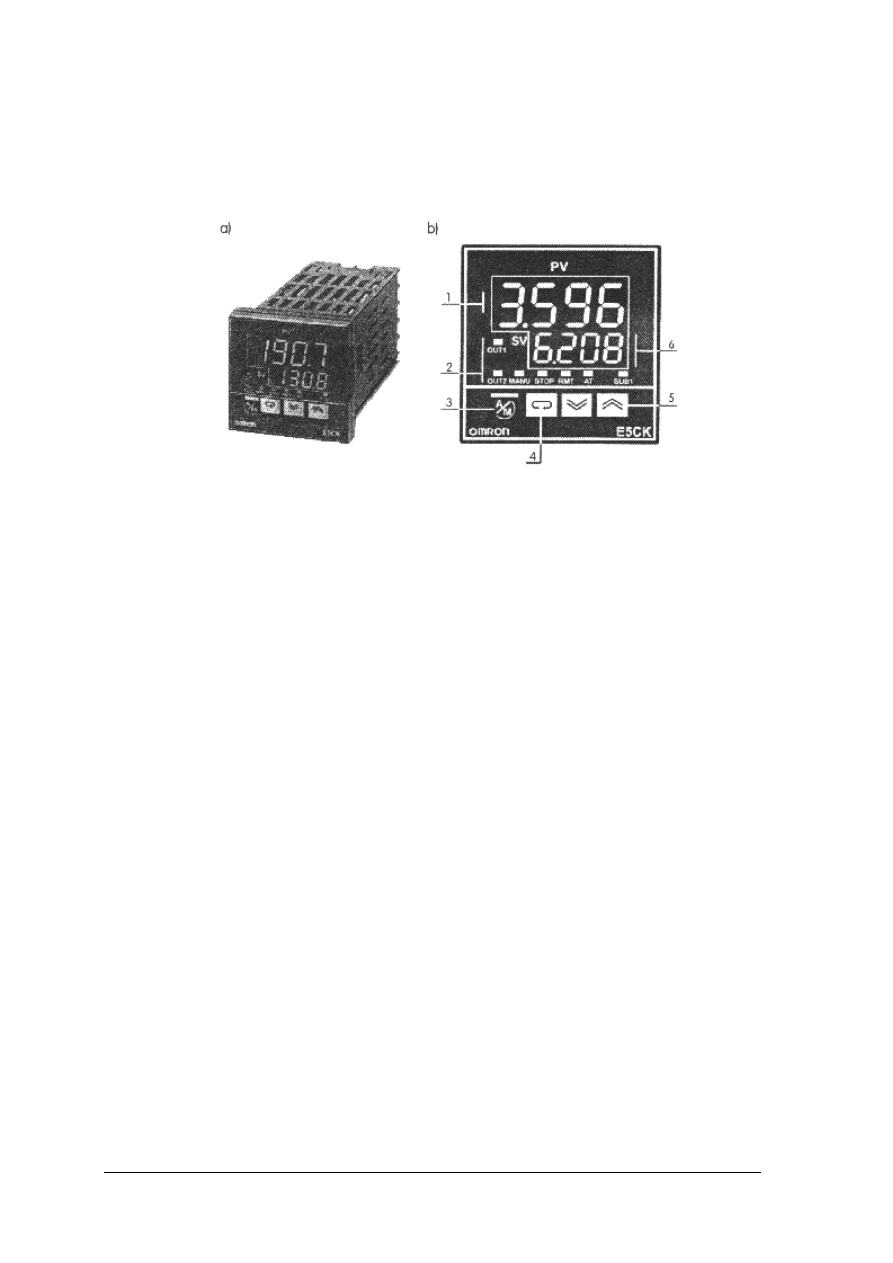

Rys. 17. Dwukanałowy regulator cyfrowy temperatury: a) widok perspektywiczny, b) płytka

czołowa; 1 – wyświetlacz temperatury regulowanej, 2 – lampki sygnalizacyjne, że sygnały

wyjściowe są niezerowe 3 – przycisk do wybrania trybu działania na obiekt

(A – automatyczny, M – ręczny), 4 – przycisk zmiany MENU regulatora (zmiana

regulatora), 5 – przyciski do zmiany wartości zadanych i nastaw regulatora,

6 – wyświetlacz wartości zadanej i nastaw aktualnie wybranych przyciskiem 4 [8, s. 188]

Zmieniające się w sposób ciągły wartości wielkości procesowej w celu przetworzenia

w regulatorze cyfrowym, muszą być przedstawione w postaci cyfrowej, również wartość

sterująca w systemie cyfrowym nie może być obliczana w sposób ciągły. Są one obliczane co

pewien czas, zwany czasem kwantowania (albo próbkowania) T

p

, w chwilach próbkowania

t

k

= k T

p

., na podstawie wartości uchybu regulacji w chwili bieżącej i ewentualnie

w chwilach poprzedzających.

Regulatory dwustawne

Regulacja dwustawna (dwupołożeniowa) jest najpopularniejszym sposobem regulacji,

szczególnie w urządzeniach domowych ale również w urządzeniach przemysłowych. Istotą

tej regulacji jest, że na wyjściu regulatora otrzymujemy sygnał sterujący, który może przyjąć

tylko dwa stany, umownie nazywane stanami 0 i 1. Stany te odpowiadają za załączenie lub

wyłączenie dopływu energii (załączenie lub wyłączenie wyłącznika) lub materiału do obiektu

(zamykanie lub otwieranie zaworu). Regulację dwustawną stosuje się do regulacji obiektów

charakteryzujących się dużymi bezwładnościami. Do obiektów takich należą np.: obiekty

cieplne (ogrzewane jak i chłodzone), zbiorniki, i in. Parametrami procesów utrzymywanych

za pomocą regulacji dwustawnej to m.in.: temperatura, ciśnienie, poziom, napięcie

elektryczne.

Typowym przykładem regulacji dwustawnej jest proces zmiany temperatury obiektu

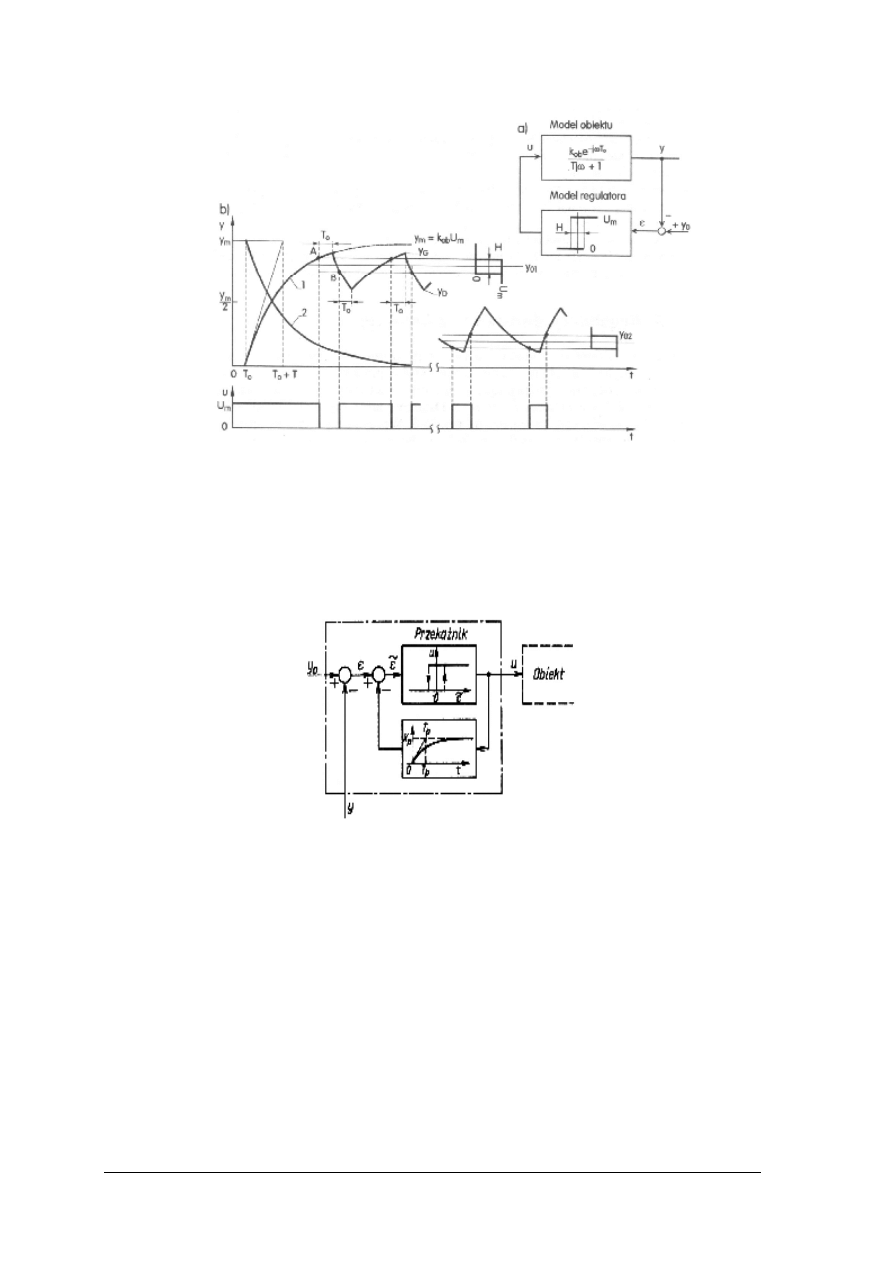

cieplnego (rys. 18). Obiekt ten możemy opisać za pomocą prostego modelu liniowego, inercji

pierwszego rzędu z opóźnieniem o parametrach:

−

k

ob

– wzmocnienie statyczne,

−

T

o

– czas opóźnienia,

−

T – stała czasowa inercji (zastępcza).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

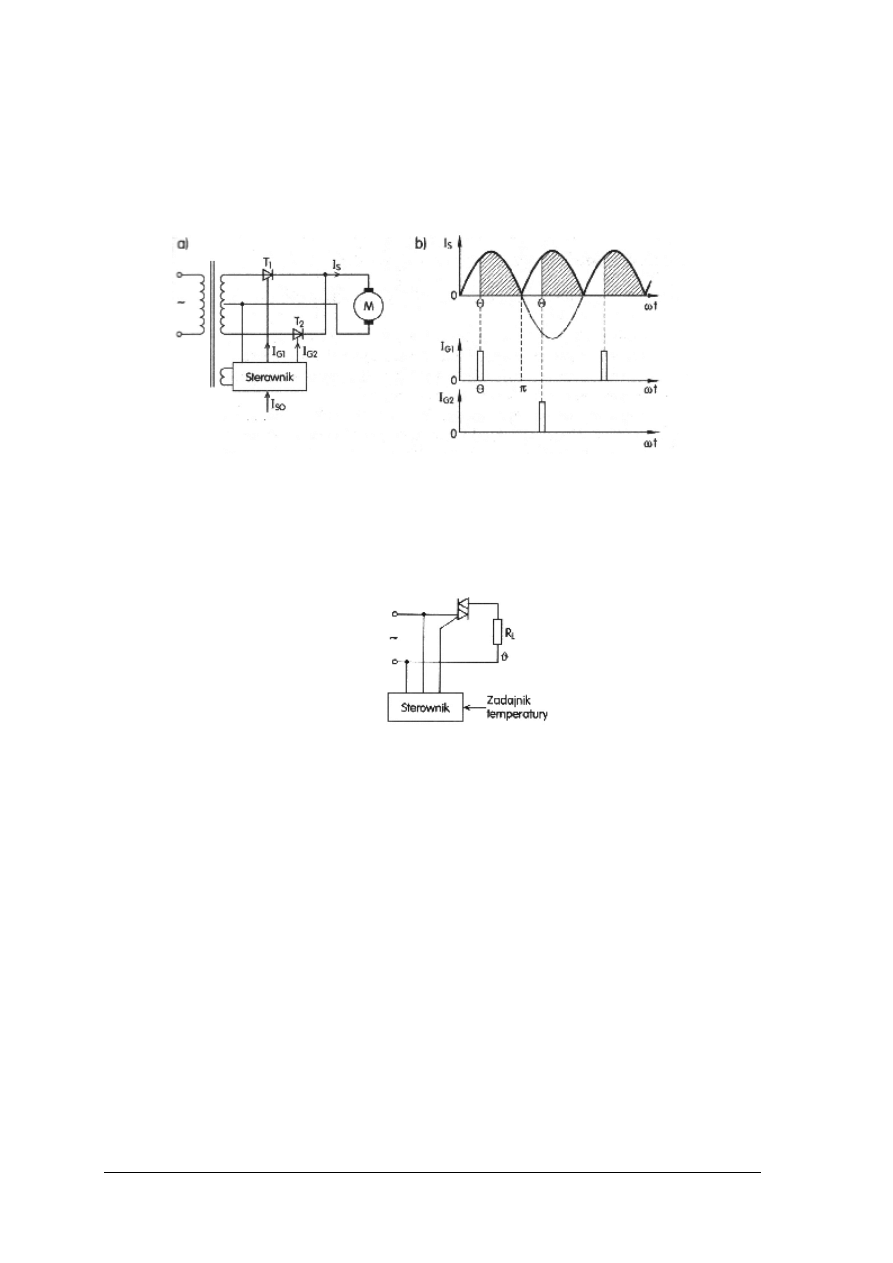

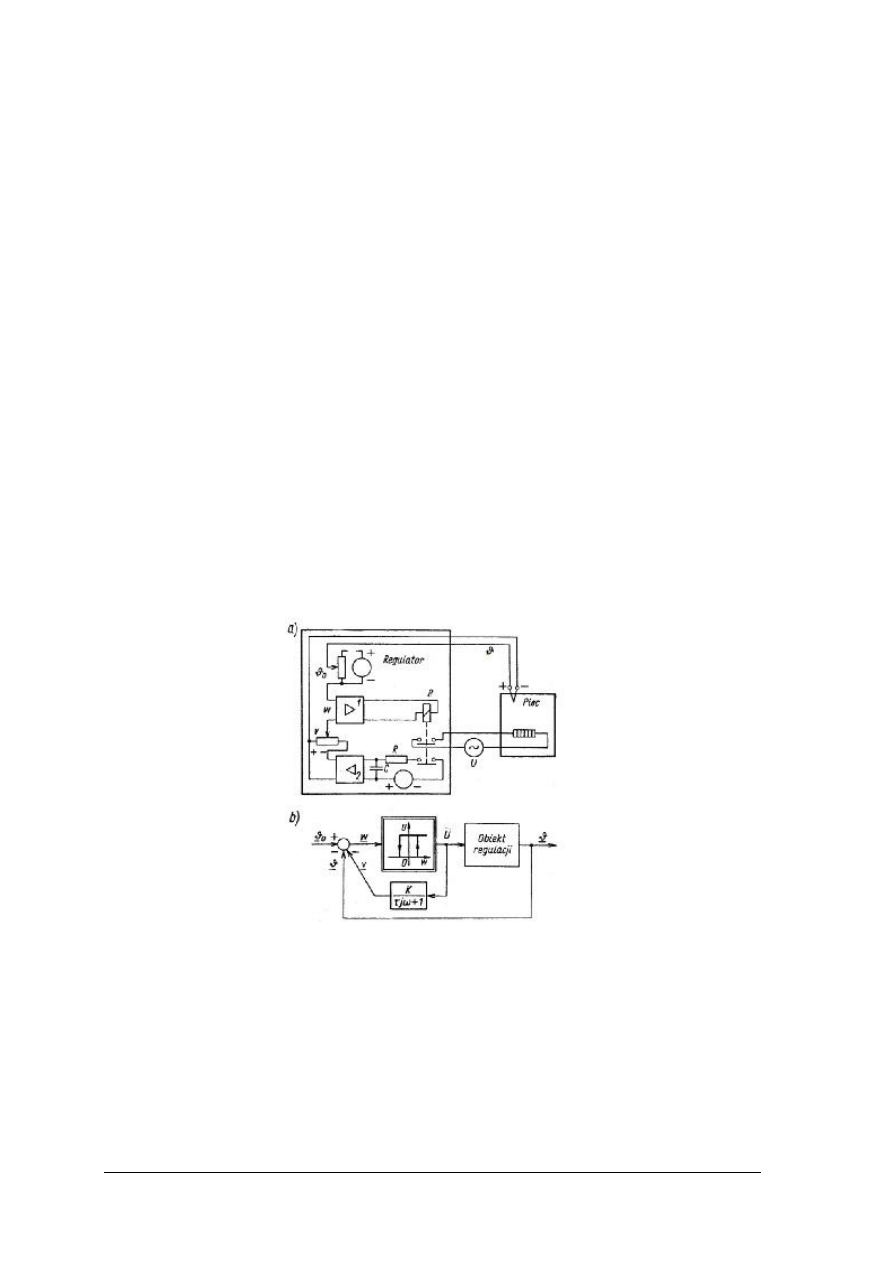

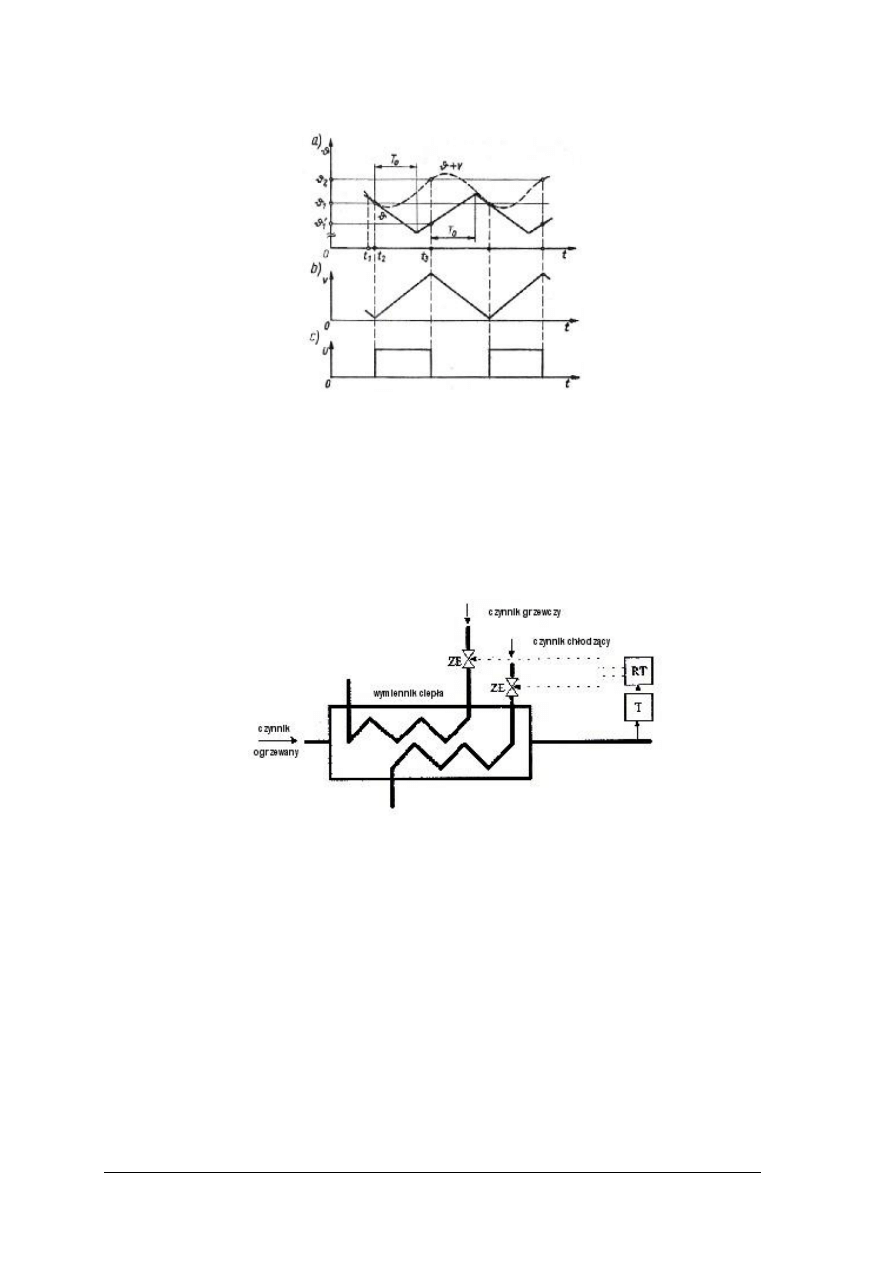

Rys. 18. Układ regulacji dwustawnej temperatury: a) schemat, b) przebiegi sygnałów [4, s. 205]

Zmniejszenie amplitudy oscylacji można uzyskać albo przez częstszą zmianę sygnały

sterującego albo przez zastosowanie tzw. korekcyjnego sprzężenia zwrotnego. W tym celu,

wokół regulatora wprowadza się ujemne, dynamiczne sprzężenie zwrotne. Są to najczęściej

podgrzewanerezystory lub termoelementy o odpowiednich stałych czasowych. Element

korekcyjny ma charakter inercyjny o wzmocnieniu K

P

i stałej czasowej T

P

(rys. 19).

Rys. 19. Układ regulatora dwustanowego z korekcyjnym sprzężeniem zwrotnym [7, s.94]

Sygnał wyjściowy elementu dynamicznego korekcyjnego nadąża szybciej za sygnałem

wyjściowym przekaźnika niż sygnał wyjściowy obiektu, który reaguje z opóźnieniem. Dzięki

ujemnemu sprzężeniu zwrotnemu od układu korekcyjnego do wejścia przekaźnika,

w układzie wystąpią oscylacje o okresie zależnym głównie od parametrów przekaźnika

i członu korekcyjnego, a w niewielkim stopniu od parametrów obiektu. Wartości K

P

i T

P

są

znacznie mniejsze od wartości odpowiednich parametrów obiektu – wzmocnienia K

0

i stałej

czasowej T

0

. Sprzężenie zwrotne korekcyjne o małej stałej czasowej wywołuje wzrost

częstotliwości oscylacji. Natomiast duża bezwładność obiektu powoduje, że amplituda

sygnału wyjściowego y, wywołana tymi szybkimi zmianami sygnału wejściowego u, nie

będzie duża.

Regulator dwustanowy z korekcyjnym sprzężeniem zwrotnym zmniejsza znacznie

amplitudę oscylacji w porównaniu z regulatorem bez korekcji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

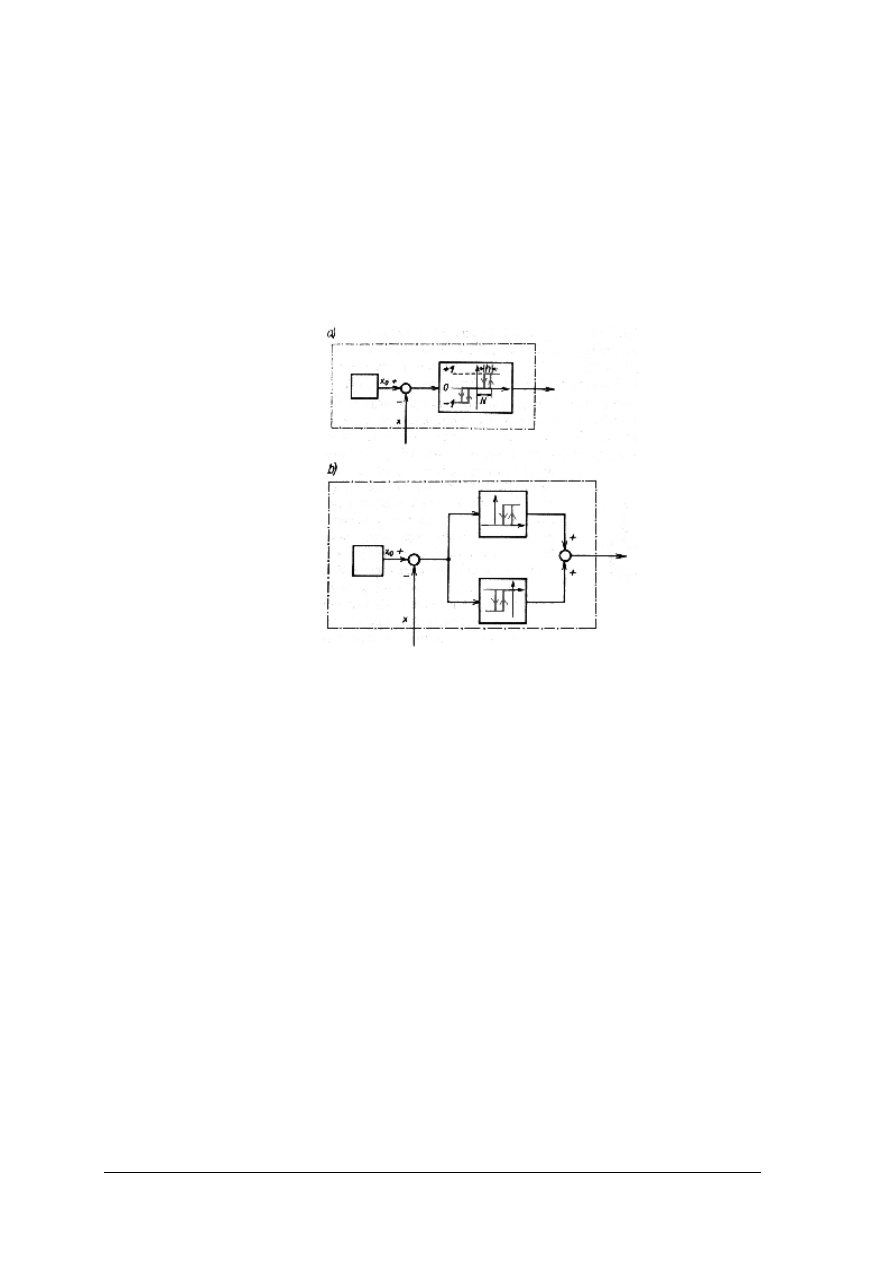

Regulatory trójstawne

Regulatory trójstawne (trójpołożeniowe) charakteryzują się tym, że ich sygnał wyjściowy

może przyjmować jedną z trzech wartości, oznaczonych jako –1, 0 i 1. Wartości te mogą

odpowiadać np. sterowaniu napędu elektrycznego – ruch w lewo, hamowanie, ruch w prawo;

oraz działaniu – grzanie, stygnięcie, chłodzenie lub – grzanie z mocą znamionową, grzanie

z mocą mniejszą niż znamionowa, stygnięcie.

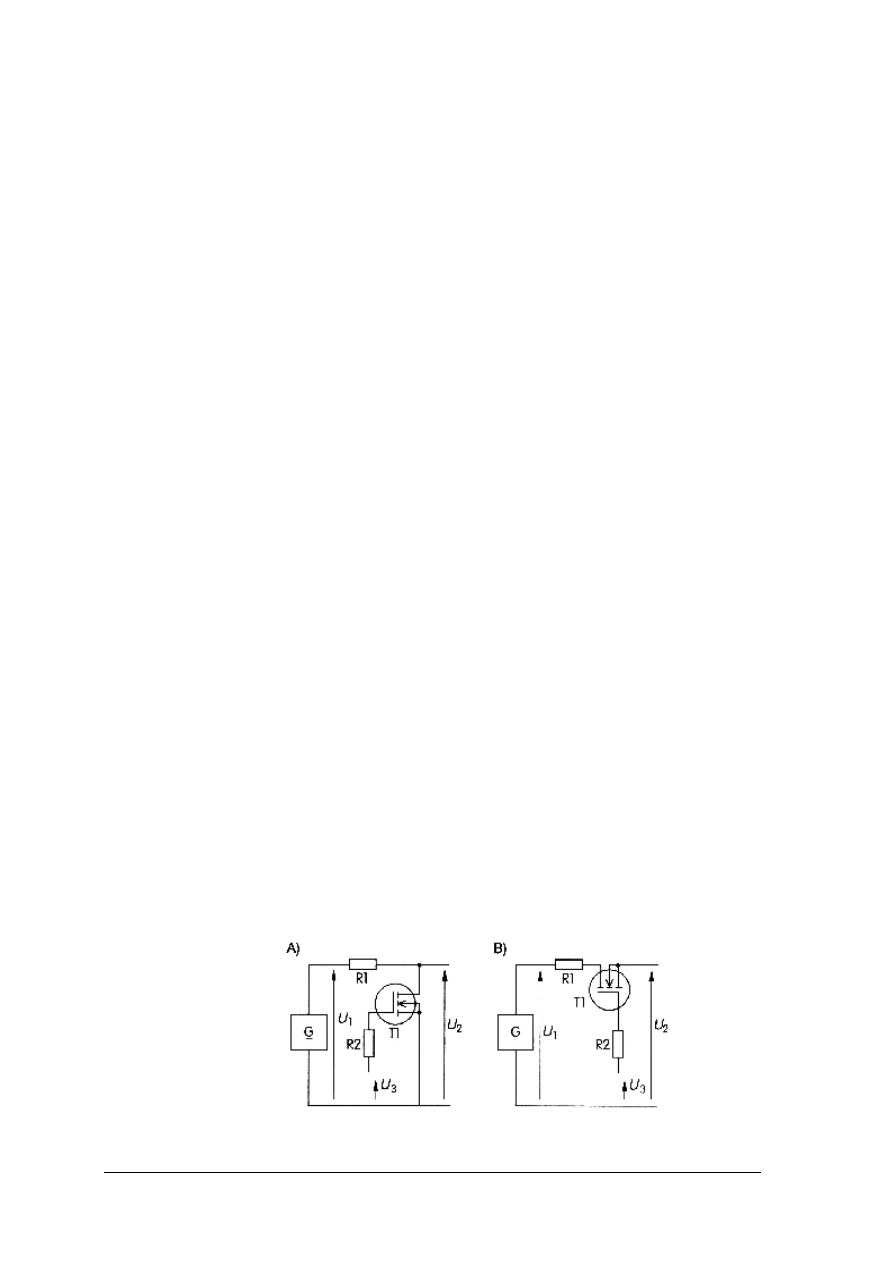

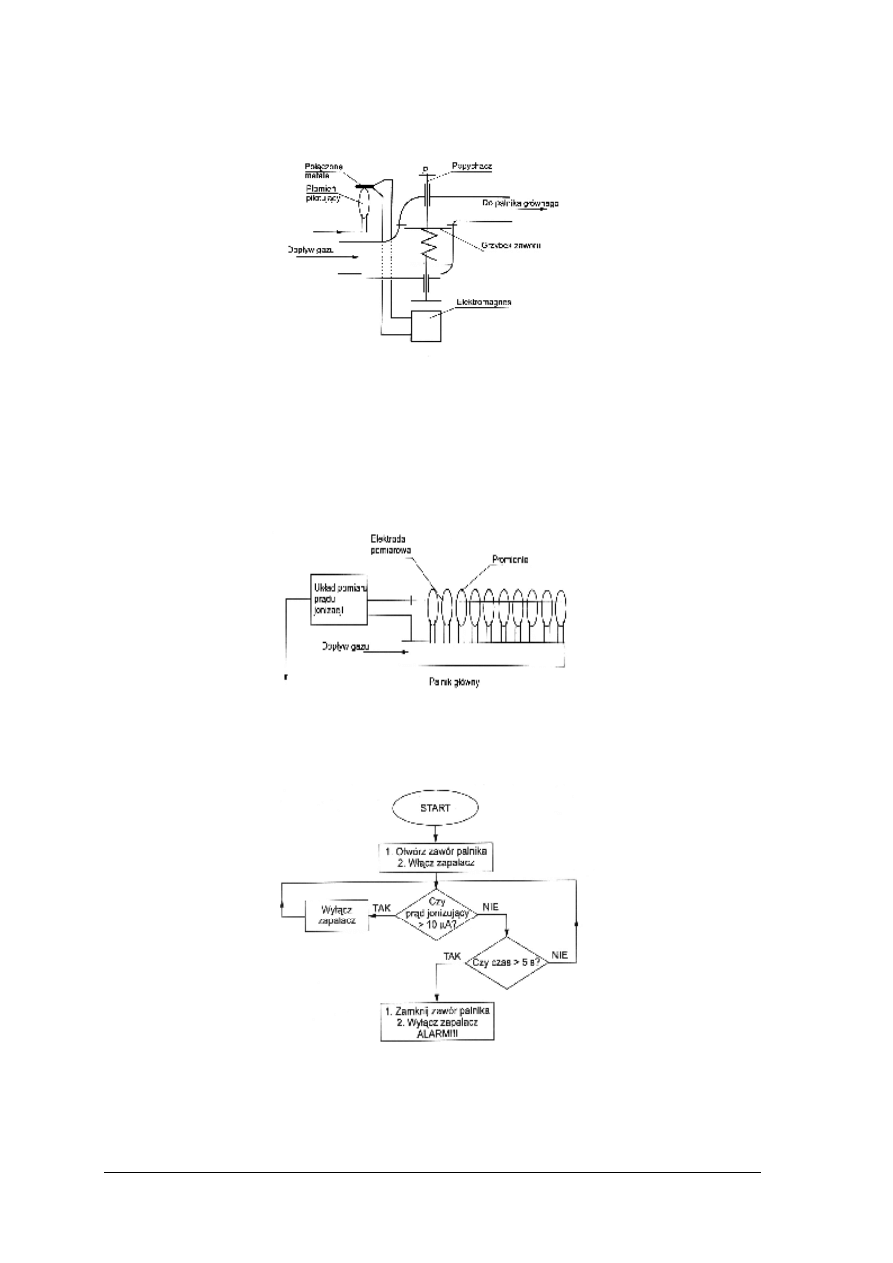

Funkcję regulatora trójstawnego pełni przekaźnik trójpołożeniowy (rys. 20 a). Często

w rozwiązaniach praktycznych zamiast elementu trójstawnego stosowane są dwa elementy

dwustanowe (po zsumowaniu ich charakterystyk otrzymuje się charakterystykę elementu

trójstawnego – rys.20 b).

Rys. 20.

Schemat blokowy regulatora trójstawnego: a) z elementem

trójstawnym, b) z dwoma elementami dwustanowymi [7, s. 235]

Regulatory krokowe

Regulatory trójstawne, podobnie jak wcześniej omówione regulatory dwustawne, mogą

być wyposażone w układy korekcyjne. Regulatorem krokowym nazywamy układ złożony

z regulatora trójstawnego objętego korekcyjnym ujemnym inercyjnym sprzężeniem zwrotnym

oraz z silnika.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak klasyfikujemy regulatory?

2. Czym charakteryzują się regulatory P, PI i PD?

3. Jakie parametry nastawialne ma regulator PID?

4. Na czym polega kwantowanie w chwilach próbkowania sygnałów ciągłych w regulatorze

cyfrowym?

5. Jakie wartości są wyświetlane na wyświetlaczach płyty czołowej cyfrowego regulatora

temperatury?

6. Na czym polega istota regulacji dwustawnej?

7. W jaki sposób można uzyskać zmniejszenie amplitudy oscylacji sygnału regulowanego

w regulacji dwustawnej?

8. Czym charakteryzuje się regulator trójstawny i gdzie znalazł zastosowanie?

9. Jakie zakresy zmian parametrów nastaw stosuje się w regulatorach uniwersalnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.4.3 Ćwiczenia

Ćwiczenie 1

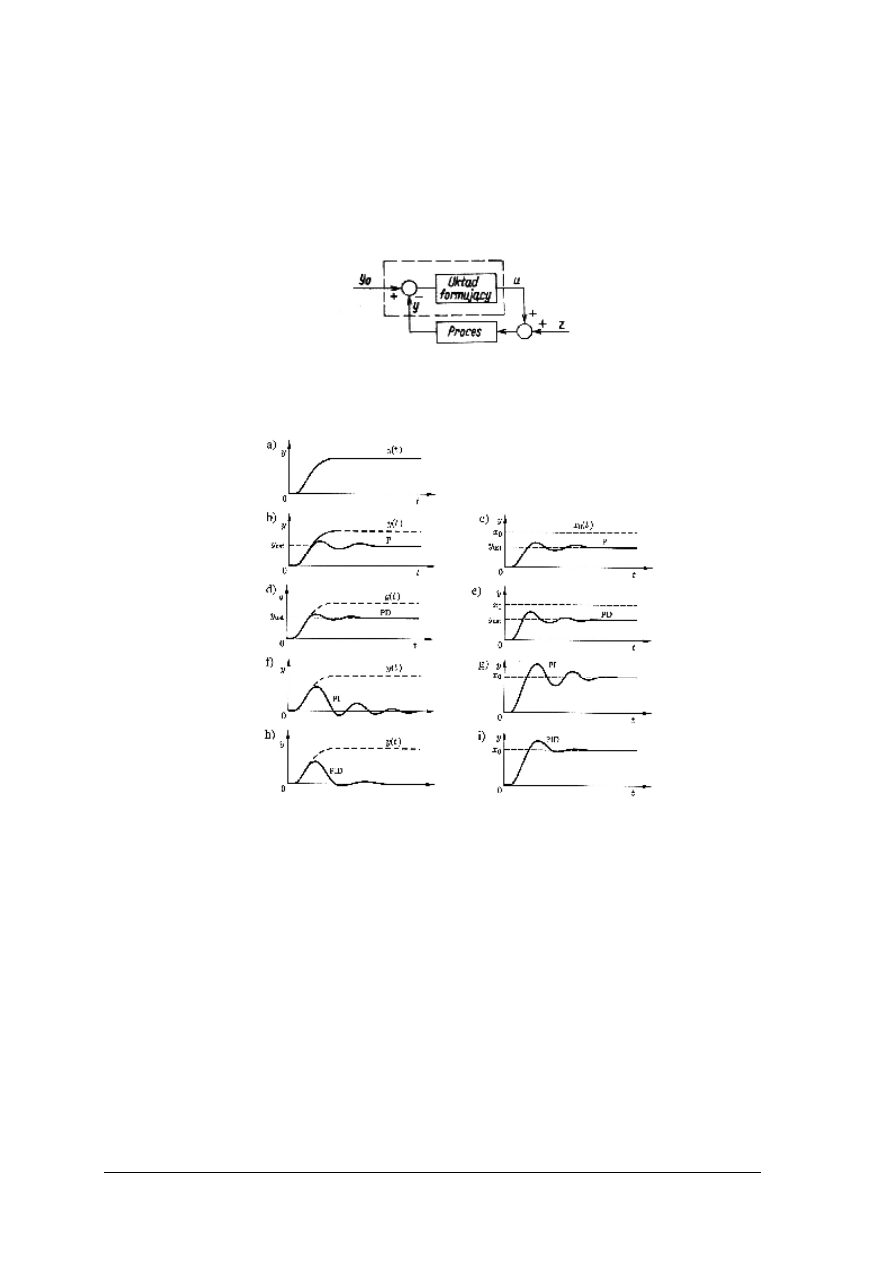

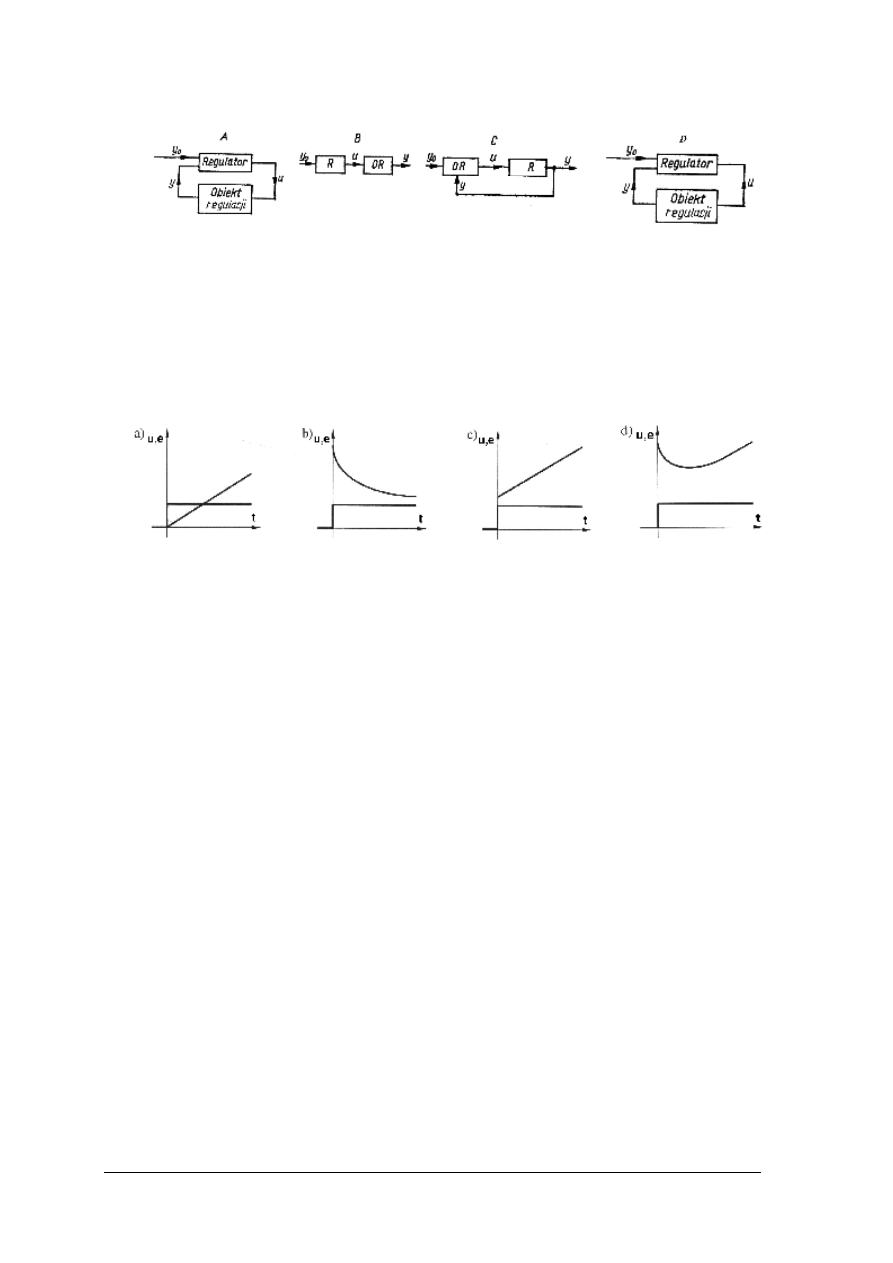

Na podstawie rysunku zinterpretuj wpływ własności dynamicznych regulatorów na

tłumienie zakłóceń i własności dynamiczne układu regulacji. Podaj jaki obiekt podlega

procesowi regulacji?

Rysunek 1 do ćwiczenia 1. Schemat blokowy układu regulacji [8, s. 81]

Odpowiedź na skok zakłócenia z Odpowiedź na skok wartości zadanej y

0

Rysunek 2 do ćwiczenia 1. Wpływ członów dynamicznych regulatora na tłumienie

zakłóceń i właściwości dynamiczne układu regulacji:

a) odpowiedź skokowa obiektu; b), c) odpowiedzi skokowe

układu z regulatorem typu P; d), e) odpowiedzi skokowe

układu z regulatorem typu PD; f), g) odpowiedzi skokowe

układu z regulatorem typu PI; h), i) odpowiedzi skokowe

układu z regulatorem typu PID [8, s. 81]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym o regulatorach P, PD,PI i PID,

2) rozpoznać na podstawie odpowiedzi skokowej obiekt regulacji (model dynamiczny),

3) zinterpretować wpływ poszczególnych regulatorów (ich członów) na tłumienie

zakłócenia na wejściu obiektu,

4) zinterpretować wpływ poszczególnych regulatorów (ich członów) na właściwości

dynamiczne układu regulacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

5) wyciągnąć wnioski z powyższej analizy,

6) zaprezentować wykonane ćwiczenie,

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory do pisania,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

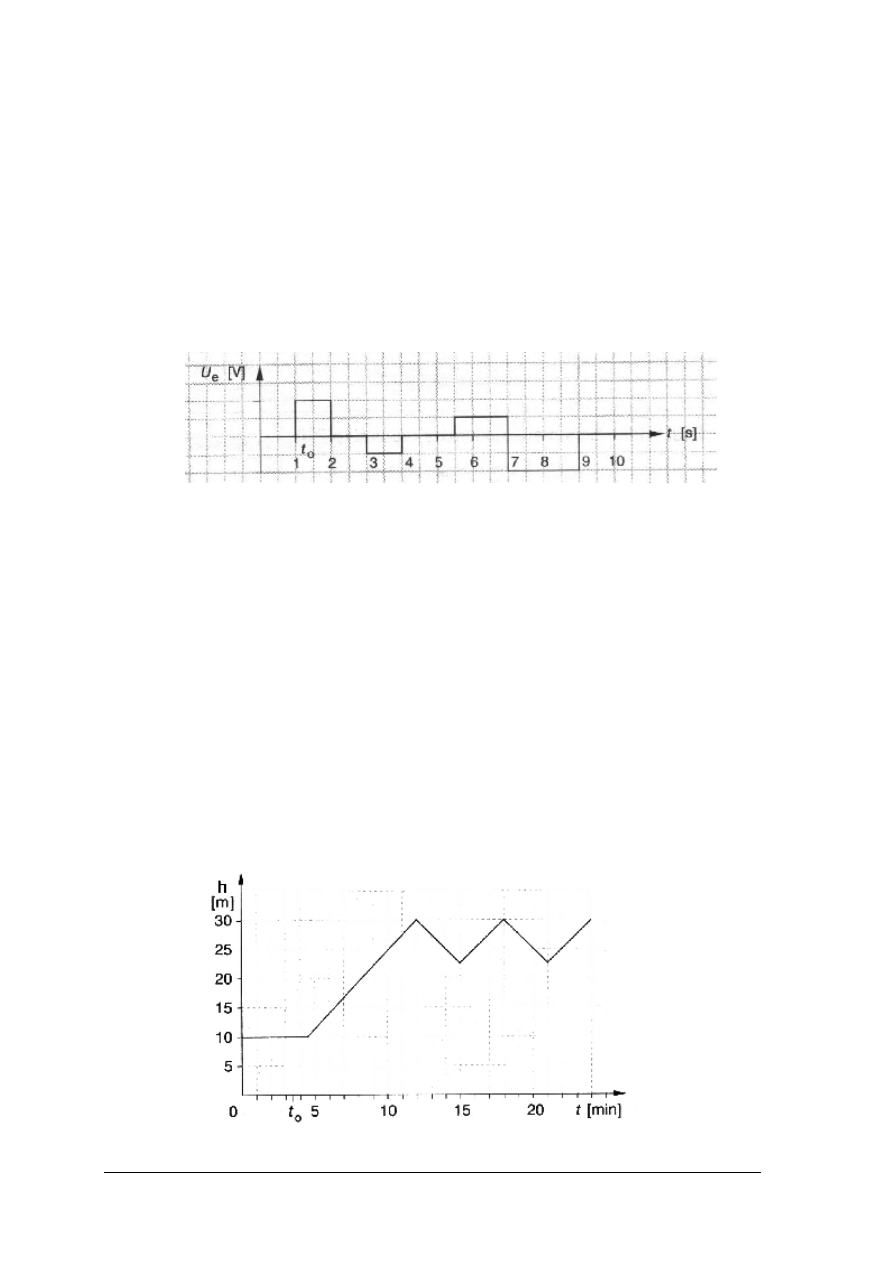

Na rysunku przedstawiono przebieg uchybu regulacji U

e

. Narysuj przebieg sygnału

sterującego U

y

regulatora PI. Wartości nastaw regulatora wynoszą: K

p

= 2, T

i

= 1s.

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym o regulatorze PI i jego nastawach,

2) narysować przebieg sygnału sterującego,

3) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory do pisania i rysowania,

−

literatura wskazana przez nauczyciela.

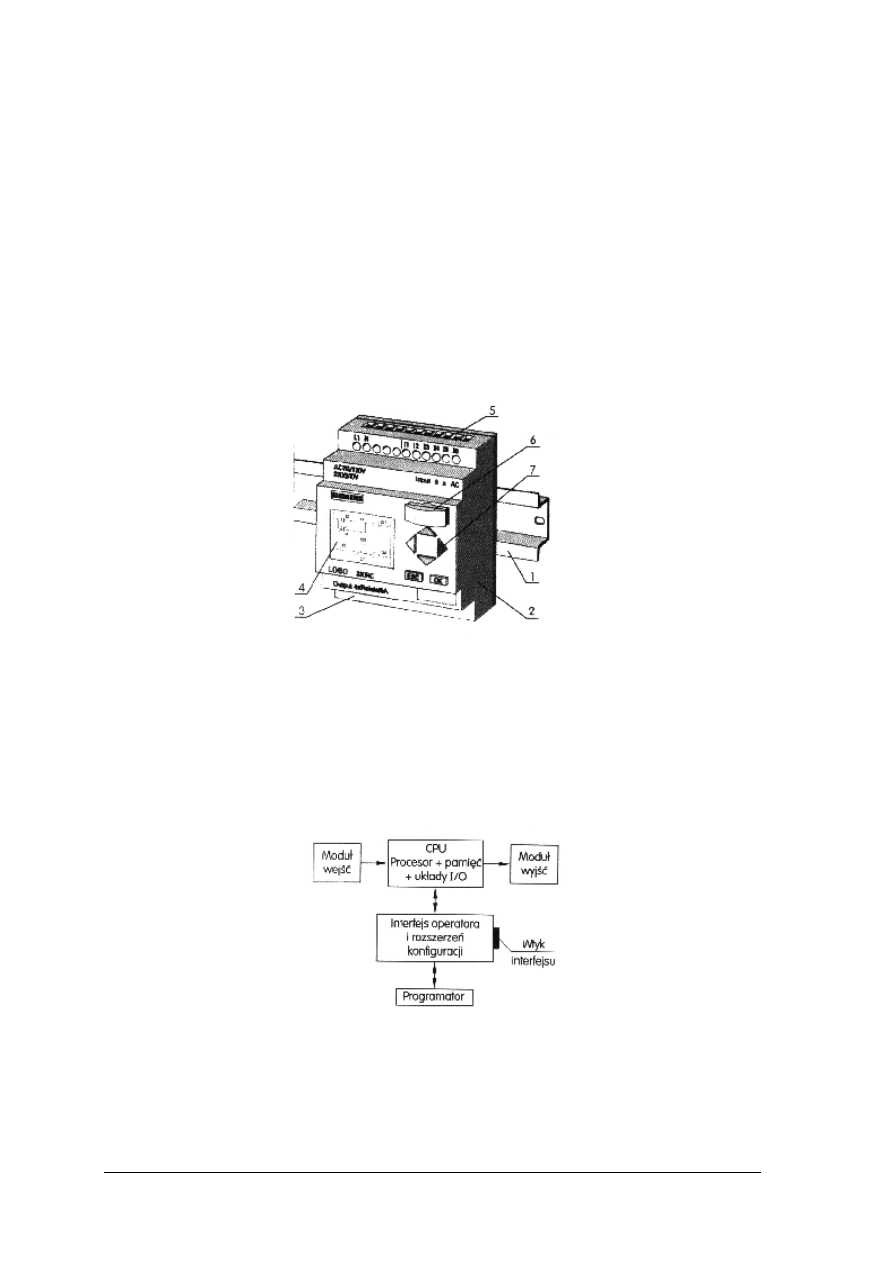

Ćwiczenie 3

Rysunek przedstawia przebieg czasowy poziomu cieczy w zbiorniku w układzie regulacji

z regulatorem dwustawnym. Wiedząc, że proces regulacji rozpoczął się w chwili t

0

, oblicz

częstotliwość przełączania regulatora w stanie ustalonym.

Rysunek do ćwiczenia 3

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się materiałem teoretycznym o regulacji dwustawnej,

2) przerysować podany rysunek na kartkę papieru milimetrowego,

3) odczytać z rysunku czas opóźnienia obiektu regulacji,

4) określić górną i dolną wartość przełączania regulatora,

5) obliczyć szerokość pętli histerezy,

6) określić czas włączenia i wyłączenia regulatora,

7) obliczyć częstotliwość przełączania regulatora,

8) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

kartki papieru milimetrowego,

–

przybory do pisania i rysowania,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 4

Dokonaj badania przemysłowego regulatora dwustawnego. Sporządź charakterystyki

i dokumentacje regulatora.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się materiałem teoretycznym dotyczącym regulatorów dwustawnych,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się ze strukturą regulatora, rodzajem i zakresem nastaw oraz możliwością

wyłączenia korekcyjnego sprzężenia zwrotnego,

4) zmontować układ do zdejmowania charakterystyki statycznej regulatora,

5) dokonać pomiarów a wyniki zanotować w przygotowanej tabelce,

6) wykreślić charakterystykę statyczną regulatora bez korekcyjnego sprzężenia zwrotnego,

7) wyznaczyć zakres strojenia histerezy H,

8) sporządzić charakterystykę u

śr

= f(ε) dla kilku nastaw regulatora [u

śr

= t

z

/(t

z

+ t

w

)],

9) sporządzić dokumentację techniczną z wykonanych badań,

10) sporządzić wnioski z przeprowadzonych badań,

Wyposażenie stanowiska pracy:

−

regulator dwustawny,

−

instrukcja obsługi, karta katalogowa,

−

miernik uniwersalny,

−

instrukcja ćwiczenia,

−

stoper,

−

kartki papieru,

−

przybory do pisania i rysowania,

−

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) zinterpretować wpływ własności dynamicznych regulatorów P, PD, PI i PID na

tłumienie zakłóceń na wejściu układu regulacji?

2) zinterpretować wpływ własności dynamicznych regulatorów P, PD, PI i PID na

właściwości dynamiczne układu regulacji?

3) narysować przebieg sygnału sterującego regulatora PI na podstawie przebiegu

uchybu regulacji?

4) wyznaczyć na podstawie przebiegu regulacji dwupołożeniowej częstotliwość

przełączania regulatora dwustawnego?

5) wyznaczyć charakterystykę statyczną regulatora dwustawnego?

6) narysować zależność odchylenia wartości średniej y

śr

od wartości zadanej

w regulatorze dwustawnym bez korekcji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.5. Sterowniki PLC – budowa i zasada działania

4.5.1. Materiał nauczania

Budowa sterownika PLC

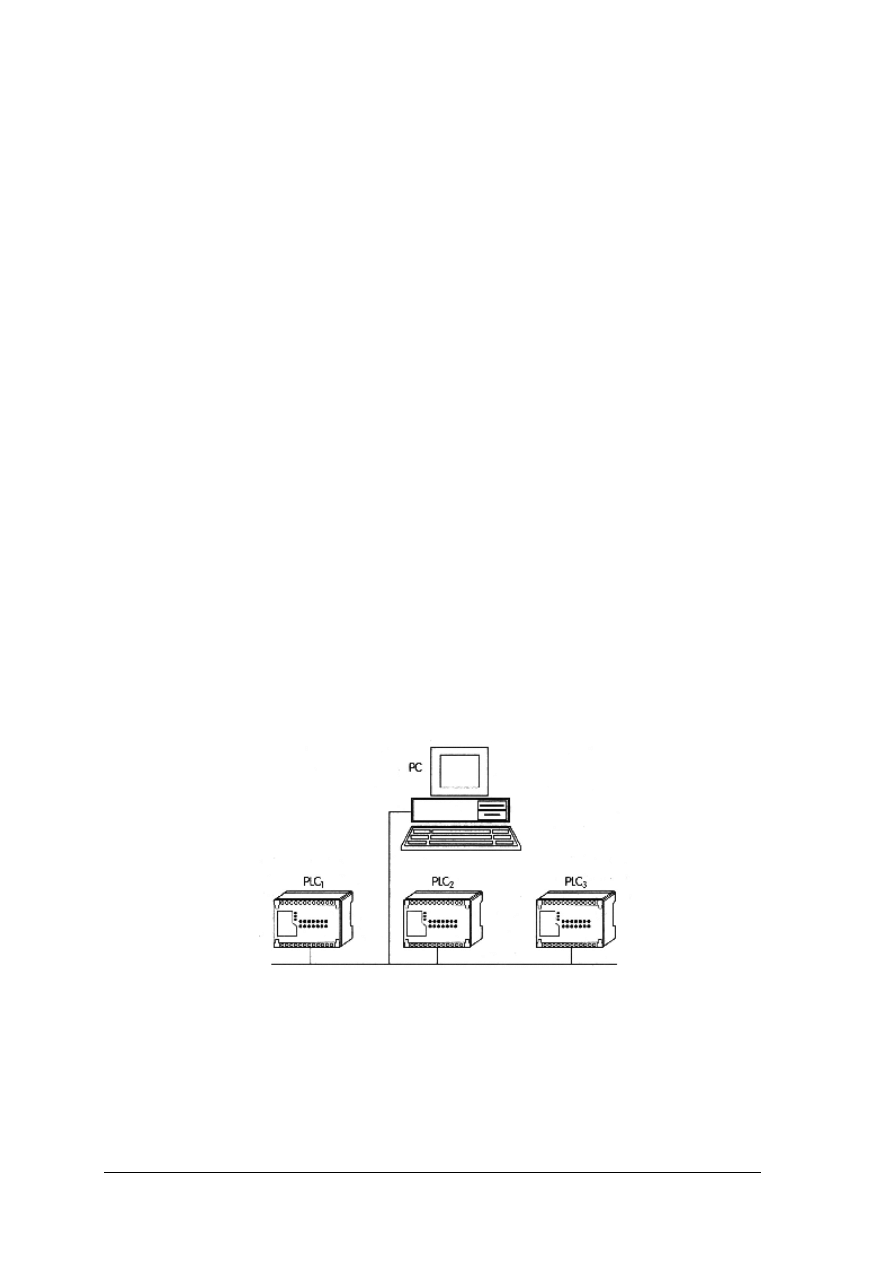

Sterowniki programowalne PLC mogą być wykonane w postaci kompaktowej jako

samodzielnie działające bloki (do zamontowania na szynie DIN – rys. 21) lub modułowej

(pakietowej), która pozwala na modernizację z rozszerzeniem możliwości urządzenia.

Sterowniki modułowe są wsuwane do kasety, gdzie łączą się z płytą bazową sterownika.

W jednej kasecie może być kilka takich modułów. Sterowniki w wersji kasetowej są

przeznaczone do sterowania bardziej złożonych obiektów (o kilkuset wejściach i wyjściach).

Sterowniki kompaktowe mają niewielką liczbę wejść i wyjść (od 10 do 32).

Rys. 21. Widok najmniejszego sterownika PLC zamocowanego na listwie DIN:

1 – listwa DIN, 2 – sterownik LOGO, 3 – wyjścia, 4 – wyświetlacz,

5 – wejścia, 6 – kasetka z wsuwaną pamięcią flash, 7 – przyciski do

programowania [8, s. 192]

Sterownik PLC (rys. 22) zbudowany jest z: układu zasilania napięciowego (zasilacza),

modułu sygnałów wejściowych, jednostki centralnej z mikroprocesorem, pamięci programu

oraz modułu sygnałów wyjściowych. Moduł jednostki centralnej CPU podłącza się do źródła

napięcia (zazwyczaj jest to napięcie stałe +24 V).

Rys. 22. Schemat funkcjonalny sterownika PLC [8, s. 192]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Blok pamięci zawiera następujące obszary połączone wewnętrzną magistralą sterownika:

–

pamięć danych typu ROM lub EPROM, przechowuje dane i instrukcje programu

użytkownika, może być rozszerzana za pomocą dodatkowych kart lub modułów,

–

pamięć robocza – szybka pamięć typu RAM, w trakcie przetwarzania programu przez

użytkownika kopiowane są do niej dane,

–

pamięć systemowa zawiera zmienne (operandy), na których wykonywane są operacje

programu (zmienne te zbierane są w obszarze zwanym obszarem operandów – wielkość

obszaru zależy od zastosowanego CPU).

Moduł sygnałów wejściowych zawiera układy elektroniczne zamieniające sygnały

pochodzące z urządzeń zewnętrznych na sygnały logiczne akceptowane przez sterownik.

Układy stosowane w tym module to: dzielniki napięcia, filtry RC tłumiące zakłócenia, diody

chroniące, układy prostownicze, transoptory izolujące obwody wejściowe i magistralę

sterownika. Sterowniki zawierają zazwyczaj moduły 8, 16 lub 32 wejść binarnych, które

są multipleksowane. Ich stan sygnalizowany jest diodą LED.

Moduły sygnałów wyjściowych zawierają zazwyczaj moduły 8 lub 16 wyjść binarnych

trzech rodzajów:

–

wyjścia przekaźnikowe zapewniające całkowitą separację galwaniczną wewnętrznych

układów sterownika i obwodów wejściowych,

–

wyjścia z łącznikami triakowymi stosowane dla zasilania odbiorników prądu

przemiennego (np. 230 V/ 50 Hz, AC),

–

wyjścia z łącznikami tranzystorowymi stosowane dla zasilania odbiorników napięcia

stałego (np. 24 V DC, 200 mA).

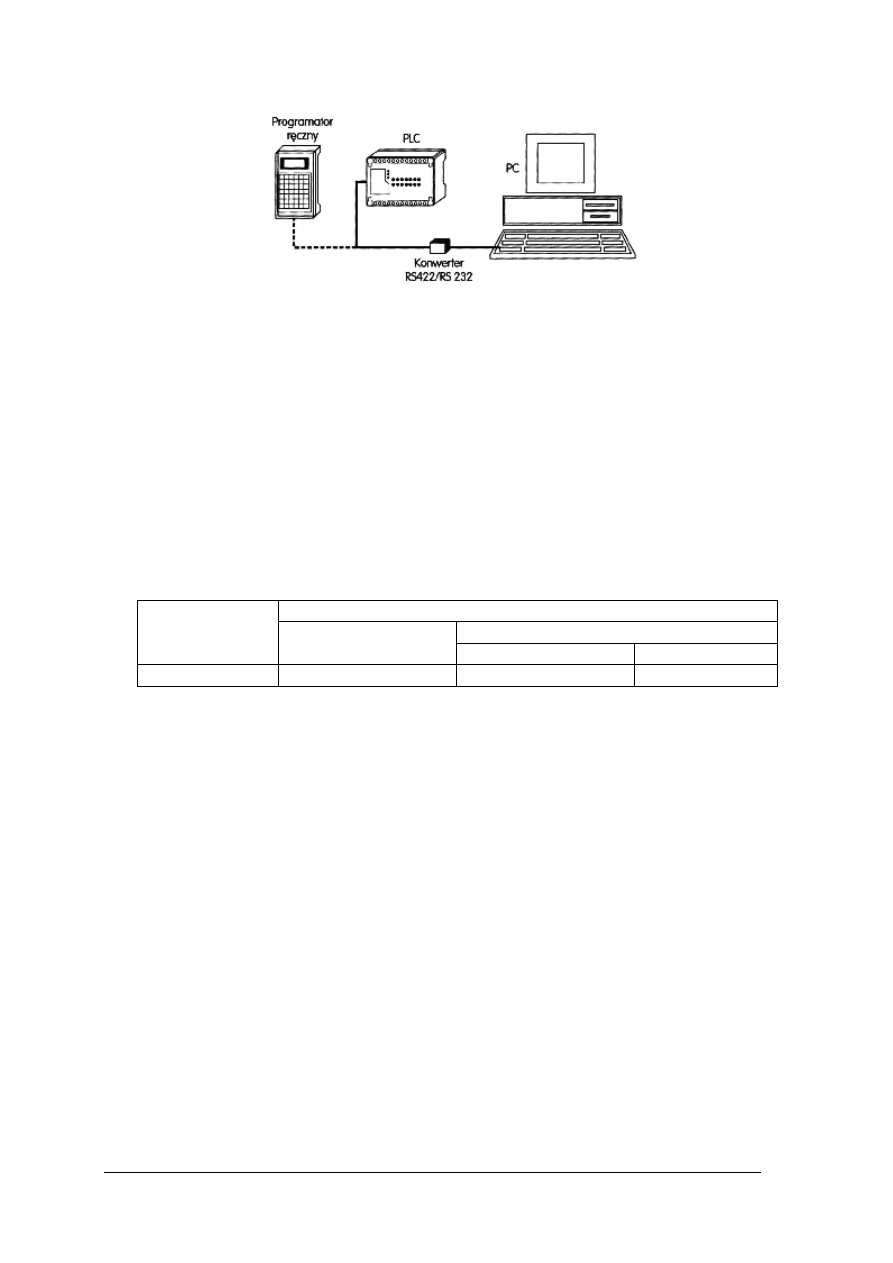

Dla obsługi poszczególnych procesów przemysłowych zazwyczaj nie wystarczy jeden

sterownik. Poszczególne jednostki produkcyjne są wówczas sterowane poprzez sterowniki

lokalne, podrzędne (Slave), połączone przy pomocy sieci np. PROFIBUS–DP

ze sterownikiem nadrzędnym (Master), który zarządza całym systemem (rys. 23). Do

magistrali można podłączyć inne urządzenia jak np. sterowniki, stacje i panele operatorskie,

a także inne sieci pozwalające na współpracę z urządzeniami pomiarowymi i wykonawczymi.

Rys. 23. Sieć sterownikowa. [8, s. 194]

Sterowniki programuje się najłatwiej przy użyciu komputerów PC lub programatora

ręcznego (rys. 24) za pomocą specjalnego oprogramowania, dostarczanego przez producenta

sterowników. Sterownik podczas programowania może być połączony z komputerem za

pomocą interfejsu szeregowego np. RS – 232C

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Rys. 24. Ilustracja możliwości programowania sterownika PLC [8, s. 193]

Zasada działania sterownika SPS z programowalną pamięcią

Sygnały wejściowe sterownika są sygnałami cyfrowymi (np. sygnałowi 1 odpowiada

napięcie stałe o wartości +24 V a sygnałowi 0 napięcie 0 V). Sterownik SPS pracuje zgodnie

z określonym programem sterowniczym. Program ten zawiera ciąg rozkazów logicznych,

które sterują pracą urządzeń. Są one tworzone przy użyciu komputera lub programatorów

ręcznych. Za pomocą komputera można tworzyć program sterowniczy w postaci schematu

stykowego KOP, schematu logicznego FUP lub listy rozkazów AWL (przy użyciu

programatorów ręcznych tylko w postaci listy rozkazów AWL).

Programowanie sterownika polega na wpisaniu do jego pamięci programu sterowniczego,

w postaci listy pojedynczych rozkazów (lista rozkazów AWL). Kolejność wpisywania

rozkazów wynika z zasad programowania danego sterownika. Rozkaz (rys. 25) składa się

z kilku części:

Rozkaz

Operand

Adres

Operacja

Symbol

Parametr

0000

L

E

0.01

Rys. 25. Przykład rozkazu [15, s. 6]

−

adresu – określa numer miejsca w pamięci sterownika rozkazu (sterownik wykonuje

rozkazy w kolejności wynikającej z adresów),

−

operacji – określa zadanie sterownika (rodzaj funkcji logicznej),

−

operandu składającego się z symbolu i parametru; podaje czego ma dotyczyć dana

operacja (określa sygnały wejściowe i wyjściowe sterownika powiązane ze sobą

funkcjami logicznymi),

−

symbolu – określa rodzaj operandu,

−

parametru – określa konkretny parametr.

Dodatkowo, dla lepszego zrozumienia programu, można dodać komentarz do każdego

wiersza programu. Lista rozkazów AWL zawiera określoną liczbę kolejno ponumerowanych

wierszy, którą dzieli się na segmenty.

Operacje określają połączenia sygnałów niezbędne do działania programu. Rozróżnia się

połączenia podstawowe i funkcje specjalne.

Lista przyporządkowująca zawiera wykaz wszystkich elementów sterujących

i wykonawczych przyłączonych do wejść i wyjść sterownika.

Program sterowniczy sporządzony za pomocą komputera (programatora) przesyłany jest

do sterownika i zapamiętywany w jego pamięci. Sterownik z programowalną pamięcią

pracuje sekwencyjnie, tzn. że rozkazy programowe są opracowane kolejno jeden po drugim.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Pracuje on także cyklicznie powtarzając ciągle opracowywanie rozkazów programowych.

Czas cyklu programatora oznacza czas opracowania wszystkich rozkazów zawartych

w danym programie.

Ze względu na rodzaj pamięci sterowniki dzielimy na:

–

sterowniki swobodnie programowalne z na stałe wbudowaną do sterownika pamięcią

RAM,

–

sterowniki z wymienną pamięcią, wyposażone w pamięć typu ROM w postaci

oddzielnego modułu.

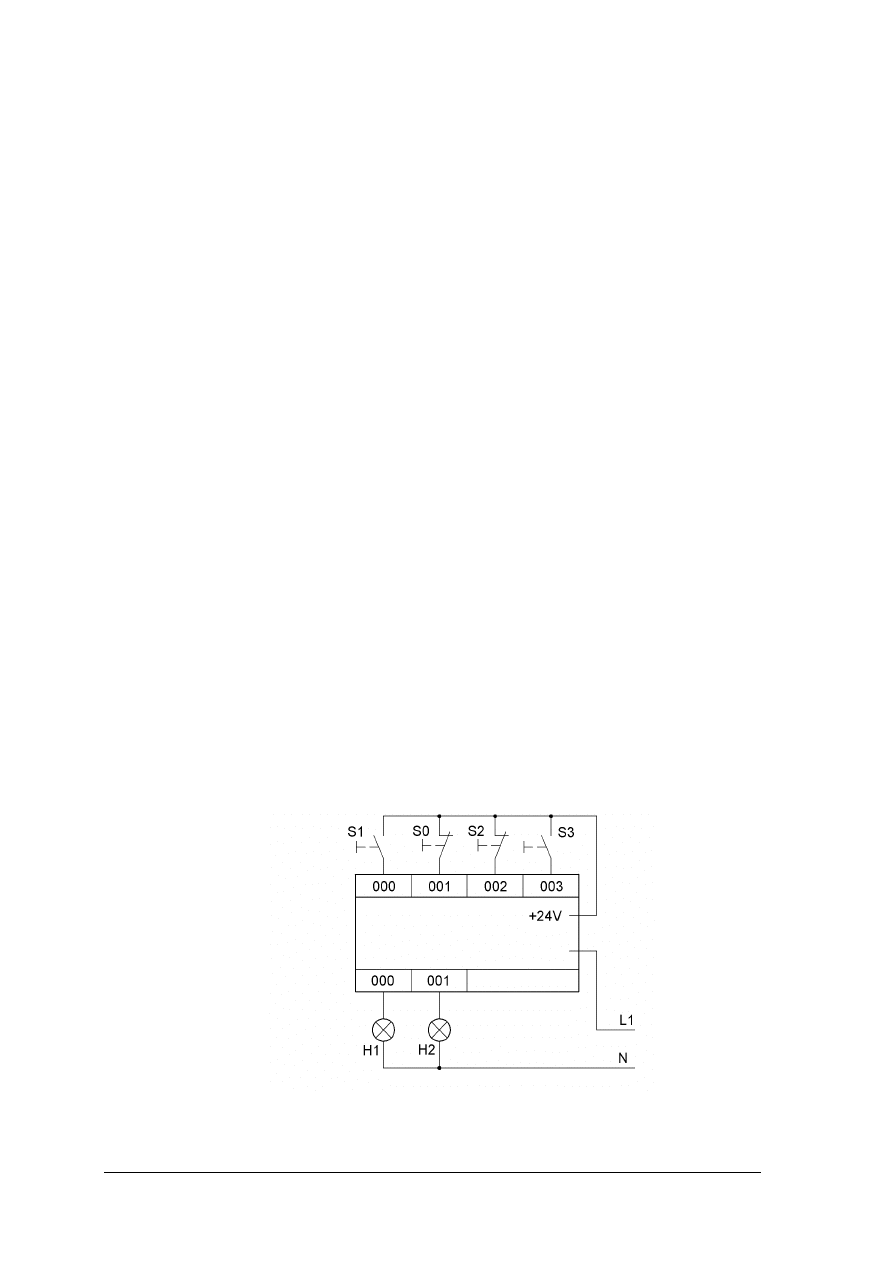

Podstawy programowania układów sterowania. Schemat stykowy KOP

Podstawą schematu stykowego KOP jest schemat rozwinięty układu sterowania

stycznikowego. W schemacie stykowym KOP poszczególne gałęzie prądowe przedstawia się

poziomo jedna pod drugą (umożliwia to prezentację programu na monitorze komputera oraz

jego wydruk na drukarce). W schemacie stykowym KOP stosuje się następujące symbole:

– ––][–– jest to symbol niezanegowanego sygnału wejściowego (sygnał 1 jest

rozpoznawany przez sterownik jako 1, a sygnał 0 jako 0),

– ––]/[–– jest to symbol zanegowanego sygnału wejściowego,

– ––()–– jest to symbol niezanegowanego sygnału wyjściowego,

– ––(/)–– jest to symbol zanegowanego sygnału wyjściowego.

Powyższe symbole po uzupełnieniu adresami operandów stanowią program stykowy

KOP.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich modułów składa się sterownik PLC?

2. Jakiego rodzaju układy elektroniczne składają się na moduł wejściowy?

3. Jakie są stosowane rodzaje wyjść sterownika PLC?

4. Jakie obszary pamięci zawiera blok pamięci?

5. W jaki sposób odbywa się komunikacja programatora i sterownika?

6. Z jakich podstawowych części składa się rozkaz?

7. W jaki sposób oznacza się rodzaj operandów?

8. Jaka jest różnica między sterownikiem swobodnie programowalnym a sterownikiem

z wymienną pamięcią?

9. W jaki sposób oznacza się kolejność rozkazów programu sterownika?

10. W jaki sposób tworzy się listę rozkazów AWL?

11. Jakie informacje zawiera lista przyporządkowująca?

12. Jakie symbole stosuje się na schematach KOP i co one oznaczają?

4.5.3. Ćwiczenia

Ćwiczenie 1

Określ rodzaj wyjść sterownika oraz parametry sygnałów wyjściowych na podstawie

dokumentacji technicznej. Jakimi urządzeniami może on sterować?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przygotowaną dokumentacją techniczną sterownika,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

2) wypisać dane techniczne,

3) wyjaśnić do sterowania jakimi urządzeniami może służyć ten typ sterownika,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczna sterownika,

−

zeszyt,

−

przybory do pisania,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 2