„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ryszard Gruca

Walerian Kubicz

Użytkowanie

maszyn

i

urządzeń

do

urabiania

kopalin711[03].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Krzysztof Dudek

mgr inż. Krzysztof Bobowski

Opracowanie redakcyjne:

mgr Janusz Górny

Konsultacja:

mgr inż. Marek Olsza

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[03].Z1.01

„Użytkowanie maszyn i urządzeń do urabiania kopalin”, zawartego w modułowym programie

nauczania dla zawodu górnik odkrywkowej eksploatacji złóż.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Koparki jednonaczyniowe

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

20

4.1.3. Ćwiczenia

20

4.1.4. Sprawdzian postępów

23

4.2.

Urządzenia do rozbijania brył ponadwymiarowych

24

4.2.1. Materiał nauczania

24

4.2.2. Pytania sprawdzające

29

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

30

4.3.

Maszyny do prac ziemnych

31

4.3.1. Materiał nauczania

31

4.3.2. Pytania sprawdzające

36

4.3.3. Ćwiczenia

37

4.3.4. Sprawdzian postępów

38

4.4.

Koparki wielonaczyniowe

39

4.4.1. Materiał nauczania

39

4.4.2. Pytania sprawdzające

46

4.4.3. Ćwiczenia

46

4.4.4. Sprawdzian postępów

47

4.5.

Maszyny i urządzenia do urabiania skał na bloki

48

4.5.1. Materiał nauczania

48

4.5.2. Pytania sprawdzające

57

4.5.3. Ćwiczenia

57

4.5.4. Sprawdzian postępów

58

4.6.

Maszyny i urządzenia do urabiania kruszyw naturalnych spod wody

59

4.6.1. Materiał nauczania

59

4.6.2. Pytania sprawdzające

68

4.6.3. Ćwiczenia

69

4.6.4. Sprawdzian postępów

70

4.7.

Sprężarki i wentylatory

71

4.7.1. Materiał nauczania

71

4.7.2. Pytania sprawdzające

87

4.7.3. Ćwiczenia

87

4.7.4. Sprawdzian postępów

88

4.8.

Urządzenia do urabiania skał średniozwięzłych

89

4.8.1. Materiał nauczania

89

4.8.2. Pytania sprawdzające

98

4.8.3. Ćwiczenia

98

4.8.4. Sprawdzian postępów

99

5.

Sprawdzian osiągnięć

100

6.

Literatura

105

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Niniejszy poradnik ma na celu pomóc Ci przyswoić wiedzę z zakresu Użytkowanie

maszyn i urządzeń do urabiania kopalin, stosowanych w kopalniach odkrywkowych.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych wiadomości i umiejętności, które

powinieneś mieć opanowane, aby przejść do realizacji tej jednostki modułowej.

−

cele kształcenia, wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem.

−

materiał nauczania (rozdział 4) – podstawowe wiadomości teoretyczne niezbędne do

opanowania treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś podane treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań. Pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas lekcji i że nabyłeś wiedzę i umiejętności

z zakresu tej jednostki modułowej. W przypadku trudności ze zrozumieniem tematu lub

ćwiczenia, poproś o pomoc nauczyciela.

Z rozdziałem: Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału: Materiał nauczania – poznając przy tej okazji

wymagania wynikające z zawodu, a po przyswojeniu wskazanych treści i odpowiedzeniu

na pytania sprawdzisz stan swojej gotowości do wykonania ćwiczeń,

−

po zapoznaniu się z rozdziałem: Materiał nauczania, by sprawdzić stan swojej wiedzy,

która będzie potrzebna do wykonania ćwiczeń.

Kolejny etap to wykonanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości z zakresu określonego w tytule jednostki modułowej. Po wykonaniu

zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując Sprawdzian

postępów. W tym celu:

−

przeczytaj uważnie pytania i odpowiedz na nie,

−

podaj odpowiedź wstawiając X w podane miejsce,

−

wpisz TAK, jeżeli Twoja odpowiedź na pytanie jest prawidłowa,

−

wpisz NIE, jeżeli Twoja odpowiedź na pytanie jest niepoprawna.

Odpowiedź NIE wskazuje na luki w Twojej wiedzy, informuje Cię, jakich zagadnień

jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są jeszcze przez

Ciebie dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub tylko określonych części wiadomości będzie

stanowiło dla nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych

wiadomości i ukształtowanych umiejętności. W tym celu nauczyciel posłuży się zadaniami

testowymi. W rozdziale 5 tego Poradnika jest zamieszczony przykład takiego testu, który

zawiera:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

przykładową kartę odpowiedzi, w której, w wolnych miejscach wpisz odpowiedzi na

pytania.

Aby zdobyć więcej interesujących Cię informacji, musisz sięgnąć do przedstawionych

pozycji literatury, czasopism i – najszybciej aktualizowanych – fachowych stron

internetowych. Pamiętaj, że przedstawiony tu wykaz literatury nie jest czymś stałym

i w każdej chwili mogą pojawić się na rynku nowe pozycje.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

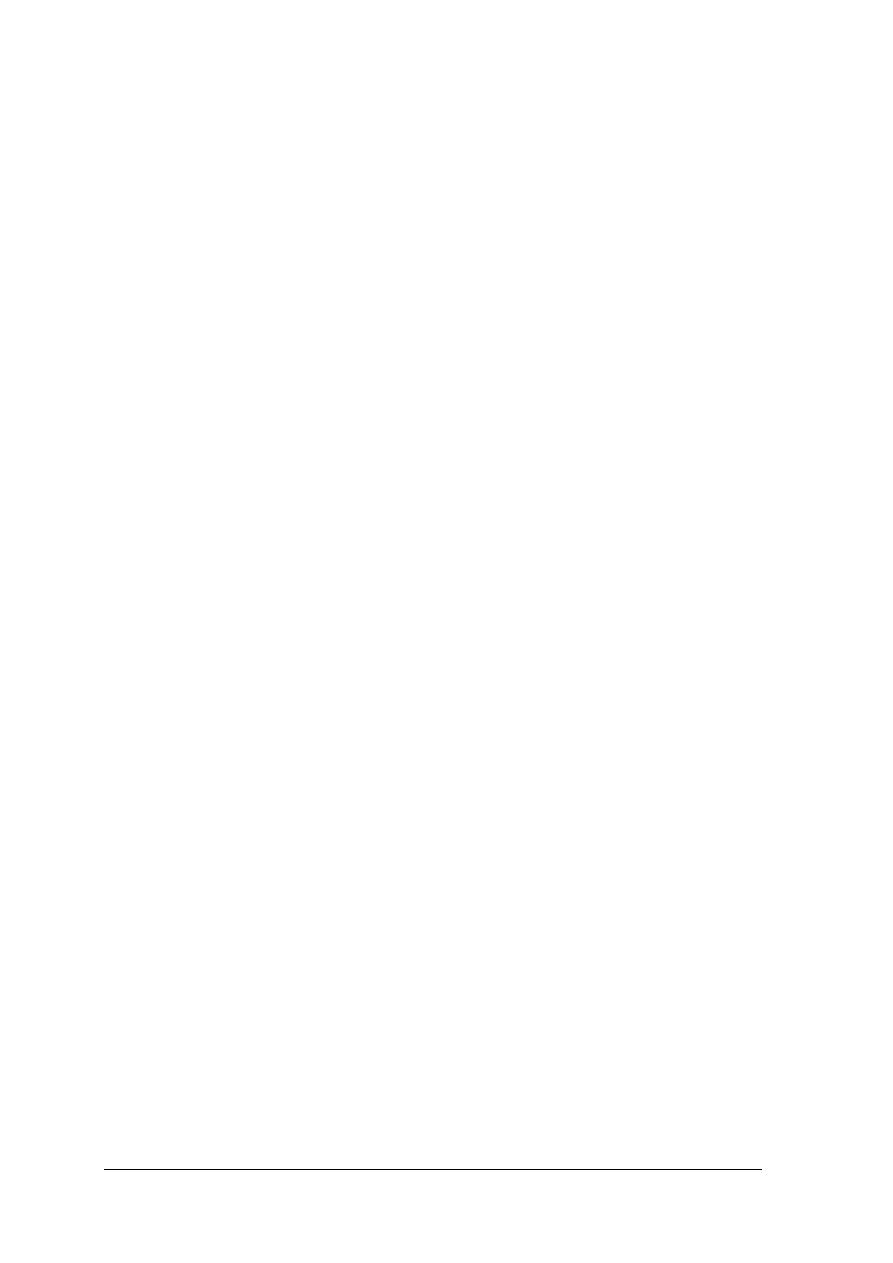

Jednostka modułowa:

„

Eksploatowanie maszyn i urządzeń do urabiania”, której treści za

moment poznasz, jest jednym z modułów koniecznych do zapoznania się z problematyką

użytkowania maszyn do eksploatacji i przeróbki kopalin w górnictwie odkrywkowym, co

ilustruje schemat poniżej.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy, instrukcji przeciwpożarowych i zasad ochrony środowiska

naturalnego, wynikających z charakteru wykonywanych prac. Przepisy te poznasz podczas

trwania nauki.

Schemat układu jednostek modułowych

711[03].Z1

Eksploatacja maszyn i urządzeń stosowanych

w górnictwie odkrywkowym

711[03].Z1.02

Użytkowanie maszyn

i urządzeń do transportu

i zwałowania

711[03].Z1.04

Wykonywanie konserwacji oraz

naprawy maszyn i urządzeń

górnictwa odkrywkowego

711[03].Z1.01

Użytkowanie maszyn

i urządzeń do urabiania

kopalin

711[03].Z1.03

Użytkowanie maszyn

i urządzeń do obróbki

kamienia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować układ jednostek SI,

−

dobierać narzędzia, przyrządy i materiały w zależności od wykonywanej pracy,

−

rozróżniać rodzaje połączeń, osie, wały, łożyska, sprzęgła, hamulce i mechanizmy

oraz określać ich zastosowanie w budowie maszyn,

−

posłużyć się pojęciami: prędkość obwodowa, prędkość obrotowa, praca mechaniczna,

moc, energia i sprawność,

−

określać na podstawie dokumentacji technicznej elementy składowe maszyny

lub urządzenia,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną oraz normami

technicznymi,

−

korzystać z różnych źródeł informacji,

−

selekcjonować, porządkować i przechowywać informacje,

−

interpretować związki wyrażone za pomocą wzorów, wykresów, schematów, diagramów,

tabel,

−

dostrzegać i opisywać związki miedzy naturalnymi składnikami środowiska, człowiekiem

i jego działalnością,

−

zorganizować własne stanowisko pracy zgodnie z wymaganiami ergonomii,

−

udzielać pierwszej pomocy poszkodowanym w wypadkach przy pracy,

−

przestrzegać przepisy BHP.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować budowę koparki jednonaczyniowej i rodzaj stosowanego napędu,

−

określić warunki pracy koparek wielonaczyniowych,

−

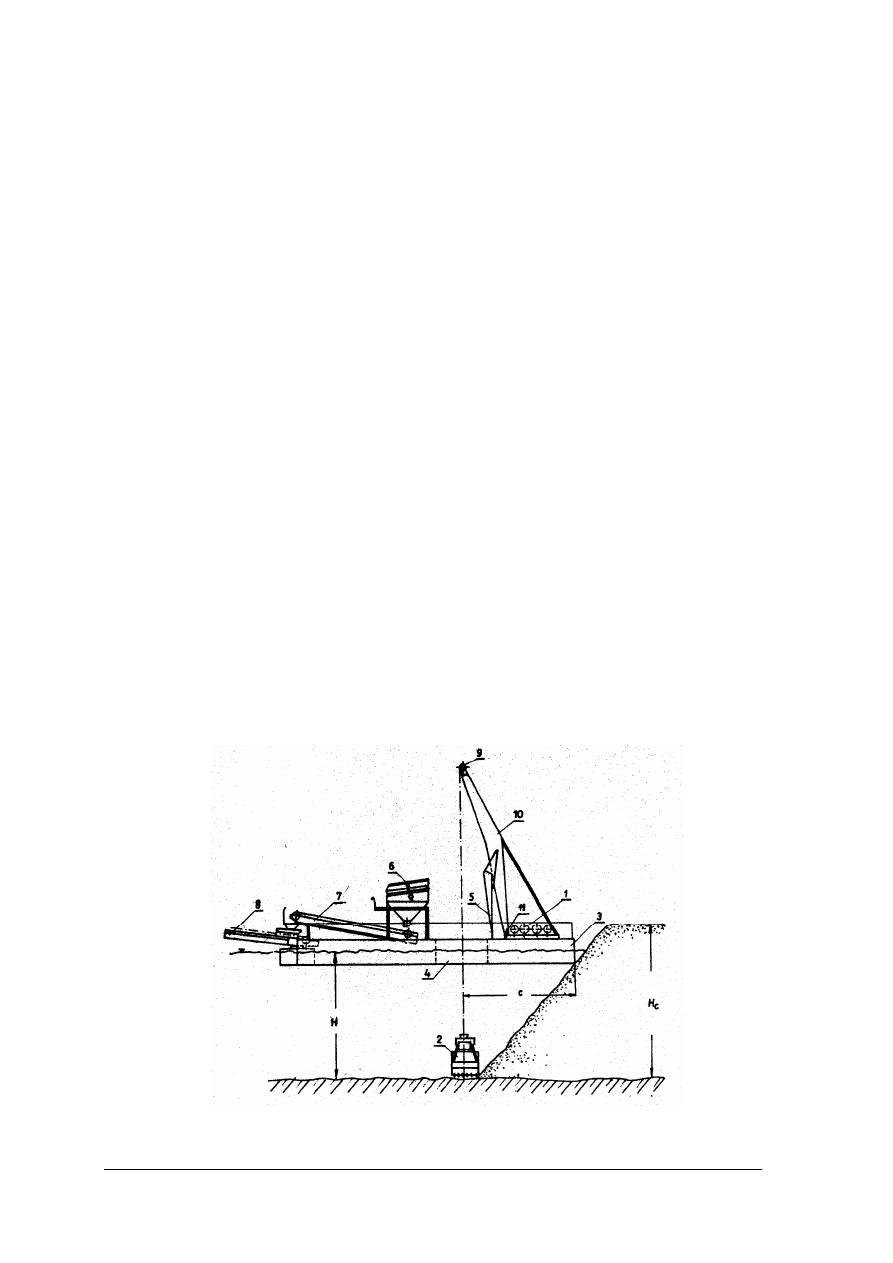

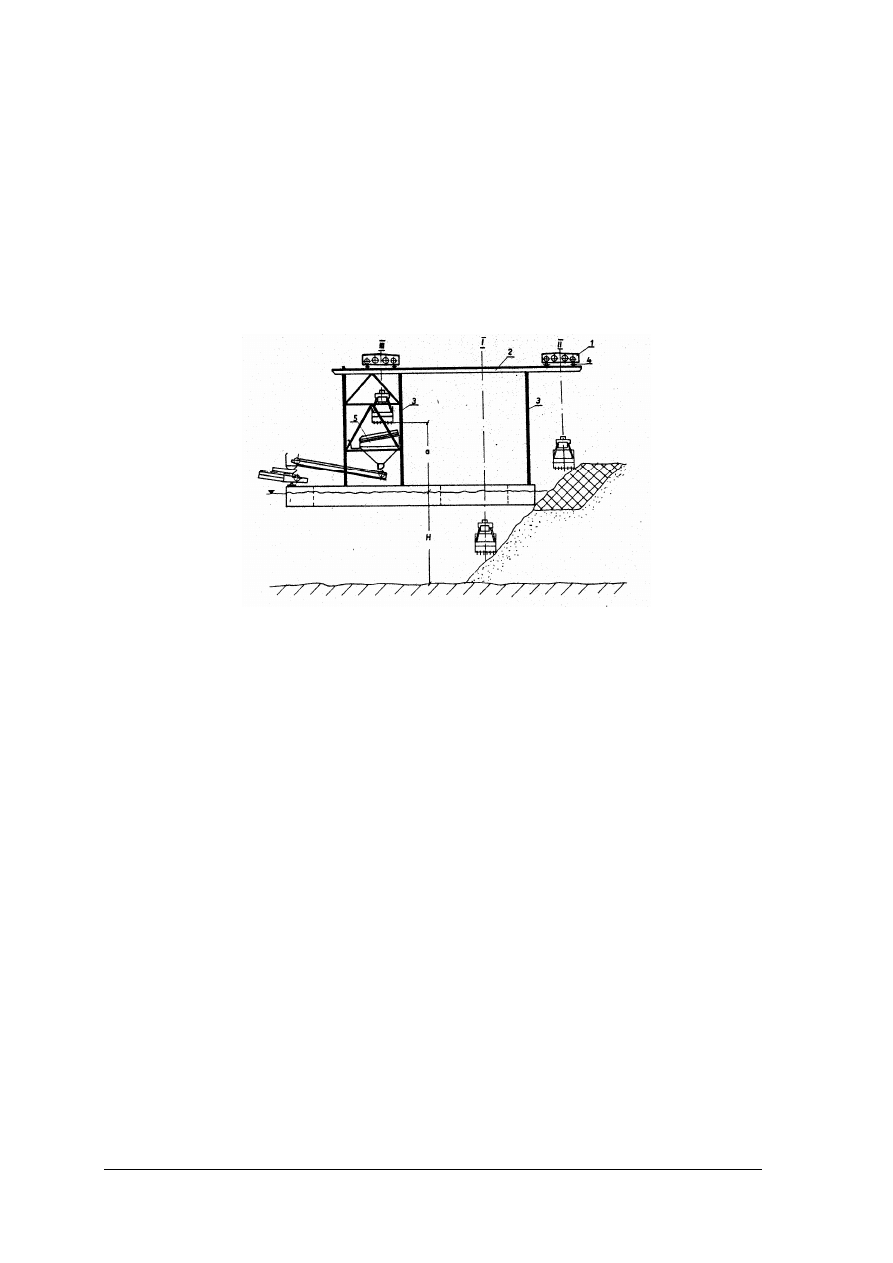

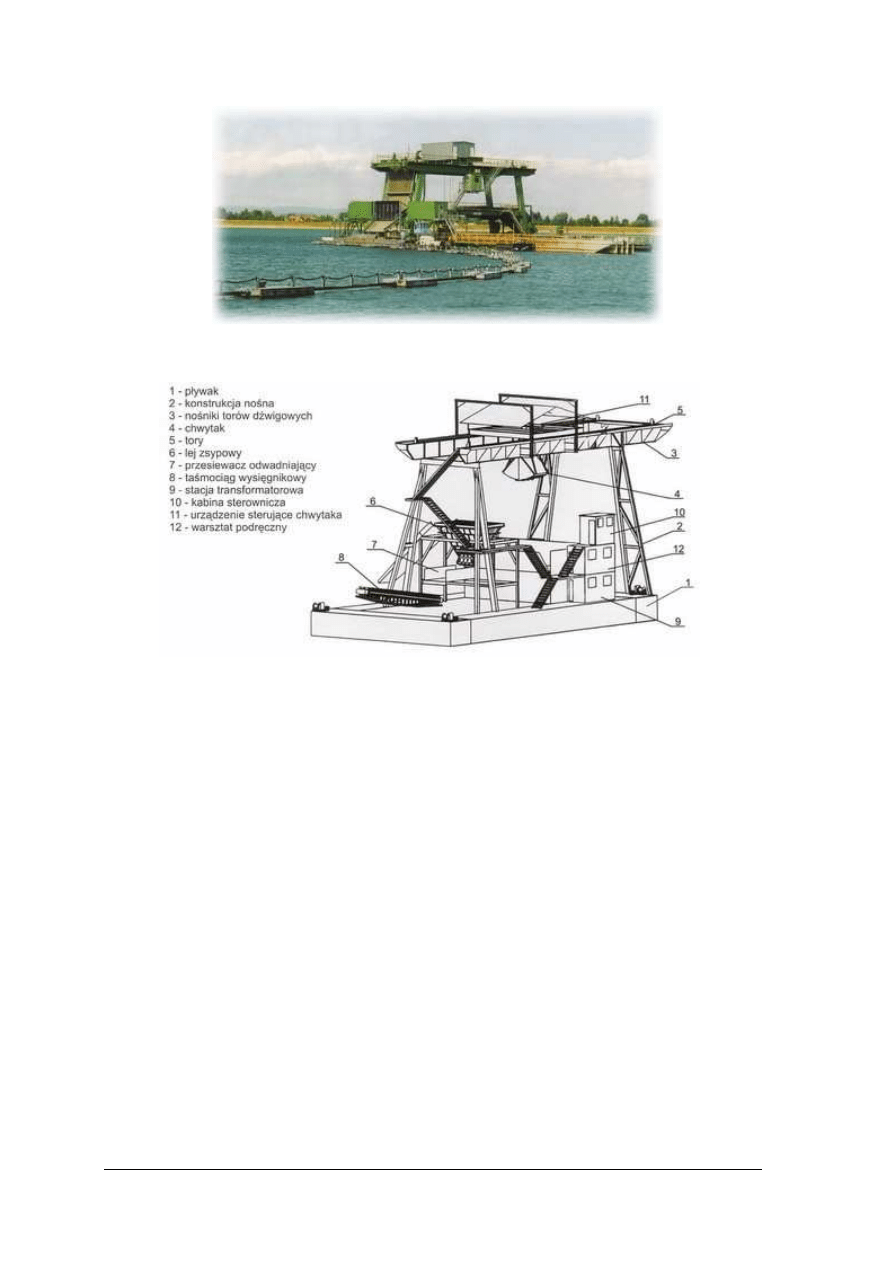

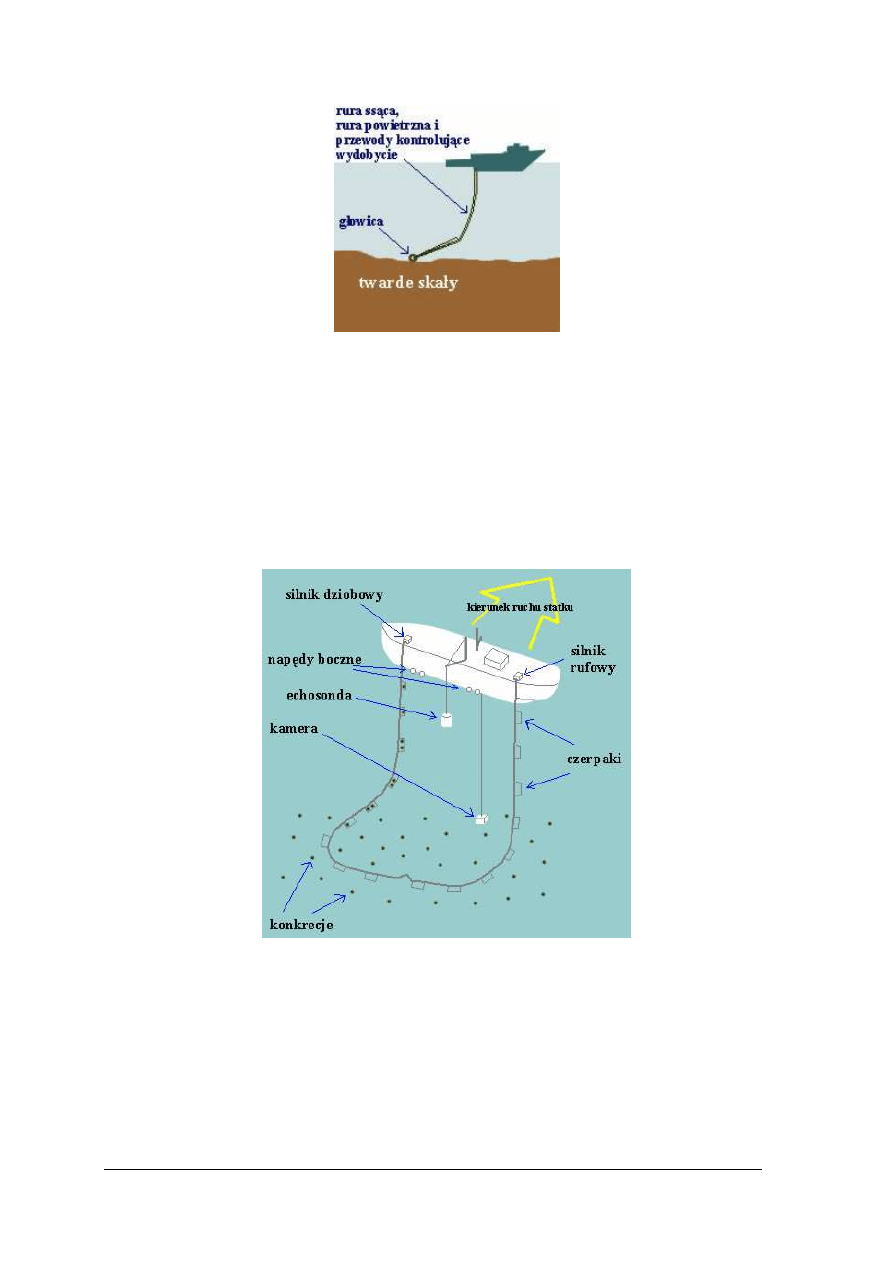

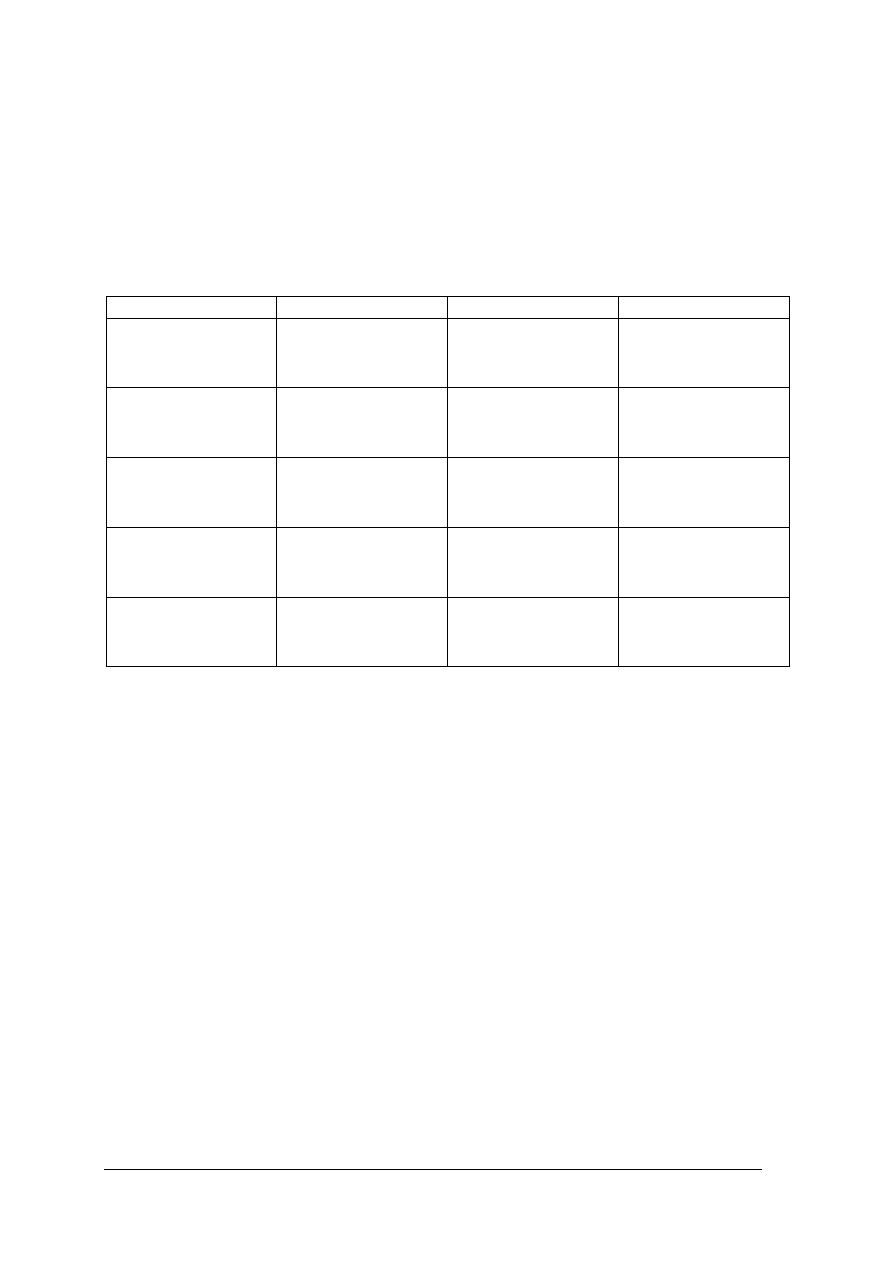

objaśnić pracę koparki głęboko czerpalnej i pogłębiarki,

−

objaśnić schemat kinematyczny koparki z napędem wielosilnikowym,

−

scharakteryzować pracę maszyn i urządzeń do urabiania skał na bloki,

−

objaśnić działanie zrywarki i zrywoładowarki,

−

scharakteryzować budowę i zastosowanie spycharki i zgniatarki,

−

określić działanie i zastosowanie różnych osprzętów roboczych,

−

scharakteryzować

mechaniczny

i

hydrauliczny

sposób

przeniesienia

napędu

na poszczególne mechanizmy robocze,

−

określić bezpieczne warunki pracy urządzeń do rozbijania brył ponadwymiarowych,

−

rozróżnić elementy napędów hydraulicznych i pneumatycznych,

−

odczytywać schematy układów hydraulicznych i pneumatycznych,

−

scharakteryzować pompy, sprężarki i wentylatory oraz określić ich wykorzystanie

w procesach technologicznych,

−

zidentyfikować układy napędowe maszyn i urządzeń,

−

sklasyfikować sposoby urabiania,

−

opisać budowę i wyjaśnić zasady działania zespołów i mechanizmów maszyn i urządzeń

do urabiania złóż,

−

objaśnić schematy kinematyczne maszyn i urządzeń do urabiania złóż,

−

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska podczas eksploatowania maszyn i urządzeń do urabiania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Koparki jednonaczyniowe

4.1.1. Materiał nauczania

Wprowadzenie

Różne zaleganie złóż, różna jakość eksploatowanych kopalin oraz ich inne przeznaczenie

wymuszają zastosowanie różnych technologii urabiania skał. Do technologii tych należą:

−

nadsiębierne urabianie skał koparkami jednonaczyniowym i ładowarkami,

−

podsiębierne urabianie skał koparkami jednonaczyniowymi,

−

ładowanie urobku z zsypu po robotach strzałowych

−

urabianie spycharkami, zrywarkami i spycharko – zrywarkami,

−

urabianie koparkami kołowymi,

−

urabianie koparkami wielonaczyniowymi łańcuchowymi,

−

urabianie koparkami z osprzętem chwytakowym

−

urabianie urządzeniami zgarniającymi,

−

urabianie koparkami pływającymi ssącymi i ssąco – frezującymi,

−

urabianie skał młotami hydraulicznymi,

−

urabianie zgarniarkami.

Ta różnorodność technologii urabiania wymaga zastosowania maszyn i urządzeń

różniących się przeznaczeniem i, często o specyficzną, konstrukcją.

Oprócz maszyn specjalnie konstruowanych dla górnictwa odkrywkowego, szczególne

zastosowanie znalazły maszyny budowlane. Powszechnie stosowane w innych gałęziach

gospodarki, dla potrzeb górnictwa odkrywkowego musiały zostać poddane szczególnym

rygorom przepisów bezpieczeństwa i higieny pracy.

Wśród maszyn do urabiania na lądzie wyróżnia się:

−

koparki jednonaczyniowe z osprzętem nadsiębiernym i podsiębiernym,

−

koparki wielonaczyniowe kołowe i łańcuchowe,

−

zgarniarki linowe lub samojezdne,

−

ładowarki,

−

spycharki i zrywarki lub spycharko – zrywarki.

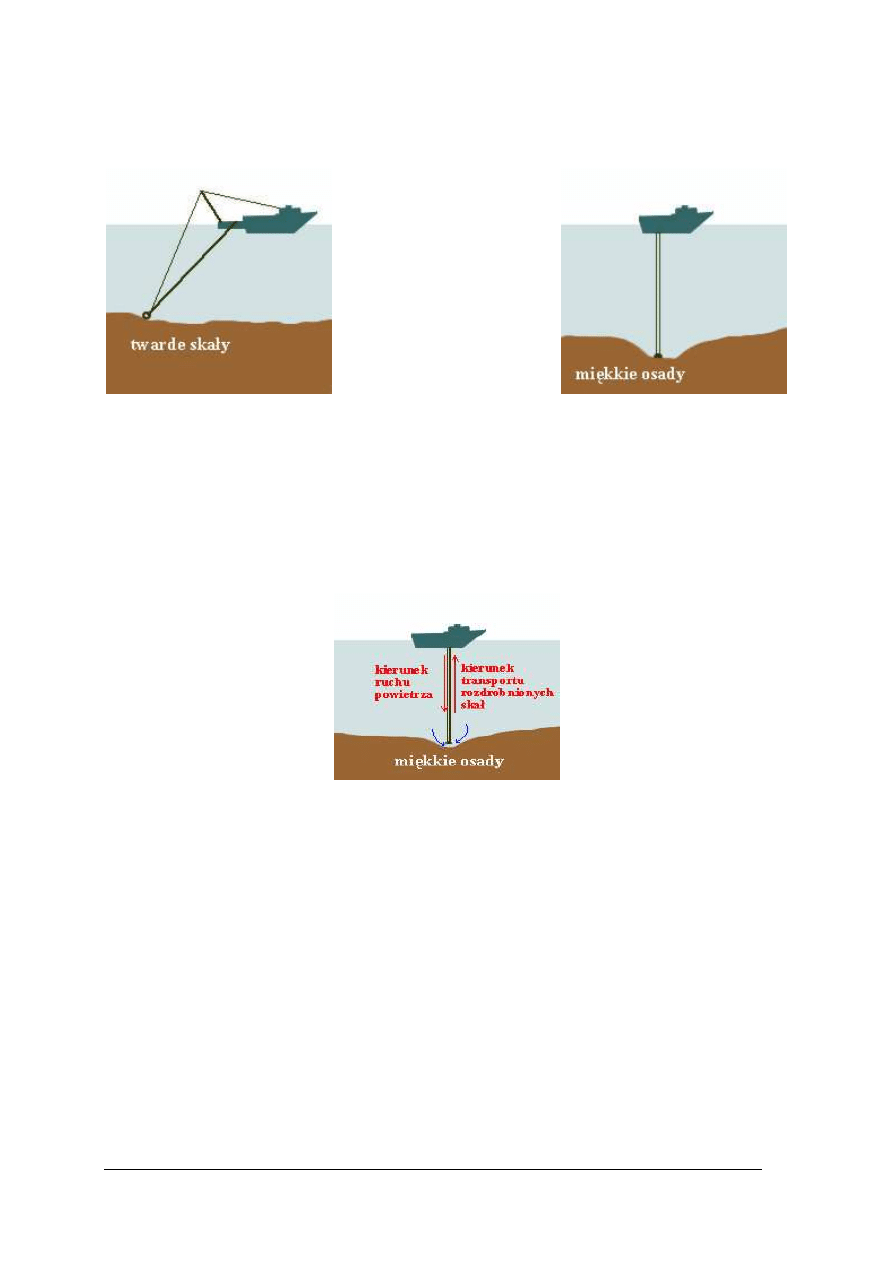

Wśród maszyn do urabiania spod wody wyróżnia się:

−

koparki jednonaczyniowe z osprzętem chwytakowym i zgarniakowym, pływające lub

urabiające z lądu,

−

koparki wielonaczyniowe pływające,

−

koparki pływające ssące i ssąco – frezujące,

−

zgarniarki linowe.

W rozdziale tym omówione zostaną koparki jednonaczyniowe do urabiania na lądzie.

Pozostałe maszyny i urządzenie omówione zostaną w następnych rozdziałach.

Koparki

Służą do bezpośredniego urabiania skał sypkich (piasek, żwiry) i zwięzłych (gliny, kredy,

miękkie wapienie i margle) oraz do ładowania urobku na środki transportu.

Do scharakteryzowania koparek służą tzw. wskaźniki techniczno – ekonomiczne, które

umożliwiają ich porównanie. Najprostszym wskaźnikiem jest stosunek ciężaru koparki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

w tonach do pojemności łyżki w [m

3

] (G/q), a także wskaźnik mocy, rozumiany jako stosunek

mocy silnika głównego w [kW] do pojemności łyżki w [m

3

] (P/q).

W zależności od zastosowania koparki jednonaczyniowe dzieli się na:

−

koparki budowlane na podwoziach gąsienicowych i kołowych pneumatycznych,

o pojemności łyżki 0,15–2m

3

,

−

koparki odkrywkowe na podwoziach gąsienicowych z łyżkami o pojemności 3–8m

3

dla ciężkich warunków urabiania,

−

koparki nadkładowe na podwoziach gąsienicowych z łyżkami o pojemności 4–35m

3

,

dla bardzo ciężkich warunków urabiania,

−

koparki zgarniakowe kroczące (zgarniaki wysięgnikowe) ze zgarniakami o pojemności

4–193m

3

.

Koparki należące do poszczególnych grup można jeszcze podzielić ze względu na

wyposażenie organu roboczego, zastosowanego napędu itp.

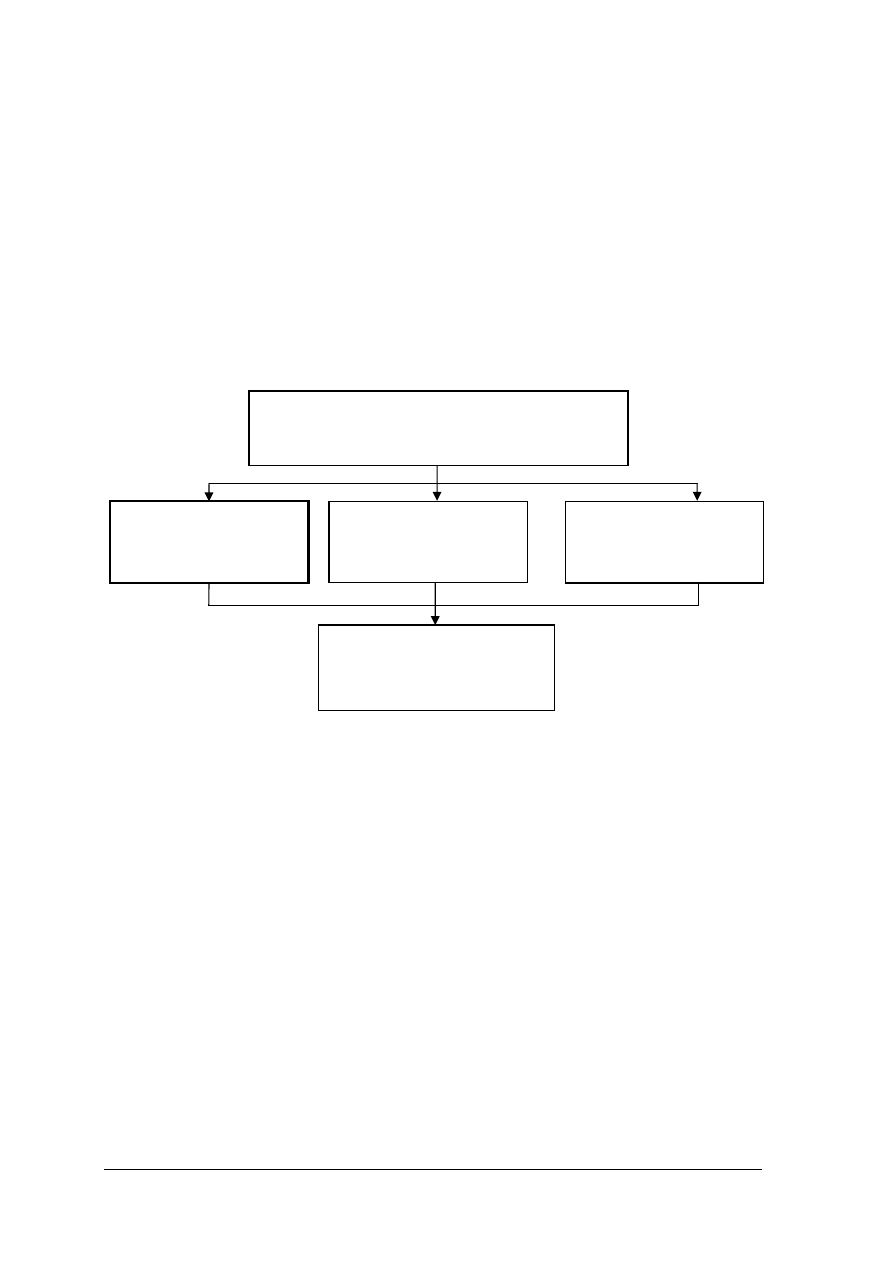

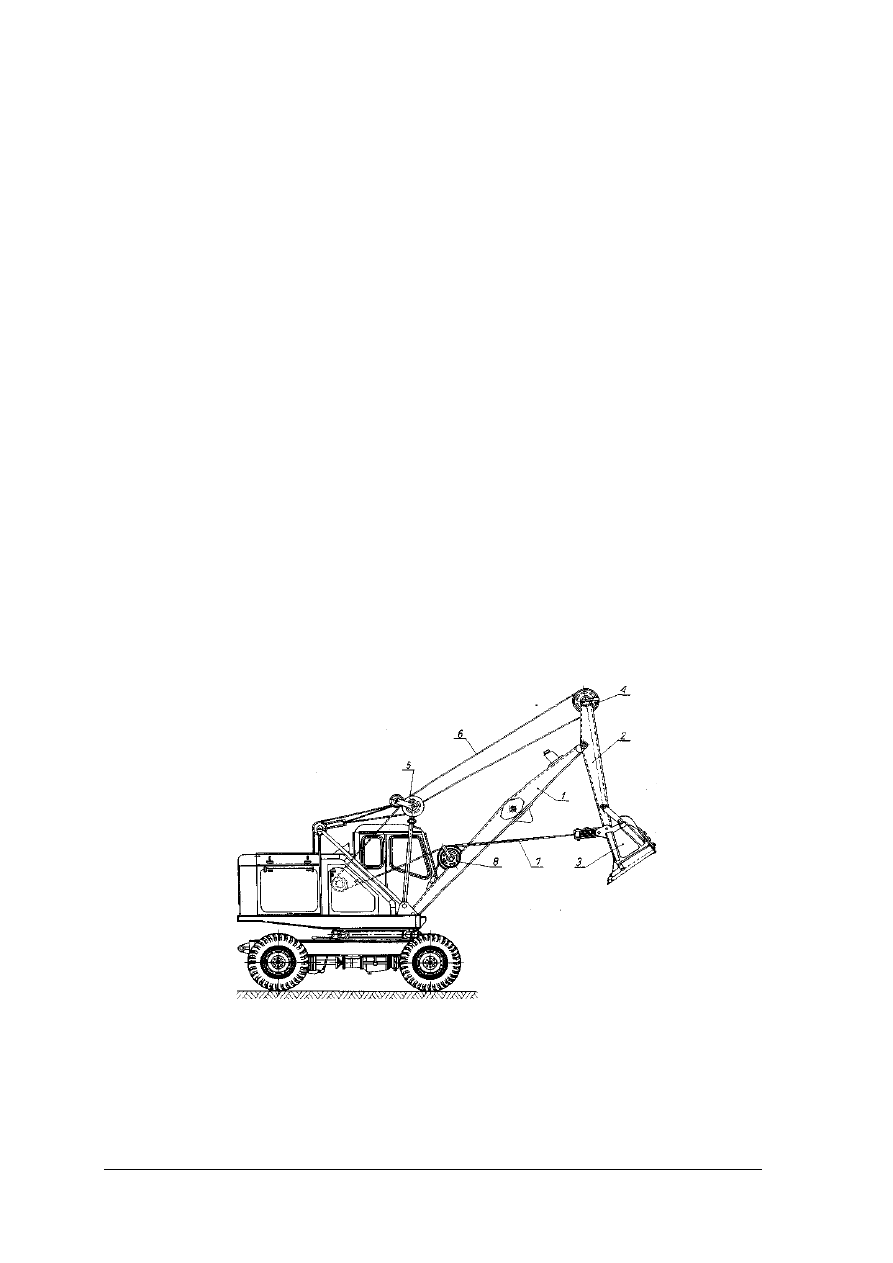

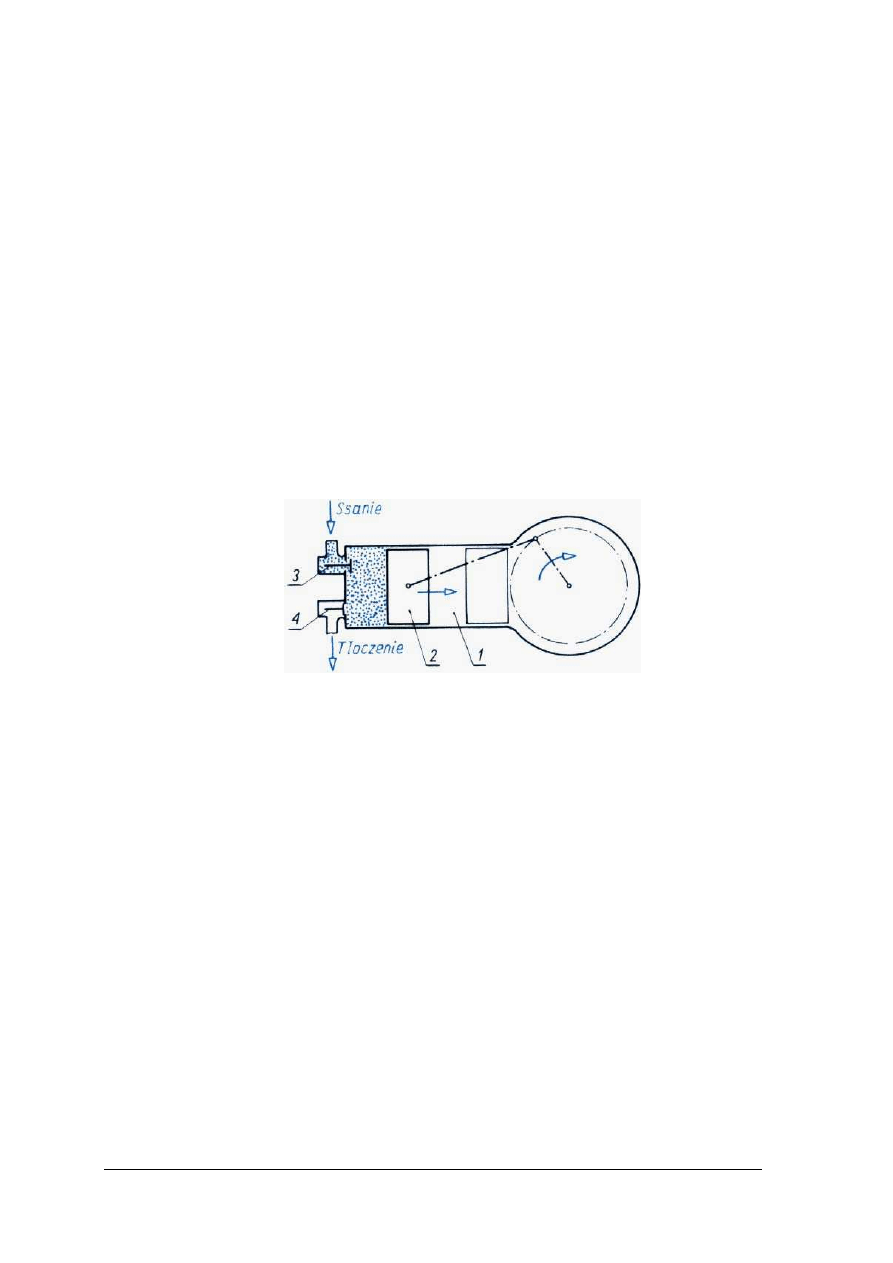

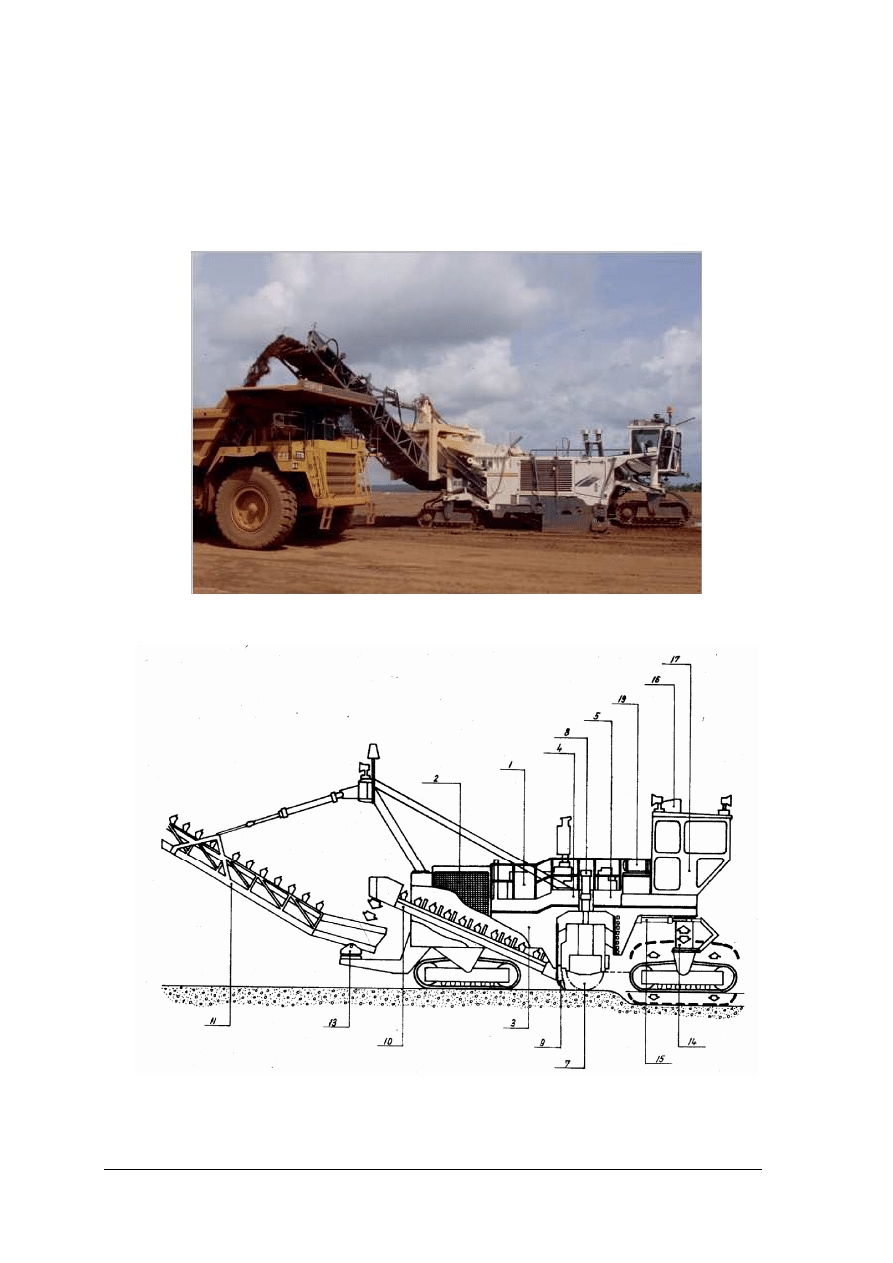

Koparka jednonaczyniowa nadsiębierna (rys. 1) składa się: z wyposażenia roboczego,

nadwozia, obrotnicy i podwozia. W skład wyposażenia roboczego wchodzi wysięgnik 1,

przymocowany przegubowo do ramy nadwozia 2 i ramię łyżki 3 wraz z przymocowaną do

niego łyżką 4. Na głowicy wysięgnika 1 znajdują się krążki 5 i 6 dla liny podnoszącej łyżkę

i dla liny podtrzymującej wysięgnik. Liny 7 podtrzymujące wysięgnik, biegną przez krążek 6

na głowicy wysięgnika i przez krążki 8 na podporze kierującej 9 do bębna linowego 10

w kabinie maszynowej.

Rys. 1. Ogólna budowa koparki nadsiębiernej (łyżkowej) [1, s. 123]

W kabinie maszynowej znajdują się: mechanizmy podnoszenia łyżki, które za pomocą

liny 11 podnoszą lub opuszczają łyżkę mechanizmu obrotu nadwozia; mechanizmy

podnoszenia wysięgnika; część mechanizmów jazdy (dla koparek 1–silnikowych) oraz mogą

znajdować się mechanizmy wysuwania i cofania ramienia łyżki.

Mechanizm przesuwu ramienia łyżkowego przez łańcuch 12 napędza koło zębate na wale

naporowym 13 przesuwające ramię łyżki. Do otwierania łyżki służy lina 14. Oprócz

wymienionych mechanizmów w kabinie maszynowej znajduje się: silnik lub silniki napędowe

oraz urządzenia sterownicze służące do uruchamiania poszczególnych mechanizmów.

W tylnej części kabiny maszynowej pod ramą nadwozia znajduje się pomieszczenie na

przeciwciężar 15. Kabina maszynowa wraz z urządzeniem roboczym osadzonym w ramie

nadwozia spoczywa na obrotnicy 26 umożliwiającej obrót całego nadwozia względem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

podwozia. Jako mechanizm jazdy najczęściej używa się podwozia gąsienicowego 17,

oponowego, a dla zgarniarek wysięgnikowych kroczącego.

Cykl pracy koparki łyżkowej jest następujący: po opuszczeniu łyżki do spągu, uruchamia

się mechanizm podnoszenia i naporu, wciskając łyżkę w caliznę i urabiając ją. W czasie

urabiania obraca się wyposażenie robocze nad miejsce wyładowania i opróżnia łyżkę przez

otwarcie jej dna. Po opróżnieniu łyżki, operator obraca nadwozie z powrotem do położenia

wyjściowego, zamykając równocześnie dno łyżki i opuszczając ją w dół. W ten sposób cykl

pracy koparki rozpoczyna się od nowa.

Koparki nadsiębierne wykonane są w różnych wielkościach. Pojemność łyżki wynosi

0.15–38m

3

, a długość wysięgnika wynosi do 67m.

Ogólnie należy stwierdzić, że koparki nadsiębierne urabiają caliznę skalną przede wszystkim

powyżej poziomu, na którym pracują, natomiast poniżej tego poziomu tylko na nieznaczną

głębokość.

Koparki jednonaczyniowe nadsiębierne w górnictwie odkrywkowym pracują w skałach

miękkich i średniozwięzłych. W skałach twardszych koparki nadsiębierne mają zastosowanie

przeważnie do ładowania urobku odstrzelonego materiałem wybuchowym. W porównaniu

z innymi koparkami jednonaczyniowymi, koparki nadsiębierne osiągają w takich samych

warunkach największą wydajność. Dzięki działaniu naporowemu i silnej budowie, koparki

łyżkowe nadsiębierne znajdują duże zastosowanie w górnictwie węgla brunatnego,

kamiennego i innych kopalniach twardych surowców mineralnych.

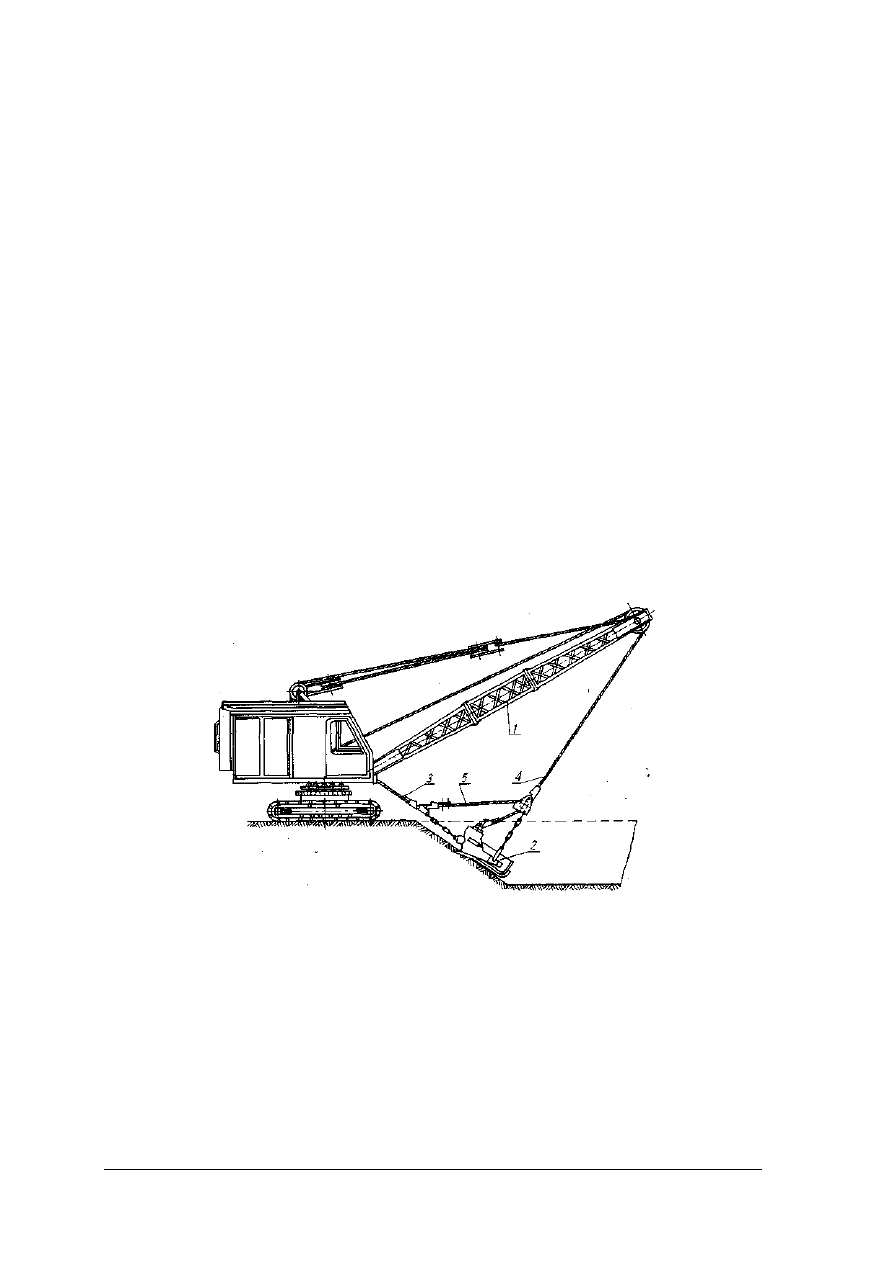

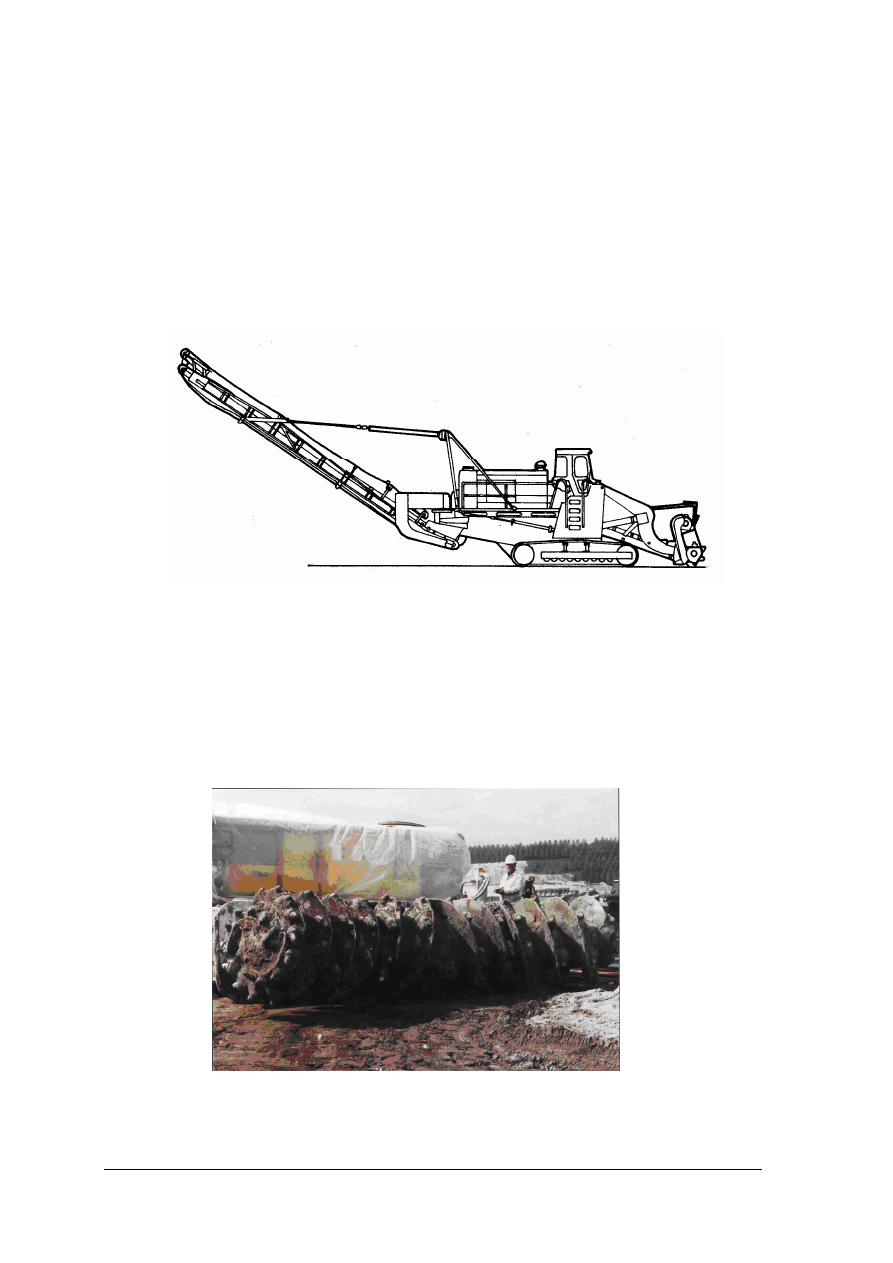

Koparka jednonaczyniowa podsiębierna (rys. 2) składa się z takich samych elementów

konstrukcyjnych jak koparka nadsiębierna, lecz w innym nieco układzie. Wysięgnik 1 jest

jednym końcem przegubowo przymocowany do ramy nadwozia, natomiast na drugim końcu

przymocowane jest do niego przegubowo, lecz nie przesuwnie, ramię łyżki 2. Ramię łyżki

z jednej strony jest zakończone łyżką 3, natomiast z drugiej strony krążkami 4. Przez krążki 4

na ramieniu łyżki, oraz krążki 5 na podporze wysięgnika, biegnie lina podnosząca ramię łyżki

6 do bębna napędu. Do łyżki jest przymocowana lina urabiająca 7, przechodząca przez krążek

8 na wysięgniku do bębna w kabinie maszynowej.

Rys. 2. Koparka podsiębierna [1, s. 125]

Cykl pracy koparki podsiębiernej przebiega następująco: za pomocą liny podnoszącej

wyprostowuje się ramię łyżki, co równocześnie powoduje podniesienie wysięgnika. Następnie

opuszcza się całe wyposażenie robocze w dół, przez co łyżka wcina się w caliznę. Przez

uruchomienie liny urabiającej łyżka przyciągana jest w kierunku koparki i napełniana

urobkiem. Po zaczerpnięciu urobku podnosi się wysięgnik z ramieniem i łyżką, aż do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

odpowiedniej wysokości, ustawiając ją przez wykonanie obrotu nad miejscem wyładowania.

Opróżnienie łyżki dokonuje się albo przez otwarcie dna łyżki przy pionowym ustawieniu

ramienia, albo przez wyprostowanie ramienia lub też przez przechylenie samej łyżki. Cechą

charakterystyczną tych koparek jest zmiana kąta nachylenia wysięgnika w czasie cyklu

roboczego. Grubość ścinanego wióra regulowana jest naprężaniem liny podnoszącej 6.

Koparki podsiębierne mają zastosowanie przy wszelkiego rodzaju wykopach, przy

udostępnianiu złóż oraz przy usuwaniu nadkładu, gdy nie można zastosować innych maszyn

ze względu na zawodnienie warstw itp. Koparki podsiębierne wykonywane są jako jednostki

małe i średnie o pojemności łyżek 0,2–2,0m

3

, przy głębokości wybierania dochodzącej do

kilkunastu metrów.

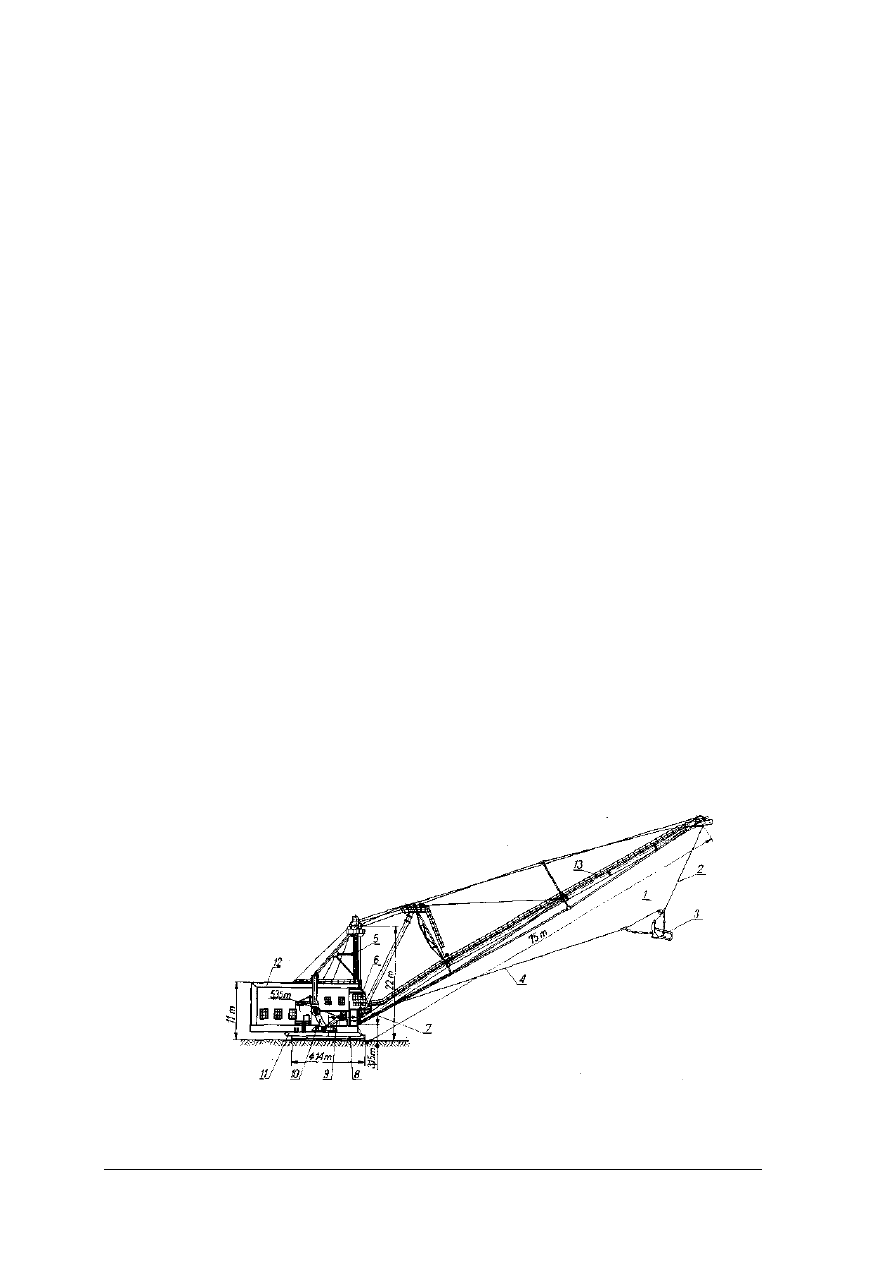

Koparka zgarniakowa (rys. 3) ma w wyposażeniu roboczym wysięgnik o stosunkowo

lekkiej konstrukcji kratownicowej 1 oraz zgarniak 2 zawieszony na linie ciągnącej 3 i linie

podnoszącej 4. Z liną ciągnącą i podnoszącą łączy się lina rozładowcza 5. Układ lin

3, 4 i 5 umożliwia utrzymanie zgarniaka w pozycji poziomej lub pionowej.

Cykl pracy zgarniarki przebiega następująco: przy napiętej linie podnoszącej

4, a zwolnionej linie ciągnącej 3, zgarniak skierowany jest ostrzem w dół. Po opuszczeniu

zgarniaka na spąg wyrobiska zwalnia się linę podnoszącą 4, a uruchamia się linę ciągnącą

3. Zgarniak 1, pracując na stoku skarpy 6, skrawa grunt i napełnia się urobkiem.

Po napełnieniu zgarniaka napręża się liny ciągnącą i podnoszącą tak, że układ łańcuchów

i liny 5 powoduje przechylenie zgarniaka do pozycji poziomej. W pozycji poziomej zgarniak

podnoszony jest ku górze, a równocześnie obrotem wysięgnika 1 jest ustawiany nad miejscem

wyładowania. Po zwolnieniu liny ciągnącej 3 zgarniak przechyla się w dół i urobek wysypuje

się ze zgarniaka. Następnie obrotem wysięgnika zgarniak powraca do wyrobiska, gdzie cykl

pracy powtarza się od początku.

Rys. 3. Koparka zgarniakowa [1, s. 127]

Wśród bardzo dużych i dużych koparek stosowanych w kopalniach odkrywkowych oraz

budownictwie ziemnym znaczący udział mają jednonaczyniowe koparki z osprzętem

zgarniakowym. Znajdują one zastosowanie w górnictwie odkrywkowym w wielu krajach

w tym przede wszystkim w USA, Kanadzie, Australii, Rosji, Kolumbii, Wielkiej Brytanii,

Indii. Koparki te wykorzystywane są głównie do zdejmowania nadkładu i bezpośredniego

przemieszczania go na zwałowisko wewnętrzne (zwałowanie w tzw. beztransportowych

systemach pracy). Systemy takie mogą być stosowane w niezbyt głębokich kopalniach

(50–100 m), ze względu na ograniczony zasięg przerzutu nadkładu z poziomu roboczego na

zwałowisko wewnętrzne. Duże koparki zgarniakowe wykorzystywane są do urabiania

i zwałowania różnego rodzaju skał od sypkich, miękkich i kruchych po skały średniozwięzłe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

i zwięzłe (po wstępnym rozluzowaniu materiałami wybuchowymi). W niektórych

przypadkach koparki zgarniakowe wykorzystywane są również do urabiania i załadunku

kopaliny użytecznej na środki transportu technologicznego (głównie duże samochody).

Charakteryzują się one nie tylko olbrzymimi wymiarami i masą roboczą, ale również

wysoką ceną zakupu sięgającą kilkudziesięciu milionów dolarów za nową maszynę

(porównywalna z ceną dużych wielonaczyniowych koparek). Jednocześnie prosta

konstrukcja, wysoka wydajność, niska awaryjność powodują, że koszty pracy tych koparek są

bardzo niskie, szczególnie przy zastosowaniu systemu zwałowania beztransportowego.

W głębokich kopalniach duże pionowe i poziome zasięgi pracy umożliwiają

podejmowanie próby zastosowania koparek zgarniakowych na najniższych poziomach

eksploatacyjnych do wybierania zasobów znajdujących się poza zasięgiem innych, bardziej

typowych maszyn, bez konieczności obniżania poziomów eksploatacyjnych.

Maszyny te są nazywane obecnie największymi robotami świata. Wysokie ceny surowców

mineralnych na świecie powodują obecnie wzrost zainteresowania inwestycjami górniczymi

(budowa nowych i modernizacja czynnych kopalń), co przyczynia się do ożywienia na rynku

maszyn górniczych w tym również dużych koparek zgarniakowych.

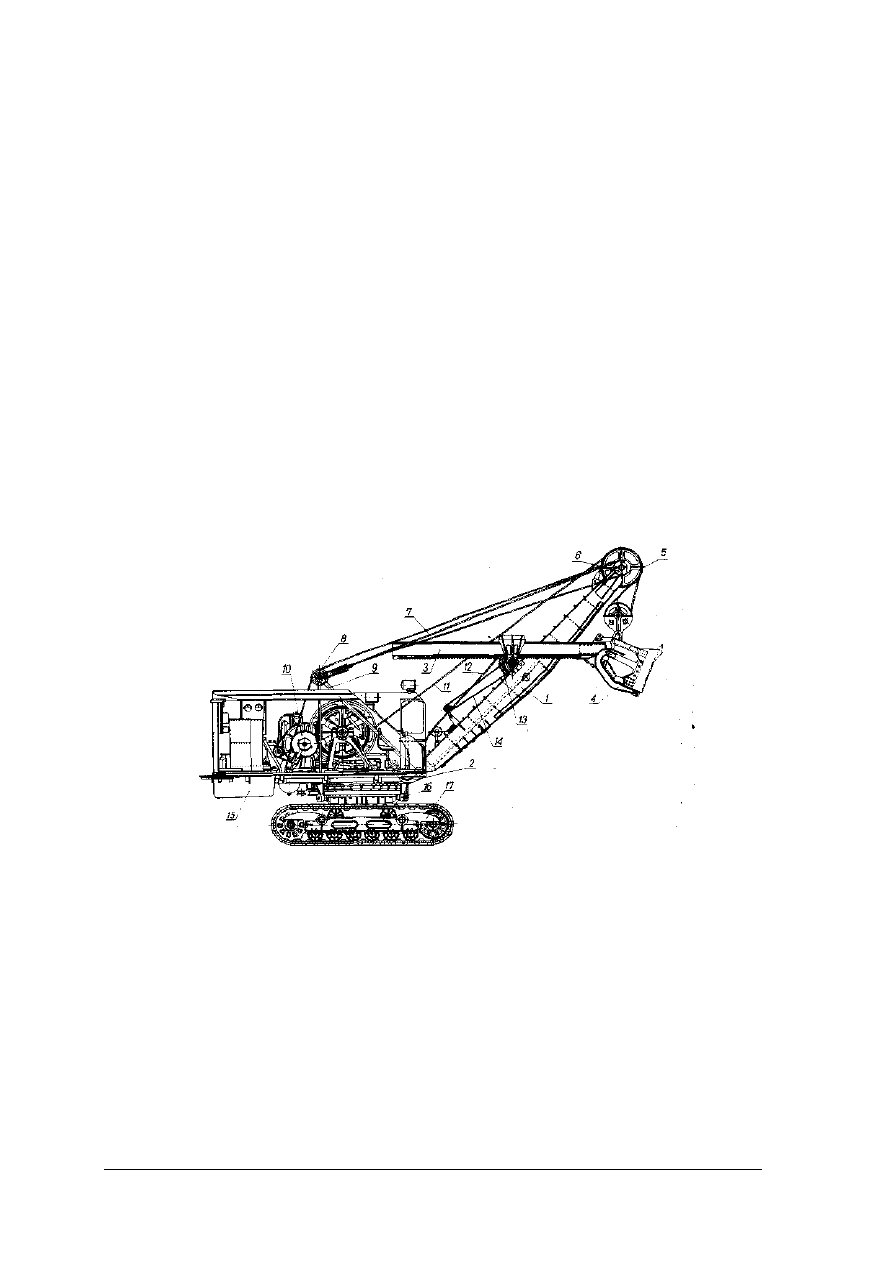

Koparki zgarniakowe – kroczące

Koparki zgarniakowe – kroczące mają zastosowanie głównie do urabiania i przerzucania

nadkładu przy eksploatacji w kopalniach odkrywkowych węgla i rud, a także do prac

melioracyjno–ziemnych

.

Przeznaczone są do pracy w gruntach słabych, o dużym

zawodnieniu, dlatego mają stosunkowo mały jednostkowy nacisk na grunt. W małych

koparkach zgarniakowych (uniwersalnych), na podwoziach gąsienicowych, obniżenie

jednostkowego nacisku na grunt uzyskuje się przez zwiększenie powierzchni członów taśmy

gąsienicowej.

Koparki ciężkie są zaopatrzone w podwozie kroczące. W czasie pracy koparki kroczące

ustawiane są na podstawie (platformie) o przekroju kołowym, o dużej powierzchni oporowej,

z jednostkowym naciskiem na grunt 0,4–1,0 kg/cm

2

.

Niskie usytuowanie obrotnicy w koparkach kroczących (nie biorąc pod uwagę

uproszczenia mechanizmu kroczenia i zwiększenia stateczności koparki) stwarza możliwość

wymiany organu roboczego. Zwykle pracują one jako zgarniarki i chwytarki. Dlatego

przeważnie mówi się potocznie o koparkach zgarniakowych jako o zgarniakach kroczących.

Podwozie kroczące koparki stanowią dwie płozy połączone za pośrednictwem układu

mimośrodowego, korbowego lub cylindrami hydraulicznymi z kabiną nadwozia. Płozy służą

tylko do przestawiania

koparki,

a płyta (podstawa) tylko do ustawiania koparki w czasie pracy.

Rys. 4.

Koparka zgarniakowa krocząca ESZ–14/75; 1 – krążek liny podnoszącej, 2 – lina podnosząca, 3 –zgarniak,

4 – liny ciągnące (urabiające), 5 – podpora kierująca, 6 –kabina operatora, 7 – krążki kierujące lin

ciągnących, 8 – płyta podstawowa, 9 – cylinder pomocniczy mechanizmu kroczenia, 10 – cylinder główny

mechanizmu kroczenia, 11 – płoza, 12 – kabina maszynowa [1, s. 158]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

W czasie pracy koparki płozy są skierowane ku górze.

W związku z małym naciskiem na grunt koparki zgarniakowe kroczące mają:

1)

dobrą stateczność, wynikającą z nisko położonego środka ciężkości koparki i dużej

powierzchni oporowej podstawy;

2)

dużą swobodę manewrowania, gdyż mogą kroczyć w dowolnym kierunku względem

miejsca, na którym stoi koparka, po obróceniu na obrotnicy nadwozia we właściwym

kierunku kroczenia;

3)

mniejszy ciężar przypadający na 1 m

3

zgarniaka niż koparki nadkładowe;

4)

możliwość zastosowania długich wysięgników, w porównaniu z koparkami na podwoziu

gąsienicowym, przy tym samym ciężarze koparki i tej samej pojemności łyżki.

Wadą koparek zgarniakowych kroczących jest mała prędkość kroczenia (0,06–0,35

km/h). Na rys. 4 pokazano jedną z większych koparek zgarniakowych wyprodukowaną

w Rosji, o pojemności zgarniaka 14 m

3

i długości wysięgnika 75m.

Koparki jednonaczyniowe (łyżkowe)

Koparki jednonaczyniowe, zwane również łyżkowymi, przeznaczone są do odspajania

urobku od calizny gruntu i ładowania go na środki transportowe lub na odwał. Maszyny te,

wyposażone w narzędzie robocze w postaci łyżki umieszczonej na ruchomym wysięgniku,

znajdują zastosowanie do urabiania ziemi lub twardej skały. Ziemia odspajana jest za pomocą

narzędzi tnących (zębów), osadzonych na naczyniu kopiącym. Twarde skały muszą być

wcześniej rozluźnione, najczęściej przez odstrzał. Koparki łyżkowe mogą być używane

również do nabierania urobku z hałd i przenoszenia go na środki transportowe, spełniając

w ten sposób rolę ładowarek.

Koparki łyżkowe dzieli się, ze względu na rodzaj napędu i sterowania osprzętem, na

koparki mechaniczne i hydrauliczne.

W zależności od rodzaju podwozia, rozróżnia się następujące odmiany koparek:

−

gąsienicowe,

−

kołowe, zamontowane na specjalnym samojezdnym podwoziu z kołami ogumionymi,

−

samochodowe, których nadwozie zamontowane jest na podwoziu samochodowym lub

typu samochodowego, wyposażonym w niezależny napęd.

Znaczne rozszerzenie zakresu stosowania koparek umożliwia wymienny osprzęt:

−

łyżka przedsiębierna – w przypadku, gdy poziom urobku znajduje się powyżej poziomu

podłoża, na którym stoi koparka,

−

łyżka podsiębierna – do głębokich wykopów, gdy poziom wyrobiska leży poniżej

koparki,

−

osprzęt dźwigowy – przy wykonywaniu wykopów i wyrównywaniu terenu,

−

osprzęt chwytakowy, ładowarkowy, strugowy i kafarowy.

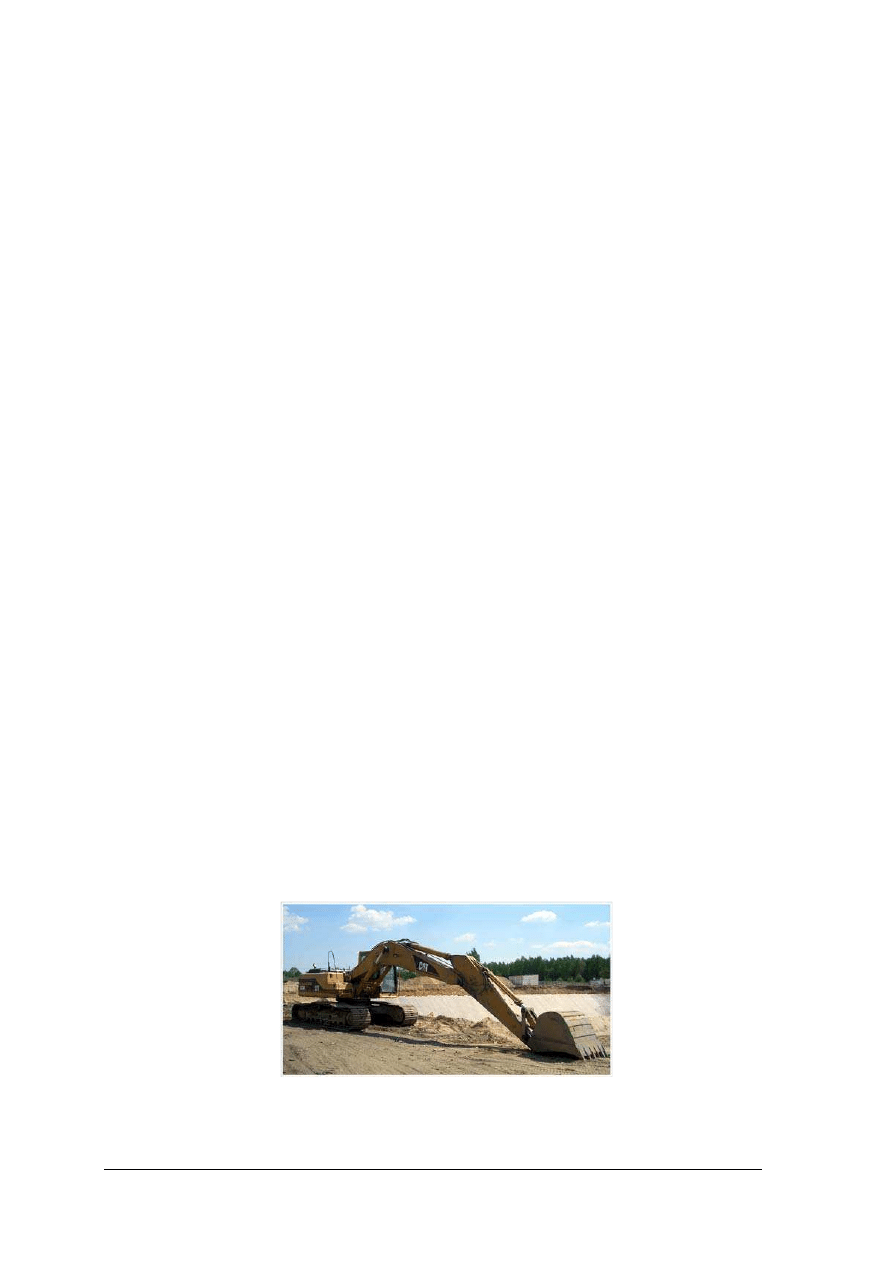

Przykład typowej koparki łyżkowej przedstawia poniższy rysunek:

Rys. 5. Koparka łyżkowa Komatsu PC 350 NLC–8 [20]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ładowarki jednonaczyniowe

Ładowarki jednonaczyniowe sterowane hydraulicznie są nowoczesnymi uniwersalnymi

maszynami o szerokim zakresie zastosowania i wysokiej efektywności pracy. Stosuje się je

do różnego rodzaju prac przeładunkowych w budownictwie, do załadunku na środki

transportowe urobku (przy robotach ziemnych), do urabiania lżejszych gruntów, przeładunku

kruszyw, oczyszczania i wyrównywania terenu itp.

Rozróżnia się dwie odmiany konstrukcyjne ładowarek kołowych: nieprzegubowe,

których podwozie stanowi jednoczęściową ramę ze skrętnymi kołami przednimi lub tylnymi

i przegubowe, wyposażone w dwuczęściową ramę podwozia, połączoną przegubem oraz dwie

odmiany ładowarek gąsienicowych: o niepodwyższonej stateczności, których udźwig nie

przekracza 1/2 siły wywracającej, podwyższonej stateczności, których udźwig nie przekracza

1/3 siły wywracającej.

Poniżej pokazano przykłady konstrukcji ładowarek stosowanych na placach budowy.

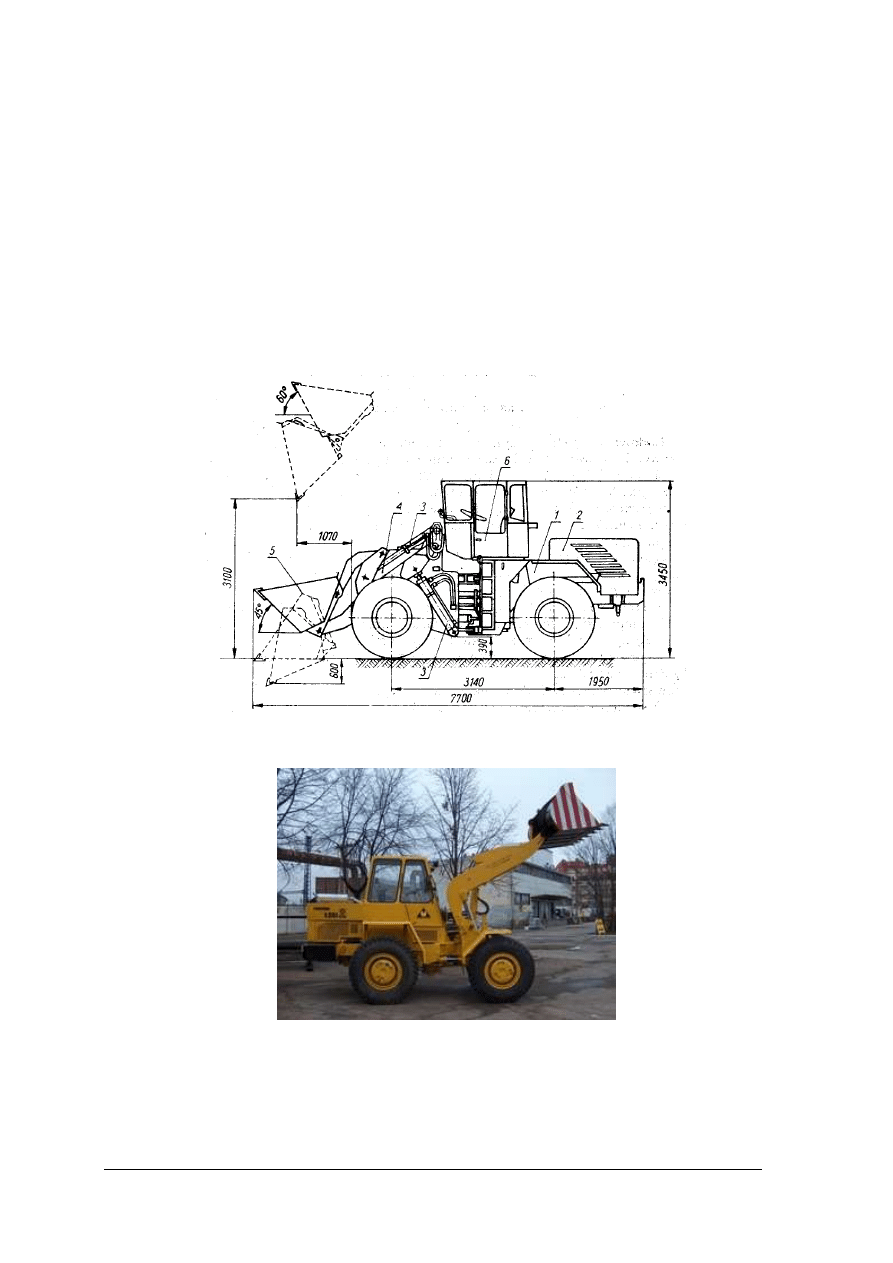

Rys. 6.

Kołowa ładowarka przegubowa Ł–31P: 1 – podwozie przegubowe, 2 – zespół napędowy, 3 –

hydrauliczny układ roboczy, 4 – wysięgnik, 5 – łyżka, 6 – kabina maszynisty [9, s. 77]

Rys. 7.

Kołowa ładowarka jednonaczyniowa Fadroma Ł201A [18]

Konstrukcja podwozia wpływa na konstrukcję koparki i na jej wskaźniki techniczno-

-ekonomiczne. O ile podwozie kołowe na pneumatykach ma ograniczony zakres stosowania

(koparki budowane o małej pojemności łyżki), to podwozia gąsienicowe są powszechnie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

stosowane w koparkach od małych do dużych pojemności łyżek; Podwozia kroczące stanowią

odrębne konstrukcje i są stosowane głównie w koparkach zgarniakowych.

Koparki łyżkowe pracują na nierównych spągach i muszą pokonywać długie odcinki

trasy. W większości przypadków pokonują duże nierówności spągu w przodkach roboczych,

duże pochylenia terenu (do 15°) i pracują na słabych gruntach. Dlatego podwoziom koparek

stawia się duże wymagania.

Niektóre z nich to:

−

duże siły uciągu, na mechanizmie jazdy,

−

wysoki stopień pewności w pracy,

−

duża zwrotność, to znaczy koparka powinna wykonywać skręty na jak najmniejszym

promieniu,

−

duża wytrzymałość części konstrukcyjnych podwozia, szczególnie pod względem

zużycia przez ścieranie (człony taśm, sworznie, krążniki, łożyska).

Najbardziej rozpowszechnionym podwoziem koparek są podwozia gąsienicowe,

charakteryzujące się zaletami, do których można między innymi zaliczyć:

−

dobrą pracę członów taśm gąsienicowych z podłożem i możliwość uzyskania dużej siły

pociągowej;

−

możliwość przejazdu koparki po dużych nierównościach i drogach nie ulepszonych,

−

możliwość pokonywania dużych nachyleń 12–15

°

i więcej,

−

stosunkowo mały nacisk jednostkowy na grunt (0,5–2,5 kg/cm

2

),

−

dużą zwrotność,

−

stosunkowo dużą prędkość jazdy (do 6 km/h) i więcej,

−

dobrą wytrzymałość podwozia w czasie pracy.

Wadą podwozia gąsienicowego jest duża liczba ruchowych połączeń części

konstrukcyjnych, niezabezpieczonych lub słabo zabezpieczonych przed ścieraniem przez

spadające na nie gliny. Ponadto w stosunku do podwozia kołowego na pneumatykach

podwozie gąsienicowe jest ciężkie i stanowi 25–35% ogólnego ciężaru koparki. Podwozie

gąsienicowe koparek buduje się jako dwu- i ośmiogąsienicowe.

Podwozie gąsienicowe składa się z ramy podwozia z czopem lub bez czopa centralnego,

ram, na których osadzone są koła nośne, kół napędowych i zwrotnych. Ponadto w podwoziu

znajduje się część lub cały mechanizm jazdy oraz część urządzeń sterowniczych i urządzeń

zapewniających stateczność koparce.

Klasyfikacja napędów koparek

We współczesnych konstrukcjach koparek łyżkowych stosuje się następujące rodzaje

napędów:

−

silnikami spalinowymi,

−

silnikami elektrycznymi,

−

hydrauliczny.

Każdy z tych rodzajów napędów ma swoje silniki różniące się roboczymi

i konstrukcyjnymi charakterystykami. W zależności od liczby silników rozróżnia się koparki

z jednym, dwoma i wieloma silnikami. Jeżeli koparka ma jeden silnik, to napędza on

wszystkie lub pewną grupę mechanizmów i napęd nazywa się często grupowym

(zespołowym), a koparkę – jednosilnikową. Jeśli koparka ma kilka silników do napędzania

poszczególnych mechanizmów, to napęd nazywa się indywidualnym, a koparkę –

wielosilnikową. Kombinowany napęd spalinowo–elektryczny włączony został do napędów

elektrycznych, gdyż robocza charakterystyka napędu określona jest według jego elektrycznej

części.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

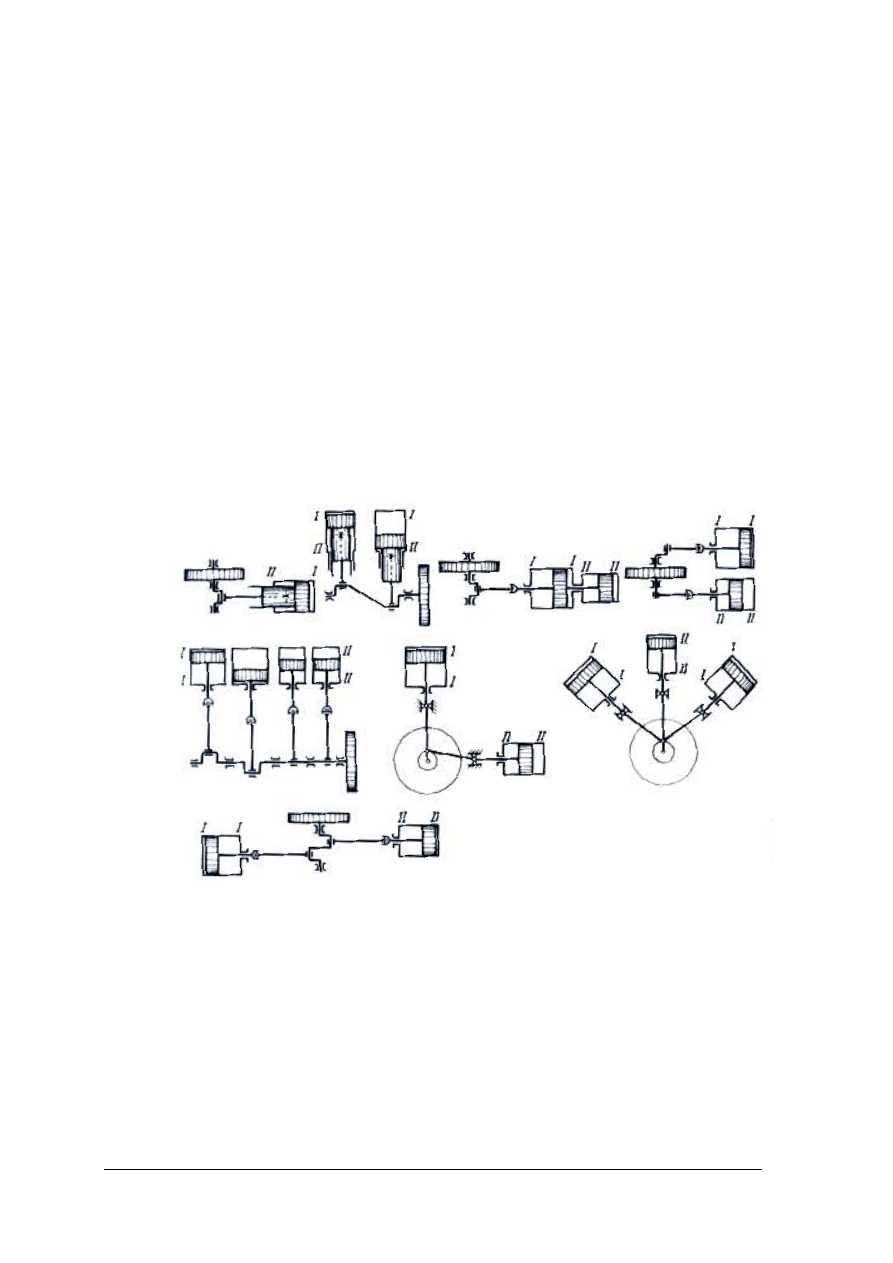

Schematy kinematyczne koparek

Schemat kinematyczny obrazuje przebieg ruchu od silnika do danego mechanizmu lub

zespołu mechanizmów koparki. Wybór odpowiedniego schematu kinematycznego jest bardzo

ważny dla przyszłej pracy koparki, ze względu na sprawne działanie mechanizmów przy

zastosowaniu najmniejszej mocy oraz ze względu na rozmieszczenie mechanizmów w kabinie

maszynowej i proste nimi sterowanie.

Schematy kinematyczne powinny odpowiadać określonym wymaganiom stawianym

maszynie. Powinny zapewnić niezależność poszczególnych ruchów roboczych koparki nawet

wtedy, gdy wykonuje się je jednocześnie (np. podnoszenie i przesuwanie ramienia łyżki).

Liczba przekładni, szczególnie dla koparek jednosilnikowych, powinna być najmniejsza, aby

zapewnić możliwie wysoki współczynnik sprawności koparki. Dlatego też mechanizm

podwozia i mechanizm

podtrzymywania wysięgnika napędzane są często z tej samej

przekładni. Przekładni nawrotnych nie powinno być więcej niż dwie. Jedna – dla obrotu

nadwozia i jazdy koparki, a druga – dla niezależnego przesuwania ramienia łyżki.

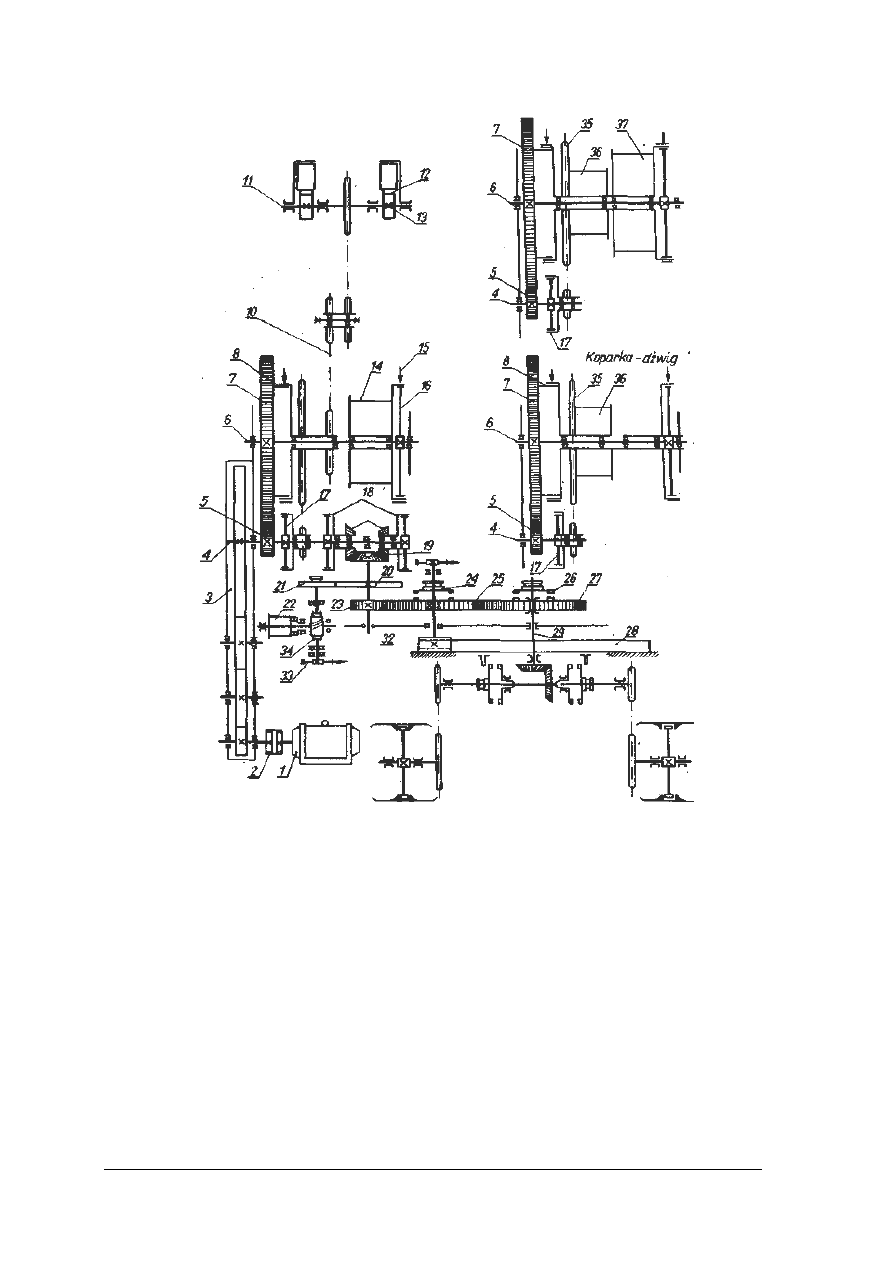

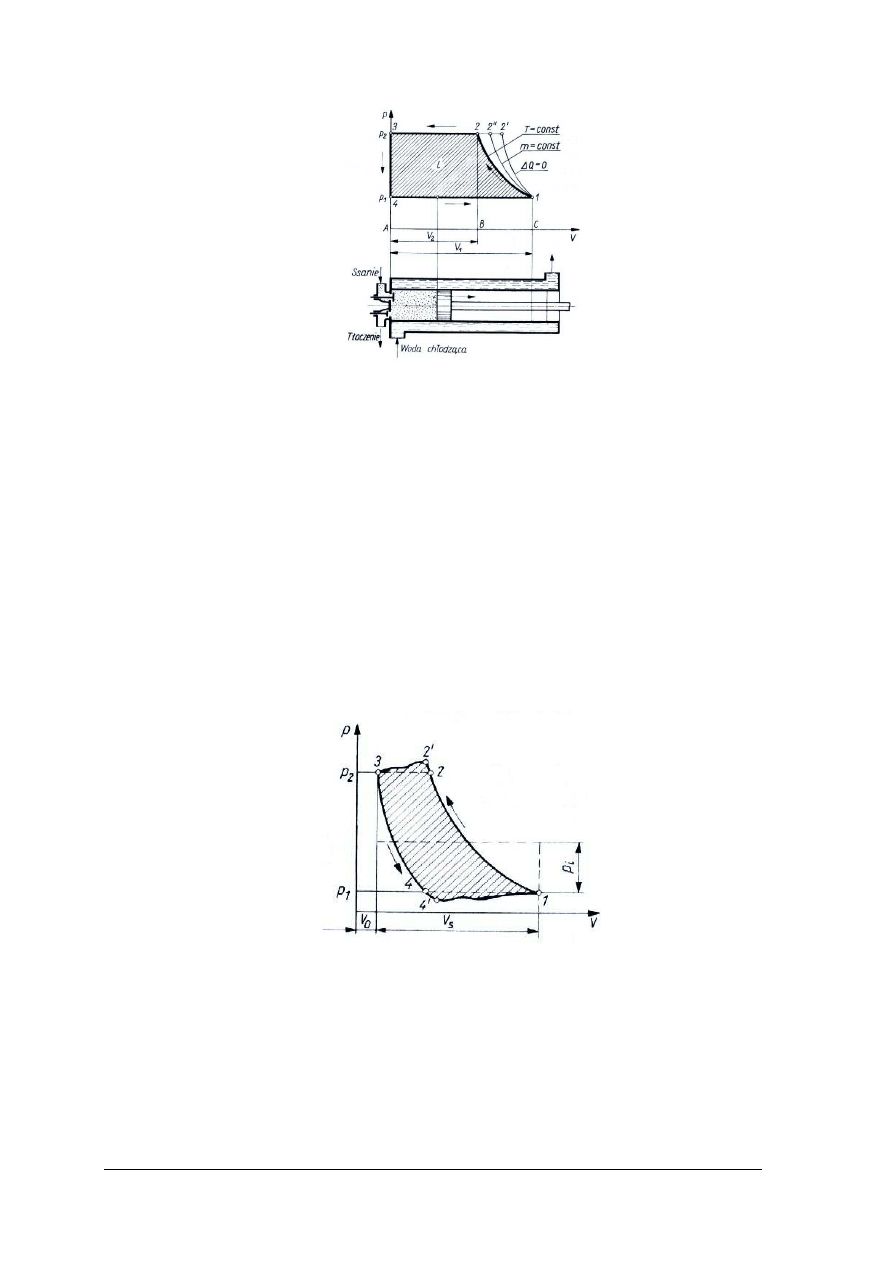

Schemat kinematyczny koparki jednosilnikowej

Mechanizm koparki jednosilnikowej E–2001, której schemat kinematyczny pokazano na

(rys. 8), napędzany jest asynchronicznym silnikiem elektrycznym 1. Ruch obrotowy

przekazywany jest przez sprzęgło zębate 2 za pośrednictwem kół reduktora 3 na wał główny

4. Koła 5 i 7 obracają wał 6 dźwigarki głównej. Gwiazdy przekładni łańcuchowej 10 ruchu

wstecznego i naporu ramienia łyżki, a także bęben liny urabiającej 14 są osadzone luźno na

wale 6 i uzyskują ruch obrotowy przez włączenie wewnętrznych sprzęgieł ciernych

taśmowych 8 i 16. Mechanizmy naporu i urabiania hamuje się hamulcami taśmowymi 9 i 13,

których tarcze wykonane są wspólnie także dla sprzęgieł 8 i 16.

Ruch obrotowy na wał naporowy 11 przekazywany jest przez przekładnię łańcuchową

10. Wał naporowy przez koła zębate 13 przekazuje ruch obrotowy zębatkom

12, przytwierdzonym do belek ramienia łyżki. Przesuwanie zębatek, a więc i belek ramienia

łyżki, następuje przy włączeniu sprzęgła taśmowego 17 na wale głównym 4. Przy pracy

koparki, z wyposażeniem zgarniaka, do prawej tarczy sprzęgła ciernego przytwierdza się

bęben liny podnoszącej 37, a do lewej – bęben liny urabiającej 36 z gwiazdą 35, połączoną

łańcuchową przekładnią z wałem 4. Taki układ powoduje przymusowe odwijanie liny

ciągnącej w czasie podnoszenia zgarniaka napełnionego urobkiem, przez włączenie sprzęgła

17. W czasie pracy koparki z wyposażeniem dźwigu, zamiast bębna liny podnoszącej nakłada

się bęben 36 liny ciągnącej zgarniak. Przy takim układzie ładunki podnosi się przez włączenie

sprzęgła 8, a opuszcza – przez włączenie silnika i sprzęgła 17. Sprzęgła 18 mechanizmu

nawrotnego wykonane są jako taśmowe wewnętrzne. Przy włączeniu jednego z tych sprzęgieł

ruch obrotowy przekazywany jest na wał 32 przez koła stożkowe 19. Koła zębate 20 i 23

zamocowane na tym wale wchodzą odpowiednio w zazębienie z kołem 21 napędu dźwigarki

podtrzymującej wysięgnik i z kołem 25 napędu mechanizmu obrotu nadwozia. Koło 21 może

być odłączone z zazębienia z kołem 20 i wtedy bęben 22, otrzymujący ruch obrotowy

z przekładni ślimakowej 34, będzie odłączony od napędu. Przekładnia ślimaka jest

samohamowna, jednak dla bezpieczeństwa przy włączonym napędzie dodatkowo przekładnia

jest zahamowana hamulcem 33, Dźwigarka liny podtrzymującej wysięgnik otrzymuje ruch

obrotowy z przekładni nawrotnej 8 z włączanymi sprzęgłami 18. Koła 25 i 27, osadzone

luźno na wale mechanizmu obrotu 30 i na wale mechanizmu jazdy 29, mogą być włączone

w układ kinematyczny napędu przez załączenie sprzęgieł kłowych 24 i 26. Koło 31

mechanizmu obrotu nadwozia obiega po wieńcu o wewnętrznym zazębieniu 28, który

przytwierdzony jest do ramy podwozia. Podwozie gąsienicowe uruchamia się po załączeniu

sprzęgła 26 z kołem 27, które przez wał 29 napędza koła stożkowe i wał z gwiazdami

przekładni łańcuchowej napędzającej koła napędowe gąsienic. Włączenie i wyłączenie

gąsienic odbywa się przez koła zapadkowe, zastosowane w tym układzie zamiast sprzęgieł

kłowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 8. Schemat kinematyczny koparki jednosilnikowej [1, s. 170]

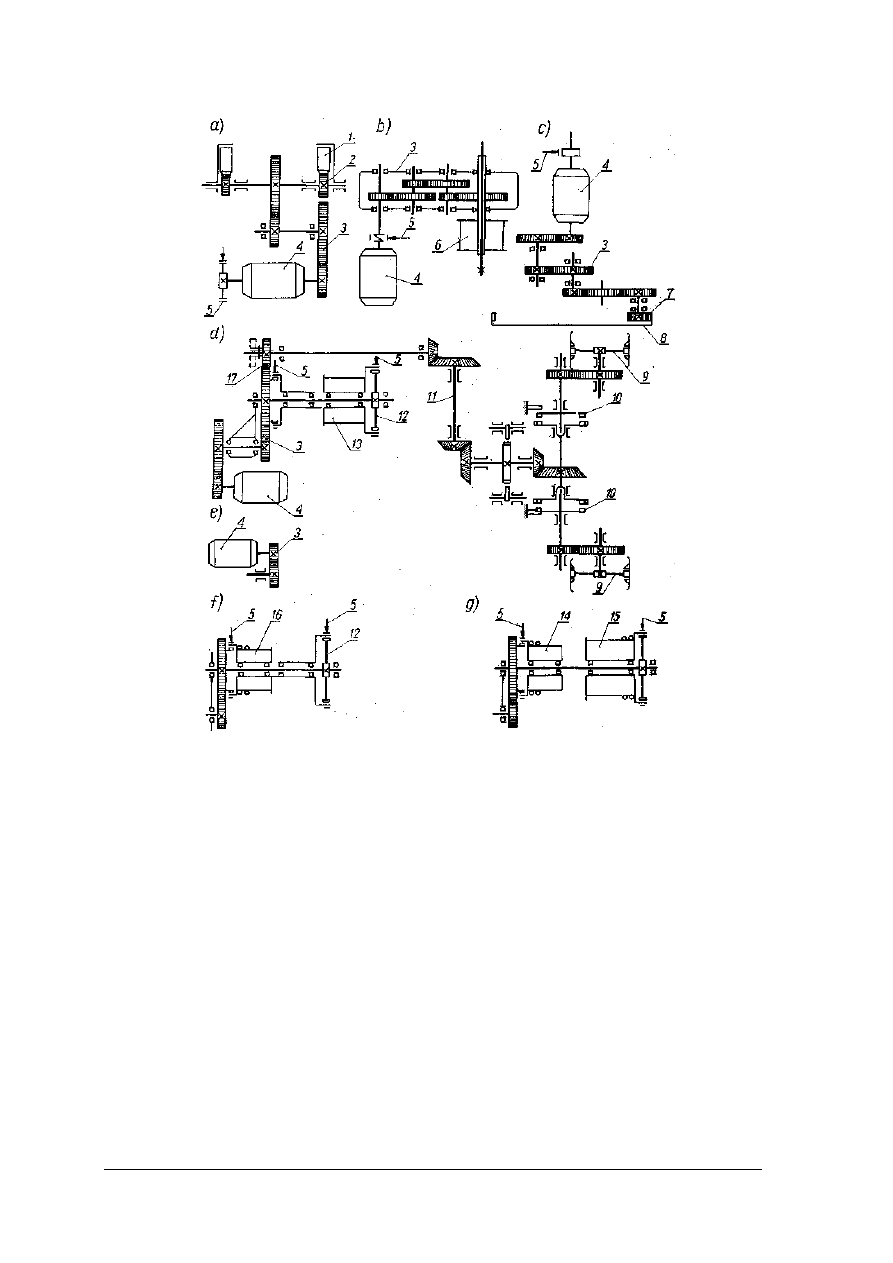

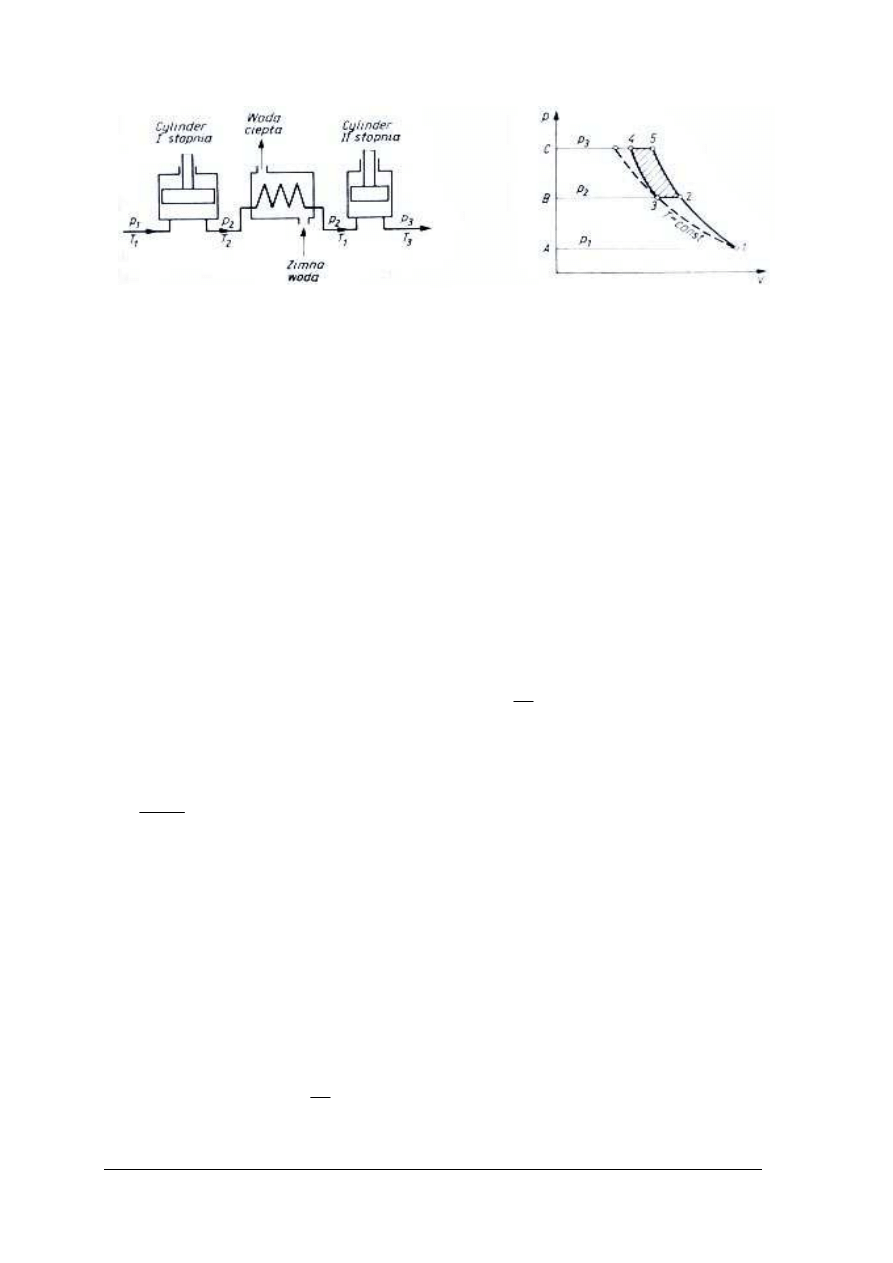

Schemat kinematyczny koparki wielosilnikowej

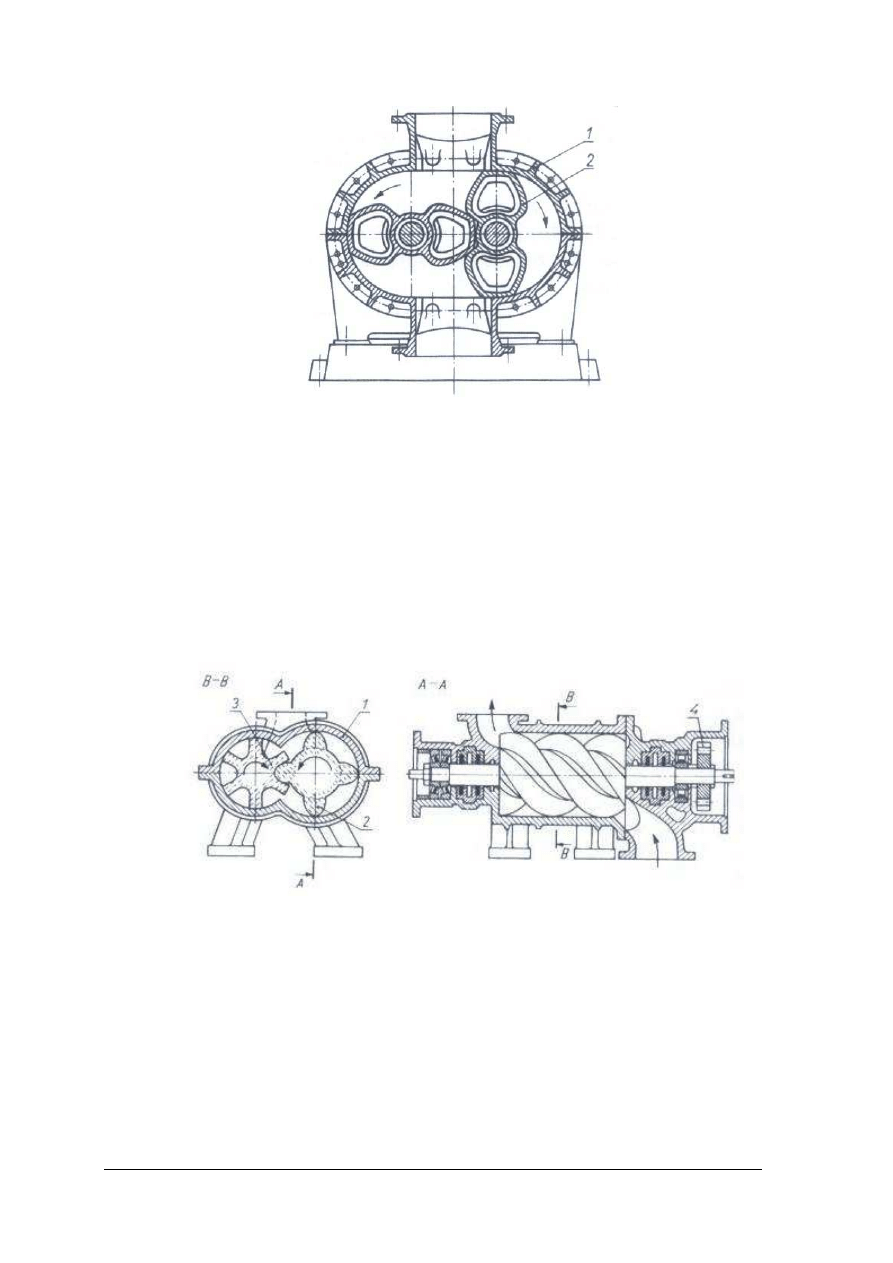

Na rysunku 9 pokazano schemat kinematyczny wielosilnikowej koparki E–2005, w której

zespoły mechanizmów napędzane są oddzielnymi silnikami prądu stałego. Mechanizmy

pomocnicze, podtrzymywania wysięgnika i otwierania łyżki, sprężarka i wentylatory są

napędzane silnikami elektrycznymi na prąd przemienny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 9. Schemat kinematyczny koparki wielosilnikowej [1, s. 175]

W zależności od wyposażenia roboczego koparki, na głównej dźwigarce zestawia się

odpowiednie bębny 13, 14, 15 i 16. Bębny dźwigarki włącza się sprzęgłami taśmowymi 12,

a hamuje się hamulcami wewnętrznymi taśmowymi 5. Przy pracy koparki wyposażonej

w łyżkę nadsiębierną i dźwig, sprzęgło bębna jest załączone na stałe, a hamulec wyłączony.

Kierunek ruchu obrotowego bębna uzyskuje się nawrotem silnika elektrycznego. Przy pracy

koparki wyposażonej w zgarniak silnik obraca się tylko w jednym kierunku, podciągając

i podnosząc zgarniak.

Mechanizm jazdy włącza się od mechanizmu głównej dźwigarki przez włączenie koła.

Następnie ruch obrotowy przez pionowy wał 11, przechodzący przez tuleję centralną

obrotnicy, przekazywany jest na przekładnię w ramie podwozia. Skrętów podwoziem

gąsienicowym 9 dokonuje się za pomocą sprzęgieł kłowych 10 sterowanych pneumatycznie.

Mechanizm jazdy hamuje się urządzeniem zapadkowym uruchamianym pneumatycznie.

Mechanizm obrotu nadwozia napędzany jest nawrotnym silnikiem prądu stałego

4 ustawionym pionowo. Od silnika ruch obrotowy przekazywany jest przez dwustopniowy

reduktor 3 i przez trzy koła zębate na wał. Obciągające wieniec obrotnicy koło 7 ma

wewnętrzne zazębienie z zębatym wieńcem 8 przytwierdzonym do ramy podwozia.

Dwuszczękowy hamulec 5 mechanizmu obrotu zamontowany jest na górnym końcu wału

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

silnika. Działa on automatycznie przy rozruchu i zatrzymywaniu silnika. Dźwigarka liny

podtrzymującej wysięgnik zamontowana jest na dwustojakowej podporze kierującej, której oś

jest osią bębna 6 połączonego z silnikiem przez trójstopniowy reduktor 3. Bęben hamuje

automatycznie hamulcem 5 umocowanym na wejściowym wale reduktora. Wał mechanizmu

naporu otrzymuje ruch obrotowy od silnika prądu stałego ustawionego w siodle wysięgnika,

przez dwie zębate przekładnie 3. Z wału mechanizmu naporu poprzez koło zębate 2 ruch

obrotowy przekazywany jest na zębatkę ramienia łyżki 1.

System sterowania koparki jest elektropneumatyczny.

Systemy sterowania koparkami

Sterowaniem nazywamy wszystkie czynności związane z włączaniem, wyłączaniem

i kierowaniem pracą mechanizmów. Ma ono zatem dominujący wpływ na wydajną

i prawidłową pracę maszyny. Duża liczba czynności, które muszą być wykonane, oraz wielka

liczba mechanizmów i urządzeń, które trzeba uruchamiać w czasie pracy koparki, stawiają

wysokie wymagania urządzeniom sterowniczym i kierowcy koparki. Mechanizmami koparek

steruje się za pomocą odpowiednich dźwigni i pedałów umieszczonych w kabinie kierowcy.

Sterowanie

pneumatyczne.

Obecnie

coraz

większe

zastosowanie

znajdują

pneumatyczne systemy sterowania. Zaletami sterowania pneumatycznego są:

1)

płynność włączania urządzeń wykonawczych (organów),

2)

mała czułość na nieduże wypływy powietrza,

3)

mniejsze zanieczyszczenie koparki w przypadku ucieczek powietrza,

4)

możliwość wykorzystania sprężonego powietrza do pneumatycznych urządzeń, a także

do osuszania i oczyszczania części konstrukcyjnych urządzeń i maszyn.

Do wad pneumatycznych systemów sterowania należą: duża złożoność stosowanego

oprzyrządowania

(sprężarki,

zbiorniki

wyrównawcze,

urządzenia

oczyszczające),

niewystarczająca pewność pracy przy niskich temperaturach otoczenia, zamarzanie

kondensatu (skroplin) w przewodach powietrznych, większe wymiary i ciężar cylindrów

(siłowników) w porównaniu z małym ciśnieniem powietrza.

Pneumatyczne systemy mogą być wykonane ze sterowaniem rozrządu suwakowego-ręcznym

lub elektromagnetycznym.

Sterowanie hydrauliczne. Głównymi zaletami hydraulicznych systemów sterowania są:

1)

możliwość przenoszenia dużych mocy przy stosunkowo małej masie i wymiarach

urządzenia,

2)

równomierna i spokojna praca organów roboczych,

3)

możliwość otrzymania bardzo dużych sił na organach roboczych,

4)

łatwa i szybka zmiana kierunku ruchu dzięki małym bezwładnościom,

5)

proste i pewne zabezpieczenie zabezpieczenie maszyny i jej podzespołów przed

przeciążeniem,

6)

możliwość łatwej kontroli obciążenia maszyny przez pomiar ciśnienia cieczy roboczej,

7)

możliwość małej bezstopniowej regulacji prędkości ruchu obrotowego i prostoliniowego.

Do wad hydraulicznych systemów należą: twardość działania, powodująca powstawanie

przeciążeń dynamicznych w mechanizmach, możliwość wycieków płynu z rurociągu przez

powstające nieszczelności, konieczność stosowania specjalnych płynów przy pracy w niskich

temperaturach.

Sterowanie elektromagnetyczne. Elektromagnetyczne sterowanie hamulcami koparek

stosuje się rzadko. Sporadycznie stosowane jest do wyłączania hamulców mechanizmu

naporu. Wadą sterowania elektromagnetycznego jest jego niedostateczna pewność

eksploatacyjna spowodowana tym, że elektromagnesy (jak i inne mechanizmy koparki)

pracują w warunkach dużego zapylenia i otrzymują dużą liczbę włączeń w jednostce czasu

(do 200 na godzinę). Z tego powodu zwykle w koparkach stosuje się taśmowe hamulce

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

z krótkoskokowym elektromagnesem. Zaciskanie hamulca zachodzi pod działaniem sprężyny,

a luzowanie – pod działaniem elektromagnesu.

Sterowanie próżniowe. Próżniowe oraz kombinowane próżniowo–dźwigniowe systemy

sterowania stosuje się w niektórych zagranicznych koparkach. Podstawowymi agregatami

takich systemów są próżniowe pompy, stwarzające podciśnienie w roboczych cylindrach. Siły

działające na tłoki określone są różnicą ciśnienia atmosferycznego i podciśnienia

w cylindrach. Łatwo jest zauważyć, że ta różnica nie może być większa od 0,1MPa

(praktycznie równa się ona 0,04–0,06 MPa). Z tego powodu żądane siły na roboczych

dźwigniach mechanizmów otrzymuje się kosztem powiększenia średnicy cylindrów (tłoków).

Cylindry mają duże wymiary i są ciężkie. Obecnie systemy próżniowe nie są stosowane.

Obsługiwanie koparki

Pracę koparkami mogą wykonywać jedynie osoby posiadające uprawnienia do obsługi

koparek eksploatacyjnych. Przy pracy koparkami jednoczerpakowymi (łyżkowymi) należy

zwracać uwagę, aby bez zezwolenia operatora nikt nie zbliżał się do maszyny będącej

w ruchu. W ciągu trwania zmiany, w przypadku krótkich przerw w pracy, gdy operator

zmuszony jest opuścić maszynę, powinien pozostawić ją pod nadzorem pomocnika. Należy

wyłączyć wszystkie napędy, a łyżkę położyć na spągu lub oprzeć o urobek.

Nie wolno również przebywać osobom postronnym w czasie urabiania w pobliżu górnej

krawędzi urabiania przodku. Maszynista powinien zwracać uwagę na wszystko, co by mogło

być źródłem pożaru (np. stan izolacji, grzanie się transformatora itp.). Zapasowe zbiorniki

z paliwem i olejami powinny być rozmieszczone w pewnej odległości od maszyny

oraz szczelnie zamknięte Po zmianie, po opuszczeniu maszyny należy ją przekazać następcy

lub zamknąć i zabezpieczyć przed uruchomieniem przez osoby postronne.

Przy pracy koparką z napędem elektrycznym przewód oponowy, doprowadzający

energię, układa się na odpowiednich podporach. Maszynista powinien sprawdzić, czy

wszystkie silniki są uziemione zgodnie z odpowiednimi prze pisami. Szczotki w silnikach

powinny być odpowiedniej długości i dobrze przylegać do wirników. W przypadku

nagrzewania się silników elektrycznych przepalania się izolacji czy silnego iskrzenia należy

natychmiast przerwa pracę i wezwać elektryka. Włączanie prądu w maszynie

oraz przenoszenie kabla doprowadzającego prąd należy wykonywać tylko w rękawicach

i butach ochronnych.

W czasie pracy koparki nie wolno smarować ani naprawiać żadnych ruchomych części.

Kontrola mechanizmów koparki może odbywać się tylko po jej zatrzymaniu i za wiedzą

maszynisty. W tym czasie łyżka koparki musi leżeć na spągu lub na urobku. Łyżkę można

czyścić tylko pod nadzorem maszynisty koparki.

Szczególnie niebezpieczne są prace na wysięgniku, przy smarowaniu górnych krążników

i zębatek wału naporowego. Maszyna musi być wtedy wyłączona (na wysięgniku powinny

być przyspawane odpowiednie stopnie, ułatwiające poruszanie się po nim).

W czasie pracy maszyna powinna być ustawiona w ten sposób, aby z kabiny zapewniona

była dobra widoczność środków transportu i wysypu urobku; maszynista powinien

obserwować ścianę, pod którą pracuje, i w przypadku wystąpienia osuwów czy staczania

większych brył odjechać koparką na bezpieczną odległość. Nie powinno się pracować pod

ścianą z nawisami, które stanowią zagrożenie dla obsługi i maszyny. Na czas strzelania należy

odjechać koparką z przodku i obrócić się wysięgnikiem do wyrobiska. W nocy przodek

powinien być odpowiednio oświetlony. Również wewnątrz kabiny koparki powinny być

lampy elektryczne do oświetlenia poszczególnych mechanizmów i samego wnętrza. Ładując

urobek na środki transportowe, powinno się opuszczać łyżkę możliwie najniżej, gdyż

spadające bryły szybko niszczą środki transportowe, należy też zwracać uwagę na

równomierne sypanie urobku (na środek pojazdu),aby nie doprowadzić do przeciążenia części

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

skrzyni i wywrócenia pojazdu. Przy załadunkach do wagonu kolejki wysypywanie z łyżki jest

dozwolone na sygnał obsługi transportu. Po załadowaniu maszynista koparki daje sygnał

przesunięcia pociągu.

Wszystkie liny koparki powinny być kontrolowane i w przypadku wystąpienia pęknięć

poszczególnych zwojów liny całą linę należy wymienić.

Przy ładowaniu urobku zabrania się przebywania ludziom w zasięgu działania łyżki, gdyż

w takim przypadku występuje nie tylko zagrożenie ze strony pracującej maszyny, ale także

możliwość rażenia bryłami skalnymi, które ładuje koparka. Po wysypaniu urobku należy

uważać, aby nie zaczepić klapą łyżki o środki transportowe.

Pojemność środków transportowych powinna być dostosowana do pojemności łyżki;

stosunek ten ogólnie określa się jako (4 do 10) do jedności, środki transportowe, obsługujące

ładowarki, powinny być ustawiane zawsze po stronie stanowiska maszynisty, aby zapewnić

mu dobrą obserwację miejsca załadunku, a także, aby kąt obrotu nadwozia był jak

najmniejszy. Wiąże się z tym również warunek zabezpieczenia maszynisty przed obsuwami

ściany.

Bezpośrednio z bezpieczeństwem pracy związane jest także prawidłowe posługiwanie się

maszyną. Chodzi o to, aby nigdy nie włączać mechanizmu jazdy przy czerpaku wypełnionym

urobkiem, a przy napełnianiu łyżki nie włączać mechanizmów jazdy i obrotów.

W czasie przejazdu wysięgnik powinien znajdować się w położeniu zgodnym

z kierunkiem jazdy, a łyżkę należy opuścić do wysokości 1 m nad terenem. Po zakończeniu

pracy należy odjechać na bezpieczną odległość od ściany, łyżkę opuścić na ziemię, podwozie

zablokować, zatrzymać silniki i zamknąć kabinę.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie czynniki wpływają na dobór technologii urabiania skał?

2.

Jakie są najczęściej spotykane technologie urabiania skał?

3.

Jakie maszyny służą do urabiania urobku na lądzie?

4.

Jaki jest cykl pracy koparki?

5.

Jakie rodzaje napędów są stosowane w koparkach do urobku kopalin?

6.

Jaka jest konstrukcja podwozia koparki?

7.

Jakie są systemy sterowania napędów koparki do urobku kopalin?

4.1.3. Ćwiczenia

Ćwiczenie 1

Korzystając z materiału nauczania wypisz w tabeli:

a)

wspólne cechy i nazwy zespołów składowych maszyn do urabiania kopalin na lądzie

i spod wody,

b)

różnice konstrukcyjne w nazwie i budowie maszyn do urabiania kopalin na lądzie i spod

wody.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

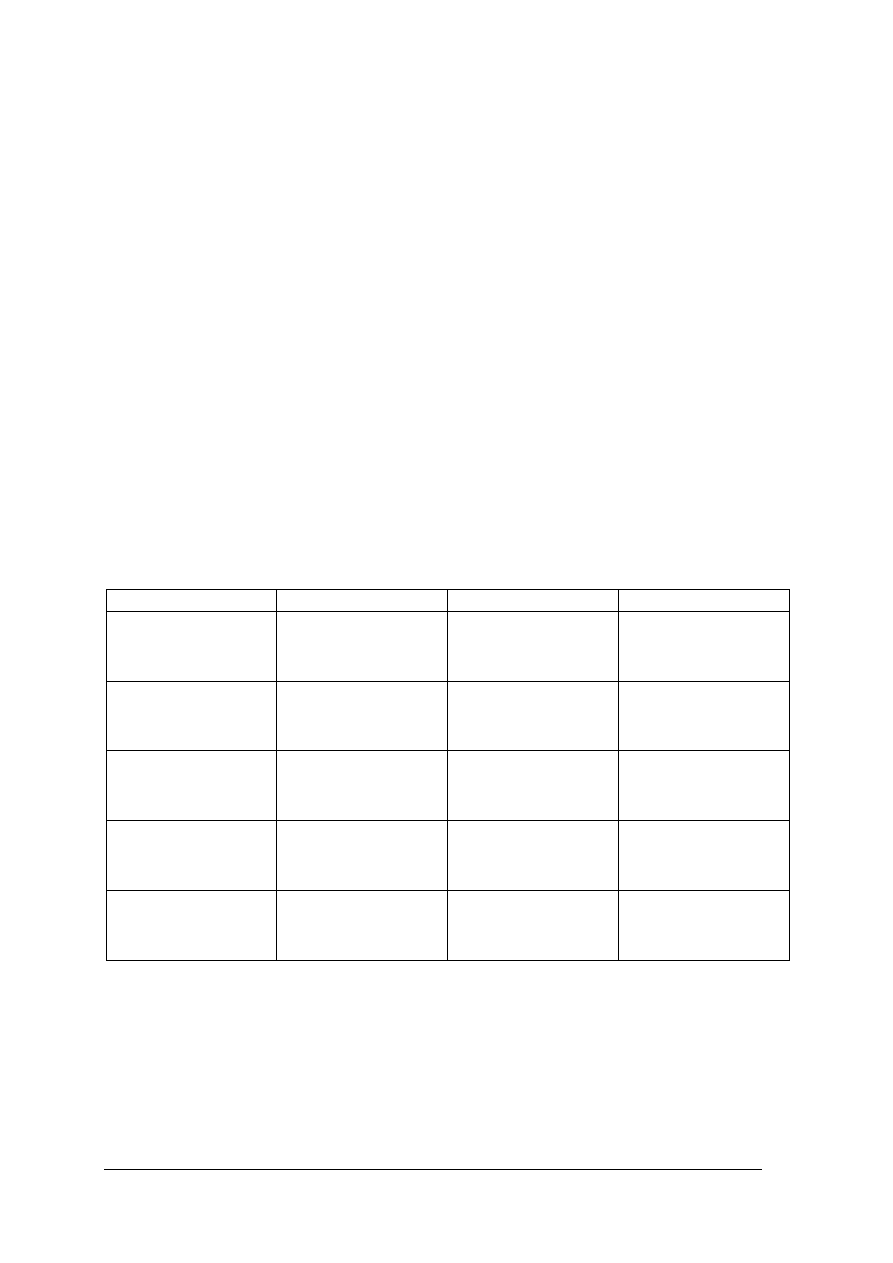

Wspólne cechy i nazwy zespołów składowych maszyn do urabiania kopalin

na lądzie

spod wody

Cechy różniące maszyny do urabiania kopalin

na lądzie

spod wody

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat maszyn do urabiania kopalin

na lądzie i spod wody,

2)

określić wspólne cechy maszyn,

3)

rozpoznać zespoły maszyn,

4)

określić różnice konstrukcyjne budowie maszyn do urobku,

5)

wypełnić tabele do ćwiczeń,

6)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

przybory do pisania,

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 2

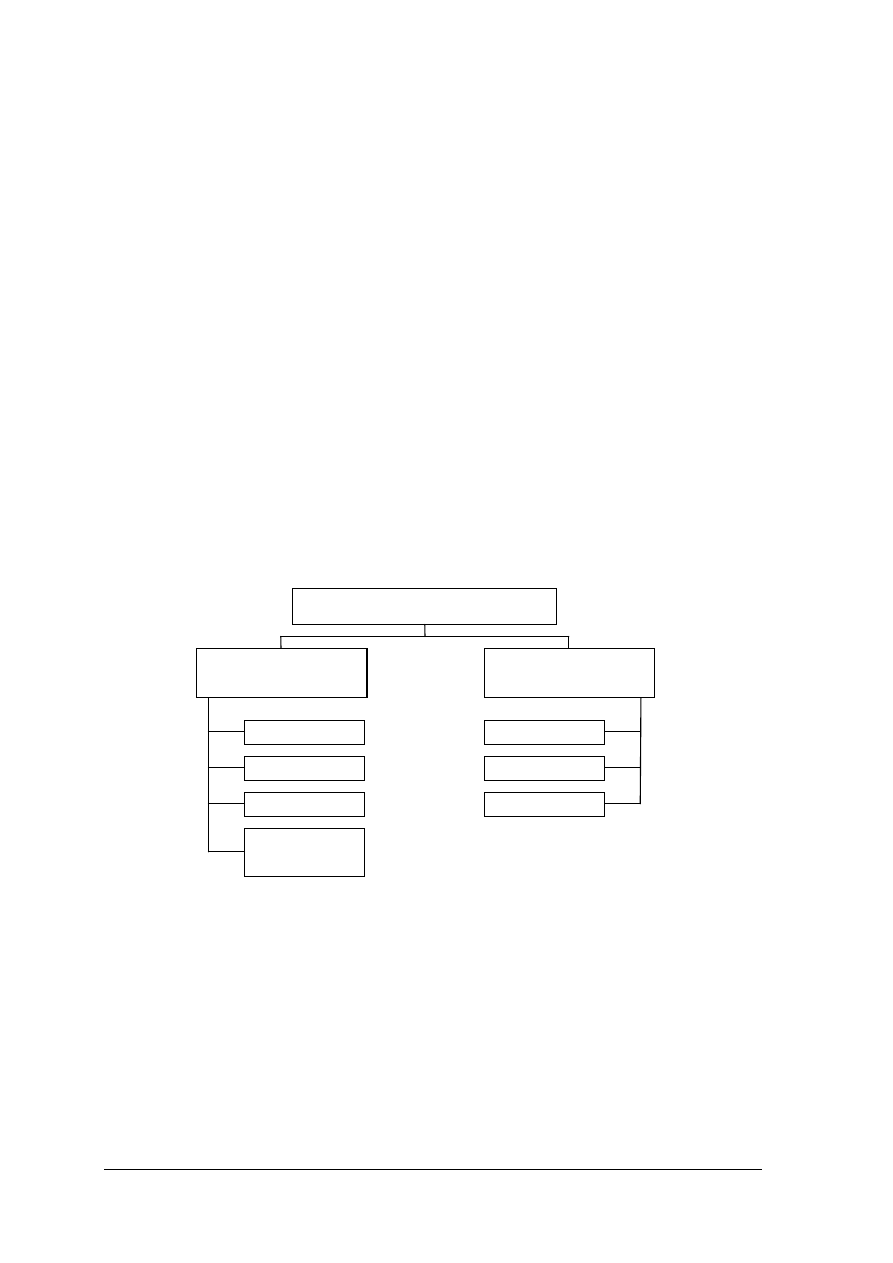

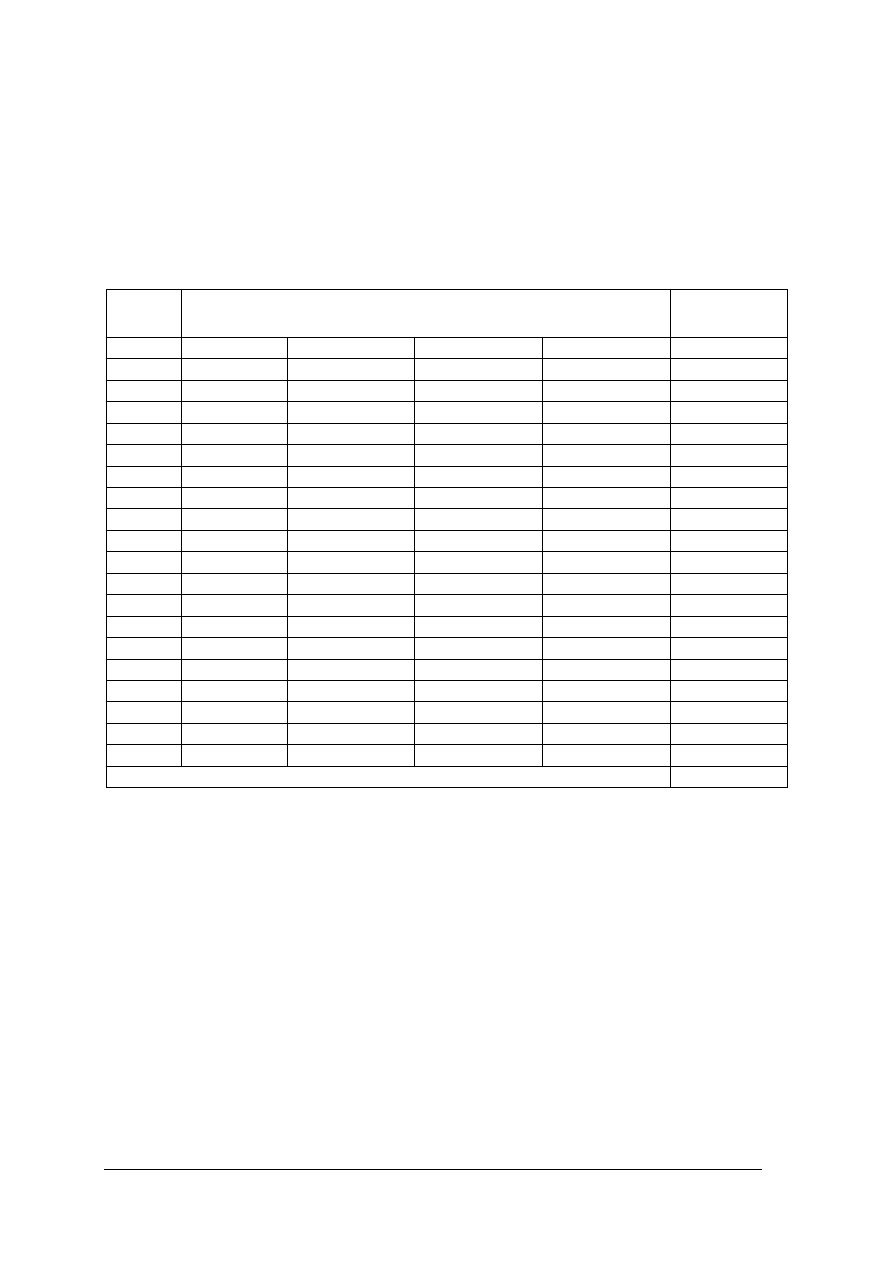

Wypisz w tabeli wady i zalety systemów sterowań koparkami. Wskaż najlepszy system

sterowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Nazwa systemu sterowania

Zalety

Wady

Sterowanie pneumatyczne

Sterowanie hydrauliczne

Sterowanie

elektromagnetyczne

Sterowanie próżniowe

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat sterowania,

2)

określić wady i zalety systemów sterowań

3)

wypełnić tabele do ćwiczeń,

4)

dokonać prezentacji opracowania.

Wyposażenie stanowiska pracy:

−

Poradnik dla ucznia,

−

przybory do pisania,

−

literatura zgodna z punktem 6 Poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić technologie urabiania skał?

2)

wskazać różnice w pracy koparki z osprzętem nadsiębiernym

i podsiębiernym?

3)

podać zastosowanie koparki ładowarki i zgarniarki linowej?

4)

scharakteryzować koparki jednonaczyniowe?

5)

opisać schemat kinematyczny koparki?

6)

scharakteryzować sterowania koparek?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.

Urządzenia do rozbijania brył ponadwymiarowych

4.2.1. Materiał nauczania

Wprowadzenie

W odkrywkowych kopalniach kopalin skalnych, szczególnie tych prowadzących roboty

strzałowe, występują duże bryły kamienne, które należy rozbić, gdyż nie mieszczą się

w łyżkach koparek lub ładowarek. Również kruszarki, z powodu ograniczonych wymiarów

paszczy nie przyjmą zbyt dużej bryły do rozkruszenia.

Wymagania stawiane urządzeniom do kruszenia brył

Do podstawowych czynników określających wymagania stawiane urządzeniu do kruszenia

brył w odkrywkach, zalicza się ilość brył jaką trzeba skruszyć na dobę, oraz miejsce i sposób

ich zalegania. Z warunków istniejących w kamieniołomach, w kopalniach węgla brunatnego,

jak również z analizy istniejących metod kruszenia brył wynika, że odpowiednie dla

kamieniołomów, jak i dla kopalni odkrywkowych urządzenia do kruszenia brył powinny

charakteryzować następujące czynniki:

−

krótki czas potrzebny na kruszenie brył,

−

mała liczba operacji potrzebnych do skruszenia bryły,

−

mały rozrzut odłamków,

−

duża powierzchnia przełomu, czyli, mała ilość kawałków po rozbiciu,

−

bezpieczna praca w pobliżu innych urządzeń, przede wszystkim koparek,

−

ruchliwość (zwrotność i szybkość),

−

możliwość obsługiwania dużego obszaru z jednego miejsca postoju.

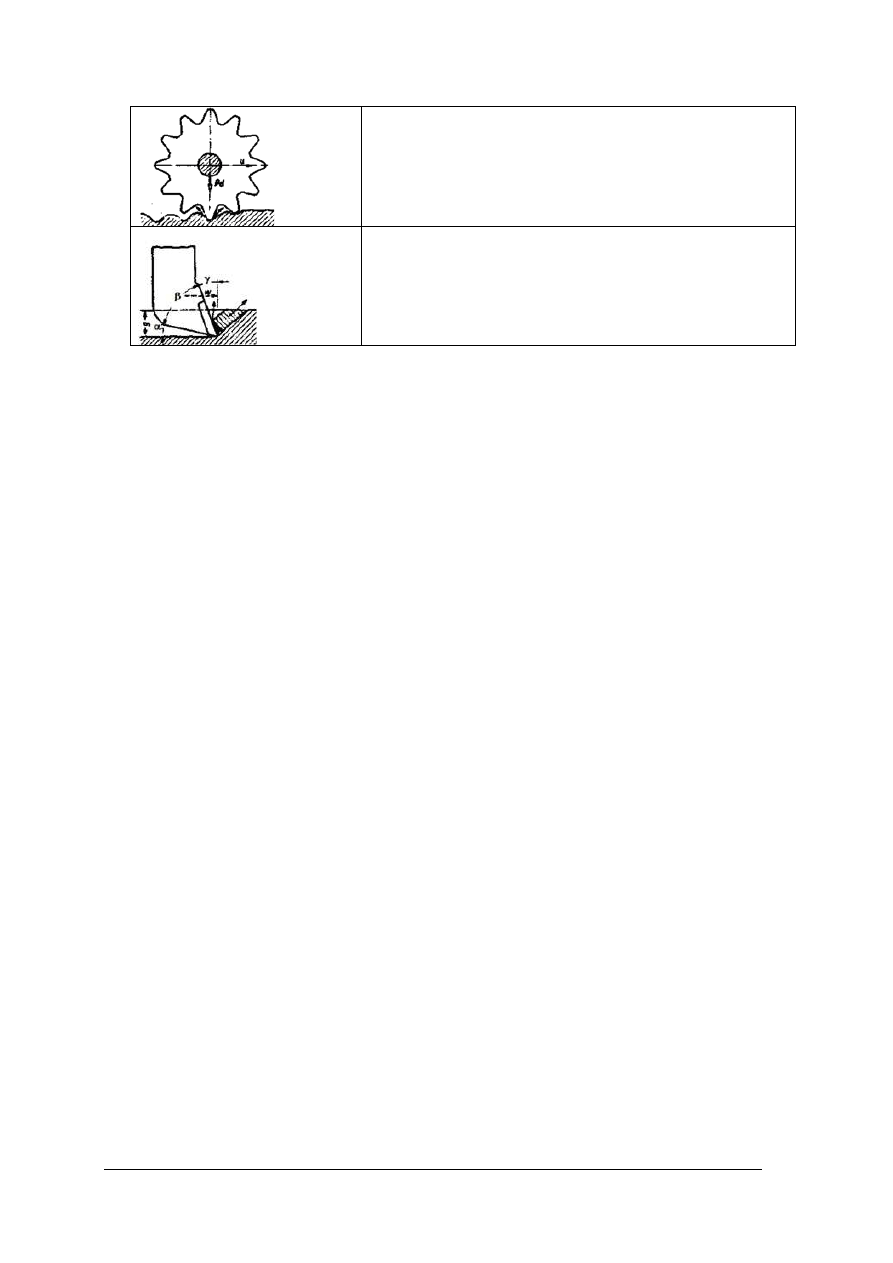

Metody kruszenia brył ponadwymiarowych

Nadwymiarowe

bryły

skalne

rozbija

się

robotami

strzałowymi

(strzelanie

rozszczepkowe) lub mechanicznie. Podejmowano również próby zastosowania innych

sposobów kruszenia brył. Należałoby tu wymienić metody termiczne (palnikami termicznymi

i plazmowymi, udarem cieplnym), elektrotermiczne, elektrohydrauliczne, laserowe.

Jednak w krajowych zakładach górniczych najczęściej stosuje się mechaniczne rozbijanie

brył:

−

statyczne (rozłupiarką)

−

udarowe (młotami hydraulicznymi, kafarami, kulą).

Kruszenie rozłupiarką. Rozłupiarka działa cicho, bezpiecznie, jest łatwa w obsłudze.

Wydajność wynosi w zależności od wielkości urządzenia od 140 do 160 ton na zmianę.

Ponadto istnieje możliwość stosowania rozłupiarki do dowolnych skał zwięzłych.

Obecnie coraz szerzej do rozszczepiania brył według określonych płaszczyzn, bądź też

do dzielenia nieregularnych bloków skalnych, mają zastosowanie rozłupiarki hydrauliczne.

Z punktu widzenia wytrzymałości materiałów, warunkiem efektu rozszczepiania jest

wywołanie w skale naprężenia przekraczającego doraźną wytrzymałość na rozrywanie.

Dlatego wielkość powierzchni podziału jest czynnikiem, do którego należy dobrać warunki

rozszczepiania, a mianowicie: wielkość i charakter siły rozpierającej, liczbę, wymiar

i rozmieszczenie otworów w taki sposób, aby uzyskać równą, w przewidywanym kierunku

płaszczyznę podziału. Zasadniczą trudność konstrukcyjną stanowi konieczność uzyskania

odpowiednio dużej siły, niezbędnej do pokonania oporu skały, przy zapewnieniu możliwie

małych wymiarów otworów kierunkowych. Im mniejsza jest objętość skały, którą należy

urobić i usunąć z przyszłej płaszczyzny podziału, tym mniejsza jest pracochłonność i koszt

prac przygotowawczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

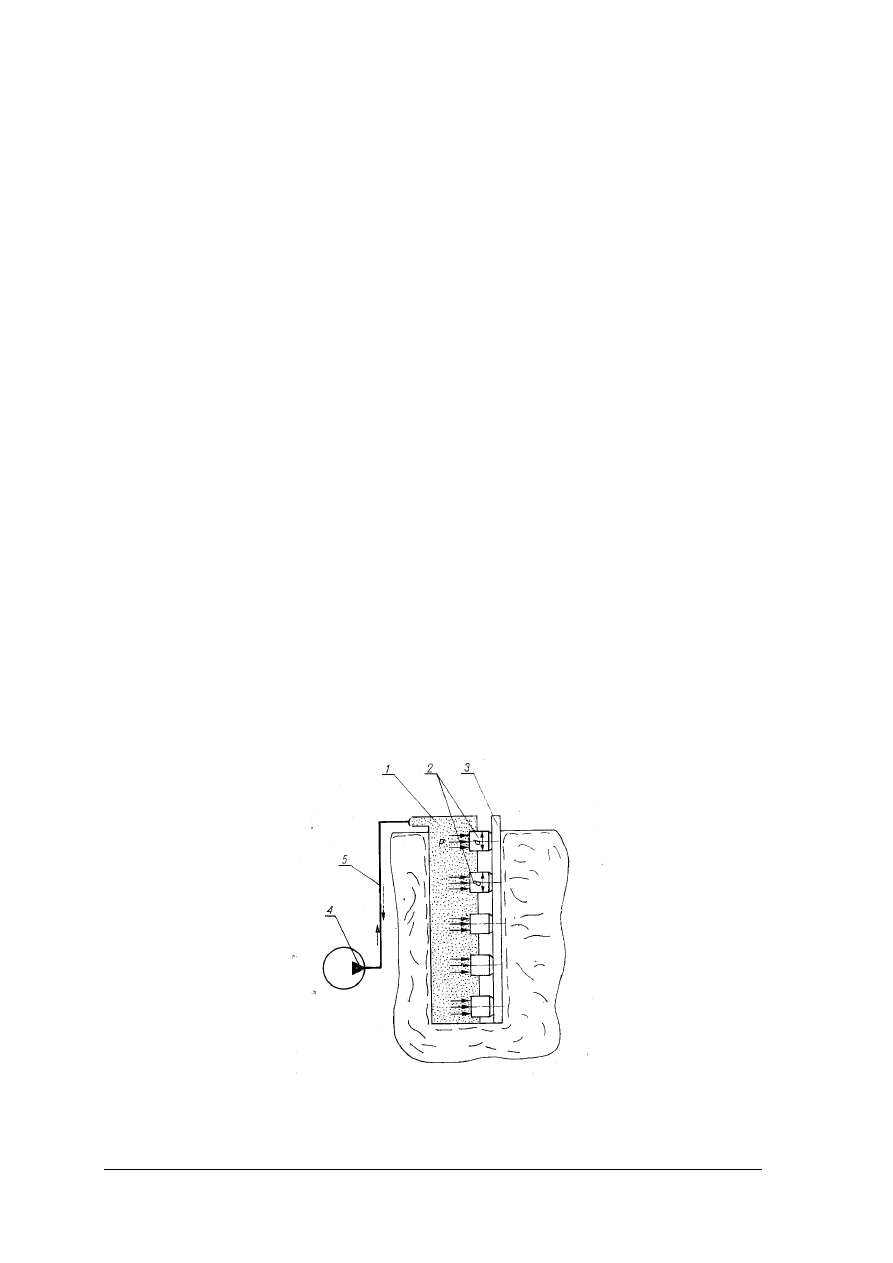

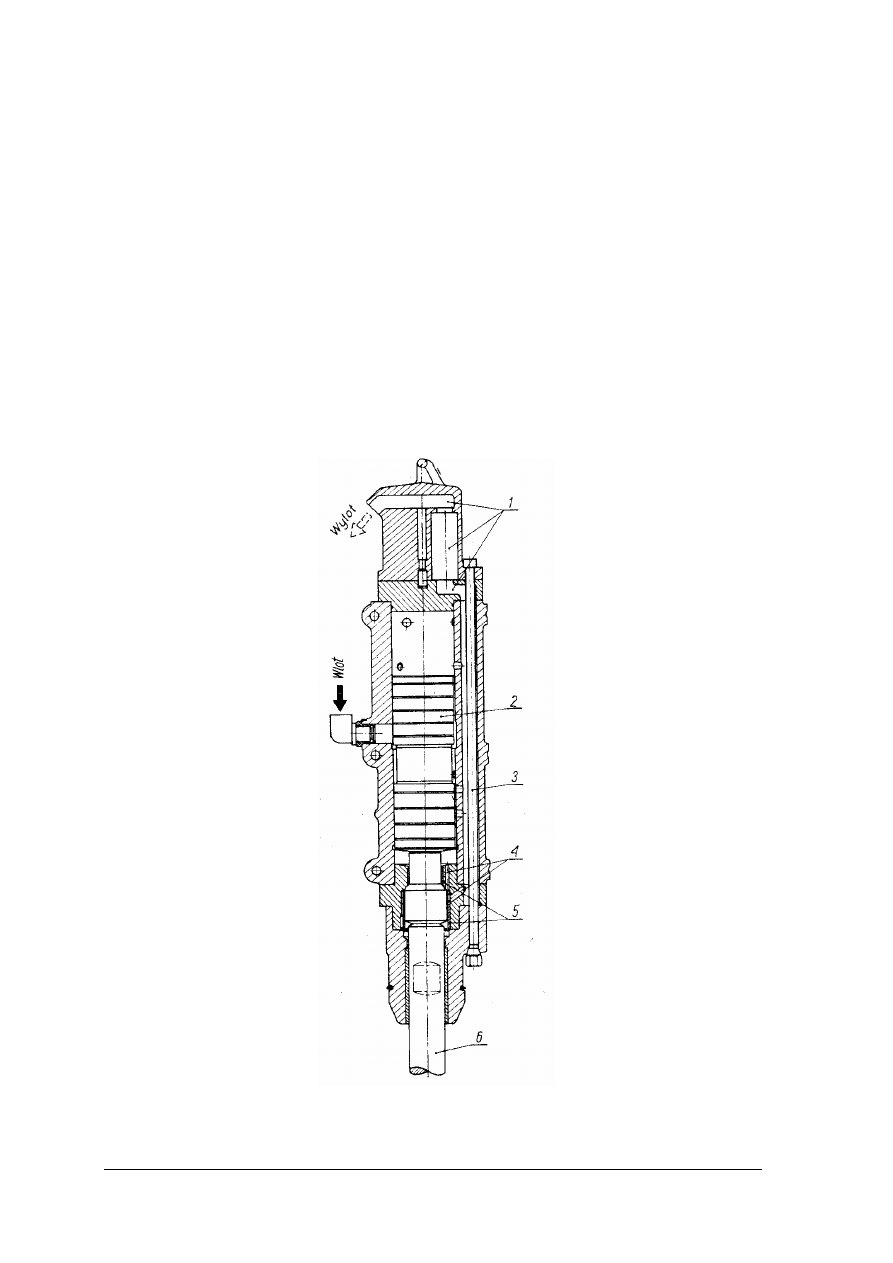

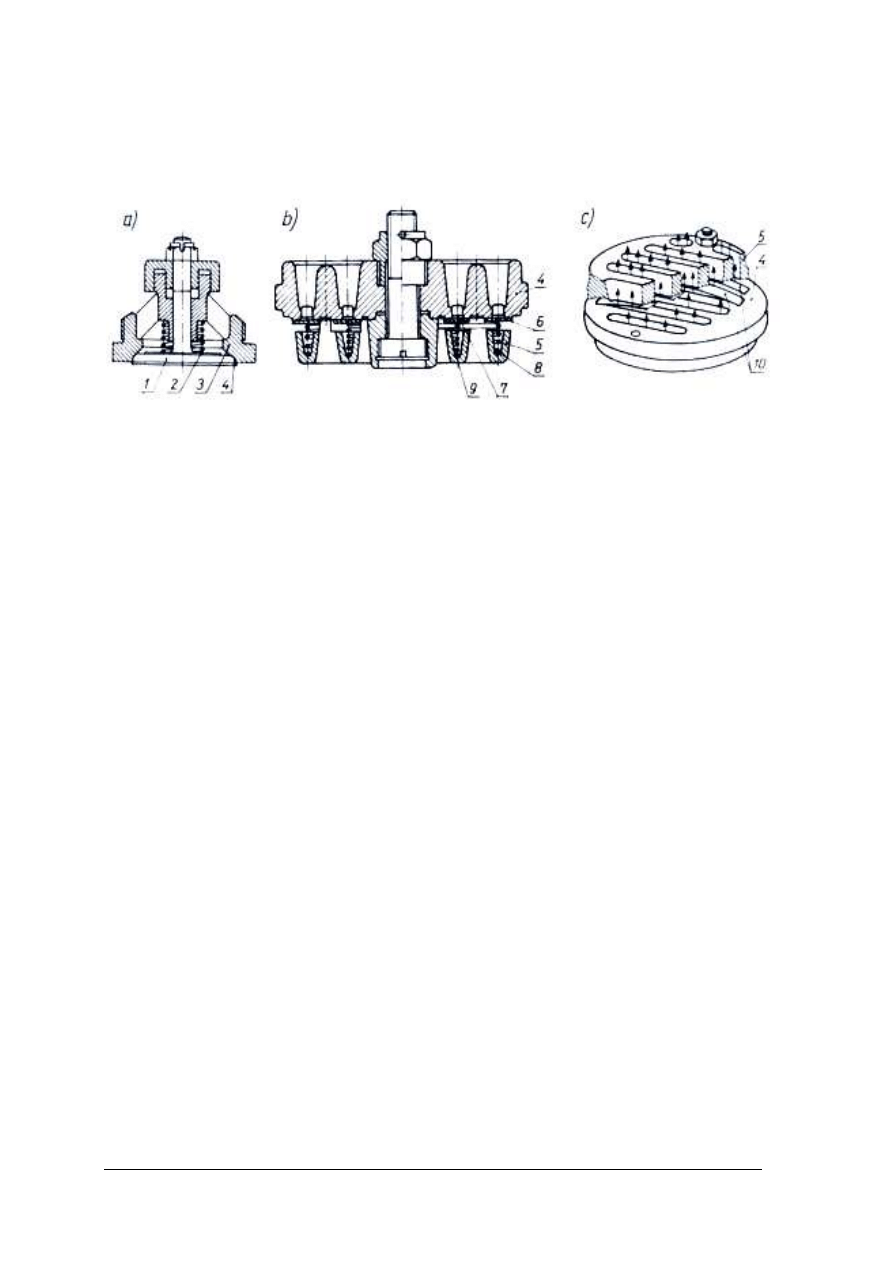

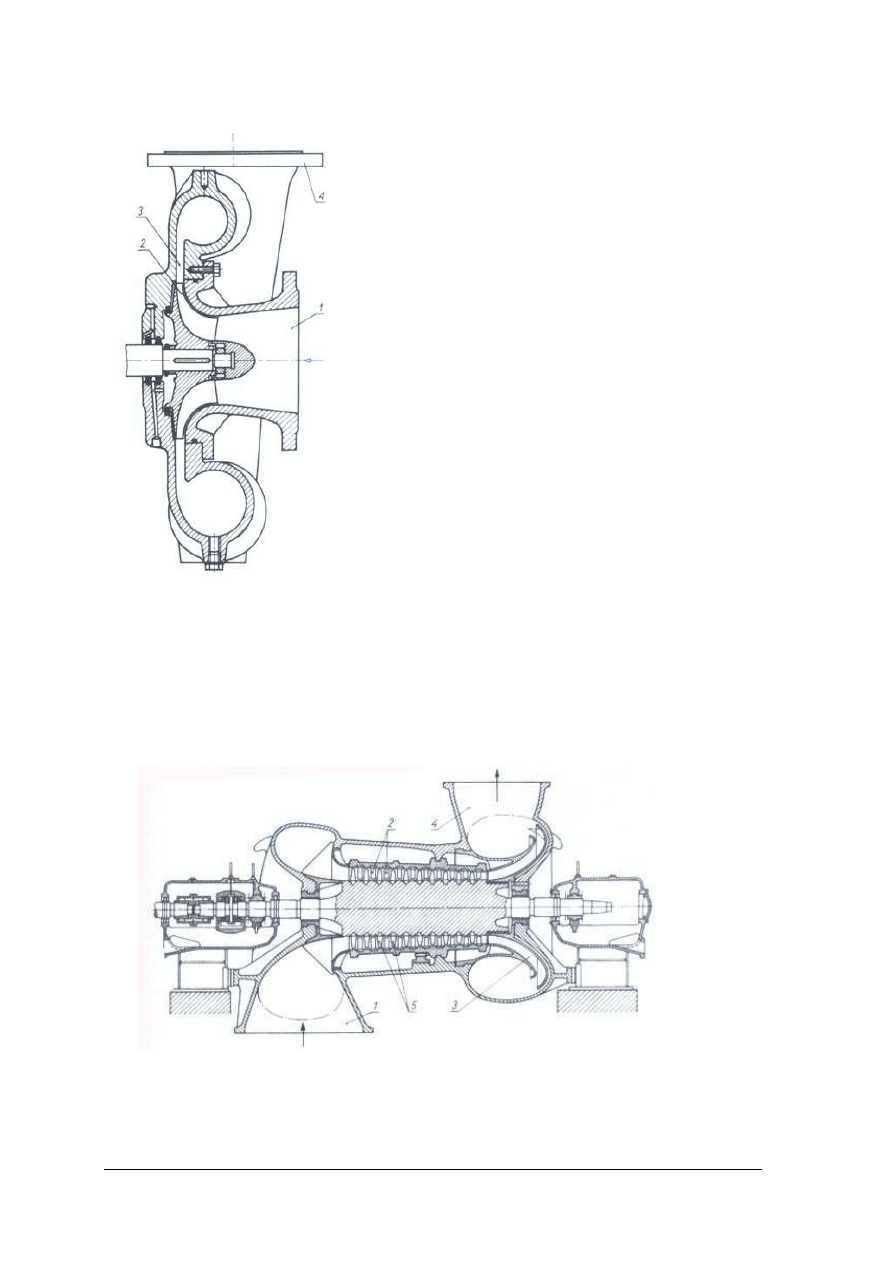

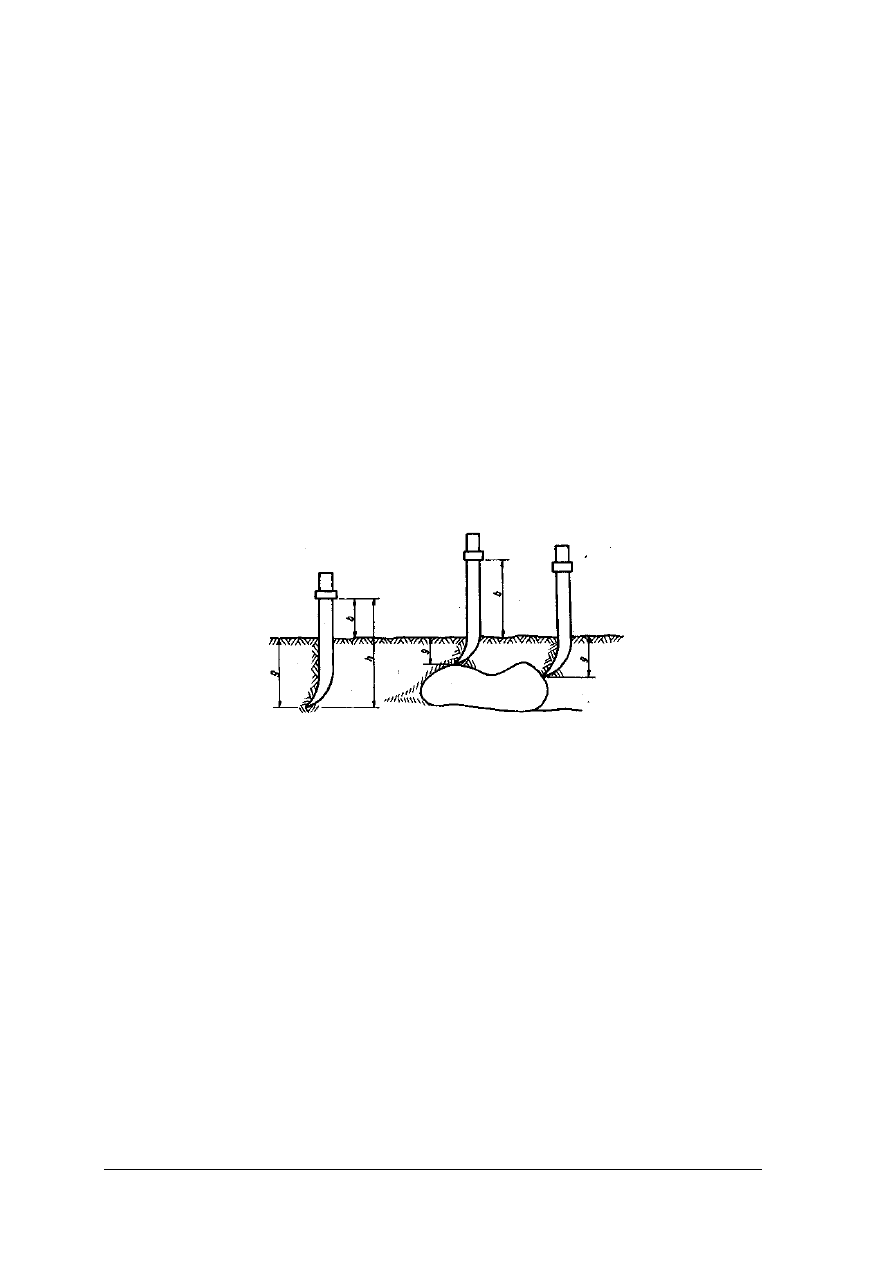

Rozwiązania konstrukcyjne dotyczyły głównie urządzeń o napędzie hydraulicznym, które

w prosty sposób umożliwiają uzyskanie stosunkowo dużych sił. Skonstruowano dwa rodzaje

rozłupiarek hydraulicznych:

−

wielotłoczkowych (system Roc–Jak) wykorzystujących energię układu hydraulicznego

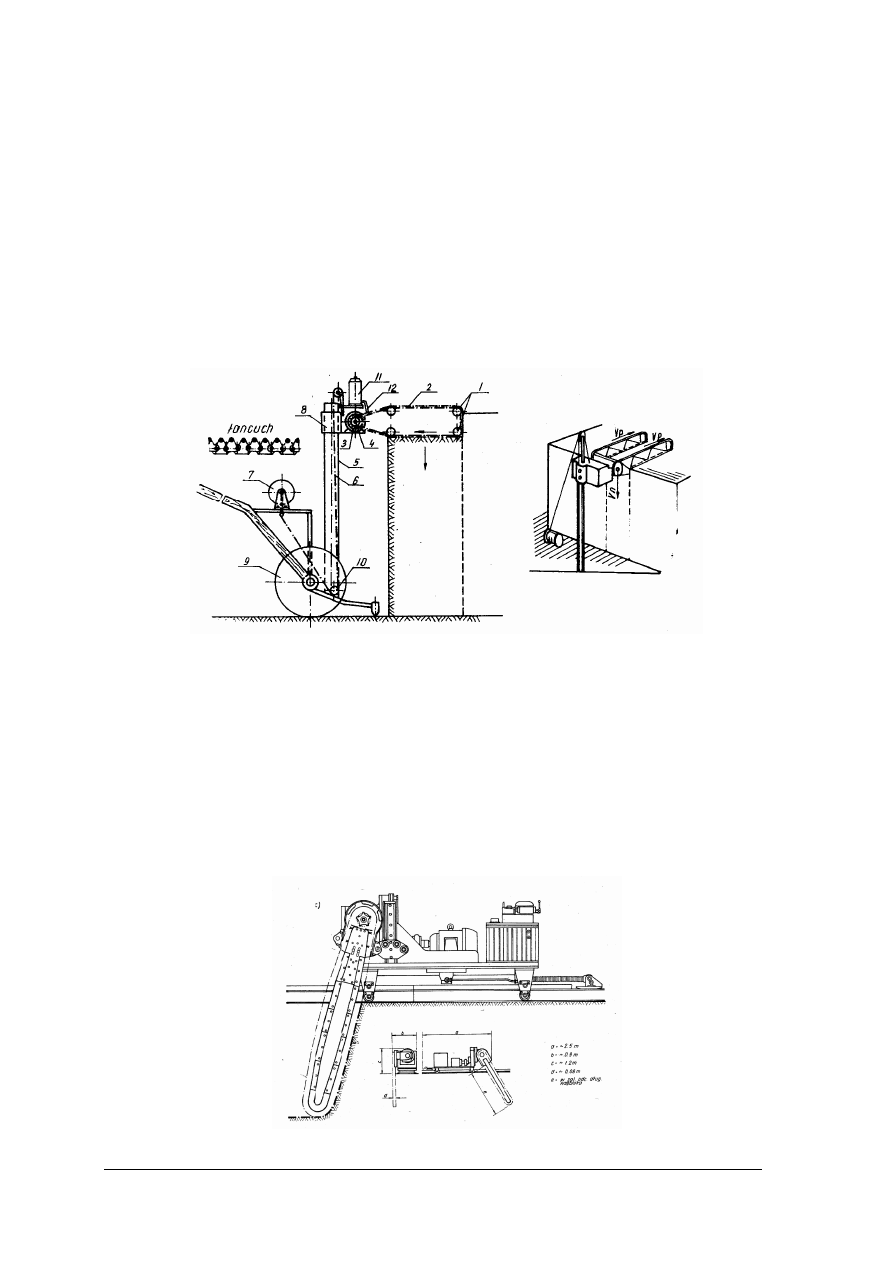

w sposób bezpośredni, składających się z cylindra roboczego 1 i wchodzących do

wspólnej komory ciśnieniowej tłoczków 2. Dla zabezpieczenia tłoczków przed

bezpośrednim zetknięciem się ze ścianką otworu kierunkowego, stosuje się wkładkę

wyrównawczą 3, wsuwaną do otworu kierunkowego wraz z cylindrem 1. Ciśnienie

w układzie hydraulicznym, wywołane jest przez ręczną pompę 4, jest przenoszone przez

elastyczny przewód ciśnieniowy 5 do wnętrza cylindra. Schemat rozłupiarki przedstawia

rysunek 6,

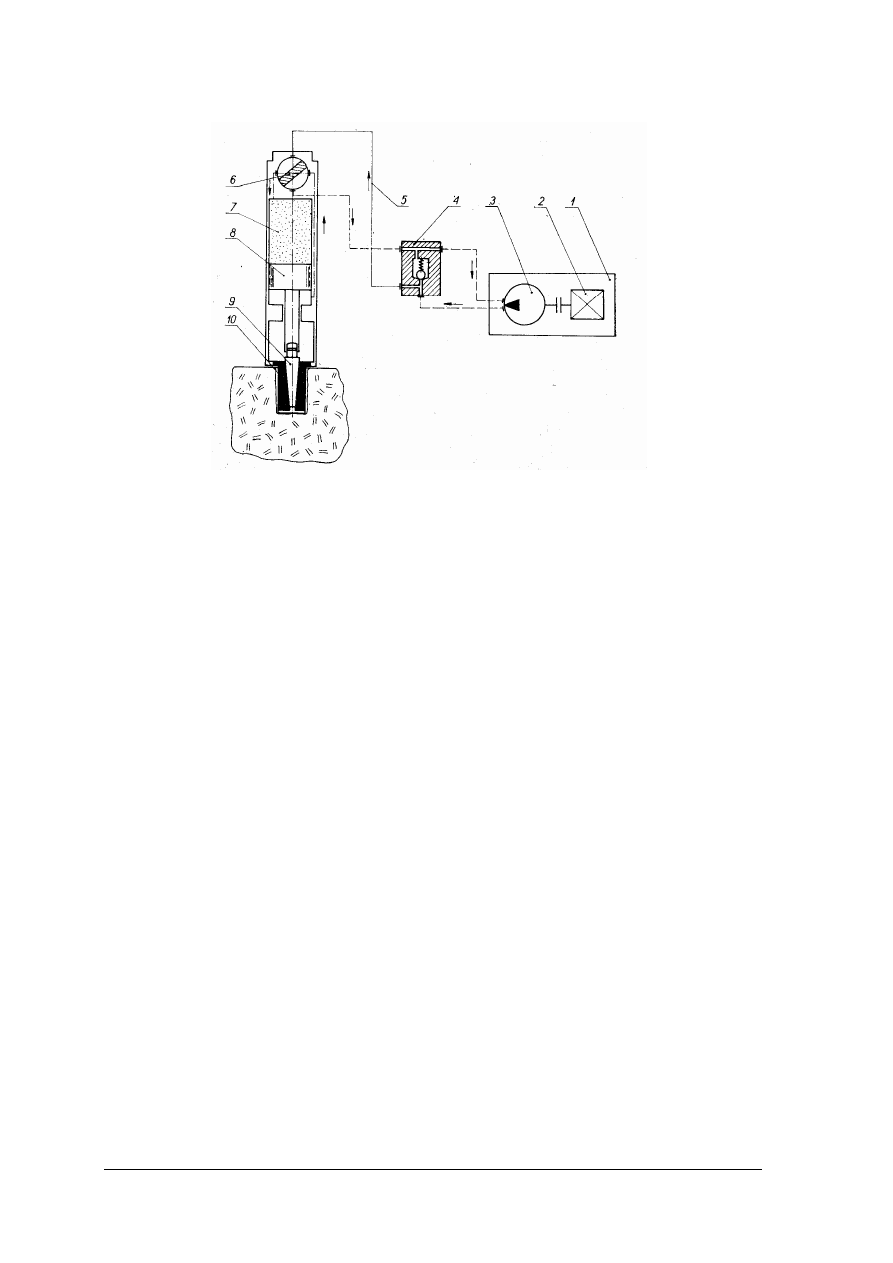

−

jednotłokowych (system Darda), w których siła układu hydraulicznego jest

zwielokrotniona przez zastosowanie klina rozpierającego. Rozłupiarka tego systemu

składa się z agregatu napędowego 1, połączonego z nim przewodami 5 cylindra

roboczego 7, w którym porusza się tłok 8 połączony przegubowo wraz z klinem 9.

Źródłem napędu jest urządzenie umieszczone na dwukołowym podwoziu, składające się

z silnika napędowego 2 (elektrycznego, spalinowego lub pneumatycznego) oraz

napędzonej przez ten silnik pompy wysokociśnieniowej 3 (wielotłoczkowej pompy

promieniowej). Pompa ta przez rozdzielacz 4, z zaworem przelewowym, i elastyczny wąż

ciśnieniowy 5 tłoczy olej do zaworu sterującego 6 umieszczonego w górnej części

cylindra roboczego 7. W przypadku jednoczesnego zasilania większej liczby cylindrów

z jednego urządzenia, rozdzielacz zaopatrzony jest w odpowiednią liczbę wylotów, do

których podłącza się węże kolejnych cylindrów. W położeniu (jak na rysunku 8) olej

przez zawór sterujący 6 podawany jest do wnętrza cylindra 7 – nad tłok 8 połączony

przegubowo z klinem 9. Pod wpływem ciśnienia oleju tłok z klinem przesuwają się w dół

rozpierając promieniowo okładki 10, które naciskają bezpośrednio na ścianki otworu

kierunkowego. Okładki te na ogół są profilowane w taki sposób, aby rozpieranie otworu

i rozszczepianie bryły rozpoczynało się w górnej jego części. Po wykonaniu pracy, olej

kierowany jest przez zmianę położenia zaworu sterującego do dolnej części cylindra pod

tłok, co powoduje przemieszczenie tłoka 8 do góry i wycofanie klina 9. Schemat

rozłupiarki przedstawia rysunek 10.

Rys. 10. Schemat hydraulicznej rozłupiarki systemu Rock–Jak [2, s. 97]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 11. Schemat hydraulicznej rozłupiarki systemu „Darda” [2, s. 99]

Sposób wykorzystania obu rozłupiarek jest jednakowy: w wyznaczonej płaszczyźnie

przyszłego podziału bryły, wiercone są wiertarkami otwory kierunkowe; w otwory te

wsuwane są walcowe końcówki robocze, które rozpierane promieniowo z określoną siłą

i w określonym kierunku powodują rozszczepienie bryły. Zasada tego systemu zbliżona jest

do stosowanego jeszcze obecnie ręcznego dzielenia lub odspajania bloków za pomocą

wbijanych ręcznie klinów. Jednak dzięki osiąganiu przez rozłupiarki hydrauliczne dużych sił,

możliwe stało się zmniejszenie liczby otworów, a tym samym zmniejszenie liczby czynności

pomocniczych.

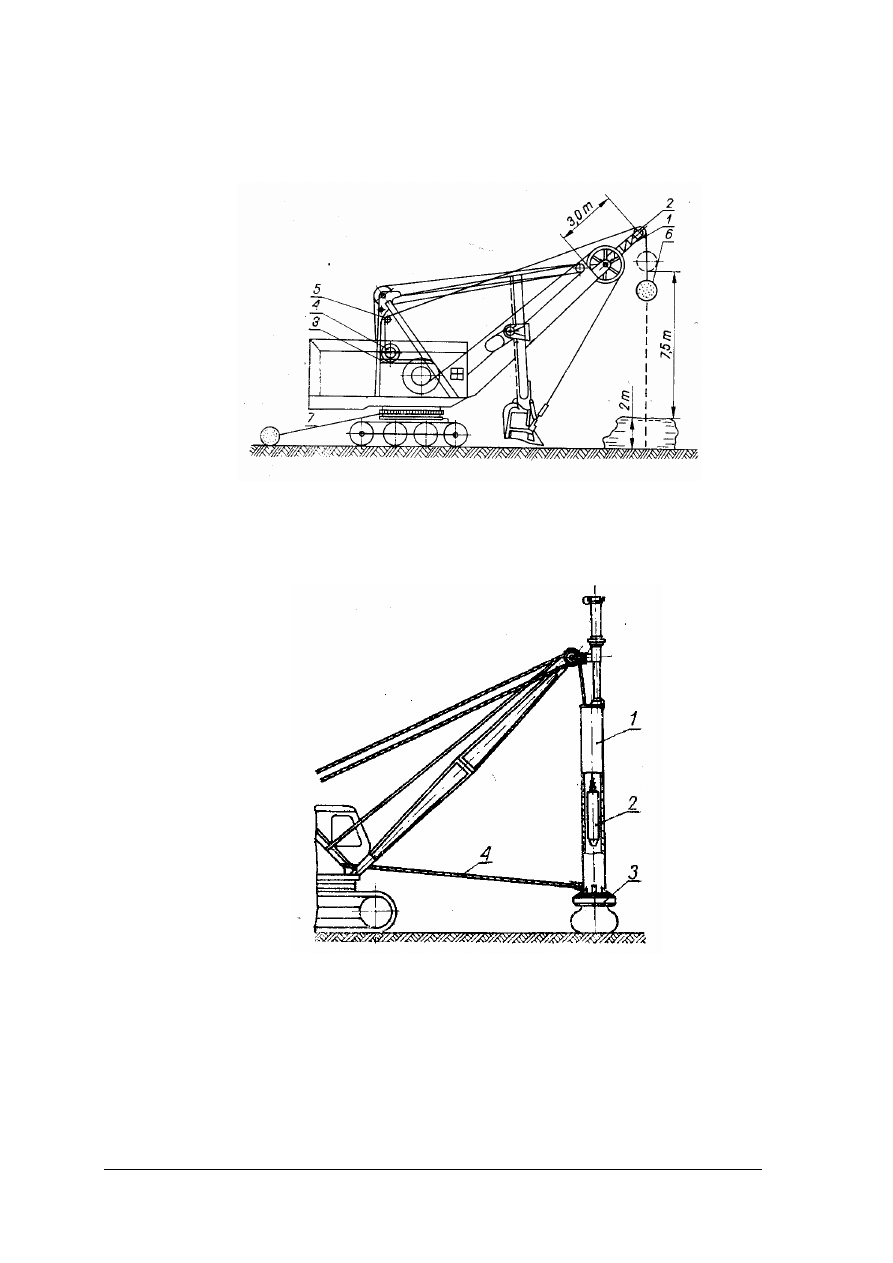

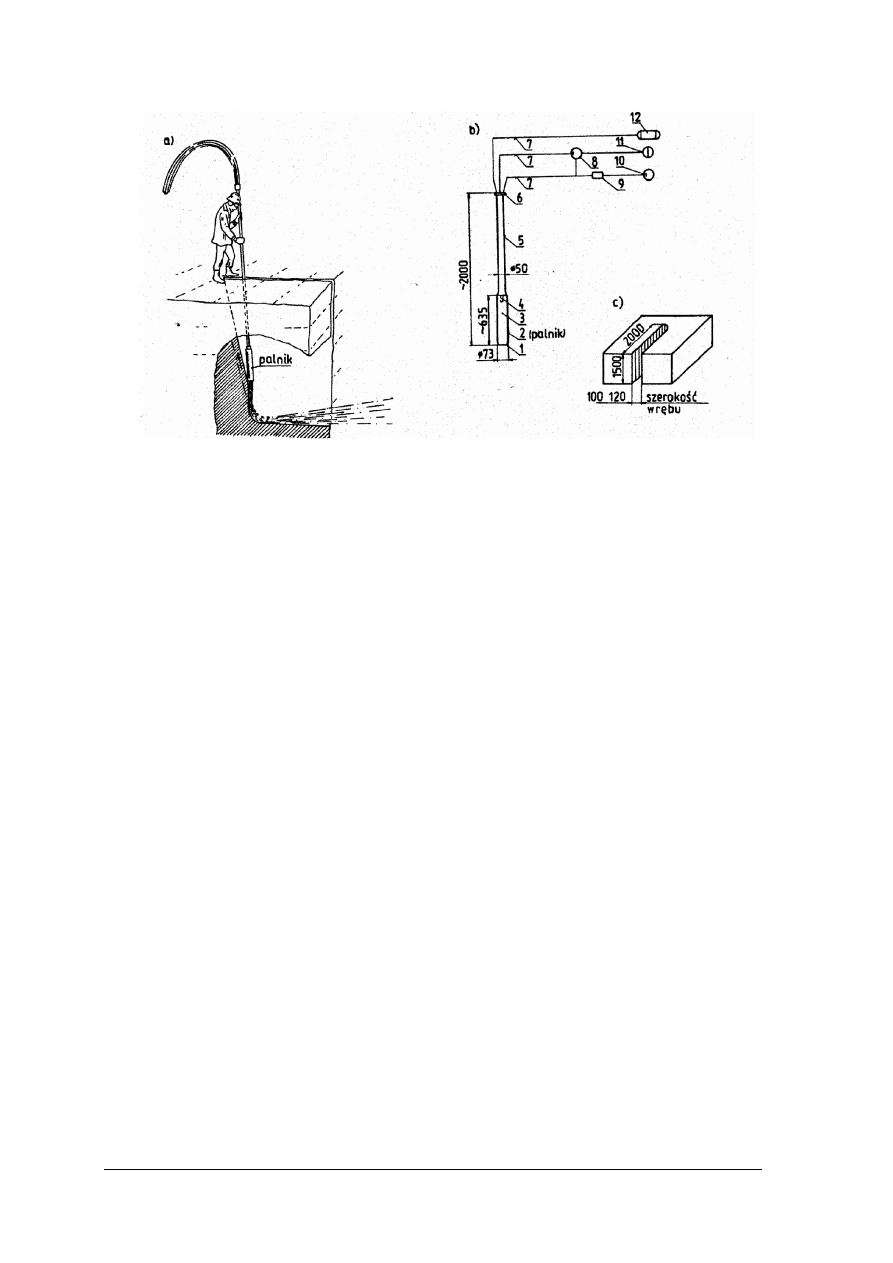

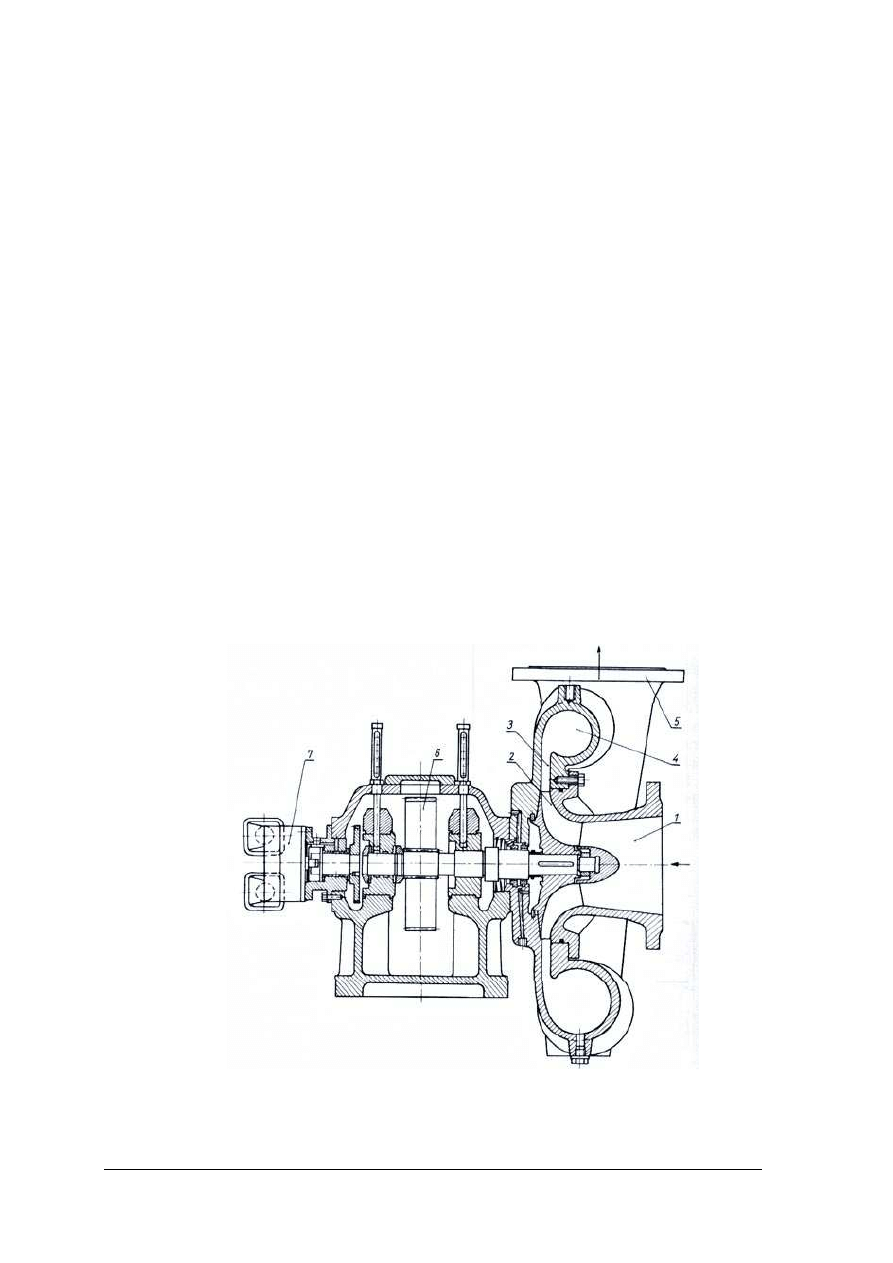

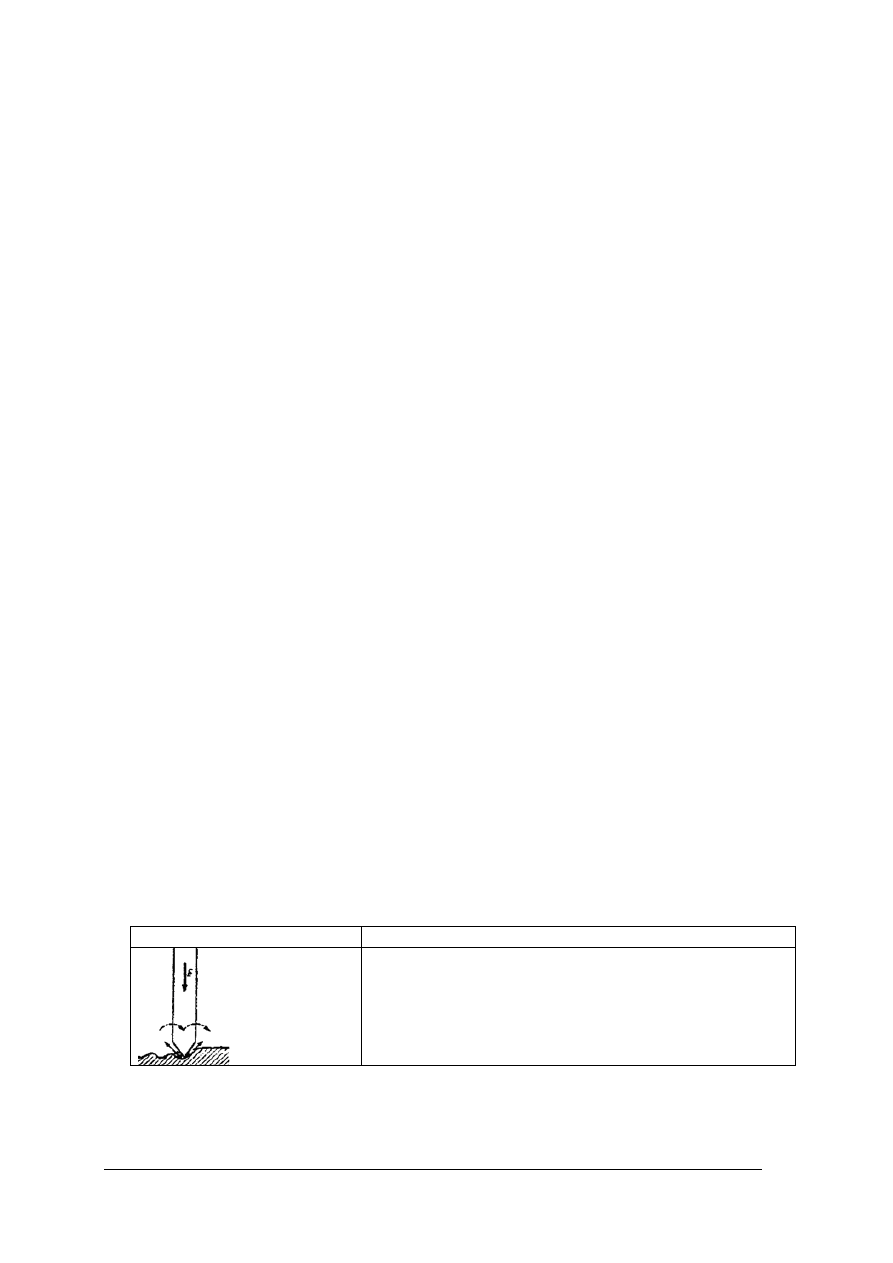

Kafary

W górnictwie odkrywkowym do mechanicznego rozbijania brył skalnych zastosowano,

w początkach lat dwudziestych, kafary. Są to maszyny na podwoziu szynowym, bądź też

gąsienicowym. Najczęściej jest to koparka o specjalnym wysięgniku z krążkiem linowym na

głowicy (rys. 12). Przez krążek jest przerzucona lina, na końcu której zawieszony jest

odpowiedniego kształtu bijak. Przez swobodne, okresowe opuszczanie bijaka na bryłę skalną

rozbija się ją na żądaną wielkość. Bijaki stosowane do urządzeń kafarowych mają kształty

kuli, cylindra, prostopadłościanu i ważą l–3 tony. Jak wykazały doświadczenia bijak o masie

1,6 tony rozbija bryły o objętości 5–6 m

3

, bijak o ciężarze 3 tony – bryły do 10 m

3

. Praca

kafaru zastępuje pracę od 8 do 10 wiertaczy i strzałowych zatrudnionych przy strzelaniu

rozszczepkowym.

Podczas rozbijania wielkich brył skalnych kafarami, następuje rozrzut odłamków, które

mogą być przyczyną zranienia operatora. Z tego względu długość wysięgnika musi wynosić

12–15 m, a kabinę należy osłonić blachą stalową. Praktyczna wysokość spadania ciężaru

przyjmuje się 5–6 m. Stosowanie kafarów jest celowe tylko przy dużej ilości brył

nadwymiarowych, gdyż wprowadzenie dodatkowej maszyny nieprzydatnej do innych celów

dla małych ilości brył jest nieracjonalne. Dlatego bardzo często przystosowuje się do

rozbijania brył koparkę nadsiębierną, którą używa się do urabiania i ładowania. Można

dokonać tego następująco. Do górnego końca wysięgnika koparki (rys. 12) mocuje się

dowolnym sposobem dodatkową kratownicę 1, o długości 1,5–3,0 m. W kratownicy na

łożyskach osadza się krążek linowy 2 o średnicy 600–800 mm. W nadwoziu koparki ustawia

się dodatkową wciągarkę 4 na specjalnych wspornikach lub dodatkowych belkach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

wspornikowych 3 przyspawanych do głównych belek podpory wysięgnika. Lina o średnicy

18 mm od bębna przechodzi na krążek kierujący 5, a stąd przez krążek 2 do bijaka,

zawieszonego na niej na haku.

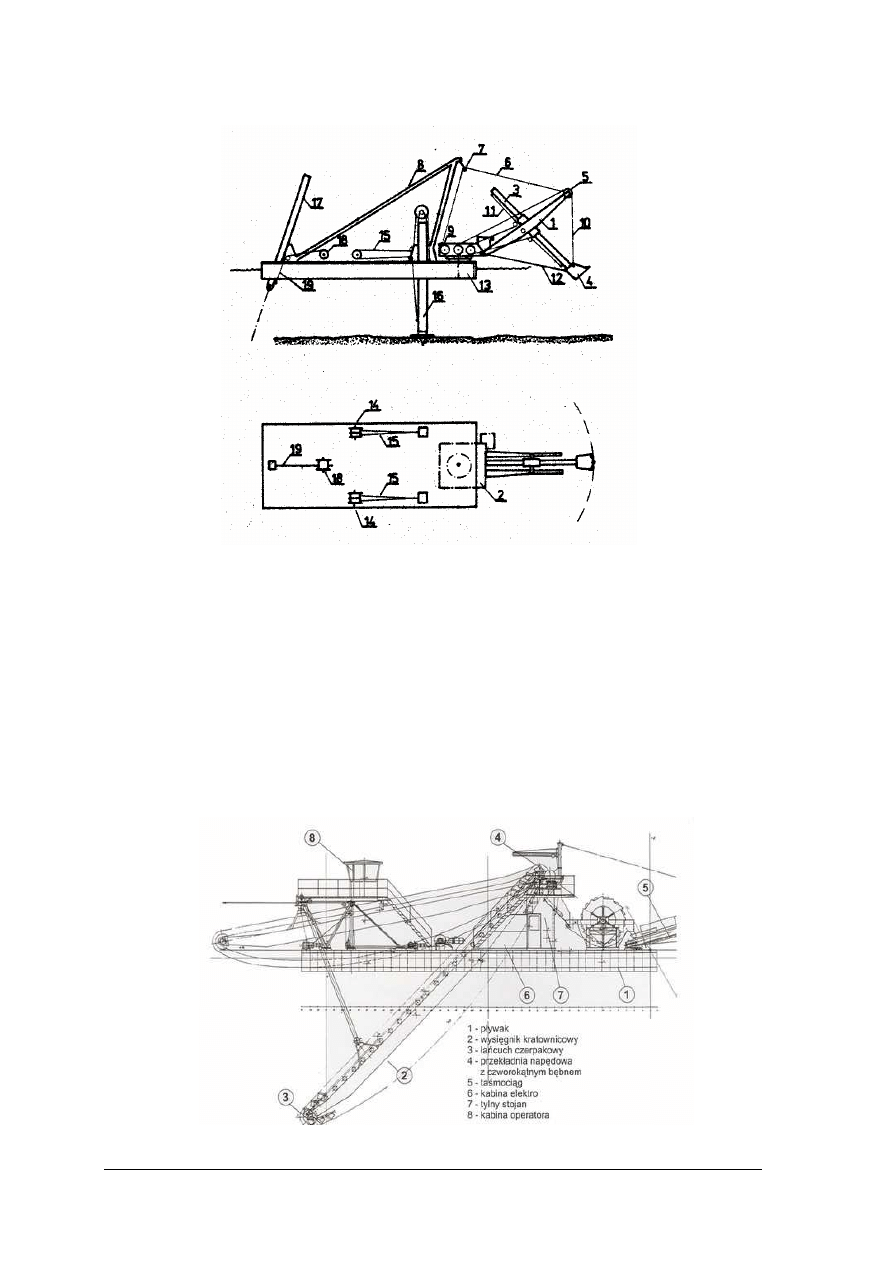

Rys. 12. Schemat koparki jednonaczyniowej przystosowanej do rozbijania brył [1, s. 112]

Na rys. 13 przedstawiono urządzenie kafarowe zabudowane na wysięgniku koparki

jednonaczyniowej lub na dźwigu.

Rys. 13. Urządzenie kafarowe zabudowane ma wysięgniku koparki jednonaczyniowej [1, s. 101]

Głównymi elementami tego urządzenia są: prowadnica rurowa 1, z umieszczanym

wewnątrz bijakiem 2 o kształcie cylindrycznym, oraz amortyzator 3 osłaniający bryłę wokół

miejsca udaru i eliminujący rozrzut odłamków podczas udaru. Rura 1 umocowana jest od

dołu liną 4 z ramą nadwozia koparki. Ruch bijaka i sterowanie prowadnicy odbywa się za

pośrednictwem lin. Opadanie bijaka (ruch roboczy) następuje po zwolnieniu hamulca

wciągarki bębnowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Bijakiem o masie 3500 kg bryły o objętości: 2,5–4 m

3

rozbijane są 1 lub 2 udarami,

6–10 m

3

rozbijane są 3 lub 4 udarami, 16–25 m

3

rozbijane są 8–10 udarami.

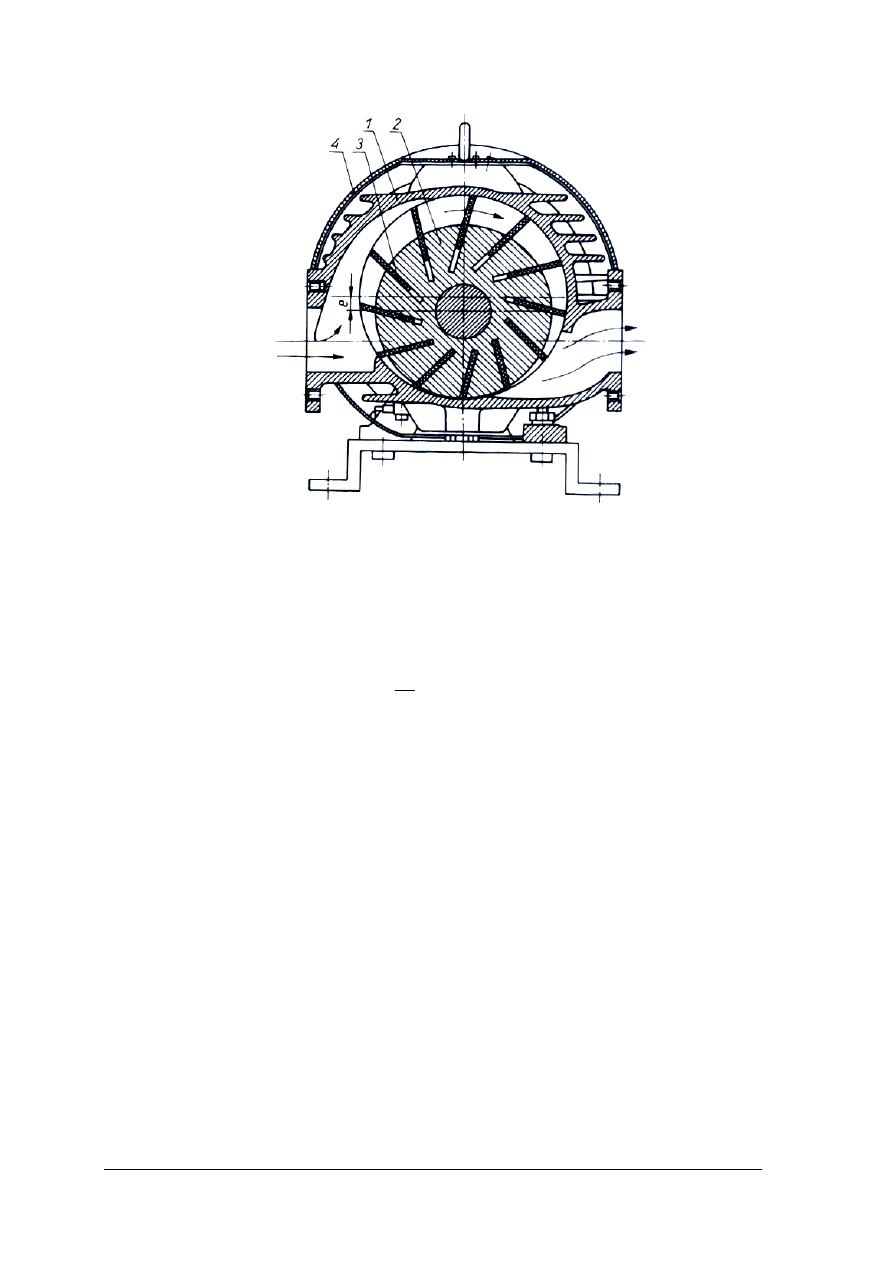

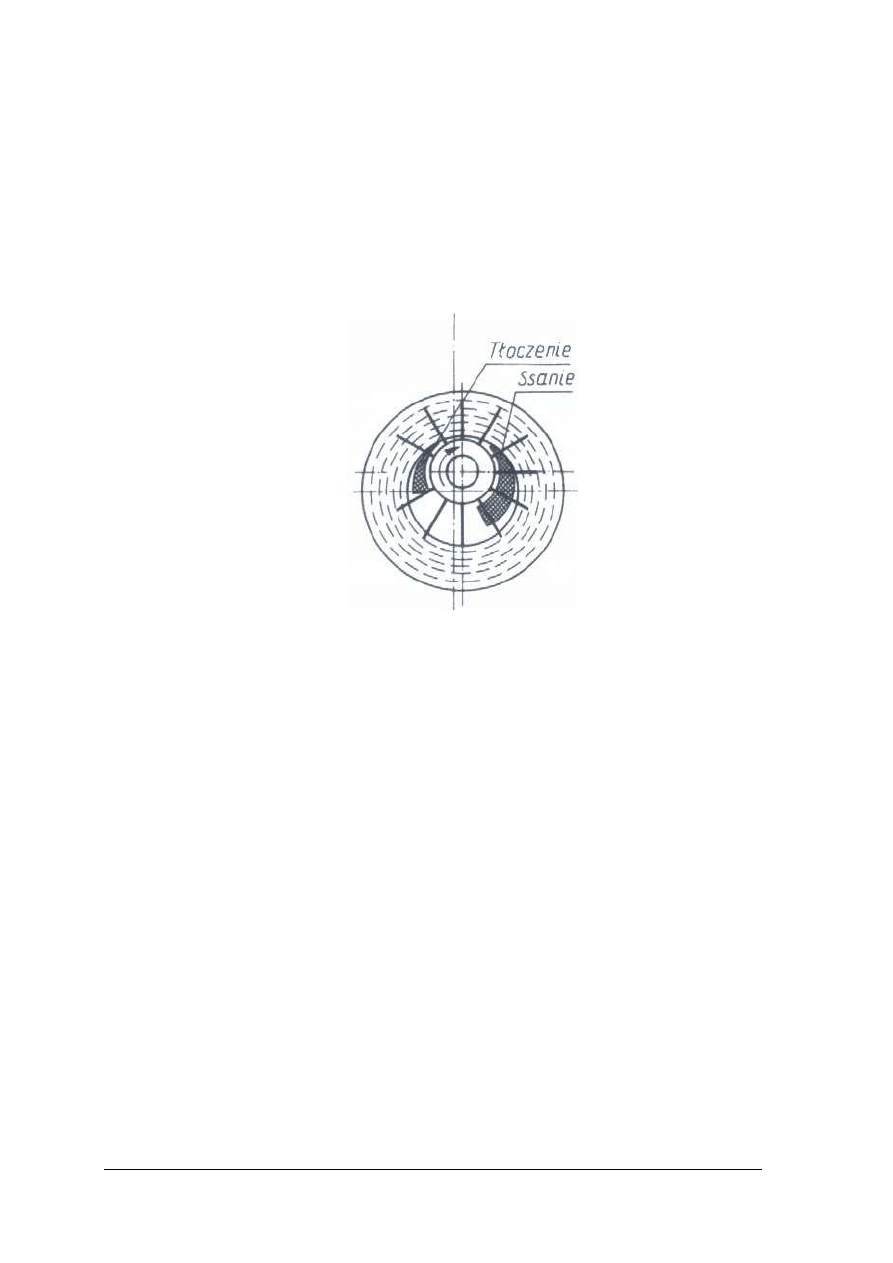

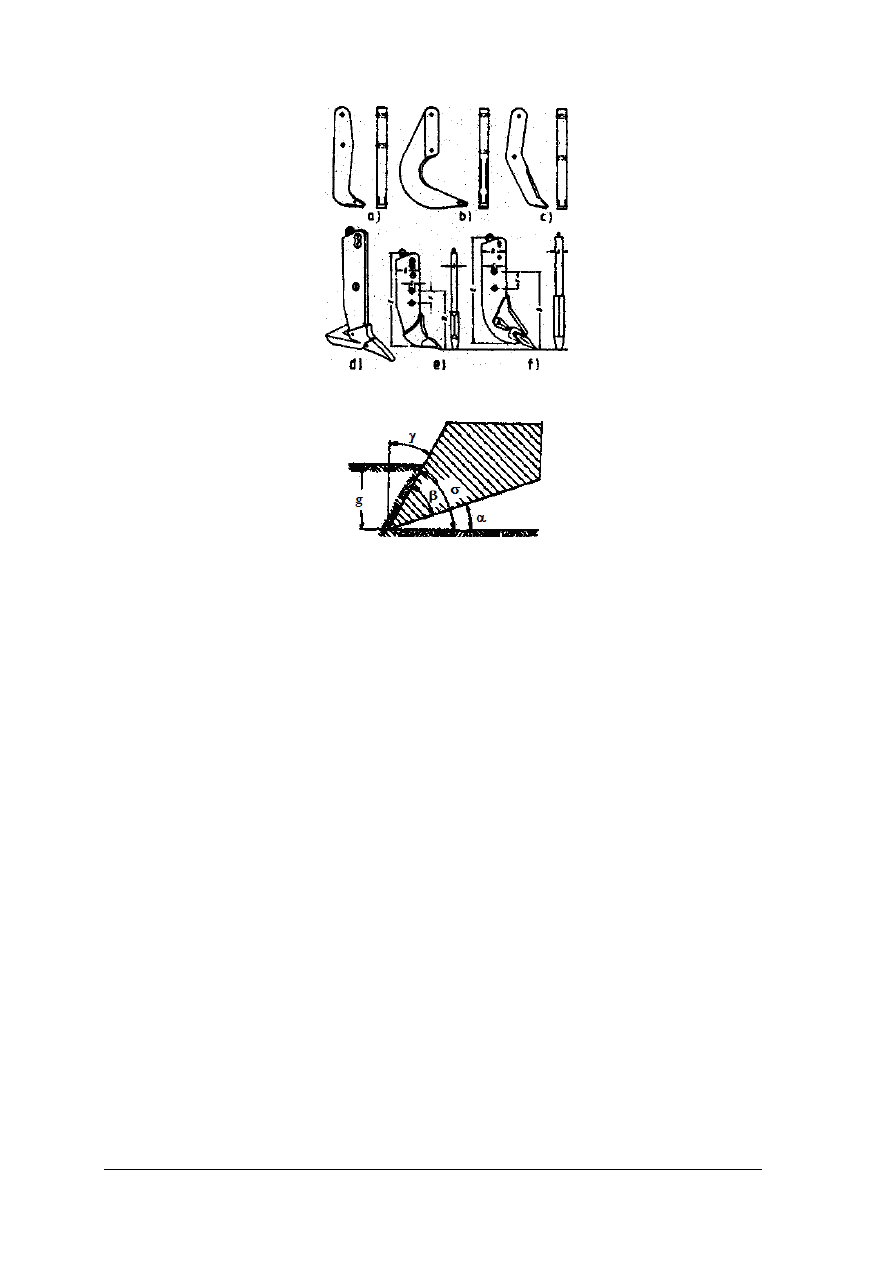

Młoty pneumatyczne i hydrauliczne

Młoty pneumatyczne przystosowane są do współpracy z wysięgników koparek w miejsce

łyżki (rys. 14), bądź też mocuje się je na wysięgnikach ciągników.

Narzędziami rozbijającymi skałę są groty o odpowiednich kształtach ostrza i chwytach

grota, które są znormalizowane dla poszczególnych modeli młotów. Na rys.6a pokazano

ciężki młot pneumatyczny. Uruchamianie i zatrzymywanie pracy bijaków odbywa się

automatycznie, co ułatwia pracę, zwiększa trwałość młota i zmniejsza zużycie sprężonego

powietrza. Docisk narzędzi młota do urabianej skały powoduje, dzięki kanałom 4,

uruchomienie młota, natomiast zmniejszenie docisku powoduje zatrzymanie pracy młota.

W miejscach pracy chwytu grota, a więc w miejscu największego zużycia elementów 5,

zastosowano łatwo wymienialne tuleje brązowe. Sam grot 6 bardzo szybko można wyjąć,

wysuwając zewnętrzny pierścień i wypychając kołek, a grot nie mając kołnierza, sam wysuwa

się z tulei. Młot ma bardzo prostą konstrukcję, co czyni z niego maszynę niezawodną

w działaniu.

Rys. 14. Stacjonarne urządzenie do rozbijania brył URB, produkcji polskiej [26]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Przegląd stosowanych maszyn

Rys. 15.

Samojezdny wóz do kruszenia skał SWKS–5 produkcji polskiej [16]

Samojezdny wóz (rys. 15) SWKS–5 przeznaczony jest do: kruszenia brył skalnych,

oczyszczania stropów, rozbijania nadgabarytów w kopalniach, drążenia tuneli, prac przy

budowie dróg i budownictwie ogólnym (rozbijanie betonu i asfaltu, prace w terenie, budowa

rowów i fundamentowanie), prac przy wyburzaniu (prace budowlane, beton niezbrojony

i lekko zbrojony), prac w podwyższonych temperaturach (rozbijanie narostów, czyszczenie

kadzi). Maszyna składa się z dwóch zasadniczych członów, roboczego i napędowego,

połączonych ze sobą przegubem o pionowej osi obrotu. Między członami wbudowane są dwa

siłowniki hydrauliczne, które przy pomocy wbudowanego w układ kierowniczy rozdzielacza

hydraulicznego, umożliwiają skręt maszyny o kąt 42°.

Na przednim członie roboczym, wyposażonym w most napędowy, zamocowany jest

układ roboczy, składający się z podstawy z obrotową ramą umożliwiającą skręt

dwuramiennego wysięgnika 45° w prawo i w lewo. Do wysięgnika zamocowany jest przez

łącznik młot hydrauliczny udarowy. Wóz może być dodatkowo wyposażony w lemiesz, który

umożliwia podpieranie maszyny oraz zgarnianie urobku i oczyszczanie pola pracy. Kabina

(kapsuła), umieszczona w ciągniku, spełnia wymagania norm górniczych odnośnie

zabezpieczenia operatora.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co charakteryzuje maszyny i urządzenia do kruszenia skał?

2.

Jakie są metody kruszenia brył ponadwymiarowych?

3.

Jak można podzielić mechaniczne metody rozbijania brył?

4.

Jakie maszyny stosuje się do kruszenia skał?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj próbę kruszenia skały (cegła, pustak):

−

metodą mechaniczną stosując młot ręczny z napędem elektrycznym lub hydraulicznym,

−

metodą termiczną cięcia palnikiem gazowym,

−

metodą kruszenia udarowego młotem ręcznym.

Rodzaj próby kruszenia

Natężenie

hałasu (dB)

Promień

rozrzutu

Zagrożenia bhp

Młot ręczny

Termiczne

cięcie

palnikiem

Kruszenie

udarowe

młotem ręcznym

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować stanowisko pracy zgodnie z przepisami bhp,

2)

przeprowadzić próbę kruszenia różnymi metodami,

3)

zmierzyć natężenie hałasu w czasie kruszenia,

4)

zaobserwować promień rozrzutu odłamków,

5)

określić rodzaje zagrożeń bhp,

6)

zapisać wyniki w tabeli i dokonać ich analizy,

7)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

młot ręczny hydrauliczny,

−

palnik gazowy,

−

młot ręczny udarowy,

−

materiały do ćwiczeń,

−

instrukcje obsługi młotów i palnika gazowego,

−

przyrząd do pomiaru natężenia hałasu,

−

taśma miernicza,

−

środki ochrony indywidualnej.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować maszyny i urządzenia do kruszenia skał?

2)

podzielić metody kruszenia skał?

3)

opisać zasadę działania rozłupiarki?

4)

wymienić rodzaje narzędzi rozbijających stosowanych w młotach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.

Maszyny do prac ziemnych

4.3.1. Materiał nauczania

Podział maszyn do robót ziemnych

Roboty ziemne, ze względu na zakres, specyfikę i różnorodność, ulegają ciągle

postępującej mechanizacji. W związku z tym stosowanie do tego rodzaju robót maszyn

o odpowiedniej mocy i wyposażonych w odpowiednio dostosowany osprzęt roboczy ma

głębokie uzasadnienie zarówno z technicznego, jak i ekonomicznego punktu widzenia.

Maszyny do robót budowlanych ziemnych dzieli się na:

−

maszyny podstawowe,

−

maszyny pomocnicze

−

osprzęty do robót ziemnych, montowane na nadwoziach i podwoziach maszyn

budowlanych, samochodach lub ciągnikach.

Do maszyn podstawowych zalicza się przede wszystkim koparki budowlane

jednonaczyniowe, stosowane głównie do odspajania gruntu, wydobycia go i przemieszczania

na odkład lub na środki transportowe za pomocą jednego naczynia roboczego, w jednym

cyklu roboczym, bez przemieszczania podwozia maszyny. Wymienny osprzęt chwytakowy,

dźwigowy lub zrywakowy znacznie rozszerza zakres stosowania tego rodzaju maszyn.

Drugą grupę tworzą ładowarki jednonaczyniowe, stosowane głównie do nabierania

materiału usypanego na placu składowym lub na hałdzie i przenoszenia go na środki

transportowe lub na inne usypisko. Zasadnicza różnica w sposobie pracy ładowarki i koparki

polega na tym, że w celu napełnienia łyżki koparki wykonuje się ruchy łukowe wysięgnika

lub samej łyżki – bez zmiany położenia podwozia maszyny, w ładowarce natomiast głównym

ruchem przy napełnianiu jest ruch poziomy, a obrót łyżki jest ruchem dodatkowym. Dlatego

też ładowarki używane są coraz częściej do poziomego lub pochyłego skrawania gruntu.

Spycharki, zgarniarki, równiarki (i częściowo ładowarki) tworzą grupę podstawowych

maszyn do płaskiego odspajania gruntu. Maszyny te bowiem odspajają grunt płaskimi

warstwami podczas jazdy i następnie przemieszczają urobek. Cykl ich pracy przebiega

podobnie i polega na odspajaniu gruntu za pomocą odpowiedniego narzędzia skrawającego,

zgarnianiu i przemieszczeniu lub przepychaniu odspojonego urobku w odpowiednio

ukształtowanym zespole narzędzi roboczych oraz w rozścielaniu lub umieszczeniu urobku

w określonym miejscu, czasem z jego dodatkowym zagęszczeniem. Po tym następuje powrót

do pozycji wyjściowej w celu rozpoczęcia kolejnego cyklu pracy.

Grupę maszyn pomocniczych tworzą:

−

ciągniki budowlane, wyposażone w urządzenia do zawieszania i napędzania osprzętów

roboczych oraz do holowania i napędu maszyn do robót ziemnych i transportu

technologicznego, wywrotki terenowe o samowyładowczej skrzyni ładunkowej,

przeznaczone do współpracy z maszynami do robót ziemnych w trudnych warunkach

terenowych – jako środki transportu technologicznego,

−

nośniki osprzętu budowlanego, czyli samojezdne podwozia kołowe lub gąsienicowe,

wyposażone w co najmniej dwa osprzęty, przeznaczone głównie do wykonywania

pomocniczych budowlanych robót ziemnych.

Podział uzupełniają osprzęty montowane na podwoziach samojezdnych (maszyn

budowlanych, ciągników lub samochodów ciężarowych, służące do wykonywania robót

ziemnych i pomocniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

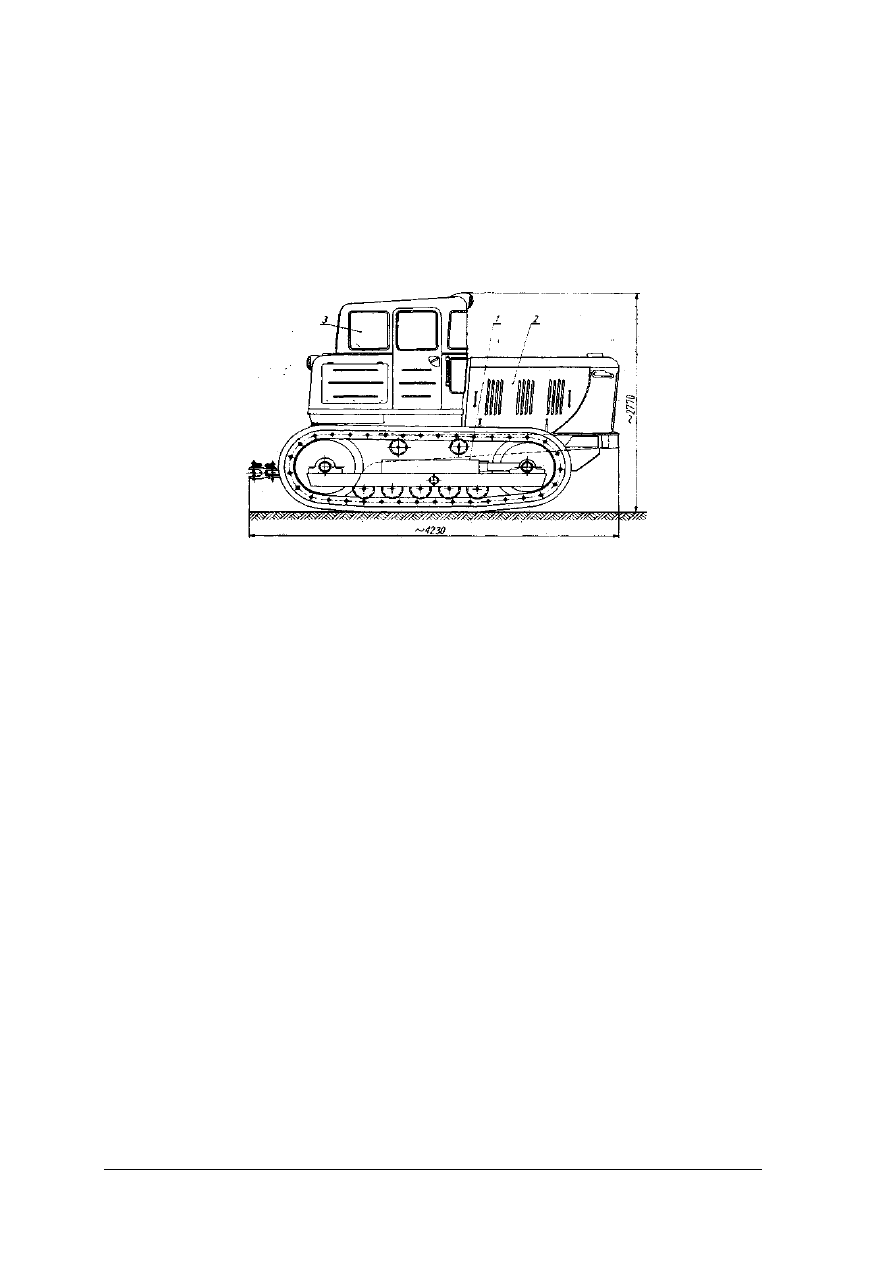

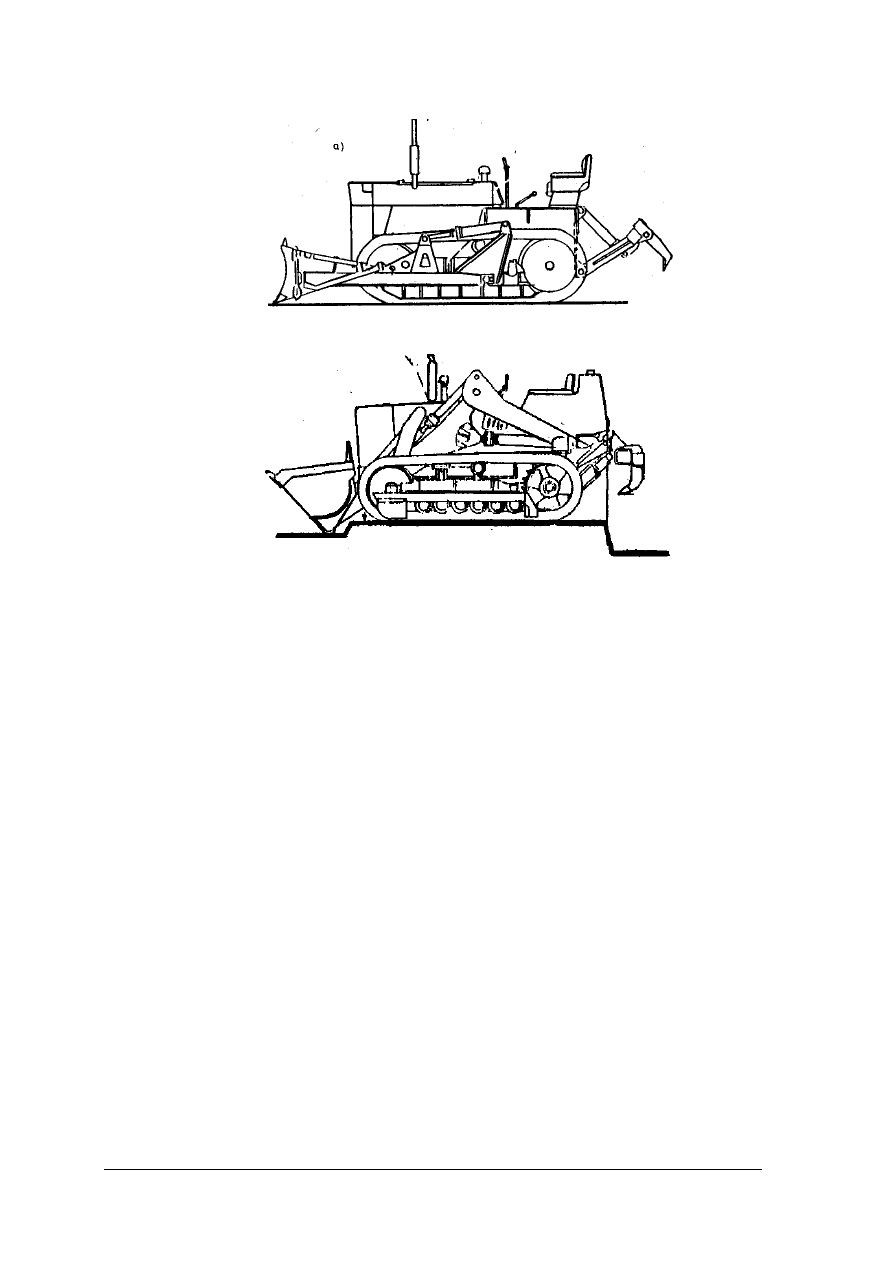

Ciągniki budowlane

Ciągniki budowlane (rys. 16) są jednymi z najszerzej stosowanych maszyn, używanych

do terenowych robót ziemnych. Stosowane są jako nośniki osprzętów, czyli podwozia

samojezdne, na których montuje się odpowiednie osprzęty robocze (koparkowy,

ładowarkowy lub spycharkowy) oraz jako pojazdy, do których przyczepia się lub naczepia

maszyny ziemne (np. zgarniarki lub równiarki) i przyczepy albo naczepy samowyładowcze

do przewozu urobku, pojazdy niskopodwoziowe do przewozu maszyn itp. Pod względem

rodzaju podwozia rozróżnia się ciągniki gąsienicowe i kołowe.

Rys. 16. Ciągnik gąsienicowy TUR–100: 1 – podwozie, 2 – zespół napędowy, 3 – kabina [9, s. 81]

Spycharki budowlane

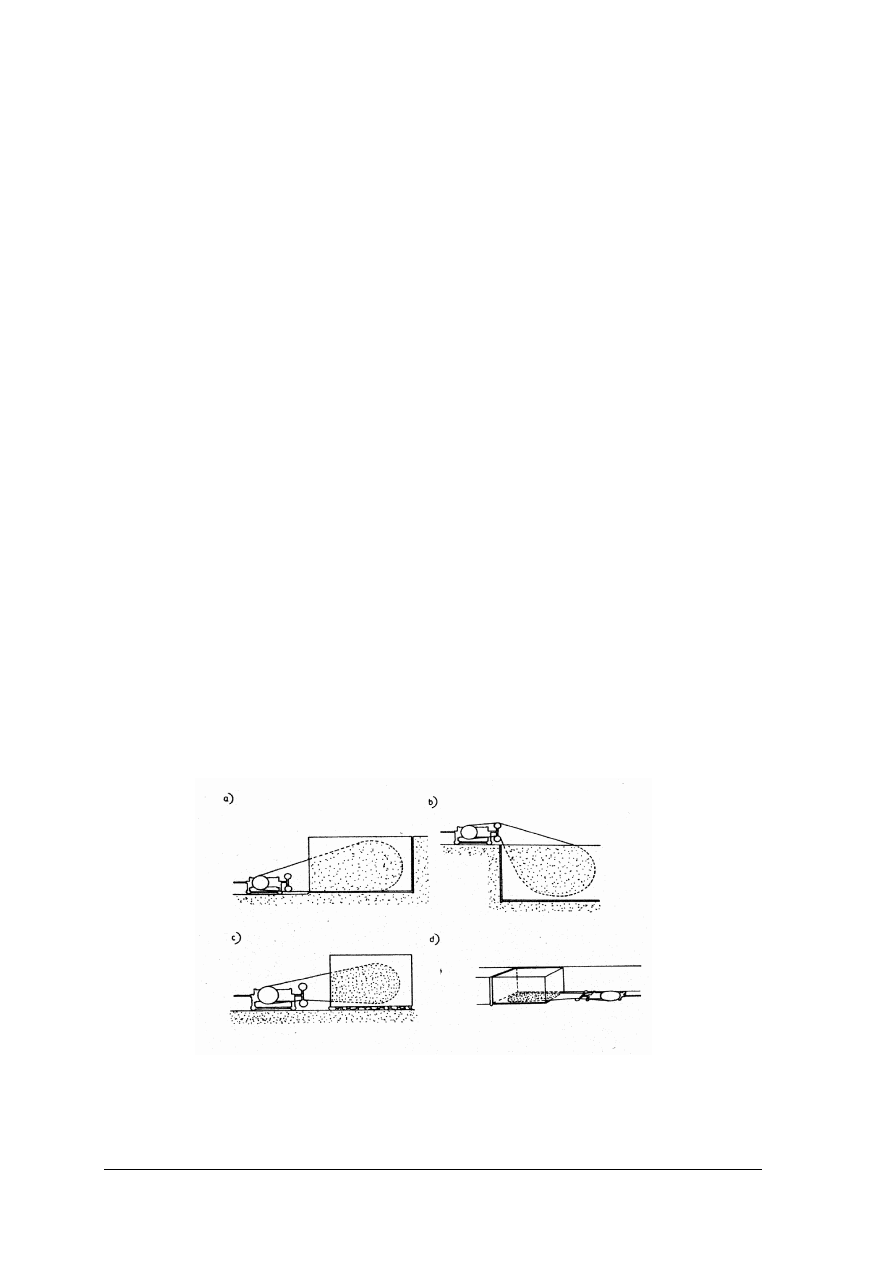

Spycharki budowlane (rys. 17) używane są do wykonywania robót ziemnych takich, jak

skrawanie i przesuwanie zwałów gruntu, zasypywanie rowów, dołów i wykopów,

wyrównywanie terenu pod budowę, zgarnianie w pryzmy piasku, żwiru, tłucznia itp. Praca

spycharki polega na odspajaniu gruntu i przemieszczaniu go po terenie. Dzięki prostej

konstrukcji i obsłudze, można w wielu przypadkach uniknąć używania innych środków

transportu do odwożenia odspojonego urobku, oczywiście przy niewielkich odległościach

przemieszczania.

Spycharki cechuje duża wydajność i niskie koszty eksploatacji. Istotną wadą,

ograniczającą zakres ich stosowania, stanowi nieprzydatność do urabiania gruntów skalistych

i zamarzniętych, bez uprzedniego ich rozluźnienia, oraz trudności przy wykorzystaniu do

robót na gruncie podmokłym.

W zależności od rodzaju ciągnika, na jakim zamontowany jest osprzęt roboczy, spycharki

dzieli się na kołowe i gąsienicowe, a ze względu na możliwość ustawienia lemiesza rozróżnia

się cztery odmiany spycharek:

−

czołowe – płaszczyzna pionowa przechodząca przez krawędź tnącą lemiesza jest

prostopadła do wzdłużnej pionowej płaszczyzny symetrii podwozia ciągnika; możliwość

regulacji kąta skrawania,

−

czołowo–skośne – krawędź tnąca lemiesza może być ustawiana pod określonym kątem

skosu; możliwość regulacji kąta skrawania,

−

czołowo–przechylne – krawędź tnąca lemiesza może być przechylana w stosunku do

płaszczyzny podłoża bez zmiany kąta skosu lemiesza; możliwość regulacji kąta

skrawania,

−

uniwersalne – krawędź tnąca lemiesza może być ustawiona w pozycji czołowej, skośnej

lub przechylnej; zawsze istnieje możliwość regulacji kąta skrawania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

a)

b)

Rys. 17. a) Spycharka Cat D7H, [15] b) spycharka Dz–42 na ciągniku DT–75 [20]

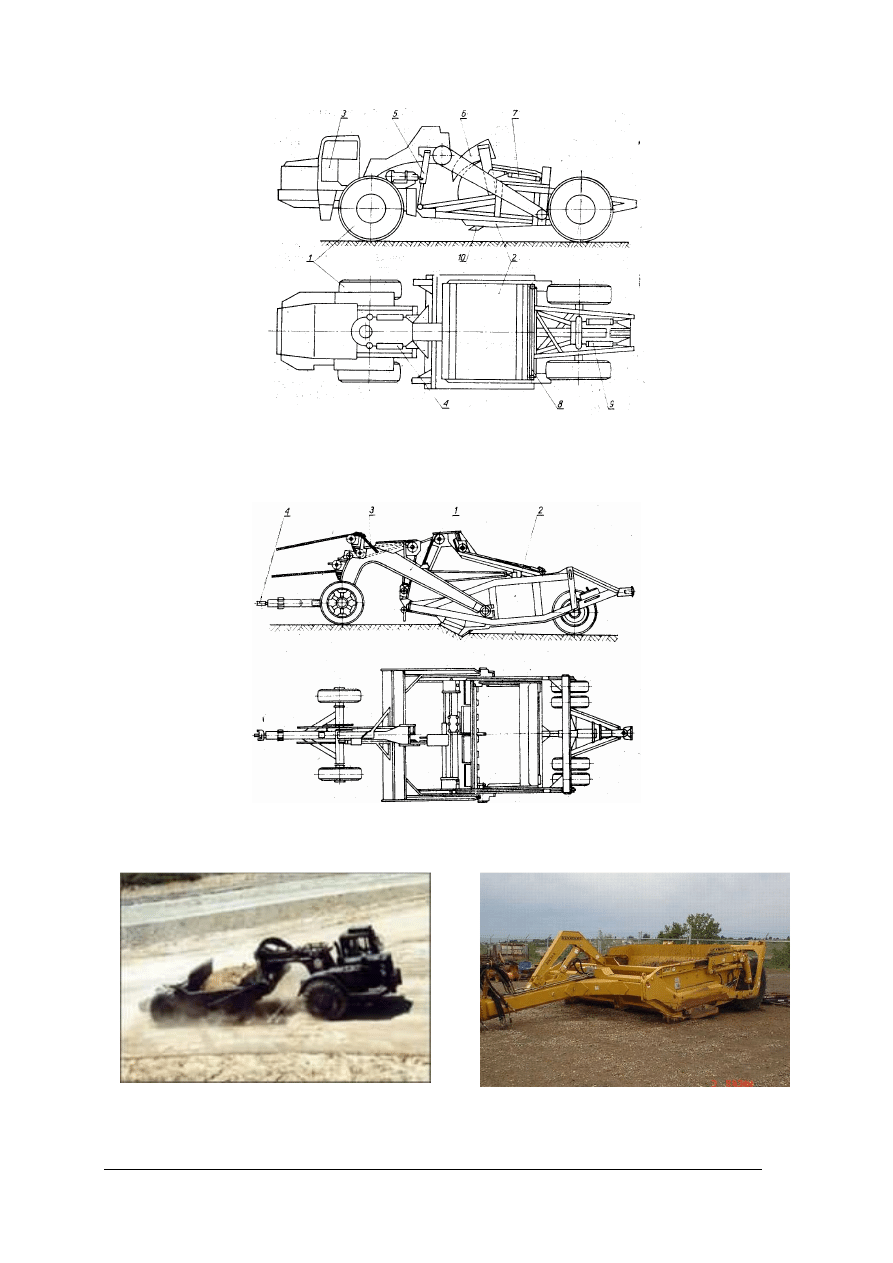

Zgarniarki

Zgarniarki są szeroko stosowane przy wykonywaniu robót ziemnych w budownictwie

lądowym i wodnym, drogowym, miejskim, przemysłowym, przy regulacji rzek, budowie

lotnisk i obiektów sportowych itp.

Maszyny te przeznaczone są do odspajania gruntu, załadunku, przewożenia (nawet

do kilku kilometrów) i wyładowania urobku w określonym miejscu. Zgarniarki mogą

wykonywać pracę kilku maszyn specjalistycznych, np. użyte do wyrównywania wysypanego

ze skrzyni ładunkowej gruntu i zagęszczania nawiezionej ziemi, wykonują pracę środków

transportowych, równiarek i walców. Ze względu na budowę układu jezdnego zgarniarki

dzieli się na:

−

samojezdne kołowe lub gąsienicowe z własnym napędem, złożone z ciągnika kołowego

lub gąsienicowego i części roboczej (w postaci naczepy zgarniakowej), połączonych

przegubowo oraz

−

przyczepne bez własnego napędu, holowane za ciągnikiem.

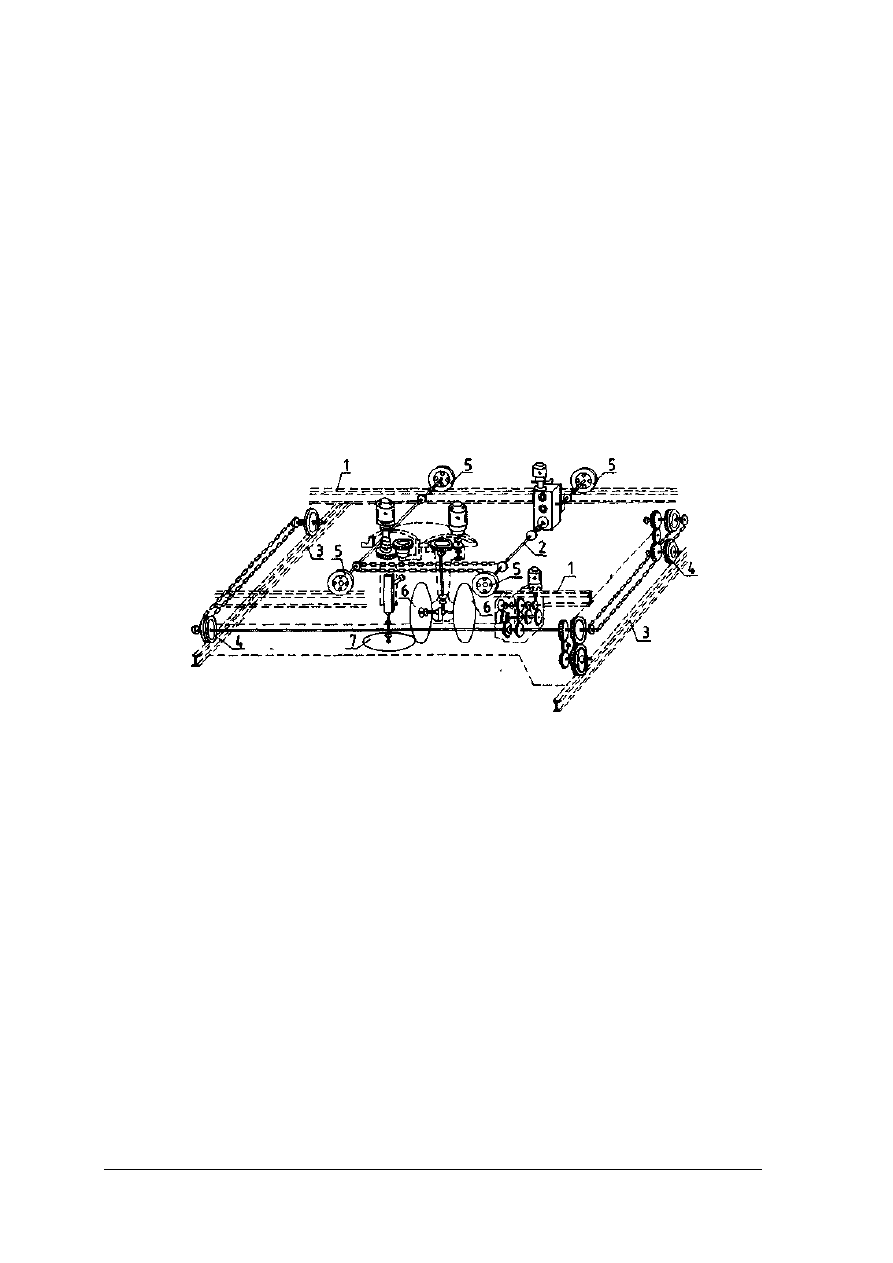

Zgarniarki samojezdne kołowe (rys. 18) mogą być wyposażone w napęd tylko na koła

ciągnika lub w dodatkowy napęd na oś naczepy zgarniakowej od członu ciągnikowego bądź

od własnego zespołu napędowego.

W zależności od sposobu załadunku urobku zgarniarki mogą być:

−

najazdowe, odspajające nożem skrawającym grunt i przenoszące go do wnętrza skrzyni

−

z dodatkowym urządzeniem ładującym, do przemieszczania odspojonego gruntu.

Pod względem sposobu wyładunku urobku rozróżnia się zgarniarki:

−

najazdowe, odspajające nożem skrawającym grunt i przenoszące go do wnętrza ze

skrzynią ładunkową przechylną – wyładunek odbywa się grawitacyjnie przez jej

przechylenie lub wywrócenie,

−

ze skrzynią ładunkową wyposażoną w ruchomą ścianę przednią lub tylną – wyładunek

jest wymuszany przez przemieszczanie urobku tą ścianą,

−

ze skrzynią ładunkową wyposażoną w ruchomą podłogę – wyładunek następuje

grawitacyjnie po jej odsunięciu oraz

−

ze skrzynią ładunkową wyposażoną w ruchomą ścianę i podłogę – wyładunek następuje

przez przemieszczanie urobku ruchomą ścianą po odsunięciu ruchomej podłogi skrzyni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 18. Samojezdna zgarniarka kołowa D–357M, ze skrzynią ładunkową z uchylną zasłoną przednią

i przesuwną ścianą tylną: 1 – ciągnik jednoosiowy, 2 – jednoosiowa skrzynia załadowcza, 3 – kabina

maszynisty, 4 – mechanizm skrętu zgarniarki, 5 – mechanizm podnoszenia skrzyni, 6 – ruchoma

przednia ściana, 7 – mechanizm podnoszenia i opuszczania przedniej ściany, 8 – tylna ściana

przesuwna, 9 – mechanizmu przesuwu tylnej ściany, 10 – nóż skrawający [9, s. 88]

Rys. 19. Zgarniarka przyczepna ZPL–61: 1 – dwuosiowe podwozie, 2 – skrzynia załadowcza, 3 – mechaniczny

układ linowy sterowania skrzynią, 4 – złącze holownicze [9, s. 89]

a)

b)

Rys. 20 a) Zgarniarka przyczepna kołowa, b) zgarniarka ciągniona REYNOLDS 20E [20]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Równiarki

Równiarki są używane do wyrównywania nawierzchni ziemnych, profilowania skarp

i rowów, a zwłaszcza do konserwacji i oczyszczania dróg dojazdowych i komunikacyjnych

w kopalniach odkrywkowych i na placach budów (rys. 21, 22, 23), usuwania rozmokłych

lub nierównych

warstw

nawierzchni

gruntowych

oraz

do

robót

porządkowych

i wykończeniowych przy pracach ziemnych. Maszyny te mogą być wyposażone w osprzęt

specjalny, jak zrywaki, lemiesze spycharkowe lub pługi odśnieżne, dzięki czemu zwiększa się

zakres ich stosowania. W Polsce są jednak mało rozpowszechnione.

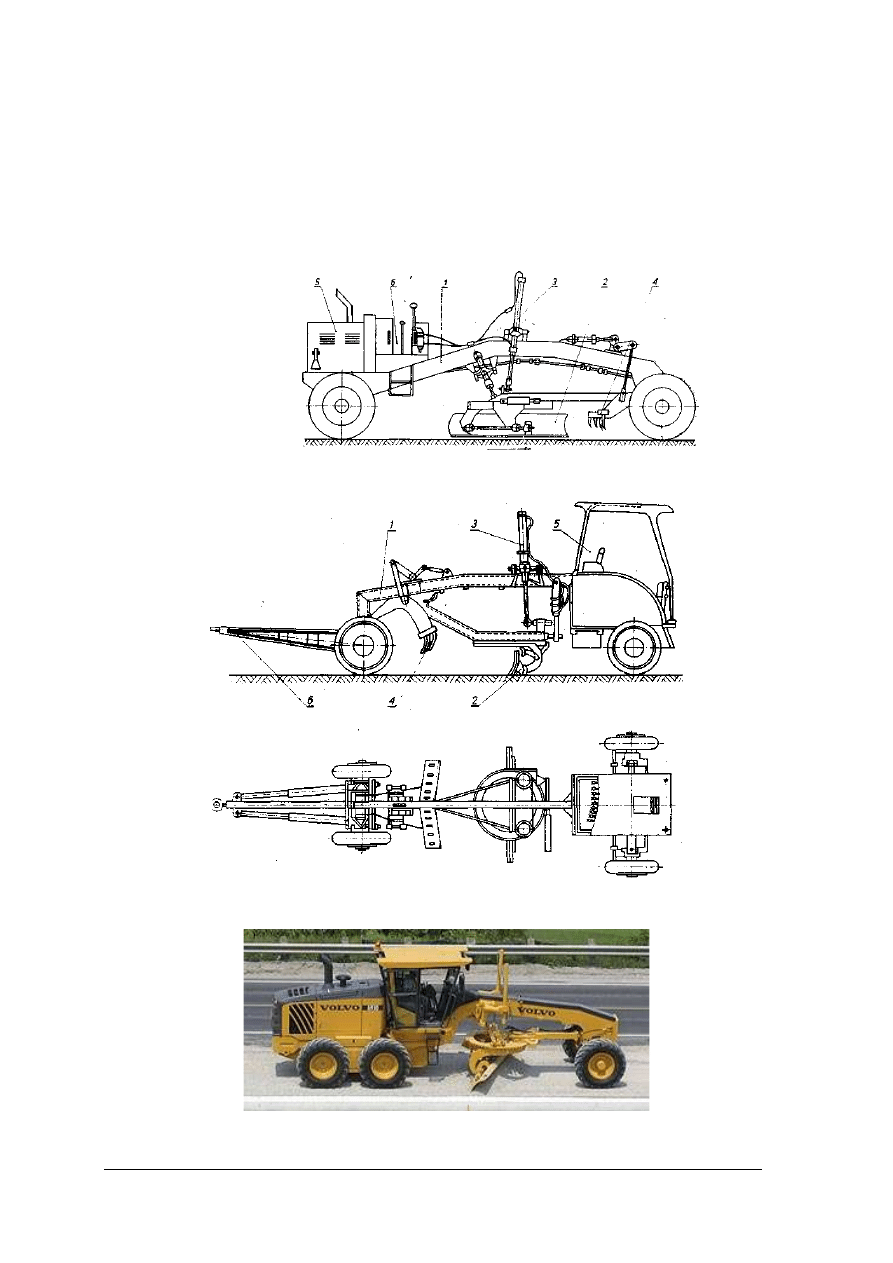

Rys. 21. Równiarka samobieżna 1 – dwuosiowe podwozie, 2 – lemiesz, 3 – hydrauliczny układ sterowania

lemieszem, 4 – zrywak, 5 – zespół napędowy, 6 – stanowisko maszynisty [9, s. 91]

Rys. 22.

Równiarka przyczepna: 1 – dwuosiowa rama, 2 – lemiesz, 3 – hydrauliczny układ sterowania

lemieszem, 4 – zrywak, 5 – kabina maszynisty, 6 – złącze holownicze [9, s. 94]

Rys. 23. Równiarka Volvo model G 930 [25]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

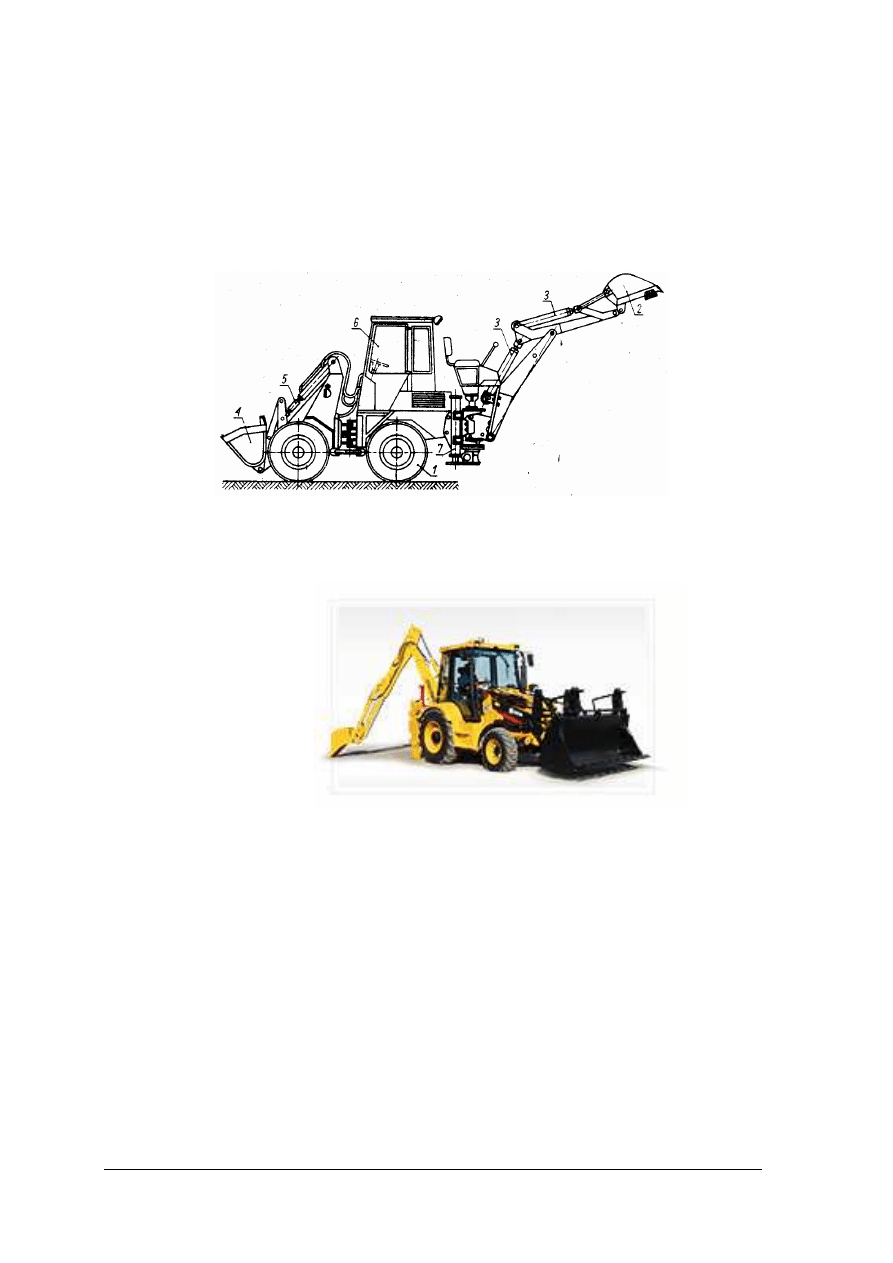

Nośniki osprzętu budowlanego

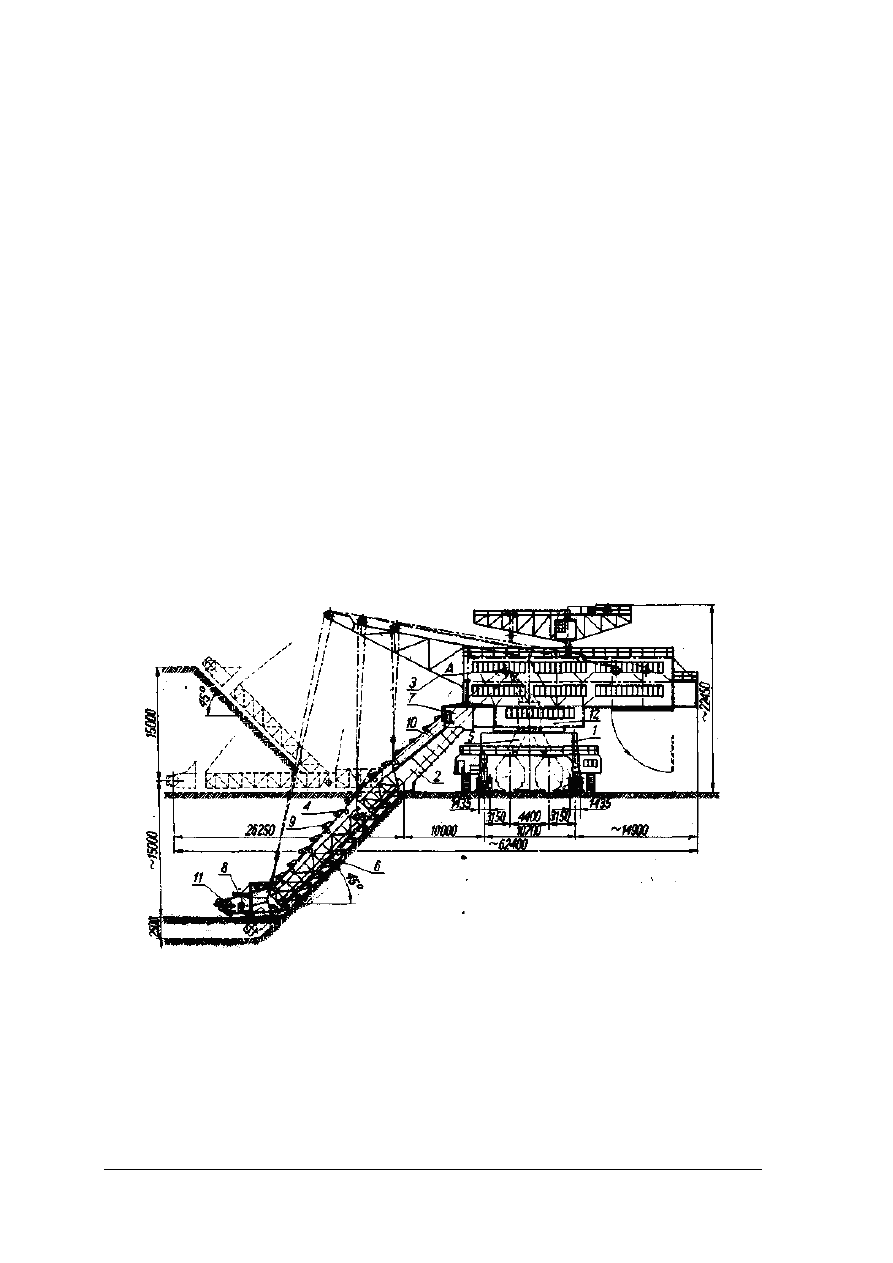

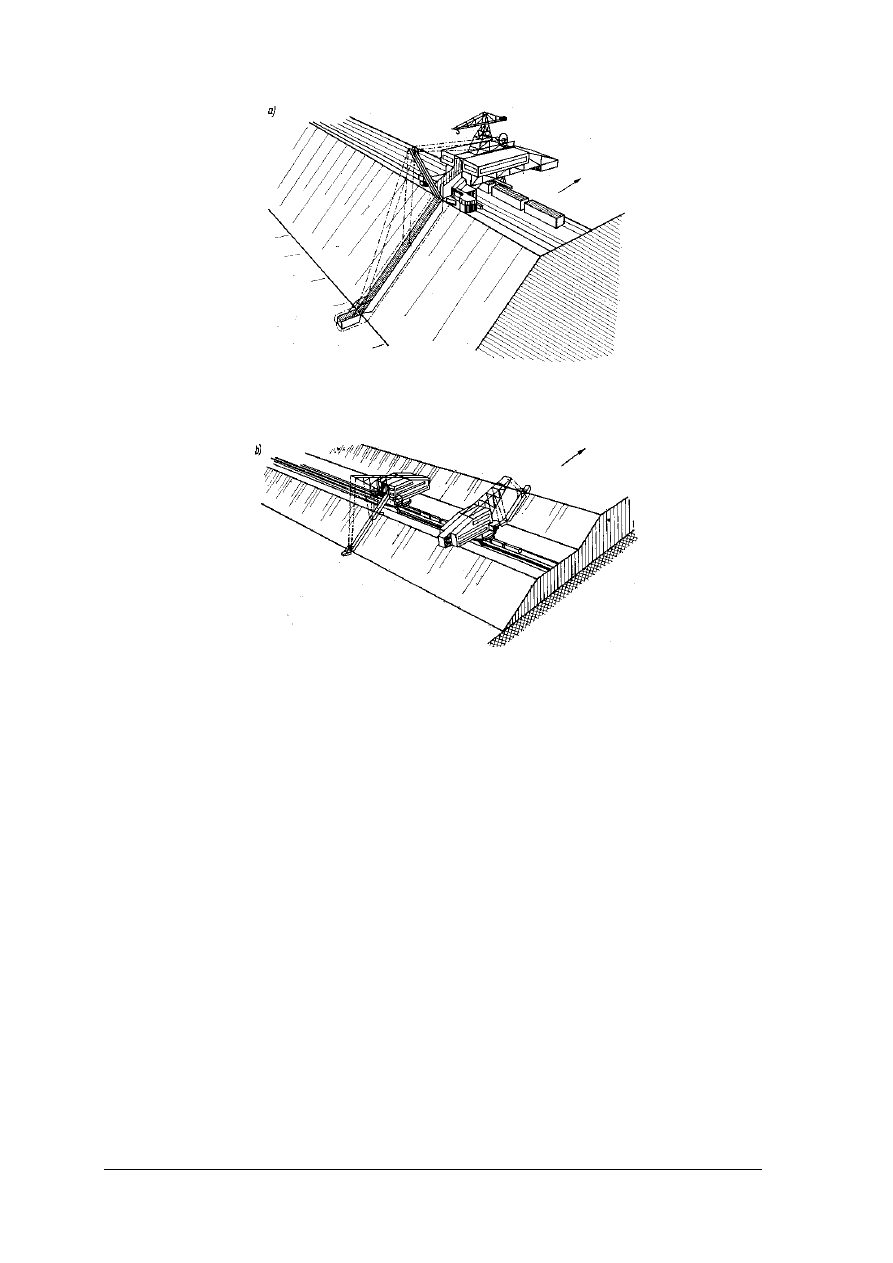

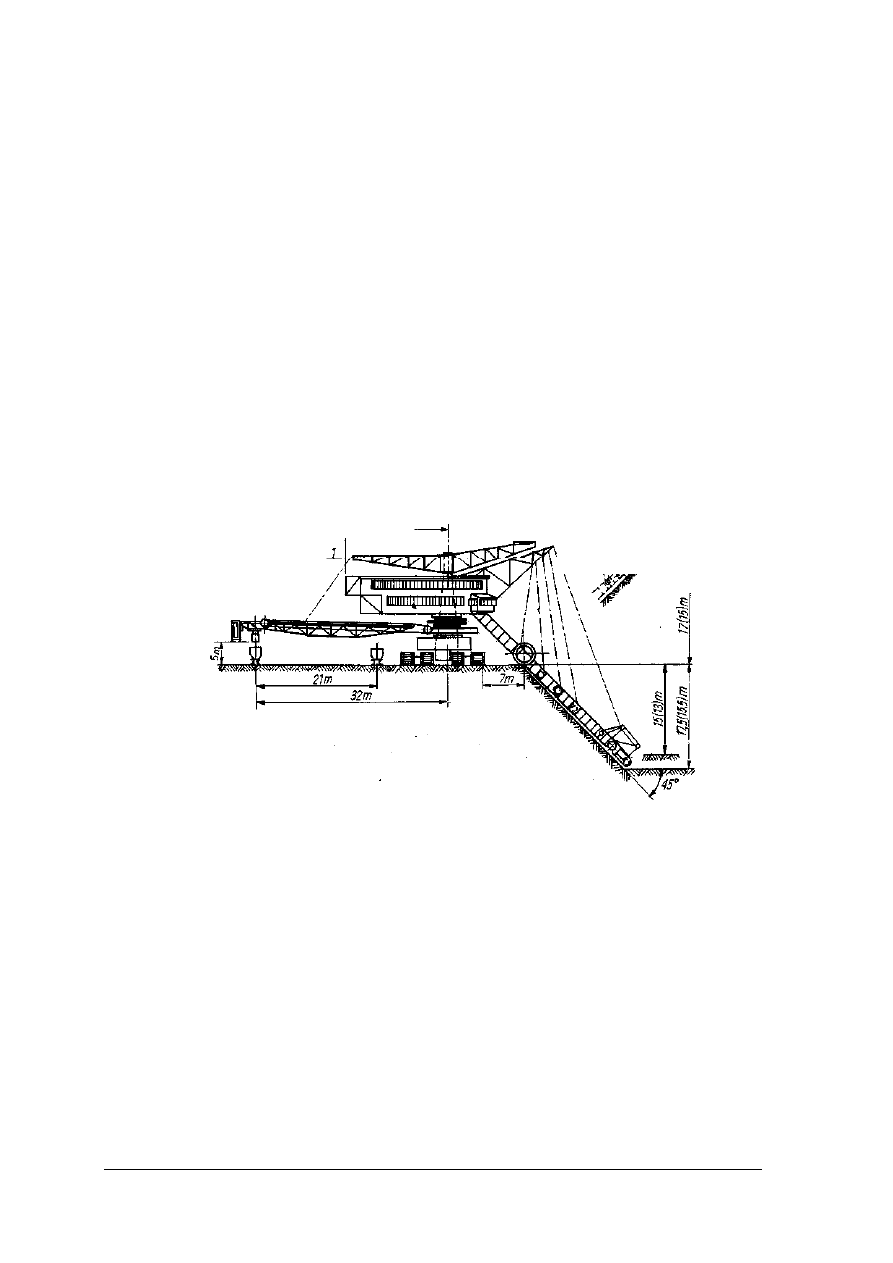

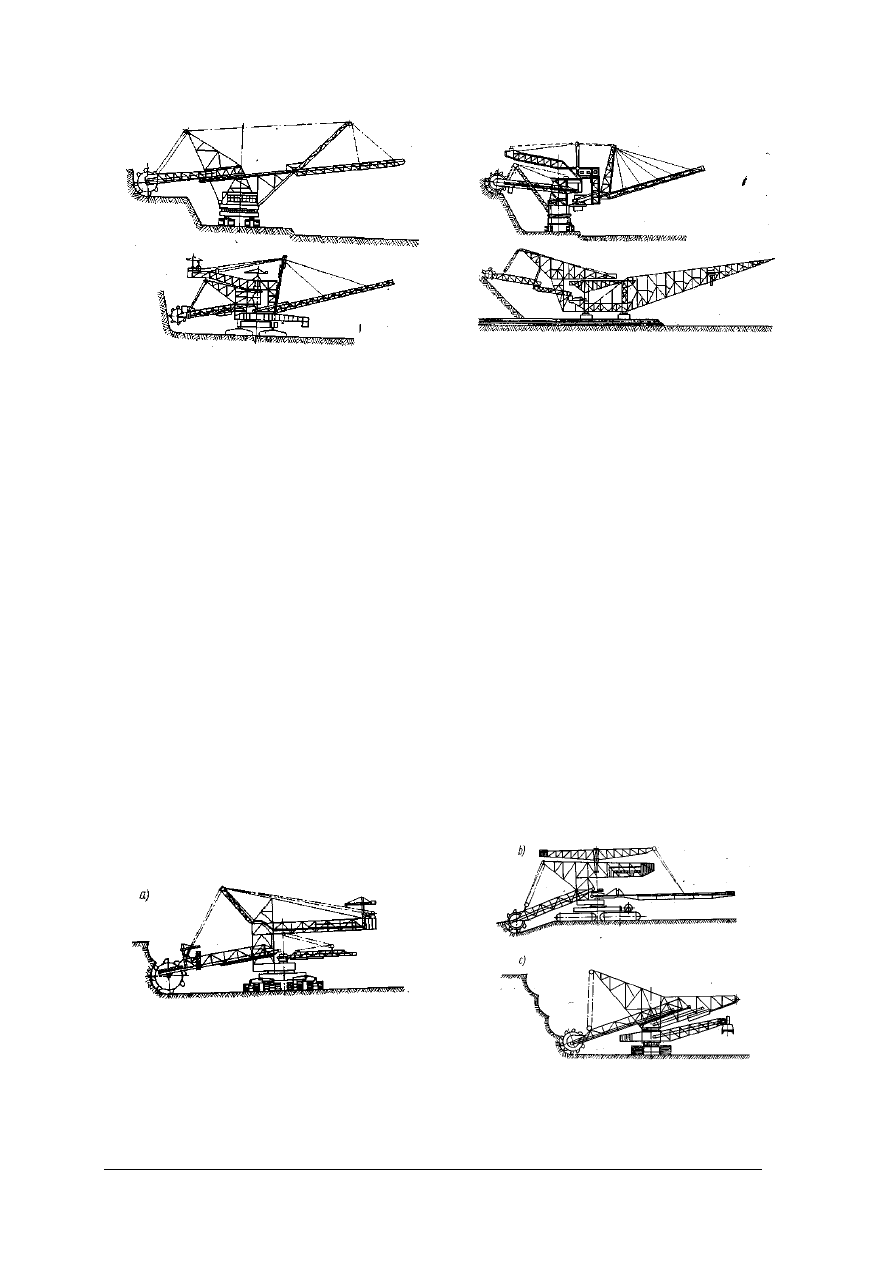

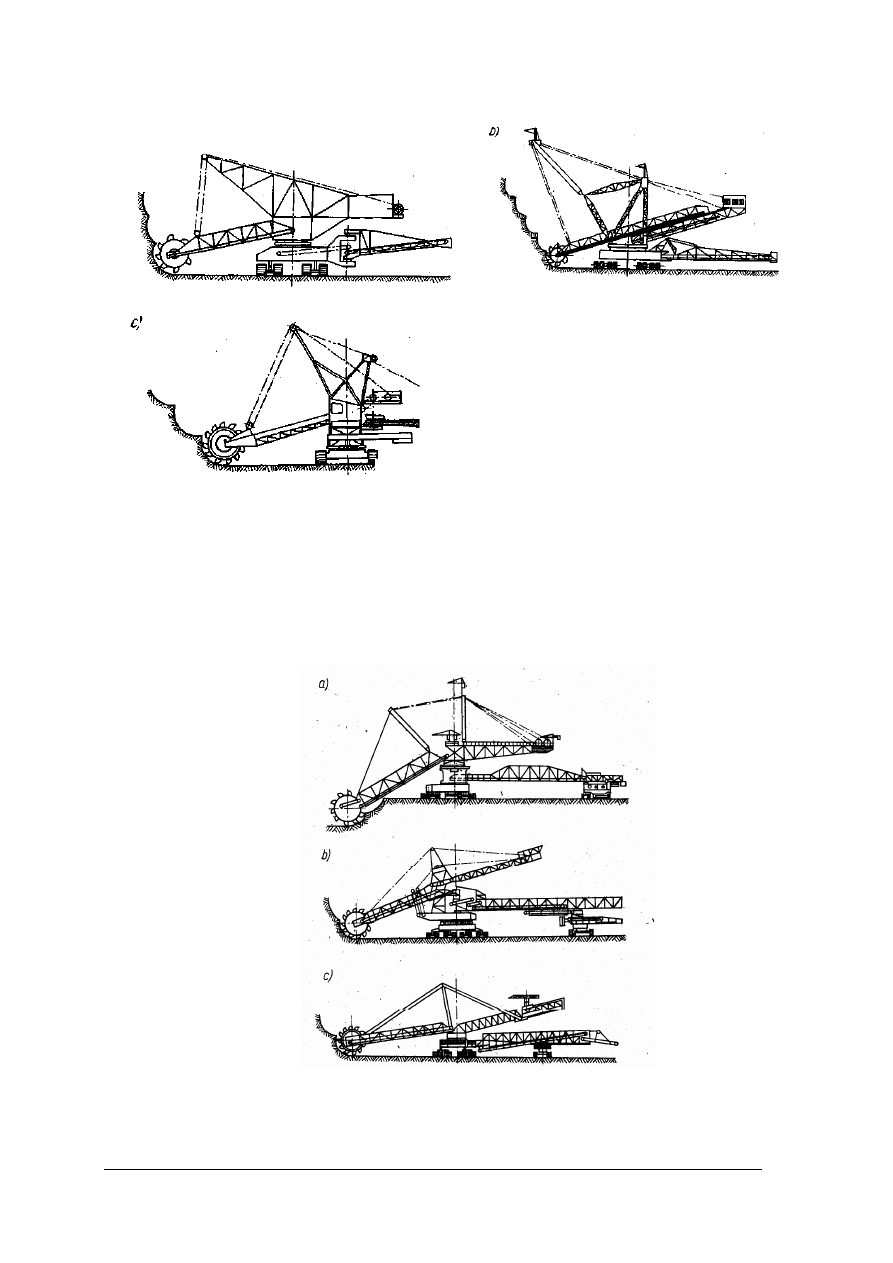

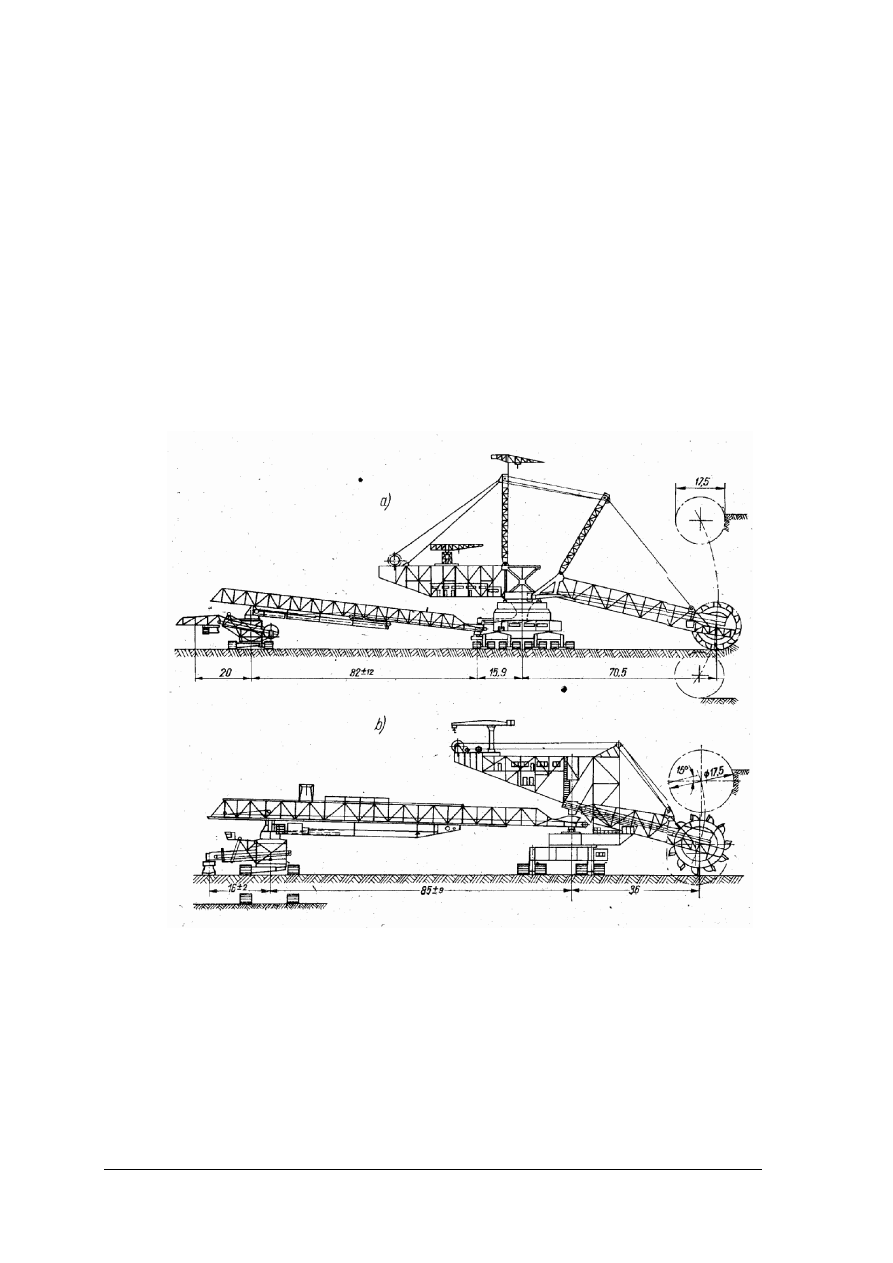

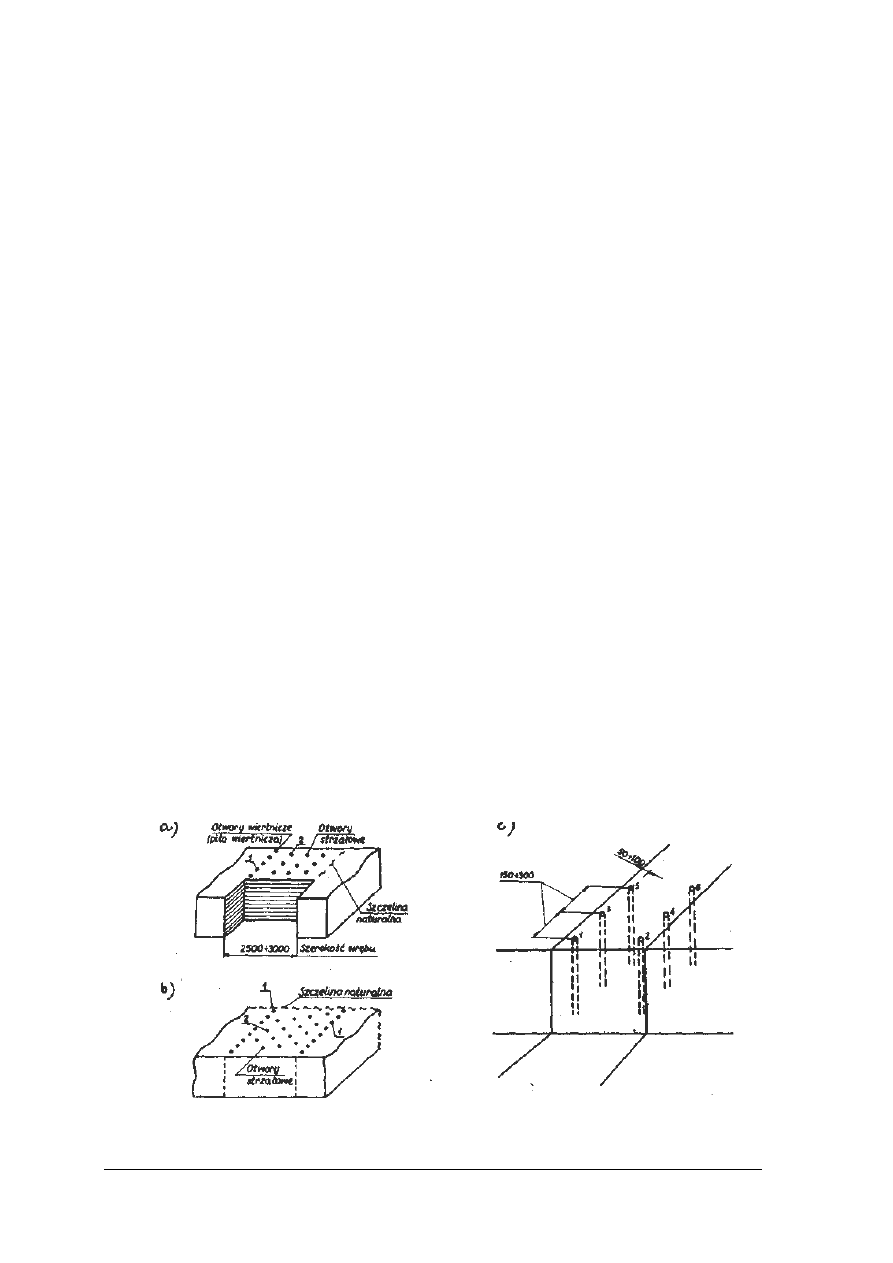

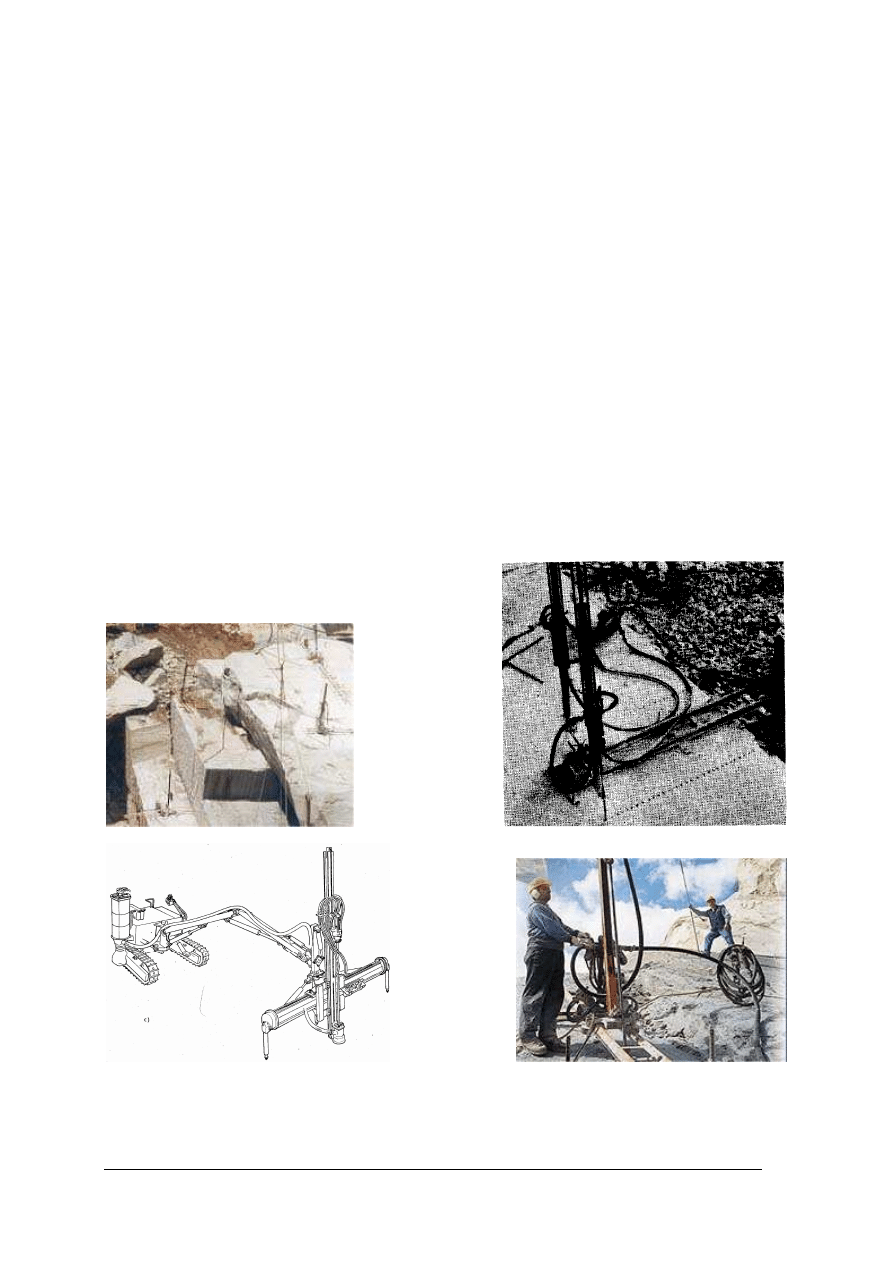

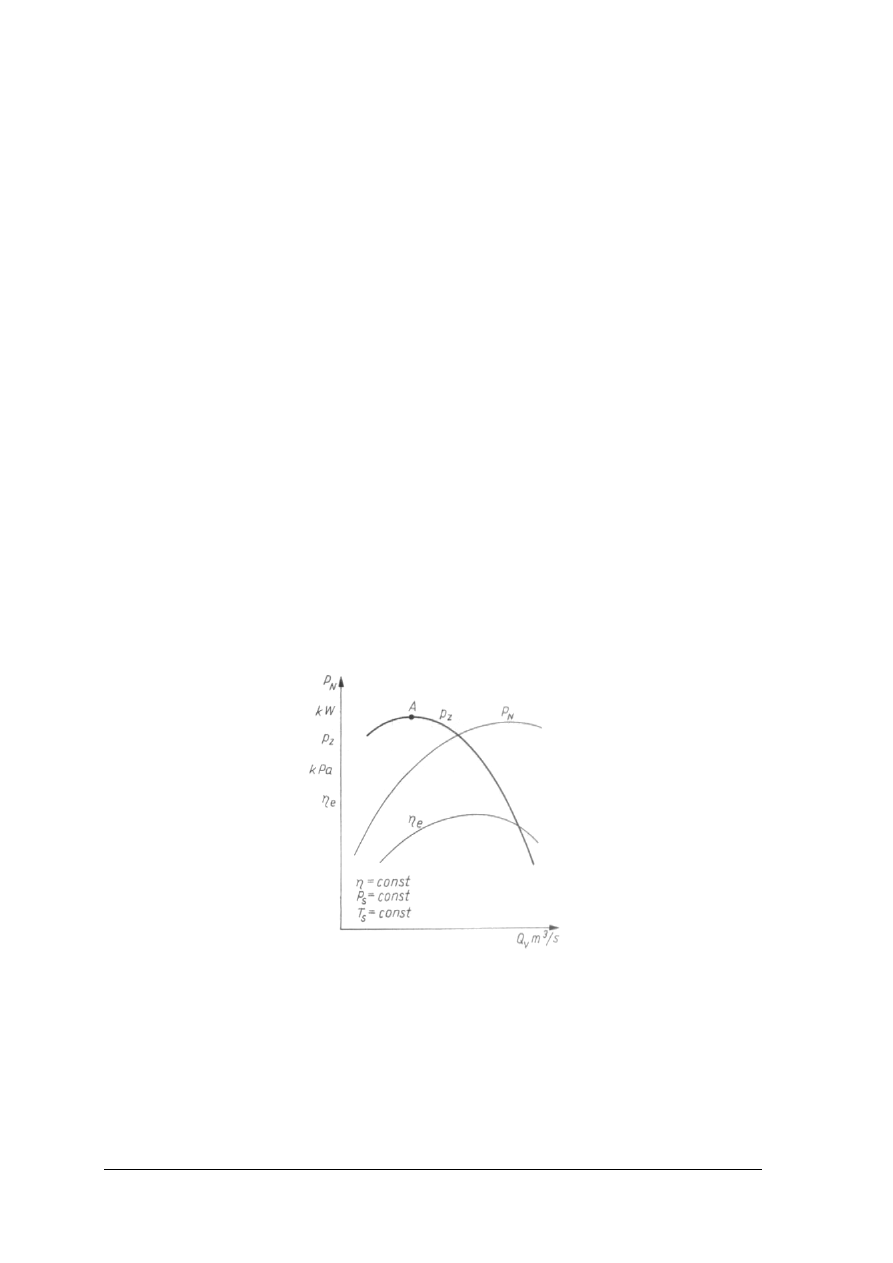

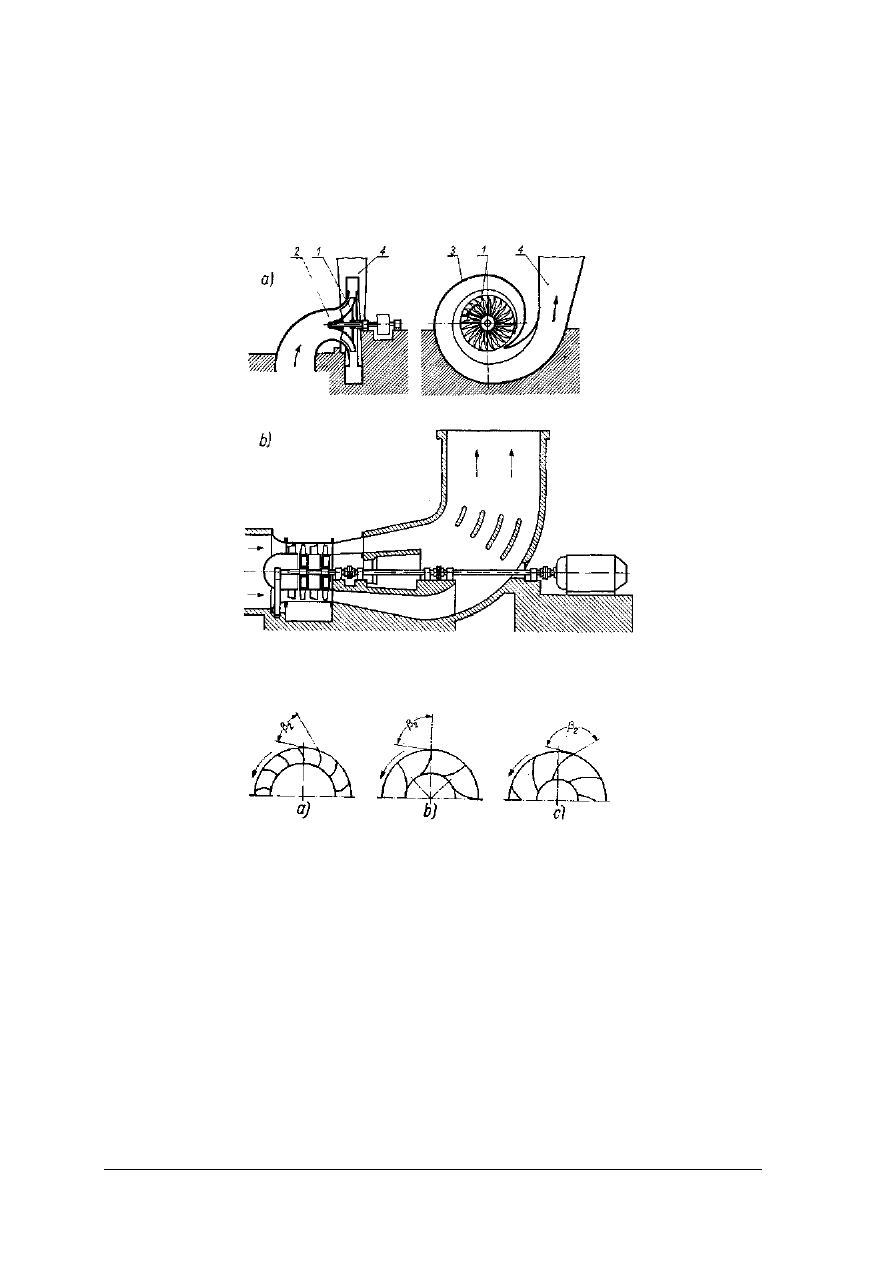

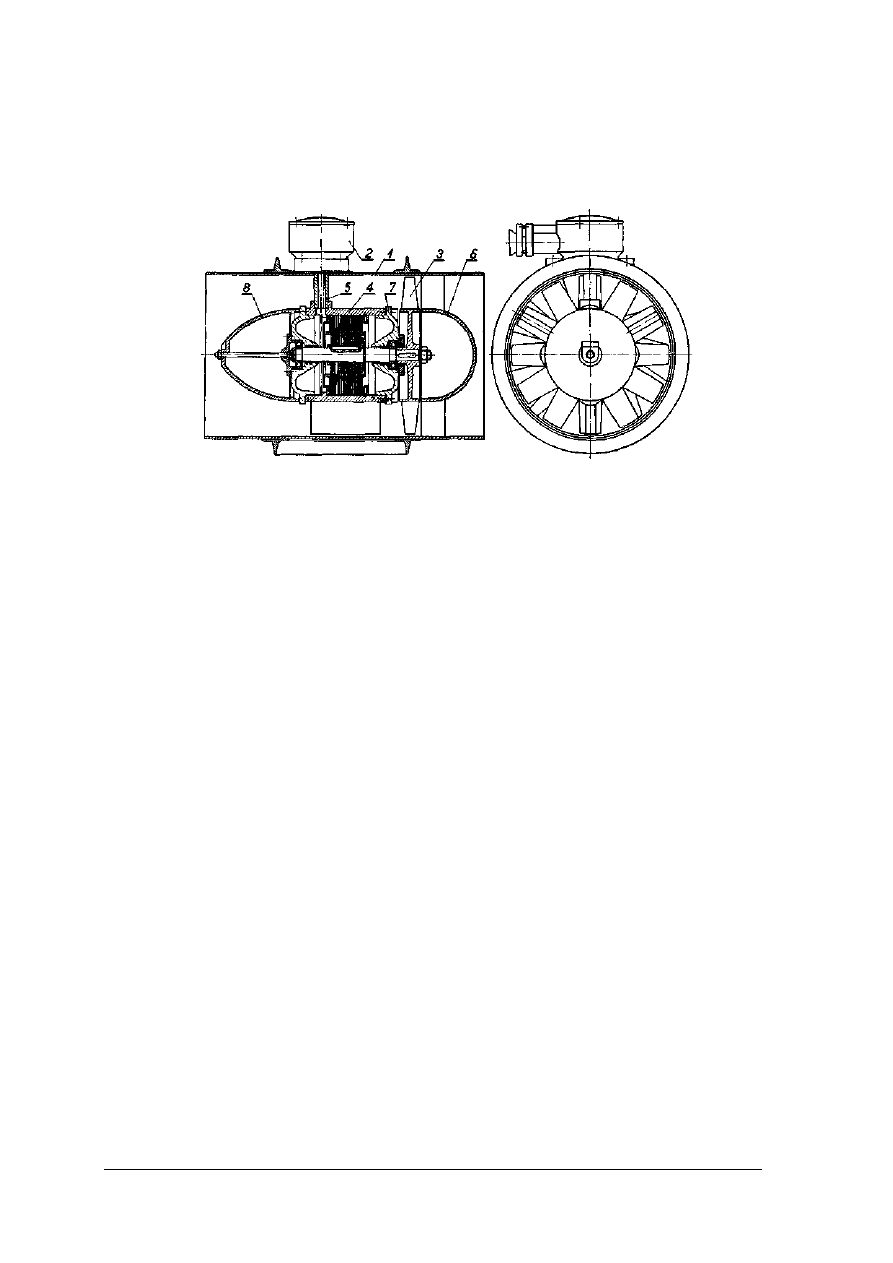

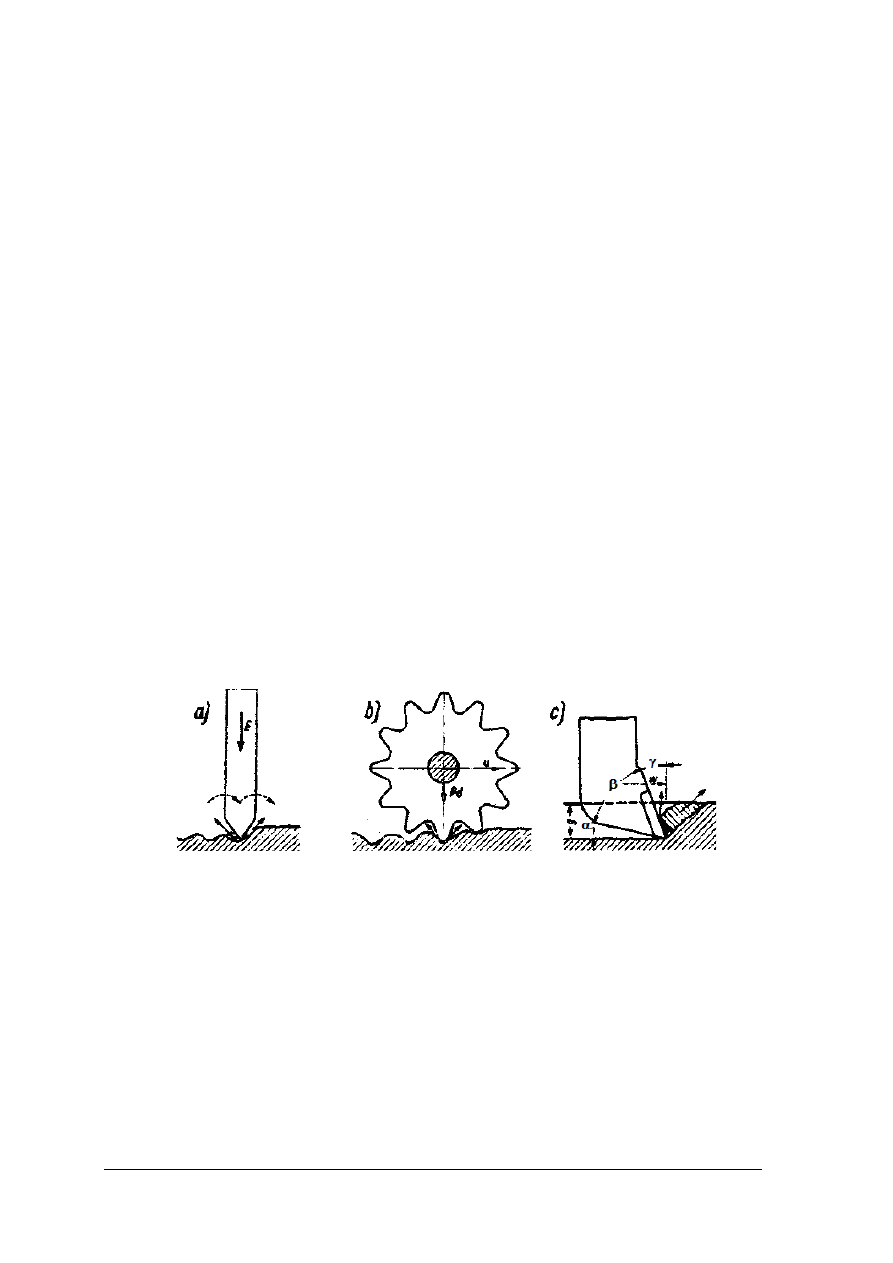

W przypadkach, gdy eksploatacja ciężkiego sprzętu specjalistycznego jest utrudniona