Ćwiczenie 1

Przeznaczenie i budowa narzędzi skrawających

1. Budowa narzędzi jednolitych i składanych:

Narzędzia jednolite, wykonane w całości z materiału narzędziowego (głównie narzędzia wykonywane ze stosunkowo tanich

materiałów narzędziowych np. stali narzędziowych węglowych i stopowych do pracy na zimno, narzędzia o małych

gabarytach takich jak narzędzia trzpieniowe o średnicy kilku milimetrów i narzędzia nasadzane o małej szerokości oraz

narzędzia o bardzo dużej dokładności);

Narzędzia łączone, w których jedynie część robocza lub nawet fragment tej części wykonywane są z materiału

narzędziowego, a pozostała część z tańszych materiałów (zwykle ze stali konstrukcyjnej).

-narzędzia łączone w sposób trwały: zgrzewane stykowo (konwencjonalne noże, a szczególnie noże wytaczaki,

wiertła, frezy, gwintowniki); lutowane (z ostrzami z węglików spiekanych lub stali szybkotnącej, a ostatnio z wkładkami z

polikrystalicznych materiałów supertwardych); napawane (np. osełkownice do obróbki wykańczającej kół walcowych),

-narzędzia składane, przede wszystkim z wkładkami, płytkami lub nożami wymiennymi (łatwa wymiana zużytych

elementów, ostrzenie narzędzia prowadzi się w stanie zdemontowanym, choć nie stanowi to reguły);

narzędzia składane stanowią dziś podstawowe rozwiązanie konstrukcyjne.

Narzędzi składanych nie stosuje się tylko w:

-narzędziach o małych wymiarach, w których zastosowanie połączeń mechanicznych prowadziłoby do

zmniejszenia sztywności narzędzia,

-narzędzi bardzo dokładnych, w których wąskie tolerancje uniemożliwiają wykonanie elementów składowych z

dostateczną technologicznie dokładnością.

2. Części składowe narzędzi; identyfikacja części roboczej, chwytowej i łączącej.

W narzędziach skrawających wyróżnia się 3 części:

A – część roboczą, obejmującą wszystkie elementy narzędzia, związane z procesem

skrawania,

B – część chwytową, służącą do zamocowania narzędzia w obrabiarce,

C – część łączącą, występującą tylko w pewnej grupie narzędzi trzpieniowych.

W części roboczej wyróżnia się:

A1 – część skrawającą, wykonującą główną pracę skrawania:

-w narzędziach jednoostrzowych część skrawająca pokrywa się z częścią roboczą;

-w narzędziach wieloostrzowych część skrawająca odpowiada głównej krawędzi

skrawającej lub części zdzierającej narzędzia,

A2 – część wykańczająca (kalibrująca), odpowiadająca w większości przypadków pomocniczej krawędzi skrawającej lub

ostatniemu fragmentowi narzędzia, który powoduje ostateczne wykończenie powierzchni,

A3 – część prowadząca, której zadaniem jest ustalenie położenia narzędzia w stosunku do przedmiotu; w niektórych

przypadkach pokrywa się z częścią wykańczającą (wiertło), w innych jest ona wyraźnie wyodrębniona (np. tzw. „pilot” w

pogłębiaczach).

Część chwytowa służy do mocowania narzędzia w oprawce albo w uchwycie. W przypadku narzędzi obrotowych część

chwytowa może być walcowa lub stożkowa. Ponadto walcowa może być gładka lub posiadać ścięcie na powierzchni

walcowej, np. mocowanie typu Weldon. W przypadku narzędzi tokarskich część chwytowa posiada zazwyczaj prostokątny

przekrój poprzeczny.

Część łącząca nie odgrywa bezpośredniej roli ani w procesie skrawania, ani przy zamocowaniu narzędzia. Występuje tylko w

niektórych z narzędzi trzpieniowych z jednej z dwóch przyczyn:

-z przyczyn technologicznych – ułatwia wykonanie narzędzia; część łącząca jest wówczas krótka i nosi nazwę szyjki

(np. w wiertłach),

-z przyczyn funkcjonalnych – powoduje odsunięcie części roboczej od części chwytowej (np. noże wytaczaki).

3. Identyfikacja powierzchni natarcia i przyłożenia, krawędzi skrawających, naroża.

Ostrze – część roboczą narzędzia – ograniczają trzy powierzchnie:

powierzchnia natarcia, po której spływa wiór podczas skrawania,

główna powierzchnia przyłożenia, stykająca się z powierzchnią obrabianą,

pomocnicza powierzchnia przyłożenia, stykająca się z powierzchnią obrobioną.

W wyniku przecinania się tych powierzchni powstają dwie krawędzie skrawające:

-główna krawędź skrawająca – jest to wynik przecinania się powierzchni natarcia z główną powierzchnią przyłożenia,

- pomocnicza krawędź skrawająca – jest to wynik przecinania się powierzchni natarcia z pomocniczą powierzchnią

przyłożenia.

Punkt przecięcia krawędzi skrawających głównej z pomocniczą nazywamy narożem (wierzchołkiem). Dla noży tokarskich

naroże jest jednocześnie wierzchołkiem ostrza.

Wierzchołek ostrza, definiowany jako najdalej wysunięty punkt ostrza (wzdłuż lub prostopadle do osi narzędzia), leży w

punkcie przecięcia głównej i pomocniczej krawędzi skrawającej.

4. Materiały narzędziowe - skład, właściwości, zakresy stosowania (stal szybkotnąca, węgliki spiekane, cermetale, ceramika,

materiały supertwarde - CBN, PKD i MKD, materiały ścierne).

Spieki ceramiczne stosuje się wyłącznie do produkcji płytek wieloostrzowych, mocowanych mechanicznie w oprawkach

narzędziowych.

Zalety:

-Wysoka twardość,

-Odporność na temperaturę –możliwość zastosowania większych prędkości skrawania niż w przypadku węglików

spiekanych, skrawanie twardych metali

-Odporne chemicznie w atmosferze obojętnej , utleniającej, a także w wysokiej temperaturze

--mała gęstość

-nie wymagają chłodzenia.

Wady:

-Wrażliwość na udarowe obciążenia i zmęczenie cieplne.

CBN - azotek boru po diamencie najtwardszy.

- odporny na utlenianie do temperatury 2000 stopni Celsjusza

- możliwość obróbki stali w tym zahartowanych, żeliw utwardzonych i stopów kobaltu

- duża twardość i wytrzymałość na zużycie ścierne.

Zastosowanie: obróbka materiału o wysokiej twardości narzędzia do szlifowania stali odpornych na korozję do obróbki stali

szybkotnących, narzędziowych, łożyskowych

PDK – polikrystaliczny diament. Odmiana alotropowa węgla.

- największa twardość, nie można obrobić żelaza i stali

- mała wytrzymałość na zginanie staliw i żeliw

- duża przewodność cieplna, powyżej 800 stopni Celsjusza ulega grafityzacji

- osadzony na płytce z węglików spiekanych

Zastosowanie: toczenie i frezowanie AL, Mg, Cu i stopów krzemu, węglików spiekanych. Możliwość uzyskania gładkich

powierzchni.

MKD – monokrystaliczny diament

Zastosowanie na ściernice i noże do cięcia szkła.

Pod pojęciem cermetali rozumie się cząstki ceramiczne na bazie węglika tytanu (TiC) i azotku tytanu (TiN) –będące

nośnikami twardości, spojone metalami: Ni, Co, Mo –tworzącymi fazę wiążącą. Dmieszkuje się również w małych ilościach

inne materiały ceramiczne, głównie Mo2C, TaC, WC, TaN i VC.

Cermetale odróżniają się od węglików spiekanych tym, że oprócz tworzących te ostatnie węglików , jak WC, TiC czy TaC

zawierają również azotki , jak TiN.

Ostrza cermetalowe –przy licznych zaletach w stosunku do ostrzy z węglików spiekanych, są stosowane do obróbki

przedmiotów ze stali niestopowych i wysokostopowych (w tym nierdzewnych i kwasoodpornych) oraz żeliw sferoidalnych

(żeliwo z grafitem kulkowym) oraz żeliwa ciągliwego .

-Żeliwa szare obrabiane z zasady ostrzami z ceramiki narzędziowej, są mniej polecane do kształtowania cermetalami

-Mało przydatne lub nie zalecane są cermetale do obróbki materiałów nieżelaznych (aluminium, mosiądz itp.),

żarowytrzymałych stopów, tytanu i stali hartowanych.

Stale szybkotnące: stal szybkotnąca HSS (ang. high speed steel) - stal stopowa narzędziowa używana do wytwarzania

narzędzi do wysokowydajnej obróbki skrawaniem (prędkości skrawania dochodzą do 50 m/min) takich jaki noży tokarskie,

frezy, wiertła. Wymaga się od nich wysokiej twardości, odporności na ścieranie oraz stałości kształtu, aż do temperatury 600

°C. Własności te uzyskuje się za poprzez efekt twardości wtórnej który jest uzyskiwany przez wydzielanie węglików

wtórnych.

Skład chemiczny stali szybkotnących:

węgiel 0,75-1,4%,

wolfram do 18%

molibden do 10%

wanad do 4%

chrom do 4% (odpowiada za własności antykorozyjne stali)

kobalt do 10%

Zalety: duża ciągliwość i odporność na zginanie

Wady: niska odporność na temperaturę max 600 stopni Celsjusza.

Węglik spiekany (widia) – materiał narzędziowy uzyskany metodami metalurgii proszkowej z węglików metali, na przykład

wolframu, tytanu, rzadziej tantalu, niobu, cyrkonu lub chromu. Węgliki spiekane stosowane są do produkcji elementów

tnących różnego typu narzędzi skrawających, między innymi noży tokarskich, wierteł, frezów.

Zastosowane jako narzędzia do obróbki skrawaniem pozwalają na wielokrotne zwiększenie prędkości skrawania. Nadają się

do obróbki skrawaniem porcelany, stali hartowanej, żeliwa białego i innych materiałów. Używane są także do zbrojenia

narzędzi górniczych (końcówki raczków) przy wierceniu otworów strzałowych, na kilofki do maszyn wrębowych, na słupki do

koron wiertniczych, na wiertła obrotowo-udarowe. Węglików spiekanych używa się także do wytwarzania oczek

przeciągarek, głowic wiertniczych, wierteł stomatologicznych, kłów tokarskich, ciągadeł do drutu. W Polsce węgliki spiekane

były produkowane przez wiele dziesięcioleci przez Hutę Baildon w Katowicach.

Zalety: odporność na wysokie temperatury, odporność na ścieranie.

Wady: kruchość

Materiał ścierny - materiał służący do obróbki powierzchni wykorzystujący właściwości ziarna ściernego. Jako ziarno ścierne

w procesie produkcji wykorzystywane są korund, węglik krzemu, azotek boru lub diament. Materiały ścierne wytwarzane są

przede wszystkim w postaci arkuszy papieru ściernego, taśm, krążków, gąbek ściernych lub włókniny. Materiały ścierne

wykorzystywane są do obróbki różnorodnych typów powierzchni: drewna, lakieru, metalu, ceramiki, skóry, kompozytów,

szkła i wielu innych materiałów.

Ćwiczenie 4

Porównanie skrawności i efektywności ekonomicznej różnych materiałów

narzędziowych

1. Przyczyny, postacie i objawy zużycia ostrzy skrawających.

Przyczyny (inne ->procesy elektryczne)

-podwyższona temperatura, siły mechaniczne

-zmęczeniowe: zmienna cyklicznie temperatura, zmienne siły skrawania

-siły mechaniczne,

-adhezja, dyfuzja

-procesy chemiczne

Postacie zużycia ostrza:

-adhezyjne – spływający wiór wyrywa z powierzchni natarcia cząstki materiału ostrza spowodowane adhezją (silne

wzajemne przywierania cząsteczek materiału narzędzia i materiału obrabianego)

-chemiczne – polega na ciągłym powstawaniu i usuwaniu podczas skrawania warstewek tlenków i innych związków

chemicznych z powierzchni styku ostrza narzędzia z materiałem obrabianym

-cieplne – polega na zmianach właściwości i struktury materiału ostrza pod wpływem oddziaływań termicznych, dochodzi

do „spalenia” ostrza

-dyfuzyjne – polega na szkodliwym przenikaniu atomów materiału ostrza do materiału obrabianego oraz atomów materiału

skrawanego do materiału ostrza, następuje pogorszenie właściwości warstwy wierzchniej narzędzia

-mechaniczne - polega na przekroczeniu doraźnej lub zmęczeniowej wytrzymałości ostrza, a także przekroczeniu działania sił

tarcia

-ścierne (ciągłe) – polega na ciągłym ubytku masy ostrza z powierzchni przyłożenia i natarcia oraz zaokrągleniu krawędzi

skrawających

-wytrzymałościowe (nieciągłe) – powstaje w formie wyszczerbień i wykruszeń, gdy siły skrawania przekracza miejscową

wytrzymałość ostrza

Objawy zużycia ostrza:

-wykruszenie – większe ubytki materiału ostrza spowodowane przekroczeniem wytrzymałości również w obszarze poza

bezpośrednim stykiem ostrza z wiórem i materiałem obrabianym.

-wyłamanie – większe ubytki materiału ostrza zmieniające jego kształt

-uszkodzenie katastroficzne – gwałtowane uszkodzenie ostrza pod wpływem nacisku siły lub temperatury

-żłobek - powstaje gdy spływający po niej wiór ma budowę wstęgową, wynik dyfuzji i zużycia ściernego

-wyszczerbienie - małe ubytki części materiału ostrza powstałe wskutek szoków termicznych i odrywania narostów

-pęknięcie i rysy - naruszenie spójności międzycząsteczkowej widoczne na powierzchni ostrza bez ubytku materiału, w

wyniku przeciążenia mechanicznego i zmęczenia materiału

2. Różnica pomiędzy zużyciem a stępieniem ostrza (zużyciem dopuszczalnym). Kryteria stępienia ostrza.

Zużycie ostrza – postępująca w czasie utrata zdolności do skrawania (właściwości skrawnych), zmiany

geometryczne ostrza w czasie (ubytek masy ostrza, zmiana kształtu).

Stępienie ostrza – graniczna wielkość zużycia po której narzędzie nie nadaje się do eksploatacji, starcie i cofnięcie

ostrza.

Kryteria stępienia ostrza:

geometryczne - wskaźnikiem jest skrócenie ostrza, ubytek materiału ostrza (wysokość starcia powierzchni

przyłożenia, głębokość rowka)

technologiczne - wskaźnikiem jest przyrost chropowatości powierzchni, zmiany wymiarów lub kształtu przedmiotu

obrabianego

fizykalne - wskaźnikiem jest określony przyrost sił skrawania, momentu, mocy skrawania lub temperatury

ekonomiczne - wskaźniki stępienia, wyznaczone w powiązaniu z kosztami eksploatacyjnymi narzędzia lub operacji,

przy czym są one najczęściej ustalone w odniesieniu do narzędzi pracujących w warunkach produkcji

wielkoseryjnej lub masowej

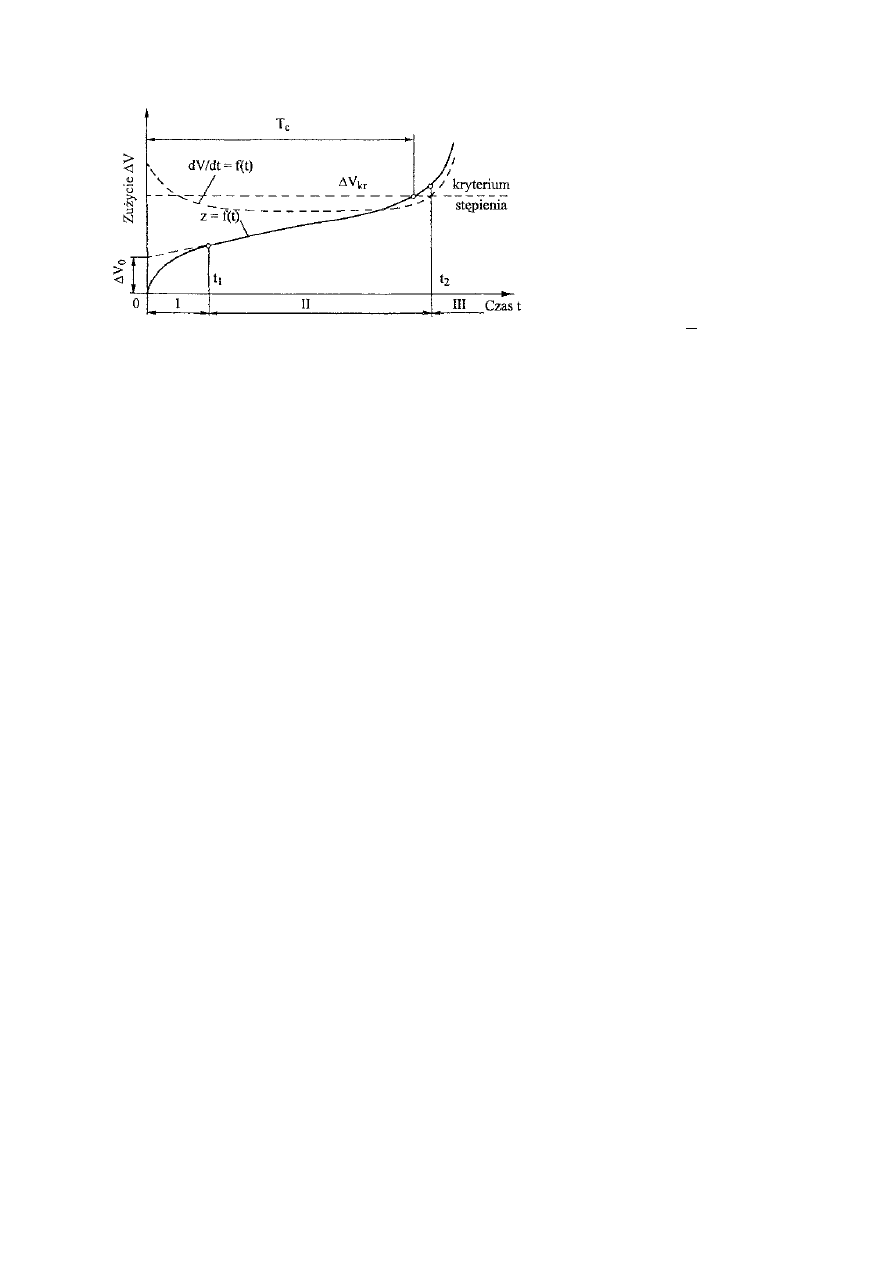

3. Typowy przebieg zużycia ściernego z = f(t) oraz krzywa intensywności zużycia .

1. Przebieg krzywej zużycia

I - okres wstępnego zużycia od t = 0 do t = t

1

, charakteryzuje się zmniejszającą się intensywnością zużycia (

) ze wzrostem

czasu skrawania (t) do stałej w przybliżeniu wartości w okresie II, przepływ ciepła powstającego przy skrawaniu z ostrza do

materiału obrabianego od strony powierzchni przyłożenia

II - okres umiarkowanego zużycia od t

1

do t

2

, intensywność zużycia ostrza wzrasta, przepływ ciepła powstającego przy

skrawaniu z ostrza do materiału obrabianego od strony powierzchni przyłożenia.

III - okres przyspieszonego zużycia od t

2

do fizycznej utraty zdolności ostrza do skrawania, występuje przechodzenia ciepła

do ostrza od strony głównej powierzchni przyłożenia

Ostrze stępione - gdy zużycie ostrza osiągnie wartość zużycia dopuszczalnego (z

dop

)

4. Trwałość ostrza i sposób jej wyrażania. Wpływ warunków skrawania na trwałość ostrza.

Okres trwałości ostrza jest to czas skrawania do jego stępienia, tj. do osiągnięcia maksymalnej dopuszczalnej wartości

określonego wskaźnika zużycia lub np. wykruszenie krawędzi skrawającej czy wyłamanie znacznego fragmentu ostrza. Te

ostatnie zjawiska nazywamy katastroficznym stępieniem ostrza.

Spośród warunków skrawania najsilniejszy wpływ na zużycie ostrza wywierają szybkość skrawania (v) i posuw (f). O wiele

mniejszy wpływ ma głębokość skrawania (ap). Wpływ ośrodka, w którym odbywa się skrawanie zaznacza się tym mocniej,

im gorsze są zdolności skrawne ostrza. W związku z tym większe efekty procentowe uzyskuje się w przypadku używania

ostrzy ze stali narzędziowych, niż z węglików spiekanych. Skrawanie typu przerywanego przyśpiesza zużycie ścierne ostrza,

choć nie zmienia w sposób zasadniczy proporcji wpływu poszczególnych warunków skrawania. Przyczyną przyśpieszenia

zużycia ostrza przy skrawaniu przerywanym są przeważnie mikrowykruszenia, powstające na krawędzi skrawającej.

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron