X L V I I I K O N F E R E N C J A N AU K O W A

KOMITETU INŻ YNIERII LĄ DOWEJ I WODNEJ PAN

I KOMITETU NAUKI PZITB

Opole – Krynica

2002

Jan A. KARCZEWSKI

1

Stanisław WIERZBICKI

2

Paweł KRÓ L

3

KOMPUTEROWE MODELOWANIE

WIELOŚ RUBOWEGO POŁ Ą CZENIA SPRĘ Ż ONEGO

1. Wprowadzenie

O tym czy stalowa konstrukcja budowlana została prawidłowo zaprojektowana i wykonana

decydują, w wię kszości przypadków, dwa podstawowe kryteria: nośności i odkształcalności.

Wpływ na spełnienie obu tych kryteriów ma prawidłowe przyję cie przekrojów oraz właściwe

rozwiązanie połączeń . Nośność wię kszości typowych połączeń nie budzi na ogół wię kszych

wątpliwości i może być wyznaczona według znanych metod obliczeniowych, W niektórych

przypadkach, jednakże, metody te pozostawiają w połączeniu znaczne rezerwy nośności.

Wykorzystanie czę ści tych rezerw wymaga jednak rozwinię cia metod wymiarowania

połączeń uwzglę dniających, poza nośnością, także ich odkształcalność . Przykładem może tu

być nakładkowe połączenie sprę żone, które w porównaniu z analogicznym połączeniem

ciernym charakteryzuje się wyższą nośnością przy mniejszych kosztach (wynikających z

oszczę dności na przygotowaniu powierzchni) i niewiele wię kszej odkształcalności, a w

porównaniu z połączeniem niesprę żonym jest znacznie mniej odkształcalne przy

porównywalnej nośności.

Opracowanie właściwych metod wymiarowania takich połączeń wymaga poznania

wielu zachodzących w nim zjawisk, wpływających zarówno na nośność jak i odkształ-

calność . Próby obserwacji i obliczeniowego uję cia takich zjawisk podejmowano już od wielu

lat, jednakże brak odpowiednich metod obliczeniowych i doświadczalnych uniemożliwiał

dokładniejsze rozpoznanie zagadnienia. Ponieważ istotne znaczenie mają tu zjawiska

zachodzące wewnątrz połączenia, np. na powierzchniach styku, to mało przydatne są obecnie

dostę pne metody doświadczalne.

Bardzo przydatne okazały się , intensywnie rozwijane w ostatnich latach metody

komputerowe oparte na Metodzie Elementów Skoń czonych. Pozwalają one modelowanie

i obserwację wielu zjawisk, które dotychczas nie mogły być opisywane ze wzglę du na brak

odpowiedniego aparatu. Wymienić tu należy chociażby rozkłady naprę żeń czy odkształceń ,

1

Prof. dr hab. inż., Wydział Inżynierii Lądowej Politechniki Warszawskiej

2

Dr inż., Wydział Inżynierii Lądowej Politechniki Warszawskiej

3

Mgr inż., Wydział Inżynierii Lądowej Politechniki Warszawskiej

208

które mogą być obserwowane i mierzone w dowolnym miejscu analizowanego elementu.

Dostę pne programy komputerowe oparte na MES, takie jak Abaqus czy Adina pozwalają

także w stosunkowo łatwy sposób wprowadzać zmiany w opracowanym już modelu, oraz

dają niezwykle plastyczny, przejrzysty i wygodny w analizie porównawczej z wynikami

badań doświadczalnych obraz zachowania się analizowanego elementu.

Omawiany model dwuśrubowego, nakładkowego połączenia sprę żonego oraz niesprę -

żonego stanowi kontynuację prezentowanego wcześniej modelu połączenia jednośrubowego

i jest kolejnym krokiem do uogólnienia modelu i jego opisu w sposób możliwy do zasto-

sowania w praktyce projektowej.

2. Fizyczny model połą czenia

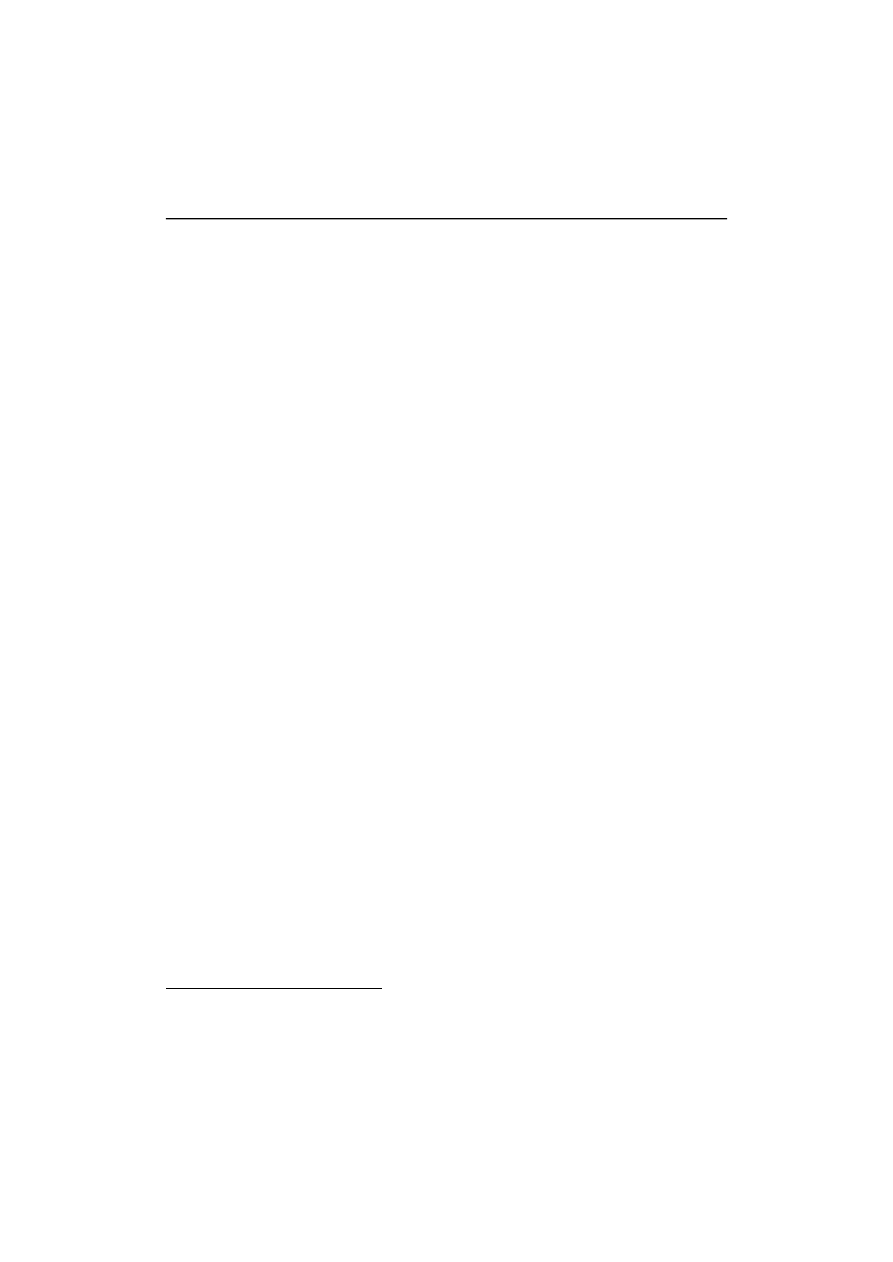

Przedmiotem analizy jest połączenie przedstawione na rys. 1. Jako materiał elementów

połączenia przyję to stal gatunku St3S. Jako łączniki zastosowano śruby M20 klasy 10.9(10).

Założono powierzchnie styku w stanie naturalnym. W celu zminimalizowania wzajemnego

oddziaływania na siebie łączników przyję to nieco wię kszy od minimalnego normowego

rozstaw śrub; nie odbiega on jednak od stosowanych w praktyce. Pominię to stosowane w

badaniach doświadczalnych otwory służące do mocowania elementu w maszynie

wytrzymałościowej oraz związane z tymi otworami wzmocnienia obszarów docisku trzpieni

przekazujących obciążenie do ścianek otworów – rys. 2. Ponieważ odstę pstwo to dotyczy

fragmentów połączenia bę dących poza obszarem wzajemnego wpływu łączonych elementów

to nie ma ono istotnego znaczenia dla wiarygodności otrzymywanych wyników. Podstawowe

zjawiska bę dące przedmiotem analizy to odkształcalność i związana z nią zależność P-u

(siła-przemieszczenie), rozwój stref plastycznych na styku trzpienia śruby i ścianki otworu

oraz rozkład naprę żeń na elementach połączenia.

Rys. 1. Geometria analizowanego połączenia

Określono granicę plastyczności Re = 285MPa, wytrzymałość na rozciąganie R

m

=400MPa

oraz współczynnik tarcia

m

=0.2, czyli jak dla powierzchni w stanie naturalnym.

Przyję to model materiału sprę żysto-plastycznego ze wzmocnieniem izotropowym.

Związki konstytutywne dla tego rodzaju materiałów są opisane w podrę cznikach do mechaniki

209

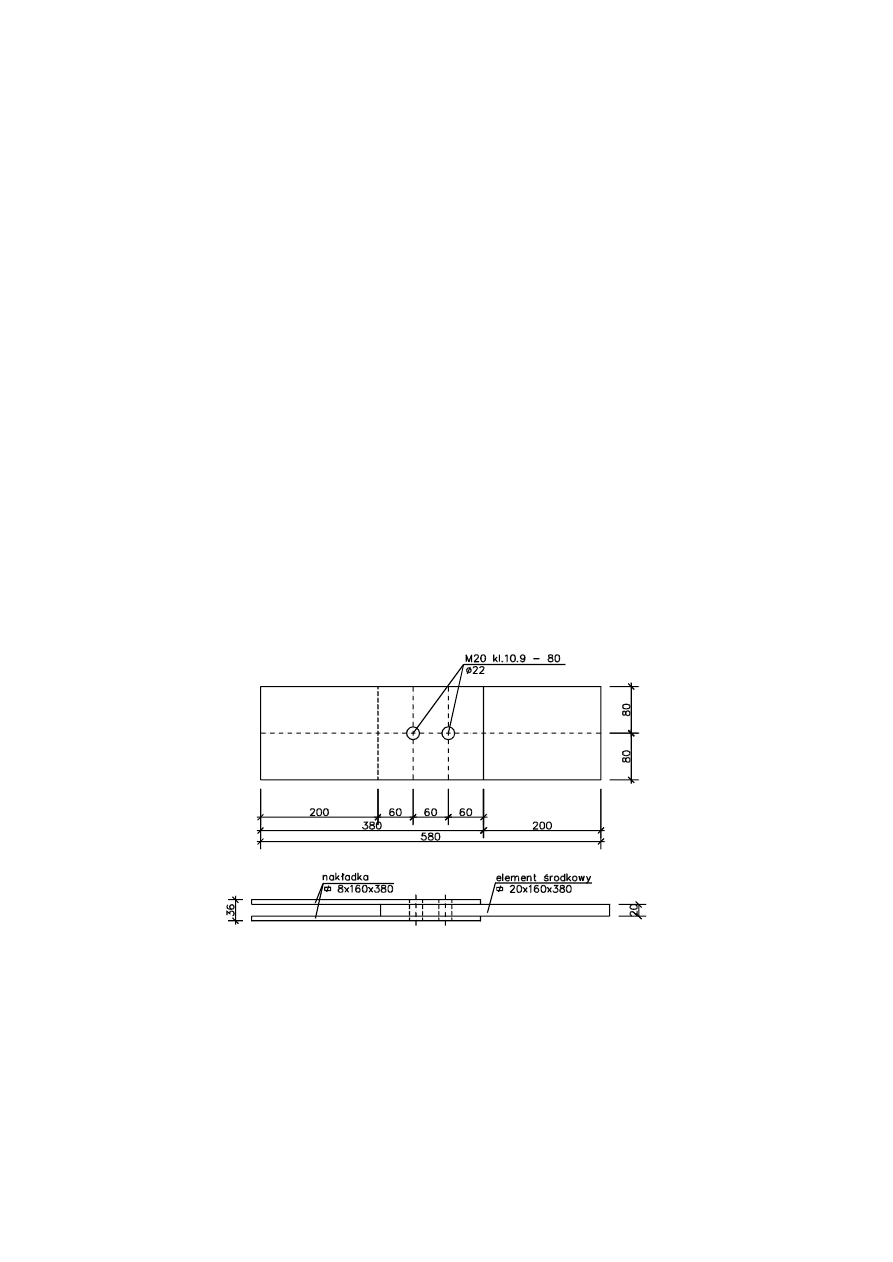

Rys. 2. Geometria elementu doświadczalnego

konstrukcji. Teoretyczny opis zjawisk kontaktowych i sposobu ich rozwiązania w programie

Abaqus znajduje się w podrę czniku do programu [1].

Przyjmowano program obciążeń monotonicznie rosnących, przy czym docelowo

przewidywany jest program obciążeń cyklicznie zmiennych. Obciążenie realizowano

przyrostowo przyjmując zmienny krok przyrostu obciążenia dobierany automatycznie przez

program.

3. Uję cie numeryczne zagadnienia

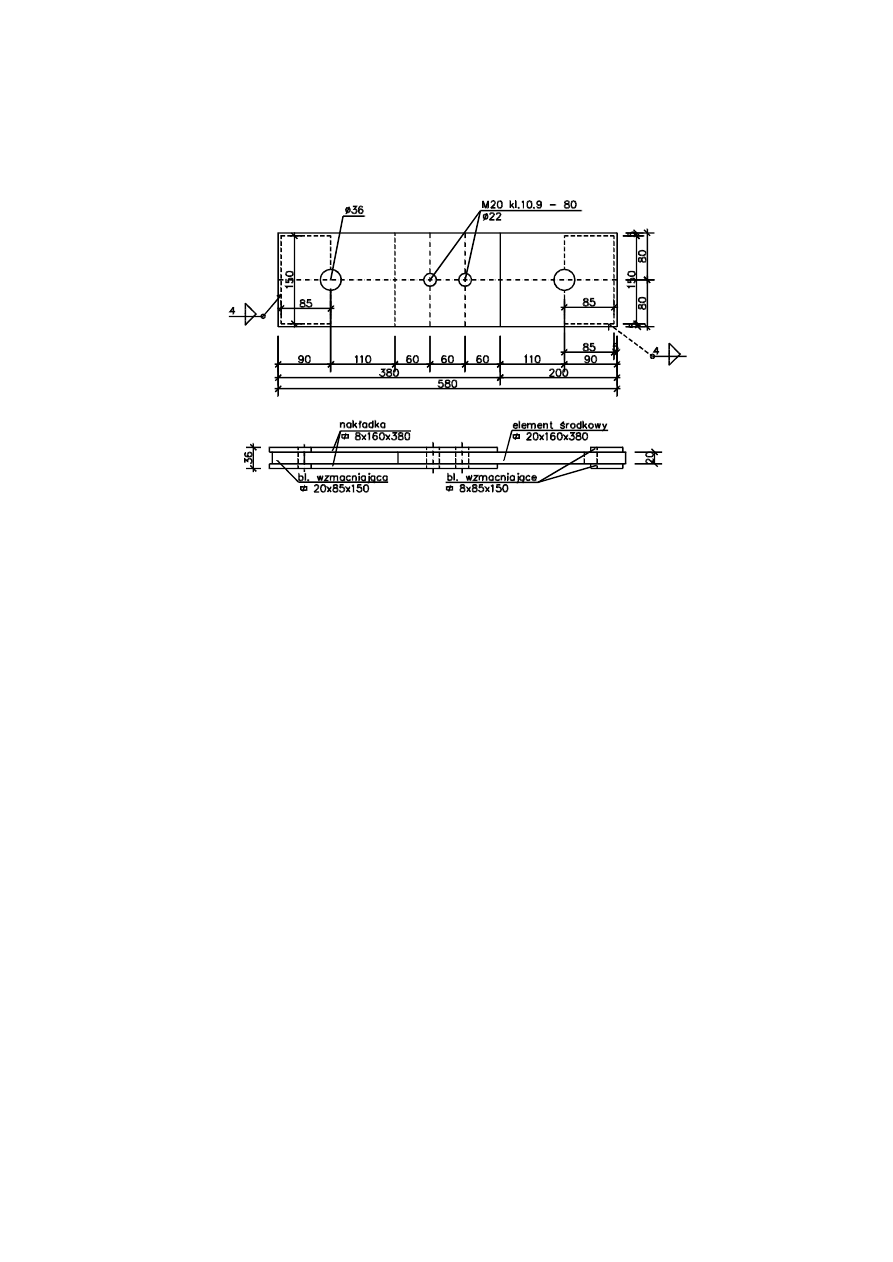

Przestrzenny model połączenia w uję ciu MES opracowano przy pomocy programu Abaqus

[1], który umożliwia w szczególności uwzglę dnienie efektów kontaktu m.in. tarcia oraz

prowadzenie analizy sprę żysto-plastycznej w zakresie dużych odkształceń .

Prezentowany model składa się z niezależnych czę ści: nakładek, blachy środkowej,

śrub, podkładek i nakrę tek. Geometria połączenia przygotowana została przy użyciu

preprocesora programu Abaqus Cae. Model geometryczny połączenia w konwencji metody

elementów skoń czonych został przedstawiony na rys. 3. Wszystkie czę ści modelu zostały

zdyskretyzowane ośmiowę złowymi trójwymiarowymi elementami izoparametrycznymi.

Model składa się z około 1500 elementów skoń czonych z 2800 wę złami. W obszarach, w

których spodziewano się najwię kszych naprę żeń zagę szczono podział na elementy. Niezbyt

duża liczba elementów i wę złów wynika z ograniczeń komputera, na którym prowadzono

obliczenia (ograniczona ilość pamię ci operacyjnej udostę pnianej poszczególnych zadaniom

obliczeniowym). Jednakże już taka dokładność modelu okazała się wystarczająca i pozwoliła

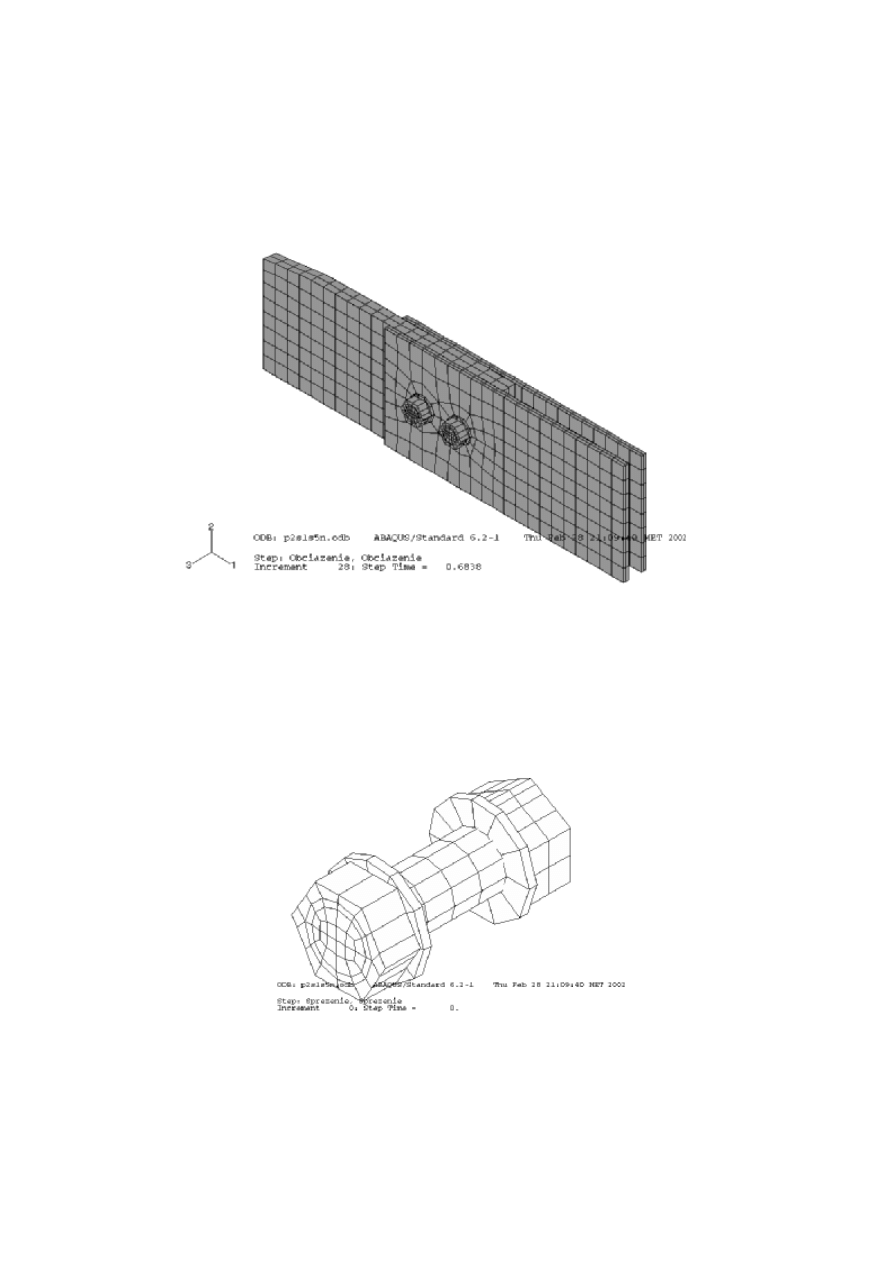

uzyskać zadowalające wyniki. Rys. 4 przedstawia geometrię śruby z nakrę tką i podkładkami

– wszystkie te elementy są w modelu oddzielnymi bryłami.

Efekty kontaktu i tarcia uwzglę dniono poprzez założenie możliwości zaistnienia

kontaktu mię dzy powierzchniami poszczególnych elementów tj. blach, podkładek i śrub.

Zastosowano algorytm kontaktu typu "master-slave". W obszarach styku powierzchni

bocznej śruby i blach połączenia założone zostały małe poślizgi. Dla powierzchni kontaktu

blach założono możliwość wystąpienia skoń czonych poślizgów.

210

Założono nastę pujące modele materiałowe: dla blach – materiał sprę żysto-plastyczny

z liniowym (izotropowym) wzmocnieniem, dla śruby – materiał liniowo-sprę żysty.

Rys. 3. Model geometryczny połączenia

Analizę numeryczną połączenia prowadzono w trzech etapach. Pierwszym etapem była

faza założenia warunków brzegowych oraz wprowadzenia kontaktu w założonych

płaszczyznach. Drugim etapem było sprę żenie. W przypadku połączenia sprę żonego

realizowano to poprzez przyłożenie siły sprę żającej 166 kN do każdej ze śrub, podczas gdy

w przypadku połączenia niesprę żonego w trzpienie śrub wprowadzono siły 30 kN, czyli

takie, które mogą być wywołane w wyniku rę cznego dokrę cenia śrub. Obciążenie to

realizowano rozciągając trzpienie śrub przy zablokowaniu możliwości przesuwu nakrę tek.

Rys. 4. Model geometryczny łącznika

211

Trzecim etapem było wprowadzenie obciążenia głównego przykładanego do koń ca

elementu środkowego przy utwierdzeniu koń ców nakładek. Analizę prowadzono do

momentu, gdy wymagany przez program kolejny przyrost obciążenia zapewniający

prawidłowy przebieg procesu iteracji był mniejszy niż 5 kN. Etap sprę żenia i obciążenia

wykorzystywał możliwości programu w zakresie analizy geometrycznie nieliniowej.

W kolejnych etapach obciążenia uwalniano czę ść stopni swobody rezygnując z

niektórych podpór. Procedura taka wynikała z konieczności zadeklarowania we wstę pnej

fazie obliczeń takiej ilości warunków brzegowych aby żaden z 11 niezależnych początkowo

elementów nie mógł przemieszczać się w sposób niekontrolowany. Po założeniu kontaktu

pomię dzy poszczególnymi elementami czę ść ograniczeń początkowych mogła być zdję ta,

a po sprę żeniu usunię to nastę pne ograniczenia, pozostawiając tylko te, które były konieczne

do przytrzymania obciążanego elementu bę dącego już całością.

4. Wyniki analizy

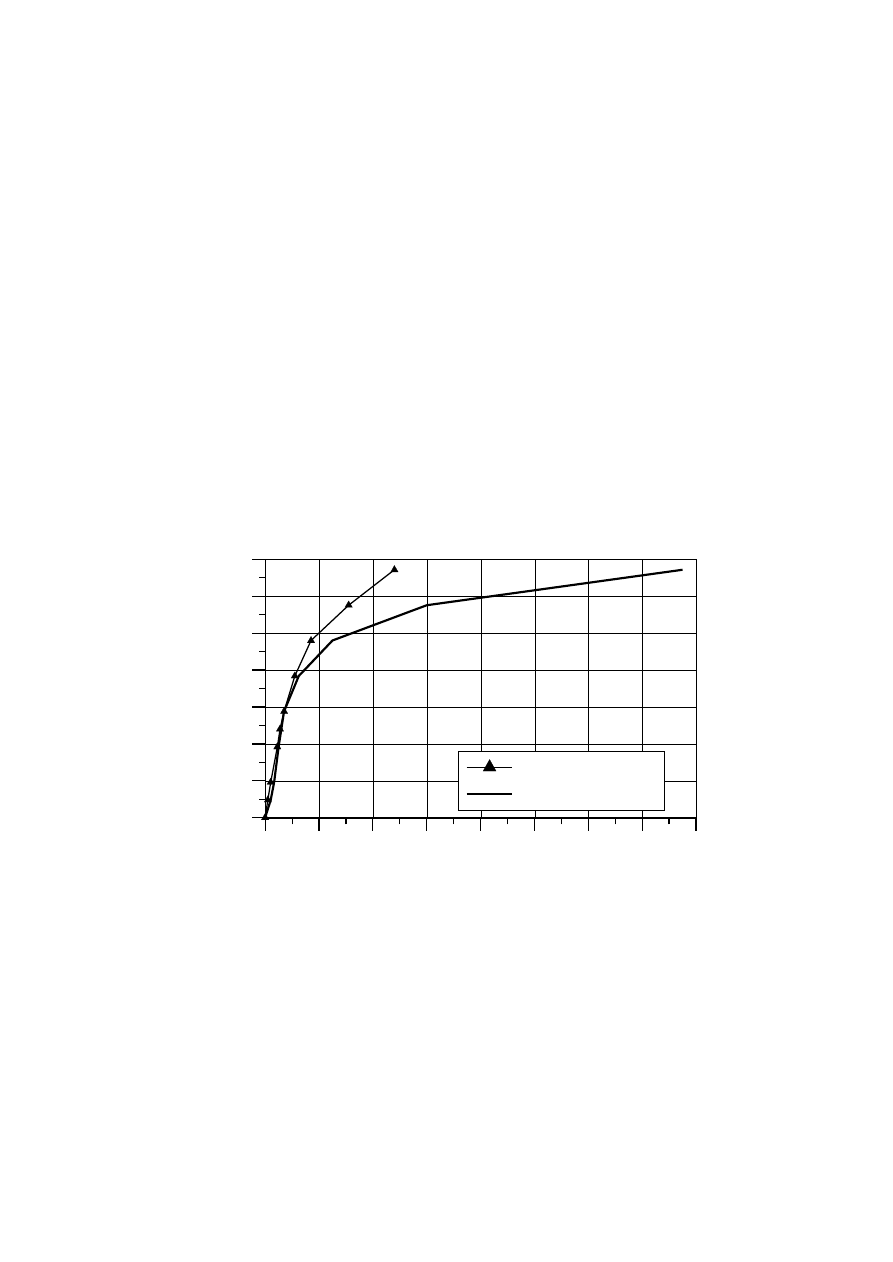

Najbardziej istotna zależność opisująca zachowanie się połączenia śrubowego to funkcja

P(u) – (siła-przemieszczenie) – rys. 5. Ponieważ z założenia połączenia miały mieć

powierzchnie przylegania w stanie naturalnym, bez specjalnych zabiegów podwyższających

współczynnik tarcia, analizę prowadzono dla współczynnika tarcia o wartości

m

= 0.2.

0

2

4

6

8

10

12

14

16

Przemieszczenie - u [mm]

0

100

200

300

400

500

600

700

S

iła

-

P

[

kN

]

Polaczenie sprezone

Polaczenie niesprezone

Rys. 5. Krzywa P(u)

Odkształcenia elementów w pierwszej fazie obciążenia tzn. do momentu pierwszego

poślizgu są małe i dopiero przy obciążeniu przekraczającym 350 kN nastę puje znacznie

wię kszy przyrost odkształceń przy stosunkowo małym przyroście obciążeń . Maksymalne

obciążenie przekracza 650 kN. po czym nastę puje uplastycznienie materiału odpowiadające

jego zniszczeniu. Odkształcenie połączenia niesprę żonego przy maksymalnej sile jest ponad

trzykrotnie wię ksze niż połączenia sprę żonego.

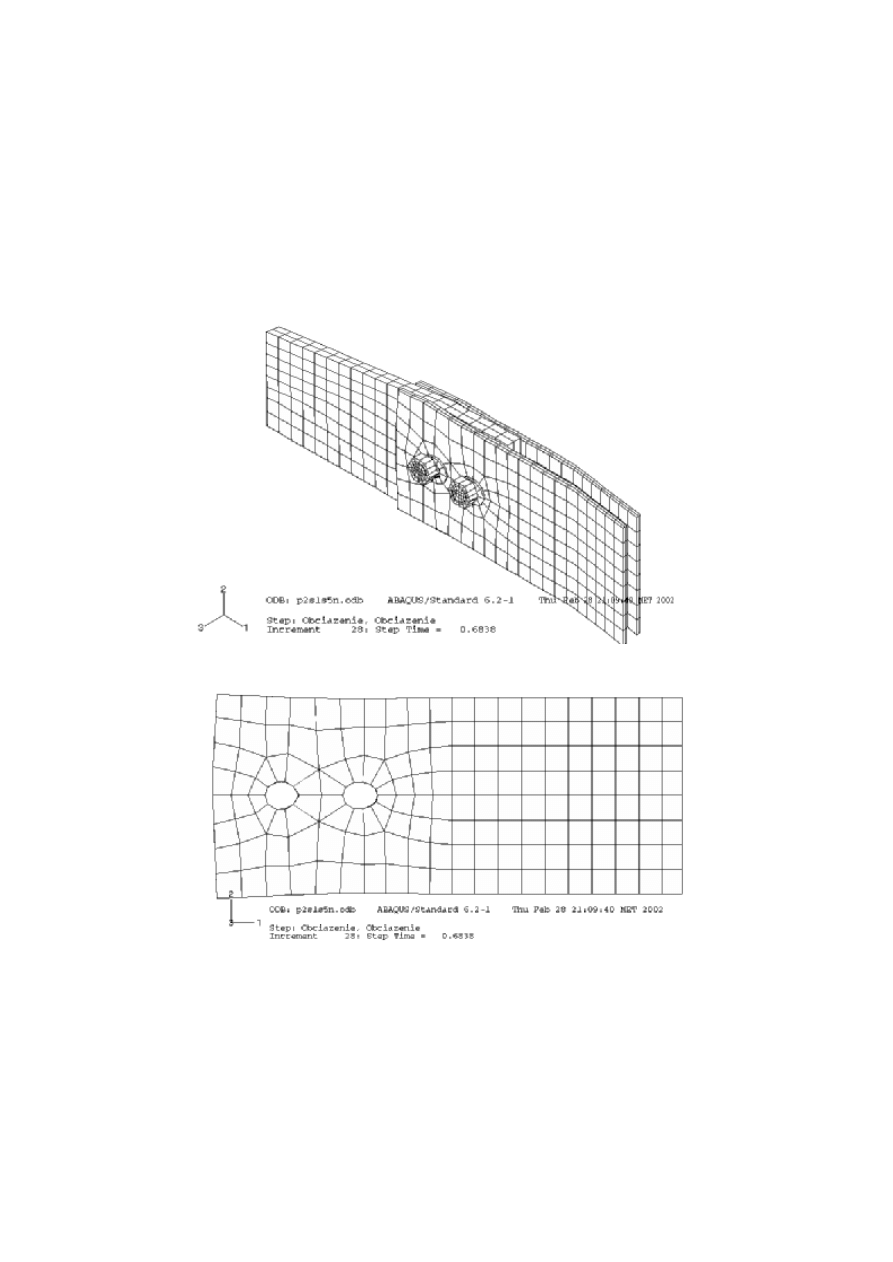

Z zależnością P(u) ściśle związane są odkształcenia połączenia. Na rys. 6 pokazano

212

połączenie niesprę żone w koń cowej fazie analizy. Odkształcenia połączenia sprę żonego są

znacznie mniejsze (analogicznie do zależności siła-przemieszczenie). Kolejny rysunek – rys. 7

przedstawia odkształcenia otworów w nakładce. Na rysunkach tych wyraźnie widać wciskanie się

trzpienia śruby zarówno w nakładkę jak i w element środkowy i wydłużanie się otworów.

Zjawisko to ma bardzo podobny charakter jak w przypadku analizowanych wcześniej połączeń

jednośrubowych i jego doświadczalne potwierdzenie świadczy o poprawności przyję tego modelu.

Rys. 6. Widok ogólny odkształconego połączenia niesprę żonego

Rys. 7. Odkształcenie otworów w nakładce połączenia niesprę żonego

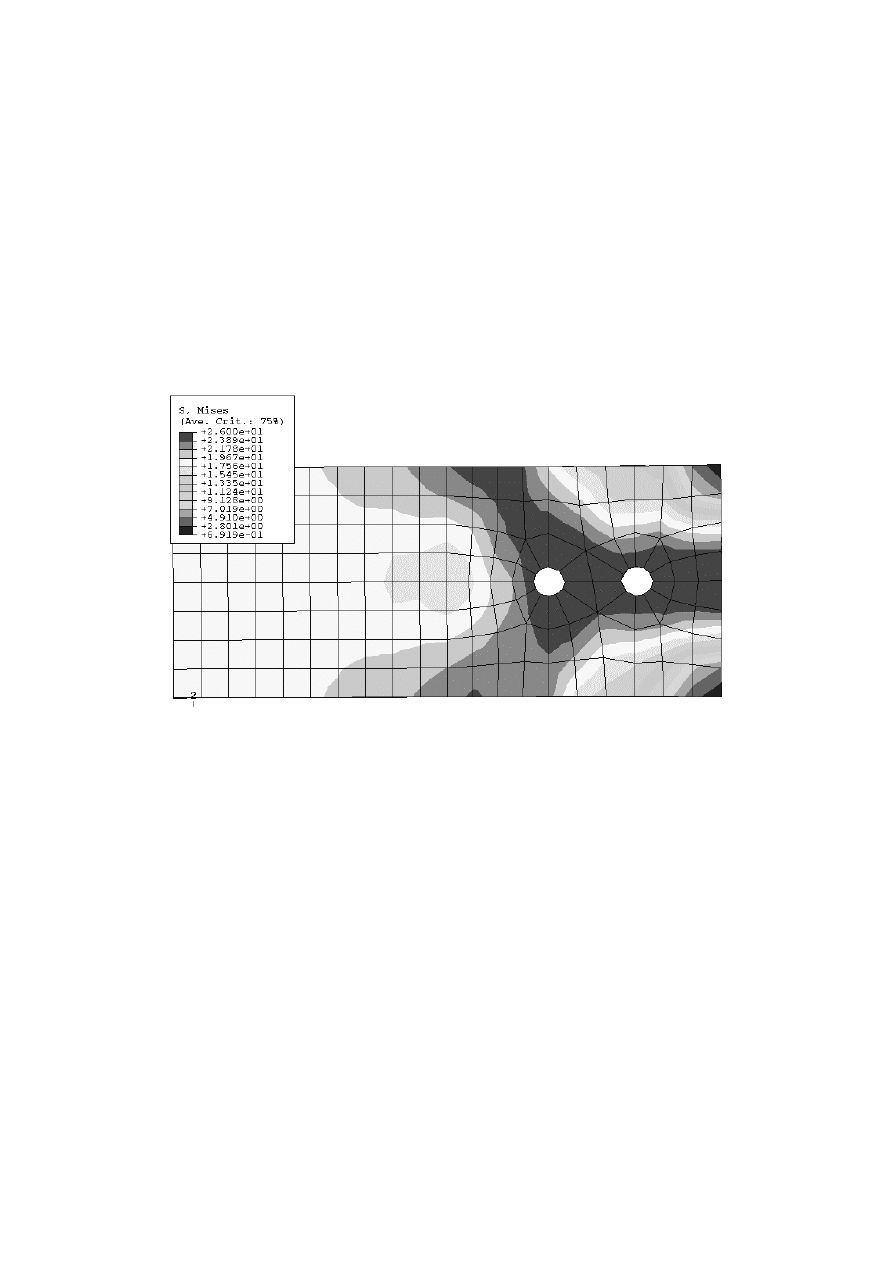

Na rys. 8 przedstawiono rozkład naprę żeń Hubera-Misesa w elemencie środkowym

połączenia sprę żonego. Brak pełnej symetrii jest spowodowany głównie niesymetrycznym

podziałem na elementy skoń czone tego elementu.

213

Przeprowadzona analiza dostarczyła znacznie wię kszej ilości informacji na temat

zachowania się połączenia, takie jak rozkłady naprę żeń , zasię gi stref plastycznych, rozkład

stref wzajemnego przemieszczania się poszczególnych elementów i wartości tych

przemieszczeń w poszczególnych punktach, jednak ze wzglę du na trudności z ich

prawidłowym przedstawieniem w postaci czarno-białej mogą one zostać zaprezentowane

dopiero w postaci kolorowych przeźroczy.

Wyniki uzyskane na podstawie opracowanego modelu sprę żonego połączenia

śrubowego bę dą porównane z wynikami badań doświadczalnych. Badania te bę dą

prowadzone dla obciążeń cyklicznie zmiennych w związku z czym także model połączenia

zostanie rozszerzony na takie obciążenia.

Rys. 8. Rozkład naprę żeń Hubera-Misesa w elemencie środkowym [kN/cm2]

5. Uwagi końcowe

Wyniki przeprowadzonych obliczeń potwierdzające rezultaty analogicznych analiz połączeń

jednośrubowych pozwalają stwierdzić , że analizowany rodzaj połączenia mógłby być szerzej

stosowany w praktycznych rozwiązaniach, zastę pując typowe połączenia niesprę żone a także

cierne. Wymaga to jednak opracowania procedury obliczeniowej takich połączeń nadającej

się do zastosowania w projektowaniu konstrukcji. Drogą do tego jest opracowanie złożonego

modelu, który pozwoliłyby na analizę zachowania się połączeń o różnych parametrach.

Duża zbieżność wyników obliczeń numerycznych z badaniami doświadczalnymi

obserwowana podczas przeprowadzonych analiz połączeń jednośrubowych, a także zgodna z

przewidywaniami a także znanymi badaniami doświadczalnymi archiwalnymi pozwala

stwierdzić , że zastosowanie MES w uję ciu komputerowym mogłoby tu być bardzo

przydatne. Opracowywane przy użyciu MES modele mogą stanowić uzupełnienie badań

doświadczalnych, które są drogie i czasochłonne, a mogą je czę ściowo zastę pować jako

tań sze, szybsze i dające czę sto wię ksze możliwości – MES zastosowana w programach

komputerowych jest narzę dziem, które umożliwia obserwację wielu zjawisk bę dących w

innych warunkach poza zasię giem możliwości ze wzglę du na ograniczenia dostę pnych

214

metod doświadczalnych. Opracowany tą metodą model może być wielokrotnie korygowany

pod kątem zmian różnych parametrów. Nie bez znaczenia jest także niezwykle czytelna

forma otrzymywanych wyników a także duża ich różnorodność .

Obliczenia numeryczne prowadzono na komputerach w COI Politechniki War-

szawskiej.

Literatura

[1] Abaqus Manual, version 6.2, Hibbit, Karlsson, Sorensen, Inc.

[2] KARCZEWSKI J. A., POSTEK E., WIERZBICKI S., Model połączenia śrubowego pod

obciążeniem cyklicznie zmiennym, XLVII Konferencja Naukowa KILiW PAN i KN

PZITB, Krynica 2001.

THE COMPUTER MODELLING OF THE MULTI-BOLT

PRESTRESSED CONNECTION

Summary

The goal of the conducted paper is to develop a 3D computational FEM model of double butt

prestressed two-bolted connections with regard to the effects of bolts, initial gaps, friction

and prestressing force. This model may be used especially for investigation of the

connections deformability, also after first slip, in the method of structures analysis. The

computational model is developed in the framework of ABAQUS general-purpose program.

The connection is discretized with 1500 3D-isoparametric brick elements. The gaps are

assumed between all of the elastic bodies and later during the loading process, non-elastic

bodies. The contact surfaces are established. The proposed model will be verified by

experiments. We expect that results obtained theoretically as well as in experiment in further

investigations, will differ insignificantly.

Wyszukiwarka

Podobne podstrony:

więcej podobnych podstron