5. PODSTAWOWE INFORMACJE O OBRÓBCE WIÓROWEJ,

ŚCIERNEJ I EROZYJNEJ

5.1. OBRÓBKA WIÓROWA

W procesie skrawania od przedmiotu obrabianego oddzielana jest warstwa

skrawana, która „spływa” po powierzchni natarcia narzędzia w postaci wióra. Wa-

runkiem zaistnienia tego procesu jest:

• odpowiednie ukształtowanie narzędzia (klin) i wykonanie go z odpowiedniego

materiału ( patrz rozdz.4),

• nadanie ruchu względnego narzędzia i przedmiotu obrabianego ( patrz rozdz.2);

przy czym ruchy występujące podczas skrawania nazwane są odpowiednio;

ruch główny - warunkujący istnienie procesu skrawania jest zazwyczaj ru-

chem o największej prędkości,

ruch posuwowy - niezbędny do usunięcia warstwy skrawanej z całej po-

wierzchni przedmiotu;

ruch jałowy przy którym nie zachodzi proces skrawania; odpowiednie ru-

chu nadawane są przez zespoły wykonawcze obrabiarki,

• spełnienie warunków fizycznych umożliwiających oddzielenie warstwy skra-

wanej.

Wyjaśnienie ostatniego podpunktu wymaga pewnego wgłębienia się w zjawiska

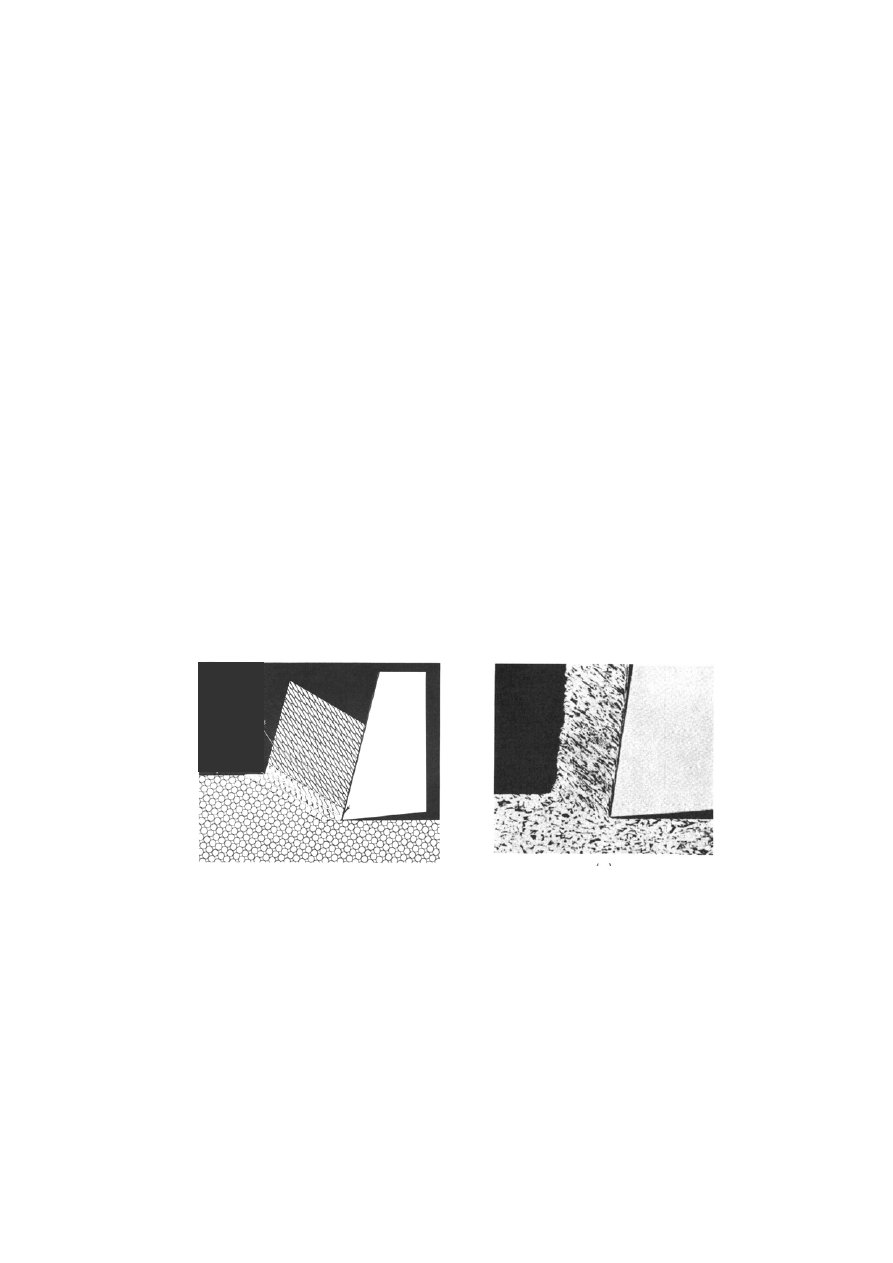

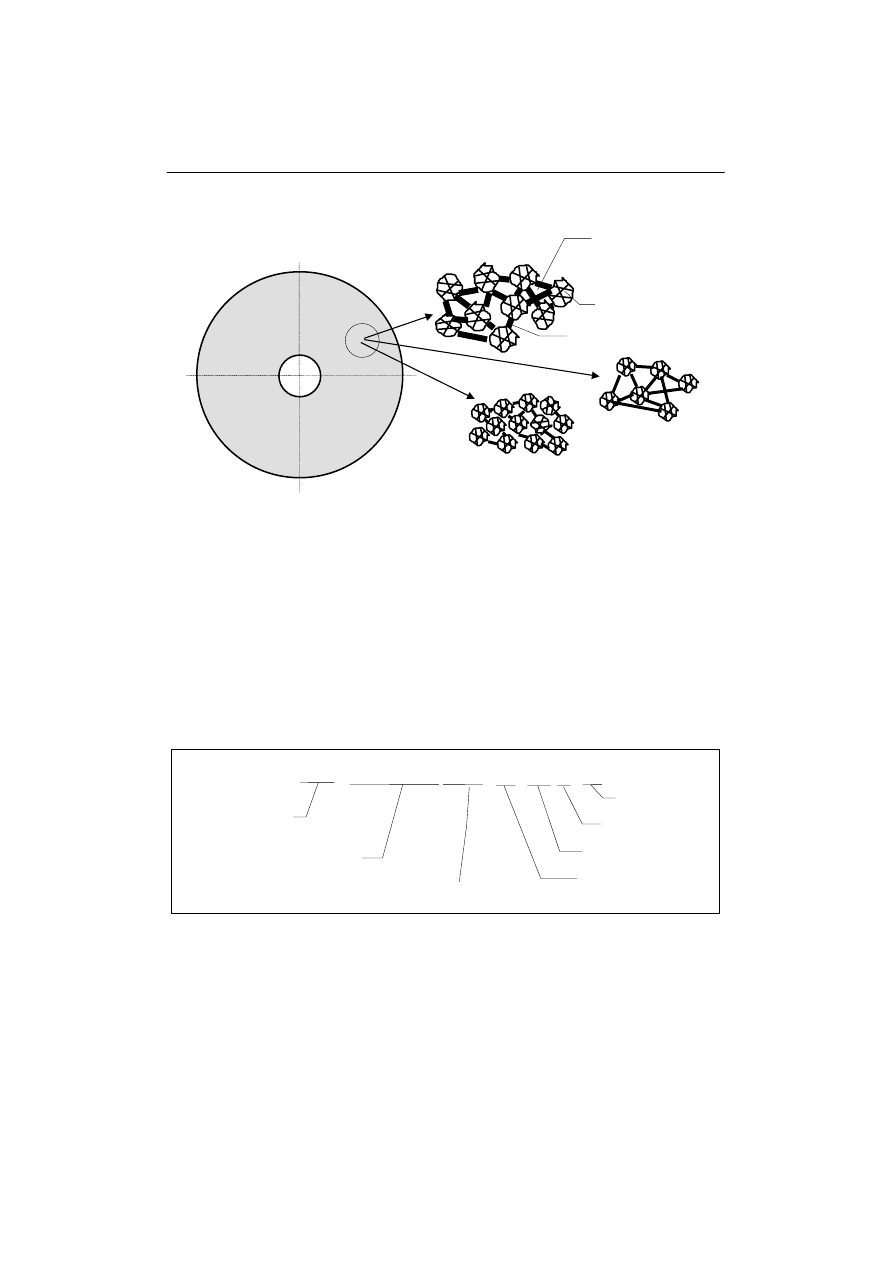

zachodzące w procesie powstawania wióra (rys.5.1).

a)

b)

Rys.5.1. Mechanizm tworzenia wióra podczas skrawania: a) model, b) fotografia

Pod działaniem siły skrawania ostrze stopniowo wciska się w materiał obrabiany

powodując jego odkształcenia sprężyste, plastyczne, a w momencie kiedy zostaną

przekroczone siły wiązań międzyatomowych następuje poślizg powodując oddzie-

lenie się warstwy skrawanej od materiału obrabianego. Znaczna część tej warstwy

już jako element wióra przemieszcza się po powierzchni natarcia narzędzia poza

strefę skrawania. Dalszy ruch narzędzia to powstanie kolejnych elementów wióra.

Przedstawiony powyżej, znacznie uproszczony proces tworzenia wióra wskazuje

5. Podstawowe informacje o obróbce wiórowej, ściernej i erozyjnej

25

jednak na konieczność spełnienia pewnych warunków umożliwiających zaistnienie

tego procesu:

• pierwszy z nich i chyba najważniejszy dotyczy przyłożenia do układu siły

skrawania umożliwiającej oddzielenie wióra w opisanym wyżej procesie,

• drugi warunek dotyczy zagłębienia ostrza w materiał obrabiany; niewielkie za-

głębienie ostrza spowoduje jedynie odkształcenie sprężyste powierzchni przed-

miotu obrabianego nie inicjując procesu tworzenia wióra; istnieje więc pewna

graniczna wartość zagłębienia narzędzia w materiał a

z min

, którą w procesie na-

leży przekroczyć aby rozpocząć skrawanie ( proces ten zostanie szerzej omó-

wiony w rozdz.5.2. dotyczącym podstaw obróbki ściernej).

Zasygnalizowane wyżej zjawiska zachodzące w procesie tworzenia wióra powo-

dują wydzielanie się znacznej ilości ciepła, którego przyczyną jest tarcie występu-

jące w obszarze tworzenia się wióra. Część tego ciepła unoszona jest i odprowa-

dzona wraz z wiórem, część pochłania narzędzie skrawające, część zaś penetruje w

materiał obrabiany powodując powstanie naprężeń w warstwie wierzchniej przed-

miotu obrabianego.

Między elementami wióra „spływającymi” po powierzchni natarcia narzę-

dzia a tą powierzchnią występują olbrzymie naciski jednostkowe jak i wysokie

temperatury (będące wynikiem tarcia między wiórem a powierzchnią natarcia na-

rzędzia) powodujące zużycie narzędzia skrawającego. Objawia się ono starciem na

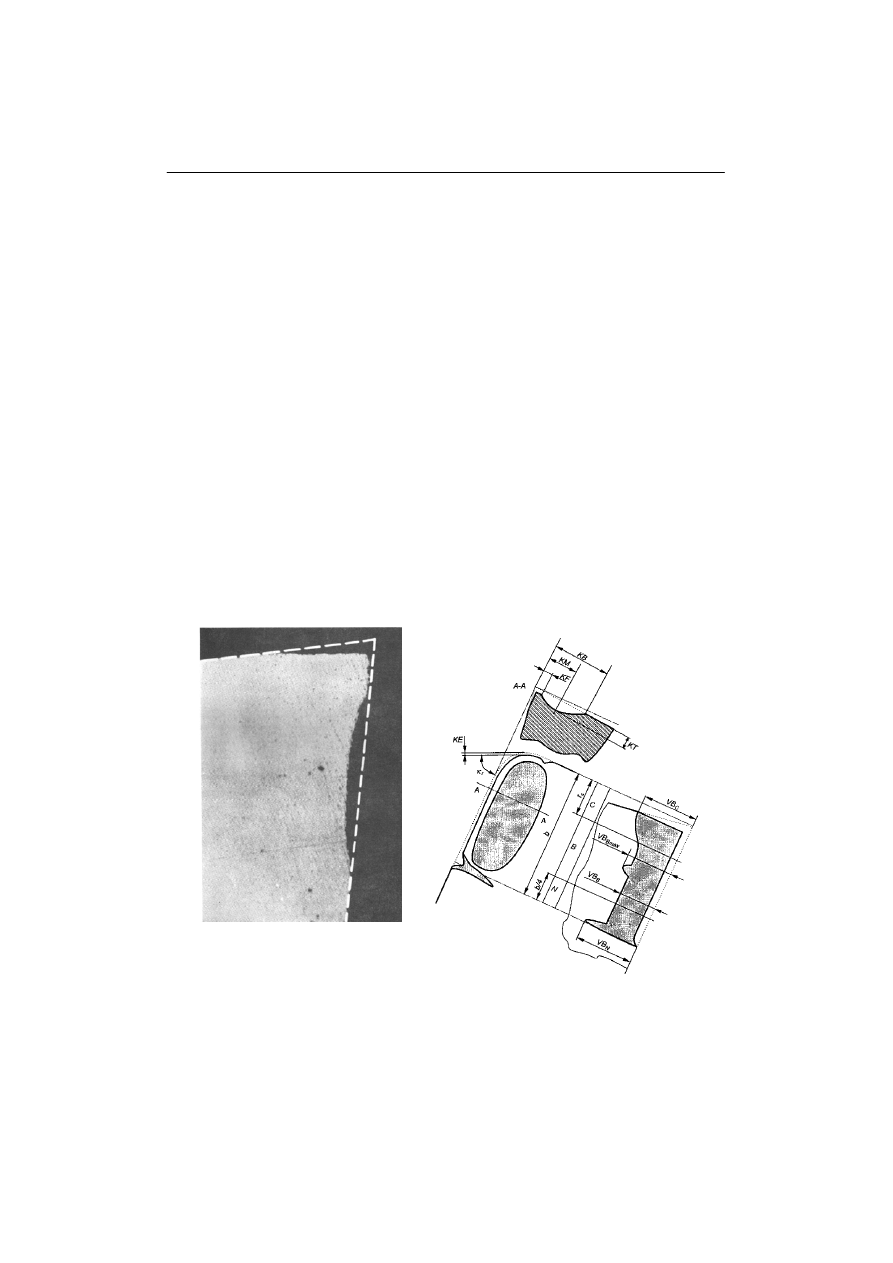

powierzchniach narzędzia (rys.5.2).

a)

b)

Rys.5.2. Zdjęcie zużytego ostrza (a) oraz geometryczne wielkości zużycia ostrza na powierzchni

przyłożenia i natarcia ( b)

Zużycie na powierzchni przyłożenia objawia się najczęściej nierównomiernym

starciem charakteryzowanym wartością VB

c

, natomiast przemieszczający się wiór

5. Podstawowe informacje o obróbce wiórowej, ściernej i erozyjnej

26

powoduje najczęściej „wyżłobienie” na powierzchni natarcia rowka. Głębokość te-

go rowka oznaczana przez KT jest również miarą zużycia narzędzia.

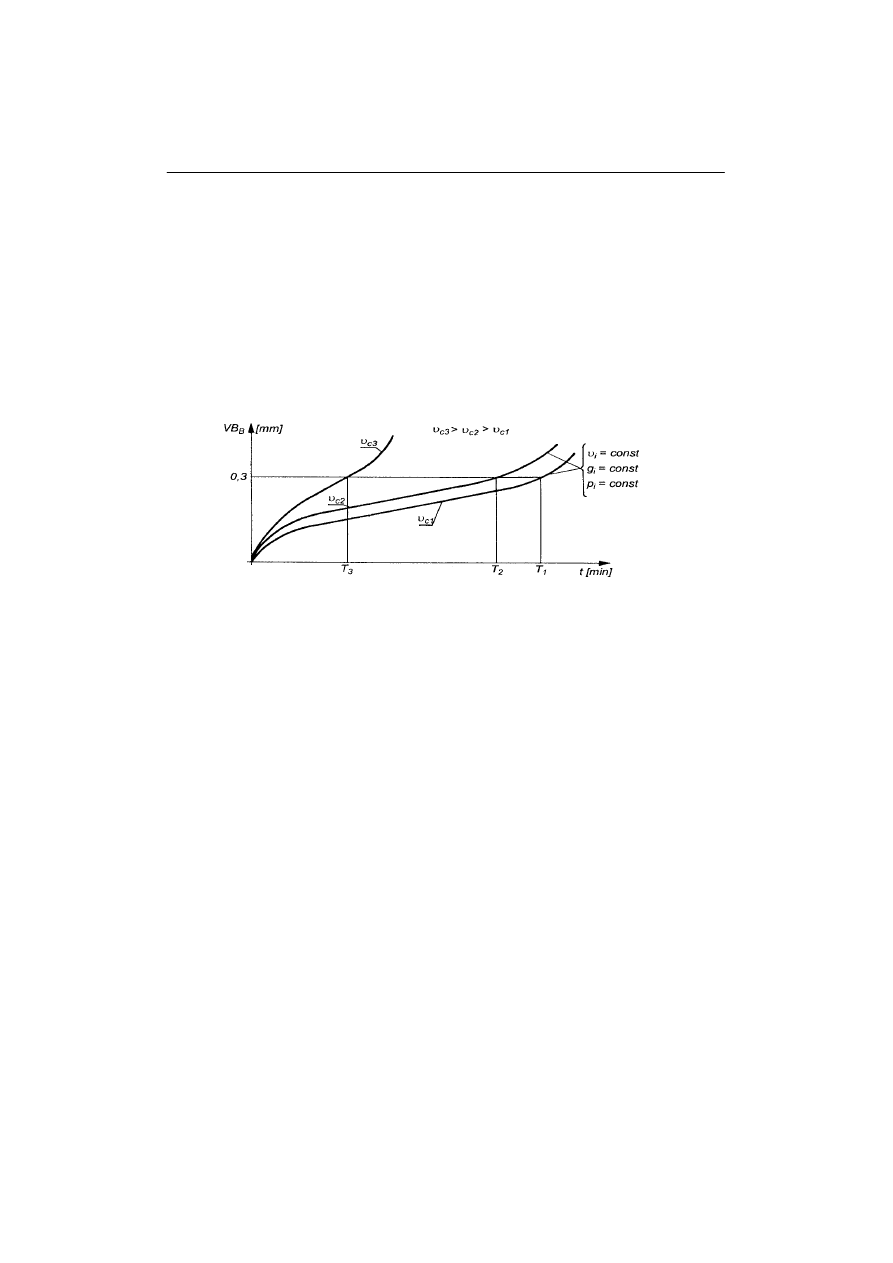

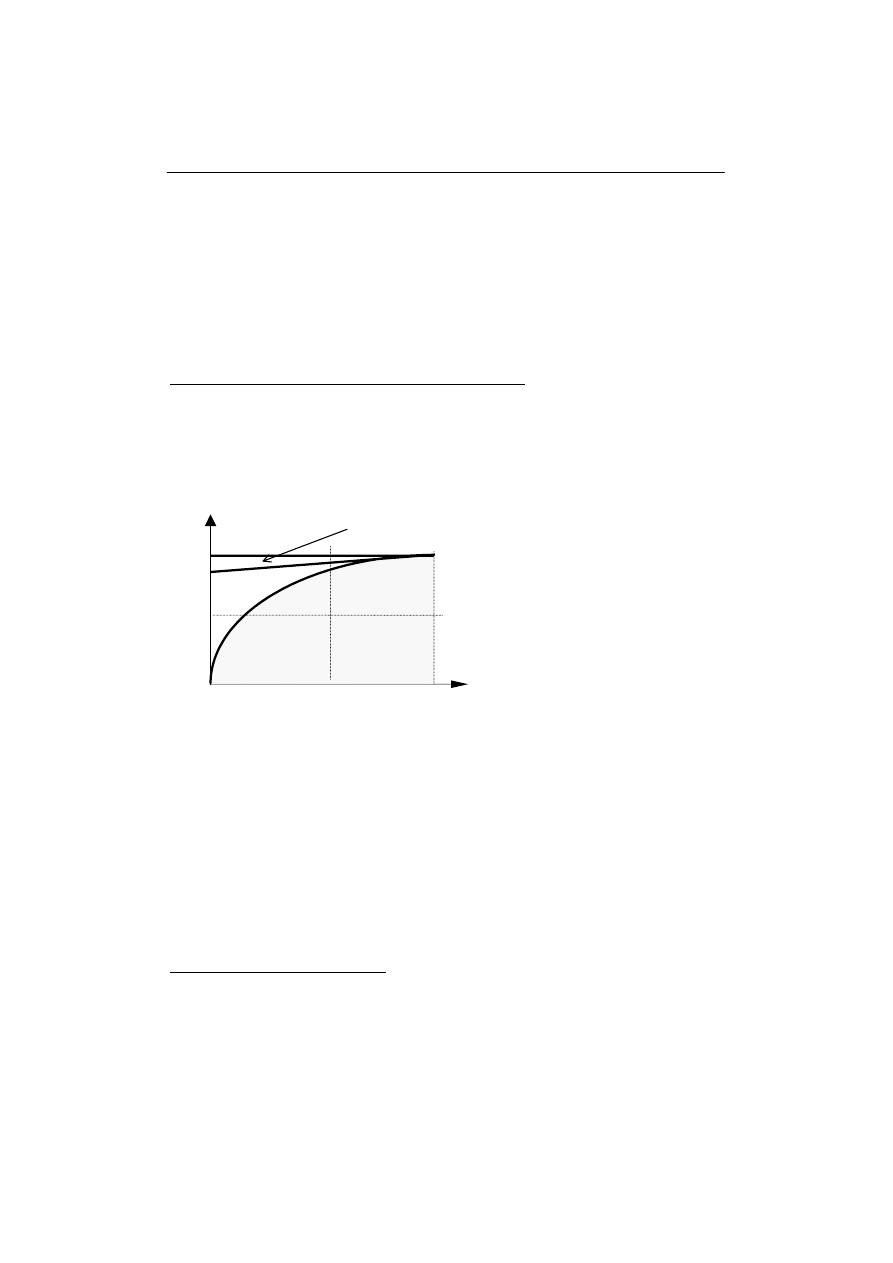

Typowy przebieg zużycia w czasie obrazuje tzw krzywa zużycia ostrza (rys.5.3).

Na wykresie tym wyróżnić można trzy przedziały:

• przedział I związany z wstępnym docieraniem ostrza,

• przedział II strefa liniowego zużycia ostrza,

• przedział III strefa przyspieszonego zużycia trwająca do momentu utraty wła-

ściwości skrawnej ostrza.

Rys 5.3. Krzywa zużycia narzędzia VB

B

=f(t), dla różnych prędkości skrawania v

c

Eksploatacja narzędzia rozpoczyna się dotarciem ostrza, a kończy w przedziale III.

Ten czas pracy ostrza nazwany jest okresem trwałości ostrza i oznaczany literą T.

Osiągnięcie przedziału III (a więc stępienie ostrza) wymaga bądź przeostrzenia na-

rzędzia, obrócenia płytki aby skrawać nowym jej narożem lub też wymiany płytki.

Powstaje jednak pytanie który punkt przedziału III należy uznać za „graniczny”

kończący okres eksploatacji narzędzia ? Punkt ten wyznaczają stosowane w prak-

tyce kryteria stępienia ostrza, a wśród nich:

• kryterium technologiczne - powierzchnia obrabiana po osiągnięciu przez narzę-

dzie tego kryterium nie uzyskuje wymagań dotyczących dokładności i jakości,

• kryterium ekonomiczne - związane jest z najlepszym wykorzystaniem regene-

rowanego narzędzia (największa liczba przeostrzeń),

• kryterium wytrzymałościowe - dopuszcza narzędzie do eksploatacji w III prze-

dziale tak długo, aż nie wystąpi spalenie ostrza czy też jego wyłamanie.

Rys 5.3. Krzywa zużycia narzędzia VB

B

=f(t), dla różnych prędkości skrawania v

c

5. Podstawowe informacje o obróbce wiórowej, ściernej i erozyjnej

27

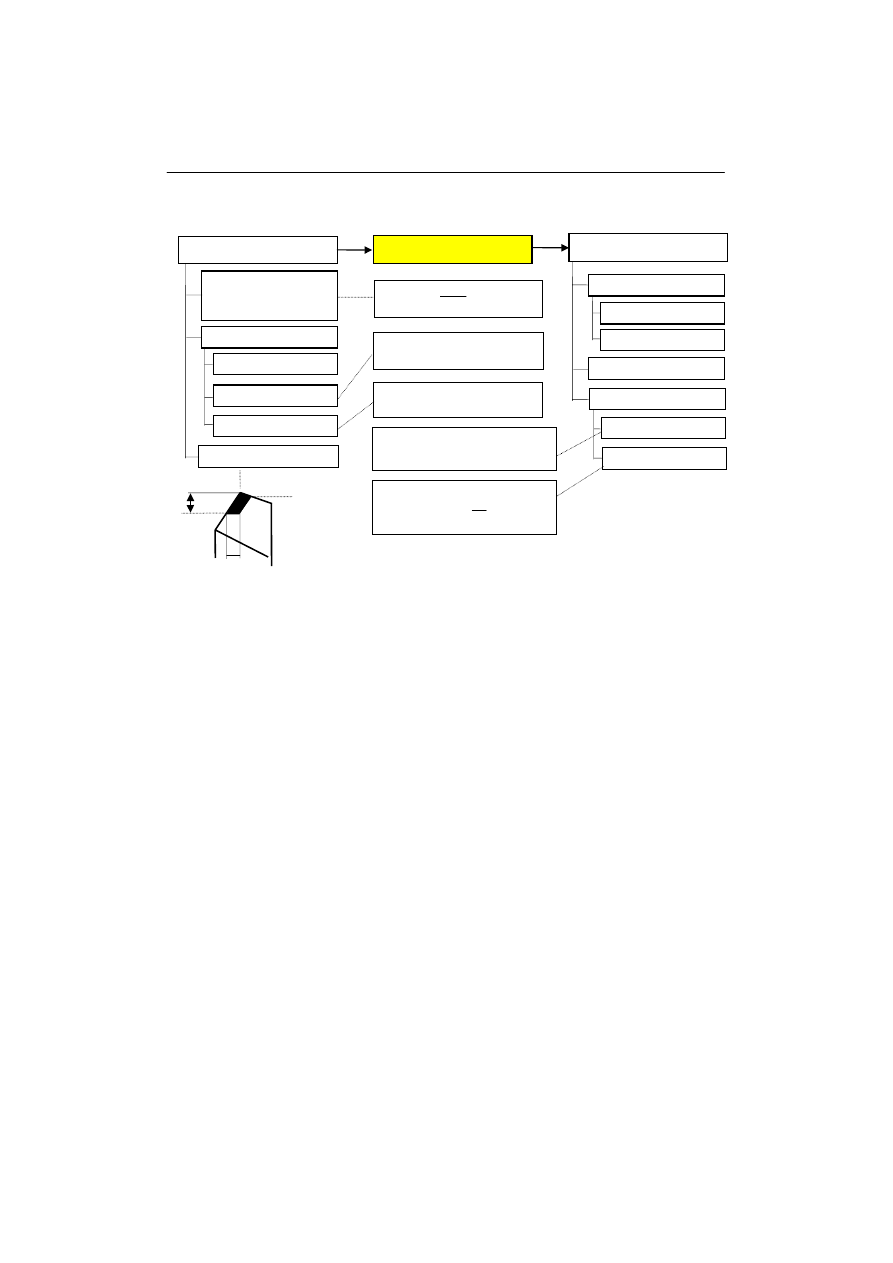

Rys.5.4. Warunki obróbki i ich wpływ na efekty obróbki. Oznaczenia na rysunku: d - średnica

przedmiotu [mm], n - prędkość obrotowa wrzeciona obrabiarki [obr/min], z - liczba ostrzy narzędzia

wieloostrzowego, L - droga narzędzia [mm], i - liczba przejść narzędzia przy skrawaniu

Suma wszystkich okresów trwałości narzędzia (po każdym przeostrzeniu narzędzie

może ponownie pracować przez okres T) daje okres żywotności narzędzia

uwzględniany podczas określania kosztów procesu technologicznego, przy czym

okres ten zależy w znacznym stopniu od prędkości skrawania

v

c

.

Prędkość ta jest również bardzo ważnym parametrem charakteryzującym warunki

obróbki, a więc zbiór czynników decydujących o możliwościach i efektach obróbki

(rys.5.4).

5.2. OBRÓBKA ŚCIERNA

Obróbka ścierna w samej jej istocie, jaką jest oddzielanie materiału obrabia-

nego w postaci wióra, jest podobna do obróbki wiórowej. Zasadnicza różnica po-

między tymi obróbkami polega przede wszystkim na tym, że zazwyczaj podczas

obróbki ściernej usuwana jest warstwa skrawana o znacznie mniejszym przekroju

A

D

. Z tego względu wióry mają znacznie mniejsze wymiary niekiedy nawet takie,

że ciepło wytwarzane w trakcie obróbki ściernej powoduje „spalanie” się tych wió-

rów, tworząc charakterystyczny snop iskier. Generalizując w przypadku obróbki

ściernej mamy do czynienie nie tyle z procesem skrawania ( jak w przypadku ob-

róbki wiórowej) a z procesem mikroskrawania czyli usuwania materiału w postaci

OBRÓBKA

Efekty obróbki

Jakość przedmiotu

Parametry ekonomiczne

Koszty obróbki

Wydajność obróbki

Dokładność przedmiotu

Dokładność kształtu

Dokładność wymiaru

Warunki obróbki

Prędkość ruchu główne-

go (prędkość skrawania)

v

c

Prędkość posuwu v

f

Posuw na ostrze f

z

Posuw na obrót f

Posuw minutowy f

t

Głębokość skrawania a

p

1000

n

d

c

v

⋅

⋅

=

π

[

m/min

]

z

f

f

z

⋅

=

[ mm/obr]

n

f

f

t

⋅

=

[ mm/min]

3

10

⋅

⋅

⋅

=

c

p

v

f

a

Q

[mm

3

/min]

Czas główny

t

f

L

i

g

t

⋅

=

a

f

Warstwa skrawana

A

D

= a

p

f

5. Podstawowe informacje o obróbce wiórowej, ściernej i erozyjnej

28

znacznej liczby wiórów o małych wymiarach. Sens takiego „podejścia” do procesu

usuwania materiału wynika z faktu istnienia następującej relacji:

mniejszy przekrój wióra

⇒

mniejsza chropowatość powierzchni obrabianej

W przypadku, kiedy tak jak w obróbce wiórowej, stosowalibyśmy do obróbki na-

rzędzia o niewielkiej liczbie ostrzy, proces obróbki trwałby bardzo długo (zważyw-

szy na niewielki przekrój warstwy skrawanej), koszt jego byłby niezwykle wysoki.

Z tego względu proces obróbki ściernej prowadzi się za pomocą narzędzi ścier-

nych, których budowa odbiega znacząco od budowy konwencjonalnego narzędzia

skrawającego.

Budowa narzędzi ściernych

Materiały ścierne stosowane podczas obróbki ściernej stosowane są w posta-

ci ziaren ściernych o wymiarach od 2,5 do 2800

µm. W zakresie wymiarów od 53

do 2800

µm nazywamy je ziarnami ściernymi, w zakresie wymiarów od 2,5 do 53

µm mikroziarnami ściernymi. Kształt ziaren ściernych jest nieregularny, stąd

geometria ostrza poszczególnych ziaren jest zróżnicowana i trudno ją dokładnie

określić ( w porównaniu do ściśle określonej geometrii narzędzi skrawających). W

procesie skrawania jednocześnie bierze udział wiele ziaren ściernych usuwając

materiał obrabiany w postaci drobnych wiórów - ich liczba w całym narzędziu

ściernym jest praktycznie nieprzeliczalna.

Warunkiem koniecznym do realizacji procesu skrawania ziarnem ściernym

jest względna prędkość ziarna i przedmiotu obrabianego. Z tego względu obróbkę

ścierną podzielić można na:

• obróbkę ziarnami połączonymi ze sobą; tworzą one narzędzia ścierne zwane

ściernicami, taśmami ściernymi, osełkami ściernymi, segmentami ściernymi,

kształtkami ściernymi itd; ogólnie mówimy w takim przypadku o obróbce ziar-

nami utwierdzonymi, a ruch względny ziarno-przedmiot realizowany jest jako

rezultat ruchu całego narzędzia ściernego,

• obróbkę ziarnami nie utwierdzonymi- luźnym ścierniwem; ruch względny ziarno

- przedmiot obrabiany związany jest najczęściej z ruchem czynnika pośredniego

np. strumienia cieczy, pola magnetycznego, ruchu innego elementu itp.

W przypadku obróbki ziarnami utwierdzonymi bardzo istotna dla procesu obróbki

jest budowa narzędzia ściernego ( rys.5.5).

5. Podstawowe informacje o obróbce wiórowej, ściernej i erozyjnej

29

Rys.5.5. Budowa strukturalna narzędzia ściernego

Narzędzie ścierne ma w swojej objętości określoną strukturę zależną od procento-

wej zawartości ziaren ściernych. Ziarna ścierne połączone są w procesie technolo-

gicznym wytwarzania ściernicy spoiwem, natomiast wolne przestrzenie między

ziarnami noszą nazwę por. Jak wynika z rys.5.5 narzędzie ścierne ( na rysunku jest

to ściernica) może być zbudowane z ziaren różnych wymiarów wykonanych z róż-

nych materiałów ściernych, rozlokowanych w ściernicy bliżej lub dalej od siebie.

Te parametry narzędzia ściernego określa jego charakterystyka.

Charakterystyka narzędzia ściernego (ściernicy) według Polskiej Normy przedsta-

wiona jest w następujący sposób:

T1A D x H x d 99A M 46 7 V

Kształt narzędzia ściernego dobierany jest na podstawie Polskich Norm i katalogu

producenta biorąc pod uwagę rodzaj wykonywanej obróbki ( kształt powierzchni

roboczej - skrawającej, narzędzia musi być dopasowany do obrabianego przed-

miotu).

Wymiary narzędzia ściernego dobierane są z katalogu producenta zgodnie z moż-

liwościami zamocowania ściernicy na obrabiarce ( średnica zewnętrzna ściernicy

D, szerokość ściernicy H, średnica otworu mocującego d).

Ziarna ścierne

Spoiwo

Pory

Kształt narzędzia

ściernego

Wymiary narzędzia

ściernego

Spoiwo

Struktura

Numer ziarna

Twardość

Rodzaj materiału

ściernego

5. Podstawowe informacje o obróbce wiórowej, ściernej i erozyjnej

30

Rodzaj materiału ściernego. Kryterium kwalifikacyjnym materiału ściernego jest

jego twardość, która powinna być 1,5 do 2 razy większa od materiału obrabianego.

Kolejnym kryterium materiału ściernego jest wysoka temperatura topnienia. Pod-

stawowe materiały ścierne klasyfikowane są w dwóch grupach:

• materiały ścierne zwykłe do których należą: węglik krzemu (karbo-

rund), elektrokorund zwykły i szlachetny, węglik boru,

• materiały ścierne supertwarde: diament syntetyczny, sześcienny azotek

boru zwany też borazonem.

Materiał ścierny dobierany jest głównie w zależności od rodzaju obrabianego mate-

riału.

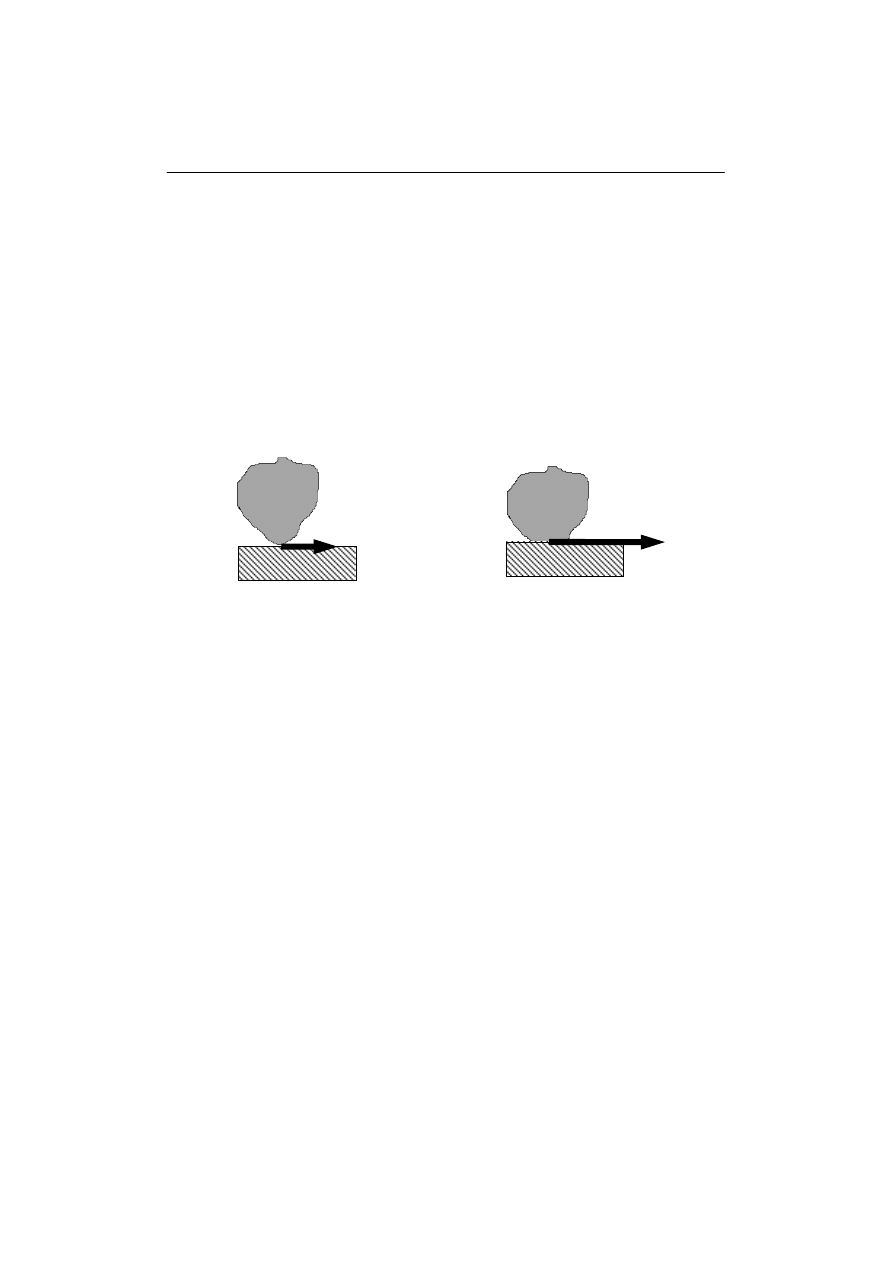

Twardość narzędzia ściernego definiować można jako siłę potrzebną do wyrwania

ziarna ściernego z powierzchni ściernicy (rys.5.6).

Rys.5.6. Praca ziarna ściernego

W momencie rozpoczęcia procesu szlifowania ziarno ścierne jest ostre, co umożli-

wia oddzielanie wióra materiału przy użyciu stosunkowo niewielkiej siły F. W

miarę szlifowania ziarno ścierne ulega stępieniu (rys.5.6b), rośnie siła F i w mo-

mencie w którym przekroczy ona dopuszczalną siłę w spoiwie wiążącym ziarna

ścierne, wypada ono ze ściernicy odsłaniając nowe nie zużyte jeszcze ziarno ścier-

ne. Taki proces nazywa się samoostrzeniem ściernicy. Twardość narzędzia ścierne-

go oznaczamy literami alfabetu praktycznie od G do T, gdzie G jest ściernicą bar-

dzo miękką (siła potrzebna do usunięcia ziarna ze ściernicy jest nieznaczna) nato-

miast T ściernicą bardzo twardą (siła utrzymująca ziarno ścierne jest bardzo duża).

Przy doborze twardości ściernicy należy posługiwać się ogólną zasadą iż dla mięk-

kiego materiału stosuje się narzędzia ścierne twarde, zaś dla materiału twardego na-

rzędzia miękkie.

Numer ziarna określa jego wielkość. Ziarna ścierne o mniejszym numerze to ziarna

większe i odwrotnie. Mikroziarna ścierne oznacza się dodając przed numerem ziar-

na literę F np. F400/17 (druga cyfra tj.17 oznacza średnią wielkość ziarna w mi-

krometrach). Wielkość ziarna wpływa zarówno na wydajność obróbki jak i chro-

powatość powierzchni po obróbce. Ziarno o dużym wymiarze (mały numer ziarna)

to skrawanie większych wiórów w porównaniu do skrawania ziarnem mniejszym.

Konsekwencją tego jest większa wydajność obróbki ale także większa chropowa-

tość powierzchni. Dla ziarna o mniejszym wymiarze usuwane warstwy materiału są

mniejsze i konsekwencje odwrotne do opisanych powyżej.

F

F

a)

b)

5. Podstawowe informacje o obróbce wiórowej, ściernej i erozyjnej

31

Struktura narzędzia ściernego jest kolejnym elementem jego charakterystyki.

Strukturę ściernicy oznaczamy cyframi od 0 do 12, gdzie 0 oznacza strukturę

zwartą natomiast 12 otwartą. Przy strukturze zwartej „0” procentowy udział ziaren

ściernych w objętości ściernicy sięga 62%, przy strukturze otwartej „12” - 38%. W

innym rozumieniu w przypadku ściernicy o strukturze otwartej występują większe

odległości między ziarnami ściernymi, stąd w przestrzeniach między ziarnami (po-

rach) może zmieścić się większy wiór niż w przypadku struktury zwartej, czyli o

mniejszych odległościach między ziarnami. Tak więc ściernice o strukturze otwar-

tej nadają się przede wszystkim do szlifowania materiałów o dłuższych wiórach.

Ostatni element charakterystyki ściernicy określa rodzaj spoiwa wiążącego ziarna

ścierne. Najczęściej stosowane spoiwa to: ceramiczne, żywiczne, metalowe stoso-

wane głównie przy budowie ściernic z materiałów supertwardych. Duży koszt ma-

teriałów supertwardych sprawia, że narzędzie ścierne w takim przypadku składa się

z metalowego korpusu na obwód którego nałożona jest warstwa ścierna z materiału

supertwardego.

Pewną odmianą narzędzi ściernych z ziarnami utwierdzonymi są narzędzia

ścierne nasypowe. Zalicza się do nich taśmy, płótna, papier i folie ścierne. Mate-

riały te stanowią podłoże, do którego za pomocą spoiwa podkładowego przytwier-

dza się ziarna ścierne.

Obróbka ziarnami ściernymi

Jak wspomniano w poprzednim podrozdziale warunkiem inicjacji procesu

skrawania jest miedzy innymi odpowiednie zagłębienie ziarna ściernego w materiał

obrabiany. Ma to szczególne znaczenie przy obróbce ściernej, gdyż w porównaniu

z obróbką wiórową głębokości skrawania podczas obróbki ściernej są wielokrotnie

mniejsze.

Minimalne zagłębienie ziarna ściernego w materiał (tzn. takie które powoduje już

skrawanie a nie „ugniatanie” materiału obrabianego) jest wyrażone zależnością:

a

z min

=

ρ k

s

gdzie :

ρ - promień zaokrąglenia ostrza ziarna ściernego, k

s

-współczynnik zależny

od rodzaju materiału.

Zmierzając do zmniejszenia chropowatości powierzchni należy dążyć do możliwie

jak najmniejszego zagłębienia ziarna ściernego w materiał obrabiany. Stąd wartość

a

z min

winna być możliwie najmniejsza. Dla określonego materiału obrabianego

wartość k

s

= const., a więc zmniejszenie a

z min

wiąże się ze zmniejszeniem promie-

nia zaokrąglenia

ρ ziarna ściernego. Jest to możliwe w przypadku stosowania zia-

ren ściernych o coraz to mniejszych wymiarach. Z myślą o zmniejszeniu promienia

ρ opracowane zostały w ostatnim czasie tzw. ścierniwa agregatowe czyli ziarna

ścierne spiekane z drobnych submikrometrycznych cząsteczek materiału ściernego.

Stwarza to warunki do zmniejszenia chropowatości powierzchni przedmiotu po ob-

róbce i zwiększenia dokładności obróbki.

5.3. OBRÓBKA EROZYJNA

5. Podstawowe informacje o obróbce wiórowej, ściernej i erozyjnej

32

W procesach obróbki wiórowej i ściernej usuwanie warstwy materiału od-

bywało się przy użyciu energii mechanicznej. Obróbka erozyjna wykorzystuje do

usuwania materiału energię wyładowań elektrycznych, energię niesioną przez

strumień cząsteczek czy też procesy roztwarzania elektrochemicznego. Zwana jest

także obróbką nośnikami wysokich energii, gdyż jej energia właściwa szacowana

jest na poziomie 10

9

W/mm

2

(energia właściwa procesu obróbki wiórowej wynosi 1

do 2 J/ mm

3

, a obróbki ściernej 2 do 10 J/ mm

3

).

Wykorzystanie nośników wysokich energii w procesie obróbki zdecydowanie od-

różnia ją od poprzednich obróbek i z tego względu bywa nazywana również ob-

róbką niekonwencjonalną.

Podział obróbki erozyjnej dokonywany jest ze względu na rodzaj energii

używanej do usuwania materiału. Z tego punktu widzenia występuje:

• obróbka elektrochemiczna —ECM wykorzystująca do usuwania materiału

zjawiska charakterystyczne dla procesu roztwarzania elektrochemicznego,

• obróbka elektroerozyjna —EDM wykorzystująca do usuwania materiału wyła-

dowania elektryczne zachodzące między narzędziem (zwanym erodą) a przed-

miotem obrabianym,

• obróbka strumieniowo erozyjna wykorzystująca do usuwania materiału energię

strumienia fotonów ( wówczas mówimy o obróbce laserowej bądź fotonowej),

strumienia elektronów (obróbka elektronowa) czy strumienia jonów (obróbka

jonowa ).

Więcej informacji dotyczących tych technologii przedstawione zostanie w roz-

dziale 11. Obróbka erozyjna w wielu przypadkach stanowią alternatywę obróbki

mechanicznej ze względu na twardość materiału ( z punktu widzenia kosztów ce-

lowe może być zastosowanie tej obróbki) lub też ze względu na możliwości tech-

nologiczne. W ostatnich kilku latach coraz szersze stosowanie zdobywa obróbka

hybrydowa łącząca ze sobą oddziaływanie różnych energii na materiał obrabiany.

Najczęściej jest to połączenie energii mechanicznej wynikającej z obróbki wióro-

wej lub ściernej z inną energią charakterystyczną dla obróbek erozyjnych. Przykła-

dem takiej obróbki hybrydowej jest: skrawanie z podgrzewaniem warstwy skrawa-

nej strumieniem fotonów, szlifowanie elektrochemiczne i inne.

5.4. PŁYNY OBRÓBKOWE

W procesach obróbki stosowane są płyny obróbkowe, których funkcja

uzależniona jest od metod i sposobów usuwania materiału. W przypadku obróbki

wiórowej i ściernej rola płynu obróbkowego sprowadza się przede wszystkim

(chociaż nie tylko) do odprowadzenia ciepła ze strefy skrawania. Pełnią więc rolę

chłodziw i mogą, aczkolwiek wcale nie muszą, być stosowane w procesie obróbki.

5. Podstawowe informacje o obróbce wiórowej, ściernej i erozyjnej

33

W przypadku obróbki erozyjnej (elektrochemicznej i elektroerozyjnej) obecność

płynu obróbkowego warunkuje zaistnienie obróbki materiału, bez jego obecności

w strefie obróbki proces w ogóle by nie zachodził. W innym sposobie obróbki ero-

zyjnej, obróbce strumieniowo erozyjnej do strefy usuwania materiału nie jest do-

prowadzony żaden płyn obróbkowy.

Stosowanie płynu obróbkowego to nie tylko problem obróbkowy, a również

problem ochrony środowiska związany z utylizacją tych płynów. Z tego względu

konieczne jest uwzględnienie nie tylko kosztów jego zakupu lecz również z koszty

utylizacji

Płyny stosowane podczas obróbki wiórowej i ściernej

Jak wspomniano poprzednio w trakcie procesu formowania wióra (skrawania)

wytwarza się znaczna ilość ciepła. W ogólnym bilansie cieplnym część tego ciepła

przechodzi do narzędzia, część do przedmiotu obrabianego, część zaś unoszona jest

z wiórami (rys.5.7) oraz płynem obróbkowym (nie zaznaczono na wykresie-

rys.5.7).

Z punktu widzenia efektów procesu obróbki szkodliwy jest przepływ ciepła

do przedmiotu obrabianego (powodować może zmiany strukturalne w warstwie

wierzchniej materiału) i narzędzia (powoduje zmniejszenie twardości narzędzia i

przyspieszone jego zużycie). Pożądane jest przejmowanie ciepła przez wióry, gdyż

to nie działa destrukcyjnie ani na przedmiot ani na narzędzie. Z rys.5.7 zauważyć

można, że ilość ciepła przejmowana przez wióry rośnie ze wzrostem prędkości

skrawania. Dla konwencjonalnych obróbek wiórowych ( prędkość do 100 m/min)

ilość ciepła przejmowana przez wiór nie jest zbyt duża w związku z czym celowe

jest zastosowanie płynu obróbkowego przejmującego część ciepła ze strefy skra-

3

W roku 1996 kraje Unii Europejskiej zużyły ponad 230.000 ton płynów obróbkowych.

Szacunkowy koszt utylizacji tych płynów wyniósł ok. 46 mln DM. W sumarycznych

kosztach wytwarzania koszt płynu obróbkowego (łącznie z jego utylizacją) oscyluje mię-

dzy 7,5 a 17% i wykazuje tendencje rosnącą, podczas gdy koszt narzędzi to jedynie 2 do

4% kosztów wytwarzania [16].

0 250 500

Odprowadze-

nie ciepła [%]

100

50

Wiór

Przedmiot ob-

rabiany

Narzędzie

Prędkość skrawania v

c

[m/min]

Rys.5.7. Wpływ prędkości skrawania na

rozkład odprowadzonego ciepła [16].

5. Podstawowe informacje o obróbce wiórowej, ściernej i erozyjnej

34

wania. Dzięki temu maleje ilość ciepła przenoszona przez narzędzie i przedmiot

obrabiany.

Zadaniem płynu obróbkowego stosowanego w przypadkach obróbki wióro-

wej i ściernej jest:

• chłodzenie przedmiotu obrabianego i narzędzia ( tą rolę spełniają emulsje

wodne),

• smarowanie które niekiedy odgrywa w działaniu płynu obróbkowego bardziej

istotną rolę niż chłodzenie; wynika to z faktu, iż smarując strefę skrawania

zmniejsza się występujące tam siły tarcia przez co ingeruje się w proces

zmniejszenia ilości wydzielonego ciepła; efekt smarujący występuje głównie

przy stosowaniu emulsji olejowych,

• oczyszczanie strefy skrawania, ułatwienie odprowadzenia wiórów,

• rozluźnianie powierzchni przedmiotu poprzez wnikanie płynu obróbkowego

zawierającego środki powierzchniowo czynne do siatki krystalicznej obrabia-

nego przedmiotu dzięki czemu zmniejsza się wartość sił występujących pod-

czas skrawania.

Istotnym problemem jest doprowadzenie płynu obróbkowego do strefy skrawania.

Najczęściej odbywa się to za pomocą dysz doprowadzających płyn w obiegu za-

mkniętym obrabiarki. Problem doprowadzenia płynu obróbkowego do strefy skra-

wania komplikuje się ze wzrostem prędkości skrawania. Przykładowo podczas szli-

fowania z prędkością ruchu głównego rzędu 120 m/s, wokół ściernicy wytwarza się

poduszka powietrzna której „przebicie” wymaga doprowadzenia płynu obróbko-

wego pod wysokim ciśnieniem.

Płyny stosowane podczas obróbki erozyjnej

Stosowanie płynów podczas niektórych metod obróbki erozyjnej jest ściśle zwią-

zane z zjawiskami zachodzącymi podczas usuwania materiału.

Przy obróbce elektrochemicznej, konieczne jest zastosowanie elektrolitu, a więc

środka umożliwiającego dysocjację i elektrolizę.

W przypadku obróbki elektroerozyjnej płynem obróbkowym jest dielektryk, które-

go zadaniem jest koncentrowanie wyładowań elektrycznych.

Na poprzedniej stronie określono jak duże koszty pociąga w procesie ob-

róbki stosowanie płynów obróbkowych. Z tego względu pewna tendencją w obrób-

ce materiałów jest obróbka na sucho lub ze zminimalizowanym smarowaniem lub

chłodzeniem. Stosowanie takiej obróbki wymaga jednak odpowiedniego opraco-

wania procesu technologicznego i aktualnie nie może być stosowanych do wszyst-

kich części i materiałów obrabianych.

Wyszukiwarka

Podobne podstrony:

mcga shs capt guide chap5

bb5 chap5

chap5

CERT Training materials Chap5

więcej podobnych podstron