TECHNOLOGIA NIEORGANICZNA

Kwas siarkowy

dr inż. Maria Pertkiewicz-Piszcz

telefon służbowy 0583471365

telefon komórkowy 501198252

kwas siarkowy należy do podstawowych produktów przemysłu chemicznego

(produkt wielkotonażowy)

stosuje się go w różnych gałęziach gospodarki, a przede wszystkim :

w fabrykach chemicznych (produkcja nawozów fosforowych,

procesy sulfonowania, nitrowania itp.)

w przemyśle metalurgicznym (elektrochemiczne wytwarzanie

i rafinacja metali)

w przemyśle hutniczym (trawienie blach i innych wyrobów

metalowych)

w przetwórstwie paliw (koksownictwo, rafinacja ropy naftowej)

w procesach uzdatniania wody przeznaczonej do celów

przemysłowych, energetycznych i komunalnych

oraz w wielu innych dziedzinach

produkt handlowy zawiera 94 – 98 % masowych H

2

SO

4

oleum – roztwór SO

3

w kwasie siarkowym (najczęściej 20–25 %, max. 80 %)

przy transporcie kwasu siarkowego stosuje się zasady dotyczące przewozu

materiałów niebezpiecznych

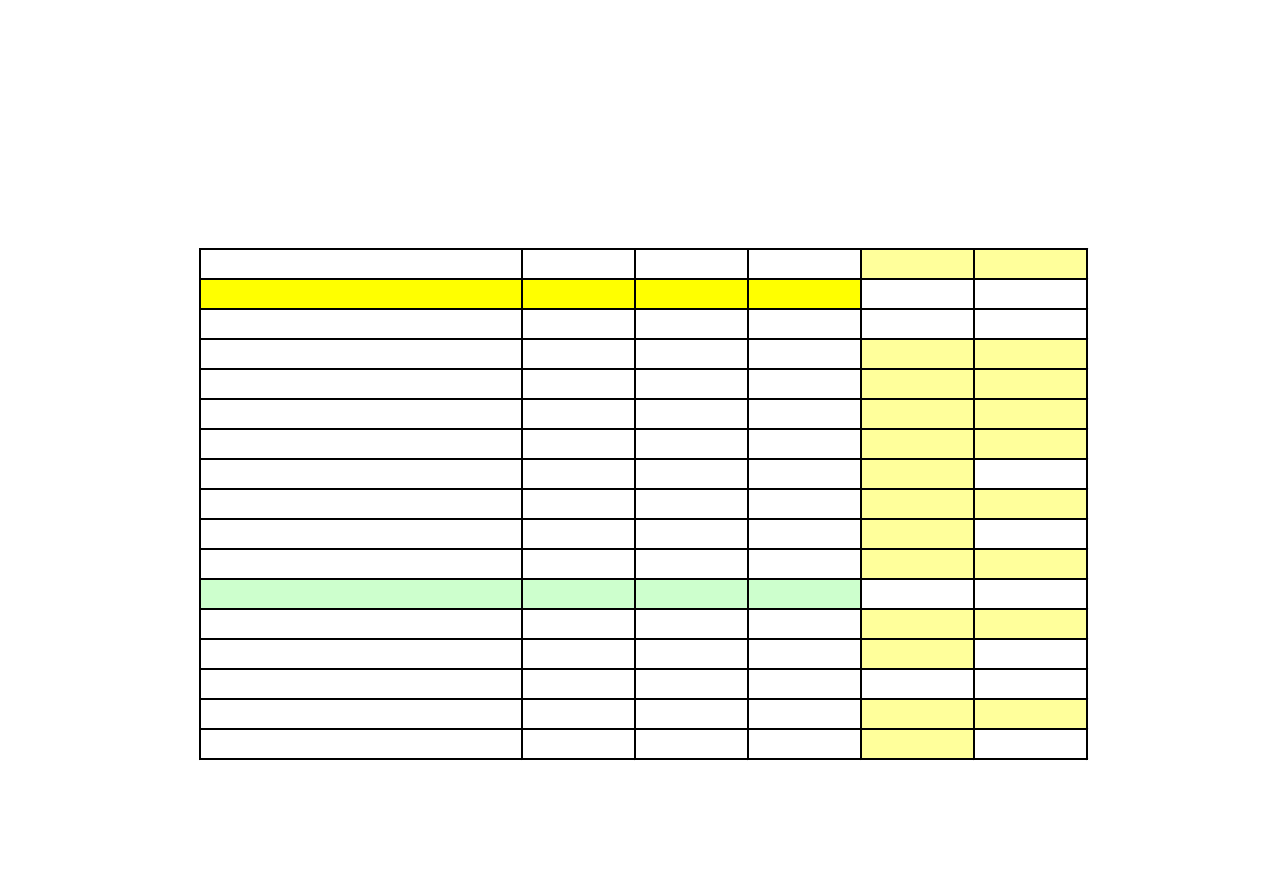

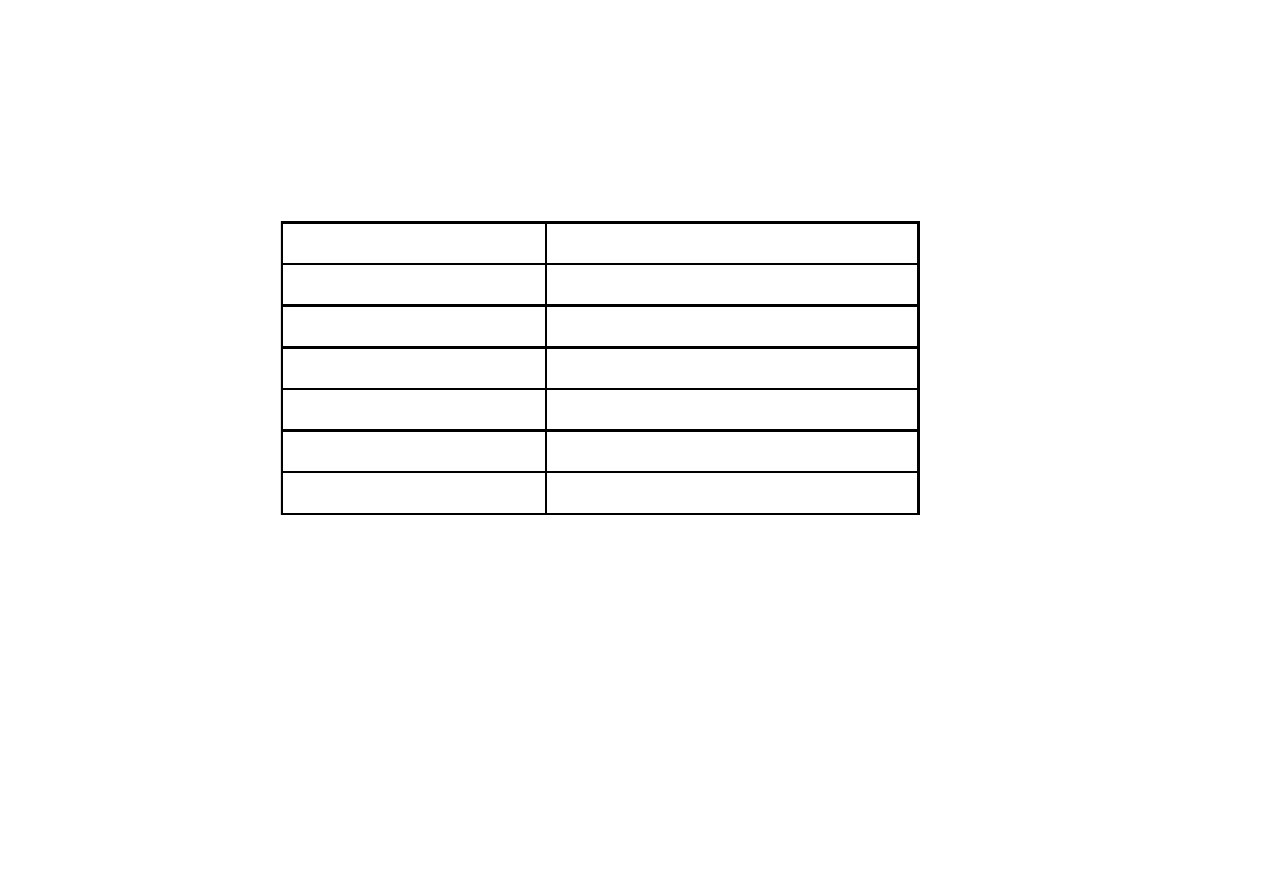

Produkcja kwasu siarkowego (w tysiącach Mg)

(w przeliczeniu na kwas 100 %)

Kraje

1990

1995

1998

udzia ł, %

kg / M

Ś w ia t

132600

88857

92062

100

15,8

Aus tralia

1464

833

bd

Brazylia

3451

4054

4624

5,0

29,5

Chiny (bez Hong Kongu)

11969

18110

21710

23,6

18,6

Francja

3771

2382

2231

2,4

37,9

His zpania

2848

2847

3134

3,4

79,6

Indie

3272

4402

5366

5,8

Japonia

6887

6888

6739

7,3

54,8

Kanada

3830

3844

4333

4,7

Niemcy

3652

2842

1601

1,7

19,5

Po lska

1721

1861

1707

1,8

38,9

S tany Zjednoczone Ameryki

40222

11500

10500

11,4

38,1

Ros ja

bd

6946

5840

6,3

Tunezja

3425

4239

bd

Wielka Brytania

1927

1293

716

1,7

28,2

Włochy

2038

2161

2097

2,3

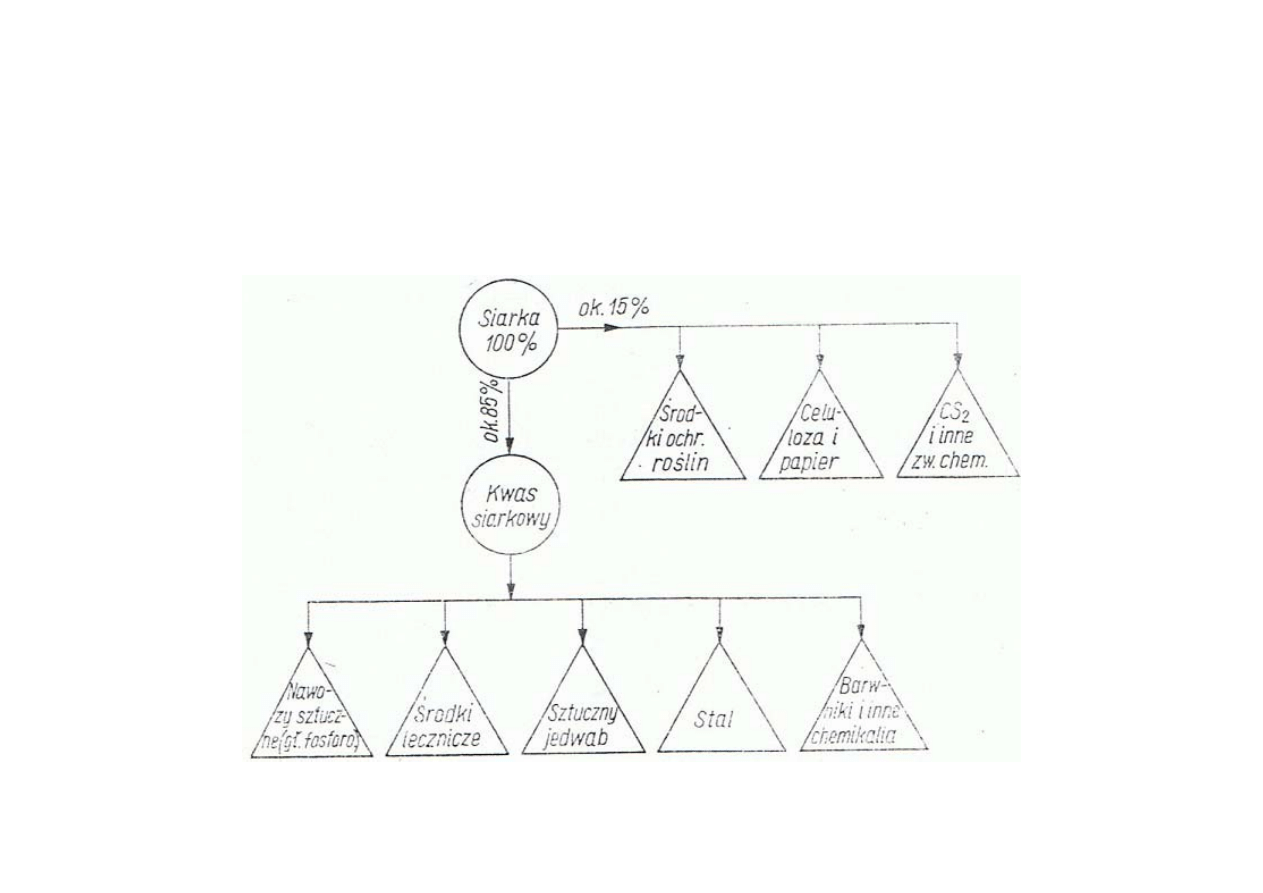

Z

astosowania siarki i kwasu siarkowego

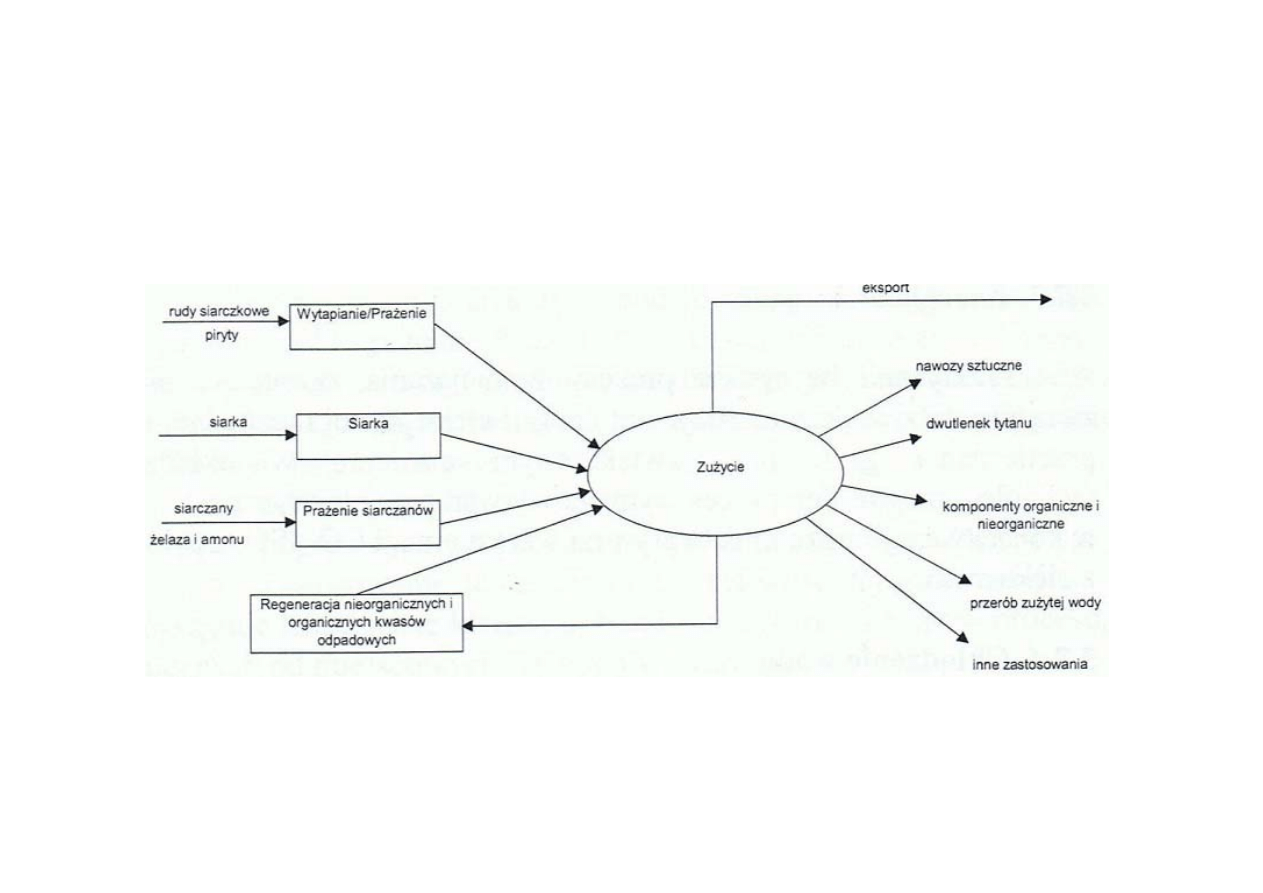

Produkcja i zastosowania kwasu siarkowego w Europie

Konsumpcja siarki elementarnej w świecie

Nawozy

19,0

Ś rodki owadobójcze

21,0

Chemikalia

11,0

P apier i celuloza

10,0

P rzemys ł naftowy

5,9

Farby, barwniki, lakiery

6,0

S ztuczny jedwab

3,5

Materiały wybuchowe

3,0

Farby i lakiery

3,3

Guma

2,0

P rodyukty węglowe

3,3

Inne (zapałki, farmacja)

4,0

Żelazo i s tal

3,0

Inne

5,0

Razem

54,0

Razem

46,0

Za sto so w a nia kw a so w e

Za sto so w a nia po za kw a so w e

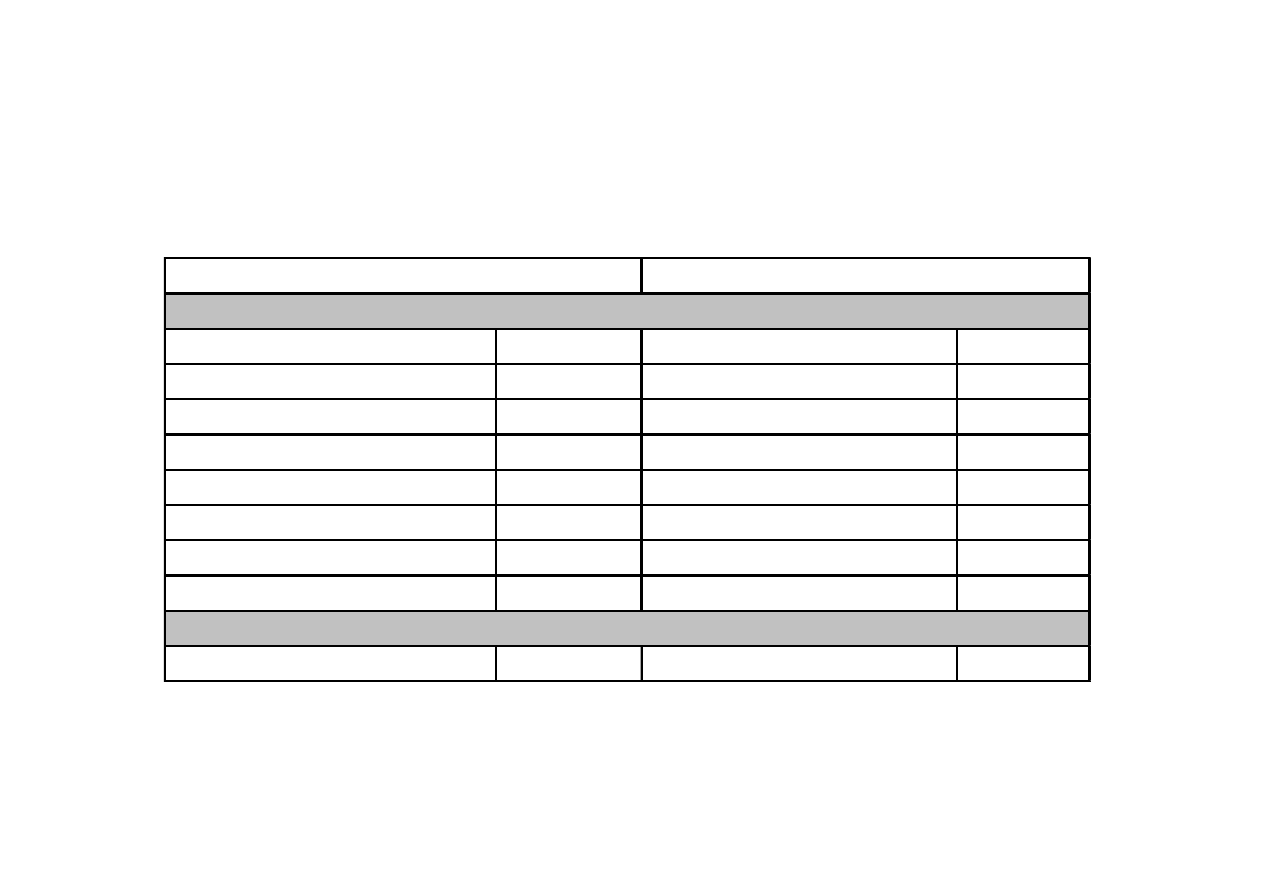

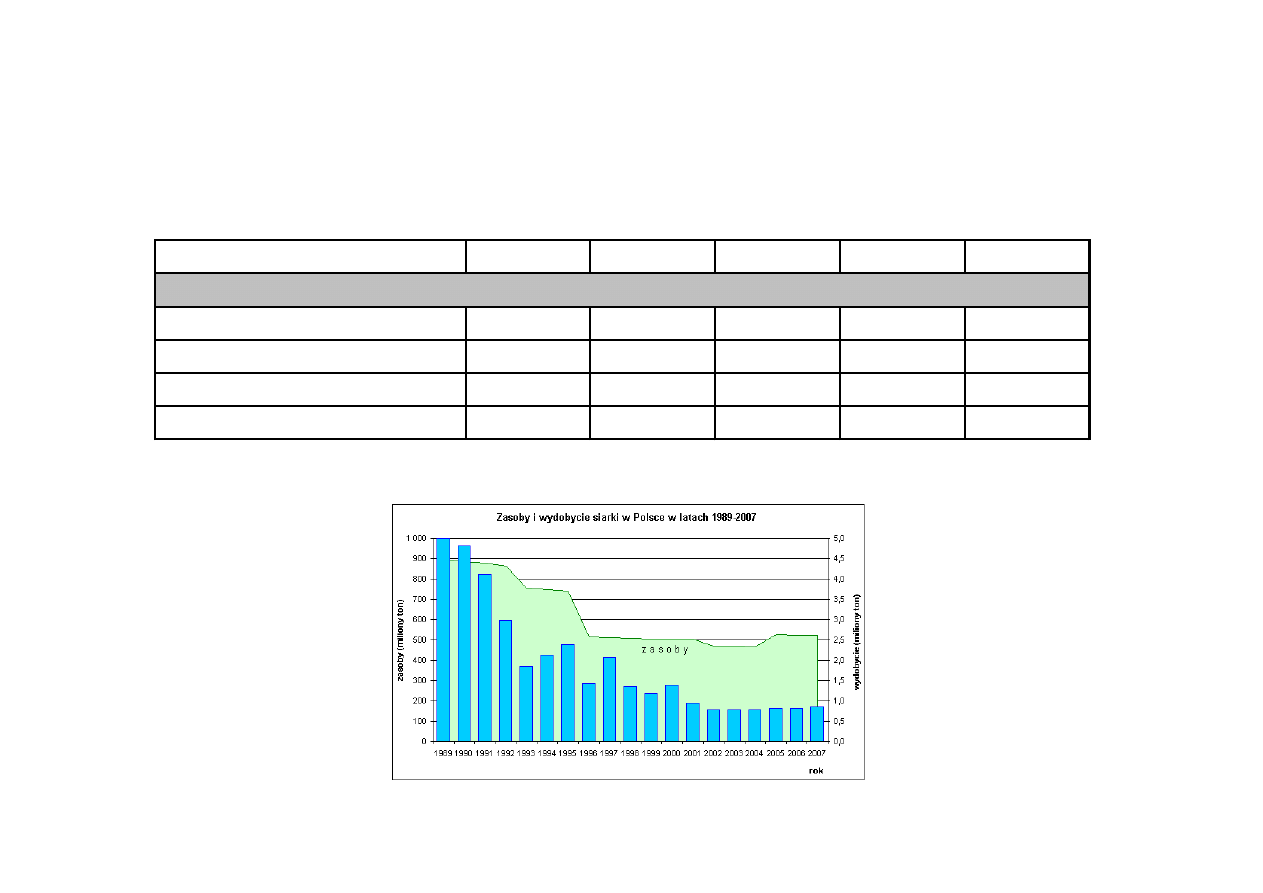

Światowe źródła produkcji siarki elementarnej (%)

Żródło

1990

1992

1996

2000

2005

S iarka rodzima kopalna

25

17

17

13

6

Ods iarczanie s palin

46

51

51

52

57

Ods iarczanie ropy

27

30

30

33

35

Inne żródła

2

2

2

2

2

Światowa produkcja siarki (w milionach Mg)

Źródło s iarki

1990

1992

1994

2000

Wszystkie fo rmy sia rki

59,35

56,09

62,14

71,10

S ia rka e le me nta rna

39,16

36,30

41,85

Z eks ploatacji złóż s iarki rodzimej

13,16

8,09

10,55

Z odzys ku

25,55

27,40

31,30

- ods iarczanie gazu

14,86

16,22

18,36

- ods iarczanie ropy

9,53

9,98

11,58

- inne żródła

1,16

1,20

1,36

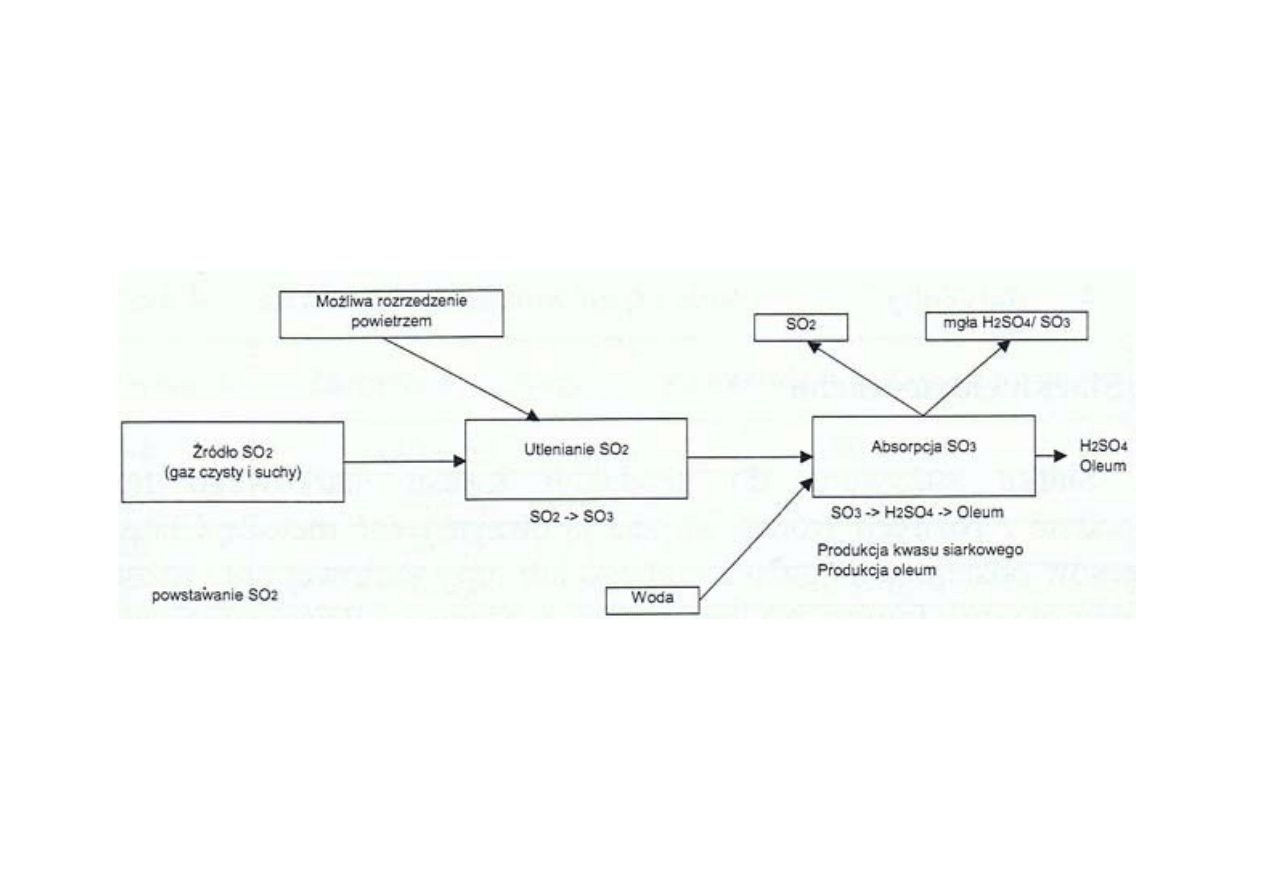

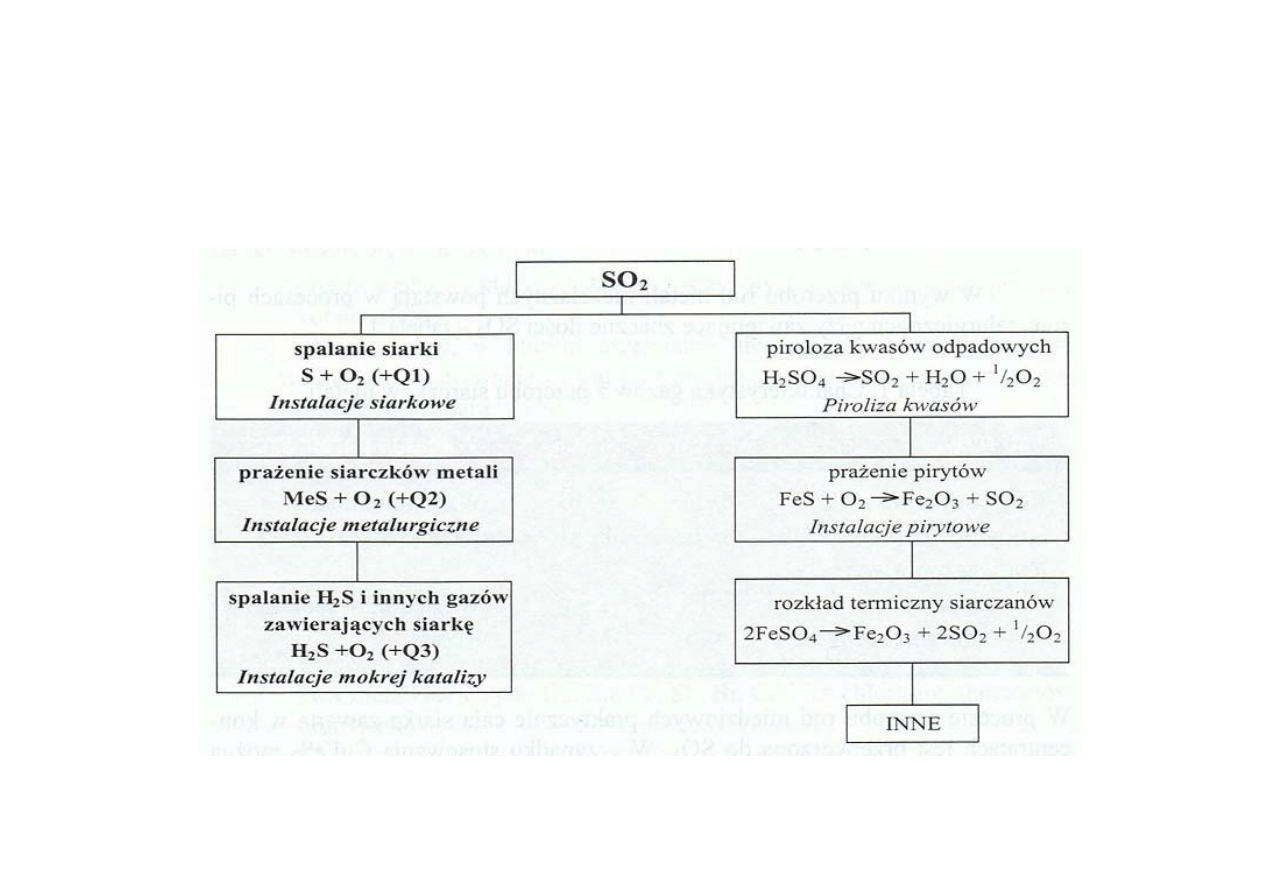

Etapy produkcji kwasu siarkowego

Źródła SO

2

dopuszczane wymogami BAT

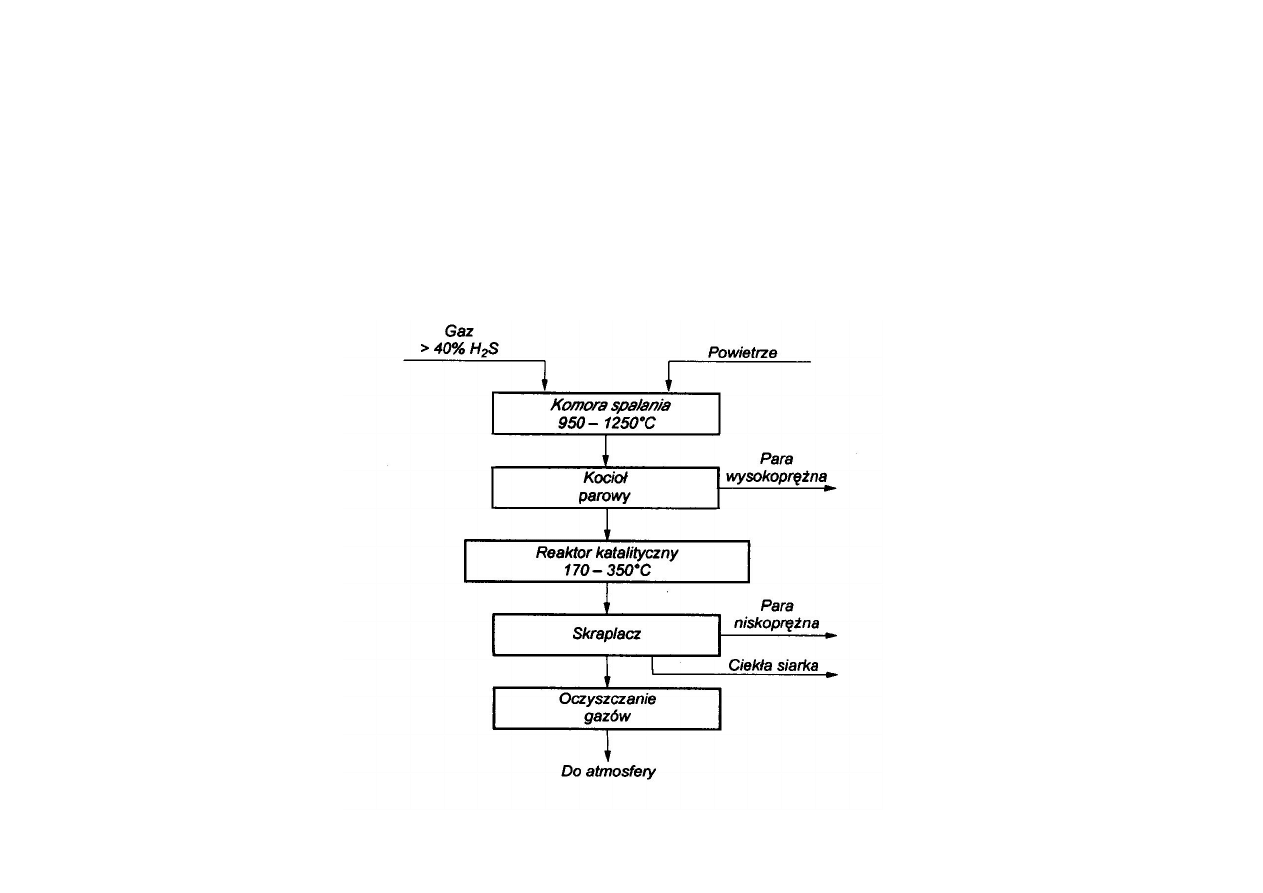

Dwustopniowy układ do wytwarzania siarki elementarnej z siarkowodoru

metodą Clausa z gazów o stężeniu powyżej 40 % molowych

z procesu katalitycznego hydroodsiarczania ropy naftowej

H

2

S + ½ O

2

→ S + H

2

O Δ H = - 220 kJ

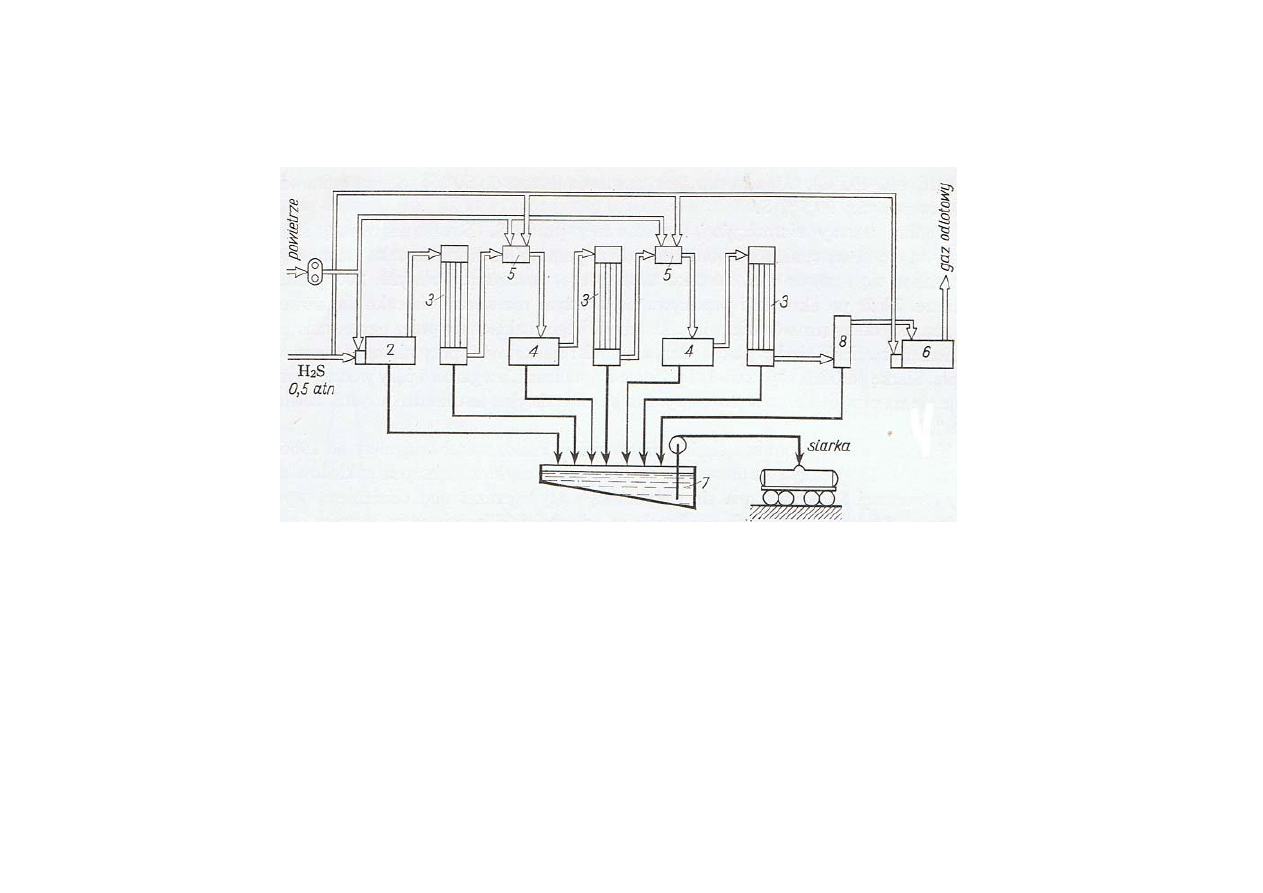

Dwustopniowa instalacja do utleniania siarkowodoru metodą Clausa

1 – dmuchawa, 2 – piec opalany siarkowodorem, 3 – skraplacze par siarki,

4 – aparaty kontaktowe, 5 – pogrzewaczem 6 – piec do dopalania siarkowodoru,

7 – zbiornik ciekłej siarki, 8 – oddzielacz

metoda mokrej katalizy – bezpośredni przerób gazów zawierających siarkowodór

na kwas siarkowy metodą kontaktową

H

2

S + 1,5 O

2

→ SO

2

+ H

2

O

Δ H = - 520 kJ

Metody wytwarzania kwasu siarkowego

metoda nitrozowa, zwana też komorową lub wieżową

(zależnie od rodzaju stosowanej aparatury)

polegała na utlenianiu ditlenku siarki wobec wody na kwas siarkowy

za pośrednictwem tlenków azotu

metoda kontaktowa - utlenianie ditlenku siarki w fazie gazowej

w obecności stałego katalizatora (kontaktu)

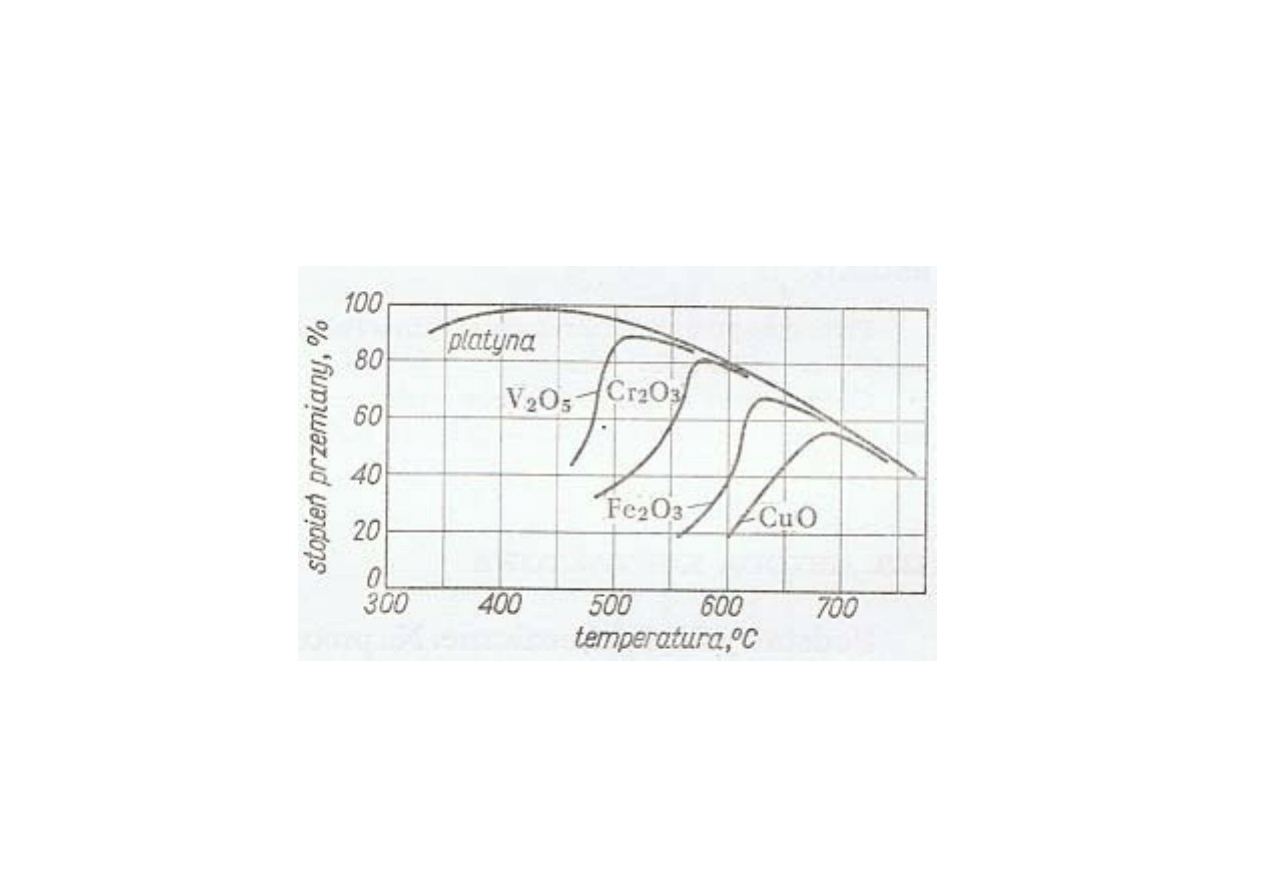

znaczenie techniczne mają kontakty zawierające jako składnik czynny

platynę lub pięciotlenek wanadu

Katalizator wanadowy

katalizatory handlowe zawierają 4 – 9 % V

2

O

5

oraz siarczany metali alkalicznych

stanowiące promotory

zazwyczaj jako promotor używany jest siarczan potasu; w ostatnich latach coraz

częściej stosuje się także siarczan cezu, który obniża temperaturę zapłonu

katalizatora

jako nośnik fazy aktywnej stosuje się zazwyczaj krzemionkę

składniki katalizatora są mieszane w celu wytworzenia masy, z której następnie

wytłacza się granulki katalizatora o różnych kształtach (cylindry, pierścienie lub

pierścienie karbowane); wytworzony katalizator jest suszony i prażony w

podwyższonych temperaturach

najniższa temperatura pracy da katalizatorów powszechnie stosowanych wynosi

410 – 430

o

C

dla katalizatorów z dodatkiem cezu jest niższa 380 - 390

o

C

najwyższa temperatura pracy katalizatorów to 600 – 650

o

C, powyżej której

katalizator traci swoje właściwości w wyniku zmniejszania się jego powierzchni

aktywnej

średni czas użytkowania katalizatora wynosi 10 lat

okres użytkowania katalizatora wyznaczony jest przez ubytki masy spowodowane

przesiewaniem, które musi być wykonywane co pewien czas celem usunięcia

pyłów

Aktywność kontaktowa platyny i różnych tlenków

(według Neumanna)

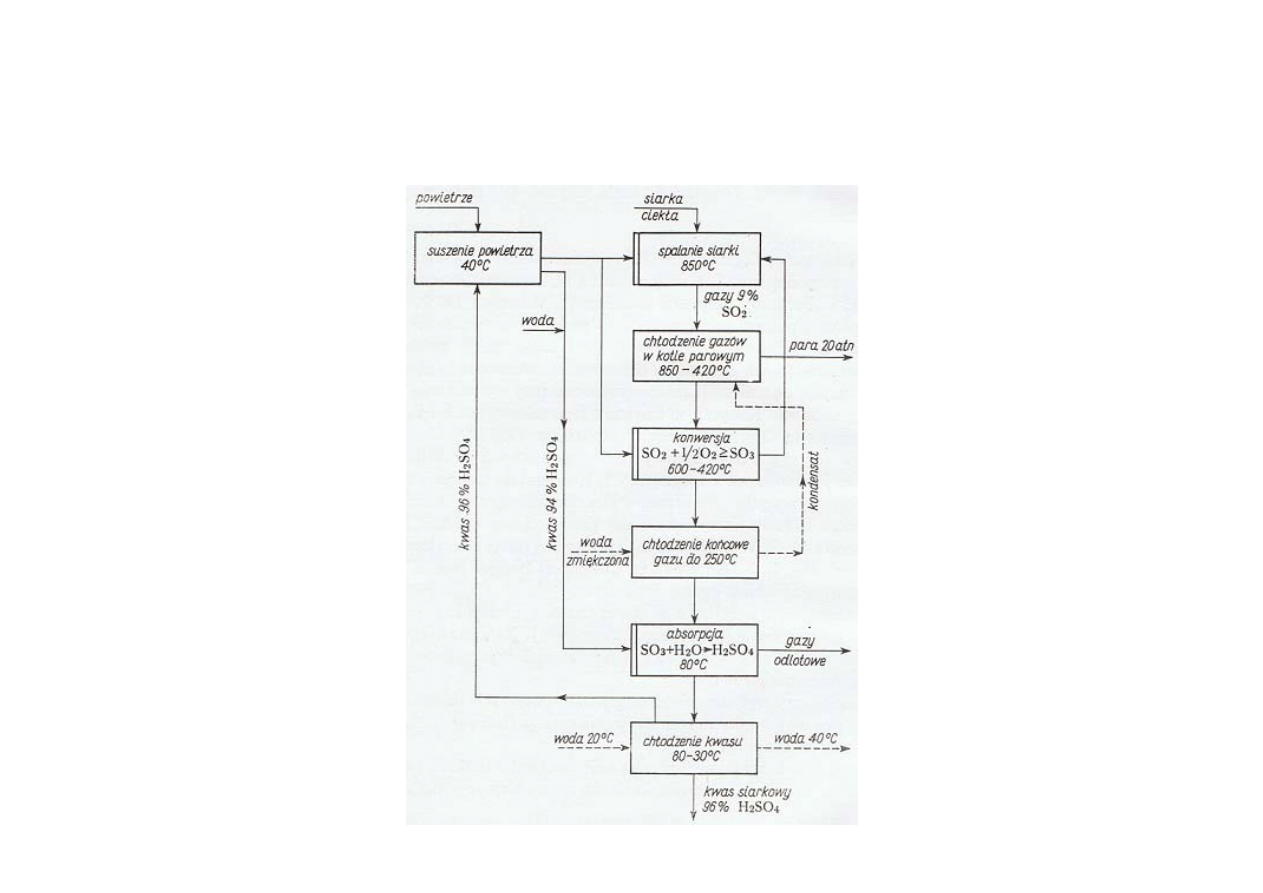

Schemat ideowy instalacji

do wytwarzania kwasu siarkowego z siarki metodą kontaktową

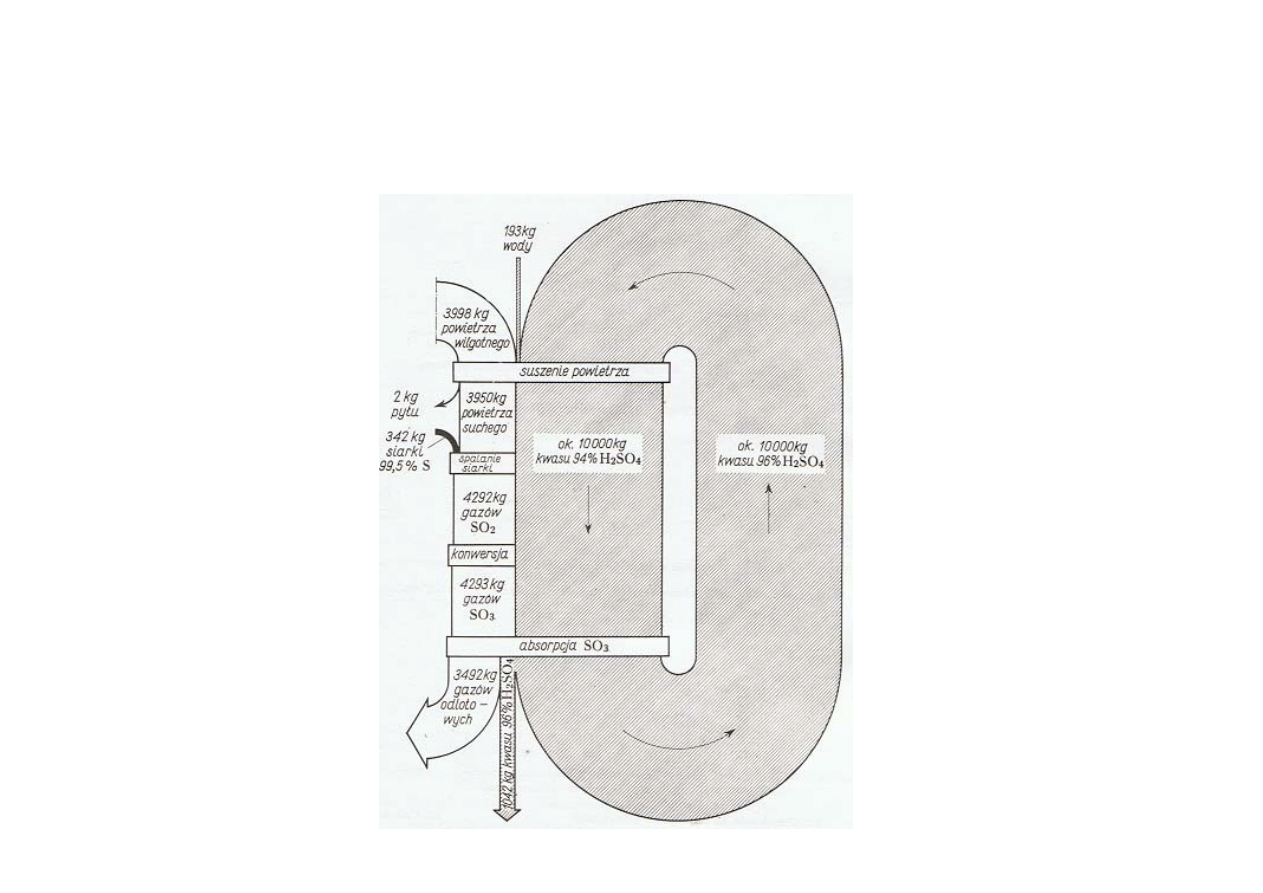

Wykres Sankey’a (bilans materiałowy)

dla produkcji kwasu siarkowego z siarki metodą kontaktową

w przeliczeniu na 1 tonę 100 % H

2

SO

4

S + O

2

→ SO

2

Δ H = - 297 kJ

SO

2

+ ½ O

2

→ SO

3

Δ H = - 380 kJ

SO

3

+ H

2

O → H

2

SO

4

Δ H = - 132 kJ

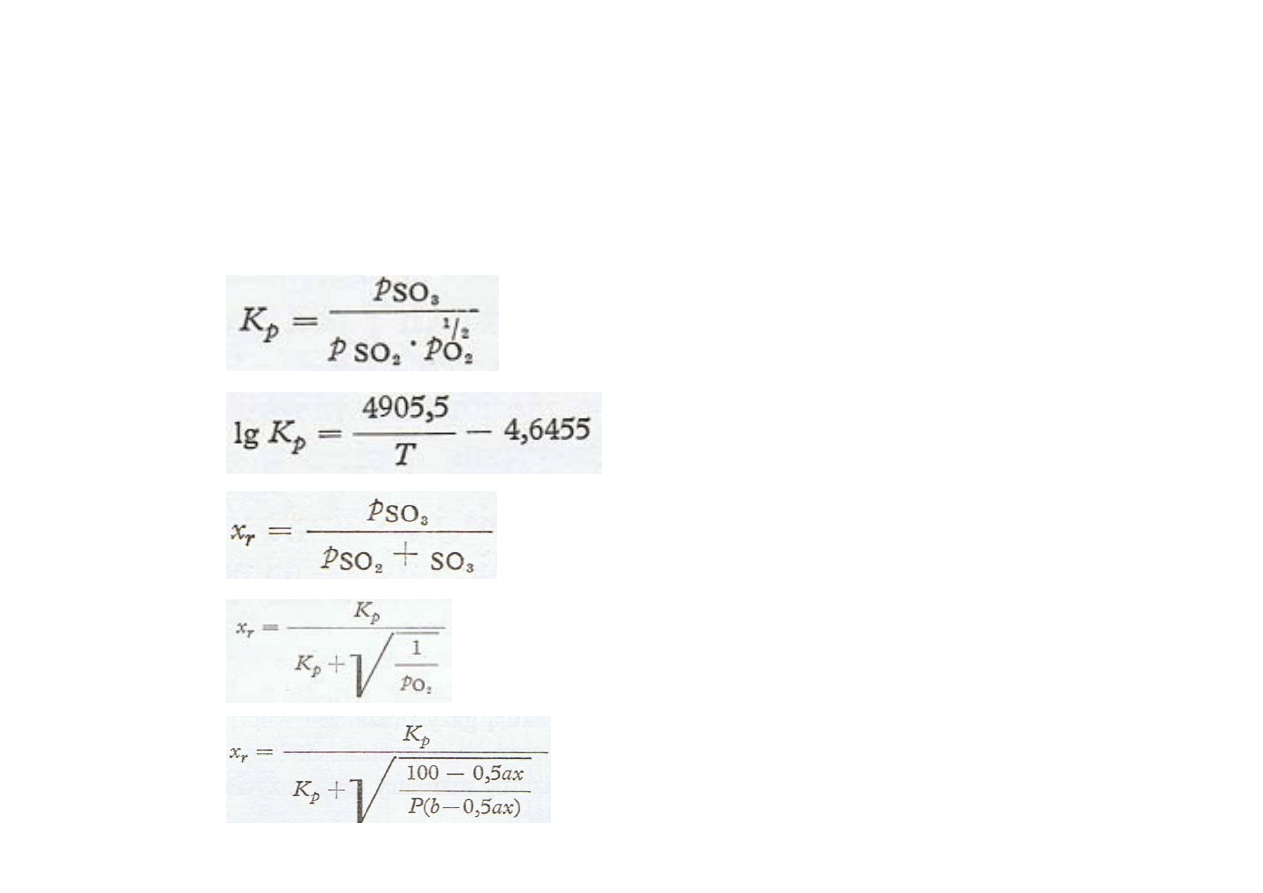

stała równowagi reakcji

równanie empiryczne dla zakresu

temperatur 400 – 700

o

C

stopień przemiany w stanie równowagi

stopień przemiany w stanie równowagi

dla gazów o zawartości

a % SO

2

,

b % O

2

pod ciśnieniem ogólnym P

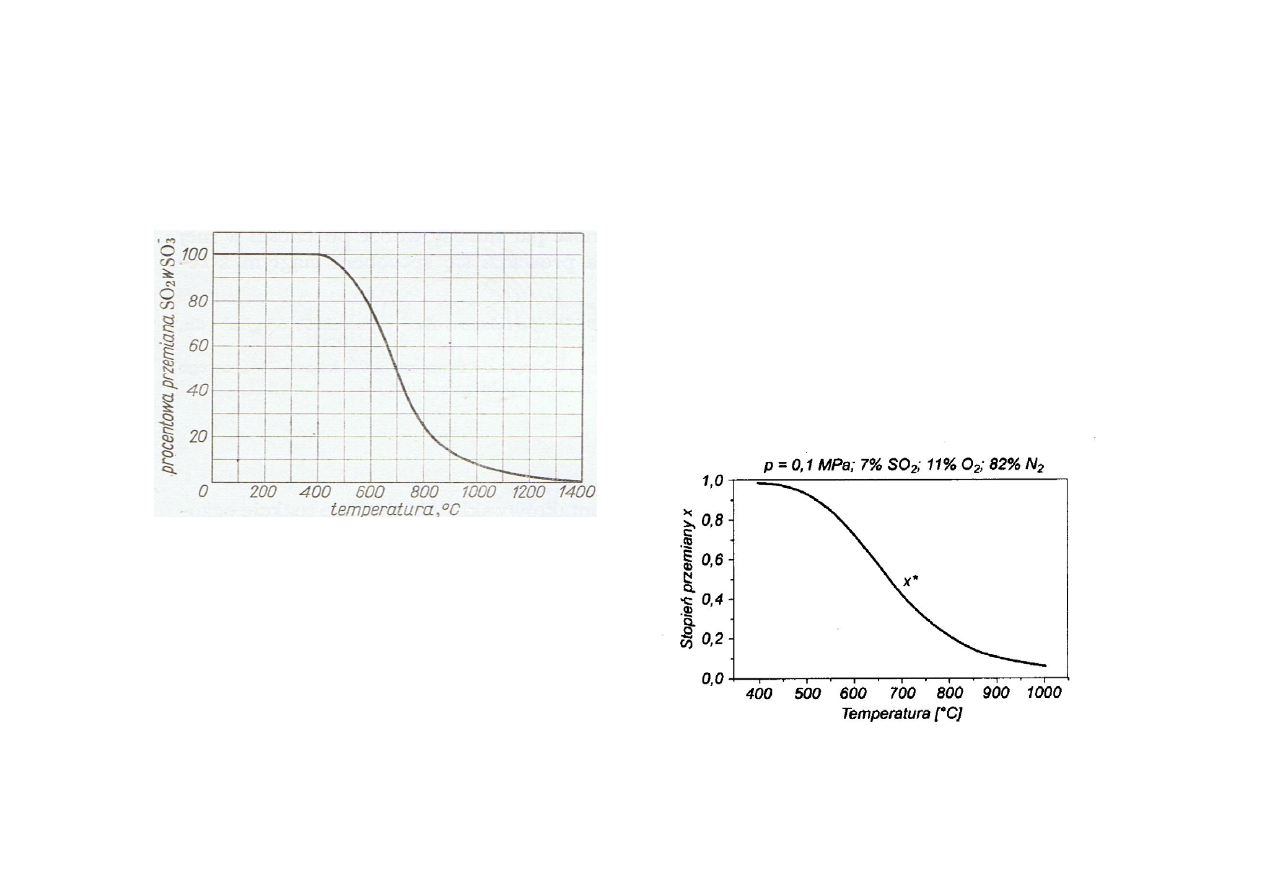

Stopień przemiany x

r

dla reakcji utleniania SO

2

do SO

3

Stopień przemiany w stanie równowagi reakcji SO

2

+ ½ O

2

= SO

3

SO

2

0,07

0,08

0,09

0,10

0,12

O

2

0,11

0,09

0,081

0,068

0,055

400

o

C

99,2

99,0

98,8

98,4

90,9

420

o

C

98,7

98,4

98,2

97,4

89,9

470

o

C

96,2

95,4

94,7

93,0

85,2

600

o

C

73,4

70,4

68,1

64,2

57,7

ciś nie nie

0,1 MPa

0,5 MPa

1,0 MPa

5,0 MPa

1,0 MPa

400

o

C

99,20

99,64

99,72

99,88

99,92

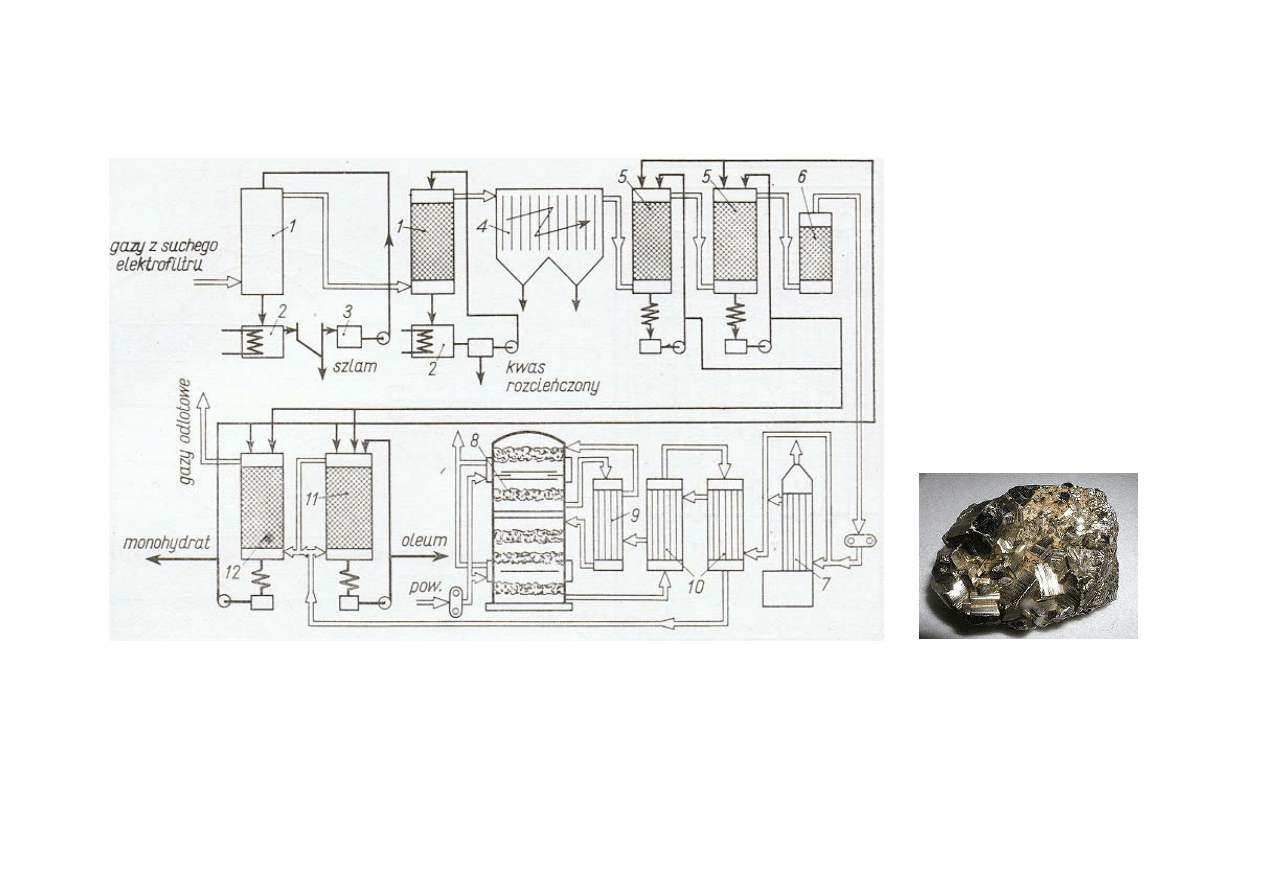

Instalacja

do przerobu

gazów

z prażenia

pirytów

metoda

kontaktową

1 – wieże do przemywania gazów, 2, 3 – zbiorniki kwasu, 4 – elektrofiltry mokre,

5 – wieże suszące, 6 – suchy filtr gazów, 7 – piec rozruchowy, 8 – aparat

kontaktowy, 9, 10 – wymienniki ciepła, 11, 12 – wieże absorpcyjne

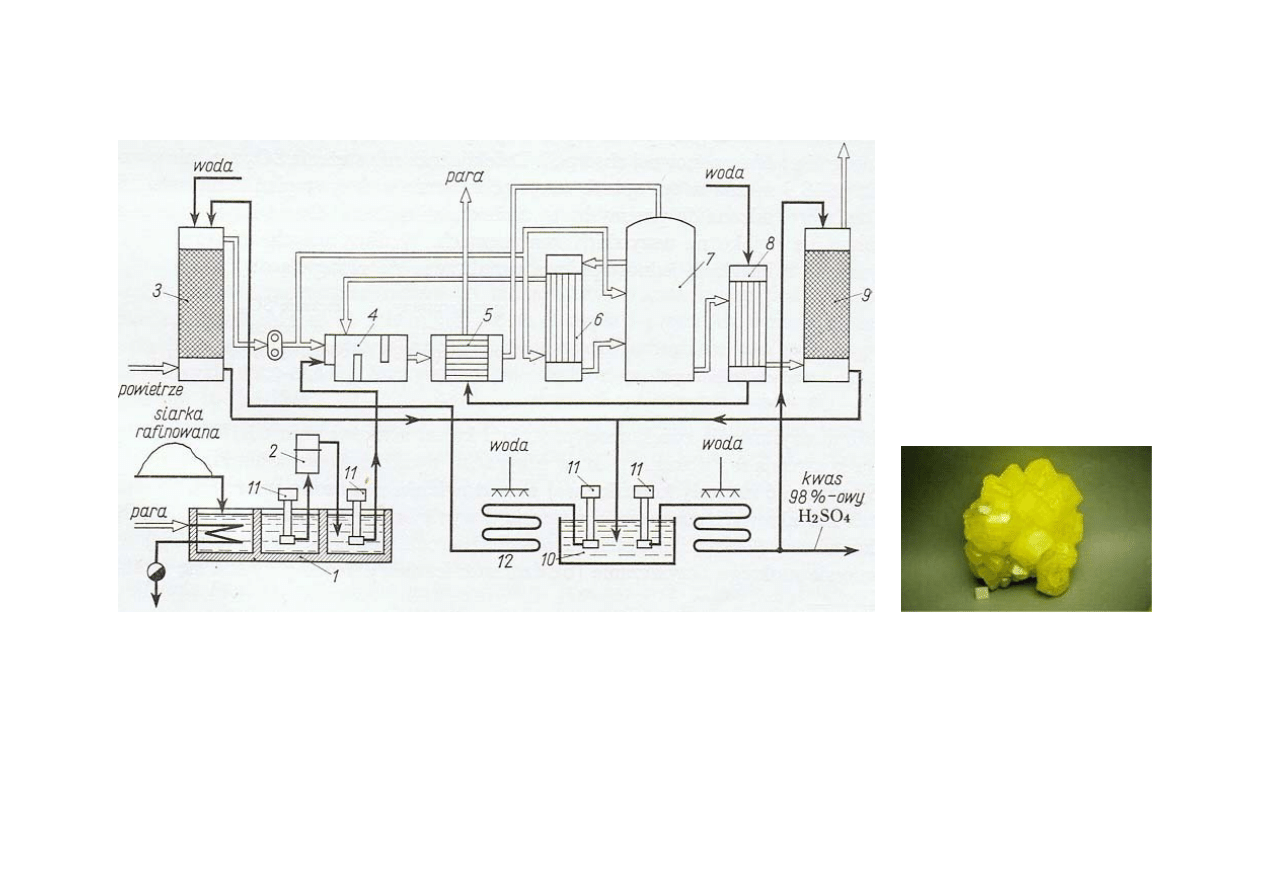

Instalacja

do spalania siarki

i wytwarzania

kwasu siarkowego

metodą kontaktową

1 – topielnik siarki, 2 – filtr ciekłej siarki, 3 - wieża do osuszania powietrza,

4 – piec do spalania siarki, 6 - wymiennik ciepła, 7 - aparat kontaktowy,

8 – chłodnica gazów po kontakcie, 9 - wieża do absorpcji SO

2

,

10 – zbiornik cyrkulacyny kwasu, 11 – pompy zanurzeniowe, 12 – chłodnica kwasu

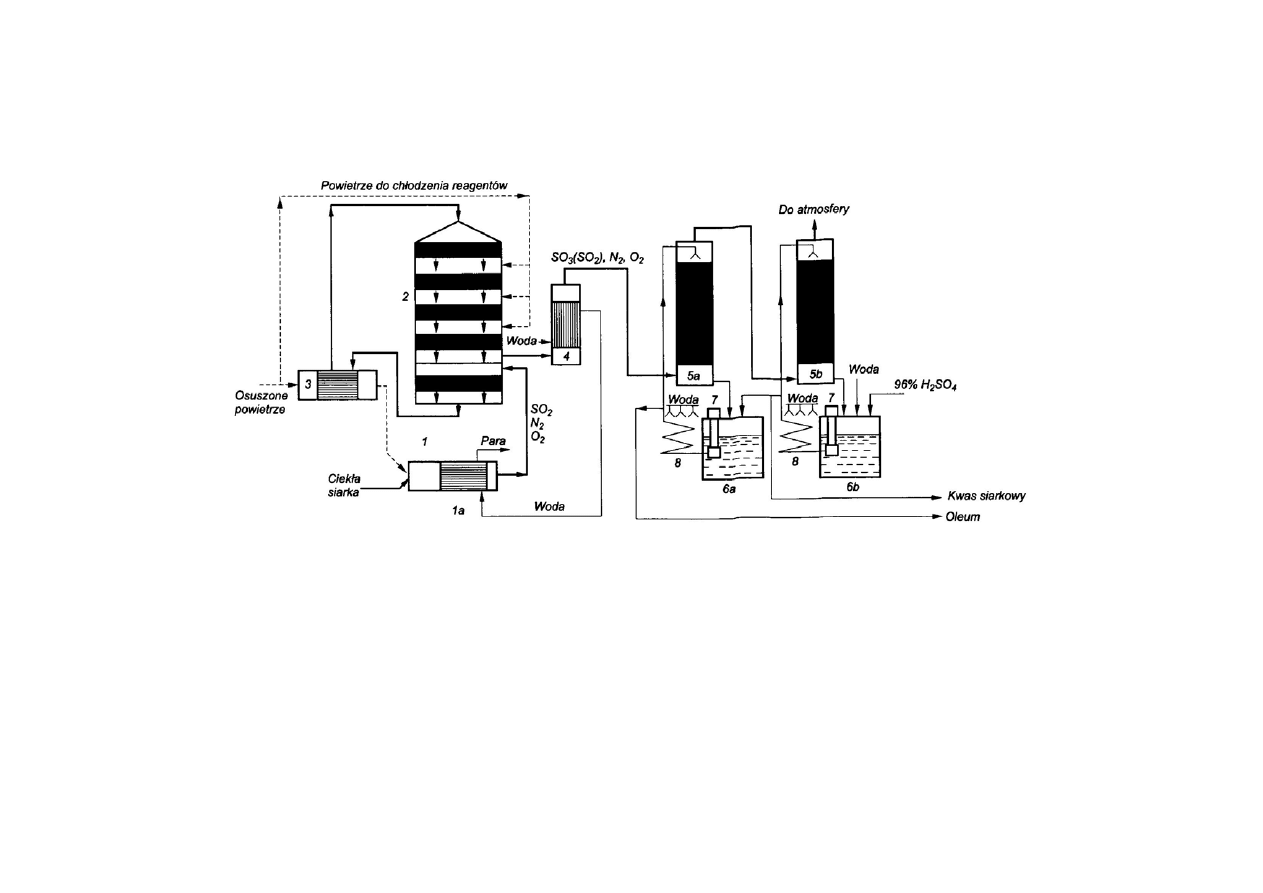

Schemat wytwórni kwasu siarkowego i oleum metodą kontaktową

1 – piec do utleniania siarki, 1a – kocioł parowy (utylizer), 3 – reaktor katalityczny

typu Kreps do utleniania SO

2

, 3 – wymiennik ciepła (podgrzewacz powietrza),

4 – chłodnica wodna, 5a – wieża do produkcji oleum, 5b – wieża do produkcji

kwasu, 6a – zbiornik oleum, 6b – zbiornik kwasu siarkowego, 7 – pompy,

8 – chłodnica ociekowa

wymagania dla siarki płynnej

siarka naturalna wydobywana metodą odkrywkową lub Frascha

(podziemnego wytapiania)

popiół

max. 0,015 %

węgiel

max. 0,02 %

s iarkowodór

1 - 2 mg/kg

ditlenek s iarki

0 mg/kg

związki ars enu

max. 1 mg/kg

związki rtęci

max. 1 mg/kg

woda

max. 0,5 % wag.

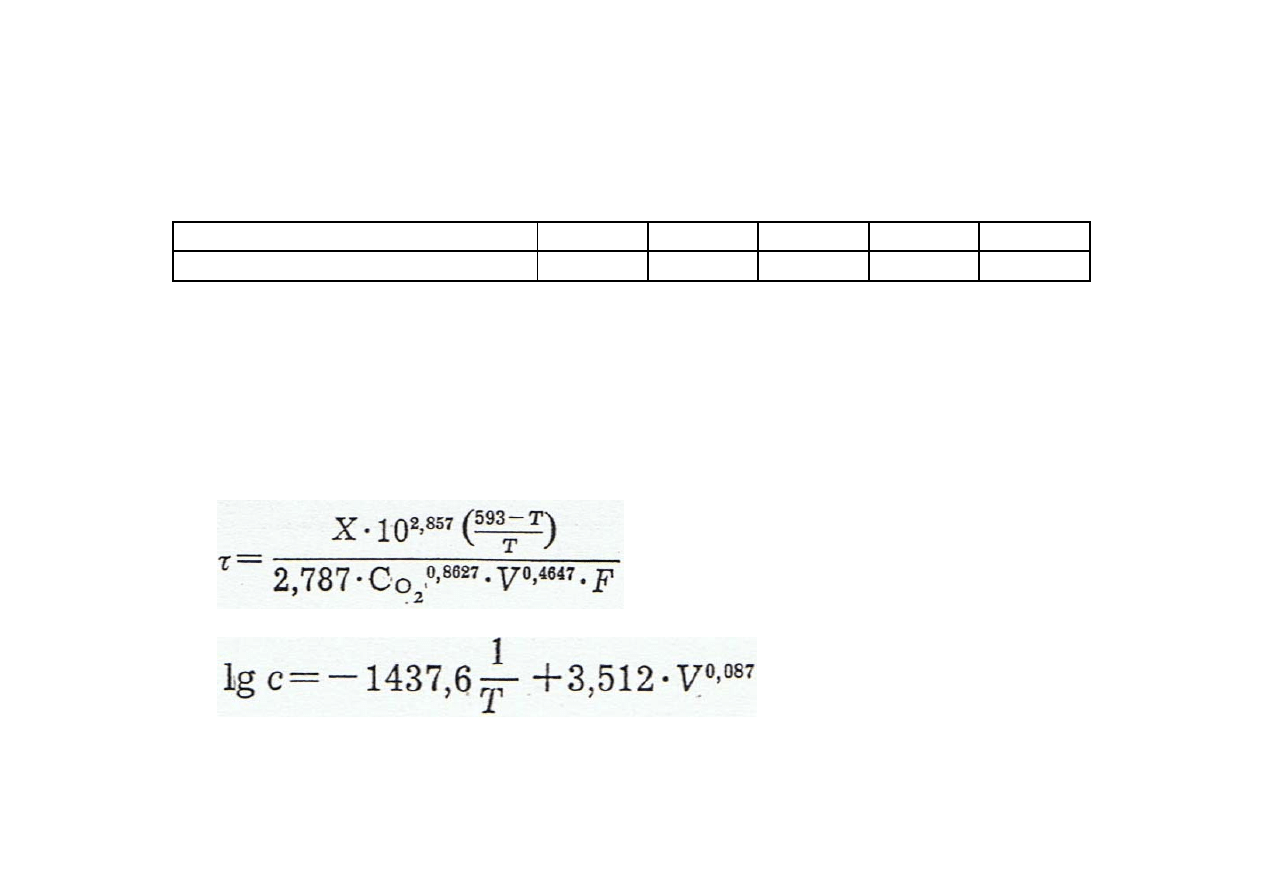

Temperatury parowania siarki i prędkości przepływu gazów

przy których szybkość parowania siarki

jest równa szybkości utleniania powierzchniowego siarki

S

c

→ S

p

+ 21,8 kJ

S

p

+ O

2

→ SO

2

– 362 kJ

czas potrzebny

na utlenienie

ciekłej siarki

szybkość parowania

ciekłej siarki

Temperatura, K

240

280

320

360

400

P rędkoś ć przepływu gazów, cm/s

19,15

21,00

26,60

30,40

34,15

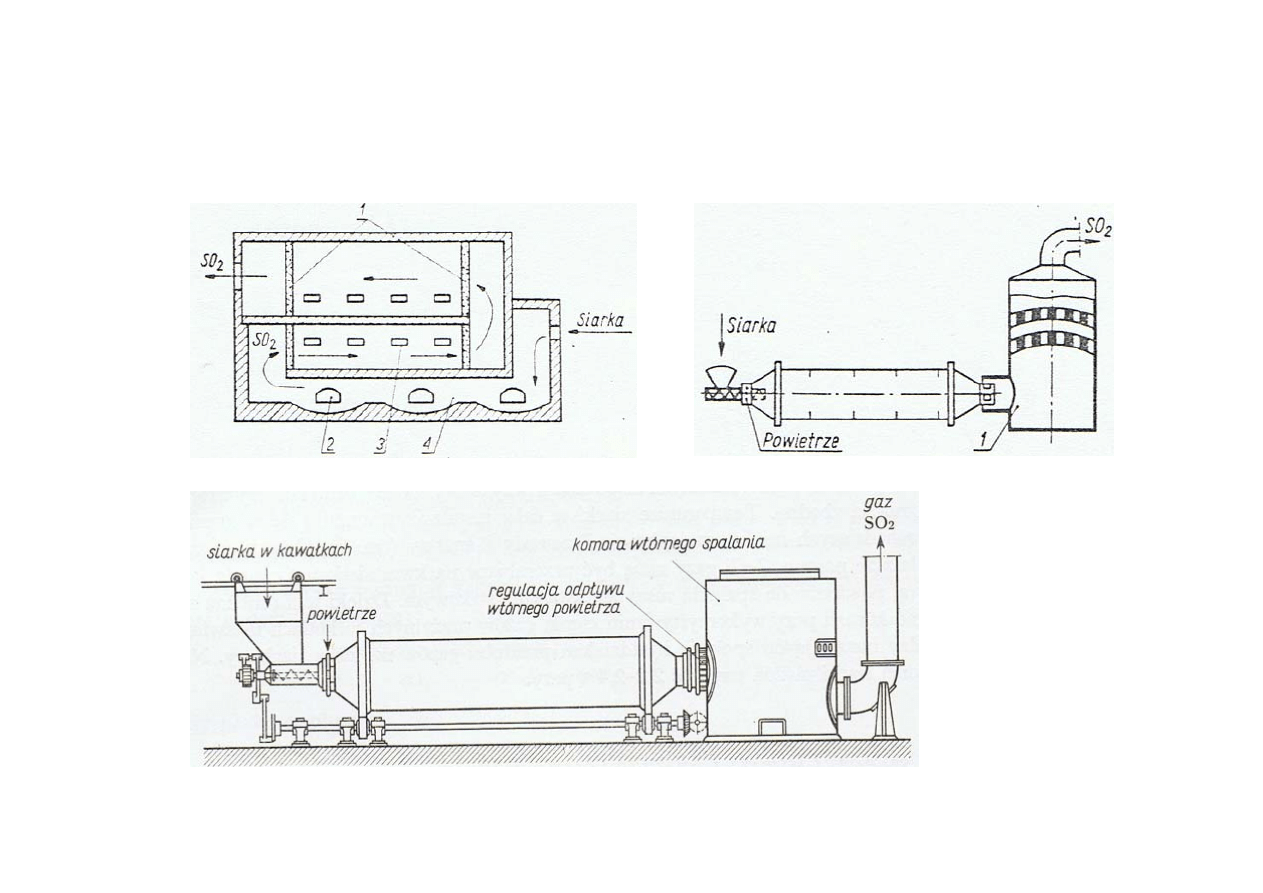

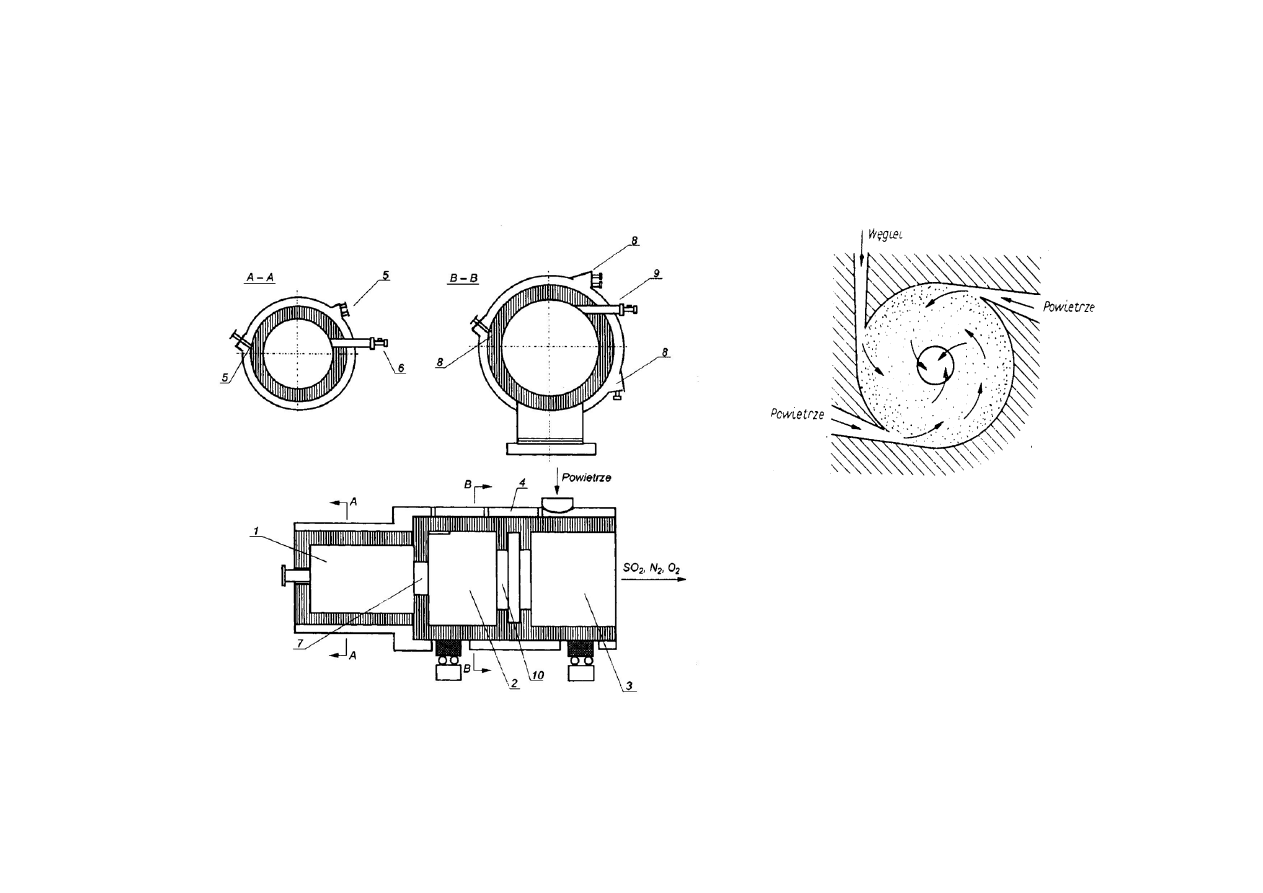

Piece do spalania stałej siarki – komorowy i obrotowy

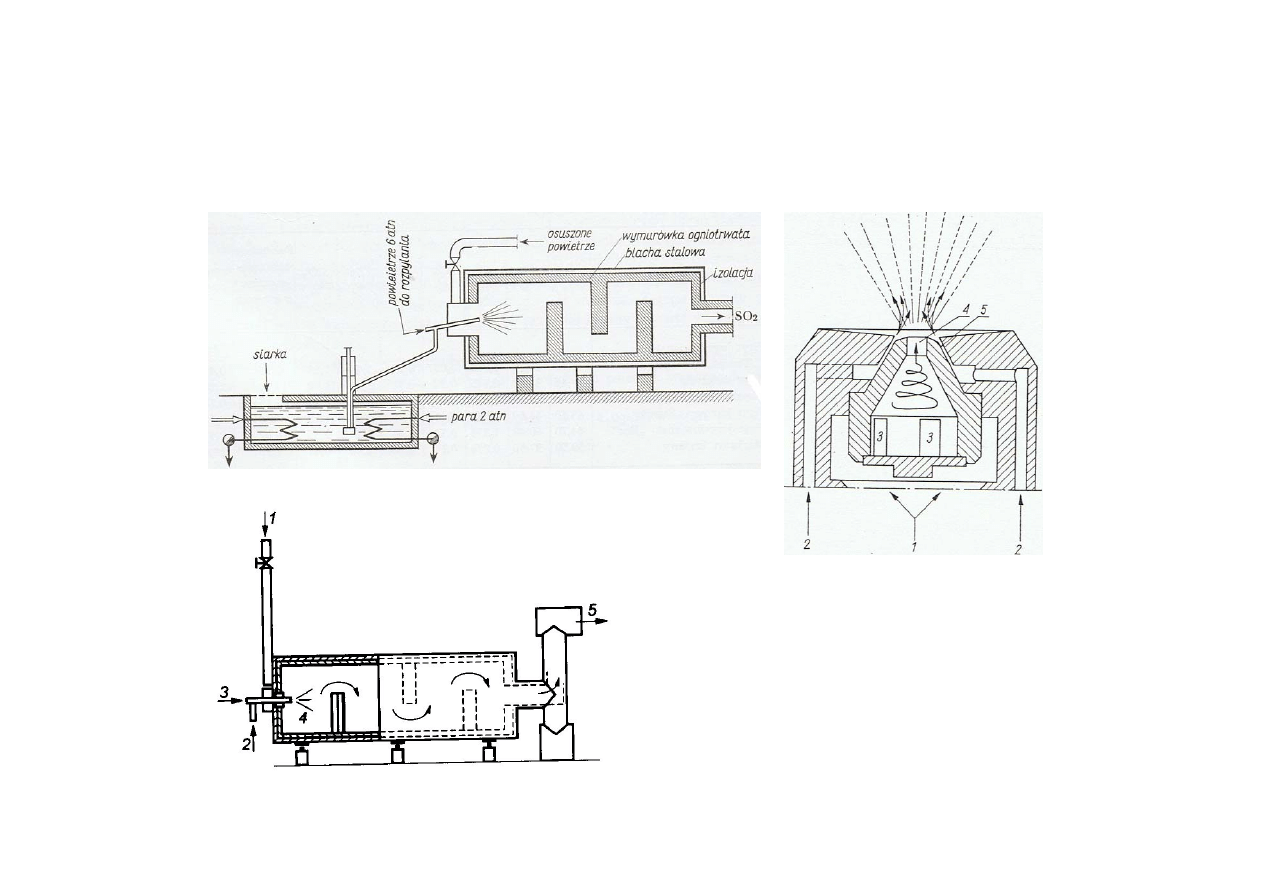

Instalacja do spalania ciekłej siarki rafinowanej

Schemat dyszy

do rozpylania siarki

Cyklonowy piec do utleniania siarki

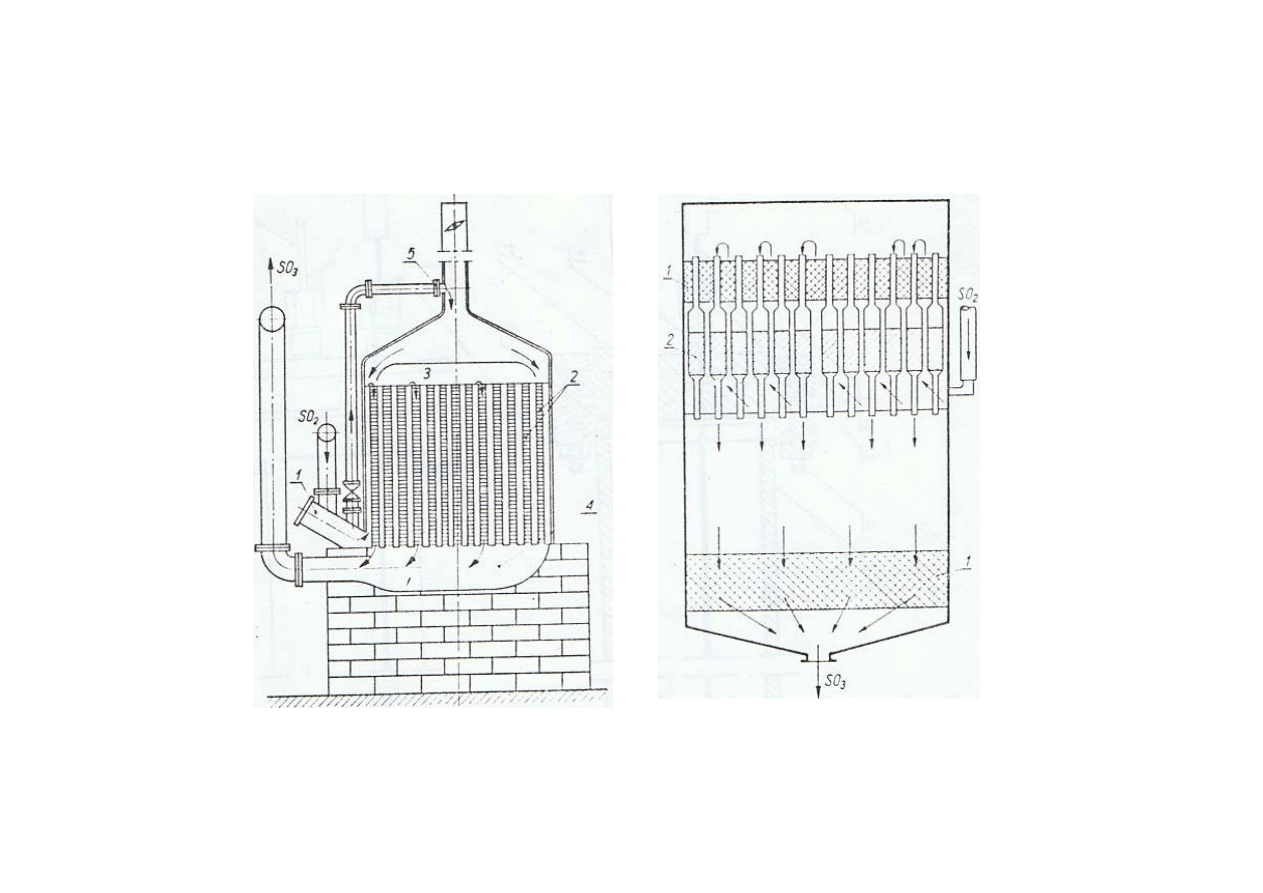

Aparaty do kontaktowej konwersji SO

2

do SO

3

rurkowy

kombinowany

Aparaty do kontaktowej konwersji SO

2

do SO

3

aparat firmy Titlestadt

aparat firmy Krebs

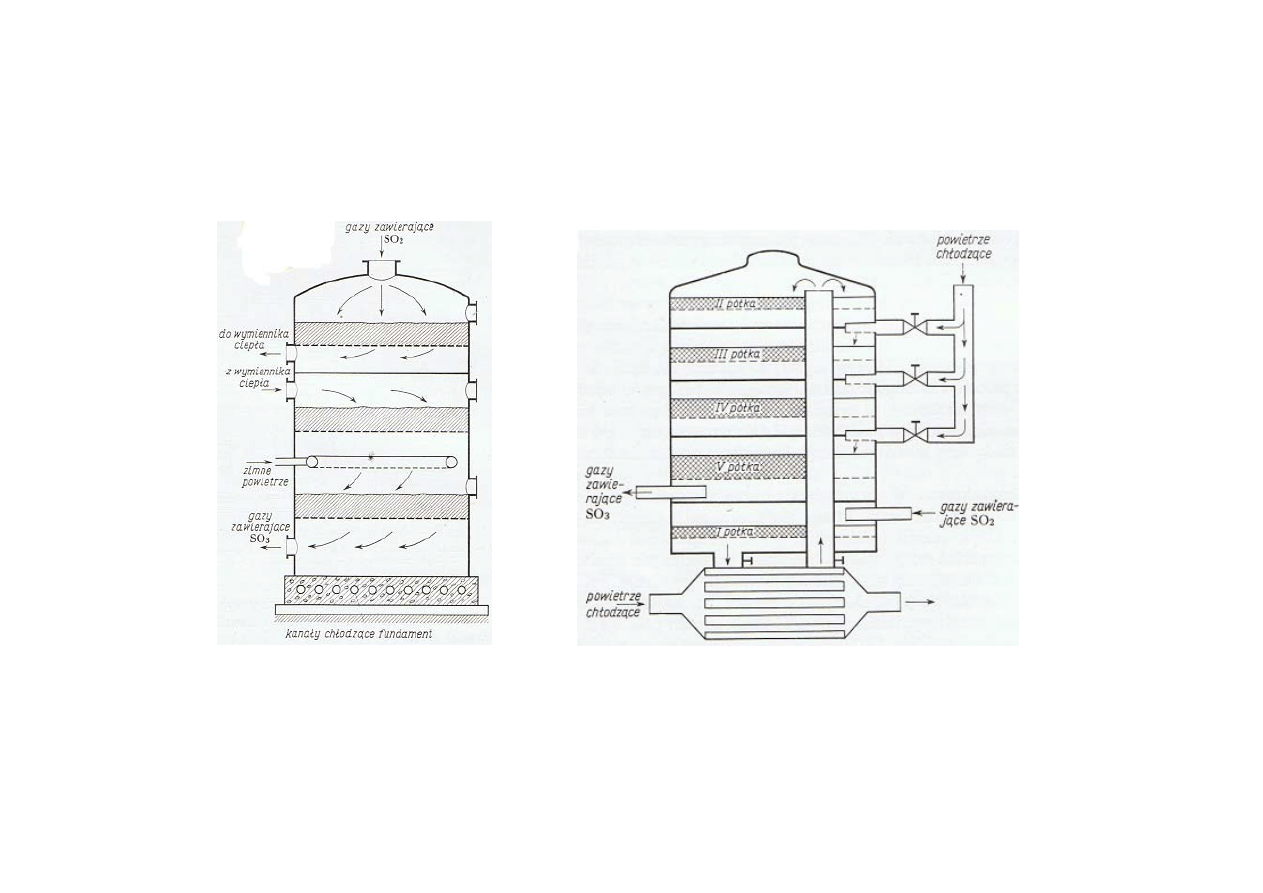

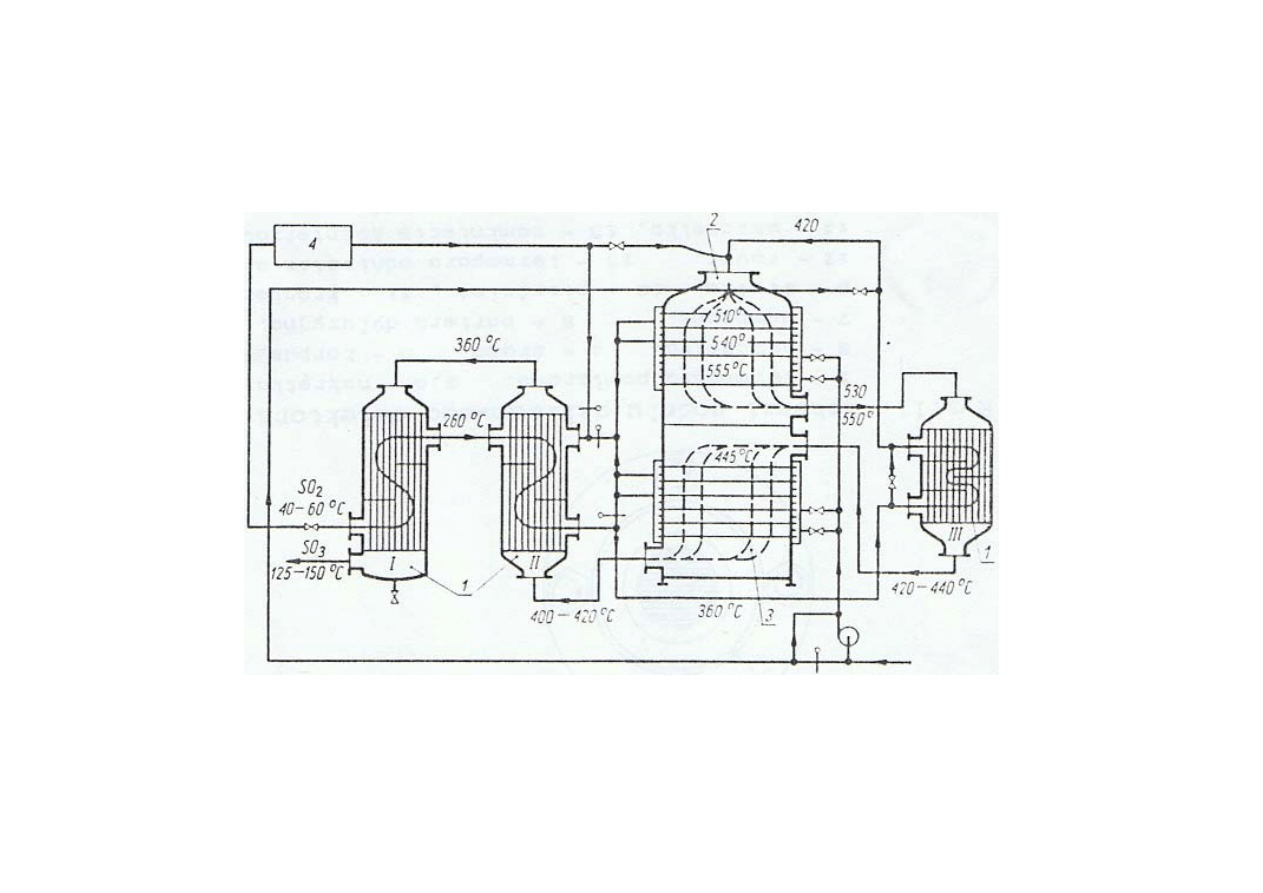

Schemat węzła kontaktowego

1 – aparat kontaktowy

profil zmian temperatury

2 – wymienniki ciepła

w aparacie kontaktowym

3 – zawory regulujące

Schemat węzła kontaktowego z aparatem półkowym dwustopniowym

1 – wymienniki ciepła, 2 – przedkontakt, 3 – kontakt,

4 – podgrzewacz

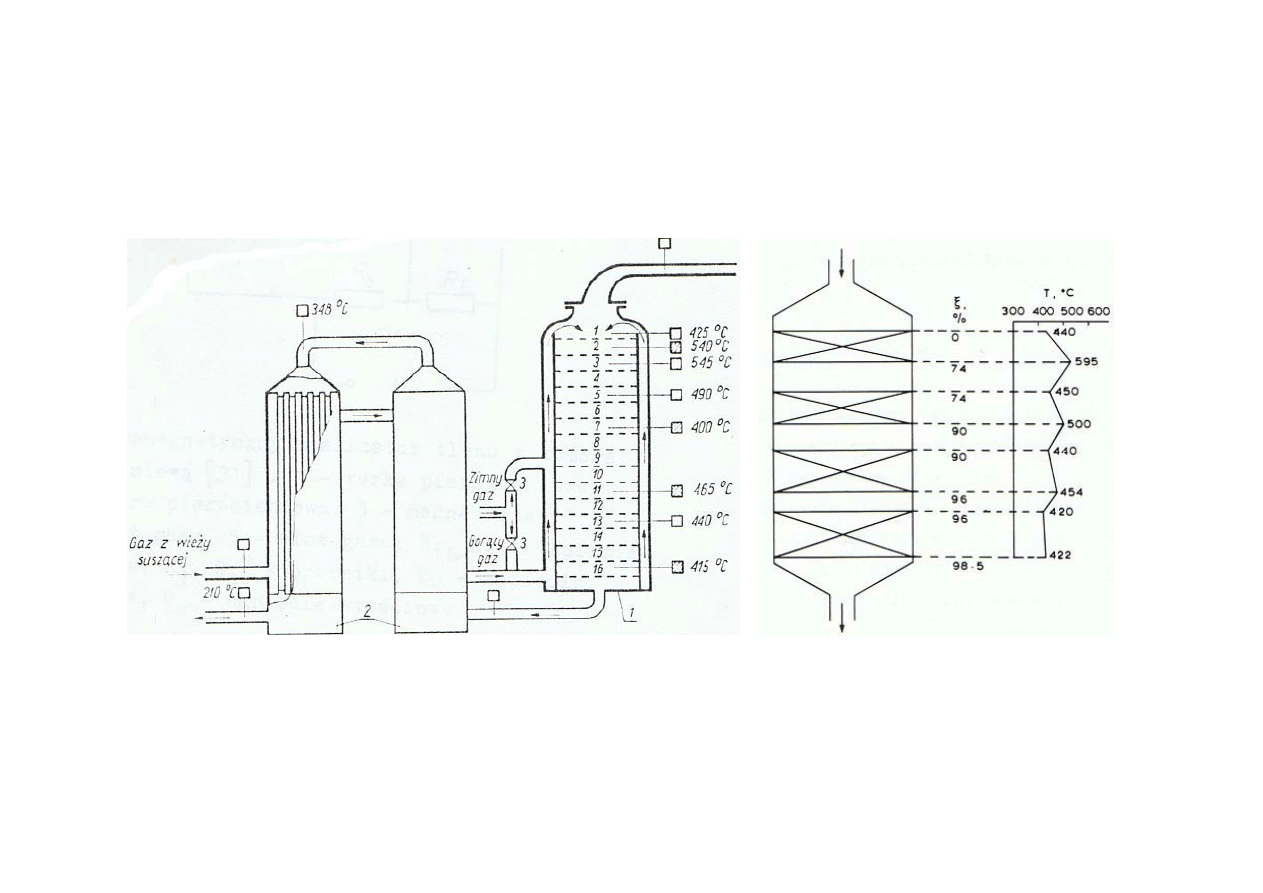

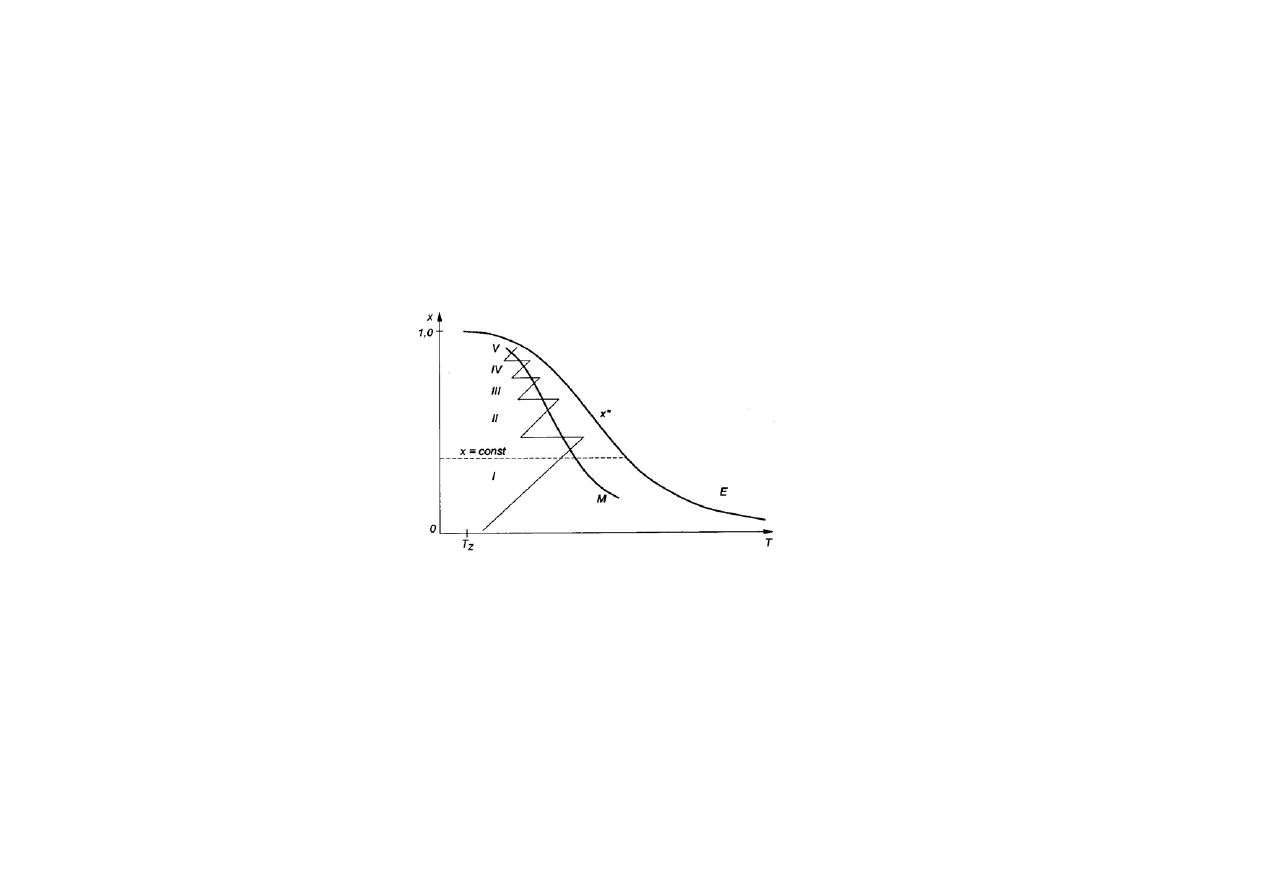

Linia operacyjna pięciopółkowego reaktora do utleniania SO

2

z adiabatycznymi warstwami katalizatora

i chłodzeniem gazów między stopniami

I ... V – linie operacyjne procesu adiabatycznego na poszczególnych półkach

x

*

– równowagowy stopień przemiany

M – optymalna linia operacyjna

T

z

– temperatura zapłonu katalizatora

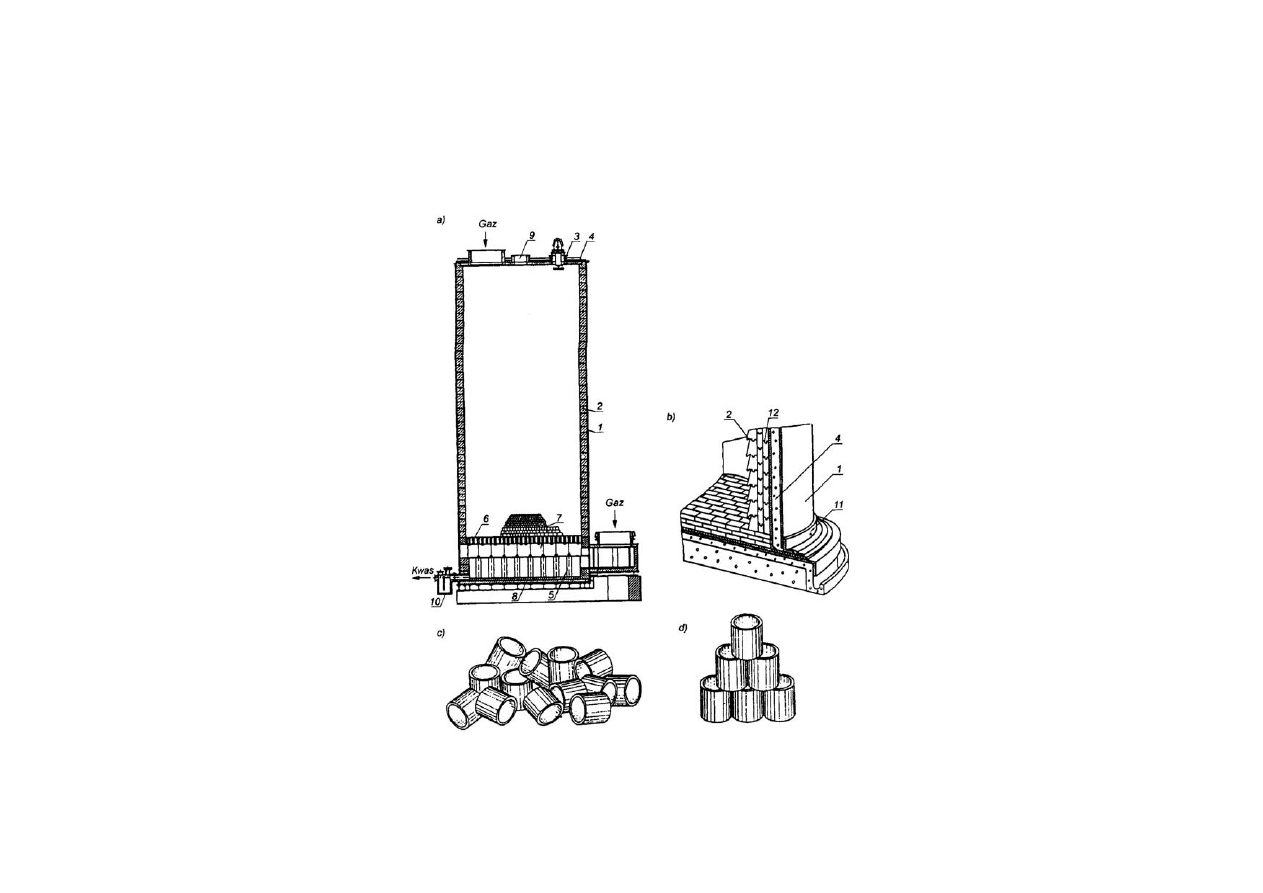

Wieża absorpcyjna do produkcji kwasu siarkowego lub oleum

z urządzeniami pomocniczymi

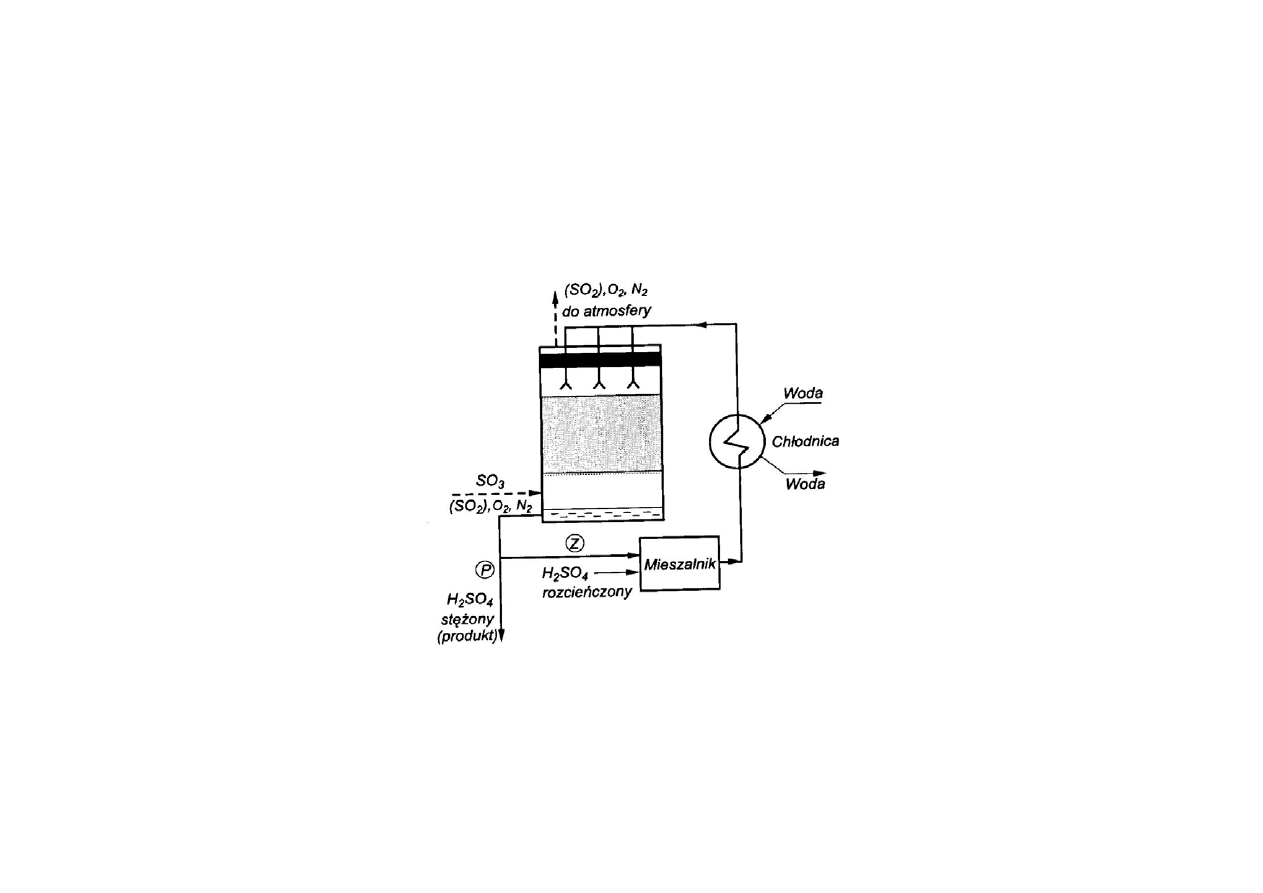

Obieg powrotny wieży absorpcyjnej do produkcji kwasu siarkowego

(stosunek strumienia powrotnego Z

do strumienia produkowanego kwasu P powyżej 10)

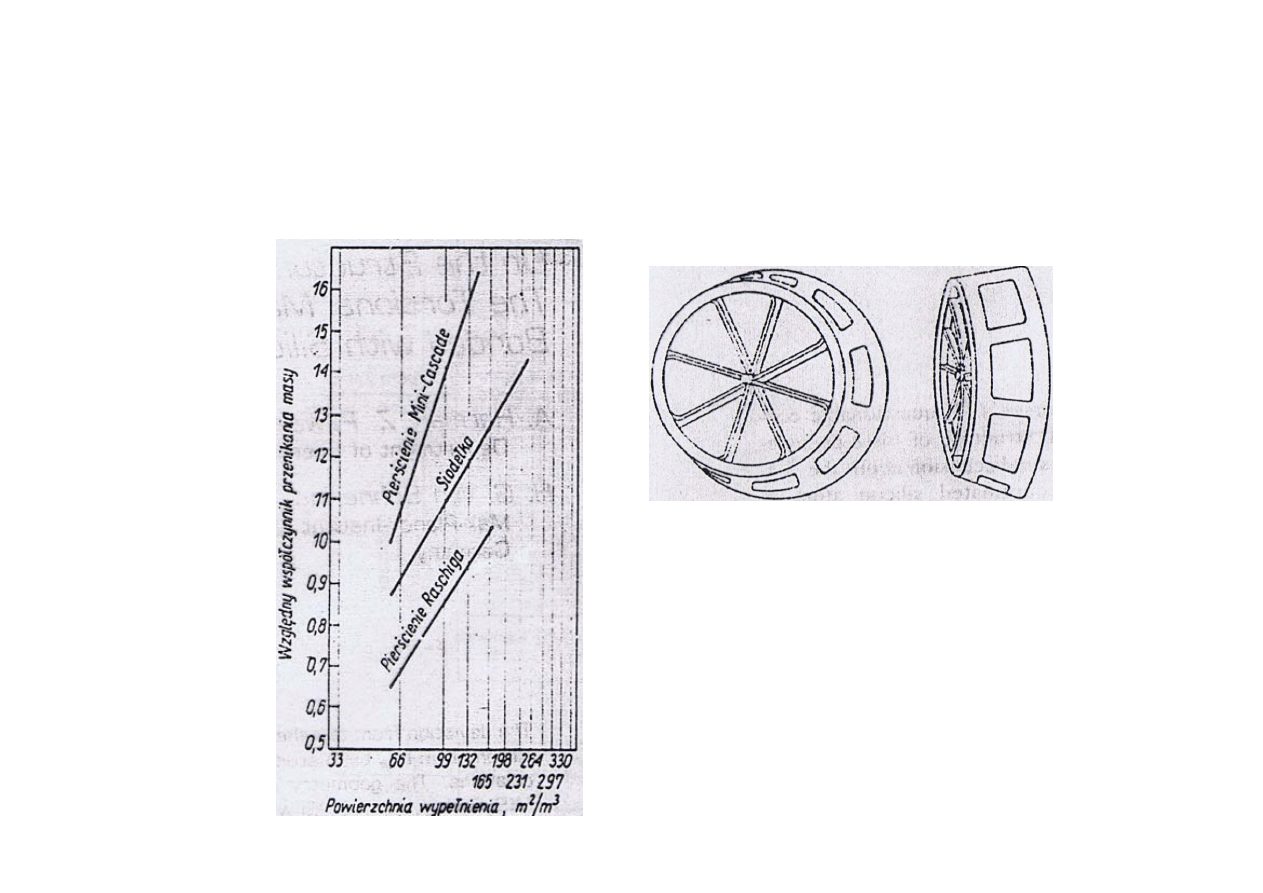

Zależność

współczynnika przenikania masy od powierzchni wypełnienia

dla pierścieni Raschiga, siodełek ceramicznych i pierścieni Mini Cascade

pierścienie Mini Cascade

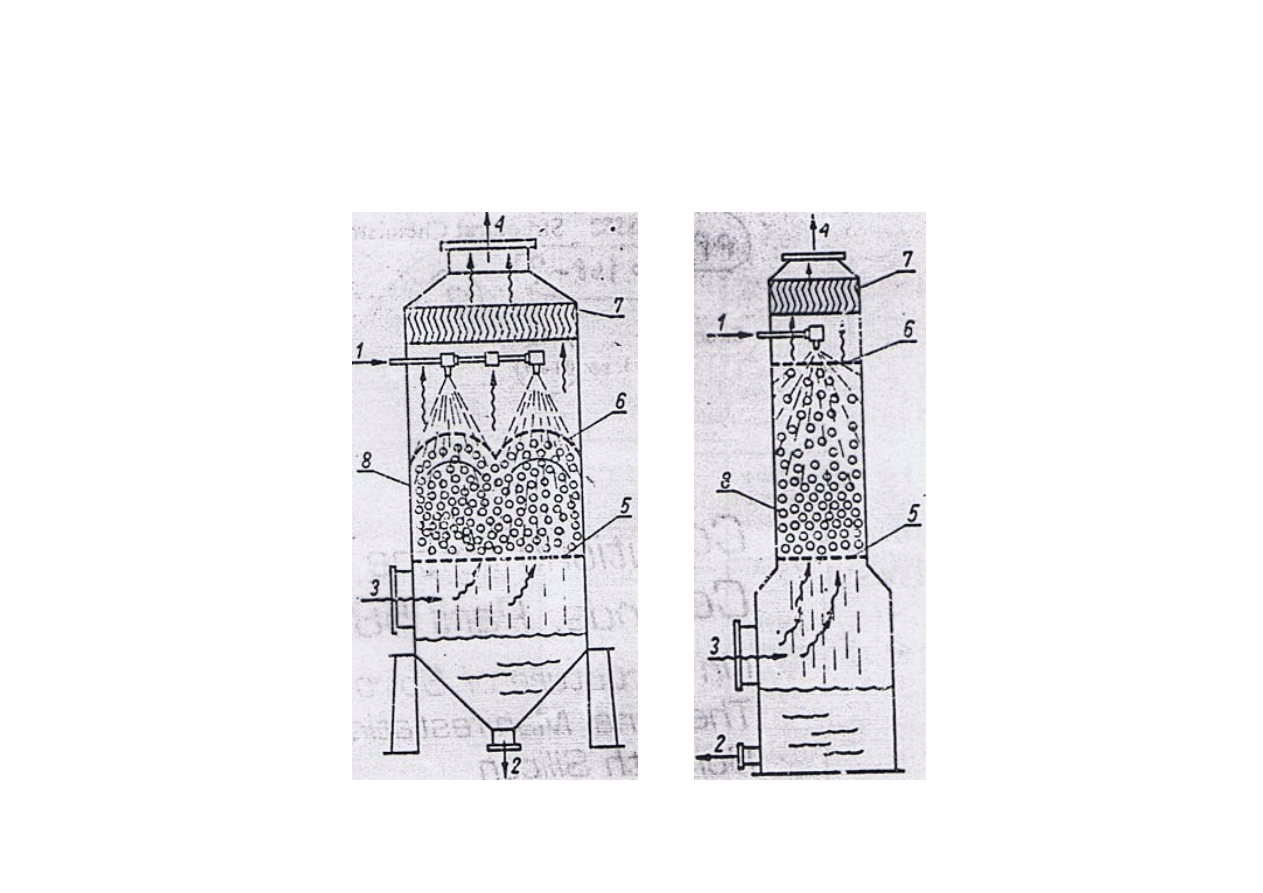

Wieże absorpcyjne z wypełnieniem fluidalnym

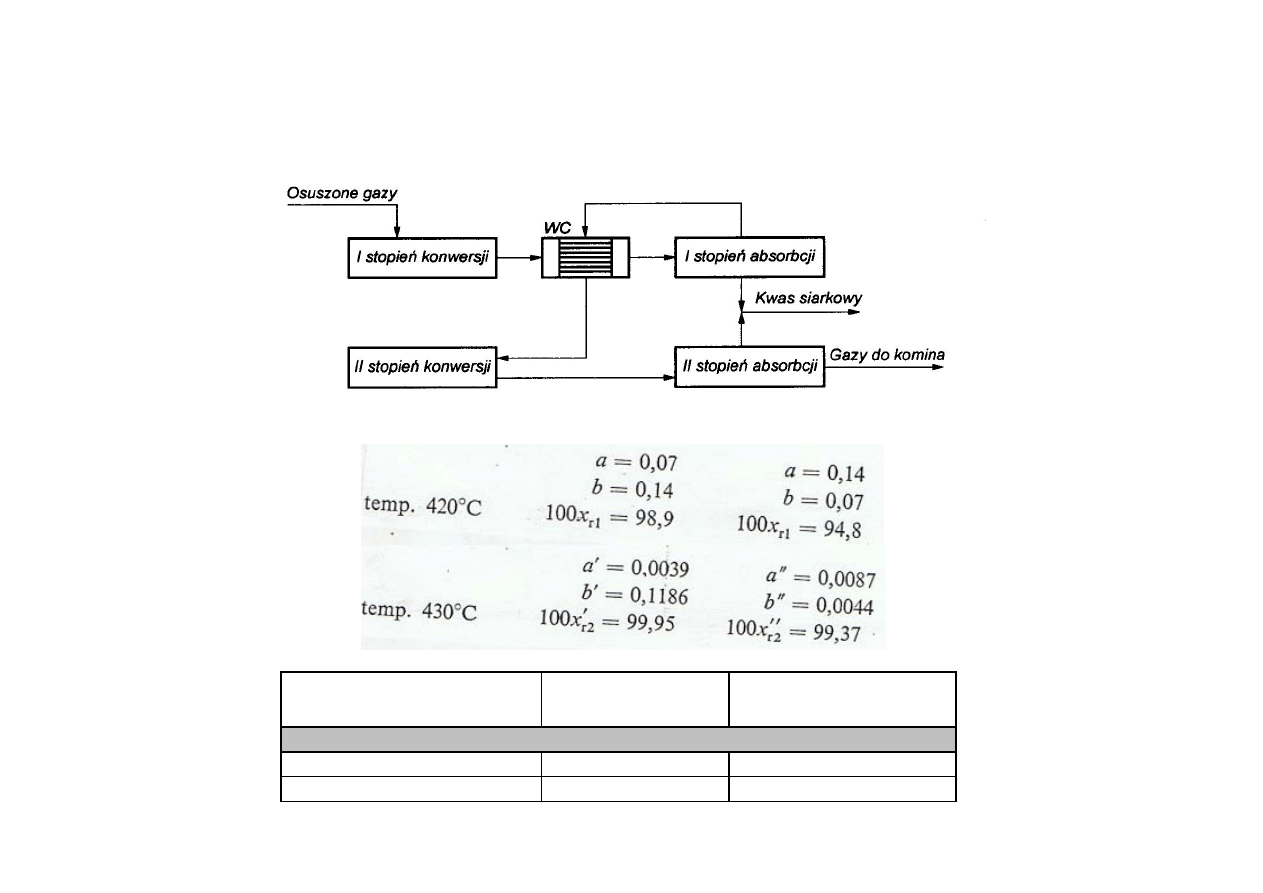

Uproszczony schemat aparatury do dwustopniowej konwersji

s topień przemiany,

s tężenie S O

2

%

w gazach odlotowych , %

jednos topniowa

98,0

0,15 - 0,20

z dwus topniową konwers ją 99,5

0,05

Rodzaj ins talacji

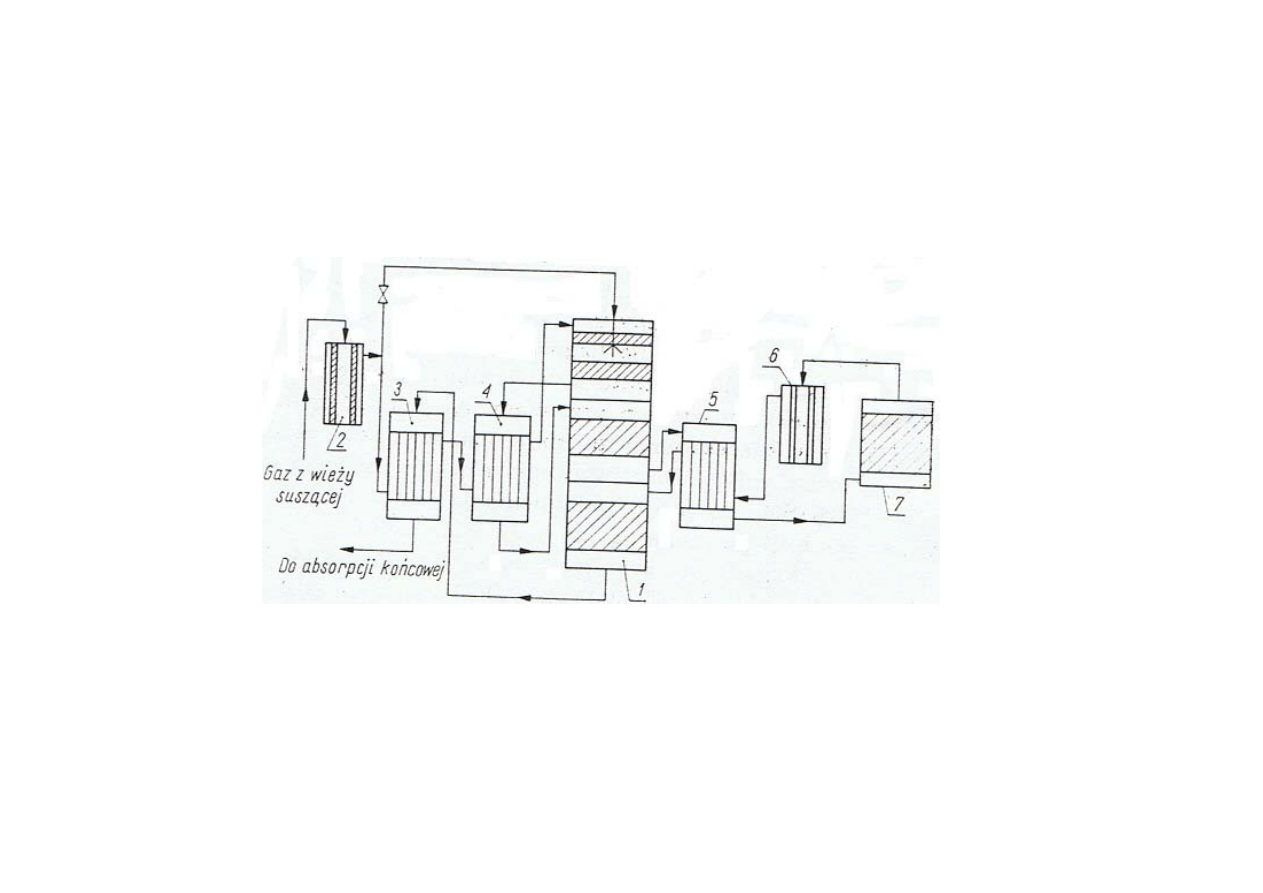

Uproszczony schemat obiegu gazów w metodzie podwójnej katalizy

z międzystopniową absorpcją

1 – aparat kontaktowa, 2 i 6 – łapacze kropel, 3,4 i 5 – wymienniki ciepła,

7 – międzystopniowa wieża absorpcyjna

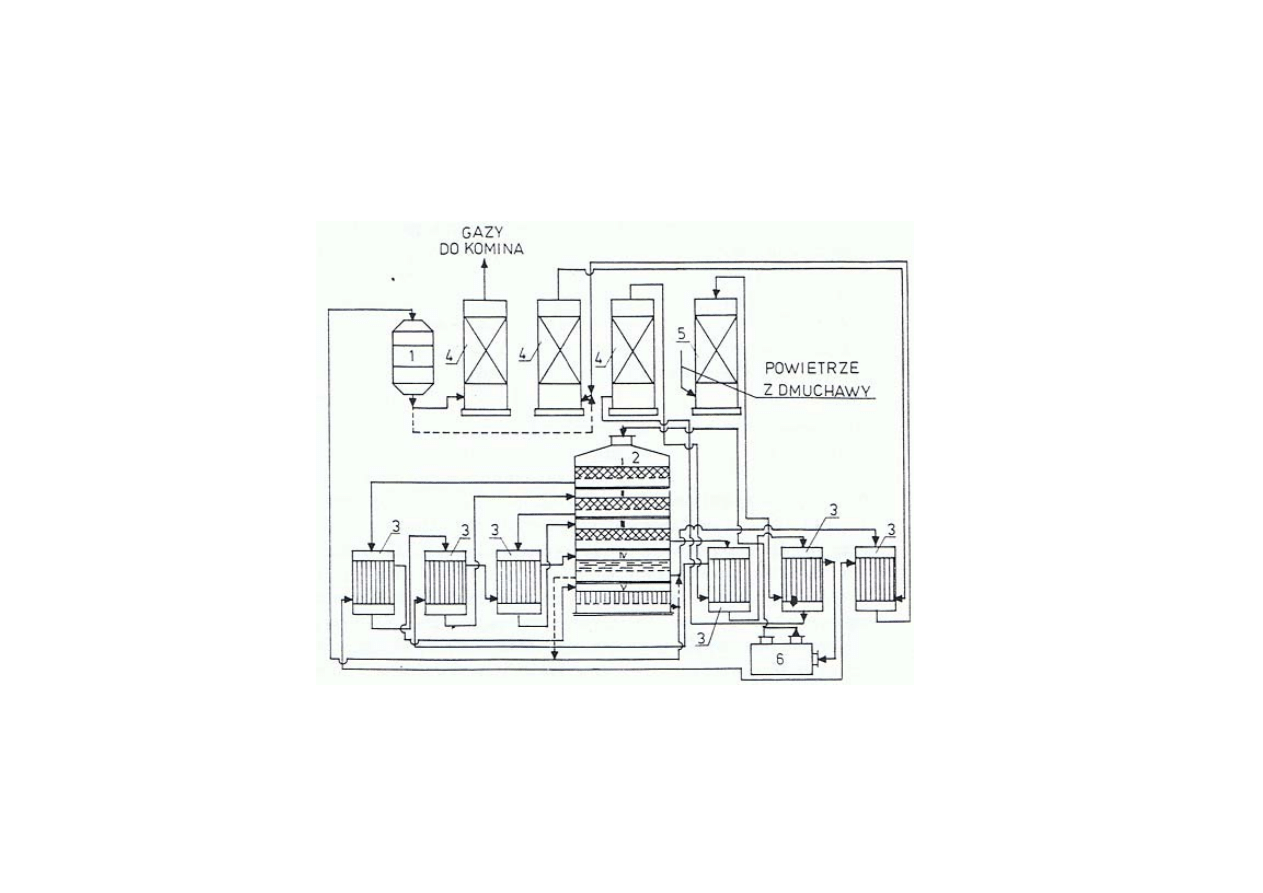

Schemat wytwórni kwasu siarkowego

opartej na wykorzystaniu metody TK /TA

1 – ekonomizer, 2 – aparat kontaktowy, 3 – wymiennik ciepła,

4 – wieża absorpcyjna, 5 – wieża susząca, 6 - piec

•

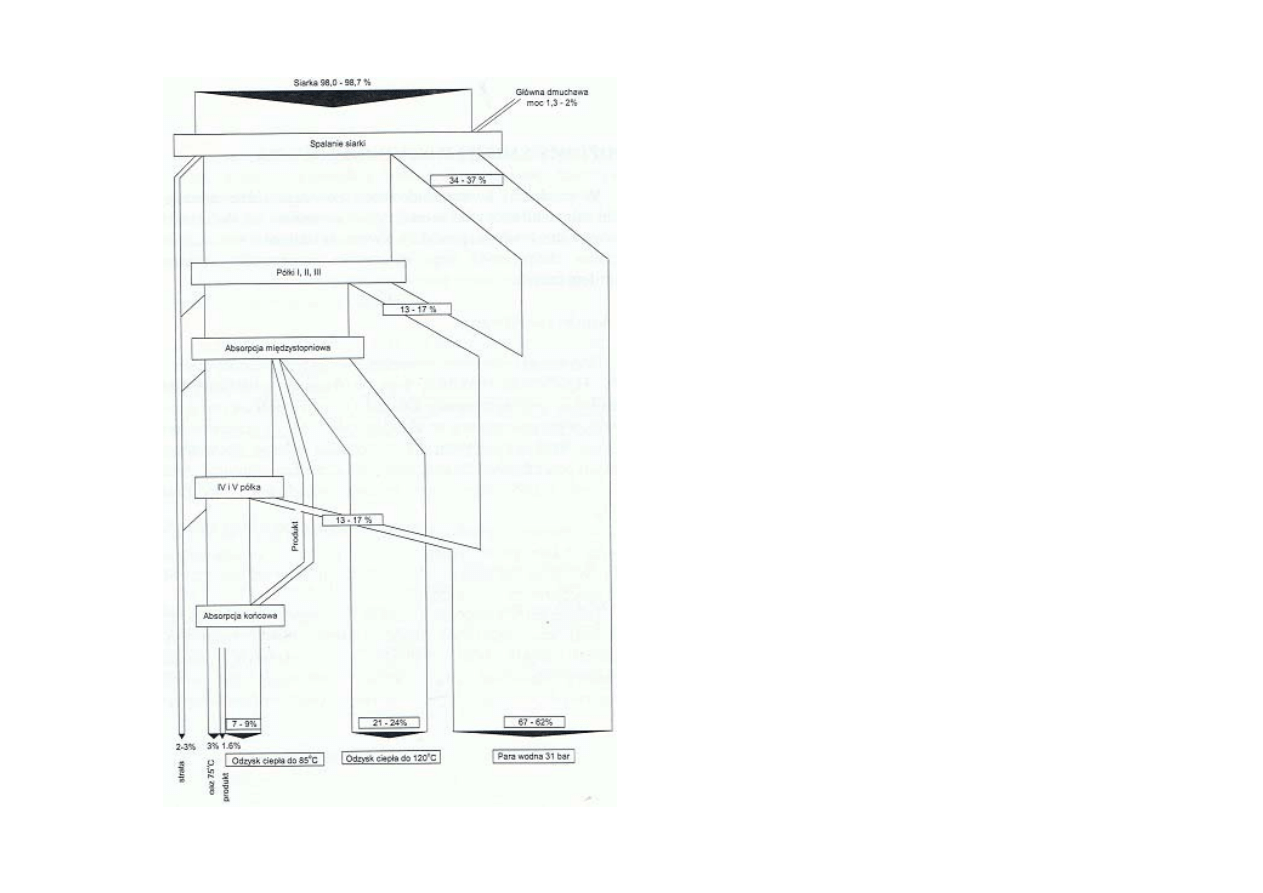

Wykres Sankey’a

dla instalacji typu siarkowego

według technologii wielostopniowej

DK / DA

z pięciopółkowym

aparatem kontaktowym

pracującym w układzie półek (3 +2)

o wydajności 625 Mg/ 24 h

i stężeniu 10,5 % SO

2

Porównanie wskaźników

technologii PK / PA, DK / DA i TK / TA

wytwarzania kwasu siarkowego

g/m

3

kg/h

Mg/rok

TK / TA

13%

99,95%

0,2

4,0

31,6

DK / DA

11%

99,60%

1,5

35,0

280,0

P K / P K

8%

97,00%

6,9

329,0

2619,0

Rodzaj technologii Obciążenie S O

2

S topień konwers ji

Emis ja S O

2

Sprawność metody kontaktowej

wskaźniki zużycia w instalacjach z podwójną konwersją

(na 1 tonę 100 % H

2

SO

4

)

zużycie s iarki

328 kg

produkcja pary

1050 kg

zużycie wody chłodzącej

40 m

3

zyzycie energii elektrycznej

40 kWh

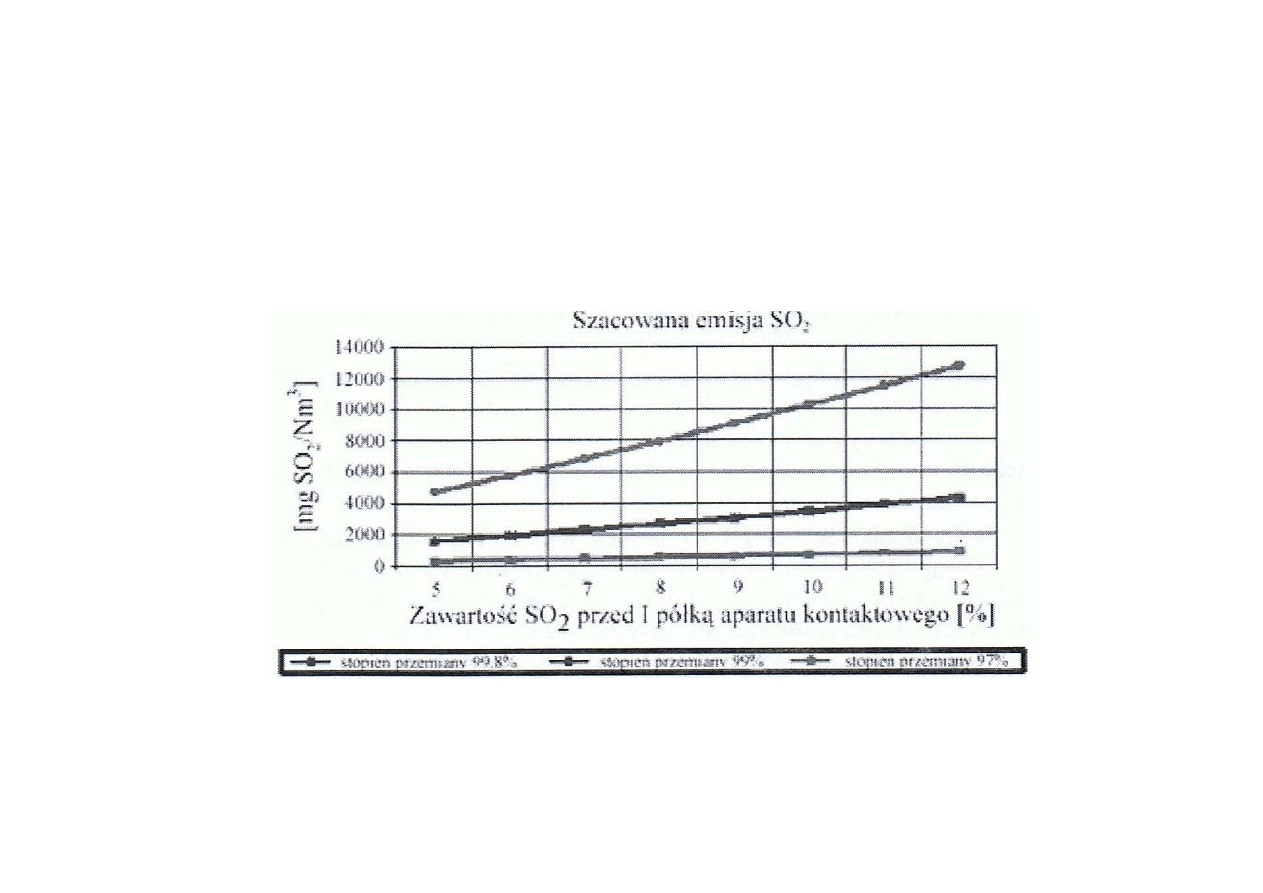

Szacunkowa emisja SO

2

(mg/m

3

)

w zależności od stężenia SO

2

przed aparatem kontaktowym

dla różnych przemian SO

2

Emisja gazów odlotowych

wielkość emisji związków siarki można zmniejszyć w wyniku

zastosowania zmian w technologii lub procesów dodatkowych

zmiana technologii na proces wielostopniowy

dotlenianie SO

2

na węglu aktywnym lub za pomocą H

2

O

2

i zatężanie kwasu przez recyrkulację

absorpcja roztworowa ditlenku siarki z wytworzeniem produktów

pośrednich lub ubocznych oparta na przemywaniu roztworami

amoniaku, wodorotlenku sodu, mlekiem wapiennym lub

roztworem wodorotlenku magnezu

inne (neutralizacja, absorpcja , biokonwersja)

ograniczenie emisji mgieł kwasu siarkowego przez zastosowanie

odemglaczy (demistery)

LITERATURA

• Bortel E., Koneczny H. „Zarys technologii chemicznej” Wydawnictwo

Naukowe PWN Warszawa 1992

• Kępiński J. „Technologia chemiczna nieorganiczna” Państwowe

Wydawnictwo Naukowe Warszawa 1984

• Schmidt-Szałowski K., Sentek J. „Podstawy technologii chemicznej.

Organizacja procesów produkcyjnych” Oficyna Wydawnicza

Politechniki Warszawskiej Warszawa 2001

• Schmidt-Szałowski K., Sentek J., Raabe J., Bobryk E. „Podstawy

technologii chemicznej. Procesy w przemyśle nieorganicznym” Oficyna

Wydawnicza Politechniki Warszawskiej Warszawa 2004

• Praca zbiorowa pod redakcja K. Schmidt-Szałowskiego „Podstawy

technologii chemicznej. Bilanse procesów technologicznych” Oficyna

Wydawnicza Politechniki Warszawskiej Warszawa 1997

• Kowalski W., Nowe kierunki w technologii kwasu siarkowego, WNT

Warszawa 1980

• Grzesiak P. „Metody i technologie produkcji kwasu siarkowego„

Instytut Ochrony Roślin Poznań 2002

• Grzesiak P. „Najlepsze dostępne technologie w produkcji kwasu

siarkowego„ Instytut Ochrony Roślin Poznań 2004

LITERATURA

• Van den Berg P. J., de Jong W.A. „Introduction to Chemical Process

Technology” Delft University Press, D. Reidel Publishing Company,

Delft 1980

• Molenda J. „Technologia chemiczna” Wydawnictwa Szkolne i

Pedagogiczne Warszawa 1993

• Praca zbiorowa „Technologia chemiczna nieorganiczna” Wydawnictwa

Naukowo – Techniczne Warszawa 1965

• Grzesiak P., Technologiczne możliwości ograniczenia emisji tlenków

siarki z fabryk kwasu siarkowego, Przem.Chem. 1996, 75(2), 53-55

• Praca zbiorowa pod redakcją K.M.Malina „Kwas siarkowy. Poradnik

inżyniera i technika” Wydawnictwa Naukowo-Techniczne Warszawa

1975

• Przewodnik metodyczny. Najlepsze dostępne techniki (BAT). Wytyczne

dla branży chemicznej w Polsce. Przemysł wielkotonażowych

chemikaliów nieorganicznych, amoniaku, kawsów i nawozów sztucznych,

Narodowy Fundusz Ochrony Środowiska, Warszawa 2004

Document Outline

- TECHNOLOGIA NIEORGANICZNA Kwas siarkowy

- Produkcja kwasu siarkowego (w tysiącach Mg) (w przeliczeniu na kwas 100 %)

- Zastosowania siarki i kwasu siarkowego

- Produkcja i zastosowania kwasu siarkowego w Europie

- Konsumpcja siarki elementarnej w świecie

- Światowe źródła produkcji siarki elementarnej (%)

- Światowa produkcja siarki (w milionach Mg)

- Etapy produkcji kwasu siarkowego

- Źródła SO2 dopuszczane wymogami BAT

- Dwustopniowy układ do wytwarzania siarki elementarnej z siarkowodoru metodą Clausa z gazów o stężeniu powyżej 40 % molowych z

- Dwustopniowa instalacja do utleniania siarkowodoru metodą Clausa

- Metody wytwarzania kwasu siarkowego

- Katalizator wanadowy

- Aktywność kontaktowa platyny i różnych tlenków (według Neumanna)

- Schemat ideowy instalacji do wytwarzania kwasu siarkowego z siarki metodą kontaktową

- Wykres Sankey’a (bilans materiałowy) dla produkcji kwasu siarkowego z siarki metodą kontaktową w przeliczeniu na 1 tonę 100

- S + O2 → SO2 Δ H = - 297 kJ SO2 + ½ O2 → SO3 Δ H = - 380 kJ SO3 + H2O → H2SO4 Δ H = - 132 kJ

- Stopień przemiany xr dla reakcji utleniania SO2 do SO3

- Stopień przemiany w stanie równowagi reakcji SO2 + ½ O2 = SO 3

- Instalacja do przerobu gazów z prażenia pirytów metoda kontaktową

- Instalacja do spalania siarki i wytwarzania kwasu siarkowego metodą kontaktową

- Schemat wytwórni kwasu siarkowego i oleum metodą kontaktową

- Temperatury parowania siarki i prędkości przepływu gazów przy których szybkość parowania siarki jest równa szybkości utlenia

- Piece do spalania stałej siarki – komorowy i obrotowy

- Instalacja do spalania ciekłej siarki rafinowanej

- Cyklonowy piec do utleniania siarki

- Aparaty do kontaktowej konwersji SO2 do SO 3

- Aparaty do kontaktowej konwersji SO2 do SO 3

- Schemat węzła kontaktowego

- Schemat węzła kontaktowego z aparatem półkowym dwustopniowym

- Linia operacyjna pięciopółkowego reaktora do utleniania SO2 z adiabatycznymi warstwami katalizatora i chłodzeniem gazów mię

- Wieża absorpcyjna do produkcji kwasu siarkowego lub oleum z urządzeniami pomocniczymi

- Obieg powrotny wieży absorpcyjnej do produkcji kwasu siarkowego (stosunek strumienia powrotnego Z do strumienia produkowaneg

- Zależność współczynnika przenikania masy od powierzchni wypełnienia dla pierścieni Raschiga, siodełek ceramicznych i pierśc

- Wieże absorpcyjne z wypełnieniem fluidalnym

- Uproszczony schemat aparatury do dwustopniowej konwersji

- Uproszczony schemat obiegu gazów w metodzie podwójnej katalizy z międzystopniową absorpcją

- Schemat wytwórni kwasu siarkowego opartej na wykorzystaniu metody TK /TA

- Wykres Sankey’a dla instalacji typu siarkowego według technologii wielostopniowej DK / DA z pięciopółkowym aparatem konta

- Porównanie wskaźników technologii PK / PA, DK / DA i TK / TA wytwarzania kwasu siarkowego

- Sprawność metody kontaktowej wskaźniki zużycia w instalacjach z podwójną konwersją (na 1 tonę 100 % H2SO4)

- Szacunkowa emisja SO2 (mg/m3) w zależności od stężenia SO2przed aparatem kontaktowym dla różnych przemian SO2

- Emisja gazów odlotowych

- LITERATURA

- LITERATURA

Wyszukiwarka

Podobne podstrony:

Kwas siarkowy akumulatorowy r r min ?

Kwas siarkowy?

Kwas siarkowy akumul r r7,5

Kwas siarkowy 0,5 r r mianowany

Kwas siarkowy(IV)

KWAS SIARKOWY

Kwas siarkowy r r?

Kwas siarkowy 0,25 r r mianowany

przebieg procesu w instalacji przemysłowej kwas siarkowy

Kwas siarkowy r rP

Kwas siarkowodorowy, plakaty (GOTOWE DO WYDRUKOWANIA) jeden cały folder to jeden plakat formatu A1,

Kwas siarkowy (2)

KWAS SIARKOWY(VI), BHP KARTA CHARAKTERYSTYKI SUBSTANCJI NIEBEZPIECZNEJ

Kwas siarkowy akumulatorowy7,5

Kwas siarkowy 0,1 r r mianowany

kwas siarkowy20000

więcej podobnych podstron