Politechnika Warszawska

Wydział Inżynierii Środowiska

Zakład Budownictwa Wodnego i Hydrauliki

Laboratorium nr 1

Pomiary sił i przemieszczeń, urządzenia i przetwornik do pomiaru

sił i przemieszczeń

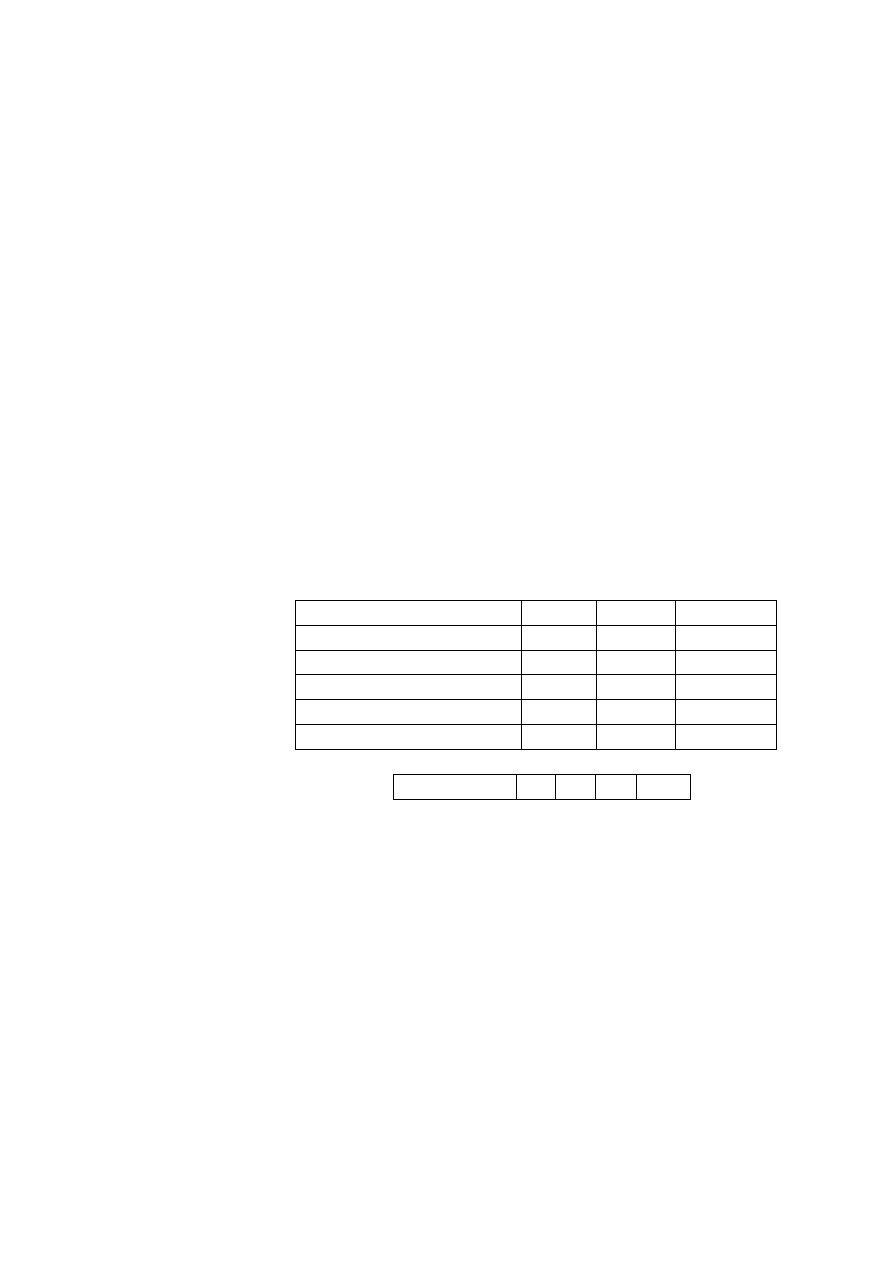

Wykonali:

Nazwisko i Imię

Grupa Zespół Podpis

Andziak Izabella

5

3B

Kołodziej Izabela

5

3B

Pidek Elżbieta

5

3B

Sotniczuk Aleksandra

5

3B

Wiśniewska Justyna

5

3B

Termin:

0

-1 -2 inny

Prowadzący: dr inż. Eugeniusz Wilk

Data wykonania ćwiczenia: 26.10.2012 r.

Data oddania sprawozdania: ..................

Warszawa, 29.10.2012 r.

1.

Charakterystyka wykorzystanych przetworników do pomiaru przemieszczeń i

sił.

Przetworniki do pomiaru sił i przemieszczeń wykorzystuje się do badania parametrów

wytrzymałościowych materiałów. Do pomiarów wielkości sił służą dynamometry. Są to sprężyny o

takich kształtach, aby siła wywoływała duże przemieszczenie (łatwe do dokładnego zmierzenia). Do

ich wykonania wykorzystuje się stopy metali o dużej wytrzymałości (charakteryzujące się

prostoliniowym przebiegiem siły obciążającej w funkcji wydłużenia).

Istnieją trzy rodzaje siłomierzy:

dynamometry domowe (są to spiralne sprężyny z drutu);

dynamometry laboratoryjne do kalibracji sił przy rozciąganiu lub ściskaniu (element sprężysty

ma postać pałąka lub belki zginanej);

dynamometry służące do mierzenia momentu skręcającego.

Natomiast czujnikiem przemieszczenia jest zegarowy czujnik mikrometryczny. Jest to jeden z

prostszych przyrządów do pomiaru odkształcenia. Służy on głównie do pomiaru zmian długości

tensometrów mechanicznych.

Istotną czynnością wykonywania badań parametrów mechanicznych jest cechowanie (kalibracja)

przyrządów pomiarowych. Celem jest określenie kondycji metrologicznej wzorcowanego przyrządu,

określającej jego przydatność do wykonywania pomiarów.

2.

Schemat i opis stanowiska badawczego do kalibracji czujnika przemieszczenia i

dynamometru pałąkowego

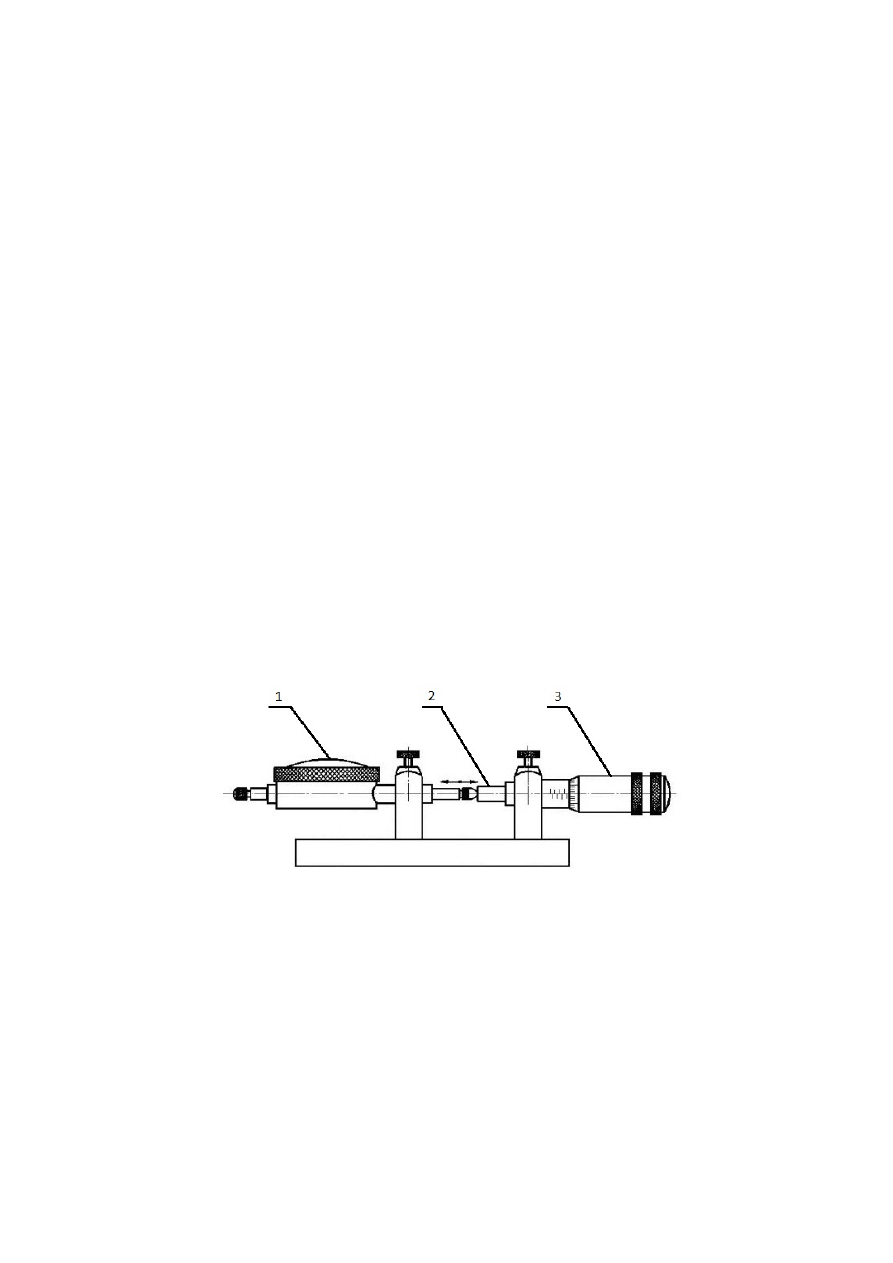

2.1. Czujnik zegarowy.

1. kalibrowany czujnik

2. przedłużony trzpienia

3. śruba mikrometryczna

Stanowisko badawcze do kalibracji czujnika zegarowego składa się ze śruby mikrometrycznej

wywołującej dokładnie ustalone przemieszczenie, oraz sprzęgniętego z nim czujnika zegarowego.

Czujnik połączono ze śrubą za pomocą specjalnego przedłużonego trzpienia, stanowiącego

jednocześnie podstawę urządzenia, oraz pręta przenoszącego przemieszczenie. Na początku kalibracji

śruba mikrometryczna ustawiona była w położeniu 0. Skalę czujnika zegarowego ustawiono także w

położeniu 0. Dokonywano pomiarów kalibracyjnych odczytując wskazania czujnika dla zadanego

położenia śruby mikrometrycznej. Dokonywano pomiarów raz zwiększając przemieszczenie, a raz

wracając do zerowego przemieszczenia, zmieniano przemieszczenie, co 0,5 [mm]. Wykonano trzy

serie pomiarowe.

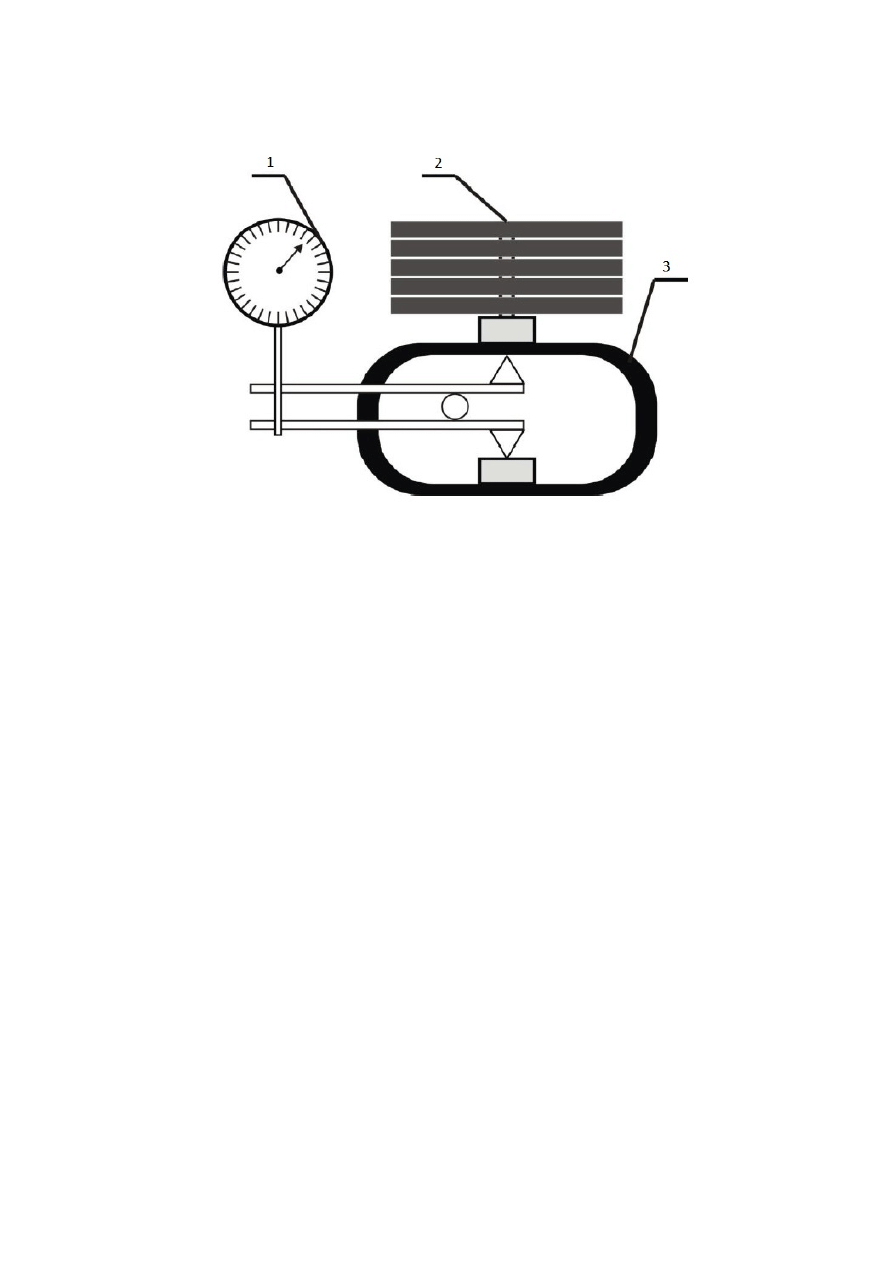

2.2. Dynamometr pałąkowy.

1. czujnik zegarowy

2. wycechowane obciążniki

3. dynamometr

Stanowisko badawcze do kalibracji dynamometru składa się z dynamometru, oraz zestawu

wzorcowych ciężarków o ciężarze wynoszącym dokładnie 5 [kG]. Dla obciążenia zerowego

ustawiono skalę wbudowanego czujnika zegarowego w położeniu 0. Następnie zadawano obciążenie

dokładając kolejne ciężarki o dokładnie ustalonym ciężarze, i odczytywano wskazania czujnika.

Najpierw dokładano ciężarki, następnie je zdejmowano. Pomiary przeprowadzono trzykrotnie.

3.

Wyniki kalibracji czujników.

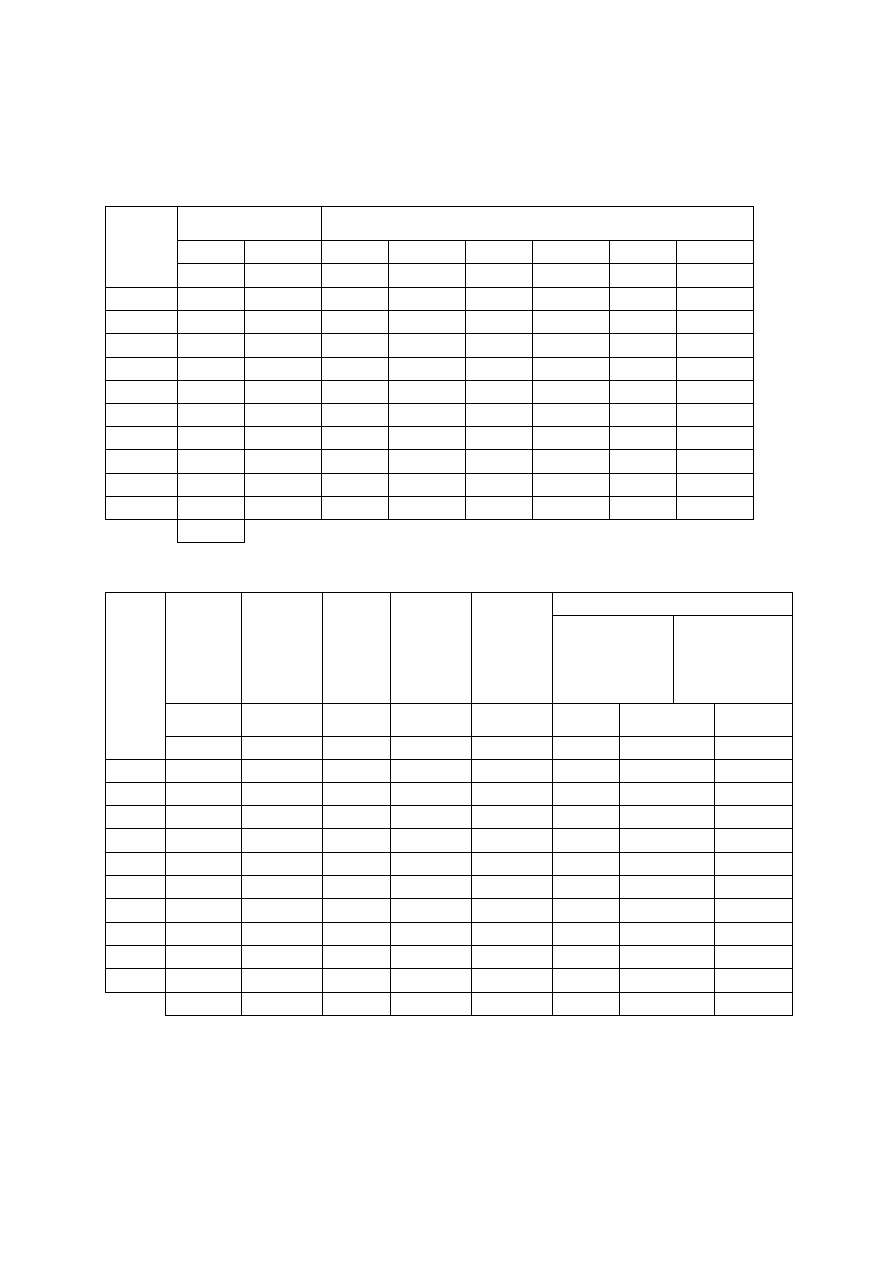

3.1. Dynamometr pałąkowy.

Zakres pomiarowy dynamometru: 5,00 – 50,00 kG

No

Ustawiony ciężar

Odczyt czujnika zegarowego: ↑obciążenie

↓odciążenie

W↓↑

∆W↓↑

O1↑

∆O1↑

O1↓

∆O1↓

O2↑

∆O2↑

[kG]

[kG]

[mm]

[mm]

[mm]

[mm]

[mm]

[mm]

1

5,00

5,00

0,2770

0,2770

0,3270

0,3270

0,2710

0,2710

2

10,00

10,00

0,6050

0,3280

0,6110

0,2840

0,5440

0,2730

3

15,00

15,00

0,8850

0,2800

0,8920

0,2810

0,8200

0,2760

4

20,00

20,00

1,121

0,2360

1,171

0,2790

1,098

0,2780

5

25,00

25,00

1,379

0,2580

1,446

0,2750

1,379

0,2810

6

30,00

30,00

1,695

0,3160

1,719

0,2730

1,663

0,2840

7

35,00

35,00

2,020

0,3250

1,989

0,2700

1,950

0,2870

8

40,00

40,00

2,293

0,2730

2,260

0,2710

2,240

0,2900

9

45,00

45,00

2,528

0,2350

2,534

0,2740

2,531

0,2910

10

50,00

50,00

2,793

0,2650

2,807

0,2730

2,824

0,2930

suma

275,00

Analiza statystyczna – wyznaczanie niepewności pomiarowych, charakterystyka urządzenia.

No

Wartość

średnia

Odchylenie

standardow

e średniej

Kwantyl

rozkładu

t-

Studenta

Niepewność

pomiarowa

Niepewność

względna

Charakterystyka urządzenia

∆= 20625

=

= ̅

=0,01871

=0,05589

̅ =

ś

̅

±

̅

=

+

[mm]

[mm]

[]

[mm]

[%]

[kG mm]

[mm2]

[mm]

0

0,2917

0,01775

2,3

0,04082

14,74%

1,458

25

0,03501

1

0,5867

0,02140

2,3

0,04922

8,137%

5,867

100

0,05150

2

0,8657

0,02292

2,3

0,05272

5,957%

12,98

225

0,06709

3

1,130

0,02155

2,3

0,04956

4,421%

22,60

400

0,08187

4

1,401

0,02233

2,3

0,05136

3,725%

35,03

625

0,09703

5

1,692

0,01622

2,3

0,03730

2,201%

50,77

900

0,1133

6

1,986

0,02025

2,3

0,04657

2,306%

69,52

1225

0,1297

7

2,264

0,01545

2,3

0,03554

1,550%

90,57

1600

0,1452

8

2,531 0,001732

2,3

0,00398

0,1580%

113,8

2025

0,1601

9

2,808 0,008963

2,3

0,02061

0,7380%

140,4

2500

0,1756

15,557

543,1

9625

3.2. Czujnik zegarowy.

Zakres pomiarowy czujnika zegarowego: 0,20 – 10,00 mm

No

Ustawienie śruby

mikrometrycznej

Odczyt czujnika zegarowego

O1↑ ∆O1↑ - zgodnie z ruchem wskazówek zegara

O2↓ ∆O2↓ - przeciwnie do ruchu wskazówek zegara

U

delta U

O1↑

∆O1↑

O1↓

∆O1↓

O2↑

∆O2↑

[mm]

[mm]

[mm]

[mm]

[mm]

[mm]

[mm]

[mm]

1.

0,50

9,50

0,495

0,4950

0,506

0,5060

0,496

0,4960

2.

1,00

9,00

0,997

0,5020

1,006

0,5000

0,994

0,4980

3.

1,50

8,50

1,500

0,5030

1,504

0,4980

1,494

0,5000

4.

2,00

8,00

2,003

0,5030

2,001

0,4970

1,995

0,5010

5.

2,50

7,50

2,505

0,5020

2,498

0,4970

2,497

0,5020

6.

3,00

7,00

3,006

0,5010

2,995

0,4970

3,000

0,5030

7.

3,50

6,50

3,506

0,5000

3,494

0,4990

3,503

0,5030

8.

4,00

6,00

4,004

0,4980

3,994

0,5000

4,005

0,5020

9.

4,50

5,50

4,501

0,4970

4,496

0,5020

4,506

0,5010

10.

5,00

5,00

4,998

0,4970

4,998

0,5020

5,006

0,5000

11.

5,50

4,50

5,496

0,4980

5,501

0,5030

5,504

0,4980

12.

6,00

4,00

5,994

0,4980

6,004

0,5030

6,001

0,4970

13.

6,50

3,50

6,494

0,5000

6,506

0,5020

6,498

0,4970

14.

7,00

3,00

6,995

0,5010

7,006

0,5000

6,995

0,4970

15.

7,50

2,50

7,498

0,5030

7,505

0,4990

7,494

0,4990

16.

8,00

2,00

8,001

0,5030

8,003

0,4980

7,994

0,5000

17.

8,50

1,50

8,504

0,5030

8,499

0,4960

8,496

0,5020

18.

9,00

1,00

9,006

0,5020

8,997

0,4980

8,998

0,5020

19.

9,50

0,50

9,506

0,5000

9,494

0,4970

9,501

0,5030

20.

10,00

0,00

10,005

0,4990

9,994

0,5000

10,004

0,5030

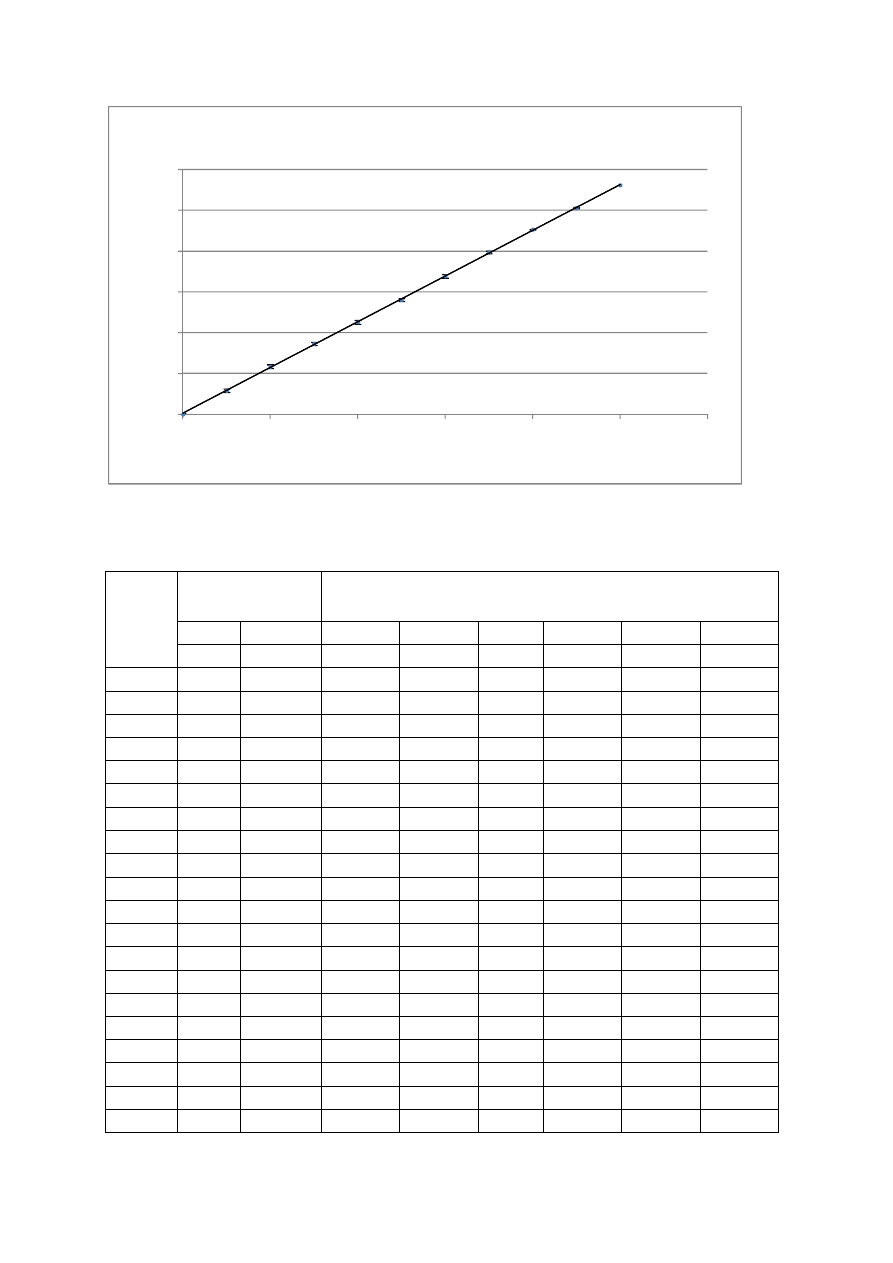

y = 0,0561x + 0,0128

0

0,5

1

1,5

2

2,5

3

0,00

10,00

20,00

30,00

40,00

50,00

60,00

W

sk

az

an

ie

c

zu

jn

ik

a

[

m

m

]

Obciążenie [kg]

Charakterystyka dynamometru

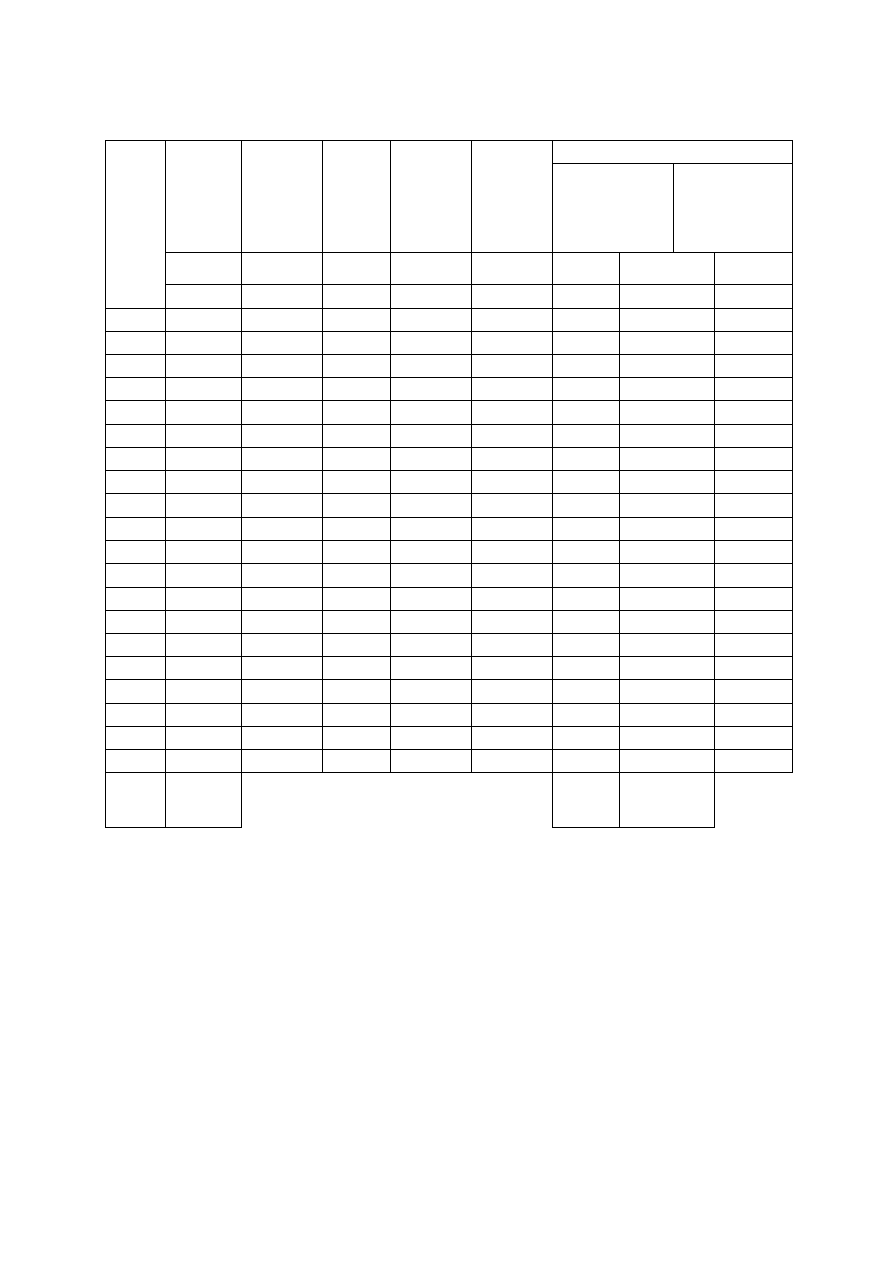

Analiza statystyczna – wyznaczanie niepewności pomiarowych, charakterystyka urządzenia.

No

Wartość

średnia

Odchylenie

standardow

e średniej

Kwantyl

rozkładu

t-

Studenta

Niepewność

pomiarowa

Niepewność

względna

Charakterystyka urządzenia

=

= ̅

∆= 3325

= −0,0003

= 1

̅ =

ś

̅

±

̅

=

+

[mm]

[mm]

[]

[mm]

[%]

[kG mm]

[mm2]

[mm]

1

0,4990 0,003512

2,10 0,007375

1,49%

0,2495

0,2500

0,50

2

0,9990 0,003606

2,10 0,007572

0,76%

0,9990

1,000

1,00

3

1,499 0,002906

2,10 0,006102

0,41%

2,2490

2,250

1,50

4

2,000 0,002404

2,10 0,005048

0,25%

3,9993

4,000

2,00

5

2,500 0,002517

2,10 0,005285

0,21%

6,2500

6,250

2,50

6

3,000 0,003180

2,10 0,006678

0,22%

9,0010

9,000

3,00

7

3,501 0,003606

2,10 0,007572

0,22%

12,25

12,25

3,50

8

4,001 0,003512

2,10 0,007375

0,18%

16,00

16,00

4,00

9

4,501 0,002887

2,10 0,006062

0,13%

20,25

20,25

4,50

10

5,001 0,002667

2,10 0,005600

0,11%

25,00

25,00

5,00

11

5,500 0,002333

2,10 0,004900

0,09%

30,25

30,25

5,50

12

6,000 0,002963

2,10 0,006222

0,10%

36,00

36,00

6,00

13

6,499 0,003528

2,10 0,007408

0,11%

42,25

42,25

6,50

14

6,999 0,003667

2,10 0,007700

0,11%

48,99

49,00

7,00

15

7,499 0,003215

2,10 0,006751

0,09%

56,24

56,25

7,50

16

7,999 0,002728

2,10 0,005730

0,07%

63,99

64,00

8,00

17

8,500 0,002333

2,10 0,004900

0,06%

72,25

72,25

8,50

18

9,000 0,002848

2,10 0,005981

0,07%

81,00

81,00

9,00

19

9,500 0,003480

2,10 0,007308

0,08%

90,25

90,25

9,50

20

10,00 0,003512

2,10 0,007375

0,07%

100,0

100,00

10,00

suma

105,00

717,5

717,5

4.

Analiza błędów w przeprowadzonych kalibracjach.

̅ =

1

̅ =

1

3

(0,2770 + 0,3270 + 0,2710) = 0,2917 [mm]

=

1

( − 1)

(

− ̅)

=

1

(3 − 1)

(0,2770 − 0,2917) = 0,03075 [

]

S

̅

=

√

S

̅

=

0,03075

√3

= 0,01775 [

]

=

+

∆ =

−

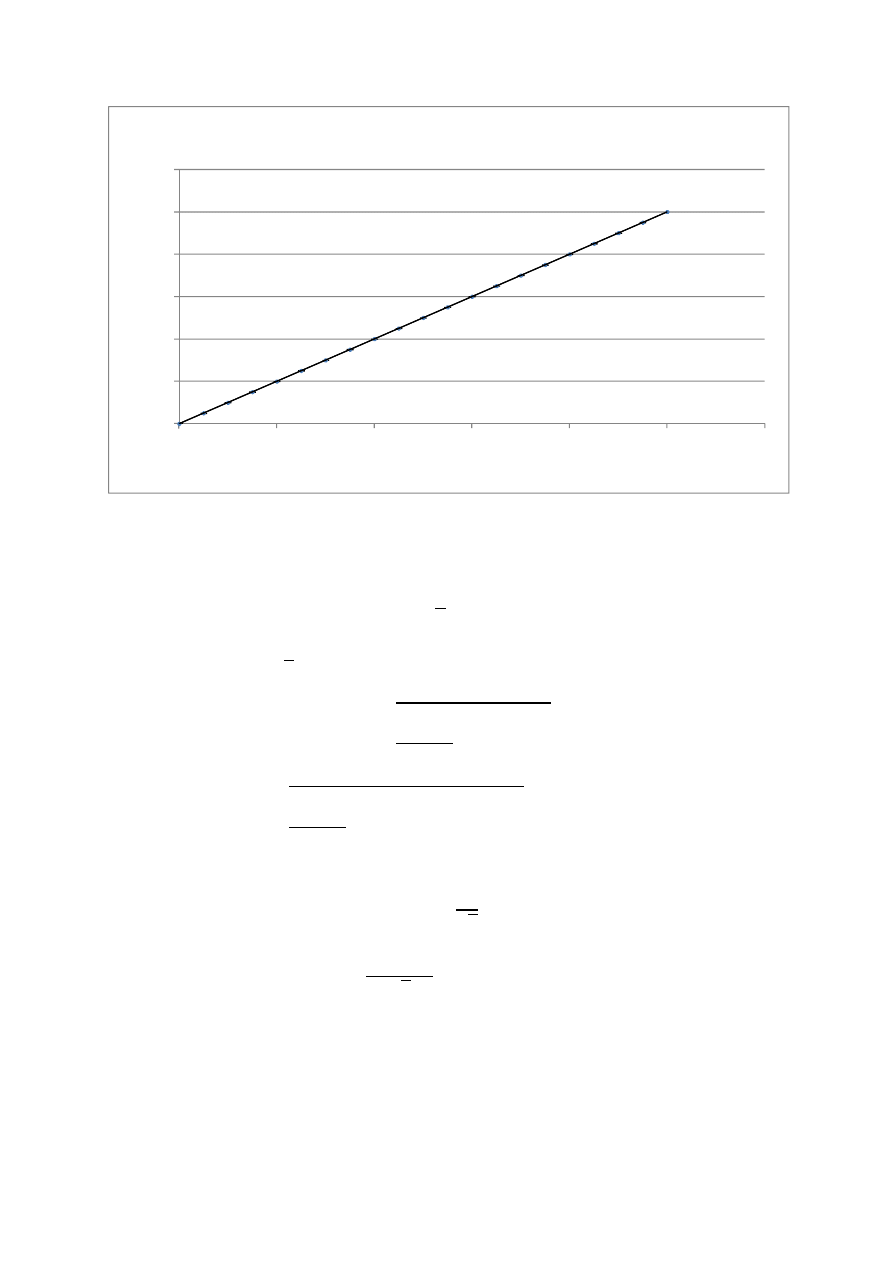

y = 1x - 0,0003

0

2

4

6

8

10

12

0

2

4

6

8

10

12

W

sk

az

an

ie

c

zu

jn

ik

a

[m

m

]

Przemieszczenie [mm]

Charakterystyka czujnika zegarowego

∆ = 10 ∗ 9625 − 275 = 20625

=

(∑

)(∑

) − (∑

)(∑

)

∆

=

9625 ∗ 15,557 − 275,00 ∗ 543,1

20625

= 0,01871

=

∑

− (∑

)(∑

)

∆

=

10 ∗ 543,1 − 275 ∗ 15,557

20625

= 0,05589

=

+

= 0,01871 + 0,05589 ∗

0,4990 = 0,50

5.

Wnioski

Uzyskawszy finalnie wykres funkcji liniowej stwierdzamy, iż materiał użyty do wykonania

przyrządów jest odpowiedni.

Otrzymane niepewności pomiarów są wartościami niewielkimi.

Posiadając gotowe dane nie jesteśmy jednak w stanie jednoznacznie ocenić wpływu błędów

pomiarowych na stan kalibracji przyrządu, jednakże uznając za wzorzec śrubę mikrometryczną

przyjmujemy niepewność pomiarów jako 0,01 mm, co jest wartością bardzo małą.

Wyszukiwarka

Podobne podstrony:

5 Pomiary sil skrawania id 4036 Nieznany (2)

Pomiarydc id 374638 Nieznany

8 Pomiary kierunkow i wyznaczn Nieznany

3 pomiar czestotliwosci fazy c Nieznany

cw01 pomiar czestotliwosci id 1 Nieznany

Pomiary Napięcia Przemiennego

44 pomiar nagrzewnicy powietrza Nieznany (2)

L1, a) POMIARY NAPIĘCIA PRZEMIENNEGO

dyfrakcja pomiar dlugosci fali Nieznany

Pomiary sił i naprężeń mechanicznych

O ZAKWATEROWANIU SIL ZBROJNYCH Nieznany

1 pomiary i jednostki fizycznei Nieznany (2)

Pomiary reczne i automatyczne n Nieznany

Niepewnosci pomiaru id 319236 Nieznany

Pomiary podstawowych wielkosci Nieznany

03 Badania i pomiary ukladow an Nieznany

Pomiary napiec przemiennych

więcej podobnych podstron