LABORATORIUM Z ELEKTROTECHNIKI W

ŚRODKACH TRANSPORTU

Wydział:

MRiT

Kierunek:

Transport

Rok:

II

Semestr:

4

Rok akademicki:

2013/2014

Prowadzący:

mgr inż. Łukasz Putz

Imię i nazwisko:

Paulina Tomaszek

Karolina Misiejuk

Mateusz Mądrawski

Grupa:

T1

Data wyk. ćw.:

30.04.2010r.

Ocena:

Nr ćwiczenia:

3

Temat:

Badania czujników samochodowych

I.

Cel ćwiczenia.

Ćwiczenie miało na celu zapoznanie się z budową, zasadą działania i przeznaczeniem

czujników samochodowych oraz wykonanie pomiarów charakteryzujących poszczególne

urządzenia.

II.

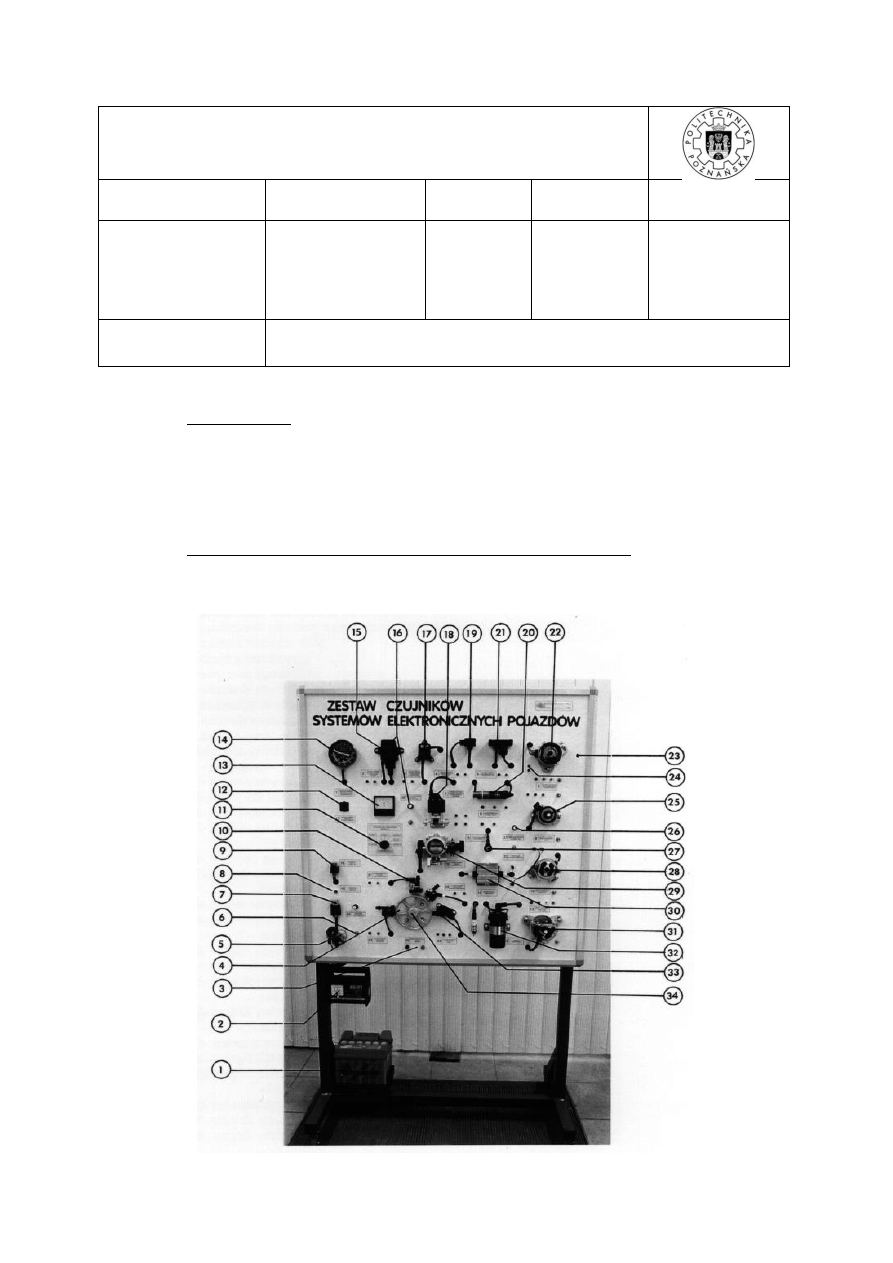

Schemat stanowiska do przeprowadzenia badań czujników.

Opis oznaczeń:

1- akumulator stanowiska 12V 40Ah,

2- prostownik sieciowy bezpieczny 220V 50Hz/12V,

3- zaciski napięcia 12V,

4- czujnik indukcyjny,

5- włącznik stanowiska (stacyjka),

6- włącznik obrotów wieńca zębatego,

7- bezpiecznik główny stanowiska SOA,

8- kontrolka włączenia stanowiska,

9- bezpieczniki obwodów 10A, 7,5A,

10-czujnik indukcyjny,

11- przełącznik wskaźnika napięcia,

12- króciec obwodu ciśnienia bezwzględnego,

13- wskaźnik napięcia,

14- manowakuometr obwodu ciśnienia bezwzględnego,

15- czujnik ciśnienia bezwzględnego (częstotliwościowy),

16- pokrętło zaworu recyrkulacji spalin,

17- czujnik ciśnienia bezwzględnego (napięciowy firmy MAGNETI MARELLI),

18- zawór recyrkulacji spalin z potencjometrem położenia suwaka zaworu,

19- czujnik ciśnienia bezwzględnego (napięciowy firmy DENSO),

20- czujnik prędkości własnej pojazdu (efekt Halla),

21- czujnik ciśnienia bezwzględnego (napięciowy firmy GM),

22- czujnik położenia wału korbowego silnika (fotooptyczny),

23- stelaż stanowiska,

24- diody LED sygnalizacji pracy czujnika fotooptycznego,

25- czujnik położenia wału (efekt Halla),

26- pokrętło prędkości obrotowej czujników położenia wału,

27- czujnik spalania stukowego,

28- czujnik położenia wału (indukcyjny),

29- zespół przepustnicy z potencjometrem położenia,

30- moduł zapłonu (indukcyjny),

31- zespół trzech czujników indukcyjnych: (1-krotny, 4-krotny, 20-krotny),

32- cewka zapłonowa,

33-,czujnik położenia palcowy (efekt Halla),

34- wieniec uzębiony i sektorowy.

III.

Przebieg ćwiczenia.

Ćwiczenie przeprowadzono przy użyciu diagnoskopu komputerowego w oscyloskopowym trybie

pracy.

Otrzymane charakterystyki:

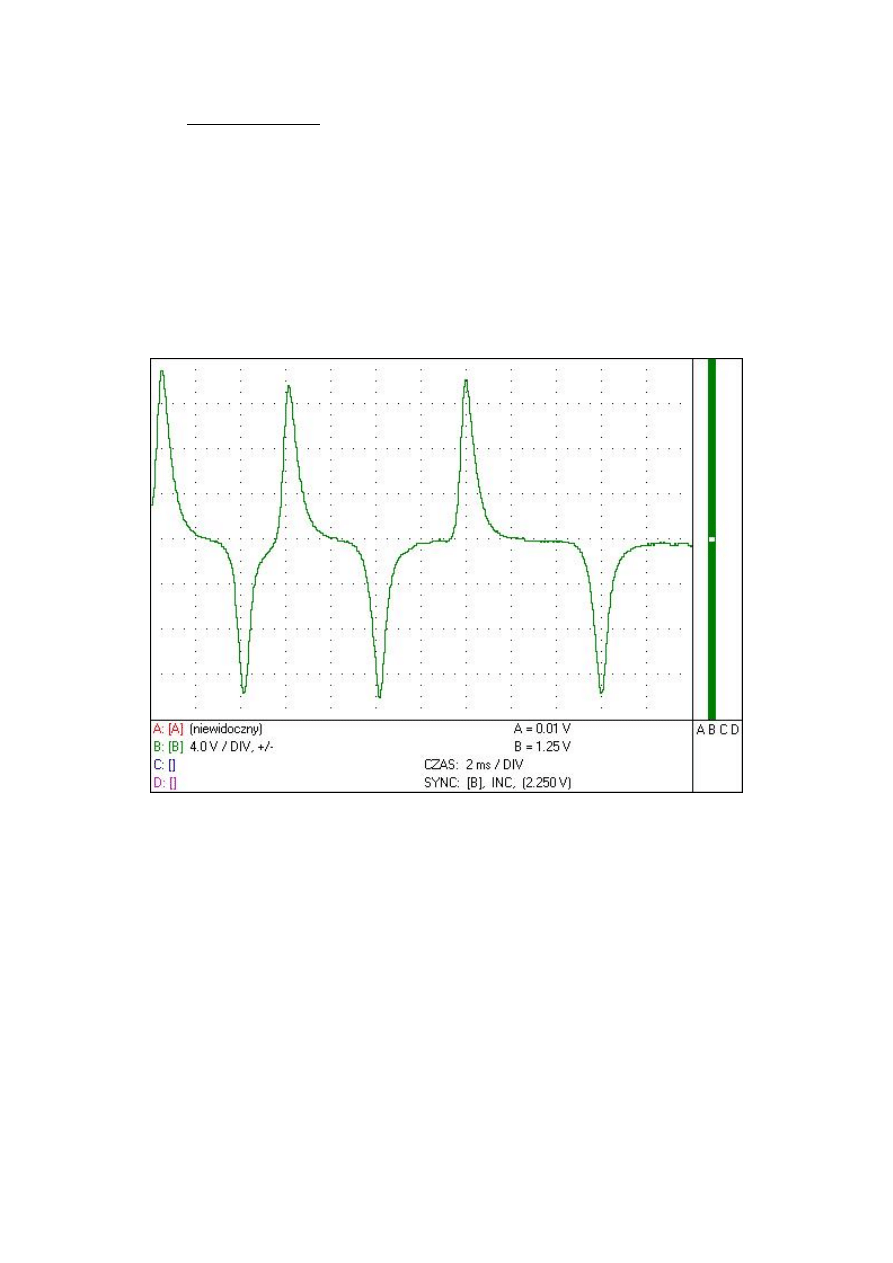

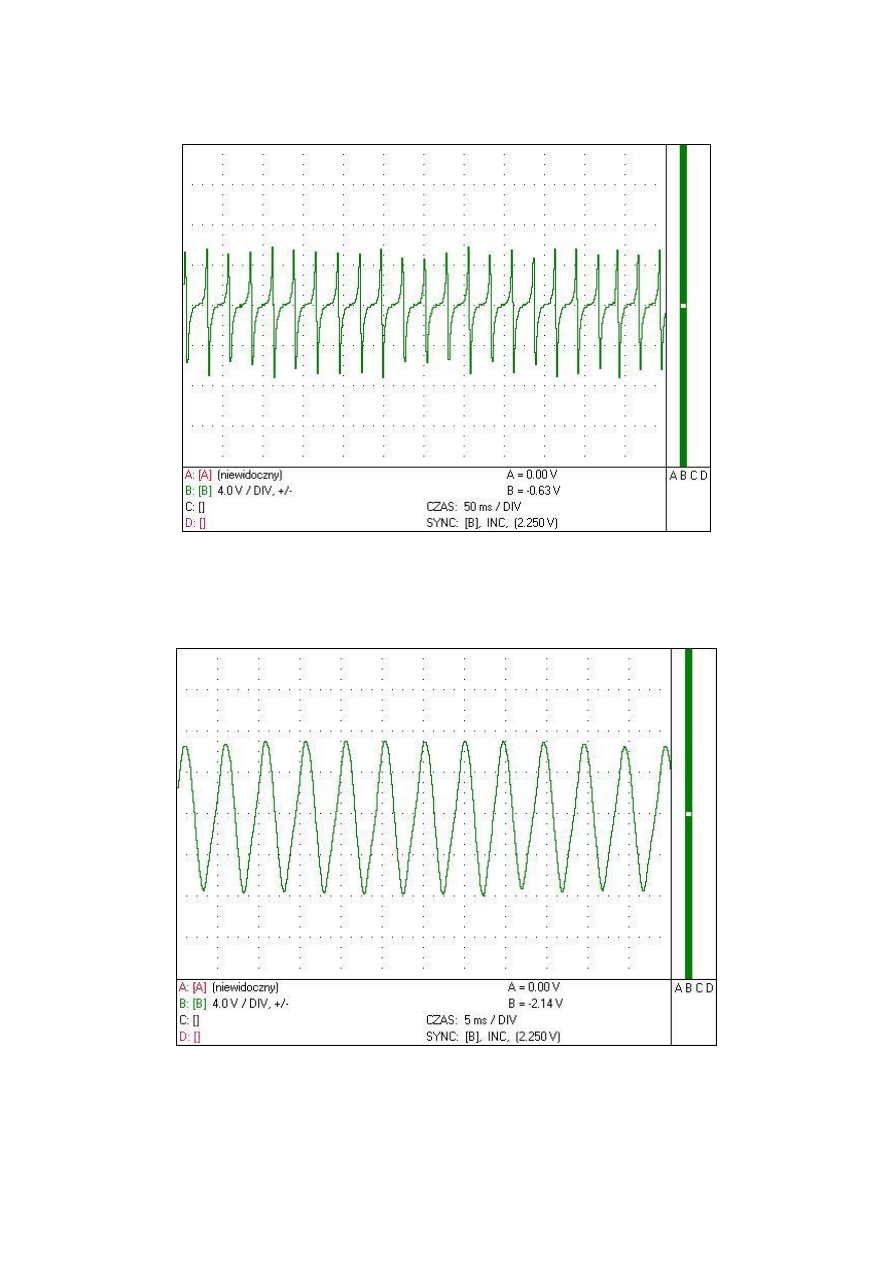

1. Czujnik palcowy sektorów indukcyjnych.

Sygnał napięciowy jest generowany w momencie zmiany środowiska magnetycznego.

Skierowanie sygnału w górę jest w momencie gdy pojawia się przesłona, gdy przesłona mija czujnik

sygnał idzie w dół.

Długość poziomej kreski jest uzależniona od długości przesłony.

Drobne zafalowania pochodzą od wieńca zębatego.

Amplituda rośnie wraz z obrotami.

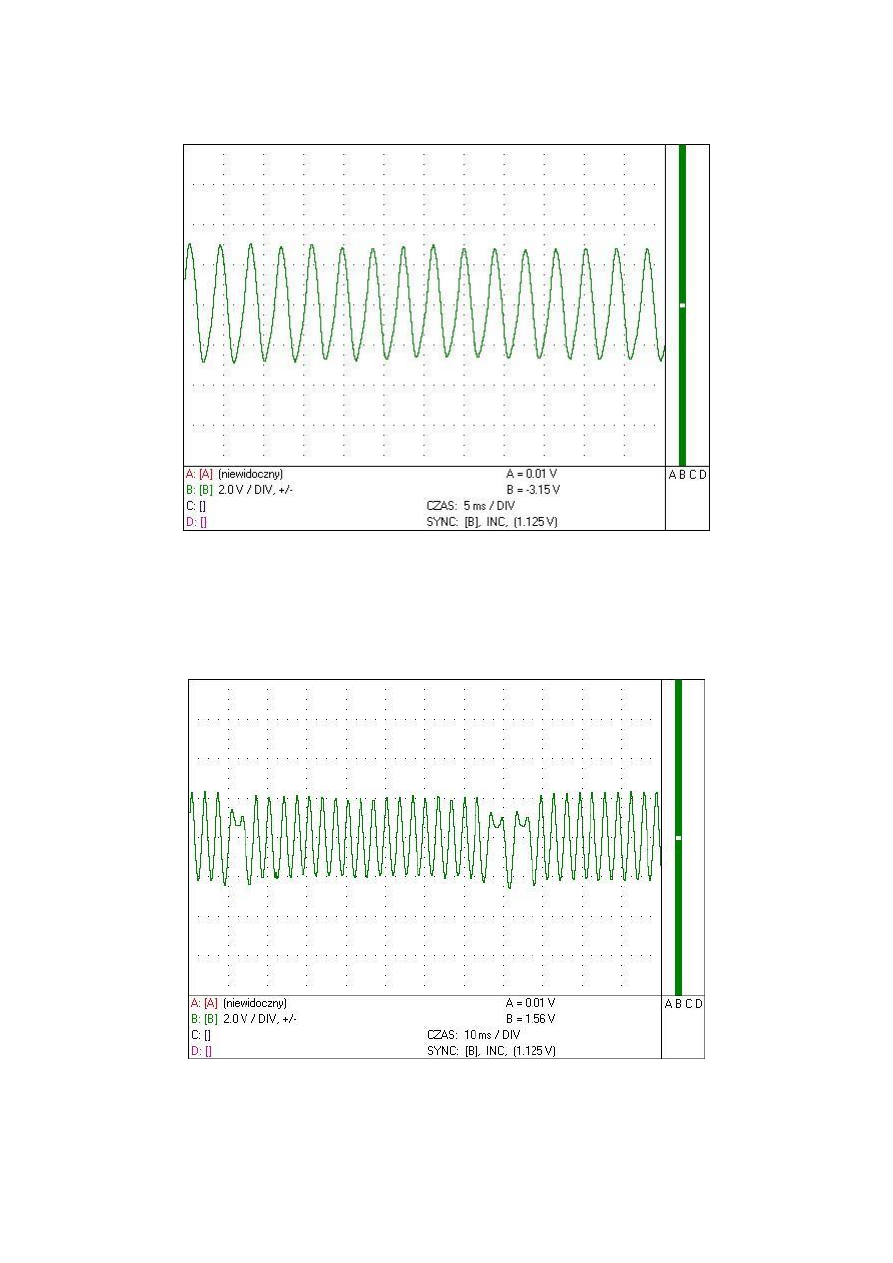

2. Czujnik indukcyjny palcowy - wąski nabiegunnik.

Czujnik wysyła sygnał sinusoidalny.

Silniejszy sygnał oznacza brak zęba.

Amplituda oraz zagęszczenie sygnału zwiększa się wraz z prędkością obrotową.

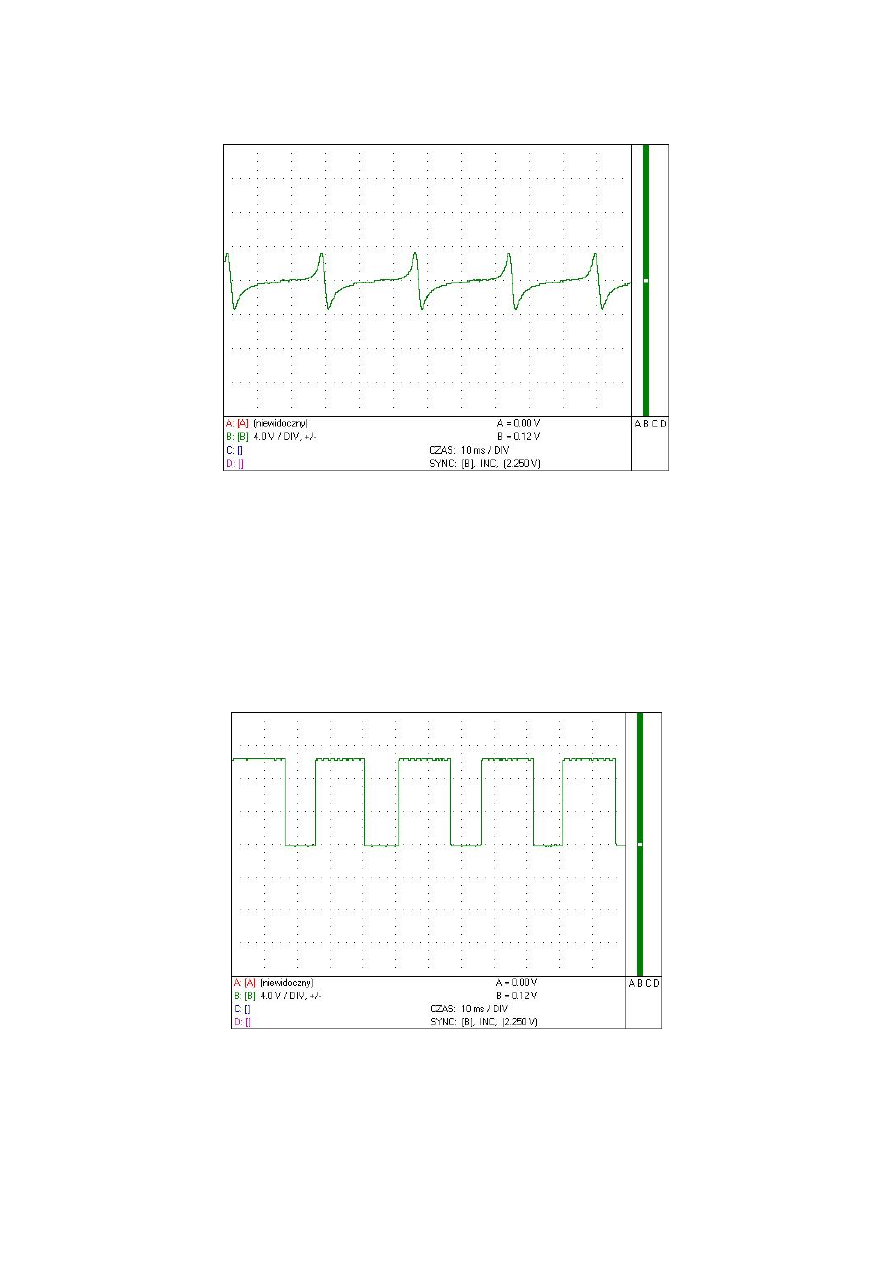

3. Czujnik indukcyjny palcowy - szeroki nabiegunnik.

Czujnik wysyła sygnał sinusoidalny.

Słabszy sygnał oznacza brak zęba.

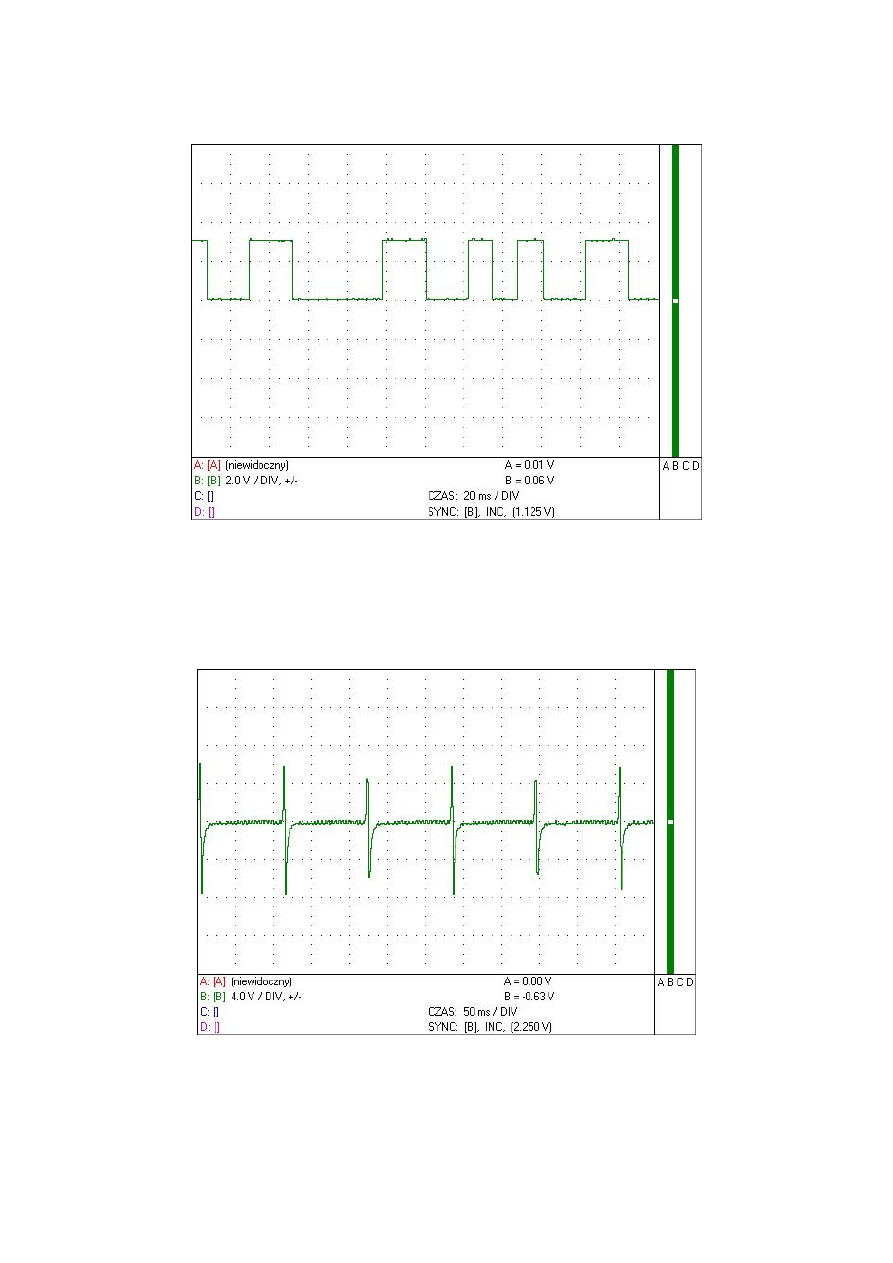

4. Czujnik palcowy sektorów indukcyjnych (efekt Halla).

W momencie pojawienia się sektora napięcie wynosi 0.

Zróżnicowanie długości sygnałów wynika z różnic w długościach sektorów i przerw.

Jest to sygnał bardzo dokładny, pracujący w systemie 0 - 1 (albo sygnał jest, albo go nie ma).

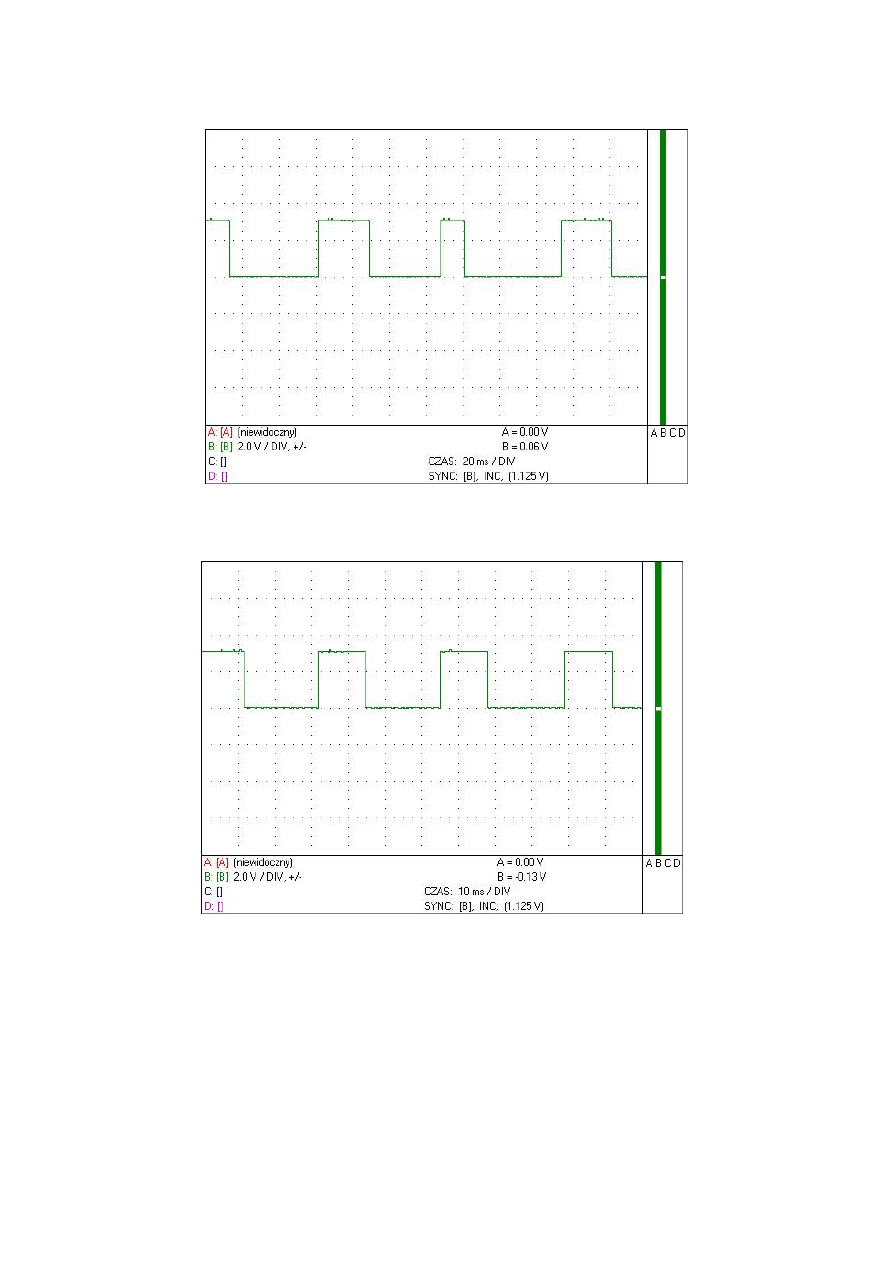

5. Czujnik indukcyjny położenia wału korbowego 1 - krotny.

Na wykresie można zauważyć drobne zafalowania – są to delikatne sygnały od elementu wirującego z

20 zębami, który znajduje się w tej samej obudowie. Przy zmianie kierunku obrotu wału, przebieg

sygnału jest identyczny, przy czym wzrost i spadek napięcia jest odwrotny niż dla pierwszego

kierunku.

6. Czujnik indukcyjny położenia wału korbowego 4 - krotny.

Jest to zagęszczony sygnał widoczny w powyższym wykresie. Poprzez zwiększenie krotności czujnika

zwiększa się częstotliwość sygnału. Przy zmianie kierunku obrotu wału sytuacja jest tka jak dla pkt 5.

7. Czujnik indukcyjny położenia wału korbowego 20 - krotny.

Jest to zagęszczony sygnał widoczny w powyższym wykresie.

Pofalowanie amplitudy świadczy o tym, że wieniec zębaty jest niecentrycznie osadzony.

Zmiana amplitudy nie powoduje zakłócenia informacji.

8. Czujnik indukcyjny położenia wału korbowego.

(opis dotyczy również charakterystyk 5, 6 i 7)

W czujniku jest zabudowany ząbek, który najpierw łagodnie narasta, zaś później posiada strome

zbocze(ma to wpływ na kształt charakterystyki). Zanik dodatniej połówki napięcia (pojawienie się

stromego zbocza) oznacza zapłon. W momencie gdy charakterystyka przechodzi przez linię zero

następuje ładowanie energii w świecy zapłonowej. Amplituda i częstotliwość zwiększają się wraz ze

wzrostem prędkości wirowania.

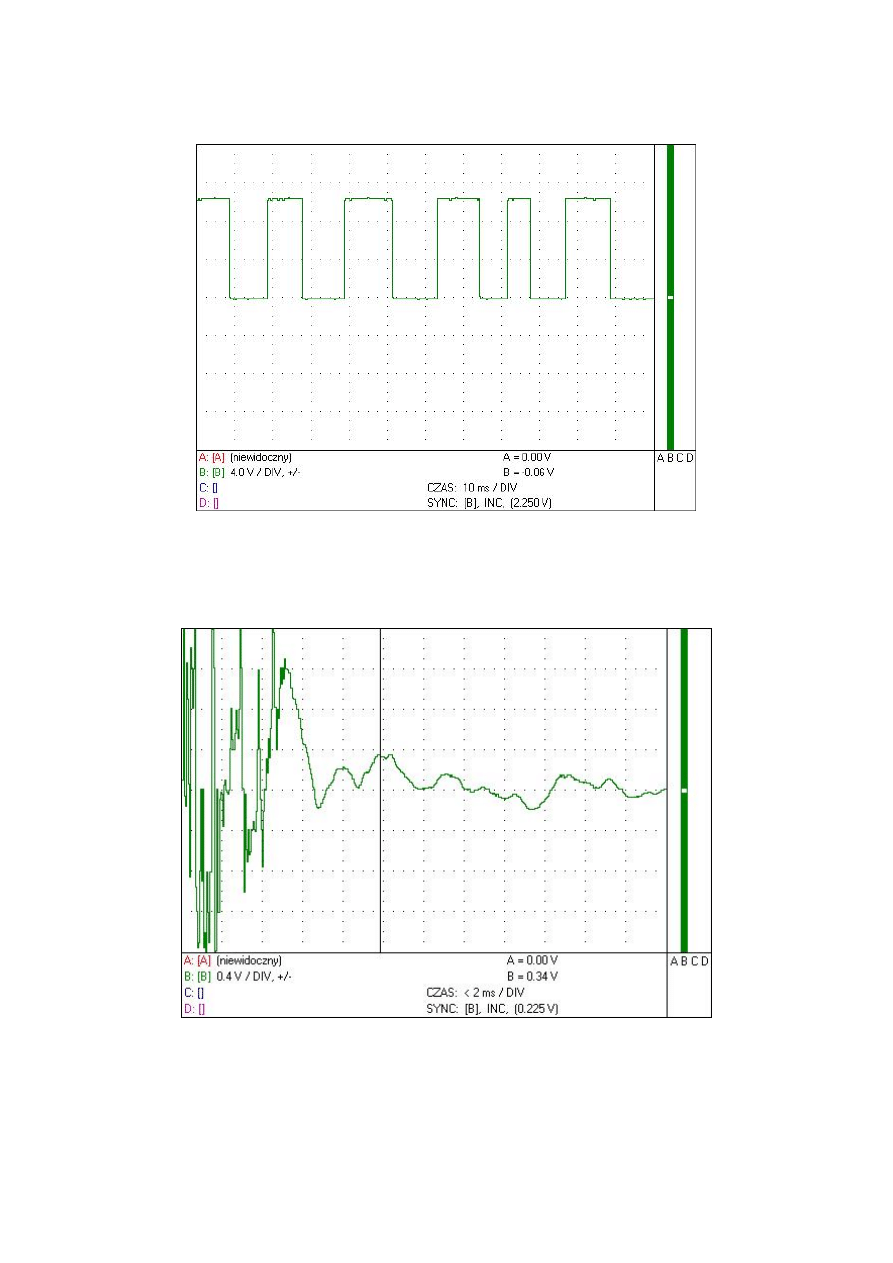

9. Czujnik położenia wału korbowego (efekt Halla).

Generowany sygnał jest prostokątny.

Wraz ze zwiększeniem prędkości zwiększa się częstotliwość generowanego sygnału, lecz amplituda

nie ulega zmianie. Kiedy pomiędzy magnesem a elementem Halla pojawia się okno wtedy powstaje

napięcie, zaś w momencie pojawienia się przesłony napięcie wynosi 0. Przy zmianie kierunku obrotu

wału sygnał nie zmienia się.

10. Czujnik fotooptyczny położenia wału korbowego.

Czujnik położenia wału korbowego.

Czujnik położenia GMP

Sygnał prostokątny jest wynikiem tego, iż w momencie kiedy pojawia się pomiędzy elementem

promieniującym a elementem detekcyjnym przesłona wtedy nie ma sygnału, zaś kiedy nie ma

przesłony - wtedy jest sygnał. Przy zmianie kierunku obrotu wału sygnał pozostaje ten sam.

11. Czujnik prędkości pojazdu (efekt Halla).

Jest to czujnik częstotliwościowy, im wyższa prędkość pojazdu tym większa jest częstotliwość

generowanych impulsów.

12. Czujnik spalania stukowego.

Badania dokonano przez mocne uderzenie kluczem.

W momencie uderzenia generowany jest sygnał napięciowy taki jak w momencie detonacji przy

spalaniu stukowym.

Gdy komputer pokładowy wykryje taki sygnał, koryguje odpowiednio kąt wyprzedzenia zapłonu.

Drobne sygnały są przez komputer interpretowane jako szumy.

13. Charakterystyki czujników ciśnieniowych.

Rodzaj czujnika na stanowisku pomiarowym

b)

c)

d)

p

U

U

U

[Bar]

[V]

[V]

[V]

-0,5

1,906

1,426

3,065

-0,4

2,345

1,726

2,656

-0,3

2,880

1,933

2,123

-0,2

3,275

2,183

1,635

-0,1

3,733

2,477

1,356

0

4,330

2,752

0,521

0,1

4,800

2,985

0,054

0,2

4,810

3,231

0,005

0,3

4,810

3,506

0,005

0,4

4,810

3,693

0,005

0,5

4,810

3,970

0,005

a) czujnik ciśnienia bezwzględnego (częstotliwościowy),

b) czujnik ciśnienia bezwzględnego (napięciowy firmy MAGNETI MARELLI),

c) czujnik ciśnienia bezwzględnego (napięciowy firmy DENSO),

d) czujnik ciśnienia bezwzględnego (napięciowy firmy GM),

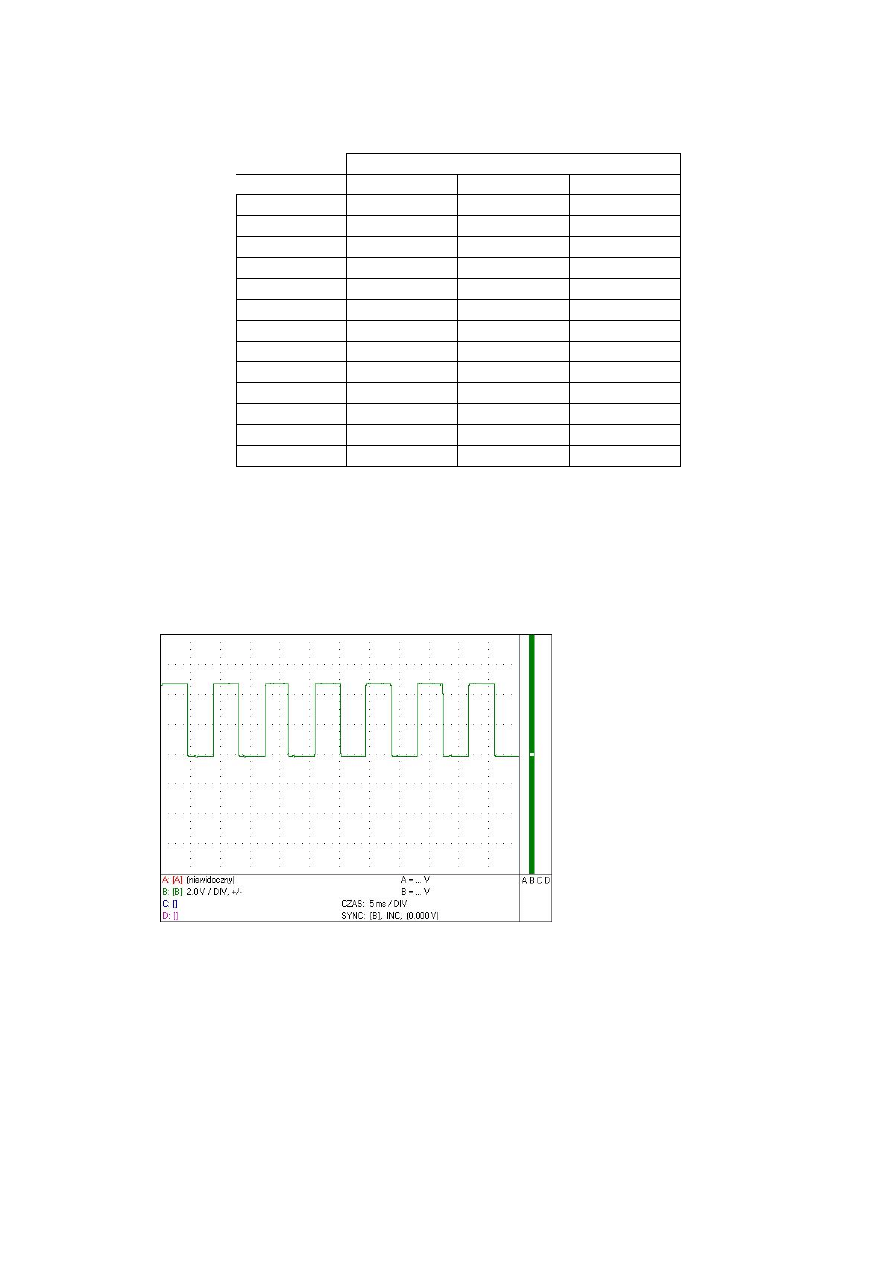

a) Czujnik ciśnienia bezwzględnego- częstotliwościowy

P= -0,5 bar

P= 0,5 bar

Wraz ze wzrostem ciśnienia częstotliwość wzrasta, a tym samym maleje czas trwania generowanych

impulsów.

Czas trwania impulsów świadczy o ciśnieniu.

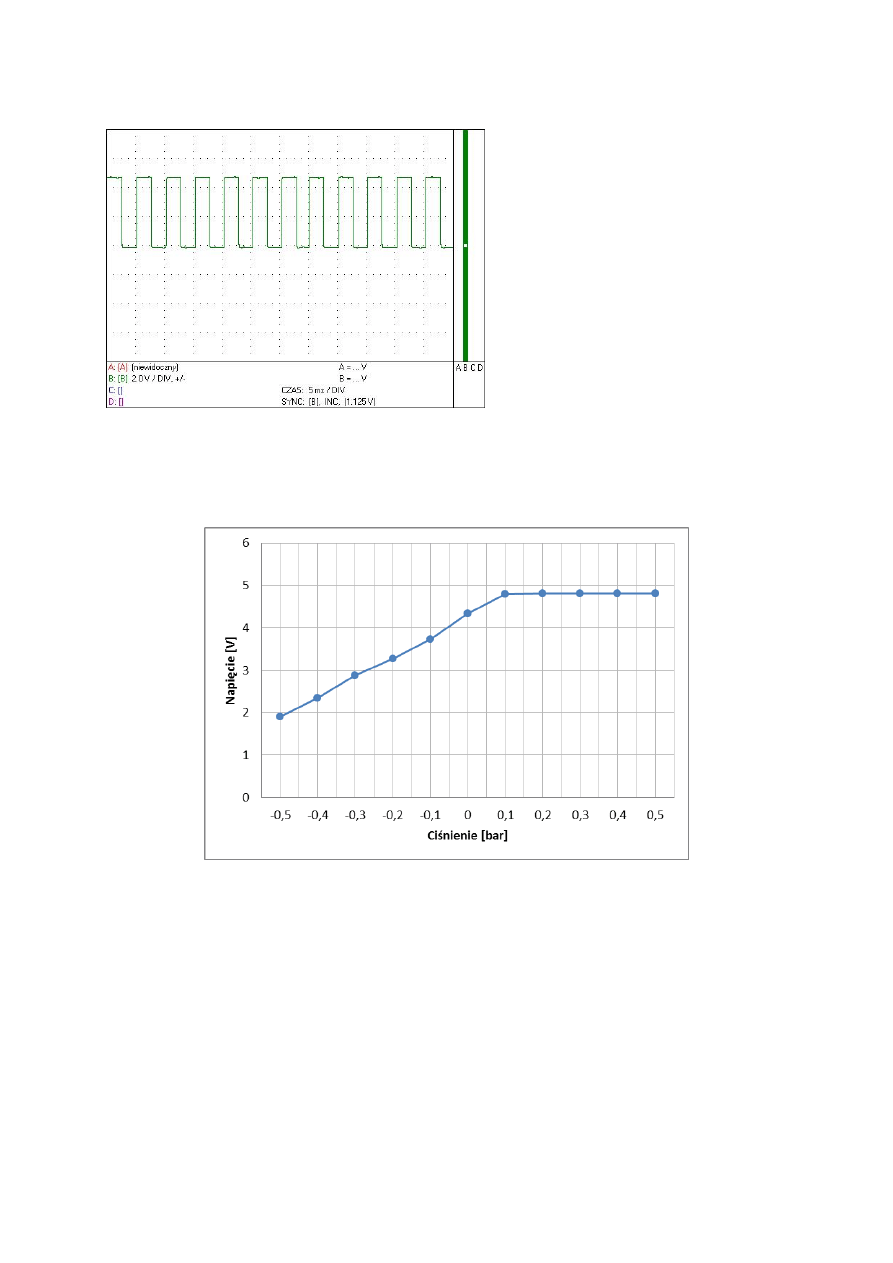

b) charakterystyka czujnika ciśnienia bezwzględnego (napięciowy firmy MAGNETI MARELLI)

Wraz ze wzrostem ciśnienia rośnie generowany sygnał napięciowy. Na podstawie tej charakterystyki

możemy stwierdzić że jest to czujnik podciśnieniowy, gdyż dla dodatnich wartości ciśnienia napięcie

pozostaje stałe.

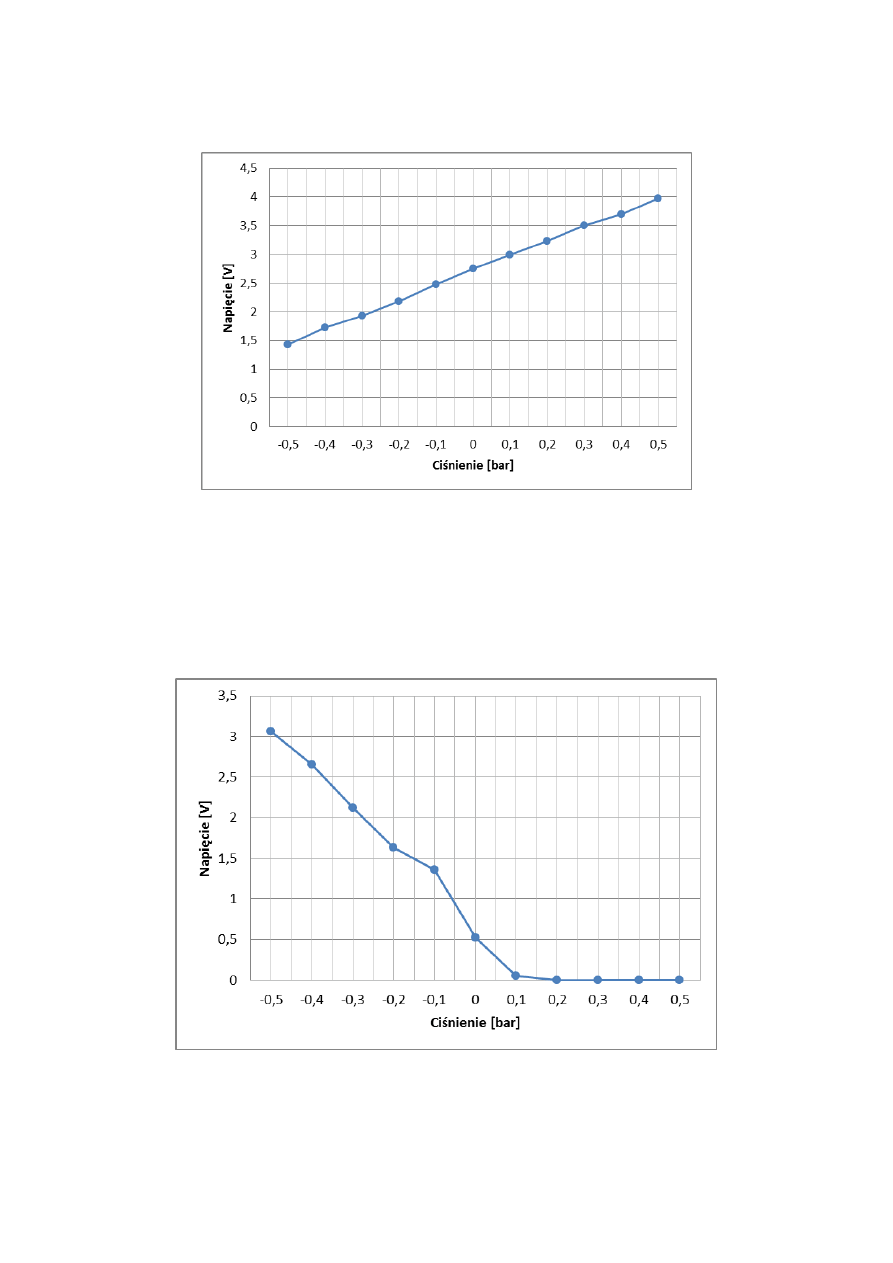

c) charakterystyka czujnika ciśnienia bezwzględnego (napięciowy firmy DENSO)

Tak jak na poprzednim wykresie wysyłany sygnał rośnie wraz ze wzrostem ciśnienia. Czujnik generuje

sygnał także dla dodatnich wartości ciśnienia. O wielkości ciśnienia świadczy amplituda sygnału. Im

większy tym większe ciśnienie.

d) charakterystyka czujnika ciśnienia bezwzględnego (napięciowy firmy GM)

Na wykresie można zauważyć, że generowany przez czujnik sygnał wyjściowy (napięciowy) maleje

wraz ze wzrostem ciśnienia. Czujnik ten jest czujnikiem podciśnieniowym.

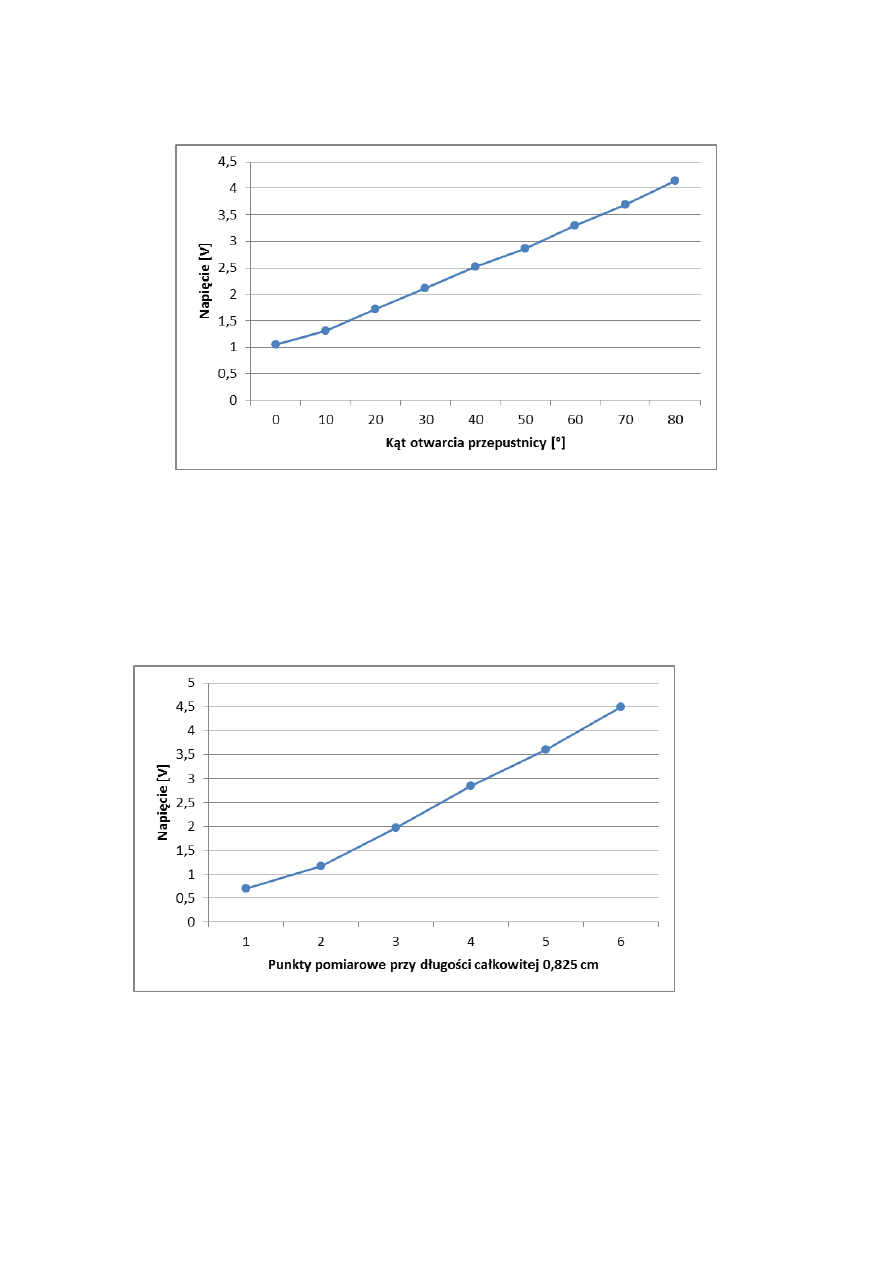

14. Czujnik położenia przepustnicy

Z wykresu wynika, że wraz ze wzrostem kąta otwarcia przepustnicy rośnie napięcie w czujniku oraz

że charakterystyka tych dwóch zależności jest liniowa.

15. Zawór elektromagnetyczny recyrkulacji spalin – potencjometr położenia

Wraz z regulacją otwarcia zaworu, sygnał napięciowy rośnie.

IV.

Wnioski końcowe.

W ćwiczeniu zapoznaliśmy się z budową, zasadami działania i przeznaczeniem czujników

samochodowych różnych typów (indukcyjne, fotooptyczne, Halla). Badaniu podlegały czujniki

położenia wału korbowego, prędkości obrotowej, ciśnieniowe, spalania stukowego oraz

potencjometr zespołu przepustnicy i położenia zaworu recyrkulacji spalin.

Czujniki

indukcyjne

zbudowane

są

z

magnesu

trwałego,

magnetowodu

(rdzenia

ferromagnetycznego), cewki nawiniętej na rdzeń oraz wirującego elementu z materiału

ferromagnetycznego z odpowiednio ukształtowanymi występami (najczęściej w postaci zębów).

Czujniki indukcyjne nie wymagają zasilania. Podczas zmiany prędkości obrotowej zmienia się

amplituda oraz częstotliwość generowanych impulsów.

Amplituda sygnału nie przenosi informacji. O prędkości obrotowej informuje nas liczba impulsów na

jednostkę czasu (czyli częstotliwość ich występowania), a o położeniu wału moment zaniku dodatniej

połówki napięcia (fizycznie przejście ząbka, sektoru).

Wielkość amplitudy zależy od prędkości obwodowej koła, od szczeliny między zębami a czujnikiem,

od kształtu zębów, charakterystyki magnetycznej czujnika i sposobu jego zamocowania.

Czujniki Halla zbudowane są z magnesu trwałego, elementu Halla oraz wirującej między nimi

przesłony z materiału ferromagnetycznego z powycinanymi oknami.

Gdy między magnesem trwałym, a elementem Halla jest okno - powstaje napięcie.

Gdy między magnesem trwałym, a elementem Halla jest przesłona – napięcie = 0.

Sygnał jest prostokątny.

Czujniki tego typu są najdokładniejszymi z badanych ponieważ pracują w systemie 0 - 1 (czyli sygnał

albo jest albo go nie ma) oraz sam czas bezwładności zadziałania czujnika jest bardzo mały.

Czujniki fotooptyczne zbudowane są z elementu promieniującego, elementu detekcyjnego oraz

wirującej między nimi przesłony z powycinanymi otworami. Czujniki tego typu wymagają zasilania

zewnętrznego.

Podczas wirowania tarczy po zasileniu czujnika promieniowanie emitowane przez elementy

promieniujące na przemian jest przepuszczane i przesłaniane, czyli na przemian dociera do elementu

detekcyjnego lub nie. W efekcie występuje na wyjściu sygnał prostokątny.

Czujnik spalania stukowego zbudowany jest z piezoceramiki i masy sejsmicznej oraz elementów

łączących te dwa materiały.

Jeżeli do czujnika docierają drgania o częstotliwości takiej jak przy spalaniu stukowym, masa

sejsmiczna wpada w drgania rezonansowe, bardzo silnie oddziałuje na piezoceramikę i generowany

jest silny sygnał napięciowy interpretowany przez komputer zapłonu jako pojawienie się spalania

stukowego. Aby zniwelować splanie stukowe komputer zmienia odpowiednio kąt wyprzedzenia

zapłonu.

Wyszukiwarka

Podobne podstrony:

Badania czujników samochodowych

Badania czujników samochodowych

Badania czujników samochodowych (2)

Badanie czujnika temperatury silnika

Badanie czujnika indukcyjnego, Czujnik indukcyjny, Kaczor Rafał

Cw 5 Badanie czujników ciścnienia

Badanie czujnikow i przetwornik Nieznany

Badanie czujnika indukcyjnego, czujnik indukcy, POLITECHNIKA RADOMSKA

BADANIE CZUJNIKOW TEMPERATURY i Nieznany (2)

Badanie czujnikow drgan, Księgozbiór, Studia, Elektronika i Elektrotechnika, Metrologia

BADANIE CZUJNIKÓW TEMPERATURY, SGGW Technika Rolnicza i Leśna, Automatyka, Sprawozdania

Badanie czujnika indukcyjnego i hala

BADANIE CZUJNIKOW CISNIENIA, Semestr 7, Mongoł pomiary

13 Badanie czujników układu dolotowego silnika

Badanie czujników ciśnienia, Informatyka, Podstawy miernictwa, Laboratorium

więcej podobnych podstron