Wybrane zagadnienia z betonu

wysokowartościowego

PARTICULAR ISSUES ON HIGH-PERFORMANCE CONCRETE

Streszczenie

Oczekuje się, że przemysł budowlany XXI wieku powinien spełniać wymagania społeczne

na zdrowe oraz trwałe budownictwo. Z różnych jednak powodów przemysłowe konstruk-

cje betonowe mogą być uznawane za niezgodne z zasadami zrównoważonego rozwoju.

Produkcja betonu „zużywa” dużo cennych, naturalnych surowców, a produkcja cementu

jest dostarczycielem gazów powodujących globalne efekty cieplarniane i w konsekwencji

zmianę klimatu [1]. Ponadto wiele betonowych konstrukcji „cierpi” na brak trwałości, co

jest niepomyślnym efektem inżynierskich „pomysłów”. Szansą na przedłużenie trwałości

konstrukcji stał się beton wysokowartościowy (HPC) i nowe technologie jego produkcji.

Jedną z tych propozycji jest zastosowanie do betonu technologii HVFA – skrót od „high

volume fly ash”, czyli stosowanie „dużej objętości popiołu lotnego”

1

. Zastosowanie tech-

nologii HVFA umożliwia przemysłowi betonowemu przejście do stanu; który określamy

jako zgodny z założeniami zrównoważonego rozwoju [1]. Wiązałoby się to z przyjęciem

w technologii produkcji betonu zasady strategii „czystszej produkcji” w zakresie oszczęd-

ności surowców, energii i wody oraz wykorzystania produktów odpadowych. Inaczej

mówiąc, ochrona środowiska przed procesami produkcyjnymi zanieczyszczającymi

środowisko oraz zastosowanie materiałów odpadowych. [2]. W artykule przedstawiono

przykłady i doświadczenia własne z zastosowania betonu wysokowartościowego z do-

datkiem popiołu lotnego do budowy tunelu.

Alicja Grodzicka

1

Betonu, z dużą ilością popiołu lotnego, objętościowo, w 1m

3

betonu

dr inż. Alicja Grodzicka – Instytut Techniki Budowlanej, Warszawa

Wybrane zagadnienia z betonu wysokowartościowego

3

Abstract

We expect that building industry in XXI century will fulfill social expectations for durable

and environmentally friendly constructions. But for many reasons industrial constructions

can be seen as incompatible with rules of sustainable development.

In production of concrete many valuable natural materials are used and cement production

is one of main contributor to gas emissions which are giving global warming effects and

are changing climate [1]. Also many concrete constructions are not sufficiently durable

due to some not the best engineering ideas. High performance concrete (HPC) and new

technologies of its production give chances for prolongation of construction life span. One

of the propositions is technology of high fly ash volume concrete (HVFA). HVFA tech-

nology in concrete industry makes possible to move to situation consistent with rules of

sustainable development. It requires introducing to concrete technology rules of strategy

of „cleaner production” i.e. saving materials, energy and water and by-product materials

utilization. Simply speaking environment protection by waste materials utilization in the

face of production processes neglecting environment [2]. In publication examples and

experience of author in the usage of HVPA in building tunnel are presented.

Wybrane zagadnienia z betonu wysokowartościowego

3

1. Wstęp

Szeroko dyskutowane są trzy problemy związane z równoważonym rozwojem: zmiana

klimatu, spadek zasobów naturalnych i nieekologiczna produkcja.

W wielu partiach naszego globu nastąpiła zmiana klimatu. Zdaniem naukowców

[3], fenomen ten wiąże się głównie z wysokim stopniem emisji gazów do środowiska, od

280 do 370 cząsteczek na milion. Emisja gazów cieplarnianych, w tym przede wszystkim

dwutlenku węgla i jego koncentracja w środowisku, kojarzona jest przede wszystkim

z transportem przemysłowym i produkcją cementu. Produkcja cementu, wg danych

statystycznych, dostarcza ok. 7% światowej emisji CO

2

[3, 4].

Drugi aspekt to zubożenie zasobów. Przemysł betonowy zużywa olbrzymie ilości su-

rowców naturalnych takich jak piasek, żwir, kruszywa łamane ze skał, naturalną wodę.

Do produkcji cementu portlandzkiego i wieloskładnikowego zużywa się rocznie ok. 1

miliarda ton zasobów. Produkcja cementu ponadto „konsumuje” ogromną ilość kamie-

nia wapiennego, gliny, także przy nakładzie dużej energii. Tak duże zużycie zasobów

w postaci surowców i energii może być uznane za marnotrawione, kiedy stan budowli

ulega pogorszeniu lub kiedy budowle przestają spełniać swoją funkcję przed upływem

czasu użytkowania. Są przypadki, gdzie współcześnie wybudowane konstrukcje, jeszcze

w ramach gwarancji, są naprawiane. Należą do nich szczególnie mosty, parkingi, garaże

i konstrukcje morskie [5].

Tradycyjnie większość konstrukcji betonowych jest projektowana na 50 lat. Wraz

z okresem, kiedy rozpoczęto produkcję betonu wysokowartościowego jest szansa, że te

konstrukcje przetrwają ok. 100 lat. W tym długim okresie rozwój emisji gazów przez prze-

mysł betonowy nie ustąpi dopóki nie będziemy w stanie bardziej skutecznie wyrównać

nasze straty w zasobach naturalnych. Osiągnięcie znaczącego postępu w ograniczeniu

zużycia zasobów surowcowych poprzez przedłużenie trwałości cementowych materiałów

budowlanych jest oczywiście rozwiązaniem długoterminowym. Zdaniem wielu, tylko

systematyczne działanie w zakresie rozwoju ekologicznej produkcji na wielką skalę jest

kierunkiem nowej strategii. Produkcja przemysłowa pociąga za sobą reklamacje z tytułu

wad jakościowych i w efekcie odpady. Praktyka ekologiczna to ponowne użycie własnych

odpadów oraz odpadów z innych przemysłów; oczywiście w określonym stopniu. Staty-

styki mówią, że ok. 1 miliard ton konstrukcji i odpadowych materiałów rozbiórkowych

jest generowanych w świecie każdego roku [1]. Wg Raportu nr 22 RILEM z 2000 r. [6]

produkcja i użycie do betonu kruszywa recyklingowego z materiału rozbiórkowego jest

obecnie dobrze oszacowana. Użycie kruszywa z recyklingu jako substytutu naturalnych

kruszyw do produkcji betonu zapewnia głównie korzyści środowiskowe i ekonomiczne

(oszczędność naturalnych kruszyw mineralnych oraz zagospodarowanie betonu rozbiór-

kowego). Korzyść jest największa wówczas, kiedy maksymalna część kruszywa recyklin-

gowego jest użyta w produkcji betonu. Fakt ten jest powodem coraz szerszych badań

dotyczących tego zagadnienia [6]. Inne dane wskazują również na możliwość produkcji

HPC przy zastosowaniu kruszywa pochodzącego z recyklingu betonu, a zastosowanie

odpowiednich domieszek chemicznych i dodatków mineralnych pozwala na uzyskanie

betonu o porównywalnej wytrzymałości z betonem wytworzonym z udziałem kruszyw

naturalnych [7].

W Japonii przeprowadzono analizę ekonomiczną z zastosowaniem kruszyw po-

chodzących z recyklingu oraz analizę emisji dwutlenku węgla. Im jest większa ilość

zagospodarowanego betonu rozbiórkowego, tym tańszy jest koszt produkcji i mniejsze

zanieczyszczenie środowiska (zredukowanie ilości emisji CO

2

).

4

Alicja Grodzicka

Wybrane zagadnienia z betonu wysokowartościowego

5

Podobnie woda odzyskiwana z procesów przemysłu betonowego może być substy-

tutem wody do mieszanek betonowych po uprzedniej ocenie jej przydatności [ 8].

Przykładem ekologicznej industrializacji jest produkcja cementów wieloskładnikowych,

w których zastosowano materiały odpadowe jak: popiół ze spalania węgla, żużel paleni-

skowy i pył krzemionkowy. W ten sposób przemysł dostarczył doskonałych materiałów

i dał rozwiązania dla redukcji uciążliwości środowiska.

Przemysł budowlany już od dawna używa mieszanki betonowe, w których część

cementu zastępuje się popiołem. Wg danych literaturowych są to ilości ok. 12-15 % m.c.

Autorzy badań mówią, że można produkować betony HPC z ilością popiołu nawet do

50-60% m.c. np. Chiny i Indie zużywają olbrzymie ilości tych dodatków do betonu. Szacuje

się, że jest to ilość ok. 300 milionów ton rocznie [1].

2. Beton wysokowartościowy

Istnieje wiele definicji betonu wysokowartościowego [6]. Odnosząc się do ostatnich wy-

kładów A tcina [10] odnosi się wrażenie, że dyskusja trwa nadal chociaż wydawałoby

się, że ostateczna treść definicji została przedstawiona na konferencji w Lipsku w 2002

[6]. Wysoko wytrzymałościowy beton był przedmiotem zainteresowania przemysłu od

końca lat 70. Amerykański Komitet Betonu (ACI) definiuje HPC jako specjalny inżynie-

ryjny beton o jednej lub więcej specyficznych właściwościach, który jest „wzmocniony” poprzez

wyselekcjonowane materiały i odpowiednie proporcje materiałowe

. Taka definicja może nie być

odpowiednia w odniesieniu do betonu, gdzie postawiono specyficzne indywidualne wy-

magania inżynierskie jak dodatkowo dobra urabialność, wczesna wysoka wytrzymałość

na ściskanie i wysoka odporność na warunki ekspozycji. Generalnie, większość krytyków

definicji betonu HPC wg ACI nie zgadza się z poglądem, że trwałość nie jest obowiązkowa

tylko opcjonalna [1]. Twierdzenie, że niewłaściwe jest połączenie wysokiej wytrzymałości

z trwałością betonu wyniknęło prawdopodobnie z powodu wielu przypadków pęknięć

konstrukcji i przedwczesnego pogorszenia się stanu HPC w konstrukcji [11,12]. Przyczyna

leży na ogół w nieodpowiedniej proporcji składników mieszanek użytych do uzyskania

wysokich wytrzymałości. Typowe mieszanki HPC zawierają od 400 do 500 kg cementu

portlandzkiego w m

3

lub cement mieszany, z niewielką domieszką pyłu krzemionkowego,

popiołu lub żużla i są projektowane na niskie współczynniki w/c. Stosowane są super-

plastyfikatory i domieszki napowietrzające, o ile jest potrzeba ochrony przed mrozem.

Badania i praktyka pokazały, że produkowano głównie HPC o wysokiej wytrzymałości.

Z drugiej strony olbrzymie konstrukcje, nawet jeśli miały szanse oprzeć się rysom ter-

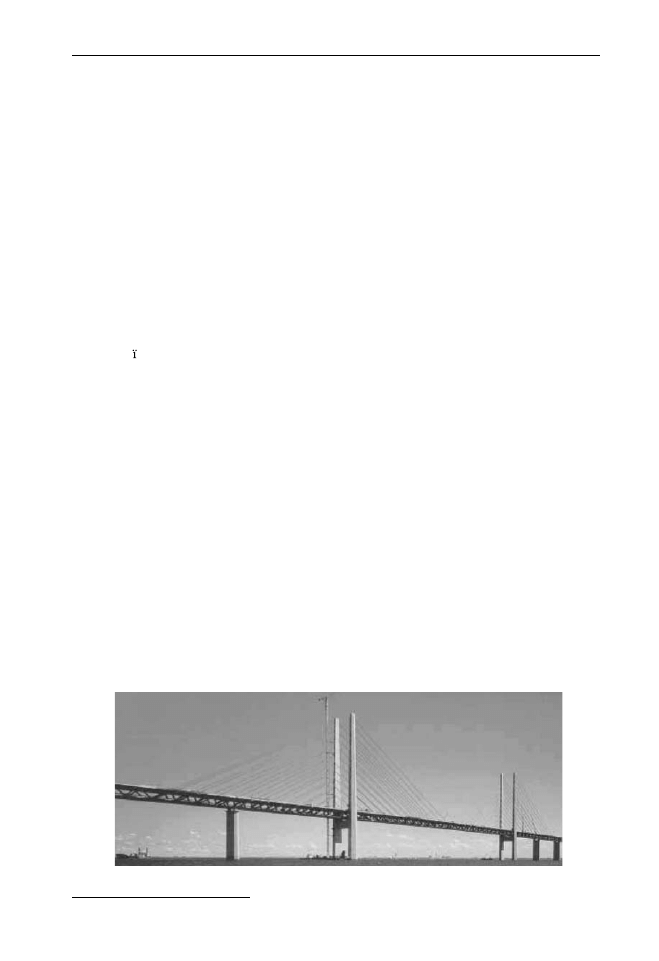

Rys 1. Część konstrukcji połączenia Dania – Szwecja

4

Alicja Grodzicka

Wybrane zagadnienia z betonu wysokowartościowego

5

micznym były i są wykonywane nadal z dużą ilością cementu portlandzkiego, co skutkuje

dużym skurczem. Dlatego A tcin zaproponował [10] uzupełnić definicje mówiąc, że

HPC to beton o niskim w/c, o ustabilizowanym skurczu, który otrzymuje adekwatną do kontroli

samoistnego skurczu, wodę do pielęgnacji

.

Przykładowo jednym z największych przedsięwzięć betonowych wykonanych z HPC

w latach 90. to budowa połączenia Dani i Szwecji (rys. 1). Budowla składa się z w dwóch lini

kolejowych, 4-pasmowej autostrady, tunelu o długości 3,5 km i sztucznej wyspy długości 4,1

km. W zespół budowli wchodzą trzy mosty: most zachodni o długości 2 km i most podwie-

szony 1,1 km o rozpiętości przęsła 490 mm oraz most wschodni o długości 3,7 km. Jest to

największa budowla tego typu na świecie, która jest nośnikiem dwóch dróg [13].

Przy budowie przyjęto strategię, że jakość określa i kontroluje właściciel i jest definio-

wana poprzez wymagania dotyczące składu materiałowego betonu oraz warunków pielę-

gnacji. Trwałość obiektu betonu ma być zapewniona przez sto lat, a w tym okresie korozja

zbrojenia jest wykluczona. Nadzór prowadzono wg zasad ISO 9001, a strategia wdrażana

była etapami poprzez określone specyfikacje: materiałowe, technologiczne i procesowe.

W trakcie ofertowania przyjęto bezwzględną zasadę, że należy zapewnić otwartą konku-

rencję pomiędzy kontraktorami, bez ustępstw w kwestii jakości. Beton musiał sprostać

wymaganym właściwościom HPC. Jednakże w Dani termin HPC nie istnieje. Zamiast tego

wymagania są wysokie lub niskie albo ich nie ma. Wg terminologii amerykańskiej byłby

to beton HPC [13]. Do betonu stosowano pył krzemionkowy, podobnie jak w pierwszej

nadzorowanej przez ITB konstrukcji wiaduktu w Warszawie w 1992 r.

Z badań autorów Ho i Sheinna [14] wynika, że zastąpienie pewnej ilości cementu

w HPC poprzez inne materiały np. pył granitowy, powstały jako produkt uboczny przy

produkcji kruszywa granitowego, może być z równym powodzeniem jak mączka, wa-

pienna zastosowany w nowej generacji betonów samozagęszczalnych (SCC). Zastąpie-

nie pyłem pewnej ilości cementu nie tylko redukuje zużycie cementu, ale także obniża

energię na wibrowanie betonu. Inny przykładem jest VHPC (very high performance

concrete – beton bardzo wysokiej wytrzymałości) gdzie zastosowano popiół, żużel i pył

krzemionkowy oddzielnie i w kilku kombinacjach; podwójnych i potrójnych układów

z cementem. Uzyskano bardzo wysokie wytrzymałości, rzędu 200 MPa, przy W/S = 0,16

oraz wysoką gęstość betonu przy jednocześnie wysokiej płynności mieszanki [15].

Powyższe rozważania, dotyczące badań i praktycznego zastosowania HPC są dostrze-

żeniem znaczenia HPC i odpowiedzią na pytanie czy HPC jest wyrobem spełniającym

zasady zrównoważonego rozwoju. Większość konwencjonalnych betonów nie może

być zakwalifikowanych jako materiały spełniające zasady zrównoważonego rozwoju,

ponieważ nie są wysoko trwałe, zawierają dużą ilość cementu, a małą zawartość puco-

lan i cementowych materiałów w zastępstwie cementu. Jakkolwiek technologia HVFA

jest szeroko dyskutowana, to przedstawia przyszłościową technologię produkcji betonu

zgodnej z rozwojem zrównoważonym.

3. Beton o wysokiej zawartości objętościowej popiołu

lotnego (HVFAC)

2

Popiół jako podstawowy produkt uboczny ze spalania węgla może być zastosowany

zarówno jako składnik cementu wieloskładnikowego portlandzkiego, jak i pucolanowy

2

High Volume Fly Ash Concrete (HVFAC)

6

Alicja Grodzicka

Wybrane zagadnienia z betonu wysokowartościowego

7

dodatek do betonu. W powszechnej praktyce stosuje się, jak wspomniano wcześniej, ok.

15-20% popiołu do masy cementu (m.c.). Zwykle ta ilość daje wystarczające korzystne

efekty w urabialności i kosztach ekonomicznych betonu, ale może być niewystarczającą

do poprawy trwałości na atak soli siarczanowych, na ekspansję alkaliczno-krzemionkową

i pęknięcia termiczne. Z tego powodu stosuje się większą ilość pyłów do 35 % m.c., ale

nadal nie można jej zakwalifikować do systemu HVFA, gdzie wg definicji proponowanej

przez Malhotra i Mehte [16] ilość popiołu powinna wynosić nie mniej niż 50% m.c. Z teo-

retycznego punktu widzenia i z praktycznych doświadczeń autorzy określili, że beton,

gdzie 50% cementu zastąpiono popiołem, jest możliwy do wyprodukowania w zgodzie

z założeniem zrównoważonego rozwoju. Uzyskuje się mieszanki o wysokiej urabialności,

o wysokiej wytrzymałości i trwałości. Wg tych autorów [16] charakterystyka systemu

HVFA jest następująca:

– minimum 50% spoiwa stanowi popiół,

– zawartość wody – nie więcej niż 130 l/m

3

,

– zawartość cementu - nie więcej niż 200 kg/m

3

,

– dla mieszanek betonowych o opadzie stożka powyżej 150 mm i 28 dniowej wytrzy-

małości 30 MP lub większej i o współczynniku W/S rzędu 0,3 zastosowanie superpla-

styfikatorów jest obowiązkowe,

– dla mieszanek betonowych o opadzie stożka poniżej 150 mm i 28 dniowej wytrzyma-

łości poniżej 30 MPa i o W/S rzędu – 0,4 zastosowanie superplastyfikatorów nie jest

konieczne,

– dla betonu podlegającego ekspozycji zamrażania/rozmrażania, dla uzyskania od-

powiedniej odległości międzyporowej w mikrostrukturze betonu należy stosować

domieszki napowietrzające.

Schemat mechanizmu hydratacji cementu w obecności materiałów pucolanowych

jest znany i opisany w literaturze. Poprawa właściwości betonu w wyniku zastosowania

materiału pucolanowego jest związana ze zdolnością aktywnej krzemionki do reakcji

z wodorotlenkiem wapniowym i utworzeniem fazy C-S-H [17]. Jedyną wadą układu jest

zbyt powolny przyrost wytrzymałości, natomiast niekwestionowaną zaletą urabialność

mieszanki betonowej. Poniżej przedstawiono kilka walorów zastosowania dużej ilości

popiołu w betonie.

Obniżenie ilości wody. Wiadomo, że nadmierna ilość wody zarobowej w mieszance jest

prawdopodobnie najistotniejszą przyczyną wszelkich problemów w betonie. Ilość wody

potrzebna do zapewnienia urabialności i konsystencji mieszanki zależy w dużej mierze

od stopnia rozdrobnienia i dystrybucji cząstek, efektu ich upakowania oraz obecności

pustek. Typowa mieszanka betonowa nie posiada określonego optymalnego rozdrobnienia

i rozproszenia cząstek i to wyjaśnia niepożądane zjawisko jakim jest stosowanie o wiele

wyższej ilości wody, do uzyskania odpowiednich właściwości reologicznych zaczynu,

niż to konieczne dla hydratacji cementu. Jest to spowodowane tym, że cząsteczki cementu

portlandzkiego w wyniku oddziaływania sił kulombowskich tworzą struktury flokulacyjne

tworząc w ten sposób „pułapki wodne”. Dopiero deflokulacja ziarn uwalnia uwięzioną

w konglomeratach wodę. Ogólnie obserwuje się, że częściowe zastępstwo cementu przez

popiół w mieszance betonowej zmniejsza zapotrzebowanie wody dla uzyskania żądanej

konsystencji. Eksperymentalne studia Owena, Jianga i Malhotry pokazały [18, 19], że

w mieszankach betonowych z systemem HVFA, w zależności od jakości popiołu oraz

od ilości zastępowanego cementu, można osiągnąć do 20% redukcji w zapotrzebowaniu

wody. To oznacza że dobry pył może działać w HVFA jak domieszka superplastyfiktora.

Zjawisko zawdzięczamy trzem mechanizmom. Po pierwsze: drobne frakcje pyłu są ab-

6

Alicja Grodzicka

Wybrane zagadnienia z betonu wysokowartościowego

7

sorbowane na przeciwnie naładowanej powierzchni cząstek cementu, co chroni je przed

flokulacją. Cząstki cementu efektywnie rozproszone mogą pochłonąć dużą ilość wody,

co jednak w efekcie oznacza, że w systemie nastąpi redukcja zapotrzebowania wody dla

osiągnięcia żądanej konsystencji. Po drugie kulisty kształt i gładka powierzchnia ziarn

popiołu redukuje tarcie międzycząsteczkowe, a wzmaga ich mobilność. Po trzecie ten

„efekt upakowania cząstek” jest również odpowiedzialny za redukcję wymaganej wody

podczas uplastycznienia systemu.

Efekt wypełniacza. Należy ponadto odnotować, że zarówno cement portlandzki, jak

i popiół dostarczają cząstek o rozmiarach głównie od 1 do 45 µm, dlatego służą jako

doskonały mikrowypełniacz w układzie granulometrycznym mieszanki. W istocie, ze

względu na swoją niską gęstość i wysoką objętość na jednostkę masy, popiół jest o wiele

bardziej wydajnym wypełniaczem pustych przestrzeni niż cement portlandzki.

Redukcja skurczu. Jednym z większych problemów związanych z czystym cementem

są pęknięcia na wskutek skurczu suszenia. Skurcz betonu jest bezpośrednio związany

z ilością i jakością cementu w zaczynie cementowym. Wzrasta on ze wzrostem stosunku

zaczyn/ kruszywo w betonie oraz wraz z zawartością wody w zaczynie. Dzięki redukcji

wody ostateczna objętość zaczynu cementowego w betonie HVFA może spowodować

znaczącą (nawet 30% ) [1] redukcję współczynnika zaczyn/kruszywo.

Zapobieganie rysom termicznym. Jednym z poważniejszych problemów przy kon-

strukcjach masywnych są rysy termiczne. Zwykło się uznawać, że nie jest to problem

konstrukcji zbrojonych o umiarkowanej grubości 50 cm lub mniejszej. Jednak z powodu

reaktywności nowoczesnych cementów oraz ze względu na stosowanie dużych jego ilości

także tutaj odnotowuje się przypadki pęknięć termicznych, pomimo właściwej pielęgna-

cji. Dla dużych konstrukcji zbrojonych można stosować kilka metod eliminacji pęknięć

termicznych. Jednak najskuteczniejszym sposobem jest zastosowanie, w zastępstwie

pewnej ilości cementu, popiołu lotnego. W oparciu o doświadczenia wspomnianych wy-

żej autorów oraz własne obliczono, że zastosowanie systemu HVFA można zredukować

temperatury betonu z 55-60 do 30-36

o

C. Oczywiście projektant musi przystać na nieco

wolniejsze tempo rozwoju wytrzymałości podczas 28 dni, a specyfikacja wytrzymałości

opierać się powinna na 90. dniowej, a nie 28. dniowej wytrzymałości.

Mniejsza przepuszczalność wody. Trwałość budowli, rozumiana jako odporność żelbeto-

wej konstrukcji betonowej na różne agresje, zależy w głównej mierze od przepuszczalności

wody przez beton. Istotny wpływ na tę właściwość ma zawartość wody w mieszance

oraz rodzaj i ilości dodatków oraz pielęgnacja betonu. Mieszanki betonowe, w których

zastosowano duże ilości popiołu i odpowiednio pielęgnowane, są zdolne osiągać dosko-

nałą wodoszczelność i wytrzymałość. Mechanizm odpowiedzialny za to zjawisko jest

znany i dobrze opisany w literaturze. Kiedy mieszanka betonowa tężeje po ułożeniu,

część wody zarobowej wraz z powietrzem uwalniana jest na powierzchnię. Pozostała jej

część nie jest zdolna wydobyć się na zewnątrz ze względu na efekt ściany i kumuluje się

przy powierzchni kruszywa grubego. W ten sposób granica faz pomiędzy kruszywem,

a zaczynem jest obszarem wysokiego w/c. Pozwala to na formowanie się w tym miejscu

takich produktów hydratacji jak: wielkich kryształów portlandytu i ettryngitu. Mikropęk-

nięcia wywołane na wskutek naprężeń powstają łatwo poprzez te produkty, ponieważ

są one słabsze niż zaprawa z niskim w/c. Międzyfazowa strefa przejściowa odgrywa

znaczącą rolę nie tylko w przepuszczalności i odporności betonu na różne groźne warunki

środowiskowe, ale ma również wpływ na właściwości mechaniczne. Niejednorodność

mikrostruktur uwodnionego zaczynu cementowego, szczególnie w obecności dużych

porów i dużych produktów krystalicznych, w strefie przejściowej ulega znaczącej redukcji

8

Alicja Grodzicka

Wybrane zagadnienia z betonu wysokowartościowego

9

poprzez wprowadzenie popiołu. Wraz z postępem reakcji pucolanowej następuje stop-

niowe zmniejszenie rozmiarów porów kapilarnych poprzez powstawanie krystalicznych

produktów hydratacji, przez co eliminuje się słabe połączenia w mikrostrukturze betonu.

Podsumowując, kombinacja efektu upakowania cząstek, obniżenie ilości wody i reakcja

pucolanowa wyjaśniają mechanizm wzmocnienia międzyfazowej strefy przejściowej

w betonie HVFA i w efekcie podwyższenie trwałości tych betonów.

Opierając się na dotychczasowych doświadczeniach i badaniach laboratoryjnych

właściwości betonów HVFA, w porównaniu z betonem konwencjonalnym portlandzkim,

można podsumować następująco [1]:

1. łatwa rozpływość, lepsza pompowalność , zagęszczalność,

2. lepsza powierzchnia wykończenia, szybszy czas wykonania bez nakładu dodatkowej

energii,

3. dłuższy czas wiązania, umożliwiający wykonanie dodatkowych czynności technolo-

gicznych, np. połączenie następnych warstw.

4. Doświadczenia własne

W ostatnich latach obserwuje się stały wzrost znaczenia budowli podziemnych. Podsta-

wowe ich zalety to:

• możliwość zagospodarowania dodatkowej przestrzeni np: dla potrzeb infrastruktur;

w obrębie podziemia, pod powierzchnią miasta,

• wysoką efektywność pod względem transportowym i zaopatrzeniowym;

• niewielkie zanieczyszczenie środowiska.

W odniesieniu do planowania, projektowania i realizacji prac budowlanych – budowle

podziemne, jak np. tunele, należą do najtrudniejszych zadań budownictwa inżynieryjnego.

Takie aspekty jak kierowanie budową, niekiedy w warunkach ciągłego ruchu czy specyfika

geologiczna gruntu, posiadają olbrzymie znaczenie dla jakości realizowanej budowli. Ko-

nieczne jest, zatem indywidualne podejście do rozwiązywania poszczególnych problemów.

Zastosowanie betonu wysokiej trwałości z powodzeniem mogło sprostać wymaganiom

przyszłej funkcji użytkowej obiektu, analogicznie jak dla konstrukcji naziemnych, czy

mostów.

Nadzór naukowo-badawczy ITB przy budowie warszawskiego tunelu uwzględniał

wymagania inwestora: efektywność ekonomiczną jak i utrzymanie właściwego stanu

budowli po jego realizacji. Typowa specyfikacja techniczna została uzupełniona o szereg

specjalnych wymagań materiałowych, technologicznych i logistycznych na różne warunki

budowy tunelu. Zgodnie z obowiązującymi ówcześnie przepisami decyzję o zastosowaniu

popiołu musiał podjąć minister.

Jeśli warunki środowiskowe pracy przyszłej budowli są dobrze zdefiniowane, wówczas

technologia wykonania betonu i określenie doboru materiałowego mogą być, przy obec-

nym stanie wiedzy, precyzyjnie określone. Aby podczas trudnej do realizacji budowy nie

stawiano pytań, przyjęto zasadę określenia wszelkich potencjalnych zagrożeń przed rozpo-

częciem budowy, a następnie określono tryb postępowania w określonych sytuacjach.

Główną innowacją w specyfikacji było:

1. składniki podstawowe (materiały do betonu) objęto procedurą ciągłego monitorowania

dostaw wg norm europejskich,

2. zdefiniowano procedury zgodności i ustanowiono Plan Jakości,

8

Alicja Grodzicka

Wybrane zagadnienia z betonu wysokowartościowego

9

3. kalkulację trwałości użytkowej konstrukcji określano na podstawie wstępnych badań

odporności betonu na symulowane degradacje betonu, poprzez badania starzeniowe

w symulowanych warunkach agresji,

4. zgodnie z zasadami normy ISO 9001 określono tryb postępowania pomiędzy inwesto-

rem, jednostka nadzorującą, kierownictwem budowy i podwykonawstwem,

5. na dostawców betonu „ nałożono” określony sztywny tryb postępowania w zakresie

jakości.

4.1. Materiały

Zgodnie ze specyfikacją wymagań zastosowano cement CEM I 42,5, kruszywo w postaci

grysów i piasek naturalny. Popiół lotny krzemionkowy został dopuszczony specjalną

formalną procedurą. Do takiego zestawu popiołowo-cementowego dobrano odpowiednie

domieszki chemiczne na bazie polikarboksyeterów. Wszystkie materiały spełniały wyma-

gania specyfikacji i norm przedmiotowych, a ich dostawy podlegały nadzorowi i kontroli

wg zasad opisanych w normie ISO 9001. Poniżej zamieszczono skład mineralogiczny

i podstawowe parametry stosowanego cementu.

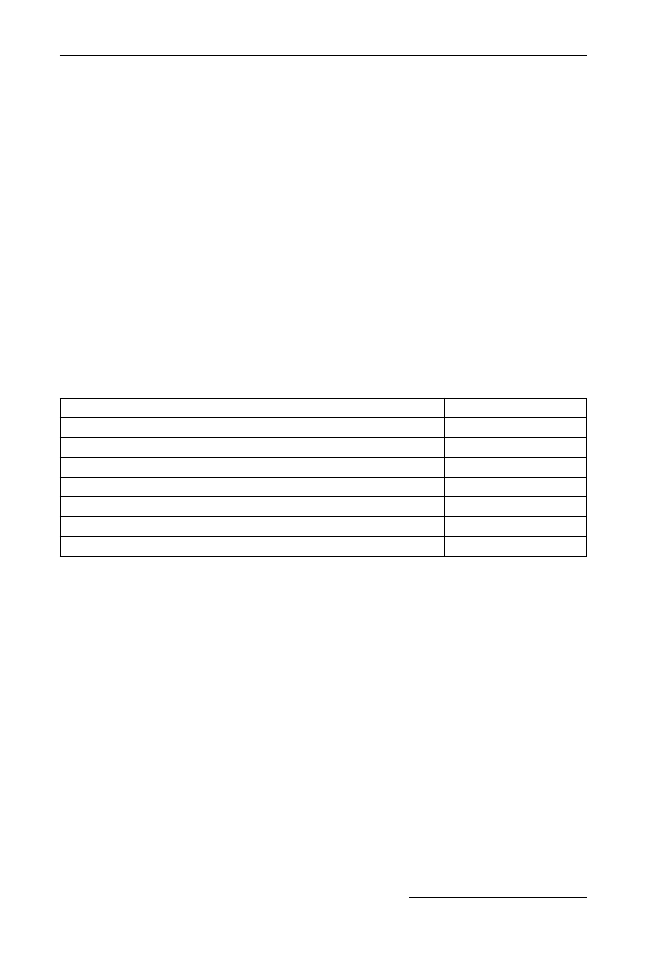

Tabela 1. Parametry cementu CEM I 42,5

Skład mineralogiczny, %

C

3

S

59,2

C

2

S

16,5

C

3

A

2,2

C

4

AF

15,5

Powierzchnia właściwa, cm

2

/g

3044

Początek wiązania, min

223

Koniec wiązania, min

297

4.2. Receptury betonowe

Stosowano różne receptury betonowe, ze zmienną ilością popiołu lotnego. Stosunek popio-

łu do cementu p/c wahał się w granicach od 0,15 do 0,42. Stosując większe ilości popiołu

lotnego, utrzymując tę samą konsystencję mieszanki betonowej redukowano ilość wody

i tym samym w/c. Stosowano beton, który charakteryzowano wg współczynnika W/S.

Beton 1 z maksymalnym współczynnikiem w/s = 0,39 i beton 2 o w/s = 0,32.

Betony były odporne na mróz i wodoszczelne. Uzyskane wyniki na próbkach po-

bieranych do badań z pięciu losowo wybranych betonowań, spełniły wymagania normy

PN-88/B-06250 – klasa mrozoodporności F150 i wodoszczelności W8. W ten sposób

betonom przypisano klasę agresywnego oddziaływania środowiska XF4 wg EN 206-1.

W trakcie wznoszenia konstrukcji wykonano ok. 300 receptur betonowych, ponieważ

skład betonu był weryfikowany przed każdym betonowaniem i uwzględniał każdora-

zowo wszystkie aspekty technologii wznoszenia budowli: rodzaj konstrukcji, sposób

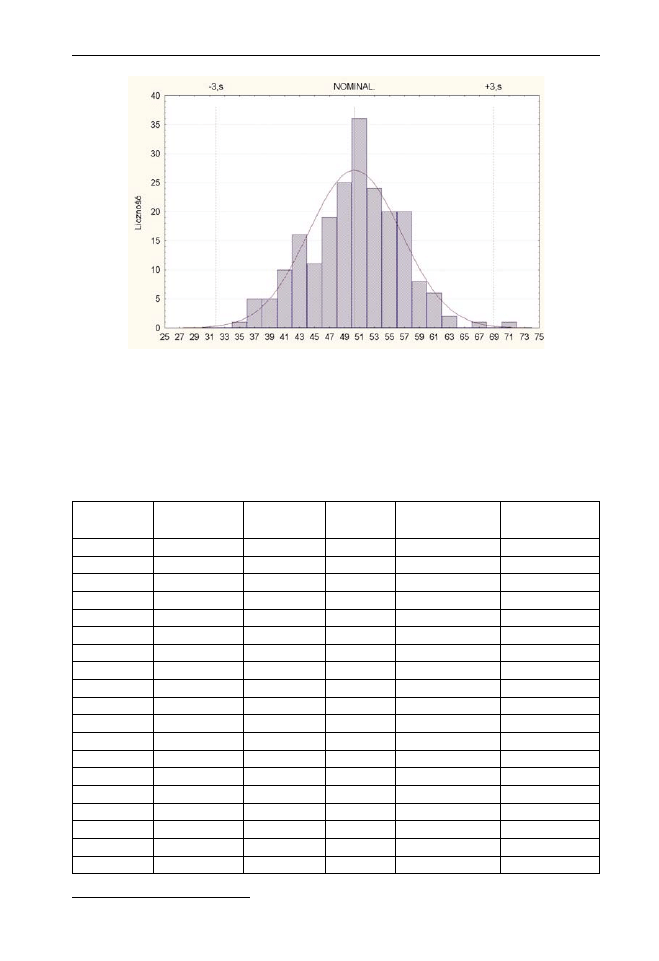

betonowania, formowania, pielęgnacji, pogody itp. Na rys. 2 przedstawiono wyniki badań

wytrzymałości dla 210 betonowań.

10

Alicja Grodzicka

Wybrane zagadnienia z betonu wysokowartościowego

11

Rys. 2. Analiza statystyczna 210 serii wyników badań wytrzymałości 28-dniowej betonu wbudo-

wanego w konstrukcję tunelu: R

średnie

= 50,3 MPa

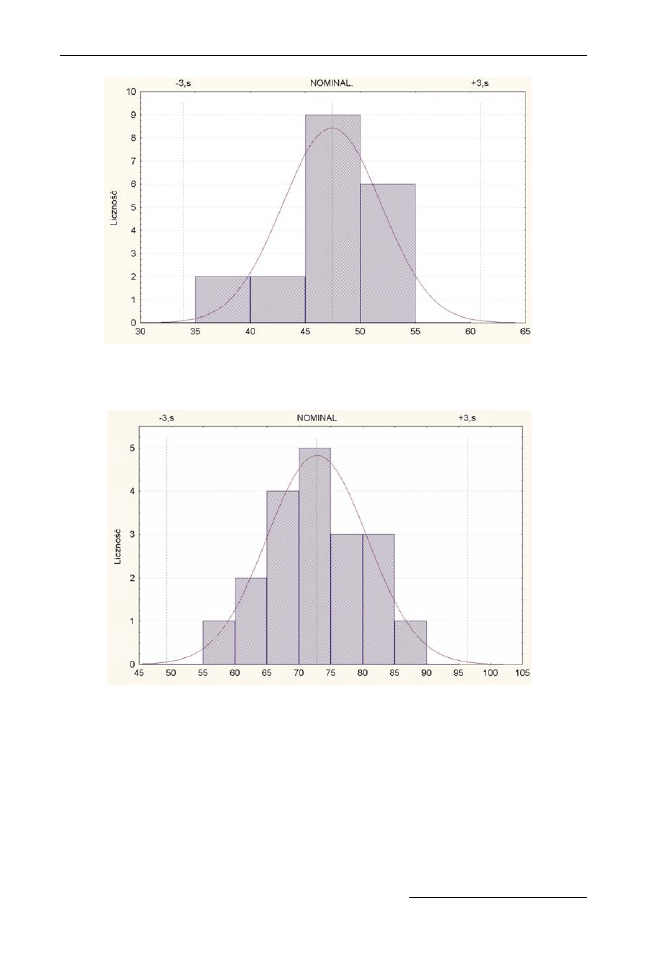

Po dwóch latach dojrzewania w komorze wilgotnościowej próbek z losowo wybranych

betonowań, przeprowadzono badania wytrzymałości na ściskanie i porównano z wynika-

mi wytrzymałości 28-dniowej. W tabeli nr 2 oraz na rysunku 3 i 4 przedstawiono wyniki

badań wytrzymałościowych wykonanych betonów.

Tabela 2. Wyniki badań wytrzymałościowych dla serii betonów o różnym stosunku p/c

zawartość

popiołu, kg

zawartość

cementu, kg

woda, kg

p/c

R 28 dni, MPa

R 2 lata, MPa

45

300

136

0,15

36,1

63,2

45

300

136

0,15

37

59,1

45

300

136

0,15

44,4

72,7

45

300

136

0,15

46,8

76,3

45

300

136

0,15

43

68,3

60

280

130

0,21

47,1

66,7

70

300

120

0,23

50,8

71,4

70

300

120

0,23

50,8

70

70

300

120

0,23

48,1

76,2

70

300

120

0,23

49,6

71,6

70

300

120

0,23

50,6

70,5

65

270

136

0,24

51,4

67,2

65

270

136

0,24

47,1

85

70

280

120

0,25

49,9

62,2

70

270

124

0,26

48

82,5

70

270

120

0,26

47,6

73

70

270

124

0,26

52,1

79

90

290

113

0,31

49,3

81

100

240

110

0,42

50,8

88,2

10

Alicja Grodzicka

Wybrane zagadnienia z betonu wysokowartościowego

11

Rys. 3. Analiza statystyczna wyników badań wytrzymałości 28-dniowej betonu wbudowanego

w konstrukcję tunelu: R

średnie

= 47,4 MPa

Rys. 4. Analiza statystyczna wyników badań wytrzymałości 2-letniej betonu wbudowanego

w konstrukcję tunelu: R

średnie

= 72,8 MPa

Na rysunku 4 widać tendencję wzrostu wytrzymałości betonu ze wzrostem zawar-

tości popiołu w spoiwie. Po dwóch latach ekspozycji betonu w warunkach laboratoryj-

nych nastąpił wzrost wytrzymałości rzędu 50% niezależnie od proporcji popiół/cement

w spoiwie.

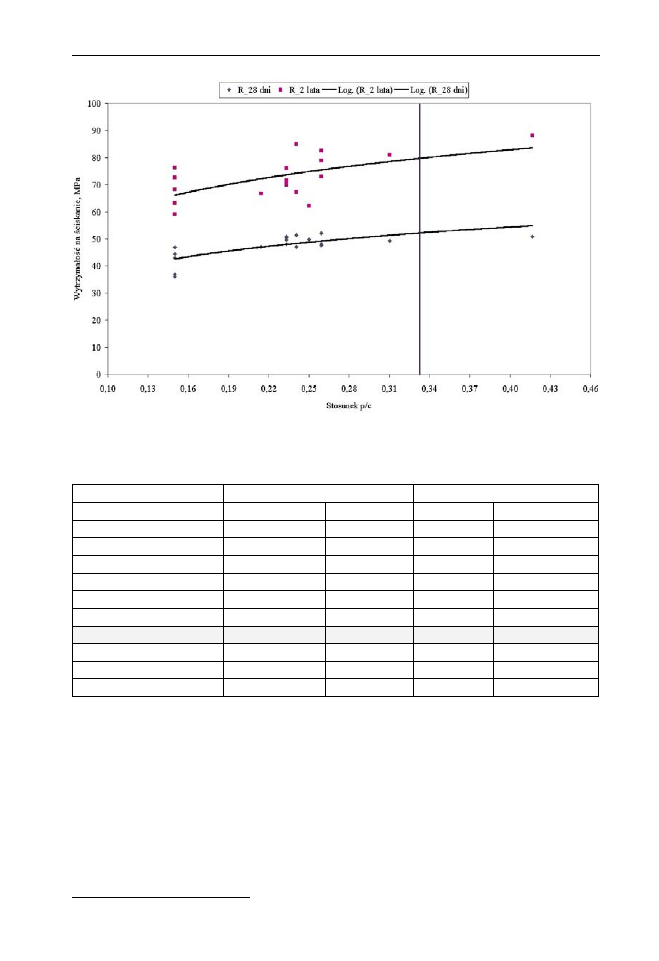

Poniżej podano dwa składy betonu o skrajnych zawartościach popiołu lotnego. Betony

oznaczono numerami 1 i 2.

12

Alicja Grodzicka

Wybrane zagadnienia z betonu wysokowartościowego

13

Rys. 5. Wytrzymałość na ściskanie betonu w wieku 28 dni i 2 lat (maksymalny stosunek p/c

dopuszczony normą EN 206-1 wynosi 0,33)

Tabela 3. Receptury betonowe

Skład betonu (1) p/c = 0,15

Skład betonu (2) p/c = 0,42

kg/m

3

l/m

3

kg/m

3

l/m

3

Cement

300

95

240

76

Popiół

45

20

100

45

Woda

136

136

110

110

Domieszka chemiczna

1,2

1,4

1,4

1,5

Kruszywo grube

1205

456

1206

455

Kruszywo drobne

771

291

804

304

Suma

2458,2

999,4

2461,4

991,5

w/s

0,39

---

0,32

---

Objętość zaczynu

---

252

---

232

Procent zaczynu

---

25,2

---

23,4

12

Alicja Grodzicka

Wybrane zagadnienia z betonu wysokowartościowego

13

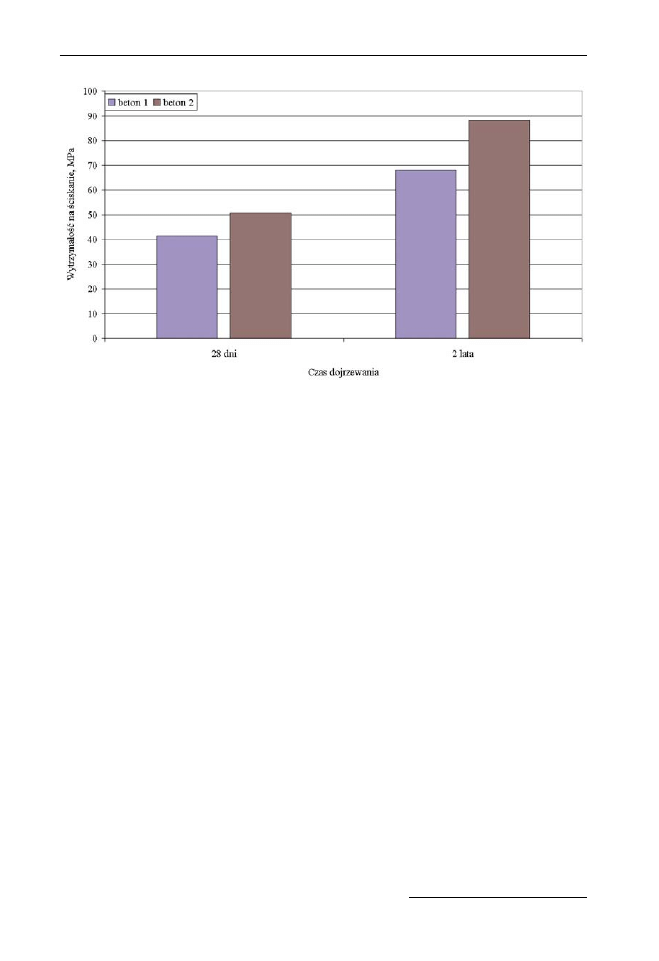

Rys. 6. Wytrzymałość na ściskanie betonu nr 1 i 2 po określonym czasie dojrzewania

5. Podsumowanie

Rozwój i zakres zastosowania HPC w Europie wzrastał stopniowo w ostatnich deka-

dach [1, 9, 10, 11, 13, 14, 15]. Do tej pory praktyczne wykorzystanie HPC ograniczało się

głównie do budynków i konstrukcji mostowych, takich jak: elementy o dużym obciąże-

niu na ściskanie, ściany, nawierzchnie jezdni, oraz belki o małych przekrojach (o dużej

smukłości) itp. Uzyskane wyniki oraz doświadczenia praktyczne powinny zostać ujęte

w postaci zasad.

Obecnie doświadczenia praktyczne z zastosowania HPC, oparte na wielu badaniach,

mogą być przeniesione również do budownictwa podziemnego i skutkować opracowa-

niem nowych metod (technologii), w oparciu o konstrukcyjną, techniczną i ekonomiczną

specyfikę budowli podziemnych. Ta specyfika wymagań budowli podziemnych zmusza

również do dalszego rozwoju niektórych konwencjonalnych technologii wytwarzania.

Na całym świecie rosną koszty związane z usuwaniem odpadów. Jednocześnie

uznano, że popiół jest tanim i łatwo dostępnym produktem ubocznym, który może mieć

zastosowanie w przemyśle betonowym.

System HVFA w znacznym stopniu przezwycięża problemy związane z groźbą po-

jawienia się pęknięć termicznych, ekspansji alkalicznej, czy agresji siarczanowej. Poprzez

redukcję współczynnika w/c i wykorzystywanie bardzo dobrego efektu upłynnienia przy

użyciu superplastyfikatorów i rozsądne dozowanie kruszywa, pielęgnowany właściwie

beton jest w efekcie homogeniczny w swej mikrostrukturze, praktycznie pozbawiony

pęknięć i wysoko wytrzymały.

Podsumowując, technologia HVFA zapewnia optymalne rozwiązanie wobec wzrostu

wymagań dla betonu w sposób zrównoważony, a redukując koszty produkcji przyczynia

się do zmniejszenia liczby odpadów w środowisku, wytworzonych przez dwie ogromne

14

Alicja Grodzicka

gałęzie przemysłu – przemysłu cementowego i przemysłu węglowego. W takiej sytuacji

powiązanie niskich kosztów produkcji z ochrona środowiska zdaje się być bardzo dobrym

rozwiązaniem, a więc rozwój technologii HVFA można uznać za zgodny z zasadami

zrównoważonego rozwoju.

Stosowanie tak wysokiej zawartości procentowej popiołów natrafia na trudności po-

wszechnej akceptacji, ze względu na powolne tempo rozwoju trwałości betonu we wczesnej

fazie dojrzewania konstrukcji. Prezentowane w niniejszym artykule wyniki własne świadczą

o możliwości bezpiecznego stosowania popiołu lotnego w ilości do p/c = 0,42.

Literatura

1. Mehta P. K.: „High-Performance Concrete, High-Volume fly Ash Concrete for Sustainable Development”

Intern. Workshop on Sustainable Development and Concrete Technology.

2. Nowak Z.: Czystsza produkcja – strategia ochrony środowiska XXI wieku, Problemy Ekologii, nr 2,

1997.

3. Dunn, S.: „Decarbonizing the Energy Economy”, State of the World 2001: A Wordldwatch Institute

Report on Progress Toward a SustainableSociety. W.W. Norton and Company, 2001.

4. Mehta, P.K.: „Concrete Technology for Sustainable Development”. Concr. Intern. 21(11), 1999.

5. Mehta, P.K.: Durability: Critical Issues for the Future “. Concr. Intern. 19 (7), 1997, str. 69-76.

6. Buyle-Bodin F., Hadjieva-Zaharieva R.: Influence of industriallly produced recycled aggregates on

flow properties of concrete, Material and Structures ,Vol.35,Sept.-oct. 2002, str. 504-509.

7. Nagataki S., Gokce A., Saeki T.: Effects of Recycled Aggregate Characteristics on Performance Parameters

of Recycled Aggregate Concrete”, CANMET/ACI International Conference Durability of Concrete,

Barcelona, Spain, 2000.

8. Siemaszko-Lotkowska D.: „ Zasady postępowania przy recyklingu świeżego betonu”, Praca badawcza

nr.73/3629/NB-52/03, Warszawa, 2003.

9. Hoff G.C., HPC/HSC – A North American Perspective, 6 th International Symposium on Utilization

of High Strength/ High performance Concrete, Lipsk, Czerwiec 2002.

10. A tcin, P. C.: „The Art and Science of Durable High-performance Concrete”. Proceedings of the Nelu

Spiratos Symposium. Committee for Organization of CANMET/ACI Conferences, 2003,pp. 69-88.

11. Mehta, P.K., and Byrrows R.W.: „Building Durable Structures in the 21 st Century.” Concr. Intern.

23(3), 2001.

12. Krauss, P.D., Rogalla E.A.: „Transverse Cracking in Mewly Constructed Bridge Decks.” National

Cooperative Highway Research Project Report 380. Transportation Research Board, Washington, DC,

1966.

13. Ch. Munch-Petersen: „Bridge Views”. “The Oresund Link Concrete Strategy”

– http://hpc.fhwa.dot.gov”.

14. D.W.S. Ho, A.M.M. Sheinn, C.C.Ng, C.T.Tam: “The use of quarry dust for SCC applications”, Cem.

and Concr. Res., 32 (2002).

15. Guangeheng Long, Xinyou Wang, Youjun Xie: Very high performance with ultrafine powders, Cem.

and Concr. Reser. 32 (2002).

16. Malhotra V.M. and Mehta P.K.: „High Performance Concrete, High-Volume Fly Ash Concrete“,

Suplementary Cementing Materials for Sustainable Development, Inc., Ottawa, Canada, 2002.

17. Uchikawa H., 8 th International Congres on the Chemistry of Cement Rio de Janeiro, 1986, Vol.1,

str. 249-280.

18. Owen P.H.: „Fly Ash and its Usage in Concrete” Journal of Concrete Society 13(7) 1979.

19. Jiang L.H. and Malhotra V.M.: „Reduction In water Demand of Non Air-Entrained Concrete

Incorporating Large Volume of Fly Ash. “Cement and Concrete Research 30, 2000,pp. 1785-1789.

Wyszukiwarka

Podobne podstrony:

Pytania z zerówki do Wstępu do psychologii

opis do wstępu

Do wstępu, dane z 2003

Orthognata itp sysmteatyka do wstepu

Niezła praca do wstępu o energy crops 2014

Associations among adolescent risk behaviours Do wstepu wazne

skrypt ksiazki do wstepu [przejrzysty]

Odpowiedzi do Wstępu

do wstępu

ZAGADNIENIA DO KOLOKWIUM ZE WSTĘPU DO PRAWOZNAWSTWA, Wstęp do prawoznawstwa, Wstęp do prawoznawstwa

praca semestralna z wstępu do socjologii W3K45AVKQXCVVNL5E2YP7XUXR2CAFSAIBF5XIFA

Notatki z wstepu do teorii komunikacji v0 68beta

Repetytorium ze wstepu do prawa

Przesyłam zagadnienia egzaminacyjne ze Wstępu do nauki o języku

więcej podobnych podstron