„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Grażyna Cugowska

Rozpoznawanie elementów maszyn i mechanizmów

812[01].O1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Marek Olsza

mgr inż. Robert Wanic

Opracowanie redakcyjne:

mgr inż. Grażyna Cugowska

Konsultacja:

mgr inż. Danuta Pawełczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[01].O1.04

„Rozpoznawanie elementów maszyn i mechanizmów”, zawartego w modułowym programie

nauczania dla zawodu operator maszyn i urządzeń do obróbki plastycznej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TRESCI

1.

Wprowadzenie

4

2.

Wymagania wstępne

6

3.

Cele kształcenia

7

4.

Ćwiczenia

8

4.1. Wektory i skalary

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

14

4.2. Płaski i przestrzenny układ sił

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

19

4.2.3. Ćwiczenia

19

4.2.4. Sprawdzian postępów

21

4.3. Środek ciężkości

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające

25

4.3.3. Ćwiczenia

25

4.3.4. Sprawdzian postępów

26

4.4. Wytrzymałość materiałów

27

4.4.1. Materiał nauczania

27

4.4.2. Pytania sprawdzające

30

4.4.3. Ćwiczenia

30

4.4.4. Sprawdzian postępów

32

4.5. Ruch obrotowy ciał. Praca, moc, energia i sprawność

33

4.5.1. Materiał nauczania

33

4.5.2. Pytania sprawdzające

36

4.5.3. Ćwiczenia

36

4.5.4. Sprawdzian postępów

37

4.6. Połączenia kształtowe

38

4.6.1. Materiał nauczania

38

4.6.2. Pytania sprawdzające

44

4.6.3. Ćwiczenia

44

4.6.4. Sprawdzian postępów

46

4.7. Osie i wały

47

4.7.1. Materiał nauczania

47

4.7.2. Pytania sprawdzające

50

4.7.3. Ćwiczenia

50

4.7.4. Sprawdzian postępów

51

4.8. Łożyska ślizgowe i toczne

52

4.8.1. Materiał nauczania

52

4.8.2. Pytania sprawdzające

55

4.8.3. Ćwiczenia

55

4.8.4. Sprawdzian postępów

57

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Sprzęgła i hamulce

58

4.9.1. Materiał nauczania

58

4.9.2. Pytania sprawdzające

63

4.9.3. Ćwiczenia

63

4.9.4. Sprawdzian postępów

64

4.10. Przekładnie mechaniczne

65

4.10.1. Materiał nauczania.

65

4.10.2. Pytania sprawdzające

71

4.10.3. Ćwiczenia

71

4.10.4. Sprawdzian postępów

72

4.11. Mechanizmy

73

4.11.1. Materiał nauczania

73

4.11.2. Pytania sprawdzające

75

4.11.3. Ćwiczenia

75

4.11.4. Sprawdzian postępów.

76

5.

Sprawdzian postępów

77

6.

Literatura

81

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w opanowaniu umiejętności z zakresu rozpoznawania

elementów maszyn i mechanizmów.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości ze statyki, dynamiki, wytrzymałości materiałów, zasad

konstruowania połączeń, osi i wałów, łożysk ślizgowych i tocznych, sprzęgieł,

hamulców, przekładni oraz wiadomości dotyczące mechanizmów,

−

zestaw pytań potrzebny do sprawdzenia, czy już opanowałeś materiał nauczania,

−

ć

wiczenia, które pomogą zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

pytania sprawdzające,

−

sprawdzian osiągnięć – przykładowy zestaw zadań testowych,

−

literaturę uzupełniającą.

W materiale nauczania zostały omówione zagadnienia dotyczące: statyki, dynamiki,

wytrzymałości materiałów oraz części maszyn i mechanizmów.

Informacje zamieszczone w Poradniku mogą zostać rozszerzone w oparciu o literaturę

dodatkową zgodnie z zaleceniami nauczyciela.

Z pytaniami sprawdzającymi możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania, odpowiadając na te pytania

sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

−

po opanowaniu rozdziału Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Z punktu widzenia przyszłej pracy zawodowej ważne jest nabycie przez Ciebie

umiejętności praktycznych w tym umiejętności manualnych. Aby ten cel osiągnąć poradnik

zawiera po każdym rozdziale propozycję ćwiczeń. Podczas wykonywania ćwiczeń zwróć

uwagę na zalecenia nauczyciela dotyczące bezpieczeństwa i higieny pracy.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

Sprawdzian postępów. Odpowiedzi Nie wskazują luki w Twojej wiedzy, informują Cię

również, jakich zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści,

które nie są dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, w której, w przeznaczonych miejscach wpisz

odpowiedzi na zadania lub zakreśl właściwe odpowiedzi spośród zaproponowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

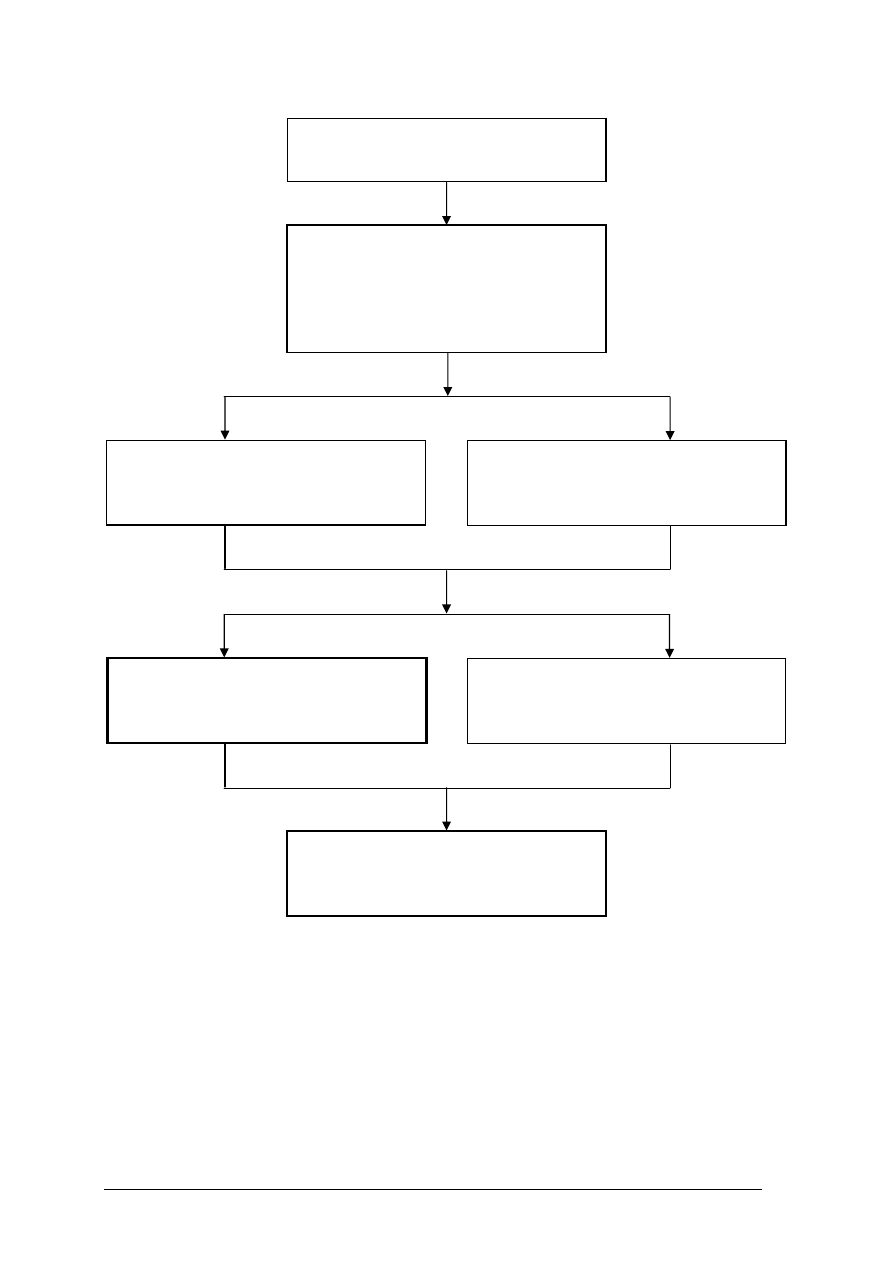

Schemat układu jednostek modułowych

812[02].O1.02

Posługiwanie się dokumentacją

techniczną

812[02].O1.04

Rozpoznawanie elementów maszyn

i mechanizmów

812[02].O1

Techniczne podstawy zawodu

812[02].O1.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska

812[02].O1.03

Stosowanie materiałów konstrukcyjnych

i narzędziowych

812[02].O1.05

Analizowanie układów elektrycznych

i automatyki przemysłowej

812[02].O1.06

Stosowanie mechanicznych technik

wytwarzania części maszyn

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

przeliczać jednostki,

−

posługiwać się dokumentacją techniczną,

−

rozpoznawać podstawowe elementy maszyn,

−

rozpoznawać materiały konstrukcyjne i narzędziowe,

−

selekcjonować, przechowywać i porządkować informacje,

−

korzystać z różnych źródeł informacji,

−

obsługiwać komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić warunki równowagi ciała sztywnego,

−

wyjaśnić pojęcia: prędkość obwodowa, prędkość obrotowa, praca mechaniczna, moc,

energia i sprawność,

−

rozróżnić proste przypadki obciążeń elementów konstrukcyjnych,

−

rozróżnić rodzaje naprężeń i odkształceń występujące podczas pracy maszyn i urządzeń,

−

rozróżnić rodzaje połączeń rozłącznych i nierozłącznych,

−

scharakteryzować osie i wały maszynowe,

−

scharakteryzować budowę i rodzaje łożysk tocznych i ślizgowych,

−

dobrać z katalogu na podstawie oznaczenia łożyska toczne,

−

scharakteryzować rodzaje sprzęgieł,

−

sklasyfikować hamulce i określić ich przeznaczenie,

−

sklasyfikować przekładnie mechaniczne,

−

wyjaśnić budowę przekładni zębatych,

−

obliczyć przełożenie przekładni,

−

wyjaśnić budowę i określić zastosowanie mechanizmów,

−

odczytać rysunki zestawieniowe zespołów i podzespołów maszyn, ustalić działanie

i określić elementy składowe,

−

dobrać części maszyn z katalogów,

−

skorzystać z dokumentacji technicznej, PN, katalogów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1.

Wektory i skalary

4.1.1 Materiał nauczania

Wielkości mechaniczne takie jak siła, praca, czas przyspieszenie i inne można podzielić

na dwie grupy:

−

wielkości skalarowe (bezwymiarowe) – skalary takie jak czas, masa, moc, temperatura

(można jednoznacznie przedstawić za pomocą jednego punktu na przyjętej skali),

−

wielkości wektorowe (kierunkowe) – wektory.

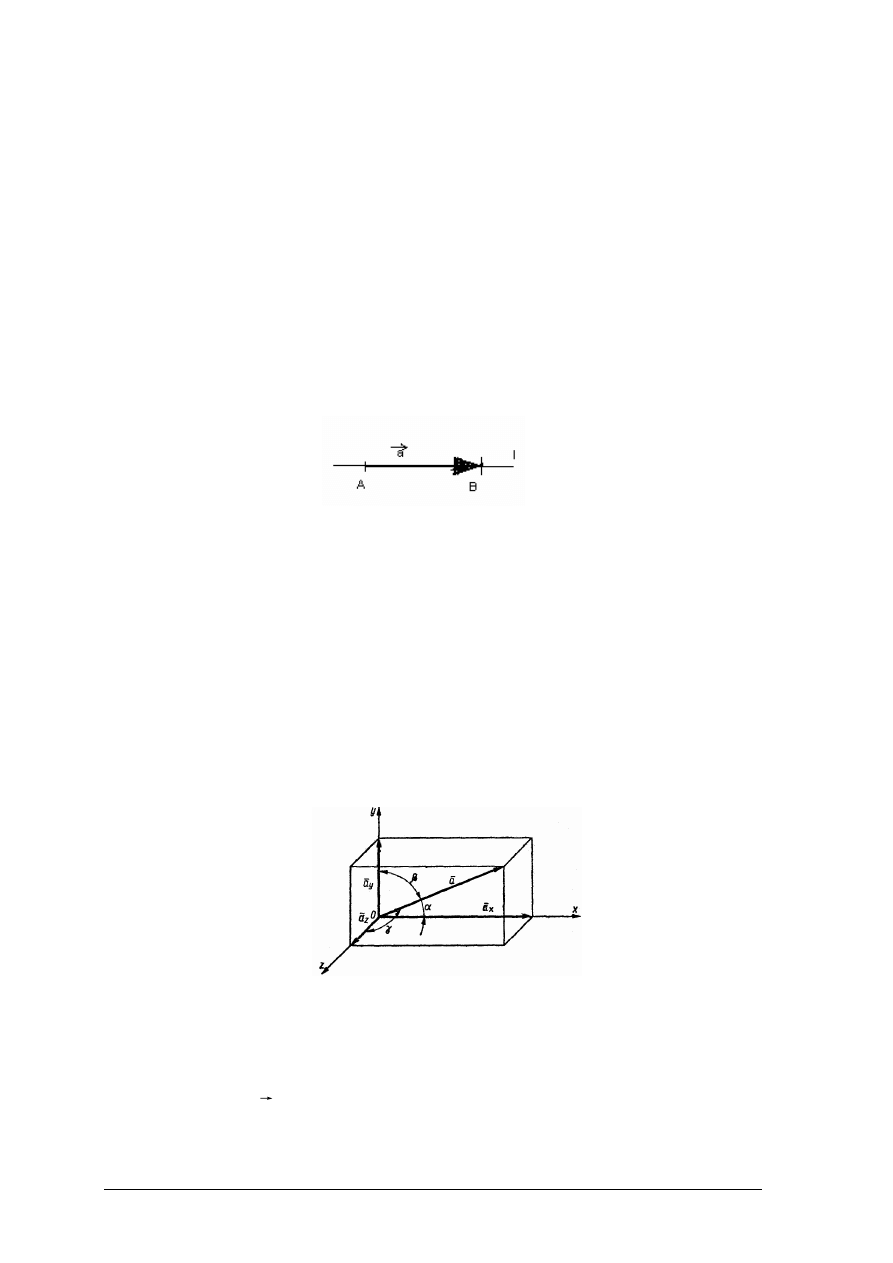

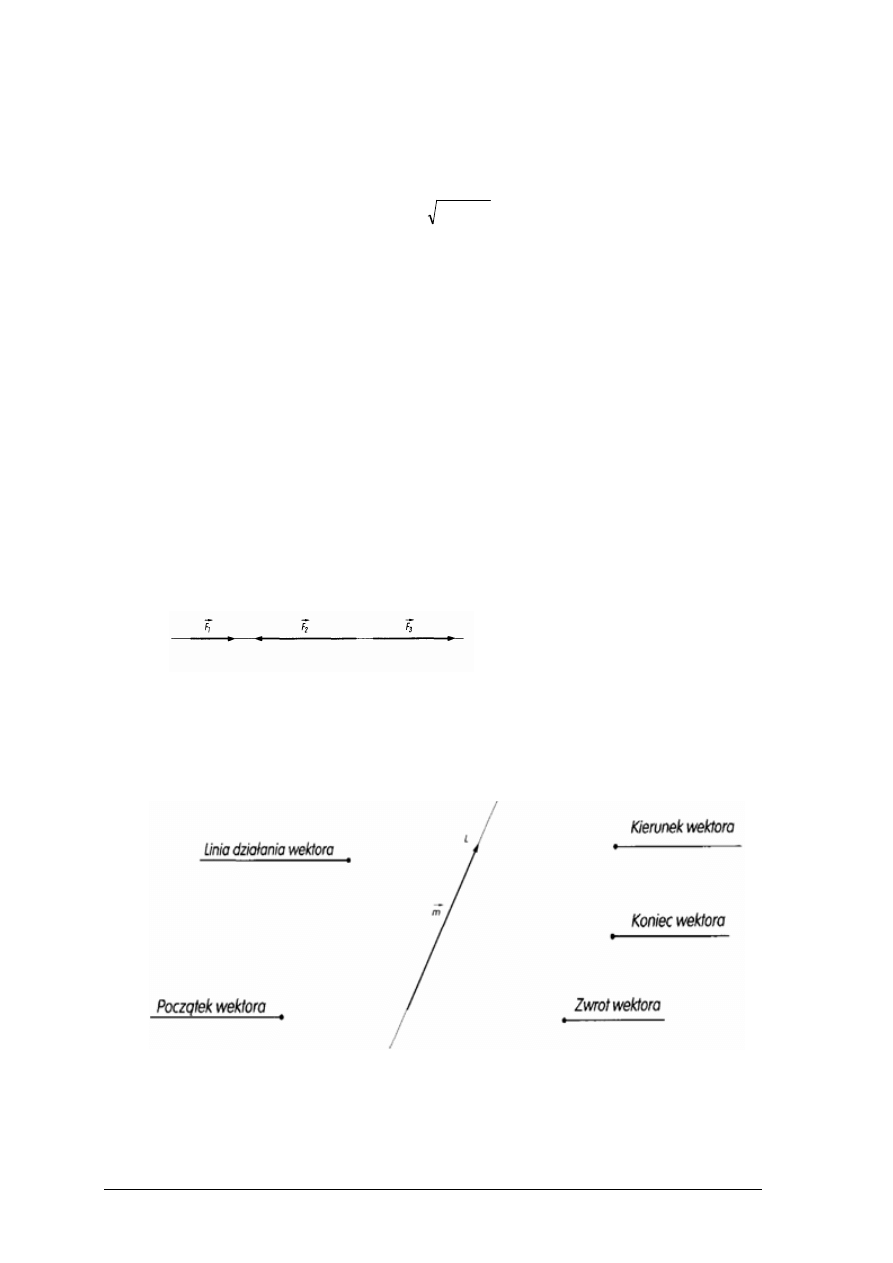

Wektorem nazywamy taką wielkość mechaniczną, którą da się przedstawić za pomocą

usytuowanego w przestrzeni odcinka mającego określony kierunek i zwrot (rys. 1).

Rys. 1. Wektor

l – linia działania wektora

A – początek wektora

B – koniec wektora

Każdy wektor ma trzy zasadnicze cechy:

−

wartość (moduł) – to długość odcinka AB przedstawiającego ten wektor; długość jest

skalarem i można ją określić jedną liczbą,

−

kierunek wektora – to linia jago działania, określana najczęściej przez podanie kąta jakie

ta linia tworzy z przyjętymi osiami współrzędnych,

−

zwrot wektora – to grot umieszczony na końcu wektora.

Nie należy mylić kierunku wektora ze zwrotem. Wszystkie wektory równoległe mają te

same kierunki.

Składowe wektora w układzie współrzędnych prostokątnych (rys. 2)

Rys. 2. Rzut wektora na trzy osie układu współrzędnych prostokątnych [2, s. 9]

Trzy rzuty wektora a na osie x, y, z prostokątnego układu współrzędnych pojmowane

jako wielkości algebraiczne a

x

, a

y

, a

z

, wystarczają do pełnego określenia tego wektora, jako

wektora swobodnego (tj. o dowolnym punkcie początkowym). Oznaczając przez

γ

β

α

,

,

kąty,

jakie tworzy wektor

a

z osiami układu współrzędnych, mamy zależności:

;

cos

α

⋅

=

a

a

x

β

cos

⋅

=

a

a

y

γ

cos

⋅

=

a

a

z

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Kierunek wektora i jego zwrot określają kąty

γ

β

α

,

,

, jakie tworzy on z dodatnimi

kierunkami osi układu współrzędnych. Z powyższych wzorów otrzymuje się wartości

dodatnie lub ujemne, zależnie od tego czy kąty

γ

β

α

,

,

są ostre, czy też rozwarte.

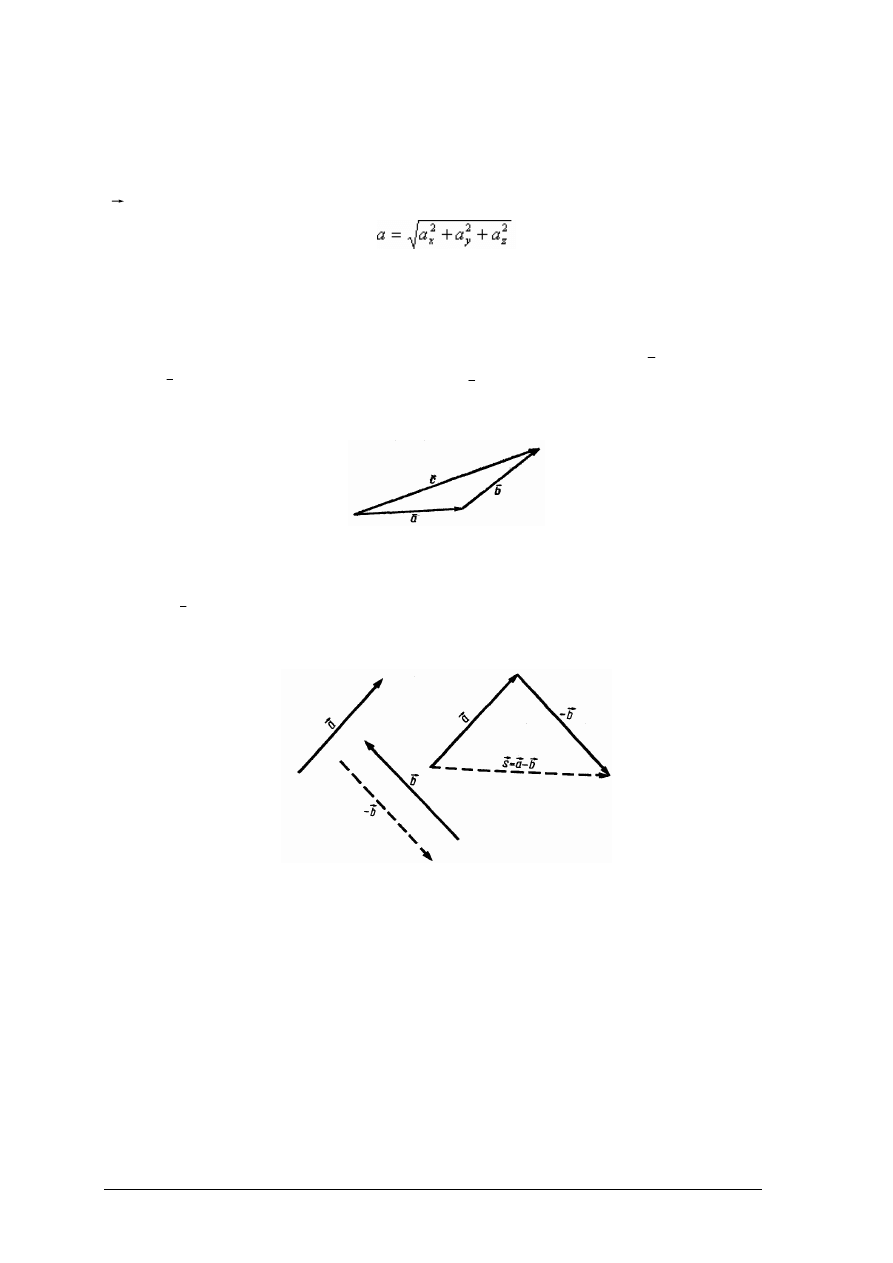

Jeśli mamy dane rzuty wektora na osie współrzędnych, bezwzględną wartość wektora

a

obliczamy według wzoru:

Dodawanie i odejmowanie wektorów

Geometryczne dodawanie wektorów jest uogólnieniem dodawania arytmetycznego

według reguły;

c

b

a

r

r

r

=

+

Regułę tę należy odczytać w następujący sposób: do końca wektora

a

przenosimy drugi

wektor

b

. Sumę geometryczną tych wektorów

c

wyznaczamy łącząc początek pierwszego

wektora z końcem drugiego (rys. 3.).

Rys. 3.

Dodawanie wektorów [2, s. 11]

Geometryczne odejmowanie wektora

b

r

od wektora

a

r

jest równoznaczne dodawaniu

wektora –

b

czyli wektora przeciwnego wektorowi

b

r

(rys. 4);

( )

s

b

a

b

a

r

r

r

r

r

=

−

+

=

−

Rys. 4. Odejmowanie wektorów [10, s. 11]

Siłą nazywamy mechaniczne oddziaływanie jednego ciała na drugie. Oddziaływanie

może być bezpośrednie, gdy zachodzi przy zetknięciu się ciał, lub pośrednie. Siła jest

wielkością wektorową. Jako wektor posiada wartość, kierunek, zwrot i punkt przyłożenia.

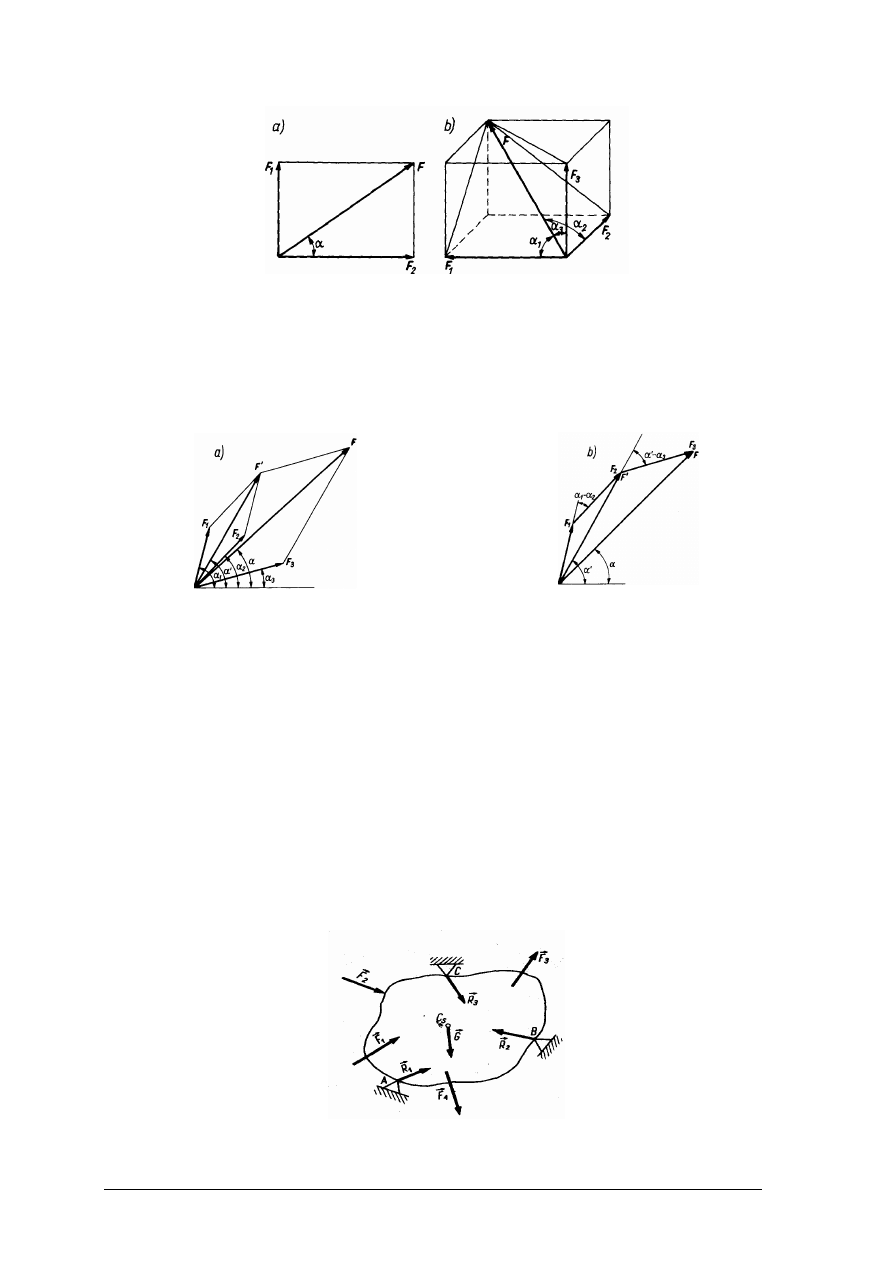

Każdą siłę można w jednoznaczny sposób rozłożyć na dwie siły składowe (na dwa

kierunki), jeżeli siła jest rozpatrywana na płaszczyźnie (rys. 5a), lub na trzy siły składowe,

gdy rozpatrywana siła jest usytuowana przestrzennie (rys. 5b).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 5. Rozkład siły F na składowe: a) na płaszczyźnie, b) w przestrzeni [4, s. 8]

Jeżeli siłę można rozłożyć na siły składowe, to wynika z tego, że dwie lub więcej sił

jednocześnie działających na dany element, można również złożyć, tzn. sumować.

Sumowanie sił, tak jak wszystkich innych wielkości wektorowych, polega na dodawaniu

geometrycznym, zgodnie z zasadą równoległoboku (rys. 6a) lub wieloboku (rys. 6b).

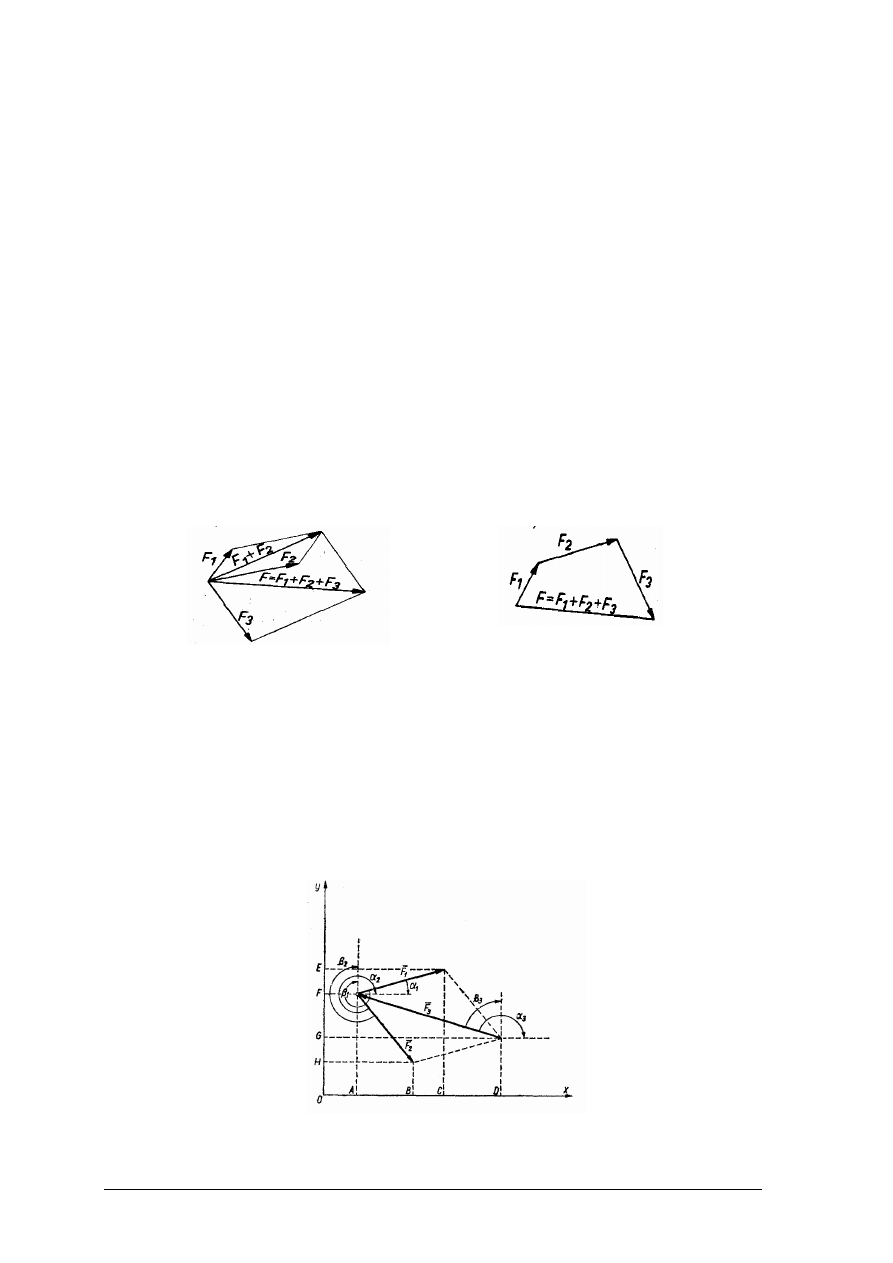

Rys. 6. Dodawanie sił: a) zgodnie z zasadą równoległoboku; b) zgodnie z zasadą wieloboku [1, s. 9]

F

1

, F

2

, F

3

– siły składowe, F, F

′

– siły wypadkowe,

α

1

,

α

2

,

α

3

,

α

, – kąty określające kierunki działania

odpowiednich sił

W tym drugim przypadku siłę wypadkową stanowi wektor zamykający wielobok sił

składowych. Wektor wypadkowy łączy, więc początek wektora pierwszego F

1

z końcem

wektora ostatniego F

3

.

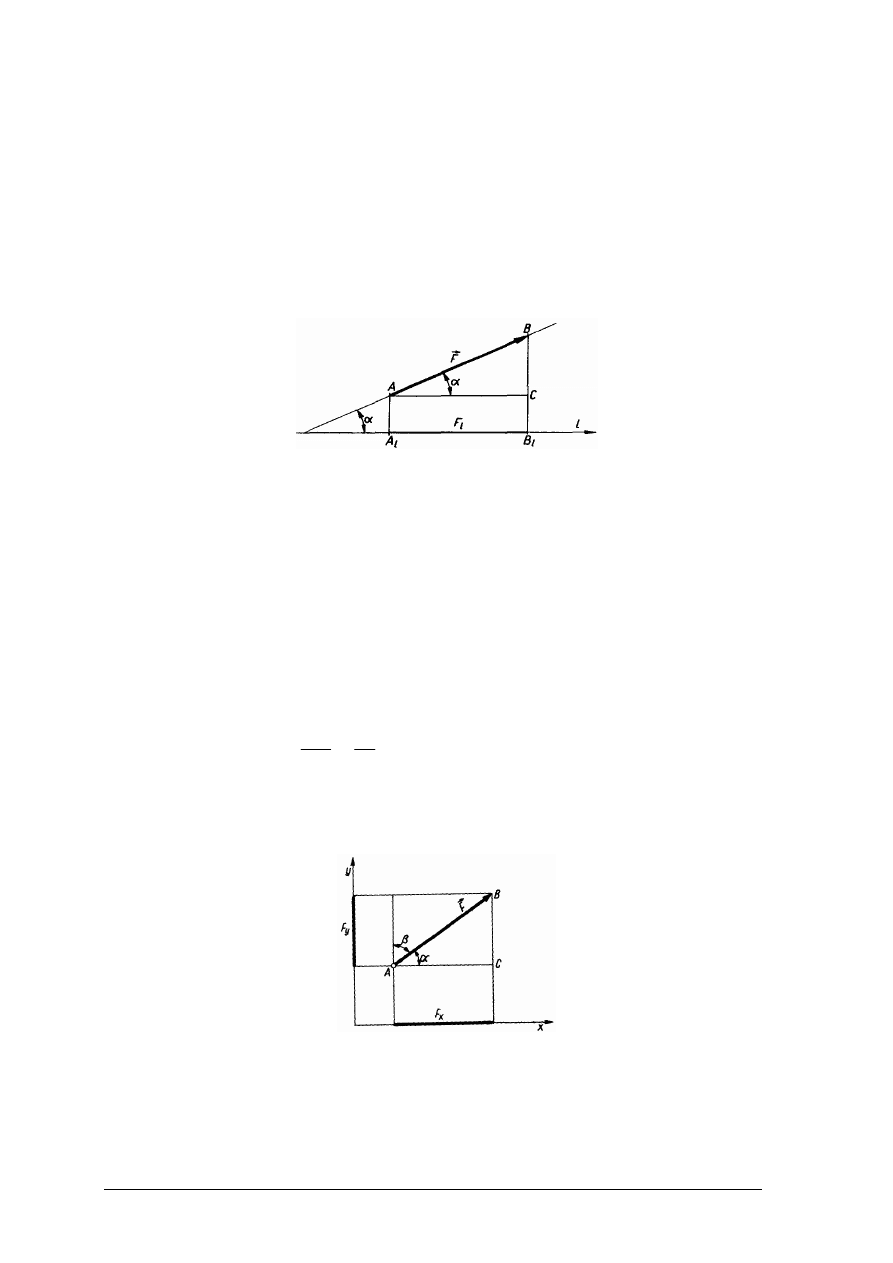

Siły (obciążenia) można podzielić na czynne i bierne. Siły bierne to reakcje, czyli siły,

które są wynikiem oddziaływania więzów (zamocowań, podpór) na element obciążony siłami

czynnymi. Przyjęto, że siły czynne oznacza się symbolem F, a reakcje – symbolem R. Weźmy

pod uwagę ciało o ciężarze ciało G, podparte w trzech miejscach A, B, C i obciążone siłami

F

1

, F

2

, F

3

. W miejscach podparcia wystąpią też pewne siły R

1

, R

2

, R

3

(gdyż w miejscach tych

następuje bezpośrednie działanie ciał na siebie). Wszystkie siły zaznaczone na (rys. 7), a więc

F

1

, F

2

, F

3

, F

4

, G, R

1

, R

2

, R

3

, są siłami zewnętrznymi. Siły F

1

, F

2

, F

3

, F

4

, G – to siły czynne

dążące do wywołania ruchu lub do jego zmiany; Siły R

1

, R

2

, R

3

– to siły reakcyjne (bierne),

które przeciwdziałają działaniu sił zewnętrznych czynnych.

Rys. 7. Podział sił zewnętrznych [10, s. 24]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

W statyce będziemy używać jednostek siły w układzie SI. W układzie tym za jednostkę

przyjmujemy siłę, która masie jednego kilograma nadaje przyspieszenie 1 m/s

2

. Ta jednostka

siły nazywa się niuton (symbol N).

W układzie SI siłę ciężkości

G

r

obliczamy z zależności:

g

m

G

⋅

=

[N]

gdzie: g = 9,81 m/s

2

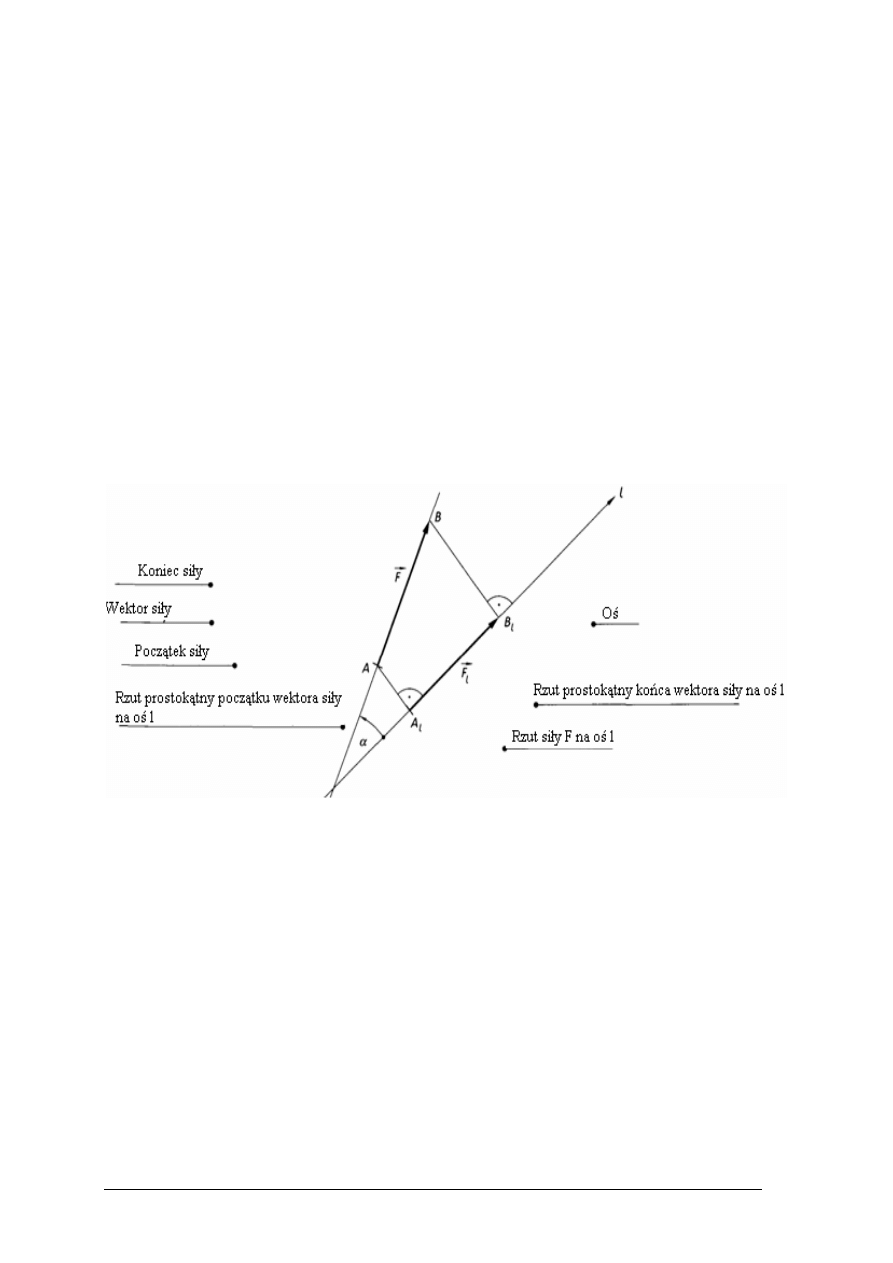

Rzut siły na oś

Rzutem siły na dowolną oś nazywamy odcinek A

1

B

1

, łączący rzut początku i końca danej

siły na tę oś (rys. 8).

Rys. 8. Rzut siły F na prostą [10, s. 37]

Rzut siły przyjmujemy za dodatni, jeżeli kierunek od punktu A

1

do punktu B

1

jest zgodny

z dodatnim zwrotem osi, a za ujemny, jeżeli kierunek od A

1

do B

1

jest przeciwny do zwrotu

osi.

Rzut siły na oś oznaczamy symbolem danej siły z dodaniem u dołu indeksu

wskazującego, na jaką oś rzutujemy siłę, np.:

−

l

F

rzut siły F na oś

l

Przyjmijmy, że kierunek osi

l

tworzy z linią działania siły F kąt

α

(kąt ten będziemy

stale odmierzać w stronę przeciwną do ruchu obrotowego wskazówek zegara). Z trójkąta

ABC (rys. 8) wynika, że:

Rzut siły na oś jest równy iloczynowi wartości tej siły przez cosinus kąta zawartego

pomiędzy osią i linią działania siły.

Rzut siły na osie x, y prostokątnego układu współrzędnych (rys. 9).

Rys. 9. Rzut siły na oś x i y prostokątnego układu współrzędnych [10, s. 39]

F

x

= F

α

cos

⋅

F

y

= F

α

α

α

β

sin

)

90

cos(

,

90

cos,

=

−

−

=

⋅

o

o

zaś

ale

α

cos

⋅

=

F

F

x

α

sin

⋅

=

F

F

y

α

cos

⋅

=

F

F

l

F

F

AB

AC

l

=

=

α

cos

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Dla trójkąta ABC na (rys. 9) słuszny jest następujący związek, wypływający

z twierdzenia Pitagorasa

F

2

=

2

2

y

x

F

F

+

Stąd

2

2

y

x

F

F

F

+

=

Wartość siły jest równa pierwiastkowi kwadratowemu z sumy kwadratów rzutów tej siły

na obie osie układu współrzędnych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest siła?.

2.

Jakie cechy określają wektor siły?

3.

Jak dzielimy siły zewnętrzne?

4.

Jak nazywa się jednostka siły w układzie SI?

5.

Co to jest rzut siły na oś?

6.

Co nazywamy układem sił?

7.

Ile sił tworzy najprostszy układ sił?

8.

Co oznaczają zapisy:

α

cos

⋅

=

F

F

x

,

α

sin

⋅

=

F

F

y

?

9.

Kiedy rzut siły na dowolną oś jest równy zeru?

10.

Co to jest ciało swobodne i ciało nieswobodne?

11.

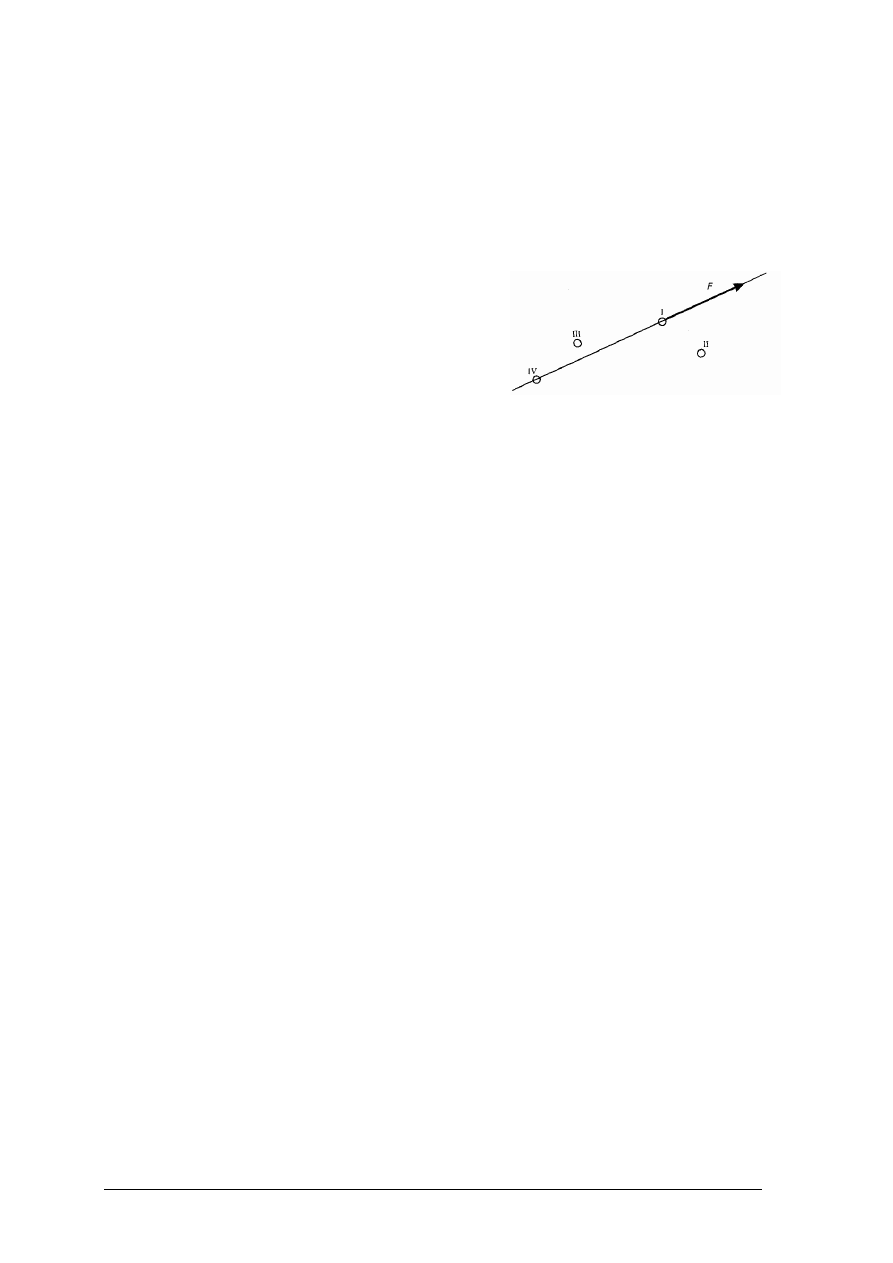

Jaki jest układu sił przedstawionego na rysunku poniżej?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rysunek przedstawia graficzny obraz wektora. Rozpoznaj i zaznacz odnośnikami daną

cechę wektora.

Rysunek do ćwiczenia 1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

zapoznać się z rysunkiem,

3)

poprowadzić odnoszące,

4)

sprawdzić jakość wykonanej pracy,

5)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory kreślarskie,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Rysunek przedstawia rzut siły

F

r

na oś

l

. Rozpoznaj i zaznacz odnośnikiem daną

wielkość.

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

zapoznać się z rysunkiem,

3)

poprowadzić odnoszące,

4)

sprawdzić jakość wykonanej pracy,

5)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory kreślarskie,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 3

Narysuj wektor siły F = 400 N o kierunku poziomym i zwrocie w prawo.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przyjąć skalę,

2)

narysować wektor,

3)

sprawdzić jakość wykonanej pracy,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory kreślarskie,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

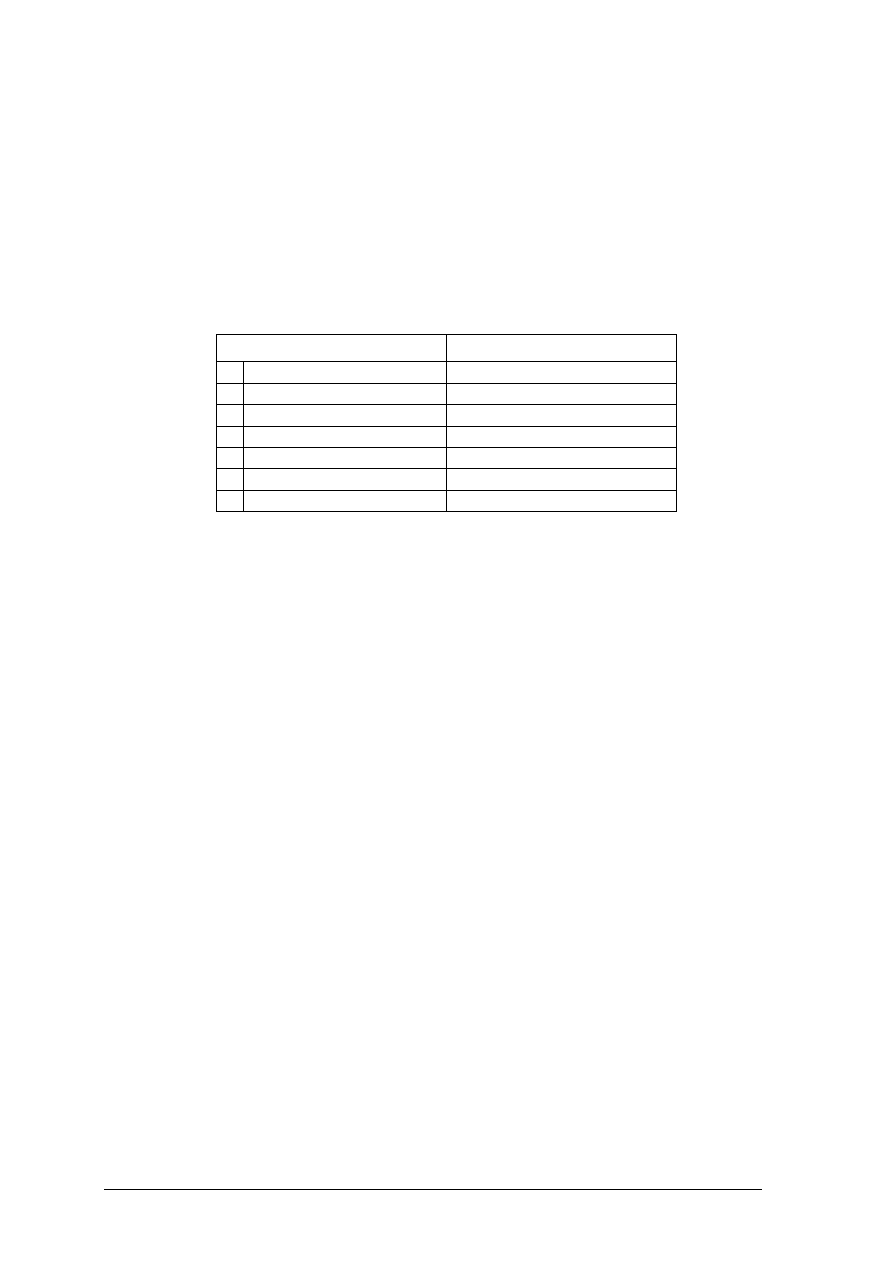

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

omówić cechy wektora?

2)

scharakteryzować siłę?

3)

wskazać różnicę pomiędzy siłą wypadkową a siłą równoważącą?

4)

rozłożyć daną siłę na dwie składowe?

5)

znaleźć sumę sił?

6)

wyjaśnić różnice między siłami czynnymi i biernymi (reakcyjnymi)?

7)

omówić różnicę między wielkościami wektorowymi i skalarowymi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2.

Płaski i przestrzenny układ sił

4.2.1. Materiał nauczania

Zbiór dowolnej liczby sił działających na ciało nazywamy układem sił. W zależności od

położenia linii działania sił układy możemy podzielić na dwa rodzaje:

−

płaskie,

−

przestrzenne.

Układ płaski odznacza się tym, że wszystkie siły tworzące ten układ leżą w jednej

płaszczyźnie. Układ ten możemy podzielić na:

−

układ płaski zbieżny – linie działania sił są zbieżne w jednym punkcie,

−

układ płaski równoległy – linie działania sił są do siebie równoległe,

−

układ płaski dowolny – jest zbiorem (w jednej płaszczyźnie) sił o różnych kierunkach

działania.

Układ przestrzenny to zbiór sił mających dowolne kierunki w przestrzeni.

Dany układ sił zbieżnych można zastąpić jedną siłą wypadkową, sumując siły wektorowo

(geometrycznie) na zasadzie równoległoboku (rys. 10a) lub prościej – na zasadzie wieloboku

(rys. 10b).

a)

b)

Rys. 10. Sumowanie trzech sił; a) na zasadzie równoległoboku; b) na zasadzie wieloboku [4, s. 8]

Wektor siły wypadkowej F wektorów F

1

, F

2

, F

3

otrzymujemy przesuwając je równolegle

tak, aby na końcu wektora pierwszego znalazł się początek wektora drugiego, w jego końcu

początek wektora trzeciego itd. oraz łącząc początek wektora pierwszego z końcem wektora

ostatniego. Kolejność dodawania wektorów jest dowolna.

Analityczne warunki równowagi i analityczne składanie sił zbieżnych.

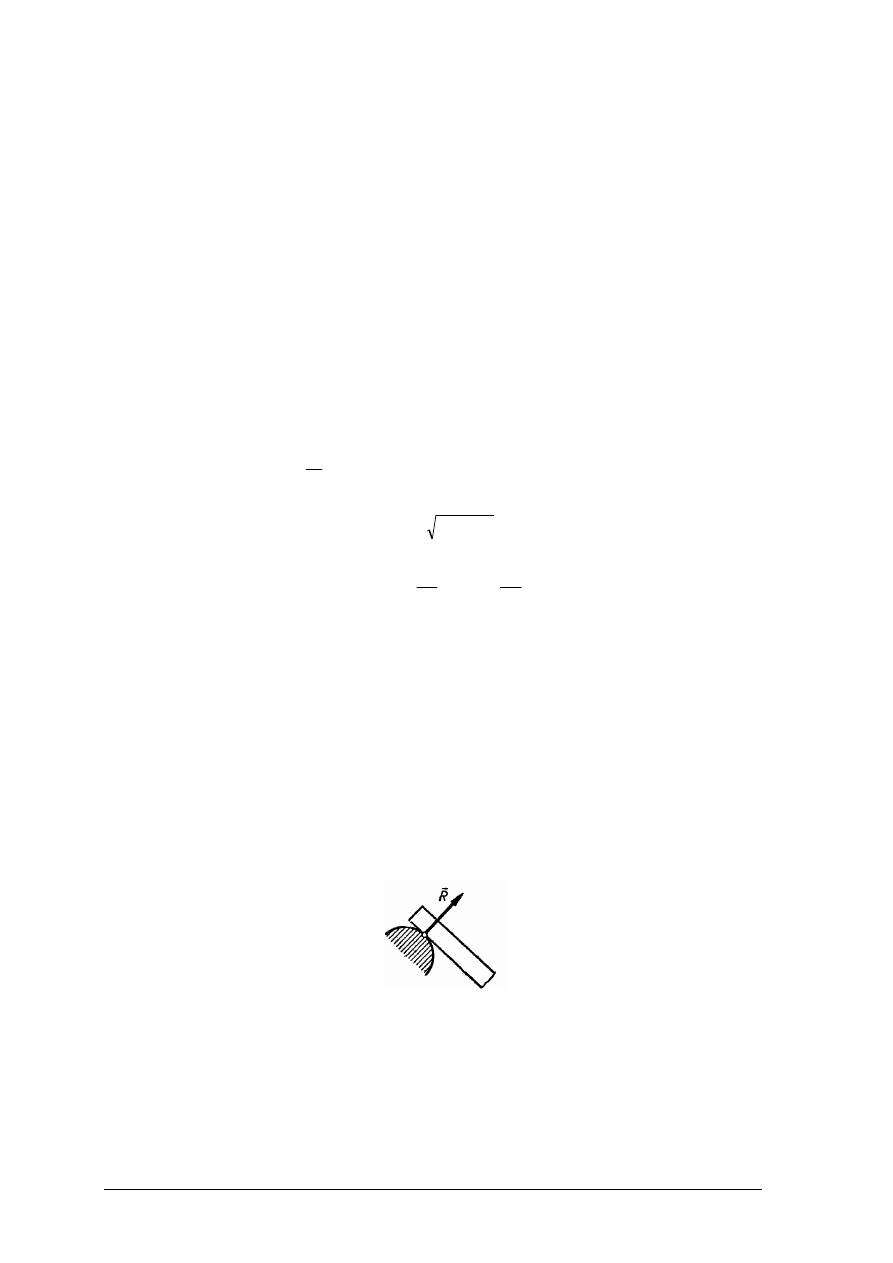

Mamy płaski układ trzech sil zbieżnych (rys. 11), pozostających w równowadze.

Wykonując rzutowanie kolejnych sił na osie układu i dodając algebraicznie te rzuty

otrzymamy:

Rys. 11. Rzut sił zbieżnych [2, s. 16]

3

3

3

2

2

2

1

1

1

cos

cos

cos

α

α

α

⋅

=

=

⋅

=

=

⋅

=

=

⋅

F

F

DA

F

F

AB

F

F

AC

x

x

x

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Warunki te można zapisać w postaci:

Mówimy, że płaski układ sił zbieżnych jest w równowadze, jeśli suma algebraiczna

rzutów wszystkich sił na oś x oraz suma algebraiczna rzutów wszystkich sił na oś y równają

się zeru.

Równowaga dowolnej liczby sił przyłożonych do jednego punktu zachodzi wtedy, gdy

wielobok sił zamyka się, dając R = 0.

Gdyby układ pozostawał w równowadze, musiałby być spełniony warunek

0

...

0

...

3

2

1

3

2

1

=

−

+

+

+

=

−

+

+

+

y

iy

y

y

y

x

ix

x

x

x

W

F

F

F

F

W

F

F

F

F

stąd

iy

y

y

y

y

ix

x

x

x

x

F

F

F

F

W

F

F

F

F

W

.....

....

3

2

1

3

2

1

+

+

+

=

+

+

+

=

Wiemy jednak, że układ nie jest w równowadze. Równowaga byłaby zapewniona,

gdybyśmy do układu przyłożyli dodatkową siłę równoważącą (zgodną, co do kierunku

i wartości z wypadkową

,

W

lecz przeciwnie zwróconą. Mając dane W

x

i W

y

wartość

wypadkowej możemy wyznaczyć ze wzoru:

2

2

y

x

W

W

W

+

=

a jej kierunek i zwrot ze wzorów:

W

W

x

=

α

cos

;

W

W

y

=

β

cos

III zasada dynamiki Newtona mówi, że każdemu działaniu siły czynnej towarzyszy

równe, lecz przeciwnie skierowane siły bierne reakcyjne. Elementy wywołujące reakcje

nazywamy więzami. Ciało, które może wykonywać dowolne ruchy w przestrzeni nazywamy

ciałem swobodnym. Ciało swobodne ma sześć stopni swobody lub inaczej ma możliwość

wykonywania sześciu ruchów składowych: może przesuwać się wzdłuż osi x, y, z (trzy ruchy

składowe przesuwne) oraz może wykonywać rud obrotowe wokół tych osi (trzy ruchy

składowe obrotowe). Wprowadzenie więzów ogranicza liczbę stopni swobody i jest

równoznaczne z wprowadzeniem sił działających na ciała. Siły, którymi więzy oddziałują na

ciało nieswobodne, nazywamy reakcjami więzów.

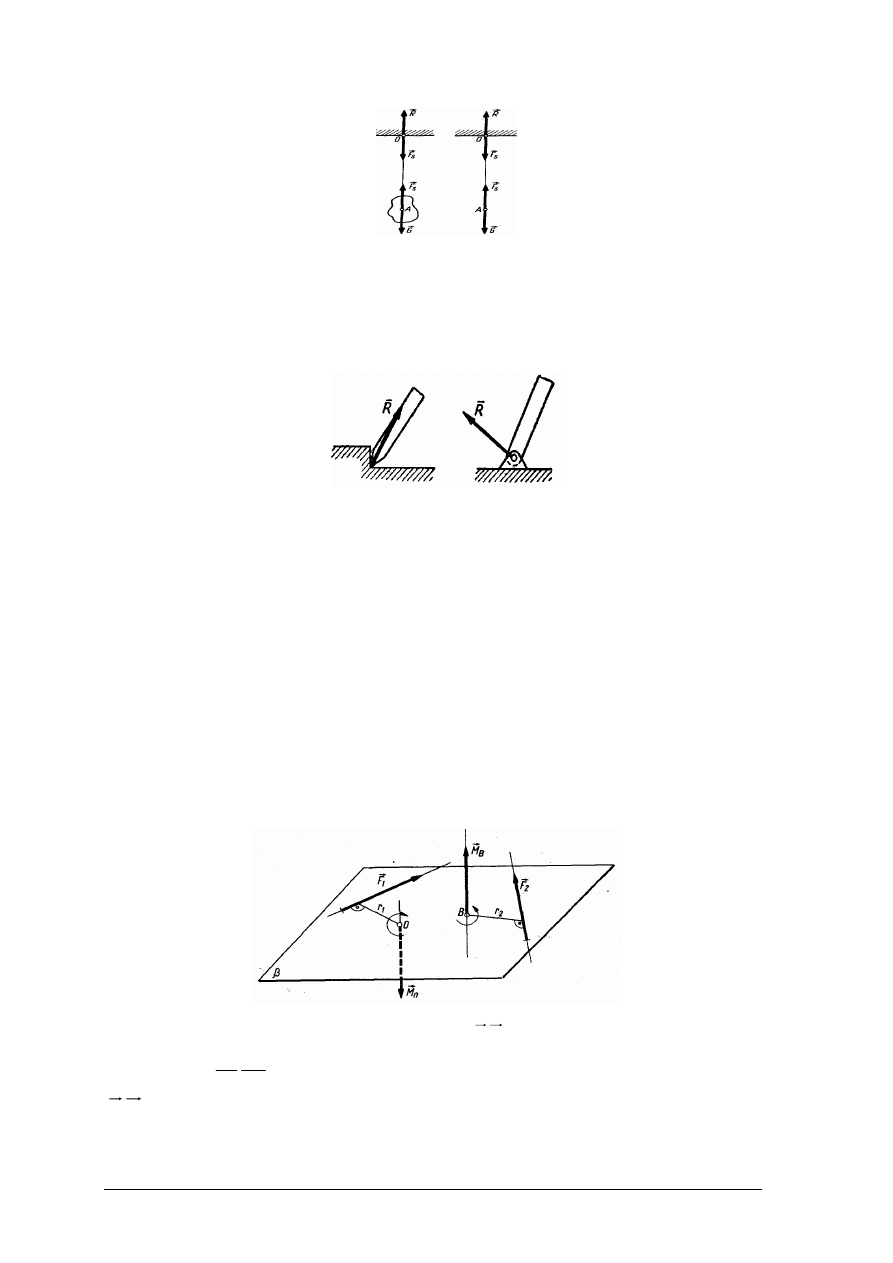

Więzy dzieli na trzy rodzaje, a mianowicie:

−

więzy ruchome reakcja występuje tu w punkcie styczności podpory z ciałem i ma

kierunek normalny (prostopadły do powierzchni podpierającej) (rys. 12),

Rys.

12. Więzy ruchome [2, s. 124]

−

więzy wiotkie – są to wszelkiego rodzaju cięgna: sznury, liny, łańcuchy; reakcja więzów

wiotkich ma kierunek osi więzów (rys. 13),

0

=

∑

ix

F

0

=

∑

iy

F

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 13. Więzy wiotkie [10, s. 124]

−

więzy (podpory) stałe – kierunek i wartość reakcji takiej podpory nie są znane; wyznacza

się je z warunków równowagi (rys. 14).

Rys. 14. Więzy stałe [2, s. 14]

Momentem siły F względem punktu (bieguna) 0 nazywamy iloczyn wartości tej siły

przez jej ramię, czyli odległość obranego punktu od linii działania danej siły.

r

F

M

⋅

=

0

Moment uważamy za dodatni, jeżeli siła dąży do obrócenia swego ramienia r dookoła

bieguna 0 w stronę niezgodną z ruchem wskazówek zegara (w lewo). Jeżeli siła dąży do

obrócenia swego r w stronę zgodną z ruchem wskazówek zegara (w prawo), moment

uważamy za ujemny. Moment siły względem punktu jest wektorem, mającym następujące

cechy (rys. 15):

−

wartość liczbową równą iloczynowi

( )

r

F

⋅

wartości siły przez jej ramię,

−

kierunek prostopadły do płaszczyzny wyznaczonej przez linię działania siły i biegun,

−

zwrot momentu przyjmujemy zgodnie z regułą śruby o gwincie prawozwojnym.

Rys. 15. Momenty siły

2

1

F

i

F

[2, s. 52]

Momenty

B

o

M

i

M

są wektorami prostopadłymi do płaszczyzny

β

, w której działają siły

2

1

F

i

F

oraz w której leżą bieguny 0 i B.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Para sił to dwie siły równe, co do wartości kierunku, lecz o przeciwnym zwrocie.

Moment pary sił jest równy iloczynowi wartości siły i ramienia łączącego parę sił (nie zależy

od bieguna 0). Pary sił nie da się zastąpić jedną siłą wypadkową, tylko momentem równym

momentowi pary sił.

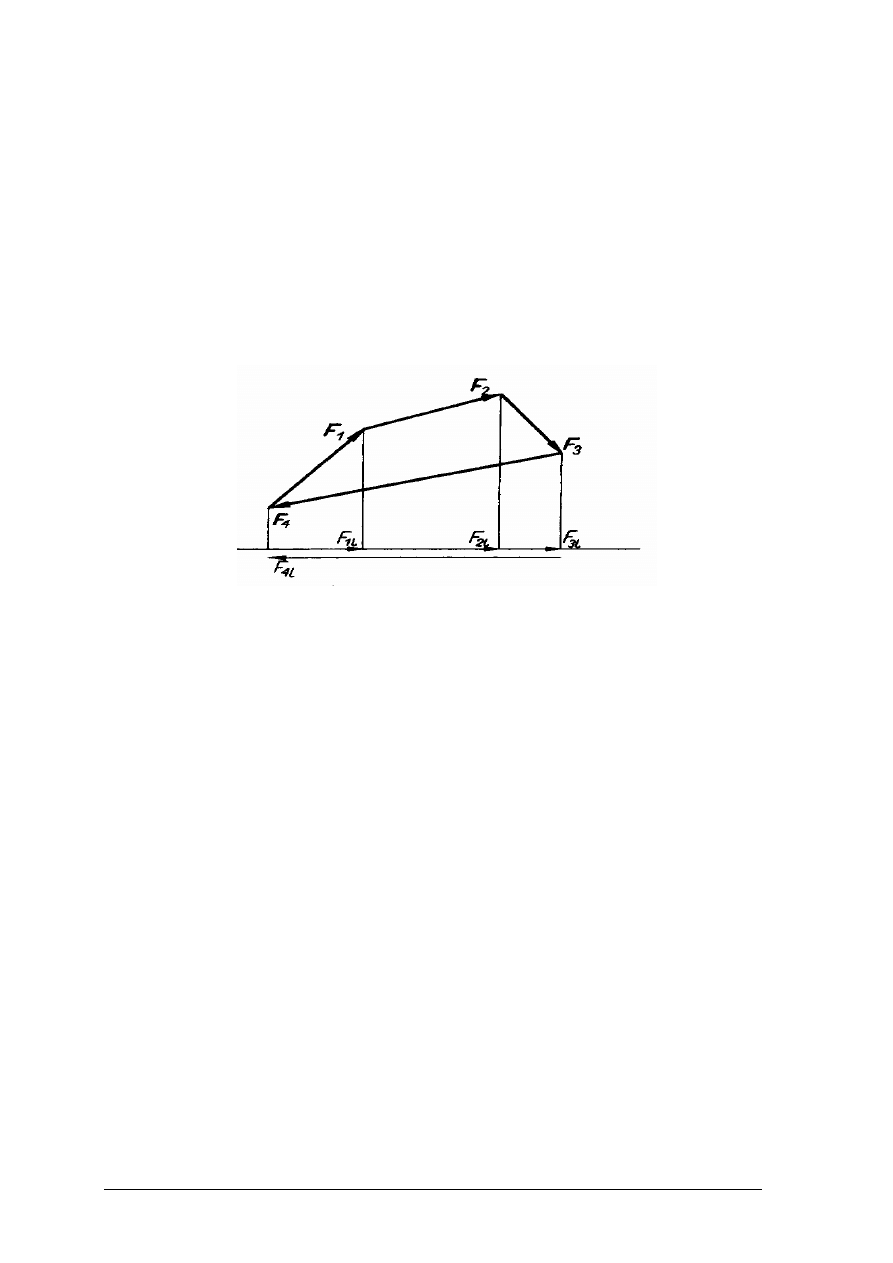

Warunki równowagi obciążeń

Jeżeli ciało znajduje się w równowadze, to zgodnie z podstawową zasadą mechaniki,

wszystkie siły i momenty zewnętrzne działające na to ciało muszą się wzajemnie

równoważyć. Oznacza to, że:

−

suma rzutów sił na dowolną prostą

l

(rys. 16) równa się zeru (wielobok sił tworzy

wówczas układ zamknięty);

0

=

∑

il

F

,

−

suma momentów sił względem dowolnego punktu 0 równa się zeru;

0

0

=

∑

i

M

.

Rys. 16. Wielobok sił: F

1

... F

4

– siły zewnętrzne,

l

l

F

F

4

......

1

⋅

– rzuty sił na prostą

l [2, s. 52]

W praktyce, dla układu płaskiego warunek równowagi przedstawia się najczęściej

w postaci trzech równań:

0

0

0

0

=

=

=

∑

∑

∑

i

iy

ix

M

F

F

w których:

ix

F

– rzut siły F

i

na oś x;

iy

F

– rzut siły Fi na oś y;

0

i

M

– moment siły F względem punktu 0.

Dla układu przestrzennego warunek równowagi wyraża się sześcioma równaniami:

0

0

0

=

=

=

∑

∑

∑

iz

iy

ix

F

F

F

0

0

0

=

=

=

∑

∑

∑

iz

iy

ix

M

M

M

w których:

iz

iy

ix

M

M

M

,

,

– momenty siły względem osi x, y, z.

Powyższe układy równań służą zwykle do obliczania reakcji więzów. Jeżeli liczba

poszukiwanych reakcji jest równa liczbie równań równowagi ciała, to wyznaczenie tych

reakcji nie nastręcza żadnych trudności; mamy wtedy do czynienia z układem statycznie

wyznaczalnym. Gdy zaś liczba niewiadomych reakcji jest większa niż liczba równań

równowagi, czyli gdy zachodzi przypadek statycznie niewyznaczalny, wyznaczenie reakcji

wymaga specjalnych metod.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest ciało swobodne?

2.

Co to jest ciało nieswobodne?

3.

Co to są więzy, podaj rodzaje?

4.

Co charakteryzuje reakcję podpory ruchomej?

5.

Jakie kierunki mają reakcje w poszczególnych rodzajach więzów?

6.

Jakie ruchy dopuszcza, a jakie wyklucza, podpora stała?

4.2.3. Ćwiczenia

Ćwiczenie 1

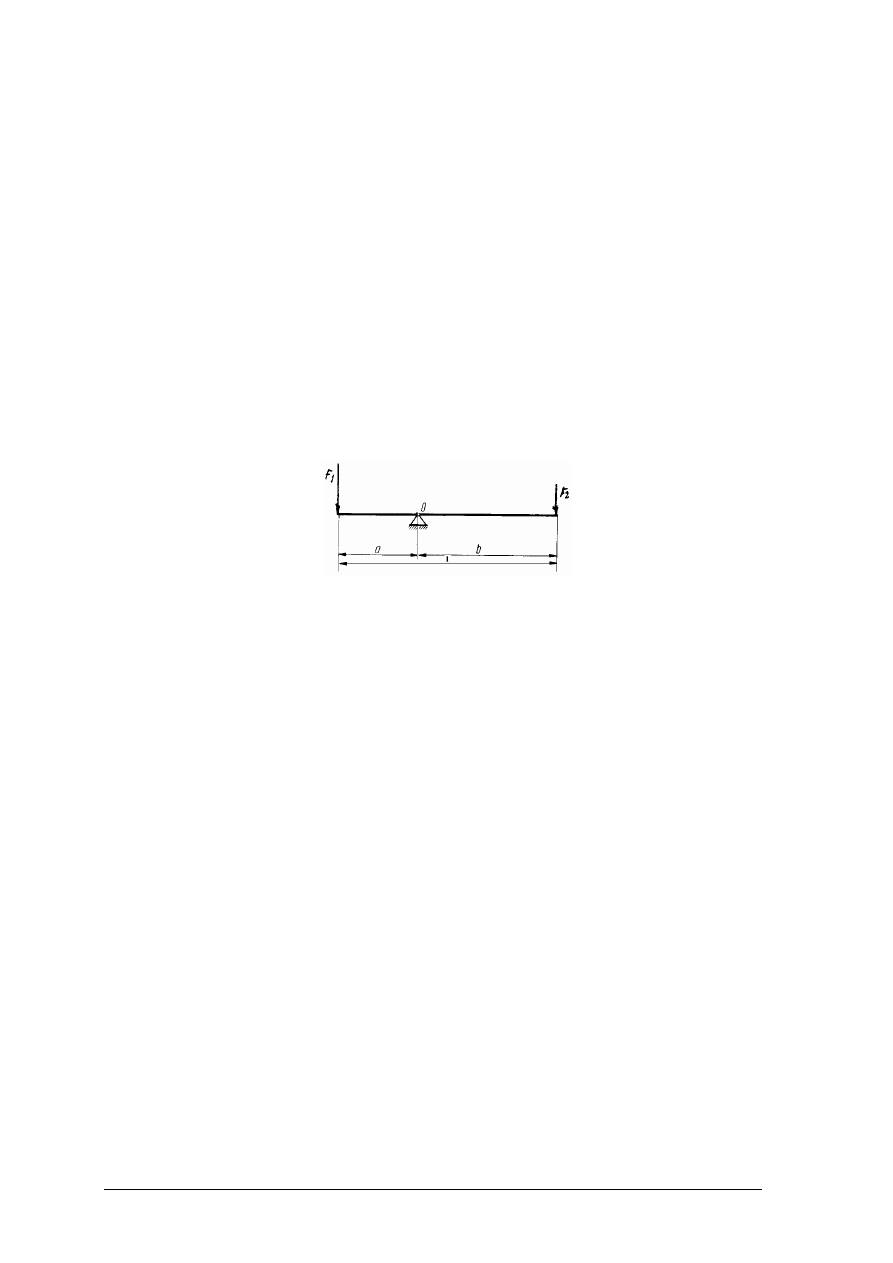

Oblicz, jaką siłę F

2

należy przyłożyć do dźwigni dwustronnej przedstawionej na rysunku

by była w równowadze, jeżeli na jeden koniec w odległości a = 1 m działa siła F

1

= 100 N,

a długość całej dźwigni wynosi l = 5 m?

Rysunek do ćwiczenia 1 [4, s. 24]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować dane do ćwiczenia,

2)

obliczyć długość ramienia b,

3)

obliczyć wartość siły F

2

,

4)

wpisać obliczenia do zeszytu,

5)

sprawdzić jakość wykonanej pracy,

6)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska:

−

zeszyt,

−

przybory do rysowania,

−

kalkulator,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

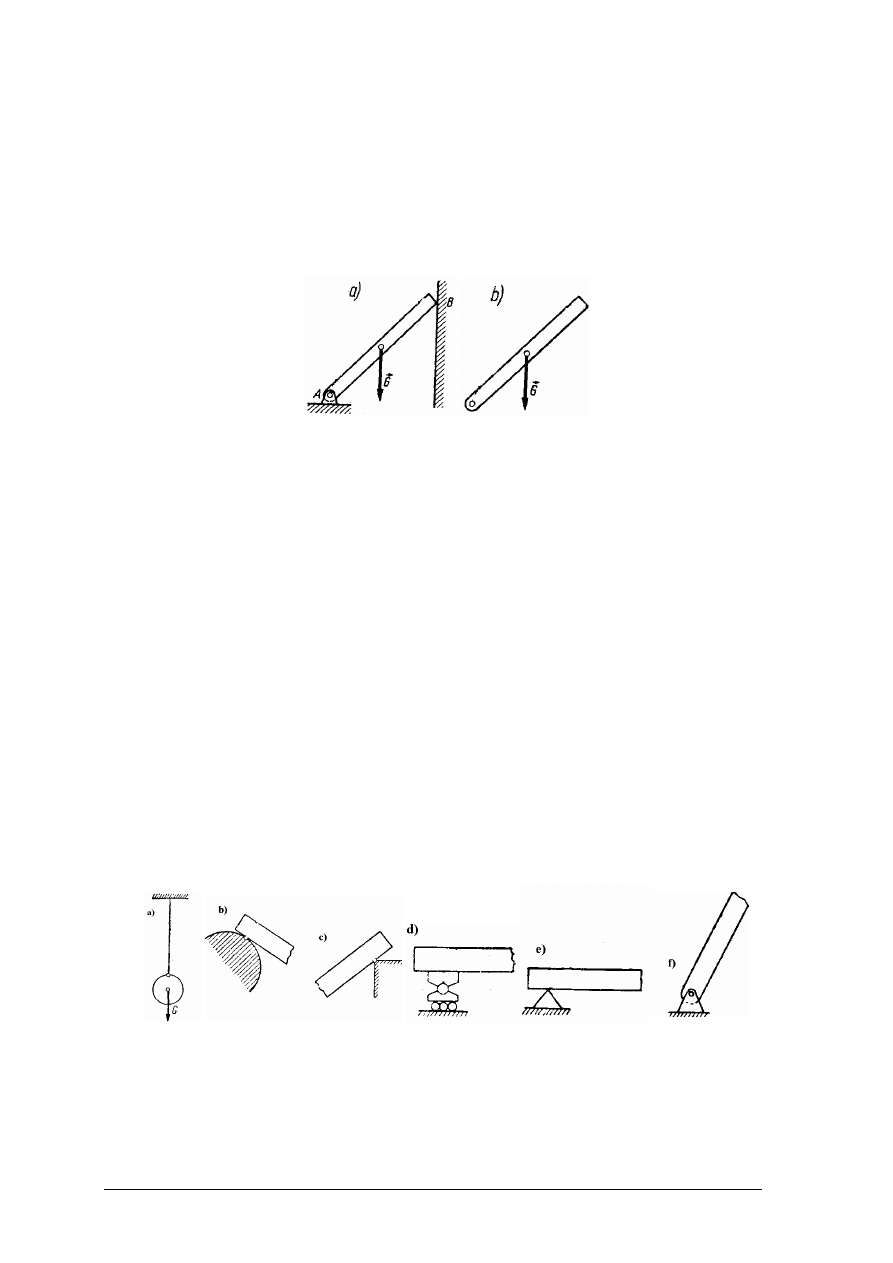

Ćwiczenie 2

Pręt o ciężarze

G

r

zamocowany przegubowo w punkcie A, drugim zaś końcem

swobodnie opierający się o pionową ścianę.

1.

Jeżeli pod wpływem siły czynnej

G

r

w miejscach podparcia pojawią się siły, to narysuj

i nazwij je.

2.

Określ czy rozważany pręt jest ciałem swobodnym czy nieswobodnym? Udowodnij to.

3.

Określ, czy rozważany pręt może być ciałem swobodnym? Udowodnij to.

Rysunek do ćwiczenia 2 [10, s. 30]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować dane i rysunek do ćwiczenia,

2)

narysować i nazwać siły w podporze A i B,

3)

usunąć więzy,

4)

narysować pręt jako ciało swobodne,

5)

zapisać wnioski,

6)

sprawdzić jakość wykonanej pracy,

7)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska:

−

przybory do rysowania,

−

zeszyt,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

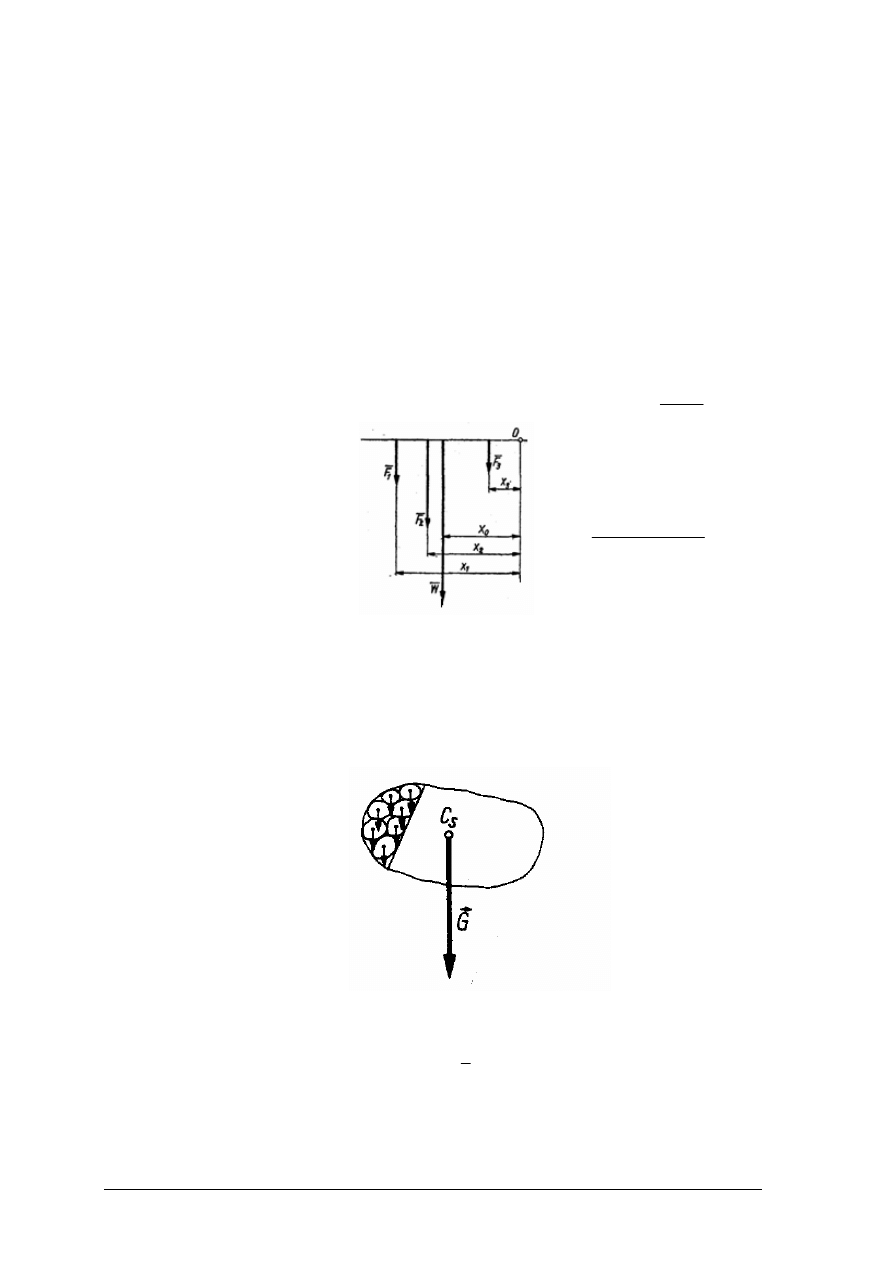

Ćwiczenie 3

Rysunek przedstawia różne rodzaje więzów. Nazwij, scharakteryzuj i narysuj siły

reakcyjne w tych więzach.

Rysunek do ćwiczenia 3 [6, s. 150]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

zanalizować przedstawione więzy,

3)

narysować i nazwać siły w poszczególnych więzach,

4)

sprawdzić jakość wykonanej pracy,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

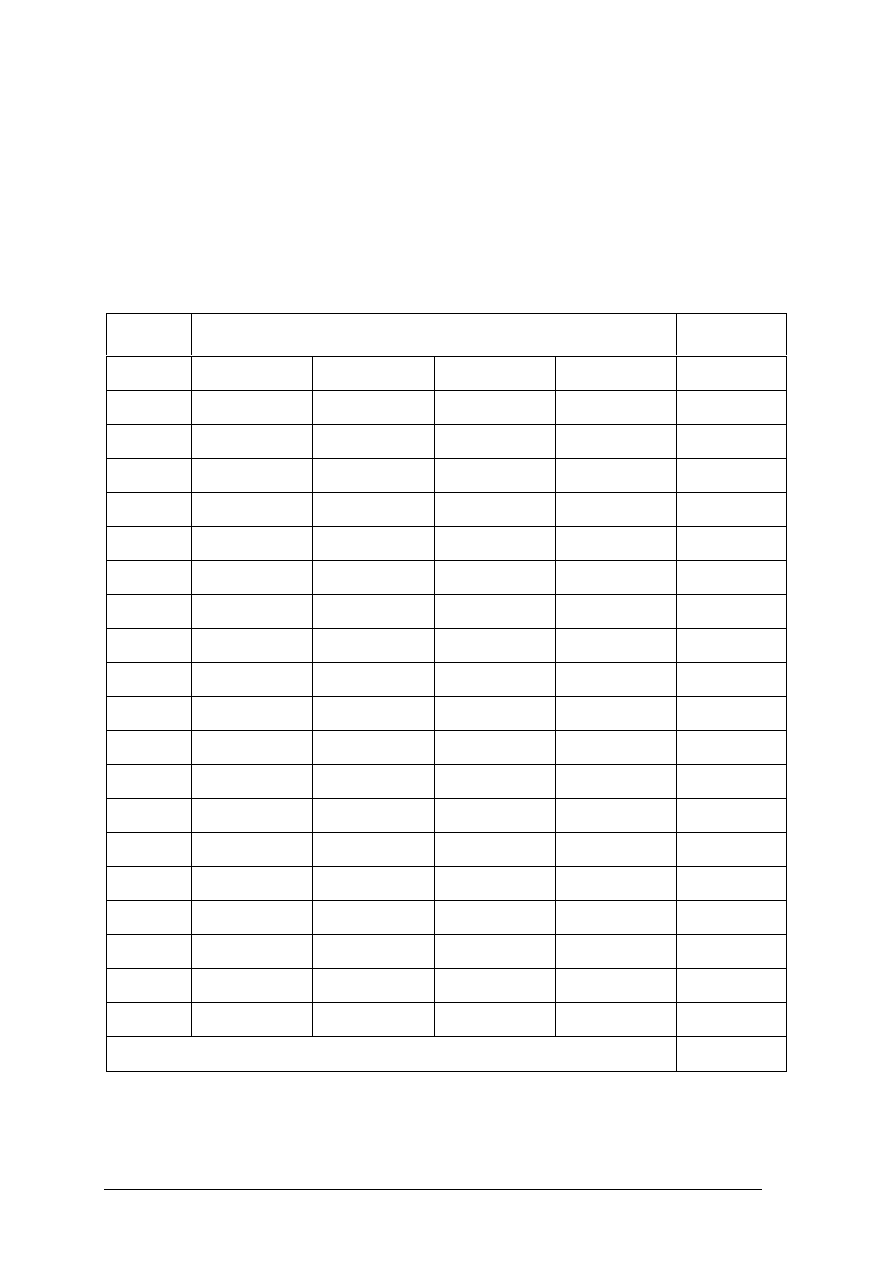

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić, kiedy ciało jest swobodne a kiedy nieswobodne?

2)

wyjaśnić warunki równowagi dowolnego płaskiego układu sił?

3)

odróżnić kiedy na element działa siła, układ sił, moment?

4)

rozróżnić podpory czyli więzy?

5)

obliczyć siły reakcyjne w podporach?

6)

zastąpić układ sił jedną siłą wypadkową?

7)

określić warunki równowagi dowolnego płaskiego układu sił?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3.

Środek ciężkości

4.3.1. Materiał nauczania

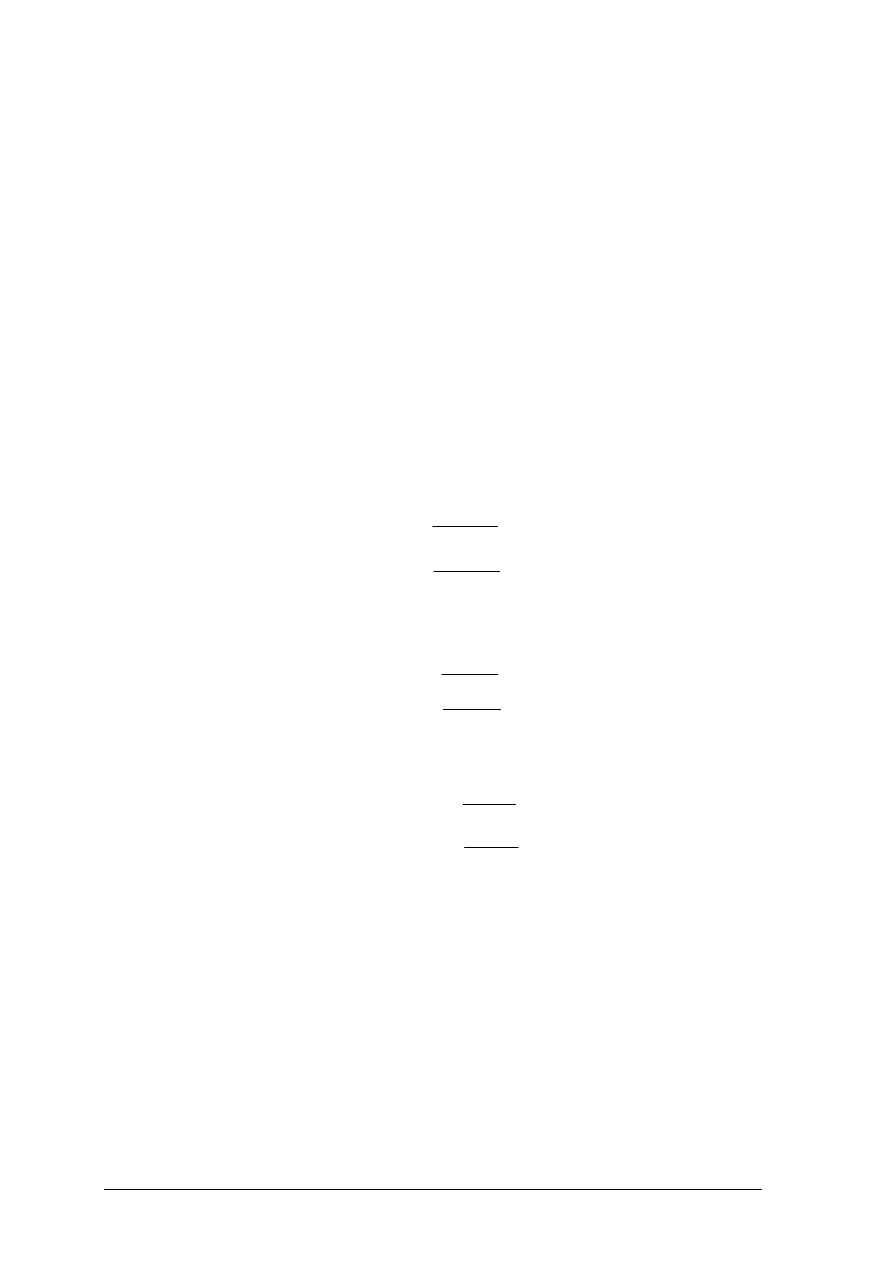

Jako szczególny przypadek płaskiego układu sił rozważmy układ sił równoległych.

Położenie linii, na której leży wypadkowa wyznacza się korzystając z twierdzenia, że

moment wypadkowej względem dowolnego punktu 0 równa się sumie momentów sił

składowych względem tego punktu. Ponieważ w przypadku sił równoległych wypadkowa

leży na prostej równoległej do sił składowych, położenie jej określa w zupełności jedna

współrzędna x

0

, prostopadła do kierunku działania sił:

i

i

x

F

x

W

⋅

∑

=

⋅

0

przy czym:

∑

=

i

F

W

Stąd położenie wypadkowej x

0

wyznaczamy z zależności (rys. 17):

∑

∑

⋅

=

i

i

i

F

x

F

x

0

3

3

2

2

1

1

x

F

x

F

x

F

x

W

o

⋅

+

⋅

+

⋅

=

⋅

r

stąd

3

2

1

3

3

2

2

1

1

F

F

F

x

F

x

F

x

F

o

x

+

+

⋅

+

⋅

+

⋅

=

Rys. 17. Wypadkowa sił równoległych [2, s. 25]

Rozpatrzmy figurę płaską, której jest przypisany określony ciężar. Figura ta jest, więc

obciążona układem sił równoległych przyłożonych do wszystkich jej cząstek (elementów).

Wartości sił są proporcjonalne do mas poszczególnych elementów, środkiem ciężkości

będziemy nazywali środek C

s

układu tak rozumianych sił równoległych. Suma sił ciężkości

elementarnych cząstek układu jest ciężarem ciała (rys. 18).

Rys. 18. Ciało o ciężarze G [10, s. 124]

Sumę wszystkich tych sił elementarnych:

G

G

G

G

G

G

i

r

r

s

r

r

=

∑

=

+

+

+

+

....

3

2

1

nazywamy ciężarem ciała, a środek C

s

tych sił nazywamy środkiem ciężkości tego ciała. Tak,

więc środek ciężkości jest to punkt, w którym jest zaczepiona siła przedstawiająca ciężar

ciała.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Zgodnie z właściwością środka sił równoległych środek ciężkości ciała znajduje się

w określonym punkcie C

s

i nie zmienia swego położenia w tym ciele podczas ruchu ciała

(przy założeniu, że mamy do czynienia z ciałem doskonale sztywnym). Położenie środka

ciężkości zależy natomiast od kształtu ciała i od rozłożenia w nim poszczególnych cząstek

materialnych.

Do ciał jednorodnych o prostej formie geometrycznej odnosi się kilka twierdzeń, którymi

będziemy się posługiwać w wyznaczaniu środków ciężkości:

−

jeżeli ciało ma jedną oś symetrii, to środek ciężkości leży na tej osi,

−

jeżeli ciało ma dwie (lub więcej) osie symetrii, to środek ciężkości leży na przecięciu się

tych osi,

−

jeżeli ciało ma środek symetrii, to punkt ten jest równocześnie środkiem ciężkości,

−

ś

rodek ciężkości ciała złożonego z kilku ciał pokrywa się ze środkiem ciężkości punktów

materialnych leżących w środkach poszczególnych ciał składowych, przy czym masy

tych punktów są równe masom poszczególnych ciał składowych.

To ostatnie twierdzenie oraz wzory, określające środek sił równoległych, stosujemy

bardzo często przy określaniu środka ciężkości. Zilustrujemy to na przykładzie określenia

ś

rodka ciężkości linii i powierzchni.

Odciętą i rzędną środka ciężkości wyznaczamy na podstawie wzorów:

∑

∑

⋅

=

∑

∑

⋅

=

i

F

i

y

i

F

y

i

F

i

x

i

F

x

0

0

Dla figur jednorodnych wzory powyższe przyjmują postać:

S

S

y

S

S

x

i

i

i

i

y

x

∑

=

∑

=

⋅

⋅

0

0

gdzie: S – pole figury.

Dla linii:

∑

∑

=

∑

∑

=

⋅

⋅

i

i

i

i

i

i

y

y

l

l

x

l

y

x

0

0

Wiemy z fizyki, że ciała sztywne mogą znajdować się w równowadze: stałej, chwiejnej

lub obojętnej. O rodzaju równowagi danego ciała decyduje położenie jego środka ciężkości.

Każde ciało sztywne podparte (lub zawieszone) pozostaje w spoczynku tylko wówczas,

gdy środek ciężkości i punkt podparcia leżą na jedne pionowej linii prostej. Wówczas,

bowiem siła ciężkości i reakcja podpory działają wzdłuż wspólnej prostej, a zatem wzajemnie

się równoważą.

Rozpatrując równowagę ciał podpartych, będących pod działaniem ich własnego ciężaru,

możemy wyodrębnić trzy rodzaje wspomnianej równowagi.

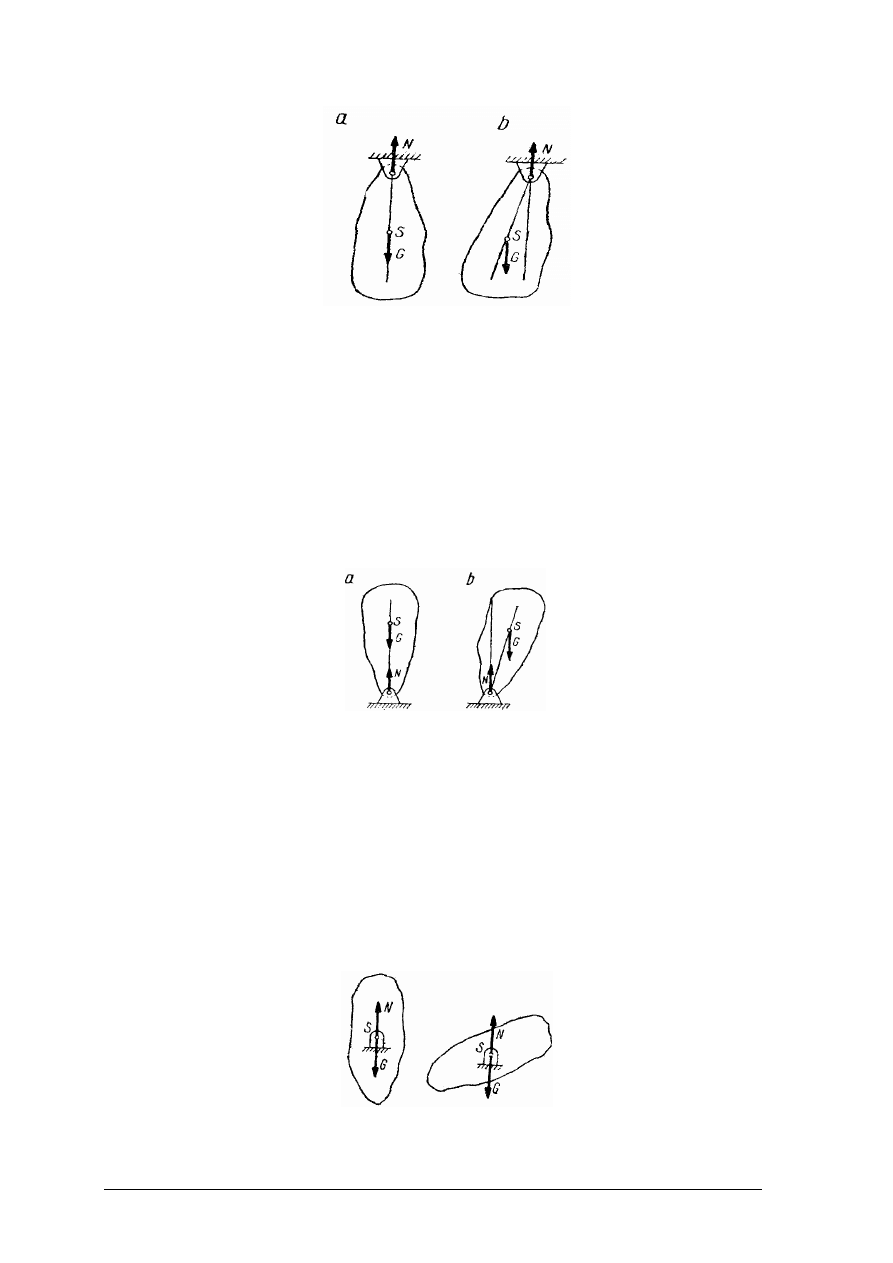

Pierwszy zachodzi wówczas, gdy, środek ciężkości ciała znajduje się poniżej punktu

podparcia, tak jak obrazuje to rysunek (rys. 19).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 19. Równowaga stała [6, s. 188]

W tym wypadku ciężar ciała G i reakcja N podpory wzajemnie się równoważą, gdyż są

równe, co do wielkości, mają zwroty przeciwne i leżą na wspólnej prostej (rys. 19 a).

Ponadto, jeżeli wychylimy nieznacznie ciało z położenia równowagi to siły G i N utworzą

parą sił, której moment powoduje powrót ciała do pierwotnego położenia, taki rodzaj

równowagi nazywamy równowagą stałą.

A zatem równowaga stała zachodzi wówczas, gdy środek ciężkości ciała znajduje się

poniżej punktu podparcia i zajmuje najniższe z możliwych położeń. W równowadze stałej

znajdują się przede wszystkim wszystkie ciała zawieszone na więzach wiotkich. Inny rodzaj

równowagi zachodzi wówczas, gdy środek ciężkości ciała znajduje się powyżej punktu

podparcia.

Rys. 20. Równowaga chwiejna [6, s. 188]

W tym wypadku, kiedy środek ciężkości zajmuje najwyższe położenie (rys. 20), siła

ciężkości G i reakcja N także równoważą się wzajemnie. Jeżeli jednak wychylimy ciało

z położenia równowagi, nawet bardzo nieznacznie, to siły G i N utworzą parę sił, której

moment spowoduje obrót ciała dookoła jego punktu podparcia i ciało do pierwotnego

położenia już nie powróci. Ten rodzaj równowagi nazywamy równowagą chwiejną.

Równowaga chwiejna zachodzi, zatem wówczas, gdy środek ciężkości ciała znajduje się

powyżej punktu podparcia i zajmuje najwyższe możliwe położenie.

Z trzecim rodzajem równowagi mamy do czynienia wówczas, gdy środek ciężkości ciała

pokrywa się z punktem podparcia.

Rys. 21. Równowaga obojętna [6, s. 188]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Przy takim umiejscowieniu środka ciężkości (rys. 21) i punktu podparcia wychylenie

ciała nie powoduje pojawienia się pary sił, co oznacza, że ciało znajduje się w równowadze

przy dowolnym położeniu. Równowagę taką, w czasie, której środek ciężkości ciała pokrywa

się z punktem podparcia, nazywamy równowaga obojętną.

Przykładem takiej równowagi jest, np. równowaga kuli leżącej na poziomej płaszczyźnie,

wałka osadzonego w łożyskach itp. Ciała te, bowiem w każdym położeniu pozostają

w równowadze. Jeżeli ciało ma kilka punktów podparcia, to będzie się ono znajdowało

w stanie równowagi stałej tak długo, dopóki siła ciężkości G i reakcja podpór N będą tworzyć

parę sił, której moment będzie w stanie sprowadzać ciało do pierwotnego położenia.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co nazywamy środkiem ciężkości ciała?

2.

Jakie są twierdzenia dotyczące położenia środka ciężkości?

3.

Jak analitycznie wyznaczyć środek ciężkości figury płaskiej?

4.

Czy w czasie ruchu zmieni się położenie środka ciężkości?

5.

Jak wyznaczyć środek ciężkości linii łamanej?

6.

Co nazywamy punktem podparcia?

4.3.3. Ćwiczenia

Ćwiczenie 1

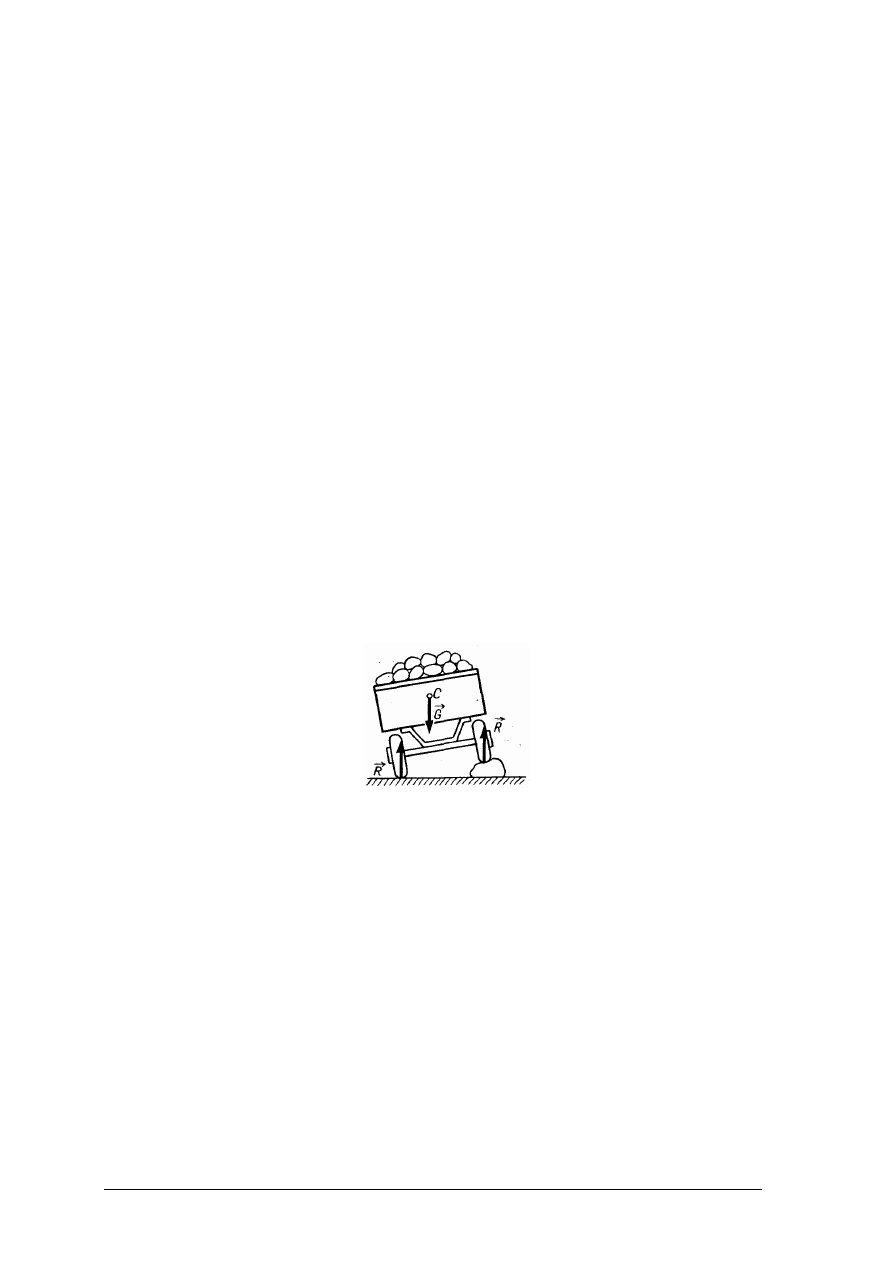

Określ, do jakiego momentu przyczepa ciągnikowa będzie w stanie równowagi, a kiedy

przyczepa przewróci się.

Rysunek do ćwiczenia 1 [6, s. 104]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

omówić stan przyczepy przedstawiony na rysunku,

3)

przeanalizować wszystkie przypadki równowagi ciała,

4)

wskazać kiedy równowaga przyczepy zostanie zachwiana,

5)

zapisać wnioski,

6)

sprawdzić jakość wykonanej pracy,

7)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska:

−

przybory do rysowania,

−

zeszyt,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

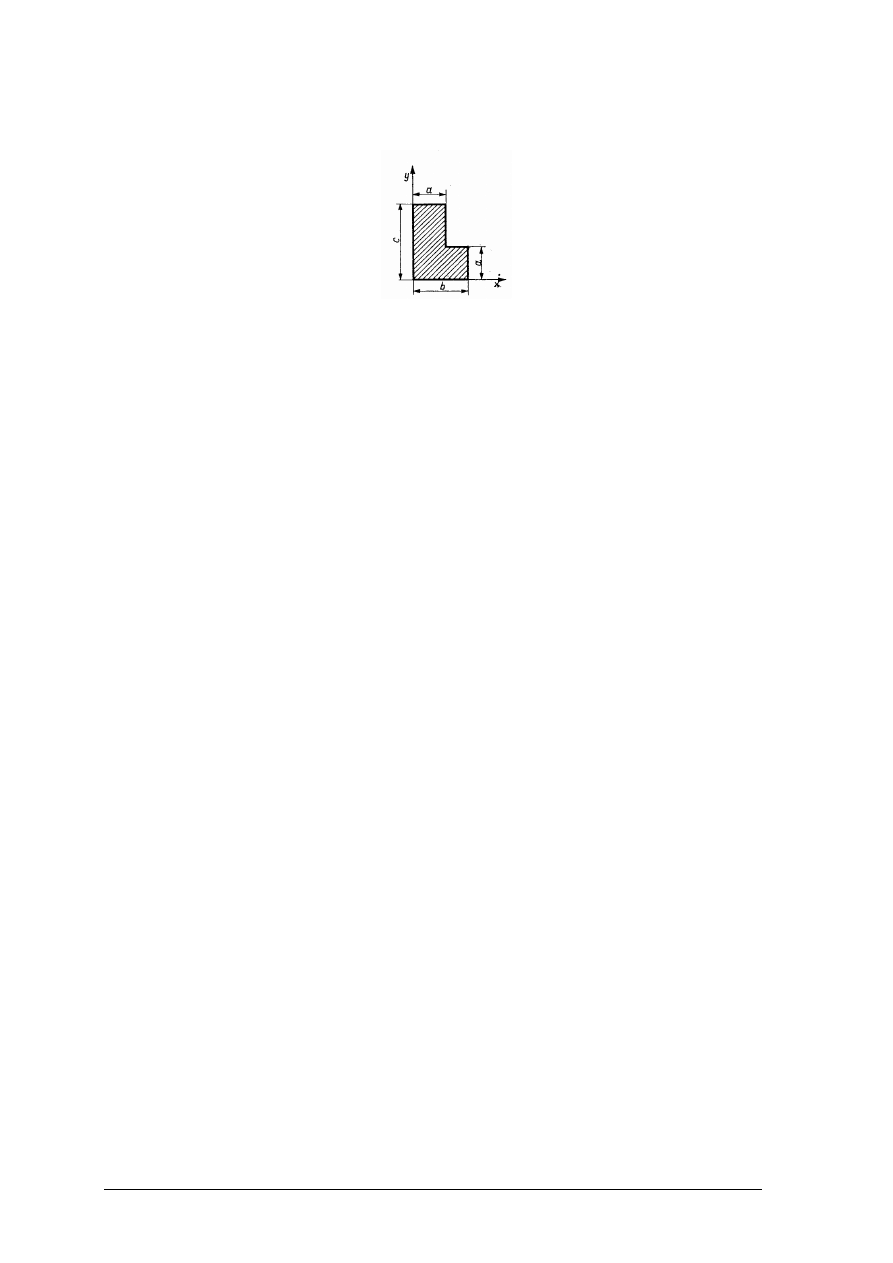

Ćwiczenie 2

Oblicz współrzędne środka ciężkości kątownika, jeżeli a = 10 cm, b = 20 cm, c = 30 cm.

Rysunek do ćwiczenia 2

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

podzielić figurę na dwa prostokąty,

3)

wskazać położenie środka ciężkości każdego prostokąta,

4)

obliczyć współrzędne środka ciężkości kątownika,

5)

ocenić poprawność wykonanych obliczeń,

6)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska:

−

zeszyt ćwiczeń,

−

przybory,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić, kiedy zachodzi równowaga ciała?

2)

scharakteryzować sposoby wyznaczania położenia środka ciężkości?

3)

określić położenie środka ciężkości figury płaskiej?

4)

wyznaczyć w sposób wykreślny położenie środka ciężkości?

5)

określić rolę środka ciężkości w położeniu równowagi ciała

nieswobodnego?

6)

wyjaśnić, od czego zależy położenie środka ciężkości?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4.

Wytrzymałość materiałów

4.4.1. Materiał nauczania

Mówiąc o wytrzymałości należy pamiętać o łańcuchu zależności między obciążeniem

naprężeniem a odkształceniem. Nie ma jednego, bez drugiego. Jakie obciążenie takie

naprężenie i tak materiał się odkształca. Jak pojawi się obciążenie to pojawi się naprężenie

i odkształcenie.

Siły zewnętrzne (obciążenia) działające na ciało mogą być:

−

stałe,

−

statyczne,

−

dynamiczne.

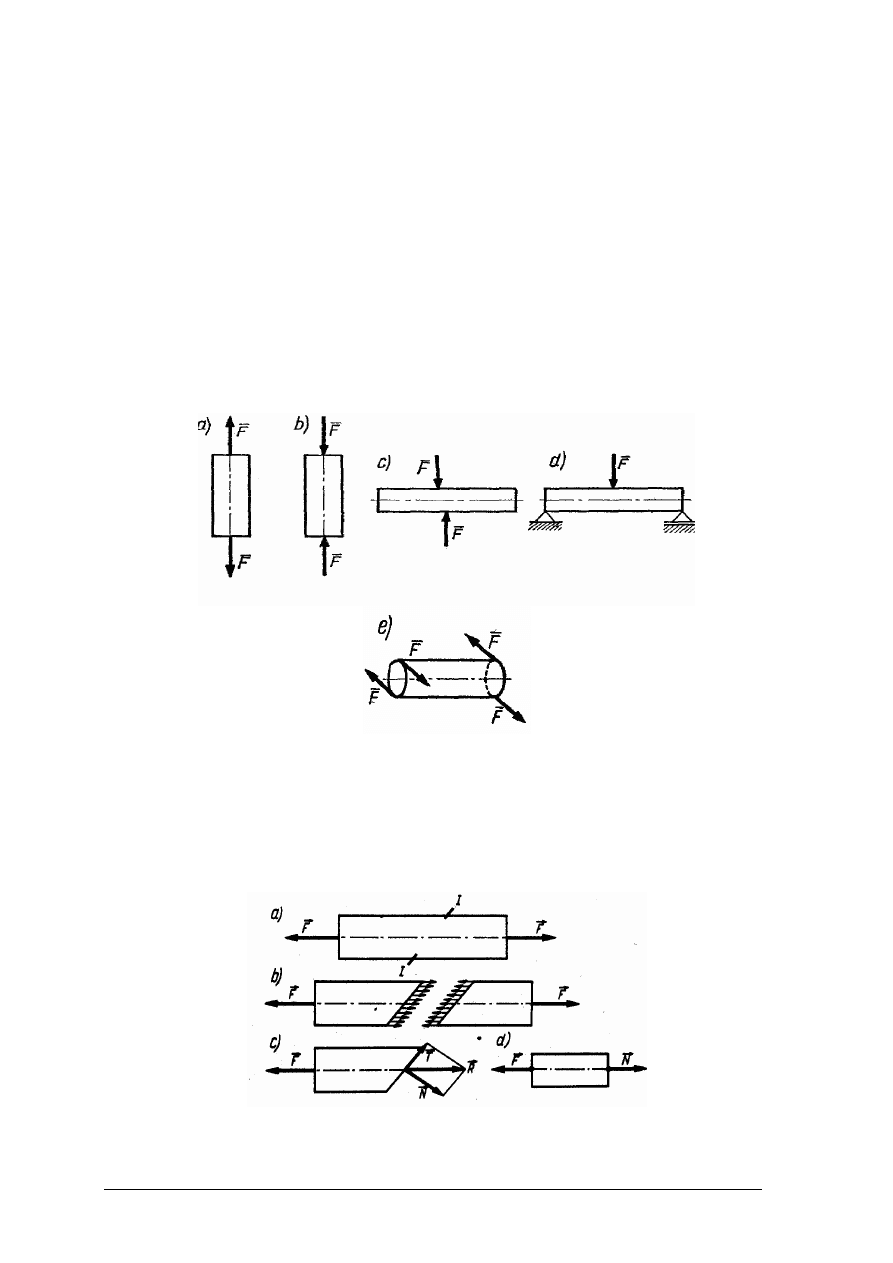

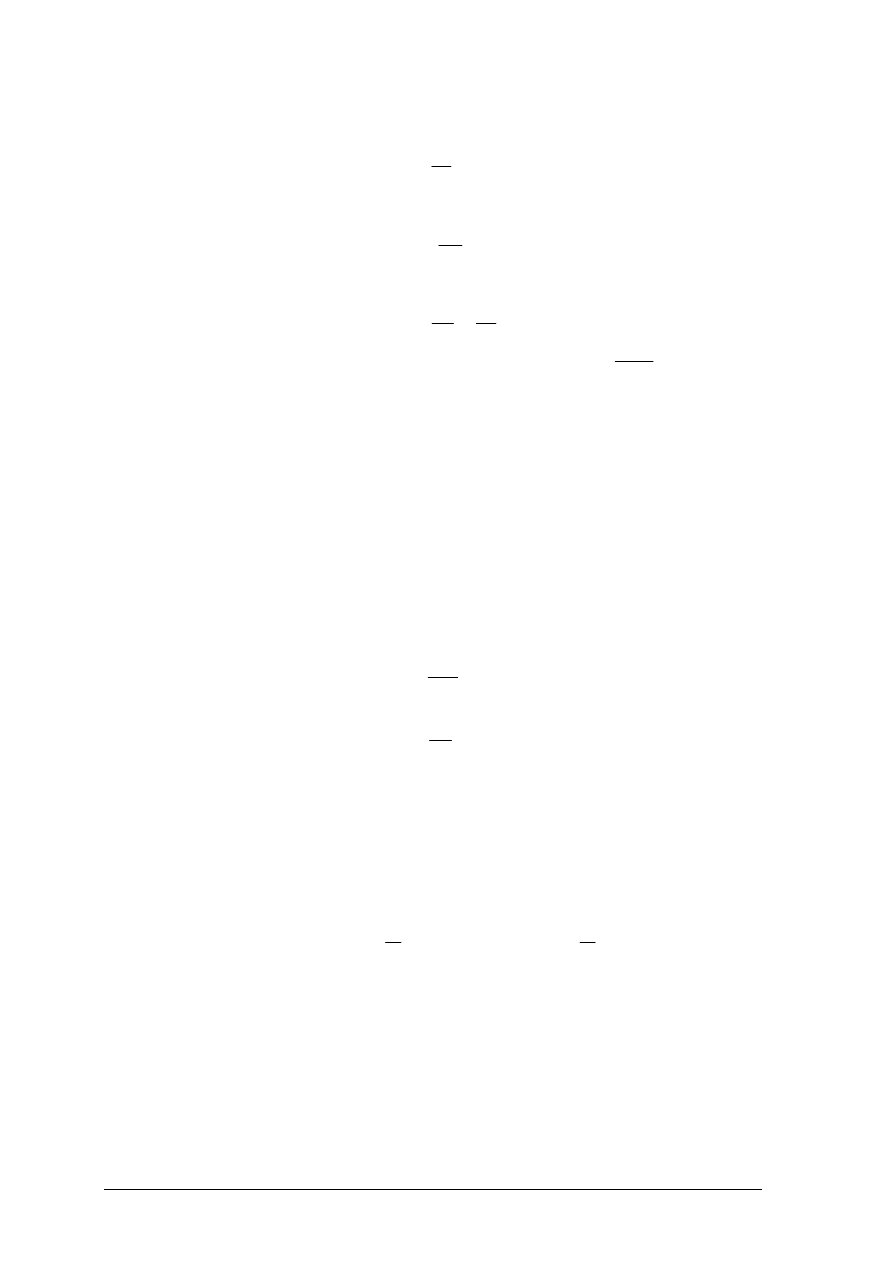

Typowe rodzaje obciążeń części maszyn ilustruje rys. 22.

Rys. 22. Rodzaje obciążeń: a) rozciągające, b) ściskające, c) ścinające, d) zginające, e) skręcające [10, s. 89]

W wielu zagadnieniach technicznych wymienione obciążenia występują jednocześnie –

mówimy wtedy o wytrzymałości złożonej.

Podczas obciążenia elementu konstrukcyjnego siłami zewnętrznymi pojawiają się

wewnątrz elementu (rys. 23) – rozłożone w pewien określony sposób – siły zwane

napięciami.

Rys. 23. Rozkład naprężeń w pręcie rozciąganym [10, s. 172]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Stosunek wartości siły N do pola S przekroju nazywamy naprężeniem normalnym

i oznaczamy literką

σ

(sigma):

S

F

=

δ

[Pa]

Stosunek wartości siły T do pola S przekroju nazywamy naprężeniem stycznym

i oznaczamy literką

τ

(tau):

S

F

=

τ

[Pa]

W szczególności dla przekroju prostopadłego do osi pręta będzie N = F i T = 0.

W przekroju tym występuje tylko naprężenie normalne:

S

F

S

N

=

=

δ

W międzynarodowym układzie SI jednostką naprężenia jest [

2

m

N

] niuton na metr

kwadratowy). Jednostkę tę nazywamy paskalem [Pa].

Naprężenia dopuszczalne

Naprężenia, które mogą występować w materiale bez obawy naruszenia warunków

wytrzymałości i sztywności, nazywamy naprężeniami dopuszczalnymi i oznaczamy literą k.

Dla różnych odkształceń dodajemy w indeksie odpowiedni wyróżnik, charakteryzujący

rodzaj odkształcenia, np.: k

r

– naprężenia dopuszczalne na rozciąganie, k

c

– naprężenia

dopuszczalne na ściskanie, k

g

– naprężenia dopuszczalne na zginanie, k

t

– naprężenia

dopuszczalne na ścinanie, k

s

. – naprężenia dopuszczalne na skręcanie.

Aby spełnić te warunki, przyjmujemy z góry współczynnik bezpieczeństwa n o wartości

1,3

÷

12, dzięki któremu otrzymujemy tzw. pewność konstrukcyjną.

Naprężenia dopuszczalne na rozciąganie obliczamy według wzorów:

−

dla materiałów plastycznych:

n

m

R

r

k

=

[MPa]

−

dla materiałów kruchych:

n

e

R

r

k

=

[MPa]

Warunek wytrzymałości jest taki, aby naprężenia rzeczywiste (normalne

σ

lub styczne

τ

)

były zawsze mniejsze, a co najwyżej równe naprężeniom dopuszczalnym:

σ

lub

k

≤

τ

Rozciąganie i ściskanie

Naprężenia rozciągające i ściskające są naprężeniami normalnymi, a różnica między nimi

polega tylko na przeciwnych zwrotach sił. Rzeczywiste naprężenia występujące w elemencie

obliczamy według wzorów:

rozciąganie

S

F

r

=

δ

[Pa] ściskanie

S

F

c

=

δ

[Pa]

Naprężenia te nie mogą przekraczać naprężeń dopuszczalnych, a więc musi być

spełniony warunek wytrzymałości:

r

k

r

≤

δ

i

c

k

c

≤

δ

Ścinanie

Ś

cinanie elementu występuje w wyniku działania dwu sił równoległych o przeciwnych

zwrotach, tworzących parę sił (rys. 24). Ramię działania pary sił jest bardzo małe.

W przypadku gdyby siły te leżały na wspólnej linii działania, nie wystąpiłoby ścinanie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

lecz ściskanie. Rzeczywiste naprężenia występujące w materiale przy ścinaniu obliczamy

według wzoru:

S

F

=

τ

[Pa]

Aby był spełniony warunek wytrzymałości, naprężenia te muszą być mniejsze lub co

najwyżej równe naprężeniom dopuszczalnym na ścinanie:

t

k

≤

τ

.

Rys. 24. Siły występujące przy ścinaniu [10, s. 211]

Naprężenia dopuszczalne na ścinanie są mniejsze od naprężeń dopuszczalnych na

rozciąganie. Przyjmuje się, że k

t

= (0,5

÷

0,8)k

r

.

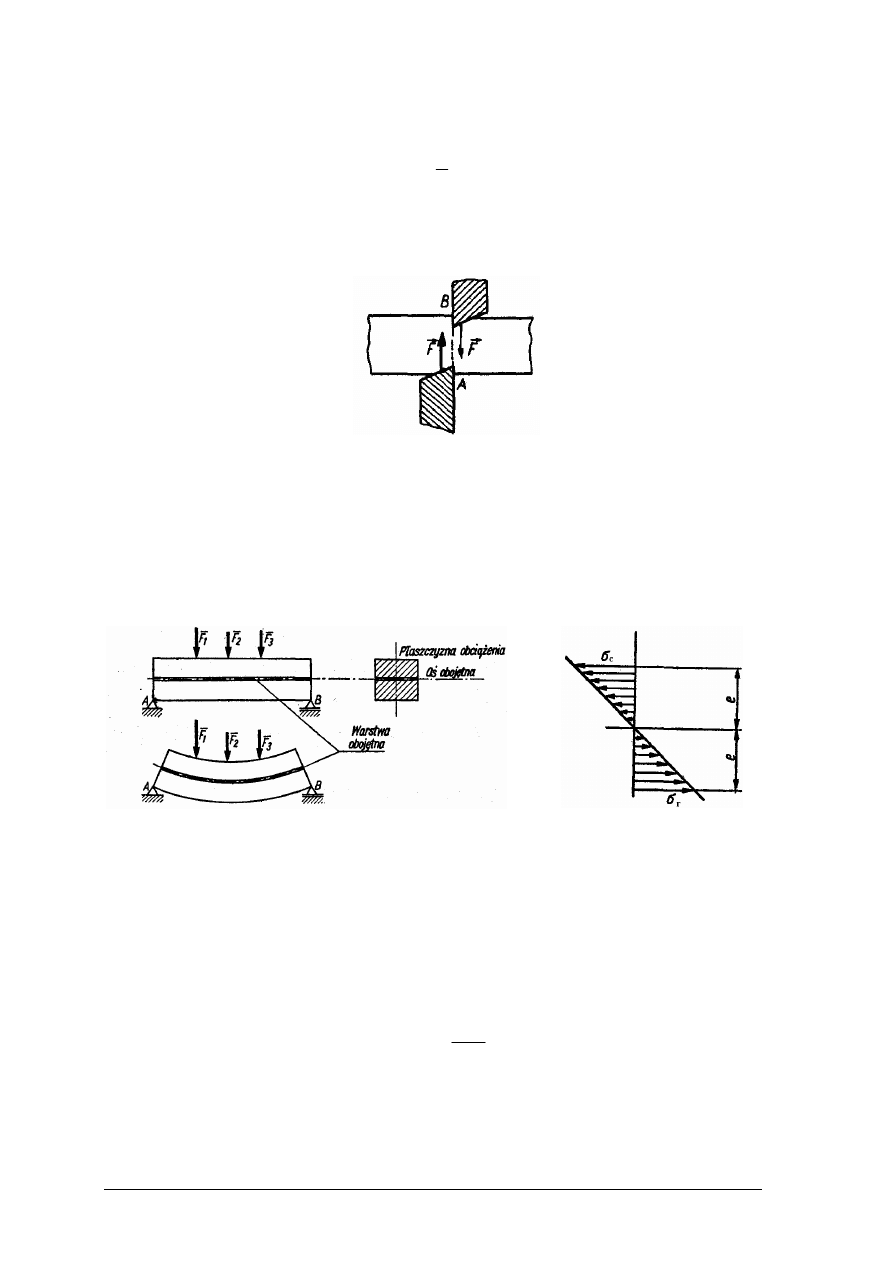

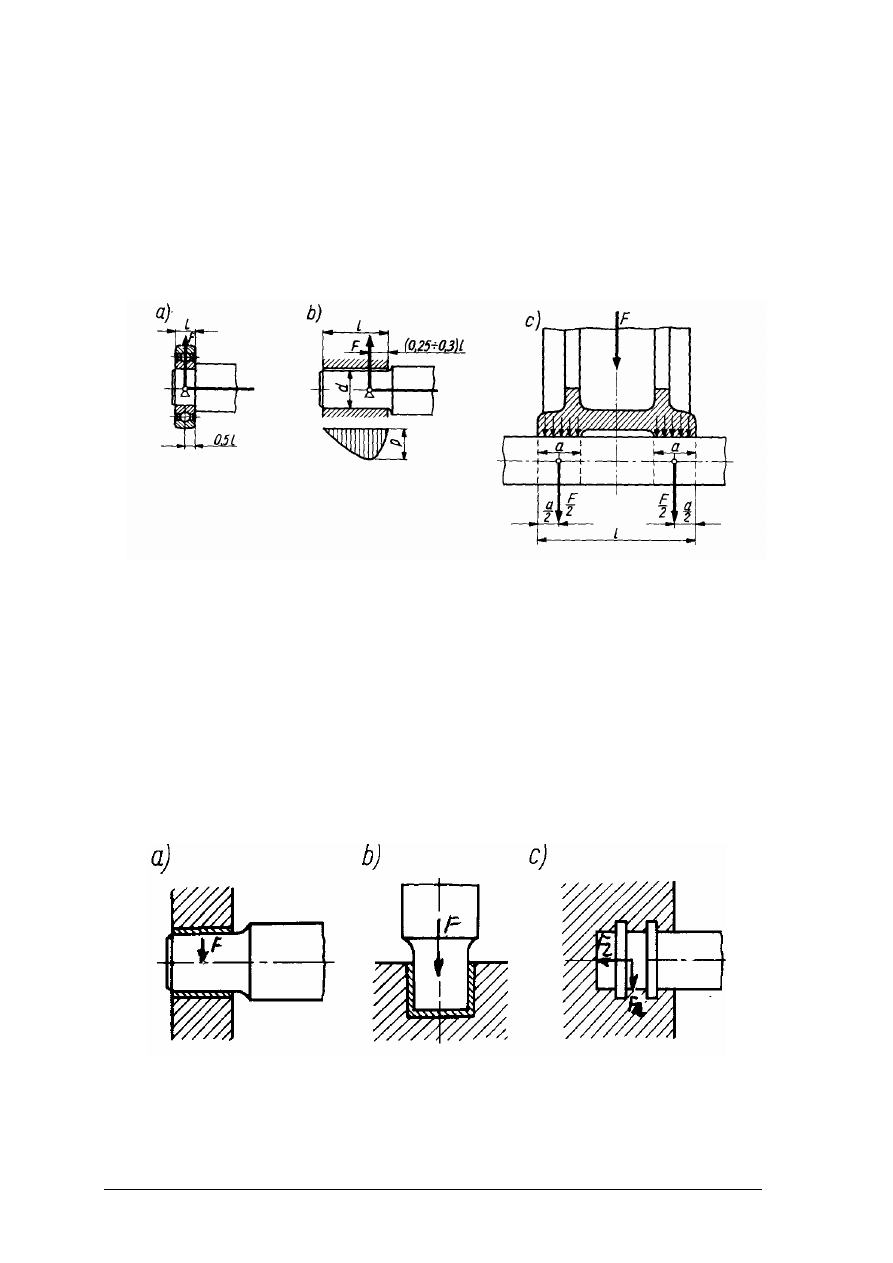

Zginanie

Zginanie najłatwiej można wyjaśnić na przykładzie belki o przekroju prostokątnym,

podpartej na obu końcach, na którą działa obciążenie F (rys. 25).

Rys. 25. Zginane belki [3, s. 142]

Rys. 26. Rozkład naprężeń w belce

[3, s. 142]

Jeżeli wyobrazimy sobie, że materiał belki składa się z włókien ułożonych warstwami, to

podczas zginania ulegają one odkształceniom. Górne włókna (rys. 26) są ściskane

c

σ

, dolne

zaś rozciągane

r

σ

. Mniej więcej w środku belki włókna nie ulegają ściskaniu, ani rozciąganiu

i tworzą tzw. warstwę obojętną (oś x–x na rys. 26), w której ulegają one tylko zgięciu, nie zaś

odkształceniu (skróceniu lub wydłużeniu), jak w pozostałych przypadkach.

Przy obliczeniach naprężeń zginających korzystamy z wzoru:

W

M

g

g

=

σ

w którym:

g

σ

– naprężenia zginające w Pa (w praktyce w MPa),

g

M – moment zginający w N • m,

W – wskaźnik wytrzymałości przekroju na zginanie w m

3

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Naprężenia zginające zależą od:

−

wartości momentu zginającego Mg; przy takiej samej sile F, lecz różnych długościach

belki wartości

g

σ

są różne,

−

wartości wskaźnika wytrzymałości przekroju na zginanie W; dla tych samych przekrojów

S, lecz różnych ich kształtów i wymiarów wartości

g

σ

są inne.

Aby zginanie było bezpieczne, musi być spełniony warunek wytrzymałości:

g

k

g

≤

σ

Skręcanie

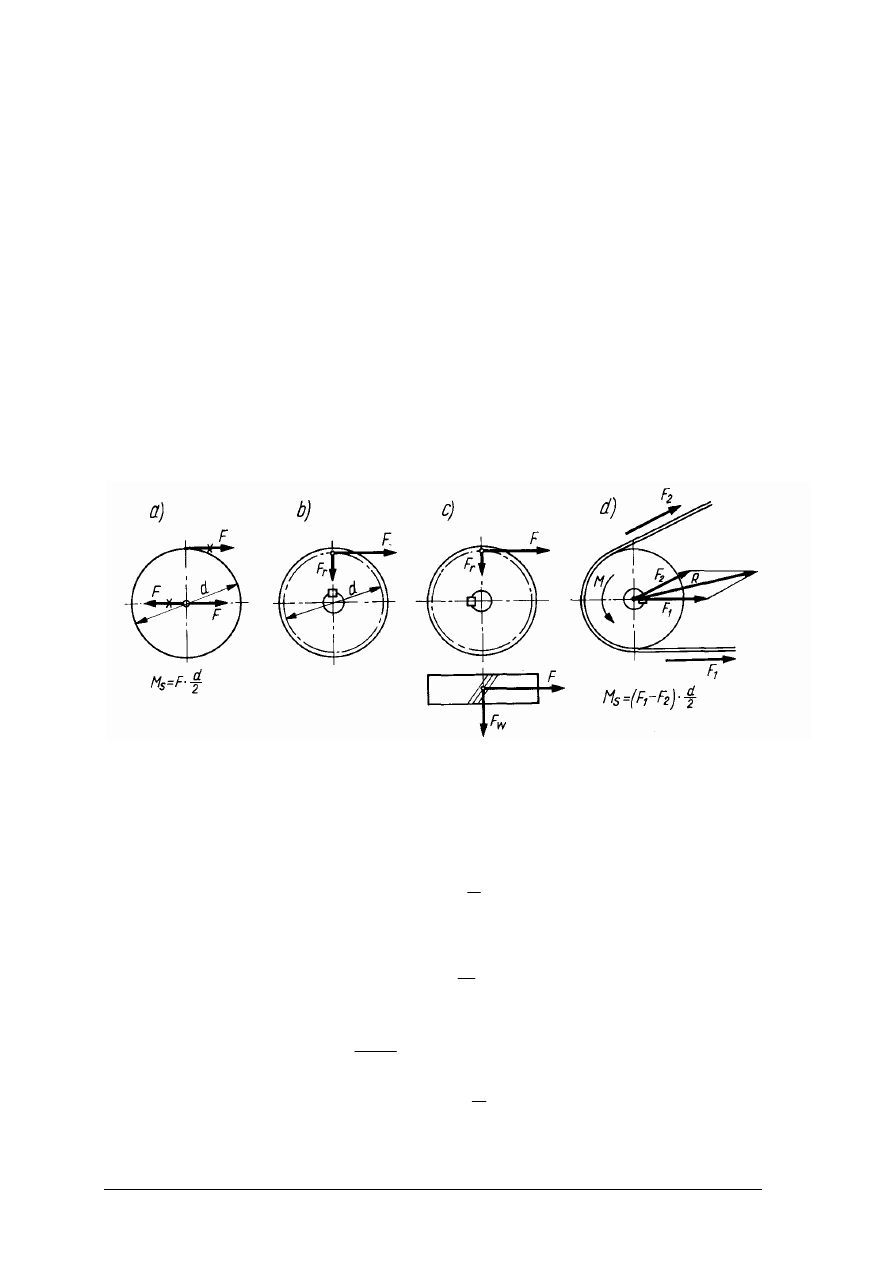

Skręcanie występuje w wyniku przyłożenia pary sił lub siły na ramieniu prostopadle do

osi prętów.

Naprężenie skręcające oblicza się według wzoru:

W

s

M

s

=

τ

gdzie: s

τ

– naprężenie skręcające w Pa,

M

s

– moment skręcający w N • m,

W

s –

wskaźnik wytrzymałości

przekroju na skręcanie w m

3

.

Również w przypadku skręcania musi być spełniony warunek wytrzymałości:

s

s

k

≤

τ

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonywania ćwiczeń.

1.

Jakie są rodzaje odkształceń w zależności od obciążenia?

2.

Wyjaśnij pojęcie obciążenie, naprężenie, odkształcenie oraz zastanów się czy istnieje

zależność między tymi pojęciami?

3.

Jakiego rodzaju siły zewnętrzne powodują zginanie?

4.

Jaki jest charakter odkształceń i naprężeń przy zginaniu?

5.

Jaki jest rozkład naprężeń w przekroju zginanym?

6.

Jaka jest różnica między naprężeniami rzeczywistymi i dopuszczalnymi i jaka jest

między nimi zależność?

7.

Czym się charakteryzują odkształcenia i naprężenia przy skręcaniu?

4.4.3. Ćwiczenia

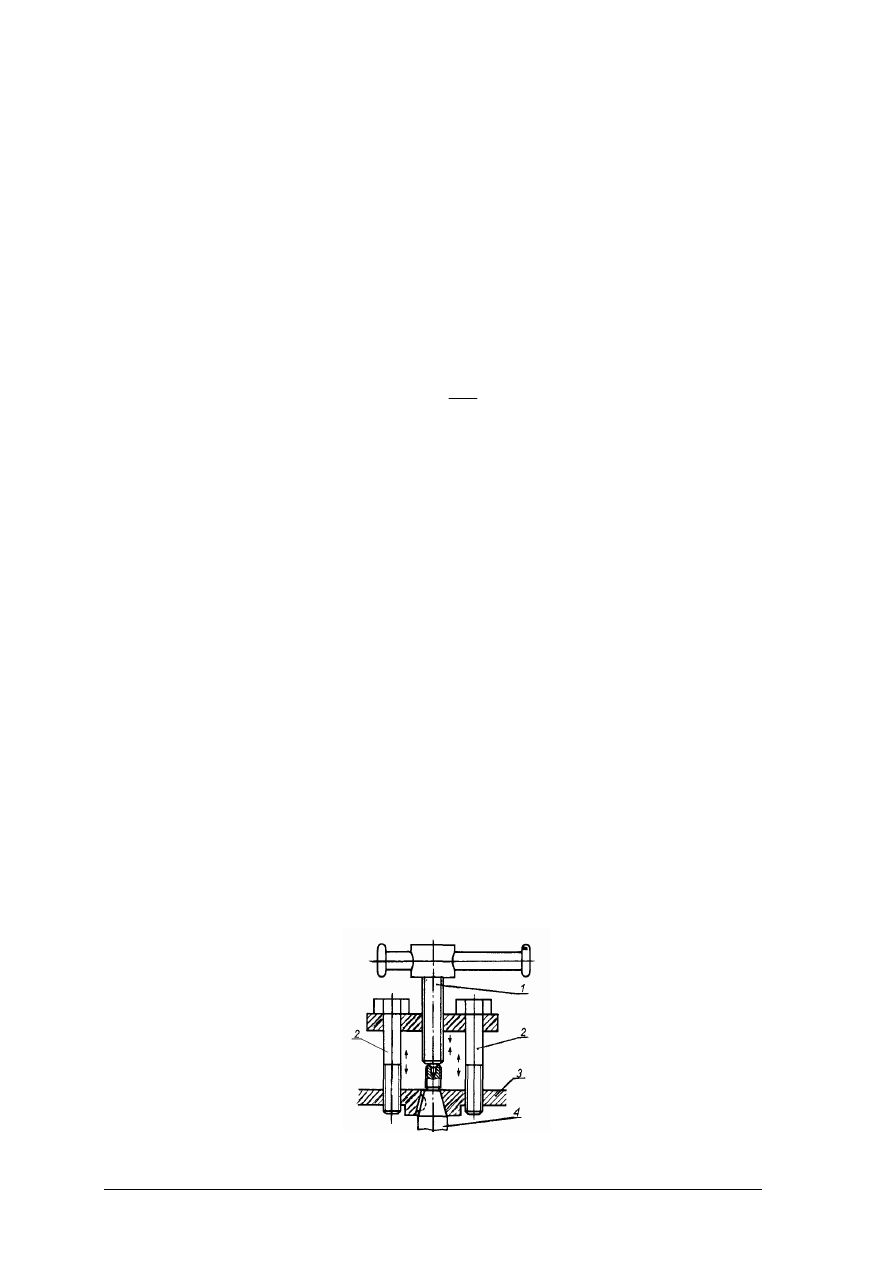

Ćwiczenie 1

Określ, na jaki rodzaj odkształcenia narażona jest w ściągaczu śruba nr 1, a na jaki śruby

nr 2. Rozpoznaj odkształcenia i podaj warunki wytrzymałości dla tych odkształceń.

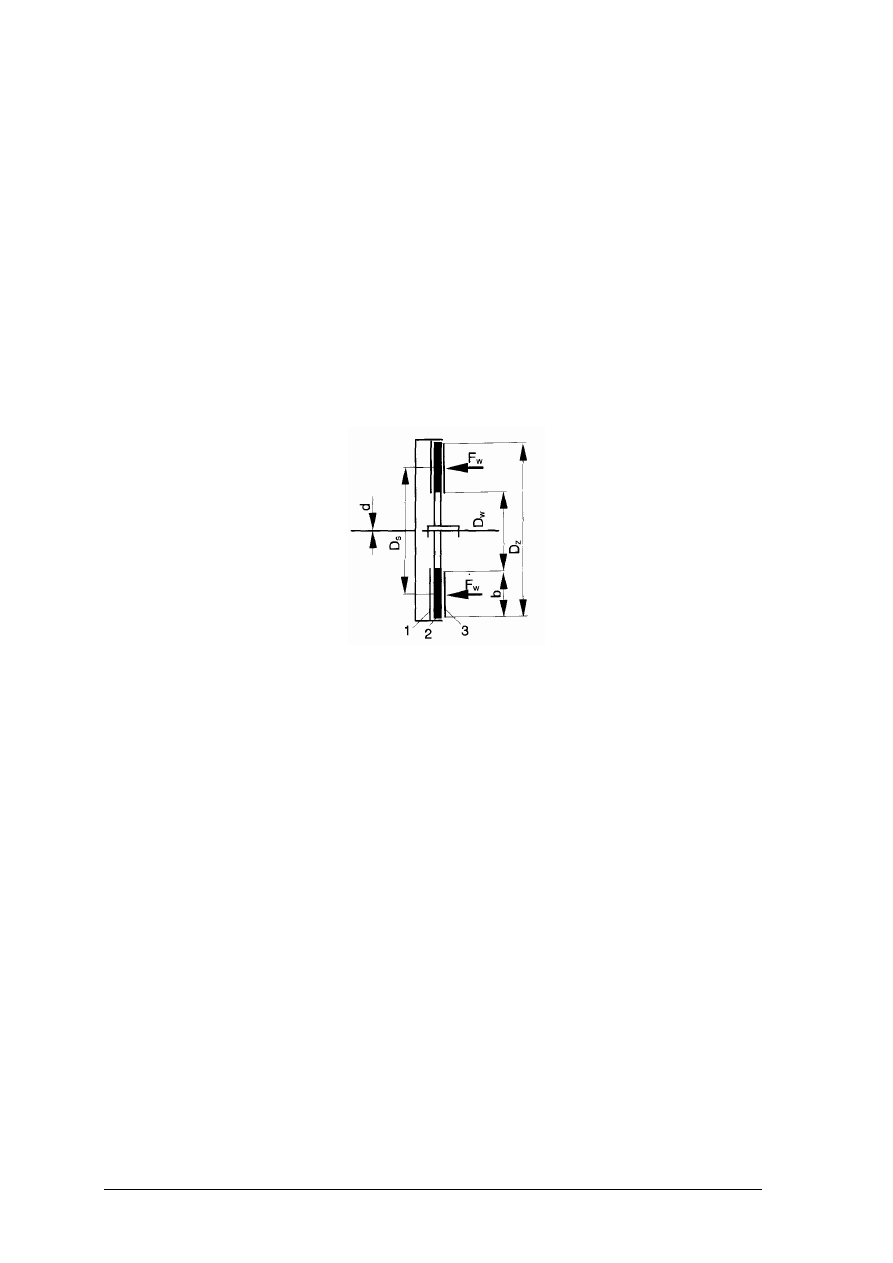

Rysunek do ćwiczenia 1: 1– śruba, 2 – śruby, 3 – piasta, 4 – czop [7, s. 22]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z zasadą działania ściągacza,

2)

odszukać wskazane w ćwiczeniu śruby,

3)

podać odkształcenia tych śrub,

4)

zapisać warunki wytrzymałości dla tych odkształceń,

5)

sprawdzić jakość wykonanej pracy,

6)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory do pisania,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

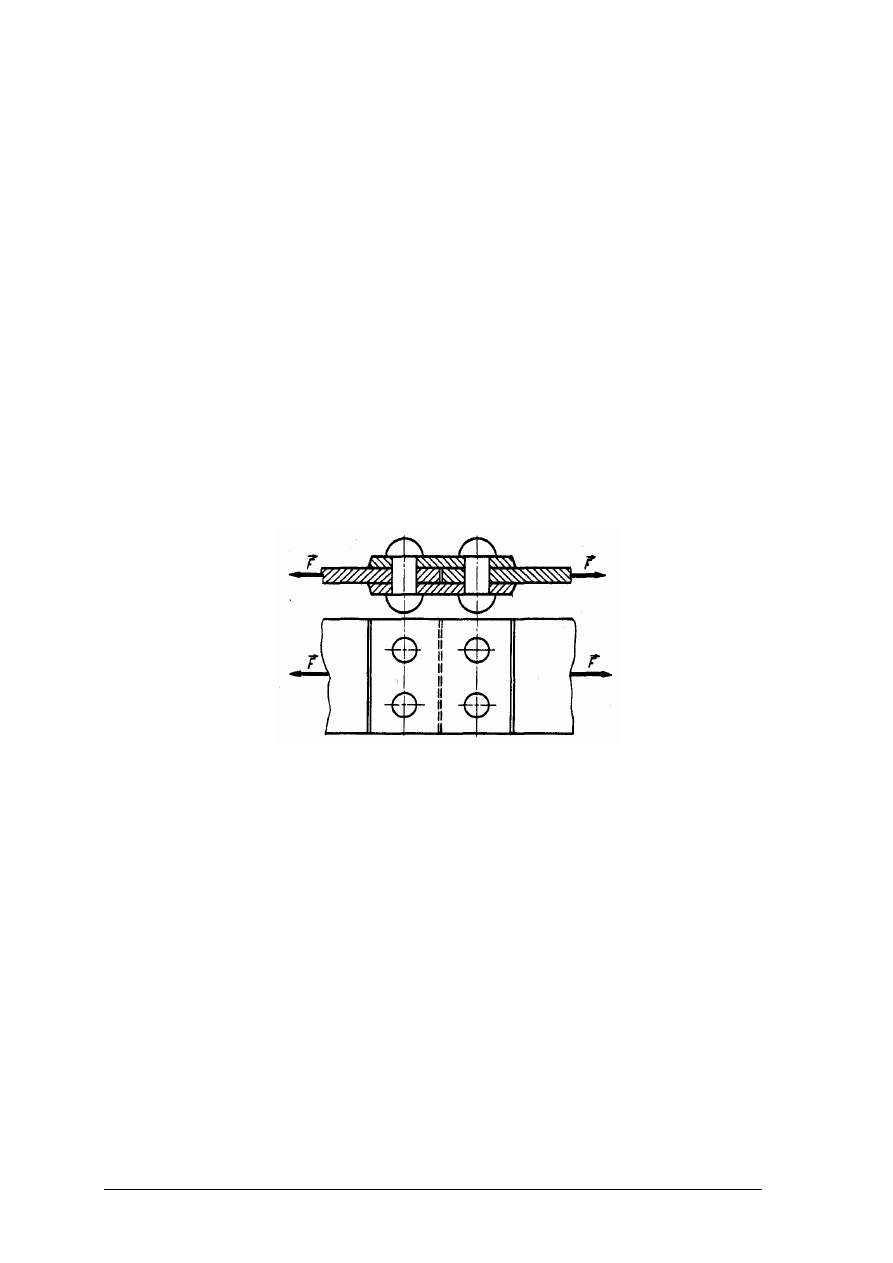

Ćwiczenie 2

Dwa płaskowniki za pomocą dwóch nakładek, są połączone nitami. Płaskowniki

obciążono siłą czynną

F

r

. Rozpoznaj odkształcenie płaskownika i nitów. Zdefiniuj warunki

wytrzymałościowe dla tych odkształceń.

Rysunek do ćwiczenia 2 [2, s. 223]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

przeanalizować rysunek,

3)

podać warunki wytrzymałościowe,

4)

sprawdzić jakość wykonanej pracy,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory do pisania,

−

Poradnik mechanika,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować naprężenie normalne i styczne?

2)

wyjaśnić pojęcie warunku wytrzymałości?

3)

podać naprężenie występujące przy ścinaniu?

4)

dobrać naprężenie dopuszczalne dla danego materiału?

5)

wyjaśnić, jak należy wygiąć rurę ze szwem?

6)

wyjaśnić różnicę między odkształceniami sprężystymi a plastycznymi?

7)

podać odkształcenia występujące w wałach i w osiach?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.5.

Ruch obrotowy ciał. Praca, moc, energia i sprawność

4.5.1. Materiał nauczania

Jeżeli wszystkie punkty ciała sztywnego zakreślają okręgi, których wspólny środek leży

w osi obrotu, i droga mierzona po łukach stanowiących tory tych punktów jest stała w czasie,

to ruch taki nazywamy ruchem obrotowym jednostajnym. Gdy ciało porusza się takim

ruchem, jego kąt obrotu w jednostce czasu zachowuje stałą wartość. Stałą wartość ma, zatem

także jego prędkość kątowa w, określana wzorem:

t

α

ω

=

[ s

1 ]

Kąt

α

jest określany w mierze łukowej, tzn. w radianach (liczba bezwymiarowa), dlatego

prędkość jest wyrażana w l/s.

Prędkość obwodowa

υ

punktu leżącego na danym okręgu o promieniu r w ruchu

obrotowym jednostajnym jest również stała. W miarę zbliżania się tych punktów do osi

obrotu prędkość ta proporcjonalnie zmniejsza się, by w punkcie 0 osiągnąć wartość równą

zeru (rys. 26).

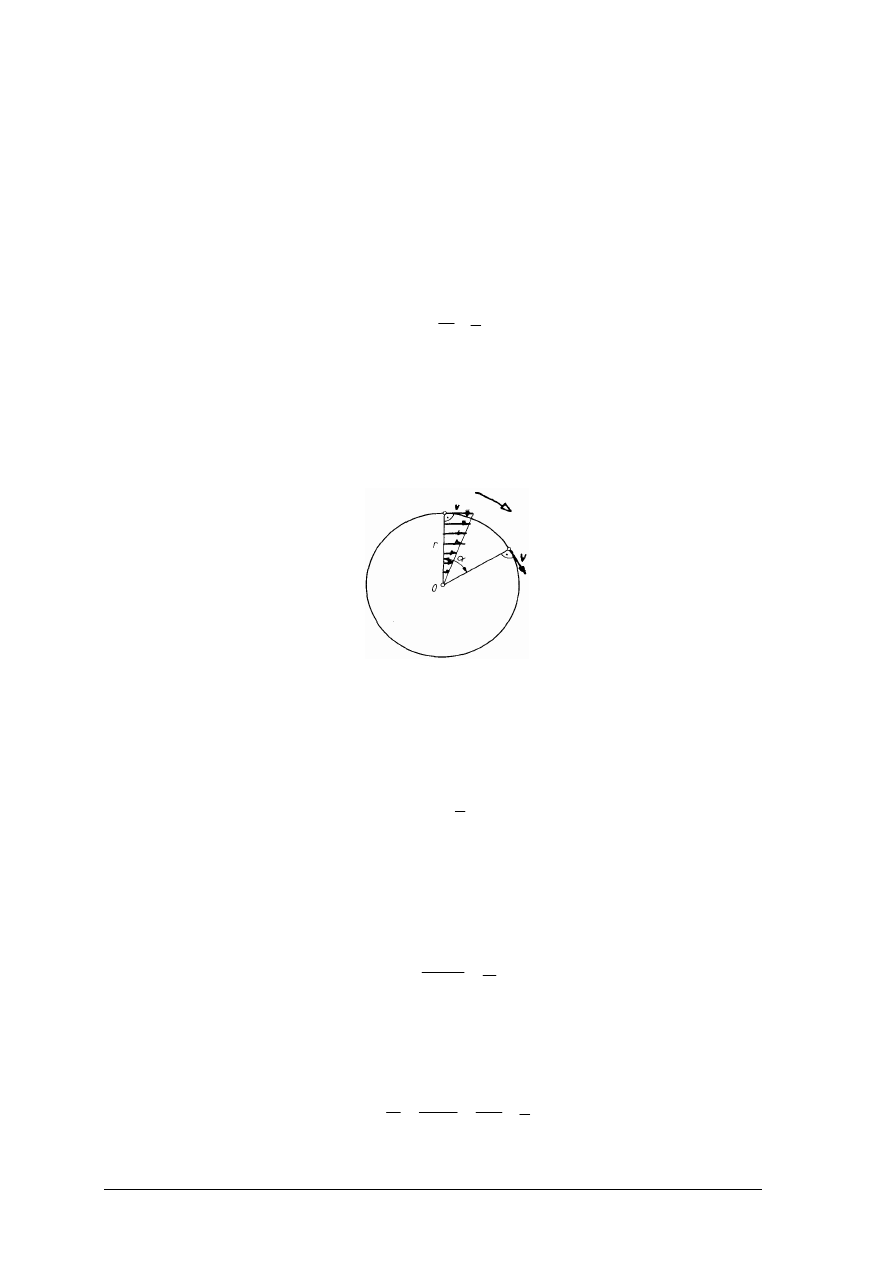

Rys. 26. Ruch ciała po okręgu [1, s. 11]

Stąd wniosek, że prędkość obwodowa punktów leżących najdalej od osi obrotu 0 jest

największa, w osi obrotu zaś punkt jest nieruchomy.

Zgodnie z definicją prędkość obwodową wyraża się wzorem, w którym s jest drogą

przebytą przez punkt:

t

s

=

ϑ

Po wykonaniu jednego pełnego obrotu będzie ona obwodem okręgu o promieniu r, czyli:

d

r

s

⋅

=

⋅

⋅

=

π

π

2

Po uwzgl

ę

dnieniu liczby pełnych obrotów n wykonywanych przez jeden punkt

w jednostce czasu, np. w ci

ą

gu minuty (n w obr/min), pr

ę

dko

ść

obwodowa wyniesie:

n

s

⋅

=

υ

Ostatecznie gdy wyrazimy

υ

w m/s, wzór przyjmie posta

ć

:

60

n

d

⋅

⋅

=

π

υ

[ ]

s

m

gdzie:

d = r –

ś

rednica okr

ę

gu w m,

n – pr

ę

dko

ść

obrotowa w obr/min.

Mi

ę

dzy pr

ę

dko

ś

ci

ą

k

ą

tow

ą

ω

wyra

ż

on

ą

w 1/s a pr

ę

dko

ś

ci

ą

obrotow

ą

ν

obr/min zale

ż

no

ść

jest nast

ę

puj

ą

ca:

30

60

2

n

n

t

⋅

=

⋅

⋅

=

=

π

π

α

ω

[

s

1

]

Poniewa

ż

drog

ę

punktu poruszaj

ą

cego si

ę

po luku mo

ż

na wyrazi

ć

wzorem

r

s

⋅

=

α

, zatem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

t

r

t

s

α

υ

⋅

=

=

Skoro

t

α

ω

=

wzór na prędkość obwodową przybierze postać:

ω

υ

⋅

=

r

W technice ruch obrotowy jednostajny występuje bardzo często – np. w obrabiarkach,

silnikach: elektrycznych, spalinowych, parowych. Prędkość obwodową w tych przypadkach

oblicza się według nieco innego wzoru, a mianowicie:

1000

n

d

⋅

⋅

=

π

υ

min

m

gdzie: d – średnica okręgu w mm,

n – prędkość obrotowa w obr/mm.

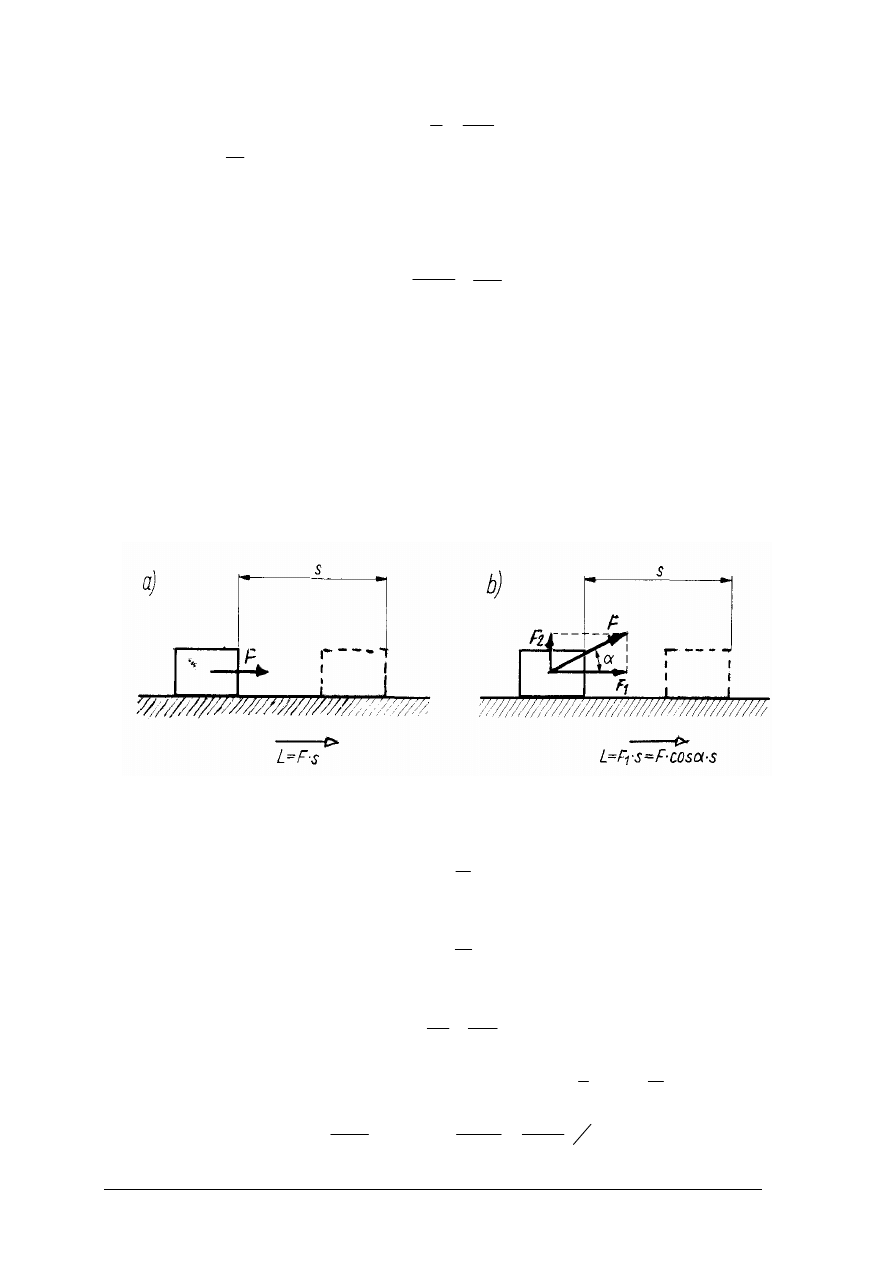

Praca

Praca jest iloczynem siły F i drogi przebytej w kierunku działania tej siły.

s

F

L

⋅

=

Jednostką pracy jest dżul (1 J).

1 dżul to praca, jaką siła 1 niutona wykonuje na drodze 1 m. Warunkiem wykonania

pracy jest zgodność kierunku działania siły F lub jej składowej z kierunkiem przesunięcia

(rys. 27).

Rys. 27. Kierunek działania siły i przesunięcia a wykonanie pracy [1, s. 16]

Moc to stosunek pracy L do czasu t, w jakim została ona wykonana:

t

L

P

=

Jednostką mocy jest wat (1 W).

1 wat to moc urządzenia wykonującego pracę 1 dżula w ciągu 1 sekundy:

s

J

W

1

1

1

=

W ruchu obrotowym moc obliczamy według wzoru:

t

s

F

t

M

P

⋅

=

=

Jeżeli moc P będzie wyrażona w kW, siła F w N, a stosunek

t

s =

ϑ

w s

m , to

1000

ϑ

⋅

=

F

P

gdzie

s

m

n

r

n

d

30

60

⋅

⋅

=

⋅

⋅

=

π

π

υ

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

stąd:

kW

n

M

n

r

F

P

9554,1

1000

30

⋅

=

⋅

⋅

⋅

⋅

=

π

gdzie: M– moment siły w ruchu obrotowym (M = F · r) [Nm]

n – prędkość obrotowa w obr/min.

Z zależności tej możemy obliczyć moment obrotowy:

m

N

n

P

M

⋅

=

1

,

9554

Nagromadzon

ą

w jakim

ś

ciele prac

ę

nazywamy energi

ą

i dlatego mierzymy j

ą

takimi

samymi jednostkami. Energia wyst

ę

puje w ró

ż

nych postaciach. Rozró

ż

nia si

ę

energi

ę

:

mechaniczn

ą

, elektryczn

ą

, chemiczn

ą

, ciepln

ą

, j

ą

drow

ą

itd.

Energia jest niezniszczalna, zmienia jedynie swoj

ą

posta

ć

, np. z elektrycznej na

mechaniczn

ą

, z cieplnej na elektryczn

ą

. Energia mechaniczna jest sum

ą

nagromadzonej

energii potencjalnej i kinetycznej danego ciała:

E = E

p

+ E

k

Energi

ę

potencjaln

ą

E

p

ma ciało o masie m podniesione na wysoko

ść

h:

h

g

m

p

E

⋅

⋅

=

[J]

gdzie: m – masa ciała w kg,

g – przyspieszenie ziemskie (g=9,81 m/s

2

).

Energi

ę

kinetyczn

ą

E

k

ma ciało o masie m poruszaj

ą

ce si

ę

z pr

ę

dko

ś

ci

ą

υ

:

2

2

υ

⋅

=

m

k

E

[J]

Do wykorzystania energii w celu przetworzenia jej na prac

ę

słu

żą

maszyny robocze, a do

zmiany postaci energii – silniki. Niecała jednak energia dostarczana do urz

ą

dzenia jest

efektywnie wykorzystywana, gdy

ż

ka

ż

da maszyna lub silnik po wprawieniu w ruch musi

pokona

ć

pewne opory, na co jest zu

ż

ywana cz

ęść

energii.

Tak, wi

ę

c aby uzyska

ć

zało

ż

on

ą

warto

ść

energii z okre

ś

lonego urz

ą

dzenia, musimy

dostarczy

ć

jej wi

ę

cej, przewiduj

ą

c straty energii w wyniku ruchu urz

ą

dzenia. W tym celu

posługujemy si

ę

współczynnikiem zwanym sprawno

ś

ci

ą

.

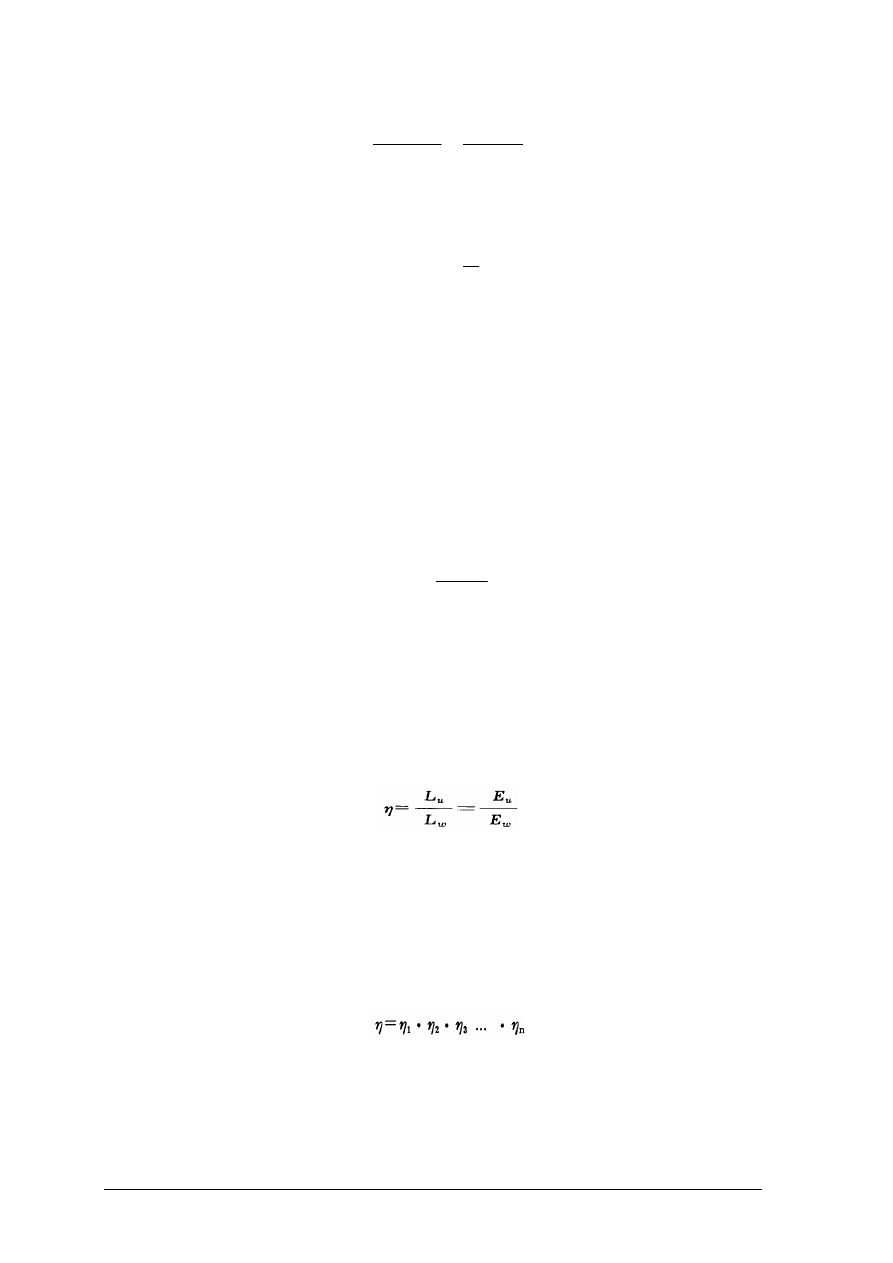

Sprawno

ś

ci

ą

η

(eta) maszyny lub urz

ą

dzenia nazywamy stosunek pracy lub energii

u

ż

ytecznej (L

u

, E

u

) do pracy lub energii wło

ż

onej (L

w

, E

w

):

Sprawno

ść

jest wielko

ś

ci

ą

niemianowan

ą

lub wyra

ż

an

ą

w procentach (gdy warto

ść

współczynnika pomno

ż

ymy przez 100%). Sprawno

ść

jest zawsze mniejsza od 1 lub 100%,

gdy

ż

praca lub energia u

ż

yteczna jest zawsze mniejsz

ą

od wło

ż

onej. Gdyby osi

ą

gn

ę

ła warto

ść

równ

ą

1, powstałaby maszyna idealna, tzw. perpetuum mobile, o której człowiek ci

ą

gle

marzy, lecz nie jest w stanie jej zbudowa

ć

(raz wprowadzona w ruch maszyna taka

pracowałaby niesko

ń

czenie długo bez dostarczania energii).

Je

ż

eli urz

ą

dzenie składa si

ę

z wielu mechanizmów współpracuj

ą

cych ze sob

ą

, mo

ż

na

rozpatrywa

ć

osobno sprawno

ść

ka

ż

dego z nich, a ogólna sprawno

ść

urz

ą

dzania wynosi

wówczas:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonywania ćwiczeń.

1.

Co nazywamy pracą mechaniczną?

2.

Jakie są jednostki pracy w układzie SI?

3.

Co to jest moc i jakim wzorem można ją wyrazić?

4.

Co to jest energia kinetyczna i w jakich jednostkach się ją wyraża?

5.

Co to jest energia potencjalna i od czego zależy jej wielkość?

6.

O czym mówi zasada zachowania energii mechanicznej?

4.5.3. Ćwiczenia

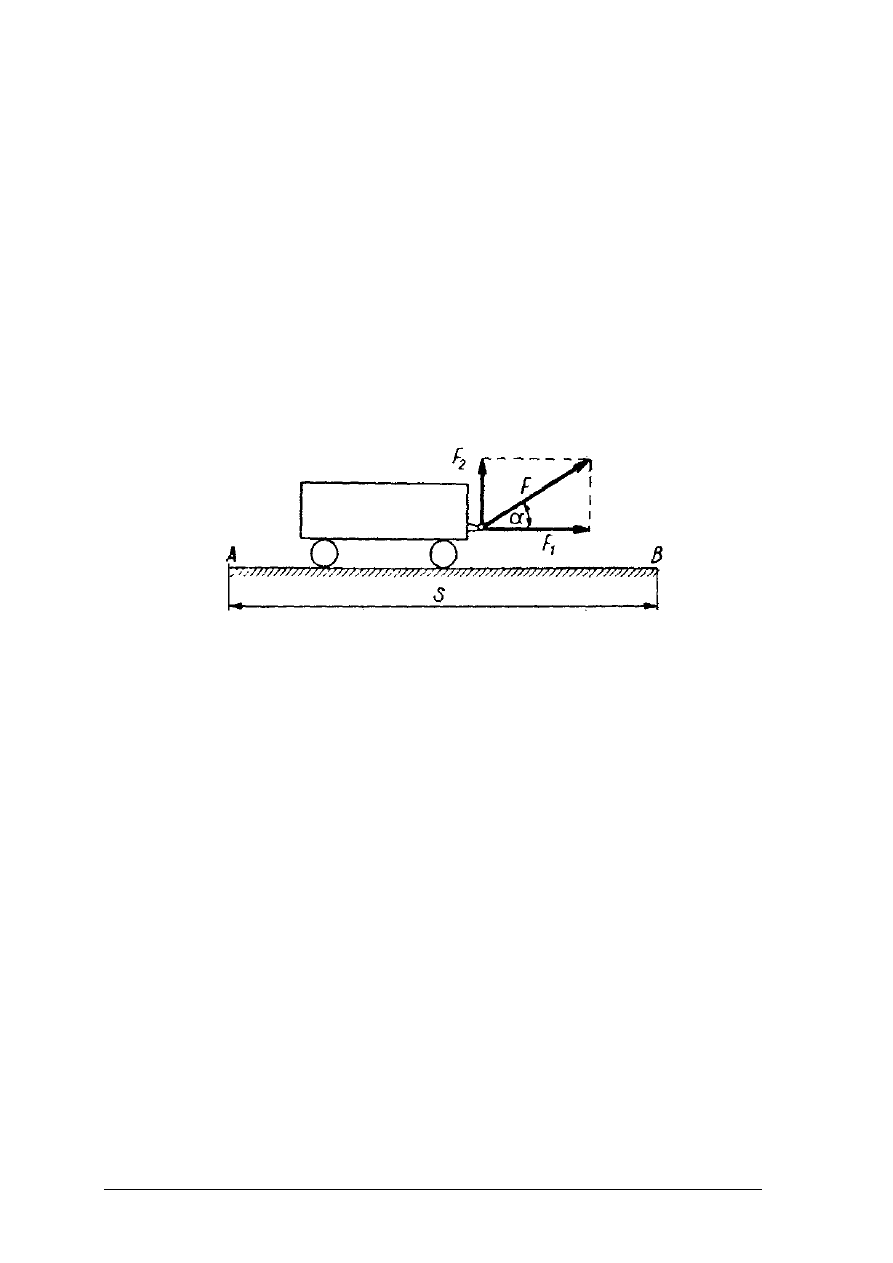

Ćwiczenie 1

Oblicz, jaką pracę wykona ciągnik, aby przetransportować przyczepę po drodze poziomej

na odległość 2 km, jeżeli opór, jaki stawia przyczepa w czasie ruchu, wynosi 20 N.

Rysunek do ćwiczenia 1 [8, s. 223]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować rysunek,

2)

obliczyć pracę,

3)

podać jednostkę pracy w układzie SI,

4)

sprawdzić jakość wykonanej pracy,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory do pisania,

−

kalkulator,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 2

Ciało o ciężarze G = 5 N spadając z pewnej wysokości wykonało pracę L = 30 Nm.

Obliczyć, na jakiej wysokości znajdowało się ciało.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować dane do ćwiczenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

2)

obliczyć wysokość,

3)

ustalić jednostkę wysokości w układzie SI,

4)

sprawdzić jakość wykonanej pracy,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory do rysowania, pisania i kalkulator,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

Ćwiczenie 3

Oblicz, jakiej mocy silnik powinien być zastosowany do napędu dźwigu, który musi

podnieść ciężar Q = 150 N na wysokość h = 6 m w ciągu czasu t = 30 sek. Sprawność dźwigu

wynosi η = 0,8.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy,

2)

obliczyć sprawność dźwigu,

3)

obliczyć moc silnika,

4)

sprawdzić jakość wykonanej pracy,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

zeszyt,

−

przybory do pisania,

−

kalkulator,

−

literatura zgodna z punktem 6 Poradnika dla ucznia.

4.5.4. Sprawdzian postępów według wzorca

Czy potrafisz:

Tak

Nie

1)

odróżnić silnik od maszyny roboczej?

2)

obliczyć sprawność maszyny składającej się z szeregu mechanizmów?

3)

podać czynniki wpływające na wielkość energii kinetycznej i energii

potencjalnej?

4)

dokonać podziału energii mechanicznej?

5)

obliczyć energię kinetyczną ciała o masie m poruszającego się

z prędkością

υ

?

6)

zinterpretować zasadę zachowania energii mechanicznej?

7)

określić zależność między prędkością obrotową a prędkością kątową?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.6.

Połączenia kształtowe

4.6.1. Materiał nauczania

Połączenia raz wykonane, które nie mogą być rozłączone bez zniszczenia elementów

łączonych lub łączników, nazywamy nierozłącznymi.

Połączenia, które mogą być wielokrotnie łączone i rozłączane, nazywamy rozłącznymi.

Połączenia kształtowe należą do spoczynkowych połączeń rozłącznych. Zależnie od

rodzaju powierzchni styku lub rodzaju łączników mamy połączenia kształtowe:

−

bezpośrednie: wielowypustowe,

−

pośrednie: wpustowe, kolkowe, sworzniowe, klinowe.

Połączenia wpustowe

Połączenia wpustowe należą do pośrednich połączeń kształtowych i znajdują powszechne

zastosowanie przy przenoszeniu momentu obrotowego między wałem i osadzonym na nim

kołem zębatym, kołem pasowym itp. Odznaczają się prostotą i niezawodnością konstrukcji,

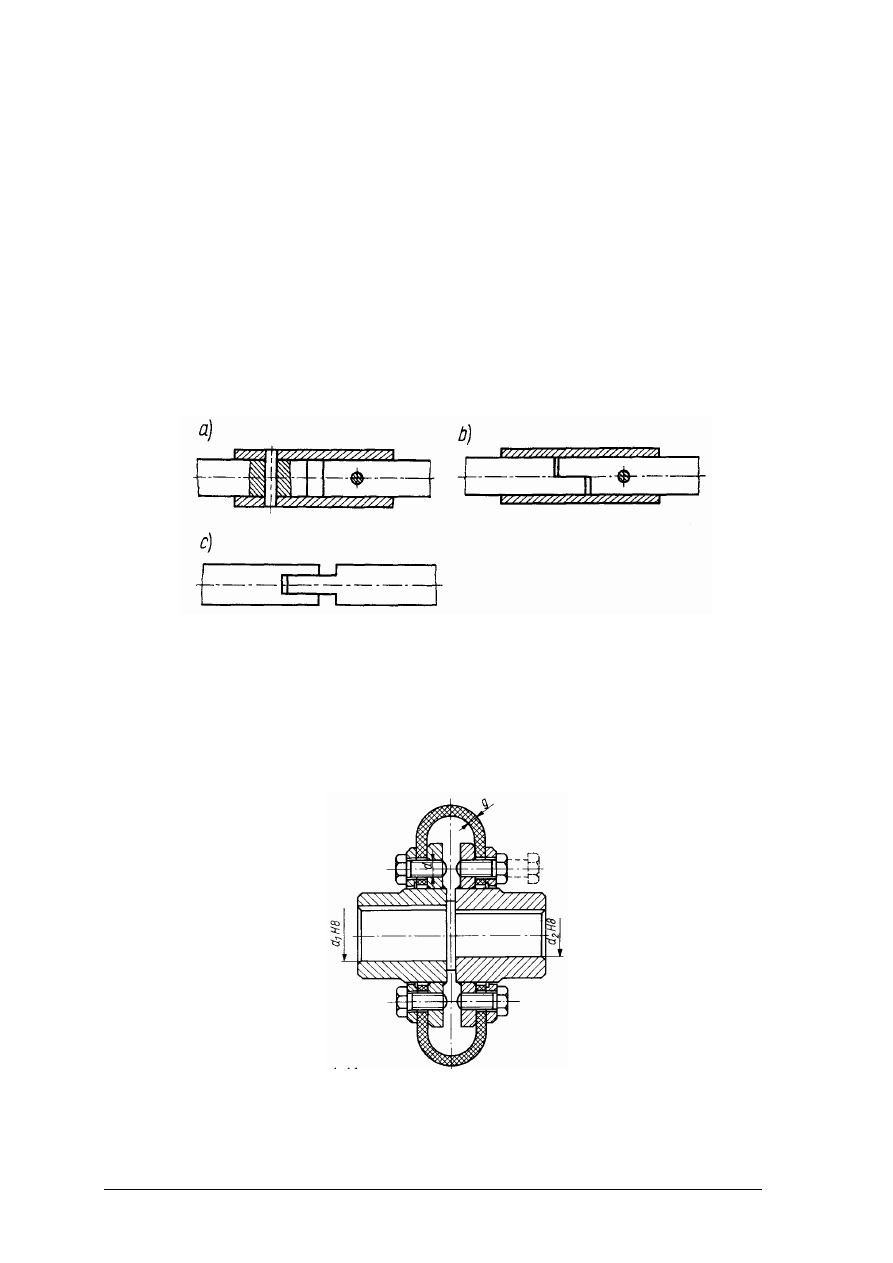

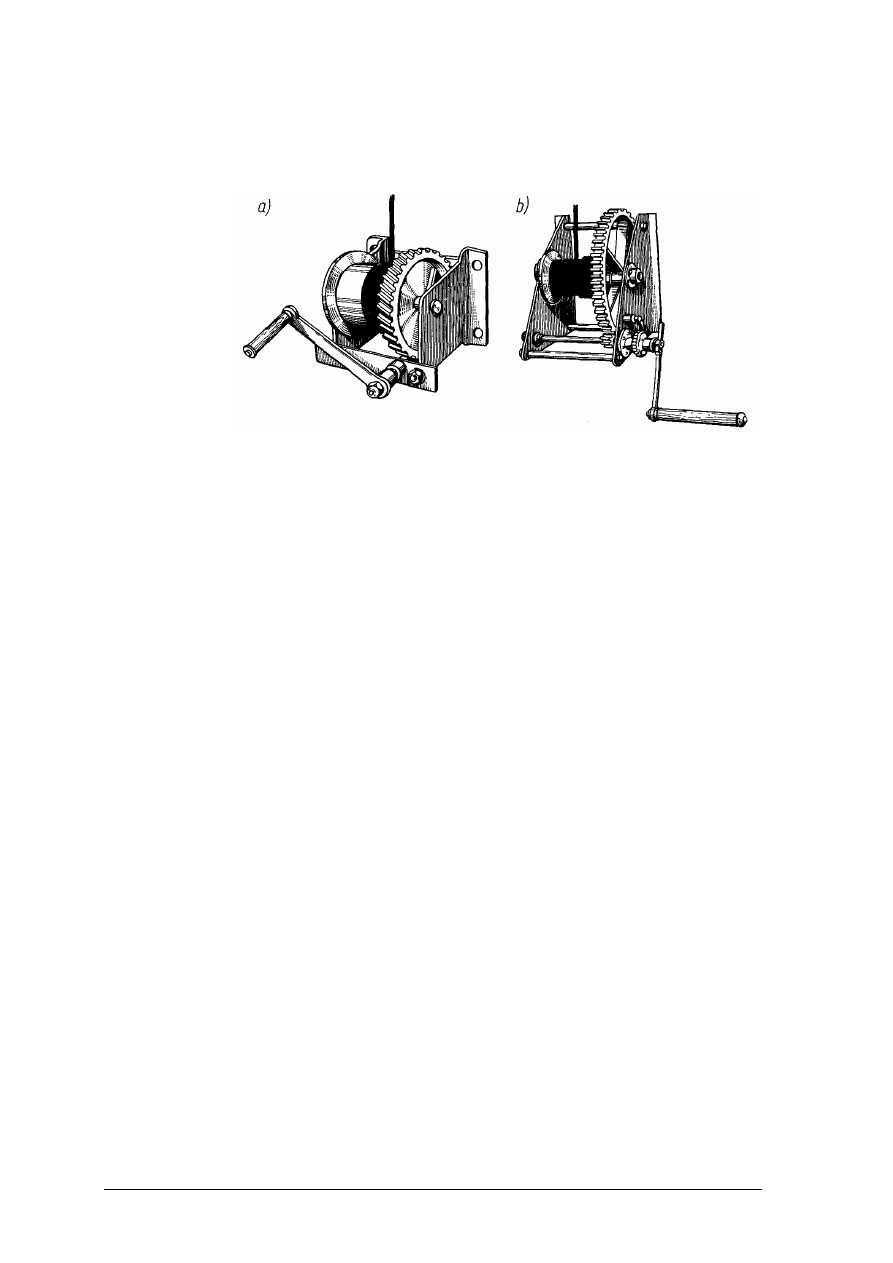

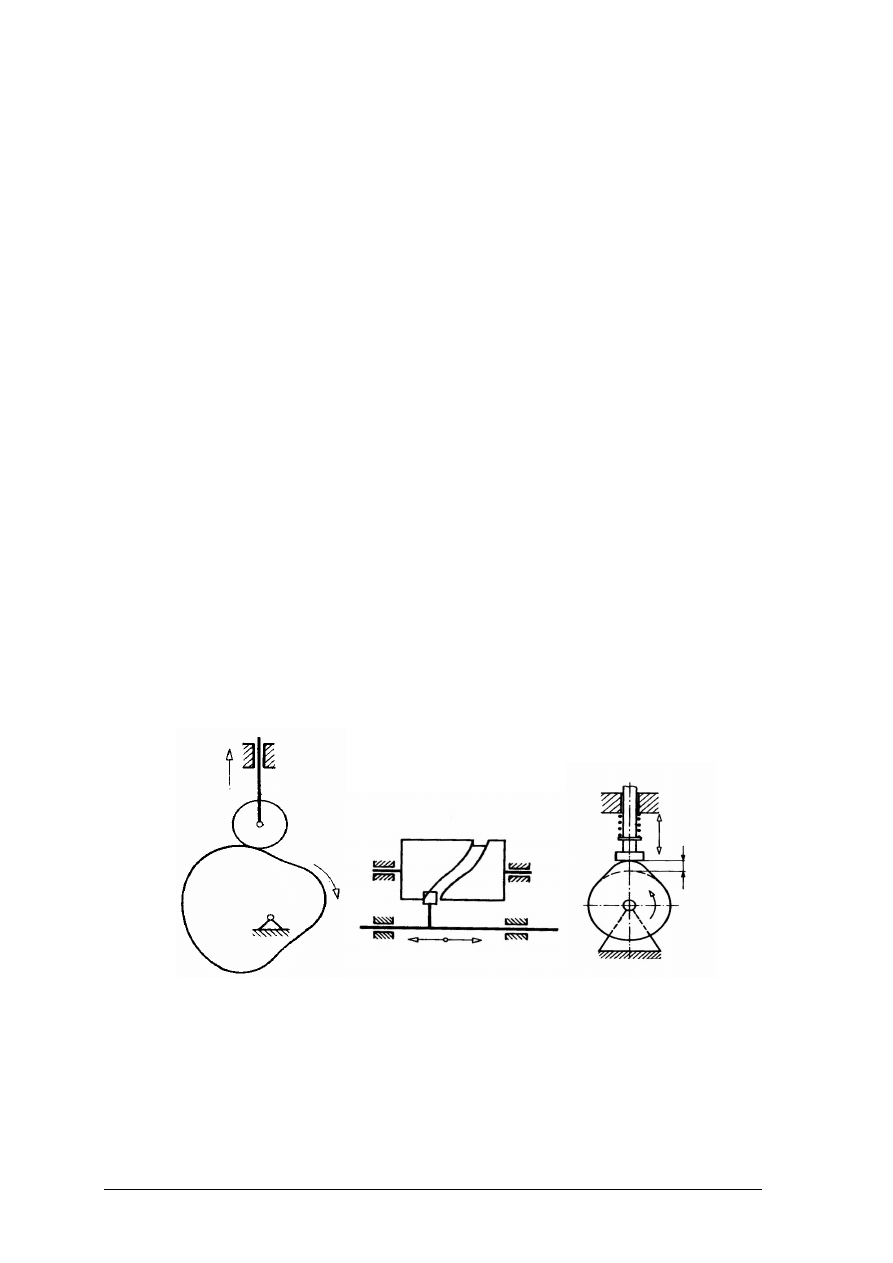

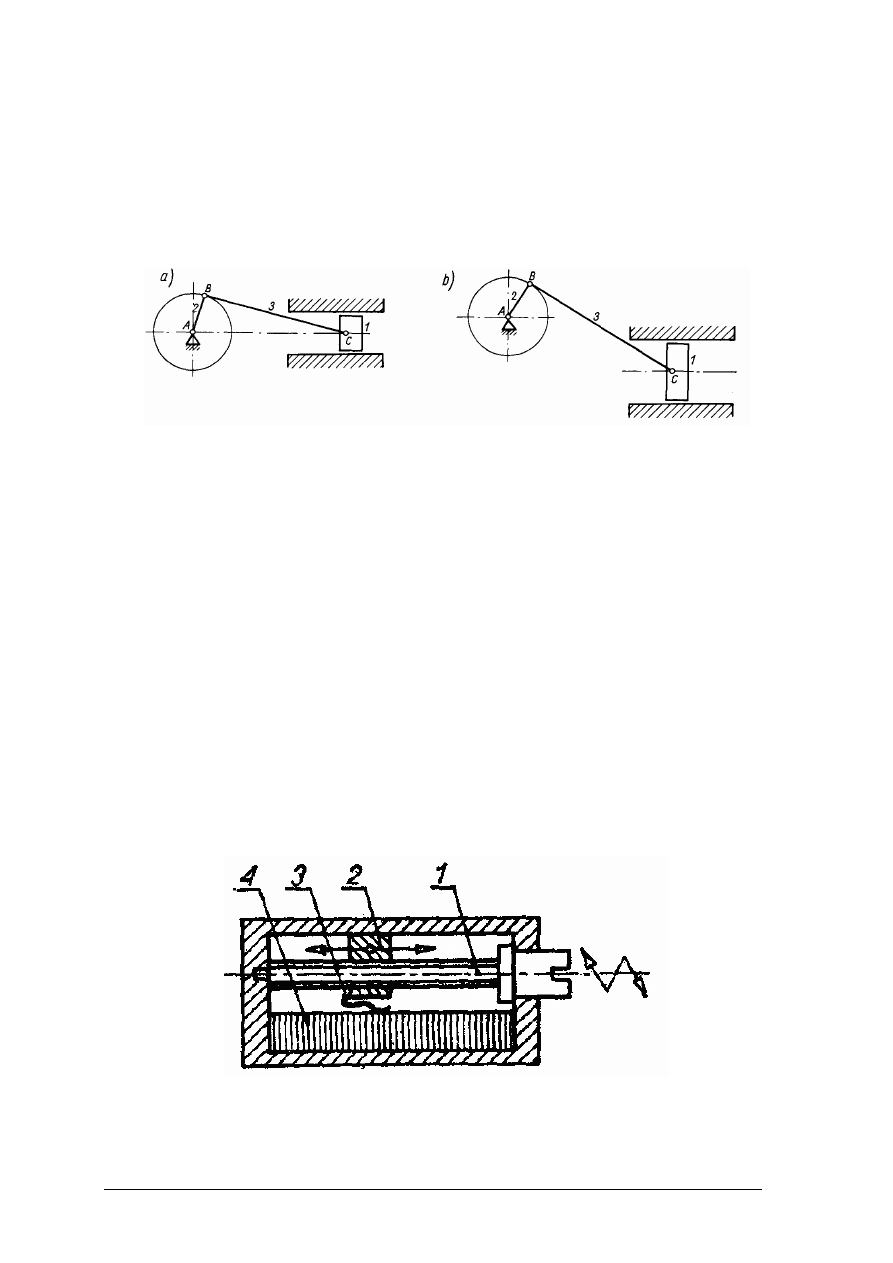

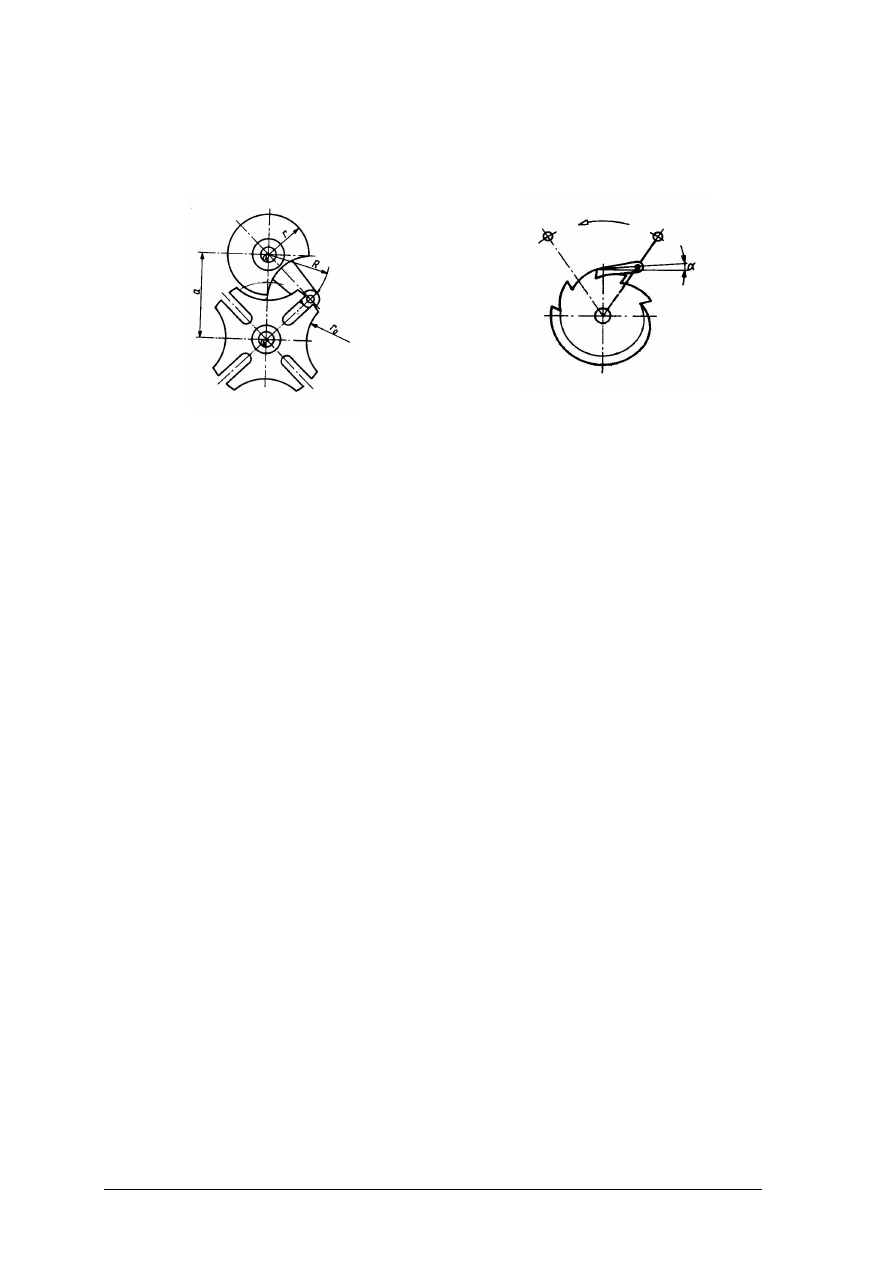

wygodnym montażem i demontażem, niskimi kosztami. Rodzaje wpustów (rys. 28).

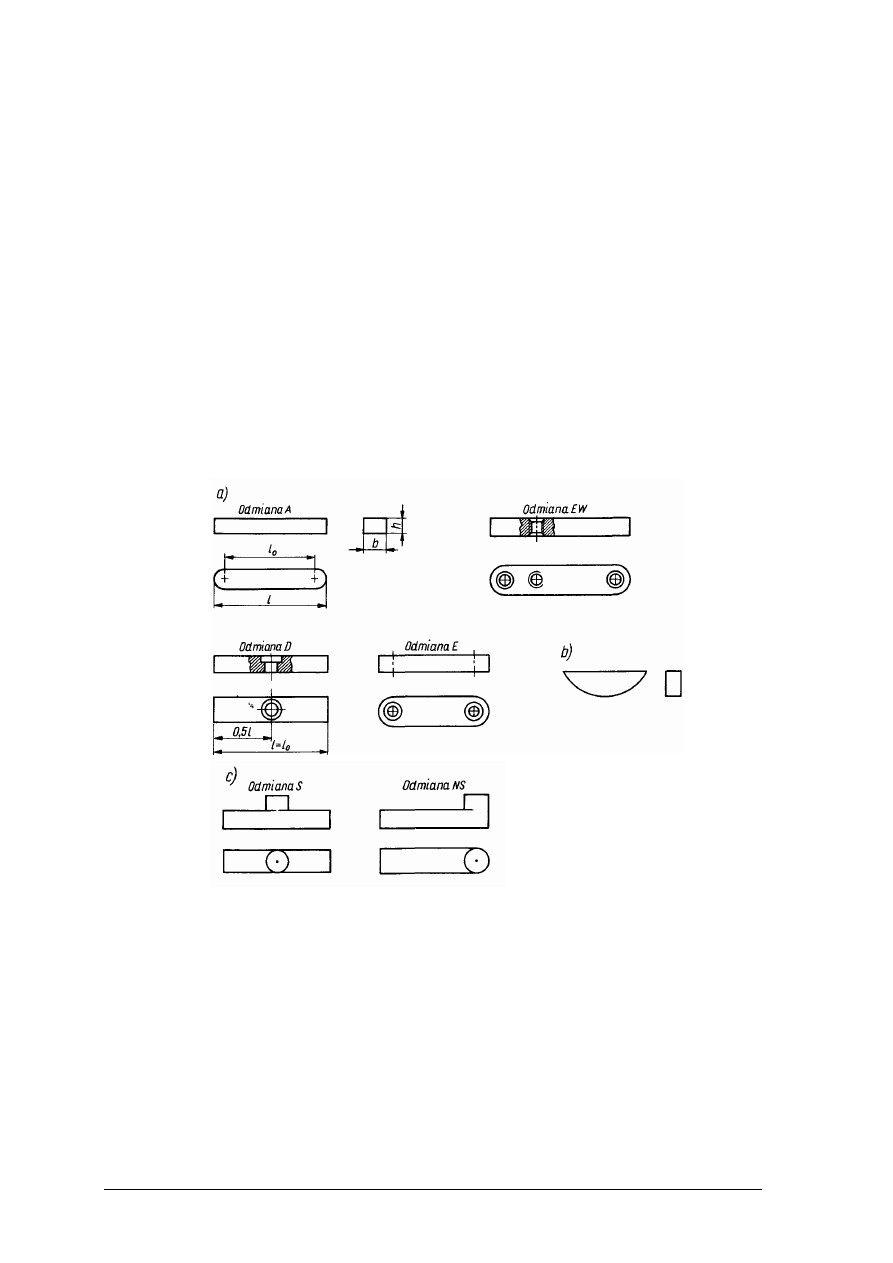

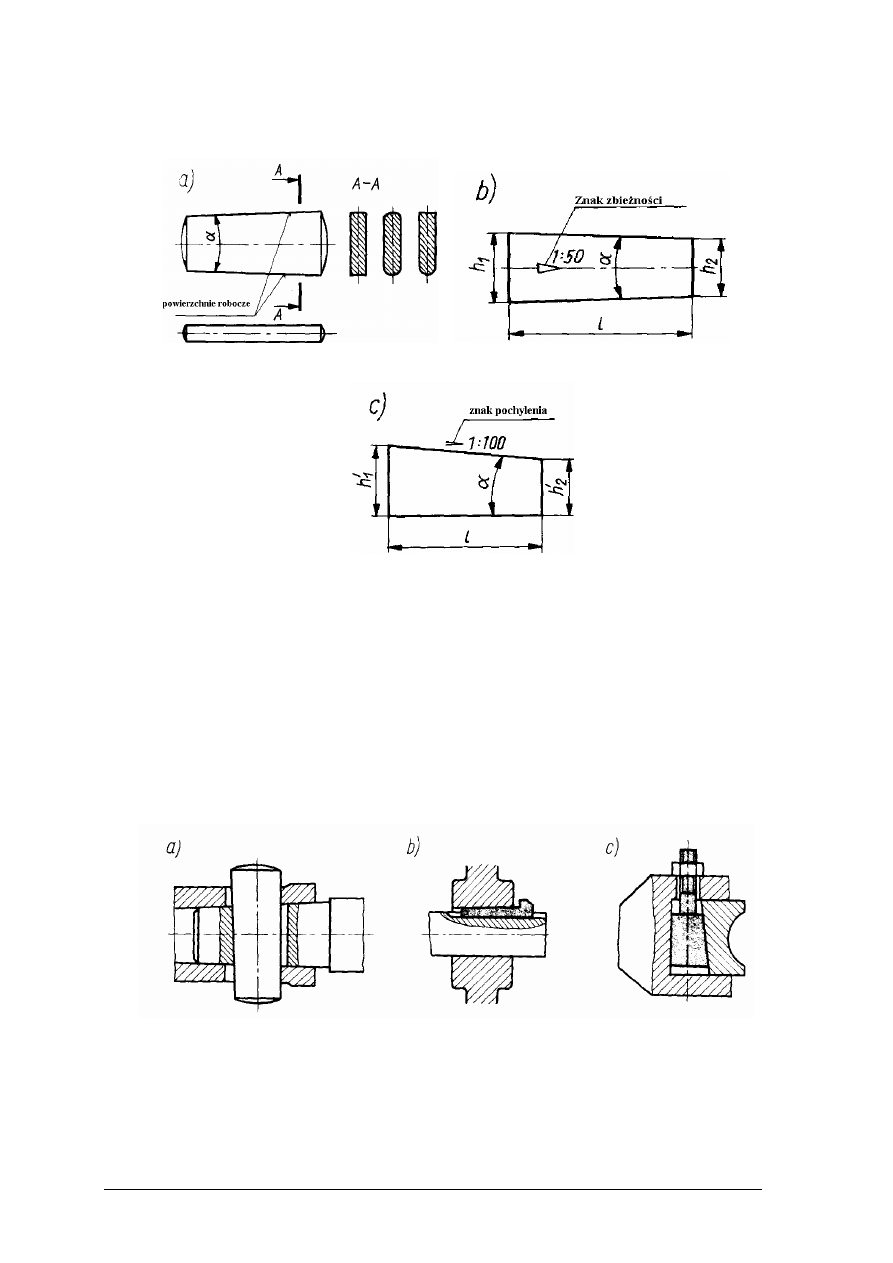

Rys. 28. Rodzaje wpustów: a) pryzmatyczne – zaokrąglone pełne (A), ścięte jednootworowe (D), zaokrąglone

dwuotworowe (E), zaokrąglone dwuotworowe wyciskowe (EW); b) czółenkowe; c) czopkowe

symetryczne (S) i niesymetryczne (NS) [8, s. 93]

Podczas pracy połączeń wpustowych występują naciski na boczne powierzchnie

wpustów, dlatego dla uniknięcia niepożądanych luzów osadza się je ciasno, stosując

pasowania N9/h9 lub P9/h9. W połączeniach ruchowych (przesuwnych) należy zapewnić

swobodne przesuwanie kół wzdłuż wału, dlatego pasowania ciasne stosuje się tylko do

osadzania wpustu w czopie wału, natomiast rowek w piaście kola wykonuje się w tolerancji

D10, otrzymując pasowanie luźne D10/h9.

Dla ułatwienia montażu połączeń wpustowych suma wysokości obu rowków powinna

być większa od wysokości wpustu o 0,2÷0,4 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Wał i osadzone na nim elementy powinny być dokładnie osiowane, tzn. powinny mieć

wspólną oś obrotu. Jest to niezbędne dla uniknięcia występowania sił odśrodkowych podczas

ruchu obrotowego, czyli tzw. „bicia”. Ponieważ wpusty nie zapewniają osiowania, należy

stosować dość ciasne pasowanie czopa z otworem w piaście, np. H7/j6 w połączeniach

spoczynkowych i H7/f7 w połączeniach przesuwnych.

Dobór i obliczanie wpustów. Wymiary poprzeczne wpustów pryzmatycznych (b x h) są

dobierane, w zależności od średnicy czopa wału. W przypadkach technicznie uzasadnionych

(np. dla wałów drążonych) dopuszcza się stosowanie wpustów o mniejszych przekrojach niż

podane w tablicy ogólnej. Ponieważ wymiary przekroju wpustów dobiera się według norm

w zależności od średnicy czopa wału, zatem obliczanie wpustów polega tylko na ustaleniu ich

długości. Całkowitą długość wpustu zaokrągla się do wartości podanych w normie; dla

wpustów zaokrąglonych l = l

0

+b, przy czym szerokość piasty kola współpracującego

powinna być co najmniej równa czynnej długości dobranego wpustu.

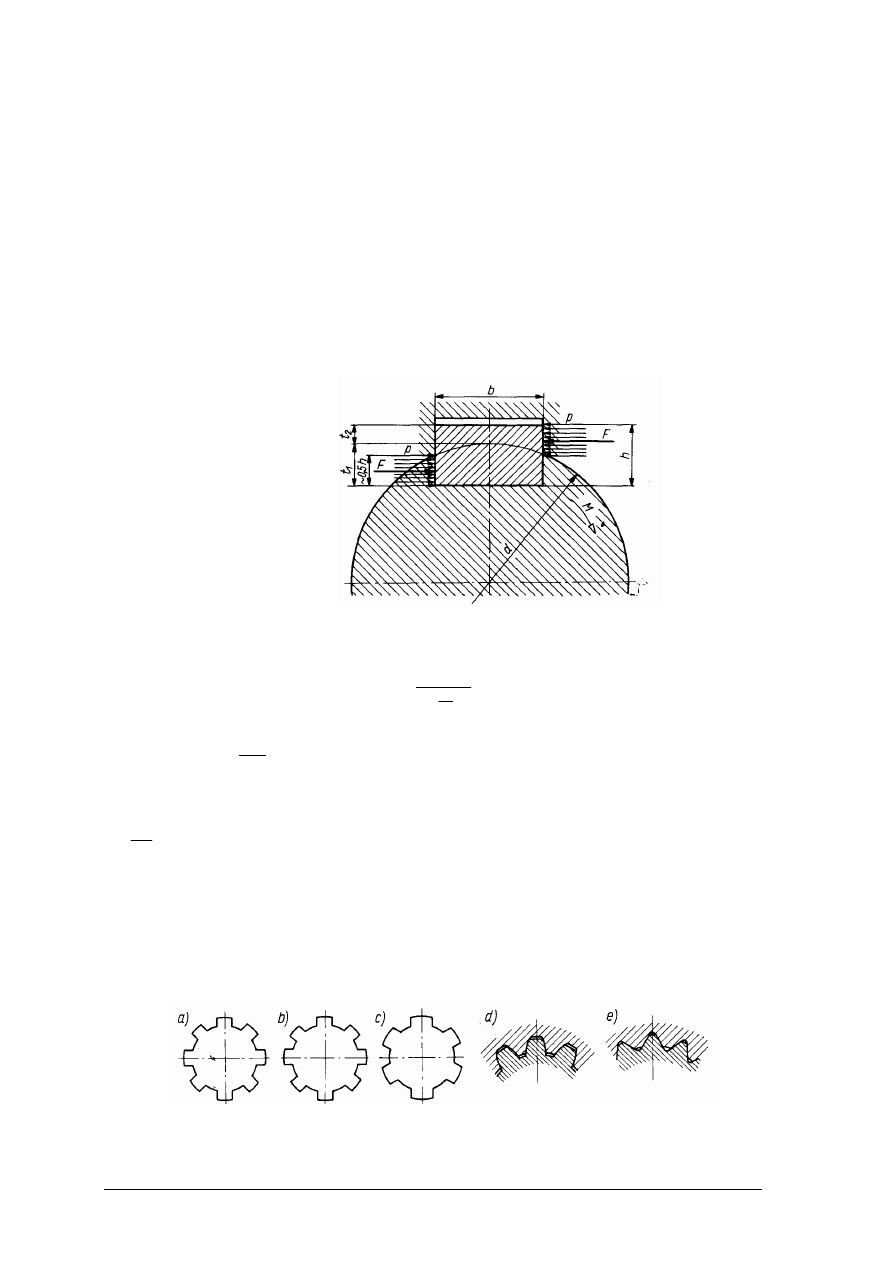

Rys. 29. Obciążenie wpustu [8, s. 95]

Wpusty oblicza się z warunku na naciski powierzchniowe (rys. 29) według wzoru:

0

0

2

k

n

h

l

F

p

≤

⋅

⋅

=

w którym:

F – siła (

d

M

F

2

=

),

0

l

– czynna długość wpustu,

N – liczba wpustów,

2

h

– przybliżona wartość wysokości powierzchni wpustu narażonej na naciski,

k

0

– naciski dopuszczalne.

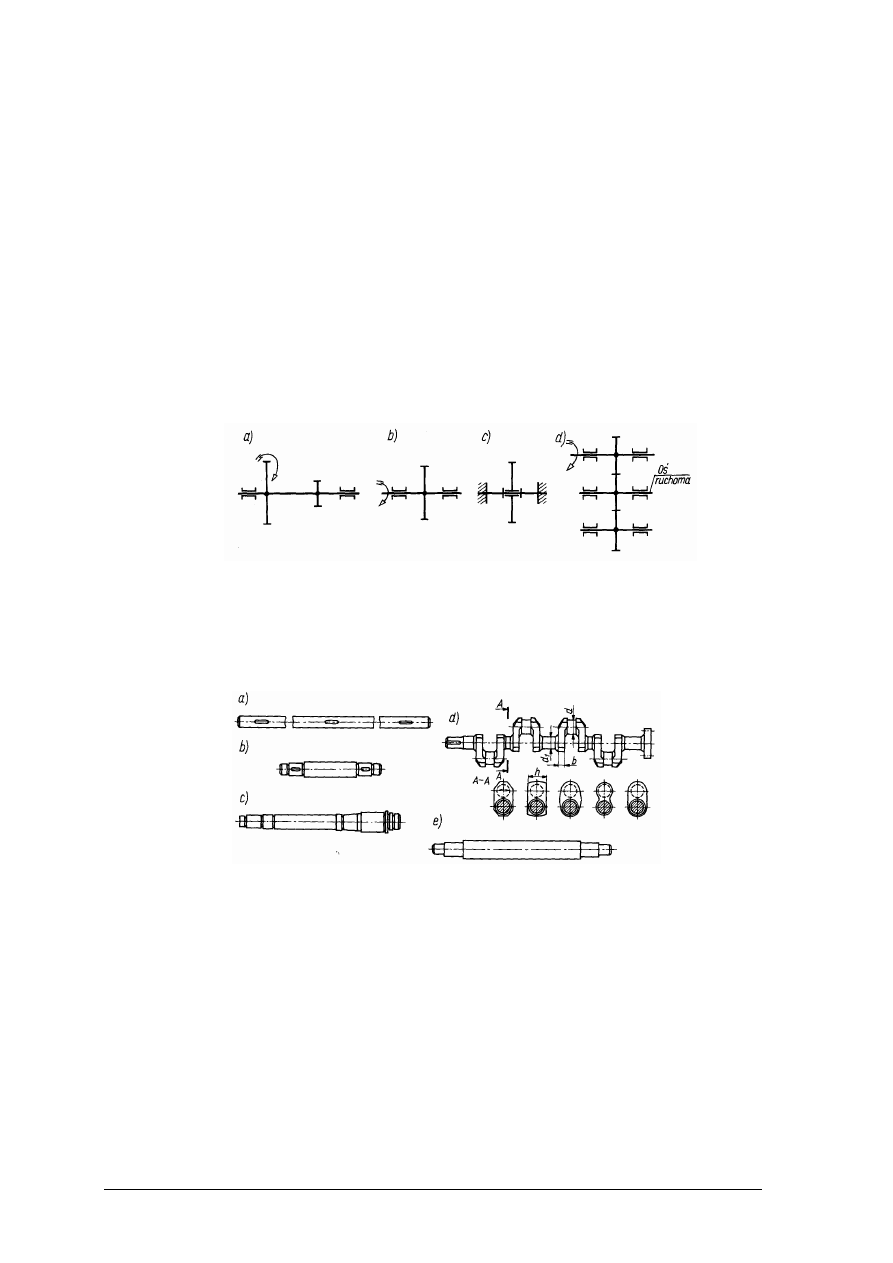

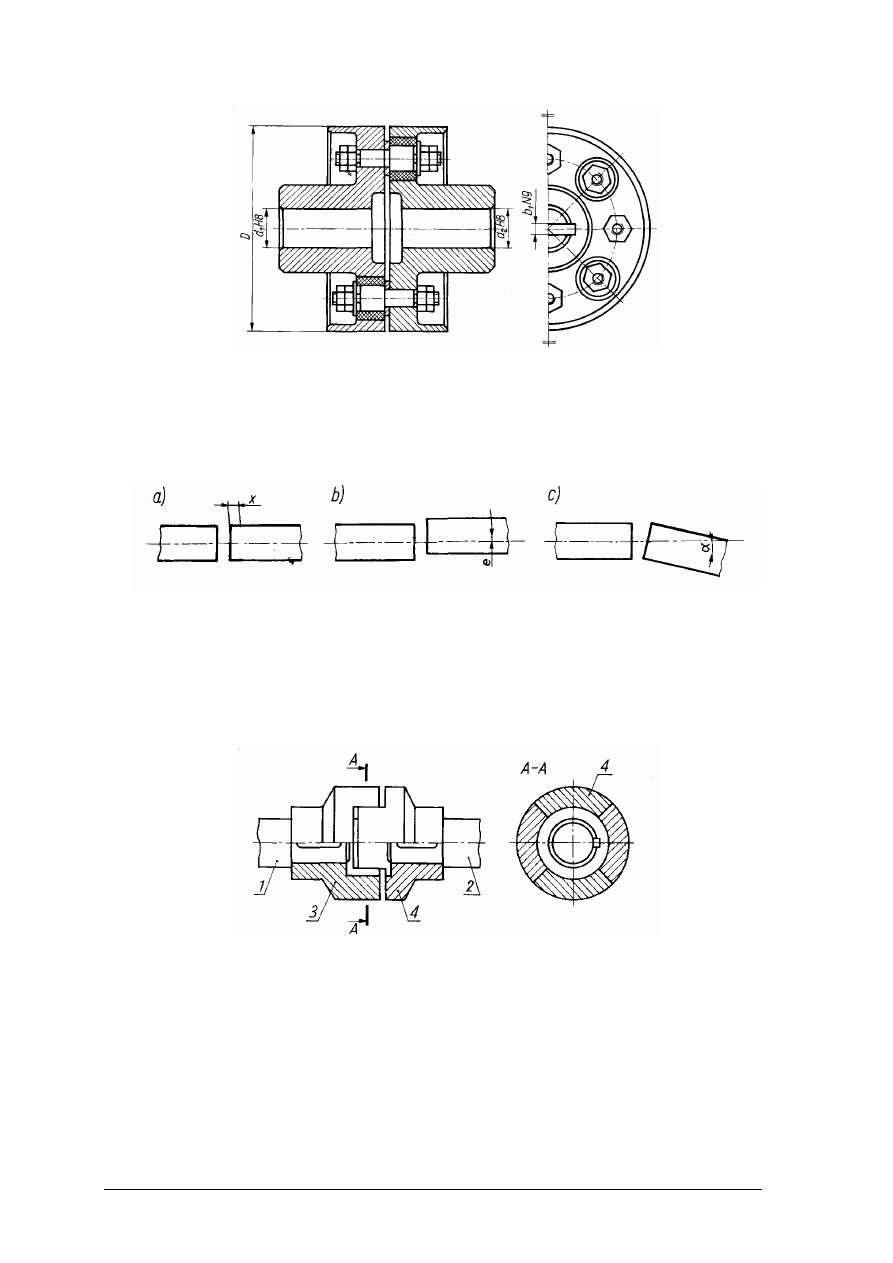

Połączenia wielowypustowe

Połączenia wielowypustowe należą do najczęściej stosowanych połączeń kształtowych.

Są to połączenia bezpośrednie; na czopie wału są wykonane występy (wypusty),

współpracujące z odpowiednimi rowkami w piaście. Podstawowe rodzaje znormalizowanych

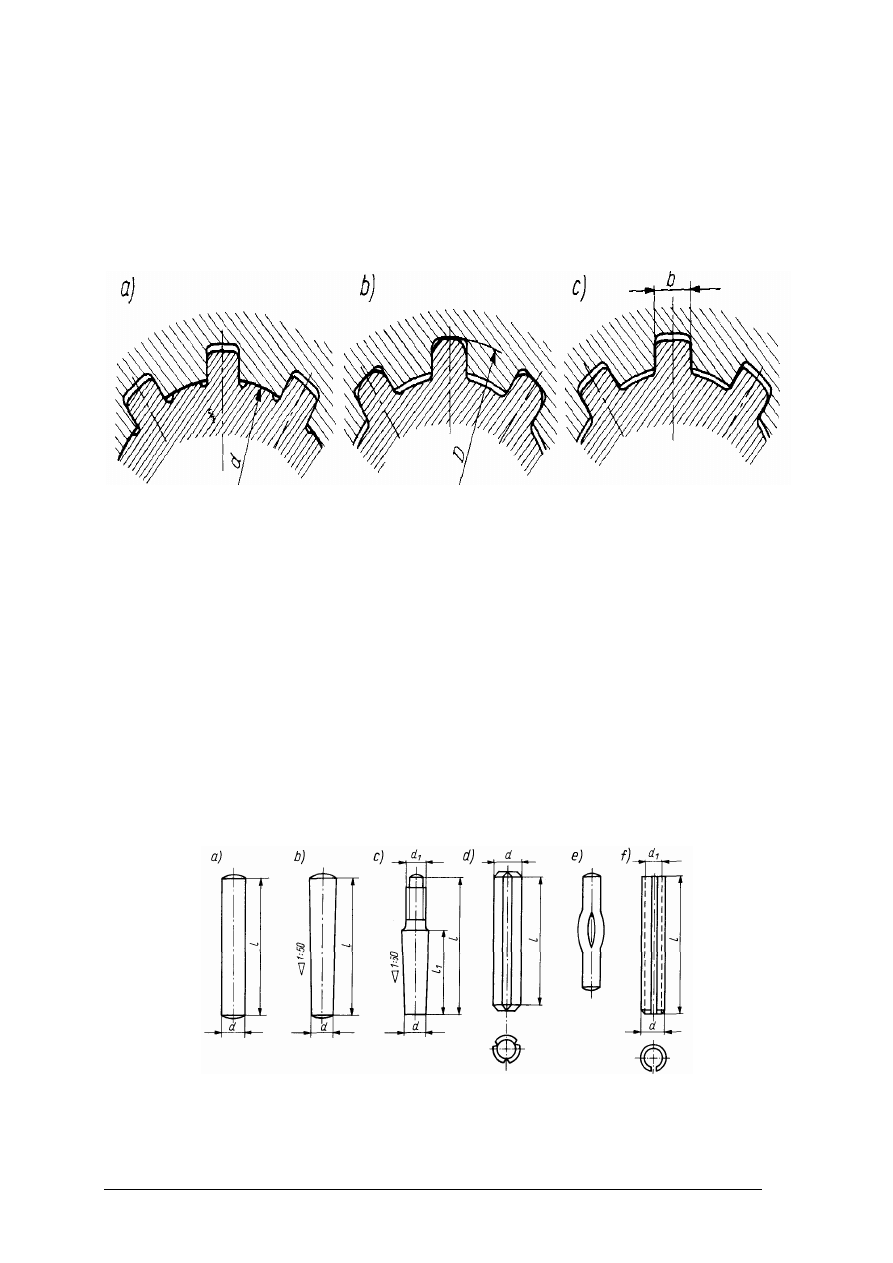

połączeń wielowypustowych o różnych kształtach wypustów podano na (rys. 30).

Rys. 30. Połączenia wielowypustowe: ogólnego przeznaczenia: a) lekkie, b) średnie; c) do obrabiarek,

d) zębate ewolwentowe, e) wielokarbowe [8, s. 98]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Połączenia wielowypustowe umożliwiają uzyskanie dokładnego osiowania, zmniejszenie

nacisków jednostkowych (lub stosowanie większych obciążeń) w porównaniu z połączeniami

wpustowymi oraz zmniejszenie oporów tarcia przy przesuwaniu elementów w połączeniach

ruchowych. W połączeniach wielowypustowych równoległych występują 3 rodzaje osiowań

na wewnętrznej średnicy d, na zewnętrznej średnicy D oraz na bokach wypustów b. Wybór

rodzaju osiowania jest uzależniony od warunków pracy, twardości powierzchni styku oraz od

wymaganej dokładności połączenia (rys. 31).

Rys. 31. Rodzaje osiowań w połączeniach wielowypustowych: a) na wewnętrznej średnicy czopa d,

b) na zewnętrznej średnicy wypustów D, c) na bocznych powierzchniach wypustów [8, s. 98]

Osiowanie na wewnętrznej średnicy d jest stosowane w połączeniach dokładnych, przy

wypustach utwardzonych – głównie w produkcji małoseryjnej.

Osiowanie na zewnętrznej średnicy D stosuje się w połączeniach spoczynkowych

i średnio dokładnych połączeniach ruchowych, przy wypustach miękkich (nie utwardzonych).

Najmniej dokładne jest osiowanie na bokach wypustów. Stosuje się je w celu

zmniejszenia do minimum luzu obwodowego.

Dobór pasowań uzależnia się od charakteru połączenia i rodzaju osiowania. Zalety te

powodują, że połączenia wielowypustowe znajdują bardzo szerokie zastosowanie w wielu

gałęziach przemysłu.

Połączenia kołkowe i sworzniowe

Połączenia kołkowe. Kołki są to elementy w kształcie walca lub stożka o dość dużej

długości w stosunku do ich średnicy; najczęściej

d

l

d

20

2

≤

≤

(rys. 32).

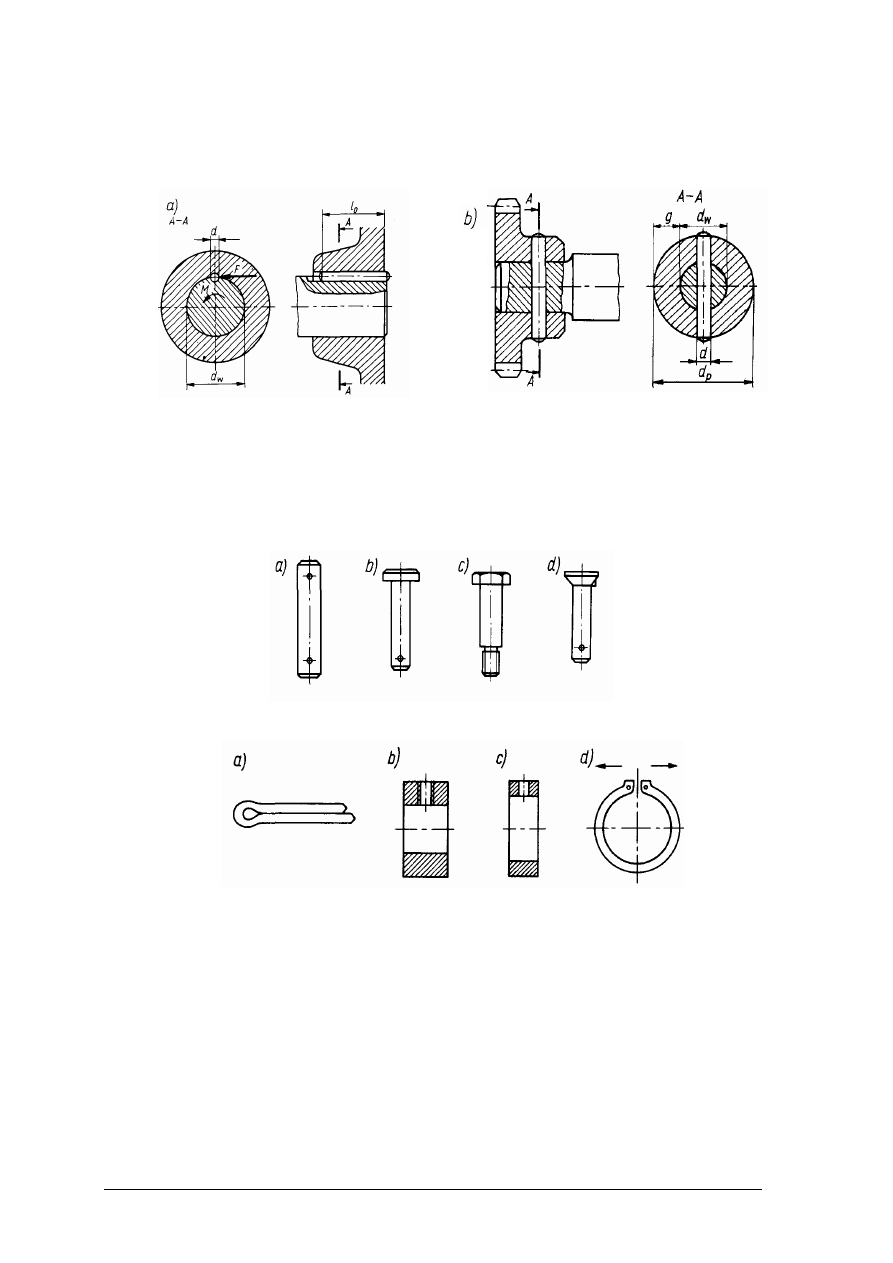

Rys. 32. Rodzaje kołków: a) walcowy, b) stożkowy, c) stożkowy z czopem gwintowanym,

d, e) karbowy, f) rozcięty [8, s. 101]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Zadaniem kołka jest łączenie elementów maszyn lub ustalenie ich wzajemnego

położenia.

W zależności od kierunku działania sił na kołek połączenie kołkowe dzieli się na połączenie

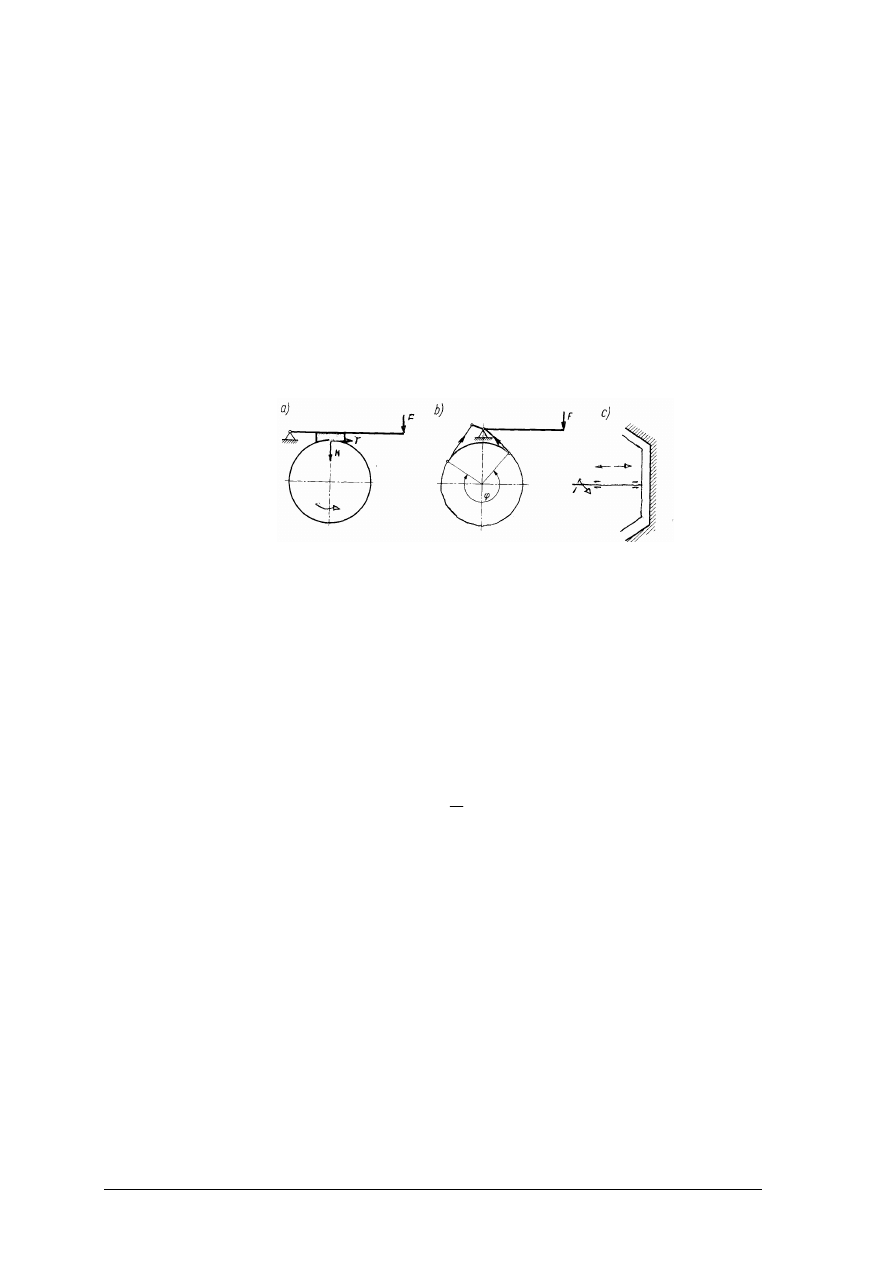

wzdłużne i połączenie poprzeczne (rys. 33).

Rys. 33. Połączenia kołkowe: a) wzdłużne, b) poprzeczne [1, s. 67]

Odmianą kołka są sworznie (rys. 34) mające kształt walca o średnicy większej niż kołki

walcowe. Połączenia sworzniowe przenoszą większe obciążenia niż połączenia kołkowe oraz

zawsze są zabezpieczone przed przesuwaniem się wzdłuż ich osi za pomocą podkładek,

zawleczek, pierścieni lub kołków (rys. 35).

Rys. 34. Rodzaje sworzni: a) bez łba, b) z dużym łbem, c) z czopem gwintowanym, d) noskowy [8, s. 103]

Rys. 35. Zabezpieczenia sworzni: a) zawleczka; b) pierścień osadczy ciężki, c) kołkowy lub

zawleczkowy, d) sprężynujący [6, s. 103]

Połączenia sworzniowe są stosowane przede wszystkim w połączeniach ruchowych.

Zależnie od przewidywanych warunków pracy i wymagań konstrukcyjnych, sworznie mogą

być pasowane ciasno w obu częściach łączonych i obliczane są z warunku na ścinanie lub też

luźno i wtedy obliczane są na zginanie.

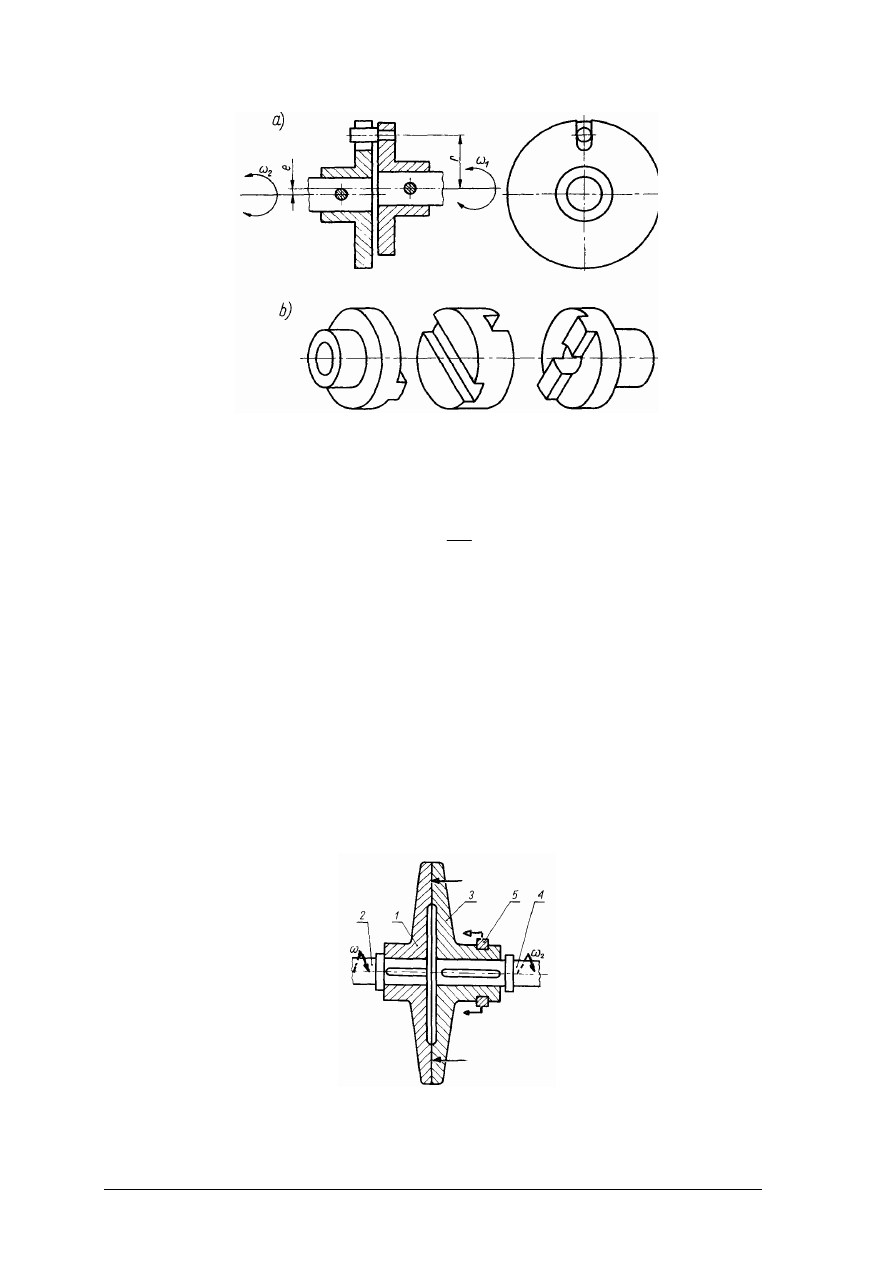

Połączenia klinowe

Połączenia klinowe są zaliczane do połączeń rozłącznych spoczynkowych. Klin jest

elementem, którego powierzchnie robocze (płaskie lub walcowe) są zbieżne względem siebie,

tworząc niewielki kąt rozwarcia

α

. W zależności od kształtu rozróżnia się kliny dwustronne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

i jednostronne (rys. 36). Kliny jednostronne często są zakończone tzw. noskiem w celu

ułatwienia demontażu połączenia.

Rys. 36. a) klin, b) klin dwustronny symetryczny, c) klin jednostronny [1, s. 65]

Rozróżnia się:

−

połączenia klinowe poprzeczne (rys. 37a), w których oś kima jest prostopadła do osi

łączonych elementów; połączenia takie są stosowane do łączenia wałów i tulei przy

wstępnym napięciu łączonych elementów,

−

połączenia klinowe wzdłużne (rys. 37b), o osi kima usytuowanej równolegle względem

osi łączonych elementów; połączenia takie są stosowane – podobnie jak wpusty – do

łączenia wałów z piastami kół pasowych, zębatych itp.

Stosuje się także połączenia klinowe nastawne (rys. 37c), umożliwiające regulację

wzajemnego położenia kojarzonych elementów oraz utrzymanie stałego napięcia

w połączeniu mimo zużywania się tych elementów.

Rys. 37. Połączenia klinowe: a) poprzeczne, b) wzdłużne, c) nastawne [1,s.66]

Połączenia gwintowe – powszechnie stosowane w budowie maszyn – należą do połączeń

rozłącznych. Powstają przez skojarzenie części zewnętrznej (nakrętki) z częścią wewnętrzną

(śrubą), które współpracują ze sobą powierzchniami śrubowymi. Gwint powstaje przez

nacięcie bruzd (rowków) o określonym kształcie wzdłuż linii śrubowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

Linię śrubową otrzymuje się przez nawinięcie na walcu o średnicy D trójkąta

prostokątnego o podstawie

π

d i wysokości P.

Do gwintów powszechnie stosowanych należą gwinty trójkątne: metryczne i rurowe

walcowe oraz trapezowe: symetryczne i niesymetryczne. Ponadto gwinty dzieli się na:

−

zwykłe, drobne (drobnozwojne) i grube (grubozwojne),

−

jednokrotne (pojedyncze) wielokrotne (dwukrotne, trzykrotne itd.),

−

prawe i lewe.

Łączniki gwintowe mogą być znormalizowane lub wykonane jako specjalne. Dzieli się je

na: śruby, wkręty i nakrętki.

Ś

ruby mają odpowiednio ukształtowany łeb pasujący do klucza maszynowego. Wymiary

łbów są uzależnione od wielkości gwintów.

Wkręty różnią się od śrub tym, że mają łby z naciętym rowkiem, służącym do

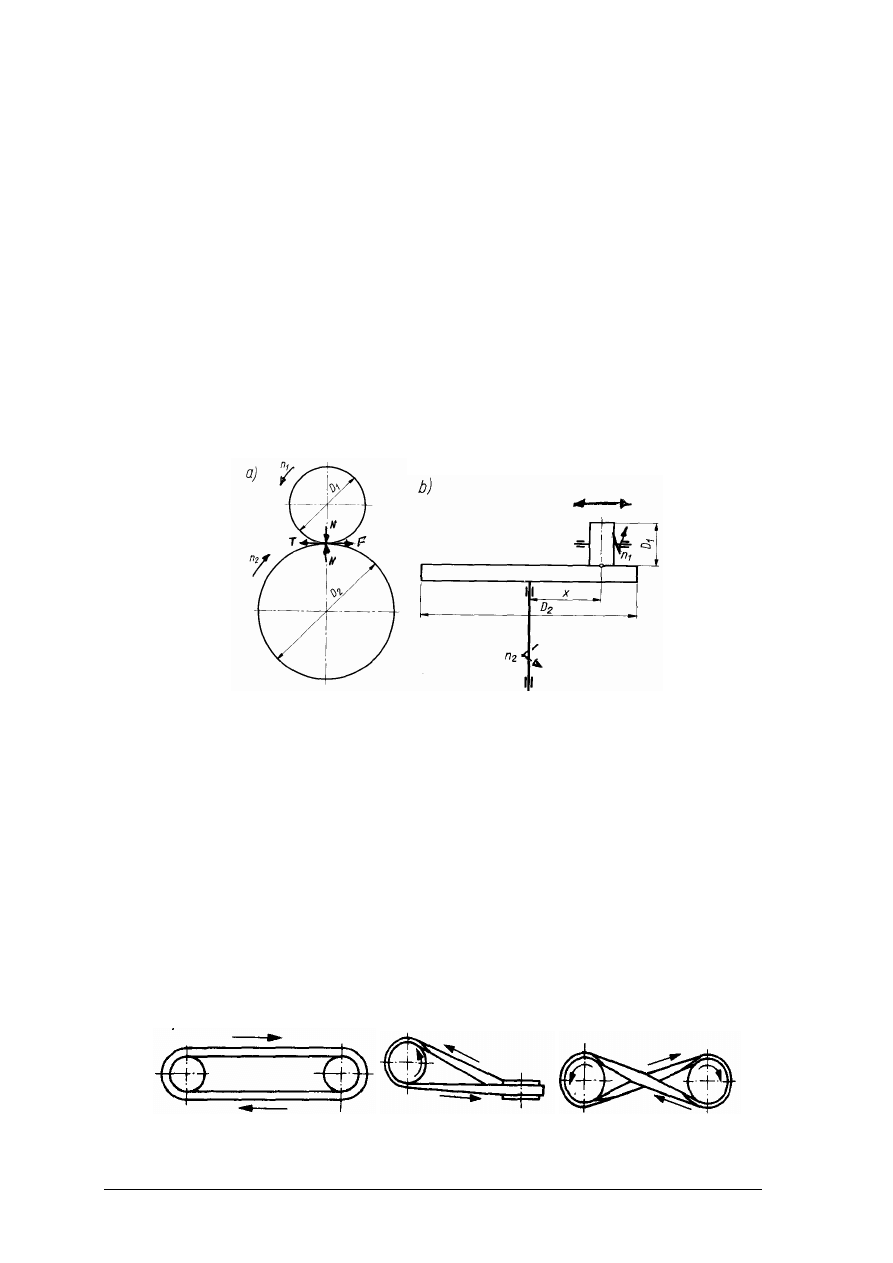

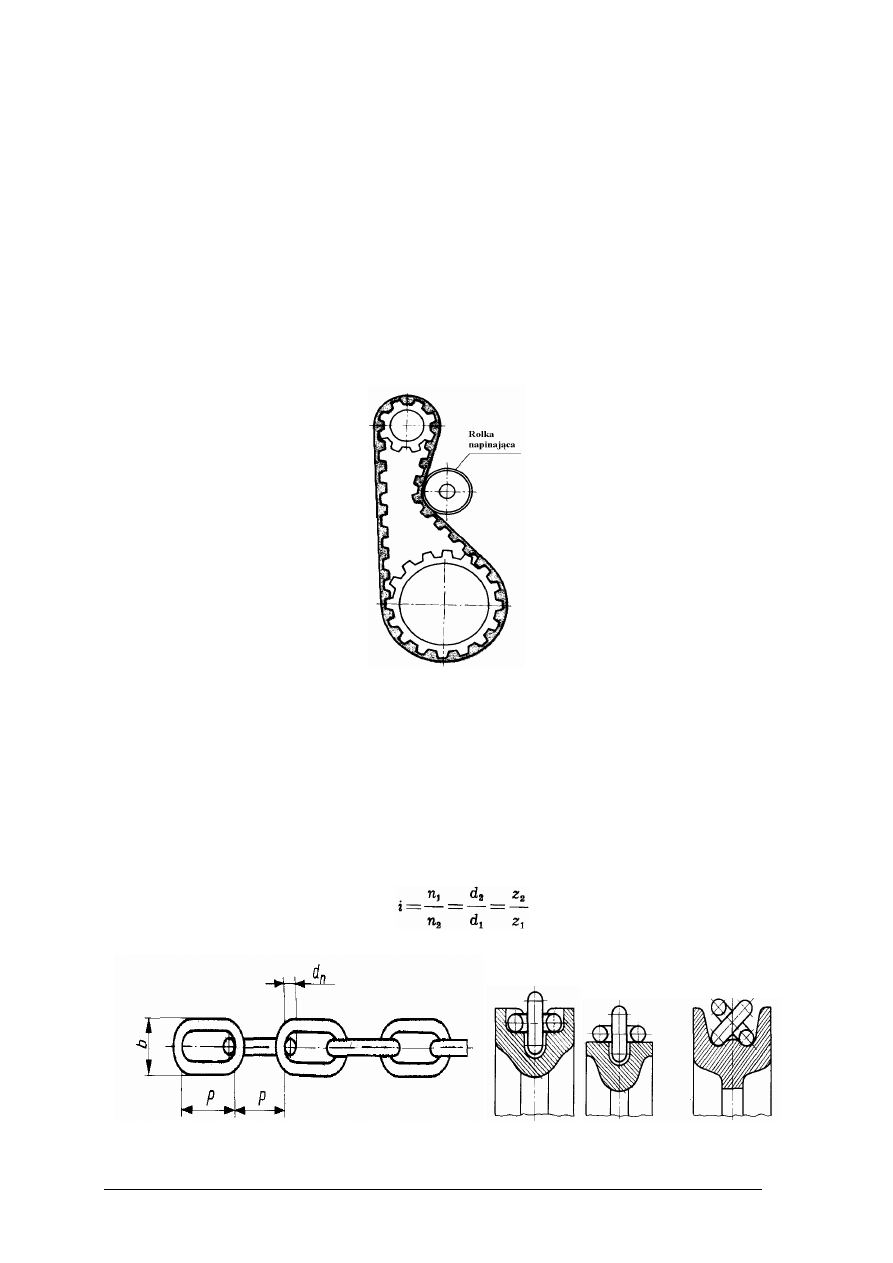

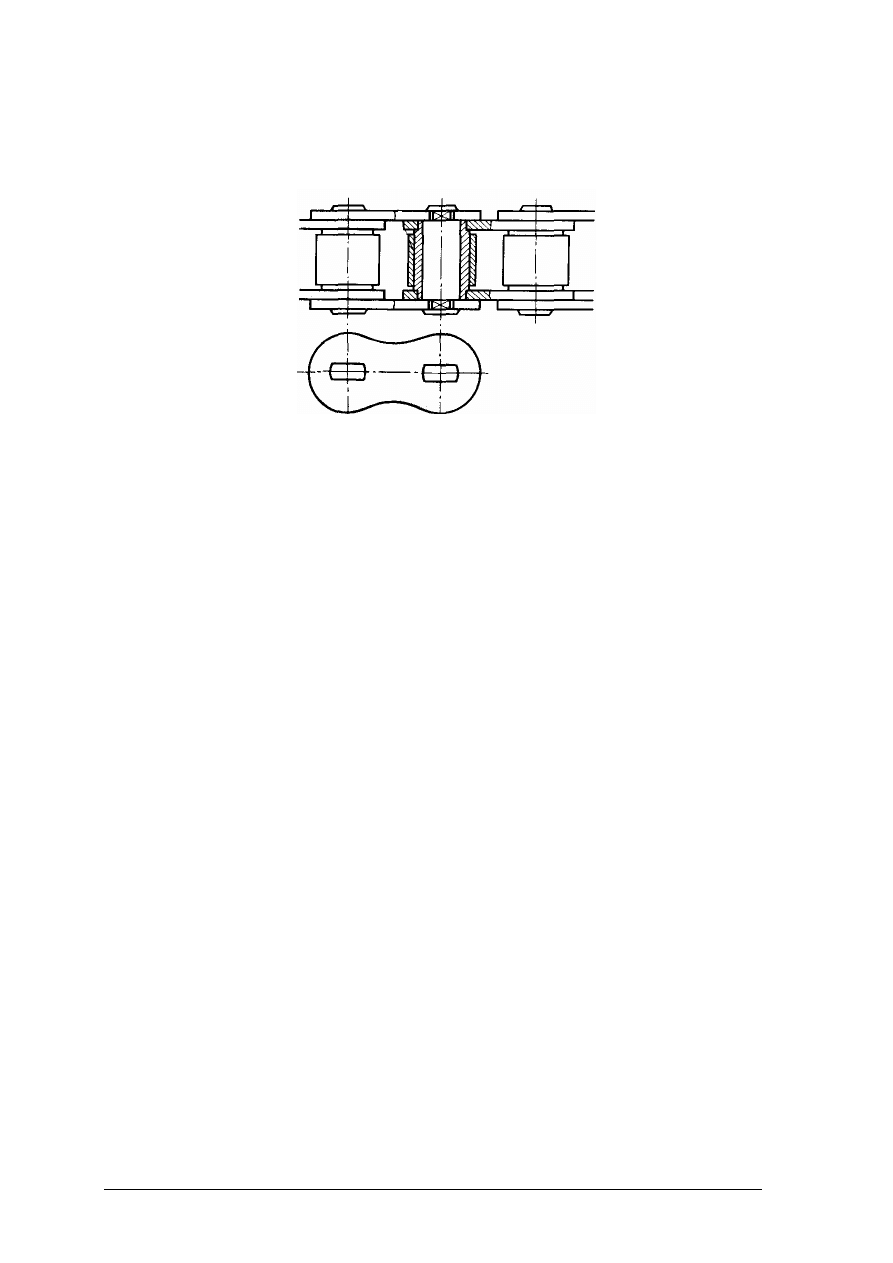

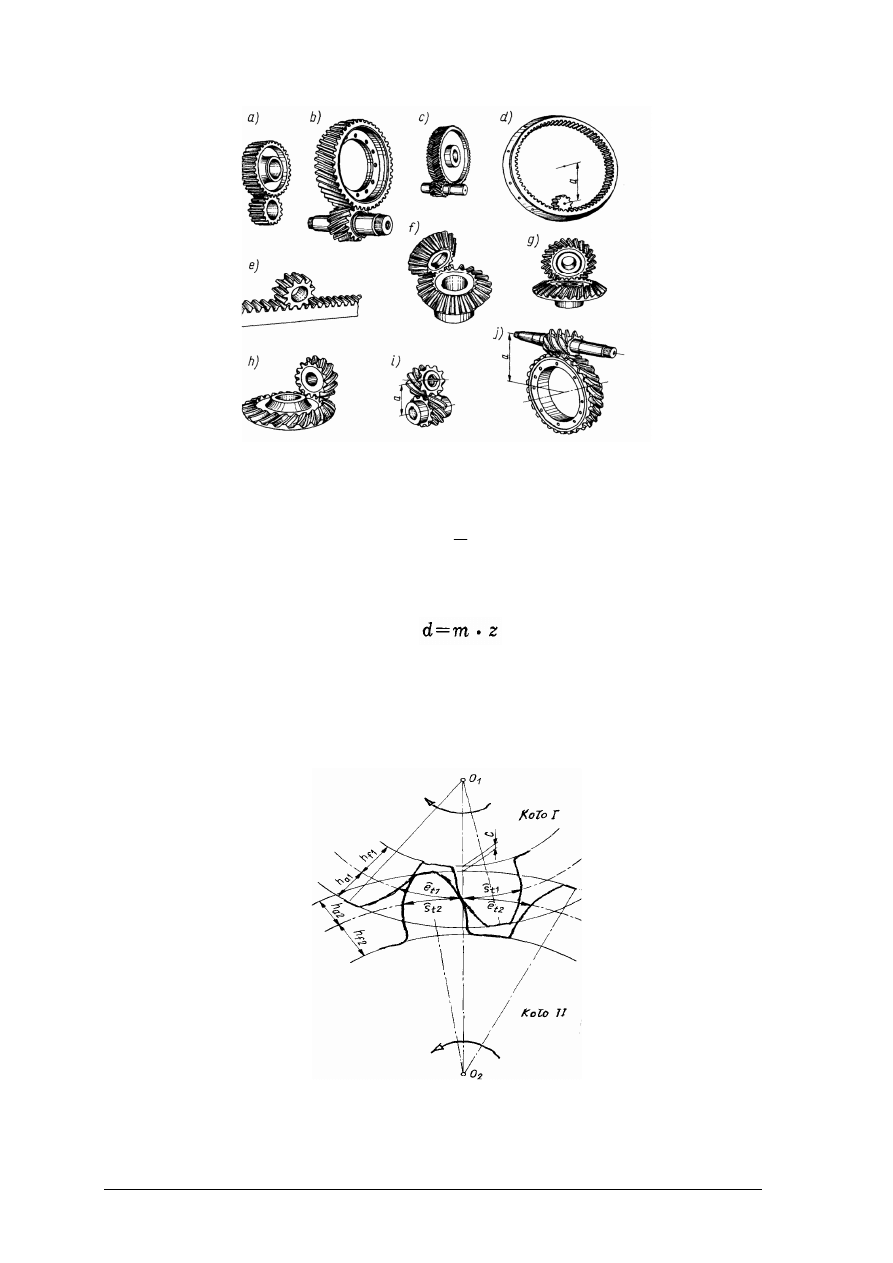

przykręcania ich wkrętakiem.