6. 3. PODSTAWOWE OPERACJE TOKARSKIE

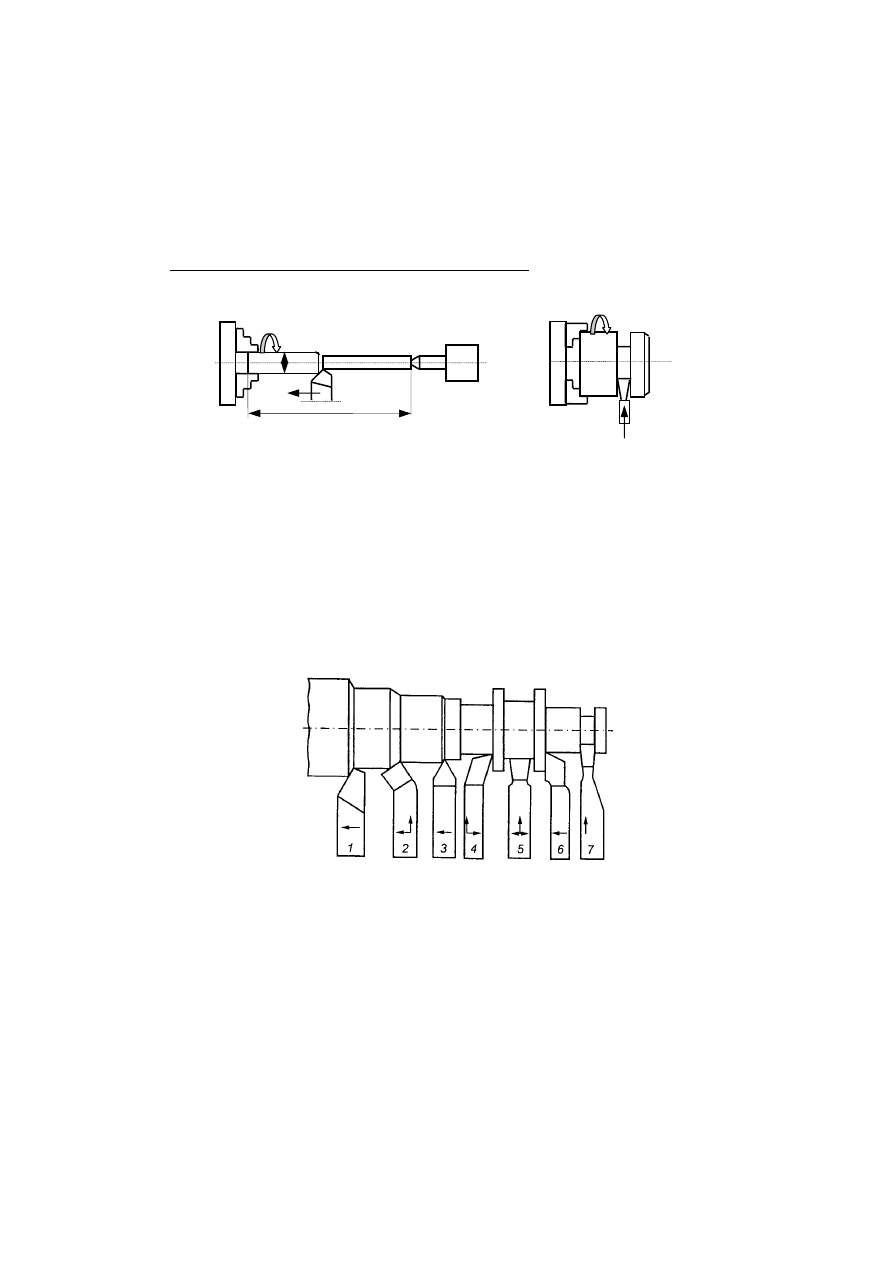

Toczenie powierzchni cylindrycznych (zewnętrznych) - rys.6.10.

a)

b)

Rys.6.10. Toczenie powierzchni cylindrycznych wzdłużne (a), poprzeczne (b)

Toczenie wzdłużne realizowane jest w przypadku, kiedy nóż tokarski wykonuje

ruch równoległy do osi zamocowanego przedmiotu usuwając określona warstwę

materiału (naddatek na operację). W przypadku toczenia poprzecznego ruch posu-

wowy narzędzia jest prostopadły do osi obrotu przedmiotu. Toczenie poprzeczne

umożliwia wykonanie rowków, podcięć, fazowanie krawędzi a także inne operacje

np. planowanie czół przedmiotu.

Na rys. 6.11 przedstawiono kształty noży tokarskich umożliwiające realizację ope-

racji toczenia wzdłużnego i poprzecznego.

Rys.6.11. Rodzaje noże tokarskich

1- prosty (zdzierak), 2- wygięty (zdzierak), 3- spiczasty (wykańczak), 4- boczny wygięty,

5- szeroki (wykańczak), 6- boczny odsadzony, 7- przecinak..

Podczas toczenia wzdłużnego nie zawsze zachodzi konieczność podpierania

przedmiotu obrabianego kłem (tak jak to pokazano na rys.6.10a). Zależy to od sto-

sunku długości przedmiotu l do jego średnicy d. Przyjmuje się, że o ile stosunek

l/d<4 nie ma potrzeby dodatkowego podparcia przedmiotu kłem z konika, a wy-

starczy jedynie zamocowanie w uchwycie (tak jak to pokazana ona rys.6.9b). W

przypadku o ile l/d = 4 do 10 celowe jest dodatkowe podparcie kłem (rys.6.9a).

l

d

6. Zastosowanie tokarek w procesie technologicznym

44

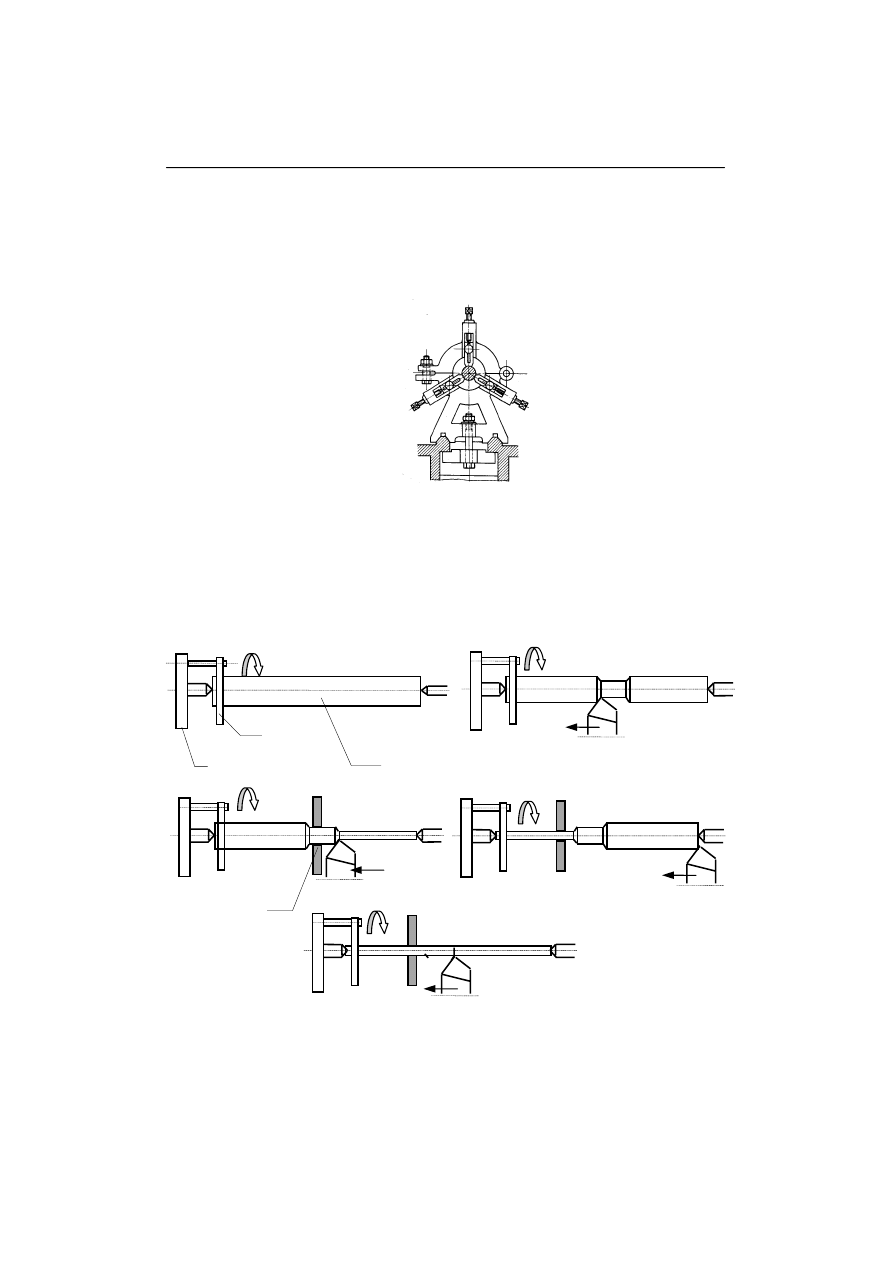

Kiedy stosunek l/d>10 przedmioty takie uważa się za mało sztywne. Pod działa-

niem sił skrawania nastąpiłoby znaczne ugięcie przedmiotu, które negatywnie

wpływałoby na dokładność obróbki. Z tego względu konieczne jest jeszcze do-

datkowe podparcie przedmiotu w podtrzymce zwanej w praktyce warsztatowej

„okularem” (rys.6.12).

Rys.6.12. Podtrzymka stała [15]

Podtrzymki mogą być stałe (rys.6.12), bądź ruchome przemieszczające się wraz z

nożem tokarskim. Jej stosowanie wymaga specjalnego przygotowania wałka do to-

czenia co obrazuje rys.6.13.

Rys.6.13. Przygotowanie przedmiotu do toczenie wałków niesztywnych (w podtrzymce).

Tarcza zabierakowa

z kłem

Zabierak

Przedmiot

Zabielenie pod podtrzym-

Podtrzym-

ka

Odwrócenie przedmiotu

a)

b)

c)

d)

e)

6. Zastosowanie tokarek w procesie technologicznym

45

Po zamocowaniu przedmiotu w kłach (rys.6.13a) konieczne jest wykonanie zabie-

lenia pod podtrzymkę, a więc przygotowanie miejsca w okolicach środka wałka tak

by można było zamontować podtrzymkę (rys.6.13b). Następuje obróbka wałka z

jednej strony (rys.6.13c), po zakończeniu której należy zmienić zamocowanie wał-

ka (wałek odwrócić - rys.6.13d). Zakończenie operacji następuje po przetoczeniu

wałka z drugiej jego strony ( rys.6.13e).

W przypadku toczenia poprzecznego posuw narzędzia jest prostopadły do

osi przedmiotu. Najczęstszymi operacjami toczenia poprzecznego są obok po-

przednio już przedstawionego wykonywania rowków i podcięć także przecinanie

na tokarkach (rys.6.14a) oraz planowanie czół (rys.6.14b).

Rys.6.14 Toczenie poprzeczne

Na rys.6.14a przedstawiono przykład przecinania na tokarkach; nóż tokarski zwany

przecinakiem wykonuje ruch posuwowy prostopadły do osi przedmiotu przecinając

materiał. Taki sposób przecinania stosowany jest bardzo często podczas obróbki na

automatach tokarskich i rewolwerówkach, kiedy większość operacji technologicz-

nych wykonywanych jest na jednej obrabiarce. W przypadku toczenia poprzeczne-

go ilustrowanego rys.6.14b, zależy nam na skrawaniu warstwy materiału z czoła

przedmiotu. W przypadku jeżeli chodzi nam jedynie o wyrównanie powierzchni

przedmiotu (bez zwracania uwagi na jego wymiar długościowy) taki zabieg nazy-

wany jest często zabielaniem. W przypadku kiedy obok wyrównania powierzchni

przedmiotu skrawamy z jego czoła taką warstwę materiału, aby zapewnić żądany

wymiar długościowy operację nazywamy planowaniem czoła. Zauważyć jednak

należy, że w jednym jak i drugim przypadku kinematyka obróbki jest identyczna, a

więc jest to typowa obróbka toczeniem poprzecznym.

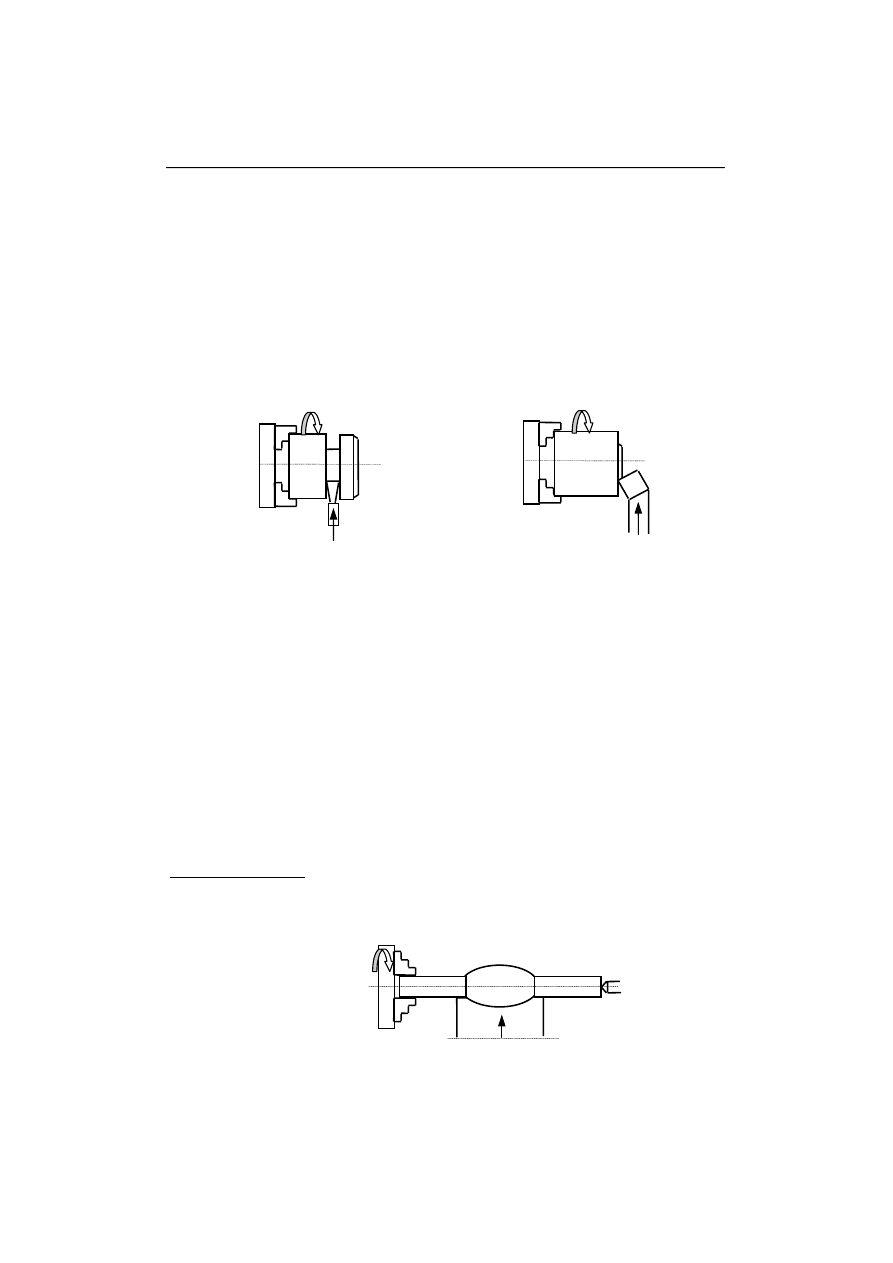

Toczenie kształtowe

Toczenie kształtowe polega na ukształtowaniu zewnętrznej powierzchni wałka w

taki sposób, że tworząca wałka nie jest linią prostą równoległą do osi tego wałka.

Przykład toczenia powierzchni kształtowych ilustruje rys.6.15.

Rys.6.15. Toczenie kształtowe

a)

b)

6. Zastosowanie tokarek w procesie technologicznym

46

Toczenie kształtowe może być realizowane za pomocą noża tokarskiego kształto-

wego, a więc takiego którego kształt znajduje odzwierciedlenie na powierzchni ob-

rabianej (rys.6.15). Należy jednak zwrócić uwagę, że aby uzyskać wspomniane

odwzorowanie kształtu obróbka może się odbywać jedynie jako toczenie po-

przeczne. Toczenie powierzchni kształtowych może również odbywać się na to-

karkach kopiarkach (rys.6,16a) oraz na zwykłych tokarkach uniwersalnych wypo-

sażonych jednak w dodatkowe oprzyrządowanie tzw. liniał kopiowy (rys.6.16b).

Rys.6.16 Toczenie kształtowe na tokarkach kopiarkach (a) i z wykorzystaniem liniału kształtowego

(b).

Jako przykład toczenia kształtowego na rys.6.17 przedstawiono etapy operacji to-

czenia czaszy kulistej.

a) b)

Rys.6.17. Toczenie czaszy kulistej

Rysunek 6.17 a i b przedstawia operacje przygotowujące do ostatecznego wykona-

nia czaszy kulistej. Końcowy etap obróbki to toczenie kształtowe przy użyciu noża

kształtowego, którego kształt odzwierciedlony zostanie na przedmiocie obrabia-

nym.

b)

c)

6. Zastosowanie tokarek w procesie technologicznym

47

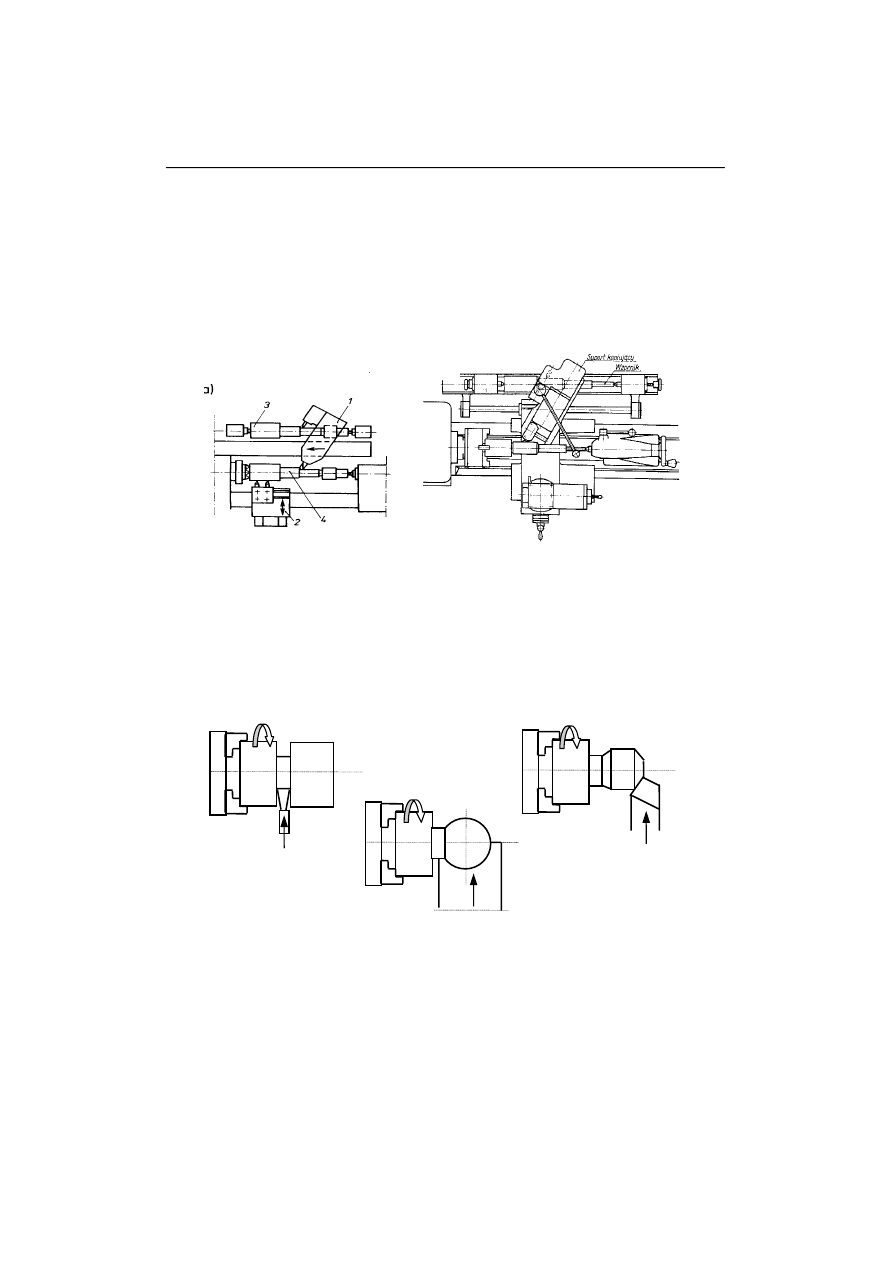

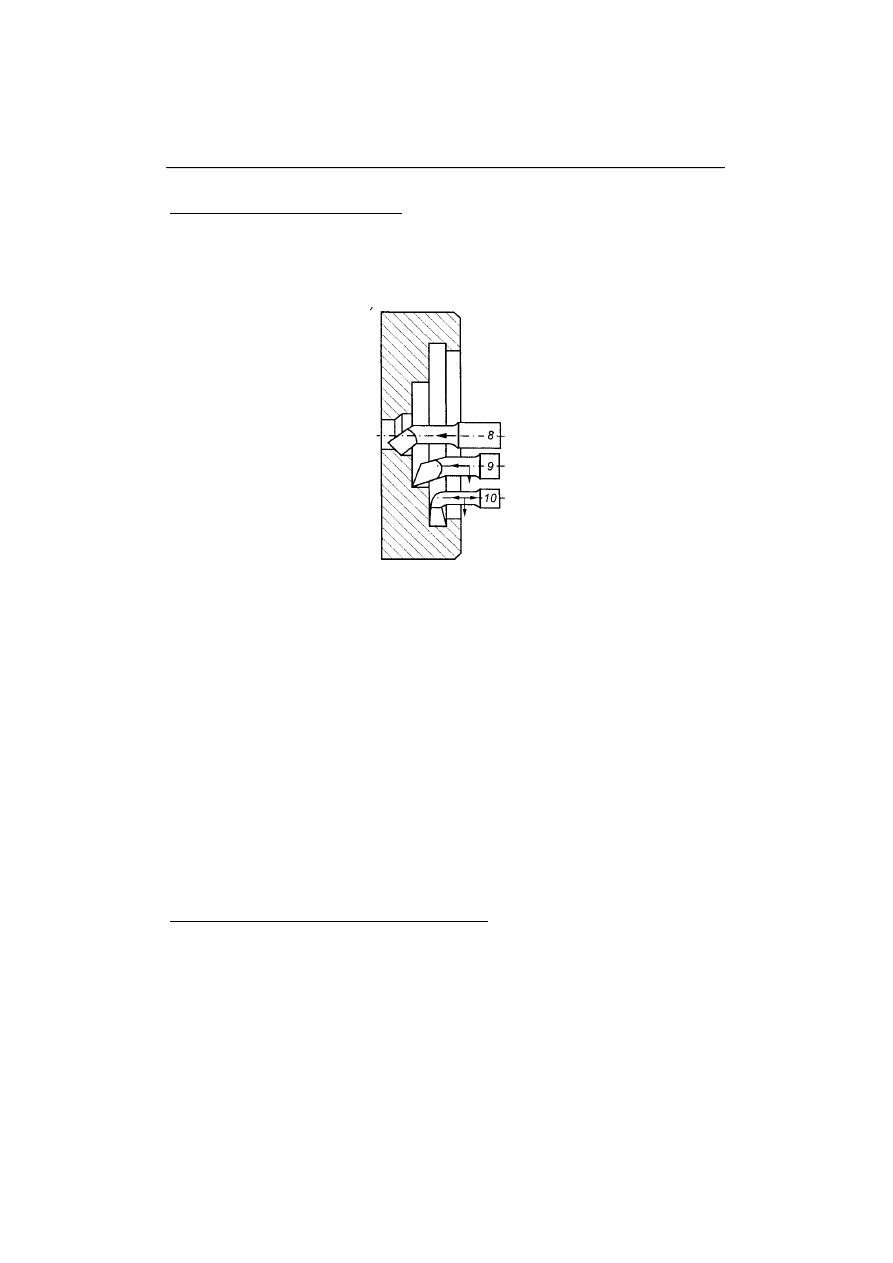

Toczenie wewnętrzne - wytaczanie (rys.6.18)

Wytaczanie czyli toczenie wewnętrzne może być realizowane z posuwem wzdłuż-

nym lub poprzecznym. Do toczenia wewnętrznego stosowane są specjalne odmia-

ny noży tokarskich zwane wytaczakami (rys.6.18).

Rys.6.18. Noże tokarskie do toczenia wewnętrznego 8- wytaczak prosty (do otworów przelotowych),

9- wytaczak spiczasty ( do otworów nieprzelotowych), 10- wytaczak hakowy

Wytaczaki mocowane są w imaku narzędziowym równolegle do osi przedmiotu

obrabianego ( dla toczenia zewnętrznego nóż mocowany jest prostopadle do osi

przedmiotu). Wytaczanie jest operacją technologiczną stosunkowo mało wydajną,

tym bardziej że przed rozpoczęciem wytaczania należy wstępnie wykonać w

przedmiocie otwór. Obróbka ta zapewnia możliwość uzyskanie dokładności ob-

róbki rzędu 0,02 mm, chociaż uzyskanie takiej dokładności jest operacją kosztow-

ną. Rozkład sił występujący podczas wytaczania powoduje ugięcie narzędzia. Z

tego względu chcąc uzyskać określoną wyżej dokładność konieczne jest zmniej-

szenie parametrów obróbki (szacuje się że około 30 do 40% w porównaniu do pa-

rametrów stosowanych podczas toczenia zewnętrznego), po to aby zmniejszyć siły

występujące podczas obróbki.

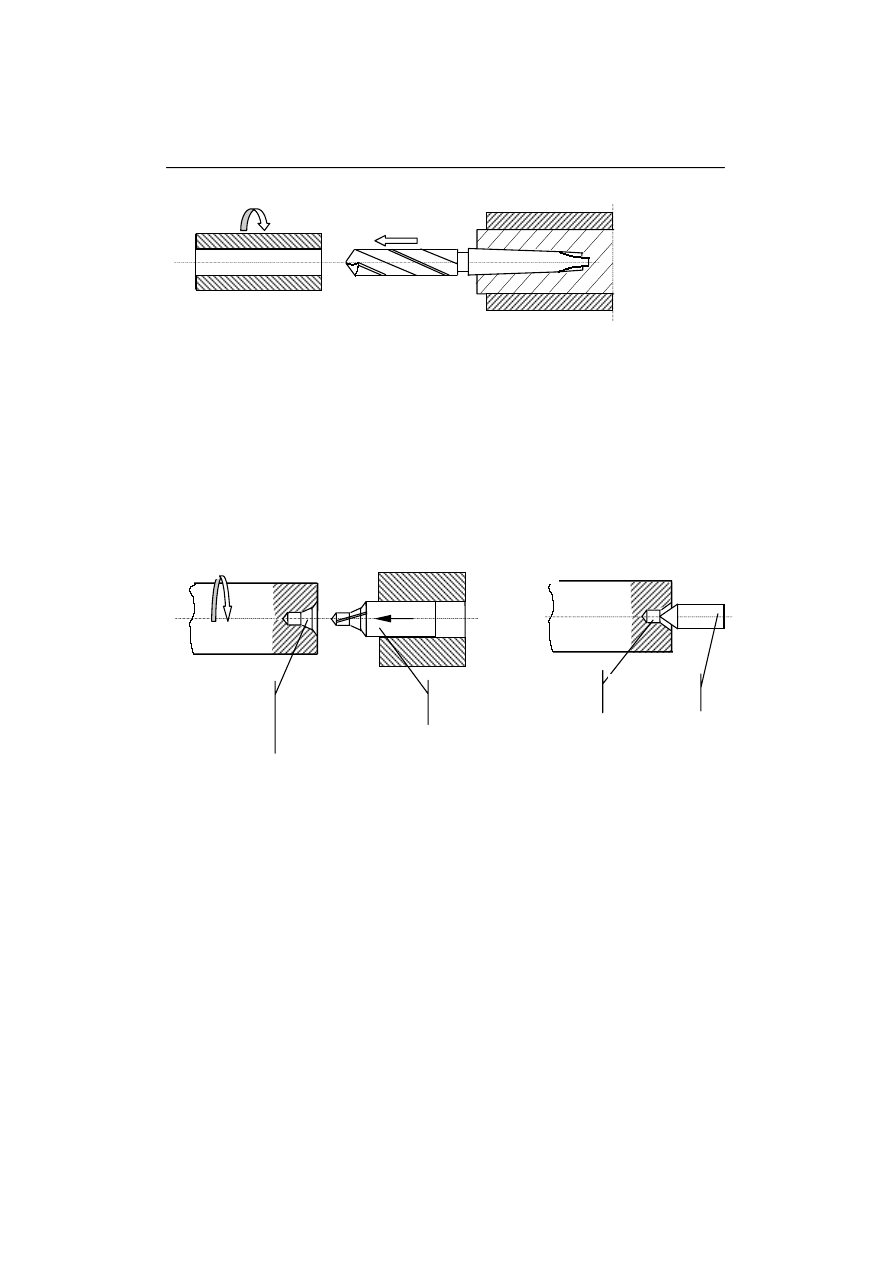

Operacje wiertarskie wykonywane na tokarkach

Wykonywanie operacji wiertarskich na tokarkach odbywa się przy użyciu tzw. na-

rzędzia biernego. Nazwa ta bierze się stąd, że podczas wiercenia narzędzie nie wy-

konuje ruchu obrotowego. Jest zamocowane w wysuwnej tulei konika tokarki i

wykonuje jedynie ruch posuwowy, natomiast ruch obrotowy wykonuje przedmiot

zamocowany w uchwycie tokarki (rys.6.19).

6. Zastosowanie tokarek w procesie technologicznym

48

Rys.6.19. Zamocowanie wiertła w tulei konika

W identyczny sposób wykonać można na tokarkach również inne operacje wiertar-

skie takie jak pogłębianie, rozwiercanie itp., omówione szerzej w rozdz.8 skryptu.

Często wykonywaną na tokarce operacją technologiczną jest wykonywanie nakieł-

ków. Operacja ta zaliczana jest do wiertarskich, gdyż polega na wykonaniu w czo-

łowej powierzchni wałka specjalnie ukształtowanego otworu, do którego wchodzi

kieł w przypadku o ile stosujemy mocowanie przedmiotu w kłach (porównaj rozdz.

6.2). Do wykonania nakiełka wykorzystujemy mocowany w koniku tokarki na-

wiertak do nakiełków (rys.6.20).

Rys.6.20 Wykonanie nakiełków chronionych (a) oraz zwykłych (b)

Średnice nakiełków są niewielkie (od 0,63 do 10 mm wg PN/M—02499) i zależą

od średnicy obrabianego przedmiotu. Ze względu na niewielką średnicę, nawiertak

jest narzędziem mało odpornym na obciążenia zginające. Stąd przed przystąpie-

niem do operacji nawiercania nakiełków konieczne jest wyrównanie (zabielenie

lub planowanie) powierzchni czołowej wałka.

Najczęściej stosowane są dwie odmiany nakiełków — typ A (rys.6.20b) cha-

rakteryzujący się pojedynczym ścięciem pod kątem 60

o

oraz nakiełek chroniony —

typ B (rys 6.20a) wykonywany z dodatkowym, w porównaniu do poprzedniego,

ścięciem o kącie 120

o

. Na ogół nakiełki typu B stosowane są w przypadkach kiedy

sposób mocowania w kłach wykorzystywany będzie w dalszej obróbce (np. szlifo-

waniem) lub też w przypadku, kiedy nakiełki stanowią bazę do regeneracji części.

Nakiełki typu A stosuje się w przypadkach, kiedy nakiełek wykorzystywany jest w

zasadzie jednorazowo (przykładowo jeżeli w następnej operacji wykonujemy w

przedmiocie otwór osiowy).

Nawiertak do

nakiełków

Nakiełek typu

B wykonany w

przedmiocie

obrabianym

Nakiełek

typu A

Końcówka

kła

a)

b)

Konik

Wiertło

Przedmiot obrabiany

6. Zastosowanie tokarek w procesie technologicznym

49

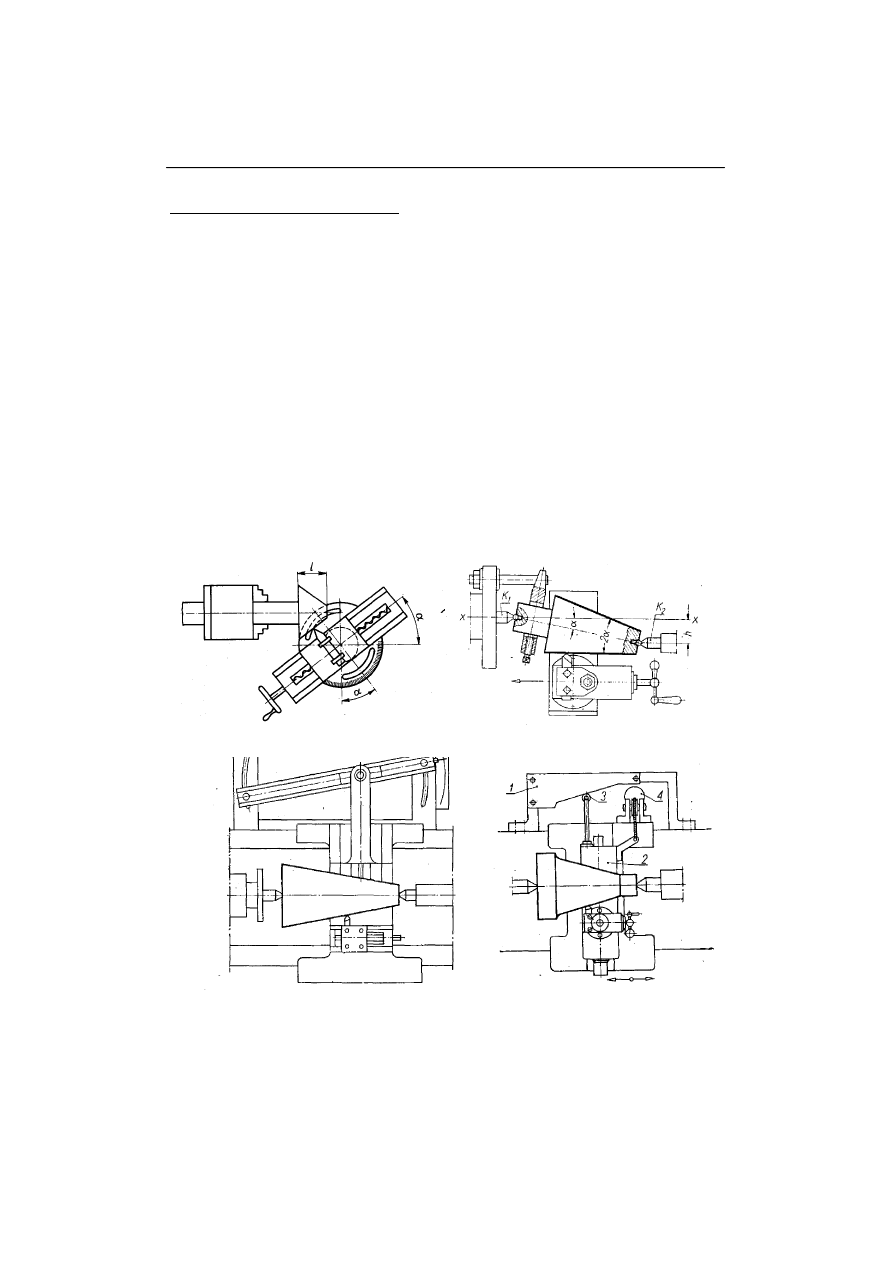

Toczenie powierzchni stożkowych

Wykonanie na częściach obrotowo—symetrycznych stożków jest często stosowaną

operacją technologiczną. Wynika to z faktu częstego stosowania przez konstrukto-

rów powierzchni „przejściowej” między dwoma częściami cylindrycznymi wałka.

Wykonanie stożków na tokarkach traktowane jest jako specyficzna odmiana tocze-

nia powierzchni kształtowych . Najczęściej stosowanymi sposobami toczenia po-

wierzchni stożkowych są:

− Toczenie przez skręcenie suportu narzędziowego; stosowane dla stożków

krótkich o dużej zbieżności (rys.6.21a),

− Toczenie nożami kształtowymi; stosowane do stożków bardzo krótkich o bar-

dzo dużej zbieżności,

− Toczenie przez przesunięcie konika w płaszczyźnie poziomej; stosowane do

stożków długich o niewielkiej zbieżności (rys.6.21b),

− Toczenie przy pomocy liniału (rys.6.21c) lub przyrządu (rys.6,21d); stosowa-

ne dla stożków raczej dłuższych o niewielkiej zbieżności.

Rys.6.21. Sposoby toczenia powierzchni stożkowych.

a)

b)

c)

d)

6. Zastosowanie tokarek w procesie technologicznym

50

Toczenie nożami kształtowymi stosowane jest w przypadku wykonywania ścięć

ostrych krawędzi przedmiotu (fazowań), których długość tworzącej nie przekracza

30mm a kąt stożka jest zgodny z kątem przystawienia narzędzia. Toczenie po-

wierzchni stożkowych przez skręcenie suportu narzędziowego jest chyba najpow-

szechniej stosowanym sposobem obróbki stożków. Suport narzędziowy znajdujący

się na suporcie wzdłużnym i suporcie poprzecznym ( patrz rozdz.6.1) łatwo się

skręca pod dowolnym kątem; kąt skręcenia suportu jest zgodny z kątem pochylenia

tworzącej stożka. Długość stożka nie może przekroczyć możliwej długości prze-

suwu suportu narzędziowego, gdyż w trakcie obróbki suporty wzdłużny i po-

przeczny nie wykonują żadnego ruchu. W tokarkach uniwersalnych napęd suportu

narzędziowego jest tylko i wyłącznie ręczny, co w pewnym stopniu utrudnia ob-

róbkę (jest jej wadą). Tej wady nie mają dwa pozostałe sposoby toczenia stożków.

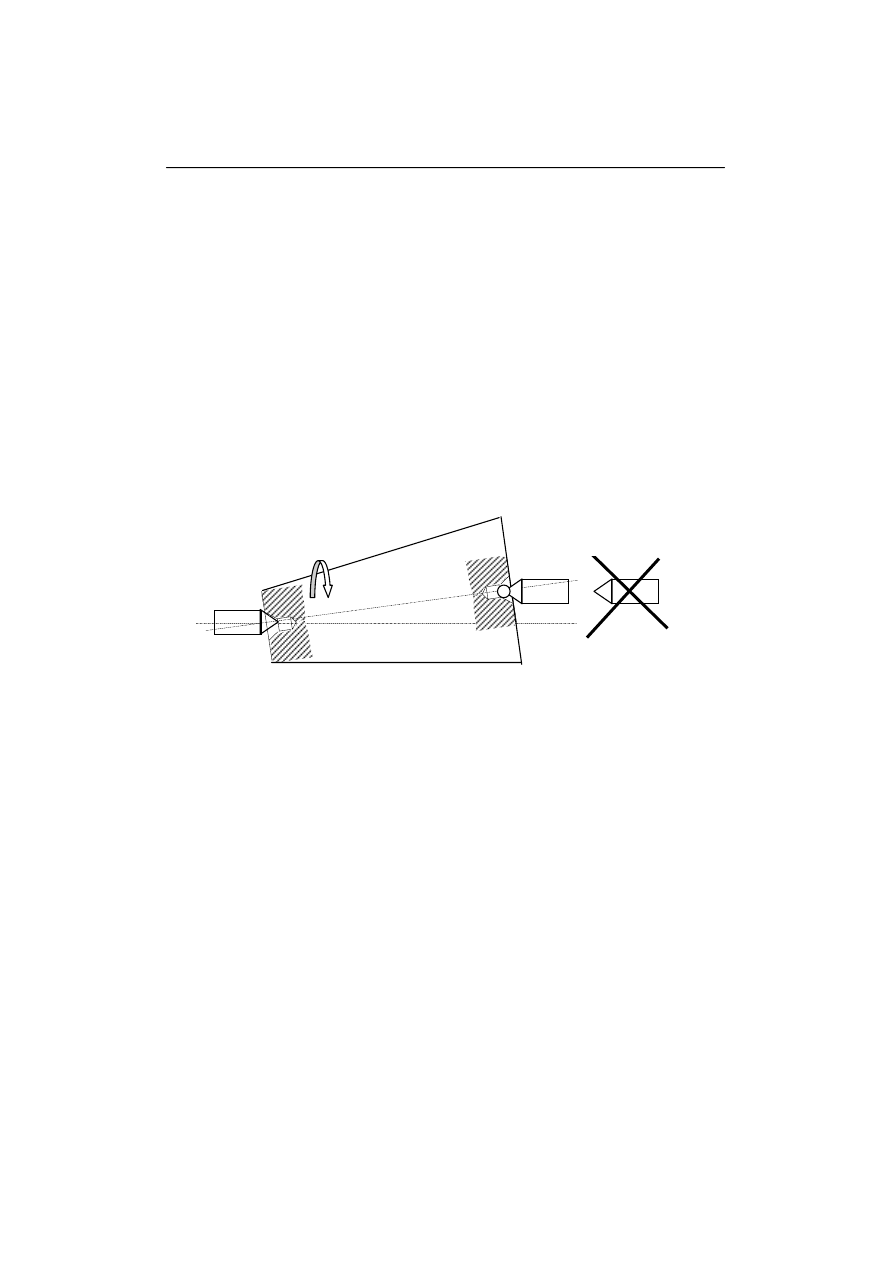

W przypadku toczenia stożków z przesunięciem konika mocowanie przedmiotu

odbywa się w kłach. Z tego względu zarówno jeden jak i drugi nakiełek nie współ-

pracują prawidłowo z kłami (rys.6.22). Występuje ścieranie nakiełka, co uniemoż-

liwia jego powtórne wykorzystanie.

Rys.6.22. Współpraca nakiełka z kłem w przypadku toczenia stożków

Lepszą współpracę w takim przypadku zapewniają kły kuliste. Wykonanie stożków

przy wykorzystaniu liniału, jest wygodną metodą obróbki wymaga jednakże oprzy-

rządowania tokarki ( wyposażenie jej w liniał).

Do wykonania wewnętrznych powierzchni stożkowych stosuje się głównie dwa

pierwsze omawiane sposoby tzn. skręcenie suportu narzędziowego i nóż kształto-

wy. Obróbkę w takim przypadku wykonuje się analogicznie jak proces wytaczania.

Nie należy

stosować

6. Zastosowanie tokarek w procesie technologicznym

51

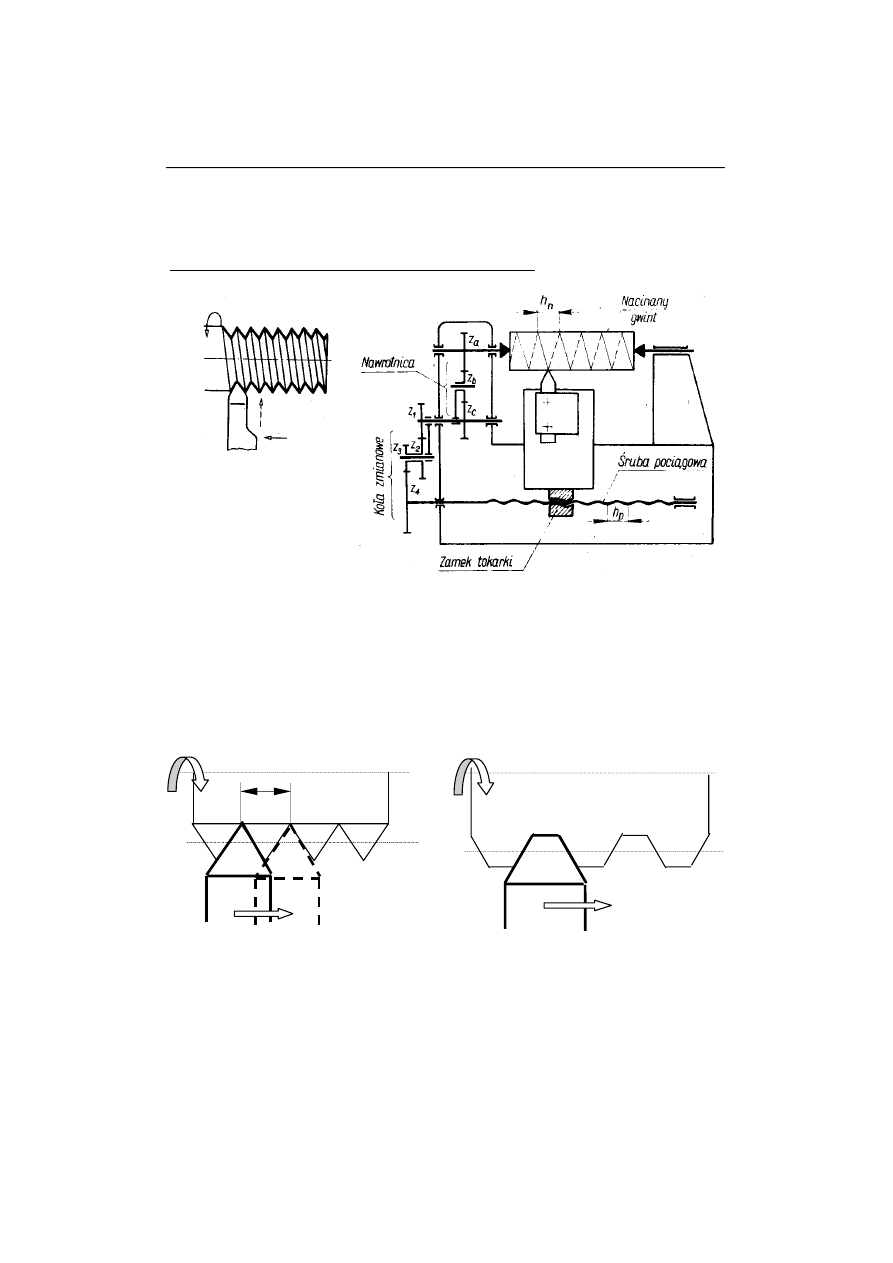

Toczenie i nacinanie gwintów na tokarkach — rys.6.23

Toczenie gwintów wewnętrznych i zewnętrznych przeprowadza się nożami

kształtowymi, których zarys odpowiada prawie dokładnie zarysowi toczonego

gwintu (dla gwintu metrycznego kąt zarysu wynosi 60

o

a dla gwintu calowego

55

o

). Zmiana kształtu noża umożliwia nacinanie gwintów o innym zarysie np.

gwintu trapezowego (rys.6.24b).

Rys.6.24. Ruchy wykonywane podczas toczenia gwintu

Najważniejszym zagadnieniem podczas tej obróbki jest uzyskanie odpowiedniego

przemieszczenia narzędzia w czasie jednego obrotu przedmiotu. Przemieszczenie

narzędzia podczas jednego obrotu przedmiotu, które umożliwia nacięcie gwintu o

Skok gwintu

Przemieszczenie na-

rzędzia podczas 1 ob-

rotu przedmiotu

a)

b)

Rys.6.23. Toczenie gwintu zewnętrznego oraz schemat tokarki przygotowanej do toczenia gwintu

6. Zastosowanie tokarek w procesie technologicznym

52

żądanym skoku h

n

jest zależne od skoku śruby pociągowej h

p

oraz odpowiedniego

doboru kół zmianowych tokarki z

1,

z

2,

z

3,

z

4

(porównaj schemat na rys. 6.23). Koła

zmianowe dobiera się tak, aby uzyskać odpowiednie przełożenie „i” między śrubą

pociągową a wrzecionem tokarki.

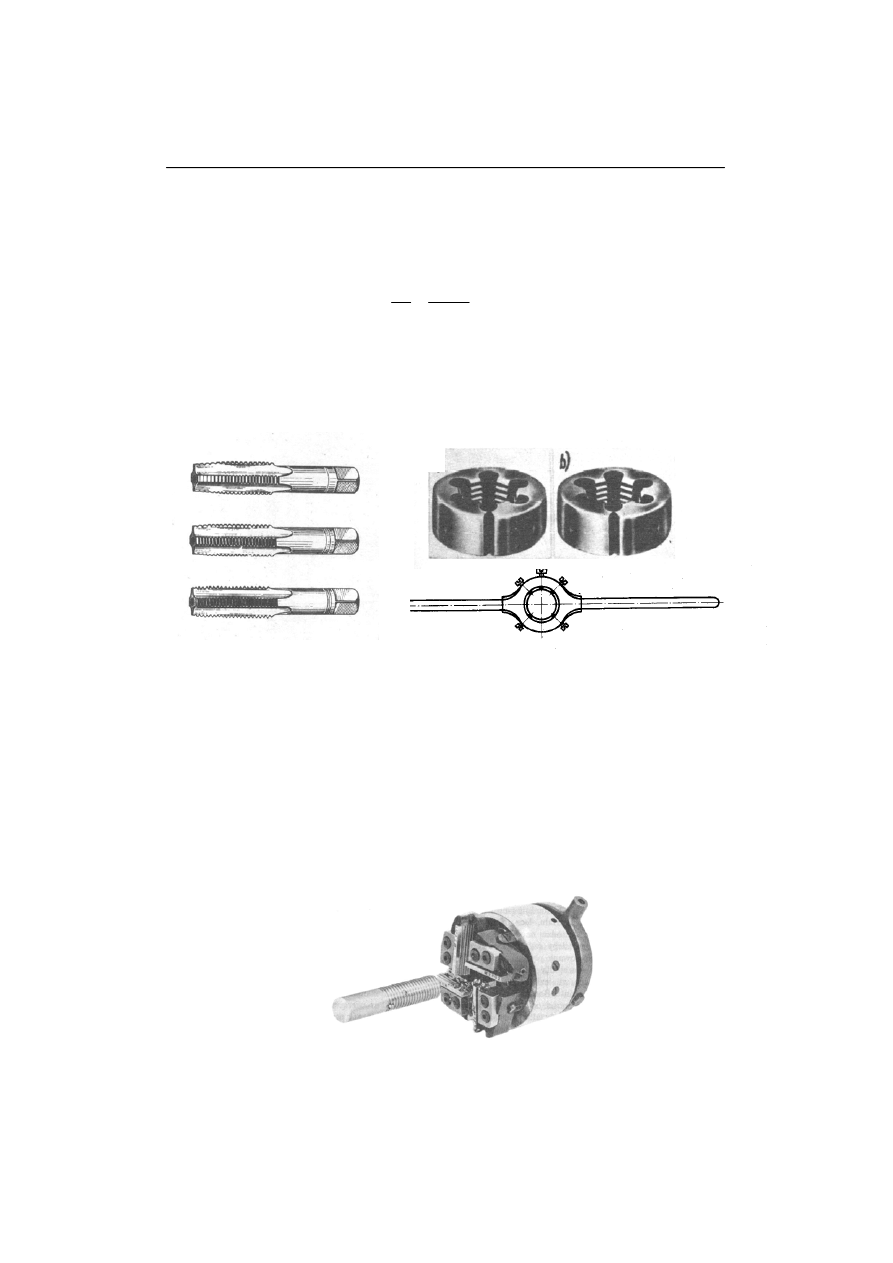

Obok toczenia gwintów można również gwinty nacinać za pomocą narzędzi stoso-

wanych również podczas obróbki ręcznej tj.:

− gwinty wewnętrzne za pomocą gwintowników (rys.6.25a),

− gwinty zewnętrzne za pomocą narzynek (rys.6.25b).

Przy nacinaniu gwintów narzynkami i gwintownikami występuje zmiana pierwot-

nej średnicy materiału obrabianego wskutek jego zgniotu powodowanego ostrzem

narzędzia. Z tego względu średnica powierzchni na której ma być nacinany gwint

powinna być o 0,1 do 0,2 mm mniejsza od żądanej średnicy zewnętrznej gwintu.

Wydajność obróbki tymi narzędziami jest niewielka między innymi ze względu na

małe prędkości skrawania ( rzędu 2 do 5 mm/min) i konieczność wykręcania na-

rzędzia z obrabianego przedmiotu. Z tego względu nadają się głównie do obróbki

ręcznej. Do wykonywania gwintów zewnętrznych na tokarkach wykorzystuje się

również głowice gwinciarskie (rys. 6.26).

Rys.6.26 Głowica gwinciarska w widoku [2]

3

1

4

2

z

z

z

z

h

h

i

n

p

⋅

⋅

=

=

Rys.6.25 Komplet gwintowników (a) i narzynki z oprawką (b).

a)

b)

6. Zastosowanie tokarek w procesie technologicznym

53

Są one droższe od narzynek i gwintowników jednak umożliwiają zmniejszenie cza-

su obróbki 3 do 4 razy, a ponadto konstrukcyjnie przystosowane są do otwierania

się po obróbce, przez co nie ma potrzeby wykręcania głowicy po wykonaniu

gwintu tak jak to ma miejsce po nacinaniu gwintu narzynką.

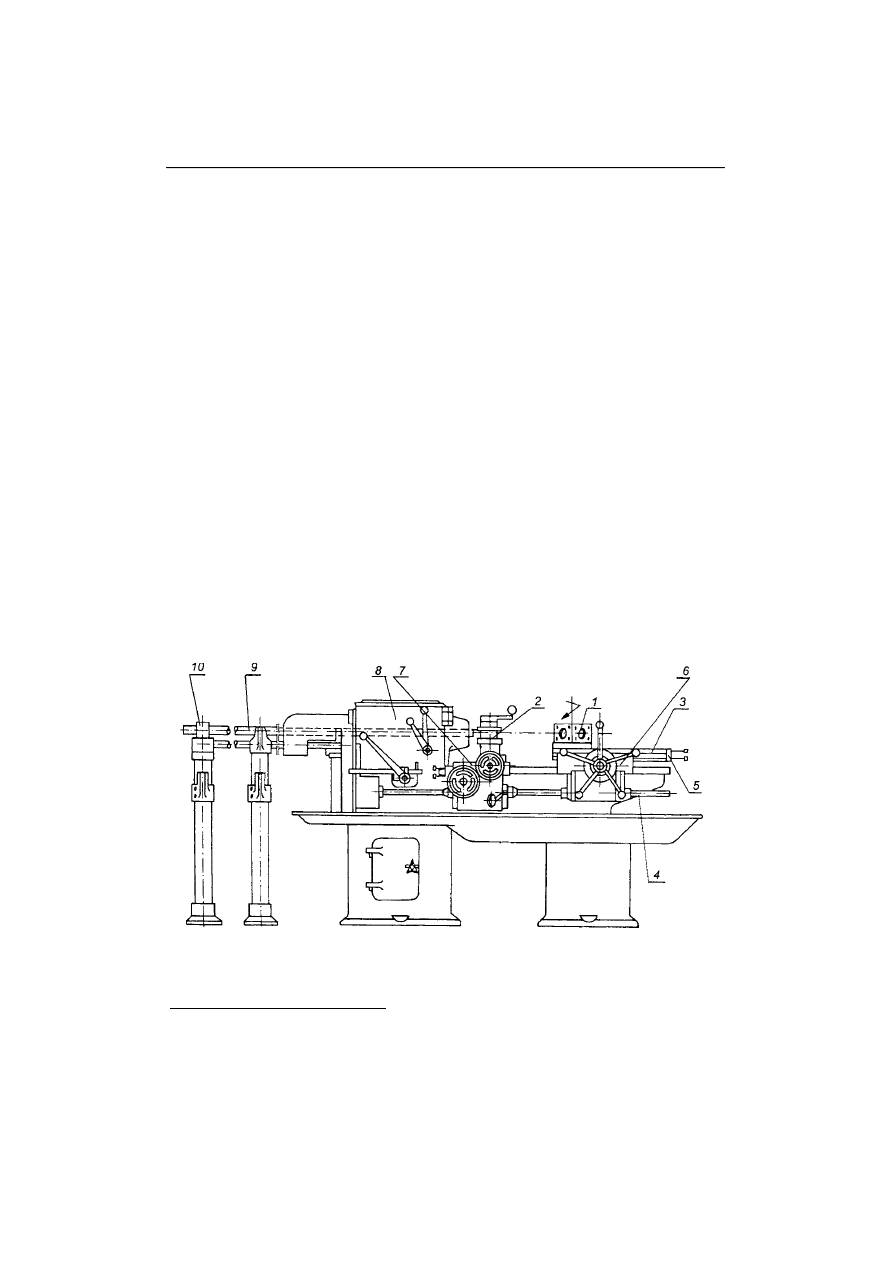

6. 4. OBRÓBKA NA TOKARKACH REWOLWEROWYCH

Tokarki rewolwerowe stosuje się przede wszystkim w przypadku, kiedy pro-

ces toczenia połączony jest z operacjami wiertarskimi.

Tokarka rewolwerowa (rys.6.27) zwana potocznie rewolwerówką odróżnia się od

zwykłej tokarki uniwersalnej przede wszystkim tym, że w miejscu konika tokarki

uniwersalnej znajduje się głowica rewolwerowa (1) osadzona na suporcie rewolwe-

rowym (3). W głowicy tej można mocować większą liczbę narzędzi (w porównaniu

do pojedynczego narzędzia, które można było mocować w koniku), a ich pozycjo-

nowanie w stosunku do przedmiotu obrabianego następuje wskutek obrotu głowicy

o określony kąt wokoło pionowej osi obrotu

. Suport rewolwerowy napędzany jest

ręcznie lub mechanicznie za pośrednictwem wałka pociągowego (4). Istotną rolę w

przypadku tokarki rewolwerówki odgrywa bęben zderzakowy (5).

Pozwala on na ustawienie granic przesuwu suportu rewolwerowego zgodnie

z wymiarami przedmiotu obrabianego. Tokarki rewolwerowe wyposażone są na

ogół w podajnik (10) umożliwiający automatycznie wysuwanie pręta obrabianego

(9) z uchwytu tokarki na odpowiednią długość. Ogranicznikiem wysunięcia jest na

ogół zderzak zamocowany w jednym z gniazd głowicy rewolwerowej.

6

Nadmienić należy, że obok opisywanej rewolwerówki o pionowej osi obrotu głowicy re-

wolwerowej istnieją także rewolwerówki o poziomej osi obrotu głowicy opisane przykła-

dowo w pracy [3].

Rys.6.27 Widok tokarki rewolwerowej [4]

6. Zastosowanie tokarek w procesie technologicznym

54

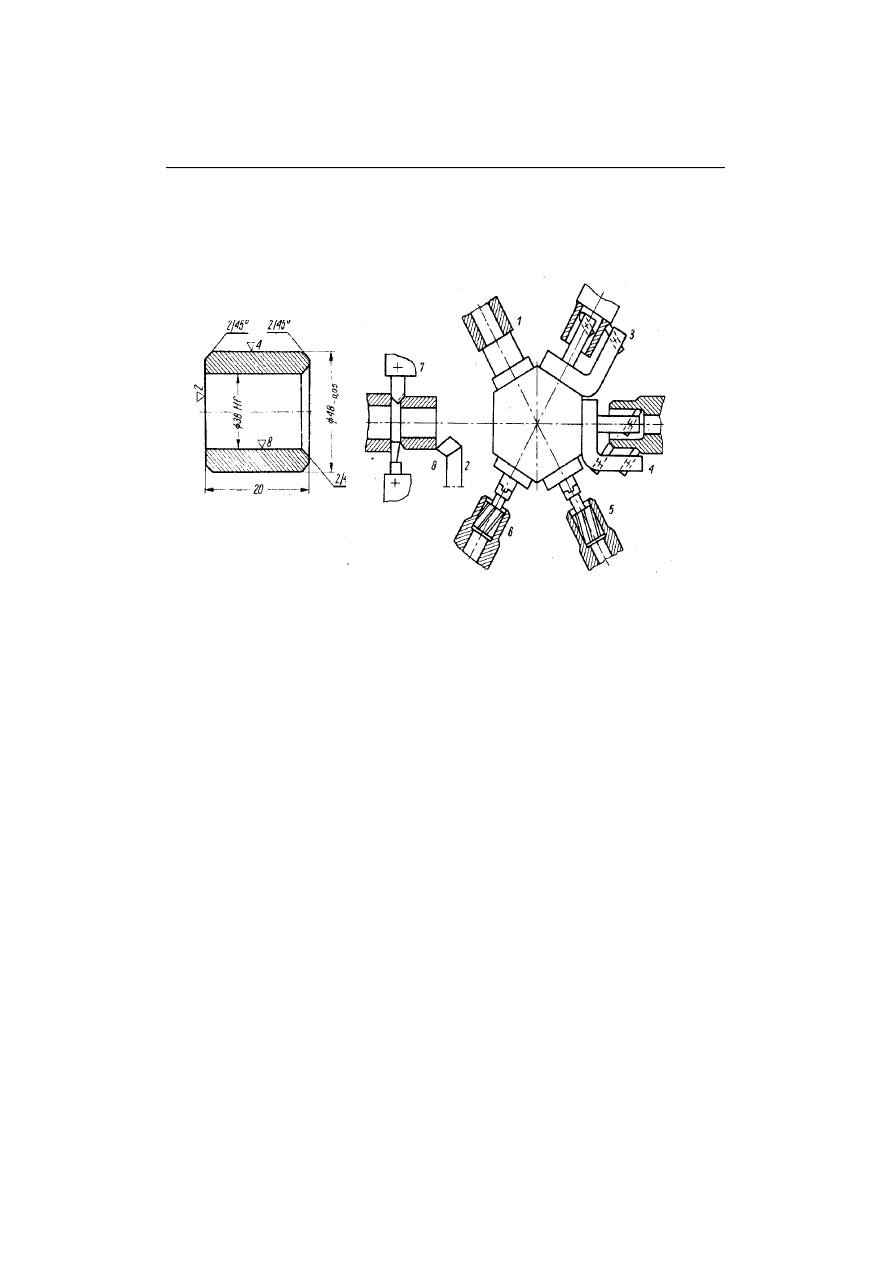

Na rys. 6.28 przedstawiono przykład obróbki na tokarce rewolwerowej tulei z do-

kładnie obrabianym otworem wewnętrznym (na rysunku zaznaczono rozmieszcze-

nie narzędzi).

Pierwsza czynność obróbki tulei z rys.6.28 to:

1. Wysunięcie materiału wyjściowego na odpowiednią długość, co zapewnia

zderzak zamocowany w jednym gnieździe głowicy rewolwerowej

2. Toczenie powierzchni czołowej materiału (2) — odbywa się z suportu tokarki

rewolwerowej.

3. Toczenie zgrubne powierzchni zewnętrznej i wytaczanie zgrubne powierzchni

otworu odbywa się jednocześnie zespołem dwóch narzędzi zamocowanym w

gnieździe głowicy rewolwerowej.

4. Toczenie wykańczające oraz wytaczanie wykańczające połączono z wykona-

niem ścięcia; zabieg realizowany jest z głowicy rewolwerowej jednocześnie

trzema narzędziami.

5. Z głowicy rewolwerowej realizowane jest również rozwiercanie zgrubne

6. Ostateczną dokładność otworu uzyskuje się przez rozwiercanie wykańczające

dokonywane rozwiertakiem zamocowanym w głowicy rewolwerowej.

7. Z tzw. tylnego imaka narzędziowego rewolwerówki wykonywane jest ścięcie

(sfazowanie) tulei.

8. Ostatnim zabiegiem jest odcięcie dokonywane narzędziem zamocowanym w

imaku narzędziowym tokarki rewolwerowej.

Na rys.6.28 dokonano pewnego uproszczenia, gdyż na przykładzie rysunku można

domniemywać, że to przedmiot przemieszcza się w stosunku do narzędzi zamoco-

wanych w głowicy rewolwerowej. W rzeczywistości przedmiot nie zmienia swoje-

go położenia, a następuje jedynie obrót głowicy rewolwerowej w stosunku do

Rys.6.28 Obróbka tulei na tokarce rewolwerowej

6. Zastosowanie tokarek w procesie technologicznym

55

przedmiotu obrabianego (na rysunku zamierzano pokazać powiązanie narzędzie —

zabieg obróbkowy, stąd taki sposób prezentacji).

Obróbka na tokarkach rewolwerowych jest przykładem zastosowania koncentracji

operacji w procesie technologicznym, przy czym dotyczy to zarówno koncentracji

technologicznej

jak i koncentracji organizacyjnej

7

Koncentracja technologiczna polega na jednoczesnej obróbce kilku powierzchni kilko-

ma narzędziami. Umożliwia ona skrócenie czasu obróbki (tzw. czasu głównego). Dotyczy

to zabiegów 3 i 4 na rys.6.28.

8

Koncentracja organizacyjna polega na uproszczeniu procesu technologicznego przez

wykonywanie kilku operacji na tej samej obrabiarce np. wykonywanie na tokarce rewolwe-

rowej zabiegów toczenia i wykonywania otworów (porównaj rys.6.28).

Wyszukiwarka

Podobne podstrony:

bb5 chap6

chap6 1

mcga shs capt guide chap6

Chap6

więcej podobnych podstron