ETA-10/0236

Wklejane zakotwienia prętów zbrojeniowych

o średnicach od 8 do 32 mm

z zastosowaniem zaprawy iniekcyjnej

SOCOM ECOPOXY ECO 4800

Post-installed rebar connections

of the sizes 8 to 32 mm

with SOCOM ECOPOXY ECO 4800

injection mortar

Europejska Aprobata Techniczna

Europejska aprobata techniczna została opracowana

w Zakładzie Aprobat Technicznych

przez mgr inż. Annę KUKULSKĄ-GRABOWSKĄ

Projekt okładki: Ewa Kossakowska

GW I

Kopiowanie aprobaty technicznej

jest dozwolone jedynie w całości

Wykonano z oryginałów bez opracowania wydawniczego

Copyright by Instytut Techniki Budowlanej

Warszawa 2010

ISBN 978-83-249-3230-6

Dział Wydawniczy, 02-656 Warszawa, ul. Ksawerów 21, tel.: 22 843 35 19

Format: pdf Wydano we wrześniu 2010 r. Zam. 686/2010

Europejska Organizacja ds. Aprobat Technicznych

European Organisation for Technical Approvals

INSTYTUT TECHNIKI BUDOWLANEJ

PL 00-611 WARSZAWA

ul. FILTROWA 1

tel.: (48 22) 825-04-71;

(48 22) 825-76-55;

fax: (48 22) 825-52-86;

www.itb.pl

Członek EOTA

Egzemplarz archiwalny

Europejska Aprobata Techniczna ETA-10/0236

Nazwa hilowa

SOCOM ECOPOXY ECO 4800 do kotwienia prętów

zbrojeniowych

Trade name

SOCOM ECOPOXY ECO 4800 for rebar connections

Właściciel aprobaty

Holder of approval

SOCOM SAS

Z.I. Les Mourgues

F-30350 Cardet

Francja

Rodzaj i przeznaczenie wyrobu

Wklejane zakotwienia prętów zbrojeniowych

o średnicach od 8 do 32 mm z zastosowaniem

zaprawy iniekcyjnej SOCOM ECOPOXY ECO 4800

Generic type i use

of construction products

Post-installed rebar connections of the sizes 8 to 32 mm

with SOCOM ECOPOXY ECO 4800 injection mortar

Termin ważności od

Valid from

do

to

24. 09. 2010

24. 09. 2015

Zakład produkcyjny

Manufacturing

plant

SOCOM SAS

Z.I. Les Mourgues

F-30350 Cardet

Francja

Niniejsza Europejska

Aprobata Techniczna zawiera

21 stron, w tym 10 Załączników

This European Technical

Approval

contains

21 pages including 10 Annexes

®

Autoryzowany

i notyfikowany zgodnie

z art.10 dyrektywy Rady z 21

grudnia 1988 r. w sprawie zbliżenia

ustaw i aktów wykonawczych państw

członkowskich dotyczących

wyrobów budowlanych

(89/106/EWG)

Strona 2 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

I

PODSTAWY PRAWNE I OGÓLNE WARUNKI UDZIELANIA

EUROPEJSKICH APROBAT TECHNICZNYCH

1. Niniejsza Europejska Aprobata Techniczna została wydana przez Instytut Techniki

Budowlanej zgodnie z:

– Dyrektywą Rady 89/106/EWG z 21 grudnia 1988 r. w sprawie zbliżenia ustaw i

aktów wykonawczych Państw Członkowskich dotyczących wyrobów budowlanych

1

,

z poprawkami zawartymi w Dyrektywie Rady 93/68/EWG z 22 lipca 1993

2

;

– ustawą z dnia 16 kwietnia 2004 r. o wyrobach budowlanych

3

;

– rozporządzeniem Ministra Infrastruktury z dnia 14 października 2004 r. w sprawie

europejskich aprobat technicznych oraz polskich jednostek organizacyjnych

upoważnionych do ich wydawania

4

;

– Wspólnymi zasadami proceduralnymi składania wniosków, opracowywania i

udzielania Europejskich Aprobat Technicznych, określonymi w załączniku do

Decyzji Komisji 94/23/EC

5

;

–

Wytycznymi do europejskich aprobat technicznych ”Kotwy metalowe do stosowania

w betonie – Część 5: Kotwy wklejane”, ETAG nr 001-05;

2. Instytut Techniki Budowlanej jest upoważniony do sprawdzania, czy są spełnione

wymagania niniejszej Europejskiej Aprobaty Technicznej. Sprawdzanie może odbywać

się w zakładzie produkcyjnym. Niezależnie od tego odpowiedzialność za zgodność

wyrobów z Europejską Aprobatą Techniczną i za ich przydatność do zamierzonego

stosowania ponosi właściciel Europejskiej Aprobaty Technicznej.

3. Prawa do niniejszej Europejskiej Aprobaty Technicznej nie mogą być przenoszone na

producentów, przedstawicieli producentów lub zakłady produkcyjne nie wymienione na

stronie 1 niniejszej Europejskiej Aprobaty Technicznej.

4. Niniejsza Europejska Aprobata Techniczna może być wycofana przez Instytut Techniki

Budowlanej, w szczególności po informacji Komisji Europejskiej w trybie art. 5 ust. 1

Dyrektywy 89/106/EWG.

5. Niniejsza Europejska Aprobata Techniczna może być kopiowana, włączając w to środki

przekazu elektronicznego, jedynie w całości. Publikowanie części dokumentu jest

możliwe po uzyskaniu pisemnej zgody Instytutu Techniki Budowlanej. W tym przypadku

na kopii powinna być podana informacja, że jest to fragment dokumentu. Teksty i rysunki

w materiałach reklamowych nie mogą być sprzeczne z Europejską Aprobatą Techniczną.

6. Europejska Aprobata Techniczna jest wydawana przez jednostkę aprobującą w języku

oficjalnym tej jednostki i w pełni odpowiada wersji uzgodnionej w ramach EOTA. Inne

wersje językowe powinny zawierać informację, że są to tłumaczenia.

1

Dziennik Urzędowy Wspólnot Europejskich Nr L. 40, 11.02.1989, p. 12

2

Dziennik Urzędowy Unii Europejskiej Nr L. 220, 30.08.1993, p. 1

3

Dziennik Ustaw Rzeczypospolitej Polskiej Nr 92/2004, poz. 881

4

Dziennik Ustaw Rzeczypospolitej Polskiej Nr 237/2004, poz. 2375

5

Dziennik Urzędowy Unii Europejskiej Nr L. 17, 20.01.1994, p. 34

Strona 3 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

II SZCZEGÓŁOWE WARUNKI DOTYCZĄCE EUROPEJSKIEJ

APROBATY TECHNICZNEJ

1 Określenie wyrobu i zakresu jego stosowania

1.1 Określenie wyrobu

Przedmiotem niniejszej aprobaty są wklejane zakotwienia prętów zbrojeniowych

(kotwienie lub łączenie na zakład), wykonywane z zastosowaniem stalowych prętów

zbrojeniowych, w użytkowanych konstrukcjach z betonu zwykłego, przy użyciu

zaprawy iniekcyjnej SOCOM ECOPOXY ECO 4800, zgodnie z zasadami

wykonywania konstrukcji żelbetowych.

Zakotwienia prętów zbrojeniowych powinny być projektowane według normy

EN 1992-1-1 (Eurokod 2).

Aprobata obejmuje żebrowane pręty zbrojeniowe o średnicach od 8 do 32 mm

i zaprawę iniekcyjną SOCOM ECOPOXY ECO 4800 według Załącznika 1. Pręt

stalowy jest osadzany w wywierconym w podłożu otworze, uprzednio wypełnionym

zaprawą iniekcyjną i kotwiony poprzez przyczepność między osadzonym

elementem stalowym, zaprawą iniekcyjną i betonem.

1.2 Zakres

stosowania

Wklejane zakotwienia prętów zbrojeniowych mogą być wykonywane w betonie

zwykłym klasy nie niższej niż C12/15 i nie wyższej niż C50/60 według normy EN

206-1. Zakotwienia mogą być wykonywane w nieskarbonatyzowanym betonie

o zawartości chlorków nie większej niż 0,20% (Cl 0,20), w odniesieniu do zawartości

cementu według normy EN 206-1.

Wklejane zakotwienia prętów zbrojeniowych mogą być stosowane w przypadkach,

kiedy obciążenie statyczne jest dominujące.

Wklejane zakotwienia prętów zbrojeniowych przy obciążeniach zmęczeniowych,

dynamicznych lub sejsmicznych, nie są objęte niniejszą ETA.

Odporność ogniowa zakotwień prętów zbrojeniowych nie jest objęta niniejszą ETA.

Objęte ETA wklejane zakotwienia prętów zbrojeniowych powinny być wykonywane

wyłącznie w sposób, który jest stosowany przy kotwieniu prętów zbrojeniowych,

to jest np. w następujących zastosowaniach:

– złącze na zakład z występującym w elemencie budowlanym zbrojeniem (Rys. 1

i 2, Załącznik 2),

– kotwienie zbrojenia w podporze płyty lub belki (Rys. 3, Załącznik 2; podpora

skrajna płyty projektowanej jako swobodnie podpartej, jak również zbrojenie

z uwagi na siły w przekroju zamocowania),

– kotwienie zbrojenia w elementach budowlanych poddanych głównie działaniu

naprężeń ściskających (Rys. 4, Załącznik 2),

– kotwienie zbrojenia w celu przeniesienia działającej siły rozciągającej (Rys. 5,

Załącznik 2).

Wklejane zakotwienia prętów zbrojeniowych mogą być wykonywane w betonie

suchym lub mokrym. Zakotwienia nie mogą być wykonywane w otworach zalanych

wodą.

Strona 4 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

Wklejane zakotwienia prętów zbrojeniowych mogą być stosowane w następującym

zakresie temperatur: -40°C do +40°C (maksymalna temperatura krótkotrwała +40°C

i maksymalna temperatura długotrwała +24°C).

Niniejsza ETA obejmuje zakotwienia w otworach wierconych przy pomocy wiertarki

udarowej.

Postanowienia niniejszej Europejskiej Aprobaty Technicznej oparte są na założeniu

przewidywanego 50-letniego okresu użytkowania wyrobu. Założenie dotyczące

okresu użytkowania wyrobu nie może być interpretowane jako gwarancja udzielana

przez producenta lub jednostkę aprobującą, ale jako informacja, która może być

wykorzystana przy wyborze odpowiedniego wyrobu, w związku z przewidywanym,

ekonomicznie uzasadnionym okresem użytkowania obiektu.

2 Właściwości wyrobu i metody ich sprawdzania

2.1 Właściwości wyrobu

Wklejane zakotwienia prętów zbrojeniowych powinny odpowiadać rysunkom

i opisom podanym w Załącznikach 1 do 10. Właściwości materiałów, wymiary

i tolerancje wymiarów, nie podane w Załącznikach, powinny odpowiadać

właściwościom materiałów, wymiarom i tolerancjom zawartym w dokumentacji

technicznej

6

niniejszej Europejskiej Aprobaty Technicznej.

Każdy pojemnik z zaprawą żywiczną powinien być oznaczony znakiem

identyfikującym producenta i nazwą handlową. Pręty zbrojeniowe mogą być

dostarczane w kompletach z pojemnikami z zaprawą żywiczną lub nabywane

oddzielnie.

Dwa składniki zaprawy iniekcyjnej SOCOM ECOPOXY ECO 4800 są dostarczane w

stanie niezmieszanym, w pojemnikach o różnych pojemnościach i typach: 280 ml

i 380 ml (z dyszą wylotową usytuowaną w osi pojemnika), 345 ml i 825 ml (z dyszą

wylotową usytuowaną na skraju pojemnika) oraz 300 ml (dwuczęściowe wkłady

tworzywowe w jednym pojemniku), zgodnych z Załącznikami 1 i 4.

2.2 Metody

sprawdzenia

Oceny przydatności wklejanych zakotwień prętów zbrojeniowych do zamierzonego

stosowania, z zachowaniem wymagań nośności, stateczności i bezpieczeństwa

użytkowania w rozumieniu Wymagań Podstawowych 1 i 4, dokonano zgodnie z

Wytycznymi do europejskich aprobat technicznych ETAG 001 ”Kotwy metalowe do

stosowania w betonie”, Część 1: „Kotwy – zagadnienia ogólne”, Część 5: „Kotwy

wklejane” i Raportem Technicznym EOTA TR 023 “Ocena zakotwień prętów

zbrojeniowych”.

W uzupełnieniu do zawartych w niniejszej Europejskiej Aprobacie Technicznej

zapisów, związanych z substancjami niebezpiecznymi, mogą obowiązywać inne

wymagania z tego zakresu, odnoszące się do wyrobów objętych ETA (np.

transponowane europejskie prawodawstwo i prawa krajowe, regulacje i przepisy

administracyjne). W celu spełnienia postanowień Dyrektywy, wymagania te także

powinny być spełnione w każdym przypadku, gdy mają zastosowanie.

6

Dokumentacja techniczna niniejszej Europejskiej Aprobaty Technicznej jest przechowywana w Instytucie

Techniki Budowlanej i może być udostępniona tylko jednostce notyfikowanej, uczestniczącej w procedurze

oceny zgodności.

Strona 5 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

3 Ocena

zgodności i oznakowanie CE

3.1

System oceny zgodności

Zgodnie z Załącznikiem III do dyrektywy 89/106/EWG system oceny zgodności 2 (i)

(oznaczany jako system 1), wskazany przez Komisję Europejską, przewiduje:

(a) Zadania producenta:

(1) zakładowa kontrola produkcji,

(2)

uzupełniające badania próbek pobranych z produkcji przez producenta

zgodnie z ustalonym planem badań,

(b) Zadania jednostki notyfikowanej:

(3) wstępne badanie typu,

(4) wstępna inspekcja zakładu produkcyjnego i zakładowej kontroli produkcji,

(5) ciągły nadzór, ocena i akceptacja zakładowej kontroli produkcji.

3.2 Zakres

odpowiedzialności

3.2.1 Obowiązki producenta; zakładowa kontrola produkcji

Producent ma system zakładowej kontroli produkcji i prowadzi stałą, wewnętrzną

kontrolę produkcji. Wszystkie elementy tej kontroli, wymagania i postanowienia

przyjęte przez producenta są dokumentowane w sposób systematyczny w formie

pisemnych zasad i procedur. System zakładowej kontroli produkcji zapewnia

zgodność wyrobu z Europejską Aprobatą Techniczną.

Producent powinien stosować wyłącznie materiały dostarczane razem z

dokumentami atestacyjnymi, wyszczególnionymi w planie kontroli

7

. Dostarczane

materiały powinny być kontrolowane i badane przez producenta przed

zastosowaniem. Kontrola dostarczonych materiałów takich jak pręty zbrojeniowe,

żywica i utwardzacz powinna obejmować sprawdzenie dokumentów atestacyjnych

przedstawionych przez producentów materiałów (porównanie z wartościami

nominalnymi), polegające na weryfikacji wymiarów i właściwości zawartych w tych

dokumentach.

Częstotliwość kontroli i badań przeprowadzanych podczas produkcji jest określona

w planie kontroli, uwzględniającym zautomatyzowany proces produkcji.

Wyniki zakładowej kontroli produkcji są zapisywane i oceniane. Zapisy powinny

zawierać co najmniej następujące dane:

– oznaczenie

wyrobu,

materiałów z jakich jest on wykonywany oraz jego

elementów składowych,

–

rodzaj kontroli lub badań,

– datę produkcji i datę badania wyrobu lub materiału z jakiego wyrób jest

wykonany lub elementów składowych wyrobu,

–

wyniki kontroli i badań oraz, jeżeli jest to celowe, porównanie z wymaganiami,

–

podpis osoby odpowiedzialnej za zakładową kontrolę produkcji.

7

Plan kontroli jest przechowywany w Instytucie Techniki Budowlanej i może być udostępniony tylko jednostce

notyfikowanej, uczestniczącej w procedurze oceny zgodności.

Strona 6 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

Zapisy powinny być przedstawiane jednostce notyfikowanej, prowadzącej ciągły

nadzór. Zapisy powinny być także udostępniane na żądanie Instytutowi Techniki

Budowlanej.

Szczegółowy zakres, przedmiot i częstotliwość badań oraz zakres czynności

kontrolnych, które wykonywane są w ramach zakładowej kontroli produkcji, powinny

być zgodne z planem kontroli, będącym częścią dokumentacji technicznej niniejszej

Europejskiej Aprobaty Technicznej.

3.2.2

Zadania jednostki notyfikowanej

3.2.2.1 Wstępne badanie typu

W przypadku wstępnego badania typu wyniki badań przeprowadzonych jako część

oceny do Europejskiej Aprobaty Technicznej powinny być wykorzystywane, dopóki

nie nastąpią zmiany linii produkcyjnej lub zakładu produkcyjnego. W takich

przypadkach, niezbędny zakres wstępnego badania typu powinien być uzgodniony

między Instytutem Techniki Budowlanej i jednostką notyfikowaną.

3.2.2.2 Wstępna inspekcja zakładu produkcyjnego i zakładowej kontroli produkcji

Jednostka notyfikowana powinna zgodnie z planem kontroli sprawdzić, czy zakład

produkcyjny, a w szczególności personel i wyposażenie oraz zakładowa kontrola

produkcji są właściwe do zapewnienia ciągłej produkcji i zgodnej ze specyfikacją

podaną w p.

2.1 oraz w Załącznikach do niniejszej Europejskiej Aprobaty

Technicznej.

3.2.2.3 Ciągły nadzór

Ciągły nadzór i ocena zakładowej kontroli produkcji powinny być prowadzone

zgodnie z planem kontroli.

W ramach nadzoru jednostka notyfikowana powinna wizytować zakład produkcyjny

nie rzadziej niż raz na rok. Powinno być sprawdzane, czy system zakładowej

kontroli produkcji i zautomatyzowany proces produkcyjny są prowadzone z

uwzględnieniem planu kontroli.

Wyniki ciągłego nadzoru powinny być na żądanie udostępniane przez jednostkę

notyfikowaną Instytutowi Techniki Budowlanej. W przypadkach, gdy postanowienia

Europejskiej Aprobaty Technicznej i planu kontroli nie są przestrzegane, certyfikat

zgodności powinien być anulowany.

3.3 Oznakowanie

CE

Oznakowanie CE powinno znajdować się na każdym opakowaniu zaprawy

iniekcyjnej. Symbolowi „CE” powinny towarzyszyć następujące informacje:

–

numer identyfikacyjny jednostki notyfikowanej,

–

nazwa i adres właściciela aprobaty,

–

ostatnie dwie cyfry roku, w którym oznakowanie CE zostało umieszczone na

wyrobie,

–

numer certyfikatu zgodności WE,

–

numer Europejskiej Aprobaty Technicznej,

–

numer Wytycznych do europejskich aprobat technicznych.

Strona 7 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

4

Założenia, na podstawie których pozytywnie oceniono przydatność

wyrobu do zamierzonego stosowania

4.1 Wytwarzanie

Wyroby są wytwarzane zgodnie z wymaganiami Europejskiej Aprobaty Technicznej

w zautomatyzowanym procesie produkcyjnym, jak stwierdzono w czasie inspekcji

w zakładzie produkcyjnym, dokonanej przez Instytut Techniki Budowlanej i zapisano

w dokumentacji technicznej.

4.2 Projektowanie

Zakotwienia prętów zbrojeniowych powinny być projektowane z zachowaniem

dobrej praktyki budowlanej. Uwzględniając obciążenia, które mają być przenoszone,

obliczenia i rysunki w projekcie technicznym powinny być tak przygotowane, aby

mogły być sprawdzone. Na rysunkach projektowych powinny być określone

co najmniej:

– klasa

betonu,

–

średnica pręta, metoda wiercenia, grubość otuliny betonowej, rozmieszczenie

prętów i głębokość osadzenia pręta,

–

sposób przygotowania złącza pomiędzy łączonymi elementami budowlanymi

z uwzględnieniem grubości warstwy betonu przeznaczonej do usunięcia.

4.3 Projekt

zakotwień prętów zbrojeniowych

4.3.1 Postanowienia

ogólne

Rzeczywiste położenie zbrojenia w użytkowanej konstrukcji powinno być określone

na podstawie dokumentacji technicznej i uwzględnione podczas projektowania.

Projekt wklejanych zakotwień prętów zbrojeniowych podanych w Załączniku 2 oraz

obliczanie sił wewnętrznych w przekrojach, które mają być przenoszone przez

złącza konstrukcyjne, powinny zostać zweryfikowane zgodnie z EN 1992-1-1.

Minimalna odległość w świetle pomiędzy dwoma prętami zbrojeniowymi powinna

wynosić: a = 40 mm ≥ 4 · Ø (według Załącznika 8).

4.3.2

Wyznaczenie podstawowej długości zakotwienia

Wymagana podstawowa długość zakotwienia l

b,rqd

powinna być wyznaczana według

EN 1992-1-1, p. 8.4.3:

l

b,rqd

= (

Ø

/ 4) · (σ

sd

/ f

bd

)

gdzie:

Ø =

średnica pręta zbrojeniowego

σ

sd

= naprężenie obliczeniowe w pręcie zbrojeniowym

f

bd

= wartość obliczeniowa granicznego naprężenia przyczepności według

Załącznika 8, Tablica 7

biorąc pod uwagę współczynnik zależny od jakości warunków przyczepności oraz

współczynnik zależny od średnicy pręta.

Strona 8 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

4.3.3

Wyznaczenie obliczeniowej długości zakotwienia

Wymagana obliczeniowa długość zakotwienia l

bd

powinna być wyznaczana według

EN 1992-1-1, p. 8.4.4:

l

bd

= α

1

· α

2

·

α

3

· α

4

· α

5

· l

b,rqd

≥ l

b,min

gdzie:

α

1

, α

2

, α

3

,

α

4

,

α

5

są określone w EN 1992-1-1, Tablica 8.2:

α

1

=

1,0; dla prętów prostych

α

2

= 0,7

≤ α

2

≤ 1,0; obliczone według EN 1992-1-1, Tablica 8.2

α

3

= 1,0;

ponieważ nie występuje zbrojenie poprzeczne

α

4

= 1,0;

ponieważ nie występuje zbrojenie poprzeczne

α

5

= 0,7

≤ α

5

≤ 1,0; wpływ nacisku poprzecznego według EN 1992-1-1, Tablica

8.2

oraz:

l

b,rqd

=

według p. 4.3.2

l

b,min

= minimalna

długość zakotwienia według EN 1992-1-1, równania 8.6 i 8.7

ze zmianą według TR 023, § 4.2

l

b,min

= 1,5 · max {0,3 · l

b,rqd

;

10

Ø

; 100 mm} przy kotwieniu prętów

rozciąganych

l

b,min

= 1,5 · max {0,6 · l

b,rqd

;

10 Ø; 100 mm} przy kotwieniu prętów

ściskanych

Maksymalną głębokość zakotwienia podano w Załączniku 8, Tablica 6.

4.3.4 Złącza na zakład

Obliczeniowa długość zakładu l

0

powinna być wyznaczana według EN 1992-1-1,

p. 8.7.3:

l

0

= α

1

· α

2

· α

3

· α

5

· α

6

· l

b,rqd

≥ l

0,min

gdzie:

α

1

, α

2

,

α

3

,

α

5

,

α

6

są określone w EN 1992-1-1, Tablice 8.2 i 8.3:

α

1

=

1,0; dla prętów prostych

α

2

= 0,7

≤ α

2

≤ 1,0; obliczone według EN 1992-1-1, Tablica 8.2

α

3

= 1,0;

ponieważ nie występuje zbrojenie poprzeczne

α

5

= 0,7

≤ α

5

≤ 1,0; wpływ nacisku poprzecznego według EN 1992-1-1,

Tablica 8.2

α

6

= 1,0

≤ α

6

≤ 1,5; wpływ procentowego udziału prętów połączonych na zakład

w całym polu przekroju zbrojenia według EN 1992-1-1, Tablica 8.3

oraz:

l

b,rqd

=

według p. 4.3.2.

l

0,min

= minimalna

długość zakładu według EN 1992-1-1, równanie 8.11, ze zmianą

według TR 023, § 4.2

l

0,min

= 1,5 · max {0,3 · α

6

· l

b,rqd

; 15 Ø; 200 mm}

Maksymalną głębokość zakotwienia podano w Załączniku 8, Tablica 6.

Strona 9 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

4.3.5 Głębokość osadzenia w złączach na zakład

Obliczanie efektywnej głębokości osadzenia prętów w złączach na zakład wymaga

uwzględnienia grubości otulenia betonem na powierzchni czołowej c

1

:

l

v

≥ l

0

+ c

1

gdzie:

l

0

=

obliczeniowa długość zakładu według p. 4.3.4 i EN 1992-1-1

c

1

=

otulenie betonem na powierzchni czołowej

Jeżeli odległość w świetle prętów łączonych na zakład jest większa niż 4 Ø, to

długość zakładu powinna być zwiększona o długość równą różnicy pomiędzy

odległością w świetle i 4 Ø.

4.3.6 Otulenie

betonem

Wymaganą grubość otulenia wklejanych prętów zbrojeniowych betonem podano w

Załączniku 8.

Jednocześnie powinna być zachowana minimalna grubość otulenia betonem według

EN 1992-1-1, p. 4.4.1.2.

4.3.7 Zbrojenie

poprzeczne

Zbrojenie poprzeczne w strefie zakotwienia prętów zbrojeniowych powinno być

zgodne z EN 1992-1-1, p. 8.7.4.

4.3.8 Złącza

Przenoszenie sił ścinających pomiędzy nowym betonem a użytkowaną konstrukcją

powinno być projektowane według EN 1992-1-1. Przed betonowaniem powierzchnie

złączy powinny być przetarte na ostro do momentu odkrycia kruszywa (nadanie

szorstkości).

W przypadku gdy powierzchnia betonu w istniejącej konstrukcji betonowej jest

skarbonatyzowana, warstwę skarbonatyzowaną w strefie zakotwienia prętów

zbrojeniowych należy usunąć na głębokość Ø + 60 mm; warstwę tą należy usunąć

przed montażem nowych prętów zbrojeniowych.

Głębokość warstwy, którą należy usunąć, powinna odpowiadać co najmniej

minimalnej grubość otulenia betonem ze względu na warunki środowiska według

EN 1992-1-1.

Powyższe można pominąć, jeżeli elementy budowlane są nowe, beton

nieskarbonatyzowany i jeżeli elementy te występują w warunkach suchych.

4.4 Wykonywanie

zamocowań

Przydatność wklejanych zakotwień prętów zbrojeniowych do zamierzonego

stosowania można założyć tylko w przypadku, jeżeli spełnione są następujące

warunki montażowe:

– pręty zbrojeniowe są osadzane przez odpowiednio wyszkolony personel, pod

nadzorem osoby upoważnionej; warunki jakie powinien spełniać personel, aby

został uznany za odpowiednio wyszkolony i warunki nadzoru pozostają w gestii

Krajów Członkowskich, w których montaż jest wykonywany,

–

stosowany jest system iniekcyjny dostarczony przez producenta, bez zmian

elementów składowych,

Strona 10 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

– pręty zbrojeniowe są osadzane zgodnie z zaleceniami i rysunkami producenta,

z zastosowaniem narzędzi wymienionych w dokumentacji technicznej niniejszej

Europejskiej Aprobaty Technicznej,

–

sprawdzone jest, przed umieszczeniem pręta zbrojeniowego, czy klasa betonu

podłoża, w którym ma być wykonane zakotwienie pręta, mieści się w

odpowiednim zakresie i nie jest niższa niż klasa betonu, wymagana ze względu

na obciążenia charakterystyczne,

–

sprawdzone jest, czy beton podłoża jest odpowiednio zagęszczony, np. czy nie

występują w nim pustki powietrzne,

–

sprawdzone jest, jak są rozmieszczone inne pręty zbrojeniowe,

–

zachowana jest odpowiednia głębokość zakotwienia, zgodna z rysunkami w

projekcie,

– zachowane

są odpowiednie otulenie betonem i odległości pomiędzy prętami,

zgodne z rysunkami w projekcie,

–

usytuowanie otworów w podłożu nie powoduje uszkodzenia zbrojenia,

–

w przypadku otworu, w którym nie osadzono pręta, został on wypełniony

zaprawą,

– zapewniono

odpowiednią głębokość osadzenia, tzn. że oznakowanie na pręcie

nie znajduje się powyżej powierzchni betonu,

–

otwór w podłożu został oczyszczony z urobku: otwór powinien być oczyszczony

przez co najmniej dwa przedmuchania, potem co najmniej dwa

przeczyszczenia szczotką i następnie co najmniej dwa przedmuchania; przed

użyciem szczotka powinna być oczyszczona, a jej średnica sprawdzona

zgodnie z Załącznikiem 5,

– zaprawa

żywiczna została wstrzyknięta odpowiednim dozownikiem z

zastosowaniem specjalnej dyszy mieszalnikowej pokazanej w Załączniku 4; w

przypadku wyciskania zaprawy z nowo otwartego pojemnika odrzucone zostały

pierwsze dawki zaprawy, aż do uzyskania przez nią jednolitego koloru;

uwzględniono wynikający z instrukcji producenta, dopuszczalny czas osadzania

(czas otwarty), zależny od temperatury podłoża betonowego; otwór w podłożu,

licząc od dna otworu, został równomiernie wypełniony zaprawą w taki sposób,

aby nie powstały pustki powietrzne; specjalna dysza mieszalnikowa była

stopniowo wyjmowana z otworu w procesie wyciskania zaprawy; otwór w

podłożu został do 2/3 głębokości wypełniony zaprawą; niezwłocznie po tym

wprowadzony został do otworu pręt zbrojeniowy, ruchem powolnym, z

wykonaniem lekkiego obrotu i z usunięciem nadmiaru zaprawy z powierzchni

podłoża dookoła pręta; uwzględniono czas, po którym może nastąpić

obciążenie (czas utwardzania) zgodnie z Załącznikiem 3, Tablica 5, przed

obciążeniem pręta,

– temperatura

żywicy podczas montażu powinna wynosić co najmniej +5°C,

– podczas

montażu i utwardzania zaprawy iniekcyjnej temperatura elementu

betonowego nie może spaść poniżej -5°C i nie może przekroczyć +35°C;

uwzględniono czas utwardzania podany w Załączniku 3.

4.4.1 Odpowiedzialność producenta

Producent jest zobowiązany zapewnić użytkownikom dostępność informacji

zawartych w postanowieniach szczegółowych podanych w p. 1 i 2 oraz

Załącznikach powołanych w p. 4. Informacje te mogą zostać sporządzone w formie

kopii odpowiednich fragmentów Europejskiej Aprobaty Technicznej. Dodatkowo

Strona 11 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

wszystkie dane dotyczące montażu powinny być zamieszczone w sposób czytelny

na opakowaniu i/lub w załączonej instrukcji, jeśli to możliwe z odpowiednimi

rysunkami.

Minimalne wymagane dane obejmują:

–

średnicę wiertła,

–

średnicę pręta zbrojeniowego,

–

zakres dopuszczalnych temperatur osadzania,

– czas,

po

którym

może nastąpić obciążenie (czas utwardzania zaprawy

żywicznej), w zależności od temperatury w czasie montażu pręta,

–

informacje na temat montażu, dotyczące również czyszczenia otworu, jeżeli to

możliwe z odpowiednimi rysunkami,

–

informacje na temat niezbędnego sprzętu do montażu,

– identyfikację partii wyrobów.

Wszystkie dane powinny być przedstawione w sposób czytelny.

5 Zalecenia

dotyczące pakowania, transportu i przechowywania

Pojemniki z zaprawą żywiczną powinny być zabezpieczone przed nadmiernym

nasłonecznieniem i powinny być przechowywane zgodnie z instrukcją producenta, w

warunkach suchych, w temperaturze nie niższej niż +5°C i nie wyższej niż +35°C.

Pojemniki z zaprawą żywiczną, dla których minął termin ważności, nie mogą być

dłużej stosowane.

W imieniu Instytutu Techniki Budowlanej

Marek Kaproń

Dyrektor ITB

Strona 12 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

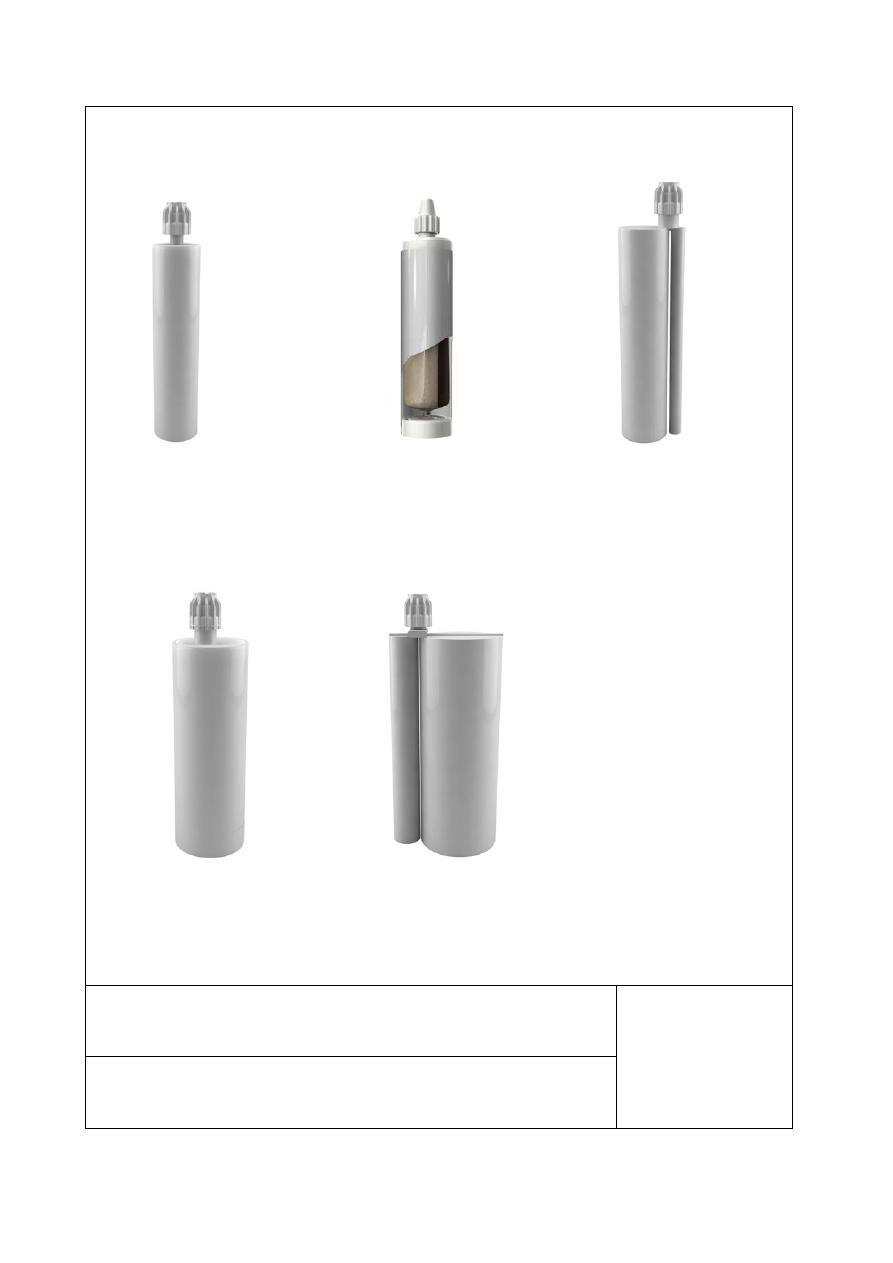

a) pojemnik z dyszą wylotową na skraju pojemnika: 345 i 825 ml

b) pojemnik z dyszą wylotową w osi pojemnika: 280 i 380 ml

c) pojemnik z dwuczęściowym wkładem tworzywowym w jednym pojemniku: 300 ml

Znakowanie pojemników:

oznakowanie identyfikujące producenta

nazwa handlowa wyrobu

numer partii

termin ważności

czas utwardzania i czas otwarty

Wyrób przeznaczony do wykonywania wklejanych zakotwień prętów zbrojeniowych w betonie

nieskarbonatyzowanym, wyłącznie przy założeniu, że zakotwienia są projektowane zgodnie

z normą EN 1992-1-1 (Eurokod 2).

Osadzanie tylko w suchym lub mokrym betonie; osadzanie w otworach zalanych wodą jest zabronione.

Zakotwienia prętów zbrojeniowych nie mogą być mocowane do spodnich powierzchni elementów

betonowych.

Zakres temperatur: -40°C to +40°C (maksymalna temperatura krótkotrwała +40°C i maksymalna

temperatura długotrwała +24°C).

SOCOM ECOPOXY ECO 4800 do kotwienia prętów zbrojeniowych

Załącznik 1

do Europejskiej

Aprobaty Technicznej

ETA-10/0236

Opis wyrobu i jego przeznaczenia

Strona 13 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

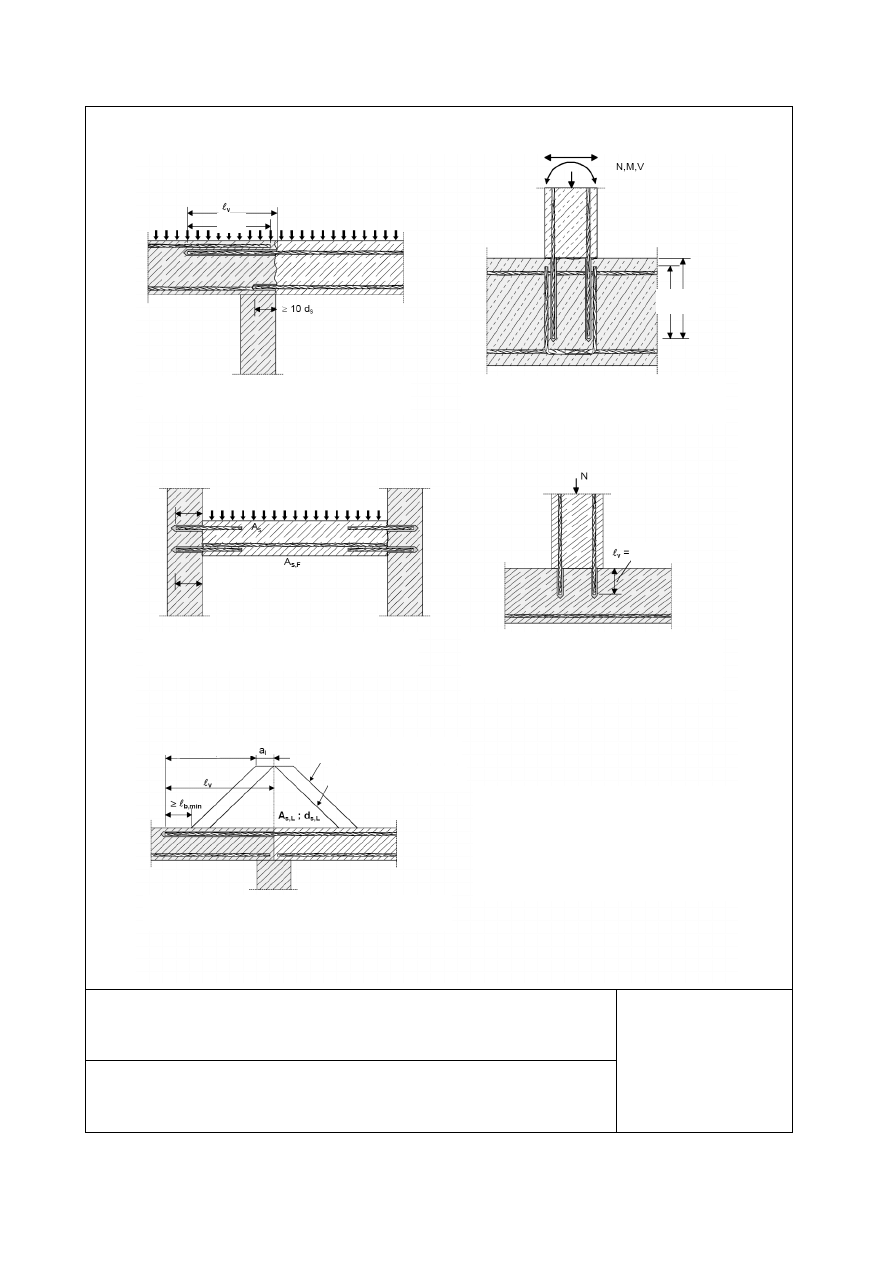

SOCOM ECOPOXY ECO 4800 do kotwienia prętów zbrojeniowych

Załącznik 2

do Europejskiej

Aprobaty Technicznej

ETA-10/0236

Zakres stosowania

≥ l

b,d

l

b,d

l

b,d

l

b,d

l

b,d

l

0

l

0

l

v

Rysunek 5: Kotwienie zbrojenia w celu przeniesienia siły rozciągającej.

Rysunek 3: Zakotwienie płyt lub belek projektowanych jako

swobodnie podparte.

Rysunek 1: Złącze na zakład w przypadku kotwienia prętów

zbrojeniowych w płytach lub belkach.

Uwaga do Rysunków 1 do 5:

Na Rysunkach brak zbrojenia poprzecznego. Zbrojenie

poprzeczne powinno być wykonywane zgodne z EC 2.

Przenoszenie sił ścinających

pomiędzy starym i nowym

betonem powinno być projektowane według EC 2.

Rysunek 4: Zakotwienie prętów zbrojeniowych w

przypadku elementów poddanych głównie działaniu

naprężeń ściskających. Pręty zbrojeniowe są ściskane.

Rysunek 2: Złącze na zakład w przypadku podstawy słupa

lub ściany, gdzie pręty zbrojeniowe są poddane działaniu

naprężeń rozciągających.

siła rozciągająca w zbrojeniu

obwiednia siły M

ed

/ z + N

ed

Strona 14 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

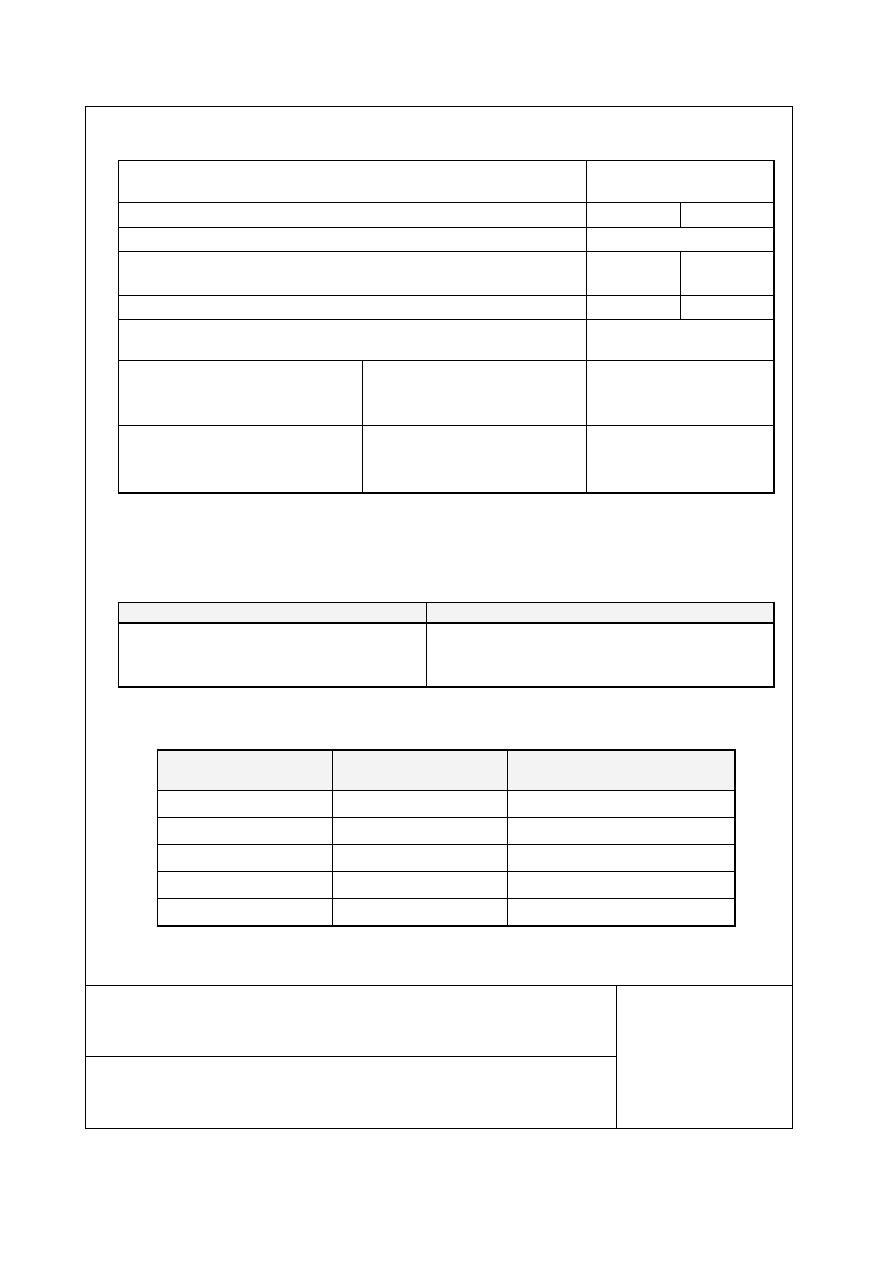

SOCOM ECOPOXY ECO 4800 do kotwienia prętów zbrojeniowych

Załącznik 3

do Europejskiej

Aprobaty Technicznej

ETA-10/0236

Materiały i czas utwardzania

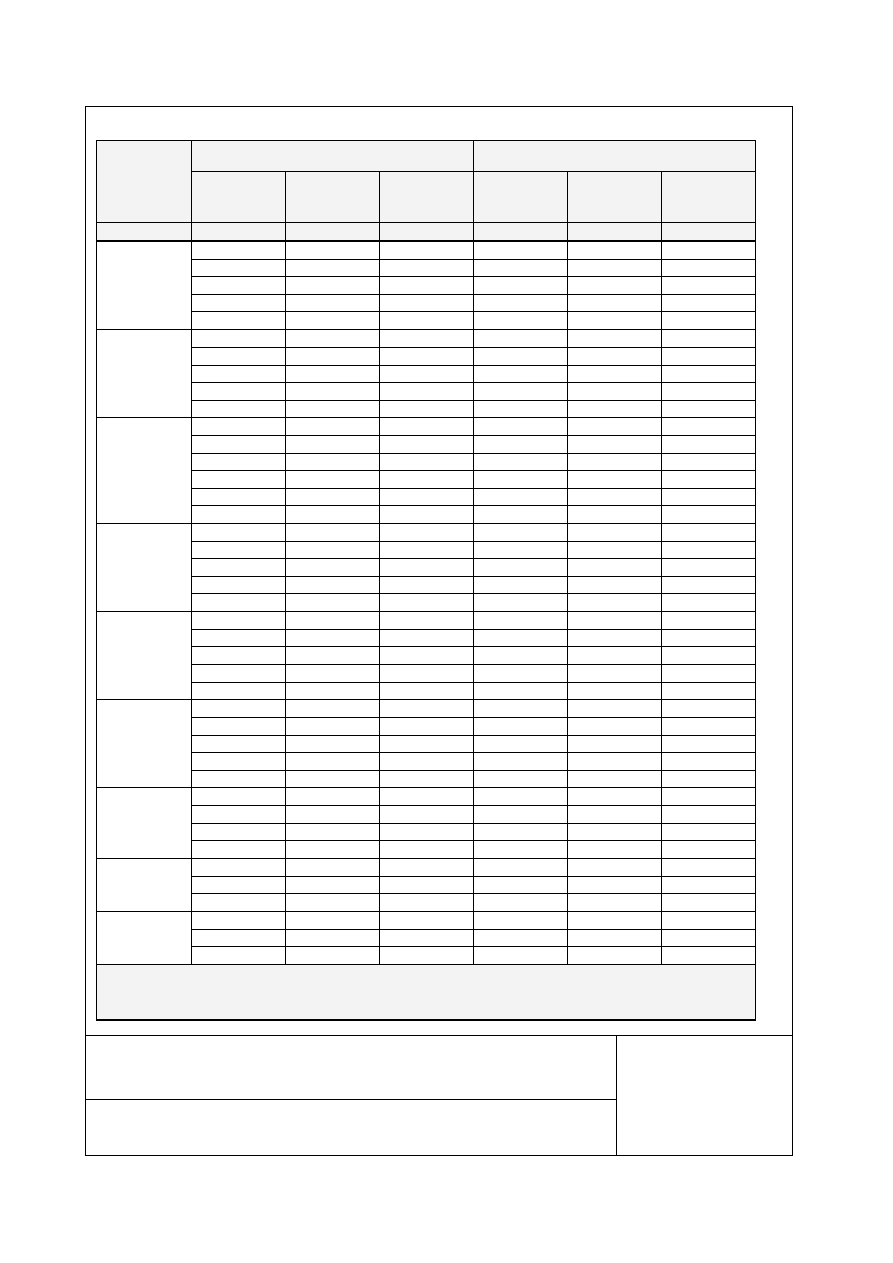

Tablica 1: Pręty zbrojeniowe według EN 1992-1-1, Aneks C, Tablice C.1 i C.2N

Postać wyrobu

Pręty proste i rozwijane

z kręgów

Klasa B

C

Charakterystyczna granica plastyczności f

yk

lub f

0,2k

[N/mm

2

]

400 do 600

Skrajne wartości stosunku k = (f

t

/ f

y

)

k

≥ 1,08

≥ 1,15

< 1,35

Charakterystyczne odkształcenie przy maksymalnej sile, ε

uk

[%]

≥ 5,0

≥ 7,5

Zdolność do gięcia

Badanie na zginanie

i odginanie

Maksymalne odchylenie od

nominalnej masy (pojedynczy

pręt) [%]

Nominalny wymiar pręta [mm]

≤ 8

> 8

± 6,0

± 4,5

Przyczepność: minimalny

współczynnik użebrowania, f

R,min

Nominalny wymiar pręta [mm]

8 to 12

> 12

0,040

0,056

Wysokość żebra h: Maksymalna wysokość żebra h powinna wynosić: h ≤ 0,07 · Ø

Ø = nominalna średnica pręta

Tablica 2: Zaprawa iniekcyjna

Wyrób

Skład

SOCOM ECOPOXY ECO 4800

zaprawa iniekcyjna

Środek wiążący: bezstyrenowa żywica

winyloestrowa

Utwardzacz: nadtlenek benzoilu

Tablica 3: Minimalny czas utwardzania

Temperatura

betonu

Czas otwarty

[minuty]

Minimalny czas utwardzania

[minuty]

-5°C do 0°C

1) 2)

35,0

300

0°C do 5°C

1)

25,0

150

5°C do 10°C

10,0

105

10°C do 20°C

4,0

75

20°C do 35°C

1,5

45

1)

minimalna temperatura pojemnika powinna wynosić +

5°C

2)

dotyczy tylko pojemników z dyszą wylotową na skraju lub w środku pojemnika

Strona 15 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

a) 280 ml

b) 300 ml

c) 345 ml

d) 380 ml

e) 825 ml

Temperatura przechowywania pojemników: +5°C do +35°C

SOCOM ECOPOXY ECO 4800 do kotwienia prętów zbrojeniowych

Załącznik 4

do Europejskiej

Aprobaty Technicznej

ETA-10/0236

Typy pojemników na zaprawę iniekcyjną

Strona 16 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

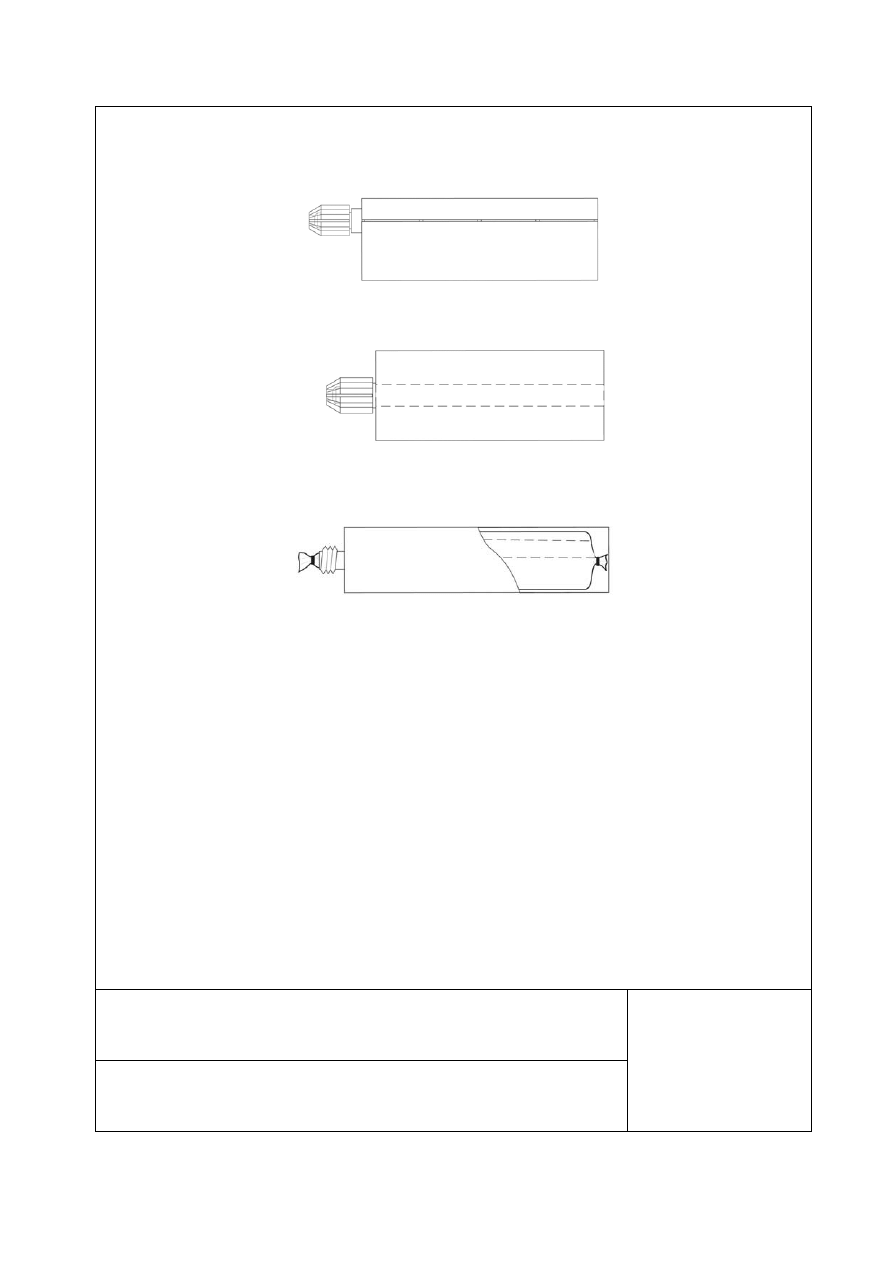

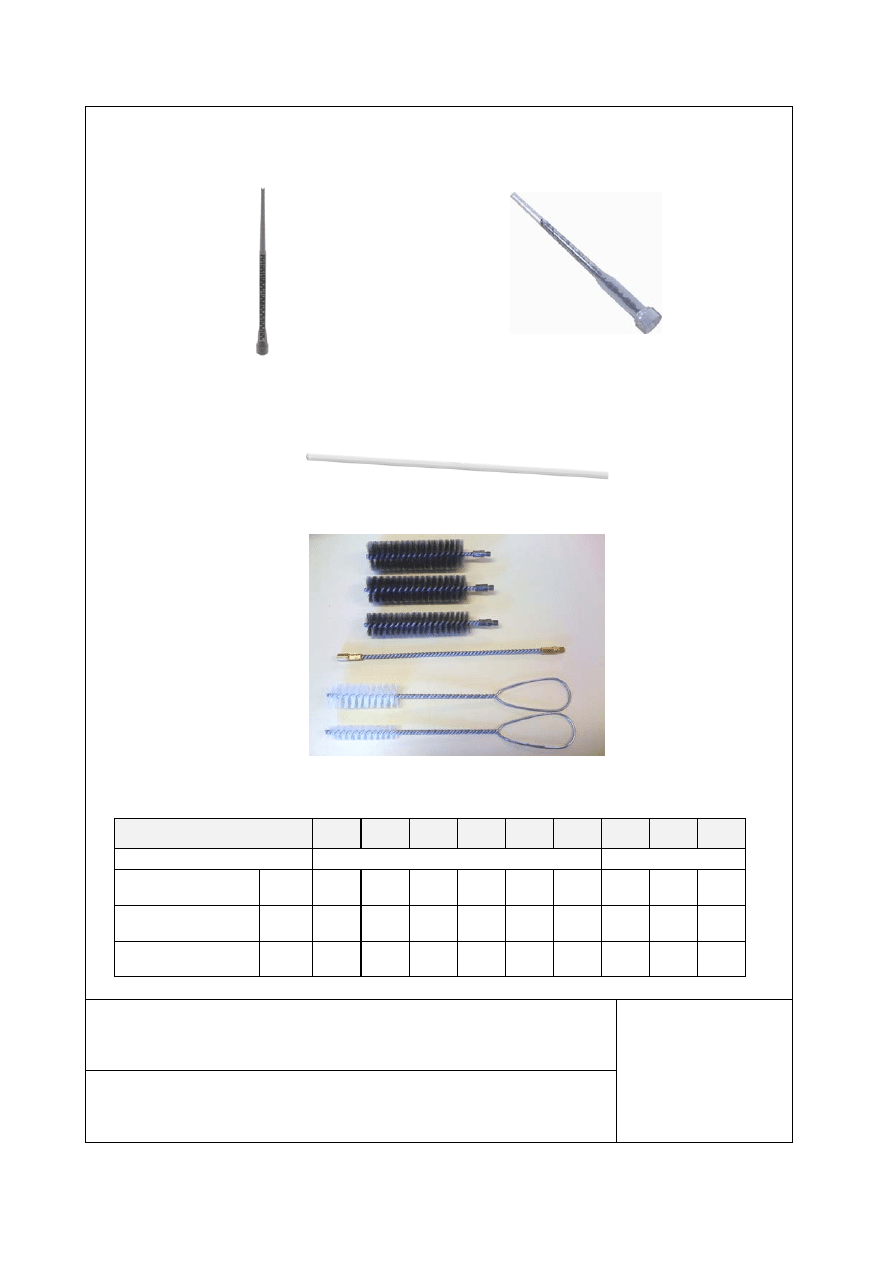

a) dysza mieszalnikowa nr 1

(do pojemnika 825 ml)

b) dysza mieszalnikowa nr 2

(do pozostałych pojemników)

c) element przedłużający dyszę mieszalnikową

d) szczotki

Tablica 4: Szczotki do czyszczenia wierconych otworów (ze stali lub tworzywa sztucznego)

Średnica pręta [mm]

Ø8

Ø10 Ø12 Ø14 Ø16 Ø20 Ø25 Ø28 Ø32

Typ szczotki

z tworzywa sztucznego

ze stali

Nominalna

średnica otworu

[mm]

12 14 16 18 20 25 30 35 40

Średnica szczotki

[mm]

17 20 30 30 30 35 32 37 42

Długość szczotki

[mm]

90 90 130 130

130

130

130

130

130

SOCOM ECOPOXY ECO 4800 do kotwienia prętów zbrojeniowych

Załącznik 5

do Europejskiej

Aprobaty Technicznej

ETA-10/0236

Narzędzia do montażu (1)

Strona 17 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

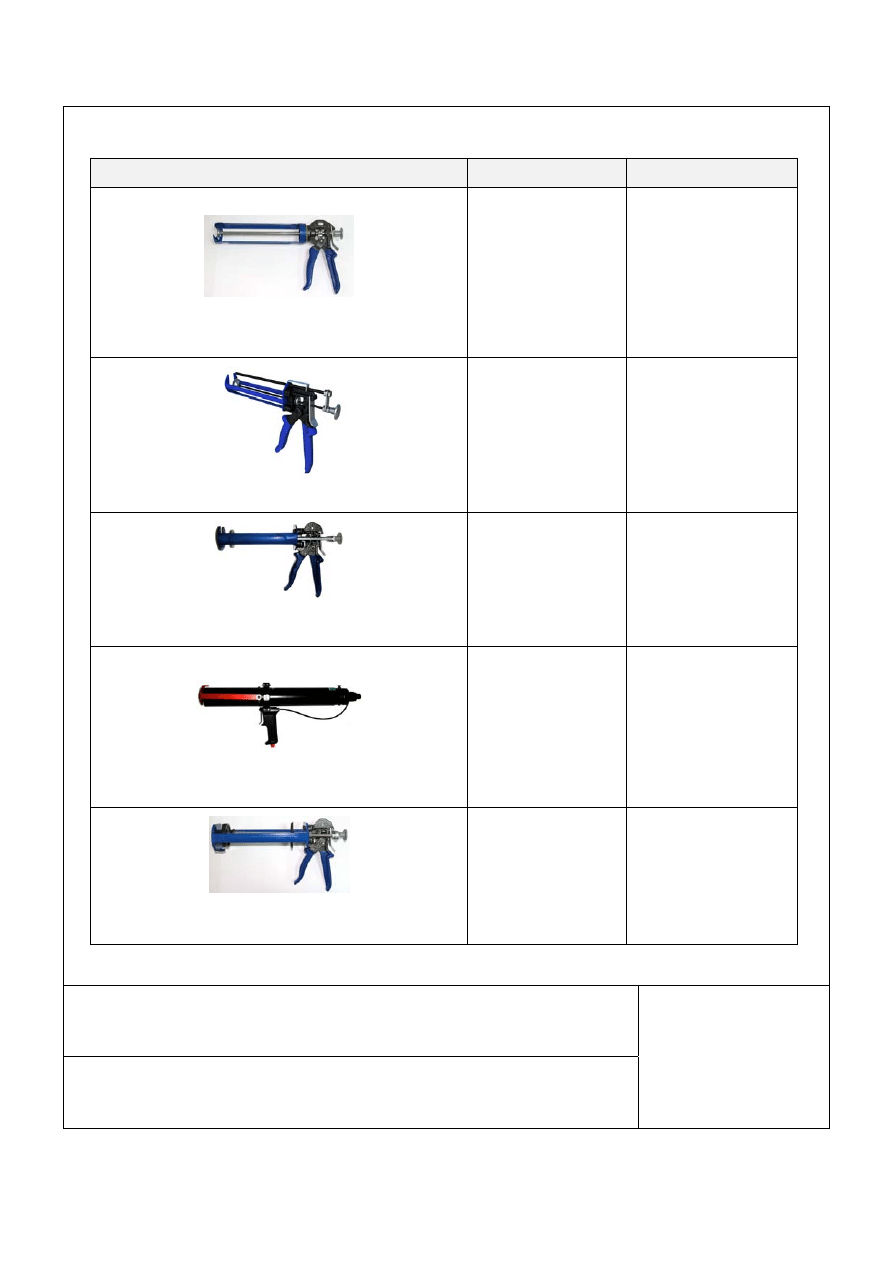

Tablica 5: Narzędzia do montażu

Pompy (pistolety)

Pojemniki

Zastosowanie

SOCOM ECOPOXY ECO 4800

– Pistolet ręczny

280 i 300 ml

lv < 300 mm

Ø8 do Ø20

SOCOM ECOPOXY ECO 4800

– Pistolet ręczny

345 ml

lv < 300 mm

Ø8 do Ø20

SOCOM ECOPOXY ECO 4800

– Pistolet ręczny

380 ml

lv < 300 mm

Ø8 do Ø20

SOCOM ECOPOXY ECO 4800

– Pistolet pneumatyczny

380 ml

lv ≥ 300 mm

Ø8 do Ø32

SOCOM ECOPOXY ECO 4800

– Pistolet ręczny

825 ml

lv < 300 mm

Ø8 do Ø20

SOCOM ECOPOXY ECO 4800 do kotwienia prętów zbrojeniowych

Załącznik 6

do Europejskiej

Aprobaty Technicznej

ETA-10/0236

Narzędzia do montażu (2)

Strona 18 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

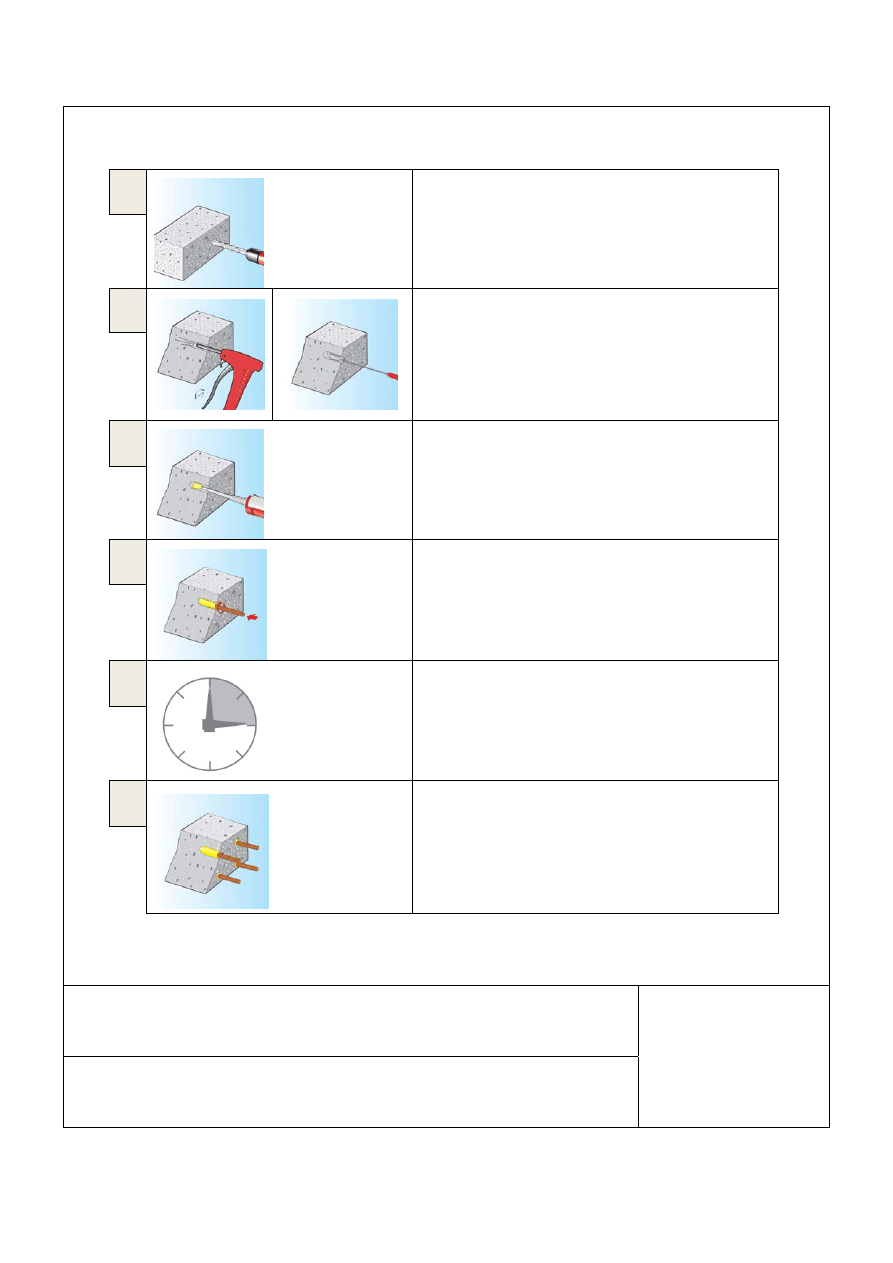

SOCOM ECOPOXY ECO 4800 do kotwienia prętów zbrojeniowych

Załącznik 7

do Europejskiej

Aprobaty Technicznej

ETA-10/0236

Instrukcja montażu

1

Wywiercić otwór o właściwej średnicy i głębokości

(Załącznik 8, Tablica 6), przy pomocy wiertarki

udarowej. Sprawdzić prostopadłość otworu w czasie

wiercenia.

2

Oczyścić otwór z urobku: otwór powinien być

oczyszczony przez co najmniej dwa przedmuchania

(przy pomocy sprężonego powietrza – min. 6 bar),

następnie przez co najmniej dwa przeczyszczenia

szczotką i następnie znowu przez co najmniej dwa

przedmuchania. Przed użyciem średnica szczotki

powinna być sprawdzona (zgodnie z Załącznikiem 5,

Tablica 4).

3

Umieścić pojemnik z dyszą mieszalnikową w

odpowiednim pistolecie. Przed użyciem pojemnika

odrzucić pierwsze dawki zaprawy aby upewnić się, że

oba komponenty są całkowicie wymieszane.

Wymieszanie komponentów powinno być potwierdzone

jednolitym kolorem mieszanki zaprawy wychodzącej z

dyszy.

4

Równomiernie wypełnić otwór w podłożu zaczynając

od dna otworu; otwór wypełnić zaprawą do 2/3

głębokości. Niezwłocznie wprowadzić do otworu pręt

zbrojeniowy (z zaznaczoną głębokością osadzenia),

ruchem powolnym, z wykonaniem lekkiego obrotu i z

usunięciem nadmiaru zaprawy z powierzchni podłoża

dookoła pręta.

5

Należy uwzględnić czas utwardzania według

Załącznika 3, Tablica 3.

6

Może nastąpić obciążenie pręta.

Strona 19 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

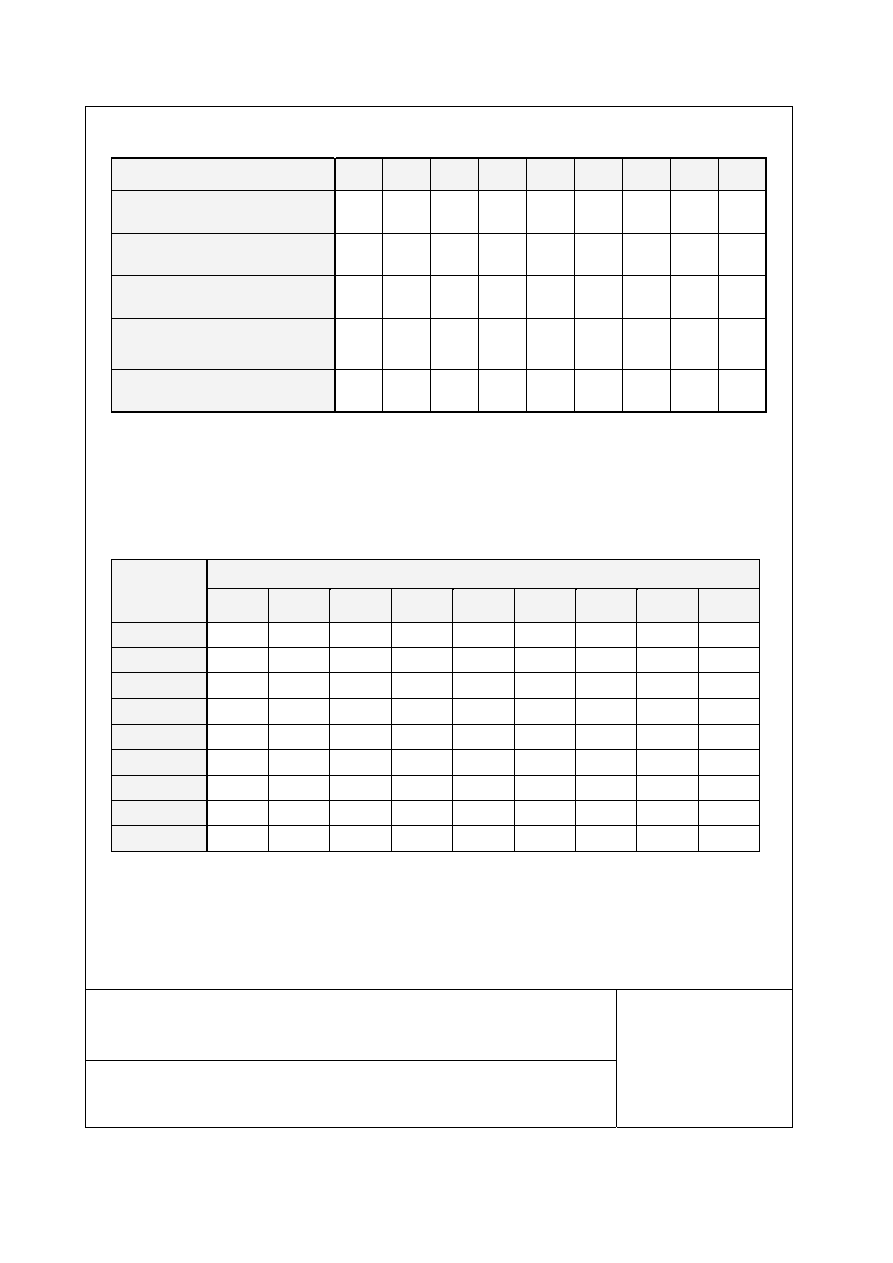

Tablica 6: Parametry montażu

Średnica pręta [mm]

Ø8

Ø10

Ø12

Ø14

Ø16

Ø20

Ø25

Ø28

Ø32

Średnica wiertła d

0

[mm]

12

14

16

18

20

25

30

35

40

Średnica szczotki [mm]

17 20 30 30 30 35 32 37 42

Minimalna długość zakotwienia

l

b

,

min

[mm]

115 145 170 200 230 285 355 600 685

Minimalna długość

zakotwienia: połączenia

na zakład l

0

,

min

[mm]

200 200 200 210 240 300 375 630 720

Maksymalna głębokość

zakotwienia l

v

,

max

[mm]

400 500 600 700 800 1000

1000 1000

1000

Minimalna długość zakotwienia: l

b,min

= 1,5 · max {0,3 · l

b,rqd

;

10 Ø; 100 mm}

Minimalna długość zakładu (połączenia na zakład): l

0,min

= 1,5 · max {0,3 · α

6

·

l

b,rqd

;

15 Ø; 200 mm}

Tablica 7: Wartości obliczeniowe granicznego naprężenia przyczepności f

bd

według EN 1992-1-1

Średnica

pręta

[mm]

Graniczne naprężenie przyczepności f

bd

*

[N/mm

2

]

C12/15 C16/20 20/25 C25/30 C30/37 C35/45 C40/50 C45/55 C50/60

Ø8

1,60

2,00

2,30

2,70

3,00

3,40

3,70

4,00

4,30

Ø10

1,60

2,00

2,30

2,70

3,00

3,40

3,70

4,00

4,30

Ø12

1,60

2,00

2,30

2,70

3,00

3,40

3,70

4,00

4,30

Ø14

1,60

2,00

2,30

2,70

3,00

3,40

3,70

4,00

4,00

Ø16

1,60

2,00

2,30

2,70

3,00

3,40

3,70

4,00

4,00

Ø20

1,60

2,00

2,30

2,70

3,00

3,40

3,40

3,40

3,70

Ø25

1,60

2,00

2,30

2,70

3,00

3,40

3,40

3,40

3,70

Ø28

1,60

2,00

2,30

2,70

3,00

3,40

3,40

3,40

3,40

Ø32

1,60

2,00

2,30

2,70

2,70

3,00

3,00

3,40

3,40

*

Wartości podane w Tablicy 7 mają zastosowanie do “dobrych warunków przyczepności” według EN 1992-1-1.

W przypadku wszystkich innych warunków, wartości te powinny być pomnożone przez 0,7.

Minimalne otulenie betonem: c

min

= 30 + 0,06 l

v

≥ 2 · Ø [mm]

Minimalna odległość w świetle pomiędzy dwoma prętami: a = 40 mm ≥ 4 · Ø

SOCOM ECOPOXY ECO 4800 do kotwienia prętów zbrojeniowych

Załącznik 8

do Europejskiej

Aprobaty Technicznej

ETA-10/0236

Parametry montażu

Strona 20 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

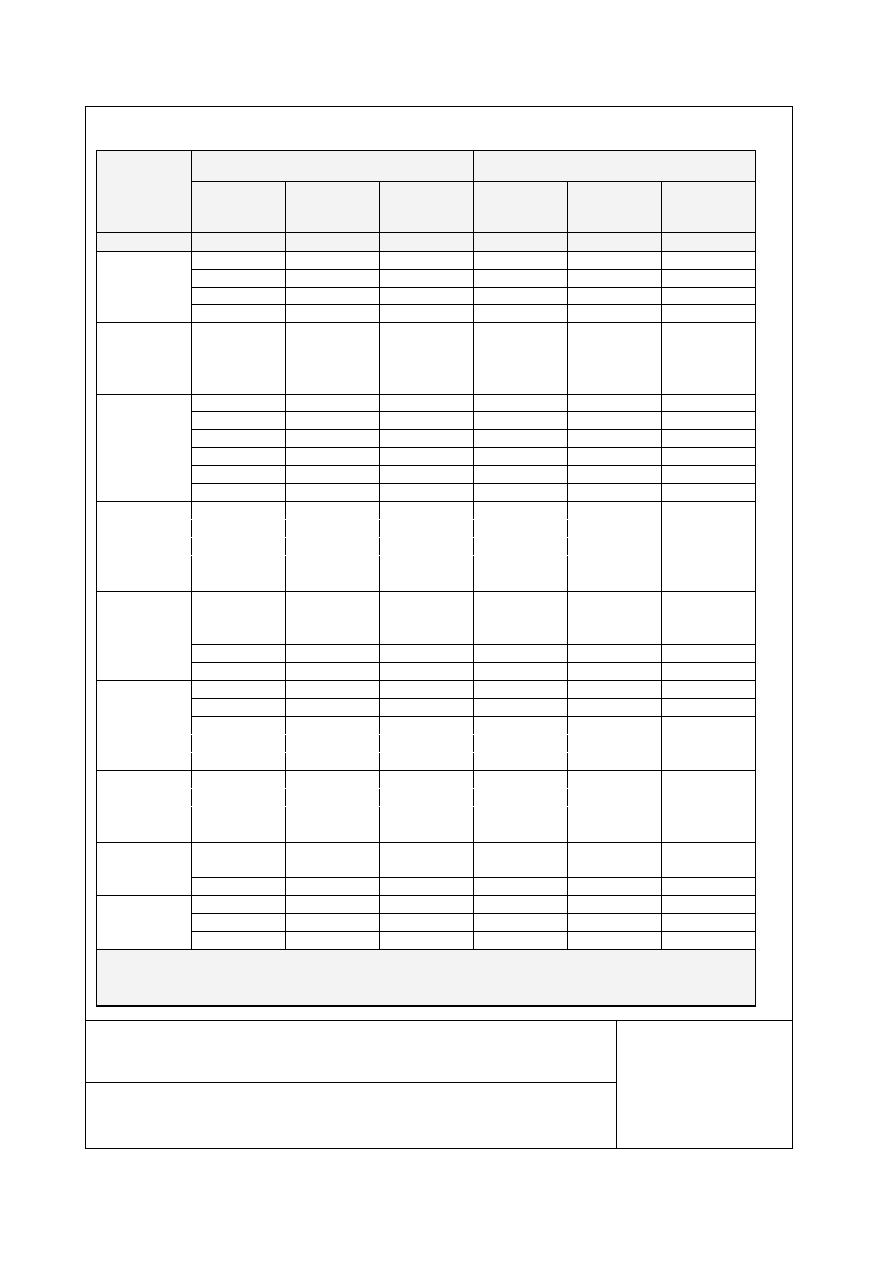

Tablica 8: Wartości obliczeniowe dla zakotwień prętów (przy f

yk

= 500 N/mm

2

; C20/25; f

bd

= 2,3 N/mm

2

)

Średnica pręta

1

=

2

=

3

=

4

=

5

=

2

lub

5

=

1

=

3

=

4

=

Długość

zakotwienia l

bd

Nośność na

wyrywanie

z podłoża

Objętość

zaprawy V

Długość

zakotwienia l

bd

Nośność na

wyrywanie

z podłoża

Objętość

zaprawy V

[mm]

[mm]

[kN]

[ml]

[mm]

[kN]

[ml]

8

115

6,6

9

115

9,5

9

200

11,6

15

200

16,5

15

280

16,2

21

-

-

-

360

20,8

27

-

-

-

380

21,9

29

265

21,9

20

10

145

10,5

13

145

15,0

13

200

14,5

18

200

20,6

18

300

21,7

27

300

31,0

27

400

28,9

36

-

-

-

475

34,1

43

330

34,1

30

12

170

14,7

18

170

21,1

18

240

20,8

25

240

29,7

25

360

31,2

38

360

44,6

38

480

41,6

51

-

-

-

500

43,4

53

-

-

-

570

49,1

60

400

49,1

42

14

200

20,2

24

200

28,9

24

280

28,3

34

280

40,5

34

420

42,5

51

420

60,7

51

560

56,6

68

-

-

-

665

67,0

80

465

67,0

56

16

230

26,6

31

230

38,0

31

320

37,0

43

320

52,9

43

480

55,5

65

480

79,3

65

640

74,0

87

-

-

-

760

87,4

103

530

87,4

72

20

285

41,2

60

285

58,8

60

400

57,8

85

400

82,6

85

600

86,7

127

600

123,9

127

800

115,6

170

-

-

-

945

136,5

200

662

136,5

140

25

355

64,1

92

355

91,6

92

500

90,3

130

500

129,0

130

750

135,5

194

750

193,5

194

1000

180,6

259

830

213,3

215

28

600

121,4

249

600

173,4

249

840

169,9

349

840

242,8

349

1000

202,3

416

930

267,7

387

32

685

158,4

372

685

226,3

372

700

161,9

380

700

231,2

380

1000

231,2

543

1000

330,3

543

Podane wartości mają zastosowanie do “dobrych warunków przyczepności” według EN 1992-1-1.

W przypadku wszystkich innych warunków, wartości te powinny być pomnożone przez 0,7.

Objętość zaprawy może być obliczona za pomocą wzoru: V = 1,2 · (d

0

2

- d

2

) ·

· l

bd

/ 4

SOCOM ECOPOXY ECO 4800 do kotwienia prętów zbrojeniowych

Załącznik 9

do Europejskiej

Aprobaty Technicznej

ETA-10/0236

Wartości obliczeniowe

Strona 21 Europejskiej Aprobaty Technicznej ETA-10/0236, wydanej 24 września 2010 r.

Tablica 9: Wartości obliczeniowe dla połączeń na zakład (przy f

yk

= 500 N/mm

2

; C20/25; f

bd

= 2,3 N/mm

2

)

Średnica pręta

1

=

2

=

3

=

4

=

5

=

6

=

2

lub

5

=

1

=

3

=

4

=

6

=

Długość

zakładu l

0

Nośność na

wyrywanie

z podłoża

Objętość

zaprawy V

Długość

zakładu l

0

Nośność na

wyrywanie

z podłoża

Objętość

zaprawy V

[mm]

[mm]

[kN]

[ml]

[mm]

[kN]

[ml]

8

200

11,6

15

200

16,5

15

280

16,2

21

-

-

-

360

20,8

27

-

-

-

380

21,9

29

265

21,9

20

10

200

14,5

18

200

20,6

18

300

21,7

27

300

31,0

27

400

28,9

36

-

-

-

475

34,1

43

330

34,1

30

12

200

17,3

21

200

24,8

21

240

20,8

25

240

29,7

25

360

31,2

38

360

44,6

38

480

41,6

51

-

-

-

500

43,4

53

-

-

-

570

49,1

60

400

49,1

42

14

210

21,2

25

210

30,3

25

280

28,3

34

280

40,5

34

420

42,5

51

420

60,7

51

560

56,6

68

-

-

-

665

67,0

80

465

67,0

56

16

240

27,7

33

240

39,6

33

320

37,0

43

320

52,9

43

480

55,5

65

480

79,3

65

640

74,0

87

-

-

-

760

87,4

103

530

87,4

72

20

300

43,3

64

300

61,9

64

400

57,8

85

400

82,6

85

600

86,7

127

600

123,9

127

800

115,6

170

-

-

-

945

136,5

200

662

136,5

140

25

375

67,7

97

375

96,8

97

500

90,3

130

500

129,0

130

750

135,5

194

750

193,5

194

1000

180,6

259

830

213,3

215

28

630

127,5

262

630

182,1

262

840

169,9

349

840

242,8

349

1000

202,3

416

930

267,7

387

32

720

166,5

391

720

237,8

391

900

208,1

489

900

297,3

489

1000

231,2

543

1000

330,3

543

Podane wartości mają zastosowanie do “dobrych warunków przyczepności” według EN 1992-1-1.

W przypadku wszystkich innych warunków, wartości te powinny być pomnożone przez 0,7.

Objętość zaprawy może być obliczona za pomocą wzoru: V = 1,2 · (d

0

2

- d

2

) ·

· l

bd

/ 4

SOCOM ECOPOXY ECO 4800 do kotwienia prętów zbrojeniowych

Załącznik 10

do Europejskiej

Aprobaty Technicznej

ETA-10/0236

Wartości obliczeniowe

ISBN 978-83-249-3230-6

Document Outline

Wyszukiwarka

Podobne podstrony:

relaksacja progresywna wg. Jackobsona dla dzieci (2 str), ☆♥☆Coś co mnie kręci psychologia

plan marketingowy dla firmy X (3 str), Firmy i Przedsiębiorstwa

Dreamweaver 4 Dla Każdego, STR 788, Szablon dla tlumaczy

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 21

Zeszyt z geografii liceum str 21

Finanse Teoria (str 21) id 171450

1 str 1 21

rachunkowość jako źródło danych dla controllingu ( 8 str)(1), Rachunkowość finansowa, Rachunkowosc f

Goleman D Inteligencja emocjonalna str 21 61, 445 451

analiza marketingowa jednego ze słodyczy dla dzieci (3 str), Analiza i inne

str 21, Studia i edukacja, farmacja

Tablice naprężeń dopuszczalnych dla stali

M64BFn Orilux User Manual 151030 str 21 POL INSTRUKCJA(1)

Grzesiuk Psychoterapia Praktyka podręcznik naukowy str 21 72 (roz 1 4) (NOWE)

Zalecane racje pokarmowa dla kobiet w wieku 21 65 lat

łotman Rosja i znaki str 21 50, 205 238

więcej podobnych podstron