„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jerzy Kozłowicz

Wykonywanie pomiarów warsztatowych 731[01].O1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji–Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Tadeusz Sarnowski

mgr inż. Andrzej Ampuła

Opracowanie redakcyjne:

mgr inż. Jerzy Kozłowicz

Konsultacja:

mgr inż. Ryszard Dolata

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[01].O1.02

„Wykonywanie pomiarów warsztatowych”, zawartego w modułowym programie nauczania

dla zawodu mechanik automatyki przemysłowej i urządzeń precyzyjnych.

Wydawca

Instytut Technologii Eksploatacji–Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

3

2.

5

3.

6

4.

Wprowadzenie

Wymagania wstępne

CC Cele kształcenia

Materiał nauczania

7

4.1. Obliczanie tolerancji, wymiarów granicznych, luzów

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2. Wykonywanie

pomiarów

przyrządami

suwmiarkowymi,

mikrometrycznymi oraz kątomierzami

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

20

4.2.3. Ćwiczenia

20

4.2.4. Sprawdzian postępów

22

4.3. Pomiary płytkami wzorcowymi

23

4.3.1. Materiał nauczania

23

4.3.2. Pytania sprawdzające

24

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

25

4.4. Wykonywanie pomiarów z zastosowaniem czujników zegarowych i płytek

wzorcowych

26

4.4.1. Materiał nauczania

26

4.4.2. Pytania sprawdzające

29

4.4.3. Ćwiczenia

29

4.4.4. Sprawdzian postępów

30

4.5. Pomiary twardości

31

4.5.1. Materiał nauczania

31

4.5.2. Pytania sprawdzające

32

4.5.3. Ćwiczenia

32

4.5.4. Sprawdzian postępów

33

4.6. Badanie wytrzymałości próbki na rozciąganie

34

4.6.1. Materiał nauczania

34

4.6.2. Pytania sprawdzające

35

4.6.3. Ćwiczenia

35

4.6.4. Sprawdzian postępów

37

4.7. Obsługa mikroskopu warsztatowego, kontrola sprawdzianami oraz

pomiar chropowatości powierzchni

38

4.7.1. Materiał nauczania

38

4.7.2. Pytania sprawdzające

40

4.7.3. Ćwiczenia

40

4.7.4. Sprawdzian postępów

41

5.

Sprawdzian osiągnięć

42

6.

Literatura

47

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o zasadach przeprowadzania

pomiarów warsztatowych.

W poradniku znajdziesz:

−

wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia, jakie powinieneś osiągnąć w czasie zajęć edukacyjnych tej jednostki

modułowej,

−

materiał nauczania–czyli wiadomości dotyczące zasad tolerowania i pasowania części

maszyn, zasad wykonywania pomiarów warsztatowych, posługiwania się sprzętem

pomiarowym oraz jego konserwacją,

−

zestawy zadań, które pomogą Ci sprawdzić, czy opanowałeś podane treści nauczania,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

wykaz literatury.

W materiale nauczania zostały opisane zagadnienia tolerancji i pasowań oraz ich

wykorzystanie w procesach produkcyjnych. Dobór pasowań został przedstawiony

z wykorzystaniem załączonych tabel oraz przykładów obliczeń. Przedstawiono zestawy

przyrządów suwmiarkowych oraz mikrometrów i zasady ich obsługi. Zwrócono także uwagę

na wykorzystanie suwmiarek cyfrowych oraz ich możliwości podłączenia pod system

centralnej rejestracji komputerowej. W rozdziałach dotyczących zastosowania płytek

wzorcowych zwrócono uwagę na wykorzystanie czujników cyfrowych do pomiarów

odchyłek. W materiale dotyczącym pomiarów twardości zwrócono uwagę na obsługę

twardościomierza Rockwella. Materiał nauczania obejmuje również zasady korzystania

z mikroskopów warsztatowych jako specjalistycznego sprzętu pomiarowego.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

–

przed przystąpieniem do rozdziału Materiał nauczania–poznając przy tej okazji

wymagania wynikające z potrzeby zawodu, a po przyswojeniu wskazanych treści,

odpowiadając na te pytania sprawdzisz stan gotowości do wykonywanych ćwiczeń,

–

po zapoznaniu się z rozdziałem Materiał nauczania, aby sprawdzić stan swojej wiedzy,

która będzie Ci potrzebna do wykonywania ćwiczeń.

Wykonując ćwiczenia zawarte w Poradniku lub zaproponowane przez nauczyciela

poznasz zasady obsługi, konserwacji i korzystania z różnego rodzaju narzędzi warsztatowych.

Po wykonaniu ćwiczeń sprawdź poziom swoich postępów rozwiązując test Sprawdzian

postępów, zamieszczony po ćwiczeniach. W tym celu:

–

przeczytaj pytania i odpowiedz na nie,

–

podaj odpowiedź wstawiając X w odpowiednie miejsce.

W rozdziale 5 poradnika jest zamieszczony Sprawdzian osiągnięć, zawiera on:

–

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

–

zestaw zadań testowych,

–

przykładową kartę odpowiedzi, w której, w przeznaczonych miejscach wpisz odpowiedź

na pytania; będzie to stanowić dla Ciebie trening przed sprawdzianem zaplanowanym

przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

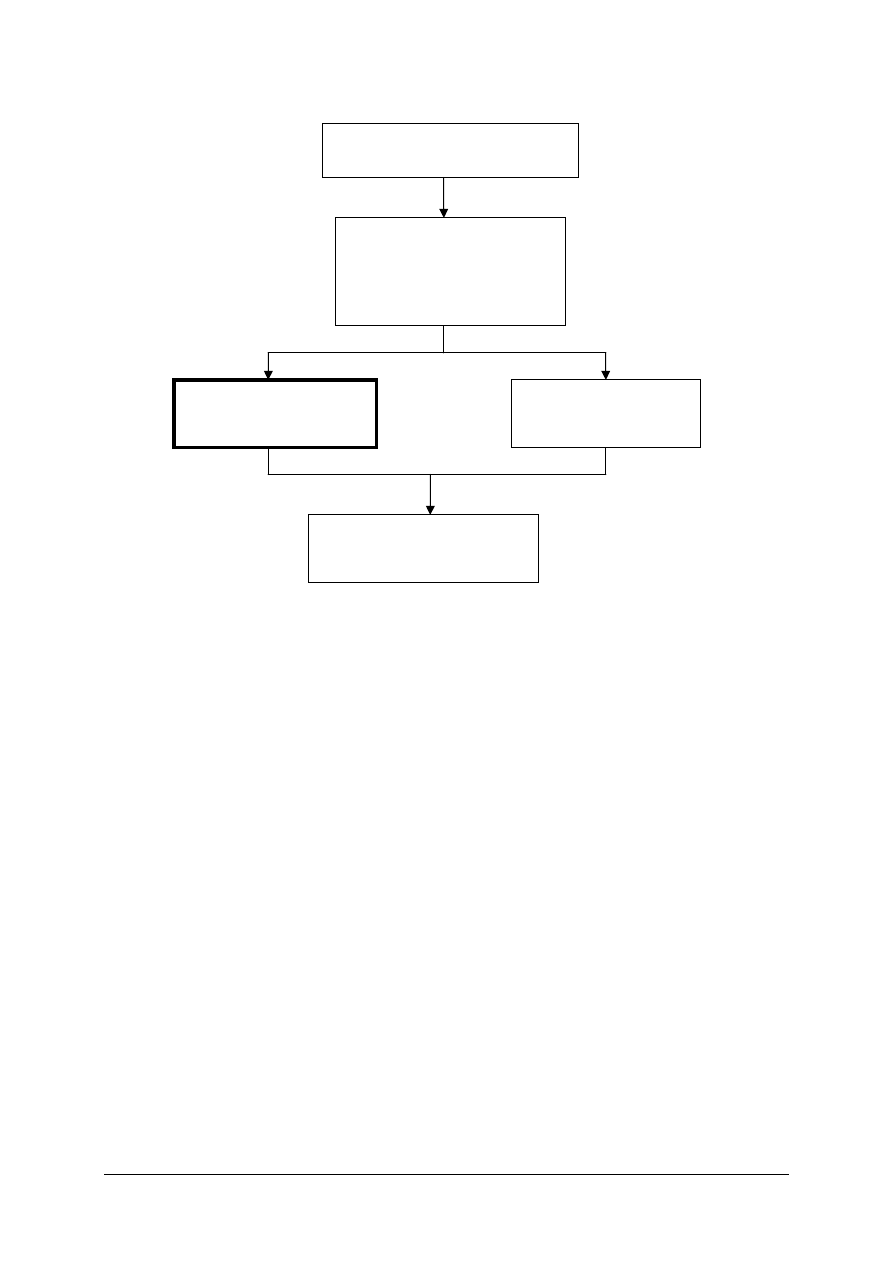

Schemat układu jednostek modułowych

Moduł 731[01].O1

Podstawy miernictwa

731[01].O1.01

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej oraz

ochrony środowiska

731[01].O1.02

Wykonywanie pomiarów

warsztatowych

731[01].O1.03

Wykonywanie pomiarów

przemysłowych

731[01].O1.04

Badanie układów elektrycznych

i elektronicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

stosować jednostki układu SI,

−

przeliczać jednostki,

−

wykonywać wykresy funkcji,

−

użytkować komputer,

–

określać przepisy BHP podczas wykonywania prac,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić rodzaje wymiarów liniowych,

−

wyjaśnić pojęcia: tolerancji, pasowania i chropowatości powierzchni,

−

określić wymiar tolerowany,

−

dokonać zamiany tolerowania symbolowego na tolerowanie liczbowe,

−

obliczyć wymiary graniczne, tolerancje, luzy,

−

określić pasowanie na podstawie oznaczenia i wartości luzów,

−

wyjaśnić pojęcie mierzenia i sprawdzania,

−

rozróżnić metody pomiarowe,

−

sklasyfikować przyrządy pomiarowe,

−

określić właściwości metrologiczne przyrządów pomiarowych,

−

dobrać przyrządy pomiarowe do pomiaru i sprawdzania elementów automatyki i urządzeń

precyzyjnych,

−

zorganizować stanowisko do pomiarów zgodnie z wymaganiami ergonomii,

−

dokonać pomiarów przyrządami suwmiarkowymi, mikrometrycznymi, czujnikowymi

oraz kątomierzami,

−

dokonać pomiarów z użyciem płytek wzorcowych,

−

sprawdzić chropowatość powierzchni różnymi metodami,

−

obsłużyć mikroskop warsztatowy,

−

wykonać pomiar twardości twardościomierzem Rockwella, Brinella i Vickersa,

−

obsłużyć maszynę wytrzymałościową,

−

zinterpretować wyniki pomiarów,

−

obliczyć błąd pomiaru,

−

opracować wyniki pomiarów z wykorzystaniem techniki komputerowej,

−

zakonserwować i przechować przyrządy pomiarowe,

−

posłużyć się PN, dokumentacją techniczną,

−

skorzystać z katalogów i poradników,

−

zastosować zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania pomiarów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Obliczanie tolerancji, wymiarów granicznych, luzów

4.1.1. Materiał nauczania

Cechą nowoczesnej masowej i seryjnej produkcji jest zamienność części. Zamiennością

nazywamy taką właściwość niezależnie od siebie wykonanych części, która umożliwia

złożenie ich przy montażu lub wymianie z jednoczesnym zapewnieniem prawidłowego ich

działania. Najczęściej stosowaną zamienność wymiarową uzyskuje się poprzez dobór

odpowiednich wymiarów nominalnych, pasowań i tolerancji jak również chropowatości

powierzchni. Zamienność wymiarowa może być całkowita lub częściowa. W budowie

maszyn termin wymiar ma różne znaczenia. W rysunku technicznym jest on oznaczony linią

wymiarowa; a inne określenie wymiaru–iloczyn liczby i określonej jednostki miary.

Rozróżnia się dwa podstawowe typy wymiarów: długościowe (liniowe) i kątowe.

Wymiary przedmiotów przedstawiane na rysunku nazywamy wymiarami nominalnymi.

Są takie wymiary, które nie są możliwe do uzyskania ze względu na niedoskonałość

obrabiarek, narzędzi pomiarowych lub niższe kwalifikacje pracownika. Ze względu na te

trudności z otrzymaniem wymiaru nominalnego jest on zastąpiony dwoma wymiarami

granicznymi–największym i najmniejszym. Większy z dwóch wymiarów granicznych

nazywamy górnym granicznym i oznaczamy symbolem B, a mniejszy–dolnym granicznym

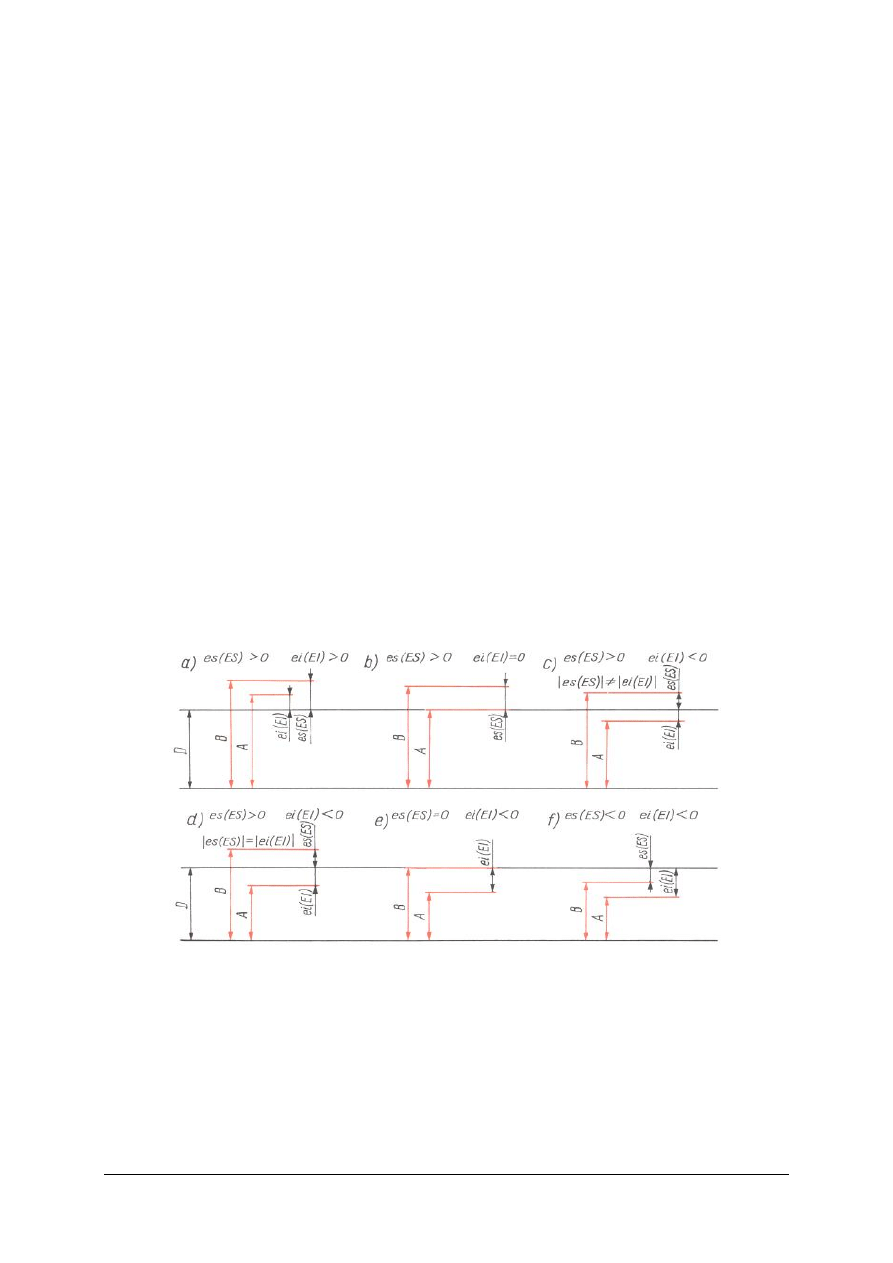

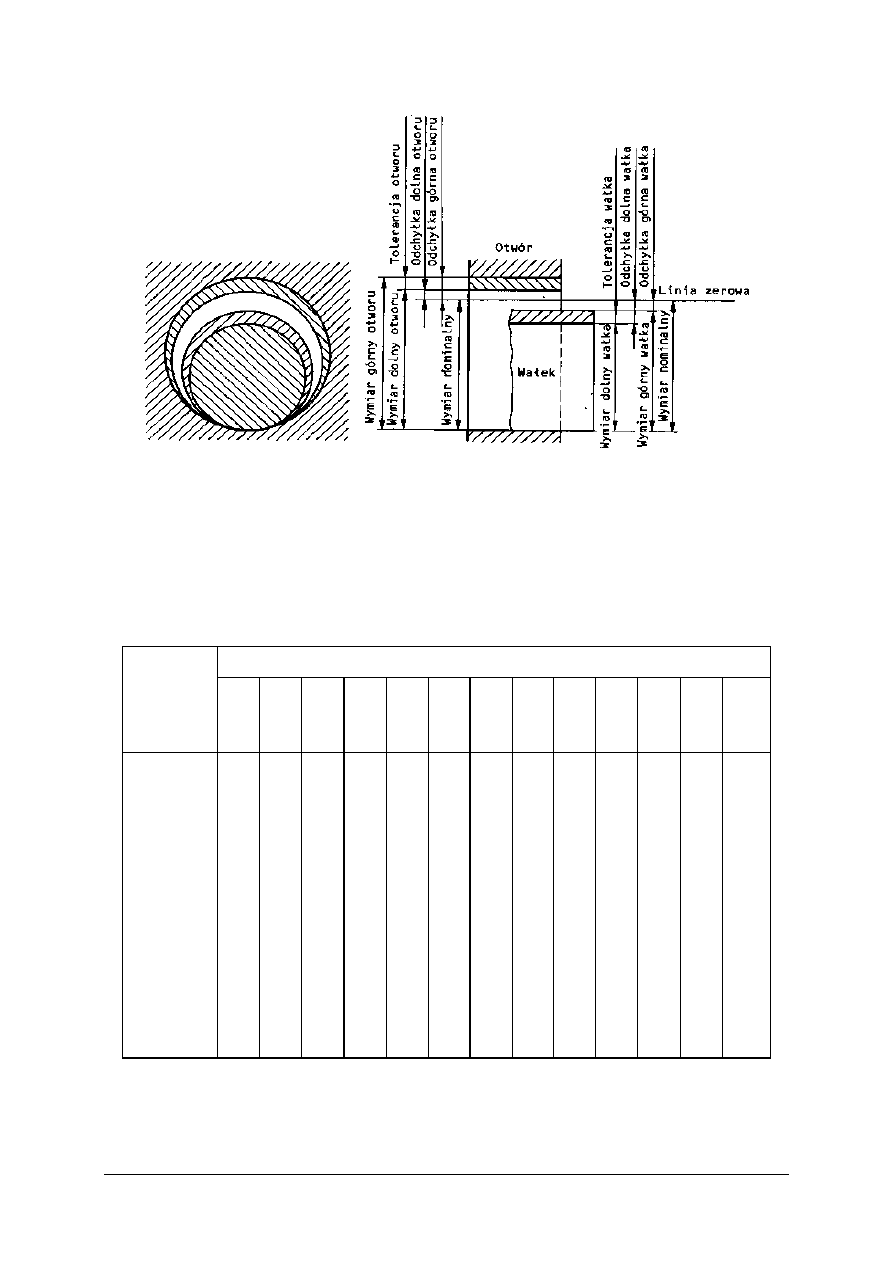

i oznaczamy symbolem A. Wymiar nominalny oznaczamy symbolem D. Na rys.

1 przedstawiono graficznie wymiary graniczne B i A za pomocą wymiaru nominalnego D

oraz odchyłek.

Rys. 1. Określenie wymiarów granicznych B i A za pomocą

wymiaru nominalnego Doraz odchyłek es (ES) i ei (EI)

[8, s.31]

es = B

w

–D.... ;.. ES = B

o–

D

ei = A

w–

D.... ;...EI = A

o–

D

gdzie: es–odchyłka górna wałka; ES–odchyłka górna otworu,

ei–odchyłka dolna wałka; EI–odchyłka dolna otworu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Odchyłkę górną oznaczamy symbolem (es, ES) i wpisujemy ją na rysunku za wymiarem

nominalnym mniejszymi cyframi wyżej, a odchyłkę dolną symbolem (ei, EI) mniejszymi

cyframi niżej. Odchyłki liczbowe są zawsze poprzedzone znakiem + lub –. Odchyłek

zerowych nie pisze się. Przykład wymiaru tolerowanego

W procesie obróbki za właściwie wykonany uważa się otwór, kiedy wymiar przekracza

dolny wymiar graniczny, ale nie osiągnął górnego wymiaru granicznego. Za dobrze

wykonane wałki uważa się takie, w których wymiar przekroczył górny wymiar graniczny,

a nie osiągnął dolnego wymiaru granicznego.

Różnicę między górnym wymiarem granicznym B, a dolnym wymiarem granicznym

nazywamy tolerancją.

T = B–A

Tolerancję można także obliczyć znając odchyłki es i ei oraz ES i EI

T = es–ei; T = ES–EI

Tolerancja jest zawsze dodatnia. Tolerowanie może być symetryczne lub asymetryczne

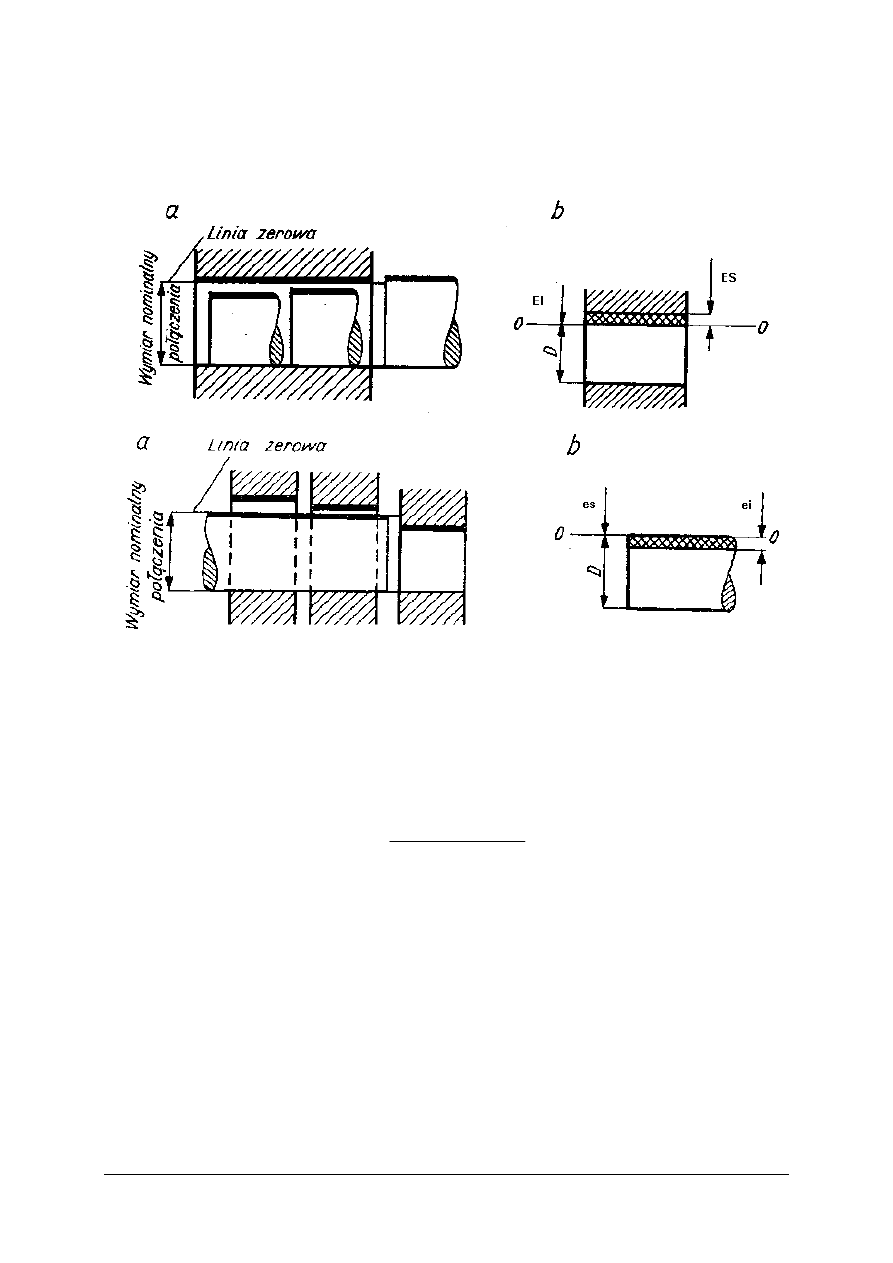

oraz jednostronne lub dwustronne. Rozkład pól tolerancji przedstawia rys.2.

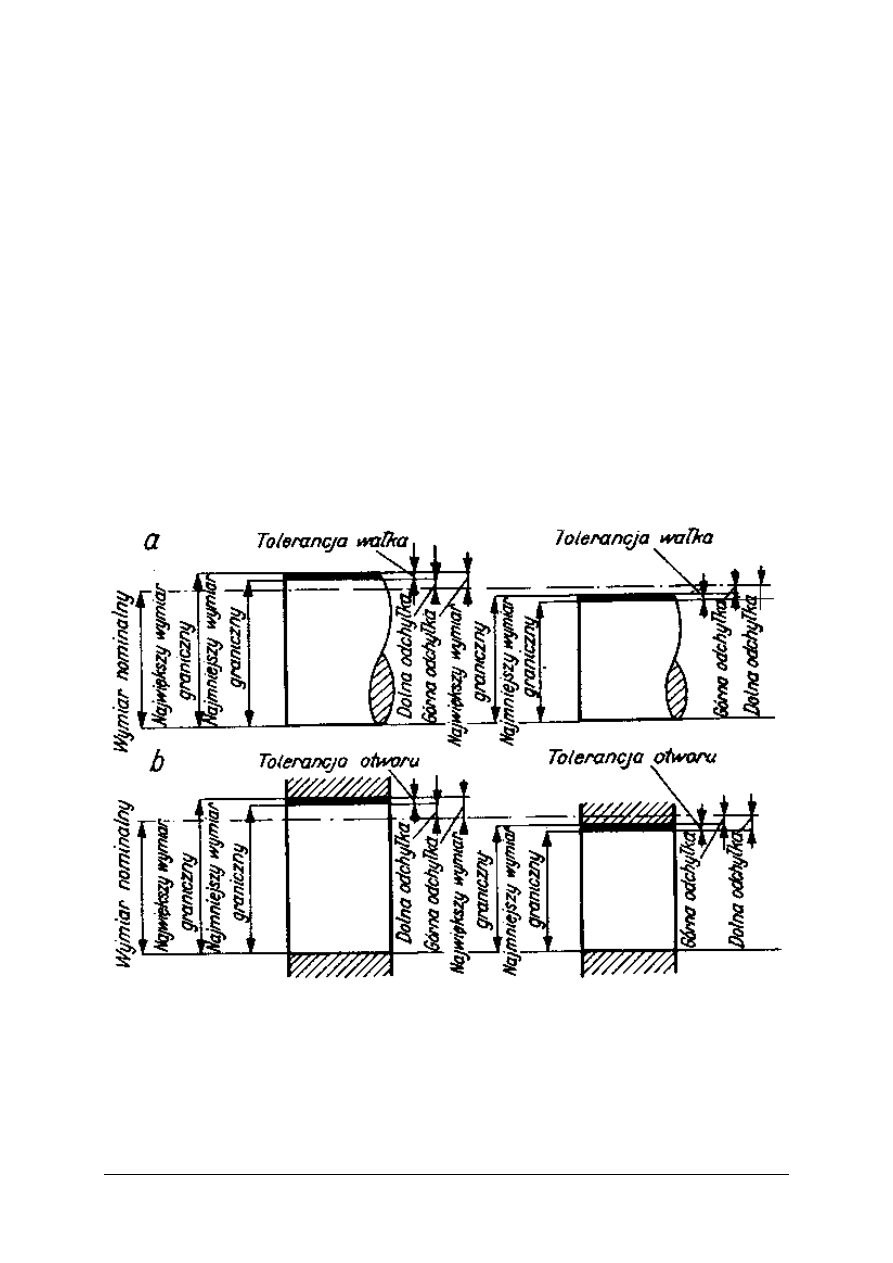

Rys. 2. Rozkład pól tolerancji wykonania: a–otworu, b–wałka [2, s.219]

Tolerancje wymiarów są niewspółmiernie małe w porównaniu z wymiarami

nominalnymi, do których się odnoszą. Na rysunku nr 3 przedstawiono graficzny obraz

tolerancji otworów i wałków.

..

+ 0,1

40

...–0,05

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 3. Graficzny obraz tolerancji otworów i wałków [3, s.196]

Układ

tolerancji

jest

usystematyzowanym

zbiorem

odchyłek

wyrażonych

w mikrometrach. Ze względu na różnorodność jakości wykonania detali ustalono 20 klas

dokładności. Najdokładniejsza ma numer 01, a najmniej dokładna numer 16. W tabeli

1 zamieszczono tolerancje dla wałków i otworów w zależności od klasy dokładności

wykonania.

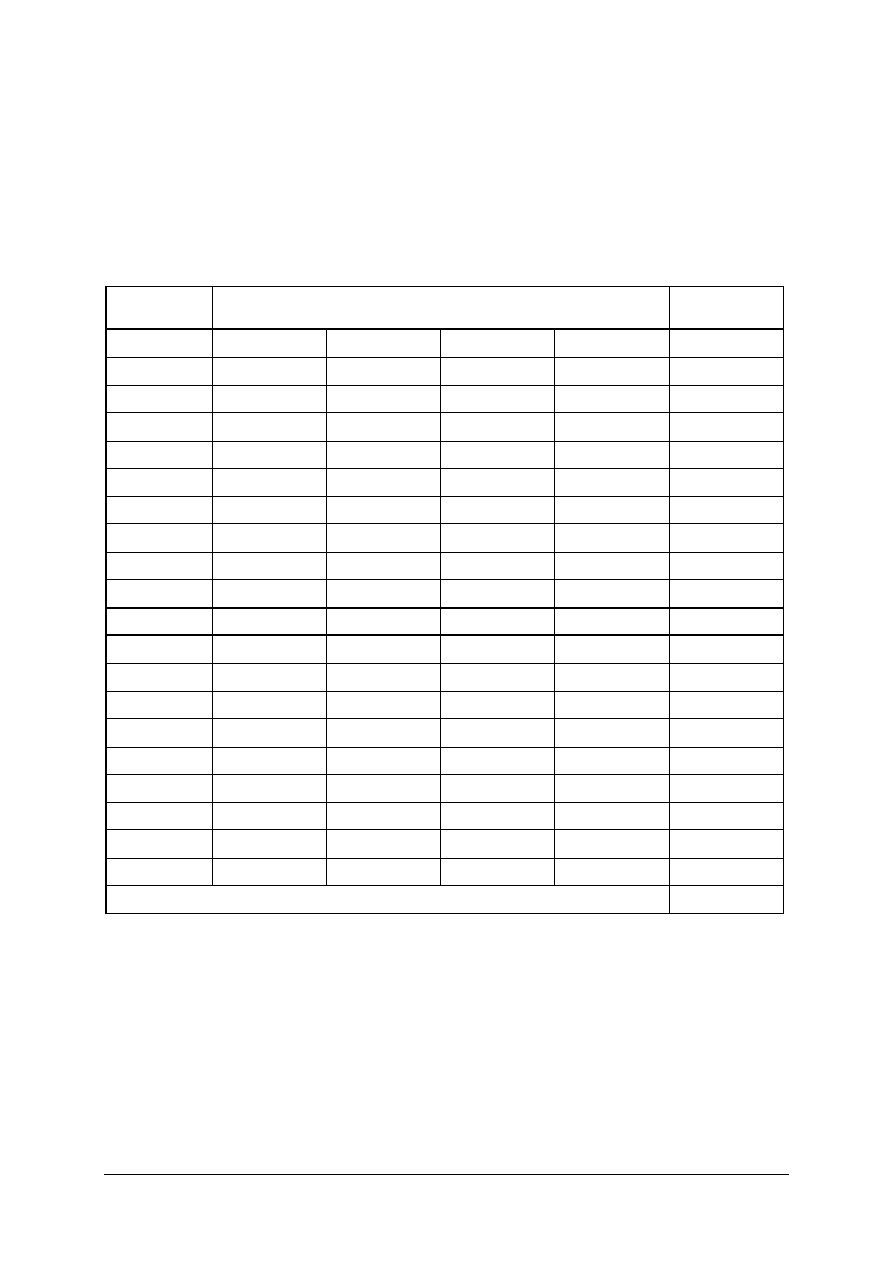

Tab. 1. Tolerancje dla wałków i otworów w zależności od klasy dokładności wykonania w

µ

m [10]

Obszary wymiarów nominalnych [mm]

Klasa

dokładności

ponad

0

do 3

ponad

3

do 6

ponad

6

do 10

ponad

10

do 18

ponad

18

do 30

ponad

30

do 50

ponad

50

do 80

ponad

80

do120

ponad

120

do250

ponad

250

do315

ponad

315

do400

ponad

400

do500

ponad

500

01

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

0.3

0.5

0.8

1,2

2

3

4

5

10

14

25

40

60

100

140

250

400

600

0,4

0,6

1

1,5

2.5

4

5

8

12

18

30

48

75

120

180

300

480

750

0,4

0,6

1

1.5

2,5

4

6

9

15

22

36

58

90

150

220

360

580

900

0.5

0.8

1,2

2

3

5

8

11

18

27

43

70

110

180

270

430

700

1100

0,6

1

1.5

2.5

4

6

9

13

21

33

52

84

130

210

330

520

840

1300

0,6

1

1,5

2,5

4

7

11

16

25

39

62

100

160

250

390

620

1000

1600

0.8

1.2

2

3

5

8

13

19

30

46

74

120

190

300

460

740

1200

1900

1

1,5

2,5

4

6

10

15

22

35

54

87

140

220

350

540

870

1400

2200

1,2

2

3,5

5

8

12

18

25

40

63

100

160

250

400

610

1000

1600

2500

2

3

4,5

7

10

14

20

29

46

72

115

1S5

290

460

720

1150

1850

2900

2,5

4

6

8

12

16

23

32

52

81

130

210

320

520

810

1300

2100

3200

3

5

7

9

13

IS

25

36

57

89

140

230

360

570

890

1400

2300

3600

4

6

8

10

15

20

27

40

63

97

155

250

400

630

970

1550

2500

4000

Pierwotnie układ tolerancji został opracowany tylko dla wałków i otworów, obecnie

obowiązuje do wszelkich kształtów. Dokładność, z jaką wykonano poszczególne części, nie

określa sposobu ich współpracy. Aby uściślić ten problem stworzono układ, który określa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

zależność pomiędzy współpracującymi częściami. Opracowano układy pasowań, które bazują

na odpowiednim dobraniu odchyłek współpracujących części. Stosuje się dwie zasady

pasowań: stałego otworu ze zmiennym wałkiem oraz zasadę stałego wałka ze zmieniającym

się otworem. Poniższe rysunki obrazują tę zależność.

Rys. 4. Zasada stałego otworu: a–kojarzenie, b–schemat stałego otworu [2, s.224]

Rys. 5. Zasada stałego wałka a–kojarzenie, schemat stałego wałka [2, s.224]

Każdy wymiar tolerowany dowolnego przedmiotu jest określony dwoma wymiarami

granicznymi, więc dla każdego pasowania można obliczyć luzy i wciski najmniejsze,

największe oraz wartości średnie. Do obliczeń luzów służą wzory:

L

min

= A

o

–B

w

= EI

–

es

L

max

= B

o

–A

w

= ES

–

ei

L

max

+ L

min

L

śr

=

2

Luzy największe i najmniejsze mogą być dodatnie lub ujemne. Wcisk najmniejszy jest to

bezwzględna wartość największego luzu ujemnego. Wcisk największy jest to bezwzględna

wartość najmniejszego luzu ujemnego. Tolerancją pasowania nazywamy różnicę między

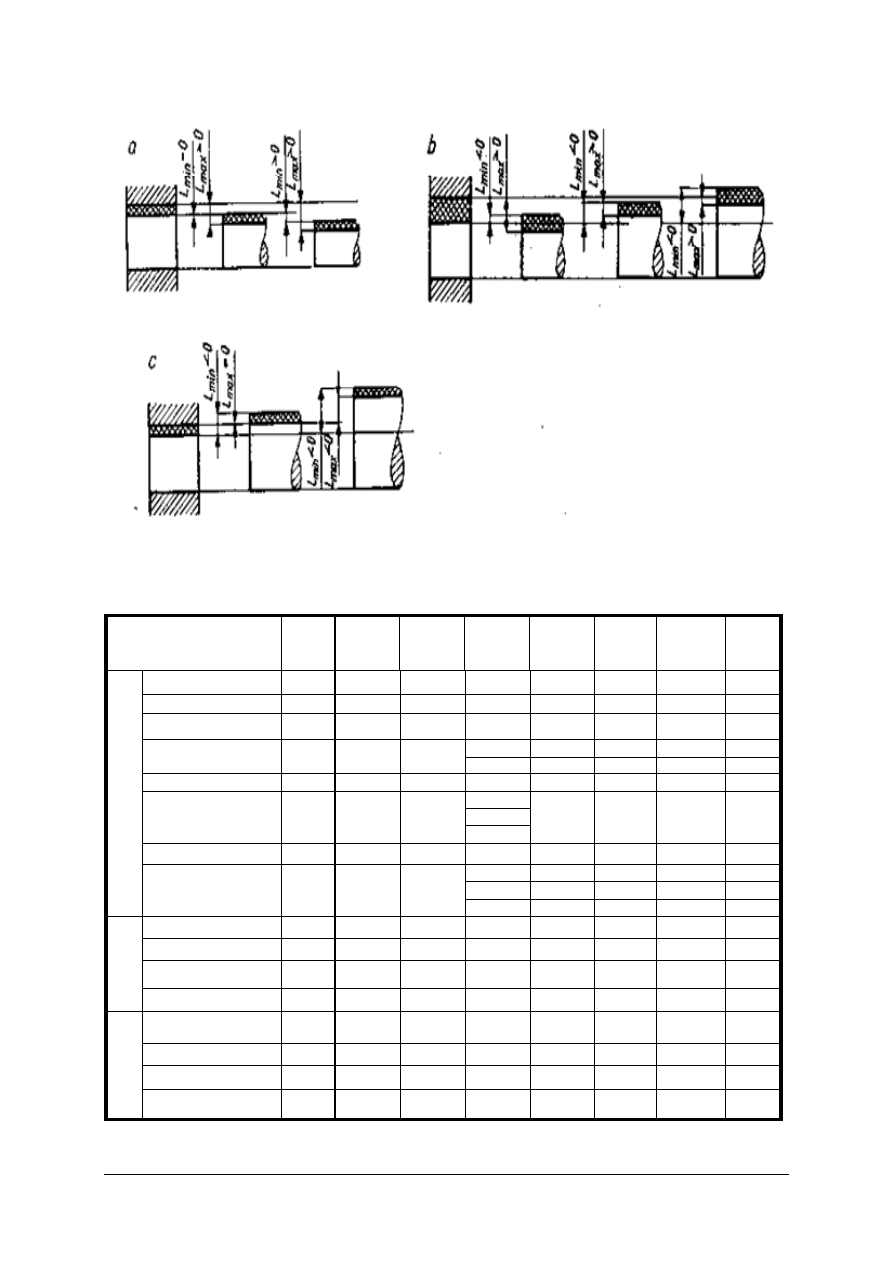

luzem największym i luzem najmniejszym. Układy pasowań bazują na połączeniach części

maszyn i mogą być: luźne, mieszane i ciasne. Na rysunku nr 6.przedstawiono zestawy

pasowań.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 6. Rodzaje pasowań: a–luźne, b–mieszane, c–wciskane [2, s.227]

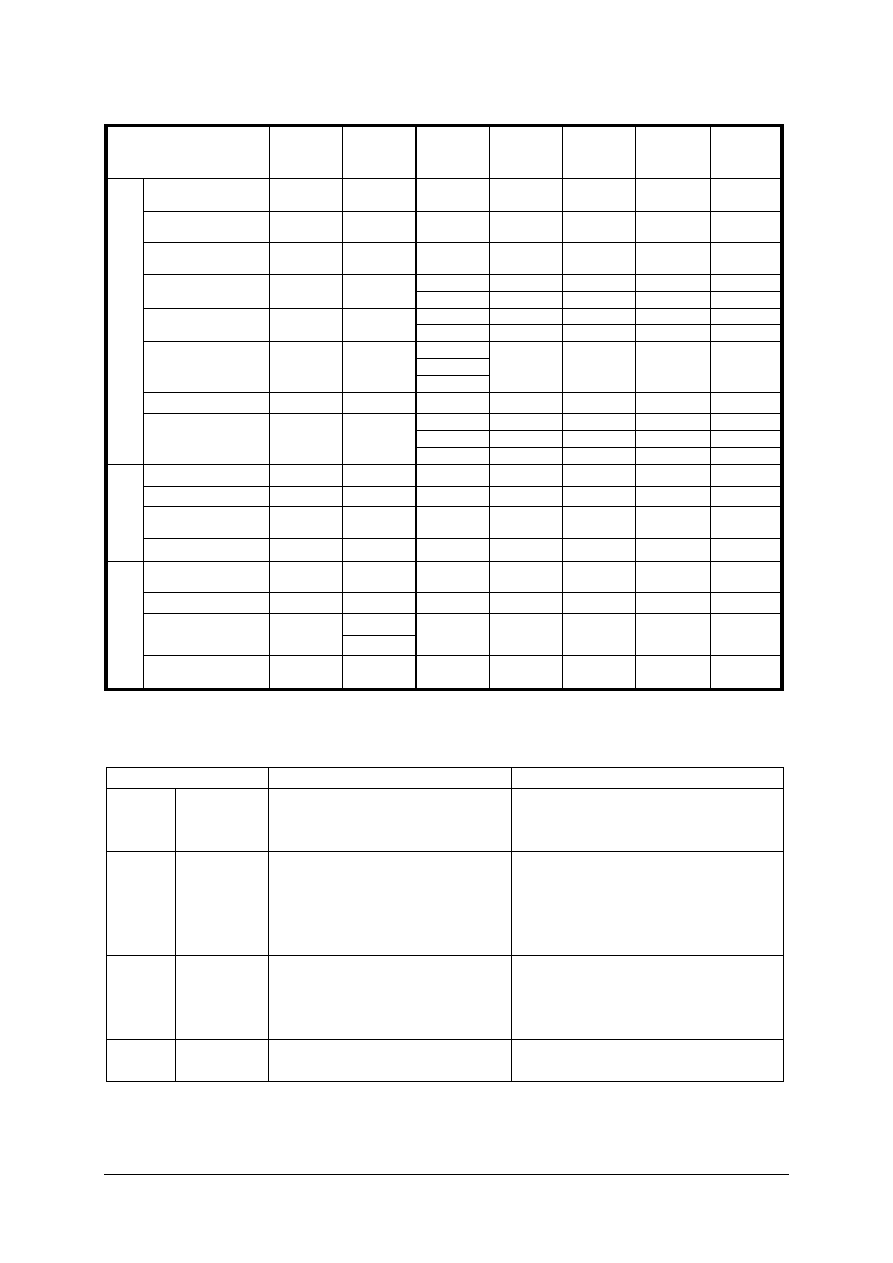

Tabela 2 i 3 przedstawia zestawy pasowań wg zasady stałego wałka i stałego otworu.

Tabela 2. Układ pasowań normalnych o wymiarach 0 do 500 mm. Zasada stałego wałka [10]

Nazwy pasowań

Tolerancje wałka

h5

h6

h7

h8

h9

h10

h11

h12

Przestronne bardzo luźne

A11/h11

Przestronne luźne

B11/h11

B12/h12

Przestronne (zwykłe)

C11/h11

D9/h8

D11/h11

Obrotowe bardzo luźne

D8/h6

D10/h8

H11/h11

Obrotowe luźne

E8/h6

E8/h8

F8/h8

H8/h9

F7/h5

F9/h8

H8/h9

Obrotowe

(zwykle)

F8/h6

Obrotowe ciasne

G6/h5

G7/h6

H8/h8

H8/h9

H10/h10

H11/h11

H12/h12

H6/h5

H8/h8

H9/h9

Lu

źne

Suwliwe

H7/h6

H8/h7

H10/h9

Przylgowe

J6/h5

J6/h5

J8/h7

Lekko wciskane

K6/h5

K7/h6

K8/h7

Wciskane (zwykle)

M6/h5

M7/h6

M8/h7

M

ie

sza

ne

Mocno wciskane

N6/h5

N6/h6

N8/h7

Bardzo lekko wtłaczane

P7/h6

Lekko wtłaczane

R7/h6

Wtłaczane (zwykle)

S7/h6

Wc

is

k

ane

Bardzo mocno wtłaczane

U8/h7

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Tabela 3. Układ pasowań normalnych o wymiarach 0 do 500 mm. Zasada stałego otworu [10]

Nazwy pasowań

Tolerancje otworu

H6

H7

H8

H9

H10

H11

H12

Przestronne

bardzo

luźne

H11/a11

Przestronne luźne

H11/b11

H12/b12

Przestronne (zwykłe)

H7/C8

H11/

C

11

H8/d9

H11/

D

9

Obrotowe bardzo luźne

H7/d8

H8/d10

H11/d11

H8/e8

Obrotowe luźne

H7/e8

H8/e9

H8/f8

H8/f8

Obrotowe

(zwykle)

H6/f6

H7/f7

H8/f9

Obrotowe ciasne

H6/g5

H7/g6

H8/h7

H9/h8

H10/H9

H11/h11

H12/h12

H8/h8

H9/h9

H10/h10

Lu

źne

Suwliwe

H6/h5

H7/h6

H8/h9

Przylgowe

H6/j5

H7/j6

H8/j7

Lekko wciskane

H6/k5

H7/k6

H8/k7

Wciskane (zwykle)

H6/m5

H7/k6

H8/in7

M

ie

sza

ne

Mocno wciskane

H6/n5

H7/n6

H8/n7

Bardzo

lekko

wtłaczane

H7/p6

Lekko wtłaczane

H6/r5

H7/r6

H7/s6

Wtłaczane (zwykle)

H6/s5

H7/s7

H8/s7

Wc

is

k

ane

Bardzo

mocno

wtłaczane

H7/u7

H8/u8

Wytyczne doboru pasowań przedstawiono w tabeli 4.

Tab. 4. Wytyczne i przykłady doboru pasowań [opracowanie własne]

Pasowania

Zastosowanie

Przykłady

H8/d9

Obrotowe

bardzo

luźne

Do

łączenia

ruchowego

elementów z dopuszczalnym

dużym luzem

Tuleje dystansowe, krążki linowe,

długie łożyska ślizgowe, sworznie

dźwigni.

H7/e8

Obrotowe

luźne

Elementy

średnioobrotowe

o dużej

względnej

długości

osadzenia, połączenia z małą

dokładnością

montażu,

przekoszenie

Wały

wielopodporowe,

śruby

pociągowe, łożyska z panewkami

z tworzyw sztucznych.

H7/f7

Obrotowe

zwykłe

Połączenia

ruchowe

z wyczuwalnym luzem

Łożyskowanie wałów o średniej

dokładności,

czopy

prowadnic,

pierścienie zaciskowe, łożyska ze

smarem stałym.

H7/g6

Obrotowe

ciasne

Połączenia

ruchowe

bez

wyczuwalnego luzu.

Łożyska ślizgowe, koła zmianowe,

koła przesuwne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

H7/h6

Suwliwe

Połączenia ruchowe

z

możliwością

łatwego

przesuwania

o niedużej

dokładności

Koła zębate, koła pasowe, sprzęgła

przesuwne,

powierzchnie

ustalające, korby.

H7/k6

Lekko

wciskane

Do połączeń spoczynkowych

przenoszących obciążenia

za

pomocą

dodatkowych

elementów złącznych. Częsty

demontaż w trakcie eksploatacji

Śruby pasowane, kołki ustalające,

tarcze sprzęgieł, tuleje w piastach,

lekko obciążonych

H7/m6 Wciskane

(zwykłe)

Do połączeń spoczynkowych

przenoszących obciążenia za

pomocą

dodatkowych

elementów

złącznych.

Wymagane

bardzo

silne

przyleganie

powierzchni

współpracujących. Połączenia

rzadko demontowane.

Koła pasowe łańcuchowe, zębate,

przy łączeniu z wałem za pomocą

wpustów

przy

średnich

prędkościach i obciążeniach. Tuleje

w piastach i korpusach przy

obciążeniach normalnych. Kołki

ustalające.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest zamienność części?

2. Jak określamy wymiar nominalny?

3. Co to jest wymiar graniczny i jak go oznaczamy?

4. Jakie znasz rodzaje odchyłek?

5. Jak określamy tolerancję?

6. Jakie znasz rodzaje tolerowania wymiaru?

7. Jak obliczamy wymiary graniczne?

8. Co to jest układ tolerancji?

9. Ile mamy klas dokładności wymiarowej części?

10. Jakie są rodzaje pasowań?

11. Jak obliczamy luzy połączenia pasowanego?

12. Od czego zależą odchyłki wymiaru tolerowanego?

13. Jak oznaczamy połączenie pasowane wg zasady stałego otworu?

4.1.3. Ćwiczenia

Ćwiczenie 1

Oblicz wymiary graniczne i tolerancje dostarczonego przez nauczyciela rysunku

technicznego detalu, który ma wymiary tolerowane

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dostarczone przez nauczyciela rysunki wykonawcze,

2) wykonać obliczenia zgodnie z obowiązującymi wzorami,

3) przeanalizować wykonane obliczenia ustalając kiedy element zostanie wykonany

prawidłowo.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wyposażenie stanowiska pracy:

–

zestawy rysunków wykonawczych części maszyn,

–

tablice odchyłek,

–

kalkulator do obliczeń.

Ćwiczenie 2

Dobierz pasowanie wg zasady stałego otworu oraz stałego wałka dla wybranej grupy

współpracujących części.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) korzystając z tablic określić wymagane odchyłki graniczne,

2) wykorzystując zasadę stałego wałka określić luzy i wciski oraz tolerancję,

3) wykorzystując zasadę stałego otworu określić tolerancje, luzy i wciski,

4) dokonać analizy przeprowadzonych obliczeń.

Zalecane metody nauczania–uczenia się:

–

ćwiczenie.

Wyposażenie stanowiska pracy:

–

zestawy rysunków wykonawczych części,

–

tablice odchyłek,

–

kalkulator do obliczeń.

Ćwiczenie 3

Określ z poniższego zestawu pasowań, jaki to rodzaj pasowania oraz oblicz tolerancje.

φ

70H7n6;

φ

50H8g6;

φ

40 H11h11;

φ

60 H8e6;

φ

110 H7p6;

φ

30 H11c11.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) korzystając z tablic określić wymagane odchyłki graniczne,

2) wykonać obliczenia tolerancji,

3) dokonać analizy przeprowadzonych obliczeń.

Wyposażenie stanowiska pracy:

–

tablice odchyłek,

–

kalkulator do obliczeń.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcie tolerancji?

2)

obliczyć wymiary graniczne?

3)

dobrać rodzaj pasowania?

4)

skorzystać z tablic odchyłek?

5)

obliczyć dopuszczalne luzy i wciski?

6)

dokonać analizy pasowanych zespołów?

7)

przeanalizować wymiary tolerowane?

8)

odróżnić zasady stałego wałka od stałego otworu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Wykonywanie pomiarów przyrządami suwmiarkowymi,

mikrometrycznymi oraz kątomierzami

4.2.1. Materiał nauczania

Kontrola wymiarów długościowych może być wykonana przez wykonanie pomiaru lub

przez sprawdzenie. Sprawdzenie jest zespołem czynności potrzebnych do stwierdzenia, czy

kontrolowany przedmiot odpowiada stawianym wymaganiom, bez potrzeby ustalenia

wartości liczbowych. Pomiar jest zespołem czynności, które należy wykonać w celu

określenia wymiaru. Do grupy przyrządów suwmiarkowych zaliczamy: suwmiarki,

wysokościomierze, głębokościomierze oraz specjalne do pomiarów spoin.

Elementem wspólnym ich budowy jest przesuwany wzdłuż prowadnicy suwak, na

którym wykonana jest podziałka noniusza umożliwiająca dokładne odczytanie. Najnowsze

suwmiarki wyposażone są w elektroniczny odczyt wielkości mierzonej z możliwością

podłączenia do systemu rejestracji komputerowej.

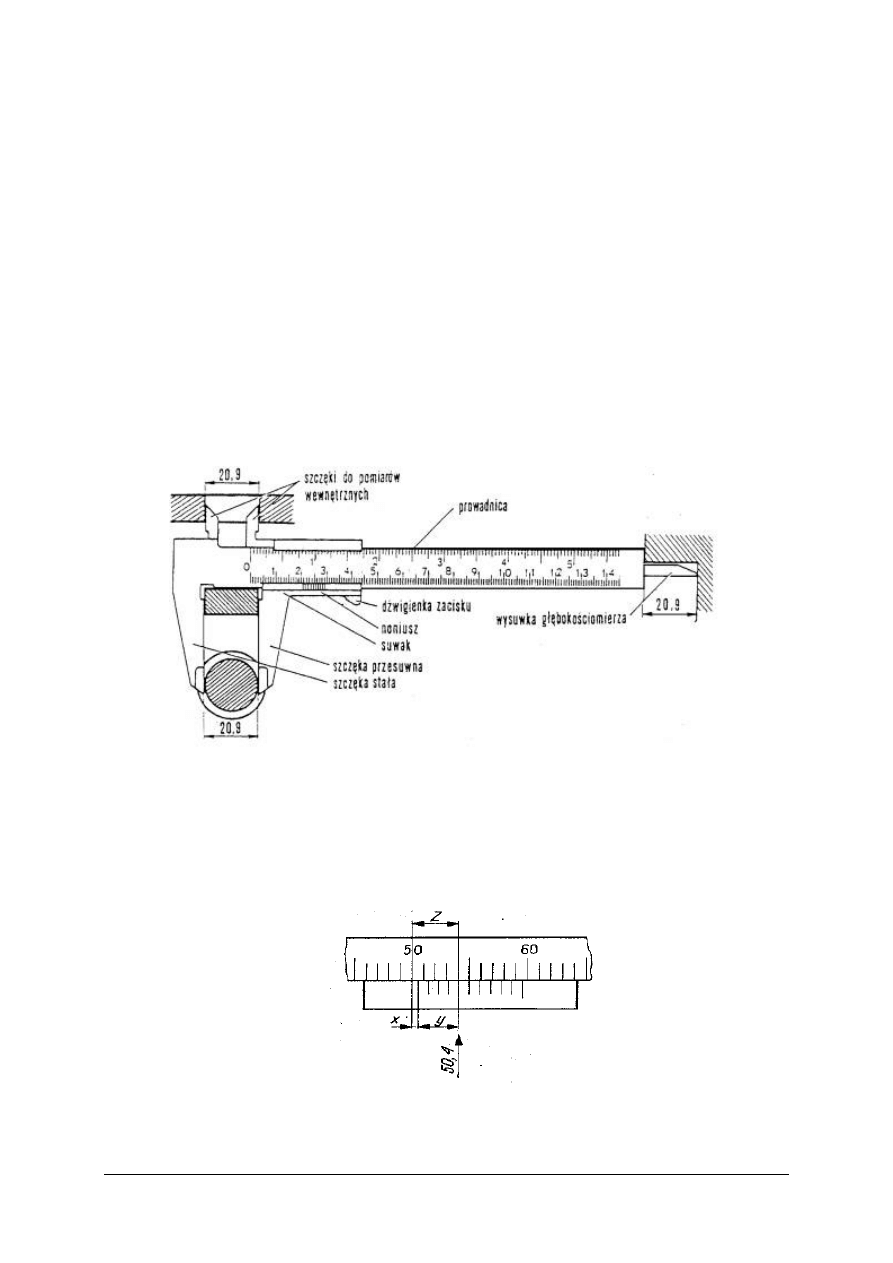

Klasyczną suwmiarkę uniwersalną przedstawia rys.7

Rys. 7. Klasyczna suwmiarka uniwersalna [2, s.237]

Podziałka noniusza może składać się z następującej liczby działek:

1) 10 działek–dokładność odczytu

±

0,1 mm,

2) 20 działek–dokładność odczytu

±

0,05 mm,

3) 50 działek–dokładność odczytu

±

0,02 mm.

Odczyt z suwmiarki przedstawia rys. 8

Rys. 8. Podziałka główna i podziałka noniusza z 10 działkami [2, s.238]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Technika pomiaru jest prosta i łatwa, trzeba jednak przestrzegać zasad:

–

szczęki suwmiarki należy jak najgłębiej nasuwać na mierzony przedmiot,

–

docisk szczęk suwmiarki do mierzonego przedmiotu powinien być taki, aby szczęki

przylegały do przedmiotu, lecz siła docisku nie może powodować sprężystych

odkształceń szczęk prowadnicy,

–

przy pomiarze otworów ostrza pomiarowe nie mogą być ustawione ukośnie względem

płaszczyzny przechodzącej przez oś otworu,

–

przy pomiarze głębokości wysuwką suwmiarki należy zwracać uwagę, aby wysuwka była

ustawiona prostopadle do powierzchni, na której jest opierana.

Odmiany różnych suwmiarek przedstawia rys.9.

Rys. 9.

Suwmiarki z różnymi urządzeniami wskazującymi:

a) z noniuszem, b) z czujnikiem z podziałką,

c) z odczytem cyfrowym [8, s.163]

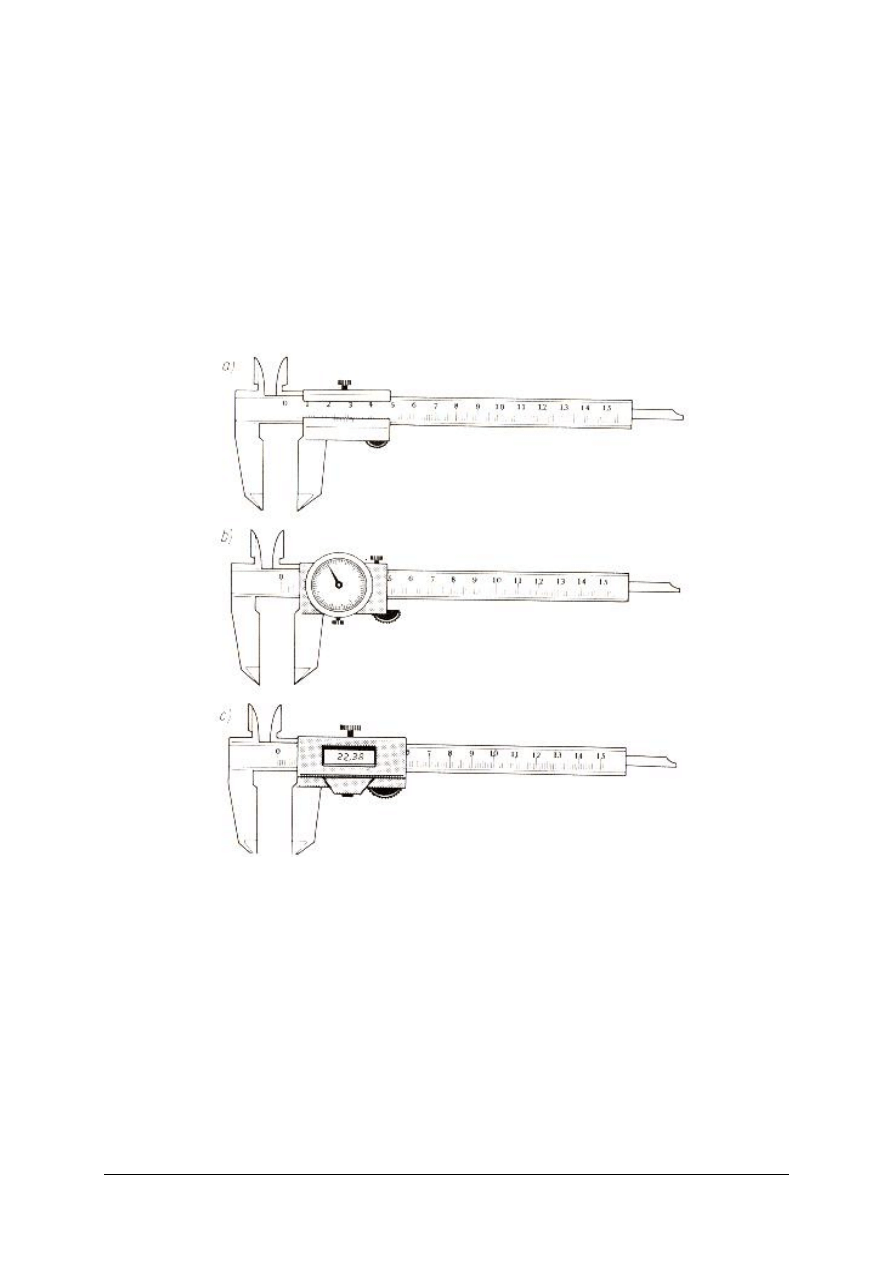

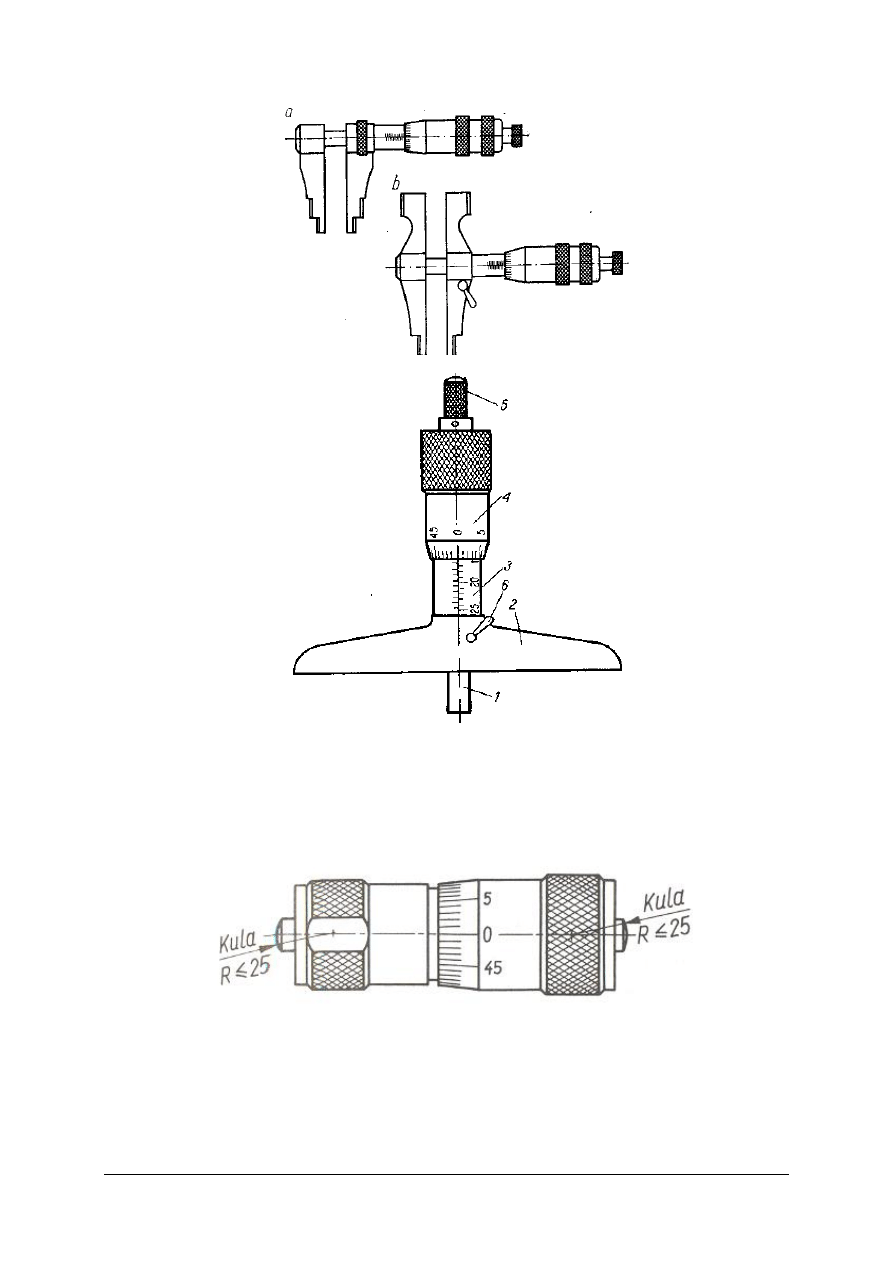

Przyrządy mikrometryczne

Drugim rodzajem nastawnych przyrządów mierniczych są przyrządy mikrometryczne

przystosowane do pomiarów z dokładnością

±

0,01 mm lub przy odpowiedniej konstrukcji do

±

0,001 mm.

Do

grupy

tej

należą:

mikrometry

zewnętrzne,

wewnętrzne,

średnicówki

i głębokościomierze

mikrometryczne.

Schemat

budowy

mikrometru

zewnętrznego

przedstawia rys.10.

Najistotniejszą częścią mikrometru jest wrzeciono z gwintem mikrometrycznym

obracającym się na nieruchomej nakrętce 4 [rys.10]. Powierzchnie miernicze kowadełka

i końcówki wrzeciona są prostopadłe do osi wrzeciona, a więc są do siebie równoległe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ustalenia wymiaru mikrometru dokonuje się zaciskiem 7. Pokrętło sprzęgiełka

umożliwia wywieranie stałego docisku szczek do przedmiotu podczas pomiarów.

Rys. 10. Mikrometr do pomiarów zewnętrznych: 1–kabłąk, 2–wrzeciono

ze śrubą mikrometryczną, 3–kowadełko,4–tuleja z nakrętką

mikrometryczną, 5–bęben, 6–sprzęgło, 7–zacisk ustalający

[8, s.164]

Skok śruby wynosi 0,5 mm, a zatem jeden pełen obrót wrzeciona powoduje jego

przesunięcie o 0,5 mm. Na obwodzie wrzeciona nacięto 50 działek, wobec tego obrót o 50

działek odpowiada przesunięciu o 0,5 mm, a obrót o jedną działkę odpowiada przesunięciu

śruby 50–krotnie mniejszemu, czyli o 0,01 mm. Wartość wskazań określa się odczytując na

skali nakrętki nieruchomej liczbę pełnych mm (skala górna) i połówek mm (skala dolna),

odsłoniętych przez krawędź bębenka, a następnie setnych części mm na podziałce ze skalą

obrotową. Przykłady odczytu przedstawiono na rysunku 11. Zakresy mikrometrów

stopniowane są co 25 mm i wynoszą od 0 do 1000 mm.

Rys. 11.

Wskazania

mikrometru

zewnętrznego

dla

wymiarów:

a–11 mm, b–14, 28 mm, c.–21, 64 mm [2, s.241]

Do przyrządów mikrometrycznych zaliczamy także mikrometr wewnętrzny oraz

głębokościomierz mikrometryczny.

Te przyrządy przedstawione są na rys. 12 i 13.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 12. Mikrometry do pomiarów wewnętrznych a) – jednostronny, b – dwustronny [2 s.241]

Rys. 13.

Głębokościomierz mikrometryczny: 1–wrzeciono, 2–poprzeczka,

3–tuleja z podziałką wzdłużną, 4–bęben mierniczy z podziałką

poprzeczną, 5–pokrętka sprzęgła, 6–zacisk ustalający [2, s.242]

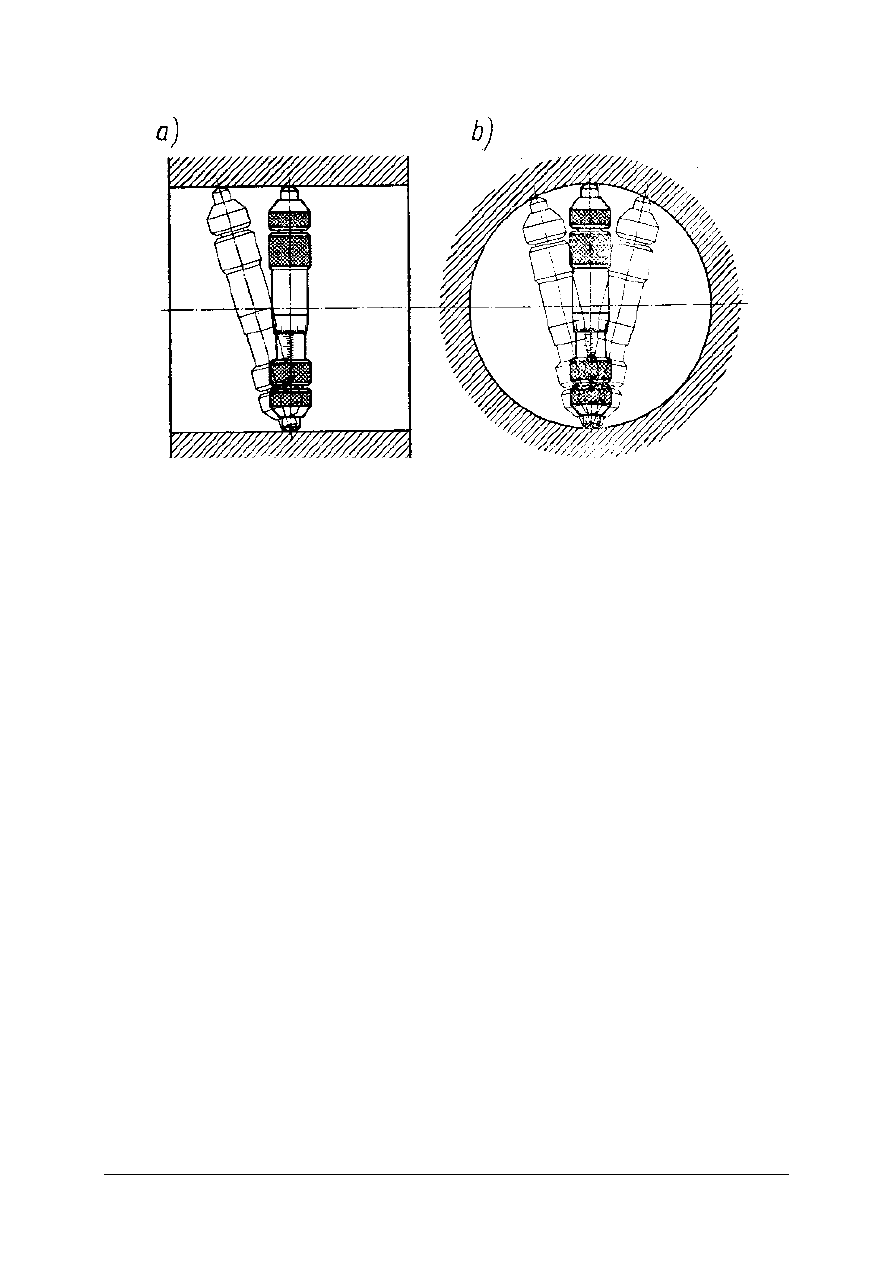

Odmianą mikrometru jest również średnicówka mikrometryczna, której schemat

przedstawia rys.14. Służy do pomiarów wewnętrznych otworów.

Rys. 14 Średnicówka mikrometryczna do pomiaru wymiarów otworów [8 s. 165]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 15. Zasada pomiaru średnicówką Linią cienką zaznaczono nieprawidłowy pomiar [5 s.106]

Mikrometry znajdują szerokie zastosowanie jako dokładne i wygodne w użyciu

przyrządy miernicze. Dzięki odpowiedniemu ukształtowaniu końcówek mierniczych

występują ponadto jako mikrometry do pomiarów: gwintów, grubości materiałów

elastycznych.

Podczas obsługi mikrometru należy przestrzegać następujących zasad:

–

pokręcać wrzeciono tylko za pośrednictwem sprzęgiełka,

–

uważać, aby powierzchnie pomiarowe mikrometru dokładnie przylegały do powierzchni

przedmiotu wzdłuż jego średnicy, a nie cięciwy,

–

zwracać uwagę, aby nie popełnić błędu odczytu,

–

sprawdzać właściwości mikrometru przed jego użyciem (położenie zerowe).

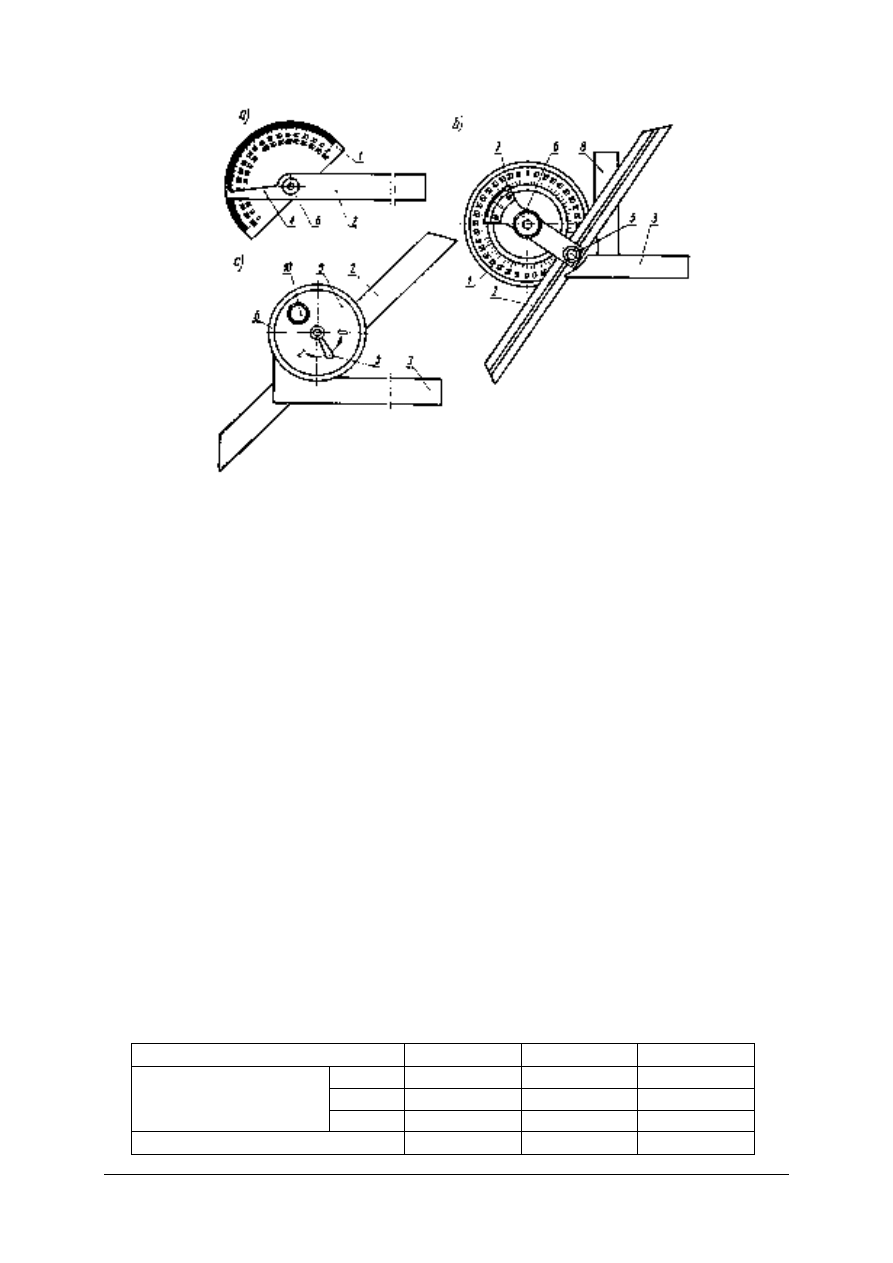

Kątomierze są to narzędzia używane do bezpośredniego mierzenia wymiarów kątowych.

Klasyfikuje się je na:

–

zwykłe,

–

uniwersalne,

–

optyczne.

Rysunek nr 16 przedstawia zestaw kątomierzy stosowanych do pomiarów kątów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 16. Kątomierze: a) zwykły, b) uniwersalny, c) optyczny, 1–podzielnia z podziałką

główną, 2–ramię miernicze ruchome, 3–ramię miernicze nieruchome, 4–ramię

wskaźnikowe, 5–zacisk ustalający wysunięcie ramienia ruchomego, 6–zacisk

ustalający położenie kątowe ramienia ruchomego, 7–noniusz kątowy, 8–poprzeczka

ramienia nieruchomego, 9–kadłub, 10–wziernik [8, s.118]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jaką dokładnością mierzą suwmiarki?

2. Jaka jest dokładność suwmiarki z noniuszem o 50 działkach?

3. Jak mierzymy wymiary wewnętrzne suwmiarką?

4. Jak należy przygotować wysokościomierz suwmiarkowy do pomiarów?

5. Z jaką dokładnością mierzą mikrometry?

6. Jaki jest skok śruby wrzeciona w mikrometrze?

7. Jakie zadanie spełnia sprzęgło w mikrometrze?

8. Jak odczytujemy wskazanie mikrometru?

9. Jak umieszczamy średnicówkę przy pomiarze otworów?

10. Jakie są zakresy pomiarowe mikrometrów?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj pomiarów dostarczonego przez nauczyciela przedmiotu suwmiarkami o różnej

dokładności. Wyniki umieść w tabeli i przeanalizuj wykonane pomiary. Wykonaj to samo

suwmiarką z odczytem cyfrowym oraz podłączoną do komputera.

Nazwa części lub numer rysunku:

Wymiar mierzony

a

b

c

0,1mm

0,05mm

Pomiar

suwmiarką

z noniuszem P

s

0,02mm

Pomiar suwmiarką cyfrową P

c

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

0,1mm

0,05mm

Błąd

∆

= P

s–

P

c

0,02mm

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pomierzyć wymiary zewnętrzne i wewnętrzne suwmiarkami analogowymi o różnej

dokładności,

2) podłączyć suwmiarkę cyfrową do komputerowego systemu rejestracji pomiarów

i przeprowadzić pomiary tej samej części, co suwmiarką analogową,

3) dokonać analizy przeprowadzonych pomiarów.

Wyposażenie stanowiska pracy:

–

części maszyn,

–

suwmiarki uniwersalne o różnej dokładności,

–

suwmiarki z odczytem cyfrowym,

–

komputer z oprogramowaniem do podłączenia suwmiarki z odczytem cyfrowym.

Ćwiczenie 2

Dokonaj pomiarów dostarczonej przez nauczyciela części mikrometrami o różnych

zakresach pomiarowych. Wyniki umieść w tabeli i przeanalizuj wykonane pomiary. Wykonaj

pomiary średnicówką, a wyniki umieść w tabeli pomiarowej.

Nazwa części lub numer rysunku:

Wymiar mierzony

a

b

c

do 25mm

25 do 50mm

Pomiar

mikrometrem

o

zakresach

powyżej 50mm

Pomiary średnicówką [mm]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pomierzyć wymiary zewnętrzne mikrometrami o różnych zakresach pomiarowych oraz

wymiary wewnętrzne średnicówką,

2) przeanalizować przeprowadzone pomiary.

Wyposażenie stanowiska pracy:

–

części maszyn,

–

mikrometry o różnych zakresach pomiarowych,

–

mikrometry do pomiarów wewnętrznych,

–

średnicówki.

Ćwiczenie 3

Dokonaj pomiarów kątów dostarczonej przez nauczyciela części różnymi kątomierzami,

a wyniki umieść w tabeli. Przeanalizuj dokładność pomiarów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Nazwa części lub numer rysunku:

Wymiar mierzony

a

b

c

Pomiary kątomierzem optycznym

Pomiar kątomierzem uniwersalnym

Pomiar kątomierzem zwykłym

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pomierzyć kąty dostarczonej części różnymi kątomierzami,

2) przeanalizować przeprowadzone pomiary.

Wyposażenie stanowiska pracy:

–

części maszyn,

–

kątomierz zwykły,

–

kątomierz optyczny,

–

kątomierz uniwersalny,

–

kalkulator.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić dokładność suwmiarki na podstawie noniusza?

2)

posługiwać się suwmiarkami?

3)

podłączyć suwmiarkę cyfrową do rejestru komputera?

4)

dokonać konserwacji i oceny jakości suwmiarki?

5)

dobrać mikrometr do mierzonej części?

6)

poprawnie zmierzyć wymiar wewnętrzny średnicówką?

7)

dokonać konserwacji i oceny jakości mikrometru?

8)

dokonać analizy przeprowadzonych pomiarów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3. Pomiary płytkami wzorcowymi

4.3.1. Materiał nauczania

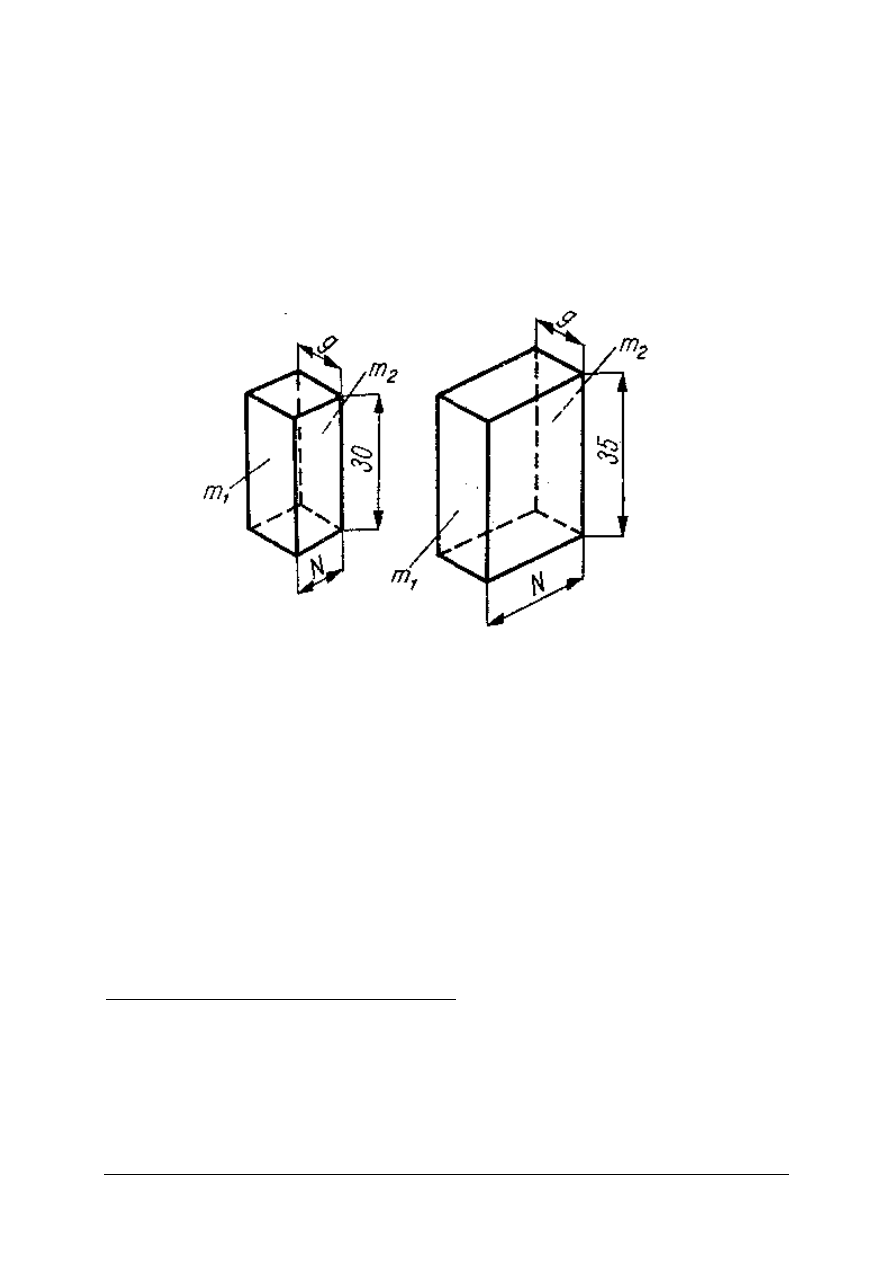

Płytki wzorcowe są to prostopadłościany wykonane z narzędziowych stali stopowych,

przeważnie chromowych, utwardzanych. Służą do składania w stos, aby utworzyć wymiar

nominalny. Dwie przeciwległe powierzchnie płytki o zwierciadlanym odbiciu, oznaczone

symbolem m

1

i m

2

, są powierzchniami roboczymi. Między tymi powierzchniami zawarty jest

wymiar nominalny płytki N. Kształt płytek przedstawiono na rys.17.

Rys. 17. Płytki wzorcowe nominalne [2 s.243]

Płaskość i gładkość powierzchni mierniczych jest bardzo duża. Pozwalają one na tak

wielkie zbliżenie cząstek materiału łączonych płytek, że siła międzycząsteczkowa

przyciągająca je do siebie osiąga znaczną wartość, uniemożliwiającą ich rozdzielenie. Płytki

wzorcowe wykonywane są w różnych kompletach, tak dobieranych, aby żądany wymiar

można było osiągnąć zestawiając stos o możliwie małej ilości płytek. Płytki są

znormalizowane. Dla zabezpieczenia przechowuje się je w specjalnych kasetach.

Pomiar należy rozpocząć od ustalenia wymiarów płytek, które będą wchodziły w skład

zestawu odtwarzającego określony wymiar. W tym celu przeprowadza się wstępne obliczenie

według schematu.

Na przykład, gdy założonym wymiarem będzie wymiar 86,475 mm.

Płytka 1–

1,005

reszta 85,470

Płytka 2 – 1,070

reszta 84,400

Płytka 3 – 1,400

reszta 83,000

Płytka 4 – 8,000

reszta 75,000

Płytka 5 – 75,000 reszta 0,000

Suma

86,475 wymiar zestawu płytek

Zestawiając stos najpierw wybieramy najcieńszą płytkę odpowiadającą wymiarem

końcowej prawej cyfrze. Stosy płytek umożliwiają sprawdzenie sprzętu pomiarowego.

Zestawiając stos płytek umieszczamy je w specjalnych uchwytach. Składanie zestawów

wymiarowych z możliwie najmniejszej liczby płytek pozwala na zmniejszenie błędu pomiaru.

Powierzchnie miernicze płytek przed ich złożeniem w zestaw należy bardzo starannie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

oczyścić dla uzyskania dużej siły ich wzajemnego przylegania. Płytki przemywa się

alkoholem lub benzyną oczyszczoną. Przemyte powierzchnie należy osuszyć ściereczką

flanelową. Składając stos płytek nasuwa się je na siebie. Należy zachować przy tym

szczególne środki czystości. Po zakończonych pomiarach płytki należy rozsuwać ze stosu

i zakonserwować je specjalną wazeliną bezkwasowym, a następnie poukładać w kasecie.

Rozróżnia się następujące zestawy płytek:

–

komplet mały–47 szt.

–

komplet średni–76 szt.

–

komplet duży–103 szt.

–

komplety uzupełniające: mikronowy, setkowy, małych wymiarów, dużych wymiarów.

Posiadając duży komplet płytek, możemy zestawić stosy dowolnych wymiarów od 2 mm

ze stopniowaniem co 0,005 mm.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie powierzchnie płytek wzorcowych są powierzchniami mierniczymi?

2. Jak postępujemy zestawiając wymiar z płytek wzorcowych?

3. Co oznacza rozkonserwowanie płytek?

4. Jak łączymy płytki wzorcowe?

5. Jak konserwujemy płytki?

6. Jakie znasz komplety płytek wzorcowych?

7. W czym mocujemy płytki wzorcowe?

8. Co to jest komplet uzupełniający płytek wzorcowych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wybierz komplet średni płytek wzorcowych oraz jeden komplet uzupełniający

i przygotuj je do złożenia wytypowanego przez nauczyciela wymiaru. Ustal, jakie płytki będą

potrzebne do złożenia wymiaru. Przemyj wybrane płytki wzorcowe benzyną ochronną

i zestaw stos płytek wzorcowych. Za pomocą zestawionego stosu sprawdź dostarczony przez

nauczyciela sprawdzian np. do wałków. Po skończonych pomiarach zakonserwuj płytki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obliczyć dla określonego wymiaru tolerowanego zestaw potrzebnych płytek wzorcowych,

2) przygotować płytki do ustawienia ich w stos,

3) przeprowadzić sprawdzenie narzędzi mierniczych lub sprawdzianów z użyciem płytek

wzorcowych,

4) dokonać konserwacji użytych płytek po zakończeniu pomiarów.

Wyposażenie stanowiska pracy:

–

komplety płytek wzorcowych,

–

komplety uzupełniające płytek wzorcowych,

–

sprawdziany do wałków,

–

stanowisko do konserwacji i przygotowania płytek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiczenie 2

Zamocuj zestaw płytek wzorcowych w uchwycie. Korzystając z uchwytu wykonaj

pomiary wielkości liniowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obliczyć dla określonego wymiaru zestaw potrzebnych płytek wzorcowych,

2) przygotować płytki do ustawienia ich w stos,

3) zamocować płytki w uchwycie,

4) przeprowadzić pomiar,

5) dokonać konserwacji użytych płytek po zakończeniu pomiarów.

Wyposażenie stanowiska pracy:

–

komplety płytek wzorcowych,

–

komplety uzupełniające płytek wzorcowych,

–

uchwyt do mocowania płytek wzorcowych,

–

płyta traserska,

–

stanowisko do konserwacji i przygotowania płytek.

Ćwiczenie 3

Wykonaj pomiary kątów za pomocą płytek wzorcowych kątowych wybranego narzędzia

pomiarowego. Wyniki pomiarów umieść w tabeli. Przeprowadź czynności rozkonserwowania

oraz konserwacji tak, jak dla płytek wzorcowych z ćwiczeń poprzednich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obliczyć dla określonego wymiaru kąta zestaw potrzebnych płytek wzorcowych,

2) przygotować płytki do ustawienia ich w stos,

3) zamocować płytki w uchwycie,

4) wykonać pomiary kątów,

5) dokonać konserwacji użytych płytek po zakończeniu pomiarów.

Wyposażenie stanowiska pracy:

–

komplety płytek wzorcowych kątowych,

–

uchwyt do mocowania płytek wzorcowych,

–

stanowisko do konserwacji i przygotowania płytek.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić zestawy płytek wzorcowych?

2)

obliczyć skład zestawu na podstawie określonego wymiaru?

3)

przygotować płytki do ułożenia w stos?

4)

zestawić stos pomiarowy?

5)

dokonać pomiarów wybranego narzędzia stosem płytek?

6)

wykonać konserwację płytek?

7)

ułożyć zestaw płytek kątowych?

8)

zamocować płytki w uchwycie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.4. Wykonywanie pomiarów z zastosowaniem czujników

zegarowych i płytek wzorcowych

4.4.1. Materiał nauczania

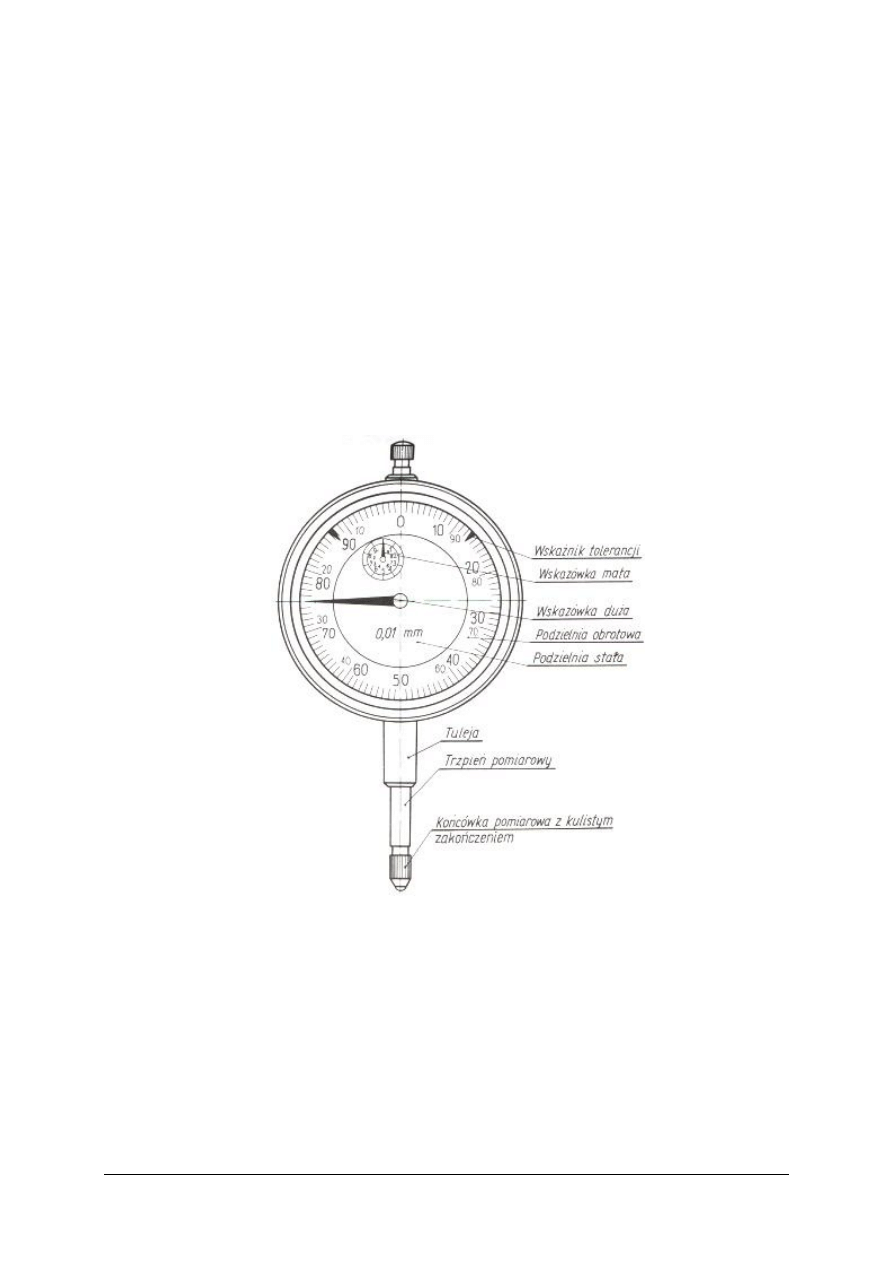

Czujnikami nazywamy przyrządy pomiarowe, w których bardzo niewielka zmiana

wielkości kontrolowanej lub mierzonej, poprzez zastosowane przekładnie, wywołuje zmiany

wskazań w stopniu pozwalającym na łatwe ich określenie. Wśród czujników rozróżniamy

następujące rodzaje:

–

czujnik zegarowy, wartość działki elementarnej wynosi 0,01 mm. Jego zakres mierniczy

wynosi 0–10 mm, a obszar mierniczy podziałki 1 mm,

–

passametr, działka elementarna 0,002 mm lub 0,005 mm; zakres stopniowany co 25 mm,

–

mikrokator, działka elementarna 0,001 mm, zakres

±

0,05 mm

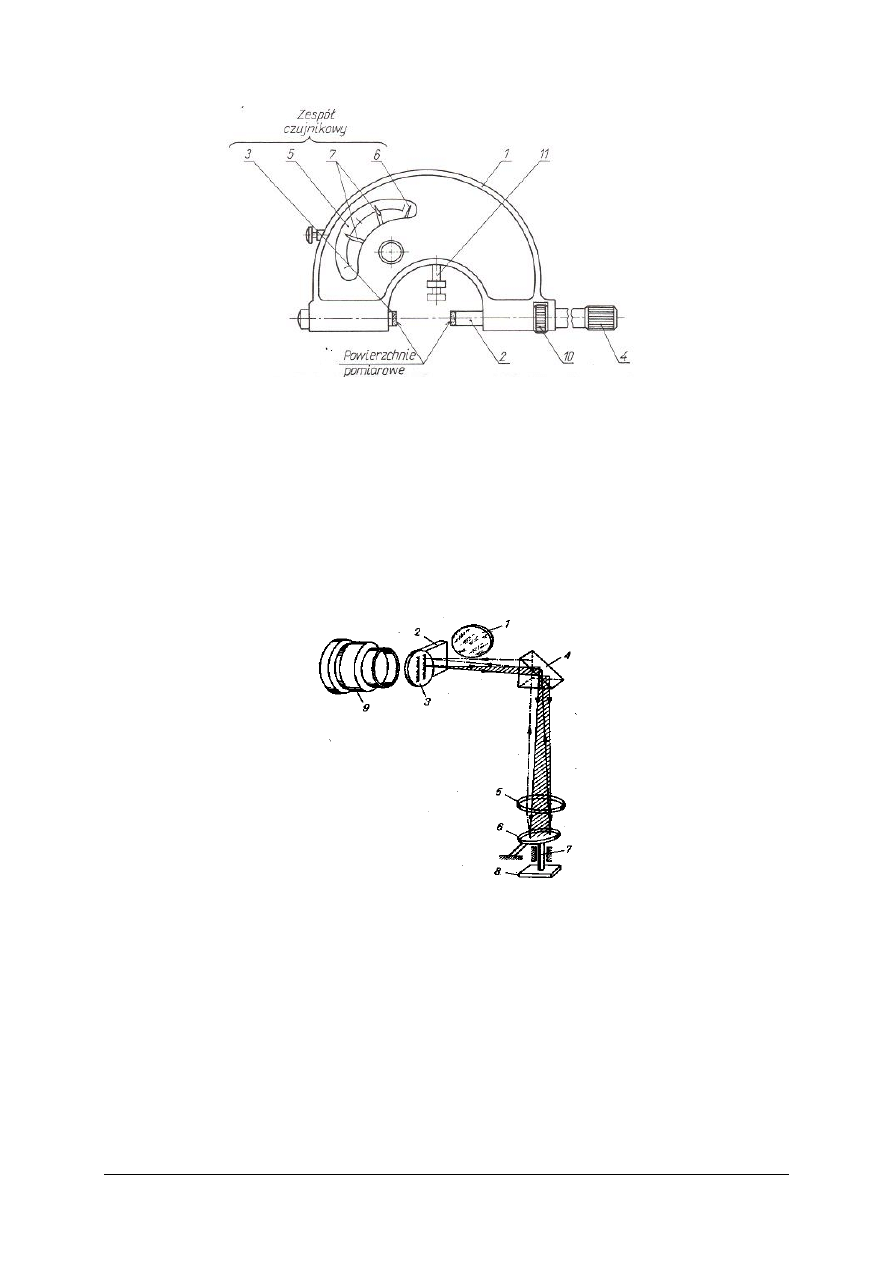

Na rys.18. przedstawiono czujnik zegarowy.

Rys. 18. Czujnik zegarowy [8, s.169]

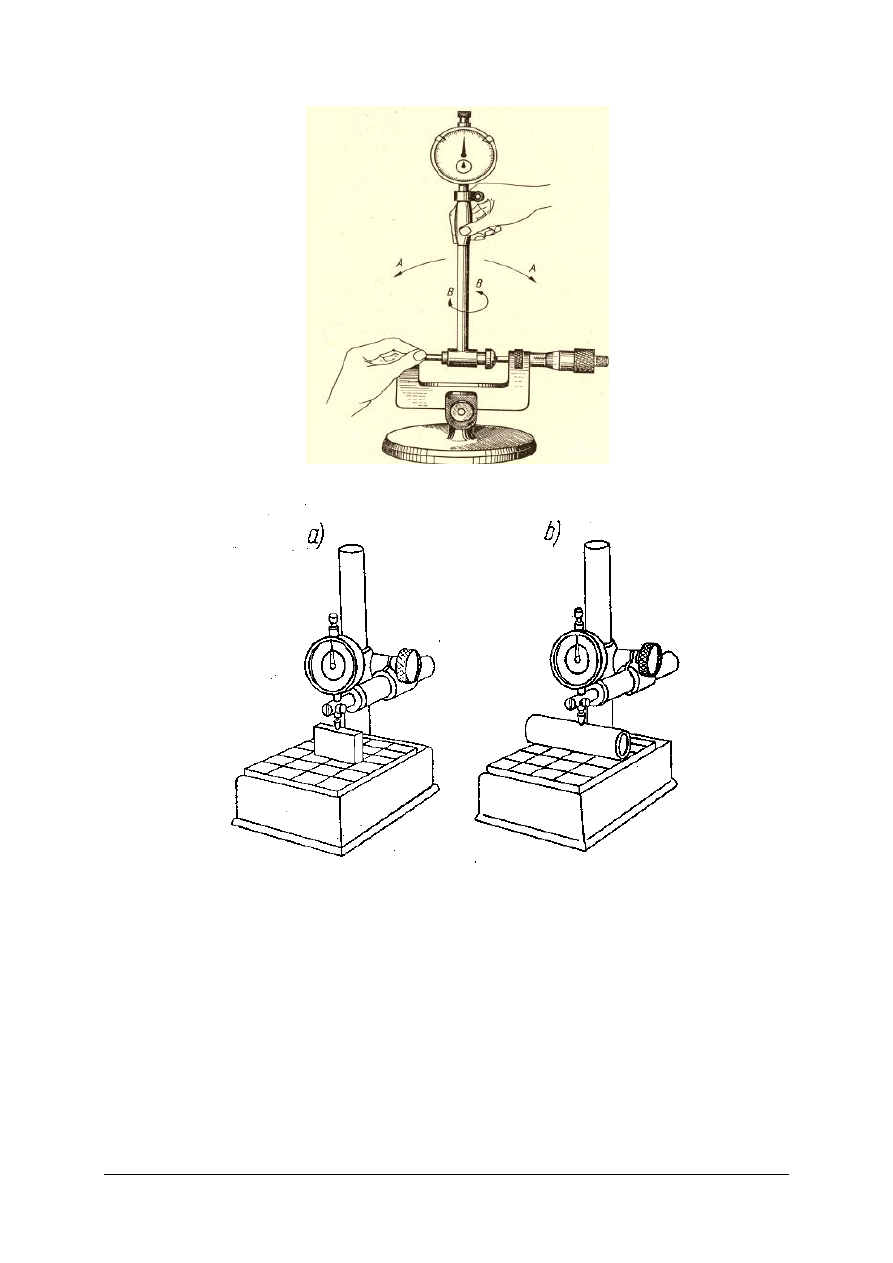

Czujnik zegarowy można zastosować w średnicówce czujnikowej, za pomocą której

możemy mierzyć odchyłki od wcześniej ustawionego wymiaru nominalnego za pomocą stosu

płytek wzorcowych lub mikrometru. Na rysunku 19 przedstawiono sprawdzanie średnicówki

czujnikowej za pomocą mikrometru. Rysunek 20 przedstawia ustawienie czujnika do

sprawdzenia odchyłek wałków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 19. Zastosowanie czujnika zegarowego do pomiaru odchyłek otworów [5, s.118]

Rys. 20.

Zastosowanie czujnika zegarowego do pomiaru odchyłek wałków:

a) nastawianie wg płytki wzorcowej, b) pomiar odchyłki wałka

[10 s.101]

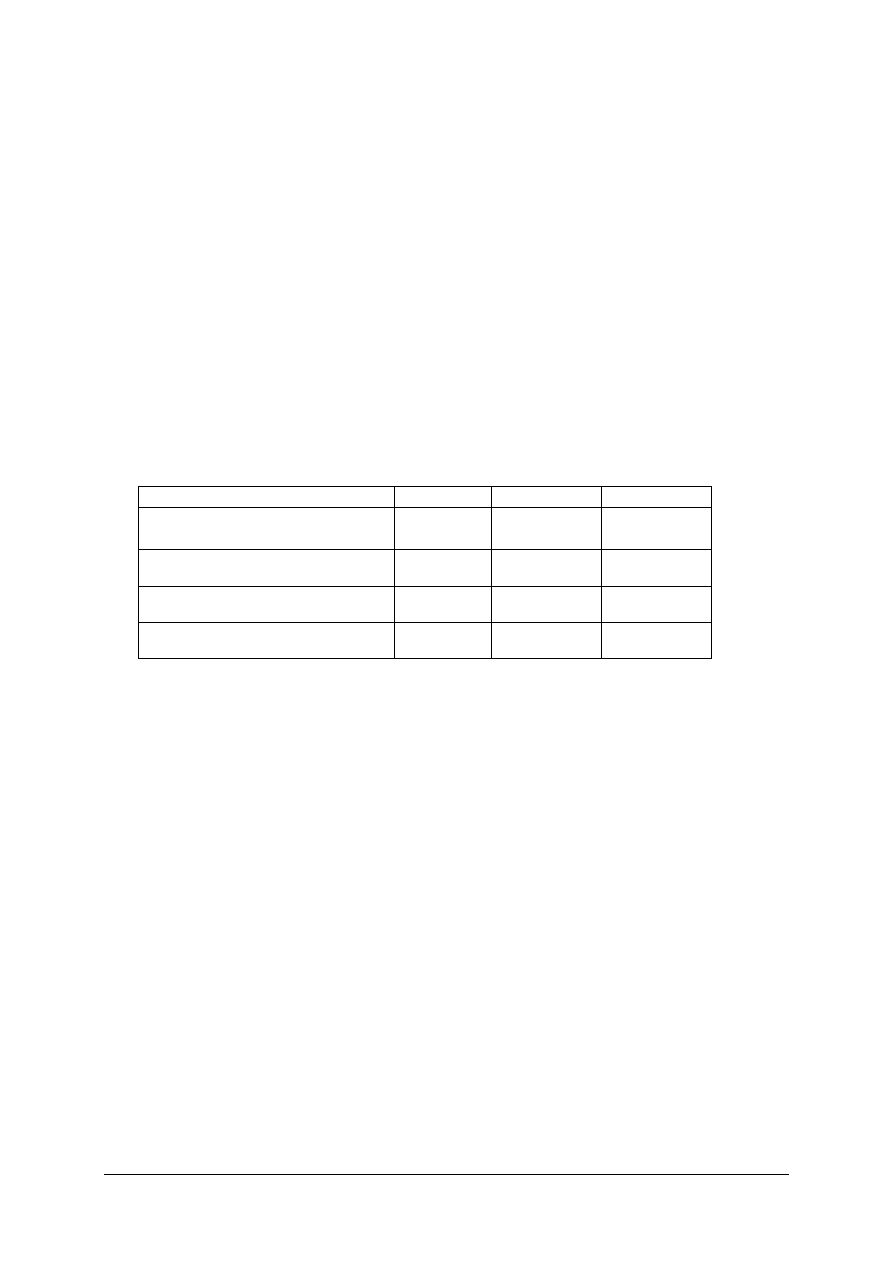

Wśród innych czujników rozróżniamy także czujniki dźwigniowo zębate, które noszą

nazwę passametrów, a po ich ustawieniu za pomocą płytek wzorcowych umożliwiają odczyt

odchyłek i wymiarów zewnętrznych. Budowę tego czujnika przedstawia rys.21.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 21. Budowa passametru: 1–kabłąk, 2–wrzeciono, 3–kowadełko, 4–zacisk,

5–tarcza czujnika, 6–wskazówka,7–wskaźnik, 10–nakrętka nastawcz

11–trzpień [8, s.170]

Bardzo dokładnymi czujnikami o obszarze mierniczym w granicach 0,002 do 0,4 mm,

działce elementarnej 0,0002 lub 0,01 mm są czujniki zwane mikrokatorami. Czujniki te jak

poprzednie określają wartość odchyłek od wymiaru nastawionego za pomocą stosu płytek

wzorcowych.

Najdokładniejszym z czujników jest czujnik dźwigniowo–optyczny zwany optimetrem.

Wartość jego działki elementarnej wynosi 1

µ

m, a obszar mierniczy 100

µ

m. Optimetry mogą

być pionowe i poziome. Układ optyczny optimetru przedstawia rysunek 22.

Rys. 22. Schemat optimetru: 1–zwierciadło, 2–pryzmat, 3–płytka szklana, 4–pryzmat,

5–obiektyw, 6–zwierciadło, 7–trzpień mierniczy, 8–przedmiot mierzony, 9–obiektyw

[2 s.243]

Optimetr jest czujnikiem, w którym rolę przekładni zwiększającej przemieszczenie

trzpienia spełnia układ optyczny. Optimetr umocowany jest na wysięgniku, który może się

przesuwać wzdłuż kolumny. Przed pomiarem optimetr powinien być wyzerowany za pomocą

płytek wzorcowych. Odchyłki od wymiaru nominalnego odczytywane są przez obiektyw na

płytce szklanej z naniesiona podziałką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co mierzy czujnik zegarowy?

2. Jak przygotowujemy czujnik do pomiaru?

3. Jaka jest działka elementarna czujnika zegarowego?

4. Co to jest passametr?

5. Z jaką dokładnością mierzymy odchyłki optimetrem?

6. Co służy do mocowania czujnika zegarowego?

7. W jakim przypadku używamy czujnik zegarowy w średnicówce?

4.4.3. Ćwiczenia

Ćwiczenie 1

Sprawdź dokładność wykonania takich samych wałków korzystając z płytek wzorcowych

oraz zestawów czujników zegarowych. Do pomiarów użyj czujnika zegarowego

z dokładnością 0,01 mm, passametru i mikrokatora.

Numer sprawdzanego wałka

1

2

3

Pomiary odchyłek czujnikiem

zegarowym

Pomiary odchyłek passametrem

Pomiary odchyłek mikrokatorem

Różnica pomiaru

∆

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) ustawić i wyzerować wybrany czujnik dla płytki wzorcowej,

2) odczytać odchyłki pomiarowe z czujnika zegarowego (dokładność 0,01mm),

3) przeprowadzić pomiary odchyłek passametrem,

4) wykonać pomiary odchyłek mikrokatorem,

5) dokonać analizy i segregacji przebadanych wałków.

Wyposażenie stanowiska pracy:

–

komplety płytek wzorcowych,

–

kilka wałków wykonanych z różną dokładnością,

–

czujnik zegarowy,

–

passametr,

–

mikrokator.

Ćwiczenie 2

Przygotuj optimetr do sprawdzenia odchyłek wałków z poprzedniego ćwiczenia. Wyniki

pomiarów umieść w tabeli pomiarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) ustawić i wyzerować optimetr dla stosu płytek wzorcowych,

2) odczytać odchyłki pomiarowe z optimetru,

3) dokonać analizy i segregacji przebadanych detali.

Wyposażenie stanowiska pracy:

–

komplety płytek wzorcowych,

–

kilka wałków wykonanych z różną dokładnością,

–

optimetr.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

ustawić i wyregulować czujnik zegarowy?

2)

przeprowadzić pomiary odchyłek passametrem?

3)

przeprowadzić pomiary odchyłek mikrokatorem?

4)

zastosować metodę czujnikową do selekcji części?

5)

wyzerować optimetr?

6)

dokonać pomiaru odchyłek optimetrem?

7)

określić dokładność pomiaru każdego z czujników?

8)

rozróżnić rodzaj czujnika?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.5. Pomiary twardości

4.5.1. Materiał nauczania

Twardością nazywamy odporność materiału na odkształcenia trwałe pod wpływem sił

skupionych działających na małą powierzchnię materiału.

Aparat Rockwella wyposażony jest w czujnik, pokazujący głębokość h wnikania kulki

lub stożka w badany materiał na podwójnej skali B lub C, bezpośrednio w stopniach

twardości HR

B

lub HR

C

. Za jednostkę przyjęte jest wgłębienie wielkości 0,002 mm.

Skali B używa się podczas badania miękkich stali kulką stalową. Początkowy nacisk

100N zwiększa się w ciągu 3 sekund do 1000N. Skali C używa się do badania twardych stali

stożkiem diamentowym. Początkowy nacisk 100N zwiększa się w ciągu 6 sekund do

1500 N. Czas trwania pełnego nacisku przy wyznaczaniu twardości wynosi 10 sekund.

Twardością Rockwella nazywa się różnicę między głębokością odcisku przy nacisku

początkowym, a głębokością uzyskaną przy nacisku dodatkowym. W praktyce twardość

odczytuje się wprost ze skali czujnika. Na rysunku 23 przedstawiono konstrukcję

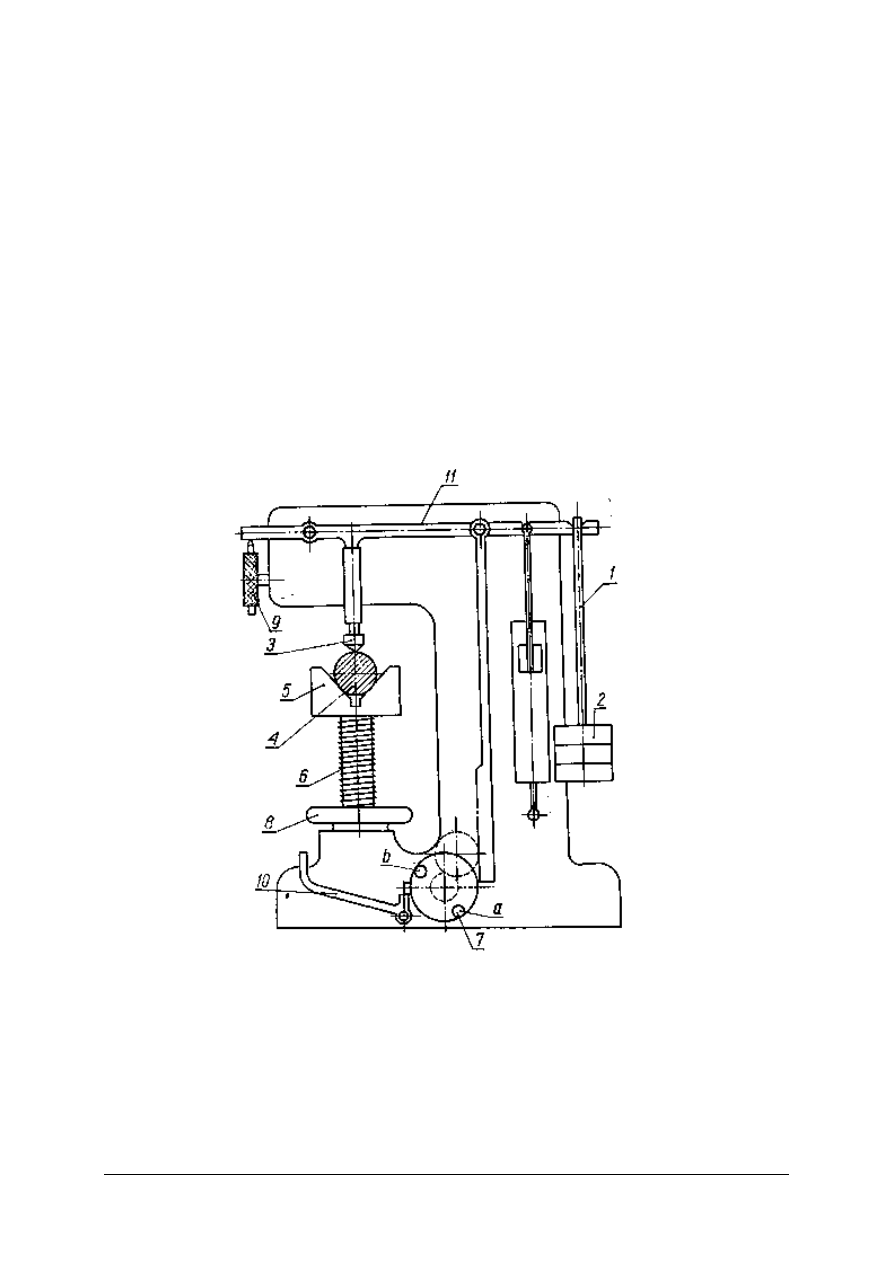

twardościomierza Rockwella.

Rys. 23. Budowa twardościomierza Rockwella: 1,2–cięgno z obciążeniem, 3–wgłębnik,

4–przedmiot badany, 5–pryzma, 6–śruba nośna, 7–korbka z ogranicznikami

a i b, 8–kółko podnoszenia materiału badanego, 9–czujnik zegarowy, 10–zwalniacz,

11–dźwignia [10 s.47]

Poza opisaną metodą pomiaru twardości, stosowane są ponadto metody Brinella oraz

Vickersa. W metodzie Brinella elementem wciskanym jest stalowa kulka odpowiednio

dobrana do wielkości nacisku. Jednak metody tej nie można stosować do twardszych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

materiałów ze względu na odkształcenie kulki. Do określania twardości służą tablice

przeliczeniowe.

W metodzie Vickersa wgniatany jest diamentowy ostrosłup o podstawie kwadratowej

i kącie ostrza 136

o

, pod naciskiem dobieranym w zależności od twardości materiału i jego

grubości w granicach 10 do 1200N. Twardością Vickersa nazywa się stosunek nacisku P do

powierzchni odcisku A i oznacza się H

v

.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki wgłębnik stosujemy w aparacie Rockwella?

2. Jak odczytuje się twardość z aparatu Rockwella?

3. Jakie są naciski w aparacie Rockwella?

4. Jakie znasz inne metody pomiaru twardości?

5. Co jest wgłębnikiem w metodzie Vickersa?

6. W jakie skale wyposażony jest twardościomierz Rockwella?

4.5.3. Ćwiczenia

Ćwiczenie 1

Wybierz próbki stalowe o różnych twardościach i wykonaj pomiary twardości na

twardościomierzu Rockwella. Wyniki pomiarów umieść w tabeli z zaznaczeniem ich

twardości oraz użytego wgłębnika

Numer sprawdzanej próbki

1

2

3

Twardość odczytana ze skali B

Twardość odczytana ze skali C

W zależności od ilości próbek tabelę poszerzamy o dalsze rubryki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować twardościomierz do pomiaru,

2) obsłużyć twardościomierz,

3) przeprowadzić pomiar twardości,

4) przeanalizować wykonane pomiary.

Wyposażenie stanowiska pracy:

–

twardościomierz Rockwella,

–

próbki materiałów o różnej twardości,

–

plansze poglądowe wyjaśniające zasadę pomiaru różnymi twardościomierzami.

Ćwiczenie 2

Posługując się tablicami z Polskich Norm przelicz twardość pomierzoną metodą

Rockwella wykonaną w poprzednim ćwiczeniu na twardość metodą Brinella i Vickersa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeliczyć twardość zmierzoną twardościomierzem Rockwella na inne metody,

2) przeanalizować wykonane obliczenia.

Wyposażenie stanowiska pracy:

–

twardościomierz Rockwella,

–

tablice Polskich Norm dotyczące pomiarów twardości,

–

plansze poglądowe wyjaśniające zasadę pomiaru różnymi twardościomierzami.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

przygotować twardościomierz do pomiarów?

2)

dobrać wgłębnik do pomiaru?

3)

przeprowadzić badania twardości?

4)

dokonać selekcji próbek po badaniach?

5)

przeliczyć twardość Rockwella na inne metody?

6)

określić, co jest wgłębnikiem w metodzie Brinella?

7)

określić, kiedy stosujemy metodę Vickersa?

8)

określić, co to jest twardość Vickersa?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.6. Badanie wytrzymałości próbki na rozciąganie

4.6.1. Materiał nauczania

Właściwości mechaniczne stali poza twardością, określa się również podczas statycznej

próby na rozciąganie. Przeprowadza się ją na zrywarkach, rozciągając materiał w kształcie

znormalizowanych próbek. Wykres rozciągania tworzony jest automatycznie na zrywarce

i przedstawia on zależność wydłużenia

∆

L lub

σ

= f(

ε

) od działającego obciążenia F.

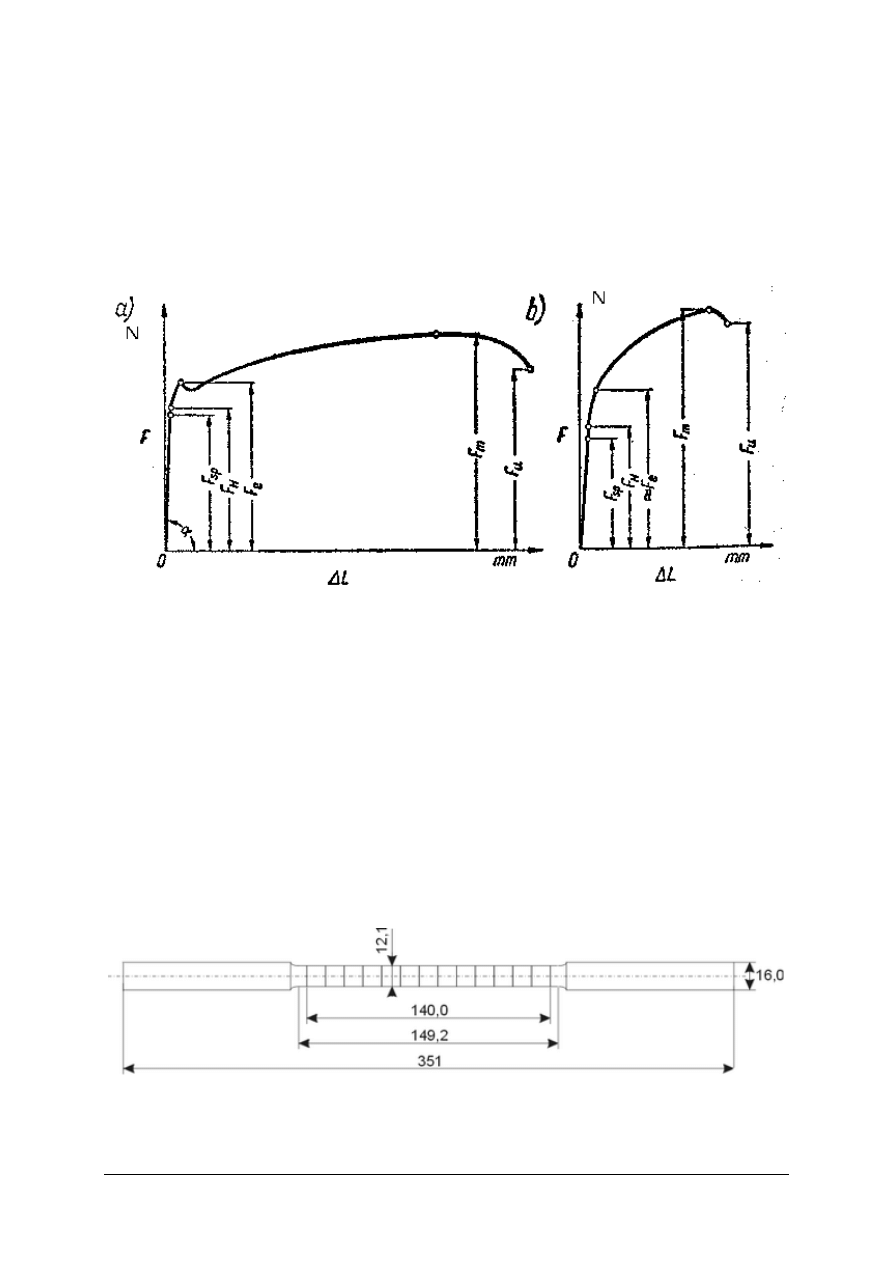

Rys. 24.

Wykresy rozciągania dla materiałów: a–wykazujących wyraźną

granicę plastyczności, b–bez wyraźnej granicy plastyczności

[10, s.1302]

Na wykresie oznaczona jest:

F

SP

.– granica sprężystości,

F

H.

–granica proporcjonalności,

F

e

.–granica plastyczności,

F

m

.– granica wytrzymałości na rozciąganie,

F

u

.–granica zerwania próbki.

Dzieląc te wartości F przez pole przekroju pierwotnego próbki S otrzymamy granicę

wytrzymałości (sprężystości, proporcjonalności, plastyczności, wytrzymałości na rozciąganie

i granice zerwania). Kształty i wymiary próbek są znormalizowane i zależą od rodzaju

uchwytu szczęk zrywarki. Na rysunku 25 przedstawiono przykład próbki wykorzystywanej

w statycznej próbie rozciągania.

Rys. 25. Przykład próbki wykorzystywanej w statycznej próbie rozciągania [10, s.50]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

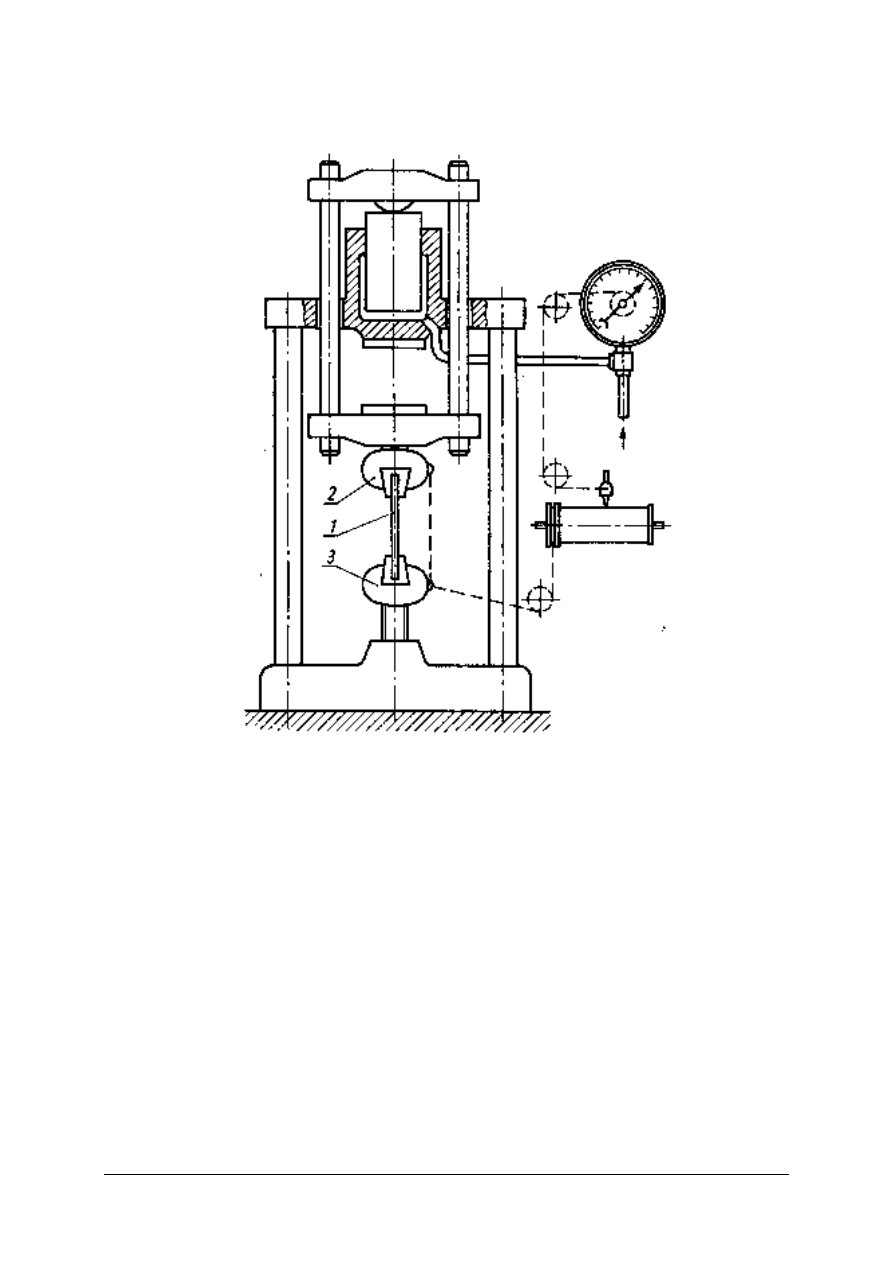

Schemat zrywarki z napędem hydraulicznym przedstawia rysunek 26.

Rys. 26. Schemat

zrywarki

uniwersalnej

o

napędzie

hydraulicznym: 1–próbka pomiarowa, 2,3–uchwyty

zrywarki [10, s.54]

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki wykres otrzymujemy ze zrywarki?

2. Co możemy określić z wykresu zrywarki?

3. Do czego służą badania wytrzymałościowe?

4. Jakie są kształty próbek do badań wytrzymałościowych?

5. Co to jest granica wytrzymałości?

6. Kiedy próbę na zrywarce uznajemy za wykonaną?

4.6.3. Ćwiczenia

Ćwiczenie 1

Wybierz zestawy oznaczonych próbek stalowych o różnej wytrzymałości na rozrywanie

i przygotuj do przeprowadzenia badań na zrywarce. Przeprowadź pod nadzorem nauczyciela

próbę rozciągania. Wyniki pomiarów umieść w tabeli z zaznaczeniem sił zrywających oraz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

załączając do każdej wykres z maszyny wytrzymałościowej. Wykonaj pomiary pod nadzorem

nauczyciela zwracając szczególną uwagę na zagadnienia bezpieczeństwa obsługi zrywarki.

Numer sprawdzanej próbki

1

2

3

Siły odczytane z wykresu zrywarki:

F

SP

F

H

F

e

F

m

F

u

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przestrzegać przepisy bhp podczas obsługi zrywarki,

2) zamontować próbkę na zrywarce,

3) wykonać próbę,

4) odczytać fazy przebiegu rozciągania próbki z wykresu zrywarki,

5) dokonać analizy z wykonanych pomiarów.

Wyposażenie stanowiska pracy:

–

zestawy próbek o różnej wytrzymałości,

–

zrywarka z napędem hydraulicznym i automatyczną rejestracją,

–

instrukcja obsługi zrywarki.

Ćwiczenie 2

Oblicz granice sprężystości, proporcjonalności, plastyczności, wytrzymałości na

rozciąganie i granice zerwania korzystając z wykresu z poprzedniego ćwiczenia. Dzieląc

wartości sił F z wykresu przez przekrój pierwotny próbki uzyskasz wyżej wymienione

granice.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zmierzyć średnicę próbki przed rozerwaniem,

2) przeanalizować wykres ze zrywarki odczytując siły F (rys. 24),

3) obliczyć wymienione granice,

4) dokonać analizy wykonanych obliczeń.

Wyposażenie stanowiska pracy:

–

wykres ze zrywarki,

–

kalkulator do obliczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

przygotować zrywarkę do pomiarów?

2)

zamontować próbkę na zrywarce?

3)

uruchomić zrywarkę?

4)

przeprowadzić analizę procesu zrywania?

5)

obliczyć granicę sprężystości?

6)

obliczyć granicę plastyczności?

7)

obliczyć granicę wytrzymałości?

8)

obliczyć granicę zerwania próbki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.7. Obsługa

mikroskopu

warsztatowego,

kontrola

sprawdzianami oraz pomiar chropowatości powierzchni

4.7.1. Materiał nauczania

Mikroskop warsztatowy służy do pomiarów zewnętrznych, wewnętrznych i kształtu

przedmiotu z wykorzystaniem układu optycznego. Mikroskop warsztatowy zbudowany jest

z następujących części:

−

stół mierniczy osadzony na suporcie z przesuwem za pomocą śrub mikrometrycznych,

−

pokrętło obrotu stołu dookoła osi pionowej–dokładność kąta obrotu stołu 3

′

,

−

szklana płyta stołu z możliwością obserwacji przedmiotów oświetlonych,

−

układ oświetlający ze specjalnym filtrem,

−

okular goniometryczny do pomiaru kątów.

W polu widzenia okularu goniometrycznego narysowane są liniami kreskowymi krzyż

oraz linie równoległe do jednej z kresek krzyża, położone symetrycznie do niej. Oprócz linii

kreskowanych płytka okularu ma jeszcze dwie linie ciągłe, nachylone do siebie pod kątem

60

0

. Na obwodzie płytki wykonana jest podziałka kątowa, której działka elementarna

odpowiada 1

o

.

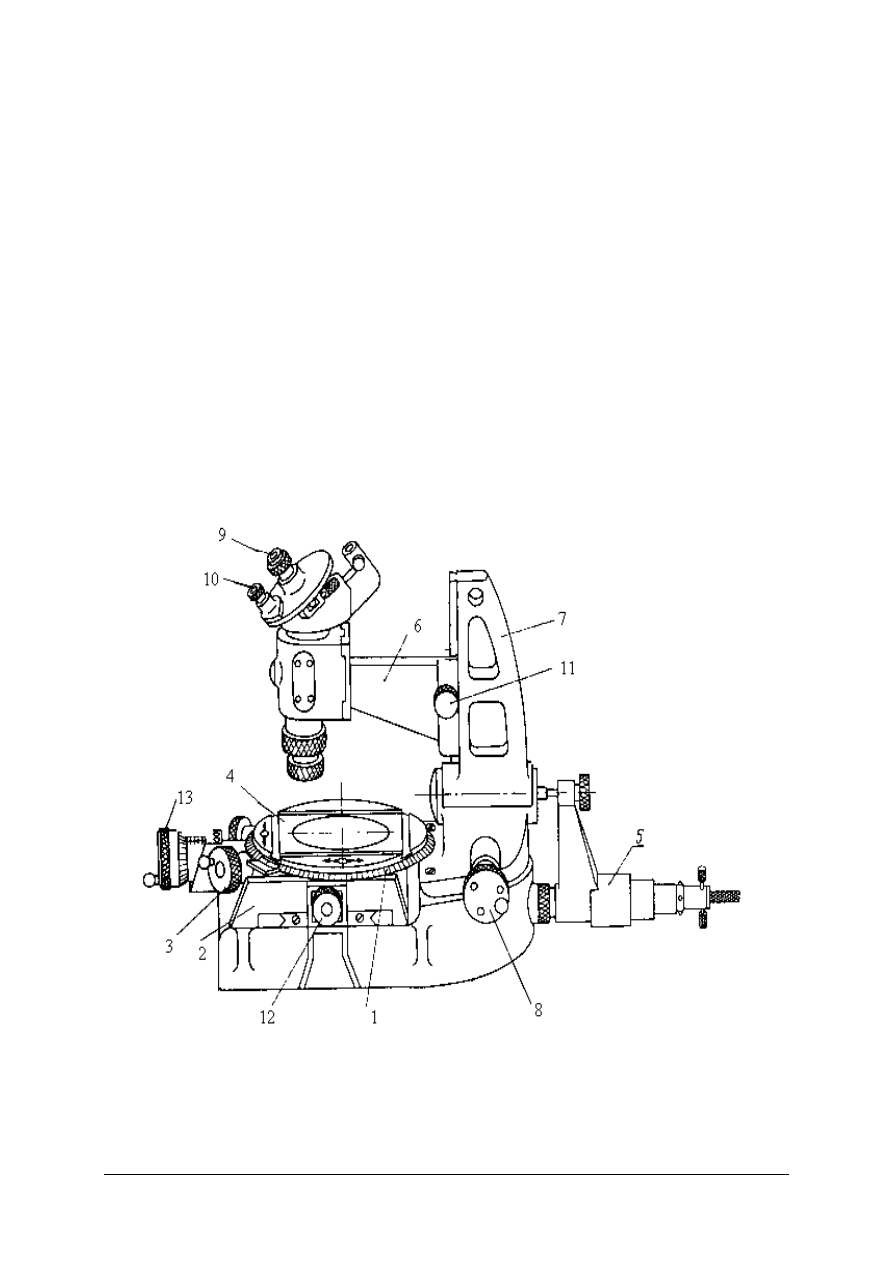

Rys. 27.

Duży mikroskop warsztatowy: 1–stolik mierniczy, 2–suport, 3–pokrętło do

obracania stołu, 4–środkowa część stołu wykonana z płyty szklanej, 5–lampa

oświetlająca przedmiot od dołu, 6–wsporniki o ruchu w górę i w dół, 7–kolumna

mikroskopu, 8–pokrętło do pochylania kolumny, 9–okular mikroskopu,

10–mikroskop

pomocniczy,

11–pokrętło

do

ustawiania

wspornika,

12–pokrętło ruchu poprzecznego, 13–pokrętło ruchu wzdłużnego [4, s.143]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

W polu widzenia mikroskopu pomocniczego widoczna jest podziałka, obejmująca

1

o

z minutową działką elementarną. Optyczny układ okularów daje powiększenie 10–krotne.

Stosując wymienne obiektywy można uzyskać ogólne powiększenie mikroskopu 10x, 15x,

30x, 50x. Przedmioty można umieszczać na stole mikroskopu, lub w specjalnym przyrządzie,

w kłach, Można też bezpośrednio na stole. Doskonalszym przyrządem optycznym jest

uniwersalny mikroskop pomiarowy, którego zakres pomiarowy w dwóch kierunkach

prostopadłych może wynosić 200x100 mm.

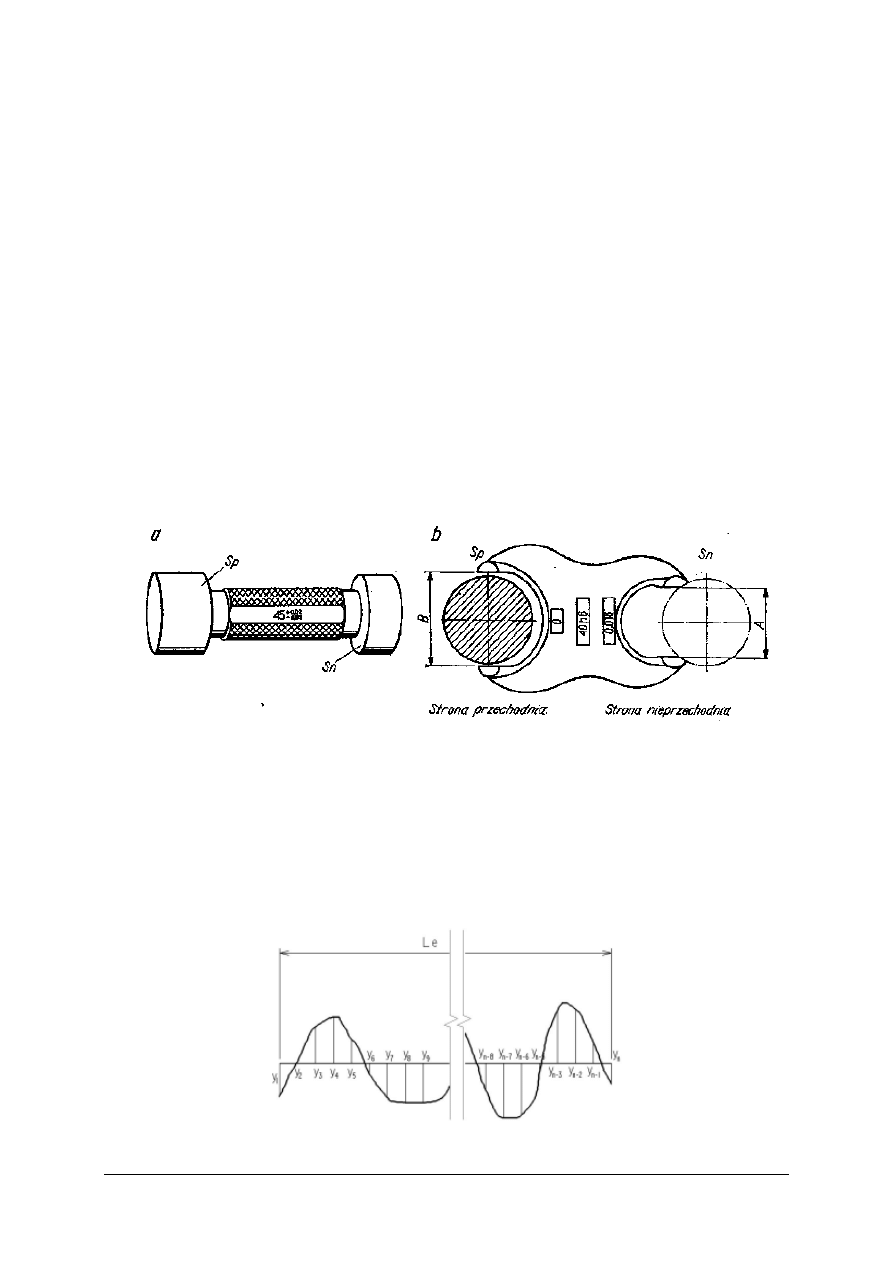

Sprawdziany

Do kontroli masowo wytwarzanych części powszechnie są stosowane sprawdziany–

specjalne narzędzia miernicze przeznaczone do sprawdzania wyłącznie jednego określonego

wymiaru. Sprawdziany dzielimy na 3 rodzaje:

–

sprawdziany wymiaru,

–

sprawdziany kształtu,

–

sprawdziany działania.

Na rys. 28 przedstawiono przykłady różnych sprawdzianów: do wałków i otworów.

Sprawdzając detal mierzony wykonany z określoną dokładnością, wystarczy wsunąć na

przykład sprawdzian tłoczkowy do otworu i ocenić czy wałek strony przechodniej wchodzi

w otwór, a strony nieprzechodniej nie. W produkcji małoseryjnej stosuje się sprawdziany

nastawne, które ustala się na dany wymiar.

Rys. 28. Sprawdziany jednograniczne: a–tłoczkowy, b–szczękowy [2, s. 256]

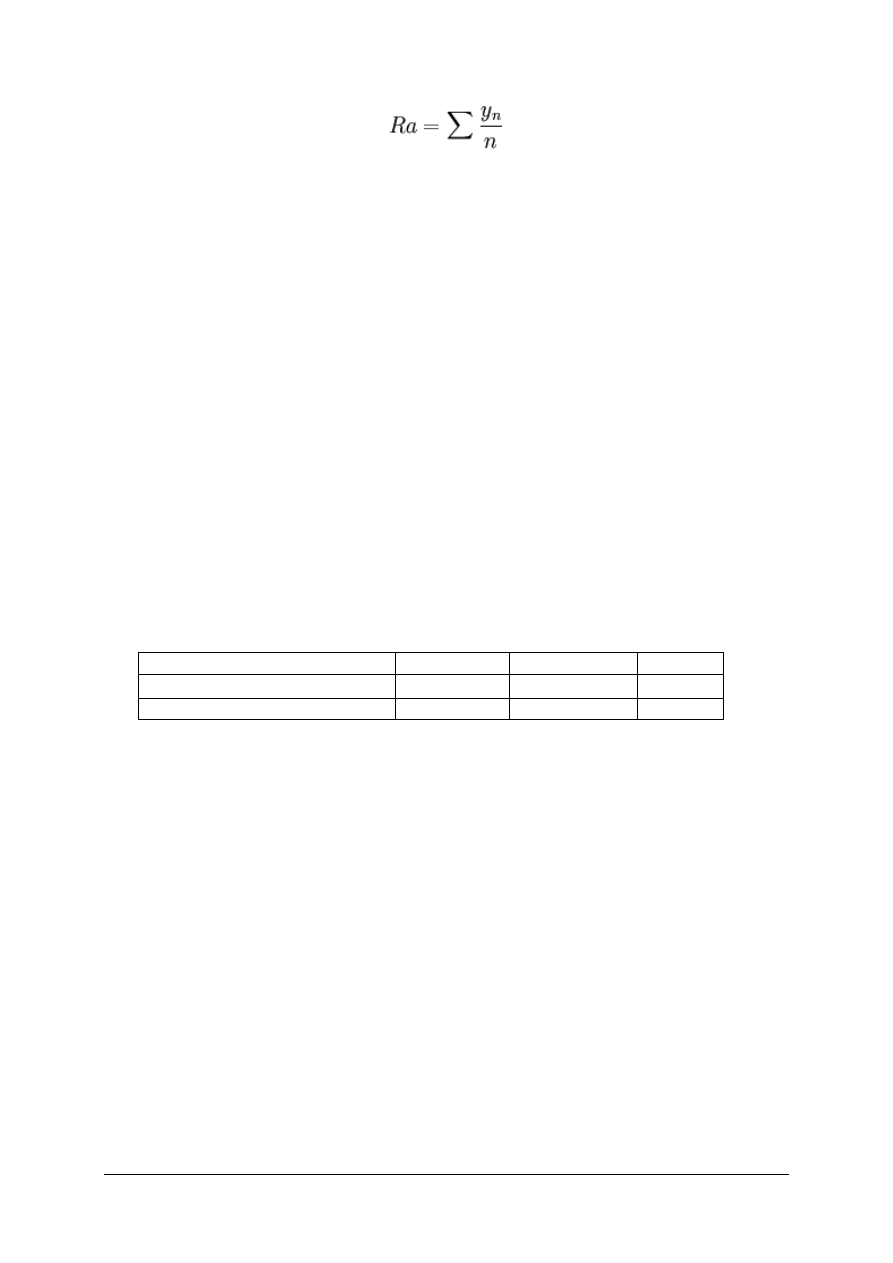

Pomiary chropowatości powierzchni

Pomiary chropowatości powierzchni polegają na pomiarze parametrów R

a

lub R

z

specjalnymi przyrządami mierniczymi zwanymi gładkościomierzami. Przyrządy te mogą

odczytywać te parametry metodą mechaniczną, pneumatyczną lub elektryczną. Chropowatość

można również sprawdzać metodą porównawczą, stosując wzorce chropowatości.

Podstawowym parametrem podczas pomiaru chropowatości jest wartość R

a

, która określa

średnie arytmetyczne odchylenie profilu od linii średniej m. Rysunek 29 przedstawia zasadę

obliczania parametru R

a

.

Rys. 29. Zasada obliczania parametru R

a

[6, s.294]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

gdzie: y

n

–.rzędna nierówności profilu,

n–liczba rzędnych profilu.

4.7.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak mocujemy detal w mikroskopie warsztatowym?

2. Jak odczytujemy pomiar wzdłużny mikroskopem?

3. Jak odczytujemy pomiar poprzeczny mikroskopem?

4. Do czego służą sprawdziany i jak je dzielimy?

5. Co oznacza część przechodnia i nieprzechodnia sprawdzianu?

6. Jak używamy sprawdzian do wałków?

7. Co to jest R

a

?

4.7.3. Ćwiczenia

Ćwiczenie1

Zamocuj element mechanizmu precyzyjnego w mikroskopie warsztatowym oraz wykonaj

pomiary zgodności z rysunkiem wykonawczym. Zmierz wymiary zewnętrzne. Wyniki umieść

w tabeli przekazanej przez nauczyciela.

Nazwa części lub numer rysunku:

Wymiar mierzony

a

b

c

Pomiary zewnętrzne [mm]

Pomiary wewnętrzne [mm]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zamontować przedmiot mierzony w mikroskopie warsztatowym,

2) odczytać wymiary zewnętrzne, wewnętrzne i kształtu przedmiotu,

3) dokonać analizy z wykonanych pomiarów.

Wyposażenie stanowiska pracy:

–

części maszyn podlegające pomiarom w mikroskopie wraz z rysunkami,

–

plansze poglądowe informujące o obsłudze mikroskopu,

–

mikroskop warsztatowy.

Ćwiczenie 2

Sprawdź części dostarczone przez nauczyciela za pomocą sprawdzianów zewnętrznych,

wewnętrznych oraz sprawdzianów do gwintów. Przeprowadź selekcję na części dobre i złe

Wyniki umieść w tabelach pomiarowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Numer sprawdzanej części

1

2

3

Wyniki sprawdzianu wewnętrznego

Wyniki sprawdzianu zewnętrznego

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zastosować sprawdzian do kontroli wymiarów zewnętrznych,

2) zastosować sprawdzian do kontroli wymiarów wewnętrznych,

3) zastosować sprawdzian do kontroli gwintów.

Wyposażenie stanowiska pracy:

–

sprawdziany do wałków,

–

sprawdziany do otworów,

–

sprawdziany do gwintów,

–

części mechanizmów precyzyjnych,

–

arkusz do ćwiczenia.

Ćwiczenie 3

Przeprowadź pomiary chropowatości powierzchni dostarczonej przez nauczyciela

elementu oraz wyznacz z wykresu przyrządu wartość R

a

.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować instrukcję obsługi gładkościomierza,

2) odczytać wykres z gładkościomierza oraz określić parametr R

a

,

3) ocenić chropowatość powierzchni według wymagań rysunkowych,

4) porównać chropowatość powierzchni ze wzorcami,

5) wykonać obliczenia parametrów chropowatości powierzchni.

Wyposażenie stanowiska pracy:

–

próbki metalowe o różnych stanach chropowatości powierzchni,

–

wzorce chropowatości powierzchni,

–

gładkościomierz elektryczny z rejestracją pomiaru chropowatości,

–

mikroskop podwójny Schmaltza–Linnika,

–

kalkulator.

4.7.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) uruchomić mikroskop warsztatowy?

2) zamontować części do pomiarów mikroskopem?

3) przeprowadzić pomiary mikroskopem warsztatowym?

4) dobrać sprawdziany do mierzonej części?

5) przeprowadzić selekcję mierzonych części?

6) obliczyć parametr chropowatości powierzchni?

7) ocenić chropowatość na podstawie wzorców?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem,

a następnie ponownie zakreślić odpowiedź prawidłową.

5. Zadania wymagają prostych obliczeń, które powinieneś wykonać przed wskazaniem

poprawnego wyniku.

6. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawdziwa.

7. Pracuj samodzielnie, gdyż tylko wówczas będziesz miał satysfakcję z wykonanego

zadania.

8. Jeśli udzielanie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci czas wolny.

9. Na rozwiązanie testu masz 25 minut.

Powodzenia!

Materiały dla ucznia

–

instrukcja,

–

zestaw zadań testowych,

–

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

ZESTAW ZADAŃ TESTOWYCH

1. Wymiar tolerowany składa się z

a) wymiaru rzeczywistego.

b) wymiaru nominalnego i odchyłek.

c) odchyłek.

d) wymiaru nominalnego.

2. Pasowanie wg zasady stałego otworu opiera się na

a) stałym otworze i stałym wałku.

b) stałym otworze i zmiennym wałku.

c) zmiennym otworze i zmiennym wałku.

d) zmiennym otworze i stałym wałku.

3. Średnicówka służy do sprawdzenia

a) średnicy wałka.

b) średnicy otworu.

c) grubości blachy.

d) głębokości otworu.

4. Mikrometr mierzy z dokładnością

a) 0,1 mm.

b) 0,5 mm.

c) 0,01mm.

d) 0,001mm.

5. Sprawdzian jest przyrządem do pomiaru

a) długości.

b) wysokości.

c) głębokości.

d) dokładności wykonania.

6. Stos płytek wzorcowych jest

a) sklejany.

b) namagnesowany.

c) nasuwany.

d) zgrzewany.

7. Passametr służy do pomiaru

a) średnicy otworu.

b) odchyłek od wymiaru nominalnego.

c) chropowatości powierzchni.

d) rodzaju pasowania.

8. Błędem bezwzględnym przyrządu pomiarowego nazywamy

a) różnicę między wartością mierzoną a rzeczywistą.

b) stosunek wartości mierzonej do rzeczywistej.

c) zmianę temperatury podczas mierzenia.

d) iloczyn wartości mierzonej i rzeczywistej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

9. Aparat Rockwella mierzy

a) odchyłki kształtu.

b) chropowatość.

c) twardość powierzchni.

d) wytrzymałość.

10. Wytrzymałość na rozciąganie zależy od

a) średnicy próbki.

b) długości próbki.

c) rodzaju użytego materiału,

d) siły obciążającej.

11. Do komputera możemy podłączyć

a) mikrokator.

b) średnicówkę.

c) suwmiarkę cyfrową.

d) sprawdzian.

12. Aparat Vickersa służy do pomiaru

a) wydłużenia próbki.

b) temperatury próbki.

c) twardości metalu.

d) wymiarów zewnętrznych.

13. Mikroskopem warsztatowym możemy mierzyć

a) twardość metalu.

b) strukturę krystaliczną.

c) wymiary zewnętrzne detalu.

d) przekrój metalu.

14. Płytki wzorcowe konserwujemy

a) mydłem.

b) wazeliną bezkwasową.

c) olejem rzepakowym.

d) łojem.

15. Sprawdzian do kontroli wymiarów zewnętrznych może być

a) dwugraniczny.

b) trzygraniczny.

c) tłoczkowy.

d) zarysowy.

16. Oznaczenie na sprawdzianie składa się z

a) wymiaru nominalnego.

b) wymiaru nominalnego, odchyłek i rodzaju pasowania.

c) odchyłek.

d) rodzaju pasowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

17. Chropowatość powierzchni może być określona za pomocą

a) gładkościomierza.

b) płytek wzorcowych.

c) suwmiarki.

d) mikrometru.

18. Powiększenie stosowane w okularze mikroskopu może być

a) 2 krotne.

b) 3 krotne.

c) 10 krotne.

d) 100 krotne.

19. Wykres zrywarki określa

a) naprężenia na ściskanie.

b) siłę zrywającą.

c) naprężenia na ścinanie.

d) naprężenia gnące.

20. W metodzie Brinella wgłębnikiem jest

a) stożek.

b) ostrosłup.

c) kulka.

d) pręt.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Wykonywanie pomiarów warsztatowych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

C

d

2

a

b

C

d

3

a

b

C

d

4

a

b

C

d

5

a

b

C

d

6

a

b

C

d

7

a

b

C

d

8

a

b

C

d

9

a

b

C

d

10

a

b

C

d

11

a

b

C

d

12

a

b

C

d

13

a

b

C

d

14

a

b

C

d

15

a

b

C

d

16

a

b

C

d

17

a

b

C

d

18

a

b

C

d

19

a

b

C

d

20

a

b

C

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

6. LITERATURA

1. Dąbrowski A.: Pracownia techniczna mechaniki precyzyjnej. WSiP, Warszawa 1983

2. Jędrzejewski H.: Kłodnicki A.: Technologia metali. PWR, Warszawa 1995

3. Jezierski J.: Analiza tolerancji i niedokładności pomiarów w budowie maszyn. WNT,

Warszawa 1994

4. Grzesiczak Z.: Pracownia pomiarów warsztatowych. WSiP, Warszawa 1994

5. Kolman R.: Technika pomiarów warsztatowych. WSiP, Warszawa 1986

6. Kolman R.: Ćwiczenia z pasowań i pomiarów warsztatowych. WSiP, Warszawa 1991

7. Malinowski I.: Pasowania i pomiary. WSiP, Warszawa 1993

8. Malinowski J.: Pomiary długości i kąta w budowie maszyn. WSiP, Warszawa 1998

9. Meller A.: Laboratorium metrologii warsztatowej. PWN, Poznań 1995

10. Poradnik inżyniera–Mechanika. Część I. WNT, Warszawa 1998

11. Wit R.: Pracownia metrologiczna. WSiP, Warszawa 1977

12. Zawora J.: Podstawy technologii maszyn. WSiP, Warszawa 2007

Wyszukiwarka

Podobne podstrony:

311[15] Z1 01 Wykonywanie pomiarów warsztatowych

08 Wykonywanie pomiarow warszta Nieznany (2)

03 Wykonywanie pomiarów warsztatowych

08 Wykonywanie pomiarów warsztatowych

04 Wykonywanie pomiarów warsztatowych

02 Wykonywanie podstawowych pomiarów w robotach ciesielskich

opracowania wykonywanie pomiarow WEB

Pomiary warsztatowe wymiarów wewnętrznych

04 Wykonywanie pomiarow paramet Nieznany

Pomiary warsztatowe wymiarów zewnętrznych

opracowania wykonywanie pomiarow2007

10 Wykonywanie pomiarow krawiec Nieznany

02 Wykonywanie masazu pielegnac Nieznany (2)

02 narzedzia pomiarowe

02 metody pomiaru zdrowia

5 Metody wykonywania pomiarow i szacowanie niepewnosci pomiaru

więcej podobnych podstron