Kruszywa do betonu

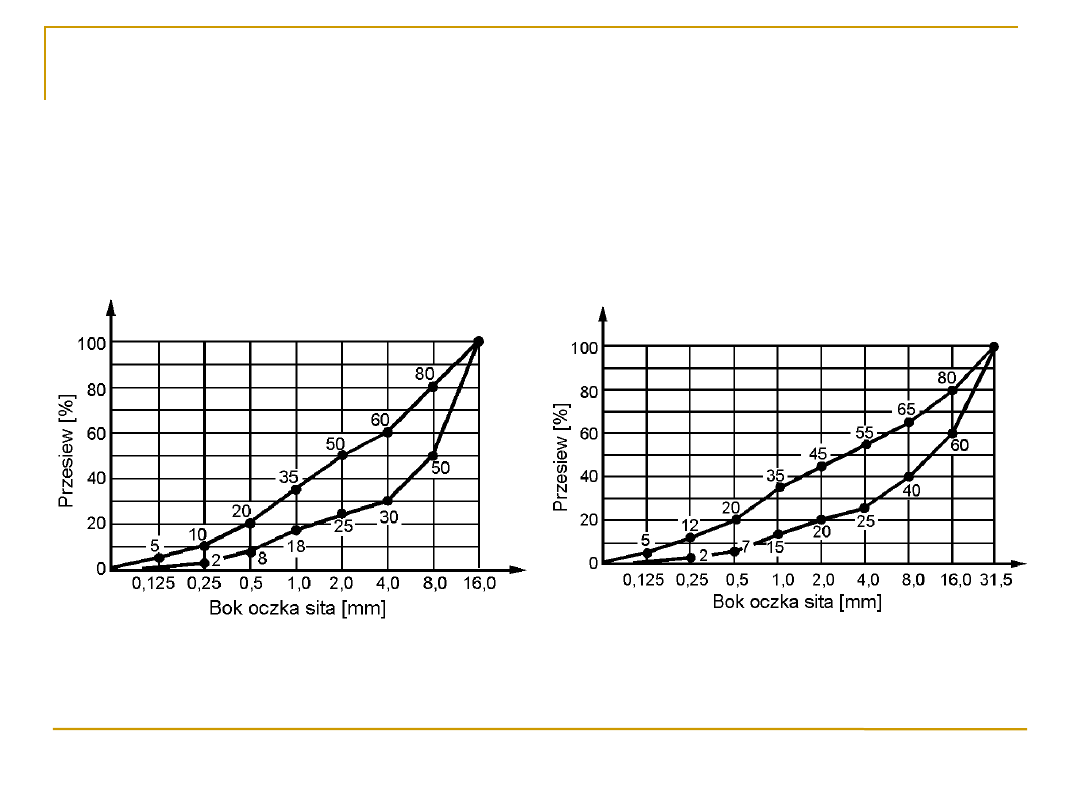

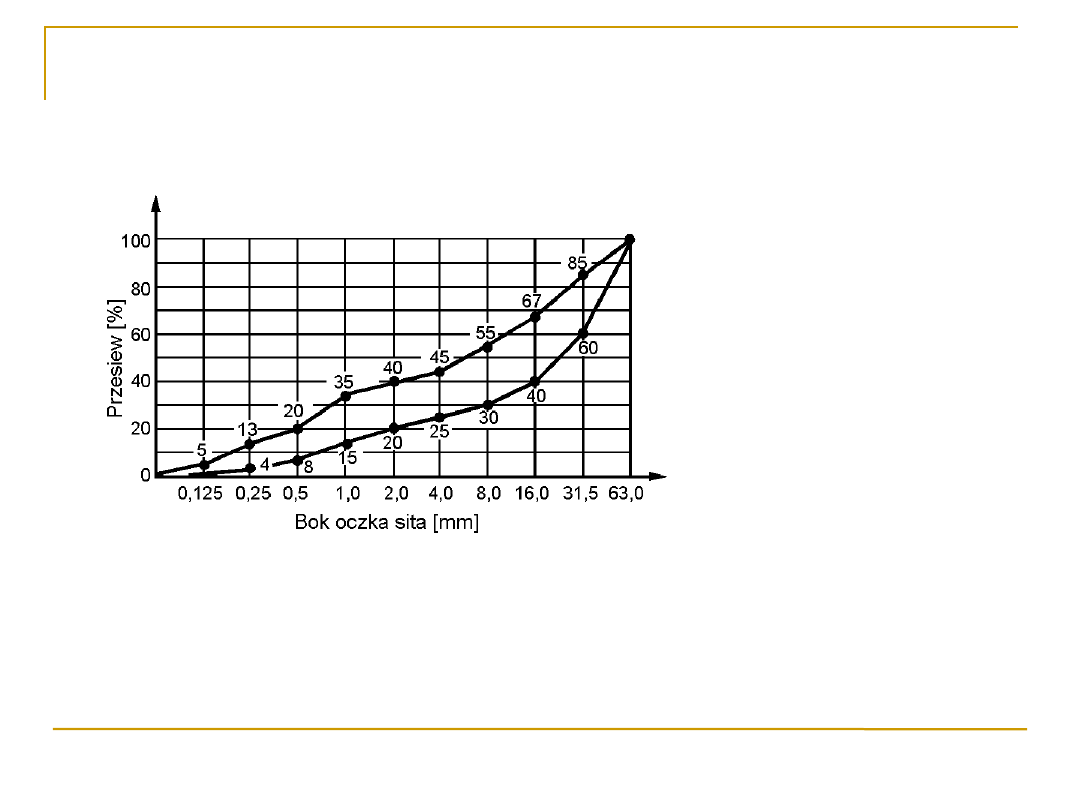

Zalecane graniczne krzywe

uziarnienia w zależności

od wielkości maksymalnych ziaren kruszywa

przedstawiono na rysunkach poniżej.

Kruszywa do betonu

Kruszywa do betonu

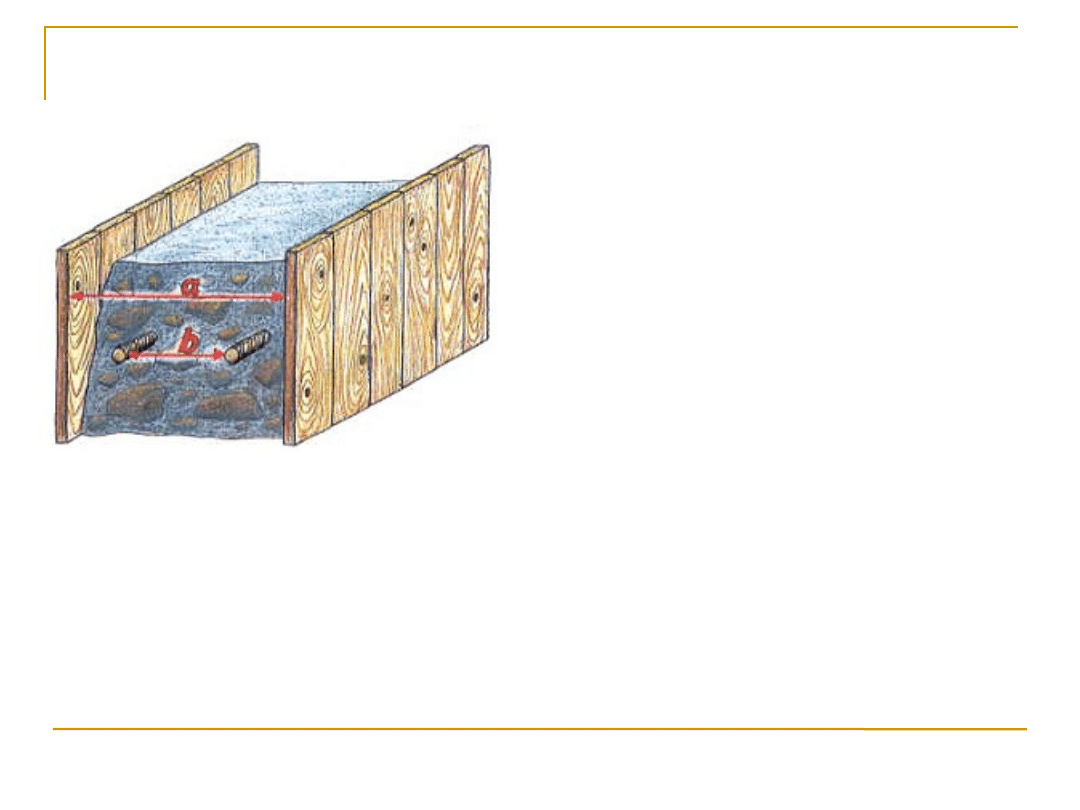

• 1/3 najmniejszego wymiaru przekroju

poprzecznego elementu (a)

• 3/4 odległości między prętami zbrojenia (b)

Maksymalny wymiar

ziaren kruszywa

nie może

być większy niż:

Konsystencja mieszanki betonowej

Konsystencja mieszanki betonowej

jest to

stopień jej ciekłości określany klasami konsystencji w

zależności od metody badania.

Na konsystencję mieszanki betonowej wpływa:

-ilość i jakość cementu (jego powierzchnia właściwa),

-ilość wody zarobowej i stosunek C/W zaczynu

cementowego,

- skład ziarnowy kruszywa, rodzaj kruszywa grubego

(naturalne, łamane) oraz ilość i rodzaj ewentualnych

domieszek (plastyfikatorów i superplastyfikatorów) i

dodatków (pyły krzemionkowe, popioły lotne).

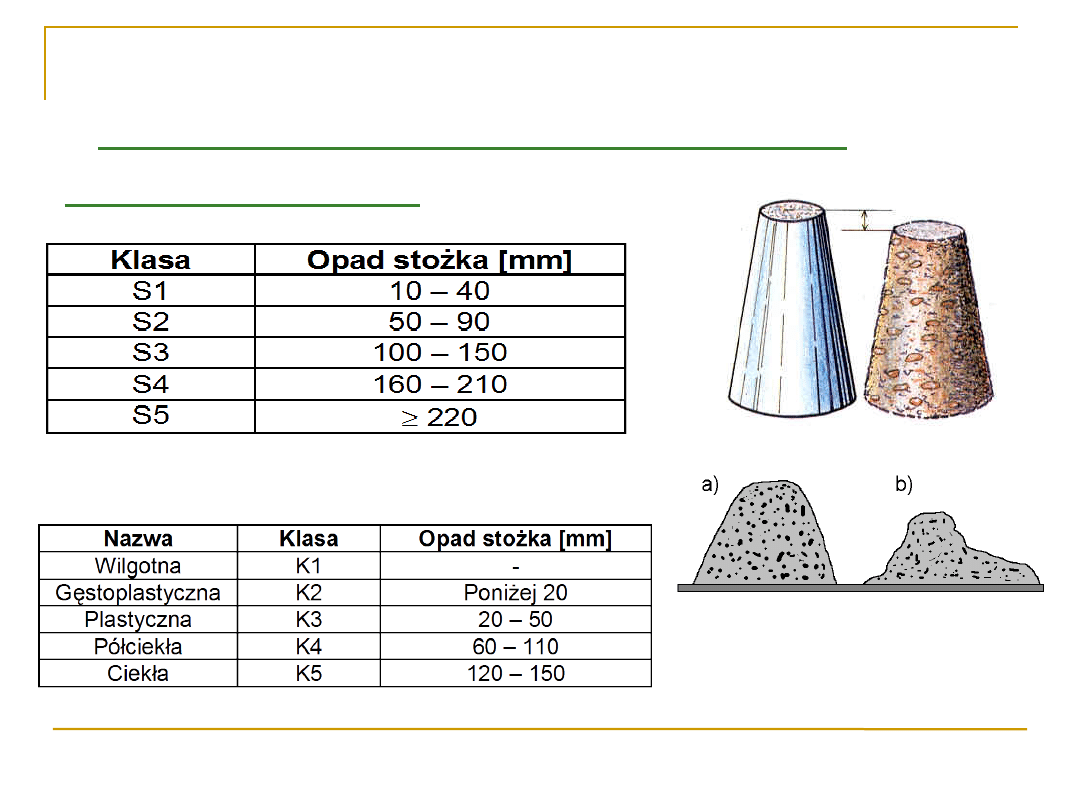

Konsystencja mieszanki betonowej -

b

adanie konsystencji metodą

opadu stożka

wg PN - EN 206-1:2003

wg PN-88/B-06250

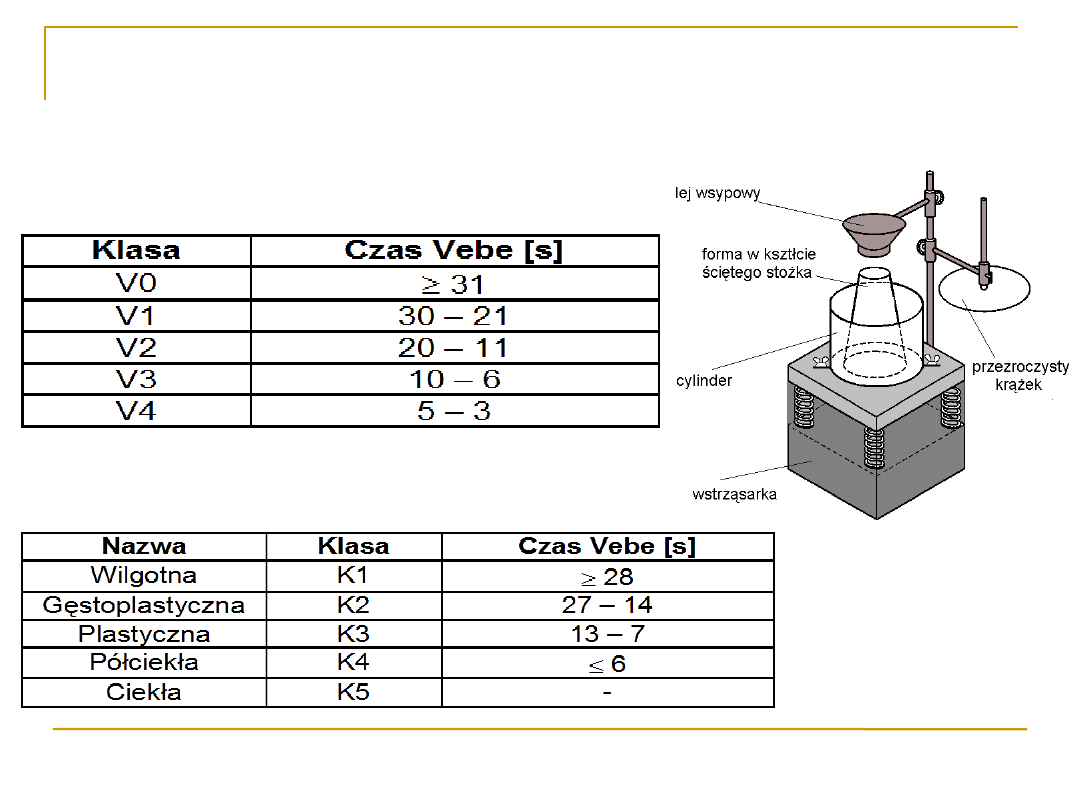

Konsystencja mieszanki betonowej -

Badanie konsystencji metodą Vebe

wg PN - EN 206-1:2003

wg

PN-88/B-06250

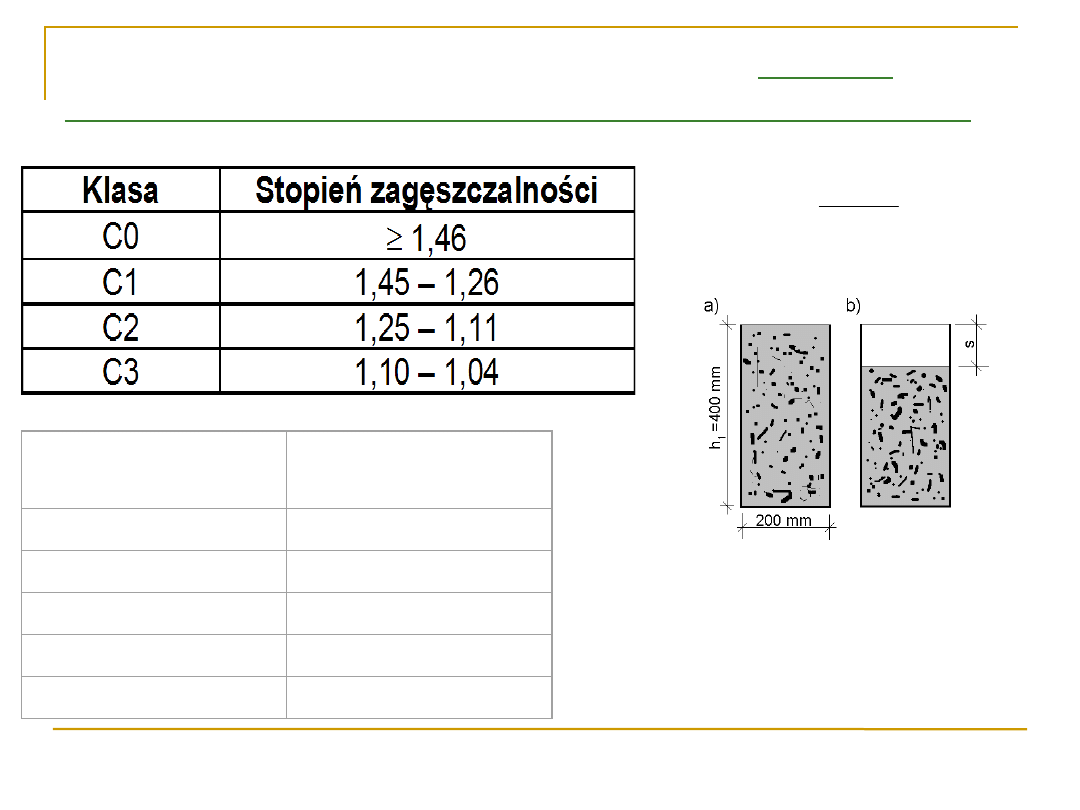

Konsystencja mieszanki betonowej - b

adanie

konsystencji metodą stopnia zagęszczalności

s

h

h

c

1

1

Konsystencja, wg

PN-88/B-06250

Metoda stopnia

zagęszczalności (C)

PN-EN12350-4

Wilgotna K-1

-

Gęstoplastyczna K-2

Ponad 1,22

Plastyczna K-3

1,22 do 1,14

Półciekła K-4

1,13 do 1,08

Ciekła K-5

1,07 do 1,05

Mieszanka

betonowa

w

pojemniku;

a)

przed

zagęszczeniem,

b)

po

zagęszczeniu

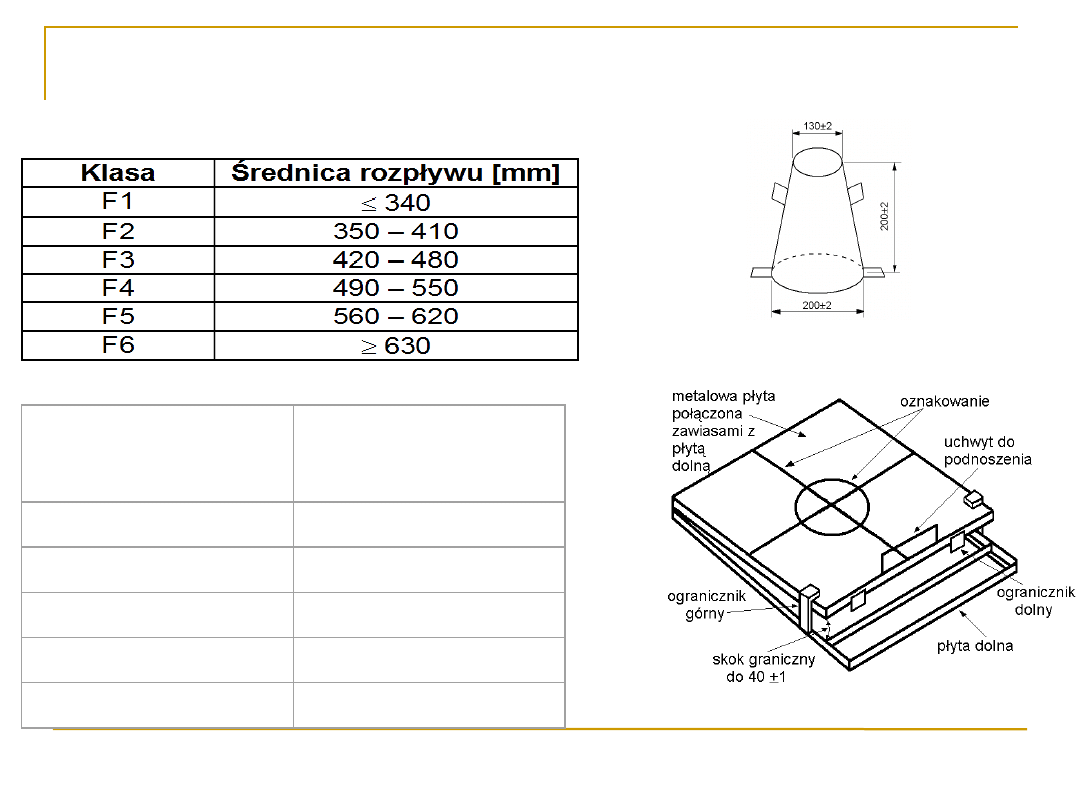

Konsystencja mieszanki betonowej -

Badanie konsystencji metodą rozpływu

Konsystencja, wg

PN-88/B-06250

Metoda stolika

rozpływowego (F)

mm

PN-EN12350-5

Wilgotna K-1

-

Gęstoplastyczna K-2

Poniżej 344

Plastyczna K-3

350 do 388

Półciekła K-4

390 do 450

Ciekła K-5

460 do 500

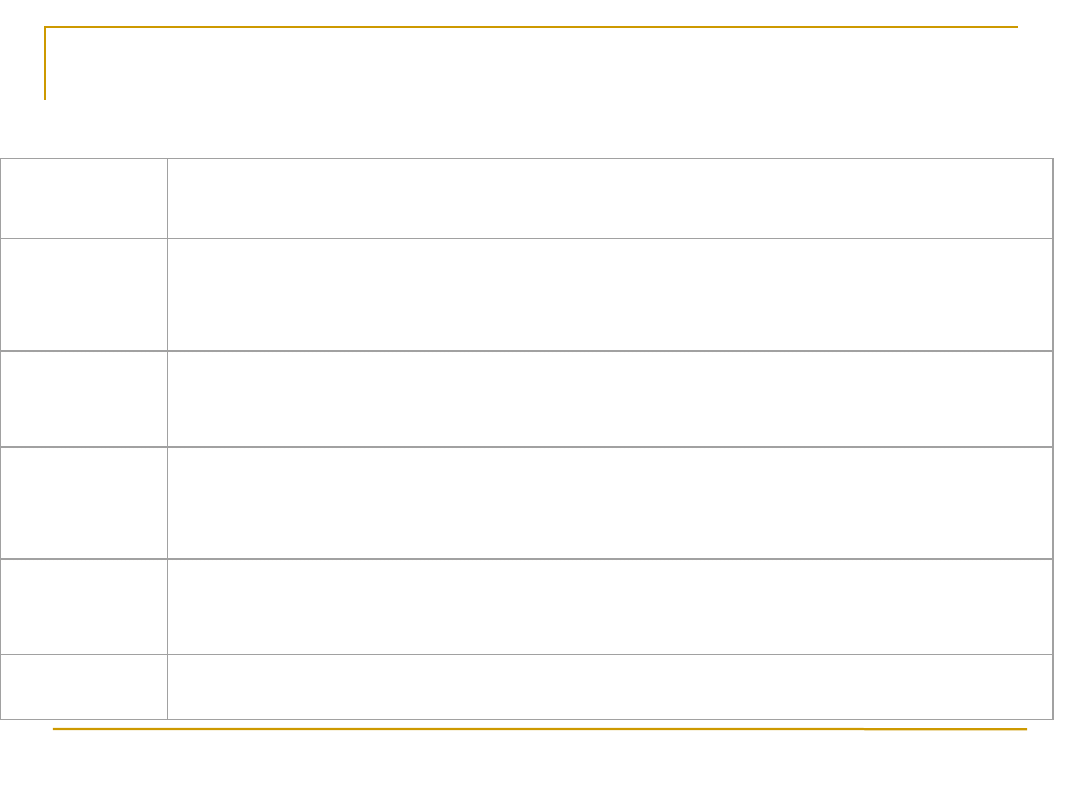

Zastosowanie klas konsystencji

Klasa

konsystencj

i

Zastosowanie

V0

Wyroby prefabrykowane, wibrowane z częstotliwością powyżej 6000 drgań/min; wyroby

prefabrykowane zagęszczane mechanicznie przy stosowaniu docisku - wibroprasowania,

(np. kostka brukowa, płyty chodnikowe, krawężniki, itp.); betony niekonstrukcyjne o

prostych przekrojach, rzadko zbrojonych, zagęszczanych ręcznie poprzez ubijanie

V1, V2

Mieszanki wibrowane lub ubijane ręcznie o prostych przekrojach, rzadko zbrojonych;

konstrukcje betonowe i żelbetowe zagęszczane wibratorami wgłębnymi i powierzchniowymi

o prostych przekrojach, rzadko zbrojonych

V3, S1

Mieszanki wibrowane i ręcznie sztychowane; konstrukcje betonowe i żelbetowe o prostych

przekrojach, normalnie zbrojonych zagęszczane mechanicznie przy użyciu wibratorów

wgłębnych i powierzchniowych; elementy cienkościenne zagęszczane wibratorami

przyczepnymi w pozycji pionowej

V4, S2

Mieszanki wibrowane lub ręcznie sztychowane; konstrukcje betonowe i żelbetowe o

złożonych przekrojach, gęsto zbrojone zagęszczane ręcznie przez sztychowanie lub

mechanicznie przy użyciu wibratorów wgłębnych i powierzchniowych

S3

Mieszanki ręcznie sztychowane; betony samozagęszczalne

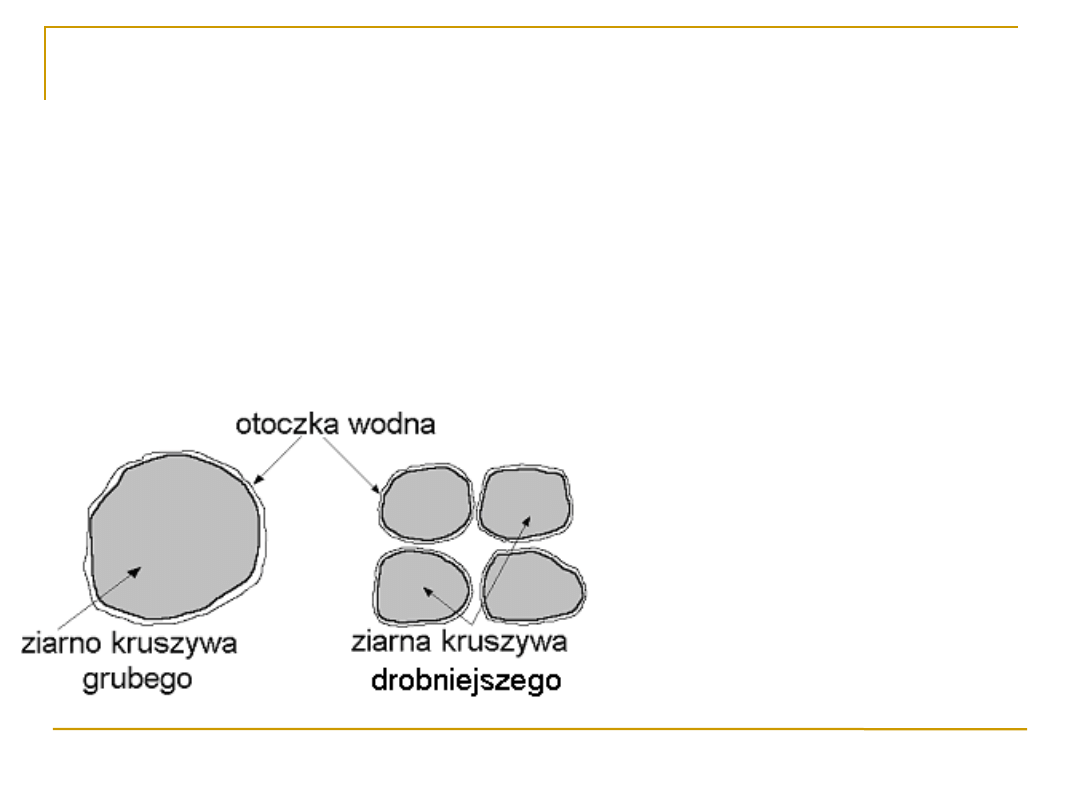

Wodożądność

Z pojęciem konsystencji mieszanki betonowej łączy

się grubość otoczek wodnych, czyli wody zaadsorbowanej

na powierzchniach ziaren kruszywa i cementu. Cecha ta

nosi nazwę

wodożądności.

Wodożądność

jest to ilość wody, jaką należy użyć w celu

uzyskania zakładanej klasy konsystencji mieszanki

betonowej. Jest ona uzależniona od stopnia ciekłości

mieszanki betonowej oraz procentowych zawartości

poszczególnych frakcji stosu okruchowego mieszanki

kruszywa. Im większy stopień ciekłości mieszanki, tym

otoczka wodna wokół ziaren kruszywa i cementu musi być

grubsza.

Wodożądność

Wodożądność wzrasta także wraz ze wzrostem ilości

kruszywa drobnego w mieszance. Im więcej kruszywa

drobnego, tym więcej należy użyć wody (i równocześnie

cementu), aby uzyskać taki sam stopień ciekłości

mieszanki betonowej

Rys. Schematyczne

przedstawienie zależności

między wielkością kruszywa,

a wodożądnością

Wodożądność

Przyjmując, że objętość jednego ziarna kruszywa

grubego oraz czterech ziaren kruszywa drobniejszego jest

identyczna widać, że w przypadku kruszywa drobnego

należy użyć znacznie więcej wody w celu ich otoczenia

cienką warstewką, niż w przypadku ziarna kruszywa

grubego. Jeszcze więcej wody potrzebne jest do otoczenia

powierzchni ziaren cementu.

Wodożądność

Coraz częściej do produkcji mieszanek betonowych

(zwłaszcza wysokowartościowych) stosowane są

dodatk

i,

które w znaczący sposób poprawiają właściwości

stwardniałego betonu. Najczęściej stosowanym dodatkiem

jest

mikrokrzemionka.

W przypadku dodania mikrokrzemionki w ilości 15 %

masy cementu, na każde ziarno cementu przypada około

2 mln cząsteczek pyłu krzemionkowego. Oznacza to, że w

przypadku dodania mikrokrzemionki do mieszanki

betonowej, drastycznie wzrasta także jej wodożądność

Aby ułożyć i odpowiednio zagęścić mieszankę betonową

należy

wówczas

stosować

plastyfikatory

lub

superplastyfikatory, a więc domieszki upłynniające.

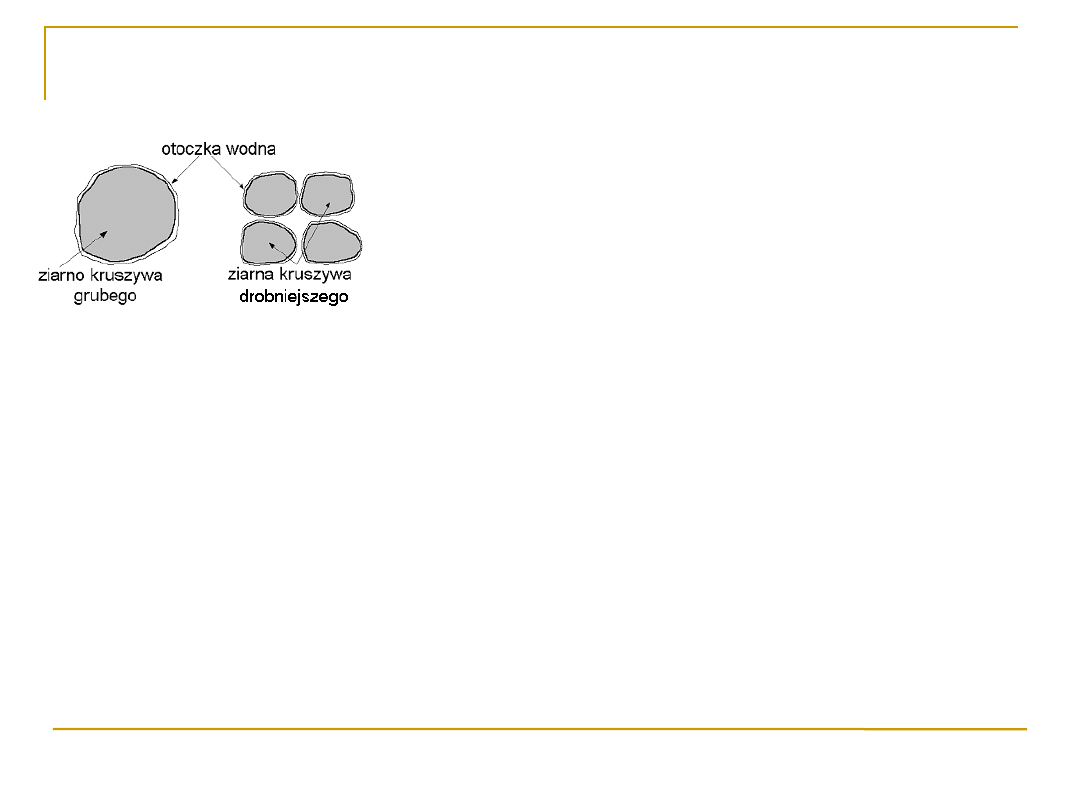

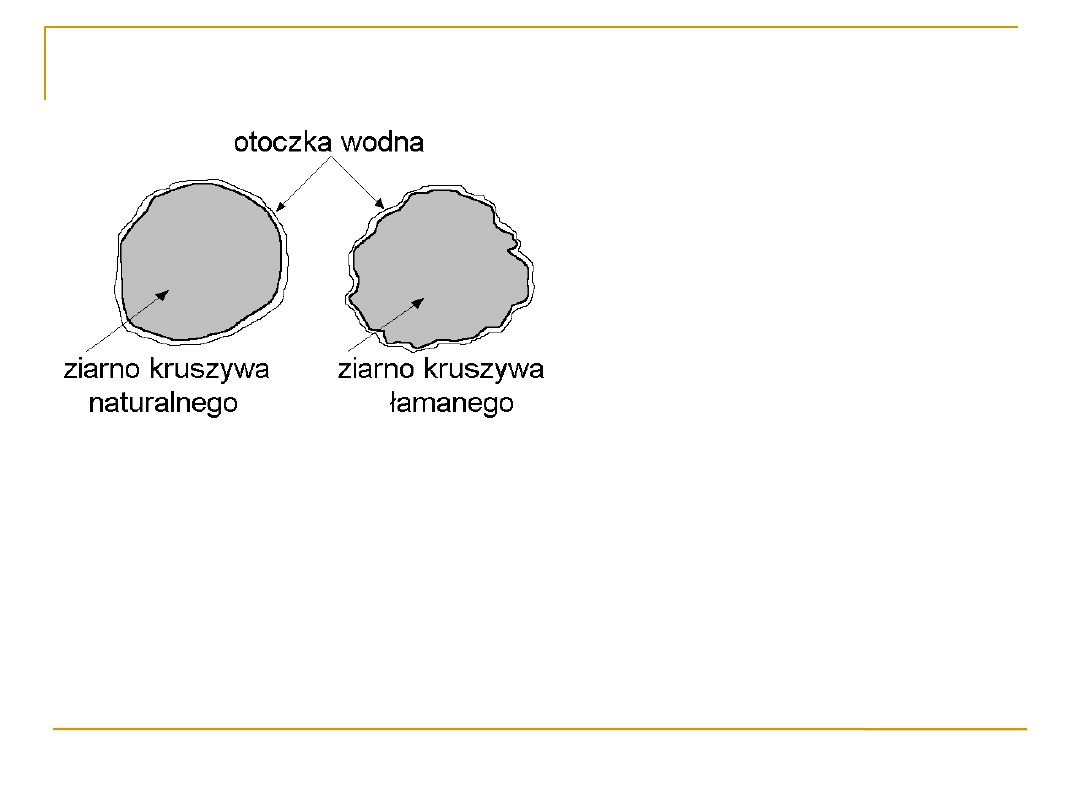

Wodożądność

Na stopień ciekłości mieszanki betonowej (a tym

samym i wodożądność) ma

wpływ także rodzaj kruszywa

grubego

. Najczęściej stosowane kruszywo grube do betonów

zwykłych to kruszywo naturalne – żwirowe o gładkich

powierzchniach ziaren.

Kruszywo łamane (np. bazalt, wapień, dolomit, granit)

to kruszywa również stosowane do betonów zwykłych oraz

wysokowartościowych.

Charakteryzują się one bardziej

rozbudowaną powierzchnią ziaren o dużej chropowatości

.

Kruszywa te posiadają większą przyczepność do zaczynu

cementowego, co wpływa na wzrost wytrzymałości betonów,

jednak fakt, że ziarna tych kruszyw posiadają większą

chropowatość powoduje to wzrost wodożądności. Tym

samym potrzebna jest większa ilość wody do otoczenia

(zwilżenia) powierzchni kruszyw łamanych.

Wodożądność

Rys. Wodożądność kruszywa

naturalnego i łamanego

Przyjmując,

że

objętość

ziarna

kruszywa

naturalnego i łamanego jest taka sama widać, że w

przypadku kruszywa łamanego potrzeba zużyć więcej

wody w celu jego otoczenia (zwilżenia), niż w przypadku

ziarna kruszywa naturalnego.

W celu określenia wodożądności opracowane zostały

tablice Sterna.

Urabialność

Urabialność

mieszanki betonowej jest to zdolność do

łatwego i szczelnego wypełnienia formy z jednoczesnym

zachowaniem jednorodności mieszanki betonowej, przy

określonym sposobie jej zagęszczania.

Jest to cecha technologiczna, bezpośrednio nie mierzona

i powinna być dostosowana do warunków formowania i

zagęszczania mieszanki betonowej, określonych przez:

- kształt i wymiary betonowanego elementu oraz ilości

zbrojenia,

- oczekiwaną gładkość i wygląd powierzchni betonu,

- sposoby układania i zagęszczania mieszanki betonowej

.

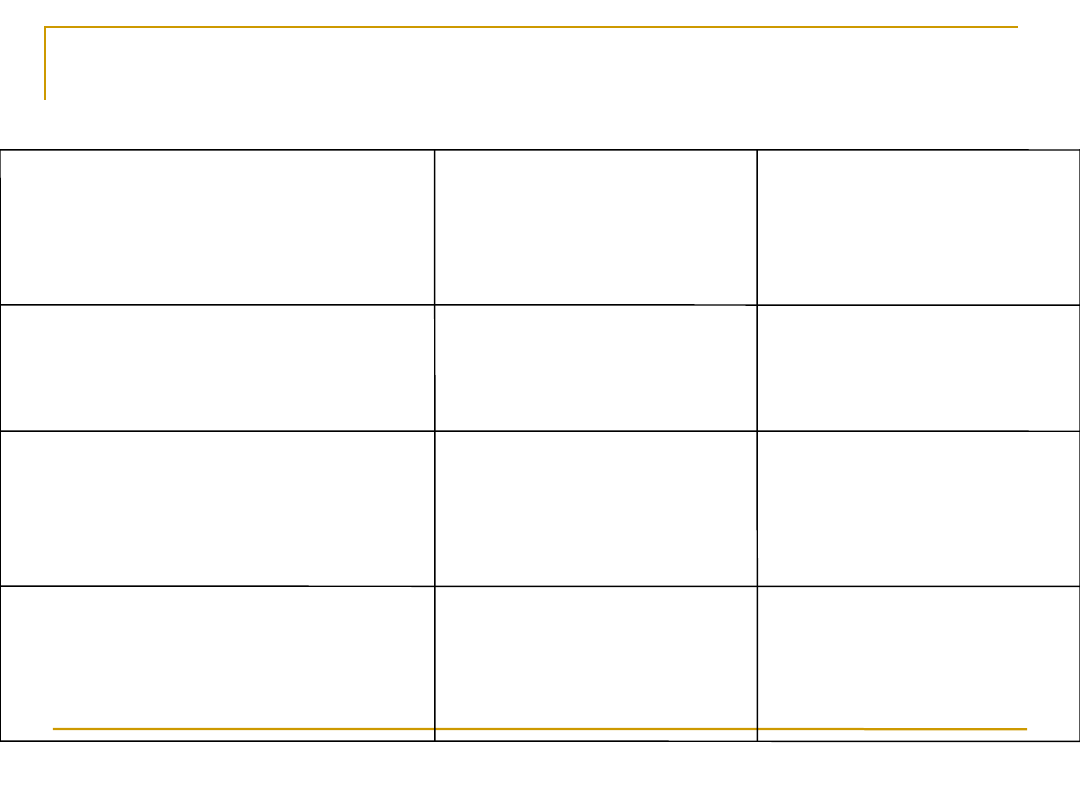

Urabialność

„

Dopasowanie” urabialności mieszanki betonowej

do w/w warunków

polega na doborze odpowiedniej ilości

zaprawy w dm

3

na 1 m

3

mieszanki betonowej oraz łącznej

ilości cementu i frakcji kruszywa o uziarnieniu poniżej

0,125 mm. Zalecane ilości zaprawy w mieszankach

betonowych oraz minimalne ilości cementu i kruszywa

poniżej 0,125 mm, w zależności od rodzajów konstrukcji,

przedstawiono w tabeli.

Urabialność

95

500-550

Sprężone, żelbetowe i betonowe

wyroby,

elementy

i

konstrukcje o najmniejszym

wymiarze przekroju większym

niż 60 mm i kruszywie o

uziarnieniu do 16 mm

80

450-550

Sprężone, żelbetowe i betonowe

wyroby,

elementy

i

konstrukcje o najmniejszym

wymiarze przekroju większym

niż 60 mm i kruszywie o

uziarnieniu do 31,5 mm

70

400-450

Żelbetowe

i

betonowe

konstrukcje

masywne

o

najmniejszym

wymiarze

przekroju większym niż 500

mm i kruszywie o uziarnieniu

do 63 mm

Najmniejsza

suma

objętości

absolutnych cementu

i ziaren kruszywa

poniżej 0,125 mm, w

dm

3

na

1

m

3

mieszanki betonowej

Zalecana ilość zaprawy

w dm

3

na 1 m

3

mieszanki betonowej

Rodzaje wyrobów, elementów i

konstrukcji

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

Wyszukiwarka

Podobne podstrony:

2 kruszywa do betonu 2,1id 20480 ppt

06 Kompozycja kruszywa do betonu zwykłego

kruszywa do betonu cementowego

PN EN 12620 2004 Kruszywa do betonu

Dobor kruszywa do betonu teria, W praktyce kruszywo do betonu zwykłego komponowane jest zazwyczaj z

PN EN 12620 2004 Kruszywa do betonu

Kruszywa do betonu

d2 metody badan reaktywnosci alkalicznej kruszyw do betonu (2)

1 Przygotowanie do instalacji WindowsXP 2id 10350 ppt

więcej podobnych podstron