OGÓLNE WPROWADZENIE DO

SPAWALNICTWA

OGÓLNY PODZIAŁ PROCESÓW SPAWALNICZYCH

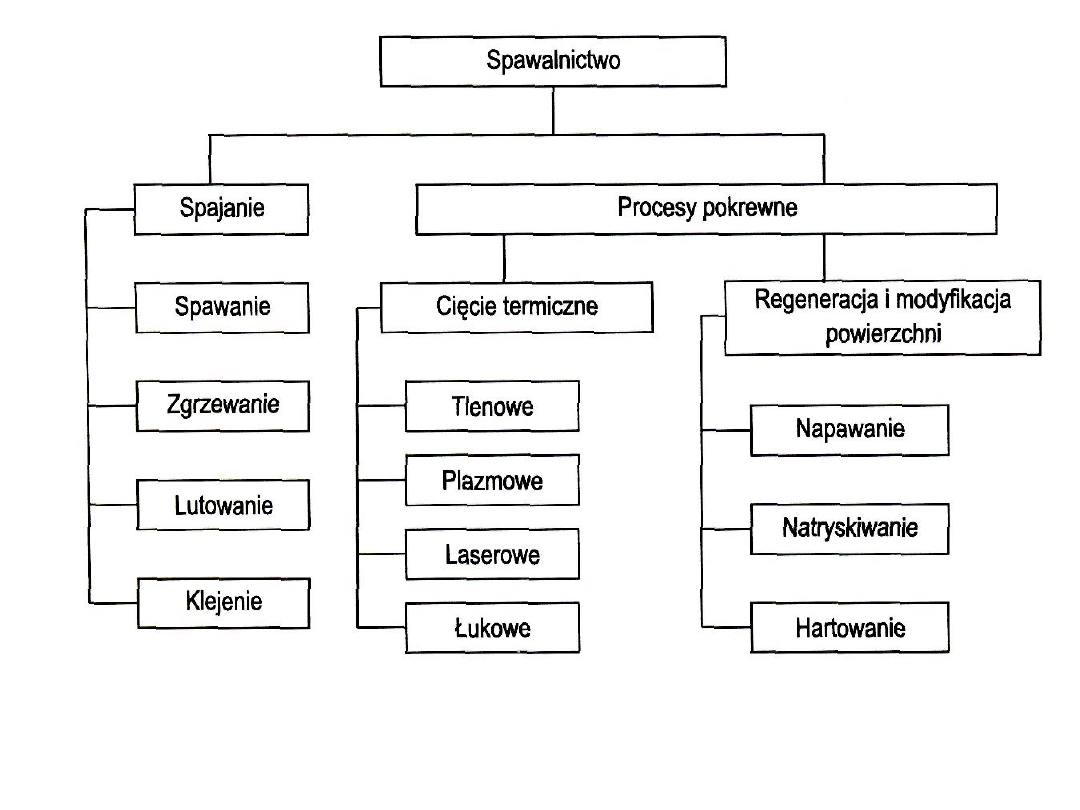

Spawalnictwo jest dziedziną technologii zajmującej się

procesami

spajania

, czyli łączenia tworzyw konstrukcyjnych, i

procesami

pokrewnymi

spajaniu. Procesy spajania różnią się między sobą

stanem skupienia materiałów podstawowych i stopiwa (materiału

dodatkowego) w miejscu spajania, charakterem wiązań tworzących

połączenie,

rodzajem

doprowadzonej

energii

cieplnej

i/lub

mechanicznej w celu utworzenia złącza.

W porównaniu ze złączami, w których poszczególne elementy

zostały powiązane za pomocą takich łączników jak: nity, śruby, kliny,

wpusty, poprawnie zaprojektowane i wykonane złącza spajane — w

szczególności

spawane

—

charakteryzują

się

m.in.

monolitycznością, szczelnością, dużą wytrzymałością, małą

masą, łatwością zabezpieczenia przed korozją.

Połączenia spajane są nierozłączalne; aby dokonać rozdzielenia

spojonych części należy zniszczyć element łączący (spoinę, lutowinę,

zgrzeinę).

Klasyfikacja procesów spawalniczych

Procesy pokrewne spajaniu

to:

•nanoszenie powłok (napawanie, natryskiwanie),

•termiczna modyfikacja powierzchni metali,

•cięcie termiczne metali i niemetali.

PODZIAŁ METOD SPAWANIA

Cechą charakterystyczną

spawania jest utworzenie złącza dwóch lub

większej liczby części składowych przez miejscowe doprowadzenie do

nich energii cieplnej powodującej ich lokalne

stopienie

, a następnie

krystalizację

, dzięki czemu powstaje

spoina

będąca zasadniczą

częścią

złącza.

Materiałami

łączonymi

(

materiałami

podstawowymi

) są metale i ich stopy o takich samych lub

zbliżonych właściwościach fizycznych i chemicznych. Spoinę uzyskuje

się ze stopienia i przemieszania metali podstawowych i dodatkowego

(spoiwa), lecz możliwe jest powstanie spoiny tylko ze stopionych

materiałów podstawowych.

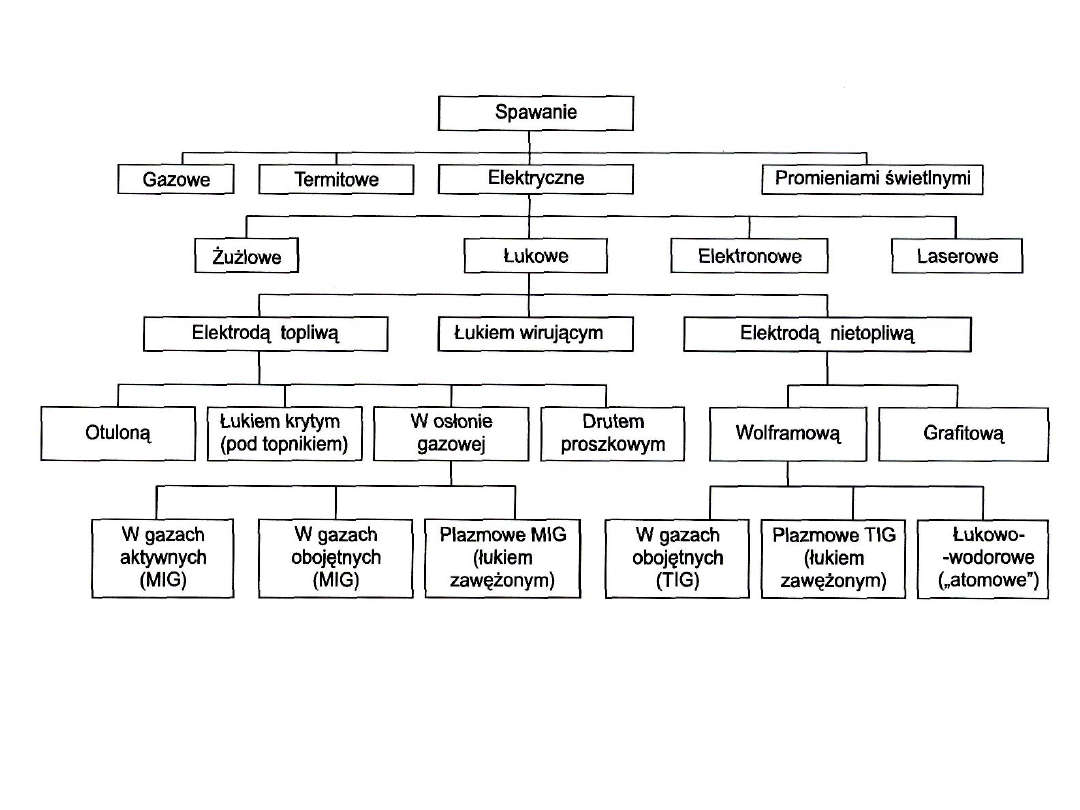

Na rysunku przedstawiono klasyfikację stosowanych metod

spawania. Pierwszym wyróżnikiem podziału jest rodzaj źródła ciepła.

Najczęściej wykorzystuje się energię elektryczną, szczególnie przy

spawaniu łukowym. Niektóre metody mają ograniczone zastosowanie

ze względu na niezadowalające właściwości uzyskiwanego złącza (np.

spawanie gazowe, elektrodą węglową), niską wydajność

,

trudności w

praktycznym ich stosowaniu.

Ciepło powstające przy spalaniu gazów lub podczas reakcji

chemicznej termitu (tlenku żelaza i sproszkowanego aluminium)

straciło

na

znaczeniu.

Również

naturalne

lub

sztuczne

promieniowanie

świetlne

(oprócz

laserowego)

nie

jest

rozpowszechnione z powodu małej ilości i koncentracji pozyskiwanej

energii. Rozwijane są natomiast metody wysokoenergetyczne i o

dużej gęstości mocy, takie jak spawanie plazmowe, wiązką

elektronów i laserowe.

Dalszy podział w klasyfikacji wynika z formy przenoszenia i

przetwarzania energii potrzebnej do spawania elementu (np. łuk

elektryczny, wiązka elektronów, laser), osłony ciekłego jeziorka

(żużel, gaz, próżnia) i rodzaju materiału dodatkowego.

Klasyfikacja metod spawania

SPAJANIE

- łączenie metali, tworzyw sztucznych z

wykorzystaniem ciepła i/lub docisku, w wyniku których

otrzymuje się połączenie o fizycznej ciągłości.

Spajanie

- spawanie, zgrzewanie, lutowanie i klejenie.

SPAWANIE

- odmiana spajania, w którym łączone brzegi oraz

spoiwo ulegają stopieniu a proces przebiega bez wywarcia

docisku.

ZGRZEWANIE

- odmiana spajania w którym uzyskuje się

złącza na ogół bez dodatkowego spoiwa, przez wywarcie

docisku

wystarczającego

dla

uzyskania

plastycznego

odkształcenia łączonych brzegów. Lokalne nagrzanie umożliwia

lub ułatwia przebieg procesu.

LUTOWANIE

- odmiana spajania, zapewniająca połączenie o

fizycznej ciągłości, uzyskane stopionym stopiwem o temperaturze

topnienia niższej niż temperatura topnienia łączonych materiałów.

Połączenie następuje na skutek procesów dyfuzji pomiędzy stopiwem

(lutem) a łączonym materiałem.

Lutowanie

dzielimy na:

•lutowanie miękkie

- temperatura topliwości lutu do

450°C

;

•lutowanie twarde

- temperatura topliwości lutu

450°C - 900°C

;

•lutowanie wysokotemperaturowe

- temperatura topliwości

lutu >

900°C

.

KLEJENIE

- odmiana spajania, w której złącze uzyskuje się przez

zastosowanie warstwy pośredniej (kleju) naniesionej pomiędzy

łączone brzegi. Połączenie pomiędzy klejem a łączonym materiałem

następuje dzięki procesowi adhezji.

Lp.

Data (rok)

Zdarzenie

1

5000 p.n.e.

Egipt- Lutowanie ozdób i biżuterii

2

1200 p.n.e.

Egipt- Zgrzewanie ogniowe noży z żelaza

3

1885

Rosja - Benardos i Olszewski patentują łukowe spawanie elektrodą

węglową

4

1889

Niemcy - Zerener patentuje łukowe spawanie dwoma elektrodami

węglowymi

5

1892

Kanada - uruchomienie przemysłowej produkcji acetylenu (C

2

H

2

)

6

1895

Rosja - Sławianow patentuje łukowe spawanie prętową elektrodą

metalową

7

1902

Niemcy - Carl von Linde skrapla tlen

8

1905

Europa - przemysłowe zastosowanie spawania gazowego

(acetylenowo-tlenowego)

9

1907

Szwecja- Oscar Kjellberg opracowuje prętową elektrodę otuloną do

łukowego spawania

10

1922

USA- zastosowanie zgrzewania oporowego do łączenia rur

WAŻNIEJSZE WYDARZENIA

W SPAWALNICTWIE

11

1929

USA-ZSRR- opracowanie spawania elektrycznego pod

warstwą luźnej masy (łuk kryty)

12

1934

USA-wykorzystanie promieni rentgenowskich do badań spoin

zbiorników ciśnieniowych

13

1941

USA- zastosowanie spawania metodą TIG w przemyśle

lotniczym

14

1948

USA- zastosowanie spawania metodą MIG w przemyśle

lotniczym

15

1951

ZSRR-przemysłowe zastosowanie spawania żużlowego

16

1953

ZSRR-USA- opracowanie spawania metodą MAG w osłonie C0

2

17

1956

ZSRR-demonstracja zgrzewania tarciowego

18

1959

USA-wykorzystanie strumienia elektronów do spawania

19

1960

USA-zastosowanie zgrzewania wybuchowego

20

1960

USA-Europa-zastosowanie mieszanek Ar+C0

2

do spawania

metodą MAG

21

1960

USA-zastosowanie spawania drutami proszkowymi w osłonie

gazów w produkcji zbiorników

Niektóre karty z historii polskiego spawalnictwa

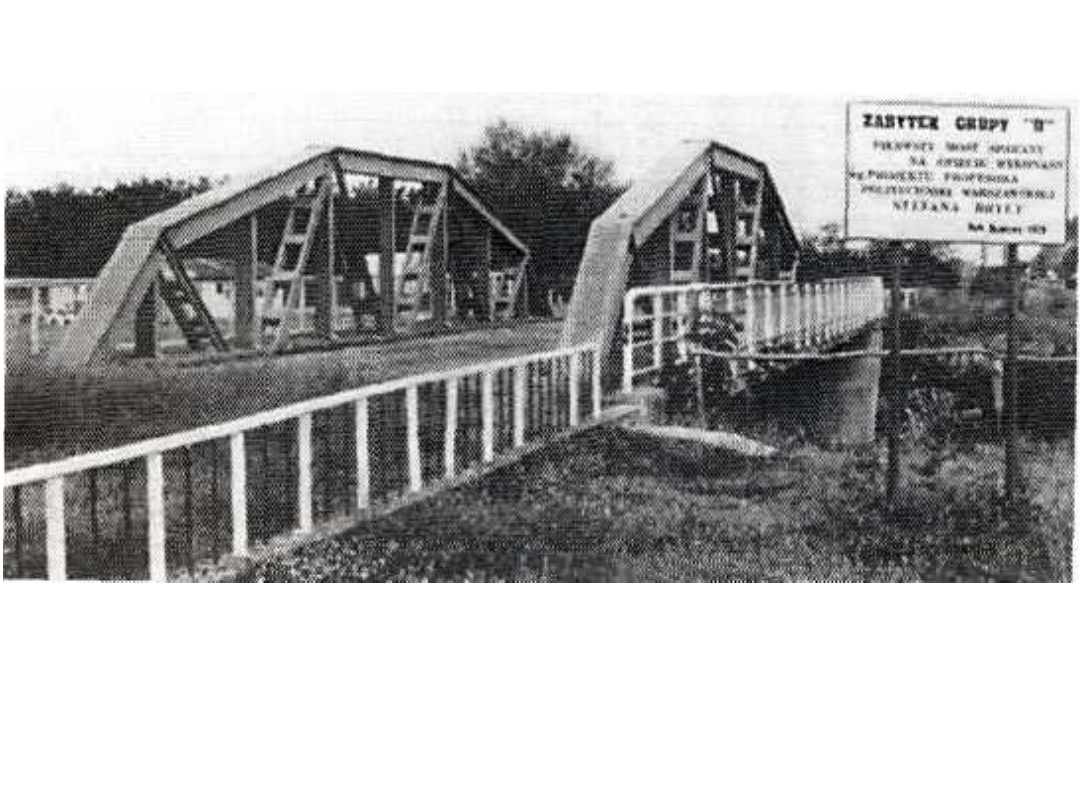

Po odzyskaniu niepodległości w roku 1918, spawanie zaczęło się rozwijać również w

Polsce. Przedwojenne spawalnictwo polskie związane jest przede wszystkim z

nazwiskiem Stefana Bryły, profesora Politechniki Warszawskiej. Był on projektantem

pierwszego na świecie elektrycznie spawanego mostu drogowego. Most oddany został

do użytku w roku 1929 na rzece Słudwi koło Łowicza na trasie Poznań - Warszawa.

Wykonany w firmie "Towarzystwo K. Rudzki i Spółka" późniejszej Fabryce Urządzeń

Dźwigowych w Mińsku Mazowieckim, posiada rozpiętość 27 metrów i szerokość jezdni

6,2 metra. Dziś most już nieczynny, stanowi zabytek kultury i techniki polskiej. Fakt

zbudowania pierwszego mostu spawanego przez Polaków został uhonorowany w 1995

tablicą pamiątkową przekazaną polskim spawalnikom przez Amerykańskie

Stowarzyszenie Spawalnicze (AWS).

Z nazwiskiem prof. Bryły związane są jeszcze inne poważne konstrukcje spawane a

mianowicie Hala Targowa w Katowicach zbudowana w roku 1935 oraz siedemnasto

kondygnacyjny budynek Urzędu Skarbowego w Katowicach zbudowany na przełomie lat

1930/1931. Hala targowa do dziś należy do największych obiektów tego typu w Polsce

(wymiary: 55 x 126 x 16 m). Budynek Urzędu Skarbowego był wówczas w Polsce

najwyższym budynkiem.

Rozwojowi spawalnictwa w Polsce towarzyszył także rozwój produkcji materiałów

spawalniczych i urządzeń spawalniczych (spawarek). W Polsce produkcję elektrod

rozpoczęły w pierwszych dekadach dwudziestego wieku:

•firma PERUN w Warszawie (licencja francuska)

•Zakłady Ostrowieckie w Ostrowcu Świętokrzyskim (własne opracowania)

•Huta Baildon w Katowicach (początkowo w Hucie POKÓJ).

W Hucie Pokój produkcję elektrod uruchomiono w roku 1931 i przeniesiono do Huty

Baildon w Katowicach w roku 1933. Pierwszym kierownikiem Wytwórni Elektrod w Hucie

Baildon był inż. Józef Pilarczyk, późniejszy współzałożyciel Instytutu Spawalnictwa i

profesor Politechniki Śląskiej. Powojenny rozwój spawalnictwa w Polsce związany jest

przede wszystkim z działalnością Instytutu Spawalnictwa w Gliwicach. Instytut założony

został 26 marca 1945 roku przez inżynierów Bolesława Szuppa i Józefa Pilarczyka w

Katowicach. Do obecnej siedziby przeniesiony został w roku 1949. Instytut

Spawalnictwa w Gliwicach jest jedynym instytutem naukowo badawczym branży

spawalniczej w Polsce. Od 1956 jest członkiem Międzynarodowego Instytutu

Spawalnictwa, skupiającego instytuty spawalnicze i organizacje spawalnicze z całego

świata i od 1997 roku członkiem rzeczywistym Europejskiej Federacji Spawalniczej,

skupiającej instytutu spawalnicze i organizacje spawalnicze z krajów Unii Europejskiej i

niektórych krajów Europy Środkowo-Wschodniej.

DEFINICJE, NAZWY I OKREŚLENIA

Spawalność

- podatność materiału do tworzenia w określonych

warunkach złączy spełniających stawiane im wymagania

Zgrzewalność

- podatność materiału do tworzenia w określonych

warunkach

zgrzewanych

złączy

spełniających

stawiane

im

wymagania

Lutowność

- podatność materiału do tworzenia w określonych

warunkach

technologiczno-metalurgicznych złącza lutowanego o wymaganej

użyteczności

Technologie spajania

-

wiedza o sposobach wykonywania

konstrukcji spawanych, zgrzewanych i lutowanych oraz wynikające z

niej określenie postępowania wykonawczego

Metody spajania

- sposoby realizacji procesu spajania, różniące się

między sobą źródłem ciepła, rodzajem osłony metalurgicznej,

stosowanymi materiałami, systemem ich podawania i stapiania

Złącze spawane

- połączenie dwóch lub więcej części wykonane

metodami spawania, obejmuje ono spoinę, strefę wpływu ciepła i

materiał podstawowy (rodzimy)

Spoina

- część spawanego złącza utworzona z metalu stopionego

podczas spawania

Napoina

- metal naniesiony na podłoże za pomocą spawania

Spoiwo

- materiał dodatkowy przeznaczony do utworzenia spoiny lub

napoiny (np. elektrody otulone, druty spawalnicze, elektrody

taśmowe, pręty do napawania itp.)

Stopiwo

- materiał powstały wyłącznie ze stopienia spoiwa w procesie

napawania

Jeziorko spawalnicze

- metal lub metal i żużel w stanie

płynnym w czasie układania spoiny

W celu jednoznacznego i skrótowego określania procesów spajania

w normie

PN-EN ISO 4063:2002

podano

numeryczny system

oznaczania metod spawania

, zgrzewania i lutowania oraz ich

nazwy. Oznaczenia te miały w założeniu służyć identyfikacji metod

spajania zaznaczanych na rysunkach technicznych, lecz przyjęły się

również w innych obszarach działalności spawalniczej. Metody

spajania ujęto trójpoziomowo, oznaczając nazwy:

•grup metod – jednocyfrowo,

•podgrup metod - dwucyfrowo,

•metod - trzycyfrowo.

W tablicy podano oznaczenia metod spawania, natomiast metod

zgrzewania, lutowania i cięcia zamieszczono w rozdziałach

dotyczących tych procesów.

Oznaczenie

numeryczne

Metoda spawania

1

Spawanie łukowe

11

111

112

114

Spawanie łukowe elektrodą topliwą bez osłony gazów

Spawanie łukowe ręczne elektrodą otuloną

Spawanie łukowe grawitacyjne elektrodą otuloną

Spawanie łukowe drutem elektrodowym samoosłonowym

12

121

122

123

125

Spawanie łukiem krytym

Spawanie łukiem krytym drutem elektrodowym

Spawanie łukiem krytym elektrodą taśmową

Spawanie łukiem krytym wieloma drutami elektrodowymi

Spawanie łukiem krytym drutem proszkowym

Oznaczenia numeryczne metod spawania wg PN-EN ISO 4063:2009

13

131

135

136

138

Spawanie elektrodą topliwą w osłonach gazowych

Spawanie łukowe elektrodą topliwą w osłonie gazu

obojętnego (MIG)

Spawanie łukowe elektrodą topliwą w osłonie gazu

aktywnego (MAG)

Spawanie drutem proszkowym w osłonie gazu

aktywnego

Spawanie

drutem

proszkowym

z

rdzeniem

metalicznym w osłonie gazu aktywnego

14

141

Spawanie w osłonach gazowych elektrodą nietopliwą

Spawanie elektrodą wolframową w osłonie gazów

obojętnych (T1G)

15

151

152

Spawanie plazmowe

Spawanie plazmowe elektrodą topliwą (plazma-MIG)

Spawanie plazmowe proszkowe

18

181

185

Inne procesy spawania łukowego

Spawanie elektrodą węglową

Spawanie łukiem wirującym

3

Spawanie gazowe

31

311

312

313

Spawanie tlenowo-gazowe

Spawanie acetylenowo-tlenowe

Spawanie propanowo-tlenowe

Spawanie wodorowo-tlenowe

5

Spawanie wiązką elektronów i laserowe

51

52

Spawanie wiązką elektronów

Spawanie laserowe

7

Inne metody spawania

71

72

73

75

78

Spawanie aluminotermiczne

Spawanie elektrożużlowe

Spawanie elektrogazowe

Spawanie wiązką światła

Przypawanie kołków

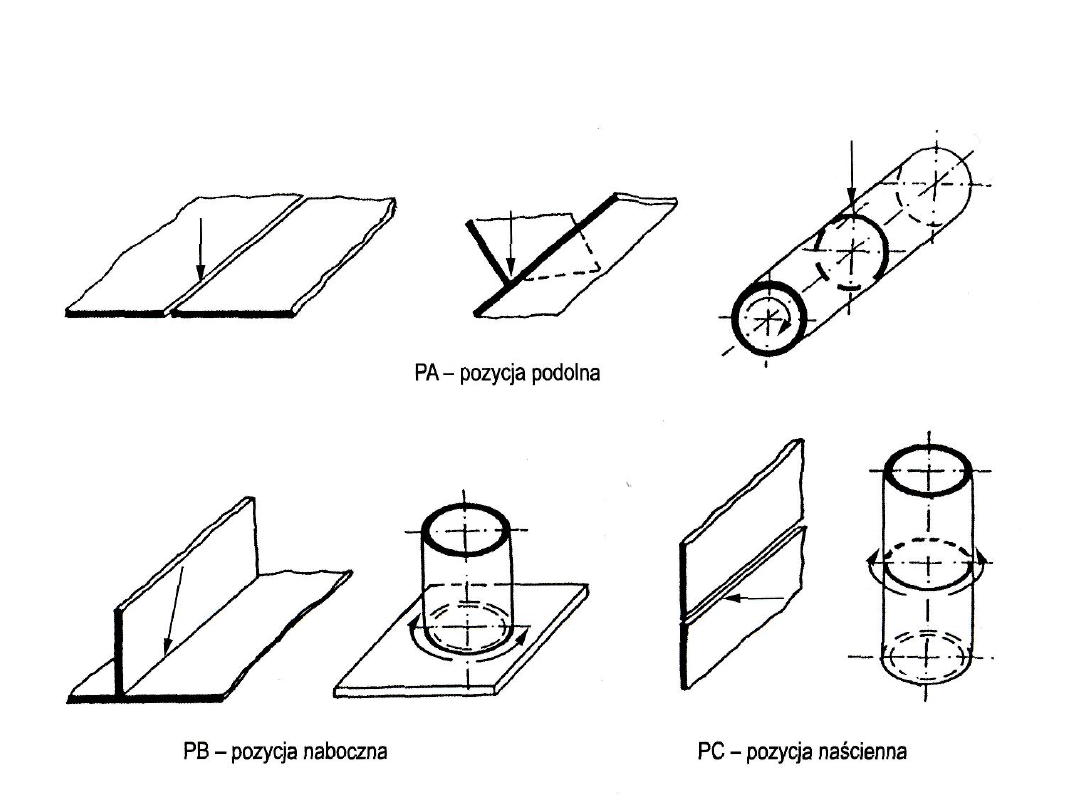

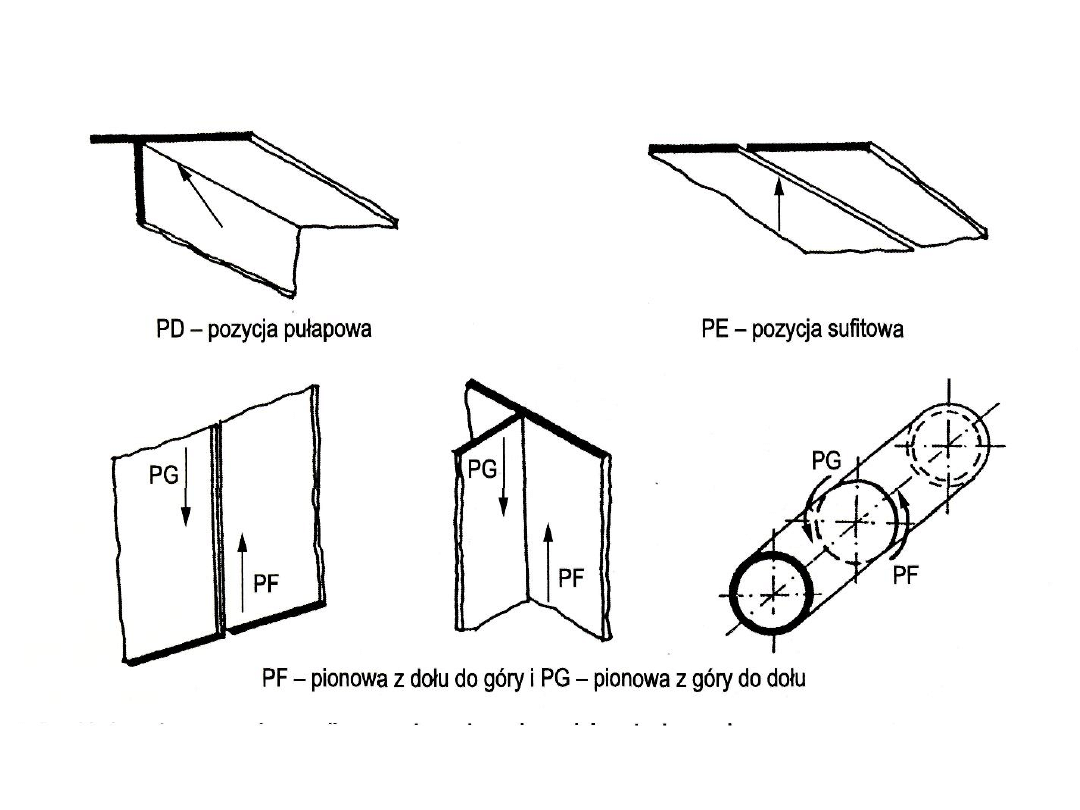

Pozycje spawania

Pozycje spawania są bardzo ważnym czynnikiem w procesie

wytwarzania konstrukcji spawanej, gdyż wpływają na jakość

wykonywanych spoin, a w wielu wypadkach wręcz uniemożliwiają

spawanie określoną metodą. Dlatego już w trakcie projektowania

procesu spawania należy je uwzględniać, np. przy kształtowaniu

ukosowania brzegów elementów spawanych, określeniu nośności

spoin w zależności od pozycji spawania. W kwalifikowaniu

(dopuszczeniu do zastosowania) technologii spawania i nadawaniu

uprawnień spawaczom pozycja spawania jest wielkością zasadniczą i

powinna być określona w instrukcji technologicznej spawania (WPS).

Pozycje spawania określające położenie spoiny w przestrzeni i ich

kierunek należy podawać zgodnie z normą PN-EN ISO 6947:1999.

Na rysunku przedstawiono przykłady podstawowych pozycji dla spoin

czołowych wykonywanych na blachach i rurach oraz spoin

pachwinowych w złączach kątowych z blach i rur. Podczas spawania

obwodowego rur nieobracanych, których oś wzdłużna jest pozioma,

występują pozycje PA, PG (lub PF) i PE. Przy spawaniu obwodowym

rur pozycję podolną (PA) można uzyskać, nadając rurze ruch

obrotowy.

Pozycje spawania

Pozycje spawania

Szkic spoiny

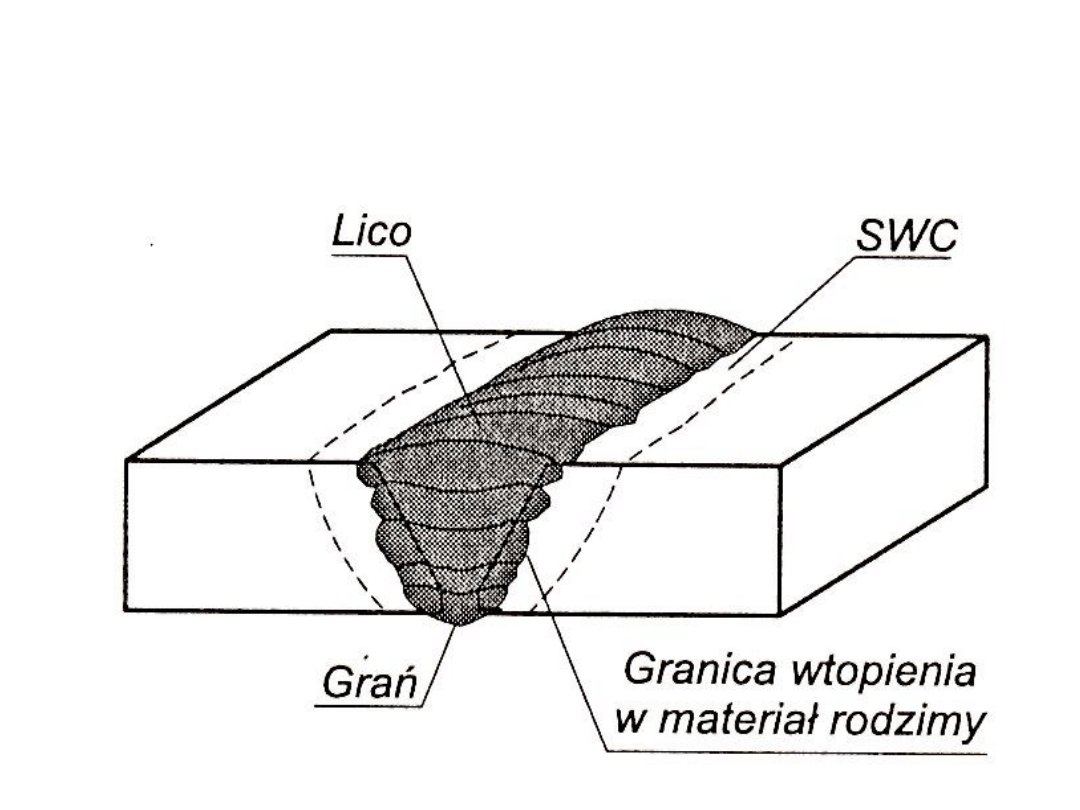

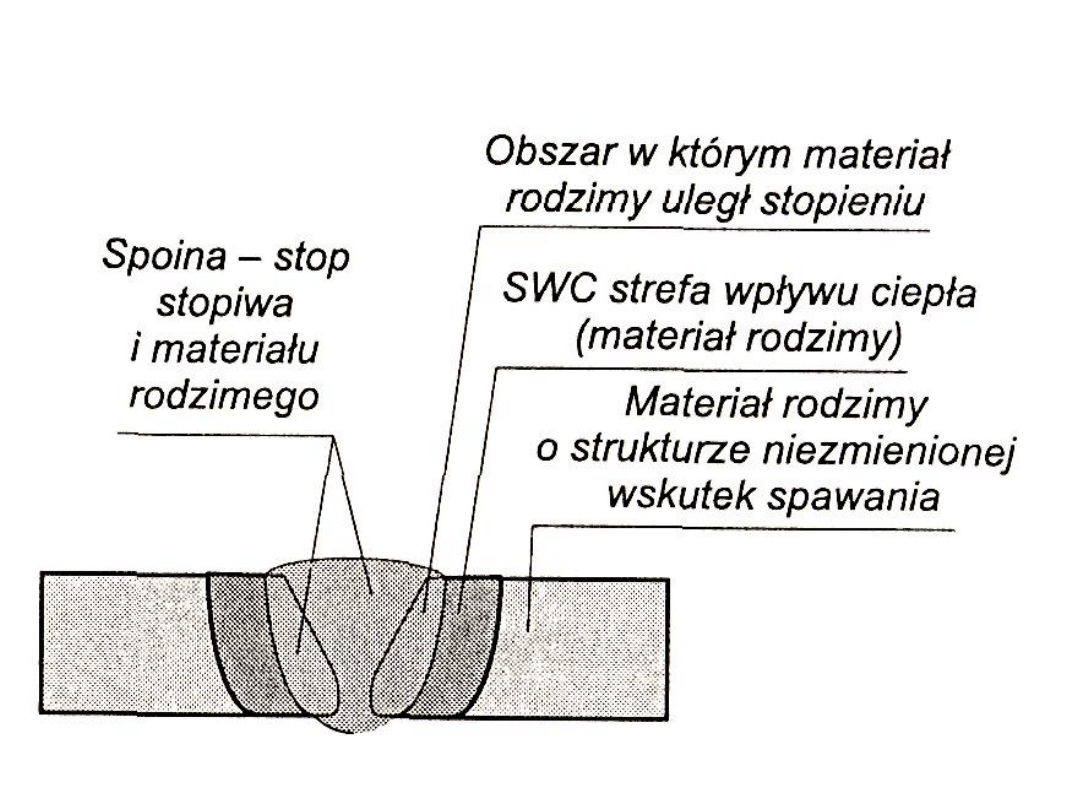

Strefy złącza spawanego

Nazewnict

wo

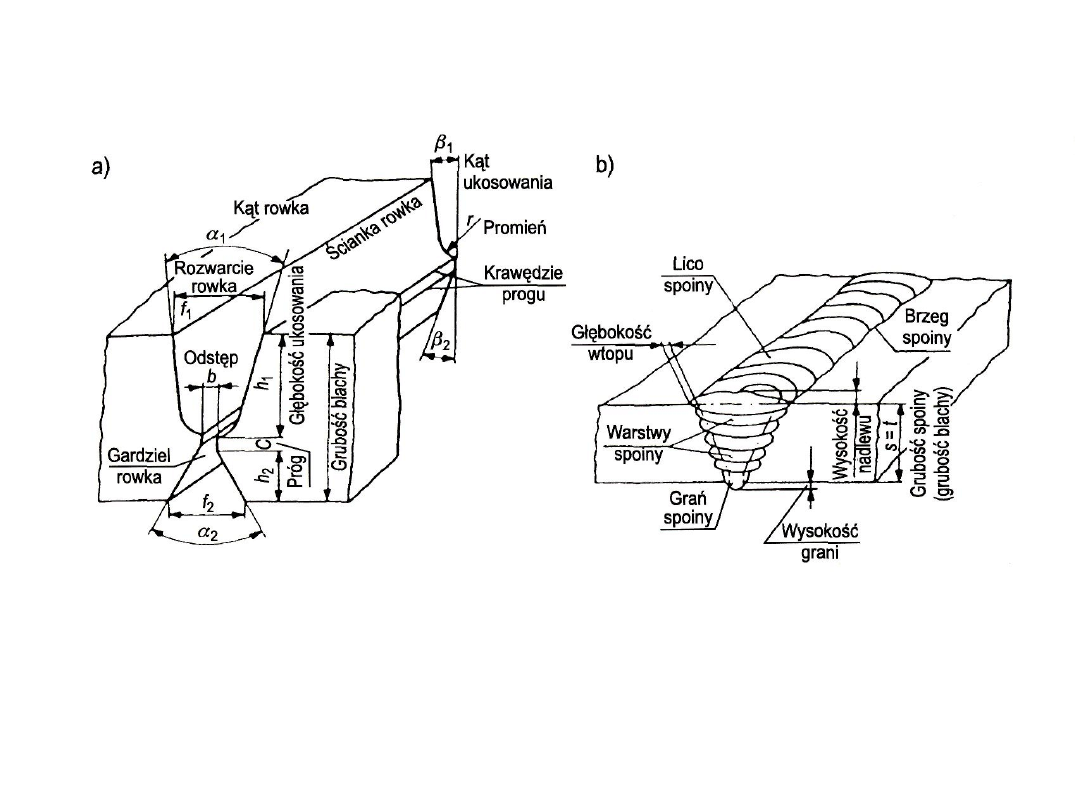

a) elementy rowka spoiny czołowej dwustronnej

b) elementy spoiny czołowej

ELEMENTY ZŁĄCZY SPAWANYCH - DEFINICJE

Strefa wpływu ciepła, SWC

- część materiału podstawowego, nie

poddana roztopieniu, której struktura i własności zmieniły się w

wyniku nagrzania przy spajaniu

Strefa przejściowa

- część strefy wpływu ciepła nagrzana do

temperatury solidus - likwidus

Lico spoiny

- zewnętrzna powierzchnia spoiny od strony jej

układania

Grań spoiny

- przeciwległa licu zewnętrzna powierzchnia ściegu

przetapiającego gardziel rowka spawalniczego, występuje w spoinach

jednostronnych

Ścieg spoiny

- część lub całość spoiny ułożona jednym przejściem

spoiwa

Warstwa spoiny

- jeden lub więcej ściegów ułożonych na jednym

poziomie w stosunku do warstwy graniowej

Warstwa licowa

- warstwa spoiny, w której zewnętrzną

powierzchnię stanowi lico spoiny lub napoiny

Nadlew spoiny czołowej

- część spoiny w obrębie lica wznosząca

się ponad powierzchnię łączonych elementów

Ścieg graniowy

- warstwa spoiny ułożona w gardzieli rowka

spawalniczego

Podpoina

- ścieg ułożony od strony grani najczęściej po usunięciu

ściegu graniowego

Wtopienie

- grubość warstwy stopionego materiału podstawowego

Rowek spawalniczy

- rowek powstały w wyniku ukosowania lub

żłobienia, który ma być wypełniony stopiwem w procesie spawania

Kąt rowka

- kąt między ukosowanymi brzegami spawanych

elementów

Kąt ukosowania

- kąt ostry między płaszczyzną zukosowania brzegu

a płaszczyzną prostopadłą do spawania

Próg ukosowania

- niezukosowana część wysokości brzegu

materiału podstawowego (rodzimego) przygotowanego do spawania

Odstęp progowy

- odstęp między progami zukosowanych brzegów

w rowku spawalniczym; w przypadku brzegów nieukosowanych lub

zukosowanych bez progu - najmniejsza odległość

Brzeg zukosowany

- brzeg materiału przygotowany do spawania

przez ukosowanie

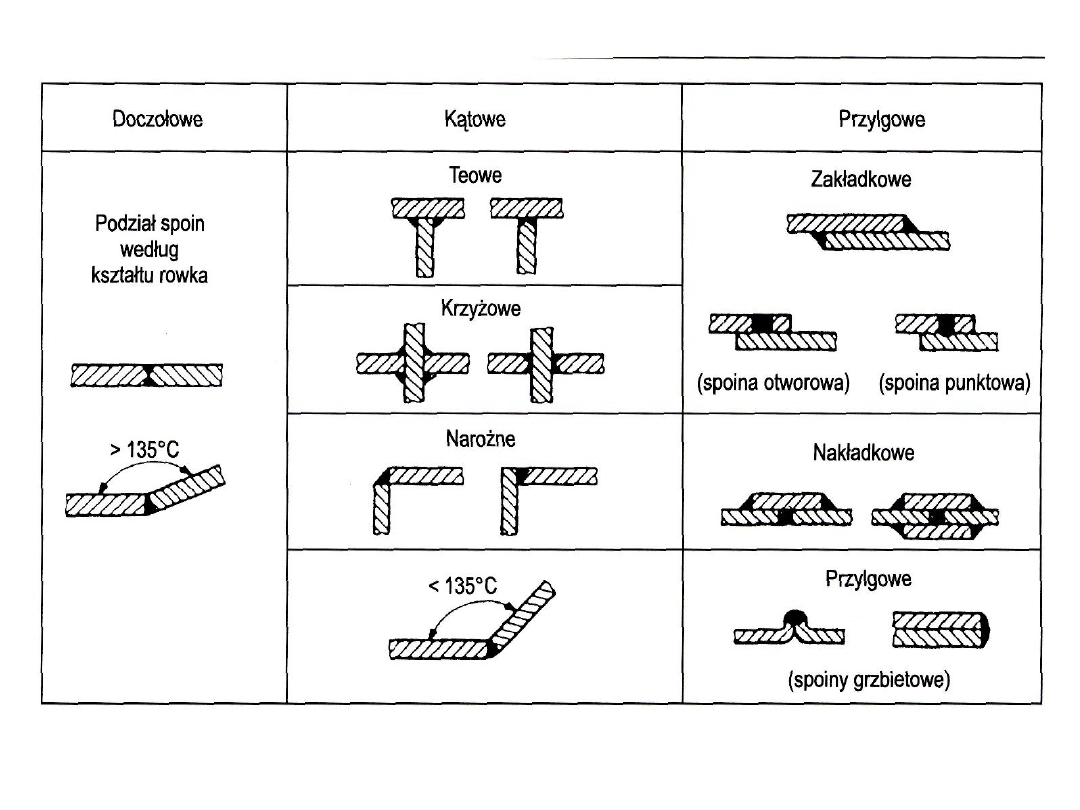

Klasyfikacja złączy spawanych

SPOINY - DEFINICJE

Spoina ciągła

- spoina ułożona na całej długości

Spoina przerywana

- spoina ułożona z regularnymi przerwami

Spoina sczepna

- krótka spoina wykonana dla utrzymania

łączonych

elementów w położeniu odpowiednim dla spawania

Spoina montażowa

- spoina łącząca części fabrykowane w całość

konstrukcyjną, wykonana w warunkach spawania montażowego

Spoina punktowa

- spoina wykonana bez przesuwu źródła ciepła

względem materiału spawanego

Spoina warsztatowa

- spoina wykonana na warsztacie

Spoina jednowarstwowa (jednościegowa)

- spoina składająca

się z jednej warstwy (ściegu)

Spoina dwuwarstwowa (dwuściegowa)

- spoina składająca się z

dwu warstw (ściegów)

Spoina wielowarstwowa (wielościegowa)

- spoina utworzona

przez ułożenie dwóch lub więcej warstw (ściegów)

Spoina nośna

- spoina przenosząca naprężenia będące wynikiem

obciążenia spawanej konstrukcji ciężarem własnym lub użytkowym

Spoina nienośna

- spoina wynikająca z rozwiązania konstrukcyjnego

nie przenosząca istotnych obciążeń

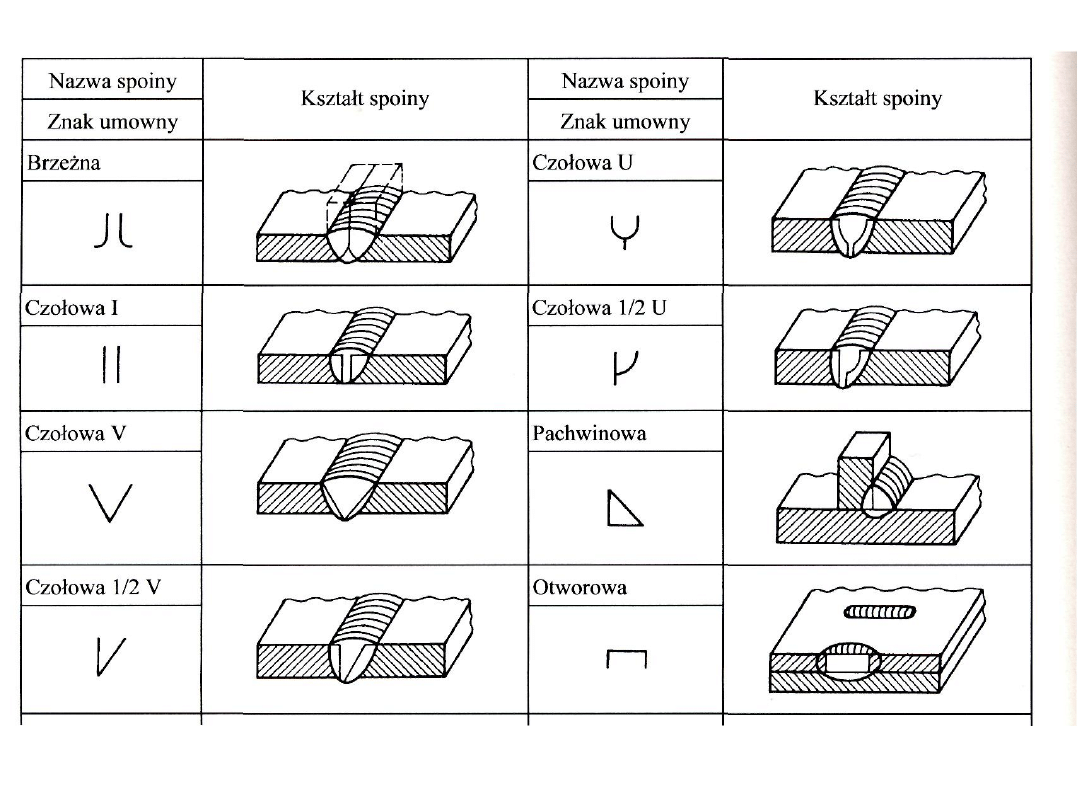

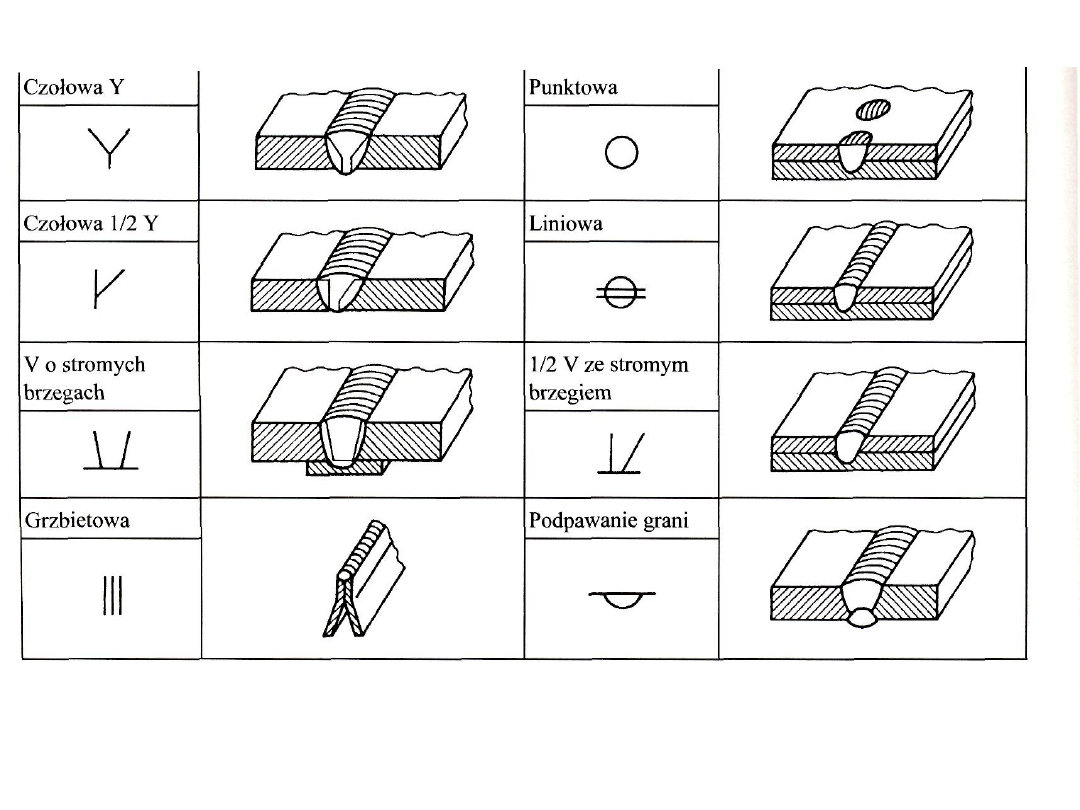

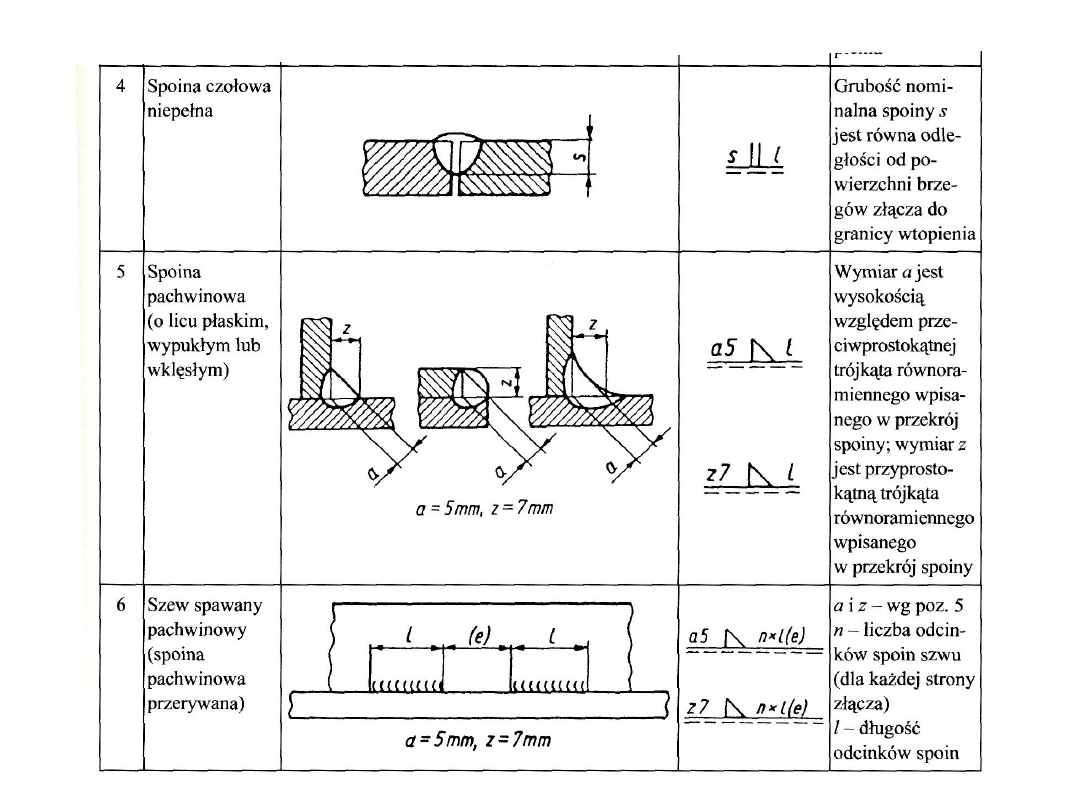

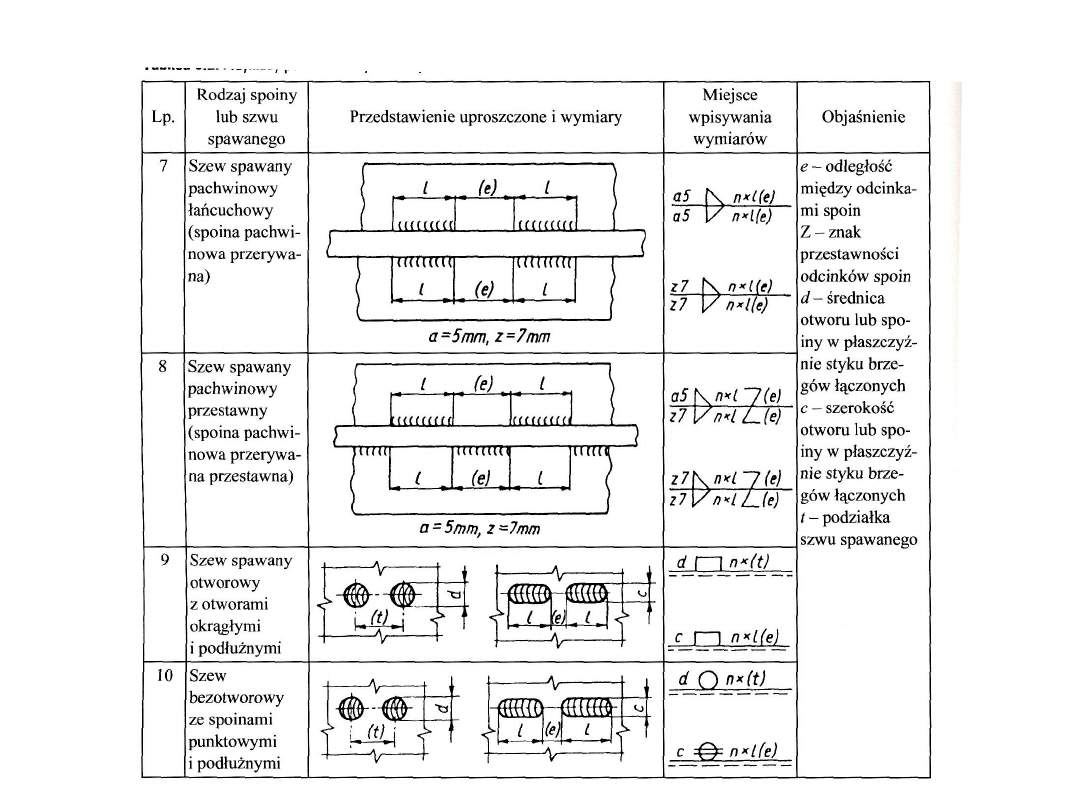

Rodzaje spoin i sposób pokazywania ich na rysunkach

Rodzaje spoin i sposób pokazywania ich na rysunkach

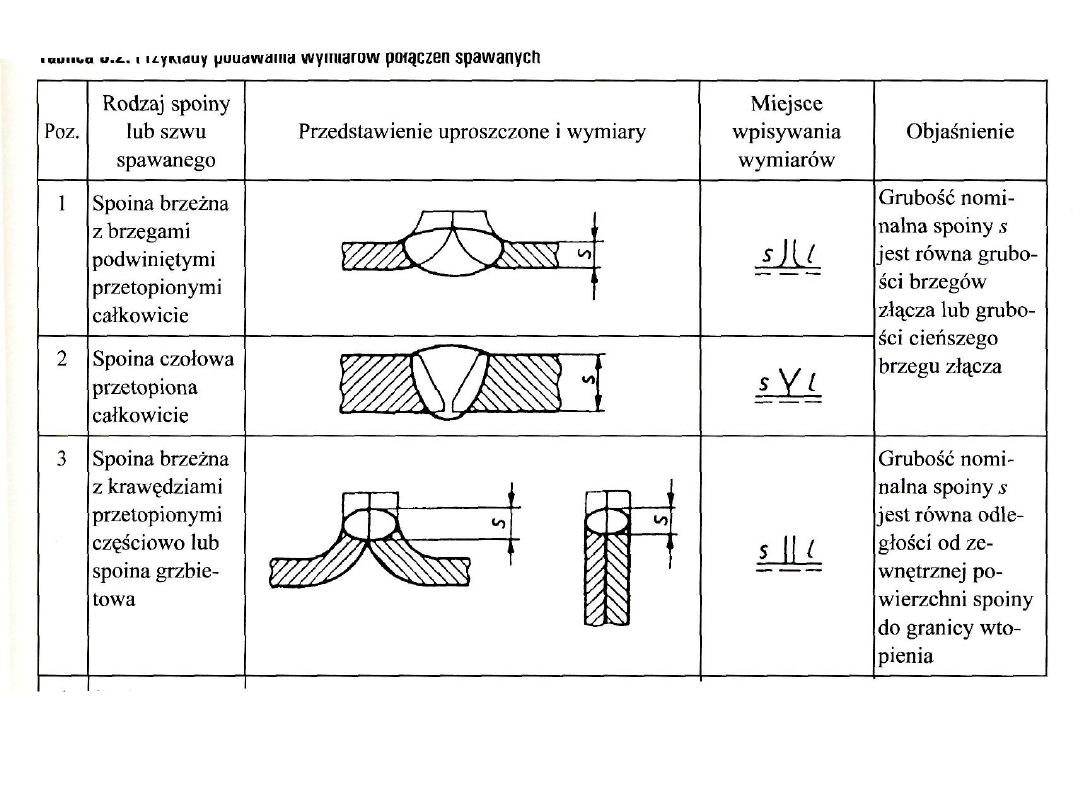

Przykłady wymiarowania połączeń spawanych

Przykłady wymiarowania połączeń spawanych

Przykłady wymiarowania połączeń spawanych

ŁUK SPAWALNICZY - DEFINICJE

Łuk spawalniczy

- łuk elektryczny o parametrach dostosowanych do

wymogów spawania

Łuk spawalniczy nieosłonięty

- łuk pomiędzy gołą elektrodą i

materiałem podstawowym jarzący się w powietrzu, bez dodatkowej

osłony gazowej

Łuk spawalniczy osłonięty

- łuk jarzący się w osłonie specjalnie

doprowadzonych gazów

Łuk spawalniczy samoosłonowy

- łuk jarzący się przy spawaniu

drutami proszkowymi wytwarzającymi dostateczną ilość gazów do

osłony łuku i jeziorka spawalniczego

Łuk kryty

- łuk jarzący się pod warstwą topnika

Łuk spawalniczy zwarciowy

- łuk stapiający elektrodę, w którym

krople stopiwa przechodzące do jeziorka spawalniczego zwierają

okresowo obwód prądu spawania

Łuk spawalniczy natryskowy

- łuk stapiający elektrodę topliwą, w

którym stopiwo przechodząc do jeziorka spawalniczego w postaci

strumienia drobnych kropel nie powoduje zwarć

Łuk spawalniczy pulsujący

- łuk, w którym na bazowy prąd stały

nakładają się regularne impulsy

Łuk spawalniczy plazmowy

- łuk, którego mechaniczne lub

magnetyczne zawężenie tworzy słup plazmowy przez zjonizowanie

gazu specjalnie doprowadzonego w przestrzeń łuku

Biegunowość dodatnia

- połączenie elektrody z dodatnim

biegunem obwodu spawania

Biegunowość ujemna

- połączenie elektrody z ujemnym biegunem

obwodu spawania

Dziękuję!

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

Wyszukiwarka

Podobne podstrony:

Nowe Ogólne wprowadzenie do Mszału Rzymskiego, Ksążki

Wskazania Episkopatu Polski po ogłoszeniu nowego wydania ogólnego wprowadzenia do Mszału Rzymskiego

Ogólne wprowadzenie do Mszału rzymskiego

OGÓLNE WPROWADZENIE DO MSZAŁU RZYMSKIEGO 2000, Religijne, Różne

Ogólne Wprowadzenie do LITURGII GODZIN

Nowe Ogólne wprowadzenie do Mszału Rzymskiego, Ksążki

Ogólne Wprowadzenie do Mszału Rzymskiego 2

Ogólne Wprowadzenie do Liturgii Godzin

Wskazania Episkopatu Polski po ogłoszeniu nowego 3 wydania Ogólnego Wprowarzenia do Mszału Rzymskieg

Wskazania Episkopatu Polski po ogłoszeniu nowego wydania Ogólnego wprowadzenia do Mszału Rzymskiego

OGÓLNE WPROWADZENIE DO MSZAŁU RZYMSKIEGO 2003

OGÓLNE WPROWADZENIE DO MSZAŁU RZYMSKIEGO RZYM 2002

OKOŃ W Wprowadzenie do dydaktyki ogólnej

Wprowadzenie do psychologii ogólnej- wykłady , Pedagogika

OKOŃ W Wprowadzenie do dydaktyki ogólnej

Elementy oceny stanu ogólnego jako wprowadzenie do badania

więcej podobnych podstron